Твердость по Виккерсу HV: суть метода, проведение измерений

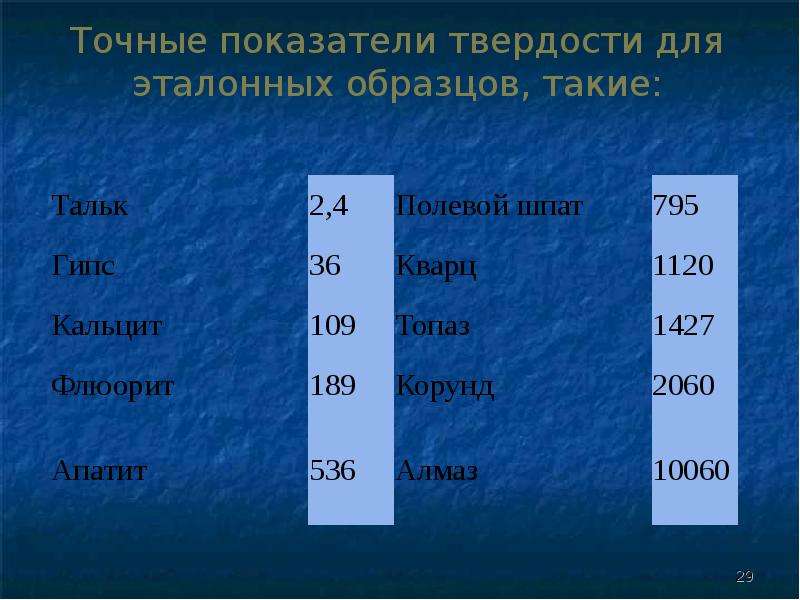

Твердость материала означает его сопротивление местной пластической деформации при проникновении в него другого тела, которое не подвержено такой деформации. Из определения следует вывод, что твердость внедряемого тела должна превышать таковую у испытуемого образца на достаточную величину. Рассмотрим определение твердости по методу Виккерса.

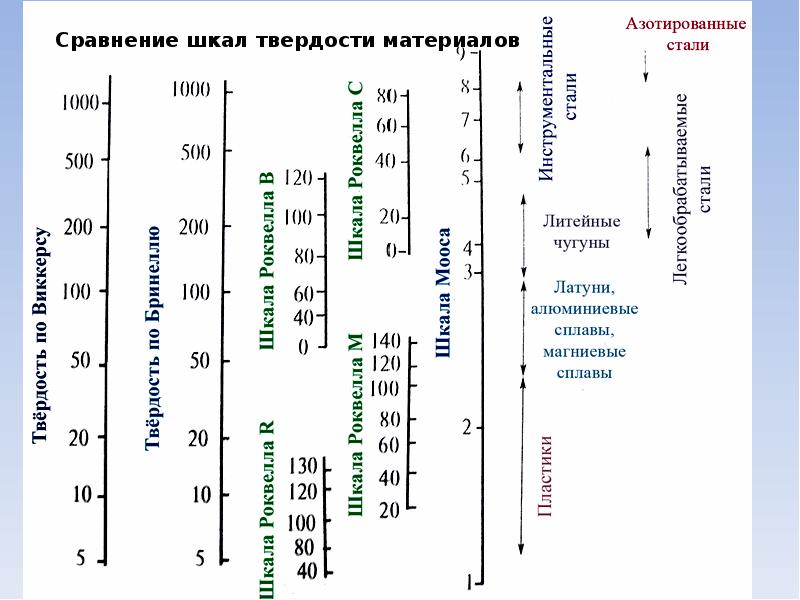

Все методики различаются как технологией измерения, так и используемыми инструментами и устройствами. Наиболее распространены три методики определения величины твердости:

- Сопротивление вдавливанию твердого наконечника (индентора) в испытуемый образец. Форма индентора может быть самой разнообразной – в виде конуса, шара, пирамиды и т.д.

- Сопротивление царапанию высокопрочными эталонными образцами.

- Определение сопротивления качения маятника, где испытуемое тело является опорой наконечника определенной формы.

Твердость по Виккерсу

Большинство измерений проводится на плоской поверхности исследуемого материала. Каждая из методик определения технических характеристик дает определенную погрешность. Для большей точности требуется соблюдение условий по величине испытуемого образца, его минимальной толщине. Кроме того, каждая методика работает только в определенном диапазоне значений измерений.

Каждая из методик определения технических характеристик дает определенную погрешность. Для большей точности требуется соблюдение условий по величине испытуемого образца, его минимальной толщине. Кроме того, каждая методика работает только в определенном диапазоне значений измерений.

Суть метода

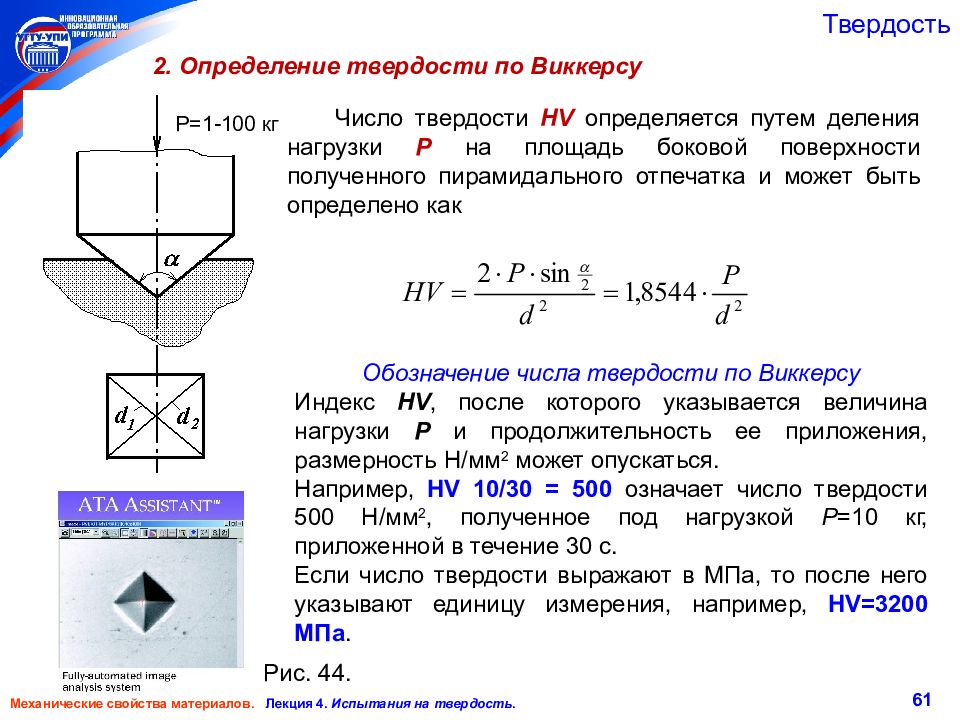

Метод определения твердости по Виккерсу основан на исследовании зависимости глубины проникновения алмазного конуса (индентора) в исследуемый материал от величины усилия. После снятия усилия на поверхности образца остается отпечаток, соответствующий глубине погружения индентора. Ввиду того, что геометрические размеры индентора известны и строго регламентированы, вместо глубины погружения определяют площадь отпечатка в поверхностном слое испытуемого материала.

Определение твердости по Виккерсу возможно для веществ с самыми высокими значениями, поскольку в качестве испытательного конуса используется пирамидка из алмаза, который имеет максимальную известную твёрдость.

Индентор выполнен в виде четырехугольной пирамиды с углами между гранями 136°. Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бриннеля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бриннеля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

Метод Виккерса

Твердость по Виккерсу определяют путем вдавливания пирамиды в испытуемый образец под действием силы определенной величины. Зная приложенную силу и площадь отпечатка можно определить твердость поверхности испытуемого материала.

Вместо расчета площади отпечатка используются значения измеренных диагоналей ромба, между которыми находится прямая зависимость.

Итоговый результат твёрдости определяют по формуле:

HV = 1.854∙F/d2

В данной формуле F – это значение силы, а d – диагональ ромба.

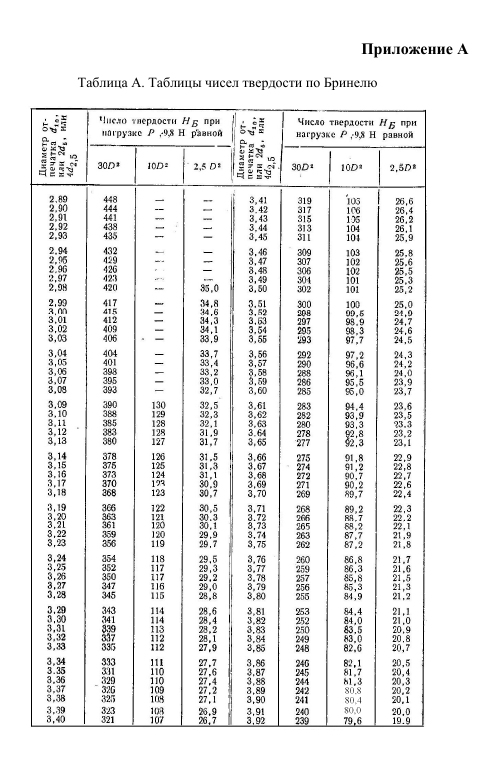

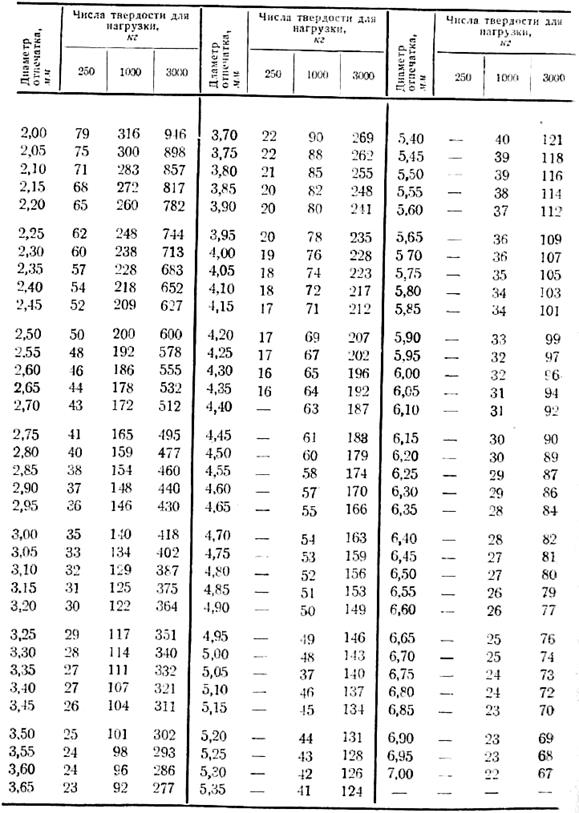

Как правило, при измерениях по Виккерсу никаких вычислений по приведенной формуле не применяют, а используют табличные значения, исходя из приложенного усилия, времени воздействия и результирующей площади следа.

Скачать ГОСТ 2999-75

Значение приложенной силы регламентировано и составляет 30 кг. Время воздействия на поверхность обычно составляет 10-15 с. Это самые распространенные значения, однако во многих ситуациях необходимо воздействовать на материал образца при помощи иных значений силы.

Большинство измерительных приборов отрегулировано для некоторых дискретных и строго нормированных значений усилия.

Величина нагрузки зависит от измеряемого материала (его предполагаемой твердости). Чем тверже поверхность испытуемого образца материала, тем больше нагрузка. Это вызвано стремлением к уменьшению погрешности при определении площади и уменьшения влияния вязкости материала.

Для снижения погрешности также предъявляются ограничения по размерам испытуемого образца. Минимальная толщина образца должна быть в 1,2-1,5 раз больше предполагаемой диагонали отпечатка в зависимости от вида металла (меньшая величина соответствует стали, большая предназначена для цветных металлов). Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Особые требования предъявляются также к чистоте поверхности. Ее шероховатость не должна превышать 0,16 мкм, что означает необходимость в полировке поверхности.

Таблица для определения твердости по Виккерсу

Малые линейные размеры образца требуют применение микроскопа дл измерения размеров отпечатка, причем, чем тверже образец, тем более четкую картинку должен передавать микроскоп для сохранения точности измерения.

Область применения

Измерение твердости по методу Виккерса – универсальный метод, но наиболее точные значения он дает при исследовании веществ с высокой твёрдостью. Малые усилия и, соответственно, небольшие линейные размеры отпечатка позволяют практически не нарушать поверхность измеряемого материала.

Дальнейшее развитие метод Виккерса получил при измерениях микротвердости. Величина давления при этом составляет от 2 до 500 г, а глубина погружения индентора не превышает 0,2 мкм. Столь малые величины требуют применения микроскопов с большой увеличительной способностью.

Столь малые величины требуют применения микроскопов с большой увеличительной способностью.

Установка для измерения твердости по Виккерсу

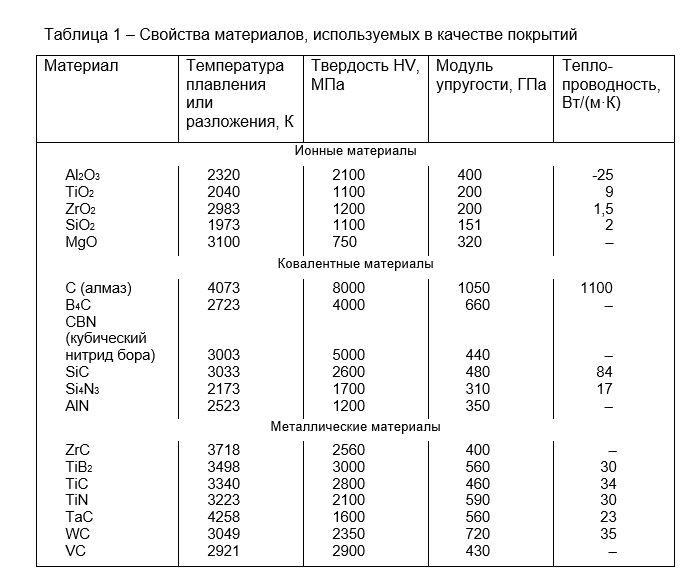

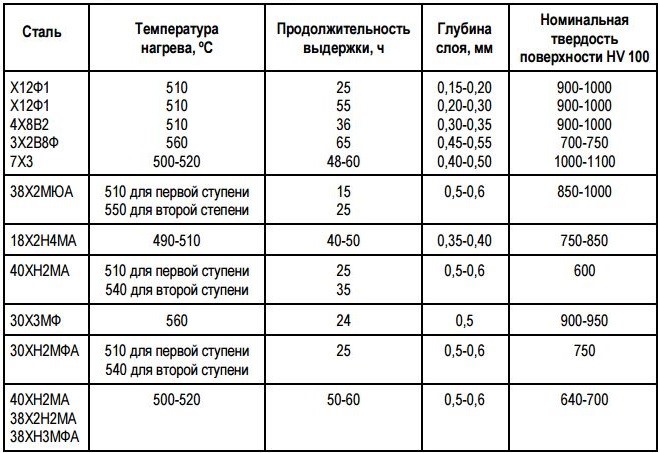

Причина применения данной методики заключается в измерениях прочности покрытий практически любой толщины и твердости. Таким образом, не существует принципиальных ограничений по определению характеристик анодированных, цементированных и азотированных деталей и инструментов. Это важно при определении качества гальванических и химических покрытий.

Возможны измерения очень тонких поверхностных слоев. К примеру, если использовать методику Виккерса по определению микротвердости с глубиной погружения 0,2 мкм, то допустимая толщина материала составляет 0,3 мкм. Глубина упрочненного слоя стали при использовании различных методик составляет десятые доли миллиметра, толщина слоя родия составляет десятки микрометров.

В отечественных лабораториях наиболее распространен твердомер типа ТП-7Р-1. Он имеет пять фиксированных значений испытательной нагрузки с пределами измерений HV от 8 до 2000.

Достоинства и недостатки метода

Основной недостаток метода Виккерса заключен в самом принципе измерений – это зависимость полученного значения измеряемой величины от приложенной нагрузки. Чтобы избежать погрешностей, жестко регламентированы величины прилагаемых усилий и время воздействия на образец.

Еще один недостаток, который свойственен большинству методов измерений – необходимость в тщательной подготовке исследуемой поверхности.

Среди достоинств метода – специфическая форма измерительного инструмента – индентора. Малая площадь взаимодействия позволяет измерять твёрдости отдельных вкраплений или зерен в теле образца.

Обозначение твердости

Как и любая физическая величина, твёрдость имеет свое обозначение. Из-за наличия множества методик измерений, каждая из них требует своего обозначения во избежание путаницы. Следует заметить, что часть методов выдает искомую величину как безразмерную, но по методу Виккерса твердость измеряется как кгс/мм2. В обозначениях размерность не пишут, подразумевая ее наличие.

Следует заметить, что часть методов выдает искомую величину как безразмерную, но по методу Виккерса твердость измеряется как кгс/мм2. В обозначениях размерность не пишут, подразумевая ее наличие.

Твердость по Виккерсу обозначается символами HV, где после символов может стоять значение силы и времени выдержки:

- HV 500 – стандартная нагрузка 30 кгс (294,2 Н) при времени выдержки 10-15 с;

- HV 150 10/40 – нагрузка 10 кгс (98,07 Н) при выдержке 40 с.

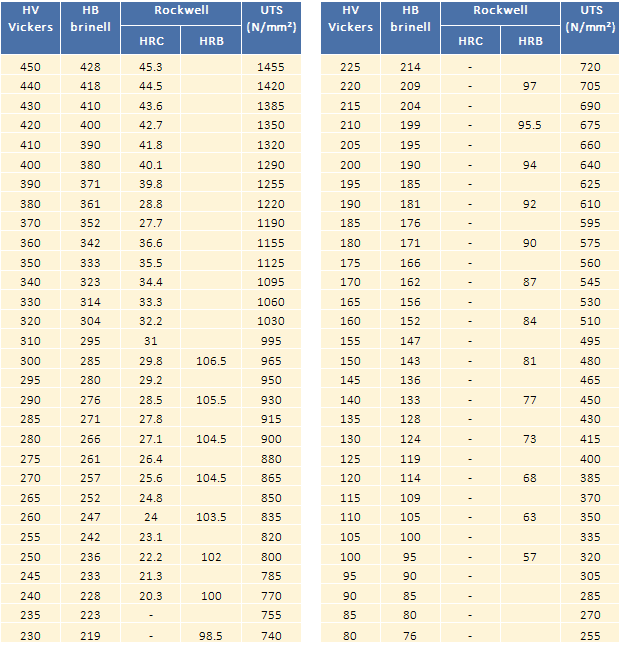

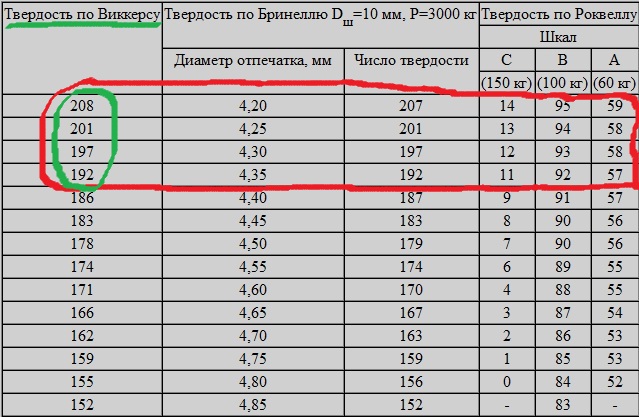

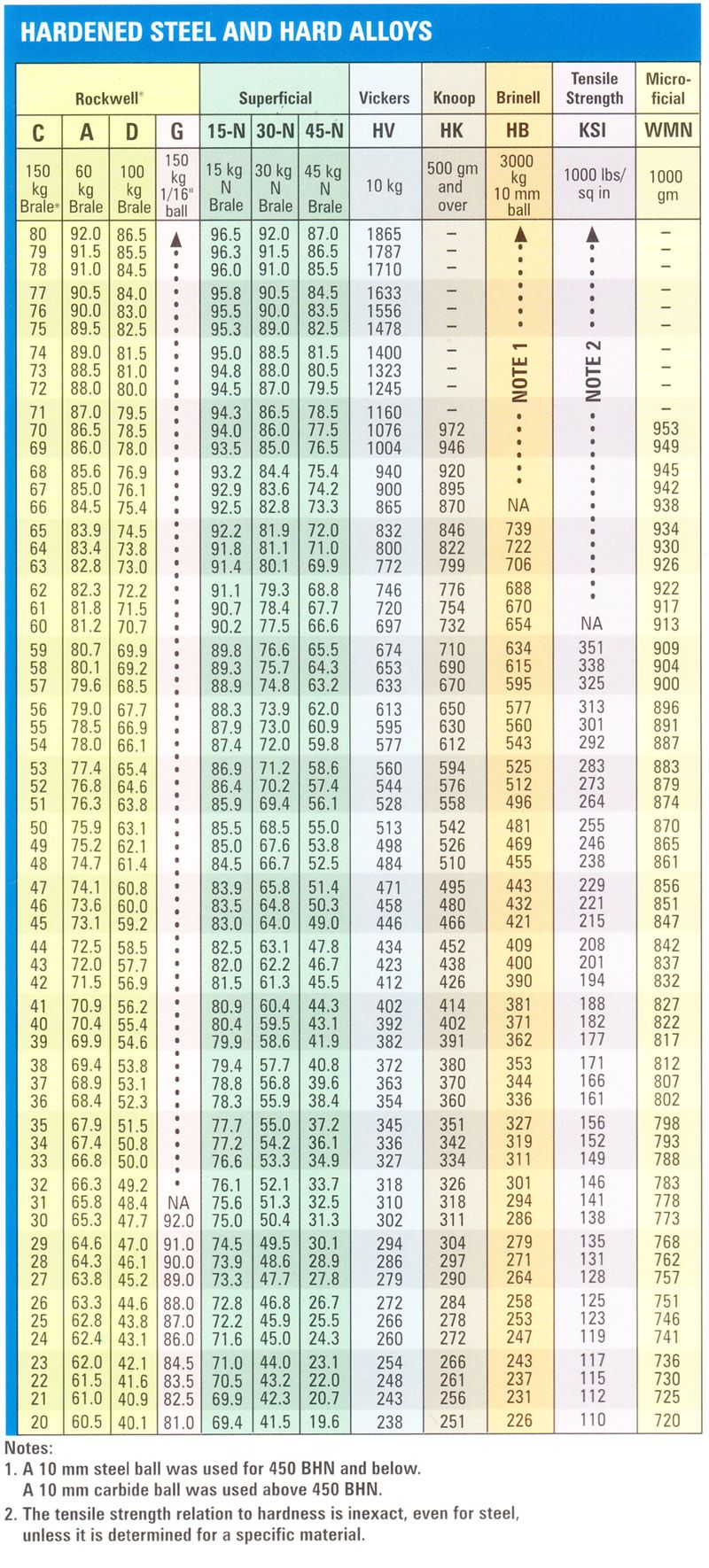

Перевод значений, измеренных другими методами, производится при помощи стандартных таблиц, которые входят в комплекты документации на измерительные приборы, а также присутствуют в справочной литературе.

Перевод единиц твердости по Роквеллу, Бринеллю и Виккерсу (таблица)

Горизонтальное прокручивание таблицы на смартфонах

|

Роквелл |

Бринелль |

Виккерс |

Шор |

На разрыв | ||

|---|---|---|---|---|---|---|

|

HRA |

HRC |

HB (3000H) |

Диаметр отпечатка, мм |

HV |

HSD |

Н/мм² |

|

89 |

72 |

782 |

2.  20 20 |

1220 |

|

|

|

86.5 |

70 |

|

|

1076 |

101 |

|

|

86 |

69 |

744 |

2.25 |

1004 |

99 |

|

|

85.5 |

68 |

|

|

942 |

97 |

|

|

85 |

67 |

713 |

2.30 |

894 |

95 |

|

|

84.  5 5 |

66 |

|

|

854 |

92 |

|

|

84 |

65 |

683 |

2.35 |

820 |

91 |

|

|

83.5 |

64 |

|

|

789 |

88 |

|

|

83 |

63 |

652 |

2.40 |

763 |

87 |

|

|

82.5 |

62 |

|

|

739 |

85 |

|

|

81.  5 5 |

61 |

627 |

2.45 |

715 |

83 |

|

|

81 |

60 |

|

|

695 |

81 |

2206 |

|

80.5 |

59 |

600 |

2.50 |

675 |

80 |

2137 |

|

80 |

58 |

|

2.55 |

655 |

78 |

2069 |

|

79.5 |

57 |

578 |

|

636 |

76 |

2000 |

|

79 |

56 |

|

2.  60 60 |

617 |

75 |

1944 |

|

78.5 |

55 |

555 |

|

598 |

74 |

1889 |

|

78 |

54 |

|

2.65 |

580 |

72 |

1834 |

|

77.5 |

53 |

532 |

|

562 |

71 |

1772 |

|

77 |

52 |

512 |

2.70 |

545 |

69 |

1689 |

|

76.  5 5 |

51 |

495 |

2.75 |

528 |

68 |

1648 |

|

76 |

50 |

|

|

513 |

67 |

1607 |

|

75.5 |

49 |

477 |

2.80 |

498 |

66 |

1565 |

|

74.5 |

48 |

460 |

2.85 |

485 |

64 |

1524 |

|

74 |

47 |

448 |

2.89 |

471 |

63 |

1496 |

|

73.  5 5 |

46 |

437 |

2.92 |

458 |

62 |

1462 |

|

73 |

45 |

426 |

2.96 |

446 |

60 |

1420 |

|

72.5 |

44 |

415 |

3.00 |

435 |

58 |

1379 |

|

71.5 |

42 |

393 |

3.08 |

413 |

56 |

1317 |

|

70.5 |

40 |

372 |

3.16 |

393 |

54 |

1255 |

|

|

38 |

352 |

3.  25 25 |

373 |

51 |

1193 |

|

|

36 |

332 |

3.34 |

353 |

49 |

1138 |

|

|

34 |

313 |

3.44 |

334 |

47 |

1076 |

|

|

32 |

297 |

3.53 |

317 |

44 |

1014 |

|

|

30 |

283 |

3.61 |

301 |

42 |

965 |

|

|

28 |

270 |

3.  69 69 |

285 |

41 |

917 |

|

|

26 |

260 |

3.76 |

271 |

39 |

869 |

|

|

24 |

250 |

3.83 |

257 |

37 |

834 |

|

|

22 |

240 |

3.91 |

246 |

35 |

793 |

|

|

20 |

230 |

3.99 |

236 |

34 |

752 |

Твердость по Роквеллу

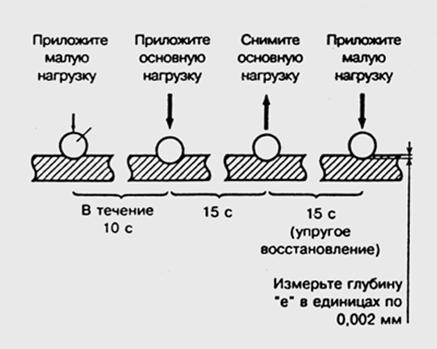

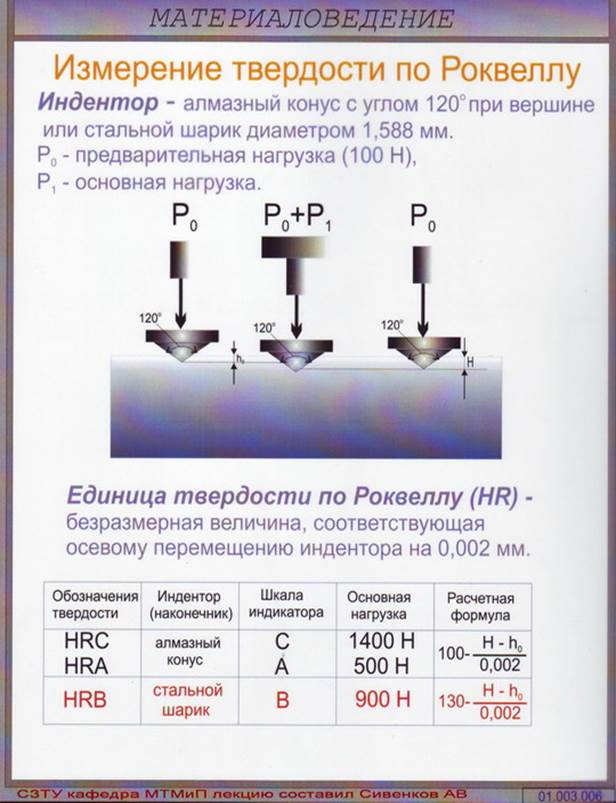

Вдавливание алмазного конуса с углом 120° при вершине и замер относительной глубины погружения в исследуемый материал.

Шкала А — нагрузка 60 кгс, для карбида вольфрама (ВК)

Шкала С — нагрузка 150 кгс, для твердых сталей HRB>100

Преимущество — простота. Недостаток — низкая точность.

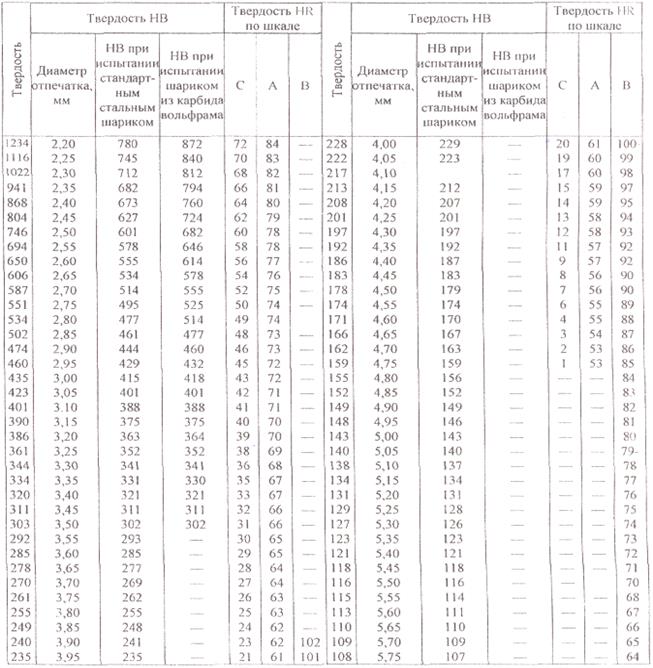

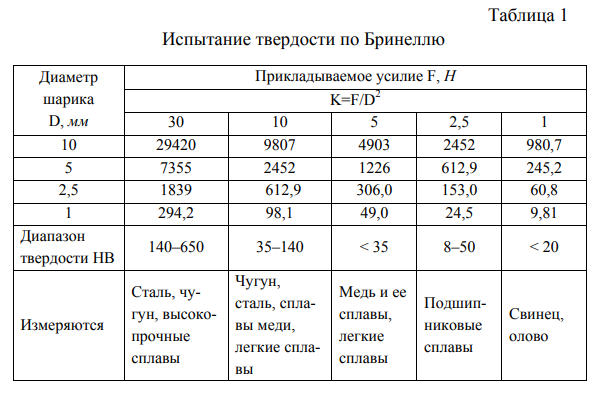

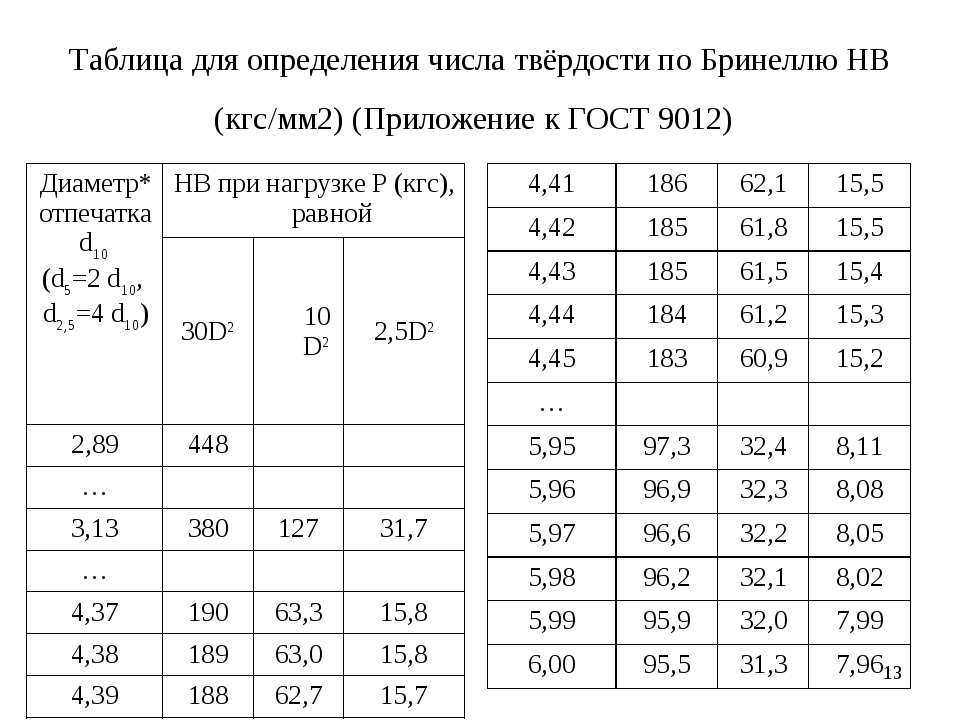

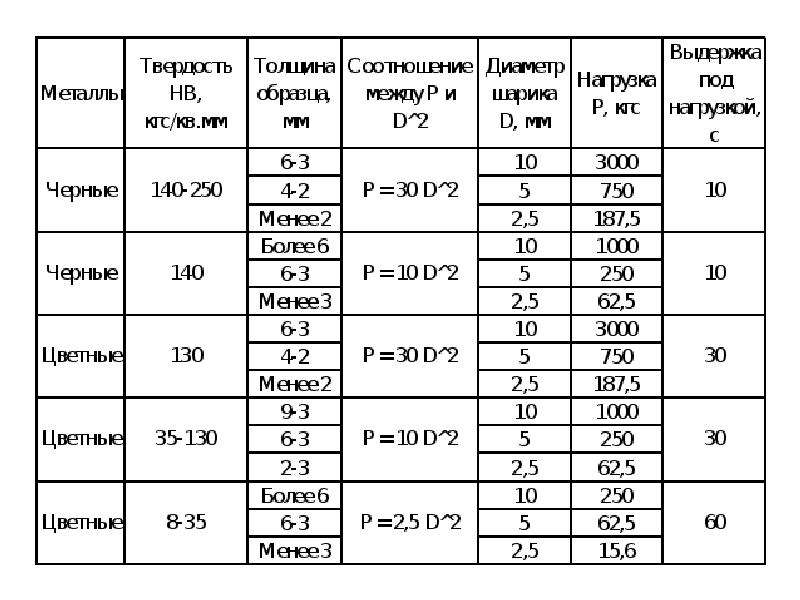

Твердость по Бринеллю

Диаметр отпечатка металлического шарика в материале.

Недостаток — твердость до 450HB.

Твердость по Виккерсу

Площадь отпечатка от алмазной пирамидки.

Твердость по Шору

Отскок шарика от поверхности в склероскопе (метод отскока). Очень простой и удобный метод.

Определение твердости материала является важной частью технологического процесса изготовления деталей любой сложности.

Различные методы поиска твердости металла связанны в первую очередь с отличием их структуры и формы. Поработать с обычной заготовкой в форме болванки не составит труда, вот для листового материала нужен особый подход, учитывая его небольшую толщину.

Лишь с помощью метода Виккерса удобнее всего искать твёрдость азотированных и цементированных поверхностей.

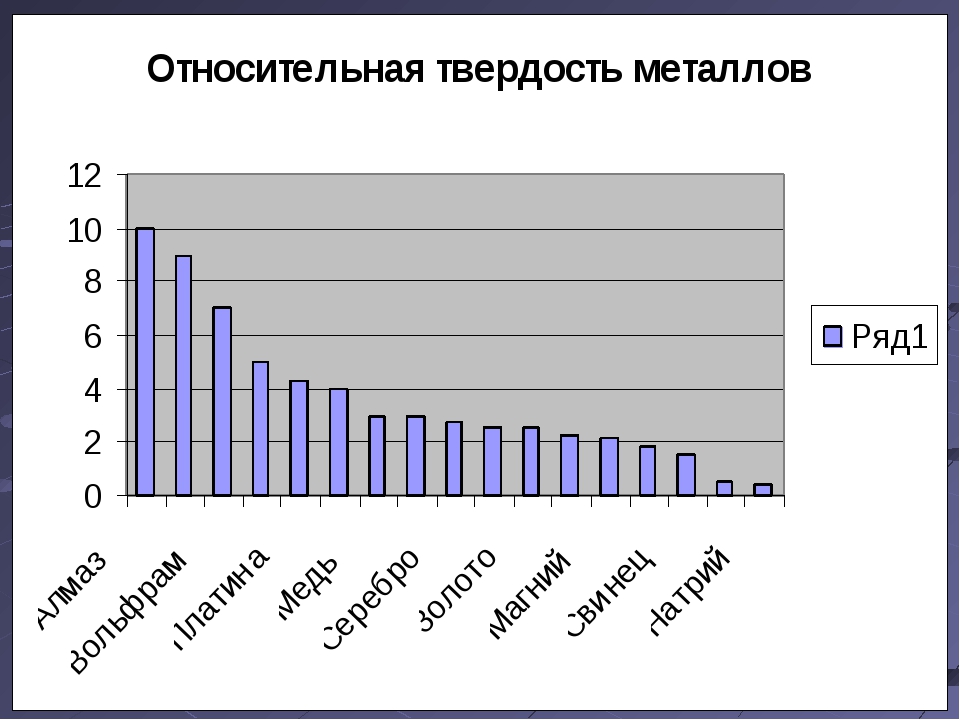

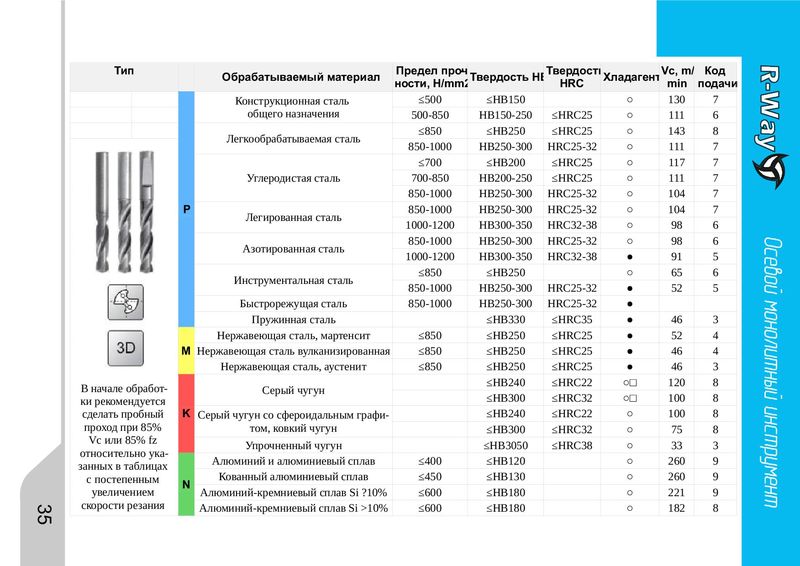

Расчет ресурса работы металлорежущего инструмента, его долговечность, всегда производится в первую очередь с учетом табличных показателей.

Именно благодаря повышенной твердости (около 71 HRC) твердосплавные сверла и фрезы из сплава ВК8 позволяют обрабатывать сверхтвердые материалы.

Источник: https://www.dapprich.com/

3. Твердомеры металлов — советы и помощь в выборе

3. Твердомеры металлов — советы и помощь в выборе

3. Твердомеры металлов — советы и помощь в выборе

Измерение твёрдости является самым массовым, высокопроизводительным наиболее простым и легко осуществимым на практике методом определения механических свойств материалов. В большинстве случаев величина, называемая “твёрдостью”, не является характеристикой определённых свойств материалов, а представляет собой результат некоторых операций с материалом, произведённых с определёнными приборами. Существуют сотни приборов и разработаны десятки методов измерения твёрдости, что свидетельствует об отсутствии единого взгляда на твёрдость и лишь затрудняет работу исследователя и производственника. Словом “твёрдость” обозначают разные физические свойства, а твёрдость, определённая разными методами, имеет различную размерность. По этой причине термин “твёрдость” без указания метода и условий измерений почти не имеет смысла.

Существуют сотни приборов и разработаны десятки методов измерения твёрдости, что свидетельствует об отсутствии единого взгляда на твёрдость и лишь затрудняет работу исследователя и производственника. Словом “твёрдость” обозначают разные физические свойства, а твёрдость, определённая разными методами, имеет различную размерность. По этой причине термин “твёрдость” без указания метода и условий измерений почти не имеет смысла.

Методы измерения твёрдости имеют весьма важную и общую для всех особенность: с их помощью всегда получается величина, характеризующая свойства слоя, близкого к поверхности изучаемого тела. Многообразие методов и приборов для измерения твёрдости наглядно демонстрирует невозможность выбора ОСНОВНОГО, который можно было бы принять в качестве единого и универсального. Наиболее удобными с практической точки зрения оказались способы Бринелля, Роквелла, Виккерса, Либа и Ультразвук (UCI-метод). Эти способы утверждены в качестве стандартных в большинстве стран мира. Между тем, ни один из них не имеет, строго говоря, достаточно надёжного теоретического обоснования и не может считаться ОСНОВНЫМ способом измерения твёрдости.

Между тем, ни один из них не имеет, строго говоря, достаточно надёжного теоретического обоснования и не может считаться ОСНОВНЫМ способом измерения твёрдости.

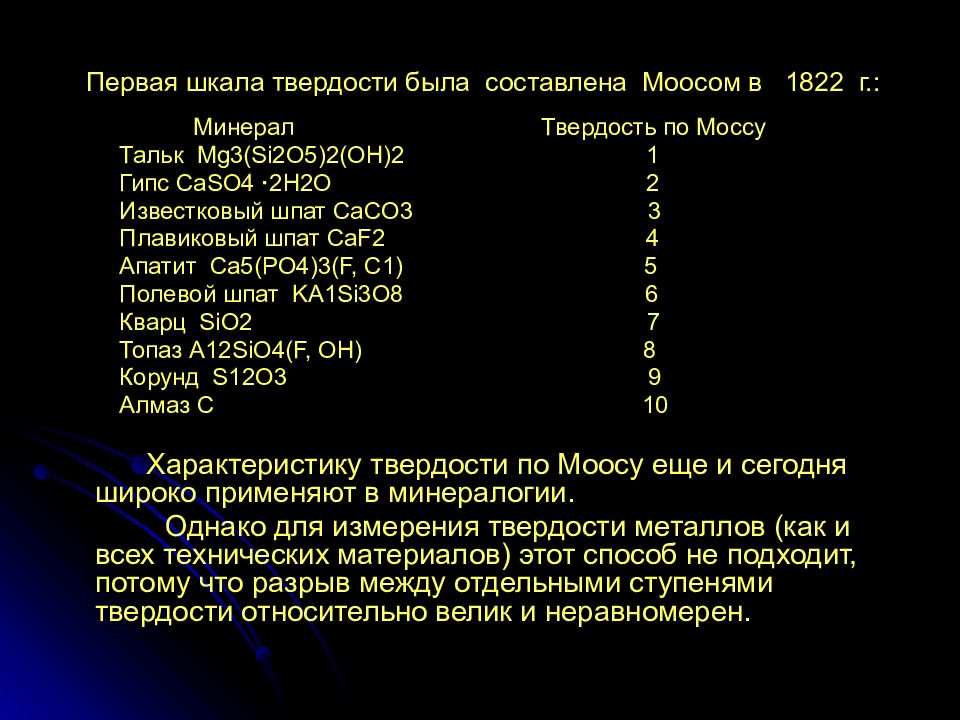

- Метод Бринелля (HB), предложен в 1900г шведским инженером Юханом Августом Бринеллем и стал первым, широко используемым и стандартизированным методом определения твёрдости в материаловедении. Для измерения твёрдости используется метод вдавливания индентора в форме шарика. Для обозначения твёрдости по Бринеллю используется символ HB (англ. Hardness Brinell – Твёрдость по Бринеллю).

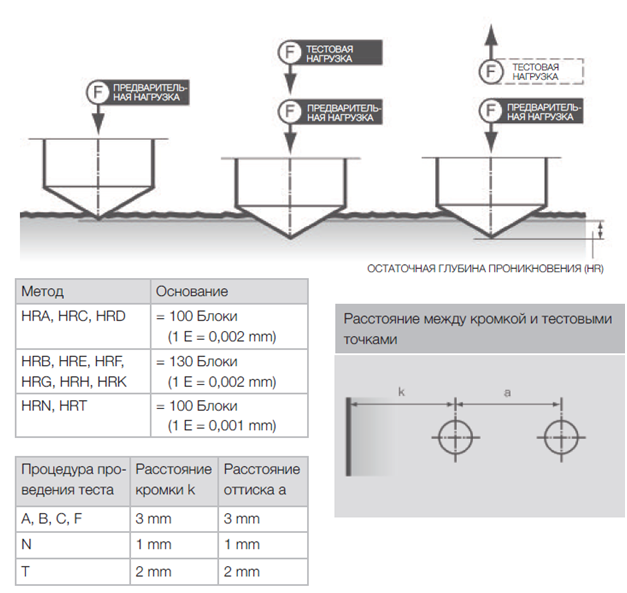

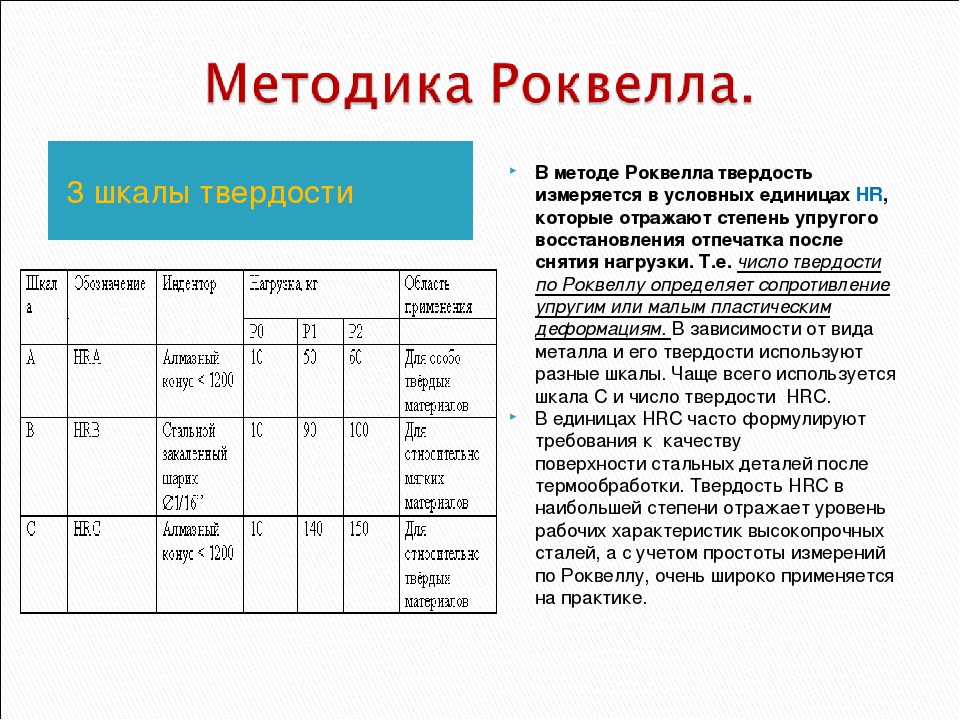

- Метод Роквелла (HR), предложен в 1908г венским профессором Паулом Людвигом, однако машину для определения твёрдости создали в США Хью М. Роквелл и Стэнли П. Роквелл, подавшие патентную заявку в 1914г. Для измерения твёрдости используется метод вдавливания индентора в форме конуса. Существует 11 шкал определения твёрдости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка».

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR (англ. Hardness Rockwell – Твёрдость по Роквеллу), к которому добавляется буква, указывающая на шкалу по которой проводились испытания: HRA, HRB, HRC и т.д.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR (англ. Hardness Rockwell – Твёрдость по Роквеллу), к которому добавляется буква, указывающая на шкалу по которой проводились испытания: HRA, HRB, HRC и т.д.

- Метод Виккерса (HV), предложен в 1921г британскими инженерами Робертом Л. Смитом и Георгом Е. Сандландом, работавшими в компании Vickers Ltd. Для измерения твёрдости используется метод вдавливания индентора в форме пирамиды. Для обозначения твёрдости, определённой по методу Виккерса, используется символ HV (англ. Hardness Vickers – Твёрдость по Виккерсу).

- Метод Шора (HS), предложен в 1906г в США промышленником Альбертом Ф. Шором. Для обозначения твёрдости, определённой по методу Шора, используется символ HS (англ. Hardness Shore – Твёрдость по Шору). Для измерения твёрдости используется метод отскока бойка (измеряется высота отскока), основные шкалы C и D, которые добавляются к методу измерения, напр.

HSD (англ. Hardness Shore D – Твёрдость по Шору тип D). Фактически не имеет практического применения и встречается только в научной литературе.

HSD (англ. Hardness Shore D – Твёрдость по Шору тип D). Фактически не имеет практического применения и встречается только в научной литературе.

- Метод Либа (HL), предложен в 1975г швейцарским инженером Дитмаром Либом(Mr. Dietmar Leeb), работавшим в компании Proceq SA. Для измерения твёрдости используется метод отскока бойка (измеряется соотношение скоростей бойка до и после удара). Для обозначения твёрдости, определённой по методу Либа, используется символ HL (англ. Hardness Leeb – Твёрдость по Либу). Существуют ударные датчики различных типов (напр. C, D, DC, DL, E, G, S), поэтому всегда необходимо указывать тип использованного при измерении ударного датчика, напр. HLD или HLG.

- Метод Ультразвукового Контактного Импеданса (UCI — Ultrasonic Contact Impedance), предложен в 1961г Клаусом Клесател (Claus Kleesattel).

Стационарные твердомеры — выбор метода определения твёрдости, минимальная толщина образца — для детального просмотра изображения удобнее сохранить и после открыть на компьютере.

|

| |

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

Динамические твердомеры.

При наличии международной стандартизации метода Либа (ASTM A956, DIN 50156 и др.) в РФ отсутсвуют ГОСТ по этому методу и по этому используются расплывчатые названия такие как динамический метод / метод отскока / электронные твердомеры и др. При этом Росстандарт десятилетиями утверждает динамические типы твердомеров (при отсутствии ГОСТ на метод) и вносит их в госреестр Средств Измерений Суть метода:

Ударный боёк (внутри которого размещён магнит, а на конце расположен твёрдосплавный шарик) ударяется о контролируемую поверхность и отскакивает. Перемещаясь внутри катушки индуктивности боёк своим магнитным полем наводит в ней ЭДС индукции, величина которой пропорциональна скорости бойка. Изобретатель этого метода Дитмар Либ определил свою собственную величину твёрдости (HL). В отличие от статических методов измерения твёрдости, в результатах динамического содержится дополнительная информация об ответном поведении материалов, например, об эластичных свойствах материала.

Твердомер ЛЮБОГО производителя, который использует испытания по указанному методу отскока, измеряет величину твёрдости в числах Либа. Однако отечественные производители практически никогда не указывают это в технических характеристиках твердомеров. Тем более забавна ситуация, когда РОССТАНДАРТ осуществляет утверждение типа Средства Измерений (твердомеров) с внесением их Госреестр СИ в то время, когда сам метод Либа в стране не стандартизирован и ГОСТы отсутствуют! Как следствие – при проведении сравнительных испытаний отечественных твердомеров выявляется факт абсолютной несопоставимости результатов измерений одного и того же изделия твердомерами разных производителей (УДК620.178 “Сравнение характеристик малогабаритных твердомеров”, Струтынский А.В., Худяков С.А., 2011г.). Твердомеры производителей, в т.ч. Восток-7, изготовляемые в соответствии с международными стандартами метода Либа (ASTM A956), лишены подобных казусов и результаты измерений твердомеров различных производителей сопоставимы. Для перевода единиц твёрдости Либа к другим шкалам твёрдости (HB, HR, HV и HSD) используют таблицы перевода, сохранённые в твердомерах.

Для перевода единиц твёрдости Либа к другим шкалам твёрдости (HB, HR, HV и HSD) используют таблицы перевода, сохранённые в твердомерах.

Ультразвуковые твердомеры.

Как и с нестандартизированным в РФ методом Либа с ультразвуковым методом сложилась та же анекдотичная ситуация: существуют международные стандарты (ASTM A1038 и др.), но отсутсвуют российские ГОСТ, при этом Росстандарт десятилетиями утверждает ультразвуковые типы твердомеров (при отсутсвии ГОСТ на метод) и вносит их в госреестр Средств Измерений.

Метод Ультразвукового Контактного Импеданса (UCI — Ultrasonic Contact Impedance): алмазная пирамидка для измерений по Виккерсу (угол между гранями 136º) закреплена на конце металлического стержня, который под действием пьезоэлектрического устройства колеблется на определенной частоте. Когда под действием фиксированной нагрузки алмазная пирамидка внедряется в материал, то металлический стержень меняет резонансную частоту. Глубина внедрения зависит от твёрдости материала, при этом изменение резонансной частоты возрастает с увеличением площади контакта. Так как эта площадь контакта является мерой для оценки твердости, то существует прямая связь между изменением частоты и твердостью материала.

Глубина внедрения зависит от твёрдости материала, при этом изменение резонансной частоты возрастает с увеличением площади контакта. Так как эта площадь контакта является мерой для оценки твердости, то существует прямая связь между изменением частоты и твердостью материала.

Сравнение шкал измерения твёрдости – Ассоциация EAM

материал предоставил СИДОРОВ Александр Владимирович

Твёрдость – свойство материала сопротивляться внедрению в него другого, более твёрдого тела – индентора.

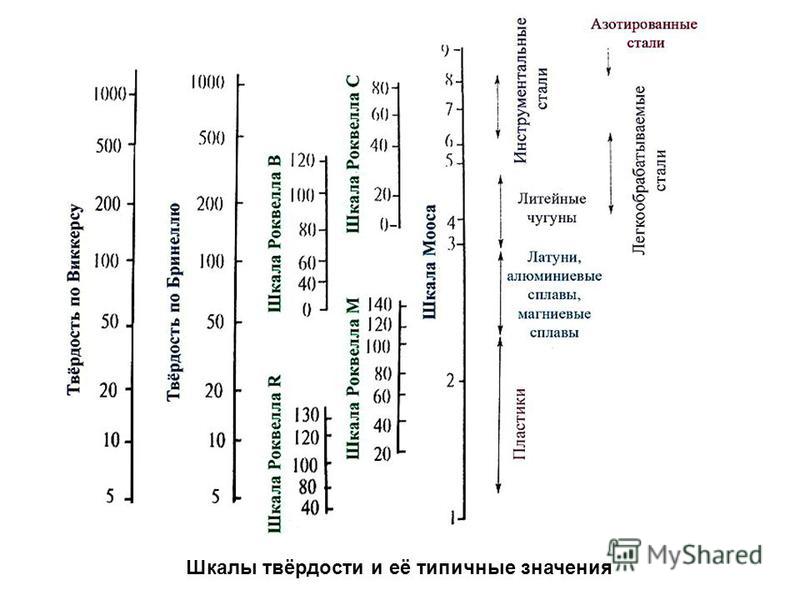

Для измерения твёрдости существует несколько шкал (методов измерения), наиболее распространёнными среди которых являются [1]:

- метод Бринелля (HB) – твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка. Размерность единиц твёрдости по Бринеллю – МПа.

Метод не применяется для тонких материалов и материалов с большой твёрдостью;

Метод не применяется для тонких материалов и материалов с большой твёрдостью; - метод Роквелла (HRA, HRB, HRC) – твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость вычисляется по формуле [2]: HR = HRmax – (H – h) / 0,002, где HRmax – максимальная твёрдость по Роквеллу (по шкалам A и C составляет 100 единиц, а по шкале B – 130 единиц), (H – h) – разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). Твёрдость, определённая по этому методу, является безразмерной величиной. Метода Роквелла проще в реализации, но обладает меньшей точностью по сравнению с методами Бринелля и Виккерса. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника;

- метод Виккерса (HV) – твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность.

Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка. Размерность единиц твёрдости по Виккерсу – МПа. Позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов [3]:, но обладает пониженной точностью в нижнем диапазоне (для мягких материалов).

Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка. Размерность единиц твёрдости по Виккерсу – МПа. Позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов [3]:, но обладает пониженной точностью в нижнем диапазоне (для мягких материалов).

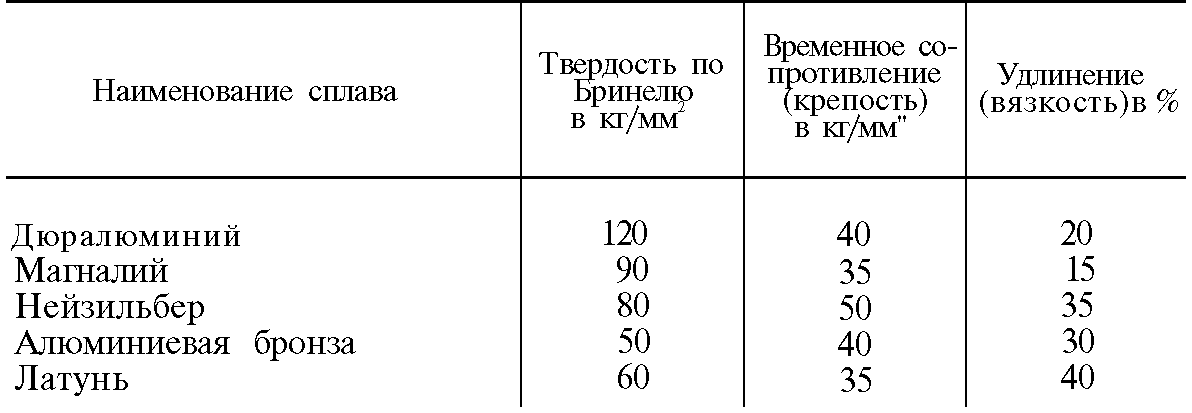

Результаты измерения твёрдости по методам Роквелла и Виккерса могут быть переведены с помощью таблиц в единицы твёрдости по методу Бринелля (таблица 1) [4]. Зная твёрдость по Бринеллю, можно рассчитать предел прочности и текучести материала, что важно для прикладных инженерных задач [5]:

где σв – предел прочности, МПа; σт – предел текучести, МПа.

Таблица 1 – Перевод результатов измерения твёрдости

| Шкала Бринелля, HB | Шкала Роквелла, HRB (HRC) | Шкала Виккерса, HV |

|---|---|---|

| 100 | 52,4 | 100 |

| 105 | 57,5 | 105 |

| 110 | 60,9 | 110 |

| 115 | 64,1 | 115 |

| 120 | 67,0 | 120 |

| 125 | 69,8 | 125 |

| 130 | 72,4 | 130 |

| 135 | 74,7 | 135 |

| 140 | 76,6 | 140 |

| 145 | 78,3 | 145 |

| 150 | 79,9 | 150 |

| 155 | 81,4 | 155 |

| 160 | 82,8 | 160 |

| 165 | 84,2 | 165 |

| 170 | 85,6 | 170 |

| 175 | 87,0 | 175 |

| 180 | 88,3 | 180 |

| 185 | 89,5 | 185 |

| 190 | 90,6 | 190 |

| 195 | 91,7 | 195 |

| 200 | 92,8 | 200 |

| 205 | 93,8 | 205 |

| 210 | 94,8 | 210 |

| 215 | 95,7 | 215 |

| 220 | 96,6 | 220 |

| 225 | 97,5 | 225 |

| 230 | 98,4 | 230 |

| 235 | 99,2 | 235 |

| 240 | 100,0 | 240 |

| 245 | (21,2) | 245 |

| 250 | (22,1) | 250 |

| 255 | (23,0) | 255 |

| 260 | (23,9) | 260 |

| 265 | (24,8) | 265 |

| 270 | (25,6) | 270 |

| 275 | (26,4) | 275 |

| 280 | (27,2) | 280 |

| 285 | (28,0) | 285 |

| 290 | (28,8) | 290 |

| 295 | (29,5) | 295 |

| 300 | (30,2) | 300 |

| 310 | (31,6) | 310 |

| 319 | (33,0) | 320 |

| 328 | (34,2) | 330 |

| 336 | (35,3) | 340 |

| 344 | (36,3) | 350 |

| 352 | (37,2) | 360 |

| 360 | (38,1) | 370 |

| 368 | (38,9) | 380 |

| 376 | (39,7) | 390 |

| 384 | (40,5) | 400 |

| 392 | (41,3) | 410 |

| 400 | (42,1) | 420 |

| 408 | (42,9) | 430 |

| 416 | (43,7) | 440 |

| 425 | (44,5) | 450 |

| 434 | (45,3) | 460 |

| 443 | (46,1) | 470 |

| (47,5) | 490 | |

| (48,2) | 500 | |

| (49,6) | 520 | |

| (50,8) | 540 | |

| (52,0) | 560 | |

| (53,1) | 580 | |

| (54,2) | 600 | |

| (55,4) | 620 | |

| (56,5) | 640 | |

| (57,5) | 660 | |

| (58,4) | 680 | |

| (59,3) | 700 | |

| (60,2) | 720 | |

| (61,1) | 740 | |

| (62,0) | 760 | |

| (62,8) | 780 | |

| (63,6) | 800 | |

| (64,3) | 820 | |

| (65,1) | 840 | |

| (65,8) | 860 | |

| (66,4) | 880 | |

| (67,0) | 900 | |

| (69,0) | 1114 | |

| (72,0) | 1220 |

Перевод значений твёрдости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твёрдости являются лишь приближёнными и могут быть неточными для конкретных случаев. Строго говоря, такое сравнение чисел твёрдости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла, но, тем не менее, имеет вполне определённую практическую ценность.

Полученные переводные числа твёрдости являются лишь приближёнными и могут быть неточными для конкретных случаев. Строго говоря, такое сравнение чисел твёрдости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла, но, тем не менее, имеет вполне определённую практическую ценность.

Перечень ссылок

- Твёрдость // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Твёрдость.

- Метод Роквелла // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Метод_Роквелла.

- Метод Виккерса // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Метод_Виккерса.

- Тех. справочник / Твёрдости металлов // Инженерно-промышленный центр “Металлообработка”. – http://metalltex.ru/tehspravochnik/tverdostimet.

- Метод Бринелля // Википедия: свободная энциклопедия. – http://ru.wikipedia.org/wiki/Метод_Бринелля.

0

0

голоса

Рейтинг статьи

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

Это устаревшая версия страницы сайта Lab2u. | |||||

| Соответствие твердости и прочности Таблица / Hardness equivalent table | |||||

| 398 Карта перевода величин твердости различных систем и шкал Бринелль Роквелл Виккерс Перевод величины предела прочности на растяжение Перекрестная таблица | 1641 Справочная таблица перевода твердости Предел прочности Rm (Н/мм2) По Роквеллу HRC По Бринеллю НВЗ0 По Виккерсу HV10 | 1636 Справочная сравнительная таблица твердости по Виккерсу HV10 Бринелю НВ30 Роквеллу HRB HRC и предел прочности при растяжении N/mm2 | 920 Сравнительные таблица перевода соответствия различных систем и шкал твёрдости Виккерс Роквелл Бринелль Шор HRC HRA HB HV Предела прочности | 8 Справочная таблица соответствия твердости измеренной тремя наиболее часто применяемыми в машиностроении методами Виккерс HV Бринелль HB Роквелл HRC HRB | 1315 Справочная таблица соответствия различных стандартов твердости по Бринелю НВ Шарик 10 мм по Викерсу HV по Роквеллу Предел прочности Порог твёрдости (H |

| 303 Сравнительная таблица твердости Hardness conversion table Данные из немецкого национального стандарта DIN 50150 Tensile srtength Предел прочности N/mm2 | 799 Сравнительная справочная таблица соответствия различных величин твердости материала по Бринелю Виккерсу и Роквеллу (выдержка из DIN 50150) Предел проч | 938 Таблица соответствия твердостей обрабатываемых материалов Виккерс 50kgf Hv Бринелль 3000kgf HB Роквелл Шор hs Предел прочности на разрыв MDa(1) HrA HrB HrC HrD | 952 Справочная таблица перевода и сравнения единиц твердости Шкалы BRINELL HB VICKERS HV ROCKWELL HRB HRC Предел прочности R m Hardness conversion table Streng | ||

| 1084 Сравнительная справочная таблица величин твердости материалов Твёрдость по Викерсу HV10 Твёрдость по Бринеллю HB30 HRB Твёрдость по Роквел | 978 Справочная таблица соответствия шкал твердости Виккерс Hv Бринелль HB Роквелл HRA HRB HRC HRD Шор HS Предел прочности на разрыв МПа Общая техническая информация | 1647 Hardness comparison table Conversion numbers of steel Brinell Hardness (HB) 10mm Ball Load 3000 kgf i Vickers & Hardness Rockwell Hardness Shore Ha | 490 Таблица соотношения твердости обрабатываемых материалов по различным шкалам Виккерс Бринелль НВ Роквелл Шор HS S МРа(1) Стандартный шарик D10(mm) Твердоспл | ||

См. | |||||

| Классификация материалов по обрабатываемости | |||||

| Примеры полноразмерных страниц из промышленных каталогов | |||||

Справочная сравнительная таблица твердости по Виккерсу HV10 Бринелю НВ30 Роквеллу HRB HRC и предел прочности при растяжении N/mm2 85 81 410 270 91 87 Справочная сравнительная таблица твердости по Виккерсу HV10 Бринелю НВ30 Роквеллу HRB HRC и предел прочности при растяжении N/mm2 85 81 410 270 91 87 490 290 97 92 534 310 100 95 562 320 107 101 602 340 113 107 634 360 118 112 660 380 121 116 674 390 128 122 704 410 132 125 718 420 138 131 741 440 143 136 762 460 147 140 775 470 153 146 797 490 157 149 807 500 163 154 825 520 168 160 845 540 172 163 854 550 178 169 868 570 184 175 880 590 187 178 887 600 193 184 902 620 200 190 915 640 205 195 925 660 208 198 932 670 212 201 937 680 222 211 954 710 225 214 960 720 228 217 964 730 233 222 972 750 236 225 192 760 243 231 210 780 250 238 222 800 255 242 231 820 258 245 237 830 265 252 248 850 272 258 258 870 275 261 264 880 280 266 271 900 287 273 280 920 293 278 288 940 295 280 297 950 302 287 300 970 308 293 308 990 314 299 315 1010 323 307 325 1040 336 319 339 1080 345 328 349 1110 355 338 360 1140 Тверд по Виккерсу HV30 Тверд по Бринелю2 НВ 30 Тверд по HRB Роквеллу31 HRC Предел прочн. | |||||

Таблица соотношения твердости обрабатываемых материалов по различным шкалам Виккерс Бринелль НВ Роквелл Шор HS S МРа(1) Стандартный шарик D10(mm) Твер Таблица соотношения твердости обрабатываемых материалов по различным шкалам Виккерс Бринелль НВ Роквелл Шор HS S МРа(1) Стандартный шарик D10(mm) Твердосплавный шарик D10 (мм) HRA HRB HRC HRD 940 85. | |||||

Твердость HRC.

Число твердости инструментов и крепежа.

Число твердости инструментов и крепежа.

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

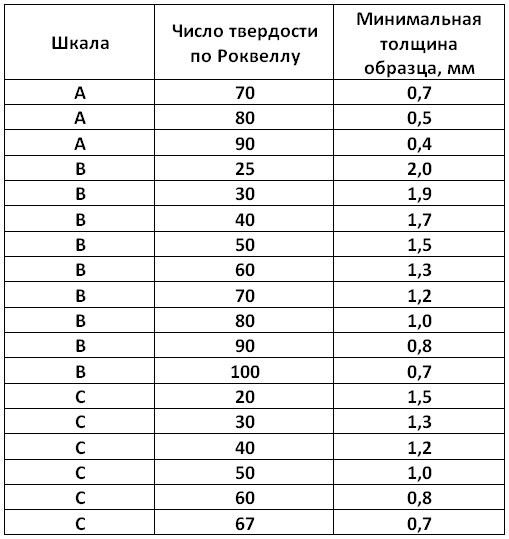

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

|

A |

70-93 HR |

|

B |

25-100 HR |

|

C |

20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

|

Ножовочные полотна, напильники |

58 – 64 HRC |

|

Зубила, крейцмессели, бородки, кернеры, чертилки |

54 – 60 HRC |

|

Молотки (боек, носок) |

50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

|

Гаечные ключи с размером зева до 36 мм |

45,5 – 51,5 HRC |

|

Гаечные ключи с размером зева от 36 мм |

40,5 – 46,5 HRC |

|

Отвертки крестовые, шлицевые |

47 – 52 HRC |

|

Плоскогубцы, пассатижи, утконосы |

44 – 50 HRC |

|

Кусачки, бокорезы, ножницы по металлу |

56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

|

Метчики, плашки |

61 – 64 HRC |

|

Зенкеры, зенковки, цековки |

61 – 65 HRC |

|

Сверла по металлу |

63 – 69 HRC |

|

Сверла с покрытием нитрид-титана |

до 80 HRC |

|

Фрезы из HSS |

62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

|

|

Болты и винты |

Гайки |

Шайбы | |||||||||||||

|

Классы прочности |

|

10.9 |

12.9 |

|

|

|

Ст. |

Зак.ст. | ||||||||

|

d<16 мм |

d>16 мм |

d<16 мм |

d>16 мм | |||||||||||||

|

Твердость по Роквеллу, HRC |

min |

23 |

23 |

32 |

39 |

11 |

19 |

26 |

29.  2 2

|

20.3 |

28.5 | |||||

|

max |

34 |

34 |

39 |

44 |

30 |

36 |

36 |

36 |

23.1 |

40.8 | ||||||

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

|

Стопорные кольца до Ø 38 мм |

47 – 52 HRC |

|

Стопорные кольца Ø 38 -200 мм |

44 – 49 HRC |

|

Стопорные кольца от Ø 200 мм |

41 – 46 HRC |

|

Стопорные зубчатые шайбы |

43.  5 – 47.5 HRB 5 – 47.5 HRB

|

|

Шайбы пружинные стальные (гровер) |

41.5 – 51 HRC |

|

Шайбы пружинные бронзовые (гровер) |

90 HRB |

|

Установочные винты класса прочности 14Н и 22Н |

75 – 105 HRB |

|

Установочные винты класса прочности 33Н и 45Н |

33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

|

Виккерс, HV |

Бринелль, HB |

Роквелл, HRB |

|

100 |

100 |

52.  4 4

|

|

105 |

105 |

57.5 |

|

110 |

110 |

60.9 |

|

115 |

115 |

64.1 |

|

120 |

120 |

67.0 |

|

125 |

125 |

69.8 |

|

130 |

130 |

72.4 |

|

135 |

135 |

74.7 |

|

140 |

140 |

76.6 |

|

145 |

145 |

78.  3 3

|

|

150 |

150 |

79.9 |

|

155 |

155 |

81.4 |

|

160 |

160 |

82.8 |

|

165 |

165 |

84.2 |

|

170 |

170 |

85.6 |

|

175 |

175 |

87.0 |

|

180 |

180 |

88.3 |

|

185 |

185 |

89.5 |

|

190 |

190 |

90.  6 6

|

|

195 |

195 |

91.7 |

|

200 |

200 |

92.8 |

|

205 |

205 |

93.8 |

|

210 |

210 |

94.8 |

|

215 |

215 |

95.7 |

|

220 |

220 |

96.6 |

|

225 |

225 |

97.5 |

|

230 |

230 |

98.4 |

|

235 |

235 |

99.  2 2

|

|

240 |

240 |

100 |

|

Виккерс, HV |

Бринелль, HB |

Роквелл, HRC |

|

245 |

245 |

21.2 |

|

250 |

250 |

22.1 |

|

255 |

255 |

23.0 |

|

260 |

260 |

23.9 |

|

265 |

265 |

24.8 |

|

270 |

270 |

25.  6 6

|

|

275 |

275 |

26.4 |

|

280 |

280 |

27.2 |

|

285 |

285 |

28.0 |

|

290 |

290 |

28.8 |

|

295 |

295 |

29.5 |

|

300 |

300 |

30.2 |

|

310 |

310 |

31.6 |

|

320 |

319 |

33.0 |

|

330 |

328 |

34.  2 2

|

|

340 |

336 |

35.3 |

|

350 |

344 |

36.3 |

|

360 |

352 |

37.2 |

|

370 |

360 |

38.1 |

|

380 |

368 |

38.9 |

|

390 |

376 |

39.7 |

|

400 |

384 |

40.5 |

|

410 |

392 |

41.3 |

|

420 |

400 |

42.  1 1

|

|

430 |

408 |

42.9 |

|

440 |

416 |

43.7 |

|

450 |

425 |

44.5 |

|

460 |

434 |

45.3 |

|

470 |

443 |

46.1 |

|

490 |

- |

47.5 |

|

500 |

- |

48.2 |

|

520 |

- |

49.6 |

|

540 |

- |

50.  8 8

|

|

560 |

- |

52.0 |

|

580 |

- |

53.1 |

|

600 |

- |

54.2 |

|

620 |

- |

55.4 |

|

640 |

- |

56.5 |

|

660 |

- |

57.5 |

|

680 |

- |

58.4 |

|

700 |

- |

59.3 |

|

720 |

- |

60.  2 2

|

|

740 |

- |

61.1 |

|

760 |

- |

62.0 |

|

780 |

- |

62.8 |

|

800 |

- |

63.6 |

|

820 |

- |

64.3 |

|

840 |

- |

65.1 |

|

860 |

- |

65.8 |

|

880 |

- |

66.4 |

|

900 |

- |

67.  0 0

|

|

1114 |

- |

69.0 |

|

1120 |

- |

72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Статьи о продукции

Обновлено: 19.11.2020 10:40:56

Дмитрий

Спасибо за статью, как раз то, что искал) Хотел удостовериться, что взял нормальные отвертки, а не фуфлыжные)

02. 04.2020 17:33:07

04.2020 17:33:07

Источник: http://krepcom. ru:443/blog/products-articles/tverdost-glavnyy-pokazatel-kachestva-instrumenta/

ru:443/blog/products-articles/tverdost-glavnyy-pokazatel-kachestva-instrumenta/

Наши контакты:

E-mail: [email protected]

Телефон: 8 (800) 333-21-68

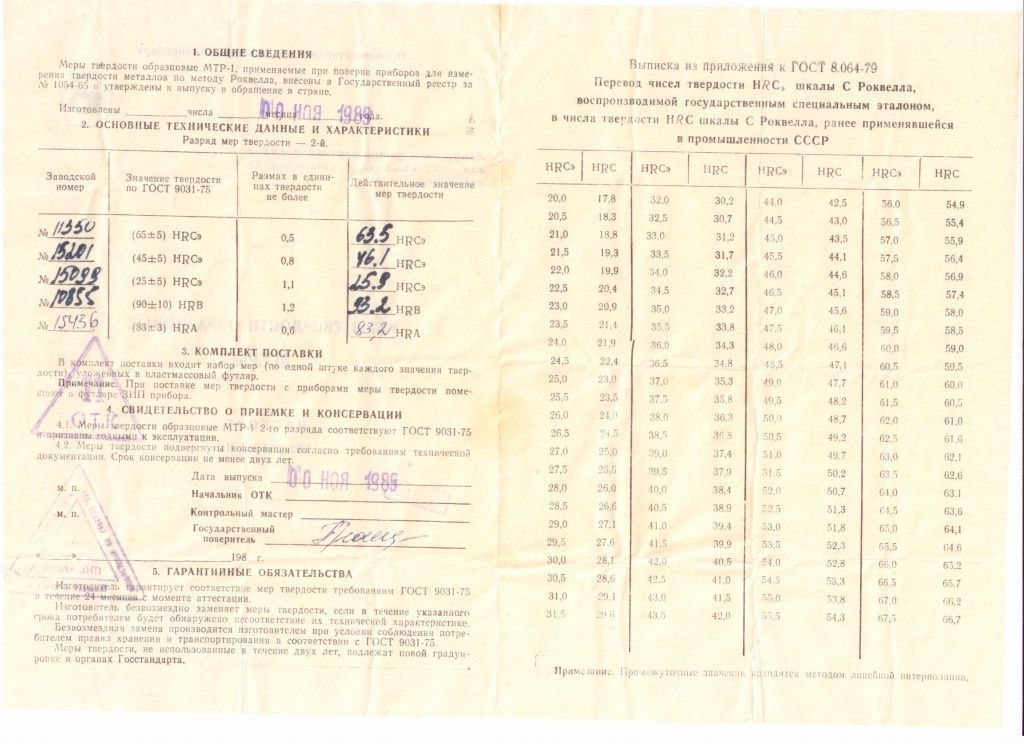

Технические характеристики эталонных мер твердости

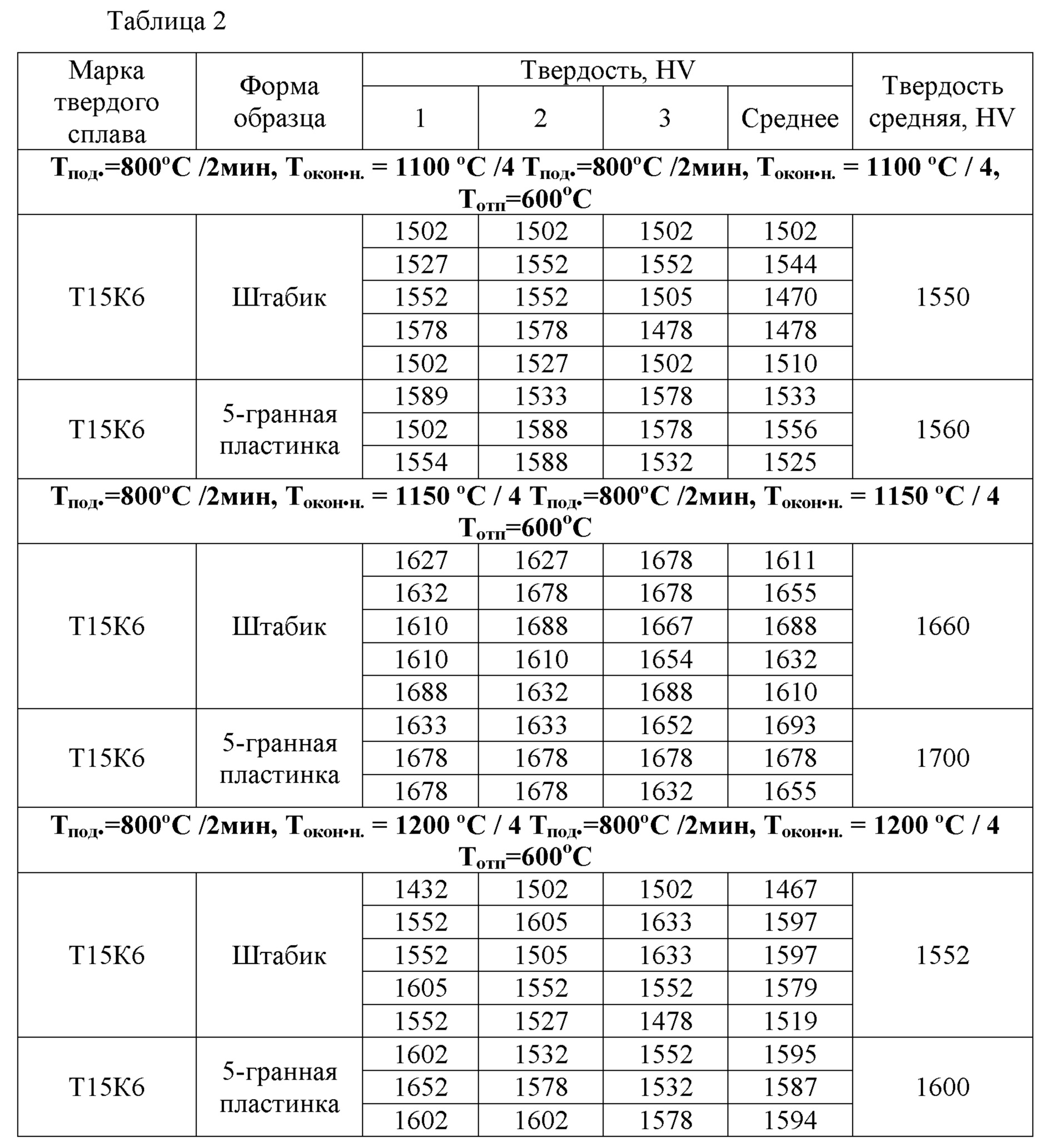

Диапазон значений эталонных мер твердости и допустимый размах указаны в Таблицах 1-5.

МЕРЫ ТВЕРДОСТИ РОКВЕЛЛА

Таблица 1.

| Тип меры (размер, мм) | Шкала твердости Роквелла | Нагрузка, кгс (Н) | Диапазон значений твердости, HR | Размах значений твёрдости, HR, не более, для мер | |

|---|---|---|---|---|---|

| 1-го разряда | 2-го разряда | ||||

| МТР-МЕТ (60х40х10; Ø65х10) | HRA | 60 (589) | 30±10 | 0,7 | 1,2 |

| 60±15 | 0,6 | 0,9 | |||

| 83±3 | 0,4 | 0,6 | |||

| HRB | 100 (981) | 70±10 | 0,7 | 1,4 | |

| 90±10 | 0,5 | 1,2 | |||

| HRC | 150 (1471) | 25±5 | 1,1 | ||

| 45±5 | 0,4 | 0,8 | |||

| 65±5 | 0,3 | 0,5 | |||

МЕРЫ ТВЕРДОСТИ СУПЕР-РОКВЕЛЛА

Таблица 2.

| Тип меры (размер, мм) | Шкала твердости Супер-Роквелла | Нагрузка, кгс (Н) | Диапазон значений твердости, HR | Размах значений твёрдости, HR, не более, для мер | |

|---|---|---|---|---|---|

| 1-го разряда | 2-го разряда | ||||

| МТСР-МЕТ (60х40х10) | HR15N | 15 (147) | 92±2 | 0,4 | 0,6 |

| HR30N | 30 (294) | 80±4 | |||

| 45±5 | 0,6 | 1,1 | |||

| HR45N | 45 (441) | 49±6 | |||

| HR15T | 15 (147) | 90±3 | 0,6 | 1,0 | |

| HR30T | 30 (294) | 76±6 | 0,7 | 1,2 | |

| 50±5 | 1,2 | 1,8 | |||

| HR45T | 45 (441) | 60±10 | 0,6 | 1,2 | |

МЕРЫ ТВЕРДОСТИ БРИНЕЛЛЯ

Таблица 3.

| Тип меры (размер, мм) | Шкала твердости Бринелля HB (НBW*) диаметр шарика / нагрузка / время выдержки | Нагрузка, кгс (Н) | Диапазон значений твердости, HB (HBW*) | Размах значений твёрдости, %, не более, для мер | |

|---|---|---|---|---|---|

| 1-го разряда | 2-го разряда | ||||

| МТБ-МЕТ (100х80х16; 60х40х10) | HB 10/1000/10 | 1000,0 (9810) | 100±25 | 2,0 | 4,0 |

| HB 5/250/10 | 250,0 (2452) | ||||

| HB 2,5/62,5/10 | 62,5 (613) | ||||

| HB 10/3000/10 | 3000,0 (29430) | 200±50 400±50 600±50** | 1,5 | 3,0 | |

| HB 5/750/10 | 750,0 (7357) | ||||

| HB 2,5/187,5/10 | 187,5 (1839) | ||||

* Шкала Бринелля HBW применяется для твердосплавного шарикового наконечника.

** Диапазон указан только для шкалы HBW.

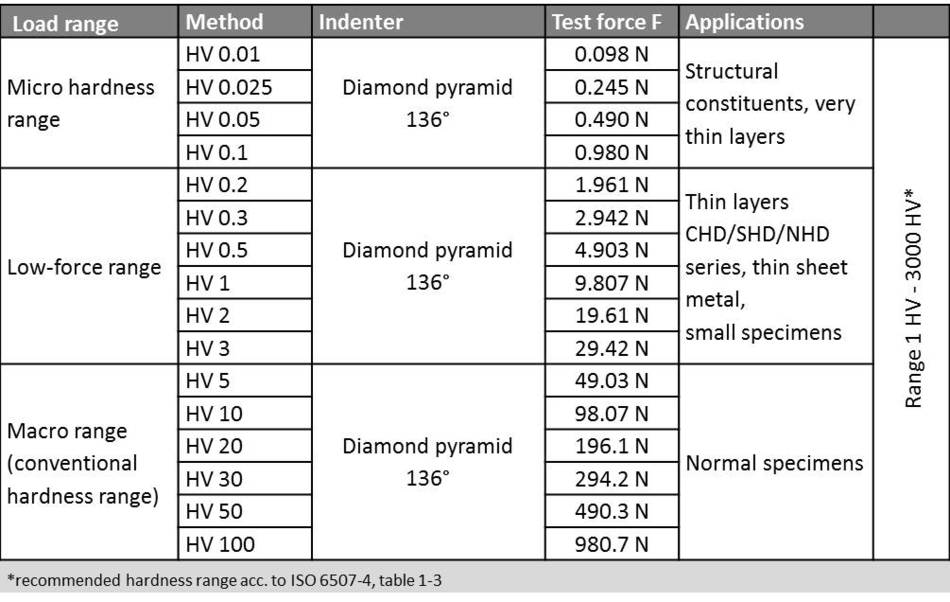

МЕРЫ ТВЕРДОСТИ ВИККЕРСА

Таблица 4.

| Тип меры (размер, мм) | Диапазон значений твердости, HV | Шкала твердости Виккерса | Нагрузка, кгс (Н) | Размах значений твёрдости, %, не более, для мер | |

|---|---|---|---|---|---|

| 1-го разряда | 2-го разряда | ||||

| МТВ-МЕТ (60х40х10) | 200±50 450±75 800±50 | HV1 | 1 (9,81) | 3 | 5 |

| HV2 | 2 (19,61) | ||||

| HV5 | 5 (49,03) | 1,5 | 3 | ||

| HV10 | 10 (98,07) | ||||

| HV20 | 20 (196,1) | 1 | 2 | ||

| HV30 | 30 (294,2) | ||||

| HV50 | 50 (490,3) | ||||

| HV100 | 100 (980,7) | ||||

МЕРЫ ТВЕРДОСТИ ШОРА

Таблица 5.

| Тип меры (размер, мм) | Шкала твердости Шора D | Диапазон значений твердости, HSD | Размах значений твёрдости, HSD, не более, для мер | |

|---|---|---|---|---|

| 1-го разряда | 2-го разряда | |||

| МТШ-МЕТ (Ø15×65) | HSD | 30±7 | 0,6 | 1,2 |

| 60±7 | 0,8 | 1,4 | ||

| 95±7 | 1,0 | 2,0 | ||

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу

Метод определения твердости по Виккерсу заключается в нанесении отпечатка на образец.

материал с алмазным индентором, в виде правой пирамиды с

квадратное основание и угол 136 градусов между противоположными гранями

подвергается нагрузке от 1 до 100 кгс. Обычно применяется полная нагрузка

в течение 10-15 секунд. Две диагонали отступа, оставленные в

поверхность материала после снятия нагрузки измеряют с помощью

микроскоп и их среднее вычисленное. Площадь откоса

Площадь откоса

поверхность отпечатка рассчитывается. Твердость по Виккерсу — это

частное, полученное делением нагрузки кгс на квадратную миллиметровую площадь

отступ.

F = нагрузка в кгс

d = среднее арифметическое двух диагоналей, d1 и d2 в мм

HV = твердость по Виккерсу

После определения средней диагонали отпечатка

Твердость по Виккерсу можно рассчитать по формуле, но она больше

удобно использовать таблицы преобразования.Твердость по Виккерсу должна быть

сообщается, что 800 HV / 10, что означает твердость по Виккерсу 800, была

получается при силе 10 кгс. Несколько разных настроек загрузки дают

практически одинаковые числа твердости на однородном материале, который

намного лучше, чем произвольное изменение масштаба с другим

методы испытаний на твердость. Преимущества теста твердости по Виккерсу

могут быть получены чрезвычайно точные показания, и только один тип

индентор используется для всех типов металлов и обработки поверхностей. Хотя полностью адаптируемый и очень точный для тестирования самых мягких

Хотя полностью адаптируемый и очень точный для тестирования самых мягких

и самый твердый из материалов, при различных нагрузках, машина Виккерса — это

напольная установка, которая дороже, чем Бринелля или Роквелла

машины.

Калькулятор числа твердости по Виккерсу

В настоящее время существует тенденция указывать твердость по Виккерсу в единицах СИ.

(МПа или ГПа), особенно в академических статьях. К сожалению, это может

вызвать недоумение. Значение твердости по Виккерсу (например, HV / 30) обычно должно быть

выражается только числом (без единиц измерения кгс / мм 2 ).Строгое применение СИ — проблема. Большинство испытаний на твердость по Виккерсу

машины используют силы 1, 2, 5, 10, 30, 50 и 100 кгс и столы для

расчет ВН. SI будет включать в себя отчетную силу в ньютонах (сравните

От 700 HV / 30 до HV / 294 N = 6,87 ГПа), что практически бессмысленно и

беспорядок для инженеров и техников. Чтобы преобразовать твердость по Виккерсу

число прикладываемой силы, которую необходимо преобразовать из кгс в ньютоны, и

площадь необходимо преобразовать в мм 2 в м 2 , чтобы получить

приводит к паскалям по указанной выше формуле.

Для преобразования ВН в МПа умножьте на 9.807

Для преобразования ВН в ГПа умножьте на 0,009807

Или воспользуйтесь калькулятором конвертации

Ссылки на:

Испытание на твердость

Испытание на твердость по Роквеллу

Испытание на поверхностную твердость по Роквеллу

Испытание на твердость по Бринеллю

Испытание на твердость по Виккерсу

Испытание на микротвердость

Испытание на твердость по Моосу

Склероскоп и другие методы испытания на твердость

Таблицы и графики преобразования твердости

:

Таблица преобразования твердости (цветная версия — загрузка может занять время)

Таблица преобразования твердости (нецветная версия)

Таблица преобразования твердости

(1) Таблица преобразования твердости

(2)

Таблица преобразования твердости

по Бринеллю, Виккерсу и предел прочности на разрыв Эквиваленты (1)

Таблица эквивалентов прочности на разрыв по Бринеллю, Виккерсу (2)

Таблица преобразования твердости, связанная со шкалой твердости C по Роквеллу (твердые материалы) (цвет)

Таблица преобразования твердости

, относящаяся к шкале твердости C по Роквеллу (твердые материалы ) (не цвет)

Таблица преобразования твердости, относящаяся к шкале твердости C по Роквеллу (твердые материалы)

Таблица эквивалентной расчетной твердости, относящаяся к шкале твердости C по Роквеллу и по Виккерсу (твердые материалы) металлы) (цвет)

Таблица преобразования твердости по шкале твердости B по Роквеллу (мягкие металлы) (нецветные)

Твердость C Таблица преобразования, относящаяся к шкале твердости B по Роквеллу (мягкие металлы)

Таблица минимальной толщины испытательного образца для испытания на твердость по Роквеллу с использованием шариковых инденторов

Таблица минимальной толщины испытательного образца для испытания на твердость по Роквеллу с использованием алмазных инденторов

Преобразование HV, МПа и ГПа Калькулятор

Телефон: +44 (0) 1252 405186

Электронная почта: tsc @ gordonengland. co.uk

co.uk

Знакомство с

Сущность покрытий, наносимых методом термического напыления

Инженерия поверхности в двух словах

Форум по проектированию поверхностей

Услуги по ремонту пистолета-распылителя

Расходные детали для плазменных распылителей

Порошковые принадлежности для термического напыления

Приложения:

Термическое напыление покрытий на полимерах, армированных углеродным и стекловолокном

Покрытие HVOF на рулонах для изготовления бумаги

Истираемые покрытия

Микрофотографии

Процессы термического напыления:

Проволока термического напыления

Процесс термического напыления

Процесс

Процесс термического напыления дуговой проволоки

Процесс термического напыления плазмой

Процесс термического напыления HVOF

Процесс термического напыления HVAF

Процесс термического напыления с детонацией

Теория плазменного пламени

Процесс нанесения покрытия холодным напылением

Износ и использование покрытий термическим напылением

Коррозия и использование покрытий термическим напылением

Глоссарий терминов термического напыления и обработки поверхностей

Каталог изображений для покрытий термическим напылением

Информация о потоке газа в плазме

Калькулятор коррекции потока газа в плазме

Контакты Форма

Ссылки на другие интересные сайты, связанные с термическим напылением и инженерией поверхностей

Взаимные ссылки

Периодическая таблица элементов

Единицы СИ

Калькуляторы для преобразования единиц измерения

Испытания на твердость

Архив доски сообщений по проектированию поверхностей

Индекс архива доски объявлений Surface Engineering

Фотогалерея

Фотогалерея3

© Copyright Gordon England

Уравнение для испытания на твердость по Виккерсу, калькулятор и обзор Engineers Edge

Оборудование для испытания на твердость

Технические металлы и материалы Содержание

Формулы, калькулятор и обзор твердости по Виккерсу

Тест Виккерса может использоваться для всех металлов и имеет одну из самых широких шкал среди тестов на твердость. Единица твердости, полученная при испытании, известна как Пирамида Виккерса ( HV ) или Алмазная Пирамида Твердость ( DPH ). Число твердости может быть преобразовано в паскали, но не следует путать его с давлением, которое также имеет единицы паскаля. Число твердости определяется нагрузкой на площадь поверхности вмятины, а не на площади, перпендикулярной силе, и поэтому не является давлением.

Единица твердости, полученная при испытании, известна как Пирамида Виккерса ( HV ) или Алмазная Пирамида Твердость ( DPH ). Число твердости может быть преобразовано в паскали, но не следует путать его с давлением, которое также имеет единицы паскаля. Число твердости определяется нагрузкой на площадь поверхности вмятины, а не на площади, перпендикулярной силе, и поэтому не является давлением.

Было решено, что форма индентора должна обеспечивать получение геометрически сходных отпечатков независимо от размера; оттиск должен иметь четко определенные точки измерения; а индентор должен иметь высокое сопротивление самодеформации.Этим условиям удовлетворял алмаз в виде пирамиды с квадратным основанием. Было установлено, что идеальный размер слепка Бринелля составляет 3/8 диаметра шарика. Поскольку две касательные к окружности на концах хорды 3 d /8 пересекаются под углом 136 °, было решено использовать это в качестве включенного угла индентора, давая угол к горизонтальной плоскости 22 ° на каждой. боковая сторона. Угол варьировали экспериментально, и было обнаружено, что значение твердости, полученное на однородном куске материала, остается постоянным независимо от нагрузки.Соответственно, к плоской поверхности прикладываются нагрузки различной величины в зависимости от твердости измеряемого материала.

боковая сторона. Угол варьировали экспериментально, и было обнаружено, что значение твердости, полученное на однородном куске материала, остается постоянным независимо от нагрузки.Соответственно, к плоской поверхности прикладываются нагрузки различной величины в зависимости от твердости измеряемого материала.

Число HV затем определяется соотношением F / A , где F — сила, приложенная к алмазу в килограммах-силе, а A — площадь поверхности результирующего вдавливания в квадратных миллиметрах. А можно определить по формуле. В этом тесте маленький пирамидальный алмаз вдавливается в

испытываемый металл.Число твердости по Виккерсу (HV) — это соотношение нагрузки

наносится на поверхность вмятины. Это делается с помощью следующих

калькулятор и формула.

HV = P / (0,5393 d 2 )

или

HV = 0,1891 F / d 2

Где:

P = Усилие (кг)

d = Площадь вдавливания (мм)

F = Усилие (Н)

1 кгс = 9. 80665 Н

80665 Н

Индентор изготовлен из алмаза и имеет форму

квадратная пирамида с углом 136 градусов между гранями.Грани

хорошо отполированы, лишены дефектов поверхности и остро острие.

Прилагаемые нагрузки варьируются от 1 до 120 кг; стандартные нагрузки 5, 10, 20, 30,

50, 100 и 120 кг. Для большинства испытаний на твердость максимум 50 кг.

Твердомер по Виккерсу должен быть откалиброван в соответствии с ASTM.

стандартные спецификации E10, приемлемые для использования в диапазоне нагрузок.

Артикул:

ASTM E92-17, Стандартные методы испытаний для определения твердости по Виккерсу и твердости по Кнупу металлических материалов.

Таблица преобразования твердости по Виккерсу (HV) в

Rockwell C (HRC)

Таблица преобразования твердости по Виккерсу (HV) в

Роквелл C (HRC)

ДИАГРАММА ПРЕОБРАЗОВАНИЯ ЖЕСТКОСТИ по Виккерсу (HV) НА

РОКВЕЛЛ C (HRC)

| по Виккерсу Твердость Число HV | Роквелл С Шкала Твердость HRC | по Виккерсу Твердость Число HV | Роквелл С Шкала Твердость HRC | по Виккерсу Твердость Число HV | Роквелл С Шкала Твердость HRC | по Виккерсу Твердость Число HV | Роквелл С Шкала Твердость HRC |

| 900 890 880 870 860 850 840 830 820 810 800 790 780 770 760 750 740 730 | 66. 5 5 66,1 65,7 65,3 64,9 64,5 64,1 63,7 63,3 62,9 62,5 62,1 61,7 61,3 60,9 60,5 60,1 59,7 | 720 710 700 690 680 670 660 650 640 630 620 610 600 590 580 570 560 550 | 59,3 58,9 58,5 58,1 57,7 57,3 56,9 56.5 56,1 55,7 55,3 54,9 54,5 54,1 53,7 53,3 52,9 52,5 | 540 530 520 510 500 490 480 470 460 450 440 430 420 410 400 390 380 370 | 52,1 51,7 51,3 50,4 49,7 49,0 48,2 47,5 46,7 45,9 45,1 44,3 43,5 42,6 41.  7 7 40,8 39,8 38,8 | 360 350 340 330 320 310 300 290 280 270 260 250 245 240 235 230 | 37,8 36,8 35,7 34,5 33,4 32,2 30,9 29,6 28,2 26,7 25,1 23,5 22,7 21,8 20,9 20,0 |

Твердомер по Виккерсу — ИННОВАТЕСТ

Твердомер по Виккерсу

Твердомер по Виккерсу использует тест на твердость, разработанный в 1924 году Смитом и Сандлендом в Vickers Ltd, в качестве альтернативы методу Бринелля для измерения твердости материалов.Испытание Виккерса часто проще в использовании, чем другие испытания на твердость, поскольку требуемые расчеты не зависят от размера индентора, а индентор можно использовать для всех материалов независимо от твердости.

Основной принцип измерения твердомера по Виккерсу, как и всех обычных мер твердости, заключается в наблюдении за способностью исследуемого материала сопротивляться пластической деформации из стандартного источника. Тест Виккерса может использоваться для всех металлов и имеет одну из самых широких шкал среди тестов на твердость.Единица твердости, полученная при испытании, известна как число пирамиды Виккерса (HV) или твердость алмазной пирамиды (DPH).

Форма индентора твердомера по Виккерсу должна обеспечивать получение геометрически подобных отпечатков независимо от размера; оттиск должен иметь четко определенные точки измерения; а индентор должен иметь высокое сопротивление самодеформации. Этим условиям удовлетворял алмаз в виде пирамиды с квадратным основанием.

Как сообщаются результаты испытаний на твердость по Виккерсу при выполнении испытания на твердость?

Числа твердости по Виккерсу представлены как xxxHVyy, e.грамм. 440HV30,

или xxxHVyy / zz, если продолжительность действия отличается от 10 до 15 с, например 440Хв30 / 20, где:

440 — это число твердости,

HV — шкала твердости (по Виккерсу),

30 указывает используемую нагрузку в кг.

20 указывает время загрузки, если оно отличается от 10 до 15 с

Источник: Википедия

Для каких целей используются испытания на твердость по Виккерсу?

Значения

по Виккерсу обычно не зависят от испытательной силы, хотя от 500 до 50 кгс результаты одного и того же испытуемого материала могут давать аналогичные результаты независимо от используемой силы.Было обнаружено, что испытания на твердость по Виккерсу очень полезны для оценки материалов, контроля качества производственного процесса, а также исследований и разработок. Твердость, хотя и является эмпирической по своей природе, для многих металлов может быть соотнесена с пределом прочности при растяжении и является показателем износостойкости и пластичности. При проведении испытания на твердость по Виккерсу расстояние между отпечатками должно быть больше 3 диаметров отпечатка, чтобы избежать взаимодействия между закаленными участками. Твердомеры по Виккерсу обычно используются для тестирования материалов, компонентов в аэрокосмической и автомобильной промышленности, в лабораториях для оценки образцов, для выполнения общих или сложных задач тестирования.

Посмотреть все модели Vickers

Испытания на твердость

Твердость — это сопротивление материала проникновению. Этот материал

свойство измеряется путем вдавливания индентора в материал с

известная сила. Индентор пластически деформирует материал, образуя

постоянный отступ. Размер и глубина этого впечатления

инверсная индикация твердости.

В мягких материалах образуются относительно большие вмятины, тогда как

меньшие вмятины сделаны в более твердых материалах.Таким образом, твердость

связанные со способностью противостоять пластической деформации. По аналогии,

относительно большие вмятины образуются в материалах с низкой прочностью, тогда как

меньшие вмятины образуются в более прочных материалах. Из этого

описание, очевидно, что твердость связана с прочностью.

Наиболее распространенным типом испытания на твердость является

Тест Роквелла. Тест Роквелла включает в себя набор тестов на

разные диапазоны твердости. Шкала Роквелла B (HRB) используется для

Шкала Роквелла B (HRB) используется для

алюминий и конструкционная сталь (более мягкие материалы), а Rockwell C

Шкала (HRC) используется для высокоуглеродистых легированных сталей (более твердых металлов). Эти

Испытания используют различные типы инденторов и прикладываемых нагрузок. Эти тесты

выполняются в лаборатории с использованием Wilson Rockwell

523

твердомер. Цилиндрические образцы для испытаний на растяжение обычно испытывают.

на тестерах Rockwell. Поскольку поверхность образца в идеале должна быть

плоская с обеих сторон для получения точных показаний, добавлены поправки

при испытании скругленной поверхности цилиндрического образца.

Испытания на твердость по Бринеллю проводятся на Wilson

Твердомер по Бринеллю, модель «J». Шкала Бринелля непрерывна в широком диапазоне,

подходит практически ко всем интересующим металлам.

Для более тонких пространственных испытаний испытания на микротвердость проводятся на

Модель Shimadzu HMV-M3

Тестер микротвердости. Имеется индентор Виккерса.

Имеется индентор Виккерса.

Твердость при микровдавливании

Твердость при микровдавливании

Следующая статья была написана Джорджем Ф.Вандер Воорт и Габриэль Лукас

компании Buehler Ltd. Первоначально он появился в сентябрьском выпуске 1998 г.

Advanced Materials and Processes журнал и воспроизводится

здесь с любезного разрешения Маргарет Хант, редактора AM&P.

Microindentation

Испытание на твердость

Тестирование твердости на микровдавливание — очень ценный инструмент для материалов.

инженер, но его следует использовать осторожно и с полным пониманием

потенциальные проблемы.

Целью испытаний на твердость с микровдавливанием является изучение мелких изменений масштаба.

по твердости, преднамеренной или случайной.Техника также обычно

известное как испытание на микротвердость, но этот термин вводит в заблуждение, поскольку подразумевает

что твердость очень мала, а это не так. Приложенная нагрузка

и результирующий размер отступа невелик по сравнению с массовыми тестами, но тот же

число твердости. Следовательно, Комитет ASTM E-4 по металлографии

Следовательно, Комитет ASTM E-4 по металлографии

рекомендует термин «испытание на твердость с микровдавливанием», который может быть дан

аббревиатура MHT.

В этой статье описаны два наиболее распространенных теста на микроиндентирование —

Тесты Виккерса и Кнупа, которые в настоящее время обновляются как Стандарт ASTM.

Е 384.

| Тест Виккерса В 1925 году Smith and Sandland из Соединенного Королевства разработали новое углубление. тест на металлы, которые было слишком сложно оценить с помощью теста Бринелля, чей шарик из закаленной стали ограничивался сталями с твердостью ниже ~ 450 HBS. (~ 48 HRC). При разработке нового индентора квадратная алмазная пирамида (Рис. 1), они выбрали геометрию, которая дает значения твердости, близкие к идентичны числам Бринелля в пределах обоих тестов.Это было очень мудрое решение, потому что оно сделало испытание на твердость по Виккерсу очень простым. |

|

Идеальное соотношение d / D ( d = диаметр слепка, D = диаметр шарика)

для сферического индентора — 0.375. Если касательные проводятся к мячу на

кромки оттиска для d / D = 0,375, они встречаются ниже центра

оттиск под углом 136 градусов, угол выбран для Виккерса

индентор.

Diamond позволяет тесту Виккерса оценивать любой материал и, кроме того,

имеет очень важное преимущество: твердость всех материалов

на одной сплошной шкале. Это главный недостаток испытаний типа Роквелла.

для которых было разработано 15 стандартных и 15 поверхностных шкал.Ни один из

эти шкалы могут охватывать весь диапазон твердости. Шкала HRA охватывает

самый широкий диапазон твердости, но эта шкала обычно не используется.

В тесте Виккерса нагрузка прикладывается плавно, без ударов и удерживается

на месте на 10 или 15 секунд. Физическое качество индентора и

точность приложенной нагрузки (определенная в E 384) должна контролироваться, чтобы получить

правильные результаты. После снятия нагрузки две диагонали оттиска

измеряются обычно ниточным микрометром с точностью до 0.1 мкм,

а потом усреднили. Твердость по Виккерсу (HV) рассчитывается по формуле:

HV = 1854,4 л / д 2

где нагрузка L выражена в граммах-силах, а средняя диагональ d находится в

мкм (хотя единицы измерения твердости выражены в кгс

/ мм 2 , а не эквивалент гс / мкм 2 ).

Оригинальные тестеры Vickers были разработаны для испытательных нагрузок от 1 до 120 кгс,

которые дают довольно большие вмятины. Признавая необходимость более низких тестовых нагрузок,

Национальная физическая лаборатория (У.К.) экспериментировал с более низкими тестовыми нагрузками

в 1932 году. Первый тестер Виккерса с низкой нагрузкой был описан Липсом и Саком.

в 1936 г.

Поскольку форма отпечатка Виккерса геометрически подобна на

при всех испытательных нагрузках значение HV является постоянным, в пределах статистической точности, более

очень широкий диапазон испытательной нагрузки при условии, что испытуемый образец в разумных пределах

однородный.

Однако исследования результатов испытаний на твердость на микровдавливание проводились более

Последние несколько лет по широкому диапазону нагрузок показали, что результаты

не постоянный при очень низких нагрузках.Эта проблема, называемая «размером отступа»

эффект «или ISE, был отнесен к фундаментальным характеристикам

материал. Фактически, тот же эффект наблюдается в диапазоне испытаний с низкой нагрузкой.

тестеров Vickers. Кроме того, межлабораторный «круговой алгоритм» ASTM

отпечатков, сделанных в одной лаборатории, но измеренных двенадцатью разными людьми,

сообщил обо всех трех возможных ответах ISE для одного и того же набора отступов!

С 1960-х годов стандартное обозначение твердости по Виккерсу согласно ASTM E 92 и

Е 384, был HV.Эта номенклатура предпочтительнее более старой, устаревшей

символы DPN или VPN. Жесткость выражается в стандартном формате. Например,

если нагрузка 300 гс показывает твердость 375 HV, твердость выражается

как 375 HV 300 . Обратите внимание, что ASTM рекомендует «мягкий» метрический подход.

в этом случае, поскольку строгое применение системы СИ привело бы к

в единицах твердости, выраженных не в стандартных, понятных кгс /

мм 2 значений, но в единицах ГПа, которые совершенно бессмысленны для

инженеры и техники.

| В тесте Виккерса предполагается, что восстановление не является эластичным. после снятия нагрузки. Однако на самом деле восстановление эластично, а иногда и его влияние весьма заметно. Как правило, создается впечатление (рис. 2). должны быть квадратными, а две диагонали имеют одинаковую длину. Как и в случае с тестом Бринелля, число твердости по Виккерсу рассчитывается на основе | |

| Рис. 2 — Пример правильно сформированных отступов с отличный контраст изображения (400X) | |

| Рис.3 — Пример искаженного отступа Виккерса в образце из аустенитной нержавеющей стали (400X) |

| Тест Кнупа В качестве альтернативы тесту Виккерса, особенно для очень тонких слоев, Фредрик Кноп и его сотрудники из бывшего Национального бюро стандартов (теперь NIST) разработал тест при низкой нагрузке с ромбоэдрическим алмазным индентором, Инжир.4. Длинная диагональ в семь раз (фактически 7,114) больше длины короткая диагональ. Благодаря такой форме индентора упругое восстановление может удерживаться на минимум. Некоторые исследователи заявляют об отсутствии упругого восстановления с выемкой Кнупа, но это не может быть правдой, потому что измерения отношения диагональ от длинной к короткой часто дает существенно разные результаты чем идеальное значение 7.114. |

|

Тест Кнупа проводится таким же образом и с тем же тестером,

как тест Виккерса. Однако измеряется только длинная диагональ, за исключением

для испытания на твердость на проектируемой площади (PAH), рекомендованного Блау. Это из

Конечно, экономит время. Твердость по Кнупу рассчитывается из

HK = 14229L / д 2

где нагрузка L выражена в гс, а длинная диагональ d — в мкм. Очередной раз,

символ HK был принят в начале 1960-х годов, в то время как другие термины, такие как HKN

или KHN, устарели.Так же выражается твердость по Кнупу.

как твердость по Виккерсу: 375 HK 300 означает, что произведенная нагрузка 300 гс

Твердость по Кнупу 375 кгс / мм 2 .

Помимо небольшой экономии времени, одним из главных достоинств теста Кнупа является

возможность легче тестировать тонкие слои. Для поверхностей с различной твердостью

например, закаленные детали, выемки Кнупа могут быть расположены ближе друг к другу

чем отступы Виккерса. Таким образом, за один ход по Кнупу можно определить твердость

градиент проще, чем серия из двух или трех параллельных пересечений Виккерса

в котором каждый отступ выполнен на разной глубине.Кроме того, если твердость

сильно меняется с глубиной, отступ Виккерса искажается этим изменением;

то есть на диагональ, параллельную изменению твердости, влияет

градиент твердости, а диагональ, перпендикулярная градиенту твердости

остается неизменным (обе половины этой диагонали примерно одинакового

длина).

Недостаток отступа Кнупа состоит в том, что трехмерный отступ

форма изменяется с испытательной нагрузкой, и, следовательно, HK изменяется с нагрузкой.По факту,

Значения HK могут быть надежно преобразованы в другие шкалы испытаний только для значений HK.

производится при стандартной нагрузке, обычно 500 гс, которая использовалась для разработки

корреляции. Однако при высоких нагрузках отклонение несущественно.

Обратите внимание, что все преобразования шкалы твердости основаны на эмпирических данных;

следовательно, преобразования не являются точными, но являются оценочными.

Точность, прецизионность и смещение

Многие факторы (см. Таблицу) могут влиять на качество теста на микроиндентирование

полученные результаты.

| Таблица: Факторы, влияющие на точность и смещение в испытание на твердость с микровдавливанием | ||

| Инструментальные факторы | Коэффициенты измерения | Факторы материала |

| Точность приложенной нагрузки Эффекты инерции, скорость нагружения. Угол вмятины. Боковое перемещение индентора или образец. Время отступа. Отклонения формы индентора. Повреждение индентора. Недостаточный интервал между отступами или от краев. | Калибровка измерительной системы. Разрешающая способность цели. Увеличение. Ошибка оператора при выборе размеров. Неадекватное качество изображения. Неравномерное освещение. | Неоднородность состава или микроструктуры. Кристаллографическая текстура. Качество подготовки образцов. Низкая отражательная способность или прозрачность. |

В первые дни испытаний на твердость при низкой нагрузке (<100 гс) быстро Признано, что неправильная подготовка образца может повлиять на испытание на твердость полученные результаты. В большинстве текстов говорится, что неправильная подготовка дает более высокие результаты теста. потому что поверхность содержит чрезмерную деформацию, вызванную препаратом. Пока это, безусловно, правда, неправильная подготовка также может привести к чрезмерному нагреву, что снижает твердость и прочность многих металлов и сплавов. Либо проблема может возникнуть из-за неправильной подготовки.

В течение многих лет считалось необходимым электролитическое полирование образцов.

так, чтобы повреждения, вызванные препаратом, могли быть удалены, что позволило

тестирование при низкой нагрузке без смещения. Однако наука о механическом образце

подготовка, в основном благодаря работе Лена Сэмюэлса, привела к развитию

отличных процедур механической подготовки образцов и электрополировки

больше не требуется.

Кроме того, для оптимального тестирования необходимо контролировать несколько рабочих факторов.

полученные результаты.Во-первых, рекомендуется периодически проверять индентор.

за ущерб; например, растрескивание или скалывание алмаза. Если у тебя есть

метрологическое оборудование, вы можете измерить углы лица и резкость

Подсказка. Спецификации геометрии индентора Виккерса и Кнупа приведены ниже.

приведено в E 384.

Основной источник ошибки — выравнивание поверхности образца относительно

индентор. Сам индентор должен быть правильно выровнен перпендикулярно