Прочность и твердость металла — Слесарно-инструментальные работы

Прочность и твердость металла

Категория:

Слесарно-инструментальные работы

Прочность и твердость металла

Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость.

Расскажем коротко об этих свойствах.

Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен. Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв. Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ).

Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным.

Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в. процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала. Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия <|>, косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости.

Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается. Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала. Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали.

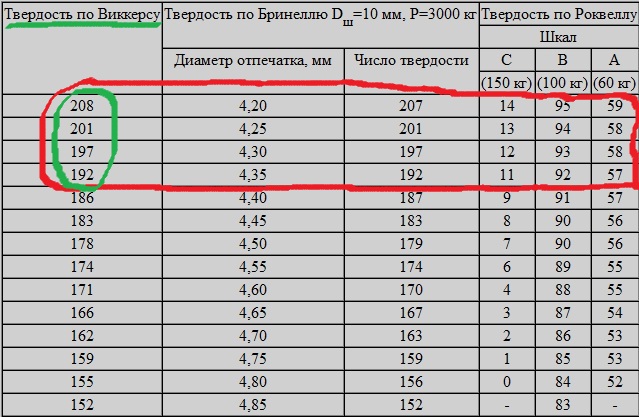

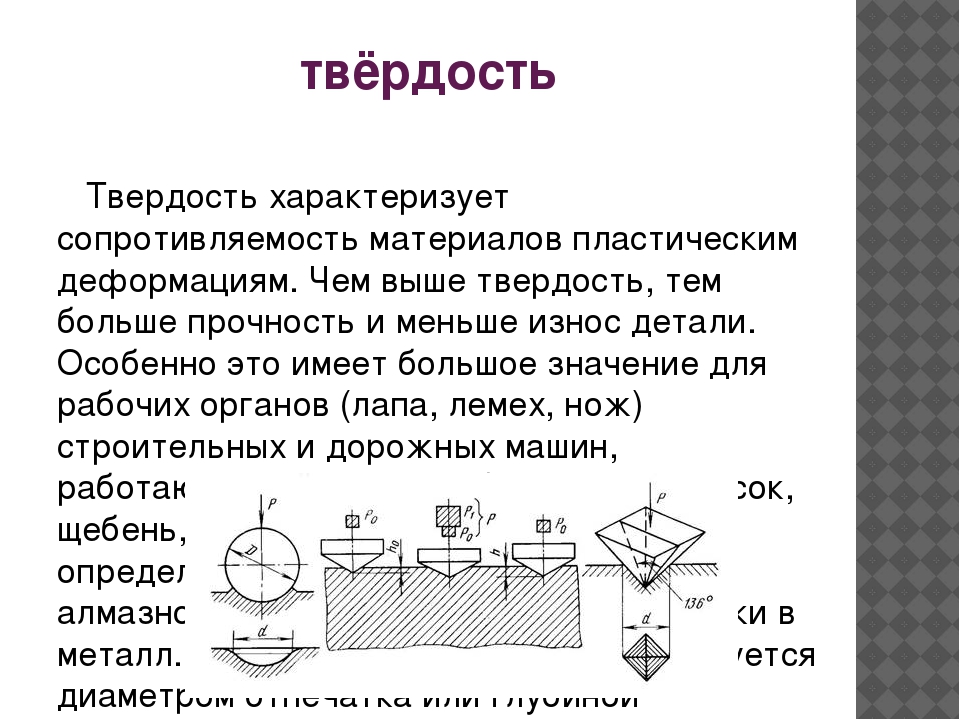

Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг. Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника. Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом. Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов. Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Рис. 1. Схематическое изображение гидравлического пресса Бринелля.

Рис. 2. Схема действия прибора Роквелла.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз.

На этот рычаг действует груз.

В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается. Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл. Величина этого перемещения передается рычажком индикатору.

Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали?

Реклама:

Читать далее:

Термическая и химико-термическая обработка стали

Статьи по теме:

Твердость и прочность в чем отличие?

Меня, как человека с материаловедческим образованием (материаловедение – наука о материалах, в которой изучаются изменения свойств материалов под действием некоторых факторов), раздражает, когда люди путают такие понятия как прочность и твердость! Это совершенно разные свойства, которые не имеют ничего общего!

Твердость – свойство материала сопротивляться внедрению в него более твердого тела.

Это означает, что чем больше у материала твердость, тем сложнее его проткнуть или оставить царапину.

Прочность – свойство материала разрушаться под действием внешних сил.

Это означает, что чем больше у материала прочность, тем сложнее его сломать или разорвать.

Например, одним из самых твердых тел является алмаз.

Но если из него сделать гвоздь и ударить молотком, то он сломается. А гвоздь из стали (самый обычный) – не сломается, так как он прочнее.

Все знают такой инструмент как напильник.

Он нужен для того, чтобы можно было “где-то что-то лишнее сточить” под действием силы трения. То есть он твердый, так как при своей работе (например стачивании шляпки гвоздя) его поверхность практически не стирается. Но если им начать забивать гвозди, да побольше и потолще, то он может расколоться. Так как он твердый, но при этом не прочный, а хрупкий.

И наоборот, молоток предназначен для забивания гвоздей, при своей работе он не ломается, так как прочный. Но при этом не составит труда на его поверхности что-нибудь нацарапать.

Таким образом, твердые материалы обычно не прочные, а хрупкие. А прочные материалы обычно не твердые, а мягкие.

Хотя, в некоторых случаях необходимо сделать деталь прочную, но с твердой поверхностью (например шестеренка, которая не должна стираться при трении о другие шестеренки, но при этом ее зубцы не должны откалываться). И при специальной обработке удается достигнуть совокупности этих свойств, чтобы оно было прочное, но при этом его поверхность была еще и твердой.

Поэтому давайте ликвидируем неграмотность в этих двух понятиях!

Твердость и прочность — Справочник химика 21

В то же время пластмассы обладают и рядом недостатков, из которых в первую очередь следует отметить более низкую по сравнению с металлами термостойкость. Большинство пластмасс могут выдерживать температуру не выше 150°С. На рис. 93 показан ,I температуры, при которых вследствие размягчения пластмассы начинают деформироваться. Кроме того, пластмассы подвергаются старению, которое проявляется в процессах окисления, потемнению, снижению твердости и прочности. [c.215]

93 показан ,I температуры, при которых вследствие размягчения пластмассы начинают деформироваться. Кроме того, пластмассы подвергаются старению, которое проявляется в процессах окисления, потемнению, снижению твердости и прочности. [c.215]

Механические свойства. Механические свойства нефтяных коксов характеризуются такими показателя-, ми, как дробимость, хрупкость, твердость и прочность. [c.39]

Свойства полиацеталей (при одинаковой степени замещения), полученных действием на поливиниловый спирт различных альдегидов алифатического ряда, изменяются в зависимости от ха-1)актера радикала альдегидной группы. С увеличением молекулярного веса этого радикала возрастают водостойкость, морозостойкость и эластичность полиацеталя, но снижается температура его размягчения, твердость и прочность (табл. 15 и рис. 85), а также увеличивается ползучесть в нагруженном состоянии или при повышении температуры. [c.290]

Цементация заключается в обработке пластин раствором серной кислоты или углекислого аммония. Образуюш,иеся при этом на поверхности нерастворимые соли свинца придают пластинам твердость и прочность. [c.80]

Чугун также содержит множество примесей, которые придают ему высокую хрупкость и низкое сопротивление разрыву поэтому чугун находит мало применений. Большую часть чугуна превращают в сталь, причем свыше половины этого количества-в кислородных конвертерах. В кислородно-конвертерном процессе в расплавлен-иое железо добавляют известняк, который образует шлак, содержащий фосфор и кремний. При продувании через расплавленное железо кислорода под высоким давлением в нем выгорают примеси серы и углерода (схема кислородного конвертера показана на рис. 22.18). После этого в железо можно добавлять небольшие контролируемые количества углерода и других веществ в зависимости от того, какой сорт стали требуется получить. Небольшие примеси углерода повышают твердость и прочность стали. [c.359]

[c.359]

С другой стороны, появление в металле очень большого числа различно ориентированных дислокаций также приводит к повышению прочности, так как при этом кристаллическая структура металла сильно искажается и перемещение дислокаций затрудняется. В этом состоит объяснение явления наклепа — упрочнения металла под действием пластической деформации. При нагревании сильно деформированного металла искажения его структуры, вызванные сдвигами, постепенно снимаются — металл возвращается в структурно более устойчивое состояние его пластичность возрастает, а твердость и прочность снижаются. [c.325]

Пероксиды и надпероксиды — твердые вещества, имеют ионную кристаллическую решетку, но не отличаются большой твердостью и прочностью. При внесении их в воду образуют пероксид водорода. Например [c.254]

Полипропилен [—СНз — СН=СНг—] получают полимеризацией пропилена СНз—СН=СНг в присутствии смеси триэтилалюминия с треххлористым титаном. В промышленности его выпускают в виде окрашенных и неокрашенных гранул. Изделия из полипропилена обладают высокой теплостойкостью, твердостью и прочностью. По химической стойкости полипропилен аналогичен полиэтилену, но отличается от него значительно большей механической прочностью и твердостью при повышенных температурах. [c.202]

Наибольшее значение в технике имеют сплавы на основе бериллия и в особенности магния. Эти металлы обладают небольшой плотностью. Бериллий вводится в качестве легирующей добавки к различным сплавам. Он сообщает им твердость и прочность, коррозионную устойчивость, увеличивает тепло- и электропроводность. К наиболее важным сплавам относятся бериллиевые бронзы, содержащие до 2,5% Ве сплавы с никелем (до 4% Ве), по свойствам сравнимые с высококачественными нержавеющими сталями. [c.54]

При отпуске сохраняется а-кристаллическая структура закаленного железа, придающая металлу высокую твердость и прочность, хотя углерод, находившийся в закаленной неотпущенной стали в виде перенасыщенного твердого раствора, выделяется в форме собственных кристаллов. В зависимости от температурного режима закалки и отпуска размеры кристаллов а-Ре и углерода оказываются различными, что влияет на прочность и хрупкость получаемого изделия. [c.117]

В зависимости от температурного режима закалки и отпуска размеры кристаллов а-Ре и углерода оказываются различными, что влияет на прочность и хрупкость получаемого изделия. [c.117]

Применение в технике. Важнейшим потребителем хрома является сталелитейная промышленность. Стали, содержащие 1-—2% Сг (так называемые хромовые), обладают исключительно большой твердостью и прочностью и могут успешно применяться для изготовления инструментов, машинных [c.320]

Чистый марганец лишен пластичности, поэтому он не может быть основой конструкционных сплавов. Марганец а виде ферромарганца вводится как добавка (до 20% Мп) в стали для их раскисления и обессеривания. Легирующая способность марганца проявляется в повышении твердости и прочности сплава и в снижении его пластичности. Из сталей, содержащих марганец, делают молоты, шары для дробилок, катки дорожных машин и пр. Используются сплавы Мп на [c.313]

Хром незаменим при выплавке высокопрочных, жаростойких, кислотоупорных и нержавеющих сталей. Добавление к сталям 1—2% (мае.) хрома значительно увеличивает их твердость и прочность нержавеющие стали содержат около 12% (мае.) хрома. Для нужд реактивной техники вырабатываются сплавы на основе никеля и кобальта, которые содержат большие количества хрома и выдерживают высокие температуры. Хромирование защищает стальные и железные изделия от коррозии, придает их поверхности большую твердость. [c.420]

Твердость и прочность трех образцов электродов [c.162]

И 175°С оценивают не только их объемяое набухание, но и изменение физико-механических характеристик (удлинения, твердости и прочности на разрыв). [c.71]

Марганец применяется главным образом в производстве легированных сталей. Марганцовистая сталь, содержащая до 15% Мп, обладает высокими твердостью и прочностью. Из нее изготовляют рабочие части дробильных машин, щаровых мельниц, железнодорожные рельсы. Кроме того, марганец входит в состав ряда сплавов на основе магния он повыщает их стойкость против коррозии. Сплав меди с марганцем и никелем — манганин (см. 200) обладает низким температурным коэффициентом электрического сопротивления. В небольших количествах марганец вводится во многие сплавы алюминия. [c.663]

Кроме того, марганец входит в состав ряда сплавов на основе магния он повыщает их стойкость против коррозии. Сплав меди с марганцем и никелем — манганин (см. 200) обладает низким температурным коэффициентом электрического сопротивления. В небольших количествах марганец вводится во многие сплавы алюминия. [c.663]

Металлический Мп используется главным образом для придания твердости и прочности сталям. Для марганца известны состояния окисления от + 2 до +1, наиболее важными из них являются низшее и высшее состояния окисления. В отличие от , V» и Сг» ион Мп» обнаруживает небольшую склонность к переходу в высшие состояния окисления. Он сильно сопротивляется окислению и является плохим восстановителем. Марганец(П) в воде образует розовый октаэдрический комплекс Мп(Н20) , а его соли Мп804 и МпС тоже имеют розовую окраску. Состояния окисления от Мп(1П) до Мп(УГ) встречаются редко, исключение составляет только наиболее распространенная в природе марганцевая руда МпОз. Марганец(У1) существует в виде манганат-иона, МПО4 . Состояние Мп( Т1) является наиболее важным в этом состоянии марганец входит в состав перманганат-иона, МПО4, обладающего пурпурной окраской. Перманганат-ион-один из наиболее сильных среди распространенных окислителей его восстановительный потенциал равен -ь 1.49 В. [c.444]

Парафины, применяемые в производстве парафинированной бумаги и картона, должны обладать высокой твердостью и прочностью на разрыв, повышенной температурой слипания, хорошим блеском, низкой пароводопроницаемостью и рядом других свойств. [c.57]

Фторопласту-4 присущи недостатки он имеет малую твердость, плохо сопротивляется деформациям, при работе без смазки быстро изнашивается. Теплопроводность фторопласта-4, составляющая X = = 0,25 втЦм-град), исключительно мала — приблизительно в 180 раз меньше, чем у стали. Линейный же коэффициент теплового расширения этого материала весьма высок — в области температур, при которых в компрессоре работают подвижные уплотнения, он находится в пределах (110—150) 10 град , т. е. более чем в 10 раз выше, чем для стали и чугуна. В связи с такими недостатками фторопласт-4 для поршневых колец и уплотняющих элементов сальника применяют не в чистом виде, а с различными наполнителями, повышающими его износоустойчивость, прочность и теплопроводность. Наполнителями являются стекловолокно (15—25%), бронза (до 60%), графит или порошковый кокс. Применяются и композиции с комбинированными наполнителями — стекловолокно (20%) и графит, стекловолокно (15%) и двусернистый молибден (5%). Добавка стекловолокна чрезвычайно увеличивает износоустойчивость фторопласта-4 (в 200 раз), повышая одновременно его твердость и прочность. Графит и кокс также повышают механические свойства фторопласта-4, увеличивая одновременно его теплопроводность. Наибольшее повышение теплопроводности и износоустойчивости достигается при добавке бронзы, но ее нельзя применять при возможности коррозии или образования взрывоопасных соединений с газом. [c.647]

е. более чем в 10 раз выше, чем для стали и чугуна. В связи с такими недостатками фторопласт-4 для поршневых колец и уплотняющих элементов сальника применяют не в чистом виде, а с различными наполнителями, повышающими его износоустойчивость, прочность и теплопроводность. Наполнителями являются стекловолокно (15—25%), бронза (до 60%), графит или порошковый кокс. Применяются и композиции с комбинированными наполнителями — стекловолокно (20%) и графит, стекловолокно (15%) и двусернистый молибден (5%). Добавка стекловолокна чрезвычайно увеличивает износоустойчивость фторопласта-4 (в 200 раз), повышая одновременно его твердость и прочность. Графит и кокс также повышают механические свойства фторопласта-4, увеличивая одновременно его теплопроводность. Наибольшее повышение теплопроводности и износоустойчивости достигается при добавке бронзы, но ее нельзя применять при возможности коррозии или образования взрывоопасных соединений с газом. [c.647]

Свойства привитых сополимеров можно изменять путем различного сочетания звеньев основной цепи и боковых ответвлений. Если основная цепь состоит из неполярных или малополярных звеньев, а редко расположенные боковые ответвления составлены из более полярных звеньев, то отдельные сегменты основных цепей сохраняют достаточную гибкость, и поэтому такой полимер характеризуется высокой эластичностью. Благодаря присутствию полярных боковых ответвлений полимер приобретает твердость, прочность, растворимость в высокополярных растворителях. При обратном расположении звеньев (малополярныс звенья в боковых ответвлениях, полярные—в основной цепи) полимер, наряду с высокой твердостью и прочностью, приобре- [c.35]

В отличие от поливинилиодидов, обладают высокой термической устойчивостью. Полимер кристаллизуется, легко подвергается ориентации методом горячей вытяжки, температура его плавления значительно выше температуры плавления пептона и достигает 270°. ДJtя полимера характерна высокая твердость и прочность. При замещении атомов водорода в метильных группах гидроксильными группами в полимере возникают многочисленные водородные связи [c.408]

При замещении атомов водорода в метильных группах гидроксильными группами в полимере возникают многочисленные водородные связи [c.408]

Вначале была использована первая особенность силицирован-ного графита — стойкость в окислительных средах. А такими средами могут быть различного рода ракетные топлива и продукты их сгорания, в частности это пороха твердотопливных ракетных двигателей. Но тут нужно и второе экстремальное качество силициро-ванного фафита — его твердость и прочность, чтобы противостоять абразивному воздействию твердых частиц пороховых газов. [c.97]

Гидрофобизация широко применяется яри постройке и ремонте зданий для повышения водостойкости наружных защитно-декоративных отделочных материалов и кирпичной кладки. При этом водостойкость строител[)НЫХ материалов, обработанных кремнинорга-ническимп гидрофобизаторами, улучшается во много раз. Одновременно с этим повышается их твердость и прочность. Наряду с водостойкостью увеличивается и пылеотталкиваемость. Б то же время воздухопроницаемость строительных материалов и конструкций практически не изменяется. [c.193]

Примечание. Хром вводят как легируюи ую добавку в рааличные сорта стали (инструментальные, жаростойкие и др.). Иэ хромсадержа1цих сталей изготавливают, в частности, лопатки газовых турбин и детали реактивных двигателей. Сталь, содержащая 13% Сг, является нержавеющей. При меньшем содержании хрома сталь приобретает высокую твердость и прочность. Хром входит в состав многих жаростойких сплавов, в том числе нихрома (80% N1, 20% Сг), который обычно применяется в электронагревательных приборах (он выдерживает длительное нагревание до 1100 0. Сплав, содержащий 30% Сг, [c.518]

Среди этих металлов по техническому значению первое место занимает медь. Мировая добыча меди составляет свыше 4,4 млн. т. В больших количествах медь 99,9%-ной чистоты используется в электротехнике (электрические провода, контакты и др. ). Сплавы меди применяют в различных областях техники и промышленности в суде-, авиа-, авто-, станко- и аппаратостроении, для художественнога литья, изготовления посуды, фольги и пр. Содержание легирующих добавок может доходить до 50%. Добавки повышают твердость и прочность, устойчивость по отношению к коррозии, пластичность и другие свойства. Если основным легирующим металлом в сплаве с медью является цинк, то такие сплавы называются латунями, никель — мельхиорами и нейзильберами, другие легирующие добавки — бронзами. Из бронз наибольшее значение имеют оловянистая, свинцовая алюминиевая, бериллиевая, марганцовая, фосфористая. [c.158]

). Сплавы меди применяют в различных областях техники и промышленности в суде-, авиа-, авто-, станко- и аппаратостроении, для художественнога литья, изготовления посуды, фольги и пр. Содержание легирующих добавок может доходить до 50%. Добавки повышают твердость и прочность, устойчивость по отношению к коррозии, пластичность и другие свойства. Если основным легирующим металлом в сплаве с медью является цинк, то такие сплавы называются латунями, никель — мельхиорами и нейзильберами, другие легирующие добавки — бронзами. Из бронз наибольшее значение имеют оловянистая, свинцовая алюминиевая, бериллиевая, марганцовая, фосфористая. [c.158]

Техническое применение. В металлическом виде Мо и ДУ широко применяются в металлургической промышленности при выработке высококачественных специальных сортов стали. Введение в состав сталей необходимого количества Мо и Ш чрезвычайно увеличивает их твердость и прочность. Такие стали, почти не подвергаюш,иеся коррозии, употребляются для изготовления ружейных и орудийных стволов, броневых плит, машинных частей и т. Д Молибден употребляется также при изготовлении кислотоупорных и уменьшаюш,их трение сплавов. [c.330]

Из графита делают литейные формы, плавильные тигли, теплообменники, электроды. Графитизированные стали, содержащие в своей структуре микрокристаллы графита, обладают повыщенной (по сравнению с обычными сталями) твердостью и прочностью и служат материалом для изготовления коленчатых валов, порщней, штампов, инструмента. [c.274]

Использование металлов и их соединений. Бериллий, хотя и дорогой металл, находит применение для приготовления бериллиевых сплавов. Бронзы на основе меди, содержащие 2—4% бериллия, употребляют для поделки инструментов, работающих с легковоспламеняющимися веществами во взрывоопасных помещениях. Сплавы бериллия с алюминием применяются в авиации, никелево-бериллиевые сплавы идут на изготовление пружин высокого качества. Добавки бериллия сообщают сплавам твердость и прочность, коррозионную устойчивость, увеличивают тепло- и электропроводность. Чистый бериллий хорошо пропускает рентгеновы лучи, поэтому его применяют в изготовлении рентгенрвых трубок для выпуска из них лучей через оконца, закрытые бериллиевыми пластинками. Сплавы магния,особенное алюминием, имеют небольшую плотность и широко применяются в качестве конструкционных материалов в авиа-, автостроении, в ракетной [c.277]

Чистый бериллий хорошо пропускает рентгеновы лучи, поэтому его применяют в изготовлении рентгенрвых трубок для выпуска из них лучей через оконца, закрытые бериллиевыми пластинками. Сплавы магния,особенное алюминием, имеют небольшую плотность и широко применяются в качестве конструкционных материалов в авиа-, автостроении, в ракетной [c.277]

Основным потребителем хрома является металлур-гическая промышленность. При изготовлении высококачественных сталей в роли добавки часто выступает феррохром. Стали с 1—2% (масс.) хрома отличаются повы-1иеннай твердостью и прочностью. Нержавеющая сталь содержит 12% хрома. Хром широко используют для покрытия деталей автомобилей, медицинских инструментов, корпусов часов, так как эти покрытия надежно защищают от коррозии, красивы и значительно повышают твердость изделий. [c.474]

Полиэфируретаны нрименяют и в качестве лаковых покрытий. Для повышения твердости и прочности покрытия полиэфир получают полиэтерификацией адипиновой кислоты смесью диэтиленгликоля или 1,4-бутандиола с три-метилолнропапом (десмофен 1100, 1200), при этом образуется полиэфир разветвленной структуры его сочетают со смесью диизоцианата и триизоци-аната, в результате чего получается полиэфируретан, который также имеет сетчатую структуру [165]. Ароматические изоцианаты вступают в реакцию с нолиолами с большей скоростью, чем алифатические, поэтому их вводят в состав быстросохнущих лаков. [c.734]

Антрацит применяют для производства крупных угольных, электродов, угольных блоков для печей и ванн, а также для изготовления битумно-угольных смесей (электродных масс) для са-моспекающихся электродов и печных подов. Изделия из антрацита имеют большую твердость и прочность, чем из коксов. Кроме того, антрацит медленнее окисляется при нагревании на воздухе. [c.56]

Твердость, вязкость, усталость и другие свойства сталей

Сталь имеет уникальные механические свойства. В ней сочетаются вязкость с прочностью и гибкостью. Сталь может «уставать» — даже не специалисту известно такое явление, как «усталость металла». Чтобы установить технические характеристики стали, ее подвергают тестам и испытаниям. Механические свойства стали можно оценить, имея показатели предела прочности, удлинения и предела текучести.

Сталь может «уставать» — даже не специалисту известно такое явление, как «усталость металла». Чтобы установить технические характеристики стали, ее подвергают тестам и испытаниям. Механические свойства стали можно оценить, имея показатели предела прочности, удлинения и предела текучести.

Прочность материала

У стали есть одно важное свойство — прочность. Чтобы установить прочность материала, производятся испытания. Стержень из стали выбранной марки растягивают, а потом проверяют, как изменился образец после прикладываемых усилий. По итогам испытаний составляют график, где указывают приложенное усилие (напряжение) и уровень деформации.

У металла есть такой важный параметр, как предел текучести. Обнаружить предел текучести образца можно в результате тестирования. Если к заготовке были приложены незначительные нагрузки, то ее форма будет восстановлена. Когда напряжение, прикладываемое к заготовке, перейдет за предел текучести, образец получит необратимые изменения.

Цель испытаний — определить максимальное напряжение, которое может выдержать образец. Поэтому тесты продолжаются до тех пор, пока образец не разорвется. При этом испытатели узнают, какова у стали прочность на растяжение.

Твердость изделия

Сталь обладает твердостью, которую измеряют с помощью индентора. Индентор — это материал, который внедряют в сталь до тех пор, пока не останется отпечаток. Разумеется, он должен быть прочнее и тверже стали. Лучший материал для такого инструмента — алмаз. Твердость измеряют по шкале Роквелла, также можно определить твердость заготовки по Бриннелю и Викерсу. Измеряя твердость по Роквеллу, устанавливают глубину следа от индентора на заготовке. Между твердостью и прочностью есть соотношение в закаленных сталях при правильном отпуске.

Пластичность металла

Сталь отличается пластичностью, это свойство нельзя недооценивать. Благодаря пластичности из стали можно создавать любые заготовки и изделия. Не все стали являются пластичными. Если материал не пластичен, то он хрупок, а хрупкие стали уязвимы. Изделия из таких материалов могут разрушиться в результате механических воздействий. Если пластичная сталь при механическом воздействии сгибается, то хрупкая — ломается.

Если материал не пластичен, то он хрупок, а хрупкие стали уязвимы. Изделия из таких материалов могут разрушиться в результате механических воздействий. Если пластичная сталь при механическом воздействии сгибается, то хрупкая — ломается.

Проверить пластичность (или хрупкость) можно путем уже описанного выше теста на растяжение. Пластичная заготовка после достижения предела текучести начнет хорошо растягиваться. Хрупкий образец просто сломается. Аналогичным образом можно испытать материал на сужение, прикладывая усилие в обратном направлении.

Вязкость стали

Вязкость — еще одно важное свойство стали, которое связано с пластичностью и хрупкостью. Вязкость можно наглядно продемонстрировать на примере ферритных сталей. У этих сталей есть один интересный недостаток: при низких температурах они теряют вязкость и пластичность, а при высоких становятся пластичными и обретают вязкость. В результате при низких температурах ферритные стали разрушаются, как хрупкие.

Усталость металлов

Усталость металлов — свойство, которым описывают разрушение сталей под влиянием циклических нагрузок. Усталостное разрушение происходит следующим образом. Для примера можно взять деталь, которая подвергается растягивающим нагрузкам в одной части и сжимающим — в другой. Происходит циклическое напряжение, однако оно ниже предела текучести. Деталь будет работать долго, пока на ее поверхности не появится точка концентрации напряжений. Это может быть незначительная царапина или задир.

После появления задира напряжение в точке концентрации будет превышать предел текучести. Это приведет к появлению трещин и более серьезных дефектов. В результате деталь разрушится. Аналогичные нагрузки испытывают валы, пружины, колесные оси. Они подвержены циклическим нагрузкам.

Усталость металла свойственна и тем деталям, которые постоянно испытывают вибрирующие нагрузки. Например, это происходит с деталями на крыльях самолетов. Предотвратить разрушение практически невозможно, единственный способ — регулярная проверка и профилактика. Если на детали есть повреждение, то безопаснее ее заменить. Подвергаются усталости стали клапаны в автомобильных двигателях. При малейших повреждениях производится замена комплектующих.

Если на детали есть повреждение, то безопаснее ее заменить. Подвергаются усталости стали клапаны в автомобильных двигателях. При малейших повреждениях производится замена комплектующих.

05 декабря 2017

Поделиться с друзьями:

Твердость и хрупкость ножевой стали

Между твердостью стали и ее хрупкостью есть прямая взаимосвязь. Чтобы разобраться, сначала следует уяснить для себя верную терминологию.

Мы говорим о твердости, когда сталь невозможно чем-либо поцарапать (разве только алмазом, с помощью которого мы и точим стальные ножи). Но этого качества недостаточно, если у ножа нет прочности – сталь с экстремально высоким показателем твердости может разбиться от легкого удара. Это и есть хрупкость.

Почему сталь становится хрупкой

Хрупкость возникает, во-первых, когда сталь перекалена: хотя она и приобретает высокую твердость, но при этом становится уязвима и может треснуть от удара.

Некоторые легирующие элементы, такие как хром или ванадий, опять-таки повышают твердость стали и снижают ее прочность.

Сама по себе любая сталь является сплавом железа с углеродом и некоторым количеством легирующих элементов, призванных улучшать свойства сплава. Если в железе преобладает углерод, мы называем сталь углеродистой; если в значительном количестве присутствуют легирующие присадки, мы называем ее легированной. А как же «нержавейка»?.. А нержавейка, которую обычно противопоставляют углеродистой стали, это и есть одна из разновидностей легированных большим количеством хрома сталей. Например, если в сплаве более 13 % такого легирующего элемента, как хром, она и будет называться коррозионностойкой.

Стали, применяемые для изготовления режущих инструментов, должны обладать высокой износостойкостью, прочностью и достаточной вязкостью. Поэтому для изготовления ножевой инструментальной легированной стали часто, кроме хрома, вводят дорогие легирующие элементы (марганец, ванадий, молибден).

Как упрочнить сталь

Химические способы

Добавление в состав стали легирующих элементов способно упрочнить сталь. Например, многие японские стали содержат до 8 % молибдена, и это существенно повышает не только их прочность, но и вязкость, что делает сплавы с ним очень ценными.

Например, многие японские стали содержат до 8 % молибдена, и это существенно повышает не только их прочность, но и вязкость, что делает сплавы с ним очень ценными.

Еще один способ повысить прочность и износостойкость стали – это добавление в сплав марганца: он делает структуру более мелкозернистой и прочной. Кроме этого, такой сплав лучше поддается заточке – чем более мелкие зерна у его структуры, тем более тонкую режущую кромку можно будет вывести и даже довести ее до бритвенной остроты.

Механический способ

Теперь, когда мы определились с составом сплава, мы можем перейти и к самому важному способу увеличения прочности стали – ее отпуску. Сделаем небольшое пояснение по этапам работы со сталью, чтобы была ясна разница между закалкой и отпуском.

Отпуск после закалки стали

После отжига и механической обработки заготовки сталь закаляется – подвергается нагреву до определенной температуры. Обычно называется цифра в 800 градусов, хотя для разных марок она, конечно, будет разной. При отсутствии оборудования оптимальная температура определяется по цвету, до которого раскаляется сталь при закалке: подходящим считается вишневый или алый цвет, иногда – желтый. Оттенки, близкие к белому, говорят о том, что температура перевалила за допустимую отметку и достигла как минимум 1 300 градусов. Если мы с определенной скоростью охладим нагретый под закалку сплав, то с ним можно работать – отпускать и повышать его прочность, а вот сплав, который перекалился, иногда нельзя спасти даже отпуском.

Заготовки из стали охлаждаются с заданной скоростью в различных охлаждающих средах: в растворе соли или масле. В чистой воде сталь охлаждать нельзя: скорость охлаждения будет слишком высока и на заготовке могут появиться трещины; соль, напротив, снижает скорость охлаждения, что добавляет клинку вязкости.

Теперь у нас есть очень твердая сталь, которую получится поцарапать только алмазом, а вот разбить мы ее сможем легко – у нее пока нет нужной прочности. Значит, нужно провести отпуск. Это практически та же закалка, только многократная и, что важно, имеющая куда более низкие температуры. Для изготовления ножей подходит низкотемпературный отпуск – до 250 градусов.

Значит, нужно провести отпуск. Это практически та же закалка, только многократная и, что важно, имеющая куда более низкие температуры. Для изготовления ножей подходит низкотемпературный отпуск – до 250 градусов.

Охлаждается нож между подходами отпуска точно так же, как после закалки – в солевом растворе или масле.

Твердость и прочность — Энциклопедия по машиностроению XXL

Твердость и прочность стали могут быть увеличены в результате термической обработки в три — пять раз (есл И сравнивать с отожженным состоянием, медленно охлажденным), а модули упругости при этом изменяются менее чем на 5%.

[c.180]

Получение дисперсных структур в результате переохлаждения аустенита ведет к непрерывному повышению твердости и прочности максимальную твердость (прочность) имеет мар-тенситная структура. При 0,4% С мартенситная структура имеет твердость около 60 (ЯВ 650), что соответствует [c.365]

Структура троостита образуется при более медленном охлаждении и представляет собой смесь феррита и цементита с высокой дисперсностью. Троостит имеет меньшие твердость и прочность, чем мартенсит.

[c.13]

Марганец образует твердый раствор с железом и немного повышает твердость и прочность феррита. В присутствии серы он частично связывается с серой в сернистый марганец и переходит в шлак. При содержании марганца более 1,5 % снижаются пластические свойства стали. В сталях содержится обычно пе более 0,4 % Si и 0,8 % Мп. [c.15]

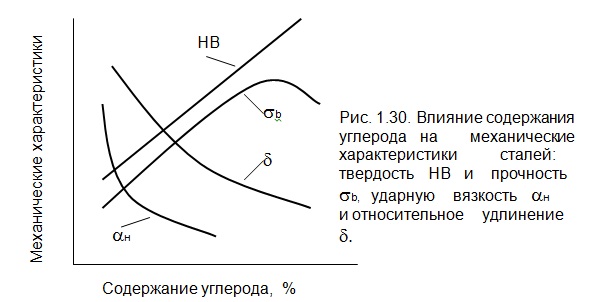

С повышением содержания С до 1,2% твердость и прочность увеличивается, но уменьшаются пластичность и вязкость. Это связано с изменением количества цементита и феррита в структуре стали. Увеличение количества С влияет на технологические свойства стали. Так, ковка становится невозможной в холодном и затрудняется в горячем состоянии увеличивается трудоемкость обработки резанием, ухудшается свариваемость однако литейные качества улучшаются. [c.69]

[c.69]

Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твердостью и прочностью по сравнению со сталью, прошедшей полный отжиг. Сфероидизирующий отжиг применяется у заэвтектоидных сталей для улучшения их обрабатываемости резанием. [c.115]

Для среднеуглеродистых сталей (0,3—0,5% С) различия в свойствах отожженной и нормализованной стали более значительны, поскольку п зи нормализации образуется сорбитообразный перлит или сорбит со свободным ферритом, обладающий более высокой твердостью и прочностью, чем при отжиге. Следовательно, нормализованная сталь обладает большей твердостью и меньшей вязкостью, чем отожженная. [c.116]

Процесс старения характеризуется изменением твердости и прочности. Когерентная связь различных решеток (так же как и выпадение более дисперсных частиц второй фазы) приводит к резкому повышению как сопротивления пластической деформации, так и твердости. [c.211]

Стали с повышенным содержанием С (до 0,4%) после закалки в масле или на воздухе становятся полностью мартенситными. Твердость и прочность этих сталей зависит от содержания С. При более высоком содержании С, кроме мартенсита и остаточного аустенита, эти стали после закалки могут иметь свободные карбиды (распределяющиеся в виде сетки). [c.265]

Назначение — блоки, колеса, звездочки, кулачковые муфты, крупные зубчатые венцы и другие детали, требующие повышенной твердости и прочности. [c.593]

Чем больше в стали углерода, тем выше ее твердость и прочность, но ниже пластичность и вязкость. Увеличение прочности стали наблюдается только при содержании углерода до 1%, при содержании углерода выше 1% в структуре появляется вторичный цементит. [c.42]

Таким образом, наиболее резкое воздействие на твердость и прочность стали оказывает хром, находящийся в мартенсите, а не в феррите или карбидах. [c.86]

[c.86]

НЕМОНОТОННОСТЬ ЗАВИСИМОСТИ Os—Q. Она наблюдается прежде всего при температуре полиморфных превращений (рис. 245), где твердость и прочность

[c.462]

В результате образуется структура мартенсита, имеющая высокую твердость и прочность. Закалка является промежуточной термообработкой, так как при высоких скоростях охлаждения в металле возникают большие внутренние остаточные напряжения, повышается хрупкость. Для снятия остаточных напряжений и получения требуемых эксплуатационных свойств после закалки обязательно проводится отпуск. [c.66]

Отпуск Малая диффузионная подвижность атомов легирующих элементов влияет на процессы, протекающие в закаленных сталях при отпуске За счет образования легированных карбидов стали имеют повышенную твердость и прочность, чем углеродистые стали. [c.91]

Нормализация отличается от полного отжига характером охлаждения, которое после вьщержки производят на воздухе. Ее применяют для получения однородной структуры с более высокой твердостью и прочностью, чем после отжига, для исправления структуры сварных швов, выравнивания структурной неоднородности поковок и отливок, а также для улучшения обрабатываемости резанием сталей. [c.273]

В связи с особенностями кристаллизации механические характеристики неоднородны по сечению отливки. Металл у поверхности обладает большей твердостью и прочностью, чем в осевой зоне поперечного сечения. [c.54]

Теперь легко понять, что при увеличении в сплаве содержания углерода вследствие возрастания в нем количества твердого и хрупкого цементита и соответственно уменьшения доли мягкого и пла-стичного феррита твердость и прочность сплава должны повышаться, а пластичность и вязкость — уменьшаться. При этом, поскольку в данном случае образуется механическая смесь этих двух фаз (Ф + Ц), свойства согласно закону Курнакова изменяются по линейному закону (см. рис. 1.11, а, в соответственно для смесей А + В и а + р).

[c.24]

рис. 1.11, а, в соответственно для смесей А + В и а + р).

[c.24]

К самопроизвольным процессам, которые приводят пластически деформированный металл к более устойчивому состоянию, относятся снятие искажения кристаллической решетки и другие В1нутризеренные процессы и рост зерен. Первое е требует высокой температуры, так как при этом происходит незначительное перемещение атомов. Улискажения решетки (как результат многочисленных субмн кролроцессов — уменьшение плотности дислокаций в результате их взаимного уничтожения, так называемая аннигиляция, слияния блоков, уменьшение внутренних напряжений, уменьшение количества вакансий и т. д.). Линии на рентгенограммах деформированного металла, размытые вследствие искажений решетки и нарушений се правильности, вновь становятся четкими. Снятие искажений решетки в процессе нагрева деформированного металла называется возвратом, или отдыхом. В результате этого процесса твердость и прочность несколько понижаются (па 20— 30% по сравнению с исходными), а пластичность возрастает. [c.86]

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа (аусте-пнта) в решетку твердого раствора а-железа (феррита) без выделения углерода из раствора. Переход 7-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыш,енный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью. [c.13]

Механические свойства стали со структурами перлита, сорбита и троостита. Твердость и прочность стали с указанными структурами прямо пропорциональна площади поверхности ряздела между ферритом и цементитом. Поэтому с увеличением степени дисперсности [c.165]

Свойства мартенсита. Характерной особенносгью мартенсита является его высокая твердость и прочность. Твердость мартенснта возрастает с увеличением в нем содержания углерода (см. рис. 128, б) в стали с 0,6 -0,7 % С твердость мартенсита составляет HR 65 (HV 9600 МПа), это в 6 раз больше твердости феррита. [c.174]

После закалки малолегированных сплавов образуется а -фаза. В более легированных а + ( -сплавах возникает мартенситиая «-фаза с ромбической решеткой. Появление «-фазы вызывает уменьшение твердости и прочности сплавов и увеличение пластичности. После закалки сплавов, имеющих концентрацию Р-стабилиза- [c.317]

Сг, широко применяемый для легирования (в конструкционных сталях до 3% Сг), повышает твердость и прочность стали при одновременном незначительном понижении пластичности и вязкости. Присутствие Сг увеличивает прокаливаемость стали. Благодаря высокой износоустойчивости хромистой стали из нее изготовляют подшипники качения. Сг вводится в состав быстрорежущей стали. При содержании свыше 13% Сг сталь становится нержавеющей. Дальнейшее увеличение содержания Сг придает стали анти коррозионность при высоких температурах, а также магнитоустойчивость.

[c.155]

Прочность доэвтектоидной стали в закаленном и низкоотпущенном состоянии достигает наибольшего значения при содержании 0,6— 0,7% С, Отпуск при более высоких температурах (300—350° С) понижает твердость и прочность, но увеличивает пластичность и вязкость, обеспечивающие способность стали воспринимать динамические нагрузки. Поэтому из доэвтектоидных сталей изготовляют инструменты, применяющиеся для обработки мягких материалов (при ударных нагрузках, но без значительных удельных давлений). [c.236]

Эти стали должны обладать твердостью и прочностью, большими, чем твердость и прочность деформируемого металла высокой износостойкостью достаточной вязкостью соответствующей прокаливае-мостыо незначительными объемными изменениями при закалке. [c.243]

Режим дробеструйной обработки выбирают в соответствии со свойствами обрабатываемого материала, его твердостью и прочностью. При передозировании легко получить перенаклеп, вызывающий хрупкость и трещиноватость поверхностного слоя. Ориентировочные параметры (для термообработанных сталей) скорость потока дроби 50 — 60 м/с, интенсивность потока 50 — 80 кг/мин, угол атаки (угол наклона струи к обрабатываемой поверхности) 60 — 90°, продолжительность обработки 2 — 5 мин. При правильно выбранном режиме наклепа остаточные напряжения сжатия составляют 60 — 80 кгс/мм . [c.321]

Величина смятия микронеровностей зависит от величины нат> в соединении, высоты неровностей, их формы, профиля и плотное распределения, твердости и прочности материала сопрягающихся повс Г ностей, соотношения между твердостью поверхностей охватываюи и охватываемой деталей, а также от условий сборки. При сборке прессом неровности последовательно подвергаются срезу при продольно перемещении и сминаются гораздо больше, чем при сборке с Нагревом или охлаждением деталей (когда неровности смыкаются в радиальном направлении). [c.466]

Свинцовые бронзы прочнее и тверже баббитов НВ 40 — 60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200 С. Теплопроводность 100—110 калДм-ч-Х). [c.377]

Допустимая удельная нагрузка зависит от твердости и прочности пластика, температуры, окружнозг скорости, вида и количества подводимой смазки II колеб.тется в пределах 10 — 100 кгс/см». [c.384]

Результаты измерения твердости и прочности сцепления с основой подтвердили высокую эксплуптационную пригодность легированных алюмипидов никеля для изготовления защитных покрытий различного назначения. [c.62]

Хром ока.чывает существенное влияние на механические, физические и химические свойства стали. Добавка хрома повышает твердость и прочность, не снижая пластичности стали. Однако увеличение содержания хрома выше 1,0 — 1,5% снижает ударную вязкость, но мало влияет на поперечное сужение и относительное удлинение. Особенно резко хром повышает твердость и прочность мартенсита. Увеличение содержания хрома до 4 -. 5% наиболее резко повышает твердость закаленной стали, в то время как свойства отожженной стали изменяются незначительно. [c.86]

Компонентами данной системы являются железо и углерод. Железо -металл серебристо-белого цвета, атомный номер 26, атомный вес 55,85, атомный радиус 1,27 температура плавления 1539 С, плотность 7,86 17См7 Железо обладает невысокой твердостью и прочностью НВ80, а, = 250 МПа, 5 = 50%, ф = 80% имеет три полиморфные модификации Fea, Fe-. и Fe [c.42]

Отличительная особенность твердых сплавов их высокая твердость (87-92 HR ) при достаточно высокой прочности (а > 2500 МПа), которая приближается к прочности инструментальных сталей. Твердость и прочность зависят от состава твердых сплавов и, прежде всего, от количества связующей фазы (кобальта) и величины зерен карбидов. Твердые сплавы отличаются очень в1.1сокой износо- и теплостойкостью. [c.21]

Поверхностная энергия характеризует твердость и прочность твердых тел, оказывает существенное влияние на их механические и триботехнические характеристики. Было предложено много способов определения поверхностной энергии твердых тел, однако точное экспериментальное измерение ее невозможно. Попытка термодинамического вычисления 1говерхност1юй энергии сплавов по энергии смешения дала липп качественные резул1латы. [c.53]

Высокая твердость и прочность фафита в направлении, перпендикулярном плоскости спайности, обеспечивают при смазке графитом почти полное отсутствие контакта металлических поверхностей при значительной пластической деформации контактируюи их поверхностей, а сдвиги поверхностных слоев протекают под пленкой смазочного материала или внутри его. Слабое сопротивление графита срезу по плоскостям обусловливает при трении послойное скольжение в нанесенных на поверхностях пленках. Коэффициенты трения фафитированных поверхностей могут достигать малых величин (0,0.3-0,04). [c.72]

При протекании жидкости через узкую щель, образованную неподвижными стенками, на границе раздела твердой и жидкой фаз происходит адсорбция поляризованных молекул жидкости, обусловленная силами межмолекулярного взаимодействия. В результате этого на поверхности стенок образуется фиксированный слой жидкости, обладающей определенной твердостью и прочностью на сдвиг, а живое сечение потока в щели уменьшается. Такое зара-щнванне щели называется облитерацией. [c.73]

Высокая твердость и прочность поверхностных слоев деталей после поверхностной закалки обеспечивают им высокую износосгойкость и контакгаую прочность.

[c.274]

Механические свойства металлов и сплавов

Широкий сортамент металлопроката, различные марки стали, современные способы производства, новые технологии покрытия и обработки послужили тому, что металлопрокат стал основным материалом для сложных металлоемких конструкций, элементов механизмов, метизов и т.д.

Конструкции из стали эксплуатируются в различных климатических зонах, в агрессивных условиях и подлежат различным нагрузкам. Иногда, ошибочно, качества металла или сплава оценивают исключительно по таким показателям, как твердость, прочность и относительное удлинение.

На самом же деле такой информации совершенно недостаточно для выбора материала максимально соответствующего определенным задачам.

Кроме этих показателей механических свойств, мы рассмотрим самые значимые и выясним, что именно они определяют

Для начала уточним, что механические характеристики определяют работоспособность металла в определенных условиях.

Показатели механических свойств глупо недооценивать, так как обычно они служат определяющими факторами, которые говорят о возможности использование металлов в требуемых условиях работы.

Показатели механических свойств

Основными показателями механических свойств являются значения:

- Прочности.

- Твердости.

- Упругость.

- Вязкость.

- Относительное удлинение.

- Усталость.

- Выносливость.

- Износостойкость.

Умение металлов не разрушаться при влиянии наружных сил, описывется значением прочности. Учитывая направления сил дифференцируют прочность на растяжение, сжатие, изгиб.

Твердость характеризует сопротивление металла прохождению в него иного тела. Под влиянием внешних сил металл может менять свои формы и размеры, иными словами -деформироваться.

Упругая деформация пропадает вследствии окончания воздействия силы, а пластическая (остаточная) остаются в металле.

Такое качество, как упругость определяет возможность металла упруго деформироваться, а пластичность- пластично деформироваться.

Такие свойства присущи металлу, подвергающемуся воздействию постепенно приложенных или медленно воздействующих сил, характеризуют статические свойства. Но металл может подвергаться воздействию быстро возрастающих, мгновенно приложенных, ударных сил, т.е. динамических нагрузок.

Вязкость— умение металла остаточно деформироваться под ударными нагрузками, не разрушаясь.

Хрупкость наоборот характеризует свойство металла разрушаться под этими нагрузками, без значимых остаточных деформаций.

В производстве деталей машин и механизмов сталь должна обладать определенной прочностью и упругостью и вместе с тем пластичностью и вязкостью, а для изготовления инструментов- твердостью и вязкостью.

Эти свойства проверяются механическими испытаниями:

- испытание на растяжение,

- удар на твердость.

Усталостью называется состояние металла после многократного воздействия нагрузок, менявших свою величину и направление. Сопротивление усталости определяет показатель выносливости.

В различных марках сталей предел выносливости равен примерно половине предела прочности. В цветных металлах он значительно ниже.

Износостойкость характеризует сопротивление металла износу, т.е. уменьшению размеров при трении. Это свойство имеет большое значение для деталей, работающих н износ.

Ниже приведены основные значения механических свойств рядовых стлей

Опубликовано: 03.02.2017

Обновление основ инженерии: прочность, жесткость, твердость

Понимание механических свойств прочности, жесткости и твердости является основополагающим в машиностроении, но эти свойства часто можно спутать. Эти свойства связаны между собой, но между ними есть очень важные различия:

- Жесткость — это индикатор тенденции элемента возвращаться к своей исходной форме после воздействия силы.

- Прочность измеряет, какое напряжение можно приложить к элементу, прежде чем он деформируется окончательно или сломается.

- Твердость измеряет сопротивление материала поверхностной деформации. Для некоторых металлов, таких как сталь, твердость и предел прочности примерно пропорциональны (см. Таблицы стали ASTM A 370-68).

В этой статье мы обновим основы и рассмотрим некоторые распространенные ошибки при определении между механической прочностью и прочностью.жесткость по сравнению с твердостью, технические различия между ними и их значение при выборе материалов для разработки продукта.

Распространенные ошибки: прочность, жесткость, твердость

Особенно легко спутать разницу между прочностью и жесткостью. Если материал жесткий, он должен быть достаточно прочным, чтобы выдерживать большую нагрузку, верно? Следовательно, разве сила и жесткость не одно и то же? Ответ — решительное нет! Материал может быть прочным и эластичным или прочным и жестким (см. Раздел «Осевая нагрузка на прямой элемент»), но прочность и жесткость — это два разных качества.

Давайте разберемся.

Поскольку жесткость и прочность связаны с модулем упругости материала (модулем Юнга), легко найти значение в справочнике по свойствам материала и определить прочность и / или жесткость данного материала. Модуль упругости измеряет жесткость материала, но прочность зависит от модуля. И предел прочности, и твердость являются показателями сопротивления металла пластической деформации.

Кривая напряжения-деформации (рис. 1) выше является хорошим способом продемонстрировать это графически.Отношение напряжения к деформации — это модуль упругости — жесткость, но напряжение, и только напряжение, определяет прочность материала. Помните, что прочность измеряет, какое напряжение может выдержать материал до того, как произойдет остаточная деформация или разрушение, тогда как жесткость измеряет сопротивление упругой деформации.

Понимание концепций напряжения и деформации

Напряжение — это внутренняя сила, возникающая в результате приложенной нагрузки; он действует на поперечное сечение механического или конструктивного элемента.Деформация — это изменение формы или размера тела, которое происходит при приложении силы.

Важные определения прочности, жесткости и твердости

Вот несколько важных определений, о которых следует помнить:

- Предел текучести используется в материалах, которые проявляют эластичность. Это максимальное растягивающее напряжение, которое может выдержать материал до возникновения остаточной деформации.

- Предел прочности означает максимальное напряжение перед разрушением.

- Прочность на излом — это значение, соответствующее напряжению, при котором происходит полное разрушение.

- Жесткость — это то, как компонент сопротивляется упругой деформации при приложении нагрузки.

- Твердость — это сопротивление локальной деформации поверхности.

Прочность материала может относиться к пределу текучести, пределу прочности или прочности на излом. Предел прочности на разрыв можно рассчитать по твердости, и это удобно, поскольку испытания на твердость, такие как испытания по Роквеллу, обычно просты в выполнении, недороги и неразрушают.Образец подвергается лишь небольшому проникновению. Для многих металлов прочность на разрыв увеличивается с увеличением твердости. *

Получение данных о механических свойствах

Данные о механических, тепловых или электрических свойствах материалов для конкретных типов материалов можно получить в Американском обществе по испытанию материалов (ASTM) или проконсультироваться с веб-сайтом производителя, на котором вы планируете приобрести материалы.

* Это НЕ относится ко всем материалам, но для многих металлических материалов твердость очень хорошо коррелирует с пределом прочности на разрыв.Подробнее см. Таблицы ASTM A 370-68.

Надежным онлайн-источником является www.MatWeb.com, где можно быстро получить точные данные.

Примеры: прочность и жесткость

Прогиб луча

Изображение ниже представляет собой анализ методом конечных элементов (МКЭ) балки, подвергающейся нагрузке. Реакция балки на нагрузку — это прогиб в результате внутреннего изгиба и напряжения сдвига. Если внутренние напряжения превышают предел текучести материала балки, вам нужен материал с более высоким значением модуля Юнга — другими словами, более жесткий материал, чтобы противостоять деформации, а также более высокий предел текучести, чтобы предотвратить остаточную деформацию и возможное разрушение. .

Осевая нагрузка на прямой стержень

Представьте себе металлический стержень при растяжении, подвергнутый осевой нагрузке некоторой величины. Внутренние напряжения вызывают деформацию на 1% от исходной длины металла, когда он ломается при 100 фунтах-силах. Затем рассмотрим некоторый каучукоподобный полимер в форме стержня, который подвергается той же силе, но деформируется на 5% своей исходной длины и ломается при 100 фунтах-силах. Ключевой момент: оба материала одинаково прочны, но металл жестче полимера.

Термическое напряжение

Термическое напряжение также влияет на реакцию деформации компонента, который уже подвергается некоторой силе. В этом случае из-за температурного градиента внутри элемента тепловое напряжение вызывает дополнительную деформацию к деформации, уже вызванной силами, действующими на нее. Термическое напряжение влияет на прочность материалов. Расчет термического напряжения дает представление о выборе значений жесткости и прочности, подходящих для вашей конструкции, при условии, что разница температур недостаточно велика, чтобы изменить микроскопические свойства материала!

4 Передовой опыт проектирования прочности и жесткости

Вот 3 передовых метода, которые следует учитывать в процессе проектирования:

1.Определите важные компоненты на ранних этапах проектирования

На ранних этапах проектирования, например, при построении модели САПР, определите, какие компоненты будут критически важны для вашего проекта. Определите, какие из них будут подвергаться ударным нагрузкам, равномерным нагрузкам, сосредоточенным нагрузкам, постоянным нагрузкам и т. Д., Чтобы получить представление о жесткости или прочности, необходимой для ваших компонентов. При необходимости разработайте графические представления сложных динамических систем, используя моделирование графов связей или блок-схем, и используйте программное обеспечение для моделирования сложных систем.

2. Определите прилагаемые силы к каждому компоненту

Рассчитайте ожидаемые нагрузки на механические компоненты, чтобы определить, где могут возникнуть проблемы или где силы могут показаться большими. Измерьте, как дизайн реагирует на различные входные данные, с помощью инструментовки и проведите анализ данных, чтобы предсказать поведение вашей модели. Учитывайте переменные ползучести и усталости в подсистемах, связанные с окружающей средой, в которой будет находиться ваша система.

3.Рекомендации по выбору материалов

Металлы, керамика, полимеры и композиты — это типы материалов с особыми механическими свойствами. Керамика обычно хрупкая, а это означает, что до разрушения практически не происходит деформации; трещины могут распространяться очень быстро с очень небольшой сопутствующей пластической деформацией. Металлы проявляют два режима: пластичный и хрупкий. Пластичный материал сопровождается пластической деформацией до разрушения, а хрупкий — нет.

Процесс разрушения пластичных металлов обычно происходит в несколько стадий — пластичность или хрупкость полимеров зависит от температуры.Что касается сырья, определите, какие производственные процессы обеспечат вам желаемые свойства материала. Испытания материалов должны соответствовать стандартам ASTM; обратитесь к техническим справочникам, чтобы получить надежные данные о материалах.

4. Проверьте свои проекты перед прототипированием

Выполните проектные исследования с помощью программного обеспечения САПР для оценки и оптимизации геометрии вашего проекта. Используйте анализ FEA, численный анализ; и, когда это возможно, выполняйте ручные расчеты, чтобы убедиться, что результаты согласуются, прежде чем приступить к созданию прототипа, чтобы сэкономить время и деньги.Проконсультируйтесь с другими инженерами для обзора.

Основные выводы

Правильное использование и реализация жесткости, прочности и других механических свойств в процессе проектирования будет способствовать повышению качества продукции, поскольку эти свойства характеризуют то, как материал будет реагировать на приложенные нагрузки. Четкое понимание предполагаемого использования продукта является ключом к выбору соответствующих свойств материала, которые будут способствовать экономичному проектированию при сохранении стандартов безопасности, структурной целостности и достижения желаемых характеристик.

Твердость по сравнению с. Стойкость против. Strength

Мы все используем синонимы в повседневной жизни, обычно не задумываясь. «Маленький» и «крошечный» означают очень похожие вещи, если не одно и то же, и мы часто используем множество таких терминов как синонимы. Однако в мире металла и стали это может быть опасной практикой.

Компания Wasatch Steel предлагает широкий выбор стальных труб, пластин, стержней и других опций, из которых вы можете выбрать. Когда вы делаете свой выбор, важно понимать, что терминология в мире стали точна и конкретна — термины почти никогда не используются взаимозаменяемо, и вы должны быть точными.Одна из областей, где здесь часто допускаются ошибки? Когда говорят о твердости, прочности и прочности данного металла, все они означают разные вещи. Давайте рассмотрим основы каждого из них.

Твердость

Твердость — это термин, который конкретно указывает на способность металла противостоять истиранию или, проще говоря, трению. При трении или контакте с другими материалами, насколько хорошо материал выдерживает? В металлообработке существует множество процессов, требующих высокого сопротивления трению и, следовательно, высоких значений твердости; подумайте о сверлах, шлифовальных кругах и многих других металлических инструментах, таких как отвертки или молотки, которые постоянно создают трение и должны выдерживать его.

Хорошим примером твердости является алмаз, который является одним из самых твердых веществ на планете. Из-за такой твердости поцарапать алмаз практически невозможно. Но если разбить тот же алмаз кувалдой, он разобьется — это потому, что он не прочный. Давайте теперь посмотрим на стойкость.

Прочность

Вязкость, с другой стороны, говорит о том, насколько хорошо материал справляется с сопротивлением разрушению при приложении к нему силы. Прочность, о которой мы поговорим чуть позже, играет роль в вязкости, как и пластичность — чем больше металл может деформироваться до разрушения, тем он прочнее.Глупая замазка — отличный пример того, как некоторые люди думают об этих терминах неправильно: вы бы не думали об этом как о «жестком» веществе, но если бы это был металл, он был бы очень жестким, потому что он может растягиваться до огромных размеров. градус до разрыва.

Прочность

Наконец, есть сила, которая относится к силе, необходимой для деформации материала. Чем больше силы нужно, тем выше сила. Например, известно, что сталь обладает очень высокой прочностью из-за того, как трудно ее разрывать.

Перекрытие

Важно отметить, что многие металлы обладают перекрывающимися характеристиками твердости, ударной вязкости и прочности. Металл может быть как твердым, так и прочным, например сверло. Он также может быть жестким и прочным, например наковальней. Или, в других случаях, материалы могут быть твердыми и прочными, но не стоит слишком беспокоиться о прочности — подумайте, например, о пуленепробиваемом стекле.

Кроме того, в данном металле можно улучшить эти качества. Распространенным форматом здесь являются керамические покрытия, которые повышают твердость металлов, в которых она отсутствует, но которые уже являются прочными и жесткими.

Чтобы получить дополнительную информацию о твердости, прочности и прочности металлов, узнать о наших услугах по обработке стали или купить сталь в Интернете, поговорите с сотрудниками Wasatch Steel сегодня.

Общая взаимосвязь между прочностью и твердостью

Abstract

И твердость, и прочность являются важными свойствами материалов, и они часто подчиняются трехкратному эмпирическому соотношению в закаленных металлах и некоторых объемных металлических стеклах (BMG). Но отношения между прочностью и твердостью совершенно разные для крупнозернистых (CG) и ультрамелкозернистых материалов, хрупких BMG и керамики.В настоящей работе некоторые медные сплавы с различной микроструктурой, BMG на основе Zr, Co и Al 2 O 3 были использованы для анализа общей взаимосвязи между твердостью и прочностью. Несколько различных соотношений можно было получить из экспериментальных результатов с различными доступными материалами, и наблюдались три типа морфологии вдавливания. Вмятины с морфологией «втекания» всегда представляют состояние материала, а одна треть твердости находится в диапазоне от предела текучести до предела прочности на растяжение.Две другие морфологии вдавливания вызывали полное затвердевание материала, поэтому твердость могла представлять собой внутреннее механическое свойство материалов. Обнаружено, что на соотношение твердости и прочности влияет поведение нагромождения и их способность деформироваться при сдвиге. Комбинированный эффект этих двух аспектов делает твердость приблизительно в три раза больше прочности в упрочненных кристаллических материалах и поддающихся сдвигу BMG, но более чем в три раза больше прочности в хрупких, отожженных BMG и керамике.

Особенности

► Твердость не является внутренним свойством, но отражает состояние твердости в CG. ► Отношение твердости к прочности также может быть отражено морфологией вдавливания. ► Отношение твердости к прочности увеличивается с увеличением параметра α . ► H V = 3 σ UTS действительно для материалов с относительно высокой прочностью и лучшей ударной вязкостью.

Ключевые слова

Кристаллические материалы

Объемные металлические стекла

Керамика

Прочность

Твердость

Критерий текучести

Углубление

Рекомендуемые статьи Цитирующие статьи (0)

B. Полный текстV. Все права защищены.

Рекомендованные статьи

Цитирование статьи

Спросите эксперта — Прочность на растяжение против Твердость: Важность для Wave Spring и стопорное кольцо Дизайн

Добро пожаловать в Ask блог экспертов. Блог разработан, чтобы помочь вам узнать обо всем, что касается стопорных колец и волновых пружин. На этой неделе мы говорим о прочности на разрыв и почему это важно в волне весной и удерживающего дизайн кольца.

Чтобы убедиться, что вы знаете, как материал будет работать в рабочей среде, можно измерить несколько физических свойств, чтобы лучше понять поведение материала.Наличие точной стратегии измерения сырья перед производством помогает предотвратить преждевременный выход из строя стопорных колец и волновых пружин. Здесь на Смолл, один из физических свойств мы измеряем является предел прочности на разрыв наших сплавов, поэтому наши инженеры могут спроектировать наилучшее стопорное кольцо или волнистую пружину для ваших нужд приложений.

Что такое предел прочности на разрыв и как его измеряют?

Прочность на разрыв — это сопротивление материала разрушению при растяжении, которое зависит от напряжения и деформации, а также от поперечного сечения материала.Его можно измерить с помощью прибора для испытания на растяжение. Тестер на растяжение работает путем приложения к материалу механической тянущей силы. При этом образуется кривая подъема с течением времени, которая показывает профиль свойств материала при растяжении, включая предел прочности при растяжении, как показано на рисунке 1. Если предел прочности на растяжение превышен, происходит образование шейки и разрушение, как показано на рисунке 2.

1. Рис. 1. Кривая напряжение-деформация. Кривая, полученная тестером на разрыв, которая показывает предел прочности на разрыв и точку разрушения.

Рис. 2. Тестер на растяжение. Разрушение материала при испытании на растяжение.

Что такое твердость и как ее измеряют?

Твердость означает степень сопротивления деформации материала. Стандартный метод тестирования включает в себя прижатие алмазного штифта к поверхности материала и измерение того, насколько далеко штифт проходит по поперечному сечению. Глубина перемещения штифта обратно пропорциональна твердости.

Предел прочности при растяжении vs.Твердость

Общие проблемы при испытании твердости — это точность и повторяемость. Твердость экстраполируется из измеренной глубины, которая затем коррелирует с пределом прочности при растяжении. Этот косвенный маршрут может привести к большему количеству ошибок. Испытание на растяжение является более точным, поскольку дает фактическое значение прочности на разрыв.

Когда материал подвергается холодной прокатке, верхняя и нижняя поверхности («А») становятся более твердыми, поскольку они подвергаются большему воздействию, чем закругленные боковые кромки («В»). Из-за этого показания твердости могут отличаться, если измерять в центре или около края.Испытание на растяжение имеет лучшую повторяемость, потому что проволока разорвется при той же силе.

Какую пользу приносит измерение прочности на разрыв при проектировании Смолли?

инженеров СМОЛЛИ использовать предел прочность при растяжении для определения максимального напряжения, что стопорное кольцо или волнистая пружина может обрабатывать. Измерение прочности материала на растяжение важно для процесса проектирования по Смолли, потому что оно может помочь рассчитать теоретический срок службы волновой пружины или выявить, при каком уровне напряжения деталь принимает на себя остаточную деформацию или разрушение материала.Прочность на растяжение также используется в качестве проверки, чтобы убедиться, что поступающее сырье соответствует отраслевым спецификациям. Наконец, наши инженеры используют его для наших колец и волновых пружин, чтобы обеспечить общую согласованность.

На этой неделе все. На следующей неделе проверьте «Спросите специалиста», чтобы узнать больше о волновых пружинах и стопорных кольцах.

У вас есть собственный вопрос для «Спроси эксперта»? Задайте свой вопрос ниже сегодня!

1. «Типичная диаграмма зависимости напряжения от деформации для пластичного материала». Википедия , 2008 г., en.wikipedia.org/wiki/File:Stress_Strain_Ductile_Material.pdf.

Жесткость, прочность и твердость в производстве металлов

Кажется, существует некоторая путаница в отношении разницы между прочностью и жесткостью в металле. В конце концов, разве прочный металл не жесткий, а жесткий металл — крепкий?

Хотя в металле часто существует корреляция между прочностью и жесткостью, для производственных целей эти два термина действительно следует четко разделять.

Почему?

Чтобы ответить на этот вопрос, вот несколько различий в значении жесткости и прочности металлических форм:

Определение жесткости

Жесткость — это жесткость любого объекта или материала. Предметы с высокой жесткостью будут сопротивляться изменению формы под действием физической силы.

Например, рыхлая влажная глина имеет низкую жесткость и меняет форму всего лишь под давлением в несколько фунтов. По жесткости алюминий значительно жестче влажной глины.Для сравнения, стальные сплавы обладают очень высокой жесткостью, что позволяет им выдерживать давление в тысячи фунтов на квадратный дюйм (PSI) без деформации поверхности металла.

Способность выдерживать давление, не сгибаясь, звучит так, будто ее следует использовать в качестве основы прочности металлического предмета, такого как проволочная корзина, но это не так.

На это тоже есть веская причина.

Жесткость зависит от модуля упругости, также известного как модуль Юнга. Хотя прочность может варьироваться от марки к марке, модуль Юнга постоянен для любого данного металла и не зависит от внешних факторов стресса, таких как термообработка, обработка или холодная обработка.

Проще говоря, когда дело доходит до прочности по сравнению с жесткостью, прочность металла может изменяться по всему объекту, но его жесткость остается постоянной.

Определяющая сила

Механическую прочность можно определить как меру напряжения, которое может быть приложено к материалу до того, как он деформируется или сломается. Это может сбивать с толку, потому что сопротивление физической деформации является ключевой частью определения как прочности, так и жесткости.

Одно из ключевых отличий заключается в использовании слова «постоянный».Прочный материал может изгибаться под действием силы, которая ниже его максимального предела текучести, но он вернется к своей первоначальной форме, как только эта сила будет устранена. Это означает, что прочный материал может гнуться, не ломаясь, и вернуться к своей нормальной форме.

Еще одно ключевое отличие состоит в том, что прочность материала зависит от его химического состава и любых термических обработок, которым он подвергается при преобразовании в размер или форму. Проще говоря, прочность металла может варьироваться в зависимости от процессов, которым подвергался металл.

Определение твердости

В то время как первые два свойства определялись величиной напряжения или силы, которые металл может принять перед физическим воздействием, твердость измеряет сопротивление металла деформации поверхности. Обычно это относится к локализованному участку поверхности.

Например, если вы ударите молотком по поверхности куска дерева, вы заметите вмятину или отпечаток того места, где был нанесен удар. Это показатель твердости древесины.На противоположном конце спектра, если вы проделали то же самое с толстой стальной балкой и на поверхности не было визуальной деформации, вы могли бы сказать, что балка была намного тверже дерева.

Что означает разница для моих материалов?

Как указывалось ранее, часто существует сильная корреляция между прочностью, твердостью и жесткостью. Но разница может быть большой, особенно при производстве металлических материалов, которые будут подвергаться воздействию множества внешних сил.

Например, чрезвычайно жесткий материал также может быть очень хрупким, склонным к разрушению при превышении порогового значения давления. С другой стороны, прочные материалы имеют тенденцию изгибаться до того, как они сломаются, и отскакивают после снятия нагрузки, если только указанная нагрузка не превышает предел текучести материала. И, в зависимости от твердости материала, независимо от прочности или жесткости, он может быть поврежден или не поврежден ударом другого объекта.

Итак, когда вы спрашиваете, насколько прочны изделия изготовителя металлических форм по индивидуальному заказу, убедитесь, что они знают разницу между прочностью, жесткостью и твердостью.

Позвольте Marlin Steel направлять ваше производство металла

Вам нужны металлические изделия, отвечающие вашим требованиям по прочности, твердости или жесткости? Команда экспертов Marlin Steel имеет обширный опыт работы с широким спектром материалов, таких как обычная, нержавеющая, оцинкованная сталь, алюминий, титан и множество других сплавов, которые различаются по составу. Узнайте больше о том, как Marlin может помочь вам определить, что вам нужно в металлических изделиях, а затем изготовить их для вас уже сегодня!

В чем разница между твердостью, ударной вязкостью и прочностью?