Методы определения твердости металла

Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела.

Твердость металла является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности.

Определение твердости вдавливанием стального шарика

(метод Бринелля)

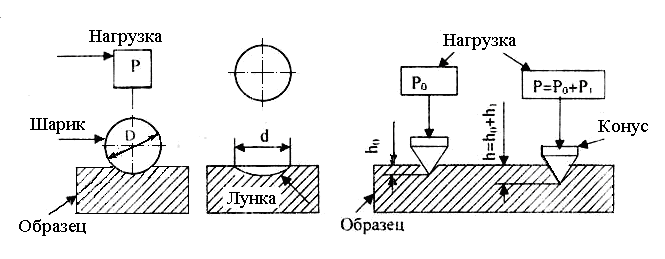

Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости НЕ.

Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рисунке

Стальной шарик крепится в оправке2.

Исследуемый образец ставится на предметный столик 1 и поднимается к шарику штурвалом 4.

При включении мотора 5 грузы пресса 3 опускаются и вдавливают стальной шарик в образец.

Для стали значение твердости, определенное этим методом, связано с пределом прочности соотношением, которым на практике иногда пользуются:

Определение твердости по глубине вдавливания алмазного конуса

(метод Роквелла)

Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

Для испытания используют специальный пресс, внешний вид которого показан на рис. 25.

Алмазный конус крепится в оправке 4.

Образец устанавливается «на столик 3 и поднимается с помощью штурвала 2 до нагрузки 10 кг.

Ручка 1 освобождает грузы6, которые создают усилие для вдавливания конуса в металл. Глубину вдавливания, т.е. значение твердости, отмечает индикатор 5.

Глубину вдавливания, т.е. значение твердости, отмечает индикатор 5.

Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок.

Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости.

Стандартной нагрузкой при этом методе является 150 кг.

Обозначается твердость НRC. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг.

Измерение твердости мягких материалов

На этом же приборе можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь).

В этом случае используют стальной закаленный шарик диаметром 1,59 мм (1/16»). Стандартной нагрузкой является 100 кг, и величина твердости обозначается индексом НRB.

Определение твердости динамическим вдавливанием шарика

При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рисунке:

В прибор закладывают эталонный образец 1. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна.

Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали.

Определение твердости методом упругой отдачи

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор, определяющий твердость металла методом упругой отдачи.

На рисунке показан внешний вид прибора:

С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка.

Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства.

§

Способы измерения твёрдости металла, резины, бетона

Первоисточник статьи — https://vostok-7.ru/articles/tverdost/

Единого общепринятого определения термина «ТВЁРДОСТЬ» не существует поскольку методы определения этой метрологической величины настолько разнообразны, что нет возможности их объединить в одной фразе или описании. При этом даже для одного типа материала (напр. металлов) методов определения твердости существует более 5… Также именно по этой причине приборы для измерения твёрдости именуются не только твердомерами, но и другими названиями, указывающими на метод или материал измерения: дюрометр (для резин), склерометр (для минералов) и т.д.

Твёрдость минералов

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим минералом для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается — и тогда его твёрдость по Моосу ниже.

Типы исследуемых материалов:

- минералы (природные и искусственные), в т.ч. измеряется твёрдость камней горных пород

- бетон и другие строительные материалы: твёрдость искусственных камней, плитки, стекла и др.

Молотки Шмидта (склерометры-молотки) – метод определения твёрдости и прочности на сжатие без разрушения строительный материалов: бетона, кирпичей, строительного раствора и пр. Оценка материалов происходит по предварительно установленной градуировочной зависимости между прочностью эталонных образцов и значением отскока бойка молотка Шмидта от поверхности материала.

Типы исследуемых материалов:

- бетон

- кирпич

- строительный раствор

- природные камни и горные породы

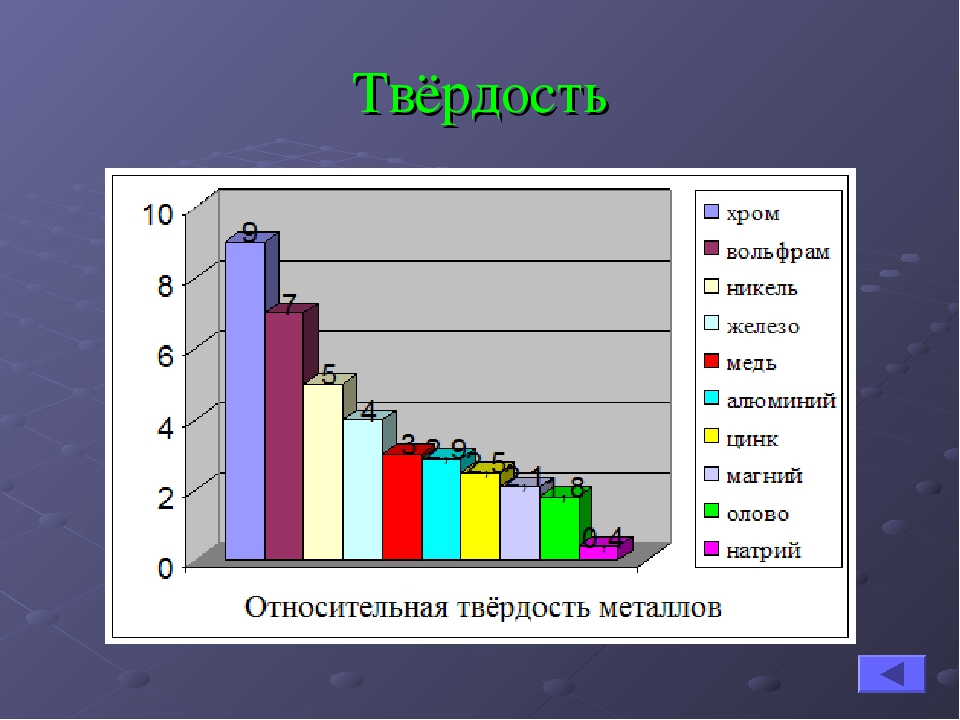

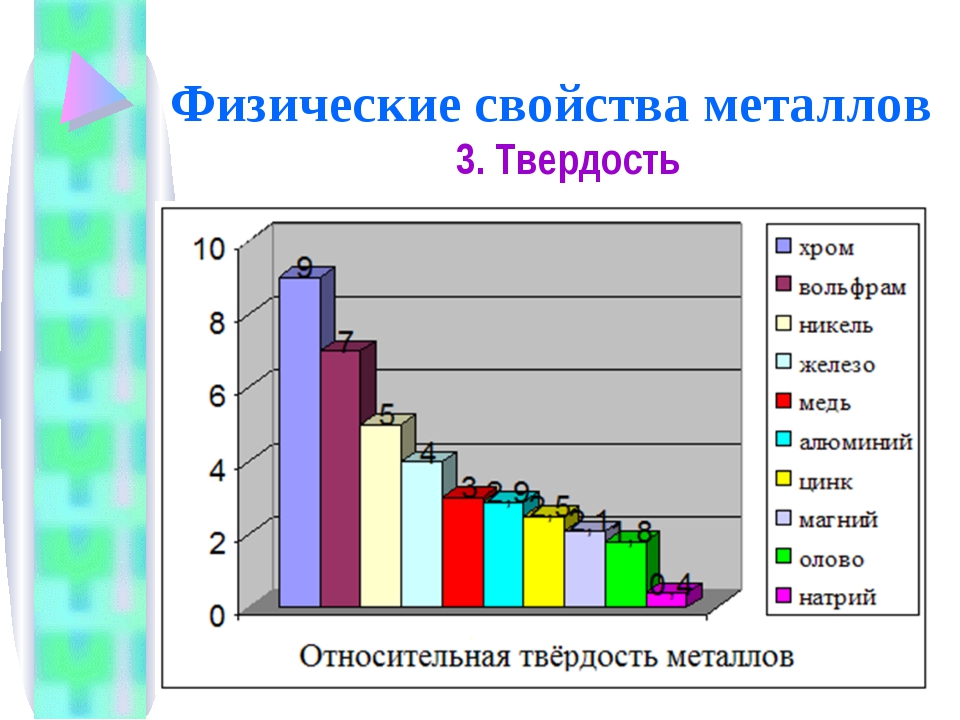

Твёрдость металлов

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:

Измерение твёрдости металлов по Бринеллю (твердомеры)

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.

Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.).

Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Измерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д.

HLD, HLC и т.д.

Твёрдость резины

Определить твердость резины сегодня можно несколькими методами:

Измерение твёрдости резины по Шору (твердомеры и дюрометры)

Самый широко применяемый на сегодня метод в мире, твёрдость резины определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. Твёрдость резины обозначается в международной практике как H, где H — Hardness (твёрдость, англ.), а 2-й буквой идёт обозначение типа шкалы, напр. HA, HB, HC, HD и т.д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».

Измерение твёрдости по Аскеру (твердомеры и дюрометры)

Это национальный японский метод, сходный с методом измерения твёрдости резины по Шору, но отличающийся от него типом инденторов, пружин и пр. Твёрдость резины обозначается в международной практике как Asker (Аскер, англ.), а далее идёт обозначение типа шкалы, напр. Asker С, Asker D и т.д. В России не применяется.

Измерение твёрдости по Роквеллу (твердомеры)

В этом случае используется стандартный твердомер Роквелла для измерения твёрдости металлов, но вместо индентора-конуса используются инденторы со стальными шариками. Твёрдость резины обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRP, HRL, HRM или HRE.

Измерение твердости металлов | Статьи

Одной из наиболее распространенных характеристик, определяющих качество металлов и сплавов, возможность их применения в различных конструкциях и при различных условиях работы, является твёрдость. Твёрдость – свойство материала сопротивляться проникновению в него другого, более твёрдого тела — индентора. Обычно испытания на твердость производятся чаще, чем определение других механических характеристик металлов: деформации, прочности, относительного удлинения, пластичности и прочее.

Твердостью материала называют способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твердого тела. Для определения твердости в поверхность материала с определённой силой вдавливается тело (индентор*), выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. По размерам получаемого на поверхности отпечатка судят о твердости материала. Таким образом, под твердостью понимают сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора. В зависимости от способа измерения твердости материала, количественно ее характеризуют числами твердости по Бринеллю (НВ), Роквеллу (HRC) или Виккерсу(HV).

Для определения твердости в поверхность материала с определённой силой вдавливается тело (индентор*), выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. По размерам получаемого на поверхности отпечатка судят о твердости материала. Таким образом, под твердостью понимают сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора. В зависимости от способа измерения твердости материала, количественно ее характеризуют числами твердости по Бринеллю (НВ), Роквеллу (HRC) или Виккерсу(HV).

Существует несколько способов измерения твердости, различающихся по характеру воздействия наконечника. Твердость можно измерять вдавливанием индентора (способ вдавливания), ударом или же по отскоку наконечника – шарика. Твердость, определенная царапаньем, характеризует сопротивление разрушению, по отскоку – упругие свойства, вдавливанием — сопротивление пластической деформации. Перспективным и высокоточным методом является метод непрерывного вдавливания, при котором записывается диаграмма перемещения, возникающего при внедрении индентора, с одновременной регистрацией усилий. В зависимости от скорости приложения нагрузки на индентор твердость различают статическую (нагрузка прикладывается плавно) и динамическую (нагрузка прикладывается ударом).

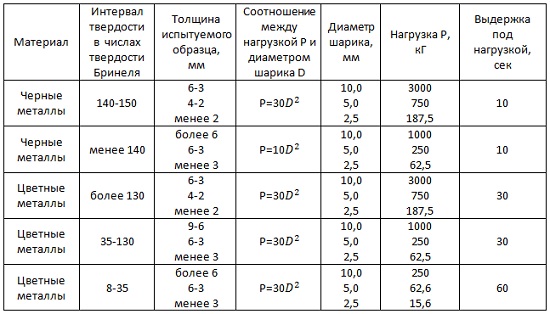

Таблица 1 – Особенности различных методов измерения твердости.

Далее, мы кратко рассмотрим классические методы измерения твердости металлов:

Твердость по методу Бринелля (ГОСТ 9012-59) измеряют вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Число твердости по Бринеллю, обозначаемое HB (при применении стального шарика для металлов с твердостью не более 450 единиц) или HBW (при применении шарика из твердого сплава для металлов с твердостью не более 650 единиц).

Для измерения твердости по методу Бринелля, в нашем каталоге представлен современный стационарный твердомер TH-600 и HB-3000B— более улучшенный твердомер, может быть использован для определения твердости закаленных и незакаленных сталей, чугуна, цветных сплавов, мягких материалов для вкладышей подшипников. Все твердомеры сертифицированы в РФ и могут быть применены на производстве.

Твердость по методу Роквелла — твердость, определяемая разностью между условной максимальной глубиной проникновения индентора и остаточной глубиной его внедрения под действием основной нагрузки, после снятия этой нагрузки, но при сохранении предварительной нагрузки. При этом методе индентором является алмазный конус или стальной закаленный шарик. В отличие от измерений по методу Бринелля твердость определяют по глубине отпечатка, а не по его площади. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии (ГОСТ 9013-59): сначала предварительная, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная.

Твердомер Роквелла TH-320 измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок.

При измерении твердости методом Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки и поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4мм при вдавливании шарика. Толщина образца должна не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основной нагрузки. Твердость следует измерять не менее 3 раз на одном образце, усредняя полученные результаты.

Твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине равным 136 градусов. После снятия нагрузки вдавливания измеряется диагональ отпечатка. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки к измеренному значению диагонали отпечатка:

После снятия нагрузки вдавливания измеряется диагональ отпечатка. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки к измеренному значению диагонали отпечатка:

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10 – 15 с, а для цветных металлов – 30 с.

При измерении твердости по Виккерсу должны быть соблюдены следующие условия:

• плавное возрастание нагрузки до необходимого значения;

• обеспечение перпендикулярности приложения действующего усилия к испытуемой поверхности;

• поверхность испытуемого образца должна иметь шероховатость не более 0,16 мкм;

• поддержание постоянства приложенной нагрузки в течение установленного времени;

• расстояние между центром отпечатка и краем образца или соседнего отпечатка должно быть не менее 2,5 длины диагонали отпечатка;

• минимальная толщина образца должна быть для стальных изделий больше диагонали отпечатка в 1,2 раза; для изделий из цветных металлов – в 1,5 раза.

Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

В нашем каталоге представлена целая линейка стационарных твердомеров по методу Виккерса: HV-10, HV-30 и HV-50.

Твердомеры серии HV представляют собой механические твердомеры, обладающие высокой точностью и удобством в эксплуатации и обслуживании. Данные твердомеры широко применяются на производстве, в научно-исследовательских институтах и лабораториях. Уникальное устройство преобразования и микро окулярное устройство считывания измерений, позволяющие сочетать в приборе легкость использования и высокую точность измерений.

*Индентор (англ. indenter от indent — вдавливать) — изготовленный из алмаза, твёрдого сплава или закаленной стали наконечник прибора, используемого для измерения твёрдости. Иногда инденторами (Nanoindenter) называют сами приборы для измерения нанотвердости.

Таблица твердости металлов по Бринеллю, Роквеллу, Виккерсу, Шору

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. ..38 ..38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

|---|---|---|---|---|---|---|

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Методы измерения твердости металлов

Все методы измерения твердости металлов можно условно разделить на две группы: прямые и косвенные.

1. Прямые методы

Это классические методы измерения твердости по Бринеллю, по Роквеллу, по Виккерсу, по Шору, по Супер-Роквеллу. Твердость металлов измеряется или оценивается в единицах твердости. Принцип измерения твердости всеми прямыми методами вытекает из определения твердости – способности материала сопротивляться внедрению другого, более твердого тела. В качестве более твердого тела используются инденторы, изготавливаемые, например, из алмаза или карбида вольфрама и имеющие определенную форму –шарик, конус, пирамида.

Приборы для измерения твердости прямыми методами являются стационарными установками, где к индентору, внедряющемуся в изделие или образец, прикладывается определенная нагрузка. Например, стационарный твердомер Роквелла NOVOTEST ТС-Р комплектуется двумя инденторами – шарик с диаметром 1.5875 мм и алмазная конусная пирамидка с углом 120°, прилагаемые испытательные нагрузки 60,100 и 150 кг.

После приложения нагрузки на поверхности образца остается отпечаток. Для каждого прямого метода определения твердости сформулирована зависимость для вычисления значения твердости по известным значениям приложенного усилия и определенным геометрическим параметрам отпечатка. Для метода Роквелла, к примеру, регистрируется глубина отпечатка.

Из достоинств прямых методов измерения твердости стоит отметить универсальность в отношении материала испытываемого образца. Стационарные твердомеры изначально готовы к измерению твердости любых металлов и сплавов без дополнительной калибровки. Недостатки – отсутствие мобильности, ограничение по размерам измеряемых изделии, наличие достаточно большого отпечатка, невысокий темп проведения замеров.

2. Косвенные методы

Косвенных методов всего два – ультразвуковой и динамический. Эти методы не напрямую измеряют твердость, а лишь оценивают значение твердости металла в зависимости от других физических свойств.

2.1. Измерение твердости ультразвуком заключается в фиксации степени изменения (затухания) частоты колебаний стержня с закрепленным на конце индентором при внедрении в поверхность образца. Чем мягче металл, тем больше глубина проникновения индентора и, соответственно, площадь его контакта с металлом, тем выше степень затухания частоты колебаний (в ультразвуковом диапазоне). Метод практически не имеет ограничений по массе и размерам испытуемых изделий, оставляет едва заметный отпечаток, применим для измерения твердости поверхностно упрочненных слоев и изделий со сложной конструкцией (шестерни, подшипники, метизы и т.д.). Ограниченно применяется на изделиях с крупнозернистой структурой.

Чем мягче металл, тем больше глубина проникновения индентора и, соответственно, площадь его контакта с металлом, тем выше степень затухания частоты колебаний (в ультразвуковом диапазоне). Метод практически не имеет ограничений по массе и размерам испытуемых изделий, оставляет едва заметный отпечаток, применим для измерения твердости поверхностно упрочненных слоев и изделий со сложной конструкцией (шестерни, подшипники, метизы и т.д.). Ограниченно применяется на изделиях с крупнозернистой структурой.

2.2. Динамический метод реализует зависимость скорости отскока твердого тела от твердости на поверхности соударения. Чем мягче металл, тем больше энергии удара уходит на формирование отпечатка (пластическая деформация) и тем меньше скорость отскока бойка с твердосплавным шариком. Динамический метод применим для крупных, массивных изделий с весом не менее 5 кг и толщиной стенки не менее 10 мм. Подходит для измерения твердости, в том числе и на литых изделиях. Менее чувствителен к качеству поверхности, чем ультразвуковой метод.

2.3. Оба косвенных метода получили распространение в виде портативных, электронных приборов. Измерение твердости переносным твердомером основано на правильном выборе метода контроля (ультразвук или динамика) и использовании корректной калибровки прибора. Обычно портативные твердомеры изначально откалиброваны по стали на стальных мерах твердости и имеют возможность пользовательской калибровки на других металлах и сплавах при наличии образцов с известной твердостью.

Преимущества переносных твердомеров NOVOTEST очевидны: мобильность, портативность, автономность, высокая скорость проведения измерений. Также стоит отметить наличие в электронных приборах возможности измерения твердости по нескольким шкалам, архивации и статистической обработки данных, связи с компьютером.

3. Меры твердости

Используются для настройки и проверки как портативных, так и стационарных твердомеров. Выпускаются по каждой шкале твердости отдельно и имеют уникальные размеры и номиналы в единицах твердости в соответствии с нормативно-технической документацией. При работе с динамическими твердомерами следует учитывать тот факт, что масса любой меры твердости меньше 5 кг. В этом случае меры притираются на массивную плиту через слой смазки.

При работе с динамическими твердомерами следует учитывать тот факт, что масса любой меры твердости меньше 5 кг. В этом случае меры притираются на массивную плиту через слой смазки.

Автор: Сергей Погорелов

Механические методы определения твердости. | Блог ТС «Профиль»

Твердость материала – это способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твердого материала. Она определяется величиной нагрузки необходимой для начала разрушения материала. Твердость делится на относительную и абсолютную. Относительная твердость – это твердость одного материала по отношению к другому. Абсолютная твердость определяется с помощью методов вдавливания.

Твёрдость зависит от множества факторов. Среди них: межатомные расстояния вещества, валентность, природа химической связи, хрупкости и ковкости материала, гибкости, упругости, вязкости и других качеств.

Наиболее твёрдыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода — лонсдейлит, который твёрже алмаза в полтора раза и фуллерит с превышением твёрдости алмаза в два раза. Однако среди распространённых веществ по-прежнему самым твёрдым является алмаз.

Для измерения твёрдости существует несколько шкал (методов измерения). Для разных материалов они будут разными. Для измерения твердости металлов применяются методы:

Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка.

Существуют два вида методов расчета твердости:

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

- ,

где:

- — приложенная нагрузка, H;

- — диаметр шарика, мм;

- — диаметр отпечатка, мм.

По методу невосстановленного отпечатка твёрдость определяется как отношение приложенной нагрузки к площади внедрённой в материал части индентора:

- ,

где — глубина внедрения индентора, мм.

Единицами измерения являются кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль. Это одни из самых старых методов, применявшиеся еще в XIX веке.

Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического или алмазного конуса в поверхность тестируемого материала. Твёрдость, обозначается HR, где H – hardness, а R — Rockwell. Твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100. 3-й буквой в обозначении идёт наименование типа шкалы, напр. HRA, HRB, HRC и т.д. Для ножей твердость определяется по шкале HRC, которая фактически заканчивается на 70 единицах, так как большая твердость ножа не позволяет им полноценно пользоваться из-за снижения ударной вязкости, повышения хрупкости и т.д. Эта система была самой распространенной в XX веке.

Твердость по методу Роквелла можно измерять:

1) Алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 62 HRC). Метод позволяет определять твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

2) Алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

3) Стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки к поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Твердость измеряется не менее 3 раз на одном образце, затем выводится среднее значение. Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Метод Виккерса — самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.). При испытании твердости по методу Виккерса, в поверхность материала вдавливается алмазная четырехгранная пирамида с углом. После снятия нагрузки вдавливания измеряется диагональ отпечатка. Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой для сталей 10 – 15 с, а для цветных металлов – 30 с. Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.

Метод Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д. При использовании данного метода падающий нормально к поверхности исследуемого материала боек сталкивается с поверхностью и отскакивает. Скорость бойка измеряют до и после отскакивания. Предполагается, что боек не подвергается необратимой деформации.

Метод Аскер — твёрдость определяется по глубине введения стальной полусферы под действием пружины. Используется для мягких резин. По принципу измерения соответствует методу Шора, но отличается формой поверхности щупа. Аскер использует полусферу диаметром 2.54 мм.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно и в образец, и в эталон.

Твёрдость минералов.

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим, для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается — и тогда его твёрдость по Моосу ниже. Шкала Мооса — опредедяет, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Твёрдость металлов — это… Что такое Твёрдость металлов?

- Твёрдость металлов

- сопротивление металлов вдавливанию. Т. м. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости (См. Микротвёрдость)).

Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера). Получает распространение метод измерения Т. м. с помощью ультразвуковых колебаний, в основе которого лежит измерение реакции колебательной системы (изменения её собственной частоты) на твёрдость испытуемого металла. Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness — твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения — В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера). Получает распространение метод измерения Т. м. с помощью ультразвуковых колебаний, в основе которого лежит измерение реакции колебательной системы (изменения её собственной частоты) на твёрдость испытуемого металла. Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness — твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения — В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Твёрдость весьма чувствительна к изменению структуры металла. При изменении температуры или после различных термических и механических обработок величина Т. м. и сплавов меняется в том же направлении, что и предел текучести; поэтому часто при контроле изменения механических свойств после различных обработок металл характеризуют твёрдостью, которая измеряется проще и быстрее. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих (См. Структурная составляющая) сложных сплавов.Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы).

Лит.: Геллер Ю. А., Рахштадт А. Г., Материаловедение, 4 изд., М., 1975, с. 167— 90.

В. М. Розенберг.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

- Твёрдость

- Твёрдость минералов

Смотреть что такое «Твёрдость металлов» в других словарях:

Твёрдость — сопротивление материала вдавливанию или царапанию. Т. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения. Подробнее см. Твёрдость… … Большая советская энциклопедия

Твёрдость по Шору (Метод отскока) — У этого термина существует и другое значение, см. Твёрдость по Шору. При этом следует понимать, что хотя в другом значении этот метод так же является методом измерения твёрдости, оба метода предложены одним и тем же автором, имеют совпадающие… … Википедия

Твёрдость — У этого термина существуют и другие значения, см. Твёрдость (значения). Твёрдость это способность материала сопротивляться проникновению в него другого, более твёрдого тела индентора во всем диапазоне нагружения: от момента касания с… … Википедия

Сплавы (металлов) — Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов, а также металлов с различными неметаллами. Термин «С.» первоначально относился к материалам с металлическими… … Большая советская энциклопедия

Термическая обработка металлов — Металл в термопечи Термическая обработка металлов и сплавов процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении … Википедия

Твёрдость по Роквеллу — Роквелла метод [по имени американского металлурга С.

Роквелла (S.Rockwell), разработавшего этод метод] способ определения твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при… … Металлургический словарь

Роквелла (S.Rockwell), разработавшего этод метод] способ определения твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при… … Металлургический словарьтермическая обработка металлов — процесс обработки изделий из металлов и сплавов путём теплового воздействия для целенаправленного изменения их структуры и свойств. Термическая обработка металлов подразделяется на собственно термическую, заключающуюся только в тепловом… … Энциклопедия техники

Твёрдость минералов — ТВЕРДОСТЬ МИНЕРАЛОВ сопротивление механическому воздействию др., более прочного тела, обусловленное в основном прочностью кристаллической структуры м лов. Различают тв. царапанья, вдавливания, шлифования. У к лов большинства м лов, в зависимости… … Геологическая энциклопедия

Твёрдость по Шору — Методы измерения твёрдости по Шору: Твёрдость по Шору (Метод вдавливания) для низкомодульных материалов (полимеров). Твёрдость по Шору (Метод отскока) для высокомодульных материалов (металлов) … Википедия

Отпуск (металлов) — Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада… … Большая советская энциклопедия

Твердость металла | Занер — Инновации и сотрудничество для достижения невероятного

Способы повышения твердости металла

Существует несколько способов упрочнения архитектурного металла на фрезерном стане или в процессе изготовления. Каждый из механизмов упрочнения вносит неоднородности кристаллической решетки в кристаллическую структуру металла, что затрудняет смещение структуры металла. В результате получается более твердая и менее пластичная металлическая поверхность.

Деформационное упрочнение относится к деформации или холодному упрочнению металлической поверхности. По мере того, как металл подвергается повторному изгибу или деформации, пластичность металла снижается, он становится деформированным и менее пластичным. Обычно относится к деформационному упрочнению металла, когда он обрабатывается при комнатной температуре. Некоторые металлические сплавы, такие как никель-титан, не подвергаются деформационному упрочнению, но фактически обладают характеристикой снятия деформации, поскольку они возвращаются к исходной форме.

По мере того, как металл подвергается повторному изгибу или деформации, пластичность металла снижается, он становится деформированным и менее пластичным. Обычно относится к деформационному упрочнению металла, когда он обрабатывается при комнатной температуре. Некоторые металлические сплавы, такие как никель-титан, не подвергаются деформационному упрочнению, но фактически обладают характеристикой снятия деформации, поскольку они возвращаются к исходной форме.

Упрочнение твердым раствором относится к металлу в процессе легирования, в котором легирующая составляющая вводится в твердый материал.Один или несколько элементарных компонентов могут переходить в нагретый, но твердый раствор. Затем металл быстро закаливают, чтобы захватить элемент в твердом растворе.

Старение — это процесс, который происходит быстро в первые несколько дней после литья, а затем намного медленнее в течение следующих нескольких недель. Этот процесс часто называют «естественным старением». Другой искусственный вариант этого процесса может быть использован путем кратковременного нагрева металла при высокой температуре.В результате он стабилизирует свойства, еще больше упрочняя сплав. Этот процесс известен как «искусственное старение» или дисперсионное твердение.

Анодирование , процесс, характерный для алюминия, имеет эффект упрочнения. Последний шаг в создании анодированного алюминия — это упрочнение и герметизация поверхности с помощью деионизированной кипящей воды или герметиков из металлических солей. Герметизация требуется для закрытия пор оксидной пленки и обеспечения однородности за исключением легирующих компонентов.

Цементная закалка означает процесс термической обработки поверхности, используемый для получения твердой, износостойкой поверхности металла. Методы цементации включают науглероживание, цианирование, азотирование, закалку пламенем и электроиндукционную закалку.

Закалка — это процесс термообработки холоднокатаных и холоднодеформированных металлов. По мере того как зернистая структура металла подвергается холодной деформации, зерна растягиваются и изменяются. Поверхность становится тверже, сопротивляясь деформации от контакта.При отпуске холодно обработанный металл нагревается до температур, при которых зерна начинают растворяться друг в друге. Доступны серии стандартных темпераментов. Эти свойства и их доступность в конкретном сплаве различаются в зависимости от природы зерен по мере их рекристаллизации. Обозначение отпуска фактически определяется размером зерна, а не пределом текучести металла.

По мере того как зернистая структура металла подвергается холодной деформации, зерна растягиваются и изменяются. Поверхность становится тверже, сопротивляясь деформации от контакта.При отпуске холодно обработанный металл нагревается до температур, при которых зерна начинают растворяться друг в друге. Доступны серии стандартных темпераментов. Эти свойства и их доступность в конкретном сплаве различаются в зависимости от природы зерен по мере их рекристаллизации. Обозначение отпуска фактически определяется размером зерна, а не пределом текучести металла.

Обратная струйная очистка металлической поверхности — это способ сплющивания металла, который также имеет тенденцию к значительному увеличению твердости поверхности.Рекомендуется произвести обратную струйную очистку материала после операций формования, потому что после струйной обработки поверхности материал станет труднее обрабатывать и формировать.

Твердость материала — от типов твердости до испытаний и единиц

Твердость

— это качество материала, способного выдерживать локальную деформацию. Это может быть особенно важно при поиске подходящего материала для среды, содержащей мелкие частицы, которые могут вызвать износ материала. Мягкие материалы имеют вмятины, а твердые сопротивляются любым изменениям формы.

Твердость следует рассматривать в контексте других свойств материала, таких как прочность, эластичность и т. Д. Например, многие твердые материалы имеют тенденцию быть хрупкими, что ограничивает возможности их использования.

В этой статье мы более подробно рассмотрим, что такое твердость материала, как она измеряется и как сравнивать различные единицы измерения.

Что такое твердость материала?

Твердость — это мера устойчивости материала к локальной остаточной деформации. Постоянная деформация также называется пластической деформацией.В то время как упругая деформация означает, что материал меняет свою форму только во время приложения силы, возникающая в результате пластическая деформация означает, что материал не вернется к своей исходной форме.

Некоторые материалы по своей природе твердые. Например, вольфрам — невероятно твердый металл, который находит применение в качестве легирующего элемента в инструментальных сталях. Это гарантирует, что эта группа сталей может противостоять износу даже при высоких температурах во время операций резания.

Твердый сплав, который находит широкое применение во фрезерных фрезах, также часто включает в себя вольфрам.Эти сменные насадки для режущего инструмента значительно продлевают срок службы режущего инструмента.

С другой стороны, некоторые материалы, в том числе металлы, мягкие до такой степени, что делают их бесполезными для многих приложений. Чистое золото настолько мягкое, что поцарапать или согнуть его не нужно. Поэтому добавление других металлов, таких как серебро, медь и алюминий, необходимо для повышения его твердости.

Для некоторых материалов термическая обработка дает возможность повысить твердость поверхности при сохранении других свойств металла в его сердцевине.Валы машин часто проходят этот процесс, чтобы гарантировать более длительный срок службы.

Инженер также должен учитывать соотношение твердости при создании концепции дизайна продукта. Например, при посадке подшипника и вала подшипник должен быть более мягким, потому что их легче заменить. При постоянном движении одна деталь должна изнашиваться, и выбор остается за инженером.

Типы твердости

Материалы ведут себя по-разному при разных типах нагрузки. Например, металл, который может очень хорошо выдерживать сильнейший одноразовый удар, может не действовать так же во время непрерывной нагрузки.

Испытания на твердость должны проводиться для каждого случая, чтобы можно было сделать осознанный выбор для применения.

Тремя типами твердости: по царапинам, отскоку и вдавливанию . Для измерения твердости каждого типа требуется свой набор инструментов. Кроме того, один и тот же материал будет иметь разные значения твердости для каждого из вышеупомянутых типов.

Твердость вдавливания

Этот тип твердости относится к сопротивлению остаточной деформации при воздействии на материал постоянной нагрузки.

Твердость при вдавливании — это то, что обычно имеют в виду инженеры и металлурги , когда говорят о твердости . Измерение его значения представляет первостепенный интерес, поскольку непрерывная нагрузка является наиболее распространенной формой нагрузки, которой подвергаются металлы.

Устойчивость к царапинам

Этот тип твердости относится к способности материала сопротивляться царапинам на поверхности. Царапины — это узкие сплошные углубления в верхнем слое из-за контакта с острым и более твердым материалом.

Испытание на царапание также обычно используется для хрупких материалов, таких как керамика, поскольку они не подвергаются значительной пластической деформации. Важно учитывать стойкость к царапинам, поскольку некоторые материалы очень чувствительны к образованию задиров.

Рассмотрим в качестве примера гильзу цилиндра двигателя. Царапины или царапины могут возникать по разным причинам. Поверхность гильзы контактирует с различными металлами, такими как поршневые кольца, инородные частицы в топливе или смазочном масле.Иногда этому может способствовать неправильная посадка лайнера.

Абразивные частицы могут вызывать царапины, которые в конечном итоге ухудшают работу двигателя и в конечном итоге требуют дополнительных затрат на техническое обслуживание, запасные части и расход топлива.

На этапе проектирования правильный выбор металла учитывает твердость материалов, с которыми он будет контактировать. Твердость лайнера должна быть больше, чем у материалов, с которыми он будет взаимодействовать. Это помогает избежать многих возможных проблем.

Отскок или динамическая жесткость

Твердость отскока больше связана с упругой твердостью, чем с пластической твердостью.Материал при ударе поглощает энергию и возвращает ее индентору.

Индентор — эталонный материал, используемый для определения твердости. Динамическая твердость обычно измеряется путем падения молотка с алмазным наконечником на образец для испытаний и регистрации его отскока после удара о поверхность.

Чем ближе высота к исходной высоте падения, тем выше значение жесткости отскока.

различных единиц твердости

Единица твердости в системе СИ — Н / мм².Таким образом, единица измерения Паскаль также используется для определения твердости, но не следует путать твердость с давлением.

Различные типы твердости, описанные выше, имеют разные шкалы измерения. Методы измерения твердости по царапинам, вдавливанию и отскоку различаются (например, по Бринеллю, Роквеллу, Кнупу, Леебу и Мейеру). Поскольку единицы получены на основе этих методов измерения, они не подходят для прямого сравнения.

Однако вы всегда можете использовать таблицу преобразования для сравнения значений Роквелла (B & C), Виккерса и Бринелля.Такие таблицы не точны на 100%, но дают хорошее представление.

| Твердость по Бринеллю | Роквелл | Роквелл | Виккерс | Н / мм² |

| HB | HRC | HRB | HV | |

| 469 | 50 | 117 | 505 | |

| 468 | 49 | 117 | 497 | |

| 456 | 48 | 116 | 490 | 1569 |

| 445 | 47 | 115 | 474 | 1520 |

| 430 | 46 | 115 | 458 | 1471 |

| 419 | 45 | 114 | 448 | 1447 |

| 415 | 44 | 114 | 438 | 1422 |

| 402 | 43 | 114 | 424 | 1390 |

| 388 | 42 | 113 | 406 | 1363 |

| 375 | 41 | 112 | 393 | 1314 |

| 373 | 40 | 111 | 388 | 1265 |

| 360 | 39 | 111 | 376 | 1236 |

| 348 | 38 | 110 | 361 | 1187 |

| 341 | 37 | 109 | 351 | 1157 |

| 331 | 36 | 109 | 342 | 1118 |

| 322 | 35 | 108 | 332 | 1089 |

| 314 | 34 | 108 | 320 | 1049 |

| 308 | 33 | 107 | 311 | 1035 |

| 300 | 32 | 107 | 303 | 1020 |

| 290 | 31 | 106 | 292 | 990 |

| 277 | 30 | 105 | 285 | 971 |

| 271 | 29 | 104 | 277 | 941 |

| 264 | 28 | 103 | 271 | 892 |

| 262 | 27 | 103 | 262 | 880 |

| 255 | 26 | 102 | 258 | 870 |

| 250 | 25 | 101 | 255 | 853 |

| 245 | 24 | 100 | 252 | 838 |

| 240 | 23 | 100 | 247 | 824 |

| 233 | 22 | 99 | 241 | 794 |

| 229 | 21 | 98 | 235 | 775 |

| 223 | 20 | 97 | 227 | 755 |

| 216 | 19 | 96 | 222 | 716 |

| 212 | 18 | 95 | 218 | 706 |

| 208 | 17 | 95 | 210 | 696 |

| 203 | 16 | 94 | 201 | 680 |

| 199 | 15 | 93 | 199 | 667 |

| 191 | 14 | 92 | 197 | 657 |

| 190 | 13 | 92 | 186 | 648 |

| 186 | 12 | 91 | 184 | 637 |

| 183 | 11 | 90 | 183 | 617 |

| 180 | 10 | 89 | 180 | 608 |

| 175 | 9 | 88 | 178 | 685 |

| 170 | 7 | 87 | 175 | 559 |

| 167 | 6 | 86 | 172 | 555 |

| 166 | 5 | 86 | 168 | 549 |

| 163 | 4 | 85 | 162 | 539 |

| 160 | 3 | 84 | 160 | 535 |

| 156 | 2 | 83 | 158 | 530 |

| 154 | 1 | 82 | 152 | 515 |

| 149 | 81 | 149 | 500 |

Во всех этих шкалах твердый материал будет иметь более высокое число твердости.

Обычно используемые единицы измерения твердости:

- Число твердости по Бринеллю (HB)

- Число твердости по Виккерсу (HV)

- Число твердости по Роквеллу (HRA, HRB, HRC и т. Д.)

- Значение твердости по Лиебу (HLD, HLS, HLE и т. Д.)

Измерение твердости

Различные типы твердости измеряются с использованием различных методов испытаний. Общим для всех методов является использование индентора для создания отпечатка на поверхности испытательного образца.Выемка дает ощутимое представление о твердости материалов, ее легко измерить и воспроизвести.

Более твердые материалы будут иметь неглубокие углубления, а более мягкие материалы — более глубокие.

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю

Тест Бринелля был одним из первых широко применяемых тестов на твердость при вдавливании. В испытании по Бринеллю стальной шарик диаметром 10 мм используется в качестве индентора для создания отпечатка на образце для расчета его числа твердости по Бринеллю.

Мяч удерживается на месте в течение заданного времени, обычно 30 секунд, и к нему прилагается сила. Эта сила будет варьироваться в зависимости от измеряемого металла.

Стандартная нагрузка составляет 3000 кг, но для более мягких металлов ее можно уменьшить до 500 кг. Для более твердых металлов можно использовать шарик из карбида вольфрама, чтобы предотвратить деформацию шарика. Единица твердости HB (или HBN) будет изменена на HBW в случае использования вольфрама, чтобы указать на его использование (Tungsten = Wolfram на немецком / шведском языке).

Для более твердых металлов можно использовать шарик из карбида вольфрама, чтобы предотвратить деформацию шарика. Единица твердости HB (или HBN) будет изменена на HBW в случае использования вольфрама, чтобы указать на его использование (Tungsten = Wolfram на немецком / шведском языке).

После удаления индентора вмятину исследуют с помощью микроскопа с малым увеличением, и ее размер рассчитывается путем усреднения измерений под прямым углом.

По завершении испытания по Бринеллю число твердости рассчитывается следующим образом:

, где

Ф — сила, Н

D — диаметр индентора, мм

d — диаметр отпечатка, мм

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу

— это наиболее часто используемый метод измерения твердости вдавливанием.Значение твердости по Роквеллу сопровождается используемой шкалой.

В зависимости от испытуемого материала необходимо выбрать соответствующую шкалу. Эта шкала твердости дает информацию о типе используемой комбинации индентора и нагрузки.

Всего доступно 30 шкал на выбор. Это то, что делает Rockwell эталонным тестом для измерения твердости широкого спектра материалов. Возможны даже измерения твердости керамических и композитных материалов. Чаще всего используются шкалы «B» и «C».

Чаще всего используются шкалы «B» и «C».

При испытании на твердость по Роквеллу перед приложением испытательной нагрузки прикладывают небольшую незначительную нагрузку для установки индентора в образец для испытаний и устранения влияния любых неровностей поверхности. Это обеспечивает лучшую точность.

Затем, аналогично тесту Бринелля, индентор используется для создания отпечатка на материале путем приложения испытательной нагрузки, также известной как основная нагрузка. Затем оттиск измеряется для определения твердости. Циферблатный индикатор используется для регистрации деформации.

Чистое увеличение размера вмятины (между приложением малой и большой нагрузки) учитывается при расчете значения твердости.

Необходимо указать скорость загрузки. В мягких металлах изменение скорости приложения нагрузки может привести к заметной разнице в конечном значении. Важно внимательно следить за тем, чтобы скорость загрузки соответствовала норме.

Формула твердости по Роквеллу:

, где

N — масштабный коэффициент в зависимости от используемого масштаба

с — коэффициент масштабирования в зависимости от используемой шкалы

d — глубина остаточного вдавливания от малой нагрузки, мм

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу

Третий способ измерения твердости материала — это тест Виккерса. Это особенно подходит для более мягких материалов, не требующих высоких нагрузок. Для мягких материалов метод Виккерса обеспечивает лучшую точность.

Это особенно подходит для более мягких материалов, не требующих высоких нагрузок. Для мягких материалов метод Виккерса обеспечивает лучшую точность.

Кроме того, вычислить значение твердости проще, поскольку Vickers использует один и тот же алмазный индентор для всех материалов. Таким образом, изменять формулу не нужно.

Еще одна важная особенность — использование лупы, позволяющей тестировать области с определенной микроструктурой.

Сначала испытатель должен поместить деталь на станок и с помощью микроскопа найти подходящую высоту.Затем по изображениям определяется правильное место.

Алмазный индентор имеет форму четырехгранной пирамиды. После прикосновения к детали машина вскоре достигает заданного значения силы. Он остается с той же нагрузкой в течение определенного времени.

Затем производится измерение отпечатка. Для расчета значения твердости по Виккерсу используется следующая формула:

, где

Ф — сила, Н

d — диагональ отступа, мм

Испытание на твердость по Моосу

Испытание на твердость по MOHS

Немецкий минералог Моос первым разработал тест на твердость по Моосу для измерения твердости материалов царапинам.В этом испытании материал царапается эталонным материалом определенной твердости.

На основании результатов испытания исследуемому материалу присваивается числовое значение твердости. При испытании на твердость по Моосу в качестве шкалы для испытания используются 10 эталонных материалов различной твердости.

Самый мягкий используемый материал — тальк (значение = 1), а самый твердый материал — алмаз (значение = 10). Учитывая, что эталоны, используемые для шкалы Мооса, не имеют постепенного увеличения, шкале Мооса не хватает точности и она является лишь приблизительной мерой твердости.

Сегодня современные тесты на царапание проводятся с использованием алмазных инденторов Роквелла путем царапания испытательного образца на определенную длину, сжатую с выбранным значением нагрузки.

Склероскопический тест

Испытание на твердость отскока

Склероскоп — это устройство, используемое для измерения отскока или динамической твердости материалов. Установка состоит из полой вертикальной стеклянной трубки, соединенной с подставкой. Через эту трубку на образец для испытаний падает алмазный молоток и регистрируется его отскок.

Алмазный молоток падает с фиксированной высоты под собственным весом. При контакте с образцом для испытаний молоток отскакивает назад. Этот отскок будет выше для материалов с более высокой твердостью.

Отскок будет меньше для мягкого металла, так как часть энергии удара будет исчерпана для создания вмятины на тестовой поверхности. Стеклянная трубка имеет градиенты для измерения высоты отскока. Жесткость отскока измеряется в береговых единицах.

Твердость, ударная вязкость и прочность {инфографика} |

Многие из нас, недолго думая, будут взаимозаменяемо использовать слова «сильный», «жесткий» и «твердый».В повседневных разговорах это не имеет большого значения и часто зависит только от семантики. Однако в разговоре о металлическом изделии очень важно, какое слово вы выберете. В области металлографии и анализа металлов твердость, ударная вязкость и прочность — это три различных свойства, которые также имеют некоторое перекрытие. Вместе эти три свойства составляют то, что обычно называют «прочностью» металла. Вот как эти три свойства металла различаются и как они частично совпадают и работают вместе:

Твердость : способность материала противостоять трению, в основном сопротивление истиранию, называется твердостью.Алмазы относятся к числу самых твердых веществ, известных человеку, поцарапать алмаз невероятно сложно. Однако, хотя алмаз твердый, он не такой твердый. Если приложить молоток к алмазу, он разобьется, что демонстрирует, что не все твердые материалы также являются твердыми. В мире металлических инструментов сверла и шлифовальные диски должны быть чрезвычайно твердыми, чтобы выдерживать высокое трение.

Прочность: Сила, необходимая для деформации материала.Чем выше сила, необходимая для изменения формы материала, тем он прочнее. Сталь, как известно, трудно разобрать, поэтому она обладает высокой прочностью. Глупая замазка, с другой стороны, совсем не прочная, и для ее быстрой деформации требуется прикосновение ребенка, чтобы он мог принимать самые разные формы.

Вязкость: Насколько хорошо материал может сопротивляться разрушению при приложении силы. Вязкость требует прочности, а также пластичности, что позволяет материалу деформироваться перед разрушением.Считаете ли вы глупую замазку чем-то тяжелым? В соответствии с этими условиями, хотите верьте, хотите нет, на самом деле он относительно прочный, поскольку может растягиваться и деформироваться, а не ломаться.

Вязкость требует прочности, а также пластичности, что позволяет материалу деформироваться перед разрушением.Считаете ли вы глупую замазку чем-то тяжелым? В соответствии с этими условиями, хотите верьте, хотите нет, на самом деле он относительно прочный, поскольку может растягиваться и деформироваться, а не ломаться.

Очень часто один материал имеет несколько из этих свойств. Эти три категории частично совпадают. Твердые сверла должны быть прочными и жесткими, чтобы они могли работать по мере необходимости. Наковальни очень жесткие и прочные, они должны выдерживать все злоупотребления, которые они принимают, но они не обязательно жесткие.С другой стороны, пуленепробиваемое стекло твердое и прочное, но не очень прочное.

Есть также способы улучшить эти свойства. Металлы, покрытые керамической отделкой, могут придать твердость металлу, который уже стал прочным и жестким. С другой стороны, углеродистая сталь может сохранять свойства стали в сердечнике, но приобретать некоторые свойства углерода по краям.

Итак, в следующий раз, когда вы услышите, как кто-то описывает материал как «сильный», «жесткий» или «жесткий», подумайте, верны ли эти термины.Другими словами, думайте как материаловед.

Методы определения твердости стали и преобразование твердости

Твердость стали важна для многих процессов. Твердость стали описывает свойства стали, которые позволяют ей противостоять пластической деформации, вдавливанию, проникновению и царапинам. В машиностроении твердость стали важна, потому что внутреннее сопротивление поверхности противостоять трению или эрозии маслом, паром и водой обычно увеличивается с увеличением относительной твердости стали.

Чем выше твердость стали, тем прочнее будет поверхность. Это создает трудности при выполнении операций на поверхности, таких как резка и механическая обработка. Нет ни одного качества, которое влияло бы на твердость стали или которое можно было бы назвать «твердостью». Существуют различные эмпирические испытания стали на твердость. Наиболее важными и популярными из этих мер являются Бринелля, Роквелла и Виккерса.

Наиболее важными и популярными из этих мер являются Бринелля, Роквелла и Виккерса.

При испытаниях на твердость твердость измеряется не в единицах, а в виде индекса. Поскольку все испытания на твердость стали настолько распространены, индекс дается в виде числа, за которым следует код для обозначения метода испытания.

Какой тест на твердость стали использовать

Традиционно для размягченных сталей используется метод Бринелля, а более широко — по Виккерсу. В ходе этих испытаний измеряется диаметр вмятины, оставшейся на поверхности металла. Метод Роквелла оценивает твердость стали путем измерения глубины проникновения вмятины.

Испытание на твердость стали по Бринеллю

Испытание по Бринеллю было первым широко используемым стандартизированным испытанием на твердость стали. Требуется большой образец для испытаний и остается большое углубление; следовательно, его полезность ограничена.Аббревиатура BHN используется для обозначения числа твердости по Бринеллю. Термин «Бринеллинг» стал обозначать постоянное вдавливание любой твердой поверхности. В испытании используется большой тяжелый шар, который с заданной силой прижимается к стали. Глубина и диаметр отметки измеряются и индексируются для получения BHN.

Испытание на твердость стали по Роквеллу

Шкала Роквелла также основана на диаметре вдавливания. Твердомер по Роквеллу намного легче и мобильнее.Он определяет твердость стали, оказывая давление на сталь. Он был разработан в США для определения изменения твердости стали и термообработанной стали.

Тест на твердость стали по Виккерсу

Разработанный в Великобритании в качестве альтернативы тесту Бринелля, тест на твердость по Виккерсу позволяет тестировать все материалы, твердые или мягкие. Это была самая широкая шкала показателей, и ее легче было использовать, чем другие испытания на твердость стали. Испытание на твердость по Виккерсу позволяет определить число пирамиды Виккерса (HV) или твердость по алмазной пирамиде (DPH). Это потому, что индентор имеет форму пирамиды или конуса.

Это потому, что индентор имеет форму пирамиды или конуса.

Преобразование твердости стали

Поскольку существует так много различных типов испытаний твердости стали, таблица преобразования, такая как приведенная ниже, позволяет нам взять одно измерение и оценить относительную твердость по другой шкале. Имейте в виду, что вам нужно указать, что измерение преобразуется, поскольку каждая шкала предлагает разные измерения, а это означает, что преобразования остаются только в форме оценки.Загрузите таблицу преобразования твердости стали ShapeCUT в качестве удобного информационного бюллетеня.

По всем вопросам резки стали звоните в ShapeCUT. Мы работаем со сталью более 20 лет, и наши современные машины позволяют нам предоставлять высококачественные услуги в день заказа.

Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера). Получает распространение метод измерения Т. м. с помощью ультразвуковых колебаний, в основе которого лежит измерение реакции колебательной системы (изменения её собственной частоты) на твёрдость испытуемого металла. Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness — твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения — В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера). Получает распространение метод измерения Т. м. с помощью ультразвуковых колебаний, в основе которого лежит измерение реакции колебательной системы (изменения её собственной частоты) на твёрдость испытуемого металла. Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness — твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения — В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Роквелла (S.Rockwell), разработавшего этод метод] способ определения твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при… … Металлургический словарь

Роквелла (S.Rockwell), разработавшего этод метод] способ определения твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при… … Металлургический словарь 9

9 Сталь , вероятно, самый распространенный конструкционный металл, является хорошим примером сплава. Это сплав железа и углерода с другими элементами, придающими ему определенные желаемые свойства.

Сталь , вероятно, самый распространенный конструкционный металл, является хорошим примером сплава. Это сплав железа и углерода с другими элементами, придающими ему определенные желаемые свойства. Нагрузка поддерживается постоянной в течение определенного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов шарик из карбида вольфрама заменяется стальным шариком.

Нагрузка поддерживается постоянной в течение определенного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов шарик из карбида вольфрама заменяется стальным шариком.

Недостатки теста Бринелля заключаются в том, что он медленный по сравнению с другими методами и является разрушительным, оставляя большое вдавливание в исследуемом образце.

Недостатки теста Бринелля заключаются в том, что он медленный по сравнению с другими методами и является разрушительным, оставляя большое вдавливание в исследуемом образце.