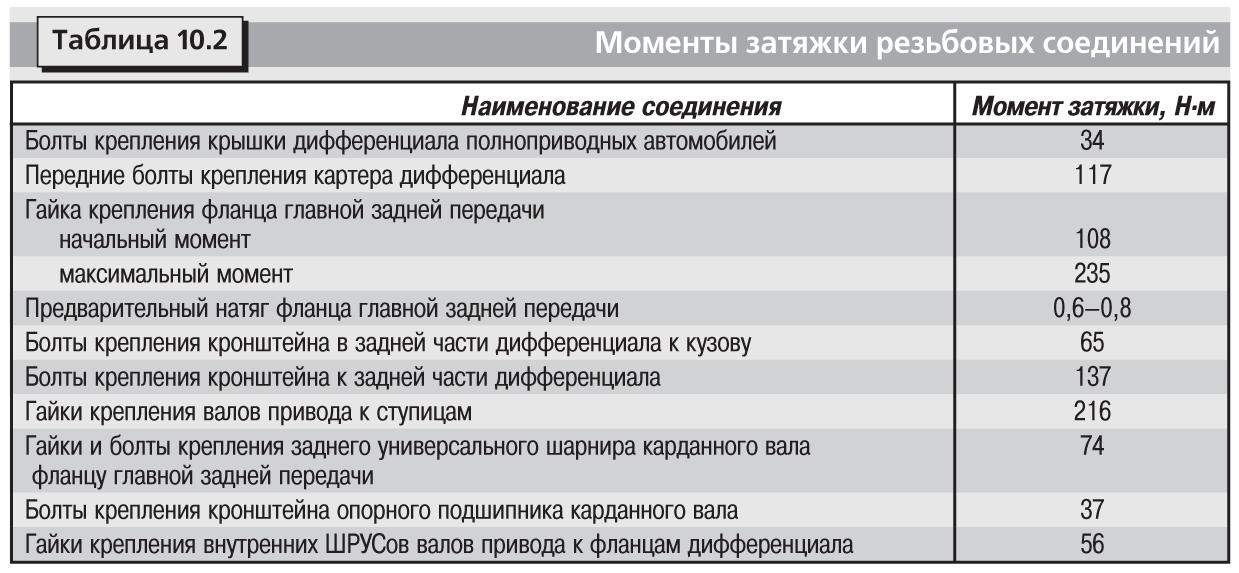

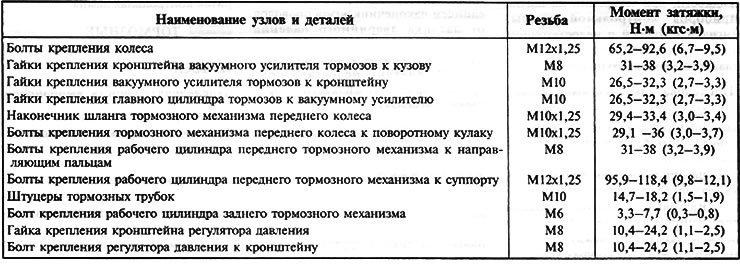

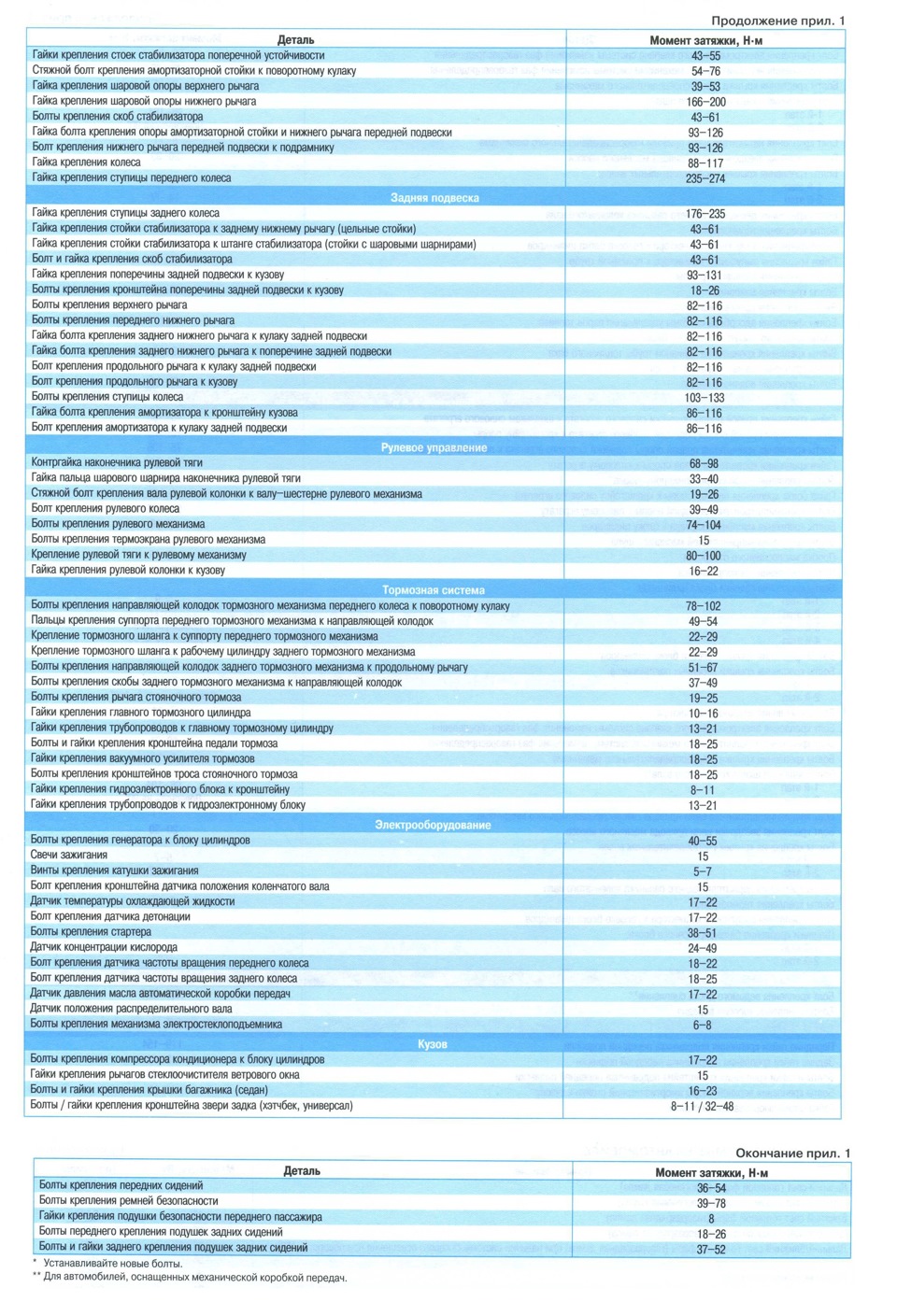

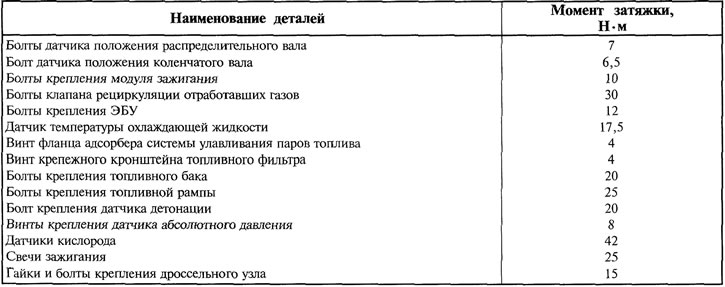

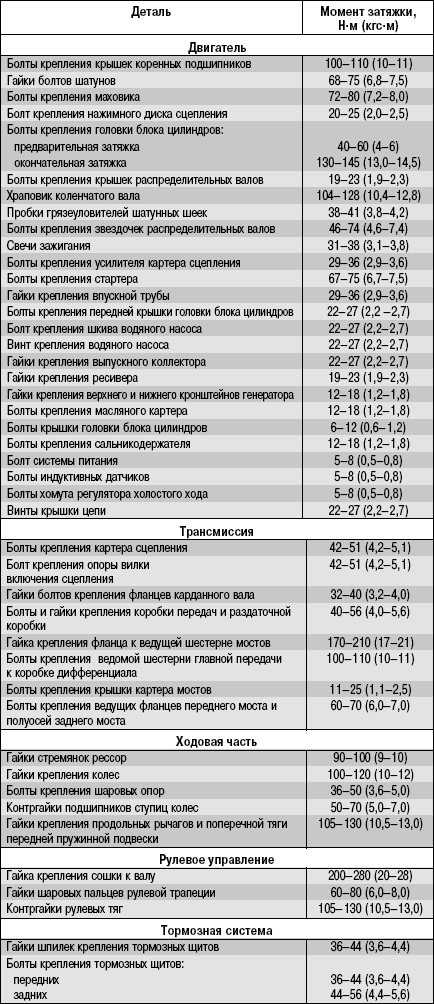

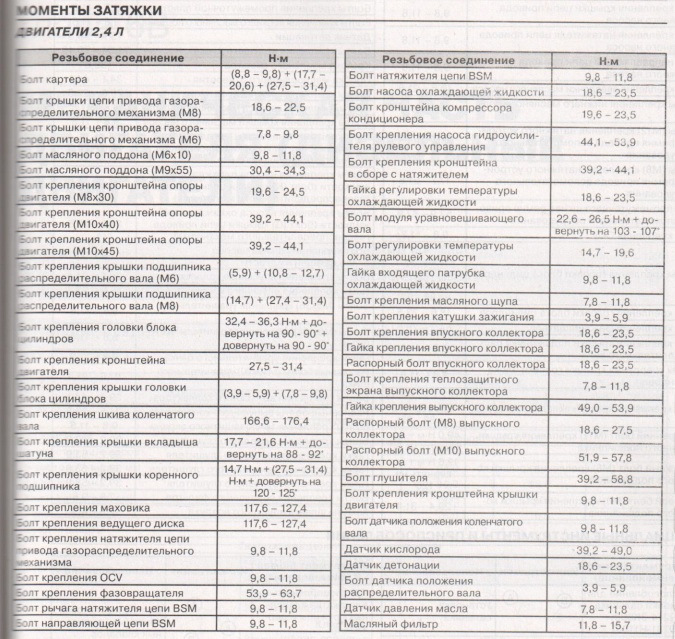

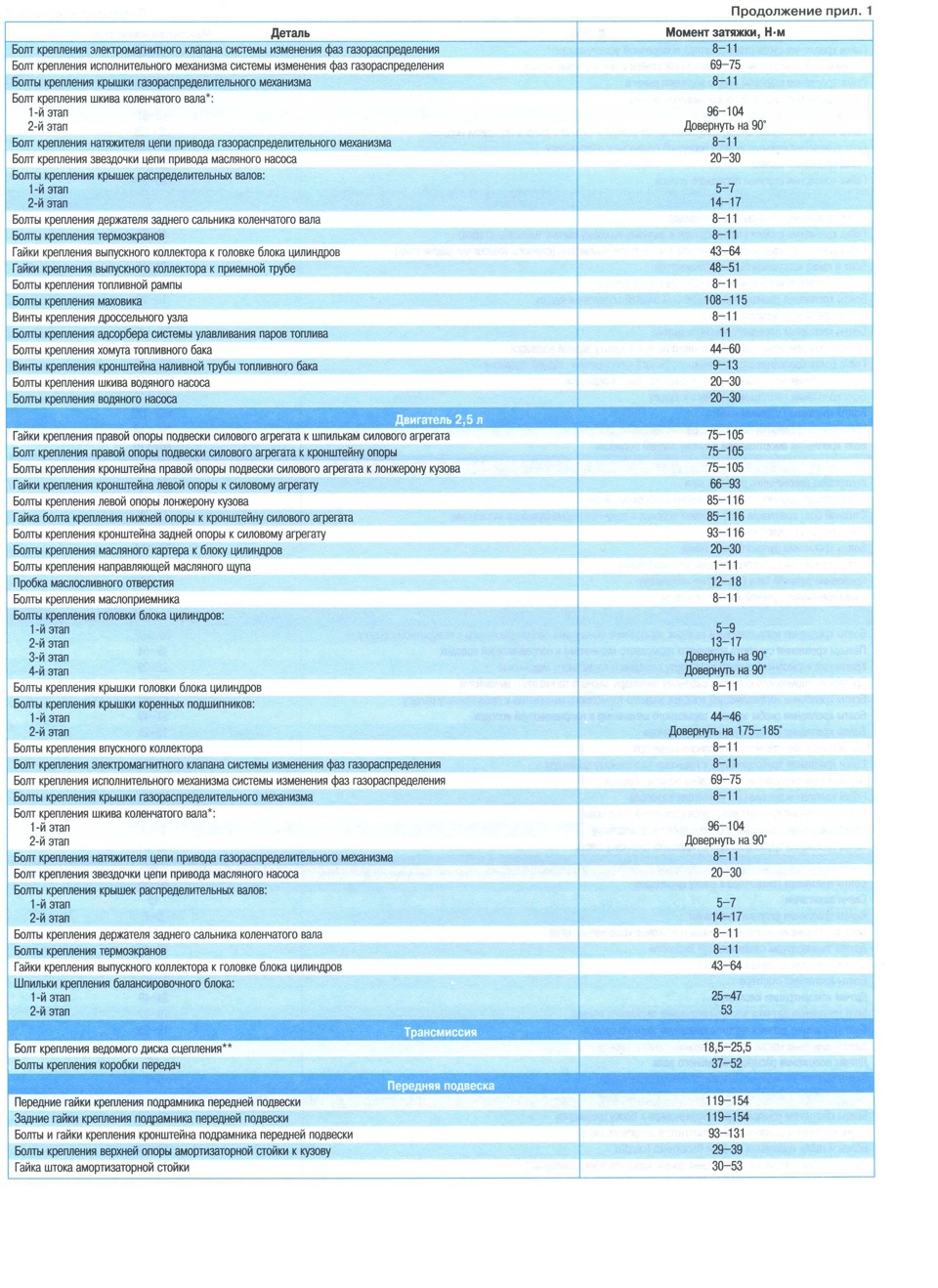

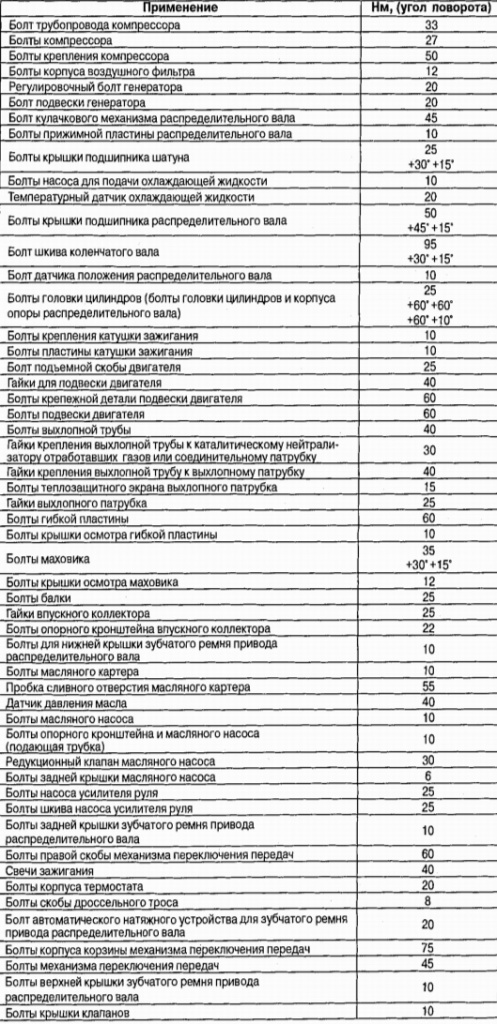

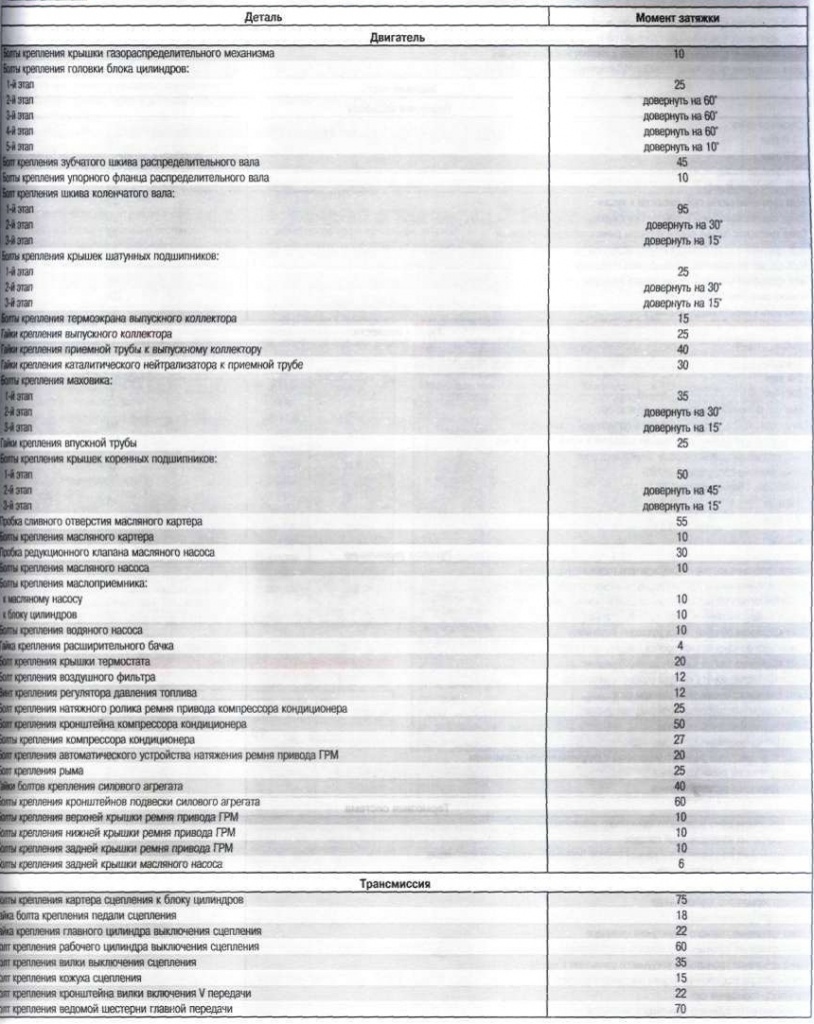

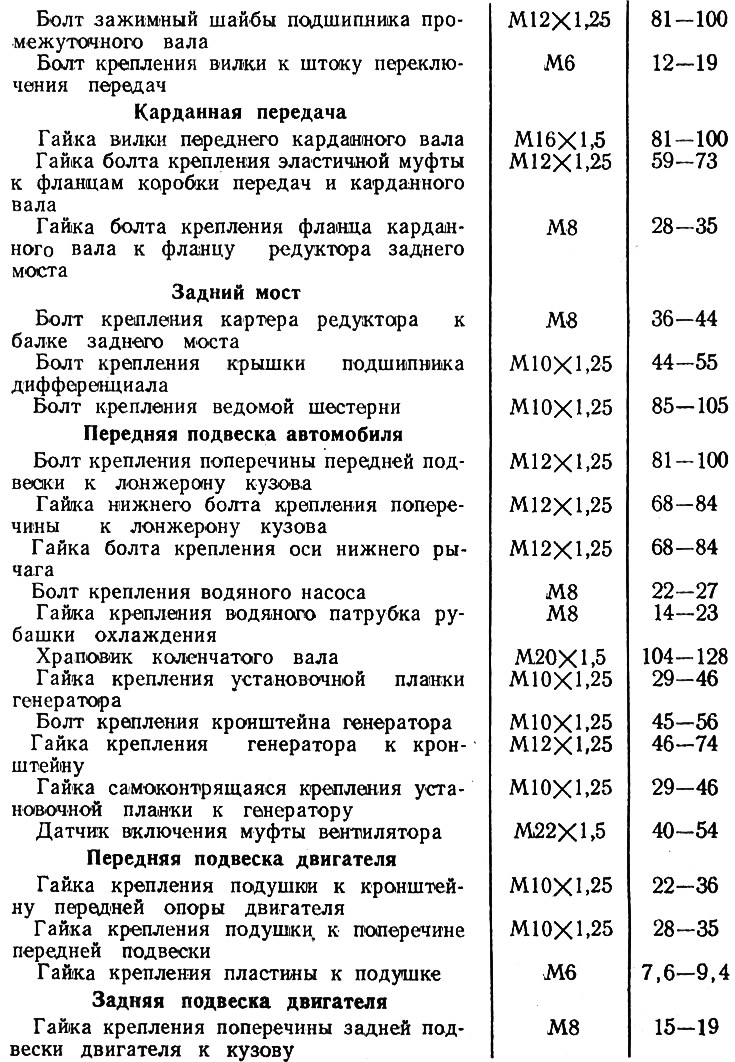

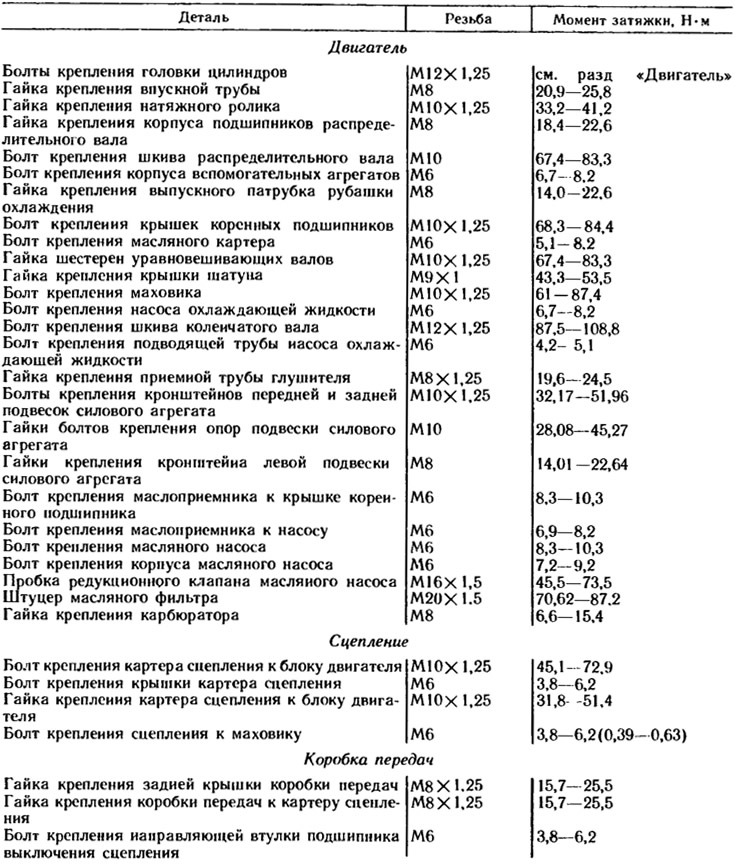

Таблицы моментов затяжки болтов динамометрическим ключом

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

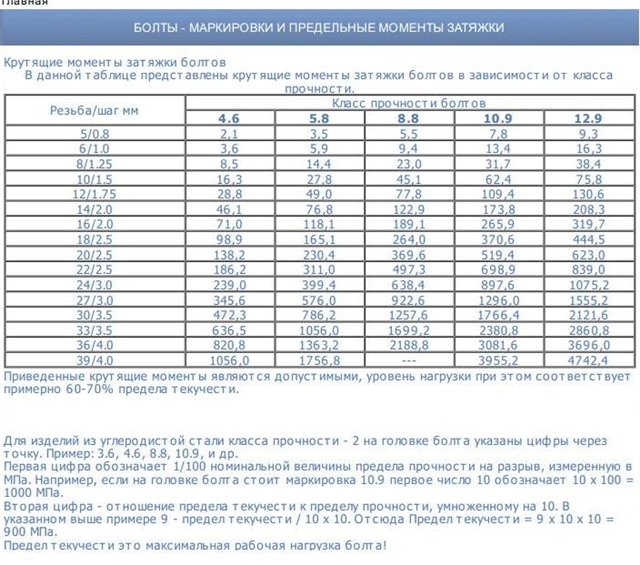

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

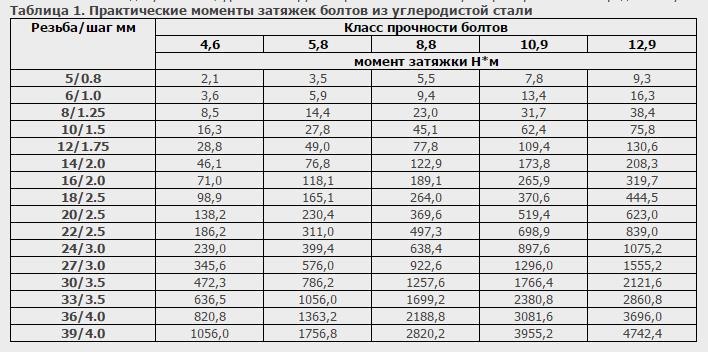

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

|

|

|

|

| ||||||||

|

|

|

|

|

| ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Ниже представлены популярные модели ключей, диапазоны которых перекрывают большинство значений определенных моментов затяжки. Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

Таблицы моментов затяжки колес

Примерные значения для легковых автомобилей

Для легковых автомобилей используют ключи с присоединительным квадратом 1/2. Самыми популярными ключами являются модели с затяжкой до 200-210 Нм, например ключи с диапазоном 28-210 или 42-210. Ниже представлены варианты подобных ключей.

Примерные значения для грузовых автомобилей и автобусов

Для коммерческого транспорта используют ключи с присоединительным квадратом 1/2, 3/4 и даже 1 дюйм. Ниже представлены варианты ключей для автобусов, коммерческих и грузовых автомобилей.

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

*Значения таблиц моментов затяжки носят информационный характер, без ссылки на какой-либо ГОСТ.

Полезные статьи:

Таблица усилий затяжки метрических болтов

Автор статьи: pkmetiz.ru

От качества крепежа зависит долговечность и надежность соединений. Чтобы крепеж не был излишне затянутым или разболтанным, нужно знать, с каким усилием закручивать болты. Момент усилия затяжки болтов — это модульная величина силы, приложенной к гайке во время накручивания на стержень винта. Неправильный расчет усилия закручивания болтов приводит к тому, что гайка не выдерживает нагрузок и самопроизвольно отвинчивается в самый неподходящий момент. Например, если гайка разболталась на фланцевом соединении трубопровода, это приведет к утечке воды. Другой вариант последствий ошибки в расчетах — сорванная резьба и растяжение шпильки винта. Удлинение шпильки приводит к тому, что винт теряет свои крепежные качества. Из-за деформации метиза конструкция может развалиться даже при небольшой нагрузке.

Чтобы крепеж не был излишне затянутым или разболтанным, нужно знать, с каким усилием закручивать болты. Момент усилия затяжки болтов — это модульная величина силы, приложенной к гайке во время накручивания на стержень винта. Неправильный расчет усилия закручивания болтов приводит к тому, что гайка не выдерживает нагрузок и самопроизвольно отвинчивается в самый неподходящий момент. Например, если гайка разболталась на фланцевом соединении трубопровода, это приведет к утечке воды. Другой вариант последствий ошибки в расчетах — сорванная резьба и растяжение шпильки винта. Удлинение шпильки приводит к тому, что винт теряет свои крепежные качества. Из-за деформации метиза конструкция может развалиться даже при небольшой нагрузке.

Необязательно выполнять расчеты вручную. Гораздо удобнее и надежнее узнать момент затяжки болтов по таблице, где значения крутящего момента указаны в Нм. Согласно системе СИ, 1 Нм — это крутящий момент, полученный в результате перпендикулярного воздействия силы в 1 Н на рычаг длиной в 1 м. В стандартных таблицах, как правило, есть следующие параметры метиза для определения нужного значения силы затяжки болтов: диаметр и шаг резьбы, площадь сечения стержня метиза, усилие предварительной затяжки. В таблицах с практическими значениями (без усилия предварительной затяжки) можно узнать нормативные значения крутящего момента по параметрам резьбы и классу прочности определенного вида болтов.

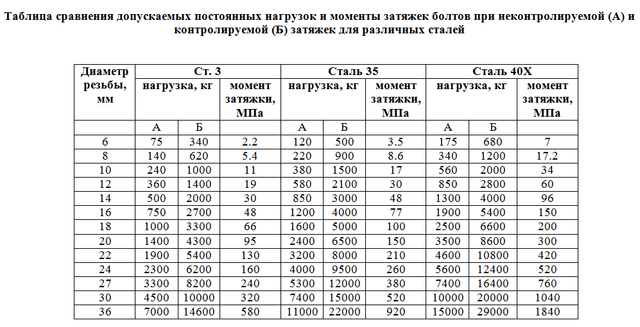

Методика затяжки болтов бывает неконтролируемой и контролируемой. В первом случае для закручивания используется обычный гаечный ключ и молоток. При таком способе закручивания невозможно узнать, правильно ли затянута резьба — качество резьбового соединения зависит от мастерства того, кто выполнял работу. Во втором случае для затягивания крепежа используются специальные калибровочные инструменты, которые обеспечивают соблюдение табличных или расчетных значений оптимального крутящего момента.

Контроль над затяжкой крепежных элементов

Рекомендуем выполнять контролируемую затяжку крепежных элементов. С помощью применения динамометрических приспособлений вы получаете сразу несколько преимуществ:

С помощью применения динамометрических приспособлений вы получаете сразу несколько преимуществ:

- Точная нагрузка на элементы крепежа позволяет не опасаться за целостность метиза, гайки и надежность резьбы.

- Распределение нагрузки при вкручивании становится равномерным. Это позволяет гарантировать равномерное сжатие в крепежных соединениях и повышает надежность конструкции в целом.

- Исключен риск травматизма на работе. Прибор помогает избежать чрезмерно высокого усилия, и делает работу с крепежными элементами более простой и безопасной.

- Экономия времени. Чтобы закрутить гайку, требуется намного меньше времени, чем при отсутствии динамометрических приборов.

- Отсутствие брака при выполнении крепежных соединений.

Чтобы каждый желающий мог затянуть болты с нужным усилием, применяются динамометрические ключи. Динамометрические приспособления востребованы во всех сферах строительства, в ремонте и производстве автомобилей, при сборке мебели, бытовой техники и во многих других областях. Существует несколько разновидностей этого инструмента:

- Динамометрический ключ щелчкового типа — наиболее распространенная разновидность инструмента. Когда достигнуто требуемое усилие затяжки болтов, ключ щелкает и перестает передавать крутящий момент на крепежное соединение. Предельное значение силы закручивания выставляется заранее.

- Стрелочный динамометрический ключ — требует контроля над прилагаемым усилием во время применения. Главный недостаток — требуемое значение силы невозможно выставить предварительно. Это особенно неудобно, если крепеж нужно установить в труднодоступном месте. Принцип работы инструмента: рукоятка со шкалой перемещается на некий угол. Указатель ключа при этом остается зафиксированным. Стрелочный ключ не подойдет для человека без опыта — он требует профессионализма и умения «почувствовать» усилие при закручивании гаек.

- Цифровой динамометрический ключ работает так же, как и предельный ключ.

Разница в том, что замер усилия затягивания болтов производится с помощью электронного механизма. Когда необходимая величина крутящего момента при завинчивании гайки достигнута, раздается звуковой сигнал. Отследить изменение силы закручивания во времени можно на цифровом дисплее устройства.

Разница в том, что замер усилия затягивания болтов производится с помощью электронного механизма. Когда необходимая величина крутящего момента при завинчивании гайки достигнута, раздается звуковой сигнал. Отследить изменение силы закручивания во времени можно на цифровом дисплее устройства.

Когда требуется затянуть высокопрочные болты, может потребоваться дополнительный инструмент для усиления крутящего момента. Для этих целей принято использовать ключ-мультипликатор. Также этот инструмент пригодится для затягивания гаек в труднодоступных местах. Мультипликатор следует выбирать с учетом характеристик динамометрического ключа. Специалисты рекомендуют покупать динамометрический ключ с усилием, которое в 5 раз меньше, чем у мультипликатора. Форма мультипликатора может быть любой — выбор зависит от личных предпочтений и удобства в работе. Применять ключ-мультипликатор без динамометрического инструмента нельзя. Это равнозначно приложению рычага значительной длины без контроля усилия крутящего момента. В результате можно получить перетянутое крепежное соединение.

Если вам нужно рассчитать, с каким усилием затягивать болты во время смены колес легкового или грузового автомобиля, вы можете просто установить на смартфон специальное приложение. Подходящее ПО для гаджетов выпустила компания Bridgestone. Приложение работает очень просто: пользователь вводит марку авто, и получает величину момента силы затяжки болтов с необходимыми допусками. Теперь не нужно сохранять таблицы в облако или носить с собой бумажные инструкции — программа подскажет, как нужно закручивать метизы в соответствии с рекомендациями производителя.

Моменты затяжки болтов — таблица

| Резьба/шаг мм. | Класс прочности болтов | ||||

|---|---|---|---|---|---|

| 4,6 | 5,8 | 8,8 | 10,9 | 12,9 | |

| Момент затяжки Н*м | |||||

| 5/0.8 | 2,1 | 3,5 | 5,5 | 7,8 | 9,3 |

6/1. 0 0 | 3,6 | 5,9 | 9,4 | 13,4 | 16,3 |

| 8/1.25 | 8,5 | 14,4 | 23,0 | 31,7 | 38,4 |

| 10/1.5 | 16,3 | 27,8 | 45,1 | 62,4 | 75,8 |

| 12/1.75 | 28,8 | 49,0 | 77,8 | 109,4 | 130,6 |

| 14/2.0 | 46,1 | 76,8 | 122,9 | 173,8 | 208,3 |

| 16/2.0 | 71,0 | 118,1 | 189,1 | 265,9 | 319,7 |

| 18/2.5 | 98,9 | 165,1 | 264,0 | 370,6 | 444,5 |

| 20/2.5 | 138,2 | 230,4 | 369,6 | 519,4 | 623,0 |

| 22/2.5 | 186,2 | 311,0 | 497,3 | 698,9 | 839,0 |

| 24/3.0 | 239,0 | 399,4 | 638,4 | 897,6 | 1075,2 |

| 27/3.0 | 345,6 | 576,0 | 922,6 | 1296,0 | 1555,2 |

| 30/3.5 | 472,3 | 786,2 | 1257,6 | 1766,4 | 2121,6 |

| 33/3.5 | 636,5 | 1056,0 | 1699,2 | 2380,8 | 2860,8 |

| 36/4.0 | 820,8 | 1363,2 | 2188,8 | 3081,6 | 3696,0 |

| 39/4.0 | 1056,0 | 1756,8 | 2820,2 | 3955,2 | 4742,4 |

Важное уточнение: любая таблица стандартизованных величин подходит только для новых болтов и гаек, которые ранее не были в использовании. Повторная эксплуатация резьбовых соединений приводит к увеличению трения в системе крепежа. Если гайковерт подтверждает, что вы затянули болт до нужного значения крутящего момента, это не будет гарантией надежности крепежного соединения. Не применяйте для работы и ремонта метизы, бывшие в употреблении — их использование повышает риск аварийных ситуаций.

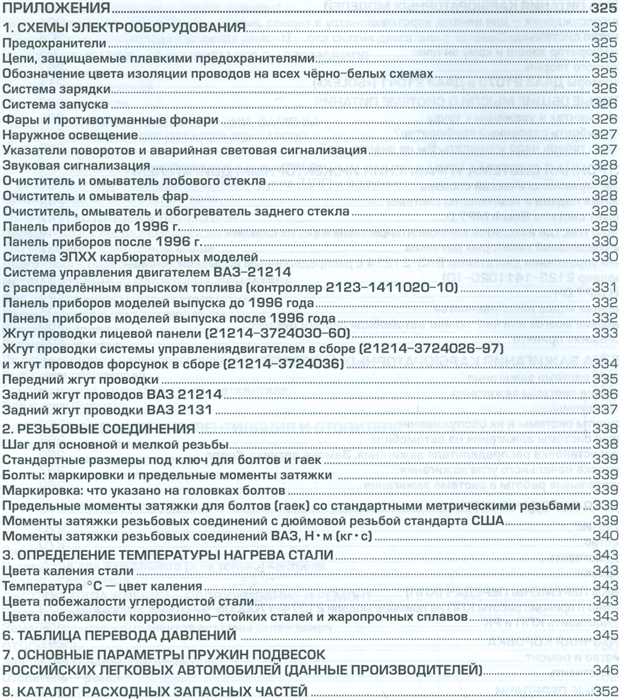

Моменты затяжек резьбовых соединений

Маркировка – что указано на головках болтов.

Для изделий из углеродистой стали класса прочности — 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра — отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 — предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

|

Резьба

|

Прочность болта

| ||

|

8.8

|

10.9

|

12.9

| |

|

М6

|

10 Нм

|

13 Нм

|

16 Нм

|

|

М8

|

25 Нм

|

33 Нм

|

40 Нм

|

|

М10

|

50 Нм

|

66 Нм

|

80 Нм

|

|

М12

|

85 Нм

|

110 Нм

|

140 Нм

|

|

М14

|

130 Нм

|

180 Нм

|

210 Нм

|

|

М16

|

200 Нм

|

280 Нм

|

330 Нм

|

|

М18

|

280 Нм

|

380 Нм

|

460 Нм

|

|

М20

|

400 Нм

|

540 Нм

|

650 Нм

|

|

М22

|

530 Нм

|

740 Нм

|

880 Нм

|

|

М24

|

670 Нм

|

940 Нм

|

1130 Нм

|

|

М27

|

1000 Нм

|

1400 Нм

|

1650 Нм

|

|

М30

|

1330 Нм

|

1800 Нм

|

2200 Нм

|

|

М33

|

1780 Нм

|

2450 Нм

|

3000 Нм

|

|

М36

|

2300 Нм

|

3200 Нм

|

3850 Нм

|

|

М39

|

3000 Нм

|

4200 Нм

|

5050 Нм

|

|

М42

|

3700 Нм

|

5200 Нм

|

6250 Нм

|

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы

моментов затяжки для болтов и гаек SAE класса 5 и выше.

|

Размер резьбы, дюймы

|

Момент затяжки стандартных болтов и гаек

| |

|

Н м’

|

фунт фут

| |

|

1/4

|

12± 3

|

9±2

|

|

5/16 3/8

|

25 ± 6 47± 9

|

18± 4,5 35 ± 7

|

|

7/16

|

70± 15

|

50± 11

|

|

1/2

|

105± 20

|

75±15

|

|

9/16

|

160 ± 30

|

120± 20

|

|

5/8

|

215± 40

|

160 ± 30

|

|

3/4

|

370 ± 50

|

275 ± 37

|

|

7/8

|

620± 80

|

460 ± 60

|

|

1

|

900 ± 100

|

660 ± +75

|

|

11/8

|

1300 ± 150

|

950 ± 100

|

|

1 1/4

|

1800 ±200

|

1325 ±150

|

|

1 3/8

|

2400 ± 300

|

1800 ± 225

|

|

1 1/2

|

3100 ± 350

|

2300 ± 250

|

1 ньютон-метр (Н. м) равен примерно 0,1 кГм.

м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки

хомутов при их начальной установке на новом шланге, а

также при повторной установке или подтягивании хомутов

на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

|

Ширина хомута

|

Нм

|

фунт дюйм

|

|

0,625 дюйма)

|

7,5 ± 0,5

|

65± 5

|

|

0,531 дюйма)

|

4,5 ± 0,5

|

40± 5

|

|

0,312 дюйма)

|

0,9 ± 0,2

|

8 ± 2

|

|

Момент затяжки для повторной сборки и подтягивания

| ||

|

Ширина хомута

|

Нм

|

фунт дюйм

|

|

0,625 дюйма)

|

4,5 ± 0,5

|

40± 5

|

|

0,531 дюйма)

|

3,0 ± 0,5

|

25± 5

|

|

0,312 дюйма)

|

0,7 ± 0,2

|

6 ± 2

|

Таблица моментов затяжки типовых резьбовых соединений

|

Номинальный диаметр болта (мм)

|

Шаг резьбы (мм)

|

Момент затяжки Нм (кг.

| |

|

Метка на головке болта «4»

|

Метка на головке болта «7»

| ||

|

M5

|

0,8

|

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9)

|

5 ~ 6 (50 ~ 60; 3,6 ~ 4,3)

|

|

M6

|

1,0

|

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3)

|

9 ~ 11 (90 ~ 110; 6,5 ~ 8,0)

|

|

M8

|

1,25

|

12 ~ 15 (120 ~ 150; 9 ~ 11)

|

20 ~ 25 (200 ~ 250; 14,5 ~ 18,0 )

|

|

M10

|

1,25

|

25 ~ 30 (250 ~ 300; 18 ~ 22)

|

30 ~ 50 (300 ~ 500; 22 ~ 36)

|

|

M12

|

1,25

|

35 ~ 45 (350 ~ 450; 25 ~ 33)

|

60 ~ 80 (600 ~ 800; 43 ~ 58)

|

|

M14

|

1,5

|

75 ~ 85 (750 ~ 850; 54 ~ 61)

|

120 ~ 140 (1,200 ~ 1,400; 85 ~ 100)

|

|

M16

|

1,5

|

110 ~ 130 (1,100 ~ 1,300; 80 ~ 94)

|

180 ~ 210 (1,800 ~ 2,100; 130 ~ 150)

|

|

M18

|

1,5

|

160 ~ 180 (1,600 ~ 1,800; 116 ~ 130)

|

260 ~ 300 (2,600 ~ 3,000; 190 ~ 215)

|

|

M20

|

1,5

|

220 ~ 250 (2,200 ~ 2,500; 160 ~ 180)

|

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300)

|

|

M22

|

1,5

|

290 ~ 330 (2,900 ~ 3,300; 210 ~ 240)

|

480 ~ 550 (4,800 ~ 5,500; 350 ~ 400)

|

|

M24

|

1,5

|

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300)

|

610 ~ 700 (6,100 ~ 7,000; 440 ~ 505)

|

Затяжка резьбовых соединений

Технический уровень и качество крепёжных деталей и соединений имеют важное значение для обеспечения высоких потребительских характеристик машин, механизмов, строительных конструкций, бытовой техники, другой продукции. Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Надёжность соединений узлов зависит от технического уровня конструкции в целом, качества крепёжных деталей и качества сборки [1].

Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации. Как обеспечить это?

Силовые параметры резьбовых соединений. Надёжность крепежа.

Чтобы ответить на поставленный вопрос, сначала назовём основные силовые параметры резьбовых соединений. ГОСТ 1759.4 устанавливает для крепёжных деталей минимальную разрушающую нагрузку(Рр, Н) и пробную нагрузку(N, Н), которая для классов прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки. Пробная нагрузка является контрольной величиной, которую стержневая крепёжная деталь должна выдержать при испытаниях.

Усилие предварительной затяжки (далее – усилие затяжки – Q, Н), на которое производится затяжка резьбового соединения, обычно принимаетсяв пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки[1]. Нередко возникает вопрос почему «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепёжных, и соединяемых, некоторых напряжений. При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него. В табл. 1 для справок приведены значения усилий затяжки нескольких размеров соединений.

Таблица 1

Значения усилий затяжки,Q, Н | |||

Размер резьбы болта | Класс прочности 6. | Класс прочности 8.8 | Класс прочности 10.9 |

М6 | 7540 | 8700 | 12530 |

М8 | 12750 | 15900 | 22800 |

М10 | 19130 | 25280 | 36080 |

М12 | 27230 | 36680 | 52500 |

Существует несколько способов затяжки резьбовых соединений: затяжка до определённого момента, затяжка до определённого угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Затяжка соединений до определённого момента

В отечественной практике чаще всего применяется затяжка путём приложения к крепёжной детали необходимого крутящего момента затяжки (далее – момента затяжки, Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

В зависимости от степени ответственности соединений назначаются классы резьбовых соединений и соответствующие им величины максимальных и минимальных моментов затяжки, объёма их контроля (проверки), приведенные в табл.2.

Таблица 2. Классы резьбовых соединений по [3]

Класс соедин. | Наименование | Допускаемое отклон. от расчетного Мкр, % | Объем контроля затяжки | |

Максим. | Минимум | |||

I | Особо ответственные | +5 | -5 | 100% соединений |

II | Ответственные | +5 | -15 | |

III | Общего назначения | +5 | -35 | Периодически, согласно техдок. |

IV | Малоответственные | +5 | -65 | |

Несколько иные, но во многом аналогичные классы резьбовых соединений приводит, например, стандарт фирмы Renault[5], называя их классами точности прилагаемого момента:

класс А | имеет поле допуска Мкр на инструменте | ±5% |

класс В | имеет поле допуска Мкр на инструменте | ±10% |

класс М | имеет поле допуска Мкр на инструменте | ±15% |

класс С | имеет поле допуска Мкр на инструменте | ±20% |

класс D | имеет поле допуска Мкр на инструменте | ±35% |

класс Е | имеет поле допуска Мкр на инструменте | ±45% |

Видно, что классы А, В, С, D соответствуют по полю допуска классам по табл.2.

Номинальный крутящий момент рассчитывается по известной формуле [1; 4;7]:

Мкр = 0,001 Q[0,16 Р + µр 0,58 d2 + µт 0,25 (dт + d0) ],

где µр– коэффициент трения в резьбе;

µт — коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки,мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм.

Существенное влияниена затяжку крепёжных соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от таких факторов, как состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др. Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. 3 приведены их справочные значения [6].

Таблица 3. Значения коэффициентов трения в резьбе µри на опорном торце µт

Вид покрытия | Коэффициент трения | Без смазочного материала | Машинное масло | Солидол синтетический | Машинное масло с МоS2 |

Без покрытия | µр | 0,32-0,52 | 0,19-0,24 | 0.16-0,21 | 0,11-0,15 |

µт | 0,14-0,24 | 0,12-0.14 | 0,11-0,14 | 0,07-0,10 | |

Цинкование | µр | 0,24-0,48 | 0,15-0,20 | 0,14-0,19 | 0,14-0,19 |

µт | 0,07-0.10 | 0.09-0,12 | 0,08-0,10 | 0,06-0,09 | |

Фосфатирование | µр | 0,15-0,50 | 0,15-0,20 | 0,15-0.19 | 0.14-0,16 |

µт | 0,09-0,12 | 0,10-0,13 | 0,09-0,13 | 0,07-0,13 | |

Оксидирование | µр | 0. | 0,39-0.51 | 0,37-0,49 | 0.15-0,21 |

µт | 0,20-0,43 | 0,19-0.29 | 0.19-0,29 | 0,07-0,11 |

Для упрощения расчётов Мкр коэффициенты трения обычно усредняют. В качестве примера в табл. 4 приведены результаты сравнительного расчёта моментов затяжки соединения болт-гайка размером М8, класса прочности 8.8-8. Значения коэффициентов трения µриµт взяты средними от приведённых в табл.3. Конечные результаты расчётов достаточно близки.

Таблица 4. Результаты сравнительного расчёта момента затяжки крепежа

Вид смазки и покрытия | Разные коэффициенты трения | Усреднен. к-ты трения | |||

µр | µт | Мкр.разд, Н?м | µ=0,5(µр+µт) | Мкр.сред, Н?м | |

6Ц хр | 0,36 | 0,09 | 34,9 | 0,22 | 36,8 |

6Ц хр, солидол | 0,165 | 0,09 | 21,9 | 0.13 | 23,0 |

Без смазки и покрытия | 0,42 | 0,19 | 47,6 | 0,30 | 48,9 |

Для понимания и правильного назначения режимов сборки резьбовых соединений важно знать на что расходуется Мкр. В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

Как видим на создание усилия затяжки расходуется лишь до 15% Мкр.

Таблица 5. Моменты затяжки соединений и их составляющие, Мкр, Н*м

Размер резьбы ишестигр., мм | Всего | На создание усилия затяжки | На трение в резьбе | На трение под головкой | ||||

Класс прочности | ||||||||

6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | |

М6; S=10 | 8.3 | 9,6 | 1.2 | 1,4 | 3,0 | 3,5 | 4,1 | 4,7 |

М8; S=13 | 18,4 | 23 | 2.6 | 3,2 | 6.9 | 8.6 | 8,9 | 11,2 |

М10; S=17 | 35 | 46,3 | 4,6 | 6,0 | 13,0 | 17,2 | 17,4 | 23,5 |

При применении соединений с фланцевыми болтами и гайками важно учитывать влияние на момент затяжки увеличенной опорной поверхности под головкой. Момент требуется на 10-15% выше, чем без фланца.

Крепёж. Точность способа затяжки по моменту

Итак, все действия разработчиков крепёжных соединений в машинах и механизмах сводится к назначению Мкр. Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Близкие значения Q и Мкр приводятся в материалах фирм Renault, Gedore, Facom и других.

Рассчитаемпри возможных значениях коэффициентов трения 0,3, 0,14 и 0,10 величины достигаемого усилия затяжки при названных моментах затяжки для соединений II и III классов (табл. 6) и построим диаграмму в координатах Q– Мкр (рис. 1). Виден весьма существенный разброс достигаемых значений усилия затяжки (заштрихованная четырехугольная зона) при заданных крутящих моментах. Для соединений II класса это А2ВСD2, а III класса – А3ВСD3.

Минимально достигаемое усилие затяжки Qминполучается при приложении минимального крутящего момента затяжки Мкр. мин при максимальном коэффициенте трения µмакс(точки А2 и А3 на диаграмме).

Таблица 6. Результаты расчётов усилия затяжки, Q, Н

Момент затяжки, Н/м | Коэффициент трения, µ | ||

0,3 | 0,14 | 0,10 | |

Мкр. макс = 24,4 | 7870 | 15900 | 21030 |

Мкр.мин = 19,8;11 класс | 6390 | 12860 | 17070 |

Мкр. мин = 15,1; 111класс | 4870 | 9800 | 13020 |

Максимальное усилие затяжки Qмакс достигается при приложении максимального крутящего момента Мкр. макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

Подобные графические изображения могут быть построены для каждого конкретного резьбового соединения. Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Еще одна характеристика резьбовых соединений, влияющая на точность затяжки по моменту, назовём её «плотность» или «герметичность» стыка соединяемых деталей. Чем больше в пакете деталей (слоев), тем сильнее влияние заусенцев, неровностей, шероховатости контактных поверхностей.

Минимальное удельное усилие на контактных поверхностях должно устанавливаться из условия плотности стыкови не должно быть меньше s0 мин=(0,4 – 0,5)sт. Максимальное значение удельных усилий, обеспечивающих надёжность затяжки должно быть s0 макс=(0,8 – 0,9)sт.

Ранее мы приводили данные [1] о нежелательности применения плоских и пружинных шайб в соединениях и приводили варианты перехода, в частности, на фланцевый крепёж, что существенно повышает надёжность. Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Как видно способ затяжки с контролем момента даже при его точной фиксации не обладает необходимой надёжностью, далеко не всегда обеспечивает нужное усилие затяжки.

Методы контроля затяжки крепежа

Наиболее распространен метод контроля при помощи динамометрических ключей, имеющих точность в пределах ±5%. Ошибка в измерении величины момента зависит от принятого метода его определения. В [4] предусматриваются следующие методы.

Метод А. Момент измеряется непосредственно в начале вращения болта или гайки в направлении затягивания, измеренный таким образом момент называется «моментом страгивания с места». Метод применяется для быстрого контроля и осуществляется не позднее 30 минут после затяжки.

Метод В. Момент измеряется во время вращения при повороте на 10о – 15о в направлении завинчивания. Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Метод применяется для периодического, но более точного контроля.

Метод С. Соединение освобождается и снова затягивается в прежнем положении, которое должно быть отмечено риской. Этот момент называется «моментом повторной затяжки» и применяется для контроля соединений, имеющих оксидные пленки, окраску, загрязнения.

Величины моментов затяжки при контрольных измерениях должны находитьсяв следующих диапазонах :

| Метод А | Метод В | Метод С |

От | 1,25 Мкр. макс | 1,08 Мкр. макс | 1,05 Мкр. макс |

До | 1,05 Мкр.мин | 0,92 Мкр.мин | 0,88 Мкр. мин |

В случае недостаточной величины момента затяжки производится подтяжка резьбового соединения до заданной величины момента. Заметим, что контроль качества затяжки особо ответственных соединений (класс 1 ) с допускаемым отклонением момента ±5% динамометрическим ключом, имеющим такую же точность, едва ли корректен.

Таким образом, показано, что как затяжка резьбовых соединений, так и её контроль базируются на косвенных методах путём приложения к крепёжной детали крутящего момента, но это далеко не всегда обеспечивает получение необходимого усилия затяжки.

Поэтому разработчики конструкции вынуждены для обеспечения требуемого усилия сжатия соединяемых деталей применять большее количество недозатянутых крепёжных деталей и увеличивать их диаметр.

Приведем примеры ошибок, которые стали возможными из-за указания в техдокументации только момента затяжки.

На автомобилях семейства ГАЗель при сборке крепления задней опоры двигателя имели место случаи разрушения болтов М10х6gх30 (210406) с полукруглой головкой и квадратным подголовком. Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

При сборке суппорта переднего тормоза автомобилей ВАЗ 2108(09) разрушался болт 2108-3501030 М12х1,25х30, имеющий класс прочности 10.9. Болт, имеющий покрытие фосфат с промасливанием, опирается на шайбу с таким же покрытием и закручивается в чугунный суппорт с цинковым покрытием. По чертежу Мкр.макс=118,4 Нм. В стандартах ВАЗа не было данных по коэффициенту трения для данного сочетания контактных поверхностей. По разным источникам отклонение Мкр могут составлять от ±10% до ±30%. Проведённые исследования этого резьбового соединения и условий его сборки на конвейере позволили выявить, объяснить и устранить причины разрушения болтов[1]. На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

Результаты исследований показали также целесообразность замены цилиндрической головки с внутренним шестигранником у болтана головку с волнистым приводом (типа ТОRХ) и 2-х радиусной поднутренной галтелью под головкой. За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

Приведённые примеры показывают, что исследования конструкций узлов и технологии сборки позволяют выяснить и исключить возможные дефекты, а также подтверждают необходимость перенесения внимания с момента на усилие затяжки.

О затяжке крепёжных соединений с контролем усилий

В мировой практике используются методы и инструменты, которые непосредственно контролируют усилие затяжки в ходе сборки. Осуществить затяжку резьбового соединения с контролем по усилию в лабораторных условиях несложно. Исследования показывают, что наибольшая точность обеспечения усилий затяжки в производственных усло

Затяжка резьбовых соединений

Технический уровень и качество крепежных деталей обеспечивают высокие потребительские характеристики машин, механизмов, строительных конструкций, бытовой техники и других изделий. Известно, что большинство отказов оборудования так или иначе связано с ослаблением резьбовых соединений, а любой ремонт – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Следует помнить, что неграмотно выполненная затяжка резьбовых соединений может привести к срыву резьбы в случае приложения слишком большого усилия или к недостаточной герметичности при слабом закручивании.

Чтобы сохранить усилие предварительной затяжки на длительный период эксплуатации необходимо выбрать правильный способ затяжки, метод его контроля и стабилизации.

Силовые параметры резьбовых соединений

Для крепежных деталей ГОСТ 1759.4 устанавливает два вида разрушающей нагрузки: минимальную (Рр, Н) и пробную (N, Н). Пробная нагрузка является контрольной величиной, которую стержневая крепежная деталь должна выдержать при испытаниях. В крепеже классов прочности 6, 8 и выше она составляет 74-79 % от минимальной нагрузки.

Пробная нагрузка является контрольной величиной, которую стержневая крепежная деталь должна выдержать при испытаниях. В крепеже классов прочности 6, 8 и выше она составляет 74-79 % от минимальной нагрузки.

Усилие предварительной затяжки (Q, Н) резьбового соединения обычно составляет 75-80 % (в отдельных случаях 90 %) от пробной нагрузки. Почему затяжка называется «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепежных, и соединяемых – некоторых напряжений. При этом в упруго напряженных телах проявляются механизмы пластических деформаций, которые со временем приводят к убыванию (релаксации) напряжений. Именно поэтому усилие затяжки соединения в определенной степени снижается само.

Способы затяжки

Существует несколько способов затяжки резьбовых соединений:

- Затяжка до определенного момента

- Затяжка до определенного угла

- Затяжка до предела упругости

- Затяжка в области пластических деформаций и др.

В отечественной практике чаще всего применяется затяжка путем приложения к крепежной детали необходимого крутящего момента (Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются руководящий документ и отраслевые стандарты, которые распространяются на резьбовые соединения с болтами, шпильками и гайками, имеющими цилиндрическую метрическую резьбу номинальным диаметром от М3 до М24.

Существенное влияние на затяжку резьбовых соединений оказывают условия контактного трения в резьбе и на опорной поверхности. Они зависят от состояния контактирующих поверхностей, погрешности шага и угла профиля резьбы, скорости завинчивания, вида покрытия, наличия смазочного материала и многих других факторов.

Значения коэффициента трения в реальных условиях сборки нестабильны, поэтому контролировать их сложно, можно только лишь прогнозировать.

В целях стабилизации коэффициента трения на резьбы наносятся специальные материалы – антифрикционные твердосмазочные покрытия (АТСП). Это позволяет оптимизировать момент затяжки и свести потери на трение к минимальным значениям.

Так, отечественные покрытия MODENGY, производимые на основе политетрафторэтилена (ПТФЭ), повышают надежность и долговечность крепежа благодаря свойствам твердых смазочных веществ: высокой несущей способности и износостойкости, низкому коэффициенту трения, разделительным и противозадирным способностям.

Покрытия MODENGY 1010,1011 и 1014 предназначены специально для крепежных деталей. Они обладают отличной химической устойчивостью, поэтому особенно активно используются в нефтедобывающей отрасли промышленности.

В зависимости от степени ответственности соединений назначаются их классы, а также соответствующие им величины максимальных и минимальных моментов затяжки.

Допустимое усилие затяжки крепежа обязательно указывается производителем в паспорте или сертификате. Однако при отсутствии такового или в случае крайней необходимости можно воспользоваться данными из следующей таблицы. В ней приведены крутящие моменты в Нм для разных марок резьбового крепежа при вворачивании в литую стальную основу в сухом состоянии (без смазки).

Порядок затяжки резьбового крепежа

Соблюдение технологии закручивания резьбового крепежа гарантирует прочное и надежное соединение элементов. Порядок работы подразумевает три этапа.

На первом, подготовительном, конструкция разбирается на элементы, которые очищаются от пыли, грязевых и коррозионных отложений. Детали без покрытия обрабатываются смазочным материалом, элементы с покрытием в смазке не нуждаются.

Детали без покрытия обрабатываются смазочным материалом, элементы с покрытием в смазке не нуждаются.

Второй этап – предварительный. В ходе него гайка накручивается на болт или шпильку без усилия, вручную. Если для соединения деталей используется целый ряд крепежных изделий, затяжка должна быть равномерной и постепенной. Опытные мастера закручивают гайки по определенной схеме – через одну или две. После того, как все гайки навинчены до легкого упора, можно переходить к следующему этапу.

На третьем, окончательном, этапе гайки прочно соединяются с болтами или шпильками. Для этих целей лучше всего использовать специальный инструмент – динамометрический ключ. Применение этого устройства для финальной затяжки позволяет полностью исключить превышение рекомендуемого усилия.

Существуют несколько видов динамометрических ключей. Инструменты с индикатором в виде шкалы со стрелкой показывают в процессе затяжки величину прилагаемого усилия, но с достаточно большой погрешностью (6-8%). Цифровые разновидности индикаторных ключей снабжены жидкокристаллическим экраном, вмонтированным в рукоятку инструмента. Некоторые экземпляры имеют звуковой оповещатель, могут выводить данные на дисплей компьютера или выполнять другие дополнительные функции. Такие инструменты работают с минимальной погрешностью (≤ 1 %).

Предельные динамометрические ключи снабжены щелчковым устройством, который сам прекращает затяжку при достижении установленной величины крутящего момента. Погрешность таких инструментов находится в пределах 4 %.

Методы контроля

Момент затяжки крепежа чаще всего измеряется с помощью динамометрического ключа, как это было описано выше. Основных методов контроля три.

- Метод А: «момент страгивания с места». Измеряется непосредственно в начале вращения болта или гайки в направлении затягивания. Данный метод применяется для быстрого контроля затяжки и осуществляется не позднее 30 минут после нее.

- Метод В: «момент вращения». Измеряется во время вращения при повороте на 10 – 15 в направлении завинчивания. Метод применяется для периодического, но более точного контроля.

- Метод С: «момент повторной затяжки». Соединение освобождается и снова затягивается в прежнем положении, которое отмечено риской. Метод применяется для контроля окрашенных, загрязненных или покрытых оксидными пленками соединений.

В случае недостаточной величины момента затяжки резьбовое соединение подтягивается до необходимой величины момента. Контроль качества затяжки особо ответственных соединений (класса 1) с допускаемым отклонением момента ±5 % динамометрическим ключом, имеющим такую же точность, некорректен.

Таким образом, показано, что затяжка резьбовых соединений и ее контроль базируются на косвенных методах, в ходе которых к крепежной детали прилагается крутящий момент. Однако стоит отметить, что далеко не всегда это обеспечивает необходимое усилие затяжки.

Именно поэтому разработчики конструкций вынуждены применять достаточно большое количество недозатянутых крепежных элементов и увеличивать их диаметр.

Правильная затяжка резьбовых соединений. Определение момента затяжки

Контроль сил затяжки в резьбовых соединениях является необходимым условием для правильного выполнения сборки и высокой надежности в процессе эксплуатации таких видов соединений. Порядок выполнения соединений деталей с резьбами и методы контроля должны обеспечить правильный выбор расчетной схемы, точное выполнение самого расчета и реализацию на практике не только надежного способа выполнения резьбового соединения, но и требуемой для него силы затяжки.

Затяжку резьбовых соединений контролируют косвенными методами. Для этой цели используют предварительно проградуированные, предназначенные для контроля, средства или выполняют измерения одной или нескольких величин, непосредственно связанных с силой затяжки, которые вычисляют по методикам, содержащим формулы с аналитическими зависимостями. Сами методы контроля сил затяжки резьбовых соединений, применяемые на практике, базируются на измерениях:

Сами методы контроля сил затяжки резьбовых соединений, применяемые на практике, базируются на измерениях:

- деформаций, происходящих в структуре крепежных (болтах, винтах, шпильках) или других стягиваемых деталей;

- прикладываемых к крепежным изделиям внешних сил;

- изменений физических характеристик материалов болтов, винтов или шпилек при воздействии на них внешней нагрузки.

Метод контроля силы затяжки резьбового соединения по крутящему моменту является самым распространенным, наиболее удобным и производительным. Применяемый метод не требует высокой квалификации персонала или внесения каких-либо изменений в конструкцию крепежных деталей. Суть метода заключается в затяжке резьбового соединений деталей с использованием ручных или механизированных рычажных ключей с одновременным контролем величин прикладываемых сил к крепежным изделиям.

Одним из таких инструментов является градуированный ключ, в котором крутящий момент и осевая сила затяжки взаимосвязаны. Для определения момента затяжки резьбовых соединений при заданной силе можно использовать формулу, в которой приближенно реализована такая зависимость

Мк = 0,2Рзd

Где Рз – сила затяжки ключом; d – диаметр резьбы; 0,2 – коэффициент, учитывающий трение в резьбовом соединении.

Между крутящим моментом, прикладываемым к крепежной детали, и осевой силой затяжки существует определенное соотношение, которое в целом зависит от коэффициентов трения на резьбовой части и на торце детали, качества резьбы, скорости и повторяемости закручивания. На точность полученных при измерениях результатов контроля сил затяжки в резьбовом соединении оказывают значительное влияние имеющие место перекосы опорных поверхностей гаек или оснований головок болтов (винтов).

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus.

comments powered by

Метод приложения крутящего момента

Самый распространенный и, вероятно, самый простой метод затяжки резьбовых соединений. Он заключается в создании на гайке крутящего момента, обеспечивающего необходимое усилие предварительной затяжки. А главное его преимущество в том, что он очень прост, занимает минимум времени и используемый инструмент сравнительно не дорог.

Крутящий момент (Мкр, в Нм) – это момент силы, приложенной к гайке на определенном расстоянии от её центра (произведение силы на плечо), действие которого вызывает поворот гайки вокруг оси.

Болт в резьбовом соединении находится под постоянным механическим напряжением и устойчив к усталости. Однако, если первоначальное усилие слишком мало, под действием изменяющихся нагрузок болт быстро будет повреждаться. Если первоначальное усилие слишком велико, процесс затяжки может привести к разрушению болта. Следовательно, надежность зависит от правильности выбора первоначального усилия и, соответственно, необходим контроль крутящего момента на гайке.

|

Метод заключается в создании на гайке крутящего момента, в результате чего гайка закручивается по резьбе, создавая усилие затяжки

| Расход приложенного усилия | Расположение трущихся поверхностей |

Критичным фактором при затяжке резьбового соединения является усилие предварительной затяжки соединяемых деталей. Крутящий момент косвенно характеризует величину усилия предварительной затяжки.

Усилие предварительной затяжки (Q, в H), на которое производится затяжка резьбового соединения, обычно принимается в пределах 75-80%, в отдельных случаях 90%, от пробной нагрузки.

Пробная нагрузка (N, в H) является контрольной величиной, которую стержневая крепежная деталь должна выдержать при испытаниях. Пробная нагрузка приблизительно, на 5%-10% меньше, произведения предела текучести стержневой крепежной детали на номинальную площадь сечения.

Пробная нагрузка, в соответствии с ГОСТ 1759.4, для крепежных деталей с классом прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки (P, в H).

Минимальная разрушающая нагрузка соответствует произведению предела прочности (временному сопротивлению разрыву) стержневой крепежной детали на номинальную площадь сечения.

Соответственно, усилие предварительной затяжки не должно приводить к переходу стержневой крепежной детали из области упругой в область пластической деформации материала.

Нередко возникает вопрос почему «предварительной». Дело в том, что затяжка соединений подразумевает создание во всех деталях — и крепежных, и соединяемых, некоторых напряжений. При этом в упруго напряженных телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него.

Требуемый крутящий момент затяжки конкретного соединения зависит от нескольких переменных:

- Коэффициент трения между гайкой и стержневой крепежной деталью;

- Коэффициент трения между поверхностью гайки и поверхностью соединяемой детали;

- Качество и геометрия резьбы.

Наибольшее значение имеет трение в резьбе между гайкой и стержневой крепежной деталью, а также гайкой и поверхностью соединяемой детали, которые зависят от таких факторов как, состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др.

Потери на трение могут быть достаточно большими. При практически сухом трении, грубой поверхности и усадке материала, потери могут быть такими большими, что при затяжке на непосредственно напряжение соединения останется не более 10% момента (см. рисунок выше). Остальные 90% уходят на преодоление сопротивления трения и усадку.

Для иллюстрации покажем следующий пример: когда оборудование установлено, соединения новые и чистые. Через несколько лет работы они становятся загрязненными, перекодированными и т.п. Таким образом, при откручивании и затяжке, «паразитное» трение больше. И хотя гайковерт будет показывать требуемый момент, требуемое сжатие соединения не будет достигнуто. И когда при эксплуатации, на резьбовое соединение будет воздействовать нагрузки или вибрация, велик риск самоослабления соединения и как результат — аварии.

Коэффициент трения можно снизить, используя масло, но не чрезмерно, поскольку при этом велика опасность чрезмерного падения сопротивления, и превышения силы напряжения соединения, что может привести к разрушению стержневой крепежной детали.

Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. приведены их справочные значения.

Таблица Значения коэффициентов трения в резьбе стержневой крепежной детали из стали µ

р и между поверхностью гайки и поверхностью соединяемой детали µт

|

Вид покрытия

|

Коэффициент трения

|

Без смазочного материала

|

Машинное масло

|

Солидол синтетический

|

Машинное масло с МоS2

|

|

Без покрытия

|

µр

|

0,32-0,52

|

0,19-0,24

|

0.

|

0,11-0,15

|

|

µт

|

0,14-0,24

|

0,12-0.14

|

0,11-0,14

|

0,07-0,10

| |

|

Цинкование

|

µр

|

0,24-0,48

|

0,15-0,20

|

0,14-0,19

|

0,14-0,19

|

|

µт

|

0,07-0.10

|

0.09-0,12

|

0,08-0,10

|

0,06-0,09

| |

|

Фосфатирование

|

µр

|

0,15-0,50

|

0,15-0,20

|

0,15-0.19

|

0.14-0,16

|

|

µт

|

0,09-0,12

|

0,10-0,13

|

0,09-0,13

|

0,07-0,13

| |

|

Оксидирование

|

µр

|

0.50-0,84

|

0,39-0.51

|

0,37-0,49

|

0.

|

|

µт

|

0,20-0,43

|

0,19-0.29

|

0.19-0,29

|

0,07-0,11

|

Для крепежа из нержавеющей стали А2 и А4 коэффициенты трения:

- Без смазочного материала:

µр– 0,23- 0,50

µт — 0,08-0,50 - Со смазкой, включающей хлоропарафин:

µр– 0,10- 0,23

µт — 0,08-0,12

Номинальный крутящий момент рассчитывается по формуле:

Мкр = 0,001 Q*(0,16*Р + µр *0 ,58* d2 + µт *0,25*(dт + d0)),

где µр– коэффициент трения в резьбе между гайкой и стержневой крепежной деталью;

µт — коэффициент трения между поверхностью гайки и поверхностью соединяемой детали;

dт – диаметр опорной поверхности головки болта или гайки, мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм;

Q – усилие предварительной затяжки.

Для упрощения расчетов Мкр коэффициенты трения усредняют. Средние коэффициенты трения крепежных соединений из стали соответствуют следующим состояниям поверхности:

— 0,1 – фосфатированный или оцинкованный болт, хорошо смазанная поверхность

-0,14 – химически оксидированный или оцинкованный болт, плохое качество смазки

-0,2 – болт без покрытия, нет смазки

Усилие предварительной затяжки определяются требованиями к соединению, поэтому наши рекомендации выбора усилий предварительной затяжки и крутящего момента, приведенные в таблицах, являются справочными и не могут быть приняты как руководство к действию, учитывая множество факторов оказывающих роль на качество соединения.

Для выбора усилия предварительной затяжки резьбовых соединений и крутящего момента различного класса прочности можно использовать приведенные ниже таблицы. Таблицы приведены для соединений, имеющих средний коэффициент трения 0,14.

Усилие предварительной затяжки и крутящий момент резьбового соединения с крупным шагом резьбы и коэффициентом трения 0,14

|

Номинальный диаметр резьбы

|

Шаг резьбы, P

|

Номинальная площадь сечения As, мм²

|

Усилие предварительной затяжки Q, H

|

Крутящий момент Мкр Нм

| ||||||||

|

4.6

|

5.6

|

8.8

|

10.9

|

12.9

|

4.6

|

5.6

|

8.8

|

10.9

|

12.9

| |||

|

М4

|

0,7

|

8,78

|

1280

|

1710

|

4300

|

6300

|

7400

|

1,02

|

1,37

|

3,3

|

4,8

|

5,6

|

|

М5

|

0,8

|

14,2

|

2100

|

2790

|

7000

|

10300

|

12000

|

2,0

|

2,7

|

6,5

|

9,5

|

11,2

|

|

М6

|

1,0

|

20,1

|

2960

|

3940

|

9900

|

14500

|

17000

|

3,5

|

4,6

|

11,3

|

16,5

|

19,3

|

|

М8

|

1,25

|

36,6

|

5420

|

7230

|

18100

|

26600

|

31100

|

8,4

|

11

|

27,3

|

40,1

|

46,9

|

|

М10

|

1,5

|

58

|

8640

|

11500

|

28800

|

42200

|

49400

|

17

|

22

|

54

|

79

|

93

|

|

М12

|

1,75

|

84,3

|

12600

|

16800

|

41900

|

61500

|

72000

|

29

|

39

|

93

|

137

|

160

|

|

М14

|

2,0

|

115

|

17300

|

23100

|

57500

|

84400

|

98800

|

46

|

62

|

148

|

218

|

255

|

|

М16

|

2,0

|

157

|

23800

|

31700

|

78800

|

115700

|

135400

|

71

|

95

|

230

|

338

|

395

|

|

М18

|

2,5

|

193

|

28900

|

38600

|

99000

|

141000

|

165000

|

97

|

130

|

329

|

469

|

549

|

|

М20

|

2,5

|

245

|

37200

|

49600

|

127000

|

181000

|

212000

|

138

|

184

|

464

|

661

|

773

|

|

М22

|

2,5

|

303

|

46500

|

62000

|

158000

|

225000

|

264000

|

186

|

250

|

634

|

904

|

1057

|

|

М24

|

3,0

|

353

|

53600

|

71400

|

183000

|

260000

|

305000

|

235

|

315

|

798

|

1136

|

1329

|

|

М27

|

3,0

|

459

|

70600

|

94100

|

240000

|

342000

|

400000

|

350

|

470

|

1176

|

1674

|

1959

|

|

М30

|

3,5

|

561

|

85700

|

114500

|

292000

|

416000

|

487000

|

475

|

635

|

1597

|

2274

|

2662

|

|

М33

|

3,5

|

694

|

107000

|

142500

|

363000

|

517000

|

605000

|

645

|

865

|

2161

|

3078

|

3601

|

|

М36

|

4,0

|

817

|

125500

|

167500

|

427000

|

608000

|

711000

|

1080

|

1440

|

2778

|

3957

|

4631

|

|

М39

|

4,0

|

976

|

151000

|

201000

|

512000

|

729000

|

853000

|

1330

|

1780

|

3597

|

5123

|

5994

|

Усилие предварительной затяжки и крутящий момент резьбового соединения с мелким шагом резьбы и коэффициентом трения 0,14

|

Номинальный диаметр резьбы

|

Шаг резьбы, P

|

Номинальная площадь сечения As, мм²

|

Усилие предварительной затяжки Q, H

|

Крутящий момент Мкр Нм

| ||||

|

8.

|

10.9

|

12.9

|

8.8

|

10.9

|

12.9

| |||

|

М8

|

1

|

39,2

|

19700

|

28900

|

33900

|

29,2

|

42,8

|

50,1

|

|

М10

|

1,25

|

61,2

|

30800

|

45200

|

52900

|

57

|

83

|

98

|

|

М12

|

1,25

|

92,1

|

46800

|

68700

|

80400

|

101

|

149

|

174

|

|

М14

|

1,5

|

125

|

63200

|

92900

|

108700

|

159

|

234

|

274

|

|

М16

|

1,5

|

167

|

85500

|

125500

|

146900

|

244

|

359

|

420

|

|

М18

|

1,5

|

216

|

115000

|

163000

|

191000

|

368

|

523

|

613

|

|

М20

|

1,5

|

272

|

144000

|

206000

|

241000

|

511

|

728

|

852

|

|

М22

|

1,5

|

333

|

178000

|

253000

|

296000

|

692

|

985

|

1153

|

|

М24

|

2

|

384

|

204000

|

290000

|

339000

|

865

|

1232

|

1442

|

|

М27

|

2

|

496

|

264000

|

375000

|

439000

|

1262

|

1797

|

2103

|

|

М30

|

2

|

621

|

331000

|

472000

|

552000

|

1756

|

2502

|

2927

|

ОТКРУЧИВАНИЕ

При откручивании гаек требуется крутящий момент большей величины, чем при затяжке. Это объясняется коррозией резьбового соединения, взаимным проникновением материалов болта и гайки в зоне резьбы под действием длительной нагрузки.

Это объясняется коррозией резьбового соединения, взаимным проникновением материалов болта и гайки в зоне резьбы под действием длительной нагрузки.

Общее правило – при откручивании требуется момент в 1,3-1,5 раза больший, чем при затяжке!

При откручивании прокорродированных и закрашенных соединений часто требуется инструмент с моментом в 2 раза больше, чем при затяжке. Но лучше в таких случаях использовать специальные средства для разрушения продуктов коррозии. Это снизит трение и, соответственно, силы воздействующие на упорную часть инструмента, продлевая срок его жизни.

Методы затяжки резьбовых соединений

Методы затяжки резьбовых соединений

Мы

есть веб-сайт, посвященный обучению, загляните на www.bolting.info

— материалы на сайте предоставляют дополнительную информацию по данной теме.

Один из

основные проблемы при использовании болтовых соединений — точность, с учетом

для достижения точного предварительного натяга выбранного метода затяжки болтов.Недостаточная предварительная нагрузка, вызванная неправильным методом затяжки, является

частая причина выхода из строя болтовых соединений. Для Дизайнера важно

оценить особенности и характеристики основных используемых методов

затянуть болты. Ниже представлено краткое описание основных болтов.

методы затяжки. Однако обратите внимание, что какой бы метод ни использовался для затяжки

болта следует ожидать некоторого разброса предварительного натяга болта.

Есть шесть основных методов, используемых для управления предварительным натягом.

резьбовой застежки.Конкретно:

1. Затяжка регулятора крутящего момента.

2. Затяжка регулятора угла.

3. Затяжка с контролируемой текучестью.

4. Метод растяжения болта.

5. Термозатяжка.

6. Использование методов индикации напряжения.

Затяжка контроля крутящего момента

Момент затяжки крепежа регулируется

самые популярные средства контроля преднагрузки. Номинальный крутящий момент

необходимо затянуть болт с заданным предварительным натягом, можно определить

либо из таблиц, либо путем расчета с использованием отношения между

крутящий момент и результирующее натяжение болта.

Когда болт затягивается, стержень испытывает прямую нагрузку из-за

деформации удлинения, вместе с напряжением кручения, из-за

крутящему моменту, действующему на резьбу. Большинство таблиц затяжки болтов

крутящие моменты игнорируют скручивающее напряжение и принимают прямое напряжение

в резьбе некоторой части болтов предел текучести, обычно

75%. Для условий высокого трения величина крутильного

стресс может быть таким, что в сочетании с прямым стрессом

может возникнуть эквивалентное напряжение по сравнению с текучестью, что приведет к отказу.Более последовательный подход — определить величину

прямое напряжение, которое в сочетании с скручиванием даст

эквивалентное напряжение некоторой доли текучести. Пропорция

обычно используется при таком подходе — 90%.

Крепежные детали с преобладающим моментом затяжки (например, гайки Nyloc, Cleveloc и т. Д.)

часто используются там, где существует риск ослабления вибрации.

Преобладающий крутящий момент увеличивает крутящий момент.

напряжение в хвостовике болта во время затяжки. Это влияет на конверсию

крутящего момента затяжки в предварительную нагрузку болта и должно быть допущено

для определения правильного значения крутящего момента для этого типа

застежка.

Как видно из приведенной выше таблицы, основная проблема с моментной затяжкой заключается в том, что

большая часть крутящего момента используется для преодоления трения (обычно между 85% и

95% приложенного крутящего момента), небольшие изменения фрикционного

Условия могут привести к большим изменениям предварительного натяга болта. Этот

Этот

Эффект можно уменьшить за счет использования так называемых стабилизаторов трения. Эти

вещества, которые наносятся на крепежные детали для уменьшения

фрикционное рассеяние. Другие способы повышения точности

метод:

1.Не используйте простые шайбы; их использование может привести к относительным

движение для перехода от гайки к шайбе, к шайбе к стыковой поверхности,

во время затяжки. Это как эффект изменения трения

радиус и, следовательно, влияет на соотношение крутящего момента и натяжения. Если,

из-за чрезмерного давления в подшипнике большая поверхность подшипника

необходимо подумать об использовании фланцевых гаек и

болты.

2. Определите правильный момент затяжки, выполнив

тесты. Тензодатчики можно прикрепить к стержню болта и затянуть

завершено на собственном стыке.Тензодатчик под головкой болта

можно использовать, но он не такой точный, как тензодатчики,

так как совместные характеристики были изменены.

3. Если невозможно установить фактическую затяжку с помощью испытаний.

крутящий момент, определите момент затяжки, используя лучшую информацию

имеется т.е. крепежный элемент отделки, гайка головки опорная поверхность размер

и преобладающие характеристики крутящего момента, если применимо. (Компьютер

Программа TORQUE, разработанная Bolt Science, может учесть все эти эффекты.)

4. Убедитесь, что значение момента затяжки указано на

сборочный чертеж. Предложение с допуском плюс или минус 5% составляет

хорошая практика. Более необычно, процитируем калиброванный крутящий момент

гаечный ключ следует использовать для проверки крутящего момента после установки. В

метод затяжки болта оказывает значительное влияние на

разброс предварительной нагрузки (см. ниже).

Затяжка с контролируемым углом

Этот метод, также известный как метод поворота гайки, был введен

для ручной сборки вскоре после Второй мировой войны, когда

был указан определенный угол затяжки.Метод был применен

для использования с механическими ключами, при этом болт затягивается до заданной

угол за пределами диапазона упругости и приводит к небольшому отклонению

в предварительном натяжении, частично из-за допуска на предел текучести. В

В

Основные недостатки этого метода заключаются в необходимости точного,

и, по возможности, экспериментальное определение угла; также

застежка может выдержать только ограниченное количество повторных применений

прежде чем он потерпит неудачу.

Затяжка с контролируемым выходом

Этот метод, разработанный организацией SPS, также известен

под фирменным наименованием «Метод совместного контроля».Очень

точный предварительный натяг может быть достигнут этим методом за счет минимизации

влияние трения и его разброс. Метод имеет

корни в «чувстве» мастера к гаечному ключу

что позволило ему определить предел текучести застежки с

разумная точность. Электронный эквивалент этого метода

используется система управления, чувствительная к градиенту крутящего момента

затягиваемого болта. Быстрое обнаружение изменения

наклон этого градиента указывает на то, что предел текучести был достигнут

и останавливает процесс затяжки.Это достигается за счет включения

датчики для считывания крутящего момента и угла во время процесса затяжки.

Поскольку угол поворота и крутящий момент измеряются системой управления

системы, допустимые значения могут использоваться для определения крепежных элементов, которые

лежат за пределами их спецификации (например, имеют слишком низкий выход).

Небольшой разброс предварительного натяга по-прежнему является результатом этого метода.

из-за влияния трения. Метод определяет доходность

острие застежки под действием комбинированного натяжения и

кручение.Чем выше трение резьбы, тем выше крутильный

напряжение, которое для данного значения текучести приводит к более низкому предварительному натяжению

из-за меньшего прямого напряжения.

Этот метод использовался в критических приложениях, таких как цилиндр.

болты головки и шатуна, чтобы обеспечить стабильно высокие предварительные нагрузки

может быть достигнуто (что позволяет использовать болты меньшего размера). Тем не мение,

из-за стоимости инструментов, необходимых для использования этого метода

(ручной гаечный ключ со схемой управления стоит много

раз больше, чем у обычного динамометрического ключа), широкое распространение

этого метода маловероятно. (Хотя производители могут

(Хотя производители могут

инвестировать в оборудование, если у обслуживающего персонала нет аналогичных

оборудования, конструктор не может рассчитывать на высокие предварительные нагрузки.

поддерживается в поле.)

Метод растяжения болта

Проблема, связанная с затяжкой больших болтов, заключается в том, что

требуются высокие моменты затяжки. Хотя отчасти это может быть

преодолеть с помощью гидравлических динамометрических ключей (реакция

крутящего момента, однако может быть проблемой), использование гидравлического

Натяжные устройства — обычное дело для болтов диаметром более 20 мм.В этом методе используется небольшой гидроцилиндр, который надевается на гайку,

резьбовая часть болта / шпильки значительно выступает за

гайка и съемник с резьбой. Гидравлическое масло от небольшого

насос воздействует на гидроцилиндр, который, в свою очередь, воздействует на съемник.

Это передается на болт, что приводит к растяжению.

Затем гайку можно повернуть вручную с помощью встроенного

розетка с помощью томми-бара.

Контроль гидравлического давления эффективно контролирует предварительную нагрузку

в болте.Однако небольшое уменьшение предварительного натяга

возникают, когда давление снимается, поскольку гайка упруго деформируется

под нагрузкой. Удаление корродированных гаек с болтов может быть

проблема с этим методом.

Тепловая затяжка

Термостойкость использует характеристики теплового расширения.

болта. Болт нагревается и расширяется: гайка индексируется

(с использованием метода угла поворота) и дать системе остыть.

По мере того как болт пытается сжаться, он сжимается в продольном направлении

зажимаемым материалом и результатом предварительного натяга.Способы обогрева

включают прямое пламя, нагревательную спираль в оболочке и углеродистое сопротивление

элементы. Процесс идет медленно, особенно если напряжение в

болт должен быть измерен, так как система должна вернуться к окружающей среде

температура для каждого измерения. Это не широко используемый метод

и обычно используется только на очень больших болтах.

Методы индикации натяжения

Эта категория включает использование специальных болтов для индикации нагрузки,

шайбы, указывающие нагрузку, и использование методов, определяющих

изменение длины застежки.Есть большое количество

способы косвенного измерения натяжения болтов и обсуждение

представленное здесь не является исчерпывающим.

Были разработаны специальные болты, которые будут показывать

силы в болте. Одним из таких креплений является Rotabolt, который

измеряет удлинение болта с помощью центрального измерительного штифта, который

проходит через просверленное по центру отверстие в болте. Под

На головке калибровочного штифта сохраняется вращающийся вал, который может свободно вращаться

в очень точно установленном зазоре. Застежка упруго растягивается,

в то время как калибровочный штифт не двигается, так как он не испытывает нагрузки.По мере затягивания болт будет растягиваться достаточно, чтобы

устраните зазор и предотвратите вращение ротора.

Это показатель того, что болт загружен правильно. Другой

Фирменная застежка использует аналогичный метод. HiBolt использует

штифт, расположенный по центру болта, как и Rotabolt, за исключением

штифт захватывается за счет небольшого сокращения диаметра болта;

штифт блокируется при достижении правильного предварительного натяга.

Использование шайб индикации нагрузки широко распространено в конструкционных

инженерное дело.Такие шайбы имеют на поверхности небольшие выступы.

которые пластически деформируются под нагрузкой. Достигнута правильная предварительная нагрузка

когда имеется заранее определенный зазор между шайбой и

под болт. Это измеряется с помощью щупов. В целом

они не используются в машиностроении, но широко используются

в гражданском строительстве.

Удлинение болта можно измерить либо

с помощью микрометра или более сложными средствами, такими как использование

ультразвук.Расширение может быть связано с предварительной загрузкой либо напрямую, либо

калибровкой или косвенным расчетом. Если ультразвуковое измерение

используется тогда конец стержня болта и головка может потребовать

шлифование поверхности для получения хорошего акустического отражателя.

Чтобы помочь инженеру преодолеть проблемы, связанные с использованием резьбовых креплений и болтовых соединений, Bolt Science разработала ряд компьютерных программ . Эти программы разработаны так, чтобы их было легко использовать, чтобы инженер, не обладающий детальными знаниями в этой области, мог решать проблемы, связанные с этим предметом.

Значения крутящего момента

и коническая резьба — они сочетаются друг с другом?

Последние несколько недель я вместе с хорошими друзьями работал над разными автомобилями в гараже. Обычно мы собираемся вместе и помогаем друг другу упростить работу, а также помогаем друг другу больше узнать о том, как обеспечить безопасность автомобилей нашей семьи, и даже помочь некоторым другим людям, у которых нет средств для работы с собственными автомобилями. Во время этого ремонта мы всегда заканчиваем обсуждением чего-то довольно технического.Иногда это правильная установка детали, например, для плотного прижатия болтов, их откручивания, затем затяжки до половины общего значения крутящего момента, повторного откручивания и, наконец, затяжки до полного крутящего момента.

Мы также рассказываем о различных способах выполнения работы, например о том, как уменьшить количество горячего масла, которое вы собираетесь вылить на всю руку, или как вытащить этот ржавый болт без горелки и не сломать его. Одна из дискуссий, которая возникает довольно часто, — это характеристики крутящего момента, а затем характеристики крутящего момента для конической резьбы.