Классификация металлообрабатывающих станков

Металлообрабатывающие станки являются самым важным оборудованием во всем мире. Без них не может обойтись ни одна из отраслей промышленности, потому что везде приходится ремонтировать и переделывать металлоконструкции.

Станки

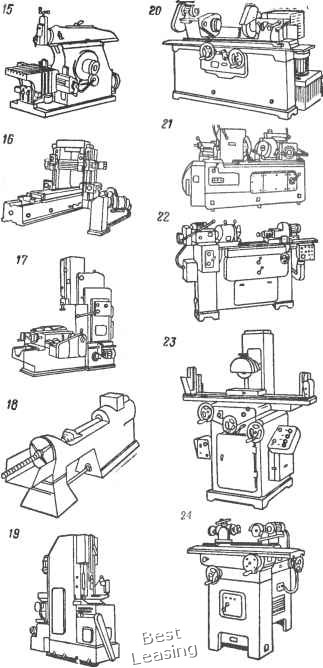

Металлообрабатывающие станки являются самым важным оборудованием во всей тяжелой и легкой промышленности. Их функцию можно смело назвать системообразующей. Без таких станков невозможно изготовить ни камлоки, ни метизы, ни другую металлопродукцию. В зависимости от характера выполняемых работ и типа применяемых режущих инструментов металлообрабатывающие станки делятся на следующие группы:

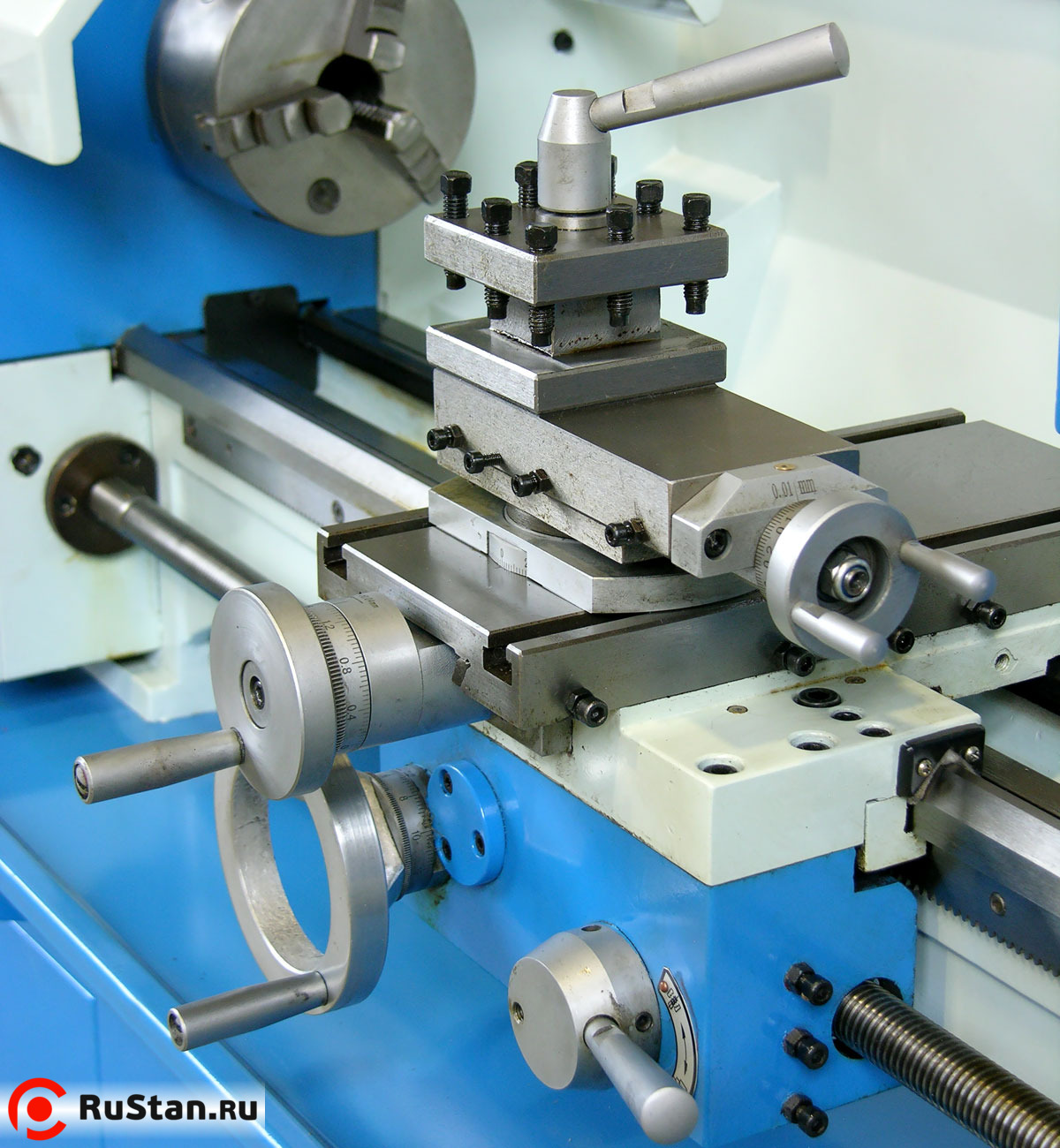

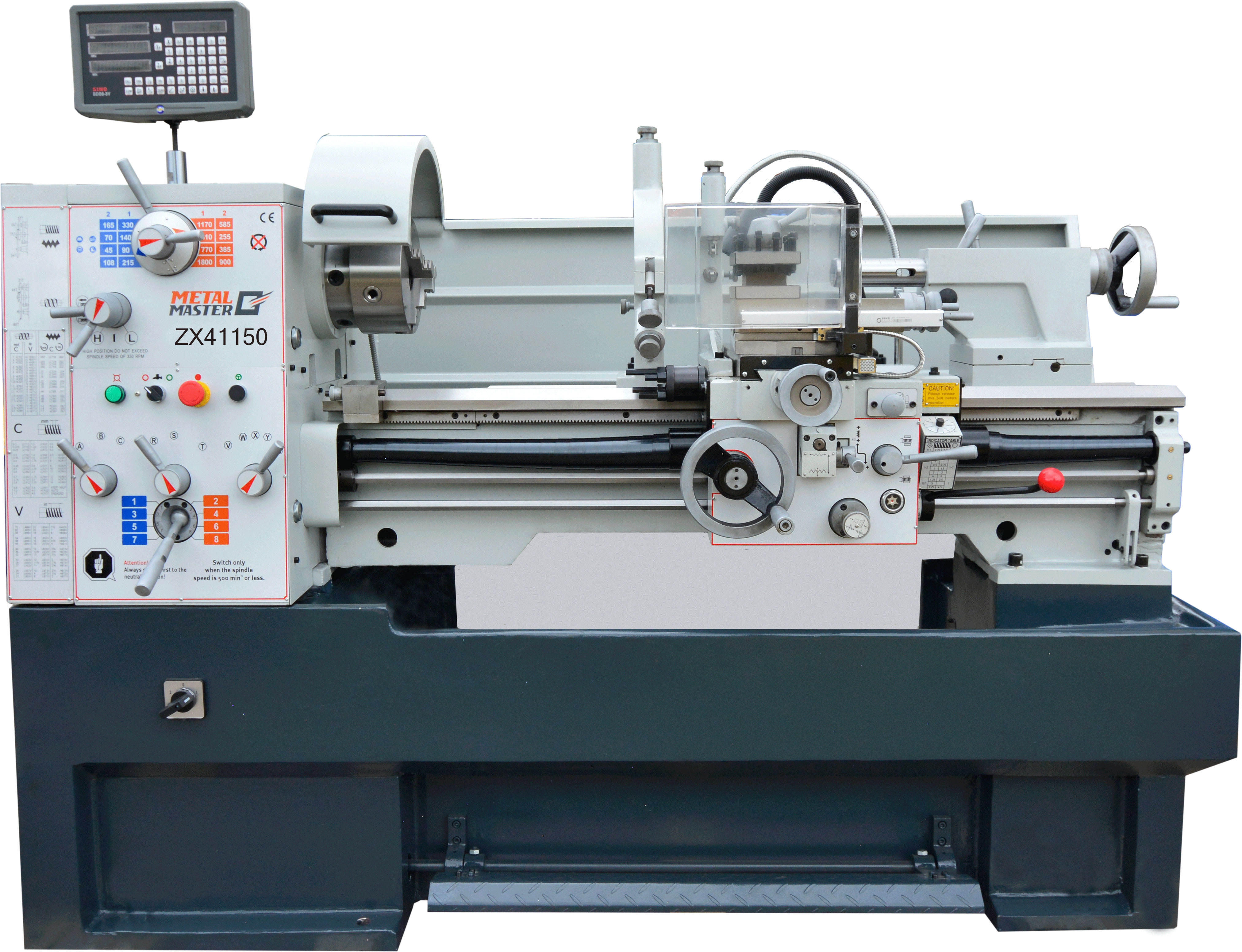

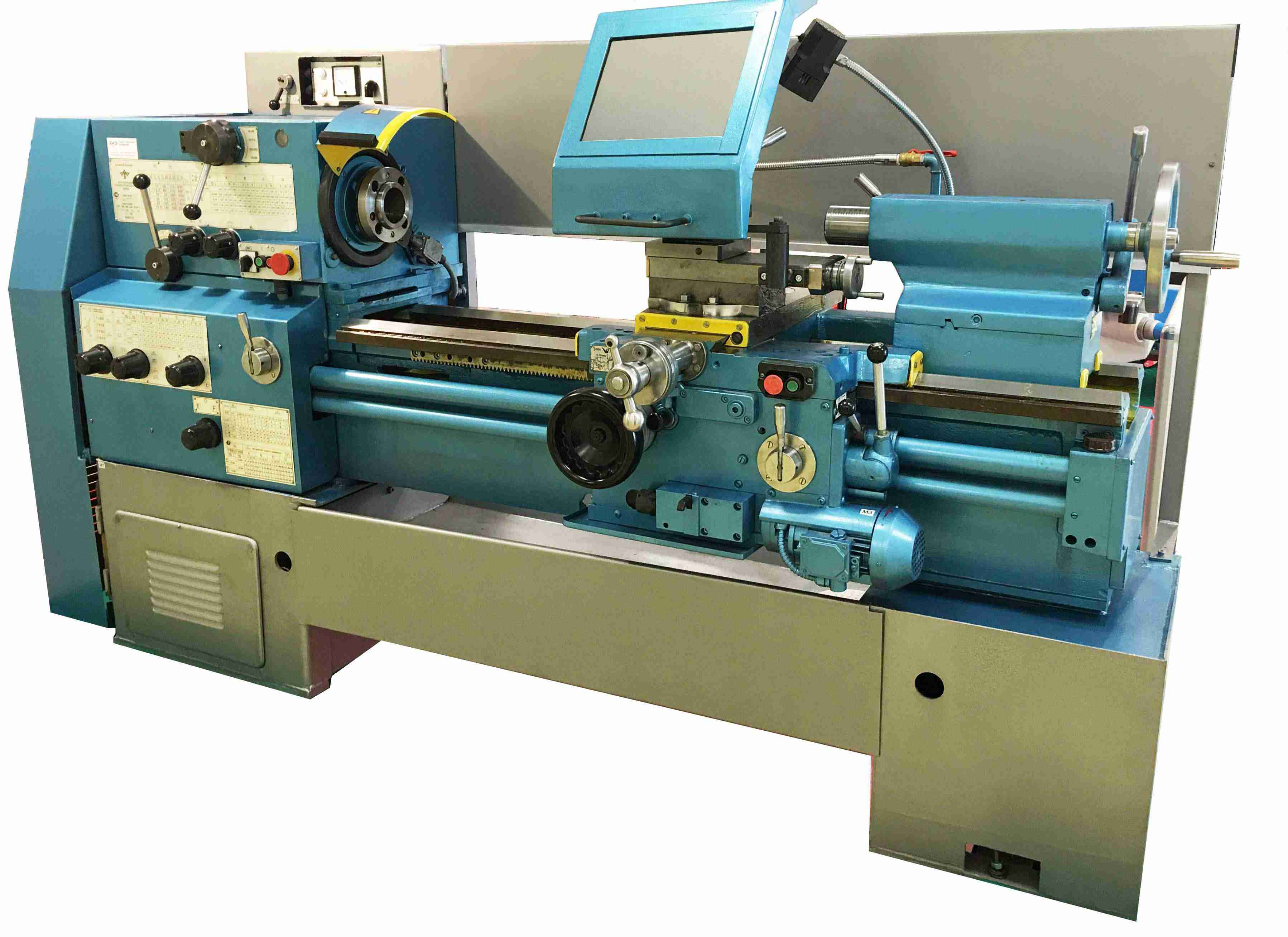

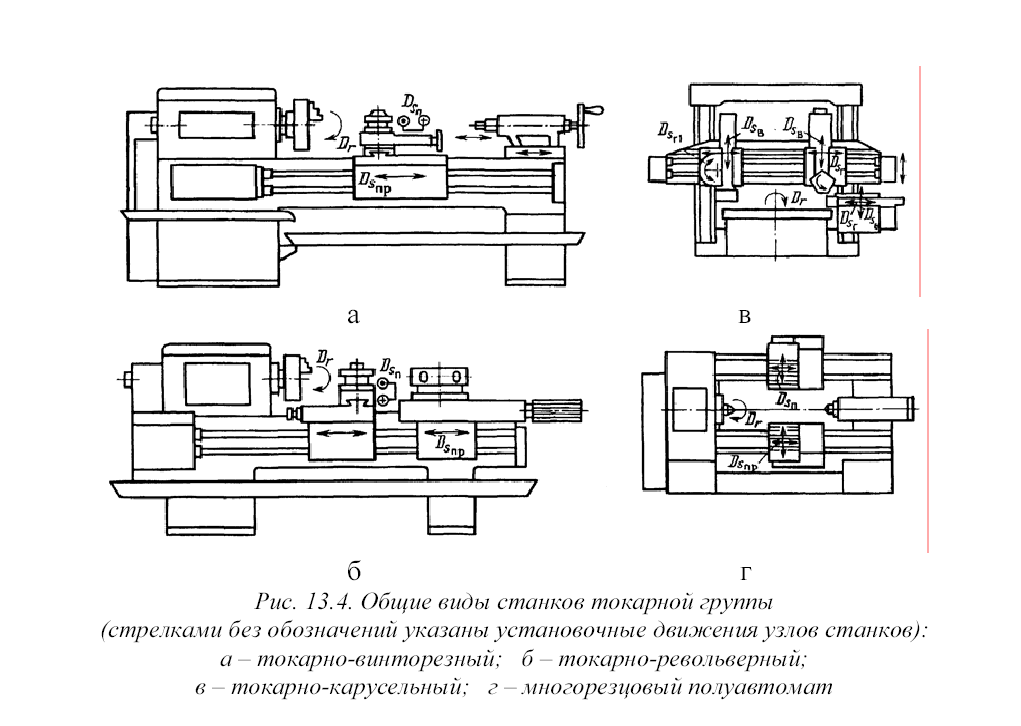

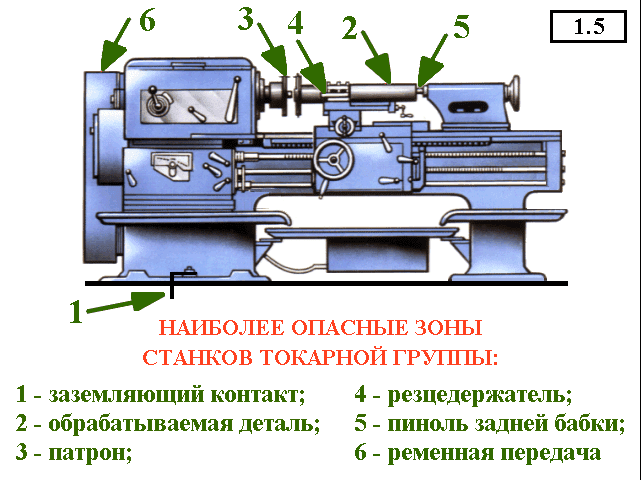

— Токарные станки. Это оборудование предназначено для создания и обработки цилиндрических поверхностей. Обработка происходит посредством вращения заготовки вокруг своей оси.

— Сверлильные и расточные станки. Это оборудование создано для обработки различных отверстий. В сверлильных и вертикальных расточных станках режущий инструмент совершает вращательное движение, в горизонтально-расточных подача также осуществляется перемещением стола с обрабатываемой деталью. Каждый тип сверлильного оборудования широко применяется на производстве.

Каждый тип сверлильного оборудования широко применяется на производстве.

— Шлифовальные станки. Они предназначены для придания поверхности металла определенной степени шероховатости и качества обработки.

— Зубообрабатывающие станки. В эту группу входит все оборудование, которое служит для обработки зубьев колес, в том числе и шлифование.

— Фрезерные станки. Предназначены для обработки и получения различных контуров в металле. Могут обрабатывать плоские, круглые и сложные профили. В качестве инструмента используются многолезвийные фрезы.

— Строгальные станки. Это оборудование объединяет одна характеристика – режущий инструмент совершает возвратно-поступательное движение, заготовка при этом неподвижно закреплена.

— Резьбообрабатывающие станки. Это оборудование предназначено для получения резьбы на цилиндрических деталях. Такую же операцию можно совершать и на токарно-винторезных станках.

Помимо всех вышеперечисленных существуют и другие виды металлообрабатывающих станков. Некоторые из них не относятся ни к одной из перечисленных групп, а являются вспомогательным оборудованием, с помощью которого можно получать манжеты армированные, прецизионные сложные профили или другие изделия.

Некоторые из них не относятся ни к одной из перечисленных групп, а являются вспомогательным оборудованием, с помощью которого можно получать манжеты армированные, прецизионные сложные профили или другие изделия.

Классификация металлорежущих станков – все об оборудовании для обработки металла

Классификация металлорежущих станков – все об оборудовании для обработки металла

Станки, предназначенные для резки металла обычно, разделяют на девять категорий. Оборудование, которое к ним относят:

- Плазменная резка

- Токарные станки — сюда можно отнести все оборудование, предназначенное для токарной работы. Имеет маркировочное обозначение 1 группы.

- Сверлильные и расточные — относятся ко второй группе и используются для расточки деталей и просверливания определённых отверстий.

- Станки шлифовальные, полировальные и доводочные — считаются оборудованием третей группы и применяются для своего круга установленных функций.

- Комбинированные аппараты — станки, которые специализируются на одном профиле работы. Маркируются цифрой четыре.

- Резьбо- и зубообрабатывающие станки — для соединений с резьбовыми и зубчатыми окончаниями используют оборудование пятой группы.

- Фрезерные агрегаты — в шестую группу входит оборудование, которое предназначено для выполнения поставленных перед ним фрезерных задач.

- Долбёжные, строгальные и протяжные — выполняют предназначенные им задачи. Это станки седьмой группы.

- Разрезные станки — эти аппараты отвечают за разрезку металла, к ним можно отнести пилу. Это восьмая группа металлорежущих станков.

- Разные аппараты — в девятую группу входят все оставшиеся агрегаты. Такие как пилонасекательные, бесцентрово-обдирочные и остальные.

Помимо выделенных категорий, станки, предназначенные для резки металла, делятся и на типы:

- Лазерная резка

- Одно- и многошпиндельные, эти агрегаты могут быть автоматическими и полуавтоматическими.

Копировальные многорезцовые, револьверные, сверлильно-отрезные, отдельные виды оборудования для токарного производства и многие другие.

Копировальные многорезцовые, револьверные, сверлильно-отрезные, отдельные виды оборудования для токарного производства и многие другие. - Аппараты, выполняющие технологические процессы по расточке и сверлению: сверлильные станки одного из видов питания — вертикального, горизонтального и радиального, одно — и многошпиндельные станки, аппараты для расточки, полуавтоматы и другие модели машин для сверления.

- Шлифовальные станки и модели их вида. Аппаратура для обдирания и полирования, оборудование для заточки и другие станки специального назначения.

- Металлообрабатывающие аппараты, используют их для отделки деталей зубчатых и резьбовых соединений. Зуборезные аппараты занимаются обработкой колёс, имеющих коническую форму. Зубострогальные аппараты применяются для колёс цилиндрической формы. Имеются также резьбофрезерные, зубоотделочные станки, проверочные и другие виды. К этому типу относят также аппараты для торцов зубьев.

- К фрезерной группе приписывают следующие станки: консольные аппараты разных видов — вертикальные, горизонтальные и универсальные модели. К бесконсольным аппаратам относят вертикальные аппараты, продольные, копировальные и гравировальные аппараты.

- Аппараты, предназначенные для строгания. Агрегаты этого типа могут быть продольными, с установленными на них одной или несколькими стойками, горизонтальные и вертикальные протяжные станки.

- Оборудование, предназначенное для разрезания. На этих станках специально установлен абразивный круг, иногда вместо круга может иметься металлический диск или пила.

- К последнему типу относятся все оставшиеся станки для металлообработки. С помощью делительных станков, осуществляется слежение за некоторыми инструментами. Бывают также опиловочные, балансировочные, пилокасательные и другие виды этого оборудования.

У станков по обработке металла существуют свои параметры, по которым станки также подразделяются:

- Отличие по весу и размерам, станки могут быть крупные, тяжёлые и уникальные.

- В зависимости от уровня их направления — специальные, станки, производящие детали одних размеров, специализированные — для производства различных по параметрам, но однотипных запчастей. Универсальные — на этих станках можно изготавливать детали абсолютно разных размеров.

- В зависимости от точности произведённой конструкции. Точность может быть повышенной, нормальной, высокой. На некоторых станках, возможно изготовить деталь с особой точностью, детали, изготовленные таким способом, называют прецизионными. Все виды точности имеют своё буквенное название П, Н, В, А и С.

Если рассматривать разновидность станков по способностям автоматизации, можно выделить:

- Станки, на которых все процессы происходят только в ручном порядке.

- Полуавтоматические аппараты, Некоторые функции проделываются в ручном режиме, это установление материала, начало работы, снятие детали после её изготовления.

Другие же процессы могут проходить автоматически.

Другие же процессы могут проходить автоматически. - Автоматические аппараты, являются очень легкими в работе, для всего процесса обработки достаточно всего лишь ввести требуемые параметры, остальное станок сделает сам.

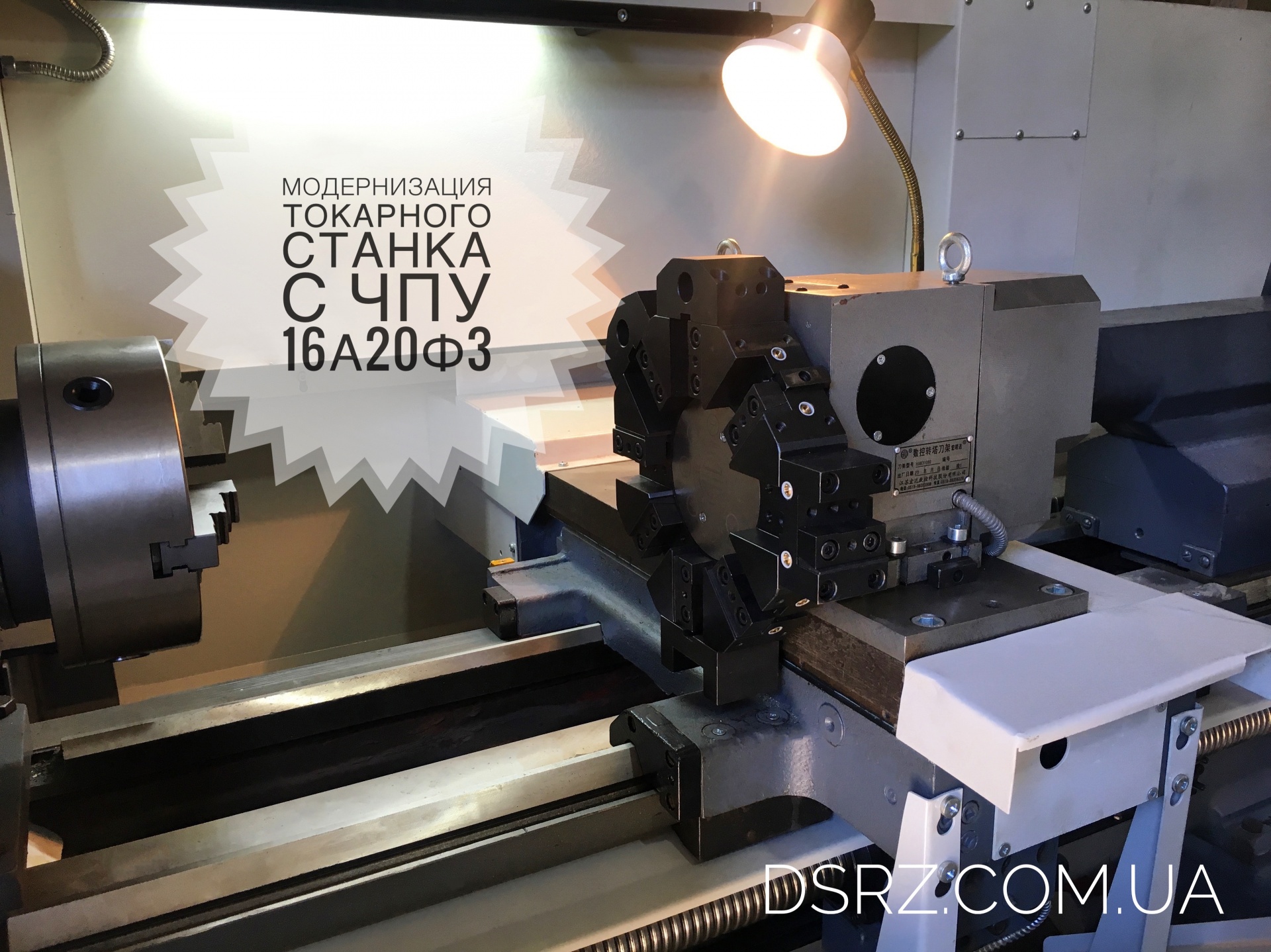

- Металлорежущие станки с установленной системой числового программированного устройства. В этот аппарат уже внесены все значения и параметры, поэтому процесс изготовления происходит без вмешательства человека.

Читайте так же:

Возврат к списку

Электроник — Классификация станков

Металлорежущий станок — это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.

Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.

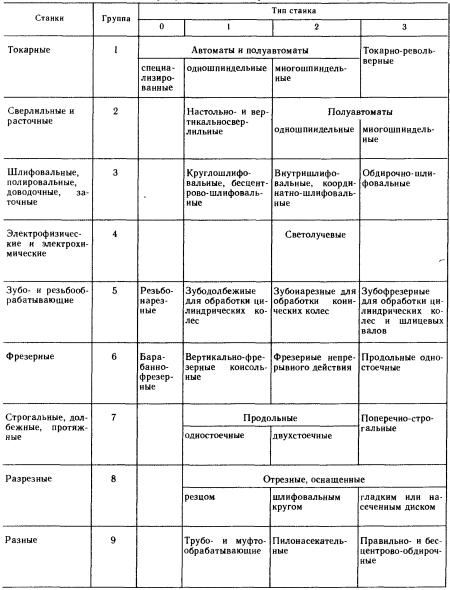

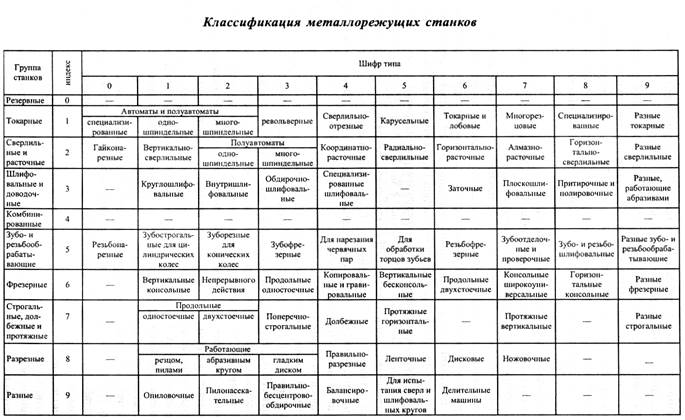

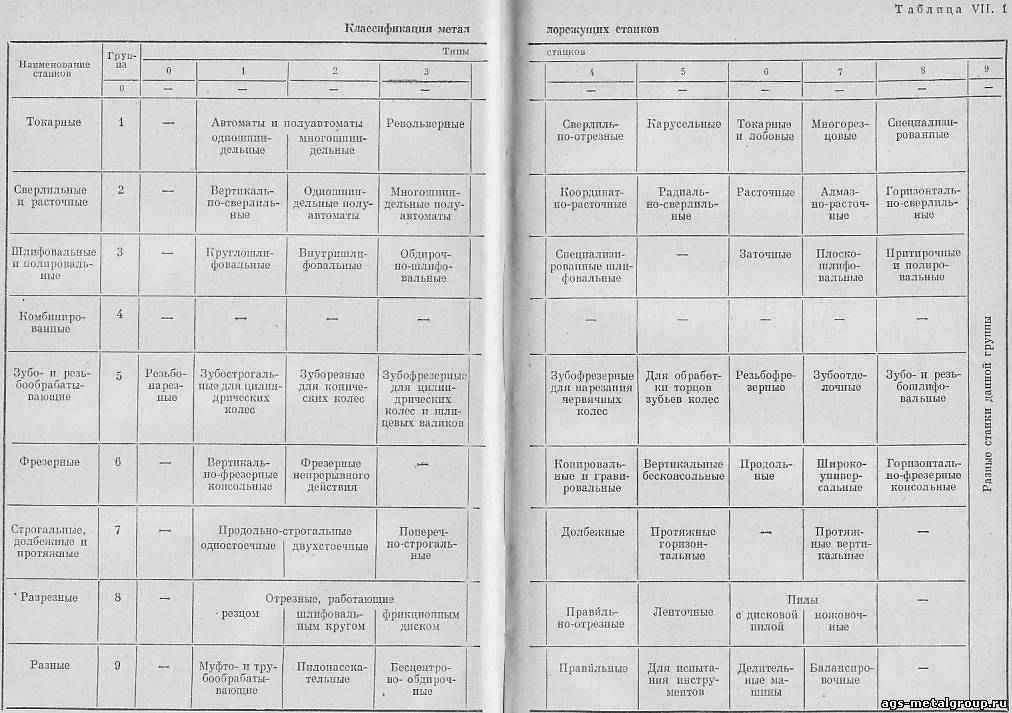

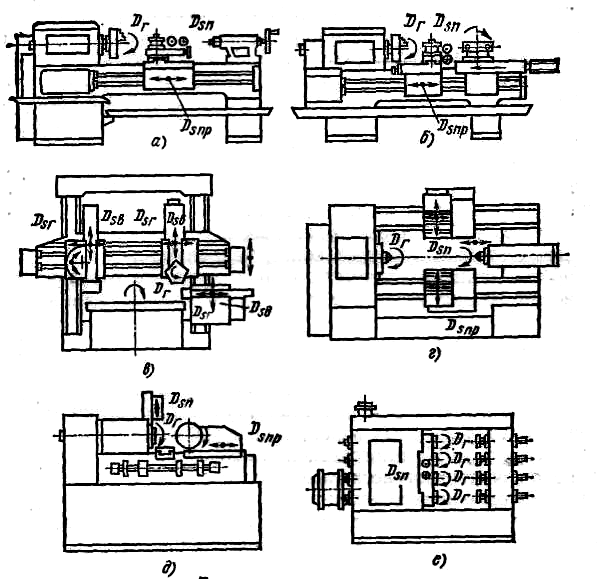

Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки. Все серийно выпускаемые станки разделены на девять групп, в каждой группе предусмотрены девять типов.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков — длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков — наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

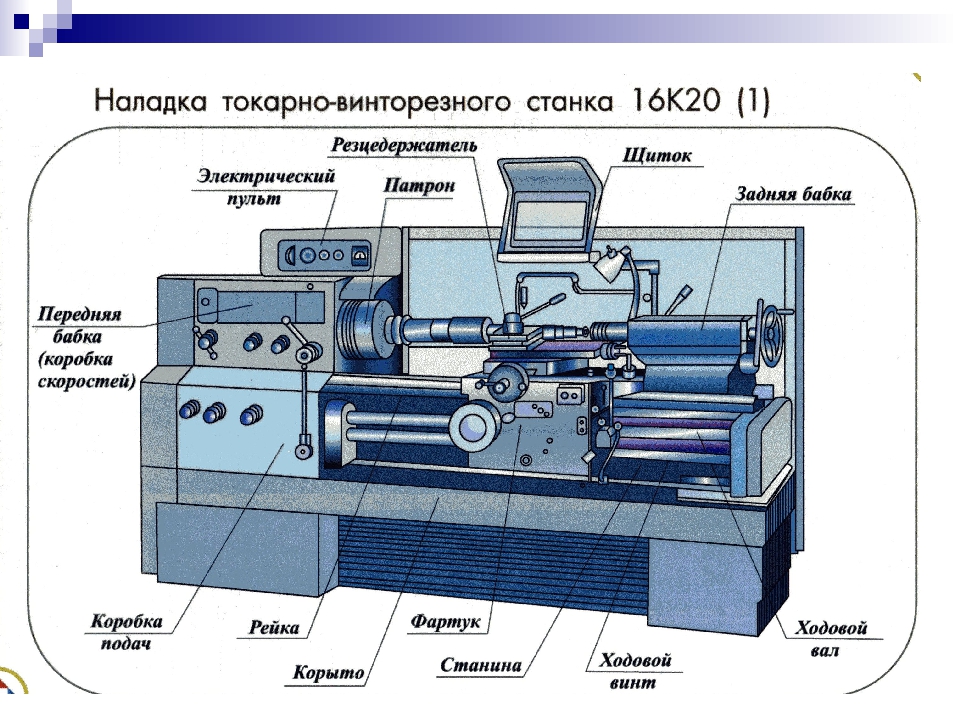

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр — номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая — его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Классификация станков по степени универсальности.Различают следующие станки — универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

Такие станки приспособлены для различных технологических операций:

- специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

- специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов: Н — станки нормальной точности, П — станки повышенной точности, В — станки высокой точности, А станки повышенной точности, С — особо точные или мастер-станки. В обозначение модели может входить буква, характеризующая точность станка: 16К20П — токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации. Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т. е. выполняется механизмами станка без участия оператора.

е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства — гибкие производственные модули (ГПМ).

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы A обозначает особенность системы управления; Ф1 — станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат; Ф2 — станок с позиционной или прямоугольной системой; Ф3 — станок с контурной системой; Ф4 — станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 — токарный станок с контурной системой ЧПУ.

Классификация станков по массе. Станки подразделяют на легкие — до 1 т, средние — до 10 т, тяжелые — свыше 10 т. Тяжелые станки делят на крупные — от 16 до 30 т, собственно тяжелые — от 30 до 100 т, особо тяжелые — свыше 100 т.

Классификация металлорежущих станков*

| Наимено- вание станков | Шифр группы | Шифр типа | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Резервные | 0 | — | |||||||||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно- Pевольверные | Сверлильно- отрезные | Карусельные | Токарные и лобовые | Многорезцевые и копировальные | Специализи- рованные | Разные токарные | ||

| специализи- рованные | одношпин- дельные | многошпин- дельные | |||||||||

| Сверлильные и расточные | 2 | — | Вертикально- сверлильные | Полуавтоматы | Координатно-расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно- расточные | Горизонтально- сверлильные | Разные сверлильные | |

| одношпин- дельные | многошпин- дельные | ||||||||||

| Шлифовальные и доводочные | 3 | Круглошли- фовальные | Внутришли- фовальные | Обдирочно- шлифовальные | Специализи- рованные шлифовальные | — | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | |

| Электро- физические и электро- химические | 4 | — | Светолучевые | — | Электро- химические | Электро- искровые | — | Электро- эрозионные, ультрозвуковые прошивочные | Анодно- механические отрезные | — | |

| Зубо- и резьбо-обрабатываю- щие | 5 | Резьбо- нарезные | Зубодолбежные для обработки цилиндри- ческих колес | Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные | Зубоотделоч- ные, провероч- ные и обкатные | Зубо- и резь- бошлифоваль- ные | Разные зубо- и резьбо- обрабатываю- шие |

| Фрезерные | 6 | — | Вертикально- фрезерные консольные | Фрезерные не- прерывного действия | Продольные одностоеч- ные | Копироваль- ные и грави- ровальные | Вертикаль- ные безконсольные | Продольные двухстоеч- ные | Консольно- фрезерные опе- рационные | Горизон- тально- фрезерные консольные | Разные фрезерные |

| Строгальные, долбёжные, протяжные | 7 | Продольные | Поперечно- строгальные | Долбёжные | Протяжные горизонталь- ные | Протяжные вертикальные для протягивания | — | Разные строгальные | |||

| одно- стоечные | двух- стоечные | внутренного | наружного | ||||||||

| Разрезные | 8 | Отрезные, оснащенные | Правильно- отрезные | Пилы | — | — | |||||

| токарным резцом | шлифоваль- ным кругом | гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | 9 | Муфто- и трубообра- батывающие | Пило- насекальные | Правильно- и безцентрово- обдирочные | Балансировочные | Для испыта- ния инструментов | Делитель- ные машины | Балансиро- вочные | — | — | |

*Классификация моделей металлорежущих станков, выпускаемых в России (на 1990г. )

)

Металлорежущее оборудование — классификация и виды

Металлорежущие агрегаты — это оборудование, предназначенное для обработки полуфабрикатов и заготовок, полученных литьем, прокаткой, ковкой, штамповкой. Все станки, разработанные для осуществления металлорежущих операций, подразделяются на несколько категорий, принадлежность к которым отражается в маркировке оборудования.

Маркировка металлорежущих станков

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

- первый цифровой код обозначает группу, к которой относится данное устройство;

- второй характеризует разновидность, тип;

- третий (иногда и четвертый) указывает на его основной типоразмер;

- буква (обычно это литера «М»), расположенная сразу после первой цифры (если она присутствует), означает, что типовая конструкция была модернизирована;

- после цифр могут следовать буквенные обозначения, характеризующие степень точности, обеспечиваемую данным устройством, а также определяющие завод-изготовитель.

Таблицы групп и типов металлорежущих агрегатов

| Станки по характеру выполняемых операций | Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | ||

| Токарные | 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | ||||

| Сверлильные и расточные | 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-раст.одностоечные |

| Шлифовальные, полировальные, доводочные | 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированныешлифовальные |

| Комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| Резьбо- и зубообрабатывающие | 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрич. колес и шлицевых валов колес и шлицевых валов | Зубофрезерные для червячных колес |

| Фрезерные | 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| Строгальные, долбежные, протяжные | 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | ||||

| Разрезные | 8 | Отрезные, работающие | Правильно-отрезные | ||

| Ток.резцом | Абразивным кругом | Фрикционным блоком | |||

| Разные | 9 | Муфто- и трубообрабатывающие | пилонасекательные | Правильно- и бесцентрово-обдирочные | — |

| Станки по характеру выполняемых операций | Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Карусельные | Винторезные | Многорезцовые | Спец. для фасон. заготовок для фасон. заготовок | Раз. токарные |

| Сверлильные и расточные | 2 | Радиально-сверлильные | Горизонтально-расточн. | Алмазно-расточн. | Гориз-сверлильные | Разн. сверлильные |

| Шлифовальные, полировальные, доводочные | 3 | — | Заточные | Плоскошлиф. с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| Комбинированные | 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| Резьбо- и зубообрабатывающие | 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Резьбо- и зубошлифовальные | Разнаые агрегаты по обработке резьб и зубьев |

| Фрезерные | 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные. | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| Разрезные | 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | ||

| Разные | 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Категории металлорежущих станков

Токарные

В маркировке обозначаются цифрой 1.

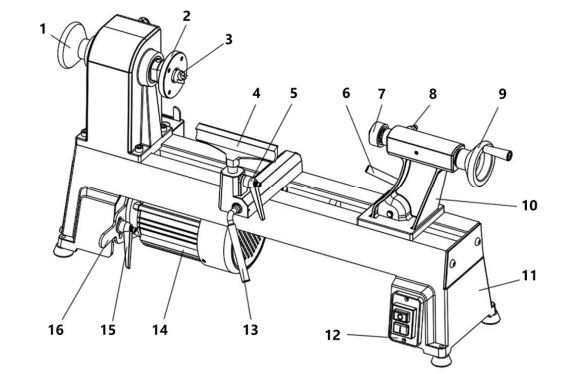

Это оборудование чаще всего применяется для обработки цилиндрических, конических, фасонных поверхностей. Разделяется по степени точности, которую оно может обеспечить на: особую (C), высокую (В), особо высокую (А), нормальную (Н), повышенную (П). Станки этой группы, как правило, имеют основные составные части: станину, фартук, шпиндельную бабку, суппорт, коробку передач, электрооборудование. По ассортименту выполняемых операций различают станки:

По ассортименту выполняемых операций различают станки:

- Револьверные. Служат для изготовления единичных заготовок, располагаемых на станке сразу несколькими поверхностями. Настройка таких установок — мероприятие сложное. Его упрощает наличие револьверной головки, на которой имеется несколько гнезд, служащих для размещения режущих элементов.

- Карусельные. Востребованы для работы с заготовками малой длины, но значительного диаметра — маховиками, зубчатыми колесами. Служат для точения, растачивания, обработки торцов. Могут оснащаться дополнительными приспособлениями, значительно расширяющими функциональность агрегатов.

- Винторезные. Самая распространенная группа станков. Модели 16К20, 16К50, 16Б16А встречаются практически на каждом машиностроительном предприятии. Такие агрегаты выполняют практически полный перечень основных токарных операций.

- Токарные многошпиндельные автоматы. Сложное, многофункциональное, высокопроизводительное оборудование, обеспечивающее высокую точность при работе с полуфабрикатами из трубного, квадратного, шестигранного холоднокатаного проката.

Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания.

Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания. - Токарные автоматы для продольного точения. Востребованы в крупном производстве для работы с прутами различного поперечного сечения.

Сверлильные и расточные

В маркировке обозначаются цифрой 2.

Это широкая группа, включающая оборудование для изготовления сквозных и глухих отверстий, их чистовой обработки (зенкерования, развертывания), нарезания внутренних резьб. Сверлильные станки:

- Вертикально-сверлильные — наиболее распространенные модели. Разделяют на настольные и расположенные на колонне.

- Радиально-сверлильные. На предприятиях тяжелого машиностроения используют агрегаты, транспортируемые по рельсам вдоль заготовок или устанавливаемые непосредственно на крупногабаритные изделия или конструкции.

- Многошпиндельные. Представляют собой комплекс нескольких одношпиндельных станков, находящихся на одном столе и станине.

Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Другие разновидности сверлильных станков:

- Сверлильно-фрезерные. Востребованы для наклонного торцевого и горизонтального фрезерования, шлифования сверлами, развертками, метчиками.

- Расточные — горизонтально-расточные (наиболее распространенные), координатно-расточные, алмазно-расточные.

- Спецагрегаты для изготовления крупносерийных и массовых партий. Их основа — универсальные сверлильные станки, оснащенные многошпиндельными головками и средствами автоматизации.

Шлифовальные, полировальные, доводочные

В маркировке обозначаются цифрой 3.

Это агрегаты, способные выполнять узкоспециализированные функции или комплекс операций по получению заданной степени чистоты цилиндрических, конических, профильных, плоских поверхностей, в том числе внутренних (цилиндрических и конических). Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Комбинированные (специального назначения)

В маркировке обозначаются цифрой 4.

К этой группе относятся станки электроэрозионные, электрохимические, электроискровые, электромеханические, ультразвуковые и другие.

Для изготовления резьб и зубчатых элементов

В маркировке обозначаются цифрой 5.

Для нарезания резьб существует много способов и разновидностей оборудования. Провести эту операцию можно на токарно-винторезном станке с помощью резца, на сверлильном агрегате с использованием метчика, на фрезерном станке. Однако для высокопроизводительных процессов применяют специализированные устройства, с помощью которых можно изготавливать резьбы всех стандартов — метрическую и дюймовую на трубах, цилиндрическую, коническую, трапециевидную.

- Резьбонакатные. По конструкции напоминают вертикально-сверлильные агрегаты. Накатку резьб (внутренних и наружных) производят на заготовках конусообразной и цилиндрической форм, трубах. При накатывании резьбу получают не способом снятия стружки, а методом пластического деформирования. Такая технология применяется в крупносерийном и массовом производстве.

- Резьбофрезерные. Это наиболее высокопроизводительные станки. Дисковой фрезой изготавливают резьбы значительных длины и шага, гребенчатой — короткие, мелкие резьбы.

- Резьбошлифовальные. На них устанавливают одно- или многониточные круги с абразивом.

Станки для изготовления зубчатого профиля:

- Зубострогальные — для цилиндрических и конических колес.

- Зубофрезерные горизонтальные, вертикальные и другие — позволяют изготовить зубчатый эвольвентный профиль. Сложные поверхности получают по технологии обкатки.

Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность.

Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность. - Зубошлифовальные. Служат для получения точных геометрических размеров и высоких классов чистоты поверхности зубчатых колес, валов, реек. В зависимости от поставленной задачи и модели, оборудование оснащают шлифовальными кругами различных типов: червячными, профильными, плоскими, коническими, тарельчатыми.

Фрезерные

В маркировке обозначаются цифрой 6.

Агрегаты этого типа выполняют обработку заготовок, закрепленных на столе. При этом для режущего инструмента характерно вращательное движение, а для заготовки — возвратно-поступательное. Группа консольно-фрезерных станков включает модели:

- Горизонтально-фрезерные с неповоротным столом. Эти агрегаты были наиболее популярны на заводах, построенных и оборудованных в годы Советского Союза. Имеют простую конструкцию, позволяющую фрезеровать одну поверхность без смены резца или переустановки детали.

- Горизонтально-фрезерные с поворотным столом. На таком агрегате можно обрабатывать одновременно несколько поверхностей.

- Вертикально-фрезерные. Конструктивно схожи с вертикально-сверлильными. Могут применяться для сверления, растачивания, зенкерования.

- Широкоуниверсальные. От вертикально-фрезерных отличаются дополнительной шпиндельной головкой. Выполняют операции: фрезерные, сверловочные, расточные.

Группа бесконсольных агрегатов включает модели, у которых консоль отсутствует, а базой является пол цеха или железобетонная плита. Такая конструкция позволяет обрабатывать громоздкие детали, изделия, конструкции.

Долбежные, протяжные, строгальные

В маркировке обозначаются цифрой 7.

- Долбежные. Используются для выполнения шпоночных пазов, шлицев, канавок на цилиндрических и конических заготовках. Обычно применяются для изготовления единичных и мелкосерийных партий на предприятиях по изготовлению окон, мебели, в судостроении.

- Протяжные — стандартные и специальные. Востребованы для фигурной, многогранной, цилиндрической калибровки отверстий, доводки внешних профилей сложной конфигурации, нарезки шлицев и шпоночных канавок.

- Строгальные. Эти агрегаты обычно применяют для осуществления операций, следующих за фуговальными. Различают продольно- и поперечно-строгальные модели.

Для выполнения разрезных операций

В маркировке обозначаются цифрой 8.

Отрезные — это станки, позволяющие разделять детали любого размера и сечения из любого металла на отрезки требуемой длины. В стандартных вариантах отрезка производится под углами в 90° или 45°. К группе 9 относятся станки самого разного назначения, например, пилонасекательные, бесцентрово-обдирочные.

классификация по группам и типам

Станки для резки металла востребованы как на крупном промышленном производстве, так и в небольших частных мастерских. Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Типы станков

Все агрегаты для резки металла относятся к одной из одной нижеперечисленных групп:

- Токарные.

- Расточные и сверлильные.

- Доводочные, полировальные, шлифовальные.

- Комбинированные, также известные как агрегаты специального назначения.

- Зубо- и резьбообрабатывающие.

- Фрезерные.

- Протяжные, строгальные, долбежные.

- Разрезные.

- Разные.

У каждой группы есть общепринятое цифровое обозначение. Оно соответствует ее номеру в этом списке.

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки.

Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства. - Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами. В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

- Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

- Масса и габариты. Установка может быть тяжелой, крупной либо уникальной.

- Степень специализации. Модели, способные работать с заготовками самых разных форм и габаритов, являются универсальными. Устройства, обрабатывающие заготовки с одинаковыми габаритами, являются специальными. Агрегаты, обрабатывающие заготовки разных, но однотипных габаритов, называют специализированными.

- Точность обработки.

Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические. Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

- C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Как бы станки ни различались по своему функционалу, в их конструкции неизменно присутствует ряд общих элементов:

- Операторская консоль, она же пульт. Она нужна для ввода в агрегат управляющего и контролирующего софта. Консоль позволяет управлять всеми аспектами функционирования устройства также и вручную.

- Контроллер. Он формирует управляющие команды, которые направляются к рабочим элементам агрегата, и контролирует корректность их исполнения. Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

- Дисплей, он же панель для управления и контроля станка. Через этот экран можно смотреть на работу агрегата в режиме реального времени, корректируя при необходимости его настройки и параметры.

Модели для единичного либо мелкосерийного производства могут обладать уникальной конструкцией или существенно отличаться от типовых аналогов. Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

В любой модели станка присутствуют ключевые элементы, отвечающие за его функционирование. Они обеспечивают движение, благодаря которому происходит резка, и движение подачи, совершаемое заготовкой либо режущим инструментом. Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

- Система контроля. Она запускает и останавливает устройство, контролирует все этапы его функционирования.

- Привод — гидравлический, пневматический, механический либо электрический.

- Узел, трансформирующий движение от электродвигателя и передающий его на исполнительный механизм.

Отдельно стоит упомянуть об узлах металлорежущей аппаратуры, на которых размещают инструменты для резки. Они присутствуют на всех станках, так как без них агрегаты не справлялись бы со своей функцией.

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер. Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

- Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги. Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 1206

токарные станки с ЧПУ, фрезерные станки

Токарные станки

Токарный станок является оборудованием для обработки с помощью метода резания (точения) заготовок из металлов или других материалов. Токарные станки обеспечивают функциональные возможности обточки и расточки конических, цилиндрических либо фасонных поверхностей, нарезания резьбы, подрезки и обработки торцов, зенкерования, сверления и развертывания отверстий и пр. Токарное оборудование включает девять видов станков, различающихся по конструктивной компоновке, назначению, автоматизации и другим параметрам. ..

..

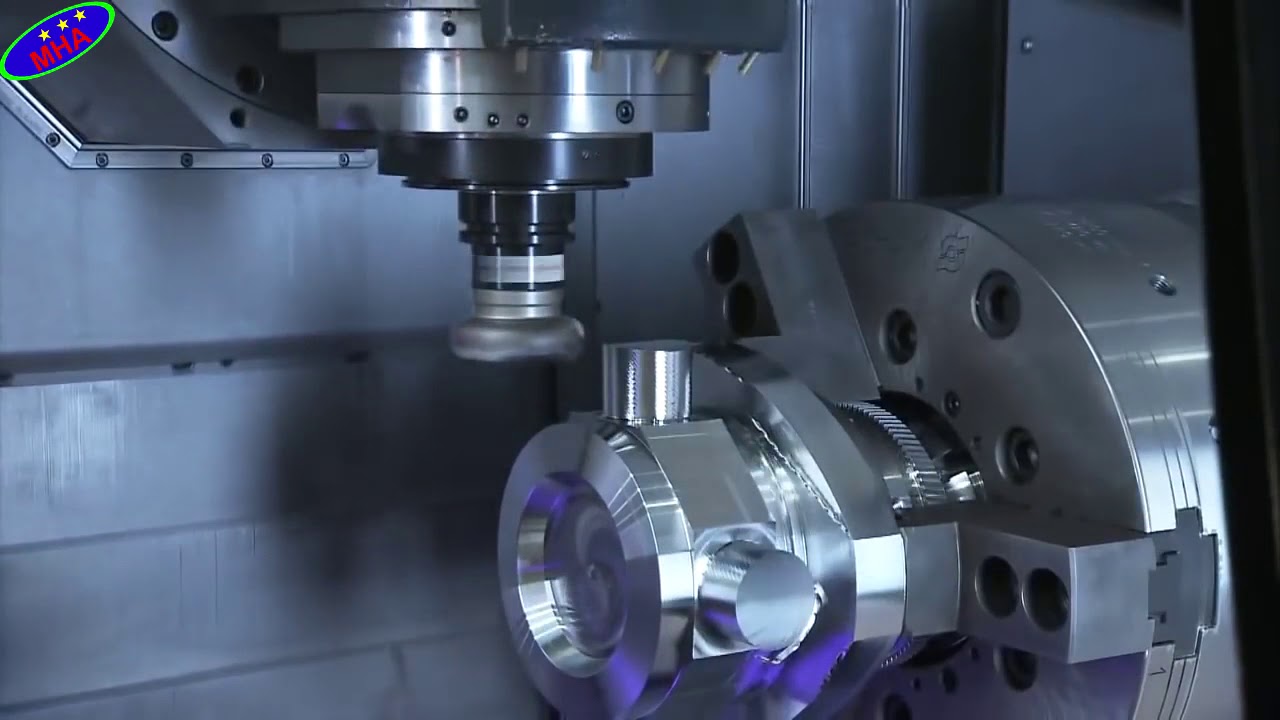

Фрезерные станки

Для обработки внутренних и наружных фасонных поверхностей, фрезерования резьб, прорезки винтовых и прямых канавок применяются фрезерные станки. Станки оснащены фрезой — режущим многолезвийным инструментом, закрепленном в шпинделе. Вращение фрезы является главным (вращательным) движением, движение подачи — относительное перемещение заготовки и фрезы. В производстве применяются различные виды фрезерных станков, в зависимости от необходимых операций с заготовками…

Шлифовальные станки

Шлифовальные станки применяются для финишной (точной в отношении вида поверхности обработки и размеров) работы с металлами, деревом, работы с камнем и подобными материалами. Обработка деталей происходит за счет быстровращающегося шлифовального круга. Подразделяются на плоскошлифовальные, круглошлифовальные для наружной шлифовки, бесцентровые, внутришлифовальные — в зависимости от выполняемых работ…

Сверлильные станки

Сверлильные станки предназначены для рассверливания, зенкования, нарезания наружной и внутренней резьб, развертывания отверстий, зенкерования, операций сверления. При этом обрабатываются торцевые поверхности отверстий, конические и внутренние цилиндрические. В зависимости от расположения шпинделя (горизонтальное либо вертикальное) и специализации станка выделяют несколько видов сверлильных станков: радиально-сверлильные, вертикально-сверлильные, горизонтально-расточные, координатно-расточные…

При этом обрабатываются торцевые поверхности отверстий, конические и внутренние цилиндрические. В зависимости от расположения шпинделя (горизонтальное либо вертикальное) и специализации станка выделяют несколько видов сверлильных станков: радиально-сверлильные, вертикально-сверлильные, горизонтально-расточные, координатно-расточные…

Расточные станки

Расточные станки используются в условиях серийного и индивидуального производства для обработки заготовок наиболее крупных размеров. Производится обтачивание цилиндрических поверхностей, нарезание наружной и внутренней резьб, торцовое и цилиндрическое фрезерование, растачивание, сверление. Шпиндель (вертикальный либо горизонтальный) совершает движение осевой подачи. Борштанга с резцами, зенкер, фреза, сверло — режущий инструмент — закрепляется в отверстии шпинделя…

Заточные станки

Функцией заточного станка является переточка и заточка металлорежущего инструмента. В основном применяются заточные станки с образивными шлифовальными кругами. Универсальные заточные станки применяются для шлифования, доводки слесарного, дереворежущего инструмента: цепных пил, ленточных пил, дисковых пил, кромок правых и левых сверл, фасонных острозаточенных и торцовых фрез. Специализированные заточные станки используются для работы с определенными видами многолезвийного инструмента…

Универсальные заточные станки применяются для шлифования, доводки слесарного, дереворежущего инструмента: цепных пил, ленточных пил, дисковых пил, кромок правых и левых сверл, фасонных острозаточенных и торцовых фрез. Специализированные заточные станки используются для работы с определенными видами многолезвийного инструмента…

Металлообрабатывающие станки: классификация оборудования

В условиях производства применяются разные металлообрабатывающие станки. Они используются для изготовления и обработки металлических заготовок. Существуют универсальные и специализированные модели. Чтобы разбираться в оборудовании для обработки металла, нужно знать разновидности и принцип работы металлообрабатывающих аппаратов.

Металлообрабатывающий станок

Оборудование, использующееся в обрабатывающей промышленности и металлообработке, имеет множество разновидностей. От вида станка зависит его конструкция, способ управления и оснастка. По функционалу промышленное оборудование можно разделить на две большие группы:

- Специализированные — машины, выполняющие только одну определённую опцию.

Чаще всего, не подлежат перенастройке.

Чаще всего, не подлежат перенастройке. - Многофункциональные (универсальные) — комбинированные станки. Могут выполнять несколько производственных процессов.

Классификация оборудования для обработки металла по типам:

- Отрезные — машины, использующиеся для раскроя металлических листов и разрезания заготовок. К ним относятся ленточнопильные и циркулярные машины.

- Фрезерные — устройства с рабочей поверхностью, на которой закрепляется фреза. На неё передаётся крутящий момент от шпинделя. При вращении фреза снимает слой металла с заготовки. Используются для обработки торцов, сверления отверстий и других операций.

Промышленные станки оборудуются системой ЧПУ. С их помощью можно задать определённую программу, по которой будут работать ключевые узлы станка без дальнейшего вмешательства человека. Однако доверять настройку программы можно только опытным операторам.

В отдельную группу выделяют оборудование для нарезания наружной и внутренней резьбы. Также можно выделить домашние и производственные аппараты. Первые предназначены для небольших мастерских и гаража, вторые для серийного производства определённых деталей. Остальные группы оборудования для металлообработки будут описаны ниже.

Также можно выделить домашние и производственные аппараты. Первые предназначены для небольших мастерских и гаража, вторые для серийного производства определённых деталей. Остальные группы оборудования для металлообработки будут описаны ниже.

Промышленное оборудование постоянно совершенствуется. Какие функции улучшаются:

- Производительность. Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов.

- Точность. Чтобы сократить количество брака, изготовители оборудования работают над точностью рабочих механизмов.

- Долговечность и износоустойчивость.

Самой частой операцией, при которой применяются станки для металлообработки, является резка.

Газовая резка металла

Оборудование для газовой резки применяется давно. Оно полностью автоматизировано и требует минимум усилий для управления. Система ЧПУ позволяет выполнять ровные резы металлических заготовок, что было проблемно при наличии человеческого фактора.

Плюсы газовой резки:

- высокая скорость и производительность;

- дешёвое оборудование.

Минусы:

- термоусадка металла после выполнения работ;

- возможные погрешности в точности.

Газовое оборудование устанавливается на больших предприятиях и в частных мастерских.

Газовая резка металла

Плазменные для резки

Принцип работы плазменных аппаратов заключается в том, что разрезание заготовки или листа происходит с помощью струи плазмы. Такие металлообрабатывающие станки обладают высокой точностью реза и производительностью.

Лазерная обработка

Лазерные станки для обработки металла популярны в частных мастерских и на производстве. Лазерная головка передвигается по направляющим и разрезает заготовки на размеченные части. Лазерным лучом можно выполнять гравировку. Такие станки обладают высокой точностью. С их помощью обрабатывают однородные металлы и мягкие сплавы.

Шлифовальные

Шлифовальные станки предназначены для финишной обработки металлических поверхностей. В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

Токарные

К токарной группе относятся конструкции, которые используются для создания деталей сложной формы. Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

Сверлильные

Сверлильные станки — это устройства с неподвижной станиной, на которой в вертикальном положении закрепляется один или несколько шпинделей. На них можно выполнять сверление, зенкеровку, нарезание внутренней резьбы. С помощью метчиков можно растачивать отверстия в заготовках.

Сверлильный станок

Гидроабразивные и электроэрозионные

Это оборудование, используемое для разрезания металлических листов любой толщины. Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Портальные машины газовой резки металла

Оборудование предназначено для производства. Связано это с возможностью расположить на рабочей поверхности большие металлические листы. Их размеры могут достигать 3×12 метров. Плюсы и минусы у таких станков точно такие же, как у обычной газовой резки.

Маркировка

Маркировка станков разработана для того чтобы специалисты могли определить тип оборудования по выбитому номеру на корпусе. В маркировке присутствуют цифры и буквы:

- первая цифра обозначает группу металлорежущего станка;

- вторая цифра обозначает разновидность аппарата;

- третья цифра обозначает типоразмер агрегата.

Буквами обозначаются особенности оборудования и наличие дополнительных функций.

Уровни автоматизации

По уровню автоматизации металлообрабатывающие станки делятся на такие типы:

- Ручное оборудование.

Всеми механизмами управляет человек.

Всеми механизмами управляет человек. - Полуавтоматы. В таких станках половина механизмов работает автоматически, а другая требует настройки и управления мастером.

- Автоматы. Оборудование, которое может работать самостоятельно. Оператору изначально следует задать алгоритм для подвижных механизмов.

- Станки с ЧПУ. Полностью автоматизированные конструкции, для работы которых требуется составить программу. В соответствии с ней будут двигаться механизмы и рабочие части станка.

Самыми популярными считаются машины, оборудованные системами ЧПУ. Числовое программное управление состоит из нескольких ключевых элементов:

- Консоль — через неё оператор задаёт программу, по которой будет происходить производственный процесс. Помимо автоматической работы, на консоли есть пульт для ручного управления.

- Контроллер — механизм, который производит расчёт будущих движений подвижных механизмов и элементов станка. Контроллер представляет собой мощный микропроцессор, которые управляет всеми механизмами.

Чтобы оператор видел какую программу он задаёт, в системе ЧПУ присутствует экран. На нём отображаются алгоритмы, размеры обрабатываемой заготовки, возможные ошибки и погрешности.

Автоматизация металлообработки

Конструкция

Конструкция станков для металлообработки представляет собой связь нескольких ключевых деталей и механизмов. Основные рабочие элементы оборудования:

- Литая станина. Выполняет роль основания. На ней закрепляются остальные детали машины. Должна гасить вибрации, возникающие от работы двигателя.

- Система управления. Представляет собой пульт для настройки подвижных механизмов.

- Шпиндель с патроном для оснастки.

- Рабочая поверхность с зажимами для заготовок.

Помимо ключевых узлов выделяют направляющие, защитные щитки, суппорта, подвижные бабки и другие дополнительные элементы. Нельзя забывать про системы охлаждения. Они могут быть воздушными и жидкостными. Используются на промышленном оборудовании при больших нагрузках. На устройствах с ЧПУ устанавливаются дополнительные электродвигатели, которые отвечают за подвижность рабочей части оборудования по направляющим.

На устройствах с ЧПУ устанавливаются дополнительные электродвигатели, которые отвечают за подвижность рабочей части оборудования по направляющим.

В продаже присутствуют разные виды металлообрабатывающих станков. Они различаются по конструкции, функциональности, предназначению, габаритам, системам контроля. При выборе производственной машины следует учитывать эти особенности. Для серийного производства выбирают износоустойчивые конструкции. В гараж или мастерскую подойдёт менее производительное оборудование.

11 видов машин, используемых в металлообрабатывающей промышленности

В металлообрабатывающей промышленности используется широкий спектр

станки для создания деталей желаемой формы и размера. Эти машины развивались за последние сотни лет и сделали возможным изготовление не только самых сложных форм, но и способом, требующим очень меньших человеческих усилий.

Эти машины развивались за последние сотни лет и сделали возможным изготовление не только самых сложных форм, но и способом, требующим очень меньших человеческих усилий.

В обрабатывающей промышленности используются различные методы, которые привели к изобретению и развитию многих машин.Ниже приведены наиболее широко используемые станки в металлообрабатывающей промышленности:

- Токарный станок : это станки, которые вращают заготовку для выполнения различных операций обработки. Токарные станки могут использоваться для производства деталей из черных, цветных металлов, пластмасс и дерева. Это универсальные станки, которые можно использовать для выполнения таких операций, как резка, шлифование, накатка, сверление, растачивание, нарезание резьбы, торцевание и токарная обработка. Они бывают разных размеров и с рядом аксессуаров.

- Фрезерный станок : Это станок, который использует вращающиеся фрезы для удаления нежелательного материала.

Заготовка плотно удерживается на подвижном рабочем столе, а вращающийся инструмент перемещается по вертикали. Две основные операции, которые выполняет фрезерный станок, — это торцевое фрезерование и периферийное фрезерование.

Заготовка плотно удерживается на подвижном рабочем столе, а вращающийся инструмент перемещается по вертикали. Две основные операции, которые выполняет фрезерный станок, — это торцевое фрезерование и периферийное фрезерование. - Шлифовальный станок : В этом станке абразивный круг вращается с относительно высокой скоростью. Вращающийся круг обеспечивает чистовую обработку детали, удаляя очень небольшое количество материала с ее поверхности, после чего она становится гладкой на ощупь.

- Сверлильные станки : Это один из наиболее распространенных типов станков, которые мы можем видеть вокруг себя. Их также используют для различных бытовых ремонтных работ. Инструменты этой машины легко установить и заменить, что делает ее действительно простой в использовании. Их можно использовать для проделывания отверстий в широком диапазоне материалов, включая не только металлы, но и такие материалы, как цемент и бетон.

- Shaper Machines : в нем используется одноточечный режущий инструмент, который движется линейно для выполнения операции резания на заготовке.

Он имеет простой механизм и прост в эксплуатации.

Он имеет простой механизм и прост в эксплуатации. - Протяжной станок : Он использует зубчатый инструмент или протяжку для удаления материала с заготовки. Существует два типа протяжных процессов — линейная и вращательная.

- Пильные станки : Пильные станки бывают трех типов: ножовка, циркулярная пила и ленточная пила. Эти машины используются для разрезания металлической детали на две части. Он использует лезвие, которое вращается или совершает возвратно-поступательное движение, чтобы разрезать.

- Строгальный станок : Этот станок очень похож на формовочный станок, и единственное отличие этого станка состоит в том, что режущий инструмент неподвижен, а заготовка движется линейно.Как правило, эти машины больше, чем формовочные машины.

- Ножницы : Это станок, который используется для резки листового металла. В процессе резки не образуются стружки или остаточный материал. Другие основные операции по резке металла, похожие на эту, — это вырубка и пробивка.

- Зубофрезерные станки : Эти станки используются для изготовления зубчатых колес и шлицев. Это тип фрезерного станка, в котором используется специальный режущий инструмент, но он относительно недорог и в основном используется для изготовления цилиндрических зубчатых колес.

- Drill Press : Это более надежная версия ручного сверла, поскольку они имеют лучшую устойчивость, чем они. Верстак позволяет производить сверление непрерывно с хорошей точностью.

Это наиболее распространенные машины, используемые для

резка металла и обработка профилей металлообработка отраслей. Машины специального назначения также предназначены для выполнения определенных операций с конкретным продуктом. Эти машины используются для увеличения производительности.

Какие бывают типы металлообрабатывающего оборудования?

Металлообрабатывающее оборудование включает в себя широкий спектр оборудования, используемого для резки и профилирования металла. Эти станки предлагают альтернативу ручной формовке этих металлов, что приводит к большей точности и более высокому уровню производства. Их можно найти во многих металлообрабатывающих цехах, производственных и промышленных предприятиях по всему миру, а также в домах любителей. Металлообрабатывающие станки бывают разных видов, включая токарные, фрезерные и строгальные.Это оборудование также включает в себя основные инструменты, используемые для модификации поверхности или отделки металла, включая шлифовальные станки, полировальное оборудование и машины для тиснения.

Эти станки предлагают альтернативу ручной формовке этих металлов, что приводит к большей точности и более высокому уровню производства. Их можно найти во многих металлообрабатывающих цехах, производственных и промышленных предприятиях по всему миру, а также в домах любителей. Металлообрабатывающие станки бывают разных видов, включая токарные, фрезерные и строгальные.Это оборудование также включает в себя основные инструменты, используемые для модификации поверхности или отделки металла, включая шлифовальные станки, полировальное оборудование и машины для тиснения.

Токарные станки — один из самых распространенных видов металлообрабатывающего оборудования. Эти устройства вращают металлический предмет вокруг шпинделя. Когда он вращается, инструменты и режущие инструменты придают металлу желаемую форму или вырезают его. Эти машины могут варьироваться от небольших настольных до больших напольных моделей. Хотя некоторые из них могут управляться вручную, большинство полагается на компьютерное программирование с использованием программного обеспечения числового программного управления (ЧПУ).

Эти устройства вращают металлический предмет вокруг шпинделя. Когда он вращается, инструменты и режущие инструменты придают металлу желаемую форму или вырезают его. Эти машины могут варьироваться от небольших настольных до больших напольных моделей. Хотя некоторые из них могут управляться вручную, большинство полагается на компьютерное программирование с использованием программного обеспечения числового программного управления (ЧПУ).

Фрезерный станок можно рассматривать как более совершенную версию токарного станка.Это металлообрабатывающее оборудование удерживает объект на месте, когда рабочий стол движется вокруг него. В отличие от токарного станка, фрезерные станки могут обрабатывать металл в трех измерениях, а не только в двух. Микрофрезерные станки можно использовать даже для резки и формования предметов, невидимых невооруженным глазом. Подобно токарному станку, фрезерное оборудование обычно полагается на программное обеспечение ЧПУ для точного управления и программирования.

В отличие от токарного станка, фрезерные станки могут обрабатывать металл в трех измерениях, а не только в двух. Микрофрезерные станки можно использовать даже для резки и формования предметов, невидимых невооруженным глазом. Подобно токарному станку, фрезерное оборудование обычно полагается на программное обеспечение ЧПУ для точного управления и программирования.

Рубанок по металлу можно использовать для резки или бритья металла в одном линейном направлении.Эти машины удерживают металлический объект в неподвижном состоянии, а затем проводят режущее лезвие по поверхности, чтобы сгладить или сплющить материал. Рубанки также можно использовать для прорезания пазов или других форм на лицевой стороне изделия.

Рубанки также можно использовать для прорезания пазов или других форм на лицевой стороне изделия.

Металлообрабатывающее оборудование может также включать оборудование, используемое для гибки и формовки листового металла.Например, металлический тормоз создает складки или изгибы листов стали и других металлов. Подобные машины используются для штамповки или тиснения узоров на металле или для его раскатки. Этими станками можно управлять вручную или с помощью системы ЧПУ, в зависимости от того, где они используются.

Экструзионно-литейное оборудование — прочие виды металлообрабатывающего оборудования. При литье рабочие делают форму объекта и используют ее для придания формы расплавленному металлу. Экструзия включает продавливание горячего металла через матрицу. Форма матрицы определяет форму и профиль конечного продукта.

При литье рабочие делают форму объекта и используют ее для придания формы расплавленному металлу. Экструзия включает продавливание горячего металла через матрицу. Форма матрицы определяет форму и профиль конечного продукта.

металлообрабатывающих станков | JMTUSA.com

JMT — ваш поставщик всех металлообрабатывающих станков, независимо от того, нужен ли вам токарный станок, сверлильный станок, стальной сверлильный станок, вертикальный фрезерный станок, коленная фреза или горизонтально-расточной станок.

Металлообработка: кузницы будущего

JMT находится на передовой, постоянно ища новые концепции и процессы. В то время как старые процессы развиваются и становятся более эффективными, почти каждый день появляются новые технологии обработки металлов.В связи с этой тенденцией JMT остается в тесном контакте с нашими дилерами и клиентами для получения ценных отзывов и информации о рекомендуемых улучшениях в существующих типах машин и новом оборудовании, которые могут революционизировать процесс. В своем стремлении оставаться на переднем крае эволюции металлообработки, JMT постоянно совершенствуется, а группы исследователей и разработчиков проектируют, тестируют и производят станки для металлообработки будущего.

В то время как старые процессы развиваются и становятся более эффективными, почти каждый день появляются новые технологии обработки металлов.В связи с этой тенденцией JMT остается в тесном контакте с нашими дилерами и клиентами для получения ценных отзывов и информации о рекомендуемых улучшениях в существующих типах машин и новом оборудовании, которые могут революционизировать процесс. В своем стремлении оставаться на переднем крае эволюции металлообработки, JMT постоянно совершенствуется, а группы исследователей и разработчиков проектируют, тестируют и производят станки для металлообработки будущего.

С первых дней, в основном из-за того, что наши клиенты просили JMT предоставить им оборудование, с которым мы не работали в то время, JMT начала смотреть за пределы сферы производственных машин.Наши клиенты хотели, чтобы из-за их предыдущего приятного опыта работы с продуктами и услугами JMT в области металлообработки компания JMT предоставила им все их потребности в станках, включая станки для производства стружки. Благодаря опыту, который они приобрели в области поддержки и применения производственного оборудования, наши клиенты были более уверены в том, что они предпочтут приобрести станок для производства чипов у JMT. С тех пор как наша клиентская база выросла, увеличился и наш портфель машин для производства чипов.Вначале мы предлагали несколько сверлильных станков с пьедесталом, пару станков настольного типа и простой вертикальный фрезерный станок. Со временем предложение металлорежущих станков значительно расширилось.

Благодаря опыту, который они приобрели в области поддержки и применения производственного оборудования, наши клиенты были более уверены в том, что они предпочтут приобрести станок для производства чипов у JMT. С тех пор как наша клиентская база выросла, увеличился и наш портфель машин для производства чипов.Вначале мы предлагали несколько сверлильных станков с пьедесталом, пару станков настольного типа и простой вертикальный фрезерный станок. Со временем предложение металлорежущих станков значительно расширилось.

Больше, чем просто изготовление чипов

JMT хранит и продает значительный ассортимент станков для производства стружки, а также станков и небольших фрезерных станков, но это только верхушка айсберга. В настоящее время JMT поставляет на рынок все типы сверлильных станков, многочисленные типы вертикальных фрезерных станков, от типичного вертикального коленного станка до огромных горизонтально-расточных станков, а также напольные станки большой производительности. Мы поставляем много типов горизонтальных токарных станков, таких как токарные станки для двигателей, токарные станки для нефтяных месторождений с большим отверстием, токарные станки для механиков, токарные станки для инструментальных цехов, даже токарные станки для часовщиков! Чтобы мы не забыли, JMT продает широчайший ассортимент ленточных пил по металлу, от небольшой ручной пилы для резки под углом 6 на 8 дюймов до гигантов, способных резать твердые круглые материалы диаметром 40 дюймов. JMT также выпускает на рынок качественную буровую линию, часто называемую «линией балки» или «линией сверления стальной балки», которая включает в себя как буровую мощность, так и интегрированный ленточнопильный станок.И подождите, мы только разогреваемся.

Мы поставляем много типов горизонтальных токарных станков, таких как токарные станки для двигателей, токарные станки для нефтяных месторождений с большим отверстием, токарные станки для механиков, токарные станки для инструментальных цехов, даже токарные станки для часовщиков! Чтобы мы не забыли, JMT продает широчайший ассортимент ленточных пил по металлу, от небольшой ручной пилы для резки под углом 6 на 8 дюймов до гигантов, способных резать твердые круглые материалы диаметром 40 дюймов. JMT также выпускает на рынок качественную буровую линию, часто называемую «линией балки» или «линией сверления стальной балки», которая включает в себя как буровую мощность, так и интегрированный ленточнопильный станок.И подождите, мы только разогреваемся.

JMT также предлагает потрясающий набор горизонтальных и вертикальных станков с ЧПУ практически для любого применения. Этот впечатляющий портфель оборудования с ЧПУ дополняется партнерскими отношениями с некоторыми из самых известных производителей оборудования по всему миру. Контрактные производители, которые находятся в партнерстве с JMT, выбираются после обширных исследований и испытаний продукции и включают только выдающиеся организации, которые являются лучшими в своем бизнесе.Для получения дополнительной информации об этих современных машинах свяжитесь с вашим региональным торговым представителем.

Контрактные производители, которые находятся в партнерстве с JMT, выбираются после обширных исследований и испытаний продукции и включают только выдающиеся организации, которые являются лучшими в своем бизнесе.Для получения дополнительной информации об этих современных машинах свяжитесь с вашим региональным торговым представителем.

Наши заказчики доверяют JMT в поставке станков любого типа, которые им нужны, потому что они знают, что JMT поддержит их после продажи и предоставит техническую помощь, чтобы сделать их процессы прибыльными.

▷ Металлообрабатывающие станки, инструменты и оборудование б / у

Металлообрабатывающие станки промышленного назначения б / у

- Индекс

- Металлы для современной продукции

- Отрасли металлургической промышленности и виды машинного оборудования

- Формовка прототипа методом литья и литья под давлением

- Формовка металлов

- Разделение процессов

- Резка металлов без инструментов

- Соединение металлов

- Обработка поверхности металла

- Проверка точности измерительными и испытательными машинами

- Что мне нужно знать при покупке металлообрабатывающего оборудования?

- Срок службы металлообрабатывающего оборудования

- Покупка подержанного

- Осмотр слесарного оборудования

- Обслуживание и ремонт металлообрабатывающих станков.

- Известные производители слесарных станков

Обработка металлов — одно из важнейших достижений человечества.Разнообразные свойства металла делают его возможное применение практически безграничным — на рынке вряд ли найдется продукт, который можно было бы изготовить без использования металлических компонентов.

Чтобы придать металлу желаемую форму, требуется специальное оборудование, которого существует широкий выбор. После добычи из земли металл можно плавить и изменять форму столько раз, сколько необходимо для создания новых продуктов.

Формовка прототипа методом литья и литья под давлением

Металл извлекается из руды на плавильном заводе и отливается в слябы на плавильном заводе.Эта область обработки металла называется прототипированием и включает в себя формовку металла без использования методов механической обработки. Этот процесс в первую очередь представляет интерес для индустрии полуфабрикатов.

Машины для литья под давлением и заводы по производству чугуна, с другой стороны, непосредственно перерабатывают металлы из плавильного завода в конечные продукты. Литейные машины включают печи, кастрюли, машины непрерывного литья заготовок и экструзионные машины, на которых изготавливаются профили и полуфабрикаты.

Литейные машины включают печи, кастрюли, машины непрерывного литья заготовок и экструзионные машины, на которых изготавливаются профили и полуфабрикаты.

Формовка металлов

После создания металлического прототипа металл прокатывают и перерабатывают в блоки, плиты или полосы. Это первые шаги в процессе формирования. Затем металл преобразуется из одной формы в другую путем прессования, прокатки, гибки, складывания или ковки с использованием машины, предназначенной для каждого этапа.

- Ролики используются на сталелитейных заводах и при обработке листового металла для правки и сборки тонких листов

- Прессы могут формировать широкий спектр конечных продуктов из металлических заготовок.

- Фальцевальные прессы сгибают металлические листы под нужным углом

- Ковочные прессы используются для особо крупных массивных деталей.Их часто используют для подготовки компонентов, которые будут подвергаться большим силам / деформации

Ковка позволяет получать особо твердые и упругие изделия. Для ковки более сложных деталей, таких как коленчатые валы, часто используется несколько инструментов для ковки один за другим. Затем они постепенно придают заготовке желаемую форму.

Для ковки более сложных деталей, таких как коленчатые валы, часто используется несколько инструментов для ковки один за другим. Затем они постепенно придают заготовке желаемую форму.

Эти процессы формования, однако, не изменяют массу металла, но это не относится к большинству процессов обработки металлов.Листогибочные прессы, ножницы и прессы общего назначения известны как станки для обработки листового металла.

Процессы разделения

Процессы разделения включают обработку деталей на следующих станках:

Самыми простыми «делительными машинами» в металлургической промышленности являются машины для резки листового металла и ножницы, которые разрезают листовой металл в одном линейном направлении.

Затем вырубные и вырубные машины

могут использоваться для высечки заранее определенных участков заготовки.

Когда дело доходит до точной обработки, фрезерные станки с ЧПУ — это выбор номер один. Они могут обрабатывать металлические блоки любым способом и создавать очень сложные контуры.

Токарные станки, напротив, используются для производства вращательно-симметричных токарных деталей. Фрезерные и токарные станки относятся к области механической обработки.

Высококачественные фрезерные станки с ЧПУ — это обрабатывающие центры. Они могут выполнять оба производственных процесса с превосходной точностью повторения и неизменным качеством.Обрабатывающие центры с ЧПУ — одни из самых сложных, современных и дорогих станков в металлургической промышленности, что по-прежнему актуально при покупке подержанных машин.

Особым типом фрезерно-шлифовального станка является зуборезный станок, который используется для изготовления шестерен и других зубчатых колес. Зубчатые передачи и т.п. должны обладать постоянной точностью даже при серийном производстве, а это означает, что машины должны быть исключительно высокого качества. Зуборезный станок аналогичен обычным обрабатывающим центрам, но имеет несколько специальных функций, специально адаптированных к их задачам. Станок для нарезания зубчатых колес (в том числе прокатные станки и зубошлифовальные станки) обычно находится после установки для закалки, что делает металлические шестерни очень упругими.

Станок для нарезания зубчатых колес (в том числе прокатные станки и зубошлифовальные станки) обычно находится после установки для закалки, что делает металлические шестерни очень упругими.

Другой распространенный, но простой элемент обрабатывающего оборудования — сверлильный станок. Используется для установки глухих и сквозных отверстий, а также нарезания резьбы. В настоящее время сверлильные станки часто интегрируются в обрабатывающие центры с ЧПУ.

Затем выполняется чистовая обработка и обработка поверхности на шлифовальных, полировальных и притирочных станках.Они гарантируют, что процесс истирания удаляет только сотую или тысячную миллиметра для получения чрезвычайно точных результатов. Помимо достижения желаемых допусков, шлифовальные, полировальные и доводочные станки также служат для подготовки металлов к цинкованию. Нанесение хромированной отделки на металлические изделия также требует тщательной полировки.

Особым типом машин для разделения и абразивной обработки является эродирующая машина. Эти «аппараты для обратной сварки» работают с использованием электрического тока и могут создавать высокоточные полости в металлических блоках.Электроэрозионные станки часто используются в инструментальном производстве и производят упругие высокоточные инструменты для прессов, штамповочных станков и машин для литья под давлением / литья под давлением.

Эти «аппараты для обратной сварки» работают с использованием электрического тока и могут создавать высокоточные полости в металлических блоках.Электроэрозионные станки часто используются в инструментальном производстве и производят упругие высокоточные инструменты для прессов, штамповочных станков и машин для литья под давлением / литья под давлением.

Резка металлов без инструмента

Помимо процессов механического разделения, таких как пиление, фрезерование и шлифование, существуют также некоторые способы резки металлов, для которых не требуются инструменты.

Самым простым и дешевым способом резки металла на куски является газовая резка. Это включает в себя прохождение пламени, потребляющего топливный газ и кислород при высоких температурах, через кусок металла.Это может быть довольно грубый метод и дает неточные зазоры в несколько миллиметров даже при работе с оборудованием с ЧПУ. Газовая резка также создает зону в несколько миллиметров вдоль кромок обжига, в которой металл сильно затвердевает. Если это нежелательно для конечного продукта, эта «зона термического влияния» должна быть измельчена.

Если это нежелательно для конечного продукта, эта «зона термического влияния» должна быть измельчена.

Плазменная резка похожа на газовую резку, но более точна и менее подвержена образованию зон термического влияния. Используя систему управления ЧПУ и стол для обжига, плазменная резка позволяет создавать высокоточные контуры даже на толстых материалах.Для машин газовой и плазменной резки требуется исходный материал толщиной не менее нескольких миллиметров. Плазменная и газовая резка также может применяться для материалов толщиной до нескольких сантиметров.

Когда дело доходит до тонких листов, лазерная резка — идеальный выбор. Он дает очень точные результаты без значительных потерь при резке. В отличие от газовой резки, лазерная резка невозможна с использованием ручного устройства. Станки для лазерной резки обычно представляют собой стационарные рабочие столы с числовым программным управлением (ЧПУ).

В тех случаях, когда предпочтение отдается холодной резке, лучше всего выбрать гидроабразивную резку. Этот признанный метод включает очень сильную пронзающую струю воды и абразивную среду, прорезающую металлический листовой материал. Эта процедура, также известная как «акварезка», не создает никаких зон термического влияния и позволяет достичь очень высокого уровня точности.

Этот признанный метод включает очень сильную пронзающую струю воды и абразивную среду, прорезающую металлический листовой материал. Эта процедура, также известная как «акварезка», не создает никаких зон термического влияния и позволяет достичь очень высокого уровня точности.

Соединение металлическое

Самый распространенный способ соединения металлов — это сварка. Самый простой вид сварки — это сварка трением, но применяется она редко.Гораздо более распространена дуговая сварка в среде защитных газов и в среде защитных газов. Сварка под флюсом (SAW) — идеальный выбор для очень толстого листового металла.

Аппараты для дуговой сварки в защитных газах и в среде защитных газов доступны как в ручных инструментах, так и в крупных стационарных сварочных аппаратах. Аппараты для сварки трением и сваркой под флюсом используются только для обработки крупных деталей.

Другие методы соединения металлов включают клепку и склеивание.

Обработка поверхности металла

Наряду со шлифованием и полировкой существует ряд других машин для обработки поверхности, предназначенных для обработки металлов, которые можно подразделить на «машины для нанесения покрытий» и «машины для обработки».

Лакировочные машины