Вулканизация шин — временная мера, никогда не заменит грузовой шиномонтаж!

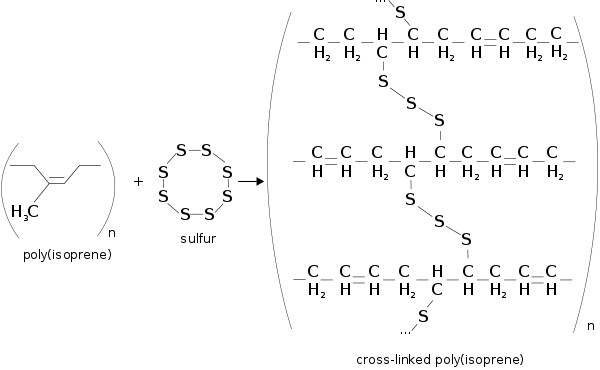

Вулканизация, с химической точки зрения – процесс, при котором макромолекулы каучука «сшиваются» в трехмерную пространственную сетку редкими поперечными связями. Также можно сказать, что это технологический процесс превращения пластичного каучука в резину. Возможность быстрого и эффективного восстановления применима к большинству изделий резинотехнической промышленности. Но если надувные лодки, бассейны и плавательные круги нуждаются в ремонте по причине неиспользования и ненадлежащего хранения, то шины автомобилей ремонтируются гораздо чаще. Это связано с большими нагрузками, приходящимися на них.

Вулканизация шин – современный процесс, позволяющий резко снизить затраты на обслуживание колес автомобиля в случае их повреждения.

Прошло то время, когда поврежденные шины из-за невозможности ремонта массово выбрасывались на обочину. Рост числа автомобилей привел к соответствующему росту отрасли авторемонта, в том числе и ремонта колес. Экономнее завулканизировать колесо, чем покупать новое.

Различают два вида вулканизации шин, различающиеся методами ремонта и имеющие свои преимущества. Горячая – использует полиизопрен («сырая резина») и высокая температура. Преимущества – высокая надежность, и как следствие, прочность отремонтированной области, возможность ремонта боковых порезов шин с исключением образования грыжи. Холодная – применяется заплатка, которая скрепляет поврежденную область при помощи активатора бутилового слоя – своеобразного «цемента». Плюсы: малые затраты времени на ремонт, простота его осуществления.

Территориально находясь около Дмитровского шоссе, компания «Клио Трейд Авто» занимается вулканизацией шин на профессиональном уровне. Сотрудники высокой квалификации, качественные материалы и комплектующие, профессиональное оборудование способствуют тому, что уровень качества оказываемых услуг – гораздо выше среднего.

Вулканизация шин, как часть шиномонтажа – временная мера, призванная дать возможность доехать до пункта назначения. Позже, придется задуматься о приобретении нового колеса, но без качественного шиномонтажа – как без колес, а значит – как без рук. Ознакомиться с ценами на работы по грузовому шиномонтажу можно здесь.

8 августа, Рекламная статья

Вулканизация шин

Вулканизация — это сложный физико-химический процесс взаимодействия каучука с серой, протекающий при нагреве резиновой смеси. В результате этого процесса происходит изменение свойств каучука: он теряет пластичность и растворимость в нефтепродуктах и других растворителях, приобретает прочность, эластичность и ряд других положительных качеств. Каркасные резины содержат 1,5–4% серы от массы каучука и вулканизируются при температуре 100—140е С. Процесс вулканизации зависит от температуры и времени.

Вещества, ускоряющие вулканизацию, делятся на минеральные (окись цинка, глет, едкие щелочи) и органические (альтакс, каптакс, тиурам). Последние вводятся в резиновые смеси в количестве 1–2% массы каучука. Одновременное применение нескольких ускорителей повышает скорость вулканизации.

Усилители служат для повышения физико-механических свойств резины, так как вулканизированная резиновая смесь, состоящая только из каучука, серы и ускорителей, обладает малой прочностью и плохо сопротивляется истиранию. К ним относятся различные сорта саж, каолин, цинковые белила и другие материалы. Сажи бывают газовые, печные, ламповые, форсуночные, термические и канальные. Качество сажи оказывает большое влияние на качество резиновых изделий. Сажи различаются между собой размерами частиц, развитостью, шероховатостью поверхности и величиной трения между частицами. Усилители вводятся в резиновую смесь в количестве 40— 80% массы каучука.

Мягчители вводят в резиновые смеси для улучшения их технологических свойств. К мягчителям относится большая группа органических веществ, такая как парафин, стеарин, вазелиновое масло, мазут, канифоль и др. Указанные вещества способствуют более равномерному распределению входящих в резиновую смесь материалов и повышают мягкость и другие свойства резиновых изделий. Некоторые мягчители, например вазелиновое масло, одновременно способствуют увеличению морозостойкости резины. Резиновые смеси содержат от 3 до 20% мягчителей массы каучука.

Противостарители вводят в смеси для предохранения резины от старения, которое возникает в результате эксплуатации и длительного хранения резиновых изделий: резина растрескивается, становится хрупкой, менее прочной. Противостарители — это органические вещества, которые вводятся в смесь в количестве 1,5–2% массы каучука.

Брекер. Брекером называется резиновый или резино-кордный слой, расположенный между каркасом и протектором. Он состоит обычно из двух и более слоев разреженного корда, обложенных утолщенными слоями резины, которые создают благоприятные условия для перемещения нитей брекера в процессе работы шины.

Ремонт боковых порезов и грыж шин горячей вулканизацией в Москве круглосуточно

Фото наших работ — (для удобства все фото можно увеличить):

Горячая вулканизация применяется не только при ремонте боковых порезов шин, но и при ремонте повреждений беговой (протекторной) части покрышки, так же данный метод используется и для устранения грыж как боковых так и на беговой.

Такой способ применяется, в основном, для ремонта боковых порезов шины либо же для восстановления серьезных повреждений протекторной части грузовой шины. Любому автолюбителю или профессиональному водителю известны моменты, когда во время наезда на острый предмет, бордюр или выбоину на большой скорости, происходит механическое повреждение структуры шины. Это может быть разрыв, боковой порез, порез протекторной части или грыжа, как называют ее водители. Если у вас такое произошло, не спешите избавляться от поврежденных шин. Компания готова помочь вам, восстановить рабочее состояние шин с помощью горячей вулканизации. Что это за процесс? Для скрепления поврежденного материала из резины используют воздействие высокой температуры. Чтобы это сделать, необходимо предварительно обработать скрепляемую часть. После чего используют пластичную смесь, которая наносится на поврежденные места. Горячую вулканизацию проводят при помощи электрического вулканизационного пресса. При нагреве до+200° градусов возникает сцепление масс в одно целое. Длительность вулканизационного процесса зависит от двух факторов: температурного режима и толщины соединяемых поверхностей. После соединения обязательным условием является охлаждение.Самым надежным и эффективным способом ремонта покрышек служит горячая вулканизация, так как при этом достигается самый прочный образующийся стык, который продлевает эксплуатационные характеристики шин.Чтобы произвести шиномонтаж горячей вулканизацией необходимо:

Это может быть разрыв, боковой порез, порез протекторной части или грыжа, как называют ее водители. Если у вас такое произошло, не спешите избавляться от поврежденных шин. Компания готова помочь вам, восстановить рабочее состояние шин с помощью горячей вулканизации. Что это за процесс? Для скрепления поврежденного материала из резины используют воздействие высокой температуры. Чтобы это сделать, необходимо предварительно обработать скрепляемую часть. После чего используют пластичную смесь, которая наносится на поврежденные места. Горячую вулканизацию проводят при помощи электрического вулканизационного пресса. При нагреве до+200° градусов возникает сцепление масс в одно целое. Длительность вулканизационного процесса зависит от двух факторов: температурного режима и толщины соединяемых поверхностей. После соединения обязательным условием является охлаждение.Самым надежным и эффективным способом ремонта покрышек служит горячая вулканизация, так как при этом достигается самый прочный образующийся стык, который продлевает эксплуатационные характеристики шин.Чтобы произвести шиномонтаж горячей вулканизацией необходимо:

- Перед ремонтом бокового пореза покрышку необходимо отмыть от грязи и просушить. Многие пренебрегают данным пунктом из-за отсутствия возможности мойки колес, либо из-за халатности. Не стоит так поступать, т.к. это закладка фундамента для данной процедуры.

- Далее шина проверяется на возможные скрытые повреждения. Это обязательно надо делать, т.к. некоторые шины кроме боковых порезов имеют еще и несколько проколов, особенно когда шина старая.

- Далее происходит зачистка места ремонта. Для этого используют специальную пневматическую шлифовальную машинку и набор фрез и шарошек. Зачистка должна быть очень плавной, без резких перепадов и изломов, т.к. такие изломы могут быть местами концентрации напряжения. Важно соблюдать каждую деталь для того, чтобы ремонт шины прошел успешно. Машинка обязательно должна быть низко оборотистой от 2000 до 4000 оборотов в минуту.

- Далее внутренняя часть шины в месте повреждения обезжиривается, обрабатывается скребком для удаления верхнего грязного слоя резины и зачищается той же машинкой. После чего вместо фрезы одевается щетка, и дорабатывается для удаления всех шероховатостей. После шероховки шину необходимо пропылесосить для удаления резиновой крошки.

- Когда все готов, выбираем пластырь, соответствующий размерам и форме повреждения. Наносим термоклей на внутреннюю поверхность в несколько слоев. Каждый слой наносится в отдельности и высыхает, после чего наносится следующий. Сушить клей искусственно категорически запрещается. Сверху клеится специальный термопластырь.

- Теперь возвращаемся к повреждениям с наружной стороны. Обрабатываем все термоклеем и даем высохнуть. Следом наносим сырую резину. Необходимо точно понимать, какое количество сырой резины наносить. Т.к. недостаток ее создаст вулканизацию без давления и качество оказываемой услуги будет низким. Нанесенная лишняя сырая резина вынудит вас дополнительно проводить зачистку наружной стороны, удаляя лишнее после окончания процедуры.

- Ну и последний этап — ставим шину на вулканизатор. Особенное внимание стоит обратить на то, что после вулканизации нельзя сразу вынимать шину. Она должна остыть естественным способом. Только тогда вы получите наивысшее качество проделанной работы.

ГОРЯЧАЯ ВУЛКАНИЗАЦИЯ (РЕМОНТ БОКОВЫХ ПОРЕЗОВ) НИЗКОПРОФИЛЬНЫХ ШИН.

Как видите, в нашем шинном центре мы делаем все правильно и по технологии. Не многие шиномонтажи дают гарантию на свою работу. Мы даем гарантию на любые ремонты, выполненные нашими мастерами.

Если все выполняется по технологии, согласно всем правилам, то соединение получается прочным и надежным. Однако есть и недостатки этого метода. Результатом недостатков может быть расслоение заплат, раздувание или серьезное повреждение шины. Поэтому перед началом ремонта покрышек необходимо оценивать сложность повреждения и место расположения. Лучше сразу обратиться к настоящим мастерам чем потом выбросить расслоившуюся шину.

Лучше сразу обратиться к настоящим мастерам чем потом выбросить расслоившуюся шину.

Способ горячей вулканизации используют не только при ремонте боковых порезов шин. Это самый оптимальный способ для предприятий, у которых имеются в наличии конвейерные ленты. Сам процесс горячей вулканизации максимально приближен к технологии изготовления транспортерной ленты и прочность стыка при этом процессе практически соответствует прочности ленты.

Цена на ремонт грыж и боковых порезов горячей вулканизацией.

Цена сильно зависит от размера бокового пореза или грыжи. В нашей шинной мастерской цена на эту услугу начинается от 1200р (сама горячая вулканизация). Кроме нее необходимо оплачивать установку заплатки. Цены на установку пластырей и заплаток можно посмотреть тут.

Ремонт грыж (удаление грыж).

Многие задают вопрос: «Что делать, если на колесе появилась грыжа? Можно ли ездить с грыжей на шине? Чем опасна эта самая грыжа?». Самый лучше ответ — обратиться к методу горячей вулканизации и удалить грыжу с покрышки. Но давайте по порядку.

1.От чего бывает грыжа на колесе?

Грыжа бывает в двух случаях. Первый: при расслоении слоев резины, и попадания воздуха между слоями. От этого случая можно легко застраховаться, покупая качественную резину. Производители дешевой резины экономят на всем, на чем только возможно, потому нет ничего удивительного, что слои этой резины расслаиваются. Бывает это так же и при ударе шины о кочку или край ямы. Второй случай — при разрыве корда внутри шины. Такая грыжа так же появляется от удара о кочку, край ямы или что-то подобное. В момент удара корд внутри шины лопается, а резина растягивается. После чего корд уже не сдерживает растянутую резину и она не способна самостоятельно удерживать давление внутри шины. Резина начинает раздуваться, и, как следствие, мы видим на покрышке это самое вздутие, которое в простонародье и прозвали грыжей.

2.Можно ли ездить с грыжей на шине?

Конечно же нельзя. Дело в том, что грыжа может лопнуть в любой момент. Даже если колесо просто стоит на месте, давление внутри шины постоянно воздействует на грыжу колеса и постепенно раздувает ее. Если же вы двигаетесь на скорости, то любые ямки и удары по колесу приводят к резким сжатиям, а это увеличивает давление. Вы подвергаетесь опасности улететь в кювет или вылететь на полосу встречного движения, если колесо лопнет. Если есть запаска — лучше сразу одеть ее, а вздувшееся колесо везти в ремонт. Если же запаски нет, езжайте с минимальной скоростью до ближайшего шиномонтажа, где есть установка горячей вулканизации.

Дело в том, что грыжа может лопнуть в любой момент. Даже если колесо просто стоит на месте, давление внутри шины постоянно воздействует на грыжу колеса и постепенно раздувает ее. Если же вы двигаетесь на скорости, то любые ямки и удары по колесу приводят к резким сжатиям, а это увеличивает давление. Вы подвергаетесь опасности улететь в кювет или вылететь на полосу встречного движения, если колесо лопнет. Если есть запаска — лучше сразу одеть ее, а вздувшееся колесо везти в ремонт. Если же запаски нет, езжайте с минимальной скоростью до ближайшего шиномонтажа, где есть установка горячей вулканизации.

3. Можно ли удалить грыжу на колесе?

Конечно можно. Для это существует метод горячей вулканизации. Процесс удаления грыжи идентичен с ремонтом боковых порезов. Сначала грыжа вырезается с запасом на несколько сантиметров. Вырезать ее необходимо до неповрежденного корда и не растянутой резины без расслоений. Далее следуют все те же пункты, что и при ремонте боковых порезов: те же тщательные зачистки, шерохование, обработка и очистка, выбор заплатки и прикрепление ее изнутри шины, нанесение слоя сырой резины сверху ну и сам процесс на станке. В общем и целом, при правильном соблюдении всей техники процесса, удаление грыж не только возможно, но и выполняется с гарантией, что грыжа больше не возникнет. В нашем шиномонтаже мы делаем всю работу качественно и даем гарантию на все виды ремонта как боковых порезов, так и на ремонт грыж.

Преимущества горячей вулканизации.

Самый прочный метод стыковки и восстановления.

Эксплуатационная долговечность после восстановительных работ напрямую зависит от условий работы.

После восстановления, изделие имеет практически те же сроки эксплуатации, как и до ремонта.

Стыковое соединение очень эластичное и по гибкости приближено к оригиналу.

Горячую вулканизацию материалов можно в любое время года, даже при отрицательных температурах, что очень характерно для наших регионов.

С помощью горячей технологии можно добиться равномерной толщины изделия.

Возможность выполнять работы в условиях повышенной загрязненности.

Низкая себестоимость по сравнению с вулканизацией холодной технологии.

Недостатки горячей вулканизации.

Использование дорогостоящего, громоздкого и тяжелого специального оборудования.

Работа на таком прессе предполагает определенные навыки и высокую степень квалификации обслуживающего персонала.

Наличие промышленной сети от 220 В до 380 В.

Заказать услугу горячей вулканизации можно, обратившись в нашу компанию. Опытные мастера готовы оказать оперативную помощь по восстановлению грузовых шин с использованием методов горячей обработки, произвести ремонт боковых порезов, а также выполнить ремонт кромок конвейерной ленты непосредственно у вас на предприятии.Заказывая услугу горячей вулканизации с выездом на объект, вы экономите свои средства. Вам не надо будет надолго останавливать производство, и покупать новую конвейерную ленту. Мы восстановим прежнюю ленту, в предельно короткий срок. Это означает, что вы сохраните свою клиентуру и не понесете большого убытка. Доверьтесь профессионалам! Высококлассные специалисты не один год работают в этом направлении и знакомы со всеми возникающими трудностями. Поэтому, цена, которую вы заплатите, за горячую обработку с лихвой окупится надежностью и длительностью эксплуатации конвейерной ленты. Высокое качество исполнения на современном оборудовании, невысокая цена за услуги и оперативное исполнение залог успеха вашего предприятия и легкого передвижения по дорогам.

Горячая вулканизация и ремонт грязевых шин на внедорожник.

Вулканизация: холодная и горячая, эффективность

Шиномонтажные мастерские используют технологию «вулканизация» для восстановления поврежденных шин. Это самый эффективный метод быстро и надежно восстановить шину, сохранив свойства резины. Сама технология предполагает получение резины из каучука. Данным способом можно восстановить колесо при проколе, порезе и т. п.

Данным способом можно восстановить колесо при проколе, порезе и т. п.

Вулканизация шин – описание

Вулканизация, с химической точки зрения – процесс, при котором макромолекулы каучука «сшиваются» в трехмерную пространственную сетку редкими поперечными связями. Также можно сказать, что это технологический процесс превращения пластичного каучука в резину. Возможность быстрого и эффективного восстановления применима к большинству изделий резинотехнической промышленности. Но если надувные лодки, бассейны и плавательные круги нуждаются в ремонте по причине неиспользования и ненадлежащего хранения, то шины автомобилей ремонтируются гораздо чаще. Это связано с большими нагрузками, приходящимися на них.

Вулканизация шин – современный процесс, позволяющий резко снизить затраты на обслуживание колес автомобиля в случае их повреждения.

Прошло то время, когда поврежденные шины из-за невозможности ремонта массово выбрасывались на обочину. Рост числа автомобилей привел к соответствующему росту отрасли авторемонта, в том числе и ремонта колес. Экономнее завулканизировать колесо, чем покупать новое.

Вулканизация шин – современный процесс, позволяющий резко снизить затраты на обслуживание колес автомобиля в случае их повреждения

На данный момент есть 2 варианта технологии:

- горячая – каучук обрабатывается под высокой температурой;

- холодная – повреждение восстанавливается посредством заплатки, присоединяющейся особым клеящим составом.

Горячая вулканизация

Процесс горячей вулканизации шин основан на термической обработке места повреждения с добавлением каучука («сырой резины»). Под воздействием высокой температуры резиновые компоненты скрепляются между собой, создавая пластичный монолитный слой.

Проникая в место пореза, термообработанный каучук полностью заполняет пространство, препятствуя проникновению внутрь покрышки грязи и влаги.

Вкратце процесс горячей вулканизации выглядит следующим образом:

- Покрышка демонтируется с диска, место пореза аккуратно обрабатывается фрезой (главное – не повредить корд).

Обработанное место дополнительно зачищается и обезжиривается. В место пореза в 2 слоя наносится специальный состав. Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120–140°C. Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка. После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Обработанное место дополнительно зачищается и обезжиривается. В место пореза в 2 слоя наносится специальный состав. Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120–140°C. Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка. После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Преимущества горячей вулканизации:

- Цена. Стоимость устранения боковых порезов таких способом ниже, чем покупка новой резины. Надежность. Качественно проведенная вулканизация шин способна сохранить 90% прочности резины. Оперативность ремонта. Ехать с отремонтированным колесом можно сразу после устранения повреждения. Универсальность метода. Выполнять горячую вулканизацию можно при отрицательных температурах зимой, а также в условиях высокой запыленности. Это значит, что при внезапных порезах и отсутствии запаски можно вызвать мобильную шиномонтажку, которая отремонтирует колесо прямо на дороге.

Холодная вулканизация

В наше время воспользоваться этим методом не составляет труда, так как приобрести набор для ремонта можно в каждом магазине авто или вело запчастей. Комплектация такого набора может отличаться, но в каждом есть латки и специальный клей.

Процедура ремонта в этом случае похожа на горячий способ. Также нужно обработать поврежденную поверхность абразивом, удалить резиновую пыль и обезжирить. После высыхания нанести клей на камеру и приклеить заплатку. В этом случае играет роль не продолжительность прижатия, а его сила. Поэтому недостаточно будет просто придавить камнем, необходимо большее усилие.

Холодная вулканизация резины своими руками довольно-таки несложный процесс, который можно выполнить, где бы ни находился

Холодная вулканизация резины своими руками довольно-таки несложный процесс, который можно выполнить, где бы ни находился, если есть специальный набор. Однако сырая резина своими руками в домашних условиях не делается. Для таких работ нужно специальное оборудование.

Основные преимущества холодной вулканизации шин:

- Простота ремонта. Чтобы устранить порез, вам не потребуется специализированное оборудование для вулканизации. Достаточно клея, заплатки и обезжиривающего средства. Возможность оперативного устранения мелких проколов и порезов в дороге. Низкая цена вулканизации (даже в условиях шиномонтажки).

- При ремонте холодной вулканизацией в шиномонтажной мастерской удается достичь повышенной прочности заплатки. Однако даже строгое соблюдение всех технических нюансов и применение качественных составов не даст 100% гарантии того, что на отремонтированном месте впоследствии не возникнет грыжа. Поэтому восстановленное колесо лучше оставить про запас.

- Нормы времени для холодной вулканизации шин варьируются в зависимости от температуры окружающей среды, состава клея, площади пореза и толщины резины. Оптимальная прочность для возможности передвижения достигается за 20–30 минут. Полное схватывание осуществляется приблизительно за 2 суток.

Эффективность вулканизации

Любая новая покрышка однозначно лучше отремонтированной. Даже самый маленький сквозной порез нарушает целостность внутреннего кордового слоя, что ведет к неизбежной потери жесткости.

Ремонт боковых порезов шин горячей вулканизацией (видео процесса можно найти в сети) приближает колесо к его естественной прочности лишь на 90%. Этого вполне достаточно для повседневной эксплуатации отремонтированных покрышек в течение 1–2 сезонов.

Этого вполне достаточно для повседневной эксплуатации отремонтированных покрышек в течение 1–2 сезонов.

Холодная вулканизация с использованием профессиональных клеевых составов и в условиях шиномонтажной мастерской также дает надежный результат. Однако при серьезном повреждении корда данный метод требует разбортовки колеса и установки дополнительной заплатки на внутренней части.

Самым распространенным последствием ремонта шин является возникновение грыжи на месте устраненного повреждения. Она также требуют срочного удаления. При повторном появлении вздутий на боковой поверхности покрышки рекомендуется заменить колесо.

Немного истории вулканизации

Открытие вулканизации, как ни странно, связано не с напряженной исследовательской работой, а с банальной халатностью работы. Один из сотрудников Массачусетской резиновой фабрики случайно уронил ком резины, перемешанной с серой, на раскаленную плиту. Резина обуглилась, но не оплавилась. Произошло это в 1839 году, рабочего звали Чарльзом Гудиером, а потому именно с этого времени ведется отсчет развития вулканизации. В 1844 году появился первый патент, согласно которому каучук следовало подвергать воздействию царской водки и нитрита меди. Процесс получил свое название от имени древнеримского бога огня Вулкана.

Изобретатель нашел собственный режим вулканизации, отметив, что после нее резина становится устойчивой к температурным воздействиям

Изобретатель нашел собственный режим вулканизации, отметив, что после нее резина становится устойчивой к температурным воздействиям. Для этого в химический процесс вовлекается свинец и сера, которые нагреваются до нужной температуры вместе с каучуком. Так получается упругая резина, которая невосприимчива к влиянию солнечных лучей и холода.

В позапрошлом веке для вулканизации использовали только серу, однако со временем к ней стали добавлять немало других веществ, например, сернистый кальций, сернистые щелочи, сернистый мышьяк, свинец, сурьму, цинковые соли, хлористую серу и многие другие вещества с высоким содержанием серы. Вулканизация стала толчком для промышленного производства покрышек. Последнее решение тесто связано с деятельностью англичанина Роберта Томсона, который изобрел «воздушные» колеса в 1846 году и ирландца Джона Данлопа, натянувшим трубку из каучука на велосипедное колесо.

Вулканизация стала толчком для промышленного производства покрышек. Последнее решение тесто связано с деятельностью англичанина Роберта Томсона, который изобрел «воздушные» колеса в 1846 году и ирландца Джона Данлопа, натянувшим трубку из каучука на велосипедное колесо.

Вулканизация каучука — Завод резинотехнических изделий «КАУЧУК»

Вулканизация каучука

Вулканизация каучука — это процесс химической обработки каучука, который включает применение химических веществ — обычно серы — для изменения физических свойств каучука. В своем естественном состоянии каучук обладает многочисленными привлекательными качествами, включая стойкость к ржавчине, коррозии и плесени. Но каучук очень мягкий и эластичный материал, что может ограничивать его применение в определенных условиях. Это привело к тому, что компании-производители резинотехнических изделий используют процесс вулканизации каучука для решения этой проблемы. При этом повышаются прочностные характеристики каучука, его твёрдость и эластичность, снижаются пластические свойства, степень набухания и растворимость в органических растворителях.

История вулканизации

Вулканизация была изобретена Чарльзом Гудьиром (Charles Goodyear) в 1839 году. В своем патенте Гудьир описал процесс использования химических веществ для изменения физических свойств каучука. Гудьир также писал об использовании дополнительных химикатов для ускорения процесса вулканизации при более низких температурах. Эти дополнительные химические вещества, известные как ускорители, часто включают углерод или цинк.

Вулканизация каучука: что нужно знать

Вулканизация обычно включает применение серы. Десятый самый распространенный элемент во вселенной, сера изменяет физические свойства натурального, а также синтетического каучука. Во время процесса вулканизации каучук и сера вместе с другими химическими веществами нагреваются до температуры от 130 до 180 градусов по Цельсию в пресс-форме. Сочетание тепла и химических элементов заставляет каучук стягиваться и затвердевать, при этом происходит сшивание молекул каучука в единую пространственную сетку.

Хотя сера является самым распространенным вулканизующим агентом, существуют и другие химические вещества, которые могут использоваться в процессе вулканизации:

- Перекись водорода

- Оксиды металлов

- Ацетоксисилан

- Уретан

Процессу вулканизации подвергаются бесчисленные резиновые и резинотехнические изделия, в том числе уплотнительные кольца, прокладки, манжеты и даже шины.

Влияние вулканизации на резину

Вулканизация изменяет физические свойства резины, заставляя ее сжиматься. Конечно, существуют механические методы, которые также могут заставить резину сжаться. Разница с вулканизацией, однако, заключается в том, что она сохраняет первоначальную структуру каучука. Когда происходит вулканизация каучука, он сжимается, но при этом, сохраняя свою первоначальную структуру. Вулканизация, по существу, уменьшает размер каучука без деформации или изменения его структуры.

В дополнение к изменению размера каучука при сохранении структуры, вулканизация также защищает резину от будущей деформации. По мере сжатия резина затвердевает и становится менее уязвимой для деформации. Конечно она может деформироваться при воздействии достаточного усилия, но вулканизированная резина не будет деформироваться так же легко, как обычная невулканизированная резина.

Резина также становится более твердой при вулканизации, что впоследствии увеличивает ее прочность на разрыв и снижает риск физического повреждения.

В отличие от термопластичных химических процессов, эффекты вулканизации являются постоянными. После вулканизации резинового материала или изделия, этот процесс нельзя повернуть вспять.

История резины. Для чего нужна вулканизация

15 июня 1844 года он запатентовал способ вулканизации резины. Это изобретение, по мнению многих историков, поставило Чарльза Гудьира в один ряд с другими великими создателями автомобиля. А открытое явление по превращению каучука в резину получило название в честь бога огня Вулкана — вулканизация.

Для вулканизации резины прежде употребляли одну серу, но потом было предложено множество веществ, содержащих в составе серу: сернистые щелочи, сернистый кальций, сернистые мышьяк, сурьма, свинец, ртуть серноватисто-свинцовая, цинковые соли, хлористая сера и др. Таким образом, процесс вулканизации сделал возможным использование каучука в производстве, что дало толчок к промышленному производству резины и автомобильных покрышек. Начало применению каучука в шинной промышленности положили, сами того не подозревая, англичанин Роберт Вильям Томсон, который в 1846 году изобрёл «патентованные воздушные колеса», и ирландский ветеринар Джон Бойд Денлоб, натянувший каучуковую трубку на колесо велосипеда своего маленького сына.

По всему миру быстро стали множиться заводы и фабрики бытовых резиновых изделий, сильно возрос спрос на каучук в связи с развитием транспорта, особенно в автомобильной промышленности.

Крупнейшим производителем резинотехнических изделий является американская компания «Гудьир тайр энд раббер», известная прежде всего своими автомобильными покрышками. Ей принадлежат также торговые марки «Dunlop», «Fulda», «Kelly», «Debica», «Sava». История фирмы началась в 1898 году в США, когда братья Фрэнк и Чарлз Сейберлинги основали в Арконе (штат Огайо) компанию по производству шин для велосипедов и грузовиков. Новейшая история GoodYear ознаменована, прежде всего, появлением в 1992 году дождевых шин Aquatread. Идея разделить протектор глубокой центральной канавкой для лучшего водоотвода оказалась революционной. В настоящее время компания представлена на шести континентах. CoodYear продает свои шины в 185 странах. GoodYear отождествляется с безусловно высоким качеством и ведущими позициями в шинной промышленности мира.

В России первое крупное предприятие резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником» (с 1922 года «Красный треугольник»). За ним были основаны и другие русские заводы резиновых изделий: «Каучук» и «Богатырь» в Москве, «Проводник» в Риге и другие.

Сегодня лидирующие позиции по объемам производства всех видов шин России занимают компании «Сибур–Русские шины», «Нижнекамскшина» и «Amtel-Vredestein» (в совокупности 92,2% от общего объема производства).

Современная шинная промышленность требует постоянного обновления оборудования и технологии, так как требования к шинам стремительно повышаются. Например, в 1980-е годы легковые радиальные шины категории S (скорость до 180 км/час) являли собой одно из достижений технического прогресса, в 1990-х годах их заменили шины категории Н (скорость 210 км/час), а в настоящее время рынок требует шины категории Z (240 км/час). Для таких скоростей важнейшим эксплуатационным фактором становится силовая неоднородность. Сегодня используются новые материалы: высокопрочный текстильный корд, металлокорд, новые типы каучуков и техуглерода, кремнекислотные наполнители и другие химикатные добавки. В России только на шинных заводах «АК «Сибур» производятся такие уникальные виды шинной продукции, как цельнометаллокордные шины с металлокордом в каркасе (ЦМК, All steel), шинопневматические муфты для буровых установок, массивные шины и шины «Суперэластик».

Все справки>>

Технологический процесс вулканизации резины

Технологически процесс вулканизации представляет собой преобразование в резину «сырого» каучука. Как химическая реакция, он предполагает объединение линейных каучуковых макромолекул, легко теряющих стабильность при внешнем воздействии на них, в единую вулканизационную сетку. Она создается в трехмерном пространстве благодаря поперечным химическим связям.

Такая как бы «сшитая» структура наделяет каучук дополнительными прочностными показателями. Улучшаются его твердость и эластичность, морозо- и теплостойкость при снижении показателей растворимости в органических веществах и набухания.

Полученная сетка отличается сложным строением. Она включает не только узлы, соединяющие пары макромолекул, но и те, что объединяют одновременно несколько молекул, а также поперечные химические связи, представляющие собой как бы «мостики» между линейными фрагментами.

Их образование происходит под действием специальных агентов, молекулы которых частично выступают строительным материалом, химически реагируя друг с другом и макромолекулами каучука при высокой температуре.

Свойства материала

Возникающие связи необратимо ограничивают подвижность молекул под механическим воздействием, одновременно сохраняя высокую эластичность материала со способностью к пластическим деформациям. Структура и численность этих связей определяется методом вулканизации резины и использованными для нее химическими агентами.

Процесс протекает не монотонно, и отдельные показатели вулканизируемой смеси в своем изменении достигают своего минимума и максимума в разное время. Наиболее подходящее соотношение физико-механических характеристик получаемого эластомера называется оптимумом.

Вулканизируемый состав, помимо каучука и химических агентов, включает ряд дополнительных веществ, способствующих производству резин с заданными эксплуатационными свойствами. По назначению их делят на ускорители (активаторы), наполнители, мягчители (пластификаторы) и противостарители (антиокислители). Ускорители (чаще всего это оксид цинка) облегчают химическое взаимодействие всех ингредиентов резиновой смеси, способствуют сокращению расхода сырья, времени на его переработку, улучшают свойства вулканизаторов.

Наполнители, такие как мел, каолин, сажа, повышают механическую прочность, сопротивление износу, истиранию и другие физические характеристики эластомера. Пополняя объем исходного сырья, они тем самым уменьшают расход каучука и понижают себестоимость получаемого продукта. Мягчители добавляют для повышения технологичности обработки резиновых смесей, снижения их вязкости и увеличения объема наполнителей.

Также пластификаторы способны повышать динамическую выносливость эластомеров, стойкость к истиранию. Стабилизирующие процесс антиокислители вводятся в состав смеси, чтобы предупредить «старение» каучука. Разные комбинации этих веществ применяют при разработке специальных рецептур сырой резины для прогнозирования и корректировки процесса вулканизации.

Стабилизирующие процесс антиокислители вводятся в состав смеси, чтобы предупредить «старение» каучука. Разные комбинации этих веществ применяют при разработке специальных рецептур сырой резины для прогнозирования и корректировки процесса вулканизации.

Виды вулканизации

Когда присоединяется более 30% серы, то получается довольно жесткий, малоэластичный эбонит. В качестве ускорителей в этом процессе используют тиурам, каптакс и др., полноту действия которых обеспечивает добавление активаторов, состоящих из окислов металлов, как правило, цинка.

Еще возможна радиационная вулканизация. Ее проводят посредством ионизирующей радиации, применяя потоки электронов, излучаемых радиоактивным кобальтом. Такой процесс без использования серы способствует получению эластомеров, наделенных особой стойкостью к химическому и термическому воздействию. Для производства специальных видов резин добавляют органические перекиси, синтетические смолы и другие соединения при тех же параметрах процесса, что и в случае добавление серы.

В промышленных масштабах вулканизируемый состав, помещенный в форму, нагревают при повышенном давлении. Для этого формы помещают между нагретыми плитами гидропресса. При изготовлении неформовых изделий смесь засыпают в автоклавы, котлы или индивидуальные вулканизаторы. Нагревание резины для вулканизации в этом оборудовании проводится при помощи воздуха, пара, нагретой воды или высокочастотного электрического тока.

Крупнейшими потребителями резинотехнической продукции на протяжении многих лет остаются предприятия автомобильного и сельскохозяйственного машиностроения. Степень насыщенности их продукции изделиями из резины служит показателем высокой надежности и комфорта. Кроме того, детали из эластомеров часто используют при производстве монтажа сантехники, изготовлении обуви, канцелярских и детских товаров.

Определение вулканизации Merriam-Webster

vul · ca · ni · za · ция

| \ ˌVəl-kə-nə-ˈzā-shən

\

: процесс химической обработки сырого или синтетического каучука или аналогичного пластического материала для придания ему полезных свойств (таких как эластичность, прочность и стабильность).

Руководство по использованию и преимуществам вулканизированной резины

История вулканизированной резины насчитывает тысячи лет — от древних мексиканских цивилизаций до современного производства шин.Попутно такие известные светила, как Чарльз Гудиер и Чарльз Макинтош, сыграли важную роль в его развитии. Здесь Martin’s Rubber дает вам увлекательную информацию об открытии, производстве и использовании вулканизированной резины.

Что такое вулканизированная резина?

Вулканизация — это процесс отверждения эластомеров. Он включает обработку натурального каучука серой или другими вулканизирующими веществами (такими как пероксид и оксиды металлов) для образования поперечных связей между участками полимерной цепи для получения прорезиненного материала, обладающего превосходной жесткостью и долговечностью.

Краткая история вулканизированного каучука

Считается, что самая ранняя известная крупная цивилизация Мексики, ольмеки, объединила вареный сок каучукового дерева Пара (hevea brasiliensis) с соком виноградной лозы, чтобы создать первую примитивную форму вулканизированной резины. Полученный материал они использовали для водонепроницаемой одежды и для ритуальных игр с мячом.

В 1820-х годах шотландский химик Чарльз Макинтош и английский изобретатель Томас Хэнкок усовершенствовали старинный процесс Olmec, растворяя натуральный каучук в бензоле и нагревая его, чтобы произвести первое массовое производство резиновых листов.Так появилась знаменитая водонепроницаемая ткань «Макинтош» (постоянные орфографические ошибки означали, что прилипла дополнительная буква «k»!).

Позднее этот материал был очищен путем добавления серы для создания более термически стабильного материала. Открытие, которое широко приписывают Чарльзу Гудиеру, но запатентовано Макинтошем, которое он назвал «вулканизацией» в честь Вулкана, римского бога огня. Это, по сути, проложило путь к прочному дизайну куртки Mackintosh и множеству других полезных продуктов.

Преимущества вулканизированной резины

Вулканизация вызывает усадку резины, сохраняя при этом свою первоначальную форму.Процесс вулканизации также укрепляет резину, делая ее менее подверженной деформации — особенно по сравнению с невулканизированной резиной, которая будет деформироваться гораздо быстрее под действием нагрузки. Это отверждение резины также увеличивает ее прочность на разрыв.

Другие преимущества вулканизированной резины:

- Превосходная эластичность.

- Возвращается к своей первоначальной форме.

- Низкое водопоглощение.

- Высокая стойкость к окислению и истиранию.

- Хороший электроизолятор.

- Устойчив к органическим растворителям.

Типичный вулканизированный каучук

Вулканизированный каучук сегодня используется для производства всех видов продукции. Возможно, наиболее известным и наиболее распространенным применением вулканизированной резины являются автомобильные шины, которые обычно комбинируют с армирующим веществом углеродной сажей для еще большей прочности. Ежегодно во всем мире производится более миллиарда шин, что делает шинную промышленность одним из основных потребителей вулканизированной резины.

Другие распространенные применения вулканизированной резины включают:

- Резиновые шланги

- Подошвы

- Игрушки

- Ластик

- Конвейерные ленты

- Амортизаторы

- Резервуары с резиновым покрытием

- Гасители вибрации

- Изоляция

Если вы заинтересованы в разработке изделий из вулканизированной резины, обратитесь к техническому эксперту Martin’s Rubber прямо сегодня. Мы объединяем технические знания и более чем 150-летний опыт работы в резинотехнической промышленности для производства резиновых изделий высочайшего качества, доступных в любой точке Великобритании.

Свяжитесь с Martin’s Rubber сегодня по телефону +44 (0) 23 8022 6330 или по электронной почте [email protected]

FindSourcing — Vulcanization

Вулканизация — это процесс преобразования натурального каучука в вулканизированный, более прочный каучук. . Он станет менее липким, и, поскольку резина обычно слегка плавится в процессе контролируемой вулканизации, связывая ее с окружающими материалами. Это в значительной степени заменяет цемент (клей). Это отличная особенность для обуви, которая используется уже долгое время.Вулканизация — это, в основном, производство кроссовок, но с помощью этой техники можно изготавливать самые разные виды обуви.

Процесс

Резину можно вулканизировать разными способами, используя различные химические вещества, обычно смесь серы или комбинацию тепла и химикатов. Этот процесс отверждения превращает резину из легко ломаемой, мягкой и липкой в прочный, но гибкий материал, подходящий для сложных условий, таких как обувь или автомобильные шины.

В обувной промышленности наиболее распространенным способом вулканизации является нагревание и химические вещества.Для правильной вулканизации резине необходимо нагреться до 170 градусов. Эта температура создает ограничения в выборе материалов для вулканизированной обуви. Ткани на полимерной основе, такие как полиэфирные, полиамидные, пластиковые люверсы и т. Д., Представляют большой риск плавления в процессе. Однако существуют также материалы на основе термостойких полимеров, пригодные для вулканизации.

Из-за высокой температуры колодки, используемые для вулканизации, изготавливаются из алюминия, чтобы поддерживать тепло, а также равномерно распределять его по всему продукту.

Алюминий последний раз использовался в производстве вулканизированной обуви.

Метод долговечности — это, как правило, долговечная доска, где верх собирается так же, как и для цементной конструкции, но обматывается вокруг алюминиевой накладки.

Нижняя подошва либо календарная, либо формованная, а затем липкая лента оборачивается вокруг соединения подошвы и верха, чтобы скрыть зазор. Календарные подошвы изготавливаются путем пропускания непрерывного листа неотвержденной резины через двухвалковый пресс.На верхнем ролике нанесен рисунок протектора, а на нижнем — гладкий. После нажатия подошвы обрезаются по форме с помощью штампа или вручную. Затем неотвержденные подошвы накладываются на верхнюю часть ботинка и вулканизируются вместе, образуя бесшовную прочную химическую и физическую связь.

Подошва Calendar

После добавления липкой ленты башмак обрезается и очищается, удаляя всю грязь от предыдущих процессов и проверяя чистоту обуви.

Лента Foxing Tape

Лисица представляет собой прямоугольную резиновую нить, используемую для улучшения сцепления между верхом и подошвой.Иногда ее называют «стенкой подошвы» из-за ее характеристики.

В зависимости от конструкции она может иметь разную форму и толщину, но всегда будет иметь форму ленты. Форма приобретается путем прессования резины через форму, разные цвета могут быть получены с помощью нескольких источников материала, каждый из которых имеет свой цвет. Лисица обрабатывается как бесконечная лента, а затем разрезается на желаемую длину для последующего прикрепления.

Экструдированная лента для производства кроссовок.

Последний этап — это собственно вулканизация, которая может выполняться разными методами. Чаще всего используется автоклав. Печь под давлением, обычно работающая при температуре 120–180 градусов Цельсия и 140–350 кПа. При температуре 170 ° C вулканизация начинается примерно через 10 минут.

Печи для вулканизации, также известные как автоклав, для вулканизации обуви и подноса с кроссовками.

Полный процесс вулканизации картона длился кроссовки, отвержденные в автоклаве.

Доработанный вулканизированный башмак. В данном случае холст в стиле Джека Перселла от Converse.

Обычно в обувной промышленности термин «вулканизация» относится к автоклавному методу. Однако существуют и другие способы вулканизации резины и технически также вулканизированная обувь. Его можно как приготовить.

Традиционный метод вулканизации, часто используемый в Испании.

Существуют также другие способы использования процесса вулканизации для создания обуви.Один из них — традиционный метод, широко используемый в Испании. Неотвержденный резиновый гранулят помещается в нагретую форму (рисунок). Верх готовится и выдерживается, а затем под давлением помещается в форму. Вместе с плавлением резины он создает форму подошвы из формы подошвы.

Неотвержденный резиновый гранулят помещается в нагретую форму (рисунок). Верх готовится и выдерживается, а затем под давлением помещается в форму. Вместе с плавлением резины он создает форму подошвы из формы подошвы.

Один вид тапочек, созданный с помощью традиционного испанского процесса вулканизации.

Другой способ вулканизации.

История

Есть доказательства вулканизации резины месопотамцами еще в 1600 году до нашей эры.На другом конце света также есть следы резины, являющейся важной частью жизни. В том месте, которое сегодня известно как Мексика, с 1400 года до н.э. процветала очага, называемая ольмеками на науатле (ацтекский язык). Olmec переводится как «резиновые люди».

Латексный мяч, сделанный ольмеками на территории современной Мексики.

1832 г. Человек по имени Натаниэль Мэнли Хейворд работал на резиновой фабрике в Роксбери, штат Коннектикут, США, где он сделал случайное открытие. Он обнаружил, что резина теряет всю вязкость при контакте с серой.Он поделился своим открытием с Чарльзом Гудиером (не имеющим отношения к рантингу Goodyear), но первым, кто запатентовал процесс вулканизации резины, был Томас Хэнкук в мае 1845 года в Великобритании. Три недели спустя в июне 1845 года Чарльз Гудиер получил патент в Соединенных Штатах. Позже он написал в своей автобиографии Gum-Elastica:

«… Изобретатель провел эксперименты, чтобы выяснить влияние тепла на то же соединение, которое разложилось в почтовых мешках и других предметах.Он был удивлен, обнаружив, что образец, неосторожно соприкоснувшийся с горячей печью, обугливался, как кожа ».

«Он прямо предположил, что если процесс обугливания можно остановить в нужном месте, это может лишить резинки ее естественной адгезии, что сделает ее лучше, чем природная резинка. После дальнейших испытаний с нагреванием он еще раз убедился в правильности этого вывода, обнаружив, что индийский каучук нельзя плавить в кипящей сере при любом нагреве, а всегда обугливаться.Он сделал еще одну попытку нагреть аналогичную ткань перед открытым огнем. Затем последовал тот же эффект, что и при обугливании резинки. Были и другие признаки успеха в достижении желаемого результата, так как на краю обугленной части появилась линия или граница, которая не была обуглена, но полностью затвердела ».

После дальнейших испытаний с нагреванием он еще раз убедился в правильности этого вывода, обнаружив, что индийский каучук нельзя плавить в кипящей сере при любом нагреве, а всегда обугливаться.Он сделал еще одну попытку нагреть аналогичную ткань перед открытым огнем. Затем последовал тот же эффект, что и при обугливании резинки. Были и другие признаки успеха в достижении желаемого результата, так как на краю обугленной части появилась линия или граница, которая не была обуглена, но полностью затвердела ».

Вулканизированная обувь увидела свет в 1892 году, когда бренд Colchester Rubber Co. создал первые «баскетбольные кроссовки». Бренд был создан компанией Colchester Rubber Company, которая располагалась в том же здании, которое ранее принадлежало Hayward

1892 Colchester Rubber Co.дизайн.

Colchester Rubber Co. является предшественником бренда Keds, который был основан в 1916 году и продолжил традиции производства вулканизированной обуви.

В начале 20 века начали появляться и другие бренды, такие как Converse, основанная в 1908 году.

Что такое вулканизация под давлением? | Moon Fabricating Corporation

Вулканизированный каучук появился в 1839 году, когда Чарльз Гудиер случайно открыл метод вулканизации под давлением. Как гласит история, однажды он пошел в универсальный магазин, чтобы продемонстрировать свою последнюю смесь серы и каучука, но когда Goodyear пришел в восторг, он случайно выбросил часть каучука.Он приземлился на плиту, которая превратила его в , эластичную резину . Сера и тепло связаны с древнеримским богом огня Вулканом, отсюда вулканизация .

Что включает в себя процесс вулканизации?

Вулканизация под давлением включает нагревание натурального или синтетического каучука, смешанного с серой, для улучшения физических свойств каучука. В зависимости от типа резины, для процесса нагрева может потребоваться температура до 350 градусов по Фаренгейту.

В результате получается более прочный резиновый продукт с антипригарным покрытием, эластичный в широком диапазоне температур, а также более устойчивый к истиранию и набуханию. Этот процесс также предотвращает возврат резины к своей первоначальной форме после охлаждения. Вулканизированный каучук можно обрабатывать, а затем разрезать или настраивать на различные продукты для специального использования, такие как защитное оборудование и футеровка резервуаров.

Как производители используют вулканизированный каучук в качестве футеровки?

Производители очищают поверхности материалов, которые они будут покрывать резиной, с помощью абразивно-струйной очистки, а иногда также делают поверхности шероховатыми, чтобы резина лучше держалась.Затем они наносят клей на поверхности материала и, в зависимости от материала, могут использовать несколько слоев клея. Затем они разрезают резиновые листы и с помощью валиков и прошивок вдавливают резину в клей и выдавливают пузыри. Затем производители проверяют резиновую подкладку на предмет проколов и воздушных карманов с помощью электричества. После отверждения футерованных материалов в системе высокого давления они также проверяют твердость и мягкость, а также проводят визуальный осмотр.

Вулканизация под давлением происходит в автоклаве или вулканизаторе, изготовленном в соответствии с отраслевыми стандартами безопасности и производительности.Представьте себе гигантскую скороварку, которая может выдерживать невероятно высокие температуры во время процесса вулканизации. Паровые и электрические автоклавы используют либо пар, либо давление сжатия.

Футеровка из вулканизированной резины может выдерживать высокие температуры, истирание, удары и коррозию, что позволяет резервуарам и трубопроводам служить дольше.

Эту технологию внедряют профессионалы Moon Fabricating

В Moon Fabricating у нас есть исключительное оборудование для вулканизации, а также большой опыт выполнения этого вида работ. Современный электронный контроль контролирует наш процесс паровой вулканизации под высоким давлением, чтобы обеспечить превосходное сцепление и отверждение резиновой футеровки. У нас есть вулканизаторы двух размеров для размещения более крупных компонентов и более мелких деталей, обеспечивая экономичные варианты для деталей всех размеров, чтобы вы могли сэкономить на расходах.

Современный электронный контроль контролирует наш процесс паровой вулканизации под высоким давлением, чтобы обеспечить превосходное сцепление и отверждение резиновой футеровки. У нас есть вулканизаторы двух размеров для размещения более крупных компонентов и более мелких деталей, обеспечивая экономичные варианты для деталей всех размеров, чтобы вы могли сэкономить на расходах.

Какая услуга вам нужна? Одна или несколько работ, Moon Fabricating Corporation — ваш единственный источник индивидуальных процессов и продуктов. Свяжитесь с нами сегодня по всем вопросам изготовления и облицовки резервуаров.

вулканизация | Infoplease

вулканизация vŭl˝kənəzā´shən [ключ], обработка резины для придания ей определенных качеств, например прочности, эластичности и устойчивости к растворителям, а также для придания ей невосприимчивости к умеренной жаре и холоду. С химической точки зрения процесс включает образование поперечных связей между полимерными цепями молекул каучука. Вулканизация обычно осуществляется с помощью процесса, изобретенного Чарльзом Гудиером в 1839 году, который включает комбинацию с серой и нагревание.Метод холодной вулканизации (обработка резины в ванне или парах соединения серы) был разработан Александром Парксом в 1846 году. Резина вулканизируется почти для всех обычных целей; Исключение составляют резиновый клей, подошва из креповой резины и клейкая лента. Твердая резина — это вулканизированная резина, в которой перед нагреванием было смешано от 30% до 50% серы; мягкая резина обычно содержит менее 5% серы. После смешивания серы и каучука (и обычно органического ускорителя, например, анилинового соединения, чтобы сократить время или снизить нагрев, необходимый для вулканизации), смесь обычно помещают в формы и подвергают воздействию тепла и давления.Тепло может подаваться непосредственно паром, с помощью форм, нагретых паром, с помощью горячего воздуха или горячей воды. Вулканизация также может выполняться с помощью определенных пероксидов, гамма-излучения и некоторых других органических соединений. Готовый продукт не липкий, как сырая резина, не затвердевает на холоде и не размягчается, за исключением сильного нагрева, эластичен, принимает форму при деформации, а не остается деформированной, как невулканизированная резина, обладает высокой устойчивостью к истиранию, воздействию бензина и бензина. большинство химикатов, и является хорошим изолятором от электричества и тепла.Многие синтетические каучуки подвергаются процессам вулканизации, некоторые из которых аналогичны процессам, применяемым для натурального каучука. Изобретение вулканизации сделало возможным широкое использование резины и способствовало развитию таких отраслей, как автомобильная промышленность.

Готовый продукт не липкий, как сырая резина, не затвердевает на холоде и не размягчается, за исключением сильного нагрева, эластичен, принимает форму при деформации, а не остается деформированной, как невулканизированная резина, обладает высокой устойчивостью к истиранию, воздействию бензина и бензина. большинство химикатов, и является хорошим изолятором от электричества и тепла.Многие синтетические каучуки подвергаются процессам вулканизации, некоторые из которых аналогичны процессам, применяемым для натурального каучука. Изобретение вулканизации сделало возможным широкое использование резины и способствовало развитию таких отраслей, как автомобильная промышленность.

Колумбийская электронная энциклопедия, 6-е изд. Авторские права © 2012, Columbia University Press. Все права защищены.

См. Другие статьи в энциклопедии по: Органическая химия

Вулканизация относится к определенному процессу вулканизации резины, включающему высокую температуру и добавление серы.Это химический процесс, в котором молекулы полимера связаны с молекулами других полимеров атомными мостиками, состоящими из атомов серы. Конечным результатом является то, что упругие молекулы каучука становятся сшитыми в большей или меньшей степени. Это делает сыпучий материал более твердым, более прочным и устойчивым к химическому воздействию. Это также делает поверхность материала более гладкой и предотвращает прилипание к металлическим или пластмассовым химическим катализаторам. Этот сильно сшитый полимер имеет прочные ковалентные связи с сильными силами между цепями и, следовательно, является нерастворимым и неплавким термореактивным полимером. Процесс назван в честь Вулкана, римского бога огня. Из вулканизированной резины изготавливается широкий спектр товаров, включая хоккейные шайбы, шины, подошвы для обуви, шланги и многое другое. Дополнительные рекомендуемые знанияПричина вулканизации Неотвержденный натуральный каучук липкий и легко деформируется в тепле и хрупок в холодном состоянии. ОписаниеВулканизация обычно считается необратимым процессом (см. Ниже), аналогичным другим термореактивным пластикам, и его следует сильно контрастировать с термопластическими процессами (процесс замораживания расплава), которые характеризуют поведение большинства современных полимеров. Эта необратимая реакция отверждения определяет отвержденные резиновые смеси как термореактивные материалы, которые не плавятся при нагревании, и выводит их из класса термопластичных материалов (таких как полиэтилен и полипропилен).Это фундаментальное различие между каучуками и термопластами, которое определяет условия их применения в реальном мире, их стоимость и экономику их спроса и предложения. Обычно химическое сшивание происходит с помощью серы, но существуют и другие технологии, в том числе системы на основе пероксидов. Комбинированная упаковка для отверждения в типичной резиновой смеси включает сам отвердитель (серу или пероксид) вместе с ускорителями, активаторами, такими как оксид цинка и стеариновая кислота, и антиразложителями.Предотвращение слишком раннего начала вулканизации достигается добавлением замедлителей. Антиразложения используются для предотвращения разложения под воздействием тепла, кислорода и озона. Вдоль молекулы каучука имеется ряд мест, привлекательных для атомов серы. Они называются участками отверждения и обычно представляют собой участки с ненасыщенной углерод-углеродной связью, как в полиизопрене, основном материале натурального каучука, и в стирол-бутадиеновом каучуке (SBR), основном материале для легковых шин.Активные центры представляют собой аллильные атомы водорода; это означает, что они являются атомами водорода, связанными с первым насыщенным атомом углерода, соединенным двойной связью углерод-углерод. Во время вулканизации восьмичленное кольцо серы распадается на более мелкие части, содержащие от одного до восьми атомов серы. Эти небольшие серные цепочки довольно реакционноспособны. К каждому участку отверждения на молекуле каучука такая короткая серная цепь может присоединиться и в конечном итоге вступить в реакцию с участком отверждения другой молекулы каучука, образуя таким образом связь между двумя цепями.Это называется перекрестной ссылкой. Эти серные мостики обычно имеют длину от двух до восьми атомов. Число атомов серы в поперечной сшивке серы оказывает сильное влияние на физические свойства конечного резинового изделия. Короткие поперечные связи серы, содержащие всего один или два атома серы в поперечных связях, придают каучуку очень хорошую термостойкость. Сшивки с большим числом атомов серы, до шести или семи, придают каучуку очень хорошие динамические свойства, но с меньшей термостойкостью. Динамические свойства важны для изгибных движений резинового изделия, например.g., движение боковой стенки ходовой шины. Без хороших свойств изгиба эти движения быстро приведут к образованию трещин и, в конечном итоге, к разрушению резинового изделия. Методы вулканизации Существуют различные методы вулканизации. Самый важный с экономической точки зрения метод, т.е. вулканизация шин, использует повышенное давление и температуру. Типичная температура вулканизации для легковой шины составляет 10 минут при 170 градусах Цельсия. Обзор и история Хотя вулканизация — изобретение XIX века, история вулканизации резины другими способами восходит к доисторическим временам. Имя «ольмек» на языке ацтеков означает «резиновые люди». Древние мезоамериканцы, от древних ольмеков до ацтеков, добывали латекс из Castilla elastica , вида каучукового дерева в этом районе.Затем сок местного винограда, Ipomoea alba , был смешан с этим латексом для создания древней обработанной резины еще в 1600 г. до н.э. [1] Первое упоминание каучука в Европе, по-видимому, относится к 1770 году, когда Эдвард Нэрн продавал кубики натурального каучука в своем магазине по адресу Корнхилл, 20, Лондон. Кубики, предназначенные для ластиков, продавались по удивительно высокой цене — 3 шиллинга за полудюймовый куб. В начале 19 века каучук был новым материалом, но не нашел широкого применения в промышленном мире.Его использовали сначала как ластик, а затем как медицинские устройства для соединения трубок и для вдыхания лечебных газов. С открытием, что каучук растворим в эфире, он нашел применение в водонепроницаемых покрытиях, особенно для обуви, и вскоре после этого прорезиненное пальто Mackintosh стало очень популярным. Тем не менее, большинство этих приложений было в небольших объемах, и материал просуществовал недолго. Причина отсутствия серьезных применений заключалась в том, что материал был непрочным, липким и часто гнил и плохо пах, поскольку оставался в неотвержденном состоянии. Вклад Goodyear В большинстве учебников указывается, что Чарльз Гудиер (1800–1860) изобрел вулканизацию каучука, которая используется сегодня, путем добавления серы при высокой температуре. Гудиер утверждал, что он открыл вулканизацию в 1839 году, но не запатентовал изобретение до 15 июня 1844 года и не писал историю открытия до 1853 года в своей автобиографической книге Gum-Elastica .Тем временем Томас Хэнкок (1786-1865), ученый и инженер, запатентовал этот процесс в Великобритании 21 ноября 1843 года, за восемь недель до того, как Гудиер подал заявку на свой собственный патент в Великобритании. Компания Goodyear Tire and Rubber приняла название Goodyear из-за своей деятельности в резиновой промышленности, но не имеет других связей с Чарльзом Гудиером и его семьей. Вот отчет Goodyear об изобретении, взятый из Gum-Elastica . Хотя книга является автобиографией, Гудиер решил написать ее от третьего лица, так что «изобретатель» и «он», упомянутые в тексте, на самом деле являются автором.Он описывает сцену на резиновой фабрике, где работал его брат:

Гудиер продолжает описывать, как он пытался привлечь внимание своего брата и других рабочих на заводе, которые были знакомы с поведением растворенного каучука, но они отклонили его призыв как недостойный их внимания, считая его одним из он обращался к ним много раз из-за какого-то странного эксперимента.Гудиер утверждает, что он пытался сказать им, что растворенная резина обычно плавится при чрезмерном нагревании, но они все равно игнорировали его.

Гудиер далее описывает, как он переехал в Вобурн, штат Массачусетс, и провел серию систематических экспериментов, чтобы найти правильные условия для вулканизации резины.

Goodyear никогда не делал денег на своем изобретении. Он заложил все имущество своей семьи, чтобы собрать деньги, но 1 июля 1860 года он умер с долгами более 200000 долларов. Более поздние разработкиКакова бы ни была истинная история, открытие реакции каучук-сера произвело революцию в использовании и применении каучука и изменило облик промышленного мира. До того времени единственным способом закрыть небольшой зазор между движущимися частями машины, например, между поршнем и его цилиндром в паровой машине, было использование кожи, пропитанной маслом. Это было приемлемо до умеренного давления, но выше определенного предела конструкторам машин приходилось идти на компромисс между дополнительным трением, создаваемым более плотной упаковкой кожи, и большей утечкой драгоценного пара. Вулканизированная резина — идеальное решение. Что касается вулканизированной резины, у инженеров был материал, которому можно было придать точную форму и размеры, который выдерживал бы умеренные и большие деформации под нагрузкой и быстро восстанавливался до своих первоначальных размеров после снятия нагрузки. Дальнейшие эксперименты по переработке и компаундированию каучука проводились, в основном, в Великобритании Хэнкоком и его коллегами. Это привело к более воспроизводимому и стабильному процессу. Однако в 1905 году Джордж Оенслагер обнаружил, что производное анилина, называемое тиокарбанилидом, способно ускорять действие серы на каучук, что приводит к гораздо более короткому времени отверждения и снижению энергопотребления.Эта работа, хотя и менее известная, почти так же важна для развития резиновой промышленности, как и работа Goodyear в открытии отверждения серой. Ускорители сделали процесс отверждения намного более надежным и повторяемым. Через год после своего открытия Энслагер нашел сотни потенциальных применений для своей добавки. Так родилась наука об ускорителях и замедлителях схватывания. Ускоритель ускоряет реакцию отверждения, а замедлитель замедляет ее. В последующем столетии различные химики разработали другие ускорители и так называемые ультраускорители, которые делают реакцию очень быстрой и используются для изготовления большинства современных резиновых изделий. Девулканизация Каучуковая промышленность изучает девулканизацию резины в течение многих лет. Основная трудность при переработке резины заключается в девулканизации резины без ухудшения ее желаемых свойств. Процесс девулканизации включает обработку резины в гранулированной форме нагреванием и / или смягчающими агентами для восстановления ее эластичных свойств, чтобы можно было повторно использовать резину. Некоторые экспериментальные процессы достигли разной степени успеха в лаборатории, но были менее успешными при масштабировании до уровня коммерческого производства.Кроме того, разные процессы приводят к разным уровням девулканизации: например, использование очень мелкого гранулята и процесса, который производит поверхностную девулканизацию, дает продукт с некоторыми из желаемых качеств необработанного каучука. Процесс переработки резины начинается со сбора и измельчения выброшенных шин. Это превращает резину в гранулированный материал, и все стальные и армирующие волокна удаляются. После вторичного измельчения полученный резиновый порошок готов к переработке продукта.Однако производственные применения, в которых можно использовать этот инертный материал, ограничены теми, которые не требуют его вулканизации. В процессе переработки каучука девулканизация начинается с отделения молекул серы от молекул каучука, что способствует образованию новых поперечных связей. Были разработаны два основных процесса рециркуляции каучука: процесс с модифицированным маслом и процесс вода-масло .В каждом из этих процессов масло и регенерирующий агент добавляются к регенерированному каучуковому порошку, который подвергается воздействию высокой температуры и давления в течение длительного периода (5-12 часов) на специальном оборудовании, а также требует обширной механической постобработки. Восстановленный в результате этих процессов каучук имеет измененные свойства и непригоден для использования во многих продуктах, включая шины. Как правило, эти различные процессы девулканизации не привели к значительной девулканизации, не смогли обеспечить стабильное качество или были чрезмерно дорогими. В середине 1990-х исследователи Гуанчжоуского научно-исследовательского института по использованию повторно используемых ресурсов в Китае запатентовали метод регенерации и девулканизации переработанной резины. Утверждается, что их технология, известная как AMR Process , позволяет производить новый полимер с постоянными свойствами, близкими к свойствам натурального и синтетического каучука, и при значительно более низкой потенциальной стоимости. Процесс AMR использует молекулярные характеристики вулканизированного резинового порошка в сочетании с использованием активатора, модификатора и ускорителя, гомогенно реагирующих с частицами резины. В настоящее время компания Landstar Rubber, владеющая североамериканской лицензией на AMR Process , построила завод по переработке резины и лабораторию исследований / контроля качества в Колумбусе, штат Огайо. Завод выполняет производственные операции на демонстрационной основе или на небольших коммерческих уровнях. Переработанный каучук с завода в Огайо в настоящее время проходит испытания в независимой лаборатории для определения его физических и химических свойств. Независимо от того, преуспеет ли процесс AMR , рынок нового каучука или его эквивалента остается огромным, причем только в Северной Америке ежегодно используется более 10 миллиардов фунтов (около 4,5 миллионов тонн). Автомобильная промышленность потребляет примерно 79% нового каучука и 57% синтетического каучука. На сегодняшний день переработанный каучук не использовался в значительных количествах в качестве замены новому или синтетическому каучуку, в основном потому, что не были достигнуты желаемые свойства. Изношенные шины — это наиболее заметные отходы производства резины; по оценкам, только в Северной Америке ежегодно образуется около 300 миллионов утильных шин, причем более половины из них пополняется уже огромными запасами. Д. Хослер, С. Л. Беркетт и М. Дж. Тарканян (1999). «Доисторические полимеры: обработка каучука в древней Мезоамерике». Наука 284 : 1988 — 1991. be-x-old: Вулканізацыя |

Автоклавные системы для вулканизации — ASC Process Systems

ASC Process Systems производит множество типов автоклавных систем для термической обработки и склеивания по всему миру.

Вулканизирующие автоклавы используются в резиновой промышленности для преобразования натурального каучука в вулканизированный и сшитый вулканизированный каучук.Автоклавы для вулканизации также могут использоваться для вулканизации пластмасс. В вулканизационных автоклавах используется свежий внутренний пар, смесь острого пара и горячего воздуха или только горячий воздух. Вулканизационные автоклавы используются для вулканизации шин, шлангов и многих других продуктов, которые не подходят для стандартного процесса прессования под давлением.

В зависимости от типа резины процесс вулканизации может происходить от комнатной температуры (например, силиконы) до 350 ° F (170 ° C) или более (например, шины).

Любой размер и любая вместимость

Ищете ли вы вулканизацию мелких деталей или 17 футов.Автоклав для землеройных шин (покрышек) диаметром 5,2 м компания ASC может спроектировать и изготовить в соответствии с вашими потребностями. Наше производственное предприятие способно изготавливать автоклавы с внутренним диаметром 17 футов (5,2 м) и длиной до 150 футов (45,7 м).

Если вы ищете вулканизатор еще большего размера, ASC может установить его на вашем объекте.

Любая конфигурация

Вулканизационные автоклавы

ASC могут быть сконструированы для горизонтальной или вертикальной ориентации. Мы также можем включить полностью интегрированный пакет, содержащий парогенератор, вакуумные насосы и рабочие тележки.Сообщите нам, что именно вы ищете, и мы предоставим решение для вулканизации, соответствующее вашим потребностям.

Разработан для долговечной и безопасной эксплуатации

Мы используем твердотельное моделирование и анализ FEA для проектирования и проверки всех наших сосудов под давлением для автоклавов и быстро открывающихся дверей.

Обработанное место дополнительно зачищается и обезжиривается. В место пореза в 2 слоя наносится специальный состав. Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120–140°C. Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка. После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Обработанное место дополнительно зачищается и обезжиривается. В место пореза в 2 слоя наносится специальный состав. Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120–140°C. Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка. После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

В этом состоянии его нельзя использовать для изготовления изделий с хорошим уровнем эластичности (где эластичность определяется как возможность вернуться к исходной форме после деформации). Причина неупругой деформации невулканизированной резины кроется в химической природе: резина состоит из длинных полимерных цепей. Эти полимерные цепи могут независимо двигаться навстречу друг другу, и это приведет к необратимому изменению формы. В процессе вулканизации между полимерными цепями образуются поперечные связи, поэтому цепи больше не могут двигаться независимо.В результате, когда прикладывается напряжение, вулканизированная резина будет деформироваться, но после снятия напряжения резиновое изделие вернется к своей первоначальной форме.

В этом состоянии его нельзя использовать для изготовления изделий с хорошим уровнем эластичности (где эластичность определяется как возможность вернуться к исходной форме после деформации). Причина неупругой деформации невулканизированной резины кроется в химической природе: резина состоит из длинных полимерных цепей. Эти полимерные цепи могут независимо двигаться навстречу друг другу, и это приведет к необратимому изменению формы. В процессе вулканизации между полимерными цепями образуются поперечные связи, поэтому цепи больше не могут двигаться независимо.В результате, когда прикладывается напряжение, вулканизированная резина будет деформироваться, но после снятия напряжения резиновое изделие вернется к своей первоначальной форме.

Этот тип вулканизации является примером общего метода вулканизации, называемого компрессионным формованием.Резиновое изделие должно принимать форму формы. В других методах, например, в тех, которые используются для изготовления дверных профилей для автомобилей, используется вулканизация горячим воздухом или вулканизация с микроволновым нагревом (оба непрерывных процесса).

Этот тип вулканизации является примером общего метода вулканизации, называемого компрессионным формованием.Резиновое изделие должно принимать форму формы. В других методах, например, в тех, которые используются для изготовления дверных профилей для автомобилей, используется вулканизация горячим воздухом или вулканизация с микроволновым нагревом (оба непрерывных процесса). После дальнейших испытаний с нагреванием он еще больше убедился в правильности этого вывода, обнаружив, что индийский каучук нельзя плавить в кипящей сере при любой высокой температуре, но он всегда сгорает.Он сделал еще одну попытку нагреть аналогичную ткань перед открытым огнем. Последовал тот же эффект, что и обугливание резинки; но были и другие весьма удовлетворительные признаки успеха в достижении желаемого результата, так как на краю обугленной части появлялась линия или граница, которая не была обугленной, но полностью затвердевшей.

После дальнейших испытаний с нагреванием он еще больше убедился в правильности этого вывода, обнаружив, что индийский каучук нельзя плавить в кипящей сере при любой высокой температуре, но он всегда сгорает.Он сделал еще одну попытку нагреть аналогичную ткань перед открытым огнем. Последовал тот же эффект, что и обугливание резинки; но были и другие весьма удовлетворительные признаки успеха в достижении желаемого результата, так как на краю обугленной части появлялась линия или граница, которая не была обугленной, но полностью затвердевшей. В сочетании с хорошей прочностью и отсутствием липкости они являются критическими требованиями к эффективному герметизирующему материалу.

В сочетании с хорошей прочностью и отсутствием липкости они являются критическими требованиями к эффективному герметизирующему материалу.

Химическая реакция, которая происходит в процессе смешивания, способствует разъединению молекул серы, тем самым позволяя воссоздать характеристики как натурального, так и синтетического каучука. Смесь химических добавок добавляют к повторно используемому порошку резины в смесителе в течение приблизительно пяти минут, после чего порошок проходит процесс охлаждения и затем готов к упаковке. Сторонники процесса также утверждают, что в процессе не выделяются токсины, побочные продукты или загрязняющие вещества.Затем реактивированный каучук может быть смешан и переработан для удовлетворения конкретных требований.

Химическая реакция, которая происходит в процессе смешивания, способствует разъединению молекул серы, тем самым позволяя воссоздать характеристики как натурального, так и синтетического каучука. Смесь химических добавок добавляют к повторно используемому порошку резины в смесителе в течение приблизительно пяти минут, после чего порошок проходит процесс охлаждения и затем готов к упаковке. Сторонники процесса также утверждают, что в процессе не выделяются токсины, побочные продукты или загрязняющие вещества.Затем реактивированный каучук может быть смешан и переработан для удовлетворения конкретных требований. PMID 10373117.

PMID 10373117.