Типы сталей: ZDP 189 — лучшая сталь или очередной миф?

В принципе, статья о стали ZDP 189 может состоять из трех пунктов:

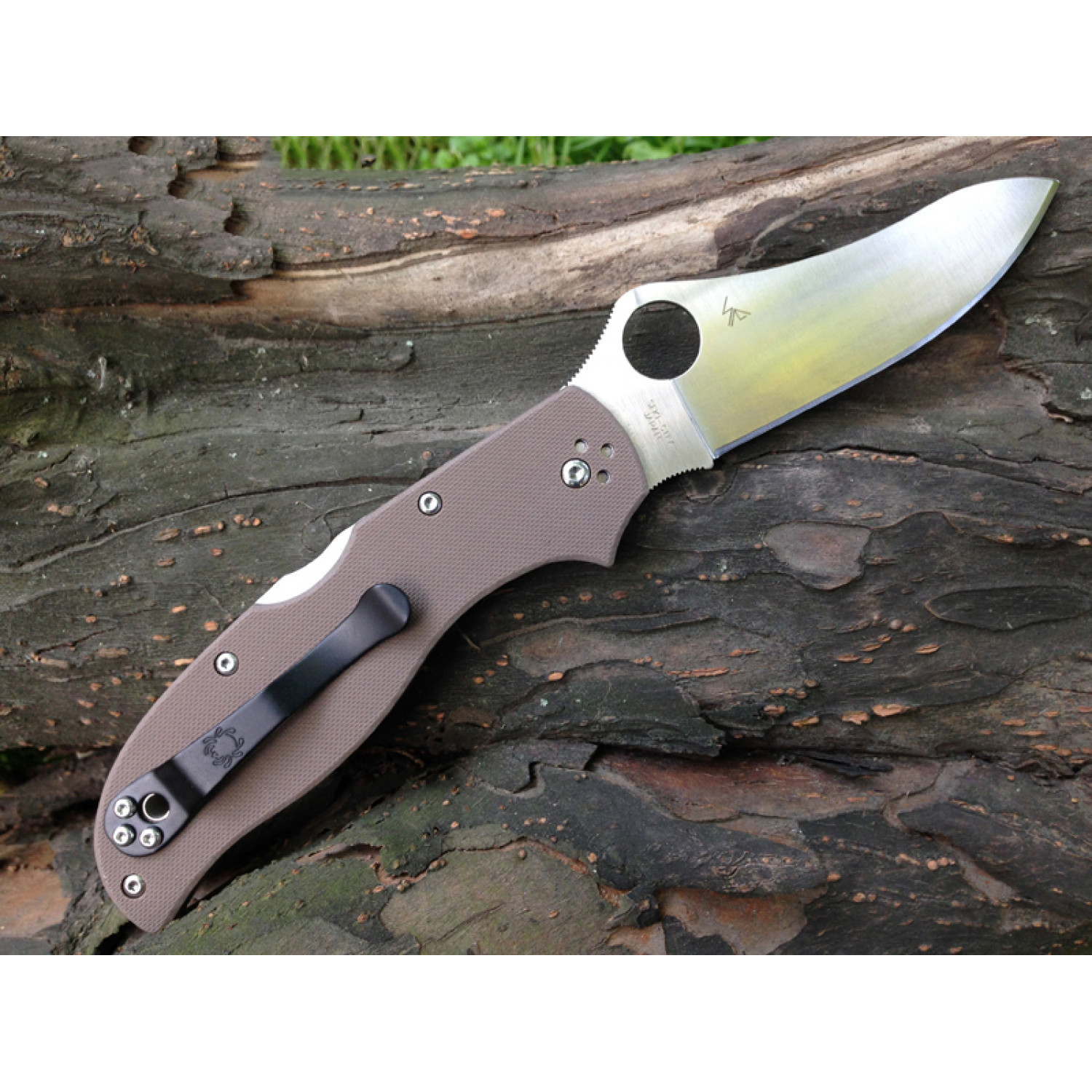

- Эту сталь используют «замороченные» японские найфмейкеры и компания Spyderco.

- Любой разговор об этой стали вызывает ожесточенные споры с применением ненормативной лексики и грубой физической силы.

- Короче, с ней вообще ничего не понятно, наверное, очередная маркетинговая «шляпа».

В чем плюсы стали ZDP 189?

Сталь была произведена в середине 90-х годов прошлого века компанией Hitachi Metals, которая является основным поставщиком сталей на внутренний рынок японии. Сталь изначально создавалась, как вариант сплава, который планировалось закаливать до 70-72 единиц по Роквеллу.

Для тех, кто не в курсе стоит сделать маленькую оговорку. Японцы по своей натуре перфекционисты. Одних только кухонных ножей в Японии насчитывается примерно 200 видов. Для каждого блюда и для каждой кулинарной операции, японцы стараются изобрести свою особую геометрию. Это не потому что блюда от этого становятся вкуснее, а просто японские мастера ищут идеальную форму, А если углубится в этот вопрос и учесть региональные особенности разных регионов Японии, то окажется, что количество видов кухонных ножей находится в интервале 600-800 единиц.

Так вот, о японском перфекционизме. Он коренным образом отличается от европейского желания создать «самый лучший» нож. Японский ножевой перфекционизм имеет вполне конкретную и четко измеримую цель — нож должен резать алмаз. Ну или хотя бы его царапать. Не верите? Погуглите эту тему, много интересного можно узнать.

Ну так вот, — сталь ZDP 189 это всего лишь один из шагов в этом направлении. В интернете можно найти описания с фотографиями, как ножом из этой стали царапают стекло. Кому-то это может показаться странным, но только не японскому мастеру, который при свете луны, доводит свой очередной шедевр на водных камнях до полного абсолюта.

Просто у всех свои критерии «крутости» для ножей. Кто-то доску с гвоздем батонит и норм. А кому-то и царапины на стекле мало.

Кто-то доску с гвоздем батонит и норм. А кому-то и царапины на стекле мало.

В своем составе сталь имеет высокое содержание углерода — примерно 3%, что делает ее сопоставимой по твердости с чугунамии и литым булатом. В принципе, этой информации достаточно, чтобы принять решение о покупке ножа из стали ZDP 189.

Ночь, луна, водные камни, камни нагура и клинок из стали ZDP 189. Место и время не важны, путь к совершенству не имеет конца.

Все о всех сталях — ZDP-189

ZDP-189 — порошковая сталь от компании Hitachi Metals с высоким содержанием углерода и хрома. ZDP-189 является ножевой сталью премиум класса, разработана на основе технологии аморфных сплавов, что позволяет получать очень высокую твердость при ее закалке (до 69 HRC). На сегодняшний день ZDP-189 — это самая твердая сталь в мире.

Содержание углерода в составе ZDP-189 может достигать 3%, для любой другой стали — это критически много и превратило бы сплав в чугун, но благодаря современным технологиям порошковой металлургии мы имеем вместо чугуна отличную суперсталь с великолепными режущими свойствами с минимальным содержанием примесей.

Столь высокая твердость ZDP-189 имеет и свои минусы, при ударах сталь может выкрашиваться, поэтому очень часть ZDP-189 на ножах идет в обкладках из более вязкой стали, как например на ножах японской компании Rockstead, где клинки с сердечником из ZDP-189 имеют обкладки из стали ATS-34

Клинки из стали ZDP-189 без обкладок делают, но как правило, закалка в таких клинках не превышает 64 единиц, что не позволяет проявиться всему потенциалу данного железа. В частности у компании Spyderco есть модели ножей из ZDP-189 без обкладок, например SPYDERCO C10PGRE ENDURA.

У правильно приготовленной ZDP-189 в обкладках рез великолепен, заточку такие ножи держат десятки лет (при условии целевой эксплуатации). Нож из ZDP-189 закалкой в 67-69 HRC способен резать стекло (не целевая эксплуатация). ZDP-189 — как и любая другая сталь имеет как свои плюсы, так и минусы, но факт остается фактом, на сегодняшний день сталь от Hitachi Metals является самой твердой в мире.

ZDP-189 — как и любая другая сталь имеет как свои плюсы, так и минусы, но факт остается фактом, на сегодняшний день сталь от Hitachi Metals является самой твердой в мире.

Состав стали ZDP-89

- С (Углерод) — придает стали твердость, чем выше содержание углерода, тем тверже может быть закален клинок.

- Mn (Марганец) — элемент, который отвечает за прочность стали. Применяется на стадии выплавки, в частности из сталей с высоким содержанием марганца делают сейфы!

- Cr (Хром) — легирующий элемент. Отвечает в стали за устойчивость к коррозиям, содержится в большом количестве во всех нержавейках.

- Mo (Молибден) — элемент, который позволяет закаливать клинок до высоких показателей HRC, предотвращает ломкость клинка, делая сталь устойчивой к высоким температурам.

- V (Ванадий) — легирующий элемент, придающий стали упругость и устойчивость к химическим агрессивным средам.

- Ni (Никель) — легирующий элемент, повышает устойчивость с закислению и ржавчине.

- Si (Кремний) — элемент, который делает сталь более прочной и устойчивой к механическим нагрузкам.

- P (Фосфор) — элемент относится к технологическим примесям, который остаются в составе любой стали. Высокое содержание данного элемента может спровоцировать хрупкость клинка.Предел для содержания фосфора — 0,025 — 0,045%

- S (Сера) — сера так же относится к вредным технологическим примесям, высокое содержание которой может существенно понизить все положительные свойства клинка, такие как твердость, прочность и ударная вязкость. Как правило содержание вредных элементов в качественных сталях мизерное. Предел для содержания серы — 0,035 — 0,065%

НОЖИ ИЗ ZDP-189 НА МОЯ ОБОРОНА РУ

Сталь ZDP-189.

Состав и свойства. ~ БЛОГ О ЗАТОЧКЕ

Состав и свойства. ~ БЛОГ О ЗАТОЧКЕ

Сталь марки ZDP-189 — сделанная в Японии инструментальная порошковая сталь высшей. Разработана в 1996 году в компании Hitachi Metals. В создании принимали участие Китано Катсуми и Коджи Хара. 189 — номер эксперимента, в результате которого и получилась данныя сталь. Точная структура и состав элементов не известны. Чрезвычайно высокое содержание углерода и хрома. Специально разработанная технология закалки с послеледующей (по некоторым данным) криогенной обработкой. Очень высокая твердость: 64-67 HRC, по некоторым источником с верхним пределом в 69 HRC. Содержание карбидов около 36% (см. информацию ниже). Очень хорошее удержание кромки. С другой стороны — сталь ZDP-189 достаточно хрупкая и обычно используется в обкладках из других сталей, обычно из ATS34. О ее коррозионной стойкости говорят как о достаточной, хотя часто этот вопрос обходят стороной. Не рекомендуется для ножей с вогнутыми спусками. По сравнению с другими сталями считается трудной в заточке. Стоит, как это не трудно догадаться совсем не мало… По составу есть большая схожесть с японской сталью Cowry-X… Если не ошибаюсь, компания Henckel продает свои ножи Miyabi с указанием стали MC66, которое является ребрендингом для стали Hitachi ZDP-189.

Похожие аналоги: —

| Состав стали ZDP-189, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 3.0 | 20 | 0.5 | 1.4 | — | — | 0.4 | — | 0.1 | 0.6(W) |

Процентное содержание карбидов в составе стали ZDP-189, по сравнению с некоторыми другими не менее популярными сталями (источник: knifesteelnerds.com)

=

СВОЙСТВА ЭЛЕМЕНТОВ СТАЛИ:

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum): увеличивает твердость, прочность, прокаливаемость и плотность; улучшает обрабатываемость и устойчивость к коррозии.

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Кремний (Si, Silicon): увеличивает прочность; используется как раскислитель и дегазатор для удаления кислорода при плавке металла.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten): добавляет прочности, вязкости и улучшает прокаливаемость; сохраняет твердость при высоких температурах.

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости)…

ZAT (Днепр, Украина)

http://www.zat24.com/

Создана 01.02.18, посл.обновление — 26.04.19

Сталь Hitachi ZDP-189 Stainless Steel

ZDP189 — это высокохромистая, сверхвысокоуглеродистая инструментальная сталь наивысшей категории, сравнительно новая суперсталь, одна из последних разработок в области порошковой металлургии, поступившая на рынок от Hitachi.

В ней содержится много углерода и хрома, что делает сталь очень дорогой в производстве. Известна своей удивительной износостойкостью и способностью быть закаленной до 67 HRC. Это одна из самых сложных сталей для ручной заточки.

Многие утверждают, что это копия Cowry-X, еще одной японской нержавеющей стали, в которой содержится 3% углерода и 20% хрома. Хотя многие утверждают, что это такая же сталь из-за похожих свойств и состава, но нет убедительных доказательств этого.

Химический состав стали, %

|

C |

Si |

Mn |

Ni |

Cr |

Mo |

W |

V |

Co |

|

3,0 |

? |

? |

? |

20,0 |

? |

? |

? |

? |

Одна из самых замечательных особенностей ZDP189 заключается в том, что её твердость может достигать 65-67 HRC без каких-либо проблем со скалыванием. Заточка этой стали нелегка, и заточка керамическими камнями может вызвать проблемы, особенно при использовании сильного давления, поскольку это может привести к сколу, если угол заточки очень острый. Эта сталь чрезвычайно тверда и может иметь очень острую режущую кромку, и поэтому важно соблюдать осторожность при заточке.

Заточка этой стали нелегка, и заточка керамическими камнями может вызвать проблемы, особенно при использовании сильного давления, поскольку это может привести к сколу, если угол заточки очень острый. Эта сталь чрезвычайно тверда и может иметь очень острую режущую кромку, и поэтому важно соблюдать осторожность при заточке.

Часто заточка алмазами с очень легким давлением показывает лучшие результаты. По словам Клиффа Стампа (Cliff Stamp), некоторые люди сообщают об отличных результатах заточки на японских водных камнях.

Японская порошковая сталь ZDP-189, по сути, является полной противоположностью стали 3V, она сверхтвердая, а не сверхпрочная. Благодаря очень высокой твердости 64–66 HRС по сравнению со средним значением 58–62 HRС у 3V ZDP-189 может иметь более тонкое сведение и меньший угол заточки. Это делает сталь отличным выбором для ножа для нарезки и идеальной сталью для повседневного использования. ZDP-189 может потускнеть, хотя и не так легко, как 3V.

Аналоги:

Сталь MC66 с фирменной технологией закалки Friodur от компании Zwilling J.A. Henckels.

Cowry — X производства Daido Steel Company.

Осуществляется доставка по всем регионам Российской Федерации: Московская область, Самара, Челябинская область, Свердловская область (Екатеринбург), Уфа (Республика Башкортостан), Республика Татарстан, Курганская область, Тюменская область, Пермский край, Оренбургская область, Краснодарский край, Удмуртская Республика и далее — все регионы России.

Наши менеджеры будут рады предоставить вам всю необходимую информацию.

Вся информация на сайте носит справочный характер и не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации.

Технические параметры (спецификация) и комплект поставки товара могут быть изменены производителем.

Магазин Златоустовских украшенных изделий. Ножи Златоуста, Украшенное оружие, украшенная посуда. Часы, часы водолазные, секундомеры. © 2021 mybestbuy.ru

Ножи Златоуста, Украшенное оружие, украшенная посуда. Часы, часы водолазные, секундомеры. © 2021 mybestbuy.ru

Как создавалась сталь ZDP-189 | Knife-Life Japan

С этим вопросом мы обратились к начальнику отдела производства компании Хатта когё (Hatta Kogyo Co., Ltd )– г-ну Катаяме.

«Как вы наверное знаете, наша компания специализируется на «закалке» различных стальных деталей, в основном это режущий инструмент» — начал свой рассказ г-н Катаяма. «И то ли работа наложила свой отпечаток на людей, то ли люди нашли работу по душе, но как-то так уж сложилось, что многие наши сотрудники, включая меня самого, стали увлекаться ножами и делать их самостоятельно. Мы даже создали специальный цех для закалки собственных «поделок». Слава о качестве нашей закалки очень быстро распространилась среди мастеров, и мы стали получать много заказов. Позже нам даже пришлось создать целый отдел на коммерческой основе. Который, кстати сказать, лучший в Японии, а может даже и во всем мире.

Среди наших постоянных клиентов был и мастер Китано Кацуми (Kitano Katsumi). Его работы поражали своим совершенством линий и качеством реза. Знаете, когда берешь нож Китано в руки, то чувствуешь себя, ну как древний человек, наверное, эдакий неандерталец, которому вместо каменного рубила дали подержать стальной клинок. Просто магия какая-то! Естественно, мы все очень быстро стали фанатами его творчества и всегда шли навстречу его даже самым казалось бы невыполнимым пожеланиям. Дело в том, что Китано всегда просит «выжимать» максимум из металла для своих ножей и нам приходится закаливать его клинки отдельно от других. Каждый раз, подбирая специальный режим термообработки. Представляете, гоняем всю вакуумную печь ради одного, двух клинков! (Обычно загружают 10-20, а то и больше).

В то время Китано консультировал компанию Дайдо Стил (Daido Steel Co., Ltd) по вопросам создания новой улучшенной ножевой стали. Созданная при его помощи сталь Cowry-X (RT-006, RT-6), хотя и значительно превосходила ATS-34 и 440С, но все же была несколько недоработана. Думаю, что Дайдо Стил просто посчитали коммерчески не обоснованным дальнейшее её усовершенствование, тем более что параллельно с Китано консультациями Дайдо Стил по созданию новой ножевой стали, проводил и другой известный ножевой мастер — Коджи Хара (Koji Hara). Мнения Коджи и Китано касательно того какой должна быть будущая сталь сильно расходились. Думаю, в этом месте необходимо объяснить, что Китано Катсуми и Коджи Хара делают ножи совершенно разные по своей сути. Китано прекрасно разбирается в японских мечах, много практиковался в тамесигири* и даже имеет дан по иайдо**, поэтому создавая нож, он ставит режущие качества на первое место, не обращая внимание на сложность металла при обработке. Основная такая сложность заключается в том, что для улучшения реза, помимо всего остального необходимо еще и увеличивать твердость закаленного металла. А увеличение твёрдости, как правило, сопровождается снижением предела прочности и ударной вязкости. Исходя из этого твёрдость должна быть максимально возможной, другими словами такой, при которой механические свойства материала обеспечивают работу режущей кромки ножа без сколов и выкрашиваний.

Созданная при его помощи сталь Cowry-X (RT-006, RT-6), хотя и значительно превосходила ATS-34 и 440С, но все же была несколько недоработана. Думаю, что Дайдо Стил просто посчитали коммерчески не обоснованным дальнейшее её усовершенствование, тем более что параллельно с Китано консультациями Дайдо Стил по созданию новой ножевой стали, проводил и другой известный ножевой мастер — Коджи Хара (Koji Hara). Мнения Коджи и Китано касательно того какой должна быть будущая сталь сильно расходились. Думаю, в этом месте необходимо объяснить, что Китано Катсуми и Коджи Хара делают ножи совершенно разные по своей сути. Китано прекрасно разбирается в японских мечах, много практиковался в тамесигири* и даже имеет дан по иайдо**, поэтому создавая нож, он ставит режущие качества на первое место, не обращая внимание на сложность металла при обработке. Основная такая сложность заключается в том, что для улучшения реза, помимо всего остального необходимо еще и увеличивать твердость закаленного металла. А увеличение твёрдости, как правило, сопровождается снижением предела прочности и ударной вязкости. Исходя из этого твёрдость должна быть максимально возможной, другими словами такой, при которой механические свойства материала обеспечивают работу режущей кромки ножа без сколов и выкрашиваний.

Ножи мастера Коджи в большей степени можно отнести к произведениям ювелирного искусства, нежели к режущему инструменту. Китано и Коджи можно сказать, являются представителями двух типичных для современной Японии групп мастеров ножеделов. Первая группа – это мастера, которые создают традиционные японские ножи с линзовидными или плоскими спусками. Материал клинка на таких ножах, как правило, делается из углеродки типа Аогами или Сирогами. Всё выглядит несколько аскетично для европейского человека, но такие клинки обладают великолепными режущими свойствами. Вторая группа мастеров «проповедует» стиль ножей с вогнутыми спусками, другими словами американский «Холоу-гринд». В основном такие ножи делают из нержавейки типа RWL , ATS-34 ,440С и т.п. Очень красивые ножи, но практичность и режущие свойства по сравнению с традиционными японскими ножами — никудышные.

В основном такие ножи делают из нержавейки типа RWL , ATS-34 ,440С и т.п. Очень красивые ножи, но практичность и режущие свойства по сравнению с традиционными японскими ножами — никудышные.

В Японии вогнутые спуски профессионалы вообще никогда не рассматривали серьёзно. Нет, конечно, они знали, о простоте получения режущей кромки, делая вогнутые спуски на круглом точильном камне, но никогда этого не делали. Хороший металл был очень дорог, а инструмент с вогнутыми спусками быстро стачивался или ломался. С развитием прогресса в Японии, все традиционные ножи, кроме кухонных использовались всё меньше и меньше. Спрос на них постоянно падал. С другой стороны тема американских ковбоев и вообще всего американского становилась всё популярнее. Торговля привезенными из Америки ножами в стиле Боуи и Рендала стала очень прибыльным бизнесом. Японские дилеры, закупая ножи Лавелеса, Рендала, Руана хорошо оплачивали их, тем самым невольно популяризируя технику холлоу-гринд и как бы вынуждая японские ножевые мастерские в погоне за прибылью копировать то, что популярно и хорошо продается. Ножевые дилеры тратили огромные деньги на хорошие фотографии ножей в глянцевых журналах, рекламу и прочее. Режущие свойства ножа были уже совсем не важны. Ведь люди, покупающие такие ножи, живут в современном мегаполисе и не используют нож по его прямому назначению. Ну, максимум раз или два в год достают его для барбекю и снова убирают на полку. Для них главным становится коллекционная стоимость и внешний дизайн. Именно для создания такого рода ножей мастер Коджи Хара предполагал использовать сталь Cowry-Y (440C-P), созданную Дайдо Стил при его консультации. Не добившись желаемого результата, Китано искал возможность, а точнее компанию, которая бы взялась за создание новой более совершенной стали. Ему было важно создать сталь не только с высокой твердостью – более 66 роквеллов и высокой ударной вязкостью, но и которая бы легко обрабатывалась и была бы еще более нержавеющей, чем Cowry-X.

И такая возможность не заставила себя долго ждать. Один из поклонников творчества Китано – господин Тачибана (Tachibana Yoshitsugu, Hitachi Metals Ltd.) рассказал о идее новой стали в своей компании. Хитачи Металс, которая к тому времени уже создала большое количество ножевых сталей, таких как Aogami, Shirogami, в том числе и ATS34, с радостью согласилась участвовать в исследованиях. Для этих целей была выделена лаборатория металлургических исследований Yasugi Works.

Один из поклонников творчества Китано – господин Тачибана (Tachibana Yoshitsugu, Hitachi Metals Ltd.) рассказал о идее новой стали в своей компании. Хитачи Металс, которая к тому времени уже создала большое количество ножевых сталей, таких как Aogami, Shirogami, в том числе и ATS34, с радостью согласилась участвовать в исследованиях. Для этих целей была выделена лаборатория металлургических исследований Yasugi Works.

Прошло 2 года исследований и опытов. И после огромного количества проб и ошибок получилась сталь, которая после специально разработанной в Хатта-когё технологии закалки, имела твердость 67,5 роквеллов и при этом была достаточно пластичной. К тому же, получившийся сплав прекрасно полировался в «идеальное зеркало», достаточно просто обрабатывался и имел прекрасные режущие свойства. Номер эксперимента, в результате которого получилась эта сталь был 189-й. А сама сталь имела маркировку ZDP. Так получилось название стали — ZDP189.

Еще около года у инженеров из Yasugi Works ушло на изучение правильной прессовки и проката. Чуть позднее для придания стали еще более высокой прочности на излом и коррозийной стойкости было решено сделать трехслойный пакет, дополнив центральный слой ZDP189 обкладками из ATS34. Полученная трехслойка полностью удовлетворяла требованиям Китано. Он даже иногда шутил, что на трехслойном пакете можно увидеть имитацию хамона и если бы древний самурай на машине времени перенесся в современность, то он непременно бы заказал себе меч из трехслойного пакета ZDP189 – истинное продолжение японских традиций при помощи современных технологий.

После того как ZDP189 поступила в продажу, мнения ножеделов о свойствах этой новой стали разделились на две группы – одни восторгались высокими режущими свойствами, другие – наоборот говорили, что сталь очень хрупкая и режущая кромка постоянно выкрашивается. Такая разница во мнениях вполне понятна. ZDP189 не рекомендуется использовать на клинках с вогнутыми спусками, изначально она не задумывалась для этих целей. Также при термообработке ZDP189 необходимо производить криогенную обработку (в течении 20-ти минут после завершения процесса закалки). Это необходимо для превращения остаточного аустенита в мартенсит, поскольку мартенсит повышает твердость и теплопроводность, гомогенизирует структуру, снимает внутреннее напряжение и увеличивает износостойкость. Без этого сталь не раскрывается, не показывает весь свой потенциал.

Также при термообработке ZDP189 необходимо производить криогенную обработку (в течении 20-ти минут после завершения процесса закалки). Это необходимо для превращения остаточного аустенита в мартенсит, поскольку мартенсит повышает твердость и теплопроводность, гомогенизирует структуру, снимает внутреннее напряжение и увеличивает износостойкость. Без этого сталь не раскрывается, не показывает весь свой потенциал.

ZDP189 создана для профессионалов, которые ценят высокие режущие качества ножа и понимают, какая геометрия клинка для каких задач предназначается.

|

|

тамесигири* — отработка правильной техники рубки японским мечем на специальных мишенях макивара.

иайдо** — Иайдо — искусство внезапной атаки или контратаки с использованием японского меча. См http://ru.wikipedia.org

От автора:

В информации о стали ZDP-189 предоставляемой Хитачи Металс на английском языке нигде не встречается имя Китано Катсуми. На раннем варианте обложки японского каталога сталей Хитачи для режущих инструментов «YSS HIGH-CLASS CUTLERY STEELS» была расположена только фотография ножей сделанных Китано Катсуми из ZDP-189, в нынешней же версии этого каталога и её заменили на фотографию каких-то пил и кухонных ножей. Несколько странная ситуация учитывая, что Китано сыграл главную роль в её создании

Cталь ZDP-189: характеристики, отзывы владельцев ножей

На чтение 5 мин. Просмотров 2.8k. Опубликовано Обновлено

Порошковая сталь марки ZDP-189 считается самой твёрдой сталью в мире. Впервые её создали в 1996 году в Японии порошковым способом. Производитель – японская компания Hitachi Metals.

Нож из стали ZDP-189.

Такая технология производства металла появилась более полувека тому назад в Швеции. Благодаря этому методу в сплавы добавляют легирующих элементов больше, чем при обычной технологии, но без ущерба прочностным характеристикам.

Суть метода заключается в том, что расплавленная масса запускается через жидкий азот и затвердевает на мелкие частицы, в результате чего образуется порошок, в котором равномерно расположены карбиды.

Именно они придают износостойкость и твёрдость материалу. Материал после предварительного просеивания помещают в вакуум. Затем всё содержимое спекают. При этом важно выдержать высокую температуру и давление для достижения однородной массы металла.

Этот процесс получил название горячее изостатическое прессование. Затем массу под давлением обрабатывают ещё раз. В результате таких манипуляций получается быстрорежущая сталь с микроскопическими частицами карбидов, подвергается прокату традиционным методом.

Характеристики

В ножевой стали ZDP-189 премиум класса содержится большой процент углерода и хрома. Благодаря современным технологиям получают высокую твёрдость при закалке (69 HRC). Процентное соотношение углерода достигает 3%. Любая другая сталь, имея столько углерода, превратилась бы в чугун. Но современные технологии делают настоящие чудеса.

Итог – материал имеет прекрасные режущие свойства, содержание примесей в нём минимально.

Плюсы

У ZDP-189 есть и достоинства, и недостатки. Положительные моменты ножей, изготовленных из этой марки:

имеют высокую режущую способность;

обладают колоссальной твёрдостью;

хорошо держат заточку.

Существуют описания, подтверждённые фотографиями, как нож из ZDP-189 оставляет царапины на стекле. Вот такой завидной прочности удалось добиться японцам.

Cталь ZDP-189 способна резать стекло.

Минусы

Есть три существенных недостатка:

в сравнении с другими сталями марка трудно поддаётся заточке;

довольно хрупкая и крошится при ударах;

имеет высокую стоимость.

О коррозионной стойкости говорят, что она достаточная, хотя этот вопрос стараются обходить стороной.

Cталь ZDP-189.

Химический состав

В сплаве содержатся следующие химические элементы, и каждый из них вносит лепту в качество материала:

- Углерод добавляет твёрдости.

- Марганец влияет на прочность.

- Хром защищает от коррозии.

- Молибден даёт возможность закалить материал до высоких показателей HRC, а также помогает предотвратить ломкость, даёт устойчивость к высокой температуре.

- Ванадий придаёт упругость, защищает от химически агрессивной среды.

- Благодаря кремнию сталь становится прочной и приобретает устойчивость к механическим нагрузкам.

Доля остальных элементов в сплаве мала. Процентный состав указан в таблице.

| C, % | Cr, % | Mn, % | Mo, % | Si, % | V, % | S, % | P, % |

|---|---|---|---|---|---|---|---|

| 2,9-3,0 | 19,0-20,5 | 0,5 | 0,9-1,0 | до 0,35 | 0,25-0,35 | до 0,02 | до 0,03 |

Аналоги

Наиболее близка по составу японская марка Cowry-X. Она разработана тремя годами раньше (в 1993 году). Содержит углерода (3%), хрома (20%). Это столько же, как и в ZDP-189.

Но поскольку молибдена и ванадия в сплаве больше (1,7% и около 1%), он менее хрупкий, более устойчив к высоким температурам, имеет большую стойкость к агрессивной среде и более упругий, чем ZDP-189.

Отзывы

ZDP189 хоть и считается самой твёрдой маркой, но мнения мастеров противоречивы. Эксперты разделились на два лагеря.

Андрей, 32 года, Москва: «Отличная сталь с высокими режущими способностями».

Михаил, 45 лет, Иркутск: «Сталь хрупкая, выкрашивается режущая кромка».

Такая разница объясняется просто: ЗДП189 не советуют применять в ножах с вогнутыми спусками. ZDP189 используют в работе люди, которые способны оценить режущие свойства ножа, понять геометрию клинка и решаемые при этом задачи.

Предыдущая

НожиНож Victorinox Huntsman – многофункциональный помощник

Следующая

НожиСталь 420: характеристики марки

Порошковая сталь ZDP-189

Порошковая металлургия – передовое направления металлопроизводства, она владеет уникальным ассортиментом специальных технологий, позволяющих создавать стали с уникальными сочетаниями характеристик, что достигается посредством насыщения стали очень большим количеством легирующих добавок, не провоцируя снижения её (стали) прочностных характеристик и обрабатываемости. В настоящее время, порошковая металлургия – высокопроизводительное, высокоточное и практически безотходное производство, впрочем, однако, более дорогое, по сравнению с традиционной металлургией.

Порошковая сталь ZDP-189 является сверхвысокоуглеродистой, высокохромистой инструментальной сталью высшей категории. Она была разработана в Японии в 1996 году корпорацией Hitachi Metals. В её создании участвовали известные ножевые мастера – Китано Катсуми и Коджи Хара. ZDP-189 изначально создавалась как «суперсталь» специально для производства ножей высшего качества. Купить ножи из стали CPM S30V – приобрести топовый очень качественный и высокотехнологичный режущий инструмент.

Сталь ZDP-189 считается одной из самых сбалансированных порошковых сталей. Её характеристики позволяют закаливать готовое изделие до предельных показателей твёрдости. Высокое содержание хрома (19-20,50%) придаёт этой стали крайне высокую устойчивость к коррозии и износостойкость. А сверхвысокое содержание углерода (2,90-3,00%) позволяет добиваться очень высокой твёрдости лезвия. Однако не стоит забывать, что именно вследствие своей невероятной твёрдости, эта сталь в неумелых руках становится достаточно хрупкой.![]() Преодолению этого неприятного факта способствует ламинирование (то есть использование стали ZDP-189 в обкладках из сталей с меньшим количеством углерода в составе). Клинок, имеющий ламинированное лезвие более гибок и прочен в работе.

Преодолению этого неприятного факта способствует ламинирование (то есть использование стали ZDP-189 в обкладках из сталей с меньшим количеством углерода в составе). Клинок, имеющий ламинированное лезвие более гибок и прочен в работе.

И не забывайте – какие бы не существовали на белом свете высокотехнологичные ножи из невероятных сталей, но самый лучший по-прежнему тот нож, до которого ты в трудную минуту можешь дотянуться рукой.

Именно поэтому держи ножи всегда рядом.

ZDP-189 и Cowry-X — суперсталь или переоценка?

Спасибо Аарону Т. Гроту, Дж. Брауну, мистеру KnifeGuy, jethro fluegel, Филипу Уорду и Мэтту Петерсону за то, что они стали сторонниками Knife Steel Nerds Patreon!

ZDP-189 и Cowry-X

ZDP-189 — это сталь, производимая Hitachi, а Cowry-X — производителем Daido. Мне не удалось найти много справочной информации о разработке этих сталей. Сал Глессер из Spyderco сообщил, что впервые услышал о ZDP-189 примерно в 2000 году [1], а самое раннее упоминание Cowry-X, которое я нашел на Bladeforums, произошло в 2001 году [2].Так что обе стали существуют уже некоторое время. Тот факт, что две компании выпустили, по сути, один и тот же продукт, возможно, указывает на то, что сталь не была запатентована, а это означает, что о ее разработке будет мало информации. Обе стали имеют интересный состав с 3% углерода и 20% хрома, а также с некоторыми другими небольшими добавками. Сообщается о нескольких различных составах ZDP-189 с точки зрения содержания Mo, V и W, но ниже от Spyderco.

Я уже некоторое время интересовался этой сталью из-за ее очень высокой потенциальной твердости, поэтому я был взволнован, когда Ричард Эйри из Barmond Special Steels предложил мне кусок ZDP-189 для анализа.

Обновление 04.02.2020 : Читатель Knife Steel Nerds Юдай прислал мне ссылки на патенты Daido и Hitachi. Приятно иметь читателей, которые лучше разбираются в патентах на иностранных языках.

https://patents.google.com/patent/JPh21279677A/en?oq=11-279677

https://patents.google.com/patent/JP3894373B2/en?oq=09-104954

Твердость

Самым интригующим в ZDP-189 и Cowry-X является очень высокая достижимая твердость, 67 Rc или даже выше.Согласно паспорту ZDP-189, максимальная твердость составляет около 70 Rc при холодной обработке сухим льдом.

Итак, одна из самых больших загадок ZDP-189 заключается в том, почему он может достигать такой высокой твердости. Я проводил эксперименты по термообработке ряда различных нержавеющих инструментальных сталей, и у большинства из них максимальная температура составляет 63-65 Rc, так как же ZDP-189 может достичь 70 Rc? Чтобы ответить на этот вопрос, нам нужно обсудить, что контролирует твердость, чтобы мы могли видеть, какие факторы использует ZDP-189.

Углерод в мартенсите

Основным фактором, определяющим твердость инструментальной стали, является количество углерода в мартенсите. Во время аустенитизации карбид растворяется, переводя углерод в раствор в аустените, а затем сталь быстро закаливается, чтобы «закрепить» углерод в мартенсите. Подробнее о прочности мартенсита читайте в этой статье. С 3% углерода можно получить довольно много углерода в растворе с ZDP-189 и Cowry-X.

Вы можете видеть, что максимальная твердость достигает пика около 67 Rc или около того и либо выравнивается, либо даже снижается при содержании углерода около 1%.Причина снижения твердости — чрезмерный остаточный аустенит. Это можно увидеть на диаграмме отпуска ZDP-189 «без отрицательных температур», где аустенизация при 1025 ° C привела к более низкой твердости, чем аустенизация на 1000 ° C. Более высокая степень аустенизации привела к большему количеству углерода в растворе, но избыточному остаточному аустениту, поэтому его твердость снизилась.

Остаточный аустенит

При закалке стали из высокотемпературной аустенитной фазы в стали образуется мартенсит по мере ее постепенного охлаждения. Образование мартенсита контролируется не временем, а почти полностью температурой. Таким образом, образование мартенсита описывается такими температурами, как начало мартенсита (температура, при которой начинает образовываться мартенсит) и окончание мартенсита (100% мартенсит). Различные легирующие элементы, в том числе углерод, снижают начальную и конечную температуры мартенсита, а конечная температура может быть ниже комнатной. Когда мартенситное превращение не завершено, в микроструктуре остается аустенит, который называется «остаточным» аустенитом.Аустенит намного мягче, чем мартенсит, и поэтому, когда он присутствует в значительных количествах, он снижает твердость. Холодная обработка, такая как сухой лед или жидкий азот, используется для охлаждения стали ближе к конечной температуре мартенсита и, следовательно, уменьшения содержания остаточного аустенита и повышения твердости. Вы можете узнать больше о холодной обработке в этих статьях: Часть 1, Часть 2, Часть 3. Однако есть некоторая точка, когда даже жидкий азот больше не преобразует весь остаточный аустенит, поэтому существует некоторый предел твердости, который может быть получен. даже с криотерапией.

Образование мартенсита контролируется не временем, а почти полностью температурой. Таким образом, образование мартенсита описывается такими температурами, как начало мартенсита (температура, при которой начинает образовываться мартенсит) и окончание мартенсита (100% мартенсит). Различные легирующие элементы, в том числе углерод, снижают начальную и конечную температуры мартенсита, а конечная температура может быть ниже комнатной. Когда мартенситное превращение не завершено, в микроструктуре остается аустенит, который называется «остаточным» аустенитом.Аустенит намного мягче, чем мартенсит, и поэтому, когда он присутствует в значительных количествах, он снижает твердость. Холодная обработка, такая как сухой лед или жидкий азот, используется для охлаждения стали ближе к конечной температуре мартенсита и, следовательно, уменьшения содержания остаточного аустенита и повышения твердости. Вы можете узнать больше о холодной обработке в этих статьях: Часть 1, Часть 2, Часть 3. Однако есть некоторая точка, когда даже жидкий азот больше не преобразует весь остаточный аустенит, поэтому существует некоторый предел твердости, который может быть получен. даже с криотерапией.

Нержавеющие стали содержат значительное количество хрома в растворе для повышения коррозионной стойкости. Однако хром снижает температуру начала и конца мартенсита, что увеличивает остаточный аустенит. Вот уравнение, которое аппроксимирует вклад каждого элемента в начало мартенсита:

Ms (° C) = 539 — 423 * C (%) — 30,4 * Mn (%) — 12,1 * Cr (%) — 7,5 * Mo (%) — 7,5 * Si (%)

Вы можете видеть, что хром не очень сильно влияет на Ms, но когда у вас есть 10-15% Cr в растворе, он начинает накапливаться.Это основная причина, по которой большинство нержавеющих инструментальных сталей имеют максимальную температуру около 63-64 Rc, потому что содержание в растворе 11-12% Cr является почти пределом с точки зрения предотвращения остаточного аустенита при криогенной обработке. Стали с более высокой коррозионной стойкостью с 14-15% Cr в растворе имеют еще более низкие пределы, вероятно, поэтому LC200N / Z-Finit и Vanax ограничиваются примерно 61 Rc. Подробнее о пределах твердости этих сталей читайте в этой статье.

Подробнее о пределах твердости этих сталей читайте в этой статье.

Имеется ли в растворе ZDP-189 низкое содержание хрома для достижения высокой твердости? По оценкам Thermo-Calc, ответ положительный, примерно 6.5% хром в растворе при 1025 ° C. Я был весьма шокирован этим числом, так как ожидается, что нержавеющая сталь будет содержать не менее 10% хрома в растворе. Однако, если посмотреть на соотношение Cr: C, это имеет смысл. Ниже я показал баланс Cr: C для ряда сталей, в которых мало других легирующих элементов, которые затрудняют анализ:

Вы можете видеть, что даже нержавеющая сталь D2 имеет более высокий баланс Cr: C, чем ZDP-189. Это не идеальный способ оценки содержания хрома в растворе, но он дает нам простую проверку оценки Thermo-Calc.Что это означает для коррозионной стойкости ЗДП-189? Мы вернемся к этому позже, но сначала…

Закалочные карбиды

Как правило, твердость в первую очередь определяется прочностью мартенсита, а затем ограничивается содержанием остаточного аустенита. Однако карбиды также влияют на твердость. При отпуске образуются очень мелкие карбиды, и при определенных температурах отпуска эти карбиды имеют правильный размер для увеличения твердости. У нержавеющих сталей есть два пика, которые вы можете увидеть на кривых твердости ZDP-189, опубликованных выше.Один составляет около 100 ° C (212 ° F), а другой — около 525 ° C (975 ° F). Вы можете узнать больше об этом «дисперсионном упрочнении» в этой статье о отпуске. Техническое описание ZDP-189 рекомендует диапазон отпуска 100–150 ° C (212–300 ° F), что является самой низкой температурой отпуска, которую я когда-либо видел, рекомендованной в техническом описании. Эта рекомендация, очевидно, предназначена для использования этого пика дисперсионного упрочнения при низких температурах отпуска, без учета ударной вязкости или других неблагоприятных эффектов от очень низких температур отпуска.Эта рекомендация кажется мне странной, потому что твердость все еще довольно высока даже при температуре отпуска 200 ° C (400 ° F). Очевидно, они ищут твердости превыше всего.

Очевидно, они ищут твердости превыше всего.

Первичные карбиды

Более крупные «первичные» карбиды, которые образуются во время литья и способствуют износостойкости, также могут влиять на твердость, по крайней мере, когда присутствуют в очень больших количествах. Ниже у меня есть сравнение между Vanadis 4 Extra (8% карбида), 10V (16% карбида) и 15V (23% карбида), которые являются относительно похожими сталями, но с разным количеством карбида ванадия.Это твердость «после закалки» для каждой стали после аустенизации, закалки пластины и затем погружения в жидкий азот в течение часа. Вы можете видеть, что пиковая твердость была выше, когда в стали было больше карбида:

ZDP-189 имеет очень высокое содержание карбида, около 30%. Такое очень высокое содержание карбида, вероятно, способствует увеличению твердости стали. Ниже я сделал микрофотографию своего ZDP-189, и в нем больше карбида, чем в любой другой стали, которую я фотографировал, кроме Rex 121, которую я показал ниже для сравнения.Вы можете сравнить с другими сталями в этой статье.

ZDP-189 — аустенизация 1850 ° F (31% объема карбида)

Rex 121 — 1925 ° F аустенизация (32% объема карбида)

Сводка по твердости

Таким образом, ZDP-189 обеспечивает максимальную твердость несколькими способами: 1) с высоким содержанием углерода в растворе, 2) с низким остаточным аустенитом из-за низкого содержания хрома в растворе, 3) с низкими рекомендуемыми температурами отпуска для дисперсионного упрочнения и 4) с большим объемом карбида.Я провел только одну термообработку с ZDP-189, в котором использовалась аустенизация 1850 ° F, жидкий азот и температура 400 ° F. В таблице данных указано около 67 Rc, но при такой термообработке я получил 65 Rc. Я не уверен, что вызвало несоответствие. Я не проводил ряд термических обработок, чтобы увидеть его максимальную потенциальную твердость. Однако отклонение 2 Rc не является невероятно большим, и, по крайней мере, 67 Rc должно быть возможным за счет снижения температуры отпуска, которую я использовал. Возможно, более оптимальная температура аустенизации могла бы еще больше повысить твердость.

Возможно, более оптимальная температура аустенизации могла бы еще больше повысить твердость.

Прочность

Я провел измерение ударной вязкости, используя ту же термообработку: 1850 ° F, закалка пластины, жидкий азот и состояние 400 ° F для 65 Rc. С высоким содержанием карбида и высокой твердостью не ожидается, что ZDP-189 будет высокой. И действительно, это было обнаружено при измерении прочности. У меня есть более широкий обзор диаграммы нержавеющей стали, а также увеличенный вид, чтобы увидеть, где она лучше всего подходит:

ZDP-189 имел самую низкую прочность из всех других нержавеющих сталей, за исключением, может быть, 62.5 RC N690. Однако никакая другая нержавеющая сталь не тестировалась выше 64 Rc. И AEB-L, и CPM-154 имели значительно лучшую ударную вязкость при 64 Rc. Rex 121 и Maxamet были испытаны с еще более низкой прочностью, но они были 67 Rc или выше. Так что сравнений в аналогичном диапазоне твердости не так много. Тем не менее, ударная вязкость не слишком высока, как можно было бы ожидать от стали с твердостью 65 Rc с большим количеством карбида. Опять же, это измерение прочности не является большим сюрпризом, поскольку даже Hitachi не оценил прочность ZDP-189 как очень хорошую:

Удержание края

У меня есть экспериментальный результат для ZDP-189 из тестирования CATRA со значением 162%.Этот процент относится к 440C при 58-59 Rc (с идентичной геометрией кромки). Итак, 440C установлен на 100%, а все остальное сравнивается с этим значением. Это удержание кромок у ZDP-189 относительно высокое, но все же ниже, чем у нержавеющих сталей, таких как S90V. Это связано с тем, что ZDP-189 состоит из более мягких карбидов хрома, которые не так сильно способствуют удержанию кромок, как карбиды ванадия, такие как S90V.

На приведенной выше диаграмме линия тренда для карбида хрома ZDP-189 выглядит немного заниженной.Если это происходит из-за экспериментальной изменчивости (например, несколько иной геометрии кромки или заточки, приводящей к более низкому значению), ZDP-189 приблизится к S90V, примерно на 190%. Или, возможно, это указывает на то, что эффект объема карбида превысил некоторую величину. Надеюсь, в будущем мы сможем провести несколько экспериментов с CATRA, чтобы разобраться в этом подробнее. Однако такая сталь, как S90V, имеет более высокое удержание кромки при меньшем общем количестве карбида, что, по-видимому, означает, что она будет иметь превосходную ударную вязкость для данного уровня удержания кромки.

Или, возможно, это указывает на то, что эффект объема карбида превысил некоторую величину. Надеюсь, в будущем мы сможем провести несколько экспериментов с CATRA, чтобы разобраться в этом подробнее. Однако такая сталь, как S90V, имеет более высокое удержание кромки при меньшем общем количестве карбида, что, по-видимому, означает, что она будет иметь превосходную ударную вязкость для данного уровня удержания кромки.

Коррозионная стойкость

Как указано в разделе твердости, ZDP-189, по-видимому, имеет низкое содержание хрома «в растворе», что в первую очередь контролирует коррозионную стойкость. Однако Hitachi представила эксперименты по коррозии с ZDP-189, которые показали, что сталь имеет коррозионную стойкость, сопоставимую с 440C и ATS34:

.

Я ранее писал о коррозионной стойкости в этой статье, где я дал ZDP-189 очень низкую оценку коррозионной стойкости и предсказал, что он не квалифицируется как «нержавеющий.В этой статье я закончил серию сталей зернистостью 400 после термообработки и обрызгивания водой. Все стали не подвержены ржавчине / коррозии, за исключением XHP, и поэтому я счел, что эта сталь не может считаться «нержавеющей», хотя это определение удивительно сомнительно среди металлургов. Я повторил этот эксперимент с ZDP-189 одновременно с Takefu SG2 и VG10. Две стали Takefu прошли без коррозии, но сталь ZDP-189 сильно заржавела уже через 8 часов.

У меня нет хорошего объяснения того, почему Hitachi обнаружила приличную коррозионную стойкость с ZDP-189, а я этого не сделал. Возможно, эти кислотные испытания на потерю массы плохо предсказывают ржавление. Или, может быть, у них были плохие процедуры тестирования или они преувеличивали свои результаты; Я не могу сказать. Однако Thermo-Calc прогнозирует низкое содержание Cr в растворе, соотношение Cr: C очень низкое, а высокая достижимая твердость указывает на низкое содержание Cr в растворе. Кроме того, есть сообщения от пользователей об относительно низкой коррозионной стойкости ZDP-189 [3]. Так что я доверяю своему тесту на коррозию, а не Hitachi. ЗДП-189 — это не нержавеющая сталь.

Так что я доверяю своему тесту на коррозию, а не Hitachi. ЗДП-189 — это не нержавеющая сталь.

Заточка и чистовая обработка

ZDP-189 содержит весь карбид хрома, который хорош с точки зрения заточки или чистовой обработки, потому что эти карбиды мягче оксида алюминия. ZDP-189 используется во многих высокопрочных японских кухонных ножах, которые часто затачиваются с помощью водяных камней на основе оксида алюминия. Карбиды ванадия в таких сталях, как S30V и S90V, тверже, чем оксид алюминия, что может затруднить их заточку с помощью абразивов из оксида алюминия.Не невозможно, но сложнее. Этот факт, вероятно, упрощает заточку ZDP-189 по сравнению с другими сталями с аналогичным уровнем удержания кромки. Обработка или полировка стали также будет проще благодаря отсутствию карбида ванадия.

Замена ZDP-189 на настоящую нержавеющую

Есть много не нержавеющих сталей, которые могут достигать 66+ Rc, что делает ZDP-189 немного менее особенным. Однако что, если производитель хочет, чтобы сталь соответствовала характеристикам ZDP-189, но хочет, чтобы на самом деле она была нержавеющей, а не «полу-нержавеющей» сталью? Сначала мы должны перечислить свойства, которые мы хотим сопоставить:

- Высокая твердость

- Высокая ретенция края

- Отсутствие карбидов ванадия для облегчения заточки

CPM-154

Для достижения высокой твердости мы хотим, чтобы хром в растворе находился на более низкой стороне, но при этом оставался нержавеющим.Одним из способов повышения коррозионной стойкости без использования хрома является использование молибдена, как показано на этой диаграмме из моих экспериментов по коррозионной стойкости:

Вы можете видеть, что CPM-154 имеет самый низкий уровень Cr среди сталей на диаграмме, но обладает хорошей коррозионной стойкостью благодаря высокому содержанию Mo. CPM-154 также прошел проверку «это нержавеющая сталь?» тест с дистиллированной водой. Молибден оказывает меньшее влияние на остаточный аустенит, чем Cr (см. Уравнение Ms), поэтому это может быть способом достижения относительно высокой твердости, несмотря на то, что он нержавеющий.Я также попробовал низкие температуры отпуска (<300 ° F), чтобы увидеть возможное усиление за счет упрочнения атмосферными осадками. Обычно я не рекомендую температуру ниже 300 ° F, но Hitachi делает это с ZDP-189, так что я считаю, что это не обман. Преимущество CPM-154 в том, что он состоит из карбидов хрома, поэтому более твердые карбиды ванадия не влияют на заточку.

Молибден оказывает меньшее влияние на остаточный аустенит, чем Cr (см. Уравнение Ms), поэтому это может быть способом достижения относительно высокой твердости, несмотря на то, что он нержавеющий.Я также попробовал низкие температуры отпуска (<300 ° F), чтобы увидеть возможное усиление за счет упрочнения атмосферными осадками. Обычно я не рекомендую температуру ниже 300 ° F, но Hitachi делает это с ZDP-189, так что я считаю, что это не обман. Преимущество CPM-154 в том, что он состоит из карбидов хрома, поэтому более твердые карбиды ванадия не влияют на заточку.

Я уже знал приблизительную температуру аустенизации для максимальной твердости из предыдущих экспериментов по термообработке, поэтому я ограничил свой анализ температурами аустенизации 2000, 2025 и 2050 ° F с выдержкой в 20 минут.Затем я закалил пластину, окунул ее в жидкий азот примерно на 12 часов, а затем дважды закалил по 2 часа каждый раз при следующих температурах:

Похоже, что мы не совсем добрались до 66 Rc, но почти добрались. Падение твердости выше 2025 ° F связано с избытком остаточного аустенита со всем углеродом и хромом в растворе. Я провел термообработку при температуре 2025 ° F с состоянием 300 ° F, в результате чего получилось около 64,1 Rc для образцов прочности, которые вы можете видеть на предыдущих диаграммах вязкости.~ 64 Rc CPM-154 имел значительно более высокую прочность, чем ZDP-189, поэтому он имеет преимущество по прочности по сравнению с ZDP. Было бы интересно посмотреть, какова твердость при температуре 250 ° F и 65+ Rc, но, возможно, 64 Rc достаточно для большинства людей.

S90V и S110V

Так что я думаю, что CPM-154 — достойный вариант, учитывая его относительную легкость в заточке, потенциал 65+ Rc и хорошую стойкость к пятнам. Однако это, вероятно, шаг вниз по сравнению с ZDP-189 с точки зрения удержания кромок даже при термообработке до такой высокой твердости из-за пониженного содержания карбида.Есть два других варианта, на которые стоит обратить внимание, если мы откажемся от требования избегать карбидов ванадия, что приведет нас к S90V и S110V. Эти стали превосходят ZDP-189 по удерживаемости кромок, но требуют больше времени для чистовой обработки или полировки из-за твердых карбидов. Я провел серию термообработок с этими двумя, пытаясь максимально увеличить твердость, и обнаружил, что они могут достигать 66+ Rc:

Эти стали превосходят ZDP-189 по удерживаемости кромок, но требуют больше времени для чистовой обработки или полировки из-за твердых карбидов. Я провел серию термообработок с этими двумя, пытаясь максимально увеличить твердость, и обнаружил, что они могут достигать 66+ Rc:

.

Этим сталям достигается высокая твердость из-за высокого содержания карбидов, значительно превышающего CPM-154.S110V имеет больше хрома в растворе, что привело бы к большему количеству остаточного аустенита, но кобальт в S110V уменьшает остаточный аустенит, поэтому хром смещается. К сожалению, у меня нет результатов по вязкости ни для одной из этих сталей, будь то высокая твердость или нет. Они придут в будущем. Но эти стали обладают высокой твердостью, высокой стойкостью кромок и хорошей коррозионной стойкостью. Поэтому я рекомендую CPM-154 для прочности и простоты заточки и S90V или S110V для максимального удержания кромки и твердости.

Можно ли сделать ZDP-189 нержавеющим?

ZDP-189 может быть преобразован в нержавеющую сталь в зависимости от приемлемого уровня твердости, который при этом будет соответствовать целевым свойствам. Чтобы сохранить аналогичный объем карбида хрома для износостойкости, но с повышенной стойкостью к коррозии, нам нужно больше хрома, но меньше углерода. Увеличение одного лишь хрома приведет к более высокой коррозионной стойкости, но еще большему количеству карбида, чего мы не хотим. Уменьшение количества углерода само по себе привело бы к уменьшению карбида и твердости, но к повышению коррозионной стойкости.Но повышенное содержание хрома и пониженное содержание углерода могут поддерживать объем карбида при одновременном повышении коррозионной стойкости. Например, согласно Thermo-Calc, сталь с 2,28% C и 24% Cr будет поддерживать аналогичное содержание карбида хрома 30% при увеличении содержания хрома в растворе до 11% при температуре 1875 ° F. Это также означало бы значительное снижение содержания углерода в растворе до 0,4%, снижение твердости, вероятно, до 63 Rc или около того, учитывая весь этот карбид и криообработку. При более высокой температуре аустенизации его можно подвергнуть термообработке, по крайней мере, до 64 Rc, если не на пару пунктов выше.Как и в случае с CPM-154 и многими другими нержавеющими сталями, одним из основных ограничивающих факторов твердости является избыточный остаточный аустенит. Но кажется маловероятным, что в ближайшее время появится модифицированная версия ZDP-189.

При более высокой температуре аустенизации его можно подвергнуть термообработке, по крайней мере, до 64 Rc, если не на пару пунктов выше.Как и в случае с CPM-154 и многими другими нержавеющими сталями, одним из основных ограничивающих факторов твердости является избыточный остаточный аустенит. Но кажется маловероятным, что в ближайшее время появится модифицированная версия ZDP-189.

ZDP-189 против Cowry-X

Как и следовало ожидать, небольшие различия в добавках сплава между ZDP-189 и Cowry-X не должны иметь существенного значения для свойств между ними. Возможно, более высокие значения Mo и W в ZDP-189 несколько улучшают коррозионную стойкость, но, как видно из этой статьи, этого недостаточно.Я был бы удивлен, если бы между двумя сталями была заметная разница.

Резюме и выводы

ZDP-189 — интересная сталь из-за ее высокой твердости, несмотря на то, что она рекламируется как нержавеющая сталь. Однако она имеет низкую вязкость, и эксперименты по коррозионной стойкости подтверждают, что на самом деле сталь не очень стойкая к пятнам. Я не считаю это нержавейкой. Удержание кромки хорошее, но такое удержание достигается за счет очень высокого содержания карбида, который снижает ударную вязкость и тонкость кромки.Есть много других вариантов стали, которые могут обеспечить высокую твердость и / или удержание кромок, если не требуются уровни коррозионной стойкости из нержавеющей стали, что делает ZDP-189 гораздо менее особенным. Из-за ложной рекламы этой стали как «нержавеющей» я даю ZDP-189 награду Knife Steel Nerds «Самая переоцененная сталь».

[1] Хешью, Майк. «Феррари из стали лезвий»? Blade Magazine, февраль 2005 г., стр. 66-69.

[2] https://www.bladeforums.com/threads/vg-10-steel.180486/

[3] https: // www.bladeforums.com/threads/zdp-189-corrosion-resistance-compared.992801/#post-11297843

Нравится:

Нравится Загрузка …

Связанные

Что такое сталь ЗДП-189? Подходит ли сталь ZDP-189 для ножей? Обзор ножей Top ZDP-189

Стали, используемые для лезвий ножей, бывают разных уровней, и в верхней части находятся стали «ультра-премиум». Это, как правило, дорогое оборудование, но тогда вам придется платить больше за то, что многие эксперты называют суперстали .И одна из этих сталей — это сталь ZDP-189, которая является сталью, разработанной и произведенной японским брендом Hitachi .

Это, как правило, дорогое оборудование, но тогда вам придется платить больше за то, что многие эксперты называют суперстали .И одна из этих сталей — это сталь ZDP-189, которая является сталью, разработанной и произведенной японским брендом Hitachi .

Но что именно означает, когда вы найдете стальной нож ЗДП-189? В этом обзоре стали ZDP-189 вы узнаете, какие преимущества вам понравятся, какие недостатки вы можете ожидать и как они работают на самом деле. Проверить наличие стали ZDP-189 для лезвий ножей — хорошая идея, и просмотрите наш список лучших ножей из стали ZDP-189, которые вы можете получить.

Что такое Сталь ЗДП-189?

Сталь ZDP-189 — одна из самых твердых сталей, которые можно найти в ножах, она производится японским брендом Hitachi.Благодаря огромному содержанию углерода и хрома, он может достигать почти невероятных уровней твердости.

Сейчас он довольно известен, так как вы можете найти его во многих элитных версиях классических ножей Spyderco. Такая твердость обеспечивает превосходное удобство использования ножей EDC, поскольку вы можете резать все, что угодно. Вы также найдете его в японских кухонных ножах премиум-класса.

Области применения стали ЗДП-189

Есть несколько применений, для которых предпочтительна невероятная твердость.

- Ножи выживания

- Ножи охотничьи

- Ножи Premium EDC

- Кухонные ножи Premium

- Лезвия хирургические режущие

ZDP-189 Химический состав стали

Более пристальный взгляд на «рецепт» стали ZDP-189 должен дать вам более ясное представление о том, чего ожидать от этой конкретной стали.

- Углерод, 3%

- Хром, 20%

- Марганец, 0.5%

- Молибден, 1,4%

- Вольфрам, 0,6%

- Ванадий 0,1%

- Кремний, 0,4%

Углерод, 3%: Нет, это не опечатка. Это действительно 3%, а не 0,3%, и это, безусловно, много. Некоторые «высокоуглеродистые» стали содержат около 0,7% углерода , а многие стали высшего класса могут даже содержать 1% углерода или более.С 3% углерода — это много углерода! Это все равно, что сказать, что миллиард долларов — большие деньги.

Это действительно 3%, а не 0,3%, и это, безусловно, много. Некоторые «высокоуглеродистые» стали содержат около 0,7% углерода , а многие стали высшего класса могут даже содержать 1% углерода или более.С 3% углерода — это много углерода! Это все равно, что сказать, что миллиард долларов — большие деньги.

Углерод — самый важный элемент, влияющий на твердость стали. С 3% углерода (как минимум в 5 раз больше углерода, чем у многих других углеродистых сталей), вы, конечно, не должны удивляться твердости стали ZDP-189.

Хром, 20%: Это элемент, обеспечивающий коррозионную стойкость. Нержавеющие стали, по сути, устойчивы к коррозии, потому что они содержат минимум 12% хрома .Однако при 20% -ном содержании хрома главное вовсе не коррозионная стойкость.

Речь идет по-прежнему о твердости стали ЗДП-189. Хром соединяется с углеродом в стали ZDP-189 с образованием карбидов. Карбид предотвращает затупление стали и позволяет резать ее быстрее. Поскольку для этой цели используется много хрома, на самом деле у вас не остается много хрома, свободного от коррозии. Однако есть еще немало средств, чтобы сдержать ржавчину.

Марганец, 0.5%: После углерода это, пожалуй, самый важный элемент (особенно для определения твердости стали). Он повышает прочность на разрыв и закаливаемость, но слишком большое его количество может привести к снижению пластичности.

Молибден, 1,4%: Это еще один элемент, который действует как карбидообразователь. Он повышает сопротивление ползучести и закаливаемость, а также способствует устойчивости к коррозии.

Вольфрам, 0,6%: Вольфрам помогает стали сохранять твердость при высоких температурах.

Ванадий, 0,1%: Вам не нужно много ванадия, так как слишком много его может привести к хрупкости. Но даже небольшое количество помогает повысить устойчивость стали к трещинам и ударным нагрузкам.![]()

Кремний, 0,4%: Это небольшое количество также способствует повышению твердости и прочности.

ЗДП-189 Твердость стали

Сталь ZDP-189 — одна из самых твердых сталей, которые сегодня можно найти в ножах. Фактически, это самая твердая сталь из всех.Может быть, некоторые из сталей для секретного оружия или экзотических сталей могут быть более твердыми, но эту сталь можно найти достаточно легко. В конце концов, вы можете найти его в японских кухонных ножах и даже в ножах EDC от Spyderco.

Уровень твердости обычно устанавливается на уровне 64 HRC . Но некоторые производители могут даже повысить эту твердость с до 66 HRC . Такой твердости редко встретишь ножи, не производимые серийно.

Свойства ЗДП-189 Сталь

Итак, какие атрибуты можно ожидать от стали ЗДП-189? Когда вы приобретете стальной нож ZDP-189, вы можете ожидать следующих характеристик:

Превосходное удержание краев

Это главное преимущество, которое вы получаете, когда получаете нож со сталью такой твердости.Он просто не деформируется так же легко, как «более мягкие» стали, даже когда вы используете его для резки более твердых материалов. Пройдет много времени, прежде чем вам понадобится снова заточить эту кромку.

Невероятная износостойкость

Лезвие просто прослужит довольно долго. Ножи со временем изнашиваются после нескольких циклов затупления и переточки. Но поскольку он сверхтвердый, он не изнашивается даже после многих лет использования. Это один из тех ножей, которые можно передать следующему поколению.

Достойная коррозионная стойкость

При таком большом количестве хрома несколько разочаровывает то, что многие более дешевые ножи из нержавеющей стали имеют лучшую коррозионную стойкость, чем сталь ZDP-189.Но сталь ZDP-189 на самом деле не так уж и плоха в плане сопротивления ржавчине и появлению пятен, поэтому ее также используют для изготовления кухонных ножей. Только не позволяйте ему оставаться в раковине на ночь.

Только не позволяйте ему оставаться в раковине на ночь.

Приемлемая вязкость

Эмпирическое правило гласит, что чем тверже сталь, тем менее прочной она становится. В этом случае «прочность» определяется как его склонность к отколу.

Теперь вы могли подумать, что с такой сверхтвердостью стали ZDP-189 у вас будет сталь, хрупкая, как крекер. Но на самом деле это не так.Уровень прочности остается приемлемым.

Сложная заточка

По общему признанию, это самая болезненная проблема с твердостью стали ЗДП-189. Заточить просто не так-то просто. Вам понадобится сложная система заточки дома или, возможно, специалист сделает за вас заточку. Просто использовать стальной стержень не получится.

Сталь, эквивалентная ZDP-189 или альтернативная

Чем отличается сталь ZDP-189 от других сталей, которые вы можете найти в других ножах? Вот несколько прямых сравнений, которые помогают выделить особенности стали ZDP-189:

ZDP-189 против VG10 Steel

Сталь

ВГ-10 — это высококачественная сталь, которая располагается на 2 яруса ниже, чем сталь ЗДП-189.В отличие от стали ЗДП-189, это сталь «на все руки». Она обеспечивает приличное удержание кромки, хотя, конечно, она не сравнится со сталью ZDP-189 по сохранению остроты кромки.

Но тогда точить намного проще. Кроме того, она лучше сопротивляется ржавчине, чем сталь ЗДП-189.

ZDP-189 против S30v Steel

Сталь s30v относится к категории «премиум» и является фаворитом многих экспертов по ножам. Он прекрасно сочетает в себе удержание кромки, твердость, ударную вязкость и коррозионную стойкость.

Не так хорошо, как сталь ZDP-189, сохраняет остроту. Заточить ее непросто, но заточить ее намного проще, чем сталь ZDP-189.

ZDP-189 против SG2 Steel

Это близкое соответствие, поскольку SG2 также является высокоуглеродистой сталью, твердость которой может достигать уровня твердости от до 64 HRC . Хотя его способность удерживать кромку все еще может быть ниже, чем у стали ZDP-189, по крайней мере, ее несколько легче затачивать.

ZDP-189 против K390 Steel

Сталь К390 также содержит много углерода, около 2.47%. Но в нем всего 4% хрома . Он не совсем устойчив к коррозии, но при этом износостойкий и обеспечивает сопоставимое удержание кромок.

ZDP-189 против S110v Steel

Теперь S110V — еще одна сталь «ультра-премиум». Удержание кромки у нее на самом деле лучше, чем у стали ZDP-189, если вы можете в это поверить. Кроме того, его коррозионная стойкость еще выше.

Но тогда у вас будет больше проблем с заточкой, чем со сталью ЗДП-189. Работать с ним непросто, поэтому ножи из стали S110V могут быть очень дорогими.

ZDP-189 против M390 Steel

Это еще один честный матч, поскольку M390 также относится к категории «ультра-премиум». Удержание кромки не уступает стали ЗДП-189. Он образует карбиды с использованием молибдена и ванадия, поэтому в нем больше свободного хрома для еще большей коррозионной стойкости.

Также довольно сложно затачивать, хотя немного легче затачивать, чем сталь ЗДП-189.

Подходит ли сталь ZDP-189 для ножей?

Spyderco определенно так думает.Фактически, они используют его для элитных версий своих более популярных дизайнов ножей. Это должно означать, что это не просто хорошо. Это должно быть лучше, чем у большинства.

Такой уровень твердости потрясающий, так как он обеспечивает удержание кромки, которое вам нужно, если вы не хотите, чтобы вас беспокоила слишком частая переточка. Твердая сталь менее подвержена деформации, что также приводит к большей износостойкости. Он даже устойчив к коррозии, хотя вы все равно должны вытирать его насухо после каждого использования.

Основная проблема — сложность заточки лезвия.Для этого вам понадобится подходящее оборудование, и вы лучше знаете, что делаете. Если это так, то сталь ZDP-189, безусловно, отлично подходит для ножей.

Плюсы

- Прослужит всю жизнь

- Великолепное удержание кромок

- Достойная прочность

- Приемлемая коррозионная стойкость

Минусы

- Можно найти в более дорогих ножах

- Головная боль точить

Лучшие стальные ножи ZDP-189

Хотя вы можете найти сталь ZDP-189 в охотничьих и кухонных ножах, мы считаем, что ее лучше всего использовать с ножами EDC премиум-класса.

# 1: Легкий нож-папка для подписи Spyderco Endura 4

Последнее обновление 2021-04-08 / Партнерские ссылки ( #ad ) / Изображения из Amazon Product Advertising API

Краткая спецификация

- Длина лезвия: 3.80 ″ (97 мм)

- Толщина лезвия: .118 ″ (3 мм)

- Рукоять: FRN

- Тип замка: Задний замок

- Происхождение: Япония

- Положение зажима: Ambi

- Помол: Полностью плоский

Endura впервые появился в 1980-х годах и вскоре стал культовым как один из первых легких складных ножей с зажимом.Это по-прежнему одна из самых популярных моделей Spyderco, и сейчас она представлена в 4-м поколении -го . На этот раз для своей элитной версии они использовали сталь ЗДП-189.

В закрытом состоянии его размеры близки к 5 дюймов (точнее, около 4,98 дюйма). Откройте лезвие 3,8 дюйма с заостренным краем 3,46 дюйма , общая длина которого составляет 8,78 дюйма . Он очень легкий — 3,3 унции .

Он поставляется с задним замком и полностью плоской шлифовкой, а также с ручкой FRN.Это обеспечит вам качество резки, которое не разочарует.

Плюсы

- Поставляется с металлическим зажимом для обеих сторон

- Легко открывается с круглым отверстием

- Рукоятка без скольжения

- Чрезвычайно прочный, с двойным каркасом футеровки из нержавеющей стали

- Работы для кемпинга и охоты

- Легкий и удобный для переноски

Минусы

- Ручка выглядит простой

- Вам понадобится хороший набор для заточки

# 2: Легкий фирменный складной нож Spyderco Delica 4

Последнее обновление 2021-04-08 / Партнерские ссылки ( #ad ) / Изображения из Amazon Product Advertising API

Краткая спецификация

- Длина лезвия: 2.

875 ″ (73 мм)

875 ″ (73 мм) - Длина кромки: 2,563 ″ (65 мм)

- Толщина лезвия: 0,093 ″ (2,5 мм)

- Рукоять: FRN

- Происхождение: Япония

- Тип замка: Задний замок

Delica также входит в число бестселлеров Spyderco вместе с Endura с 1990 года. Это также их элитная версия, поскольку в ней используется сталь ZDP-189 вместо обычного VG10. Лезвие имеет форму острия копья и гладкое лезвие.Он немного меньше, с закрытой длиной 4¼ дюйма и общей длиной 7 ⅛ дюймов .

Отверстие здесь немного больше — 13 мм, поэтому его легко открыть. Вы по-прежнему получаете ручку FRN с превосходным захватом и эргономикой. Кроме того, он имеет двойные каркасные вкладыши из нержавеющей стали внутри рукоятки для большей прочности ножа. Это не так много — 2,4 унции .

Плюсы

- Очень быстрое развертывание

- Легче носить в кармане

- Очень легкий

- Подходит для кемпинга или EDC

- Sharp из коробки

Минусы

- Не очень дешево

- Вам нужно будет часто натягивать его (чтобы не пришлось перетягивать)

# 3: Легкий складной нож Spyderco Manbug

Распродажа

Последнее обновление 2021-04-08 / Партнерские ссылки ( #ad ) / Изображения из Amazon Product Advertising API

Краткая спецификация

- Длина лезвия: 1.97 ″ (50 мм)

- Длина кромки: 1,75 ″ (44 мм)

- Толщина лезвия: 0,098 ″ (2,5 мм)

- Рукоять: FRN

- Тип замка: Задний замок

- Происхождение: Япония

Это крошечный, с общей длиной менее 5 дюймов, а лезвие даже не достигает 2 дюйма . Но это хороший размер для некоторых людей, и он также соответствует множеству юридических ограничений.

Но это хороший размер для некоторых людей, и он также соответствует множеству юридических ограничений.

Хотите верьте, хотите нет, но на самом деле это увеличенная версия знаменитого ножа Spyderco под названием «Божья коровка».Эта Божья коровка была любимым ножом Сала Глессера, основавшего Spyderco. Этот Manbug был сделан так, что он лучше подходит для больших рук.

Режет намного лучше, чем предполагает его размер, а со сталью ZDP-189 вам, конечно, не нужно беспокоиться о том, что лезвие недостаточно твердое.

Плюсы

- Подходит для брелка

- По-прежнему ужасно режет

- Чрезвычайно легкий

- Хорошо подходит для больших рук

- Легко открывается одной рукой

Минусы

- Размер может подойти не всем

- Ручка кажется слишком пластичной

Заключение

Основная проблема стали ZDP-189 в том, что ее действительно трудно затачивать.Вы можете попросить настоящего эксперта сделать это за вас, особенно если у вас нет нужного набора настроек резкости.

Но опять же, при нормальном использовании может пройти года и , прежде чем вам понадобится заточить это лезвие. Сталь ЗДП-189 такая твердая. Он прослужит вам всю жизнь, и следующее поколение тоже будет его использовать. Если вам нужен нож, которому можно доверять, чтобы прорезать что угодно, тогда

ZDP-189 — Fine Sharpness

Дизайн ножа OsterRob и Yoshida Hamono

Нож изготовлен в кузнице Йошида Хамоно в Японии, семейной компании с многовековой традицией производства современных инструментов и японских мечей, т.е.е. катаны, вручную. Ёсида Хамоно имеет большой опыт ковки стали ZDP-189 традиционным способом.

Мастер тщательно разработал план обработки стали ZDP-189 в соответствии с инструкциями производителя, Yasugi Specialty Steel, дочерней компании известной сталелитейной компании Hitachi Metal, и продолжил совершенствовать этот метод, основываясь на своем опыте, накопленном за последние годы. лет работы с этой сталью.

лет работы с этой сталью.

Процесс начинается с нагрева заранее подготовленного ламината.Ламинирование стали ЗДП-189 — очень сложный процесс; поэтому мастер Осаму-сан сначала готовит один обычный ламинат на больших прессах и разрезает его на более мелкие кусочки перед обработкой.

Путем правильной ковки стали он регулирует размер частиц в ней, что делает сталь более однородной и придает конечному продукту более тонкую резкость. Нож, сделанный путем ковки, значительно прочнее ножа, который был разрезан, потому что поток частиц остается непрерывным.Ковка начинается с попеременного нагрева и обработки стали большими пневмоударниками.

На заключительных этапах процесса все чаще требуется ручная ковка, и на лезвии видны окончательные отпечатки ковки мастера Осаму.

Термическая обработка значительно влияет на свойства стали. Термическая обработка стали ZDP-189 очень требовательна из-за того, что требуется максимальная точность в отношении температуры и времени нагрева и охлаждения.

Сначала требуется быстрое охлаждение в масле, а затем лезвие вставляется в пресс, чтобы уменьшить определенные напряжения. Медленная термообработка снижает напряжение в металле, обеспечивает более однородное распределение карбида и обеспечивает более прочное лезвие.

Охлаждение жидким азотом (-196oC).

Печь и контроль температуры.Необходимо контролируемое и постепенное нагревание до комнатной температуры.

При термической обработке получают сталь твердостью 65-67 HRC.

Термическая обработка лезвия. Крепление традиционной японской ручки из палисандра, то есть палисандра.

Что такое сталь ЗДП-189?

ZDP-189 — это японская сталь, отличающаяся исключительной твердостью и превосходной способностью удерживать кромку.И Spyderco — один из ведущих брендов, стремящихся внедрить эту сталь на территории США. Если вы смотрите на нож от Spyderco с этой сталью и спрашиваете себя, является ли это хорошей инвестицией, вам следует сначала прочитать этот обзор стали ZDP-189. Мы рассмотрели все, что вам нужно знать о стали ZDP-189, включая ее состав, твердость, основные свойства и многое другое.

Что такое сталь ЗДП-189?

ZDP-189 — это высококачественная нержавеющая сталь, произведенная японской компанией HITACHI с использованием процесса PM.Она содержит большое количество углерода и имеет репутацию одной из самых твердых сталей, которые можно найти в ножевой промышленности. Он также известен своей острой, как бритва, кромкой, высокой износостойкостью и устойчивостью к коррозии, а также большой долговечностью.

Часто используется при изготовлении высококачественных ножей на заказ. Лучшие бренды, такие как Spyderco и Kershaw, также используют эту фантастическую сталь в некоторых своих конструкциях ножей.

Чаще всего сталь ZDP-189 используется в ножах для выживания, охотничьих ножах, кухонных ножах премиум-класса, ножах EDC премиум-класса и хирургических режущих лезвиях.

Состав стали ЗДП-189

ЗДП 189 содержит до 3% углерода. Производство стали с таким высоким содержанием углерода — довольно дорогостоящий процесс, который показывает, насколько лучше стали ZDP-189.

В нем одинаково высокое содержание хрома (до 20% хрома), что придает ему исключительную твердость, износостойкость и коррозионную стойкость.

В следующей таблице показаны все легирующие элементы для нержавеющей стали zdp-189:

Элемент | Состав (%) | |

Углерод (C) | ||

Хром (Cr) | 20,0 | |

Молибден (Мо) | 1,4 | |

Вольфрам (Вт) | 0,6 | |

Ванадий (В) | 0,1 | |

Кремний (Si) |

3% Углерод увеличивает твердость и улучшает износостойкость и коррозионную стойкость. Обратите внимание, что большинство углеродистых сталей и других высококачественных сталей имеют меньший объем по сравнению с этой сталью, поэтому она имеет непревзойденный уровень твердости.

20% хрома означает, что zdp-189 является нержавеющей сталью, поскольку он содержит более 12% хрома и повышает коррозионную стойкость. Высокое содержание хрома также увеличивает прочность на разрыв, твердость и ударную вязкость.

1.4% молибдена представляет собой карбидообразующий элемент, повышающий прочность, твердость и ударную вязкость стали. Это также улучшает коррозионную стойкость.

0,5% Марганец повышает прокаливаемость и прочность стали. Однако большое количество марганца может увеличить твердость и хрупкость.

0,6% Вольфрам увеличивает прочность и ударную вязкость, улучшая прокаливаемость. Это также помогает стали сохранять твердость при высоких температурах.

0,1% Ванадий используется в небольших количествах для улучшения сопротивления стали разрушению и ударным нагрузкам.Ванадий в больших количествах может вызвать хрупкость.

0,4% Кремний повышает твердость, прочность и коррозионную стойкость.

Сталь ZDP-189, твердость

ZDP-189 отличается чрезвычайно высокой твердостью в диапазоне от 65HRC до 67HRC. Это не та твердость, с которой вы сталкиваетесь в серийно выпускаемых ножах, и она возникает в результате сочетания высокого содержания углерода и хрома. Благодаря этой непревзойденной твердости zdp-189 обеспечивает отличную износостойкость и устойчивость к истиранию и износу при использовании в различных областях.

Благодаря этой непревзойденной твердости zdp-189 обеспечивает отличную износостойкость и устойчивость к истиранию и износу при использовании в различных областях.

zdp 189 Свойства стали

В этой части мы более подробно рассмотрим основные характеристики стального ножа zdp-189.

zdp 189 Удержание кромки

Если вы использовали стали, которые лежат на мягкой стороне стальной окалины, то вы знаете, как они могут разочаровывать, когда дело доходит до удержания кромки. Они имеют тенденцию легко катиться и довольно быстро тупить. Обратное верно для более твердых сталей, таких как ZDP-189: эта сталь имеет превосходную режущую кромку, как никакая другая, даже при тяжелых условиях резания.

zdp 189 износостойкость

Еще одним преимуществом сверхтвердости этой стали является ее превосходная износостойкость. Высокое содержание углерода и хрома выводит его износостойкость на совершенно новый уровень, и он не поддается износу, который возникает при повседневном использовании, и прослужит долго по сравнению с менее твердыми нержавеющими и углеродистыми сталями.

zdp-189 Прочность стали

Когда сталь становится слишком твердой, ее вязкость немного снижается. Помня об этом правиле, легко понять, что эта японская сталь не дает вам лучшего, когда дело доходит до сопротивления сколам или поломкам.Но это не самая плохая из сталей. Он имеет хороший уровень прочности, что позволяет использовать его в тяжелых условиях без сколов. ZDP-189 отлично работает в качестве ножей для выживания и кемпинга.

Стойкость стали к коррозии zdp-189