5140 Станок зубодолбежный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе вертикального зубодолбежного полуавтомата 5140

Производитель вертикального зубодолбежного полуавтомата 5140 Корсунь-Шевченковский станкостроительный завод им. Богдана Хмельницкого.

Продукция Корсунь-Шевченковского станкостроительного завода

5140 Станок зубодолбежный вертикальный гидравлический универсальный полуавтомат. Назначение и область применения

Зубодолбежный полуавтомат 5140 является представителем гаммы зубодолбежных станков 5121, 5122 и 5140, разработанных в ЭНИМС в начале семидесятых.

Универсальный гидравлический зубодолбежный станок полуавтомат 5140 предназначен для высокопроизводительного нарезания прямых и косых зубьев цилиндрических зубчатых колес с наружным и внутренним зацеплением. Ввиду малого перебега долбяка станок приспособлен для нарезания блоков зубчатых колес. Нарезание зубьев осуществляется круговыми модульными долбяками методом обкатки инструмента и изделия.

Простота наладки полуавтомата дает возможность использовать его в условиях единичного и серийного производства.

Особенности конструкции станка 5140

Жесткая стойка соединена со станиной, по горизонтальным направляющим которой перемещается стол, несущий нарезаемое колесо. В суппорте расположен долбяк, совершающий возвратно-поступательное движение и отскок при обратном ходе на величину 0,45 мм. В станках 5А12, 5В12, 5М12 такой отскок совершает деталь.

При установке в суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, на полуавтомате можно обрабатывать зубчатые колеса с косым зубом.

Жесткая кинематическая цепь, отсутствие вертикальных валов позволяют выпускать на его базе специальные станки: для обработки деталей в центах, деталей с коническим (поднутренным) зубом, повышенным рабочим пространством, гидравлическим перемещением суппорта. Полуавтомат может комплектоваться гидравлическим зажимным патроном и приспособлением для нарезания зубьев реек. При наличии специального инструмента возможна обработка фасонных профилей.

Полуавтомат может комплектоваться гидравлическим зажимным патроном и приспособлением для нарезания зубьев реек. При наличии специального инструмента возможна обработка фасонных профилей.

Стружка с рабочего пространства удаляется шнековым транспортером, приводимым в действие от отдельного привода через редуктор.

Высокая жесткость станины исключает возможность возникновения вибраций при переменной динамической нагрузке. Полуавтоматический рабочий цикл, управление с центрального пульта позволяют проводить обслуживание нескольких станков одним станочником. Станок обеспечивает обработку в один, два и три прохода с автоматическим изменением режимов резания на чистовом проходе.

На полуавтомате 5140 можно обрабатывать изделия как из черных, так и цветных металлов.

Отвод стола от инструмента обеспечивает удобный съем и установку изделия. Для закрепления детали имеется гидравлический зажимной патрон.

При обработке деталей с внутренним зацеплением в конце цикла режущий инструмент выводится в верхнее положение специальным устройством, что исключает поломку инструмента при отводе стола в зону загрузки.

На базе полуавтомата изготавливаются специальные станки для обработки деталей в центрах, деталей с коническим (поднутренным) зубом, а при наличии специальных долбяков можно обрабатывать плоские фасонные детали.

Станок 5140 работает по методу обкатки, где в процессе нарезания зубьев воспроизводятся движения пары цилиндрических зубчатых колес. Работу одного колеса выполняет зуборезный долбяк, а второго — заготовка.

Долбяк, установленный на конце шпинделя, совершает возвратно-поступательное движение (вверх и вниз). При движении вниз долбяк совершает рабочий ход — осуществляет процесс резания, а при движении вверх совершает холостой ход. Для предохранения от порчи и притупления кромок на зубьях долбяка стол с заготовкой отводится от долбяка на небольшую величину во время обратного хода, а к моменту начала рабочего хода стол устанавливается в исходное положение. Заготовка находится на оправке стола.

Заготовка находится на оправке стола.

До начала обработки долбяк подводится вплотную к наружной поверхности заготовки. Затем включается радиальная подача шпиндельной головки для врезания долбяка в заготовку. По окончании радиальной подачи нарезание зубьев происходит на полный профиль за 1 оборот заготовки.

Долбяк целесообразно считать ведущим колесом. Исходя из этого, его окружную скорость (круговую подачу) выбирают, руководствуясь только режимами резания. Вращение заготовки называется делительным движением. Для правильной обкатки колес скорость делительного движения заготовки должна строго совпадать с выбранной скоростью круговой подачи долбяка.

В отличие от предыдущих моделей зубодолбежных станков в рассматриваемом полуавтомате применен гидравлический привод.

Общая компоновка станка 5140

Станок 5140 имеет вертикальную компоновку, то есть ось детали и инструмента расположены вертикально.

Для осуществления обкатки на станке предусмотрена жесткая кинематическая связь вращения инструмента и детали, которая настраивается сменными колесами гитары деления.

Движение резания инструмента осуществляется за счет возвратно-поступательного перемещения штосселя.

Установка межцентрового расстояния и врезания на глубину зуба производятcя столом с заготовкой, который перемещается по станине на плоских горизонтальных направляющих.

Радиальное врезание на глубину зуба осуществляется клиновым упором, который перемещается гидроцилиндром.

Стол имеет ускоренный подвод к заготовке.

Станок может работать:

- в наладочном режиме

- в полуавтоматическом режиме

На станке имеется возможность осуществления обработки зубчатых колес в один, два и три прохода в полуавтоматическом режиме.

Для изменения круговой подачи (скорости обкатки инструмента и детали) на станке предусмотрена коробка подач с гидравлическим переключением подачи по циклу обработки заготовки. Изменение числа двойных ходов инструмента во время цикла обработки заготовки производится посредством переключения электродвигателя главного движения с одной ступени на другую.

Изменение числа двойных ходов инструмента во время цикла обработки заготовки производится посредством переключения электродвигателя главного движения с одной ступени на другую.

Величина подачи радиального врезания настраивается при помощи дросселя.

Высота зуба и припуск перед втором и третьим проходом настраиваются упорами. Для отсчета полного оборота заготовки имеется автоматическое устройство, которое включается после врезания инструмента в заготовку. Отвод при обратном ходе инструмента осуществляет штоссель с долбяком. Все переключения во время работы станка в полуавтоматическом режиме осуществляются гидравликой. Для привода вращения стола и долбяка предусмотрены червячные пары с переменной толщиной витка.

Полуавтомат можно оснащать загрузочным устройством и встраивать в автоматическую линию.

Основные технические данные зубофрезерного станка 5140:

Изготовитель — Корсунь-Шевченковский станкостроительный завод им. Богдана Хмельницкого.

Основные технические данные по ГОСТ 659-89 Станки зубофрезерные вертикальные для цилиндрических колес. Основные параметры и размеры. Нормы точности.

- Наибольший наружный диаметр нарезаемых колес — Ø 500 мм

- Наибольшая ширина нарезаемого колеса — 100 мм

- Наибольший модуль нарезаемого колеса — 8 мм

- Число двойных ходов долбяка в минуту — 65-450

- Мощность привода — 1,1 кВт

- Вес станка полный — 6,2 т

- Класс точности полуавтомата — Н

- Шероховатость обработанной поверхности при чистовом проходе — V6

5140 Габаритные размеры рабочего пространства зубодолбежного полуавтомата

Габаритные размеры рабочего пространства станка 5140

5140 Посадочные и присоединительные базы зубодолбежного полуавтомата

Посадочные и присоединительные базы станка 5140

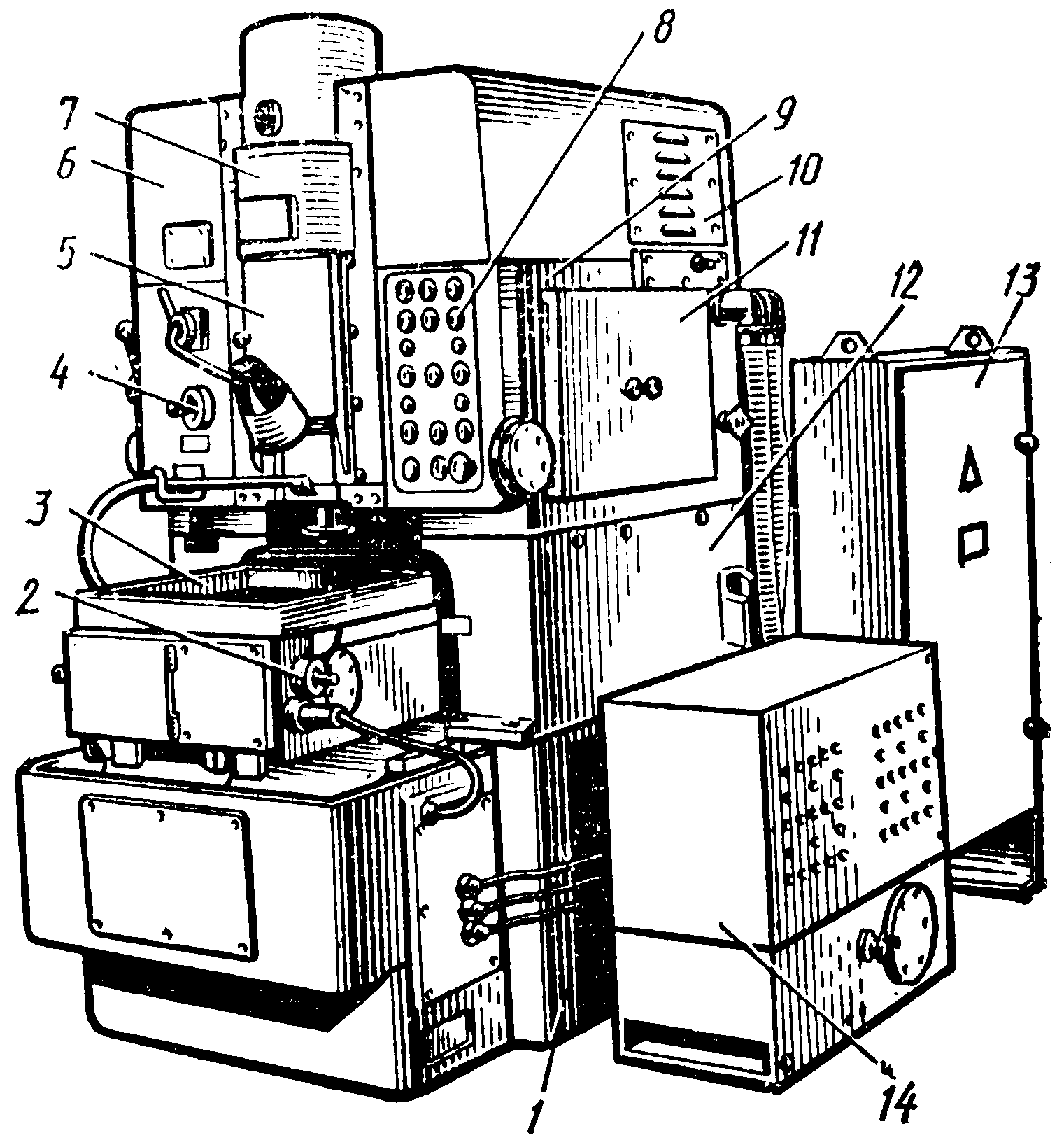

5140 Общий вид и общее устройство станка

Фото зубодолбежного станка 5140

Расположение органов управления зубодолбежным станком 5140

Расположение органов управления зубодолбежным станком 5140

Расположение органов управления зубодолбежным станком 5140. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Перечень органов управления зубодолбежным станком 5140

- Квадрат ручного перемещения штосселя

- Упоры для внешнего и внутреннего зацепления

- Гитара деления

- Рукоятка реверса и отключения цепи деления

- Рукоятки установки чисел двойных ходов

- Рукоятка реверса и отключения круговой подачи

- Механизм переключения цикла и счетчик

- Реверс радиального врезания

- Дроссель радиального врезания

- Квадрат настройки межцентрового расстояния

- Шкала и нониус установки межцентрового расстояния

- Упоры настройки глубины врезания и числа проходов

- Пульт управления

- Рукоятка перевода долбяка с внутреннего на внешнее зацепление

- Шкала установки хода штосселя

- Квадрат установки величины хода штосселя

- Квадрат зажима ползушки установки величины хода штосселя

- Рукоятка поворота шпинделя долбяка

Расположение основных узлов зубодолбежного станка 5140

Расположение основных узлов зубодолбежного станка 5140

Перечень узлов зубодолбежного станка полуавтомата 5140

- Станина — узел 11

- Стойка — узел 12

- Стол — узел 21

- Коробка круговых подач — узел 22

- Коробка скоростей — узел 23

- Суппорт — узел 31

- Гидропривод — узел 61

- Электрооборудование — узел 81

- Электрошкаф — узел 82

- Шнек — узел 73

- Гидропатрон — узел 62

Схема структурная зубодолбежного станка полуавтомата 5140

Структурная схема зубодолбежного станка 5140

Схема кинематическая зубодолбежного станка полуавтомата 5140

Кинематическая схема зубодолбежного станка 5140

1. Схема кинематическая зубодолбежного станка 5140. Смотреть в увеличенном масштабе

2. Схема кинематическая зубодолбежного станка 5140. Смотреть в увеличенном масштабе

Схема кинематическая зубодолбежного станка 5140. Смотреть в увеличенном масштабе

3. Схема кинематическая зубодолбежного станка 5140. Смотреть в увеличенном масштабе

4. Схема кинематическая зубодолбежного станка 5140. Смотреть в увеличенном масштабе

Кинематическая схема полуавтомата 5140

Движения в станке. Основные:

- главное движение — возвратно-поступательное движение долбяка

- радиальная подача стола

- круговые подачи долбяка

- делительное (вращательное) движение стола

Движения в станке. Вспомогательные:

- быстрый отвод и подвод стола

- быстрое вращение стола для проверки биения заготовки

- вывод долбяка в верхнее положение при обработке колес с внутренним зацеплением

- отвод долбяка от заготовки на время обратного (холостого) хода

- перемещения стола при наладке вручную для установки нужного расстояния между центрами долбяка и заготовки

- действие счетного механизма и барабана, выключающего движения стола

Кинематическая цепь привода главного движения. Возвратно-поступательное перемещение штосселя 15 (рис. 69) с долбяком 16 осуществляется от двухскоростного электродвигателя M1 через клиноременную передачу со шкивами диаметром 100 и 160 мм, шестиступенчатую коробку скоростей, клиноременную передачу со шкивами диаметром 180 и 355 мм на вал IV привода штосселя. Число двойных ходов штосселя всегда равно числу оборотов вала IV.

При черновой обработке колес включается частота вращения электродвигателя 940 об/мин.

В зависимости от переключения двух- и трехступенчатого блоков коробки скоростей можно включать при черновой обработке любое из шести чисел двойных ходов штосселя в минуту:

n1=65; n2=92; n3=132; n4=145; n5=206; n6=296 двойных ход/мин.

Для чистовой обработки зубьев колес электродвигатель М1 переключается на частоту вращения 1420 об/мин, вследствие чего число двойных ходов штосселя увеличивается в 1,51 раза и соответственно равно:

n1=98; n2=140; n3==200; n4=220; п5=310 и n6=450 двойных ход/мин.

Нужное для включения число двойных ходов штосселя определяют, исходя из средней скорости резания vср и установленной длины хода L штосселя по формуле n = 500 vsp/L.

Кинематическая цепь деления настраивается, исходя из условия, что при повороте долбяка на 1/zd заготовка должна повернуться на 1/z оборота.

После установки на гитару деления сменных колес а, b, с, d и при включении рукояткой 5 (рис. 68) муфты Мф (рис. 69) всегда одновременно с включением главного движения включаются круговые подачи штосселя с долбяком и цепь деления.

При быстром вращении стола проверяют приспособление с установленной в нем заготовкой на отсутствие биения. Муфта Мф должна, быть отключена, а стол с заготовкой отведен от штосселя и долбяка. Быстрое вращение стола с частотой n=6,5 об/мин осуществляется от электродвигателя М2.

Кинематическая цепь круговой подачи долбяка. Величина круговой подачи исчисляется в миллиметрах дуги наружной окружности, которую описывает долбяк за каждый двойной ход.

На полуавтомате применяют долбяки с номинальным диаметром начальной окружности 100 мм. Для вычисления скорости круговых подач принят долбяк с модулем 5 мм, наружный диаметр которого равен 111 мм.

Из указанной формулы получаем восемь скоростей круговых подач: 0,14; 0,18; 0,22; 0,29; 0,36; 0,45; 0,59 и 0,75 мм/дв. ход, каждая из которых автоматически включается от гидропривода переключением трех двухступенчатых блоков коробки круговых подач для осуществления черновых и чистового проходов. Радиальная подача стола совершается при наименьшей скорости круговой подачи (0,14 мм/дв. ход).

Штоссель с долбяком поворачивают вручную хвостовиком 21 (рис. 69).

Стол в радиальном направлении перемещается от гидропривода цилиндрами 1 и 8.

Быстрый подвод стола к долбяку совершается при поступлении масла под давлением в штоковую полость цилиндра 8. Когда упор 7 дойдет до клиновидной ползушки 2, быстрый подвод стола прекращается и масло начинает поступать в поршневую полость цилиндра 1. Из штоковой полости цилиндра 1 масло уходит на слив через дроссель. Шток цилиндра 1 медленно перемещает ползушку 2, вследствие чего цилиндр 8 медленно передвигает стол станка, осуществляя радиальную подачу. Величина этой подачи зависит от скорости перемещения ползушки 2.

Из штоковой полости цилиндра 1 масло уходит на слив через дроссель. Шток цилиндра 1 медленно перемещает ползушку 2, вследствие чего цилиндр 8 медленно передвигает стол станка, осуществляя радиальную подачу. Величина этой подачи зависит от скорости перемещения ползушки 2.

Дросселем 8 (рис. 68) можно устанавливать выход масла на слив из штоковой полости цилиндра 1 (рис. 69) в пределах от Qmin = 0,07 л/мин до Qmax = 1,5 л/мин. Площадь поршня в штоковой полости цилиндра 1 равна 70 см2. Поэтому скорость движения ползушки можно устанавливать в пределах от vmin= 1 см/мин до vmax =21см/мин

При уклоне поверхности ползушки к=1:6 скорость перемещения стола будет от k• tmin= 35 мм/мин.

Радиальная подача стола зависит от числа n двойных ходов долбяка в минуту. Например, при наименьшем числе n=65 дв. ход /мин радиальная подача стола может быть установлена дросселем 8 (рис. 68) в пределах от spmln= 0,025 мм/дв. ход до spmax= 0,54 мм/дв. ход

При увеличении числа двойных ходов штосселя и долбяка величина радиальной подачи пропорционально уменьшается.

Глубина радиального врезания долбяка перед каждым проходом обработки зубьев колеса зависит от величины перемещения ползушки 2 (рис. 69). Вместе с ползушкой перемещается зубчатая рейка 6, через зубчатое колесо вращающая барабан 4. При настройке полуавтомата на барабане устанавливают кулачки г, д, е, которые, воздействуя на переключатель 5, отключают движение ползушки (радиальную подачу), включают счетчик 9 (рис. 68) и следующий проход обработки. От числа установленных на барабане 4 (рис. 69) кулачков г, д, е зависит число включаемых проходов обработки. При каждом проходе счетчик отсчитывает полный оборот стола 20, после чего он отключается, включая перемещение ползушки 2 и радиальную подачу стола.

Установка точного расстояния между центрами стола и долбяка. Наименьшее расстояние между центрами стола и долбяка устанавливается, когда упор 7 переместится с наклонной поверхности на плоскую поверхность ползушки 2. Это расстояние при окончательной обработке на станке колес с наружным зацеплением должно быть равно полусумме начальных диаметров долбяка и обрабатываемого колеса. Если для последующей обработки колес на другом станке толщина зуба должна быть больше на As мм, то наименьшее расстояние между центрами долбяка и стола следует увеличить.

Это расстояние при окончательной обработке на станке колес с наружным зацеплением должно быть равно полусумме начальных диаметров долбяка и обрабатываемого колеса. Если для последующей обработки колес на другом станке толщина зуба должна быть больше на As мм, то наименьшее расстояние между центрами долбяка и стола следует увеличить.

При наладке станка наименьшее расстояние между центрами устанавливают по шкале 18 (рис. 68) перемещением стола при вращении вручную квадратного хвостовика 9 (рис. 69). Движение от хвостовика через червячную передачу передается на винт XIX, который, ввинчиваясь в гайку, смещает упор 7 относительно стола 20. При этом изменяется расстояние между центрами стола и долбяка.

Схема расположения подшипников качения зубодолбежного станка 5140

Схема расположения подшипников качения зубодолбежного станка 5140

Схема расположения подшипников качения зубодолбежного станка 5140. Смотреть в увеличенном масштабе

Пульт управления зубодолбежного станка полуавтомата 5140

Пульт управления зубодолбежного станка 5140

Циклограмма работы зубодолбежного станка 5140

Циклограмма работы зубодолбежного станка 5140

Циклограмма работы зубодолбежного станка 5140. Смотреть в увеличенном масштабе

Схема электрическая принципиальная зубодолбежного станка 5140

Электрическая схема зубодолбежного станка 5140

Схема электрическая зубодолбежного станка 5140. Смотреть в увеличенном масштабе

Описание электросхемы зубодолбежного станка 5140

Система питания

Питание электродвигателей осуществляется от сети трехфазного переменного тока напряжением 380 В (рис. 25).

Питание цепей управления (рис. 26,27) осуществляется напряжением 110 В переменного тока от вторичной обмотки трансформатора цепи управления ТУ.

От этого же трансформатора питается лампа местного освещения напряжением 24 В переменного тока.

Электропривод зубодолбежного станка 5140

Привод механизмов станка осуществляется от асинхронных электродвигателей трехфазного переменного тока с короткозамкнутыми роторами.

На станке установлены:

- Д1 — электродвигатель гидропривода

- Д2 — электродвигатель главного привода

- ДЗ — электродвигатель ускоренного вращения стола

- Д4 — электродвигатель насоса охлаждения

- Д5 — электродвигатель привода шнека стружкосборника

Защита и заземление зубодолбежного станка 5140

Для защиты электродвигателей от перегрузки служат тепловые реле PTI-PT4.

Защита сети от токов короткого замыкания осуществляется автоматическим выключателями АВ, AI и плавкими предохранителями Пр1-Пр3.

Станок заземляется согласно существующим правилам и нормам.

Режим работы зубодолбежного станка 5140

Предусмотрена возможность работы станка в следующих режимах:

- полуавтоматический без загрузки

- наладочный, необходимый при опробовании и отладке режима

Переход с одного режима на другой производится установкой переключателя П12 в соответствующее положение.

Схема станка позволяет осуществлять обработку круглых колес за любое заданное количество проходов. Если по циклу обработки при нескольких проходах нужна только черновая обработка, то переключатель П8 на пульте управления устанавливают в позицию «Черновая скорость», если же нужна обработка и черновая и чистовая, то переключатель ставится в положение «Чистовая скорость», а электродвигатель Д2 будет переключаться со скорости 940 на 1420 об/мин по циклу. При однопроходной обработке колес переключатель П8 ставится в положение «Черновая скорость».

В схеме станка предусмотрен переключатель П13, которым пользуются при обработке колес с внутренним и внешним зацеплением.

Обработка колес с внутренним зацеплением отличается от обработки колес с внешним зацеплением тем, что дополнительно вводится работа устройства подъема штосселя в верхнее положение, то есть стол не должен отойти назад, если штоссель находится внизу.

Схемой предусмотрено два электромагнита: 1Э1 -подвод стола; 2Э1 — отвод стола.

При отключении обоих электромагнитов стол неподвижен.

Работа схемы электрической зубодолбежного станка 5140

Подача и снятие напряжения на станке производится автоматическим выключателем АВ с одновременной сигнализацией включения сети.

Включение электродвигателя гидропривода Д1 производится нажатием кнопки КУ2 «Гидравлика», при этом включается катушка магнитного пускателя KI.

Магнитный пускатель KI, включаясь, замыкает н.о. контакт и шунтирует кнопку КУ2, главными контактами в силовой цепи включает электродвигатель гидропривода Д1.

Работа станка возможна только при включенном электродвигателе гидропривода.

При долблении колеса с внутренним зацеплением до того, как включится цикл, штосеель автоматически поднимается в верхнее положение.

Полуавтоматический цикл обработки колес с внутренним зацеплением

- Переключатель KI2 на пульте управления ставится в положение «Полуавтомат»

- Переключатель П13 ставится в положение «Внутреннее зацепление»

- Переключатель П8 ставится в положение «Чистовая». При этом магнитные пускатели 1К2 и 2К2 включатся по циклу и переключат электродвигатель Д2 со скорости 940 на 1420 об/мин.

- Переключателями П1-П6 устанавливается нужная величина подачи

- Переключатель управления движением стола П10 имеет три положения:

- подвод стола

- нейтральное положение

- отвод стола

Указанный переключатель позволяет подвести стол в рабочее положение, после чего можно начать автоматический цикл, переключатель при этом должен находиться в положении «Подвод».

При этом, после окончания обработки, стол не отходит в исходное положение. Если не требуется, чтобы полуавтоматический цикл начинался с подвода стола и заканчивался возвращением стола в исходное положение, переключатель управления столом П10 должен находиться в положении «Отвод».

Нажатием кнопки КУ2 включается магнитный пускатель гидравлики KI, который, встав на самопитание, включает в работу всю схему.

Начинает работать устройство подъема штосееля в верхнее положение (PI, P2, ЭПШ, ЭТ, BKI, BK2, ВКЗ). Рейка, приводимая в движение от гидропривода электромагнитом ЭПШ, находится в заднем положении. При этом в. о. контакт выключателя BKI замкнут, реле PI включено, его н.о. контакт в цепи электромагнита ЭПШ замыкается: электромагнит включится и переключит гидропривод на ход рейки вперед (подъем штосселя). Дойдя до крайнего положения, рейка нажмет на выключатель ВК3, последний разомкнет свой н.э. контакт в цепи реле PI. Реле PI отключает электромагнит ЭПШ и включает электромагнит тормоза.

При ходе рейки в заднее крайнее положение нажимается конечник выключателя BKI и включается реле PI: цикл подъема повторяется.

Возвратно-поступательное движение рейки совершается до тех пор, пока при положении штосселя в верхнем положении не замкнется н.о. контакт выключателя ВК2 в цепи реле Р2. При этом реле Р2 включает своим н.о. контактом электромагнит ЭПШ и, несмотря на то, что реле PI обесточено и н.о. контакт PI разомкнут, электромагнит ЭПШ остается включенным, а рейка остается в подведенном положении до тех пор, пока не включатся реле РП6 и РЦ и своими н. з, контактами не разорвут цепь питания электромагнита ЭПШ. Рейка при этом отводится в заднее положение.

Для включения цикла необходимо, чтобы конечник радиального врезания ПВ1 был нажат, счетчик находился в исходном положении, при котором конечный выключатель ПВ4 не нажат; переключатель П11 ставится в положение «Зажим вкл.», штоссель находится в верхнем положении, то есть включено реле Р2, и его н.о. контакт в цепи цикла замкнут.

Нажатием кнопки КУ6 «Цикл» включается реле РЦ.

Реле РЦ, включаясь, закрывает свои н.о. контакты и подготавливает к включению электродвигатели Д2 и Д4, а также включает реле РП7. Последнее закрывает свой н.о. контакт и включает электромагнит 1Э1, закрывает свои н. о. контакты и подготавливает цепи управления к включению.

о. контакты и подготавливает цепи управления к включению.

Как только включится электромагнит 1Э1, стол с заготовкой перемещается вперед до тех пор, пока не упрется в жесткий упор. При этом срабатывает реле давления РД и включает реле РП6.

Реле РП6, включаясь, закрывает свои н.о. контакты и подготавливает к включению магнитные пускатели 1К2, К4 и электромагнит Э2, размыкает н.з. контакт и отключает электромагнит ЭПШ: рейка подъема штосееля отводится в исходное положение.

При возврате рейки в исходное положение замыкается н.о. контакт BKI и включается реле PI, которое замыкает свои Н.О. контакты и включает магнитные пускатели 1К2, К4 и электромагнит Э2 радиального врезания.

Начинается радиальное врезание, которое будет продолжаться до тех пор, пока упор не нажмет на конечный выключатель ПВ2.

Конечный выключатель ПВ2 своим н.о. контактом отключит РП8, при отключении которого закрывается его н.о. контакт в цепи электромагнитов Э7-Э9 и через закрытые контакты РПЗ включит последнее: начинается круговая подача с заданной черновой скоростью. Кроме того, реле РП8 при своем отключении разомкнет свой н.о. контакт и отключит электромагнит Э2; разомкнет свой н.о. контакт и отключит электромагнит Э5. Счетчик включается. При обкате нажимается конечный выключатель ПВ4 и включит реле РП5, которое встанет на самопитание на время нажатия конечного выключателя ПВ2.

После полного оборота заготовки освободится от нажатия конечный выключатель ПВ4 и своим н.о. контактом через ранее включенный н.о. контакт РП5 включит реле РП8. Последнее останется включенным в дальнейшем за счет н.о. контакта ПБ2. Путевой выключатель ПВ2 отпускается во время радиального врезания.

При включении реле РП8 закрывает свой н.о. контакт и включает электромагнит Э2; закрывает свой н.о. контакт и включает электромагнит Э5, при этом счетчик отключается; открывает свой н.о. контакт и отключает электромагниты Э7-Э9.

Начинается опять радиальное врезание, которое будет продолжаться до тех пор, пока не нажмется конечный выключатель ПВ2, последний разрывает цепь питания реле РП8.

Дальше цикл повторяется (см; описание с момента отключения РП8) столько раз, сколько проходов задали. Число проходов задается числом упоров на барабане радиального врезания, воздействующих на конечный выключатель ПВ2.

При последнем проходе начинается последнее радиальное врезание, и, после нажима кулачка барабана врезания на конечный выключатель конца врезания ПВЗ, включается реле РПЗ. ПВЗ нажимается несколько раньше, чем ПВ2.

Путевые выключатели ПВ2 и ПВЗ остаются нажатыми на все время поворота барабана управления в направлении радиальной подачи.

Реле РПЗ, включаясь, открывает свой н.о. контакт и отключает катушку магнитного пускателя IK2 через н.о. контакт РН; закрывает свой н.о. контакт, шунтируя н.о. контакты реле РП8 и РП9 в цепи подачи и включает электромагниты Э7-Э9 по установленной чистовой подаче; закрывает свой н.о. контакт и подготавливает к включению реле РП9; закрывает свой н.о. контакт и включает РН, которое закрывает свой н.о. контакт и включает катушку магнитного пускателя 2К2, электродвигатель Д2 переключается на 1420 об/мин.

После полного оборота заготовки опять освободится от нажатия конечный выключатель ПВ4. н.о. контакт ПВ4, через ранее закрытые н.о. контакты РПЗ и РП5, включит реле РП9.

Реле РП9, включаясь, открывает свой н.о. контакт в цепи катушек магнитных пускателей 1К2, 2К2, К4 и отключает электродвигатели Д2, Д4 и Д5; закрывает свой н.о. контакт и включает электромагнит Э3; закрывает н, о. контакт и включает электромагнит Э5. Счетчик при этом отключается.

Начинается реверс радиального врезания, который будет продолжаться до тех пор, пока не нажмется конечный выключатель ПВ1.

ПВ1 отключает реле РЦ, а следовательно, и реле РП9. Реле РП9, отключаясь, не отключает электромагнит Э5, т. к. реле РП8 остается включенным. При этом счетчик остается отключенным, а электромагнит Э2 не включится, т. к. н.о. контакт реле РЦ в этой цепи будет открыт.

Реле РЦ, отключаясь, закрывает н. о. контакт в цепи электромагнита ЭПШ, начинается подъем штос-селя в верхнее положение; открывает свой н.о. контакт и отключает реле РП7. Реле РП7, отключаясь, открывает свой н.о. контакт и отключает электромагнит подвода стола 1Э1; закрывает свой н. з, контакт в цепи электромагнита отвода стола 2Э1; после подъема штосселя в верхнее положение включается реле Р2, которое закрывает свой н.о. контакт в цепи отвода стола. Стол отходит в исходное положение. На этом цикл заканчивается.

о. контакт в цепи электромагнита ЭПШ, начинается подъем штос-селя в верхнее положение; открывает свой н.о. контакт и отключает реле РП7. Реле РП7, отключаясь, открывает свой н.о. контакт и отключает электромагнит подвода стола 1Э1; закрывает свой н. з, контакт в цепи электромагнита отвода стола 2Э1; после подъема штосселя в верхнее положение включается реле Р2, которое закрывает свой н.о. контакт в цепи отвода стола. Стол отходит в исходное положение. На этом цикл заканчивается.

Полуавтоматический цикл обработки колес с внешним зацеплением

Переключатель П12 на пульте управления ставится в положение «Полуавтомат».

Переключатель П13 устанавливается в положение «Внешнее зацепление», при котором шунтируется н.о. контакт конечного выключателя ВЕ2 и разрывается цепь питания электромагнита ЭПШ.

Цикл происходит в такой же последовательности, как описано выше, за исключением того, что здесь не работает механизм вывода штосселя в верхнее положение.

Наладочный цикл

Нажатием кнопки КУ2 включается электродвигатель гидропривода Д1.

Переключатель П12 на пульте управления ставится в положение «Наладка».

Пуск и останов электродвигателя главного привода осуществляется кнопками управления КУЗ и КУ4, при этом переключатель П8 должен находиться на позиции «Чистовая скорость» или «Черновая скорость».

Ускоренный проворот стола осуществляется кнопкой КУ5 при условии, что ПВ6 не нажат, и П7 стоит в положении «Отключено».

Переключателем П9 осуществляется включение электромагнита Э2 при условии, что стол подведен и счетчик отключен.

Этим же переключателем на положении «Реверс радиального врезания» включается электромагнит ЭЗ, который будет включенным до тех пор, пока не нажмется конечный выключатель ПВ1 и не разорвет цепь питания электромагнита ЭЗ.

Переключателем ПИ осуществляется включение и отключение электромагнита Э16, при этом происходит зажим и отжим детали.

Переключателем П10 осуществляется подвод и отвод стола.

Все указанные операции могут выполняться на станке в любой последовательности независимо друг от друга, за исключением включения гидропривода, который должен быть включен прежде, чем приступить к выполнению любой из указанных операций, и включения электромагнита 32.

Блокировки в зубодолбежном станке 5140

Работа станка возможна при включенном электродвигателе гидравлики Д1.

Ускоренное вращение стола возможно при среднем положении рукоятки трензеля (то есть конечный выключатель ПВ6 не нажат), счетчик должен быть отключен.

Ускоренное вращение стола возможно только при отключенном электродвигателе главного привода Д2.

Работа станка при обработке колес с внутренним зацеплением возможна при условии, что стол находится в исходном положении; штоссель находится в верхнем положении, когда включено реле Р2, то есть конечный выключатель ВК2 нажат.

Включение цикла возможно только в том случае, когда деталь зажата, то есть переключатель П11 стоит в положении «Зажим вкл.».

Включение электродвигателя главного привода возможно только при подведенном столе, то есть при включенном реле РП6 и при отключенном электродвигателе ДЗ.

Подвод и отвод стола при обработке колес с внутренним зацеплением возможен только в том случае, когда штоссель находится в верхнем положении.

В полуавтоматическом режиме работа наладочными кнопками и переключателями невозможна.

Схема радиальной подачи зубодолбежного станка 5140

Схема радиальной подачи зубодолбежного станка 5140

Гидравлическая схема зубодолбежного станка 5140

Гидравлическая схема зубодолбежного станка 5140

Схема гидравлическая зубодолбежного станка 5140. Смотреть в увеличенном масштабе

Описание работы гидравлической схемы зубодолбежного станка 5140

Гидропривод станка осуществляет зажим заготовки, подъем штосселя, подвод стола, радиальное врезание и переключение коробки круговой подачи.

От кнопки на пульте управления включается электродвигатель гидропривода. При выключенном электромагните Э16 золотника 54БПГ73-11 происходит зажим заготовки.

После осуществления зажима заготовки давление в системе повышается до давления настройки напорного золотника ПГ54—22, клапан открывает проход маслу в общую магистраль. После зажима заготовки при включении электромагнита ЭПШ золотника 54БПГ73-11 происходит подъем штосселя за счет прохода масла в штоковую полость цилиндра подъема штосселя. Подъем штосселя необходим при внутреннем зацеплении зуба.

Подвод стола осуществляется при включении электромагнита 1Э1 золотника 34ПГ73-11. Масло по трубе попадает в штоковую полость цилиндра подвода стола. По окончании подвода стола дается команда на радиальное врезание, которое осуществляется взаимодействием аппаратов ПГ54-22, ПГ55-22, Г71-21 и 44ПГ73-11.

Кран управления Г71-21 установлен для изменения направления радиального врезания при обработке зуба наружного или внутреннего зацепления.

С помощью дросселя с регулятором Г55-31В, который при левом направлении радиального врезания стоит на выходе, обеспечивается регулирование скорости врезания.

После окончания радиального врезания происходит переключение коробки круговой подачи. Реверс цилиндров переключения шестерен коробки круговой подачи осуществляется с помощью реверсивных золотников 54БПГ73-П (электромагниты Э7, Э8, Э9).

Давление в системе обеспечивается настройкой напорного золотника ПБГ54—22 на 25 кгс/см2.

Читайте также: Обозначения гидравлических схем металлорежущих станков

5140 Станок зубодолбежный вертикальный полуавтомат. Видеоролик.

Технические характеристики зубодолбежного станка полуавтомата 5140

| Наименование параметра | 5140 | 5А140П |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 8 | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес | 500 | 500 |

| Наибольшая ширина нарезаемого венца (длина нарезки), мм | 100 | 100 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес внутреннего зацепления, мм | ||

| Наибольшая ширина нарезаемого венца (длина нарезки) внутреннего зацепления, мм | ||

| Наибольший угол спирального зуба, град | 35 | |

| Наибольшее расстояние от оси долбяка (шпинделя, штосселя) до оси стола (планшайбы), мм | 0. .355 .355 | 0..355 |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 75..225 | 120..270 |

| Расстояние от пола до поверхности планшайбы, мм | 855 | 920 |

| Суппорт. Шпиндель (штоссель) долбяка | ||

| Наибольшее перемещение шпинделя, мм | 150 | 150 |

| Наибольший ход долбяка (шпинделя), мм | 125 | 125 |

| Наибольший отвод инструмента от от изделия во время холостого хода, мм | — | 0,5 |

| Цена деления шкалы установки глубины долбления зуба, мм | ||

| Наибольший диаметр устанавливаемого долбяка, мм | 100 | |

| Пределы чисел двойных ходов долбяка в минуту | 65..450 | 55..560 (18 ступеней) | Круговая подача инструмента, мм/дв.ход | 0,025..0,1 | 6..590 | Радиальная подача инструмента, мм/дв.ход | 0,003..0,525 | Число радиальных подач инструмента | 21 |

| Диаметр оправки под долбяк, мм | 31,743; 44,443 | |

| Конец шпинделя для крепления инструмента | Морзе 5 | Морзе 5 |

| Рабочий стол (планшайба) | ||

| Диаметр фланца рабочего стола (планшайбы), мм | 500 | 560 |

| Диаметр отверстия в шпинделе рабочего стола, мм | 110A | 110 |

| Наибольший ход рабочего стола, мм | 355 | 355 |

| Наибольший отход стола от режущей кромки инструмента во время холостого хода, мм | 0,45 | — |

| Быстрое перемещение стола, м/мин | 1,5 | |

| Быстрое вращение стола, об/мин | 2,5 | 4,5 |

| Цена деления лимба установки межцентрового расстояния, мм | 0,01 | 0,01 |

| Автоматический подвод | есть | есть |

| Автоматический останов | есть | есть |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 4 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 1,1 | 4; 4,5; 7,5 (750; 1000; 1500) |

| Электродвигатель привода быстрого вращения стола, кВт (об/мин) | 0,18 | 0,75 |

| Электродвигатель насоса гидропривода, кВт (об/мин) | 0,27 | 2,2 (1000) |

| Электродвигатель привода круговой подачи, кВт (об/мин) | — | 2,5 (1600) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 | 0,75 (3000) |

| Суммарная мощность электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 17250 х 1250 х 2350 | 1963 х 1660 х 2510 |

| Масса станка с электрооборудованием и охлаждением, кг | 4200 | 6500 |

- Зубодолбежный вертикальный станок для цилиндрических колес 5140.

Руководство по эксплуатации 5М150.00.000 РЭ, 1966

Руководство по эксплуатации 5М150.00.000 РЭ, 1966 - Аврутин Р.Д. Справочник по гидроприводам металлорежущих станков,1965

- Гинсбург Е.Г. Производство зубчатых колес, 1978

- Калашников А.С. Технология изготовления зубчатых колес, 2004

- Копылов Р.Б. Работа на строгальных и долбежных станках, 1975

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Петруха П.Г. Резание конструкционных материалов, режущие инструменты и станки, 1974

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Яковцев А.Д. Работа на строгальных и долбёжных станках, 1966

Список литературы

Связанные ссылки. Дополнительная информация

Паспорт 5140 Универсальный зубодолбёжный станок

Наименование издания:

Книга 1: Руководство по обслуживанию – 178 страниц

Книга 2: Акт приёмки – 18 станиц

Книга 3: Комплект поставки — 5 станиц

Выпуск издания: —

Год выпуска издания: 1978

Кол-во книг (папок): 3

Кол-во страниц: 201

Стоимость: Договорная

Описание: Полный комплект документации

Книга 1: Руководство по обслуживанию

Содержание:

1. Краткая техническая характеристика

2. Назначение и область применения станка. Распаковка транспортировка.

— Схема транспортировки станка

3. Требование к заготовке, приспособлению, инструменту

4. Фундамент станка, монтаж и установка

— Установочный чертёж

5. Подготовка станка к первоначальному пуску

6. — Общий вид станка

— Общий вид станка

7. Паспорт станка

8. Эскиз стола и шпинделя инструмента

— Эскиз наладочных установок

— Эскиз стола для крепления изделия

9. Таблица положения рукояток переключения коробки скоростей

10. График определения скоростей

11. Установка длины хода долбяка

12. Настройка на число зубьев нарезаемой шестерни

13. Спецификация зубчатых и червячных колёс, червяков, винтов и гаек станка

14. — Схема расположения подшипников

15. Спецификация подшипников качения

16. Электродвигатели, ремни, насосы и цепи

17. Принадлежности

18. Спецификация основных групп

19. — Расположение органов управления

20. Перечень механизмов управления и мест наладки зубодолбёжного станка

21. Ведомость комплектации станка

22. Узлы станка

23. Принадлежности

24. Документация

25. Краткое описание конструкции и работы станка

26. Описание кинематической схемы

27. Главное движение

28. Круговая подача

29. Деление

30. Ускоренное вращение изделия

31. Радиальная подача

32. Отсчёт полного оборота стола

33. — Кинематическая схема

34. Описание узлов станка

35. Станина

36. Стойка

37. Механизм радиального врезания

38. Счётчик

39. Привод возвратно – поступательного движения инструмента

40. Механизм отвода долбяка

41. Механизм вывода штосселя в верхнюю позицию

42. Стол

43. Коробка круговых подач

44. Коробка скоростей

45. Суппорт

46. Шнек

47. Описание работы станка

48. Наладочный цикл

49. Полуавтоматический цикл

50. Полуавтоматический цикл обработки колёс внешнего зацепления

51. Однопроходный цикл

52. Двух и многопроходные циклы

53. Полуавтоматический цикл обработки колёс внутреннего зацепления

54. Указания по обслуживанию гидропривода

55. Возможные неисправности в работе гидропривода

56. Описание работы гидропривода зубодолбежного станка

57. — Гидравлическая схема

58. Описание электросхемы станка

59. Система питания

Система питания

60. Электропривод

61. Защита и заземление

62. Режим работы

63. Описание работы схемы

64. Автоматический цикл с внутренним зацеплением

65. Автоматический цикл с наружным зацеплением

66. Наладочный цикл

67. Блокировки

68. Символы, принятые на станке

69. Спецификация покупного электрооборудования

70. Циклограмма «по пути» работы станка

— Схема электрическая принципиальная силовой цепи

— Схема электрическая принципиальная цепей управления

71. Принципиальная электросхема

72. — Монтажная схема панели управления

73. — Монтажная схема пульта управления

74. — Монтажная электросхема станка

75. — Размещение электрооборудования на станке

76. — Общий вид пульта управления

77. Смазка станка

78. Карта смазки

79. — Схема смазки станка

80. Наладка и настройка станка

81. Установка инструмента

82. Установка изделия и его крепление

83. Выверка изделия

84. Наладка цепи деления

85. Установка числа двойных ходов долбяка

86. Установка круговой подачи

87. Установка величины радиальной подачи

88. Наладка механизма отвода инструмента при внешнем и внутреннем долблении

89. Установка числа проходов, график для определения числа зубьев долбяка при нарезании шестерён с внутренними зубьями

90. Установка глубины врезания

91. Установка расхода штосселя

92. Установка межцентрового расстояния

93. Включение счётчика

94. Установка положения инструмента относительно детали

95. Установка винтовых направляющих

96. Установка механизмов станка в исходное положение для работы с автоматическим и полуавтоматическим циклом

97. Регулировка станка

98. Приложение: Материалы по запасным частям

— Колесо червячное (5140-31-003СБ)

— Червяк (140-31-117)

— Червяк (140-31-083)

— Червячное колесо (140-21-050)

— Стол (5140-21-012А)

— Шпиндель (5140-31-056)

— Гидропатрон (5140-62-01)

— Шток (5140-62-41А)

— Гильза (5140-31-013)

— Левая неподвижная направляющая (5140-31-017)

— Правая неподвижная направляющая (5140-31-024)

— Оправка (5140-72-38 ÷ 40)

— Фланец (5140-31-36)

— Втулка (5140-31-37)

Книга 2: Акт приёмки

Книга 3: Комплект поставки

Внешний вид: 5140 Универсальный зубодолбёжный станок

Состояние документа: Паспорт в электронном виде, отсканирован, проверен, готов к отправке, можно скачать в течение 30 минут после оплаты в рабочее время Тип документации: Руководство по эксплуатации Состав документации: 2) Акт приемки станка 5140 зубодолбежного, 19 листа формата А4 3) Чертежи замены клиноременной передачи 5140 на шестеренчатую, 12 листов форматов А4, А3, А2 Инструкции по скачиванию паспорта: Удачного скачивания! И не забывайте оставлять отзывы о скачанных паспортах на оборудование — нам важно ваше мнение! |

Зубодолбежные Технические характеристики — Энциклопедия по машиностроению XXL

Зубодолбежные полуавтоматы — Технические характеристики 63 Зубообрабатывающие полуавтоматы дня прямозубых конических колес — Технические характеристики 65,66 [c.930]

Технические характеристики зубодолбежных станков [c.675]

Технические характеристики зубофрезерных и зубодолбежных станков приведены в табл. 2—5.

[c.701]

2—5.

[c.701]

Технические характеристики зубодолбежных вертикальных станков [c.707]

Горизонтальные зубодолбежные станки 5171 и 5173, работающие двумя долбяками, предназначены для обработки шевронных колес. На станке 5171 можно нарезать зубчатые колеса диаметром до 800 мм и модулем до 10 мм, на станке 5173 — колеса диаметром до 3200 мм и модулем до 24 мм. Основные технические характеристики зубодолбежных станков приведены в табл. 30. [c.183]

Кинематическая схема зубодолбежного полуавтомата 5140 дана на рис. 59. Краткая техническая характеристика станка 5140 диаметр нарезаемых колес 500 мм нарезаемый модуль 8 мм ширина нарезаемого зуба 100 мм. Долбяк движется возвратно-поступательно от электродвигателя N—2,8 кет п=1460 o6 muh).

[c.104]

В табл. 37 приводятся технические характеристики некоторых зубодолбежных станков. Они имеют весьма разнообразное назначение на них можно нарезать цилиндрические колеса с прямыми и косыми зубьями наружного и внутреннего зацепления, короткие шлицевые валики, звездочки для цепных передач, храповые колеса, червяки, зубчатые муфты, колеса с торцовыми зубьями и др. [c.168]

Технологическая модернизация. Это направление модернизации расширяет технологические возможности и специализирует оборудование. Нередко это направление связано с необходимостью обеспечить обработку крупных деталей, для которых существующее на предприятии оборудование имеет недостаточные габариты, или с другими потребностями производства. Задачи технологической модернизации очень разнообразны и определяются характером и уровнем технической культуры данного предприятия. Осуществление технологической модернизации позволяет решать новые задачи, поставленные перед предприятием, без приобретения оборудования новых технических характеристик или специального оборудования. Выполняя такую модернизацию, часто выключают или демонтируют отдельные узлы и механизмы, не нужные в данном конкретном случае, — упрощают агрегат. Одновременно в него встраивают дополнительные устройства, облегчающие выполнение определенной операции, в том числе устройства для крепления деталей и производства измерений в процессе обработки, устройства для упрощения и облегчения управления и др. Это направление модернизации позволяет в ряде случаев с успехом использовать устаревшее оборудование, эксплуатация которого по его прямому назначению уже неэффективна. Расширение технологических возможностей часто может быть достигнуто простыми средствами. Так, например, высота центров токарного станка может быть увеличена за счет установки подкладок под бабки с заменой резцедержателя продольно-строгальный станок может быть модернизирован путем наращивания верхней части стоек зубодолбежный станок — путем установки прокладки между узлом стола и станиной станка и т. д.

[c.324]

Одновременно в него встраивают дополнительные устройства, облегчающие выполнение определенной операции, в том числе устройства для крепления деталей и производства измерений в процессе обработки, устройства для упрощения и облегчения управления и др. Это направление модернизации позволяет в ряде случаев с успехом использовать устаревшее оборудование, эксплуатация которого по его прямому назначению уже неэффективна. Расширение технологических возможностей часто может быть достигнуто простыми средствами. Так, например, высота центров токарного станка может быть увеличена за счет установки подкладок под бабки с заменой резцедержателя продольно-строгальный станок может быть модернизирован путем наращивания верхней части стоек зубодолбежный станок — путем установки прокладки между узлом стола и станиной станка и т. д.

[c.324]

Зернистость абразивных материалов 824 Зубила слесарные — Размеры 557 Зубодолбежные полуавтоматы для колес диаметром до 500 мм — Технические характеристики 55 Зубодолбежные станки для колес с диаметром свыше 500 мм — Технические характеристики 56 [c.889]

В табл. 44—49 приведены технические характеристики наиболее распространенных моделей зубодолбежных вертикальных станков.

[c.148]

Технические характеристики зубодолбежных станков, работающих многорезцовой [c.172]

В табл. 52 приведены технические характеристики зубодолбежных вертикальных станков завода Комсомолец , работающих многорезцовой головкой. [c.173]

Технические характеристики зубодолбежных горизонтальных станков, работающих двумя долбяками [c.179]

Технические характеристики зубодолбежных станков приведены в табл. 4.24. Технические характеристики станков с горизонтальным расположением оси заготовки, инструментом в которых являются два долбяка и которые предназначены для обработки шевронных зубчатых колес, приведены в гл. (-1).

(-1).

В данной работе разрабатывается кинематическая схема привода главного движения зубодолбежного станка, проектируется режущий инструмент, применяемый на станке (долбяк)

Графическая часть содержит общий вид и кинематическую схему станка 5140, график хода и чертеж дискового долбяка.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 4

1 ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛОРЕЖУЩИХ СТАНКАХ 5

1.1 Обзор конструкций современных станков аналогичных проектируемому 5

1.2 Назначения, принципа работы, конструкций и системы управления станка 6

1.3. Расчет и обоснование основных технических характеристик станка 7

1.4. Описание назначения и принципа работы проектируемых узлов 10

1.5. Обоснование конструкции основных базовых элементов (станин, направляющих) станка и выбор станка 11

2 КИНЕМАТИЧЕСКИЙ АНАЛИЗ СТАНКА 18

2.1. Описание кинематической схемы станка 18

2.2 Кинематический расчет, построение структурной сетки и графика частот вращения шпинделя привода главного движения. 20

2.3 Расчет мощности привода и крутящих моментов на валах. 26

3 ЭКСПЛУАТАЦИЯ И ОБСЛУЖИВАНИЕ ПРОЕКТИРУЕМОГО СТАНКА 29

4 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ЭКОЛОГИИ ПРИ РАБОТЕ НА СТАНКЕ 31

5 ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ СТАНКА 35

6 ПРОЕКТИРОВАНИЕ РЕЖУЩЕГО ИНСТРУМЕНТА, ПРИМЕНЯЕМОГО НА СТАНКЕ 36

6.1 Назначение режущего инструмента, элементы конструкции и технические требования, предъявляемые к режущему инструменту 36

6.2 Расчет геометрических параметров режущего инструмента 38

ЗАКЛЮЧЕНИЕ 41

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 42

ПРИЛОЖЕНИЯ

Приложение А — Чертеж общего вида станка

Приложение Б — Чертеж кинематической схемы станка

Приложение В — Чертеж режущего инструмента

Приложение Г — Чертеж графика хода штосселя

Состав: Общий вид станка (СБ), Спецификация, Кинематическая схема, График хода, Инструмент (дисковый долбяк), ПЗ

Софт: КОМПАС-3D 16

Схема зубодолбежного станка 5140 – Telegraph

Схема зубодолбежного станка 5140

====================================

>> Перейти к скачиванию

====================================

Проверено, вирусов нет!

====================================

5140 Станок вертикальный зубодолбежный полуавтомат Паспорт, Руководство, Схемы, Описание, Характеристики.

5М14 Станок вертикальный зубодолбежный полуавтомат Паспорт. гаммы зубодолбежных станков 5121, 5122 и 5140, разработанных в ЭНИМС в начале семидесятых. Схема кинематическая зубодолбежного станка 5М14.

Вопрос — имеет ли смысл примеряться под станок 5140 в этом плане? В инете есть информация о ходе долбяка 125мм и Расстояние.

Паспорт 5140 Универсальный зубодолбёжный станок. Схема транспортировки станка 3. Описание работы гидропривода зубодолбежного станка

Приведены кинематические схемы отдельных станков и рассмотрены особенности их. Зубодолбежные станки работают инструментом, имеющим форму. заготовки сообщается штосселю с долбяком (станки 5140, 5В150 и др.).

Зубодолбежный станок — устройство, принцип работы. Кинематическую схема оборудования данного типа рассмотрим на примере станка 5М14. В качестве ее аналога можно рассматривать зубодолбежный станок 5140.

Наладка зубодолбежного станка 5140 при нарезании зубчатого прямозубого цилиндрического колеса. Конструктивная схема люльки станка 5С280П.

Плакат «Кинематическая схема станка». Зубодолбежный полуавтомат модели 5140 предназначен для обработки цилиндрических колес с наружным и.

Рис.1: Структурная схема зубодолбежного станка. Рис.2: Зубодолбежный полуавтомат 5140. На станине 1 (рис.2) и внутри нее.

Горизонтальные зубодолбежные станки 5171 и 5173, работающие двумя. Кинематическая схема зубодолбежного полуавтомата 5140 дана на рис.

Функциональная схема металлорежущего станка и классификация движений. Кинематическая схема зубодолбежного станка модели 5140.

Разработка кинематической схемы металлорежущего станка. Кинематическая схема зубодолбежного станка модели 5140. Уравнение.

Полуавтоматы зубодолбежные для обработки цилиндрических колес [c.326]. 5140 (рис. 2.10, в, г показаны схемы нарезания зубьев на зубодолбежном станке инструментом-долбяком, который имеет форму зубчатого колеса.

Технические характеристики зубообрабатывающего станка модели 5140. 5140 — Полуавтомат вертикальный зубодолбежный. Станок 5140.

5140 — Полуавтомат вертикальный зубодолбежный. Станок 5140.

Испытание специального зубодолбежного станка на базе 5А140П.

Для работы необходим зубодолбежный станок (напр., универсальный. Общий вид универсального зубодолбежного станка модели 5140. колесо, и сложная кинематическая схема зубодолбежных станков.

Читать дипломную работу online по теме Зубодолбежный станок. вопросы работы принципиальной схемы работы станка во всех режимах его работы. (ТВЧ) 25 Зубодолбёжная (5140) 30 Верткально-фрезерная ( 6Р13РФ3)

Указать каким узлам станка сообщаются рабочие движения и их характер. всех частот вращения шпинделя по кинематической схеме и указать способ. Какое дополнительное движение необходимо в зубодолбежном п/а 5140.

2) Дать описание конструкции станка и произвести кинематический расчет; 3 ) Графическая часть должна содержать кинематическую схему;. Посмотреть кинематическую схему зубодолбежного полуавтомата модели 5140.

Схема работы зубострогального станка для нарезания конических колес. зубодолбежные станки, работающие по методу обкатки (5107, 5140, 5140Б.

Зубофрезерные работы — РМЗ Новотроицк

Зубофрезерные работы — это механическая обработка металла при помощи резки, служащая для изготовления зубчатых колес: шестеренок, звездочек цепных передач, муфт, косозубых и прямозубых колес, венцов. Выполняются такие работы на промышленном зубофрезерном станке, основной конструкционной деталью которого является фреза специальной формы, обеспечивающая требуемый профиль зуба. Зубофрезерные работы используются в автомобилестроении, авиационной промышленности, приборостроении, аграрном и общем машиностроении и смежных сферах.

Наш парк оборудования

- Станок зубофрезерный 5Е32, 5К32, 5Д32

- Станок зубофрезерный вертикальный полуавтомат 5К328а

- Станок зубофрезерный для цилиндрических колес 5А342

- Станок зубодолбежный вертикальный полуавтомат 5140

Станок зубофрезерный 5Е32, 5К32, 5Д32

Описание станка

Станок зубофрезерный модели 5Е32 является универсальным и предназначен для фрезерования цилиндрических зубчатых колес, а также червячных колес радиальным методом в условиях единичного, мелкого и среднесерийного производства.

Технические характеристики

| Наибольший модуль нарезаемого колеса | 6 мм |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) | 800 мм |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°) | 500 мм |

| Расстояние между осями стола и фрезы (мин) | 30 мм |

| Расстояние между осями стола и фрезы (мах) | 480 мм |

| Расстояние от плоскости стола до оси фрезы (мин) | 190 мм |

| Расстояние от плоскости стола до оси фрезы (мах) | 525 мм |

Станок зубофрезерный вертикальный полуавтомат 5К328а

Описание станка

Универсальный зубофрезерный станок 5К32 является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки.

Технические характеристики

| Наибольший модуль нарезаемого колеса | 12 мм |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) | 1250 мм |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°) | 1000 мм |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°) | 600 мм |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°) | 400 мм |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес | ±60 градусов |

| Наибольший диаметр червячных нарезаемых колес | 800 мм |

Станок зубофрезерный для цилиндрических колес 5А342

Описание станка

Станки модели 5а342 предназначены для фрезерования зубьев цилиндрических зубчатых колес методом обкатки червячной фрезой и методом единичного деления дисковой или пальцевой фрезами.

Технические характеристики

| Наибольший диаметр цилиндрических зубчатых колес | 2000 мм |

| Наибольшая длина вертикального перемещения фрезерного суппорта | 900 мм |

| Наибольший модуль обрабатываемого колеса червячной фрезой | 20 мм |

| Наибольший модуль обрабатываемого колеса дисковой фрезой | 25 мм |

| Наибольший модуль обрабатываемого колеса пальцевой фрезой | 30 мм |

| Диаметр стола | 1800 мм |

| Наибольшая масса устанавливаемой заготовки | 20000 кг |

Станок зубодолбежный вертикальный полуавтомат 5140

Описание станка

Универсальный гидравлический зубодолбежный станок полуавтомат 5140 предназначен для высокопроизводительного нарезания прямых и косых зубьев цилиндрических зубчатых колес с наружным и внутренним зацеплением. Ввиду малого перебега долбяка станок приспособлен для нарезания блоков зубчатых колес. Нарезание зубьев осуществляется круговыми модульными долбяками методом обкатки инструмента и изделия.

Технические характеристики

| Наибольший модуль нарезаемого колеса | 8 мм |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес | 500 мм |

| Наибольшая ширина нарезаемого венца (длина нарезки) | 100 мм |

| Наибольший угол спирального зуба | 35 градусов |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя (мин) | 75 мм |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя (мах) | 225 мм |

| Расстояние от пола до планшайбы | 855 мм |

Станко 5140 Гидравлический формирователь зубчатых колес Высокоскоростной станок по цене 100 рупий / штука | Фрезерный станок для зубчатых колес, गियर शेपर — Kunark Hitech Machining & Sales Private Limited, Vasai

О компании

Год основания 1992

Юридический статус компании с ограниченной ответственностью (Ltd./Pvt.Ltd.)

Характер бизнеса Производитель

Количество сотрудников от 26 до 50 человек

Годовой оборот 50 лакх — 1 крор

Участник IndiaMART с марта 2002 г.

GST27AACCK3683N1Z0

Код импорта и экспорта (IEC) 03040 *****

JK Gears — признанный поставщик новых и подержанных станков с более чем 30-летним опытом покупки, восстановления, модернизации и ввода в эксплуатацию станков ПО ВСЕМУ МИРУ.У нас есть производственные помещения в Мумбаи, которые открыты 24 часа в сутки для инспекций, где мы храним более 200 машин в любой момент времени. Мы специализируемся на производстве зубчатых колес, литье под давлением, плоско-фрезерных, расточных и шлифовальных станках, а также на оборудовании для термообработки, обрабатывающих и токарных центрах. Такие машины находят применение в автомобильной, авиационной, энергетической, горнодобывающей и строительной отраслях. В нашем ассортименте представлены лучшие в отрасли бренды, такие как Gleason, P fauter, Hurth и Buhler.На складе представлены как станки с ЧПУ, так и обычные станки.

Мы являемся мировым лидером в производстве новых станков с ЧПУ, поскольку мы модернизируем обычные станки в доступные станки с ЧПУ.

У нас также есть завод по производству зубчатых колес в Мумбаи, где мы производим качественные зубчатые колеса на заказ для некоторых ведущих производителей оригинального оборудования в Индии. Мы производим шестерни диаметром от 16 мм до 1600 мм.

JK Gears — ведущая компания в области точного машиностроения, предоставляющая широкий спектр услуг по традиционной обработке, механической обработке с ЧПУ и нарезке зубчатых колес с нашей базы в Мумбаи.Мы являемся ведущими производителями шестерен и шестерен, а также других обрабатываемых деталей и компонентов.

Мы можем производить зубчатые колеса диаметром до 1600 мм с помощью зубофрезерных зубчатых колес и внутренние / внешние зубчатые колеса от компании Gear Sharpers диаметром до 800 мм. Мы можем разработать ваш компонент бесплатно для вас и без минимального заказа. Мы можем предоставить такие материалы, как ковка, литье и механически обработанные детали. Собственный инструментальный цех позволяет нам быстро развернуть исследовательские и опытно-конструкторские работы. Наши цены конкурентоспособны, а срок поставки — наша гарантия.Мы считаем себя частью заводов наших клиентов и работаем с ними бок о бок, как одна команда.

В случае, если вы не найдете нужные машины на нашем сайте или на нашем складе, мы постараемся найти и получить для вас подходящую машину. Поскольку мы являемся членом Немецкой ассоциации FDM (для подержанных tools) у нас есть доступ к базе данных по всей Европе, что позволяет нам подобрать для вас подходящую машину.

С нашей квалифицированной командой мы поддержим вас во всех технических и коммерческих вопросах! Мы стремимся завоевать ваше доверие благодаря нашим глубоким знаниям и многолетнему опыту в этом бизнесе.

Видео компании

| |||||||||||

Технические характеристики

| Обзор

| ||||||||||

Описание

| |||||||||||

| ||||||||

Технические характеристики | Обзор

| |||||||

Описание

| ||||||||

Зубообрабатывающий станок ST40A | Mitsubishi Heavy Industries Machine Tool Co., Ltd.

Более совершенный программируемый формирователь ведущей направляющей шестерни ST40A, включающий разгрузочный механизм с ЧПУ, реализует запрограммированное формование конических и / или корончатых шестерен с помощью недавно разработанного разгрузочного механизма с ЧПУ.

Формовочный станок серии ST

Элемент

Программируемая направляющая с ЧПУ (опция)

- Программируемая направляющая отведений — самая важная особенность серии ST. Он включает в себя передовые технологии высокоскоростного и высокоточного управления ЧПУ, позволяющие перемещать шпиндель в зависимости от угла спирали фрезы. Это позволяет гибко производить косозубые шестерни с левой или правой спиралью под разным углом наклона винтовой линии в дополнение к цилиндрическим зубчатым колесам.

- Разгрузочный механизм с ЧПУ на станке ST40A позволяет формировать конические и / или коронные шестерни для производства шестерен с более высокой добавленной стоимостью.

Высокая гибкость для поддержки всех типов шестерен

- Встроенное программное обеспечение упрощает производство различных специальных шестерен, в том числе двухступенчатых.

- Широкий ход фрезы (от 30 до 600 ходов / мин) поддерживает как высокоскоростное резание, ориентированное на производительность, так и низкоскоростное резание жестких шестерен.

Высокая гибкость

- Функция быстрого возврата (опция) увеличивает скорость возврата шпинделя для сокращения времени цикла, тем самым устраняя необходимость изменения условий резания.

Простота эксплуатации

- Встроенное программное обеспечение для программирования автоматически устанавливает условия резания, поэтому вы можете нарезать шестерни, только введя спецификации заготовки и фрезы.

- На панели управления используются простые в использовании кнопочные переключатели и хорошо заметный жидкокристаллический дисплей (ЖКД). На ЖК-дисплее встроенное программное обеспечение отображает специальные диалоговые программные экраны на основе графического пользовательского интерфейса Microsoft Windows для удобной работы.

- Поворотная панель управления повышает удобство работы.

Спецификация машины

Технические характеристики машины

| Артикул / модель | ST40 | ||

|---|---|---|---|

| Макс.диаметр заготовки | Внешняя передача | мм | Φ400 |

| Внутренняя шестерня | мм | Φ400 | |

| Макс. ширина торца шестерни | мм | 115 | |

| Ход фрезы (бесступенчатая) | мин -1 | от 30 до 600 | |

| №сдвига хода | Бесконечная переменная | ||

| Ротационная подача | мм / мин | от 2,5 до 3 200 | |

| Количество резов | 1 до 4 | ||

| Диаметр фрезерного шпинделя | мм | Φ110 | |

| Управляемые оси | 6 (7) | ||

| Мощность главного двигателя (постоянная мощность) | кВт | 30 | |

| Масса станка | кг | 8 000 | |

Примечание. Предельные значения для этих элементов определяются шириной поверхности, углом наклона спирали, количеством ходов в минуту, подачей и другими элементами.

NACHI-FUJIKOSHI CORP. / Пресс-релизы

13 октября 2016

НАЧИ-Фудзикоши

Super Accurate High Performance

Выпущен интегрированный станок для обработки зубчатых колес GMS450

1. Изменение потребностей рынка

Шестерни входят в состав ряда продуктов в качестве важных частей, составляющих приводную систему и механизм управления в различных областях, включая автомобильное и промышленное оборудование.Несмотря на то, что формирование зубчатых колес выполняется с использованием станков, а именно токарных станков (токарных), обрабатывающих центров (сверление и т. Д.) И зубообрабатывающих станков (зуборезных станков), возрастает потребность в гибкости для внедрения производства нескольких продуктов, повышения эффективности и снижения затрат экономия места и т. д.

2. Инициативы нашей компании

В октябре 2012 года Nachi-Fujikoshi разработала и представила GM7134, обрабатывающий центр с зубчатыми колесами, предназначенный для средних и крупных зубчатых колес, путем интеграции трех процессов, необходимых для обработки зубчатых колес (от токарной обработки и сверления до зуборезной обработки) в одном станке, что позволяет существенное снижение стоимости оборудования.

В связи с растущим спросом на редукторы на фоне тенденции к использованию электромобилей и / или транспортных средств на топливных элементах в автомобильной промышленности и расширения рынка роботов наша компания разработала и сейчас представляет GMS450, сверхточный высокопроизводительный интегрированный Обрабатывающий центр для зуботочения зубчатых колес, для процессов обработки средних и крупных зубчатых колес в автомобильной, промышленной и строительной технике, рынок которой, как ожидается, будет все больше расширяться в будущем.Наша компания, как один из немногих производителей зуборезных станков, зуборезных инструментов и роботов, будет прилагать дальнейшие усилия для продвижения автоматизации на производственных площадках клиентов.

3. Характеристики обрабатывающего центра GMS450 для зуботочения зубчатых колес

(1) Сверхточное, высокопроизводительное формование Недавно разработанная сверхжесткая направляющая и шпиндель с высоким крутящим моментом, а также применение новейших технологий управления позволили добиться сверхточного и высокопроизводительного профилирования зубчатых колес.В то время как время формования сокращено до одной пятой по сравнению с обычным формирователем зубчатых колес, GMS450 обеспечивает точность зубчатых колес класса N6 по JIS (соответствует предыдущему классу 2 JIS) и управляет формами зубчатых колес, такими как коронация.

(2) Работа с твердым зуботочением Твердосплавные фрезы для зуботочения позволяют достичь высокой точности чистовой обработки зубчатых колес после термообработки.

(3) Интеграция процессов токарной обработки, сверления и зубонарезания

Вместе с зуботочением зубчатых колес интегрированный процесс токарной обработки и сверления сокращает количество процессов смены настроек и обеспечивает компактные и интеллектуальные производственные линии, способные гибко реагировать производственным изменениям.

(4) Наименьшее пространство для установки в классе

Токарные станки с комбинированной обработкой и интеграцией процессов сверлильного станка позволяют сократить пространство для установки на 60%

(площадь: 2 → 9,7 м 2 ).

Зубодробильный станок с размером заготовки Ø450 обеспечивает наименьшее монтажное пространство в своем классе.

(5) Интерактивный рабочий экран, упрощающий создание программ

4.Технические характеристики и цена

| · | Максимальный диаметр заготовки | : | Ø450 мм / 120 мм |

| · | Максимальный модуль | : | м4,5 |

| · | Устройство автоматической смены инструмента | : | вместимость инструмента 6 или 22 шт. |

| · | Размер машины (ширина, глубина, высота) | : | 2500 мм × 3860 мм × 2700 мм |

5.Будущие усилия

Наша компания представляет GMS450 на рынке в октябре 2016 года, планируя продавать 10 машин в год для производителей промышленного оборудования, строительной техники и шестерен.

Кроме того, в сочетании с очень популярными легкими и компактными роботами, сериями MZ и EZ, мы будем проводить мероприятия по продвижению продаж в ответ на требование систематизации и автоматизации всех процессов, включая обработку, промывку, удаление заусенцев и т. Д. осмотр и др.

Приходите и посмотрите новую модель GMS450 на выставке JIMTOF2016 и убедитесь в ее плавной, простой в использовании форме зубчатой передачи.

6. Контакт для информации о новых продуктах

Станкостроительный отдел, NACHI-FUJIKOSHI CORP.

Телефон: +81 (76) 423-5140

Китай Зубообрабатывающие станки с ЧПУ Производители, поставщики — Прямая цена с завода

Зубообрабатывающие станки с ЧПУ в полной серии

Зубоотправочные станки с ЧПУ — также называемые зубодробильными станками с ЧПУ, зуборезные станки с ЧПУ — подходят для нарезания цилиндрических шестерен, косозубых шестерен, внутренних шестерен, внешних шестерен, кластерных шестерен и сегментов шестерен.Они широко используются в производстве автомобилей, тракторов, станков, строительной техники, ветряных генераторов и т.д. Системы управления ЧПУ, такие как Siemens, Fanuc и другие бренды, по запросу клиента. Различные диаметры и модули зубчатых колес могут быть сформированы подходящими моделями станков.

Машины отличаются разумной конструкцией, высокой жесткостью, высокой точностью работы, простотой в эксплуатации и простой настройкой.

Машины отличаются надежным качеством и лучшим соотношением цена / качество. Они широко экспортировались в более чем 50 стран мира и завоевали хорошую репутацию.

Основные характеристики

1. В станках используются системы ЧПУ SIEMENS или FANUC и серводвигатели переменного тока, которые могут обеспечивать управление от 1 до 8 осей для различных моделей.

2. Станки подходят для нарезания цилиндрических зубчатых колес, косозубых зубчатых колес, внутренних зубчатых колес, внешних зубчатых колес, групповых зубчатых колес и сегментов зубчатых колес.

3. Станки отличаются хорошей жесткостью, высокой точностью обработки. проста в эксплуатации и обслуживании.

4. Разные модели зубообрабатывающих станков имеют свои особенности, более подробная информация будет предоставлена после выбора интересующей модели и получения запроса.

Модель | Макс. Рабочий диаметр | Макс. Рабочий модуль | Примечание | |||||

Внешний = | Внутренний | |||||||

YGX5112 | 120 мм | 100 мм + Dcutter | управление | |||||

YS5120CNC | 200 мм | 60 мм + Dcutter | 4 мм | 4-осевое управление и 3-осевое соединение | ||||

0YW | 60 мм + Dcutter | 6 мм | 8-осевое управление и 5-осевое соединение | |||||

YKS5120 × 3 | 200 мм | 100 мм + Dcutter | 3-х осевое управление | |||||

YKS 5120B × 3 | 200 мм | 100 мм + Dcutter | 6 мм | 3-осевое управление | ||||

YKD5120 × 3 | 00 Dcutter0 | 6 мм | 3-х осевое управление | |||||

YKS5122-3 | 220 мм | 140 мм + Dcutter | 6 мм | 3-осевое управление | 320 мм | 220 мм + Dcutter | 6 мм | 4-х осевое управление и 3-х осевой рычажный механизм |

YKS5132-3 | 320 мм | 8 мм | 3-осевое управление | |||||

| 9 0002 YKG5140 | 400 мм | 260 мм + Dcutter | 10 мм | 3-осевое управление | ||||

Y5150A | 1 ось / управление ПЛК, | |||||||

YS5150CNC | 500 мм | 580 мм | 8 мм | 4-осевой контроль и 3-осевой рычажный механизм | ||||

5000002 02 Y51500600 мм | 6 мм | 1 ось / управление ПЛК | ||||||

YK5150-3 | 500 мм | 600 мм | 10 мм | 3-осевое управление | ||||

YKT5150 49 500 мм 020 | 10 мм | 4-осевое управление и 3-осевой рычажный механизм | ||||||

YK5150-4 | 500 мм | 800 мм | 10 мм | |||||

Y5163K | 630 мм | 730 мм | 10 мм | 1 ось / управление ПЛК | ||||

YK5163-3 | 0 | 3-осевое управление | ||||||

YS6165CNC | 650 мм | 300 мм + Dcutter | 12 мм | Управление 4 осями и 3-осевой рычажный механизм | ||||

0202 YKW5165 900 мм | 12 мм | 6-осевое управление и 4-осевой рычажный механизм | ||||||

YT5180CNC | 800 мм | 950 мм | 12 мм | |||||

YS5180CNC | 800 мм | 1000 мм | 14 мм | 4-осевое управление и 3-осевой рычажный механизм | ||||

YS51100496000 YS51100496 9000 9000 | 14 мм | 4-осевое управление и 3-осевое соединение | ||||||

YK5180-3 | 800 мм | 1100 мм | 12 мм | 3-осевое управление | ||||

YK | 800 мм | 1100 мм | 12 мм | 3-осевое управление | ||||

YKT5180A | 800 мм | 1100 мм 1249 | 3-осевой рычажный механизм | |||||

YS51125CNC | 1250 мм | 1350 мм | 16 мм | Управление 4 осями и 3-х осевой рычажный механизм | ||||

1600 мм | 12 мм 90 049 | 4-х осевое управление и 3-х осевой рычажный механизм | ||||||

YK51125-3 | 1250 мм | 1650 мм | 16 мм | 3-х осевой контроль | 1600 мм | 2100 мм | 12 мм | 4-осевое управление и 3-осевой рычажный механизм |

YK51160A-3 | 1600 мм | 900 мм | 3-осевое управление | |||||

YK51160-3 | 1600 мм | 2100 мм | 22 мм | 3-осевое управление | ||||

YK5000 | ||||||||

0 | 2400 мм | 16 мм 9 0049 | 3-осевое управление | |||||

YK51200-3 | 2000 мм | 2500 мм | 25 мм | 3-осевое управление | ||||

2800 мм | 25 мм | 3-осевое управление | ||||||

YK51250E | 2500 мм | 3000 мм | 2549 | |||||

YK51315-3 | 3150 мм | 3500 мм | 28 мм | 3-осевое управление | ||||

YK51350 | 3500 | 3-осевое управление 9000 6 | ||||||

YK51400-3 | 4000 мм | 4500 мм | 30 мм | 3-осевое управление | ||||

YK51500-3 | 30 мм | 3-осевое управление | ||||||

Для получения подробных технических характеристик загрузите файл PDF. Для получения дополнительной информации свяжитесь с нами. | ||||||||

Корсунь 5140 б / у на продажу в России

Это объявление было удалено

К сожалению, этот список больше не доступен. Вот список альтернативных списков.

Доступность:

листинг уже продан

Описание объявления

Технические характеристики: Диаметр заготовки, мм 500 Ширина торца, мм 100 Модуль, мм 8 Диаметр рабочего стола, мм 500 Диапазон двойного хода шпинделя в минуту 65-450 Поворотная подача, мм / двойной ход 0,14-0,75 Радиальная подача, мм / двойной ход 0,003-0,525 Масса станка, кг 4200

Производитель: Корсунь-Шевченковский станкостроительный завод им.а. Б. Хмельницкий

Год выпуска: 1984

Точность: Н (нормальная) 8-82? по ГОСТ

Состояние: в комплекте

Обратите внимание, что это описание могло быть переведено автоматически.

Доступность:

листинг уже продан

Доступность:

листинг уже продан

О продавце

| Тип клиента | Неизвестный |

| На Китмондо с |

Руководство по эксплуатации 5М150.00.000 РЭ, 1966

Руководство по эксплуатации 5М150.00.000 РЭ, 1966