Зубофрезерные станки

История отечественных станков для зубообработки насчитывает более 250 лет. Первый зуборезный станок был создан в России выдающимся изобретателем Андреем Нартовым в 1721 г. Однако промышленный выпуск зубообрабатывающих станков в России был начат только в годы Советской власти.

Так, в 1932 году на Станкостроительном заводе «Комсомолец» (г. Егорьевск) был изготовлен первый зубофрезерный станок модели 532. Станок предназначался для обработки цилиндрических прямозубых и косозубых колес внешнего зацепления диаметром до 750 мм и модулем до 8 мм, а также для изготовления червячных колес.

В 1933 году на Московском станкостроительном заводе «Красный Пролетарий» им. А.И. Ефремова был изготовлен первый зубодолбежный станок станок модели 512 для обработки цилиндрических колес внешнего и внутреннего зацепления с прямыми и косыми зубьями диаметром до 180 мм и модулем до 4 мм.

В 1935 году на Саратовском заводе зубострогальных станков был изготовлен первый станок для нарезания конических зубчатых колес.

С этого периода началось интенсивное пополнение парка отечественных зубообрабатывающих станков и, таким образом, в Советском Союзе производились все типы станков, применяемые в практике зубообработки. Большое разнообразие типов и конструкций зубообрабатывающих станков диктуется разнообразием форм и размеров зубчатых колес, используемых в народном хозяйстве страны.

На зубообрабатывающих станках возможно изготовить практически все детали, имеющие равномерно расположенные зубья, в том числе цилиндрические зубчатые колеса внешнего и внутреннего зацепления с прямыми, косыми и шевронными зубьями, конические зубчатые колеса с прямыми, тангенциальными и круговыми зубьями, червячные колеса, шлицевые валы, храповые колеса, звездочки цепных передач и т. д.

Из таблицы видно, что номер модели зубодолбежных станков начинается цифрами 51, зуборезных станков для конических колес — цифрами 52 и т. д.

В шифрах новых моделей зубофрезерных станков после первых двух цифр стоит буква, обозначающая порядок освоения станка, и далее цифры, характеризующие параметр обработки по наибольшему диаметру.

Классификация металлорежущих станков

Все металлорежущие станки, изготавливаемые в СССР, имеют шифр, обозначающий модель станка. Шифр состоит из нескольких цифр, а иногда с добавлением букв. Первые две цифры берутся из классификационной таблицы, разработанной ЭНИМС, по которой все станки разбиты на девять групп, а каждая группа еще на девять типов. В группы входят следующие станки:

- Станки токарные

- Станки сверлильные и расточные

- Станки шлифовальные и полировальные

- Станки комбинированные

- Станки зубообрабатывающие и резьбообрабатывающие

- Станки фрезерные

- Станки строгальные, долбежные и протяжные

- Станки разрезные

- Станки разные

Типы зубообрабатывающих и резьбообрабатывающих станков

- Станки зубострогальные для цилиндрических колес

- Станки зуборезные для конических колес

- Станки зубофрезерные для цилиндрических колес и шлицевых валиков

- Станки зубофрезерные для червячных колес

- Станки для обработки торцов зубьев колес

- Станки резьбофрезерные

- Станки зубоотделочные

- Станки зубошлифовальные и резьбошлифовальные

- Станки разные зубообрабатывающие и резьбообрабатывающие станки

Например, станок модели 53А20 относится к зубофрезерным для цилиндрических зубчатых колес (цифры 53), модель является первой разработкой (буква А), наибольший диаметр обработки 200 мм (цифра 2) и станок является универсальным (цифра 0).

Если станок будет предназначен для использования в крупносерийном и массовом производстве с ограниченной возможностью переналадки (такие станки носят название продукционных), то в конце шифра вместо нуля будет стоять цифра 3, например 53А23.

В зависимости от уровня точности обработки металлорежущие станки, согласно ГОСТ 8—77 «Станки металлорежущие. Общие условия испытания станков на точность» делятся на пять категорий.

- Н — нормальной точности

- П — повышенной точности

- В — высокой точности

- А — особо высокой точности

- С — особо точные

Зубообрабатывающие станки класса С предназначаются для обработки зубчатых колес различных точных механизмов, эталонных колес и червячных передач, установленных на шпинделях изделия и инструмента зубообрабатывающих станков. Такие червячные передачи называют делительными.

Среди однородных по типу станков, например зубодолбежных, зубофрезерных, зубошлифовальных и др. , различают станки по наибольшему диаметру обработки. В Советском Союзе для зубообрабатывающих станков установлен следующий ряд наибольших обрабатываемых диаметров: 80, 125, 200, 320, 500, 800, 1250, 2000, 3150 и 5000 мм.

, различают станки по наибольшему диаметру обработки. В Советском Союзе для зубообрабатывающих станков установлен следующий ряд наибольших обрабатываемых диаметров: 80, 125, 200, 320, 500, 800, 1250, 2000, 3150 и 5000 мм.

Для каждого типа станков основные размеры регламентируются соответствующими ГОСТами. Например:

- ГОСТ 6852—71 — Станки зубофрезерные вертикальные. Основные параметры и размеры

- ГОСТ 8000—78 — Станки зуборезные для конических колес с круговыми зубьями. Основные размеры

- ГОСТ 16471—70 — Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 6818—77 — Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 19167—73 — Станки зубозакругляюшие. Основные размеры

Зубофрезерные станки для нарезания цилиндрических и червячных зубчатых колес

Зубофрезерные станки для нарезания цилиндрических зубчатых колес изготовляют в нескольких вариантах конструктивного исполнения, называемых компоновками.

Компоновка зубофрезерных станков

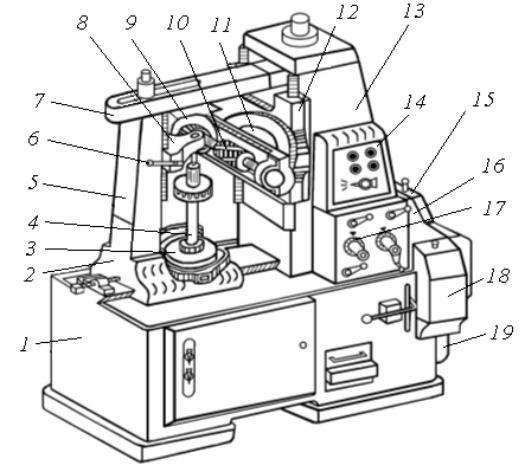

На рис. 50 показаны вертикальное и горизонтальное исполнения зубофрезерных станков, определяемые положением оси нарезаемого зубчатого колеса 5. Зубофрезерные станки состоят из следующих основных частей, называемых сборочными единицами: станины 1, стойки 2, фрезерного суппорта 3, контрподдержки 4 и стола 6. Станина обычно служит основанием станка, на которое крепятся неподвижные сборочные единицы и перемещаются подвижные. В некоторых конструкциях станков стойка 2 перемещается по горизонтальным направляющим станины (рис. 50, а) для установки инструмента на заданное межосевое расстояние от заготовки. В других конструкциях (рис. 50, б ) стойка неподвижно крепится к станине, а установку инструмента на межосевое расстояние производят перемещением стола 6. Контрподдержка 4 служит для удержания оправки с заготовкой 5 в положении, соосном со шпинделем стола. Контрподдержка в станках вертикального исполнения обычно крепится на столе и составляет с ним одно целое.

Стол 6 может перемещаться и в вертикальном направлении (рис. 50, в). В этом случае установка инструмента на межосевое расстояние от заготовки производится перемещением суппорта 3.

В зубофрезерных станках горизонтального исполнения (рис. 50, г) ось заготовки 5 располагается горизонтально. Эти станки также могут быть особенно эффективны при нарезании зубчатых колес, изготовляемых за одно целое с валом (вал—шестерня).

В зависимости от наибольшего диаметра обрабатываемого зубчатого колеса, ширины зубчатого венца и наибольшего обрабатываемого модуля, зубофрезерные станки имеют различные габаритные размеры, массу и мощность приводов шпинделей инструмента и стола (табл. 12).

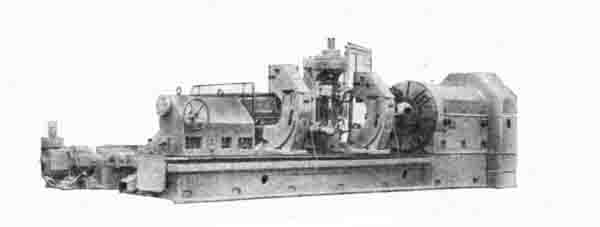

Зубофрезерный горизонтальный станок. Модель 5375

Зубофрезерный горизонтальный станок

Модель 5375

Станок предназначен для обработки цилиндрических шестерен с прямым, косым и шевронным (с канавкой) зубом методом обкатки червячной фрезой и методом единичного деления пальцевой и дисковой фрезами, а также шевронных колес (без канавки) пальцевой фрезой.

Основные данные

Пределы наружных диаметров нарезаемых колес в мм | 300—1250 |

Наибольший угол наклона зуба в градусах | 45 |

Наибольший модуль нарезаемых колес червячной фрезой по стали в мм | 30 |

Наибольший модуль нарезаемых колес пальцевой фрезой в мм | 50 |

Наибольшая длина фрезерования в мм | 3000 |

Наименьшее число зубьев нарезаемого колеса | 15 |

Наибольшее расстояние от торца планшайбы до центра задней бабки в мм | 5500 |

Пределы расстояний между осями фрезы и изделия в мм | 150—1050 |

Число скоростей фрезы | 16 |

Пределы чисел оборотов фрезы в минуту | 10—56 |

Число подач червячной фрезы | 18 |

Пределы подач фрезы на один оборот заготовки в мм | 0,26—12,96 |

Число подач при работе пальцевой фрезы | 18 |

Пределы подач на 1 оборот инструмента в мм | 0,05—2,37 |

Пределы чисел оборотов пальцевой фрезы в минуту | 18—195 |

Мощность главного электродвигателя в квт | 20 |

Габариты станка (длина X ширина X высота) в мм | 10700Х4200X3300 |

Вес станка в кг | 66000 |

Оптовая цена станка в ру§. | 60000 |

Изготовитель — Московский областной совнархоз.

Предыдущая страница

Следующая страница

Зубофрезерные станки: технические характеристики, схемы, модели

Среди всего металлообрабатывающего оборудования следует выделить зубофрезерные станки. В принятой системе классификации их вынесли в отдельную группу. Станки зубофрезерные горизонтальные, вертикальные или иной разновидности применяются для получения зубчатого эвольвентного профиля. Получение сложной поверхности проводится методом обкатки.

Зубофрезерный станок

Где применяются?

Модели зубофрезерных станков могут отличаться по достаточно большому количеству характеристик, не получили столь широкого распространения как оборудование токарной или фрезерной группы. Поэтому они применяются в:

- Машиностроительной отрасли промышленности.

- Авиационной и автомобильной отраслях промышленности.

- Приборостроении.

Универсальный зубофрезерный станок устанавливается с иным металлообрабатывающим оборудованием, так как обработка на зубофрезерных станках не позволяет изменить диаметральный размер цилиндрической формы. В продаже можно встретить модели, пригодные для применения в серийном, мелкосерийном и крупносерийном производстве.

- Вертикальный зубофрезерный станок

- Общий вид зубофрезерного станка

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки.

Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач. - Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой.

Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора. - Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

Пример кинематической схемы зубофрезерного станка

Числовое программное управление

Настройка гитары деления зубофрезерного станка проводится для изменения параметров нарезаемых зубьев. Зубофрезерные станки с ЧПУ имеет основные узлы, которые могут настраиваться под условия резания, они имеют высокую точность перемещения. Станки с ЧПУ можно охарактеризовать следующим образом:

- Могут применяться для нарезания конических шестерен, а также для конических колес. Числовое программное управление позволяет устанавливать основные режимы обработки.

- При составлении программы обработки проводится подсчет всех параметров. Однако деление венца проходит несколько иначе, настройка гитары не требуется. Это связано с тем, что вертикальный зубофрезерный станок или горизонтального типа с ЧПУ имеет подвижные узлы, положение которых и основные показатели работы настраиваются созданной программой.

Зубофрезерные станки с ЧПУ

Современное оборудование не требует серьезного вмешательства оператора, так как гитара деления зачастую отсутствует. Подобные зуборезные модели дорогие и сложны в обслуживании. Поэтому в большинстве случаев целесообразно устанавливать и использовать обрабатывающий станок, у котором есть конструкция гитары дифференциала.

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

- Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка. Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка.

- Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи. Делятся венцы в данном случае путем регулировки зазора.

Червяк перемещается вместе с червяком в радиальном направлении относительно колеса.

Червяк перемещается вместе с червяком в радиальном направлении относительно колеса. - Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели.

- Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом.

- Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга.

- Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении.

- На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев.

Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

Классификация по назначению

Еще важным показателем можно назвать назначение оборудования. Конструкция станков создается под выпуск определенной продукции. По данному показателю выделяют следующие группы оборудования:

- Резьбо-нарезные.

- Зубофрезерные станки для конических шестерен.

- Для нарезания зубьев цилиндрических колес.

- Для обработки цилиндрических колес и шлицевых валов.

- Для выпуска червячных колес.

- Резьбофрезерные.

- Для обработки торцевых поверхностей колес.

- Зубоотделочные, обкатные и проверочные.

- Шлифовальные.

Кроме этого есть оборудование, создаваемое под определенные условия обработки. Его отводят в отдельную группу.

Его отводят в отдельную группу.

В заключение отметим, что оборудование для нарезания зубьев выпускается самыми различными компаниями. На протяжении длительного периода на производственных линиях в машиностроительной промышленности устанавливали модели, производимые на заводах СССР. Сегодня зарубежная техника намного обходит отечественную, позволяет получать изделия с высокоточными размерами и показателем шероховатости.

Станки зубофрезерные горизонтальные — Энциклопедия по машиностроению XXL

Станки зубофрезерные горизонтальные для цилиндрических колес и валов-шестерен, работающие

[c.67]

Станки зубофрезерные горизонтальные [c.151]

Парные долбяки должны быть строго одинакового диаметра. Применение гребенок и долбяков дает возможность нарезать шестерни и валы, имеющие малый выход для инструмента. Крупные зубчатые валы желательно обрабатывать на станках с горизонтальной осью, а зубчатые колеса — на станках с вертикальной осью установки заготовки. Для нарезки крупных цилиндрических зубчатых колес имеются зубофрезерные станки для колес диаметром до 12 000 мм.

[c.413]

Крупные зубчатые валы желательно обрабатывать на станках с горизонтальной осью, а зубчатые колеса — на станках с вертикальной осью установки заготовки. Для нарезки крупных цилиндрических зубчатых колес имеются зубофрезерные станки для колес диаметром до 12 000 мм.

[c.413]

Зарубежные фирмы выпускают зубофрезерные станки с горизонтальной осью заготовки более узкого назначения, работающие только пальцевыми фрезами для нарезания шестеренных валов диаметром до 1500 мм и максимальным модулем 75.

[c.374]

При отсутствии станков с горизонтальной осью шпинделя установка деталей типа шестеренных валов производится на столе зубофрезерного станка. [c.378]

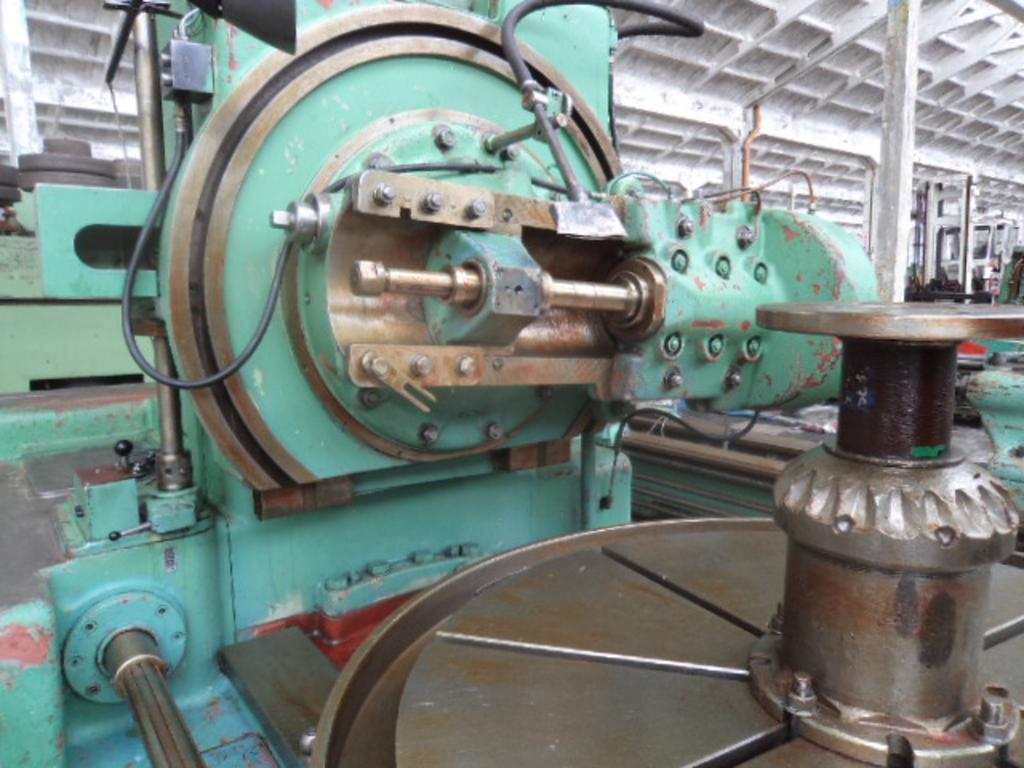

Горизонтальные зубофрезерные станки, на которых глубину нарезания зубьев устанавливают перемещением суппорта с червячной фрезой в горизонтальной плоскости перпендикулярно оси заготовки вала. Нарезаемую заготовку на этих станках закрепляют одним концом в шпиндель передней бабки, а другой конец поддерживают задней бабкой иногда применяют люнет или же два люнета. Червячную фрезу крепят на шпинделе суппорта, расположенном сзади заготовки. Движение подачи осуществляют путем перемещения каретки суппорта по направляющим станка в горизонтальной плоскости.

[c.175]

Нарезаемую заготовку на этих станках закрепляют одним концом в шпиндель передней бабки, а другой конец поддерживают задней бабкой иногда применяют люнет или же два люнета. Червячную фрезу крепят на шпинделе суппорта, расположенном сзади заготовки. Движение подачи осуществляют путем перемещения каретки суппорта по направляющим станка в горизонтальной плоскости.

[c.175]

ЗУБОФРЕЗЕРНЫЙ ГОРИЗОНТАЛЬНЫЙ СТАНОК [c.86]

Размеры стандартных дисковых модульных фрез нормализованы ОСТом 20181-40 основные размеры других типов фрез в соответствии с заводскими нормалями [8], [9] приведены в табл. 23. Технологическая характеристика специальных фрезерных, а также приспособленных универсальных зубофрезерных станков (с механизмом единичного деления) приведена в табл. 24. Технологическая характеристика станков с горизонтальной осью изделия, применяемых в основном для обработки колес с неразрывным шевронным зубом, указана ннн е (см. табл. 77, глава VII). [c.125]

[c.125]

Нарезание сплошных (неразрывных) округленных шевронных зубьев производится модульными фрезами на специальных зубофрезерных станках с горизонтальной осью или универсальных зубофрезерных станках, имеющих механизмы единичного деления и реверса доворота колеса в процессе продольного хода суппорта, а также сменную головку для установки пальцевых модульных фрез. [c.259]

Технологическая характеристика специальных фрезерных станков с горизонтальной осью изделия, а также универсальных зубофрезерных станков со сменными головками приведена в табл. 77. [c.259]

Узел инструмента расположен сбоку (с торца изделия) (рис. 173, б). К этой группе относятся зубофрезерные, горизонтально-расточные, зубострогальные, горизонтально-протяжные и другие станки. [c.331]

Узел инструмента ] расположен спереди или сзади детали (рис. 331, а). К этой группе относятся токарные, круглошлифовальные станки, зубофрезерные станки для нарезания реек и др. Для этих станков, несмотря на различные конструкции, характерна горизонтальная станина, вытянутая вдоль оси, и компоновка на ней узлов для привода детали (бабок или стола). Если узел инструмента невелик, он крепится на станине обычно,спереди (суппорт токарного станка).

[c.395]

331, а). К этой группе относятся токарные, круглошлифовальные станки, зубофрезерные станки для нарезания реек и др. Для этих станков, несмотря на различные конструкции, характерна горизонтальная станина, вытянутая вдоль оси, и компоновка на ней узлов для привода детали (бабок или стола). Если узел инструмента невелик, он крепится на станине обычно,спереди (суппорт токарного станка).

[c.395]

Нарезание зубьев червячными фрезами производится на универсальных зубофрезерных станках, а именно насадных и венцовых зубчатых колес — обычно на станках с вертикальной осью изделия, валов-шестерен и зубчатых колес с малым числом зубьев — на станках с горизонтальной осью изделия. [c.55]

По положению оси обрабатываемого изделия зубофрезерные станки подразделяются на станки с вертикальной и станки с горизонтальной осями. [c.5]

Зубофрезерные горизонтальные станки [c.5]

Нарезание сплошных скругленных шевронных зубьев выполняют модульными фрезами на специальных зубофрезерных станках с горизонтальной осью заготовки или на универсальных зубофрезерных станках, имеющих механизмы

[c. 143]

143]

На рмс. 6.83 показан зубофрезерный станок. На станине / установлена неподвижная стойка 2. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Заготовку закрепляют на оправке вращающегося стола 7. Верхний конец оправки поддерживается подвижным кронштейном 5. Салазки й обеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка. [c.352]

В зубофрезерных станках, работающих по методу обкатки, предназначенных для нарезания зубчатых колес большого диаметра, горизонтальная подача осуществляется не столом с заготовкой, а стойкой, несущей суппорт с фрезой. [c.295]

Максимально увеличился выпуск уникальных крупногабаритных тяжелых станков токарных (с диаметром обточки до 4 м и длиной до 32 м), токарно-карусельных (диаметр обработки до 20 м), зубофрезерных (диаметр нарезаемых колес до 5 м), продольно-фрезерных (для обработки деталей шириной 4 м, длиной 12 м), радиально-сверлильных (вылет > м ж диаметр сверления 100 мм), горизонтально-расточных станков (диаметр шпинделя 320 мм). [c.84]

[c.84]

Инструменты для обработки зубчатых венцов неэвольвентного профиля. Червячные шлицевые фрезы применяются для обработки методом обкатки многошпоночных валиков на горизонтальных зубофрезерных станках. Червячными фрезами, рабочие зубья которых не имеют усиков (фиг. 170), можно обработать валики [c.388]

Привод подачи горизонтального зубофрезерного станка (фиг 61) получает Движение на рабочем ходу через червячную передачу 7 и // с падающим червяком, на быстром ходу — от конических шестерен. 3 и 2. На рабочем ходу падающий червяк удерживается во включенном положении рукояткой 6. При этом замок 21 запирает рукоятку 4, управляющую муфтой 2 включения быстрых ходов, в нейтральном положении. [c.634]

Нарезание с радиальной подачей осуществляется на зубофрезерных станках цилиндрической фрезой (рис. 214,6), ось которой устанавливают горизонтально, симметрично оси колеса. В процессе резания фреза 3 подается радиально на глубину зуба с подачей 0,08 — 0,50 мм/об стола и скоростью резания 20 — 25 м/мин. Чтобы зубья колеса были нарезаны полностью по всей окружности, после достижения полной высоты и выключения радиальной подачи необходим еще один полный оборот детали, прежде чем следует остановить станок. Из зацепления с колесом фрезу следует выводить до выключения работы станка, чтобы не повреждать профиль зубьев колеса. При фрезеровании с радиальной подачей параметр шероховатости поверхности зависит от числа зубьев и заходов фрезы, а также диаметра колеса. Если диаметр колеса мал, а фреза имеет небольшое число зубьев, на профиле зубьев колеса остаются широкие следы огибающих резов. Для снижения параметра шероховатости по окончании радиальной подачи целесообразно применять чистовую обработку с тангенциальной подачей. Число резов на боковой поверхности зуба можно регулировать путем изменения тангенциальной подачи. Путь тангенциальной подачи в этом случае равен примерно одному осевому шагу червячной фрезы. Метод обработки с радиальной подачей обладает высокой производительностью его применяют для обработки червячных колес невысокого качества и колес с относительно небольшим углом подъема зубьев.

Чтобы зубья колеса были нарезаны полностью по всей окружности, после достижения полной высоты и выключения радиальной подачи необходим еще один полный оборот детали, прежде чем следует остановить станок. Из зацепления с колесом фрезу следует выводить до выключения работы станка, чтобы не повреждать профиль зубьев колеса. При фрезеровании с радиальной подачей параметр шероховатости поверхности зависит от числа зубьев и заходов фрезы, а также диаметра колеса. Если диаметр колеса мал, а фреза имеет небольшое число зубьев, на профиле зубьев колеса остаются широкие следы огибающих резов. Для снижения параметра шероховатости по окончании радиальной подачи целесообразно применять чистовую обработку с тангенциальной подачей. Число резов на боковой поверхности зуба можно регулировать путем изменения тангенциальной подачи. Путь тангенциальной подачи в этом случае равен примерно одному осевому шагу червячной фрезы. Метод обработки с радиальной подачей обладает высокой производительностью его применяют для обработки червячных колес невысокого качества и колес с относительно небольшим углом подъема зубьев. [c.370]

[c.370]

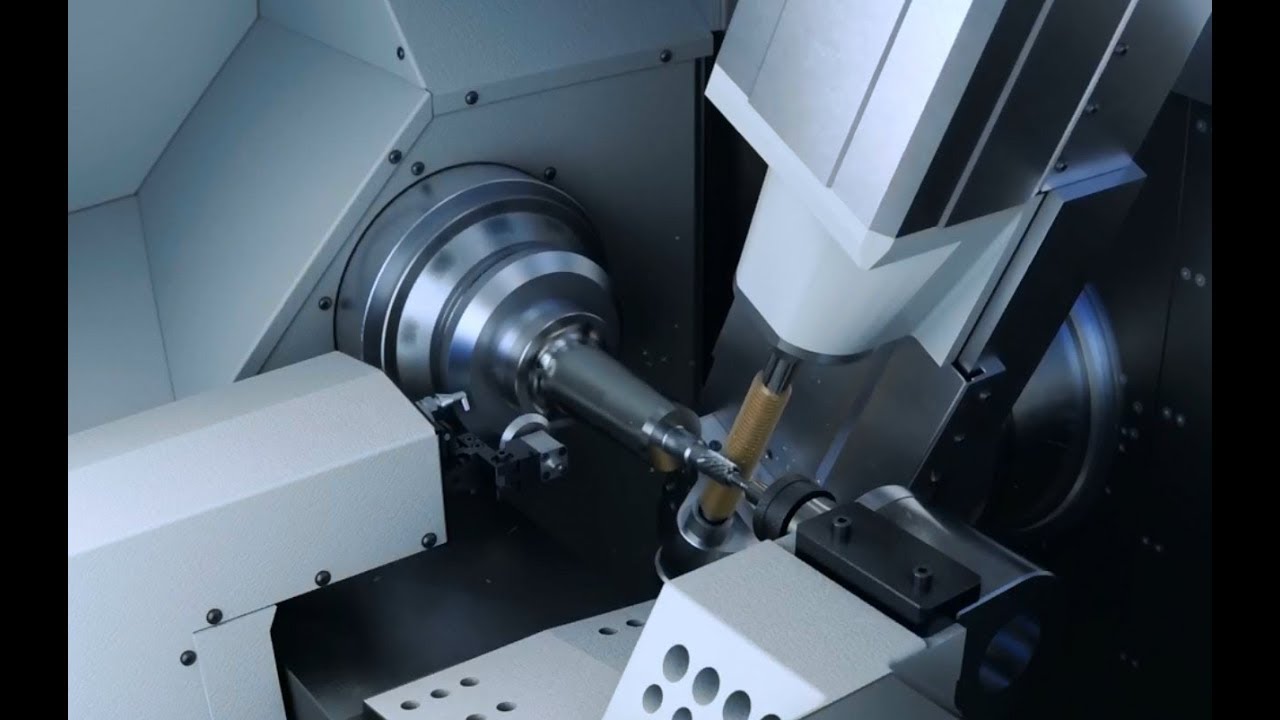

Зубофрезерные станки выполняют с вертикальной и горизонтальной компоновкой. В современных станках с ЧПУ (рис. 9) вертикальной компоновки стол с заготовкой выполняют линейно неподвижным, что обеспечивает удобство загрузки станка и его автоматизации. Кроме линейную перемещений по осям X, Y, Z в этих станках выполняется управление вращением фрезерной головки А, фрезы В и стола станка С, При этом в отличие от обычных станков у этих станков сложные кинематические цепи заменены электронными связями и индивидуальными приводами, что позволяет упростить конструкцию станков, исключив рад механизмов, повысить жесткость и точность изготовления деталей.

[c.568]

Распространенной разновидностью метода копирования является зубофрезерование. Зубофрезерование осуществляется на зубофрезерных вертикальных и горизонтальных станках-полуавтоматах. На зубофрезерных станках производят нарезание цилиндрических зубчатых колес по методу обкатки или копирования. [c.117]

[c.117]

Зубонарезание червячными фрезами. Для нарезания зубьев этим методом требуются универсальные зубофрезерные станки и специальный режущий инструмент — червячные фрезы. Станки выпускают с вертикальной или горизонтальной осями вращения фрезы. Метод является высокопроизводительным. [c.118]

Стоимость эксплуатации горизонтально-фрезерного станка ниже, чем специального зубофрезерного [c.417]

Станки зубофрезерные вертикальные для цилиндрических колес. Нормы точности Станки зубодолбежные. Нормы точности Станки зуборезные для конических колес с круговыми зубьями. Нормы точности Станки зубострогальные для конических колес с прямыми зубьями. Нормы точности Станки зубошлифовальные горизонтальные Нормы точности Станки зубошлифовальные вертикальные-Нормы точности Станки зубошлифовалы1ые с профильным кругом Нормы точности [c.228]

Зубофрезерный горизонтальный автомат Вильнюсский зуборезных станков 5А308П 11 6,5

[c. 411]

411]

Нормы технологической точности зубофрезерных горизонтальных станков, предназначенных для нарезания быстроходных лрецизонных зубчатых колес [c.57]

Заготовки валов-шестерен среднего размера, колес с шейками и многовенцо-вых колес (с модулем менее 6 мм) устанавливают непосредственно в центрах, особенно на станках с горизонтальной осью заготовки. При установке на горизонтальный зубофрезерный станок заготовок крупных валов-шестерен и колес, посаженных на вал, их поддерживают люнетами по базовым шейкам вала (рис. 3.8) с помощью четырехкулачковых или самоцентрирующих патронов, а свободный конец — люнетом или центром. [c.54]

В итоге выполнения пятой пятилетки производственная плош адь станкозаводов увеличилась на 40%, оборудование их значительно модернизировалось и обновилось. Свыше 100 типоразмеров станков было заменено и выпуш,ено более 400 новых типоразмеров уникальных специализированных, агрегатных и специальных станков. Коломенский завод освоил выпуск тяжелых карусельных станков для обточки изделий диаметром 7, 9, 13 и 16 м, зубофрезерных станков для колес диаметром до Ъ м тл весом свыше 180 т. Новокраматорский завод наладил производство тяжелых крупногабаритных токарных станков, рассчитанных на обработку деталей диаметром от 1250 до 4000 мм. Московский завод им. Серго Орджоникидзе освоил токарно-копировальные гидравлические полуавтоматы для изделий диаметром 125, 200, 320 мм и длиной 500—1500 мм. На Горьковском заводе фрезерных станков созданы продольно-фрезерные станки с шириной стола от 920 до 3000 мм и длиной до 12 ООО мм. Ленинградский завод им. Свердлова стал производить горизонтально-расточные станки с диаметром шпинделя до 150 мм, а Новосибирский завод — такие же станки с диаметром шпинделя 200 мм. На Харьковском станкозаводе разработаны круглошлифовальные станки для изделий диаметром 400 мм и длиной 2000 мм. Было изготовлено и внедрено до 300 автоматических линий, создан автоматический цех подшипников на Первом ГПЗ.

Коломенский завод освоил выпуск тяжелых карусельных станков для обточки изделий диаметром 7, 9, 13 и 16 м, зубофрезерных станков для колес диаметром до Ъ м тл весом свыше 180 т. Новокраматорский завод наладил производство тяжелых крупногабаритных токарных станков, рассчитанных на обработку деталей диаметром от 1250 до 4000 мм. Московский завод им. Серго Орджоникидзе освоил токарно-копировальные гидравлические полуавтоматы для изделий диаметром 125, 200, 320 мм и длиной 500—1500 мм. На Горьковском заводе фрезерных станков созданы продольно-фрезерные станки с шириной стола от 920 до 3000 мм и длиной до 12 ООО мм. Ленинградский завод им. Свердлова стал производить горизонтально-расточные станки с диаметром шпинделя до 150 мм, а Новосибирский завод — такие же станки с диаметром шпинделя 200 мм. На Харьковском станкозаводе разработаны круглошлифовальные станки для изделий диаметром 400 мм и длиной 2000 мм. Было изготовлено и внедрено до 300 автоматических линий, создан автоматический цех подшипников на Первом ГПЗ. Эти итоги показывают замечательное количественное и качественное развитие станкостроения к концу пятилетки.

[c.82]

Эти итоги показывают замечательное количественное и качественное развитие станкостроения к концу пятилетки.

[c.82]

При больших диаметрах и модуле подбирается мощный зубофрезерный станок типа 5326 Зубофрезерные и шлицефрезерные горизонтального типа 5617-5618 Средне-волжского завода (табл. 20) (при средних значениях модуля) Зубодолбёжный типов 514 и 5Л12завода Комсомолец (табл. 22) (при обработке многовенцовых зубчатых колёс) [c.168]

Фиг. 5. Ремонтно-механический цех на 2000 ремонтных единиц 1, 2, 3,4,5,6,13, /4,/5,25, 24—токарные станки 7—зубофрезерный 8, /6—поперечно-строгальные 9 — круглошлифовальный J0— продольно-строгальный и — универсально-фрезерный 12 — токарный лобовой 17 — радиальносверлильный 18— револьверный 19— настольный сверлильный 20, 21, 22, 26 — вертикально-сверличьные 25 — долбёжный 27 — вертикально-фрезерный 2( — горизонтально-фрезерный 2Р — болторезный — центровальный 5/— дисковая пила 52 — керосиновый бак 55 — бак горячей воды 34—верстак 35 — газогенератор печи — камерная печь 37 — молот Беше 230 кг 38 — горно 39 — наковальня 40, 46 — правильные плиты 41, 45, 53, 54, 56, 57, 5Р, 6(9, б/— верстаки 42 — болторезный станок 45 — плита для заливки вкладышей бабоитом 44, — горна 47—пресс-ножницы 4вертикально-сверлильные станки 49 — плита разметочная 51, 55, — точила 63 — разметочная плита 67, 68 — кран-балки 5 и 2 /и 69, 70 — мостовые краны 5 т.

|

| Рис. 18. Номограмма для подбора опор ОВ-30 II ОВ-31 при установке станков I — станки тоь арной группы, если на них г.с должна произпоппться обработка тян елых деталей со значительной пеураниовешенпостью или с ударами фрезерной группы горизонтальные, вертикальные, универсально-фрезерные, копировально-фрезерные, зубофрезерные II — станки шлифовальной группы плоско-, кругло-, внутри- и резьбошлифовальные при плавном реверсе перемещающихся узлов координатно-расточные станки, устанавливаемые на три опорные точки, отделочно-расточные III — делительные машины, высокоточные станки при высоком уровне колебаний основания |

Датчик стола (рис. 9.33, а) выполнен в виде диска с четным числом пазов по пери4№рин, равномерно расположенных по окружности. В пазах диска параллельно его оси закреплены цилиндрические ролики, выступающие над торцовой плоскостью. Диск с роликами 2 и 3 устанавливается в центре стола зубофрезерного станка и закрепляется. Над ним, в соосном неподвижном кронштейне станка, закрепляется рамка с цилиндром, поворачивающимся в горизонтальных центрах. На концах цилиндра укреплены ножи, лезвия I которых лежат на одной линии, параллельной оси цилиндра. Ножи между собой электрически разомкнуты.

[c.270]

Диск с роликами 2 и 3 устанавливается в центре стола зубофрезерного станка и закрепляется. Над ним, в соосном неподвижном кронштейне станка, закрепляется рамка с цилиндром, поворачивающимся в горизонтальных центрах. На концах цилиндра укреплены ножи, лезвия I которых лежат на одной линии, параллельной оси цилиндра. Ножи между собой электрически разомкнуты.

[c.270]

А. В Милане, в 1335 г. Б. Нюрнбергский механик П. Хенлейи, в 1510 г. В. X. Гюйгенс воспользовался эффектом изохронности малых колебаний маятника (независимость периода его колебаний от амплитуды), открытым Г. Галилеем. Г. Выдающимся механиком И. П. Кулибиным — Б России и часовым мастером П. Лерца — во Франции (независимо) в целях устранения погрешностей работы часов, связанных с изменениями температуры окружающей среды, было предложено использовать для изготовления маятников биметалл (материал, состоящий из двух металлов). 5. а) Координатно-расточной станок, для финишной обработки отверстий, расположение которых должно быть точно выдержано, а также для прецизионных фрезерных и других точных работ, б) Зубодолбежный полуавтомат, для обработки цилиндрических прямозубых и косозубых колес с наружным и внутренним зацеплением, посредством круглых (зубчатых) долбяков, методом обкатки, в) Многооперацион-ный станок с ЧПУ, для обработки заготовок корпусных деталей на одном рабочем месте с автоматической сменой инструмента, г) Круглошлифовальный станок, для наружного шлифования в центрах заготовок деталей типа тел вращения, д) Вертикально-сверлильный станок, для сверления, зенкерования, зенкования, развертывания отверстий, подрезания торцов изделий и нарезания внутренних резьб метчиками, е) Токарно-револьверный станок, для обработки заготовок с использованием револьверной головки, ж) Радиально-сверлильный станок, для сверления, рассверливания, зенкерования, развертывания, растачивания и нарезания резьб метчиками в крупных деталях, з) Поперечно-строгальный станок, для обработки плоских и фасонных поверхностей сравнительно небольших заготовок, и) Горизонтально-расточной станок, для растачивания отверстий в крупных деталях, а также для фрезерных и других работ, к) Плоскошлифовальный станок, для шлифования периферий круга плоскостей различных заготовок при возвратнопоступательном движении стола и прерывистой поперечной подаче шлифовальной бабки, л) Зубофрезерный полуавтомат, для фрезерования зубьев цилиндрических прямозубых и косозубых шестерен, для обработки червячных колес методом обкатки червячной фрезой,

[c. 146]

146]

Производительность выше, чем при нарезании однозаход-кой червячной фрезой. Стоимость фрезы ниже червячной Стоимость эксплуатации горизонтально-фрезерного станка ниже, чем специального зубофрезерного [c.418]

Фрезерование шлицевых канавок производится двумя способами методом копирования и методом обкатки. Метод копирования заключается в обработке детали на горизонтальнофрезерном станке с помощью делительной головки. Инструментом служат парные фрезы для фрезерования боковых сторон шлица (фиг. 95, а, б) и одна фасонная фреза для фрезерования впадины (фиг. 95, в). В редких случаях применяют дисковую шлицевую фрезу. Получение шлицев копированием обладает большими недостатками—этот процесс трудоемкий и неточный. Применяется он в условиях ремонтных цехов. В производственных условиях, даже при единичном производстве, шлицы получают методом обкатки (фиг. 95, г) на специальных шлицефрезерных стайках моделей 5617 и 5618 или в некоторых случаях на горизонтальных зубофрезерных станках моделей 534 и 5934. Инструментом слушит червячная шлицевая фреза. На

[c.178]

Инструментом слушит червячная шлицевая фреза. На

[c.178]

Зубофрезерные горизонтальные — Энциклопедия по машиностроению XXL

Зубофрезерный горизонтальный Харьковский станкозавод 5107 75 7

[c.181]

Станки зубофрезерные горизонтальные для цилиндрических колес и валов-шестерен, работающие [c.67]

Класс Зубофрезерные горизонтальные [c.706]

ЗУБОФРЕЗЕРНЫЙ ГОРИЗОНТАЛЬНЫЙ СТАНОК [c.86]

Узел инструмента расположен сбоку (с торца изделия) (рис. 173, б). К этой группе относятся зубофрезерные, горизонтально-расточные, зубострогальные, горизонтально-протяжные и другие станки. [c.331]

Зубофрезерный горизонтальный Коломенский тяжелого станкостроения 5370 (КУ-8) 500 16 4 [c.414]

Зубофрезерный горизонтальный особо высокой точности 5373 800 19 —

[c. 414]

414]

Станки зубофрезерные горизонтальные [c.151]

Зубофрезерные горизонтальные станки [c.5]

На рмс. 6.83 показан зубофрезерный станок. На станине / установлена неподвижная стойка 2. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Заготовку закрепляют на оправке вращающегося стола 7. Верхний конец оправки поддерживается подвижным кронштейном 5. Салазки й обеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка. [c.352]

В зубофрезерных станках, работающих по методу обкатки, предназначенных для нарезания зубчатых колес большого диаметра, горизонтальная подача осуществляется не столом с заготовкой, а стойкой, несущей суппорт с фрезой. [c.295]

Максимально увеличился выпуск уникальных крупногабаритных тяжелых станков токарных (с диаметром обточки до 4 м и длиной до 32 м), токарно-карусельных (диаметр обработки до 20 м), зубофрезерных (диаметр нарезаемых колес до 5 м), продольно-фрезерных (для обработки деталей шириной 4 м, длиной 12 м), радиально-сверлильных (вылет > м ж диаметр сверления 100 мм), горизонтально-расточных станков (диаметр шпинделя 320 мм). [c.84]

[c.84]

Парные долбяки должны быть строго одинакового диаметра. Применение гребенок и долбяков дает возможность нарезать шестерни и валы, имеющие малый выход для инструмента. Крупные зубчатые валы желательно обрабатывать на станках с горизонтальной осью, а зубчатые колеса — на станках с вертикальной осью установки заготовки. Для нарезки крупных цилиндрических зубчатых колес имеются зубофрезерные станки для колес диаметром до 12 000 мм. [c.413]

Инструменты для обработки зубчатых венцов неэвольвентного профиля. Червячные шлицевые фрезы применяются для обработки методом обкатки многошпоночных валиков на горизонтальных зубофрезерных станках. Червячными фрезами, рабочие зубья которых не имеют усиков (фиг. 170), можно обработать валики [c.388]

Для токарной обработки червяков служат горизонтальные автоматы, для нарезания зубчатого колеса—зубофрезерные полуавтоматы (см. табл. 23, стр. 523). [c.531]

Привод подачи горизонтального зубофрезерного станка (фиг 61) получает Движение на рабочем ходу через червячную передачу 7 и // с падающим червяком, на быстром ходу — от конических шестерен. 3 и 2. На рабочем ходу падающий червяк удерживается во включенном положении рукояткой 6. При этом замок 21 запирает рукоятку 4, управляющую муфтой 2 включения быстрых ходов, в нейтральном положении.

[c.634]

3 и 2. На рабочем ходу падающий червяк удерживается во включенном положении рукояткой 6. При этом замок 21 запирает рукоятку 4, управляющую муфтой 2 включения быстрых ходов, в нейтральном положении.

[c.634]

Нарезание с радиальной подачей осуществляется на зубофрезерных станках цилиндрической фрезой (рис. 214,6), ось которой устанавливают горизонтально, симметрично оси колеса. В процессе резания фреза 3 подается радиально на глубину зуба с подачей 0,08 — 0,50 мм/об стола и скоростью резания 20 — 25 м/мин. Чтобы зубья колеса были нарезаны полностью по всей окружности, после достижения полной высоты и выключения радиальной подачи необходим еще один полный оборот детали, прежде чем следует остановить станок. Из зацепления с колесом фрезу следует выводить до выключения работы станка, чтобы не повреждать профиль зубьев колеса. При фрезеровании с радиальной подачей параметр шероховатости поверхности зависит от числа зубьев и заходов фрезы, а также диаметра колеса. Если диаметр колеса мал, а фреза имеет небольшое число зубьев, на профиле зубьев колеса остаются широкие следы огибающих резов. Для снижения параметра шероховатости по окончании радиальной подачи целесообразно применять чистовую обработку с тангенциальной подачей. Число резов на боковой поверхности зуба можно регулировать путем изменения тангенциальной подачи. Путь тангенциальной подачи в этом случае равен примерно одному осевому шагу червячной фрезы. Метод обработки с радиальной подачей обладает высокой производительностью его применяют для обработки червячных колес невысокого качества и колес с относительно небольшим углом подъема зубьев.

[c.370]

Если диаметр колеса мал, а фреза имеет небольшое число зубьев, на профиле зубьев колеса остаются широкие следы огибающих резов. Для снижения параметра шероховатости по окончании радиальной подачи целесообразно применять чистовую обработку с тангенциальной подачей. Число резов на боковой поверхности зуба можно регулировать путем изменения тангенциальной подачи. Путь тангенциальной подачи в этом случае равен примерно одному осевому шагу червячной фрезы. Метод обработки с радиальной подачей обладает высокой производительностью его применяют для обработки червячных колес невысокого качества и колес с относительно небольшим углом подъема зубьев.

[c.370]

Конические Зубофрезерные и горизонтально-фрезерные [c.462]

Зубофрезерный горизонтальный типа 5617-5718 Средневолжского завода (табл. 20) Зубодолбёжный типов 514 и 5А12 завода Комсомолец» (табл. 22), (при обработке многовенцовых зубчатых колёс) [c.168]

Примечание. Полуавтомат мод. 5А370 — зубофрезерный горизонтальный, предназначен для нареза1шя цилиндрических колес с прямыми и косыми зубьями червячной фрезой. Кроме того, на полуавтомате предусмотрена возможность нарезания зубчатых колес, изготовленных заодно с валом, наружного зацепления пальцевой и дисковой фрезой, резьб, червяков и шлицев при наличии дополнительных узлов, поставляемых за особую плату.

[c.51]

Полуавтомат мод. 5А370 — зубофрезерный горизонтальный, предназначен для нареза1шя цилиндрических колес с прямыми и косыми зубьями червячной фрезой. Кроме того, на полуавтомате предусмотрена возможность нарезания зубчатых колес, изготовленных заодно с валом, наружного зацепления пальцевой и дисковой фрезой, резьб, червяков и шлицев при наличии дополнительных узлов, поставляемых за особую плату.

[c.51]

Зубофрезерный горизонтальный автомат Вильнюсский зуборезных станков 5А308П 11 6,5 [c.411]

Нормы технологической точности зубофрезерных горизонтальных станков, предназначенных для нарезания быстроходных лрецизонных зубчатых колес [c.57]

В итоге выполнения пятой пятилетки производственная плош адь станкозаводов увеличилась на 40%, оборудование их значительно модернизировалось и обновилось. Свыше 100 типоразмеров станков было заменено и выпуш,ено более 400 новых типоразмеров уникальных специализированных, агрегатных и специальных станков. Коломенский завод освоил выпуск тяжелых карусельных станков для обточки изделий диаметром 7, 9, 13 и 16 м, зубофрезерных станков для колес диаметром до Ъ м тл весом свыше 180 т. Новокраматорский завод наладил производство тяжелых крупногабаритных токарных станков, рассчитанных на обработку деталей диаметром от 1250 до 4000 мм. Московский завод им. Серго Орджоникидзе освоил токарно-копировальные гидравлические полуавтоматы для изделий диаметром 125, 200, 320 мм и длиной 500—1500 мм. На Горьковском заводе фрезерных станков созданы продольно-фрезерные станки с шириной стола от 920 до 3000 мм и длиной до 12 ООО мм. Ленинградский завод им. Свердлова стал производить горизонтально-расточные станки с диаметром шпинделя до 150 мм, а Новосибирский завод — такие же станки с диаметром шпинделя 200 мм. На Харьковском станкозаводе разработаны круглошлифовальные станки для изделий диаметром 400 мм и длиной 2000 мм. Было изготовлено и внедрено до 300 автоматических линий, создан автоматический цех подшипников на Первом ГПЗ.

Коломенский завод освоил выпуск тяжелых карусельных станков для обточки изделий диаметром 7, 9, 13 и 16 м, зубофрезерных станков для колес диаметром до Ъ м тл весом свыше 180 т. Новокраматорский завод наладил производство тяжелых крупногабаритных токарных станков, рассчитанных на обработку деталей диаметром от 1250 до 4000 мм. Московский завод им. Серго Орджоникидзе освоил токарно-копировальные гидравлические полуавтоматы для изделий диаметром 125, 200, 320 мм и длиной 500—1500 мм. На Горьковском заводе фрезерных станков созданы продольно-фрезерные станки с шириной стола от 920 до 3000 мм и длиной до 12 ООО мм. Ленинградский завод им. Свердлова стал производить горизонтально-расточные станки с диаметром шпинделя до 150 мм, а Новосибирский завод — такие же станки с диаметром шпинделя 200 мм. На Харьковском станкозаводе разработаны круглошлифовальные станки для изделий диаметром 400 мм и длиной 2000 мм. Было изготовлено и внедрено до 300 автоматических линий, создан автоматический цех подшипников на Первом ГПЗ. Эти итоги показывают замечательное количественное и качественное развитие станкостроения к концу пятилетки.

[c.82]

Эти итоги показывают замечательное количественное и качественное развитие станкостроения к концу пятилетки.

[c.82]

При больших диаметрах и модуле подбирается мощный зубофрезерный станок типа 5326 Зубофрезерные и шлицефрезерные горизонтального типа 5617-5618 Средне-волжского завода (табл. 20) (при средних значениях модуля) Зубодолбёжный типов 514 и 5Л12завода Комсомолец (табл. 22) (при обработке многовенцовых зубчатых колёс) [c.168]

Зубофрезерный, шлицефрезерный, резьбофреэерный обкатной а) вертикальный б) горизонтальный

[c.404]

Фиг. 5. Ремонтно-механический цех на 2000 ремонтных единиц 1, 2, 3,4,5,6,13, /4,/5,25, 24—токарные станки 7—зубофрезерный 8, /6—поперечно-строгальные 9 — круглошлифовальный J0— продольно-строгальный и — универсально-фрезерный 12 — токарный лобовой 17 — радиальносверлильный 18— револьверный 19— настольный сверлильный 20, 21, 22, 26 — вертикально-сверличьные 25 — долбёжный 27 — вертикально-фрезерный 2( — горизонтально-фрезерный 2Р — болторезный — центровальный 5/— дисковая пила 52 — керосиновый бак 55 — бак горячей воды 34—верстак 35 — газогенератор печи — камерная печь 37 — молот Беше 230 кг 38 — горно 39 — наковальня 40, 46 — правильные плиты 41, 45, 53, 54, 56, 57, 5Р, 6(9, б/— верстаки 42 — болторезный станок 45 — плита для заливки вкладышей бабоитом 44, — горна 47—пресс-ножницы 4вертикально-сверлильные станки 49 — плита разметочная 51, 55, — точила 63 — разметочная плита 67, 68 — кран-балки 5 и 2 /и 69, 70 — мостовые краны 5 т.

|

| Рис. 18. Номограмма для подбора опор ОВ-30 II ОВ-31 при установке станков I — станки тоь арной группы, если на них г.с должна произпоппться обработка тян елых деталей со значительной пеураниовешенпостью или с ударами фрезерной группы горизонтальные, вертикальные, универсально-фрезерные, копировально-фрезерные, зубофрезерные II — станки шлифовальной группы плоско-, кругло-, внутри- и резьбошлифовальные при плавном реверсе перемещающихся узлов координатно-расточные станки, устанавливаемые на три опорные точки, отделочно-расточные III — делительные машины, высокоточные станки при высоком уровне колебаний основания |

Датчик стола (рис. 9.33, а) выполнен в виде диска с четным числом пазов по пери4№рин, равномерно расположенных по окружности. В пазах диска параллельно его оси закреплены цилиндрические ролики, выступающие над торцовой плоскостью. Диск с роликами 2 и 3 устанавливается в центре стола зубофрезерного станка и закрепляется. Над ним, в соосном неподвижном кронштейне станка, закрепляется рамка с цилиндром, поворачивающимся в горизонтальных центрах. На концах цилиндра укреплены ножи, лезвия I которых лежат на одной линии, параллельной оси цилиндра. Ножи между собой электрически разомкнуты.

[c.270]

Диск с роликами 2 и 3 устанавливается в центре стола зубофрезерного станка и закрепляется. Над ним, в соосном неподвижном кронштейне станка, закрепляется рамка с цилиндром, поворачивающимся в горизонтальных центрах. На концах цилиндра укреплены ножи, лезвия I которых лежат на одной линии, параллельной оси цилиндра. Ножи между собой электрически разомкнуты.

[c.270]

Зубофрезерный станок: типы и технические характеристики

Зубофрезерный станок: устройство и принцип работы. Применение в промышленности на мелко- и крупносерийном производстве. Основные технические характеристики и типовые компоновки. Типы приводов зубофрезерных станков и наиболее известные модели.

Зубофрезерный станок – это металлорежущий механизм для обработки деталей цилиндрической формы с целью получения зубчатого профиля. Существует два основных типа исполнения: горизонтальный и вертикальный. В зависимости от особенностей конструкции с помощью станка можно выполнить обработку различных типов зацепления: начиная от прямо- и косозубых колес, заканчивая образованием профиля эвольвентного типа, который, как и прочие сложные поверхности, получают методом обкатки.

По принципу действия оборудование относится к пятой группе третьего типа металлорежущих станков. Таким образом, по общепринятой классификации зубофрезерным станкам выделена отдельная группа. По сравнению с прочими приборами полуавтоматического типа данный метод обработки отличается высокой производительностью и универсальностью применения.

Устройство и принцип работы оборудования

Рассмотрим устройство станка на примере модели вертикального типа 5М324А. Ниже представлена кинематическая схема и условное изображение с указанием основных элементов конструкции.

Расшифровка обозначений:

- Станина аппарата.

- Коробка переключения скоростей.

- Распределительный механизм.

- Валик ручного перемещения каретки.

- Управление механическим перемещением каретки.

- Делитель.

- Панель управления.

- Стойка, которая крепится на станине.

- Ограничитель движения каретки.

- Ограничитель движения каретки.

- Каретка.

- Кран подачи охлаждающей жидкости.

- Суппорт.

- Кронштейн.

- Контрподдержка.

- Управление перемещением кронштейна.

- Подающий стол.

- Механизм управления ограничителями каретки.

- Механизм управления перемещением стола.

- Упор подвода стола.

- Кран управления смазкой стола.

- Упор подвода стола.

- Обрабатываемая заготовка.

- Фреза для нарезки зуба.

На схеме отсутствует место расположения главного электрического двигателя, приводящего в движение фрезу для нарезки зуба и подающий стол, на который устанавливается обрабатываемая деталь.

Особенностью данного станка является наличие отдельного электродвигателя, роль которого заключается в непрерывной работе транспортера, удаляющего стружку, образующуюся в процессе обработки.

Вращение фрезы – основное движение при обработке заготовки. Нарезка по всей длине выполняется за счет движения цилиндрического элемента вокруг своей оси. Для получения расчетного количества зубов скорость вращения подающего стола синхронизируется с количеством оборотов и передаточным отношением гитары.

Для получения расчетного количества зубов скорость вращения подающего стола синхронизируется с количеством оборотов и передаточным отношением гитары.

Область применения

Рассматриваемые станки способны нарезать различные виды зубов с высокой точностью. Однако они не получили широкого распространения ввиду узкой специализации. Зубофрезерные работы пользуются спросом в следующих отраслях промышленности:

- автомобильной;

- авиационной;

- аграрном машиностроении;

- общем машиностроении;

- приборостроении.

Современные производители станков предлагают широкий выбор моделей, рассчитанных как на одиночные работы, так и на крупносерийное производство.

На крупных предприятиях с собственным механическим цехом, оснащенным станочным парком, зубофрезерные станки используются для выполнения единичных работ для нужд производства. Как правило, это наиболее простые модели.

Главные технические характеристики

Основными техническими характеристиками зубофрезерных станков являются:

- Максимальный размер зуба шестерни, получаемый после фрезерования.

- Ширина зубчатого венца.

- Конструктивные особенности позволяют изготавливать косые шестерни. Важной характеристикой является угол наклона зуба относительно основной оси.

- Диапазон перемещения суппорта станка в горизонтальном и вертикальном направлениях.

- Скорость вращения режущей фрезы.

- Тип (ручной или механический) и метод подачи. Различают вертикальный, горизонтальный и тангенциальный методы. При расчетах учитывают широту диапазона.

- Мощность электрического двигателя. Некоторые модели оснащены несколькими единицами, которые имеют различные функции. Такая схема реализована в рассмотренном выше станке.

- Габариты. Как правило, размеры зубофрезерного станка тесно связаны с его производительностью. Массивная конструкция позволяет увеличить размер подающего стола, суппорта, а также установить более мощный привод.

- Масса.

- Тип гитары деления.

Типовые компоновки зубофрезерных станков

При выборе оборудования важной деталью, требующей внимания, является тип компоновки. Рассмотрим существующие группы зубофрезерных аппаратов, а также возможности их модификации:

Рассмотрим существующие группы зубофрезерных аппаратов, а также возможности их модификации:

- С вертикальным расположением обрабатываемой детали. Подающий стол способен перемещаться в горизонтальной плоскости. За осевую подачу отвечает суппорт. Универсальная конструкция, которая применяется на предприятиях общего машиностроения.

- С вертикальным расположением обрабатываемой детали. Подающий стол зафиксирован, вместо него перемещается инструментальная стойка с фрезой. Данный тип позволяет сохранить расположение обрабатываемой заготовки до и после фрезерования на станке, что позволяет механизировать процесс подачи и уборки деталей. Схема применяется на серийном производстве.

- С вертикальным расположением заготовки. Подающий стол имеет возможность перемещаться в вертикальном направлении. Кроме того, он отвечает за осевую подачу. Инструментальная стойка способна перемещаться по горизонтали. Оптимальная компоновка для автоматических линий производственных предприятий.

- С горизонтальным расположением детали.

Стол отвечает за осевую подачу благодаря способности к перемещению по горизонтали. Стойка перемещается радиально относительно расположения заготовки. Такие станки применяются для изготовления мелкомодульных цилиндрических зубчатых элементов.

Стол отвечает за осевую подачу благодаря способности к перемещению по горизонтали. Стойка перемещается радиально относительно расположения заготовки. Такие станки применяются для изготовления мелкомодульных цилиндрических зубчатых элементов. - С горизонтальным расположением детали и зафиксированным подающим столом. Вся нагрузка ложится на стойку, которая отвечает за осевую и радиальную подачу. Валы-шестерни изготавливают на станках с подобной компоновкой.

Особенности расчета гитары дифференциала зависят от особенностей конструкции.

Виды приводов станков

Конструкция зубофрезерных приспособлений отличается высокой технологической сложностью. Производители предлагают различные схемы приводов, обладающих следующими особенностями:

- Червячный тип привода стола. Особенностью конструкции является установка дополнительного червяка с непостоянной толщиной витка, зазор которого регулируется в широком диапазоне.

- Отдельная червячная передача, устанавливаемая в отдельный блок.

Регулировка осуществляется с помощью радиального перемещения.

Регулировка осуществляется с помощью радиального перемещения. - Универсальной считается схема, при которой на шпиндели устанавливают две червячные передачи с противоположным направлением витков. Регулировкой одной передачи изменяют текущий зазор.

- Гидравлический тип. В этом случае передача приводится в движение под действием гидравлической жидкости, подающейся с помощью насоса.

- Двойной тип. Регулировочную шестерню изготавливают из двух половин. При изменении их положения относительно друг друга происходит изменение зазора.

- Конусный. При реализации данной схемы применяют шестерни с малой конусностью. При осевом смещении изменяется зацепление и корректируется зазор.

- Многозубый. Использование многозубой шестерни, устанавливаемой на шпиндель, позволяет замедлить скорость базового колеса. Регулировка кинематической цепи выполняется торможением колеса.

При рассмотрении различных приводов стоит упомянуть об использовании зубофрезерных аппаратов с ЧПУ.

Применение числового программного управления сужает круг обязанностей оператора по причине отсутствия гитары деления. Отметим, что стоимость подобных станков достаточно высока, что не позволяет использовать их на предприятиях, имеющих незначительные объемы производства.

Зарекомендовавшие себя модели

Рассматриваемое оборудование довольно давно работает на отечественных предприятиях. Рассмотрим модели, которые зарекомендовали себя в качестве надежного и точного механизма для обработки металла:

- Зубофрезерные станки 5к32. Максимальная длина зуба составляет 350 мм, диаметр заготовки – до 800 мм, модуль нарезаемого колеса – 10 мм.

- Зубофрезерные станки 5е32. Максимальная длина зуба составляет 280 мм, диаметр заготовки – до 800 мм, модуль – 8 мм.

- Зубофрезерные станки 5а326. Величина сечения обрабатываемых деталей – от 100 до 750 мм. Модуль отличается от типа металла: по стали – 10 мм, по чугуну – 12 мм. Ширина обработки – до 280 мм.

- Зубофрезерные станки 5к310.

Максимальный диаметр заготовки – до 200 мм. Модуль нарезаемого колеса – 4 мм.

Максимальный диаметр заготовки – до 200 мм. Модуль нарезаемого колеса – 4 мм.

Аппараты для зубофрезерных работ занимают важное место в технологической цепочке металлообрабатывающих предприятий. Современные устройства зарубежного производства, оснащенные ЧПУ, выигрывают в качестве и точности обработки станков, произведенных во времена СССР. Однако приемлемая стоимость последних делает их оптимальным выбором для небольших ремонтных мастерских. А вы заказывали изготовление шестерни для себя? На каком оборудовании производилась обработка? Поделитесь вашими впечатлениями в комментариях.

А вы заказывали изготовление шестерни для себя? На каком оборудовании производилась обработка? Поделитесь вашими впечатлениями в комментариях.

Впечатляюще эффективный горизонтальной зубофрезерный станок

Первоклассный. горизонтальной зубофрезерный станок, доступные на Alibaba.com по привлекательным ценам, и рекламные предложения представляют собой идеальный способ увидеть образцовые результаты промышленных процессов. Они могут похвастаться множеством передовых технологических изобретений, которые повышают эффективность экспоненциального дизайна. Они превращают нарезку в простую и оперативную задачу. При их производстве используются эластичные материалы и компоненты. горизонтальной зубофрезерный станок убедитесь, что они впечатляюще прочны, чтобы противостоять всем силам для оптимальной долговечности.

Они высочайшие. горизонтальной зубофрезерный станок входят в обширную коллекцию, в которой размещено несколько продуктов с разными размерами и производительностью. Благодаря такому разнообразию выбора каждый покупатель может найти наиболее подходящую машину, чтобы дополнить и улучшить все производственные потребности на своем предприятии. Они включают в себя последние изобретения в машиностроении для максимальной эффективности резки и экономии электроэнергии. Таким образом, они потребляют значительно меньше энергии, оставаясь при этом достаточно мощными для выполнения всех задач.

Благодаря такому разнообразию выбора каждый покупатель может найти наиболее подходящую машину, чтобы дополнить и улучшить все производственные потребности на своем предприятии. Они включают в себя последние изобретения в машиностроении для максимальной эффективности резки и экономии электроэнергии. Таким образом, они потребляют значительно меньше энергии, оставаясь при этом достаточно мощными для выполнения всех задач.

Первоклассная установка. горизонтальной зубофрезерный станок, перечисленные на Alibaba.com, несложно, особенно при работе под руководством производителей и их технической поддержки. Их обслуживание требует минимальных усилий, потому что они редко выходят из строя. Ремонт сломанных деталей также несложен, а запчасти к ним легко доступны у производителя. Это гарантирует, что пользователи не сорвут свою работу в случае, если им потребуется какой-то ремонт.

Изучая Alibaba.com, покупатели увидят очарование. горизонтальной зубофрезерный станок варианты. Широкий выбор вариантов позволяет покупателю выбрать наиболее подходящий с учетом финансовых и операционных потребностей. Покупки через веб-сайт очень полезны, потому что они экономят время и деньги, обеспечивая при этом высококачественную продукцию.

Широкий выбор вариантов позволяет покупателю выбрать наиболее подходящий с учетом финансовых и операционных потребностей. Покупки через веб-сайт очень полезны, потому что они экономят время и деньги, обеспечивая при этом высококачественную продукцию.

Горизонтальные зубофрезерные станки P90CD и P90iC

Gleason Corporation представляет горизонтальные зубофрезерные станки P90CD и P90iC.

Теперь две новые машины серии P расширяют текущий модельный ряд, предлагая оптимизированные решения для конкретных приложений, требующих высокой производительности и эффективности.

Основанный на хорошо известном зубофрезерном станке P90, новый зубофрезерный станок P90CD со встроенным модулем снятия фаски / снятия заусенцев был разработан для обработки деталей дискового типа, таких как автомобильные шестерни и короткие валы.P90CD имеет встроенную станцию для снятия фаски / снятия заусенцев с ЧПУ, которая работает параллельно с процессом резки; следовательно, производительность не снижается из-за дополнительного вспомогательного процесса. P90CD может обрабатывать детали диаметром до 60 мм и модулем 3 мм; большие диаметры доступны по запросу. Время цикла для планетарных шестерен составляет всего 10 секунд. Станция снятия фаски / снятия заусенцев включает в себя функцию автоматического создания сетки, которая позволяет избежать резки деталей зуба на зуб и инструментов для снятия фаски, обеспечивая постоянное время цикла и предотвращая повреждение деталей.

P90CD может обрабатывать детали диаметром до 60 мм и модулем 3 мм; большие диаметры доступны по запросу. Время цикла для планетарных шестерен составляет всего 10 секунд. Станция снятия фаски / снятия заусенцев включает в себя функцию автоматического создания сетки, которая позволяет избежать резки деталей зуба на зуб и инструментов для снятия фаски, обеспечивая постоянное время цикла и предотвращая повреждение деталей.

Новый зубофрезерный станок P90iC со встроенным устройством для снятия фаски / снятия заусенцев был специально разработан для фрезерования и качественного снятия фаски / снятия заусенцев с валов с зубчатыми колесами, но также может использоваться для обработки деталей дискового типа. P90iC оснащен встроенным устройством для снятия фаски / снятия заусенцев, которое устраняет заусенцы и создает ровные и точные фаски. P90iC обрабатывает любые заготовки диаметром до 100 мм и модулем 3 мм; большие диаметры и модули доступны по запросу. P90iC — отличное решение для использования процессов одной или двух резов для чистовой фрезерования или для создания качественной основы для последующих операций твердой чистовой обработки. В частности, процесс двух резов выполняется за одну установку (резка-снятие фаски / снятие заусенцев-резание) и устраняет вторичные заусенцы и остатки на боковых поверхностях зубчатого колеса. Этот процесс очень полезен для последующих процессов твердой чистовой обработки, защищая срок службы дорогостоящих инструментов для чистовой обработки и правки, особенно если применяется процесс хонингования.

В частности, процесс двух резов выполняется за одну установку (резка-снятие фаски / снятие заусенцев-резание) и устраняет вторичные заусенцы и остатки на боковых поверхностях зубчатого колеса. Этот процесс очень полезен для последующих процессов твердой чистовой обработки, защищая срок службы дорогостоящих инструментов для чистовой обработки и правки, особенно если применяется процесс хонингования.

Для обеих машин доступны варианты фрезерной головки с прямым приводом, которые обеспечивают оптимальную адаптацию ко многим применениям. Для обоих станков Gleason предлагает червячные фрезы из самых современных материалов с новейшими износостойкими покрытиями и высококачественные вращающиеся инструменты для снятия фасок и заусенцев с чрезвычайно долгим сроком службы, а также зажимные приспособления для обеспечения высокого качества обработки.

P90CD и P90iC поддерживаются глобальной сервисной сетью Gleason со стратегически расположенными центрами запасных частей и более 250 специалистами по обслуживанию на всех основных рынках мира.

Дополнительную информацию можно найти на сайтах www.Gleason.com/p90cd и www.gleason.com/p90ic

Миссия

Gleason Corporation — предоставить «Total Gear Solutions» своей глобальной клиентской базе. Gleason является лидером в разработке, производстве и продаже оборудования для производства зубчатых колес и сопутствующего оборудования, а также решений для автоматизации.Продукция компании используется клиентами в автомобильной, грузовой, авиационной, сельскохозяйственной, горнодобывающей, энергетической, строительной, электроинструментальной и морской отраслях, а также широким кругом клиентов, обслуживающих различные рынки промышленного оборудования. Gleason имеет производственные предприятия в США, Бразилии, Германии, Швейцарии, Индии, Китае и Японии, а также имеет офисы продаж и обслуживания в Северной и Южной Америке, Европе и Азиатско-Тихоокеанском регионе.

За дополнительной информацией обращайтесь:

Кристиан Альбрехт, директор по глобальному маркетингу

Gleason Corporation

1000 University Ave, Rochester, NY 14607

calbrecht @ gleason. com

com

Lees-Bradner Model SH-144 Горизонтально-шлицевой зубофрезерный станок 8 x 144 дюйма, отличный конд.

Описание

Lees-Bradner Model SH Горизонтально-шлицевой зубофрезерный станок с длинной станиной для нарезания длинных шлицев на цилиндрических деталях длиной до 144 дюймов между центрами. Этот станок грузоподъемностью 12 футов будет нарезать шлицы на валах диаметром 8,75 дюймов и поворачивать на 12 дюймов над кареткой. & почти 24 дюйма для внешних фланцев, проушин, цапф и т. д. Машина оснащена кнопками управления и ускоренным ходом, чтобы быстро преодолевать большие расстояния.

Технические характеристики

| Макс.диаметр заготовки | 8 « |

| Макс.диаметральный шаг | 3,5 dp |

Макс. длина заготовки (ручная загрузка) длина заготовки (ручная загрузка) | 144″ |

| Макс.перемещение каретки фрезы (осевое ) | 140 « |

| Horz / Vert | Horz |

| Размеры | 6 дюймов в ширину x 17 футов в длину |

| Вес | 20000 фунтов |

LEES BRADNER HORIZONTAL SPLINE HOBBER

Модель SH-144 серийный номер SH-172

Станок предназначен для изготовления больших шлицевых соединений и валов между центрами.

диаметром до 144 дюймов.Он также поддерживает отверстие в рабочем шпинделе от 6 дюймов до

учтите более длинные валы. центр хвоста также может быть удален и добавлен устойчивый к

увеличить длину удерживаемых частей

Технические характеристики машины следующие:

Максимальный диаметр зубофрезерования 8,75 дюйма

Просверлите рабочий шпиндель 6,44 дюйма

Макс. ширина реза между центрами 144 »

ширина реза между центрами 144 »

Максимальное качание по путям 24 дюйма

Максимальный поворот над кареткой 12 дюймов

Максимальный номинальный DP 3.5 двойное проникновение

Максимальный угол наклона спирали 45 градусов

Макс.длина варочной панели 5 дюймов

Максимальный диаметр варочной панели 4 дюйма

Макс.скорость варочной панели 96-214 об / мин

Макс. Сдвиг варочной панели 2 »

Главный привод 15 л.с.

Машина Вес машины 20000 фунтов

Размеры машины 18 футов, длина x 6.5 футов в глубину х 5 футов в высоту

Машина оборудована следующим »

Беседка для варочной поверхности диаметром 1-1 / 4 дюйма

приспособление для сквозного отверстия с зажимом для сбора

кнопочная панель

подвесной пульт оператора

Быстрый ход

Только 1 комплект переключения передач

Свяжитесь с нами сегодня, чтобы организовать проверку этой машины при пониженной мощности. Мы приветствуем

ваш визит, чтобы увидеть эту и другие машины в отличном состоянии. посещение

WWW.PiselliEnt.com или свяжитесь с [email protected], чтобы обсудить эту машину

или запросите коммерческое предложение. благодарю вас !

благодарю вас !

▷ Продам Зубофрезерный станок

Определение: Зубофрезерный станок

Зубофрезерование считается эффективным, потому что это непрерывный процесс, который с небольшим модулем позволяет выполнить полное зацепление всего за одну операцию. .Зубофрезерный станок можно использовать для производства многих видов зубчатых колес : внешних зубчатых колес, косозубых зубчатых колес, цилиндрических зубчатых колес, конических зубчатых колес и ведущих шестерен. Даже с внутренним зацеплением могут изготавливаться с любым диаметром заготовки, шириной колеса и макс. диаметр колеса совместимы. Зубофрезерные станки доступны в исполнении горизонтальный или вертикальный , с традиционным управлением или с ЧПУ. Surplex предлагает бывшие в употреблении зубофрезерные станки и другое оборудование для обработки зубчатых колес. Здесь вы можете найти даже некоторые последние модели от WMW, MODUL, GLEASON, LIEBHERR, PFAUTER и т. Д.

Д.

Индекс

- Производство всех типов зубчатых колес

- От идеи до реализации

- Продукция для различных отраслей промышленности

- Поставщики зубофрезерных станков

Зубофрезерные станки, также известные как фрезерные станки, являются специализированными машинами. для производства шестерен. Используя различные настройки машины, можно настроить количество зубьев, желаемый угол наклона спирали и коррекцию профиля.Фрезерный станок изготавливается из одно- или многоступенчатых червяков для создания червячной передачи с обрабатываемой деталью. Вращательное движение резания происходит за счет поворота фрезерного инструмента. Кроме того, фрезерный инструмент движется вдоль заготовки, создавая пространство между зубьями. На оси фрезерования и токарной обработки детали могут быть как прямозубые, так и косозубые шестерни.

- Производство зубчатых колес всех типов и форм

- Продукция для различных отраслей промышленности

- Высокая точность

Качество Великолепные предложения Персонализированные

Универсальность зубофрезерного станка позволяет изготавливать нужные зубчатые колеса и шлицы с высочайшим уровнем точности. Поскольку процесс удаления металла может привести к износу фрезерного инструмента, этот инструмент постоянно перемещают. Так рождаются новые зубы. Когда рабочий инструмент полностью изношен, его заново затачивают на специализированном фрезерном станке.

Поскольку процесс удаления металла может привести к износу фрезерного инструмента, этот инструмент постоянно перемещают. Так рождаются новые зубы. Когда рабочий инструмент полностью изношен, его заново затачивают на специализированном фрезерном станке.

Зубофрезерные станки были изобретены в 1856 году Кристианом Шиле. В то время не было возможности сделать этот процесс автоматическим. В 1887 году Джордж Бернард Грант, изобретатель, который в основном участвовал в разработке калькуляторов, зарегистрировал патент на первый зубофрезерный станок.Этим прорывом стал универсальный зубофрезерный станок Германа Пфаутера из Хемницера, основателя PFAUTER.

Зубофрезерный станок в эксплуатации

Наружные прямозубые и косозубые шестерни, а также внутренние шестерни могут изготавливаться различных размеров с использованием фрезерного станка. Они также используются для производства конических зубчатых колес, зубчатых колес, паллоидных и гипоидных зубчатых колес, зубчатых систем зубчатых колес Глисона и Клингельнберга, винтовых шнеков и колес. Продукция используется в основном в автомобильной промышленности, сельхозтехнике, машиностроении и строительстве заводов.Желаемая ширина зубьев и угол наклона винтовой линии достигаются простой регулировкой инструментов. Сколы — это результат резки большого количества материала без обратного хода.

Продукция используется в основном в автомобильной промышленности, сельхозтехнике, машиностроении и строительстве заводов.Желаемая ширина зубьев и угол наклона винтовой линии достигаются простой регулировкой инструментов. Сколы — это результат резки большого количества материала без обратного хода.

Процесс обеспечивает высокую точность. Для особо сложных процессов детали впоследствии закаляются, а в процессе чистовой обработки шлифуются или хонинговальные.

Несколько компаний специализируются на производстве зубофрезерных станков.Некоторые из наиболее рекомендуемых поставщиков включают LORENZ, PFAUTER и KLINGELNBERG.

Зубофрезерный станок | JK Pulley & Manufacturing