Чертежи прочного фанерного ЧПУ станка

Чертежи фанерного ЧПУ станка для сборки своими руками

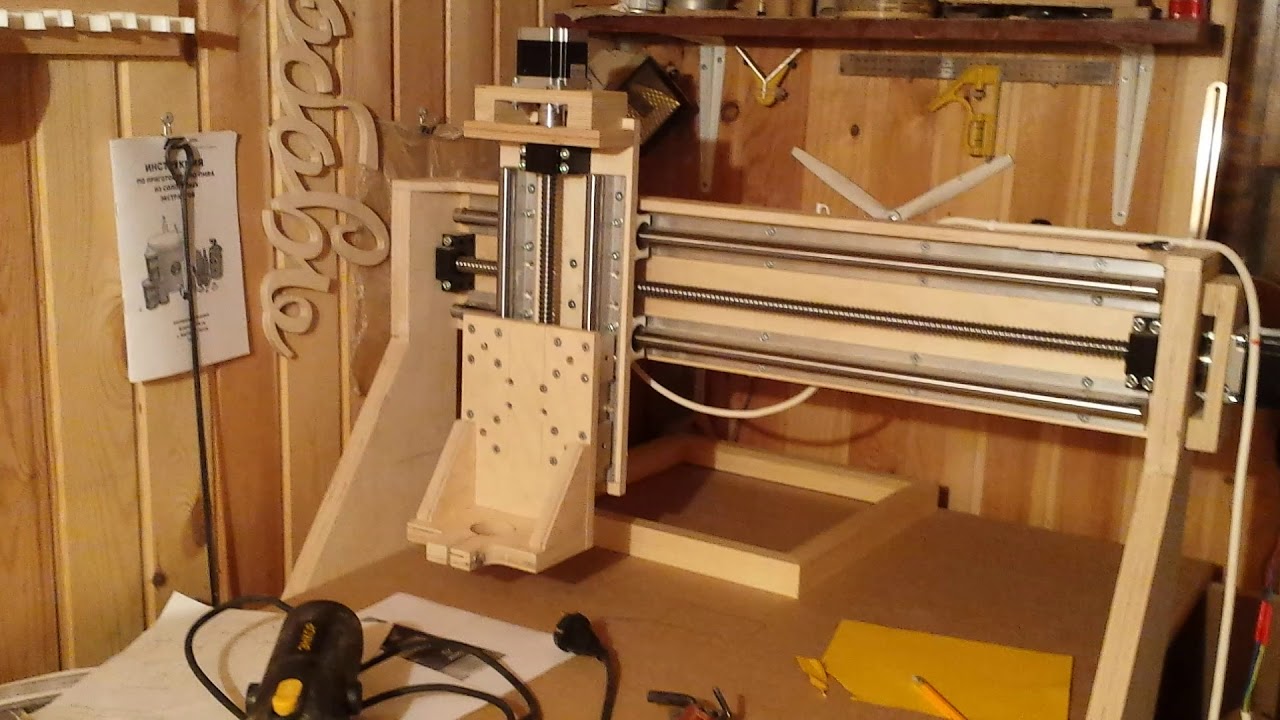

Исходники чертежей этого ЧПУ станка из фанеры растут из не безизвестного «ЧПУ станка Графа», на нашем сайте можно прочитать об этом станке и скачать его чертежи в статье Самодельный ЧПУ станок моделиста.

Но, данные чертежи весьма сильно переработанны в сторону упрощения изготвления станка и увеличения его поперечной прочности. Факически от Графовских чертежей не осталось ни одной детали.

Фанера, как исходный материал для сборки ЧПУ станка была выбрана потому, что она весьма бюджетна и имеет достаточно высокую прочность, особенно если ее располагать с умом.

Да и изготовить такой самодельный ЧПУ фрезер можно с помощью лобзика и клея Момент-Столяр. Конечно, для нарезки лучше использовать другой ЧПУ — например заказать резку комплекта для сборки на стороне, но, если такой возможности нет, то детали вырезанные обычным лобзиком будут не хуже, да изготовление заготовок для сборки займет гораздо больше времени, но детали от этого хуже не станут.

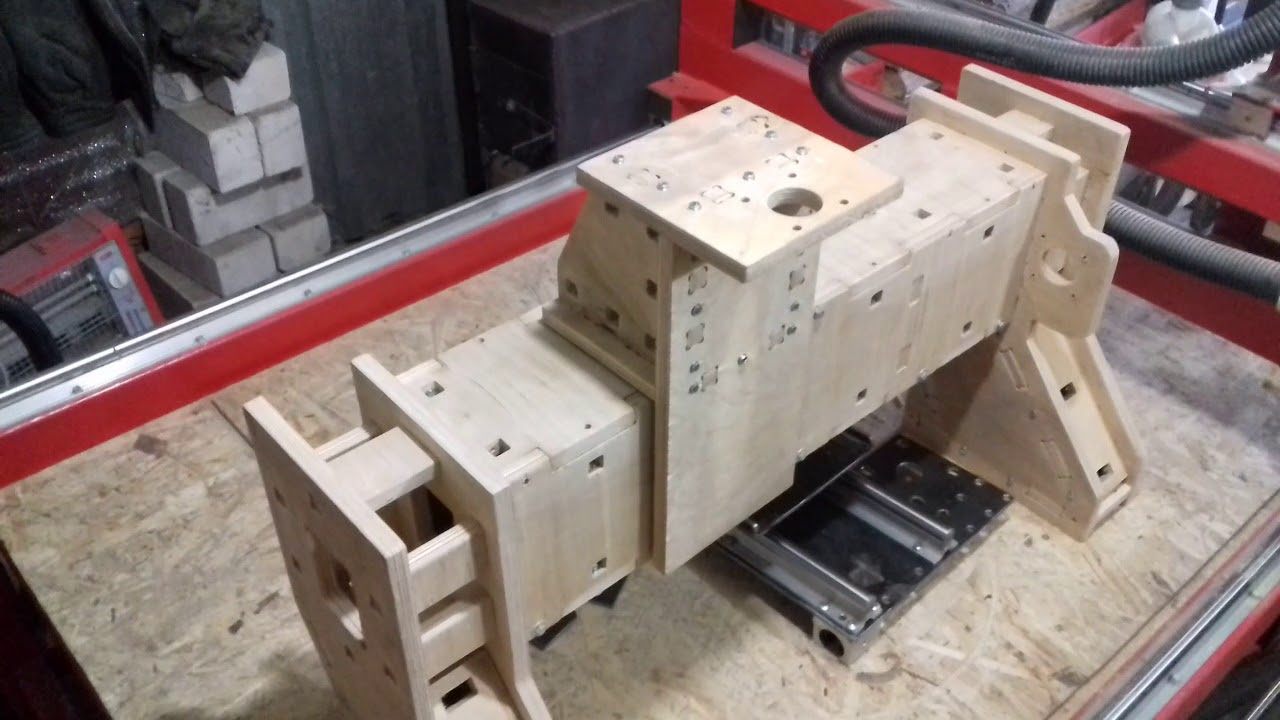

Сборка фанерных деталей ведется на клею используя соделинение шип-паз. Это позволяет придать деталям большую прочность, чем сборка при помощи фурнитуры или на шурупах.

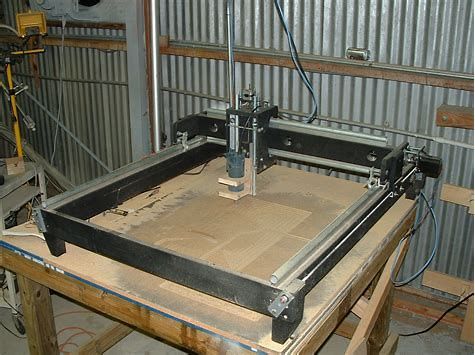

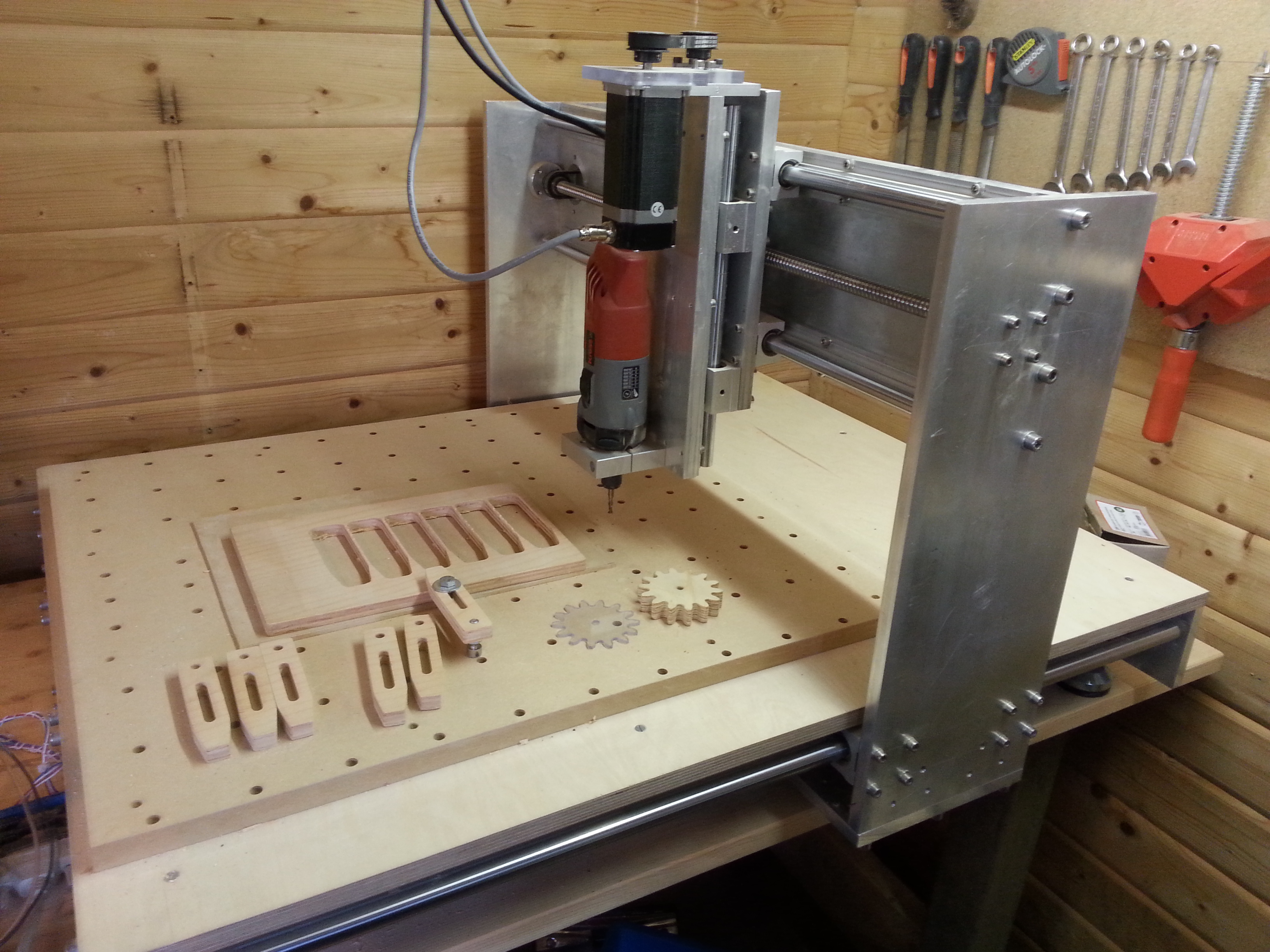

Как можно заметить из общих видов сборки и фотографий, нагруженные элементы конструкции ЧПУ станка собираются из 2-3 слоев фанеры и имеют дублирование дополнительной деталью-копией располагающейся рядом.

Такое расположение элементов конструкции самодельного ЧПУ станка позволет хорошо противостоять изгибающим нагрузкам.

Время сборки ЧПУ фрезера — около недели, если рабтать неспешно вечерами по паре часов. Основная задержка — ожидание полимеризации клея.

Электроника для самодельного ЧПУ станка

MACh4 USB CNC контроллер с драйверами

Купить: AliExpress Комплект электроники с моторами для ЧПУ

Купить: AliExpress Комплект для сборки 3-х осевого ЧПУ станка

Купить: AliExpress Комплект для сборки 3-х осевого ЧПУ станка

Купить: AliExpress Полный комплект электроники для самодельного ЧПУ

Купить: AliExpress

Чертежи самодельного ЧПУ фрезера из фанеры

Чертежи включают в себя деталировку, картинки по сборке частей ЧПУ станка и общие виды.

-

Скачать чертежи фанерного ЧПУ станка можно тут.

Обзор ЧПУ станков

чертежи, материалы, инструменты, сборка, настройка

Вопрос-Ответ

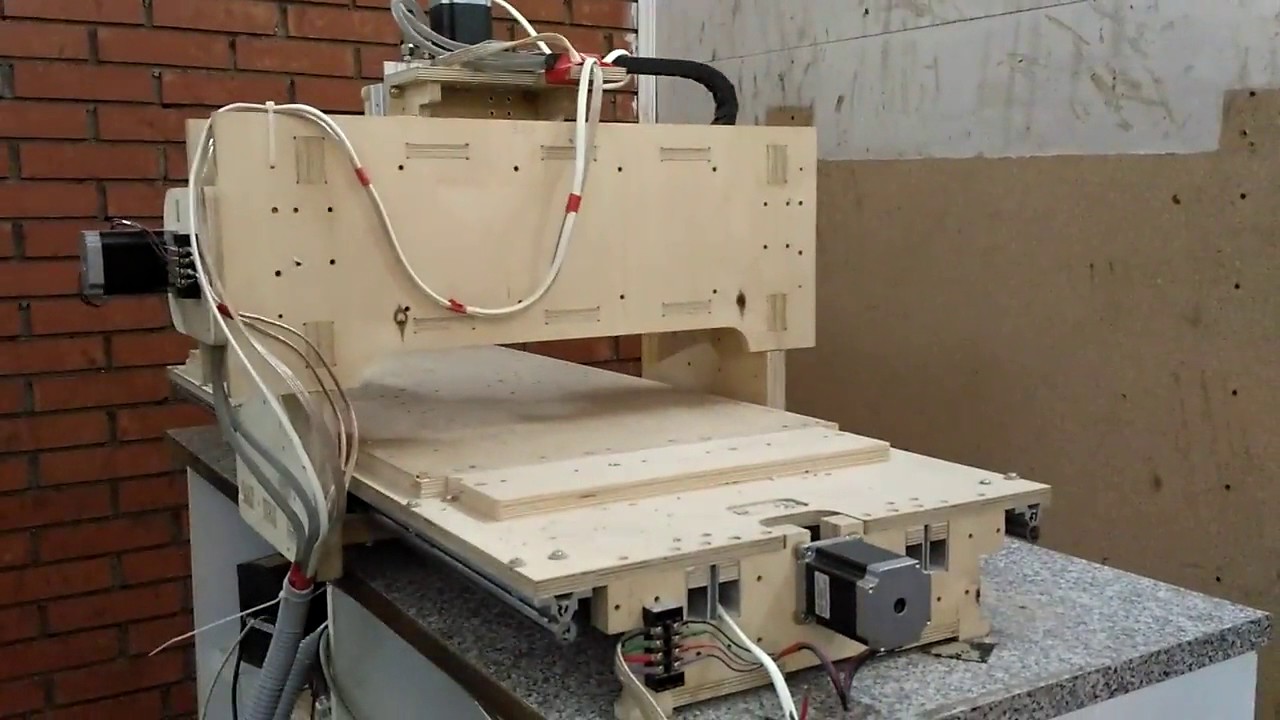

Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки.

Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки. Изделия из фанеры прочны и практичны. Работа по созданию станка проводится в несколько этапов: сначала делают чертежи, затем готовят материалы и инструменты, выпиливают необходимые элементы конструкции, собирают в виде конструкторов и настраивают станки.

Каждый этап требует внимательного подхода. ЧПУ из фанеры позволит обрабатывать дерево в домашних условиях, создавать мебель из фанеры. Готовый станок можно посмотреть на фото. Фанерная машина будет работать не хуже фабричного изделия. Возможности такого оборудования велики.

ЧПУ из фанеры позволит обрабатывать дерево в домашних условиях, создавать мебель из фанеры. Готовый станок можно посмотреть на фото. Фанерная машина будет работать не хуже фабричного изделия. Возможности такого оборудования велики.

Чертежи

На начальном этапе рабочего процесса делают чертежи. Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено. Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

- какие детали нужно будет сделать самостоятельно, а какие купить в готовом виде;

- какой толщины потребуется фанера;

- каким образом будут фиксироваться детали.

Элементы простой формы делают самостоятельно. К таким деталям относят: станину, столешницу, держатели, кожух, суппорт и некоторые другие. Элементы посложнее покупают готовыми. Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

рабочий стол

макет станка

Подготовка материала и инструментов

Мебельные станки из фанеры с ЧПУ подходят только для работы в домашних условиях. Для начала готовят фанерный лист любого сорта, разной толщины. Столы, станины и суппорты изготавливают из фанерного листа толщиной 10мм, для станков, на которых планируется изготавливать крупные заготовки, берется фанера толщиной 20 мм. Кожухи, стопоры и прочие элементы выпиливают из фанеры толщиной 6 мм. Кроме материала, потребуются следующие инструменты и детали:

- подшипники и фиксаторы;

- валы;

- винты;

- шкивы;

- дрель или сверло;

- ремни передачи вращения;

- кабели;

- алюминиевый уголок;

- направляющие;

- острый нож;

- контроллер;

- лобзик или натяжная пила;

- наждачка.

Также, следует приготовить клей. Для работы с фанерой подойдет обычный ПВА. Для установки на корпус металлических деталей используют эпоксидную смолу. В качестве дополнительного оборудования приобретается шаговый мотор, вместо него может использоваться мотор от отработавшего сканера или принтера.

В процессе работы для соединения отдельных элементов используют шипы и пазы, которые предварительно смазывают клеем. При нанесении ПВА используют ватную палочку. Важно, чтобы в местах соединения не было щелей. Гвозди и саморезы для соединения элементов не годятся.

Как выпиливать детали

Фанерные детали выпиливают вручную, если их толщина не превышает 4 мм. Для этих целей подойдет ручной лобзик либо натяжная пила. Листы побольше, толщиной от 6 мм, допустимо пилить электрическим лобзиком, также подойдет дисковая пила. С тонкими листами (2 мм) можно работать ножом.

Пилу или лобзик ведут по линии разреза медленно, при быстром движении края изделия будут грубыми. Вырезая мелкие детали, лучше оставить запасное место, чтобы не ошибиться с размером. Отверстия в фанерных деталях проделывают с помощью сверлильного станка или сверла, также можно воспользоваться дрелью.

Выпиленное изделие следует обрабатывать, чтобы в ходе эксплуатации отдельные элементы не расслоились. Отшлифовка производится с помощью наждачной бумаги. Движения начинают от углового края фанерной детали по направлению волокон. Сами углы обрабатывают отдельно. Отверстия тоже требуют шлифовки, это делают той же наждачкой. Чтобы повысить устойчивость изделия к перепадам температур, поверхности обрабатывают грунтовкой. По завершении работы фанеру окрашивают.

Сборка деталей

Когда все детали будут готовы, их собирают наподобие конструктора. Сборка осуществляется с большой осторожностью, поскольку фанера представляет собой хрупкий материал, при неосторожном подходе она может растрескаться. В процессе сборки пазо-шипового соединения на фанерном полотне по всей длине проходятся клеем ПВА.

В процессе сборки пазо-шипового соединения на фанерном полотне по всей длине проходятся клеем ПВА.

Болтовые соединения дополняют шайбами и граверами, чтобы они не разболтались и не раскрутились в ходе работы на станках. Все кабели размещают в ПВХ гофре. Станину и стол нужно устанавливать по уровню. Контроллер должен находиться отдельно, его помещают в шкаф. Сборку деталей можно осуществлять, глядя на фото, также в данном случае поможет схема.

Настройка

После сборки фрезера приступают к настройке станков. Следует тщательно проверить, как перемещаются движущиеся детали, как функционирует передающий механизм. Также следует отрегулировать положение включателей и выключателей, настроить показания датчиков.

На этапе настройке осуществляют следующие функции:

- установка нулевого показателя устройства;

- осевая калибровка движения суппорта, стола;

- диагностика точности обработки информации на датчиках.

Когда все будет готово, останется установить программу. Программное обеспечение для работы со станками могут создать не все, поэтому его покупают у специалистов, после чего устанавливают на оборудование. Произведя настройки можно приступать к работе на новом станке.

Фрезерный станок из фанеры разного рабочего поля можно изготовить самостоятельно. Для этого требуется подготовить нужный материал, инструменты и детали. В процессе работы необходимо следовать правилам. Готовый мебельный ЧПУ станок позволит проводить фрезерные работы в домашних условиях. Станок ЧПУ своими руками обойдется гораздо дешевле фабричного.

К изделиям самодельного производства следует подходить со всей ответственностью, они должны быть изготовлены согласно всем правилам.

Фрезером можно будет создавать большое количество деталей для изготовления мебели.

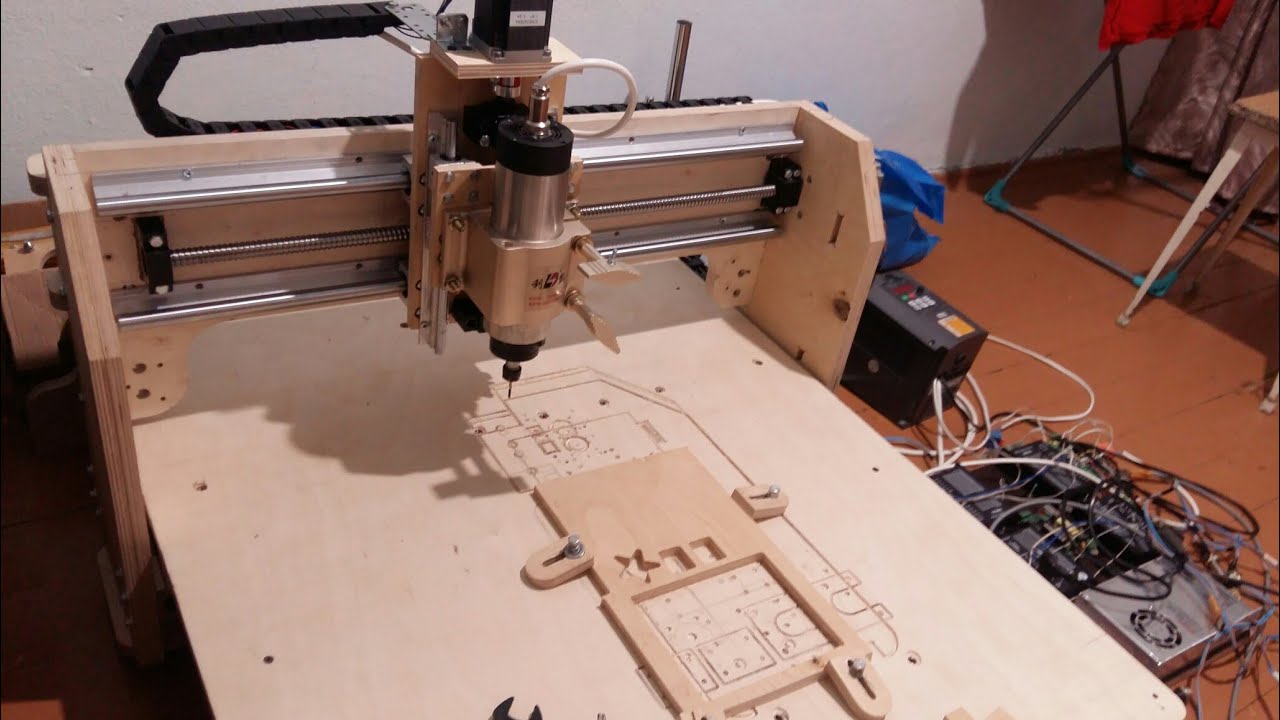

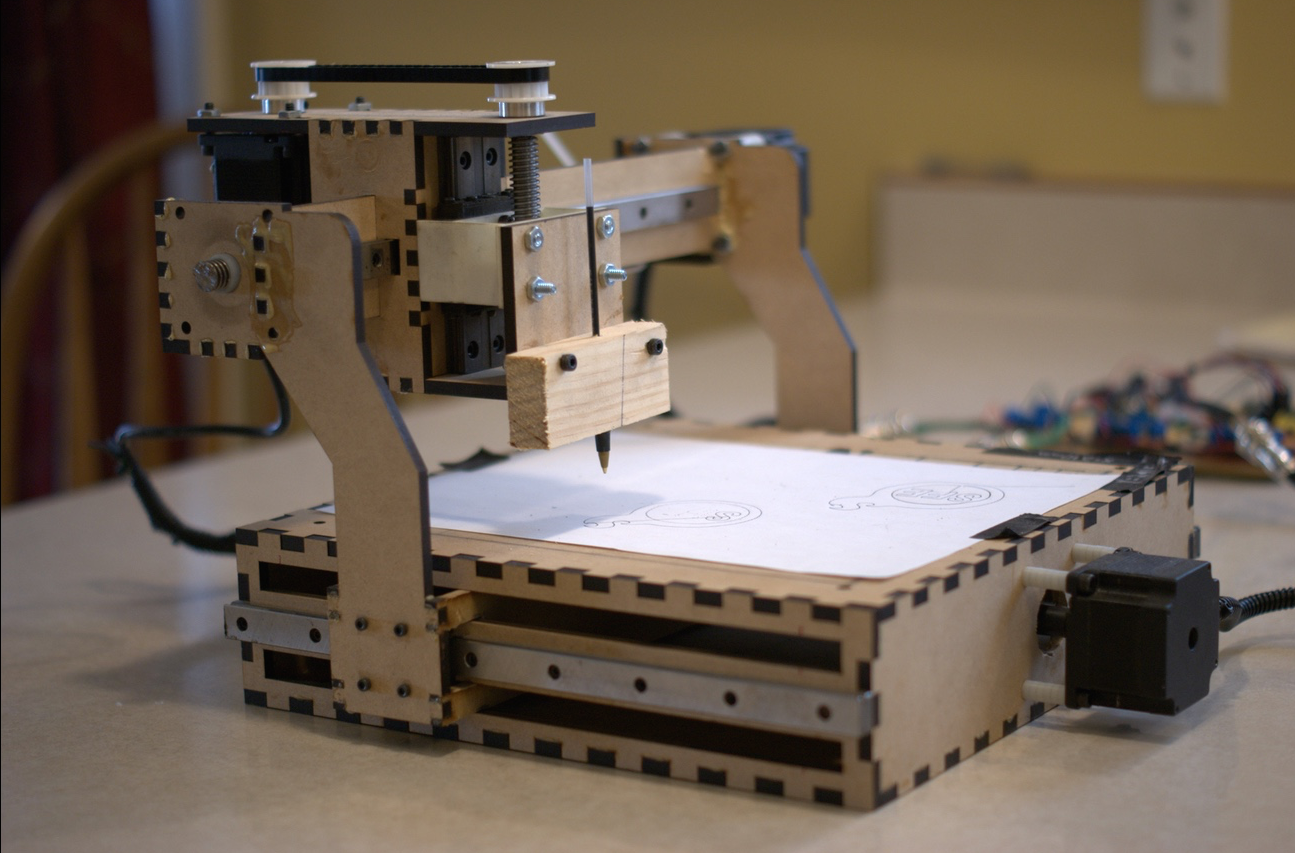

ЧПУ станок из фанеры на Arduino / DIYtimes

Соберем CNC (ЧПУ) станок с использованием Arduino UNO R3. Управление на основе GCode Sender и прошивки GRBL для Arduino. Корпус сделаем из фанеры и простых деталей из магазина метизов. На сборку механики потребуется больше всего времени. Электроника и программная часть будет быстрой.

Управление на основе GCode Sender и прошивки GRBL для Arduino. Корпус сделаем из фанеры и простых деталей из магазина метизов. На сборку механики потребуется больше всего времени. Электроника и программная часть будет быстрой.

Материалы для разработки CNC станка

Список материалов и компонентов, которые вам понадобятся:

- Фанера

- Резьбовые валы

- Стальные стержни

- Шариковые подшипники

- Гайки

- Болты

- Шаговые двигатели (в данном проекте использовались Nema 23)

- Драйвера шаговых двигателей TB6560

- Источник питания 24 В 15 А

- Arduino UNO R3

- Провода

- Втулки из нейлона (капролона, фторопласта) и металлические втулки

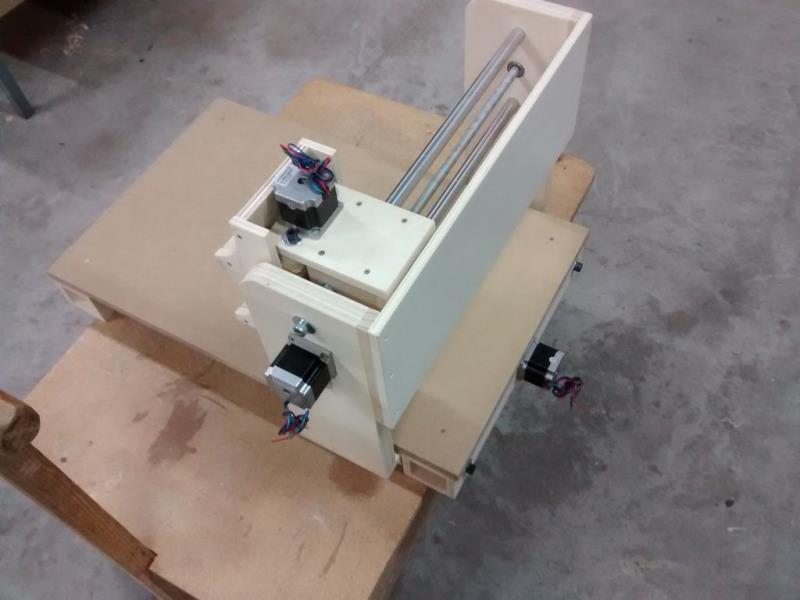

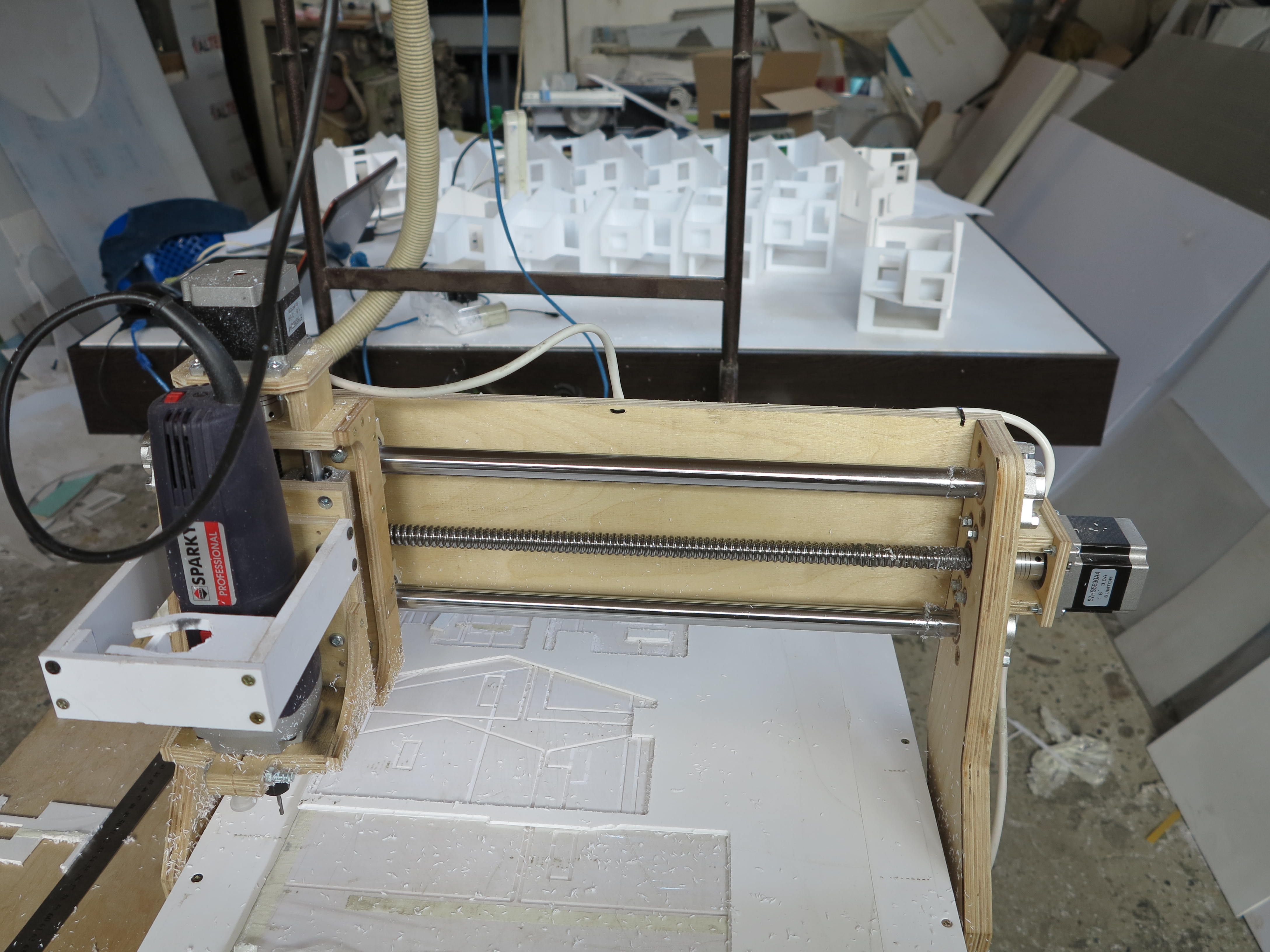

Ось X

Роль привода оси Х выполняет резьбовая шпилька. С одной стороны вставлена в шаговый двигатель через муфту, а с другой жестко зажата в подшипнике. Сам подшипник вставлен с натягом в деревянный брусок. В бруске по краям есть два глухих отверстия для направляющих валов. Толщина скрепляющих деталей должна быть достаточной для обеспечения жесткости. Лишний веси — будет уменьшать вибрации и станок будет точнее позиционировать инструмент.

Толщина скрепляющих деталей должна быть достаточной для обеспечения жесткости. Лишний веси — будет уменьшать вибрации и станок будет точнее позиционировать инструмент.

Ось Y

Ось имеет форму портала, жестко зафиксирована к основанию станка. Имеет ту же конструкцию, что ось Х (шпилька и два направляющих вала).

Ось Z

Эта ось заметно короче, чем X и Y. Ей не нужны большие ходы т.к. она обеспечивает только ход инструмента. Обычно, фрезеруемые детали не бывают очень высокими. По тому ограничимся 15-ю см

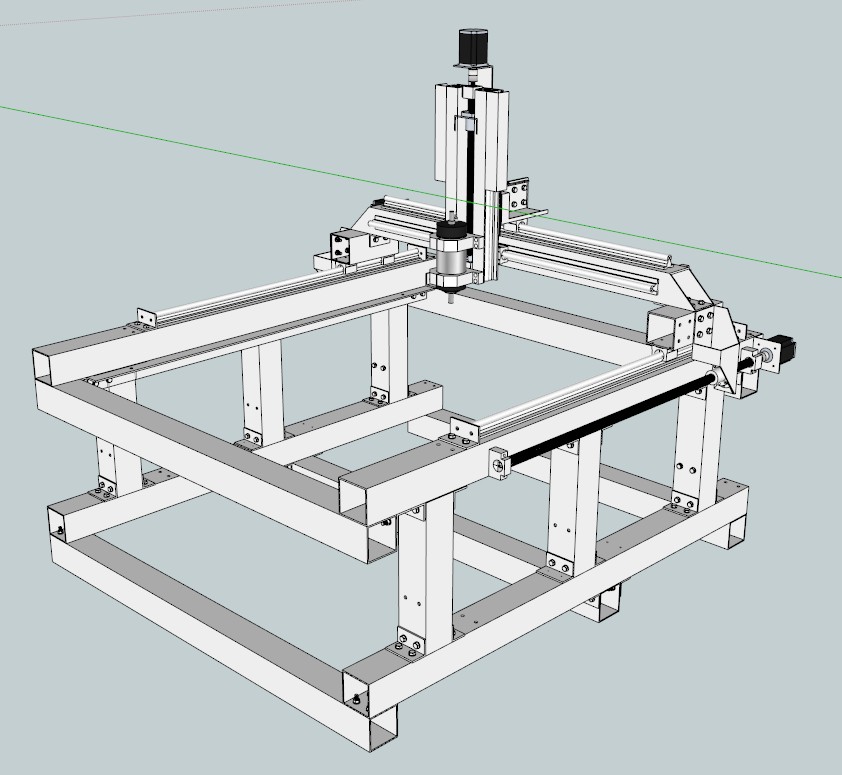

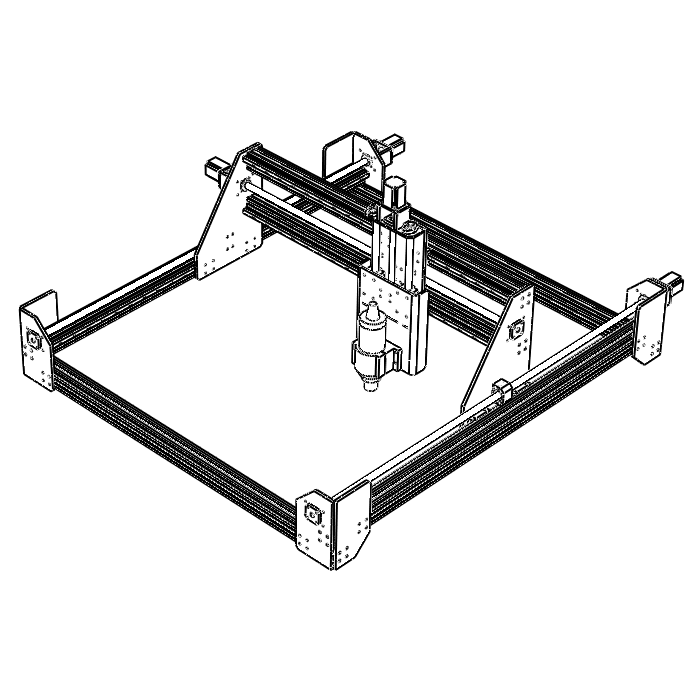

Сборка CNC станка

Собрать все это вместе несложно. Понадобится лишь несколько болтов-гаек. Размеры конструкции, которые приведены на рисунке приблизительные. Вы можете сделать ваш станок с управлением от Arduino больше или меньше. Единственное, на что стоит обратить внимание: не используйте клей, если какие-то детали поломались. Просто изготовьте новую деталь, иначе о жесткости вашего CNC станка говорить не придется.

Электроника

Теперь настало время подключить Arduino, драйвера и шаговые двигатели . Используйте по одному драйверу на отдельный шаговый мотор. Каждому драйверу надо питание для работы. Я использовал источник питания 24 В 15 А. Драйвера выбираются в зависимости от силы тока (А), которая требуется для шаговых двигателей. A+, A-, B+, B- соответствуют каждой из двух катушек моторов и их полюсам. CLK+ (Clock) подключается к пину step (шаг) на Arduino, CW+ (Clock Wise) подключается к пину direction (направление), CLK- и CW подключается к пину GND. EN+ EN- подключать не надо.

Используйте по одному драйверу на отдельный шаговый мотор. Каждому драйверу надо питание для работы. Я использовал источник питания 24 В 15 А. Драйвера выбираются в зависимости от силы тока (А), которая требуется для шаговых двигателей. A+, A-, B+, B- соответствуют каждой из двух катушек моторов и их полюсам. CLK+ (Clock) подключается к пину step (шаг) на Arduino, CW+ (Clock Wise) подключается к пину direction (направление), CLK- и CW подключается к пину GND. EN+ EN- подключать не надо.

По ссылке ниже находится схема подключения Arduino GRBL и некоторые необходимые пояснения.

Подключение Grbl https://github.com/grbl/grbl/wiki/Connecting-Grbl

Загрузка и настройка GRBL на Arduino Uno R3

Подробная инструкция по загрузке GRBL на Arduino Uno R3 приведена на видео ниже. В описании приведены ссылки на программы и файлы GRBL. По сути ничего сложного нет. Загрузите код GRBL с помощью XLoader ( grbl_v0_8c_atmega328p_16mhz_9600. hex — https://raw.githubusercontent.com/grbl/grbl-builds/master/builds/grbl_v0_8c_atmega328p_16mhz_9600. hex ) на вашу плату Arduino. После этого откройте GCodeSender, чтобы подключить ваш Arduino к персональному компьютеру. Все! Ваша плата Arduino готова к использованию для управления CNC станком.

hex ) на вашу плату Arduino. После этого откройте GCodeSender, чтобы подключить ваш Arduino к персональному компьютеру. Все! Ваша плата Arduino готова к использованию для управления CNC станком.

На еще одном видео ниже приведена инструкция по настроке GRBL под ваши шаговые двигатели (хоть и тоже на итальянском, но по видеоматериалу можно спокойно сориентироваться):

CAD/CAM рекомендации и видео рабочего CNC станка с управлением от Arduino

Для задания траектории обработки (профиля вашей будущей детали) используются чертежи из любой CAD программы. После этого используется CAM программа для формирования G кода. Я, например, использую MasterCam X7, которая одновременно выполняет задачи и CAD и CAM программы.

На видео ниже представлен конечный результат. Надеюсь, вам понравится и это даст вам дополнительную мотивацию для создания собственного CNC станка под управлением Arduino.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

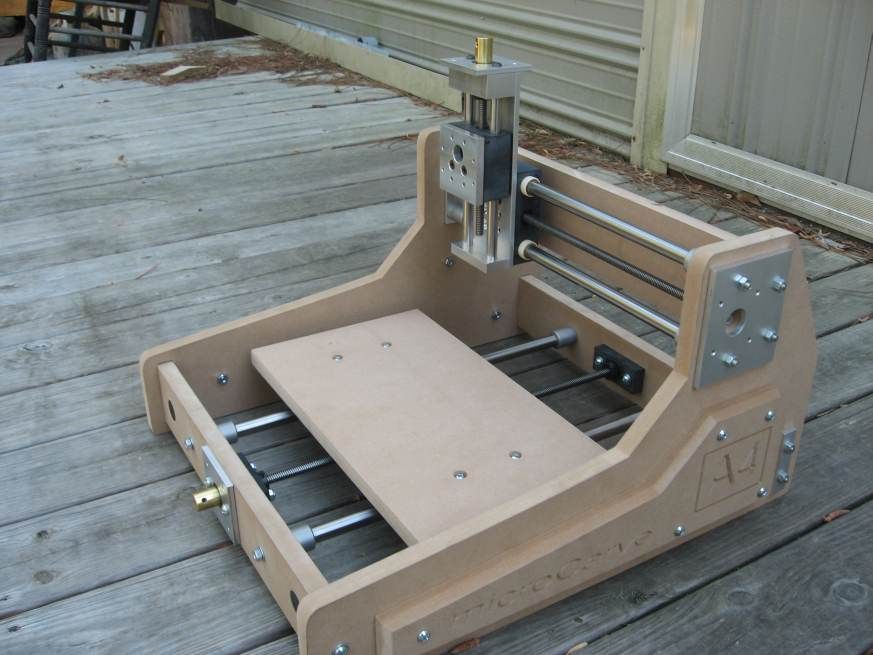

🛠 ЧПУ своими руками v1.0 👈

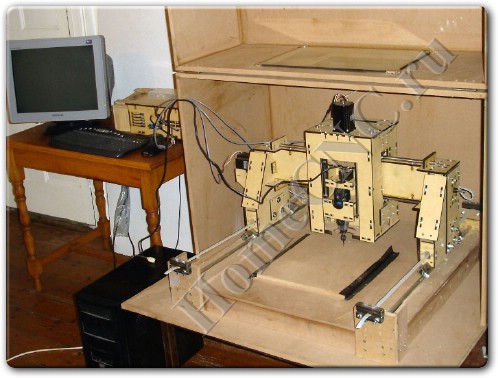

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Плата Ардуино R3

Плата CNC shield v3 Update: есть новая версия платы v4

Шаговые моторы NEMA 17

Блок питания 24 вольта 15 ампер

Видео о том как поют 🙂 моторы ЧПУ станка.

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм. Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5.

Шпиндель для ЧПУ самодельный, собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube. Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла 🙂

Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла 🙂

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке 🙂

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу, ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

youtube.com/embed/bqfbsGFpXkY?rel=0″/>

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры, это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры, они на самом деле крутятся 🙂

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом. Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

Станки из фанеры своими руками от канадца чертежи

Как сделать компактный многофункциональный станок

Перевел SaorY для mozgochiny.ru

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Полезная ссылочка

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок.

На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания.

Нужный угол можно получить используя угловой упор с направляющей.

Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации.

Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

youtube.com/embed/IAcCeBfX0VY?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального мозгостола. Высота этой рамки должна быть такой же, что и высота имеющихся колесиков.

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Далее проводится проверка перпендикулярности рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляется трубка, по которой и смотрится перпендикулярность оси фрезера и плоскости стола, а еще проверяется параллельность канала направляющей и циркулярного диска. Ну и наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

youtube.com/embed/AA3qka61cws?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

| Pantorouter — это станок для резки тенона на основе шаблона , который имеет все виды применения для резки сложных деревянных соединений Панторутер планы | Pantorouter XL является увеличенной версией моего pantorouter, предназначен для размещения погружных маршрутизаторов. Он также имеет больший диапазон движения. Но это занимает больше места. Он также имеет больший диапазон движения. Но это занимает больше места. Pantorouter XL планирует | ||

| Самодельная ленточная пила не должна быть компромиссом. Не требуется нестандартные металлические детали. Ленточные пилы планы | Меньшая 14-дюймовая ленточная пила , которая также превращается в лесопильный завод 14 «ленточная пила / лесопилка | ||

| Самодельная 20-дюймовая ленточная пила, с 13-дюймовой (34 см) пропил-емкостью, и достаточно большой, чтобы взять лезвий пилорамы 20-дюймовые ленточные пилы | |||

| Этот пантограф маршрутизатора отличается от обычных тем, что он поддерживает вес маршрутизатора. Это также позволяет контролировать глубину резания , и дает намного лучший обзор резания . 3-D маршрутизатор пантограф | Маршрутизатор поднимается до 45 °. Это действительно расширяет возможности для создания пользовательских формовок , даже с базовыми наборами бит маршрутизатора . Наклонный лифт | ||

| Конденсатор с помощью шурупа-шурупа до точно прорезает дерево для изготовления соединения коробки и пальца на настольной пиле. Одновременно может быть обрезано до восьми досок. Стопорный зажим | Резчик копий маршрутизатора.Копирует сложные трехмерные фигуры. Четыре оси (маршрутизатор может наклоняться) и магазины более компактный, чем коммерческие машины. Маршрутизатор копировально-вырезной станок | ||

| Слотно-долбежный станок с использованием роутера. Легко установить и режет чище и на быстрее, чем большинство других долбяков. Слотно-долбежный станок | Шпилька, которая позволяет разрезать обе стороны шипа простое движение рычага для большей скорости и большего точная резка шипов. Быстросменный джиг | ||

| Настольная пила ласточкин хвост. Позволяет для большего разнообразия, и больший размер сустава, чем это возможно с джиг-роутер Настольная пила для ласточкиного хвоста | Меньше, чем обычный пылесборник, тише и экономичнее, чем в магазине. Малый пылесборник | ||

| 12-дюймовый фуганок, построенный из частей, спасенных от дешевой 12-дюймовой толщины строгальный станок. Легко для двух человек носить с собой. Самодельный деревянный фуганок | Самодельная настольная пила на основе циркулярной пилы, с более надежный способ монтажа пилы и простой механизм регулировки глубины Самодельная настольная пила | ||

| Ленточная шлифовальная машина размером 6 x 48 дюймов, может использоваться как обычная ленточная шлифовальная машина или перевернул на бок, чтобы использовать как шлифовальный станок 6 «х 48» ленточная шлифовальная машина | Ленточная шлифовальная машина 1 х 42 дюйма. Использует более длинные ремни (42 «), чем большинство полосовые шлифовальные машины. Глубокая глотка и сменные валики позволяют этой шлифовальной машине шлифовать выпуклые и вогнутые края, заменяя шпиндельные шлифовальные машины для большинства применений, и это быстрее и менее пыльный Использует более длинные ремни (42 «), чем большинство полосовые шлифовальные машины. Глубокая глотка и сменные валики позволяют этой шлифовальной машине шлифовать выпуклые и вогнутые края, заменяя шпиндельные шлифовальные машины для большинства применений, и это быстрее и менее пыльный 1 «x 42» полосовой шлифовальный станок | ||

| Деревянный настольный токарный станок, с деревянными подшипниками. Этот токарный станок длиной 80 см оснащен двигателем мощностью 1/3 л.с. поворачивать шпиндели длиной до 43 см и чаши до 26 см диаметр. При весе всего 20 фунтов без двигателя, легко убрать, когда не используется. Планы токарные деревянные | |||

| Не наклоняющийся деревянный лифт. Это мой старый дизайн раньше Я придумал наклонную версию. Деревянный роутер лифт | Измельчитель яблок, для извлечения сока из яблок. яблоки перед тем, как сок будет эффективно извлечен нажав. яблочная дробилка | ||

| Получите скидки, если вы покупаете более , чем один план на странице покупок.  Скидки на несколько покупок | |||

Программное обеспечение для деревообрабатывающих | |||

| Увеличьте свои планы по деревообработке до 1: 1.Программа для создания полноразмерных многостраничных распечаток из чертежей и моделей САПР Программа BigPrint | Мой генератор шаблонов делает печатные бумажные шаблоны для режущие механизмы из фанеры ленточной пилой. Многие люди также используют его с ЧПУ. Дизайн редуктора и редуктор Программа генератора шаблонов | ||

| Программа для вашего компьютера на , создающая трафаретные блоки с использованием любого шрифта на вашем ПК. Трафаретная программа | |||

Другие планы на продажу: Игрушки и мебель(скидки при покупке более одного) | |||

. Free Woodworking Plan. com — бесплатный ресурс по планам и проектам в области деревообработки с 1998 года. Обновляется ежедневно.

com — бесплатный ресурс по планам и проектам в области деревообработки с 1998 года. Обновляется ежедневно.

Создайте стенд с сеялками, используя бесплатные пошаговые планы, доступные по ссылке. Обязательно используйте пиломатериалы наружного качества, чтобы ваша скамейка прослужила долго.

Постройте павильон на заднем дворе с двускатной крышей, идеально подходящий для обедов на открытом воздухе или для создания тенистой зоны для отдыха. Полные инструкции с картинками находятся по ссылке для вас, чтобы следовать.

Подставка для ноутбука удобна для использования на вашем столе. Есть место для хранения вашего телефона, и вы можете сдвинуть клавиатуру внизу, когда вам нужно больше рабочей поверхности. Лучше всего вы можете построить его, используя древесные отходы и бесплатные планы по ссылке.

Все, что вам нужно, это одна доска 1 х 3, чтобы построить собственную стойку для журналов. Этот настенный и идеально подходит для домашнего офиса или где угодно. Следуйте бесплатным планам деревообработки по ссылке, чтобы построить свой собственный.

, 6 машин, которые делают современное сельское хозяйство более производительным

[Источник изображения: Pixabay ]

Сельское хозяйство, возможно, является одной из старейших и наиболее необходимых в мире профессий, и до недавнего времени оно продолжало работать с теми же инструментами. Современное машиностроение наряду с тракторами и новой техникой перевело сельское хозяйство в сферу эффективности и массового производства. Фермерство — это уже не мелкомасштабное производство, а производство на огромных машинах площадью более тысячи гектаров.Это повышение эффективности означает, что мир имеет доступ к любой пище, которую он хочет в любое время. Давайте рассмотрим 6 современных машин, которые значительно повысили эффективность и производительность сельскохозяйственных работ по всему миру.

Автоматический InRow Weeder

Как известно фермерам, прополка является важной частью поддержания хорошего урожая. Если ваши поля зарастут, это может позволить сорнякам и инвазивным видам уничтожить ваш урожай и оставить фермеру копейки.Пестициды и weedicides распространены, но многие берут на себя ответственность за возможно вредные химические вещества, скрытые внутри. В результате, Robocrop InRow Weeder был разработан для быстрого и эффективного уничтожения сорняков, не беспокоясь о вреде исходных культур.

Если ваши поля зарастут, это может позволить сорнякам и инвазивным видам уничтожить ваш урожай и оставить фермеру копейки.Пестициды и weedicides распространены, но многие берут на себя ответственность за возможно вредные химические вещества, скрытые внутри. В результате, Robocrop InRow Weeder был разработан для быстрого и эффективного уничтожения сорняков, не беспокоясь о вреде исходных культур.

Оливковый комбайн

Если вы не знали, оливки растут на деревьях, что также делает их невероятно трудными для сбора. Вплоть до недавнего времени, многие маслянистые фрукты собирали вручную в кропотливом процессе.Теперь фермеры используют машину для сбора оливок, которая встряхивает дерево, высвобождает оливки и собирает их в одном централизованном месте.

Автоматическая машина для доения коров

Коровы — это наиболее широко используемый скот на планете, от мяса до молока, продукты коровы помогают вращать мир. Для крупномасштабного доения просто невозможно, чтобы сотни рабочих доили коров с утра до вечера. Даже несмотря на то, что работники, прикрепляющие автоматические насосы к насосам, все еще нуждаются в повышении эффективности.По этой причине была изобретена эта автоматизированная машина для доения коров, которая полностью выводит людей из процесса.

Для крупномасштабного доения просто невозможно, чтобы сотни рабочих доили коров с утра до вечера. Даже несмотря на то, что работники, прикрепляющие автоматические насосы к насосам, все еще нуждаются в повышении эффективности.По этой причине была изобретена эта автоматизированная машина для доения коров, которая полностью выводит людей из процесса.

Малый картофелеуборочный комбайн

Картофель — это корнеплоды, а это значит, что его сбор требует много копания. Машина наверху пашет грязь вокруг картофеля и поднимает его из земли. Несмотря на то, что на видео изображена небольшая машина, та же технология используется на буксируемых на тракторе установках для сбора урожая картофеля в еще больших масштабах.

Роботизированная сборочная машина для салата салата

Независимо от того, знали ли вы об этом или нет, для сбора урожая салат — очень твердый зеленый лист, и часто сотни рабочих тратили свои дни, сгибаясь и вставая. Это повторяющееся движение открыло для промышленности множество проблем со спиной, и фермеры поняли, что нужно что-то делать. Приведенное выше видео дает внутреннюю картину отрасли сбора урожая салата и того, как в этом случае автоматизация фактически создает лучшие рабочие места.

Это повторяющееся движение открыло для промышленности множество проблем со спиной, и фермеры поняли, что нужно что-то делать. Приведенное выше видео дает внутреннюю картину отрасли сбора урожая салата и того, как в этом случае автоматизация фактически создает лучшие рабочие места.

Морковоуборочный комбайн и сепаратор

Как мы уже упоминали, с картофелем очень трудно собирать корнеплоды, и морковь ничем не отличается. Вышеупомянутая буксирная машина для уборки моркови является, пожалуй, самой завораживающей из перечисленных здесь машин, и ее масштаб просто поражает. Подумайте о том же процессе, который делают сотни рабочих, выкапывающих морковь. Только тогда действительно можно будет понять повышение эффективности в этом процессе.

Эти машины — лишь прикосновение к ряду высокоэффективных сельскохозяйственных машин. Самым большим опасением в связи с такими масштабами автоматизации является потеря рабочих мест, что создает экономику с квалифицированным трудом. Несмотря на то, что эти нововведения поразительны, миру придется столкнуться с проблемой стремительного роста безработицы в будущем, поскольку автоматизация, подобная той, что наблюдается в сельском хозяйстве, поражает остальную часть рабочей силы.

Несмотря на то, что эти нововведения поразительны, миру придется столкнуться с проблемой стремительного роста безработицы в будущем, поскольку автоматизация, подобная той, что наблюдается в сельском хозяйстве, поражает остальную часть рабочей силы.

ЧПУ-станок (планы, схемы, чертежи)

В последнее время ЧПУ-станки не выглядят уже какой-то диковинкой и стали более доступны для приобретения или сборки своими руками. Практически все комплектующие для сборки можно приобрести в интернет-магазинах.

В этой статье мастер-самодельщик познакомить нас со своим опытом изготовления ЧПУ-станка, предоставить нам чертежи, схемы, расскажет об ошибках и изменениях. Этот станок он позиционирует, как недорогой и изготовленный с помощью обычных инструментов, кроме 3D-принтера.

Инструменты и материалы:

-Березовая фанера толщиной 15 мм.

-МДФ 600×570 мм толщиной 10-20 мм;

-Алюминиевый T-образный профиль 1м — 8 шт;

-Шуруп для дерева длиной от 22 до 30 мм -142 шт;

-Болт с гайкой M4 с плоской головкой длиной 25 мм — 8 шт;

-Болт M5 с шестигранной головкой, гайкой и шайбой длина 35 мм — 32 шт;

-Болт M5 с шестигранной головкой, гайкой и шайбой длина 16 мм — 32 шт;

-Резьбовой стержень M5 — 1 м;

-Резьбовой стержень M8 — 1 м;

— M8 гайка — 12 шт;

-Шайба М8 — 20 шт;

-Подшипник с V-образной канавкой — 16 шт;

— GT2 ремень GT2 шириной 6 мм, шаг 2 мм 5 метров;

-Ремень GT2 280, ширина 6 мм, шаг 2 мм;

-Два держателя для ремня GT2;

-Три GT2 шкива 6,35 мм;

-MR148zz подшипник для резьбового стержня на оси Z;

-GT2 шкив 8 мм;

-Подшипник шкива GT2 5 мм — 2 шт;

-300-мм ходовой винт оси Z;

-Разъем питания;

-Блок питания 24В 15А;

-608zz шарикоподшипник Dint 8 мм — 8 шт;

— Nema 23 шаговый двигатель 270oz. in, 3A, модель 23HS8430 — 3 шт;

in, 3A, модель 23HS8430 — 3 шт;

-Драйвер шагового двигателя TB6560 3A — 3шт;

-Провода 22AWG по 2 метра каждый, 4 цвета;

-684ZZ подшипники — 20 шт;

-Фрезер Makita RT0700C;

-Ардуино;

-Дрель;

-Гравер;

-Лобзик;

-Слесарный инструмент;

Шаг первый: подготовка деталей

Детали корпуса, а также некоторые другие детали мастер будет делать из МДФ и фанеры. Часть деталей он сделал сам, часть ему изготовили в мастерской.

Ниже можно скачать архив с подробными чертежами.

Plans.zip

Шаг второй: корпус и ось Y

Мастер рекомендует точно собрать направляющую оси X. Направляющие нужно установить четко по уровню с равным расстоянием по всей длине. Мастер советует использовать винт 6 -10 между Case_bottom и Case_side, и 3–4 между Case_side и Case_insideBack / Case_back

Шаг третий: ось Х

Дальше мастер собирает ось Х. Начинает со сборки деревянных деталей. Затем крепит направляющие.

Шаг четвертый: ось Z

Собирает ось Z.

На этой фото узел с двумя моторами. Вверху мотор для оси Z, внизу мотор для оси Х. Сбоку между ними установлен подшипник. Подшипник рядом с двигателем будет использоваться для ремня оси X.

С обратной стороны устанавливаются стержни М5.

Устанавливает крепление для фрезера. Крепление печатается на 3D-принтере.

Файлы для печати можно скачать ниже.

Axe_z_guideRail.stl

Axe_z_supportDefonceuse.stl

Axe_z_solidification.stl

Шаг пятый: сборка

Дальше мастер приступает к сборке станка.

Собирает ось Х и Z вместе. Между двумя подшипниками должны быть размещены две 3D-печатные детали.

Устанавливает резьбовой стержень со шкивом и ремень.

Чтобы установить деталь, которая удерживает фрезер, можно использовать 3D-деталь или сделать из алюминия.

На задней стороне узла оси X мастер закрепил ремень с помощью шурупа. Это, наверное, не лучшая идея, но она работает. Этот ремень ГРМ проходит через ось Z на подшипнике и моторизованном шкиве.

Ось Y перемещает ось X вперед/назад. Мастер устанавливает ремень между двумя направляющими.

У мастера была возможность сделать некоторые детали из алюминия, но они так же есть и в файлах для печати.

На задней панели находится система, которая соединяет два ремня с одним шаговым двигателем через вал. Вал — это резьбовой стержень M8. Он вращается в подшипниках. Нижняя часть крепится с помощью трех шурупов. Две шпильки M5 нужны для крепления опоры с подшипником и регулировки натяжения.

Файлы для печати можно скачать здесь.

Axe_y_support_poulie.stl

Support_moteur_axe_y.stl

Support_tige_axe_y_p1_v2.stl

Support_tige_axe_y_p2_v2.stl

Шаг шестой: электроника

Для станка с ЧПУ требуется всего несколько электронных компонентов:

Блок питания

Драйвер

Arduino uno

Мастер использовать программное обеспечение GRBL 0,9 с эскизом Arduino, доступным здесь . Чтобы загрузить его, просто следуйте инструкциям на сайте. Затем нужно подключить три шаговых драйвера к Arduino, следуя фотографиям.

Подключает блок питания.

Приклеил и подключил светодиодную ленту. Светодиоды загораются, когда станок включен.

Шаг седьмой: настройка

Теперь, когда электроника смонтирована и GRBL установлена на Arduino, нужно произвести некоторые настройки. Мастер использует программуUniversal Gcode Sender. Шаги по настройке:

Сначала подключите Arduino к компьютеру с установленным Universal Gcode Sender.

Запустите программу.

Установите скорость передачи 115200 и выберите «Firmware GRBL».

Клик «Open».

Должно быть такое меню.

Затем нужно настроить GRBL с помощью этих инструкций. На вкладке «Machine Control» можно переместить три оси и проверить их работу.

Дальше мастер проверяет работу устройства, сначала установив карандаш.

Устанавливает фрезу и вырезает снежинку.

Пробует на древесине.

Все готово. Мастер доволен работой. Станок получился с простым дизайном. Его легко построить. Пыль не разлетается по всей комнате. Большая точность по осям Z и Y. Стоимость не превышает 550 долларов.

Есть и куда улучшатся.

Мастер планирует:

уменьшит шум из-за вибрации шагового двигателя и фрезера в корпусе добавив прокладку из пробки или резины

повысить точность, улучшив линейное движение по оси X с помощью дизайна, аналогичного оси Z

упростить дизайн с помощью большего количества 3D-деталей

установить защиту от пыли сверху станка

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

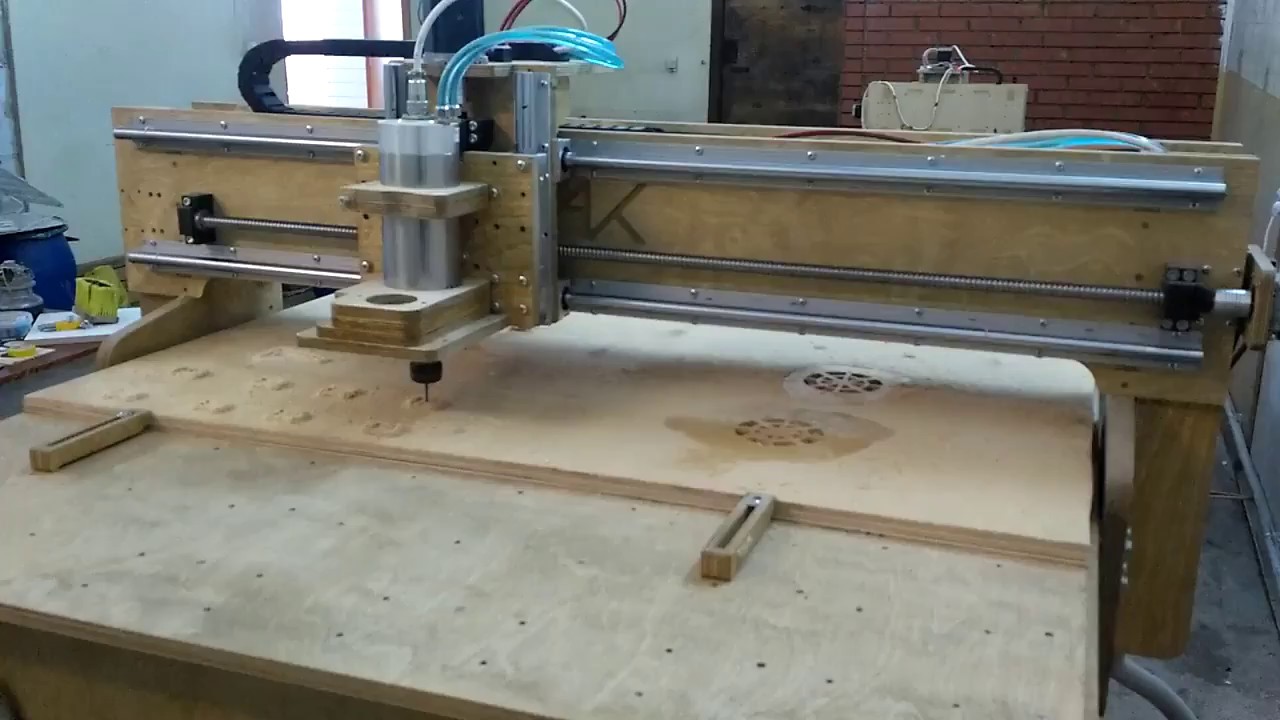

Станки из фанеры серии Моделист

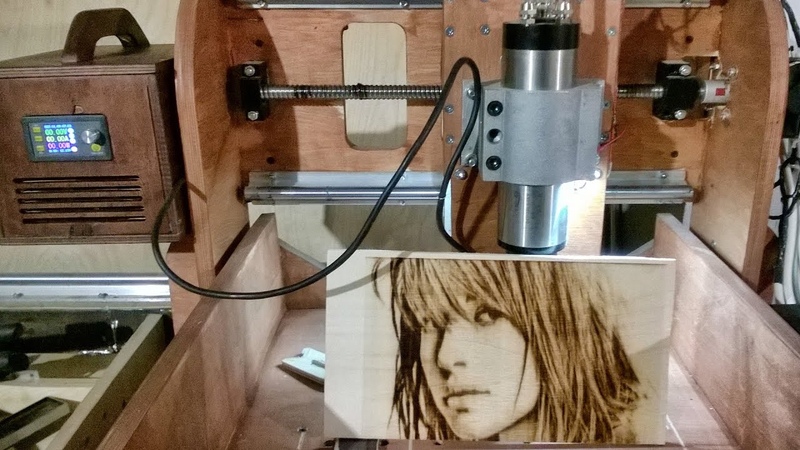

позволяют осуществлять 2d и 3d фрезеровку и гравировку по дереву, фанере, оргстеклу, акрилу, мдф, пвх, композиту…

Станки чпу серии Моделист выполнены на такой же механике, что и дорогие металлические станки, что позволяет им работать с точностью металлических чпу. Бюджетная стоимость чпу серии Моделист позволяет купить фрезерный станок тогда, когда вы не имеете больших финансовых возможностей. Такие станки оптимальны по цене и качеству для хобби работ или для стартапа (открытия собственного бизнеса).

Бюджетная стоимость чпу серии Моделист позволяет купить фрезерный станок тогда, когда вы не имеете больших финансовых возможностей. Такие станки оптимальны по цене и качеству для хобби работ или для стартапа (открытия собственного бизнеса).

Фрезерные станки серии Моделист3030

Работы Виталия Ф. (г. Орел)

Работы Эдуарда Н. (г. Краснодар)

Клешня робота манипулятора из текстолита. Видео работы здесь

Полезные приспособления для станка с чпу от Эдуарда Н.

Фрезерные станки серии Моделист3040

3Д резка конусной фрезой R0.5L75D6 подача 4 м/мин

Гравировка по стеклу и пластику

youtube.com/embed/CluOzQF_8IE?rel=0&fs=1&wmode=transparent» allow=»autoplay; fullscreen; encrypted-media» allowfullscreen=»true» frameborder=»0″ scrolling=»no» title=»JoomlaWorks AllVideos Player»/>

Работы Сергея К. (г. Гагарин)

Полезные приспособления для станка с чпу от Сергея К.

Работы Никиты Т. (г. Пермь)

Установка большого фрезера Фиолент 1100 на Моделист3040 от techeb.

3Д резьба по дереву на фанерных чпу.

Фрезерные станки серии Моделист4060

Работы Михаила П. (г. Смоленск)

Работы Игоря Ф. (г. Краснодар)

Работы Сергея Ж. (г. Новосибирск)

Резка алюминия 5мм, с заглублением 0,5мм за проход. Скорость подачи 500мм/мин.

Перейти на просмотр видео резки алюминия на станке из фанеры Моделист4060

Фрезеровка дюрали на чпу Моделист4060

youtube.com/embed/ipo43PgdvmI?rel=0&fs=1&wmode=transparent» allow=»autoplay; fullscreen; encrypted-media» allowfullscreen=»true» frameborder=»0″ scrolling=»no» title=»JoomlaWorks AllVideos Player»/>

Коллекция работ. Слова, буквы из дерева и пластика. детские метрики, свадебные монограммы, фоторамки.

Фрезерные станки серии Моделист4090

Великолепный рассказ с иллюстрациями о первых шагах освоения станка с чпу серии Моделист4090 от Олега К. из г. Минск

А также его работы и работы других покупателей чпу Моделист4090 на странице Коллекция работ. Мебель.

Гравировка фасада 800х300 мм. Использован V гравер 90 градусов, d=22 мм, пятка 0,2. Фасад резался 18 мин.

Фрезерные станки серии Моделист6090

Гравировка креста, пользователь Александр Н. (г. Таганрог)

(г. Таганрог)

Видео гравировки

3Д фрезеровка, пользователь Александр Б. (г. Краснодар)

Резка слов (топперов) на станке Моделист6090 со шпинделем с жидкостным охлаждением

Перейти на инструкцию по созданию слов (топперов) для резки на ЧПУ

Еще больше примеров на странице Коллекция работ. Раскрой слов, букв, топперов

Фрезерные станки серии Моделист90120

Фрезеровка мебельного фасада фасонной фрезой D=31мм при подаче 1500мм/мин

youtube.com/embed/4ieTqeVZkV4?rel=0&fs=1&wmode=transparent» allow=»autoplay; fullscreen; encrypted-media» allowfullscreen=»true» frameborder=»0″ scrolling=»no» title=»JoomlaWorks AllVideos Player»/>

Еще больше работ на станках серии Моделист в статье Области применения станка с чпу и Обработка материалов на фрезерном станке с чпу

Еще больше работ от наших покупателей на Youtube канале. А также на страничках в соц. сетях В Контакте и Инстаграм

Видео и фото работ на алюминиевых станках

Полезные приспособления для станков с чпу

Скачать бесплатно модели для обработки на станках с чпу

DIY Фрезерный станок с ЧПУ: 11 шагов (с изображениями)

Вам понадобятся четыре основных компонента:

- Компьютер (в идеале с параллельным портом)

- Драйвер шагового двигателя

- Шаговые двигатели

- Источник питания (для управления шаговыми двигателями)

Компьютер

В идеале с параллельным портом

Предложение: Купите небольшой настольный компьютер у друга, на уличной распродаже или у продавца электроники и бросьте в него карту параллельного порта. На материнской плате может даже быть установлен разъем, вам просто понадобится задняя панель с ленточным кабелем. Не приносите ноутбук в магазин. Он грязный и, как правило, небезопасен для деликатной электроники. С дешевой настольной машиной вы можете открыть ее и продуть, когда вам нужно. Программное обеспечение CAM не очень требовательно к вашему ПК, поскольку машина может двигаться только очень быстро, что не является проблемой для любого достаточно современного компьютера.

На материнской плате может даже быть установлен разъем, вам просто понадобится задняя панель с ленточным кабелем. Не приносите ноутбук в магазин. Он грязный и, как правило, небезопасен для деликатной электроники. С дешевой настольной машиной вы можете открыть ее и продуть, когда вам нужно. Программное обеспечение CAM не очень требовательно к вашему ПК, поскольку машина может двигаться только очень быстро, что не является проблемой для любого достаточно современного компьютера.

Драйвер шагового двигателя

Я рекомендую «не усложнять». Я использую и рекомендую плату HobbyCNC. Одна доска, до 4-х осей.Отсутствие монтажной платы, значительно упрощенная разводка и гораздо меньшая занимаемая площадь. Что бы вы ни делали, избегайте плат с драйверами иностранного производства на eBay. Вы хотите быть экспертом по CAD CAM, а не специалистом по «исправлению дешевого импорта».

Вам нужен параллельный кабель со всеми контактами, подключенными прямо.

Если вам необходимо использовать USB или Ethernet, есть решения (правда, цена немного вырастет).

Шаговые двигатели

Двигатели NEMA 23 достаточно большие. Убедитесь, что вы выбрали правильный тип платы с драйверами.Есть два основных семейства: униполярное и биполярное. Платы HobbyCNC однополярны — это означает, что вам нужен шаговый двигатель с 5, 6 или 8 проводами (4 провода — только биполярные). Я не знаю, как «измерить» моторы. Я ездил с довольно «мускулистым» мотором. Компромисс: больший крутящий момент, больше мощности (больший блок питания), меньшие скорости.

Источник питания (для управления шаговыми двигателями)

Для решения HobbyCNC подойдет массивный нерегулируемый линейный источник питания. Около 32 В постоянного тока и 2,5 А на шаговый двигатель.Вы также можете использовать регулируемый импульсный источник питания, без проблем. Я вижу много дешевых на eBay. Пусть покупатель будет бдителен. Я построил свой.

Необязательно (но рекомендуется) Аварийный выключатель

Я купил его в моем местном магазине деревообработки (Rockler). Когда дела идут плохо, они быстро портятся, мне нужна большая цель. Это убьет мои моторы и мой шпиндель.

Необязательно — ИБП

У меня было несколько работ, которые были испорчены из-за вышибания вилки или включения компрессора.ИБП останавливает все это. Больше никаких прерванных работ. Этот ИБП питает только ПК. Блок питания двигателей имеет достаточно памяти, чтобы справиться с переходными процессами.

Шкаф

Я построил роликовый шкаф для своего фрезерного станка с ЧПУ, поэтому у меня есть место для всего инструмента, гаечных ключей, шпинделей, ложи, ящика для клавиатуры и большого ящика для электроники. Желтая коробка — это плата драйвера шагового двигателя HobbyCNC. Красный Коробка — это линейный блок питания для привода шаговых двигателей. Blue box — это оптоизолятор для моих концевых и домашних выключателей. Зеленая коробка — это мое силовое распределение. Purple Коробка — мой маленький компьютер. Ящик охлаждается двумя вентиляторами.

Blue box — это оптоизолятор для моих концевых и домашних выключателей. Зеленая коробка — это мое силовое распределение. Purple Коробка — мой маленький компьютер. Ящик охлаждается двумя вентиляторами.

Портальный ЧПУ из фанеры

Я получил:

2 шаговых двигателя Nema23 1,26 Нм для оси Y (2 А при 3,6 В)

1 Шаговый двигатель Nema23 1,26 Н · м для оси Z (2 А при 3,6 В)

1 Шаговый двигатель Nema23 3 Н · м (435 унций-дюймов) для Ось x (4,2 А при 3,78 В)

Я управляю шаговыми двигателями с 4 шаговыми драйверами TB6600 (по одному на каждый двигатель), управляемыми Arduino Uno с Grbl и универсальным отправителем Gcode на моем ноутбуке.

Будет 2 ШВП SFU1605 для оси Y, 1 ШВП SFU1605 для оси X и один стержень с резьбой M16x2 для оси Z.

Начнем

(13.10.2018) Я только что получил первую партию фанеры 2,3 см и начал строить. Я начал с мусорной доски и просверлил в ней все отверстия. Эта макулатурная плита не будет «потрачена впустую», на ней будет плита МДФ толщиной 1-2 см.

(28.10.2018)

А это реальная картина

(02.12.2018)

Я собрал линейные направляющие на оси Z, и они довольно свободно перемещаются и гладко.

(первая половина 2019)

Я закончил ось Z. Он весит около 7,5 кг (16 фунтов) и развивает скорость около 400 мм / мин (15,8 дюйма / мин) без значительного снижения крутящего момента (я могу заменить эту деталь подходящим ходовым винтом 8 мм)

(люфт устраняется путем наклона орехи в разные стороны)

Я пробовал ту же технику для оси Y, которая не сработала так хорошо, потому что сопротивление и люфт были намного выше, чем я считал хорошими, поэтому я купил несколько дешевых ШВП SFU1605 из Китая, как указано выше.

(09.08.2019)

За последние несколько дней я собрал первую ШВП на оси Y. Центровка была довольно хорошей, поэтому ШВП мог вращаться с очень низким сопротивлением и без люфта (на глаз). Единственная проблема заключается в том, как мне нужно установить шаговый двигатель на раму ЧПУ, потому что шаговый двигатель находится так далеко от рамы ЧПУ, а пространство очень ограничено.

Прямо сейчас я только что установил одну из опор степпера, но одной этой, вероятно, будет достаточно.С этой установкой я мог достичь скорости подачи 2000 мм / мин (78,8 дюйма / мин) без нагрузки (так, вероятно, только для порогов) и без явных признаков потери шага шагового двигателя.

(8/12/2019)

Между последней публикацией и сегодняшним днем я провел много тестов с TB6600 … Я обнаружил, что при некоторых скоростях подачи и без нагрузки я теряю шаги (например, <300 мм / мин;> 1500 мм / мин и при некоторые скорости между ними.) При нагрузке (примерно 5-15 Н) я иногда теряю шаги до 0.15 мм (0,0059 дюйма) или даже больше. Я также пробовал различные настройки микрошага, такие как 200 (без микрошага), 400A (2 раза) и 800 (4 раза) шагов / оборот, и обнаружил, что при этом я теряю большинство шагов без микрошага ( что может быть просто случайным).

(20.08.19)

Я купил еще несколько драйверов шагового двигателя … Там все еще нет микросхемы Tb6600, но они, похоже, пока работают. ниже 2000 мм / мин (81 дюйм / мин)

ниже 2000 мм / мин (81 дюйм / мин)

(30.08.19)

Я купил 1.Шпиндель мощностью 5 кВт с водяным охлаждением из Китая (ER16 — 24 тыс. Об / мин), и он только что прибыл. Я проверил все компоненты, все выглядит нормально, но я не ожидал, что он будет таким большим. После настройки частотно-регулируемого привода я протестировал шпиндель, он очень тихий — звучит как электрическая зубная щетка.

(18.09.19)

Короче говоря: мне пришлось собирать, разбирать и повторно собирать ЧПУ несколько раз, и теперь я почти закончил. Мне просто нужно подключить быстрый контроллер, чтобы он заработал, прежде чем я поеду на EMO 2019 в Ганновер и смогу показать некоторые результаты.Я буду там в четверг.

(3/3/2021)

ЧПУ работает уже год, и в настоящее время я занимаюсь модернизацией оси Z … Старый винт M16 был неплохим, и люфт был значительно меньше с Там 3 гайки, но это все равно отрывочно, если вы фрезеруете сталь или даже делаете спирали в металле. Некоторое время назад я заказал ШВП SFU16 * 5, и я думаю, это значительно улучшит его. Скорость оси Z составляла около 900 мм / мин при медленных ускорениях.

Некоторое время назад я заказал ШВП SFU16 * 5, и я думаю, это значительно улучшит его. Скорость оси Z составляла около 900 мм / мин при медленных ускорениях.

Для деревообработки это совершенно нормально, поскольку вы не рассчитываете на 100% точность в направлении Z, так что ничего страшного, если он приподнимется на пол мм во время черновой обработки.

Я не могу рекомендовать эти дешевые круглые линейные рельсы типа «стержень», так как линейные блоки не справляются с ограничивающими вращательными нагрузками (во всех направлениях), поэтому мои блоки оси Y позволяют всему порталу немного поворачиваться (коробчатого типа). линейные рельсы намного лучше, даже самые дешевые)

Одна вещь, которую я обнаружил, это то, что вы не должны управлять двумя шаговыми двигателями с одним драйвером: на некоторых скоростях они резонируют и теряют весь свой крутящий момент, так что никакого буэно.Сначала это ограничивало скорость моей оси Y ниже 1800 мм / мин. Теперь, когда у меня два драйвера, все работает нормально. Когда драйверы нагреваются, так как они не могут справиться с током, который они только что выпустили — поскольку другие двигатели все еще движутся, у вас будут сломанные детали и закопченные концевые фрезы, поэтому не покупайте самые дешевые источники драйверов, такие как шаговые двигатели в Интернете или подобные по-прежнему очень дешевы, но шанс получить хорошие результаты выше, чем у самой дешевой вещи, которую я нашел на eBay или Amazon … Теперь у меня есть 6 плохих драйверов, которые не используются, и мне все равно пришлось купить немного более дорогие.

Когда драйверы нагреваются, так как они не могут справиться с током, который они только что выпустили — поскольку другие двигатели все еще движутся, у вас будут сломанные детали и закопченные концевые фрезы, поэтому не покупайте самые дешевые источники драйверов, такие как шаговые двигатели в Интернете или подобные по-прежнему очень дешевы, но шанс получить хорошие результаты выше, чем у самой дешевой вещи, которую я нашел на eBay или Amazon … Теперь у меня есть 6 плохих драйверов, которые не используются, и мне все равно пришлось купить немного более дорогие.

Кстати, если вы хотите узнать больше о производительности этого монстра, загляните на @ c.cnc_ в Instagram

«Незавершенная модель ЧПУ»

PlyPad — Maslow

Справочная информация

Ни для кого не секрет, что в Портленде существует проблема бездомности. Многие люди круглый год живут на улицах Портленда. В конце 2016 — начале 2017 года PSU CPID создал инициативу POD (Partners on Dwelling), попросив архитектурные фирмы по всему городу представить проекты и построить крошечные дома, которые в конечном итоге будут размещены в деревне в Северном Портленде, в которой будет проживать множество ранее бездомных женщин. .Многие фантастические проекты были созданы и построены с использованием в основном традиционных строительных технологий, и теперь эти крошечные дома составляют женскую деревню Кентон в Портленде.

.Многие фантастические проекты были созданы и построены с использованием в основном традиционных строительных технологий, и теперь эти крошечные дома составляют женскую деревню Кентон в Портленде.

Когда мы (Бар и Ханна) переехали в Маслоу в Портленд в начале 2017 года, мы сразу же приложили усилия, чтобы принять участие в строительстве домов для бездомных. Подобные гуманитарные цели были и остаются огромной частью вдохновения для создания Маслоу. Первый раунд домов, построенных в рамках инициативы POD, только что был завершен, поэтому мы выразили заинтересованность в помощи в строительстве еще одного дома в будущем, если будут начаты какие-либо дальнейшие инициативы.

Весной 2017 года стало известно, что в PAM будет открыта выставка, на которой будет представлен архитектор Джон Ён, один из пионеров использования фанеры в крупномасштабном строительстве, особенно на северо-западе Тихого океана. В связи с этой выставкой нас попросили выбрать дизайн с ЧПУ из 12, представленных архитектурными фирмами Портленда, и, в свою очередь, построить этот дизайн, чтобы добавить его в дома в Кентонской женской деревне./5f20410841e3133.s.siteapi.org/img/7333749ed4a2369c35811bc2dceb4b182070790e.jpg) В июне 2017 года мы встретились с членами CPID PSU, а также PAM, чтобы выбрать проект-победитель, который был представлен SERA Architects.

В июне 2017 года мы встретились с членами CPID PSU, а также PAM, чтобы выбрать проект-победитель, который был представлен SERA Architects.

В течение многих часов с июля по октябрь 2017 года мы работали с SERA над созданием их PlyPAD. Теперь, когда крохотный дом наконец-то собирается переехать в Кентонскую женскую деревню, мы рады рассказать свою историю и сказать, что мы участвовали в этой удивительной инициативе. Однако проектирование и строительство крошечного дома с ЧПУ — непростая задача, поэтому мы хотим поделиться своими фотографиями, историей и извлеченными уроками, чтобы, надеюсь, тем, кто работает над строительством крошечных домов с ЧПУ в будущем, было легче, чем нам.Мы считаем, что обмен знаниями, полученными в результате этого начинания, имеет первостепенное значение для продвижения к тому, чтобы сделать технологию ЧПУ более доступной для всех.

Фотогалерея

Ниже представлена коллекция фотографий, которые мы сделали во время работы над PlyPad.

FAQ — Maslow

Как управлять Maslow с компьютера?

Maslow поставляется с нашим программным обеспечением Ground Control, которое позволяет вам перемещать машину туда, где вы хотите резать, видеть цифровую индикацию положения машины в реальном времени, а также открывать и вырезать файл. Ground Control может работать на компьютере Mac, Windows или Linux. Ground Control поддерживает мультитач, поэтому, если вы хотите использовать планшет в качестве сенсорного интерфейса для вашей машины, вы можете это сделать.

Ground Control может работать на компьютере Mac, Windows или Linux. Ground Control поддерживает мультитач, поэтому, если вы хотите использовать планшет в качестве сенсорного интерфейса для вашей машины, вы можете это сделать.

Maslow использует G-код, что означает, что он работает с сотнями различных программ, которые обрабатывают десятки типов файлов. Наиболее распространенными типами файлов, которые мы используем, являются .DXF (Autocad) и .SVG (Adobe Illustrator), которые необходимо преобразовать в G-Code (тип файла .NC), чтобы их можно было прочитать с помощью программного обеспечения Maslow, называемого Ground Control.Посетите веб-сайт www.makercam.com, чтобы поиграть с вырезанием чего-нибудь из файла .SVG.

Это зависит от выполняемой работы, но обычно мы используем фрезы 1/4, доступные в нашем магазине.

Как проект с открытым исходным кодом, вы имеете право делать все, что захотите, с оборудованием в вашем комплекте, но будьте осторожны.

В любом месте по адресу! Для базового станка с ЧПУ Maslow стоимость доставки внутри страны составляет 13 долларов, а для международных — 70 долларов. Стоимость доставки только для Z-Axis Add On внутри страны составляет 6 долларов.50 и международный — 35 долларов. Имейте в виду, что при получении комплекта на международном уровне вам придется заплатить налог на импорт, установленный вашей страной, чтобы посылка действительно была передана вам. Этот налог отличается в каждой стране, но составляет определенный процент от общей стоимости импортируемых вами товаров.

Стоимость доставки только для Z-Axis Add On внутри страны составляет 6 долларов.50 и международный — 35 долларов. Имейте в виду, что при получении комплекта на международном уровне вам придется заплатить налог на импорт, установленный вашей страной, чтобы посылка действительно была передана вам. Этот налог отличается в каждой стране, но составляет определенный процент от общей стоимости импортируемых вами товаров.

Нет. Это незаконно. Мы делаем все возможное, чтобы стоимость и стоимость доставки машины были как можно ниже.

Могу ли я приобрести отдельные части этого набора вместо того, чтобы покупать его целиком?

Да! У нас есть запасные части, доступные на вкладке «Магазин» нашего веб-сайта.

Вам нужно будет купить кирпичи, фанеру 3/4 дюйма и 10 футов 2×4. Вам также понадобится маршрутизатор с фиксированной базой. Размеры пиломатериалов не критичны, 18-миллиметровая фанера и пиломатериалы метрических размеров подойдут идеально.

Как мне лучше всего связаться с кем-нибудь из команды Маслоу?

Форумы — лучший способ задать нам общий вопрос, потому что вполне вероятно, что кто-то еще ответит вам раньше, чем мы. Если вам нужно связаться с нами лично, info @ maslowcnc.com — лучший способ.

Если вам нужно связаться с нами лично, info @ maslowcnc.com — лучший способ.

У него есть работа, но он все еще участвует. Со времени нашего последнего проекта он стал в некотором роде экспертом по Kickstarter и посоветовал нам, как проводить кампанию. На этот раз его не было на видео, но он стоял по другую сторону камеры и смеялся над всеми нашими ляпами.

Судостроение с фрезерным станком с ЧПУ

Дата первой публикации — 30 июня 2017 г.

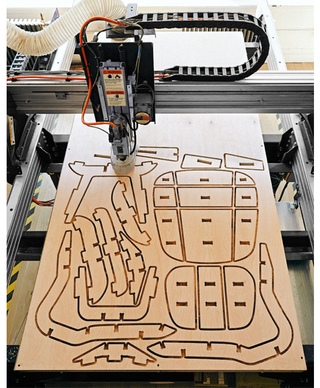

Для тех, кому посчастливилось иметь в мастерской станок с ЧПУ — этот — отличный способ обрезать фанеру!

Андре из Австралии строит небольшую лодку «Noosa» в своей мастерской в Мельбурне и прислал мне эти фотографии своего прогресса, любезно разрешив поделиться ими с вами.

У Андре есть фрезерный станок с ЧПУ в своей мастерской, и он использует его, чтобы сделать свою лодку — с высокой точностью. На настройку у него ушло немного времени, это был первый раз, когда он резал фанеру на его станке, но как только все было готово, потребовалось всего 2 часа, чтобы разрезать все части лодки.

Использование файлов dxf исключает следующие шаги;

• Предварительная зачистка фанерных листов больше не требуется. Для частей корпуса, которые длиннее фанерной панели, части вырезаются на достаточно малые размеры, чтобы их можно было вырезать из фанерной панели или по размеру машины.

На концах деталей вырезаются шарнирные соединения, чтобы соединить их вместе, вместо того, чтобы шлифовать скошенные края и соединять фанерные панели, чтобы сделать их достаточно длинными. Это избавляет меня от работы, которую я всегда был рад выполнять — зачистки полноразмерных панелей фанеры перед разметкой. Часто можно более эффективно использовать древесину.

• Нанесение разрезаемых деталей на фанеру больше не требуется. Файлы dxf предоставляют машине размеры.Это исключает рисование параллельных линий на фанере, разметку и соединение точек и прорисовку деталей. Никаких дубинок, никаких подъёмов, никаких ошибок.

• Дрова рубить не нужно. Еще одна трудоемкая работа — аккуратное вырезание по размеченным линиям. Машина делает это очень точно и намного быстрее, чем вы. Полученные детали имеют идеальную форму.

Это блестяще и очень точно сделано, как вы можете видеть на его фотографиях.Снимаю шляпу перед Андре, молодец.

Вряд ли вы купите такую машину только для того, чтобы сделать небольшую лодку, такую как Нуса, для одноразовой работы. Но если он у вас уже есть или вы знаете кого-то, у кого есть машина, это показывает, насколько крутая технология доступна сегодня и что возможно даже дома. Должен признаться, я завидую! Фрезерный станок с ЧПУ — определенно инструмент в моем списке желаний для моей следующей сборки лодки…

Как и у 3D-принтеров, цена снижается, а производительность улучшается почти день ото дня.Также появляются наборы и способы сделать маршрутизатор своими руками — так что вы можете автоматизировать и делать это с точностью дома, что было несколько лет назад, только доступное в отрасли. Для такого проекта, как постройка большой яхты, это нечто большее, чем стоит подумать, это, вероятно, незаменимый элемент в наши дни.

Резка фанеры сложной формы — работа, требующая много времени, и она составляет значительную часть конструкции, как для маленьких, так и для больших лодок. Для изготовления всего: от временных рам корпуса, панелей корпуса до переборок и внутренних столярных изделий на большой лодке.

Это также избавляет от необходимости печатать или чертить с чертежей, а затем переносить форму на древесину перед ее вырезанием. В случае цифровых файлов информация отправляется прямо на станок с ЧПУ, что позволяет сэкономить время и сократить количество ошибок.

Обновление — 12 апреля 2019 г .; Дела идут быстро. Прошло почти 2 года с тех пор, как я написал этот пост, и за это время он перешел от странных запросов о файлах ЧПУ до получения запросов почти еженедельно. Таким образом, с этой недели файлы ЧПУ будут доступны в качестве дополнительной опции к любым планам на этом веб-сайте.

Есть кривая обучения, и требуется время, чтобы настроить, но как только вы знаете, что делаете, вы действительно можете сэкономить время на треке, и все будет доведено до совершенства. Отличная работа, Андре. ?

Спасибо за чтение,

Тим Уэстон

Нравится:

Нравится Загрузка …

Связанные

ЧПУ самодельное v1.0

Это мой первый станок с ЧПУ, собранный своими руками из подручных материалов.Себестоимость машины составляет около 170 долларов.

Давно хотел собрать станок с ЧПУ. В основном он мне нужен для резки фанеры и пластика, резки некоторых деталей для лепки, самоделки и других станков. Собирал поцарапанный станок почти два года, за это время собрал детали, электронику и знания.

Станок бюджетный, стоимость минимальная. Далее я буду использовать слова, которые нормальному человеку могут показаться очень пугающими, и это может отпугнуть самодельную машину, но на самом деле все это очень просто и легко освоить за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Ардуино R3

CNC Shield v3 Обновление: появилась новая версия boardv4

Шаговые двигатели NEMA 17

Блок питания 24 вольт 15 ампер

Видео о том, как петь 🙂 Станки с ЧПУ.

Механика самая простая, фанерный каркас 10мм + саморез и болт 8мм, линейные направляющие из металлического уголка 25 * 25 * 3 мм + подшипники 8 * 7 * 22 мм. Ось Z перемещается на шпильке M8, а оси X и Y — на ремнях T2.5.

Шпиндель для ЧПУ самодельный, собран из бесщеточного двигателя и цангового зажима + зубчато-ременный привод. Следует отметить, что двигатель шпинделя питается от основного источника питания 24 вольт. В технических характеристиках указано, что двигатель на 80 ампер, но на самом деле он потребляет 4 ампера при серьезной нагрузке. Не могу объяснить, почему так происходит, но мотор работает отлично и делает свое дело.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже переделал, картинки и описание ниже.

Рабочее пространство составляет примерно 45 см по оси X и 33 см по оси Y, согласно Z 4 см. Учитывая первый опыт, следующую машину я сделаю с большими габаритами и поставлю два мотора по оси X, по одному с каждой стороны. Это связано с большим плечом и нагрузкой на него, когда работа ведется на максимальном расстоянии по оси Y. Теперь мотор один и это приводит к перекосу деталей, круг получается слегка эллиптическим из-за возникающего прогиба каретки по X.

Родные подшипники у мотора быстро проболтались, т. К. Не рассчитаны на боковую нагрузку, а это серьезно. Поэтому сверху и снизу на оси я установил два больших подшипника диаметром 8 мм, это надо было делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже находится на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, я как-то случайно нашел на Youtube.Тогда эта конструкция казалась мне идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика, работают эти руководства недолго. На фотографии показано, какая канавка образовалась на оси Z после недели моих тестовых прогонов станка с ЧПУ.

Самодельные направляющие по оси Z, заменил мебель, стоили меньше доллара за две штуки. Я их укоротила, оставила ход 8 см. По осям X и Y есть еще направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом просто разберу.

Несколько слов о фрезах. Я никогда не работал с ЧПУ, и мой опыт фрезерования также очень невелик. Купил в Китае несколько фрез, все 3 и 4 паза, позже понял, что эти фрезы хороши по металлу, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси, я стараюсь работать с тем, что есть.

На фото видно, как на березовой фанере 10 мм обгорела фреза 4 мм, так и не понял почему, фанера чистая, а на фрезеровании шаг такой же, как у сосны.

Далее на фото фреза 2 мм четырехлопастная после фрезерования пластика. Этот кусок расплавленного пластика был затем очень плохо удален, откусив кусочек. Даже на малых оборотах фреза все равно заедает, 4 канавки явно по металлу 🙂

На днях у дяди был день рождения, по этому поводу решил сделать себе игрушку в подарок 🙂

В подарок продал домик из фанеры. Первое, что я попробовал, это размолоть пену, чтобы проверить программу и не испортить фанеру.