Как собрать станок с чпу своими руками

Началось всё с покупки механических комплектующих , направляющие , винты ШВП , гайки , муфты , кронштейны и т.д.

Опорные подшипники BK-17 и BF-17

Кронштейны для гаек винта ШВП , заказывали их по месту и дешевле и качественней .

Муфты — соединение вала мотора и финта ШВП .

Жирная хивиновскай каретка HGW-20

Дальше собрал всю электронику в кучу : плата управления , датчики , драйвера , моторы , блоки питания .

Шаговые моторы Nema 34 ( 86 кг*см)

Плата управление Kflop, диковинный зверь , мало кто знает , ещё меньше с ней работает , но одна из лучших в своей нише .

Пока я собирал механику и электронику в кучу , на заводе валялся метал для будущего станка и ждал пока его обработают для нормальной сборки , выровняют базовые поверхности на станине и основаниях портала .

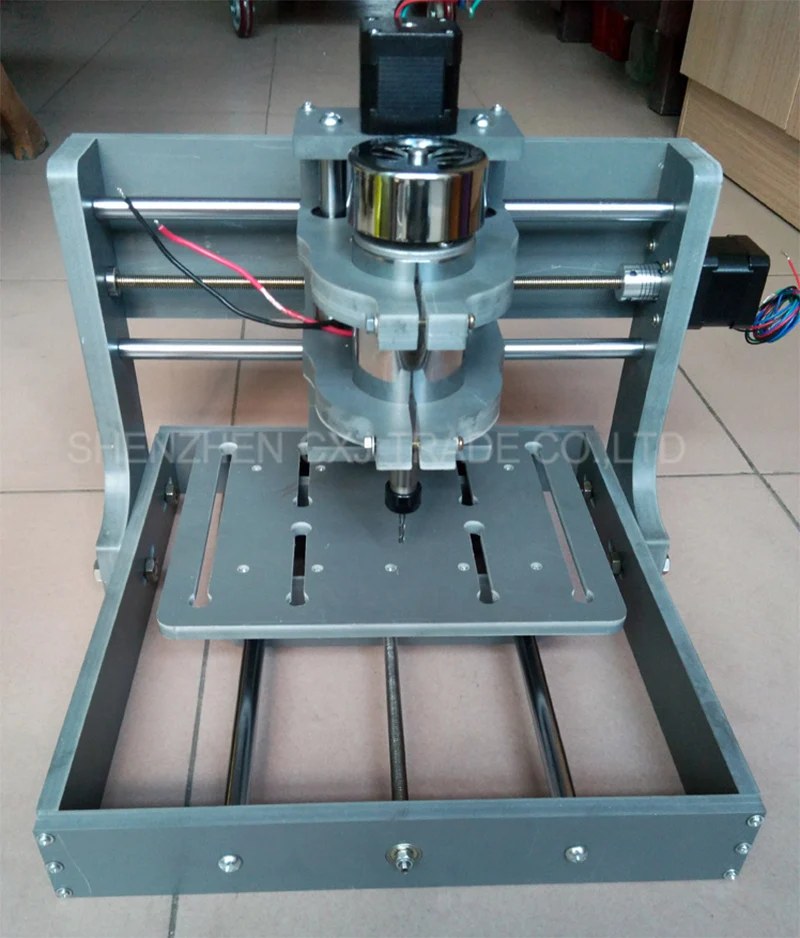

Собрали на конец то всё в кучу и начали сборку , да знаю слишком слабый портал , смотрите дальше всё поправили ))))

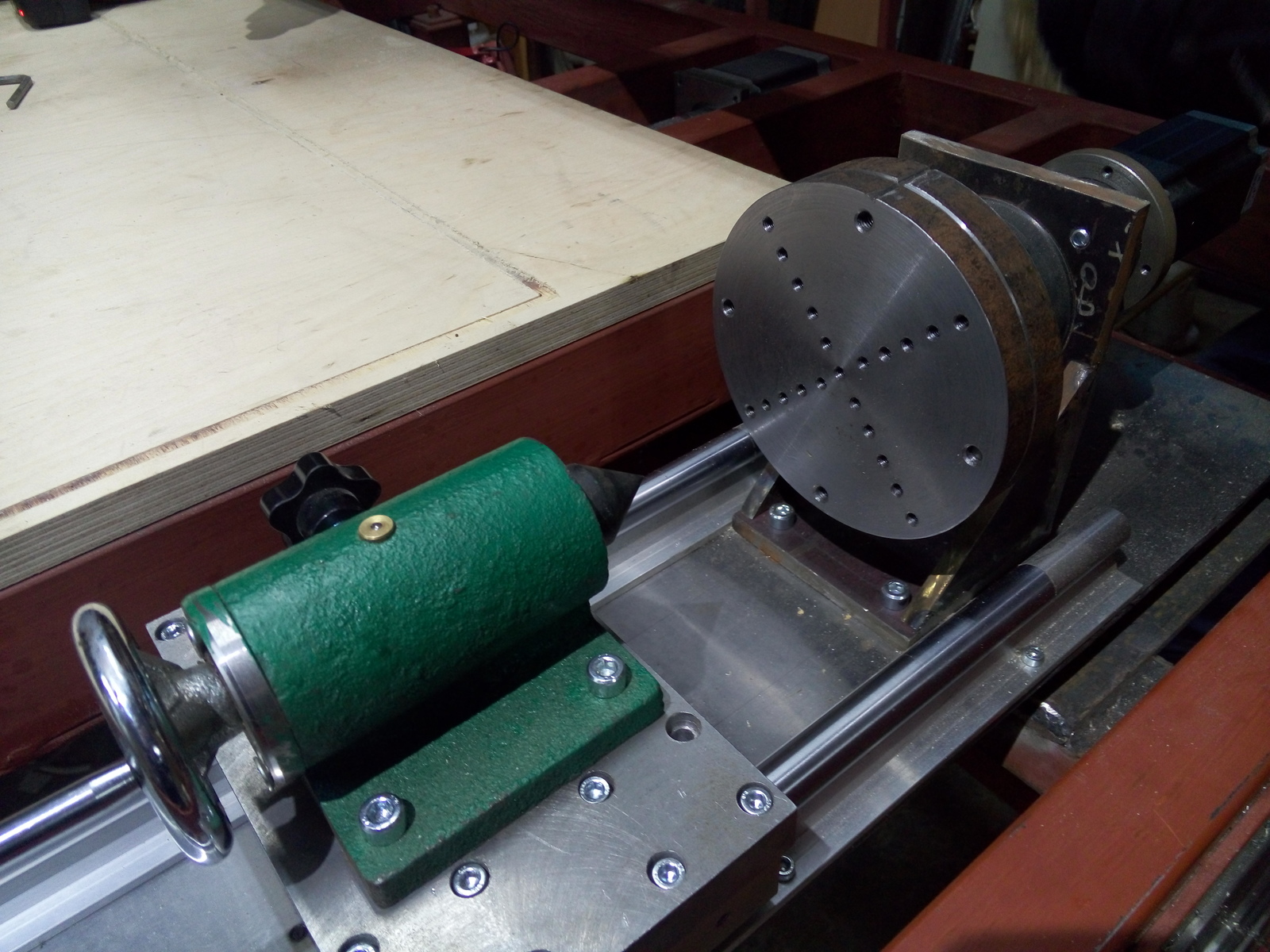

Станок изначально планировался с четвертой поворотной осью , вот мой набор для неё . Докинул бы больше фоток , но лимит не позволяет .

Докинул бы больше фоток , но лимит не позволяет .

Дальше собрал всю электронику на столе и проверил работоспособность всех компонентов .

Шпиндель 2,2 кВт , воздушное охлаждение .

Собрали все оси и шкаф , также начали переделывать портал .

Шкаф со всеми мозгами .

Прошёл Новый Год и все праздники , а мы собрали поворотную ось .

А сегодня закончили вакуумный стол

Вот такой зверь в результате получился , да есть косяки местами , сейчас бы поменял конструкцию , но первый блин как говорится )))

Источник

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

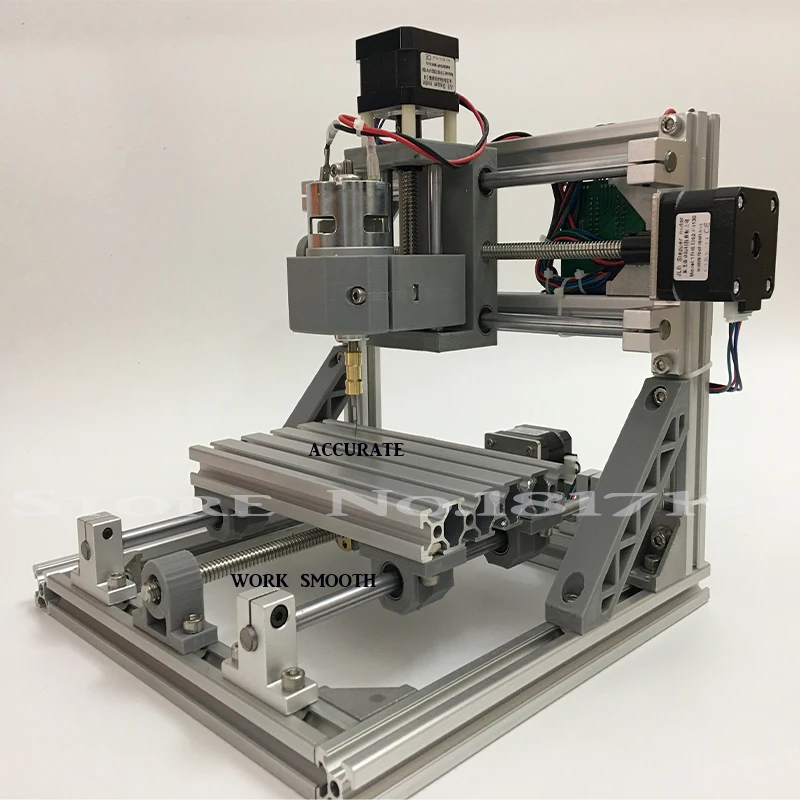

ЧПУ станок своими руками. Инструкция по сборке станка Моделист3040-4060-4090 образца 2015г

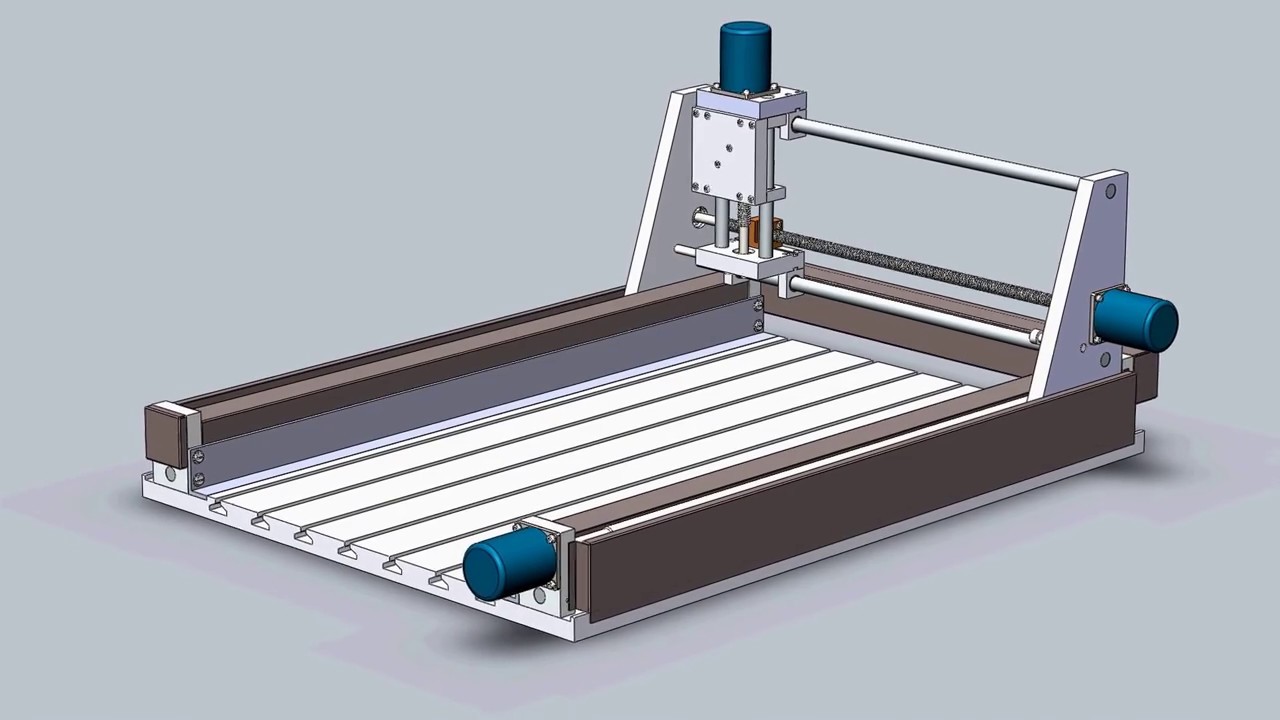

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться выбор и устройство фрезерно-гравировального станка

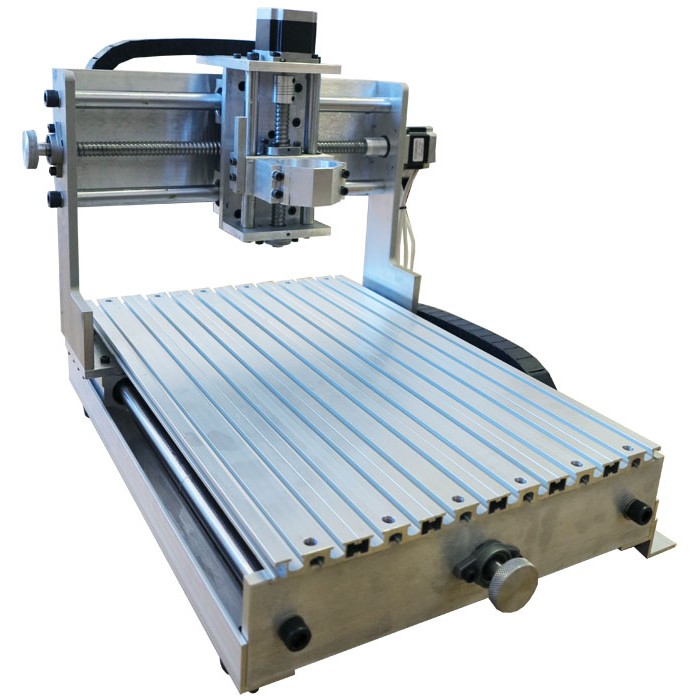

Состав набора ЧПУ станка Моделист3040 и Моделист4060 и и Моделист4090

I Набор фрезерованных деталей из фанеры для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным порталом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для каркаса стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт.).

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3040:

— 20мм (2шт. ) для оси Y,

) для оси Y,

— 16мм (2шт.) для оси Х,

— 12мм(2шт) для оси Z

Для ЧПУ станка Моделист4060 диаметр направляющих линейного перемещения:

— 20мм (4шт.) для осей Х и Y,

— 12мм(2шт) для оси Z.

Для ЧПУ станка Моделист4090 диаметр направляющих линейного перемещения:

— 25мм (2шт.) для оси Y,

— 20мм (2шт.) для оси Х,

— 12мм(2шт) для оси Z.

3. линейные подшипники качения для фрезерного станка Моделист3040:

— линейные подшипники в алюминиевом блоке SC20UU (4шт.) для оси Y,

— линейные подшипники LM16UU (4шт.) для оси Х,

— линейные подшипники LM12UU (4шт.) для оси Z.

Для фрезерного станка Моделист4060:

— линейные подшипники в алюминиевом блоке SC20UU (4шт.) для оси Y,

— линейные подшипники LM20UU (4шт.) для оси Х,

— линейные подшипники LM12UU (4шт.) для оси Z.

Для фрезерного станка Моделист4090:

— линейные подшипники в алюминиевом блоке SC25UU (4шт.) для оси Y,

— линейные подшипники LM20UU (4шт. ) для оси Х,

) для оси Х,

— линейные подшипники LM12UU (4шт.) для оси Z.

4. ходовые винты для осей X и Y шариковинтовая передача SFU1605 диаметр 16мм, шаг 5мм,

для оси Z трапецеидальные винты TR12x3 (шаг 3мм) — (1шт.) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(4шт.) один подшипник в алюминиевом блоке для оси Z.

6. ходовая гайки из графитонаполненного капролона для оси Z (1шт.)

7. крепеж

Рисунок 1. Детали для сборки каретки Z настольного ЧПУ станка, вариант с ходовым трапецеидальным винтом

Рисунок 2. Детали для сборки каретки Z настольного ЧПУ станка, вариант с ходовым винтом ШВП

Рисунок 3. Детали для сборки настольного ЧПУ станка

III Набор электроники фрезерного станка с ЧПУ:

1. Для станка с ЧПУ Моделист3040: шаговые двигатели NEMA23 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) — 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 10,5 A

4. комплект подсоединительных проводов

Последовательность сборки фрезерного станка чпу с подвижным столом.

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка — это элемент который движется и неподвижного элемента системы — линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых — нести нагрузку, обеспечивая стабильное и точное перемещение. Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Рисунок 4

1 Смазать линейные подшипники системы линейного перемещения фрезерного станка специальной смазкой (можно использовать Литол-24(продается в магазинах авто запчастей)).

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции «Инструкция по сборке каретки Z»

3 Сборка стола фрезерного ЧПУ станка, ось Y

3.1 Вставить и закрепить винт ШВП оси Х, рисунок 5.

Рисунок 5

3.2 Закрепить заднюю стенку каретки Z, рисунок 6.

Рисунок 6.

3.3 Собрать портал, рисунок 7.

Рисунок 7.

3.4 Закрепить заднюю стенку портала, рисунок 8, с использованием шурупов 3х25 из комплекта.

Рисунок 8. Крепление задней стенки портала.

4 Установка портала на станину станка, рисунок 8

Рисунок 8. Сборка настольного гравировально-фрезерного станка с ЧПУ

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка, и подключите к нему клеммники моторов.

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт — 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

Магазин чпу станков хобби класса

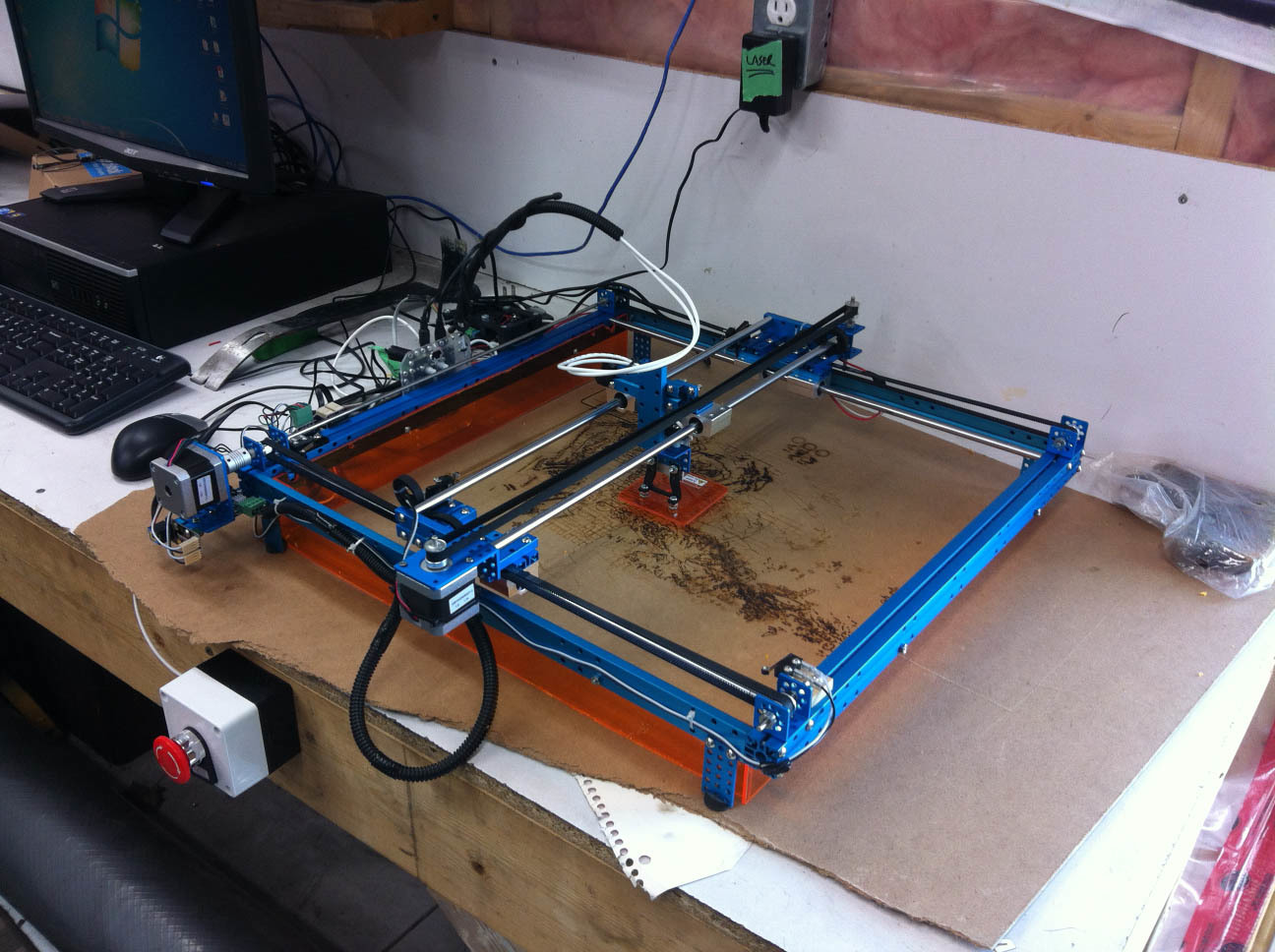

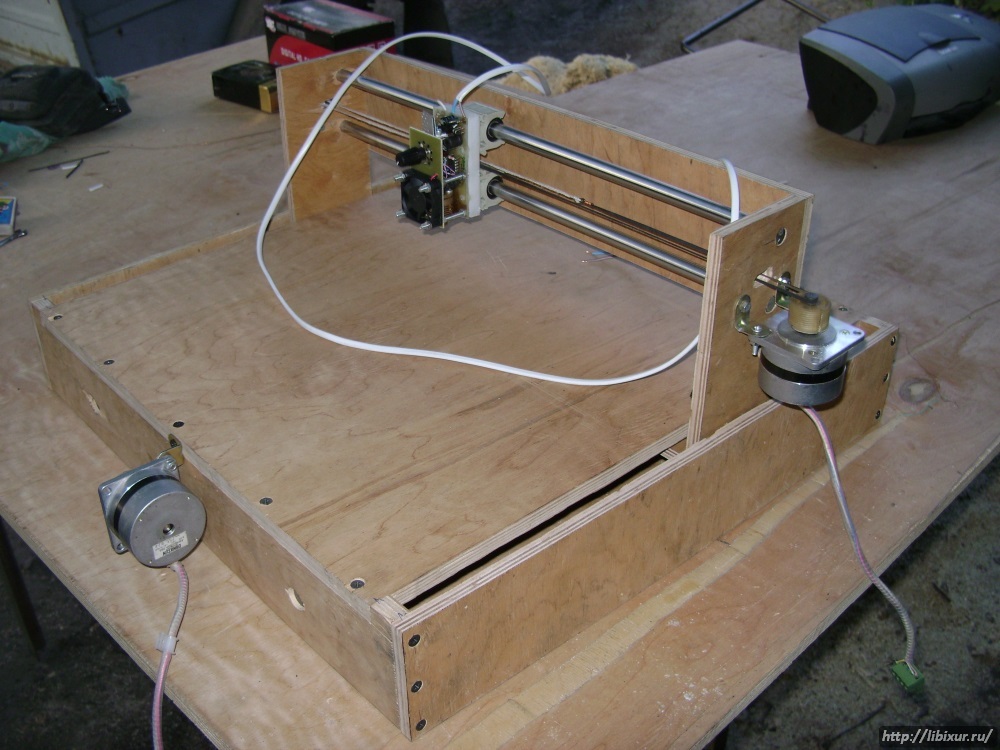

Самодельный ЧПУ станок. – своими руками Станок с ЧПУ

Самодельный чпу станок.Конструкция оси Y.

Самодельный чпу станок я сделал из профильных труб 80х40. Схема чпу станка тоже сделана мной. Можно посмотреть видео на канале железкин.Таким образом я достиг большей жёсткости портала Х. Конструкция по оси Y не представляет сложности. Потому что я описываю в своей статье весь процесс сборки рамы. Поэтому всё понятно как сделать такой станок буквально на коленке. И так первым делом надо нарезать профиль для чпу по размеру.

Схема чпу станка тоже сделана мной. Можно посмотреть видео на канале железкин.Таким образом я достиг большей жёсткости портала Х. Конструкция по оси Y не представляет сложности. Потому что я описываю в своей статье весь процесс сборки рамы. Поэтому всё понятно как сделать такой станок буквально на коленке. И так первым делом надо нарезать профиль для чпу по размеру.

Профиль для рамы

Прикрутить (для того чтобы не повело после сварки) поперечины две штуки (на фото одна), после чего обварить и болт выкрутить.

Прикрутил поперечины

После того как обварен профиль основания, надо поставить два профиля 30х30 сверху и обварить.

верхние поперечины

После обваривания верхнего профиля, я вырезал с передней части отрезок. (смотрите на фото ниже). Так я его ставил целиком для того, чтобы профиль был приварен ровно.

Установить сверху профиль

И после этого я примеряю портал Х на свой самодельный чпу станок. Но перед этим ставлю рельсы для чпу.Так как лишний отрезок профиля вырезал. И теперь ничего не мешает.

И теперь ничего не мешает.

Отверстия в профиле я закрываю металлом и обвариваю. Потому что отверстия выглядят не очень красиво. После того как я завершил все сварочные работы, я буду зашлифовывать все сварные швы. Потому что они не красиво выглядят.

Теперь я поставлю подшипники для чпу станка, и винт ШВП 1204.

На фото ниже видно под подшипником KP008 (передняя часть) я установил подкладку. Потому что она нужна для выравнивания подшипников по высоте. Так как высота переднего и заднего подшипника разная.

Я сделал эту подкладку из дюраля толщиной 3 мм. Смотрите фото ниже.

Подкладка под подшипник. Чертёж.Вид на подшипник

Крупным планом.

Соединение с порталом Х

Когда установлены рельсы, можно поставить портал. Корпус гайки ШВП соединяю с порталом Х (на портале отверстия ещё не просверлены) потому что сверлить буду по месту.

Место соединения корпуса гайки швп с порталом Х.

Соединение с порталом Х. Я так же привёл чертёж соединительной пластины в статье Портал станка с ЧПУ. (Х)

Так выглядит соединительная пластина с порталомРазмер соединяющего узла с порталом Х

После того как я завершил все работы по соединению портала, можно переходить к другой работе.

Узлы креплений ЧПУ станка.

Для того чтобы работа была последовательной, я перехожу к работе по креплению шаговых двигателей. Так как этот узел имеет важное значение, поэтому я сделал крепёж из стали толщиной 2мм.

Основы для установки креплений шаговых двигателей.Левая и правая части одинаковые.

Я вырезал две стальные заготовки, размер которых указан на чертеже в верхней части. Так как обе части одинаковые, я указал размер только на одну заготовку. И теперь на эти пластины я буду устанавливать крепление для шаговых двигателей. Но можно обойтись и без дополнительного переходного крепления. Потому что я для установки двигателей уже изготовил дополнительное крепление, я и буду его использовать. Потому что оно предусматривает возможность установки двигателей двух типов. Так как моём случае установлены два шаговых двигателя на один драйвер (двигатели Nema 17).

Потому что оно предусматривает возможность установки двигателей двух типов. Так как моём случае установлены два шаговых двигателя на один драйвер (двигатели Nema 17).

Переходное крепления я сделал из дюраля толщиной 3 мм. Для оси Y я изготовил два таких переходных крепления. Но можно установить такие же крепежи и на другие оси. Смотрите фото ниже текста.

Крепёж для шаговых по YЗадняя часть с установленным креплением.

Фото крепление Nema 17

Крепление двигателя на переходном крепеже

Теперь снимаю все детали и окрашиваю раму и те детали, которые не покрашены. Потому что потом покрасить будет проблемно. Фото ниже. Сборка фрезерного станка с чпу.

Покраска станка с чпу

После того как станок я покрасил, начинаю сборку. На фото, которое размещено ниже вы можете посмотреть на мой самодельный чпу станок.

Предварительная сборка.

Конструкцию стола я привожу в следующей статье. В статье самодельный чпу станок-как сделать стол для станка чпу.

Ножки для станка.

Для конструкции в качестве ножек я буду использовать крышки от зубной пасты. Но вполне возможно использование и других подходящих материалов.

Ножки станка сделаны из крышек зубной пасты.Верхняя часть тюбика пасты отрезана.

В заключении хочу сказать, что если что то не понятно я отвечу на все ваши вопросы. Задавайте свой вопрос в комментариях или пишите в личку. Смотрите видео на канале железкин в Ютуб. Так же там есть видео циклон для пылесоса. Это ажно, иметь пылеудаление ЧПУ. На сайте есть статья как сделать циклон. Можете почитать.

Электроника для ЧПУ своими руками — Самодельные проекты

Думаю, что нам всем стоит друг у друга поучиться

Вот только без обид — я не думаю, что мог бы чему-то научиться у «разработчика», который в самодельной интерфейсной плате развязывает STEP и DIR тормознутыми оптопарами PC817. Про более быстрые (на порядок) оптроны (6N135.. 137 и их аналоги) с несущественно большей ценой вам не доводилось слышать? PC817, TLP521 и т.п. по своему быстродействию годятся разве что на развязку концевых выключателей…

137 и их аналоги) с несущественно большей ценой вам не доводилось слышать? PC817, TLP521 и т.п. по своему быстродействию годятся разве что на развязку концевых выключателей…

И к чему было выражение глубокого презрения к тем, кто купил готовые платы и драйверы на Алиэкспрессе и «соединил их проводками», а не изготовил и спаял печатные платы «с нуля» своими руками? Не вижу никакого подвига в столь примитивных разработках, разве что почесать зудящее «Чувство Собственного Величия»… По деньгам экономии не выходит — те же TB6600 и детали их «обвязки» по розничным ценам примерно равны цене готового китайского драйвера. Развести простенькую плату, изготовить ее, набить деталями и спаять — тоже достижение, которым может гордиться только школьник из радиокружка в «дворце пионеров».

К чему весь этот пафос, сильно попахивающий тем, что «создадим себе на пустом месте трудности и будем доблестно их преодолевать», если в конечном итоге у вас получается самоделка на заведомо устаревшем уровне? Все адекватные самодельщики давно уже не стремятся изготовить электронику своими руками (в готовом виде есть любая электроника, от 3-канальных «красных плат» на TB6560 или TB6600 с опторазвязкой, до плат «Mesa» и автономных контроллеров движения) и сосредоточились на создании хорошей механики станка.

Если что, паять умею. Самодельные платы изготавливал много-много раз — и рисованием вручную, и «лазерным утюгом», и фоторезистом. Нарисовать схему и развести плату в PCAD2000 или в Eagle тоже смогу, просто придется потратить день-два, чтобы вспомнить полузабытые навыки работы в них. Софт для микроконтроллеров — сейчас похвастаться нечем, но в свое время для PIC’ов писал всякую фигню… Программирование Arduino осваивать лень, не усматриваю её полезных практических применений в своей повседневной деятельности. Чему ещё предлагаете в этом направлении поучиться?

Сообщение отредактировал T-Rex: 25 Февраль 2018 — 03:04

Как сделать станок чпу своими руками?

Содержание

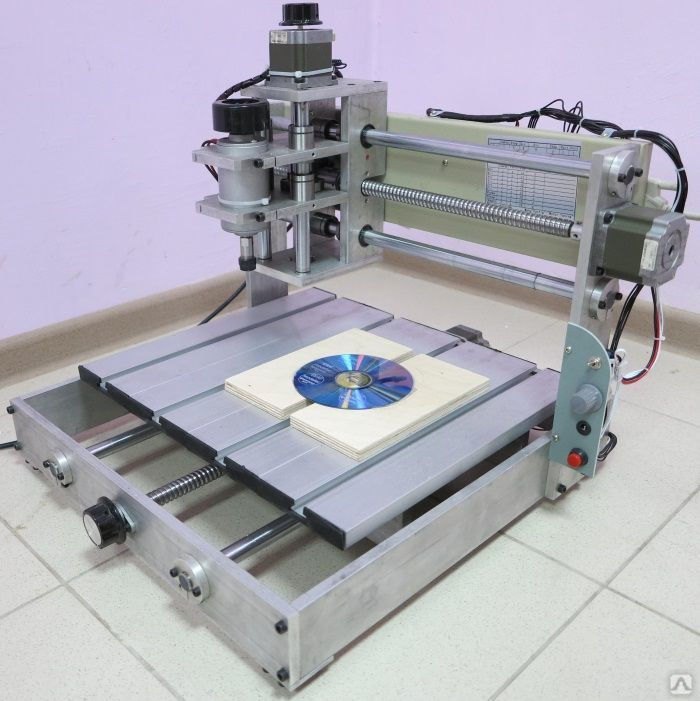

Станки, оснащенные числовым программным обеспечением (ЧПУ) представлены в виде современного оборудования для резки, точения, сверления или шлифования металла, фанеры, дерева пенопласта и других материалов.

Фрезерный станок с ЧПУ

Встроенная электроника на базе печатных плат «Arduino» обеспечивает максимальную автоматизацию работ.

Что собой представляет станок с ЧПУ?

Станки ЧПУ на базе печатных плат «Ардуино» способны в автоматическом режиме бесступенчато менять частоту вращения шпинделей, а также скорость подачи суппортов, столов и прочих механизмов. Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

В устройствах на основе печатных плат «Arduino» режущий инструмент (предварительно настроенный) также сменяется в автоматическом режиме.

Читайте также: как устроены 3D станки-фрезеры с ЧПУ по дереву и сверлильно-присадочные станки?

В устройствах ЧПУ на базе печатных плат «Ардуино» все команды подаются через контроллер.

Контроллер получает сигналы от программоносителя. Для такого оборудования для резки фанеры, металлического профили или пенопласта программоносителями являются кулачки, упоры или копиры.

Самодельный станок на базе плат Ардуино

Читайте также: «Виды и особенности копировально-фрезерных станков» и «Как работают координатно-сверлильные станки с ЧПУ?».

Поступивший из программоносителя сигнал через контроллер подает команду на автомат, полуавтомат или копировальный станок. Если необходимо сменить лист фанеры или пенопласта для резки, то кулачки или копиры заменяются другими элементами.

Агрегаты с программным управлением на базе плат» Ардуино» в качестве программоносителя используют перфоленты, перфокарты или магнитные ленты в которых содержится вся необходимая информация. С применением плат «Arduino» весь процесс резки фанеры, пенопласта или другого материала полностью автоматизируется, сто минимизирует затраты труда.

Стоит отметить, что собрать станок ЧПУ для резки фанеры или пенопласта на базе плат Arduino своими руками можно без особых сложностей. Управление в агрегатах ЧПУ на основе «Ардуино» осуществляет контроллер, который передает как технологическую, так и размерную информацию.

Читайте также: сфера применения фрезерных станков с ЧПУ по металлу.

Самодельный гравировальный станок с ЧПУ на базе управления Ардуино

Применяя плазморезы с ЧПУ на базе плат «Ардуино» можно освободить большое число универсального оборудования и наряду с этим увеличить производительность труда. Основные преимущества станков на базе «Ардуино», собранных своими руками, выражаются в:

- высокой (по сравнению с ручными станками) производительностью;

- гибкости универсального оборудования в сочетании с точностью;

- снижении потребности в привлечении квалифицированных специалистов к работе;

- возможности изготовления взаимозаменяемых деталей по одной программе;

- сокращенных сроках подготовки при изготовлении новых деталей;

- возможности сделать станок своими руками.

Читайте также: «Разновидности и технология сварки швов — потолочных, горизонтальных, вертикальных».

к меню ↑

Процесс работы фрезерного станка с ЧПУ (видео)

youtube.com/embed/du_BkOyzUxA?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

к меню ↑

Разновидности ЧПУ станков

Читайте также: принцип работы зубофрезерного станка с ЧПУ и его модификации.

Представленные агрегаты для резки фанеры или пенопласта, использующие для работы платы «Arduino», делятся на классы по:

- технологическим возможностям;

- принципу смены инструмента;

- способу смены заготовки.

Любой класс такого оборудования можно сделать своими руками, а электроника «Arduino» обеспечит максимальную автоматизацию рабочего процесса. Наряду с классами, станки могут быть:

- токарными;

- сверлильно-расточными;

- фрезерными;

- шлифовальными;

- станки электрофизического ряда;

- многоцелевые.

Читайте также: как своими руками сделать фрезерный станок по металлу?

Токарные агрегаты на базе «Arduino» могут подвергать обработке наружные и внутренние поверхности всевозможных деталей.

Станок с ЧПУ трехмерной резки под управлением Ардуино

Вращение заготовок может проводиться как в прямолинейных, так и в криволинейных контурах. Устройство также предназначается для резки наружной и внутренней резьбы. Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Кроме того они могут производить сверление и расточку. Шлифовальные станки, которые также можно сделать своими руками могут применяться для финишной обработки деталей.

В зависимости от вида обрабатываемых поверхностей агрегаты могут быть:

Читайте также: «О разновидностях плоскошлифовального оборудования».

Многоцелевые агрегаты могут применяться для резки фанеры или пенопласта, выполнять сверление, фрезерование, расточку и токарную обработку деталей. Перед тем, как сделать станок с ЧПУ своими руками, важно учитывать, что деление оборудования производится и по способу смены инструмента. Замена может производиться:

Замена может производиться:

- вручную;

- автоматически в револьверной головке;

- автоматически в магазине.

Если электроника (контроллер) может обеспечивать автоматическую смену заготовок с использованием специальных накопителей, то аппарат может длительное время работать без участия оператора.

Читайте также: «Как работает 3D станок для резьбы по дереву?».

к меню ↑

Рекомендации по сборке станка с ЧПУ

Для того, чтобы сделать представленный агрегат для резки фанеры или пенопласта своими руками, необходимо подготовить исходное оборудование. Для этого может быть пригоден бывший в употреблении сверлильный станок для печатных плат.

В нем рабочий орган заменяется на фрезу. Кроме того сделать механизм своими руками можно из кареток старого принтера.

Это позволит двигаться рабочей фрезе в направлении двух плоскостей. Далее к конструкции подключается электроника, ключевым элементом которой является контроллер и платы «Arduino».

Схема сборки позволяет сделать своими руками самодельный агрегат ЧПУ автоматическим. Такое оборудование может быть предназначено для резки пластика, пенопласта, фанеры или тонкого металла. Для того, чтобы устройство смогло выполнять более сложные виды работ, необходим не только контроллер, но и шаговый двигатель.

Читайте также: устройство и классификация фрезерно-гравировальных станков с ЧПУ.

Самодельный станок с ЧПУ

Он должен обладать высокими мощностными показателями – не менее 40-50 ватт. Рекомендуется использовать обычный электродвигатель, так как с его применением отпадет необходимость в создании винтовой передачи, а контроллер будет обеспечивать своевременную подачу команд.

Нужное усилие на вал передачи в самодельном устройстве должно передаваться посредством зубчатых ремней. Если для передвижения рабочей фрезы самодельный станок с ЧПУ будет использовать каретки от принтеров, то для этой цели необходимо выбрать детали от принтеров больших размеров.

Основой будущего агрегата может послужить прямоугольная балка, которая должна быть прочно закреплена на направляющих. Каркас должен отличаться высокой степенью жесткости, но использовать сварку не рекомендуется. Лучше применять болтовое соединение.

Сварочные швы будут подвергаться деформации из-за постоянных нагрузок при работе станка. Элементы крепления при этом разрушаются, что приведет к сбою настроек, а контроллер будет работать некорректно.

Читайте также: «Как собрать самодельный шиномонтажный станок в домашних условиях?» и «Электроэрозионный станок своими руками для резки».

к меню ↑

О шаговых двигателях суппортах и направляющих

Агрегат с ЧПУ, собранный самостоятельно, должен быть оснащен шаговыми электродвигателями. Как уже упоминалось выше, для сборки агрегата лучше всего использовать двигатели от старых матричных принтеров.

Для эффективного функционирования устройства понадобится три отдельных двигателя шагового типа. Рекомендуется применять двигатели с пятью отдельными проводами управления. Это позволит увеличить функциональность самодельного аппарата в несколько раз.

Рекомендуется применять двигатели с пятью отдельными проводами управления. Это позволит увеличить функциональность самодельного аппарата в несколько раз.

При подборе двигателей для будущего станка нужно знать число градусов на один шаг, показатель рабочего напряжения и сопротивление обмотки. Впоследствии это поможет произвести корректную настройку всего программного обеспечения.

Деревянный станок с ЧПУ собранный своими руками

Крепление вала шарового двигателя производится с применением резинового кабеля, покрытого толстой обмоткой. Кроме того, с помощью такого кабеля можно присоединить двигатель к ходовой шпильке. Станину можно изготовить из пластмассы с толщиной в 10-12 мм.

Наряду с пластиком возможно применение алюминия или органического стекла.

Ведущие детали каркаса крепятся с помощью саморезов, а при использовании древесины можно крепить элементы клеем ПВА. Направляющие представляют собой стальные прутья с сечением в 12 мм и длиной в 20 мм. На каждую ось приходится по 2 прута.

На каждую ось приходится по 2 прута.

Читайте также: «Как изготовить сварочный осциллятор своими руками?».

Суппорт изготавливают из текстолита, его размеры должны составлять 30×100х40 см. Направляющие части текстолита скрепляются винтами марки М6, а суппорты «Х» и «У» в верху должны иметь 4 резьбовых отверстия для закрепления станины. Шаговые электродвигатели устанавливаются с помощью крепежей.

Крепления можно сделать с использованием стали листового типа. Толщина листа должна составлять 2-3 мм. Далее винт соединяется с осью шагового двигателя посредством гибкого вала. С этой целью можно задействовать обычный резиновый шланг.

Любое гаечное соединение рекомендуется производить с помощью чугунных гаек.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Главная страница » ЧПУ

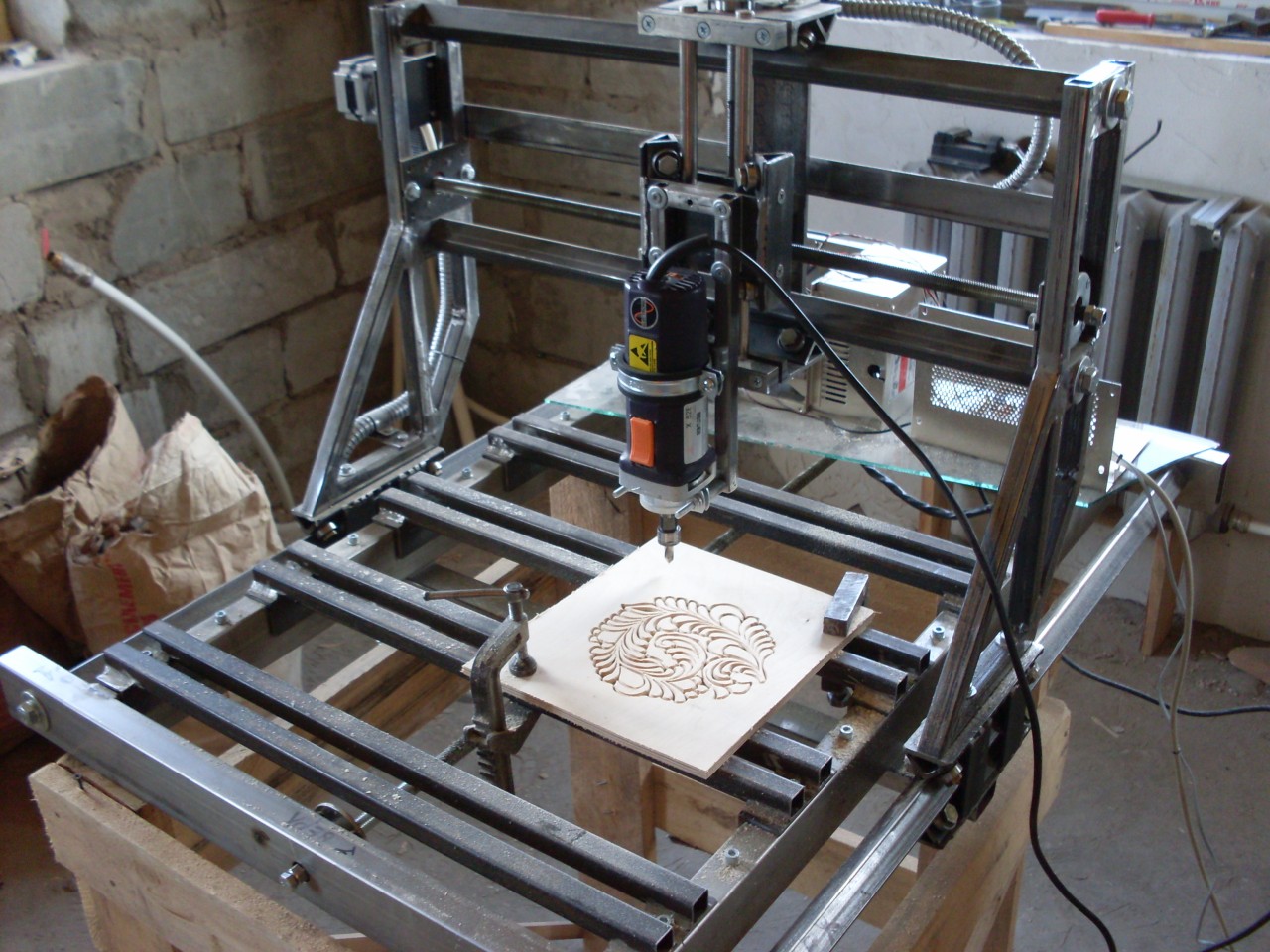

Фрезерный станок с ЧПУ своими руками. Часть 1. | Деревянные самоделки

Здравствуйте.

Сегодня я расскажу о самом большом на сегодняшний день моем проекте. Это сборка фрезерного станка с ЧПУ. В процессе работы были испытания, ошибки и их исправления, но как говорят «из песни слов не выбросишь» — описание ошибок наглядно объясняет причину конструктивных решений. Даже в кратком изложении текст получился очень длинный, поэтому я разбил статью на 3 части.

Фото финальной версии станка.Фото финальной версии станка.

Нужен ли вообще в домашней мастерской деревообрабатывающий станок с ЧПУ? Вопрос спорный. Мастера скажут, что все можно сделать и руками, причем изделие будет нести свою энергетику, станет неповторимо и т. п. Возможно они будут правы, но на дворе 21 век и никуда от компьютерных технологий уже не деться. Даже эту статью не получилось бы сейчас читать, если не было бы компьютера или планшета/смартфона. Свой станок я собрал 2 года назад и могу сказать, что у меня стало больше возможностей, а многие детали изготовлять получается гораздо проще и точнее, особенно, если требуются абсолютно одинаковые. Вот небольшие примеры.

Вот небольшие примеры.

Размер фоторамки 60*90см. Кроме рисунка рамки добавлены сразу и пазы под фотографии.Размер фоторамки 60*90см. Кроме рисунка рамки добавлены сразу и пазы под фотографии.Размер фоторамки 60*90см. Кроме рисунка рамки добавлены сразу и пазы под фотографии.Размер фоторамки 60*90см. Кроме рисунка рамки добавлены сразу и пазы под фотографии.Размер фоторамки 60*90см. Кроме рисунка рамки добавлены сразу и пазы под фотографии.Размер фоторамки 60*90см. Кроме рисунка рамки добавлены сразу и пазы под фотографии.

Например, фоторамку из фанеры 10мм и размером 60*90см было бы проблематично сделать из цельного куска фанеры без моего станка. Изготовление «барашков», гнезд под гайки, различные круги без центрального отверстия – работа не сложная, но требует времени. Теперь это все делается только на станке.

Сейчас предлагается огромное количество различных готовых станков, но стоимость их для хобби часто недоступна, хотя цена бывает вполне обоснована. Для меня был в первую очередь интересен сам процесс разработки и сборки станка, а уж потом перспективы его применения и возможности хотя бы вернуть потраченные деньги. Перед началом сборки я перечитал огромное количество статей в интернете, насмотрелся до тошноты фотографий готовых станков и с удивлением понял, что внятной инструкции нигде нет. Часто предложены готовые чертежи, что меня не устраивало или общее описание теории. Поэтому попытаюсь изложить ту информацию, которую удалось собрать и которой я в последствии руководствовался. К сожалению, статья тоже не раскрывает многие детали, так как информации очень много – по некоторым вопросам я хочу написать отдельные статьи.

Перед началом сборки я перечитал огромное количество статей в интернете, насмотрелся до тошноты фотографий готовых станков и с удивлением понял, что внятной инструкции нигде нет. Часто предложены готовые чертежи, что меня не устраивало или общее описание теории. Поэтому попытаюсь изложить ту информацию, которую удалось собрать и которой я в последствии руководствовался. К сожалению, статья тоже не раскрывает многие детали, так как информации очень много – по некоторым вопросам я хочу написать отдельные статьи.

Возможно многим это будет не интересно, так как информации слишком много, тогда при желании можно просто посмотреть картинки.

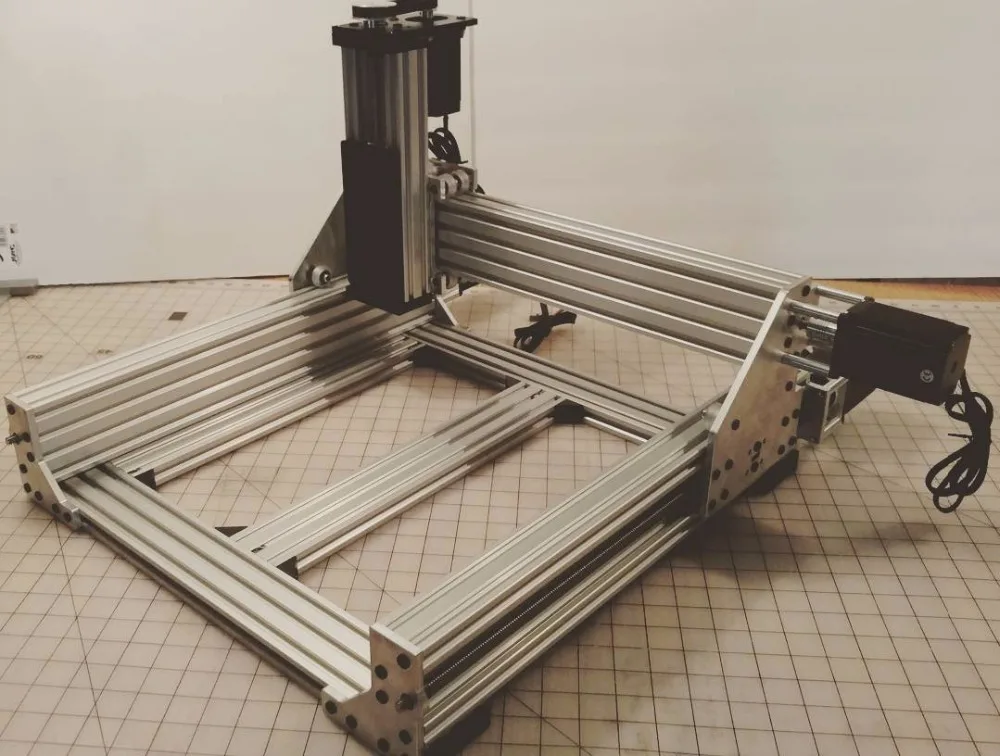

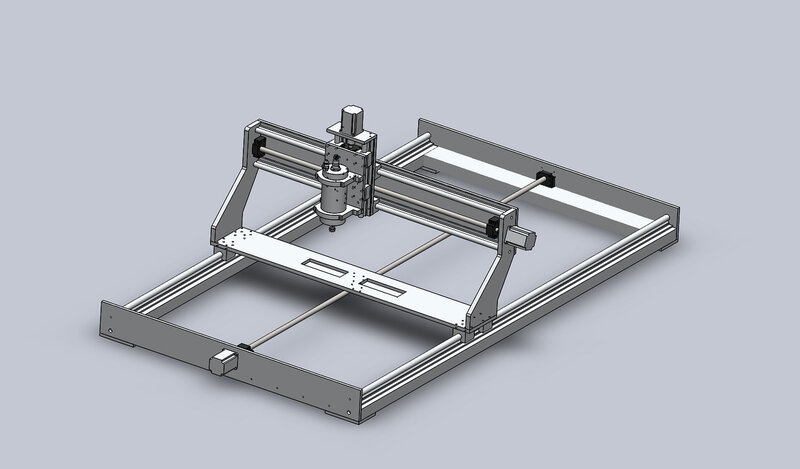

Сначала немного теории – только основные моменты . Все 3D станки имеют одно общее решение. Есть 3 оси по которым может двигаться обрабатывающий инструмент по нужной траектории. В зависимости от инструмента (фреза, лазер, нож, экструдер, карандаш и т.д.) можно получить разные по функционалу станки. Так как места в моей мастерской не много, я решил сделать универсальную станину на разные инструменты. Изначально рассчитывалось рабочее поле 600х900мм с ходом по вертикали 250мм, но реально получилось чуть меньше. За основу была взята конструкция фрезерно-гравировального станка.

Изначально рассчитывалось рабочее поле 600х900мм с ходом по вертикали 250мм, но реально получилось чуть меньше. За основу была взята конструкция фрезерно-гравировального станка.

Существует основные 2 конструкции:

1. С подвижным столом и неподвижным порталом;

2. С подвижным порталом и стационарным столом.

Первый вариант более прост конструктивно, но рассчитан только на небольшие по площади столы, второй наиболее распространен, причем эта конструкция различается по типу привода: с одним приводом по центру или двумя по бокам.

Два привода используются также в более громоздких конструкциях, так как меньше вариантов перекоса портала на направляющих из-за неравномерного скольжения по ним и при этом портал имеет большую жесткость.

В первую очередь нужно определиться с максимальными размерами рабочей области. Она зависит от предполагаемых задач. Нужно помнить, чем меньше станок, тем он получается бюджетнее. Нет смысла замахиваться сразу на большие размеры. Исправление ошибок в конструкции также обходятся дешевле на маленьких станках. Многие, кто собирал самодельные ЧПУ станки начинали с малых конструкций, а уже с помощью них делали более мощные модели.

Исправление ошибок в конструкции также обходятся дешевле на маленьких станках. Многие, кто собирал самодельные ЧПУ станки начинали с малых конструкций, а уже с помощью них делали более мощные модели.

Я буду рассматривать конструкцию с мобильным козловым порталом и стационарным столом. Для начала определимся с системой координат. Она стандартная – три оси X Y Z. Ось Х перемещает фрезер по порталу влево-вправо и она параллельна к торцу станка. Ось Y перемещает портал вперед-назад вдоль длинной стороны стола. Ось Z перемещает фрезер вверх-вниз.

Форма портала, соотношения расстояний между осями и направляющими, расстояние между подшипниками требует отдельной статьи — там много физики, сапромата, механики и возможно будет моя отдельная статья. Я перечислю только конечные выводы, которыми желательно пользоваться при проектировании конструкции (данные советы актуальны для фрезерного станка, для лазера конструкция может быть значительно легче и проще):

— минимизировать расстояние по вертикали между направляющими оси Y и нижней направляющей оси X, то есть чем меньше зазор над столом, тем жестче конструкция. В некоторых станках проектировщики специально поднимают рельсы оси Y выше над столом, чтобы увеличить толщину заготовки, но сократить это расстояние;

В некоторых станках проектировщики специально поднимают рельсы оси Y выше над столом, чтобы увеличить толщину заготовки, но сократить это расстояние;

— направляющие оси Z должны быть максимально жесткими и не очень длинными, чтобы избежать прогиба и биения при движении фрезы в заготовке;

— стараться максимально увеличить расстояние между направляющими оси Х, это снизит кручение;

— желательно определить центр тяжести портала и выбрать такую форму боковых опор, чтобы он попадал в точку размещения фрезы и при этом находился между передним и задним подшипниками оси Y. Поэтому вертикальные стойки часто имеют изогнутую назад форму. В своем станке я определял примерный центр тяжести экспериментально и об этом расскажу ниже.

Есть еще несколько моментов, но я их сразу не учел и это привело к необходимости изменения конструкции. О них я подробно расскажу в процессе описания сборки как собственные ошибки, поэтому советую дочитать статью до конца.

Кроме этого, обязательно при сборке станка нужно добиться максимальной жесткости соединений. Любые люфты приводят к потере как точности (инструмент будет двигаться не по нужной траектории), так и повторяемости (траектория правильная, но второй проход может быть смещен относительно первого).

Любые люфты приводят к потере как точности (инструмент будет двигаться не по нужной траектории), так и повторяемости (траектория правильная, но второй проход может быть смещен относительно первого).

Выбор материала. Как и многие самоделки, свой первый вариант я начал делать из фанеры. Это значительно дешевле алюминия и проще в сборке, тем более что нужно прочувствовать конструкцию и выявить ее недостатки. В качестве направляющих я брал рельсы и стержни из полированной нержавейки. Это достаточно не дешевый вариант, но наиболее долговечный и жесткий конструктивно (цена-качество для меня была наиболее оптимальное).

Приводные винты – ШВП. Это на сегодня самый дорогой вариант. Можно делать привод используя обычную строительную шпильку, зубчатые ремни, шпильку с трапецеидальной резьбой, велосипедные цепи, тросы и т.д. Все они имеют люфты, с которыми придется бороться, но в моем варианте они минимальны. Шаговые двигатели покупал специализированные. Часто бытует мнение, что можно взять двигатели от матричных или лазерных принтеров. Я имею отношение к ремонту этого оборудования и могу сказать, что возможно они подойдут только для привода с зубчатым ремнем и на небольшие станочки, так как слабые по моменту сил и имеют огромный угол поворота за один шаг. ШВП у меня перемешает гайку за один оборот на 5мм. Если у двигателя угол 12 градусов, то за один шаг будет 1мм – это максимальная точность, поэтому использовать их не получится.

Я имею отношение к ремонту этого оборудования и могу сказать, что возможно они подойдут только для привода с зубчатым ремнем и на небольшие станочки, так как слабые по моменту сил и имеют огромный угол поворота за один шаг. ШВП у меня перемешает гайку за один оборот на 5мм. Если у двигателя угол 12 градусов, то за один шаг будет 1мм – это максимальная точность, поэтому использовать их не получится.

Для удешевления конструкции использовал обычные подшипники, а все фланцы и кронштейны делал фанерными. По опыту других конструкций могу сказать, что на небольших оборотах, где нет сильного нагрева подшипников они ничем не хуже и если плотно запрессовать подшипник, то вынуть его удастся только распилив деталь. Существует несколько способов установки подшипников на винт. Я использовал вариант, когда винт имеет 2 независимых подшипника на концах и крепится к двигателю на гибкой муфте. Это было среднее по простоте-качеству соединение. Можно купить готовые наборы со всеми крепежами и подшипниками для ШВП – работы заметно убавится, но расходы тоже существенно возрастут и опять же – ремонт будет возможен только заменой детали, а фанерную можно вырезать заново и быстро.

Сборку всех основных деталей решил делать на ящичных шипах. Такого я нигде не видел и считаю собственным изобретением, так как мне очень не нравились конструкции скрепленные с помощью болтов и ощетинившиеся гайками как броненосец «Потемкин». Для нарезки шипа использовал свою самодельную ящичную шипорезку.

Сборку станка начал с вертикальной оси Z как самой маленькой, но на которой можно было отработать все детали. Начал со сборки ШВП. Гайки и винты продаются как отдельно, так и в сборе. Я брал отдельно, так как не смог подобрать нужные по длине готовые винты. Кроме этого, заводская проточка рассчитана на фирменные подшипники и крепеж, который сложно заменить на обычный. Минусом такого выбора является необходимость самостоятельно обтачивать винт. Я думал, что с этим справится любой токарь и оказался не прав. Получилось только со второго раза и далеко не так идеально как я рассчитывал, но это другая история. После токарной обработки нужно надеть гайку на винт – это очень ответственная операция и любая ошибка может привести к высыпанию шариков. Поэтому советую собирать над емкостью, чтобы шарики не потерялись. Если гайка рассыпалась – это конечно печально, но не смертельно – ее можно собрать, хоть и не просто. У меня уже есть по этому поводу опыт.

Поэтому советую собирать над емкостью, чтобы шарики не потерялись. Если гайка рассыпалась – это конечно печально, но не смертельно – ее можно собрать, хоть и не просто. У меня уже есть по этому поводу опыт.

Наконец винты в сборе и на гайку вырезал я крепежный блок. С первого раза он не получился, так как сложно было определить его высоту. Это уже окончательный вариант. После этого собрал весь модуль оси Z. Длина направляющих больше винта. Это для экономии.

Так как по направляющей двигается два линейных подшипника, то съедается длина хода на расстояние между подшипниками, а так можно немного увеличить ход. У меня винт длиной 1 метр был разрезан на привод двух осей Z и Х и его хватило. Опоры направляющих стержней (диаметр 12мм) я сделал без дополнительных обжимных фиксаторов. На малой длине это получилось, а на более длинной оси Х уже нет. Самое сложное, это получить соосность всех деталей. Здесь важна точность иначе конструкция будет клинить или бить. Поэтому было много испытаний и подгонок. В качестве экспериментального привода использовал шуруповерт.

В качестве экспериментального привода использовал шуруповерт.

Для пылезащиты передняя панель оси Z полностью закрывается в поднятом состоянии. Кроме этого большая плоскость позволяет навешивать разные инструменты, а боковые грани придают жесткость.

На этом первый этап сборки модуля оси Z был завершен. Пока всё без электрооборудования. Продолжение описания можно будет увидеть в части 2.

Если вы заинтересовались статьей, нажмите «палец вверх».

Чтобы проще находить мои статьи, подпишитесь на канал.

Все вопросы и замечания пишите в комментариях.

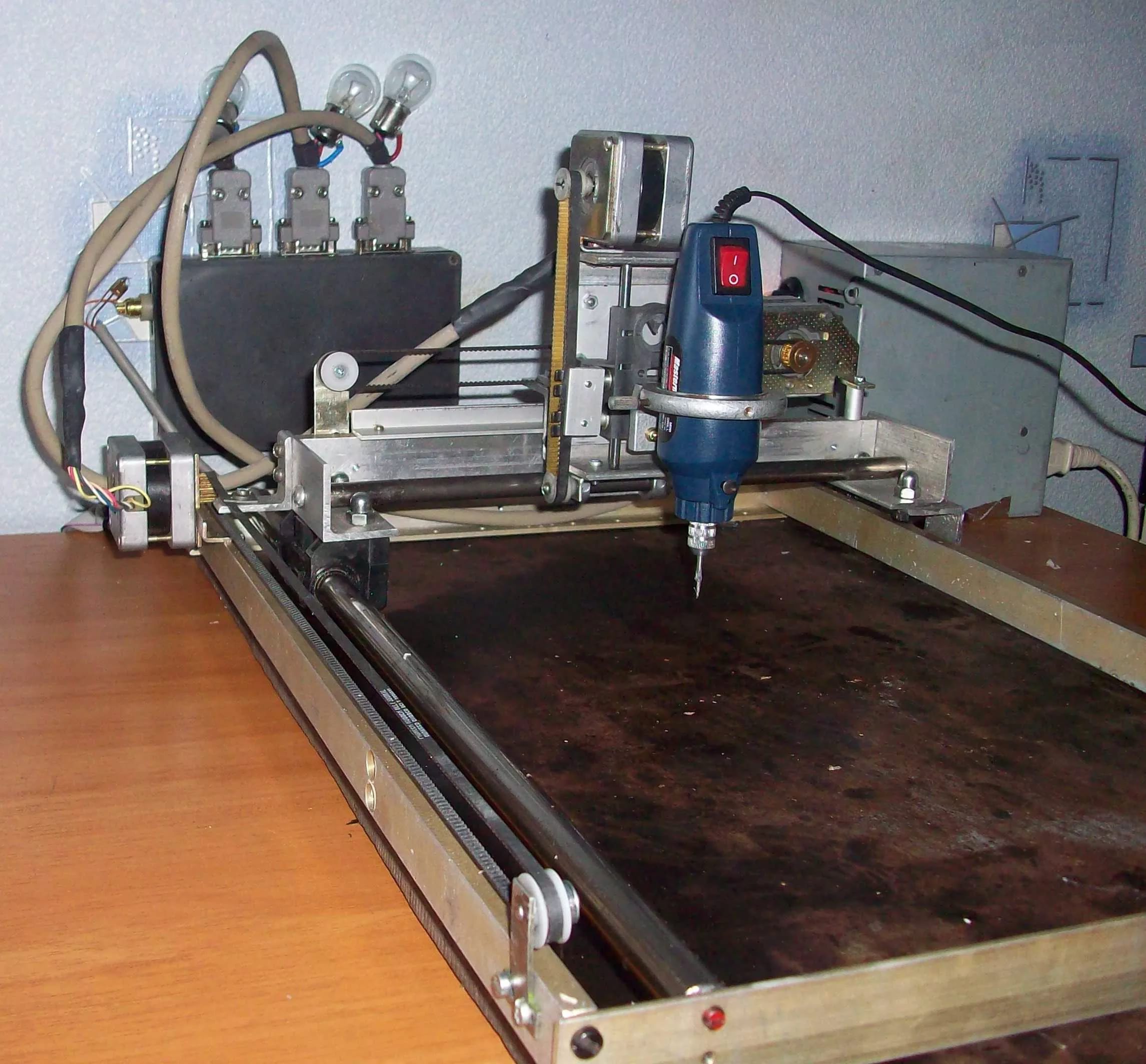

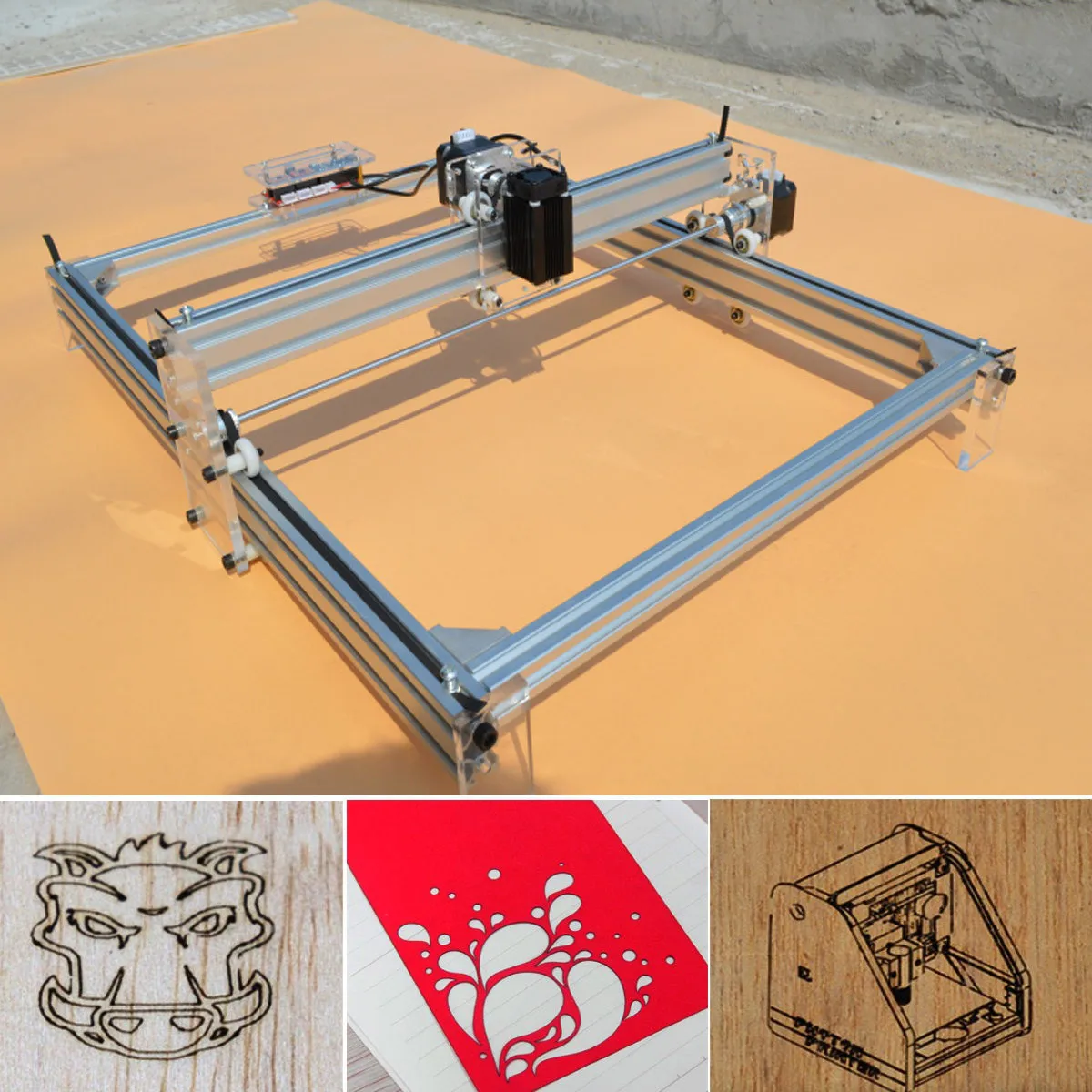

ЧПУ фрезерный станок своими руками

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором материала вы узнаете,как своими руками возможно сделать ЧПУ фрезерный станок для обработки древесины.

Уже не удивительно, что подобные станки ребята собирают самостоятельно, практически из того что имеют под рукой, среди самодельщиков уже накоплен неплохой опыт в данном направление, которым мастера делятся друг с другом.

С развитием технологий, на производстве человека сначала заменяли механизмы, потом машины, сегодня робототехника и компьютеры, что дает людям высокое качество продукции, а самое главное для производителя — это минимум брака, так же робот не уйдет на больничный))

Давайте же рассмотрим, как все таки нашему автору удалось создать ЧПУ станок и что ему для этого потребовалось?

Материалы

1. алюминий (лом)

2. шаговый двигатель

3. фреза

4. гибкий шланг

5. вал

6. подшипник

7. проволока

8. компьютер (старый)

9. пенопласт

10. земля

11. фанера

12. потайные мебельные гайки

13 шприц

14. моторное масло

15. шпилька

Инструмент

1. токарный станок

2. паяльная лампа

3. тигель

4. печь для плавки цветного металла

5. станок для резки пенопласта

6. наждак

7. метчик

8. ножовка по металлу

9. напильник

10. штангенциркуль

11. сверлильный станок

12. электролобзик

13. линейка

15. набор гаечных ключей

набор гаечных ключей

16. молоток

17. отвертка

Процесс создания ЧПУ фрезерного станка своими руками.

И так, давайте в начале немного разберем, что собственно обозначает ЧПУ, да все предельно просто -это числовое программное управление. Самый первый станок с числовым управлением был разработан и запатентован в 1804 году, да именно в начале 19 века)) Станок тот находился на ткацкой фабрике и на перфокартах было закодировано несколько положений механизма, тем самым поднимая или опуская челнок можно было программировать простые узоры.

Сегодня же человечество шагнуло очень далеко в сфере науки и техники, компьютеры плотно вошли в нашу жизнь, собственно что говорить если ЧПУ станки уже собирают самостоятельно из подручных средств на коленке))

Для создания станка автору понадобилось довольно много алюминиевого лома, который он расплавлял в импровизированной печи, из паяльной лампы и нескольких керамических кирпичей.

Первый опыт по литью и плавке алюминия автор получил по ходу изготовления станка, сделаны были формы под заливку опор линейных подшипников. Фома залита и остывает.Вот такая болваночка получилась.Полученную заготовку мастер переносит в мастерскую.

Фома залита и остывает.Вот такая болваночка получилась.Полученную заготовку мастер переносит в мастерскую.

Все подготовлено и отлито для последующей обработки на токарном станке.Непосредственно работа на токарном станке. В ходе работ по отливке и переплавке металла автор пришел к выводу, что требуется хоть и примитивная но металлическая печь.С литьем металла пока закончено, далее мастер собрал на скорую руку станок для резки пенопласта.Расчертил шаблон.Вырезал заготовки из пенопласта, она будет служить моделью при последующем литье алюминия. Модель обмазывается строительной смесью.Далее снова литье алюминия, но уже в земляную форму.

Первый блин комом, как и положено)Затем все пошло как по маслу.Готовится еще одна партия форм.Отлито и уже на столе в мастерской.Снова чертеж и резка шаблона.Отлитую заготовку автор сверлит в намеченных местах.Процедура со стойками портала.Линейные подшипники мастер изготовил из шкворней автомобиля ГАЗ-53.Направляющие на ось Х=25 мм, а на ось Y=20 мм. Сборка основания станка.

Сборка основания станка.

Проточка ходовых концов на токарном станке.

Изготовление ходовой гайки с регуляцией зазора.

Примерка оси Y.

Далее случилась неприятность, трещина в металле! Полный крах!Автор не отчаивается и отливает 2 ю деталь и опять трещина, о ужассс!!!Мастер уже хотел плюнуть на все, но все же собрался и переосмыслил обстановку и пришел к выводу, что форму детали необходимо изменить. Так и поступил, теперь все отлично))Доработка и сборка узлов.Устанавливается шаговый двигатель. И снова трещина.Деталь переплавляется и растачивается по новой.Крепится временный стол из фанеры с вкрученными потайными гайками для крепления деталей.Собраны мозги станка и вся сопутствующая электроника.Вырезан шпиндель.Системный блок собран.Далее автором создается система смазки.

Краны изготовлены из капролона.При помощи крана регулируется подача масла, у мастера выставлена 1 капля в 3 минуты.

В шланги мастер установил проволоку, для удержания от перегиба.

Для сбора масла был сделан поддон. Пробный пуск.Первая работа на станке)Автор сделал это! Ура!!! Теперь у него есть собственный ЧПУ фрезерный станок. Как видите при желании все под силу простому человеку, стоит только захотеть) Очень много интересных и красивых резных вещей можно сделать на данном станке, фантазию ограничивает только размеры станка) В дальнейшем автор собирается создать станок куда больше, для серьезной работы, опыт уже есть)

Пробный пуск.Первая работа на станке)Автор сделал это! Ура!!! Теперь у него есть собственный ЧПУ фрезерный станок. Как видите при желании все под силу простому человеку, стоит только захотеть) Очень много интересных и красивых резных вещей можно сделать на данном станке, фантазию ограничивает только размеры станка) В дальнейшем автор собирается создать станок куда больше, для серьезной работы, опыт уже есть)

На этом заканчиваю статью. Большое спасибо за внимание!

Заходите в гости почаще, не пропускайте новинки в мире самоделок!

Статья представлена в ознакомительных целях!

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

C-образная балка Sphinx | OpenBuilds

! Полный комплект сфинкса!

Меня часто спрашивают, могу ли я предложить или порекомендовать полный комплект ЧПУ Sphinx? Я не предлагаю / продаю и не зарабатываю деньги на своем дизайне сфинкса. Однако я рад сообщить, что теперь вы можете забрать свой собственный полный комплект ЧПУ Sphinx прямо у команды здесь, на OpenBuilds!

Однако я рад сообщить, что теперь вы можете забрать свой собственный полный комплект ЧПУ Sphinx прямо у команды здесь, на OpenBuilds!

Complete Openbuilds Sphinx CNC Kit

«Здесь»

Я знаю о многочисленных онлайн-наборах (ebay / aliexpress / website / ect.). Я не знаю качества и комплектности этих комплектов! Пожалуйста, узнайте, кто их предлагает, поскольку ни openbuild, ни я не могу предложить поддержку для этих комплектов.С комплектом Openbuilds, указанным выше, вы получаете качество и душевное спокойствие, зная, что они запросили у меня (дизайнера) разрешение. Они также предоставляют справедливую программу возврата, чтобы помочь строителям расти и учиться, и, что наиболее важно, вы получаете качественное обслуживание клиентов, на которое вы можете положиться во время сборки и за ее пределами.

! Полный набор пластин!

Меня часто спрашивают, какой набор пластин покупать при сборке ЧПУ Sphinx? Я вижу, что несколько наборов появилось в продаже в Интернете (даже на aliexpress). Я не знаю качества или оснащения каждого набора, предлагаемого в Интернете, пожалуйста, изучите, кто их предлагает! Два набора пластин, которые я могу порекомендовать, взяты из Openbuilds Directly и Chris (blue-ox). Оба качественных набора я использовал лично.

Я не знаю качества или оснащения каждого набора, предлагаемого в Интернете, пожалуйста, изучите, кто их предлагает! Два набора пластин, которые я могу порекомендовать, взяты из Openbuilds Directly и Chris (blue-ox). Оба качественных набора я использовал лично.

Openbuilds Sphinx набор пластин

«Здесь»

Набор пластин Криса

«Here»

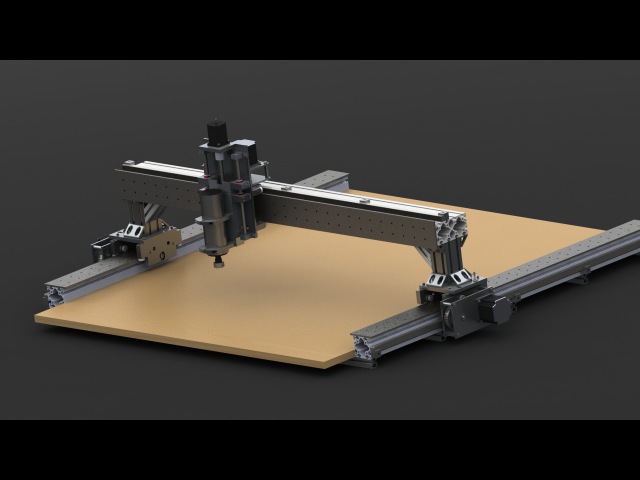

Это C-образная балка Sphinx, мощный настольный фрезерный станок с ЧПУ, который позволит вам изготавливать алюминиевые пластины большего размера, не занимая много места . Просто, надежно и с открытым исходным кодом!

C-образная балка Sphinx? Большая часть этой машины и каждая ось построены на прочной линейной направляющей C-образной балки openbuilds, и так же, как мифический Сфинкс унаследовал атрибуты от многих, чтобы создать его. Так что я строю на идеях, которыми поделился с сообществом.

От Марка Кэрью с его Ox and Plate Maker, Роберта Хаммела и его Stinger-V до sm3d и их R7. Каждый из них вдохновил меня на создание и исследование этого мира ЧПУ, который привел к дизайну, который вы сейчас рассматриваете.

Цели этой сборки:

— Множество частей openbuild

— Простота сборки

— Полная документация

— Гибкий рост

— Сильный

Мне хотелось бы думать, что я достиг этих целей!

C-образная балка Sphinx была разработана в Sketchup, и вы найдете полную CAD-модель в прикрепленном zip-архиве на вкладке «Файлы и чертежи» для этой сборки.Наряду со Sketchup я использовал Fusion 360 для разработки новых пластин, конечно, файлы .f3d также включены.

Я призываю вас создать модификацию и поделиться своей сборкой C-образной балки Sphinx. Все, что вам нужно для начала, находится в прилагаемом zip-файле.

2018.Feb.4 Добавлена zip-папка с именем «Cutlists» на вкладке файлов, которая показывает длину выдавливания, необходимую для больших сборок. при строительстве большего размера, чем исходная конструкция, вам также понадобятся более длинные ходовые винты! Хорошее практическое правило — длина оси плюс 40 мм.

youtube.com/embed/rYs5ZfiEu7o?wmode=opaque» frameborder=»0″ allowfullscreen=»»/>

DIY 80/20 Станок с ЧПУ для экструзии алюминия

На этом сайте вы найдете полезную и важную информацию о создании вашего станка с ЧПУ из штампованного алюминия.

Зачем идти ЧПУ

Должен признать, станок с ЧПУ своими руками — не самый дешевый проект в мире. Фактически, это может быть один из самых дорогих проектов, за которые когда-либо брались. Решение о покупке или постройке станка с ЧПУ должно быть вызвано серьезной причиной.Часто таких причин одна или несколько. Я не знаю вашего конкретного случая, но я всегда хотел иметь возможность изготавливать единичные детали (также называемые прототипами) без необходимости платить нечестивую сумму денег. Прошу прощения, господин «большой производитель», но я не виноват, что мне не нужны производственные тиражи; Меня не интересуют сотни и тысячи бесполезных запчастей; выбрасывать их в e-bay почти бесплатно — это не то, что я тоже хотел бы делать регулярно.

Однажды, просматривая Интернет, я наткнулся на отличный сайт, посвященный всем машинистам.Вы, наверное, слышали об этом: www.cnczone.com. Здесь я начал собирать небольшие фрагменты информации о том, как модернизировать ручной станок или даже как самому построить станок с ЧПУ. Зачем кто-то пытается проводить такой эксперимент, используя свое время и деньги? Что ж, причин несколько:

- Если вы спроектируете машину самостоятельно, вы сможете полностью адаптировать ее к вашим задачам. Может быть, вам нужна рабочая зона 3х4? Или вы не хотите, чтобы на вашей машине были шарико-винтовые пары, потому что для покупки 2-дюймовой шарико-винтовой передачи вам придется продать свой дом? Или, может быть, вы хотите, чтобы ваша машина была как можно дешевле, и вы хотели бы вырезать ее из МДФ и использовать стержни с резьбой M8 в качестве ходовых винтов? Вы называете это.Ты можешь делать все, что хочешь — никто тебе ничего не скажет (ну, может, кроме твоей жены, которая просит «вынести эту штуку из гаража, потому что мне нужно где-то припарковать машину», но это уже совсем другая история) .

- Не секрет, что большинство механических мастерских взимают с вас почасовую оплату, а часто и плату за установку. Общая сумма может довольно быстро вырасти до неприемлемой суммы. Например, в одном магазине мне потребовалось около 500 долларов за изготовление одной алюминиевой передней панели размером 19 x 3,5 дюйма (без материальных затрат) — это просто смешно, учитывая, что им просто нужно было просверлить несколько отверстий, фрезеровать пару вырезов и выгравировать текст. на 0.Алюминиевая пластина 16 дюймов. Имея дома собственный станок с ЧПУ, вы можете изготавливать все, что захотите, и тратить любое время на точную настройку процесса и получение отличных результатов. Это будет стоить вам немного дороже, чем материалы.

- Если вы любопытный домашний мастер, вам будет очень интересно пройти все этапы проектирования и изготовления самостоятельно. Это всегда маленькое чудо, когда часть экрана программы САПР превращается в нечто реальное: во что-то, что можно потрогать и почувствовать.

- Если вы построите машину самостоятельно, вы получите бесценный опыт и более глубокое понимание того, как она работает. После этого вы сможете быстро адаптировать все производственные процессы к вашей конкретной машине.

- Вы можете построить машину почти вдвое дешевле, чем имеющаяся в продаже. Иногда даже дешевле. Однако нет ничего бесплатного — вы потратите гораздо больше времени на исследование, проектирование и сборку машины. Однако я предпочитаю рассматривать эти шаги как самообразование.Информация и опыт, которые вы получите, будут иметь огромную ценность.

На самом деле этот список можно продолжать и продолжать. Я упомянул лишь несколько вещей.

Обратите внимание, однако, что это не применимо к тем большим монстрам за 100 тысяч долларов, которые режут сталь, как масло. По крайней мере, неразумно пытаться построить такую машину самостоятельно без группы инженеров, сидящих вокруг вас, и без большого завода, готового выплюнуть для вас высокоточные детали. Я говорю о станках с ЧПУ диапазона от 3 до 7 тысяч долларов, которые часто бывают такими же простыми, как стальная или алюминиевая рама с некоторыми компонентами линейного перемещения, прикрученными к ней, и маршрутизатор.Это именно тот тип станка с ЧПУ (иногда его называют станком с ЧПУ для хобби), к которому я стремлюсь.

Очень важно реалистично относиться к вашему станку с ЧПУ. Не думайте, что он порежет сталь или даже алюминий, если вы сделали каркас из дерева или МДФ. Я имею в виду, что, если вы настаиваете, он в конечном итоге разрезает что-нибудь тверже дерева, но качество пропила будет совершенно неприемлемым. Не думайте, что длинный винт ACME будет вращаться быстрее, чем приблизительно 100-150 об / мин (точное число зависит от диаметра и длины ходового винта).Вам нужны более высокие обороты — купите ШВП. И т. Д. И т. Д. Есть еще много мелких (и не таких уж маленьких) вещей, которые вам нужно рассмотреть, прежде чем вы даже впервые запустите свою программу САПР и начнете проектировать. И это подводит нас к другому важному вопросу:

Что вы хотите, чтобы ваш станок с ЧПУ делал?

Что ж, у вас наверняка есть веская причина построить собственный станок с ЧПУ. Однако вы должны полностью понимать свои потребности. Например, если вы хотите построить станок для сверления и фрезерования печатных плат, вам, вероятно, не понадобится такая тяжелая и жесткая рама, как у фрезерных станков.То же самое и со станками плазменной резки — нагрузка практически отсутствует, поэтому нет необходимости усиливать раму. Конечно, если вы собираетесь обрабатывать мягкие металлы или сталь, вам следует выяснить (и рассчитать), достаточно ли жестка ваша рама для таких нагрузок.

Еще одна вещь, которую следует учитывать, — это рабочая зона станка. Вы хотите изготавливать только небольшие алюминиевые детали (скажем, 10 x 8 x 5 дюймов) или вам нужен большой маршрутизатор для шкафа с рабочей зоной 3 x 4 дюйма? Первая машина — хороший кандидат для включения конструкции подвижного стола.Второй вариант, вероятно, лучше спроектирован с подвижным порталом.

Еще одна вещь, которую следует учитывать, — какой роутер вы собираетесь использовать. Для лесозаготовок используется много высокоскоростных моторов фрезерного станка (до 25000-30000 об / мин). Однако для металлов вам потребуются более низкие скорости (или, скорее, тонкие фрезы). Таким образом, вам нужно найти шпиндель с диапазоном скоростей, который будет соответствовать вашим потребностям, или найти способ изменить существующий маршрутизатор, чтобы он вращался медленнее (однако это приведет к аннулированию вашей гарантии).

Вам нужно определиться, какие двигатели выбрать: сервоприводы или шаговые; будет ли ваша машина использовать зубчатую передачу или будет с прямым приводом; Винты ACME или шарико-винтовые передачи; и еще десяток подобных вопросов.

Проектирование и изготовление вашего станка с ЧПУ

После того, как вы приняли все решения и ответили на все вопросы, пора приступить к проектированию вашей машины. Сейчас не все готовы спроектировать станок с ЧПУ с нуля. В этом случае вы можете основывать свой дизайн на какой-нибудь хорошо известной и хорошо задокументированной сборке, или вы можете использовать один из планов станков с ЧПУ, доступных в Интернете (некоторые из них бесплатны, некоторые по очень разумной цене). Теперь, когда вы беретесь за конкретный проект или покупаете набор чертежей для станка с ЧПУ, очень важно учитывать, какие инструменты и станки у вас есть под рукой.Почти все планы, которые я просматривал, требовали какой-либо прецизионной обработки (резка, сверление, токарная обработка или фрезерование). Это означает, что если ваши детали не будут соответствовать необходимой точности, ваш станок с ЧПУ также может оказаться не таким точным!

Отсутствие фрезы или токарного станка — большой недостаток, потому что вам придется где-то заказывать нестандартные детали и готовиться платить за это значительную премию. Но что вы будете делать, если у вас нет сверлильного станка, отрезных пил и других станков? Что вы будете делать, если не можете резать и просверливать материал достаточно точно? Вы бы купили дорогие инструменты и станки для разового проекта? Не знаю, как вы, но лично не знаю.Потому что дешевле купить готовый станок с ЧПУ, чем покупать все инструменты, необходимые для сборки самодельного станка.

Представьте, однако, что вы можете построить станок с ЧПУ без всех этих дорогих специальных инструментов и станков, имея только набор обычных отверток и шестигранных ключей — все те обычные инструменты, которые вы можете найти почти в каждом гараже? Звучит слишком хорошо, чтобы быть правдой? Тогда я расскажу, как …

Создайте свой станок с ЧПУ с помощью набора основных инструментов

Я не шучу и не пытаюсь вас обмануть.Я построил свой станок с ЧПУ, используя буквально несколько распространенных инструментов. У меня был дешевый набор инструментов от IKEA, в котором была отвертка с обычными насадками, гаечный ключ, плоскогубцы и молоток. У меня также был набор имперских шестигранных ключей и примерно три или четыре зажима. Единственными специальными инструментами, которые мне пришлось купить, были штангенциркуль и тестовый индикатор. Имейте в виду, что эти специальные инструменты необходимы, если вы планируете в дальнейшем серьезно заниматься механической обработкой (и вы, вероятно, так и сделаете, иначе зачем вам строить станок с ЧПУ).Как мне это удалось? Вы можете прочитать это на странице Как построить станок с ЧПУ.

| Стоимость | $ 299 с программным обеспечением ЧПУ Centroid Free. добавить 139 долларов США с программным обеспечением Centroid Pro добавить 399 долларов США с пакетом Centroid Digitizing Bundle | $ 2249 Программное обеспечение Centroid с ЧПУ в комплекте | $ 1595 Программное обеспечение Centroid CNC в комплекте |

| Максимальное количество осей | 4 | 6 | 8 |

| Совместимость с фрезерными, токарными и фрезерными станками и другими специальными станками | Есть | Есть | Есть |

| Серводвигатель переменного тока / совместимый с приводом | Да, (шаг и направление) | № | Да, режимы положения / точности и скорости |

| Серводвигатель постоянного тока / совместимый с приводом | Да, (шаг и направление) | Да, до 15 ампер (непрерывно) на ось | Да, с использованием привода переменного / постоянного тока Centroid до 60 ампер на ось. |

| Шаговый двигатель / совместимый с приводом | Есть | № | № |

| Работа с истинным замкнутым контуром | № | Есть | Есть |

| Встроенный процессор управления движением | Есть | Есть | Есть |

| Встроенный усилитель серводвигателя постоянного тока | № | Есть | № |

| Встроенный ПЛК | Да 8 входов, 8 выходов (два реле) | Да, 16 входов, 9 релейных выходов | Да, 16 входов, 9 релейных выходов |

| Входы с оптической изоляцией | Есть | Есть | Есть |

| Релейные выходы с предохранителями | Нет, установщик добавляет предохранитель | Есть | Есть |

| Типы релейных выходов на плате | 2 SPST | 7 SPST и 2 SPDT | 7 SPST и 2 SPDT |

| Встроенный аналоговый выход управления шпинделем | Да 0-10 В постоянного тока, 12 бит | Да, 0-10, + -10, 0-5, + -5 12 бит | Да, 0-10, + -10, 0-5, + -5 16 бит |

| Работает на центроидном стане или ПО с ЧПУ для токарного станка | Есть | Есть | Есть |

| Базовое программное обеспечение Centroid с ЧПУ, включенное в плату управления ЧПУ цена | Centroid CNC12 «Бесплатное» программное обеспечение CNC Фрезерный и токарный станок | Centroid CNC11 программное обеспечение Фрезерный и токарный станок | Centroid CNC11 Программное обеспечение CNC Фрезерный и токарный станок |

| Centroid CNC Опции программного обеспечения | Centroid Mill «Pro» Программное обеспечение ЧПУ $ 139 Centroid Lathe «Pro» Программное обеспечение ЧПУ $ 139 Centroid «Digitizing Bundle» Программное обеспечение ЧПУ $ 399 | Жесткое нарезание резьбы, CSR, обратная связь по шкале для позиционирования сервопривода, ось C, сопряжение осей, одновременная работа по 5 осям, оцифровка, зондирование, автоматическое измерение высоты инструмента, выход устройства смены инструмента BCD, неограниченный размер программы обработки детали, расширенные системы координат работы. | Жесткое нарезание резьбы, CSR, обратная связь по шкале для позиционирования сервопривода, ось C, сопряжение осей, одновременная работа по 5 осям, оцифровка, зондирование, автоматическое измерение высоты инструмента, выход устройства смены инструмента BCD, неограниченный размер программы обработки детали, расширенные системы координат работы. |

| Использует стандартные коды G и M | Есть | Есть | Есть |

| Совместимость с зондированием и оцифровкой | Есть | Есть | Есть |

| Совместимость с обжимом и жесткой резьбой | Есть | Есть | Есть |

| Совместимость с автоматическим измерением инструмента | Есть | Есть | Есть |

| Обратная связь энкодера шпинделя, с дисплеем частоты вращения | Есть | Есть | Есть |

| Токарный станок с постоянной поверхностной скоростью | Есть | Есть | Есть |

| Нарезание резьбы на токарном станке | Есть | Есть | Есть |

| Совместимость с Windows 10 | Есть | Есть | Есть |

| Панель управления оператора с сенсорным экраном Centroid, совместимая | Есть | Есть | Есть |

| Панель управления оператора Centroid, совместимая с оборудованием | № | Есть | Есть |

| Совместимость с Xkeys и контроллером / панелью Xbox | Есть | Есть | Есть |

| Совместимость с консолью Centroid с ЧПУ | № | Есть | Есть |

| Клавиатура Jogging и элементы управления совместимы | Есть | Есть | Есть |

| Совместимость с платой расширения кодировщика | № | Есть | Есть |

| Совместимость с платой расширения ПЛК | № | Есть | Есть |

| Совместимость с платой расширения аналогового входа / выхода | № | Есть | Есть |

| Высокопроизводительный соединитель MPG | № | Есть | Есть |

| Беспроводной USB MPG Совместимость | Есть | Есть | Есть |

| Мастер настройки ЧПУ | Есть | TBA | TBA |

| Встроенные порты кодировщика | 1 | 6 (4 для двигателя, 2 запасных) | 6 (4 для двигателя, 2 запасных) |

| Максимальное количество входов и выходов | 8 входов / 8 выходов | 272 входа / 272 выхода | 272 входа / 272 выхода |

| Максимальное количество подключений энкодера | 1 | 12 | 12 |

| Максимальное количество аналоговых выходов | 1 | 17 | 17 |

| Режим скорости | Нет, (только шаг и направление) | Нет, (режим крутящего момента с замкнутым контуром) | Есть |

| Режим положения | Нет, (только шаг и направление) | Нет, (режим крутящего момента с замкнутым контуром) | Есть |

| Аппаратный вывод шага и направления в реальном времени | Есть | № | № |

| Настройка двигателя оси | Да, Accell / Decell | Да, встроенная область настройки для настройки ПИД-регулятора | Да, встроенная область настройки для настройки ПИД-регулятора |

| Совместимость с приводом Gecko | Есть | № | № |

| Yaskawa, Delta, Teknic, DMM, Estun, Teco совместимый | Есть | № | Есть |

| Управление движением, выгруженное из ЦП ПК с ЧПУ | Есть | Есть | Есть |

| Код G Сглаживание | Есть | Есть | Есть |

| Возможность парной оси | Да, аппаратное и программное обеспечение | Да, сопряжение программного обеспечения | Да, техническое и программное обеспечение |

| Доступны наборы для самостоятельной сборки | Есть | Есть | Есть |

| Любая ось может быть линейной оси вращения | Есть | Есть | Есть |

| Совместимость с поворотным столом | Есть | Есть | Есть |

| Создайте свой собственный совместимый ПК с ЧПУ | Есть | Есть | Есть |

| Заводской CNCPC с предустановленным программным обеспечением ЧПУ, доступный для покупки | Есть | Есть | Есть |

| Работает от бытовой сети 110 В переменного тока (рынок США 110 В переменного тока, мир 220-240 В переменного тока) | Есть | Есть | Есть |

| Двигатель шпинделя может работать от однофазной сети 220-240 В переменного тока | Есть | Есть | Есть |

| Разработано и сделано в США | Есть | Есть | Есть |

| Работает на USA и International Power | Есть | Есть | Есть |

Сколько стоит станок с ЧПУ по дереву?

Один из лучших инструментов для обработки дерева — деревообрабатывающий станок с ЧПУ.Это может поднять вас на новый уровень с деревянными вырезами в любом дизайне, который вы хотите создать.

Если вы не знакомы, станок с ЧПУ, аббревиатура от с числовым программным управлением , — это станок с автоматизированными движениями, управляемыми компьютером. По сути, вы вводите числа в компьютер, и они направляют компьютер для создания желаемого дизайна.

Эту технологию можно использовать со сверлами, расточными инструментами, 3D-принтерами и т. Д. Он может использовать множество различных материалов, в том числе дерево.

Если вы хотите добавить этот станок в свою мастерскую — или даже впервые начать работу по дереву — ваш первый вопрос, вероятно, , сколько стоит станок с ЧПУ по дереву ?

Итак, официальный ответ заключается в том, что покупка профессионального станка с ЧПУ обычно будет стоить где-то от 5000 до 10000 долларов, а иногда и больше.

Это серьезное вложение, особенно если вы хотите это только для хобби. Но я хочу сообщить вам мой секрет, что вы можете сделать свой станок с ЧПУ по дереву дома.Я обнаружил, что стоимость самодельного станка с ЧПУ по дереву не превышает 200 долларов. Это большая разница.

Я уверен, что вам интересно узнать, как сократить расходы и самому изготовить станок с ЧПУ, поэтому я расскажу вам, как это сделать.

Почему вам нужен станок с ЧПУ по дереву?

Первый , я хочу поделиться с вами, почему я считаю хорошей идеей иметь станок с ЧПУ по дереву. Честно говоря, он меняет то, что вы можете сделать из дерева в своей мастерской.

Это позволяет легко создать любой проект, который вы задумали, и вы можете восстановить или настроить что-то старое, чтобы вдохнуть в него новую жизнь.

Вы можете использовать этот инструмент, если хотите сделать подарок из дерева, декоративные акценты для вашего домашнего декора, индивидуальные шкафы или любой проект, о котором вы только можете придумать.

Я не шучу. Я сделал полностью индивидуальный шкаф для своей жены. Готовый проект выглядел, как в журнале, но я не заплатил высокую цену, которая обычно ассоциируется с таким красивым шкафом. Мне просто пришлось заплатить за дерево и саморезы, основные материалы . Я даже сделал гитару. Нет предела тому, что вы можете сделать.

И станок с ЧПУ избавляет от хлопот по вычислению измерений или работе с неверными инструкциями, потому что компьютер позаботится об этом и сделает это безупречным.

Умная пила, Мой самодельный станок с ЧПУ , проверяет отсутствие ошибок. Вы не будете тратить зря дрова. Он точнее и в 20 раз быстрее, чем может быть человеческая рука. Даже новички могут сразу создать что-то идеально.

Использование станка с ЧПУ своими руками — отличное хобби для изготовления изделий для себя и любимого человека, или вы даже можете превратить свои новые навыки деревообработки в бизнес.

Это потому, что этот станок обеспечивает такую точность, что дает безупречные профессиональные результаты. А когда у вас есть дизайн, вы можете воспроизводить один и тот же идеальный предмет снова и снова, создавая идеальную производственную линию. Машина может работать даже без вас.

Как сделать станок с ЧПУ по дереву своими руками?

Теперь я отвечу на ваш вопрос о том, как сделать свой собственный станок с ЧПУ по дереву. Я изобретатель и довольно умелый парень с инженерным образованием, и я смог взять концепцию станка с ЧПУ и построить его сам.Но я нашел этот процесс сложной задачей, потому что в Интернете практически не было указаний по этому поводу.

Если бы я нашел это сложным, я мог бы только представить, насколько это было бы разочарованием для человека, не обладающего такими же навыками и опытом, как у меня. Вы, вероятно, совсем откажетесь от этого. Поэтому я решил помочь людям и рассказать, как мне это удалось.

Судя по статьям, которые я видел в Интернете, я подумал, что на создание этой машины у кого-то уйдет полгода, но у меня на это ушло два дня. Я снял для себя пошаговый процесс, чтобы вернуться, если понадобится.

Как только я это сделал, я выполнил миллион проектов, которые моя семья полюбила, и мои навыки улучшились. Я не тратил дрова и все получилось идеально. Меня зацепило, и я переключился на более сложные проекты.

Когда моему соседу понравился мой самодельный почтовый ящик, а друзья начали просить деревянные изделия ручной работы, всем захотелось один из моих «красиво выполненных дизайнов». Затем они захотели узнать, как создать свои собственные умные пилы. Я решил поделиться своими записями с друзьями и всему миру .

Я решил нанять профессиональную кинокомпанию, отредактировавшую мои кадры. Я добавил пошаговые письменные инструкции и шаблонные инструкции для всех. Но я хотел сделать мою умную пилу максимально простой в сборке. Я понял, что 3D поможет людям визуализировать процесс, поэтому нанял опытную ИТ-команду для создания приложения для создания 3D-изображений.

Я все время называл свое творение умной пилой, и это название прижилось. Я назвал свои инструкции «Умная пила своими руками: как построить станок с ЧПУ днем, используя детали, которые можно найти в любом магазине».”Он поможет вам создать собственную умную пилу, такую же, как моя , за считанные часы .

Моя программа включает пошаговое видео-руководство, письменное руководство и 3D-приложение. Я отправил программу нескольким людям для обратной связи, и они обнаружили, что за ней так легко следить, что большинство из них пошли дальше и построили свои собственные машины, используя ее.

Они сочли мою программу такой же простой, как сборку Lego. Я буду сопровождать вас на каждом этапе пути. Это легко для всех, даже для тех, кто никогда не пользовался инструментами. Если у вас когда-либо возникнут вопросы, вы нажимаете на деталь в 3D-приложении, и она показывает, как она работает и что делать.У вас также есть круглосуточный доступ к нашей службе поддержки клиентов и ответы на вопросы в разделе, посвященном устранению неполадок, в моем руководстве.

Сколько стоит станок с ЧПУ по дереву? Вы заплатите всего 39 долларов за мою программу DIY Smart Saw. К нему даже прилагается бесплатное короткое видео «101 Деревообработка», которое я создал о том, как использовать умную пилу после того, как вы ее закончите. Вы сэкономите столько денег по сравнению со стоимостью профессиональных станков с ЧПУ и , время и деньги, потраченные на освоение деревообработки и , стоимость потраченных впустую материалов.

Всего за 39 долларов и стоимость материалов вы быстро получите станок с ЧПУ по дереву и начнете выполнять свои проекты. А если вы не удовлетворены, я предлагаю 60-дневную гарантию возврата денег.

Raw Avantic «Сделай сам» выйдет этой осенью

Описание продукта

Выйдет этой осенью. Цены начинаются от 5900 без НДС в зависимости от размера и аксессуаров

Raw Avantic — это самый серьезный комплект ЧПУ на рынке, который делает шаг от хобби до профессионала.Машина построена точно так же, как машина стоимостью от 30 000 евро. Эта машина даже лучше, чем многие импортные машины из Китая, представленные на рынке. Мы сами импортировали машины и были шокированы тем, насколько плохими были некоторые из этих машин, некоторые были настолько плохими, что мы даже не хотели продавать их на нашем веб-сайте. Нашим решением является эта машина, которая намного дешевле и проще в обращении, чем громоздкие стальные машины.

Сначала мы думали о продаже машины в собранном виде, но запуск производства машины отнял бы у нас все время, что означало бы, что нам пришлось бы прекратить продажу комплектов.Нам нравится работать с наборами, поэтому мы также превратим эту машину в набор. Преимущество для вас в том, что если вы соберете машину самостоятельно, она станет НАМНОГО дешевле. Строить машину не сложно, вы только тратите свое время. Все детали вырезаны и подготовлены, и вам понадобится только отвертка и ручной инструмент. Электроника очень проста, вам нужно только следовать инструкциям, вам не нужно вдаваться в технические вопросы или уметь паять, просто соберите в соответствии с нашими инструкциями.

Вы также можете посетить нас и получить демонстрацию с советами по сборке и работе с машиной.

Подробнее в ближайшее время!

Машина сделана из композита и алюминия для снижения веса. С годами мы поняли, что не у всех есть трехметровые ворота и бетонные полы. Вы можете отнести эту машину в свою мастерскую в подвале или на чердаке. Вес составляет около 500 кг вместо 1700 кг для машины того же размера. Для импортной стальной машины требуется грузовик с длинными вилками, способный поднять около 2000 кг.Вам также понадобятся бетонные полы и большие ворота, так как стальной станок не разбирается. Самая тяжелая часть Avantic — около 25 кг, поэтому вы можете взять ее с собой в любое место.

Как построить свой собственный фрезерный станок с ЧПУ — Руководство DIY 2020

Станки

с ЧПУ существуют уже довольно давно, и впервые они были представлены публике еще в 1950-х годах. В ту эпоху эти устройства в корне изменили то, как мы производим определенные предметы.Они также помогли с различными процессами, которые, в свою очередь, позволили инженерам по всему миру самостоятельно создавать продукты.

Если вы думаете о создании собственного фрезерного станка с ЧПУ своими руками, эта статья может оказаться весьма полезной. В приведенном ниже тексте будет представлено руководство по изготовлению фрезерного станка с ЧПУ, а также некоторые вещи, которые вы, возможно, захотите учесть, прежде чем начинать свой проект. Давайте подробнее рассмотрим руководство:

Что мне следует учесть перед началом проекта?

Самое сложное, с чем вы можете столкнуться, — это определить, с чего вам следует начать.Теперь, прежде чем вы начнете сравнивать различные детали и комплекты, вам следует задать себе несколько вопросов. Вопросы, на которые вам нужно ответить перед тем, как начать свой проект, включают:

- Что мне делать с устройством? — Первое, что вы должны знать, это то, что эти машины довольно универсальны и, естественно, они могут создавать различные предметы. Но разные типы будут лучше для разных вещей. Следовательно, вы должны начать с определения того, что вы будете делать с помощью инструмента с ЧПУ.Зная это, вы также можете узнать, какие детали вам могут понадобиться для его изготовления.

- Сколько времени я должен потратить на его создание? — Ответ на этот вопрос будет зависеть от того, хотите ли вы делать эту машину для хобби или для прибыли. Конечно, вы должны потратить на это как можно больше времени, но это не единственное, что нужно учитывать. Если вы строите что-то подобное впервые, вам следует начать меньше и проще. Следовательно, вы сможете сделать это правильно.

- Сколько мне на это потратить? — Как и в случае с вопросами и ответами выше, это будет зависеть от того, хотите ли вы использовать его для хобби или бизнеса. Конечно, всегда лучше, когда вы получаете то, за что заплатили. Итак, вам нужно будет определить, какие детали вам понадобятся для сборки вашего устройства — и если вам что-то не нужно, не покупайте это!

Руководство по созданию станка с ЧПУ

Источник: hackaday.com

Вам понадобится комплект ЧПУ, если вы хотите построить свой станок простым и эффективным способом.Это происходит потому, что в комплекте есть все необходимое для его сборки. У большинства производителей есть функции оптимизации, а это значит, что вы можете выбрать те элементы, которые вам нужны. Если вы хотите узнать больше об этих фрезерных станках с ЧПУ, ознакомьтесь с дополнительной информацией на сайте elephant-CNC.

Действия, которые следует соблюдать при сборке

Соберите необходимые компоненты

Конечно, в первую очередь следует приобрести необходимые детали.К электрическим компонентам, которые вы должны получить, относятся процессор, драйверы шагового двигателя и экран, двигатели, а также блок питания. Затем выберите механические детали, такие как инструменты, которые вам понадобятся, раму, подшипник, направляющие, распорки, шайбы, гайки, винты, опоры и болты.

Дизайн Как это будет выглядеть

Проектируя устройство, вы сможете получить четкое представление о том, как оно будет выглядеть в собранном виде. Вы можете, например, начать с эскиза, и они преобразуют чертеж в САПР, используя программу, с которой вы чувствуете себя комфортно.Это все упростит.

Построить фрейм

Рама — самая важная часть, потому что она удерживает все части вместе. Следовательно, это первое, что вы должны сделать. Такие металлы, как алюминий, являются хорошим вариантом, поскольку они стабильны и жестки. Использование алюминия может помочь вам продлить срок службы устройства, а также других компонентов.

Портал приходит дальше

Конечно, ваш станок не обязательно должен иметь портал, но это довольно популярный элемент, который люди любят добавлять в свои DIY-устройства с ЧПУ.Портал — это то, что позволяет ему перемещаться по оси Y и удерживать его на месте над рабочей поверхностью или на ней.

Добавьте Z и ось X