Фрезерный станок с ЧПУ своими руками: чертежи, видео, фото

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

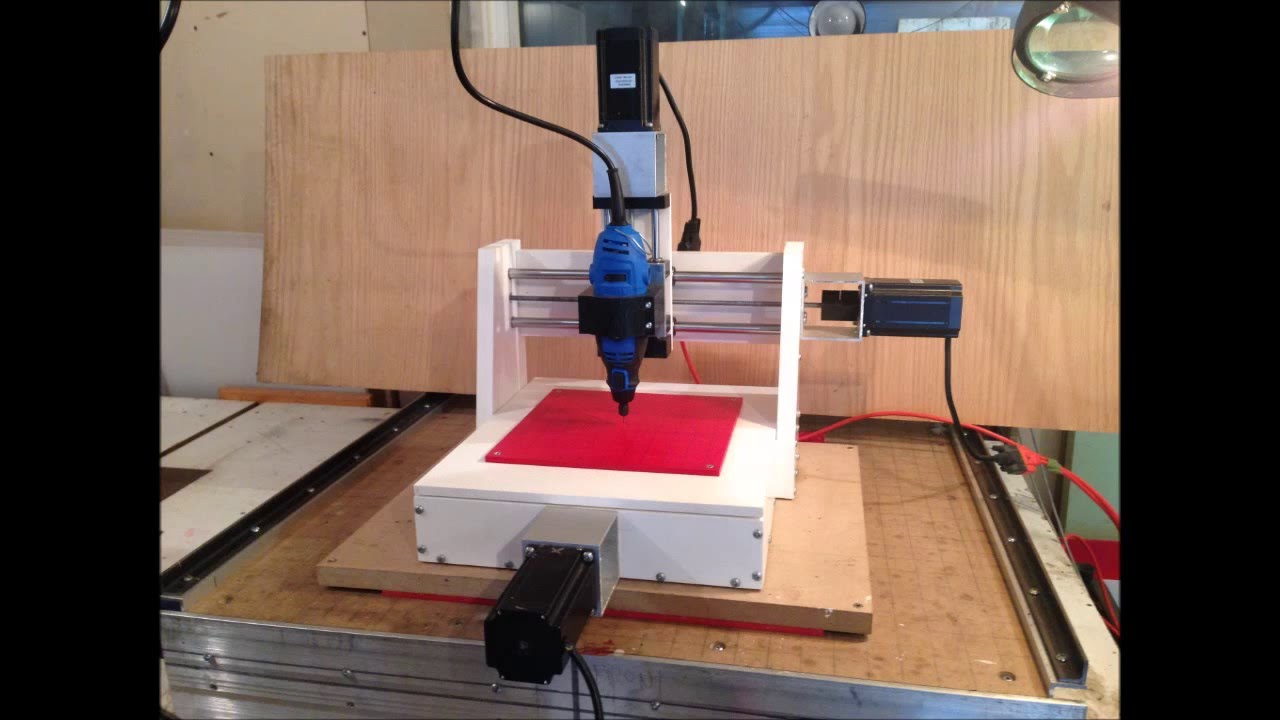

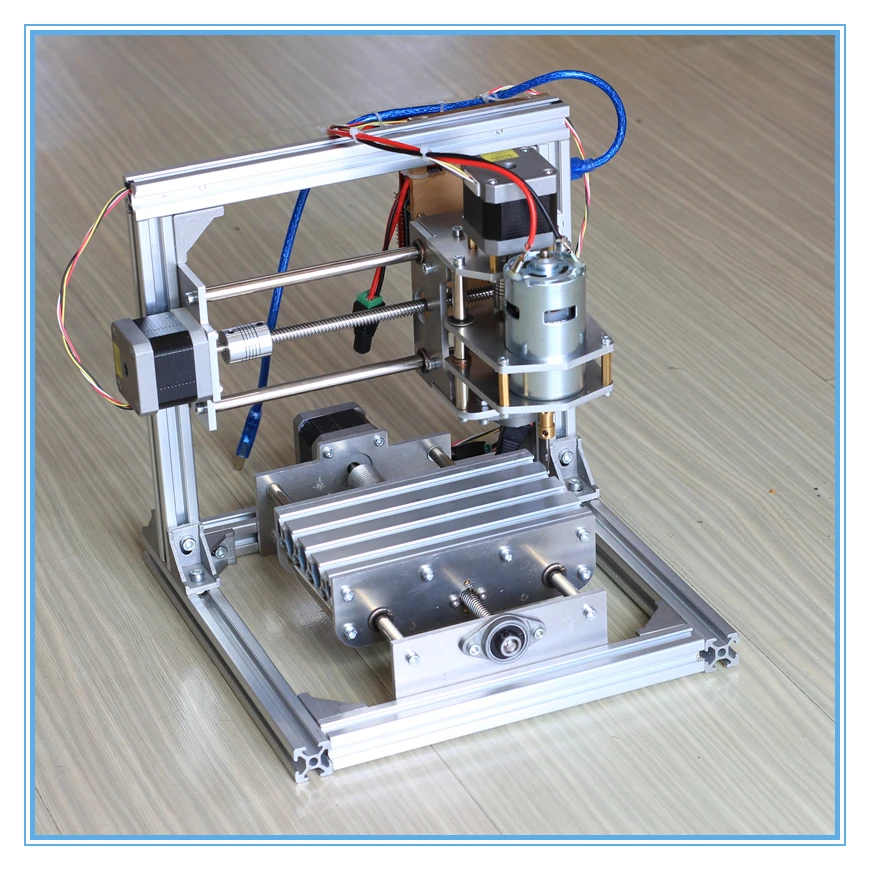

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

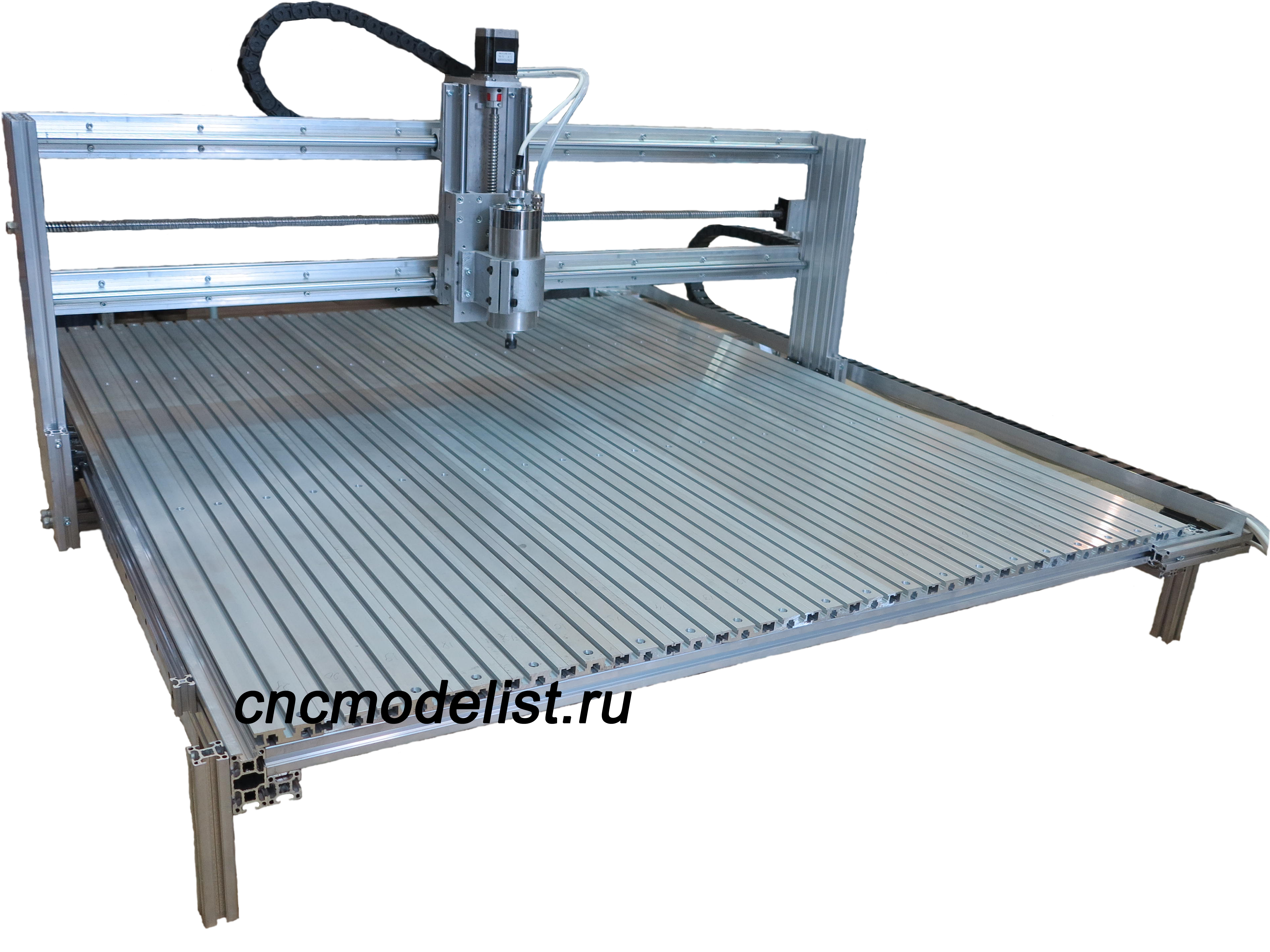

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

Ниже несколько иллюстраций из инструкции по сборке данного станка

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

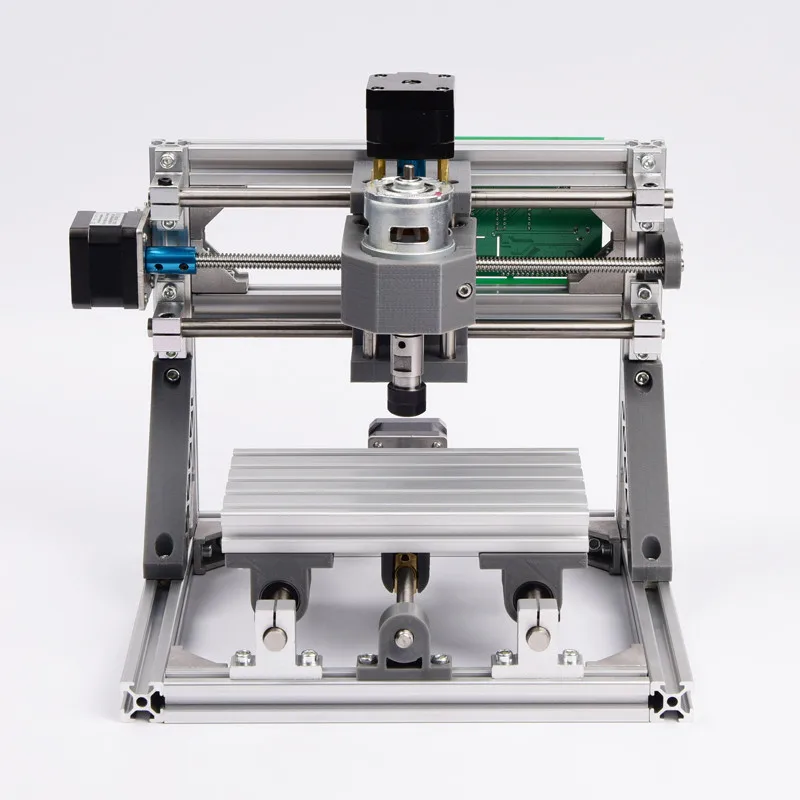

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

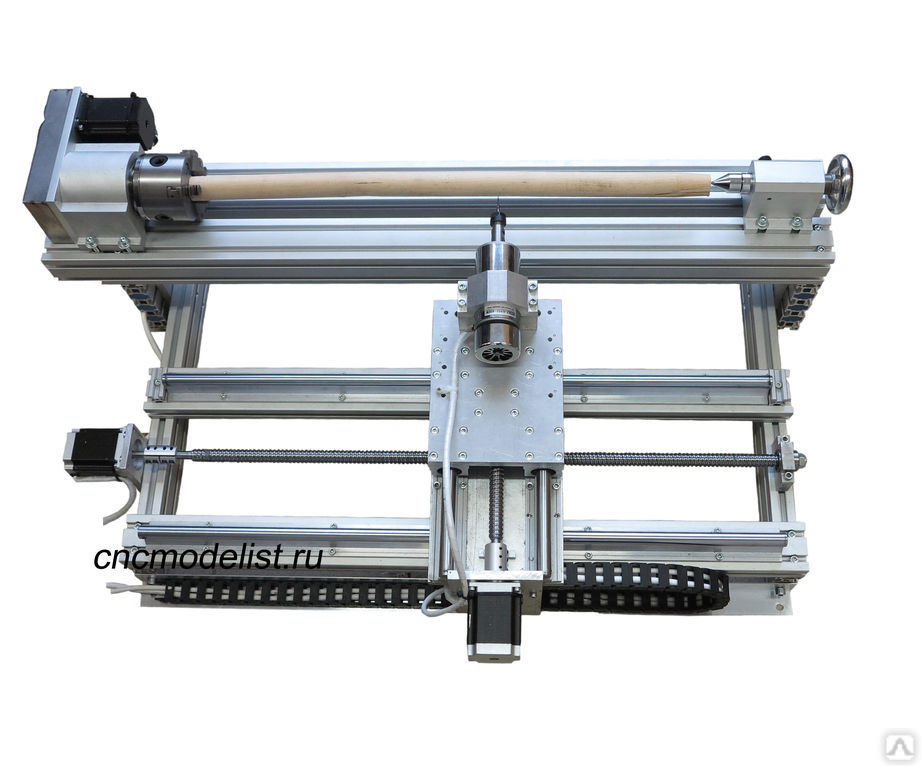

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Моя история постройки ЧПУ-станка своими руками / Хабр

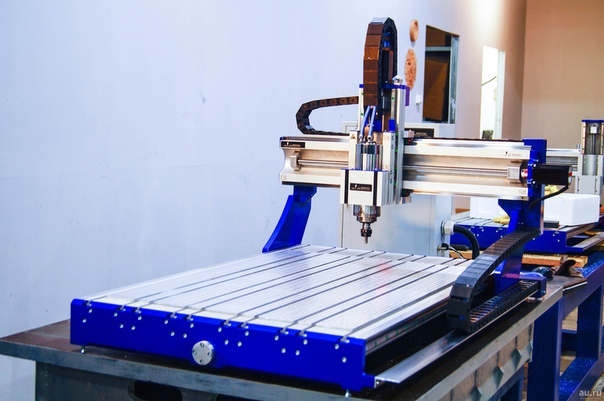

Приветствую всех жителей Geektimes! Сегодня я хочу вам рассказать свою историю постройки бюджетного классического портального фрезерного станка.

Хочу начать с истории, которая началась в конце 2015 года. Встретившись тогда с другом, он предложил мне сделать фрезерный чпу-станок для раскройки фанеры и пластика. Недолго подумав, я сказал ему, что для вырезания различных слов, рамочек и прочего станок не окупит себя и станет убыточным, на что он мне ответил «придумай что-нибудь»…

Так как в основе проекта был положен интерес я, конечно же, взялся за него. Но все бы ничего, но на предложенный проект не было денег, да и свободного времени тоже. Тогда, исходя из задач, возложенных на станок, было спроектировано следующее:

В итоге на весь станок выделили 20 т.р. Рабочее поле — 550х950 мм. В качестве управления выбрал китайскую синюю плату на драйверах TB6560 на 4 оси, в комплект еще входит 4 двигателя, блок питания, диск с ПО и провод для подключения к ПК, на тот момент она обошлась мне в 14 с копейками т. р.

р.

Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить.

Подшипниковая опора.

В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т. р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты.

р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты.

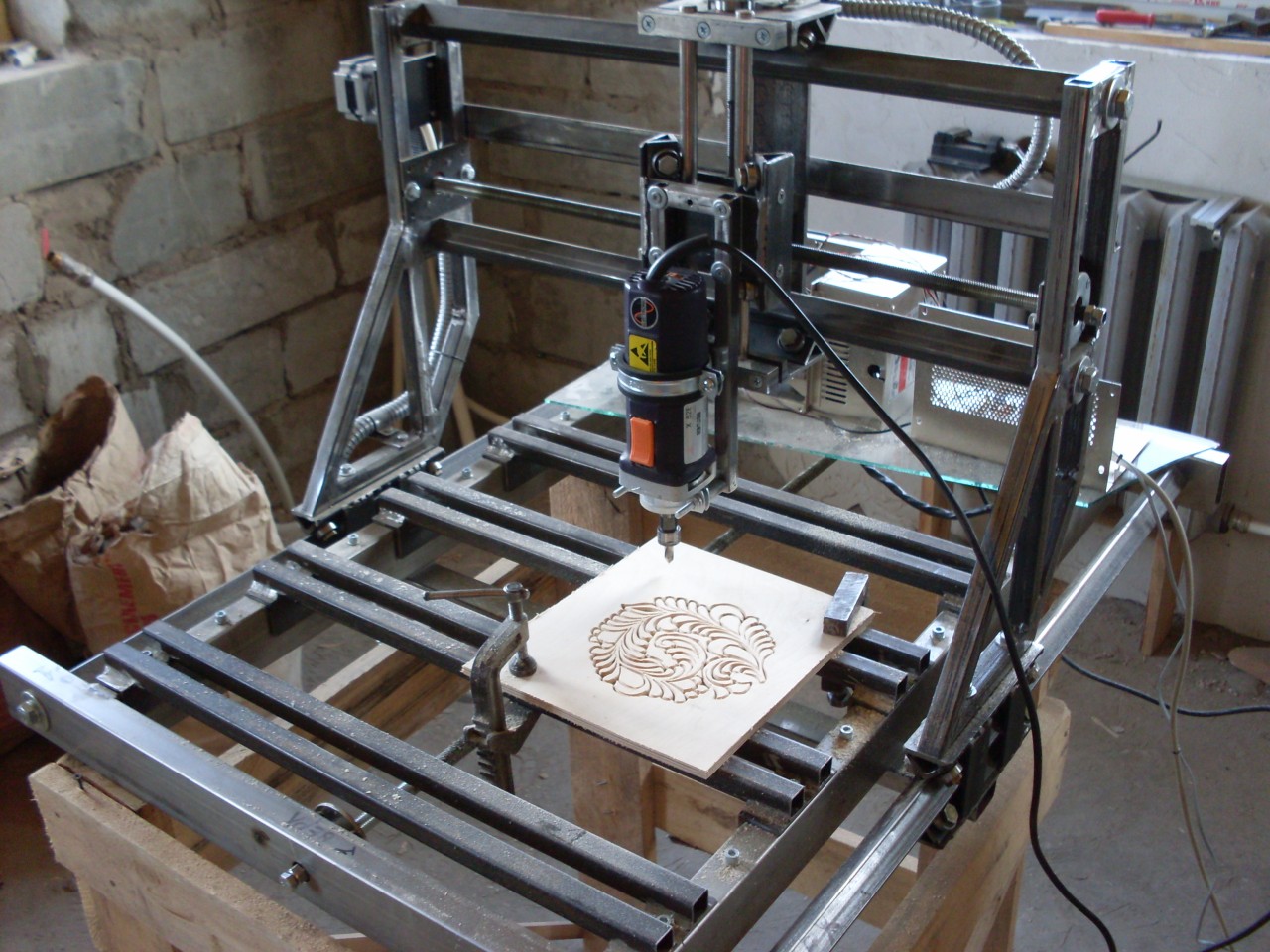

Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я.

youtube.com/embed/8eWag9lmmyE?rel=0&showinfo=1″ frameborder=»0″ allowfullscreen=»true» webkitallowfullscreen=»true» mozallowfullscreen=»true»/>

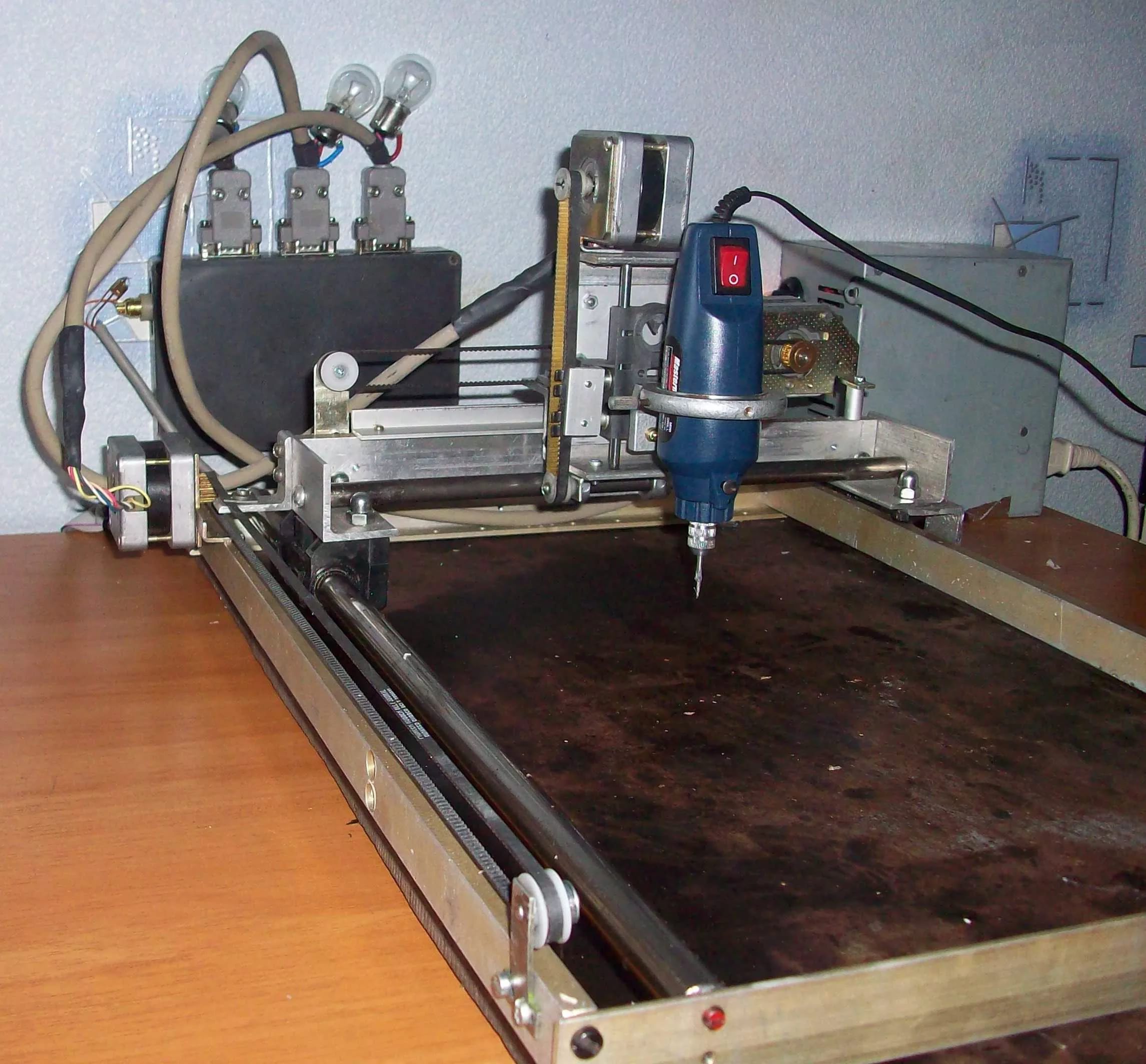

И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка.

Попробовали выжигать

По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

Я, возможно, что-то упустил и не описал, надеюсь, что на видео найдётся вся отсутствующая здесь информация. В другом же случае оставляйте комментарии.

как собрать самодельный мини станок cnc по чертежам с размерами для резьбы по дереву

Если вы хорошо разбираетесь в технике, для вас не составит труда собрать фрезерный ЧПУ-станок у себя дома. Это выйдет значительно дешевле, чем приобретать новое устройство, и к тому же доставит вам удовольствие от самореализации. Все необходимые компоненты можно приобрести в магазинах электроники и стройматериалов. Ниже приведены детальные инструкции по сборке станка с фотографиями.

Это выйдет значительно дешевле, чем приобретать новое устройство, и к тому же доставит вам удовольствие от самореализации. Все необходимые компоненты можно приобрести в магазинах электроники и стройматериалов. Ниже приведены детальные инструкции по сборке станка с фотографиями.

Подготовительные работы

Подготовка к построению станка предполагает такие фазы:

- создание чертежей;

- закупку надежных комплектующих и крепежа;

- подготовку качественных инструментов;

- ознакомление с текстовыми и видеоинструкциями.

Замечательно, если у вас найдется доступ к сверлильному и токарному станкам — это существенно облегчит конструирование фрезерного.

Как сделать фрезерный станок ЧПУ своими руками: пошаговая инструкция

Устройство можно изготавливать двумя методами:

- Приобрести готовый комплект запчастей и самостоятельно смонтировать из него устройство.

- Изготовить или приобрести все комплектующие по отдельности.

Второй вариант более сложный и затратный по времени, зато более бюджетный.

Подбирая материал для устройства, надо учитывать, что он обязан быть прочнее тех материалов, которые будут на нем обрабатываться.

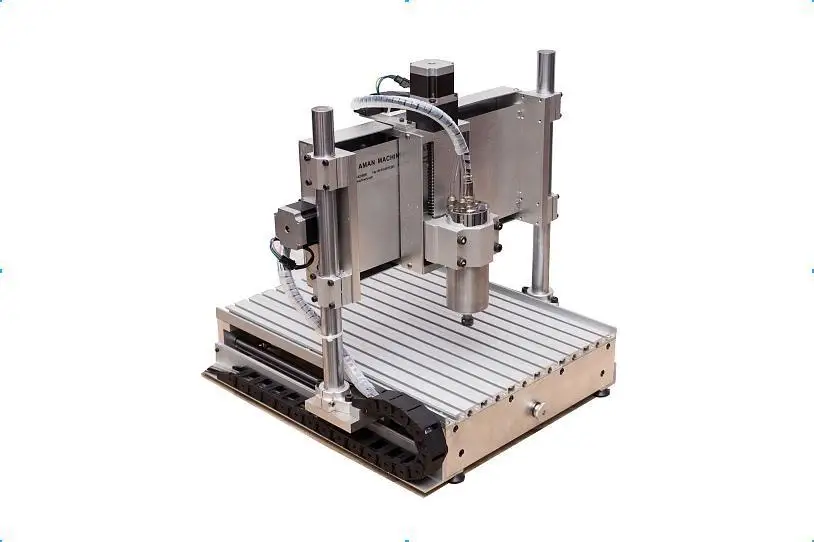

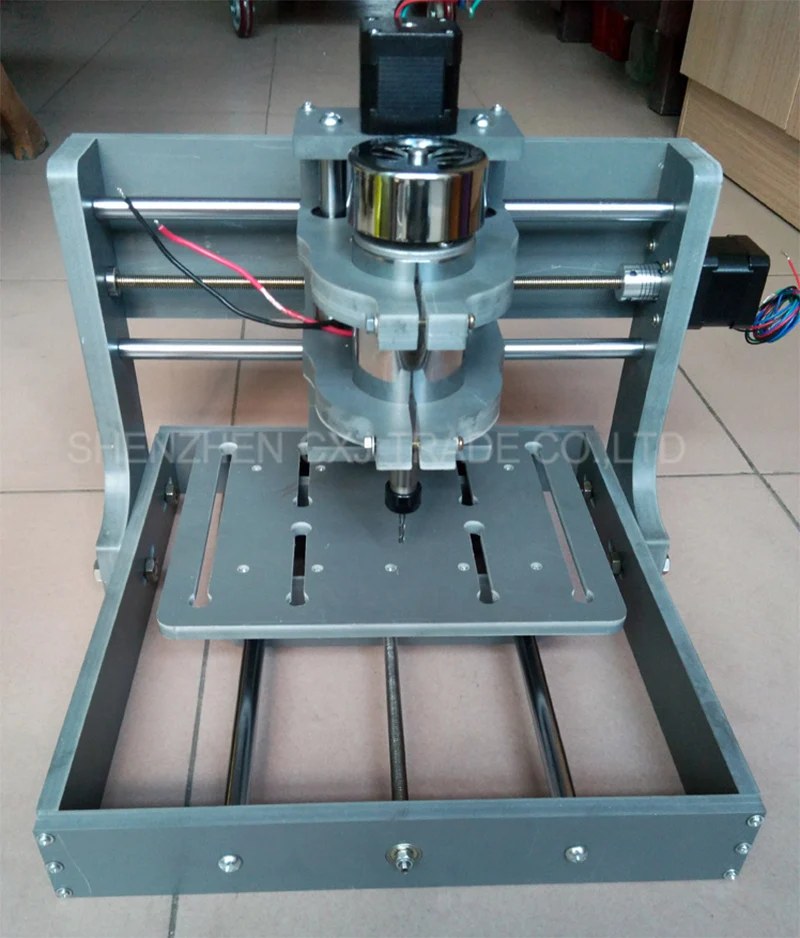

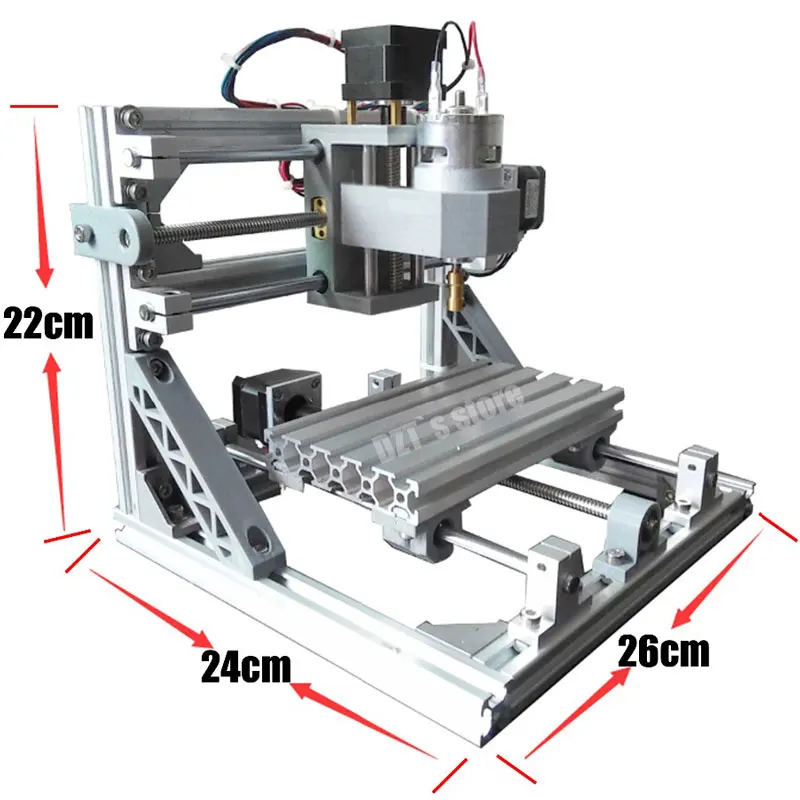

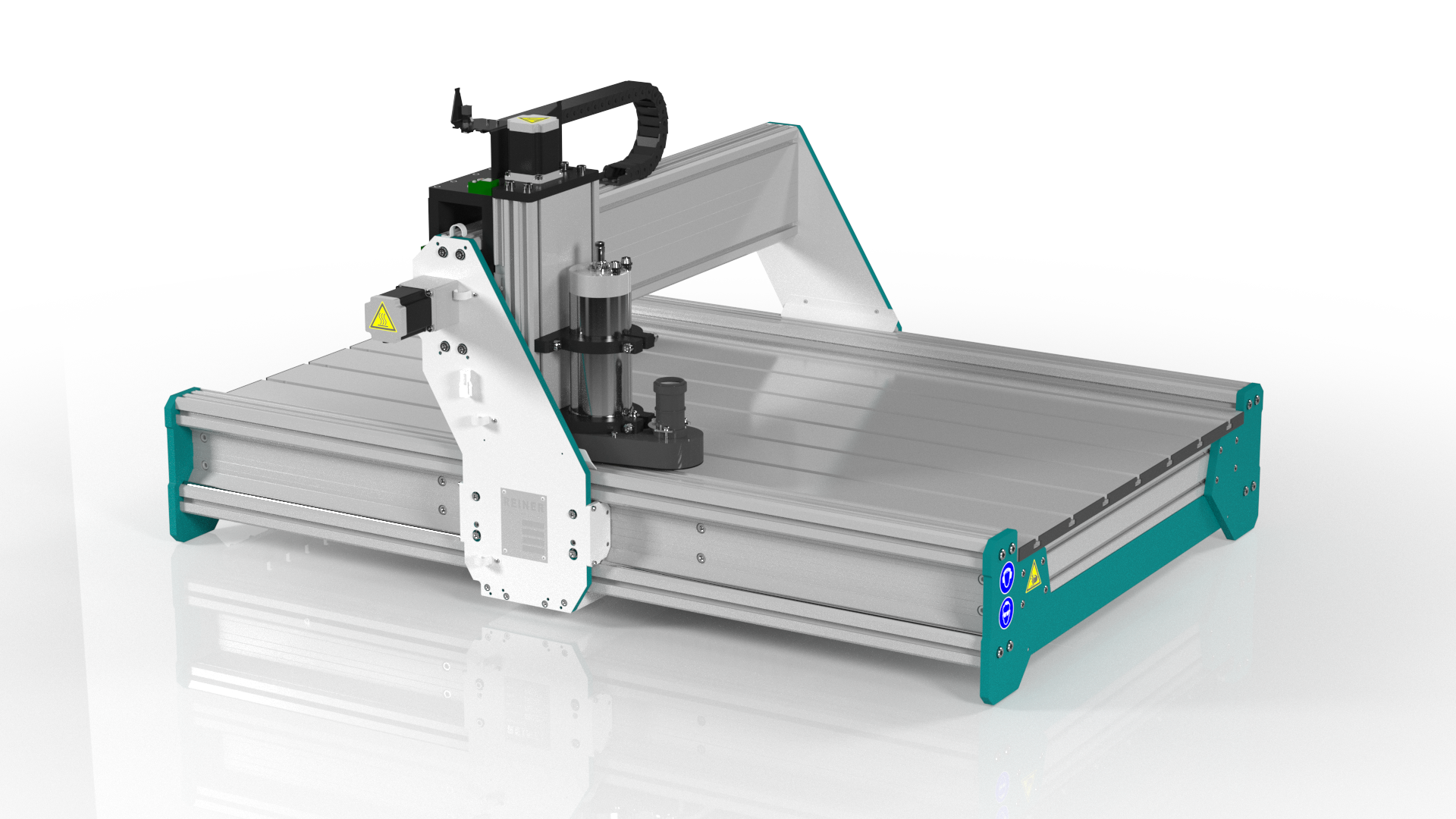

Модели с подвижными столами хороши только в том случае, если станок будет компактным, менее 30 × 30 см. Для более крупных моделей оптимальными станут двигающиеся порталы.

В большинстве случаев устройства домашней сборки оснащаются шаговыми двигателями, а промышленные модели — более сложными и дорогостоящими сервоприводами.

Если вас интересует затейливая многомерная резка, лучше приобрести шпиндель с водяным охлаждением. Он недешевый, но издает меньше шума, способен обрабатывать разнообразные материалы и не перегревается, работая на пониженных оборотах.

Станок, описанный в этой статье, обошелся ориентировочно в 1500 евро. Им можно обрабатывать фанеру, пластик, лиственную древесину и алюминий.

Как вариант: основой для фрезерной установки может послужить сверлильная, где головка со сверлом заменяется на фрезерную. Чтобы инструмент мог передвигаться по трем плоскостям, механизм следует оснастить подшипником. Удобнее всего собирать такие механизмы на основе принтерной каретки, потом останется только оснастить аппарат программным управлением.

Чтобы инструмент мог передвигаться по трем плоскостям, механизм следует оснастить подшипником. Удобнее всего собирать такие механизмы на основе принтерной каретки, потом останется только оснастить аппарат программным управлением.

Проектирование

Эскиз для станка можно начертить по старинке от руки, но лучше воспользоваться компьютерной программой, к примеру AutoCAD (как профессиональный вариант) или Google Sketchup (опция попроще, предоставляется бесплатное использование на месяц). На рисунке должны быть точно переданы габариты всех комплектующих, чтобы понимать, какие детали заказывать.

Комплектующие

Для изготовления станка вам потребуются следующие механические компоненты:

- профиль из алюминия 30 × 60 мм, порезанный на отрезки до 10 см;

- пластина из алюминия толщиной 15 мм;

- штырь из стали с резьбой M10 с гайкой из делрина;

- линейные направляющие SBR 16 и SBR 20;

- шарико-винтовая пара с шагом 5 мм и диаметром 16 мм;

- ножки для выравнивания и защиты от вибрации.

Также надо будет обзавестись нижеперечисленными электрическими элементами:

- 3 шаговыми двигателями 3 Nm Nema 23;

- 3 драйверами для этих двигателей DM556 Leadshine;

- блоком питания 36 В;

- интерфейсной платой 5 Axis CNC Breakout Board;

- источником питания 5 В к плате;

- двухпозиционным выключателем On/Off;

- многожильным кабелем Shielded 4 Conductor 18 AWG;

- 3 сенсорными концевыми выключателями;

- шпинделем Kress FME 800 (его можно заменить на Dewalt Compact Router либо Bosch Colt ).

Программ будет нужно две — CamBam, совмещающая в себе функционал CAD и CAM, а также Mach4 для контроля устройства.

Ось X

Рама оси создается из алюминиевого профиля 30 × 60 мм (4 сегмента) и пары боковых панелей 15-миллиметровой толщины. На окончаниях профилей располагаются два отверстия с диаметрами 6,8 мм. Изнутри отверстий метчиком выполняется резьба М8.

Для совпадения отверстий на концевых панелях пластины надо прижать друг к другу во время сверления. В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

Из алюминиевых кусочков с габаритами 50 × 20 × 50 выполняются 4 блока для крепления ножек, которые будут обеспечивать столу ровное положение. Блоки прикручивают к профилям снаружи посредством четырех болтов М5 с t-гайками для мебели.

К профилям нужно подвести рельсы. Пазы в профилях должны идеально совпадать с отверстиями, высверленными в основаниях направляющих.

При установке можно пользоваться t-гайками для мебели и болтами М5.

Боковые пластины и сборка портала

Единственное отличие между идентичными пластинами таково: в одной высверлены четыре отверстия, куда будет крепиться мотор. Для изготовления портала применяются 15-миллиметровые пластины из алюминия. Чтобы разместить эти отверстия строго в правильных местах, сначала следует пробить углубления с помощью кернера. На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

Ось Y

Каретка оси Y выполнена из единственной пластины, а на ней закреплены линейные подшипники. Работать сверлом тут необходимо максимально выверенно, без отклонений даже на миллиметр. К пластине крепятся подшипники для осей Y и Z. В силу минимального расстояния между подшипниками они могут заедать даже при незначительном смещении. Проверьте, чтобы каретка без проблем проскальзывала по обеим сторонам. Рельсам и подшипникам нужна тщательная регулировка. Чтобы выровнять их как можно точнее, желательно пользоваться цифровыми приспособлениями.

Ось Z

Рельсы оси Z подсоединяются к подвижной части узла оси Z. Важно проследить, чтобы они оказались смещены от края пластины ориентировочно на полсантиметра. Выровнять их можно с помощью двух кусков пластика, используемых как прокладки. Для установки верхней пластины на узел оси Z в окончании монтажной пластины высверливают три отверстия.

Если шаговый мотор не удается разместить вплотную к пластине, потребуется выполнить для него отдельное пластиковое крепление.

Блоки корпусов подшипников тоже делаются пластиковыми. В качестве приводного винта применяется стержень из стали с резьбой М10. Шкив для зубчатого ремня просверливают, выполняют резьбу М10 и прикручивают к верхней половине приводного винта. Фиксировать эту деталь в нужной позиции будут три установочных винта. Гайку из делрина закрепляют к каретке оси Y.

Зубчатые ремни и шкивы

Место для крепления мотора обычно выбирают на отдельной стойке либо с внешней стороны устройства. Для соединения шариково-винтовой пары с мотором можно задействовать гибкую муфту.

Однако в компактном помещении размещенный снаружи мотор будет мешать, и поэтому его убирают внутрь. Если не получается соединить мотор с шариково-винтовой парой напрямую, можно воспользоваться шкивами и зубчатыми 9-миллиметровыми ремнями HTD5m.

Используя ременную передачу, можно применить понижающую передачу, чтобы подключить мотор к приводному винту.

Тогда мотор малой мощности обеспечит идентичный крутящий момент, даже если устройство будет работать небыстро.

Подшипниковые опорные блоки

Опорные блоки для осей X и Y выполняют из алюминиевого прутка круглого сечения 50 мм, от которого отсекают четыре 15-миллиметровых сегмента. На прутке маркируют места расположения четырех монтажных отверстий и просверливают их, плюс отдельно сверлят еще одно крупное посередине. Потом переходят к полости для подшипников. Их нужно запрессовать, а блоки закрепить на боковых и торцевых пластинах посредством болтов.

Опора для приводных гаек

Шарико-винтовую пару для оси Z можно заменить стержнем с резьбой М10 и гайкой из делрина. Полиформальдегид делрин является самосмазывающимся и по мере эксплуатации не страдает от износа.

Чтобы минимизировать люфт, резьбу следует выполнять метчиком высокого качества.

Для осей X и Y выполнено крепление привода из алюминия. На гайках шарико-винтовой передачи расположена пара компактных фланцев с тремя отверстиями с каждого бока. По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

Держатель нужно обработать с высокой точностью на токарном станке. Прикрутив гайки к порталу и каретке оси Y, можно поворачивать шарико-винтовую пару ручным способом и перемещать эти комплектующие на другую сторону. Гайку начнет клинить, если габариты держателей окажутся неправильными.

Крепления двигателя

Для опор мотора применяют фрагменты алюминиевых труб с квадратным сечением, заранее порезанные с желаемой длиной. Как вариант, можно разрезать трубу из стали.

Надо убедиться, что крепления мотора по осям X и Y можно свободно двигать с целью натяжения зубчатых ремней. Выполнить прорези и высверлить крупное отверстие на одной стороне крепления можно как на сверлильном, так и на токарном станке.

Крупное отверстие с одной стороны выпиливают при помощи концевой пилы. Таким образом, двигатель садится на один уровень с поверхностью, а вал получается центрированным. С противоположной стороны крепления выполняют четыре слота, дающие мотору возможность скольжения вперед-назад.

Для крепежа двигателя используют болты М5.

Рабочая поверхность

Идеальной опцией стала бы столешница из алюминия с пазами в форме буквы Т, но это стоит недешево. Поэтому ее имеет смысл заменить перфорированной столешницей, так как она экономичнее и позволяет зажимать обрабатываемую деталь разными способами.

Для крепления к алюминиевым профилям стола из березового фанерного листа 18-миллиметровой толщины применяются болты М5 и гайки с пазами в форме буквы Т. Сетка с шестиугольными вырезами под гайки выполняется в CAD-софте, потом отверстия проделываются на станке с ЧПУ.

Поверх фанеры устанавливают лист МДФ 25-миллиметровой толщины. Для прорезания отверстий в обеих частях применяют большую фасонную фрезу. Отверстия в МДФ выравнивают с центрами заблаговременно проделанных шестиугольных отверстий. Потом МДФ снимают, а гайки устанавливают в отверстия фанерного листа. После этого МДФ возвращают на место.

Электрика и электроника

Для создания электронной составляющей предстоит воспользоваться нижеперечисленными комплектующими:

- источником питания с выходным напряжением 48V DC и выходным током 6,6 A;

- 3 драйверами шагового мотора Leadshine M542 V2.

0;

0; - 3 шаговыми моторами 3Nm hybrid Nema 23;

- интерфейсной платой;

- реле — 4-32V DC, 25A/230 V AC;

- главным выключателем;

- блоком питания к плате 5V DC;

- блоком питания для охлаждающих вентиляторов 12V DC;

- парой вентиляторов Cooler Master Sleeve Bearing 80mm;

- парой розеток — для пылесоса и шпинделя;

- кнопкой экстренного завершения работы и концевыми выключателями.

Если моторы не самые мощные, допустимо использование платы на три мотора — однако все равно рациональнее применить индивидуальные драйверы. Микрошаговый режим драйверов Leadshine обеспечивает предельную плавность перемещения инструмента и понижает вибрации мотора.

Источник постоянного напряжения 5 В подключают к главному входу питания. Для вентиляторов устанавливают розетку, электроэнергия к ним поступает через традиционный 12-вольтовый адаптер, размещенный на стене.

Компьютер контролирует реле на 25А через прерыватель. Входные клеммы реле подключаются к выходным клеммам прерывателя. Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Если в конце G-кода стоит команда M05, шпиндель с пылесосом выключатся. Для их повторного включения потребуется нажатие кнопки F5 либо ввод команды M03.

Программное обеспечение

Готовому устройству для полноценного функционирования требуется три разновидности софта:

- CAD, чтобы создавать чертежи;

- CAM, чтобы создавать траектории инструментов и выводить G-код;

- контроллер, считывающий G-код и управляющий маршрутизатором.

Хорошим примером софта, совмещающего в себе функционал CAD и CAM, станет CamBam. Он несложный и вполне подходит для домашнего производства. Перед началом работы ему нужно задать параметры: диаметр применяемых инструментов, глубину и скорость резания, глубину за проход и так далее. Задав софту траекторию, можно будет вывести G-код, отдающий станку непосредственные команды.

В качестве контроллера следует порекомендовать Mach4. Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Отладка самодельного станка с ЧПУ

Перед началом полноценной работы на станке надо обработать несколько пробных деталей различных конфигураций и габаритов, сделанных из разных материалов. Возможно, в процессе выяснится, что устройство издает слишком громкий шум, и от него во все стороны разлетается пыль. Тогда его можно оснастить пылеуловителем, соединенным с пылесосом.

Нередко оказывается, что расчет крутящего момента на Y-опоре был произведен некорректно. В таком случае из-за высокой нагрузки по оси Y станок начнет изгибаться. Для устранения этого изъяна надо купить вторую направляющую и модернизировать портал.

Как собрать ЧПУ-стол?

Чтобы по максимуму использовать возможности станка, его нужно поместить на прочный и устойчивый стол. Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

- кнопку завершения работы;

- фиксатор роликов;

- зенковку и биты;

- дрель;

- электрическую отвертку;

- пилу;

- станок X-Carve;

- концевую фрезу на 4 дюйма с твердосплавным покрытием;

- твердосплавную фрезу на 4 дюйма, с 4 каналами, с шариковым наконечником;

- средства защиты слуха.

От старого стола нужно взять две большие полки и укрепить их. По четырем внутренним углам надо разместить угловые скобки, а по длине поперечной балки, которая проходит по нижней стороне — L-образные скобки. Чтобы закрепить полку, нужно добавить дополнительные деревянные подставки. После того как полка будет помещена на место, надо укрепить ее еще большим количеством скобок.

Чтобы найти разумное применение каждому сантиметру помещения, стол хорошо бы оснастить пегбордом, то есть перфорированной панелью для инструментов. Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Пространство в нижней части стола тоже прекрасно подходит для хранения объектов — в частности, барабанного шлифовального станка или настольной пилы. Для хранения материалов можно соорудить съемную полку, воспользовавшись для этого листом фанеры и заготовленными для ножек деревянными брусками. Ножки крепятся к листу фанеры с помощью угловых скоб.

Еще одну полку можно оборудовать наверху — иногда это помогает закрыть проводку от станка и розетку. Верхнюю полку укладывают на торцы стоек и прикручивают. У второй полки углы для ножек вырезают с помощью лобзика.

Сложности в работе, возможные ошибки и как их избежать

При монтаже станины нельзя применять соединения сварного типа, так как они не справляются с вибронагрузками. В местах крепления рекомендуется пользоваться Т-образными гайками.

Чтобы усилия передавались на вал равномерно, на винтовых передачах следует размещать зубчатые ремни, не проскальзывающие на шкивах.

Исключительно важно приобрести надежные подшипники и качественные ходовые винты — это гарантирует станку прочность и долговечность.

Габариты всех деталей необходимо подбирать с максимально возможной точностью и следить, чтобы они безупречно подходили к блоку.

Итак, теперь вы знаете, как собрать дома фрезерное устройство с ЧПУ. Конечно, это удобнее делать с напарником, а не в одиночку. Если вы обладаете достаточными навыками и свободным пространством дома или в гараже, собранный по этой инструкции станок прекрасно заменит вам аналог, созданный на заводе.

- 29 августа 2020

- 4699

Строим самодельный ЧПУ фрезерный станок: пошаговая инструкция

Фрезерный

Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками.

Откроем секреты сборки станка своими руками.

Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Тот факт, что один из станков может оказаться в вашей мастерской, еще более соблазнителен.

Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая. Или же вы можете быть похожи на меня и получать массу удовольствия от собственной работы и создания чего-то уникального. Вы можете просто заниматься этим для получения опыта в машиностроении.

youtube.com/embed/HdaInnzhPZg» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Личный опыт

Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день. Затем, когда начал покупать части, я провел небольшое исследование. И нашел кое-какие сведения в различных источниках и форумах, что привело к появлению новых вопросов:

- Мне действительно нужны шарико-винтовые пары, или обычные шпильки и гайки будут работать вполне нормально?

- Какой линейный подшипник лучше, и могу ли я его себе позволить?

- Двигатель с какими параметрами мне нужен, и лучше использовать шаговик или сервопривод?

- Деформируется ли материал корпуса слишком сильно при большом размере станка?

- И т.п.

К счастью, на некоторые из вопросов я смог ответить благодаря своей инженерно-технической базе, оставшейся после учебы. Тем не менее, многие из проблем, с которыми я бы столкнулся, не могли быть рассчитаны. Мне просто нужен был кто-то с практическим опытом и информацией по этому вопросу.

Мне просто нужен был кто-то с практическим опытом и информацией по этому вопросу.

Конечно, я получил много ответов на свои вопросы от разных людей, многие из которых противоречили друг другу. Тогда мне пришлось продолжить исследования, чтобы выяснить, какие ответы стоящие, а какие – мусор.

Каждый раз, когда у меня возникал вопрос, ответ на который я не знал, мне приходилось повторять тот же процесс. По большему счету это связано с тем, что у меня был ограниченный бюджет и хотелось взять лучшее из того, что можно купить за мои деньги. Такая же ситуация у многих людей, создающих самодельный фрезерный станок с ЧПУ.

Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

Да, есть доступные комплекты станков для ручной сборки, но я еще не видел ни одного, который можно было бы подстроить под определенные нужды.

Также нет возможности вносить изменения в конструкцию и тип станка, а ведь их много, и откуда вы знаете, какой из них подойдет именно вам? Независимо от того, насколько хороша инструкция, если конструкция продумана плохо, то и конечная машина будет плохой.

Вот почему вам нужно быть осведомленным относительно того, что вы строите и понимать какую роль играет каждая деталь!

Руководство

Это руководство нацелено на то, чтобы не дать вам совершить те же ошибки, на которые я потратил свое драгоценное время и деньги.

Мы рассмотрим все компоненты вплоть до болтов, глядя на преимущества и недостатки каждого типа каждой детали. Я расскажу о каждом аспекте проектирования и покажу, как создать ЧПУ фрезерный станок своими руками. Проведу вас через механику к программному обеспечению и всему промежуточному.

Имейте в виду, что самодельные чертежи станков с ЧПУ предлагают немного способов решения некоторых проблем. Это часто приводит к «неаккуратной» конструкции или неудовлетворительному функционированию машины. Вот почему я предлагаю вам сначала прочитать это руководство.

ДАВАЙТЕ НАЧНЕМ

ШАГ 1: Ключевые конструктивные решения

В первую очередь необходимо рассмотреть следующие вопросы:

- Определение подходящей конструкции конкретно для вас (например, если будете делать станок по дереву своими руками).

- Требуемая площадь обработки.

- Доступность рабочего пространства.

- Материалы.

- Допуски.

- Методы конструирования.

- Доступные инструменты.

- Бюджет.

ШАГ 2: Основание и ось X-оси

Тут рассматриваются следующие вопросы:

- Проектирование и построение основной базы или основания оси X.

- Разбивка различных конструкций на элементы.

- Жестко закрепленные детали.

- Частично закрепленные детали и др.

ШАГ 3: Проектирование козловой оси Y

В этом пункте рассматриваются следующие вопросы:

- Проектирование и строительство портальной оси Y.

- Разбивка различных конструкций на элементы.

- Силы и моменты на портале и др.

ШАГ 4: Схема сборки оси Z

Здесь рассматриваются следующие вопросы:

- Проектирование и сборка сборки оси Z.

- Силы и моменты на оси Z.

- Линейные рельсы / направляющие и расстояние между подшипниками.

- Выбор кабель-канала.

ШАГ 5: Линейная система движения

В этом пункте рассматриваются следующие вопросы:

- Подробное изучение систем линейного движения.

- Выбор правильной системы конкретно для вашего станка.

- Проектирование и строительство собственных направляющих при малом бюджете.

- Линейный вал и втулки или рельсы и блоки?

ШАГ 6: Компоненты механического привода

В этом пункте рассматриваются следующие аспекты:

- Детальный обзор частей привода.

- Выбор подходящих компонентов для вашего типа станка.

- Шаговые или серводвигатели.

- Винты и шарико-винтовые пары.

- Приводные гайки.

- Радиальные и упорные подшипники.

- Муфта и крепление двигателя.

- Прямой привод или редуктор.

- Стойки и шестерни.

- Калибровка винтов относительно двигателей.

ШАГ 7: Выбор двигателей

В этом шаге необходимо рассмотреть:

- Подробный обзор двигателей с ЧПУ.

- Типы двигателей с ЧПУ.

- Как работают шаговые двигатели.

- Типы шаговых двигателей.

- Как работают сервомоторы.

- Типы серводвигателей.

- Стандарты NEMA.

- Выбор правильного типа двигателя для вашего проекта.

- Измерение параметров мотора.

ШАГ 8: Конструкция режущего стола

В этом шаге рассматриваются следующие вопросы:

- Проектирование и строительство собственных столов при малом бюджете.

- Перфорированный режущий слой.

- Вакуумный стол.

- Обзор конструкций режущего стола.

- Стол можно вырезать при помощи фрезерного станка с ЧПУ по дереву.

ШАГ 9: Параметры шпинделя

В этом шаге рассматриваются следующие вопросы:

- Обзор шпинделей с ЧПУ.

- Типы и функции.

- Ценообразование и затраты.

- Варианты монтажа и охлаждения.

- Системы охлаждения.

- Создание собственного шпинделя.

- Расчет нагрузки стружки и силы резания.

- Нахождение оптимальной скорости подачи.

ШАГ 10: Электроника

В этом пункте рассматриваются следующие вопросы:

- Панель управления.

- Электропроводка и предохранители.

- Кнопки и переключатели.

- Круги MPG и Jog.

- Источники питания.

ШАГ 11: Параметры контроллера Программного Управления

В этом шаге рассматриваются следующие вопросы:

- Обзор контроллера ЧПУ.

- Выбор контроллера.

- Доступные опции.

- Системы с замкнутым контуром и разомкнутым контуром.

- Контроллеры по доступной цене.

- Создание собственного контроллера с нуля.

ШАГ 12. Выбор программного обеспечения

В этом пункте рассматриваются следующие вопросы:

- Обзор программного обеспечения, связанного с ЧПУ.

- Подбор программного обеспечения.

- Программное обеспечение CAM.

- Программное обеспечение САПР.

- Програмное обеспечение NC Controller.

——————————————————————————————————————————————————–

Самодельный фрезерный станок с чпу своими руками

Главная » Блог » Самодельный фрезерный станок с чпу своими руками

Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ. В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD: ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка mysku.ru/blog/aliexpress/27259.html от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т. к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов. Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов. Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо. Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока… Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

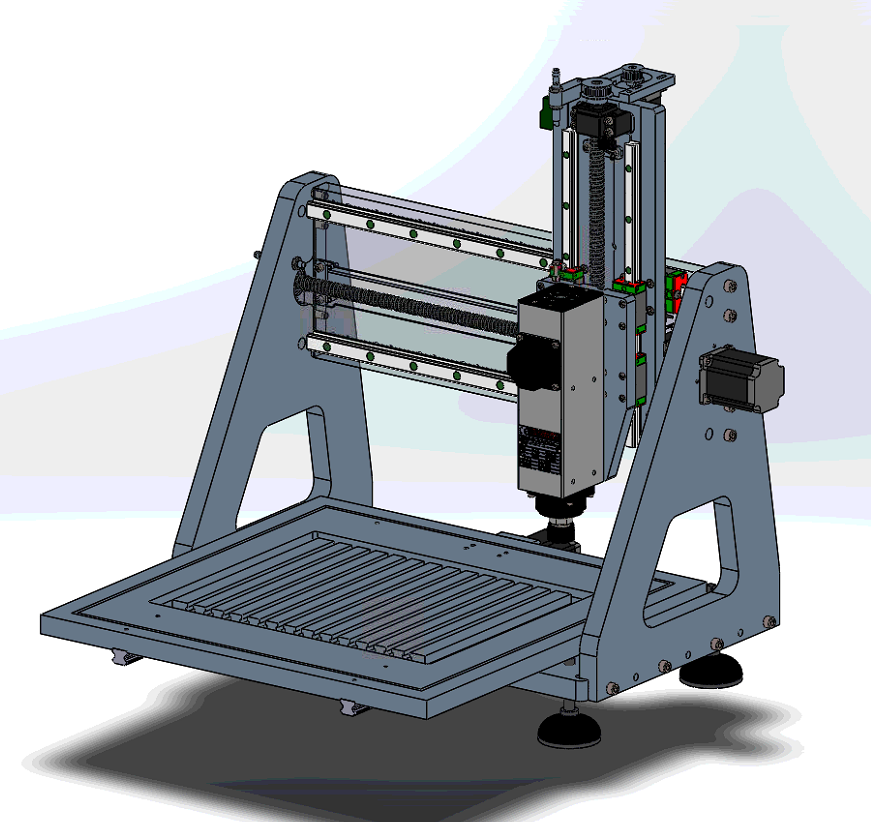

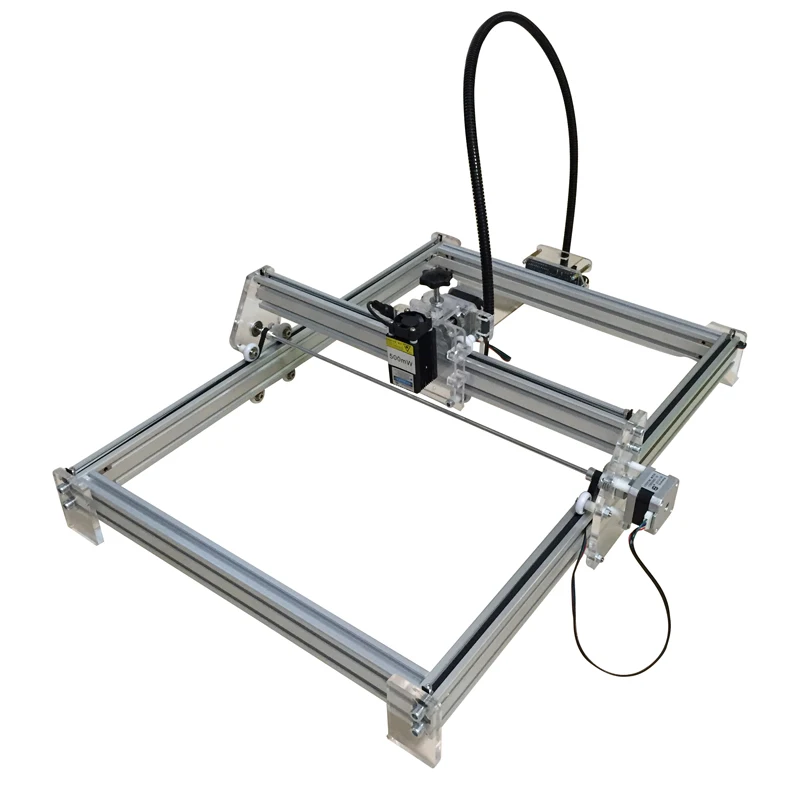

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия). Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель. Для работы такого станка нужен необходимый минимум. 1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень) 2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза. 3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения. 4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы. 5. Компьютер, с установленной управляющей программой. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. )) По пунктам: 1. База. по конфигурации: разделю на 2 типа, существуют более экзотические варианты, но основных 2: С подвижным порталом: Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z. Со статическим порталом Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала. по материалу: корпус может быть изготовлен из разных материалов, самые распространенные: — дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов. — фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог. — сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым. — МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты. Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами. Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок. 2. Шпиндель. Собственно, шпиндели бывают с воздушным и водяным охлаждением. С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны пыль (стружку, опилки) обрабатываемого изделия. С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль. Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. )) Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности. В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт. 3. Шаговые двигатели. Наибольшее распространение получили двигатели 3 типоразмеров NEMA17, NEMA23, NEMA 32 отличаются они размерами, мощностью и рабочим моментом NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке. NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления. мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А. Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте. 4. Контроллер Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка. 5. Компьютер Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две: 1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления. 2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у 🙂 Требования к машине по большому счету ни о чем: — от Pentium 4 — наличие дискретной видеокарты — RAM от 512MB — наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал) такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок. В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа. дальше два варианта: — ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh5 (есть другие, но это самая популярная) — ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил) Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. Тут в двух словах. Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент. Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП. Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:

3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения. 4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы. 5. Компьютер, с установленной управляющей программой. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. )) По пунктам: 1. База. по конфигурации: разделю на 2 типа, существуют более экзотические варианты, но основных 2: С подвижным порталом: Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z. Со статическим порталом Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала. по материалу: корпус может быть изготовлен из разных материалов, самые распространенные: — дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов. — фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог. — сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым. — МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты. Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами. Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок. 2. Шпиндель. Собственно, шпиндели бывают с воздушным и водяным охлаждением. С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны пыль (стружку, опилки) обрабатываемого изделия. С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль. Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. )) Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности. В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт. 3. Шаговые двигатели. Наибольшее распространение получили двигатели 3 типоразмеров NEMA17, NEMA23, NEMA 32 отличаются они размерами, мощностью и рабочим моментом NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке. NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления. мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А. Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте. 4. Контроллер Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка. 5. Компьютер Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две: 1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления. 2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у 🙂 Требования к машине по большому счету ни о чем: — от Pentium 4 — наличие дискретной видеокарты — RAM от 512MB — наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал) такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок. В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа. дальше два варианта: — ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh5 (есть другие, но это самая популярная) — ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил) Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. Тут в двух словах. Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент. Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП. Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:

www.cncmasterkit.ru/viewtopic.php?f=18&t=2730

forumcnc.ru/forumdisplay.php?2-%CE%E1%F9%E8%E5-%E2%EE%EF%F0%EE%F1%FB www.cnczone.ru/forums/index.php?s=9d56244c6c291357dcdde8a4f369a711&showforum=2 Ну и приступаем к процессу создания своего. Перед проектированием станка принимаем за отправные точки несколько моментов: — Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию. — Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры. Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры. Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт. Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить. Параллельно делаем спецификацию и начинаем все заказывать. что получилось у меня: 1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

aliexpress.com/item/3Axis-kit-3PCS-NEMA23-CNC-stepper-motor-81mm-308-oz-in-3A-3-axis-High-speed/719006867.html

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

aliexpress.com/item/DC-12-48-CNC-300W-Spindle-Motor-Mount-Bracket-24V-36V-For-Engraving-Carving/679287021.html

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р. 4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт. Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

duxe.ru/index.php?cPath=37_67_68

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт. 20

aliexpress.com/item/4pcs-SC20UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214529466.html

16

aliexpress.com/item/AE-4pcs-SC16UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214431787.html

12

aliexpress.com/item/4pcs-SC12UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1297700376.html

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 — 2шт. 20

aliexpress.com/item/4pcs-SHF20-20mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221841376.html

16

aliexpress.com/item/4pcs-SHF16-16mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221839349.html

12

aliexpress.com/item/4pcs-SHF12-12mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221612308.html

7. Гайки капролоновые с резьбой М10 – 3шт. Брал вместе с валами на duxe.ru 8. Подшипники вращения, закрытые – 6шт. Там же, но у китайцев их тоже полно 9. Провод ПВС 4х2,5 это оффлайн 10. Винтики, шпунтики, гаечки, хомутики – кучка. Это тоже в оффлайне, в метизах. 11. Так же был куплен набор фрез

aliexpress.com/item/10pcs-3-175-1-5-8mm-PCB-Carbide-Cutting-Tools-PCB-End-Milling-Tools-In-Mini/922596359.html

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки. Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы. Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия. Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы. На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость. С осью Х разобрались. Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками. Крепим заднюю стенку оси Z. Повторяем процесс настройки параллельности валов и закрепляем фланцы. Повторяем аналогично процесс с осью Z. Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам. Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться. Далее крепим ходовые винты. Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить. Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось. Крепим капролоновую гайку к основанию оси. Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть. Здесь нас поджидает еще пара радостей: 1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку. 2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику. Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов. Присоединяем к винтам шаговые двигатели: Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами. Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет. Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить. Ставим рабочее поле, он же жертвенный стол. Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT. Устанавливаем на ПК MACh5, производим настройки и пробуем! Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать. У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем. Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед! Работа станка:

фото в процессе:

Ну и естественно проходим посвящение )) Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени. В двух словах: При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается. При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо. Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой. Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь 😉 Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго. Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком? Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя. Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает. Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы: 1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности. Быстрее обработка, больше пыли. Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги. Минусы: — Дорого. — Долго. — Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.) Плюсы: — Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо. — Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам 🙂 помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др. Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе. Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить. Удачи Вам в Ваших начинаниях! Update: Обещанные ссылки на файлы:

yadi.sk/d/B5auVp9lt239P — чертеж станка,

yadi.sk/d/TNRUyj55t23JT — развертка, формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором.

3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить». )

mysku.ru

От идеи до станка. Фрезерный станок ЧПУ своими руками

Всем привет!

Как и обещал, делаю подробный пост о создании станка с ЧПУ.

Начну с самого распространенного вопроса: а зачем\что он будет делать?

Ответ на этот вопрос не такой простой: всегда есть какие-либо детали, которые нужно сделать довольно точно и нет возможности просто распечатать их на 3d принтере. Так же иногда хочется делать самому печатные платы, быстро размечать детали. Ну и конечно же на этом можно зарабатывать 🙂 начиная от сувенирной продукции и заканчивая изготовлением деталей на заказ.

Сам процесс постройки уже затянулся на пол года, но на то были веские причины 🙂

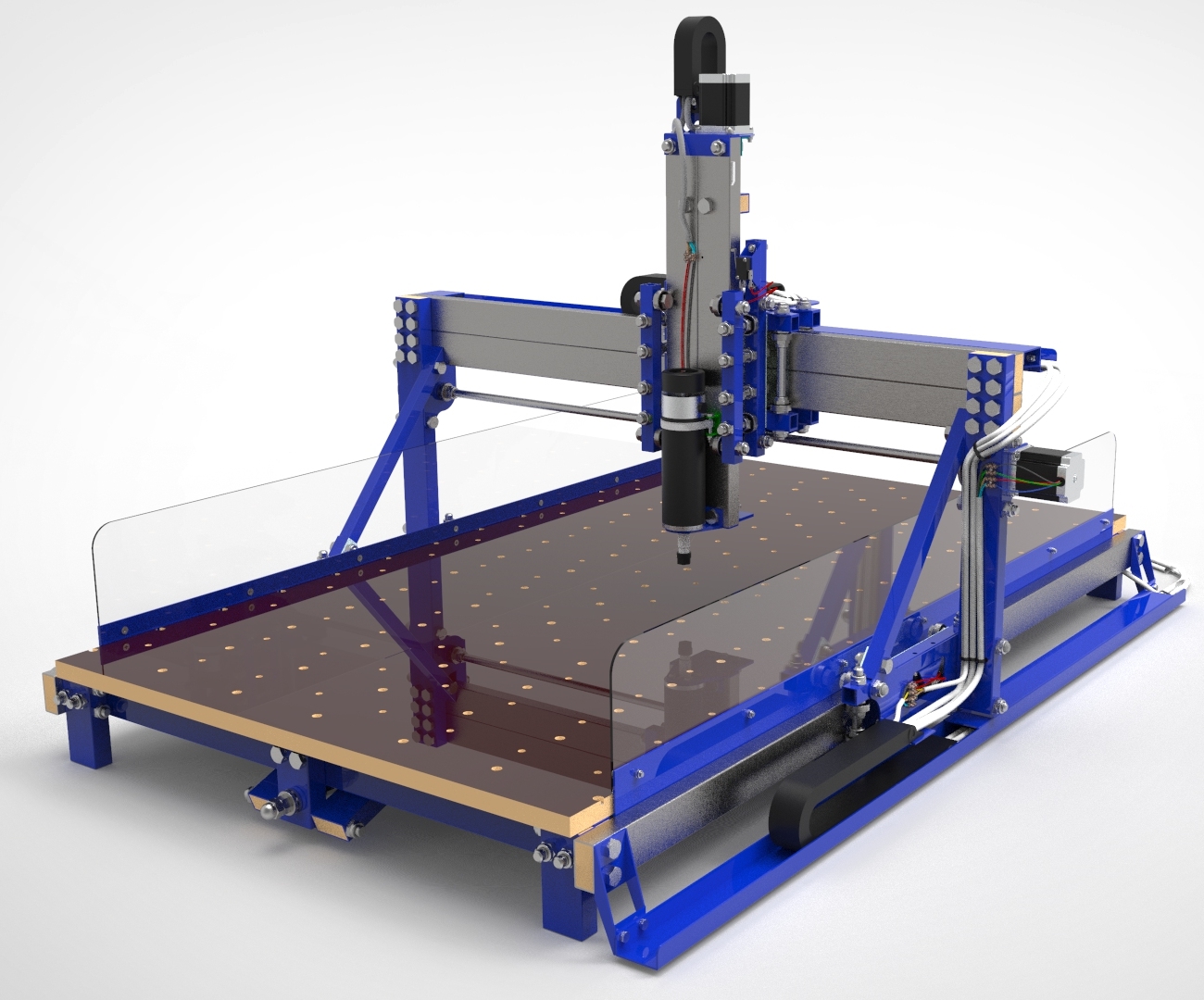

Процесс проектирования и расчетов занял около 2 месяцев. Остановился на схеме портального фрезерного станка с подвижным столом, благо опыта расчета таких станков достаточно ( привет дипломной работе — рассчитывал стол фрезерного станка с длиной хода что-то около 4 метров, примерно как на фото).

С размерами рабочего поля определился довольно быстро: делать двери и прочую деревянную фурнитуру у меня никакого желание нет ( только металл, только хардкор).

В 80% задач габариты деталей не превышают 400х300 мм. От этого размера и был рассчитан станок.

После предварительного расчет всех передач приступил к процессу моделирования в CAD системе.

Покрутив и так и этак, остановился пока на таком решении:

А дальше началось самое интересное — превратить электронный вариант в осязаемый металлический.

На каждую деталь составил программу изготовления для станка ЧПУ из станочного алюминиевого профиля ( почему не стоит делать станки из профиля и в чем подводные камни — нужно делать отдельный пост с наглядными видео. )

Готовые программы для изготовления деталей выглядят примерно так:

Заготовки были нарезаны нужной формы на гидроабразивной резке ( можно и лобзиком, но чет влом было).

Сам процесс *вырезания* из металлической болванке того, что начертил ранее магическим образом чарует. Можно стоять и смотреть как летит стружка буквально часами…

Немного фоток самого процесса:

По поводу стружки: ее много. нет, ее даже ОЧЕНЬ МНОГО. Боевой пылесос забивался буквально за день 🙂 ох, сколько взрыв-пактов я бы сделал из этой стружки в детстве

Дальше шла самая ответственная часть — сборка. Скажу сразу, без друзей и матерных слов не обошлось, спасибо @mankxD за непосредственное участие в нарезание резьб 🙂 ну и конечно что же Маше за теплый чаек на холодном складе зимой.

Убедился, что все собирается на ура, отдал на аннодацию детали. Остановился на черном цвете, Batman меня поймет 🙂

Ну а дальше была финальная сборка механики и пайка электроники. Думаю, электронике уделить отдельный пост, ровно как и с первым запуском станка. На данном этапе он выглядит вот так.

Всем кому интересна данная тема — обращайтесь, буду рад помочь.

Будет рейтинг, буду кидать Вам всякие видосики с нюансами по эксплуатации и сборке таких машин в домашних условиях.

Всем спасибо за просмотр и хорошего дня 🙂

pikabu.ru

ЧПУ фрезерный станок своими руками

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором материала вы узнаете,как своими руками возможно сделать ЧПУ фрезерный станок для обработки древесины. Уже не удивительно, что подобные станки ребята собирают самостоятельно, практически из того что имеют под рукой, среди самодельщиков уже накоплен неплохой опыт в данном направление, которым мастера делятся друг с другом.

С развитием технологий, на производстве человека сначала заменяли механизмы, потом машины, сегодня робототехника и компьютеры, что дает людям высокое качество продукции, а самое главное для производителя — это минимум брака, так же робот не уйдет на больничный))

Давайте же рассмотрим, как все таки нашему автору удалось создать ЧПУ станок и что ему для этого потребовалось?

Материалы

1. алюминий (лом)2. шаговый двигатель3. фреза4. гибкий шланг5. вал6. подшипник7. проволока8. компьютер (старый)9. пенопласт10. земля11. фанера12. потайные мебельные гайки13 шприц14. моторное масло15. шпилька

Инструмент

1. токарный станок2. паяльная лампа3. тигель4. печь для плавки цветного металла5. станок для резки пенопласта6. наждак7. метчик8. ножовка по металлу9. напильник10. штангенциркуль11. сверлильный станок12. электролобзик13. линейка15. набор гаечных ключей16. молоток17. отвертка

Процесс создания ЧПУ фрезерного станка своими руками.

И так, давайте в начале немного разберем, что собственно обозначает ЧПУ, да все предельно просто -это числовое программное управление. Самый первый станок с числовым управлением был разработан и запатентован в 1804 году, да именно в начале 19 века)) Станок тот находился на ткацкой фабрике и на перфокартах было закодировано несколько положений механизма, тем самым поднимая или опуская челнок можно было программировать простые узоры.Сегодня же человечество шагнуло очень далеко в сфере науки и техники, компьютеры плотно вошли в нашу жизнь, собственно что говорить если ЧПУ станки уже собирают самостоятельно из подручных средств на коленке))

Для создания станка автору понадобилось довольно много алюминиевого лома, который он расплавлял в импровизированной печи, из паяльной лампы и нескольких керамических кирпичей.

Первый опыт по литью и плавке алюминия автор получил по ходу изготовления станка, сделаны были формы под заливку опор линейных подшипников.Фома залита и остывает.Вот такая болваночка получилась.Полученную заготовку мастер переносит в мастерскую.Все подготовлено и отлито для последующей обработки на токарном станке.Непосредственно работа на токарном станке. В ходе работ по отливке и переплавке металла автор пришел к выводу, что требуется хоть и примитивная но металлическая печь.С литьем металла пока закончено, далее мастер собрал на скорую руку станок для резки пенопласта.Расчертил шаблон.Вырезал заготовки из пенопласта, она будет служить моделью при последующем литье алюминия. Модель обмазывается строительной смесью.Далее снова литье алюминия, но уже в земляную форму.Первый блин комом, как и положено)Затем все пошло как по маслу.Готовится еще одна партия форм.Отлито и уже на столе в мастерской.Снова чертеж и резка шаблона.Отлитую заготовку автор сверлит в намеченных местах.Процедура со стойками портала.Линейные подшипники мастер изготовил из шкворней автомобиля ГАЗ-53.Направляющие на ось Х=25 мм, а на ось Y=20 мм. Сборка основания станка.Проточка ходовых концов на токарном станке.Изготовление ходовой гайки с регуляцией зазора.Примерка оси Y.Далее случилась неприятность, трещина в металле! Полный крах!Автор не отчаивается и отливает 2 ю деталь и опять трещина, о ужассс!!!Мастер уже хотел плюнуть на все, но все же собрался и переосмыслил обстановку и пришел к выводу, что форму детали необходимо изменить. Так и поступил, теперь все отлично))Доработка и сборка узлов.Устанавливается шаговый двигатель. И снова трещина.Деталь переплавляется и растачивается по новой.Крепится временный стол из фанеры с вкрученными потайными гайками для крепления деталей.Собраны мозги станка и вся сопутствующая электроника.Вырезан шпиндель.Системный блок собран.Далее автором создается система смазки.Краны изготовлены из капролона.При помощи крана регулируется подача масла, у мастера выставлена 1 капля в 3 минуты.В шланги мастер установил проволоку, для удержания от перегиба.Для сбора масла был сделан поддон.Пробный пуск.Первая работа на станке)Автор сделал это! Ура!!! Теперь у него есть собственный ЧПУ фрезерный станок. Как видите при желании все под силу простому человеку, стоит только захотеть) Очень много интересных и красивых резных вещей можно сделать на данном станке, фантазию ограничивает только размеры станка) В дальнейшем автор собирается создать станок куда больше, для серьезной работы, опыт уже есть)На этом заканчиваю статью. Большое спасибо за внимание!Заходите в гости почаще, не пропускайте новинки в мире самоделок!

Статья представлена в ознакомительных целях!

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

usamodelkina.ru

Как сделать самодельный фрезерный ЧПУ станок

Для изготовления различных изделий применяется специальное оборудование токарной, сверлильной, фрезеровальной или другой группы. В последнее время большое распространение получил ЧПУ станок. Применение блока числового программного управления в качестве контроллера позволило существенно повысить качество получаемых изделий, ускорить процесс изготовления и снизить затраты.

Фрезеровальное оборудование

Создать ЧПУ выжигатель своими руками или фрезерный станок можно для того, чтобы существенно сэкономить, так как предложение Arduino, CNC или других производителей обходится дорого.

В домашней мастерской чаще других встречаются фрезеровальные станки. Они применяются для получения корпусных изделий, гравировки, сверления и выполнения других операций. Прежде чем создавать ЧПУ фрезер своими руками нужно уделить внимание следующим моментам:

- Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод.

- Рассчитывается то, насколько большим должен быть корпус станка и какие нагрузки будут возникать. Станина создается в зависимости от того, каких размеров будут обрабатываемые заготовки.