Мощный отрезной станок по металлу своими руками

Отрезной станок для резки металла своими руками сделать совсем несложно. Для этого необходимы: электродвигатель, маятник, привод, рабочий стол.

Отрезной станок по металлу — незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть — отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

Материалы и инструменты

Для работы понадобится:

- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный. Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

В статье мы рассмотрим изготовление станка на базе электродвигателя

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими. Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

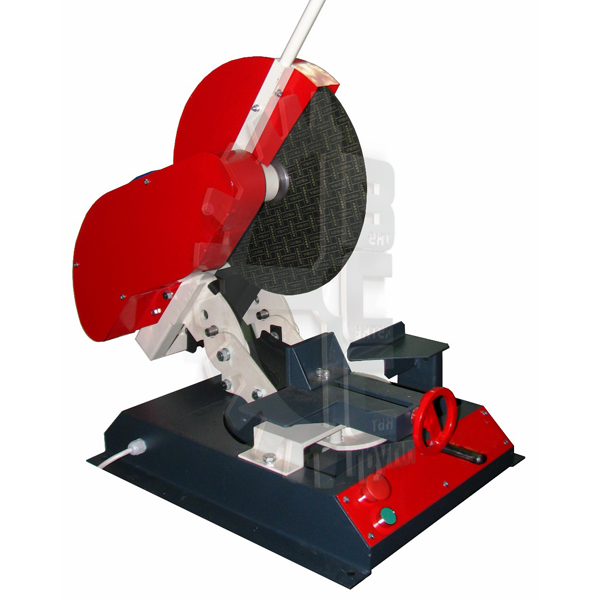

Большинство отрезных станков по металлу, которые изготовляются своими руками, принадлежат к маятниковому типу. Ленточные станки более сложные в изготовлении, но их можно сделать в условиях небольшой мастерской или металлообрабатывающего цеха. Пока что остановимся на наиболее удобной разновидностью отрезного станка — дисковом. Общую конструкцию можно увидеть на видео.

Пока что остановимся на наиболее удобной разновидностью отрезного станка — дисковом. Общую конструкцию можно увидеть на видео.

Он состоит из нескольких основных узлов:

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

Рассмотрим их по отдельности.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит — чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска — 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше — диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Привод

В качестве механизма привода удобнее всего использовать ременную передачу. Для этого придется найти два шкива одинакового диаметра. Один из них насаживается на валу двигателя, второй — на приводной вал отрезного диска. Вал диска устанавливается на двух подшипниках. Лучше всего использовать схему, когда механизм привода расположен слева облака крепления диска. Так удобнее работать, и соблюдаются правила безопасности. Прижимная гайка крепления диска не будет подвергаться риску отворачивания.

Чертеж отрезного станка по металлу

Для натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Консоль (маятник)

Консольная часть отрезного станка по металлу — одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

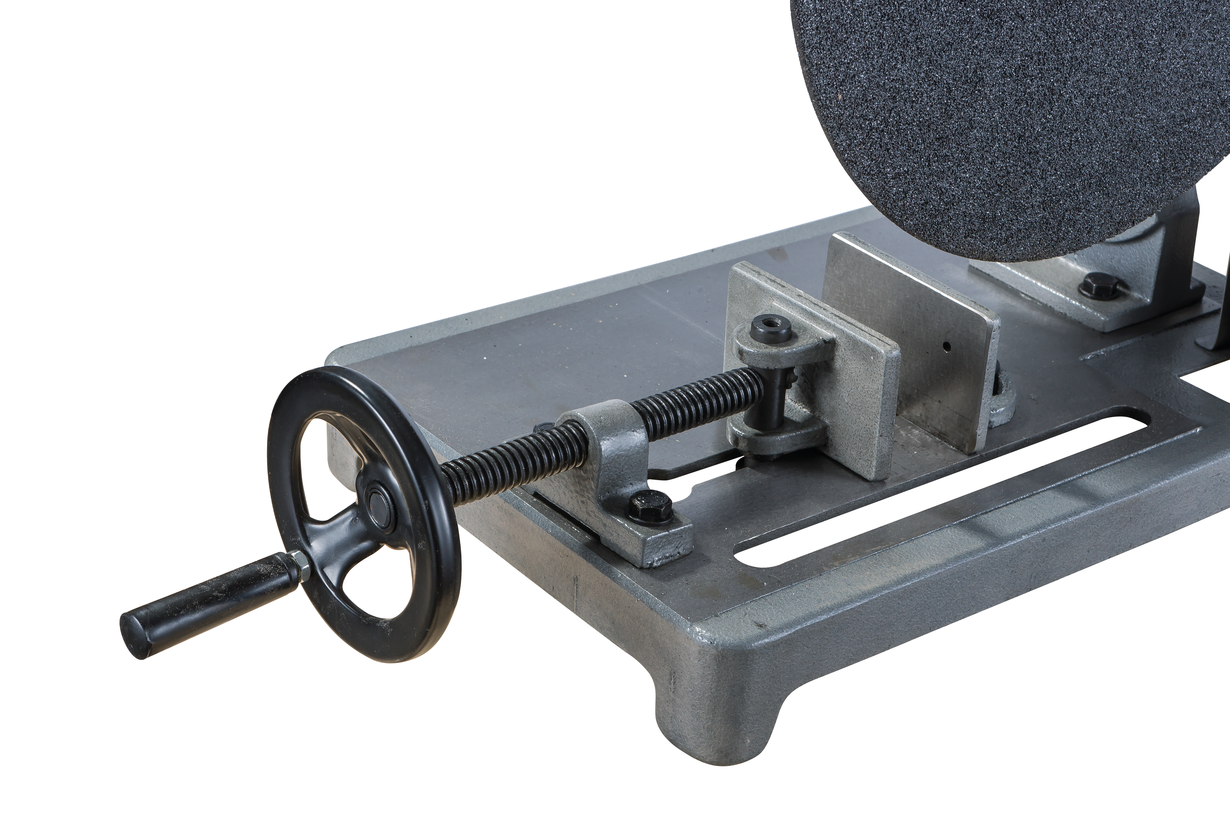

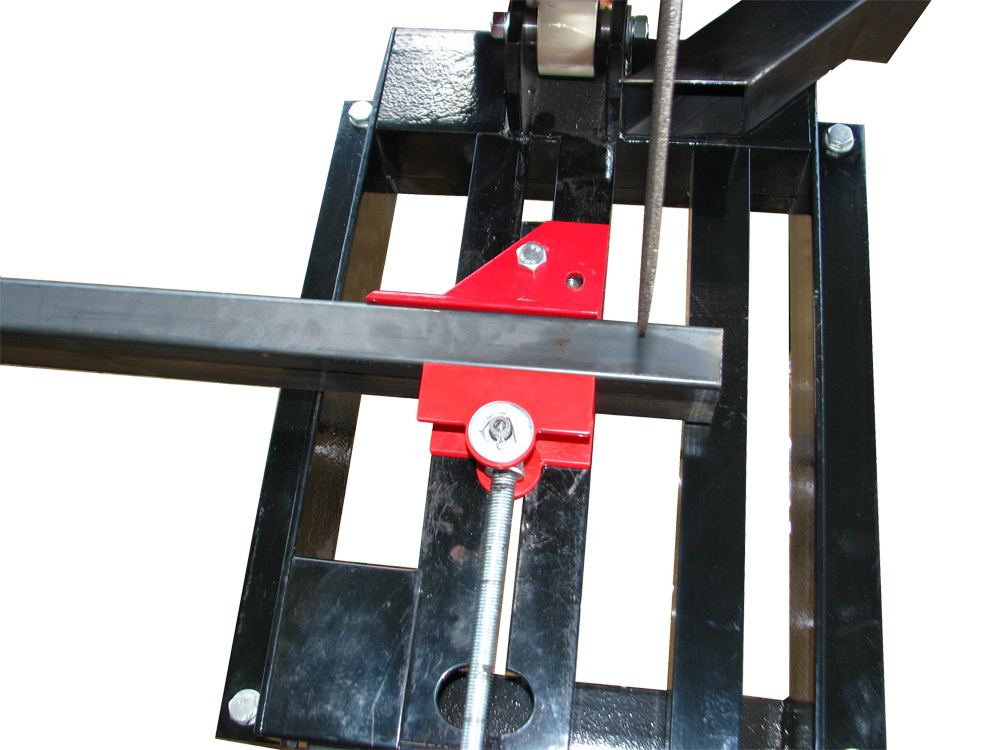

Рабочий стол

Оптимальные размеры 700х1000х900 мм. Он сваривается из уголка 25х25 мм и покрывается стальным листом толщиной 3-4 мм, в котором сделаны прорези в зоне вращения диска. На столе закрепляется поворотный упор и струбцина с поворотным прижимом. Это позволяет выполнять резку как перпендикулярно, так и под требуемым углом. Очень интересный вариант самодельного станка показан на видео. Здесь поворачивается не заготовка, а консоль с диском и двигателем.

youtube.com/embed/fWig3NEiR_M?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Смонтировать отрезной станок дискового типа для квалифицированного слесаря не представляет особой сложности. Важно придерживаться некоторых фундаментальных требований:

- правильно рассчитать скорость вращения диска;

- отрегулировать угол вращения, он должен быть строго перпендикулярным плоскости рабочего стола;

- выставить усилие подачи диска в зону реза;

- установить на рукоятке кнопку аварийной остановки;

- оснастить отрезной станок защитными кожухами диска и вращающихся частей.

Отрезной станок своими руками: конструкция, схема, изготовление

Работая режущим инструментом, например, болгаркой, многие мастера понимают, насколько проще делать резку металла при помощи простейшего станка – и работа удобнее, и линия среза идеальная. Но при просмотре цен на отрезной станок по металлу, пусть даже самый примитивный б/у-шный, появляется желание смастерить нечто вроде этого приспособления самостоятельно. Есть несколько способов сделать отрезной станок своими руками, например, на основе болгарки или диска. Все конструкции имеют свои минусы или очевидные преимущества.

Но при просмотре цен на отрезной станок по металлу, пусть даже самый примитивный б/у-шный, появляется желание смастерить нечто вроде этого приспособления самостоятельно. Есть несколько способов сделать отрезной станок своими руками, например, на основе болгарки или диска. Все конструкции имеют свои минусы или очевидные преимущества.

Оглавление:

- Применение отрезных станков быту

- Классификация станков

- Процесс изготовления станка на основе режущего диска

- Процесс изготовления станка на основе болгарки

Применение отрезных станков быту

В работе по металлу невозможно обойтись без сварки, резки, шлифовки и других типов обработки. Возможность иметь у себя в хозяйстве простейшие станки, для деревообработки и по металлу – это огромное подспорье домашнему мастеру. В тех местах, куда сложно добраться для выполнения работ, например, отрезать металлическую лестницу или что-то изменить в конструкции чердака, там понадобится болгарка или циркулярная пила. А нарезку равных кусков арматуры, прутьев, небольших труб и всевозможных заготовок из металла намного проще сделать на рабочей поверхности станка.

А нарезку равных кусков арматуры, прутьев, небольших труб и всевозможных заготовок из металла намного проще сделать на рабочей поверхности станка.

Этим же отрезным танком можно пользоваться и в других целях, чтобы резать алюминий, пластик и другие синтетические материалы. Однако не рекомендуется станки по металлу применять для целей деревообработки. Учитывая небольшие размеры бытового металлорежущего станка и общую простоту такой конструкции, его будет несложно разместить на своей усадьбе.

Для работ на станке понадобится хорошо освещенный участок во дворе или в гараже, розетка и ровная поверхность пола. А при ненадобности его всегда можно вынести в мастерскую, кладовую или подсобное помещение до очередного применения в хозяйстве. Некоторые конструкции самодельных станков можно собирать и демонтировать, рама или основание конструкции останется цельной.

Самодельный станок отрезной также можно не только использовать в доме, но и сдавать в аренду, чтобы окупить затраты на его изготовление – словом, это очень выгодное приспособление.

Классификация станков

Конструктивно все металлорежущие станки объединяют двигатель с передачей, отрезной диск и рабочая поверхность станка. На отрезной станок чертежи есть на большинстве сайтов, посвященных различным самоделкам. Зная основы принципа работы этого приспособления, несложно вносить свои коррективы, чтобы использовать те материалы и механизмы, которые уже есть в хозяйстве.

1. Мощность используемого мотора зависит о предполагаемой производительности, и с этим важно определиться до того, как делать отрезной станок. Большинство готовых отрезных станков имеют довольно высокую мощность – до 2000 Вт. Хотя станок для бытового использования может иметь меньшие параметры, все же не стоит забывать, что металл везде одинаковый.

2. Для сохранения мощности двигателя, на котором будет работать станок, важно избрать подходящий метод кинематической передачи. Наиболее распространенные – ременная и фрикфионная передача трения, каждый способ имеет свои преимущества. Передача зацепления – зубчатая, червячная, цепная, но последний вариант наиболее популярен. Ременная передача дает меньше всего шума и используется чаще всего на самодельных станках, а для более точных станков она не подходит из-за вероятности соскальзывания ремня. Однако при любой конструкции станка важно помнить о соблюдении техники безопасности.

Передача зацепления – зубчатая, червячная, цепная, но последний вариант наиболее популярен. Ременная передача дает меньше всего шума и используется чаще всего на самодельных станках, а для более точных станков она не подходит из-за вероятности соскальзывания ремня. Однако при любой конструкции станка важно помнить о соблюдении техники безопасности.

3. Даже самодельный станок желательно снабдить тисками – для гарантированного удержания обрабатываемого материала. Твердосплавный диск или абразивный круг – выбор за мастером, в зависимости от того, что есть под руками, а также от наиболее часто выполняемых работ.

4. Параметры угла нарезки металла могут варьироваться от 45° до 90°, но обычно резка производится под прямым углом. Не каждый самодельный станок обладает подобным преимуществом.

5.Диаметр диска определяет высоту отрезаемого куска металла, но эти параметры можно менять. Например, широкую тонкостенную трубу можно поворачивать производя резку, но сложно закрепить тисками. Разметить объемную металлическую конструкцию на рабочей поверхности станка иногда тоже бывает проблематично. Отрезные станки, в большинстве случаев, имеют рабочий диаметр до 400 мм.

Разметить объемную металлическую конструкцию на рабочей поверхности станка иногда тоже бывает проблематично. Отрезные станки, в большинстве случаев, имеют рабочий диаметр до 400 мм.

6. От скорости оборотов диска во многом зависит суммарная производительность ручного станка для точной резки металла. Большая скорость работы станка напрямую влияет и на качество резки.

7. Масса и габариты самодельного станка формируются в зависимости от материала общей конструкции, который желательно снабдить на ножках виброопорами.

8. От подачи режущего инструмента также зависит тип отрезного станка – маятниковый, с нижней или фронтальной подачей. Диск подается сверху при маятниковой подаче.

9. У самодельного станка может быть 2 отрезные головки или одна, соответственно, различают одноголовочные и двухголовочные варианты.

Абразивно-отрезной станок предназначен для резки металлической арматуры, прутьев, профилей, двутавра, труб разного диаметра, твердых деталей и профилей под разным углом. Работает абразивным кругом.

Работает абразивным кругом.

Ленточно-отрезной станок или ленточнопильный работает на основе принципа замкнутой металлической полосы с перемещением по шкивах.

В домашних условиях, проще всего соорудить отрезной дисковый станок по металлу. Есть несколько способов, как сделать отрезной станок своими руками, но наиболее понятен будут самый простейший метод.

Процесс изготовления станка на основе режущего диска

Для работы потребуются:

- стальной уголок,

- швеллер,

- дрель,

- сварочный аппарат,

- электродвигатель,

- подшипниковая пара,

- пусковая цепь,

- выключатель,

- вал,

- катушка,

- деревянный щит или стальной лист для рабочей поверхности,

- коробка для обеспечения работы электросхемы.

1. После подготовки всего инструментария делают раму или общий каркас подходящих размеров, например, из уголка №25. Части конструкции на отрезной станок по чертежу замеряют и нарезают болгаркой, далее приступают к сварке. Готовая рама может быть посажена на виброопоры ножек, которые облегчат работу станка. Ножки проще сделать из того же профиля или трубок небольшого диаметра.

Готовая рама может быть посажена на виброопоры ножек, которые облегчат работу станка. Ножки проще сделать из того же профиля или трубок небольшого диаметра.

2. К полученному столу приваривают швеллер №10, выполняющий роль направляющей оси, он станет основой конструкции для крепления режущей части станка и соединения с мотором. Далее основные детали крепятся к швеллеру, включая две вертикальные стойки, укрепляемые болтами.

3. Далее из профилей необходимо сварить другую раму – это основание для крепления электродвигателя и основного режущего диска. С другой стороны рамы закрепляется электродвигатель мощностью порядка 1,5-2 кВт. Наиболее долговечными и надежными считаются асинхронные двигатели. Мотор нужно будут запитать от 3-фазной сети. Напоминаем, что движок большей мощности обеспечит более ровный срез и хорошую скорость выполнения работ по нарезке металла.

4. Способ крепления вала и общий принцип его подсоединения к конструкции – не принципиален. Нарезной станок, при грамотном обеспечении подачи оборотов от электромотора к вращающемуся валу, обязан надежно работать. Это ему поможет обеспечить клиновой ремень. Некоторые работы можно заказать токарю (вал с опорами, шкив под ремень и дисковые фланцы). Целесообразно сделать выступ фланца диаметром 32 мм.

Это ему поможет обеспечить клиновой ремень. Некоторые работы можно заказать токарю (вал с опорами, шкив под ремень и дисковые фланцы). Целесообразно сделать выступ фланца диаметром 32 мм.

5. Далее опорные подшипники крепятся в гнездах плит верхней рамы на швеллере. Болтами с гайкой можно закрепить двигатель и вал. Обеспечение работы электросхемы – в готовой коробке с переключателем, которую прикрепляют в нижней части рамы.

6. Соединение стоек с валом диаметром 12 мм делают при помощи одетой втулки. Чтобы она не соскальзывала, втулку и вал присоединяют с наименьшим зазором при скользящей посадке. На втулку приваривают коромысло от швеллера, чтобы его плечо находилось в соотношении 1:3.

7. Возле двигателя понадобится установить жесткую пружину – для обеспечения, возврата, подойдёт даже от эспандера. Пружины и цепи достаточно надежно закрепить болтами.

8. Электромотор устанавливается со стороны меньшего отрезка коромысла, а вал – с большей стороны. Ременная передача обеспечит движение вала.

9. Обязательно нужна кнопка экстренной остановки и пусковая цепь, при этом двигатель необходимо подсоединять через коробку и трехполюсный автомат, а кнопка остановки ведут к подключению в сеть напрямую. Подключение станка обеспечит трехполюсный пусковой автомат, запускающий электромотор.

10. Помните об искре, которая будут лететь от диска – обеспечьте его кожухом. Работу сначала проверяют на холостом ходу, и лишь убедившись в надежности конструкции, можно пробовать резку мягкого металл, например, алюминия, чтобы скорректировать все неточности. Рабочую поверхность конструкции можно сделать металлическую или деревянную и, покрытую плотной фанерой, если необходимо для работы – закрепите тиски.

Процесс изготовления станка на основе болгарки

Есть несколько способов того, как сделать отрезной станок по металлу своими руками — на эту тему есть несколько хороших видео.

Первый способ. Самое простейшее приспособление – каркас из трубы, которая одновременно послужит удобной ручкой. С одной стороны сваркой крепится поперечная планка, на которой должны быть отверстия под крепление болгарки. На эту основу будет крепиться подвижный вал на кусок уголка, эта же часть может крепиться на пол гаража или на рабочий стол. А с другой стороны закрепляют к пружине, при помощи которой станочная конструкция сможет возвращаться на исходную позицию. При грамотном креплении болгарки приспособление поможет производить более точную резку металла, освобождая при этом одну руку.

С одной стороны сваркой крепится поперечная планка, на которой должны быть отверстия под крепление болгарки. На эту основу будет крепиться подвижный вал на кусок уголка, эта же часть может крепиться на пол гаража или на рабочий стол. А с другой стороны закрепляют к пружине, при помощи которой станочная конструкция сможет возвращаться на исходную позицию. При грамотном креплении болгарки приспособление поможет производить более точную резку металла, освобождая при этом одну руку.

Не стоит забывать об обратном ударе болгарки, когда инструмент отбрасывает назад, если заклинивает абразивный диск. А осколки абразива о разрушения диска могут серьезно травмировать. Закрепленная на станок болгарка с закрытым кожухом такие последствия минимизирует. Однако простейшая конструкция не дает возможности выполнять высокоточную нарезку, например, когда нужно нарезать небольшие куски стального прута, которые требуют дальнейшей корректировки.

Второй способ трансформации болгарки в отрезной станок для работ по металлу. Это станок можно сделать разборным.

Это станок можно сделать разборным.

Для работы потребуются:

- сварочный аппарат,

- дрель,

- стальной уголок,

- профилированная труба,

- швеллер,

- вал,

- пружина,

- реле,

- одинаковые подшипники,

- педаль,

- болты,

- деревянный щит или стальной лист для рабочей поверхности.

1. Необходим предварительный чертеж или эскиз, где обозначены все размеры и необходимые детали. Готовые чертежи на отрезной станок по металлу есть в интернете, но все равно придётся вносить свои коррективы, используя то, что уже имеется в хозяйстве. Легкий эскиз не требует точных замеров, достаточно соблюдать пропорции и иметь точное представление о каждом элементе конструкции. И помните, что придется менять каркас под разные размеры рабочего диска болгарки.

2. Две рамы на общей оси – основа простейшего каркаса станка, и лучше сварить их из металла. На нижнюю часть необходимо приварить то крепление, которое будет состоять из подвижной струбцины и прижимного уголка. Ту часть, на которой будет закреплена болгарка, нужно сделать перемещающейся по вертикали относительно нижней, подобно маятнику. Без пружины не обойтись, она нужна для возврата на исходную позицию. Дополнительно сваркой закрепите линейку с ограничителем – для точности замеров.

Ту часть, на которой будет закреплена болгарка, нужно сделать перемещающейся по вертикали относительно нижней, подобно маятнику. Без пружины не обойтись, она нужна для возврата на исходную позицию. Дополнительно сваркой закрепите линейку с ограничителем – для точности замеров.

3. Запуск работы такого станка обеспечит пусковая педаль (кнопка), подсоединенная через низковольтное реле, подавая болгарке напряжение. Проверку конструкции после включения необходимо делать на холостом ходу. Если круг не задевает кожуха, свободно вращаясь, то можно применять конструкцию на практике – самодельный станок для резки металла готов.

4. Данная конструкция может быть разборной, а на болгарку можно устанавливать другие съемные диски. При работе с другими материалами помните об особенностях материалов во время их нарезки. Помните о технике безопасности и мерах предосторожности при выполнении работ по металлу.

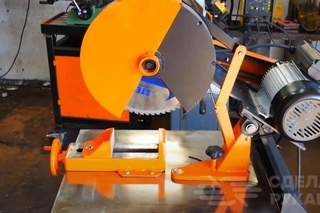

Мощный отрезной станок по металлу своими руками

В данном обзоре рассмотрим, как сделать своими руками мощный отрезной станок по металлу. На этот раз в качестве привода используется не УШМ, а электродвигатель на 1,5 кВт.

На этот раз в качестве привода используется не УШМ, а электродвигатель на 1,5 кВт.

Самодельный станок режет сталь очень быстро, причем сама резка получается довольно точная.

Дополнительная информация:

- диаметр диска для резки металла — 355 мм;

- передаточное число шкивов 1:1.

Стойка, на которой расположена дисковая пила для резки металла, является поворотной, что позволяет резать заготовки под разным углом.

Это, несомненно, очень полезная функция.

Для надежной фиксации заготовок в процессе резки автор использует самодельные слесарные тиски. Как сделать такие тиски своими руками, читайте в этой статье.

Отрезной станок устанавливается на столик с колесиками, поэтому конструкция мобильна и удобна в транспортировке.

Приступаем к изготовлению стойки

Из листового металла автор вырезает две детали. Их нужно сварить вместе. Сверлим в получившейся заготовке 2 отверстия.

После этого надо будет отрезать еще две пластины. Привариваем их ранее изготовленной заготовке параллельно друг другу.

Привариваем их ранее изготовленной заготовке параллельно друг другу.

К этим пластинам автор приваривает кусок стального кругляка.

Зазоры между пластинами надо будет заварить, используя куски металла подходящего размера.

Основные этапы работ

Для основания отрезного станка автор использует листовой металл.

В нем нужно будет просверлить отверстие для крепления стойки и сделать прорезь в форме дуги, чтобы стойка могла поворачиваться.

Для фиксации стойки под заданным углом мастер использует барашковый болт.

После этого надо просверлить в основании отверстия для крепления слесарных тисков.

Из листового металла автор вырезает площадку, на которой будет располагаться электродвигатель и вал со шкивом, на котором будет находиться диск для резки металла.

На обратной стороне площадки крепим два корпусных подшипника, чтобы можно было закрепить ее на стойке.

Сборка станка

Устанавливаем отрезной диск. Вместо возвратной пружины автор устанавливает газлифт: один конец крепится к площадке с двигателем, второй — к стойке.

Вместо возвратной пружины автор устанавливает газлифт: один конец крепится к площадке с двигателем, второй — к стойке.

Обязательный элемент конструкции — защитный кожух из листового металла, который устанавливается над отрезным диском.

Дополнительно необходимо будет сделать защитный кожух для ремня.

На последнем этапе мастер изготавливает столик с колесиками, на который устанавливается отрезной станок.

Красим все элементы конструкции, и приступаем к финальной сборке.

Пошаговый процесс изготовления отрезного станка для мастерской вы можете посмотреть в авторском видеоролике.

Данная идея принадлежит автору YouTube канала Workshop From Scratch.

Оцените запись

[Голосов: 5 Средняя оценка: 4. 6]

6]

Отрезной станок по металлу дисковый своими руками

Дисковый отрезной станок по металлу своими руками

Для резки металла, в наше время, существует огромное множество всевозможных инструментов. Многие из них ручные и имеют большой ряд неудобств. Остальная часть инструментария, считается автоматизированной и имеет большие габариты, либо большую ценовую категорию.

Чтобы совместить приятное с полезным, а также удобство и ценовую категорию, рукодельные мастера создали дисковый отрезной станок. Ниже мы рассмотрим всё, что касается данного оборудования.

Применение самодельного отрезного станка

Область применения данного станочного оборудования распространяется на промышленную область применения и на бытовое использование. Используется для раскроя различного вида металла (сталь, чугун, медь, алюминий и т.д.).

Так как в быту существует огромное множество различных объектов из металла, требуемых мелкого ремонта, этот станок становится крайне необходимым. Ведь один раз опустить стойку резака с режущим диском будет проще и быстрее, чем вручную пилить ножовкой.

Ведь один раз опустить стойку резака с режущим диском будет проще и быстрее, чем вручную пилить ножовкой.

Габаритные характеристики самодельного оборудования позволяют расположить его под навесом, в летнее время, а зимой благополучно расположить в тёплом гараже, либо в мастерской.

На производстве в основном применяют автоматизированные системы, которыми управляет оператор через ЧПУ. Цель — серийное производство металлопродукции, в виде резки труб заданных размеров и различных сечений, плоского металлопроката и многое другое.

Ниже мы разберём, по каким критериям различают данное станочное оборудование.

Классификация отрезных станков

Все отрезные станки различают по огромному количеству критериев. Мы же разберём самые главные. Итак, основные технологические критерии:

По типу инструментария

Разделение происходит непосредственно по инструменту, осуществляющему резку металлопродукции. В свою очередь они разделяются на следующие подвиды:

Ленточнопильные

В данном случае используется ленточная пила с зубчиками. Изготавливается лента из высококачественной быстрорежущей стали. За счёт того, что режущая лента тонкая, осуществляется экономия в расходе материала, из-за тонкого разреза. Применяются ленточные станки на производствах.

Изготавливается лента из высококачественной быстрорежущей стали. За счёт того, что режущая лента тонкая, осуществляется экономия в расходе материала, из-за тонкого разреза. Применяются ленточные станки на производствах.

Ножовочные

Используются на небольших производствах, а также в быту. Ножовочный инструмент бывает ручным (всем известная ножовка по металлу) и электромеханическим станочком. В данном случае, ножовочное полотно изготавливается из различных металлов (быстрорежущая сталь, углеродистая сталь, легированная сталь, биметаллическая сталь). Этот вид довольно прост в эксплуатации и считается удобным инструментом.

Дисковые станки

Относятся к категории незаменимых инструментов. Используются во всей металлообрабатывающей промышленности. На таком оборудовании можно осуществлять качественный раскрой металла даже не квалифицированному человеку. Помимо промышленности это станочное оборудование широко применяют и в быту.

По числу режущих кромок

Одноголовочные

В конструкции присутствует один режущий диск. Такой вид станка является малопроизводительным в своём роде и способен выполнять только одну операцию.

Такой вид станка является малопроизводительным в своём роде и способен выполнять только одну операцию.

Двухголовочные

В их конструкции используют две «головы» для крепления дисков. В данном случае, одна «голова» находится в прочно закреплённом и неподвижном состоянии. Вторая имеет возможность двигаться в независимости в первой. Это оборудование считается высокопроизводительным инструментом.

По типу подачи пильного диска

Фронтальная подача пильного диска

Центр диска осуществляет движение в горизонтальной плоскости.

Нижняя подача

Центр диска движется снизу вверх по вертикальной плоскости.

Маятниковая подача

Центр режущего диска осуществляет движение похожее на дугу, сверху вниз.

Вертикальная подача

Центр диска движется по горизонтальной плоскости сверху вниз.

По основному виду

Отрезные пилы

С помощью этого инструмента производится отрез мерных деталей металлопроката. Хорошо подходит для мелкосерийного производства.

Абразивно — отрезные

При работе с таким оборудованием используются абразивные круги. Осуществляется качественное срезание остатков (заусенцев) металлопроката. Раскрой материала на заготовки, распил профильного металла под необходимым углом от 0 до 45 градусов.

Правильно-отрезные

Такое оборудование осуществляет обработку металла производимого и поставляемого на катушках (арматурная сталь, металлическая полоса, проволока, прутки с профильным сечением). Это оборудование оснащено правильным механизмом и автоматической размоткой металла с бабины. Скрученная проволока попадает в этот механизм, выпрямляется по всей плоскости и подаётся в специальный приёмник для дальнейшей обработки.

Устройство дискового станка

Схема расположения деталей станка

Далее рассмотрим устройство дискового инструмента. На рисунке мы увидим расположение основных частей и их расположение:

Или металлическая конструкция, играющая роль основания агрегата.

Маятниковый узел

Это своеобразная металлическая деталь из металлопрофиля, которая по виду похожа на букву «Т». Подвижная сторона крепится на кронштейн, расположенный на станине. Движение маятника осуществляется посредством подшипников, а возврат в первоначальное положение гибкой деталью (прочный жгут, либо небольшая пружина).

Подвижная сторона крепится на кронштейн, расположенный на станине. Движение маятника осуществляется посредством подшипников, а возврат в первоначальное положение гибкой деталью (прочный жгут, либо небольшая пружина).

Трубоприжим

Так называемые тиски, закреплённые на станине. Они позволяют прижать заготовку, чтобы придать ей неподвижное положение.

Ось маятникового узла

С помощью этой оси производится движение диска.

Электрический двигатель

Сердце агрегата. Именно он приводит в действие весь механизм. Для этого оборудования используют асинхронный двигатель.

Пускатель

Короб с электроникой, которая подключена к электрической сети. На этом коробе расположены кнопки включить и выключить.

Защитный кожух круга

Стальная защита, которая предотвращает попадания осколков от диска, непосредственно в работающего на агрегате, человека.

Защитный кожух ремня

Расположен там, где совершает своё движение ремень. Предназначен этот кожух для защиты от попадания в работающего человека ремня, при его разрыве.

Рукоять маятникового узла

Та деталь, с помощью которой производят нажим режущим диском на заготовку.

Болт заземления

Как и во всех станках, на корпусе агрегата расположен болт, с помощью которого осуществляется заземление.

Абразивный круг

Непосредственно режущий диск, состоящий из различных материалов.

Строповочные скобы

Станина

Это та область, на которой расположен основной узел агрегата.

Регулируемый упор

За счёт него фиксируется нужный размер будущего изделия.

Изготовление дискового отрезного станка

Станина для станка

Для любого изобретения потребуются те или иные детали, будь то покупные элементы или самодельные детали. Для создания отрезного детища потребуется следующее:

- Металлический уголок с размерами № 24.

- Металлический швеллер № 10.

- Подвижный вал.

- Трубки для изготовления рукояти.

- Сварной аппарат.

- Подшипники для маятникового механизма.

- Привод электрический.

- Короб для расположения электроники.

- Тумблер включения и выключения.

- Цепь осуществляющая запуск.

- Обмотка.

- Электрическая дрель.

- Крепёжные элементы (болты, винты).

Разберём ход сборки всего оборудования:

Мотор для самодельного отрезного станка

- Первым делом, болгаркой нарезаются заготовки на раму размерами 400х600х1200 мм.

- С помощью сварки осуществляется сборка рамы из подготовленных деталей.

- Поверх всей рамы вваривается швеллер. Он придаст дополнительную прочность станку и будет служить направляющей.

- На швеллер прикручиваются несколько вертикальных опор.

- Далее производится монтаж следующей рамы, на которой будет располагаться двигатель и вал. Размеры рамы должны составлять 400х600 мм.

- На раме крепится плита, предназначенная для двигателя. Лучшим электродвигателем для этих целей является асинхронный движок. Мощность его должна составлять от 1.5 до 3 кВт.

После установки движка, необходимо произвести его подключение к трёхфазной сети.

После установки движка, необходимо произвести его подключение к трёхфазной сети. - Вал, фланцы, опоры со шкивом выполняются на токарном станке.

- Далее производится установка подшипников и шкива.

- Установка короба, в котором располагается схема, осуществляется в нижней части рамы.

- Между вертикальных опор вставляется вал с втулкой. Диаметр вала 12 мм. Зазор между втулкой и валом должен быть сведён к минимуму.

- С двух сторон на втулке привариваются ограничители из кусочков швеллера.

- На длинную опорную балку и на куски швеллера устанавливается электромотор и механизм порезки.

- Заключительным шагом является установка ремня, который связывает вал и мотор.

Исходя из вышеизложенных шагов сборки, можно сделать вывод, что собрать такой агрегат своими руками будет намного дешевле. Более того, в процессе сборки, вы сами регулируете весь механизм, как говорится под себя.

Подключение кнопки, которая предназначена для аварийных ситуаций, осуществляется напрямую, а двигатель через короб со схемой и автомат.

Изготовление отрезного станка на основе болгарки

Отрезной станок по металлу с болгаркой

Помимо классической вариации отрезного станка

Существует и упрощённый вариант станка с использованием болгарки (УШМ). В данном случае делается рамка, в которую крепится вторая рамка на втулку. Именно на вторую рамку закрепляется УШМ с помощью металлических креплений.

Для того, чтобы болгарка смогла возвращаться в исходное положение, необходимо закрепить рамку и болгарку тугой резинкой или пружиной. Сама же рама закрепляется на подготовленную станину или же на большой и тяжёлый стол. Тяжесть стола обеспечит минимум вибрации. Если же готовится станина, то её необходимо крепить на подготовленный заранее фундамент. Такое изобретение может послужить хорошим инструментом в домашней мастерской или же отличным приспособлением для совершения раскроя металла.

Общие отзывы о станке

Если вы будете искать отзывы в интернете о данном агрегате, то вы найдёте только положительные отзывы. Ведь действительно, такое изобретение очень удобно в своём роде. С его помощью не нужно мучиться с болгаркой в руках, в изогнутом состоянии. Если и выбирать отрезной инструмент для тех или иных работ, то только дисковый отрезной станок.

Ведь действительно, такое изобретение очень удобно в своём роде. С его помощью не нужно мучиться с болгаркой в руках, в изогнутом состоянии. Если и выбирать отрезной инструмент для тех или иных работ, то только дисковый отрезной станок.

Видео обзоры

Видео обзор дискового отрезного станка:

Видео обзор отрезного станка с применением болгарки, вместо диска:

Видео обзор сборки самодельного станка:

Видео обзор работы отрезного станка:

Дисковый отрезной станок по металлу своими руками

Постоянные работы, связанные с резкой металлов и материалов из дерева требуют использования отрезного станка. С помощью электрического инструмента представляется возможность качественно, быстро выполнять обрез металлических конструкций. Дисковый отрезной станок используется для формирования заготовок профильной трубы, швеллера, прута и других деталей металлопроката.

Дисковый отрезной станок используется для формирования заготовок профильной трубы, швеллера, прута и других деталей металлопроката.

Оборудование используется на крупных производственных предприятиях, для массовых работ применяются ленточные, ножовочные станки. Сложность металлической конструкции специальных станков не представляет возможности применения в ограниченных местах. Отрезной станок возможно использовать при любых условиях, что делает его популярным. За режущие работы отвечает дисковая пила.

Классификация дисковых отрезных станков

Дисковые станки по резке металла подразделяются на 4 основные категории. Универсальным инструментом, применяемым ко всем видам металлов, является дисковый станок первой категории. Дисковый элемент отрезного оборудования позволяет обрабатывать металлические изделия большими количествами. Последующие классы отличаются по мощности и производительности, отрезной станок четвертой категории применяется при бытовых целях, не оснащен полным функционалом, как профессиональное оборудование.

Существует масса разновидностей производственных, бытовых станков. Основным отличием является количество режущих кромок, предлагаются к использованию два основных вида:

- Конструкция с одним дисковым элементом, обладает низкой мощностью и КПД. Одноголовочные станки имеют ограниченный функционал, низкую скорость резки. Применяются при выполнении резки одного элемента, позволяют нарезать рамные профили или трубы, подготовить оснастку.

- Отрезной станок с конструкцией двух режущих элементов позволяет обрабатывать металл сразу по нескольким направлениям. Двух головочное оборудование имеет жестко закрепленную головку, второй вращающийся режущий элемент перемещается. Производительность инструмента возрастает вдвое, поэтому такой инструмент применим в крупных производствах, условиях автоматизированного процесса. При работе с рамным профилем достаточно одного прогона, что заметно экономит время.

Двухголовочный отрезной станок

Применяется несколько видов отрезных станков, также они разделяются по способу подачи инструмента. Необходимо грамотно подобрать оборудование при соответствии с требованиями к нему. Только при этом случае, возможно окупить затраты на резку металлов при последующей работе.

Необходимо грамотно подобрать оборудование при соответствии с требованиями к нему. Только при этом случае, возможно окупить затраты на резку металлов при последующей работе.

Классификация по способу подачи режущего элемента

В продаже имеется большое количество станков, перед приобретением, важно понять, как работает система подачи режущего элемента. Режущий элемент может подаваться следующими способами:

- фронтальная подача режущего диска;

- устройство с реализацией нижней подачи режущего элемента;

- конструкция, основанием которой происходит работа маятниковым способом.

Металлическое основание отрезного станка может быть напольным или настольным при использовании. В первом случае, устанавливается диск большего диаметра, что позволяет резать больший объем деталей. Настольное оборудование более мобильно, имеет сниженный вес.

Разновидности дисковых станков

Кроме подачи инструмента разработаны различные формы, конструкция отрезных пил. Наиболее распространенными являются абразивно — отрезные, правило — режущие и отрезные пилы. Подбор конструкции происходит в зависимости от конкретного типа задач и металлов.

Наиболее распространенными являются абразивно — отрезные, правило — режущие и отрезные пилы. Подбор конструкции происходит в зависимости от конкретного типа задач и металлов.

Отрезные дисковые станки по металлу используются при раскрое профилей различного типа, цветных металлов. Металлическая конструкция не обладает характеристиками повышенной производительности, используется на мелкосерийных производствах, при свободных задачах. Применяется с квадратным, швеллерным металлопрокатом, в зависимости от плотности металла подбирается оптимальное количество оборотов. Станок экономично расположен к расходникам, это возможно за счёт обработки дисковой металлической конструкцией повышенными оборотами и мощности электропривода.

Абразивно – отрезной станок

Абразивно – отрезной станок способен обрабатывать металлы любого профиля и толщины. Используется для нарезки единичными заготовками под разным углом, до 45 градусов. Применяется в подготовительных цехах при разрезе длинномерных изделий металлопроката. Модели с пыле отсосом позволяют комфортно производить резку в условиях ограниченного пространства. Также более дорогими модификациями предусмотрена подача жидкости для охлаждения дискового элемента, конструкции автоматического снятия фаски.

Модели с пыле отсосом позволяют комфортно производить резку в условиях ограниченного пространства. Также более дорогими модификациями предусмотрена подача жидкости для охлаждения дискового элемента, конструкции автоматического снятия фаски.

Нарезку металлов, поставляемых бухтами, производят правило — отрезным типом станков. В упакованном виде или катушке поставляется несколько типов сталей:

- прутки различного сечения;

- проволока;

- полосы трубы;

- арматурная сталь.

Реализация устройства выполнена таким образом, что механизм захватывает начало материала, прогоняет через правило. Выровненная деталь автоматически отрезается, передается к лотку с готовыми изделиями. Отрезные станки правильного типа, вне зависимости от предназначения и габаритов, комплектуются различными размотчиками:

- приводными;

- механизированными;

- стационарными

- роликовым воздействием.

Основное применение отрезные станки получили в серийном производстве, где требуется высокая точность резки, небольшая шероховатость среза. Разнообразие модификаций позволяет подобрать дисковый отрезной станок при соответствии с потребностями и объемами производства.

Разнообразие модификаций позволяет подобрать дисковый отрезной станок при соответствии с потребностями и объемами производства.

Устройство дискового отрезного станка

Металлические детали изготавливается из твердых стальных сплавов, для более равномерной и устойчивой работы. Платформа состоит из жесткого основания, состоящего из металла. Отрезной станок бывает стационарным и съемным, некоторые виды комплектуются тисками для надежного крепления заготовки при резке.

Диск изготавливается из твердосплавной стали или быстрорежущих элементов. В зависимости от типа конструкции применяется круг с абразивной поверхностью, позволяющий обработать фаски, края от заусенцев. На стационарных дисковых устройствах для работы по металлу применяется зубчатая передача, она обеспечивает надежное соединение и долговечную производительность.

Схема дискового отрезного станка

Ременный тип передачи механической энергии устанавливается на переносные устройства, в которых важен вес. Имеющие малую мощность конструкции четвертой категории соединяются напрямую с дисковым механизмом.

Имеющие малую мощность конструкции четвертой категории соединяются напрямую с дисковым механизмом.

Изготовление дискового отрезного станка подготовка инструментов и

материалов

При наличии определенного слесарного опыта и места для проведения работ, любую дисковую пилу по металлу возможно изготовить самостоятельно. Дисковый отрезной станок по металлу подразумевает опасные действия режущим элементом на высоких оборотах. Важно соблюдать все конструктивные особенности дискового устройства, произвести точные расчеты перед сборкой.

Изготавливается самодельный отрезной станок для работ с металлом следующим порядком:

- Безопасность превыше всего, поэтому подготавливаются защитные кожухи к режущим элементам.

- Чтобы привести режущий диск в действие, необходимо соединить электродвигатель. Привод выбирается в зависимости от типа станка, может быть ременная или зубчатая передача.

- Шкив привода устанавливается на заранее подготовленный приводной вал. Покупной или самостоятельно изготовленный отрезной диск монтируется к маятнику.

При данном раскладе верхняя часть установки выступает ролью маятника, на котором размещены двигатель и диск.

При данном раскладе верхняя часть установки выступает ролью маятника, на котором размещены двигатель и диск. - На раме будущего станка подготавливается место для искроуловителя и заготовок.

- После установки маятника к раме, производится монтаж проводов электродвигателя.

- В конце работы производится пробный запуск и отладка узлов.

Электрический двигатель – одно из важнейших составляющих металлической дисковой конструкции. Необходимо установить схему отрезного станка кнопки пуска, а также аварийной остановки. Размещение двигателя производится таким образом, чтобы правильно подключить электрическую цепь через автомат. Фиксация двигателя происходит на раме, наилучшим материалом для соединения являются болты с гайками. Короб включателя располагается в непосредственной близости к электрической части мотора.

Методика проведения работ

Принципы изготовления станка своими руками состоят из нескольких правил, которые учитываются перед проведением любых действий. Отрезной станок изготавливается из подручных средств и материалов, поэтому важно соблюдать последовательно для получения качественного инструмента:

Отрезной станок изготавливается из подручных средств и материалов, поэтому важно соблюдать последовательно для получения качественного инструмента:

- От правильного выбора передачи зависит давление режущего элемента на металл, крутящий момент двигателя. Перетянутая цепь или ремень может оборваться, застопорить резку по металлу.

- Тиски используется во избежание воздействия вибраций, предполагают комфортную работу, безопасные условия труда.

- Угол резки подбирается только в необходимых случаях, диапазон составляет от 45 до 90°. В стандартных ситуациях мастерами предпочитается резка металлов под прямым углом.

- Диаметр диска отрезного станка побирается в зависимости от типа металла, который необходимо обработать. Увеличенный диаметр легко справится с толстостенными деталями. Следует рассчитывать защиту, работа без кожуха небезопасна, может нанести травмы при деформации диска.

Самодельный отрезной станок по металлу

Использование в качестве режущего инструмента угловой шлифовальной машинки возможно при работе с необъемными заготовками. Исполнение конструкции существует двумя вариациями, когда болгарка закреплена неподвижно, а также креплением заготовки. В первом случае теряется точность, т.к. деталь не крепится к станине, при ручном передвижении инструмента необходимо соблюдать правила безопасности.

Исполнение конструкции существует двумя вариациями, когда болгарка закреплена неподвижно, а также креплением заготовки. В первом случае теряется точность, т.к. деталь не крепится к станине, при ручном передвижении инструмента необходимо соблюдать правила безопасности.

Как рассчитать необходимый диаметр шкивов

Диаметр шкива привода рассчитывается при соответствии с номинальной мощностью электродвигателя и скорости. Расположение с одной стороны может привести к откручиванию гайки, поэтому шкив или инструмент станка для резки металла, располагаются на противоположных сторонах конструкции. Максимально допустимая скорость вращения маркируется изготовителем диска в инструкции по эксплуатации. К примеру, возможно взять двигатель с максимальной скоростью вращения вала 1500 об/мин, диаметр шкива, прикрепленного к валу 6,5 см. Необходимая задача – получить скорость вращения диска на выходе около 3000 об/мин, для этого рассчитывается:

- Длинна вала по периметру исчисляется из формулы 3,14 × 6,5, результатом получается 20,41 см.

- Значение умножается на необходимое количество оборотов, получается 61230 см.

- Далее результат делится на номинальные обороты электропривода, что равно 40,82, обозначает длину шкива по периметру.

- Значение делится на число π, результатом чего диаметр шкива равен 13 см.

Чертеж отрезного станка

За количество оборотов можно принять максимально допустимое значение на отрезном диске, при этом случае необходимо подобрать большую мощность электропривода.

Как рассчитать длину ремня привода

Выполнение расчетов длины ремня самодельного станка происходит из следующих параметров:

- радиус ведущего шкива, закрепляемого на приводе;

- расстояние от центральных точек двух шкивов;

- параметры величины шкива к оси.

Вычислить длину ремня не сложно, важно учитывать некоторые факторы. Отрезной станок работает под значительными нагрузками, поэтому важна степень натяжения ремня, иначе привод будет проскальзывать. Следует подбирать качественное изделие, в случае обрыва ремня, возможна порча диска или заготовки.

Рабочий стол

Стол для станка представляет собой раму, изготовленную из металлического швеллера. Существует возможность изготовить каркас из уголка, соединения производится сваркой.

На каркас устанавливается швеллер с верхней части, его предназначение состоит в направлении деталей при процессе резки. Крепление стоек выполняется болтовым соединением, при необходимости швеллер можно заменить в соответствии с работой на отрезном станке.

САМОДЕЛКИН ДРУГ

Самодельный отрезной станок и стол

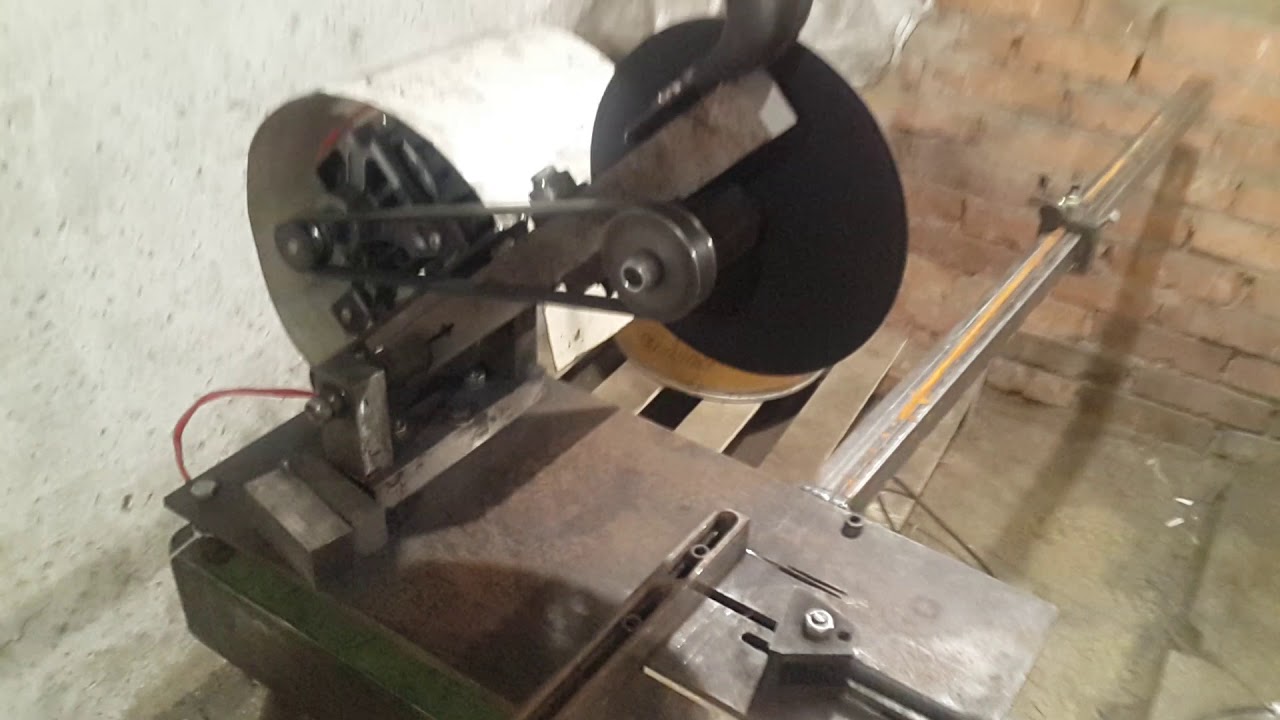

Уважаемые посетители сайта «Самоделкин друг» из представленного автором мастер-класса вы узнаете как самостоятельно можно сделать отрезной станок имея 3 фазный двигатель и кучу металлолома. Каждый уважающий себя мастер просто обязан иметь в своей мастерской болгарку, но при длительной работе при помощи УШМ начинаются проблемы с спиной, потому как при обработке, распиловке металла приходится нагибаться, что не очень то профессионально. Многие сегодня переделывают болгарки в отрезные станки, что намного повышает производительность труда. А вот наш автор пошел еще дальше и создал станок абсолютно с нуля, имея 3 фазный двигатель еще Советского производства и металл в виде уголка, трубы и листа . Так же из уголка был сварен стол, а столешница имеет толщину равную 5 мм.

Многие сегодня переделывают болгарки в отрезные станки, что намного повышает производительность труда. А вот наш автор пошел еще дальше и создал станок абсолютно с нуля, имея 3 фазный двигатель еще Советского производства и металл в виде уголка, трубы и листа . Так же из уголка был сварен стол, а столешница имеет толщину равную 5 мм.

Работать подобным станком довольно удобно, уже не придется гнуть спину над металлом, а просто кладется заготовка на стол, зажимается тисами и опускается пилящая часть. При установленном мощном двигателе в 1500 оборотов, метал режется как масло.

И так, давайте же рассмотрим, что конкретно понадобится автору для сборки станка?

Материалы

- 3 фазный электродвигатель 1500 оборотов

- уголок

- проф труба квадратного сечения

- краска

- подшипники

- гайка

- болт

- пружина

- отрезной диск

- листовой металл 2 и 5 мм

- труба

- фанера

- автомат выключения

- шкив

- ремень

Инструменты

- токарный станок

- болгарка

- сварочный аппарат

- дрель

- молоток

- напильник

- штангенциркуль

- набор гаечных ключей

Процесс создания отрезного станка своими руками.

И так, первым делом автор начинает вытачивать шпиндель на токарном станке, он точится под 306 е подшипники и имеет диаметр 30 мм. С одной стороны посадочное место под шкив, а с другой соответственно для установки отрезного круга и резьба для его крепления.

Схема и чертежи.

От трубы отрезается 2 куска -это будут посадочные кольца для подшипников. Подшипник вставляется в кольцо и надевается на шпиндель. После отрезается еще один кусок трубы, он будет соединять 2 посадочных кольца.Прихватывает по краям, главное не приварить сам подшипник))) Как уже было сказано, на одну сторону крепится шкив. А на другой стороне будет установлен отрезной диск.После чего изготавливается рама станка с проделанными отверстиями для регулировки и натяжения ремня.Примерка и установка электромотора. Далее мастер работает над изготовлением защитного кожуха для отрезного диска.Для чего используется металл 2 мм и уголок. Уголок кожуха приваривается к раме станка. Шарнир делается из 2х труб разного диаметра по средству вставки одна в другую. Сварен стол из уголка и листа металла 5 мм. К столешнице приваривается шарнир. Ручку мастер делает из проф трубы и стального прута. Вот что получается. Для крепления заготовки необходимы тиски и они будут сделаны из водопроводной задвижки. Один уголок остается неподвижным, а второй ходит и зажимает заготовку. Для защиты ремня так же сделан кожух. Установлен.Подключен автомат. Защита от искр. В нижней части стола добавлены полочки из фанеры. Покраска. И вот так станок выглядит в завершенном виде. Вот такой замечательный и мощный отрезной станок получился у нашего мастера, теперь он может спокойно и не напрягая спину работать более продолжительное время, а это повышение производительности труда и дохода соответственно. Собранный станок из металлолома смотрится не чуть не хуже заводского аналога, а самое главное достанется такой чудо-станок практически бесплатно (если имеются в наличии необходимые составляющие и запчасти) Если Вам понравился материал, то приглашаем к нам в группу ВКонтакте Приходите, у нас много полезной информации.

Сварен стол из уголка и листа металла 5 мм. К столешнице приваривается шарнир. Ручку мастер делает из проф трубы и стального прута. Вот что получается. Для крепления заготовки необходимы тиски и они будут сделаны из водопроводной задвижки. Один уголок остается неподвижным, а второй ходит и зажимает заготовку. Для защиты ремня так же сделан кожух. Установлен.Подключен автомат. Защита от искр. В нижней части стола добавлены полочки из фанеры. Покраска. И вот так станок выглядит в завершенном виде. Вот такой замечательный и мощный отрезной станок получился у нашего мастера, теперь он может спокойно и не напрягая спину работать более продолжительное время, а это повышение производительности труда и дохода соответственно. Собранный станок из металлолома смотрится не чуть не хуже заводского аналога, а самое главное достанется такой чудо-станок практически бесплатно (если имеются в наличии необходимые составляющие и запчасти) Если Вам понравился материал, то приглашаем к нам в группу ВКонтакте Приходите, у нас много полезной информации.

Как сделать отрезной дисковый станок по металлу?

Выполнять процесс резки металла и металлоконструкций при помощи станочного оборудования намного проще, безопаснее и более комфортно, чем с применением ручных приспособлений и инструментов. Но приобрести качественный станок может далеко не каждый любитель помастерить.

В этом и кроется причина того, что многие предпочитают конструировать подобные механизмы собственноручно, применяя то, что находится в обиходе, к примеру, пилы или болгарки.

Зачем нужны отрезные станки?

Дачные участки всегда требуют мелких починок: выполнить замену обветшалого от времени стойки парника, сделать оградку для земельного участка из металла, починить садовую тачку или тележку — резка металла под прямым углом или со скосом нужна всегда. Выполнить заготовки для любых металлических изделий проще и более оперативно за счет станка.

С помощью отрезных машин можно сделать распил любых материалов: сталь, чугун, медь. Резка производится под углами 45º и 90º. Собственноручно можно сделать изделия из труб всех диаметров. Как правило, отрезные механизмы применяются для порезки на мерные длины полуфабрикатов.

Собственноручно можно сделать изделия из труб всех диаметров. Как правило, отрезные механизмы применяются для порезки на мерные длины полуфабрикатов.

Оборудование по металлу можно применять и для проведения обработки прочих материалов, исключив при этом работу резака. Станок, сделанный собственными руками, компактный, есть возможность установить его под навесом, а в зимнее время переставить его в рабочее помещение.

Устройство отрезной машины

Любой труд, который связан будь то с металлом, будь то с деревом, требует выполнения процесса раскроя, для чего применяется специальное отрезное оборудование. Применение этого устройства невероятно обширное: от повседневных нужд и быта, и до больших заводов и фабрик.

Необходимо отметить, что машины этого вида представляют собой механизмы, которые позволят выполнить поперечный раскрой металла.

Отрезные станки могут производить распил деталей из любых типов металла: от меди и ПВХ-профиля, и до крупных стальных заготовок. Полуфабрикаты возможно резать под прямым и острым углами. Применяя отрезной станок, можно применять резку труб больших и средних диаметров.

Полуфабрикаты возможно резать под прямым и острым углами. Применяя отрезной станок, можно применять резку труб больших и средних диаметров.

Наиболее важным механизмом аппарата, его «душой», является электрический мотор и рабочий орган – отрезной круг, которые соединены друг с другом посредством зубчатых или ременных передач. У каждого из этих типов есть свои достоинства. К примеру, ременной присущий легкий ход, стойкая к различным видам нагрузок, менее шумная. Ее можно монтировать даже на массивный отрезной аппарат.

Зубчатая передача негабаритная, и за счет этой особенности подходит для миниатюрного самодельного отрезного агрегата. Следовательно, в процессе покупки отрезного механизма, нужно смотреть на вид используемой передачи.

Почти любой тип станка оснащается абразивными кругами, но, бывает, попадаются механизмы, на которых установлен твердосплавный диск. Более того, все подобные пилы по металлу оборудуются тисками, которые надежно фиксируют изделие или полуфабрикат.

Видео: самодельный отрезной станок с болгарки.

Самодельный отрезной станок по металлу: инструкция изготовления

У станка, который изготовлен собственными руками, есть неоспоримое достоинство: он выполнен под требования конкретного мастера и изделия планируемые в дальнейшем к изготовлению. Для работы потребуется:

- 24-й уголок;

- 10-й швеллер;

- вал;

- трубы;

- сварочный агрегат;

- подшипники качения;

- электропривод;

- емкость для монтажа электросхемы;

- тумблер пуска;

- пусковая цепь;

- обмотка;

- дрель.

Ход выполнения работ по сборке:

- Из уголка №24 и при помощи УШМ, собственноручно произведите нарезку заготовок на раму, ее габариты составляют 400х600х1200 мм;

- Используя сварочную машину, выполняется сварка между собой заготовок;

- Как направляющую, приваривается швеллер №10, который в то же время придаст прочности всей конструкции.

- Используя винты, на швеллер закрепляются две вертикальные опоры;

- Используя трубы, сделайте раму 400х600 мм для последующего монтажа электропривода и вала под необходимым углом;

- На «хвостовой» части рамы расположена плита с закрепленным электродвигателем. Желательно применить асинхронный двигатель, так как он является неприхотливым. Зависимо от будущего назначения, можно отдать предпочтение мотору, мощность которого будет находиться в диапазоне 1,5…3 кВт и выполнить «запитку» от трехфазной сети. Если есть возможность использовать только 1-фазную сеть, подбирайте мотор на 1/3 мощности больше расчетного значения, подключается при помощи конденсаторов;

- При помощи токарного станка, сделайте вал и фланцы, шкив и опоры. Фланец обязан выступать на 30. 32 мм.

- Произведите установку опорных подшипников и шкива;

- Монтаж коробки с электросхемой выполняется непосредственно в нижней области рамы.

- Между стоек крепится 12-миллиметровый вал, на который одевается втулка.

Расстояние между валом и втулкой необходимо оставлять минимальным, необходимо обеспечение скользящей посадки.

Расстояние между валом и втулкой необходимо оставлять минимальным, необходимо обеспечение скользящей посадки. - На втулку, с помощью сварочного аппарата, наваривается коромысло из 10-го швеллера (L=800 мм), соотношение плеч коромысла – 1 к 3. Его ход ограничивается при помощи цепи.

- На площадь короткого участка коромысла устанавливается электромотор, на длинную составляющую — механизм для порезки.

- От электродвигателя и до вала прокладывается ременная передача.

Цена емкости для электрической схемы, выполненной собственноручно, будет немного ниже сравнительно с купленной в строительном магазине. Чтобы протянуть электропитание к оборудованию, нужен трехполюсный автоматический выключатель, от которого протянуто питание на электродвигатель, кнопка аварийного отключения и пусковая схема.

Подключение аварийной кнопки выполняется напрямую, электродвигатель при помощи коробки и автомата. Это обеспечит полную безопасность и электрозащиту сделанного вами оборудования.

Исходя из вышеизложенного, изготовить отрезной механизм собственными руками не только дешевле, но и практичнее, так как в процессе его изготовления Вы сами регулируете его параметры и производите настройку под будущую его работу.

Также, сделав такую процедуру однажды, можно выполнять ремонт подобного оборудования безо всяких проблем. Более того, при необходимости можно зарабатывать, делая отрезное оборудование собственными руками.

Видео: самодельный отрезной станок по металлу своими руками.

Идеальный отрезной станок по металлу! — Самодельные станки

Давайте вместе создадим идеальный отрезной станок по металлу.

Здравствуйте уважаемые форумчане!

Небольшое предисловие:

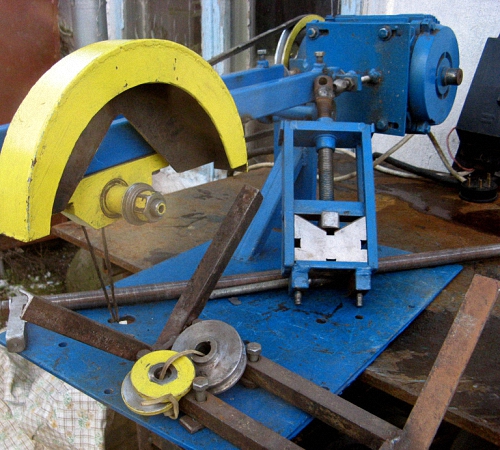

Мы давно занимаемся металлоизделиями. Взяли большой заказ на резку. Понадобилась еще одна маятниковая пила.

Первым делом поехал по магазинам. Весь выбор сводился либо на 220 в ( метабо и макита) с диском на 355 или китайци с диском на 400. Поскольку опыт и в тех и в тех пилах есть, скажу о плюсах и минусах . метабо, макита, девольт, и им подобные имеют очень большой минус в конструкции. у них одна из шестеренок выточена сразу на якоре( роторе) и при закусывании диска часто ломается. и менять приходится весь якорь. по ценам на 2017 год он стоит 3500. а это оч дорого. в общем такие пилы до первого ремонта у нас ходят максимум 4-5 месяцев. ( конечно они себы оправдывают с лихвой , но не очень интересно когда станок становиться во время разгара работы) по стоимости такая пила на 2017 г в Ставропольском крае примерно от 11 000 до 16 000р.

Поскольку опыт и в тех и в тех пилах есть, скажу о плюсах и минусах . метабо, макита, девольт, и им подобные имеют очень большой минус в конструкции. у них одна из шестеренок выточена сразу на якоре( роторе) и при закусывании диска часто ломается. и менять приходится весь якорь. по ценам на 2017 год он стоит 3500. а это оч дорого. в общем такие пилы до первого ремонта у нас ходят максимум 4-5 месяцев. ( конечно они себы оправдывают с лихвой , но не очень интересно когда станок становиться во время разгара работы) по стоимости такая пила на 2017 г в Ставропольском крае примерно от 11 000 до 16 000р.

в китайцах такого минуса нет. у них идет ременная передача, и при закусывании диска просто проскальзывает ремень.

, но есть другие недостатки: двигатель на них как правило стоит 2.2 квт, и если пилить толсту. заготовку или швелер , движок становиться. и плюс как правило станина у них из чугуна, и немного хрупковата, были случаи что у реят упал швелер и ракололась платформа. ( правда это было в соседнем цеху) по стоимости на 2017г такие пили примерно у нас 25000-35000 руб

Сами мы пользуемся на монтажаж макитами 2414 NB В цеху самодельными. По ремонту самодельная за 5 лет ни разу не поломалась . поменяли только ремни раза 4 может 5. и ВСЕ.!!!

По ремонту самодельная за 5 лет ни разу не поломалась . поменяли только ремни раза 4 может 5. и ВСЕ.!!!

Так что Давайте вместе придумаем идеальный станок, а мы его сделаем, и выложим отзыви и чертежи.

P/S/ Подобную тему буду вести на форуме ост металл . Думаю совместными усилиями мы сделаем это.

Дисковый отрезной станок по металлу своими руками

Станки и инструменты /20-июл,2013,12;32 /

65875

Целью нашей работы будет изготовление отрезного станка своими руками. Нет нужды описывать, насколько полезным и необходимым является такое оборудование в работе любого умельца, да и просто в хозяйстве.

Изготовление дискового отрезного станка по металлу начнем из каркаса-рамы, её габаритные размеры 700*1000*900 мм.

Материалом для рамы отлично послужит уголок 25*25 мм, нарезаем болгаркой заготовки и свариваем. К верхней плоскости рамы на расстоянии 70 мм от края привариваем швеллер №10, к которому, в свою очередь, с помощью болтов крепятся две вертикальные стойки из квадрата 40*40 мм.

Стойки соединены валом Ø12 мм с одетой втулкой (во избежание торцевых движений диска соединение вал-втулка выполняется со скользящей посадкой с минимальным зазором). К этой втулке и приваривается коромысло из того же швеллера №10 размером 800 мм, причем таким образом, чтобы плечи соотносились как 1:3.

На меньшей части коромысла крепится электродвигатель, на большей – рабочий вал, передача движения будет осуществляться с помощью ременной передачи.

Теперь об электродвигателе для отрезного станка. Предпочтение следует отдать асинхронным двигателям, как более надежным и долговечным. Практика показывает, что для нормальной работы с отрезным диском Ø 400 мм идеально подходит « трёх тысячник» мощностью 2,2 кВт, питаемый от трёхфазной сети. Сгодится и полутора тысячник, но передаточное число ременной передачи необходимо выбрать так, чтобы на валу было около 6000об/мин. В случае питания от однофазной сети, мощность двигателя следует увеличить на 30% и применить рабочий и пусковой конденсаторы.

Рабочий вал с опорами, фланцами под диск и шкивом под ремень типа «А» заказываем токарю, причём выступ фланца должен быть Ø32 мм. В этом случае на станок можно будет устанавливать как отрезной диск, так и пильной диск по дереву. И двигатель, и вал крепятся к валу с помощью болтов и гаек М10.

Ход коромысла ограничивается цепью, а со стороны двигателя для облегчения возврата устанавливаются пружины (например, от спортивного эспандера). Крепления цепей и пружин – с помощью болтов.

Стол для отрезного станка изготавливают из строганой доски 40-50 мм, и для выравнивания мелких неровностей покрывают фанерой или USB.

И еще важный момент. При установке вала следует установить пильной диск и тщательнейшим образом проверить перпендикулярность плоскостей диска и стола. При необходимости положение вала нужно выровнять, применив подкладки по опоры подшипников вала.

И наконец, последнее. НЕ ЗАБУДЬТЕ предусмотреть защиту диска.

Диск отрезного станка по металлу работает на больших оборотах, возможен вылет абразивных и металлических частиц, а в случае применения пильного диска с твёрдосплавными напайками, вылет последних. Защита диска обязательна!

Защита диска обязательна!

Отрезной станок по металлу своими руками пошаговые фото

Готовый отрезной станок по металлу своими руками

конструкция, схема и порядок сборки самоделки

Во время проведения работ, связанных с резкой стали, многие мастера начинают понимать, насколько проще было бы сделать это при помощи специального отрезного станка.

Согласитесь, используя обычную болгарку, вам никогда не добиться идеально ровной линии среза. Но есть одна проблема – изделие заводского производства стоит немалых денег. Именно поэтому лучшим решением станет смастерить отрезной станок по металлу своими руками, опираясь на пошаговую инструкцию, представленную в данной статье.

Содержание статьи:

Устройство отрезного станка

Все составляющие конструкции производятся из стальных сплавов, что обеспечивает более равномерную работу станка. Платформа имеет жесткое металлическое основание, придающее конструкции необходимую устойчивость. Так, установка не перевернется при соприкосновении абразивного круга с разрезаемым материалом.

Так, установка не перевернется при соприкосновении абразивного круга с разрезаемым материалом.

В зависимости от конструкционных особенностей станок бывает стационарным или разборным (съемным). Кроме того, некоторые разновидности конструкций оснащаются тисками для более надежного крепления металлического изделия при резке.

При сооружении маломощных установок диск может устанавливаться напрямую на вал электродвигателя, однако в других случаях подобное применение режущего элемента может быть опасным

В качестве основы для отрезного станка также может использоваться самая . Но будьте внимательны, такая установка будет действовать по принципу циркулярной пилы.

Изготовление установки своими руками

Сегодня даже при наличии минимального слесарного опыта каждый желающий сможет самостоятельно изготовить дисковую пилу по металлу. Поскольку отрезной станок подразумевает вращение режущего элемента на высоких оборотах, он может быть опасным для оператора.

Именно поэтому для сооружения действительно безопасной установки необходимо учесть все конструкционные особенности дискового устройства, а также произвести расчеты перед началом сборки.

Кроме того, изготовление самоделки имеет свой порядок действий:

- подготовка кожухов для приводного ремня и отрезного диска;

- установка мотора и соединительного ремня;

- изготовление вала для закрепления шкива привода;

- монтаж диска и изготовление вала для фиксации маятника;

- сооружение рамы для установки отрезного станка;

- установка маятника на раму и монтаж электропроводки.

Далее осуществляется пробный пуск установки, в процессе которого можно самостоятельно настроить инструмент.

Успешность запуска напрямую зависит от правильности произведения расчетов, а также соблюдения последовательности во время проведения работ.

Устанавливаемый диск изготавливается из твердосплавной стали, при этом, в зависимости от вида конструкции, он может иметь покрытие из абразивного материала

Нередко в процессе резки металла возникает проблема – постепенно отворачивается гайка, фиксируемая отрезной диск. Во избежание такой ситуации шкивы привода следует располагать с левой стороны, а сам диск на валу должен устанавливаться справа.

Отрезной станок на основе диска

Качество будущего изделия также зависит от используемых материалов, а также инструментов и специальных приспособлений.

Поэтому прежде чем начинать работы по сооружению самодельного отрезного станка на основе диска, необходимо подготовить следующее:

- швеллер, дрель;

- сварочный аппарат;

- электрический мотор;

- подшипники, пусковая цепь;

- вал, катушка;

- деревянный щит;

- стальной лист;

- коробка для электросхемы;

- .

Как только все необходимое куплено и подготовлено, можно приступать непосредственно к сборке отрезного станка. Так, сначала понадобится соорудить каркас для основания установки.

Все части конструкции замеряют, после чего нарезают болгаркой и приступают к свариванию. Готовая рама фиксируется на виброопоры ножек, что значительно облегчит работу станка.

Ножки для рабочего стола лучше сделать из того же профиля, что и раму, или же можно подобрать металлические трубки небольшого диаметра

Полученный стол оснащается швеллером, который в данном случае играет роль направляющей оси. Другими словами, он станет основой конструкции для соединения режущей части станка с двигателем. Далее все основные детали крепятся непосредственно к швеллеру.

Другими словами, он станет основой конструкции для соединения режущей части станка с двигателем. Далее все основные детали крепятся непосредственно к швеллеру.

На следующем этапе понадобится сварить еще одну раму – основание для крепления мотора и режущего диска. В данном случае мощность электродвигателя должна быть порядка 1,5-2 кВт. Лучший вариант – асинхронный мотор, отличающийся надежностью и долговечностью.

Важно отметить, что электродвигатель большей мощности обеспечивает не только достойную скорость выполнения работ, но и более ровный срез при нарезке металла. Такая деталь обязательно должна учитываться перед началом проектирования режущей установки.

Что касается подсоединения вала к конструкции, то здесь не принципиально, какой именно способ вы выберете. При грамотном подключении двигателя к валу станок просто обязан работать корректно. Однако это возможно только при помощи клинового ремня.

Чем больше диаметр устанавливаемого диска, тем проще осуществляется нарезка толстого металла, при этом линия среза получается более ровной

Все опорные подшипники фиксируются на верхней части рамы (на швеллере). Для крепления двигателя и вала используются обычные болты с гайками. Работа электросхемы обеспечивается коробкой с переключателем, которая крепится в нижней части рамы.

Для крепления двигателя и вала используются обычные болты с гайками. Работа электросхемы обеспечивается коробкой с переключателем, которая крепится в нижней части рамы.

Вертикальные стойки соединяются с валом при помощи одетой втулки. Для того, чтобы она не соскальзывала, вал и втулка соединяются с небольшим зазором. Далее на втулку присоединяется коромысло от швеллера.

Возле двигателя устанавливается жесткая пружина, которую необходимо надежно зафиксировать с помощью болтов. Электромотор размещается со стороны меньшего отрезка коромысла, а вал – с противоположной стороны. Движение вала обеспечивает ременная передача.

Помимо всего прочего, важно позаботиться о монтаже кнопки для экстренной остановки. В данном случае мотор следует подсоединить через коробку и трехполюсный автомат, а кнопка остановки ведет к подключению напрямую через сеть. Это обеспечит максимальную безопасность в процессе эксплуатации самодельной конструкции.

Ликвидировать искры, летящие во время режущих работ, поможет специальный кожух, устанавливаемый непосредственно на диск

Для начала работа самодельной установки проверяется на холостом ходу, и только удостоверившись в надежности конструкции, можно пробовать резать мягкие металлы. Так, стоит начать с алюминия, дабы скорректировать все неточности в работе устройства.

Так, стоит начать с алюминия, дабы скорректировать все неточности в работе устройства.

Рабочая поверхность обычно изготавливается из металла, однако при желании можно также использовать дерево или материал, покрытый плотной фанерой. Для дополнительной фиксации можно закрепить металлическое изделие в тисках.

Установка из обычной болгарки

Прежде всего, следует изготовить каркас из трубы, также служащий удобной ручкой. С одной стороны , оснащенная отверстиями под болгарку. На эту же основу ставится передвижной вал, и фиксируется на рабочем столе. С другой стороны ставится пружина, благодаря которой болгарка сможет возвращаться в исходное положение.

Также не стоит забывать об обратном ударе болгарки, который возникает при заклинивании диска. Такая ситуация может привести к серьезным травмам, поэтому важно ее предотвратить. В данном случае ставится закрытый кожух, позволяющий минимизировать последствия.

Для большего удобства можно сконструировать разборную установку, которая позволит осуществлять нарезку металла в разных режимах, в зависимости от необходимости

Проверка конструкции также производится без участия обрабатываемого материала. Только таким образом, мастер сможет обнаружить и устранить все неточности в работе устройства.

Только таким образом, мастер сможет обнаружить и устранить все неточности в работе устройства.

Выводы и полезное видео по теме

В представленном видеоролике вы сможете ознакомиться с пошаговой инструкцией по изготовлению отрезного станка:

Из данного видео вы узнаете, как сделать простую установку из болгарки и дверной петли:

Опираясь на выше представленные инструкции, вы сможете смастерить отрезной станок, без посторонней помощи. Все, что от вас требуется – определиться с видом конструкции, выбрать материалы и подготовить базовый набор инструментов.

В статье представлен пошаговый процесс сооружения установки для резки металлических изделий, что позволит вам быстро разобраться в нюансах проектирования и приступить непосредственно к изготовлению самоделки.