Как сделать плавильню для алюминия и других металлов

Домашнее декоративное растение, которое показано на видео, на самом деле искусно замаскированная плавильня. Эта идея станет настоящей находкой для тех, кто время от времени работает с металлом, чтобы изготовить на этой где дешевые плавильни очередную поделку из алюминия или другого металла, но в мастерской или дома мало места, чтобы под каждую вещь иметь свое место.

Кое-какие изобретения для себя вы найдете в в этом китайском магазине.

Необходимые средства.

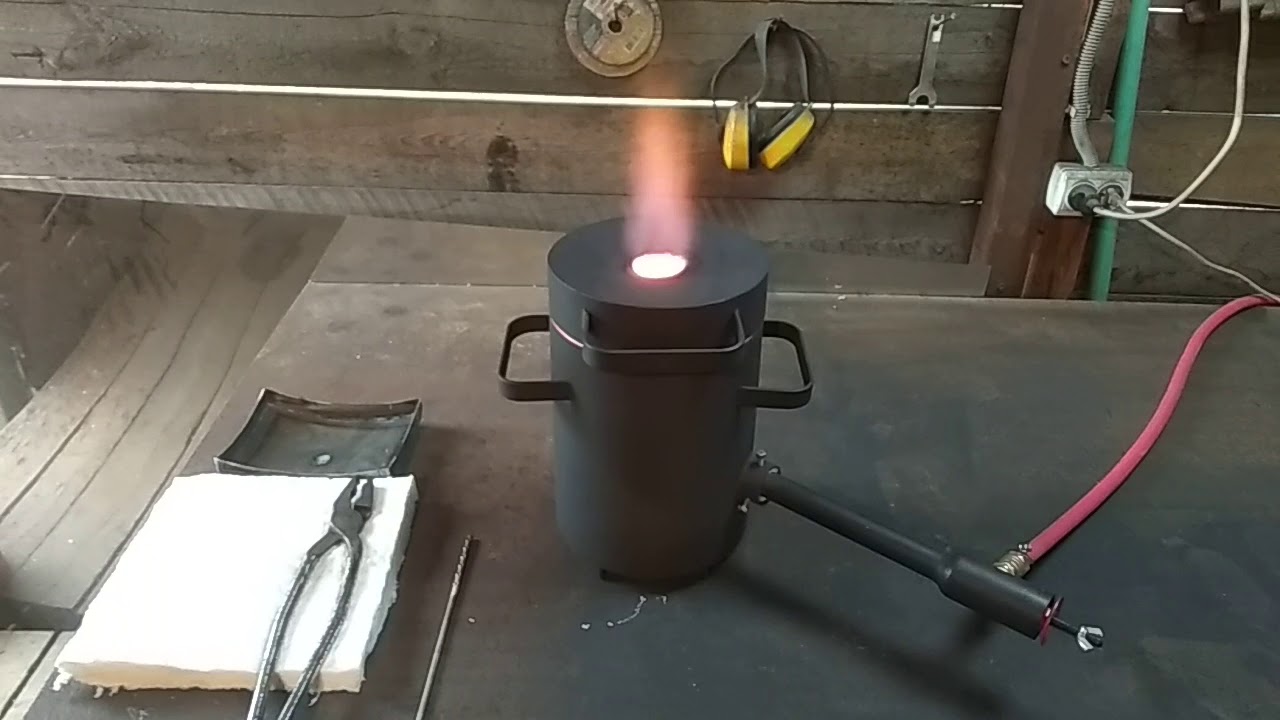

В этом проекте мы используем в одинаковых пропорциях песок и гипс, чтобы сделать простую плавильню, достаточно мощную, чтобы за секунду расплавить металлический лом и приятную на вид, чтобы не приходилось ее прятать. Это мини плавильня для металла.

Для начала нам понадобятся большие мешки с песком и гипсом. И то и другое можно купить в строительном магазине. Также нужно металлическое ведро на 9 с половиной литров и покрывало чтобы накрыть им рабочие место, потому что, скорее всего, мы его немного запачкаем. Ведро на два с половиной литра можно использовать как мерное, но вы скоро увидите что у него есть и более важное значение.

Ведро на два с половиной литра можно использовать как мерное, но вы скоро увидите что у него есть и более важное значение.

Работа.

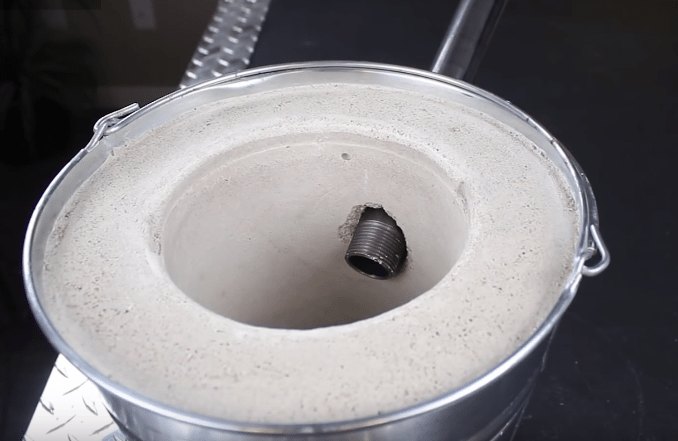

Для нашей огнеупорной футеровки используем следующий рецепт 4,2 литра гипса, 4,2 литра песка, а также 3 литра воды. Когда вода соприкоснется с сухой смесью, начнется обратный отсчет. У нас будет около 15. Так что, начнем все перемешивать. Очень важно чтобы вся сухая смесь намокла, избавляетесь от комков как можно быстрее.

После пары минут перемешивания смесь должна стать довольно жидкой и примерно одного цвета. Убедившись, что не осталось никаких комков, переходим к переливанию. Осторожно перелейте смесь в металлическое ведро, стараясь ничего не расплескать. Смеси хватит, чтобы заполнить ведро, оставив сверху примерно 8 см.

Теперь мы можем взять пластиковое мерное ведро и использовать его для формирования центра плавильни. Можно заполнить его водой,чтобы придать вес, но подойдут также песок или камни. Когда мы вталкиваем ведро, смесь поднимается, но не выливаестя. Смесь уже начала твердеть. Так что давайте подвигаем ведро вверх и вниз, чтобы разровнять. Нужно удерживать ведро в таком положении 2-3 минуты, за это время гипс достаточно затвердеет, чтобы ведро оставалась на месте.

Можно заполнить его водой,чтобы придать вес, но подойдут также песок или камни. Когда мы вталкиваем ведро, смесь поднимается, но не выливаестя. Смесь уже начала твердеть. Так что давайте подвигаем ведро вверх и вниз, чтобы разровнять. Нужно удерживать ведро в таком положении 2-3 минуты, за это время гипс достаточно затвердеет, чтобы ведро оставалась на месте.

Для полного затвердевания нужно около одного часа, но гипс достаточно мягкий, чтобы подровнять его. Если смочить тряпку и осторожно провести ее сверху, можно очень хорошо подровнять гипс и придать ему красивую текстуру. Когда все закончите, оставьте все сохнуть примерно на час.

Плавильный тигель из огнетушителя.

Почему бы не превратить этот старый огнетушитель в плавильный тигель? Можно понять, что он сделан из стали, потому что, если поднести магнит, он притягивается. С алюминием такого не происходит.

Сбросив давление в баллоне, открутим верхний клапан, чтобы легко и безопасно распилить его слесарной ножовкой, на что ушло меньше минуты. Для тигеля мы будем использовать нижнюю часть, потому что это по сути стальная емкость 8 см в диаметре и 13 см высотой. Хороший размер для нашей самодельной мини плавильни.

Для тигеля мы будем использовать нижнюю часть, потому что это по сути стальная емкость 8 см в диаметре и 13 см высотой. Хороший размер для нашей самодельной мини плавильни.

К этому моменту гипс должен хорошо затвердеть. Выльем воду. Далее используйте щипцы или нечто подобное, чтобы осторожно притянуть одну из сторон ведра к центру Теперь, если взяться обеими руками и немного покрутить, ведро освободится и его будет легко вытащить.

Мы получили удивительно гладкую поверхность, благодаря которой наши самодельная плавильная выглядит на удивление профессионально.

Отверстие для подвода воздуха.

Нам не хватает только отверстия для подвода воздуха и крышки. Давайте ими займемся. Насадка для кольцевой пилы на три с половиной сантиметра отлично подходит для этой трубки. Если установить центр насадки на верхней линии ведра, можно начать осторожно прорезать металл. Когда мы пройдем сквозь металл, нужно наклонить инструмент вниз примерно на 30 см, что легко, потому что гипс еще не полностью затвердел и режется, как масло. Теперь у нас есть отверстие, в которое отлично входит трубка воздуходувки. Она будет размещена в нескольких сантиметрах от дна.

Теперь у нас есть отверстие, в которое отлично входит трубка воздуходувки. Она будет размещена в нескольких сантиметрах от дна.

Воздуходувка.

Теперь, если тигель не выдержит и выльет расплавленный металл, в плавильне металл остается внутри, а не польется по трубке наружу. Воздуходувку сделать очень просто. Для начала нужно взять трубку на 3 см, она будет находиться рядом с горячими углями.

Также понадобится трубка из ПВХ на 3 см. Как видите, нарезка с одного конца муфта накручивается на металлическую трубку, а адаптер с другой стороны просто накручивается на трубку из ПВХ.

Крышка.

Давайте пойдем еще дальше. Сделаем крышку, которая поможет сохранить температуру. Нужна пара U-болтов на 10 см. Поместим их вертикально в широкое ведро, наполненное половиной начального объема нашей смеси. Спустя час гипс затвердеет и его легко можно достать из ведра. И вот крышка для плавильни готова.

Отверстие для сброса давления.

Нужно сделать отверстие для сброса давления. его можно сделать до затвердевания, но можно просверлить дрелью с насадкой на 8 сантиметров. Когда отверстие будет сделано, у вас получится крышка, которая похожа на огромный пончик. Такая конструкция позволяет сбрасывать давление и плавить металл даже не снимая крышку.

его можно сделать до затвердевания, но можно просверлить дрелью с насадкой на 8 сантиметров. Когда отверстие будет сделано, у вас получится крышка, которая похожа на огромный пончик. Такая конструкция позволяет сбрасывать давление и плавить металл даже не снимая крышку.

Заключение.

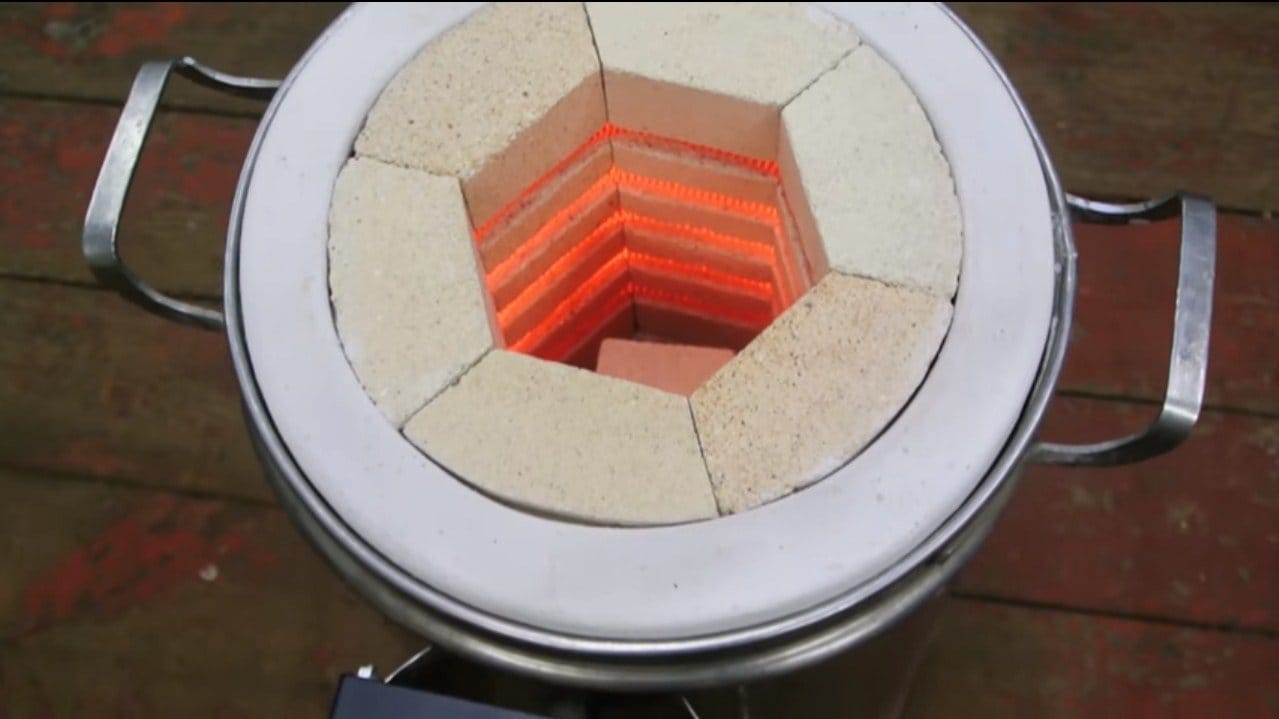

Если развести огонь, можно увидеть,что внутри становится так жарко, что банка из под газировки плавится за секунду и тигель наполняется жидким алюминием. С такой миниплавильней мы можем расплавить алюминий у себя во дворе и отливать все, что может прийти на ум.

Лучше всего то, что когда вы не плавите лом, плавильня не занимает место и не бросается в глаза. Вы можете вставить внутрь горшок с растением и мгновенно превратить ее в часть декора. Эта превращающаяся в горшок плавильня нечто большее, чем кажется. Только сделайте вашу плавильню устойчивой, это крайне важно для техники безопасности.

Кстати, вы можете попробовать применить плавильную печь как кузнечный горн или даже как барбекю, ведь в конце концов она работает на угле.

Теперь вы знаете, как из широко доступных материалов сделать мини плавильню, достаточно мощную, чтобы плавить металл за секунды и при этом достаточно приятную на вид, чтобы не приходилось ее прятать. Переведено и озвучено каналом Наука и техника.

В другой публикации еще полезное про изделия из алюминия.

В чем плавить алюминий — Морской флот

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

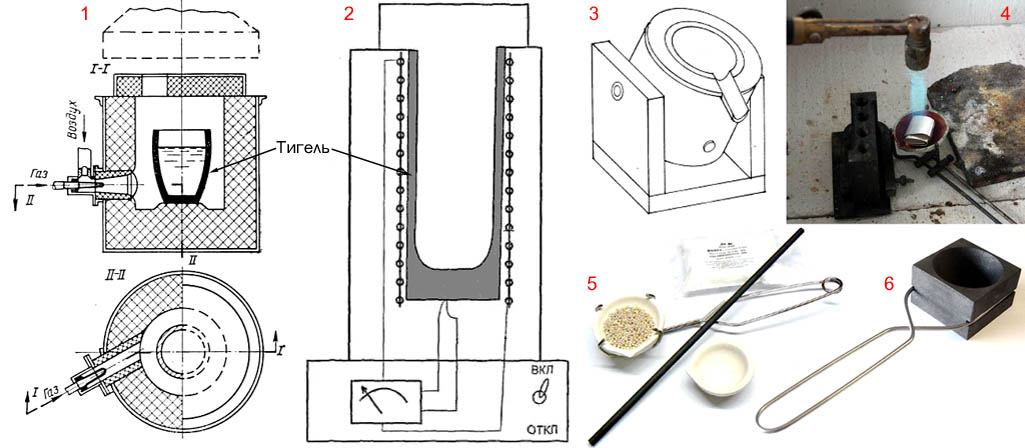

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем.

При его сгорании обеспечивается равномерное распределение тепла.

При его сгорании обеспечивается равномерное распределение тепла. - Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

Способы создания формы для литья алюминия

Одной из основных задач домашнего плавления алюминия является подготовка формы, в которую сливается расплавленный металл. Существуют разные варианты заливки алюминиевого расплава. Основными являются открытый и закрытый способ литья.

Открытый способ литья

Самый простой – это слив жидкого металла в подручную форму, например металлическую кружку или банку из-под консервов.

После застывания сплава болванку из емкости достают. Чтобы облегчить этот процесс, производят простукивание по неостывшей до конца форме.

Если не требуется придавать литью четкой формы, можно просто слить жидкий расплав на приготовленную устойчивую к горению поверхность.

Закрытая форма

При необходимости получения сложной отливки сначала изготавливают для нее форму, соответствующую всем параметрам детали. Чтобы обеспечить четкое соответствие изделия заданным параметрам, ее изготавливают из составных формовочных частей.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

Также иногда применяется смесь цемента с тормозной жидкостью.

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т.

к. продукты горения пенопласта вредны для человека.

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания.

Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Алюминий часто используется для изготовления деталей. Иногда плавят кусочки алюминия, чтобы заделать дефект, делают отливки. Плавить можно обломки дюраля, ненужные радиодетали. В обзоре представлены способы, как в домашних условиях расплавить алюминий, что для этого потребуется. Специалисты поделятся опытом, расскажут, какие свойства легкого металла необходимо учитывать, чтобы плавить металл самостоятельно.

Характеристики алюминия

Чтобы правильно плавить металл, необходимо учитывать температуру плавки алюминия. Чистый сплав легко плавится уже при +660°С, а оксидная пленка только при +2300°С. Опасно самостоятельно плавить порошок, он способен воспламениться. Кусочки алюминия плавят сухими, вода в расплаве способна спровоцировать взрыв.

Технология плавления алюминия в домашних условиях

Суть плавления состоит из нескольких этапов:

- Подготовка лома.

В качестве исходного сырья используют профиль из алюминия, проволоку (ее предварительно уминают пассатижами), отслужившие детали. Кусочки должны быть небольшими. Краску, вкрапления других металлов из них не достают, все это будет в составе шлака.

В качестве исходного сырья используют профиль из алюминия, проволоку (ее предварительно уминают пассатижами), отслужившие детали. Кусочки должны быть небольшими. Краску, вкрапления других металлов из них не достают, все это будет в составе шлака. - Подбор емкости, в которой можно плавить алюминий. Подойдет прочная посудина из стали (температура плавления 1300°С) или чугунок (1100°С), используют готовые огнеупорные тигли.

- Подготовка формы для расплава. В домашних условиях их делают самостоятельно. Процедура изготовления представлена ниже.

- Плавление лома. Предварительно определяют источник тепла.

- Снятие шлака, изготовление отливки. Самый простой способ плавки – аккуратно слить жидкий алюминий в подготовленную емкость или форму, шлак остается на стенках плавильной посудины. Чтобы он не прилип, требуется быстро ее охладить.

В принципе, технология промышленного и кустарного литья ничем не отличается. Лом плавят до состояния текучести. После этого отделяют расплав от шлака, сливают в заготовленные формы. Их после охлаждения отливки разбивают. Важно определить, что в результате должно получиться из жидкого алюминия. Даже если плавить металл решили ради эксперимента, емкость или форму для литья все равно необходимо приготовить. Тогда можно будет рассмотреть получившийся слиток, проверить его на пористость, чистоту, однородность структуры.

Их после охлаждения отливки разбивают. Важно определить, что в результате должно получиться из жидкого алюминия. Даже если плавить металл решили ради эксперимента, емкость или форму для литья все равно необходимо приготовить. Тогда можно будет рассмотреть получившийся слиток, проверить его на пористость, чистоту, однородность структуры.

Оборудование и способы плавки

Прежде, чем плавить алюминий, выбирают место и способ разогрева металла. Два часто используемых варианта:

- В гаражах или домовладениях плавят алюминий, сооружается плавильня, ее составляют из кирпича без использования связующего раствора. В качестве опоры удобен металлический каркас, в нем должно быть отверстие для нагнетания воздуха, для этого используют пылесос или фен. Самодельная печь обкладывается углем. Емкость для плавления с ломом помещают внутрь. Для лучшего сохранения тепла кирпичи сверху накрывают листом металла.

- В домашних условиях для разогрева небольшого количества лома пользуются:

— газовой плитой, можно плавить небольшое количество лома, но выход расплава будет невысокий.

Литье плавят в стальной посуде. Для повышения скорости нагрева используют конструкцию из двух емкостей, их вставляют одна в другую с зазором 1 см. Дно большой посудины перфорируется, оно выполняет функцию пламярассекателя. Когда есть газовая горелка, совмещают нижний нагрев с верхним. Плавить металл можно быстрее.

Дополнительное оборудование

Для небольших порций лома иногда используют жестяные банки. Но эта тара ненадежная, не исключено прогорание жести. Надежнее использовать керамический или металлический огнеупорный тигель для муфельных печей. Хороший вариант – обрезанный стакан огнетушителя. Для удобства делают желоб, по которому будет стекать расплавленный алюминий. При работе используют длинные щипцы. Понадобится ложка на длинной ручке для сбора шлака.

Как сделать форму для отливки

Перед тем, как расплавить алюминий, готовят болванку для отливки. Существует несколько способов заливки жидкого расплава. Чаще используют открытый и закрытый метод. О каждом стоит рассказать подробнее.

Существует несколько способов заливки жидкого расплава. Чаще используют открытый и закрытый метод. О каждом стоит рассказать подробнее.

Открытая форма

Когда плавят алюминий по открытой методике, после плавления расплав выливают в подготовленную емкость, например, жестяную банку. Алюминиевую отливку вынимают из банки в горячем виде, когда горячий расплав немного схватится сверху. Достаточно несильно постучать по емкости. Если не нужен слиток заданной геометрии, расплавленный металл выливают на любую ровную огнеупорную поверхность, он хорошо держится, не растекается, внешне напоминает ртуть.

Закрытая форма

Сложные по геометрии отливки получают в специально приготовленных формах. Она должна соответствовать параметрам детали, обычно делается разъемной. Для изготовления формы используют деталь-макет, по которому делают отливку. В качестве формующего материала используют кремнезем, он хорошо трамбуется, его несложно найти. Кремнезем заменяют:

- смесью речного песка и жидкого стекла;

- смесь песка, цемента, вместо воды добавляют тормозную жидкость;

- гипс, он удобен для сложных макетов.

Из гипса делают сплошные бесшовные формы, они одноразовые, их после застывания алюминия разбивают. Деталь-макет изготавливают из воска или пенопласта. Его помещают внутрь емкости, используемой для формы, затем заливают пустоты. Получаются ровные детали, не требующие дополнительной обработки. Когда используется гипс, его сушат в течение пары дней. Гипс боится влаги, разбухает. Он склонен к растрескиванию при высыхании. При контакте с парафином или пенопластом гипс сохраняет свою структуру, не образуется рытвин, раковин.

Полезные советы

- Расплав должен быть горячим, чтобы форма заполнялась равномерно. Его заливают, когда он приобретает консистенцию ртути.

- Сложные по конфигурации отливки делают быстро, стараются сразу залить формы, чтобы металл не успел схватиться, не образовалось перегородок и пустот.

- В гипс металл можно заливать по воску или пенопласту, от высокой температуры воск и пенопласт выгорают.

Поверхность отливки будет ровной.

Поверхность отливки будет ровной. - Для охлаждения отливку не опускают в воду, литье потрескается.

- При расплавлении чистого алюминия применяется технология использования защитных флюсов, они предохраняют металл от окисления.

Необходимо соблюдать противопожарную безопасность, процесс литья связан с использованием открытого пламени. Важно использовать индивидуальные средства защиты: перчатки, очки.

Есть несколько способов литья алюминия в промышленных условиях. Но если плавка планируется в бытовых условиях, то технология литья под давлением вряд ли подойдёт. Наиболее подходящий вариант-заливка расплавленного металла в самодельную форму. Об этой технологии и пойдёт речь. Однако перед тем как узнать нюансы литья, необходимо разобраться с некоторыми характеристиками алюминия.

Характеристики алюминия

Необязательно знать все характеристики алюминия, но чтобы знать, как расплавить алюминий в домашних условиях, необходимо иметь в виду некоторые особенности, исключающие технологические ошибки. Кроме того, при работе необходимо соблюдать повышенную осторожность, в связи с высокой травмоопасностью процесса отливки.

Кроме того, при работе необходимо соблюдать повышенную осторожность, в связи с высокой травмоопасностью процесса отливки.

В домашних условиях плавить металл на газовой плите вряд ли получится, поскольку температура плавления алюминия составляет 660,3C, а бытовые газовые приборы не в состоянии создать нужную температуру.

Снижения температуры плавления сырья можно добиться, растерев его в порошок. Кроме того, можно использовать готовое сырьё в виде порошка. Однако здесь необходимо учесть ещё один момент. Алюминий является довольно активным металлом и, при взаимодействии с кислородом, содержащемся в воздухе, может окисляться либо даже воспламеняться. В процессе плавления, в незначительном количестве, образуется оксид, который способствует образованию окалины. Ещё один неприятный сюрприз в виде взрыва может произойти при попадании воды в расплавленный металл. Поэтому при добавлении необходимых компонентов, необходимо убедиться, что они сухие.

Сырьё для плавки

Если планируется плавка металла в бытовых условиях, не стоит использовать для плавки порошковый алюминий. Лучше использовать алюминиевую проволоку, нарезанную небольшими кусками, спрессованными при помощи пассатижей, для снижения площади взаимодействия с воздухом.

Лучше использовать алюминиевую проволоку, нарезанную небольшими кусками, спрессованными при помощи пассатижей, для снижения площади взаимодействия с воздухом.

Если требования к качеству изделия невысоки, то для получения сырья допустимо использование любых предметов, состоящих из алюминия.

Плавка алюминия в домашних условиях

Для получения в домашних условия качественного алюминия применяются флюсы, которые способствуют связыванию и выводу на поверхность расплавленного металла ненужные загрязняющие элементы и примеси. Лучше воспользоваться готовыми флюсами, но, в случае невозможности их приобретения, можно изготовить их самостоятельно. Для этого используют технические соли. Покровный флюс состоит из следующих компонентов:

- 45% хлорида натрия;

- 45% хлорида калия;

- 10% криолита.

Для получения металла с низкой пористостью необходим рафинирующий флюс. Для его получения, в покровный флюс требуется добавить фтористый натрий — 25% от общей массы.

Средства индивидуальной защиты при плавке

Процесс плавки в домашних условиях небезопасен. Для предотвращения травм рекомендуется пользоваться средствами защиты. Сырьё для плавки может содержать в себе остатки грязи или краски, поэтому необходимо защитить дыхательные органы от их выделения вследствие выгорания. Защитить руки от ожогов помогут перчатки сварщика. Для защиты глаз подойдут очки или маска.

Литейная форма

Чтобы отлить алюминий для припоя, достаточно жидкий металл вылить на лист железа и подождать, пока он остынет. Но, для изготовления даже простой детали будет необходима литейная форма.

Форму для литья можно изготовить из гипса. В смазанную маслом форму заливают жидкий гипс, помещают в него модель и накрывают другой ёмкостью с жидким гипсом. Лить расплавленный металл можно исключительно в сухую форму. В ещё незастывший гипс необходимо вставить какой-нибудь цилиндрический предмет, чтобы создать канал для последующей заливки в форму расплавленного металла. После окончательного застывания гипса, две половинки формы разъединяются, модель извлекается, и форма соединяется снова.

После окончательного застывания гипса, две половинки формы разъединяются, модель извлекается, и форма соединяется снова.

Тигель для плавки

Тигель-это специальная ёмкость из тугоплавкого материала с «носиком». Если готового тигля нет, то его можно изготовить самостоятельно. Подойдёт отрезок трубы довольно большого диаметра. Для изготовления такого тигля потребуется сварочный аппарат и болгарка. Размер тигля зависит от того, какое количество металла требуется расплавить.

Печи для плавки

Технологический процесс плавки алюминия довольно прост. Лом алюминия нагревается в тигле до температуры, необходимой для плавления металла, выдерживается некоторое время в расплавленном состоянии, с поверхности удаляется шлак, затем расплавленный металл выливается в форму. Время плавки зависит от температуры, которую может создать печь.

Плавильную печь несложно изготовить своими руками. Основание печи выкладывается из кирпичей в виде колодца, в нижней части которого будет разведён огонь. Сверху на кирпичи укладываются стальные прутья, на которые ставится тигель с ломом алюминия.

Сверху на кирпичи укладываются стальные прутья, на которые ставится тигель с ломом алюминия.

Плавка с помощью паяльной лампы

Пошаговая инструкция литья алюминия в гипсовую форму

- Сверху на кирпичи ставится тигель с сырьём. Его надо прогревать около 20 минут.

- После этого паяльную лампу включают на полную мощность и начинают прогревать металл сверху.

- Через некоторое время алюминий начинает плавиться. Для более равномерного прогрева, металл необходимо помешивать стальным прутком, соблюдая при этом меры предосторожности.

- Когда расплавленный металл приобретает однородную консистенцию, его можно залить в форму или вылить на стальной лист, если нужно получить алюминий для пайки.

- После остывания, разделив форму на две половины, вынимаем из неё отлитую деталь, которую нужно ещё дополнительно обработать: зачистить и, если потребуется, просверлить необходимые отверстия.

Ничего сложного в процессе плавки алюминия нет, поэтому для этого не нужны особые навыки литейщика. Достаточно умелых рук и желания.

Достаточно умелых рук и желания.

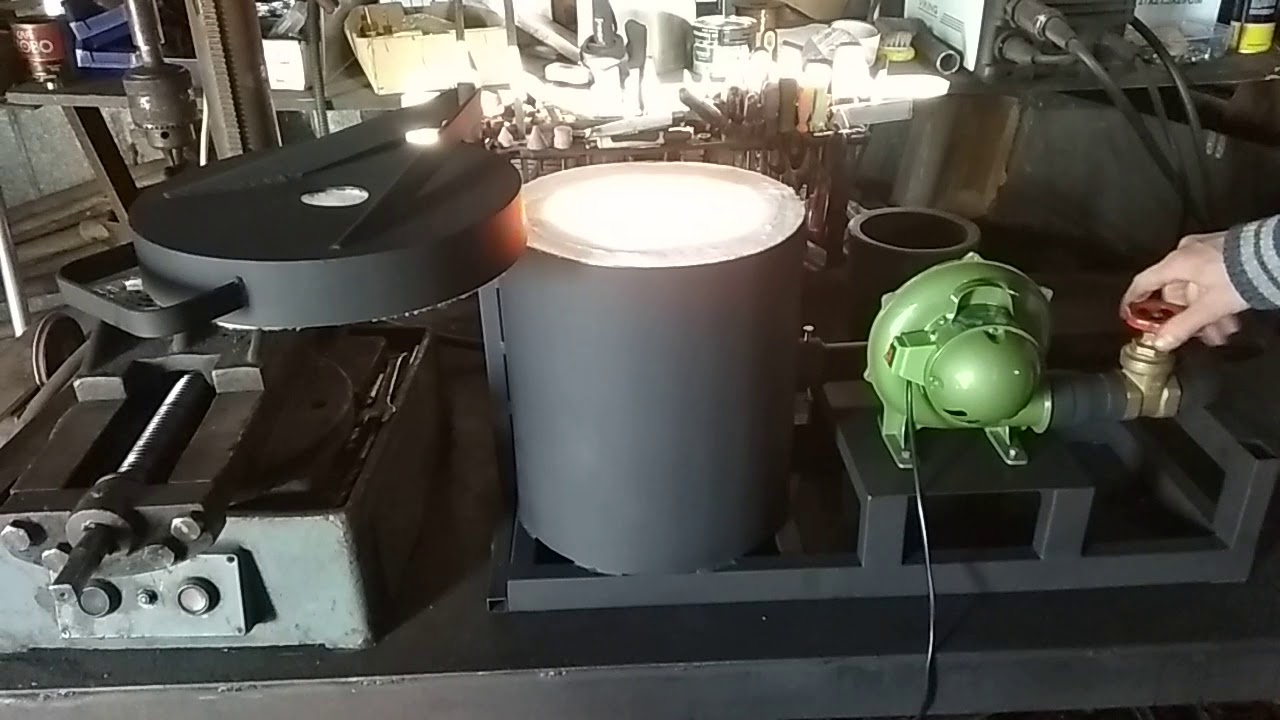

Газовая печь для плавки алюминия своими руками. Индукционная печь на лампах

Соорудив такую печку, можно без проблем плавить алюминий и бронзу, а если сильно постараться, в ней можно плавить даже сталь. Весь принцип работы такой печи сводится к тому, чтобы создать изолированный корпус, который сможет выдержать температуру до 2600 градусов Цельсия.

Что касается размеров, то их соблюдать строго не обязательно, автор делал под себя, чтобы можно было плавить как минимум 2 килограмма алюминия за раз.

Конструкция печи очень простая, она состоит из контейнера, крышки, отверстия для подачи газа, а также имеет слив. Изоляция здесь предназначена для выдерживания больших температур, а еще отдельное внимание отведено созданию облицовки, ведь она должна выдерживать температуру пламени горелки.

Для создания корпуса будет нужна или листовая сталь достаточной толщины, чтобы ее можно было сварить, либо же кусок стальной трубы. Нельзя для таких целей использовать оцинкованную сталь, так как цинк горит и выделяет очень вредный для здоровья газ.

Нельзя для таких целей использовать оцинкованную сталь, так как цинк горит и выделяет очень вредный для здоровья газ.

Материалы и инструменты для создания печи:

— огнеупорная глина;

— древесные опилки;

— огнеупорный цемент;

— материалы для создания корпуса печи, крышки и другого;

— сварка;

— болгарка;

— уголок;

— труба для подачи газа и горелка.

Процесс изготовления печи:

Шаг первый. Делаем изоляцию

Изоляция у автора состоит из нескольких слоев. Одна часть предназначена для того, чтобы не выпускать тепло из печи, а вторая часть находится внутри печи и выдерживает большую температуру от горелки (керамика).

Для таких целей будет нужна огнеупорная глина, ее можно приобрести в магазинах, специализирующихся на создании керамики, продается она в виде порошка. Важно при покупке спросить о том, какую температуру способна выдержать эта глина. Еще будут нужны древесные опилки, они смешиваются с глиной и образуют единую массу. Когда печь в первый раз прогревается, опилки внутри глины выгорают и там образуются воздушные камеры. Благодаря этим камерам внутри печи хорошо удерживается температура.

Когда печь в первый раз прогревается, опилки внутри глины выгорают и там образуются воздушные камеры. Благодаря этим камерам внутри печи хорошо удерживается температура.

Измеряются составляющие объемом, для таких целей можно взять баночку из под кофе. Сперва делается сухая смесь из расчета на одну часть глины три части древесных опилок. Смешивать массу нужно очень тщательно, чтобы опилки равномерно смешались с глиной. Потом в смесь можно добавить одну часть воды и опять все хорошенько перемешать. Смеси нужно дать постоять как минимум 12 часов. За это время глина хорошо поглотит воду и станет пластичной, с ней будет очень удобно работать.

Шаг второй. Изготовление крышки печи

Крышка для печи делается очень просто. Сперва создается каркас, с виду он напоминает колесо от мотоцикла. Такой каркас можно сделать из стальной пластины и пару стальных прутьев. Все это дело гнется, режется, а потом сваривается. По центру крышки автор делает вентиляционное отверстие, для этих целей будет нужна банка из под кофе или другого продукта, она устанавливается по центру. Чтобы банка не прилипла к глине, ее можно смазать растительным маслом.

Чтобы банка не прилипла к глине, ее можно смазать растительным маслом.

Ну а теперь каркас устанавливается на ровную поверхность и в него равномерно укладывается изоляционный материал. Тут важно, чтобы глина полностью заполнила всю форму, тогда крышка будет прочной и не прогорит. Когда же глина начнет высыхать, можно осторожно извлечь банку из центра, хотя лучше дождаться полного засыхания глины, чтобы не повредить крышку. Сушить нужно будет неделю или дней десять.

Шаг третий. Изготовление основной части печи

На этом этапе автор наполняет изготовленный ранее каркас печи изоляционным материалом из глины и опилок. В процессе формирования внутренней части нужно не забыть оставить место под слив, а также сделать отверстие для подвода газа. Как сделать внутреннюю часть печи, есть несколько вариантов. Например, можно набить форму полностью, а потом вставить по центру металлическую трубу и с помощью нее осторожно вынуть сердцевину. Подобным образом можно сделать и отверстия для подвода газа и слива.

Еще можно заранее установить в центр печи форму, а затем набить образовавшееся пространство изоляционным материалом. Важно в обеих случая не забыть отступить от нижней части, чтобы у печи был пол.После формирования нужно дать глине высохнуть как минимум одну неделю.

Шаг четвертый. Крышки для вентиляционного отверстия

Чтобы полностью закрывать печь при необходимости,можно сделать пару таких крышек, как сделал автор. Эти крышки также изготавливаются из изоляционной смеси. Для формования можно использовать банки из под кофе, консервов и пр.

Шаг пятый. Внешний защитный слой

Для защиты изоляции печи от перегрева понадобится нанести на нее защитный слой, он должен выдерживать высокую температуру. Для таких целей автор использовал огнеупорный цемент. Ну а далее все просто, смесь нужно смешать с водой и затем рукой равномерно нанести на все участки с открытой изоляцией. Конечно, стоит такой цемент довольно дорого, но к счастью его нужно совсем немного.

Шаг шестой. Сушим печь

Если глина на глаз уже высохла, это совсем не означает, что в ней нет влаги на 100%. Воды там довольно много, а ведь это серьезный враг. Если при прогреве печи в глине будет вода, образовавшийся пар приведет к образованию трещин и так далее. Чтобы полностью просушить печь, автор принял ряд мер. Сперва в изоляторе нужно насверлить ряд отверстий, для этих целей может понадобится сверло по бетону.

Далее снаружи печь обматывается стекловатой или другим утеплителем, а в центр опускается лампа накаливания. В итоге стенки хорошо прогреваются и из них выходит влага. Лампочку нужно использовать как минимум на 100Вт.

Шаг седьмой. Крепим крышку и подаем газ

В печь должна поступать смесь газа и воздуха. Горелку можно сделать самому или же купить уже готовую.

Для крепления крышки нужен будет уголок, ось, а также кусок трубы. Суть конструкции заключается в том, чтобы при необходимости тяжелую и горячую крышку можно было легко повернуть набок. Для этих целей между крышкой и верхней частью печи нужно выдержать зазор в пару миллиметров.

Для этих целей между крышкой и верхней частью печи нужно выдержать зазор в пару миллиметров.

Шаг восьмой. Принадлежности для литья

Для литья вам в первую очередь понадобится тигель. Автор сделал его из куска толстсотенной стальной трубы. Ей нужно будет заварить донышко, а также прикрепить длинные стальные ручки. Здесь все должно быть очень надежно, иначе если ручка упаси господь оторвется, контакт с жидким металлом очень плачевен.

Также нужно будет изготовить пару кузнечных щипцов, ковш и другие принадлежности. Это не составит труда.

Чтобы изготовить муфельную печь для плавки алюминия своими силами, необходимо ознакомиться с ее основными элементами, после чего можно приступать к выбору материалов, подготовке инструментов и самой сборке. Но для начала стоит рассмотреть ее назначение, чтобы понимать, подходит ли она для выполнения поставленных целей.

Краткое описание муфельной печи

Основное предназначение муфельной печи — это нагрев металла. Использование такого устройства может помочь расплавить такие металлы, как алюминий или медь, а также другие цветные заготовки. Кроме того, с ее помощью можно успешно проводить операцию обжига керамических изделий, высушивать их. Можно также проводить кремацию. Стоит отметить, что существует большое разнообразие муфельных печей. Они могут быть электрического, газового, воздушного и некоторых других типов. Также существенно различаются по типу конструкции. Они бывают стандартными вертикальными или горизонтальными, а также трубчатыми.

Использование такого устройства может помочь расплавить такие металлы, как алюминий или медь, а также другие цветные заготовки. Кроме того, с ее помощью можно успешно проводить операцию обжига керамических изделий, высушивать их. Можно также проводить кремацию. Стоит отметить, что существует большое разнообразие муфельных печей. Они могут быть электрического, газового, воздушного и некоторых других типов. Также существенно различаются по типу конструкции. Они бывают стандартными вертикальными или горизонтальными, а также трубчатыми.

Основное отличие муфельной от обычной печи для плавки алюминия своими руками состоит в том, что в ней есть специальный участок, который называется муфельным. Этот участок позволяет защищать металл, который подвергается обработке.

Основные элементы конструкции и материалы для сборки

Основной элемент — это, конечно же, нагреватель. Лучше всего выбрать электрический. Его наибольшее преимущество заключается в том, что им очень просто управлять. Кроме этого, есть такие детали, как нагревательная камера и специальный аккумулятор тепла. Для того чтобы успешно плавить алюминий, необходимо обеспечить регулирование тепла. Это поможет сделать процесс непрерывным.

Кроме этого, есть такие детали, как нагревательная камера и специальный аккумулятор тепла. Для того чтобы успешно плавить алюминий, необходимо обеспечить регулирование тепла. Это поможет сделать процесс непрерывным.

В том случае, если придется плавить несколько разных материалов, то сам алюминий стоит подвергать процессу также не один раз, а несколько. При таком режиме работы нужно сделать так, чтобы выполнял еще и функцию регулятора. Это нужно для того, чтобы поддерживать нужную температура алюминия после плавки.

Для того чтобы изготовить печку для плавки алюминия, нужно подготовить такие материалы:

- болгарка, проволока и металлическое ведро;

- кирпичи в количестве семи штук;

- защитные очки строительного типа, несколько ненужных металлических кусков;

- молоток и другие стандартные инструменты.

Начало работ по сборке

Сборка самодельной печи для плавки алюминия начинается со следующего:

- Необходимо взять заготовленные 7 кирпичей, которые будут играть роль аккумулятора температуры.

- При помощи болгарки с каждой стороны кирпича сооружается по отсеку. Результатом должно стать пространство, которое будет использоваться для нагревателя электрического типа. Чтобы повысить прочность конструкции, можно взять проволоку и обмотать всю конструкцию ею.

- В качестве огнеупорной камеры можно использовать металлическое ведро, которое было подготовлено. Если подходящего нет, то сделать камеру можно своими силами.

Сборка корпуса

Даже простая печь для плавления алюминия — такая как муфельная, к примеру — требует наличия корпуса. В данном случае его можно изготовить из отрезка ненужного листа металла, толщина которого будет от 1 до 1,5 мм. Стоит отметить, что здесь понадобится слой ржавчины. Еще один важный момент касается высоты ведра. Этот параметр должен быть с определенным запасом, так как рабочая камера будет монтироваться на слой кирпичей плюс теплоизоляция. Далее придется свернуть металлический лист в трубу. Этот процесс достаточно проблемный, а потому рекомендуется использовать специальные кольца из арматуры.

Окончание сборки печи

Чтобы завершить конструирование печи для плавки алюминия своими руками, необходимо сделать следующее:

- Заготовленные кольца надеваются на скрученный лист металла и соединяются по окружности.

- Дно для корпуса печи можно собрать из того же листа металла, который уже использовался для трубы. Монтируется он при помощи сварки к самому нижнему кольцу.

- Необходимо в одном из кирпичей сделать специальное отверстие, через которое можно будет поместить электрический нагреватель непосредственно внутрь рабочей камеры.

- Для удобства выкладки стоит сразу пронумеровать кирпичи, а потом уже начать их выкладывать. Необходимо, чтобы они очень плотно прилегали друг к другу. Полученная конструкция печи для плавки алюминия, своими руками сделанная, должна быть очень устойчивой.

- К кирпичам необходимо также прикрепить нагревательную спираль.

- Чтобы установить спиральный нагреватель, необходимо делать несколько канавок и по ним устанавливать кирпичи.

- Также канавки можно пропилить в нужных местах при помощи болгарки. Во время работы рекомендуется использовать средства защиты глаз и дыхательных путей.

- Чаще всего материалом для спирали служит либо нихром, либо фехраль.

- Спираль наматывать нужно очень аккуратно и таким образом, чтобы витки были недалеко друг от друга. Расстояние необходимо для того, чтобы избежать замыкания.

- Всю конструкцию следует обмазать раствором.

Таким образом можно сделать печь для плавки алюминия своими руками муфельного типа.

Небольшая печь

Универсальность заключается в том, что в таком случае мини-печь собирается из подручных средств.

В качестве корпуса печки будет использоваться жестяная банка от консервов, супа или чего-либо еще, то есть она фактически готова, в отличие от предыдущего типа устройства. Единственное, что важно — это выбрать банку, металл в которой будет как можно толще. В нижней части банки делается отверстие, через которое при помощи трубы можно будет подключить фен, выступающий в качестве нагревательного элемента. Диаметр отверстия должен быть точно равен диаметру трубы. Оно может быть квадратным, но тогда будут потери тепла, а потому лучше немного повозиться, но сделать его круглым.

Диаметр отверстия должен быть точно равен диаметру трубы. Оно может быть квадратным, но тогда будут потери тепла, а потому лучше немного повозиться, но сделать его круглым.

Как уже говорилось ранее, в качестве нагревателя применяется бытовой фен. Важно, чтобы он имел минимум две скорости работы. При помощи скотча можно прикрепить к фену трубу, которая и будет вставляться в нижнее отверстие банки. Важно проверить, чтобы в месте стыковки не было потерь воздуха. Также стоит отметить, что кнопка подачи холодного воздуха должна быть все время нажата. Для этого ее можно зафиксировать все тем же скотчем.

Люди, использующие такие типы печей, остались довольны. Судя по отзывам, печи достаточно компактны, их легко собрать своими руками. Электрический нагреватель хорошо помогает поднимать температуру до нужного уровня. Муфельные печи хороши еще и тем, что в них можно плавить сразу большое количество алюминия.

Если вы хотите плавить металл и придавать ему различную форму, вам понадобится печь, способная разогреться до достаточно высокой температуры, чтобы расплавить металл. Можно купить готовую печь или сделать ее самостоятельно из герметичного ведра для мусора. Для начала обрежьте ведро, чтобы оно имело подходящие размеры, и застелите внутреннюю поверхность термостойким изоляционным материалом. Затем покройте крышку теплоизоляцией и плотно приладьте ее, чтобы она удерживала тепло и избыточное давление. Наконец, установите нагревательный элемент, и вы сможете плавить металл!

Можно купить готовую печь или сделать ее самостоятельно из герметичного ведра для мусора. Для начала обрежьте ведро, чтобы оно имело подходящие размеры, и застелите внутреннюю поверхность термостойким изоляционным материалом. Затем покройте крышку теплоизоляцией и плотно приладьте ее, чтобы она удерживала тепло и избыточное давление. Наконец, установите нагревательный элемент, и вы сможете плавить металл!

Шаги

Часть 1

Корпус печи

Обрежьте с помощью угловой шлифовальной машины стальное мусорное ведро так, чтобы его высота составляла 45 сантиметров.

Найдите стальное ведро для мусора высотой хотя бы 45 сантиметров и диаметром не меньше 40 сантиметров. Если ведро выше 45 сантиметров, поставьте на угловую шлифовальную машину круг для резки металла и включите ее. Осторожно обрежьте верхнюю кромку ведра до нужной высоты.

- При работе с угловой шлифовальной машиной наденьте защитные очки, чтобы прикрыть глаза от металлической стружки.

- Будьте осторожны и не порежьтесь об острые обрезанные края мусорного ведра.

- Если у вас нет угловой шлифовальной машины или вы хотите сделать меньшую печь, можно использовать стальное ведро объемом 10 литров и высотой около 30 сантиметров.

Просверлите в боковой стенке мусорного ведра отверстие на расстоянии 10 сантиметров от дна.

Прикрепите к дрели кольцевую пилу диаметром 2,5 сантиметра и плотно зажмите ее. Отметьте место отверстия сбоку ведра примерно на 10 сантиметров выше дна. Просверлите боковую стенку ведра насквозь.

- Через боковое отверстие в печь будет поступать воздух или другой газ.

- Не делайте отверстие возле самого дна, иначе оно может забиться, если в печи разольется жидкость.

Выстелите внутреннюю поверхность ведра слоем ваты из керамического волокна толщиной 5 сантиметров.

Вата из керамического волокна обладает теплоизоляционными и огнеупорными свойствами и хорошо подходит для самодельных печей. С помощью универсального ножа вырежьте круглый кусок ваты из керамического волокна такого же диаметра, что и дно мусорного ведра. Протолкните этот кусок в ведро и плотно прижмите его ко дну. После этого плотно оберните ватой внутреннюю сторону боковых стенок мусорного ведра.

Протолкните этот кусок в ведро и плотно прижмите его ко дну. После этого плотно оберните ватой внутреннюю сторону боковых стенок мусорного ведра.

- Вату из керамического волокна можно приобрести в магазине хозяйственных товаров или заказать через интернет.

- При контакте с кожей вата из керамического волокна может вызвать раздражение. Чтобы избежать этого, наденьте одежду с длинными рукавами и рабочие перчатки.

Предупреждение:

при разрезании ваты из керамического волокна выделяется пыль, которая может нанести вред, если попадет в легкие, поэтому обязательно наденьте респиратор.

Вырежьте вату в том месте, где она закрывает отверстие в мусорном ведре.

Найдите отверстие, которое вы проделали в стенке мусорного ведра, и вырежьте в этом месте вату универсальным ножом. Для этого пройдитесь ножом вдоль края отверстия. После того как вы вырежете вату по всей окружности, вытяните ее из отверстия.

Распылите на вату отвердитель и подождите 24 часа.

Отвердитель представляет собой химическое соединение, которое активирует частицы керамической ваты, в результате чего она становится тверже и сохраняет свою форму. Залейте отвердитель в бутылку с распылителем и нанесите его на всю поверхность ваты. Подождите хотя бы 24 часа, пока отвердитель застынет на воздухе и укрепит слой ваты.

- Отвердитель можно заказать в интернете.

- Пометьте бутылку, которую вы использовали для отвердителя, чтобы не спутать ее с другими бутылками.

- Некоторые виды керамической ваты уже обработаны отвердителем и начинают затвердевать на воздухе. Проверьте, нет ли на упаковке ваты каких-либо указаний насчет этого.

Нанесите на поверхность ваты печной цемент и дайте ему полностью затвердеть.

Перемешайте печной цемент палочкой, чтобы получить однородную смесь. После этого нанесите цемент на поверхность ваты с помощью кисти для краски с 5-сантиметровой щетиной. Необходимо покрыть всю поверхность, чтобы из печи не выходило тепло. Подождите хотя бы 24 часа, чтобы цемент застыл, прежде чем использовать печь.

Подождите хотя бы 24 часа, чтобы цемент застыл, прежде чем использовать печь.

- Уже разведенный печной цемент можно приобрести в магазине хозяйственных товаров или заказать через интернет.

- Можно обойтись и без печного цемента, однако он поможет продлить срок службы печи и получить гладкую чистую поверхность.

Часть 2

Теплоизоляция крышки

Просверлите вентиляционное отверстие диаметром 5 сантиметров в крышке мусорного ведра.

Возьмите крышку к тому ведру, которое вы использовали для корпуса печи. Прикрепите к дрели кольцевую пилу диаметром 5 сантиметров и плотно зажмите ее. Просверлите в крышке вентиляционное отверстие в 7,5–10 сантиметрах в стороне от ручки.- Используйте кольцевую пилу, предназначенную для сверления металла, чтобы не повредить инструмент.

- Ни в коем случае не используйте крышку, в которой нет вентиляционного отверстия, иначе возросшее давление внутри печи может привести к ее взрыву и разрушению.

Заполните нижнюю часть крышки 5-сантиметровым слоем керамической ваты.

Вырежьте круглый кусок ваты из керамического волокна диаметром на 2,5–5 сантиметров больше нижней стороны крышки. Вдавите вату в дно крышки, чтобы она прижалась к бокам и крепко держалась на месте. Продолжайте добавлять слои керамической ваты, пока ее толщина не достигнет 5 сантиметров, чтобы обеспечить максимальную термостойкость.- При работе с керамической ватой наденьте одежду с длинными рукавами и респиратор N95 или более высокой степени защиты, чтобы предотвратить раздражение и зуд.

- Обязательно изучите этикетку на керамической вате и соблюдайте все рекомендованные меры предосторожности.

- Если керамическая вата не пристает к дну крышки, можно предварительно напылить на него термостойкий клей. Термостойкий клей можно приобрести в магазине хозяйственных товаров или заказать через интернет.

Вырежьте вату там, где она закрывает отверстие в крышке.

Переверните крышку ручкой кверху и найдите отверстие, которое вы просверлили в ней. Просуньте универсальный нож вдоль края отверстия и проткните им слой ваты. Разрежьте вату вдоль края отверстия и достаньте вырезанный кусок.- Отверстие в крышке не должно быть закрыто ватой, иначе в печи не будет нужной вентиляции.

Совет:

если вам сложно вырезать вату в отверстии с помощью универсального ножа, попробуйте использовать зазубренный нож для хлеба — возможно, им легче будет разрезать вату.Нанесите на вату отвердитель и оставьте его застывать на 24 часа.

Залейте отвердитель в бутылку с распылителем и нанесите его прямо на керамическую вату на дне крышки. Покройте отвердителем всю поверхность ваты, чтобы она как следует затвердела. После того как вы нанесете отвердитель на вату, оставьте крышку хотя бы на 24 часа в хорошо проветриваемом месте, чтобы он застыл.- Если у вас нет под рукой бутылки с распылителем, можно нанести отвердитель с помощью кисти для краски.

- Если у вас нет под рукой бутылки с распылителем, можно нанести отвердитель с помощью кисти для краски.

Нанесите печной цемент на всю поверхность ваты для лучшей теплоизоляции.

Перемешайте печной цемент палочкой, чтобы получилась однородная смесь. С помощью 5-сантиметровой кисти нанесите цемент на внешнюю поверхность ваты. Разровняйте цемент кистью и оставьте его хотя бы на 24 часа, чтобы он застыл.- Прежде чем наносить цемент, подложите под крышку лист картона или салфетки, чтобы не испачкать рабочую поверхность.

Часть 3

Нагревательный элемент

Проденьте через отверстие в стенке печи стальную трубу или форсунку.

Тип трубы зависит от того, что вы собираетесь использовать в качестве источника тепла. Если вы хотите разогревать печь древесным углем, пропустите через отверстие стальную трубу длиной 30 сантиметров и диаметром 2,5 сантиметра. При этом труба должна выступать из внутренней стенки печи хотя бы на 3 сантиметра. Если вы собираетесь использовать пропан, поместите горелку внутрь печи и пропустите конец клапана через боковое отверстие. Расположите конец горелки внутри печи так, чтобы он был направлен от центра.

Расположите конец горелки внутри печи так, чтобы он был направлен от центра.- Пропановую горелку для печей можно заказать через интернет.

- Не используйте для пропана обычную стальную трубу, так как в этом случае вам будет сложно контролировать пламя.

- К печи можно подсоединить любой баллон с пропаном, однако учтите, что в небольших баллонах быстрее закончится газ.

Разогрейте печь.

Если вы используете древесный уголь, заполните дно печи на 5–8 сантиметров брикетами и подожгите их с помощью зажигалки. Включите воздуходувку на минимальной мощности, чтобы печь разогревалась. Если вы используете пропан, откройте вентили на баллоне и горелке. Просуньте зажигалку в середину печи и подожгите пропан. Накройте печь крышкой, чтобы из нее не выходило тепло.- Регулируйте интенсивность пламени с помощью вентилей на баллоне с пропаном и горелке.

- Пламя может выходить из вентиляционного отверстия в крышке, поэтому будьте осторожны.

- Как правило, печи на угле могут разогреваться примерно до 650 °C, в то время как при использовании пропана температура может достигать 1250 °C.

Расплавьте металл в тигле.

Тигель представляет собой металлическую емкость внутри печи, в которой находится расплавленный металл. Положите в тигель металл, который вы хотите расплавить, и поместите его в центр печи с помощью жаростойких щипцов. Подождите, пока печь разогреет тигель и расплавит металл, а затем достаньте его щипцами, чтобы залить в форму.- С помощью подобной печи можно расплавить легкоплавкие металлы, например алюминий или латунь.

Примерная температура плавления алюминия составляет около 660 градусов по Цельсию, что позволяет произвести плавку даже в домашних условиях. Разумеется, на газовой плите достичь такой температуры не удастся, да и проводить подобные работы в помещении крайне нежелательно. В интернете существует множество видео, как самостоятельно своими руками. В этой статье мы рассмотрим наиболее интересные, проверенные и надёжные способы.

Виды

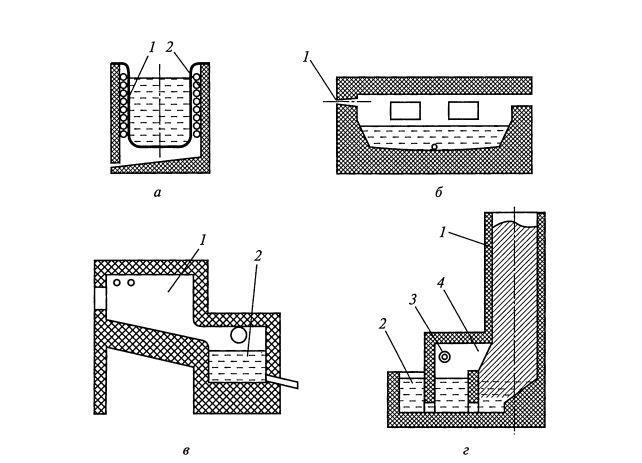

Печи, используемые в промышленности,

очень дорого стоят. Их цена составляет тысячи и десятки тысяч долларов. Кроме этого, такие агрегаты занимают непозволительно много места. Алюминий является самым распространённым металлом на Земле, поэтому промышленность в данном направлении продвинулась далеко вперёд. Существует множество типов . Например, наклонные цилиндрические печи, печи с ревербационным тиглем, печи карусельного типа

и другие.

Но как поступить, если необходимо изготовить какую-либо деталь в домашних условиях, а возможности заказать её по той или иной причине нет? Отличную мини-печь

совершенно несложно изготовить и своими руками

, причём, для этого, в основном, не нужно будет искать какие-то специфические материалы, детали и приборы. Большинство из них найдётся практически у каждого дома, в гараже или же на даче.

В сущности, принцип работы всех самодельных печей прост и однотипен. Различия, как правило, лишь в их некоторых конструктивных особенностях. В некотором объёмном термостойком сосуде

разжигаются древесные угли

(это наиболее удачный вариант топлива для плавки алюминия), в которые или над которыми в тигле размещается сам металл.

В качестве тигля может выступать, например, обрезанный корпус огнетушителя

, либо даже обыкновенный стальной чайник.

Для увеличения температуры углей необходим качественный обдув воздухом со всех сторон (чтобы алюминий разогревался в ёмкости равномерно). Как правило, кислород подаётся через трубу вниз «колодца». Тягу

же создать может обыкновенный пылесос, двигатель от старой вытяжки, кулер или даже фен. В принципе, это необходимые условия для создания своеобразной мини плавильни своими руками.

Читайте также:

Как сделать печь для обжига глины

В качестве формы для отливки деталей обычно выступает гипс. Если же необходимо отлить обыкновенную цилиндрическую болванку из алюминия, подойдёт и кусок обрезанной стальной трубы. Рассмотрим наиболее интересные и простые конструкции мини печей.

Мини-печь из колёсного диска

Изготовить данную модель очень просто. Колёсный диск

желаемого диаметра вкапывается в землю так, чтобы его поверхность совпадала с горизонтом, то есть не выступала над поверхностью земли. Посреди диска внутри получившейся топки должно быть отверстие, через которое пропускаем изогнутый патрубок

, выходящий рядом с плавильней. По нему в мини-печь будет снизу поступать кислород. В качестве нагнетателя удобно использовать небольшой кулер

, надетый на трубу снаружи. Однако, при такой подаче воздуха, поддув будет крайне некачественным и однонаправленным. Для этого внутри котла на выходе трубы соорудим нечто вроде конфорки. Удобно для этого использовать автомобильный дисковый тормоз

, наваренный поверх трубы. После этого в получившуюся мини-плавильню можно засыпать угли и подавать воздух, поднимать их температуру. Алюминиевый лом в тигле размещается среди углей.

Печь из металлического бака

Совсем необязательно печь должна быть утоплена в землю. Несложно изготовить своими руками и переносную печь.

Для этого подойдёт любой цилиндрический бак из термостойкого металла

, например, бак от старой стиральной машины с вертикальной загрузкой. Изнутри диаметр бака уменьшается за счёт кирпичей и глины. Тем самым, толщина нашей печи составит 10-15 сантиметров.

Не забываем монтировать внизу корпуса трубу для надува. Воздух можно подавать в неё любым удобным образом. Тигель с сырьём алюминия

вешается внутрь топки. Как можно заметить, принципиальных отличий от предыдущего варианта нет. Его так же просто изготовить своими руками, различия лишь в необходимых инструментах и деталях.

Домашнее декоративное растение, которое показано на видео, на самом деле искусно замаскированная плавильня. Эта идея станет настоящей находкой для тех, кто время от времени работает с металлом, чтобы изготовить на этой очередную поделку из алюминия или другого металла, но в мастерской или дома мало места, чтобы под каждую вещь иметь свое место.

Кое-какие изобретения для себя вы найдете в в этом китайском магазине .

Необходимые средства.

В этом проекте мы используем в одинаковых пропорциях песок и гипс, чтобы сделать простую плавильню, достаточно мощную, чтобы за секунду расплавить металлический лом и приятную на вид, чтобы не приходилось ее прятать. Это мини плавильня для металла.

Для начала нам понадобятся большие мешки с песком и гипсом. И то и другое можно купить в строительном магазине. Также нужно металлическое ведро на 9 с половиной литров и покрывало чтобы накрыть им рабочие место, потому что, скорее всего, мы его немного запачкаем. Ведро на два с половиной литра можно использовать как мерное, но вы скоро увидите что у него есть и более важное значение.

Для нашей огнеупорной футеровки используем следующий рецепт 4,2 литра гипса, 4,2 литра песка, а также 3 литра воды. Когда вода соприкоснется с сухой смесью, начнется обратный отсчет. У нас будет около 15. Так что, начнем все перемешивать. Очень важно чтобы вся сухая смесь намокла, избавляетесь от комков как можно быстрее.

После пары минут перемешивания смесь должна стать довольно жидкой и примерно одного цвета. Убедившись, что не осталось никаких комков, переходим к переливанию. Осторожно перелейте смесь в металлическое ведро, стараясь ничего не расплескать. Смеси хватит, чтобы заполнить ведро, оставив сверху примерно 8 см.

Теперь мы можем взять пластиковое мерное ведро и использовать его для формирования центра плавильни. Можно заполнить его водой,чтобы придать вес, но подойдут также песок или камни. Когда мы вталкиваем ведро, смесь поднимается, но не выливаестя. Смесь уже начала твердеть. Так что давайте подвигаем ведро вверх и вниз, чтобы разровнять. Нужно удерживать ведро в таком положении 2-3 минуты, за это время гипс достаточно затвердеет, чтобы ведро оставалась на месте.

Для полного затвердевания нужно около одного часа, но гипс достаточно мягкий, чтобы подровнять его. Если смочить тряпку и осторожно провести ее сверху, можно очень хорошо подровнять гипс и придать ему красивую текстуру. Когда все закончите, оставьте все сохнуть примерно на час.

Плавильный тигель из огнетушителя.

Почему бы не превратить этот старый огнетушитель в плавильный тигель? Можно понять, что он сделан из стали, потому что, если поднести магнит, он притягивается. С алюминием такого не происходит.

Сбросив давление в баллоне, открутим верхний клапан, чтобы легко и безопасно распилить его слесарной ножовкой, на что ушло меньше минуты. Для тигеля мы будем использовать нижнюю часть, потому что это по сути стальная емкость 8 см в диаметре и 13 см высотой. Хороший размер для нашей самодельной мини плавильни.

К этому моменту гипс должен хорошо затвердеть. Выльем воду. Далее используйте щипцы или нечто подобное, чтобы осторожно притянуть одну из сторон ведра к центру Теперь, если взяться обеими руками и немного покрутить, ведро освободится и его будет легко вытащить.

Мы получили удивительно гладкую поверхность, благодаря которой наши самодельная плавильная выглядит на удивление профессионально.

Отверстие для подвода воздуха.

Нам не хватает только отверстия для подвода воздуха и крышки. Давайте ими займемся. Насадка для кольцевой пилы на три с половиной сантиметра отлично подходит для этой трубки. Если установить центр насадки на верхней линии ведра, можно начать осторожно прорезать металл. Когда мы пройдем сквозь металл, нужно наклонить инструмент вниз примерно на 30 см, что легко, потому что гипс еще не полностью затвердел и режется, как масло. Теперь у нас есть отверстие, в которое отлично входит трубка воздуходувки. Она будет размещена в нескольких сантиметрах от дна.

Воздуходувка.

Теперь, если тигель не выдержит и выльет расплавленный металл, в плавильне металл остается внутри, а не польется по трубке наружу. Воздуходувку сделать очень просто. Для начала нужно взять трубку на 3 см, она будет находиться рядом с горячими углями.

Также понадобится трубка из ПВХ на 3 см. Как видите, нарезка с одного конца муфта накручивается на металлическую трубку, а адаптер с другой стороны просто накручивается на трубку из ПВХ.

Крышка.

Давайте пойдем еще дальше. Сделаем крышку, которая поможет сохранить температуру. Нужна пара U-болтов на 10 см. Поместим их вертикально в широкое ведро, наполненное половиной начального объема нашей смеси. Спустя час гипс затвердеет и его легко можно достать из ведра. И вот крышка для плавильни готова.

Отверстие для сброса давления.

Нужно сделать отверстие для сброса давления. его можно сделать до затвердевания, но можно просверлить дрелью с насадкой на 8 сантиметров. Когда отверстие будет сделано, у вас получится крышка, которая похожа на огромный пончик. Такая конструкция позволяет сбрасывать давление и плавить металл даже не снимая крышку.

Заключение.

Если развести огонь, можно увидеть,что внутри становится так жарко, что банка из под газировки плавится за секунду и тигель наполняется жидким алюминием. С такой миниплавильней мы можем расплавить алюминий у себя во дворе и отливать все, что может прийти на ум.

Лучше всего то, что когда вы не плавите лом, плавильня не занимает место и не бросается в глаза. Вы можете вставить внутрь горшок с растением и мгновенно превратить ее в часть декора. Эта превращающаяся в горшок плавильня нечто большее, чем кажется. Только сделайте вашу плавильню устойчивой

, это крайне важно для техники безопасности.

Кстати, вы можете попробовать применить плавильную печь как кузнечный горн или даже как барбекю, ведь в конце концов она работает на угле.

Теперь вы знаете, как из широко доступных материалов сделать мини плавильню, достаточно мощную, чтобы плавить металл за секунды и при этом достаточно приятную на вид, чтобы не приходилось ее прятать. Переведено и озвучено каналом Наука и техника.

В другой публикации еще полезное про .

Вконтакте

Одноклассники

Google+

Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Плавка металла в домашних условиях

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Сортировка

К черным металлам относят:

- сталь,

- чугун,

- железо.

Лом на предприятиях сортируют по следующим критериям:

- габариты;

- разделение по химическому составу.

Крупные организации по переработке металлического вторсырья автоматизируют процесс сортировки, значительно ускоряя его.

Сначала из металлолома:

- убирают примеси,

- удаляют мусор.

Если работа проводится с крупными металлоконструкциями, то для проведения сортировки используют погрузочное оборудование.

Сортировка по химическому составу осуществляется с учетом показателя качества металла, а также по его виду. Кроме того, при сортировке разделение может проходить по факту содержания в металлоломе легирующих и углеродных компонентов.

На небольших предприятиях сортировка часто выполняется вручную, сразу на стадии приемки. Лом разделяют на:

- тяжелый;

- легкий;

- средней тяжести.

Также разделяют

- крупногабаритные элементы,

- малогабаритные.

Сортировка необходима для подготовки лома к переплавке.

Для корректной переработки метал режут на фрагменты перед переплавкой.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Вольфрам — 19,29 г/см³

Считается одним из самых плотных элементов в мире. В дополнение к своим исключительным свойствам (высокая теплопроводность и электропроводность, очень высокая стойкость к воздействию кислот и истиранию) вольфрам также отличается тремя уникальными свойствами:

- После углерода он имеет самую высокую температуру плавления — плюс 3422 ° C. А его температура кипения — плюс 5555 ° C, эта температура примерно сопоставима с температурой поверхности Солнца.

- Сопровождает оловянные руды, однако препятствует выплавке олова, переводя его в пену шлаков. За это и получил свое название, которое в переводе с немецкого означает «волчьи сливки».

- Вольфрам имеет самый низкий коэффициент линейного расширения при нагревании из всех металлов.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Как плавить сталь в домашних условиях

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Плавка алюминия

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

Алюминиевая промышленность

Крупной отраслью в цветной металлургии считается алюминиевая промышленность. В России все центры производства алюминия расположены на небольшом расстоянии от гидроэлектростанций.

Алюминий обладает высокими конструктивными свойствами, он легкий и прочный. Благодаря этому он широко используется в машиностроении, строительстве. Сплавы из алюминия по своей прочности не уступают стали.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов: