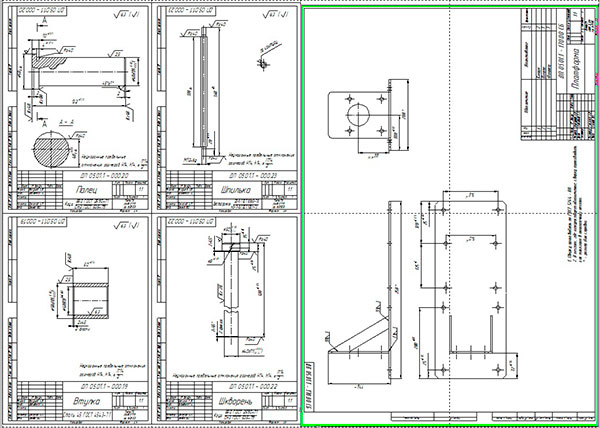

чертежи, поэтапная сборка своими руками, преимущества

Гидравлический пресс имеет многоцелевое предназначение. Этот аппарат служит в основном для того, чтобы сжимать предметы высокой и средней плотности при этом изменять их форму или вытеснять жидкость, которая входит в состав. Кроме того, оборудование может использоваться и для переноса тяжёлых предметов, но нет необходимости покупать гидравлический пресс, ведь его можно сделать своими руками с помощью обычного домкрата.

Принцип работы гидравлического пресса

Создание пресса из домкрата своими руками не влияет на его качество и технические показатели. Характеристики равняются оборудованию, которое выпускается на производстве. Гидравлический пресс может использоваться в домашних условиях для многих целей. К ним относятся:

- штамповка;

- ковка;

- выгибание;

- выдавливание профилей;

- прессовка различных предметов.

Кроме того, прессовка может использоваться для пакетирования различных предметов из древесины, металла и пластика.

Гидравлический пресс используется почти на любом производстве, но и в быту он находит своё применение. Преимущество такого оборудования в законе гидростатики, который, в свою очередь, облегчает прессовку предметов с любой плотностью. Принцип работы заключается в том, что гидравлический пресс давит в одну конкретную точку и тем, самым повышает КПД, в другом месте на предмете. Таким образом, можно производить разнообразные действия от сгибания до прессования предмета, прилагая минимальные усилия.

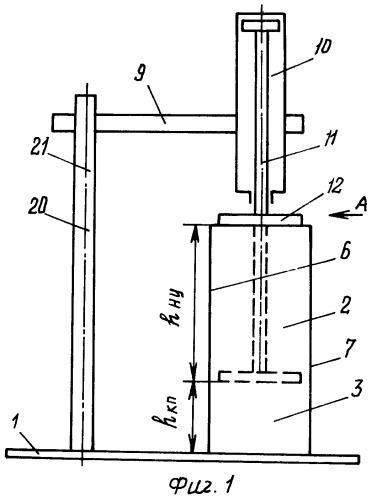

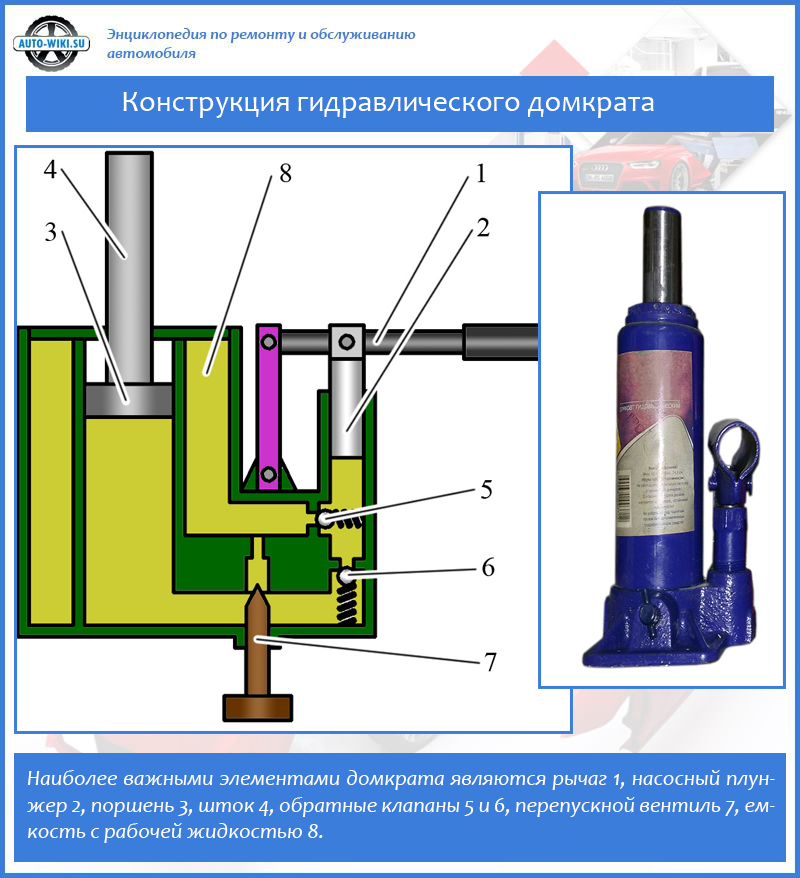

Вся конструкция включает в себя небольшое количество деталей, но главные из них это два поршневых цилиндра, которые отличаются друг от друга своим диаметром. Внутри поршней, находиться обычная вода или масло. Жидкость позволяет действовать закону гидростатики. Это позволяет усиливать КПД и на предмет, уже будет действовать сила в несколько тонн. Структура гидравлического пресса подразумевает работу в двух плоскостях, но чаще всего применяется вертикальный тип оборудования, и реже горизонтальная модель.

Создание пресса своими руками

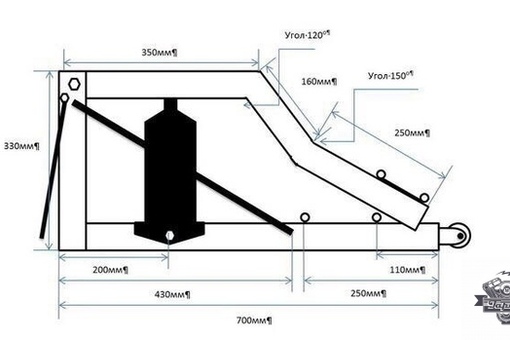

На сегодняшний день существует достаточно большое количество чертежей, которые позволяют сделать гидравлический пресс с помощью домкрата своими руками. Самодельный пресс не будет отличаться от настоящего оборудования, выпущенного на предприятии. В итоге можно сэкономить деньги и получить в своё распоряжение качественное оборудование, которое к тому же легко улучшать и видоизменять в дальнейшем.

В быту самодельный пресс можно использовать для прессовки разного рода предметов, в том числе и отходов, которые остаются после обработки металла. Многие мастера особенно часто применяют пресс для деформации труб и загибания профилей. Так как гидравлический пресс создаётся для бытовых целей своими руками, то вместо мастерской можно использовать обычный гараж.

Необходимые инструменты

Собрать самодельный пресс только при помощи собственных сил достаточно просто, но нужно заранее подготовить все необходимые инструменты. Обязательно важно подготовить сварочный аппарат и большое количество электродов. Если нет навыков в сварке, можно попросить помочь специалистов за небольшую плату. Для металлической обработки некоторых деталей также нужно будет найти шлифовальный аппарат. В качестве основного сырья при создании гидравлического пресса используются металлические профили, которые можно купить на любом строительством рынке. Сразу покупать большое количество не имеет смысла. Лучше докупать всё по мере необходимости.

Первым делом нужно запомнить, что принцип работы в гидравлическом прессе это давление, которое можно получить путём ручного действия или насоса. Давление можно подавать в рабочий цилиндр и с помощью установки гидравлического домкрата, который имеет уже встроенный насос ручного действия. Домкраты могут быть самые разные, но лучше выбирать модель бутылочного типа, так как они за всё время применения показали самый длительный срок эксплуатации. В начале сборки гидравлического пресса нужно обратить внимание на то, что домкрат устанавливается исключительно в вертикальном положении и не допускается варианта, когда шток домкрата выдвинуть вниз.

Для использования гидравлического пресса в домашних условия, хватит минимальной силы нагрузки, которая равняется 10–20 тоннам. Большая сила нагрузки, используется только при работе на производстве. Важно также обратить внимание на такие характеристики, как:

- параметры станины;

- рабочий ход поршней;

- вес;

- габариты.

Давление внутри цилиндра получают при использовании ручного или гидравлического насоса. Второй вариант упрощает работу, но ручной насос можно легко заменить.

Создание основы для самодельного пресса из домкрата

Начало работы по созданию самодельного пресса основывается на создании платформы, которая будет служить опорой и сможет при этом выдержать нагрузку пресса. Нужно учитывать, что сила, которая будет действовать во время прессовки, должна быть пропорциональна узлам. Фактически домкрат будет всячески стараться разорвать рамную конструкцию, поэтому её прочность — это залог качества всего оборудования. Необходимо сделать раму, которая выдерживала бы нагрузку превосходящую силу, действующую во время работы гидравлического пресса.

Рамный проём должен соответствовать по размеру предполагаемому материалу, который будет использоваться во время прессовки, поэтом важно определиться с шириной этой части на этапе её создания. Минимальные размеры ширины имеют свои пределы, ведь она не может быть меньше суммарных габаритов пресса. При определении точной высоты гидравлического пресса требуется учитывать, длину домкрата, свободную амплитуду штока, свободное место для обработки материалов и размеры рабочего стола.

Гидравлический домкрат устанавливается на основное полотно пресса, при этом детали будут упираться в полотно рамной конструкции. В таком случае вся сила, которая будет передаваться от штока на обработку или прессовку материала, будет зависеть от работы подвижного рабочего стола. Он устанавливается на верхнюю часть конструкции домкрата. Перемещение при этом будет происходить при помощи станины вверх и вниз.

Перемещение при этом будет происходить при помощи станины вверх и вниз.

Получить необходимую прочность и жёсткость конструкции можно путём использования сразу нескольких рёбер. Для этого необходимо купить профили из металла углового или квадратного типа. Идеальный размер профиля должен составлять 50 или 40 мм на сторону. Если под рукой просто нет необходимых профилей, их можно изготовить из обычных металлических листов, которые сгибаются в форме угла. Потом необходимо просто приварить два угла друг к другу в верхней и нижней части. Таким образом, можно получить профиль с несколькими рёбрами жёсткости, которые значительно увеличивают максимальный предел нагрузки конструкции.

Для того чтобы придать гидравлическому прессу устойчивость, необходимо приварить пластину к изготовленной стальной конструкции. По стандартным чертежам металлическая пластина должна быть толщиной в 8–12 мм и размером в 200 на 250 мм. Дальше нужно будет установить на оборудование две пружины у домкрата с обеих сторон. С одной стороны, пружины должны быть прилеплены к станине, а, с другой стороны, установлены на рабочий стол. Пружины служат для того, чтобы вернуть домкрат в исходное положение, поэтому они должны обладать соответствующей жёсткостью и размерами.

Создание упора для гидравлического пресса

При создании пресса своими руками, нужно изготовить дополнительно ещё и упор. Для этого подойдёт металлический материал, который использовался при создании стоек. Длина заготовки должна при этом равняется ширине конструкции. Дальше нужно сварить две детали между собой и соединить с опорной конструкцией. Следует приварить два металлических уголка, которые имеют 40 или 50 мм одной стороны, друг к другу. Длина выбирается произвольная, но в пределах 30– 50 см. Все заготовки после этого свариваются между собой и устанавливаются на своё положенное место. Угол соединения при этом должен равняться 90 градусам.

Следует соблюдать угол во время сваривания. Для этого необходимо использовать угольники, которые помогут соблюсти необходимые 90 градусов, и не позволят конструкции во время сваривания согнуться.

Для этого необходимо использовать угольники, которые помогут соблюсти необходимые 90 градусов, и не позволят конструкции во время сваривания согнуться.

Преимущество съёмного упорного элемента

Съёмный упорный элемент в основном устанавливается для того, чтобы передвигать его по направляющей и тем самым будет передаваться направление на составляющую. Для его создания потребуются простые металлические отрезки толщиной 10 мм. Заготовки по длине должны быть немного меньше расстояния между двумя стойками. Конечный этап — это приваривание упора к двум стойкам.

Заключение

Сделать своими руками гидравлический пресс с помощью домкрата очень просто. Для этого можно использовать подручные средства, всевозможные чертежи, которые можно найти в интернете, а также собственный опыт. В итоге получиться оборудование, которое может приготовиться в быту в любой момент.

Оцените статью: Поделитесь с друзьями!

Собираем самодельный гидравлический пресс из домкрата на 10 тонн своими руками

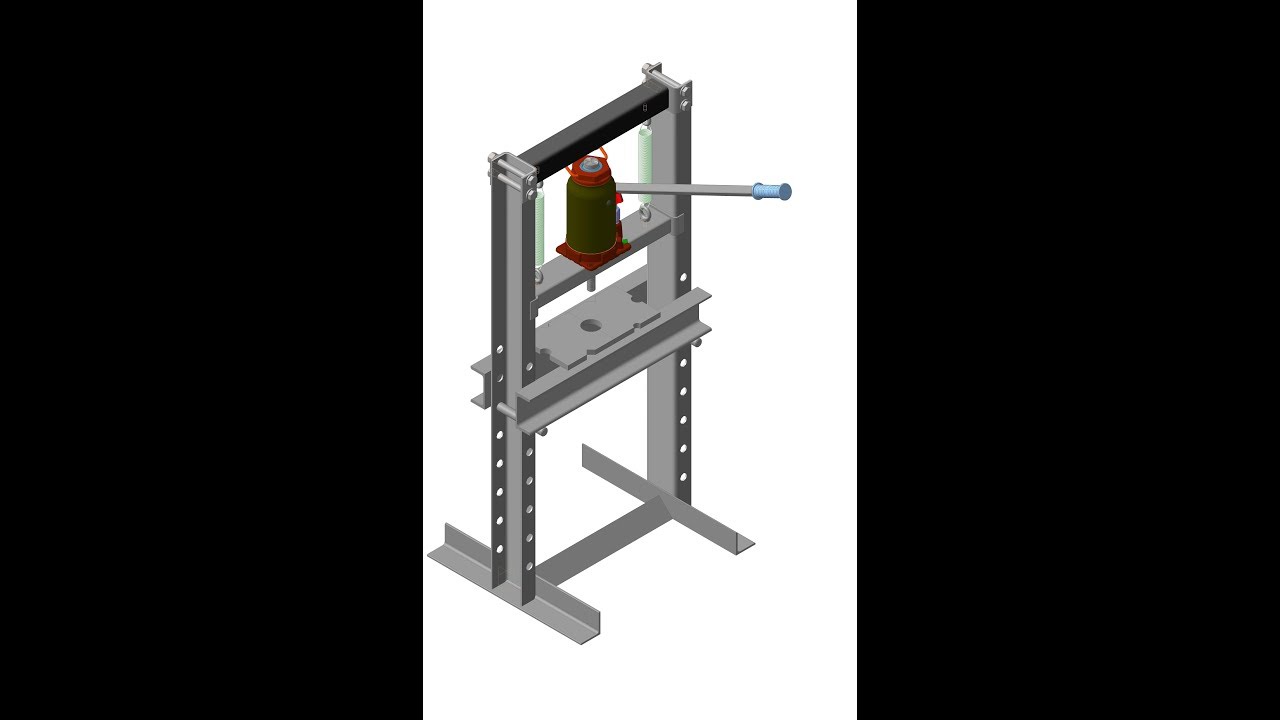

Пресс используется не часто, но если в нем возникла нужда, то заменить его нечем. Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Практика показала, что это довольно легко – немного сварки, сверления, резки и шлифовки, и перед вами самодельный пресс из домкрата на 10 тонн.

После изучения материалов о прессах я выделил следующие моменты в дизайне и функциональности кустарных конструкций:

- Лебедка, задуманная для понятия нижней рабочей перекладины, по факту практически никогда не используется.

- При изготовлении пресса 10 т с неподвижным гидроцилиндром, без бокового смещения, все должно быть хорошо отцентровано.

- Использование настольных прессов ограничено из-за небольших размеров, а большие по размеру напольные очень тяжелы и занимают много места.

- Возвратные пружины на прессе упрощают работу с семикилограммовым домкратом.

- Манометр, хоть и желателен, не является необходимостью.

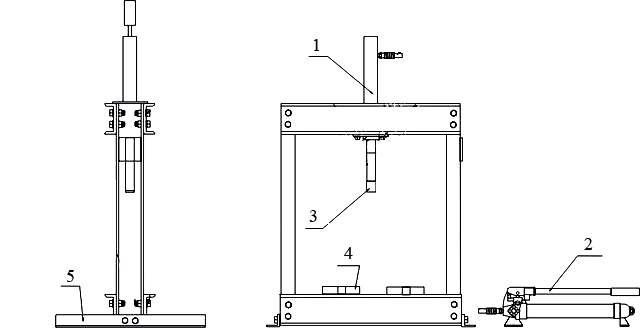

Я решил сделать механический пресс средних размеров, что-то среднее между напольным и настольным агрегатом, также я хотел иметь возможность демонтажа домкрата, если он понадобится мне где-то еще.

Шаг 1: Меры безопасности

Так как стаканный домкрат будет привариваться, используйте одежду с длинным рукавом, сварочные перчатки и защитную маску для дуговой сварки. Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также необходимо обуть специальную защитную обувь (как минимум кожаные ботинки). Очень хорошо, если у вас есть возможность провести сварку на улице. Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Защитная экипировка для шлифовальных работ и резки стали включает в себя: защиту для глаз и слуха. При работе УШМ вы скоро услышите звон в ушах, если будете работать без должной защиты, не говоря о снопе искр, который разлетится по помещению. Искры могут срикошетить от стен и попасть в зазор между защитными очками и лицом, это очень опасно. Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

При сверлении отверстий коронкой 20 мм будет много искр, поэтому нужны защитные очки. Чтобы при сверлении коронкой металл не начал крутиться, его нужно зафиксировать с помощью тисков.

Шаг 2: Составные части и инструменты

Инструменты:

- дуговой сварочный аппарат

- сверлильный станок с биметаллической коронкой 20 мм, рекомендуемая скорость — 440 оборотов в минуту

- УШМ с набором отрезных и шлифовальных дисков 115 мм

Составные части:

- 4 метровых швеллера с уклоном внутренних граней полок, 100х50 мм. Он дешевле и прочнее, чем профиль с прямыми бортиками.

- 2х1 м боковые стойки

- 4х560 мм поперечины (у меня был стальной профиль 2,24 м, и я просто разрезал его на 4 равные части).

- 1,2 м 30 мм равнополочный уголок для нижних опор

- 460 мм уголок для поперечной стяжки

- 2х350мм боковых скобы

- 8х20 мм болты для перекладин (я использовал болты М20 и гайки М20)

- стаканный домкрат 10 т

- 1х200х100х20 мм верхняя скоба домкрата (сделана газовой резкой на заказ в специализированном отделе)

- 300х30 мм мягкая сталь для нижней скобы

- 2х200х100х20 стальных блока с V-образным вырезом (вырез можно сделать на заказ в специализированном отделе)

Шаг 3: Делаем основание

Исходя из того, что поперечные балки длиной 560 мм, длина поперечной стяжки должна быть 460 мм (расстояние между боковыми опорами). Расстояние между боковыми скобами в 350 мм показалось мне оптимальным. Потом я решил, что прежде чем приваривать поперечную стяжку, нужно просверлить 8 мм отверстия под болты. Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Таким образом, я получил отлично отцентрованные отверстия, к которым подойдут только соответствующие отверстия на нижней опоре.

Шаг 4: Станина

Биметаллическая коронка легко режет 8мм-вую сталь, и остается острой после прорезания 32 отверстий. С обратной стороны остается иззубренный край, поэтому перед покраской пресса метал нужно будет зачистить.

При сборке станины может оказаться так, что отрезки швеллера из-за уклона внутренних граней плохо стыкуются между собой. Это исправит шлифовка поверхностей в местах соприкосновения.

Отметив места сверления отверстий на расстоянии 30 мм от края перекладин, я пришел к выводу, что расстояние между центрами 39 мм гораздо удобнее для сборки, чем 40 мм, которые я планировал (100 мм ширина минус 60 мм общий вычет толщины вставки).

Файл с основными расчетами.

Файлы

Шаг 5: Скобы для стаканного домкрата

Я приварил отрезок трубы к верхней скобе, чтобы зафиксировать головку выдвижного винта домкрата, затем приварил два согнутых куска арматуры, для крепления возвратных пружин. Временно в качестве пружин используются эластичные тросы.

Временно в качестве пружин используются эластичные тросы.

Нижняя скоба сделана из кусков ненужной стали, сваренных друг с другом и согнутых, чтобы удерживать основание домкрата. Пока я ищу подходящие пружины, эластичные тросы крепятся звеньями цепи.

Тросы маркированы предупреждением о недопустимости растяжения свыше 50% изначальной длины. Как можно чаще трос нужно проверять на повреждения, разлохмачивание оплетки. Не допускайте, чтобы лицо или части тела находились на пути растянутого троса, на случай возможного разрыва.

Шаг 6: Испытание

10мм-вую арматуру сгибает на отлично, до 90°. Для V-образного сгиба пришлось использовать дополнительно балансир и столбы от ограды.

Единственная модификация домкрата – замена штока на более длинный, для облегчения работы.

Я попробовал горячую штамповку, но имевшаяся у меня алюминиевая банка не выдержала испытания. Возможно, нужно взять или более толстый металл, или более тонкую проволоку (я пробовал с проволокой 1,23 мм).

Собираем самодельный гидравлический пресс из домкрата на 10 тонн своими руками

Пресс используется не часто, но если в нем возникла нужда, то заменить его нечем. Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Практика показала, что это довольно легко – немного сварки, сверления, резки и шлифовки, и перед вами самодельный пресс из домкрата на 10 тонн.

После изучения материалов о прессах я выделил следующие моменты в дизайне и функциональности кустарных конструкций:

- Лебедка, задуманная для понятия нижней рабочей перекладины, по факту практически никогда не используется.

- При изготовлении пресса 10 т с неподвижным гидроцилиндром, без бокового смещения, все должно быть хорошо отцентровано.

- Использование настольных прессов ограничено из-за небольших размеров, а большие по размеру напольные очень тяжелы и занимают много места.

- Возвратные пружины на прессе упрощают работу с семикилограммовым домкратом.

- Манометр, хоть и желателен, не является необходимостью.

Я решил сделать механический пресс средних размеров, что-то среднее между напольным и настольным агрегатом, также я хотел иметь возможность демонтажа домкрата, если он понадобится мне где-то еще.

Шаг 1: Меры безопасности

Так как стаканный домкрат будет привариваться, используйте одежду с длинным рукавом, сварочные перчатки и защитную маску для дуговой сварки. Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также необходимо обуть специальную защитную обувь (как минимум кожаные ботинки). Очень хорошо, если у вас есть возможность провести сварку на улице. Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Защитная экипировка для шлифовальных работ и резки стали включает в себя: защиту для глаз и слуха. При работе УШМ вы скоро услышите звон в ушах, если будете работать без должной защиты, не говоря о снопе искр, который разлетится по помещению. Искры могут срикошетить от стен и попасть в зазор между защитными очками и лицом, это очень опасно. Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

При сверлении отверстий коронкой 20 мм будет много искр, поэтому нужны защитные очки. Чтобы при сверлении коронкой металл не начал крутиться, его нужно зафиксировать с помощью тисков.

Шаг 2: Составные части и инструменты

Инструменты:

- дуговой сварочный аппарат

- сверлильный станок с биметаллической коронкой 20 мм, рекомендуемая скорость — 440 оборотов в минуту

- УШМ с набором отрезных и шлифовальных дисков 115 мм

Составные части:

- 4 метровых швеллера с уклоном внутренних граней полок, 100х50 мм. Он дешевле и прочнее, чем профиль с прямыми бортиками.

- 2х1 м боковые стойки

- 4х560 мм поперечины (у меня был стальной профиль 2,24 м, и я просто разрезал его на 4 равные части).

- 1,2 м 30 мм равнополочный уголок для нижних опор

- 460 мм уголок для поперечной стяжки

- 2х350мм боковых скобы

- 8х20 мм болты для перекладин (я использовал болты М20 и гайки М20)

- стаканный домкрат 10 т

- 1х200х100х20 мм верхняя скоба домкрата (сделана газовой резкой на заказ в специализированном отделе)

- 300х30 мм мягкая сталь для нижней скобы

- 2х200х100х20 стальных блока с V-образным вырезом (вырез можно сделать на заказ в специализированном отделе)

Шаг 3: Делаем основание

Исходя из того, что поперечные балки длиной 560 мм, длина поперечной стяжки должна быть 460 мм (расстояние между боковыми опорами). Расстояние между боковыми скобами в 350 мм показалось мне оптимальным. Потом я решил, что прежде чем приваривать поперечную стяжку, нужно просверлить 8 мм отверстия под болты. Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Таким образом, я получил отлично отцентрованные отверстия, к которым подойдут только соответствующие отверстия на нижней опоре.

Шаг 4: Станина

Биметаллическая коронка легко режет 8мм-вую сталь, и остается острой после прорезания 32 отверстий. С обратной стороны остается иззубренный край, поэтому перед покраской пресса метал нужно будет зачистить.

При сборке станины может оказаться так, что отрезки швеллера из-за уклона внутренних граней плохо стыкуются между собой. Это исправит шлифовка поверхностей в местах соприкосновения.

Отметив места сверления отверстий на расстоянии 30 мм от края перекладин, я пришел к выводу, что расстояние между центрами 39 мм гораздо удобнее для сборки, чем 40 мм, которые я планировал (100 мм ширина минус 60 мм общий вычет толщины вставки).

Файл с основными расчетами.

Файлы

Шаг 5: Скобы для стаканного домкрата

Я приварил отрезок трубы к верхней скобе, чтобы зафиксировать головку выдвижного винта домкрата, затем приварил два согнутых куска арматуры, для крепления возвратных пружин. Временно в качестве пружин используются эластичные тросы.

Временно в качестве пружин используются эластичные тросы.

Нижняя скоба сделана из кусков ненужной стали, сваренных друг с другом и согнутых, чтобы удерживать основание домкрата. Пока я ищу подходящие пружины, эластичные тросы крепятся звеньями цепи.

Тросы маркированы предупреждением о недопустимости растяжения свыше 50% изначальной длины. Как можно чаще трос нужно проверять на повреждения, разлохмачивание оплетки. Не допускайте, чтобы лицо или части тела находились на пути растянутого троса, на случай возможного разрыва.

Шаг 6: Испытание

10мм-вую арматуру сгибает на отлично, до 90°. Для V-образного сгиба пришлось использовать дополнительно балансир и столбы от ограды.

Единственная модификация домкрата – замена штока на более длинный, для облегчения работы.

Я попробовал горячую штамповку, но имевшаяся у меня алюминиевая банка не выдержала испытания. Возможно, нужно взять или более толстый металл, или более тонкую проволоку (я пробовал с проволокой 1,23 мм).

Собираем самодельный гидравлический пресс из домкрата на 10 тонн своими руками

Пресс используется не часто, но если в нем возникла нужда, то заменить его нечем. Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Практика показала, что это довольно легко – немного сварки, сверления, резки и шлифовки, и перед вами самодельный пресс из домкрата на 10 тонн.

После изучения материалов о прессах я выделил следующие моменты в дизайне и функциональности кустарных конструкций:

- Лебедка, задуманная для понятия нижней рабочей перекладины, по факту практически никогда не используется.

- При изготовлении пресса 10 т с неподвижным гидроцилиндром, без бокового смещения, все должно быть хорошо отцентровано.

- Использование настольных прессов ограничено из-за небольших размеров, а большие по размеру напольные очень тяжелы и занимают много места.

- Возвратные пружины на прессе упрощают работу с семикилограммовым домкратом.

- Манометр, хоть и желателен, не является необходимостью.

Я решил сделать механический пресс средних размеров, что-то среднее между напольным и настольным агрегатом, также я хотел иметь возможность демонтажа домкрата, если он понадобится мне где-то еще.

Шаг 1: Меры безопасности

Так как стаканный домкрат будет привариваться, используйте одежду с длинным рукавом, сварочные перчатки и защитную маску для дуговой сварки. Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также необходимо обуть специальную защитную обувь (как минимум кожаные ботинки). Очень хорошо, если у вас есть возможность провести сварку на улице. Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Защитная экипировка для шлифовальных работ и резки стали включает в себя: защиту для глаз и слуха. При работе УШМ вы скоро услышите звон в ушах, если будете работать без должной защиты, не говоря о снопе искр, который разлетится по помещению. Искры могут срикошетить от стен и попасть в зазор между защитными очками и лицом, это очень опасно. Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

При сверлении отверстий коронкой 20 мм будет много искр, поэтому нужны защитные очки. Чтобы при сверлении коронкой металл не начал крутиться, его нужно зафиксировать с помощью тисков.

Шаг 2: Составные части и инструменты

Инструменты:

- дуговой сварочный аппарат

- сверлильный станок с биметаллической коронкой 20 мм, рекомендуемая скорость — 440 оборотов в минуту

- УШМ с набором отрезных и шлифовальных дисков 115 мм

Составные части:

- 4 метровых швеллера с уклоном внутренних граней полок, 100х50 мм. Он дешевле и прочнее, чем профиль с прямыми бортиками.

- 2х1 м боковые стойки

- 4х560 мм поперечины (у меня был стальной профиль 2,24 м, и я просто разрезал его на 4 равные части).

- 1,2 м 30 мм равнополочный уголок для нижних опор

- 460 мм уголок для поперечной стяжки

- 2х350мм боковых скобы

- 8х20 мм болты для перекладин (я использовал болты М20 и гайки М20)

- стаканный домкрат 10 т

- 1х200х100х20 мм верхняя скоба домкрата (сделана газовой резкой на заказ в специализированном отделе)

- 300х30 мм мягкая сталь для нижней скобы

- 2х200х100х20 стальных блока с V-образным вырезом (вырез можно сделать на заказ в специализированном отделе)

Шаг 3: Делаем основание

Исходя из того, что поперечные балки длиной 560 мм, длина поперечной стяжки должна быть 460 мм (расстояние между боковыми опорами). Расстояние между боковыми скобами в 350 мм показалось мне оптимальным. Потом я решил, что прежде чем приваривать поперечную стяжку, нужно просверлить 8 мм отверстия под болты. Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Таким образом, я получил отлично отцентрованные отверстия, к которым подойдут только соответствующие отверстия на нижней опоре.

Шаг 4: Станина

Биметаллическая коронка легко режет 8мм-вую сталь, и остается острой после прорезания 32 отверстий. С обратной стороны остается иззубренный край, поэтому перед покраской пресса метал нужно будет зачистить.

При сборке станины может оказаться так, что отрезки швеллера из-за уклона внутренних граней плохо стыкуются между собой. Это исправит шлифовка поверхностей в местах соприкосновения.

Отметив места сверления отверстий на расстоянии 30 мм от края перекладин, я пришел к выводу, что расстояние между центрами 39 мм гораздо удобнее для сборки, чем 40 мм, которые я планировал (100 мм ширина минус 60 мм общий вычет толщины вставки).

Файл с основными расчетами.

Файлы

Шаг 5: Скобы для стаканного домкрата

Я приварил отрезок трубы к верхней скобе, чтобы зафиксировать головку выдвижного винта домкрата, затем приварил два согнутых куска арматуры, для крепления возвратных пружин. Временно в качестве пружин используются эластичные тросы.

Временно в качестве пружин используются эластичные тросы.

Нижняя скоба сделана из кусков ненужной стали, сваренных друг с другом и согнутых, чтобы удерживать основание домкрата. Пока я ищу подходящие пружины, эластичные тросы крепятся звеньями цепи.

Тросы маркированы предупреждением о недопустимости растяжения свыше 50% изначальной длины. Как можно чаще трос нужно проверять на повреждения, разлохмачивание оплетки. Не допускайте, чтобы лицо или части тела находились на пути растянутого троса, на случай возможного разрыва.

Шаг 6: Испытание

10мм-вую арматуру сгибает на отлично, до 90°. Для V-образного сгиба пришлось использовать дополнительно балансир и столбы от ограды.

Единственная модификация домкрата – замена штока на более длинный, для облегчения работы.

Я попробовал горячую штамповку, но имевшаяся у меня алюминиевая банка не выдержала испытания. Возможно, нужно взять или более толстый металл, или более тонкую проволоку (я пробовал с проволокой 1,23 мм).

Собираем самодельный гидравлический пресс из домкрата на 10 тонн своими руками

Пресс используется не часто, но если в нем возникла нужда, то заменить его нечем. Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Практика показала, что это довольно легко – немного сварки, сверления, резки и шлифовки, и перед вами самодельный пресс из домкрата на 10 тонн.

После изучения материалов о прессах я выделил следующие моменты в дизайне и функциональности кустарных конструкций:

- Лебедка, задуманная для понятия нижней рабочей перекладины, по факту практически никогда не используется.

- При изготовлении пресса 10 т с неподвижным гидроцилиндром, без бокового смещения, все должно быть хорошо отцентровано.

- Использование настольных прессов ограничено из-за небольших размеров, а большие по размеру напольные очень тяжелы и занимают много места.

- Возвратные пружины на прессе упрощают работу с семикилограммовым домкратом.

- Манометр, хоть и желателен, не является необходимостью.

Я решил сделать механический пресс средних размеров, что-то среднее между напольным и настольным агрегатом, также я хотел иметь возможность демонтажа домкрата, если он понадобится мне где-то еще.

Шаг 1: Меры безопасности

Так как стаканный домкрат будет привариваться, используйте одежду с длинным рукавом, сварочные перчатки и защитную маску для дуговой сварки. Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также необходимо обуть специальную защитную обувь (как минимум кожаные ботинки). Очень хорошо, если у вас есть возможность провести сварку на улице. Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Защитная экипировка для шлифовальных работ и резки стали включает в себя: защиту для глаз и слуха. При работе УШМ вы скоро услышите звон в ушах, если будете работать без должной защиты, не говоря о снопе искр, который разлетится по помещению. Искры могут срикошетить от стен и попасть в зазор между защитными очками и лицом, это очень опасно. Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

При сверлении отверстий коронкой 20 мм будет много искр, поэтому нужны защитные очки. Чтобы при сверлении коронкой металл не начал крутиться, его нужно зафиксировать с помощью тисков.

Шаг 2: Составные части и инструменты

Инструменты:

- дуговой сварочный аппарат

- сверлильный станок с биметаллической коронкой 20 мм, рекомендуемая скорость — 440 оборотов в минуту

- УШМ с набором отрезных и шлифовальных дисков 115 мм

Составные части:

- 4 метровых швеллера с уклоном внутренних граней полок, 100х50 мм. Он дешевле и прочнее, чем профиль с прямыми бортиками.

- 2х1 м боковые стойки

- 4х560 мм поперечины (у меня был стальной профиль 2,24 м, и я просто разрезал его на 4 равные части).

- 1,2 м 30 мм равнополочный уголок для нижних опор

- 460 мм уголок для поперечной стяжки

- 2х350мм боковых скобы

- 8х20 мм болты для перекладин (я использовал болты М20 и гайки М20)

- стаканный домкрат 10 т

- 1х200х100х20 мм верхняя скоба домкрата (сделана газовой резкой на заказ в специализированном отделе)

- 300х30 мм мягкая сталь для нижней скобы

- 2х200х100х20 стальных блока с V-образным вырезом (вырез можно сделать на заказ в специализированном отделе)

Шаг 3: Делаем основание

Исходя из того, что поперечные балки длиной 560 мм, длина поперечной стяжки должна быть 460 мм (расстояние между боковыми опорами). Расстояние между боковыми скобами в 350 мм показалось мне оптимальным. Потом я решил, что прежде чем приваривать поперечную стяжку, нужно просверлить 8 мм отверстия под болты. Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Таким образом, я получил отлично отцентрованные отверстия, к которым подойдут только соответствующие отверстия на нижней опоре.

Шаг 4: Станина

Биметаллическая коронка легко режет 8мм-вую сталь, и остается острой после прорезания 32 отверстий. С обратной стороны остается иззубренный край, поэтому перед покраской пресса метал нужно будет зачистить.

При сборке станины может оказаться так, что отрезки швеллера из-за уклона внутренних граней плохо стыкуются между собой. Это исправит шлифовка поверхностей в местах соприкосновения.

Отметив места сверления отверстий на расстоянии 30 мм от края перекладин, я пришел к выводу, что расстояние между центрами 39 мм гораздо удобнее для сборки, чем 40 мм, которые я планировал (100 мм ширина минус 60 мм общий вычет толщины вставки).

Файл с основными расчетами.

Файлы

Шаг 5: Скобы для стаканного домкрата

Я приварил отрезок трубы к верхней скобе, чтобы зафиксировать головку выдвижного винта домкрата, затем приварил два согнутых куска арматуры, для крепления возвратных пружин. Временно в качестве пружин используются эластичные тросы.

Временно в качестве пружин используются эластичные тросы.

Нижняя скоба сделана из кусков ненужной стали, сваренных друг с другом и согнутых, чтобы удерживать основание домкрата. Пока я ищу подходящие пружины, эластичные тросы крепятся звеньями цепи.

Тросы маркированы предупреждением о недопустимости растяжения свыше 50% изначальной длины. Как можно чаще трос нужно проверять на повреждения, разлохмачивание оплетки. Не допускайте, чтобы лицо или части тела находились на пути растянутого троса, на случай возможного разрыва.

Шаг 6: Испытание

10мм-вую арматуру сгибает на отлично, до 90°. Для V-образного сгиба пришлось использовать дополнительно балансир и столбы от ограды.

Единственная модификация домкрата – замена штока на более длинный, для облегчения работы.

Я попробовал горячую штамповку, но имевшаяся у меня алюминиевая банка не выдержала испытания. Возможно, нужно взять или более толстый металл, или более тонкую проволоку (я пробовал с проволокой 1,23 мм).

Изготовление гидравлического пресса своими руками: чертежи, фото, видео

При выполнении различных работ в домашней мастерской нередко возникает необходимость воздействия на обрабатываемые детали методом прессования. О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в данной статье.

Самодельный гидравлический пресс

Устройство и функции гидравлического пресса

Гидравлический пресс – это такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них высоким давлением. Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

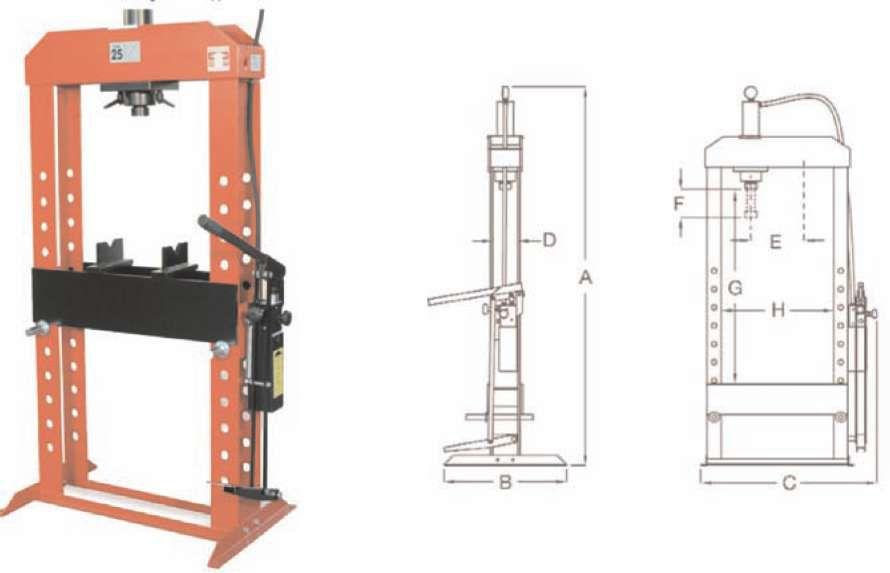

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Вариант исполнения гидравлического пресса заводского производства

Принцип действия гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкцию пресса составляют две рабочих камеры разного размера или, как их еще называют, цилиндры. Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний и оказывает давление на обрабатываемую деталь, которая располагается на жесткой опоре во избежание ее перемещения под его действием. В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

Принцип работы гидравлического пресса

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Варианты использования в домашних условиях

Применение гидравлического пресса в гараже или домашней мастерской достаточно распространено. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

youtube.com/embed/J_yFzFcXuRA» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

В частности, с помощью такого компактного оборудования можно выполнить выпрессовку подшипников или сайлентблоков, а также запрессовать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания требуемого давления при склеивании поверхностей, брикетирования отходов, для выдавливания масла и жидкости. Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Использование пресса в качестве соковыжималки

Что примечательно, конструкция изготовленного дома гидравлического пресса сразу может быть адаптирована для решения определенной задачи с конкретной деталью или заготовкой. Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

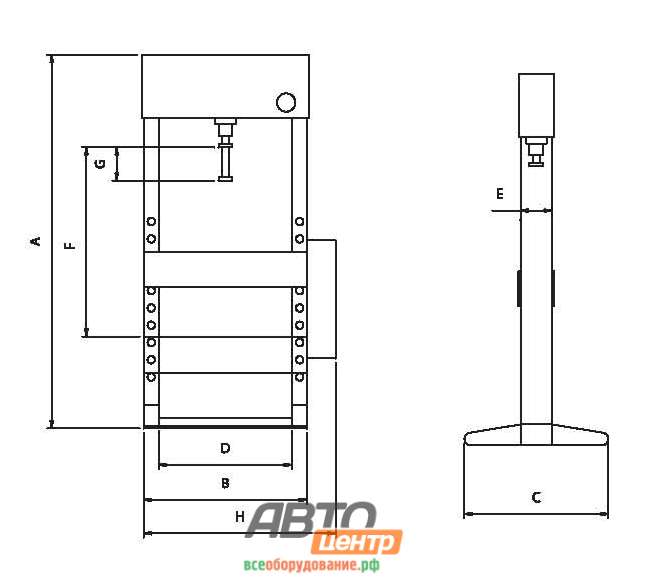

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Ручной гидравлический насос

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

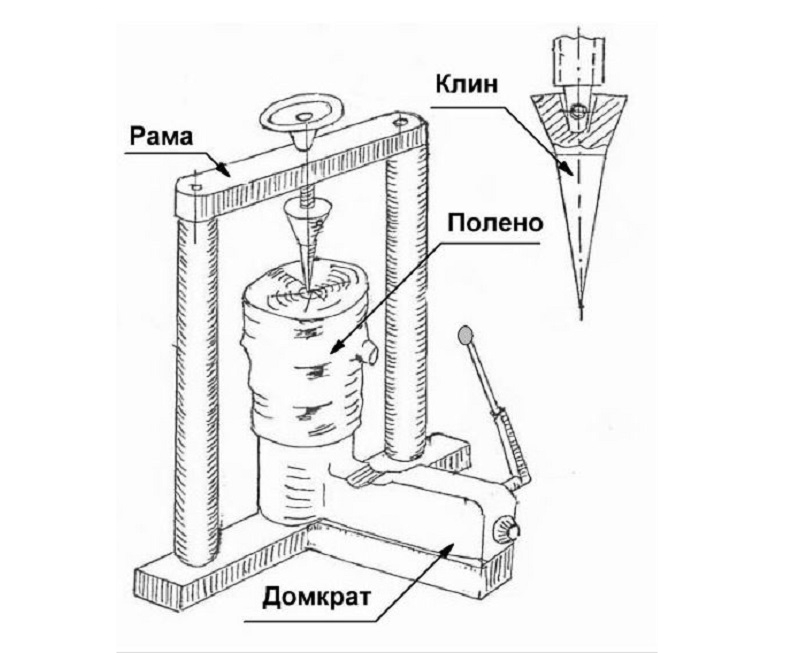

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Вид станины может значительно отличаться в зависимости от назначения пресса

Рама гидравлического пресса, сделанного своими руками, должна обладать высокой прочностью, так как она будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю часть рамы, стремясь как бы разорвать ее. Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе. Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса

Гидравлический пресс, сделанный своими руками, будет намного удобнее в эксплуатации, если предусмотреть в нем возможность регулировки свободного штока домкрата, что также влияет на допустимую высоту обрабатываемой детали. Для этого можно сделать следующее.

- В верхней части внутреннего контура рамы располагают дополнительную плиту, которая может передвигаться по направляющим за счет винтового привода с штурвалом. Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы.

- Можно изготовить съемный упор, в качестве которого чаще всего используют передвижную съемную платформу. Фиксировать положение такого упора внутри рамы можно при помощи болтовых соединений, для которых в раме с определенным шагом просверливаются отверстия. При этом шаг расположения таких отверстий по высоте не должен превышать величины свободного хода штока домкрата.

- Из сплошного куска металла или металлического профиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Можно также использовать сразу несколько вышеописанных способов одновременно.

Если вы выполняете чертеж, по которому своими руками сделаете пресс, обязательно указывайте не только габариты основных элементов такого приспособления и обрабатываемой детали, но и размеры швеллеров и другого металлопроката, из которого будет выполнена рама.

Инструменты и материалы

Если вы собираетесь своими руками сделать гидравлический пресс, то вам понадобятся следующие инструменты, расходные материалы и оборудование:

- сварочное оборудование;

- электроды;

- ножовка по металлу или болгарка (угловая шлифмашина).

Кроме того, вам потребуются следующие элементы, из которых будет состоять ваш будущий пресс для гаража: гидравлический домкрат, две пружины, которые будут оттягивать подвижную платформу в исходное состояние. Если вы найдете в своем гараже старый грибок моста, оставшийся после ремонта, то его можно использовать в качестве элемента оттягивающего приспособления для самодельных прессов с нижним расположением домкрата. В таком случае грибок надевают на шток домкрата, верхнюю часть пружин крепят непосредственно к нему, а нижнюю закрепляют на станине.

Вид и количество необходимых для постройки пресса материалов сильно зависит от выбранного варианта конструкции

Для того чтобы изготовить пресс из домкрата, вам понадобится следующий металлопрокат:

- швеллеры (не меньше 8 номера), прямоугольные или квадратные трубы (с размерами не меньше 40х40), уголки с шириной полок не меньше 50 мм;

- стальной лист толщиной не менее 8 мм, который будет использоваться в качестве надежного основания для всей конструкции;

- отрезок стальной полосы толщиной 10 мм – для изготовления направляющих и ребер жесткости, если они необходимы;

- отрезок трубы – для изготовления гнезд под головку штока домкрата.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

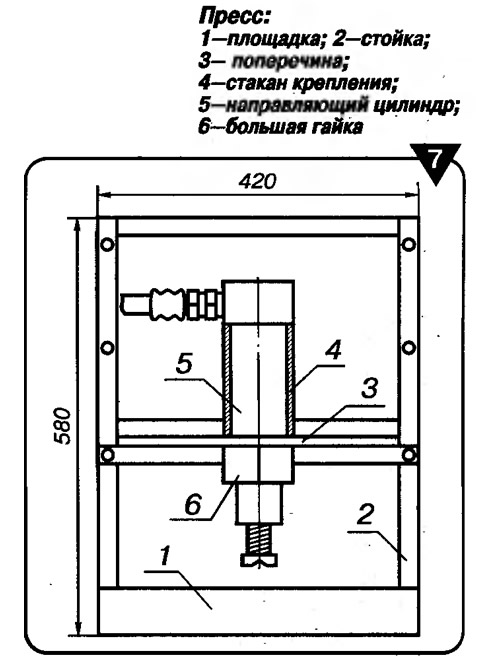

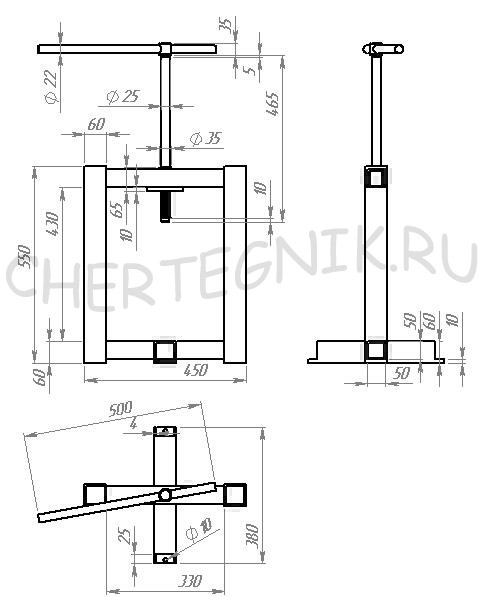

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Внешний вид готового самодельного пресса

Одна из довольно экономичных вариаций гидравлического пресса, сделанного собственными руками в своем гараже с использованием нехитрых приспособлений, сварки, домкрата и швеллеров.

105 фото пошаговой инструкции создания

Прессовочные установки могут быть необходимы в самых разных ситуациях, в том числе бытовых. Например, те автолюбители, которые способны сами произвести ремонт машины, зачастую прибегают к сборке прессовочного оборудования у себя в гараже.

Например, те автолюбители, которые способны сами произвести ремонт машины, зачастую прибегают к сборке прессовочного оборудования у себя в гараже.

На те же меры могут пойти и начинающие предприниматели, открывающие собственную автомастерскую. Преимуществом в данном случае будет то, что владелец имеет возможность настроить параметры и габариты прессовочной системы специально для себя.

Стоимость нового пресса достаточно велика, именно поэтому многие решаются сконструировать такой механизм самостоятельно.

Виды агрегатов, которые обычно изготавливают своими руками

Наиболее распространенными прессами, изготавливаемыми в домашних условиях, являются:

- Механические прессы

- Гидравлические прессы

Данные виды инструментов больше всего подходят для использования дома или в гараже, так как занимают немного места.

Механический тип агрегата

Этот вид установки достаточно популяризирован ввиду малых габаритов. Своими руками можно сделать механический пресс любого режима (автоматического или ручного). Простота конструкции обеспечивает ее надежность и предоставляет хорошие ресурсы.

Примерную модель механического пресса, сделанного своими руками, можно увидеть на фото в интернете.

Данный вид конструкции предполагает возможность сэкономить время, изготавливая различные детали, и, например, при выпрессовке втулок или подшипников.

Механический пресс способен обработать:

- Картон

- Резину

- Пластмассу (и другие полимеры)

- Кожу

- Металлы

Гидравлическая прессовочная установка

В основе действия механизма – давление. Специальная жидкость находится внутри особых цилиндров под сильным давлением. Именно поэтому она и называется гидравлической.

Конструкция и ее особенности

Пресс основан на взаимной работе двух цилиндров разных по размеру. Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Взаимодействие этих цилиндров с поршнями, имеющими разный диаметр и составляет работу конструкции. Таким образом можно достигнуть сильного прессовочного эффекта.

Частное использование предполагает мощность инструмента от 10 до 15 тонн. Такого давления можно добиться, если использовать для основы бутылочный домкрат, имеющий ручной насос.

Вариант самодельного пресса для гаража можно увидеть на фото в интернете.

Домкрат и его особенности

Для изготовления гидравлического пресса чаще всего используют стаканный домкрат. Он имеет относительно небольшую стоимость и способен производить давление на уровне 20 тонн.

Есть два способа собрать гидравлический пресс на основе домкрата в своем гараже:

- Положение домкрата в основании механизма (прессование вверх)

- Положение домкрата вверху механизма (прессование вниз)

У домкратов есть параметр правильного положения. Эксплуатация некоторых домкратов исключает перевернутое положение. Поэтому перед тем, как начать работу, нужно убедиться в возможностях выбранного оборудования.

Чертежи

Перед началом работы над созданием гидравлического пресса настоятельно рекомендуется составить чертеж. Размеры всех деталей конструкции должны полностью совпадать, иначе при первом же использовании агрегата, конструкцию поведет в сторону.

Специалистами рекомендуется самостоятельно составить чертеж будущей системы, так как готовые варианты не всегда смогут удовлетворить владельца в плане габаритов, а также можно ошибиться с выбором типа домкрата. В таком случае будет упущена масса времени на подстройку системы к его параметрам.

Фото чертежей гидравлического пресса можно легко найти в интернете.

Пошаговая инструкция для самостоятельного создания гидравлического прессовочного оборудования.

Одним из основных действий, связанных с изготовлением гидравлического пресса своими руками является подготовка рамы. Она имеет название «станина» и именно внутри нее будет находиться будущий пресс. Ее прочность должна иметь некоторый запас, так как давление внутри станины осуществляется в обе стороны (и вверх, и вниз), поэтому существует вероятность того, что раму разорвет.

Первое, что необходимо сделать: нарезать все основные детали конструкции согласно чертежным данным. Нужно просверлить отверстия в конструкции. Далее устанавливается специальная пластина с помощью сварки.

Следующим действием является сборка модели. Монтирование домкрата в конструкцию – последний этап изготовки конструкции.

Для конструирования более надежной системы рекомендуется использовать швеллер и монтажные углы, а для более устойчивой работы пресса можно добавить переносную опорную балку.

Таким образом, самостоятельное создание пресса – это увлекательное занятие, которое не только позволит сэкономить на покупке нового оборудования, но и подогнать такие параметры как габариты и мощность инструмента под собственные потребности.

Фото пресса своими руками

Также рекомендуем посетить:

Самодельный гидравлический пресс

— планы и размеры, включая восстановление корвета

Для установки сайлентблоков на поперечный рычаг понадобился гидравлический пресс. Конечно, вы всегда можете купить один, но чем больше денег вы потратите на инструменты, тем меньше вам придется потратить на свой корвет. Имея это в виду, я пошел на местную свалку металлолома. При цене в тридцать центов за фунт я залил кузов грузовика 25-футовыми U-образными металлическими балками. Оттуда я отрезал все до нужной длины и просверлил ряд отверстий в двух вертикальных балках, расположенных на расстоянии 2.5 дюймов друг от друга. Это даст мне регулируемое основание, так что я могу нажимать что угодно, независимо от его размера.

Оттуда я отрезал все до нужной длины и просверлил ряд отверстий в двух вертикальных балках, расположенных на расстоянии 2.5 дюймов друг от друга. Это даст мне регулируемое основание, так что я могу нажимать что угодно, независимо от его размера.

- Высота — 5 футов

- Ширина — 2 фута

- База — 2 ‘

- Плунжер — 5 «

Для гидравлики я использовал 20-тонный пресс от Harbour Freight. Этого давления должно хватить для установки втулок или чего-либо еще в будущем. К счастью, я всегда могу заменить его на более мощный, если мне когда-нибудь понадобится большее давление.

Пружины заменяют пружины для любого 20-тонного гидравлического пресса, который я заказал в компании Northern Tools.Чтобы закрепить их, я приварил полное звено цепи к верхней планке и половину звена к нижней планке. Это дало мне идеальный крючок для крепления пружин.

Перед приваркой плунжера просверлил отверстие в поперечине. Таким образом, я мог проткнуть плунжер сквозь металл и сварить его сверху и снизу, чтобы придать ему более прочное основание.

Чтобы пресс не двигался, я отрезал 1 дюйм трубы, диаметр которой был немного шире, чем верхняя часть пресса. Благодаря этому пресс всегда будет центрирован и зафиксирован на месте.

Последняя деталь, которую нужно сделать, — это регулируемая базовая платформа. Для этого я взял две U-образные балки длиной 2 фута и соединил их друг с другом четырьмя кусками металлолома. Помните, когда вы режете соединительные детали, они должны быть шириной боковых планок (тех, в которых вы просверлили отверстия ранее) плюс четверть дюйма или около того. Это обеспечит плотную посадку, в то же время позволяя базовой платформе свободно скользить вверх и вниз.

Другое дело, когда устанавливать эту деталь на весь пресс.Если верхняя опора еще не приварена, можно просто надеть базовую платформу сверху. (та же концепция применяется с другого конца, если вы не приваривали ножки или нижнюю опору). Если вы взволновались и уже сварили всю стойку (как я), вам придется разместить недавно изготовленную базовую платформу в вертикально, а затем поверните его на место. Скорее всего, это не поместится в первый раз и потребует проб и ошибок, перемещая четыре соединительных скобы для идеального вращения.Это сложно понять, но с другой стороны, я могу снять базовую платформу, когда захочу, ничего не разрезая.

Прямо сейчас я сделал это только для установки втулок поперечного рычага, но я уверен, что буду использовать его снова в дальнейшем в этой реставрации с U-образными шарнирами и вытягиванием / установкой подшипников.

Вопросы:

Каковы точные размеры П-образных балок?

Есть вопросы по этой статье? Спросите здесь!

Планы гидравлических прессов

для опций большой мощности, 20, 30 и 50 тонн

Описание

Наш 4-позиционный цеховой пресс сверхпрочный — гидравлический пресс до 50 тонн — с опциями на 20 и 30 тонн. Что ж.Используйте его для приложений, где необходимы перпендикулярность и / или параллельность. Поскольку верхняя опорная балка пресса бесступенчато регулируется, она может соответствовать многим уникальным требованиям работы. Также наковальня может быть заменена на другие стили.

Технические характеристики:

- План гидравлических прессов с 4 стойками.

- Бесступенчатая регулировка высоты — каждая стойка независимо.

- 4 независимых стойки обеспечивают максимальное выравнивание и параллельность.

- Опции для пресса с усилием 20, 30 и 50 тонн.

- Гидравлический домкрат на ваш выбор. Просто вставьте нужный домкрат для точной печати.

- Включает одну конструкцию наковальни, однако она взаимозаменяема с другими индивидуальными опциями.

- Планы включают полные чертежи и инструкции.

Гидравлический пресс Подробная информация:

Цеховой пресс с 4 стойками 20–50 тонн предназначен для особо тяжелых условий эксплуатации, а его конструкция помогает поддерживать перпендикулярность и / или параллельность во время операций прессования. Четыре стойки независимо друг от друга и плавно регулируются, чтобы соответствовать широкому спектру требований к размеру, при этом точно устанавливая верхнюю опорную балку пресса.Это дает бесконечные возможности для любой рабочей высоты, которая вам нужна.

Между прочим, если вы обнаружите, что позже вам понадобится большая высота, просто замените 4 стойки на более длинные.

Варианты конструкции включают гидравлический пресс мощностью 20 тонн, 30 тонн и до 50 тонн. Максимальное усилие в 100000 фунтов! Это не простая китайская почтовая программа. Эта конструкция без проблем выдержит полное гидравлическое усилие пресса.

Наковальня прикрепляется непосредственно к гидравлическому домкрату, обеспечивая прямое приложение усилия.Кроме того, любое количество вариантов наковальни или насадок может легко заменить и удовлетворить ваши требования к работе или проекту.

Конструкция пресса требует резки и сверления стали.

Грузоподъемность до 50 тонн. *

Планы включают простые для выполнения, полностью иллюстрированные инструкции, а также инженерные опции для грузоподъемности 20, 30 и 50 тонн. Дополнительные сведения о планах см. Также на страницах с образцами планов.

Нужно что-то попроще? Смотрите нашу двухстороннюю прессу!

* Грузоподъемность пресса представляет собой статическую вертикальную нагрузку в центре рамы.Прочность гидравлического пресса зависит от выбора материалов и компонентов, а также от методов строительства, методов сборки и правильного приложения нагрузки. Грузоподъемность не включает прочность приобретенных деталей, например, гидравлического домкрата. Постройте его хорошо, тогда он сослужит вам хорошую службу. При нажатии всегда соблюдайте особую осторожность и используйте соответствующие средства защиты.

Собери сам и сделай лучше!

Ищете больше? Ознакомьтесь с этими дополнительными планами для Shop Tools, включая другие прессы, портальные краны и другое подъемное оборудование.

Информационный центр изготовителя ножей своими руками: Ковочный пресс DIY 20 тонн: Часть 1

Бюджетный ковочный пресс 20 тонн

Имея под рукой кузницу, изготовитель ножей естественным образом переходит к производству стали, сваренной по шаблону. Эти заготовки изготавливаются из двух или более видов стали и свариваются поковкой. Одним из инструментов, который действительно помогает при прессовании стали, является гидравлический ковочный пресс. Настоящая сделка очень дорога и недосягаема для такого низкобюджетного парня, как я, но есть способы выполнить работу в рамках бюджета.

Увидев Т.А. В конструкции Толера, где он использует относительно недорогой 20-тонный домкрат для бутылок с пневматическим приводом и сварную стальную раму, я подумал, что могу внести некоторые базовые изменения в его конструкцию и немного задокументировать ее. Этот пресс отнюдь не идеален, но это хороший прочный блок, сделанный для относительно небольшого количества добычи. Я сделал это из материала, который у меня был, чтобы сэкономить.

Домкрат для бутылок представляет собой типовой 20-тонный пневматический привод. Сжатый воздух запускает привод на задней части домкрата, который заставляет подъемник подниматься.Хотя эти типы домкратов медленные и, как известно, жаждут воздуха, моя цель — получить около пяти прессов, прежде чем придется снова помещать сталь в кузницу для повторного нагрева. Пока сталь находится в кузнице, компрессор может перезарядить подачу воздуха и будьте готовы к следующим нажатиям.

Я пошел в это с системой воздушного компрессора 120 фунтов на квадратный дюйм 11 CFM с уже установленным дополнительным резервуаром для хранения воздуха. Имейте это в виду, так как у большинства воздушных компрессоров для садоводства, вероятно, не хватит мощности, чтобы с удовольствием управлять таким прессом.

Пресс должен быть небольшим, прочным и вмещать несколько различных типов матриц для выполнения множества задач. Еще одна особенность, к которой я стремился, — это ножное управление. Я хочу, чтобы обе руки были доступны для удержания заготовки при прессовании.

В отличие от T.A. В конструкции Толера я хотел разместить домкрат сверху. В этой конструкции домкрат и соответствующие воздушные шланги не должны препятствовать падению горячей окалины и всего, что может выпасть из области штампа.

Примечание. Эта информация предоставляется бесплатно только в образовательных целях.Автор или издатель не несут ответственности за использование или неправильное использование этой информации. Гидравлический пресс создает экстремальное давление, которое может быть опасным для вашего здоровья.

Базовая операция этого пресса включает в себя гидравлический домкрат, толкающий плунжер вверх, и какую-то ручку, чтобы открыть выпускной клапан, заставляя пружины тянуть плунжер вниз. Поскольку я хотел, чтобы этот педальный переключатель работал, потребовались некоторые дополнительные элементы управления. Простой двухпозиционный ножной переключатель не будет работать, так как это будет означать, что гидроцилиндр движется вверх или вниз.Не было бы «стоп-позиции» или «нейтральной» позиции, в которой таран оставался бы на месте. Мы, конечно же, не хотим, чтобы штанга полностью опускалась вниз при каждом нажатии, так как мы будем тратить много времени и воздуха на каждое нажатие. Мне нужно было найти способ остановить таран, когда ему явно не велено двигаться вверх или вниз.

Чтобы сделать дизайн недорогим и достаточно простым, я выбрал два ножных переключателя. Использование одного ножного переключателя означает, что одновременно может выполняться только одно действие. То есть; один переключатель поднимает подъемник, а другой — опускает.Клапан, поставляемый с домкратом, будет подъемным клапаном, а двухходовая трехходовая ножная педаль будет приводить в действие пневматический цилиндр двойного действия для управления выпускным клапаном домкрата.

Рама пресса должна выдерживать усилие в 20 тонн или 40 000 фунтов без заметного прогиба. Для дизайна я использовал полый структурный профиль (HSS) размером 2 x 0,25 дюйма. Исходя из площади поперечного сечения, две секции будут иметь предел текучести около 139 000 фунтов, рассчитанный исходя из прочности 46 фунтов на квадратный дюйм. Это коэффициент безопасности 3.5.

Матрицы должны быть недорогими, быстро заменяемыми и легко заменяемыми, если они изнашиваются или устают. Я выбрал размер 5 x 5 дюймов для штамповых пластин. Тем не менее, 6 дюймов на 6 дюймов или 4 дюйма на 4 дюйма также подойдут.

Я хотел, чтобы матрицы открывались как минимум на 4 дюйма. Если бы вы начали делать большие заготовки, например, перо Дамаск Я могу сделать матрицы открытыми до 6 дюймов или около того, если вы выберете более длинные стойки, возможно, вам больше подойдет

ЗАКУПКА

Все детали для печати были закуплены на месте, за исключением нескольких товаров, которые я купил на eBay и Amazon.com.

РАМА

Квадратная HSS 2 дюйма (полый структурный профиль) со стенкой толщиной 1/4 дюйма.

Угол 2 «, снова 1/4»

6 «С-образный канал, длина от 18 до 20 дюймов

Плоский стержень 3/16″ x 2 «

Плоский стержень 4″ x 3/8 «

Плоский стержень 1/8″ x 1 » пруток

Вы можете получить их у любого местного поставщика стали. если ты

у вас нет ленточной пилы, я бы посоветовал дать им список вырезок и иметь их

нарежьте кусочки красивым квадратом. Квадратные разрезы очень важны для обеспечения

рама квадратная. На этой схеме списка вырезов не показано основание.Это может быть что угодно, плоское и крупное. У меня был какой-то 6-дюймовый тяжелый канал C, но 8-дюймовый C будет работать, как и пластина 1/4 дюйма, действительно что-нибудь твердое для крепления жима к скамейке.

ШТАМПЫ

Штампы плоские 1/4 дюйма, 5 дюймов x 5 дюймов

Штампы — это все, что вы хотите разместить на пластинах, но я бы порекомендовал для начала набор чертежей от 1 до 1-1 / 2 дюйма круглый стержень и другой плоский комплект, сделанный из плоской заготовки 1-1 / 2 дюйма. Позже мы рассмотрим матрицы более подробно.

JACK

20-тонный гидравлический домкрат с пневматическим приводом.Домкрат, вероятно, будет похож на все, что я видел, Harbour Freight и т. Д. Обычно они продаются по цене менее 100 долларов. Моя была 89 долларов. Они также поставляются с коротким отрезком (3 фута) воздушного шланга и ручным клапаном. Убедитесь, что они включены, поскольку вам понадобится клапан.

Домкрат поставляется с двумя пружинами, однако рекомендуется использовать две дополнительные пружины, чтобы ускорить время втягивания гидроцилиндра. Вспомогательные пружины, которые я использовал, — это 7-дюймовые батутные пружины, взятые со свалки.

ИНСТРУМЕНТЫ

Чтобы построить этот пресс, вам понадобятся основные инструменты для работы по металлу.

Сварщик:

Если у вас нет сварщика или вы не уверены в своих сварочных навыках, я настоятельно рекомендую обратиться к услугам опытного сварщика. Если вы собираетесь сварить его самостоятельно, я бы порекомендовал сварочный аппарат с током не менее 180 А для HSS-стали со стенкой 0,25 дюйма.

Другие инструменты:

Дисковый шлифовальный станок для очистки перед сваркой.

(Работает откидное колесо или шлифовальный диск тоже хорошо.)

Сверло (пресс) и набор бит

Квадрат сварщика

Метчик # 10-32 (NF)

Метчик 1/4 «-20 (NC)

Ножовка по металлу

Набор гаечных ключей

Проволочная щетка

Линейка / рулетка / квадраты и т. д.

Строительство

Рама

Детали рамы были вырезаны на ленточной пиле, зачищены и сняты фаски с помощью угловой шлифовальной машины.

Используя магнит и угольник, чтобы проверить, установлены ли детали под углом 90 °, сварите их прихваточным швом. Еще раз проверьте прямоугольность и закончите сварку.

Используя вторую деталь B 14 дюймов, установленную между стойками, чтобы они оставались параллельными во время сварки. В конце концов, я приварую эту деталь непосредственно под верхним элементом, чтобы создать двойную верхнюю балку.

Основание состоит из двух частей тяжелого уголка C 2 «, приваренных к отрезку C-канала размером 6 x 2». Отсюда можно привинчивать или приваривать дополнительные монтажные ножки.

Одна часть D устанавливается сверху Углы и приварены на место. Деталь D в моей сборке представляет собой пластину размером 3/8 «x 4».

Стойки закрыты дополнительным уголком 16 «на 2». Это только косметическое средство, чтобы закрыть открытые концы стоек из быстрорежущей стали, поэтому калибр не важен. Это также отличное место для наклеивания вашего логотипа!

Здесь я приварил две стопорные шайбы с разрезным кольцом 1/2 дюйма, чтобы прикрепить вторичные пружины к верхней части рамы.

Эти пружины работают вместе с пружинами на домкрате для увеличения скорости возврата.

Последней прихваткой к поперечине является контактная пластина гидроцилиндра домкрата. Я сделал его из стали 1/4 дюйма и вырезал в нем отверстие с помощью кольцевой пилы диаметром 1-3 / 4 дюйма. Он приварен мертвой точкой к поперечине.

Эта направляющая предотвращает соскальзывание гидроцилиндра с поперечины.

Верхняя наковальня

Верхняя опора представляет собой подвижный горизонтальный элемент F, удерживаемый двумя кусками стали G 3/16 дюйма.Он как бы скользит вверх и вниз по двум стойкам. Поскольку основная часть верхней опоры представляет собой кусок 2-дюймовой быстрорежущей стали, показанный как часть E. Нижняя часть домкрата сидит и закреплена на основании, чтобы она могла перемещать опору вверх и вниз. В дополнение к части E, две кусочки F (сталь 3/16 «x 2» x 15 «) удерживают его внутри стоек. Одна часть F приварена, а вторая часть F снимается для обслуживания, поэтому она крепится двумя болтами 1/4 дюйма.

Закрепите сталь 3/16 дюйма на 2-дюймовой HSS, отметьте и просверлите два направляющих отверстия 1 дюйм в HSS.

Используя пилотное отверстие в качестве направляющей, просверлите отверстия диаметром 13/64 дюйма и нарежьте метчиком 1/4 NC.

Два болта 1/4 дюйма NC x 1/2 дюйма прикрепляют съемную пластину к упору.

Основание домкрата имеет размеры 6 x 9 дюймов. Я использовал две части 3/16 «x 3» и приварил их к HSS.

Обратите внимание, что две части уголка 1 дюйм просверлены и приварены к верхней части опоры для установки вспомогательных пружин.

Джек готов к установке.Чтобы полностью втянуть домкрат на место, требуется немного силы, чтобы потянуть пружины вниз.

Этот простой прижим фиксирует домкрат к основанию. Шайбы используются для соответствия высоте основания домкрата, чтобы зажимы были более или менее ровными при затяжке.

В следующей части мы рассмотрим, как изготавливаются и устанавливаются штампы, а также элементы управления для подачи воздуха к домкрату.

Следите за обновлениями.

Дан

Ошибка 404 долины Френч-Крик

Ошибка 404 долины Френч-Крик — Неверная страница / файл не найден

Дом

Связаться с нами

Вы достигли старого или недействительного URL (адреса) некоторой части нашего веб-сайта French Creek Valley.Приносим извинения за неудобства.

Если вы ввели адрес, пожалуйста, внимательно

проверьте это и попробуйте еще раз.

Если это не сработает или вы попали сюда, щелкнув ссылку из другого места, перейдите прямо к

www.spaco.org, чтобы найти то, что вам нужно. Спасибо тебе за

посещение долины Френч-Крик.

Наш веб-сайт организован в алфавитном порядке, поэтому, если вы нажмете «Главная», у вас будет возможность найти все, что вы

хочу.

Если у вас есть время, нажмите кнопку «Связаться с нами» выше и расскажите, что произошло.

Ниже приведены правильные ссылки на страницы нашего веб-сайта, которые вы, возможно, намеревались посетить:

Обновление платы Onan NHE / BG Generator A1

Топор в норвежском стиле, Tom Latane ‘

Немецкий плетеный ковровый ткацкий станок

Рельсовые наковальни

Наша контактная информация Страница

Веб-сайт Тома и Китти Латане’

Горячекатаная сталь против холоднокатаной стали

Картинная галерея Страница 1 , для Исла-Мухерес, Мексика

Treadlehammers

Люди меня не понимают

Как это случилось со мной?

В большинстве случаев люди попадают на эту страницу, потому что ссылающийся сайт ввел неверный URL-адрес (адрес), и вы щелкнули по нему.Иногда они

добавлена точка после имени файла или добавлены пробелы или знаки препинания, или есть неправильные буквы верхнего или нижнего регистра

в ссылке.

Мы проверяем эти вещи почти ежедневно и,

когда мы можем идентифицировать ссылающийся сайт, мы связываемся с ними и просим исправить ссылку. Но во многих случаях ссылка

в сообщении группы новостей и модератор (если он есть) не хочет возвращаться, чтобы исправить ошибку.

Как вы нажимаете? — Helen Hiebert Studio

В прошлые выходные я была в Солт-Лейк-Сити, где проводила семинар по экспериментальному изготовлению бумаги в Университете штата Юта.У них была действительно классная пресса! Вы можете поднимать и опускать эту верхнюю планку, чтобы приспособиться к разным размерам столбов. И посмотри на этого симпатичного маленького домкрата. Этот пресс очень хорошо работал с нашими листами бумаги 8 ″ x 10 ″.

Часто, когда я преподаю, возникает вопрос, как печатать документы в домашней студии. Вот немного о прессе (с некоторыми добавленными фрагментами) из моей книги The Papermaker’s Companion . Иллюстрации в этом посте сделаны Элисон Колесар из книги.

При прессовании с листов бумаги удаляется вода и волокна плотно уплотняются по мере их сцепления. После прессования листы все еще будут влажными, и их нужно будет просушить. Для прессования приспособлены все виды систем, от наложения тяжелых книг или камней на столб до использования ведра для мусора, наполненного водой (чем больше воды, тем больше вес), и использования гидравлического домкрата для создания давления. Первыми прессами в Европе были деревянные винтовые прессы, которые требовали силы многих людей, чтобы затянуть их.Подобные прессы использовались и на Дальнем Востоке.

В некоторых странах производители бумаги разработали системы сушки листов бумаги непосредственно на формах, устраняя необходимость в прессе. Другие системы включали сушку листов на досках или стенах. Некоторым из описанных здесь методов уже много веков, тогда как другие являются недавними инновациями, разработанными современными производителями бумаги, которые разработали системы для удовлетворения своих потребностей. Несколько поставщиков бумагоделательных машин продают прессы.

Губчатый пресс

Низкотехнологичный метод прессования — использование губки — используйте чистую губку, чтобы не испачкать бумагу.Для этого прижимайте листы по отдельности при их изготовлении, а затем повесьте их на веревке или поместите в стойку. Я рекомендую ложиться на пеллон, когда вы нажимаете губкой, потому что он менее впитывающий и требует меньше губки. Возьмите один лист бумаги с пеллоном и положите его на сухой войлок или газету (что-нибудь, что впитает часть воды). Затем поместите сухой пеллон поверх листа, чтобы защитить поверхность листа, и аккуратно, но сильно смахните воду с листа.Несколько раз отожмите губку и продолжайте прижимать остальную часть листа. Будьте осторожны, чтобы не повредить лист, слишком сильно надавив на него; тем не менее, удалите с листа как можно больше воды. Также важно равномерно прижать лист, чтобы он полностью высыхал с одинаковой скоростью. Теперь ваша простыня готова к сушке (см. Сообщение в моем блоге о сушке). Продолжайте прижимать оставшиеся листы.

➤ Вместо губки вы можете использовать скалку или чернильницу, чтобы удалить влагу с ваших листов.Поскольку эти инструменты не впитывают влагу, как губка, вам нужно будет положить лист между чем-то абсорбирующим, например газетой, полотенцами или войлоком, чтобы влага передавалась абсорбирующему материалу по мере его раскатывания. Сначала надавливайте осторожно — если надавить слишком сильно, вы исказите лист.

Найденные или адаптированные прессы

Вы можете адаптировать или использовать пресс, предназначенный для другого использования, например пресс для цветов, пресс для сидра или пресс для книг.Просто убедитесь, что вы можете уместить в него стопку бумаги (многие печатные машины прессуют только один лист за раз), и следите за тем, чтобы печатные машины с металлическими частями не ржавели. Например, персоналу Dieu Donné Papermill, ручной бумажной фабрики в Нью-Йорке, требовалась гидравлическая машина с электрическим приводом, способная прессовать до 100 листов бумаги. Они нашли идеальную машину — сельскохозяйственное орудие, изначально предназначенное для тюков сена. Он может печатать более 100 листов за раз.

Прессование нескольких листов

Примечание. Если вы сжимаете вместе бумагу разных типов или размеров, вы можете поместить между слоями барьер из дерева, металла или твердого пластика, чтобы они фактически прижимались отдельно.Например, если вы сжимаете простые белые листы вместе с пигментированными листами бумаги, они должны быть разделены перегородкой, чтобы цвет не растекался на белых листах. В этом конкретном случае белые листы должны находиться поверх барьера, чтобы на них не капал цвет.

Гидравлические прессы

Многие производители бумаги построили прессы, в которых для давления используется автомобильный домкрат. Я видел много вариантов этого пресса на объектах по всей стране, каждый из которых был построен для удовлетворения насущных потребностей конкретной студии.