Как сделать строгальный станок по дереву своими руками

Для обработки изделий из древесины в домашних условиях лучше всего использовать собранный самостоятельно станок самодельный своими руками, который при необходимости поможет в изготовлении мебели или деревянных поделок используемых в хозяйстве. Это позволит сохранить денежные средства с учетом того, что данное оборудование применяется периодически при выполнении не больших объемов работ.

Самодельный строгальный станок

Принцип действия станка

Станок предназначен для обработки деревянных изделий. Конструктивно имеет схему, где на рабочем столе сделана специальная прорезь, в которой устанавливается рабочий вал со специальными ножами, обеспечивающими обработку деревянных изделий и имеющий привод от электродвигателя.

Конструкция строгального станка

Конструкция рабочего стола состоит из двух частей: неподвижной и подвижной. Верхняя часть стола столешница может изготовляться из листов 3 мм металла или фанеры толщиной 10-15 мм.

Неподвижная рама крепится к станине с помощью стоек, которые жестко фиксируются на раме станка.

Подвижный стол можно сделать с использованием элементов, где рамка и боковина прикреплены к столешнице. Изменение высоты стола по отношению к валу происходит за счет перемещения опорной плиты с помощью регулировочных винтов.

Деревянная заготовка при обработке регулируется с помощью направляющих, которые позволяют менять уклон стола.

За счет изменения положения столешницы регулируется толщина срезаемого слоя заготовки, согласно заданным размерам.

Станок можно сделать с одной или двумя обрабатывающими поверхностями и производить одностороннюю или двухстороннюю обработку поверхности древесины. Необходимо также учитывать, что ножи на вал могут монтироваться двух типов:

- однокромочные;

- двухкромочные.

Однокромочные ножи в процессе работы требуют периодической регулировки для соблюдения точности и частоты обработки заготовок.

Самодельный рейсмусовый станок

Собираем станок своими руками

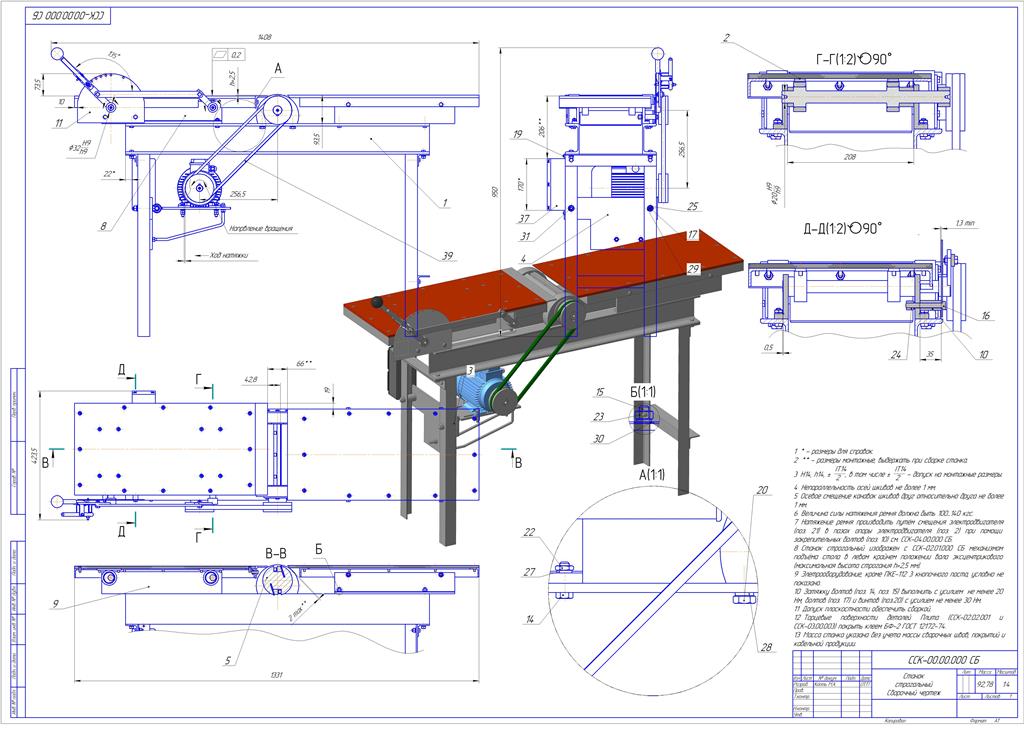

Для сборки станка своими руками необходимо исполнить чертеж с указанием всех размеров и выполнить целый ряд работ. Для использования в домашних условиях более удобен небольшой компактный аппарат по возможности оснащенной как можно большим количеством функций.

Предварительно подготовленный чертеж поможет избежать ошибок, которые часто допускаются при самостоятельном изготовлении строгального станка своими руками.

Для изготовления строгального станка своими руками могут потребоваться комплектующие:

- электрорубанок;

- шкивы;

- электродвигатель;

- привод;

- блок управления;

- рабочий вал с фрезами;

- электропроводка;

- листовой металл 3 мм;

- уголок, трубы;

- фанера 10-15 мм;

- доски строганные;

- набор крепежных болтов и гаек;

- саморезы.

Станок самодельный своими руками можно сделать, используя 2 варианта конструкции (чертеж):

- на основе электрорубанка;

- по традиционной схеме (вал имеет привод от электродвигателя).

Предварительно необходимо разработать чертеж для каждой схемы и принять окончательное решение с учетом преимуществ и наличия, комплектующих для сборки строгального станка своими руками.

Производим работы по изготовлению отдельных деталей и сборку оборудования (по чертежу):

- Изготавливаем станину, которую можно собрать из металлических труб, соединив отдельные части с помощью сварки или из деревянных брусков, с соблюдением требований к прочности конструкции.

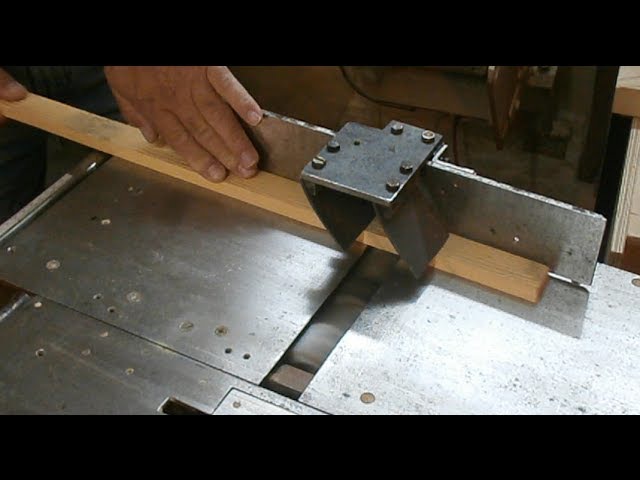

- Сверху на станину устанавливаем рабочий стол, изготовленный из фанеры с пропилом для монтажа рубанка.

- Монтируем дополнительно 2 листа фанеры, которые будут выполнять функцию ограничивающих плит — передней и задней.

- Устанавливаем электрорубанок ножом вверх и жестко его фиксируем.

- Крепим крепежные болты с приспособлениями для регулировки положения электрорубанка относительно рабочей поверхности стола.

- Производим монтаж регулировочного упора изготовленного из фанеры.

Характеристика оборудования строгального станка

Для изготовления аппарата необходимо специальное оборудование:

- Электродвигатель мощностью 0.85-1.5 кВт со скоростью вращения вала 1500-3000 об/мин.

- Электрорубанок позволяющий обрабатывать деревянные заготовки шириной до 250 мм, длиной от 100 до 6000 мм.

- Рабочий стол, изготовленный из фанеры 10-15 мм или листового металла 3 мм.

- Набора шкивов с помощью смены, которых можно менять скорость вращения вала.

- Аппарат может оснащаться механизмом, обеспечивающим возвратно-поступательное движение стола с закрепленной заготовкой и поступательное движение резца в вертикальном или горизонтальном положении.

Самодельный фуганок

Конструкция самодельного строгального станка (с использованием чертежа) должна быть выполнена с соблюдением технологических норм для станочного парка по дереву и отвечать всем требованиям по технике безопасности.

Строгальный станок по дереву своими руками: чертежи

Содержание статьи:

Строгальные станки используются для обработки ровных и фасонных поверхностей: наклонных, угловых, горизонтальных и вертикальных. Самодельные устройства чаще всего объединяют на одном валу циркулярную пилу и строгальное устройство. Это очень опасный вариант, поэтому предпочтительнее затратить больше усилий и установить два различных вала. Но сначала следует подробнее ознакомиться с устройством строгального аппарата по дереву для дома.

Функции и принцип работы строгальных станков

самодельный строгальный станок

Простругивание линейчатых и фасонных деталей из дерева не единственная функция станка. На нем доводят до гладкости пазы, выемки, канавки и уступы, обрабатывают изделия по замкнутому контуру. Назначение механизма в доведении детали по толщине и гладкости.

Существуют двухсторонние станки, которые за один проход обрабатывают две поверхности. Наиболее широко используются они при производстве паркета для дома, мебельной доски из массива. После распиловки заготовки подаются на строгальный станок, где доводятся до необходимой гладкости. Для обработки твердых пород дерева устанавливают специальные ножи.

Рабочая поверхность самодельного станка двигается возвратно-поступательно. На ней фиксируют доску. В суппорты своими руками устанавливают резцы. Заготовка протягивается между резцами, удаляется верхний слой. Обработка производится циклично до достижения необходимой толщины детали.

Продольно-строгальные устройства содержат механизм, создающий возвратно-поступательное перемещение столешницы и передвижение рабочего органа вертикально или горизонтально.

Управляется станок своими руками с помощью ручек и кнопок. Их размещение должно быть максимально удобным, это следует предусмотреть в чертежах самодельного аппарата.

В оборудовании устанавливается электромотор, наиболее совершенные модели оснащаются коробкой скоростей с плавным изменением скоростей. Строгальный станок является основой для универсальных шлифовальных и фуговальных аппаратов с растачиванием.

Устройство строгальных станков

Главные элементы строгального станка:

- электромотор;

- ножевой вал;

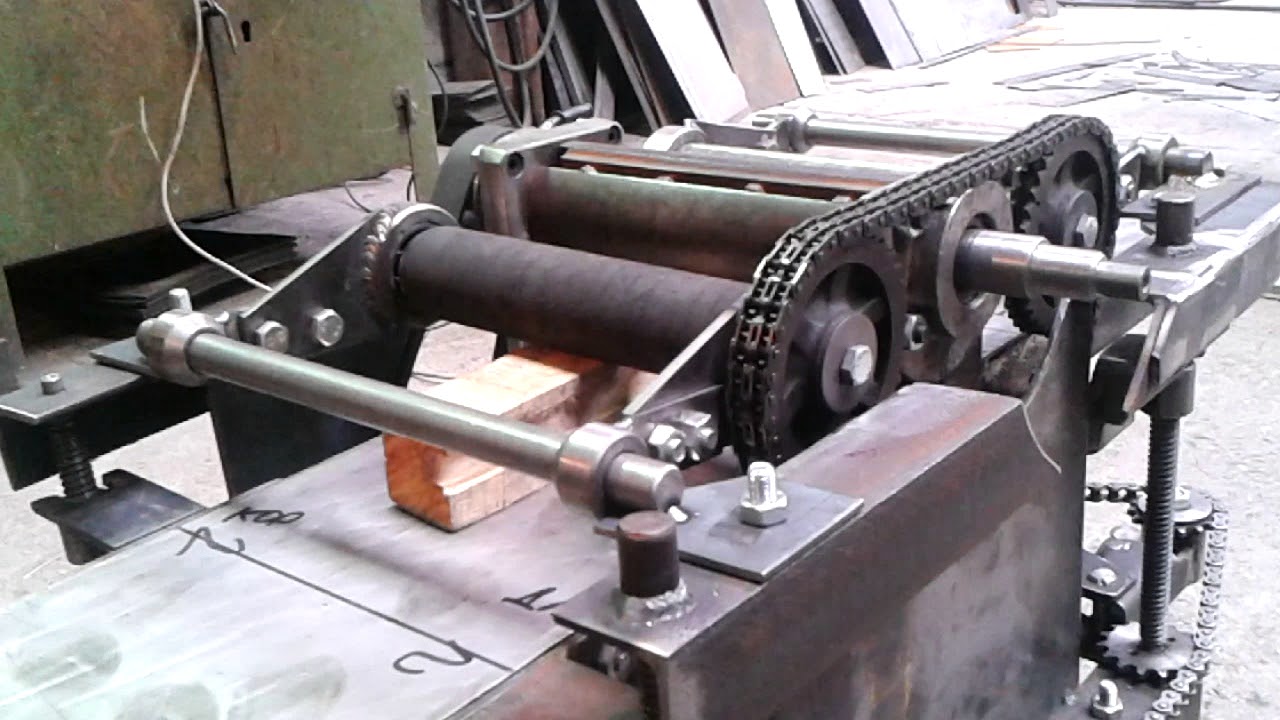

- вальцы;

- рабочая поверхность.

Рабочая поверхность состоит из двух параллельных половин, между которыми установлен вал ножей, назначение которого в удалении верхнего слоя заготовки. Доска подается на резку вручную или автоматически. Фиксируется доска на рабочей поверхности вальцами.

Фиксируется доска на рабочей поверхности вальцами.

Станок позволяет своими руками дома выставлять толщину снимаемого слоя. Для этого предусмотрен специальный высокоточный механизм.

Основание — самодельная станина выполняется из металлического уголка 50х50 мм. Ширина основания определяется промежутком между подшипниками вала (опорными). На станину болтами крепится корпус. В качестве самодельных поперечин выступают металлические пруты.

Своими руками рабочую поверхность выполняют из двух частей: зафиксированной и подвижной. Обе части накладываются на сварную раму из металлического уголка 25 х 25 мм. Длина рам должна быть на 5 см меньше, чем длина рабочей поверхности. Ширина совпадает с шириной стола. Рабочая поверхность выполняется из листа металла толщиной 3 мм.

Фиксированная рамка стола своими руками приваривается на стойки из трубы прямоугольного сечения 40 х 10 мм. Монтаж неподвижной части столешницы осуществляют в следующем порядке:

- при помощи клиньев он выставляется параллельно основанию и валу;

- стойка сваркой крепится к основанию.

Мобильная часть столешницы выполняется в форме прямоугольного треугольника в сечении. Чтобы относительно вала поднять или опустить стол, предусматривают винтовое соединение (талреп).

К раме столешница крепится потайными винтами на прокладках. На фиксированном уголке прикрепляется шплинт, который не позволяет изменение высоты больше чем на 3 мм.

Для упора обрабатываемых деталей предусматривается линейка, которая дает возможность изменять наклон опоры.

Самодельный строгальный станок

Вид станка с торца: 1 — плита 110х5х1 см; 2 — крепежные болты; 3 — пила; 4 — паз для пилы; 5 — отверстие для фрезы; 6 — автомат ПИВ кнопочный; 7 — ножки; 8 — двигатель; 9 — нижняя рама; 10 — шкив пильного вала; 11 — шкив электромотора; 12 — ремень клиновидный; 13 — колесо механизма натяжения; 14, 15 — фиксаторы рубанка во время простоя; 16 — конденсаторы рабочие и пусковые; 17 — рубанок; 18 — вал для подъемной рамы; 19 — выемка в уголке для рубанка во время работы; 20 — уголки нижние; 21 — уголок для фиксации рубанка

Представленная конструкция для безопасности своими руками оснащена двумя электромоторами и парой валов. Мощность двигателей 5,5 и 3,5 кВт, выдают до 3000 оборотов в минуту. На первый вал надевается фрезерный барабан, на второй — циркулярка. За счет того, что двигатель может перемещаться в пазах, рабочий орган поднимается и опускается.

Мощность двигателей 5,5 и 3,5 кВт, выдают до 3000 оборотов в минуту. На первый вал надевается фрезерный барабан, на второй — циркулярка. За счет того, что двигатель может перемещаться в пазах, рабочий орган поднимается и опускается.

На таком станке можно работать по дереву дома с кругами до 50 см в диаметре, достигая скорости до 4500 оборотов в минуту. Некоторые умельцы «разгоняют» мотор и до 6000. Однако предварительно следует тщательно выточить вал рубанка, обработать фрезой и отбалансировать. В противном случае вал будет «бить». Обрабатываются детали длиной до 6 метров, шириной до 2,5 м.

Детали конструкции. Валы можно своими руками менять местами. Чтобы установить фрезерный вал снимать раму не нужно. Пила поднимается на максимальную высоту с помощью ключа. Для фиксации рамы на эксцентрике используется пара болтов. Пила и рама поднимаются эксцентриками. Рама, на которой установлен пильный диск жестко фиксируются болтами.

К нижней части электродвигателя крепится плита, перемещающаяся в предусмотренных для этого пазах. Плита приводится в движение колесом, которое изменяет степень натяжения ремня. Это полезно, например, для замены валов. Строгальный рубанок устанавливается на держателе, который фиксируется болтами.

Габариты. Ширина станка 50 см, высота 80 см, длина — 110 см компактный аппарат легко разместить дома. Для устойчивости своими руками из уголка привариваются распорки снизу и металлического уголка 35 х 35 мм.

Видеоролик демонстрирует работу самодельного деревообрабатывающего станка:

видео-инструкция по монтажу своими руками, особенности ножей для самодельного оборудования для дома, чертежи, цена, фото

Все фото из статьи

Обработка древесины часто подразумевает снятие с нее определенного слоя. Сделать это можно вручную, но лучше всего использовать специальный механизм. Если вам нравится изготавливать из древесных заготовок различные изделия, вам просто необходимо приобрести или сконструировать бытовой строгальный станок по дереву. Сегодня будем разбираться именно со вторым случаем.

Сделать это можно вручную, но лучше всего использовать специальный механизм. Если вам нравится изготавливать из древесных заготовок различные изделия, вам просто необходимо приобрести или сконструировать бытовой строгальный станок по дереву. Сегодня будем разбираться именно со вторым случаем.

Самодельный многофункциональный деревообрабатывающий станок для дома

Возможности оборудования

Что можно сделать с помощью строгального станка:

На фото – один из вариантов многофункционального станка по дереву с консольным размещением двигателя со стороны циркулярной пилы

Делаем строгальный станок самостоятельно

Как и любое оборудование, где используются вращающиеся детали, и состоящее из нескольких компонентов, в изготовлении оно довольно сложное. Очень хорошо, если у вас есть некоторый опыт работы на нем, который весьма пригодится при проектировании и осуществлении задуманного.

Фактически будем конструировать мини-комплекс, где можно будет древесину:

Строгальные станки по дереву для дома – компоновка основных агрегатов

Состоять оборудование будет из 2-х станков:

- Циркулярная пила с фуганком.

- Токарно-сверлильный.

При этом первый будет являться своеобразной опорой второго. Нас больше интересует первый, поэтому ниже в статье речь пойдет именно о нем.

Схема

- Будет использоваться агрегатная компоновка – циркулярная пила и фуговочные ножи размещены на одном валу ротора.

- Удастся максимально упростить оборудование и увеличить его функциональность.

- В этом случае размещение основных узлов и агрегатов максимально рационально.

Увы, но сделать станок только из деталей, изготовленных своими руками, не получится, поэтому придется привлекать профессионалов с их станочным парком. Главным образом это касается основного вала и посадочных мест для подшипников.

Но, никто не запрещает вам приспосабливать к нему имеющиеся в хозяйстве детали, когда принадлежавшие другим механизмам, к примеру, станину от швейной машинки. Причем нередко удается это сделать без какой-либо особой переделки последней.

Причем нередко удается это сделать без какой-либо особой переделки последней.

Чертежи строгального станка по дереву своими руками помогут изготовить его правильно и без лишних трат

Рассмотрим детали оборудования:

| Станина | Вам понадобится швеллер №5 с толщиной стенкой 8-10 мм. Из него нужно будет сделать:

Изготовить ее и раму можно разборную, используя болты, или сделать ее монолитной с помощью сварочного аппарата. |

| Ножи и пила | Для фугования вам понадобятся специальные ножи из прочной стали, которые следует болтами надежно зафиксировать в пазах основного вала. Распил досок и брусов проводится циркулярной пилой с победитовыми напайками. |

| Ротор | Самая важная деталь оборудования. К нему крепят ножи, пилу, фрезу, сверло, долбежку или диск для полировки. Как сказано выше, изготовление детали лучше доверить профессиональному токарю, которому нужно дать правильно сделанный чертеж. |

| Плиты | Используется три рабочих стола:

Толщина столов не менее 5 мм. Для регулировки используются прокладки, но можно приделать и резьбовой механизм. На плите для циркулярки следует подготовить место для направляющей планки, которая очень облегчит процесс резания. Ширина между ней и циркулярной пилой будет размером отпила. |

Совет: гайка на роторе должна быть с правой резьбой, тогда во время работы будет производиться ее самозатяг.

Прямые строгальные ножи по дереву из твердосплавной стали

Привод

- Для нормальной работы такого оборудования необходимо приобрести трехфазный электродвигатель на 380 В мощностью не менее 3 кВт.

- Работа основного вала будет осуществляться с помощью двухручьевого ремня клинообразной формы.

- Прикрепить двигатель можно консольно, закрепив внутри рамы, что решит проблему необходимой натяжки ремня. Также следует рассмотреть стационарный способ, но тогда нужно сделать салазки для его регулировки.

Как установить ножи на самодельном строгальном станке своими руками

- Чем выше скорость рабочего вала, тем чище будет обработка древесины. Поэтому следует использовать два шкива разного диаметра, причем больший должен быть на двигателе.

- Питание мотора подведите по 4-х жильному кабелю, проведя все мероприятия по заземлению оборудования. Включение станка следует проводить с помощью автомата, который в случае замыкания или перегрузок мгновенно отключит его.

Фигурные или профильные ножи для строгального станка по дереву

Рекомендации

- Следует периодически проводить профилактические работы оборудования:

- шприцевать подшипники;

- проверять надежность крепления ножей;

- оценивать состояние зубьев циркулярной пилы;

- осматривать ремни;

- проверять электрокабель.

- Не забывайте, что данного оборудование опасно во время работы из-за вращающихся деталей, поэтому их следует закрывать кожухом.

- Во время работы будьте предельно внимательны и соблюдайте правила ТБ.

- В процессе строгания и резки не стоит применять излишнюю силу, чтобы ускорить процесс.

Строгальные станки по дереву своими руками ничем не отличаются от производственного исполнения

- Установите над рабочим местом хорошее освещение, а пространство возле станка не захламляйте ненужными вещами.

- Обратите внимание на поверхность пола – она не должна быть скользкой.

Совет: используйте резиновые ковры или транспортерную ленту, чтобы предотвратить несчастный случай.

- Желательно работать вдвоем, если приходиться строгать длинные заготовки – один на подаче, второй на приеме.

- Если приходится срезать большой слой, чаще убирайте стружку со стола или используйте пылеотсос.

Изготовление фуганка на деревянной станине

Инструкция ниже расскажет все поэтапно:

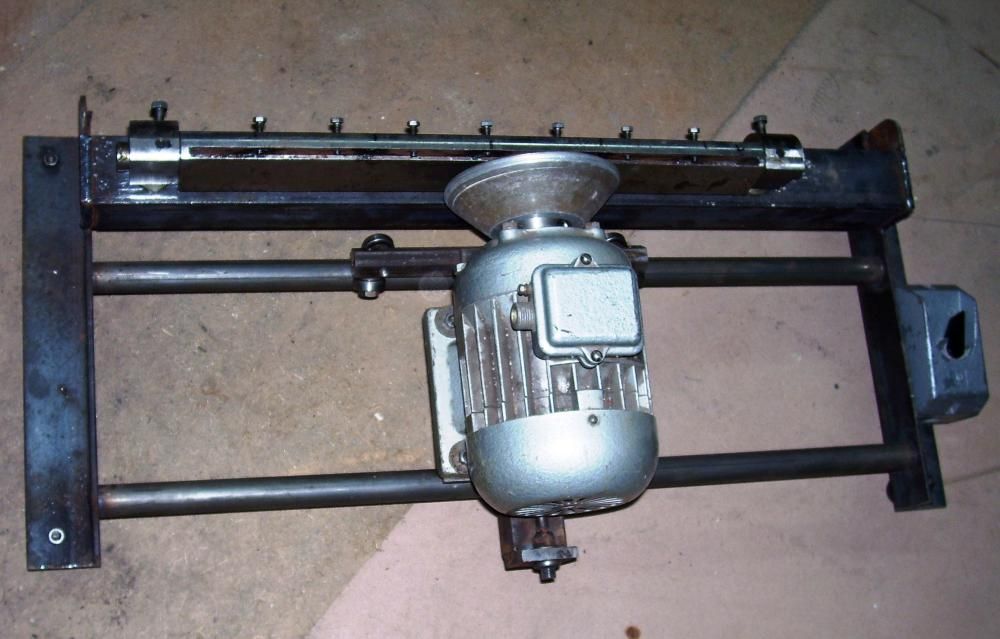

- Приготовьте двигатель и основной вал.

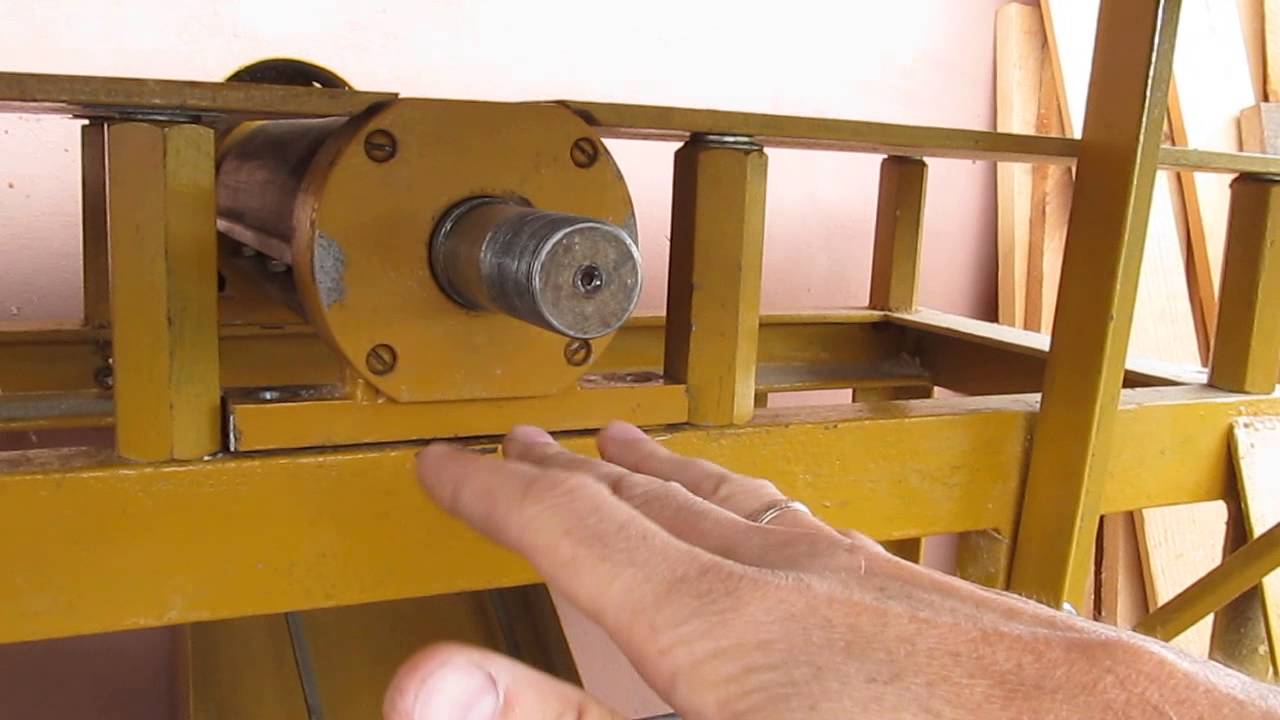

Двигатель и вал для фуганка

- Нарисуйте модель на компьютере или от руки.

Как будет выглядеть станок

- Начертите детали оборудования с соблюдением масштаба.

Чертеж строгального станка

- Приготовьте место для подшипников ротора.

Место для подшипников основного вала

- Установите двигатель и ротор на станину и соедините их ремнем.

Соединение ротора и двигателя

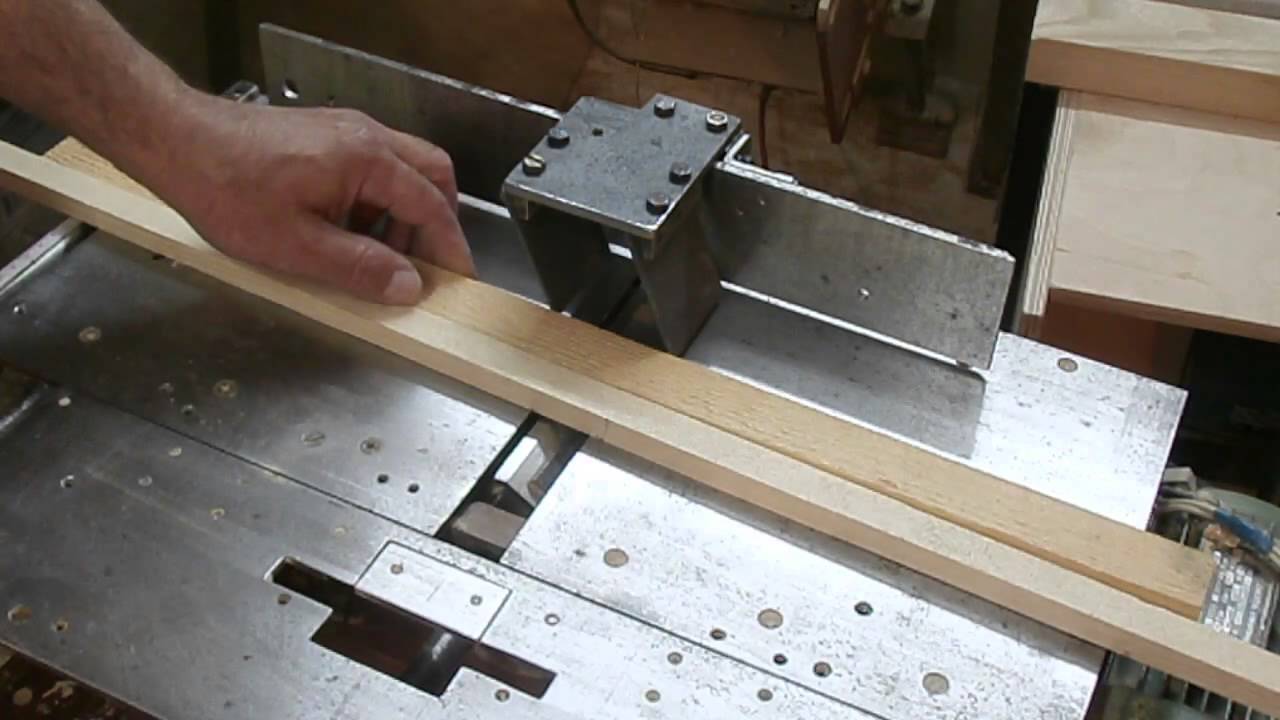

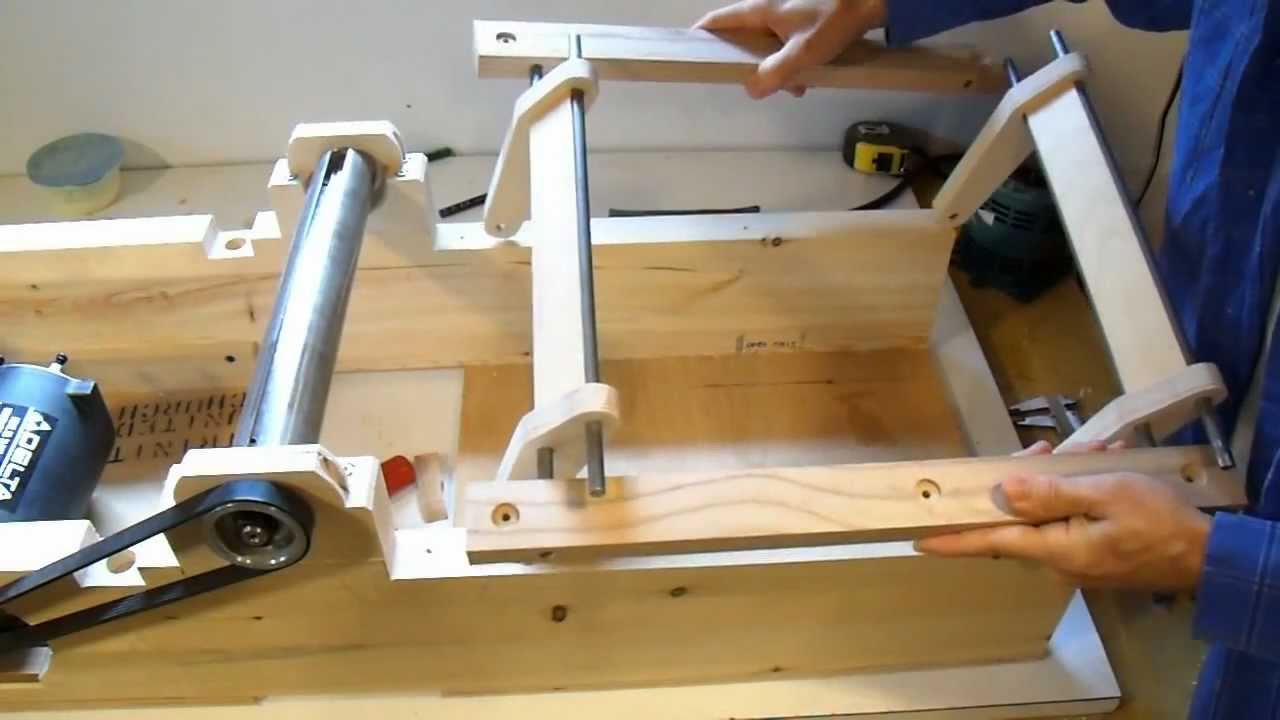

- Изготовьте механизм для стола подачи, который может подниматься и опускаться.

Так выглядят внутренности станка

- Установите стол подачи из березовой фанеры.

Стол подачи изготовлен из толстой фанеры

- Прикрепите сверху стальные пластины.

Самодельный фуганок со стальными пластинами

- Станок готов.

Вращающийся ротор всегда закрыт специальной пластиной и открывается только когда по нему проходит деталь

Вывод

Строгальный станок лучше всего сделать многофункциональным, чтобы можно было не только фуговать заготовки, но и резать их, сверлить, долбить, а также полировать. Основной элемент – главный вал, следует заказать профессиональному токарю. Мощность электродвигателя должна быть примерно 3 кВт при 1500 об/мин, а для более качественной обработки деталей следует установить шкивы на двигатель и ротор разного диаметра.

Рама станка должна быть массивной и надежной, для чего используйте швеллер №5 с толщиной стенки 8-10 мм, хотя это может быть и дерево. Обязательно все вращающиеся элементы должны быть закрыты кожухом. Видео в этой статье даст возможность найти дополнительную информацию по вышеуказанной теме.

Самодельный фуговальный станок: чертеж, основные этапы создания

Чтобы любая работа спорилась, необходимо иметь хорошее оборудование и инструменты. Это же утверждение подходит и для любителей (или профессионалов) «повозиться» с деревом. Мастера по изготовления мебели или других деревянных изделий всегда стараются обзавестись различными инструментами и приспособлениями, которые смогут помочь им в работе.

Например, фуговальный станок. Это устройство существенно повышает производительность и качество работ по дереву. Но вот приобрести его получается не у всех любителей, ведь его цена довольно высокая. А как выйти из такой сложной ситуации? Решение есть, и оно довольно простое – это сделать настольный фуганок своими руками. А о самом процессе изготовления и будет рассказано в статье.

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

Если вам необходимо изготовить деревянную заготовку в виде доски, бруса или щита, то лучше воспользоваться рейсмусовым станком. Такое устройство, основным инструментом которого является все тот же нож, способно разрезать исходный материал на две параллельные части. При этом обе они будут подогнаны к определенным размерам.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Основные понятия

В подобном оборудовании будут присутствовать многочисленные вращающиеся детали. Отсюда можно сделать вывод, что выполнить такой станок своими руками будет не так уж просто. Поэтому приступая к его изготовлению нужно рассчитать свои силы. Если у вас уже имеется некоторый подобный опыт, то вы справитесь с задачей.

Стоит сразу отметить, что сделать фуговальный станок полностью из деталей собственного изготовления у вас не получится. Конечно, возможно в ваших «закромах» имеется большой ассортимент различных устройств, но такое бывает редко. В первую очередь это касается вала с ножами и подшипников. Их, скорее всего, придется докупать или даже заказывать. Но если все что нужно имеется в наличии, то можно смело приступать к проектированию.

Некоторые детали для фуговального станка: ножевой вал, подшипники ножи, придется покупать или заказывать

В первую очередь стоит понять, какую именно «комплектацию» вы желаете получить. Тут может быть несколько вариантов:

- просто фуговальный станок. Он будет выполнять только одну функцию;

- комплект из фуганка и циркулярной пилы. В этом случае функциональность станка увеличивается в два раза;

- оборудование способное выполнять роль и фуганка, и циркулярной пилы, и шлифовального устройства, и точильного и сверлильного станка. Такое приспособление будет очень полезным для вашей мастерской, но вот выполнить его своими руками будет сложно.

Самый оптимальный и простой в исполнении вариант – это изготовить фуганок и циркулярную пилу на одной станине. Плюс ко всему оба инструмента будут вращаться от одного электродвигателя. Такая особенность существенно облегчить нашу задачу.

Плюс ко всему оба инструмента будут вращаться от одного электродвигателя. Такая особенность существенно облегчить нашу задачу.

Рассмотрим основные составляющие нашего будущего настольного фуговального станка. В него будут входить:

- Станина. Эта конструкция будет удерживать весь станок и установленное на нем оборудование. Для ее изготовления лучше всего использовать прочные швеллеры, с толщиной стенок в пределах 8-10 миллиметров. Станину можно выполнить как разборную, так и капитальную. В первом случае все ее составляющие будут соединяться при помощи болтов и гаек. Если переносной станок вам не нужен, то швеллеры можно закрепить между собой при помощи сварки. Такой вариант будет более надежным. Можно обойтись и без станины, если ее роль будет играть рабочий стол;

- Рабочий инструмент. Это одна из самых главных составляющих станка. Ножи фуганка и сама пила – именно с их помощью вы и будете распиливать, и обрабатывать доски. Ножи прочно крепятся на валу. Они должны быть выполнены из надежной и крепкой стали. Пилу для циркулярки с победитовыми напайками. Такой инструмент прослужит вам гораздо дольше;

- Ротор – именно к нему будут крепиться все инструменты. Без этой детали невозможно выполнить ни один станок, рейсмус или циркулярную пилу. Найти подходящий ротор бывает довольно сложно, поэтому его лучше заказать у профессионального токаря, предварительно снабдив его чертежами;

- Рабочий стол. Для нормально функционирующего станка вам понадобиться три поверхности. Одна будет служить рабочим столом для циркулярной пилы, а две других для фуговального станка. Толщина материала для рабочей поверхности должна быть не менее пяти миллиметров. Для этих целей подойдет многослойная фанера или металлические листы. При этом желательно сделать небольшую разницу по высоте для поверхностей, предназначенных для фугования. Та сторона, по которой будет подаваться заготовка должна быть на пару миллиметров ниже то, на которую перейдет уже обработанная сторона.

Такой перепад облегчить работу и существенно снизит вибрацию.

Такой перепад облегчить работу и существенно снизит вибрацию.

Электропривод фуговального станка

Ну и конечно не забудьте про привод. Все механизмы должны вращаться. Это значит, что привод будет являться «сердцем» станка. Приведем некоторые рекомендации по этому элементу конструкции:

— в первую очередь приготовьте электродвигатель.

Электродвигатель для фуговального станка

Лучше всего для этих целей использовать трехфазный агрегат. Конечно, в этом случае вам возможно придется переделывать электрическую сеть в своей мастерской, то это того стоит. Трехфазные электродвигатели, работающие при напряжении в 380 В, способны развивать большую мощность. К тому же и крутящийся момент у таких устройств подходящий для наших целей. Минимальное значение по мощности должно быть 3 кВт, ну а максимальное по вашему усмотрению;

- для передачи вращательного момента от электродвигателя к рабочему валу должно осуществляться при помощи ремней. Лучше всего для этих целей подойдет двухручьевая клинообразная форма. Такие ремни более надежные;

- сам электродвигатель можно монтировать консольно, непосредственно внутри рамы станка. Такой способ поможет решить проблему, связанную с натяжением ремня. Если вы хотите укрепить двигатель более крепко, то нужно добавить в конструкцию салазки, с помощью которых будет проводиться регулировка;

- чтобы увеличить частоту вращения вала, стоит использовать два шкива. Один, большего диаметра, устанавливают на электродвигатель. Шкив с меньшим сечением монтируют на вал.

Очень внимательно отнеситесь к обеспечению питанию станка. Трехфазный ток подается по четырехжильному кабелю. При этом должно быть организовано надежное заземление. Эти требования помогут избежать несчастных случаев при работе на станке.

Чертеж. Основные этапы создания фуговального станка

Настольный фуговальный станок — чертеж

Настольный фуговальный станок — чертеж (часть2)

Фуговальный станок, самый простой его вариант без дополнительных функций, можно довольно легко изготовить своими руками. Общий ход работ в этом случае будет выглядеть следующим образом:

Общий ход работ в этом случае будет выглядеть следующим образом:

- вначале приготовьте все необходимые детали, инструменты и материалы;

- создаем чертеж будущего станка. Без этого «документа» нельзя начинать работу. С помощью чертежа вы сможете просчитать все нюансы и подготовиться к ним. Кроме того, наличие такого плана значительно облегчит и упростить задачу;

- далее, переносим все размеры будущих деталей на заготовку и изготавливаем их;

- очень важная деталь – это место для установки подшипников ротора. Его делают из нескольких заготовок.

При скреплении используется клей и прижим. Выемка должна идеально подходить по размерам подшипника;

- далее, проводим установку электродвигателя. Для этого, как уже отмечалось выше, можно использовать консольное крепление, или установить агрегат на салазки;

- следующим этапом будет сборка ротора с подшипником и установка их на свое место. Одновременно проводится подсоединение к электродвигателю при помощи ременной передачи. Проверьте, чтобы ротор свободно вращался в подшипнике;

- далее, проводится сборка и установка рабочей поверхности. Она будет состоять из двух частей – подающей и принимающей. При этом вторая должна быть на пару миллиметров выше первой. Рабочую поверхность можно выполнить из многослойной фанеры, а для большей прочности и увеличения срока службы оббить листовым железом.

После создания системы включение и выключения электродвигателя станок готов к использованию. Но чтобы ваш новый инструмент приносил только пользу и радость работы, стоит его правильно и безопасно эксплуатировать.

Рекомендации по использованию

Роторный станок, как и любой механизм, нуждается в правильной эксплуатации. Если не соблюдать определенные правила, то устройство может быстро выйти из строя. А в худшем случае вы сами получите травму. Поэтому при использовании следует соблюдать рекомендации от специалистов:

- чтобы станок работал надежно необходимо периодически проводить профилактические работы.

В такой комплекс включают следующие мероприятия – проверка надежности расположении ножей на валу, шприцевание подшипников, проверка электродвигателя, осмотр ременной передачи на предмет достаточности ее натяжение, проверка всех контактов и так далее;

В такой комплекс включают следующие мероприятия – проверка надежности расположении ножей на валу, шприцевание подшипников, проверка электродвигателя, осмотр ременной передачи на предмет достаточности ее натяжение, проверка всех контактов и так далее; - вращающиеся детали всегда опасны. А если они еще оснащены острыми лезвиями, то риск получения трав очень велик. Чтобы повысить безопасность эксплуатации вал с ножами лучше закрывать кожухом. Он будет раскрываться при происхождении деревянной заготовки, и снова закрываться при простое;

- при работе на станке соблюдайте все меры безопасности. Особенно это касается качества освещения рабочего места. Над станком повесьте мощную лампу, да и само помещение вашей мастерской должно быть светлым. Также обратите внимание на качество пола. Если он слишком скользкий, то лучше установить деревянный помост или резиновый коврик;

- не стоит прибегать к чрезмерным усилиям во время строгания или резки материала. Лишняя сила не ускорит работу, а только испортить заготовку или приведет к поломкам самого станка;

- не стесняйтесь приглашать помощника при обработке длинных заготовок. Так работа будет выполнена быстрее, качественней и безопасней для вашего здоровья.

Конечно, стоит следить за чистотой рабочего стола. После окончания работы, при выключенном и обесточенном станке, проведите очистку устройства от стружки. То же самое нужно периодически нужно делать для выполнения больших объемов. Выключите станок и удалите все накопившиеся стружки из всех механизмов и поверхностей. Чистота облегчит вашу работу и поможет сохранить работоспособность установки на более длительный срок.

В видео будет подробно рассмотрен один из вариантов самодельного фуговального станка.

Видео: самодельный фуговальный станок

Строгальный станок своими руками | Строительный портал

Многие люди предпочитают небольшие столярные работы выполнять дома своими руками или на даче. Это позволяет дать волю своей фантазии и сэкономить денежные средства из семейного бюджета. Но для работы с деревом требуются подручные приборы, к примеру, строгальный станок, который можно изготовить своими руками.

Это позволяет дать волю своей фантазии и сэкономить денежные средства из семейного бюджета. Но для работы с деревом требуются подручные приборы, к примеру, строгальный станок, который можно изготовить своими руками.

Содержание:

- Возникновение строгального станка

- Назначение строгальных станков

- Конструкция строгального станка

- Принцип работы строгального станка

- Изготовление строгального станка

Возникновение строгального станка

Первый строгальный станок известен ещё со времен Леонардо Да Винчи. Но он не повлиял на развитие данного оборудования, так как все записи были утеряны. Ученый де ла Гир из Франции в 1719 году сконструировал строгальный станок, что представлял изначально модификацию токарного станка, а движение проводилось веревкой от лучка.

А сегодня существует много разнообразных строгальных станков, которые зависимо от выполняемых работ, разделяются на такие группы: аппараты общего назначения, специализированные и специальные станки.

К станкам общего назначения относят продольно-строгальные и поперечно-строгальные. Специальные станки предназначаются для выполнения определенных детальных операций, в основном, они используются в массовом производстве.

К специализированным станкам причисляют поперечно-строгальные аппараты с подвижной кареткой для работы с тяжелыми деталями, ямные продольно-строгальные станки для обработки тяжелых и крупных деталей и кромкострогальное оборудование для обработки кромок больших листов.

Продольно-строгальный станок предназначается для обработки крупных заготовок. Такие аппараты бывают одно- и двухстоечными. В процессе резания металла у продольно-строгального станка движения передаются заготовке, что предварительно зафиксирована на столе строгального станка. Его основными характеристиками являются ширина и длина строгания. Максимальная длина достигает при этом до 25, а ширина доходит до 5 метров.

Поперечно-строгальный станок используют для работы со средними или мелкими заготовками. Движения же передаются режущему инструменту, а не заготовке. Этот инструмент размещается на ползуне. Характеристикой такого строгального станка выступает длина хода ползуна, которая достигает 2,5 метров. Стол, где фиксируется заготовка, вы можете передвигать в горизонтальной и вертикальной плоскостях.

Движения же передаются режущему инструменту, а не заготовке. Этот инструмент размещается на ползуне. Характеристикой такого строгального станка выступает длина хода ползуна, которая достигает 2,5 метров. Стол, где фиксируется заготовка, вы можете передвигать в горизонтальной и вертикальной плоскостях.

Назначение строгальных станков

Строгальные станки необходимы для обработки линейчатых поверхностей – вертикальных, горизонтальных и наклонных плоскостей. К линейчатым причисляют и фасонные поверхности, которые представляют из себя сочетание плоскостей, что расположены под разными углами.

С помощью металлообрабатывающих и деревообрабатывающих строгальных станков возможна обработка и фасонных поверхностей, на профиле которых имеются криволинейные участки, что образуются дугами окружности или сложными кривыми. На строгальных станках обрабатывают не только плоские поверхности, но и пазы, прямолинейные канавки, уступы и разные выемки. Возможна обработка металла по замкнутому контуру.

Обработке с использованием строгального станка подвергаются детали с малыми размерами и крупные поковки, сварные конструкции и отливы, что имеют длину до 12 метров, ширину до 6 метров и высоту до 3 метров. Вес подобных деталей может доходить до 200 тонн.

На строгальных станках обработку заготовки проводят по плоскости, толщине или в угол, благодаря этому пиломатериал приобретает идеальную ровность. На двухстороннем фуговальном станке одновременно совершается обработка пласта и кромки детали. На двустороннем рейсмусовом оборудовании осуществляется обработка параллельных плоскостей.

Металлорежущие станки строгального характера используют в специальных механических цехах для обработки всевозможных деталей в автомобильной промышленности. Также они встречаются во многих ремонтных мастерских и инструментальных цехах. Они хорошо подходят для работы с деталями из стали, разных сплавов цветного металла и даже некоторых видов пластмассы.

Строгальные станки по дереву применяются для обработки поверхности древесины после распиловки «начисто», изготовления пиломатериала и паркета. Они предназначены для обработки прямолинейных заготовок и фрезерования по плоскости. Использование разных наборов ножей позволяет работать с мягкими (ель, сосна) и твердыми (тополь, дуб, бук) породами древесины.

Они предназначены для обработки прямолинейных заготовок и фрезерования по плоскости. Использование разных наборов ножей позволяет работать с мягкими (ель, сосна) и твердыми (тополь, дуб, бук) породами древесины.

Конструкция строгального станка

Строгальный станок состоит из таких основных элементов, как ножевой вал, двигатель, рабочий стол и вальцы. Рабочий стол разделяется на две части, между ними проходит ножевой вал, который служит для срезания верхней части заготовки. Подаются заготовки автоматически или вручную. При перемещении заготовки по станку она поддерживается специальными вальцами.

Особенностью устройства строгального станка выступает механизм, что помогает регулировать толщину строгания и обеспечивает установку с точностью до десятых миллиметра. Основой строгального станка является станина, сваренная из стальных уголков, что имеют сечение 50 на 50 миллиметров. Ширина станины находится в зависимости от расстояния между опорными подшипниками вала. Корпус к станине крепят при помощи болтов. Поперечными креплениями являются арматурные прутки.

Рабочий стол изготавливают из двух половин — неподвижной и подвижной, что закреплены на рамках из уголка, который имеет сечение 25 на 25 миллиметров. Ширина обеих рамок равняется ширине станины, а длина меньше на 50 миллиметров длины столов. Столешницы делают из металлических листов толщиной 3 миллиметра.

Рамка неподвижного стола крепиться на станине сваркой с помощью стоек, что имеет сечение 10 на 40 миллиметров. Неподвижный стол со стойками, что приварены к рамке, монтируют так. Сначала он выставляется относительно строгального вала с помощью вспомогательных клиньев и брусков — строго параллельно станине. Данное положение фиксируют, приваривая стойки к станине.

Стол подвижного типа представляет из себя конструкцию треугольного сечения: в схеме строгального станка боковина и рамка со столешницей являются катетами, а опорная плита — гипотенузой прямоугольного равнобедренного треугольника. Изменить высоту стола относительно вала можно посредством перемещения опорной плиты по направляющим с помощью винтового механизма по виду талрепа.

Изменить высоту стола относительно вала можно посредством перемещения опорной плиты по направляющим с помощью винтового механизма по виду талрепа.

Лист столешницы прикрепляют к рамке с помощью винтов с потайными головками. Это помогает регулировать первоначальное положение столешницы относительно неподвижного стола и вала благодаря установке прокладок. Шплинт, что закреплен на неподвижном уголке, ограничивает перемещение передвижного стола больше чем на 3 миллиметра по высоте.

При строгании разных заготовок в качестве упора предусмотрена направляющая линейка. Ее конструкция позволяет в определенных пределах менять относительно стола угол опорной поверхности. В самодельных строгальных станках применяется электродвигатель, что имеет мощность 1,5 кВт и скоростью вращения 2850 оборотов в минуту.

Принцип работы строгального станка

Заготовку на продольно-строгальном станке закрепляют на столе, что совершает возвратно-поступательное движение. Резцы закреплены в суппортах. Резец вместе с суппортом относительно обрабатываемой заготовки перемещается после двойного хода стола на размер подачи в поперечном направлении, тем самым обеспечивая срезание слоя металла, и после этого цикл повторяется.

В конструкции продольно-строгального станка имеется механизм, который обеспечивает возвратно-поступательные движения стола вместе с заготовкой и подачу резца в горизонтальном или вертикальном направлении. Станки имеют автоматическую подачу стола и резцового суппорта. Управлять ими можно с помощью центральной кнопочной станции и рукояток, что удобно расположены. Это следует учитывать перед тем, как сделать строгальный станок.

Возвратно-поступательные движения резца представляют собой главные движения, а периодическое вертикальное или поперечное перемещение стола с заготовкой — движение подачи.

Обычно в движение стол приводится от электрического мотора постоянного тока через коробку скоростей, обеспечивающую вместе с бесступенчатым регулированием скорости плавное врезание в заготовку резца и в конце рабочего хода его замедленный выход.

На основе строгальных станков общего характера изготовляют специализированные станки и аппараты, в которых процедура строгания сочетается с растачиванием, фрезерованием и шлифованием. Дистанционное управление функционирования станков совершается с подвесной кнопочной станции.

Изготовление строгального станка

Изготовление любого оборудования для обработки металла, в том числе и строгального станка своими руками, начинается с подготовки соответственного чертежа. Определитесь с размерами станка и функциями, которые он будет выполнять. Выбирайте размеры, исходя из собственных требований.

Для домашних нужд не целесообразно изготавливать большой станок. Подумайте, где он будет располагаться. Строгальный станок является громоздкой и тяжелой конструкцией, поэтому в самом начале необходимо выбрать место, где вы будете прикручивать ножки к полу. Это требуется, чтобы в процессе использования строгальный станок от вибраций не двигался.

На чертеже должны отражаться все особенности конструкции и точные размеры каждого элемента. Чертеж рекомендуется делать в двух вариантах – чистовом и черновом. Внимательно проверяйте правильность чертежа строгального станка во избежание возникновения ошибок и порчи материала.

Лучше всего основной каркас станка изготовить из стальных балок. Сварите их между собой. Приварите перекрестие между параллельными балками. Это способно придавать конструкции дополнительной жесткости и прочности. Также помните о дополнительных ребрах жесткости для крепления пилы и мотора. Наложите на остывшие и оштукатуренные балки тонкий слой грунтовки. Подождите, пока поверхность просохнет, и покрасьте конструкцию любой водостойкой краской.

Настелите сверху несколько толстых досок, которые следует прикрутить болтами и гайками. На болты нанесите перед закручиванием смазку. Между досок необходимо сделать аккуратный пропил в месте, где будет располагаться диск пилы. Поверхность досок следует тщательно зашкурить. Помните, что между досками не должно возникать больших зазоров. При желании дополнительно сделайте приспособление для прикручивания стальных тисков.

При желании дополнительно сделайте приспособление для прикручивания стальных тисков.

После этого необходимо установить привод диска пилы и закрутить тщательно болты креплений. Проверьте, чтобы посередине пропила располагались направляющие диска. Проверьте работоспособность механизма, который направляет доски под диск. В каркас установите дизельный или электрический мотор, который нужно подсоединить к приводу.

Если мотор является электрическим, то рекомендуется тщательно замаскировать электропровод. При использовании дизельного мотора необходимо позаботиться о специальной трубке, посредством которой выходят выхлопные газы. Теперь станок готов! Вы можете включить собранный станок и проверить его работоспособность.

Теперь вы знаете, что с помощью строгального станка можно совершать обработку металла и древесины, а точнее — строгание изделий. Но цена строгальных станков слишком высока, и рядовой хозяин вряд ли позволит себе купить такое оборудование. При большом желании вы можете самостоятельно изготовить такой станок, если будете внимательно следовать нашим рекомендациям и придерживаться инструкции.

Пила и строгальный станок по дереву своими руками

Станки и инструменты /09-июн,2011,16;51 /

98930

Пила и строгальный станок на одном валу — это очень опасная «зубастая» парочка. Тем не менее» многие на это идут. Я же сделал универсальный станок, в котором для безопасности на одном валу — пила, на другом — фрезерный «барабан». Строгальный — отдельная съемная конструкция.

Из усовершенствований могу еще отметить подъем пилы (фрезы) и натяжное устройство ремня — посредством передвижения мотора в пазах.

Пила и строгальный станок по дереву своими руками

Моторы 3 кВт и 5,5 кВт со скоростью 3000 об./мин. При смене шкивов скорость падает до 1700 об. / мин., но зато значительно возрастает мощность.

/ мин., но зато значительно возрастает мощность.

Диапазон рабочих возможностей. Ставлю пилы до d 450-500 мм включительно. Скорость вращения фрезы от 3000 до 4500 об./мин. Можно достичь и 6000, но для этого рубаночный вал нужно очень точно выточить, зафрезеровать и отбалансировать (как алмазные круги), иначе он будет сильно вибрировать.

Рубанок (фуганок) также очень мощный. Ширина обрабатываемых деталей — до 250 мм, длина — от 100 до 6000 мм. Прижимное устройство надежнее,- чем усилия двух человёк.

Конструкционные особенности. Вал с пилой можно заменить валом с фрезой и наоборот. Строгальный вал ставится в рабочее положение, когда опущена рама с пилой (или фрезой), без их съема. Подъем пилы от «0» до максимума за ось 24 (рис. 2) осуществляется ключом. Рама 22 фиксируется двумя болтами 21 на эксцентрики 23 — в любом положении по вертикали. По горизонтали -болтом М16, в любом положении к станку (за пилой, рис.2). Эксцентрики поднимают раму и пилу 3 (рис.1), буксы 30 упираются в плиту. Рама с пилой, закрепленная болтами 21 и М16, держится намертво, без малейшего люфта.

Натяжное устройство. К мотору снизу прикреплена плита, которая скользит в пазах нижней части рамы при помощи болта 27 и колеса 13. Вращая колесо, можно быстро натянуть ремень для работы любого из трех станков, а также ослабить для снятия валов при их замене.

Стол. Ножки, верх, держатель мотора, букс пилы и натяжного устройства (рама) сварены из уголка 50×50 мм. Нижние распорки, обеспечивающие устойчивость станку — из уголка 35×35 мм.

Держатели строгального рубанка в нерабочем положении 14, 15 — на болтах. Строгальный поднимать с пола и ставить на стол нужно вдвоем, а на держатель и станок легко передвигать одному.

Габариты: высота — 800 мм, длина -1100 мм, ширина — 500 мм. Несмотря на небольшие размеры, станок очень устойчив, безопасен и, самое главное, универсален.

Чертежи универсального самодельного станка

Рис. 1. Вид станка с торца:

1. Вид станка с торца:

1 — плита 1100x50x10 мм, 2 — болты крепления плиты, 3 — пила, 4 — прорезь для пилы, 5 — окно для фрезы, 6 -кнопочный автомат ПИВ, 7 — ножки стола, 8 — мотор (3-фазный, 3 кВт, 3000 об./мин.), 9 — нижняя рама (на ней располагается мотор с плитой, скользящей в пазах), 10 — шкив вала пилы, 11 — шкив двигателя, 12 — клиновидный ремень 1500-1700, 13 — колесо натяжного устройства, 14, 15 — держатели рубанка в нерабочем положении, 16 -пусковые и рабочие конденсаторы, 17 — рубанок, 18- вал, на котором вращается рама-подъемник, 19- вырез верхнего уголка для рубанка в рабочем положении, 20 — нижние уголки стола, 31 — уголок крепления рубанка 50×50 мм.

Рис.2. Вид станка сбоку:

21 — болт фиксации рамы с эксцентриками, 22 — верх рамы, 23 — эксцентрики, 24 — квадратная ось поворота эксцентриков, 25 — держатели букс, 26 — упор натяжного болта, 27 — натяжной болт М20, 28 — крепление пускового автомата, 29 — сетевой разъем, 30 — буксы вала пилы, фрезы.

Строгальный станок по дереву своими руками чертежи

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Подготовка фуговального агрегата к работе

Перед началом строгания настраивают конструктивные части и контролируют установку рабочих элементов.

Регулировка стола фуговального станка

Разницу поверхностей задней и передней плит устанавливают в диапазоне от 1,25 до 1,5 мм, это дает возможность выверки плоскости за два прохода заготовки. Чтобы в процессе работы параметры установки задней плиты не изменились, предусмотрены стопорные устройства для фиксации. Между ножевым валом и губкой задней плиты стола обеспечивают расстояние 5 мм.

Между ножевым валом и губкой задней плиты стола обеспечивают расстояние 5 мм.

Материалом для плит стола служит серый чугун. С обратной стороны рабочей плоскости выполнены жесткие ребра для снижения вибрационного движения. Для предотвращения износа плитных торцов при истирающей нагрузке делают стальные накладки, они же служат для уменьшения расстояния от кромок лезвий и обеспечивают дополнительную безопасность работы.

Установка рабочих лезвий

Ножи выбирают с прямолинейными лезвиями, отклонение проверяют щупами и проверочной линейкой, при этом зазор не должен превышать 0,1 мм. Подготовленные и проверенные ножи устанавливают в последовательном порядке, при этом кромки лезвий выступают над краем стальных пластин щели на 1−2 мм. Параллельность ножей между собой проверяют контрольным бруском или специальным индикатором.

При использовании индикатора точность установки больше, чем при использовании контрольного бруска. Избегают перекосов лезвий при закреплении, они должны располагаться на общем цилиндрическом контуре вращения, при этом ось цилиндра совпадает с осью вала для ножей. Запрещается использовать любые типы прокладок при установке лезвий, ножи, пришедшие в негодность от стачивания или изменения ширины лезвия, заменяются в обязательном порядке.

Контрольный брусок

Используется для настройки фуговального станка при установке режущих лезвий. Приспособление изготавливают из твердых пород высушенной древесины, контрольные грани обрабатывают с высокой точностью. Бруски выполняют сечением:

- 20×30 для длины 400 мм;

- 20×50 для длины 400 или 500 мм;

- 30×50 или 30×70 для длины 500 мм.

В процессе использования бруска его грани проверяют и дополнительно выверяют и фугуют для удаления зубцов и впадин. При установке ножей измерительное приспособление располагают на задней плите рабочего стола. Поворачивая вал рукой, добиваются касания лезвий нижней стороны бруска. Положение контролируют в трех точках вала, посередине и на концах на расстоянии 70−100 мм от края. Регулировку проводят до тех пор, пока не добьются равномерного выступания ножей на всех промежутках и одинакового касания.

Положение контролируют в трех точках вала, посередине и на концах на расстоянии 70−100 мм от края. Регулировку проводят до тех пор, пока не добьются равномерного выступания ножей на всех промежутках и одинакового касания.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

- Простота устройства рейсмусового станка по дереву.

- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Изготавление

Изготавливаем станину

Основанием для станка становится станина. Сделать ее можно своими руками с учетом нижеприведенных моментов:

Сделать ее можно своими руками с учетом нижеприведенных моментов:

- Больше всего для создания станины самодельного фуганка подходит металлопрофиль. Он обладает небольшим весом, прост в демонтаже.

- При создании чертежа следует учитывать то, что конструкция должна распределять оказываемую нагрузку, быть устойчивой.

- Все элементы должны быть прочно закреплены. Механизм, устанавливаемый на станину, с учетом обрабатываемого материала оказывает существенную нагрузку.

- Крепление элементов между собой проходит сваркой или резьбовыми соединениями. Если нужно, чтобы самодельный фуганок был мобильный и транспортировался при необходимости, тогда нужно выбирать резьбовое соединение. Сварка более надежная, но конструкция будет неразборной.

Стоит учитывать, что фуговальный станок должен устанавливаться ровно. Поэтому при соединении всех элементов строго выдерживается уровень.

Установка вала с ножами

Самодельный фуганок, как и промышленный вариант исполнения, имеет барабан ножами на поверхности, который при вращении проводит снятие дерева с поверхности заготовки. К особенностям установки этого элемента отнесем:

- Барабан представляет собой механизм, который состоит из двух подшипников, лезвия и центрального вала, на который передается вращение.

- Сделать лезвиями своими руками практически невозможно, так как для этого нужен токарные и вертикально-фрезерный станок.

- Барабан устанавливается на станину через подшипники, которые имеют специальные крепления.

- Механизм с лезвиями должен прочно крепится к основанию, так как именно на этом узле концентрируется вся нагрузка.

- На конце выходного вала должен быть установлен ролик для ремня. При этом изготовить его можно самостоятельно. Подбирать профиль этого элемента следует под профиль ремня.

Многие чертежи имеют схему, при которой лезвия на оси устанавливается в центральной части станины.

Конструкция имеет два стола, которые расположены на противоположенных сторонах барабана. Сложность их изготовления заключается в том, что механизм крепления должен жестко фиксировать поверхность. Фуговальный станок, созданный своими руками, должен иметь гладкую поверхность столов. Это связано с тем, что подача дерева будет проводится при сильном прижиме. Если между столом и заготовкой возникает сильное трение, то обработка существенно затрудняется.

Сложность их изготовления заключается в том, что механизм крепления должен жестко фиксировать поверхность. Фуговальный станок, созданный своими руками, должен иметь гладкую поверхность столов. Это связано с тем, что подача дерева будет проводится при сильном прижиме. Если между столом и заготовкой возникает сильное трение, то обработка существенно затрудняется.

Кроме этого следует учитывать тот момент, что стол должен выставляться по уровню относительно барабана с лезвиями. При этом высота должна регулироваться, для чего устанавливается специальные механизм. Своими руками можно создать подобный механизм регулировки путем использования резьбового соединения.

Еще одним важным моментом можно назвать то, что стол должен иметь ширину и длину согласно тому, какие заготовки будут подаваться. Сделать можно также разборный механизм своими руками.

Установка двигателя с приводом

Вращение режущего инструмента происходит от электрического двигателя. При рассмотрении рекомендаций по установке электродвигателя рассмотрим следующие моменты:

- Достаточно важно правильно выбрать тип электродвигателя и его мощность. Строгальный самодельный фуганок за один проход может снимать достаточно большой слой материала. Для бытового использования подойдет электродвигатель мощностью более 1 кВт. В последнее время большой популярностью пользуются модели, которые питаются от 220 В.

- Станок будет работать правильно в том случае, если шкив электродвигателя будет находится в одной плоскости с шкивом барабана. Сделать это достаточно сложно, нужно использовать измерительные инструменты и уровень.

- Важно правильно подобрать диаметры шкивов. Разность диаметров позволяет уменьшить количество оборотов на выходе, что значительно повышает тяговую силу.

- Ремень должен быть хорошо натянут. Стоит учитывать, что они производятся согласно установленным стандартам и имеют определенную длину. Поэтому расстояние между шкивами тщательно вымеряется.

- Рекомендуется создавать посадочное место на самодельном фуганке для электродвигателя с возможностью регулировки его положения. Этот позволит проводить натяжение ремня в случае, когда его длина увеличилась из-за износа.

Особое внимание уделяют безопасности самодельного фуганка. Электродвигатель станка должен иметь заземление не через станину, так как при определенных обстоятельствах возможно поражение током.

Жесткий упор

Последним конструктивным элементом, который также можно создавать своими руками, является жесткий упор. Он необходим для выдерживания прямолинейного движения заготовки вдоль стола. Для этого мастери во время подачи заготовки в продольном направлении также оказывает поперечное усилие. Упор устанавливается на дальнем краю стола, своими руками его можно сделать из обычного куска дерева, для чего достаточно повысить качество поверхности для минимальной степени шероховатости.

В заключение отметим, что самодельный фуганок делают как можно более безопасным, так как он имеет большое количество вращающихся элементов. Для этого из дерева или пластика можно создать специальный кожух, который закроет электродвигатель, ролики и ремень. Также нужно обращать внимание на то, что самодельный фуганок должен иметь жесткую установку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

- Электрорубанок.

- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

- В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом.

Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса. - Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Чертеж. Основные этапы создания фуговального станка

Настольный фуговальный станок — чертеж

Настольный фуговальный станок — чертеж (часть2)

Фуговальный станок, самый простой его вариант без дополнительных функций, можно довольно легко изготовить своими руками. Общий ход работ в этом случае будет выглядеть следующим образом:

- вначале приготовьте все необходимые детали, инструменты и материалы;

- создаем чертеж будущего станка. Без этого «документа» нельзя начинать работу. С помощью чертежа вы сможете просчитать все нюансы и подготовиться к ним. Кроме того, наличие такого плана значительно облегчит и упростить задачу;

- далее, переносим все размеры будущих деталей на заготовку и изготавливаем их;

- очень важная деталь – это место для установки подшипников ротора. Его делают из нескольких заготовок.

При скреплении используется клей и прижим. Выемка должна идеально подходить по размерам подшипника;

- далее, проводим установку электродвигателя. Для этого, как уже отмечалось выше, можно использовать консольное крепление, или установить агрегат на салазки;

- следующим этапом будет сборка ротора с подшипником и установка их на свое место. Одновременно проводится подсоединение к электродвигателю при помощи ременной передачи. Проверьте, чтобы ротор свободно вращался в подшипнике;

- далее, проводится сборка и установка рабочей поверхности.

Она будет состоять из двух частей – подающей и принимающей. При этом вторая должна быть на пару миллиметров выше первой. Рабочую поверхность можно выполнить из многослойной фанеры, а для большей прочности и увеличения срока службы оббить листовым железом.

Она будет состоять из двух частей – подающей и принимающей. При этом вторая должна быть на пару миллиметров выше первой. Рабочую поверхность можно выполнить из многослойной фанеры, а для большей прочности и увеличения срока службы оббить листовым железом.

После создания системы включение и выключения электродвигателя станок готов к использованию. Но чтобы ваш новый инструмент приносил только пользу и радость работы, стоит его правильно и безопасно эксплуатировать.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Меры обеспечения безопасности при работе

Фуганок, в силу сочетания опасных факторов – высокой скорости вращения вала и наличия острых лезвий, относится к потенциально травмоопасному оборудованию. Работа с ним предполагает четкое соблюдение ряда правил техники безопасности. Особенно это касается самодельных инструментов: неправильный расчет элементов, которые их составляют, часто приводит к фатальным последствиям. Чтобы избежать проблем в работе с фуговальным станком, нужно придерживаться таких требований:

Особенно это касается самодельных инструментов: неправильный расчет элементов, которые их составляют, часто приводит к фатальным последствиям. Чтобы избежать проблем в работе с фуговальным станком, нужно придерживаться таких требований:

- Прежде чем начать работу, нужно подождать, пока вал не наберет максимальную скорость.

- Ни в коем случае нельзя производить осмотр рабочего инструмента, его смазывание или очистку от стружки во время работы. Для этого нужно остановить станок, обесточить его и только тогда приступать к обслуживанию.

- При обработке мелких деталей, длина которых не превышает 40 см, а ширина – 5 см, следует пользоваться специальным вертикальным упором. Он имеет вид толстой доски, которая неподвижно крепится к подающему рабочему столу.

- Для повышения безопасности работы, вал фуганка можно оборудовать специальной защитной заслонкой. При поступательном движении материала она отодвигается, а после окончания обработки возвращается в начальную позицию при помощи системы пружин. Лезвия вала при этом остаются закрытыми от случайного контакта.

- Большое значение имеет освещение – все работы нужно проводить при свете мощной лампы, либо на улице.

Соблюдение этих простых правил поможет сделать вашу работу не только быстрой, но и полностью безопасной.

План сборки

Одним из обычных строгальных станков известна установка со столом из листа металла с отверстием для ножевого вала. Для такой установки предусмотрена возможность регулирования толщины убираемого слоя. В зависимости от длины заготовки и силы прижимания ее к столу начинается процесс движения доски к ножевому валу, при этом убираемый слой становится больше.

В итоге заготовка находится не в горизонтальном положении, а под неким углом к столешнице, что искажает точность обработки. Если, конечно, стол имеет длинную столешницу, а убираемый слой очень мал, то такой недостаток будет незаметен, но все-таки он существует. Из-за этого рейсмусовый станок не делается из описанного строгального оборудования.

Наиболее подходящим для переделки своими руками будет станок со столом, который имеет 2 части столешницы. Детали столешницы располагаются на разных уровнях, исключая зависимость между собой. Задняя часть располагается в положении верхней точки круга, который получается при вращении ножевой части.

Нижняя часть способствует получению требуемой толщины убираемого слоя. Таким образом, обрабатываемая деталь движется в поступательном режиме, и описанный выше недостаток не наблюдается.

В целях использования этого станка в качестве рейсмуса, на данном оборудовании нужно расположить прижимной и несущий механизм. Прижимная деталь будет обеспечивать строгание. На основе того, что прижимной механизм гораздо устойчивее несущего, полнота удаляемого слоя будет преимущественным фактором в отношении калибрования.

Если нужно сделать заготовку меньшего размера, то рама ролика прижимного элемента будет упираться в ограничитель. В итоге начнет работать несущий механизм. Наличие ограничителя в несущем механизме предназначено для ролика рамы при поднимании на высоту, что мешает ему соприкасаться с кромками окна в ближней зоне стола.

На данном самодельном рейсмусовом станке лучше работать вдвоем. Один оператор будет поставлять древесину, а второй – вынимать доски из устройства.

Как построить свой собственный ручной рубанок

Изготовленный на заказ сглаживающий и блочный рубанок из наборов Hock Tools, продаваемых Infinity Cutting Tools.

Я наркоман с ручным инструментом. Мне нравится весь опыт от заточки лезвия до того, как ручной рубанок проходит через дерево, создавая сверхтонкие стружки. Есть что-то в ощущении ручного инструмента и звука, который он издает при использовании, по сравнению с большой машиной. Мне это кажется более личным.

Когда я впервые начал пользоваться ручными инструментами, я тяготел к большим металлическим ручным рубанкам.Блестящая сталь и бронза были вершиной ручных инструментов (по крайней мере, так писали журналы). Когда я учился в школе, у меня был учитель, который использовал деревянные рубанки. Я был заинтригован их идеей, потому что они были такими красивыми и казались тем, чем действительно должен пользоваться плотник. Деревообработка по дереву. Он согласился научить меня делать свой собственный деревянный рубанок. Я сделал самолет-джек, который до сих пор остается моим основным самолетом. Мы использовали железный комплект Hock, и я сконструировал корпус самолета так, чтобы он умещался в руке.Его приятно использовать, он намного легче, чем металлический самолет, поэтому я нигде не утомляюсь так легко на большой работе. Лезвие Hock, изготовленное из высокоуглеродистой инструментальной стали, очень легко затачивается до тонкой кромки и легко прорезает любые волокна. На самом деле я предпочитаю эту сталь более твердой стали A2, поскольку она точится намного быстрее. Я также делаю шлифовку с полым скосом с помощью настольного шлифовального станка, чтобы сделать заточку быстрее, но вы можете затачивать и затачивать их, но это лучше всего подходит для вас.

Когда я учился в школе, у меня был учитель, который использовал деревянные рубанки. Я был заинтригован их идеей, потому что они были такими красивыми и казались тем, чем действительно должен пользоваться плотник. Деревообработка по дереву. Он согласился научить меня делать свой собственный деревянный рубанок. Я сделал самолет-джек, который до сих пор остается моим основным самолетом. Мы использовали железный комплект Hock, и я сконструировал корпус самолета так, чтобы он умещался в руке.Его приятно использовать, он намного легче, чем металлический самолет, поэтому я нигде не утомляюсь так легко на большой работе. Лезвие Hock, изготовленное из высокоуглеродистой инструментальной стали, очень легко затачивается до тонкой кромки и легко прорезает любые волокна. На самом деле я предпочитаю эту сталь более твердой стали A2, поскольку она точится намного быстрее. Я также делаю шлифовку с полым скосом с помощью настольного шлифовального станка, чтобы сделать заточку быстрее, но вы можете затачивать и затачивать их, но это лучше всего подходит для вас.

Стружколом с заостренным скакательным суставом и стружколом в сборе.

Когда Infinity Tools решила начать носить с собой лопасти для самолетов Hock, а также комплект для самолетов в стиле Кренова и комплект для блочных самолетов, я знал, что смогу сделать несколько новых деревянных самолетов для своей коллекции. Комплекты самолетов Hock — это простой и доступный способ попасть в ручные самолеты. Эти комплекты доступны менее чем за 100 долларов, что дешевле, чем любой другой хороший самолет на рынке, за исключением старинного бывшего в употреблении самолета. Их можно настроить в соответствии с вашими потребностями, что делает их чрезвычайно универсальными.

Ron Hock and Hock Tools впервые приступили к изготовлению ручных рубанков для студентов Джеймса Кренова по программе деревообработки в Колледже Редвудс в округе Мендосино, Калифорния.Его лезвия рассматривались в большинстве журналов по деревообработке как лезвия, подходящие как для изготовления ваших собственных рубанков, так и для замены стали в ваших старых винтажных рубанках. Хок считает, что качество продукции важнее количества.

Хок считает, что качество продукции важнее количества.

Сборка ручного рубанка относительно проста и занимает от 3 до 4 часов. Это не так уж плохо для нового инструмента, которым вы можете похвастаться перед всеми своими друзьями.

В обоих пакетах не так много деталей. Плоскость верстака включает в себя дюбели 1/4 дюйма и утюжок с лезвием, тогда как плоскость блока имеет один длинный дюбель 1/8 дюйма и не железный наконечник.Они сделаны из бубинга, красивого дерева и самосмазывающегося, поэтому вам не нужна отдельная подошва для нижней части самолета.

Комплект плоскоструйного инструмента для ножниц

Набор для разглаживания ножек для ножек

Просто начните с сухой сборки деталей, чтобы получить представление о том, как они будут выглядеть в собранном виде. Вам нужно, чтобы задняя и нижняя части самолета были на одном уровне. На обратной стороне обеих плоскостей есть фаска, которая помогает выровнять детали. Зажмите переднюю и заднюю стороны и переверните самолет.Установите отверстие для горловины самолета на толщину 3/16 дюйма для плоскости скамейки и 3/32 дюйма для плоскости блока. Вы можете использовать лезвие каждого набора, чтобы установить эту толщину. Когда отверстие для рта правильное, а задняя и нижняя части находятся на одном уровне, просверлите отверстия под дюбели в углах плоскости. Дюбели будут отпилены позже при окончательной формовке, поэтому мы хотим поставить их как можно ближе к дальним краям.

После того, как отверстия для дюбелей просверлены и пока плоскость еще находится в зажимах, мы можем разметить, где мы наносим клей.Возможно, вы захотите обработать воском участки тела самолета, на которые не нанесен клей, чтобы облегчить удаление. Воск необходимо будет удалить позже, перед окончательной отделкой.

Приклейте корпус с помощью резинок и зажимов, чтобы добиться равномерного давления по всему телу. Сейчас прекрасное время для заточки лезвия рубанка.

Удалите остатки клея, стараясь не выбить горло и отверстие для рта. Затем приклейте поперечный штифт и очистите его. Возможно, вам придется смягчить переднюю кромку поперечного штифта, когда забиваете его в отверстие.А теперь самое интересное (не совсем): выравнивание подошвы корпуса самолета. Плотно вставьте лезвие и клин в плоскость, но не позволяйте лезвию доходить до дна, иначе вы можете отшлифовать заостренную кромку плоского утюга.

Затем приклейте поперечный штифт и очистите его. Возможно, вам придется смягчить переднюю кромку поперечного штифта, когда забиваете его в отверстие.А теперь самое интересное (не совсем): выравнивание подошвы корпуса самолета. Плотно вставьте лезвие и клин в плоскость, но не позволяйте лезвию доходить до дна, иначе вы можете отшлифовать заостренную кромку плоского утюга.

Уплощение подошвы делает две вещи. Во-первых, он сглаживает нижнюю часть вашего самолета, а во-вторых, он позволяет открывать рот вашего самолета и пропускать лезвие самолета.

Разложите наждачную бумагу на ровной поверхности. На моей станине я использовал зернистость 100.Не торопитесь, потому что вы не хотите, чтобы устье самолета было слишком широким. Он должен быть достаточно большим, чтобы лезвие могло пройти сквозь него.

После того, как подошва достаточно сплющена и лезвие пройдено, мы можем убедиться, что рубанок работает. Используя небольшой молоток, постучите по лезвию и вставьте клин на место. Этим деревянный рубанок действительно отличается от металлических. Понадобится немного времени, чтобы узнать, как настроить лезвие и насколько сложно его нажимать, но как только вы это сделаете, это станет очень быстрым процессом.Чтобы увеличить глубину реза, просто постучите по лезвию, для уменьшения глубины резания постучите по задней части корпуса самолета за лезвием. Чтобы установить влево или вправо, коснитесь лезвия по бокам. Настроить лезвие довольно легко, но для быстрого освоения требуется немного времени.

После того, как вы настроили лезвие для снятия полупрозрачной стружки и убедились, что оно отлично работает, выдерните лезвие и вытащите клин, потому что теперь самое интересное. Начните смотреть, как вы хотите сформировать тело самолета. Вы можете идти настолько просто, насколько хотите, или иметь любую форму.Я использую ленточную пилу, наждачную бумагу и шлифовальный станок, чтобы получить окончательную форму. Не торопитесь, чтобы придать форму, которая идеально подходит вашим рукам.

Поместите клинок обратно в самолет и посмотрите, что вы думаете. Я очень доволен своим. Вы можете легко получить отличный ручной инструмент по цене менее 100 долларов примерно за 4 часа. И вам понравится его использовать, потому что вы сделали это сами.

Связанные

Как собрать 3 простых ручных рубанка

Из всех инструментов, которые вы используете для придания формы дереву, рубанок стал символом высочайшего мастерства.И это не удивительно. Вот режущий инструмент, созданный для создания правды: абсолютно прямые и плоские поверхности, готовые к отделке, и точные столярные изделия. Настройка одного из них и освоение его использования — два самых больших удовольствия в деревообработке. Но если вы действительно хотите вывести самолеты в своем магазине на новый уровень, пора сделать свои собственные.