Дефекты железобетонных конструкций: причины и виды дефектов

Безопасность и надежность зданий и сооружений напрямую зависит от их технического состояния. Но выполненные из бетона или железобетона конструктивные элементы строительных объектов в процессе эксплуатации подвергаются разнообразным негативным воздействиям, в результате чего образуются дефекты и повреждения железобетонных конструкций.

Почему в ЖБИ образуются дефекты

Существует множество разных причин, по которых возникают дефекты бетонных конструкций. К наиболее распространенным относят:

- допущенные в процессе проектирования ошибки, состоящие в неправильном определении воздействующих нагрузок, неточностях при создании узлов сопряжения, потери прочности из-за малого количества связующих компонентов, некачественному исследованию и оценке грунтов основания;

- применение некачественных материалов: недостаточная морозостойкость раствора, плохой обжиг кирпича или искривление его граней, отклонение от проекта и использование цемента низших марок раствора при приготовлении раствора;

- низкое качество строительных работ: несоблюдение горизонтальности, отклонение от вертикали столбов и несущих стен, нарушение правил перевязки швов и их толщины, выполнение кладки при слишком низких температурах;

- неравномерность осадки оснований под столбами и фундаментами вследствие неправильно проведенных строительных и земляных работ;

- выполнение отверстий и штраб в ходе строительства, что заметно уменьшает сечение конструктивных элементов.

Каждый из этих факторов или даже несколько в совокупности могут спровоцировать дефекты монолитных железобетонных конструкций. Чтобы предотвратить дальнейшее разрушение объектов из железобетона следует как можно скорее устранить выявленные повреждения и таким образом избежать капитального ремонта.

Какие бывают дефекты, основные виды

Качество и прочность строительных объектов определяется по итогам обследований технического состояния зданий и сооружений, проводимого в соответствии требований СНиП 2.03.01-84.

Выявленные в процессе обследований повреждения по степени важности и опасности разделяют на три группы:

- дефекты, которые не уменьшают долговечности конструкций, не понижают прочностные характеристики. К данной группе относят поверхностные пустоты, раковины, сколы, при которых не произошло оголение арматуры, трещины, раскрытие которых не превышает 0,2 мм. Срочные действия по устранению таких дефектов не требуются. Важно только остановить расширение мелких трещин и предотвратить появление новых;

- дефекты, ухудшающие эксплуатационные характеристики и срок службы изделий.

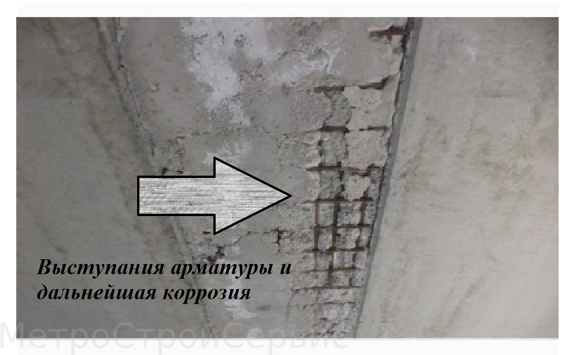

Это трещины на участке рабочей арматуры, раскрытие которых больше 0,1 мм, сколы бетона с оголением арматуры, коррозионные трещины толщиной от 0,2 мм и больше и другие нарушения. В случае обнаружения принадлежащих ко второй группе повреждений приостановить дальнейшее разрушение поможет усиление железобетонных и каменных конструкций СП посредством проведения ремонтных работ;

Это трещины на участке рабочей арматуры, раскрытие которых больше 0,1 мм, сколы бетона с оголением арматуры, коррозионные трещины толщиной от 0,2 мм и больше и другие нарушения. В случае обнаружения принадлежащих ко второй группе повреждений приостановить дальнейшее разрушение поможет усиление железобетонных и каменных конструкций СП посредством проведения ремонтных работ; - дефекты, появление которых существенно ухудшает несущие способности выполненных из ЖБИ конструкций. Сюда относят значительные повреждения защитного слоя, большие пустоты и раковины в бетоне, трещины наклонные в стенах балок и горизонтальные в пролетных строениях или в сопряжении плиты. В зависимости от типа и сложности выявленного повреждения для восстановления несущей способности проводят ремонт по предварительно выполненным поверочным расчетам.

Рассматривая все существующие характерные дефекты сооружений из железобетона, наиболее опасными и часто встречающимися считаются трещин. В зависимости от степени тяжести, причины возникновения и других факторов существует определенная классификация трещин в железобетонных конструкциях.

Какими бывают трещины

Дефекты железобетонных плит перекрытия или других конструктивных элементов, проявляющиеся в виде трещин, классифицируются по нескольким признакам.

По причине возникновения трещины образуются:

- вследствие превышения допустимых нагрузок на конструкцию при ее эксплуатации;

- из-за неправильного складирования изделий, их перевозки и монтажных работ;

- при использовании предварительно напряженной арматуры при обжатии бетона;

- в результате усадки или плохого уплотнения;

- при образовании коррозионных процессов на используемой арматуре.

Выделяют две подгруппы трещин в зависимости от времени их возникновения:

- появившиеся еще до начала эксплуатации конструкций трещины. К ним принадлежат усадочные, возникшие из-за несоблюдения технологии затвердевания бетона и технологичные – образованные при несоблюдении условий и правил транспортирования, складирования и монтажа;

- образовавшиеся в ходе эксплуатации объектов.

Выделяют следующие виды дефектов бетонной поверхности: появившиеся вследствие отсутствия или неточного создания деформационных швов; спровоцированные неравномерным проседанием грунта в связи с проведением вблизи земляных или других работ, или же чрезмерным замачиванием грунтовыми водами, прохождении автомагистралей рядом с объектом; вызванные превышающими расчетные показатели силовыми воздействиями.

Выделяют следующие виды дефектов бетонной поверхности: появившиеся вследствие отсутствия или неточного создания деформационных швов; спровоцированные неравномерным проседанием грунта в связи с проведением вблизи земляных или других работ, или же чрезмерным замачиванием грунтовыми водами, прохождении автомагистралей рядом с объектом; вызванные превышающими расчетные показатели силовыми воздействиями.

Кроме этого различают дефекты сборных железобетонных конструкций и целостных, а также группируют повреждения по типу элементов, в которых они возникают.

Трещины в изгибаемых элементах

Образующиеся в изгибаемых частях строительной конструкции трещины разделяются на:

- нормальные, направленные под прямым углом к продольной оси. Максимальной ширины они достигают в крайних растянутых волокнах, входящих в площадь сечения;

- расположенные под наклоном к продольной оси, возникшие в месте изгибающих или перерезывающих моментов. Раскрытие таких трещин начинается уже от середины боковых и направляется в сторону растянутых граней.

Обычно при образовании трещин в изгибаемых элементах увеличиваются углы поворота, что повышает выраженность и прогибов. Если по ширине трещина выше 0,5 мм и при этом сами прогибы занимают больше чем 1/50 всего расстояния пролета, то они считаются аварийными.

В таблице ниже приведены предельно допустимые значения прогибов для железобетонных конструкций.

| Элементы конструкций | Предельно допустимые прогибы |

| 1. Подкрановые балки при кранах: | |

| ручных | l/500 |

| электрических | l/600 |

| 2. Перекрытия с плоским потолком и элементы покрытия (кроме указанных в поз. 4) при пролетах, м: | |

| l < 6 | l/200 |

| 6 £ l £ 7,5 | 3 см |

| l > 7,5 | l/250 |

| 3. Перекрытия с ребристым потолком и элементы лестниц при пролетах, м: | |

| l < 5 | l/200 |

| 5 £ l £ 10 | 2,5 см |

| l > 10 | l/400 |

4. Элементы покрытий сельскохозяйственных зданий производственного назначения при пролетах, м: Элементы покрытий сельскохозяйственных зданий производственного назначения при пролетах, м: | |

| l < 6 | l/150 |

| 6 £ l £ 10 | 4 см |

| l > 10 | l/250 |

| 5. Навесные стеновые панели (при расчете из плоскости) при пролетах, м: | |

| l < 6 | l/200 |

| 6 £ l £ 7,5 | 3 см |

| l > 7,5 | l/250 |

Обозначение, принятое в табл. 3: l — пролет балок или плит; для консолей принимается значение l, равное удвоенному вылету консоли.

Примечание. При действии постоянных, длительных и кратковременных нагрузок прогиб балок и плит не должен превышать l/150 пролета и l/75 вылета консоли. Предельно допустимые прогибы по поз. 1 и 5 обусловлены технологическими и конструктивными, а по поз. 2-4 — эстетическими требованиями.

Трещины в предварительно напряженных балках

Армированные арматурой с повышенной прочностью балки соответствуют всем требованиям трещиностойкости. Если в таких конструкциях выявлены трещины, то это указывает на существенные технологические недоработки или на значительные перегрузки.

Если в таких конструкциях выявлены трещины, то это указывает на существенные технологические недоработки или на значительные перегрузки.

В таких случаях существуют высокие риски аварии и дефекты требуют немедленного устранения.

Трещины в сжатых элементах

Если по направлению расположенной внутри конструкции арматуры образовались продольные трещины, то это напрямую говорит о потере устойчивости сжатой арматуры. Вследствие понижаются несущие возможности и технические характеристики, что в итоге приводит к аварийному состоянию.

Трещины в плитах перекрытия

Возникающие в плитах дефекты бывают:

- расположенные в поперечном направлении в отношении к рабочему пролету по центру плиты, которые больше всего раскрываются на нижнем ее участке;

- в опорных местах, которые в верхней части плиты достигают максимального расширения;

- концевые и радиальные. В данном случае возможно отпадение защитного слоя, что влечет за собой разрушение бетона;

- вдоль арматуры по нижнему участку стены.

Дефекты могут возникать и в других конструктивных элементах. Для выявления повреждений проводится специальное обследование строительных объектов. По результатам обследований составляется заключение с указанием вида дефектов и причины их образования.

Выявление и устранение дефектов железобетонных конструкций

Своевременное обнаружение и устранение дефектов позволяет предотвратить развитие трещин и других повреждений и продлить срок эксплуатации сооружения без предварительного капитального ремонта.

Одним из распространенных видов выявления повреждений в железобетонных конструкциях считается неразрушающий контроль дефектов бетона. Он позволяет с точностью установить размеры и степень тяжести повреждений.

Для восстановления конструкций используют разные методы устранения дефектов: инъектирование, цементирование, заделка глубоких раковин и пустот, обетонирование и торкретирование поверхности и другие.

Подробно и точно правила как проводить ремонт и устранение дефектов железобетонных конструкций ГОСТ 31384 описывает и до мельчайших подробностей регламентирует технологии проведения восстановительных и защитных работ.

Трещины в бетоне: причины и способы устранения

Образование трещин в бетонных и железобетонных элементах отрицательно влияет на несущую способность строительных конструкций. Кроме того, в результате термических перепадов через них внутрь помещения могут попадать влага и различного вида соли. Причин образования трещин существует множество. Но, независимо от источника появления трещин и характера повреждений, их возникновение требует немедленного проведения ремонтных работ.

Трещины в бетоне: виды и причины образования

Можно назвать две основные причины возникновения трещин в бетонных конструкциях: воздействие внешних нагрузок и внутренние напряжения в самом материале.

Трещины, возникающие под влиянием внешних сил, разделяют на несколько типов.

- Трещины на изгибе располагаются перпендикулярно продольной оси арматуры, которая подвергается растяжению при изгибе.

- Из трещин на изгибе образуются трещины сдвига. Появляются они в зоне поперечных усилий и располагаются по диагонали к осям арматурных стержней.

- Сквозные трещины полностью пронизывают поперечное сечение бетонной конструкции. Появляются при центральном растяжении или при напряжении на растягивание с малой внецентричностью.

- В местах соединения и анкеровки стержней арматуры возникают трещины при соединениях. Они располагаются параллельно арматурным стержням. Причиной образования таких дефектов являются: неграмотная анкеровка арматурных стержней в углах ленточных фундаментов, просадка или пучение грунта, неправильно рассчитанная или плохо закрепленная опалубка, слишком раннее нагружение бетона до момента его полного затвердевания. Трещины при соединениях вызывают расслоение бетонного элемента.

Причинами образования трещин от внешних воздействий также могут быть: неправильный выбор сечения и месторасположения арматурных стержней, слабое уплотнение бетонного элемента вибрированием, недостаточная или неправильная выдержка бетона, химические повреждения. На практике, в основном, встречается сочетание нескольких причин.

Внутренние напряжения в бетонном элементе появляются из-за разницы в температурах поверхностного слоя и ядра. Термическая разница может вызываться следующими причинами:

- слишком быстрым и сильным охлаждением поверхности бетона под воздействием ветра, воды, холодного воздуха;

- интенсивным выделением тепла при гидратации значительной массы цемента в бетоне.

Напряжения, вызванные разницей температур внешнего и внутреннего слоев бетонного элемента, могут превысить величину прочности бетона и привести к образованию трещин. Эти трещины уходят вглубь бетонного элемента на несколько сантиметров и имеют способность закрываться при выравнивании температур внешнего и внутреннего слоев.

Такие трещины следует отличать от волосяных трещин в бетоне, которые также образуются в результате температурных перепадов. Волосяные трещины — это мелкие поверхностные трещины в бетоне, которые являются допустимыми.

Узнайте у профессионалов, как проверить качество бетона, ведь некачественный бетон — одна из основных причин трещин.

Как избежать появления трещин при бетонировании в зимних условиях, можно прочитать здесь.

Нужен бетон? Наши цены вас приятно удивят.

Способы заделки трещин в бетонных элементах

Трещины, появившиеся на свежем бетоне, можно устранить одним из предложенных способов.

- Если трещины проявляются на свежем бетоне до начала его затвердевания (в течение 1-2-х часов после смешивания компонентов), то ликвидировать их можно повторным вибрированием.

- Если трещины появились уже в процессе высыхания, то устранить их можно втиранием в щели цементного или специального ремонтного раствора.

- Если трещины сеточной формы проявились приблизительно через 8 часов после затвердевания, то их можно отремонтировать следующим образом. Поверхность зачищается куском пеностекла или щеткой. Пыль с поверхности бетонного элемента удаляется щеткой или воздушной струей. Зачищенный бетонный слой обрабатывается цементными ремонтными составами. После их затвердевания поверхность повторно затирается пеностеклом или щеткой.

Инъектирование — современный способ ремонта поверхности бетона

Зачастую перечисленных выше способов ремонта бетонных элементов бывает недостаточно. Через короткий промежуток времени трещины снова начнут расти. Результаты работы будут сведены на «нет», и тогда встаёт вопрос: как и чем надолго заделать трещины? Единственным эффективным способом, который может качественно устранить эту проблему, является инъектирование трещин.

Инъектирование, в зависимости от конечной цели проведения этой операции, разделяется на два типа.

При инъектировании для гидроизоляции бетонных конструкций в поры и трещины материала под давлением нагнетаются полиуретановые составы, которые останавливают приток воды и сохраняют эластичные свойства даже после окончания полимеризации. Эластичность этих смол способствует сохранению высоких гидроизоляционных характеристик при динамическом нагружении бетонных конструкций.

Прочитайте о новейших материалах для ремонта бетона, которые применяются в инъектировании.

Всё про прочность бетона и её измерение — в этой статье.

Наилучшую консистенцию раствора обеспечивает использование автобетономесителя. Узнать условия и цену аренды можно тут.

Применение полиуретановых смол позволяет провести герметизацию и заполнение не только сухих и влажных, но и водозаполненных трещин, стыков и швов. Используется в наземных и подземных строительных конструкциях, в том числе, объектах для питьевой воды.

Инъектирование, проводимое для усиления и структурного склеивания бетонных элементов, осуществляется эпоксидными смолами с низкой вязкостью. Эти материалы предназначаются для силового склеивания и позволяют восстановить целостность конструкции и нормальную передачу внутренних напряжений.

Инъектирование бетона, полностью восстанавливая бетонные элементы с помощью полимерных и цементных составов, позволяет избежать проведения капитального ремонта и полной замены конструкции.

Образование трещин: как предотвратить этот процесс?

Устранение трещин является трудоемким мероприятием. Поэтому при устройстве бетонных и железобетонных конструкций необходимо придерживаться определенных правил, выполнение которых позволит избежать образования трещин.

Поэтому при устройстве бетонных и железобетонных конструкций необходимо придерживаться определенных правил, выполнение которых позволит избежать образования трещин.

- При ручном замешивании раствора для облегчения работы сразу добавляется значительное количество воды, что приводит к усиленному испарению влаги, слишком быстрому затвердеванию, и, как следствие, образованию трещин, которые называются усадочными. Поэтому непременным условием получения качественного бетонного массива является строгое соблюдение пропорций всех компонентов смеси и технологических правил ее приготовления: усадочные трещины появляются как в результате недостатка воды, так и её избытка.

- При слишком высокой температуре высыхания бетона его твердение происходит недопустимо быстро из-за ускоренного испарения влаги. Для устранения этой проблемы необходимо защитить бетонное покрытие от прямого попадания солнечных лучей. Защитные укрытия можно устроить с помощью растений или плотной ткани. В жаркую погоду перед укрытием бетонную поверхность смачивают водой.

- Трещины на поверхности бетонного слоя могут образовываться из-за неграмотного выбора марки цемента. Для полного устранения этой проблемы можно воспользоваться услугами специализированных фирм и приобрести готовый бетон, произведенный профессионалами с выполнением всех технологических требований.

- Трещины могут появляться из-за строительства конструкций на проблемных почвах. Для избежания этого процесса применяется армирование металлическим каркасом.

Для продления эксплуатационного срока бетонных конструкций необходимо регулярно осматривать их поверхность, заполняя раствором или герметизирующими составами возникающие мелкие щели. Эти мероприятия позволят предотвратить их рост и разрушение конструкции. При возникновении сложных, проблемных для устранения трещин целесообразней всего обратиться за помощью к квалифицированным специалистам.

ОПАСНАЯ ШИРИНА РАСКРЫТИЯ ТРЕЩИН И ПРОГИБ БАЛОК И ПЛИТ

В нормах проектирования максимально допустимая ширина продолжительного раскрытия трещин для конструкций, эксплуатируемых в обычных условиях, принята равной 0,3 мм. В некоторых справочниках эта величина рассматривается и как граница, за которой наступает аварийное состояние конструктивных элементов.

В некоторых справочниках эта величина рассматривается и как граница, за которой наступает аварийное состояние конструктивных элементов.

Такой подход в корне неверен в силу следующих причин:

- Во-первых, указанная ширина раскрытия трещин допустима только для арматуры не выше класса А-IV, для арматуры более высоких классов она уменьшается до 0,2 и даже до 0,1 мм.

- Во-вторых, изгибаемые конструкции могут быть «слабо», «нормально» или «сильно» армированными. В «сильно» армированных («переармированных») сечениях разрушение сжатой зоны бетона происходит при сравнительно небольших напряжениях в продольной растянутой арматуре, когда и трещины раскрываются незначительно. Поэтому даже небольшая, всего 0,1 мм, ширина раскрытия трещин может быть симптомом опасного состояния таких конструкций.

- В-третьих, ширина раскрытия трещин по расчету часто оказывается намного меньше допустимой. Бывает даже, что по расчету трещины вообще не образуются (чаще всего, у преднапряженных конструкций).

И в этом случае небольшая ширина раскрытия трещин у эксплуатируемой конструкции может оказаться опасной.

И в этом случае небольшая ширина раскрытия трещин у эксплуатируемой конструкции может оказаться опасной.

Отсюда следует, что ширина опасного раскрытия трещин требует индивидуальной оценки. Однако в любом случае само наличие заметных трещин уже является серьезным поводом для тщательного обследования конструкций.

Небольшие прогибы вполне могут характеризовать перегрузку таких конструкций, у которых сечение «сильно» армировано, а также многих преднапряженных конструкций, которые при изготовлении получили обратный выгиб.

В то же время, существует и некоторое общее правило:

чем больше погонная жесткость конструкции (а проще говоря, чем больше отношение высоты сечения к пролету), тем меньше у нее прогиб, следовательно, и небольшая величина прогиба может оказаться для конструкции опасной.

С другой стороны, иногда даже большие прогибы никакой опасности не представляют. Такие случаи встречаются при некачественном изготовлении монолитных конструкций, когда опалубка из-за недостаточной собственной жесткости провисла под тяжестью свежеуложенного бетона.

Навигация по записям

Трещины в бетоне – что это

31.01.2019

Из-за проблем бетонирования в зимних условиях и в засушливых районах возможности строительного производства часто ограничены. Но подрядчик (Генподрядчик) обязан предложить заказчику такой уровень исполнения проекта, чтобы он никогда не спросил: трещины в бетоне – что это?

По прочности бетон не уступают камню, поэтому образование трещин, конечно же, смущает и настораживает. Прежде чем мы расскажем, трещины в бетоне – что это, почему возникают и насколько связаны с дефектами материала, обсудим, какими они бывают (или как классифицируются специалистами):

Итак, трещины в бетоне возникают не случайно, поэтому классифицируются:

- По причинам возникновения – деформационные, конструктивные, температурные, усадочные, осадочные, износа (выветривания), трещины,

вызванные недостатками в армировании.

- По виду разрушения – раздавливание, разрыв, срез.

- По направлению – вертикальные, горизонтальные, наклонные.

- По очертанию – прямолинейные, криволинейные, замкнутые (не доходящие до края стены).

- По глубине – поверхностные, сквозные.

- По степени опасности – опасные, не опасные.

- По времени образования – стабилизированные, не стабилизированные.

- По величине раскрытия – волосяные или волосные – до 0,1 мм, мелкие – до 0,3 мм, развитые – 0,3–0,5 мм, большие – до 1 мм и более.

Так как бетон – это больше искусственный камень, чем природный, рассмотрим трещины в бетоне – что это, таким образом, чтобы исключить последствий их образования с учетом вышеперечисленных причин возникновения.

Как известно из строительной механики, самым главным показателем бетона является его прочность, полностью подтверждающая его неразрушимость и сопротивляемость к образованию дефектов. Критерий прочности определяется по предельному сопротивлению сжатию, поэтому при создании бетонных оснований или конструкций инженером-проектировщиком определяются разрушающие нагрузки и прочность поперечного сечения, благодаря которым продукция из бетона подтверждает свою прочность.

Критерий прочности определяется по предельному сопротивлению сжатию, поэтому при создании бетонных оснований или конструкций инженером-проектировщиком определяются разрушающие нагрузки и прочность поперечного сечения, благодаря которым продукция из бетона подтверждает свою прочность.

В зависимости от показателя прочности определяется марка бетона, которая соответствует условиям эксплуатации бетонных конструкций в конкретно-заданных условиях строительства. Казалось бы, все рассчитано по условиям технического задания (ТЗ) заказчика, а прочность бетона со временем не становится меньше, а наоборот – даже растет (физика и строительная механика), тогда трещины в бетоне – что это и почему возникают?

Все бетонные смеси изготавливаются с подбором состава по программе, которая определяет варианты грамотного производства бетонных работ и способы ухода за свежеуложенным бетоном. При этом в инструкциях по «Производству бетонных работ», говорится, трещины в бетоне – что это неправильная усадка раствора. Большей частью причина кроется в неправильном составе раствора (смеси) — вода способствуют образованию трещин.

Большей частью причина кроется в неправильном составе раствора (смеси) — вода способствуют образованию трещин.

Бытует мнение, чем крепче раствор – тем лучше качество бетона. На самом деле, на качество бетона, на его прочность влияет показатель плотности, пористости бетона, который определяется перед изготовлением раствора. Таким образом, остается добавить, трещины в бетоне – что это недостатки рецептуры, излишества воды, цемента, песка – всех тех компонентов, которые должны четко рассчитываться, а не определяться «на глазок».

Образование трещин возникает не только из-за усадки свежеприготовленного бетона, еще из-за происхождения:

- оттока гидратационного тепла;

- внешних переменных температурных воздействий в сочетании с проникновением воды;

- изменений условий опирания конструкции;

- внешних статических и динамических нагрузок;

- жары или мороза;

- коррозии арматуры.

В строительном производстве все процессы взаимосвязаны и взаимоувязаны. Любое нарушение работы оснований и осадка фундамента обнаруживается через деформации и повреждение надземных конструкций. Именно несущей способностью определяется долговечность эксплуатации бетонных и железобетонных конструкций, которая во многом зависит от наличия трещин.

И все-таки заметим, трещины в бетоне – что это довольно частое явление, не всегда представляющее опасность для объекта в целом. Тревогу нужно бить только в случае, если ширина раскрытия трещины превышает допустимые нормами величины. В этом случае деформация должна ремонтироваться, т.е. заполняться герметизирующим материалом.

По телефону 391 251-82-82 вы можете оставить заявку на производство качественного бетона и раствора, фундаментов и свай. Звоните!

Вернуться к списку

|

|

|

|

Трещинообразование является одной из основных проблем в строительстве с использованием бетонных смесей. Для того, чтобы правильно спроектировать и приготовить нужный бетон, необходимо знать причины, побуждающие к его разрушению. ● Согласно ДБН В.2.6-98:2009 «Бетонные и железобетонные конструкции» для

• Даже допустимые трещины необходимо зачеканивать, так как любая трещина

● Необходимо придерживаться надлежащих условий твердения — обеспечить

● Во время приготовления бетонной смеси используются низкокачественные

● Общую прочность бетона определяет качество используемого в нём

● Слишком сильное армирование в тощем бетоне. Тяжёлое армирование

● Если не подвергать строгому учёту состав бетонной смеси во время

● Ошибки непосредственно во время монтажных работ. Бетонные работы

● Ошибки и недоработки в проекте сооружения неизбежно вызовут проблемы в

• В конструкциях с повышенными сроками долговечности. • В конструкциях, которые подвергаются сильным агрессивным воздействиям

|

|

Наблюдение за деформациями в бетонных, железобетонных и каменных конструкциях

Наблюдение за раскрытием трещин

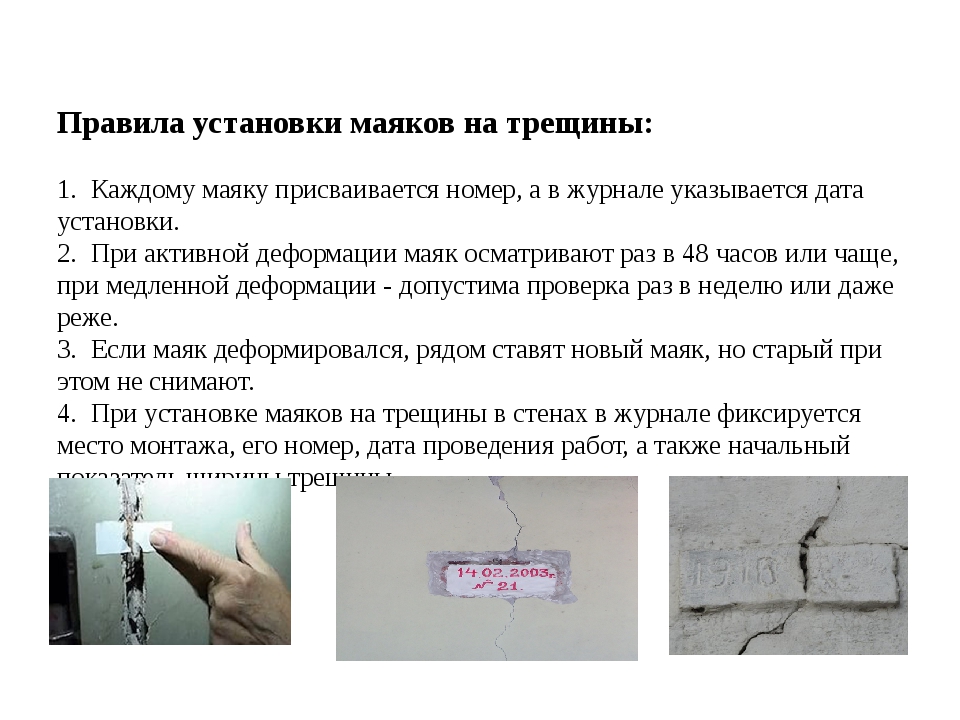

Гипсовые маяки: рядовой и угловой

Стена очищается от штукатурки. Поперек трещины (примерно под прямым углом к ней) устанавливаются гипсовые маяк и (лепки прямоугольной формы) на которых нацарапываются номера маяков и дата. В течение некоторого времени, например месяца, за маяками ведется наблюдение. Измеряется ширина образовавшихся на маяках трещин и записывается в журнал. По скорости раскрытия трещин на маяках, можно судить о процессах идущих в стенах — замедляется трещинообразование или наоборот, усиливается и принимать соответствующие меры.

Измеряется ширина образовавшихся на маяках трещин и записывается в журнал. По скорости раскрытия трещин на маяках, можно судить о процессах идущих в стенах — замедляется трещинообразование или наоборот, усиливается и принимать соответствующие меры.

Металлический маяк

Стрелочный маяк

Наблюдение за осадкой частей здания

Стрелочный маяк для наблюдения за осадкой

Наблюдение за креном стен и выпучиванием

Приспособление для наблюдения за креном стен и выпучиванием

При необходимости перехода от линейных измерений к определению угла крена или угла выпучивания, он определяется через тангенс отношения катетов прямоугольного треугольника образованного высотой и разностью горизонтальных измерений по линейке.

Наблюдение за прогибами

Шарнирный прогибомер

Струнный прогибомер

Проверка состояния арматуры и защитного слоя бетона

Контроль положения и диаметра арматуры, и толщины защитного слоя бетона

В зависимости от имеющихся повреждений, техническое состояние железобетонных конструкций может быть классифицировано на пять категорий.

1. Нормальное состояние.

К этой категории относятся конструкции, усилия, в элементах которых не превышают допустимые по расчету, т.е. отсутствуют видимые повреждения, свидетельствующие о снижении несущей способности. При этом могут быть отдельные раковины, выбоины в пределах защитного слоя.

2. Удовлетворительное состояние.

Потеря несущей способности конструкций не превышает 5%, но имеющиеся в них дефекты способны со временем снизить долговечность конструкции. К дефектам этой категории относятся также, повреждение бетонного защитного слоя, частичная коррозия арматуры и др.

3. Неудовлетворительное состояние.

К этой категории относятся конструкции не пригодные к дальнейшей нормальной эксплуатации. Конструкция перегружена или имеются дефекты и повреждения, свидетельствующие о снижении ее несущей способности. В этом случае необходим поверочный расчет несущей способности конструкции и выполнение работ по ремонту и усилению.

4. Предаварийное состояние.

Дефекты и повреждения конструкций в этой категории не могут гарантировать сохранность конструкции и безопасность ее эксплуатации. Для конструкций этой категории необходим капитальный ремонт с усилением. До проведения капитального ремонта необходимо ограничение нагрузок и принятие мер по обеспечению безопасности.

5. Аварийное состояние.

Конструкции подлежат замене или требуют капитальных ремонтно-восстановительных работ с немедленной разгрузкой конструкции и устройством временных креплений. При этом нет гарантии сохранности конструкций на период усиления.

Для установления категории технического состояния конструкции достаточно наличия одного из наиболее опасных дефектов, указанных в таблицах ниже, характеризующего эту категорию.

| Вид разрушения | Категории | ||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |

| Ширина раскрытия нормальных трещин, мм | 0,1 | 0,3 | 0,5 | 1,0 | более 1,0 |

| Ширина раскрытия наклонных трещин, мм | – | 0,2 | 0,3 | 0,4 | более 0,4 |

| Прогиб балок | – | 1/150 | 1/100 | 1/75 | более 1/50 |

| Снижение прочности бетона | – | – | 20 | 30 | более 30 |

| Уменьшение поперечного сечения арматуры в результате коррозии, % | – | 5 | 10 | 20 | более 20 |

| Вид разрушения | Категории | ||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |

| Ширина раскрытия продольных (вертикальных) трещин, мм | – | 0,2 | 0,3 | 0,4 | более 0,4 |

| Ширина раскрытия поперечных (горизонтальных) трещин, мм | 0,1 | 0,3 | 0,4 | 0,5 | более 0,5 |

| Уменьшение поперечного сечения колонны в результате коррозии бетона, % | 5 | 10 | 15 | 25 | более 25 |

| Уменьшение поперечного сечения продольной арматуры в результате коррозии, % | – | 5 | 10 | 20 | более 20 |

| Выпучивание сжатой арматуры | – | – | – | + | + |

| Контролируемый показатель | Категории | ||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |

| Прогиб | в пределах допустимого нормами | более, чем допускается нормами | |||

| Изменение цвета бетона | нет | до розового | от розового до красного | до темно-желтого | |

| Оголение рабочей арматуры | нет | оголена часть периметра рабочей арматуры на длину не более 20 см, кроме стержней в зоне анкеровки | оголена часть периметра рабочей арматуры на длину не более 30 см, кроме стержней в зоне анкеровки | оголена часть периметра рабочей арматуры на длину не более 40 см, кроме стержней в зоне анкеровки | оголена рабочая арматура по всему периметру, включая стержни в зоне анкеровки |

| Отслаивание поверхностного слоя бетона от основной массы конструкции | нет | Местами (до 3-х мест) в пределах защитного слоя бетона на площади не более 30 см² каждое | местами в пределах защитного слоя бетона на площади не более 50 см², кроме зоны анкеровки | на глубину более толщины защитного слоя бетона, но не более 5 см, кроме зоны анкеровки | на глубину более 5 см |

| Трещины в бетоне не более, мм | 0,1 | 0,3 | 0,5 | 1,0 | более 1,0 |

| Снижение прочности бетона, % | нет | 5 | 20 | 30 | более 20 |

Состояние каменной и кирпичной кладки может быть классифицировано на четыре степени повреждения: слабая; средняя; сильная и полная.

| Степень повреждения | Снижение несущей способности, % | Характерные виды повреждения | Рекомендации по устранению повреждений |

|---|---|---|---|

| Слабая | до 15 | Размораживание и выветривание кладки, отслоение облицовки на глубину до 15% толщины. Огневое повреждение кладки стен и столбов при пожаре на глубину не более 0,5 см (без учета штукатурки). Вертикальные и косые трещины (независимо от длины и величины раскрытия), пересекающие не более двух рядов кладки | Поверочный расчет несущей способности конструкции. Временных усилений не производить если расчетом подтверждена достаточная их несущая способность |

| Средняя | до 25 | Размораживание и выветривание кладки, отслоение облицовки на глубину до 25% толщины. Вертикальные и косые трещины в несущих стенах и столбах на высоту не более четырех рядов кладка. Наклоны и выпучивание стен и фундаментов в пределах этажа не более чем на 1/6 их толщины. Образование вертикальных трещин между продольными и поперечными стенами: разрывы или выдергивание отдельных стальных связей и анкеров крепления стен к колоннам и перекрытиям. Местное (краевое) повреждение кладки на глубину до 2 см под опорами ферм, балок, прогонов и перемычек в виде трещин и лещадок; вертикальные трещины по концам опор, пересекающие не более двух рядов кладки. Смещение плит перекрытий на опорах не более 1/5 глубины заделки, но не более 2 см. Огневое повреждение при пожаре кладки армированных и неармированных стен и столбов на глубину до 2 см (без штукатурки) | Проверочный расчет несущей способности конструкции. При временном усилении — установка дополнительных стоек, упоров, стяжек, расчалок. При временном усилении — установка дополнительных стоек, упоров, стяжек, расчалок.Восстановление поврежденных участков, заделка трещин |

| Сильная | до 50 | Большие обвалы в стенах. Размораживание и выветривание кладки на глубину до 4 см толщины. Вертикальные и косые трещины (исключая температурные и осадочные) в несущих стенах и столбах на высоту не более восьми рядов кладки. Наклоны и выпучивание стен в пределах этажа на 1/3 их толщины и более. Смещение (сдвиг) стен, столбов и фундаментов по горизонтальным швам или косой штрабе. Отрыв продольных стен от поперечных в местах их пересечения, разрывы или выдергивание стальных связей и анкеров, крепящих стены к колоннам и перекрытиям. Повреждение кладки под опорами ферм, балок и перемычек в виде трещин, раздробления камня или смещения рядов кладки по горизонтальным швам на глубину более 2 см, образование вертикальных или косых трещин, пересекающих до четырех рядов кладки. Смещение плит перекрытий на опорах более 1/5 глубины заделки в стене. Огневое повреждение кладки стен и столбов при пожаре достигает 5–6 см | Капитальное восстановление производится по проекту. При временном усилении — установка дополнительных стоек, упоров, расчалок, стяжек |

| Полная | свыше 50 или при полной потере несущей способности конструкции | Разрушение отдельных конструкций и частей здания. Размораживание к выветривание кладки на глубину 50% толщины стены и более | Конструкция подлежит разборке. Ограждение зоны аварийных конструкций |

Заделка раковин, трещин и восстановление защитного слоя конструкций

Заделка раковин, трещин и восстановление защитного слоя конструкций

В железобетонных и бетонных сооружениях все сколы бетона, раковины и повреждения защитного слоя с оголением или без оголения арматуры заделывают с восстановлением бетонного сечения конструкции до проектных размеров..jpg) Поверхность, которую надо ремонтировать, предварительно подготавливают, тщательно очищая от пыли, грязи, масел, остатков нефтяных продуктов и других посторонних включений. Если в ремонтируемых местах имеется слабый бетон, его скалывают до плотного, не оставляя острых выступов на поверхности бетона. Являясь клином, такие выступы впоследствии могут способствовать отслоению новых покрытий. Одновременно с подготовкой бетона обязательно удаляют ржавчину с оголенных участков арматуры. Большие поверхности бетона целесообразно чистить механизированным способом, используя электрощетки, гидропескоструйные аппараты с последующей продувкой поверхности бетона сжатым воздухом, пропущенным через водомаслоотделитель. Небольшие поверхности можно чистить с помощью металлических щеток, а скалывать слабый бетон скарпелем (зубилом) или щетками.

Поверхность, которую надо ремонтировать, предварительно подготавливают, тщательно очищая от пыли, грязи, масел, остатков нефтяных продуктов и других посторонних включений. Если в ремонтируемых местах имеется слабый бетон, его скалывают до плотного, не оставляя острых выступов на поверхности бетона. Являясь клином, такие выступы впоследствии могут способствовать отслоению новых покрытий. Одновременно с подготовкой бетона обязательно удаляют ржавчину с оголенных участков арматуры. Большие поверхности бетона целесообразно чистить механизированным способом, используя электрощетки, гидропескоструйные аппараты с последующей продувкой поверхности бетона сжатым воздухом, пропущенным через водомаслоотделитель. Небольшие поверхности можно чистить с помощью металлических щеток, а скалывать слабый бетон скарпелем (зубилом) или щетками.

Если поверхность бетона сильно загрязнена битумом, цементным молоком, жирами или маслами, для их удаления применяют различные растворители. Например, на поверхность бетона наносят 10%-ный раствор каустической соды и затем промывают поверхность сильной струей воды. При малых участках загрязнения применяют ветошь, смоченную в бензине, ацетоне или бензине. При этом места загрязнения смачивают этими жидкостями и снимают ветошью с поверхности бетона. Ржавчину с арматуры удаляют или пескоструйными аппаратами или металлическими щетками или химическими методами. После очистки металл тщательно протирают.

При малых участках загрязнения применяют ветошь, смоченную в бензине, ацетоне или бензине. При этом места загрязнения смачивают этими жидкостями и снимают ветошью с поверхности бетона. Ржавчину с арматуры удаляют или пескоструйными аппаратами или металлическими щетками или химическими методами. После очистки металл тщательно протирают.

Выбор материала и способа ремонта во многом зависит от условий работы поврежденного участка конструкции и его размеров.

Различные части сооружения при работе на внешние воздействия испытывают разное напряженное состояние. В одних элементах возникают небольшие деформации от временных нагрузок и температурных воздействий, а в других —значительные. При ре-• монте конструкций в первом случае преследуется цель восстановить размеры конструкции и предотвратить проникновение влаги внутрь бетона, во втором случае — включить отремонтированный участок в совместную работу с остальной частью конструкции. Следовательно, в первом случае ремонт может оказаться более простым, а во втором случае потребуются более высокопрочные материалы, обладающие свойством повышенного сцепления с основным бетоном или кладкой, и соблюдение специальной технологии восстановления конструкции, чтобы обеспечить работу восстановленного элемента полным сечением. В связи с этим перед началом ремонта надо выяснить причины образования дефектов и наметить соответствующие способы восстановления конструкции с учетом характера повреждений и мест их образования.

В связи с этим перед началом ремонта надо выяснить причины образования дефектов и наметить соответствующие способы восстановления конструкции с учетом характера повреждений и мест их образования.

Когда элемент конструкции не имеет больших деформаций от внешних воздействий, для заделки раковин и сколов применяют жесткие материалы, такие как полимерцементные или реже цементные растворы, обладающие достаточно хорошим сцеплением с бетоном основной конструкции. Если в этих местах конструкции возникают значительные деформации, надо применять материалы, обладающие свойством повышенного сцепления на контакте со старым бетоном или кладкой и имеющих высокие пластические и прочностные характеристики. К таким материалам относятся полимерные материалы, применяемые в сочетании с обычными строительными материалами.

Раковины, образуемые при выветривании и истирании.поверхности бетона, и густую сетку мелких трещин несилового происхождения (усадочные трещины) в малодеформированных участках заделывают с помощью полимерцементных покрытий. Обычные цементные покрытия применяют в исключительных случаях, так как они менее долговечны — быстро отслаиваются, трескаются и разрушаются.

Обычные цементные покрытия применяют в исключительных случаях, так как они менее долговечны — быстро отслаиваются, трескаются и разрушаются.

Для покрытий используют полимерцементные растворы, которые наносят на поверхность бетона как вручную, так и механизированным способом. Перед нанесением раствора бетонную поверхность промывают струей чистой воды или воды с небольшим (до 5—10%) добавлением поливинилацетатной эмульсии или латекса. Промывают поверхность за 1—2 раза. К моменту укладки раствора поверхность должна быть влажной, но не содержать капель воды.

Раствор при ручном способе укладывают мастерком. Сначала наносят слой толщиной 5—7 мм и затем распределяют его сильными бросками до необходимой толщины уплотнения и заглаживают (втирая) в уровень с поверхностью элемента. Примерно через час уложенный раствор смачивают водой, затем снаружи присыпают сухим цементом и разглаживают деревянной или металлической гладилкой. Если работы ведут при температуре до 25—30° С и процесс твердения происходит в тех же условиях, то не требуется поливать водой поверхность для ускорения твердения. При более высоких температурах окружающего воздуха в период твердения поверхность увлажняют 2—3 раза в сутки. При ремонте больших поверхностей этими материалами эффективен способ торкретирования, при котором достигается весьма плотное и прочное покрытие с достаточно хорошим сцеплением его с бетоном и арматурой.

При более высоких температурах окружающего воздуха в период твердения поверхность увлажняют 2—3 раза в сутки. При ремонте больших поверхностей этими материалами эффективен способ торкретирования, при котором достигается весьма плотное и прочное покрытие с достаточно хорошим сцеплением его с бетоном и арматурой.

При ремонте очень мелких трещин и раковин вместо растворов применяют полимерцементные краски. Их целесообразно использовать также при декоративном оформлении наружных поверхностей конструкции. Для придания покрытию некоторых оттенков в состав краски добавляют различные пигменты в количестве 5—10% объема цемента. Здесь используют сурик железный, охру, ультрамарин, окись хрома, пиролюзит, умбру и др.

Раковины и сколы бетона конструкции, а также восстановление защитного слоя бетона с обнажением или без обнажения арматуры в условиях, когда поврежденные участки могут подвергаться воздействию больших нагрузок, ремонтируют с применением полимерных материалов. Учитывая их некоторую дефицитность, при крупных дефектах полимерные материалы используют в основном только как пленку для повышения сцепления старого бетона с вновь укладываемымВ этом случае подготовленную дефектную поверхность поддерживают сухой до начала восстановительных работ. При глубоких раковинах в местах больших сколов бетона или обнажения арматуры устанавливают дополнительно арматурную сетку из проволоки диаметром 0,5—6 мм с размером ячеек от 25 до 100 мм и закрепляют ее к основной арматуре вязальной проволокой. Такое армирование целесообразно также при восстановлении защитного слоя бетона. Арматурную сетку размещают по контуру раковины или скола, не касаясь поверхности бетона.

При глубоких раковинах в местах больших сколов бетона или обнажения арматуры устанавливают дополнительно арматурную сетку из проволоки диаметром 0,5—6 мм с размером ячеек от 25 до 100 мм и закрепляют ее к основной арматуре вязальной проволокой. Такое армирование целесообразно также при восстановлении защитного слоя бетона. Арматурную сетку размещают по контуру раковины или скола, не касаясь поверхности бетона.

Дефектная поверхность, как правило, имеет большие неровности и поэтому перед началом работ по сухой ее поверхности кистью наносят грунтовочный слой из расчета 150—200 г полимерного материала на 1 м2 ремонтируемой поверхности. Этот слой смягчает острые углы и выравнивает поверхность, а также укрепляет контактную зону старого бетона или кладки. Дальнейшие ремонтные работы могут быть продолжены только после полного высыхания этого слоя, когда он утрачивает свою подвижность и клейкость и при надавливании пальцем руки не оставляет следа. Грунтовочный состав состоит из эпоксидной смолы (ЭД-5), отвердителя (ПЭПА) и пластификатора (дибутилфталата) в соотношении 100: (84-10) : 20 вес. ч. При отсутствии пластификатора применяют фуриловый спирт или ацетон.

ч. При отсутствии пластификатора применяют фуриловый спирт или ацетон.

Следующий так называемый промежуточный слой (он же основной слой на контакте бетонов) наносят тоже кистью из расчета 300—400 г полимерного состава на 1 м2 поверхности ремонтируемой части бетона. Применяемый для промежуточного слоя состав содержит эпоксидную смолу марки ЭД-5 или ЭД-6, деготь, отвер-дитель — полиэтиленполиамин (ПЭПА) и наполнитель — цемент любой активности.

Для его приготовления сначала в эпоксидную смолу вводят деготь в количестве 70% от массы смолы и после полного его перемешивания вводят отвердитель в количестве 15—20% от массы чистой смолы. Наполнитель в эти смеси добавляют постепенно при одновременном перемешивании, чтобы получить однородный состав. Общее количество наполнителя составляет 200% от массы чистой смолы.

Вслед за нанесением этого состава до его схватывания заделывают раковины и восстанавливают сечение конструкции обычным бетоном или полимербетоном. При выполнении работ нужно следить за тем, чтобы, укладка бетонной смеси была полностью закончена до конца схватывания клея промежуточного слоя. Для этого к моменту введения в состав промежуточного слоя отверди-теля должна быть готова бетонная смесь для заполнения раковин и сколов. Состав смеси принимают такой, чтобы ожидаемая марка бетона была не ниже бетона ремонтируемой конструкции. Если окажется, что вся бетонная смесь не будет уложена к этому сроку и клей схватится, то повторно возобновляют промежуточный слой в местах, где будет новый контакт с бетоном.

Для этого к моменту введения в состав промежуточного слоя отверди-теля должна быть готова бетонная смесь для заполнения раковин и сколов. Состав смеси принимают такой, чтобы ожидаемая марка бетона была не ниже бетона ремонтируемой конструкции. Если окажется, что вся бетонная смесь не будет уложена к этому сроку и клей схватится, то повторно возобновляют промежуточный слой в местах, где будет новый контакт с бетоном.

Бетонную смесь укладывают послойно или сразу на весь объем в зависимости от размеров (главным образом от глубины) ремонтируемого участка. При небольших объемах раковин смесь уплотняют трамбовками или штыкованием. При механизированном способе уплотнения в зависимости от условий работ и расположения дефекта применяют глубинные или поверхностные вибраторы. Работы с глубинным вибратором проводят так, чтобы не нарушать пленку полимерного промежуточного слоя.

В качестве опалубки используют простые деревянные, стальные или из плотной резины щиты, закрепляемые непосредственно на ремонтируемом элементе (рис. 37). Если условия не позволяют укладывать бетонную смесь в опалубку сверху, то с одной стороны щит делают с закладными досками, чтобы смесь можно было укладывать в опалубку сбоку через окно. По мере укладки смеси закладные доски устанавливают и -закрепляют в опалубке. Внутренние поверхности опалубочных щитов смазывают жидким парафином.

37). Если условия не позволяют укладывать бетонную смесь в опалубку сверху, то с одной стороны щит делают с закладными досками, чтобы смесь можно было укладывать в опалубку сбоку через окно. По мере укладки смеси закладные доски устанавливают и -закрепляют в опалубке. Внутренние поверхности опалубочных щитов смазывают жидким парафином.

Вместо обычного бетона можно применять полимербетон, где в качестве вяжущего используется полимерный материал (эпоксидная смола, мономер ФА или ФАМ). Достоинство этих бетонов — быстрый процесс схватывания (не больше 30 мин) после момента приготовления смеси. Поэтому их целесообразно применять в тех случаях, когда ремонтные работы ведутся без перерыва движения по мостам или когда по условиям работ необходимо быстрое завершение (например, при организации пропуска по мосту тяжелых нагрузок СЫН). Применяя поли-мербетон, нужно учитывать, что он под постоянной нагрузкой обладает высокими пластическими свойствами. Поэтому его целесообразно использовать в зонах невысоких сжимающих напряжений или в растянутой зоне изгибаемых или растянутых элементов.

Готовую полимербетонную смесь укладывают в опалубку сразу после приготовления, так как время его жизнеспособности составляет всего 30 мин при температуре +20° С. Бетонируют после окончания покрытия дефектной поверхности промежуточным слоем. Поскольку время схватывания обоих материалов ограничено, целесообразно предварительно на пробных замесах подобрать наиболее благоприятные условия по времени приготовления по-лимербетонной смеси.

При заделке мелких раковин и сколов бетоны не применяют, а используют только полимерные составы, аналогичные применяемым для промежуточного слоя, с добавлением в них песка или щебня в зависимости от размеров дефектов. Свеже-уложенный полимербетон или другие полимерные материалы не требуют специального ухода после окончания ремонтных работ; опалубку можно снимать через 12 ч после окончания укладки.

Все работы по восстановлению бетонных поверхностей проводят только в сухую погоду с положительной температурой окружающего воздуха не ниже +5° С.

Способ заделки трещин выбирают на основании изучения причин их образования и оценки влияния на прочность и долговечность конструкций. Обязательно заделывают все трещины, расположенные на открытых сверху поверхностях бетона, в зоне расположения пучков преднапряженной арматуры, трещины вдоль арматуры, а также трещины в железобетонных конструкциях, имеющие раскрытие больше 0,2 мм. Трещины на боковых поверхностях, закрытые сверху, и на нижних поверхностях бетона заделывают только после устранения причин, приводящих к фильтрации воды и образованию подтеков из этих трещин. Так, например, в железобетонной плите проезжей части мостов трещины (снизу плиты) заделывают только после ремонта гидроизоляции. В противном случае влага, не имея выхода, будет скапливаться в бетоне и способствовать его разрушению.

Рис. 37. Опалубка для ремонта бетонных поверхностей:

а —при угловом сколе; б —при сквозной раковине; 1 — железобетон конструкции; 2 — восстанавливаемый участок; 3 — закладная опалубка; 4 — обжимная струбцина; 5 — вертикальные брусья; 6 — подкладки; 7 — стяжка болтовая или из проволоки

Если через трещины (например, в теле опоры) просачивается влага, их заделывают только после осушения бетонной или каменной кладки.

Не все трещины можно ремонтировать сразу после их образования. Некоторые из них могут продолжать развиваться в течение нескольких лет. Например, трещины в конструкциях, вызванные непрекращающимися осадками опор, поперечные трещины в пролетных строениях при увеличении нагрузки и ее повторяемости, продольные трещины вдоль пучков арматуры и в стыках диафрагм и др. Поэтому преждевременный ремонт может оказаться бесполезным, так как трещины появятся вновь. Их заделывают только после стабилизации их раскрытия и устранения причин возникновения.

Трещины, которые изменяют величину раскрытия от временных нагрузок и температурных воздействий до 0,1 мм, можно заделывать жесткими покрытиями — водоцементными или полимерцемент-ными составами или покрытиями на основе синтетических смол. Сюда могут быть отнесены трещины в предварительно напряженных элементах конструкций, трещины вдоль арматурных стержней и все виды усадочных. Такие трещины заделывают путем инъекти-рования (или цементации), затирки или нанесения на трещиноватую поверхность защитных покрытий.

Метод ремонта определяют с учетом величины раскрытия трещины, их количества и агрессивности окружающей среды. Если наибольшая величина раскрытия трещин не превышает 2 мм и число трещин ограничено (редкие трещины), то их рекомендуется затирать полимерцементным тестом или красками. Обычно поли-мерцементные краски применяют для заделки трещин шириной до 1 мм, а тесто — до 2 мм. При большом числе трещин затирка нецелесообразна, поскольку приходится обрабатывать большие поверхности вручную. Лучший результат достигается, если на поверхность наносить защитное покрытие механизированным способом — торкретированием. В этом случае рекомендуется использовать полимерцементные растворы. Инъектирование (или цементацию) трещин применяют для заделки широких трещин, а также всех трещин в конструкциях, подверженных воздействию агрессивной среды. При инъектировании можно использовать по-лимерцементный раствор, тесто или краски.

Если полимерные добавки отсутствуют, дефекты в бетоне устраняют с применением цементнопесчаных растворов или цементного теста. Эти материалы применяют в исключительных случаях, так как они имеют худшее сцепление с бетоном, менее эластичны и требуют специального ухода в процессе твердения. Под воздействием влаги цемент быстро вымывается. Цементные покрытия, обладая иными свойствами, чем бетон конструкции, могут в месте контакта отслаиваться под влиянием температурных деформаций и не обеспечивать защитных функций. Для улучшения защитных свойств этих покрытий в смеси вводят пластифицирующие добавки и принимают меры для повышения сцепления покрытия с поверхностью старого бетона.

Эти материалы применяют в исключительных случаях, так как они имеют худшее сцепление с бетоном, менее эластичны и требуют специального ухода в процессе твердения. Под воздействием влаги цемент быстро вымывается. Цементные покрытия, обладая иными свойствами, чем бетон конструкции, могут в месте контакта отслаиваться под влиянием температурных деформаций и не обеспечивать защитных функций. Для улучшения защитных свойств этих покрытий в смеси вводят пластифицирующие добавки и принимают меры для повышения сцепления покрытия с поверхностью старого бетона.

Наиболее прочные покрытия можно получить, используя поли-мерцементные составы в сочетании с эпоксидными. Подготовленные к заделке трещины прокрашивают эпоксидным клеем и по свежему составу наносят полимерцементный раствор или тесто. Эти сочетания очень эффективны при ремонте трещин как с малым, так и большим их раскрытием, и особенно раскрывающихся под нагрузкой. Для устройства защитных покрытий эти материалы наносят торкретированием или вручную подобно заделке раковин и ремонту поверхности бетона.

Перед началом ремонта поверхность бетона очищают, а трещины с шириной раскрытия больше 1 мм разделывают клином под углом 45—60° или в виде прямоугольника на глубину 10—30 мм (рис. 38). Лучшее сцепление покрытия с бетоном обеспечивается при разделке трещин в виде прямоугольника. По окончании разделки трещины продувают сжатым воздухом.

В конструкции, где происходит интенсивное развитие коррозии арматуры, вызванное воздействием окружающей агрессивной среды или высокой влажности, трещины герметизируют полимерными материалами, обеспечивающими длительную защиту арматуры от коррозии. Для заделки трещин рекомендуются эпоксидные смолы марки ЭД-5 или ЭД-6, а также их заменяющие (например, ЭИС). Приготовленные на их основе составы инъектируют в трещины, при этом трещины величиной раскрытия до 0,3 мм заполняют так называемым ненаполненным эпоксидным клеем, а при ширине более 0,3 мм — эпоксидным клеем с наполнением из цемента марки не ниже 500. Эти материалы хотя и имеют высокую стоимость, однако первоначальные затраты впоследствии окупаются за счет высокой надежности ремонта и значительного увеличения межремонтного срока.

Для инъекционного состава клея из эпоксидной смолы ЭД-5, растворителя и отвердителя рекомендуется соотношение по массе 100 : 40 : 10. Перед инъектированием трещины продувают сжатым воздухом и затем поверхность над трещиной протирают ветошью, смоченной в ацетоне. Для того чтобы инъектируемый состав не вытекал из трещины, их снаружи покрывают двумя слоями эпоксидного клея состава 100 : 10: 12 (смола + растворитель + отверди-тель). Такой состав рекомендуется для трещин шириной до 1 мм, при большей ширине надо (в целях экономии) добавлять в клей наполнитель из цемента или молотого песка в количестве до 250 вес. ч. на 100 вес. ч. смолы.

Рис. 38. Трещины, разделанные для ремонта:

1 — трещина; 2 — арматура; 3 — защитный слой

Рис. 39. Размещение трубок для инъектнрования трещин и конструкций заглушек (размеры в милимметрах)

Подготовка к инъектированию включает следующие операции: сверление отверстий для установки инъекционных трубок (штуцеров) по трещинам или стыкам бетона; очистку отверстий от пыли сжатым воздухом, а затем ветошью, смоченной в ацетоне; установку в отверстия штуцеров для крепления шлангов инъектора и контроля качества инъекцирования; обеспечение наружной герметизации трещин.

Расстояния вдоль трещин (шаг) между отверстиями назначают исходя из величины раскрытия трещин: при ширине до 0,3 мм принимают шаг 15 см, а при ширине 1 мм и более —50 см. Если трещина проходит насквозь элемента, штуцеры устанавливают с обеих сторон элемента в шахматном порядке. Диаметр отверстий— 12 мм; глубина сверления — от 55 до 60 мм (рис. 39, а). Инъекционная трубка (штуцер) длиной 65—70 мм с наружной резьбой и диаметром 10 мм крепят в отверстии с помощью обмазки из эпоксидного клея. Во избежание закупорки вводимый конец трубки на длину 1,0—1,5 см клеем не обмазывают.

Каждая трубка должна иметь заглушку (рис. 39, б) в виде накидной пробки с донышком и отверстием для воздуха на боковой стороне.

Перед установкой в отверстие штуцер очищают от масла и грязи бензином или ацетоном, затем обмазывают клеем на длине 40 мм и втирают его в резьбу. После этого на поверхность штуцера наносят слой клея 2—3 мм. Устанавливают штуцер в отверстие с таким расчетом, чтобы он выступал наружу примерно на 10 мм. При установке на горизонтальную поверхность принимаются меры, исключающие смещение штуцера до схватывания клея. После отвердения клея (обычно через сутки) проверяют со-общенность штуцеров с трещинами, используя для этого сжатый воздух (при трещинах шириной 0,4 мм и больше) или воду (при тонких трещинах).

При установке на горизонтальную поверхность принимаются меры, исключающие смещение штуцера до схватывания клея. После отвердения клея (обычно через сутки) проверяют со-общенность штуцеров с трещинами, используя для этого сжатый воздух (при трещинах шириной 0,4 мм и больше) или воду (при тонких трещинах).

Состав клея для наружной герметизации трещин подбирают с учетом температуры окружающей среды. Состав считается, правильно подобранным, если при первом нанесении он втягивается в трещину, а после второго (примерно через 0,5 ч) на месте трещины остается сплошная ровная пленка. Клей приобретает достаточную прочность примерно через сутки. Для ускорения отвердения применяют дополнительный обогрев горелкой, но пламя при этом не должно касаться клея. После того как поверхность конструкции будет подготовлена к инъектированию трещин, выступающие конусы инъекционных трубок (штуцеров) с резьбой очищают от клея и подготавливают инъекционное оборудование. Состав инъекционного клея должен иметь вязкость, при которой под давлением 100 кгс/см2 происходит заполнение трещин шириной больше 0,1 мм. Жизнеспособность рекомендуемого состава составляет около 3 ч, а окончательное его твердение достигается на 10-е сутки при температуре воздуха 18—20° С.

Жизнеспособность рекомендуемого состава составляет около 3 ч, а окончательное его твердение достигается на 10-е сутки при температуре воздуха 18—20° С.

Для инъектирования используется специальная установка1 УНК-2, разработанная Киевской научно-исследовательской лабораторией НИИСКа.

Нагнетание клея прекращают в случаях достижения давления по манометру 100 кгс/см2 и при прорыве наружной герметизации трещин и вытекании клея из них. По окончании работ поверхность ремонтируемых элементов очищают от стекловидной поверхности клея, выступающие части трубок обрезают, а места эти изолируют эпоксидным клеем.

Для герметизации трещин, которые под воздействием временных нагрузок или температурных колебаний изменяют раскрытие больше чем на 0,15 мм, не рекомендуется применять жесткие покрытия и инъекционные составы, так как при периодическом изменении величины раскрытия трещин в них могут возникнуть разрывы и нарушиться герметизация трещин. Обладая большой жесткостью, используемые материалы не могут на очень малом участке, которым является ширина трещин, воспринять удлинения порядка 0,2 мм и больше. Поэтому для заделки таких трещин целесообразно применять эластичные материалы, которые хотя и не обеспечивают повышения жесткости элементов и их монолитности (как это достигается при использовании жестких материалов), но хорошо герметизируют трещины от внешней среды. Примером конструкций с такими трещинами могут быть изгибаемые элементы с обычной арматурой, стыки сборных элементов. Сюда могут быть отнесены также температурно-усадочные трещины в опорах и др. Для заделки таких трещин используют каучукоподобные тиоколо-вые герметики марок УТ-ЗОМ, УТ-34, У-ЗОМЭС-5 И др.

Поэтому для заделки таких трещин целесообразно применять эластичные материалы, которые хотя и не обеспечивают повышения жесткости элементов и их монолитности (как это достигается при использовании жестких материалов), но хорошо герметизируют трещины от внешней среды. Примером конструкций с такими трещинами могут быть изгибаемые элементы с обычной арматурой, стыки сборных элементов. Сюда могут быть отнесены также температурно-усадочные трещины в опорах и др. Для заделки таких трещин используют каучукоподобные тиоколо-вые герметики марок УТ-ЗОМ, УТ-34, У-ЗОМЭС-5 И др.

Удовлетворительные результаты получены при использовании для инъекти-рования трещин герметика марки УТ-34 с добавками. В качестве добавок применяют эпоксидную смолу и другие компоненты. Герметизация трещин производится путем их инъектирования с помощью ручных или пневматических шприцев. Ручной шприц представляет собой металлический цилиндр с резьбой на обоих концах. На один конец навинчивают рабочий наконечник в виде патрона, а на другом крепится крышка с рукояткой и подающим механизмом.

Трещины можно герметизировать, тоже покрывая с помощью кисти поверхность бетона тиоколовым герметиком У-30 МЭС-5 или У-30 МЭС-10. При нанесении шпателем растворитель, ацетон и этилацетат в состав герметика обычно не вводят, а ремонтируемую поверхность бетона после нанесения герметика разглаживают кистью, смоченной щелочным раствором (5—10% NaOH), для получения равномерной толщины покрытия. Такое покрытие обладает большой плотностью, повышенной стойкостью в агрессивной среде и имеет лучшее сцепление с бетоном.

Читать далее:

Основные положения по перерасчету стальных мостов

Организация движения тяжелых машин

Обеспечение пропуска сверхнормативных нагрузок по искусственным сооружениям

Паромные и ледовые переправы

Наплавные мосты

Пропуск ледохода и паводковых вод

Подготовительные работы к пропуску ледохода и высоких вод

Типы укреплений подходов и регуляционных сооружении

Особенности ремонта решетчатых и сплошных ферм пролетных строений, ремонт опор и ледорезов

Ремонт и усиление подкосных и простых балочных мостов

Бетонные трещины — обзор

3.

3.2 Результаты и обсуждение

3.2 Результаты и обсуждение

НБК-1 — плита НБК с традиционной стальной арматурой. Следует отметить, что 0,1 кг тротила было помещено в центр поверхности плиты, как показано на рис. 3.31. После взрыва на нижней и верхней поверхностях плиты наблюдались явные сколы и воронка в бетоне. Диаметр бетонной воронки и скола составлял 20 см и 33 см соответственно. Ни перфорации, ни повреждений от изгиба в середине пролета плиты не обнаружено.

Рисунок 3.31. Событие взрыва 1.

В результате взрыва 2 плита НБК НБК-2 подверглась воздействию 1 кг тротила, помещенного также в центр поверхности плиты. Как видно из рис. 3.32, сильная взрывная нагрузка вызвала разрушение перфорации в плите. Произошел перелом центральной арматуры стремени. Также следует отметить, что значительное растрескивание бетона произошло вдоль двух безопорных направлений вблизи границы плиты. Поскольку явной деформации плиты не наблюдалось, предполагалось, что эти повреждения также были вызваны распространением и отражением волн напряжения. Волна напряжения вызвала трещины вдоль двух свободных концов из-за небольшого расстояния распространения между взрывчатым веществом и свободной границей, что создало большие растягивающие напряжения из-за отражения волны и, следовательно, растрескивания бетона.

Волна напряжения вызвала трещины вдоль двух свободных концов из-за небольшого расстояния распространения между взрывчатым веществом и свободной границей, что создало большие растягивающие напряжения из-за отражения волны и, следовательно, растрескивания бетона.

Рисунок 3.32. Событие взрыва 2.

UHPC-3 представлял собой плиту UHPC с такой же стальной арматурой, что и две плиты NPC. Следует отметить, что 0,1 кг тротила было помещено в центр поверхности плиты и взорвано. После взрыва на нижней поверхности плиты не наблюдалось откольных повреждений, а на верхней поверхности была обнаружена небольшая воронка в бетоне диаметром 90 мм и глубиной 27 мм, как показано на рис.3.33. По сравнению с плитой НСК-1, которая имеет такую же стальную арматуру и подвергается такой же взрывной нагрузке, очевидно, что материал UHPC имеет гораздо более высокую взрывостойкость.

Рисунок 3.33. Событие взрыва 3.

UHPC-4 был испытан с 1 кг тротила, взорванного на его центральной поверхности. На плите наблюдались сколы и разрушение бетона при раздавливании, как показано на рис. 3.34. Было отмечено, что по сравнению с плитой НБК-2 при той же взрывной нагрузке, плита UHPC-4 имеет лучшую взрывостойкость.Диаметр кратера на верхней поверхности и диаметр скола на нижней поверхности были уменьшены с 460 и 820 мм до 230 и 450 мм соответственно. Более того, не наблюдалось растрескивания бокового бетона, как в НБК-2, как и разрушения арматуры. Эти сравнения ясно демонстрируют лучшую стойкость к взрывной нагрузке у UHPC, чем у обычного бетона.

На плите наблюдались сколы и разрушение бетона при раздавливании, как показано на рис. 3.34. Было отмечено, что по сравнению с плитой НБК-2 при той же взрывной нагрузке, плита UHPC-4 имеет лучшую взрывостойкость.Диаметр кратера на верхней поверхности и диаметр скола на нижней поверхности были уменьшены с 460 и 820 мм до 230 и 450 мм соответственно. Более того, не наблюдалось растрескивания бокового бетона, как в НБК-2, как и разрушения арматуры. Эти сравнения ясно демонстрируют лучшую стойкость к взрывной нагрузке у UHPC, чем у обычного бетона.

Рисунок 3.34. Событие взрыва 4.

UHPC-5 представлял собой плиту UHPC глубиной 100 мм. Армирование в плите осталось таким же, как и в предыдущих плитах.Как показано на рис. 3.35, при контактном взрыве массой 1 кг в плите возникла неисправность перфорации. Стремя и продольная арматура в середине пролета также были сломаны. Также были замечены небольшие боковые трещины в бетоне, похожие на плиту НБК-2 под 1 кг тротила. По сравнению с UHPC-4 диаметр кратера и диаметр скола увеличились, что указывает на то, что глубина плиты сыграла положительную роль в сопротивлении повреждению, вызванному контактным взрывом, как и ожидалось.

Рисунок 3.35. Событие взрыва 5.

UHPC-6 представлял собой плиту UHPC с увеличенной глубиной 150 мм, подвергнутую контактному взрыву массой 1 кг в тротиловом эквиваленте. Как и в предыдущих двух испытаниях, снова наблюдалось нарушение перфорации, как показано на рис. 3.36. Однако тяжесть повреждений была снижена. По сравнению с UHPC-5 диаметр кратера на верхней поверхности и диаметр скола на нижней поверхности снизились с 270 и 470 мм до 220 и 410 мм соответственно. Только одна продольная арматура с нижней стороны была разрушена. В этой более толстой плите не наблюдалось бокового растрескивания бетона.

Рисунок 3.36. Событие взрыва 6.

Как упоминалось ранее, плита UHPC-7 была изготовлена с меньшим количеством армирования. Он также подвергся тому же взрыву массой 1 кг в тротиловом эквиваленте. После испытания наблюдалось серьезное нарушение перфорации, как показано на рис. 3.37. По сравнению с UHPC-4 диаметр кратера на верхней поверхности и диаметр скола на нижней поверхности увеличились с 230 и 450 мм до 250 и 480 мм соответственно. В продольной арматуре в середине пролета произошел разрыв, который не наблюдался в UHPC-4.Вообще говоря, арматурная сетка способствовала сопротивлению контактным взрывным нагрузкам. Однако в данном конкретном случае размеры кратера и скола увеличились лишь незначительно, даже когда количество стержней арматуры было почти вдвое меньше по сравнению с UHPC-4, что указывает на то, что эффект удержания арматуры не является заметным. Тем не менее, это наблюдение основано только на двух типах арматурных сеток. Считается, что если бы использовалась более плотная арматурная сетка, ее ограничивающий эффект на бетон был бы более заметным.Считается, что необходимы дополнительные исследования для подтверждения и, возможно, количественной оценки эффектов удержания арматуры на бетонных материалах, подвергающихся взрывным нагрузкам.

В продольной арматуре в середине пролета произошел разрыв, который не наблюдался в UHPC-4.Вообще говоря, арматурная сетка способствовала сопротивлению контактным взрывным нагрузкам. Однако в данном конкретном случае размеры кратера и скола увеличились лишь незначительно, даже когда количество стержней арматуры было почти вдвое меньше по сравнению с UHPC-4, что указывает на то, что эффект удержания арматуры не является заметным. Тем не менее, это наблюдение основано только на двух типах арматурных сеток. Считается, что если бы использовалась более плотная арматурная сетка, ее ограничивающий эффект на бетон был бы более заметным.Считается, что необходимы дополнительные исследования для подтверждения и, возможно, количественной оценки эффектов удержания арматуры на бетонных материалах, подвергающихся взрывным нагрузкам.

Рисунок 3.37. Событие взрыва 7.

Как видно из результатов предыдущих испытаний, режимы разрушения плит при контактном взрыве можно разделить на три категории: «только кратер», «кратер и скол» и «перфорация». В таблице 3.12 приведены результаты испытаний.

В таблице 3.12 приведены результаты испытаний.

Таблица 3.12. Сводка результатов испытаний

| № плиты | Вид повреждения | Диаметр кратера (мм) | Диаметр скола (мм) |

|---|---|---|---|

| NSC-1 | Кратер и скол | 200 | 330 |

| NSC-2 | Перфорация | 460 | 820 |

| UHPC-3 | Только кратер | 90 | 0 |

| UHPC-4 | Перфорация | 230 | 450 |

| UHPC-5 | Перфорация | 270 | 470 |

| UHPC-6 | Перфорация | 220 | 410 |

| UHPC-7 | Перфорация | 250 | 480 |

Рис.3.38 показывает записанные графики времени деформации на уточняющих стержнях. Следует отметить, что никаких значимых данных о деформации не было успешно зарегистрировано в пластинах 3 и 5 из-за неисправности датчика и / или оборудования во время этих двух испытаний. Историю деформации во времени регистрировали тензодатчиками сопротивления, предоставленными компанией Jin-Li Sensor Company из Китая. Эффективная длина калибра 5 мм. Тензодатчики располагались вдоль продольного направления стержней. Схема испытаний представляла собой схему четвертьмостового тензодатчика с питающим напряжением 2 В и коэффициентом усиления 100.Данные были собраны высокоскоростной системой сбора данных TST5205, предоставленной компанией Chengdu-Test. Частота дискретизации во всех записях была установлена на уровне 1 миллион Гц.

Историю деформации во времени регистрировали тензодатчиками сопротивления, предоставленными компанией Jin-Li Sensor Company из Китая. Эффективная длина калибра 5 мм. Тензодатчики располагались вдоль продольного направления стержней. Схема испытаний представляла собой схему четвертьмостового тензодатчика с питающим напряжением 2 В и коэффициентом усиления 100.Данные были собраны высокоскоростной системой сбора данных TST5205, предоставленной компанией Chengdu-Test. Частота дискретизации во всех записях была установлена на уровне 1 миллион Гц.

Рисунок 3.38. Истории деформации во времени, регистрируемые тензодатчиками.

При контактном взрыве интенсивная взрывная нагрузка сильно локализуется с чрезвычайно короткой продолжительностью. Во время фазы взрывного нагружения общий структурный отклик (сдвиг и изгиб) невелик, потому что время слишком мало для развития глобального структурного отклика.Во время фазы нагружения взрыв генерирует волну напряжения, распространяющуюся в конструкции, которая может вызвать раздавливание и растрескивание бетона, как это наблюдалось в испытаниях, представленных в этом исследовании. После воздействия взрывных нагрузок конструкция продолжает деформироваться, поскольку в конструкцию передается значительная энергия взрыва, и возникают общие режимы реакции конструкции и повреждения.

После воздействия взрывных нагрузок конструкция продолжает деформироваться, поскольку в конструкцию передается значительная энергия взрыва, и возникают общие режимы реакции конструкции и повреждения.

Измеренные деформации, показанные на рис. 3.38, связаны с распространением волны напряжения на начальной стадии и сопровождаются глобальными структурными откликами с более низкими частотами.Распространение волны напряжения приводит к быстрым колебаниям деформации из-за отражения и преломления волн. Измеренная деформация, связанная с распространением волн напряжения, также быстро уменьшается в зависимости от расстояния до взрыва. На примере НБК-1 измеренная деформация на датчике 1, который находится под землей непосредственно под взрывом, больше, чем на датчиках 2 и 3. Более того, время прихода волны на датчик 1 немного раньше, чем у датчиков 2 и 3, которые находились подальше от взрыва.Эти наблюдения подтверждают, что измеренные деформации связаны с распространением волны напряжения.

Некоторые общие наблюдения могут быть сделаны непосредственно из этих хронологий деформации. Во-первых, сравнивая UHPC-4 с NSC-2, следует отметить, что деформация, зарегистрированная в NSC-2, выше, чем деформация, полученная в UHPC-4, что указывает на меньшую деформацию в пластине, изготовленной с помощью UHPC. Во-вторых, UHPC-6 с глубиной 150 мм имеет меньшую деформацию арматурных стержней по сравнению с данными UHPC-4, что указывает на меньшую деформацию толстой плиты, как ожидалось.Наконец, UHPC-7 с редким шагом арматуры имеет более высокую деформацию по сравнению с данными из UHPC-4, и это указывает на то, что плотно размещенная арматура может помочь противостоять деформации плиты, вызванной контактным взрывом.

Скорости деформации во всех испытанных плитах могут быть получены из записанных историй деформации во времени. В НБК-1 масса ВВ составляла 0,1 кг, а максимальная скорость деформации достигала 22000 с -1 . При увеличении массы ВВ до 1,0 кг в плите НБК-2 максимальная скорость деформации увеличилась до 68 000 с -1 . Для плит UHPC были замечены скорости деформации около 50 000 с -1 . Эти сверхвысокие значения скорости деформации были вызваны контактными взрывами.

Для плит UHPC были замечены скорости деформации около 50 000 с -1 . Эти сверхвысокие значения скорости деформации были вызваны контактными взрывами.

CFA: Обзор трещин в бетоне

Распространенная пословица гласит, что есть две гарантии на бетон. Во-первых, он затвердеет, а во-вторых, треснет. Трещины — частая причина жалоб в бетонной промышленности. Ассоциация бетонных фундаментов выпустила новую листовку, чтобы помочь подрядчикам информировать своих клиентов о причинах трещин и о том, когда они должны вызывать беспокойство.Более подробное объяснение взлома представлено в этой статье.

Растрескивание может быть результатом одного или сочетания факторов, таких как усадка при высыхании, тепловое сжатие, ограничение (внешнее или внутреннее) укорочению, осадка земляного полотна и приложенные нагрузки. Растрескивание невозможно предотвратить, но его можно значительно уменьшить или контролировать, если принять во внимание причины и принять профилактические меры.

Другая проблема, связанная со взломом, — общественное мнение.Трещины могут быть неприглядными, но многие потребители считают, что если трещина образуется в стене или полу, продукт вышел из строя. В случае стены, если трещина не является структурной, не слишком широкой (допустимая трещина зависит от того, кого вы спрашиваете, и колеблется от 1/16 дюйма до 1/4 дюйма) и не пропускает воду, она следует считать приемлемым. В ваших интересах, как подрядчик по стенам, информировать своих клиентов о том, что стена треснет и когда это должно быть проблемой для них.

Трещины, возникающие до затвердевания, обычно являются результатом оседания в бетонной массе или усадки поверхности (трещины пластической усадки), вызванной потерей воды, когда бетон еще пластичен.

Трещины оседания могут развиваться на закладных элементах, таких как арматурная сталь, или рядом с формами или затвердевшим бетоном, когда бетон оседает или проседает. Растрескивание от осадка возникает из-за недостаточной консолидации (вибрации), высоких оседаний (слишком влажный бетон) или отсутствия надлежащего покрытия закладных элементов.

Растрескивание от осадка возникает из-за недостаточной консолидации (вибрации), высоких оседаний (слишком влажный бетон) или отсутствия надлежащего покрытия закладных элементов.