Плиты из жаростойкого бетона brp

Плиты из жаростойкого бетона brp

Отгрузка: от 50 кг

Описание

Жаростойкий бетон – это бетон специального предназначения, изготовленный из материалов, позволяющих не изменять его физические характеристики при воздействии высоких температур. Его также называют огнеупорным или жаропрочным бетоном, поскольку после набора прочности он может быть использован в условиях прямого контакта с пламенем.

Марки жаропрочного бетона формируются исходя из их назначения, структуры, вида вяжущего, вида тонкомолотой добавки и заполнителя. Наименования бетона, в зависимости от торговой марки, могут быть различными, но если они изготовлены в соответствии с ГОСТ 20910-90, то обязательным условием должно быть наличие аббревиатуры содержащей:

- вид бетона: BR – жаростойкий

- вид вяжущего: P – портландцемент; А – алюминатный цемент; S – силикатное вяжущее

- класс бетона по прочности на сжатие: от В1 до В40

- класс бетона по предельно допустимой температуре применения: от И3 до И18

Жаропрочные бетоны, в зависимости от их назначения, могут быть изготовлены из различного сырья. В качестве вяжущего используют глиноземистый цемент, высокоглиноземистый цемент, жидкое стекло или силикат-глыбу (силикат натрия). В случае изготовления бетона на портландцементе или жидком стекле требуется добавление тонкомолотых добавок, устойчивых к высоким температурам. Обычно, такие добавки бывают:

В качестве вяжущего используют глиноземистый цемент, высокоглиноземистый цемент, жидкое стекло или силикат-глыбу (силикат натрия). В случае изготовления бетона на портландцементе или жидком стекле требуется добавление тонкомолотых добавок, устойчивых к высоким температурам. Обычно, такие добавки бывают:

- шамотными

- кардиеритовыми

- золошлаковыми

- керамзитовыми

- аглопоритовыми

- бетонными (дробленые огнеупорные бетоны)

В качестве заполнителей, при изготовлении бетонов, обычно используют шамотные, корундовые и муллитокорундовые материалы, однако, нормативно-техническая документация содержит более широкий спектр материалов для этих целей. В качестве заполнителей в жаростойких бетонах могут быть применены заполнители кордиеритовые, карборундовые, перлитовые, вермикулитовые и другие (см. таблицу 3 ГОСТ 20910-90). При этом следует помнить, что загрязнение заполнителя, способное пагубно воздействовать на характеристики бетона, не допускается.

Как цена, так и жаропрочность бетона напрямую зависит от сырья, из которого он изготовлен. По эксплуатационному температурному режиму жаростойкий бетон подразделяется на:

- жароупорный бетон, с режимом эксплуатации до 1580 o C

- огнеупорный бетон, с режимом эксплуатации от 1580 o C до 1770 o C

- высокоогнеупорный бетон, с режимом эксплуатации выше 1770 o C.

Купить жаростойкий бетон в обычном строительном магазине проблематично. Материал, преимущественно, используется в промышленности, поэтому, как правило, изготавливают его под заказ специализированные организации-производители.

Применение

Жаростойкие бетоны используют в агрегатах и конструкциях, подверженных кратковременному или длительному воздействию высоких температур и огня. В отличие от шамотных материалов, бетоны в различных конструкциях обладают большей прочностью и большой несущей способностью, что делает их незаменимыми в строительстве различных промышленных печей, в том числе доменных и туннельных. Также бетоны широко используются в нефтегазовой отрасли, в частности для изготовления трубчатых подогревателей на нефтеперерабатывающих заводах.

Также бетоны широко используются в нефтегазовой отрасли, в частности для изготовления трубчатых подогревателей на нефтеперерабатывающих заводах.

Использование жаростойких бетонов на производстве в значительной степени увеличивает сроки эксплуатации ключевых объектов, сокращает сроки и стоимость их строительства и капитального ремонта.

Бетон огнеупорный

Цена: от 37,5 руб/кг | Испытывается партия каждого заказа, даже несколько мешков

- Гарантированно выдерживают заявленные условия применения

- Значительно превосходят большинство аналогов по срокам эксплуатации

- Качество жаропрочных сухих смесей подтверждено — протокол испытаний

Изготовляются по индивидуальным заказам, срок поставки в г. Москву 4-7 дней

Парад И3 до 300⁰ Жаростойкий бетон В10 20 кг

Бетон жаростойкий «Парад» BR РВ10 И3 ГОСТ 20910-90 Бетонная безусадочная жаростойкая смесь. Область..

Парад И6 до 600⁰ Жаропрочный бетон В10 20 кг

Бетон жаростойкий «Парад» BR Р В10 И6 ГОСТ 20910-90. Область применения Выполнение работ по устрой..

Область применения Выполнение работ по устрой..

Парад И9 до 900°C Жаростойкий бетон В20 25 кг

Парад И9- бетонная модифицированная безусадочная смесь для выполнения работ по устройству и ремонту ..

Парад И12 до 1200⁰ Бетон жаростойкий В30-45 25 кг

Бетон жаростойкий «Парад» BR А В25 И12 ГОСТ 20910-90 Бетон жаростойкий «Парад» BR А В30 И12 ГОСТ 209..

Парад И13 до 1300°C Жаростойкий бетон В30 25 кг

Обозначение при заказе: Бетон жаростойкий «Парад» BR А В30 И13 ГОСТ 20910-90 Бетонная безусадо..

Парад И14 до 1400°C Жаростойкий бетон В35 25 кг

Бетон жаростойкий «Парад» BR А В35 И14 ГОСТ 20910-90 Бетонные жаростойкие безусадочные смеси для вы..

Парад И15 до 1500°C Жаростойкий бетон B35 25 кг

Обозначение при заказе: “Парад” BR A B35 И15 по ГОСТ 20910-90 Описание Сухие жаро..

Парад И17 до 1700⁰ Бетон Огнеупорный B35/B40 25 кг

“Парад” BR А B35 И17 ГОСТ 20910-90 “Парад” BR A B40 И17 ГОСТ 20910-90 Огнеупорная высокопрочная сух. .

.

Добавка в бетон для изготовления жаростойкого бетона КРДж-2 20 кг

Добавка в бетон для получения жаропрочной смеси КРДж-2. 20% жаростойкой добавки от общего количеств..

Парад И9 до 900°C Жаростойкий бетон В12,5 25 кг

Парад И9- бетонная модифицированная безусадочная смесь для выполнения работ по устройству и ремонту ..

Жаропрочный огнеупорный бетон

Жаростойкий бетон — искусственный каменный материал, необходимый для промышленных агрегатов, подверженных нагреванию строительных конструкций, облицовки котлов. Назначение материала для промышленных печей объясняется его эксплуатационными качествами.

Классификация огнеупорного материала

Жаропрочный бетон подразделяется на подвиды. Категория вещества определяется типом применяемого вяжущего составляющего. Существует несколько видов вяжущего сырья:

- Портландцемент, создаваемый комбинированным, сухим, мокрым способом. Огнеупорный состав с добавлением портландцемента — добротный стройматериал;

- Шлакопортландцемент — эксплуатируемый в процессе кладки фундамента, строительства стен жаростойкий материал.

Бетонная безусадочная жаростойкая смесь на основе шлакопортландцемента обладает повышенной жаропрочностью, водостойкостью;

Бетонная безусадочная жаростойкая смесь на основе шлакопортландцемента обладает повышенной жаропрочностью, водостойкостью; - Жидкое стекло — вяжущий элемент, который состоит из воды, силикатных солей. Огнеупорный бетон с добавлением жидкого стекла — находка при возведении жилых домов;

- Глиноземистый цемент — стойкий к деформациям материал, обладающий крупно кристаллической структурой. Принято использовать раствор для печей каминов при строительстве коттеджей.

Для увеличения прочности, надежности строительной основы профессионалы применяют уникальные добавки в виде гранулированного шлака, хромитовой руды. При добавлении в состав приготавливаемый на основе портландцемента — специального вяжущего вещества учитывается тонкость помола. Сито 009 должно пропускать не более 70% вещества. Производство бетона на основе вяжущего составляющего жидкого стекла тонкость помола должна быть такова, что сито 009 пропускало бы не более 50%. В процессе изготовления любых видов жаропрочного бетона учитывается ГОСТ.

Грамотно подобранные составляющие жаропрочного бетона способствуют долговечности постройки, строительство которой подразумевало применение такого сырья, как бетон жаростойкий. Стройматериал может применяться при высоких температурах. Цена материала определяется несколькими факторами — его типом, качеством, количеством. Чтобы купить огнеупорный бетон для печей и каминов грамотно, следует ознакомиться с правилами их выбора.

Жаростойкие смеси LCC MCC RC Ucast BRP BRS+ BRA (1)КЭТ

КЛАССИФИКАЦИЯ СУХИХ СМЕСЕЙ

ДЛЯ ОГНЕУПОРНЫХ И ЖАРОСТОЙКИХ

БЕТОНОВ

ЖАРОСТОЙКИЕ БЕТОНЫ

ГОСТ 20910-90

ОГНЕУПОРНЫЕ СМЕСИ

ТУ 23.20.13-003-72675614-2017

НОРМАЛЬ-

НЫЕ БЕТОНЫ

ПРОИЗВОДСТВО ЧУГУНА И СТАЛИ

Широкий ассортимент огнеупорной продукции для доменных цехов (желобные массы, торкрет массы, низко-цементные бетоны для ремонта шахт и газоходов грязного газа доменных печей и многое другое) позволяет нам полностью отвечать ожиданиям и требованиям заказчиков в отношении эксплуатационных и прочностных характеристик, физико-химических свойств, ко времени, затрачиваемому на монтаж материалов. Предлагаем инновационные решения, которые обеспечивают высокую надежность и повышенную производительность доменных печей.

Предлагаем инновационные решения, которые обеспечивают высокую надежность и повышенную производительность доменных печей.

Поставляем самые надежные, инновационные, экономичные и безопасные решения для футеровки агрегатов сталелитейного производства. Это обеспечивает уменьшение удельных затрат на тонну выпущенной стали, увеличение эффективности энергопотребления, уменьшение времени простоя оборудования и сокращение продолжительности ремонтного цикла.

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Оптимальные проектные решения и широкая линейка продукции обеспечат максимальную экономическую выгоду для вас. Мы обслуживаем: высокочастотные индукционные печи, вагранки, литейные и котельные печи канального типа, электродуговые печи, металлоприемники, ковши и другие агрегаты.

ПРОИЗВОДСТВО АЛЮМИНИЯ

Производим специализированные плотные огнеупорные бетоны, способные противостоять механическому воздействию и имеющие высокую стойкость к расплавам. Предлагаем специализированные решения, включая конструкторские и инженерные разработки, огнеупоров для подов печей, дверей, стен, сводов плавильных и котельных печей, ковшей для переноски металла, литейных лотков, печей для обжига анодов, обжигательных печей для глинозема.

ПРОИЗВОДСТВО ЦЕМЕНТА И ИЗВЕСТИ

Широкий спектр огнеупорной продукции с высокой устойчивостью к истиранию и щелочной коррозии для футеровки вращающихся печей и газоходов для строящихся и реконструируемых объектов цементной промышленности в России и странах СНГ.

НЕФТЕПЕРЕРАБАТЫВАЮЩАЯ

И ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ

Полный спектр огнеупорных решений (включая монолитные изделия, тепло-изоляционный и плотный кирпич) для конструкторскотехнологических компаний, производителей комплексного оборудования и конечных пользователей. Наша монолитная продукция — это высокоплотные глинозёмные материалы, а также, специально созданные и успешно прошедшие испытания на предмет теплопроводности, абразивной износостойкости, кислотоустойчивости.

ПАРОВЫЕ КОТЛЫ

И МУСОРОСЖИГАЮЩИЕ УСТАНОВКИ

Огнеупорная продукция и инновационные методы монтажа (низкопористое торкретирование и шоткретинг) для защиты труб и пластин паровых котлов от коррозии, вызываемой щелочными и кислотным газами. А также индивидуальные средства против коррозии, истирания, агрессивного воздействия газов и щелочей для котлов на электростанциях.

А также индивидуальные средства против коррозии, истирания, агрессивного воздействия газов и щелочей для котлов на электростанциях.

Жаростойкие бетоны на портландцементном вяжущем BRP

Жаростойкий бетон на портландцементном вяжущем применяется для облицовки котлов, сооружения фундаментов печей, дымовых труб, футеровки факельных амбаров, тепловых агрегатов и других строительных конструкций, подверженных систематическому и продолжительному нагреванию.

Обычные жаростойкие бетоны на портландцементном вяжущем (серия BRP по ГОСТ 20910) редко используются при температурах выше 900 0 С.

Нашим предприятием разработаны и успешно внедрены модифицированные жаростойкие бетоны на портландцементном вяжущем с температурой применения до 1250 0 С.

Отличительной особенностью этих бетонов является их цена – они значительно дешевле жаростойких бетонов на других видах вяжущего.

*возможно исполнение бетона в модификации Т, C и Ф (торкрет-бетон, саморастекающийся и армированный жаропрочной фиброй).

Главным фактором, определяющим долговечность жаростойких бетонов на портландцементном вяжущем, является наличие модификатора, связывающего свободную известь. Для модифицирования этих бетонов, нашим предприятием разработана многокомпонентная добавка с пластифицирующим эффектом, обеспечивающая полное связывание свободной извести в отличие от традиционных шамотных или кремнеземистых добавок.

Немаловажным фактором, влияющим на качество жаростойких бетонов, является правильный подбор заполнителя. Именно оптимальное соотношение коэффициентов линейного термического расширения (КЛТР) заполнителя, цементной матрицы и модификатора определяет длительный срок службы жаростойкого бетона.

Чем обусловлена необходимость модифицирования?

Реакция гидратации портландцемента происходит с выделением свободного гидроксида кальция Са(ОН)2.В дальнейшем, при нагревании, происходит потеря воды гидратом окиси кальция: Са (ОН)2 ->СаО + Н2О.Так как известь СаО при гидратации резко увеличивает свой объем (до 2,5 раз), то происходят растрескивание и разрушение бетона. Внутри бетона, при образовании СаО из гидрата Са(ОН)2, происходят испарение воды, усадка цементного камня, в результате чего появляются трещины и разрывы. Эти процессы в бетоне происходят при сравнительно низких температурах — в пределах 550°С. Таким образом, применение немодифицированных бетонов на портландцементах, исключается.

Внутри бетона, при образовании СаО из гидрата Са(ОН)2, происходят испарение воды, усадка цементного камня, в результате чего появляются трещины и разрывы. Эти процессы в бетоне происходят при сравнительно низких температурах — в пределах 550°С. Таким образом, применение немодифицированных бетонов на портландцементах, исключается.

Почему нельзя использовать обычные бетоны на шлаковом заполнителе?

Лабораторией «УралНИИстром» были испытаны более 20 видов различных шлаков, используемых в качестве заполнителей для строительных бетонов. Большинство из них не отвечает минимальным требованиям по химическому составу и не подходят в качестве заполнителей для жаростойкого бетона с температурой применения выше 600 0 С. Применение некоторых шлаков нецелесообразно в силу их высокой плотности – до 3000 кг/м 3 . Многие шлаки имеют различную степень кристаллизации и неоднородность состава. Все это может привести к частичному разрушению бетона в связи с неоднородностью шлака и разными КЛТР заполнителя и цементной матрицы.

Жаростойкий бетон

|

Цена:

Жаростойкий бетон (ГОСТ 20910-90) — под заказ

Упаковка: МКР (Биг Бэг) по 1т; мешки по 50 кг

Отгрузка: от 50 кг

|

Описание

Жаростойкий бетон – это бетон специального предназначения, изготовленный из материалов, позволяющих не изменять его физические характеристики при воздействии высоких температур. Его также называют огнеупорным или жаропрочным бетоном, поскольку после набора прочности он может быть использован в условиях прямого контакта с пламенем.

Марки жаропрочного бетона формируются исходя из их назначения, структуры, вида вяжущего, вида тонкомолотой добавки и заполнителя. Наименования бетона, в зависимости от торговой марки, могут быть различными, но если они изготовлены в соответствии с ГОСТ 20910-90, то обязательным условием должно быть наличие аббревиатуры содержащей:

- вид бетона: BR – жаростойкий

- вид вяжущего: P – портландцемент; А – алюминатный цемент; S – силикатное вяжущее

- класс бетона по прочности на сжатие: от В1 до В40

- класс бетона по предельно допустимой температуре применения: от И3 до И18

Жаропрочные бетоны, в зависимости от их назначения, могут быть изготовлены из различного сырья. В качестве вяжущего используют глиноземистый цемент, высокоглиноземистый цемент, жидкое стекло или силикат-глыбу (силикат натрия). В случае изготовления бетона на портландцементе или жидком стекле требуется добавление тонкомолотых добавок, устойчивых к высоким температурам. Обычно, такие добавки бывают:

В качестве вяжущего используют глиноземистый цемент, высокоглиноземистый цемент, жидкое стекло или силикат-глыбу (силикат натрия). В случае изготовления бетона на портландцементе или жидком стекле требуется добавление тонкомолотых добавок, устойчивых к высоким температурам. Обычно, такие добавки бывают:

- шамотными

- кардиеритовыми

- золошлаковыми

- керамзитовыми

- аглопоритовыми

- бетонными (дробленые огнеупорные бетоны)

В качестве заполнителей, при изготовлении бетонов, обычно используют шамотные, корундовые и муллитокорундовые материалы, однако, нормативно-техническая документация содержит более широкий спектр материалов для этих целей. В качестве заполнителей в жаростойких бетонах могут быть применены заполнители кордиеритовые, карборундовые, перлитовые, вермикулитовые и другие (см. таблицу 3 ГОСТ 20910-90). При этом следует помнить, что загрязнение заполнителя, способное пагубно воздействовать на характеристики бетона, не допускается.

Как цена, так и жаропрочность бетона напрямую зависит от сырья, из которого он изготовлен. По эксплуатационному температурному режиму жаростойкий бетон подразделяется на:

- жароупорный бетон, с режимом эксплуатации до 1580 oC

- огнеупорный бетон, с режимом эксплуатации от 1580 oC до 1770 oC

- высокоогнеупорный бетон, с режимом эксплуатации выше 1770 oC.

Купить жаростойкий бетон в обычном строительном магазине проблематично. Материал, преимущественно, используется в промышленности, поэтому, как правило, изготавливают его под заказ специализированные организации-производители.

Применение

Жаростойкие бетоны используют в агрегатах и конструкциях, подверженных кратковременному или длительному воздействию высоких температур и огня. В отличие от шамотных материалов, бетоны в различных конструкциях обладают большей прочностью и большой несущей способностью, что делает их незаменимыми в строительстве различных промышленных печей, в том числе доменных и туннельных. Также бетоны широко используются в нефтегазовой отрасли, в частности для изготовления трубчатых подогревателей на нефтеперерабатывающих заводах.

Также бетоны широко используются в нефтегазовой отрасли, в частности для изготовления трубчатых подогревателей на нефтеперерабатывающих заводах.

Использование жаростойких бетонов на производстве в значительной степени увеличивает сроки эксплуатации ключевых объектов, сокращает сроки и стоимость их строительства и капитального ремонта.

Характеристики

Зерновой состав заполнителей для бетонов

| Размер отверстий контрольных сит, мм | Полные остатки на контрольных ситах, % по массе, для заполнителей крупностью | |

| до 5 мм | от 5 до 20 мм | |

| 20 | — | 0 — 5 |

| 10 | 0 | 30 — 60 |

| 5 | 0 — 5 | 95 — 100 |

| 2,5 | 10 — 40 | — |

| 1,25 | 20 — 60 | — |

| 0,63 | 40 — 85 | — |

| 0,315 | 60 — 95 | — |

| 0,16 | 80 — 100 | — |

Классификация по предельно-допустимой температуре применения

| Класс бетона по предельно допустимой температуре применения | Предельно допустимая температура применения, °С | Класс бетона по предельно допустимой температуре применения | Предельно допустимая температура применения, °С |

| И3 | 300 | И12 | 1200 |

| И6 | 600 | И13 | 1300 |

| И7 | 700 | И14 | 1400 |

| И8 | 800 | И15 | 1500 |

| И9 | 900 | И16 | 1600 |

| И10 | 1000 | И17 | 1700 |

| И11 | 1100 | И18 | 1800 |

Применение связующих в производстве огнеупорных и жаростойких бетонов и масс

Применение связующих в производстве огнеупорных и жаростойких бетонов и масс

Жаростойкие и огнеупорные бетоны и массы используются при возведении и эксплуатации сооружений, конструкций и агрегатов, работающих в условиях повышенных и высоких температур.

Главные области применения огнеупорных и жаростойких бетонов и масс: черная и цветная металлургия, теплоэнергетика, химическая промышленность, керамическое производство.

Различие между бетонами и массами при одинаковых составах заключается в том, что бетоны используются в виде заранее отформованных изделий, конструкций, деталей, а массы применяются для проведения ремонтных работ, в том числе по бетону, а также в качестве поверхностной защиты, наносимой разбрызгиванием (набрызг-бетон) или в принудительном режиме (торкрет-массы).

Согласно официальной номенклатуре (ГОСТ 20910, ГОСТ 25192), по допустимой температуре применения бетоны делятся на классы от «3» (до 300 °С) до «18» (до 1800 °С). По огнеупорности бетоны и массы подразделяются на жароупорные с огнеупорностью ниже 1580 °С и огнеупорные — выше 1580 °С. Бетоны и массы, используемые при повышенных и высоких температурах, различаются также термической стойкостью — количеством воздушных и водных теплосмен, которые они способны выдержать без разрушения.

Вещественный состав жаростойких и огнеупорных бетонов и масс такой же, как у обычных материалов: связующие (вяжущие) компоненты, заполнители, возможно использование добавок различного назначения — пластификаторов, регуляторов схватывания и т. д.

Твердение жаростойких и огнеупорных бетонов происходит за счет химического взаимодействия компонентов при температурах от комнатных до 600 °С.

По объемной массе бетоны делятся на тяжелые (более 1500 кг/м3) и легкие (менее 1500 кг/м3). Процесс производства жаростойких и огнеупорных бетонов и масс аналогичен производству обычного бетона.

Наиболее распространенным и широко освоенным связующим для жаростойких бетонов является жидкое стекло. Основным видом жидкого стекла, применяемого для производства жаростойких (огнеупорных) бетонов, является натриевое жидкое стекло (ГОСТ 13078). В некоторых разработанных рецептурах рекомендовано использование измельченной силикат-глыбы (ГОСТ 13079).

Для отверждения жидкого стекла в состав жаростойких бетонов вводят кремнефтористый натрий, а также вещества, содержащие двухкальциевый силикат,—нефелиновый шлам (попутный продукт переработки щелочных алюмосиликатов на глинозем), шлаки феррохрома, ферромарганца, некоторые виды сталерафинировочных шлаков, содержащих у-форму Ca2Si04.

Взаимодействие отвердителей с жидким стеклом обеспечивает необходимую сырую (манипуляторную) прочность, а также требуемую конструкционную прочность, в формировании которой участвует также термоупрочнение за счет прогрева бетона. В дальнейшем, в ходе высокотемпературной эксплуатации, наблюдается характерное терморазупрочнение бетона, составляющее для бетонов на жидком стекле 20—30%. Это связано с дегидратацией продуктов твердения жидкого стекла и в определенной степени может компенсироваться процессами высокотемпературного спекания.

Несмотря на низкую собственную огнеупорность (-800 °С) жидкостекольной связки, огнеупорные бетоны различного состава на ее основе могут характеризоваться высокой огнеупорностью (до 1600 °С), определяемой результатами взаимодействия в системе жидкое стекло — наполнитель в области высоких температур, а также макроструктурой сформировавшегося спека. Высокотемпературные процессы, протекающие в силикатной связке при высоких температурах, зависят от вида примененного от-вердителя и включают удаление адсорбционной воды (воды, связанной гелем кремнекислоты), дегидратацию гидросиликатов натрия и гидросиликатов кальция, а также образование натриево-кальциевых силикатов и, вероятно, низкоосновных силикатов кальция. При температуре выше 1000 °С в системе появляется расплав, при охлаждении образующий стеклосвязку.

При температуре выше 1000 °С в системе появляется расплав, при охлаждении образующий стеклосвязку.

Высокотемпературные процессы в системе жид-костекольная связка — огнеупорный наполнитель значительно более сложные и изучены недостаточно. Огнеупорный наполнитель в тонкодисперсном состоянии вступает в заметное взаимодействие с продуктами твердения жидкого стекла при температурах выше 600 °С. Продукты этого взаимодействия, как правило, не являются равновесными фазами в соответствующих системах (например, в системах MgO — Na20 — Si02, Al203-Na20-Si02 и т. д.) и представляют собой в ряде случаев аморфные фазы переменного состава, различные полупродукты, конгломераты трудноидентифицируемых соединений и др.

Жидкое стекло применяется для изготовления бетонов трех основных видов — кремнеземистых, алюмосиликатных и магнезиальных. В кремнеземистых бетонах заполнителями являются кварцит и динас, эти же вещества используются в качестве тонкомолотого компонента. В зависимости от конкретного состава содержание жидкого стекла в бетонной смеси находится в пределах 6,5—18,0 мас. . Важной практической характеристикой жидкого стекла является его плотность: с увеличением плотности от 1,2 до 1,4 г/см3 сроки схватывания кварцитовых бетонов увеличиваются, возрастает также прочность бетона на сжатие. Примеры составов и свойств огнеупорных бетонов приведены в табл. 85. Фазовый состав кремнеземистых бетонов, применяемых в условиях высоких температур, характеризуется кристаллическим сростком полиморфных модификаций Si02 и жидкой фазой, содержание которой пропорционально количеству связующего. При увеличении количества жидкого стекла от 4 до 15 огнеупорность бетона падает с 1700 до 1560 °С.

. Важной практической характеристикой жидкого стекла является его плотность: с увеличением плотности от 1,2 до 1,4 г/см3 сроки схватывания кварцитовых бетонов увеличиваются, возрастает также прочность бетона на сжатие. Примеры составов и свойств огнеупорных бетонов приведены в табл. 85. Фазовый состав кремнеземистых бетонов, применяемых в условиях высоких температур, характеризуется кристаллическим сростком полиморфных модификаций Si02 и жидкой фазой, содержание которой пропорционально количеству связующего. При увеличении количества жидкого стекла от 4 до 15 огнеупорность бетона падает с 1700 до 1560 °С.

В алюмосиликатных бетонах используют шамотные, мулли-токремнеземистые и муллитовые заполнители, обеспечивающие температуру эксплуатации таких бетонов до 1600 °С. В высокоглиноземистых бетонах применение жидкого Стекла нецелесообразно.

К магнезиальным бетонам на жидком стекле относится группа составов, включающая в качестве заполнителей периклаз, магнезиально-шпинелидные заполнители (периклазохромитовые, хромитовые, периклазошпинелидные и др. ), а также маг-незиально-силикатные заполнители (периклазофорстеритовые, форстеритохромитовые, форстеритовые и др.).

), а также маг-незиально-силикатные заполнители (периклазофорстеритовые, форстеритохромитовые, форстеритовые и др.).

Из бетонных смесей, включающих жидкое стекло, огнеупорный наполнитель и добавки, изготавливают наряду с тяжелыми бетонами также легкие и ячеистые. В легких огнеупорных бетонах в качестве заполнителя используют керамзит. Пористая структура газобетона формируется за счет введения газообразо-вателя в состав тонкомолотой массы с последующим автоклавным твердением бетона.

Широко распространенной основой для получения жаростойких и огнеупорных бетонов и масс являются фосфатные вяжущие системы. Благодаря высокой химической активности и хорошей связующей способности фосфорнокислых растворов в таких системах в качестве порошковой составляющей чаще всего выступают собственно огнеупорные материалы, которые по отношению к воде, как правило, химически инертны. Взаимодействие компонентов в этих бетонах приводит к образованию цементирующих фаз, обладающих устойчивостью в условиях повышенных и высоких температур.

Таким образом, на основе фосфатных вяжущих систем изготавливаются жаростойкие и огнеупорные бетоны и массы, по своим техническим свойствам часто превосходящие другие виды аналогичной продукции.

Динасовые бетоны и массы изготавливают из размолотого динаса и концентрированной ортофосфорной кислоты или гли-ноземсодержащих связок с включением либо без включения крупного огнеупорного заполнителя. Для таких бетонов характерно высокое постоянство объема до 1700 °С, что является весьма ценным отличительным свойством, огнеупорность 1750 °С, температура деформации под нагрузкой 1660 °С, прочность при сжатии до 40 МПа. Материалы этого вида используются в качестве набивочных масс для сталеразливочных ковшей, индукционных печей, для изготовления блоков к мартеновским, нагревательным, стекловаренным печам.

Кварцевые бетоны на основе кварцитов, кварцевых песков в сочетании с фосфатными затворителями часто дополняются глиной и используются для футеровок сталеразливочных ковшей, фурм доменных печей и других конструкций. Недостатком таких бетонов является понижение их прочности при температурах 600—700 °С в связи с модификационным переходом силикатной основы а-кварц и в случаях образования AIPO4 (при участии глинистых минералов и (или) алюмофос-фатной связки) — а-А1Р04 -1/3-А1Р04- Как известно, AIPO4 является полным кристаллохимическим аналогом SiC>2. Температура деформации под нагрузкой у кварцевых бетонов составляет 1640 °С, прочность —до 25 МПа.

Недостатком таких бетонов является понижение их прочности при температурах 600—700 °С в связи с модификационным переходом силикатной основы а-кварц и в случаях образования AIPO4 (при участии глинистых минералов и (или) алюмофос-фатной связки) — а-А1Р04 -1/3-А1Р04- Как известно, AIPO4 является полным кристаллохимическим аналогом SiC>2. Температура деформации под нагрузкой у кварцевых бетонов составляет 1640 °С, прочность —до 25 МПа.

Шамотные бетоны и массы на основе молотого шамота и фосфатных затворителей, часто с включением в состав технического глинозема, характеризуются значительным ростом прочности при повышении температуры от 300 до 1300 °С, огнеупорностью 1660 °С, температурой деформации под нагрузкой 1410 °С, прочностью 40 МПа и более.

Высокими техническими свойствами обладают фосфатные бетоны на глиноземсодержащих материалах. Так, корундмулли-товый фосфатный бетон, представляющий собой композицию из корунд мулл итового шамота (95%), глины (5%) и фосфорной кислоты, обладает огнеупорностью до 1850 °С при деформации под нагрузкой при 1570 °С. Прочность при сжатии таких бетонов может достигать 80 МПа.

Прочность при сжатии таких бетонов может достигать 80 МПа.

До сих пор мы рассматривали бетоны и массы, для отвердевания которых требуется повышение температуры (практики называют это не совсем правильно «сушкой») в пределах 100— 600 °С. Магнезиальные фосфатные бетоны, как правило, отвердевают при обычных комнатных температурах, так как в основе этого процесса лежит взаимодействие оксида магния с ортофосфорной кислотой, имеющее большую интенсивность. Главная химическая реакция при твердении магнийфосфатных вяжущих систем

MgO + h4P04+2h30 • MgHP04 • 3h30

протекает со значительным тепловыделением (105 кДж/моль).

К группе магнезиальных фосфатных бетонов относятся сочетания MgO, а также магнезиальных минералов и пород, например форстерита (2MgO • SiC>2), дунита ((Mg, Fe)3Si205(OH)4), магнезиальных шпинелей (MgO • AI2O3; AI2O3 • СГ2О3) с орто-фосфорной кислотой или растворами алюмо-, алюмохром-, ам-монийфосфатов, щелочных полифосфатов. Температура деформации под нагрузкой таких бетонов ниже, чем силикатных или алюминатных, и составляет 1100—1200 °С, хотя огнеупорность их достаточно высока и достигает 1650 °С. Преимуществом этого вида огнеупоров, помимо твердения в обычных условиях, является высокая прочность, достигающая 80—120 МПа.

Преимуществом этого вида огнеупоров, помимо твердения в обычных условиях, является высокая прочность, достигающая 80—120 МПа.

Кроме перечисленных выше огнеупорных и жаростойких фосфатных бетонов и масс, уже имеющих достаточно широкое распространение, следует указать и некоторые другие материалы, перспективность которых для практики доказана. Это прежде всего хромитовые бетоны. Их порошковая часть представлена хромитовой рудой или хромоглиноземистыми шлаками, а за-творитель — чистой кислотой, растворами алюминия или магния. Такие бетоны имеют высокую (до 70 МПа) прочность при температурах 800—1450 °С и деформации под нагрузкой при 1350-1400 °С.

Циркониевые бетоны на основе двуокиси циркония ZrC>2 или циркона ZrC>2 • SiC>2 также обладают высокой прочностью и при этом значительно большими значениями температуры деформации под нагрузкой (выше 1600 °С).

Огнеупорные и жаростойкие бетоны и массы на основе фосфатных вяжущих систем испытаны и могут применяться во многих промышленных конструкциях, агрегатах и узлах. Так, в доменных печах фосфатные бетоны используются для футеровки фурм, сопел, где температуры достигают 1000—1200 °С.

Так, в доменных печах фосфатные бетоны используются для футеровки фурм, сопел, где температуры достигают 1000—1200 °С.

Фосфатные бетоны конкурируют с штучными огнеупорами при футеровке мартеновских печей и сталеразливочных ковшей, причем в последнем случае они используются в качестве набивочных масс, т. е. засыпка производится по месту.

Фосфатные бетоны и массы рекомендованы к применению в агрегатах индукционной плавки редких металлов, меди, цинка, алюминиевых сплавов. В этих случаях с применением фосфатных бетонов и масс изготавливаются тигли, футеруются печи, причем металло- и шлакоустойчивость таких объектов во многих случаях выше, чем при использовании традиционных материалов.

Имеется значительный опыт применения фосфатных огнеупорных бетонов и масс при футеровке нагревательных, шахтных и вращающихся печей в черной металлургии, при производстве глинозема и цемента.

Фосфатные бетоны и массы используются в стекловаренных печах, туннельных печах для обжига керамики. Варианты применения этих материалов различны: для торкретирования огнеупорных кладок с целью увеличения срока их службы; в качестве основы самой кладки. Особенно эффективны они при защите подин вагонеток, работающих в режиме до 1700 °С. Известны многочисленные примеры использования фосфатных бетонов и масс в качестве мертелей для огнеупорных кладок различного назначения.

Варианты применения этих материалов различны: для торкретирования огнеупорных кладок с целью увеличения срока их службы; в качестве основы самой кладки. Особенно эффективны они при защите подин вагонеток, работающих в режиме до 1700 °С. Известны многочисленные примеры использования фосфатных бетонов и масс в качестве мертелей для огнеупорных кладок различного назначения.

Фосфатные бетоны и массы — прогрессивный, технически и технологически эффективный материал, позволяющий решать сложные задачи по сооружению и защите тепловых агрегатов различного назначения.

Читать далее:

Кислотостойкие материалы

Зубные цементы

Применение связующих в электродно-флюсовом производстве

Применение связующих в литейном производстве

Защитно-декоративные покрытия на основе неорганических связующих

Связующие для укрепления грунтов

Связующие для безобжигового окускования руд и рудных концентратов

Золи кремнезема

Сухие щелочные силикатные связки (порошки)

Силикаты органических оснований

Жаростойкие бетоны (стр.

1 из 3)

1 из 3)

Содержание

Введение

Материалы для производства жаростойких бетонов

Требования к материалам для изготовления жаростойких бетонов

Расчет состава жаростойкого бетона

Список использованной литературы

Введение

Жаростойкий бетон — это специальный бетон, способный не изменять требуемые физико-механические свойства при длительном воздействии высокой температуры (свыше 200°С). В зависимости от вяжущего вещества различают жаростойкие бетоны на портландцементе и шлакопортландцементе, на высокоглиноземистом и глиноземистом цементе и на жидком стекле.

Жаростойкий бетон предназначается для промышленных агрегатов (облицовки котлов, футеровки печей и т.п.) и строительных конструкций, подверженных нагреванию (например, для дымовых труб). При действии высокой температуры на цементный камень происходит обезвоживание кристаллогидратов и разложение гидроксида кальция с образованием СаО. Оксид кальция при воздействии влаги гидратируется с увеличением объема и вызывает растрескивание бетона. Поэтому в жаростойкий бетон на портландцементе вводят тонко измельченные материалы, содержащие активный кремнезем.

Поэтому в жаростойкий бетон на портландцементе вводят тонко измельченные материалы, содержащие активный кремнезем.

Виды жаростойких бетонов

По предельно допустимой температуре применения жаростойкие бетоны подразделяются на 14 классов:

По прочности на сжатие жаростойких бетонов в соответствии с СТ СЭВ 1406-78 установлены следующие классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В35; В40.

Различают жаростойкие бетоны следующих марок:

по средней плотности: D300; D400; D500; D600; D700; D800; D900; D1000; D1100; D1200; D1300; D1400; D1500; D1600; D1700; D1800;

по термической стойкости в водных теплосменах (бетоны плотной структуры со средней плотностью 1200-2900 кг/м3): Твд5, Твд10, Твд15, Твд25, Твд35, Твд40

по термической стойкости в воздушных теплосменах: Твз5, Твз10, Твз15, Твз20, Твз25 (бетоны плотной структуры 500-1100 кг/м3) Твз5, Твз10 (бетоны ячеистой структуры 600-1000 кг/м3)

по морозостойкости (бетоны плотной структуры со средней плотностью 1200-2900 кг/м3): F15, F25, F35, F50, F75

по водонепроницаемости (бетоны со средней плотностью 1200-2900 кг/м3): В2, В4, В6, В8

Для жаростойких бетонов марок средней плотности D300-D1100 термическая стойкость в водных теплосменах, морозостойкость и водонепроницаемость не нормируется. Для жаростойких бетонов марок по средней плотности D300 и D400 не нормируется термическая стойкость в воздушных теплосменах.

Для жаростойких бетонов марок по средней плотности D300 и D400 не нормируется термическая стойкость в воздушных теплосменах.

В зависимости от способа укладки и уплотнения бетонной смеси, различают жаростойкие бетоны: вибрированные, трамбованные, прессованные, торкретированные (нанесение пневмо- или механическим способом).

Материалы для производства жаростойких бетонов

Жаростойкий бетон изготовляют на портландцементе с активной минеральной добавкой (пемзы, золы, доменного гранулированного шлака, шамота).

Шлакопортландцемент уже содержит добавку доменного гранулированного шлака и может успешно применяться при температурах до 700°С. Портландцемент и шлакопортландцемент нельзя применять для жаростойкого бетона, подвергающегося кислой коррозии (например, действию сернистого ангидрида в дымовых трубах). В этом случае следует применить бетон на жидком стекле. Он хорошо противостоит кислотной коррозии и сохраняет свою прочность при нагреве до 1000°С.

Еще большей огнеупорностью (не ниже 1580°С) обладает высокоглиноземистый цемент с содержанием глинозема 65-80%; в сочетании с высокоогнеупорным заполнителем его применяют при температурах до 1700°С.

Столь же высокой огнеупорности позволяют достигнуть фосфатные и алюмофосфатные связующие: фосфорная кислота алюмофосфаты и магнийфосфаты.

Жаростойкие бетоны на фосфатных связующих можно применять при температурах до 1700°С, они имеют небольшую огневую усадку, термически стойки, хорошо сопротивляются истиранию.

Заполнитель для жаростойкого бетона должен быть не только стойким при высоких температурах, но и обладать равномерным температурным расширением.

Бескварцевые изверженные горные породы как плотные (сиенит, диорит, диабаз, габбро), так и пористые (пемза, вулканические туфы, пеплы) можно использовать для жаростойкого бетона, применяемого при температурах до 700°С.

Для бетона, работающего при температурах 700-900°С, целесообразно применять бой обычного глиняного кирпича и доменные отвальные шлаки с модулем основности не более 1, не подверженные распаду.

При более высоких температурах заполнителем служат огнеупорные материалы: кусковой шамот, хромитовая руда, бой шамотных, хроммагнезитовых и других огнеупорных изделий.

Требования к материалам для изготовления жаростойких бетонов

1. Вяжущее

В табл. 1 приведены виды вяжущих для жаростойкого бетона, нормативные документы, требованиям которых они должны отвечать, а также дополнительные требования, учитывающие специфику их применения в жаростойком бетоне.

Таблица 1

2. Отвердители

Для обеспечения процессов твердения жаростойких бетонов на жидком стекле необходимо введение отвердителей, требования к которым приведены в табл. 2. Нефелиновый шлам является вторичным продуктом производства алюминия из нефелиновой породы и для употребления должен быть размолот до удельной поверхности, значения которой приведены в табл. 2. Шлаки, саморассыпающиеся в результате силикатного распада, так же являются вторичными продуктами ферросплавных и металлургических заводов и могут использоваться без дополнительного помола.

Таблица 2

3. Тонкомолотые добавки

Тонкомолотые добавки вводят в жаростойкий бетон на портландцементе для связывания свободного гидроксида кальция и обеспечения стойкости бетона в условиях воздействия высоких температур; в жаростойкий бетон на жидком стекле — для повышения температуры применения, улучшения удобоукладываемости бетонной смеси и обеспечения плотной структуры бетона; в жаростойкий бетон на ортофосфорной кислоте — для обеспечения твердения, улучшения удобоукладываемости бетонной смеси и обеспечения плотной структуры бетона. Тонкомолотые добавки могут быть промышленного изготовления или приготовлены размолом соответствующих материалов до удельной поверхности не менее 2500 см2/г, в которых содержание свободных оксида кальция СаО и оксида магния MgО в сумме не должно превышать 3 %, а карбонатов — не более 2 %.

Тонкомолотые добавки могут быть промышленного изготовления или приготовлены размолом соответствующих материалов до удельной поверхности не менее 2500 см2/г, в которых содержание свободных оксида кальция СаО и оксида магния MgО в сумме не должно превышать 3 %, а карбонатов — не более 2 %.

Виды тонкомолотых добавок и основные требования к ним приведены в табл. 3.

Таблица 3

4. Заполнители

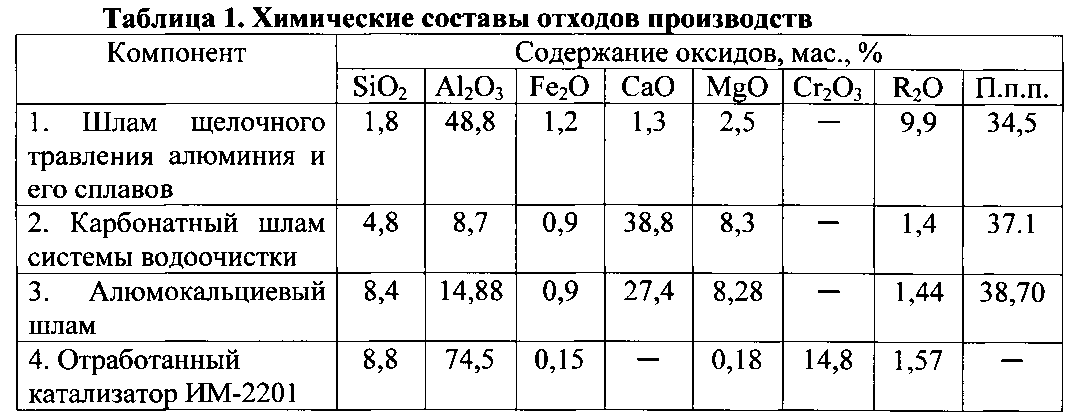

Тарасов Р.В., Макарова Л.В., Калинина В.А. Анализ состояния производства жаростойких композиционных материалов

Тарасов Роман Викторович1, Макарова Людмила Викторовна2, Калинина Вероника Андреевна3

1ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент

2ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент

3ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», студент

Tarasov Roman Viktorovich1, Makarova Ludmila Viktorovna2, Kalinina Veronika Andreevna3

1Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

2Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

3Penza State University of Architecture and Construction, student

Библиографическая ссылка на статью:

Тарасов Р. В., Макарова Л.В., Калинина В.А. Анализ состояния производства жаростойких композиционных материалов // Современные научные исследования и инновации. 2015. № 2. Ч. 1 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2015/02/46518 (дата обращения: 25.04.2021).

В., Макарова Л.В., Калинина В.А. Анализ состояния производства жаростойких композиционных материалов // Современные научные исследования и инновации. 2015. № 2. Ч. 1 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2015/02/46518 (дата обращения: 25.04.2021).

Одним из решений тепловой защиты конструкций является использование новых видов огнеупорных материалов, среди которых наиболее перспективными могут быть жаростойкие бетоны, так как в большинстве случаев по своим физико-техническим характеристикам они не уступают штучным огнеупорам, а порой даже превосходят их технически и экономически в связи с тем, что себестоимость производства бетонов значительно ниже ввиду отсутствия предварительного высокотемпературного обжига.

В настоящее время в нашей стране и за рубежом разработаны эффективные составы жаростойких бетонов для использования их в широком диапазоне температур (1000-1700ºС), технология заводского производства изделий из них, а также принципы проектирования и расчета бетонных и железобетонных конструкций.

Жаростойкие бетоны состоят из связки, тонкомолотой добавки и заполнителей, которые и определяют температурные условия применения бетона. Связка представляет собой гидравлическое или воздушное вяжущее, содержащее в большинстве своем тонкомолотую минеральную добавку. Мелкий и крупный заполнитель приготавливается путем дробления огнеупорных и тугоплавких горных пород, боя обжиговых изделий и дисперсных наполнителей.

Согласно ГОСТ 20910-90 “Бетоны жаростойкие. Технические условия” жаростойкие бетоны классифицируются по назначению, по структуре и виду вяжущего. По назначению бетоны бывают конструкционные и теплоизоляционные. По структуре жаростойкие бетоны подразделяются на плотные тяжелые, легкие и ячеистые.

По степени огнеупорности жаростойкие бетоны характеризуются как: высокоогнеупорные (огнеупорность выше 1770°С), огнеупорные (огнеупорность 1580-1770°С) и жароупорные (огнеупорность ниже 1580°С).

В отечественной промышленности для получения жаростойких бетонов используются дешевые легкодоступные вяжущие материалы: гидравлические (портландцемент, шлакопортландцемент, глиноземистый и высокоглиноземистый цементы), воздушные (периклазовый цемент, жидкое стекло) и химические (фосфатные).

Близость химического состава клинкерных цементов и некоторых видов металлургических шлаков дает основание полагать, что в качестве вяжущего для жаростойких бетонов могут применяться и шлаковые материалы [1…5].

В качестве тонкомолотых добавок в настоящее время широкое распространение получили шамотные, кордиеритовые, золошлаковые, керамзитовые, аглопоритовые, магнезиальные, периклазовые, алюмохромитовые.

Жаростойкие заполнители по виду заполнителя подразделяются на шамотные, муллитокорундовые, корундовые, магнезиальные, карборундовые, кордиеритовые, кордиеритомуллитовые, муллитовокордиеритовые, шлаковые, золошлаковые, базальтовые, диабазовые, андезитовые, диоритовые, керамзитовые, аглопоритовые, перлитовые, вермикулитовые и с заполнителем из боя жаростойких бетонов.

При современных темпах строительства и ремонта тепловых агрегатов требуется быстрый ввод их в эксплуатацию. В связи с этим наиболее перспективными для изготовления жаростойкого бетона являются вяжущие с быстрыми сроками твердения. К таким вяжущим можно отнести глиноземистый (ГЦ), высокоглиноземистый цемент (ВГЦ) и высокоглиноземистый корозиоустойчивый цемент (ВГКЦ). Причем к высокоглиноземистому цементу предъявляются достаточно высокие требования относительно его состава. По данным отечественных и зарубежных исследователей ВГКЦ должен состоять из 72-75% окиси алюминия и 22-25% окиси кальция; прочих окислов, таких как SiO2, Fe2O3, MgO и др., должно содержаться минимальное количество [6…9].

К таким вяжущим можно отнести глиноземистый (ГЦ), высокоглиноземистый цемент (ВГЦ) и высокоглиноземистый корозиоустойчивый цемент (ВГКЦ). Причем к высокоглиноземистому цементу предъявляются достаточно высокие требования относительно его состава. По данным отечественных и зарубежных исследователей ВГКЦ должен состоять из 72-75% окиси алюминия и 22-25% окиси кальция; прочих окислов, таких как SiO2, Fe2O3, MgO и др., должно содержаться минимальное количество [6…9].

По исследованиям, проведенным рядом авторов [6, 7, 9], эти цементы позволяют получить высокую прочность бетона уже через сутки после изготовления, а через трое суток она уже близка по значениям к 28-суточной прочности бетона на портландцементе (60-90 МПа на кусковом шамоте и 30-40 МПа на бое огнеупорных изделий). Такие бетоны характеризуются повышенной стойкостью при резких колебаниях температур, незначительной усадкой и низкой теплопроводностью. У бетонов на высокоглиноземистом цементе прочность после 700ºС практически не меняется и при 1000ºС составляет 70% начальной.

Бетоны на глиноземистом цементе применяют до температуры 1450ºС, а бетоны на высокоглиноземистом цементе – до 1700ºС. Эти цементы наиболее часто применяют с алюмосиликатными заполнителями, так как химический и минералогический состав глиноземистого цемента близок к широко распространенным заполнителям из алюмосиликатных материалов. Глиноземистые цементы позволяют получить бетон [10] с маркой по прочности М50 – М300, температурной усадкой 0,6-1 %, коэффициентом теплопроводности (при средней температуре 600ºС) 0,23-1,2 Вт/(м·К). Термостойкость таких изделий составляет до 100 циклов водных теплосмен, при плотности изделий в естественном состоянии от 750 до 2600 кг/м3.

Некоторые виды жаростойких бетонов на высокоглиноземистом цементе обладают высокой термостойкостью. После 82 водных циклов теплосмен при 800ºС они теряли 3-5 % веса и имели остаточную прочность 130-160 кг/см2 [11]. В основном же термостойкость составляет 10-20 циклов [10]. Марка бетонов по прочности на высокоглиноземистом цементе: М400-М600, температурная усадка – 1%, коэффициент теплопроводности 1,2-2,4 Вт/(М·К), плотность изделий от 2400 до 3100 кг/м3 [10].

Алюмосиликатные бетоны на глиноземистом цементе имеют огнеупорность 1550ºС, а на высокоглиноземистом – 1730ºС; температура начала деформации под нагрузкой 0,2 МПа соответственно 1260ºС и 1300ºС. Температура применения таких бетонов значительно выше, чем у бетонов на портландцементе, периклазовом цементе и жидком стекле.

Высокоглиноземистый цемент может быть использован также для производства жаростойкого фибробетона, где в качестве армирующего компонента может применяться нихромовая проволока. Плотность полученного бетона составляет 2900 кг/м3. Прочность на сжатие бетонных образцов – до 50 МПа. Термостойкость составила более 40 циклов водных теплосмен (800ºС). Температурная усадка (при 1000ºС) – 0,1% [12].

Следует отметить особенность глиноземистых цементов, которая заключается в том, что они не только выполняют роль связки в огнеупорных бетонах, но и существенно влияют на микроструктуру бетонов при температурах службы. Образующаяся жидкая фаза при высоких температурах снижает напряжения, что сказывается на заметном понижении модуля упругости и повышения термостойкости, и в то же время жидкая фаза закрывает крупные поры, предотвращая проникновение шлака.

Широкое распространение среди жаростойких бетонов получил бетон на основе портландцемента с различными заполнителями. Портландцемент позволяет получить бетон с удовлетворительными физико-механическими характеристиками. Однако жаростойкий бетон на портландцементе характеризуется медленным нарастанием прочности в раннем возрасте. В связи с этим в жаростойком бетоне необходимо применять такие портландцементы, которые обладают в раннем возрасте высокой степенью гидратации и приводят к сокращению срока выдержки бетона до его сушки.

Известно, что после нагревания жаростойкого бетона его прочность снижается. Рассмотрение поведения при нагревании отдельных клинкерных минералов в исследованиях, проведенных К.Д. Некрасовым с коллегами [13] позволило установить, что наилучшими жаростойкими свойствами обладает гидратированный алит, который почти не снижает прочности при нагревании до 1200ºС. В связи с этим наиболее перспективным является применение алитового портландцемента, который к тому же является высокоактивным вяжущим, характеризующимся быстрым нарастанием прочности в раннем возрасте.

Жаропрочные бетоны на основе ПЦ имеют огнеупорность до 1320ºС, температуру начала деформации под нагрузкой 0,2 МПа 1190ºС и широко применяются для футеровки различных тепловых агрегатов с температурой службы 1100-1200ºС. Термическая стойкость бетонов на портландцементе, согласно СН 156-79 “Инструкция по технологии приготовления жаростойких бетонов, может составлять в зависимости от марки бетона, вида заполнителей и тонкомолотых добавок от 5 до 100 циклов водных теплосмен. Максимальные результаты по термической стойкости бетонов на портландцементе возможно получить при использовании кордиеритовых заполнителей и тонкомолотых добавок.

Использование в бетоне на ПЦ в качестве заполнителей хромитовых, форстеритовых и магнезитовых заполнителей с учетом введения в качестве стабилизатора двухкальциевого силиката фосфорного ангидрида (или ортофосфорной кислоты) позволяет получить бетон с температурой применения до 1700ºС.

Помимо вышеперечисленных вяжущих веществ при производстве жаростойких изделий в качестве связующего компонента используется шлакопортландцемент. Преимущество данного цемента перед обычным портландцементом состоит в том, что он содержит от 20 до 80% тонкомолотого гранулированного шлака, жаростойкие свойства которого доказаны исследованиями многих авторов [14…16].

Преимущество данного цемента перед обычным портландцементом состоит в том, что он содержит от 20 до 80% тонкомолотого гранулированного шлака, жаростойкие свойства которого доказаны исследованиями многих авторов [14…16].

В качестве заполнителей в жаростойких бетонах на шлакопортландцементе могут использоваться различные виды горных пород, обладающих высокой огнеупорностью, отходы промышленности, специально приготовленные заполнители. Некоторые исследователи [15,16] предлагают использовать в качестве заполнителя такой отход производства, как металлургический шлак. Наличие шлакопортландцемента и шлаковых заполнителей в жаростойких бетонах позволяет приблизить коэффициент термического расширения заполнителей, и тем самым уменьшить внутренние напряжения при нагревании конструкции. Шлакопорландцемент позволяет получить бетон с температурой применения до 1000ºС.

Марка по прочности бетонов на основе ПЦ, быстротвердеющего ПЦ или шлакопортландцемента составляет М25 – М500, температурная усадка 0,1-0,6 %, коэффициент теплопроводности 0,3-1,2 Вт/(м·К), термостойкость от 5 до 100 циклов, плотность готовых изделий (в естественном состоянии) от 950 до 2000 кг/м3 [10].

Среди силикатных вяжущих, применяемых в жаростойких бетонах, чаще всего используется жидкое стекло, которое представляет собой растворенные щелочные силикаты, характеризующиеся статической неупорядоченностью и свойствами кристаллических силикатов [17].

Считается, что твердение силикатных вяжущих на основе жидких стекол обусловлено способностью кремнийсодержащих химических связок (преимущественно с отвердителями) к полимеризации с образованием кремнийполимерного каркаса объемной сетчатой структуры. Способность золя кремнекислоты к полимеризации зависит от рН раствора. Для процесса твердения жидкого стекла с кремнефтористым натрием характерно изменение рН системы с 10 в начале смешения до 7 после твердения. В процессе нагрева полимеризация ускоряется, удаляется адсорбционная вода и вода, удерживаемая гелем кремнекислоты (60-170ºС), разрушаются связи кремнекислоты, полимеризуются кремнекислородные тетраэдры (230-250 и 750-800ºС). При 1000ºС обнаруживаются лишь SiO2 и NaF. При взаимодействии с заполнителями происходит образование щелочных силикатов и алюминатов, снижаются деформативные свойства бетонов. В процессе нагрева происходит миграция легкоплавких соединений в “холодную” зону бетона, возгонка щелочей и обогащение рабочей зоны основными огнеупорными минералами.

При взаимодействии с заполнителями происходит образование щелочных силикатов и алюминатов, снижаются деформативные свойства бетонов. В процессе нагрева происходит миграция легкоплавких соединений в “холодную” зону бетона, возгонка щелочей и обогащение рабочей зоны основными огнеупорными минералами.

Для обеспечения твердения материалов на основе жидкого стекла без их высушивания необходимо вводить специальные добавки – отвердители. Свойства бетона на жидком стекле в большей степени зависят от вида отвердителя. Наиболее эффективным отвердителем до недавнего времени был и остается кремнефтористый натрий Na2FSiO6. Однако, для получения жаростойких бетонов на жидком стекле могут использоваться силикаты кальция: b- и g-2СaO×SiO2 и СaO×SiO2, например, в виде саморассыпающихся шлаков феррохромового производства [18].

Вместо кремнефтористого натрия многие исследователи предлагают использовать нефелиновый шлам, который кроме увеличения огнеупорности бетона на жидком стекле (нефелиновый шлам более огнеупорный, чем кремнефтористый натрий) позволяет достичь высокой стойкости бетона в воде и в среде сернистого газа [18].

Использование в качестве вяжущего для жаростойкого бетона жидкого стекла позволяет получить бетон с широким диапазоном температуры применения от 1100ºС (с шамотными заполнителями) до 1600ºС (магнезиальные бетоны).

Термостойкость некоторых видов бетонов на жидком стекле составляет при наличии огнеупорного заполнителя от 13 (заполнитель – бетонный лом) до 110 циклов (карборундовый заполнитель).

В НИИАсбестцементе проводятся работы по получению и исследованию свойств жаростойкого асбестоцемента с относительно небольшой температурой применения до 1000ºС, который может быть использован в качестве эффективного вяжущего для производства жаростойкого бетона с высокими эксплуатационными характеристиками.

Известна технология получения бариевого портландцемента и бариевого глиноземистого цемента и исследованы их основные физико-механические свойства [8]. Исследования показали, что близость физико-химических показателей катионов Ca2+ и Ba2+ обеспечивает возможность изоморфного замещения кальция барием в условиях повышенных температур. Оксид бария, являющийся аналогом оксида кальция при обжиге портландцементной сырьевой смеси вступает в те же реакции, что и CaO, образует отдельные или смешанные соединения, преимущественно в виде твердых растворов. Использование таких цементов позволяет значительно улучшить эксплуатационные характеристики жаростойкого бетона. Так, при использовании бариевого портландцемента, термостойкость образцов возросла в 2-4 раза по сравнению с контрольными, а остаточная прочность в 1,5-4 раза выше (в зависимости от вида бетона) остаточной прочности контрольных образцов. Термическая стойкость бетонов, определявшаяся по прочности на сжатие образцов, прошедших 82 воздушные теплосмены при температуре 800ºС, характеризовались остаточной прочностью бетонов на барийсодержащих ПЦ 138-164 кг/см2. Термическая стойкость таких бетонов по числу водных теплосмен составляет 14-20 циклов (в зависимости от процентного содержания бария в цементе (0,5-5%)). Максимальную устойчивость проявляет бетон на барийсодержащем белитовом цементе с 3% окиси бария, выдержавший 20 водных теплосмен.

Оксид бария, являющийся аналогом оксида кальция при обжиге портландцементной сырьевой смеси вступает в те же реакции, что и CaO, образует отдельные или смешанные соединения, преимущественно в виде твердых растворов. Использование таких цементов позволяет значительно улучшить эксплуатационные характеристики жаростойкого бетона. Так, при использовании бариевого портландцемента, термостойкость образцов возросла в 2-4 раза по сравнению с контрольными, а остаточная прочность в 1,5-4 раза выше (в зависимости от вида бетона) остаточной прочности контрольных образцов. Термическая стойкость бетонов, определявшаяся по прочности на сжатие образцов, прошедших 82 воздушные теплосмены при температуре 800ºС, характеризовались остаточной прочностью бетонов на барийсодержащих ПЦ 138-164 кг/см2. Термическая стойкость таких бетонов по числу водных теплосмен составляет 14-20 циклов (в зависимости от процентного содержания бария в цементе (0,5-5%)). Максимальную устойчивость проявляет бетон на барийсодержащем белитовом цементе с 3% окиси бария, выдержавший 20 водных теплосмен.

Технология бариевоглиноземистого цемента разработана О.К. Алешиной и И.С. Рыбаковой. Огнеупорность этих цементов определена нормативом выше 2093 К при размерах усадки 1,34-2,44 мм/м. Такие виды цементов позволяют получить бетон, работающий при температуре до 1973 К ( в зависимости от вида заполнителя). Также разработаны шлакобариевые и бариевошлаковые цементы, обладающие высокой огнеупорностью. Остаточная прочность на барийсодержащем высокоглиноземистом цементе (при расходе цемента 400 кг/м3) и заполнителях из высокоглиноземистого шамота после 82 водных теплосмен при 800ºС составила 340 кг/см2, или 45 % прочности высушенных образцов, а после 82 воздушных теплосмен при 800ºС – 520 кг/см2, или 70% прочности высушенных образцов [11].

К фосфатным вяжущим относят фосфорные кислоты и их соли. Практическое значение имеют термическая (техническая) ортофосфорная кислота (жидкая), содержащая не менее 73% H3PO4, и экстракционная кислота, содержащая 45-75% H3PO4 и до 15% различных примесей.

Максимально высокую прочность сцепления обеспечивает взаимодействие фосфорной кислоты с глиноземсодержащим наполнителем (например, шамотом). По литературным данным, лишь активные формы глинозема (гидраты) при затворении H3PO4 дают связки, твердеющие на холоде, а спеченный глинозем обеспечивает твердение лишь при нагревании.

Такие высокоглиноземистые бетоны на фосфорной кислоте имеют высокие абсолютные показатели прочности. Для них характерен интервал некоторого разупрочнения и разуплотнения при температурах обжига 1400-1600ºС, что, очевидно, связано с разложением алюмофосфатной связки в этом интервале температур. При этом прочность масс составляет 520-800 кг/см2. При повышении температуры обжига до 1700ºС прочность высокоглиноземистых бетонов опять возрастает, достигая 1000-1500 кг/см2 [19]. Это вероятно, объясняется появлением в черепке прочной кристаллической связки при спекании.

Большое внимание среди жаростойких изделий уделяется также легким жаростойким бетонам с высокими теплоизоляционными свойствами (объемный вес 600-1000 кг/м3), а также легким конструкционным бетонам (неармированным) с плотностью 1000-1500 кг/м3. Такие бетоны изготавливают с применением в качестве вяжущего портландцемента или жидкого стекла и керамзита, вермикулита, аглопорита или перлита в качестве заполнителя. Бетон на ПЦ можно применять при температуре до 500ºС – с перлитовым заполнителем и до 1000ºС – с керамзитом, а на жидком стекле – не выше 800ºС.

Такие бетоны изготавливают с применением в качестве вяжущего портландцемента или жидкого стекла и керамзита, вермикулита, аглопорита или перлита в качестве заполнителя. Бетон на ПЦ можно применять при температуре до 500ºС – с перлитовым заполнителем и до 1000ºС – с керамзитом, а на жидком стекле – не выше 800ºС.

В лаборатории НИИЖБа С.К. Лисиенко при консультации М.Я. Кривицкого разработан и исследован жаростойкий газобетон, обладающий высокими прочностными и теплоизоляционными свойствами [18]. В его состав вводятся тонкомолотые жароупорные материалы (шамот, гранулированный доменный шлак, зола – унос и т.п.). При автоклавной обработке газобетонных блоков тонкомолотая добавка приобретает активность, прочность существенно возрастает и при плотности 600 кг/м3 составляет около 40 кг/см2. Газобетон на жидком стекле и нефелиновом шламе можно использовать при температуре до 1000ºС, в то время, как газобетон на ПЦ можно применять при температуре до 700ºС.

Использование жаростойкого керамзита [20] позволяет получить легкий бетон (плотность 600 кг/м3) с огнеупорностью до 1580ºС и термостойкостью от 11 до 54 циклов воздушных теплосмен.

Помимо изготовления жаростойких бетонов давно внедрены в производство жаростойкие сухие смеси, предназначенные для изготовления жаростойкого бетона непосредственно на месте использования. Помимо прочего, можно использовать сухие смеси на основе портландцемента с добавкой шамота, золы-уноса и глиноземистого цемента [15]. В качестве вяжущего возможно также использование глиноземистого и высокоглиноземистого цемента. Жаростойкость таких бетонов достигает температуры 1200ºС (на ПЦ) и 1300-1800ºС у бетонов на основе сухих смесей, где в качестве вяжущего используется глиноземистый и высокоглиноземистый цемент.

В России освоен промышленный выпуск сухих смесей для жаростойких бетонов на жидком стекле, где в качестве тонкомолотых добавок используются феррохромовый шлак и шамот. В качестве тонкомолотых добавок для сухих бетонных смесей на основе ПЦ целесообразно применять не только шамот, но и золу-унос и глиноземистый цемент. Указанные добавки являются активными, взаимодействуют с составляющими портландцемента при нагревании и обеспечивают устойчивость структуры жаростойкого бетона после воздействия высоких температур. Заполнителем служит бой шамотных изделий. Смесь затворяется непосредственно на строительной площадке натриевым жидким стеклом плотностью 1,33 г/см3. Прочность готовых изделий достигает 30 МПа. Термостойкость составляет от 15 до 37 циклов водных теплосмен (в зависимости от состава заполнителей).

Заслуживает внимание разрабатываемая в последние годы технология огнеупорных керамобетонов, где в качестве вяжущих используются керамические суспензии, получаемые тонким помолом огнеупорных минералов (оксидов) в присутствии воды. Высокая огнеупорность заполнителя и вяжущего, ограниченное содержание легкоплавких примесей приводят к повышению огнеупорности, снижению деформативных свойств и, в конечном счете, к повышению максимальной температуры применения керамобетона по сравнению с другими видами бетонов с аналогичным заполнителем.

Большой интерес представляют исследования коллоидных растворов кремнезема, глинозема, оксидов хрома и циркона [21, 22]. Золи кремнезема получают фильтрацией жидкого стекла через катионовые фильтры [21], либо кислотной обработкой доменных шлаков [22]. Сейчас золи кремнезема успешно используют в качестве вяжущих в защитных покрытиях на поддоны и изложницы.

Обзор отечественной литературы дает возможность сделать вывод о достаточно ограниченной области применяемых в изготовлении жаростойких бетонов материалов, представленных некоторым количеством широко известных вяжущих (несколько видов цемента, жидкое стекло, фосфатные вяжущие) и более широким диапазоном различных добавок.

Недостаточный ассортимент предлагаемых отечественной промышленностью жаростойких бетонов приводит не всегда к оптимальному выбору используемых бетонов для футеровки различных тепловых агрегатов, что сказывается на эксплуатационных свойствах жаростойких изделий. Решение этой проблемы, возможно, будет найдено посредством исследований в области новых перспективных жаростойких материалов.

Исследования, проведенные авторами, позволили получить жаростойкие композиционные материалы на основе активированных шлаков и глин в присутствии шамотного наполнителя оптимального гранулометрического состава [23…33]. Полученный материал обладает высокими эксплуатационными характеристиками при меньшей себестоимости по сравнению с известными аналогами [34…39].

Библиографический список

- Вяжущие и безобжиговые материалы на основе природных алюмосиликатов [Текст] /Л.Б. Сватовская, Т.В. Смирнова, М.В. Латурова и др. // Цемент. – 1989. – №11. – С. 7-9.

- Бабачев, Г.Н. Золы и шлаки в производстве строительных материалов [Текст] / Г.Н. Бабачев, пер. с болг. Л. Шариновой. – Киев: Будiвельник, 1987. – 133, [2]с.: ил;22 см

- Некрасов, К.Д. Жаростойкий бетон с использованием отходов промышленности [Текст] / К.Д. Некрасов, А.П. Тарасова // Бетон и железобетон. – 1974. – №4. – С. 15-16.

- Нестеров, В.Ю. Механогидрохимическая активация шлаков и смесей на их основе: Автореф…. канд. техн. наук [Текст] / В.Ю. Нестеров.- Пенза. 1996.- 212 с.

- Федынин, Н.И. Применение металлургических шлаков и зол электростанций в строительстве [Текст] / Н.И. Федынин.- Кемерово, 1970.

- Мороз, И.И. Технология строительной керамики: Учеб. пособие для вузов – 3-е изд., перераб. и доп. [Текст] / И.И. Мороз.- Киев. Вища школа, 1980. – 383 с., ил.

- Некрасов, К.Д. Жаростойкие вяжущие на жидком стекле и бетоны на их основе[Текст] / К.Д. Некрасов, А.П. Тарасова.- М., Стройиздат, 1982.

- Шлакощелочные бетоны на мелкозернистых заполнителях [Текст] /Под ред. В.Д. Глуховского.- Киев: Вища школа, 1981.- 224 с.

- Пирогов, А.А. Свойства высокоглиноземистых бетонов на фосфатной связке [Текст] / А.А. Пирогов, В.П. Ракина, А.С. Ютина //Жаростойкий бетон и железобетон в строительстве. Изд-во литературы по строительству.- Москва, 1966. -С.30-37.

- Калашников, В.И. Модификация минеральных композиций активизаторами твердения и пластифицирующими добавками. Современные проблемы строительного материаловедения [Текст] / В.И. Калашников и др.// Материалы седьмых академических чтений РААСН. Часть 1. – Белгород, 2001. – С. 183-190.

- Некрасов К.Д. Жароупорный бетон [Текст] / К.Д. Некрасов.- М.: Промстройиздат, 1957.

- Рояк, С.М. К вопросу о структуре шлаковых минералов и стекол. Их состав[Текст] / С.М. Рояк, Я.Ш. Школьник, В.В. Орлов и др.// ЖПХ. – 1975. – Вып.5.

- Некрасов, К.Д. Перспективы применения высокопрочных и быстротвердеющих портландцементов в жаростойких бетонах [Текст] / К.Д. Некрасов, Г.Д. Соломатов // Совещание по проблемам производства и применения в строительстве высокомарочных и быстротвердеющих цементов, 1968.

- Калашников, В.И. Глиношлаковые строительные материалы [Текст] /В.И. Калашников, В.Ю. Нестеров, В.Л. Хвастунов и др.; под общ. ред. д-ра техн. наук, проф. В.И. Калашникова.- Пенза: ПГАСА, 2000. – 207 с.: ил.

- Жаростойкие бетоны [Текст] / Под ред. К.Д. Некрасова.- М.: Стройиздат, 1974.-176 с. (Госстрой СССР, науч.-исслед. ин-т бетона и железобетона).

- Некрасов, К.Д. Жаростойкий бетон с использованием отходов промышленности [Текст] / К.Д. Некрасов, А.П. Тарасова //Бетон и железобетон. – 1974. – №4. – С. 15-16.

- Соломатов, В.И. Строительное материаловедение на рубеже веков: ретроспектива двадцатого века, прогноз приоритетных направлений [Текст] /В.И. Соломатов //Современные проблемы строительного материаловедения: Матер. Пятых Академических чтений РААСН. – С.5-12.

- Салманов Г.Д. Физико-химические процессы, происходящие при нагревании жароупорного бетона на портландцементе, и их влияние на прочность бетона [Текст] / Г.Д. Салманов //Исследования по жароупорному бетону и железобетону.- М.: ЦНИПС, 1954.

- Ферворнер, О. Огнеупорные материалы для стекловаренных печей [Текст] / О. Ферворнер, К. Берндт; пер. с нем. О.Н. Попова; под ред. А.С. Власова. – М.: Стройиздат, 1984. – . 260 с, ил. – перевод изд.: Feuerfeste Baustoffe fur Glasschmelzanlagen/ O. Verworner, K. Berndt.

- Кашкаев, И.С. Производство керамического кирпича [Текст]: учебник для подгот. рабочих на пр-ве / И.С. Кашкаев, Е.Ш. Шейнман – 4-е изд., перераб. и доп. М.: Высш. шк., 1983. – 223., ил. – (Профтехобразование).

- Бутт Ю.М., Астреева О.М., Краснослободская З.С. Информационное сообщение НИИЦемента №28, 1956. [Текст] / Ю.М. Бутт, О.М. Астреева, З.С. Краснослободская //Цемент.- 1960. – №3.

- Физико-химические и технологические основы жаростойких цементов и бетонов [Текст] / Под ред. И. В. Тананаева.- М:Наука, 1986. – 191 с, ил.

- Тарасов, Р.В. Эффективный жаростойкий материал на основе модифицированного глиношлакового вяжущего [Текст] / Р.В. Тарасов: канд. диссертация. – ПГАСА, 2002.-150 с.

- Калашников, В.И. Новый жаростойкий материал для футеровки промышленных печей [Текст] / В.И. Калашников, В.Л. Хвастунов, Р.В. Тарасов, Д.В. Калашников // Строительные материалы. – 2003. – №11. – С.40-42.

- Батынова, А.А. Технология производства материалов на основе активированного шлака и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43378 (дата обращения: 06.01.2015).

- Батынова, А.А. Оценка влияния дисперсности компонентов вяжущего на свойства композиционных материалов на основе молотых шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/44900 (дата обращения: 23.01.2015).

- Батынова, А.А. Анализ термических свойств металлургических шлаков [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43380 (дата обращения: 06.01.2015)

- Слепова, И.Э. Оценка возможности использования глин месторождений Пензенской области для производства керамической продукции [Текст] / И.Э. Слепова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.- № 8 [Электронный ресурс].- URL: http://web.snauka.ru/issues/2014/08/37211 (дата обращения: 20.08.2014).

- Блохина, Т.П. Оценка воздушных и огневых усадочных деформаций глин месторождений Пензенской области [Текст] / Т.П. Блохина, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.-№ 7. [Электронный ресурс].- URL: http://web.snauka.ru/issues/2014/08/37254 (дата обращения: 25.08.2014).

- Тарасов, Р.В. Оценка влияния содержания шлака на физико-механические и термические свойства жаростойких композиционных материалов Текст] / Р.В. Тарасов, Л.В. Макарова, М.В. Шашкина // Современные научные исследования и инновации. 2015. № 2 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/02/46166 (дата обращения: 01.02.2015).

- Батынова, А.А. Влияние рецептурных и технологических факторов на эксплуатационные свойства жаростойких материалов на основе молотых шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/45013 (дата обращения: 17.01.2015).

- Тарасов, Р.В. Влияние введения наполнителя на характер трещинообразования жаростойких композитов на основе молотых шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/45541 (дата обращения: 17.01.2015).

- Батынова, А.А. Анализ огнеупорных свойств композитов на основе металлургических шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43495 (дата обращения: 08.01.2015).

- Батынова, А.А. Влияние тепловлажностной обработки на формирование прочности жаростойких композитов на основе шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/45664 (дата обращения: 23.01.2015).

- Батынова, А.А. Анализ теплопроводности теплоизоляционных материалов на основе металлургических шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации. 2015. № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/44984 (дата обращения: 17.01.2015).

- Тарасов, Р.В. Оценка качественных показателей пористости и водопоглощения жаростойких композиций на основе молотых шлаков и глин [Текст] / Р.В. Тарасов, Л.В. Макарова, А.С. Григорьева // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL:http://web.snauka.ru/issues/2015/01/45837 (дата обращения: 23.01.2015).

- Тарасов, Р.В. Влияние обжига на пористость и водопоглощение жаростойких композиций на основе молотых шлаков и глин [Текст] / Р.В. Тарасов, Л.В. Макарова, А.С. Григорьева // Современные научные исследования и инновации. 2015. № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/45871 (дата обращения: 28.01.2015).

- Батынова, А.А. Влияние межчастичных расстояний наполнителя на термические свойства композитов на основе шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/45614 (дата обращения: 23.01.2015).

- Тарасов, Р.В. Оптимизация рецептуры жаростойких композиционных материалов на основе шлаков и глин методами активного планирования эксперимента / Р.В. Тарасов, Л.В. Макарова, М.В. Шашкина // Современные научные исследования и инновации. 2015. № 2 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/02/46385 (дата обращения: 02.02.2015).

Количество просмотров публикации: Please wait

Все статьи автора «Макарова Людмила Викторовна»

Огнеупорный (огнестойкий) бетон: состав и характеристики

Железобетонные конструкции кажутся нам надежными преградами огню, но обычные бетонные смеси, используемые при их создании, часто не выдерживают резкого нагрева до высокой температуры, становятся хрупкими, начинают быстро разрушаться. Поэтому при возведении ряда объектов, для защиты оборудования необходим жаропрочный бетон.

Что это такое и назначение

Жаростойкий, огнестойкий бетон, по определению ГОСТ 25192-2012, устанавливающего классификацию и технические требования ко всем видам бетонов – это бетон назначением которого является эксплуатация при высоких температурах в диапазоне 800-1800 ℃.

От других видов бетонных смесей этот специфический по назначению и применению вид строительных материалов отличается не только стойкостью к открытому огню, длительному воздействию высокотемпературных тепловых потоков, но и не снижением в этих жестких условиях основных эксплуатационных параметров – сохранением прочности, отсутствием деформации, поверхностного, глубокого разрушения структуры.

Достигается это добавками в основу из огнестойких цементов различных связующих (специальных добавок) прошедших при получении высокотемпературный обжиг. Поэтому в процессе затвердевания огнеупорного бетона образуется прочная, подобная природному камню, структура, не требующая обжига перед эксплуатацией, но готовая к огневым, тепловым нагрузкам.

Соответственно, этот материал не используют при возведении типовых зданий, а применяют в виде товарных огнестойких бетонных смесей, готовых изделий – огнеупорных блоков, монолитных конструкций при строительстве особо важных объектов, в том числе транспортной инфраструктуры, например, автомобильных, железнодорожных тоннелей, подземных инженерных коммуникаций.

Используется также при возведении промышленного оборудования, работающего в высокотемпературном диапазоне – для монолитной футеровки котлов ТЭЦ, доменных, мартеновских печей, агрегатов обжига минеральных материалов; для облицовки ковшей транспортировки, розлива чугуна, стали, других расплавленных металлов.

Виды

по физическим свойствам

По физическим свойствам, области применения огнеупорные бетоны подразделяют на два вида:

- Тяжелые или конструкторские, используемые для отливки строительных конструкций, подовых оснований печей, котлов.

- Легкие (ячеистые) или теплоизоляционные, применяемые для футеровки стенок, сводов корпусов печного оборудования, торкретирования внутренней поверхности аппаратов химической промышленности.

от рабочей температуры

В зависимости от рабочей, пиковой температуры эксплуатации различают три вида огнестойких бетонов:

- Жаропрочный с рабочей температурой до 1000 ℃, выдерживающий кратковременный нагрев до 1500 ℃.

- Огнеупорный, эксплуатирующийся в температурном диапазоне от 1500 до 1800 ℃.