Жаростойкие бетоны

БРЕНД:

ВсеПАРАД

ЦЕНА:

НизкаяВысокая

ИМЯ:

От A до ЯОт Я до A

РЕЙТИНГ:

Популярные Не популярные

Бетон жаростойкий «Парад» BR А В25-40 И12 ГОСТ 20910-90 / цена по запросу

Обозначение при заказе:

Бетон жаростойкий «Парад» BR А В25 И12 ГОСТ 20910-90

Бетон жаростойкий «Парад» BR А В30 И12 ГОСТ 20910-90

Бетон жаростойкий «Парад» BR А В35 И12 ГОСТ 20910-90

Бетон жаростойкий «Парад» BR А В40 И12 ГОСТ 20910-90

Бетон жаростойкий «Парад» BR А В45 И12 ГОСТ 20910-90

Бетонные безусадочные жаростойкие смеси

для выполнения работ по устройству и ремонту промышленных агрегатов

(облицовки котлов, очистки котлов, футеровки печей, фундаментов

промышленных печей и т. п.), строительных конструкций, подверженных

нагреванию (например, для дымовых труб) и. .

.

Бетон жаростойкий «Парад» BR А В30 И13 ГОСТ 20910-90 / цена по запросу

Обозначение при заказе: Бетон жаростойкий «Парад» BR А В30 И13 ГОСТ 20910-90

Бетонная безусадочная жаростойкая смесь

для выполнения работ по устройству и ремонту промышленных агрегатов

(облицовки котлов, очистки котлов, футеровки печей, фундаментов

промышленных печей и т. п.), строительных конструкций, подверженных

нагреванию (например, для дымовых труб) и др. конструкций и сооружений,

эксплуатирующихся при температурах до 1300°C.

Благодаря

определенным вяжущим и заполнителям, бетон обладает высокой

способностью выдерживать длительное воздействие высоких температур. Чаще

всего, ег..

Бетон жаростойкий «Парад» BR Р В10 И6 ГОСТ 20910-90 / цена по запросу

Обозначение при заказе: Бетон жаростойкий «Парад» BR Р В10 И6 ГОСТ 20910-90

Бетонная безусадочная жаростойкая смесь

для выполнения работ по устройству и ремонту промышленных агрегатов

(облицовки котлов, очистки котлов, футеровки печей, фундаментов

промышленных печей и т. п.), строительных конструкций, подверженных

п.), строительных конструкций, подверженных

нагреванию (например, для дымовых труб) и др. конструкций и сооружений,

эксплуатирующихся при температурах до 600°C.

Благодаря

определенным вяжущим и заполнителям, бетон обладает высокой

способностью выдерживать длительное воздействие высоких температур. Чаще

всего, его ..

Бетон жаростойкий «Парад» BR Р В20/В12.5 И9 ГОСТ 20910-90 / цена по запросу

Бетон жаростойкий «Парад» BR А В12,5 И9 ГОСТ 20910-90

Бетон жаростойкий «Парад» BR Р В20 И9 ГОСТ 20910-90

Бетонные безусадочные жаростойкие смеси

для выполнения работ по устройству и ремонту промышленных агрегатов

(облицовки котлов, очистки котлов, футеровки печей, фундаментов

промышленных печей и т. п.), строительных конструкций, подверженных

нагреванию (например, для дымовых труб) и др. конструкций и сооружений,

эксплуатирующихся при температурах до 900°C.

Благодаря

определенным вяжущим и заполнителям, бетон обладает высокой

способностью выдерживать длительное воздействие высоких темп. .

.

Бетон жаростойкий «Парад» BR РВ10 И3 ГОСТ 20910-90 / цена по запросу

Обозначение при заказе: Бетон жаростойкий «Парад» BR РВ10 И3 ГОСТ 20910-90

Бетонная безусадочная жаростойкая смесь

для выполнения работ по устройству и ремонту промышленных агрегатов

(облицовки котлов, очистки котлов, футеровки печей, фундаментов

промышленных печей и т. п.), строительных конструкций, подверженных

нагреванию (например, для дымовых труб) и др. конструкций и сооружений,

эксплуатирующихся при температурах до 300°C.

Благодаря

определенным вяжущим и заполнителям, бетон обладает высокой

способностью выдерживать длительное воздействие высоких температур. Чаще

всего, его п..

“Парад” BR A B35 И17 по ГОСТ 20910-90 / цена по запросу

Обозначение при заказе:

“Парад” BR A B35 И17 по ГОСТ 20910-90

“Парад” BR A B40 И17 по ГОСТ 20910-90

Описание

Бетонные высокопрочные сухие

жаростойкие смеси для выполнения работ по устройству и ремонту

промышленных агрегатов, эксплуатирующихся при температурах до 1700 °С.

Жаростойкий бетон И17 обладает

способностью выдерживать длительное воздействие высоких температур. Чаще

всего, его применяют в сфере металлургии и теплоэнергетики для

футеровки внутренних поверхностей тепловых агрегатов, печей, а также

элементов подверженным сильному и длите..

“Парад” BR A B40 И17 по ГОСТ 20910-90 / цена по запросу

Обозначение при заказе:

“Парад” BR A B35 И17 по ГОСТ 20910-90

“Парад” BR A B40 И17 по ГОСТ 20910-90

Описание

Бетонные высокопрочные сухие

жаростойкие смеси для выполнения работ по устройству и ремонту

промышленных агрегатов, эксплуатирующихся при температурах до 1700 °С.

Жаростойкий бетон И17 обладает

способностью выдерживать длительное воздействие высоких температур. Чаще

всего, его применяют в сфере металлургии и теплоэнергетики для

футеровки внутренних поверхностей тепловых агрегатов, печей, а также

элементов подверженным сильному и длите. .

.

Спецбетоны от производителя

- декоративные бетоны;

- гидротехнические бетоны;

- жаростойкие бетоны;

- химически стойкие бетоны;

- дорожные бетоны

Декоративный бетон — это бетон с добавлением цветных пигментов и специальных фибр. Как правило, производится на белом цементе. Ярковыраженного спроса не имеет, поэтому наша Компания не производит такие бетоны, но может рассмотреть возможность при наличии конкретного заказа.

Гидротехнический бетон — бетон, применяемый для строительства сооружений или их отдельных частей, постоянно находящихся в воде или периодически контактирующих с водной средой. Гидротехнический бетон характеризуется стойкостью против агрессивного воздействия воды, водонепроницаемостью, морозостойкостью, прочностью на сжатие и растяжение, ограниченным выделением тепла при твердении. Требования, предъявляемые к такому бетону, зависят от расположения и условий работы гидротехнических сооружений и их конструктивных элементов. Обычно марка прочности таких бетонов начинается с М400. У нашей Компании имеется опыт подбора составов гидротехнических бетонов и их изготовления. Цену можно узнать только после уточнения показателей и проведения работ по подбору состава.

Требования, предъявляемые к такому бетону, зависят от расположения и условий работы гидротехнических сооружений и их конструктивных элементов. Обычно марка прочности таких бетонов начинается с М400. У нашей Компании имеется опыт подбора составов гидротехнических бетонов и их изготовления. Цену можно узнать только после уточнения показателей и проведения работ по подбору состава.

Жаростойкий бетон — бетон, способный сохранять в заданных пределах физико-механические свойства при длительном воздействии на него высоких температур. Производятся по ГОСТ 20910-90 — Бетоны жаростойкие. Технические условия. Вяжущими служат: сокоглинозёмистый, глинозёмистый или периклазовый цементы, жидкое стекло, фосфатные связки и др. В качестве заполнителей используют дроблёные огнеупорные или тугоплавкие горные породы, бой обожжённых огнеупорных изделий и некоторые др. материалы. По степени огнеупорности данные бетоны подразделяются на:

- высокоогнеупорные (огнеупорность выше 1770оС)

- огнеупорные (1580—1770°С)

- жароупорные (ниже 1580°С)

Наша Компания имеет возможность производить жароупорные бетоны только до 800-1000 °С в виду отсутствия необходимого оборудования для подбора и контроля составов для более высоких температур. При заказе подобного бетона надо учитывать время, необходимое для проведения подбора состава и его испытания, это 28 суток+3 суток по стандартной схеме испытаний.

При заказе подобного бетона надо учитывать время, необходимое для проведения подбора состава и его испытания, это 28 суток+3 суток по стандартной схеме испытаний.

Химически стойкие бетоны — бетоны со стойкостью к определенным видам агрессивных сред. Их производство регламентируется ГОСТ 25246-82 — Бетоны химически стойкие. Технические условия. Наша Компания имеет опыт в производстве некоторых видов данных бетонов. При заказе подобного бетона надо учитывать время, необходимое для проведения подбора состава и его испытания, это 28 суток+3 суток по стандартной схеме испытаний.

Влияние гранулометрического состава огнеупорного заполнителя из техногенного сырья на свойства жаростойкого бетона Текст научной статьи по специальности «Технологии материалов»

УДК 621.785:666.362

И.В. Гладких

ВЛИЯНИЕ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ОГНЕУПОРНОГО ЗАПОЛНИТЕЛЯ ИЗ ТЕХНОГЕННОГО СЫРЬЯ НА СВОЙСТВА ЖАРОСТОЙКОГО БЕТОНА

Нижегородский государственный технический университет им. Р.Е. Алексеева

Р.Е. Алексеева

Представлены результаты исследования влияния гранулометрического состава огнеупорного заполнителя из техногенного сырья на свойства жаростойкого бетона. Установлено, что использование гранулометрического состава заполнителя, рассчитанного на основании обобщающего уравнения Фуллера, Андреасена и Боломэ с использованием эмпирических коэффициентов а=0,1; n=0,7, обеспечивает получение бетона с высокими качественными характеристиками.

Ключевые слова: огнеупорный заполнитель, гранулометрический состав, техногенное сырье, жаростойкий бетон.

В современных условиях стремления к материало- и энергосбережению, экономии природных ресурсов, снижению антропогенной нагрузки на окружающую среду повышение уровня использования техногенного сырья особенно актуально. Применительно к огнеупорной промышленности важнейшим из техногенных сырьевых ресурсов является лом различных видов огнеупорных изделий (шамотных, динасовых, магнезитовых и др. ), образующихся в процессе эксплуатации и ремонтов промышленных тепловых агрегатов.

), образующихся в процессе эксплуатации и ремонтов промышленных тепловых агрегатов.

Согласно экспертным оценкам [1-3], вторичное использование 1 т лома алюмосили-катных огнеупоров позволяет сэкономить до 1,5 т огнеупорной глины, 0,15 т условного топлива, 1,4 10 Дж электроэнергии; 1 т боя кремнеземистых изделий экономит 1,2 т кварцитов, 0,3 т условного топлива, 1,6 105 Дж электроэнергии; 1 т магнезиальных огнеупоров экономит до 2,3 т природного магнезита, 0,35 т хромитовой руды, 0,25 т условного топлива, 1,6105 Дж электроэнергии. Кроме того, использование вторичных огнеупоров способствует исключению высокотемпературного обжига огнеупорного сырья из технологического процесса производства огнеупоров, что позволяет снизить удельный выход оксида углерода до 5 кг на тонну готовой продукции, оксидов азота до 6 кг/т, диоксида серы до 7,5 кг/т [4]. Следовательно, эффективное использование лома огнеупорных материалов обеспечивает в итоге значительное ресурсосбережение и сохранение окружающей среды.

Одним из перспективных направлений переработки огнеупорного лома, в частности боя шамотных изделий, является использование его в качестве вторичного огнеупорного сырья для производства жаростойких бетонов, получивших широкое распространение в черной и цветной металлургии. Применение их вместо штучных огнеупоров снижает трудозатраты, уменьшает сроки строительства, позволяет быстро изготавливать изделия любой формы, зачастую повышает долговечность футеровки.

Кроме того, в отличие от традиционных огнеупоров жаростойкие бетоны не требуют обжига — самого дорогого технологического процесса производства огнеупоров. Производство изделий из жаростойкого бетона проще и более гибкое, чем штучных огнеупоров. Соответственно, в общем объеме огнеупоров доля бетонов и «неформованных огнеупоров» неуклонно увеличивается с 1970-х гг., как в нашей стране, так и за рубежом [2, 3].

Ввиду многообразия промышленных отходов, пригодных для использования в технологии жаростойкого бетона в качестве техногенного огнеупорного сырья, следует отметить, что оно должно удовлетворять требованиям, предъявляемым к огнеупорным заполнителям, которые регламентируют химико-минералогический состав, огнеупорность и др. Кроме того, применение огнеупорного заполнителя из техногенного сырья должно обеспечивать необхо-

Кроме того, применение огнеупорного заполнителя из техногенного сырья должно обеспечивать необхо-

© Гладких И.В., 2015.

димый комплекс технологических и эксплуатационных характеристик жаростойкого бетона, который в значительной степени зависит от гранулометрического состава заполнителя. Проведенные исследования показали, что оптимальное соотношение зерен разных фракций обеспечивает виброреологические характеристики бетонных масс, способствующих созданию низкопористой и прочной структуры бетона как в процессе формования, так и под воздействием тепловой обработки [6].

Для достижения максимального уплотнения бетонной массы подбор гранулометрического состава рекомендуется осуществлять с использованием кривых распределения Фурна-са, уравнений Фуллера (1), Андреасена (2) и Боломэ (3) [7, 8]:

X = (г^Ч/^ШО; (1)

X = (-^)n100; (2)

^max

X- = [ а+(1-а)( -^)0,5] 100 (3)

^шах

где X — содержание фракции с размером зерен меньше 4-, %;

Отах — максимальный размер зерна, мм;

а — коэффициент, зависящий от типа бетона и характера зерен заполнителя;

п — показатель степени, зависящий от формы зерен, их взаимного сцепления, условий осуществления упаковки. шах

шах

Эффективность использования уравнения (4) подтверждена при подборе гранулометрического состава огнеупорных периклазовых масс для изготовления безобжиговых изделий полусухого прессования.

В настоящей работе проведены исследования влияния гранулометрического состава огнеупорного заполнителя из техногенного сырья на свойства жаростойкого бетона. Для проведения исследований в качестве сырьевых материалов использовали: огнеупорный заполнитель на основе лома алюмосиликатных изделий, вяжущее — жидкое стекло натриевое по Г0СТ13078-81 «Стекло натриевое жидкое» (силикатный модуль — 2,9; плотность — 1,41 г/см ), отвердитель — кремнефтористый натрий по ТУ 113-08-587-86 (массовая доля №281Еб не менее 98 %).

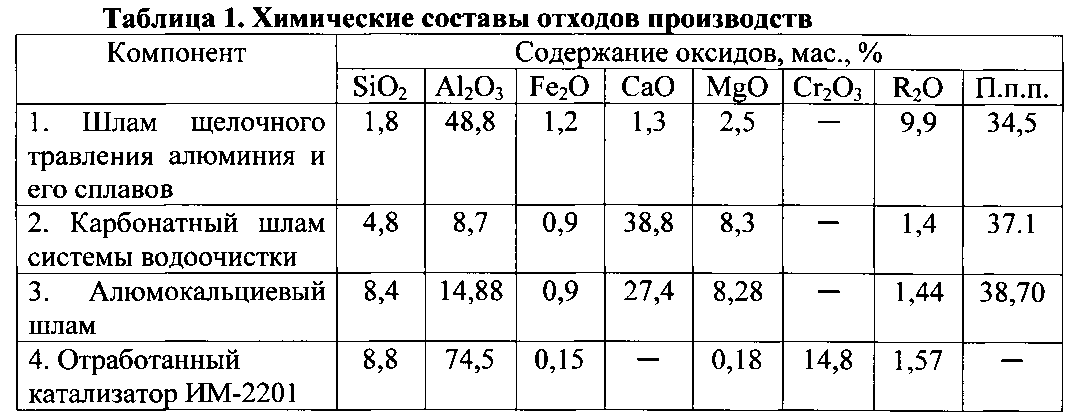

Физико-химические характеристики огнеупорного заполнителя из техногенного сырья представлены в табл. 1.

Таблица 1

Физико-химические показатели огнеупорного заполнителя из техногенного сырья

Наименование показателя

Массовая доля, % Огнеупорность, С Водопоглощение, % Массовая доля влаги, %

AI2O3 CaO Fe2O3 S1O2

35,80 0,16 2,86 47,80 1690 12,0 3,0

Из представленных данных следует, что физико-химические характеристики заполнителя из техногенного сырья соответствуют требованиям, предъявляемым к заполнителям алюмосиликатным марки ЗША по ГОСТ 23037-99 «Заполнители огнеупорные» (массовая доля Al2O3 не менее 35,0 %, массовая доля Fe2O3 не более 6,5 %; огнеупорность не ниже 1690 0С). Значение водопоглощения находится в пределах, допустимых для заполнителей, изготовленных из брака и лома (не более 15 %).

Значение водопоглощения находится в пределах, допустимых для заполнителей, изготовленных из брака и лома (не более 15 %).

Исследования проводились на образцах бетона (кубы с ребром 50 и 100 мм), изготовленных в разборных металлических формах из масс состава: заполнитель — 70 %, вяжущее -25%, отвердитель — 5%. Формование образцов осуществлялось на лабораторном вибростоле, с параметрами вибрации — частота колебаний 40 кол/с, амплитуда колебаний 0,2 мм. Образцы бетона выдерживались на воздухе при температуре окружающей среды 20-25 0С в течение 3 суток, затем подвергались сушке при температуре 105 0С в течение 48 часов (темпера-турно-влажностный режим твердения образцов огнеупорного бетона соответствовал условиям ГОСТ 20910-90 «Бетоны жаростойкие»).

В работе изучалось влияние 2-х видов гранулометрического состава заполнителя из техногенного сырья на свойства жаростойкого бетона:

1) гранулометрический состав заполнителя с непрерывной гранулометрией фракции

5-0 мм;

2) гранулометрический состав заполнителя, рассчитанный на основании уравнения (4) с использованием эмпирических коэффициентов а=0,1; п=0,7, фракции 5-0 мм.

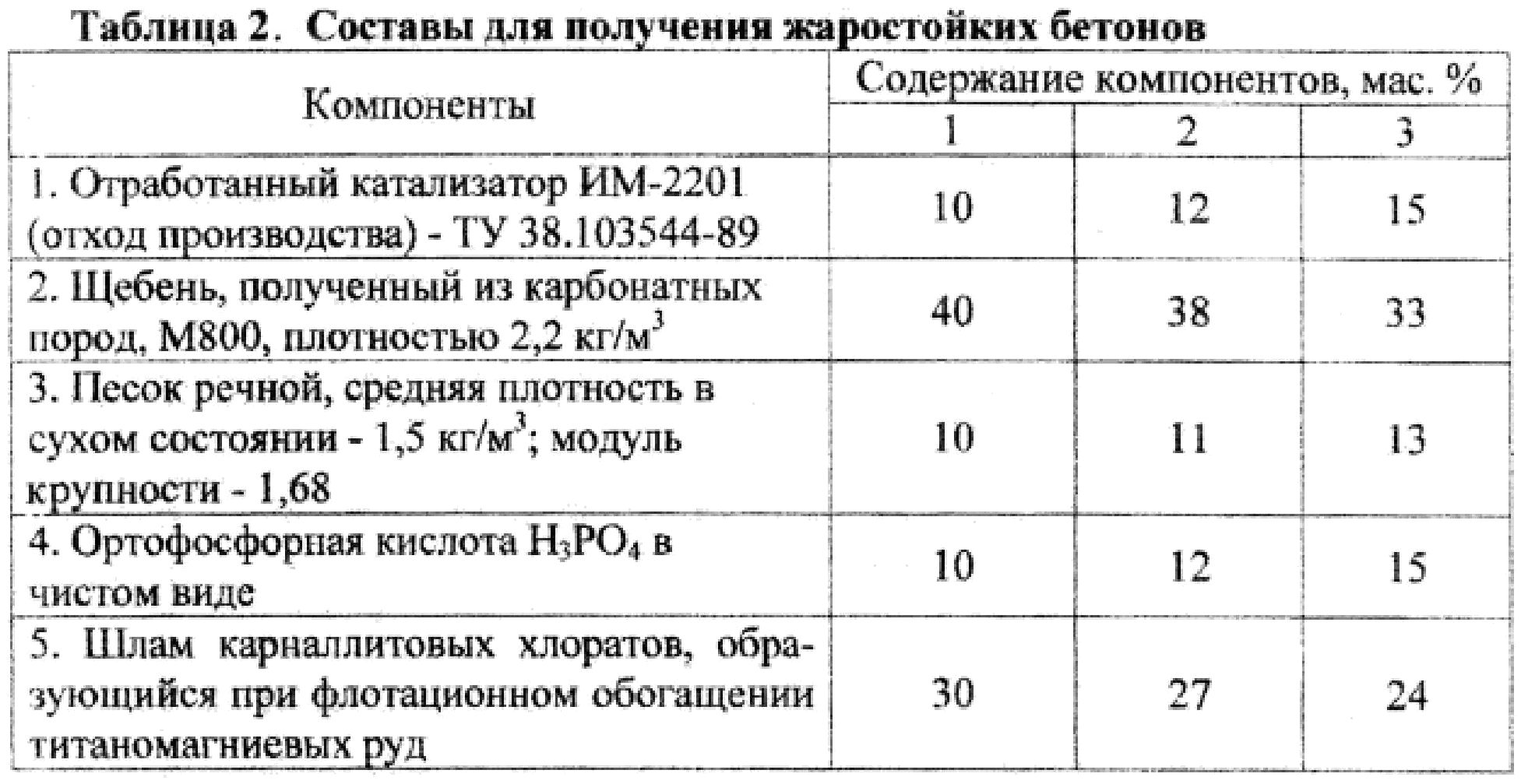

Таблица 2

Гранулометрический состав заполнителя из техногенного сырья

Фракция, мм Содержание фракций заполнителя из техногенного сырья, % масс. Полные остатки на контрольных ситах (требования ГОСТ 20910-90), % масс.

Гранулометрический состав № 1 Гранулометрический состав № 2

Расчетный Фактический

Более 5,0 1,3 — 1,1 0-5

5-2,5 9,4 34,6 37,2 10-40

2,5-1,25 24,7 21,3 18,8 20-60

1,25-0,63 21,3 13,0 9,8 40-85

0,63-0,315 18,4 8,1 11,1 60-95

0,315-0,16 12,8 4,9 6,9 80-100

Менее 0,16 12,1 18,1 15,1

Всего 100 100 100

Поскольку существующие в огнеупорном производстве методы разделения порошков не позволяют осуществлять расфракционирование материалов на узкие фракции для последующей их дозировки, смешения и получения полидисперсной смеси с заданным соотношением фракций, расчет содержания фракций заполнителя гранулометрического состава №2 осуществляли по трем фракциям: 5 мм, 3 мм, 1 мм. С учетом расчета гранулометрический

С учетом расчета гранулометрический

состав №2 характеризовался следующим содержанием фракций %, масс: 5-3 мм — 27; 3-1 мм — 33; 1-0 мм — 40. Гранулометрический состав заполнителя из техногенного сырья представлен в табл. 2.

Анализ представленных данных показывает, что гранулометрический состав заполнителя обоих вариантов полностью удовлетворяет требованиям, предъявляемым к заполнителям жаростойких бетонов по ГОСТ 20910-90 «Бетоны жаростойкие». При этом фактический гранулометрический состав №2 незначительно отличается от расчетного состава.

Образцы жаростойкого бетона исследовались на следующие физико-механические характеристики: кажущаяся плотность, открытая пористость и прочность на сжатие при температуре термообработки 20 0С, 105 0С, 1000 0С.

Определение физико-механических характеристик бетона проводили согласно ГОСТ 24468-80 «Изделия огнеупорные. Метод определения кажущейся плотности и общей пористости теплоизоляционных изделий», ГОСТ 2409-95 «Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения», ГОСТ 4071.2-94 «Изделия огнеупорные теплоизоляционные. Метод определения предела прочности при сжатии при комнатной температуре».

Метод определения кажущейся плотности и общей пористости теплоизоляционных изделий», ГОСТ 2409-95 «Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения», ГОСТ 4071.2-94 «Изделия огнеупорные теплоизоляционные. Метод определения предела прочности при сжатии при комнатной температуре».

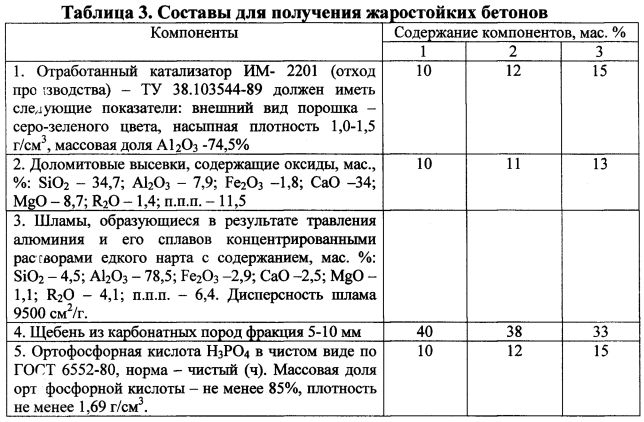

Результаты исследования влияния гранулометрического состава заполнителя из техногенного сырья и температуры термообработки на физико-механические характеристики жаростойкого бетона представлены в табл. 3.

Из представленных данных следует, что кажущаяся плотность образцов бетона, полученных с использованием заполнителя гранулометрического состава №2, характеризуются более высокими значениями, практически не зависит от температуры термообработки и находится в диапазоне 1,84-1,86 г/см , по сравнению с образцами бетона на основе заполнителя гранулометрического состава №1 (1,63-1,84 г/см3). Выявленное при этом незначитель-

Выявленное при этом незначитель-

3 3

ное увеличение кажущейся плотности с 1,63 г/см до 1,68 г/см у образцов бетона на основе заполнителя №1 после обжига при температуре 1000 0С обусловлено усадкой образцов.

Зависимость открытой пористости от температуры для разных видов гранулометрического состава заполнителя носит неоднозначный характер. С увеличением температуры термообработки у образцов бетона на основе заполнителя №2 наблюдается уменьшение пористости с 24,8 % до 18,6 %. Пористость образцов бетона на основе заполнителя гранулометрического состава №1 в интервале температур 105-1000 0С практически не изменяется и находится в пределах 31,5-30,2 %.

Наиболее значительное влияние вида гранулометрического состава заполнителя и температуры термообработки выявлено на механическую прочность образцов бетона.

Таблица 3

Физико-механические характеристики образцов огнеупорного бетона

Гранулометрический состав заполнителя из техногенного сырья Наименование показателя качества

Кажущаяся плотность при температуре термообработки, г/см3 Открытая пористость при температуре термообработки, % Прочность на сжатие при температуре термообработки, МПа

20 0С 105 0С 10000С 105 0С 1000 0С 20 0С 105 0С 10000С

№ 1 1,84 1,63 1,68 31,50 30,20 5,97 14,84 26,50

№ 2 1,86 1,84 1,85 27,80 18,60 8,42 28,0 33,2

Установлено, что после сушки при температуре 105 иС прочность бетона на основе заполнителя гранулометрического состава №2 практически в два раза превышает прочность бетона на основе заполнителя состава №1, и составляет 28 МПа и 14,84 МПа, соответственно.

При температуре 1000 0С достигаются максимальные значения прочности (26,5 МПа и 33,2 МПа) образцов бетона для обоих видов заполнителя, при этом наибольшая прочность бетона достигается при использовании заполнителя гранулометрического состава №2. Существенные различия в значениях прочности на сжатие образцов бетона, по-видимому, обусловлены распределением зерен различных фракций в гранулометрическом составе заполнителя и некоторым оптимальным соотношением площадей поверхности зерен заполнителя и матричного компонента бетона.

Таким образом, в результате проведенных исследований влияния гранулометрического состава огнеупорного заполнителя из техногенного сырья на свойства жаростойкого бетона установлено, что использование заполнителя гранулометрического состава, рассчитанного на основании обобщающего уравнения (4) с эмпирическими коэффициентами а=0,1; n=0,7, обеспечивает получение бетона с низкой пористостью (18,6 %) и высокой механической прочностью (33,2 МПа).

Библиографический список

1. Хорошавин, Л.Б. Значение вторичных огнеупоров недооценено / Л.Б. Хорошавин // Уральский рынок металлов. 2006. № 8. — С. 39-42.

2. Хорошавин, Л.Б. Современные тенденции развития производства и применения огнеупоров./ Технология композиционной керамики в материаловедении: материалы заочной Всероссийской конференции. — Уфа: Вагант, 2008. — С. 22-30.

3. Хорошавин, Л.Б. Диалектика огнеупоров / Л.Б. Хорошавин — Екатеринбург: Изд-во Екатеринбургская Ассоциация Малого Бизнеса, 1999. — 359 с.

4. Старк, С.Б. Газоочистные аппараты и установки в металлургическом производстве: учеб. для вузов / С.Б. Старк. — М. : Металлургия. — 2-е изд., перераб. и доп. — 1990. — 400 с.

5. Кащеев, И.Д. Неформованные огнеупоры: справоч. изд. в 2 т. Т. 2: свойства и применение неформованных огнеупоров / И.Д. Кащеев, М.Г. Ладыгичев, В.Л Гусовский. — М.: Теплотехник, 2004. — 440 с.

Кащеев, И.Д. Неформованные огнеупоры: справоч. изд. в 2 т. Т. 2: свойства и применение неформованных огнеупоров / И.Д. Кащеев, М.Г. Ладыгичев, В.Л Гусовский. — М.: Теплотехник, 2004. — 440 с.

6. Пивинский, Ю.Е. Неформованные огнеупоры: справоч. изд. в 2 т. Т. 1. Книга 1. Общие вопросы технологии / Ю.Е. Пивинский. — М.: Теплоэнергетик, 2004. — 448 с.

7. Кащеев, И.Д. Химическая технология огнеупоров: учеб. пособие / И.Д. Кащеев, К.К. Стре-лов, П.С. Мамыкин. — М.: Интермет Инжиниринг, 2007. — 752 с.

8. Стрелов, К.К. Технология огнеупоров / К.К. Стрелов, И.Д. Кащеев, П.С. Мамыкин. — 4-е изд. — М. : Металлургия, 1988. — 528 с.

Дата поступления в редакцию 15.10.2015

I.V. Gladkikh

INFLUENCE OF GRANULOMETRIC COMPOSITION OF HEAT-RESISTANT FILLER FROM TECHNOGENIC RAW MATERIALS ON PROPERTIES OF HEAT-RESISTANT

CONCRETE

Nizhny Novgorod state technical university n. eev

eev

Results of research of influence of granulometric composition of heat-resistant filler from technogenic raw materials on properties of heat-resistant concrete are presented. It is established that use of of the filler calculated on the basis of the generalizing equation of Fuller, Andreasen and Bolome with use of empirical coefficients of а=0,1; n=0,7, provides receiving concrete with high qualitative characteristics.

Key words: heat-resistant filler, granulometric composition, technogenic raw materials, heat-resistant concrete.

Жаростойкий бетон — презентация онлайн

1. Жаростойкие Бетоны

ЖАРОСТОЙКИЕ

БЕТОНЫ

СИНЯВСКИЙ А.С.

2. Введение

ВВЕДЕНИЕ

• Жаростойкий бетон — это специальный бетон, способный не изменять требуемые физико-механические

свойства при длительном воздействии высокой температуры (свыше 200°С).

• Жаростойкий бетон предназначается для промышленных агрегатов (облицовки котлов, футеровки печей и

т.п.) и строительных конструкций, подверженных нагреванию (например, для дымовых труб)..

3. Виды жаростойких бетонов

ВИДЫ ЖАРОСТОЙКИХ БЕТОНОВ

• По прочности на сжатие жаростойких бетонов в соответствии с СТ СЭВ 1406-78 установлены следующие

классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В35; В40.

• Различают жаростойкие бетоны следующих марок по средней плотности: D300; D400; D500; D600; D700;

D800; D900; D1000; D1100; D1200; D1300; D1400; D1500; D1600; D1700; D1800;

• По термической стойкости в водных теплосменах (бетоны плотной структуры со средней плотностью 12002900 кг/м3): Твд5, Твд10, Твд15, Твд25, Твд35, Твд40

• По термической стойкости в воздушных теплосменах: Твз5, Твз10, Твз15, Твз20, Твз25 (бетоны плотной

структуры 500-1100 кг/м3) Твз5, Твз10 (бетоны ячеистой структуры 600-1000 кг/м3)

• По морозостойкости (бетоны плотной структуры со средней плотностью 1200-2900 кг/м3): F15, F25, F35, F50,

F75

• По водонепроницаемости (бетоны со средней плотностью 1200-2900 кг/м3): В2, В4, В6, В8

• Для жаростойких бетонов марок средней плотности D300-D1100 термическая стойкость в водных

теплосменах, морозостойкость и водонепроницаемость не нормируется. Для жаростойких бетонов марок по

Для жаростойких бетонов марок по

средней плотности D300 и D400 не нормируется термическая стойкость в воздушных теплосменах.

• В зависимости от способа укладки и уплотнения бетонной смеси, различают жаростойкие бетоны:

вибрированные, трамбованные, прессованные, торкретированные (нанесение пневмо- или механическим

способом).

По предельно допустимой температуре применения жаростойкие бетоны подразделяются на 14 классов:

Класс

Предельно допустимая температура применения, °С:

3

300

6

600

7

700

8

800

9

900

10

1000

11

1100

12

1200

13

1300

14

1400

15

1500

16

1600

17

1700

18

свыше 1800

5. Материалы для производства жаростойких бетонов

МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА

ЖАРОСТОЙКИХ БЕТОНОВ

• Вяжущие материалы:

Жаростойкий бетон изготовляют на портландцементе с активной минеральной

добавкой (пемзы, золы, доменного гранулированного шлака, шамота).

Шлакопортландцемент уже содержит добавку доменного гранулированного

шлака и может успешно применяться при температурах до 700°С.

Портландцемент и шлакопортландцемент нельзя применять для жаростойкого

бетона, подвергающегося кислой коррозии (например, действию сернистого

ангидрида в дымовых трубах). В этом случае следует применить бетон на

жидком стекле. Он хорошо противостоит кислотной коррозии и сохраняет свою

прочность при нагреве до 1000°С.

Еще большей огнеупорностью (не ниже 1580°С) обладает высокоглиноземистый

цемент с содержанием глинозема 65-80%; в сочетании с высокоогнеупорным

заполнителем его применяют при температурах до 1700°С.

Столь же высокой огнеупорности позволяют достигнуть фосфатные и

алюмофосфатные связующие: фосфорная кислота алюмофосфаты и

магнийфосфаты.

Жаростойкие бетоны на фосфатных связующих можно

применять при температурах до 1700°С, они имеют небольшую огневую усадку,

термически стойки, хорошо сопротивляются истиранию.

Заполнители:

Заполнитель для жаростойкого бетона должен быть не только стойким при высоких температурах, но и

обладать равномерным температурным расширением.

Бескварцевые изверженные горные породы как плотные (сиенит, диорит, диабаз, габбро), так и пористые

(пемза, вулканические туфы, пеплы) можно использовать для жаростойкого бетона, применяемого при

температурах до 700°С.

Для бетона, работающего при температурах 700-900°С, целесообразно применять бой обычного глиняного

кирпича и доменные отвальные шлаки.

При более высоких температурах заполнителем служат огнеупорные материалы: кусковой шамот, хромитовая

руда, бой шамотных, хроммагнезитовых и других огнеупорных изделий.

7. Требования к материалам для изготовления жаростойких бетонов

ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ

ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ

Вяжущее

№ п.п.

Вяжущее

Требования

1

Портландцемент, портландцемент с

Марка цемента не ниже 400. Для бетонов с предельно допустимой

Для бетонов с предельно допустимой

минеральными добавками, быстротвердеющий

температурой применения выше 300 °С употребляют только с тонкомолотой

портландцемент

добавкой

Шлакопортландцемент

Марка не ниже 400. Необходимость введения тонкомолотой добавки

2

определяется величиной остаточной прочности бетона

3

Глиноземистый цемент

Марка цемента не ниже 400

4

Высокоглиноземистый цемент

Марка не ниже 400. Для бетонов, предназначенных для работы в условиях

агрессивной водородной среды, содержание оксида железа не должно

превышать 0,05 % и оксида кремнезема 0,1 %

5

Жидкое стекло силикат натрия растворимый

Модуль жидкого стекла 2,4-3. Модуль определяется по ГОСТ 13078-81*или по

прил. 1. Плотность жидкого стекла 1,34-1,38г/см3

6

Ортофосфорная кислота

Концентрация ортофосфорной кислоты 50 или 70 % в зависимости от состава

бетона.

• Отвердители

Для обеспечения процессов твердения жаростойких бетонов на жидком стекле необходимо введение

отвердителей, требования к которым приведены в таблице. Нефелиновый шлам является вторичным

Нефелиновый шлам является вторичным

продуктом производства алюминия из нефелиновой породы и для употребления должен быть размолот

до удельной поверхности, значения которой приведены в таблице. Шлаки, саморассыпающиеся в

результате силикатного распада, так же являются вторичными продуктами ферросплавных и

металлургических заводов и могут использоваться без дополнительного помола.

№пп

Отвердители

Дополнительные требования

1

Кремнефтористый натрий технический

Содержание Na2SiF6 не менее 93 %

2

Нефелиновый шлам

Химический состав: СаО -50…… 55 %; SiO2 — 25 … 30 %; FeO не более 4 %; Al2O3

— не более 5 %, п.п.п. — не более 4,5 %. Удельная поверхность не менее 2500

см2/г

3

Шлаки саморассыпающиеся в результате

Химический состав: SiO2 -25…… 30 %, СаО — 40…… 50 %, Fe2O3 + FeO не более 1

силикатного распада

%, А12О3 — 4..8 % и других примесей не более 20 %. Удельная поверхность не

менее 3000 см2/г

• Тонкомолотые добавки

Тонкомолотые добавки вводят в жаростойкий бетон на портландцементе для связывания свободного

гидроксида кальция и обеспечения стойкости бетона в условиях воздействия высоких температур; в

жаростойкий бетон на жидком стекле — для повышения температуры применения, улучшения

удобоукладываемости бетонной смеси и обеспечения плотной структуры бетона; в жаростойкий бетон на

ортофосфорной кислоте — для обеспечения твердения, улучшения удобоукладываемости бетонной смеси и

обеспечения плотной структуры бетона.

№ п.п.

Рекомендуется применять для бетонов

Тонкомолотая добавка

Содержание основных

с предельно допустимой

компонентов, %

температурой, °С, не

с вяжущим

более

1

Шамотная

Аl2О3 — 28 — 45,

1200

Портландцемент

Fе2O3 — не более 5,5

1200

Быстротвердеющий портландцемент

1200

Жидкое стекло

1300

Ортофосфорная кислота концентрации 50 %

1400

То же, 70 %

2

Муллитокорундовая

Аl2О3-72-90, Fе2O3 — не более 1,5

1800

Ортофосфорная кислота 70 %-й концентрации

3

Корундовая

Аl2О3 — св. 90, Fe2O3 — не более 1

1800

То же

4

Магнезитовая (периклазовая)

MgO — не менее 80

1600

Жидкое стекло

№ п.п.

Рекомендуется применять для бетонов

Тонкомолотая добавка

Содержание основных компонентов, %

с предельно допустимой

температурой, °С, не

с вяжущим

более

5

Глиноземистый цемент (при снижении активности

—

1000

Портландцемент

молоть до удельной поверхности 2500 см2/г)

6

Силикат-глыба с удельной поверхностью 2500 см2/г

—

1000

То же

7

Бетонная из лома жаростойкого бетона на жидком

Na2O — не более 4

1100

—

СаО — не более 41, Аl2О3 — не менее 14

1100

—

Бетонная из лома жаростойкого бетона на

СаО -не более 25,

1100

—

глиноземистом цементе с шамотным заполнителем

Al2O3 — не менее 33

Кордиеритовая

Содержание минерала кордиерит не

1100

—

600

—

стекле с шамотным заполнителем

8

Бетонная из лома жаростойкого бетона на

портландцементе с шамотным заполнителем

9

10

менее 80, MgO-12-14, Fe2O3 — не более 2,5

11

Хромитовая

MgO — менее 40,

Сr2О3 — не менее 25

12

Керамзитовая

SiO2, — 55 — 80, Аl2О3 — 7 — 21

1000

—

13

Из катализатора ИМ 2201 отработанного

Аl2О3 — 60 — 80, Сг2О3 — 10- 13, SiO2 — 8 — 10

1200

Жидкое стекло

• Заполнители

Заполнители, применяемые в жаростойких бетонах, могут быть промышленного изготовления или

приготовлены на месте производства работ дроблением соответствующих материалов.

№ п.п.

Заполнитель

Содержание основных компонентов, %

Рекомендуется применять для бетона

с предельно допустимой

с вяжущим

температурой применения, 0С,

не более

1

Из доменных отвальных

СаО и MgO -в сумме не более 48, в том числе MgO —

шлаков

не более 10, сульфатов в пере-счете на SO3 -не более

700

Портландцемент,

шлакопортландцемент

5, свободных СаО и MgO -в сумме не более 2

2

Аглопоритовые

Свободных СаО и MgO -в сумме не более 2,

900

То же

карбонатов — не более 2

3

Из боя глиняного кирпича

То же

800

“

4

Шлаковая пемза (средняя

Свободных СаО и MgO — в сумме не более 1, Fe2O3 —

800

“

плотность не более 750кг/м3)

не более 5,5; сульфатов в пересчете на SO3 — не

800

Портландцемент,

более 0,3

5

Из топливных шлаков и

SiO2 и Аl2О3 -в сумме не менее 75, СаО — не более 4,

золошлаковая смесь

Потери при прокаливании не более 8, сульфатов в

пересчете на SO3 -не более 3

шлакопортландцемент

№ п. п.

п.

Заполнитель

Содержание основных компонентов, %

Рекомендуется применять для бетона

с предельно допустимой

с вяжущим

температурой

применения, 0С, не более

6

Из литого шлака (устойчивый СаО и MgO — в сумме не более 48, в том числе

800

То же

против любого вида распада) MgO -не более 10, сульфатов в пересчете на SO3 не более 5, свободных СаО и MgO — в сумме не

более 2

7

Гранулированный шлак

То же

600

“

8

Бетонный из лома

СаО — не более 41, Аl2О3 — не менее 14

1100

Портландцемент

Na2O — не более 4

1000

Жидкое стекло с

1200

кремнефтористым натрием

жаростойких бетонов с

шамотным заполнителем на

портландцементе

9

Бетонный из лома

жаростойких бетонов с

шамотным заполнителем на

Жидкое стекло с

жидком стекле

нефелиновым шламом или

саморассыпающимися

шлаками

• Для заполнителей, используемых в бетоне с

предельно

допустимой

температурой

применения выше 1200 °С, огнеупорность

должна быть не менее величин, указанных в

таблице.

Заполнитель

Огнеупорность, °С, не менее

Шамотный и из боя

шамотных легковесных

1580

изделий

• Для заполнителей, применяемых в бетоне со

средней плотностью после сушки менее 900

кг/м3, средняя насыпная плотность заполнителя

должна быть не более величин, указанных в

таблице.

Заполнитель

Средняя насыпная

плотность, кг/м3

Перлит

300-500

Керамзит

350-800

Титаноглиноземистый

1650

Вспученный вермикулит

100-200

Хромоглиноземистый

1700

Из боя шамотных легковесных изделий

500-800

Периклазошпинельный

1800

Муллитокорундовый

1850

Корундовый

1900

Магнезитовый

Более 1900

• Рекомендуемый зерновой состав заполнителей для жаростойкого бетона, кроме керамзита:

Заполнитель

Максимальная

Полный остаток, % массы, на сите с отверстиями размером, мм

крупность зерен, мм

20

10

5

2,5

1,2

0,6

0,3

0,14

Мелкий

5

—

—

0,5

10-30

20-55

40-70

70-95

80-100

Крупный

20

0-5

30-60

90-100

—

—

—

—

—

“

10

—

0-5

90-100

—

—

—

—

—

• Рекомендуемый зерновой состав керамзитового заполнителя:

Размер отверстий сита в свету, мм

20

10

5

1,25

0,14

Полный остаток на ситах, % массы

0-5

25-40

45-65

70-75

80-100

Особое внимание следует уделять чистоте заполнителя. Наличие в заполнителе включений

Наличие в заполнителе включений

известняка, доломита, гранита и др. не допускается. Заполнители для жаростойкого бетона,

получаемые кратковременным обжигом природных пород (перлит и вермикулит), не должны

содержать недовспученных зерен.

15. Технология приготовления бетонной смеси жаростойкого бетона

ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ БЕТОННОЙ

СМЕСИ ЖАРОСТОЙКОГО БЕТОНА

• Приготовление бетонной смеси в производственных условиях из отдельных исходных материалов включает

дозирование составляющих бетонной смеси на один замес, перемешивание и подачу бетонной смеси к месту

укладки бетона.

• Все исходные материалы дозируют по массе. При дозировании материалов на замес отклонения не должны

превышать ± 1 % массы вяжущих, отвердителей, тонкомолотых добавок и воды и ± 2 % — массы заполнителей.

• Заполнители для легкого жаростойкого бетона (керамзит, вермикулит и перлит) допускается дозировать по

объему с точностью ± 3 %.

• Бетонную смесь следует приготовлять в бетоносмесителях принудительного действия. Приготовление

Приготовление

бетонной смеси в смесителях принудительного действия должно осуществляться следующим образом: в

смеситель загружают сухие материалы и перемешивают их не менее 1 мин, после чего в смесь запивают один

из затворителей (вода, жидкое стекло, раствор ортофосфорной кислоты), соответствующий данному виду

бетона, и перемешивают смесь не менее 3 мин.

• Жаростойкие бетоны на портландцементе, высокоглиноземистом и глиноземистом цементах и жидком стекле

со средней плотностью более 1300 кг/м3 допускается приготовлять в бетоносмесителях со свободным

падением при обеспечении однородности бетона по прочности и средней плотности.

• При приготовлении бетонов на портландцементе, высокоглиноземистом, глиноземистом цементах и жидком

стекле в смесителях со свободным падением материала в барабан заливают 0,9 потребного на замес

количества воды или жидкого стекла и загружают тонкомолотую добавку, примерно половину крупного

заполнителя и цемент, после чего перемешивают смесь не менее 1 мин. Затем при непрерывном вращении

Затем при непрерывном вращении

барабана загружают весь заполнитель и доливают остальную воду или жидкое стекло. Бетонную смесь

перемешивают не менее 5 мин. При приготовлении бетонной смеси на жидком стекле рекомендуется

производить предварительное перемешивание отвердителя и тонкомолотой добавки.

• Бетоносмеситель загружают в соответствии с его паспортной вместимостью, не допуская отклонения более

чем на 10 %. Коэффициент выхода бетонной смеси 0,6 — 0,65.

• Бетонную смесь на глиноземистом цементе и жидком стекле с нефелиновым шламом или

саморассыпающимися шлаками не рекомендуется приготовлять при температуре выше 25 °С, не допускается

также воздействие прямых солнечных лучей на бетонную смесь.

• Готовую смесь из бетоносмесителя выгружают в транспортную тару, доставляют к месту укладки и

загружают в опалубку или форму.

• Бетонные смеси на жидком стекле и ортофосфорной кислоте транспортированию автотранспортом не

подлежат. Приготовление бетонной смеси должно производиться на месте производства работ. Время

Время

укладки бетонной смеси от затворения ее затворителем не должно превышать 30 мин. При

транспортировании бетонной смеси на цементных вяжущих должны быть приняты меры, предотвращающие

ее расслаивание; для этой цели следует по возможности сократить время и расстояние транспортировки.

17. Нормативные документы

НОРМАТИВНЫЕ ДОКУМЕНТЫ

• ГОСТ 310.2-76 Цементы. Методы определения тонкости помола

• ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

• ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний

• ГОСТ 10060-87 Бетоны. Методы контроля морозостойкости

• ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

• ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

• ГОСТ 10181.0-81 Смеси бетонные. Общие требования к методам испытаний

• ГОСТ 10181.1-81 Смеси бетонные. Методы определения удобоукладываемости

• ГОСТ 12730. 2-78 Бетоны. Метод определения влажности

2-78 Бетоны. Метод определения влажности

• ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

• ГОСТ 12865-67 Вермикулит вспученный

• ГОСТ 13015.1-81 Конструкции и изделия бетонные и железобетонные сборные. Приемка

• ГОСТ 18105-86 Бетоны. Правила контроля прочности

• И многие другие

(PDF) Инженерно-строительный журнал, №7, 2014

Magazine of Civil Engineering, No.7, 2014

Жугинисов М.Т., Мырзахметов М.М., Сартаев Д.Т., Орынбеков Е.С. Жаростойкий бетон на основе

феррохромового шлака

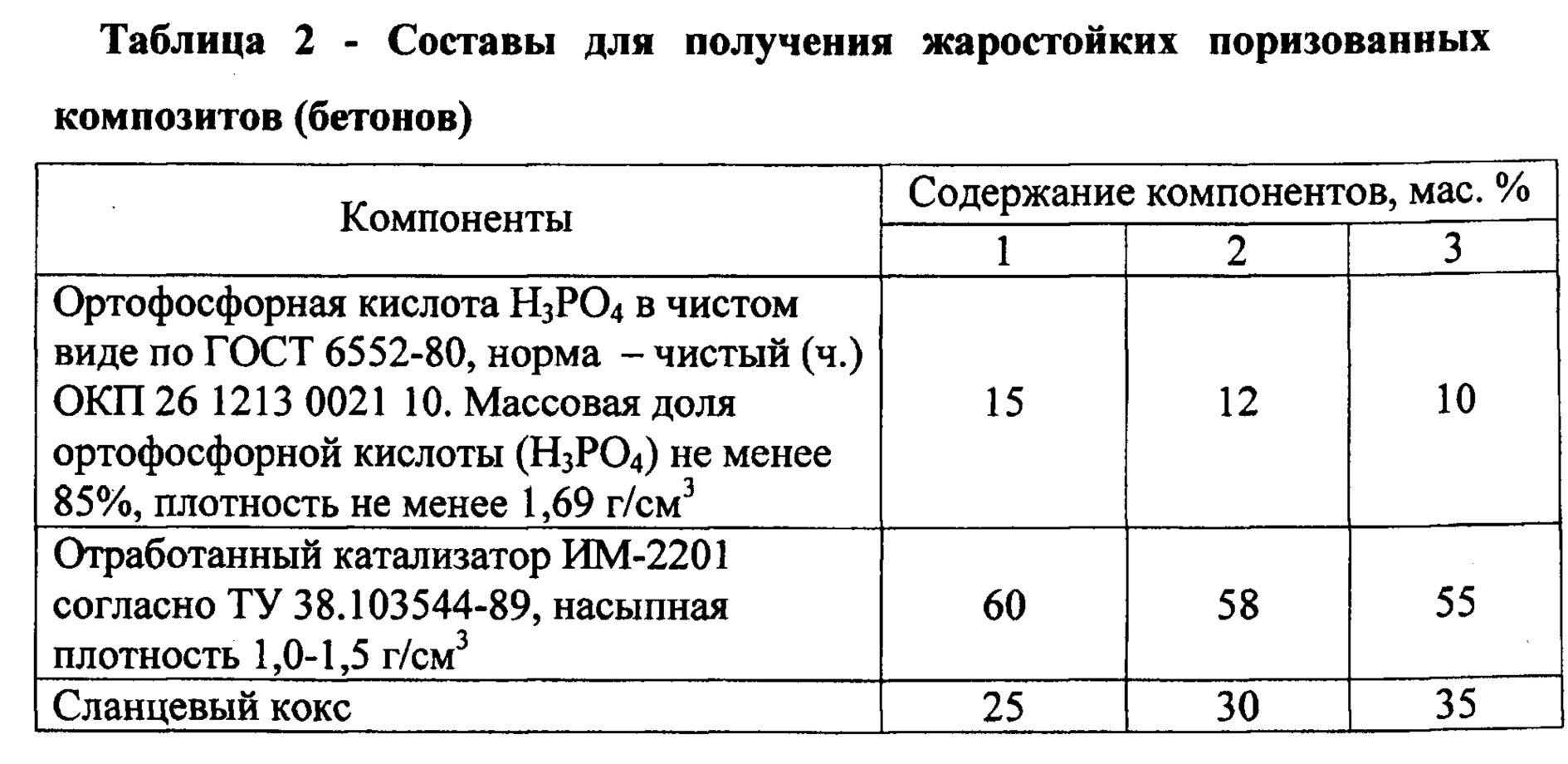

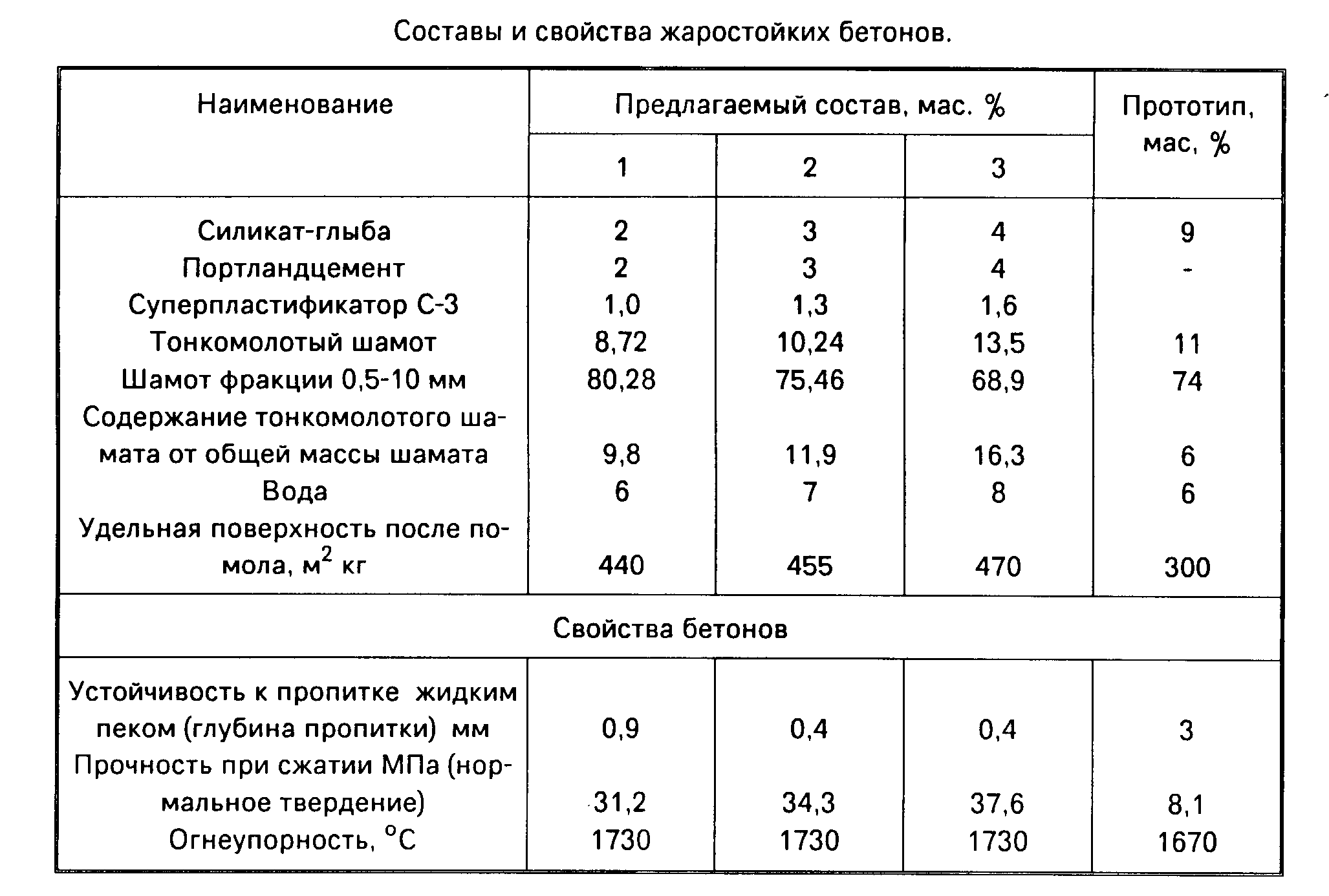

Целью данного исследования является разработка составов жаростойких бетонов на

силикат-натриевом композиционном вяжущем (СНКВ) и жидком стекле с применением

феррохромового шлака.

Использование шлаков различных производств совместно с жидким стеклом для получения

жаростойких бетонов освещено в работах [1–5]. Исследования по использованию феррохромового

шлака для получения жаростойкого бетона довольно ограничены. В работе [6] с использованием

В работе [6] с использованием

феррохромового шлака разработаны силикат-натриевое вяжущее и жаростойкий бетон, где в

составе вяжущего содержание самораспадающегося низкоуглеродистого шлака составляет 6 %,

в заполнителе содержание шлака углеродистого феррохрома – 28 %, оставшееся: лом

периклазовых огнеупоров – 62 % и силикат-глыба – 4 %. Класс указанного бетона по предельно

допустимой температуре применения И16. Следовательно, разработка малокомпонентного

жаростойкого бетона, у которого в составе вяжущего и заполнителя содержатся одни те же

сырьевые материалы, однородные по фазовому составу, является актуальной задачей.

Жаростойкий бетон на растворимом силикате натрия (силикат-глыба) способен

выдерживать эксплуатационные условия печей для получения керамических изделий, извести и

других материалов с температурой обжига от 1000 до 1650 °С. Установлено [7], что огнеупорность

вяжущих на основе растворимых стекол на 150– 200 °С выше, чем у бетонов на жидком стекле,

следовательно, бетоны на таком вяжущем должны обладать более высокими

термомеханическими и термическими свойствами. В.П. Рыбалкиным при разработке кремнистого

В.П. Рыбалкиным при разработке кремнистого

жаростойкого бетона проведены исследования по замене жидкого стекла силикат-глыбой [8].

Полученный бетон имеет следующие основные показатели: огнеупорность – 1650 °С, термическая

стойкость – 17 теплосмен, теплопроводность при 1000 °С – 1,45 Вт/м∙К, прочность при сжатии –

28–26 МПа, максимальная температура применения – 1400 °С.

Технология жаростойкого бетона заключается в получении композиционного вяжущего

путем совместного помола силикат-глыбы с такими огнеупорными материалами, как шамот, мел,

корунд, динас, кварцит и др. В этой технологии особенно важен вид заполнителя, в качестве

которого выбирают те же огнеупорные материалы. Основным фактором являлся характер

химической реакции между силикатом натрия и огнеупорным компонентом при температуре

плавления 800 °С и выше с образованием жаростойких соединений. В этом направлении известны

работы Ю. П. Горлова, Б.Д. Тотурбиева, В.Ю. Бурова, В.А. Чеченова, З.А. Мантурова,

П. Горлова, Б.Д. Тотурбиева, В.Ю. Бурова, В.А. Чеченова, З.А. Мантурова,

Ф.Ш. Парамазовой и др. [9–15]. Разработке составов жаростойких бетонов посвящены работы

зарубежных исследователей [16–18].

Задачи исследования:

разработка составов силикат-натриевых композиционных вяжущих с применением

феррохромового шлака и силикат-глыбы и исследование их функциональных свойств;

подбор состава жаростойкого бетона на силикат-натриевом композиционном вяжущем и

жидком стекле;

исследование функциональных свойств жаростойких бетонов и определение

оптимального состава;

исследование фазообразования в изделиях оптимального состава.

Методы исследования свойств, структуры и фазовых превращений

Для определения фазового состава сырьевых материалов и изучения процессов

фазообразования в жаростойком бетоне применялись методы рентгенофазового и

дифференциально-термического анализов.

Рентгенофазовый анализ (РФА) проводился на дифрактометре ДРОН-3 с СиКа-излучением.

Чувствительность методов составляет от 1 до 2 %. Рентгенофазовому анализу подвергались

порошки-образцы, прошедшие через сито 100 отв/мм. Идентификация рентгенограмм

осуществлялась по справочным данным [19].

Дифференциально-термический анализ (ДТА) проводился на приборе «Deridalograf»

системы Паулик и Эрден (Венгрия) при скорости изменения температуры 7,5 и

10 град/мин.

Огнеупорность СНКВ и жаростойкого бетона определяли по методике [20].

Физико-механические и термические свойства жаростойкого бетона определяли по

ГОСТ 20910-90 «Бетоны жаростойкие».

Жаростойкие ячеистые теплоизоляционные бетоны на минеральном вяжущем

08.08.2014г.

Оглавление диссертации

ВВЕДЕНИЕ

ГЛАВА 1. ЖАРОСТОЙКИЕ ЯЧЕИСТЫЕ БЕТОНЫ

1.1. Производство и применение жаростойких . 10 теплоизоляционных материалов в промышленности

10 теплоизоляционных материалов в промышленности

1.2. Основные сырьевые компоненты для производ- 16 ства жаростойких ячеистых материалов

1.3. Способы создания ячеистой структуры жаростой- 25 ких материалов

Выводы по главе

ГЛАВА 2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ И МЕТОДЫ

ИССЛЕДОВАНИЙ

2.1. Применяемые материалы и их характеристики

2.2. Методы исследования и аппаратура

2.3. Методика получения образцов жаростойкого пенобетона

2.4. Статистическая оценка результатов измерений и методы 43 математического планирования эксперимента

ГЛАВА 3. РАЗРАБОТКА СОСТАВОВ ЖАРОСТОЙКИХ

ПЕНОБЕТОНОВ

3.1. Исследование влияния вида и количества 46 пенообразователя на гидратацию ВГЦ и прочность цементного камня

3.2. Исследование влияния добавок пенообразовате- 59 лей на процессы структурообразования ВГЦ

3.3. Исследование термостойкости и фазового состава материа- 67 ла на основе ВГЦ и глины

Выводы по главе

ГЛАВА 4. ИССЛЕДОВАНИЕ СВОЙСТВ РАЗРАБОТАННЫХ 95 ЖАРОСТОЙКИХ ПЕНОБЕТОНОВ

ИССЛЕДОВАНИЕ СВОЙСТВ РАЗРАБОТАННЫХ 95 ЖАРОСТОЙКИХ ПЕНОБЕТОНОВ

4.1. Исследование свойств растворной части ПБЖ

4.2. Исследование теплофизических свойств ПБЖ

4.3. Моделирование процесса переноса тепла в огра- 119 ждающих конструкциях печей, изготовленных с применением ПБЖ

4.4. Исследование удельной теплоемкости ПБЖ

4.5. Составы разработанных жаростойких пенобето- 131 нов и их основные эксплуатационные свойства

Выводы по главе

ГЛАВА 5. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ 136 ЖАРОСТОЙКОГО ПЕНОБЕТОНА

5.1. Технологическое оборудование для производства ПБЖ

5.2. Описание технологической схемы производства 140 разработанных ПБЖ

5.3. Расчёт экономической эффективности произ- 145 водства и применения разработанных материалов Выводы по главе

Введение диссертации (часть автореферата)

Актуальность работы. Успешное развитие энергоемких отраслей, во многом определяющих рост темпов промышленного производства и экспортный потенциал страны, выдвигает ряд актуальных задач, связанных с экономией энергетических ресурсов, снижением тепловых потерь в технологических процессах или при генерировании и транспортировке тепловой энергии.

Создание, производство и рациональное применение эффективных жаростойких теплоизоляционных материалов позволяет снизить материалоемкость конструкций теплогенерирующих аппаратов и термических печей, а также непроизводительные теплопотери в окружающую среду.

Известно, что в качестве вяжущего для изготовления легких жаростойких бетонов на искусственных пористых заполнителях широко используют глинозёмистые цементы. Эти цементы отличает сочетание свойств, необходимых для изготовления жаростойких ячеистых материалов: высокая начальная скорость твердения, способствующая получению качественной пористой структуры, огнеупорность (/ > 1500 °С) и высокая прочность.

Однако, использование глиноземистых цементов в составах ячеистых бетонов, которые изготавливаются по пенной технологии, сопряжено с рядом проблем:

— глинозёмистые цементы (ГЦ) значительно снижают устойчивость пены в процессе получения пенобетонной смеси;

— бетоны на глинозёмистых цементах характеризуются значительным снижением прочности в диапазоне рабочих температур большинства промышленных печей.

Кроме того, большинство известных пенообразователей, применяемых для производства пенобетонных композиций, негативно влияют на прочность цементного камня.

Дополнительное ограничение, снижающее объем использования глиноземистых цементов в составах жаростойких бетонов, заключается в высокой стоимости вяжущего вещества.

Все это обуславливает актуальность исследований, направленных на создание новых жаростойких теплоизоляционных материалов, в том числе ячеистых бетонов низкой плотности, изготавливаемых с использованием местных минеральных ресурсов.

Цель и задачи исследования. Цель диссертационной работы заключалась в разработке составов, исследовании структуры и свойств жаростойких ячеистых бетонов на высокоглинозёмистом цементе (ВГЦ), а также в обосновании возможности использования для их изготовления местных алюмосили-катных горных пород (глин) и промышленных отходов.

Для достижения поставленной цели необходимо было решить следующие задачи:

— изучить влияние вида и количества пенообразователя на кинетику гидратации ВГЦ и прочность цементного камня;

— разработать составы растворной части жаростойкого пенобетона и исследовать свойства двухкомпонентного вяжущего на основе ВГЦ и глины;

— изучить физико-химические процессы структурообразования, происходящие при твердении двухкомпонентного вяжущего;

— обосновать выбор вида и количества добавок, улучшающих термостойкость материала;

— определить основные технологические параметры процесса вспенивания, позволяющие получать жаростойкий пенобетон (ПБЖ) с заданной плотностью;

— исследовать основные эксплуатационные свойства и определить технико-экономическую эффективность производства и применения разработанных ПБЖ.

Научная новизна работы. Теоретически обоснована и экспериментально подтверждена возможность получения эффективных жаростойких пе-нобетонов на основе двухкомпонентного вяжущего, состоящего из ВГЦ и глины.

Установлены закономерности гидратационного твердения высокоглиноземистого цемента в присутствии пенообразователей, а также формирования фазового состава ПБЖ в процессе высокотемпературного нагрева.

Получены математические зависимости прочности и плотности растворной части ПБЖ от его состава, а также времени твердения.

На основе теории формальной аналогии между процессами переноса тепла и электричества разработана расчетная схема для вычисления теплопроводности жаростойких ячеистых бетонов.

Достоверность результатов работы. Достоверность результатов работы основана на использовании современных методов исследований. Определение основных теплофизических и механических свойств разработанных ПБЖ производилось в строительной лаборатории Пензенского государственного университета архитектуры и строительства, аккредитованной при Пензенском ФГУ «Пензенский центр стандартизации, метрологии и сертификации» (свидетельство № 77-03 от 22 декабря 2003 г. ).

).

Результаты исследований обработаны с использованием методов математической статистики. В работе использованы общепризнанные методики исследований свойств, изложенные в научной литературе, а также методики, предусмотренные в ГОСТ на конкретный вид материала. Отчеты в виде НИОКР по представленной диссертационной работе обсуждались и были одобрены в известных научных и производственных организациях — НИИ строительной физики РААСН, г. Москва (2005 г.), Волжское отделение РААСН, г. Н. Новгород (2003 г.), а также в рамках отчета по Межотраслевой программе сотрудничества Министерства образования РФ и Федеральной службы специального строительства РФ «Наука, инновации и подготовка кадров в строительстве» за 2003/04.

Практическая значимость работы. Разработаны составы и технология изготовления жаростойких ячеистых бетонов с плотностью 400.500 кг/м . Применение местных легкоплавких глин и отработанных огнеупорных изделий позволило расширить потенциальную сырьевую базу и улучшить технико-экономические показатели жаростойких ячеистых материалов.

На основании результатов проведенных экспериментальных исследований получены зависимости «состав — свойство», а также «состав-воздействие-свойство», которые позволяют оптимизировать процесс проектирования состава пенобетонной смеси.

Определены рациональные области применения и технико-экономическая эффективность производства разработанных жаростойких пе-нобетонов. Показано, что стоимость разработанных легковесов значительно ниже стоимости существующих аналогичных материалов.

Реализация работы в промышленности. Результаты исследований, проведенных в рамках данной диссертационной работы, являлись частью проекта: «Новые композиционные ячеистые материалы с улучшенными технико-экономическими показателями для объектов жилищного и теплоэнергетического строительства. Технология их изготовления с использованием местных минеральных ресурсов и техногенных отходов», который стал победителем конкурса «Старт 05», проводимого в рамках федеральной целевой программы поддержки инновационных разработок в научно-технической сфере. Финансирование работ по промышленной апробации и доведению разработанных составов ПБЖ до промышленного освоения осуществлялось ООО «ПБКомпозит» на производственной базе ООО «Новые технологии», г. Пенза.

Финансирование работ по промышленной апробации и доведению разработанных составов ПБЖ до промышленного освоения осуществлялось ООО «ПБКомпозит» на производственной базе ООО «Новые технологии», г. Пенза.

Апробация работы. Основные положения и результаты диссертационной работы докладывались на:

— научно-практической конференции-выставке по результатам реализации Межотраслевой программы сотрудничества Министерства образования РФ и Спецстроя РФ «Наука, инновации, подготовка кадров в строительстве» на 2001-2005, Москва, МГСУ, 2003;

— VIII Академических чтениях РААСН «Современное состояние и перспективы развития строительного материаловедения», Самара, СГАСУ, 2004;

— международной научно-технической конференции «Актуальные проблемы современного строительства. Строительные материалы и конструкции», Пенза, ПГУАС, 2005;

— X Академических чтениях РААСН «Достижения, проблемы и перспективные направления развития теории и практики строительного материаловедения», КГ АСУ, Казань, 2006.

Публикации. По теме диссертации опубликовано 7 научно-технических статей (из них 1 работа в изданиях по перечню ВАК).

Структура и объём диссертации. Диссертационная работа состоит из введения, 5 глав, основных выводов, библиографического списка и приложений. Диссертация содержит 163 страницы текста, 36 табл., 41 рис. и библиографический список, включающий 118 наименований.

Заключение диссертации

ОСНОВНЫЕ ВЫВОДЫ

1. Теоретически обоснована и экспериментально подтверждена возможность получения эффективных жаростойких пенобетонов на основе вяжущего, состоящего из ВГЦ и глины местных месторождений.

2. Изучено влияние пенообразователей на кинетику гидратации ВГЦ и прочность цементного камня. Осуществлен выбор вида и количества пенообразователя и стабилизатора. Исследовано влияние различных факторов на устойчивость пеномассы и определены основные технологические параметры процесса вспенивания, позволяющие получить пенобетон с заданной плотностью.

3. Физико-химическими исследованиями установлено:

— введение пенообразователя приводит к снижению концентрации ионов кальция в жидкой фазе гидратирующегося ВГЦ, что способствует увеличению содержания аморфного гидроксида алюминия и гидроаргиллита, а также уменьшению содержания гидроалюминатов кальция в цементном камне. Это обуславливает понижение прочности цементного камня на начальном этапе твердения, но при обжиге материала ускоряет образование соединений, обладающих свойствами огнеупоров;

— наличие ВГЦ и глины в составе смешанного вяжущего способствует образованию соединений, характерных для огнеупоров — муллита, анортита и других, которые придают необходимые эксплуатационные свойства разрабатываемому материалу.

4. Исследовано влияние добавок отработанных динасовых и шамотных огнеупоров на термомеханические свойства пенобетона и определены оптимальные пределы их концентраций.

5. На основании результатов проведенных экспериментальных исследований получены регрессионные зависимости «состав — свойство», а также «состав-воздействие-свойство», которые позволяют оптимизировать процесс проектирования состава пенобетонной смеси.

6. Предложена методика расчета коэффициента теплопроводности ПБЖ в зависимости от параметров ячеистой структуры (среднего диаметра пор, коэффициента формы воздушных ячеек, степени черноты их внутренней поверхности) и других факторов при различных температурах эксплуатации. Расхождение фактических и расчетных значений теплопроводности составляет не более 17 %.

7. Предложен расчетный метод вычисления коэффициента теплопрони-цания ячеистых бетонов в зависимости от температуры эксплуатации. Установлено, что по этому важнейшему показателю качества разработанные материалы превосходят существующие аналоги (на 20. .40 %).

8. В результате комплексных научных исследований разработаны составы жаростойкого пенобетона и подобрано оптимальное соотношение между основными компонентами. Исследованиями установлено, что разработанные о пенобетоны с плотностью 400.500 кг/м имеют следующие показатели свойств: прочность при сжатии до первого нагрева 0,7. 1,0 МПа, прочность после первого нагрева до температуры 1250°С 1,0. 1,3 МПа, теплопроводность 0,09.0,12 Вт/(м-°С), термостойкость 7. 13 циклов воздушных тепло-смен.

1,3 МПа, теплопроводность 0,09.0,12 Вт/(м-°С), термостойкость 7. 13 циклов воздушных тепло-смен.

9.0пределены рациональные области применения и технико-экономическая эффективность производства разработанных жаростойких пе-нобетонов. Показано, что стоимость разработанных легковесов значительно ниже стоимости существующих аналогичных материалов. Экономический эффект от производства и применения обусловлен уменьшением стоимости исходного сырья, снижением трудоемкости монтажа конструкций и увеличением времени безотказной эксплуатации.

Список литературы диссертационного исследования

1. Мишин, В.М. Теоретические и технологические принципы создания теплоизоляционных материалов нового поколения в гидротеплосиловом поле Текст. / В.М. Мишин, Соков В.Н.- М.: МПА, 1999. 352 с.

2. Некрасов, К.Д. Развитие технологий жаростойких бетонов Текст. / К.Д. Некрасов // Новое в технологии жаростойких бетонов. М., НИИЖБ, 1981. -С. 3-11.

3. Горин, В. М. Легкий жаростойкий бетон ячеистой структуры Текст. / В.М. Горин, Сухов В.Ю.[и др.] // Строительные материалы, М.-2003. №8. -С. 17-19.

М. Легкий жаростойкий бетон ячеистой структуры Текст. / В.М. Горин, Сухов В.Ю.[и др.] // Строительные материалы, М.-2003. №8. -С. 17-19.

4. Владимиров, B.C. Новое поколение теплозащитных и огнеупорных материалов Текст. / B.C. Владимиров, H.A. Карпухин, С.Е. Мойзис // Журнал «По всей стране». 2002. — №8 (323). — С. 14-17.

5. Тропинов, А. Вечный очаг Текст. / А Тропинов, И. Тропинова // ММ. Деньги и Технологии. 2002. — №1-2. — С. 40-42.

6. Тропинов, А. Ограждение для тепла Текст. / А. Тропинов, В. Пукиш // ММ. Деньги и Технологии.- 2003. №6,- С. 44-45.

7. Некрасов, К.Д. Жаростойкие бетоны Текст. / К. Д. Некрасов М.: Стройиздат, 1974. — С. 77-97.

8. Некрасов, К. Д. Легкие жаростойкие бетоны на пористых заполнителях Текст. / К. Д. Некрасов, М. Г. Масленникова. М.: Стройиздат, 1982.- С. 94-106.

9. Бетоны жаростойкие. Технические условия Текст.: ГОСТ 20910-90.-НИИЖБ. Госстрой, 1990. 23 с.

10. Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных и высоких температур Текст. : СНиП 2.03.04-84. М. Госстрой, 1996. — 42 с.

: СНиП 2.03.04-84. М. Госстрой, 1996. — 42 с.

11. Технология изготовления жаростойких бетонов Текст.: Справочное пособие к СНиП / НИИЖБ. М.: Стройиздат, 1989. 25 с.

12. Руководство по возведению тепловых агрегатов из жаростойкого бетона Текст. /М.: Стройиздат, 1983. 45 с.

13. Инструкция по выполнению футеровок тепловых агрегатов методом торкретирования Текст. / ВСН 412-80 / ММСС СССР, М., 1981. 21с.

14. A.Eschner. Management of refractorles by the European refractory Industry / 45th International Colloquium on Refractories, Aachen, 16-19.

15. Outlook for U.S. Refractories / American Ceramic Society Bulletin, v.82, N10, October 2003.16

16. Масленникова, М.Г. Легкие жаростойкие бетоны Текст. / М.Г. Масленникова // Исследования в области жаростойкого бетона. М., Стройиз-дат, 1981. — С.64-73.

17. Денисов, Д.Е. Огнеупорные (жаростойкие) бетоны для нефтехимической и нефтеперабатывающей промышленности Текст. / Д.Е. Денисов, А.Б. Жидков, В.В. Власов // «СФЕРА Нефтегаз». 2006. — С. 10-14.

2006. — С. 10-14.

18. Горлов, Ю.П. Огнеупорные и теплоизоляционные материалы Текст. / Ю.П. Горлов, Н.Ф. Ерёмин, Б.У. Седунов. М.: Стройиздат, 1976. -192 с.

19. Стрелов, К.К. Теоретические основы технологии огнеупорных материалов Текст. / К.К. Стрелов. М.: Металлургия, 1985. — 480 с.

20. Некрасов, К.Д. Жароупорный бетон Текст. / К.Д. Некрасов. М.: Промстройиздат, 1957. — 315 с.

21. Некрасов, К.Д. Исследование и опыт применения жаростойких бетонов Текст. / К.Д. Некрасов, С.Ю. Гоберис // Обзор по материалам международного симпозиума. Зарубежный опыт строительства. ЦИНИС Госстрой СССР, М.: 1974.-33 с.

22. Безобжиговый огнеупор Текст.: пат. 2150441М. Рос. Федерация: кл. 7 С 04 В 35/057, 35/22 / Чумаченко Н.Г., Рябова М.В., Сухов В.Ю. Опубл. Бюл. Открытия. Изобретения. 2000. № 16.

23. Рекомендации по изготовлению изделий из жаростойкого ячеистого бетона Текст. /М.: НИИЖБ, 1984. 26 с.

24. Шихта для изготовления керамических изделий Текст.: пат. 2150443. М. Рос. Федерация: кл. 7 С 04 В 35/10/ Чумаченко Н.Г., Рябова М.В., Сухов В.Ю. Опубл. Бюл. Открытия. Изобретения. 2000. № 16.

2150443. М. Рос. Федерация: кл. 7 С 04 В 35/10/ Чумаченко Н.Г., Рябова М.В., Сухов В.Ю. Опубл. Бюл. Открытия. Изобретения. 2000. № 16.

25. Пеношлакобетон эффективный звукопоглощающий материал. Шлакощелочные цементы, бетоны и конструкции Текст. / B.C. Байболов [и др.].-Киев, 1984.- 242 с.

26. Зашейко, И.Л. Теплоизоляционный бетон на основе глиноземистого цемента Текст. / Зашейко И.Л., Кузнецова Т.В. // Новости теплоснабжения.-2006,- №7(71). -С. 21-23.

27. Жаростойких шлакощелочной пенобетон Текст.: пат. 2149853 Рос. Федерация: С 04В028/08 / Рахманов В.А., Мелихов В.И., Величко Е.Г., Белякова Ж.С.- Москва, ФИИПС, 2001.

28. Некрасов, К.Д. Легкий жаростойкий пневмобетон на глиноземистом цементе, керамзите и вермикулите Текст. / К.Д. Некрасов, О.В.Белоусов // Применение математико-статистических методов в исследовании строительных материалов.- М., 1972.

29. Сухарев, М.Ф. Жароупорный теплоизоляционный перлитобетон Текст. /М.Ф. Сухарев, И.Л. Майзель. М.,1965. 105 с.

105 с.

30. Абызов, А.Н. Жаростойкий теплоизоляционный вермикулитобетон на шлаковом вяжущем Текст. / А.Н. Абызов // Строительные материалы и бетоны. Челябинск, 1970. Вып.З. — С. 25-30.

31. Денисов, A.C. Теплоизоляционные жаростойкие торкрет массы на основе вермикулита Текст. / A.C. Денисов, В.А. Швыряев. — М.: Металлургия, 1973.- 160 с.

32. Комисаренко, Б.С. Керамзит и керамзитобетон Текст.: учеб. пособие для вузов / Б.С. Комисаренко, А.Г. Чикноворьян. М.: АСВ. — 1993. — 284 с.

33. Горин, В.М. Легкий жаростойкий бетон ячеистой структуры Текст. / В.М. Горин, В.Ю. Сухов // Строительные материалы. М.- 2003.- №8. — С. 1719.

34. Мержанов, А.Г. Твердопламенное горение Текст. / А.Г. Мержанов.-Черноголовка: ИСМАН, 2000.- 224 с.

35. Владимиров, B.C. Авиационные технологии 21 века Текст. / B.C. Владимиров [и др.] // 5-й Международный научно-технический симпозиум -Жуковский: Изд. ЦАГИ, 1999. С.45-46.

36. Современные технологии в задачах управления, автоматики и обработки информации Текст. : Труды IX Международного научно-технического семинара. М.: Научтехлитиздат, 2000. — С.330-332.

: Труды IX Международного научно-технического семинара. М.: Научтехлитиздат, 2000. — С.330-332.

37. Кац, С.М. Высокотемпературные теплоизоляционные материалы

38. Текст. / С.М. Кац. Металлургия, 1981.- 232 с.

39. Кровелецкий, Д.В. Пенокерамические стеновые и теплоизоляционные изделия на основе легкоплавких глин Текст.: автореф. дис. канд. техн. наук / Д.В. Кровелецкий.- М., 2005. 26 с.

40. Тамов, М.Ч. Энергоэффективные пористокерамические материалы и изделия Текст.: автореф. дис. канд. техн. наук / М.Ч. Тамов.- М., 2005. -26 с.

41. Изделия пенодиатомитовые и диатомитовые. Технические условия1. Текст.: ГОСТ 2694-78. М.

42. Горлов, Ю.П. Технология теплоизоляционных и акустических материалов и изделий Текст. / Ю.П. Горлов.- М.: Высш. шк., 1989. 384 с.

43. Дульнев, Г.Н. Теплопроводность смесей и композиционных материалов Текст. / Г.Н. Дульнев, Ю.П. Заричняк.- М.: Энергия. 1974. -264 с.

44. Дульнев, Г.Н. Тепло- и массообмен в радиоэлектронной аппаратуре Текст. / Г.Н. Дульнев. М.: Высшая школа, 1984. — 247 с.

/ Г.Н. Дульнев. М.: Высшая школа, 1984. — 247 с.

45. Гоберис, С. Ю. Аглопорит повышенной огнеупорности и жаростойкие бетоны на его основе Текст. / С.Ю. Гоберис, Е.С. Новиков // Материалы XXII Литовской респ. науч.-технич. конференции, Каунас, 1972. 125 с.

46. Магилат, В.А. Жаростойкий газобетон на основе алюмоборфосфат-ного связующего и высокоглиноземистых отходов нефтехимии Текст.: автореф. дис. канд. техн. наук / В.А. Магилат.- Уфа, 2002. 21 с.

47. Стефаненко, И.В. Жаростойкий газобетон на основе алюмохром-фосфатного связующего с использованием отходов абразивного производства Текст.: автореф. дис. канд. техн. наук/ И.В. Стефаненко.- Саратов, 1997.-23 с.

48. Лебедева, Т.А. Ячеистые стеновые материалы на основе минерализированных пен из жидкого стекла Текст.: автореф. дис. канд. техн. наук / Т.А. Лебедева. Томск, 2004. — 26 с.

49. Зайналов, Ш.М. Безобжиговый жаростойкий пеношамот-силикат-натриевый теплоизоляционный материал (технология и свойства) Текст. : автореф. дис. канд. техн. наук / Ш.М. Зайналов. Ставрополь, 2002. — 26 с.

: автореф. дис. канд. техн. наук / Ш.М. Зайналов. Ставрополь, 2002. — 26 с.

50. Баженов, Ю.М. Технология бетона Текст. / Ю.М. Баженов М.: Высшая школа, 1987. — 415 с.

51. Горчаков, Г.И. Строительные материалы Текст. / Г.И. Горчаков, Ю.М. Баженов, М.: Стройиздат, 1986. 688 с.

52. Леви, Ж.П. Легкие бетоны Текст. / Ж.П. Леви.- М.:Госстройиздат, 1955.- 146 с.

53. Феклистов, В.Н. К оценке формирования пенобетонной структуры различной плотности Текст. / В.Н. Феклистов // Строительные материалы. -2002.-№10. -С. 16-17.

54. Шахова, Л.Д. Некоторые аспекты исследований структурообразо-вания ячеистых бетонов неавтоклавного твердения Текст. / Л.Д. Шахова // Строительные материалы. 2002. — №2. — С.4-7.

55. Шахова, Л.Д. Пенообразователи для ячеистых бетонов Текст. / Л.Д. Шахова, В.В. Балясников. БГТУ, 2002. — 163 с.

56. Пенобетон. Состав, свойства, применение Текст. / А.П. Прошин [и др.] Пенза: ПГУАС, 2005. — 164 с.

57. Фридрихсберг, Д.А. Курс коллоидной химии Текст. / Д.А. Фрид-рихсберг. Л.: Химия, 1984. — 368 с.

/ Д.А. Фрид-рихсберг. Л.: Химия, 1984. — 368 с.

58. Балясников, В.В. Пенобетон на модифицированных синтетических пенообразователях Текст.: автореф. дис. канд. техн. наук / В.В. Балясников. Белгород, 2003. — 20 с.

59. Киселёв, Е.В. Разработка пеиобетоиов низкой плотности на белковом пенообразователе Текст.: автореф. дис. канд. техн. наук / Е.В. Киселёв.-Пенза, 2000.- 17 с.

60. Букарева, А.Ю. Неавтоклавный пенобетон с комплексной модифицирующей добавкой на основе алкилзамещенных фенолов Текст.: автореф. дис. канд. техн. наук / А.Ю. Букарева. Саратов, 2004. — 16 с.

61. Кузнецова, Т.В. Алюминатные и сульфоалюминатные цементы Текст. / Т.В. Кузнецова. М.: Стройиздат, 1986.- 208 с.

62. Кузнецова, Т.В. Физическая химия вяжущих материалов Текст. / Т.В. Кузнецова, И.В. Кудряшов, В.В. Тимашев. М.: Высш. шк., 1989. — 384 с.

63. Инфракрасные спектры неорганических стекол и кристаллов Текст. / А.Г. Власов [и др.]. JI: Химия, 1972. — 304 с.

64. Кесслер, И. Методы ИКС в химическом анализе Текст. / И. Кесслер. -М: Мир, 1964.-287 с.

Методы ИКС в химическом анализе Текст. / И. Кесслер. -М: Мир, 1964.-287 с.

65. Плюснина, И.И. Инфракрасные спектры силикатов Текст. / И.И. Плюснина.- М.: Изд. МГУ, 1967. 190 с.

66. Накамото, А. Инфракрасные спектры неорганических и координационных соединений Текст. / А. Накамото. М.: Мир, 1966. — 412 с.

67. Вяжущие, керамика и стеклокристаллические материалы. Структура и свойства Текст. / B.C. Горшков [и др.]. М.: Стройиздат, 1995. — 584 с.

68. Михеев, В.И. Рентгенометрический определитель минералов Текст. / В.И. Михеев. М.: Росгеометиздат, 1957. — 68 с.

69. Зевин, JI.C. Рентгеновские методы исследования строительных материалов Текст. / JI.C. Зевин, Д.М. Хайкер. М.: Стройиздат. — 1965. — 362 с.

70. Румшинский, JI.3. Математическая обработка результатов эксперимента Текст. / JI.3. Румшинский. М: Наука, 1971. — 192 с.

71. Пугачев, B.C. Теория вероятностей и математическая статистика Текст. / B.C. Пугачев. М: Наука, 1979. — 490 с.

72. Математическая теория планирования эксперимента Текст. / под ред. С.М. Ермакова. М.: Наука, 1983. — 392 с.

Математическая теория планирования эксперимента Текст. / под ред. С.М. Ермакова. М.: Наука, 1983. — 392 с.

73. Талабер, И.Глиноземистые цементы Текст.: основной доклад на VI Международном конгрессе по химии цемента ВНИИЭСМ / И. Талабер. Москва, 1974. — 32 с.

74. Батраков, В.Г. Модифицированные бетоны. Теория и практика

75. Текст. / В.Г. Батраков. М.: Технопроект, 1998. — 480 с.

76. Черкинский, Ю.С. Химия полимерных неорганических вяжущих веществ Текст. / Ю.С. Черкинский. Л.: «Химия», 1967. — 224 с.

77. Васильев, В.А. Физико-химические основы литейного производства Текст.: учебник /В.А. Васильев. М.: Изд-во МГТУ, 1994. — 320 с.

78. Кругляков, П.М. Пена и пенные пленки Текст. / П.М. Кругляков, Д.Р. Ексерова. М.: Химия, 1990. — 432 с.

79. Брагнинский, JI.H. Перемешивание в жидких средах: Физические основы и инженерные методы расчёта Текст. / JI.H. Брагнинский, В.И. Бе-гачёв, В.М. Барабаш. Л.: Химия, 1984. — 336 с.

80. Ратинов, В.Б. Химия в строительстве Текст. / В.Б. Ратинов, Ф.М. Иванов. Л.: Химия, 1979. — 197 с.

/ В.Б. Ратинов, Ф.М. Иванов. Л.: Химия, 1979. — 197 с.

81. Перевалов, В.И. Технология огнеупоров Текст. / В.И. Перевалов. -Металлургиздат, 1944. 528 с.

82. Самедов, A.M. Деформирование и разрушение конструкций при термосиловых воздействиях Текст. / A.M. Самедов. М.: Стройиздат, 1989.- 432 с.

83. Общий курс строительных материалов Текст. / И.А. Рыбьев [и др.].- М.: Высш. школа, 1987. 584 с.

84. Бабушкин, В.И. Термодинамика силикатов Текст. / В.И. Бабушкин, Г.М. Матвеев, О.П. Медчедлов Петросян. — М.: Стройиздат, 1965. — 352 с.

85. Краткий справочник физико-химических величин Текст. / под ред. К.П. Мищенко. М-Л: Химия, 1965.- 160 с.

86. Кондо, Р. Фазовый состав затвердевшего цементного теста Текст. / Р.Кондо, М. Даймон // Шестой Международный конгресс по химии цемента. М., 1976. Т.2, книга 1. С. 244-258.

87. Кузнецова, Т.В. Напрягающий цемент из сульфоалюминатного клинкера Текст. / Т.В. Кузнецова//Цемент. 1978. — № 10. — С. 12-14.

88. Крейт, Ф. Основы теплопередачи Текст. / Ф.Крейт, У. Блэк. М.: Мир, 1983.- 512 с.

Крейт, Ф. Основы теплопередачи Текст. / Ф.Крейт, У. Блэк. М.: Мир, 1983.- 512 с.

89. Комохов, П.Г. Структурная механика и теплофизика легкого бетона Текст. / П.Г. Комохов, B.C. Грызлов. Вологодский научный центр, 1992. -360 с.

90. Чудновский, А.Ф. Теплофизические характеристики дисперсных материалов Текст. / А.Ф. Чудновский. М.: Изд. физико-математической литературы, 1962. — 456 с.

91. Beregovoi V.A., Proshin А.Р., Beregovoi А.М, Soldatov S.N Heat-Conducting Properties of Small-Power- Hungry Cellular Concrete // Asian Journal of Civil Engineering (Building and Housing), Volume 1, Number 4, October 2000, Tehran, Iran p. 103-107

92. Ривкин, M.C. Аналитическое описание теплопроводности наполненных полимеров Текст. / М.С. Ривкин, И.Л. Ерухимович, В.В. Пугач // Теплофизические свойства веществ и материалов,. 1991. Вып. 31. — С. 188193.

93. Физика. Большой энциклопедический словарь Текст. / Гл. редактор A.M. Прохоров. М.: Большая Российская энциклопедия, 1999. — 944 с.

— 944 с.

94. Блази В. Справочник проектировщика. Строительная физика (пер. с нем.) Текст. / В. Блази. М.: Техносфера, 2004. — 480 с.

95. Тепловая защита зданий Текст.: СНиП 23-02-2003 / ФГУП ЦПП, 2003.-26 с.

96. Строительная теплотехника (с изм. № 3 и № 4) Текст.: СНиП II-3-79** / Госстрой СССР, 1986. 26 с.

97. Еремкин, А.И. Примеры теплотехнического расчета наружных ограждающих конструкций зданий Текст.: учебное пособие / А.И. Еремкин, A.M. Береговой, В.Н. Мигунов,- Пенза: ПГАСА, 1998. 27 с.

98. Стекло. Справочник Текст. / под ред. Н.М. Павлушкина. М.: Стройиздат, 1973. — 487 с.

99. Горлов, Ю.П. Технология теплоизоляционных и акустических материалов и изделий Текст. / Ю.П. Горлов. М.: Высш. шк., 1989. — 384 с.

100. Романков, П.Г. Примеры и задачи по курсу «Процессы и аппараты химической промышленности» Текст.: учебное пособие для техникумов / П.Г. Романков, М.И. Курочкина. Л.: Химия, 1984. — 232 с.

101. Веревкин, O.A. Наполненные пенобетоны и ограждающие конструкции с их применением Текст. : автореф. дис. канд. техн. наук / O.A. Ве-ревкин.- Самара, 2000. 19 с.

: автореф. дис. канд. техн. наук / O.A. Ве-ревкин.- Самара, 2000. 19 с.

102. Паплавскис, Я.М. Предпосылки дальнейшего развития производства и применения ячеистого бетона в современных условиях Текст. / Я.М. Паплавскис, П.В. Эвинг, А.И. Селезский // Строительные материалы. -1986.- № 3.- С.2.

103. Проспекты фирм-производителей Текст. //Строительные материалы. 1997.-№№4,11.

104. Ребиндер, П.А. Поверхностно-активные вещества Текст. / П.А. Ребиндер. М.: «Знание», 1961. — 125 с.

105. Мельников, В.И. Машины и аппараты для обработки жидких тел Текст. / В.И. Мельников. М.: НИИхиммаш, 1959. Вып. 29. — С. 126-150.

106. Духин, С.С. Коагуляция и динамика тонких пленок Текст. / С.С. Духин, H.H. Рулев, Д.С. Димитров. Киев: Наукова думка, 1986. — 232 с.

107. Буркина, P.C. Асимптотика решения задачи увлечения жидкости движущейся пластинкой Текст. / P.C. Буркина, В.Н. Вилюнов // Изв. АН СССР. 1980.-№6.-С. 52-56.

108. Эффективность и перспективы развития огнеупорных бетонов и неформованных огнеупоров Текст. / B.C. Турчанинов [и др.] // Огнеупорные бетоны: сб. науч. трудов: Всесоюзный институт огнеупоров. С. 3-8.

/ B.C. Турчанинов [и др.] // Огнеупорные бетоны: сб. науч. трудов: Всесоюзный институт огнеупоров. С. 3-8.

109. Гориславец, С.П. Промышленные трубчатые печи пиролиза Текст. / С.П. Гориславец, К.Е. Масольский, И.И. Гершова. Киев, 1976. — 125 с.

110. Некрасов, К.Д. Применение жаростойких бетонов и конструкций из них Текст.: обзор по материалам международных симпозиумов / К.Д. Некрасов, В.В. Жуков, Б.А. Альтшулер. М.: ЦИНИС Госстроя СССР, 1973. — 60 с.

111. Некрасов, К.Д. Жаростойкий бетон и конструкции из него Текст.: обзор по материалам международных симпозиумов / К.Д. Некрасов, В.Н. Са-мойленко, H.H. Усков. М.: ЦИНИС Госстроя СССР, 1977. — 76 с.

112. Государственные элементные сметные нормы на строительные работы ГЭСН 81-02-08-2001 Конструкции из кирпича и блоков Текст. Москва: Госстрой России, 2000. 36с.

113. Каверина, О.Д. Управленческий учет: системы, методы, процедуры Текст. / О.Д. Каверина. М.: Финансы и статистика, 2004. — 352 с.

114. Инструкция по определению экономической эффективности использования в строительстве новой техники, изобретений и рационализаторских предложений СН 509-78 Текст. / Госстрой СССР. М.: Строй-издат, 1979. — 65 с.

/ Госстрой СССР. М.: Строй-издат, 1979. — 65 с.