Нужно ли армировать кладку из газосиликатных блоков?

Использование современных строительных материалов позволяет добиться ощутимых преимуществ. Основными плюсами замены стандартного кирпича на различные виды блоков являются снижение стоимости строительства, уменьшение трудозатрат и времени на реализацию проектов, отличные тепло- и звукоизоляционные характеристики построек. Одним из материалов, пользующимся спросом на рынке, являются газосиликатные блоки, кладка которых может усиливаться сеткой фасадной армирующей и другими способами.

Причины усиление кладки газосиликатных блоков

Стандартные газосиликатные блоки имеют правильную геометрию и ровные грани, монтируются с использованием специального клея, не имеют мостиков холода и могут применяться в капитальном строительстве. Небольшая масса, простота обработки и монтажа, хорошие теплоизоляционные показатели выделяют материал среди аналогов.

Усиливать конструкцию с помощью сетки металлической, арматуры других элементов необходимо ввиду склонности материала к деформации по следующим причинам:

- Газосиликатные блоки не выдерживают нагрузок на растяжение.

- Воздействие влаги вызывает ее впитывание и набухание камней.

- Постоянные перепады температуры приводят к расширению и сжиманию блоков, изменению структуры.

- При слабом фундаменте блоки также подвергаются усадке и деформации.

- Наличие слабой почвы и движение грунтовых вод вызывают изменение геометрии кладки.

Сетка фасадная металлическая или арматура, уложенные при монтаже блоков, позволяют усилить конструкцию, обеспечить необходимый уровень прочности и избежать деформации стен, соответственно, продлить эксплуатационный ресурс здания.

Места и материалы для усиления кладки

Сетка металлическая и фасадная являются основными материалами для усиления газосиликатных блоков. Продукция выполняется из проволоки толщиной от3 до 5 мм и имеет размер ячеи 50 мм. Возможно использование арматуры сечением от 8 до 10 мм, уложенной в предварительно подготовленные пазы.

Продукция выполняется из проволоки толщиной от3 до 5 мм и имеет размер ячеи 50 мм. Возможно использование арматуры сечением от 8 до 10 мм, уложенной в предварительно подготовленные пазы.

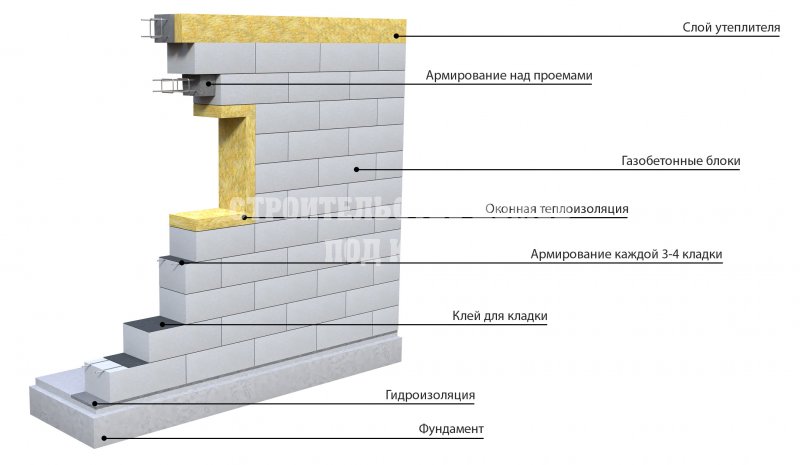

Усиление кладки выполняется в следующих местах:

- Между фундаментом и нижним рядом газосиликатных блоков. В результате повышаются несущие характеристики всей конструкции.

- Через каждые 4 ряда опорной поверхности выполняется усиление с помощью сетки. Этого вполне достаточно для придания стенам прочности.

- При монтаже протяженных по длине стен, а также боковых поверхностей зданий также должно выполняться усиление арматурой или сеткой.

- С помощью стальной арматуры укрепляется верхний ряд блоков, на котором монтируется стропильная система.

- Дверные и оконные проемы также подлежат усилению.

При укреплении стены арматурой в блоках прорезаются штробы, поверхность очищается от пыли и увлажняется. Арматура укладывается в пазы, которые заполняются цементным раствором. Между собой стальные элементы свариваются или связываются проволокой. Металлическая сетка также укладывается на цементный раствор, после чего монтируется следующий ряд газосиликатных камней.

Между собой стальные элементы свариваются или связываются проволокой. Металлическая сетка также укладывается на цементный раствор, после чего монтируется следующий ряд газосиликатных камней.

Обе технологии позволяют поднять такие характеристики здания, как прочность, надежность, способность выдерживать механические и климатические загрузки до уровня более прочных материалов. При этом стоимость строительства остается доступной для владельцев земельного участка, а сроки монтажа существенно короче, чем при использовании конкурирующих материалов. Армирование является не обязательным, но желательным условием долгосрочной эксплуатации постройки из газосиликатных блоков.

как и чем лучше армировать кладку

Уже хорошо известный, современный строительный материал – газосиликат – первоначально предназначался для утепления возводимых построек. Быстро оценив удобство монтажа, прочность, лёгкость обработки газосиликатные блоки стали использовать как полноценный материал при кладке малоэтажных зданий и сооружений. Важным моментом такого строительства является армирование стен из газосиликатных блоков. Теперь по порядку рассмотрим сам материал для кладки, особенности его армирования, советы для тех, кто решил построить стены из газосиликата.

Важным моментом такого строительства является армирование стен из газосиликатных блоков. Теперь по порядку рассмотрим сам материал для кладки, особенности его армирования, советы для тех, кто решил построить стены из газосиликата.

Получение газосиликата

Для производства этого пористого материала требуются следующие составляющие: кварцевый песок, известь, алюминиевая пудра, цемент. В смеси исходных компонентов инициируется газообразовательный процесс. Его результат – смесь поднимается и растёт, словно тесто на дрожжах, с образованием многочисленных пор. Затем отвердевший массив тонкими струнами разрезают на блоки нужных размеров и геометрии.

Уникальная структура газосиликатного блока создаётся в специальном автоклаве, благодаря действию насыщенного пара, температуры (примерно +190°С) и давлению (12 атмосфер). Более дешёвый способ изготовления – не автоклавный. Смесь затвердевает в естественной среде. Блоки получаются менее прочные, чем при автоклавном способе.

Характеристики и свойства материала

- В зависимости от диаметра и количества пор материал может иметь плотность 300-600 кг/м3. Менее плотный газосиликат имеет меньшую теплопроводность и используется как утепляющий материал. Плотные блоки применяют непосредственно для строительства капитальных стен.

- Кладка блоков идеальной геометрии может производиться на специальный клей. Получаемый при таком способе малый зазор (от 2 мм) исключает перемычки холода и гарантирует уменьшение теплопотерь.

- Объёмные изделия небольшого веса легко транспортируются, грузятся, ускоряют производительность кладочной работы (вместо 22 кирпичей достаточно положить один блок), не требуют специальной техники для подъёма тяжестей.

- Изменить размеры и получить сложную конфигурацию блоков можно в результате их несложной обработки вручную и электроинструментом.

- Материал, изготовленный из составляющих природного происхождения, безвреден для здоровья.

- Низкая цена.

- Фундамент под кладку не требует усиления из-за лёгкости блоков. Может использоваться ленточный фундамент.

- Газосиликат обладает высокими звукоизоляционными показателями.

- Сделанный из негорючих неорганических веществ, сам газосиликат является пожаробезопасным.

Область применения

- Возведение межкомнатных перегородок и несущих стен.

- Наращивание этажности уже эксплуатируемых зданий.

- Восстановление старых зданий.

- Выполнение ступеней.

- Облицовка для утепления и необходимой звукоизоляции.

- Возведение мансард.

Необходимость армирования и подлежащие усилению области

Любое сооружение вследствие неравномерности усадки, температурных перепадов, осаждения почвы, постоянного сильного ветра испытывает нагрузки, способные привести к деформациям. Результатом действия перечисленных факторов могут стать волосяные (очень тонкие) трещины. При их появлении стены не теряют своей несущей способности. Но их эстетичный вид и изолирующие свойства ухудшаются.

Результатом действия перечисленных факторов могут стать волосяные (очень тонкие) трещины. При их появлении стены не теряют своей несущей способности. Но их эстетичный вид и изолирующие свойства ухудшаются.

Склонность стен из газосиликатных блоков к объёмным деформациям повышается из-за:

- Слабой устойчивости блоков материала к изгибающим и растягивающим усилиям.

- Гигроскопичности газосиликата, который набухает при повышенной влажности окружающей среды.

Усилить отрицательные факторы способны: недостаточная прочность фундамента, усиливающая усадку; проблемные участки грунта с близкорасположенными водоносными слоями (в результате их пучения, сдвига, проседания).

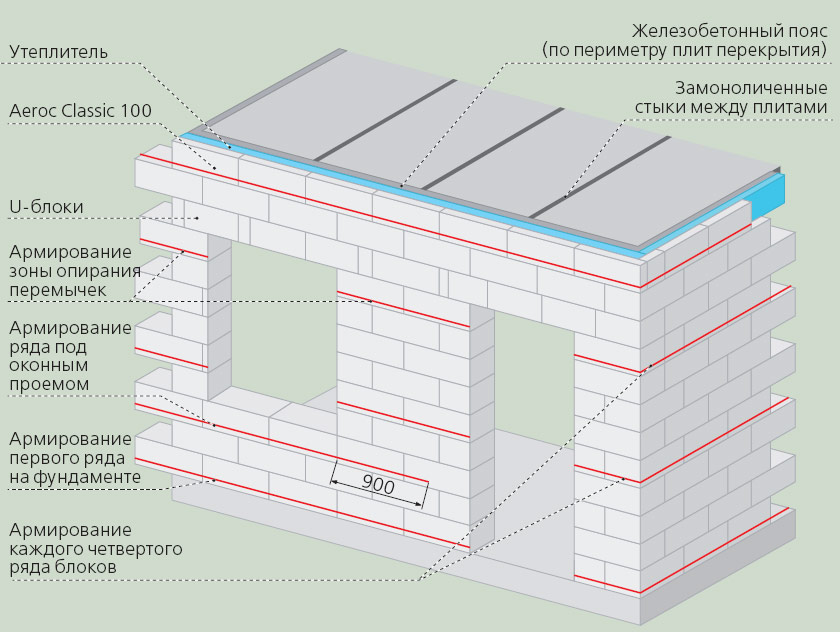

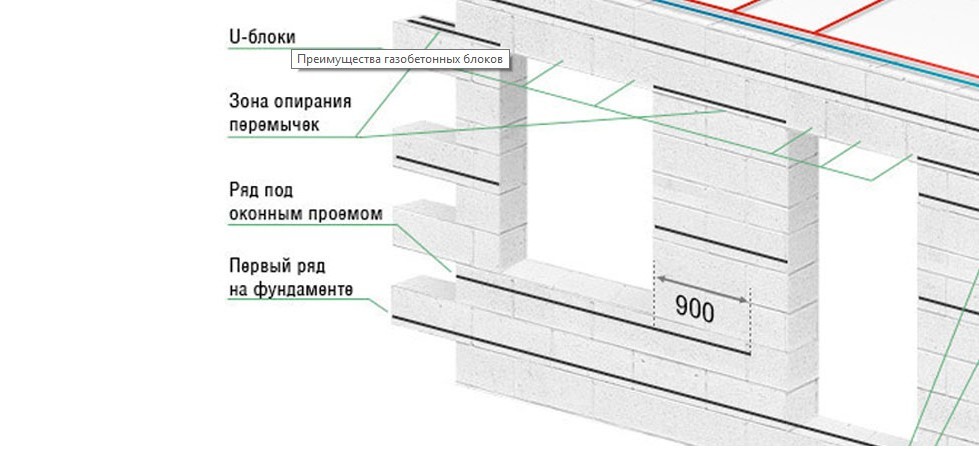

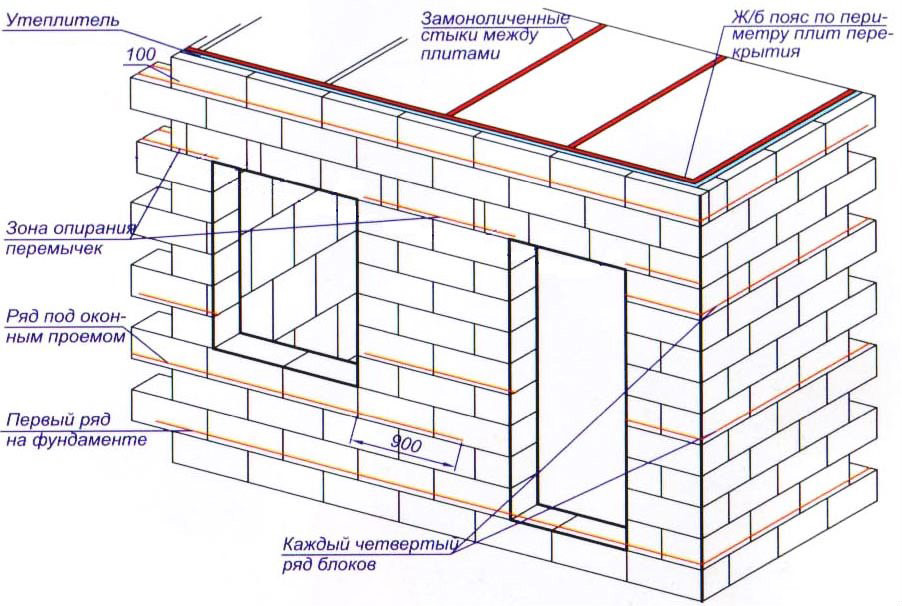

Чтобы избежать воздействия перечисленных отрицательных факторов – все конструкции из газосиликатных блоков обязательно армируют. Для упрочнения возводимого объекта нужно армировать следующие участки:

- Первый (нижний) ряд кладки, воспринимающий всю массу возведённой конструкции. Арматура или металлическая сетка усилят несущую способность этого ряда и помогут равномерно распределить нагрузку на фундамент.

- Поверхность кладки по всему периметру через каждые 4 ряда уложенных блоков.

- Поверхности наиболее нагруженных и имеющих большую длину стен.

- Верхний ряд стены, на которую приходится нагрузка от стропил и крыши постройки. Армирующая система помогает сделать контур усиления монолитным, что позволяет распределить по периметру точечные нагрузки.

- Области проёмов. Усиливается часть ряда, проходящего под проёмом. Армирование выполняется на 0,9 м в обе стороны от края оконного проёма. А также подлежат укреплению участки кладки над перемычками. Именно они являются высоко нагруженными массой выше расположенной кладки.

Способы армирования

Усиление конструкции из газосиликатных блоков достигается укладкой армирующего каркаса одним из способов:

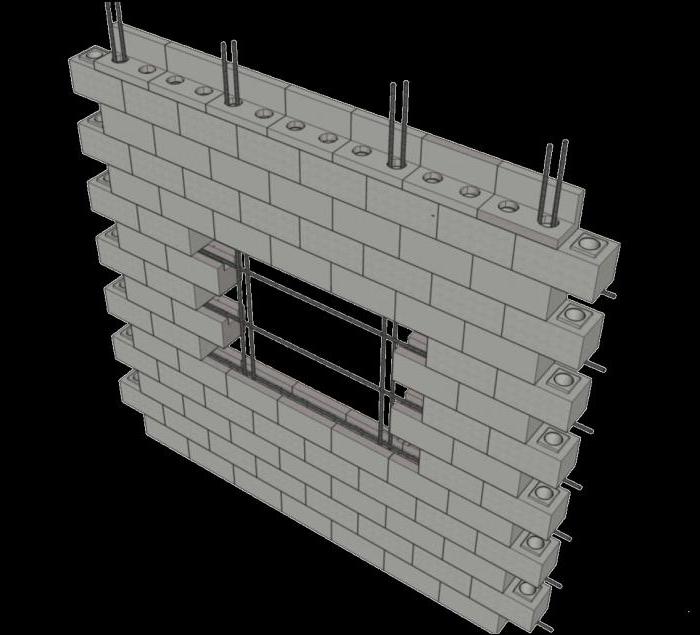

- Заглубление в подготовленную полость блоков. По предварительной разметке в блоках всего ряда устраивается штраба, проходящая по горизонтальной верхней грани. Сечение штрабы (чаще 25х25 мм) должно обеспечить полное погружение арматуры.

Работать можно ручным или электрическим штроборезом, также подойдёт угловая шлифмашинка. Работа с ней потребует больше внимательности и тщательного измерения размеров в процессе получения штрабы. Затем полученная полость очищается от крошки и пыли обычной кистью или пылесосом. Чистые бороздки смачивают и заполняют применяемым раствором или клеем до половины, можно немного больше. На раствор укладывают арматуру и полностью покрывают её связующей смесью. При армировании угловых зон прутки загибают по радиусу.

Работать можно ручным или электрическим штроборезом, также подойдёт угловая шлифмашинка. Работа с ней потребует больше внимательности и тщательного измерения размеров в процессе получения штрабы. Затем полученная полость очищается от крошки и пыли обычной кистью или пылесосом. Чистые бороздки смачивают и заполняют применяемым раствором или клеем до половины, можно немного больше. На раствор укладывают арматуру и полностью покрывают её связующей смесью. При армировании угловых зон прутки загибают по радиусу. - Армирование парными металлическими полосами. Оцинкованные полосы (8х1,5 мм) укладываются на тонкий слой клея, прижимаются, сверху наносится ещё слой клеящей смеси. Метод не требует наличия штрабы и дополнительной подготовки поверхности.

- Укрепление с помощью армирующих металлических сеток. Вырезают сетку необходимого размера. Её можно располагать на слой раствора или укладывать в подготовленные канавки. Сетки из оцинкованной проволоки, армирующие конструкции из газосиликата, кроме металла, также могут быть выполнены из базальтового волокна и стеклопластика.

Последние недостаточно прочные, ими армируют только стены.

Последние недостаточно прочные, ими армируют только стены.

Армирующий пояс

Любое строение из газосиликатных блоков завершает железобетонный каркас (пояс), напоминающий фундамент. Порядок его сооружения следующий. Собирается деревянный короб на верхнем ряду. Внутри размещают объёмный каркас из металлических прутьев, связанных или сваренных под прямым углом. Размещают каркас равноудаленно от краёв опалубки, для защиты металла от возможной коррозии. Для получения большей прочности армирующего пояса в верхний ряд кладки равномерно вбивают куски катанки, арматуры или гвозди. Заливают армирующую конструкцию за один раз. Если это условие не выполнено – практического усиления возведённой постройки не произойдёт.

Важные рабочие нюансы

- Все отклонения и неровности кладки легко устраняются наждачной бумагой, пилой по металлу, рубанком, болгаркой.

- В возводимом газосиликатном сооружении обязательно укрепляются все наружные стены.

- 6 см минимум – расстояние от внешнего края газосиликатного блока до прорезанной штрабы. При меньшем расстоянии увеличивается вероятность сколов материала.

- По горизонтали расстояние между армированными участками должно быть меньше метра. По вертикали каждый четвёртый ряд блоков должен быть армированный (для блоков высотой 25 см), при высоте 30 см – каждый третий.

- Нельзя выполнять кладку «промокшими» блоками, которые легче поддаются разрушению и теряют свою прочность. При морозе попавшая внутрь влага разрывает соседние участки и нарушает целостность всего блока. Поэтому нужно работать с газосиликатом в сухую погоду и беречь от лишней влаги его пористую структуру.

- Конструкции из газосиликата усиливают стеклопластиковой или металлической арматурой класса А3 диаметром от 6 мм.

- От толщины применяемых блоков зависит число рядов арматуры. При толщине до 20 см один ряд металлического прутка укладывают по центру кладки.

25 см и больше – два ряда.

25 см и больше – два ряда.

Выполненное армирование кладки из газосиликатных блоков позволяет получить конструкцию высокой прочности. В этой конструкции друг друга будут дополнять хорошая прочность газосиликата на сжатие и отличная прочность стали, применяемой для изготовления арматуры, на растяжение. Соблюдение технологии возведения построек из газосиликатных блоков обеспечивает их длительную эксплуатацию без периодических ремонтных и восстановительных работ.

Армирование кладки из газосиликатных и керамзитобетонных блоков

По мере того, как развивались технологии, камень, кирпич и дерево утратили популярность среди материалов для возведения домов. Сегодня в строительстве активно используются керамзитобетонные и газосиликатные блоки, которые отлично себя зарекомендовали в строительстве.

Преимущества керамзитобетонных блоков

Многим строителям полюбился керамзитобетон за свои свойства:

- Удержание тепла.

Блоки из керамзитобетона превосходно держат тепло. Их теплоизоляционные свойства позволяют использовать данный материал даже в самых суровых климатических условиях.

Блоки из керамзитобетона превосходно держат тепло. Их теплоизоляционные свойства позволяют использовать данный материал даже в самых суровых климатических условиях. - Прочность. Из качественных керамзитобетонных блоков можно строить дома до трех этажей, чего вполне хватает для коттеджей.

- Долговечность. Блоки послужат вам не один десяток лет. Это особенно важно для тех людей, которые строят дом на продолжительное время и не собираются делать ремонт.

- Морозостойкость. Еще один важный показатель, актуальный для Беларуси и стран СНГ. Керамзитобетонные блоки не боятся низких температур.

- Низкий уровень водопоглощения. Если вода просачивается внутрь стен, это может быстро привести к появлению трещин и разрушению конструкции. Керамзитобетон хорошо противостоит влаге, что также повлияло на его популярность.

- Экологичность. В состав блоков входит цемент, песок, вода и керамзит.

Все это натуральные материалы, в которых нет вредных примесей.

Все это натуральные материалы, в которых нет вредных примесей. - Относительно низкий вес стены. В сравнении с кирпичом, керамзитобетонная стена весит примерно в 2,5 раза меньше. Это позволяет существенно сэкономить на фундаменте.

- Простота кладки. С блоками из керамзитобетона справится даже новичок после небольшой тренировки. Кроме того, каждый блок равен примерно 7 кирпичам, что положительно сказывается на скорости выполнения работ.

- Хорошая шумоизоляция. Если ваш дом располагается возле больших магистралей или железных дорог, то вам точно понадобится хорошая защита от внешнего шума.

- Огнеустойчивость. Керамзитобетонные блоки хорошо переносят воздействие огня.

- Противостояние плесени и грибку. Благодаря своей химической инертности, керамзитобетон отлично противостоит различным микроорганизмам.

- Хорошо подходит для отделки. На стены можно с легкостью нанести штукатурку, а затем наклеить обои или другие облицовочные материалы.

Выбирая керамзитобетонные блоки, постарайтесь их взвесить и подсчитать плотность. Эти показатели должны соответствовать заявленной производителем марке. Также обратите внимание на форму блоков: они должны быть аккуратными и не иметь серьезных сколов. При необходимости керамзитобетон легко поддается распиливанию и не раскалывается.

Преимущества газосиликатных блоков

Блоки из газосиликата похожи по своим свойствам на керамзитобетон.

Плюсы газосиликатных блоков:

- Низкая стоимость;

- Хорошая теплоизоляция;

- Небольшой вес;

- Негорючесть;

- Высокая шумоизоляция;

- Паропроницаемость;

- Экологичность.

Преимущества газобетонных блоков

«Родственником» газосиликата можно назвать газобетон. Разница в том, что в его составе преобладает цемент, а в газосиликате – известь. Армирование кладки из газобетонных блоков проходит по той же схеме, что и кладки из газосиликата.

Его особенностями являются:

- Хорошая теплоизоляция;

- Большие размеры блоков и их точная форма;

- Возможность использовать специальный клей вместо цементного раствора;

- Хорошая воздухо- и паропроницаемость;

- Огнеустойчивость;

- Небольшой вес;

- Легкость обработки;

- Морозоустойчивость.

Необходимо отметить, что в Беларуси производят и тот, и тот материала, но газобетон стоит дешевле газосиликатных блоков. На цену влияет способ сушки: для газосиликата нужна автоклавная обработка, а газобетон можно просушить естественным способом.

Зачем армировать кладку из газосиликатных, керамзитобетонных и газобетонных блоков?

Как и в любом другом типе кладки, керамзитобетону нужно дополнительное укрепление. Сразу необходимо отметить, что армирование кладки из газосиликатных блоков или керамзитобетона не повышает несущую способность конструкции. Ее основной целью является упрочнение стены и защиты от образования трещин..jpg)

На конструкцию из блоков оказывается негативное влияние окружающая среда, например, усадка и перемена температуры. Арматура помогает избежать различных деформаций, которые могут привести к растрескиванию и обрушению стен. Также армирование необходимо в тех случаях, когда длина стены превышает 6 метров. В этом случае блоки могут стоять не очень устойчиво, для чего и производится их укрепление.

Правила расположения армирования регулируются СНиП II-22-81 (1995) – Каменные и армокаменные конструкции. В нем содержатся подробные инструкции о том, где должно осуществляться укрепление. Также решение о том, куда поместить арматуру, принимается во время проектирования здания. На этом этапе специалисты должны точно определить, какие части дома нуждаются в дополнительном укреплении.

Существуют общие случаи, когда необходимо армирование кладки бетона:

- Фундамент здания. В частности, арматура располагается на первом ряду кладки, так как это одно из самых уязвимых мест в конструкции.

- Каждый 4-й ряд в кладке. Если стена имеет протяженность более 6 метров, то ее также необходимо укреплять.

- Зоны перемычек. В месте, где происходит опирание перемычек на кладку, также должна быть арматура.

- Оконные проемы. Эта часть стены также подвергается дополнительным нагрузкам, поэтому тоже требует армирования.

- Перекрытия. Практически в каждом доме с несколькими этажами требуется армированный пояс. Он нужен для каждого перекрытия, а также под стропильной системой крыши.

- Стены, подвергающиеся боковым нагрузкам. Как правило, это длинные стены, на которые постоянно воздействуют ветра или давление грунта.

- Другие части конструкции с высокой нагрузкой. Любое место, которое испытывает дополнительное давление, должно быть армировано. Это сделает всю конструкцию более надежной.

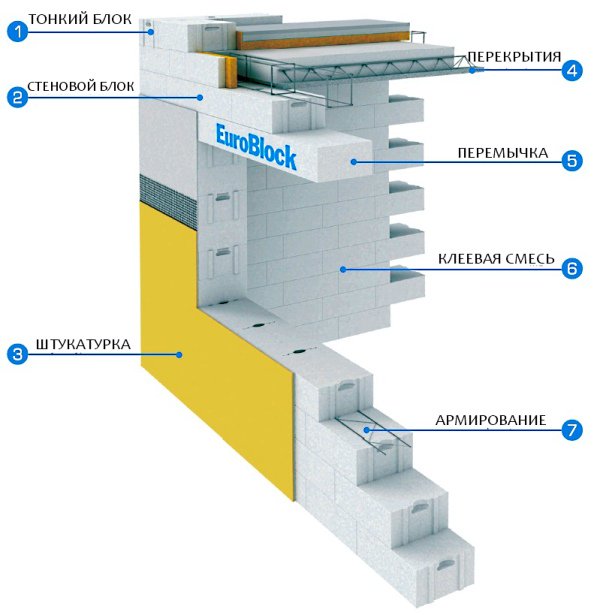

Устройство трехслойных стен из блоков

Для дополнительной теплоизоляции дома строители возводят трехслойные стены. Это не влияет на необходимость армирования кладки из газосиликата и керамзитобетона, так как укреплять ее нужно в любом случае.

Это не влияет на необходимость армирования кладки из газосиликата и керамзитобетона, так как укреплять ее нужно в любом случае.

Конструкция такой стены делится на внутреннюю и внешнюю стену из блоков, а между ними прокладывается слой изоляции. Для соединения и удержания стен обычно используются металлические стержни арматуры. Это значительно повышает долговечность всей конструкции, а теплоизоляция удерживает тепло внутри дома. Как правило, выбор изоляции зависит от климатических условий, в которых возводится строение, а также от толщины самой стены.

При строительстве трехслойной стены необходимо использовать гидроизоляцию. Хотя кладка и несет от этого теплопотери, без этого слоя стена прослужит меньше. Для строительства стены чаще всего используют армированный ячеистый керамзитобетон.

При выборе материалов следует учитывать их влияние друг на друга. Если они подобраны неправильно, то вы не сможете добиться паропроницаемости конструкции. Есть два универсальных правила, которых придерживаются профессионалы:

- Чем плотнее материал, тем ближе он должен располагаться к внутренней поверхности панели.

Материалы, обладающие высокой пористостью, наоборот, должны быть ближе к наружному краю. Это обеспечивает более свободный выход воздуха и влаги наружу.

Материалы, обладающие высокой пористостью, наоборот, должны быть ближе к наружному краю. Это обеспечивает более свободный выход воздуха и влаги наружу. - Толщина внутренней стены должна быть больше наружной. Тогда вы сможете сохранить больше тепла внутри здания.

Многие люди, решившие построить дом из керамзитобетона, прибегают именно к такой пошаговой технике устройства стен. Хотя эта схема и кажется немного сложной, однако на деле все оказывается легче. Сегодня можно без проблем купить кладочную сетку в Минске и других городах, а также приобрести теплоизоляцию нужного качества. Выполнив такую работу, вы точно не пожалеете, так как дом станет еще теплее, надежнее и уютнее.

Технология армирования стен из газосиликатных и керамзитобетонных блоков

Если стену из керамзитобетона или газосиликата не армировать, велика вероятность того, что со временем на ней образуются трещины. Также кладка может растрескиваться из-за неправильного выбор строительного материала, поэтому перед покупкой блоков необходимо проконсультироваться со специалистами. Трещины могут пойти и том случае, если панель перекрытия недостаточно глубоко опирается на стену. Чтобы избежать всех этих проблем и используется арматура.

Трещины могут пойти и том случае, если панель перекрытия недостаточно глубоко опирается на стену. Чтобы избежать всех этих проблем и используется арматура.

Для блочных коттеджей выполняют контурное армирование стен. Давно установлено, что для большей прочности необходимо армировать каждый 4-ый ряд. Для этого в блоке делают специальные штробы, куда потом закладывается арматура. Делать их можно вручную или электроинструментом, что значительно экономит время. На углах штробы должны быть закруглены, так как в них будут укладываться согнутые прутья арматуры.

Чаще всего для армирования используют рифленые металлические пруты диаметром 8 мм. Для ее сгибания на углах применяют ручные приспособления. В некоторых случаях в качестве арматуры используется сетка кладочная50х50х3 и 50х50х4 мм. Но ее можно применять только тогда, когда кладка не будет дополнительно утепляться теплоизоляционными плитами (как для трехслойной стены). Арматуру можно приобрести на специализированной металлобазе, где продавцы помогут рассчитать количество прутьев или сетки. В некоторых случаях вместо прутов используются арматурные каркасы, которые делают швы более тонкими.

В некоторых случаях вместо прутов используются арматурные каркасы, которые делают швы более тонкими.

После того, как штробы будут готовы, их очищают от пыли. Затем в них кладется арматура и покрывается клеевым раствором. Важно следить, чтобы клей полностью покрывал пруты. Согласно существующим стандартам, арматура должна находиться на расстоянии 6 см от фасадной поверхности арматуры. В обязательном порядке нужно армировать оконные проемы. Арматура должна выходить за пределы проема как минимум на 90 см, а лучше на 1,5 метра.

Что касается количества прутов, необходимых для армирования, то все зависит от толщины блоков.

- Толщина < 250 мм – 1 прут;

- Толщина от 250 до 500 мм – 2 прута;

- Толщина > 500 мм – 3 прута.

Если вы будете строго придерживаться технологии, то в кладке никогда не образуются трещины. Внутренние стены также нуждаются в армировании. Заложив арматуру и в межкомнатных стенах, вы сделаете дом по-настоящему прочным.

Схема армирования блочной кладки

Видеоурок: армирование блочной кладки сварной сеткой

Видеоурок: армирование блочной кладки арматурой

Бетонный армопояс для стен

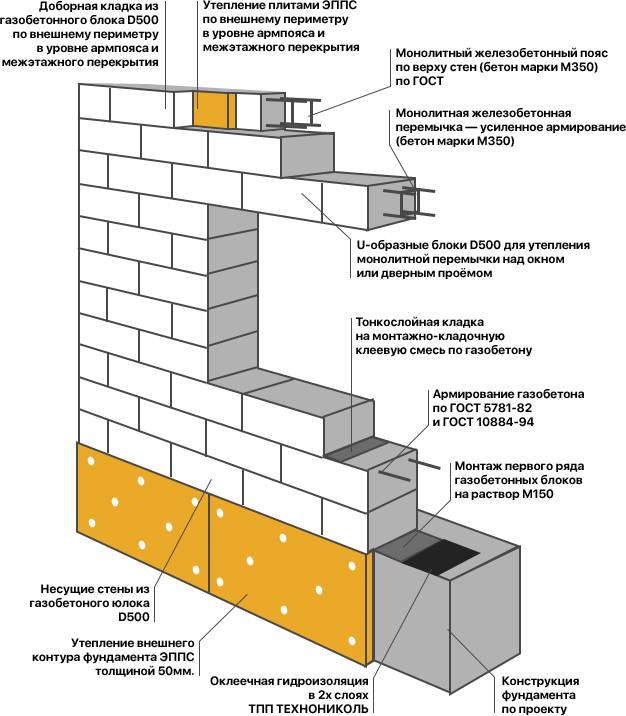

Не секрет, что керамзитобетонные блоки плохо справляются с точечной нагрузкой. Для того, чтобы в кладке не образовывались трещины, нужно равномерно распределить нагрузку по всей поверхности стены. Для этих целей и предназначен монолитный каркас из бетона, который обычно имеет высоту 10-20 см. Если же вы планируете сделать облицовку фасада кирпичом, то пояс должен иметь высоту двух рядов кладки из кирпича.

Чтобы бетонный армопояс не повышал потери тепла, его нужно теплоизолировать. Чаще всего ширина этого пояса составляет 25-30 см при толщине стен 30-40 см. Остальное пространство нужно заполнить теплоизоляцией с фасадной стороны и облицевать для эстетичного внешнего вида.

Чаще всего ширина этого пояса составляет 25-30 см при толщине стен 30-40 см. Остальное пространство нужно заполнить теплоизоляцией с фасадной стороны и облицевать для эстетичного внешнего вида.

В случае, когда перекрытия устанавливаются на деревянные балки, армопояс делают из полнотелых кирпичей, укладываемых на блоки. Для армирования используется не кладочная сетка, а пруты арматуры диаметром от 8 до 10 мм. Иногда вместо этого применяется другой способ укрепления: вертикальные швы просто заполняются раствором.

Для дополнительной надежности армопояс тоже армируют. Для этого используют пруты диаметром 10-12 мм. Их соединяют между собой по всей длине путем накладывания концов друг на друга, при этом расстояние должно равняться 40-50 диаметрам прута.

Бетонный пояс для стропильной системы

Достаточно большое количество загородных домов строится с мансардами. Чтобы увеличить площадь помещения, нередко используют конструкцию с аттиковыми стенами. Они являются продолжением несущих стен. Обычно высота этих стен составляет от 0,7 до 1,2 метра.

Они являются продолжением несущих стен. Обычно высота этих стен составляет от 0,7 до 1,2 метра.

На аттиковые стены опирается стропильная система крыши. Чтобы увеличить устойчивость этих стен, по верху несущих стен прокладывают железобетонный пояс, на который часто опирается мауэрлат стропильной системы.

В целом, конструкция этого монолитного пояса почти такая же, как и для уровня перекрытий. Высота пояса должна составлять не меньше 15 см. Если планируется утепление стен, то бетонный пояс занимает всю ширину наружной стены. Если же теплоизоляции не будет, то с внешней стороны оставляется место для утеплителя, чтобы через бетон не уходило тепло.

Для четырехскатной крыши пояс делается сплошным, без каких-либо промежутков. Если же крыша двухскатная, то в поясе обычно оставляют место для окон.

Армирование блочной кладки из керамзитобетона и газосиликата является довольно простым не особо затратным процессом. Не стоит пренебрегать дополнительным усилением дома, так как это существенно продлит его срок службы. Выбирайте качественную оцинкованную арматуру, которая не подвергается коррозии. Тогда вы сможете быть уверенными в том, что стены хорошо справляются с нагрузкой и простоят несколько десятилетий.

Выбирайте качественную оцинкованную арматуру, которая не подвергается коррозии. Тогда вы сможете быть уверенными в том, что стены хорошо справляются с нагрузкой и простоят несколько десятилетий.

Металлобаза «Аксвил» предлагает купить оптом и в розницу с доставкой по Беларуси следующие виды металлических сеток:

Все об армировании кладки из газосиликатных, газобетонных блоков

По мере развития технологий материалы для возведения домов, такие как камень, кирпич и дерево постепенно стали утрачивать популярность среди материалов. На сегодняшний день в строительстве часто применяют блоки из керамзита и газосиликата, отлично зарекомендовавшие себя на этом поприще.

Плюсы керамзитобетонных блоков

Выбирая такие блоки, следует произвести расчет массы и плотности. Эти значения должны совпадать с числами, заявленными в маркировке. Также следует сконцентрироваться на их форму, которая должна быть аккуратной и без серьезных сколов.

При надобности керамзитобетон легко распилить так, чтобы он не раскололся. Многие строители предпочитают керамзитные блоки, потому что они:

Многие строители предпочитают керамзитные блоки, потому что они:

- Удерживают тепло. Эти качества теплоизоляции дают возможность использования данного материала в зонах с суровым климатом;

- Прочные. Из керамзитобетонных блоков хорошего качества можно создавать сооружения максимум в 3 этажа, чего вполне достаточно для загородного дома;

- Долговечные. Срок эксплуатации составляет не одно десятилетие. Это свойство является наиболее важным для тех, кто занимается строительством дома без ремонта длительный период времени;

- Морозостойке. Актуально для Беларуси и стран СНГ. Керамзитобетонным блокам не страшны низкие температуры;

- Мало поглощают воду. Просачивание влаги внутрь стен мгновенно приводит к трещинам и дальнейшей деформации здания; Керамзитобетон стойко предотвращает попаданию воды. И это также сказалось на его популярности;

- Экологичные. Блоки состоят из натуральных материалов без содержания вредных веществ: цемента, песка, воды и керамзита;

- Относительно легкие.

В отличие от кирпича, керамзитобетон по весу меньше около 2,5 раз. За счет небольшой массы можно неплохо сэкономить на фундаменте;

В отличие от кирпича, керамзитобетон по весу меньше около 2,5 раз. За счет небольшой массы можно неплохо сэкономить на фундаменте; - Простые в установке. Кладка из керамзитобетонных блоков подвластна даже новичку. К тому же, каждый по объему составляет около 7 кирпичей, что позитивно отражается на скорости работы;

- Хорошо изолируют шум. В случае, если Ваша постройка расположена около трассы или ЖД, то защита от внешних шумов лишней не будет;

- Огнеустойчивые. Керамзитобетон идеально выдерживает влияние огня;

- Стойкость к грибку. Блоки обладают химической инертностью, за счет которой препятствует размножению микроорганизмов;

- Хороший отделочный материал. Легко наносится штукатурка.

Достоинства блоков из газосиликата

Газосиликатные блоки схожи по своим качествам с керамзитобетоном.

Преимущества заключаются в их:

- Низкой стоимости;

- Высокой теплоизоляции;

- Малом весе;

- Негорючести;

- Хорошей шумоизоляции;

- Паропроницаемости;

- Экологичности.

Преимущества блоков из газобетона

Газобетонные блоки отличаются хорошей теплоизоляцией; большими размерами и их точной формой; возможностью применения специального клея вместо раствора из цемента; хорошей паро- и воздухопроницаемостью; огнеустойчивостью; небольшим весом; легкостью обработки; морозоустойчивостью.

Газосиликат сродни газобетону. Отличается этот материал только составом, в котором больше цемента, а в газосиликате – известь. Армирование кладки из газобетона осуществляется подобно кладке из газосиликата. Надо заметить, что в Беларуси производятся оба материала, однако газобетон ниже по стоимости в отличие от блоков из газосиликата. Цена зависит от способа сушки: газосиликат нуждается в автоклавной обработке, а газобетон – в естественной сушке.

Армирование кладки блоков

Керамзитобетонная кладка нуждается в дополнительном укреплении. Сразу отметим, что армивание кладки из газосиликата или керамзитобетона не увеличивает несущую функцию сооружения. Ее главная цель – упрочение и защита от возникновения трещин. Окружающий климат может негативно влиять на блоковую конструкцию, к примеру, перемена температуры приведет к усадке. Армирование оказывает помощь в предотвращении разрушения, растрескивания и обрушивания стен.

Ее главная цель – упрочение и защита от возникновения трещин. Окружающий климат может негативно влиять на блоковую конструкцию, к примеру, перемена температуры приведет к усадке. Армирование оказывает помощь в предотвращении разрушения, растрескивания и обрушивания стен.

Опять же укрепление арматурными прутьями понадобится тогда, когда стены выше 6 м. Здесь они отличаются не особой устойчивостью. По этой причине их надо укреплять. Правильное расположение армирования регламентировано СНиПом II-22-81 (1995) – Каменные и армокаменные конструкции. В этом документе есть подробные указание о месте осуществления укрепления. О том, куда помещается арматура, решается в процессе проектирования. В ходе этого этапа мастера должны правильно предопределить, какие части сооружения надо дополнительно укрепить.

Армирование кладки производится в:

- Фундаменте сооружения. Первый ряд кладки — наиболее уязвимое место в здании;

- Каждом четвертом ряду кладки. При протяженности стены свыше 6 м она также укрепляется;

- Зоне перемычек.

Место опоры перемычек на кладку также упрочивается арматурой;

Место опоры перемычек на кладку также упрочивается арматурой; - Оконных проемах. Данная часть подвержена дополнительной нагрузке;

- Перекрытиях. Почти каждый дом с несколькими этажами нуждается в армированном поясе. Армирование делают в каждом перекрытии, а в месте стропил кровли;

- Стенах с боковыми нагрузками. Обычно это высокие стены, которые подвержены постоянным воздействиям ветра или давлению грунта;

- Других конструкционных частя с наибольшей нагрузкой. Любое место с дополнительным давлением должно армироваться для надежности всей конструкции.

Устройство стен из блоков в три слоя

Для дополнительной тепловой изоляции здания строителями возводятся стены в три слоя. Это никак не воздействует на необходимое армирование газосиликатной и керамзитобетонной кладки по причине ее обязательного укрепления. Такая конструкция заключается в прокладывании слоя изоляции между внутренней и внешней стеной из блоков. Чтобы их соединить и удержать, как правило, используют арматурные стальные стержни. Это значительно повысит срок эксплуатации здания, а теплоизоляция поспособствует удержанию тепла внутри сооружения. Обычно выбирают изоляцию для стены в зависимости от климата и ее толщины.

Это значительно повысит срок эксплуатации здания, а теплоизоляция поспособствует удержанию тепла внутри сооружения. Обычно выбирают изоляцию для стены в зависимости от климата и ее толщины.

В процессе строительства в три слоя обязательно применение гидроизоляции. Однако несмотря на то, что кладка поэтому теряет тепло, без такого слоя эксплуатация стены уменьшится. Для ее возведения нередко прибегают к использованию армированного ячеистого керамзитобетона. При выборе материалов учитывается такой фактор как влияние между собой. Если их подобрали неверно, то достичь паропроницаемости конструкции будет невозможно. Существует 2 универсальных идиомы, которые известны любому специалисту:

- При большей плотности материала он располагается ближе к поверхности панели внутри. Материалы, имеющие высокую пористость, напротив, надо устанавливать ближе к внешней стороне. Это обеспечит освобождение воздуха и влаги наружу.

- Толщина стенки внутри должна быть больше по значению, чем снаружи.

По этой причине сохраняется больше тепла изнутри сооружения.

По этой причине сохраняется больше тепла изнутри сооружения.

Те, кто решил построить керамзитобетонный дом, предпочитают как раз такую пошаговую технику возведения стен. Данные правила и кажутся немного сложными, на деле все намного проще. Когда такая работы будет выполнена, то жалеть точно не придется, потому что жилище утеплится, станет надежным и уютным.

Технология армирования стен

Если у керамзитобетонной или газосиликатной стены не произвести армирование, то возникает риск растрескивания. Также трещины в кладке может появляться благодаря неправильному выбору стройматериалов. Так что перед приобретением блоков надо посоветоваться с профессионалами. Трещины могут образоваться из-за неглубокой опоры панели перекрытия на стену. Во избежание всех неприятностей такого рода и применяют арматуру. Для блочных домов выполняется армирование стен по контуру. Уже давно установили, что для достижения наибольшей надежности, армируют каждый 4-ый ряд.

Для этих целей проделываются специальные штробы для закладывания арматуры. Делаются они либо руками или электрическим инструментом для экономии времени. В месте расположения углов штробы закругляются, потому что в них необходимо уложить согнутые арматурные стержни. Нередко с целью армирования применяются рифленые стальные прутки 8 мм. Чтобы согнуть их на углах используют ручные устройства. Иногда вместо арматуры берут кладочную сетку 50 * 50 * 3 / 50 * 50 * 4 мм. Однако это происходит в случае, когда кладку не будет дополнительно утеплена посредством теплоизоляционных плит (как для стены в три слоя).

Делаются они либо руками или электрическим инструментом для экономии времени. В месте расположения углов штробы закругляются, потому что в них необходимо уложить согнутые арматурные стержни. Нередко с целью армирования применяются рифленые стальные прутки 8 мм. Чтобы согнуть их на углах используют ручные устройства. Иногда вместо арматуры берут кладочную сетку 50 * 50 * 3 / 50 * 50 * 4 мм. Однако это происходит в случае, когда кладку не будет дополнительно утеплена посредством теплоизоляционных плит (как для стены в три слоя).

Арматура реализуется на специализированной металлобазе. Количество металлопроката могут рассчитать продавцы. В некоторых случаях вместо прутков применяют каркасы из арматуры, делающие швы тоньше. После изготовления штробов они очищаются от пыли. Потом в них укладывается арматура, которую потом покрывают клеевым раствором. Клей должен целиком покрывать прутки. В соответствии с существующими стандартами, арматура надо устанавливать на 6 см от фасадной поверхности прутьев. Необходимо обязательное армирование минимально на 90 см, но лучше на 1 м 50 см. Число прутков для армирования определяется в зависимости от толщины блоков.

Необходимо обязательное армирование минимально на 90 см, но лучше на 1 м 50 см. Число прутков для армирования определяется в зависимости от толщины блоков.

- Толщина более 250 мм / 1 шт.;

- Толщина 250-500 мм / 2 шт.;

- Толщина менее 500 мм / 3 шт.

Если строго следовать технологиям, то кладка никогда не растрескается. Стены внутри также надо армировать. В случае закладки арматуры и в стенах между комнаты, дом по-настоящему станет крепким.

Бетонный армопояс для стен

Секретом не станет тот факт, керамзитобетон не очень хорошо справляется с нагрузкой точечного типа. Для предотвращения трещин в кладке необходимо равномерное распределение нагрузки на всю поверхность стены. Для этого служит монолитный бетонный каркас с высотой 10-20 см. Если запланирована облицовка фасада, то высота пояса должна составлять значение высоты 2-ух рядов кирпичной кладки. Во избежание бетонным армопоясом тепловых потерь, он теплоизолируется. Нередко пояс имеет ширину от 25 до 30 см при толщине стенки от 30 до 40 см.

Оставшееся пространство заполняется теплоизоляцией стороны фасада и облицовывается для эстетики. В случае установки перекрытия на балки из брусьев, армопояс создается посредством полнотелых кирпичей, которые кладут на блоки. С целью армирования применяют не кладочную сетку, а арматурные прутки 8-10 мм. В некоторых случаях может использоваться иной вариант укрепления: вертикальные швы просто заполнятся с помощью раствора. Чтобы обеспечить дополнительную прочность, армопояс также армируется прутами от 10 до 12 мм. Они соединяются накладывание концов друг на друга на расстоянии примерно 40-50 диаметру прутка.

Бетонный пояс для стропил

Большинство коттеджей строят с мансардами. А для увеличения пространства часто возводят аттиковые стены. Это продолжение несущих. Как правило, стены имеют высоту 0,7-1,2 м. Аттиковые стены служат опорой для стропильной системы кровли. Для увеличения прочности этих стен сверху несущих прокладывают ЖБТ пояс, чтобы обеспечить опору мауэрлата стропил. Конструкция монолитного пояса почти не отличается от той, которая у уровня перекрытий. Пояс должен иметь высоту не менее 15 см. Если запланировано утеплить стены, то пояс из бетона займет всю ширину стены снаружи.

Конструкция монолитного пояса почти не отличается от той, которая у уровня перекрытий. Пояс должен иметь высоту не менее 15 см. Если запланировано утеплить стены, то пояс из бетона займет всю ширину стены снаружи.

Если теплоизоляции не предусмотрено, то извне необходимо оставить пространство для утеплителя, чтобы тепло не уходило. Для кровли в 4 ската пояс должен быть сплошным без промежутков. Если же крыша имеет 2 ската, то в поясе, как правило, оставляется место для окон. Армирование кладки керамзитобетонных и газосиликаных блоков – достаточно простой и не особо затратный процесс. Не пренебрегайте усилением конструкции дома дополнительно, потому что так можно существенно продлить его срок эксплуатации. С качественной оцинкованной арматурой, которая не подвергается ржавчине, можно полностью увериться в том, что стены отлично переносят нагрузку и выстоят несколько десятков лет.

Читайте интересное

советы и рекомендации, инструменты, материалы, этапы

Дата: 18 февраля 2017

Просмотров: 5341

Коментариев: 0

Газосиликатные блоки получили распространение при строительстве частных зданий и промышленных объектов. Строители убедились в высоких эксплуатационных характеристиках популярного материала. Потребителей привлекает доступная цена и надежность, которой обладает газосиликат. Однако имеется сложность — материал восприимчив к воздействию растяжения.

Строители убедились в высоких эксплуатационных характеристиках популярного материала. Потребителей привлекает доступная цена и надежность, которой обладает газосиликат. Однако имеется сложность — материал восприимчив к воздействию растяжения.

Устранить проблему можно, выполнив армирование газосиликатных блоков. Это позволяет повысить прочность конструкции, укрепить стены, углы, проемы здания, предотвратить появление трещин, обеспечив длительный срок эксплуатации строения.

Армирование кладки из газосиликатных блоков необходимо, так как стены подвергаются объемным деформациям, связанным с усадкой, реакцией почвы и температурными факторами. Особенно подвержены нагрузкам проемы, пороги, а также стены, на которых появляются трещины под воздействием растягивающих усилий.

За сравнительно короткий промежуток времени газоликатный кирпич или газобетон завоевал большую популярность у строителей

Рассмотрим детально, каким образом армируют пользующийся популярностью газосиликат, остановимся на особенностях армирования кладки отдельных участков здания, технологии выполнения работ, которые можно выполнить самостоятельно.

Свойства материала

Газосиликат обладает множеством положительных характеристик:

- правильной геометрией, позволяющей осуществлять кладку с помощью клея, что устраняет перемычки холода и обеспечивает экономию тепла;

- высоким уровнем прочности, позволяющим использовать материал для возведения капитальных стен;

- снижением нагрузки на фундамент здания, что связано с небольшой массой изделий;

- уменьшенным коэффициентом теплопроводности, способствующим комфортному температурному режиму помещения;

- небольшим весом при увеличенном объеме, что облегчает транспортировку и ускоряет выполнение работ, связанных с кладкой;

- отсутствие отрицательного влияния блоков на здоровье окружающих;

- несложностью обработки, позволяющей изменить размеры и конфигурацию изделий.

Обработка в процессе производства придает высокую прочность возводимым строениям

Одно из неоспоримых достоинств газосиликата — низкая цена, благодаря которой материал широко используется частными застройщиками. Однако изделия нуждаются в армировании.

Однако изделия нуждаются в армировании.

О необходимости усиления

Наряду с комплексом положительных моментов у материала имеются отрицательные стороны. Стены склонны к объемным деформациям, вызванным следующими факторами:

- Восприимчивостью блоков к воздействию растягивающих усилий.

- Гигроскопичностью материала, который, впитывая влагу, набухает.

- Температурными перепадами, в результате которых массив сужается и расширяется.

- Недостаточной жесткостью фундамента, вызывающей усадку строения.

- Пучением проблемных грунтов, отличающихся близко расположенными водоносными слоями.

Избежать отрицательного воздействия негативных факторов позволяет армирование стен из газосиликатных блоков, предотвращающее растрескивание, повышающее прочность и ресурс эксплуатации возводимого здания.

Рассмотрим детально, какие проблемные участки возводимого здания целесообразно усиливать.

Области, подлежащие усилению

Применяя газосиликат, для повышения прочностных характеристик возводимого объекта выполняйте армирование газосиликатных блоков на проблемных участках.

Сооружение стен из газобетона должно сопровождаться обязательной укладкой армирующего каркаса

Усилению подлежат следующие зоны:

- участок между основанием здания и нижним рядом кладки, который воспринимает массу стен, перекрытий и кровли. Обеспечивают прочность основания арматурой или стальной сеткой, способствующей пропорциональному распределению усилий на фундамент и повышающей несущие характеристики первого ряда блоков;

- опорные поверхности возводимой кладки с интервалом через каждые 4 уровня устанавливаемых блоков. Сетка для кладки, наряду со стальной арматурой, позволяет выполнить надежное усиление данных участков;

- поверхности стен увеличенной длины, а также боковые поверхности здания, воспринимающие повышенные нагрузки. Дополнительный контур усиления обеспечивает сетка для кладки. Это позволяет повысить прочность, компенсировать ветровые нагрузки и достигнуть тепловой изоляции периметра здания;

- верхний уровень стен, воспринимающий нагрузку стропильной системы и крыши здания.

Использование стальной арматуры позволяет сформировать монолитный контур усиления по всему периметру стен, что выравнивает точечные нагрузки и равномерно распределяет усилия, передаваемые стропильной системой на поверхность кладки;

Использование стальной арматуры позволяет сформировать монолитный контур усиления по всему периметру стен, что выравнивает точечные нагрузки и равномерно распределяет усилия, передаваемые стропильной системой на поверхность кладки; - области, расположенные в проемах. Используя стальную арматуру, расположенную в подготовленных пазах, укрепляют участки над перемычками, воспринимающие значительные нагрузки от массы расположенной над ними кладки.

Рассмотрим материалы, позволяющие выполнить армирование газосиликатных блоков.

Исходя из возможных нагрузок, используется несколько видов и подходов в укладке армирующих элементов

Чем усиливают изделия?

Армирование кладки из газосиликатных блоков осуществляйте, используя следующие материалы:

- Стальную арматуру класса А-III, диаметр которой составляет 8-10 миллиметров и более. Установка стальных прутков в газосиликатную поверхность производится в предварительно подготовленные пазы, размеры которых зависят от размеров арматуры.

Технология установки арматуры предусматривает очистку и увлажнение водой каналов с последующим заполнением полостей смесью, применяемой для кладки. Уложенные в полостях прутки полностью покрываются связующим раствором, после твердения которого, формируют прочную конструкцию. Усиление угловых зон кладки производится арматурными прутками, загнутыми по радиусу. Концы располагаются под прямым углом. Установка угловой арматуры осуществляется в полости, соответствующие конфигурации радиусных элементов.

Технология установки арматуры предусматривает очистку и увлажнение водой каналов с последующим заполнением полостей смесью, применяемой для кладки. Уложенные в полостях прутки полностью покрываются связующим раствором, после твердения которого, формируют прочную конструкцию. Усиление угловых зон кладки производится арматурными прутками, загнутыми по радиусу. Концы располагаются под прямым углом. Установка угловой арматуры осуществляется в полости, соответствующие конфигурации радиусных элементов. - Металлическую сетку из стальной проволоки диаметром 3-5 мм, имеющую ячейку квадратной формы со стороной 50 мм. По сравнению с арматурой, сетку легче использовать при возведении стен. Арматурную сетку можно устанавливать без выполнения штроб, размещая ее в кладочном или штукатурном растворе. Важно полностью расположить сетчатое усиление в связующей смеси, обеспечив покрытие стальной проволоки раствором, толщиной более 2 мм. Это предотвратит коррозию каркаса, затрудняя доступ влаги к проволоке.

Усиление нагруженных перемычек, применяемых в качестве опор проемов, можно выполнять сеткой, изготовленной из проволоки класса Вр-1 диаметром 4 мм. При этом размер квадратной ячейки может быть увеличен до 70 миллиметров.

Усиление нагруженных перемычек, применяемых в качестве опор проемов, можно выполнять сеткой, изготовленной из проволоки класса Вр-1 диаметром 4 мм. При этом размер квадратной ячейки может быть увеличен до 70 миллиметров.Армирование стен из газосиликатных блоков используется в том случае, когда строительство выполняется из свежих изделий, которые не прошли еще усадку

- Каркасы усиления, изготовленные из стальной проволоки диаметром 1-5 мм. Конструктивно, арматурный каркас представляет два стальных прутка, параллельно расположенных в предварительно выполненных пазах. Элементы каркаса могут соединяться поперечными проволочными элементами, обеспечивающими жесткость конструкции. Укладка арматурного каркаса осуществляется в пазы или на поверхность. Важно погрузить конструкцию полностью в цементно-песчаный раствор, обеспечив надежную защиту от коррозионных процессов.

Остановимся на особенностях выполнения отдельных этапов в наиболее проблемных зонах.

Особенности армирования кладки

Армирование кладки из газосиликатных блоков выполняйте в следующей последовательности:

- разметьте поверхности, расчертив две параллельные линии, каждая из которых находится на расстоянии 6 см от боковой поверхности;

- согласно разметке выполните пазы, используя штроборез или болгарку;

- очистите канавки от пыли, увлажните поверхность;

- нарежьте арматуру требуемой длины и поместите в полости;

- соедините в цельный контур арматуру с помощью сварки или вязальной проволоки;

- заполните пазы с прутками раствором, обеспечив равную толщину слоя для укладки следующего ряда.

Если кладка армирована правильно, то дом никогда не пойдет трещинами и будет всегда достаточно прочным

Использование сетки

Желая обеспечить прочность, армируют, также, с помощью сетки. Имеется возможность приобрести изготовленную промышленным образом сетку или изготовить ее в домашних условиях. Сетку можно погрузить в канавки или расположить в растворе. Газосиликат усиливают кладочными сетками, изготовленными из различных материалов:

- Оцинкованной проволоки, обладающей повышенной прочностью, но склонной к коррозии.

- Стеклопластика, имеющего недостаточную прочность, применяемого только для армирования стен.

- Базальтового волокна, не склонного к коррозии, прочностные характеристики которого близки к конструкциям из металла.

Применение сетки для укрепления газосиликатных стен позволяет укрепить строения и создать благоприятный микроклимат.

Усиление проемов

Армирование стен из газосиликатных блоков в областях проемов осуществляется двумя методами:

- применением расположенных в газосиликате стальных стержней диаметром 4-5 мм, повторяющих конфигурацию углов и опорной части перемычки.

Установку прутков осуществляйте в предварительно выполненные пазы;

Установку прутков осуществляйте в предварительно выполненные пазы;

- использованием промышленно произведённых профильных блоков, имеющаяся полость которых позволяет расположить готовый арматурный каркас. Заливка раствора позволяет создать жесткую конструкцию.

Итоги

Мероприятия по усилению газосиликатных блоков обязательны при выполнении строительных работ. Газосиликат, армированный при выполнении кладки, обеспечит длительный срок эксплуатации здания, предотвратит появление трещин.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Армирование стен из газосиликатных блоков

Армирование стен из газосиликатных блоков

Прочность газобетона на изгиб приближается к нулю. Неармированная кладка из него несколько выносливей в этом плане, но не намного. Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

- ряд газоблоков, уложенных непосредственно на фундамент;

- проёмы для окон и дверей;

- места примыкания к перегородкам перекрытий и стропил;

- каждый четвёртый ряд кладки, который длиннее, чем 6 м;

- колонны и места предполагаемого возникновения превышающих норму нагрузки.

Среди недостатков обвязочной проволоки отметим шаткость готового каркаса, но этот минус можно нивелировать, если вязать каркас прямо в опалубке.

Производители газосиликата акцентируют внимание на том, что армирование не усиливает несущую способность кладки, а уменьшает риск появления трещин вследствие усадки дома или перепадов температур. Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Поэтому целесообразность, точные места и виды армирования необходимо определять для каждого сооружения отдельно. При расчётах нужно руководствоваться СНиПами II–22, СНиПами 3.03.01–87 и Приложением 11 Пособия к СНиПам II–22–8.

Места, усиление которых рациональнее всего, перечислены выше. А чтобы оно было качественным, необходимо:

- перед укладкой арматурных стержней в поверхности газобетона прорезать штробы;

- размещать стержни на расстоянии не менее 60 мм от краев блока;

- перед укладкой арматуры заполнять сделанные штроборезом углубления бетонным составом или монтажным клеем;

- стены толщиной до 200 мм армировать одним прутом, более — двумя;

- загибать необвязанные в один контур концы стержней под углом 90° и заглублять в штробы.

Армирование газобетонной кладки не обходится без специальных инструментов. В числе основных:

- электрофреза или штроборез для нарезания в газосиликате продольных углублений;

- сметка или специальный фен для очищения штробов от строительной пыли;

- каретки для дозирования, удобного и равномерного нанесения клеевого состава на горизонтальную поверхность кладки.

Композитная кладочная сетка для газосиликатных блоков — тоже инновационный материал. По строению напоминает металлическую, но производится из стекловолоконных или базальтоволоконных стержней. Несмотря на почти в 6 раз меньший вес, композитная сетка по прочности превосходит металлические аналоги вдвое!. Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Стеклопластиковая кладочная сетка — популярный выбор строителей. Базальтопластиковая сетка тоже лучше металла, но цена её выше. Причём, по свойствам эта сетка одинакова со стеклопластиковой и превосходит её лишь в температуре горения.

Монтажная перфолента — это полоса из стали со сделанными по всей длине отверстиями. Для армирования газосиликатной кладки нужно покупать материал толщиной 1 и шириной 16 мм. Он предназначен для усиления стен без штробления, а путём закрепления на саморезы. При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

Особой прочностью на изгиб, если сравнивать с профилированной арматурой, они не отличаются. Зато благодаря компактности ленты получается существенная экономия на доставке, а благодаря отсутствию этапа штробления — на трудозатратах и покупке монтажного клея.

Если с традиционной металлической арматурой всё и так понятно, то про стеклопластиковую знают ещё не все. Этот вид арматуры представляет собой стеклопластиковый шнур, спиралевидно обмотанный такой же нитью для обеспечения хорошего сцепления с рабочим раствором. При монтаже прутки между собой соединяются специальными гильзами. В итоге образуется армопояс, которому свойственны низкая теплопроводность, малый вес, длительный срок эксплуатации, удобство монтажа из-за минимального количества стыков.

Этот вид арматуры представляет собой стеклопластиковый шнур, спиралевидно обмотанный такой же нитью для обеспечения хорошего сцепления с рабочим раствором. При монтаже прутки между собой соединяются специальными гильзами. В итоге образуется армопояс, которому свойственны низкая теплопроводность, малый вес, длительный срок эксплуатации, удобство монтажа из-за минимального количества стыков.

Стеклопластиковая арматура появилась на рынке строительных материалов сравнительно недавно, поэтому наши клиенты нередко интересуются, можно ли ею армировать газобетон. Да, можно, если использовать стержни диаметром от 4 мм. Исключение составляют сейсмически активные районы. Там время от времени случаются превышающие норму нагрузки на излом, которые стеклопластиковая арматура долго выдерживать не способна.

Газосиликатные перегородки и стены обычно усиливают стержневой арматурой, сеткой и перфорированной лентой. Укладку прутов в стенах толщиной от 20 см начинают с вырезания 2 штроб по 25 × 25 мм так, чтобы от них до обоих краёв оставалось не меньше 6 см. Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Остатки клея или раствора удаляют шпателем, после чего продолжают монтаж блоков.

Поперечное усиление стен из газоблоков также выполняют стеклопластиковой или другой сеткой. Её укладывают на слой монтажного клея. При этом сетку размещают на расстоянии 50 мм от внешней грани фасадной стены. На внутреннюю поверхность должно выступать 2–3 мм. Завершают укладку нанесением ещё одного клеевого слоя, на который монтируют следующий ряд.

Для соединения газоблочных стен на стыках используют Т-образные анкеры, скобы из металла или полосовые элементы. Их закладывают через каждые 2–3 ряда кладки в горизонтальные швы, но не меньше, чем по 2 на этаж.

Усиление оконных проёмов производят в нижней части, в верхней и по бокам. Армирование под окном начинают с разметки поверхности последнего перед будущим проёмом ряда. Далее заготавливают стержни по размеру на 50–60 см больше длины окна. Такие же делают и штробы. Укладку выполняют в той же последовательности, что и при стеновом армировании.

Над окном обычно устанавливают металлический швеллер или два уголка, края которых выступают за границы проёма не меньше, чем на 30–50 см. Двери гораздо уже, поэтому над ними возможно создание армированной ленты из цементно-песчаного раствора и стержневой арматуры.

Для достижения этой цели над проёмом закрепляют деревянную опалубку. На неё выкладывают цементный раствор, в который помещают три арматурных металлических прута класса А-III диаметром 12 мм или хлысты стеклопластиковой арматуры диаметром 8-10 мм (их длина, как и уголков или швеллеров, должна превышать ширину проёма). Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

В боковых частях проёмов блоки укладывают таким образом, чтобы между ними по вертикали образовался примыкающий к краю зазор. В него помещают прут толщиной не менее 14 мм, после чего пустоту заливают бетоном. Такое армирование по вертикали ещё применяют при использовании низкокачественного газобетона, в местах опирания на стены сверхтяжёлых элементов, при сооружении колонн из газосиликата.

Армопояс — это замкнутая кольцевая конструкция из монолита, которая повторяет контуры возводимых стен. Её основу составляет каркас из 4 и более продольно расположенных стержней диаметром 10—14 мм. К ним при помощи стальной проволоки с сечением 6–8 мм прикреплена на расстоянии друг от друга 40–50 мм поперечная арматура. Такая конструкция в разрезе имеет квадратную либо прямоугольную форму.

Обычно армированный пояс устанавливают под деревянными перекрытиями и мауэрлатом крыши, в местах примыкания к внутренним и наружным стенам плитных и монолитных межэтажных перекрытий. Иногда им усиливают проёмы для окон и дверей. Для этого готовый каркас укладывают в деревянную опалубку или в углубление ряда из газосиликатных U-блоков и заливают бетонной смесью.

Для этого готовый каркас укладывают в деревянную опалубку или в углубление ряда из газосиликатных U-блоков и заливают бетонной смесью.

Таким образом, можно сделать вывод, что все способы усиления домов из газобетонных блоков хороши по-своему и вместе с тем имеют некоторые минусы. Чем же тогда лучше всего армировать газобетон: арматурой, сеткой, перфорированной лентой?

Однозначного ответа не существует, поскольку каждый метод и материал рассчитан на определённый тип зданий, нагрузку и другие факторы. Тем не менее, практика показывает, что при строительстве малоэтажных зданий из газосиликата во многих случаях оптимальным вариантом является стеклопластиковая арматура и композитная сетка. Они обладают прекрасными эксплуатационными свойствами и при этом не требуют больших затрат. У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

Как армировать кладку из газосиликатных блоков

Уже хорошо известный, современный строительный материал – газосиликат – первоначально предназначался для утепления возводимых построек. Быстро оценив удобство монтажа, прочность, лёгкость обработки газосиликатные блоки стали использовать как полноценный материал при кладке малоэтажных зданий и сооружений. Важным моментом такого строительства является армирование стен из газосиликатных блоков. Теперь по порядку рассмотрим сам материал для кладки, особенности его армирования, советы для тех, кто решил построить стены из газосиликата.

Быстро оценив удобство монтажа, прочность, лёгкость обработки газосиликатные блоки стали использовать как полноценный материал при кладке малоэтажных зданий и сооружений. Важным моментом такого строительства является армирование стен из газосиликатных блоков. Теперь по порядку рассмотрим сам материал для кладки, особенности его армирования, советы для тех, кто решил построить стены из газосиликата.

Получение газосиликата

Для производства этого пористого материала требуются следующие составляющие: кварцевый песок, известь, алюминиевая пудра, цемент. В смеси исходных компонентов инициируется газообразовательный процесс. Его результат – смесь поднимается и растёт, словно тесто на дрожжах, с образованием многочисленных пор. Затем отвердевший массив тонкими струнами разрезают на блоки нужных размеров и геометрии.

Уникальная структура газосиликатного блока создаётся в специальном автоклаве, благодаря действию насыщенного пара, температуры (примерно +190°С) и давлению (12 атмосфер). Более дешёвый способ изготовления – не автоклавный. Смесь затвердевает в естественной среде. Блоки получаются менее прочные, чем при автоклавном способе.

Более дешёвый способ изготовления – не автоклавный. Смесь затвердевает в естественной среде. Блоки получаются менее прочные, чем при автоклавном способе.

Характеристики и свойства материала

- В зависимости от диаметра и количества пор материал может иметь плотность 300-600 кг/м3. Менее плотный газосиликат имеет меньшую теплопроводность и используется как утепляющий материал. Плотные блоки применяют непосредственно для строительства капитальных стен.

- Кладка блоков идеальной геометрии может производиться на специальный клей. Получаемый при таком способе малый зазор (от 2 мм) исключает перемычки холода и гарантирует уменьшение теплопотерь.

- Объёмные изделия небольшого веса легко транспортируются, грузятся, ускоряют производительность кладочной работы (вместо 22 кирпичей достаточно положить один блок), не требуют специальной техники для подъёма тяжестей.

- Изменить размеры и получить сложную конфигурацию блоков можно в результате их несложной обработки вручную и электроинструментом.

- Материал, изготовленный из составляющих природного происхождения, безвреден для здоровья.

- Низкая цена.

- Фундамент под кладку не требует усиления из-за лёгкости блоков. Может использоваться ленточный фундамент.

- Газосиликат обладает высокими звукоизоляционными показателями.

- Сделанный из негорючих неорганических веществ, сам газосиликат является пожаробезопасным.

Область применения

- Возведение межкомнатных перегородок и несущих стен.

- Наращивание этажности уже эксплуатируемых зданий.

- Восстановление старых зданий.

- Выполнение ступеней.

- Облицовка для утепления и необходимой звукоизоляции.

- Возведение мансард.

Необходимость армирования и подлежащие усилению области

Любое сооружение вследствие неравномерности усадки, температурных перепадов, осаждения почвы, постоянного сильного ветра испытывает нагрузки, способные привести к деформациям. Результатом действия перечисленных факторов могут стать волосяные (очень тонкие) трещины. При их появлении стены не теряют своей несущей способности. Но их эстетичный вид и изолирующие свойства ухудшаются.

Склонность стен из газосиликатных блоков к объёмным деформациям повышается из-за:

- Слабой устойчивости блоков материала к изгибающим и растягивающим усилиям.

- Гигроскопичности газосиликата, который набухает при повышенной влажности окружающей среды.

Усилить отрицательные факторы способны: недостаточная прочность фундамента, усиливающая усадку; проблемные участки грунта с близкорасположенными водоносными слоями (в результате их пучения, сдвига, проседания).

Чтобы избежать воздействия перечисленных отрицательных факторов – все конструкции из газосиликатных блоков обязательно армируют. Для упрочнения возводимого объекта нужно армировать следующие участки:

- Первый (нижний) ряд кладки, воспринимающий всю массу возведённой конструкции. Арматура или металлическая сетка усилят несущую способность этого ряда и помогут равномерно распределить нагрузку на фундамент.

- Поверхность кладки по всему периметру через каждые 4 ряда уложенных блоков.

- Поверхности наиболее нагруженных и имеющих большую длину стен.

- Верхний ряд стены, на которую приходится нагрузка от стропил и крыши постройки. Армирующая система помогает сделать контур усиления монолитным, что позволяет распределить по периметру точечные нагрузки.

- Области проёмов. Усиливается часть ряда, проходящего под проёмом. Армирование выполняется на 0,9 м в обе стороны от края оконного проёма. А также подлежат укреплению участки кладки над перемычками. Именно они являются высоко нагруженными массой выше расположенной кладки.

Способы армирования

Усиление конструкции из газосиликатных блоков достигается укладкой армирующего каркаса одним из способов:

- Заглубление в подготовленную полость блоков. По предварительной разметке в блоках всего ряда устраивается штраба, проходящая по горизонтальной верхней грани. Сечение штрабы (чаще 25х25 мм) должно обеспечить полное погружение арматуры. Работать можно ручным или электрическим штроборезом, также подойдёт угловая шлифмашинка. Работа с ней потребует больше внимательности и тщательного измерения размеров в процессе получения штрабы. Затем полученная полость очищается от крошки и пыли обычной кистью или пылесосом. Чистые бороздки смачивают и заполняют применяемым раствором или клеем до половины, можно немного больше. На раствор укладывают арматуру и полностью покрывают её связующей смесью. При армировании угловых зон прутки загибают по радиусу.

- Армирование парными металлическими полосами. Оцинкованные полосы (8х1,5 мм) укладываются на тонкий слой клея, прижимаются, сверху наносится ещё слой клеящей смеси. Метод не требует наличия штрабы и дополнительной подготовки поверхности.

- Укрепление с помощью армирующих металлических сеток. Вырезают сетку необходимого размера. Её можно располагать на слой раствора или укладывать в подготовленные канавки. Сетки из оцинкованной проволоки, армирующие конструкции из газосиликата, кроме металла, также могут быть выполнены из базальтового волокна и стеклопластика. Последние недостаточно прочные, ими армируют только стены.

Армирующий пояс

Любое строение из газосиликатных блоков завершает железобетонный каркас (пояс), напоминающий фундамент. Порядок его сооружения следующий. Собирается деревянный короб на верхнем ряду. Внутри размещают объёмный каркас из металлических прутьев, связанных или сваренных под прямым углом. Размещают каркас равноудаленно от краёв опалубки, для защиты металла от возможной коррозии. Для получения большей прочности армирующего пояса в верхний ряд кладки равномерно вбивают куски катанки, арматуры или гвозди. Заливают армирующую конструкцию за один раз. Если это условие не выполнено – практического усиления возведённой постройки не произойдёт.

Важные рабочие нюансы

- Все отклонения и неровности кладки легко устраняются наждачной бумагой, пилой по металлу, рубанком, болгаркой.

- В возводимом газосиликатном сооружении обязательно укрепляются все наружные стены.

- 6 см минимум – расстояние от внешнего края газосиликатного блока до прорезанной штрабы. При меньшем расстоянии увеличивается вероятность сколов материала.

- По горизонтали расстояние между армированными участками должно быть меньше метра. По вертикали каждый четвёртый ряд блоков должен быть армированный (для блоков высотой 25 см), при высоте 30 см – каждый третий.

- Нельзя выполнять кладку «промокшими» блоками, которые легче поддаются разрушению и теряют свою прочность. При морозе попавшая внутрь влага разрывает соседние участки и нарушает целостность всего блока. Поэтому нужно работать с газосиликатом в сухую погоду и беречь от лишней влаги его пористую структуру.

- Конструкции из газосиликата усиливают стеклопластиковой или металлической арматурой класса А3 диаметром от 6 мм.

- От толщины применяемых блоков зависит число рядов арматуры. При толщине до 20 см один ряд металлического прутка укладывают по центру кладки. 25 см и больше – два ряда.

Выполненное армирование кладки из газосиликатных блоков позволяет получить конструкцию высокой прочности. В этой конструкции друг друга будут дополнять хорошая прочность газосиликата на сжатие и отличная прочность стали, применяемой для изготовления арматуры, на растяжение. Соблюдение технологии возведения построек из газосиликатных блоков обеспечивает их длительную эксплуатацию без периодических ремонтных и восстановительных работ.

Всё про армирование газобетонных блоков: армируемые участки и применяемые материалы

Возведение стен из блоков ячеистого бетона наиболее выгодный и экономичный вариант строительства. Такие блоки обладают повышенной пористостью, что обеспечивает хорошую теплоизоляцию и вывод водяных паров из помещения наружу. Удобство укладки больших по размеру блоков позволяет гораздо быстрее производить монтаж стеновых элементов. Но есть и один существенный минус – газобетонные блоки слабо устойчивы к изгибающим деформациям.

Как повысить устойчивость газобетонной конструкции к изгибу?

Для того чтобы обезопасить стены и перегородки от появления трещин, вызываемых просадкой подошвенного грунта или температурными перепадами, в некоторых случаях используется армирование газобетонных блоков. Металлические стержни принимают на себя растягивающие нагрузки и предохраняют газобетонные блоки от трещинообразования. Усиление арматурой не увеличивает его несущую способность, но минимизирует последствия хрупкого разрушения газобетонных элементов.

Примерная схема. Участки армирования для конкретного строения определяются проектировщиком.

Климатический, сейсмический и ветровой район непосредственно влияют на необходимость армирования стен. Еще на этапе проектирования выясняется необходимость усиления стен с помощью арматуры, а также указывается тип применяемого армирования и место его расположения.

Места обязательного армирования газобетонной стены:

- Первый ряд блоков, укладывающийся на фундамент;

- При длине стены превышающей 6 метров, производится дополнительная горизонтальная закладка арматуры в каждом четвертом кладочном ряду для компенсирования ветровой нагрузки;

- Примыкания перекрытий и стропил к стеновым конструкциям. В этом случае выполняется армопояс), где армирующие стержни закладываются в U-образные блоки;

- Проемы в стенах: опорная часть под перемычками, а также нижняя часть оконного проема на всю ширину с добавлением напуска по 0,9 метра в каждую сторону от него;

- В газосиликатные колонны закладывается вертикальная арматура;

- Места потенциального возникновения нагрузки, превышающей нормативную.

У застройщиков часто возникают вопросы и споры, нужно ли армировать стены в каждом четвертом ряду блоков. Необходимость определяет проектировщик, исходя из конструктивных особенностей и протяженности стен будущего строения, сейсмической зоны местности, силы и розы ветров в данной местности, особенностей грунта в зоне застройки и типа фундамента, а также характеристик материала стен. Здесь выясняется, хватит ли прочности у применяемого при строительстве газосиликата выдерживать возникающие нагрузки и не давать микротрещин.

Если вы экономите на проекте, то производите расчеты самостоятельно. Либо армируйте и спите спокойно, так как хуже точно не будет, но несите затраты по покупке арматуры и клея.

Если концы отдельных арматурных стержней не обвязаны в один контур, то их необходимо загнуть под прямым углом и заглубить в штробы для обеспечения надежной анкеровки в стене здания.

[adinserter block=»3″]

Исполнение

Первый ряд

Армирование первого ряда кладки, равно как и каждого четвертого при необходимости, осуществляют следующим образом.

Выполняют усиление конструкции стальными прутками диаметром 8 мм марки А III. Для стены толщиной 200 мм достаточно уложить один пруток арматуры ровно по середине ряда.

Для более толстых стен используют 2 прутка. Их укладывают параллельно друг другу. Для этого делают 2 параллельных штробы с помощью штробореза. Расстояние от внутреннего и внешнего края стены до штробы должно быть не менее 6 см. В углах здания штробы закругляются по радиусу.

Из готовых канавок щёткой выметают пыль, заполняют клеевым составом, укладывают арматуру и удаляют излишки клея с помощью шпателя.

Поэтому перехлест арматуры делайте примерно посередине стены, фиксируя с помощью вязальной проволоки.

Армирование под оконным проемом

Укладка арматуры в газобетонные блоки необходима под оконным проёмом. Закладку производят в последнем ряду блоков перед сооружаемым окном. Для этого на поверхности кладки вымеряется и помечается его планируемая длина (стержни арматуры должны быть на 0,5 метра больше длины окна). Далее в кладочном ряду на расстоянии по 60 мм с наружной и внутренней стороны стены при помощи ручного штробореза производится штробление газобетона. А именно вырезаются 2 паза, минимальное сечение каждого – 2,5х2,5 см.

Из пазов с помощью щётки необходимо удалить пыль и крошки газобетона, образовавшиеся в процессе их вырезания. Перед укладкой арматурных стержней и замоноличиванием раствором, вырезанные штробы увлажняются водой. Делается это для наилучшего скрепления клеевого раствора с армированным газобетоном.

На следующем этапе паз на половину высоты заполняется раствором для тонкошовной блочной кладки, затем укладывается профилированная стальная арматура диаметром не менее 6 миллиметров. Паз до конца заполняют раствором, при необходимости удаляя все его излишки и выравнивая шов мастерком.

Следующий кладочный ряд можно монтировать сразу же после усиления подоконного участка.

Вертикальное армирование стен

К такому виду прибегают крайне редко в следующих случаях:

- Армирование стены, на которую возможно сильное воздействие боковых нагрузок. В этом случае необходимо осуществлять и горизонтальное армирование.

- При использовании газобетона низкого качества с минимальным показателем плотности.

- В местах опирания на конструкцию стен тяжеловесных элементов (металлические балки и др.).

- Угловая перевязка стыкования смежных стен.

- Усиление малых простенков и дверных и оконных проемов.

- Возведение колонны из блоков газобетона.

- При использовании крупногабаритных стеновых панелей.

Задумайтесь об установке дверей в газобетон на этапе кладки стен.

Используемые материалы

Помимо классического варианта (использование арматуры) для армирования кладки из блоков могут применяться другие материалы:

Металлическая оцинкованная сетка

Состоит из сваренных во взаимно перпендикулярном положении стальных стержней.