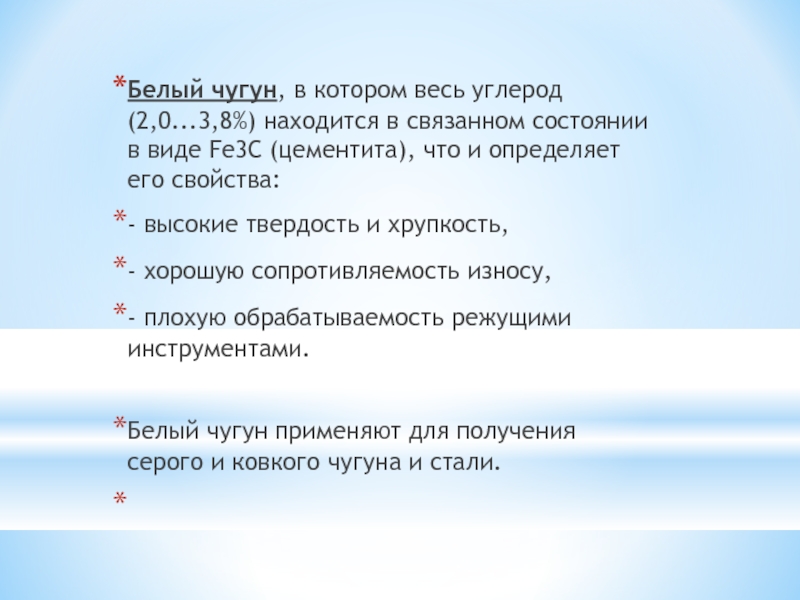

Белый чугун

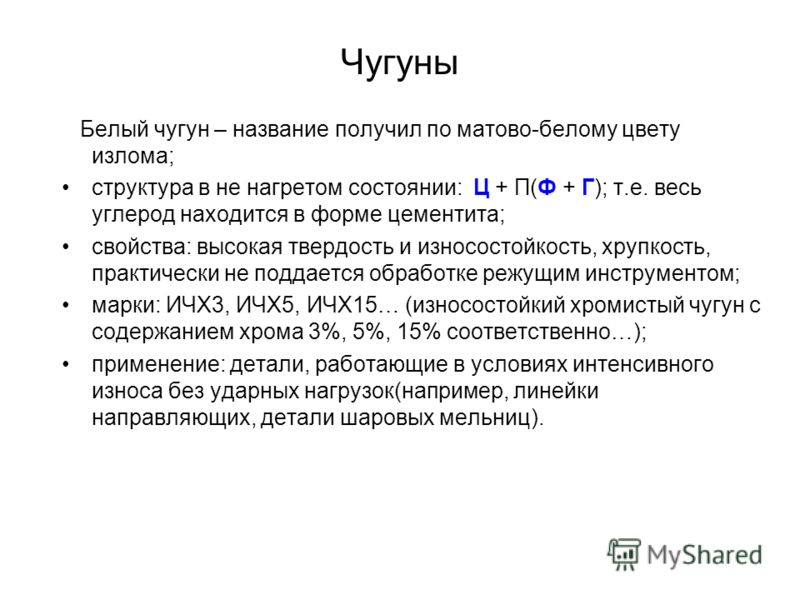

Металлические сплавы железа и углерода, где содержание второго элемента превышает 2,14%, называют чугунами. К белым чугунам относят такие сплавы, в которых углерод представлен в виде карбида железа Fe3C (цементита). Именно из-за светлого цвета на изломе их и называют белым.

Условия изготовления отливок из белой марки приведены в ГОСТ 1215-79 и ГОСТ 26358-84. В них указаны технические требования, порядок приемки, испытаний, транспортирования и хранения чугунных сплавов. Маркируется буквами БЧ.

Блок: 1/8 | Кол-во символов: 502

Источник: https://prompriem.ru/chugun/belyj.html

Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

- обыкновенный;

- легированный;

- жаропрочный;

- нержавеющий.

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

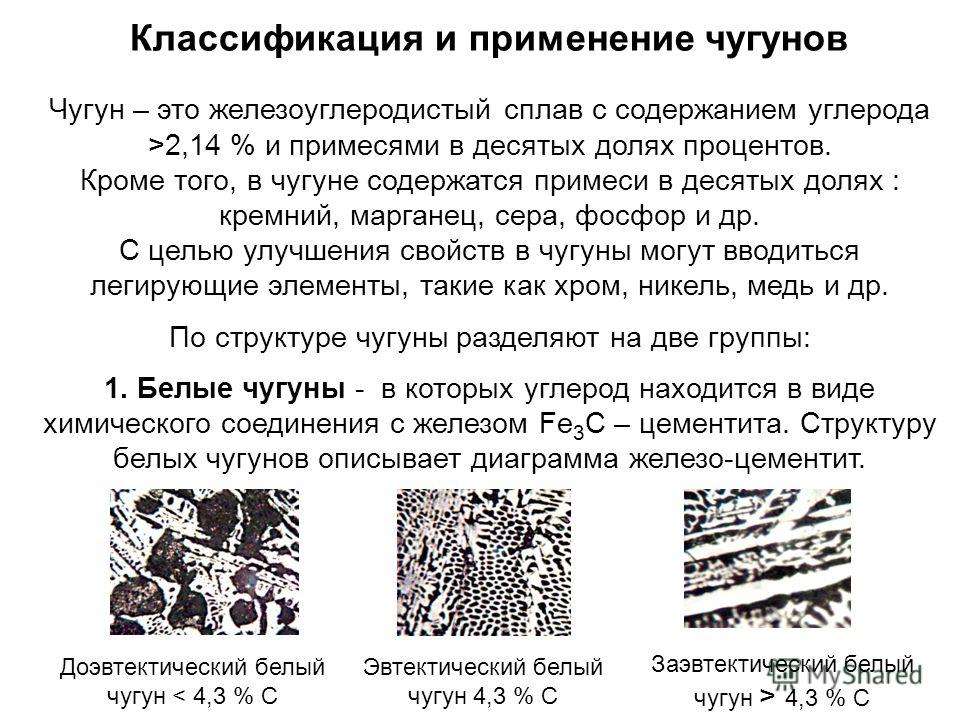

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

- доэвтектические с более низкой температурой плавления, углерода не боле 4,3%;

- эвтектический с содержанием углерода 4,3%;

- заэвтектические — более 4,35% и может достигать — 6,3%.

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Блок: 2/8 | Кол-во символов: 937

Источник: https://prompriem.ru/chugun/belyj.html

Особенности получения белого чугуна

В процессе получения белого чугуна заданной структуры необходимо подавить процесс графитизации в течение всего времени кристаллизации жидкой массы. В данном случае имеет значение как грамотный подбор исходных материалов, так и соблюдение технологии охлаждения чугуна в форме.

Когда отливки производят из нелегированного чугуна в сырых песчаных формах, существует необходимость соблюдать пропорцию углерода и кремния: С (Si + lg R) < 4.5. Площадь сечения отливки, деленная на периметр сечения, называется приведенной толщиной и обозначается в данном случае как R.

Высокое содержание цементита в белых чугунах серьезно осложняет использование их в качестве конструкционных материалов, поскольку они отличаются хрупкостью и крайне тяжело поддаются механической обработке. С другой стороны, отливкам белого чугуна свойственны коррозийная стойкость, устойчивость к высоким температурам и открытому огню, износостойкость. Для поддержания вышеуказанных качеств состав их должен быть максимально однородным. Чем больше карбидов содержится в белом чугуне, тем большей твердостью он отличается. Если происходит коагуляция карбидов из-за несоблюдения технологии, твердость чугуна существенно снижается. Максимальной твердостью обладает белый чугун мартенситной структуры.

Блок: 2/6 | Кол-во символов: 1296

Источник: https://www.autowelding.ru/publ/1/1/belyj_chugun/4-1-0-532

Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

- высокую твердость;

- большое удельное сопротивление;

- износостойкость;

- повышенное сопротивление коррозии.

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

- хрупкость и возможность разрушения при механических воздействиях;

- низкие литейные качества и плохое заполнение форм;

- вероятность образования внутренних трещин при отливке;

- сложная и некачественная механическая обработка.

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

Блок: 3/8 | Кол-во символов: 875

Источник: https://prompriem.ru/chugun/belyj.html

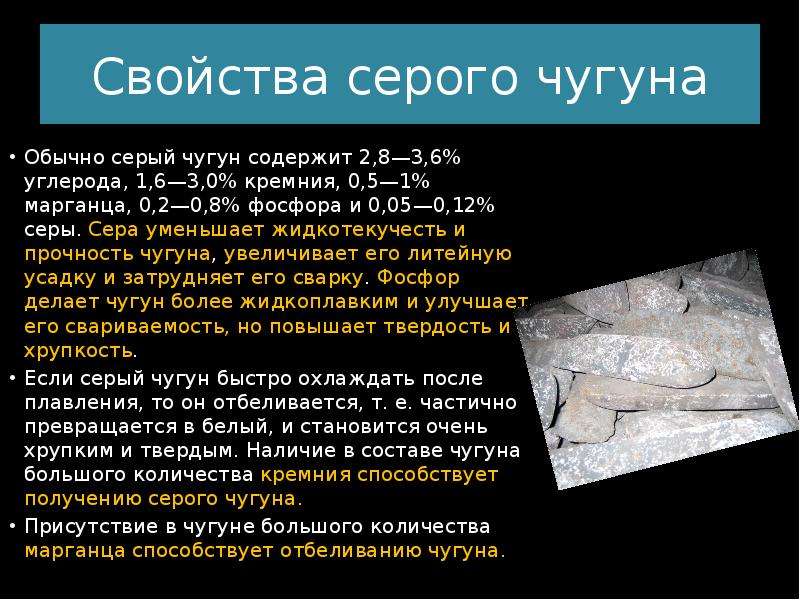

СЕРЫЙ ЧУГУН

В сплаве такого чугуна углерод – весь или частично – находится в виде пластинчатого графита. По примеру светлого чугуна, серый получил свое название из-за цвета излома. В состав серого чугуна входит также кремний, иногда – магний. Количество углерода в сером чугуне – от 2,9 до 3,7%.

Серый чугун, как и белый, отличается хрупкостью, но при этом он обладает высокими литейными свойствами, текучестью и малой усадкой. Из серого чугуна делают основы станков, цилиндры различных механизмов, поршни.

Блок: 3/5 | Кол-во символов: 505

Источник: http://mirsplava.ru/poleznaya-informatsiya/chuguni

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

Блок: 4/8 | Кол-во символов: 734

Источник: https://prompriem.ru/chugun/belyj.html

ВЫСОКОПРОЧНЫЙ ЧУГУН

Углерод в высокопрочных чугунах находится в виде шаровидных (или сфероидальных) графитов. Согласно своему названию, такой графит отличается высокой прочностью. При растяжениях и изгибах такой чугун сохраняет цельность своей структуры и не покрывается трещинами. Среди других свойств высокопрочного чугуна:

- ударная вязкость

- предел текучести

- высокая прочность на сжатие

- высокие литейные свойства

- высокая износостойкость.

Высокопрочный чугун хорошо поддается механической обработке и – вкупе с прочностными характеристиками – становится отличным выбором при изготовлении изделий, от которых требуется надежность и стойкость к механическим воздействиям. Из высокопрочного чугуна делают трубы – и не только водопроводные, но и для перемещения нефти и газов (а требования к таким трубам гораздо более высокие). Кроме того, из высокопрочного чугуна изготавливают детали для различных станков и механизмов.

Блок: 4/5 | Кол-во символов: 911

Источник: http://mirsplava.ru/poleznaya-informatsiya/chuguni

КОВКИЙ ЧУГУН

Ковкий чугун содержит углерод в виде графита в форме изолированных друг от друга хлопьев. Благодаря этому материал обладает большей пластичностью и вязкостью, чем остальные виды чугунов. Изготавливают ковкий чугун из белого чугуна, обрабатывая его длительным воздействием высокими температурами. В результате такой обработки в сплаве происходят процессы графитизации – распадается цементит, образуя графит.

Помимо своих высоких ковких характеристик, благодаря которым он и получил свое название, данный вид чугуна отличается также повышенными прочностью при растяжении и сопротивлением удару. Податливость ковкого чугуна механической обработке позволяют делать из него изделия сложной формы. Из него изготавливают тормозные колодки, угольники и прочие детали для машин и механизмов.

МАРКИРОВКА ЧУГУНА И ЕЕ РАСШИФРОВКА

По цифровым и буквенным кодам марок чугуна можно определить состав сплава, узнать его свойства и предназначение. Существуют следующие марки чугунов:

П1 и 2 — передельный чугун разной чистоты сплава

ПЛ1 и ПЛ2 – передельно-литейный чугун

ПФ1, ПФ2 и ПФ3 — передельный фосфористый чугун

ПВК1, ПВК2 и ПВК3 — передельный высококачественный чугун

СЧ — чугун с пластинчатым графитом

АЧ — антифрикционный чугун

АЧС — антифрикционный серый чугун

АЧВ — антифрикционный чугун высокопрочный

АЧК — антифрикционный чугун ковкий

ВЧ — чугун с шаровидным графитом для отливок

Ч — чугун легированный

КЧ – ковкий чугун.

Цифры после данных обозначений могут указывать на величину временного сопротивления разрывам в кгс/мм (у чугунов с пластинчатым графитом), или обозначать относительное удлинение (у чугуна с шаровидным графитом для отливок). В маркировке ковких чугунов первая цифра после буквенного сочетания КЧ означает предел прочности на разрыв в МПа, а вторая — относительное удлинение в процентах. Стоит еще пояснить, что словом «передельный» называют чугун, который прошел два этапа обработки: на первом этапе из руды получают чугун, а на втором – чугун перегоняют в сталь.

Остались еще вопросы?

Оставьте заявку и мы Вам перезвоним.

Блок: 5/5 | Кол-во символов: 2038

Источник: http://mirsplava.ru/poleznaya-informatsiya/chuguni

Кол-во блоков: 13 | Общее кол-во символов: 10236

Количество использованных доноров: 3

Информация по каждому донору:

- https://prompriem.ru/chugun/belyj.html: использовано 4 блоков из 8, кол-во символов 3048 (30%)

- https://www.autowelding.ru/publ/1/1/belyj_chugun/4-1-0-532: использовано 2 блоков из 6, кол-во символов 2934 (29%)

- http://mirsplava.ru/poleznaya-informatsiya/chuguni: использовано 4 блоков из 5, кол-во символов 4254 (42%)

применение, маркировка, состав, свойства, виды

Металлические сплавы железа и углерода, где содержание второго элемента превышает 2,14%, называют чугунами. К белым чугунам относят такие сплавы, в которых углерод представлен в виде карбида железа Fe3C (цементита). Именно из-за светлого цвета на изломе их и называют белым.

Условия изготовления отливок из белой марки приведены в ГОСТ 1215-79 и ГОСТ 26358-84. В них указаны технические требования, порядок приемки, испытаний, транспортирования и хранения чугунных сплавов. Маркируется буквами БЧ.

Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

- обыкновенный;

- легированный;

- жаропрочный;

- нержавеющий.

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

- доэвтектические с более низкой температурой плавления, углерода не боле 4,3%;

- эвтектический с содержанием углерода 4,3%;

- заэвтектические — более 4,35% и может достигать — 6,3%.

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

- высокую твердость;

- большое удельное сопротивление;

- износостойкость;

- повышенное сопротивление коррозии.

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

- хрупкость и возможность разрушения при механических воздействиях;

- низкие литейные качества и плохое заполнение форм;

- вероятность образования внутренних трещин при отливке;

- сложная и некачественная механическая обработка.

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

Легирование белого чугуна

Наличие в составе сплава легирующих добавок сильно изменяет его физические свойства, которые значительно расширяют его область применения. В качестве легирующих элементов в металлургии используют очень распространенные вещества.

Для повышения твердости в железоуглеродистый чугунный сплав могут быть добавлены: никель, фосфор, марганец, хром, ванадий, кремний, медь, титан и сера.

В том случае, если количество легирующих добавок примерно равно углеродному содержанию, чугун приобретает предельно возможную твердость.

Износостойкость, как физическая характеристика белого чугуна, рассматривается независимо от его твердости. Ее повышения достигают изменением структуры металла путем добавления карбидов и фосфидов в виде равномерно распределенных включений. Качество отливки деталей напрямую зависит от химического состава сплавов и количества легирующих элементов.

В зависимости от процентного содержания легирующих примесей белый чугун подразделяют на:

- низколегированный до 2,5%;

- среднелегированный до 10%;

- высоколегированный.

Уже готовые отливки из чугуна подвергаются дополнительной температурной обработке (отжигу), в результате которой снимаются внутренние напряжения металла и происходит стабилизация внешних размеров. Температура отжига белого легированного чугуна около 850°C.

Процесс нагрева и охлаждения происходит медленно для исключения образования внутренних трещин и других дефектов.

Легированные чугунные сплавы получили широкое применение в производстве:

- деталей промышленного оборудования и станков;

- узлов и деталей автомобилей, тракторов и сельскохозяйственной техники;

- подвижного железнодорожного состава; труб, насосов, котлов;

- бытовых и хозяйственных изделий.

Это обусловлено улучшенными качествами металлов по сравнению с обычным белым чугуном.

Нержавеющие сплавы

Для повышения устойчивости белого чугуна к коррозии в него добавляют большое количество хрома. Это приводит к образованию оксидной пленки на поверхности и дальнейшему прекращению доступа кислорода. Кроме этого высокохромистый белый чугун приобретает устойчивость к щелочным растворам, серной и азотной кислоте.

Дополнительно процесс легирования хромом предупреждает возможность коагуляции карбидов при сильном нагреве сплава. Это позволяет получать качественные сварные соединения деталей из белого чугуна. Если в процессе легирования вместе с хромом добавлены никель и молибден, то полученный нержавеющий сплав по прочности можно сравнивать с лучшими жаропрочными сталями, которые намного дороже.

Хромосодержащий белый чугун применяют в случаях тяжелых эксплуатационных условий, присутствия щелочей и окислителей, потребности высокого электросопротивления.

Белый жаропрочный чугун

Для получения чугунного сплава способного сохранять первоначальные размеры в процессе циклических нагревов до высокой температуры в него, кроме хрома, добавляют:

- до 2,0% меди;

- 0,5% титана;

- 0,1% никеля.

При этом металл относится к группе нержавеющих белых чугунов и может использоваться во многих отраслях деятельности.

Сплавы с высоким удельным сопротивлением

Такие виды белого чугуна применяют для изготовления литых нагревателей электрических печей и сушек, работающих при температуре до 900°C. Для получения сплава в него добавляют:

Для получения сплава в него добавляют:

- 3,0-5,0% никеля;

- 2,5-3,5% углерода;

- 2,0-2,5% кремния;

- 1,0-1,5% марганца.

Такой белый чугун с высоким удельным сопротивлением называют сормайт и используют для изготовления электронагревателей различной мощности.

Белый чугун нельзя назвать слишком распространенным сплавом из-за технических трудностей при его механической и термической обработке. Однако создание легированных сплавов значительно расширяет сферу применения этого материала в результате кардинального изменения его физических и химических свойств.

При этом процесс легирования не требует использования редких и очень дорогих добавок. Поэтому применение белого чугуна для изготовления изделий и заготовок будут расширяться.

Оцените статью:

Рейтинг: 0/5 — 0

голосов

Применение белого чугуна — Энциклопедия по машиностроению XXL

Чем больше цементита в структуре белого чугуна, тем выше его твердость и хрупкость. Вследствие высокой твердости и хрупкости применение белого чугуна в качестве материала для изготовления деталей машин весьма ограничено. Он используется главным образом для изготовления деталей, от которых требуется высокая твердость и износоустойчивость (например, для изготовления лемехов плугов, крестовин, тормозных колодок и других деталей). Применение белых чугунов ограничивается также вследствие их невысоких литейных свойств и плохой обрабатываемости резанием. Белые чугуны используют как передельные (для производства стали) и для производства так называемых ковких чугунов.

[c.154]

Таким образом к белым чугунам обычно не применимы ни механическая, ни термическая обработка, и они находят применение исключительно в виде отливок. Следовательно, для получения наилучших качеств материала в изделиях из белого чугуна, нужно, главным образом, обращать внимание на условия их отливки и получающуюся в связи с ними структуру. Это также отчасти объясняет, почему в белых чугунах мы рассматриваем обычно только лишь их первичную структуру. Вообще же относительно применения белых чугунов следует заметить, что и в виде отливок на изделия они применяются сравнительно мало, лишь в тех случаях, когда отливают массивные изделия из дешевого материала, обладающие большой поверхностной твердостью.

[c.145]

Это также отчасти объясняет, почему в белых чугунах мы рассматриваем обычно только лишь их первичную структуру. Вообще же относительно применения белых чугунов следует заметить, что и в виде отливок на изделия они применяются сравнительно мало, лишь в тех случаях, когда отливают массивные изделия из дешевого материала, обладающие большой поверхностной твердостью.

[c.145]

Чем больше цементита в структуре белого чугуна, тем выше его твердость н хрупкость. Вследствие высокой твердости и хрупкости применение белых чугунов для изготовления деталей машин весьма ограничено. Их используют главным образом для изготовления деталей, от которых требуется высокая твердость и износостойкость (например, для изготовления лемехов плугов, крестовин, тормозных [c.92]

Аналогичное влияние на структуру белого чугуна оказывают добавки марганца. Такие чугуны характеризуются достаточно высокой износостойкостью, но плохо противостоят многократным ударным нагрузкам. Следует признать, что возможности применения марганцевых и хромомарганцевых белых чугунов в качестве износостойких еще исследованы не в полной мере. [c.34]

Из белых коррозионностойких чугунов имеют применение высокохромистые чугуны (0,5—2,0 % С, 0,5—2,5 % Si, 8—30 % Сг) как жаростойкие и кислотостойкие материалы. Коррозионная стойкость обеспечивается аустенитной основой, содержание хрома в которой должно быть не менее 12—13 %. [c.71]

Отливки из белого чугуна среднего и мелкого веса имеют сплошную белую структуру. В крупных и тяжёлых отливках структура белого чугуна должна обеспечиваться на глубину до 125 мм [281. Если это не может быть достигнуто при нормальном охлаждении литья в песчаных формах, прибегают к заливке в металлические формы или к применению на. ружных металлических холодильников. [c.57]

Ограниченность применения этого сплава зависит от трудности легирования белого чугуна бором, который может добавляться в виде ферробора, бористого никеля или восстанавливаться из борсодержащих флюсов (бура или борная кислота). [c.62]

[c.62]

Наиболее распространено применение модификаторов, содержащих кремний. Однако модифицирование может производиться также и графитом или добавкой жидкого чугуна, имеющего химический состав серого чугуна (в количестве 5—Юо/д), к жидкому чугуну, имеющему химический состав белого чугуна [2, 17, 26]. [c.88]

HO в качестве литейного сплава (работы по прокатке чугуна, особенно высокопрочного с шаровидным графитом, дали некоторые положительные результаты, но промышленного применения не нашли перспективной является прокатка низкоуглеродистого низкокремнистого белого чугуна [2]),

[c.7]

При отжиге белого чугуна на ковкий графит выделяется в виде более компактных включений, в результате чего металл приобретает определенные пластические свойства (откуда и название этого вида чугуна). Как и серый чугун, ковкий чугун может быть полностью и неполностью графитизированным и подразделяется соответственно на ферритный, феррито-перлитный и перлитный. Ледебуритного или вторичного цементита в ковком чугуне не должно быть (за исключением отдельных изолированных, так называемых остаточных карбидов). Половинчатый ковкий чугун промышленного применения не нашел [1]. [c.9]

Несмотря на большое разнообразие номенклатуры изделий и различные области применения, ковкий чугун используют главным образом при получении тонкостенного литья (толщина стенок 3—40 мм). Это связано прежде всего со стремлением обеспечить безусловное получение отбела и однородность свойств во всех сечениях отливки как при первичной кристаллизации белого чугуна, так и в процессе термической обработки. Требование равномерности толщины стенок отливок из ковкого чугуна является обязательным условием обеспечения высокого качества и экономичности производства изделий. [c.112]

Ограниченность области применения чугуна этого типа объясняется низкими механическими свойствами, сложностью технологии изготовления отливок и сравнительно невысокой износостойкостью (особенно по сравнению с высоколегированным белым чугуном). Сравнительная износостойкость белого чугуна в условиях дробильно-размольного и обогатительного оборудования приведена в табл. 7 и 8.

[c.176]

Сравнительная износостойкость белого чугуна в условиях дробильно-размольного и обогатительного оборудования приведена в табл. 7 и 8.

[c.176]

Химический состав свойства и области применения низко- и среднелегированного белого чугуна [4, 9. Ю] [c.177]

Белый чугун — сплав. Белый чугун обладает большой твердостью, весьма хрупок и поэтому широкого применения не имеет. Употребляется для переработки на сталь и ковкий чугун. [c.93]

В белом чугуне весь углерод находится в химически связанном состоянии в виде цементита. Структуры белых чугунов были рассмотрены ранее при разборе диаграммы состояний железо — цементит. Они очень тверды, практически не поддаются обработке резанием. В машиностроении их применение весьма ограниченно. [c.91]

В этом случае наиболее экономичным является применение ковкого чугуна. Пользуясь хорошими литейными свойствами чугуна, тонкие, сложной формы детали сначала отливают из белого чугуна, а потом путем отжига его превращают в ковкий. [c.166]

НВ), хрупкие и для изготовления деталей машин не используются. Ограниченное применение имеют отбеленные чугуны-отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности. Из них изготовляют прокатные валки, лемехи плугов, тормозные колодки и другие детали, работающие в условиях износа. [c.292]

При высоком нагреве выгорает углерод и кремний, отчего наплавленный металл приобретает структуру белого чугуна, шов становится твердым, -хрупким и не поддается последующей механической обработке. Это ограничивает применение сварочных горелок больших номеров и выбор присадочного металла. [c.211]

Хрупкость белого чугуна не допускает применения его в изделиях, подвергающихся ударным нагрузкам. [c.201]

Сорта белого чугуна, имеющие промышленное применение, приведены в табл. 23.

[c. 203]

203]

Горячая прокатка отожженного в течение непродолжительного времени белого чугуна, а также чугуна со сфероидальным графитом дает возможность получать сортовой материал с весьма высокими показателями механических свойств Об == 90- -120 при 2—5%. Такой чугун может найти широкую область применения, так как сочетает высокие механические свойства высокопрочных сталей с положительными свойствами чугунов. [c.403]

Углерод оказывает большое влияние на свойства чугуна. С увеличением углерода в структуре белых чугунов увеличивается содержание цементита. Такие чугуны практически не поддаются обработке резанием, поэтому они имеют ограниченное применение. [c.140]

Белый и отбеленный чугун. Вследствие высокого содержания цементита в структуре белый чугун хрупок и не может применяться для деталей, подвергающихся удару. Белый чугун обычно не подвергается механической обработке и находит применение в виде массивных отливок или как полуфабрикат для получения ковкого чугуна.

[c.449]

Наибольшее применение получил ферритный ковкий чугун, который получают после отжига отливок из белого чугуна в нейтральной среде без добавки руды в ящики. Во время такого отжига распадается цементит, но металл не обезуглероживается. Излом ферритного чугуна бархатисто-черный. [c.217]

По назначению различают передельный чугун — обычно белый, служащий материалом для передела в сталь литейный чугун —серый, служащий для получения фасонных отливок. Усовершенствование технологии позволяет приготовлять серый чугун, отличающийся очень хорошими механическими свойствами и широко используемый в машиностроении. Однако в связи с хрупкостью область применения серого чугуна ограничена относительно невысокими давлениями и температурами. [c.37]

Сварка белого чугуна осуществляется электрической дугой или газовым пламенем с применением стальной проволоки, сварка ковкого чугуна — газовым пламенем с латунным присадочным прутком или электродуговая — электродом из медноникелевого сплава. Возможна сварка чугуном с последующим отн[c.289]

Возможна сварка чугуном с последующим отн[c.289]

Белый и отбеленный чугун. Белый чугун вследствие присутствия в не.м цементита обладает высокой твердостью, хрупок и практически не поддается обработке резанием. Поэтому белый чугун имеет ограниченное применение. [c.334]

Если графита в чугуне нет, то весь углерод в нем находится в связанном состоянии, в виде цементита и перлита. Такой чугун, не содержащий графита, называется белы м. Он имеет блестящий белый излом. Схема структуры его показана на фиг. 213, а. Белый чугун состоит из включений структурно свободного цементита и перлитной основной металлической массы. Он обладает очень высокой твердостью (400—500 единиц по Бринелю), не поддается обработке обычным резцом (а только наждачным кругом), очень хрупок и непрочен, но хорошо противостоит износу. Обычные детали машин не изготовляются из белого чугуна. О его применении в машиностроении будет сказано ниже. [c.200]

Кроме белых и серых имеются также ковкие чугуны, получаемые путем отжига белых чугунов. Серые и ковкие чугуны подвергают модифицированию и термической обработке Из модифицированных чугунов все большее значение приобретают высокопрочные чугуны (серые чугуны, модифицированные магнием). Высокие литейные свойства, хорошая обрабатываемость резанием и небольшая стоимость обеспечивают широкое применение серых и ковких чугунов для изготовления деталей машин. Кроме того, благодаря смазывающему действию графита, чугуны обладают хорошими антифрикционными свойствами и используются для изготовления подшипников. При действии переменных нагрузок чугунные детали обнаруживают хорошую циклическую прочность (выносливость) и вследствие наличия графитовых выделений отличаются высоким внутренним трением (затуханием колеба[1ий). [c.152]

Необходимость перегрева жидкого чугуна для повышения жидкотекучести требует применения формовочных и стержневых смесей достаточной огнеупорности, а высокая усадка — и хорошей податливости. Объемная усадка белого чугуна достигает 5%, что заставляет при формовке устанавливать у каждого так называемого местного утолщения отливки боковые прибыли, чтобы устранить образование усадочных раковин или искусственно охлаждать массивные части при -помощи холодильников. В противоположность серому чугуну металл к отливкам из белого чугуна подводится к наиболее толстым частям отливки.

[c.119]

Объемная усадка белого чугуна достигает 5%, что заставляет при формовке устанавливать у каждого так называемого местного утолщения отливки боковые прибыли, чтобы устранить образование усадочных раковин или искусственно охлаждать массивные части при -помощи холодильников. В противоположность серому чугуну металл к отливкам из белого чугуна подводится к наиболее толстым частям отливки.

[c.119]

Микроструктура. Наибольшее применение в машиностроении имеют отливки из серого чугуна, излом которых имеет серый цвет вследствие наличия в его структуре свободного графита, приводящего (по сравнению с белым чугуном) к снижению твердости и улучшению обрабатываемости. Изучение микроструктуры серого чугуна очень важно для суждения о его свойствах и поведении. От микроструктуры стали она отличается присутствием графита. От обыкновенного природного графита, являющегося простой кристаллической разновидностью углерода, обладающего гексагональной решеткой, графит серого чугуна отличается тем, что он состоит не только из одних атомов углерода, но также из атомов железа, кремния и пр., т. е. представляет собой твердый раствор высокой концентрации. [c.102]

Белый чугун по сравнению с серым чугуном обладает худшими литейными свойствами, очень твердый и трудно поддается резанию. Поэтому применение его ограничено только некоторыми деталями машин, работающими на износ (тормозные колодки и т. п.) или подверженных действию пламени и высоких температур (колосники и т. п,), а также химическим воздействиям (арматура химической промышленности). [c.23]

Белый (или предельный) чугун имеет в изломе белый оттенак и мелкозернистую структуру. Он отличается высокой твердостьк и хрупкостью, что затрудняет его обработку и ограничивает область применения. Белый чугун перерабатывают (переделывают) в сталь и ковкий чугун. Ковкий чугун получают в результате томления (длительного нагрева и выдержки при высокой температуре) белого чугуна, вследствие чего изменяется его структура и повышается пластичность. Название ковкий чугун является условным ковать его нельзя. По механическим свойствам он занимает промежуточное положение между серым чугуном и стальным литьем и допускает некоторое изменение формы изделия в холодном состоянии.

[c.75]

Название ковкий чугун является условным ковать его нельзя. По механическим свойствам он занимает промежуточное положение между серым чугуном и стальным литьем и допускает некоторое изменение формы изделия в холодном состоянии.

[c.75]

Подобный способ травления, примененный для сплава, содержащего 12,8% Мп и 0,46% С (термообработка нагрев 1250° С, 12 ч, аргон + закалка + нагрев, 640° С, 150 ч + закалка), позволил выявить серые аустенитные кристаллы с четкими полосами скольжения при этом феррит выглядит светлым, а карбиды темными. При травлении пикратом натрия темнеет только карбид. После одновременного травления реактивом 4 и раствором, в котором вместо пикриновой кислоты применялся паранитрофенол, Глузанов и Петак [9] в белом чугуне с 4% Мп наблюдали в первичных иглах цементита среднюю зону с измененной окраской, в то время как подобный тип цементита в чугуне с 14% Мп выглядит гомогенным. Авторы считают, что сложный железомарганцевый карбид в точке превращения (точка Кюри) цементита распадается на две фазы, так как а-карбид железа может содержать в твердом растворе лишь небольшое количество марганца. Цементит в марганцовистом чугуне с 14% Мп остается гомогенным, поскольку уже при 8% Мп точка превращения расположена при 0° С и с ростом концентрации марганца температура точки превращения снижается.

[c.111]

Для повышения надежности и долговечности деталей онтималь-ный состав металла следует выбирать на основе научного анализа механизма работы отливок в различных условиях. Многочисленные варианты применения отливок из белого чугуна можно условно разделить на две группы работающие в условиях абразивного износа и безударных нагрузок (детали насосов, земснарядов, дымососов, колена и трубы пневмотранспорта, прокатные валки и др.) работающие в условиях абразивного износа в сочетании с ударными нагрузками (мелющие тела, бронефутеровочные плиты, детали дробеметных установок, горнорудного оборудования и т. д.).

[c.50]

д.).

[c.50]

Присадкой циркония можно повысить сопротивление изнашиванию и удароустойчивость белого чугуна при поддержании концентрации кремния в пределах 0,8—1,0%. При этом содержание циркония желательно в пределах 0,2—0,3%. Однако по своему влиянии -на свойства чугуна цирконий менее эффективен, чем титан. Очевидно, его применение более целесообразно в комплексе с кремнием, марганцем и хромом. Значительный интерес представляет также одновременное модифицирование белого чугуна титаном и цирко» нием. [c.64]

ТакиА образом, по влиянию на структуру белого чугуна ванадий аналогичен титану. Он увеличивает растворимость углерода в аустените несколько слабее, чем титан, и сдвигает эвтектическую точку в сторону меньшего содержания углерода. Наибольший интерес представляет повышение твердости эвтектоида под влиянием ванадия. Это дает основание рекомендовать его применение при комплексном легировании. [c.66]

Белыми называются чугуны, в которых весь углерод находится в связанном состоянии в виде цементита. Согласно диаграмме состояния Fe-Fej белые чугуны подразделяют на доэвтектические, эвтектические и заэвтектические. Из-за большого количества цементита они твердые (450. .. 550 НВ), хрупкие и для изготовления деталей машин не используются. Ограниченное применение имеют отбеленные чугуны — отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности. Из них изготовляют прокатные валки, лемеха плугов, тормозные колодки и другие детали, работающие в условиях износа. [c.20]

Большое влияние на структуру чугуна оказывают условия затвердевания и охлаждения отливок. Быстрое охлаждение способствует получению белого чугуна, медленное — серого. Скорость охлаждения зависит от применяемой литейной формы (песчаная или металлическая), а также от толш ины стенки отливки. В машиностроении используют отливки из серого, высокопрочного, с вермикулярным графитом и ковкого чугунов. Эти чугуны, как и сталь, состоят из металлической основы (перлита, феррита) и неметаллических включений графита. Они различаются главным образом формой графитовых включений. Белый чугун имеет ограниченное применение. Некоторые отливки, от которых требуется повышенная твердость поверхностного слоя, изготовляют из отбеленного чугуна. Поверхностный слой его состоит из белого чугуна, а сердцевина — из серого. Толщину и твердость отбеленного слоя регулируют путем изменения химического состава чугуна и скорости затвердевания отливки.

[c.134]

Эти чугуны, как и сталь, состоят из металлической основы (перлита, феррита) и неметаллических включений графита. Они различаются главным образом формой графитовых включений. Белый чугун имеет ограниченное применение. Некоторые отливки, от которых требуется повышенная твердость поверхностного слоя, изготовляют из отбеленного чугуна. Поверхностный слой его состоит из белого чугуна, а сердцевина — из серого. Толщину и твердость отбеленного слоя регулируют путем изменения химического состава чугуна и скорости затвердевания отливки.

[c.134]

Ковкие чугуны нашли широкое применение в сельскохозяйственном, автомобильном и текстильном машиностроении, в судо-, котло-, вагоно-и дизелестроении. Из них изготовляют детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки. Большая плотность отливок позволяет делать из ковкого чугуна детали водо- и газопроводных установок, а хорошие литейные свойства исходного белого чугуна — производить отливки сложной формы. [c.302]

Отливки из белого чугуна, предназначенные для отжига на ковкий чугун, сваривают электродуговой или га.човой сваркой прутками из того же материала с последующим предварит, отжигом при 850° и охлаждением сплава с печью (сварка белого чугуна имеет ограниченное применение из-за возможной графитизации). Ковкий чугун можно сваривать с последующим повторным отжигом или без него при повторном отжиге иодзаварку производят электросваркой электродами из белого или ковкого чугуна. Если после сварки повторный отжиг не применяется, пользуются газовой сваркой с латунными присадками или электросваркой с электродами из монель-металла. [c.158]

Чугун продолжает оставаться одним из основных литейных материалов современности. Прогнозирование показывает, что эту роль он сохранит и в будущем. По1Мимо традиционного применения в металлургии и машиностроении (изложницы, станины станков, трубы и др. ), чугун все шире используют для деталей, от которых требуется высокая конструкционная прочность и специальные свойства. Серые чугуны с шаровидным графитом и ковкие чугуны широко применяют сейчас для самых ответственных отливок, в частности для коленчатых валов различных двигателей. Чугуны с пластинчатым графитом и перлитной основой применяют для таких деталей, как гильзы, поршни и поршневые кольца. Белые чугуны зарекомендовали себя как литейные материалы с рекордной износоустойчивостью в условиях абразивного износа. Широко используют отбеленные чугуны при отливке прокатных, мельничных и бумагоделательных валков. Как никакой другой литейный материал, чугун проявляет большую универсальность, обнаруживая самые разные свойства. Это обусловлено возможностью широко варьировать строение чугуна. Меняя химический состав расплава, условия затвердевания и охлаждения в твердоьм состоянии, можно коренным образом изменять эксплуатационные характеристики отливок.

[c.7]

), чугун все шире используют для деталей, от которых требуется высокая конструкционная прочность и специальные свойства. Серые чугуны с шаровидным графитом и ковкие чугуны широко применяют сейчас для самых ответственных отливок, в частности для коленчатых валов различных двигателей. Чугуны с пластинчатым графитом и перлитной основой применяют для таких деталей, как гильзы, поршни и поршневые кольца. Белые чугуны зарекомендовали себя как литейные материалы с рекордной износоустойчивостью в условиях абразивного износа. Широко используют отбеленные чугуны при отливке прокатных, мельничных и бумагоделательных валков. Как никакой другой литейный материал, чугун проявляет большую универсальность, обнаруживая самые разные свойства. Это обусловлено возможностью широко варьировать строение чугуна. Меняя химический состав расплава, условия затвердевания и охлаждения в твердоьм состоянии, можно коренным образом изменять эксплуатационные характеристики отливок.

[c.7]

На белом чугуне хорошее сцепление эмалевого покрытия наблюдается только в случае применения фриттованого грунта. Плавленый грунт прочно пристает к поверхности отливки, имеющей ферритную структуру. [c.339]

Чугуны в качестве машиностроительных материалов имеют очень широкое применение. Различают серый чугун, в котором углерод частично находится в виде графита белый, в котором углерод находится в виде цементита (РезС) ковкий, получаемый из белого чугуна отжигом его, в результате чего в чугуне вместо свободного цементита образуется графит. [c.23]

Что такое чугун? Виды чугуна, свойства и применения

Чугун: краткая справка

Сталь и чугун – это общепринятые технические термины для обозначения сплавов железа и углерода. Содержание углерода в чугуне от 2,14% и до 6,67%, остальное – железо, примеси и легирующие добавки. Углерод может быть в виде графитовых или цементитных (Fe3C – цементит, карбид железа) включений.

Основные примеси — кремний, сера, марганец и фосфор. Чугун применяется в литейном производстве, а также в качестве сырья используется для выплавки стали.

Особенности и классификация чугунов

Характеристики сплава формируются еще на стадии производства. В зависимости от параметров протекания эвтектического превращения чугуны бывают серыми (углерод в виде графита), белыми (углерод в виде цементита) и половинчатыми.

Размер и конфигурация графитовых вкраплений определяют марки чугуна и их применение. По форме графитных включений они подразделяются на чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом, а по виду металлической основы – на перлитные, перлито-ферритные, ферритные, аустенитные, бейнитные и мартенситные. Помимо углерода в чугуне присутствуют:

- сера – 0,02-0,2%;

- кремний – 0,5-3,6%;

- марганец – 0,2-1,5%;

- фосфор – 0,04-1,5%.

В зависимости от содержания дополнительных добавок чугуны разделяют на нелегированные и легированные. К легированным относятся сплавы, в которые для создания специфических свойств добавлены такие элементы, как никель, хром, медь, алюминий, титан, ванадий, вольфрам, молибден и др. В свою очередь легированные чугуны классифицируют в соответствии с основным легирующим на хромистые, алюминиевые, никелевые и т.д.

Основные различия между сталью и чугуном

Основное, чем отличается чугун от стали – это доля углерода в их составе (у стали она находится в диапазоне от 0,025% до 2,14%, у чугуна – свыше 2,14%) и содержание примесей (в чугуне их больше). Это формирует температуру плавления сплавов. Если у чугунов она составляет 1150−1250 градусов, то у сталей этот показатель достигает 1500°С.

По внешнему виду сталь будет более светлой, а серые чугуны имеют темный и матовый оттенок. Сталь легче сваривается и куется, но хуже поддается литью.

У чугунного продукта теплопроводность несколько выше, чем у стального.

Виды чугунов и их применение

Передельный чугун

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

Белый чугун

В нем весь углерод находится в виде цементита. Структура формируется при высокой скорости охлаждения. Отличительная особенность такого вида чугуна – белый отлив в месте излома, а также высокие хрупкость и твердость (НВ 450-550). Продукт практически не поддается механической обработке режущим инструментом. Такие сплавы используют для изготовления литых износостойких деталей (мелющие шары, лопасти шнеков, лопатки дробеметных турбин, прокатные валки), а также в качестве основы при производстве ковких разновидностей чугуна. Износостойкость чугуна увеличивают путем легирования молибденом, никелем, марганцем и другими элементами.

Серый чугун

В серых чугунах углерод представлен пластинчатым графитом. Находится он в свободном виде, благодаря чему излом имеет характерный серый цвет. Такой сплав сравнительно хорошо поддается механической обработке, имеет относительно невысокую прочность и низкую пластичность при растяжении. При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

Серый чугун имеет хорошую жидкотекучесть, мало склонен к образованию усадочных дефектов по сравнению с другими видами чугуна, поэтому его широко используют для изготовления отливок сложной формы с толщиной стенок вплоть до 500 мм.

Маркировка определена ГОСТ 1412 и обозначает перечень марок от СЧ 10 до СЧ 35.

- Буквы СЧ – серый чугун;

- цифры – сведения о временном сопротивлении при растяжении (МПа/10).

Высокопрочный (модифицированный) чугун

Особенность этого сплава, получаемого путем добавления в расплав чугуна чистого магния (Mg), аего соединений или других модификаторов-сфероидизаторов(церия, иттрия и пр.), в том, что графит в таком чугуне имеет шаровидную форму. Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Свойства чугуна с шаровидным графитом определяет в основном металлическая основа (в отличие от серого чугуна с пластинчатыми графитными включениями). Такой высокопрочный сплав используют при производстве износостойких деталей ответственного назначения, выдерживающих большие статические, циклические и ударные нагрузки в условиях износа, в том числе в агрессивных средах и при высоких температурах.

ГОСТ 7293 регламентирует требования к химическому составу и свойствам сплавов с шаровидным графитом для отливок. В соответствии с данным стандартом выпускают изделия марок ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80 и ВЧ 100, где «ВЧ» — обозначение высокопрочного чугуна, а цифра – минимальное значение временного сопротивления σв (МПа/10). Так, продукт ВЧ 40 имеет σв не менее 400 МПа. Высокопрочные чугуны бывают на ферритной, феррито-перлитной, перлитной основе.

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

В зависимости от химического состава чугуна и режимов отжига можно получать различную основу – ферритную, перлитную или ферритоперлитную. Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения. К таким чугунам относятся:

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие. В них указывается из чего состоит чугун для различных особых применений, какими механическими свойствами он должен обладать и каким образом необходимо его маркировать.

Как специальные примеси сказываются на структуре чугуна?

При производстве отдельных сплавов добавление специальных присадок в чугун меняет его состав и свойства.

- Кремний является самым важным легирующим элементом в чугуне, который вместе с углеродом влияет на структуру и свойства. Кремний позитивно влияет на выделение графита, улучшает литейные характеристики сплава.

- Сера уменьшает способность жидкого чугуна заполнять литейные формы, снижает его механические свойства и придает красноломкость.

- Марганец негативно сказывается на литейных свойствах, противодействует графитизации, но увеличивает твердость и прочность.

- Фосфор необходим при изготовлении чугунных отливок сложной формы, в том числе тонкостенных, поскольку способствует повышению жидкотекучести сплава. Но при этом теряется прочность, возрастает хрупкость.

Добиться специфических свойств позволяют и другие легирующие добавки, вводимые на этапе выплавки материала. Получается измененная характеристика чугуна с улучшенными износо- или жаростойкостью, коррозийной прочностью или электропроводностью.

Достоинства и недостатки

Первые обнаруженные грубые чугунные отливки датируются серединой XIV столетия. С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

Бесспорные преимущества

В первую очередь это экологичность и отменные гигиенические качества. Та же чугунная посуда не разрушается в кислотно-щелочных растворах, хорошо моется и прогревается, долго сохраняя аккумулированное тепло. Следует отметить долговечность и широкую линейку ассортимента, экономичность и относительную несложный процесс производства чугунных изделий.

Варьируя состояние нахождения углерода в сплаве, можно получить белый или серый чугун. Широкий спектр применения объясняется легкой обработкой (ковкой), высокой теплоотдачей и прочностью.

Недостатки чугуна, как материала

Самыми слабыми сторонами сплавов считаются хрупкость и подверженность ржавлению даже при кратковременном взаимодействии с водой. К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

Как делают чугун?

Сплав выплавляется в доменных печах и вагранках. Основным источником железа служит железорудное сырье – продукт обогащения руды. Применяется топливо – кокс (продукт специальной обработки каменного угля), природный газ, пылеугольное топливо. Высокотемпературная технология плавки чугуна в шахтной печи позволяет запускать восстановительные химические процессы и выделять железо из оксидов.

В результате доменной плавки получается сплав железа и углерода – чугун, а также шлак, содержащий невосстановленные окислы, остатки флюсов, золы топлива и пр.

Пригодность чугунов к сварочным работам

Соединение чугунных деталей при помощи сварки как никогда актуально и требует серьезного подхода. В технологическом аспекте пригодность металла низкая. На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

Применение чугуна для сваривания с металлами, отличающимися скоростью охлаждения/нагрева приводит к трещинообразованию на сварном шве и его хрупкости. Поэтому, для сварки прибегают к использованию покрытых или угольных электродов, порошковой проволоки, установок газовой сварки. Избежать образования закаленных участков помогает предварительный прогрев свариваемых деталей и правильный выбор режима сварки.

Что получают из чугуна и где он используется?

Материал довольно популярный в машиностроении и других отраслях промышленности. Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

|

Сплавы

|

Сферы применения

|

|

Серые

|

Производство колонн, маховиков, опорных и фундаментальных плит, шкивов, станин, прокатных станков, канализационных изделий.

|

|

Ковкие

|

Основания под тяжелое оборудование, опоры ж/д и автомобильных мостов, коленвалы для двигателей дизельного транспорта и тракторов.

|

|

Легированные белые

|

Мелющие части оборудования, прессовочные формы для огнеупоров, прокатные валки.

|

|

Антифрикционные

|

Подшипники скольжения, втулки топливных насосов, направляющие клапаны, поршневые кольца автомобилей.

|

|

Высокопрочные

|

Детали турбин, коленчатые валы, двигатели на тракторы и автомобили, изложницы, шестерни, прокатные валки.

|

Если же вас интересует качественный металлопрокат из сертифицированных материалов, обращайтесь в компанию «Метинвест-СМЦ». В нашем каталоге металлопроката вы найдете любую продукцию из более 200 основных наименований в нужных типоразмерах и по адекватной цене.

15. Белые чугуны, их область применения.

В белом чугуне весь углерод находится

в связанном состоянии в виде карбида

железа. Такой чугун в изломе имеет

белый цвет и характерный металлический

блеск. Структура состоит из перлита,

ледебурита и избыточного цементита,

поэтому чугун отличается высокой

твердостью, хрупкостью, низкой

прочностью и трудоемкостью механической

обработки. Из белого чугуна делают

отливки деталей с последующим отжигом

на ковкий чугун. Белые чугуны применяют

для производства стали, поэтому их

называют передельными чугунами.

Ограниченное применение имеют отбеленные

чугуны — отливки из серого чугуна

со слоем белого чугуна в виде твердой

корки на поверхности. Из них изготовляют

прокатные валки, тормозные колодки и

другие детали, работающие в условиях

износа.

16. Серые чугуны, их маркировка и область применения.

В серых чугунах углерод в значительной

степени или полностью находится в

свободном состоянии в форме

пластинчатого графита. Из-за этого излом

имеет серый цвет.

В зависимости от распада цементита

различают ферритный, феррито-перлитный

и перлитный серые чугуны. Серый чугун

обладает высокими литейными свойствами,

хорошо обрабатывается, менее хрупок,

чем белый чугун, ему присущи хорошие

антифрикционные свойства, что объясняется

пористым строением и наличием графита.

Иногда в структуре чугуна наряду с

графитом содержится ледебурит. Такой

серо-белый чугун называют половинчатым.

Основные его свойства: высокая твердость,

хрупкость и низкая прочность.

Серый чугун широко применяют в

автотракторном и сельскохозяйственном

машиностроении для производства отливок,

поэтому его называют литейным. Из него

изготавливают станины металлорежущих

станков, блоки и гильзы автомобильных

и тракторных двигателей, поршневые

кольца, корпуса и др. Маркируется серый

чугун по ГОСТ 1412-79 буквами СЧ и цифрами,

которые обозначают предел прочности

при растяжении. Например, марка СЧ18

(всего по ГОСТу 11 марок) показывает,

что чугун этой марки имеет Gв=176

МПа.

Выбор марки чугунов для конкретных

условий работы обусловливается

совокупностью технологических и

механических свойств. Ферритные серые

чугуны СЧ10, СЧ15, СЧ18 предназначены для

слабо- и средненагруженных деталей:

крышки, фланцы, маховики, диски сцепления

и др. Феррито-перлитные СЧ20, СЧ21, СЧ25

применяют для деталей, работающих при

повышенных статических и динамических

нагрузках: блоков цилиндров, картеров

двигателя, поршней цилиндров, барабанов

сцепления и др. Перлитные серые

модифицированные чугуны СЧЗ0, СЧ35,

СЧ40, СЧ45 обладают наиболее высокими

механическими свойствами и их используют

для изготовления гильз цилиндров,

распределительных валов и др.

17. Высокопрочные чугуны, их маркировка и область применения.

В высокопрочном чугуне графитовые

включения имеют шаровидную форму. Это

достигается модифицированием чугуна

магнием до 0,5 % от массы чугуна. Шаровидная

форма графита определяет наибольшую

сложность металлической основы и не

создает резкой концентрации напряжений,

поэтому чугун имеет высокую прочность

при растяжении и изгибе. Из высокопрочного

чугуна изготавливают ответственные

детали машин (коленчатые валы, зубчатые

колеса, поршни и др.).

Высокопрочный чугун, так же как и серый,

подразделяют на ряд марок в зависимости

от механических свойств, причем основными

показателями служат предел прочности

при растяжении и относительное удлинение.

Механические свойства зависят от

структуры металлической основы,

которая может быть перлитная,

феррито-перлитная и ферритная. Лучшей

структурой является структура,

состоящая из перлита и шаровидного

графита, окруженного небольшими

островками феррита.

Маркируется высокопрочный чугун по

ГОСТ 7293-79 (всего по ГОСТу 10 марок) буквами

ВЧ и цифрами, из которых первые две

обозначают предел прочности при

растяжении, а последние — относительное

удлинение в процентах. Например, марка

ВЧ 42-12 показывает, что чугун данной

марки имеет Gв=

412МПа и б = 12 %.

Что такое чугун — формула, состав, виды и преимущества

Что такое чугун

Чугун — это сплав железа (Fe) и углерода (C), при этом содержание углерода в сплаве составляет 2,14% и выше. Но при выплавке чугуна, в сплав всегда попадают примеси, а также добавляются легирующие элементы, поэтому данное соотношение всегда относительно, и может изменяться.

По содержанию углерода относительно эвтектики различают три вида чугуна. Эвтектика – состав сплава с минимальной температурой плавления.

Содержание углерода в чугуне ориентировочно составляет 4,3%. Поэтому он подразделяется на следующие виды:

- доэвтектический — 2,14 — 4,3% углерода;

- эвтектический — 4,3% углерода;

- заэвтектический — от 4,3 до 6,67% углерода.

Формула чугуна

Типичный состав чугуна имеет следующие составляющие:

- Железо (Fe) — основа чугунка

- Углерод (С) – 1 — 4,5%

- Кремний (Si) – 0,2 – 3,75%

- Марганец (Mn) – 0,2 – 1,75% (вредная примесь)

- Фосфор (Р) – 0,1 – 1,2% (вредная примесь)

- Сера (S) – 0,02 – 0,08% (вредная примесь)

- Хром (Cr) (легирующий компонент)

- Никель (Ni) (легирующий компонент)

- Молибден (Mo) (легирующий компонент)

Виды чугуна

В основном чугун классифицируют по форме углерода, который содержится в сплаве.

Белый чугун

Белый чугун имеет характерный окрас скола, так как углерод (С) входит в состав в виде цементита (Fe3C), который образуется когда расплав остывает. Цементит – это твердый тугоплавкий материал.

В доэвтектическом сплаве углерод содержится в перлите и ледебурите. В эвтектическом сплавеуглерод входит в состав ледебурита. В заэвтектическом он содержится в первичном цементите и ледебурите.

В первоначальном виде он нигде не используется, т.к. его тяжело обрабатывать инструментами при механической обработке. Конечно, возможно использовать насадки из карбидов (ВК), но трудоемкость процесса очень велика. Поэтому белый чугун используется в качестве сырья для получения ковкого чугуна.

Серый чугун

Серый чугун также берет свое названия от оттенка на сколе. Он имеет в составе фракции графита, которые могут иметь разную форму. При добавке кремния, он способствует осаждению углерода.

Физико-механические свойства, а также структура серого чугуна, зависят от условий остывания после кристаллизации.

Быстрое охлаждение приведет к преобладанию перлита в составе чугуна. Закалка (другими словами термообработка) может повысить прочность и твердость, но при этом чугун становится хрупким, что может быть не приемлемо.

Медленное остывание приводит к росту содержания феррита. Феррит – это сплав железа с оксидами, в основном с Fe2O3. При таких условиях улучшается пластичность.

Поэтому условия, при которых остывает сплав, выбирают, ориентируясь на желаемые параметры конечного продукта.

Серый чугун используется для литых изделий и конструкций (чугунного литья).

Он имеет невысокую температуру отвердения, хорошую жидкотекучесть, нет склоненности к образованию раковин. Серый чугун хорошо реагирует на сжатие, но плохо противостоит растяжению/изгибу. Это происходит из-за углеродных вкраплений, которые приводят к низкой трещиностойкости.

Маркировка серого чугуна состоит из символов СЧ (серый чугун) и цифры, которая обозначает предельную прочность в кг/мм2: например, СЧ35. В наиболее распространенных чугунах содержание углерода ниже 3,7%.

Ковкий чугун

Для производства ковкого чугуна, белый чугун нагревают до необходимой температуры, выдерживают определенное время, и потом медленно охлаждают (процесс называется «отжигом»). Это способствует процессу распада Fe3C и выделению графита с образованием феррита.

При этом включения углерода по не имеют схожести с аналогичными в сером чугуне. Поэтому стойкость к разрыву и ударная вязкость из-за этих различий характерна ковкому чугуну.

Маркировка ковкого чугуна состоит из букв «КЧ» и добавления цифр, которые указывают на допустимую прочность на растяжение в МПа х 10-1 и максимальное относительное удлинение. Например: КЧ 37-12.

Высокопрочный чугун

Высокопрочный чугун это вид серого чугуна, в котором графитовые образования имеют шаровидную форму. Из-за такой округлости включений кристаллическая решетка становится не склонна к образованию трещин.

Высокопрочные чугуны имеют ценные первичные свойства чугунов (стойкость к сжатию, жидкотекучесть и т. д.), при этом имеют характерные для сталей предел текучести при растяжении, трещиностойкость и пластичность.

Маркируется аналогично ковкому, но с буквами «ВЧ».

Передельный чугун

Передельный чугун используется как сырье для выплавки стали. При этом он может даже не покидать предприятие, где его произвели.

Специальный чугун

К таким видам чугуна относят антифрикционный чугун и легированный чугун.

Выпуск этих марок имеет не большой объем, примерно до 2% от всего впускаемого чугуна. Такие виды чугуна могут иметь в составе большое количество легирующих элементов. Сфера использования имеет ограниченные цели и специфические условия.

Антифрикционный чугун может использоваться для изготовления деталей, подвергающихся трению. Основным компонентом для легирования является хром, также могут использоваться никель, титан, медь и другие металлы. Он имеет высокую твердость (до HB 300) и низкий коэффициент трения (до 0,8 при отсутствии смазки).

Базовыми материалами для производства антифрикционного чугуна являются серый, ковкий и высокопрочный чугуны. Маркируется соответственно – АЧС, АЧК, АЧВ.

Достоинства и недостатки чугуна

Характеристики чугуна обсуждаются по сравнению со сталью, хотя, например, низкокачественная углеродистая сталь – это по сути тот же чугун.

По некоторым показателям (плотность, магнитные свойства, химическая реакция) эти ферросплавы практически идентичны, но имеют большие отличия в сферах применения.

Преимущества чугуна:

- Низкая стоимость. Углерод появляется как часть процесса выплавки из руды. Поэтому если снижать его содержание, это приведет к удорожанию сплава.

- Превосходные литейные качества. Расплав чугуна имеет хорошую текучесть, низкую усадку при кристаллизации и относительно низкую температуру плавления.

- Изделия из чугуна имеют хорошую прочность, твердую поверхность, износостойкость.

- Чугун, который используется в машиностроении, хорошо поддается обработке резанием.

- Долговечность. Даже при применении в сантехнических и канализационных деталях.

- Простота утилизации.

Недостатки чугуна:

- Хрупкость. Мало пригоден для обработки давлением, из-за содержания углерода.

- Плохая свариваемость. Технология сварки чугуна довольно сложна, большой риск возникновения дефектов.

- Массивность изделий. Сложно изготавливать тонкостенные конструкции, стенки которых могут не выдержать собственного веса.

- Окисляемость. Легко ржавеет во влажной среде, поэтому детали, которые используются на открытом воздухе, необходимо защищать от коррозии специальными средствами.

Основные свойства и области применения ковкого чугуна

Основные свойства и области применения ковкого чугуна

Основной особенностью микроструктуры ковкого чугуна (КЧ), определяющей его свойства, является наличие компактных включений графита, что придает чугуну высокую прочность и пластичность. Обезуглероженный КЧ является единственным конструкционным чугуном, который хорошо сваривается и может быть использован для получения сварнолитых конструкций. Детали можно соединять дуговой сваркой в среде защитного газа и стыковой сваркой с оплавлением. Ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры. Отливки из ферритного КЧ можно подвергать холодной правке, а из перлитного – правке в горячем состоянии.

Применяемый в промышленности ковкий чугун получается в результате графитизирующего отжига белого чугуна. Матрица ковкого чугуна может быть как ферритной, так и перлитной. Основные преимущества ковкого чугуна заключаются в однородности его свойств по сечению, практическом отсутствии напряжений в отливках, высоких механических свойствах и очень хорошей обрабатываемости резанием.

Механические свойства ковкого чугуна регламентируются ГОСТ 1215-79 (табл.1.14). В основу маркировки и стандартизации ковкого чугуна положен принцип регламентирования допустимых значений механических свойств при растяжении В и . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность — от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности — при феррите и таком же графите.

Таблица 1.14 — Механические свойства ковкого чугуна по ГОСТ 1215-79

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 — Физические свойства ковкого чугуна

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм.

Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

Чугун: свойства, обработка и применение

Чугун — это сплав железа, содержащий 2–4 мас.% Углерода, 1–3 мас.% Кремния и меньшие количества второстепенных элементов [1]. Для сравнения, сталь имеет более низкое содержание углерода до 2 мас.% И более низкое содержание кремния.

Чугун также можно дополнительно оптимизировать путем легирования небольшими количествами марганца, молибдена, церия, никеля, меди, ванадия и титана перед разливкой.

В зависимости от содержания кремния в чугуне он классифицируется как белый чугун или серый чугун и может подвергаться дальнейшей обработке при определенных температурах для получения ковкого или ковкого чугуна.

Общие свойства чугуна

Чугун высоко ценится за его способность легко отливать сложные формы в расплавленном состоянии и за его низкую стоимость. Кроме того, его свойства можно легко изменить, регулируя состав и скорость охлаждения без значительных изменений в методах производства.

Его другие основные преимущества перед литой сталью включают простоту обработки, гашение вибрации, прочность на сжатие, износостойкость и коррозионную стойкость [2]. Коррозионная стойкость чугуна повышается за счет добавления второстепенных элементов, таких как кремний, никель, хром, молибден и медь [3].

Виды чугуна и их применение

Чугун можно разделить на серый чугун, белый чугун, ковкий чугун и ковкий чугун, в зависимости от его состава.

Серый чугун

Серый чугун или серый чугун имеет темно-серый цвет излома из-за графитовой микроструктуры. Наличие чешуек графита связано с добавлением кремния, который стабилизирует углерод в виде графита, а не карбида железа. Серый чугун обычно имеет состав 2.5–4,0 мас.% Углерода и 1,0–3,0 мас.% Кремния [1].

Применение серого чугуна

Серый чугун — наиболее распространенная форма чугуна. Он используется в приложениях, где его высокая жесткость, обрабатываемость, гашение вибрации, высокая теплоемкость и высокая теплопроводность являются преимуществом, например, в блоках цилиндров двигателя внутреннего сгорания, маховиках, картерах коробки передач, коллекторах, роторах дисковых тормозов и посуде.

Обычно используемой классификацией серого чугуна является международный стандарт ASTM A48.В соответствии с этой системой серые чугуны классифицируются в соответствии с их пределом прочности на разрыв, например, серый чугун класса 20 имеет минимальную прочность на разрыв 20000 фунтов на квадратный дюйм (140 МПа).

Белый чугун

Белый чугун имеет белый цвет излома из-за присутствия карбида железа или цементита Fe3C. Наличие углерода в этой форме, в отличие от графита, является результатом более низкого содержания кремния по сравнению с серым чугуном. Белый чугун обычно содержит 1,8 мас.% — 3,6 мас.% Углерода, 0,5 мас.% — 1,9 мас.% Кремния и 1,0 мас.% — 2,0 мас.% Марганца.

Белый чугун чрезвычайно износостойкий, но хрупкий. Они обладают высокой твердостью благодаря своей микроструктуре, содержащей крупные частицы карбида железа, и их нелегко обрабатывать.

Применение белого чугуна

Белый чугун используется в износостойких деталях, хрупкость которых не вызывает особого беспокойства, таких как футеровка корпуса, шламовые насосы, шаровые мельницы, подъемные штанги, экструзионные форсунки, смесители для цемента, трубопроводная арматура, фланцы, дробилки и рабочие колеса насосов.

Популярный сорт белого чугуна — белые чугуны с высоким содержанием хрома, ASTM A532. Он содержит никель и хром для применения с низким уровнем ударной абразивности [4].

Ковкий чугун

Ковкий чугун получают путем термообработки белого чугуна с медленным отжигом. Это приводит к превращению углерода в форме карбида железа в белом чугуне в графит, а остальная матрица состоит из феррита или перлита [1]. Графит имеет сферическую или узловатую форму.

Ковкий чугун обладает хорошей пластичностью и пластичностью. Из-за более низкого содержания кремния по сравнению с другими чугунами он демонстрирует хорошую вязкость разрушения при низкой температуре.

Применение ковкого чугуна

Благодаря хорошему пределу прочности на растяжение и пластичности ковкий чугун используется для изготовления электрической арматуры и оборудования, ручных инструментов, трубопроводной арматуры, шайб, кронштейнов, сельскохозяйственного оборудования, оборудования для горнодобывающей промышленности и деталей машин.

Распространенной классификацией ковкого чугуна является ASTM A47.

Ковкий чугун

Ковкий чугун, также известный как чугун с шаровидным графитом и чугун с шаровидным графитом, характеризуется наличием графита в форме сферических утолщений, как и в ковком чугуне. В отличие от ковкого чугуна, ковкий чугун образуется не путем термообработки белого чугуна, а благодаря определенному химическому составу.

Ковкий чугун содержит 3,2–3,6 мас.% Углерода, 2,2–2,8 мас.% Кремния и 0,1–0,2 мас.% Марганца, а также меньшие количества магния, фосфора, серы и медь.Присутствие марганца определяет сферическую форму включений графита [4].

Применение высокопрочного чугуна

Благодаря своей микроструктуре этот материал более пластичен, чем серый или белый чугун. По этой причине он используется в качестве трубы из высокопрочного чугуна для водоснабжения и канализации. Он также может выдерживать термоциклирование и поэтому используется в зубчатых колесах и компонентах подвески транспортных средств, тормозах и клапанах, насосах и гидравлических частях, а также корпусах ветряных турбин.

Ковкий чугун обычно классифицируется как ASTM A536.

Производство и обработка

Для производства чугуна железо должно быть извлечено из железной руды. Руда выплавляется в доменной печи, где она разделяется на чугун и шлак. Печь нагревается примерно до 1800 градусов Цельсия в атмосфере кислорода, и образующийся шлак поднимается вверх и может быть удален.

Расплавленный чугун, представленный ниже, содержит от 3 до 5 мас.% Углерода. Затем он комбинируется с железом, сталью, коксом и известняком.

После селективного удаления примесей из этого железа содержание углерода снижается. На этом этапе может быть добавлен кремний для преобразования содержания углерода в графит или цементит. Затем железо отливают в различные формы.

[1] Р. Эллиотт, Технология чугуна. Баттервортс, 1988, стр. 1

[2] «Чугун против литой стали», Reliance Foundry, май. 17, 2017. [Онлайн]. [Доступ: 8 октября 2018 г.].

[3] С. К. Сарна, «Коррозия чугунов», ispatguru.com, июн.28, 2016. [Online]. [Доступ: 8 октября 2018 г.].

[4] С. К. Сарна, «Применение чугуна, чугунных отливок, сделанных в Китае», Reliance Foundry. [В сети]. [Доступ: 9 октября 2018 г.].

Белый чугун — типы, микроструктура и области применения

Наиболее распространенные стойкие к истиранию черные металлы с содержанием углерода более 2 мас.% В форме цементита называются белым чугуном . Белая ограненная трещина из-за присутствия цементита — одна из основных характеристик белого чугуна. В промышленности используется много чугунов, каждый из которых имеет определенные характеристики и области применения. Следуйте Типам чугуна для понимания.

Микроструктура белого чугуна e Development

Для общего развития микроструктуры в высокоуглеродистом железосодержащем материале и для понимания эффекта равновесного охлаждения и быстрого охлаждения проследите за Развитие микроструктуры в железе . Охлаждение или направленное отверждение оказывает огромное влияние на микроструктуру белого чугуна.Если быстрое охлаждение допускается только на поверхности, то получается чугун с серой структурой (чешуйки графита) в центральной области. Чтобы понять важность затвердевания, просмотрите типы чугуна . Прочитав статью Типы чугуна , вы получите представление о том, насколько простым процессом затвердевания можно создать различные типы чугуна, которые можно использовать для различных приложений.

Здесь мы собираемся подробно обсудить микроструктуру белого чугуна…

Один важный термин, который будет вызывать наибольшую озабоченность, — это Углеродный эквивалент (CE) .В основном, наряду с углеродом, кремний увеличивает процесс графитизации и увеличивает вероятность зарождения графита. Вот почему кремний также рассматривается вместе с углеродом для определения окончательного типа чугуна. Следующая формула CE используется для развития микроструктуры;

Углеродный эквивалент в чугуне

Фазовая диаграмма затвердевания приведена ниже;

Диаграмма фазы развития микроструктуры белого чугуна

Сначала рассмотрим линию S1 ,

и пройти линию солидуса.Ниже линии солидуса начинаются дендриты аустенита.

возникающий в расплавленной ванне железа и углерода. Вокруг этих дендритов область

ванны расплава обогащена углеродом. Из-за высокой концентрации углерода и

различные оксидные фазы, углерод осаждается в виде хлопьев, а не

цементит, который образуется в результате эвтектической реакции. Это зарождение графита

Количество хлопьев увеличивается при понижении температуры, в результате чего образуется серый чугун. К

снизить активность углерода и предотвратить зародышеобразование графитовых чешуек после нескольких