Как своими руками сделать кузнечный горн

Кузнечный горн — это оборудование, позволяющее разогреть металл до температуры 1200 градусов. Его размеры имеют большой разбег. Некоторые габаритные, стационарные, иные маленькие, переносные.

Изготовить кузнечный горн своими руками можно любой конструкции, который будет работать как на твердом топливе, так и на газообразном.

Устройство и принцип действия

Для того чтобы понять, как сделать горн своими руками, нужно разобраться в его конструкции. В основе физических процессов лежит соединение углерода с кислородом. Иными словами, идет процесс горения углерода с высвобождением тепла.

Чтобы не произошло полного сгорания металла, количество кислорода подается не в полном количестве. Это регулируется дутьем воздуха. Передерживать заготовку в горне тоже не следует. Металл пересушится и станет твердым, но хрупким. Классический пример — чугун.

Самодельный горн для ковки состоит из деталей:

- Стол, изготовленный из огнеупоров.

- Топливник или очаг, имеющий колосниковую решетку.

- Камера воздушная.

- Дренаж воздушный.

- Воздуховод подающий.

- Вентиль воздушный.

- Камера.

- Окно, через которые подаются заготовки.

- Зонт.

- Дымоход.

- Горнило.

- Ванна для закалки.

- Газовоздушная камера.

Рисунок 1: Чертеж кузнечного горна

Для футеровки стола своими руками используется огнеупорный кирпич. Основу горна составляет форма, которая включает в себя топливник, колосники и воздушную камеру.

При помощи воздушного дренажа идет регулировка дутья. Дымоход предназначен для отвода скопившихся газов.

Не всегда необходима закалочная камера. Она требуется в случае ковки булатной стали, чтобы изделие прошло необходимую термическую обработку.

Горнило — место, где выдерживается максимальная температура. В домашних условиях сложено оно из шамотных кирпичей.

Топливо

В качестве топлива может использоваться:

- Мелкий кокс.

Предварительно растопку ведут дровами, на которые накладывается уголь. Температура воспламенения кокса до 600 градусов, поэтому он укладывается в последнюю очередь.

Предварительно растопку ведут дровами, на которые накладывается уголь. Температура воспламенения кокса до 600 градусов, поэтому он укладывается в последнюю очередь. - Древесный уголь горит лучше, потому что имеет микропористую структуру.

- Каменный уголь. При горении он должен дойти до стадии карбона. Горит хуже, чем кокс, поэтому используется при ковке менее ответственные изделия.

- Дровами. Их сжигают в обечайке, чтобы вредные примеси не попадали на металл.

- Работа на отработанном масле.

Твердотопливные горны

Чтобы разобраться, как сделать кузнечный горн, работающий на твердом топливе, нужно изучить инструкцию и определиться с видом. Кузнечная печь закрытого типа лучше приспособлена для работы на угле или дровах. Изготовление ее проходит в домашних условиях из подручных материалов. Горн на древесном угле не требует специального оборудования.

Необходимые материалы:

- Наличие огнеупорного кирпича.

- Горелка инжекционная.

- Вытяжка.

Порядок изготовление:

- На подготовительном этапе разрабатываются чертежи для горна.

- Из кирпича идет изготовление куба. Внутри остается полость с отверстием.

- Используя арматуру, каркас закрепляется.

- В одном из боковых кирпичей устанавливается горелка.

- Сверху располагается вытяжка, которая создает условия безопасности работы.

Рисунок 2: Чертеж горна на твердом топливе

Изготовление кузнечного горна для разогрева металла своими руками, дает возможность подстроить его под необходимые условия. Применяемый материал должен быть только качественным, чтобы соблюдалась противопожарная безопасность.

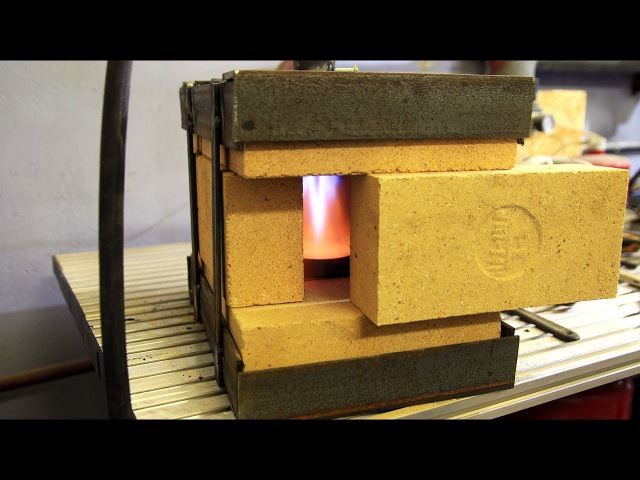

Газовый горн

Газовый горн, сделанный своими руками, должен отличаться практичностью. Стенки его складываются из шамотного кирпича.

Порядок изготовления следующий:

- Ведется подготовка огнеупорного кирпича.

- Складываются стенки горна. Количество материала различное, в зависимости от сложности и размера корпуса.

- При помощи ножовки идет обработка поверхностей.

- Все элементы плотно подгоняются. Наличие щелей не допускается.

- В передней части устанавливается порог.

- Сзади прорезается прямоугольной формы отверстие. Оно служит как для вентиляции, так и для работы с длинными заготовками.

- Сбоку, под газовую горелку, вырезается отверстие соответствующего диаметра.

- Газовая горелка изготавливается из нержавейки. Это труба, заваренная с одного конца и с металлической сеткой на другом.

Такой горн имеет свои преимущества:

- Печь конструктивно проще, чем угольный горн.

- Простая подача топлива и несложная регулировка температуры.

- Небольшой вес.

- Невысокая себестоимость.

Существуют и другие разновидности газовых горнов, изготовленных из металла. Принципиальных различий между ними нет.

Рисунок 3: Чертеж горелки для газового горна

Горн на отработанном масле

Учитывая, что нефтепродукты дорогие, выгодно использовать горн на отработанном масле. Чтобы изготовить горн на отработке используются детали, отслужившие свой срок. После переработки печей, проявился существенный недостаток — отработанная смесь плохо зажигалась. Чтобы устранить эту проблему, в горн на отработке был встроен дополнительный отсек. Здесь происходит предварительный подогрев масла углем или дровами. Для улучшения горения, топливная отработка проходит через фильтры, в нее добавляется солярка или бензин.

Чтобы изготовить горн на отработке используются детали, отслужившие свой срок. После переработки печей, проявился существенный недостаток — отработанная смесь плохо зажигалась. Чтобы устранить эту проблему, в горн на отработке был встроен дополнительный отсек. Здесь происходит предварительный подогрев масла углем или дровами. Для улучшения горения, топливная отработка проходит через фильтры, в нее добавляется солярка или бензин.

Как результат, горн на отработке имеет преимущества в виде желтого огня и стабильной температуры.

Изготовить его можно своими руками:

- Изготовление идет из шамотного кирпича, габаритами: 85×48×40 см.

- Свод выполняется в виде арки, для удержания температуры.

- Корпус полностью оббит листами железа. На боковые стороны используется толщина 1,5 мм, а верх и низ подбиваются листами 2 мм.

- Опоры изготавливаются из уголков исходя из веса конструкции.

В камеру, вентилятором, ведется нагнетание воздуха. На возвышении установлен резервуар с отработкой. Из него масло по трубопроводу попадает в камеру, где подхватывается воздухом, который движется под давлением 2 атм. Отработка разбивается и подается в форсунку.

Из него масло по трубопроводу попадает в камеру, где подхватывается воздухом, который движется под давлением 2 атм. Отработка разбивается и подается в форсунку.

Для сокращения времени розжига, в горн на отработке ставится ТЕН. Время на разжигание может занять до 30 мин. Зато горячая смесь горит хорошо. Теперь нужно следить, чтобы не произошло расплавления шамота.

Схема печи на отработке:

Плавка алюминия

Алюминий, обладающий высокой степенью пластичности, является легкоплавким цветным металлом. Горн для плавки алюминия легко изготовить своими руками. Существует множество конструкций, в которых применяется печная выплавка. Они не имеют между собой принципиальных отличий.

Пошаговая инструкция создания горна для плавки алюминия:

- Корпус изготавливается из кирпича. Материал подбирается без трещин, чтобы не происходило потерь тепла.

- Подбирая обрезки стальных труб, изготавливают из них полки для колосников.

Легкоплавкий материал здесь применять нельзя.

Легкоплавкий материал здесь применять нельзя. - Подбираются стальные полосы толщиной до 6 мм и используют их в качестве колосников.

- Прикручиваются колосники винтами.

- В качестве топлива может применяться как кокс, так и уголь.

- При помощи паяльной лампы или газовой горелки проводится розжиг.

Такой самодельный кузнечный горн можно использовать только на открытом пространстве, ввиду отсутствия дымохода. В процессе работы выделяется много газов, которые не должны скапливаться в замкнутом пространстве.

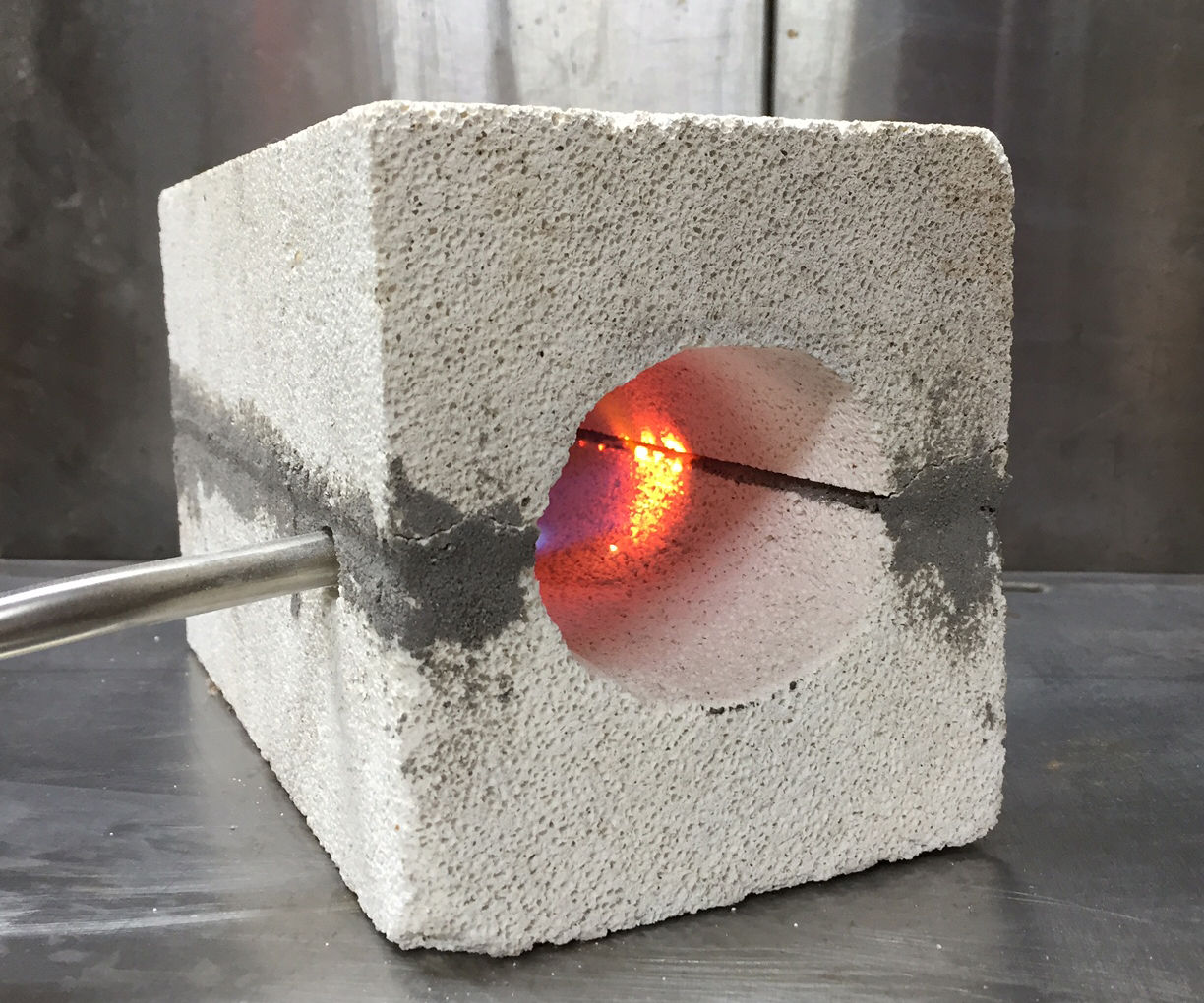

Мини-горн

Небольшой, переносной горн, часто бывает, полезен в хозяйстве. Использовать его можно не только в кузнице, но и в гараже или на даче.

Чтобы изготовить мини-горн своими руками, нужно иметь в наличие 2 огнеупорных кирпича, ножовку, сверло диаметра 8 см и длиной 15 см. Желательно чтобы на конце был победитовый наконечник. Для скрепления конструкции готовятся 2 шпильки, диаметром 8 см и длинно 21 см. В процессе работы понадобятся 2 кольцевые пилы, 63 и 26 мм в диаметре.

Порядок работы следующий:

- 2 кирпича, длиной 250 мм распиливаются пополам.

- Две половинки одного кирпича укладываются друг на друга и с помощью кольцевой пилы сверлятся 2 сквозных отверстия диаметром 63 мм.

- Подкладывая под них третью половинку, в двух углах, по диагонали, сверлятся сквозные отверстия под шпильки.

- При помощи шпилек собирается и стягивается блок из трех кирпичей. Предварительно, на концы шпилек надеваются шайбы и накручиваются гайки.

- Между первыми двумя кирпичами кольцевым сверлом на 26 мм сверлится отверстие для горелки. Оно соединяется с основным проходом, но вторую стенку не задевает.

В это отверстия вставляется горелка и зажигается. В основной проход подается любой металл, который попадает под пламя и нагревается за несколько секунд.

Изготовление горна из буржуйки

По сути, эта та же буржуйка, только без колосников. Внешний вид кузнецы может быть в виде куба, параллелепипеда и цилиндра. После уборки колосников, воздух не поступает из пространства снизу, а вдувается через боковой канал, который поддается регулировке. Как результат, печь лучше прогревается. В ней дольше задерживаются газы, что тоже увеличивает жар.

Порядок изготовления следующий:

- Из трубы диаметром до 300 мм, отрезается кольцо, шириной 100 мм. Эта деталь называется воротник.

- Берется лист толщиной 4 мм и из него вырезается круг равный диаметру воротника. Это будет дверца.

- Отрезается кусок трубы для подачи воздуха. Он может быть от 76, до 102 мм.

- В него вставляется заслонка, при помощи ручки, пружины и гайки.

- Из листа 3 мм вырезается полоска шириной 30 мм и длиной равной периметру дверцы.

- Полоска облегает дверцу и обваривается.

- Сбоку, в дверце сверлится отверстие и туда приваривается труба для подачи воздуха.

- При помощи запорного устройства, дверца крепится к воротнику.

- Это узел устанавливает на топку с отступом от дна на 100 мм.

- В задней части, вверху, прорезается отверстие и устанавливается дымоход.

К недостаткам такой печи относится отсутствие зольника. Однако более продолжительное горение приводит к улучшенному сгоранию твердых отходов. Уборку золы можно проводить реже.

Изготовление горна из ведра

Горн из ведра также предназначен для плавки алюминия. Для этого необходимо ведро, емкостью от 10 до 20 литров. Кроме того, гипс и песок. Такая смесь укладывается на дно ведра.

Пошаговая инструкция горна, сделанного из ведра своими руками:

- Выбранное ведро должно быть не оцинкованным.

Связанно это с тем, что цинк, нагреваясь, выделяет вредные газы. Емкость берется изготовленная из обычного металла.

Связанно это с тем, что цинк, нагреваясь, выделяет вредные газы. Емкость берется изготовленная из обычного металла. - На дно укладывается смесь, гипса с песком, толщиной 5 см. Соотношение 1:2. Сначала формируется такая смесь на дне. После просыхания ею же обрабатываются внутренние стенки ведра. Продолжительность высыхания составляет 15–20 мин.

- Снизу устанавливается водопроводный сгон, через который феном подается воздух.

- В ведро вставляется тигель.

- Начинается процесс розжига.

- Алюминий закладывается в тигель и под нагревом плавится.

Таким путем можно отливать мелкие изделия.

Кузнечный горн, изготовленный своими руками, нужное в хозяйстве приспособление. Однако предварительно, нужно ознакомиться с инструкцией по его эксплуатации. Приобрести необходимые чертежи. Должен быть полностью исключен риск пожара. Выбрано под него правильное место. Работа с раскаленным металлом принесет не только удовольствие, но и пользу.

Горн для ковки: устройство, размеры, изготовление

Ковка металлов известна человечеству многие тысячелетия. За это время появилось современное оборудование, которое позволяет заниматься серийным производством металлических изделий без усилий человека. Однако технологии ручной обработки применяется до сих пор. Горн для ковки считается обязательным элементом мастерской, который используется для нагревания, изменения формы, дальнейшей работы с заготовками.

За это время появилось современное оборудование, которое позволяет заниматься серийным производством металлических изделий без усилий человека. Однако технологии ручной обработки применяется до сих пор. Горн для ковки считается обязательным элементом мастерской, который используется для нагревания, изменения формы, дальнейшей работы с заготовками.

Горн для ковки

Устройство и принцип действия

Чтобы понять, как собрать самодельную конструкцию для разогрева металлических деталей, нужно знать устройство кузнечного горна, принцип работы. Оборудование состоит из следующих элементов:

- Основание из металла. Должно быть устойчивым, чтобы оборудование не опрокинулось во время работы.

- Очаг и рабочий стол, изготовленные из шамотных кирпичей. На очаге закрепляется колосник.

- Крышка, стенки. Выкладываются из того же материала, что и очаг.

- Дымоход для отвода продуктов горения топлива.

- Вентилятор, система для подачи воздуха.

- Зонт — деталь для улучшения тяги.

- Фурма — связывающий элемент, через который воздух подаётся от вентилятора на колосник.

- Отверстие для подачи заготовок с закрывающейся дверцей.

Можно сделать конструкцию с естественной подачей воздуха или установить на горн электрический нагнетатель. Второй вариант считается более результативным. Он позволяет достигать высоких температура за короткий промежуток времени независимо от окружающих факторов.

Нельзя забывать про особенности бытового кузнечного горна. Принцип его работы заключается в том, что очаг засыпается горючим топливом, которое нужно поджечь. Затем следует дождаться повышения температуры до нужного уровня. С помощью кузнечных щипцов поместить заготовку на рабочую зону. Она должна разогреться до требуемого состояния. Дальше кузнец вытаскивает деталь, продолжает работу на наковальне. Работая с горном нельзя забывать про использование качественного древесного угля. Лучше использовать кокс.

Разновидности конструкций

Кузнечные горны разделяются по разным факторам. Если говорить о конструкции, можно выделить две группы:

Если говорить о конструкции, можно выделить две группы:

- Открытые модели. Позволяют оценивать состояние заготовки с разных сторон.

- Закрытые модели. Преимущество перед открытыми конструкциями — возможность достигнуть более высоких температур.

Разделение по конструктивным особенностям касается размера рабочей поверхности.

Стационарные горны разделяются по типу используемого топлива:

- Оборудование, работающее на твердом топливе.

- Модели, использующие жидкое топливо — мазут.

- Газовые горны.

Назначение горна

Кузнечное дело популярно до сих пор, хоть оно считается устаревшей технологией. Основными элементами любой кузнечной мастерской являются наковальня, горн, рабочий стол. Оборудование для разогревания металла должно быть обязательно. Металлические изделия без термообработки прочные, сложно поддаются обработке. Кузнец разогревает заготовку для того чтобы с ней было проще работать. Нагретый металл легко поддаётся механическим нагрузкам.

Нагрев металла

Принципы выбора

Выбирая покупное оборудование для кузнечной мастерской, нужно учитывать ряд факторов:

- Размер нагреваемой поверхности. От этого будет зависеть возможный размер обрабатываемых заготовок.

- Тип используемого топлива. Нужно учитывать особенности расходного материала.

- Вариант подачи воздуха. Оборудование с электрическим компрессором позволяет работать быстрее, продуктивнее.

- Габариты горна.

Нужно помнить о надёжности вывода продуктов горения из конструкции. Для этого требуется проверить дымоход, отверстия, создающие тягу.

Этапы изготовления самодельного горна

Изготовление кузнечного горна для ковки своими руками представляет собой поэтапный процесс. Для изготовления оборудования необходимо подготовить расходные материалы:

- толстые листы жаропрочной стали;

- огнеупорную глину для внешней обмазки конструкции;

- шамотные кирпичи;

- металлические уголки, швеллера;

- металлическую трубу для дымохода;

- решётку из металла, которая выполняет роль колосника;

- строительный песок;

- металлическую дверцу с петлями;

- старый пылесос для создания воздушного потока.

Если нагревательное устройство будет работать на мазуте, нужно продумать систему подачи горючей смеси. Этапы изготовления самодельного нагревательного устройства:

- Нарисовать чертёж с точными размерами, отмеченным отверстиями.

- Из металлических швеллеров собрать опорную конструкцию. Для соединения отдельных элементов нужно использовать сварочный аппарат. Швы зачищаются, покрываются антикоррозийным покрытием.

- Собрать камеру с дверцей для засыпки твердого топлива. Через неё должен подаваться воздух, чтобы угли давали жар. Установить колосник.

- Из шамотного кирпича сложить камеру для нагревания заготовок. На верхней части сделать отверстие, закрепить трубку дымохода.

- Подключить к системе подачи воздуха старый пылесос, который может работать на выдув. Установить дверцу на окно, используемое для подачи заготовок.

- Огнеупорной глиной обмазать кирпичи снаружи, чтобы тепло задерживалось в камере нагревания.

После сборки конструкции нужно проверить её на работоспособность. Для этого требуется провести пробный запуск, разжечь очаг.

Для этого требуется провести пробный запуск, разжечь очаг.

Горн своими руками

Особенности работы с горном

Чтобы не сталкиваться с трудностями при работе с самодельным нагревательным оборудованием, нужно учитывать ряд особенностей:

- Всегда очищать колосник, емкость для пепла от отходов, образовавшихся после работы.

- Разжигать уголь, используя ветошь. Её нужно заранее промочить легковоспламеняющейся жидкостью.

- Топливо досыпать небольшими порциями при прогорании основной партии.

- Когда топливо прогорает, нужно включать подачу воздуха на максимум.

- Корка, образующаяся на поверхности угля, свидетельствует о том, что можно начинать процедуру нагрева заготовки.

- Дополнительная вытяжка, установленная над оборудованием, увеличивает тягу.

- Дальнейшую обработку после нагревания проводят с помощью кузнечного молота на наковальне. Молоток должен весить не более 1000 грамм.

Уголь и кокс можно купить в специализированных магазинах. Они позволяют добиться оптимальных температур ковки за короткий промежуток времени.

Они позволяют добиться оптимальных температур ковки за короткий промежуток времени.

Горн для ковки должен быть в любой кузнечной мастерской. С его помощью разогреваются металлические заготовки. Чтобы не тратить деньги на покупную модель, можно собрать оборудование самостоятельно. Для этого нужно составить чертёж, подготовить материалы, собрать их воедино. Провести проверку, выявить недочёты, исправить ошибки.

Газовый горн для ковки

Газовый горн для ковки с каждым годом всё популярнее и популярнее. Это обусловлено множеством различных аспектов, которые будут рассмотрены в этой статье. В первую очередь необходимо понять что такое ковка. Это обработка материала с использованием высоких температур. Раскаленная до пределов сталь невероятно гибкая, в следствие специальных манипуляций ей придается необычный вид. Также следует обратить внимание на то что Вы можете высказать свои требования, и они будут учтены. Создание уникального дизайна кованого изделия не будет занимать много усилий у мастера, ведь профессионал с легкостью сможет реализовать практически любое желание клиента.

Создание уникального дизайна кованого изделия не будет занимать много усилий у мастера, ведь профессионал с легкостью сможет реализовать практически любое желание клиента.

Газовый горн для ковки — особенности ковки

Именно благодаря кованным изделиям вы можете сделать дизайн своего жилья уникальным. При этом стоит понимать, что газовый горн для ковки это такое изделие, в котором могут сочетаться все дизайнерские задумки. Такое решение может не только добавить мужественности или сделать брутальный акцент, но и вполне стать отличным решением любого дома. Благодаря окрашиванию загадочные узоры легко превратятся в романтические. газовый горн для ковки — Гармоничное дополнение для Вашего дома.

Кроме внешнего вида, изысканности и красоты изделие с ковкой обладает еще и преимуществами с точки зрения практичности. Как и все металлическое,кованные изделия обладают повышенной прочностью. При выковывании используется металл, который после обработки получает удивительные свойства. Из минусов, можно выделить лишь то, что газовый горн для ковки — достаточное дорогостоящее дело, но в противовес этому стоит отметить, что это оправданное решение в финансовом плане, если взять в расчет срок службы и другие аспекты }.

Из минусов, можно выделить лишь то, что газовый горн для ковки — достаточное дорогостоящее дело, но в противовес этому стоит отметить, что это оправданное решение в финансовом плане, если взять в расчет срок службы и другие аспекты }.

Материалы и технологии ковки

Газовый горн для ковки — выполненное с использованием новых технологий изделие. Цена таких изделий зависит от качества исходного металла и от знаний и умений мастера. Сырье, которое используется может быть самым разнообразным. Могут быть медь, латунь, бронза и сталь. Хотя эти материалы и весьма популярны, из-за высокой цены на них основная часть изделия выполняется из стали, а первые три металла чаще всего используются для создания декоративных элементов.

Соответственно можно сделать вывод о там, что газовый горн для ковки — прекрасный способ добавить немного прекрасного в любой дом. У таких украшений имеется множество плюсов и незначительные недостатки. Долговечность декоративных элементов вполне оправдывает их высокую стоимость, а прекрасный вид не оставит никого равнодушным.

27.04.2014

Кузнечный горн | мтомд.инфо

Основа стационарного горна — стол, где устраивается очаг для нагрева заготовок. В кузнице горн обычно устанавливают по центру стены, противоположной входу (основной стены). Высота стола горна определяется ростом кузнеца, удобством переноса заготовки из горна на наковальню и принимается равной 700—800 мм; обычные размеры поверхности стола 1х1,5 или 1,5х2 м. Если предполагается изготавливать крупные предметы, такие, как ворота, решетки, то горн устанавливают на некотором расстоянии от стены и стол делают увеличенных размеров. Поверхность стола горна выкладывается из кирпича, пиленого камня, железобетона. Постамент делается в виде ящика, стенки которого сложены из бревен, досок, кирпича или камня, а внутренность заполнена битым мелким камнем, песком, глиной, горелой землей.

Наковальни. Наковальня кузнечная.

Ударный инструмент. Инструменты кузнеца.

Центральное место стола занимает очаг, или горновое гнездо (иногда предусматриваются два очага). Горн, предназначенный для художественной ковки, обычно делается с центральным расположением очага. Размеры гнезда определяются назначением горна и размерами нагреваемых, заготовок. Центральное гнездо имеет в плане круглую или квадратную форму размером 200х200 или 400х400 мм и глубиной 100-150 мм.

Горн, предназначенный для художественной ковки, обычно делается с центральным расположением очага. Размеры гнезда определяются назначением горна и размерами нагреваемых, заготовок. Центральное гнездо имеет в плане круглую или квадратную форму размером 200х200 или 400х400 мм и глубиной 100-150 мм.

Рассмотрим устройство и принцип действия обычной фурмы нижнего дутья (рисунок 1). Воздух (от вентилятора или мехов) подводится через патрубок в корпус фурмы и через чугунную колосниковую решетку попадает в зону горения. Регулирование количества подаваемого воздуха осуществляется заслонкой. Для очистки корпуса фурмы от золы и других отходов горения предназначена донная крышка.

Рисунок 1 — Фурма

Для создания пламени различного вида применяют колосниковые решетки с определенными формами отверстий для прохода воздуха. Так, равномерно расположенные круглые отверстия способствуют образованию цилиндрического факельного пламени, щелевые отверстия — узкого и удлиненного.

Кузница. Размещение оборудования и инструмента.

Размещение оборудования и инструмента.

Над стационарным горном для сбора и отвода из кузницы дыма и газов устанавливается вытяжной зонт. Размеры нижнего входного отверстия зонта обычно соответствуют размерам стола горна. Зонты, как правило, изготовляют из листового железа толщиной 0,5 — 1,5 мм. Как правило, зонты укрепляют над горном на высоте 500—600 мм от стола (рисунок 2). Однако не всегда такая высота расположения зонта способствует максимальному удалению отходящих газов. Поэтому для лучшего улавливания дыма высоту зонта приходится определять опытным путем, учитывая особенности горна, например силу дутья. В некоторых случаях зонты оснащаются опускающимися крыльями. Недостаток металлических зонтов — быстрое их прогорание.

Рисунок 2 — Оборудование для нагрева заготовок

1-вытяжная труба; 2-зонт; 3-бачок с водой для охлаждения инструмента; 4-рычаг для регулирования подачи воздуха; 5-воздухопровод; 6-заслонка; 7-конический наконечник; 8-фурма; 9-литой стол; 10-очаг

типы зонтов (справа): а,б-дымоход в стене; в-наружный боковой дымоход; г-наружный центральный дымоход

Более надежны и долговечны зонты, сложенные из огнеупорного кирпича (рисунок 3). Однако такие зонты значительно тяжелее металлических, и для их устройства необходима металлическая рама из уголков или швеллеров, а иногда и дополнительные подпорки по углам.

Однако такие зонты значительно тяжелее металлических, и для их устройства необходима металлическая рама из уголков или швеллеров, а иногда и дополнительные подпорки по углам.

Рисунок 3 — Стационарные горны

стационарный горн с кирпичным зонтом (слева): 1-бачок с водой; 2-водоохлаждаемая фурма

шахтный газовый горн (справа)

Переносные горны применяются для нагрева заготовок небольшого размера. Переносной горн состоит из металлической рамы, на которой сверху крепится стол с очагом и вентилятором для подачи воздуха. Вентилятор приводится во вращение от ножной педали. Можно для нагрева заготовок использовать паяльную лампу, которую ставят в небольшую ямку, а рядом складывают печурку из огнеупорного кирпича.

Рисунок 4 — Переносные горны с паяльной лампой

Заготовки закладывают в щель между кирпичами. Или же кирпичи ставят на торец, на них кладут колосниковую решетку, а на нее устанавливают печурку из четырех кирпичей, в которую засыпают уголь. Снизу размещается паяльная лампа с патрубком.

Снизу размещается паяльная лампа с патрубком.

Клещи. Кузнечные клещи. Тиски. Стуловые тиски.

Конструкция легкого переносного горна с бытовым пылесосом показана на рисунке 5. Постамент горна сварен из уголков, а верхняя часть стола выложена из огнеупорного кирпича. На верхние горизонтальные уголки кладется фурма с зольником. На расстоянии 150 мм от фурмы к зольнику приваривают патрубок внутренним диаметром 30 мм, который соединяют с шлангом пылесоса. При этом необходимо иметь в виду, что шланг вставляется в этом случае не в нижнее, а в верхнее (нагнетающее) гнездо пылесоса. Нижнюю чашку пылесоса с фильтром снимают, а пылесос устанавливают на подставку.

Рисунок 5 — Переносной горн с пылесосом

В тех случаях когда отсутствует электричество для привода вентилятора, можно использовать мехи. Клинчатые мехи двойного действия дают спокойное дутье, в результате чего создается ровное пламя и заготовки нагреваются равномерно.

Рисунок 6 — Клинчатые мехи

В современных кузницах для дутья применяют различные вентиляторы с электроприводом.

Недостатки газового горна | Статьи компании KRONVUZ

Еще с давних времен людям стало известно, что для работы с различными видами металлов их необходимо подогревать. В холодном состоянии металлы плохо поддаются обработке и для решения данной проблемы были изобретены различные устройства, например, горны.

К древнейшим устройствам для нагрева и обработки различных видов металлов относят кузнечные горны. Сейчас их существует множество модификаций, однако самыми распространенными являются:

- кузнечный горн;

- газовый горн;

- переносной.

Газовый горн – это оборудование позволяет в «кустарных» условиях разогревать металл до 1200 °C. В кузнеце данный вид горна позволяет изготавливать огромное число различных изделий, а также проводить не только разогрев, но и постобработку «цементирование» изделия, например. У горнов, работающих на газовом топливе есть свои достоинства и недостатки.

У горнов, работающих на газовом топливе есть свои достоинства и недостатки.

К достоинствам газового горна можно отнести:

- простота конструкции очага горна;

- возможность использования оборудования как в закрытом помещении, так и на улице;

- небольшие габаритные размеры, позволяющие разместить горн в маленьком помещении;

- мобильность агрегата и его небольшая масса;

- небольшая стоимость;

- относительно невысокая стоимость топлива для работы агрегата.

Недостатками газового горна являются:

- помещение, в котором используется оборудование на газовом топливе должно иметь превосходную вентиляционную систему для избегания отравления угарным газом, например;

- техническое состояние оборудования и систем его подключения необходимо постоянно держать под контролем.

Подбирая для Вас оборудование для кузнечной ковки ТД 4АКБ-ЮГ специалисты компании всегда расскажут все «за» и «против». Однако выбор остается за вами. А более детально ознакомиться с нашим оборудованием Вы сможете в нашем выставочном зале, что позволит не только узнать его технические характеристики, но и произвести предварительный осмотр.

Однако выбор остается за вами. А более детально ознакомиться с нашим оборудованием Вы сможете в нашем выставочном зале, что позволит не только узнать его технические характеристики, но и произвести предварительный осмотр.

Ознакомиться с газовым горном ГП-001 производства ТД 4АКБ-ЮГ Вы можете перейдя по соответствующей ссылке.

Рекомендуем ознакомиться со следующими материалами:

Мой газовый горн для ковки и термички клинков

PineForge

В этом видео показано как сделать газовый горн.

На мой взгляд эта конструкция очень удачная, за счет цилиндрической камеры можно закручивать пламя, в этом случает факел не попадает на заготовку, что позитивно сказывается на качестве изделия. Не большой размер камеры позволяет економить газ, так же подобрана найболее економная форсунка подходящая под редуктор. Принудительный поддув в отличие от инжектора, позволяет полностью контролировать подачу воздуха при максимальной економии.

Принудительный поддув в отличие от инжектора, позволяет полностью контролировать подачу воздуха при максимальной економии.

Форсунка для газового горна я сделал из шпильки в которой просверлил отверстие. Есть в продаже такие готовые, но мне было лень идти в магазин. Размер отверстия самой форсунки 1.5 мм. Размер отверстия нужно подбирать самостоятельно под давления газа. У меня давления слабое 29 mbar. Если давления достаточно, то нужно сверлить отверстие меньшего диаметра в целях економии.

Газовая горелка сделана из двух труб 25 mm 32 mm. Трубы скреплены между собой с помощью водопроводных бронзовых переходников. Примерно по середине горелки стоит стальная сетка для лучшего перемешивания газа.

Поддув принудительный с регулировкой. Сделан из самого дешевого фена для волос, характеристики не имеют значения. Контроллер собран из самых простых запчастей которые можно найти на ebay aliexpress. Базовых знаний физики и чуток прямых рук достаточно что бы собрать такой. В нем так же встроен вольтметр для более менее контроля воздуха. Корпус сделан из отцинковки. Корпус самодельного горна выполнен из какой то алюммневой банки из под каких то медикаментов. Кто то подогнал и вот пригодилась.

Корпус сделан из отцинковки. Корпус самодельного горна выполнен из какой то алюммневой банки из под каких то медикаментов. Кто то подогнал и вот пригодилась.

Ножки сделанны из шпильки. В качестве наполнителя горна использовалась глина с песком в пропорциях 1 к 2. Часть глины, две части песка. Глина должна быть хорошо вымоченной и быть однородной массой.

Такой горн будет очень долго остывать что позволяет делать отжиг клинков. Прошлый подобный горн был собран из того что было и почти при нулевых затратах. В этом варианте я решил сделать все технологичнее и естетичнее. Прошлый горн помог понять принцип работы горна и технические моменты которые лучше сказываются на качество работы. С опыта постройки прошло горна, я смог добится компактного, економного и комфортного мне в работе горна. Результатом доволен, получился очень простой в работе горн.

Благодарю за внимание : )

avr

Сделано красиво и аккуратно. Вызывает сомнения наполнение горна. На видео не увидел достаточной для ковки температуры горна. Ну и по технике безопасности замечание: сначала зажигаем огонь, потом открываем газ. А не как у вас- открыли газ, а потом кремнем искру высекаете, вы бы еще трением огонь разводили при открытом газе 😊

Вызывает сомнения наполнение горна. На видео не увидел достаточной для ковки температуры горна. Ну и по технике безопасности замечание: сначала зажигаем огонь, потом открываем газ. А не как у вас- открыли газ, а потом кремнем искру высекаете, вы бы еще трением огонь разводили при открытом газе 😊

Шалим

Такой горн будет очень долго остывать

Такой горн будет очень долго нагреваться и выходить на рабочий режим.

max12312

Шамотная глина с измельченым пенопластом 30\70

pivo

Качество работы очень впечатляет, при простоте используемых инструментов и материалов великолепный результат!

avr

PineForge

Контроллер собран из самых простых запчастей которые можно найти на ebay aliexpress

Ссылками не поделитесь?

Veger

Хорошее видео. Моторчик фена скорее всего без подшипников, на втулках. Может долго не проходить.

Almas52

pivo

Качество работы очень впечатляет, при простоте используемых инструментов и материалов великолепный результат!

+100

Balllu

max12312

Шамотная глина с измельченым пенопластом 30\70

А 70% пенопласта не много?

max12312

Не , нормально , замес по консистенции как суфле должен быть .потом как подсохнет можно ещё шпаклянуть чистым шамотом горнило, Но я не делаю.больше скажу даже не сушу, набил,и сразу плавно разогрев начинаю, оно конечно так нельзя но …)))

avr

max12312

набил,и сразу плавно разогрев начинаю

А какова толщина набивки?

Шалим

А 70% пенопласта не много?

Я думаю, можно использовать и обычные опилки в такой же пропорции.

max12312

Набивка мм70 ,опилки набирают воду , разбухают и потом при высыхании сжимаясь рвут глину , вобщем трещин очень много опилки хуже значительно.к тому же пенопласт имеет почти нулевую зольность и после себя оставляет чистую пору.мельчить не проблема вообще , вешаю под гриндер вентилятор на который мешком на тянут старый пододеяльник ,крупная новая лента и только успевай подавать.прочность футеровки достаточная , соплями как на перлите не стекает после нагрева . давеча в потемках дал печке хорошего пендаля ,трещина пошла но не высыпалось, я в свою веру ни кого не обращаю)) для меня данный вариант оптимальный . а вату которая выдержит нагрев, я может и купил ,только в шаговой доступности я её не видел и легковесного шамота тоже.а вот клдочной глины с заявленной тепло стойкостью в 1800 как грязи 500р за 30кг которых хватит ой км надолго.

Кузнечный мини-горн своими руками – как сделать ковку из огнеупорного кирпича

Газовый кузнечный горн должен быть у вас обязательно. Он позволит вам сделать и украшение, и карманный нож. Такой горн для ковки жизненно необходим в любой мастерской, где хотя бы изредка изготавливают металлические изделия.

В статье нет фото, но если опереть горн задней стенкой на что-нибудь, в нем можно полностью расплавить бронзу или алюминий для отливки в формы, если поместить внутрь котелок из закаленной стали.

Шаг 1: Смотрим видео

Прежде чем приступите к изготовлению горна своими руками, посмотрите видео, в нем есть замечания и подсказки, которые помогут вам.

Шаг 2: Собираем нужные материалы

Все материалы для сборки самодельного горна вы можете приобрести в местном строительном гипермаркете и заказать в интернете.

- Огнеупорный кирпич – 1 шт

- Алюминиевый уголок 3,8х3,8х61 см – 1 шт

- Болты 15 см, шайбы и гайки – 4 шт

Огнеупорный кирпич изготовлен из огнеупорного волокнистого материала. Он отличается от обычных глиняных кирпичей. Глиняный кирпич очень тяжело сверлить, и он не выдержит высокой температуры, с которой вы будете работать. Огнеупорный кирпич очень легкий и его легко резать обычными инструментами.

Он отличается от обычных глиняных кирпичей. Глиняный кирпич очень тяжело сверлить, и он не выдержит высокой температуры, с которой вы будете работать. Огнеупорный кирпич очень легкий и его легко резать обычными инструментами.

Шаг 3: Разрезаем кирпич и просверливаем в нем отверстия

Сначала нужно разрезать кирпич на две одинаковые половины (если вы хотите сделать горн больше размером, в конце статьи будут заметки для этого). Для этого я использовал обычную зуборезную пилу 25 см, с полотном по дереву. С огнеупорным кирпичом легко работать и он хорошо режется. Не забывайте использовать противопылевой респиратор, как и при резке любых других материалов в вашей мастерской.

На одной половине кирпича не надо делать никаких отверстий, во второй половине нужно сделать два отверстия. Первое отверстие сквозное, его диаметр должен быть от 3,8 до 8,9 см, в зависимости от диаметра устья горна. Чем меньше оно, тем быстрее нагревается горнило, чем больше — тем большие по размеру предметы можно плавить. Чем-то вам придется поступиться. Второе отверстие идет от боковой стенки и соединяется с первым. Это отверстие должно совпадать по размеру с соплом газовой горелки.

Чем-то вам придется поступиться. Второе отверстие идет от боковой стенки и соединяется с первым. Это отверстие должно совпадать по размеру с соплом газовой горелки.

Шаг 4: Делаем суппорты

Разрежьте алюминиевый уголок на куски. Размер отрезков должен быть равен длине половинки кирпича плюс 2,5 см. На концах отрезков просверлите отверстия под болты.

Приложите половинки кирпича друг к другу таким образом, чтобы отверстие под горелку находилось с правой или левой стороны (не сверху и не снизу). Положите сверху уголки, проденьте в отверстия 15см болты, наденьте шайбы и закрутите гайки.

Гайки затягивайте осторожно, не перекрутите, иначе кирпич развалится на куски.

Шаг 5: Испытываем горн

Если у вашей горелки изогнутая подающая трубка, вам нужно будет поставить ваш горн на подставку, чтобы сопло входило в отверстие без лишних усилий. Если трубка прямая, горн можно просто поставить на стол. В качестве подставки можно взять обычный шлакоблок.

Вставьте горелку в отверстие примерно на 1,5 см. сопло не должно попасть в топку, иначе высокая температура повредит его. Если у вас горелка с регулировкой пламени, вы можете зажечь ее и оставить пламя гореть.

сопло не должно попасть в топку, иначе высокая температура повредит его. Если у вас горелка с регулировкой пламени, вы можете зажечь ее и оставить пламя гореть.

На этом все. Я приобрел набор тонкогубцев 45,7 см длиной, чтобы держать предметы в горне не опасаясь обжечься.

Заметки по дизайну:

- Многие заявляли, что горн неэффективен и предмет нагреется лишь до температуры факела горелки. Это является правдой в том случае, когда вы нагревает что-то, что длиннее горна или очень тонкое. Во всех остальных случаях это утверждение не соответствует истине. Предмет в горне нагревается постоянно со всех сторон, по этой причине горн отлично подходит для изготовления и закаливания ножей.

- Вы можете увеличить размер плавильни по желанию. Для этого нужно просто добавить еще одну половину кирпича с просверленным отверстием и взять болты подлиннее. В основном предлагают этот вариант улучшения. Некоторые предлагают использовать несколько горелок для увеличения нагрева. Теоретически, если вам нужно будет нагреть длинный прут, вы можете наращивать слои и добавлять горелки в любом количестве.

Что такое ковка и кованые детали

Хотя ковка является одним из старейших методов обработки металлов, она остается одним из самых эффективных и по сей день. По своей сути ковка — это процесс формирования необработанного металла без полного расплавления материала. Металл остается в твердом состоянии, пока оператор выполняет любую комбинацию методов формования, таких как удар, прокатка или прессование. Несмотря на то, что существует множество разновидностей ковки, каждая из которых имеет свои явные преимущества, большинство из них включает нагрев заготовки до очень высоких температур, чтобы облегчить эти процессы формовки.

По сравнению с литьем или другими методами обработки металлов ковка обеспечивает наиболее желательные физические характеристики, в том числе очень высокую степень прочности на разрыв, по привлекательной цене. Эти полезные свойства в первую очередь обусловлены изменением текстуры металла. Поскольку материал никогда не плавится, ударные или сжимающие силы, прикладываемые во время ковки, заставляют зерно следовать за потоком готового продукта. Это создает компоненты, которые намного прочнее, чем их обработанные и литые аналоги.

Это создает компоненты, которые намного прочнее, чем их обработанные и литые аналоги.

Cornell Forge делает эти преимущества доступными для клиентов из разных отраслей, предлагая полный спектр квалифицированных услуг по ковке, отвечающих потребностям множества приложений.

Процесс ковки

Существует множество подтипов более широкого процесса ковки, поэтому точные этапы формирования продукта могут отличаться. Однако большинство процедур будет следовать одной и той же общей схеме.

- Ковка основана на использовании штампов для сжатия и придания формы металлу, поэтому очень важно определить, какой набор инструментов будет наиболее эффективным для достижения желаемой формы.Во многих случаях потребуется индивидуальная конструкция штампа, чтобы конечный продукт точно соответствовал ожиданиям. Для более крупных производственных циклов этот этап может включать в себя проектирование и производство нескольких штампов, предназначенных для правки, формовки или резки.

- После завершения планирования и изготовления инструмента можно начинать собственно металлообработку. Сначала заготовку или заготовку нужно обрезать по размеру. После резки его необходимо нагреть до нужной температуры. После нагрева заготовка готова к формованию.

- На этом этапе различные методы ковки начинают расходиться. В зависимости от выбранного процесса заготовка может быть нагрета и запрессована между двумя матрицами или вставлена в формованную полость и сжата. В некоторых случаях оператор оставляет заготовку при комнатной температуре и обрабатывает ее вручную молотками в процессе, называемом холодной ковкой.

- Наконец, могут быть некоторые необходимые процедуры отделки. Например, некоторые штампы будут производить высечки, которые необходимо обрезать.

Узнайте о различных процессах ковки.

В Cornell Forge мы тщательно работаем, чтобы свести к минимуму необходимость во вторичных процедурах, чтобы мы могли передать эту экономию нашим клиентам. Выбор метода ковки зависит от формируемой детали. Мы работаем с каждым клиентом, чтобы выбрать метод, который обеспечит точные, последовательные результаты и соответствующие физические свойства для его варианта использования.

Выбор метода ковки зависит от формируемой детали. Мы работаем с каждым клиентом, чтобы выбрать метод, который обеспечит точные, последовательные результаты и соответствующие физические свойства для его варианта использования.

Преимущества ковки

Большинство компонентов, которые можно производить путем ковки, можно вместо этого отлить. Однако кованые изделия обладают значительными преимуществами по сравнению с деталями, изготовленными методом литья, особенно в тех случаях, когда прочность и долговечность имеют первостепенное значение.Это связано с тем, что ковка в корне изменяет структуру металла — при сжатии твердого или нагретого металла материал подвергается металлургической перекристаллизации, которая является благоприятным изменением зерен металла.

После рекристаллизации кованые детали имеют гораздо более высокую прочность на удар и сдвиг, чем исходный или литой материал. В качестве дополнительного преимущества эти улучшения прочности могут быть настолько заметными, что они устраняют необходимость использования дорогих сплавов для достижения желаемой прочности.

Ознакомьтесь с различными продуктами, которые мы производим.

Дополнительные преимущества ковки:

- Предел прочности на разрыв . Исследование Университета Толедо показало, что кованые детали демонстрируют на 26% более высокую прочность на разрыв, чем сопоставимые чугунные компоненты. В результате кованые компоненты могут выдерживать значительно большее напряжение без разрывов, чем другие детали.

- Усталостная прочность . Кованые компоненты обладают значительно более высокой усталостной прочностью, что обеспечивает более длительный срок службы по сравнению с компонентами, изготовленными другими методами, при соблюдении таких же тяжелых условий эксплуатации.

- Универсальность . Как ковка, так и литье позволяют производить огромное количество изделий, больших и малых. Редко есть причина выбрать литье вместо ковки только для того, чтобы получить другую форму.

- Однородность .

По сравнению с литыми деталями кованые детали имеют более однородный состав и структуру, что способствует их впечатляющему сроку службы.

По сравнению с литыми деталями кованые детали имеют более однородный состав и структуру, что способствует их впечатляющему сроку службы.

Помимо превосходства литья по этим ключевым показателям, ковка также предотвращает общие дефекты, обнаруживаемые в литых деталях.При литье у некоторого процента готовых деталей обычно бывает неприемлемый уровень пористости, усадки или даже пустот. Такие проблемы часто могут привести к утилизации почти полностью обработанных литых деталей, что приводит к потере драгоценного времени обработки. Ни одна из этих проблем не может возникнуть при ковке, потому что материал никогда не плавится и не подвергается риформингу.

Такое стабильное качество является значительным преимуществом, особенно с точки зрения стоимости. Если литая деталь имеет пористость, ее необходимо утилизировать и переработать, что влечет за собой значительные материальные и трудовые затраты.Ковка полностью снижает этот риск. Кованые детали также приводят к долгосрочной экономии средств из-за их долговечности, что снижает частоту выхода компонентов из строя и необходимости их замены.

В целом кованые детали прочнее, чем аналоги с аналогичной ценой, и поэтому являются отличным вариантом для многих промышленных компонентов.

Промышленное применение

Многие отрасли промышленности начали осознавать ключевые преимущества кованых компонентов. К ним относятся:

- Aerospace .Авиационные двигатели, компоненты шасси и аналогичные детали аэрокосмической техники выигрывают от долговечности и амортизации кованого металла.

- Автомобиль . Двигатели, рамы и трансмиссии — все это примеры компонентов, которые часто подделывают, чтобы воспользоваться преимуществами более высокой прочности, сопротивления и амортизации кованого металла.

- Морской и железнодорожный . Детали, предназначенные для строительства и ремонта лодок или рельсов, часто кованы, чтобы обеспечить их долговечность при большом напряжении в суровых условиях эксплуатации.

- Ручные и промышленные инструменты . Инструменты должны выдерживать большую ударную нагрузку, не деформируясь и не растрескиваясь. Кованый металл обеспечивает долговечность, которую трудно добиться с помощью литья.

- Клапаны и фитинги высокого давления . Существует потребность в чрезвычайно прочных фитингах и клапанах для применения в условиях высокого давления во многих отраслях промышленности. Кованые компоненты часто предпочтительнее из-за их прочности и долговечности в тяжелых условиях эксплуатации или под высоким давлением.

- Машины и оборудование для нефтепромыслов . Нефтегазовая промышленность предъявляет особые требования к оборудованию, и поломки могут быть чрезвычайно дорогостоящими. Кованый металл более безопасен и снижает необходимость в дорогостоящих остановках для замены вышедших из строя деталей.

- Строительство, погрузочно-разгрузочные работы и горнодобывающая промышленность . Строительные площадки, шахты и погрузочно-разгрузочные предприятия часто подвергают оборудование очень большим нагрузкам и жестким условиям эксплуатации. Кованые компоненты часто предпочтительнее для защиты от опасных неисправностей и ненужных простоев.

В целом причины роста популярности ковки очевидны. Это экономически выгодно и приводит к созданию прочных, высокопроизводительных компонентов, устойчивых к износу даже в самых сложных рабочих условиях. Эти преимущества могут быть усилены за счет тщательного выбора материала, поэтому Cornell Forge работает в основном с высокопрочными сплавами, а также с нержавеющей сталью, которые обеспечивают максимальную прочность, долговечность и коррозионную стойкость.

Запросите кованые изделия на заказ в Cornell Forge сегодня

В Cornell Forge у нас более 90 лет опыта в области ковки, и мы используем этот опыт, чтобы направлять наших клиентов на всех этапах процесса ковки.Мы предлагаем помощь в проектировании, консультации и услуги по оптимизации, а также собственное производство инструментов, что позволяет нам работать с клиентами с самого начала планирования продукта. Наши разнообразные предложения позволяют нам работать в различных отраслях промышленности со сложными потребностями, включая военную, медицинскую и аэрокосмическую.

Как компания, имеющая сертификат ISO 9001: 2015, мы придерживаемся строгих стандартов качества, включая строгие меры контроля процесса, чтобы гарантировать, что каждая кованая деталь соответствует ожиданиям.Более того, мы работаем с чистыми или почти сетевыми процессами ковки, чтобы сократить отходы и сократить время выполнения заказа, а это означает, что вам не нужно жертвовать устойчивостью ради эффективности.

Наши возможности включают ковку для нержавеющей стали и стальных сплавов, а также дополнительные услуги, которые варьируются от термообработки до сборки и испытаний. Чтобы узнать больше о том, как наши нестандартные ковочные решения могут решить ваши самые сложные конструкторские задачи, свяжитесь с Cornell Forge или запросите ценовое предложение сегодня.

Настройка кузницы и изготовление заготовки для ножа — Блог Woodland Ways — Bushcraft and Survival

Снова и снова люди повторяют, что самый важный инструмент в кустарнике — это нож.Это единственное, без чего вы не можете обойтись.

Итак, насколько легко сделать этот важнейший из инструментов и вооружиться работающей режущей кромкой?

Я не собираюсь обдумывать кусты, изготовленный таким образом нож не будет производить самый красивый профессиональный продукт, который вы когда-либо видели, но этот метод позволит вам получить нож, который работает. , идеально подходит для ваших нужд и изготовлен собственными руками.

Лучше всего это будет стоить вам практически ничего, кроме пары дней времени и небольшого количества смазки для локтей.

В ближайшие недели я расскажу вам о процессе, который я использовал для изготовления ножа. Это будет охватывать следующее;

— Создание кузницы

— Выбивание ножа

— Профилирование ножа и создание скоса

— Закалка лезвия

— Работа с ножом

— Наконец, последний компонент безопасности: изготовление ножен.

Установка кузницы:

Наше первое соображение — какое оборудование вам понадобится для создания кузницы на заднем дворе.

Вы будете рады узнать, что все, что вам нужно, можно найти довольно дешево, и изрядное количество уже будет пылиться в вашем сарае или гараже. Если нет, то поездка в местный совет, скорее всего, поможет вам.

1. Простая установка кузницы за пределами World of Bushcraft

Самое необходимое:

Наковальня:

Самый харизматичный элемент ковки.

Вы будете рады узнать, что вам не нужно покупать полноразмерную наковальню с рогом и всем остальным, чтобы сделать хороший нож.Все, что вам нужно, — это что-то твердое и плоское из металла. Я купил квадратный кусок железнодорожного полотна весом в тонну. Секция двутавровой балки подойдет так же.

Первый нож, который я сделал, использовал старый чугунный рожок для обуви в качестве наковальни, который в конце концов выглядел хуже всего изнашиваемым, но справился со своей работой в течение дня. В принципе, не зацикливайтесь на том, что это «правильно». Пока он твердый, плоский и достаточно прочный, он должен соответствовать всем требованиям.

Кузница:

Открытый огонь отлично подходит для ковки небольших предметов, таких как ножи, но наличие чего-то, что содержит слой угля и концентрирует тепло, является большим преимуществом и более эффективным использованием топлива.

Колесный диск моей машины выступает в роли кузницы и пока претензий нет. Отверстие в центре обеспечивает прямой поток воздуха вверх в угли, если вы захотите присоединить трубопровод внизу.

Для более простой настройки, я использовал до сих пор, чтобы направить поток воздуха сбоку.

Сильфон:

Для ковки необходим обильный запас кислорода, и вам нужно будет найти средства доставки его в кузницу.

Для своего первого ножа я использовал бамбуковую соломинку и чуть не потерял сознание из-за недостатка кислорода, поэтому я бы не рекомендовал это!

Простые ручные сильфоны достаточно дешевы в ближайшем хозяйственном магазине, если у вас их нет.Для тех, кто предпочитает электрические приборы, покупка домашнего фена — самый простой способ вдохнуть жизнь в древесный уголь.

Щипцы или плоскогубцы и толстые кожаные сварочные перчатки:

Это несколько важных элементов оборудования, которые позволяют аккуратно манипулировать металлом, защищая вас от ожогов.

Клещи с длинной ручкой, специально разработанные для кузнечного дела, позволяют держать нож на большем расстоянии, но обычные плоскогубцы работают нормально.Обязательно используйте перчатки и НИКОГДА не поддавайтесь искушению сдвинуть нож руками!

Я говорю это, потому что, когда вы начинаете работу, всегда есть искушение просто быстро переместить его туда, где вам нужно. К щипцам нужно немного привыкнуть. Даже в сварочных перчатках вы быстро обнаружите, что из-за нетерпения болезненные кончики пальцев и бесполезные перчатки.

Привыкайте пользоваться плоскогубцами!

Молоток:

Нам понадобится что-нибудь, чтобы превратить наш горячий металл в форму, так что найдите хороший, тяжелый, но удобный молоток.

Я использовал молоток, когда делал свой, но они могут быть довольно неуравновешенными. Проведя свое исследование, я обнаружил, что существует широкий выбор молотков для кузнечного дела, каждый из которых специально разработан для определенной цели. Как я уже сказал, используйте то, с чего вам нужно начать.

Проволочная щетка:

Предназначен для удаления примесей, известных как шлак, из металла в процессе ковки, поскольку он образуется на поверхности. Он также будет использоваться при профилировании ножа для очистки напильника от металлических опилок.

Грабли металлические:

Это может быть металлолом любой длины, который у вас есть, изношенная круглая напильник для бензопилы — это хорошо. Это позволит вам манипулировать углями так, чтобы они находились в наиболее удобной конфигурации.

Два металлических ведра или контейнера:

Они потребуются для процесса закалки после завершения профилирования ножа.

Заготовки металлические:

Это может быть ассортимент из металла, все легко досталось.Старые напильники могут быть одними из лучших, поскольку они будут сделаны из «инструментальной стали» с высоким содержанием углерода (1–1,25%). Если у вас нет старых файлов, то я обнаружил, что арматура и даже свинарники подойдут. Эти части железа могут не обладать особыми качествами высококлассного ножа, но, как я уже сказал, они будут работать как режущая кромка.

Хорошо поройтесь в старых ящиках для инструментов или гаражных ящиках, так как в них часто появляются давно забытые файлы. Только убедитесь, что ваш дедушка не смотрит!

ПРИМЕЧАНИЕ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ: Важно, чтобы у вас под рукой было много воды и аптечка на случай несчастных случаев.В том числе крем от ожогов !!!

Для описанной выше установки вы можете потратить небольшое состояние на приобретение специально разработанных кузнечных инструментов, которые отлично справятся со своей работой. Я бы ни за что не стал отказываться от этого, поскольку все они разрабатывались годами для конкретных работ.

С другой стороны, в приведенный выше список нет ничего, чего нет в наборе инструментов и сараях большинства людей. Чего не хватает, можно найти во время поездки на распродажу автомобильных багажников или на местную свалку.

Начало работы:

Сначала выберите металлическую заготовку.Как было сказано выше, некоторые металлы лучше других, но мой первый нож был из ребристой стали из мягкой стали, и этот нож сохраняет потрясающую остроту и зарекомендовал себя как чрезвычайно прочный после полутора лет злоупотреблений.

2. Выбор стального лома, пригодного для ковки на заднем дворе

В этой серии блогов нож, который я показываю до конца, сделан из старого круглого напильника.

3. Пример устройства кузницы с двумя заготовками из твердой древесины, покрывающими уголь

Пришло время зажечь кузницу и разжечь тепло.Используйте хорошее сочетание древесного угля и хорошо выдержанных твердых пород дерева. Я обнаружил, что это дает необходимое тепло, в то время как твердые породы дерева горят дольше, чем древесный уголь. Все это позволило увеличить время горения между пополнением запасов древесным углем.

Древесный уголь можно было заменить углем, но у меня пока не было опыта его использования.

Расположите кузницу так, чтобы деревянные шнуры концентрировали уголь в центре кузницы. Это установка, используемая во время всего обжига кузницы.См. Картинку выше.

Нагревание и молоток:

После 20-30 минут хорошей постоянной циркуляции воздуха кузница должна нагреться до температуры, при которой можно начать нагревать металл. Поместите конец металла, который вы собираетесь обрабатывать, в центр кузницы, где он будет светиться оранжевым и желтым.

Поддерживайте хороший поток воздуха, чтобы кузница оставалась при высокой температуре. Когда металл станет оранжевым или желтым, вы можете удалить его плоскогубцами и начать выколачивать профиль.Прежде чем приступить к молотку, убедитесь, что цвет металла изменился с вишнево-красного на оранжевый или даже желтый. По моему опыту, если вы начнете забивать молотком слишком рано, когда он станет только светло-красным, напильник потрескается от напряжения.

4. T ang извлекается из файла

Начните сначала с удлинения хвостовика ножа до необходимой длины. В кузнечном мире это называется «вытягиванием металла». Сконцентрируйтесь на формировании квадратного профиля, а затем чередуйте удары молотка между краями.Сделайте так, чтобы все было как можно более плоским и однородным, работайте как можно быстрее, прежде чем металл начнет остывать.

Это ширина вашей руки плюс 5-6 см для удобства использования, а конец должен быть заклепан для фиксации ручки. Если сомневаетесь в длине ручки, сделайте ее немного длиннее, так как позже ее можно будет обрезать. См. Рисунок 4.

Добавлять разделы всегда сложнее.

Стремитесь к тому, чтобы хвостовик имел ширину 2-2,5 мм и глубину 5 мм, сужающуюся к концу.Это снова будет зависеть от личных предпочтений толщины ножа, но я не хочу, чтобы ножи были толще 2,5 мм, максимум 3 мм.

Профилирующий нож:

Когда вы будете довольны размерами хвостовика, пора заняться бизнесом. Если есть избыток материала, то первой задачей будет укоротить заготовку до более подходящей длины.

Это делается путем нагревания до максимально возможной температуры точки, где будут удалены излишки, а затем ударов молотком под углом 45 ° об острый край наковальни.Это срежет излишки, и у вас останется обработанный хвост с короткой шишкой на конце.

Теперь нужно вытянуть этот кусок ножа на желаемую ширину. В моем случае 2,5 мм. См. Рисунок 5.

Когда вы пробуете это в первый раз, может быть сложно определить, сколько запаса вам нужно, чтобы получить лезвие правильной длины и ширины. Второй вариант — вытянуть весь оставшийся файл до нужной ширины, а затем срезать излишки.

Это подход, основанный на ремне и скобах, поскольку он предотвращает попадание слишком тонкого или слишком короткого ножа. Однако это может означать, что на выравнивание секции, которая будет удалена, будет потрачено много энергии.

Если вы решили укорачивать заготовку перед выравниванием, просто решите, сколько вам нужно. Я просто сравниваю текущую толщину и ширину с тем, что хочу, и пытаюсь представить, как это раздавится.

Опять же, будьте консервативны в отношении того, что вы снимаете, и удалите лишнее после этого.

5. B палица выводится со склада

6 и 7. Нижняя часть ножа удалена путем срезания на наковальне под углом 45 ° к острой кромке желтого цвета

Достигнув желаемой длины хвостовика и лезвия, нагрейте кончик ножа до желтого цвета и, положив его на край наковальни, отрежьте то, что будет вашей режущей кромкой, под диагональным углом.

Это показано на рисунках 6 и 7 и сокращает объем работы по профилированию, которую в противном случае пришлось бы выполнить на следующем этапе.

Повторное нагревание конца ножа позволит вам более детально обработать профиль, что опять же сократит дальнейшие работы.

Просто убедитесь, что вы держите все ровно, меняя удары молотка между «режущей кромкой» и боковым профилем ножа. Если вы слишком сильно ударите по одному краю, он в конечном итоге сложится.

Это не будет большой работой и не требует нагрузки на мышцы. Достаточно легких ударов молотком.

8-9. Показывает, что кузница заводится с феном, а ножи остывают с оранжевого цвета на наковальне

Как только вы достигли стадии, когда вы довольны грубым профилем вашего ножа, пора закалять его до низкого уровня твердости.

Для этого нужно максимально нагреть нож, затем вынуть его из кузницы и дать ему полностью остыть на воздухе. Это приведет к тому, что металл станет мягким, и его можно будет легко удалить напильником по металлу.

Поддерживайте интенсивный постоянный поток воздуха к углям после того, как вы поместили в них нож. Если вы не уверены, когда вытащить нож, остановите поток воздуха и вытяните его наполовину. Если нож горит только красным светом, попробуйте нагреть его сильнее. По возможности стремитесь к цвету от светло-оранжевого до желтого.

Здесь мои легкие хорошо проработали с моей первой попытки использовать бамбуковую соломинку для продувания, я бы порекомендовал фен!

Как только нож станет достаточно светящимся, удалите его и поместите на наковальню. Это отводит тепло от ножа и быстрее остывает. НЕ ПОМЕЩАТЬ В ВОДУ. Не поддавайтесь соблазну ускорить процесс, охладив в воде, так как это полностью изменит нож так, как мы пока не хотим. Просто дайте ему остыть.

Последний шаг на этом этапе — счистить весь шлак, который мог снова образоваться на поверхности, так что хорошо обработайте охлаждающий нож проволочной щеткой.

Завершение первой очереди:

Молодец, вы достигли стадии, когда заслуживаете заслуженную чашку чая. Так что в истинном стиле кустарного промысла на заднем дворе поставьте чайник над кузницей.

Дайте ножу остыть и покажите это всем. Если это похоже на то, что я впервые сделал, то ваша вторая половина будет ожидать, что вы вернетесь внутрь со странным на вид куском металла, а не предметом, похожим на нож!

Наслаждайтесь похвалой, а в следующем выпуске я расскажу о сокращении материала и профилировании.

Кузнечное дело.

Дэнни Ходжсон

Список литературы:

Как выковать нож: Руководство по ковке ножей

Как выковать нож за 9 шагов

Наш главный инструктор по кузнечному делу Джефф Прингл работал с командой The Crucible, чтобы задокументировать девять шагов, которые должен сделать каждый ученик при ковке ножа, чтобы получить прочное и острое лезвие. Это пошаговое руководство по ковке ножа; обзор изготовления лезвий для начинающего студента; ознакомьтесь с нашим руководством для начинающих, как стать мастером клинка.

Шаг 1: Нагрейте до желтого цвета

С помощью щипцов возьмите сталь и нагрейте ее в кузнице до желтого цвета (от 2100 до 2200 градусов по Фаренгейту).

Шаг 2: Определение массового распределения

Выньте сталь из кузни щипцами. Установите ложу на наковальню и вбейте угол в форме острия ножа, стараясь сузить обе стороны стали.

Шаг 3. Пригните лезвие

Вырежьте плоский край стали, чтобы придать форму скосам.Снятие фаски создает кромку по обе стороны от режущей кромки ножа. Переверните лезвие на наковальню и ударьте по противоположной стороне. Продолжайте, пока обе стороны не выровняются. Вы также можете создать фаску на ленточной шлифовальной машине для более современного подхода.

Шаг 4: Нагрейте и охладите

Как только вы определите форму вашего ножа, нормализуйте ее, доведя до немагнитной температуры (около 1420 градусов по Фаренгейту для простой углеродистой стали). Дайте ему остыть на воздухе, понизив температуру стали до 400 градусов по Фаренгейту между нагревами.Когда весь красный цвет покинет сталь, вы можете поместить ее обратно в кузницу. Повторите этот процесс трижды.

Шаг 5: Шлифование

Отшлифуйте лезвие, чтобы сгладить края.

Шаг 6: Укрепите и заточите нож

Разогрейте сталь и окуните ее в масло до комнатной температуры. Это называется закалкой. Он упрочняет сталь. Обязательно перенесите лезвие из огня в тушение как можно быстрее. Если вы будете слишком медленными, оно не затвердеет.

Шаг 7. Повторный нагрев

Медленно разогрейте закаленное лезвие до более низкой температуры, чтобы уменьшить хрупкость и напряжение, вызванные процессом закалки.

Шаг 8: Создайте ручку

Добавьте рукоять к ножу. Есть много способов добавить рукоять к ножу, наиболее распространенным из которых является деревянная рукоятка, закрепленная клеем и булавками.

Шаг 9: Заточка

Осторожно заточите лезвие тонким напильником и точильным камнем.

История методов ковки | Узнайте об истории ковки в Canton Drop Forge

Ковка на базовом уровне — это техника формовки металлических деталей с использованием тепла и силы, часто с помощью молотка, в детали для машин, инструментов и оружия.Искусство ковки и обработки металла встречается в человеческой культуре уже с 4500 г. до н. Э. В первые годы кузнечного дела в поселениях Месопотамии использовалась медь для создания ручных инструментов и оружия для выживания. Небольшие дровяные костры и камни использовались, чтобы нагреть металл перед тем, как придать ему желаемую форму. Вскоре после этого были обнаружены другие металлы, ведущие к созданию более сильного оружия и инструментов. К 1000 году до нашей эры методы ковки и металлы распространились по всей Европе и остальному старому миру.

Кузнечное дело

В течение 1200–1000 гг. До н. Э. Когда ковка стала неотъемлемой частью человеческой цивилизации, появился термин «кузнец» или «кузнец». В этот период компания Smith’s на Западе выковывала кованое железо, используя древесный уголь и сильфоны, чтобы усилить жар огня, и молоток, чтобы гнуть, разрезать и придавать форму металлу наконечники стрел, ножи, скребки, инструменты и даже произведения искусства. К этому моменту ковка и производство металлов распространились по всему Китаю и стали частью повседневной жизни.

Блумерная печь

В железный век печи для обжига быстро вытеснили открытый древесный уголь как эффективный способ кузнечного дела. Эти печи или ямы были сделаны из глины и камня и были спроектированы так, чтобы быть термостойкими и построены из труб, называемых фурмами. Эти фурмы использовались для нагнетания воздуха в печь с помощью сильфонов для нагрева древесного угля и повышения температуры печи.

Открытие водной силы

Кузнечная и кузнечная промышленность в основном оставались неизменными до открытия гидроэнергетики.В 13 веке энергия воды была открыта как эффективный способ питания цветущих растений. Водяные колеса использовались для приведения в действие сильфонов, что позволило использовать более крупные и более горячие обводные печи с улучшением производства поковок. Последний известный цветок использовался в Испании до начала 19 века.

Современная штамповка

XIX век стал поворотным моментом в кузнечной промышленности, положив начало тому, что известно как современные методы ковки. Джеймс Холл Нэсмит (19 августа 1808 — 7 мая 1890) был шотландским инженером, художником и изобретателем, и считается создателем парового молота, получившим патент в июне 1842 года.В это время появились кузнечные молоты с паровым приводом, которые до сих пор используются вместе с гидравлическими и электрическими агрегатами.

Многие процессы ковки теперь можно автоматизировать с помощью компьютеров, оптимизируя процесс и создавая быстрые и точные детали для таких отраслей, как аэрокосмическая и транспортная. Ковка, разработанная тысячи лет назад, остается одним из наиболее эффективных способов производства металлических деталей для ответственных применений.

Определение Forge от Merriam-Webster

\ ˈFȯrj

\

1

: печь или цех с печью, в которой нагревается и обрабатывается металл. : кузница.

2

: цех по производству кованого железа или ковкого железа.

переходный глагол

1а

: формировать (что-то, например, металл) путем нагревания и обработки молотком.

ковал железки на крючки

б

: для формования (металла) на механическом или гидравлическом прессе с нагревом или без него.

2

: для создания или имитации ложной информации, особенно с целью обмана : подделки

подделать документ подделать подпись

3

: сформировать или вызвать, особенно затратами усилий

работа над созданием единства партии двух стран создали прочный союз.

непереходный глагол

1

: , чтобы двигаться вперед медленно и неуклонно

Корабль выковал вперед через тяжелые моря

2

: , чтобы двигаться с внезапным увеличением скорости и мощности.

выковал в лидеры выковал вперед в продвижении продукта

Ковка | технология | Britannica

Ковка , в металлургии, процесс формовки металла и повышения его прочности путем удара или прессования.В большинстве случаев ковки верхний штамп прижимается к нагретой заготовке, расположенной на неподвижном нижнем штампе. Если упадет верхняя матрица или молоток, этот процесс называется ковкой с падением. Чтобы увеличить силу удара, иногда применяется сила, увеличивающая силу тяжести. Количество нанесенных ударов тщательно измеряется оператором, чтобы обеспечить максимальный эффект при минимальном износе матрицы.

Подробнее по этой теме

Сталь

: Поковка в открытых штампах

Тяжелые слитки, некоторые из которых весят до 300 тонн, иногда формуются на сталелитейных заводах с помощью огромных гидравлических прессов с усилием ковки до…

Для высокоскоростной работы, при которой не требуется сильного удара отбойного молотка, используется старинная кузнечная техника, называемая ковкой с использованием молотка. Ударная сила осуществляется деревянной рукоятью (рукоятью), действующей вместе с ручными санями. Отбойный молоток обычно используется для подготовительных и чистовых операций.

Ковочные прессы используют гидравлическое или механическое давление вместо ударов кузнечного пресса. Большинство ковочных прессов могут оказывать давление всего в несколько сотен тонн, но гигантские прессы, используемые для ковки деталей реактивных самолетов, способны выдерживать давление до 50 000 тонн.

Также используются несколько других процессов ковки. При ковке валков металлическую заготовку пропускают через согласованные вращающиеся валки с вдавлением на их поверхности. Ударная ковка — это, по сути, ковка с молотком, при которой обе штампы перемещаются горизонтально, сходясь на заготовке. Поковка встречным ударом аналогична, за исключением того, что штампы сходятся вертикально. Принципиальным преимуществом этих двух последних методов является то, что две матрицы взаимно поглощают энергию, что устраняет необходимость в тяжелом фундаменте.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишитесь сейчас

Главный поставщик кузнечных изделий — Портлендская кузница

Мы являемся лидером в производстве штампованных штамповок на заказ. С 1909 года мы поставляем высококачественные кованые компоненты из углерода, сплавов и экзотических металлов множеству отраслей и клиентам.

Обслуживаемые отрасли

Немногие другие операции по ковке могут сравниться с нашим сочетанием опыта и диапазоном возможностей.

АЭРОКОСМИЧЕСКИЙ ЯЗЫК

Сельское хозяйство

Автомобильная промышленность

Строительство

Оборона

Тяжелый грузовик

Погрузочно-разгрузочные работы

Механическая передача энергии

Горное дело

Нефть и газ

Другой автотранспорт

Производство электроэнергии

Гонки

Железная дорога

Другое

Учить больше

ОБОРУДОВАН ДЛЯ ПОЛНОГО ОБСЛУЖИВАНИЯ

Услуги

включают полное проектирование и производство штампов, а также инжиниринг на месте, термообработку, черновую и чистовую обработку, сертификацию и многие другие сопутствующие услуги.

Учить больше

Инженерное дело

Наша инфраструктура CAD, CAM и CAE позволяет нам провести вас от концепции до готового продукта!

Учить больше

Ковка

Имея молотки, высадочные станки и прессы, мы можем производить широкий ассортимент продукции!

Учить больше

Услуги с добавленной стоимостью

Помимо ковки, мы предлагаем множество услуг, включая термообработку, механическую обработку, металлургические испытания и многое другое!

Учить больше

От наших клиентов

Portland Forge является основным поставщиком.Из 7 или 8 поставщиков, которых мы используем в категории поковок малого и среднего размера, они являются первыми, к кому мы обращаемся.

Старший покупатель | Сельское хозяйство

Portland Forge имеет все возможности для удовлетворения всех наших требований.

Менеджер базы снабжения | Строительная промышленность

Я могу связаться с Portland Forge в любое время, даже в нерабочее время, и они всегда ответят.Я также ценю то, что они честны с нами, когда отвечают на вопросы.

Менеджер по материалам | Транспортная промышленность

Portland Forge находится в центре нашего внимания. Они работают с нами много лет и являются для нас надежным поставщиком.

Старший покупатель | Аэрокосмическая промышленность

Наша стабильность с учетной записью Portland Forge достигается за счет инструментов, которые были использованы в активах, которые мы ранее разработали вместе с ними.Их команда помогла нам разработать несколько хороших инструментов.

Закупки | Нефтегазовая промышленность

Уровень обслуживания

Portland Forge лучше, чем у некоторых из его конкурентов. Они быстро отвечают на звонки и прилагают реальные усилия для решения вопросов и проблем.

Старший покупатель | Сельское хозяйство

ПОЛИТИКА КАЧЕСТВА

Мы стремимся удовлетворить или превзойти ожидания наших клиентов, производя поковки в соответствии с высочайшими стандартами качества, поскольку мы доставляем их вовремя, постоянно повышаем эффективность наших процессов и демонстрируем, что ЦЕЛОСТНОСТЬ — ЭТО НАША СИЛА.

Предварительно растопку ведут дровами, на которые накладывается уголь. Температура воспламенения кокса до 600 градусов, поэтому он укладывается в последнюю очередь.

Предварительно растопку ведут дровами, на которые накладывается уголь. Температура воспламенения кокса до 600 градусов, поэтому он укладывается в последнюю очередь.

Легкоплавкий материал здесь применять нельзя.

Легкоплавкий материал здесь применять нельзя.

Связанно это с тем, что цинк, нагреваясь, выделяет вредные газы. Емкость берется изготовленная из обычного металла.

Связанно это с тем, что цинк, нагреваясь, выделяет вредные газы. Емкость берется изготовленная из обычного металла.

По сравнению с литыми деталями кованые детали имеют более однородный состав и структуру, что способствует их впечатляющему сроку службы.

По сравнению с литыми деталями кованые детали имеют более однородный состав и структуру, что способствует их впечатляющему сроку службы.