ГОСТ 14792-80. Детали, вырезаемые плазменной и кислородной резкой

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ И ЗАГОТОВКИ,

ВЫРЕЗАЕМЫЕ КИСЛОРОДНОЙ

И ПЛАЗМЕННО-ДУГОВОЙ РЕЗКОЙ

ТОЧНОСТЬ, КАЧЕСТВО ПОВЕРХНОСТИ РЕЗА

ГОСТ 14792-80

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ДЕТАЛИ И ЗАГОТОВКИ, ВЫРЕЗАЕМЫЕ КИСЛОРОДНОЙ И ПЛАЗМЕННО-ДУГОВОЙ РЕЗКОЙТочность, качество поверхности реза Parts and work pieces made by oxygen and plasma cutting. Cut face accuracy and quality | ГОСТ 14792-80Взамен ГОСТ 14792-69 |

Дата введения 01.07.81

Постановлением Госстандарта № 997 от 25.06.91 снято ограничение срока действия

1. Настоящий стандарт распространяется на детали и заготовки, вырезаемые механизированной кислородной резкой из листовой углеродистой стали обыкновенного качества толщиной 5-100 мм и механизированной плазменно-дуговой резкой из листовой стали (углеродистой обыкновенного качества, высоколегированной коррозионностойкой, жаростойкой, жаропрочной) и листов алюминия и его сплавов толщиной 5-60 мм.

Стандарт устанавливает точность вырезаемых деталей и заготовок и показатели качества поверхности реза.

2. Класс точности вырезаемой детали или заготовки и показатели качества поверхности реза следует определять после удаления шлака и грата с поверхности реза.

3. Классы точности и предельные отклонения размеров вырезаемых деталей и заготовок от номинальных размеров должны соответствовать указанным в табл. 1.

4. Предельные отклонения вырезаемых деталей и заготовок от прямолинейности устанавливаются в половинном размере от норм, указанных в табл. 1.

1.

Таблица 1

мм

| Классы точности | Способы резки | Толщина листа | Предельные отклонения при номинальных размерах детали или заготовки | |||

|---|---|---|---|---|---|---|

| До 500 | Св. 500 до 1500 | Св. 1500 до 2500 | Св. 2500 до 5000 | |||

| 1 | Кислородная и плазменно-дуговая | 5-30 | ±1,0 | ±1,5 | ±2,0 | ±2,5 |

| 31-60 | ±1,0 | ±1,5 | ±2,0 | ±2,5 | ||

| Кислородная | 61-100 | ±1,5 | ±2,0 | ±2,5 | ±3,0 | |

| 2 | Кислородная и плазменно-дуговая | 5-30 | ±2,0 | ±2,5 | ±3,0 | ±3,5 |

| 31-60 | ±2,5 | ±3,0 | ±3,5 | ±4,0 | ||

| Кислородная | 61-100 | ±3,0 | ±3,5 | ±4,0 | ±4,5 | |

| 3 | Кислородная и плазменно-дуговая | 5-30 | ±3,5 | ±3,5 | ±4,0 | ±4,5 |

| 31-60 | ±4,0 | ±4,0 | ±4,5 | ±5,0 | ||

| Кислородная | 61-100 | ±4,5 | ±4,5 | ±5,0 | ±5,5 | |

Примечание. Детали и заготовки следует измерять с погрешностью не более 0,5 мм.

5. Качество поверхности реза определяется сочетанием следующих показателей: отклонение поверхности реза от перпендикулярности, шероховатость поверхности реза, зона термического влияния.

6. Наибольшее отклонение поверхности реза от перпендикулярности (черт. 1) устанавливается в зависимости от толщины разрезаемого металла.

Δ — отклонение поверхности реза от перпендикулярности

Черт. 1

Классы вырезаемых деталей и заготовок в зависимости от наибольших отклонений поверхности реза от перпендикулярности и наибольшие отклонения поверхности реза от перпендикулярности должны соответствовать указанным в табл. 2.

2.

Таблица 2

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,2 | 0,3 | 0,4 | 0,5 |

| Плазменно-дуговая | 0,4 | 0,5 | 0,7 | — | |

| 2 | Кислородная | 0,5 | 0,7 | 1,0 | 1,5 |

| Плазменно-дуговая | 1,0 | 1,2 | 1,6 | — | |

| 3 | Кислородная | 1,0 | 1,5 | 2,0 | 2,5 |

| Плазменно-дуговая | 2,3 | 3,0 | 4,0 | — | |

Примечание. Радиус оплавления ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза верхней кромки не должен превышать 2 мм.

7. Шероховатость поверхности реза (черт. 2) следует определять измерением высоты неровностей профиля R2 по 10 точкам на базовой длине 8 мм.

Черт. 2

При этом шероховатость поверхности реза измеряют для толщин разрезаемого металла до 60 мм в середине толщины, свыше 60 мм — в двух местах, отступая от верхней и нижней кромок на 10 мм.

Классы вырезаемых деталей и заготовок в зависимости от шероховатости поверхности реза и наибольшие значения высоты неровностей профиля должны соответствовать указанным в табл. 3

Таблица 3

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,050 | 0,060 | 0,070 | 0,085 |

| Плазменно-дуговая | 0,050 | 0,060 | 0,070 | — | |

| 2 | Кислородная | 0,080 | 0,160 | 0,250 | 0,500 |

| Плазменно-дуговая | 0,100 | 0,200 | 0,320 | — | |

| 3 | Кислородная | 1,160 | 0,250 | 0,500 | 1,000 |

| Плазменно-дуговая | 0,200 | 0,320 | 0,630 | — | |

Примечание..jpg) На поверхности реза допускаются отдельные неровности, превышающие нормы шероховатости, указанные в таблице, величина и число которых устанавливается в технологической документации в зависимости от требований к вырезаемой детали или заготовке.

На поверхности реза допускаются отдельные неровности, превышающие нормы шероховатости, указанные в таблице, величина и число которых устанавливается в технологической документации в зависимости от требований к вырезаемой детали или заготовке.

8. Зона термического влияния устанавливается только для плазменно-дуговой резки.

Трещины в зоне термического влияния и в зоне оплавленного металла не допускаются.

Классы вырезаемых деталей и заготовок в зависимости от наибольшего значения зоны термического влияния и наибольшие значения зоны термического влияния должны соответствовать указанным в табл. 4.

Таблица 4

| Классы | Нормы при толщине разрезаемого металла (для алюминиевых сплавов), мм | ||

|---|---|---|---|

| 5-12 | 13-30 | 31-60 | |

| 1 | 0,1 | 0,2 | 0,4 |

| 2 | 0,4 | 0,8 | 1,6 |

| 3 | 0,8 | 1,6 | 3,2 |

Примечания:

- Значение зоны термического влияния включает толщину зоны оплавленного металла.

- Толщина зоны термического влияния измеряется от фактически полученной поверхности.

- Нормы для углеродистых сталей удваиваются, а для сталей аустенитного класса уменьшаются в два раза.

9. Классы вырезаемой детали или заготовки должны быть указаны в технологической документации на детали и заготовки и в нормативно-технической документации на машины для кислородной и плазменно-дуговой резки металлов и обозначены четырехзначным числом, указывающим класс точности вырезаемой детали или заготовки (табл. 1) и классы в зависимости от отклонения поверхности реза от перпендикулярности (табл. 2), шероховатости поверхности реза (табл. 3) и значения зоны термического влияния (табл. 4).

Если какой-либо показатель не определяют, то вместо его обозначения ставят 0.

Перед четырехзначным числом должно быть указано обозначение способа резки:

- К — кислородная резка;

- П — плазменно-дуговая резка.

Пример условного обозначения классов детали или заготовки, вырезаемой плазменно-дуговой резкой, 1-го класса точности, 2-го класса в зависимости от отклонения поверхности реза от перпендикулярности, при отсутствии требований к шероховатости реза, 2-го класса в зависимости от значения зоны термического влияния:

П 1202 ГОСТ 14792-80

Точность обработки при резке плазмой / газом

- Металлообработка

- Плазменная резка металла

- Точность обработки при резке плазмой / газом

Получить консультацию

Обозначенное качество резки согласно этому ГОСТ принятым в нашей компании «1220»

Эти четыре цифры соответствуют классам представленным в четырех таблицах указанным в ГОСТ. Где согласно параметрам заготовки можно перевести это в конкретные значения по точности.

Пример пользования ГОСТ:

Резка заготовки толщиной 25 мм по ГОСТ П 1220 означает:

П – плазменная резка (К – кислородная (газовая) резка)

1 (первая цифра)– первая строка таблицы 1. и соответствующие значения (см. таблицу ниже)

Предельные отклонения вырезаемых деталей и заготовок от прямолинейности

| Классы точности | Способы резки | Толщина листа | Предельные отклонения при номинальных размерах детали или заготовки | |||

| До 500 | Св. 500 до 1500 | Св. 1500 до 2500 | Св. 2500 до 5000 | |||

| 1 | Кислородная и плазменно-дуговая | 1-30 | ±1,0 | ±1,5 | ±2,0 | ±2,5 |

| 31-60 | ±1,0 | ±1,5 | ±2,0 | ±2,5 | ||

| Кислородная | 61-100 | ±1,5 | ±2,0 | ±2,5 | ±3,0 | |

2 (вторая цифра) — таблица 2.

Наибольшее отклонение поверхности реза от перпендикулярности, так называемая, конусность, устанавливается в зависимости от толщины разрезаемого металла.

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 2 | Кислородная | 0,5 | 0,7 | 1,0 | 1,5 |

| Плазменно-дуговая | 1,0 | 1,2 | 1,6 | — | |

Δ — отклонение поверхности реза от перпендикулярности

2 (третья цифра) Шероховатость поверхности реза

При этом шероховатость поверхности реза измеряют для толщин разрезаемого металла до 60 мм в середине толщины, свыше 60 мм — в двух местах, отступая от верхней и нижней кромок на 10 мм

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 2 | Кислородная | 0,080 | 0,160 | 0,250 | 0,500 |

| Плазменно-дуговая | 0,100 | 0,200 | 0,320 | — | |

Примечание: На поверхности реза допускаются отдельные неровности, превышающие нормы шероховатости, указанные в таблице, величина и число которых устанавливается в технологической документации в зависимости от требований к вырезаемой детали или заготовке.

0 (четвертая цифра) обозначения. 0 – обозначает то, что мы не замеряем величину термического влияния на заготовки.

Классы вырезаемых деталей и заготовок в зависимости от наибольшего значения зоны термического влияния и наибольшие значения зоны термического влияния должны соответствовать:

Примечания:

1. Значение зоны термического влияния включает толщину зоны оплавленного металла.

2. Толщина зоны термического влияния измеряется от фактически полученной поверхности.

В рамках нашей специфики это не предоставляется возможным. Так как у нас нем постоянной номенклатуры, каждый раз мы работаем над индивидуальными заказами. Определение глубины зоны термического влияния достаточно сложная и дорогостоящая процедура, которую при нашей специфике никто не использует. Пользуются примерными табличными значениями.

- При плазменной резке черных металлов она равна приблизительно 0,1 мм

- При использовании газовой резки (кислородной) около 1 мм.

Цена плазменной резки металла

выбор технологии и стандарты качества

Вопросы, рассмотренные в материале:

- Какова технология плазменной резки

- Чем нормируется точность плазменной резки

- Что выбрать для определения точности плазменной резки

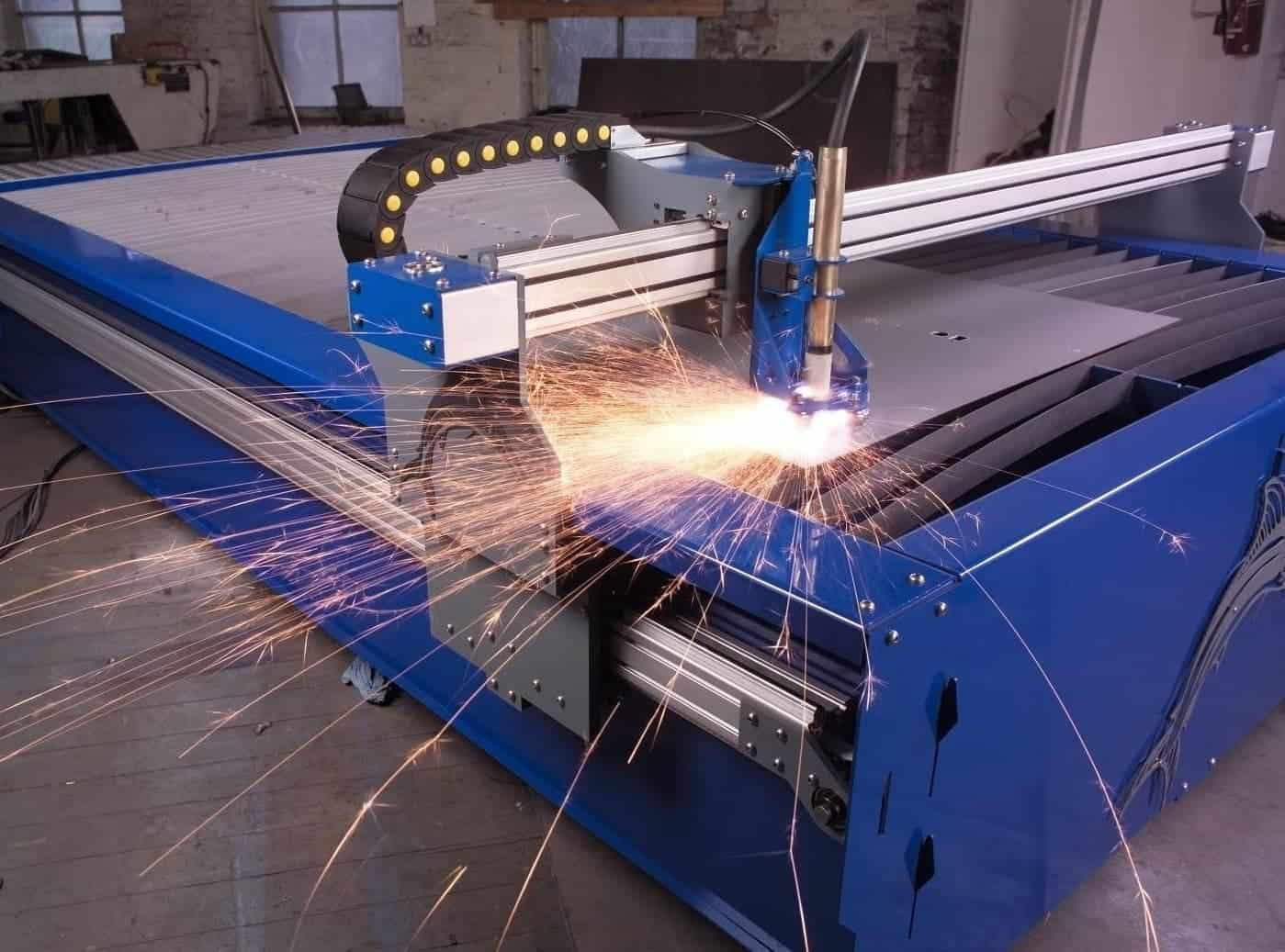

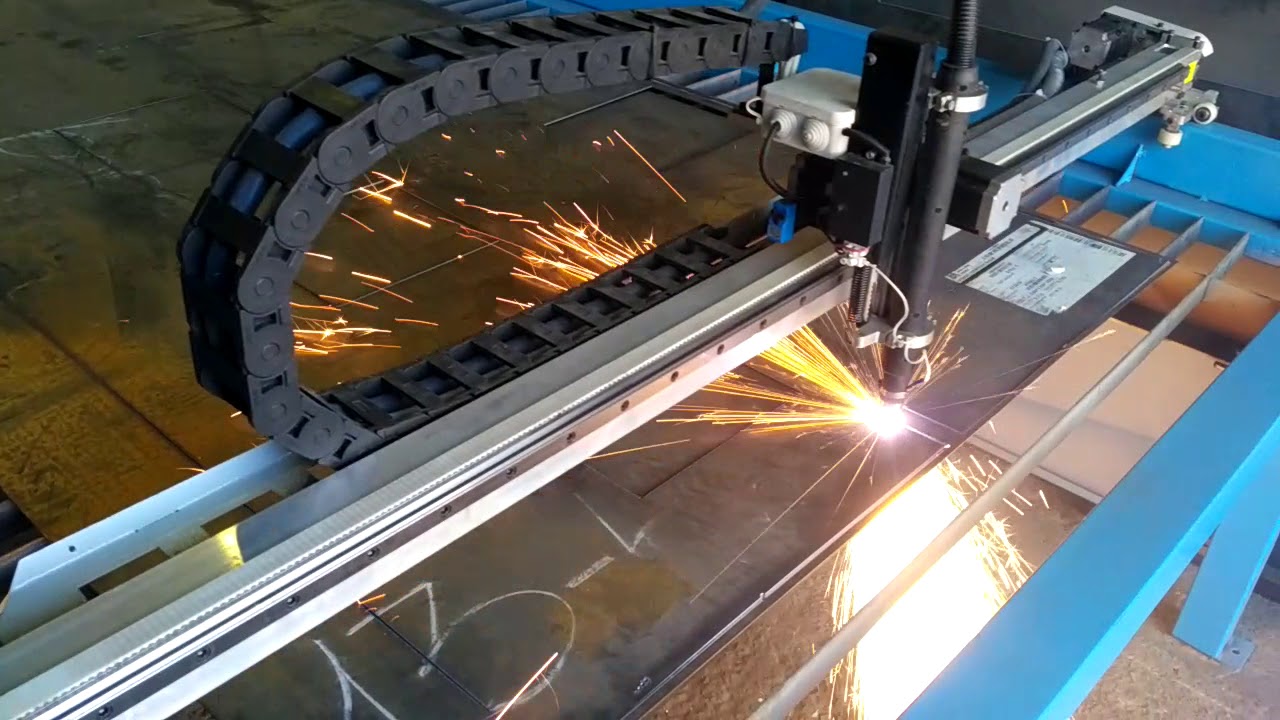

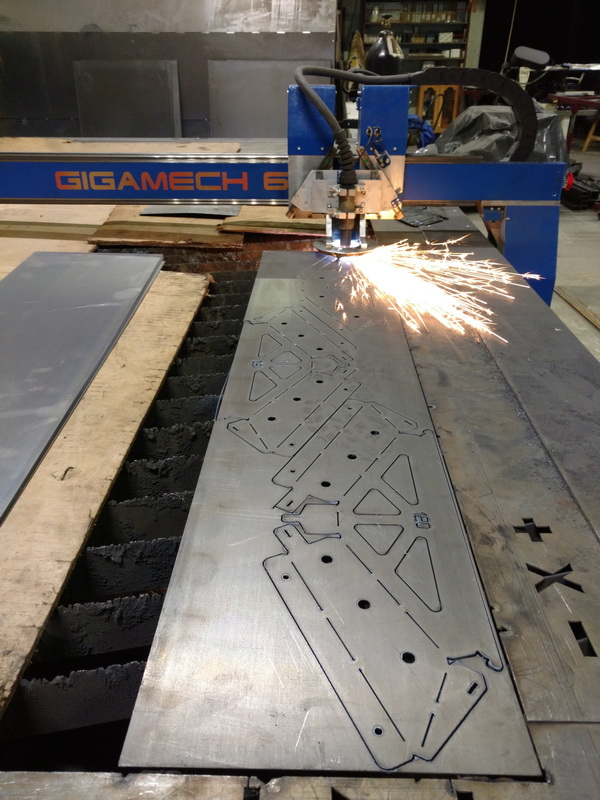

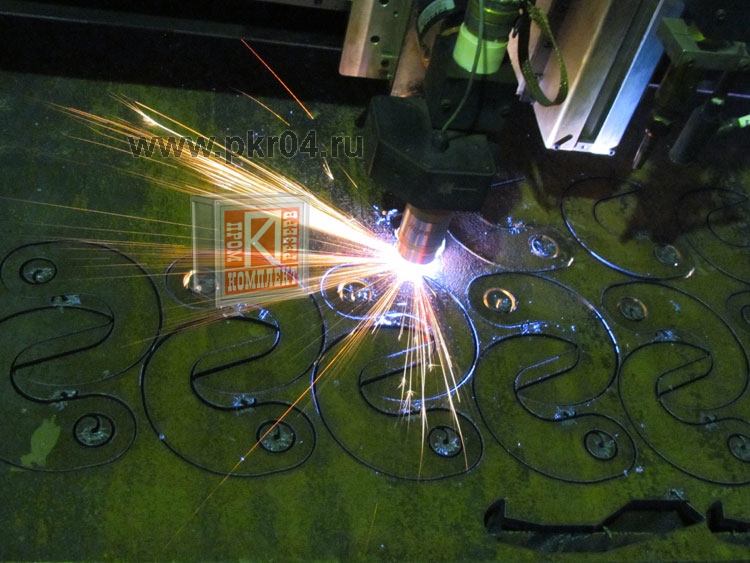

Оборудование для плазменной резки металла сегодня повсеместно применяется во многих отраслях хозяйства. Подобные технологии используются на крупных заводах, на мелкосерийном производстве и в небольших частных мастерских, а иногда и в быту. Струя плазмы быстро и точно раскраивает металл любой толщины. Оборудование для такой резки достаточно недорого и освоить его не так уж сложно. Из этой статьи вы узнаете, что такое точность плазменной резки металла.

Технология плазменной резки

Суть такой резки – воздействие на металл струей плазмы, которая образуется в процессе ионизации и нагрева газа до +10 000 °С и выше. Такой газ в своем составе содержит как заряженные, так и нейтральные частицы, но при этом он квазинейтральный. Свободные радикалы в нем делают плазму проводником электрического тока.

Такой газ в своем составе содержит как заряженные, так и нейтральные частицы, но при этом он квазинейтральный. Свободные радикалы в нем делают плазму проводником электрического тока.

Изучение электропроводности высокоскоростных потоков газов в условиях высокой температуры послужило толчком для разработки и создания плазменных аппаратов для резки металла.

Существуют два метода воздействия на металл:

- рез прямого действия;

- косвенный рез.

При использовании первого способа электрическая дуга зажигается между катодным узлом внутри резака и металлическим изделием, выступающим в роли анода. Катод находится внутри корпуса с соплом. Струя газа под давлением проходит мимо электрода, нагревается до высоких температур и становится ионизированной. Большая скорость потока газа получается при выходе из сопла. Возникшая электрическая дуга расплавляет металлическое изделие. Нагретый газ выходит из зоны нагрева.

Вторым способом раскраивают не только металл, но и материалы с низкой электропроводностью и диэлектрики. При косвенном резе источник электроискры размещается внутри резака, и на обрабатываемую поверхность воздействует исключительно струя плазмы. Стоимость оборудования с косвенной резкой выше, чем у аппаратов прямой плазменно-дуговой резки.

Общее техническое название резаков обоих типов – плазматрон, то есть генератор плазмы.

Технология плазменной резки имеет ряд преимуществ перед другими способами раскроя и обработки металла:

- качественная резка изделий из металла, после которой не требуется шлифовки места разреза;

- малые толщины до 50 мм режутся в 25 раз быстрее, чем посредством газопламенной резки;

- плазморезы годятся для художественных работ и сложной фигурной резки;

- обрабатываются не только металлы, но и прочие материалы;

- деталь греют локально в месте разреза, за счет чего избегают тепловых и механических деформаций;

- простота в использовании – не нужны баллоны газа под давлением, взрывоопасные и горючие вещества.

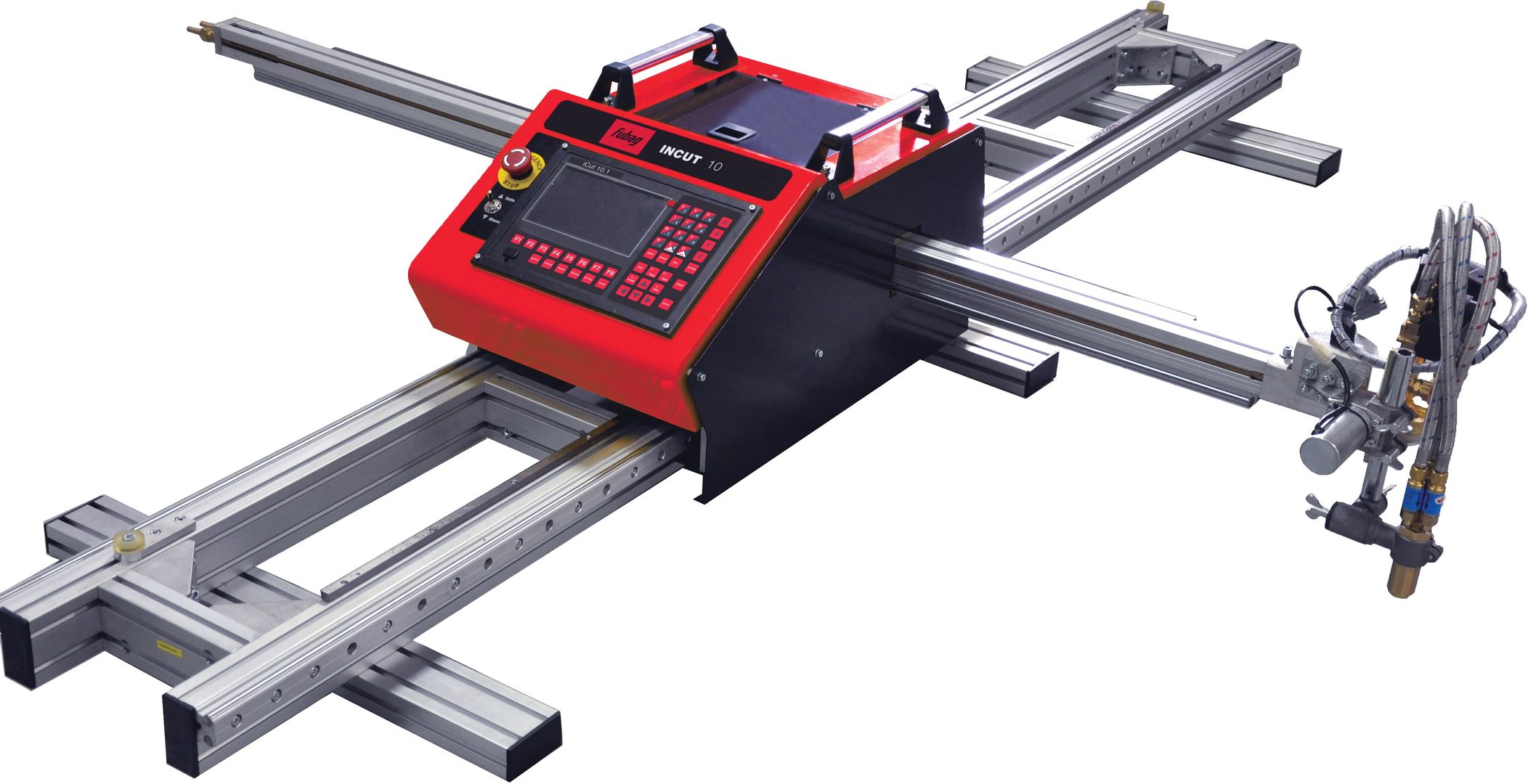

Оборудование для резки металла плазмой бывает промышленное и бытовое. На большом производстве для быстрой резки металла пользуются как ручными аппаратами, так и специальными стационарными автоматизированными плазменными станками с ЧПУ. Для бытовых целей используют небольшие переносные аппараты, питающиеся от электрической сети 220 или 380 V.

В аппаратах для бытового использования источником плазмы является сварочный генератор (инвертор) или трансформатор. Оборудование с инвертором меньшего размера и более удобно в использовании. Устройства с трансформатором отличаются высокой надежностью и долговечностью. Рабочее тело – подготовленный атмосферный воздух. Ручной аппарат обладает мощностью для распила металла толщиной не более 15–20 мм. У некоторых моделей есть функция бесконтактного зажигания дуги. В комплекте также плазмотрон и устройство подготовки воздуха.

Точность плазменной резки

На рисунке ниже дан графический пример для отображения понятия о точности плазменной резки металла. Пунктирная линия показывает край изделия согласно чертежу, который нужно получить после резки. Сплошная линия – кромка детали, которая получена фактически после обработки плазморезом.

Отчетливо видны отклонения от изначальных параметров и контура:

- АЛ, Дв, ДС, AD – отклонения габаритов от изначальных номиналов;

- Д/’лД/д, fc, А/0 – отклонения от изначальной формы краев.

В этом конкретном случае – это отклонение от прямолинейности, так называемая непрямолинейность. Таким образом, в это отклонение АЛ от номинала А входит изменение размера из-за перекоса кромки D.

Помимо указанных отклонений, присутствуют:

- искажения от изначального взаимного расположения кромок из-за перекоса этих кромок относительно других или базовой;

- отклонения всей поверхности изделия от плоскости;

- неперпендикулярность плоскости разреза к поверхности изделия;

- неплоская поверхности разреза;

- отклонения от изначальных номинальных размеров и формы фасок под сварку;

- отклонения от изначальных номинальных размеров и формы вырезов.

Приемлемый размер отклонений в точности регламентируется ГОСТом 14792–80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза». Указанный норматив касается изделий, которые обрабатывают механизированной кислородной и плазменной резкой.

Рекомендовано к прочтению

Изделия, согласно этому ГОСТу, выполнены:

- Из листовой стали следующих типов: низколегированной, низкоуглеродистой, высоколегированной, коррозионно-стойкой, жаростойкой и жаропрочной.

- Из листового алюминия и его сплавов.

Допустимы толщины в пределах от 5 до 100 мм при кислородной резке и от 5 до 60 мм при плазменной. ГОСТ допускает три класса точности для изделий одинаковых размеров.

Согласно исследованиям, использование портальных станков с цифровым программным управлением позволяет добиться первого и второго классов точности реза плазменной резки, если обеспечивается точность работы машин согласно их заводским установкам.

Второй и третий класс точности плазменной резки достигается станками с фотоэлектронным управлением, если согласно установочным чертежам требуется точность не менее ± 1,0 мм.

Переносные и ручные агрегаты для раскроя изделий обеспечивают третий класс точности выполняемых резов.

В нижеприведенной таблице указаны нормы допустимых отклонений в точности от номинальных значений при резке согласно ГОСТу 14792–80. Допустимые отклонения учитываются как половина допуска на размер.

|

Класс точности

|

Способ резки

|

Толщина листа, мм

|

Предельное отклонение при номинальных размерах детали или заготовки, мм

| |||

|

До 500

|

500–1500

|

1500–2500

|

2500–5000

| |||

|

1

|

Плазменная и кислородная

|

5–60

|

+/-1

|

+/-1,5

|

+/-2

|

+/-2,5

|

|

2

|

Плазменная и кислородная

|

5–60

|

+/-2-2.

|

+/-2,5–3

|

+/-3–3,5

|

+/-3,5–4

|

|

3

|

Плазменная и кислородная

|

5–60

|

+/-3,5–4

|

+/-3,5–4

|

+/-4–4,5

|

+/-4,5–5

|

В следующей таблице приведены нормы допускаемых отклонений на неперпендикулярность краев в зависимости от толщины металла, который режут плазмой. Чтобы добиться допусков, указанных в таблице, следует работать согласно технологическим заводским установкам и в отработанных режимах:

|

Класс точности

|

Способ резки

|

Нормы при толщине разрезаемого металла, мм

| |||

|

5–12

|

13–30

|

31–60

|

61–100

| ||

|

1

|

Плазменная

|

0,4

|

0,5

|

0,7

|

—

|

|

2

|

Плазменная

|

1

|

1,2

|

1,6

|

—

|

|

3

|

Плазменная

|

2,3

|

3

|

4

|

—

|

В третьей таблице даны допустимые нормы для шероховатости поверхности реза. Допустимы некоторые неровности, не укладывающиеся в указанные нормы шероховатости:

|

Класс точности

|

Способ резки

|

Нормы при толщине разрезаемого металла, мм

| |||

|

5–12

|

13–30

|

31–60

|

61–100

| ||

|

1

|

Плазменная

|

0,05

|

0,07

|

0,07

|

—

|

|

2

|

Плазменная

|

0,1

|

0,2

|

0,32

|

—

|

|

3

|

Плазменная

|

0,2

|

0,32

|

0,63

|

—

|

В последней таблице указаны нормы на ширину зоны термического влияния. Нормативы установлены для разреза плазмой сплавов алюминия. Они увеличиваются в два раза, если работают с углеродистой сталью, и уменьшаются в два раза, если речь идет об аустенитной стали:

Нормативы установлены для разреза плазмой сплавов алюминия. Они увеличиваются в два раза, если работают с углеродистой сталью, и уменьшаются в два раза, если речь идет об аустенитной стали:

|

Класс точности

|

Нормы для алюминиевых сплавов, при толщине в мм

| ||

|

5–12

|

13–30

|

31–60

| |

|

1

|

0,1

|

0,2

|

0,4

|

|

2

|

0,4

|

0,8

|

1,6

|

|

3

|

0,8

|

1,6

|

3,2

|

ГОСТ или ISO для норм точности плазменной резки

Последние 10 лет на предприятиях российской промышленности широко используют технологию плазменной резки для заготовки материалов. В настоящее время лучшим считается оборудование для промышленной резки импортного производства, именно оно обеспечивает требуемую точность плазменной резки. Лидеры в этой области – компании из США Hypertherm и Victor, а также германская фирма Kjellberg. Однако производителями иностранного оборудования качество выполнения плазменной резки оценивается по ISO 9013:2002, а не по ГОСТ 14792-80.

Российский ГОСТ выпущен в 1980 году, а международный ISO – в 2002 году. Более поздний документ учитывает специфику современного оборудования и технологий, в отличие от более раннего ГОСТа. Каким же стандартом руководствоваться в своей работе конкретному российскому предприятию, решает не государство, как это было раньше, а руководство или отраслевые регламенты.

ГОСТ 14792–80 вводит следующие основные параметры:

- Точность разрезаемых деталей и заготовок.

- Критерии качества поверхности реза.

- Отклонение плоскости реза от перпендикулярности.

- Шероховатость плоскости реза.

- Зона термического воздействия.

В ISO 9013:2002 приведено подробное описание процесса термической резки и методов замера для разных типов реза и толщин.

|

a

|

Толщина реза

|

Rz5

|

Средняя высота профиля

|

|

Aa

|

Уменьшение толщины

|

t

|

Толщина обрабатываемой детали

|

|

Bг

|

Допуск на машинную обработку

|

t0

|

Допуск на прямолинейность

|

|

c

|

Глубина канавки

|

tp

|

Допуск на параллелизм

|

|

I

|

Наклон линии сопротивления резанию

|

%

|

Допуск на перпендикулярность

|

|

G0

|

Верхнее предельное отклонение

|

и

|

Допуск на перпендикулярность или угловатость

|

|

Gu

|

Нижнее предельное отклонение

|

Zt

|

Высота элемента профиля

|

|

In

|

Оценочная длина

|

ß

|

Угол скоса среза

|

|

Ir

|

Одиночная длина выборки

|

<J

|

Угол (установочный) насадки

|

|

r

|

Плавление верхнего края

|

|

|

В ISO 9013:2002 шире перечень критериев для определения точности и качества заготовок и их взаимного влияния друг на друга.

В международном стандарте ISO более критично и детально оценивается точность геометрии, а значит, и качество реза. Также в этом документе описана достаточно гибкая методика расчета и определения мест замеров. В отличие от ГОСТа, где перпендикулярность реза оценивается по трем критериям, в ISO присутствует таблица с пятью классами точности, и по каждому из них можно определить конечное значение по вполне конкретной толщине исходного материала.

На рисунке представлен вариант оценки германской компанией Kjellberg качества и точности реза при использовании разных технологий.

Здесь вполне наглядно можно сопоставить необходимое качество изделий с технологическими особенностями оборудования, чего не позволит сделать ГОСТ 14792-80.

И все-таки, чем же лучше руководствоваться: отечественным ГОСТом или международным ISO? Очевидно, что последний – более современный стандарт системы менеджмента качества, но нет смысла руководствоваться только им. Также очевидно, что отдельно взятое российское предприятие не сможет единолично обеспечить качество согласно ISO по всей цепочке до конечного потребителя, если прочие компании отрасли руководствуются другими стандартами и критериями качества продукции и услуг. Если на производстве используется отечественное оборудование, то работа согласно ГОСТов вполне оправдана.

Однако если предприятие ориентировано на экспорт или руководство компании ставит амбициозные задачи по организации бизнеса согласно международным стандартам, которые прописывают требования к точности плазменной резки, то руководством к действию послужат стандарты ISO.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

4053-85 «Санитарные правила на устройство и эксплуатацию оборудования для плазменной обработки материалов»

Санитарные Правила на устройство и эксплуатацию

оборудования для плазменной обработки материалов

(утв. Главным государственным санитарным

врачом СССР 13 декабря 1985 г. N 4053-85)

Содержание

1.1. Настоящие Санитарные правила

распространяются на все виды плазменных установок, генерирующих

низкотемпературную плазму (УПУ, УМП, УПР, УПН, АПР-401, 403,

«Кристалл», «Зенит», «Плазма-4», УМПО и др.),

предназначенных для работ вручную, в полуавтоматическом, автоматическом режимах,

в том числе с числовым программным управлением. Правила устанавливают перечень

мероприятий по ограничению влияния вредных производственных факторов,

сопутствующих плазменной технологии, и регламентируют гигиенические требования

к проектированию и устройству установок, технологии, материалам, организации

рабочих мест, вентиляции.

1.2. Правила являются обязательными для

всех предприятий и организаций, проектирующих, изготавливающих и

эксплуатирующих технологические плазменные установки для напыления, резки,

наплавки, плазменно-механической обработки (ПМО), плазменно-химической

технологии, плазменной металлургии, сварки.

1.3. Требования настоящих Правил должны

учитываться при разработке нормативно-технических документов (ГОСТов, ОСТов,

ТУ, инструкций, методик и т.п.), регламентирующих конструктивные,

технологические и эксплуатационные требования к плазменным установкам.

1.4. Срок введения настоящих Правил

устанавливается с момента их утверждения.

2.1. При эксплуатации плазменных установок возможно

воздействие на рабочих опасных и вредных производственных факторов (прил. 1).

Физические факторы:

— повышенный уровень постоянного

высокочастотного шума;

— повышенный уровень низкочастотного

ультразвука;

— повышенные уровни электромагнитного

излучения в ультрафиолетовом, видимом, инфракрасном и ВЧ-диапазонах;

— повышенная ионизация воздуха;

— опасный уровень напряжения в

электрической цепи, замыкание которой может произойти через тело человека;

— подвижные элементы производственного

оборудования, передвигающиеся изделия, заготовки, материалы.

Химические факторы:

— повышенная запыленность воздуха рабочей

зоны продуктами взаимодействия плазмы с обрабатываемыми материалами. К их числу

относятся аэрозоли, содержащие в качестве твердой фазы различные металлы, их

окислы, карбиды, силициды, бориды;

— загрязнение воздуха рабочей зоны

продуктами его радиолиза (озон, окислы азота), а также продуктами реакций при

плазменно-химической технологии и плазменной металлургии.

Психофизиологические факторы:

— физические перегрузки;

— нервно-психические перегрузки;

— перенапряжение зрительного и слухового

анализаторов.

2.2. Уровни вредных производственных

факторов зависят от вида технологии, мощности оборудования, режимов и условий

эксплуатации установок, физических и химических свойств обрабатываемых

материалов, плазмообразующих газов, технического состояния оборудования.

2.3. Интенсивность психофизиологических

факторов зависит от точности выполняемой работы, интенсивности труда,

напряженности позы, степени механизации и автоматизации.

3.1. Плазменные установки должны иметь

пускорегулирующую, контрольную и защитную аппаратуру, обеспечивающую

автоматическое поддержание режимов, безопасное обслуживание.

3.2. Вновь разрабатываемое оборудование,

комплектное с механизмами перемещения плазмотрона, должно быть оснащено

встроенными устройствами для отсоса пыли и газов, экранами для защиты от

электромагнитного излучения и предупреждения распространения шума.

3.3. Полуавтоматические и автоматические

плазменные установки должны иметь встроенные отсосы. Местные отсосы должны быть

встроены в технологическую оснастку механизированных поточных и конвейерных

линий.

3.4. При монтажных и других работах на

нестационарных рабочих местах допускается использование вытяжных устройств, не

связанных жестко с оборудованием и оснасткой.

3.5. Плазменные установки должны

соответствовать требованиям «Санитарных норм и правил работы с источниками

электромагнитных полей радиочастотного диапазона», утвержденных Минздравом

СССР и ГОСТ

12.1.006-84 «ССБТ. Электромагнитные поля радиочастот. Допустимые

уровни на рабочих местах. Требования к проведению контроля».

3.6. Установки автоматизированной

плазменной резки (машины с числовым программным управлением) должны быть

оборудованы рабочим креслом оператора, удовлетворяющим эргономическим

требованиям.

3.7. В технологической документации

должны быть указаны основные и вспомогательные средства технологического

оснащения, включая защитные, транспортные устройства и средства, обеспечивающие

безопасные условия работы.

3.8. Паспортная документация на

плазменные установки должна включать рекомендации по размещению оборудования и

защите рабочих мест от вредных и опасных производственных факторов.

3.9. В паспорте должны быть указаны:

— параметры шума, генерируемого

плазмотроном при оптимальном технологическом режиме;

— перечень средств защиты от оптического

излучения и шума;

— рекомендуемый тип укрытия для

локализации и удаления вредных веществ;

— производительность местной вентиляции;

— напряжение холостого хода источника

питания (для ручного процесса — не более 180 В, для полуавтоматического — 300

В, для автоматического — 500 В).

4.1. При разработке и организации

технологических процессов плазменной обработки необходимо учитывать требования

«Санитарных правил организации технологических процессов и гигиенических

требований к производственному оборудованию», утвержденных Министерством

здравоохранения СССР, ГОСТ

12.3.002-75 «ССБТ. Процессы производственные. Общие требования

безопасности», ГОСТ

12.2.061-81 «ССБТ. Оборудование производственное. Общие требования

безопасности к рабочим местам».

4.2. Режимы плазменной технологии

(величина тока, напряжение, диаметр сопла плазмотрона, вид плазмообразующего

газа) должны отвечать требованиям технологической документации.

4.3. При разработке и эксплуатации

плазменных установок необходимо обеспечивать механизированное или

автоматизированное управление процессом. В случаях невозможности механизации

плазменной обработки допускается выполнение работ вручную по согласованию с

учреждениями санитарно-эпидемиологической службы.

4.4. Организация работ по плазменной

обработке должна исключать одновременное проведение на участке операций,

связанных с применением горючих и легковоспламеняющихся жидкостей (малярные,

облицовочные и другие работы).

4. 5. При размещении на участке нескольких

5. При размещении на участке нескольких

плазменных установок необходимо исключать возможность суммирования уровней неблагоприятных

факторов путем применения ширм, кабин, ограждений зоны плазмотрона кожухом, а

также путем рациональной планировки участка.

4.6. Размерные характеристики рабочего

места при механизированных и автоматизированных работах, а также требования к

размещению органов управления (рычаги, включатели, переключатели) и средств

отображения информации должны соответствовать требованиям ГОСТ

22269-76, ГОСТ

22613-77, ГОСТ

22614-77, ГОСТ

22615-77, ГОСТ

12.2.032-78 и ГОСТ

12.2.003-78.

4.7. Постоянные рабочие места должны быть

обеспечены средствами коллективной защиты от шума и ЭМП-излучения

неионизирующей части спектра — экранами.

4.8. Управление автоматизированными

плазменными установками должно осуществляться дистанционно с пультов

управления, размещенных в кабинах.

5.1. Материалы, используемые при

плазменной обработке (порошки, проволока, электроды, слитки, прокат, газы),

должны соответствовать сертификатам, указанным в технологических маршрутах, и

отвечать требованиям нормативно-технической документации, согласованной с

органами санэпидслужбы.

5.2. Не допускается использование

материалов, не прошедших гигиеническую оценку. Не допускается применять композиции,

включающие вещества с неизученными токсическими свойствами.

5.3. Предварительная обработка материалов

(просев, разделение по фракциям, подогрев, прокаливание, сушка, приготовление

растворов, подготовка композиций) должна производиться на специально

организованных участках, оборудованных эффективной вентиляцией с очисткой

выбрасываемого в атмосферу воздуха.

5.4. Обезжиривание поверхностей

обрабатываемых материалов, изделий следует производить на стационарных местах,

оборудованных местными отсосами. Запрещается применять для обезжиривания

трихлорэтилен, дихлорэтан и другие хлорированные углеводороды, при

взаимодействии которых с озоном возможно образование фосгена. Необходимо

Необходимо

предусмотреть защиту кожных покровов от проникновения вредных веществ, используемых

для обезжиривания.

5.5. Тара для обезжиривающих растворов

должна быть емкостью не более 200,0 мл, изготавливаться из эластичного

материала, позволяющего обеспечить принудительную подачу раствора.

Использованный материал (ветошь, салфетки) следует собирать в емкости из

небьющегося и негорючего материала, с плотно закрывающейся крышкой. Утилизацию

использованной ветоши следует осуществлять путем сжигания.

5.6. Плазменная обработка окрашенных,

облицованных или покрытых пастами, герметикой изделий должна выполняться после

предварительной очистки от облицовочных материалов на ширину не менее 200 мм от

границы обработки.

5.7. Следует обеспечить механизированную

загрузку и выгрузку заготовок при их подогреве, предусмотреть защиту рабочих от

теплового облучения путем устройства экранов, воздушного душирования.

5.8. Загрузка, выгрузка сыпучих

материалов должна производиться пневмомеханизированными способами, исключающими

поступление пыли в воздух рабочей зоны.

5.9. В холодный период года металл,

заготовки и изделия, подлежащие плазменной обработке, должны иметь температуру

не ниже температуры воздуха в цехе. Рекомендуется организация промежуточного

отапливаемого склада для хранения металла или заготовок.

5.10. Погрузочно-разгрузочные и

транспортные работы должны осуществляться в соответствии с требованиями ГОСТ

12.3.020-80 «ССБТ. Процессы перемещения грузов на предприятиях. Общие

требования безопасности».

5.11. Для сбора и кратковременного

хранения готовой продукции и отходов должны предусматриваться специальные места,

отвечающие требованиям ГОСТ

1639-78 «Лом и отходы цветных металлов и сплавов. Общие технические

условия». Хранение отходов не должно создавать помех для эксплуатации

вентиляции, прохода, проезда, применения средств защиты работающих.

5.12. Баллоны со сжатыми газами,

применяемыми для плазменной обработки, должны храниться в складских помещениях

или на площадках под навесом.

6.1. Плазменные участки следует размещать

в отдельных помещениях или на изолированных участках цеха. Отдельные помещения

должны предусматриваться для плазменного напыления, плазменно-механической

обработки, ручной и полуавтоматической плазменной резки.

6.2. Свободная площадь, не занятая

оборудованием, должна составлять не менее 10м на одного работающего.

6.3. В сборочно-сварочных и механических

цехах при конвейерной или поточной технологии необходимо выделять плазменные

участки ограждениями на высоту не менее 3,5 м.

6.4. Стены, потолки и внутренние

конструкции отдельных помещений, а также ограждения должны иметь

звукопоглощающую облицовку, окрашиваться в светлые тона с применением цинковых

и титановых белил или желтого крона, поглощающих ультрафиолетовые лучи.

6.5. Полы производственных помещений

должны удовлетворять требованиям главы СНиП «Нормы проектирования

полов», быть несгораемыми, обладать малой теплопроводностью.

6.6. Отделка производственных помещений

должна исключать возможность накопления пыли, поглощения паров и газов

материалами покрытий, допускать систематическую уборку поверхностей влажным

способом.

6.7. Цветовое оформление помещений и

оборудования должно выполняться с учетом наименьшего коэффициента отражения (не

более 0,4) в соответствии с «Указаниями по проектированию промышленных

предприятий» СН

181-70 Госстроя СССР.

6.8. Освещение должно удовлетворять

требованиям СНиП

II-4-79 «Естественное и искусственное освещение». Допускается

естественное, искусственное и совмещенное освещение. Естественное освещение

может быть боковым и верхним. Процессы плазменной обработки следует относить к

II-III разряду работ по точности.

6.9. Искусственное освещение на рабочих

местах должно выполняться системой комбинированного или общего освещения. Для

освещения должны предусматриваться газоразрядные лампы низкого и высокого

давления или лампы накаливания с открытыми светильниками в защитном исполнении

(пылевлагонепроницаемые, пожаро- и взрывобезопасные).

6.10. Наименьшее значение искусственной

освещенности на рабочих поверхностях при системе комбинированного освещения

должно быть не менее 1000 лк, при системе общего освещения — не менее 300 лк -

для участков ручной и полуавтоматической плазменной обработки; для участков с

использованием машин с числовым программным управлением — соответственно 750 и

300 лк.

7.1. Эксплуатация плазменных

технологических установок должна осуществляться при наличия механической

общеобменной приточно-вытяжной вентиляции помещений и местной вытяжной

вентиляции от оборудования. Приточные установки должны быть совмещены с

воздушным отоплением. В основу расчета вентиляции принимаются удельные

выделения вредных веществ (прил.

2).

7.2. Удаление воздуха системами

общеобменной вентиляции необходимо осуществлять из верхней зоны наиболее

загрязненных участков помещения.

7.3. Подачу приточного воздуха следует

осуществлять компактными струями в верхнюю часть помещения или рассеянными

струями — в рабочую зону.

7.4. Оборудование, применяемое для

плазменной технологии, должно быть обеспечено местными отсосами. Эффективность

местных вытяжных устройств должна быть не менее 90 % для стационарных устройств

типа кабин, укрытий, вытяжных шкафов (напыление, сварка, резка, ПМО) и не менее

75 % для перемещаемых устройств, встроенных в технологическое оборудование.

7.5. Плазменное напыление, сварку, а

также ручную плазменную резку малогабаритных изделий необходимо осуществлять в

укрытиях с нижним (от решетчатого поддона) или боковым отсосом воздуха.

Скорость движения воздуха в рабочем проеме укрытия должна быть не менее 1,5

м/с.

7.6. Напыление крупногабаритных деталей

следует производить в вентилируемой камере с удалением воздуха снизу через

напольные решетки и подачей приточного воздуха сверху через перфорированный

воздуховод. Подача и удаление воздуха должны производиться в равных объемах.

7.7. Механизированная и автоматизированная

плазменная резка должна выполняться на раскроечном столе, оснащенном нижними

(боковыми) секционными отсосами с автоматическим управлением

дроссель-клапанами, включающими рабочие секции отсоса. При машинной резке

вытяжная вентиляция должна встраиваться в раскроечные рамы. Допускается

использование воздухоприемных устройств вдоль раскроечной рамы с управляемыми

клапанами или встроенные воздухоприемники, передвигающиеся вдоль стола вместе с

кареткой, на которой укреплен резак. Выбор конструкции отсоса определяется

типом и размером раскроечной рамы. Скорость движения воздуха в плоскости реза

должна быть не менее 1,5 м/с (при открытой поверхности стола).

7.8. При плазменно-механической обработке

должны быть предусмотрены местные вытяжные устройства, разработанные

применительно к станку и изделию и обеспечивающие локализацию вредных веществ.

Скорость в рабочем сечении отсоса принимается не менее 2,5 м/с.

7.9. Удаляемый системами местной

вентиляции воздух должен подвергаться очистке в соответствии с требованиями

главы СНиП 11-33-75 «Отопление, вентиляция и кондиционирование

воздуха».

8.1. Плазменное напыление необходимо

проводить в кабинах или камерах. Стенки кабины должны иметь слоистую структуру

и состоять из звукопоглощающих материалов. Передние стенки кабин следует

закрывать створкой со встроенными в нее светофильтрами.

8.2. При напылении материалов на изделия

или детали крупных габаритов необходимо применять звукоизолирующие кожухи,

рассчитываемые в соответствии с главой СНиП

II-12-77

«Защита от шума».

8.3. Камеры для работ в контролируемой

атмосфере должны иметь смотровые окна, защищенные светофильтрами по ГОСТ

12.4.080-79.

8.4. Конструкция камер для работ в контролируемой

атмосфере должна предусматривать пневмомеханизированную пылеочистку внутренних

стенок от осевшей пыли.

8.5. Ручную плазменную сварку необходимо

выполнять на столах, оборудованных панелями равномерного всасывания с козырьками.

Скорость движения воздуха в зоне выделения

вредных веществ должна быть не менее 1,5 м/с.

8.6. При ручной плазменной резке листового

металла на стационарных местах необходимо применять секционные раскроечные столы

с нижнебоковыми отсосами. При ширине стола более 1,5 м отсос должен быть двухсторонним.

Скорость движения воздуха в плоскости реза должна быть не менее 1,5 м/с.

8.7. При механизированной плазменной резке

на машинах шарнирного и прямоугольного типа рабочее место резчика должно быть организовано

в кабине, обеспечивающей нормируемые уровни вредных производственных факторов.

8.8. При автоматизированной плазменной резке

на машинах с числовым программным управлением пульт управления должен быть экранирован

от шума и оптического излучения.

8.9. При плазменной резке труб допустимо использование

верхних полукольцевых отсосов с дополнительной локализацией вредных веществ из трубы.

Скорость удаления аэрозоля из зоны реза должна быть не менее 1,6 м/с.

8.10. Автоматизированные процессы плазменной

сварки и наплавки мелких изделий должны выполняться в вентилируемых укрытиях с открывающимися

проемами для установки и съема изделия.

8.11. Специализированные станки (карусельные,

токарные), разрабатываемые для плазменно-механической обработки, должны быть оборудованы

встроенными вытяжными устройствами, экранами для ограничения распространения звуковых

и электромагнитных колебаний и при необходимости устройством для дробления и механизированной

уборки стружки.

8.12. При выполнении плазменно-механической

обработки на станках серийного выпуска конструкции воздухоприемных и светозащитных

устройств следует приспосабливать к типу станка и виду обрабатываемых деталей.

8.13. Для плазменно-химической технологии

и плазменной металлургии должно быть предусмотрено герметичное оборудование. Необходимо

устройство местного отсоса над загрузочным отверстием.

8.14. При плазменно-химической технологии

выгрузка готовой продукции из бункеров, фильтров, очистных устройств, ее транспортировка

должна быть механизирована и обеспечена средствами, исключающими пылеобразование

и выделение вредных веществ.

8.15. Местные отсосы должны быть встроены

в плазменно-химическое оборудование. Следует обеспечить отсосы от желобов шлаковых

окон плазменных печей, ковшей.

8.16. Узлы загрузки, газоходы и трубопроводы

плазменных печей должны быть уплотнены и теплоизолированы.

8.17. Плазменные печи и плазменно-химическое

оборудование должны быть обеспечены приборами контроля технологических параметров

плавки, вынесенными на панель дистанционного управления.

8.18. Сепарация порошковых материалов (готовой

продукции) должна осуществляться в воздушных классификаторах, составляющих единую

систему с оборудованием выгрузочных участков и бункерами-накопителями.

8.19. Ремонтные работы при плазмохимической

и плазменно-металлургической технологии должны выполняться после предварительной

очистки и нейтрализации вредных веществ. Работы по очистке оборудования должны быть

механизированы и выполняться в условиях эффективной вентиляции.

8.20. Необходимо обеспечить очистку и обезвреживание

газов, удаляемых от плазменных плавильных печей, печей восстановления, плазмохимических

реакторов.

9.1. Гигиеническая оценка плазменной технологии

и оборудования должна выполняться в соответствии с настоящими Правилами и методическими

указаниями «Гигиеническая оценка сварочных материалов и способов сварки, наплавки

и резки металлов» N 1924-78, утвержденными Минздравом СССР.

9.2. Контроль за состоянием воздуха рабочей

зоны необходимо выполнять в соответствии с ГОСТ

12.1.005-76 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования»,

ГОСТ

12.1.014-79 «ССБТ. Воздух рабочей зоны. Метод измерения концентраций вредных

веществ индикаторными трубками» и перечнями предельно допустимых концентраций

вредных веществ в воздухе рабочей зоны, утвержденных главным государственным санитарным

врачом СССР.

9.3. Определение вредных веществ в воздухе

рабочей зоны следует выполнять согласно ГОСТ

12.1.016-79 «ССБТ. Воздух рабочей зоны. Требования к методам измерения

концентраций вредных веществ», а также «Методическим указаниям на определение

вредных веществ в сварочном аэрозоле (твердая фаза и газы)» N 2348-81, утвержденным

Министерством здравоохранения СССР.

9.4. Контроль уровней шума на рабочих местах

необходимо осуществлять в соответствии с «Санитарными нормами допустимых уровней

шума на рабочих местах» N 3223-85, утвержденными Министерством здравоохранения

СССР, и ГОСТ

12.1.003-83 «ССБТ. Шум. Общие требования безопасности», а также в

соответствии с «Методическими указаниями по проведению измерений и гигиенической

оценки шумов на рабочих местах», утвержденными Министерством здравоохранения

СССР.

9.5. Измерение уровней ультразвука следует

проводить в соответствии с «Санитарными нормами и правилами при работе на промышленных

ультразвуковых установках» N 1733-77, ГОСТ 12.1.001-83 «ССБТ.

Ультразвук. Общие требования безопасности» и ГОСТ

12.4.077-79 «ССБТ. Ультразвук. Метод измерения звукового давления на рабочих

местах».

9.6. Контроль предельно допустимых уровней

электромагнитного излучения необходимо выполнять в соответствии с «Санитарными

нормами и правилами работы с источниками электромагнитных колебаний радиочастотного

диапазона», ГОСТ

12.1.006-84 и «Методическими рекомендациями по проведению лабораторного

контроля за источниками ЭМП неионизирующей части спектра при осуществлении государственного

санитарного надзора» N 2159-80, утвержденными Министерством здравоохранения

СССР.

9.7. Контроль за уровнем теплового облучения

следует выполнять в соответствии с методическими указаниями «Микроклимат производственных

помещений. Требования к измерительным приборам, проведению измерений» N 1368-75,

утвержденными Министерством здравоохранения СССР.

9.8. При оценке освещенности рабочих мест

необходимо руководствоваться требованиями главы СНиП 11-4-79. Контроль освещенности

проводить по ГОСТ 24940-81 «Здания

и сооружения. Метод измерения освещенности».

9.9. Контроль за содержанием аэроионов должен

проводиться в соответствии с «Санитарно-гигиеническими нормами допустимых уровней

ионизации воздуха производственных и общественных помещений» N 2152-80 и дополнением

к ним от 14.09.83 г.

9.10. Контроль за состоянием вентиляции должен

проводиться в соответствии с ГОСТ 12.3.018-79

«Системы вентиляционные. Методы аэродинамических испытаний» и «Инструкцией

по санитарно-гигиеническому контролю систем вентиляции производственных помещений»,

утвержденной Минздравом СССР.

10.1. К работе на плазменных установках допускаются

лица, достигшие 18 лет и не имеющие противопоказаний. Труд женщин допускается при

управлении автоматизированным плазменным оборудованием на поточных и конвейерных

линиях.

10.2. Лица, обслуживающие плазменные установки,

должны проходить предварительный и периодический медицинский осмотр в соответствии

с приказом Министерства здравохранения СССР от 19.06.1984 г. N 700, прил. 1 (п.

1.23, 1.43, 3, 4.2, 4.4), прил. 3 (п. 3.3, 4.2, 4.4), прил. 6 (п. 1.1,1.23, 1.54,

3, 4.4).

10.3. К работе на плазменных установках допускаются

лица после обучения и проверки знаний по технике безопасности и промышленной санитарии,

прошедшие инструктаж о применении средств индивидуальной защиты и правил личной

гигиены.

10.4. Работающие на плазменных установках

должны знать меры оказания первой помощи при поражении электрическим током, острых

отравлениях, ожогах кожи и слизистых.

11.1. Работающие на плазменных установках

должны обеспечиваться спецодеждой, спецобувью и средствами индивидуальной защиты

по ГОСТ

12.4.103-80 «Одежда специальная защитная. Средства индивидуальной защиты

ног и рук. Классификация» и в соответствий с «Типовыми отраслевыми нормами

бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений»

(разд. «Электрогазосварочные работы»), утвержденными в установленном порядке.

Ткани и материалы для спецодежды сварщиков должны соответствовать требованиям ГОСТ

12.4.105-81 «ССБТ. Ткани и материалы для спецодежды сварщиков. Общие технические

условия».

11.2. Рабочие (сварщики, резчики, станочники

на станках с ПМО, металлизаторы плазменных покрытий, наплавщики) должны обеспечиваться

спецобувью из термостойких материалов с защитными носками (полусапоги с глухим клапаном

и застежкой) по ГОСТ

12.4.032-77 «ССБТ. Обувь специальная для защиты от повышенных температур»

и рукавицами по ГОСТ

12.4.103-80 «ССБТ. Одежда специальная защитная. Средства индивидуальной

защиты рук и ног. Классификация».

11.3. Работающие на плазменных установках

должны обеспечиваться защитными щитками по ГОСТ

12.4.035-78 «ССБТ. Средства индивидуальной защиты. Щитки защитные для электросварщиков»,

защитными очками по ГОСТ 12.4.013-75 «ССБТ.

Очки защитные», светофильтрами по ГОСТ 12.4.080-79 «ССБТ. Светофильтры

стеклянные для защиты глаз от вредных излучений на производстве». Средства

защиты от теплового излучения должны соответствовать ГОСТ

12.4.123-83 «ССБТ. Средства коллективной защиты от инфракрасных излучений».

11.4. Персонал, обслуживающий плазменные установки,

должен обеспечиваться светофильтрами серии «С» типа С-5-С-13 (в зависимости

от силы тока) в соответствии с ГОСТ 12.4.080-79.

11.5. Защита от шума должна обеспечиваться

применением наушников, касок противошумных или антифонов-вкладышей согласно ГОСТ

12. 4.051-78 «ССБТ. Средства индивидуальной защиты органов слуха. Общие

4.051-78 «ССБТ. Средства индивидуальной защиты органов слуха. Общие

технические условия».

11.6. Для защиты органов дыхания следует использовать

средства защиты с учетом требований «Методических рекомендаций по применению

средств индивидуальной защиты органов дыхания», утвержденных ВЦСПС. (Рекомендуются

респираторы типа ШБ-1 «Лепесток» ГОСТ 12.4.028-76,

респиратор «Снежок» К-М-ТУ 84-837-79, «Снежок» КУ-М-ТУ 84-838-79).

11.7. При выполнении работ в условиях повышенной

опасности поражения электрическим током необходимо обеспечить рабочих диэлектрическими

средствами (перчатки, обувь, коврики).

12.1. Санитарно-бытовые помещения плазменных

цехов или участков должны соответствовать требованиям СНиП «Вспомогательные

здания и помещения промышленных предприятий». Для лиц, обслуживающих плазменные

установки, состав бытовых помещений и их устройство должны приниматься в соответствии

с группой IIIа.

12.2. Механическая стирка, химчистка и обеспыливание

спецодежды должны проводиться в соответствии с «Санитарными правилами для промышленных

и городских специализированных прачечных по дезактивации спецодежды и средств индивидуальной

защиты» N 1298-75 Министерства здравоохранения СССР.

12.3. Спецодежда рабочих, обслуживающих плазменные

установки для напыления, резки, наплавки, ПМО, должна подвергаться ежедневному обеспыливанию.

12.4. Химчистку спецодежды необходимо обеспечить

не реже 1 раза в месяц.

12.5. На участках плазменной технологии должны

быть помещения со шкафами для хранения средств индивидуальной защиты (защитные щитки,

очки, маски, респираторы, перчатки, коврики диэлектрические и др.).

12.6. Уборку производственных

помещений плазменных участков следует осуществлять влажным способом.

|

Заместитель главного

|

А.

|

ГОСТ 5614-74 Машины для термической резки металлов. Типы, основные параметры и размеры

Текст ГОСТ 5614-74 Машины для термической резки металлов. Типы, основные параметры и размеры

БЗ 1-98

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

МАШИНЫ ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛОВ

ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

ГОСТ 5614-74

Издание официальное

И ПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 621.791.945.034:006.354

Группа Г85

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАШИНЫ

ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛОВ

Типы, основные параметры и размеры

Machines for thermal cutting of metals.

Types, basic parameters and dimensions

ГОСТ

5614-74* *

Взамен

ГОСТ 5614-67

ОКП 36 4511, 36 4514, 36 4542, 36 4545

Постановлением Государственного комитета стандартов Совета Министров СССР от 14 марта 1974 г. № 592 срок введения установлен

с 01.07.75

Ограничение срока действия снято по протоколу № 4—93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4—94)

Настоящий стандарт распространяется на машины общего назначения для термической резки листового металла.

1. ТИПЫ

1.1. Машины для термической резки листового металла должны изготавливаться типов и исполнений, указанных в табл. 1.

Таблица 1

Тип машин | Исполнение | ||

по конструктивной схеме | по способу резки | по системе контурного управления или способу движения | |

Стационарные | П — портальные | К — кислородные; Л — лазерные; Пл — плазменные | Л — линейные; П — программные; Ф — фотокопировальные |

Пк — портально-консольные | М — магнитные; П — программные; Ф — фотокопировальные | ||

Ш — шарнирные | М — магнитные; П — программные; Ц — с циркульным устройством | ||

Переносные | — | К — кислородные; Пл — плазменные | Н — по направляющим; Р — по разметке; Ц — по циркулю |

(Измененная редакция, Изм. № 4).

№ 4).

Издание официальное

Перепечатка воспрещена

* Переиздание (июнь 1998 г.) с Изменениями № 1, 2, 3, 4, утвержденными в августе 1980 г., июне 1985 г., декабре 1986 г., декабре 1989 г. (ИУС 11—80, 9—85, 3—87, 4—90)

© Издательство стандартов, 1974 © ИПК Издательство стандартов, 1998

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры и размеры стационарных машин должны соответствовать указанным в табл. 2.

Таблица 2

Исполнение по конструктивной схеме | Наибольший размер обрабатываемых листов (сваренных полотнищ), мм | Ширина колеи рельсового пути, мм | Диапазон регулирования скорости перемещения резаков, мм/мин | Потребляемая мощность*, Вт, не более | Масса ходовой части**, кг, не более | ||

ширина | длина | ОТ | ДО*** | ||||

ш | 1000 | 1000 | — | 100 | 800; 1600; 2000; 4000; 6000; 8000; 10000; 12000 | 120 | 200 |

Пк | 1000 | 2000; 4000; 6000; 8000; 12000; 20000; 24000 | 1600 | 1000 | 600 | ||

1500 | 2100 | 1500 | 750 | ||||

2000 | 2400 | 1500 | 900 | ||||

П | 1000 | 1500 | 70 | 800 | 350 | ||

1500 | 2000 | 1300 | 700 | ||||

2000 | 2700 | 1800 | 920 | ||||

2500 | 3300 | 3400 | 1230 | ||||

3200 | 4000 | 3600 | 1900 | ||||

3500 | 4500 | 3600 | 1960 | ||||

3600 | 4500 | 3600 | 2000 | ||||

5000 | 6500 | 4400 | 2600 | ||||

6500 | 8000 | 5800 | 2900 | ||||

8000 | 9500 | 7100 | 3500 | ||||

10000 | 11500 | 8900 | 4200 | ||||

12000 | 13600 | 10500 | 4800 |

* Без источников питания технологической оснастки.

** Без массы устанавливаемых на ходовую часть блоков управления.

*** Для машин с лазерной оснасткой верхний диапазон не ограничивается.

(Измененная редакция, Изм. № 4).

Таблица 3

Класс точности машин | Предельное отклонение, мм |

В | ±0,10 |

1 | ±0,35 |

2 | ±0,50 |

3 | ±1,00 |

2.2. В зависимости от точности воспроизведения заданного контура стационарные машины следует изготовлять классов точности, указанных в табл. 3.

Структура условного обозначения стационарных машин приведена на схеме

1 2 1 4 5 6 7

/ — исполнение по конструктивной схеме; 2— исполнение по способу резки; 3— исполнение по системе контурного управления или способу движения; 4 — ширина обрабатываемого листа (сваренных полотнищ) в метрах; 5 — максимальная скорость перемещения резака в метрах в минуту; 6— класс точности машины; 7— обозначение настоящего стандарта.

(Измененная редакция, Изм. № 1, 2, 3, 4).

2.3. Основные параметры переносных машин должны соответствовать указанным в табл. 4.

Таблица 4

Типоразмер | Способ движения | Число резаков | Наибольшая толщина разрезаемого металла, мм | Диапазон регулирования скоростей перемещения резака, мм/мин, не менее | Потребляемая мощность, Вт, не более | Масса, кг, не более | |

ОТ | до | ||||||

К-1 | Р; Ц; н; г | 1 | 65 | 100 | 800; 1600 | 30 | 15 |

К-2 | Р; Ц; н; г | 1; 2 | 100 | 50 | 20 | ||

К-3 | н | 1-3 | 300 | 50 | 100 | 50 | |

Пл-1 | Р; Ц; н; г | 1 | — | 1600; 4000 | 50* | 20* | |

Пл-2 | н | 1 | — | 1600; 10000 | 100* | 50 |

* Без источников питания технологической оснастки.

Условное обозначение переносных машин должно состоять из обозначений типоразмера, способа движения и настоящего стандарта.

(Измененная редакция, Изм. № 1, 2).

2.4. (Исключен, Изм. № 2).

2.5. Стационарные портальные и портально-консольные машины должны быть обеспечены устройствами для автоматического или ручного дистанционного поддержания заданного расстояния резака от поверхности листа, а также системой ручного или автоматического зажигания резака.

2.6. Точность воспроизведения заданного контура стационарными машинами следует проверять сравнением размеров заданной окружности диаметром 500 мм с вычерченными машиной окружностями того же диаметра в двух крайних по ширине обработки положениях суппорта машин. Вычерчивание производят твердосплавной чертилкой (или шариковой ручкой), закрепленной в суппорте вместо резака, на горизонтальном стальном листе (или на листе ватмана, неподвижно закрепленном на гладкой поверхности) при скорости перемещения суппорта 300 мм/мин для кислородных машин и 1000 мм/мин для лазерных и плазменных машин. Ширина линий окружностей, воспроизводимых чертилкой или шариковой ручкой, не должна быть более 0,2 мм.

2.7. Измерение предельных отклонений вычерченных машиной окружностей от заданной следует производить измерительным инструментом с погрешностью не более + 0,01 мм по четырем диаметрам, смещенным относительно друг друга на (45 + 0,5) °.

2.6, 2.7. (Измененная редакция, Изм. № 4).

2.8. Портальные машины должны иметь следующие показатели надежности (без источников питания технологической оснастки):

95 %-ный срок службы до первого капитального ремонта — не менее 9 лет;

95 %-ную наработку до отказа — не менее 1100 ч для программных машин и 1200 ч для линейных и фотокопировальных машин.

Показатель надежности обеспечивается при выполнении установленных техническими условиями на конкретную машину и указанных в эксплуатационной документации регламентных работ по техническому обслуживанию машин.

(Введен дополнительно, Изм. № 4).

Редактор Р.Г. Говердовская Технический редактор В.Н. Прусакова Корректор Р.А. Ментова Компьютерная верстка Л.А. Круговой

Изд. лиц. № 021007 от 10.08.95. Сдано в набор 17.06.98. Подписано в печать 20.07.98. Уел. печ. л. 0,47. Уч.-изд. л. 0,37.

Тираж 194 экз. С887. Зак. 574.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14.

Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. “Московский печатник”, Москва, Лялин пер., 6.

Плр № 080102

Плазменная сварка

Плазменная сварка (PAW) – это процесс плавления, вызванный сжатой плазменной дугой между сварочным электродом и рабочей поверхностью металла (сплава). Интенсивный поток плазмы (нагретоый до 10-30 тыс. градусов ионизированная смесь газов) создает специальное сопло с отверстием малого диаметра.

Преимущества плазменной сварки:

- Стабильная концентрированная дуга.

- Контроль энергозатрат.

- Высокая скорость сварочных работ.

- Узкая околошовная зона, швы высокой точности.

- Мало изменяемая морфология шва, не зависящая от расстояния между рабочей поверхностью и соплом.

- Отсутствие деформации базовой плоскости металла.

- Сварка материалов значительной толщины.

- Выполнение работ в труднодоступных местах.

Технологии плазменной сварки

Полуавтоматическая (ручная). Микроплазма (переменный ток 0.1-15 А), толщина рабочей поверхности 0.1-1 мм. Беспучковое сопло (переменный ток 15-100 А), толщина базовой плоскости 1-3.5 мм.

Автоматическая (плазмотрон). Интенсивный переменный ток свыше 100 А. Сварка с проникающей дугой — формирование сквозного отверстия в металле, преобразование сварочной ванны в шов. Толщина металла 3.5-10 мм (в один проход). Сварка с подачей присадочной проволоки (толщиной от 1.5 мм).

Плазменная технология применяется для сварки: сталей (включая нержавейку), чугуна, титана, алюминия и меди (в том числе сплавов на их основе).

Оборудование для PAW-процесса: сварочный инвертор, трансформатор, аппарат плазменной резки.

Плазменная сварка: защитные газы

Малый диаметр плазменного сопла не обеспечивает должной защиты сварочной ванны – процесс PAW требует значительно большего кольца экранирующей смеси, чем прочие виды сварки.

Базовые защитные композиции для плазменной сварки: аргон-водород (20%), аргон-водород-гелий.

Аустенитные стали: смесь аргона с водородом.

Мартенситные, ферритные, дуплексные: комбинация газов с азотом.

Титан: гелий с аргоном.

Низкоуглеродистые стали: углекислый газ с аргоном.

Плазменная сварка: нормативная документация

ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Термины.

ГОСТ 27776-88. Производственные гибкие модули. Электродуговая и плазменная сварка.

ГОСТ 10594-80. Оборудование для плазменной обработки металлов. Сварка, резка.

ГОСТ 12.2.007.8-75. Устройства электросварочные для плазменного процесса.

ГОСТ Р ИСО 14175-2010. Газовые смеси для PAW-цикла.

ГОСТ Р ИСО 5817-2009. Сварка. Сварные соединения. Плазменная технология.

Принцип плазменной сварки

Плазменная резка металла ЧПУ, цена за метр в Москве

Технология работы:

Резка плазмой – наиболее технологичный вид разделения твёрдых веществ.

- Суть процесса заключается в подаче под высоким давлением специальным автоматом (плазмотроном) на создаваемую между рабочим полем и электродом дугу струи плазмообразующего газа.

- При её формировании можно использовать различные газы – водород, кислород, азот, аргон, или их смеси.

- С помощью активных газов осуществляется резка чёрных металлов. Инертные газы используются для создания струи при резке цветных металлов, сплавов высокой твёрдости.

Параметры плазмы:

- температура – 5-30 тыс. °С;

- скорость 0 500-1500 м/с.

Дуга зажигается посредством электрического импульса. Косвенная дуга образуется при создании короткого моста анодом-катод, прямая – между рабочим полем и форсункой. Охлаждение форсунок – газовое или воздушное.

Охлаждение форсунок – газовое или воздушное.

Плазменная резка – альтернатива кислородной технологии, которая не позволяет резать высоколегированные стал, листовой алюминий из-за шлакования линии разреза, выгорания участков металла, расположенных рядом с рабочим полем. Для работы используются стационарные или передвижные плазмотроны с ЧПУ двух типов – дуговые или струйные.

Услуги резки плазмой

Плазмотрон способен разделять металлические детали толщиной до 1500 мм. В сравнении с прочими методами использование плазмы даёт ряд преимуществ:

- высокая скорость процесса;

- позиционирование в пределах ±0,25 мм;

- соосность отверстий не более ±0,1 мм.

Жёсткость фиксации, высокая точность и мягкость обработки обеспечивает применение специальных роликовых направляющих, редукторов. Плотность тока обеспечивается специальной системой фокусировки дуги.

Несмотря на высокую температуру локального нагрева, рабочее поле не подвергается деформации. После завершения работы плазмореза дополнительная механическая обработка поверхностей не требуется. На современном производительном автомате плазменной резки мы разрежем металл точно по вашим чертежам.

Звоните, чтобы узнать о выполнении своего заказа по номеру: +7 (495) 481-38-41.

10 FAQ, на которые ответили эксперты

Безусловно. Плазменная резка — один из наиболее эффективных методов резки нержавеющей стали различной толщины. Однако тип используемого вами стола для резки из нержавеющей стали и источника плазмы имеет большое значение.

Имеет ли значение режущий станок?

Качество сборки вашего отрезного станка существенно повлияет на качество резки в долгосрочной перспективе.

В частности, на качество кромки (рябь или отсутствие ряби) и угловатость реза могут влиять механические дефекты режущего стола.

Вам необходимо оценить жесткость портала (ось Y, которая перемещается по разрезаемому материалу) и может ли тепло, рассеиваемое при разрезании, повлиять на конструкцию рельсов.

Хотя качество резки может выглядеть одинаково на новых станках, тепло может со временем искривить металлическую конструкцию вашего стола, что может повлиять на прямолинейность режущего станка.

Кроме того, различные компоненты машины, такие как приводы, рельсы и шестерни, влияют на движение.Плохо собранные или некачественные компоненты могут привести к нарушениям движения.

Это, в свою очередь, вызывает вибрации, которые передаются через ось станка на режущую кромку и могут вызвать шероховатую поверхность, нелинейные кромки резки и общее плохое качество резки.

Поэтому мы рекомендуем проверять качество приводов, рельсов и шестерен перед покупкой любого станка для плазменной резки.

Имеет ли значение система плазменной резки?

Основное различие между недорогой воздушно-плазменной системой и промышленным типом систем плазменной резки связано с типами газов, которые используются для резки, и давлением, при котором плазменный газ выходит из резака.Оба эти фактора существенно влияют на конечный результат резки.

На изображении ниже показано различие в качестве, которое можно ожидать между использованием более дорогого смешанного газа F5 в качестве газа для плазменной резки и более дешевого решения, такого как сжатый воздух.

Плазменная резка — функции, преимущества и недостатки

Режущие инструменты Плазменная резка — функции, преимущества и недостатки

Редактор:

Steffen Donath

Заготовки из электропроводящих материалов разрезаются с помощью ускоренной струи горячей плазмы.Это эффективный способ резки толстого листового металла.

Связанная компания

Hypertherm также разработала систему резки X-Definition, которая предлагается с системой XPR300. Этот процесс повышает качество и функциональность плазменной резки.

(Источник: Hypertherm)

Создаете ли вы произведения искусства или производите готовые детали, плазменная резка предлагает неограниченные возможности для резки алюминия, нержавеющей стали и др. Но что именно стоит за этой относительно новой технологией? Мы проясняем наиболее важные вопросы в нашем кратком обзоре с наиболее важными фактами о плазменной резке и плазменной резке.

Но что именно стоит за этой относительно новой технологией? Мы проясняем наиболее важные вопросы в нашем кратком обзоре с наиболее важными фактами о плазменной резке и плазменной резке.

Как работает плазменная резка

Плазменная резка — это процесс, в котором электропроводящие материалы разрезаются посредством ускоренной струи горячей плазмы . Типичными материалами, которые можно разрезать с помощью плазменной горелки, являются сталь, нержавеющая сталь, алюминий, латунь, медь и другие проводящие металлы.Плазменная резка широко используется в производстве, ремонте и реставрации автомобилей, промышленном строительстве, утилизации и утилизации . Благодаря высокой скорости и точности резки при невысокой стоимости плазменная резка широко используется как в крупных промышленных приложениях с ЧПУ, так и в небольших хобби-компаниях, где материалы впоследствии используются для сварки. Плазменная резка — Проводящий газ с температурой до 30 000 ° C. делает плазменную резку особенной.

Основной процесс плазменной резки и сварки — это создать электрический канал для перегретого, электрически ионизированного газа — i.е. плазма — от самого устройства плазменной резки через обрабатываемую деталь, таким образом образуя законченную схему , обратно в устройство плазменной резки через клемму заземления . Это достигается с помощью сжатого газа (кислород, воздух, инертный газ и другие, в зависимости от разрезаемого материала), который с высокой скоростью вдувается в заготовку через сфокусированное сопло. Внутри газа дуга образуется между электродом около газового сопла и самой заготовкой . Эта электрическая дуга ионизирует часть газа и создает токопроводящий плазменный канал.Когда ток от резака плазменного резака проходит через эту плазму, он выделяет тепла, достаточного для того, чтобы расплавить заготовку . В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, разделяя заготовку.

Плазменная резка — эффективный способ резки тонких и толстых материалов. Ручные резаки обычно могут резать стальной лист толщиной до 38 мм. более сильные горелки с компьютерным управлением могут резать стальной лист толщиной до и 150 мм. .Поскольку плазменные резаки производят очень горячий и очень локализованный «конус» для резки, они очень полезны для резки и сварки листов изогнутой или угловой формы.

Преимущества и недостатки плазменной резки

Преимущества:

- работа одной или нескольких горелок в зависимости от серии

- резка всех электропроводящих материалов

- резка высоколегированной стали и алюминиевых материалов средней и большой толщины

- отличная производительность на малых и средних толщина низкоуглеродистой стали

- резка высокопрочной конструкционной стали с меньшим тепловложением

- высокие скорости резания (до 10 раз выше, чем у кислородного топлива)

- любая обработка высококачественных заготовок на средние и толстые листовой металл

- плазменная резка гарантирует автоматизацию

- плазменная резка под водой позволяет очень низкое тепловое воздействие и низкий уровень шума на рабочем месте

Недостатки:

- ограничение использования до 160 мм (180 мм) для сухой резки и 120 мм для подводной резки

- 9 0087 Относительно высокое энергопотребление

- Лазеры предлагают еще более высокое качество резки

- дороже, чем системы кислородно-ацетиленовой резки

- Возможно развитие шума при сухой резке

Применения плазменной резки

Ручные плазменные резаки обычно используются мастерскими для обработки тонкого металла, заводского обслуживания, сельскохозяйственного обслуживания, ремонтных центров сварки, сервисных центров по металлу (лом, сварка и демонтаж), строительных работ (например,грамм. здания и мосты), торговое судостроение, производство прицепов, ремонт автомобилей и произведений искусства (изготовление и сварка).

здания и мосты), торговое судостроение, производство прицепов, ремонт автомобилей и произведений искусства (изготовление и сварка).

Резка мягкой стали с Flash 101.

(Источник: Kjellberg)

Механизированные плазменные резаки обычно намного больше, чем ручные плазменные резаки, и используются вместе со столами для резки. Механизированные плазменные резаки можно интегрировать в систему вырубки, лазерной или роботизированной резки.Размер механизированного плазменного резака зависит от используемого стола и портала. Этими системами нелегко маневрировать, поэтому перед установкой следует рассмотреть все их компоненты вместе с компоновкой системы.

Между тем производители также предлагают комбинированные устройства, подходящие как для плазменной резки, так и для сварки. В промышленном секторе существует практическое правило: чем сложнее требования к плазменной резке, тем выше затраты.

Когда были разработаны первые устройства плазменной резки?

Плазменная резка возникла из плазменной сварки в 1960-х гг. и превратилась в очень продуктивный процесс резки листового металла и листов в 1980-х гг. .По сравнению с традиционной резкой «металл против металла» при плазменной резке не образуется металлическая стружка, а обеспечивается точная резка. Первые устройства плазменной резки были большими, медленными и дорогими. Поэтому они в основном использовались для повторения схем раскроя в режиме массового производства. Как и в случае с другими станками, технология CNC (компьютерное числовое программное управление) использовалась в установке плазменной резки с конца 1980-х по 1990-е годы . Благодаря технологии ЧПУ, плазменные резаки получили большую гибкость при резке различных форм на основе серии различных инструкций, запрограммированных в числовом управлении станка .Однако станки плазменной резки с ЧПУ обычно ограничивались вырезанием шаблонов и деталей из плоских стальных листов только с двумя осями движения.

За последние десять лет производители различных устройств плазменной резки разработали полностью новую модель с меньшим соплом и более тонкой плазменной дугой . Это обеспечивает лазерную точность на кромках плазменной резки. Некоторые производители используют комбинированное устройство управления точностью с ЧПУ с этими горелками для производства деталей, которые требуют незначительной доработки или совсем не требуют ее.

Что такое термическое разделение?

Термин «термическое разделение» используется как обобщающий термин для процессов, в которых материалы разрезаются или формируются под действием тепла с или без резания потока кислорода таким образом, что при дальнейшей обработке не требуется переделка. Три основных процесса: Газокислородная, плазменная и лазерная резка .

Плазменная горелка со скосом.

(Источник: Lind)

Кислородная резка