Столярные тиски для верстака своими руками: чертежи, фото, видео

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

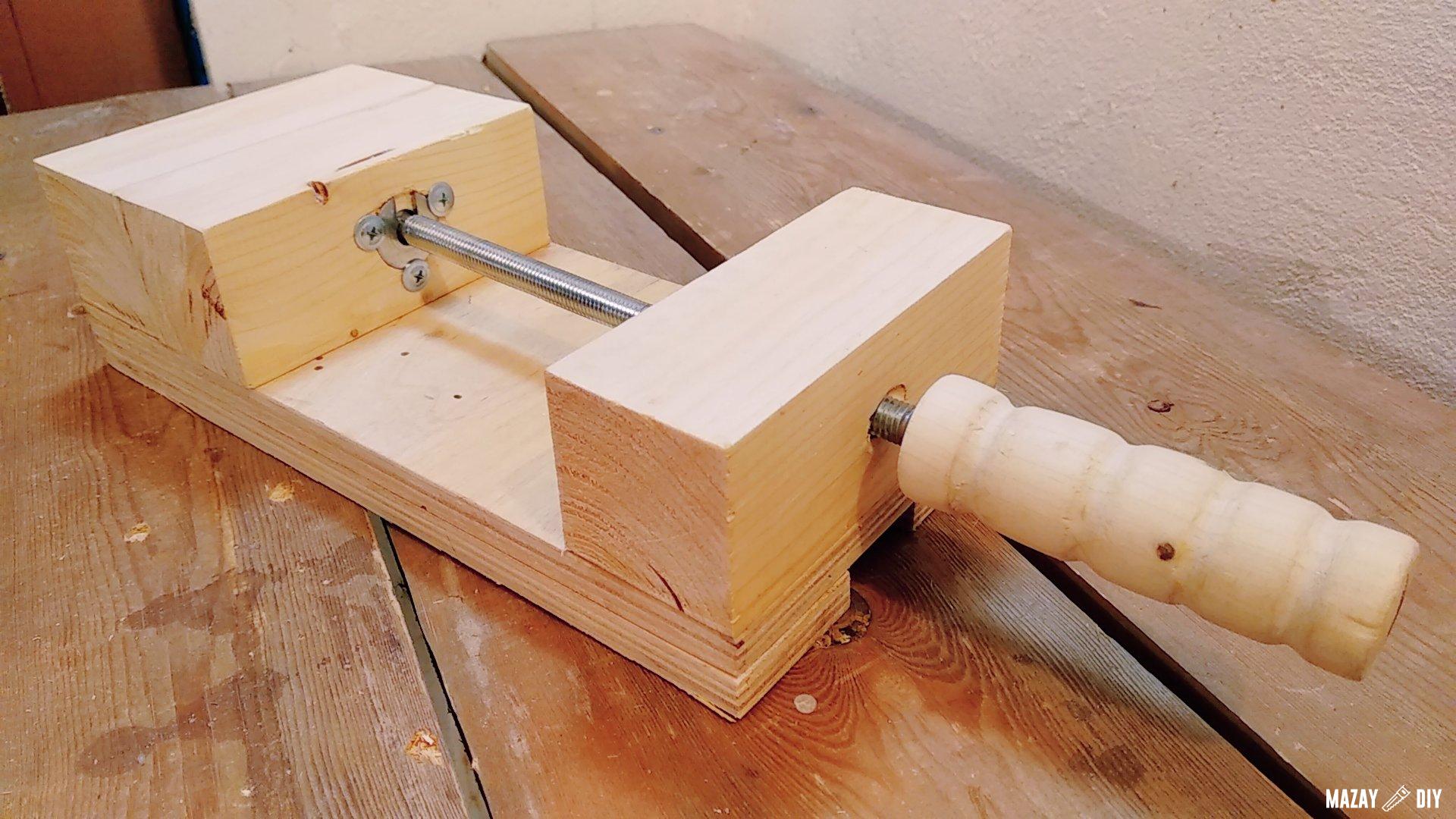

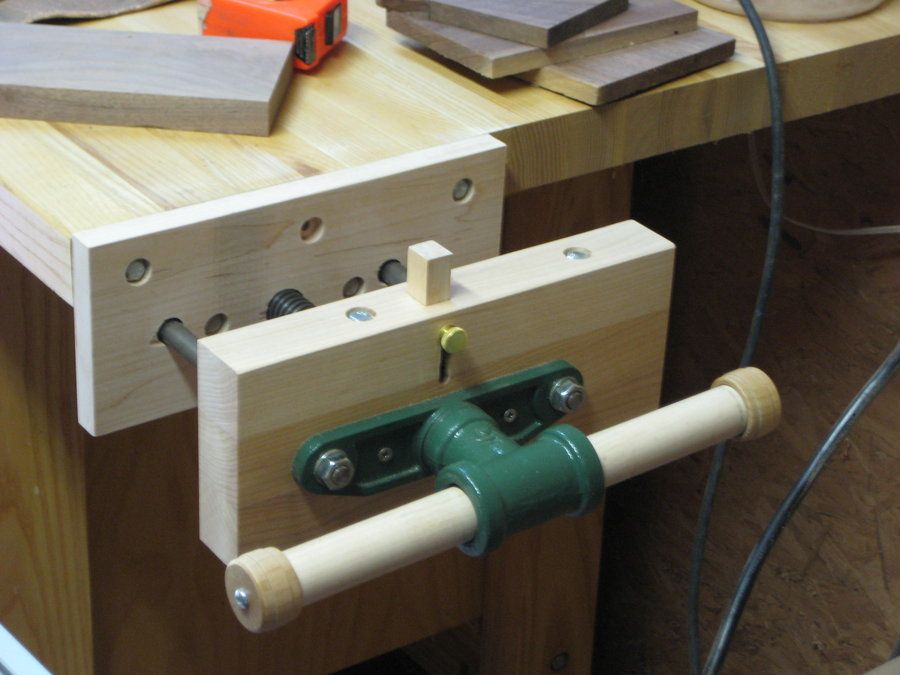

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

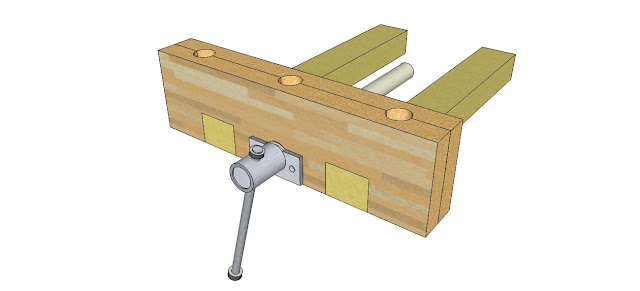

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

youtube.com/embed/xT3OcpYxvJU»/>

Столярные тиски своими руками – схемы и технология изготовления

Тиски столярные являются полезным приспособлением и обязательно должны присутствовать у любого домашнего мастера. Они обеспечивают надежную фиксацию детали из дерева в процессе ее обработки.

Некоторые умельцы, не желая тратиться на их приобретение, в этих целях применяют различные вспомогательные устройства. Но они не обеспечивают в полном объеме выполнение технологических операций в столярных работах, особенно повышенной сложности.

Устройство столярных тисков

Это приспособление очень простое по конструкции, надежно в использовании и позволяет значительно облегчить производство работ. Его преимущества:

- Возможность монтажа в любом месте мастерской: на верстачную плиту или на самостоятельно выполненную опору.

- Если не требуется его использование – можно демонтировать до наступления такой необходимости.

- Обеспечение безопасности выполнения работ – обрабатываемая деталь не может выскользнуть.

Принцип работы тисков

Столярные тиски состоят из следующих узлов:

- опора, включающая стационарные детали;

- подвижная губка для зажатия;

- две кулисы, обеспечивающие перемещение деталей;

- ходовой винт;

- вороток, передающий вращающий момент на ходовой винт.

Опора приспособления неподвижно крепится к поверхности верстака или отдельной стойке посредством длинных саморезов или болтовых соединений. Многие серийные модели верстачных тисков предполагают применение заменяемых планок на движимых и зафиксированных губках.

Составляющее столярных тисков

Они зависят от того, какие заготовки предполагается зажимать. С целью увеличения универсальности эти планки изготавливаются из стали или полимеров. Они позволяют предохранять от деформации зажимаемые детали из мягкого материала.

В устройстве многих верстачных тисков предусмотрено пружинное приспособление, облегчающее зажатие деревянных заготовок больших габаритов. Допускается установка подобного узла и на устройство, собранное самостоятельно.

Допускается установка подобного узла и на устройство, собранное самостоятельно.

С его помощью легко предварительно зафиксировать деталь, но зажав ходовым винтом. Если этот механизм отсутствует, изделие до момента фиксации приходится удерживать под собственным весом вручную, что значительно затрудняет работы.

Сборка столярных тисков своими руками

Cхема сборки тисков

Тиски – простое приспособление, их легко приобрести в магазине, на рынке предлагаются различные модели, но чаще всего они изготавливаются из стали. А для станины иногда используется чугун.

У многих моделей предусмотрены отверстия для крепления к столу, тиски такого образца довольно удобны в работе, но не всегда домашние мастера могут себе позволить незапланированные траты. Нередко стандартные приспособления не подходят для условий отдельно взятой мастерской или выполняемых работ.

Приемлемым вариантом, не требующим существенных финансовых вложений, является сборка столярных тисков своими руками. Еще дешевле, одновременно с этим, обойдется самодельный верстак.

Чтобы это стало возможным, на первом этапе требуется разработать эскиз и заготовить необходимые составляющие. Зажимные губки могут быть изготовлены из деревянных брусьев. А кусок металла, служащий в качестве неподвижной губки, закрепляется к верхней верстачной плите и будет являться несущей опорой устройства.

Одним из важных узлов в конструкции – зажимной винт. Его диаметр должен быть не менее 20 мм. Чем больше подберется длина элемента, тем более крупные детали легко будет зажать тисками.

Понадобятся две стальные кулисы, для их изготовления подойдут любые прутки, диаметр которых составляет как минимум 10 мм.

Важность воротка

Управление столярными тисками осуществляется посредством воротка, передающего вращающий момент на ходовой винт. Это справедливо и для самодельного приспособления. Воротком способна послужить стальная планка или трубка требуемой длины, вставляемая в паз или отверстие головной части резьбового винта.

Это справедливо и для самодельного приспособления. Воротком способна послужить стальная планка или трубка требуемой длины, вставляемая в паз или отверстие головной части резьбового винта.

Детали тисков включающие вороток

Размер выполняемого паза или диаметр отверстия должен соответствовать толщине использующейся планки или диаметру прутка. От длины воротка зависит величина прилагаемого усилия при зажатии заготовки.

Допускается использование для этой детали обычного гаечного ключа, в разъем которого запрессовывается головная часть резьбового винта. Несложно зафиксировать на винте гайку под необходимый размер. Но требуется надежно зафиксировать ключ, чтобы он не соскочил в самый ответственный момент.

Но лучше, если вороток будет выполнен из прута, со свободным скольжением через отверстие в резьбовом винте, такой подход максимально облегчит работу.

Деревянные приспособления

Чертеж деревянных губок для столярных тисков

Чтобы изготовить подвижную и неподвижную губки верстачных тисков понадобится два бруска из дерева. Рекомендуется использовать сосновую древесину, этот материал характеризуется требуемой мягкостью и прочностью одновременно.

Выполняется сверление отверстий необходимого диаметра: два – для кулис, одно – для зажимного винта. Чтобы обеспечить соответствие для обоих отверстий, рекомендуется выполнять сверление одновременно, зажав две губки между собой. Учитывая характер применяемого материала, для этой цели надо воспользоваться гвоздями, они после сверления убираются.

Порядок монтажа

Когда все предварительные работы выполнены и детали подготовлены, можно начинать непосредственно монтаж тисков. Выходящие с тыльного края станины кулисы крепим гайками, предварительно нарезав резьбу. Гайку следует накрутить и на винт. Чтобы обеспечить ее фиксацию, выполняется соответствующий паз на поверхности станины, в соответствии с размерами гайки.

Монтирование столярных тисков

После монтажа неподвижной станины, винта и кулис, устанавливается подвижная губка. На край резьбового винта, выходящий за переднюю поверхность передвигающейся губки, с проложенной шайбой накручивается гайка и контргайка, для обеспечения крепления.

На край резьбового винта, выходящий за переднюю поверхность передвигающейся губки, с проложенной шайбой накручивается гайка и контргайка, для обеспечения крепления.

После того как все элементы закреплены, устанавливается вороток.

Столярные тиски готовы к применению. При проворачивании воротка, винт входит в гайку на неподвижной станине и притягивает подвижную губку.

Деревянные тиски изготовить самостоятельно достаточно просто. Кроме того, их можно выполнить в соответствии с размерами обрабатываемых деталей. От этого зависит расположение кулис, длина ходового винта. Можно удлинить губки и выполнить два зажимных винта, что позволит зажимать более длинные детали. Здесь каждый должен определять самостоятельно требуемые размеры, в зависимости от того, для каких работ будут использоваться тиски.

Тиски с запрессованной гайкой

Эта разновидность тисков для верстака более проста по конструкции, чем вышеприведенная. Приспособление отличается вертикальным расположением подвижной и неподвижной губок.

Подвижная губка крепится в нижней части к стационарной установке посредством стальной скобы. В средине деталей размещается резьбовой винт. Для фиксации, гайка, в которую она вкручивается, запрессовывается в стальной П-образный профиль, прикрепляемый на саморезах к задней поверхности стационарной губки.

Чтобы гайка не выскочила, запрессовка происходит горячим методом – с предварительным нагревом профиля, что облегчит зажатие гайки. Вороток крепится аналогично предыдущей модели. На зажимающих поверхностях губок монтируются стальные уголки. Эти тиски не предназначены для массивных изделий, но достаточно компактны и удобны в применении.

Столярные приспособления из автозапчастей

Проявив сообразительность, легко сделать тиски из старых ненужных деталей, например, автомобильных амортизаторов. Еще следует подобрать:

Самодельные слесарные тиски

- стальной угловой профиль;

- гайку М20;

- шпильку;

- шток от газового упора для воротка.

К верстаку тиски крепятся через отверстия, просверленные в угловых частях амортизаторов. Используются болты с коническими головками, если детали автомобиля отжечь, ход у них станет легче.

Самостоятельно изготовить это простое, но очень эффективное приспособление по силам любому непрофессионалу, если ему не приходилось ранее заниматься слесарными или столярными работами. Но польза для хозяйства будет существенная.

Видео: Тиски столярные своими руками

Как сделать столярные тиски своими руками

Давно хотелось сделать самодельные столярные тиски для своей домашней мастерской, чтобы было удобнее обрабатывать свои заготовки для резьбы по дереву. Раньше всё как-то не было такой возможности — то места для верстака не находилось, то не из чего было смастерить, то некогда. В общем, как-то обходился и без верстака, и без столярных тисков. Когда надо было обработать боковую грань или торцевую часть доски, прижимал её с помощью струбцин к деревянному бруску, который крепился тоже струбцинами к обычному столу.

А сегодня решил: всё, хватит; надо создать себе более комфортные условия для работы.

Порылся в своих «закромах» — в ящиках со всяким металлическим хламом, хранящимся в мастерской и нашел всё необходимое. (см. фото).

Самое главное — это винт с резьбой на 20 мм и с длиной резьбы около 150 мм. Он у меня остался от старого детского спортивного уголка. Вставлялся в вертикальную трубу и служил для поджимания к потолку металлического уголка каркаса. За ненадобностью (дети выросли) винт вместе с гайкой уже два десятка лет пролежал без дела. А тут вот очень даже пригодился в качестве прижимного винта. Резьба крупная, так как винт был рассчитан на большие нагрузки, поэтому он отлично подходит для этой цели. Был бы винт подлиннее, было бы ещё лучше, но и такого вполне достаточно, так как в результате максимальное расстояние между губками тисков получилось 8 см, а более толстые пиломатериалы я все равно не использую.

А тут вот очень даже пригодился в качестве прижимного винта. Резьба крупная, так как винт был рассчитан на большие нагрузки, поэтому он отлично подходит для этой цели. Был бы винт подлиннее, было бы ещё лучше, но и такого вполне достаточно, так как в результате максимальное расстояние между губками тисков получилось 8 см, а более толстые пиломатериалы я все равно не использую.

Поискал подходящие шпильки (их надо было две штуки), но прямых не нашлось, зато опять же в одном из ящиков обнаружил пару креплений зеркал заднего вида от своего мопеда. Зеркала в прошлом году поставил новые, так как старые разбил, а вот эти изогнутые крепления вместе с гайками, шайбами и пластмассовыми колпачками тоже лежали в мастерской до поры до времени. Выпрямил их на наковальне кувалдочкой и они оказались тем, что мне было нужно.

В длинной головке винта была прорезь (туда раньше вставлялся металлический уголок). Чтобы вставить рукоятку (винт с кольцом вместо головки, тоже найденный среди «нужного добра») для закручивания и откручивания прижимного винта, мне оставалось только немножко поработать круглым напильником, чтобы расширить под неё в одном месте эту прорезь.

К столу прибил сосновую доску толщиной 45 мм — она стала неподвижной «губкой» тисков. А подвижную сделал из березовой доски толщиной 20 мм. Ширина досок 18 см. Длина подвижной 50 см.

Просверлил отверстия в обеих досках под винт перовым регулируемым сверлом, раздвинув его резцы на 21 мм, а под шпильки обычным сверлом на 10 мм., прибив подвижную на пару гвоздиков к неподвижной, чтобы было удобнее сверлить сразу обе доски насквозь. Гвозди потом вытащил.

Вставил винт и шпильки в отверстия, поставил шайбы и навернул гайки.

Всё; столярные тиски готовы.

Потом, правда просверлил в досках ещё два отверстия; чуть поближе к зажимному винту, чтобы иметь возможность переставлять шпильки для обработки совсем коротких заготовок.

Так тиски их надежнее зажимают. Попробовал поработать с тисками, вставив в них заготовку для своей очередной деревянной рыбки. Так гораздо удобнее, чем было раньше, когда прижимал заготовки струбцинами. Времени тратится гораздо меньше, никакой лишней возни, да и струбцины не мешают. Так то теперь дела с обработкой заготовок для своей резьбы дела пойдут лучше.

Попробовал поработать с тисками, вставив в них заготовку для своей очередной деревянной рыбки. Так гораздо удобнее, чем было раньше, когда прижимал заготовки струбцинами. Времени тратится гораздо меньше, никакой лишней возни, да и струбцины не мешают. Так то теперь дела с обработкой заготовок для своей резьбы дела пойдут лучше.

Есть ещё парочка таких же точно больших винтов, поэтому можно сделать ещё одни столярные тиски, но уже не в торце стола как эти, а вдоль и подлиннее, с двумя прижимными винтами, чтобы можно было поджимать к верстаку длинные доски при обработке их боковой грани.

Столярные тиски из фанеры и автомобильных стоек

В домашней мастерской столярные тиски, как и слесарные, — вещь нужная. И их можно сделать своими руками. Для этого нам потребуются куски фанеры, автомобильные стойки и различные метизы.

Автомобильные стойки часто можно найти на металлоприемке и приобрести их относительно недорого.

Первым делом стойки необходимо будет зачистить от грязи и ржавчины. Потом отрезаем болгаркой круглые диски — в итоге должны остаться только сами цилиндры со штоками.

Советуем также прочитать статью-обзор: как сделать гриндер из УШМ (болгарки), подшипников и газлифта.

К крепежным пластинам автомобильных стоек необходимо будет приварить гайки с шайбами (сами шайбы должны быть большего диаметра, чем гайки).

Основные этапы работ

На следующем этапе выпиливаем из фанеры прямоугольные заготовки (потребуется всего четыре штуки). Склеиваем их попарно. Это у нас будут подвижная и неподвижная губки столярных тисов.

После склейки обрабатываем прижимные губки с помощью ручного фрезера. Затем делаем разметку и сверлим в них отверстия (подходящие под диаметр штоков автомобильных стоек).

В центре прижимных губок также сверлим по одному отверстию и делаем с помощью стамески посадочное место под шестигранную гайку.

Теперь можно приступать непосредственно к сборке тисков. Из куска шпильки делаем ходовой винт.

Из куска шпильки делаем ходовой винт.

Стойки крепятся под столом, а неподвижная (упорная) прижимная губка — к кромке. Далее устанавливаем ходовой винт и подвижную губку. Делаем рукоятку.

Подробный процесс изготовления столярных тисков можно посмотреть на видео ниже. Идеей поделился автор YouTube канала HandCraft.

Оцените запись

[Голосов: 18 Средняя оценка: 4.9]

Тиски для столярного верстака своими руками: чертеж + фото

Сделав эти тиски для своего столярного верстака, вы сможете закреплять деревянные заготовки толщиной не менее 150 мм. Простота конструкции позволяет повторить проект своими руками, обладая минимальными навыками сварных и плотницких работ.

Внешний вид столярных тисков без деревянных губок.

Инструменты и материалы

Для обработки стальных элементов столярных тисков понадобится:

- Болгарка.

- Насадка в виде щетки.

- Диск по металлу.

- Сварочный инвертор.

- Электроды.

- Дрель и сверла.

Для изготовления деревянных частей нужна электропила, рубанок и шлифмашина.

Подберите две стальные трубы круглого или квадратного сечения так, чтобы одна труба плотно входила в другую. В качестве ходового винта используйте резьбовую шпильку диаметром 12–18 мм. Подготовьте уголки для стяжек, стенки которых должны быть в 2 раза шире высверливаемого под винт отверстия.

Тиски для столярного верстака – чертеж.

Красными точками отмечены места смазки.

Поясняющая чертеж таблица значимых деталей и размеры металлической части столярных тисков

|

№

|

Деталь

|

Пояснение

|

|

1

|

неподвижная направляющая

|

труба 25х25х2 мм

|

|

2

|

вспомогательное отверстие

| |

|

3

|

стяжка-опора

|

уголок 24х24 мм

|

|

4

|

гайка ходового винта

| |

|

5

|

крепежное отверстие

| |

|

6

|

ходовой винт

|

длиной 300 мм

|

|

7

|

подвижная направляющая

|

труба 20х20х2 мм

|

|

8

|

упорная шайба

| |

|

9

|

стойка

|

уголок 24х24 мм

|

|

10

|

стяжка

|

уголок 32х32 мм

|

|

11

|

вороток

|

труба или стержень

|

|

12

|

крепежные отверстия губки

| |

|

13

|

подвижная втулка

| |

|

14

|

втулка воротка

| |

|

15

|

неподвижная втулка

|

Делаем столярные тиски для верстака своими руками

Нарежьте детали болгаркой и сделайте пазы на концах уголков под размер квадратной профильной трубы. Подберите подходящие шайбы и втулки для зажимного узла, внутренний диаметр которых должен соответствовать калибру резьбовой шпильки.

Подберите подходящие шайбы и втулки для зажимного узла, внутренний диаметр которых должен соответствовать калибру резьбовой шпильки.

Зафиксируйте стяжки струбцинами и приварите их к одной профильной трубе.

Установите вторую направляющую строго параллельно первой и сварите детали.

Внимание: даже если вы непрофессиональный сварщик, придется постараться и выполнить сварные швы, обеспечивающие достаточную жесткость конструкции.

Обработайте верхнюю плоскость шлифовальным диском, удаляя все выступы.

Вставьте подвижные направляющие, выровняйте их концы и прижмите к ним уголок-стяжку. Закрепите детали сваркой.

Установите вертикальные уголки и приварите их.

Высверлите отверстия для винта посередине уголков. При разметке их месторасположение учитывайте, что в стяжку подвижной части стержень должен лечь так, чтобы могла вращаться упорная шайба.

Закрепите ходовую гайку сваркой. Соберите зажимной узел: сначала приварите к шпильке втулки воротка.

Теперь установите подвижную втулку и приварите упорную шайбу. Чтобы выдержать зазор, вставьте под уголок полоску тонкой жести.

Займитесь воротком. Если вы используйте для него полудюймовую трубу, то гайки на концах можно приварить или закрепить на резьбе с последующим закерниванием.

Сделайте крепежные отверстия и зачистите поверхности от окалины и ржавчины.

Покройте столярные тиски грунтовкой и краской.

Приступайте к изготовлению деревянных элементов столярных тисков.

Чертеж деревянных частей столярных тисков: 1 – малая неподвижная губка; 2 – большая подвижная губка; 3 – опорный брусок.

Подготовьте из твердого дерева строганные планки толщиной 22 мм: сделайте припуск по длине 15–20 мм, по ширине 3–4 мм, а для заготовок подвижной губки вместо 80 мм возьмите 85 мм. Опорный брусок отпилите сразу по размерам из сосны.

Склейте две заготовки.

После высыхания клея обрежьте детали до длины в 320 мм.

Острогайте неподвижную губку до чистовых размеров и отшлифуйте её переднюю сторону. Закрепите деревянные детали на уголках шурупами сквозь вспомогательные отверстия.

Разместите тиски на верстаке, выравнивая неподвижную губку по торцу столешницы. Закрепите струбцинами и отметьте точки сверления.

Убрав ДВП с крышки верстака, просверлите отверстия под крепежные болты.

Сделайте в столешнице углубления под шляпки перовым сверлом.

Закрепите тиски болтами диаметром не менее 10 мм.

Острогайте подвижную губку по толщине и вырежьте паз под сварной шов.

Положите губку в тиски и отметьте её точную высоту.

Снимите рубанком лишнюю древесину и установите деталь на место.

Нанесите отделочный состав на деревянные элементы, смажьте трущиеся детали зажимного узла и ходовую гайку.

Рассмотренная конструкция столярных тисков одновременно проста и надежна. Сделайте это зажимное устройство для своей домашней мастерской.

Тиски своими руками чертеж

Если вы решили оборудовать собственную мастерскую, верстак или рабочий стол, то могут однозначно понадобиться самодельные тиски. Это сравнительно несложное дело, а сделанный верстак или мастерская прослужат вам длительное время. Следует подробнее изучить вопрос о том, как сделать слесарные тиски своими руками и какие нюансы сопровождают этот процесс.

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства. Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Мини-тиски Моксона

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона. Для начала понадобятся следующие материалы и инструменты:

- Заготовки из дерева;

- Винты, гайки и шайба;

- Кожа для тисков;

- Настольная пила и фрезер;

- Наждачная бумага;

- Долото и клей.

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Тиски для верстака

Их также легко изготовить своими руками. Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Деревянная конструкция

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах, корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски, как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Самодельный столярный инструмент

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления. После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

Тиски для верстака

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно.

Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

Пластина под основание тисков у меня была размером 200х160мм.

Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм – на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку – кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок – по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке.

Варил я аппаратом Форсаж-161

Электрод – МР-3С 3мм

Ток сварки – около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Затем я это дело все обезжирил и покрыл из баллончика грунтовкой с краской:

В сборе на данный момент это выглядит так:

Как сделать тиски своими руками для столярных и слесарных работ

Тиски являются незаменимым приспособлением при проведении самых разных работ. Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Самый простой и дешевый вариант, сделать тиски своими руками из материалов, которые легко найти. Сегодня мы рассмотрим возможность самостоятельного изготовления различных видов тисков.

Материалы для слесарных тисков

Нам понадобятся:

- Швеллер № 8П – 1 м.

- Уголка № 4,0 – 1 м.

- Шпилька М16 – 1 шт.

- Гайки М16 – 6 шт.

- Повороты для труб Ø40 мм.

- Металлический лист 240х160х6

- Полоса для губок 160х40х5, но губки лучше сделать толще, например, 8-10 мм.

Приступаем к изготовлению деталей:

- Отрезаем кусок швеллера длиной 300 мм.

- Два уголка длиной 160 мм.

- Из листа толщиной 6 мм. вырезаем основание 160х160

- Оставшаяся часть листа уйдет на верхнюю крышку

Гайки для механизма передвижения

Для изготовления механизма передвижения нужно две гайки сварить между собой. Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Обвариваем гайки

Если гайки прижать плотно друг к другу, винт при работе будет зажимать. Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм.

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Выставляем гайки по разметке

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

Механизм перемещения внутри тисков

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Сборочный чертеж

Порядок изготовления

- На трубу большего диаметра (корпус) снизу привариваются опоры.

- С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм.

- По центру сверлится отверстие, и приваривается ходовая гайка.

- Сверху, напротив передней опоры приваривается задняя губка.

- На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм.

- В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы.

- На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

ВАЖНО! Зазор между корпусом и подвижной трубой нельзя красить. Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски из профильной трубы

Столярные тиски для верстака своими руками

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Чертеж столярных тисков

- Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках.

- Неподвижная часть крепится к верстаку.

- Изнутри на нее монтируется мебельная упорная гайка для червячного механизма.

- По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

- Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой.

- Шпилька-вороток жестко крепится к рукоятке.

Обратите внимание

Для прочности, губки можно изготовить из нескольких слоев фанеры.

Губки изготовлены из нескольких слоев фанеры

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Рассматриваемый инструмент можно изготовить «на скорую руку» из струбцин:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Конструкция выглядит примитивно, но со своей задачей справляется.

Простой вариант тисков из доски и деревянных брусков

Специализированные зажимные приспособления

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые

Предназначены для фиксации заготовок под прямым углом.

Промышленные угловые тиски

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки.

При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

ВАЖНО! Упорная гайка и фланец не должны быть жестко зафиксированы. В противном случае можно будет зажимать лишь заготовки одной толщины.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

Самодельные угловые тиски из уголка

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно сверлильные станки оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ устроит приспособление из дерева.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Берем лист фанеры

Далее склеиваем сэндвич для изготовления губок и упорной планки.

Струбцин можно взять меньше чем на фото, если для прижима использовать квадратную трубу 40х20

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Нарезаем бруски

Примеряем заготовки на станине.

Заготовки согласно чертежа

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой. Проверяем конструкцию в сборе.

ВАЖНО! Люфт в отверстиях должен быть минимальным.

Разметка и сверление брусков

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

ВАЖНО! Подвижная губка не должна касаться станины, для этого ее высота уменьшается на 1-2 мм.

Сборка деталей

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Общий вид готовых тисков из фанеры

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Общий вид тисков для рыбаков

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Рыболовный крючок зажат в тисках

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

В заключении видео про самодельные тиски сделанные из того, что было в гараже. Вполне под силу каждому

About sposport

View all posts by sposport

Как сделать тиски для деревообработки

Эта статья отличается от моей обычной. В нем я использовал намного больше видео, чем раньше. Я считаю, что это может дать лучшее понимание, поскольку некоторые вещи лучше показаны, чем объяснены. Здесь меньше фотографий и текста, чем в других моих статьях, но я думаю, что более крупный проект, такой как эти быстросъемные тиски, действительно может извлечь выгоду из деталей, которые вы можете получить только из видео.

В нем я использовал намного больше видео, чем раньше. Я считаю, что это может дать лучшее понимание, поскольку некоторые вещи лучше показаны, чем объяснены. Здесь меньше фотографий и текста, чем в других моих статьях, но я думаю, что более крупный проект, такой как эти быстросъемные тиски, действительно может извлечь выгоду из деталей, которые вы можете получить только из видео.

Обновление за январь 2015 г.

Я взял десять исходных видеороликов, в которых задокументирована сборка, и сжал их до одного видео с более быстрым темпом, которое полностью озвучено.

Я давно хотел построить большие боковые тиски. Сделать так, чтобы его можно было быстро отрегулировать, было тем аспектом дизайна, над которым я размышлял, чтобы придумать надежный и достаточно простой способ заставить его работать. Еще я хотел сделать его из общедоступных деталей и по возможности из дерева. Я намерен в конечном итоге разработать планы этих тисков и упростить их сборку для среднего плотника — без сложных разрезов или труднодоступного оборудования.

Для меня лучший способ проработать первые основные идеи дизайна на бумаге:

Я нарисую что-нибудь примерно, более или менее просто для визуального представления своих мыслей.Оттуда я могу продолжить разработку концепции в SketchUp.

Для начала я использовал в своей кофемолке лезвие с застежкой-молнией, чтобы разрезать орех пополам:

Это можно было бы разрезать другими способами: например, ножовкой. Я сделал пропил от точки к точке, чтобы плоская точка (стрелка) прилегала к дереву, чтобы было легче вырезать выемки, в которых они находятся.

Бранши механизма быстрого разъединения представляют собой два куска твердого клена, нарезанные на размер:

Они обработаны так, чтобы резьбовой стержень проходил сквозь него и вмещал разрезную гайку.Простой надрез дадо, прямой поперечный для каждой половинки расколотого ореха.

На этом этапе рекомендуется немного изменить гайку, слегка отшлифуя углы, как показано на этом рисунке:

Красные области. Это облегчит скольжение ходового винта с открытыми губками, но не повлияет на удерживающую способность.

В первой части серии видео о создании тисков рассматриваются первые шаги сборки:

V-образная канавка достаточно велика, чтобы легко выходить из резьбового стержня диаметром 1 дюйм, когда он проходит, но при этом обеспечивает хорошую опору для гайки.Эта часть сборки, вероятно, самая сложная и требует довольно точных измерений и разрезов.

Видео 2 подробно рассматривает это:

Гайки вклеиваются в пазы с помощью медленно схватывающейся эпоксидной смолы. Он должен быть как можно более прочным, и я доверяю этому единственному клею, который медленно схватывается. Блоки-заполнители разрезаются на 60 градусов и также вклеиваются:

Избыток обрезается и шлифуется заподлицо.

На этом этапе рекомендуется отшлифовать или подпилить верхний и нижний края резьбы, чтобы они легче очищали стержень при открытых губках:

Это делает регулировку более плавной и не влияет на усилие зажима.

Пока эпоксидная смола на быстросъемных губках высыхала, я приступил к работе над концом ходового винта. Он сделан из клена: две части склеены вместе, чтобы получилась заготовка длиной 6 дюймов и квадратом 3 дюйма. Я сбил углы на настольной пиле, чтобы подготовить ее к повороту:

Я превратил его в гладкий цилиндр и нарядил бусинкой.

Видео 3 показывает поворот этой детали:

Видео 4 показывает, как он был высверлен, приклеен и прикреплен к ходовому винту:

Перед использованием быстросъемных губок выполняются еще две незначительные операции обработки: концы (черная стрелка) слегка закруглены.Этот конец упирается в неподвижную губку тисков, и, когда они вращаются, чтобы освободить ходовой винт, они должны освободиться.

Другой конец (красная стрелка) требует зазора, так как они также открываются, и слегка зашлифованы, создавая V-образный зазор:

Основные губки тисков склеены из двух меньших частей (у меня не было такого широкого приклада), гладко нарезаны и строганы.

Я использую для этого клен, но подойдут любые твердые породы.

Затем они вырезаются для сменных накладок челюстей, и эта операция показана на видео 5:

Быстроразъемные губки соединены с ходовой частью и просверлены отверстия для шарниров:

Подробности того, как это было сделано, также показаны в видео 5.

Видео 6 содержит более подробную информацию о сборке губок и крепежных деталях:

Быстроразъемные губки открываются и закрываются с помощью рычага со штифтами:

Эти штифты входят в направляющие, прикрепленные к боковым сторонам быстросъемных губок. При нажатии вперед открываются челюсти.

Упор выполняется с помощью шурупа и двух гаек 1/4 дюйма, установленных друг на друга, чтобы ограничить угол поворота рычага:

Я подробно рассмотрю это в видео 7:

Я решил использовать стальную трубу 3/4 ″ для направляющих стержней и использовать фланцы пола, чтобы прикрепить их к подвижной челюсти.Это представляло проблему: фланцы отлиты очень грубо, и даже близко не к прецизионной детали. Чтобы компенсировать эту неточность, я использовал строительный полиуретановый клей в качестве уплотнительного материала между губками и фланцами. Это показано в видео 8:

.

Сборка ходового винта завершена и добавлена к передней челюсти:

Когда основные детали были изготовлены, пришло время установить тиски на моем верстаке. Я начал с того, что перевернул верстак, поставил тиски на место и просверлил нижнюю часть для шарнирных болтов 1/2 дюйма.Затем я снова поставил скамейку в вертикальное положение и фрезеровал овальные зенковки вверху:

Позволяют болтам немного двигаться, чтобы компенсировать сезонное расширение / сжатие верхних частей.

Неподвижная губка прикручивается к столу семью винтами 2-1 / 2 ″. Я подумал, что это будет лучше, чем использовать болты с растяжкой, что было моей первой идеей.

Вот хороший вид быстросъемных губок. Полукруглые канавки не нужны — они взяты из предыдущих попыток сделать механизм, открывающий и закрывающий челюсти.

Рычаг открывания / закрывания поворачивается на болте 3/8 ″ и крепится двойной гайкой к нижней каретке. Гайки достаточно тугие, чтобы дать рычагу некоторое трение, чтобы он оставался в закрытом положении:

Поворотные болты 1/2 ″ оснащены контргайками. Они просто плотно прилегают, чтобы верхушка могла расширяться и сжиматься.

Подробности показаны в видео 10:

Вот агрегат в сборе:

Укомплектован и готов к использованию.

В какой-то момент я нанесу чистую отделку губкам, рукоятке и головке ходового винта.

Наконец, демонстрация быстросъемных тисков в действии:

Я очень доволен готовыми тисками. Работает очень хорошо — несомненный актив и достойное дополнение к моему магазину.

Две тиски для деревообработки DIY — FineWoodworking

Скажем прямо, деревообработка — хобби дорогое. Я за все, что облегчает и удешевляет освоение этого невероятного ремесла. Когда я только начинал свое путешествие по дереву, мой верстак представлял собой не что иное, как четыре склеенных и привинченных листа фанеры, сидящих на двух дешевых металлических козлах.Чтобы удерживать приклад на месте во время строгания, я прикрутил деревянный винт прямо к верхней части скамейки. Для совмещения я сделал тиски в стиле Moxon из дуба и трубных хомутов. Оба метода работали, но ни один из них не работал очень хорошо. Я мечтал о том дне, когда смогу потратить деньги на красивые чугунные тиски. Как ни странно, этот день так и не наступил. Я всегда находил способ делать то, что мне нужно, не тратя деньги на тиски. Я, наверное, не должен этого признавать, но первый раз, когда я использовал тиски на постоянной основе, был здесь, в мастерской Fine Woodworking.Теперь ни на минуту не думайте, что когда я построю скамейку для своего нового магазина, я откажусь от тисков. Но отсутствие тисков не означает, что вам нужно приостановить работу по дереву.

В выпуске № 268, который выйдет на следующей неделе, у нас есть отличная коллекция советов по верстаку под названием «Переосмысление верстака». В нем есть два совета, которые понравились мне и моим скупым способам. Первой была простая коробка от Стива Фарноу, которая позволяла зажимать доски по вертикали (и по горизонтали), чтобы упростить соединение «ласточкин хвост».Вторыми были тиски в стиле Moxon от Rex Bostrom, в которых гантели были изобретательно использованы в качестве винтовых креплений. Самое приятное то, что ни для сборки, ни для использования тисков не требуется верстак. Я проделал всю работу над нашим разгрузочным столом для столовых пил, который был ближайшим аналогом обеденного стола, который я мог найти.

Мой взгляд на коробку «ласточкин хвост» Стива Фарноу. Просто, но МОЖНО!

В этом видео я проверил оба варианта, сделав свой собственный поворот. Я был шокирован тем, насколько хорошо оба работали, особенно зажимная коробка для древесного лома.Иногда решения настолько просты, что их легко не заметить. Конечно, я использовал 5/8 дюйма. резьба, гайки и ручки для моих тисков Moxon, но все оборудование для него стоит около 50 долларов.

Пятьдесят долларов — это совсем не плохо для отличных тисков Moxon

. Надеюсь, это видео поможет другим плотникам, которым не хватает денег. На самом деле, я думаю, что предстоящая статья даст любому плотнику — сломанному или нет — некоторые идеи о том, как они могут быть более эффективными на верстаке.

Список источников для тисков Moxon:

1 — 12 дюймовкусок ходового винта с трапецеидальной головкой 5/8 дюйма

2 — 5/8 дюйма ручки для большого пальца acme

2 — 5/8 дюйма острые орехи

Подробнее на FineWoodworking.com:

Подпишитесь на избиратели сегодня и получите новейшие технологии и практические рекомендации от Fine Woodworking, а также специальные предложения.

Получайте советы по деревообработке, советы экспертов и специальные предложения на почту

×

3 классических тиски с зажимами для труб

Названные в честь плотника 17-го века и автора

Джозефа Моксона, эти тиски специализируются на надежном удерживании досок шириной

.Два зажима обеспечивают равномерное прижимное усилие

по всей доске без деформации. Основная особенность

моей версии состоит в том, что у оригинала не было механизма

с быстрым выпуском (Рис. G и фото ниже).

Еще одно преимущество тисков Moxon — их высота. Он

крепится к столешнице, поэтому ваша работа будет на высоте около

груди. Когда вам нужно быть рядом с вашей работой, например,

при обрезке ласточкин хвоста, это то, что вам нужно использовать.

В отличие от других тисков, я использовал 1/2 дюйма вместо 3/4 дюйма трубных зажимов

.Полудюймовые трубные хомуты обеспечивают всю необходимую мне удерживающую способность

, и я сэкономил несколько долларов. Трубы имеют длину 12 дюймов.

Хорошие тиски должны быть очень устойчивыми. Я сделал этот

особо мускулистым, поскольку он фактически не прикреплен к скамейке.

Использование фанеры двух толщин 3/4 дюйма позволило мне сделать

глубокие, прочные, шпунтованные стыки швабры, не имея

, чтобы на самом деле разрезать дадо.

Для сборки тисков склейте детали передних губок (A)

и отложите сборку в сторону. Тем временем соберите верхнюю и нижнюю части

(B), включая наросты (C) и наполнитель

(D).Используйте обрезки фанеры в качестве распорки, чтобы создать дадо

. Обрежьте переднюю челюсть до окончательного размера и, если хотите, закруглите более

внешних краев.

Приклейте и прикрутите внешнюю и внутреннюю стороны (E и F) в месте

. Переверните узел вверх дном и расположите переднюю губку

, заднюю губку (G), нарост задней губки (H) и направляющие блоки

(J).

Отметьте и просверлите отверстия передних губок с помощью сверлильного станка

, а затем переместите переднюю губку на узел. Вставьте сверло

в отверстия губки, чтобы отметить центры отверстий

на задней губке.Пометьте и просверлите остальную часть узла челюсти / направляющей

таким же образом. Наконец, просверлите отверстия

на концах направляющих блоков (рис. F).

Затем вырежьте рычаги (K, Рис. E) и ручку (L).

Отметьте радиусы рычагов перед сверлением отверстий. Если вы сначала просверлите отверстия

, у вас не будет места для размещения

компаса для рисования большего радиуса. Просверлите отверстия

в рычагах, прорежьте стыки уздечки, снимите фаску с ручки

и приклейте дюбели (M) в рычаги.

После высыхания клея наденьте направляющие блоки на дюбели

(не приклеивайте) и прикрутите всю сборку на место.

Перед тем, как прикрепить нижнюю часть, соберите тиски, как

, как вы делали другие тиски, сняв скользящие головки

и пропустив трубы через узел губок. Установите штангу

(N, Рис. H) на место и убедитесь, что скользящие головки

ориентированы правильно, прежде чем привинчивать их

к направляющим блокам. Между концами толкателя и дисками сцепления зажимов должен быть зазор

примерно 1/16 дюйма.

Отрегулируйте концы толкателя так, чтобы они подходили к дискам сцепления зажима

.

Установите фиксаторы толкателя (P) и проверьте работу ручки.

Наконец, прикрепите нижнюю часть с помощью клея и шурупов.

Список вырезов

Рис. E: Рычаг

Рис. F: Концевое отверстие направляющего блока

Рис. G: Покомпонентное изображение

Рис. H: Конический конус толкателя

Тиски для скамьи | Журнал WOOD

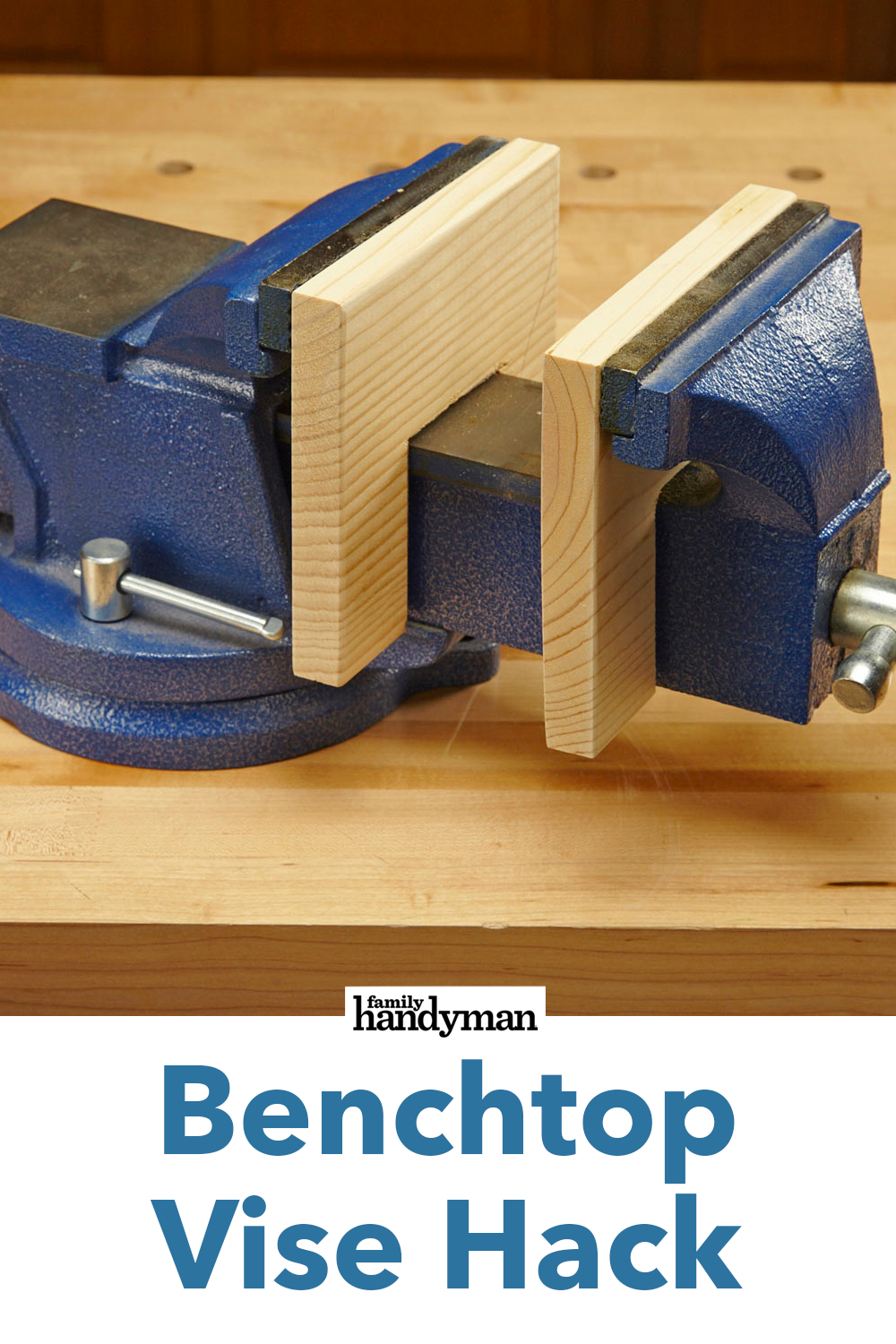

Думайте о настольных тисках как об инструменте, столь же важном для вашего успеха, как ручной рубанок, фрезерный станок или столовая пила.Хотя зажимы могут заменить в некоторых ситуациях, они, как правило, мешают, а тиски дают вам свободу выполнять практически любую работу.

Тиски для деревообработки отличаются от тисков для металлообработки тем, что они прикрепляются к нижней части поверхности стола или встраиваются в нее, причем губки (обычно деревянные) находятся заподлицо со столешницей. Металлообрабатывающие тиски обычно крепятся к вершине скамейки.

Цена на тиски для деревообработки варьируется от 30 до 400 долларов. Как правило, если вы выбираете конкретный стиль тисков, чем больше вы тратите, тем лучше качество и эффективность этих тисков.Теперь рассмотрим наиболее распространенные виды тисков для деревообработки.

Тиски передние

Как следует из названия, они крепятся к передней части (длинному краю) скамейки, обычно в левом углу. Левши обычно предпочитают передние тиски, установленные в правом углу.

Торцевые тиски

Они бывают двух типов: один со стальными или чугунными губками, которые можно использовать как есть или с добавлением дополнительных деревянных губок [ фото A и C ], а другой без губок, требующий изготовления деревянных губок [ Фотографии B, D, и E ].Первый обычно стоит дороже, но его легче установить. Для обоих стилей установите внутреннюю губку заподлицо с поверхностью стола и краем (или фартуком), чтобы можно было закрепить длинные заготовки в тисках, а также прижать дальний конец доски к столу для дополнительной устойчивости. При установке столешница должна освобождать основание или ножки скамейки. Убедитесь, что монтажная пластина и направляющие не мешают прорезям, сделанным для использования в концевых или хвостовых тисках [ Фото E ].

Прикрутите или прикрутите этот тип торцевых тисков к существующей столешнице менее чем за час.Возможно, вам придется установить регулировочную прокладку, чтобы совместить губки со столешницей, и надрезать столешницу, чтобы совместить внутреннюю губку с краем.

Для этих тисков требуется изготовленная в магазине внешняя губка из твердой древесины толщиной 1 1⁄2–3 дюйма с собачьими отверстиями (по вашему выбору) для удержания приклада со скамейками. Край или фартук столешницы обычно служит внутренней губкой.

Тиски с поворотными губками удерживают приклад неправильной формы, не сдвигая губки. Вы также можете снять поворотную губку для параллельного зажима.Деревянные накладки для губок с магнитной подкладкой остаются на месте без винтов.

Чугунные тиски можно утопить в нижней части скамейки для обеспечения максимальной прочности и устойчивости. Толстая наружная губка распределяет зажимное усилие по большой площади поверхности.

Что нужно знать:

• Быстроразъемные губки позволяют сдвигать и выдвигать тиски без частых поворотов рукоятки.

• Выдвижной стопор на некоторых торцевых тисках устраняет необходимость сверлить собачью дыру в подвижной губке.

• Чем длиннее ручка, тем большее усилие можно применить к тискам. Но не сходите с ума: прикладывайте только достаточное усилие, чтобы заготовка не сдвинулась с места.

• Большинство губок лицевых тисков слегка заходят наверху, а затем под давлением идут параллельно.

Плечевые тиски

Добавьте к вашему рабочему столу аксессуары, изготовленные в магазине.Столешница или фартук служит фиксированной губкой, в то время как подвижная губка перемещается на одном винте [ Фото F ]. Поскольку на наружной губке есть язычок, который скользит в канавке на фиксированном рычаге, у него достаточно люфта, чтобы вы могли зажимать детали неровной формы.

Плечевые тиски обеспечивают пространство между зажимами от пола до потолка. Резьбовая втулка, врезанная в буртик тисков (не видна), удерживает винт в нужном направлении.

Что нужно знать:

• Низкая стоимость: помимо дерева вам понадобится только винт в сборе, который стоит всего 30 долларов.

• Эти тиски, выступающие за край скамьи, могут создавать опасность удара бедрами и ногами. А высокая влажность может привести к разбуханию и слипанию деталей.

• Эти тиски нелегко установить на существующий стенд.

Ножные тиски

Как следует из названия, эти тиски устанавливаются на ножку верстака, которая иногда служит фиксированной губкой. Сделайте внешнюю челюсть из толстой заготовки, составляющей примерно три четверти длины ноги. Вы можете купить оборудование для изготовления ножных тисков примерно за 100 долларов.

Что нужно знать:

• Их можно построить двумя способами: с помощью вставной ножки [ Фото G ] вы получите больше места для ног ниже. Фиксированная челюсть — это то, чем вы ее создаете (в данном случае это просто фартук скамьи). В тисках, устанавливаемых заподлицо, сама ножка служит фиксированной губкой по всей длине. В обоих случаях оставьте подвижную губку 2 1 ⁄ 2

–3 дюйма толщиной, чтобы избежать прогиба.

Ножки тисков перемещаются с помощью одного винта со скользящей направляющей со штифтами для сохранения параллельности.Штифт направляющего рельса упирается в подушечки из твердого клена с торцевыми волокнами, что предотвращает сжатие более мягкой ольховой ножки скамьи.

• Штифт и скользящая направляющая удерживают зажимы параллельно, обеспечивая равномерное усилие зажима. Переставьте штифт для зажимаемой детали.

• Низкое расположение винта снижает зажимное усилие и увеличивает прогиб, поэтому установите винт на 8–9 дюймов ниже столешницы.

• Ножки отлично удерживают длинный приклад на краю; вы также можете прижать заготовку к краю стола для увеличения стабильность.

• С помощью всего лишь одного винта вы можете закрепить доски вертикально с любой стороны от винта.

• Варианты ножничного типа заменяют скользящую направляющую и поддерживают параллельность кулачков, но стоят около 100–200 долларов и лучше всего работают с опорой заподлицо.

• Их может быть сложно дооснастить существующей скамейкой, в зависимости от типа ножек, размера и расположения на скамейке. (Тем не менее, вы можете создать несколько ножек, чтобы работали ножные тиски.)

Концевые тиски

Они устанавливаются на конец скамейки и обычно работают со скамейками по всей длине скамейки.Если вы предпочитаете прямоугольные собачьи отверстия, вырежьте эти выемки в досках, прежде чем приклеивать их к столешнице; круглые отверстия можно просверлить до или после сборки.

Хвостовые тиски

Традиционные хвостовые тиски [ Фото H и I ] состоят из деревянного блока прямоугольной или L-образной формы (губки), прикрепленного к стальному или чугунному приспособлению, которое скользит вперед и назад в вырезанном углу скамейки. .

Длинный паз принимает винт и резьбовое крепление, а верхняя направляющая входит в паз.(Нижняя направляющая, не показана, устанавливается под губкой.) Хвостовые тиски скользят вперед и назад по направляющим, удерживаясь на месте винтом в сборе.

Что нужно знать:

• Вы должны разместить тиски и собачьи отверстия вокруг ножек скамейки и любого крепежа для лицевых тисков.

• Вы также можете удерживать приклад вертикально между подвижной челюстью и верстаком.

• Быстроразъемное соединение, доступное на некоторых хвостовых тисках, ускоряет большие изменения положения тисков. n Хвостовые тиски надежно удерживают длинный приклад без какой-либо упругости.Однако слишком большое усилие зажима может привести к изгибу досок.

• Для модернизации существующей скамьи обычно требуется добавить материал на стол, чтобы он оставался за пределами ножек или основания.

Концевые тиски

По сути, это большие торцевые тиски, этот тип обычно охватывает большую часть, если не всю ширину стола [ Фото J ]. Как правило, вы используете два ряда скамеек для удерживания длинного или широкого приклада.

Цепь привода ГРМ на тисках с двумя винтами синхронизирует винты.Вы можете отрегулировать любой винт, если губки тисков не параллельны. Вы можете намеренно сделать челюсти непараллельными для зажима заготовок нестандартной формы.

Что нужно знать:

• Фартук скамейки или сложенный конец столешницы служит внутренней челюстью.

• Двухвинтовые тиски имеют большое отверстие между винтами для удержания широкого ложа или собранных ящиков.

• Строгание длинных досок, зажатых в губках, может сместить верстак вбок. Вместо этого захватите заготовку с помощью собачьих упоров, чтобы использовать всю массу скамьи.

• Если ширина концевых тисков меньше, чем полная ширина столешницы, установите их заподлицо с одним краем (а не центрируйте), чтобы можно было легко вырубать приклад, удерживаемый с помощью упоров.

Тиски универсальные

Конденсированная версия хвостовых тисков, универсальные тиски [ фото K и L ] надежно удерживают длинный приклад, но с меньшей грузоподъемностью (поскольку хвостовые тиски открываются за край скамьи).

Что нужно знать:

• Зазор перед прицепом можно использовать для вертикального удержания узкого инвентаря.