Сталь 45: характеристики, свойства, аналоги

Марка стали 45 — одна из самых востребованных и популярных марок конструкционных углеродистых сталей, соответствует требованиям ГОСТ 1050-2013, ДСТУ 7809

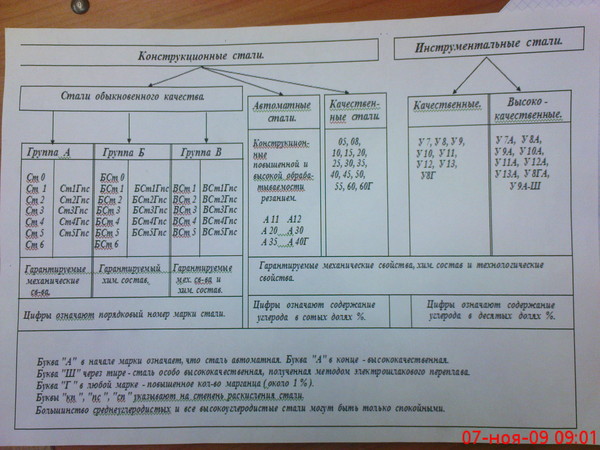

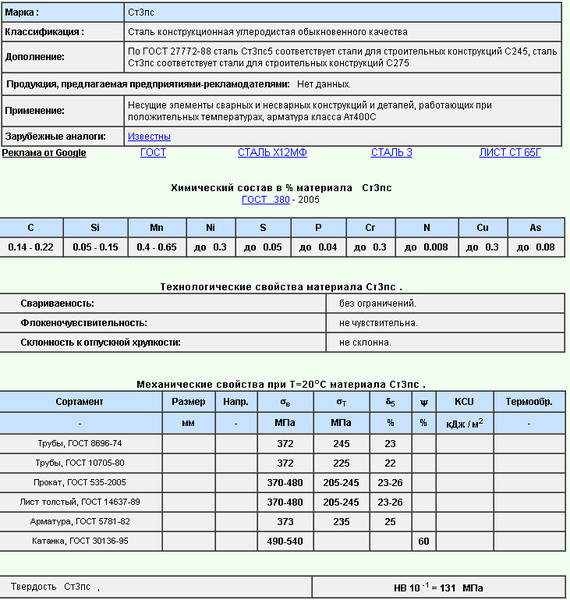

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Листовой и сортовой прокат, в том числе фасонный.

Химический состав стали 45 в соответствии с ДСТУ 7809, %

|

|

Si

|

Mn

|

P

|

Ni

|

Cr

|

S

|

Cu

|

As

|

Fe

|

|

|

0.

|

0.5-0.8

|

<0.035

| <0.25 | <0.25 |

<0.04

| <0.25 | <0.08 |

~97

|

Механические свойства стали 45 после нормализации

|

Стандарт

|

Состояние поставки

|

Предел текучести, Rm(МПа)

|

Предел краткосрочного сопротивления, ReH (МПа)

|

Минимальное относительное удлиннение подовження σ,%

|

Относительное сужение, %

|

|

ГОСТ 1050

|

После нормализации

|

355

|

600

|

16

|

40

|

|

ДСТУ 7809

|

После нормализации

|

355

|

600

|

16

|

40

|

Аналоги стали 45

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Япония | S45C, S48C, SWRCh55K, SWRCh58K |

| Евросоюз | 1. 1191, 2C45, C45, C45E, C45EC, C46 1191, 2C45, C45, C45E, C45EC, C46 |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | 1650, 1672 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

| Австралия | 1045, HK1042, K1042 |

| Австрия | C45SW |

| Южная Корея | SM45C, SM48C |

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Италия | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | C45-1, C45-2, C46 |

| Испания | C45, C45E, C45k, C48k, F. 114, F.1140, F.1142 114, F.1140, F.1142 |

| Болгария | 45, C45, C45E |

| Венгрия | A3, C45E |

| Польша | 45 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

Применение

Сталь марки 45 применяется при изготовлении горячекатаного и холоднокатаного плоского и сортового проката и поковок, которые впоследствии используются при создании металлоконструкций и изделий машиностроительного назначения различных форм и размеров. Конструкционная сталь 45 имеет обширное применение в производстве шпинделей и кулачков, шестерней, крепежных изделий, валов различного назначения. Из такой стали изготавливаются ответственные изделия (консоли, оси, штоки, балки, плунжеры и пр.), от которых требуется повышенная прочность после термической обработки.

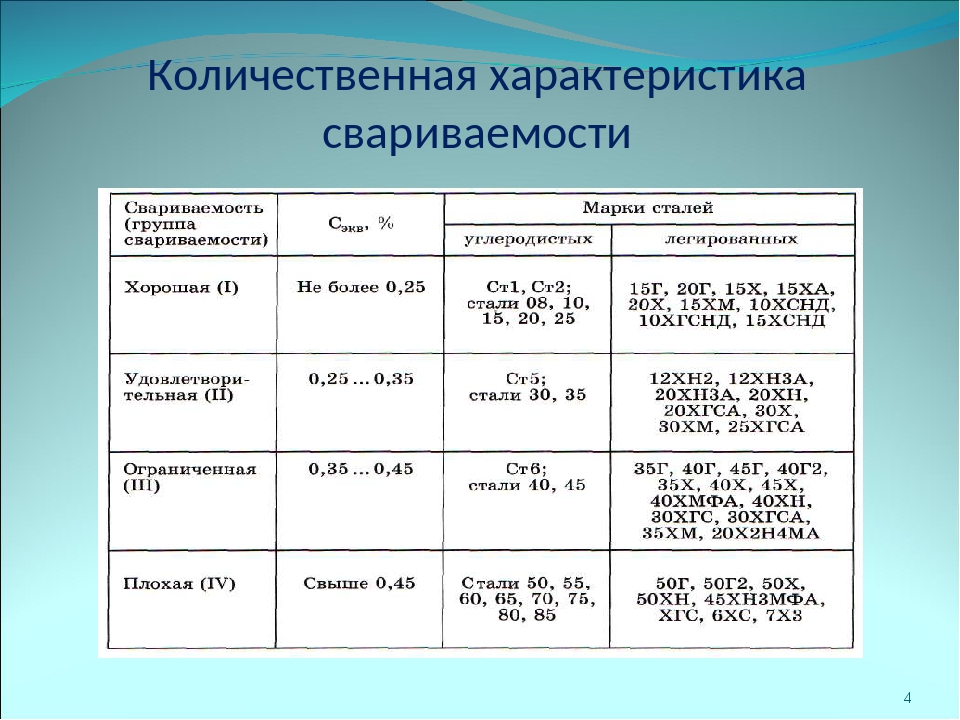

Сваривание

Марка стали 45 — трудносвариваемая. Для достижения качественных сварных соединений необходимы дополнительные операции: подогрев до +200-300°С при сварке, а также термообработка стали 45 после сварки, то есть её отжиг.

компания Металлинвест в Компании Металлинвест

Характеристика материала 45Л

| Марка: | 45Л |

| Заменитель: | 35Л, 55Л, 50Л, 40Л |

| Классификация: | Сталь для отливок обыкновенная |

| Применение: | станины, зубчатые колеса и венцы, тормозные диски, муфты, кожухи, опорные катки, звездочки и другие детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок. |

Химический состав в % материала 45Л.

| C | Si | Mn | Ni | S | P | Cr | Cu |

0. 42-0.5 42-0.5 | 0.2-0.52 | 0.4-0.9 | до 0.3 | до 0.045 | до 0.04 | до 0.3 | до 0.3 |

Температура критических точек материала 45Л.

| Ac1=725, Ac3(Acm)=770, Ar3(Arcm)=720, Ar1=690 |

Механические свойства при Т=20oС материала 45Л.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Отливки | до 100 | 550 | 320 | 12 | 20 | 290 | Нормализация 860-880oC,Отпуск 600-630oC, |

Физические свойства материала 45Л.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7800 | |||||

| 100 | 11.6 | 68 | 470 | |||

| 200 | 55 | 483 | ||||

| 300 | ||||||

| 400 | 36 | 525 | ||||

| 500 | 32 | |||||

| 600 | 571 |

Технологические свойства материала 45Л.

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю | |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Доска объявлений | Сталь 45Л — характеристика, химический состав, свойства, твердостьСталь 45Л

Общие сведения

Химический состав

Механические свойства

Механические свойства в зависимости от температуры отпуска

Механические свойства в сечениях до 100 мм

Технологические свойства

Температура критических точек

Предел выносливости

Физические свойства

Литейные свойства

[ Назад ] | |||||||||||||

Сталь 45 конструкционная углеродистая качественная

Заменители

Иностранные аналоги

| Германия (DIN) | C45, C45E+QT, Ck45, Cm45 |

| Евронормы (EN) | 1.0503, 1.1191 |

| США | M1044, 1044, 1045, M1045 |

| Япония | S45C, S48C |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Расшифровка

Цифра 45 указывает среднее содержание углерода в сотых долях процента, т. е. содержание углерода в стали 45 составляет 0,45%.

е. содержание углерода в стали 45 составляет 0,45%.

Характеристики и назначение

Сталь марки 45 относится к конструкционным углеродистым нелегированным специальным качественным сталям с нормальным содержанием марганца.

Сталь марки 45 применяется для изготовления:

- муфт насосных штанг,

- вал-шестерни,

- валов центробежных насосов,

- штоков грязевых насосов,

- пальцев крейцкопфов грязевых насосов,

- компрессоров,

- роторов,

- стволов и переводников вертлюгов,

- переводников для рабочих и бурильных труб,

- корпусов колонковых долот,

- роликов превентора,

- конических шестерен,

- шестерни,

- фиксаторов и шпонок буровых станков,

- цепных колес буровых лебедок,

- штифтов,

- упорных винтов,

- скалок насосов,

- цапф,

- коленчатые и распределительные валы,

- шпиндели,

- бандажи,

- цилиндры,

- кулачки,

- другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

к содержанию ↑

Применение стали 45 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм2(кгс/мм2) | Температура применения не ниже,°С | Использование в толщине не более, мм |

| 45 | 500 | 900 (90) | -50 | 20 |

ПРИМЕЧАНИЕ

- При термической обработке на прочность ниже указанной в графе 3 или при использовании в деталях с толщиной стенки менее 10 мм температура эксплуатации может быть понижена.

- Максимальная толщина, указанная в графе 5, обусловлена необходимостью получения сквозной прокаливаемости и однородности свойств по сечению.

к содержанию ↑

Применение стали 45 для изготовление крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенка, °С | Давление среды, МПа(кгс/см2), не более | |||

| Сталь 45 ГОСТ 1050 ГОСТ 10702 | СТП 26. 260.2043 260.2043 | От -40 до +425 | 10(100) | Шпильки, болты |

| 16(160) | Гайки | |||

| От -40 до +450 | Шайбы | |||

к содержанию ↑

Пределы применения, виды обязательных испытаний и контроля стали 45 для фланцев для давление свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)

| Марка стали | Технические требования | Наименование детали | Предельные параметры | Обязательные испытания | Контроль | |||||||

| Температура стенка, °С не более | Давление номинальное, МПа(кгс/см2), не более | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость HB | Дефектоскопия | Неметаллические включения | |||

| Сталь 45 ГОСТ 1050 ГОСТ 10702 | ГОСТ 9399 | Фланцы | От -40 до +200 | 32(320) | 16(160) | + | + | + | + | + | + | — |

к содержанию ↑

Стойкость стали 45 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T |

| Нестойкие | 6 | 0,005-0,05 |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

к содержанию ↑

Применение стали 45 для изготовления основных деталей арматуры АС

| Материал | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С | |

| Наименование | Марка, НД на материал | ||

| Углеродистая сталь | Сталь 45 ГОСТ 1050 | Поковки, сортовой прокат. Крепеж | 350 |

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-74, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 1577-93, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 21729-76.

к содержанию ↑

Химический состав, % (ГОСТ 1050-88)

| С | Si | Mn | Cr | S | P | Cu | Ni | As |

| не более | ||||||||

| 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Класс стали | Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | ||

| не более | |||||||||

| Нелегированные специальные | 45 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

к содержанию ↑

Термообработка

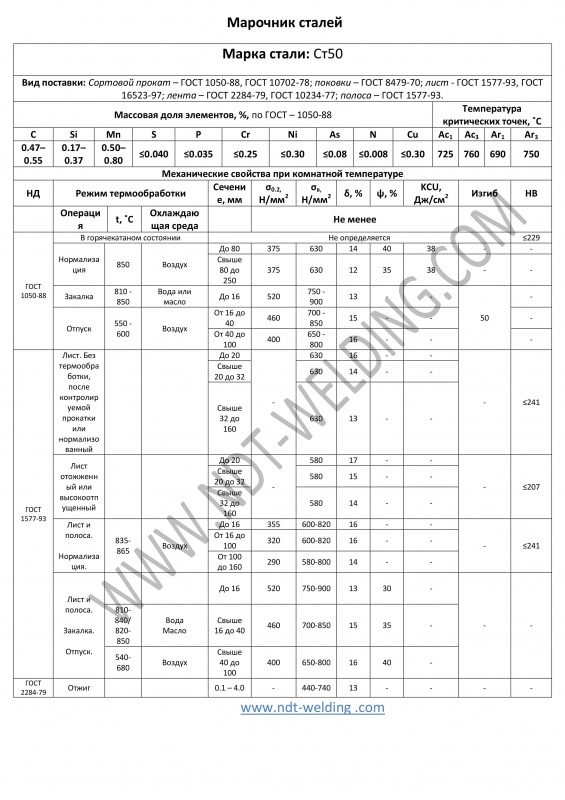

Детали из стали марки 45 подвергаются нормализации при температуре 860-880° С или закалке в воде с температуры 840-860° С с последующим отпуском; температура отпуска устанавливается в зависимости от требуемых механических свойств (рис. ниже).

ниже).

Так, например, детали буровых установок (шестерни, фиксатор, шпонки) превентора (плита основной опоры, ролики) подвергаются отпуску при температуре 550° С, цепные колеса буровой лебедки — при температуре 500 С.

к содержанию ↑

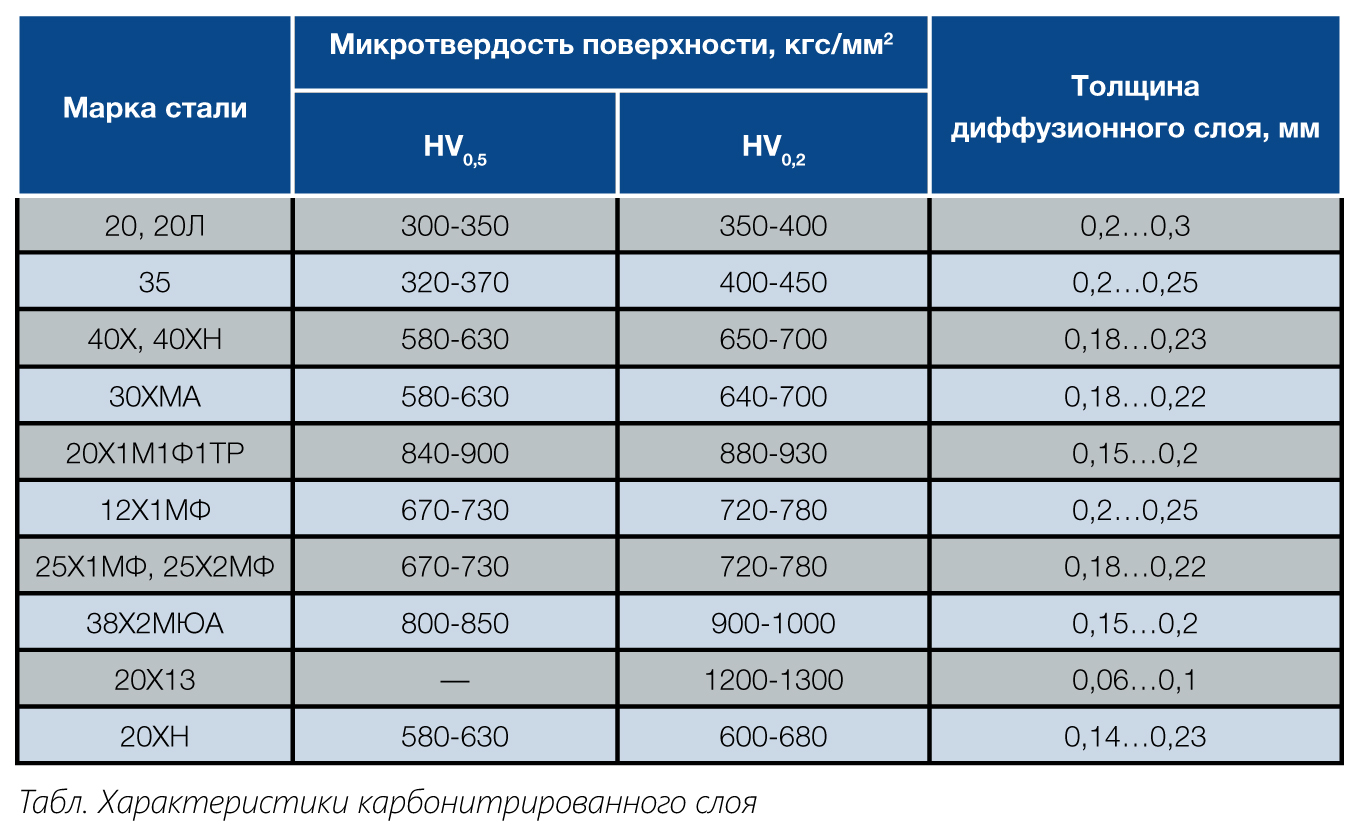

Влияние азотирования на предел выносливости стали 45

Для деталей, работающих на износ при невысоких контактных нагрузках, углеродистую сталь марки 45 упрочняют по кратковременным режимам азотирования (520—570 °С, Выдержка 1-6 ч).

При этом, несмотря на небольшое увеличение твердости, обеспечивается повышение антифрикционных свойств, сопротивления знакопеременным нагрузкам и коррозии.

| Марка стали | Тип образца | Предел выносливости, кгс/мм2 | |

| после улучшения | после азотирования | ||

| 45 | Гладкий, d = 7,5 мм | 44 | 61 |

ПРИМЕЧАНИЕ:

- Азотирование проводилось при 520-540°С, глубина слоя 0,35-0,45 мм.

- На образцах диаметром 7,5 мм надрез с углом 60° и глубиной 0,3 мм.

к содержанию ↑

Твердость закаленного слоя после отпуска HRC

э при высокочастотной закалке

| Марка стали | Твердость закаленного слоя после отпуска HRCэ | Достижимая глубина слоя, мм |

| 45 | 55-60 | 4 |

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Mн |

| 730 | 755 | 690 | 780 | 350 |

Твердость HB (по Бринеллю) для металлопродукции из стали 45 (ГОСТ 1050-2013)

| Марка стали | не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 45 | 229 | 197 | 241 | 207 |

Твердость на закаленных образцах HRC (по Роквеллу) (ГОСТ 1050-2013)

| Марка стали | не менее |

| 45 | 46 |

Механические свойства проката

| Гост | Состояние поставки | Сечение, мм | σв, МПа | δ5(δ4), % | ψ% |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 |

| Сталь калиброванная 5-й категории после нагартовки | Образцы | 640 | 6 | 30 | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | — | До 590 | — | 40 |

| ГОСТ 1577-93 | Лист нормализованный и горяче- катаный | 80 | 590 | 18 | — |

| Полоса нормализованная или горячекатаная | 6-25 | 600 | 16 | 40 | |

| ГОСТ 16523-89 | Лист горячекатаный (образцы поперечные) | До 2 2-3,9 | 550-690 | (14) (15) | — |

| Лист холоднокатаный | До 2 2-3,9 | 550-690 | (15) (16) | — | |

к содержанию ↑

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мма | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||

| Нормализация | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| 300-500 | 17 | 35 | 34 | ||||

| 500-800 | 15 | 30 | 34 | ||||

| До 100 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 17 | 38 | 34 | ||||

| Закалка, отпуск | 300-500 | 15 | 32 | 29 | |||

| Нормализация, закалка + отпуск | До 100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| 100-300 | 14 | 35 | 34 | ||||

| 300-500 | 12 | 30 | 29 | ||||

| До 100 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

| До 100 | 395 | 620 | 17 | 45 | 59 | 187-229 | |

к содержанию ↑

Механические свойства в зависимости от температуры отпуска

| tот, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость HB, не более |

Закалка с 850 °С в воде. Образцы диаметром 15 мм Образцы диаметром 15 мм | ||||||

| 450 | 830 | 980 | 10 | 40 | 59 | — |

| 500 | 730 | 830 | 12 | 45 | 78 | — |

| 550 | 640 | 780 | 16 | 50 | 98 | — |

| 600 | 590 | 730 | 25 | 55 | 118 | — |

| Закалка с 840 °С в воде. Диаметр заготовки 60 мм | ||||||

| 400 | 520-590 | 730-840 | 12-14 | 46-50 | 50-70 | 202-234 |

| 500 | 470-520 | 680-770 | 14-16 | 52-58 | 60-90 | 185-210 |

| 600 | 410-440 | 610-680 | 18-20 | 61-64 | 90-120 | 168-190 |

к содержанию ↑

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Нормализация | |||||

| 200 | 340 | 690 | 10 | 36 | 64 |

| 300 | 255 | 710 | 22 | 44 | 66 |

| 400 | 225 | 560 | 21 | 65 | 55 |

| 500 | 175 | 370 | 23 | 67 | 39 |

| 600 | 78 | 215 | 33 | 90 | 59 |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный.  Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 700 | 140 | 170 | 43 | 96 | — |

| 800 | 64 | 110 | 58 | 98 | — |

| 900 | 54 | 76 | 62 | 100 | — |

| 1000 | 34 | 50 | 72 | 100 | — |

| 1100 | 22 | 34 | 81 | 100 | — |

| 1200 | 15 | 27 | 90 | 100 | — |

к содержанию ↑

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| не менее | |||||

| 15 | 640 | 780 | 16 | 50 | 98 |

| 30 | 540 | 730 | 15 | 45 | 78 |

| 75 | 440 | 690 | 14 | 40 | 59 |

| 100 | 440 | 690 | 13 | 40 | 49 |

ПРИМЕЧАНИЕ. Закалка с 850 °С, отпуск при 550 «С. Образцы вырезали из центра заготовок.

Закалка с 850 °С, отпуск при 550 «С. Образцы вырезали из центра заготовок.

к содержанию ↑

Предел выносливости

| Характеристики прочности | σ-1, МПа | τ-1, МПа |

| σ0,2 = 310 МПа, σв = 590 МПа | 245 | 157 |

| σ0,2 = 680 МПа, σв = 880 МПа | 421 | — |

| σ0,2 = 270 МПа, σв = 520 МПа | 231 | — |

| σ0,2 = 480 МПа, σв = 660 МПа | 331 | — |

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Пруток диаметром 25 мм | ||||

| Горячая прокатка | 14-15 | 10-14 | 5-14 | 3-8 |

| Отжиг | 42-47 | 27-34 | 27-31 | 13 |

| Нормализация | 49-52 | 37-42 | 33-37 | 29 |

| Закалка + отпуск | 110-123 | 72-88 | 36-95 | 31-63 |

| Пруток диаметром 120 мм | ||||

| Горячая прокатка | 42-47 | 24-26 | 15-33 | 12 |

| Отжиг | 47-52 | 32 | 17-33 | 9 |

| Нормализация | 76-80 | 45-55 | 49-56 | 47 |

| Закалка + отпуск | 112-164 | 81 | 80 | 70 |

к содержанию ↑

Технологические свойства

Температура ковки, °С: начала 1250, конца 750. Сечение до 400 мм охлаждаются на воздухе.

Сечение до 400 мм охлаждаются на воздухе.

Обрабатываемость резанием — Кv тв.спл = 1 и Kv б.ст = 1 в горячекатаном состоянии при НВ 170-179 и σв = 640 МПа.

Флокеночувствительность — малочувствительна.

Склонность к отпускной хрупкости — не склонна.

Свариваемость

Сталь 45 относится к трудносвариваемым. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Прокаливаемость, мм (ГОСТ 1050-88)

Полоса прокаливаемости стали 45 после нормализации при 850 °С и закалки с 830 °С приведена на рисинке ниже.

к содержанию ↑

Критический диаметр d

| Количество мартенсита, % | d, мм. после закалки | |

| в воде | в масле | |

| 50 | 15-35 | 6-12 |

Физико-механические свойства стали 45 (Атомная энергетика ПНАЭ Г-7-002-86)

| Сортамент | Характеристика | Температура, К (°С) | ||||||||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | |||||||

| Горячекатаная сортовая сталь толщиной или диаметром до 250 мм | RTm, МПа (кгс/см2) | 598 (61) | 598 (61) | 598 (61) | 598 (61) | 598 (61) | 579 (59) | 559 (57) | 540 (55) | |||||

| RTp0,2, МПа (кгс/см2) | 353 (36) | 343 (35) | 343 (35) | 343 (35) | 343 (35) | 294 (30) | 255 (26) | 235 (24) | ||||||

| A,% | 16 | 13 | 10 | 9 | 7 | 10 | 15 | 15 | ||||||

| Z,% | 40 | 37 | 33 | 30 | 30 | 30 | 30 | 30 | ||||||

| Заготовки крепежных деталей толщиной или диаметром 300 мм, КП315* | RTm, МПа (кгс/см2) | 569 (58) | 569 (58) | 569 (58) | 569 (58) | 569 (58) | 549 (56) | 530 (54) | 510 (52) | |||||

| RTp0,2, МПа (кгс/см2) | 315 (32) | 304 (31) | 304 (31) | 294 (30) | 274 (28) | 255 (26) | 245 (25) | 225 (23) | ||||||

| A,% | 14 | 12 | 12 | 12 | 12 | 12 | 12 | 17 | ||||||

| Z,% | 35 | 33 | 33 | 33 | 33 | 33 | 35 | 35 | ||||||

| То же, от 100 до 800 мм, КП245* | RTm, МПа (кгс/мм2) | 470(48) | 470 (48) | 470 (48) | 470 (48) | 470 (48) | 461 (47) | 441 (45) | 412 (42) | |||||

| RTp0,2, МПа (кгс/мм2) | 245 (25) | 235 (24) | 235 (24) | 235 (24) | 235 (24) | 206 (21) | 177 (18) | 167 (17) | ||||||

| A, % | 14 | 12 | 10 | 8 | 6 | 8 | 13 | 13 | ||||||

| Z, % | 30 | 27 | 23 | 23 | 23 | 23 | 23 | 23 | ||||||

| То же, до 800 мм, КП275* | RTm, МПа (кгс/мм2) | 530(54) | 530(54) | 530(54) | 530(54) | 530(54) | 510(52) | 491(50) | 481(49) | |||||

| RTp0,2, МПа (кгс/мм2) | 275(28) | 265(27) | 265(27) | 265(27) | 265(27) | 226(23) | 196(20) | 196(20) | ||||||

| A, % | 12 | 10 | 8 | 6 | 5 | 8 | 11 | 11 | ||||||

| Z, % | 30 | 27 | 23 | 22 | 22 | 22 | 22 | 22 | ||||||

| То же, до 800 мм, КП315* | RTm, МПа (кгс/мм2) | 570 (58) | 570 (58) | 570 (58) | 570 (58) | 570 (58) | 549 (56) | 530 (54) | 510 (52) | |||||

| RTp0,2, МПа (кгс/мм2) | 315 (32) | 304 (31) | 304 (31) | 304 (31) | 304 (31) | 255 (26) | 226 (23) | 206 (21) | ||||||

| A, % | 10 | 8 | 6 | 5 | 4 | 7 | 10 | 10 | ||||||

| Z, % | 30 | 27 | 23 | 22 | 22 | 22 | 22 | 22 | ||||||

| Поковки диаметром до 300 мм, КП345* | RTm, МПа (кгс/мм2) | 590(60) | 590(60) | 590(60) | 590(60) | 590(60) | 569(58) | 549(56) | 530(54) | |||||

| RTp0,2, МПа (кгс/мм2) | 345(35) | 333(34) | 333(34) | 333(34) | 333(34) | 284(29) | 245(25) | 226(23) | ||||||

| A, % | 10 | 8 | 6 | 5 | 4 | 7 | 10 | 10 | ||||||

| Z, % | 30 | 27 | 23 | 22 | 22 | 22 | 22 | 22 | ||||||

| То же, до 100 мм, КП395* | RTm, МПа (кгс/мм2) | 615(63) | 615(63) | 615(63) | 615(63) | 615(63) | 598(61) | 579(59) | 559(57) | |||||

| RTp0,2, МПа (кгс/мм2) | 395(40) | 395(40) | 395(40) | 395(40) | 395(40) | 333(34) | 294(30) | 275(28) | ||||||

| A, % | 10 | 8 | 6 | 5 | 4 | 7 | 10 | 10 | ||||||

| Z, % | 30 | 27 | 23 | 22 | 22 | 22 | 22 | 22 | ||||||

ПРИМЕЧАНИЕ:

- В предел «от» и «до» включаются обе значащие цифры

- RTm — минимальное значение временного сопротивления при расчетной температуре, МПа (кгс/мм2)

- RTp0,2 — минимальное значение предела текучести при расчетной температуре, МПа (кгс/мм2)

к содержанию ↑

Физические свойства

Плотность ρ кг/см

3

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 45 | 7826 | 7799 | 7769 | 7735 | 7698 | 7662 | 7625 | 7587 | 7595 | — |

Модуль нормальной упругости Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 45 | 200 | 201 | 193 | 190 | 172 | — | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 45 | 78 | — | — | 69 | — | 59 | — | — | — | — |

Коэффициент линейного расширения

α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 45 | 11,9 | 12,7 | 13,4 | 14,1 | 14,6 | 14,9 | 15,2 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 45 | — | 48 | 47 | 44 | 41 | 39 | 36 | 31 | 27 | 26 |

Удельная теплоемкость

c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 45 | 473 | 494 | 515 | 536 | 583 | 578 | 611 | 720 | 708 | — |

Углеродистая качественная сталь марки 45

Сталь – рукотворный сплав железа и углерода – пользуется сегодня постоянным спросом в самых разных областях промышленности. Без него трудно возводить города, монтировать трубопроводы, производить транспорт, технику, разнообразные агрегаты и детали.

Без него трудно возводить города, монтировать трубопроводы, производить транспорт, технику, разнообразные агрегаты и детали.

Доля железа в стальном сплаве должна составлять не менее 45 %. От содержания углерода и легирующих элементов зависят все свойства стали, а в итоге, и полученных из нее изделий металлопроката.

Одна из самых востребованных марок сырья – сталь 45. Характеристики и свойства определяют ее популярность на рынке металлопроката. Относится она к разряду конструкционных углеродистых качественных сталей.

Расшифровка и химический состав

Наличие числа 45 в названии марки сырья «сообщает» о содержании около 0,45% углерода (C). Остальные «ингредиенты» распределились следующим образом: кремний (Si) – от 0,17 – до 0,37, хром (Cr) – до 0,25, марганец (Mn) — 0,5 — 0,8, никель (Ni) – до 0,25, медь (Cu) – до 0,25, фосфор (P) – до 0,035, сера (S) – до 0,04, мышьяк (As) — 0,08.

Некоторые физические и технологические характеристики

- Вес (удельный): 7826 кг/м3.

- Твердость стали 45: HB = 50 HRC (после закалки).

- Температура ковки: от 1250 до 700 о С с последующим охлаждением на воздухе (для деталей, сечение которых варьируется до 400 мм).

- Токарная обработка рекомендуется в горячекатаном состоянии.

- Варианты сварки: РДС, КТС (при подогреве). Требуется дальнейшая термообработка.

- Флокеночувствительность: низкая

- Склонность ко хрупкости при отпуске: отсутствует.

Механические и физические свойства можно посмотреть в таблице:

Особенности стали марки 45

Сталь 45 отличается повышенными характеристиками прочности, выносливости, хорошо обрабатывается, доступна по стоимости. Нашла применение практически во всех областях промышленности, там, где имеют место постоянные механические нагрузки, сложные температурные условия. Изделия из стали 45, к примеру, крайне востребованные круг, шестигранник ст45, выдерживают перепады в диапазоне от 200 до 600 о С.

Если сравнить некоторые характеристики сырья марки 45 и, к примеру, марки 35, то становится очевидным влияние доли углерода в составе сплава. Так, 0,42 – 0,5% против 0,32 – 0,4% (соответственно) указывает на повышенные характеристики твердости стали 45.

Если ст 35 классифицируется как ограниченно свариваемая, то сталь 45 (ГОСТ 1050-88) – варится очень трудно. Это, пожалуй, является первым из «недостатков» последней. Второй – подверженность коррозии из-за присутствия никеля и хрома.

Сталь 35 обычно служит для изготовления деталей не слишком высокой прочности, подвергаемых в процессе эксплуатации слабым и средним нагрузкам: это – оси, цилиндры, коленчатые валы, шатуны, тогда как из сырья марки 45 выполняют варианты деталей более надежные, с улучшенными прочностными характеристиками.

Сравнительные характеристики сырья можно уточнить здесь:

Об обработке стали 45

В машиностроении сталь марки 45 сначала подвергают термообработке. После нормализации любой механический «декор» (фрезерование, точение) проходит проще и легче. Именно таким образом получают различные валы, шестерни, цилиндры, шпиндели, кулачки.

После нормализации любой механический «декор» (фрезерование, точение) проходит проще и легче. Именно таким образом получают различные валы, шестерни, цилиндры, шпиндели, кулачки.

После финишной термообработки или закалки выполненные детали могут «похвастаться» большей устойчивостью к износу. На выходе их охлаждают в воде и подвергают низкотемпературному отпуску (200-300 о С), показатели твердости составляют порядка 50 HRC.

Сортамент изделий, выполненных из ст 45, ГОСТы

Согласно действующим стандартам, из стали марки 45 изготавливают достаточное количество известнейших изделий металлопроката – круг г/к ст. 45, лист, квадрат ст45, трубы.

Сортовой прокат, включая фасонный, изготавливают по строгим требованиям ГОСТов: 1050-88, 10702-78, 2590-2006 и 2591-2006, 2879-2006, 8509-93 и 8510-86, а также 8239-89, 8240-97.

- Для изготовления калиброванного прутка необходимо соблюдать требования стандартов 1050-88, 8559-75 и 8560-78, 7417-75,

- листового проката: толстого (ГОСТы 1577-93, 19903-74), тонкого – ГОСТ 16523-97,

- полосы (ГОСТы 103-2006, 1577-93, 82-70),

- шлифованного прутка – ГОСТ 14955-77,

- ленты из стали 45 – ГОСТ 2284-79,

- кованых заготовок – ГОСТы 8479-70, 1133-71,

- труб – стандарты 8732-78, 8731-74, 8733-74, 8734-75, а также 21729-76,

- проволоки – ГОСТы 17305-91, 5663-79.

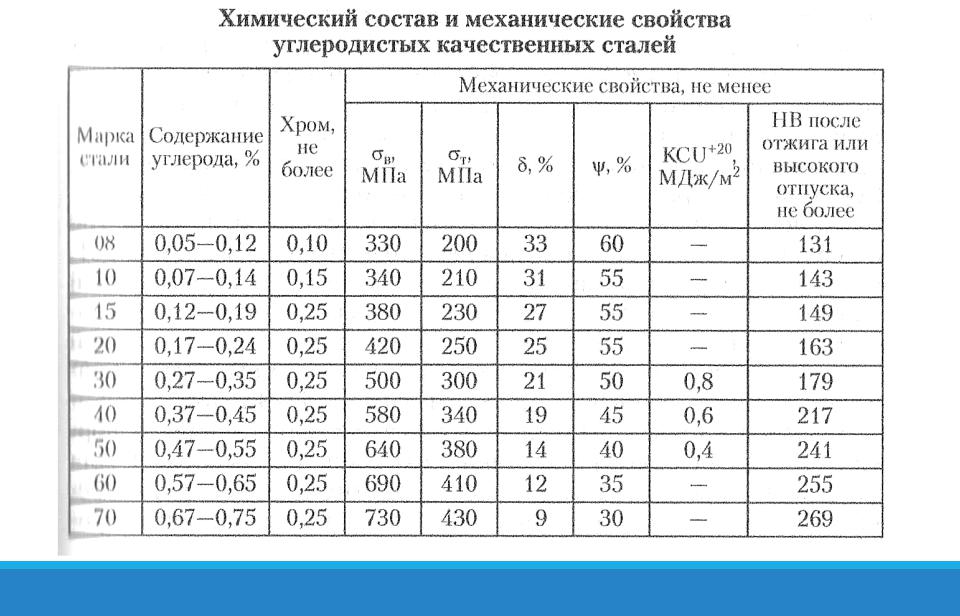

Химический состав, механические, физические и технологические характеристики

Сталь 45 — классифицируется как конструкционная углеродистая качественная сталь, феррито-перлитного класса. Применение качественных сталей затрагивает такие производственные отрасли, как машиностроение, строительство, приборостроение и другие. Этому способствует: различное содержание углерода в их структурном составе и применение многообразных видов термической обработки, а также увеличение и усовершенствование технологических характеристик и свойств сплавов.

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

Основные характеристики стали 45

Любой сплав имеет свои отличительные характеристики, определенный химический состав, ряд заменителей, функциональное предназначение.

Марки 40, 45, 50 выделяются высокими показателями прочности, имея при этом небольшую вязкость и пластичность. Поскольку механические свойства марки и 45 идентичны маркам 40 и 50, эти стали являются взаимозаменяемыми.

Химический состав и свойства

Химическими составляющими сплава помимо железа и углерода являются и ряд других элементов, количество которых малосущественно. Процентное отношение химических составляющих стали 45:

- Железо (Fe) — около 97%.

- Углерод (C) — 0,42—0,5%.

- Марганец (Mn) — 0,5—0,8%.

- Кремний (Si) — 0,17—0,37%.

- Никель (Ni) — не больше 0,25%.

- Хром (Cr) — не больше 0,25%.

- Медь (Cu) — не больше 0,25%.

- Мышьяк (As) — не больше 0,08%.

- Сера (S) — не больше 0,04%.

- Фосфор (P) — не больше 0,035%.

От химического состава стали и структуры напрямую зависят ее химические свойства. Все элементы входящие в состав условно делятся на полезные и вредные. Процесс добавления полезных примесей носит название легирование. Если расшифровать маркировку 45х, то становится ясно что сплав содержит добавление хрома, 45 г — марганца.

Основные химические свойства материала:

- степень окисления:

- устойчивость к коррозии;

- жароустойчивость;

- жаропрочность.

Механические характеристики

Для анализа и контролирования свойств стали используют различные методы их определения. К примеру, критерии прочности и пластичность определяют опытным путем, образцы растягивают до разрыва. Твердость сплавов фиксируют измеряя противодействие материала при влиянии на его поверхность твердого элемента, например, алмазного наконечника. Вязкость — ударными испытаниями специальных образцов.

Твердость сплавов фиксируют измеряя противодействие материала при влиянии на его поверхность твердого элемента, например, алмазного наконечника. Вязкость — ударными испытаниями специальных образцов.

Механические свойства и характеристики стали 45 (при t=20C).

Прочность — способность сплава выносить внешние нагрузки, не подвергаясь при этом разрушениям внутри. Характеризуется величинами: предел прочности, sв [МПа] и предел текучести стали 45, sT [МПа].

- труба — ГОСТ 8731–87 , sв =588 МПа, sT =323 МПа;

- прокат — ГОСТ 1050–88 , sв=600 МПа, sT =355 МПа;

- прокат отожженный — ГОСТ 1050–88 , sв =540 МПа.

Твердость — способность сплава оказывать сопротивление при воздействии твердых тел. Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 [МПа], по Роквеллу HRC [МПа]. Для марки 45 в состоянии поставки:

- труба — ГОСТ 8731–87 , HB 10—1 = 207 МПа;

- прокат — ГОСТ 1050–88 , HB 10—1 = 229 МПа;

- прокат отожженка — ГОСТ 1050–88 , HB 10—1 = 207 МПа.

Пластичность — возможность сплава видоизменять свою форму под влиянием нагрузки и восстанавливать ее по окончании воздействия. Характеризуется величиной, относительное удлинение при разрыве, δ5 [ % ]:

- труба — ГОСТ 8731–87 , δ5 =14%;

- прокат — ГОСТ 1050–88 , δ5 =16%;

- прокат отожженка — ГОСТ 1050–88 — δ5 =13%.

Ударная вязкость — способность материала сопротивляться динамическим воздействиям нагрузки, KCU [ кДж / м2].

Физические свойства

К физическим характеристикам стали относятся: плотность, коэффициент теплового расширения, теплопроводность, модуль упругости, удельная теплоемкость и электропроводность.

Металлические сплавы имеют высокие показатели плотности, теплоемкости и электрической проводимости. Рассмотрим физические свойства марки 45 (при t=20C).

Плотность или удельный вес — масса вещества на единицу объема, плотность стали 45 ГОСТ 1050–88 ρ=7826—7595 кг/м3.

Коэффициент линейного теплового расширения количественно равен относительной перемене линейных размеров вещества при росте (понижении) температуры в сплаве на 1 градус Цельсия, α (1/град).

Теплопроводность вещества — способность отдавать количество тепла от более прогретого участка к менее прогретому. Характеризуется величиной коэффициента теплопроводности, λ [Вт/(м·град)].

Под модулем Юнга подразумевается физическая величина, которая косвенно отображает возможности стали противостоять продольным деформациям (растяжению или сжатию). Эта величина указывает на жесткость материала и является важной физической особенностью, E 10—5=2 МПа;

Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ [Дж/(кг·град).

Электропроводность — способность материала быть проводником электрического тока. Характеризуется величиной удельного электрического сопротивления, Ṛ [Ом·м].

Технологические характеристики применение стали 45

Технологические характеристики стали указывают на пригодность сплава к различным методам обработки. Материал имеет следующие технологические характеристики:

- Температура процесса ковки, градус — 1250 вначале, 700 в конце. Охлаждение сечений до 400 мм производится при нормальных условиях окружающей среды.

- Свариваемость — трудно поддается процессу сварки. Виды сварки: РДС и КТС, с использованием подогрева и последующей термообработки.

- Условия для резания — в горячекатаном состоянии при НВ 170—179 МПа и sB = 640 МПа.

- Не склонна к отпускной способности после отжига.

- Имеет малую флокеночувствительность.

Формирование метода термообработки материала, обусловлено эксплуатационными требованиями относительно деталей и механизмов. В металлообрабатывающей промышленности применяют такие виды обработки: нормализация, улучшение, закалка ТВЧ, закалка с низким отпуском и др.

Среднеуглеродистые стали нашли применение в изготовлении деталей, отличающихся повышенной прочностью материала с повышенным воздействием циклических нагрузок (зубчатые колеса редукторов, шатунные механизмы). Сталь марки 45 применяется при производстве:

- шестерен, вал-шестерней, коленчатых и распределительных валов, бандажей, цилиндров, кулачков; шпинделей;

- бесшовных труб и каркасных элементов трубопровода, требуют закалки и отпуска стали;

- ряда запчастей и конструкций в отрасли мотовелостроения.

Технологический пример. Тиски, круглогубцы и плоскогубцы, выполняют на основе сталей 45 и 50. Производя термическую закалку, в собранном виде, нагревать следует только губки изделия для предохранения от образования закалочных трещин. Для подобного нагрева предназначены свинцовые и соляные ванны. При обработке в камерной печи остывание области с резким переходом (шарнир) должно происходить медленно, опусканием и перемещением в жидкости только поверхности губок инструмента (до потускнения остальной части). Температурный режим процесса отпуска 220—320 градусов в интервале 30—40 минут.

Оцените статью: Поделитесь с друзьями!

характеристики, плотность, твёрдость. Сталь 45 марки и её применение

Для любого сплава характерны свои характеристики, химический состав элементов, набор заменителей, функциональность, назначение и т.д. Что такое сталь 45? Прежде всего, это сплав, в котором содержится 0,45% углерода, в то время как доля остальных примесей крайне незначительна. Её основными заменителями считают сталь 40х и 50, которые также отличаются высокой прочностью, надежностью и износоустойчивостью.

Сталь 45: химический состав

Процентное соотношение химических элементов, входящих в состав стали марки 45:

- Fe – около 97%

- C – 0,42-0,5%

- Mn – 0,5-0,8%

- Si – 0,17-0,37%

- Ni – не больше 0,25%

- Cr – не больше 0,25%

- Cu – не больше 0,25%

- As – не больше 0,08%

- S – не больше 0,04%

- P – не больше 0,035%

Сталь марки 45: ГОСТы

ГОСТы на прокат из конструкционной углеродистой качественной стали 45:

- ГОСТ 19903-74, 1577-93 – лист толстый

- ГОСТ 16523-97 – лист тонкий

- ГОСТ 8733-74, 8731-74, 8734-75, 21729-76, 8732-78 – труба

- ГОСТ 2284-79 – лента

- ГОСТ 5663-79, 17305-91 – проволока

- ГОСТ 7417-75, 8559-75, 8560-78, 1050-88 – калиброванный пруток

- ГОСТ 14955-77 – шлифованный пруток и серебрянка

- ГОСТ 82-70, 1577-93, 103-2006 – полоса

- ГОСТ 8479-70, 1133-71 – кованые заготовки

Сталь 45: характеристики

Этот углеродистый качественный сплав с легкостью переносит температурные испытания, производимые в диапазоне 200-600°C. При удельном весе в 7826 кг/м3, этот металл обладает высокой твердостью – HB 10-1=170МПа.

Плотность стали 45 по ГОСТ 1050-88 составляет 7826-7595 кг/м3 в диапазоне 20-800оС.

Углеродистая качественная сталь 45, твердость по Бринеллю которой составляет 170МПа, имеет модуль упругости в E 10-5 = 2МПа (при 20оС) и предел прочности 245МПа.

Остальные физические и механические характеристики стали 45 представлены ниже:

Сталь марки 45: применение

Сталь 45 марки широко используется в промышленности, в частности, она идет на изготовление валов (распределительных и коленчатых), шестерней, блиндажей, шпинделей, кулачков, цилиндров и т.п. 45-й металл позволяет получать нормализованные, улучшаемые поверхности, для которых характерна повышенная прочность. При необходимости на порядок улучшить характеристики готовых изделий технологи применяют металл марки 45, легированный хромом – 45х (доля хрома 0,8-1,1%), или литейную сталь 45л.

Сталь 45 считается материалом трудносвариваемым, однако ему не свойственна отпускная хрупкость. Это достаточно весомый фактор при создании конструкций сложных форм и конфигураций. Сварка данного металла производится 2 способами: КТС и РДС.

Сталь 45L / Auremo

Обозначение

| Имя | Стоимость |

|---|---|

| Обозначение ГОСТ Кириллица | 45Л |

| Обозначение ГОСТ латинское | 45L |

| Транслитерация | 45L |

| Химические элементы | 45 |

Описание

Сталь 45Л применяется : для изготовления отливок рабочих частей на износ; станины машин, шестерни и зубчатые кольца, тормозные диски, муфты, кожухи, ролики, звездочки и другие детали, требующие высокой прочности и высокой износостойкости при статических и динамических нагрузках; литье деталей горно-металлургического машиностроения; литье по выплавляемым моделям для авиационной промышленности I группы — нагруженные изделия с особыми требованиями к плотности и механическим свойствам: высоконагруженные кронштейны, герметичный корпус, рамки гироскопов, стабилизаторы и т. д.и группа II — ненагруженные и легконагруженные детали, кольца, фланцы, арматура, протекающие шкафы приборов и т. д.

Стандарты

| Имя | Код | Стандарты |

|---|---|---|

| Отливки со специальными свойствами (чугун и сталь) | В83 | КСт 81-033: 2009, ТУ 4112-78269737-008-05 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 1 80059-83, ОСТ 5Р.9285-95, ТУ 108.11.352-87, ТУ 108-23.45-88 |

| Сплавы твердые, металлокерамические изделия и порошки, металл | В56 | ОСТ 107.750001.001-91 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85 |

| Сварка и резка металлов. Пайка, клепка | В05 | РТМ 108.020.122-78 |

Химический состав

| Стандартный | С | S | -П | млн | Si | Fe |

|---|---|---|---|---|---|---|

| KSt 81-033: 2009 | 0.42-0,5 | ≤0,04 | ≤0,04 | 0,45–0,9 | 0,2-0,52 | Остальное |

Fe является основой.

Массовая доля содержания S и P указана для 1 группы отливок из основной стали. Содержание серы и фосфора в отливках 2 и 3 групп, в кислой и основной мартеновской стали — см. Таблицу 4а ГОСТ 977-88.

Механические характеристики

| Сечение, мм | т в отпуске, ° C | с T | с 0,2 , МПа | σ B , МПа | д | г,% | кДж / м 2 , кДж / м 2 | Число твердости по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Отливка 100 мм Закалка в масле от 830 ° C | ||||||||

| – | 200 | – | ≥1810 | – | – | – | ≥550 | — |

| Закалка HDTV + низкий отпуск, охлаждение в воде | ||||||||

| – | – | – | – | – | – | – | – | 42-56 |

| Отливка 100 мм Закалка в масле от 830 ° C | ||||||||

| – | 300 | – | ≥1670 | ≥2 | ≥3 | – | ≥ 500 | — |

| Нормализация при 860-880 ° C + отпуск при 630-650 ° C | ||||||||

| – | – | ≥ 290 | ≥520 | ≥10 | ≥18 | ≥240 | 148-217 | — |

| Отливка 100 мм Закалка в масле от 830 ° C | ||||||||

| – | 400 | – | ≥1390 | ≥4 | ≥9 | – | ≥450 | — |

| Отливки для судостроения.Нормализация при 860-890 ° С + отпуск при 630-670 ° С, охлаждение на воздухе | ||||||||

| – | – | ≥320 | ≥550 | ≥12 | ≥20 | ≥300 | 153-183 | — |

| Литье. Закалка на воздухе, 860-880 ° С + отпуск при 600-630 ° С, охлаждение на воздухе | ||||||||

| 100 | – | ≥392 | ≥589 | ≥10 | ≥20 | ≥245 | – | — |

| Литье.Нормализация при 860-880 ° С + отпуск при 600-630 ° С, охлаждение на воздухе | ||||||||

| 100 | – | ≥314 | ≥540 | ≥12 | ≥20 | ≥294 | 143-241 | — |

Описание механических знаков

| Имя | Описание |

|---|---|

| Раздел | Раздел |

| с T | с 0,2 | Предел текучести или предел пропорциональности с допуском остаточной деформации 0.2% |

| σ B | Ограничение краткосрочной численности |

| л | Относительное сужение |

| кДж / м 2 | Прочность |

| HRC | Твердость по Роквеллу (алмазный сфероконический индентор) |

Физические характеристики

| Температура | r, кг / м3 | л, Вт / (м · ° С) | а, 10-6 1 / ° С | С, Дж / (кг · ° С) |

|---|---|---|---|---|

| 0 | 7800 | – | – | – |

| 20 | 7800 | – | – | – |

| 100 | – | 68 | 116 | 470 |

| 200 | – | 55 | – | 470 |

| 400 | – | 36 | – | 483 |

| 500 | – | 32 | – | – |

| 300 | – | – | 116 | – |

| 600 | – | – | – | 525 |

| 800 | – | – | – | 571 |

Технологические свойства

| Имя | Стоимость |

|---|---|

| Свариваемость | Сложная свариваемость.Метод сварки: SMAW. Требуется подогрев перед сваркой и последующей термообработкой. |

| Склонность к отпускной хрупкости | Не склонны. |

| Чувствительность к флоку | не чувствителен. |

| Обрабатываемость распилом | В отожженном состоянии с 200 кн НВ ТВ.СПЛ. = 1,1 кн b.ст. = 0,7. |

| Дефект сварки | Сварка дефектов отливок после резки осуществляется с предварительным и сопутствующим нагревом до 150-200 ° С.для полуавтоматической сварки в среде углекислого газа применяется сварочная проволока СВ-08Г2С диаметром 2 мм при силе тока 380-420 А. Сварка дефектов ручной сваркой производится электродами типа Э50А (ГОСТ 9467) марки СССИ-13/55. Перед механизированной сваркой крупных дефектов кромочных образцов рекомендуется покрыть электроды этих марок. Толщина облицовочного слоя 8-10 мм. После сварки следует медленное охлаждение со скоростью 50 ° C / ч. |

Металлы -> Сталь отливка -> Сталь отливка общего назначения Характеристики материала 45Л (45Л, 45).

Химический состав в% материала 45L (45L, 45).

Температура критических точек сплава 45Л (45Л, 45).

Механические свойства при = 20 o материала 45L (45L, 45).

Физические свойства материала 45L (45L, 45).

Технологические свойства материала 45L Технологические свойства 45Л, 45).

Технологические свойства материала 45L (45L, 45).

Спецификация:

База данных сталей и сплавов (Марочник) содержит информацию о химическом составе и свойствах 1500 сталей и сплавов (нержавеющая сталь, легированная сталь, углеродистая сталь, конструкционная сталь, инструментальная сталь, чугун, алюминиевый сплав, титановый сплав, медный сплав, никелевый сплав. , магниевый сплав и др.).

| |||||||||||||

Отливки стальные ГОСТ 977-88 Стандарт распространяется на стальные отливки, изготовленные всеми методами литья из нелегированной и легированной конструкционной стали, легированной особыми свойствами. 1.1. Для изготовления отливок предусмотрены следующие марки стали: конструкционные нелегированные: 15 л, 20 л, 25 л, 30 л, 35 л, 40 л, 45 л, 50 л; конструкционные легированные: 20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ1, 35НГМЛ, 20ДХЛ, 12ДНФНДЛ, 12ГДНФЛ1, 35НГМЛ, 20ДХЛ, 12ДНФНДЛ2, 12ГДНФНДЛ2, 12ГДНФНДЛ2, 12ГДНФНДЛ2, 12ГДНФНДЛ2, 12ДНФНДЛ3 , 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТУЛ; Конструкционный сплав , используемый в правоотношениях стран-членов СЭВ: 15GL, 30GL, 45GL, 70GL, 55XL, 40G1, 5FL, 15FL, 30HL, 25HGL, 35HGL, 50HGL, 60HGL, 70h3GL, 35HGFL, 40HFL, 30HML, 40HML, 40HNL, 40HN2L, 40NHML, 30NHL, 30HML 30HML легированные со специальными свойствами: а) мартенситный класс 20Х13Л, 08Х14НДЛ, 09Х17Н3СЛ, 10Х12НДЛ — коррозионностойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л — термостойкие; 20Х12ВНМФЛ — жаропрочный; 85X4M5F2V6L (R6M5L), 90X4M4F2V6L (R6M4F2L) — быстродействующий; б) мартенситно-ферритный класс 15Х13Л — коррозионностойкий; в) ферритный класс 15Х25ТЛ — коррозионностойкий; г) аустенитно-мартеновый класс 08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л — коррозионностойкие; е) аустенитный класс 10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ — коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3Ю — жаропрочные; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2RL, 15Х18Н22В6М2РЛ, 20Х21Н46В8RL — жаростойкие; 110Г13Л, 110Г13х3БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ — износостойкие; легированные с особыми свойствами, применяемые в правоотношениях между странами-членами СЭВ: а) мартенситно-ферритный класс 15Х14НЛ, 08Х12Н4ГСМЛ — коррозионностойкие; б) аустенитно-ферритный класс 12X21N5G2SL, 12X21N5G2STL, 12X21N5G2SM2L, 12X19N7G2SAL, 12X21N5G2SAL, 07X18N10G2S2M2L, 15X18N10G2S2M2L, 15X18N10G2S2M2TL — коррозионностойкий. 1.2. Выплавлять сталь следует в основных футерованных печах. Допускается выплавка стали в печах с кислотной футеровкой при соблюдении требований настоящего стандарта. Возможность использования конвертерной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД). Примеры символов: 25Л ГОСТ 977-88 23ХГС2МФЛ ГОСТ 977-88 20Х25Н19С2Л ГОСТ 977-88 Примеры условных обозначений сталей для отливок изделий, подлежащих приемке представителем заказчика: 25Л К20 ГОСТ 977-88 23ХГС2МФл КТ ГОСТ 977-88 В обозначении марок стали первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента; буквы под цифрами означают: A — азот, B — ниобий, B — вольфрам, G — марганец, D — медь, M — молибден, N — никель, R — бор, C — кремний, T — титан, F — ванадий, X — хром, U — алюминий, L — литейный.Цифры после букв указывают примерный весовой процент легирующего элемента. Индексы «K» и «KT» представляют собой символы категории прочности, за которыми следует число, указывающее значение требуемой предельной текучести … Индекс «K» присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс «КТ» — после закалки и отпуска. 2. Основные параметры и размеры. 2.1. В зависимости от назначения и требований к деталям отливки делятся на три группы:

Примечание: 1.По желанию потребителя в число дополнительных контролируемых показателей могут входить: твердость, излом металла, механические для отливок с толщиной стенки более 100 мм, механические свойства при низких и высоких температурах, герметичность, микроструктура, плотность, коррозионная стойкость, теплоотдача. стойкость, стойкость к межкристаллитной коррозии и др. 2. Для отливок 3-й группы, предназначенных для изделий, подлежащих приемке представителем заказчика, работающих при низких температурах и подверженных динамическим нагрузкам, при наличии указания в конструкторской документации и (или) НТД, ударная вязкость сталь определяется при температуре минус 50 ° С.В этом случае нормы ударной вязкости указываются в конструкторской документации и (или) НТД на конкретные изделия. Обозначение отливки на техническом чертеже: Для отливок 1-й группы: Для отливок 2 группы: Отливки 1-й группы ГОСТ 977-88 Для отливок 3-й группы: Отливки 1-й группы ГОСТ 977-88 3. Технические требования. 3.1. Отливки необходимо подвергать термообработке. 3.2. Допуски размеров и веса отливок, а также припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645, откосы опалубки — ГОСТ 3212 или указанным в конструкторской документации . 3.3. В отливках не должно быть песка, окалины и пригорания. Приехали и кормушки надо убрать. Места обрезки питателей и стояков, входов и вырезов необходимо очистить или отрезать с допусками согласно чертежу отливки. 3.4. Удаление кормушек и прибылей осуществляется любым способом. Удаление питателей и прибыли огневой резкой после окончательной термообработки должно быть указано в CD и NTD. 3,5. На поверхности обрабатываемой отливки имеются поверхностные дефекты в виде раковин, пайки, утяжин, пленок и т. Д., Превышающие глубину припуска на механическую обработку. 3,6. Исправление дефектов сваркой следует проводить до окончательной термообработки. Классификация литейных сталей, требования к ним. Классификация литейных сталей, требования к ним. Влияние химического состава на структуру и свойства. Выбор легирующих элементов. Структурная схема Шеффлера ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТАЛЬНЫХ ОТЛИВКОВ Требования к стальным отливкам регламентирует ГОСТ 977-88 «Отливки стальные. Общие технические условия »и ГОСТ 21357-87« Отливки из хладостойкой и износостойкой стали.Общие технические условия ». Стальные отливки классифицируются по пяти основным характеристикам: химический состав, структура и назначение (таблица 2.1.1), а также способ выплавки стали и требования к детали. По химическому составу делятся на 4 группы: № 1) отливки из углеродистой нелегированной стали, которые по содержанию углерода, в свою очередь, подразделяются на отливки из низкоуглеродистой (0-4%) стали; 2) отливки из низколегированной стали, в которых общее содержание легирующих элементов не превышает 3.5%; 3) отливки из среднелегированной стали, в которых общее содержание легирующих элементов находится в пределах 3,5-10,0%; № 4) отливки из высоколегированной стали с общим содержанием легирующих элементов более 10,0%. По составу стальные отливки делятся на классы. Отливки из углеродистых и легированных конструкционных сталей, имеющие ферритную, ферритно-перлитную и перлитную структуру, относятся к ферритному, феррит-перлитному и перлитному классам соответственно. Отливки из высоколегированной стали с особыми свойствами делятся на 6 структурных классов: 3) ферритные стали 4) стали аустенитно-мартенситные; 5) стали аустенитно-ферритные; 6) аустенитные стали. Перечисленные структуры в легированных сталях образуются в зависимости от концентрации легирующих элементов и углерода, а также режима термообработки. По назначению или служебным свойствам стальные отливки делятся на 3 основные группы: 1) отливки из конструкционных нелегированных углеродистых сталей; 2) отливки из легированных конструкционных сталей; № 3) отливки из высоколегированных сталей с особыми свойствами — жаропрочные, жаропрочные, коррозионно-стойкие, износостойкие и инструментальные. Многие легированные стали обладают набором основных свойств: ~ высокая коррозионная стойкость и высокая прочность при нормальных температурах — сталь 09Х16Н4БЛ и 09Х17Н3СЛ; ~ коррозионная стойкость и жаропрочность — сталь 20Х12ВНМФЛ, 10Х18Н11БЛ, 10Х18Н12М3ТЛ, 12Х18Н12БЛ, 15Х18Н22В6М2РЛ и 20Х21Н46В8РЛ; ~ коррозионная стойкость и жаростойкость — сталь 15Х25ТЛ, 12Х25Н5ТМФЛ, 35Х23Н7СЛ, 40Х24Н12СЛ, 10Х18Н9Л, 0Х18Н9ТЛ, 55Х18Г14С2ТЛ и 20Х25Н19С2Л; ~ коррозионная стойкость, жаропрочность и жаропрочность — сталь 45Х17Г13Н3ЮЛ и 35Х18Н24С2Л; Таблица 2.1.1 Классификация стальных отливок по ГОСТ 977-88

~ коррозионная стойкость, кислотостойкость и жаростойкость — сталь 18Х25Н19СЛ; ~ коррозионная, кавитационная и эрозионная стойкость — сталь 10Х12НДЛ и 10Х18Н3Г3Д2Л; ~ коррозионная стойкость и низкая магнитная восприимчивость — сталь 07х27Н16ТЛ; ~ жаропрочность и жаропрочность — сталь 40Х9С2Л; ~ высокая износостойкость и жаропрочность — сталь 85Х5М5Ф2В6Л (Р6М5Л) и 90Х5М4Ф2В6Л (Р6М4Ф2Л). Особую группу составляют отливки из их хладостойких сталей, сталей, предназначенных для деталей машин и металлоконструкций, работающих при температурах до минус 60 0 С. Технические требования к таким отливкам регламентируют ГОСТ 21357-87 « Отливки из хладостойкой и износостойкой стали. Общие технические условия », которым предусмотрены следующие марки хладостойких сталей: ~ 08Г2ДНФЛ, 12ХГФЛ, 14х3ГМРЛ, ~ 20ГЛ, 20ФТЛ, 20ХГСФЛ, 25х3НМЛ, 27ХН2МФЛ, 27ХГСНМДТЛ, ~ 30GL, 30HG2STL, 30HL, 35HMFL, 35HML, ~ 110Г13Л, 110Г13ХБРЛ. Для отливок из хладостойких сталей предъявляются повышенные требования к содержанию серы и фосфора (до 0,02% по каждому). Кроме того, их экономично легируют ванадием, молибденом, хромом, никелем или бором, а также дополнительно обрабатывают редкоземельными металлами в количестве 0,02-0,05% (стали марок 08Г2ДНФЛ, 27ХГСНМДТЛ и 30ХГ2СТЛ). Стандарт не указан, но в промышленности используются стальные отливки, изготовленные в соответствии с требованиями отраслевых спецификаций.К ним, в частности, относятся отливки из сталей со специальными свойствами — немагнитными и магнитными, с высоким и низким электрическим сопротивлением, радиационно-стойкими и др. По способу плавки различают 4 группы отливок: № 1) отливки из электротехнической стали, выплавленной в дуговых и индукционных печах с основной и кислой футеровкой; № 2) литье сталей, полученных специальными методами плавки — электрошлаковым, электронно-лучевым, вакуумно-дуговым и др.; № 3) отливки из мартеновской стали, выплавленной кислотным и основным способами; 4) отливки из стали кислородно-конвертерной плавки. Отливки из электротехнической стали составляют до 90% всех стальных отливок. Для получения отливок из сталей с особыми и особыми свойствами, как правило, используются специальные методы плавки. Доля мартеновских стальных отливок невелика и постоянно сокращается за счет соответствующего увеличения доли отливок из электротехнической стали. По запросу для литья стальных деталей отливки делятся на 3 группы: 1) отливки общего назначения, у которых конфигурация и размеры определяются только конструктивными и технологическими соображениями и поэтому контролируются только внешний вид, размеры и химический состав; 2) отливки ответственного назначения, рассчитанные на прочность и работающие при статических нагрузках, в связи с чем, помимо их внешнего вида, размеров и химического состава, контролируются также механические свойства — предел текучести или предел прочности и относительное удлинение; 3) особо ответственные отливки, рассчитанные на прочность и работающие в условиях циклических и динамических нагрузок, за счет которых, помимо вышеперечисленных показателей, дополнительно контролируется ударная вязкость (KCU или KCV). Отливки в зависимости от химического состава, требований к структуре и свойствам могут подвергаться различной термической обработке — отжигу, нормализации, нормализации и отпуску, закалке, закалке и отпуску. Отливки категории прочности «К» поставляются в отожженном, нормализованном и отпущенном состоянии, а категории прочности «КТ» — после закалки и отпуска. По желанию потребителя в число дополнительных контролируемых показателей могут входить: твердость, трещиноватость, механические свойства отливок при низких и высоких температурах, герметичность, микроструктура, плотность, коррозионная стойкость, жаростойкость, стойкость к межкристаллитной коррозии, загрязнение неметаллические включения и др. Обозначение стальных отливок в технических требованиях чертежа регламентируется стандартом. Принадлежность отливок к 1-й, 2-й или 3-й группе обозначается следующим образом: Отливки 1-й (2-й или 3-й) группы ГОСТ 977-88. Технические требования к марке стали указываются следующим образом: Если отливки подлежат приемке представителем заказчика, то дополнительно указать категорию прочности ТО Сталь 30ХГСФЛ К40 ГОСТ 977-88 или Сталь 30ХГСФЛ КТ 60 ГОСТ 977-88, , где — числовое значение в TO |

Мягкая сталь — все, что вам нужно знать

Благодаря своим превосходным свойствам низкоуглеродистая сталь стала востребованным материалом в различных отраслях промышленности. Он обладает непревзойденной свариваемостью и обрабатываемостью, что привело к экспоненциальному увеличению его использования.

В этой статье мы обсудим важность мягкой стали, ее применение и способы ее производства.

Что такое низкоуглеродистая сталь?

Мягкая сталь — это разновидность низкоуглеродистой стали .Углеродистые стали — это металлы, содержащие небольшой процент углерода (максимум 2,1%), который улучшает свойства чистого железа. Содержание углерода варьируется в зависимости от требований к стали. Низкоуглеродистые стали содержат углерод в диапазоне от 0,05 до 0,25 процента .

Есть разные марки мягкой стали. Но все они имеют содержание углерода в указанных пределах. Другие элементы добавляются для улучшения полезных свойств, таких как коррозионная стойкость, износостойкость и прочность на разрыв.

Как производится низкоуглеродистая сталь?

Содержание углерода равномерно увеличивается при термообработке стали. По мере увеличения содержания углерода сталь приобретает твердость, но теряет пластичность. Это означает, что металл становится хрупким и может расколоться вместо изгиба при приложении чрезмерной нагрузки.

Процессы производства мягкой стали аналогичны другим углеродистым сталям. Стали с более высоким содержанием углерода просто содержат больше углерода, что приводит к другим свойствам, таким как высокие значения прочности и твердости, по сравнению с мягкой сталью.

Эти процессы развивались с течением времени, и теперь они намного более рентабельны, чем раньше. В современном производстве производство мягкой стали из чистого железа осуществляется в три этапа.

Первичное производство стали

На этом этапе сталеплавильного процесса железная руда смешивается с углем и известью и нагревается в доменной печи мощностью от 100 до 400 тонн. Известь действует как флюс и образует защитный слой поверх этого горячего расплавленного металла.

В современном производстве первичной стали используются процессы в кислородной печи (BOS) или в электродуговой печи (EAF).Оба они основаны на первоначальном бессемеровском процессе выплавки стали.

В процессе BOS кислород продувается через расплавленный чугун, в то время как стальной лом добавляется в конвертер. Это снижает содержание углерода максимум до 1,5%.

В развитых странах электродуговая печь используется для подачи стального лома через электрические дуги очень большой мощности. В результате получается сталь впечатляющего качества.

Вторичное производство стали

Второй этап производства мягкой стали включает дальнейшее снижение содержания углерода и добавление легирующих элементов.

Управление условиями печи (температура, скорость охлаждения и т. Д.) Также способствует этому процессу. В конце концов, от того, какой вид стали требуется сталь, будет зависеть процесс вторичного производства стали. Можно выбрать один из следующих процессов:

- CAS-OB

- Дегазация

- Печь-ковш

- Ковш впрыск

- Перемешивание

Литье и первичная формовка

После того, как сталь имеет заданное содержание углерода и другие элементы, улучшающие ее характеристики, расплавленную сталь выливают в форму.Это процесс кастинга. Здесь стали придают форму и дают возможность затвердеть. После этого происходит резка металла в желаемые формы, такие как плиты, блюмы и заготовки.

Полученному продукту еще необходимо придать хорошее качество поверхности без дефектов литья. В процессе первичной формовки для этой цели довольно часто используется горячая прокатка. Горячекатаный стальной прокат обычно подразделяется на плоский, нестандартный, сортовой прокат и бесшовные трубы.

Вторичное формование

Хотя к концу вышеупомянутого процесса у нас есть готовый продукт из мягкой стали, его обычно формуют еще раз, чтобы улучшить его механические свойства в соответствии с требованиями применения.

Вторичная формовка придает ему окончательную форму и свойства. Методы формования включают:

- Формовка холодной прокаткой

- Механическая обработка

- Покрытие

- Закалка

- Обработка поверхности и т. Д.

Химические свойства мягкой стали

Как упоминалось выше, низкоуглеродистая сталь имеет более низкое содержание углерода, чем средне- и высокоуглеродистые стали. Содержание углерода в мягкой стали составляет до 0,25%, но некоторые школы мысли считают углеродистую сталь мягкой сталью с содержанием углерода до 0.45%.

Низкое содержание углерода делает эту сталь легко обрабатываемым металлом. Его можно резать, обрабатывать на станке, придавать ему сложные формы без добавления пропорциональных напряжений к заготовке. Это также способствует лучшей свариваемости.

Множество легирующих элементов, улучшающих химические свойства. Эти элементы будут благоприятно влиять на физические / химические свойства и делать конечный продукт пригодным для применения. Элементы, которые могут быть добавлены, включают, среди прочего, хром (Cr), кобальт (Co), фосфор (P), серу (S), марганец (Mn).

Например, хром придает свойство коррозионной стойкости и увеличивает твердость низкоуглеродистой стали. В чистом виде низкоуглеродистая сталь легко ржавеет из-за окисления. В отличие от оксида железа, металлический хром при воздействии атмосферы образует плотный слой оксида хрома, который не осыпается и в конечном итоге защищает находящийся под ним металл от дальнейших коррозионных атак.

Медь в ограниченном количестве работает как оксид хрома. Трубы из низкоуглеродистой стали могут быть оцинкованы для лучшей защиты от атмосферных воздействий.

Могут быть добавлены другие элементы для улучшения износостойкости, предела прочности на разрыв и термостойкости.

Физические свойства мягкой стали

Его впечатляющие свойства обеспечивают все более широкое использование в различных отраслях промышленности. Некоторые физические свойства низкоуглеродистой стали следующие: :

.

- Высокая прочность на разрыв

- Высокая ударная вязкость

- Хорошая пластичность и свариваемость

- Магнитный металл благодаря содержанию феррита

- Хорошая пластичность, возможность холодной штамповки

- Не подходит для термической обработки для улучшения свойств

Приложения и сценарии использования

Не будет преувеличением сказать, что если вы посмотрите в окно, то увидите что-то из мягкой стали.Это самый распространенный вид металла, который используется в нашем мире.

Низкоуглеродистая сталь — от зданий до крупных морских судов. Вот некоторые из приложений.

Строительство

В строительстве необходимы материалы, которые можно легко соединять и выдерживать изменяющиеся нагрузки. Таким образом, низкоуглеродистая сталь является идеальным материалом для широкого применения. По этой причине некоторые марки мягкой стали фактически называют конструкционной сталью.

Он также отвечает строгим сейсмическим и ветровым требованиям, не может быть поврежден насекомыми и устойчив к гниению и возгоранию.

Не повредит и то, что она относительно дешевле по сравнению с другими сталями. Поэтому низкоуглеродистая сталь используется в больших и малых конструкциях, от мостов до зданий.

Приложения для машинного оборудования

Низкоуглеродистая сталь широко используется в машиностроении и автомобилестроении. Он дешев, подходит для различных методов резки и нанесения покрытий, обладает хорошей свариваемостью и при этом обеспечивает достаточно хорошие физические свойства. Эти атрибуты делают его полезным для изготовления рам, панелей и т. Д.

Трубопроводы и опоры

Превосходная пластичность низкоуглеродистой стали сделала ее идеальным соперником для производства трубопроводов и опор, которые должны выдерживать экстремальные атмосферные условия.

Хотя трубы из мягкой стали легко свариваются друг с другом, они также сохраняют определенную степень гибкости. Поскольку трубопроводы могут сжиматься в холодную погоду или расширяться в жаркие дни, это необходимо для металла.

Столовые приборы и посуда

Если раньше производилась исключительно нержавеющая сталь, то современные повара полюбят посуду из мягкой стали из-за ее преимуществ.

Режущее оборудование остается острым в течение более длительного времени, имеет более высокий предел температуры и может быть модифицирован, чтобы он стал антипригарным материалом.

Приправа для металла помогает преодолеть фактор коррозионного износа.

Ограждение

Низкоуглеродистой стали можно придавать невероятно специфические формы, что делает ее идеальной для использования в ограждении. Он также имеет потрясающую визуальную привлекательность, поэтому выглядит красиво.

Низкоуглеродистая сталь также может быть оцинкована или окрашена соответствующей краской, чтобы сделать ее долговечной и устойчивой к ржавчине.

Обычные сорта

Ниже приведены некоторые из распространенных марок стали. Общим знаменателем для всех них и других подобных металлов является их универсальная природа. Их свойства делают их популярным выбором для широкого спектра применений.

EN 1.0301

Эквивалентные марки: AISI 1008; C10; DC01

Углеродистая сталь

EN 1.0301 содержит 0,1% углерода, 0,4% марганца и 0,4% кремния. Он также содержит небольшое количество меди (Cu), никеля (Ni), хрома (Cr), алюминия (Al) и молибдена (Mo).

Этот сплав обладает отличной свариваемостью и обычно используется для изготовления штампованных, кованых, холодновысадочных и штампованных деталей и форм. Он в основном используется в автомобильном оборудовании, мебели и бытовой технике.

EN 1.1121

Эквивалентные марки: AISI 1010

Углеродистая сталь

EN 1.1121 содержит от 0,08% до 0,13% углерода. Марганец присутствует в диапазоне от 0,3% до 0,6%. Он используется при производстве крепежных деталей и болтов с холодной головкой.

Этот сорт также обладает хорошей формуемостью и пластичностью и может быть сформирован традиционными методами.Он также поддерживает соединение при любых сварочных технологиях. Его прочность может быть улучшена путем термообработки, закалки и отпуска, но стоимость проведения этих процессов высока.

Сталь общего назначения, широко используемая в конструкциях и автомобильной промышленности.

EN 1.0402

Эквивалентные марки: AISI 1020; C22

Эта марка стали обладает отличной свариваемостью. EN 1.0402 особенно подходит для науглероженных деталей. Он также имеет хороший баланс между пластичностью, прочностью и ударной вязкостью.

Он имеет содержание углерода от 0,18% до 0,23% с диапазоном содержания марганца от 0,3% до 0,6%. По сравнению со стандартом EN 1.1121, он не так часто используется, но имеет отличную обрабатываемость в состоянии после ковки.

Этот сорт находит применение в машинном оборудовании в виде гидравлических деталей и распределительных валов.

FHWA Контактное лицо: Ю. Пол Вирмани, HRDI-10, PDF Версия (89 КБ) PDF-файлы можно просматривать с помощью Acrobat® Reader® ВведениеИспользование погодоустойчивых сталей для строительства новых автомобильных мостов в последнее время значительно расширилось. Эти стали обеспечивают экономию строительных затрат более чем на 10 процентов, потому что нет необходимости красить сталь, так как неокрашенную сталь легче устанавливать и обрабатывать. Кроме того, экономия затрат в течение жизненного цикла составляет более 30 процентов, поскольку погодостойкие стали требуют меньшего обслуживания и более долговечны, чем обычные конструкционные стали.Кроме того, использование атмосферостойких сталей обеспечивает значительные экологические преимущества, поскольку краски не содержат летучих органических соединений (ЛОС), а также нет необходимости удалять или удалять загрязненные обломки после взрывов в течение всего срока службы конструкции. Тем не менее, современные погодоустойчивые стали не считаются подходящими для морских и других высокосоленых сред. Целью этого проекта было указать новые направления для разработки недорогих сталей с гораздо лучшими погодными характеристиками, чем у используемых в настоящее время погодоустойчивых сталей. ПодходЭтот проект не предполагал экспериментальных лабораторных или полевых испытаний сталей, устойчивых к атмосферным воздействиям. Вместо этого он сосредоточился на обширном анализе доступных данных относительно погодных характеристик сталей в различных средах, влияния различных традиционных и нетрадиционных легирующих элементов на атмосферостойкость сталей и механизмов, ведущих к снижению скорости коррозии этих сталей, с целью предложить способы улучшения погодоустойчивых свойств модифицированных существующих сталей.Предыдущее проектирование атмосферостойких сталей было чисто эмпирическим, и при проектировании стали основное внимание уделялось небольшому количеству обычных элементов, таких как марганец (Mn), кремний (Si), хром (Cr), никель (Ni), медь (Cu), молибден. (Mo) и фосфор (P) в узком диапазоне концентраций. Поскольку влияние этих элементов на коррозионные свойства сталей было хорошо известно в течение многих десятилетий, только незначительное улучшение погодных свойств сталей могло быть достигнуто путем регулирования концентраций этих элементов. С более широким использованием термодинамики (например, диаграмм Пурбе), спектроскопии электрохимического импеданса (EIS), дифракции рентгеновских лучей (XRD) и мессбауэровской спектроскопии в области коррозии стало очевидно, что может существовать несколько различных механизмов придания коррозионной стойкости. к погодостойким сталям в зависимости от природы легирующего элемента и окружающей среды. Таким образом, лучшее понимание механизмов коррозии привело к значительному расширению списка возможных легирующих элементов, улучшающих атмосферостойкость стали.Обсуждение ниже предполагает, что более значительного повышения стойкости сталей к атмосферным воздействиям можно добиться, используя менее распространенные легирующие элементы, такие как вольфрам (W), титан (Ti), алюминий (Al), редкоземельные элементы (RE) и т. Д., Чем при использовании традиционные легирующие элементы. Эти предложения основаны на проведенных в лаборатории ускоренных испытаниях на атмосферостойкость, а также на исследованиях влияния этих элементов на термодинамические, кинетические, электрохимические, кристаллографические и другие свойства самородных оксидных слоев на сталях. РезультатыПоскольку процесс коррозии по своей природе является электрохимическим, электрический потенциал системы и pH окружающей среды являются очень важными факторами выветривания стали. Диаграммы Пурбе, также известные как диаграммы потенциала / pH, отображают возможные стабильные равновесные фазы водной электрохимической системы. (1) Выветривание стали зависит от образования твердой пассивной поверхностной пленки (оксида или соли), которая препятствует дальнейшей коррозии.Диаграмма Пурбе показывает, что чистое железо пассивно при значениях pH от 9 до 12,5 (в этом диапазоне pH образуется гидроксид железа). (1) Ниже или выше этого диапазона pH железо подвержено коррозии. Диаграммы Пурбе для бинарных систем (железо-другие элементы) или тройных (железо-два других элемента), рассчитанные в Северо-Западном университете и других исследовательских группах, показали следующее: