Как получают сталь.

ООО «КомплектСнаб» обеспечивает:

— Оперативную проработку заявок

— Выпуск продукции высокого качества в согласованные сроки

— Оперативную корректировку номенклатуры и количества поставляемого оборудования с учетом требования Заказчика

Термообработка и легирование стали позволяет делать этот металл пригодным практически для любых целей. Стальные мосты, поезда, рельсы, автомобили, гвозди и даже дома уже не являются чем-то необычным, а представить современную жизнь без стали просто невозможно.

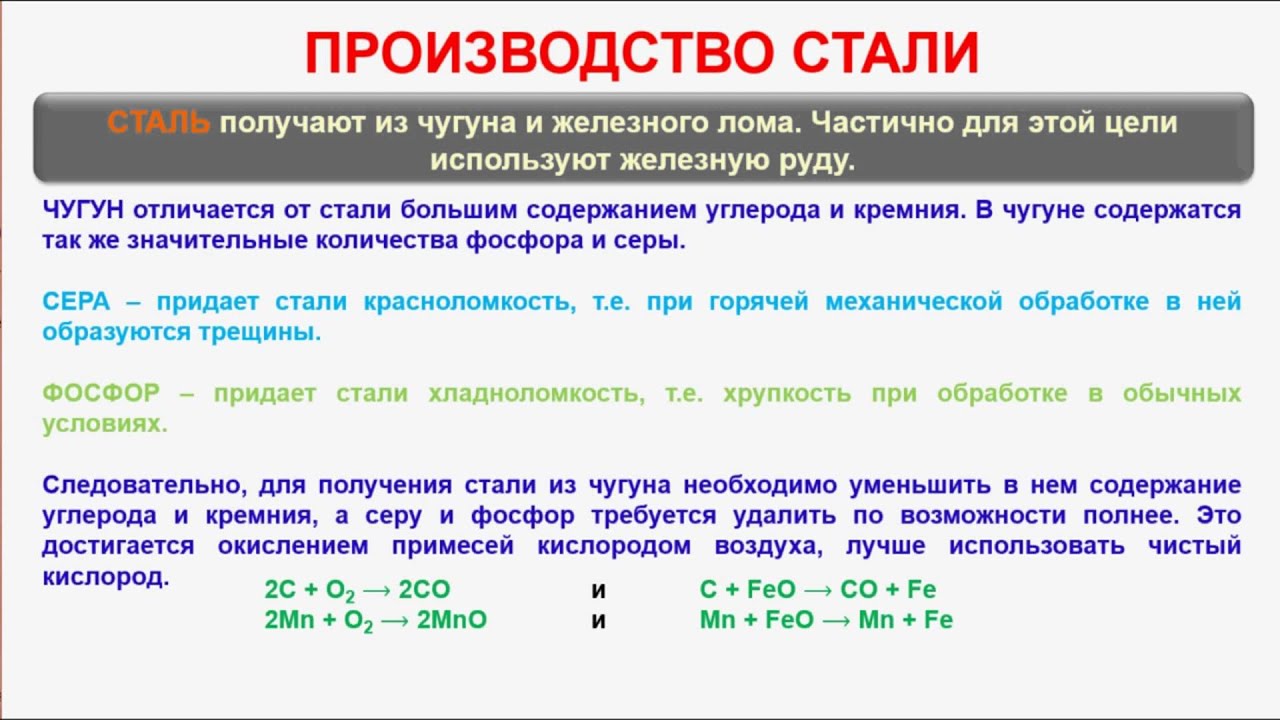

Сталь — это термин, охватывающий несчетное количество различных сплавов. В зависимости от состава и способа термообработки, сталь бывает машиностроительная, броневая, котельная, электротехническая… Общее у всех этих сплавов одно — все они содержат в своем составе углерод. Содержание углерода в стали колеблется от 1 до 1,5%, в чугуне — от 2 до 4%. Такая, на первый взгляд, незначительная разница кардинально меняет свойства металла.

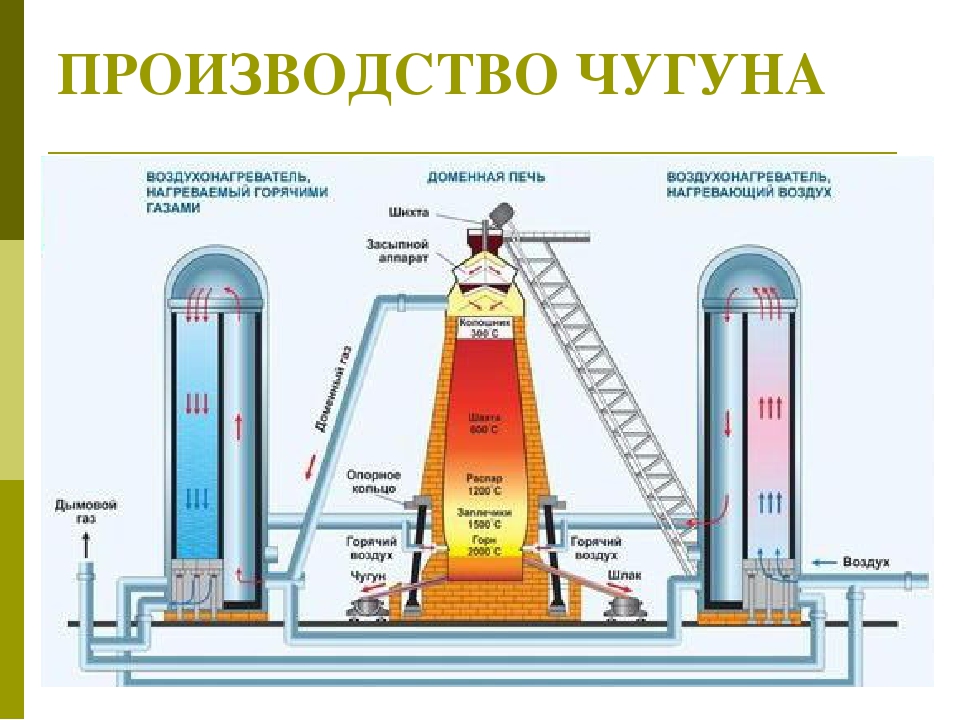

Основные способы получения стали — это плавка чугуна с металлическим ломом. Плавить его могут в мартенах, конвертерах или электропечах.

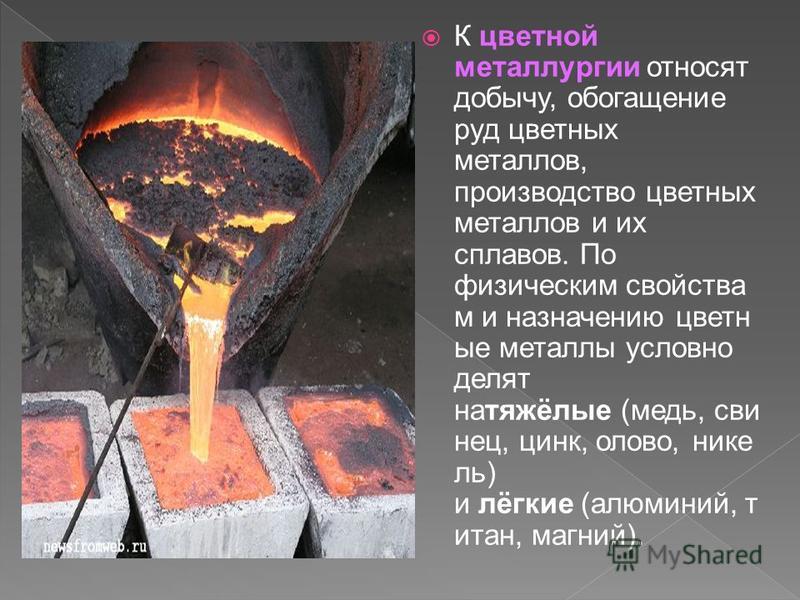

Перед этим в доменных печах из железа производят чугун, который переливается в специальные формы — «чушки». Эти чушки в последствии и обрабатывают в печах.

Мартеновская печь называется так потому, что была сконструирована немецким инженером Пьером Мартеном в середине 19 века. Топливом в таких печах служит газ, который позволяет достигать высоких температур при плавлении — более 1800 градусов. Одновременно с процессом плавления может происходить и процесс легирования — добавления различных добавок для получения необходимых свойств.

Конвертер был придуман в Англии Генри Бессемером в 1856 году, а позже доработан металлургом Сидни Томасом. Конвертер формой напоминает грушу и представляет собой вращающуюся печь, выложенную изнутри кварцевыми и доломитными огнеупорами, содержащими в себе оксиды кальция и магния для того, чтобы связывать нежелательные примеси фосфора, которые присутствуют в чугуне.

В 20-м веке сталь начали выплавлять из чугуна при помощи электрических печей, похожих на огромные ванны. В этой ванне металлический лом заливается расплавленным чугуном, там же располагают графитовые электроды. Между электродами и металлом появляется мощная электродуга, температура которой достигает 2500 градусов. Из таких печей сталь выходит чистая, с незначительным количеством нежелательных примесей.

Из чего делают сталь | Invest Heroes

Промышленный переворот в середине 19 века дал новый толчок развитию металлургии. В развитых странах господствовало крупное машинное производство: расширялась сеть железных дорог, стальные пароходы сделали трансокеанское сообщение регулярным, а к 1860 г все континенты были связаны подводными телеграфными кабелями. Все это требовало большого количества сталей разнообразных марок и качества много лучшего, чем пудлинговое железо.

Но мы не будем углубляться в историю, а вернемся к современности, чтобы понять стальную отрасль от железной руды до готового стального проката. Начнем мы серию с большой общей картинки, чтобы уже в следующих сериях углубиться в детали.

Итак, чтобы разобраться, как работает стальная отрасль, начнем с общей схемы производства, начиная от основного вида сырья, заканчивая итоговой продукцией.

Производственную цепочку в черной металлургии можно разбить на несколько этапов: добычу и обработку сырья, расплавление породы в чугун, сталелитейное производство и прокат стали.

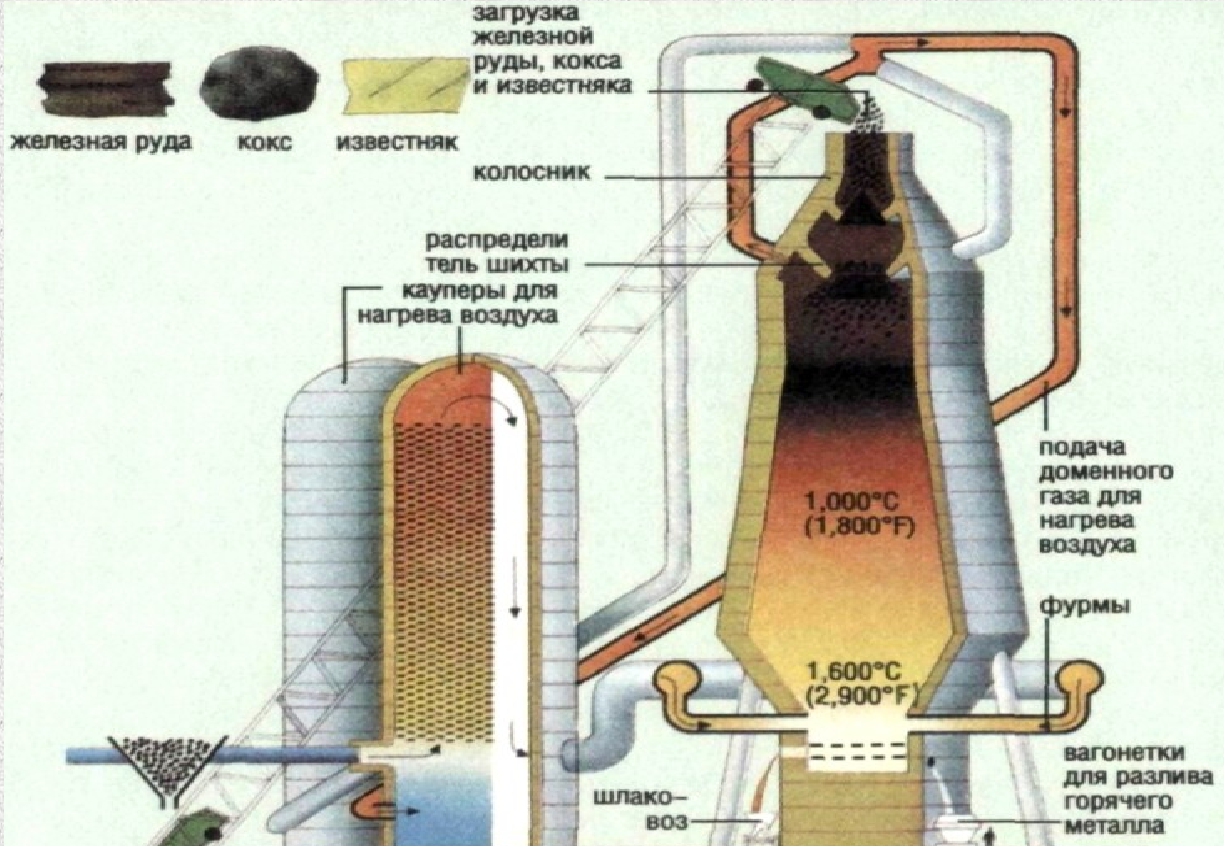

В черной металлургии основным сырьем является железная руда, кокс и флюсы. Разберем их более подробно.

Железная руда

Основное сырье, используемое для выплавки чугуна. Руда добывается закрытым и открытым способами – в шахтах и в карьерах соответственно. Так как большая часть руд в естественном состоянии не пригодна для непосредственного металлургического передела, после добычи ее отправляют на обогащение.

При добыче железной руды вследствие низкого содержания железа и высокого пустой породы при плавке получается большое количество шлака, требующего повышенного расхода топлива; при этом работа доменных печей характеризуется низкой производительностью. Повышение концентрации железа в рудах дает существенный экономический эффект. При увеличении содержания железа в руде на 1 % удельный расход кокса в среднем снижается на 1,4—2,0 %, а производительность доменной печи повышается на 2,5—3,0.

Металлолом

Стальной лом, по сути, уже почти является стальным продуктом. Его применяют с целью экономии, исключая применения коксового угля при переплавке.

Кокс

Железная руда – не единственное сыре, необходимое для выплавки чугуна. В металлургии используют кокс – твердый (каменный) уголь, запеченный при высоких температурах в специальных печах, температура запекания составляет 950-1200 °C.

Сначала добывают коксующийся уголь, потом отправляют его в коксовые батареи, где его запекают. Сам процесс называется коксованием.

Кстати, вот так выглядит коксовая батарея, которые находятся в коксовом цеху.

Флюсы

Флюсы – это неорганические вещества, которые добавляют при изготовлении чугуна, чтобы снизить температуру плавления железной руды и облегчить отделение металла от пустой породы (шлаки). Чаще всего в качестве флюсов используют известняк. В общем виде флюсы похожи на порох.

Все сырье вместе образовывают смесь материалов (шихту), подлежащих переработке в металлургических агрегатах (например, в доменных печах)

Чугун

После расплавления породы получают передельный чугун – промежуточный продукт, получаемый в производстве с помощью доменных печей и содержащий 93-94% железа и высокое содержание примесей углерода (в среднем 3-4%)

Сам чугун редко используют как готовый продукт, потому что из-за своего сильного содержания углерода он является хрупким и некачественным.

Далее после определенных процессов обработки чугуна, о которых я подробно расскажу в следующих сериях, получают стальную заготовку – промежуточный продукт сталеплавильного производства, используемого для дальнейшего проката на прокатных станах.

Плоский прокат

Прокат – финальная продукция, получаемая в результате горячей или холодной прокатки на стане.

В иллюстративных целях я привел примеры прокатной продукции – их вид и назначение.

Как видно, готовая сталь является результатом далеко не одного производственного процесса. Именно поэтому крупные сталевары являются вертикально-интегрированными компаниями (захват одной компанией нескольких или всех этапов производства) в целях контроля качества и оптимизации издержек на каждом этапе производственной цепочки.

Для наглядности разберем активы НЛМК, Новолипецкого металлургического комбината, чтобы понять, как все они интегрированы в одну бизнес модель компании.

НЛМК владеет несколькими дивизионами: НЛМК Добыча, НЛМК Плоский прокат, НЛМК Сортовой прокат, НЛМК США и НЛМК Dansteel и другие европейские заводы. Сегмент «Добыча» обеспечивает ресурсами (железной рудой, окатышами, коксом и ломом) сегменты «Плоский прокат» и «Сортовой прокат».

Самообеспеченность ресурсами позволяет нивелировать негативный эффект волатильности цен на основные ресурсы. Хорошо, когда цены на сырье стабильны, но разного рода катаклизмы и катастрофы могут провоцировать шок предложения, и тогда цены на ресурсы вырастут, что приведет к росту издержек производства. Об этом подробно я расскажу в следующей части.

Например, ураганы в Австралии в 2017 году вызвали перебои с поставками коксующегося угля, что в итоге привело к росту цен на сырьевой бирже, а авария на бразильской фабрике Vale, одного из крупнейших добытчиков железной руды, в конце января 2019 взвинтило биржевую цену на железную руду ~ на 20% с начала года

На зарубежные активы НЛМК продает слябы (стальные заготовки) на свои предприятия в США и в Европе для дальнейшего проката и продажи на рынках присутствия

На этом погружение в стальную отрасль не заканчивается. В следующем выпуске мы подробно разберем следующие детали:

В следующем выпуске мы подробно разберем следующие детали:

- Основные сталеплавильные процессы и почему нельзя останавливать доменную печь.

- Какую сталь получают в соответствии конкретному процессу

С уважением,

Алексей Бурцев

Отказ от ответственности

НЕХомяк! — рассылка для инвесторов

Тут мы собираем самое лучшее из написанного нами на тему рынка и текущих ситуаций в компаниях для вас!

Готово! Скоро на указанный адрес начнет приходить рассылка с самыми важными постами нашей команды.

Способы производства стали

С момента изобретения стали, менялись и совершенствовались способы ее производства. В настоящее время существует несколько приоритетных способов производства стали. К ним относятся кислородно-конвертерный, мартеновский и электросталеплавильный способы производства (или плавления) стали. В основе всех этих способов лежит окислительный процесс, направленный на снижение в чугуне некоторых веществ. Давайте остановимся на каждом способе более подробно и рассмотрим их отличия.

Кислородно-конвертерный способ

Первое использование кислородно-конвертерного способа приходится на пятидесятые годы двадцатого столетия. В процессе производства стали, чугун продувают в конвертере чистым кислородом. При этом, процесс происходит без затраты топлива. Для того, чтобы переработать 1 тонну чугуна в сталь требуется около 350 кубометров воздуха. Стоит отметить, что кислородно-конвертерный способ получения стали является наиболее актуальным на сегодняшний день. При этом, процесс не ограничивается на одном способе вдувания кислорода. Различают кислородно-конвертерный процесс с комбинированной, верхней и нижней поддувкой. Конвертерный способ производства стали с комбинированной поддувкой является наиболее универсальным.

В процессе производства стали, чугун продувают в конвертере чистым кислородом. При этом, процесс происходит без затраты топлива. Для того, чтобы переработать 1 тонну чугуна в сталь требуется около 350 кубометров воздуха. Стоит отметить, что кислородно-конвертерный способ получения стали является наиболее актуальным на сегодняшний день. При этом, процесс не ограничивается на одном способе вдувания кислорода. Различают кислородно-конвертерный процесс с комбинированной, верхней и нижней поддувкой. Конвертерный способ производства стали с комбинированной поддувкой является наиболее универсальным.

Для осуществления этого метода необходим конвертер. Подача кислорода осуществляется через водоохлаждаемую фурму под давлением. В данном случае, процесс окисления является наиболее значимым. Окисление чугуна происходит под воздействием дутья. В результате окисления выделяется тепло, что способствует снижению примесей и повышению температуры металла. далее происходит так называемое раскисление металла.

Мартеновский способ

В процессе производства стали мартеновским способом, участвует специальная отражательная печь. Для того чтобы нагреть сталь до нужной температуры (2000 градусов), в печь вводят дополнительное тепло с помощью регенераторов. Это тепло получают за счет сжигания топлива в струе нагретого воздуха. Обязательное условие – топливо должно полностью сгорать в рабочем пространстве. Особенностью мартеновского способа производства стали является то, что количество кислорода, подаваемого в печь, превышает необходимый уровень. Это позволяет создать воздействие на металл окислительной атмосферы. Сырье (чугун, железный и стальной лом) погружается в печь, где подвергается плавлению в течение 4 – 6 часов. В процессе плавления есть возможность проверять качество металла, путем взятия пробы. В мартеновской печи возможно получать специальные сорта стали. Для этого в сырье вводят необходимые примеси.

В процессе плавления есть возможность проверять качество металла, путем взятия пробы. В мартеновской печи возможно получать специальные сорта стали. Для этого в сырье вводят необходимые примеси.

Электросталеплавильный способ

В результате электросталеплавильного способа, получают сталь высокого качества. Процесс этот происходит в специальных электрических печах. Основной принцип электросталеплавильного способа производства стали – использование электроэнергии для нагрева металла. Механизм производства следующий: в результате горения нагревательного элемента, выделяется тепло, за счет преобразования электроэнергии в тепловую энергию. Важно отметить, что процесс выплавки связан с выработкой шлаков. Качество получаемой стали во многом зависит от количества и состава шлаков. Основной причиной образования шлаков, в процессе производства стали, является окисление шихты из оксидов.

Благодаря шлакам, происходит связь оксидов, которые образуются в процессе окисления чугуна, а так же удаление ненужных примесей. Кроме этого, шлаки являются передатчиками тепла и кислорода. Присутствие шлаков в процессе производства стали оказывает благотворное влияние на качество стали. Определенное соотношение количества шлаков выводит из стали ненужные вредоносные вещества, например, фосфор. Кроме вышеперечисленных способов производства стали, известны и такие способы, как производство стали в вакуумных индукционных печах, плазменно-дуговая сварка.

Давайте подробнее остановимся на способе производства особо чистой стали, а так же жаропрочных сплавов. Суть способа состоит в выплавке в вакуумных печах. После такой выплавки, сталь дополнительно переплавляют вакуумным дуговым переплавом. Что дает возможность получения качественной однородной стали. Такая сталь применяется, в основном, в авиакосмической промышленности, атомной энергетике и других важных отраслях. Мы рассмотрели основные способы производства стали. Выбор способа всегда зависит от поставленных задач, удобства применения оборудования, необходимого качества полученной стали и от других факторов. Естественно, что каждый способ имеет свои преимущества и свои недостатки.

Что дает возможность получения качественной однородной стали. Такая сталь применяется, в основном, в авиакосмической промышленности, атомной энергетике и других важных отраслях. Мы рассмотрели основные способы производства стали. Выбор способа всегда зависит от поставленных задач, удобства применения оборудования, необходимого качества полученной стали и от других факторов. Естественно, что каждый способ имеет свои преимущества и свои недостатки.

Вся эта сталь применяется для производства металлопроката и спец сталей, на нашей металлобазе Вы можете найти широкий выбор и того и другого.

Как изготавливается сталь

Производство любого металла очень похоже на волшебство. Этот процесс имеет своим тонкости, особенности, принципы и правила. Предлагаем рассмотреть, как изготавливается сталь и её виды, к примеру, листовой металлопрокат, купить который по выгодной цене можно на www.spb.spk.ru.

Сталь это сплав из железа с углеродом, который является главными легирующим элементом, до 2,1% по весу. Углерод и другие элементы выступают в качестве отвердителей, которые мешают движению дислокаций, естественно существующих в кристаллических решетках атомов железа. Изменение количества легирующих элементов, их форма в стали либо как растворенных осажденных элементов, замедляет движение веществ, которые делают железо пластичным и хрупким, поэтому оно обеспечивает такие качества, как твердость, пластичность и предел прочности на разрыв. Сталь может быть сильнее, чем чистое железо, но не настолько пластичной.

Как изготавливается сталь в процессе

В процессе изготовления в железо добавляются примеси, такие как азот, кремний, фосфор, а избыток углерода удаляется, а также примешиваются легирующие элементы: марганец, никель, хром и ванадий, в зависимости от их процентного содержания варьируется марка стали. Существуют два основных способа производства стали – это кислородный сталеплавильный, при помощи доменной электродуговой печи и стального лома в качестве основных исходных материалов и второй, сталеплавильный, который использует стальной лом или железо прямого восстановления.

Мартеновская печь является одним из способов, чтобы отделить сталь от чугуна. Чугун, известняк и железная руда уходят в мартеновской печи. Она нагревается примерно до 871 градусов С. Известняк и руда образуют шлак, который плавает на поверхности. Примеси, в том числе углерод, окисляются и образуют поплавок из железа в шлаке. Когда содержание углерода в уменьшается, получается углеродистая сталь.

Другой способ создания стали – это процесс Бессемера, который включает окисление примесей в чугуне путем продувки воздуха через расплавленное железо в печи бессемеровского. Теплота окисления повышает температуру, следственно, из твердой консистенции создает жидкость. Когда воздух проходит через жидкий чугун, примеси соединяются с кислородом, образовывая оксиды. Угарный газ сжигает прочие примеси, далее они образуют шлак.

Тем не менее, большинство современных металлургических заводов используют кислородный метод для изготовления стали. Преимуществом является скорость, так как процесс примерно в 10 раз быстрее, чем в мартеновской печи. В этих печах, кислород высокой чистоты дует через жидкий чугун, что способствует снижению уровня углерода, кремния, марганца и фосфора. Добавление химических чистящих средств называется потоками, которые помогают уменьшить содержание серы и фосфора.

Различные металлы могут быть сплавлены со сталью, чтобы создать разные свойства. Например, добавление от 10 до 30 процентов хрома создает нержавеющую сталь, которая очень устойчива к коррозии. Добавление хрома и молибдена создает хром-молибденовую, твердую и светлую.

Виды стали

Стальные сплавы современного изготовления часто производятся с различными комбинациями легирующих металлов для того, чтобы получить разные по своим свойствам металлы. Углеродистая сталь, состоит из железа и углерода, на неё приходится 90% всей производственной стали.

Низколегированный металл сплавляется с другими элементами, обычно молибден, марганец, хром, или никель, в количестве до 10% по массе для улучшения прокаливаемости плотных секций. Нержавеющая сталь содержит от 11% хрома, часто его комбинируют с никелем, чтобы противостоять коррозии. Некоторые нержавеющие стали, к примеру, ферритные — это магнитные материалы, а другие, такие как аустенитные, немагнитные.

Нержавеющая сталь содержит от 11% хрома, часто его комбинируют с никелем, чтобы противостоять коррозии. Некоторые нержавеющие стали, к примеру, ферритные — это магнитные материалы, а другие, такие как аустенитные, немагнитные.

Некоторые более современные сталеварные компании добавлять в инструментальные стали, больше вольфрама, кобальта или других элементов, чтобы максимизировать упрочнение твердого раствора. Это также позволяет использовать дисперсионное твердение и улучшает термостойкость сплава. Инструментальная сталь обычно применяется в осях, сверлах металлорежущих, дерево- и камнеобрабатывающих станков, и других устройствах, которые нуждаются в острой, долговечной режущей кромке. Существует множество других сплавов высокой прочности, например, двухфазная сталь, которая поддается серьезной термической обработке, чтобы содержать как ферритные, так и микроструктур мартенситного типа для получения формуемой, высокопрочной стали.

Откуда берется чугун и как получается сталь

Откуда берется чугун. Чаще всего отливки изготовляют из чугуна и стали. В природе, однако, нет ни чугуна, ни стали. Оба эти металла представляют собой сплав железа с углеродом и рядом других элементов. В чугуне углерода больше, в стали — меньше. Чугун тверд, но хрупок. Сталь мягка, хорошо куется, легко обрабатывается резцами. Откуда же они берутся, если в природе их нет?

Чистого железа в земной коре тоже нет. Железа в ней много, но все оно окислено, соединено с кислородом, да еще загрязнено другими примесями. Горные породы, содержащие значительное количество железа, называются железными рудами. Горняки в железорудных копях и занимаются добычей железной руды. Большую часть руды отправляют в горно-обогатительные комбинаты, где стремятся удалить из руды часть пустой породы.

Затем железнодорожники доставляют руду на металлургические заводы. Тут ее доменщики и загружают в доменные печи. В них руда переплавляется вместе с коксом и известняком. Однако из доменной печи получить чистое железо не удается. Находясь в печи бок о бок с кусками кокса, железо растворяет в себе углерод. Три-четыре процента углерода совершенно меняют свойства железа. Затвердев, такое железо оказывается очень твердым, хрупким, не поддающимся ковке, но в жидком состоянии хорошо заливающимся в формы. Его и называют чугуном.

Однако из доменной печи получить чистое железо не удается. Находясь в печи бок о бок с кусками кокса, железо растворяет в себе углерод. Три-четыре процента углерода совершенно меняют свойства железа. Затвердев, такое железо оказывается очень твердым, хрупким, не поддающимся ковке, но в жидком состоянии хорошо заливающимся в формы. Его и называют чугуном.

А как получается сталь? Большую часть получаемого в доменных печах чугуна металлурги переплавляют в сталеплавильных печах с тем, чтобы выжечь из него излишек углерода. И получают совсем иной продукт — сталь. Крепкую, упругую, податливую. Сталь, которую можно не только резать, ковать, штамповать, прокатывать, но и отливать из нее любые изделия.

Что же делает литейщик? Итак, дело доменщика выплавить чугун. Дело сталеплавильщика — получить добротную сталь. А дело литейщика — придать чугуну или стали нужную форму, изготовить из них изделие, обладающее необходимыми качествами. При этом литейщик вновь расплавляет эти металлы, доводит их до нужной температуры, вводит в металл необходимые добавки и заливает расплав в заранее приготовленные формы. Умение приготовить нужную форму — это не только сложное мастерство, но и большое искусство. О нем — впереди.

Итак, литейное производство — это та отрасль промышленности, которая занимается изготовлением изделий или заготовок путем заливки расплавленного металла в специально изготовленные формы.

Как выплавлялась сталь | Политех (Политехнический музей)

17 октября 1855 г. английский изобретатель Генри Бессемер запатентовал новый процесс изготовления стали. Политех решил проследить историю развития металлургии от глиняных кузнечных горнов до мартеновских печей с магнезитовой футеровкой.

Цивилизация — это металл, начиная с первых неловких попыток обработки самородных металлов, и до ультрасовременных сложных сплавов. Недаром историки разделяют развитие человечества на этапы, начиная с каменного века: медный, бронзовый и, наконец, железный.

Недаром историки разделяют развитие человечества на этапы, начиная с каменного века: медный, бронзовый и, наконец, железный.

Самородные металлы встречаются довольно редко, поэтому начиная с медного века люди учились выплавлять их из руды. Хотя первое знакомство человека с железом сегодня относят еще к 3–4 тысячелетию до н.э., считается, что «настоящий» железный век наступил лишь около VIII в. до н.э. Во всяком случае, в 1200 г. до н.э. древние греки воевали с троянцами еще медным и бронзовым оружием.

Получать медь и бронзу (сплав меди с оловом) не особенно сложно. Во-первых, самородная медь распространена достаточно широко. Во-вторых, температура ее плавления — около 1350 °С, и в простейшем случае достаточно насыпать руду в каменный или глиняный тигель, и поставить его в кузнечный горн. Вскоре можно будет отделить шлак от вполне чистого металла.

Дорога к веку железа

Температура плавления железа — уже почти 1540 °С. Его получение потребовало печей более совершенной конструкции и более горячих. Чтобы повысить разогрев, воздух в них нагнетали мехами, а сами глиняные печи часто делали «глухими»: чтобы извлечь готовый металл и шлаки, печь приходилось разбирать, а для новой плавки складывать заново. Вдобавок, поддерживать высокую температуру удавалось только в небольших по размерам объемах. Производительность такой металлургии была невысока, а выплавленное железо исключительно дорогим.

Полудоменная печь XV века с водяным дутьем (Штирия)

Широко доступным железо стало только в XIV–XV вв., когда появились доменные печи, выплавка в которых может происходить непрерывно — разбирать ее нет нужды. Железная руда, чередуясь с топливом, засыпается в доменную печь сверху, а снизу подается разогретый воздух и извлекается шлак, а также чугун, сплав железа со сравнительно высоким количеством углерода.

Первым топливом доменных печей стал уголь — сперва древесный, потом каменный, — а с XVIII в. его вытесняет кокс, продукт нагревания угля без доступа кислорода.

Температура в доменной печи так высока, что складывать ее потребовалось из кирпичей, сделанных лишь из особых, огнеупорных сортов глины. В те годы самой стойкой показала себя белая глина (каолин), состоящая, в основном, из водных силикатов алюминия. Глину обжигали, чтобы удалить воду и спечь, получив шамот, затем его перемалывали и после добавления дополнительных ингредиентов формовали в кирпичи.

Стоит заметить, что кузнецы Средних веков относились к чугуну пренебрежительно: при всей своей высокой твердости, он исключительно хрупок и обычной ковке молотом не поддавался. Однако после того, как из него стали лить ядра, пушки, а затем рельсы и мосты, именно он стал основным для черной металлургии. «Доменно–каолинная» технология просуществовала несколько столетий, вплоть до начала XIX в.

Стальная революция

Следующий прорыв связан с созданием технологий получения из чугуна еще более удобных сплавов железа — сталей. Для этого требуется всего лишь снизить содержание углерода, однако долгое время добиться этого можно было лишь очень долгим и сложным способом, включавшим дополнительную проковку. Сталь не была массовой до тех пор, пока в 1780-х не появился новый революционный метод пудлингования.

В пудлинговой печи контакта чугуна с топливом не происходило. Уголь сгорал в очаге, тепло от которого направлялось к рабочему пространству, превращая загруженный чугун в тестообразную массу. При этом стены печи покрывали слоем глины, смешанной с оксидами железа, которые помогали углероду в расплавленном чугуне окисляться. При огромной температуре и за счет особого покрытия углерод и примеси выгорали, и в расплаве появлялись кристаллы достаточно чистого железа. Собрав их в комок, рабочие вытаскивали его из печи и отправляли на проковку.

Вскоре для пудлинговых и доменных печей было найдено и новое огнеупорное покрытие, способное выдерживать температуры, намного выше, чем шамот. Кремнезем — диоксид кремния — при нагревании спекается в огнеупорную стекловидную массу. Уже в 1820-х в Англии, где вовсю бушевала промышленная революция, была разработана технология получения огнеупорных кирпичей из богатой кремнеземом динасовой глины.

Кремнезем — диоксид кремния — при нагревании спекается в огнеупорную стекловидную массу. Уже в 1820-х в Англии, где вовсю бушевала промышленная революция, была разработана технология получения огнеупорных кирпичей из богатой кремнеземом динасовой глины.

Вскоре доменные и пудлинговые печи начинают работу во всех развитых странах: с 1819 г. — во Франции, с 1835 г. — в Австрии, а в 1837 г. и в России открылся первый пудлинговый Камско-Воткинский завод. Металлургия стала обеспечивать возрастающие потребности человечества в «черном» металле. Континенты рассекли железные дороги, в моря вышли железные пароходы, артиллерия вооружилась внушительными пушками.

Между Бессемером и Мартеном

Потребности цивилизации в стали все росли, и технологии быстро совершенствовались. В середине XIX в. Генри Бессемер нашел, что «обезуглероживание» чугуна станет более эффективным, если сквозь ванну с расплавом продувать воздух. Однако бессемеровской переделке поддавался далеко не любой чугун: если он содержал фосфор, то при нагревании до красного каления резко терял всю свою прочность.

Изобретатель Генри Бессемер

Железные руды с низким содержанием фосфора достаточно редки, удалить же его из чугуна в печи не позволяла простая химия: шамотные и динасовые кирпичи создают в ней кислую среду, в которой нужные реакции не протекают. Решение нашлось лишь в 1877 г., когда Сидни Томас и Перси Джилькрист получили патент на новую технологию переделки чугуна — с добавлением связывающей фосфор извести и с облицовкой печи из материалов, содержащих щелочные оксиды магния и кальция.

В самой Англии к новому процессу отнеслись с недоверием. Вплоть до начала ХХ в. металл, изготовленный по этой технологии, ценился не слишком высоко, и даже фирма Lloyd’s брала повышенную плату за страхование судов, изготовленных из «томасовского» металла. Такой консерватизм обошелся англичанам дорого: к концу XIX в. Германия, вооружившись методом Томаса, стала металлургическим и промышленным лидером Европы.

Распространение томасовского процесса привело к тому, что с 1880-х внутренние поверхности сталеплавильных печей все чаще отделывали щелочными (основными) огнеупорами. Изготовленные, например, из минерала магнезита, они позволили поднять температуру до 1700 °С и открыли дорогу новой металлургической технологии — пришло время мартеновских печей.

Эра Мартена

Идею о превращении мягкого железа в сталь погружением его в расплав чугуна еще в 1722 г. высказал Рене Реомюр (тот самый, который изобрел спиртовой термометр и предложил свою температурную шкалу). Однако температура для этого требовалась настолько высокая, что реализовать процесс было невозможно вплоть до появления печей нового типа.

Первый шаг к ним сделал Фридрих Сименс, придумавший подавать в печь воздух, предварительно прошедший через систему труб и как следует прогретый. А завершил работу Пьер Мартен, который в 1860-х запатентовал процесс, позволявший расплавлять чугун, загружать его металлоломом или рудой — и получать сталь нужного качества и состава.

Первые мартеновские печи облицовывались по-старинке, денисовскими кирпичами, но вскоре их вытеснили более выносливые основные огнеупоры, получаемые из обожженного магнезита. Помимо прочего, они позволяли работать с большим спектром железных руд — и в 1880 г. на территории современной Польши была получена первая сталь, выплавленная в мартеновской печи с использованием магнезитовых огнеупоров.

В следующие десятилетия весь мир принялся осваивать внезапно ставший таким важным магнезит. Его добыча и производство из него огнеупорных изделий одно за другим начинаются в Австро-Венгрии, Германии, США, а около 1896 г. и на Урале было открыто огромное Саткинское месторождение. С началом нового века здесь открывается новый магнезитовый завод — впоследствии одно из передовых предприятий советской промышленности, а сегодня — ключевая часть компании «Магнезит», ведущего поставщика огнеупорных изделий для всей российской металлургии. Впрочем, это уже совсем другая история.

Впрочем, это уже совсем другая история.

Выплавка стали: история и современность

Что необходимо, чтобы приготовить какое-либо блюдо? Температура! Если пару веков назад ее давал открытый огонь костра из дров или угля, то сегодня на кухнях используют газовые или электрические плиты.

На металлургической кухне выплавка стали происходит по похожему сценарию: в огромную «кастрюлю» засыпают сырье (шихту) и «варят» в условиях высокой температуры по определенной технологии (рецепту). А нужная температура также достигается либо с помощью газа, либо электроэнергии.

Сейчас есть три основных промышленных способа выплавки стали в мире:

- мартеновский;

- кислородно-конвертерный;

- электрометаллургический.

История выплавки стали

Человечество научилось получать железо еще в средние века. Но вплоть до середины XIX века это были небольшие объемы низкокачественного материала. Его производили, как правило, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный товар. Интересно, что остатки средневековых сыродутных печей (также известных как гамарни) найдены на территории современной Украины. Что наиболее примечательно, они находились в западной части страны, которая сегодня не является центром металлургии.

Но в существовавших до XIX века технологиях производства железных изделий был один существенный недостаток. Фактически это было либо очень мягкое железо, либо хрупкая сталь, которую получали из железа доработкой в кузнях. И такие материалы нельзя было в чистом виде использовать — предметы быстро тупились или легко ломались.

Сейчас известно, что железный сплав обладает таким свойством как упругость. Оно появляется лишь при формировании четкой кристаллической структуры из расплава. А средневековые технологии не позволяли расплавить металл с нужной пропорцией железа и углерода. Для этого требовалась недостижимая в те времена температура 1450 С°.

Для этого требовалась недостижимая в те времена температура 1450 С°.

Промышленная революция привела к резкому росту спроса на новый конструкционный и оружейный материал: прочный, долговечный и поддающийся механической обработке.

Как результат, в XIX веке появились истоки всех трех современных способов выплавки стали.

Мартеновское производство: преимущества и модернизация

Вплоть до середины XX века мартеновские печи были основной технологией, которая позволяла плавить сталь. Впервые ее построил француз Эмиль Мартен в 1864 году. Среди ее преимуществ были: возможность использования стального лома в шихте (его было много благодаря активному развитию железных дорог) и большой сортамент качественных марок стали, которые можно было производить благодаря длительной плавке (до 13 часов).

Первые мартены на территории современной Украины построил валлиец Джон Юз в 1879 году. В середине XX века с использованием этой технологии, по разным оценкам, выплавлялось от 50% до 80% всей мировой стали.

Однако из-за длительного времени плавки, необходимости постоянного внешнего подогрева печи, удорожания природного газа, неэкологичности процесса и других сложностей мартены уступили свои позиции новым технологиям.

В большинстве действующих мартеновских цехов используются не классические мартены, а, так называемые двухванные сталеплавильные агрегаты. В них объединены элементы конвертерной и мартеновской технологий. Грубо говоря, это две мартеновских печи, которые объединены между собой, что позволяет подогревать железный расплав изнутри кислородом, а не только внешнюю часть печи природным газом. Это дает существенную экономию ресурсов и возможность сократить длительность одной плавки до 3-4 часов.

Конвертерное производство: в поисках кислорода

Предтеча конвертерного способа выплавки стали – бессемеровский процесс – появился раньше мартенов. Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

В 1878 году еще один англичанин Сидни Гилкрист Томас усовершенствовал изобретение своего земляка. Томасовские печи позволили выводить из расплава часть вредных примесей, таких как фосфор. Благодаря этому технология получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые железные руды.

Однако, в обеих технологиях качество стали оставалось низким по сравнению с мартенами вплоть до начала 1930 годов. Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии.

Лишь после окончания войны с развитием криогенных технологий кислородные конвертеры начали вытеснять мартеновское производство. Первые промышленные цеха заработали в 1952 году. Производство конвертерной стали оказалось более производительным и экономным. Некоторое время на эту технологию переводили устаревшие бессемеровские цеха, но все чаще строили новые более совершенные производственные линии.

Современные кислородные конвертеры представляют собой сосуды грушевидной формы, изготовленные из стали. Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

Дуговые электросталеплавильные печи: сила тока

Еще в 19 веке стало известно, что не только газы, но и постоянный электрический ток может восстанавливать металлы из окислов, а также расплавлять их с помощью электрической дуги. Однако отсутствие мощных источников электроэнергии сдерживало развитие технологии выплавки стали в электрических печах.

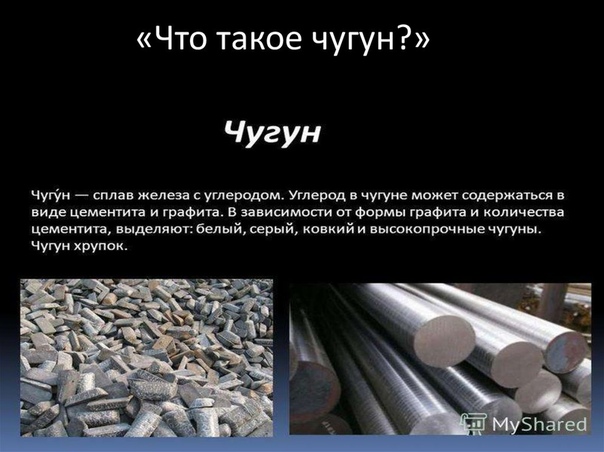

Лишь в 30-х годах 20 века начали появляться мощные электростанции, которые позволили задуматься о промышленном внедрении электрометаллургии. Сначала это был цветмет. Впоследствии технология пришла и в черную металлургию. Одним из наиболее наглядных примеров внедрения электрометаллургии является Запорожье. В этом городе в 1932 году запустили первые турбины ДнепроГЭС. После этого здесь один за другим появились предприятия электрометаллургии, которые производили алюминий, титан, ферросплавы и специальные стали.

Сегодня дуговые сталеплавильные печи (ДСП) используют не только для выплавки специальных, но и рядовых марок стали. Из них, как правило, производят квадратную заготовку и длинномерный стальной прокат. В печи, заполненные шихтой, погружают три огромных графитовых электрода, на которые подается переменный или постоянный ток. Возникает электрическая дуга, которая создает высокую температуру внутри печи и плавит лом. На базе ДСП обычно строят так называемые мини-заводы (mini-mills) – небольшие металлургические предприятия годовой мощностью 0.5-2 млн. тонн стали. Распространены они в странах с доступной электроэнергией и большими источниками ломообразования.

Как и в кислородных конвертерах, в электрометаллургии достаточно короткий период плавки – 40-60 минут. На первых этапах развития этих технологий скорость была и основным недостатком – возникали сложности с освоением большого количества марок стали. Ведь за несколько часов плавки в мартенах, в шихту постепенно вводили флюсы, раскислители, легирующие элементы, которые влияли на характеристики материала. А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки.

На первых этапах развития этих технологий скорость была и основным недостатком – возникали сложности с освоением большого количества марок стали. Ведь за несколько часов плавки в мартенах, в шихту постепенно вводили флюсы, раскислители, легирующие элементы, которые влияли на характеристики материала. А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки.

Сырье: как найти нужную пропорцию шихты

Все три основных способа выплавки на выходе дают один продукт – жидкую сталь. При ее производстве используются разные сырьевые компоненты и их пропорции.

В мартенах при классической плавке около 33% шихты составляет лом черных металлов. Остальное – жидкий чугун из доменных печей. В отдельных случаях доля лома доходила до 66%. Это, так называемый, скрап-процесс, который активно использовался в мартенах при машиностроительных или трубных предприятиях. Ведь там во время обработки металлопродукции образовывалось огромное количество стальных отходов. Но чем больше лома, тем более высокая температура требуется для его расплавления. И мартены благодаря внешнему обогреву природным газом обеспечивали нужный уровень тепла.

А вот в кислородных конвертерах возможности внешнего обогрева нет. Поэтому доля лома в шихте здесь существенно ниже – около 15-25%. Иначе расплав получится слишком холодным. Кроме того, этот способ выплавки стали начал активно распространяться параллельно с непрерывной разливкой, которая привела к сокращению оборотного лома на металлургических предприятиях. Чтобы его не закупать на стороне, приходилось увеличивать долю горячего чугуна.

В электрометаллургических печах нет сложностей с достижением нужной температуры. Поэтому здесь до 100% шихты может быть сформировано из лома черных металлов. Однако, некоторые современные ДСП были построены вместо мартенов в составе интегрированных металлургических комбинатов с действующим доменным производством. Поэтому их конструкцией предусмотрено использование до 40% жидкого чугуна в составе шихты. Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Поэтому здесь до 100% шихты может быть сформировано из лома черных металлов. Однако, некоторые современные ДСП были построены вместо мартенов в составе интегрированных металлургических комбинатов с действующим доменным производством. Поэтому их конструкцией предусмотрено использование до 40% жидкого чугуна в составе шихты. Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Выплавка стали в Украине производится всеми тремя рассмотренными способами. По итогам 2019 года согласно данным www.worldsteel.org в мире было произведено 1,87 млрд. тонн стали. Из них – почти 72% в конвертерах, чуть менее 28% в ДЭСП, и лишь 0,3% в мартенах. Полный список стран по выплавке стали можно посмотреть на сайте ассоциации Worldsteel.

В любом случае можно уверенно говорить, что на современной металлургической кухне при соблюдении технологии (рецепта) и хорошей подготовке компонентов (сырья) получится качественное блюдо… то есть сталь. И при этом не важно, в какой печи его готовишь – электрической или газовой.

А то, что это хорошо получается у металлургов Украины, подтверждено географией экспорта их металлопродукции – от ближайших соседей до самых отдаленных уголков земли.

Как производится сталь? | Блог по литью металла

Введение в производство и свойства стальных сплавов

Сталевар на сталеплавильном заводе.

По данным Всемирной ассоциации производителей стали, в 2019 году было произведено 1869,9 миллиона тонн стали. Это представляет собой рост производства на 3,4% по сравнению с 2018 годом и более чем вдвое превышает объем производства в 1999 году. В мире постоянно растет потребность в стали. Он используется в строительстве, промышленности и производстве. Будучи одновременно прочным и недорогим, он идеально подходит для всех видов производства.

В мире постоянно растет потребность в стали. Он используется в строительстве, промышленности и производстве. Будучи одновременно прочным и недорогим, он идеально подходит для всех видов производства.

Из чего сделана сталь?

Железо, основной элементарный компонент стали, является одним из самых богатых элементов земной коры. Все стальные сплавы в основном состоят из железа и углерода на 0,002–2,1% по весу. В этом диапазоне углерод связывается с железом, создавая прочную молекулярную структуру. Полученная микроструктура решетки помогает достичь определенных свойств материала, таких как прочность на разрыв и твердость, на которые мы полагаемся в стали.

Хотя вся сталь сделана из железа и углерода, разные типы стали содержат разное процентное содержание каждого элемента.Сталь также может включать другие элементы, такие как никель, молибден, марганец, титан, бор, кобальт или ванадий. Добавление различных элементов в «рецепт» стального сплава влияет на свойства его материала. Метод производства и обработки стали еще больше расширяет эти возможности.

Одна примечательная группа стальных сплавов содержит хром. Все такие сплавы широко известны как нержавеющая сталь.

Как сделать сталь

В основном сталь производится путем смешивания углерода и железа при очень высоких температурах (выше 2600 ° F).

Первичное производство стали производит сталь из продукта, называемого «чушковый чугун». Чугун — это выплавленное железо из руды, которая содержит больше углерода, чем требуется для стали.

Сталевар использует систему, которая пропускает кислород через плавку чугуна. Этот процесс создает равное окисление по всему расплавленному металлу. Окисление удаляет излишки углерода. Он также испаряет или связывает примеси, состоящие из таких элементов, как кремний, фосфор и марганец.

Вторичная выплавка стали осуществляется «в ковше».«Это процесс рафинирования и легирования стали. Вторичное производство стали может начинаться с переплавки лома или продолжаться в ходе первичного процесса. Можно добавлять элементы, чтобы получить определенный сплав. Сталевар также может удалить поверхностные загрязнения (очистка от шлака). Ковш нагревается и охлаждается до температур, необходимых для необходимых химических процессов.

Вторичное производство стали может начинаться с переплавки лома или продолжаться в ходе первичного процесса. Можно добавлять элементы, чтобы получить определенный сплав. Сталевар также может удалить поверхностные загрязнения (очистка от шлака). Ковш нагревается и охлаждается до температур, необходимых для необходимых химических процессов.

Режущая и наматывающая сталь для производства труб.

Сталь чистовая

В литейном производстве сталь отливают из песка или по выплавляемым моделям в узорчатые формы.На сталелитейном заводе сталь разливается в сырье для строительных материалов с помощью установки непрерывного литья под давлением. МНЛЗ позволяет создавать стандартизированные необработанные стальные формы, а не готовые детали. Сырая сталь будет подвергнута механической обработке или переработке в конечные продукты. Сталелитейные заводы обычно отливают и формируют листы, заготовки, стержни, блюмы, трубы, слитки и проволоку.

Стан может также производить горячекатаный или холоднокатаный прокат в процессе производства. Эти процессы создают разные формы и отделки. Перед отправкой сталь может быть разрезана, намотана на катушку или скручена, прежде чем покинуть завод.

Сталь может подвергаться термообработке на литейном или заводском производстве. Заключительные этапы, такие как закалка, отпуск, нормализация и отжиг, могут повлиять на поведение сплава в применении.

Изобретение стали

Археологи обнаружили самую раннюю сталь на месте, датируемом 4000 лет назад, в Турции. Тигельные стали, такие как знаменитая южно-индийская сталь Wootz, производились последовательно еще в 4 -м — -м веке до нашей эры. Однако до середины 1800-х годов производство стали было невероятно сложной задачей.

Сталь плавится около 2700 ° F. Поддержание такой высокой температуры было сложной задачей для древних печей, производящих тигельную сталь. Кроме того, примеси обнаруживаются в стальных сплавах, состоящих из таких элементов, как кремний и марганец. Управление ими по-прежнему представляет собой проблему. В древнем сталеплавильном производстве использовался долгий, многоступенчатый процесс. Основатели проводили долгий день, нагревая, перемешивая, очищая от шлаков и повторно нагревая свои сплавы. После того, как сталь была отлита, ее отправили обрабатывать кузнецы. Удары по наковальне создавали окончательные формы.Это также помогло распределить и уменьшить углеродную дисперсию, поры или включения.

В 1856 году Генри Бессемер получил патент на новый способ получения стали. Использование конвертера Бессемера, а не традиционных сосудов для плавления, позволило сталеплавильному предприятию барботировать воздух через расплавленный металл. При реакции с воздухом примеси окисляются и выделяются газы. Окисление также помогло создать и поддерживать высокую температуру, необходимую для выплавки стали.

Процесс, при котором один раз в день в литейном цехе и больше времени в кузнице был заменен 20-минутным процессом, позволяющим произвести 5 тонн стали.Сталь Бессемера также была прочнее и качественнее, чем могли надеяться производители стали. Это нововведение поддержало промышленную революцию.

Перемещение стального лома с помощью электромагнита.

Сталь магнитная?

Большая часть стали является магнитной, но не вся. Сталь в основном производится из железа, а железо — магнитное. Ферромагнетизм был впервые обнаружен в природе в «магнитных камнях» — камнях, сделанных из магнетита, оксида железа. Другие элементы, такие как кобальт и никель, также являются ферромагнитными. Эти элементы также иногда встречаются в стали.

Нержавеющая сталь, как известно, немагнитна, хотя все нержавеющие стали содержат железо, а многие — никель. По правде говоря, только некоторые нержавеющие сплавы являются немагнитными. Аустенитная нержавеющая сталь, содержащая никель, в большинстве случаев немагнитна (хотя при обработке она может стать очень слабо магнитной). Другие типы, такие как ферритные или мартенситные сплавы, являются нержавеющими и магнитными.

Свойства стали

Сталь

так широко используется из-за ее особых свойств материала в сочетании с ее относительно низкой стоимостью.По сравнению с другими многими другими строительными и инструментальными материалами (такими как дерево, камень, бетон или чугун), сплавы стали предлагают:

- Твердость : устойчивость к вдавливанию при нажатии с постепенно увеличивающимся давлением

- Вязкость : когда материал деформируется, вязкость описывает, как далеко он проходит до разрушения

- Предел текучести : сопротивление изменению формы при вытягивании с постепенно увеличивающимся давлением

- Предел прочности на разрыв : способность материала выдерживать растяжение до разрушения

- Ковкость : способность придавать форму путем удара или прессования без разрушения

- Пластичность : способность формировать без потери прочности — обрабатываемый металл часто делает его более хрупким, но пластичные материалы не так быстро становятся хрупкими в процессе работы.

Диапазон испытаний этих свойств варьируется в зависимости от сплава, но в целом сталь может быть как более твердой, так и более жесткой (менее хрупкой), чем многие другие материалы.

Инструментальные стали часто закаливают для достижения максимальной твердости.

Марки стали

Существует четыре основных группы стальных сплавов: углеродистые, инструментальные, легированные и нержавеющие стали.

- Углеродистая сталь — Низкоуглеродистые, средне- и высокоуглеродистые стали в основном различаются по твердости и пластичности. Низкоуглеродистые или низкоуглеродистые стали, как правило, более пластичны по сравнению с другими сталями, но также обладают меньшей твердостью.С другой стороны, высокоуглеродистые стали тверже. Однако высокоуглеродистая сталь обычно имеет более низкую пластичность.

- Инструментальная сталь — Для изготовления инструментальных сталей используется высокоуглеродистая сталь с добавлением таких элементов, как вольфрам, ванадий или молибден, прошедшая термообработку и закалку до высшей твердости.

- Легированная сталь — Это семейство сталей обычно относится к сталям, смешанным со специальными элементами, обеспечивающими исключительные свойства материала, за исключением тех, которые обычно относятся к другим семействам.Все стали — это сплавы, и многие из них имеют дополнительные элементы. Однако легированные стали — это необычные стали, созданные для конкретного применения, и они могут варьироваться от недорогих составов до экзотических сплавов, используемых для реактивных двигателей.

- Нержавеющая сталь — Эти стали легированы хромом, чтобы сделать их устойчивыми к ржавчине за счет пассивирования.

Производство стали: история вторичного использования

Одна из лучших характеристик стали (и других металлов) заключается в том, что лом может стать совершенно новым высококачественным металлом.В процессе вторичного производства стали создаются сплавы, не уступающие по качеству полученным из чугуна. Металлические предметы могут разлагаться от использования, но элементарный химический состав металла означает, что плавление и легирование создают совершенно новый продукт.

Таким образом, рост производства стали не требует соответствующего роста выплавки новой руды (хотя производство чугуна остается жизненно важной частью цепочки поставок стали). Восстановление и переработка стального лома означает, что вчерашняя автомобильная панель может стать двутавровой балкой завтрашнего дня.

Поскольку 98% стали подлежит вторичному использованию, металл является одним из наиболее пригодных для вторичного использования продуктов в мире. Тем не менее, это не без экологических проблем. Кокс, одна из разновидностей угля, обычно используется в качестве исходного углерода в сталеплавильном производстве. Кроме того, высокая энергия, необходимая для плавления или плавления, окисления и других производственных процессов, действительно создает химические вещества и углекислый газ. К счастью, в сталелитейном секторе проводится множество исследований, направленных на устранение проблем с производством. Некоторые включают переработку углекислого газа обратно в саму сталь в качестве источника углерода, что снижает потребность в других источниках, таких как кокс.

После доработки и внедрения этих технологий сталелитейное производство останется одной из основных отраслей промышленности будущего. Он поддерживает, движет и строит нашу экономику.

Знаете ли вы? Как из железа делают сталь

Сталь — один из самых универсальных материалов в мире. Он определяется как сплав железа и углерода, он прочен и долговечен. Кроме того, по данным Американского института железа и стали, более двух третей всей стали, производимой в Северной Америке, ежегодно перерабатывается.Однако для производства стали металлообрабатывающие компании должны выполнить несколько этапов, связанных с использованием сырого железа.

Почему для стали требуется сырое железо

Вся сталь производится из сырого железа. Как упоминалось ранее, сталь характеризуется наличием железа и углерода. Соотношение этих двух элементов варьируется в зависимости от конкретного типа изготавливаемой стали. С учетом сказанного, большинство типов стали содержат около 1% углерода и 97% железа, а оставшиеся 2% состоят из микроэлементов и примесей.

Количество углерода влияет на физические свойства стали. Вообще говоря, чем выше концентрация углерода, тем прочнее и тверже сталь. С учетом сказанного, добавление слишком большого количества углерода в сталь может сделать ее восприимчивой к ржавчине и коррозии, а также затруднить сварку и формовку.

Выплавка чугуна

Будь то низкоуглеродистая, среднеуглеродистая или высокоуглеродистая, первым шагом к производству стали является выплавка сырого железа.После того, как железная руда была добыта и добыта, ее переплавляют в большой печи. Такие печи нередко достигают температуры более 3000 градусов по Фаренгейту. По мере того, как железо нагревается и ожижается, оно отделяется от примесей, тем самым создавая более чистое железо, которое лучше подходит для производства стали.

Добавление углерода

При выплавке сырого чугуна с целью производства стали металлообрабатывающие компании также будут использовать эту возможность для добавления углерода.Углерод, конечно, важен для этого процесса. Он отличает сталь от сырого железа, что обеспечивает большую прочность и долговечность. Когда сырое железо превращается из твердого в жидкое, добавляется определенное количество углерода.

Добавление известняка

Помимо углерода, металлообрабатывающие компании также будут загружать в печь известняк при производстве стали. И углерод, и известняк необходимы для производства стали. Известняк используется для удаления примесей, в том числе флюса, за счет отделения железа от примесей.

В прошлом производство стали было кропотливо утомительным и трудным, а также опасным процессом. Однако благодаря последним достижениям в области металлообработки компании могут производить значительно больше стали за меньшее время. Типичная доменная печь может превратить почти 400 тонн железа и углерода в сталь всего за 40 минут. Подовые печи могут производить аналогичные объемы стали, но требуют большего времени.

Нет тегов для этого сообщения.

Вся история стали

История стали начинается задолго до мостов, двутавров и небоскребов.Это начинается со звезд.

За миллиарды лет до того, как люди ходили по Земле — еще до того, как Земля вообще существовала — пылающие звезды сплавляли атомы в железо и углерод. В результате бесчисленных космических взрывов и возрождений эти материалы попали в астероиды и другие планетные тела, которые врезались друг в друга при перемешивании космического котла. В конце концов, некоторые из этих камней и металла сформировали Землю, где они будут определять судьбу одного конкретного вида ходячих обезьян.

В день, потерянный для истории, несколько случайных людей нашли сверкающий метеорит, в основном из железа и никеля, который пролетел сквозь атмосферу и врезался в землю.Так началась навязчивая идея, охватившая этот вид. На протяжении тысячелетий наши предки работали с материалом, открывая более эффективные способы извлечения железа из самой Земли и, в конечном итоге, плавления его в сталь. Мы будем бороться за него, создавать и уничтожать вместе с ним нации, развивать с его помощью глобальную экономику и использовать его для создания некоторых из величайших изобретений и структур, которые когда-либо знал мир.

Металл с небес

У короля Тутанхамона был железный кинжал — ценный предмет в древнем мире, достойный немногих больше, чем фараон.Когда британский археолог Говард Картер нашел гробницу Тутанхамона почти столетие назад и увидел этот объект, стало ясно, что кинжал был особенным. В то время археологи не знали, что лезвие пришло из космоса.

Кинжал Тутанхамона из метеоритного железа.

Политехнический университет Милана

Железо, получаемое из метеоритов, содержит больше никеля, чем железо, добытое из земли и выплавленное людьми.За годы, прошедшие после открытия Картера, исследователи обнаружили, что не только кинжал Тутанхамона, но и практически все изделия из железа, относящиеся к бронзовому веку, были сделаны из железа, упавшего с неба.

Нашим предкам этот экзотический сплав, должно быть, казался присланным существами, находящимися за пределами нашего понимания. Древние египтяне называли его biz-n-pt . В Шумере он был известен как ан-бар . Оба переводятся как «металл с небес». Сплав железа с никелем был податливым и легко придавал форму без разрушения.Но его запасы были крайне ограниченными, и их доставляли на Землю лишь изредка внеземные цивилизации, что делало этот металл богов более ценным, чем драгоценные камни или золото.

Потребовались тысячи лет, прежде чем люди начали смотреть себе под ноги. Около 2500 г. до н.э. племена Ближнего Востока обнаружили еще один источник темного металлического материала, спрятанный под землей. Это было похоже на металл с небес — и так оно и было, но что-то было по-другому. Железо было смешано с камнями и минералами и превратилось в руду.Добыча железной руды — это не то же самое, что подобрать потерянный кусок золота или серебра. Удаление железа из подземных царств означало искушение духовного мира, поэтому первые горняки проводили ритуалы, чтобы успокоить высшие силы, прежде чем выкопать руду, согласно книге The Forge and the Crucible 1956 года.

Но вытащить железную руду с Земли было только полдела. Еще 700 лет понадобилось древнему миру, чтобы понять, как отделить драгоценный металл от руды. Только тогда действительно закончится бронзовый век и начнется железный век.

Долгий путь к первой стали

Чтобы узнать сталь, мы должны сначала понять железо, поскольку металлы почти одно и то же. Концентрация железа в стали составляет от 98 до 99 процентов и более. Остальное — углерод — небольшая добавка, которая существенно влияет на свойства металла. За столетия и тысячелетия до прорыва, в результате которого были построены небоскребы, цивилизации изменили и переделали методы плавки, чтобы производить железо, приближаясь к стали.

Около 1800 г. до н.э. народ вдоль Черного моря, называемый Халибами, хотел изготовить металл прочнее бронзы — то, что можно было бы использовать для изготовления непревзойденного оружия.Они клали железную руду в очаги, ковали ее и обжигали для размягчения. Повторив процесс несколько раз, Халибы вытащили из кузницы прочное железное оружие.

Майкл Стиллвелл

То, что сделали Халибы, называется кованым железом, одним из нескольких основных предшественников современной стали. Вскоре они присоединились к воинственным хеттам, создав одну из самых мощных армий в древней истории. Ни одна нация не могла сравниться с хеттским мечом или колесницей.

Другой младший брат стали, так сказать, чугун, который впервые начали производить в древнем Китае. Примерно с 500 г. до н.э. китайские мастера по металлу построили печи высотой семь футов для сжигания большего количества железа и дерева. Материал плавили в жидкость и разливали в резные формы, принимая форму кухонных инструментов и статуй.

Однако ни ковка, ни чугун не были идеальной смесью. Кованое железо Chalybes содержало только 0,8 процента углерода, поэтому оно не имело прочности на разрыв стали.Китайский чугун с содержанием углерода от 2 до 4 процентов был более хрупким, чем сталь. Черноморские кузнецы в конце концов начали вставлять железные прутья в груды раскаленного добела древесного угля, в результате чего получилось кованое железо со стальным покрытием. Но у общества в Южной Азии была идея получше. Индия произведет первую настоящую сталь.

Около 400 г. до н.э. индийские мастера по металлу изобрели метод плавки, который позволил связать идеальное количество углерода с железом. Ключом была глиняная емкость для расплавленного металла: тигель.Рабочие поместили в тигли небольшие прутья из кованого железа и угольки, затем запечатали контейнеры и поместили их в печь. Когда они подняли температуру печи с помощью дутья из сильфона, кованое железо расплавилось и поглотило углерод из древесного угля. Когда тигли охлаждались, внутри лежали слитки чистой стали.

Пример раннего глиняного тигля, обнаруженного в Германии.

SSPL / Getty Images

Металлургические компании Индии отправили свою «Wootz Steel» по всему миру.В Дамаске сирийские кузнецы использовали этот металл для изготовления знаменитых, почти мифологических мечей из «дамасской стали», которые, как говорят, были достаточно острыми, чтобы резать перья в воздухе (и вдохновляли вымышленные сверхматериалы, такие как валирийская сталь из Игры престолов). Индийская сталь доставлялась до Толедо, Испания, где кузнецы выковывали мечи для римской армии.

При поставках в Рим абиссинские торговцы из Эфиопской империи служили лживыми посредниками, намеренно дезинформируя римлян о том, что сталь поступает из Сереса, латинского слова, обозначающего Китай, чтобы Рим мог подумать, что сталь пришла из места, слишком далекого для нас. покорять.Римляне назвали свою покупку серией сталью и использовали ее для изготовления основных инструментов и строительного оборудования в дополнение к оружию.

Дни железа как драгоценного металла давно прошли. Самые жестокие воины в мире теперь будут носить сталь.

Святые мечи и самурайская сталь

Согласно легенде, великий меч Экскалибур был внушительным и красивым. Слово означает «резаная сталь». Но это была не сталь. Со времен короля Артура и до средневековья Европа отставала в производстве чугуна и стали.

Средневековый широкий меч с клинком викинга на гербе семьи Де Богун. Фото Криса Рэдберна / PA Изображения через Getty Images)

Крис Рэдберн / PA ImagesGetty Images

Когда Римская империя пала (официально в 476 году), Европа погрузилась в хаос. Индия все еще производила сенсационную сталь, но она не могла надежно отправлять металл в Европу, где дороги были неухоженными, торговцы попадали в засады, а люди боялись чумы и болезней.В Каталонии, Испании, рабочие-металлисты разработали печи, аналогичные тем, что были в Индии; «Каталонская печь» производила кованое железо, причем в большом количестве — металла, достаточном для изготовления подков, колес для карет, дверных петель и даже брони со стальным покрытием.

Рыцари размахивали мечами особой работы. Они были выкованы путем скручивания железных прутьев, в результате чего на лезвиях оставались уникальные узоры в елочку и плетение. Викинги интерпретировали рисунки как змеиные кольца, а мечи, такие как Экскалибур короля Артура и Тизона Эль Сида, стали мифологическими.

Однако лучшие мечи в мире были сделаны на другой стороне планеты. Японские кузнецы ковали лезвия для самураев, мастерски создавая легкие, смертельно острые лезвия. Оружие стало семейной реликвией, передаваемой из поколения в поколение, и немногие подарки в Японии были более значительными. Изготовление катаны было делом сложным и ритуальным.

Японские кузнецы умылись перед изготовлением мечей. Если бы они не были чистыми, то в клинок могли проникнуть злые духи.Ковка металла началась с кованого железа. Кусок материала нагревали углем до тех пор, пока он не стал достаточно мягким, чтобы сложиться. После охлаждения железо нагревали и складывали еще примерно 20 раз, придавая лезвию дугообразную форму, и на протяжении всего процесса ковки и складывания постоянное воздействие на кованое железо углеродистого угля превращало металл в сталь.

Катана, подписанная Масамунэ, который считается величайшим мастером мечей Японии периода Камакура 14 века.

Токийский национальный музей в Уэно

Кузнец использовал глину, уголь или железный порошок для следующего шага, нанося кистью материал вдоль лезвия, чтобы придать окончательный вид. На стали появлялись узоры, похожие на текстуру дерева, с закрученными узлами и рябью. Детали были даже более тонкими, чем чешуя дракона европейских клинков, а японские катаны получили такие названия, как «Дрейфующий песок», «Полумесяц» и «Убийца Сютэн-додзи», мифологического зверя из японских преданий.Пять оставшихся сегодня лезвий, Тенка-Гокен, или «Пять мечей под небом», хранятся в Японии как национальное достояние и святые реликвии.

Из железа и угля

Первая доменная печь выглядела как песочные часы.

Вдоль долины Рейна в современной Германии мастера по металлу разработали хитроумное приспособление высотой около 10 футов с двумя сильфонами, расположенными внизу, для размещения большего количества железной руды и древесного угля. Доменная печь стала раскаленной, железо поглотило больше углерода, чем когда-либо, и смесь превратилась в чугун, который можно было легко разлить в форму.

Это был процесс производства чугуна, которым китайцы занимались 1700 лет, но с котлом побольше. Рабочие вырыли траншеи на полу литейного цеха, которые отходили от длинного центрального канала, давая пространство для стекания жидкого чугуна. Траншеи напоминали подстилку поросят-сосунов, отсюда и родилось прозвище: чугун.

Майкл Стиллвелл

Инновации в железе появились как раз вовремя для западного мира, находящегося в состоянии войны. Изобретение пушек в 13 веке и огнестрельного оружия в 14 веке породило голод по металлу.Чугун можно было заливать прямо в формы для пушек и стволов, и Европа начала выпускать оружие, как никогда раньше.

Но железная стрела создала проблему. Когда европейские державы начали распространять свою власть по всему миру, они использовали огромное количество древесины как для постройки кораблей, так и для производства древесного угля для плавки. Согласно книге Брук К. Сталь : от рудника до мельницы, для одной английской печи требовалось около 240 акров деревьев в год.Стоддард. Британская империя обратилась к неиспользованным ресурсам Нового Света в поисках решения и начала отправлять металл, выплавленный в американских колониях, обратно через Атлантику. Но выплавка чугуна в колониях разрушила бизнес металлургического завода в Англии.

Ответ на проблемы с топливом в Великобритании дал производитель чугунных котлов. Авраам Дарби провел большую часть своего детства, работая на солодовнях, и в начале 1700-х годов он вспомнил технику из своих дней измельчения ячменя: обжиг угля, горючего камня.Другие пытались плавить железо с углем, но Дарби была первой, кто обжарил уголь перед плавкой. Обжаренный уголь сохранял тепло намного дольше, чем древесный уголь, и позволял кузнецам создавать более тонкий чугун, идеально подходящий для заливки в формы для оружия. Сегодня большую доменную печь Дарби можно увидеть в Музее железа в Коулбрукдейле.

Англия открыла способность плавить с углем. Но из него все еще не из стали.

Часовщик и тигель

Бенджамин Хантсман был разочарован железом.Сплавы, доступные часовщику из Шеффилда, слишком различались для его работы, особенно для изготовления тонких пружин.

Неопытный глазной врач и хирург в свободное время, Хантсман экспериментировал с железной рудой и опробовал различные способы ее плавки. В конце концов он придумал процесс, очень похожий на древнеиндийский метод использования глиняного тигля. Однако у техники Хантсмана было два ключевых отличия: он использовал обожженный уголь, а не древесный уголь, и вместо того, чтобы помещать топливо в тигель, он нагревает смеси железа и углерода над слоем углей.

Слитки, полученные в плавильном заводе, были более однородными, прочными и менее хрупкими — лучшая сталь, которую когда-либо видели Европа и, возможно, мир. К 1770-м годам Шеффилд стал национальной опорой производства стали. Семь десятилетий спустя вся страна знала об этом процессе, и сталелитейные заводы Англии горели ярко.

В 1851 году в Лондоне была проведена одна из первых мировых ярмарок — Большая выставка промышленных предприятий всех наций. Хрустальный дворец был построен для этого мероприятия из чугуна и стекла, и почти все внутри было сделано из железа и стали.На выставке были представлены паровозы и паровые машины, фонтаны и фонарные столбы, все, что можно было отлить из расплавленного металла. Мир никогда не видел ничего подобного.

Прорыв Бессемера

Генри Бессемер был британским инженером и изобретателем, известным рядом не связанных между собой изобретений, включая краску на основе золотой латуни, клавиатуру для наборных машин и дробилку сахарного тростника. Когда в 1850-х годах в Восточной Европе разразилась Крымская война, он построил новый артиллерийский снаряд удлиненной формы.Он предложил его французским военным, но традиционные чугунные пушки того времени были слишком хрупкими, чтобы стрелять снарядом. Только сталь могла выдержать управляемый взрыв.

Процесс производства стали в тиглях был слишком дорогим, чтобы производить изделия размером с пушки, поэтому Бессемер решил найти способ производить сталь в больших количествах. Однажды в 1856 году он решил залить чугун в контейнер, а не позволить ему просачиваться в траншею. Оказавшись внутри контейнера, Бессемер выпустил воздух через отверстия на дне.Согласно Steel: From Mine to Mill , все оставалось спокойным около 10 минут, а затем внезапно из контейнера вырвались искры, пламя и расплавленный чугун. Когда хаос закончился, в контейнере осталось чистое железо, не содержащее углерода.

Картина маслом Э.Ф. Скиннера, показывающая сталь, производимую по Бессемеровскому процессу на заводе Penistone Steel Works, Южный Йоркшир. Около 1916 г.

SSPLGetty Изображения

Трудно переоценить влияние этой взрывной плавки.Когда Бессемер использовал сильфон непосредственно на расплавленном передельном чугуне, углерод связывался с кислородом от воздушных потоков, оставляя после себя чистое железо, которое — за счет добавления углеродсодержащих материалов, таких как spiegeleisen, сплав железа и марганца — могло легко превратиться в высококачественную сталь.

Бессемер построил машину для выполнения процедуры: «преобразователь Бессемера». Он имел форму яйца с внутренней облицовкой из глины, а снаружи — из прочной стали. Вверху из небольшого отверстия извергалось пламя высотой 30 футов, когда воздух врывался в печь.

Однако почти сразу на британском металлургическом заводе возникла проблема. Оказалось, что Бессемер использовал железную руду, содержащую очень мало фосфора, в то время как большинство месторождений железной руды богаты фосфором. Старые методы плавки чугуна надежно удаляли фосфор, но конвертер Бессемера этого не делал, производя хрупкую сталь.

Майкл Стиллвелл

Эта проблема беспокоила металлургов в течение двух десятилетий, пока 25-летний клерк британской полиции и химик-любитель Сидни Гилкрист Томас не нашел решение проблемы с фосфором.Томас обнаружил, что глиняная футеровка устройства не реагирует с фосфором, поэтому он заменил глину футеровкой на основе извести. Оно работало завораживающе. Новый метод, позволяющий производить пять тонн стали за 20 минут, теперь можно было использовать на всех металлургических заводах Англии. Старый тигельный процесс Huntsman, который производил жалкие 60 фунтов стали за две недели, был устаревшим. Бессемеровский преобразователь стал новым королем стали.

American Steel

По другую сторону Атлантики огромные залежи железной руды остались нетронутыми в американской дикой природе.В 1850 году Соединенные Штаты производили только пятую часть производства железа, чем Великобритания. Но после Гражданской войны промышленники начали обращать внимание на бессемеровский процесс, положив начало сталелитейной промышленности, которая принесла гораздо больше богатства, чем Калифорнийская золотая лихорадка 1849 года. Были дороги, которые нужно было построить между городами, мосты, которые нужно было построить через реки, и железнодорожные пути, которые пролегали в самое сердце Дикого Запада.

Эндрю Карнеги хотел построить все это.

Никто не осуществил американскую мечту так, как Карнеги.Шотландский иммигрант прибыл в страну в возрасте 12 лет, поселившись в бедном районе Питтсбурга. Карнеги начал свое восхождение еще подростком-посыльным в телеграфной службе. Однажды высокопоставленный чиновник Пенсильванской железнодорожной компании, впечатленный трудолюбивым подростком, нанял Карнеги своим личным секретарем.

Эндрю Карнеги.

Библиотека Конгресса

«Усеянный звездами шотландец» развил деловую хватку и поднялся по карьерной лестнице в железнодорожной отрасли, попутно сделав несколько разумных инвестиций.Ему принадлежали доли в мостостроительной компании, железнодорожном заводе, локомотивном заводе и металлургическом заводе. Когда Конфедерация сдалась в 1865 году, 30-летний Карнеги обратил свое внимание на наведение мостов. Благодаря своей мельнице в его распоряжении было массовое производство чугуна.

Но Карнеги знал, что умеет лучше, чем чугун. Для прочного моста нужна сталь. Примерно за десять лет до того, как Сидни Томас усовершенствовал конвертер Бессемера футеровкой на основе извести, Карнеги принес в Америку бессемеровский процесс и приобрел железо, не содержащее фосфора, для производства стали.Он основал сталелитейный завод в Хомстеде, штат Пенсильвания, по производству сплава для нового типа зданий, которые архитекторы назвали «небоскребами». В 1889 году все холдинги Карнеги были объединены под одним названием: Carnegie Steel Company.

К этому моменту Карнеги в одиночку производил примерно вдвое меньше стали, чем вся Великобритания. Дополнительные сталелитейные компании начали расти по всей стране, создавая новые города, в том числе город добычи железа в Коннектикуте, названный «Chalybes» в честь производителей железа древности.

Америка неожиданно быстро продвигалась к вершине сталелитейной промышленности. Но дела на металлургическом заводе Карнеги в Хомстеде, прямо через реку Мононгахела от Питтсбурга, пошли на убыль.

Чтобы снизить производственные затраты, заработная плата была низкой. Заработная плата за 84-часовую рабочую неделю составляла менее 10 долларов в 1890 году (около 250 долларов сегодня), а также за непосильный труд на сталелитейных заводах. Несчастные случаи были обычным явлением, а в Питтсбурге воздух был настолько загрязнен, что писатель The Atlantic Monthly назвал «Стальной город» «черт возьми со снятой крышкой».”

Район Питтсбурга Стрип-Дистрикт, вид на северо-запад с крыши Union Station.

НАСА

В июле 1892 года между компанией Carnegie Steel Company и профсоюзом, представлявшим рабочих фабрики в Хомстеде, накалилась напряженность. Председатель компании Генри Клей Фрик занял жесткую позицию, пригрозив сократить заработную плату. Рабочие повесили изображение Фрика, и он в ответ окружил мельницу трехмиллиметровым забором из колючей проволоки, ожидая боевых действий.Рабочие проголосовали за забастовку и впоследствии были уволены, в результате чего мельница получила прозвище «Форт Фрик».

Около 3000 забастовщиков взяли под свой контроль Усадьбу, вытеснив местные правоохранительные органы. Фрик нанял 300 агентов из Детективного агентства Пинкертона для охраны мельницы, и утром 6 июля 1892 года завязалась гражданская битва. Мужчины собрались на берегу реки, бросая камни и стреляя в агентов Пинкертона, пытающихся выбраться на берег на лодках. Бастующие использовали все, что могли найти в качестве оружия, выкатывая старую пушку, поджигая динамит и даже вталкивая горящий вагон в лодки.