Как избавиться от пор при литье алюминия? — Литье алюминия

Dark horse, Спасибо за ссылку!

Мне показалось, что это довольно интересный способ равномерно закристаллизовать отливку. Приведу содержание ссылки здесь. может кому пригодится.

Лью алюминий в жестяные банки,весь вопрос какой нужен диаметр.Банки предварительно обжигаю до красноватого оттенка,что-бы нечему было дымить.После расплавления лома снимаю всплывший шлак нержавеющей полоской стали,пока поверхность не станет блестящей как зеркало.Главное не перемешивать!Шлак медленно всплывает!Выливаю расплав в банки.Банки ставлю,как можно ближе друг к другу.Зажигаю пропан-кислородную или ацителен-кислородную горелку и начинаю подогревать верх банок.С таким расчетом,что-бы расплав медленно кристализовался от низа к верху.Больше подогреваю по краям банки.При правильном подогреве, при остывании, не образуется усадочная воронка.Т.е заготовка полностью уходит в работу.Пор в заготовках нет.

Сам ещё не пробовал, но буду пробовать обязательно! И вот почему.

Вчера расплавил алюминий (чистый (марка) из магазина «Реактив») в вакуумной камере. Плавил в железном цилиндре, и в нём же остужал до утра.

Сегодня утром в надежде открыл камеру и обнаружил…

Такой дыры я ещё не видел!!! Почти до самого дна! Вот вам и вакуум.

Жаль мобильник стырили, не сфоткать:-(

Всем так же спасибо за отклик! Буду добивать тему. потом поделюсь результатами.

а блин, чистый алюминий.

..купил бы круг

С удовольствием. Только его либо нет в наличии (хотя на сайтах везде есть), либо продают тоннами.

Вам много таких болванок нужно?

Да штук 10 десять. Только алюминий должен быть чистый. у нас цинк — злейший враг. Уж лучше небольшая примесь кремния.

а м.б. на самом деле алюминий чистый, ну т.е. чда, хч, осч

Да, именно чистый. Не чда, но именно «чистый».

Изменено пользователем Дугатрон

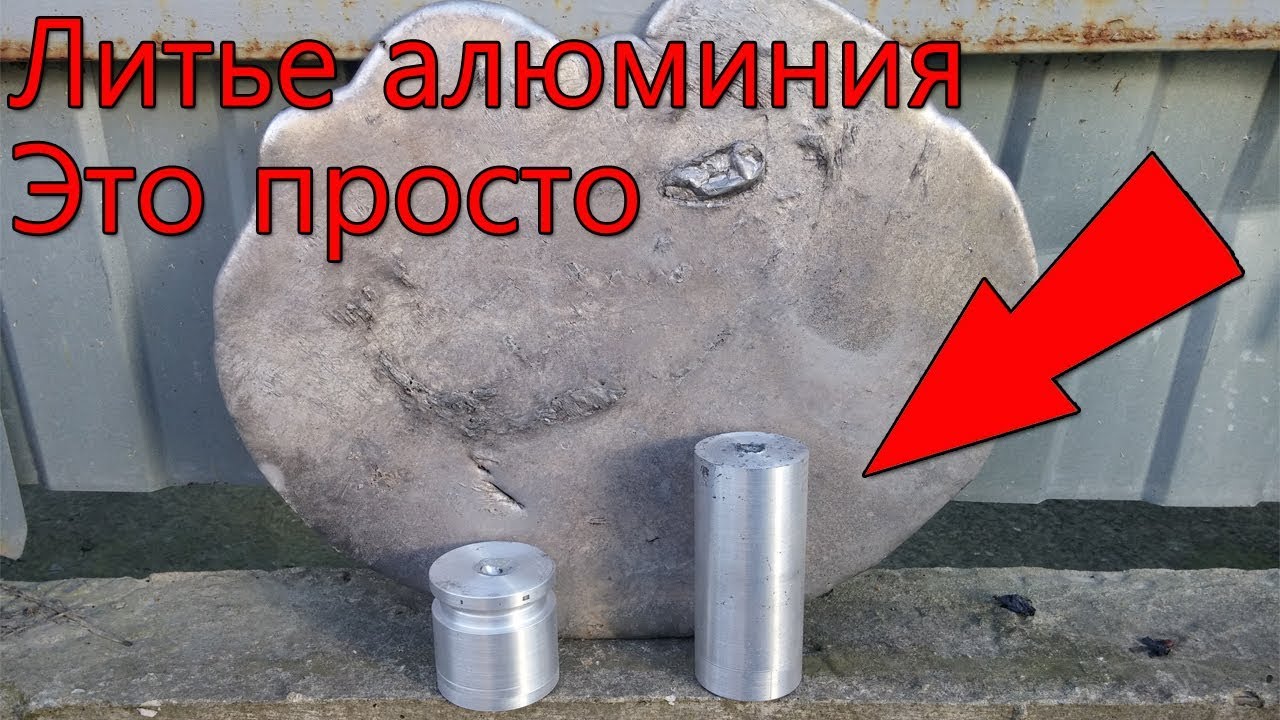

Литье алюминия в домашних условиях: технология, фото и видео

Литье алюминия в домашних условиях является отличным хобби, которое поможет скоротать свободное время и может выручить в самый неожиданный момент. Существует несколько методик подобного литья, множество из которых применяется в промышленном производстве, но некоторые также подходят для домашнего применения.

Алюминий обрел большую популярность у домашних умельцев. Это связано с его эксплуатационными характеристиками, легким весом и простотой литья. С помощью литья можно легко и быстро изготовить различные детали, необходимые для бытовых нужд.

Литье алюминия в домашних условиях

Наиболее распространенными способами являются: литье под давлением и литье с помощью форм. Первый способ требует особого оборудования, поэтому более популярным является второй. Это очень простая технология, которую можно применять в домашних условиях.

Первый способ требует особого оборудования, поэтому более популярным является второй. Это очень простая технология, которую можно применять в домашних условиях.

Характеристики алюминия

Алюминий – серебристо-серый металл, отличающейся пластичностью и легкостью, очень хорошо поддается штамповке и неплохо гнется. Температура плавления алюминия составляет около 660 градусов, а точка кипения 2500 градусов.

Этот металл отличается высокой степенью проводимости тепла. Ему характерно активное взаимодействие с кислородом, из-за чего на поверхности алюминия образуется оксидная пленка. Она отличается цветом и физическими характеристиками, защищает металл от полного окисления под воздействием агрессивной внешней среды. Имеет высокую температуру плавления, превышающую температуру алюминия, что влияет на конечный результат.

Этот металл имеет свойство изменения структуры после плавки. Резкое его охлаждения не желательно, так как оно может привести к усадке полученного изделия. Это свойство стоит учитывать про домашнем литье изделий из алюминия.

Технология

Технология литья деталей из алюминия в домашних условиях довольно проста, но требует тщательного выполнения требований и большого внимания к деталям. Наиболее простая технология заключается в заливке расплавленного алюминия в подготовленные формы. При этом необходимо иметь минимальный набор необходимого оборудования.

Главной задачей является расплавление воска или парафина внутри формы с заменой пустот алюминием, после чего остывшую деталь можно легко достать. Первое, что нужно сделать – это подготовить опалубку, в качестве которой можно взять любую картонную коробку, например, из-под обуви, или изготовить ее из фанеры. В нее заливается парафин или воск.

Парафиновая форма для литья

При работе с парафином следует учитывать некоторые особенности:

- Залитый в форму парафин очень быстро остывает, поэтому не следует ускорять этот процесс.

Деталь должна остыть самостоятельно, это позволит сохранить однородную структуру. Для полного остывания нужно подождать около суток, после чего можно перейти к его обработке.

Деталь должна остыть самостоятельно, это позволит сохранить однородную структуру. Для полного остывания нужно подождать около суток, после чего можно перейти к его обработке. - Парафин может сильно просесть в центре заготовки, поэтому нужно учитывать этот факт при оценке необходимых габаритов заготовки.

Вырезать правильную форму из заготовки – очень трудная задача. Поэтому человек, не имеющий должного опыта, не сможет справиться с ней.

Чтобы не терять время, рекомендуется изготавливать сразу несколько заготовок, чтобы в случае неудачи можно было быстро залить новую форму.

Форму для заливки алюминия следует изготовить из оргстекла, который прочно скрепляется с помощью герметика. После этого на дне подготовленного «аквариума» располагается заготовка, которую нужно закрепить, чтобы она не сместилась в процессе заливки гипсом. Сделать это можно с помощью пластилина.

Затем следует подготовить гипсовую смесь, которая приготавливается с добавлением мелкозернистого песка (в соотношении один к одному). Это очень важно, так как чистый гипс содержит много влаги, которая испаряется при отливке детали и влияет на качество готового изделия.

Смесь должна быть однородной, густота должна напоминать сметану. Важно, чтобы смесь полностью покрывала парафиновую заготовку.

Стоит помнить, что гипс очень быстро застывает, поэтому выполнять работы нужно в быстром темпе. Полностью залив форму, ее стоит встряхнуть, чтобы избавиться от пузырьков воздуха.

После застывания гипса форму из оргстекла необходимо снять. Затем следует удаление парафина. Это можно сделать, положив форму вверх ногами на горячий лист железа, разогреваемого на огне. Также можно прокипятить форму в воде, что позволит более тщательно избавиться от парафина. После этого гипсовую форму нужно высушить.

Существует несколько способов расплавления алюминия, но технология литья в домашних условиях предусматривает самостоятельное изготовления тигельной печи или использование муфельной. Тигельная печь изготавливается только из огнеупорного кирпича.

Плавка алюминия в домашних условиях

После расплавления металла можно начинать процесс литья алюминия. С помощью ложки из нержавеющей стали следует снять окисную пленку. Плавление металла можно попробовать произвести с помощью газовой горелки, которой будет достаточно при небольшом объеме.

После застывания форма извлекается из гипса, очищается и полируется.

Технология может видоизменятся в зависимости от требований к готовому изделию и имеющихся инструментов. Методом проб и ошибок можно добиться оптимальной технологии.

Подготовка деталей

Домашнее литье требует особой подготовки, а также наличия определенных инструментов, среди которых нужно выделить:

- Лом алюминия. В качестве лома можно использовать множество изделий, в том числе проволоку. Но следует выбирать более мягкую, так как она содержит меньшее количество оксидов.

- Гипс. Формы для литья алюминия в домашних условиях лучше всего изготавливать из скульптурного гипса. Но стоимость его довольно высока, поэтому вполне подойдет обычный белый гипс. Его легко найти в любом строительном магазине. Главное, не перепутать его с алебастром, который похож на белый гипс, но категорически не подходит для литья.

- Воск или парафин. Воск является оптимальным вариантом, но парафин дешевле и его проще найти. Можно использовать обычные свечи, избавившись от фитиля и расплавив их.

- Емкости для плавления. Для плавления парафина можно использовать обычную жестяную посуду, а вот для плавления алюминия рекомендуется применять тару из нержавейки или чугуна.

- Источник высокой температуры. Использовать можно как специализированные муфельные или тигельные печи, так и обычные газовые горелки. Выбор источника нагрева индивидуален, зависит от объема требуемого расплавленного металла.

Самодельный горн для плавки

Основные ошибки при литье алюминия

Многие новички при изготовлении алюминиевых отливок совершают банальные ошибки, поэтому перед выполнением работ рекомендуется с ними ознакомиться. Следует выделить такие базовые ошибки:

- Следует тщательно изготавливать гипсовую форму. Очень важно, чтобы из нее полностью испарилась вся влага. Если этого не произойдет, то во время заливки металла влага испарится, оставив поры и пустоты. Это значительно влияет на качество готового изделия.

- Недостаточный нагрев металла может привести к плохой заполняемости формы, из-за чего могут остаться незаполненные пустоты.

- Не нужно дополнительно остужать металл, процесс охлаждения должен происходить естественным путем.

Предупредив появление вышеуказанных ошибок, можно получить качественный результат.

Литье алюминия в домашних условиях

Существует несколько методик литья алюминия, которые используются на производстве, в промышленных масштабах. Но если речь идет о работе в быту, то наиболее приемлемый способ – заливка жидкого алюминия в самодельные формы. Вот о такой технологии и пойдет речь.

Прежде чем разбираться с нюансами литья, целесообразно вспомнить о некоторых характеристиках этого металла. Алюминий плавится при температуре около 660 °С (зависит от его чистоты), а закипает – при 2 500. Еще одна его особенность, которую нужно принять во внимание – быстрое окисление при прямом контакте с воздухом.

Различных «инженерных решений», реализуемых при самостоятельном литье алюминия в домашних условиях, достаточно много. «Народные умельцы», зная его характеристики, сами подбирают необходимые приспособления и материалы. Одна из основных проблем – из чего и как изготовить форму для заливки. Именно на этом чаще всего и «спотыкаются» люди, не имеющие практического опыта. Поэтому рассмотрим только один из простейших вариантов, так как охватить все способы в одной статье – нереально.

«Народные умельцы», зная его характеристики, сами подбирают необходимые приспособления и материалы. Одна из основных проблем – из чего и как изготовить форму для заливки. Именно на этом чаще всего и «спотыкаются» люди, не имеющие практического опыта. Поэтому рассмотрим только один из простейших вариантов, так как охватить все способы в одной статье – нереально.

Начнем с того, что нужно будет приготовить для литья:

Лом алюминия

С этим металлом встречался каждый из нас. Но все ли замечали, что, к примеру, проволока из алюминия бывает разной. Одна легко гнется, как пластилин, а другая – более твердая, менее податливая. Для литья желательно выбирать ту, что помягче, так как в таком материале, условно говоря, меньше оксидов и больше «чистого» алюминия.

Гипс

Самый простой вариант для работы на дому. Лучшая его марка – скульптурный (маркируется «Г – 16»). Но его еще предстоит найти, да и стоимость такого качественного продукта довольно высокая. Поэтому в бытовых условиях чаще используется белый гипс (обозначается «Г – 7»), который не является дефицитом. Его можно купить в любом специализированном магазине по продаже стройматериалов.

Он по внешнему виду очень похож на алебастр, и их легко перепутать. Кроме того, продавец, не зная, для чего покупателю нужен гипс, вместо него может предложить этот «аналог». В строительной сфере материалы часто заменяют друг друга, так как многие их характеристики схожи. Но для изготовления форм алебастр точно не подходит! Это нужно учесть.

Воск

Данный материал упоминается практически во всех рекомендациях по самостоятельному литью металлов. Действительно, это лучший вариант, но только если речь идет об изготовлении небольших деталей. Чистый воск стоит дороговато, и покупать его в больших объемах смысла нет. Тем более что повторно он использоваться уже вряд ли будет.

На практике берутся обычные свечи, которые есть в любом отделе хоз/товаров. Какие они – стеариновые или парафиновые – не суть важно. Количество зависит от габаритов требуемой детали, «болванка» которой и будет готовиться из них.

Количество зависит от габаритов требуемой детали, «болванка» которой и будет готовиться из них.

В процессе работы понадобится и еще кое-что. Это станет понятно при рассмотрении технологии литья, а выбор конкретных материалов зависит от сообразительности и возможностей мастера.

Емкости для плавления

Растапливать свечи можно и в обычной «жестянке». А вот для алюминия посуда нужна попрочнее, так как ее придется довольно сильно нагревать.

Источник высокой температуры

Что можно использовать? Муфельную печь или самодельный тигел/газовый горн. Главное – добиться требуемой температуры плавления. Что касается последнего «прибора» (тигеля), то из рисунка понятно, как он устроен. Нужно только учесть, что кирпич должен быть обязательно огнеупорным.

При использовании для разогрева материалов достаточно мощной печкой необходимо включить в цепь ее питания какой-нибудь регулятор температуры (если его нет). Такая модернизация сэкономит время, нервы и эл/энергию. Достаточно установить простейший реостат или регулируемый трансформатор (ЛАТР). Иначе придется постоянно заниматься включение/выключением прибора, чтобы не «загнать» температуру.

Технология литья

Изготовление «болванки»

Задача состоит в том, чтобы расплавить парафин и залить его в форму с определенными линейными параметрами. После его остывания из отвердевшей массы несложно вырезать точную копию требуемой детали. Самый простой способ – взять коробку из-под обуви. В принципе, такую «опалубку» несложно сделать из картона, фанеры, скрепив всю конструкцию клейкой лентой.

Особенность работы

- Залитая масса остывает очень долго, причем не следует ускорять этот процесс принудительно. Отвердевание должно идти естественным путем, тогда структура болванки будет однородной по всей толщине. Ждать придется не меньше суток, так как верхняя твердая корка – еще не показатель, что внутри парафин затвердел.

- Используемый материал характеризуется значительной усадкой.

Другими словами, в центральной части формы масса в процессе остывания несколько «просядет». Рассчитывая габариты нужной заготовки, это следует учесть и заливать парафин с некоторым запасом по объему.

Другими словами, в центральной части формы масса в процессе остывания несколько «просядет». Рассчитывая габариты нужной заготовки, это следует учесть и заливать парафин с некоторым запасом по объему.

Так как из готового образца придется вручную вырезать деталь, то понятно, что при отсутствии опыта (может быть, и способностей) все сделать точно и с первого раза не получится, особенно если нужно отлить что-то довольно сложной конфигурации. А у забракованной «болванки» путь один – на переплавку.

Чтобы не тратить зря время, их желательно подготовить две. Если первая и будет испорчена, то уже со второй, учитывая приобретенный опыт, работа пойдет успешнее. Учитывая, что свечи стоят копейки, это не «ударит по карману».

Изготовление формы

Рекомендаций по ее подготовке достаточно. Один из простых способов – сделать ее из оргстекла. Такой «аквариум» собирается скреплением вырезанных кусков оргалита при помощи пластилина. Им же производится и герметизация всех стыков.

Изготовление шаблона детали

На дне «аквариума» помещается «болванка». Чтобы в процессе заливки раствора она не сместилась, ее фиксируют тем же пластилином.

Нужно учесть, что вся остальная работа делается быстро, так как гипс хорошо схватывается. Но в чистом виде этот материал не применяется. Используется его смесь с песком мельчайших фракций (50 на 50). Иначе в массе гипса останется вода, которая после заливки алюминия начнет испаряться. Это приведет к образованию раковин в готовой детали.

Смесь разводят до состояния сметаны средней густоты, после чего раствор загружается в форму. Нужно его готовить столько, чтобы «болванка» была им полностью накрыта. В данном случае экономить на материале не стоит, тем более что и цена на него небольшая. Для удаления воздушных пузырьков, если нет вибростола, форму необходимо хорошенько потрясти вручную.

После застывания залитой массы «аквариум» демонтируется. Остается только удалить из гипса парафин. Вытопить его несложно. Например, положить гипсовый шаблон днищем вверх на лист железа, а его – на открытый огонь. Но это не гарантирует «чистоты» внутренностей формы. Если деталь – не просто металлическая пластина или что-то подобное, а имеет выступы, вырезы и так далее, то используется другой способ.

Вытопить его несложно. Например, положить гипсовый шаблон днищем вверх на лист железа, а его – на открытый огонь. Но это не гарантирует «чистоты» внутренностей формы. Если деталь – не просто металлическая пластина или что-то подобное, а имеет выступы, вырезы и так далее, то используется другой способ.

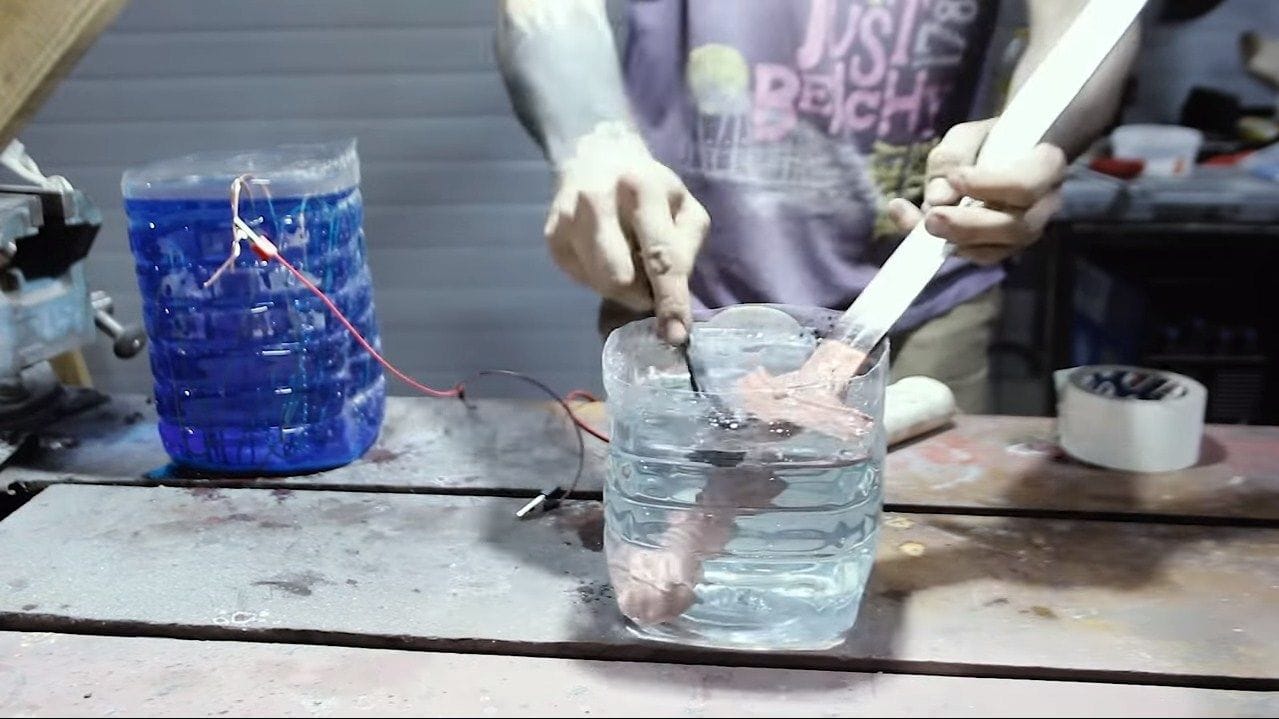

Берется ненужная металлическая тара, в которую ставится гипсовый шаблон и наливается вода. Посуда помещается на огонь, и при закипании жидкости парафин начнет собираться вверху (всплывать). Но отмыть емкость потом вряд ли получится.

После окончания процесса вытапливания гипс высушивается. Температура должна быть небольшая, иначе материал может «перегореть» и деформироваться, особенно тонкие части шаблона.

Заливка алюминия

Ничего сложного в этом нет, только один нюанс. Необходимо наготове держать ложку из «нержавейки», которой сразу же снимается образующаяся пленка окисла.

Несколько замечаний

- Форму-«аквариум» можно сделать из любых подручных материалов. Главное, чтобы она не развалилась во время заливки гипса, и чтобы потом ее можно было легко разобрать.

- В качестве источника тепла не обязательно искать муфельную печку или монтировать тигель. Нужно попробовать, будет ли приготовленный алюминиевый лом плавиться, например, от газовой горелки. Возможно, достаточно будет и аргонной сварки. Пробуется все, что есть в хозяйстве.

При самостоятельном литье необходимо экспериментировать, так как суть всех операций изложена вполне понятно, а приведенные примеры по оборудованию и материалам не являются догмой.

Литье алюминия в домашних условиях в гипсовые и другие формы

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

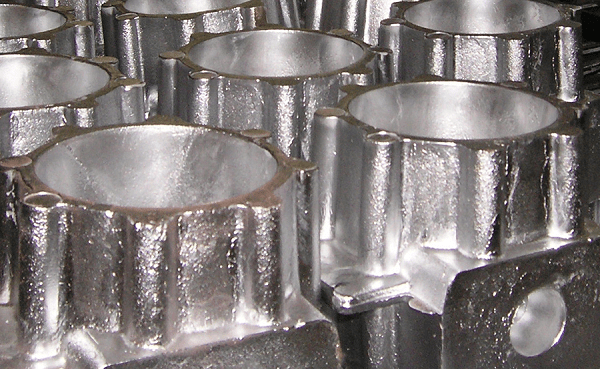

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

Видео:

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

Видео:

Способы создания формы для литья алюминия

Одной из основных задач домашнего плавления алюминия является подготовка формы, в которую сливается расплавленный металл. Существуют разные варианты заливки алюминиевого расплава. Основными являются открытый и закрытый способ литья.

Основными являются открытый и закрытый способ литья.

Открытый способ литья

Самый простой – это слив жидкого металла в подручную форму, например металлическую кружку или банку из-под консервов.

После застывания сплава болванку из емкости достают. Чтобы облегчить этот процесс, производят простукивание по неостывшей до конца форме.

Если не требуется придавать литью четкой формы, можно просто слить жидкий расплав на приготовленную устойчивую к горению поверхность.

Закрытая форма

При необходимости получения сложной отливки сначала изготавливают для нее форму, соответствующую всем параметрам детали. Чтобы обеспечить четкое соответствие изделия заданным параметрам, ее изготавливают из составных формовочных частей.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

Видео:

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т. к. продукты горения пенопласта вредны для человека.

Видео:

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания. Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Видео:

P. S. Всё, можете начинать литье в домашних условиях!

S. Всё, можете начинать литье в домашних условиях!

Отливка алюминиевых деталей — это проще чем кажется! — Паркфлаер

Добрый день, моделисты. В этой статье я хотел бы подробно описать самый ПРОСТОЙ способ изготовления алюминиевых деталей любой сложности, а также наглядно его продемонстрировать.

Я думаю любой довольно опытный автомоделист когда-либо сталкивался с проблемой ломкости стоковых пластиковых деталей. Решением данной проблемы является их замена на «алюминий», но покупка данных деталей может встать в очень круглую сумму. Поэтому мной было принято решение изготовить их вручную, ну или, проще говоря, ВЫПЛАВИТЬ их.

Теперь поговорим непосредственно о плавке.

Для изготовления детали вам потребуются:

1) Мозг и руки

2) Ёмкость для плавки

3) Всякий ненужный металлолом (я настоятельно рекомендую использовать ДЮРАЛЬ, потому как чистый алюминий обладает очень плохими литейными свойствами)

4) Форма

5) Паяльная лампа

6) 10 (или больше) кирпичей

ШАГ №1

Емкость для плавки можно элементарно изготовить из куска стальной трубы, приварив к ней дно.

(температура плавления дюрали около 650 градусов по Цельсию, поэтому сталь вполне подойдет)

Также рекомендую для большего удобства сделать сверху на трубе подобие «носика»

ШАГ №2

Теперь приступим к самому сложному — к изготовлению ФОРМЫ для отливки.В зависимости от сложности отливаемой детали форма может состоять как из одной части, так и из нескольких (в моем случае форма собирается из двух половинок)

В первую очередь вам необходимо максимально упростить деталь (заклеить скотчем все отверстия), чтобы в процессе отливки ничто не создавало препятствий на пути у расплавленной дюрали

Форму для литья проще всего изготовить из гипса (алебастр не желателен!). Лучше всего использовать скульптурный гипс.

Перед заливкой гипса емкость необходимо намазать чем-нибудь жирным, чтобы гипс не прилипал (масло, отработка, литол. ..), то же самое нужно сделать с моделью детали

..), то же самое нужно сделать с моделью детали

Заливать гипс следует осторожно, слегка потряхивая форму, чтобы выходили пузыри (некоторые даже используют специальные вибростолы)

ПРИМЕЧАНИЕ: Гипс очень быстро твердеет, поэтому нужно не «проморгать» тот момент когда уже пора засовывать модель в гипс.

Я забыл сказать, очень важно вместе с моделью положить в гипс какой-нибудь стержень(-ни) (палку), он будет впоследствии каналом(-ами) для заливки дюрали.

После того, как первый слой застыл, подготавливаем его для дальнейшей заливки.

Сверлим большим сверлом 4 неглубоких отверстия (они нужны, чтобы готовые половины форм не «ездили» относительно друг друга в процессе отливки), мажем верхнюю часть формы маслом.

Заливаем второй слой прямо поверх первого.

После затвердевания вынимаем форму из емкости и аккуратно разъединяем полученные половинки.

Наждачкой или ножом зачищаем неровности, а также на одной из половин ножовкой по металлу делаем несколько неглубоких (2-3мм) пропилов.

ПРИМЕЧАНИЕ: Сделать данные пропилы необходимо, т.к. они будут отверстиями для выхода газов при отливке (алюминий будет пузыриться, если их не сделать)

Далее обе половины формы КРАЙНЕ ВАЖНО высушить (чем суше будет форма, тем более качественной будет деталь). Сушить можно где угодно (даже в печи).

Непосредственно перед отливкой форму нужно покрыть сажей, чтобы жидкий алюминий не прилипал.

ШАГ №3

Из заранее подготовленных кирпичей складываем подобие печки (сама по себе паяльная лампа не расплавит дюраль) и накрываем верхнее отверстие печки какой-нибудь железной пластиной.

Плавим.

В процессе плавления на поверхности жидкой дюрали будет скапливаться «шлак», его необходимо убирать.

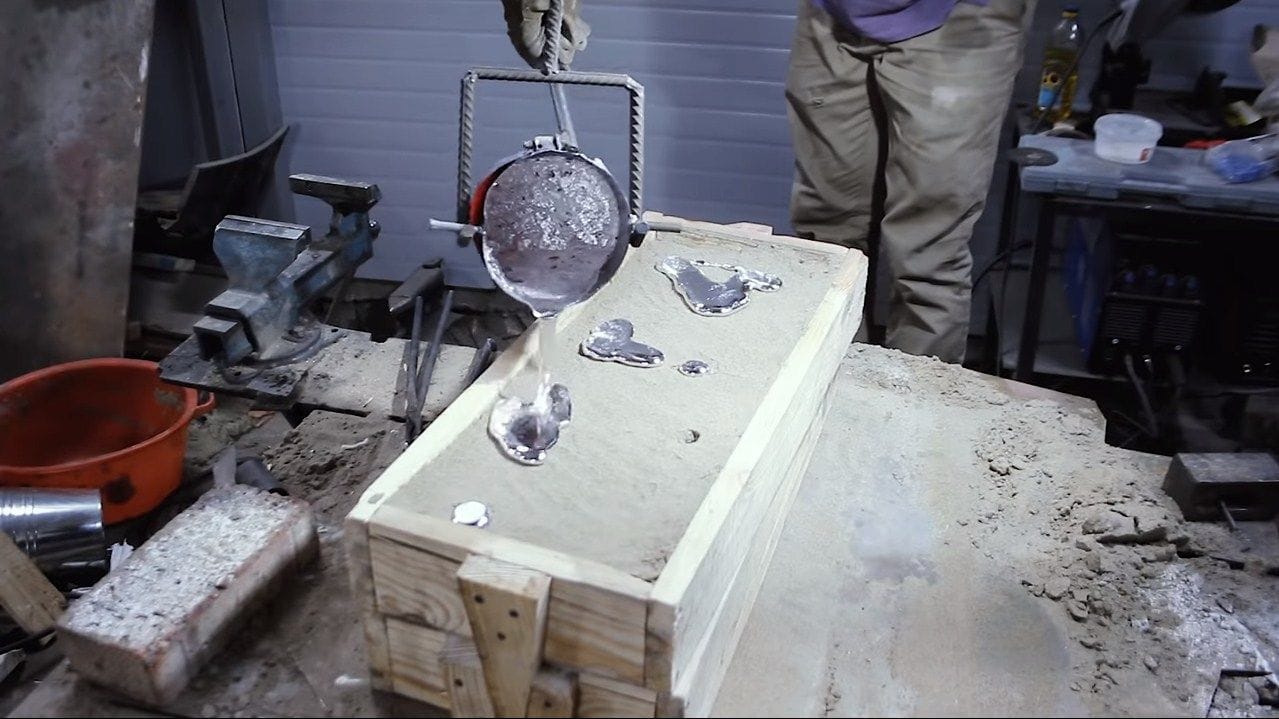

Заливаем жидкий металл в форму и ждем пока остынет.

Полученную заготовку шлифуем, отрезаем от нее ненужные части, сверлим необходимые отверстия.

Ну вот собственно и вся технология. Пробуйте, интересуйтесь и помните, что нет ничего невозможного.

Литьё по моделям напечатанным на 3D-принтере / Хабр

Jeshua Lacock пишет:

Эта страница описывает мою первую и успешную попытку отлить алюминиевые детали напрямую с моделей напечатанных PLA на 3D-принтере. Процесс практически идентичен литью с восковой модели, но вместо выжигания воска я выжигал пластик PLA (био-пластик)

Мне нужны были алюминиевые детали, чтобы смонтировать фокусирующую линзу для моего 150W CO2 режущего лазера. Эти детали должны иметь возможность подгонки и их надо было смонтировать на раме собранной из найденного алюминиевого утиля.

Я испытываю восторг, когда думаю о возможности сделать всё за один день: концепция -> дизайн -> 3D-печать -> законченная металлическая отливка

Шаг первый — дизайн деталей.

Я использовал удивительно мощный OpenSCAD, чтобы быстро разработать нужные мне детали. OpenSCAD читает скрипт на своем языке чтобы отрисовать 3D модель. В моем случае я просто нарисовал форму в Adobe Illustrator и сконвертировал ее в формат OpenSCAD используя Inkscape плагин.

Вот дизайн второй детали. Я нарисовал две формы в Illustrator-е и придал им глубину в OpenSCAD. Очень быстро и легко. Теперь у меня есть 3D модели, пора их напечатать!

Процесс печати первой детали на моем Ultimaker (ускоренная съемка).

Получившаяся деталь в руке.

Печать второй детали.

Вторая напечатанная деталь в руке.

Проверка как обе детали совмещаются.

Литники и воздуховоды прикреплены, всё готово для заливки формовочной массы.

Формовочная масса — 50% мелкого песка и 50% гипс.

После добавления воды и тщательного перемешивания я использовал домашний вакуумный упаковщик для продуктов, чтобы избавиться от пузырьков воздуха в формовочной смеси.

Вторая деталь готова к формовке!

Первая деталь заливается!

Деталь полностью погружена в смесь — надеюсь всё получится.

Обе формы установлены для просушки.

Через пару часов я поместил формы в печь на средний жар.

Моя новая маленькая печь. Быстро разогревается для 10 фунтов (~4.5кг) или менее расплавленного алюминия. В 2 раза больше, когда разгорится.

Формы хороши и прожарены. После разогрева до примерно 1200F (650C) у пластика нет ни шанса. После извлечения я продул формы сжатым воздухом, чтобы выдуть любые остатки пепла.

Все еще горячие формы помещены в сухой песок. Он служит нескольким целям:

- дополнительная поддержка, так как формы — достаточно хрупкие

- изолирует формы и удерживает тепло при застывании

- позволит мне установить расширители для литников(смотри ниже). Расширитель дает дополнительное давление при литье, а также работает как стояк, который остается расплавленным и обеспечивает дополнительный металл в то время, как отливка застывает и сжимается

Мои расширители литников — это просто обрезанные алюминиевые банки. Отлично работает!

После плавления алюминия с небольшой добавкой меди в тигле, удаления шлака — время заливать!

Как классно! Похоже формы заполнились идеально. Теперь тяжелая часть — ждать достаточно долго пока металл остынет, чтобы я узнал получились детали или нет.

Отлично! Детали прямиком из песка, только литники и воздуховоды отрезаны.

Я нарезал центральное отверстие мелким 14мм метчиком. Похоже все замечательно соединяется.

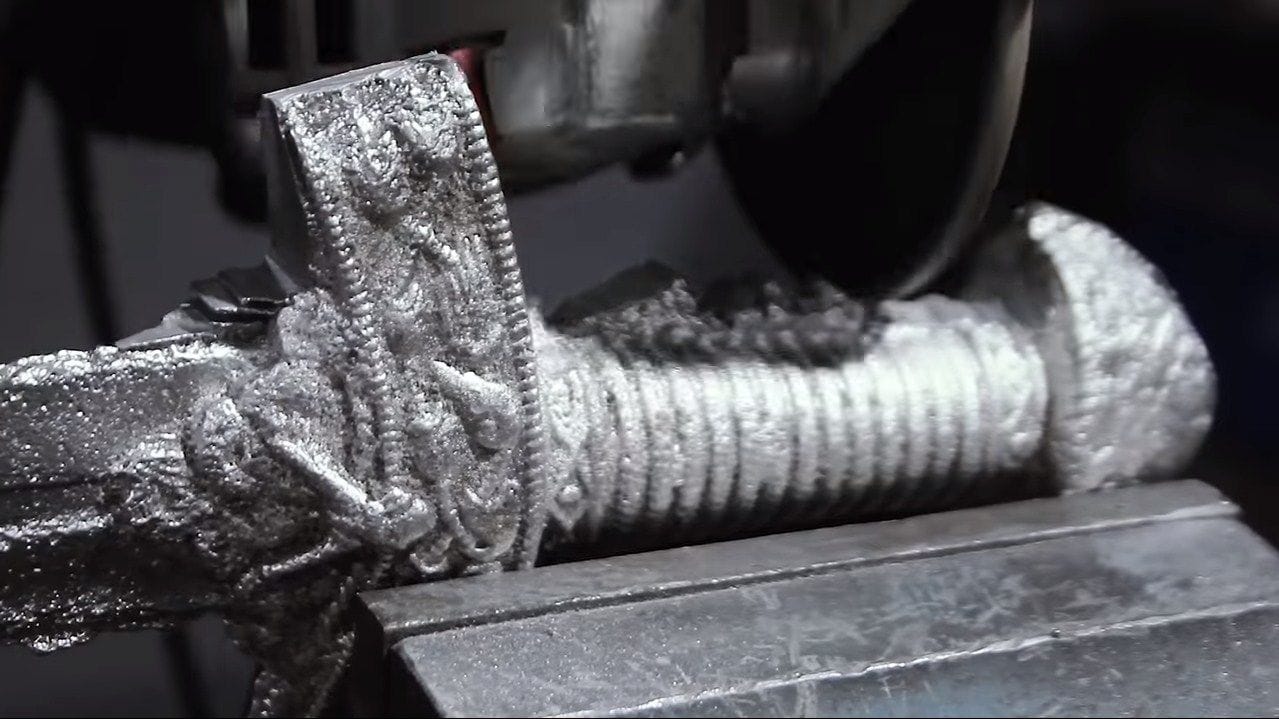

Мне нравятся детали на отливке — можно увидеть все линии от 3D-печати, их ширина всего 0.2мм.

Момент истины — подходят ли к раме? ДА! Я сделал пластиковую деталь, чтобы она идеально подходила к раме, затем напечатал ее еще раз с увеличением размера в 102%. Когда алюминий остывает он усаживается в точности на 2%.

Когда алюминий остывает он усаживается в точности на 2%.

Центр черного нипеля — это место откуда будет выходить сфокусированный луч CO2 лазера. Трубка — для сжатого воздуха, чтобы сдувать дым на пути лазера (так называемый air-assist).

Похоже я смогу этому найти хорошее применение!

Черная дыра в центре — это фокусирующая линза.

Я так рад, что части подошли к раме идеально без дополнительной обработки и даже без напильника!

Это первый тест моего лазера. Примерно на 60% мощности. Мгновенно прожигает дерево.

От переводчика:

Jeshua Lacock сделал замечательное, фактически пошаговое, руководство методики литья алюминия с пластиковых моделей напечатанных на 3D принтере. Для интересующих в практическом аспекте — на сайте instructables.com есть много рецептов как сделать печь для литья алюминия. Даже из кофейной банки!

Пузыри при литье под давлением

Сначала выясните, являются ли пузыри газовыми раковинами или вакуумными пустотами. А затем следуйте инструкции для их устранения.

Один из самых распространенных косметических дефектов отливок – это пузыри. Это доставляющий неудобства дефект влияет не только на внешний вид изделия, но и на физические характеристики. Пузыри – это обычное явление, от которого порой сложно избавиться.

Производители часто неправильно определяют природу происхождения пузырей, а затем приступают к немедленному исправлению настроек литья с целью убрать дефект. Я советую вам удержаться от искушения сразу подстроить параметры оборудования для литья пластмасс, сначала определите, что из себя представляют пузыри.

Существует лишь 2 типа:

- Захваченный газ, включая воздух, пар, летучие газы из резины или газы, образующиеся при распаде полимеров и добавок.

- Вакуумные пустоты.

Очень важно определить тип пузыря и установить источник проблемы, чтобы выработать последовательность действий по устранению дефекта. Как же понять, газ это или вакуумная пустота. Многие (как и я когда-то) утверждают, что можно определить по форме, расположению или другим характеристикам пузыря. Но вероятность ошибки при таком подходе велика. Вместо этого, вы можете воспользоваться простым тестом, занимающим менее 15 минут, однако требующим немного терпения.

Аккуратно нагревайте ту часть изделия, которая содержит пузыри, до тех пор, пока она не станет мягкой. Обратите внимание на слово «аккуратно», потому что некоторые операторы берут первую попавшуюся под руку горелку и направляют на отливку. Пластик медленно пропускает тепло через номинальную стенку, поэтому человек с горелкой, вероятнее всего, просто сожжет изделие.

Вместо горелки используйте тепловую пушку или что-то подобное. Тогда, по мере того, как вы нагреваете место с пузырем, пузырь будет менять форму. Если он содержит газ, то газ нагреется и расширится, приподнимая поверхность, а зачастую даже разрывая ее, после того как она стала мягкой. Если в пузыре не воздух, а вакуум, то пузырь сомнется из-за атмосферного давления, давящего на поверхность отливки. Таким образом, вы получите больше информации о проблеме.

Однако существует несколько условий для выполнения данного теста. В идеале пузырь должен иметь диаметр более 3 мм, а отливка отлита не позднее 4 часов назад. Есть вероятность, что изначально пузырь был пустотой, но со временем воздух перемещается через пластик и пустота становится газовым пузырем. В это, возможно, трудно поверить, но я сам лично наблюдал это явление во время своего последнего публичного семинара.

Рис. 1. Изделие с пузырьком перед нагревом. После короткого осмотра вы, вероятнее всего, заключите, что пузырь наполнен газом.

Рис. 2. Только отлитая часть после нагрева. При осмотре спустя несколько минут после изготовления дефект выглядит как усадочная раковина.

2. Только отлитая часть после нагрева. При осмотре спустя несколько минут после изготовления дефект выглядит как усадочная раковина.

Рис. 3. Спустя 16 часов пузырь увеличился. Оказалось, что внутри не газ и не воздух, а вакуумная пустота.

Посмотрите на Рис. 1, 2 и 3. На Рис. 1 изображено изделие перед нагревом. На Рис. 2 мы видим деталь, отлитую несколько минут назад. На Рис. 3 деталь отлита 16 часов назад. На Рис. 1 вы видите пузырь. Похоже, что внутри газ, не так ли? Большинство сделают именно такой вывод. На Рис. 2 отливка после тестирования, видна вмятина или раковина. На Рис. 3 отливка спустя 16 часов, пузырь надулся. Изначально это был не газовый пузырь, а вакуумная пустота, потому что на свежеотлитом изделии появилась впадина при нагреве.

ЗАХВАЧЕННЫЙ ГАЗ

Давайте начнем нашу инструкцию по устранению проблемы с предположения, что тест показал, что это действительно пузырь с газом, т.е. пузырь увеличился и даже лопнул с хлопком.

Газовые пузыри могут появляться по причинам, связанным с направлением движения потоков расплава, таким как слияние потоков, впрыскивание струей, или из-за проблем с пресс-формой/термопластавтоматом, таким как невентилируемые оформляющие шпильки, плохое удаление газов (попробуйте вакуумный отсос), слишком сильная декомпрессия или распад пластика из-за перегрева или долгой выдержки. Газ также может появиться из водяного пара, летучих веществ из пластика или распада побочных продуктов. Воздух, захваченный на ребрах или на невентилируемых проекциях вне номинальных стенок, будет продвигаться по мере заполнения изделия, оставляя след из пузырьков. В большинстве случаев определение откуда идет газ имеет большее значение, чем знание состава газа. И есть один простой метод узнать это.

Первым этапом процедуры является отключение удержания или второй фазы с помощью настройки давления удержания до минимальных значений. Посмотрите, остались ли пузыри. Если да, то, по крайней мере, вам не надо беспокоиться о настройках второй фазы. Следующий этап – понять направление заполнения, чтобы определить, захватывается ли газ во время проливания.

Следующий этап – понять направление заполнения, чтобы определить, захватывается ли газ во время проливания.

Когда вторая фаза закончена и изделие пролито на 99%, осуществите неполный впрыск, т.е. снизьте массу впрыска с 99% до 5% с 10%-ным приростом. Не начинайте быстро и не увеличивайте массу впрыска, потому что в этом случае направление заполнения может измениться. Кроме того, данный тест требует контроля скорости на первой фазе впрыска. Если будет задан предел для давления на первой фазе, вы не получите стабильность, которая необходима для получения точных результатов.

Где и когда появляются пузыри? Проверьте схему заполнения каждой отливки, чтобы понять, поворачивается ли поток сам или есть задержка перед заполнением узких мест. Пузыри появляются в одних и тех же местах? Если да, то происхождение пузырей каждый раз одинаковое. Отметьте, присутствует ли эффект закольцевания или впрыск струей, которые могут быть причиной захвата воздуха.

Проверьте ребра и все ответвления от номинальной стенки. Если они короткие, это значит, что в этой области захватывается воздух, а затем при заполнении ребер выталкивается, образуя пузыри. Иногда вы даже можете увидеть след от движения пузырей на этих ответвлениях. Появляются ли пузыри только тогда, когда изделие отлито на 85%? Если да, то проблема может быть связана с плохим воздухоотводом. Проверьте вентиляционные отверстия.

Один из источников образования пузырей довольно странный – это эффект Вентури (эффект инжекции потока). Есть разные пути засасывания воздуха в расплав при эффекте Вентури: ребра, толкатели, неплотное прилегание кончика сопла к литниковой втулке, неотрегулированное сопло, разделенные плиты в горячем канале. Эти проблемы обнаружить гораздо сложнее, но если остальные варианты вы исключили, то их следует проверить. Нанесите синьку в районе горячеканального литника и на поверхности, прилегающие к плите. Если синька показалась при запуске, вы нашли источник проблемы. Слишком сильная декомпрессия, особенно это касается горячеканальных пресс-форм.

Слишком сильная декомпрессия, особенно это касается горячеканальных пресс-форм.

Другой вероятной причиной может быть шнек, особенно задняя зона и зона загрузки. Например, шнеки общего назначения с соотношением длины к диаметру равным 18:1 или ниже. Попробуйте задать более низкую температуру задней зоны шнека и/или более высокое противодавление. Другим решением может стать создание вакуума в пресс-форме прямо перед впрыском.

ПУСТОТЫ

Пустота образуется во время охлаждения, пока изделие находится внутри или вне пресс-формы, обычно в местах утолщений. В утолщениях центр остывает медленно и усадка выражена сильнее, в ходе усадки образуется пузырь. Если вы увеличите температуру в пресс-форме, пузырь исчезнет, но вы получите последствия в виде утяжин. Это доказательство того, что пузырь был пустотой. Пустоты и утяжины – это показатели внутреннего стресса, они предупреждают, что изделие будет вести себя не так, как планировалось.

Недостаточное количество пластика – это основная причина появления пустот и утяжин, поэтому рекомендуется заполнение гнезда большим количеством расплава. Убедитесь, что используете достаточную подушку и не отводите слишком сильно шнек, тогда изделие будет отлито нужным образом. Более высокое давление удержания или более долгое время удержания могут помочь, однако материал, остающийся в литнике, успеет не раз затвердеть прежде чем центр номинальной стенки прольется.

Попробуйте медленное заполнение, газовое опорное давление или увеличение противодавления для решения проблемы появления пустот или утяжин. Убедитесь, что материал в литниковом канале или втулке на застывает раньше времени и что более длительное время удержания способствует большему заполнению во второй фазе. Если литниковая втулка застывает быстро, то решением может быть простое приоткрытие втулки, поскольку небольшое изменение диаметра приводит к значительному увеличению времени закрытия втулки. Кроме того, можно попробовать снизить температуру плавления, если это возможно.

Еще одним методом устранения пустот и утяжин является уменьшение толщины номинальной стенки. В пластиковых изделиях толще не всегда значит прочнее. Толстые номинальные стенки необходимо заменить на тонкие с ребрами прочности. Это позволит сэкономить материал и время цикла.

Сделайте выемки в толстых частях по возможности. Если расположить литники таким образом, чтобы сначала заполнялись более толстые места, то благодаря этому больше расплава успеет попасть в изделие, прежде чем литник застынет. Вы также можете попробовать увеличить температуру пресс-формы и/или выталкивать изделие раньше, что может помочь избавить от образования пустот, позволяя внешним стенкам оседать во время охлаждения, однако это может привести к появлению утяжин.

Методы и измерения дегазации алюминия

Чтобы произвести качественное алюминиевое литье, металлисты должны удалить излишки водорода из расплавленного металла, при этом проводя испытания, чтобы убедиться в этом.

A СОВРЕМЕННОЕ ЛИТЬЕ Отчет персонала

(Щелкните здесь, чтобы увидеть историю в августовском выпуске Modern Casting.)

Расплавленный алюминий чрезвычайно реактивен, поэтому при контакте с влажным воздухом или влажными инструментами вода разлагается с выделением водорода в расплаве.Избыточные количества этого растворенного газа имеют хорошо документированное пагубное влияние на механические свойства конечных алюминиевых отливок. Любому, кто занимается изготовлением отливок, также хорошо известно, что растворенный газ имеет решающее влияние на распределение и величину пористости и усадки. Уровни растворенного водорода необходимо контролировать, чтобы свести к минимуму брак. Чтобы контролировать газ в алюминии, металлурги должны выполнить две задачи:

1. Предотвратить и минимизировать попадание водорода в расплав.

2. Отмерьте и удалите водород перед заливкой.

Эта статья будет посвящена измерению и удалению.

Удаление газа

Способность дегазировать расплавленный алюминий обычно достигается с помощью продувочного газа, обычно вводимого в расплав с помощью роторной установки дегазации. Этот процесс дегазации ограничен термодинамическими законами; когда в расплав попадают пузырьки продувочного газа, они собирают водород, всплывая к поверхности. Наилучшая возможная ситуация — эти насыщенные водородом пузырьки покидают расплав и снижают уровень водорода.В этом случае эффективность процесса с термодинамической точки зрения составляет 100%. Но по мере того, как содержание газа в расплаве падает, снижается и равновесное давление водорода в пузырьках, поэтому количество продувочного газа, необходимого для удаления оставшегося водорода, должно увеличиваться.

Этот процесс дегазации ограничен термодинамическими законами; когда в расплав попадают пузырьки продувочного газа, они собирают водород, всплывая к поверхности. Наилучшая возможная ситуация — эти насыщенные водородом пузырьки покидают расплав и снижают уровень водорода.В этом случае эффективность процесса с термодинамической точки зрения составляет 100%. Но по мере того, как содержание газа в расплаве падает, снижается и равновесное давление водорода в пузырьках, поэтому количество продувочного газа, необходимого для удаления оставшегося водорода, должно увеличиваться.

Равновесный коэффициент удаления газа показан на рис. 1 для чистого алюминия при температуре выше 1400F (760 ° C). Например, коэффициент удаления газа 200 означает, что для удаления одного литра водорода потребуется 200 литров инертного газа. Такое поведение ограничивает способность металиста дегазировать до очень низкого уровня водорода.Растворимость также увеличивается экспоненциально с температурой, а это означает, что увеличение на 200F (111C) увеличивает растворимость вдвое. При прочих равных условиях более высокая температура алюминиевого расплава увеличивает необходимое время дегазации.

Легирующие элементы также могут влиять на растворимость водорода. Влияние легирующих элементов характеризуется изменениями поправочного коэффициента сплава, причем некоторые распространенные литейные сплавы показаны в таблице 1. Сплавы с более высокими значениями дегазировать труднее, поэтому, например, для алюминия 535 потребуется в четыре раза больше времени для дегазации, чем для чистый алюминий.К счастью, этими факторами можно управлять, а содержание газа и процесс, необходимые для устранения чрезмерной пористости в алюминиевых отливках, в большинстве случаев могут быть достигнуты без излишних трудностей.

Практические процедуры дегазации

Дегазация обычно выполняется на одном из трех участков литейного производства:

1. В передаточном ковше, используемом для перемещения металла между плавильной и раздаточной печами.

2. В тигельных печах, обычно непосредственно перед разливкой расплавленного алюминия.

3. В поточной системе, когда металл транспортируется в раздаточные печи через желоб.

Первые два варианта являются наиболее распространенными, и операция дегазации для обоих обычно выполняется с помощью дегазатора с роторным рабочим колесом (RID). На практике не все роторные дегазаторы созданы равными. Важно иметь оптимальную конструкцию головки для получения высокоэффективных маленьких пузырьков. Значительная экономия средств может быть достигнута за счет более короткого времени обработки и уменьшения использования газа.В прошлом в отрасли литья металлов тяготели к простым конструкциям головок, которые дешевле обрабатывать, но производят более крупные пузыри. Этот путь представляет собой ложную экономию из-за снижения эффективности.

Регулировка параметров процесса

Как только установка RID будет полностью опущена в жидкий металл с установленным валом, можно начинать дегазацию. Лучшее расположение вала немного смещено от осевой линии тигля или ковша, чтобы избежать образования вихрей при его круговом вращении в жидком металле.Обычно достаточно смещения 2–4 дюйма от осевой линии. Использование перегородки также является хорошей идеей, поскольку перегородка препятствует циркуляции металла и уменьшает образование вихрей.

Установив RID в нужное место, следует включить агрегат и установить скорость вала на 300 об / мин. Также должен быть включен поток инертного газа, и операторы должны затем отрегулировать расход газа и скорость вала. Поток газа следует увеличивать до тех пор, пока не станут видны пузырьки газа, всплывающие на поверхность жидкого металла.По мере увеличения потока газа размер пузырьков должен увеличиваться.

Желаемый результат — хорошее рассеивание мелких пузырьков при сохранении относительно тихой поверхности. Когда будет найдено оптимальное сочетание расхода и скорости вращения вала, запишите параметры для использования в будущем. Также обратите внимание на общее время дегазации, которое обычно составляет от четырех до восьми минут, если только температура не очень высокая или количество необходимого газа мало.

Также обратите внимание на общее время дегазации, которое обычно составляет от четырех до восьми минут, если только температура не очень высокая или количество необходимого газа мало.

Измерение газа

Существует два основных метода анализа газа: методы отбора проб и методы in situ.Методы отбора проб можно разделить на два класса. В первом случае жидкий образец отбирается и вводится непосредственно в измерительный прибор до того, как произойдет затвердевание. Во втором случае образец жидкости выливается в специально разработанную форму и анализируется твердый образец. Методы анализа представлены в таблице 2.

Все три метода анализа жидкой пробы в некоторой степени зависят от содержания включений в расплаве, поскольку эти включения вызывают образование пузырьков газа.На рис. 2 показана пора в отливке из сплава A356, образовавшаяся на оксидных пленках. Несмотря на эту проблему, испытание пониженным давлением (RPT), процедура исследования твердого образца, является широко используемым и эффективным инструментом. Процедура проста для понимания и выполнения. Оборудование простое, прочное и недорогое, а результаты обычно зависят от качества литья. Однако во время затвердевания необходимо контролировать давление.

Либо затвердевший образец для испытаний RPT разрезается и полируется для получения качественного или полуколичественного измерения содержания газа, либо плотность образца определяется путем измерения веса образца, когда он сухой, а затем суспендируется в воде.Пока в образце нет усадки, предпочтительным методом является измерение плотности, поскольку оно устраняет субъективность, связанную с визуальным осмотром поверхности среза.

При использовании методов in situ процесс отбора проб не вызывает ошибок, поэтому эти измерения потенциально могут быть наиболее точными и надежными. Большинство методов in situ имеют систему, включающую рециркуляцию инертного газа, вводимого в расплав с помощью пробоотборника. Инертный газ рециркулирует через расплав, собирается и пропускается через датчик дифференциальной теплопроводности для определения содержания водорода в газе. Эта рециркуляция продолжается до тех пор, пока содержание водорода не достигнет значения, равновесного с расплавом.

Эта рециркуляция продолжается до тех пор, пока содержание водорода не достигнет значения, равновесного с расплавом.

Перспективен новый метод измерения водорода. Последняя версия электрохимического датчика почти эквивалентна термопаре. Это было бы святым Граалем измерения газа, позволяющим нам измерять газ так же, как мы измеряем температуру с помощью портативных устройств.

Практические рекомендации по RPT

По крайней мере, 90% производителей алюминия в Северной Америке используют RPT для определения качества металла.Несколько практических подходов могут улучшить производительность.

Оборудование, необходимое для оценки вакуума расплава алюминия, состоит из насоса, манометра для контроля уровня вакуума внутри испытательной камеры и системы управления для регулирования давления (рис. 3). На практике расплавленный образец помещают на подставку, над образцом помещают камеру со смотровым окном, из камеры откачивают воздух до желаемого давления, и образец оставляют для затвердевания при пониженном давлении.Снижение давления в камере заставляет растворенный водород выходить из раствора в расплаве и либо выходить из образца через расплавленную поверхность, либо образовывать пузырьки внутри затвердевающего образца.

Важно, чтобы оператор мог видеть образец во время затвердевания, чтобы видеть, образуются ли пузырьки на поверхности. На практике испытание пониженным давлением проводится двумя способами:

1. Низкое содержание газа: Иногда может потребоваться металл с низким содержанием газа, например, для высококачественных отливок для аэрокосмической промышленности или критически важных для безопасности компонентов.В этих случаях лучше всего использовать низкое испытательное давление (высокий вакуум) и подсчитывать пузырьки, образующиеся на поверхности. Когда на поверхности отливки появляется менее двух или трех пузырьков, содержание газа низкое.

2. От среднего до высокого содержания газа: Иногда более высокие уровни газа полезны, например, при отливке в постоянные формы, где более высокий уровень газа может помочь избежать усадки. В этом случае используется более высокое испытательное давление (более низкий вакуум), чтобы газ оставался внутри затвердевающего образца. Результат теста обычно измеряется путем определения плотности или удельного веса образца RPT.

В этом случае используется более высокое испытательное давление (более низкий вакуум), чтобы газ оставался внутри затвердевающего образца. Результат теста обычно измеряется путем определения плотности или удельного веса образца RPT.

В любом случае рекомендуется обучить операторов смотреть на поверхность образцов как во время испытания, так и после него. Два образца RPT показаны на рис. 3. Образец справа имеет лучшее качество металла, имеет меньше оксидов и предположительно более низкое содержание газа.

Важно выбрать правильное испытательное давление для теста RPT. Для этого нужно знать немного больше о том, как измеряется давление и как давление определяет, когда обнаруживается пористость во время затвердевания.Большинство манометров, используемых в тестерах RPT, являются дифференциальными, они измеряют разницу давления между вакуумной испытательной камерой и окружающим воздухом. На уровне моря среднее атмосферное давление будет поддерживать столб ртути 29,92 дюйма (760 мм) или 30 дюймов для простоты. Большинство металлургов будут использовать манометрическое давление 26-28 дюймов, которое называется уровнем вакуума или давлением.

Сплав

A356 можно выбрать в качестве примера, чтобы показать, что происходит во время затвердевания. Металл содержит газообразный водород 0.12cc / 100g, довольно низкое содержание газа. Когда образец этого металла извлекается из тигля и помещается в RPT, давление водорода увеличивается из-за двух факторов:

1. Образец остывает до более низкой температуры.

2. По мере замораживания водород и кремний разделяются и накапливаются в оставшейся жидкости.

Давление газа продолжает расти во время затвердевания, пока не достигнет значения, равного среднему атмосферному давлению, когда затвердело 70% образца.

При отливке этого металла методом замораживания в цехе пористость не может образоваться до тех пор, пока 70% материала не замерзнет в твердом состоянии. Однако, когда применяется вакуум, ситуация иная. Сначала рассмотрим случай, когда к затвердевающему образцу прикладывают манометрическое давление 28 дюймов. Манометрическое давление 28 дюймов соответствует абсолютному давлению 50 Торр. Это немного ниже равновесного давления газа в этом образце в начале затвердевания, поэтому на поверхности этого образца могут образоваться пузырьки газа, прежде чем он начнет замерзать.

Сначала рассмотрим случай, когда к затвердевающему образцу прикладывают манометрическое давление 28 дюймов. Манометрическое давление 28 дюймов соответствует абсолютному давлению 50 Торр. Это немного ниже равновесного давления газа в этом образце в начале затвердевания, поэтому на поверхности этого образца могут образоваться пузырьки газа, прежде чем он начнет замерзать.

Получение точных показаний при испытаниях при пониженном давлении имеет важное значение для создания качественных отливок. Вот несколько из многих способов обеспечения надлежащих процедур RPT:

- Используйте тонкостенную чашку для сбора образцов.

- Обезжиренные оксиды из расплава

- поверхность.

- Разогрейте чашку на прилегающей поверхности.

- Быстро переместите образец в вакуумную установку с надлежащими уплотнениями и мощностью насоса.

- Закройте камеру для визуального наблюдения.

- Контролировать вакуум до заданного уровня.

- Отрегулируйте время цикла, чтобы обеспечить полное затвердевание образца.

- Измерьте удельный вес образца и сравните его со спецификациями процесса (или подсчитайте пузырьки на поверхности).

Эта статья была взята из книги Джеффри К. Сигворта «Лучшие практики в литье алюминиевого металла» 2014 года, опубликованной AFS и доступной для покупки на сайте www.afsinc.org/store.куб.

E

Противодействие сценарию, при котором вы вынуждены внезапно и немедленно приостановить плавильные операции на длительный период, может стать смертным приговором для многих предприятий по литью металла. Малые и средние предприятия составляют основу отрасли, но многие из них не выживают, когда вынуждены работать в условиях длительного простоя. Однако один из пострадавших от стихийных бедствий металлистов обрел устойчивость благодаря собственной настойчивости и поддержке со стороны коллег, друзей, поставщиков, групп специалистов по установке и ремонту, производителя оригинального оборудования и даже конкурентов.

Tonkawa Foundry, семейное предприятие в третьем поколении в Тонкаве, штат Оклахома, в этом году вступило в 65-й год работы, когда 17 января произошел серьезный технический сбой, разрушивший электроснабжение и плавильные печи. По словам операционного менеджера Кэрри Хейли, никто не пострадал во время инцидента, но степень эмоционального и финансового ущерба, а также то, как долго это событие приведет к отключению Тонкавы, оставалось неясным.

Электроснабжение Тонкавы и две печи со стальным кожухом необходимо будет реконструировать.Никакая часть процесса реконструкции не могла начаться до тех пор, пока страховая компания не одобрила удаление оборудования с площадки. Потенциальная потеря сотрудников и клиентов Тонкавы из-за конкурирующих металлургов казалась неизбежной.

В течение двух дней после инцидента представители по ремонту, установке и оборудованию прибыли в Тонкава для осмотра повреждений. После того как страховая компания выдала разрешение на начало работ, монтажная бригада в течение 24 часов мобилизовалась, чтобы снять оборудование и разобрать плавильную платформу.

С тех пор, как поврежденное оборудование было установлено в 1980-х и 1990-х годах, Tonkawa и компания по обслуживанию и ремонту оборудования быстро разработали план и определили способы повышения безопасности, эффективности и общей производительности плавильной платформы Tonkawa.

«Самым важным вопросом для нашей команды была организация плана реагирования», — сказал Стив Отто, исполнительный вице-президент подразделения установки EMSCO в Нью-Джерси. «Нам нужно было прибыть в Тонкаву готовыми к работе как можно скорее и доставить быстро и тщательно, чтобы они могли вернуться к плавке и производству отливок и минимизировать риск закрытия.

Через несколько лет после того, как была установлена плавильная площадка Тонкавы, потребовалось изменение высоты, чтобы приспособить использование ковша большей емкости под носиком печей. Вместо того, чтобы поднимать всю площадку расплава, была поднята только область, поддерживающая печи. В результате источник питания и рабочая станция располагались на две ступени ниже печей, что создавало ряд неудобств и проблем, влияющих на общий рабочий процесс в зоне плавления. Кроме того, близость источника питания к печам не только способствовала ограниченному рабочему пространству, но также увеличивала вероятность повреждения источника питания.

В результате источник питания и рабочая станция располагались на две ступени ниже печей, что создавало ряд неудобств и проблем, влияющих на общий рабочий процесс в зоне плавления. Кроме того, близость источника питания к печам не только способствовала ограниченному рабочему пространству, но также увеличивала вероятность повреждения источника питания.

Повреждение плавильной платформы потребовало ее восстановления. Было решено, что это идеальная возможность поднять всю площадку на одну высоту и расположить источник питания, рабочую станцию и печи на одном уровне. Компания, занимающаяся установкой печи, предоставила концепции компоновки, и с помощью Раджеша Кришнамурти, инженера по приложениям, Университет штата Оклахома, Тонкава использовал эти концепции для создания чертежей для конструкции новой платформы. В результате появилась модернизированная система плавления с равномерной высотой, стратегически размещенным источником питания, повышенной безопасностью и производительностью оператора.

«Устранение ступенек и перемещение источника питания подальше от печей стало значительным улучшением для нашей плавильной платформы», — сказал совладелец Tonkawa Джим Солсбери.

В течение четырех дней после утверждения страховой компанией все поврежденное оборудование было снято и отправлено в ремонт.

Страховая компания потребовала вскрытия поврежденной печи, прежде чем можно было начать какие-либо ремонтные работы. Судебно-медицинский анализ был проведен EMSCO в Аннистоне, штат Алабама, в присутствии персонала страховой компании, а также собрания представителей отрасли из компаний, которые получили уведомления о потенциальной суброгации от страховой компании.Печь

Tonkawa была полностью разобрана, в то время как судебно-медицинский инспектор страховой компании руководил, фотографировал, каталогизировал и анализировал каждый поворот каждого болта на печи в течение девятичасового рабочего дня. Змеевик был рассечен, а образцы футеровки сохранены для использования в будущем.

Хотя печь получила серьезные повреждения, ее не пришлось заменять полностью.

Была проведена структурная реконструкция для устранения повреждений из-за биения в нижней части печи, изготовлен новый змеевик, а гидроцилиндры были переупакованы и герметизированы.К счастью, основные компоненты удалось утилизировать, и в конечном итоге печь была восстановлена за половину стоимости новой печи.

«В печи произошел серьезный технический сбой, — сказал Джимми Хортон, вице-президент и генеральный менеджер по южным операциям, EMSCO. «Однако блок не только был восстановлен, но и восстановлен с использованием минимального количества запасных частей».

Хотя работы на печах продолжались, Тонкава столкнулась с трудностями в связи с прогнозируемым сроком выполнения поставки в 14 недель.

При учете трех недель, потерянных страховой компанией, и времени, необходимого для установки, Тонкава рассчитал общие производственные потери в 18-20 недель.С точки зрения братьев и сестер-совладельцев Сэнди Солсбери Линтон и Джима Солсбери, Тонкава не смогла бы пережить такой долгий период потери производительности. После того, как они объединились с поставщиком печи, было установлено, что причину длительного ремонта блока питания можно отнести к производителю стального шкафа, в котором размещался блок питания.

Решение? Существующий шкаф будет полностью отремонтирован, и работу возьмет на себя Тонкава, а не первоначальный производитель.Это сократило 14-недельное время выполнения заказа до пяти недель.

Tonkawa — единственный источник для ряда своих клиентов. Несмотря на то, что время выполнения заказа было значительно сокращено, команде Tonkawa по-прежнему требовалась стратегия, позволяющая удерживать клиентов из одного источника в бизнесе, а также план по удержанию более крупных клиентов.

Tonkawa разливает множество износостойких высокохромистых сплавов для сельского хозяйства и дробеструйной промышленности. Компания Kansas Castings, Belle Plaine, Kan., Дружественный конкурент, расположена в 50 милях к северу от Тонкавы. Канзас Кастингс предлагал Тонкаве по два-три заезда каждую пятницу на столько, сколько было необходимо.

Канзас Кастингс предлагал Тонкаве по два-три заезда каждую пятницу на столько, сколько было необходимо.

«Мы изготовили формы, поместили их на бортовой прицеп, помолились, чтобы в Оклахоме не пойдет дождь, и отвезли формы в Kansas Castings. Каждую пятницу мы занимались формованием, дробеструйной очисткой, очисткой, шлифовкой и отправкой », — сказал Солсбери Линтон.

Другие присоединились к кругу поддержки, которая быстро окружала семью Tonkawa Foundry.

Modern Investment Casting Corporation (MICC) расположена в 12 милях к востоку от Тонкавы в Понка-Сити, Окла.Хотя MICC — инвестиционный магазин, а Tonkawa — предприятие по литью в песчаные формы, отношения MICC с Тонкавой восходят к тому времени, когда у руля стоял отец Сэнди и Джима, Джин Солсбери.

«Джин всегда был готов помочь вам», — сказал владелец MICC Дэйв Кэшон. «Его совет был неоценим для нас на протяжении многих лет, поэтому, когда появилась возможность поддержать Сэнди и Джима, мы вызвались помочь».

MICC предлагал разливать все, что нужно Tonkawa, каждую пятницу в ее печь. Tonkawa привезла свой сплав, ручку печи и формы, а MICC предоставила свою печь и ручку печи для трех плавок.Многие специальные детали, которые производит Tonkawa, были изготовлены при поддержке MICC.

Когда Солсбери Линтон подошла к Кэшону и попросила его выписать ей счет на покрытие накладных расходов, которые потребляла Тонкава, Кэшон сказал ей, что если она будет приносить шесть дюжин пончиков каждую пятницу утром, они будут звонить.

«Мы все как одна семья», — сказал Кэшон. «Мы все принадлежим к одной отрасли, и хотя иногда мы можем быть дружественными конкурентами, вы не хотите, чтобы кто-то прошел через то, через что они прошли, и с такой же легкостью наша печь могла потерпеть неудачу.Хотя мы все принимаем соответствующие меры и выполняем техническое обслуживание, чтобы предотвратить возникновение этих сценариев, они, к сожалению, время от времени возникают в нашей отрасли ».

Tonkawa недавно добавила сталелитейные работы в свое меню услуг, а Central Machine & Tool, Энид, Оклахома, смогла взять образцы Тонкавы и выполнить свои заказы на сталь, чтобы не отставать от этих клиентов, в то время как CFM Corporation, Blackwell, Окла. , Временно взяли троих сотрудников Тонкавы и заставили их работать во время простоя.Кроме того, несколько основных поставщиков Tonkawa продлили сроки выплаты кредиторской задолженности.

, Временно взяли троих сотрудников Тонкавы и заставили их работать во время простоя.Кроме того, несколько основных поставщиков Tonkawa продлили сроки выплаты кредиторской задолженности.

Благодаря поставщикам, друзьям и собственной энтузиазму, настойчивости и самоотверженности сотрудников Tonkawa, бизнес встал, работает и восстанавливается — он входит в число немногих магазинов такого размера, чтобы преодолеть трудности и остаться в бизнесе после столкновения с бедой.

Спустя почти восемь месяцев после того разрушительного субботнего вечера в январе Солсбери Линтон размышлял о людях и событиях, которые помогли Тонкаве воскреснуть из пепла.«У нас, конечно, не было бы возможности увидеть, что ждет Тонкава в будущем, если бы не все добрые люди, которым небезразлично то, что с нами произошло. Все до сих пор проверяют нас ».

Алюминиевое литье и почему нужно быть осторожным: 4 шага (с изображениями)

Здесь показано мое первое новое поколение работающей печи.

Я точно не знаю, какой температуры я достиг, но я смог (просто) расплавить латунь, я предполагаю, что это будет около 1100 градусов по Цельсию.

Эта горелка была двухтопливной, работала на сжиженном нефтяном газе, чтобы прогреть ее перед подачей отработанного масла и затем отключить газ.

В горелке использовался вентилятор для спа-бассейна и регулятор скорости с диммером для изменения воздушного потока.

Я был слишком скуп, чтобы потратить серьезные деньги на «правильное» сопло печи, поэтому моя система подачи масла состояла из старого минерального масла в синем резервуаре, затем давления в резервуаре с помощью моего компрессора, масло затем подавалось по шлангу в сопло с отверстием 0,5 мм (или около того), впрыскивание в горячую печь и сжигание.

Если вы подаете к маслу воздух в правильных пропорциях, вы можете добиться относительно чистого и бездымного горения.

Вы можете видеть на обеих фотографиях, что печь светится очень горячо, оба они представляют собой только лучистое тепло, интенсивное свечение не является горением. На втором фото видно, что перлитовая «композитная» облицовка крышки также раскалена докрасна.

На втором фото видно, что перлитовая «композитная» облицовка крышки также раскалена докрасна.

Обратите внимание, на втором фото мое защитное снаряжение, это минимум; Защитная маска из поликарбоната (отлично работает в жару, все еще на моем первом), Кожаная сварочная куртка, Хлопковый комбинезон, Кожаные рабочие ботинки.

Обратите внимание: на мне обычные (но качественные) сварочные перчатки, вскоре после этого фото я купил на eBay настоящие алюминизированные перчатки после серьезных ожогов рук. Я обнаружил, что под воздействием отработанного воздуха из печи перчатки могут нагреваться слишком быстро, и к тому времени, когда вы поймете, что они горячие, вы не сможете их снять достаточно быстро.

Примерно в это же время я обнаружил, что стальные 7-фунтовые огнетушители — лучшие тигли, которые не поддаются никаким деньгам. Я связался с парнем, который поставляет и сертифицирует огнетушители, и он дал мне несколько из них в течение прошлого года, и они делают идеальный тигель и служат для большого количества плавок, прежде чем сталь слишком сильно отслоится.

Ускоренный курс по алюминиевому литью — Новости

Несколько фотографий и видео о создании алюминиевых черепов для моей сборки аркадного шкафа.

Добавлено в избранное

Любимый

4

В моем последнем сообщении в блоге я представил дизайн аркадного шкафа, который я собираюсь построить в этом месяце. Во время мозгового штурма для шкафа кто-то сказал, как было бы здорово, если бы я мог отлить свои собственные черепа джойстика.Думаю, это было задумано как шутка, но я воспринял это как вызов. На следующей неделе я планировал отлить череп на выходных. Через месяц мне наконец удалось создать череп … вот как все прошло.

Изначально я собирался попробовать вырезать себе череп из воска или пены. После некоторых экспериментов я быстро понял, что на самом деле у меня нет художественных способностей, чтобы это осуществить. Я нашел в Интернете нескольких человек, которые занимались отливками по методу «потерянная плёнка», и этот метод показался мне прекрасным, но я не большой поклонник присмотра за 3D-принтером и подумал, что есть хороший шанс, что я собираюсь облажаться хотя бы раз.

Я нашел в Интернете нескольких человек, которые занимались отливками по методу «потерянная плёнка», и этот метод показался мне прекрасным, но я не большой поклонник присмотра за 3D-принтером и подумал, что есть хороший шанс, что я собираюсь облажаться хотя бы раз.

Я вспомнил, что видел набор для изготовления силиконовых форм в моем местном магазине товаров для хобби, и подумал, что если бы я смог создать силиконовую форму, я смог бы легко и быстро делать восковые копии для металлических форм. Я выбрал печать из АБС-пластика, чтобы попробовать облить ее ацетоном.

Извините за плохие фотографии, но документация никогда не была моей первоочередной задачей.

Ацетонная ванна — это просто, но потребовалось немного поэкспериментировать. Я попробовал налить ацетон в распылитель и выборочно распылить на модель, но, похоже, это не помогло.В конце концов, я думаю, я просто дал ему несколько быстрых макать в маленькой чашке.

Создание позитивного образа для пресс-формы было немного разочаровывающим для человека, который понятия не имел, что делает. Картинка выше была сделана с моей первой попытки. Он не выдержал, как вы увидите на видео. В итоге мне потребовалось 3 попытки, чтобы успешно создать силиконовую форму.

Позитив продолжал не работать, потому что череп оторвался от глиняных опор, и форма была разрушена.Оглядываясь назад, можно сказать, что окончательный позитивный дизайн на самом деле очень плох. Как только воск будет заливаться в литник, вентиляционные отверстия забиваются. К счастью, из-за долговечности формы я смог просто бросить ее в микроволновую печь, полную воска, и она равномерно заполнила полости.

При заливке силикона я сделал то, что называется высокой заливкой. Это заставляет силикон растягиваться и высвобождать пузырьки воздуха, которые были захвачены внутри во время смешивания. Вам также необходимо залить силикон в самую нижнюю точку формы и позволить ему заполнить пустоты вашего позитива.

Вам также необходимо залить силикон в самую нижнюю точку формы и позволить ему заполнить пустоты вашего позитива.

Получив восковые копии, я начал создавать кузницу для плавления алюминия. Я следил за действительно фантастическим уроком Короля случайности на YouTube.

Самым сложным в кузнице было вычислить воздушный поток. Я попробовал использовать воздушный компрессор, но мне показалось, что в нем слишком много воздуха, и он обычно создает большой беспорядок. Шопвак работал, но был довольно громко. Я обнаружил, что вентилятор от фена за 3 доллара по доброй воле работает отлично.

Для этой формы я использовал гипсовую смесь 50/50, точно так же, как я использовал для огнеупора духовки. Я просто налил немного в чашку, затем окунул восковую модель в гипс, вылил вокруг нее и прижал сверху (по какой-то причине в то время это казалось хорошей идеей). Дав ему застыть, я просто отколол несколько кусков гипса, чтобы обнажить немного воска, и удалил его так же, как и песчаную форму.

Вокруг восковой модели было слишком мало материала, и давление воска, расширяющегося во время вакуумирования, заставило ее треснуть, но, похоже, это не слишком повредило полученный слепок.Я думаю, что большая часть деформации здесь была вызвана тем, что я надавил на верхнюю часть формы, когда она затвердела. Честно говоря, я думаю, что мне очень повезло, что даже удаленно сработало со всеми допущенными ошибками.

Перед тем, как создать эту форму, я решил немного почитать. Я узнал, что большой конический литник важен для создания давления и проталкивания расплавленного металла в форму. И я научился использовать заслонки и направляющие для улавливания любых примесей, которые могут попасть в форму во время заливки.Кроме того, стояк важен для двух вещей: 1) для предотвращения образования полостей из-за усадки и 2) для возможности определить, когда форма заполнена.

Еще одна замечательная вещь, которую я сделал для этой заливки, — это накрыть верх формы алюминиевой фольгой. Когда вы начнете заливать, фольга станет жидкой, когда алюминий соприкоснется с ней. Это не позволит песку проникнуть внутрь, пока вы строите небольшой «вулкан» из песка на его вершине, чтобы создать еще большее давление.

К сожалению, я шокировал расплавленный алюминий, добавив слишком много в кузницу прямо перед тем, как пойти заливать.У меня не было достаточно, чтобы заполнить форму, и в итоге я получил эту странную сплющенную голову пришельца. Это наверное мой любимый кастинг.

Эта форма имела литник большего размера, и я сделал ее значительно больше, чем у любой из предыдущих. Я использовал дешевую обеденную свечу без запаха, чтобы капнуть воск и использовать его в качестве клея.