Технология сварки водопроводных труб под давлением

Сварка стальных труб — ответственное дело, после выполнения которого ожидается, что они будут работать под давлением длительное время, и обеспечивать бесперебойную подачу жидкости для водоснабжения или отопления. Поэтому все швы должны выполняться качественно, с соблюдением правильных режимов сварки для конкретной ситуации. Как производится сварка водопроводных труб чтобы минимизировать ремонтные работы? Что делать если необходимо заварить трубу в которой уже есть вода?

Грамотное выполнение работы

Технология сварки трубопроводов, произведенная в соответствии с основными положениями, обеспечивает долгосрочную работу всей системы. Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Стоит и сохранить достаточное расстояние от стен и между трубами, чтобы сварщику было удобно качественно обварить стыки. Для более надежной проплавки оставляется зазор между сторонами в 1-2 мм, куда затекает расплавленный металл.

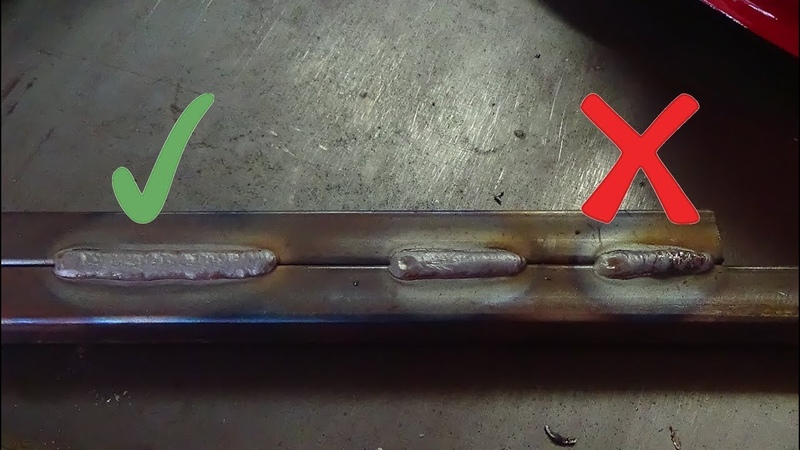

Сварка магистральных трубопроводов выполняется в несколько проходов, чтобы гарантировать герметичность. По этому же принципу монтируется и газопровод. Сварщик выполняет корневой шов электросваркой. Важно достичь образования обратного валика, который свидетельствует о хорошем проплавлении сторон. Последующие слои наносятся автоматами с присадочной проволокой и слоем флюса.

Для более качественного монтажа магистрального трубопровода используется сварка лазером в цехах, а на месте выполняются только последние стыки. Ручная сварка на трубах начинается с самой нижней части окружности (в горизонтальном положении трубопровода) и ведется вверх. Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Когда может понадобиться сварка трубы с водой

К сожалению, даже при соблюдении всех вышеописанных правил, могут потребоваться сварочные работы на уже запущенном в эксплуатацию трубопроводе. Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Заваривать трубу с жидкостью может потребоваться и в случае экстренной врезки, когда времени на слив системы нет, и все, что можно сделать — это отключить насосы, чтобы снизить давления в системе. Или площадь всех коммуникаций с водой настолько велика, что ждать ее опустошения придется слишком долго, или это слишком затратно (спустить 20 000 литров воды ради одного шва). Сварные соединения трубопроводов могут осложняться наличием жидкости в зоне выполнения работ из-за специального уклона, который предусмотрен для естественного самотека. В этом случае, даже спустив систему, вода будет продолжать стекать и мешать сварочным работам.

Почему это сложно

Многие сварщики бояться сварки труб с водой, потому что это сложная задача, чреватая долгими мучениями и не гарантирующая успешный исход. Наложение расплавленных частичек присадочного металла на пору или свищ может привести к «обрастанию» проблемного места целой горкой швов, из под которых во все стороны будет просачиваться жидкость. Вместо одной течи получается множество ручейков.

Почему так сложно заварить трубопровод под давлением? Для этого есть несколько причин:

- Напор воды постоянно остужает сварочную ванну, не давая полноценно сцепиться наплавленному металлу с основным.

- Процесс осложняется постоянно образовывающимся паром от соприкосновения жидкости с прогретым железом. Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи.

- Если стык потолочный, то проблема усугубляется тем, что вода стекает на рабочего. Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V).

Варить при этом очень неудобно.

Варить при этом очень неудобно.

Как заварить трубу с водой

Трубопровод под давлением, как можно увидеть на видео, успешно сваривается электросваркой. Для этого выбираются определенные режимы и параметры, о которых написано ниже. Но существуют и небольшие хитрости, а также технологии, помогающие выполнить правильно этот процесс. В зависимости от вида требуемой работы применяются разные подходы.

Борьба со свищами

Из-за несоблюдения режимов сварки или коррозионной среды в трубопроводе может образоваться свищ. Это небольшое отверстие круглой формы с которого течет вода. Труба может быть механически повреждена из-за удара, вследствие чего образовалась трещина.

Чтобы успешно заварить проблемное место электросваркой необходимо стать напротив проблемного участка. Так будет лучше видно все границы отверстия. Для предотвращения стека воды по электроду (в случае вертикального или горизонтального шва) нужно держать его перпендикулярно свариваемой поверхности. Сварочный процесс ведется сверху вниз. Целью является сужения свища до полного перекрытия.

Сварочный процесс ведется сверху вниз. Целью является сужения свища до полного перекрытия.

Для этого нужно:

- Наложить несколько капель металла на верхнюю сторону края отверстия.

- Ударить один-два раза молотком сразу после прекращения горения дуги. Это позволяет глубже проникать наплавленному металлу в структуру основного, предотвращая появление новых пор. Дополнительно, приплюснутые валики перекрывают большую площадь свища.

- Наложить еще насколько капель металла, продвигаясь вниз.

- Снова постучать молотком.

- Если боковые края свища имеют тонкие стенки, их нужно усилить таким же образом.

- После полного прекращения просачивания пара наружу, необходимо нарастить стенку трубы. Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл. Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места.

- Пройденный шов желательно простучать для проковки и уплотнения.

Цельный стык

В случае соединения двух сторон трубы, по одной из которых все еще течет вода, можно использовать специальный подход. Особенно это применимо к трубопроводу, пролегающему близко к полу или земле.

Для успешного выполнения работы в верхней части трубы, находящейся в горизонтальном положении, вырезается «окно». Это прямоугольное или овальное отверстие в одной из сторон соединения. Поможет это в том случае, когда давление отключено и основной объем жидкости сброшен, но вода продолжает подтекать. В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

Шов накладывается изнутри через вырезанное окно. Важно заварить низ и поднять края шва на стенки. Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Если необходима врезка

Сварка трубопроводов высокого давления может выполняться в случае потребности в дополнительном канале отвода жидкости. Например, добавлена еще одна емкость, куда требуется поставка воды, или сооружена еще одна ветвь отопления в пристройке, и необходима подача теплоносителя. Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.

Это происходит по следующей схеме:

- На выбранный участок трубы подгоняется патрубок с резьбой и шаровым краном.

- Не нарушая целостности трубопровода выполняется обварка наложенного элемента.

- После этого кран ставится в открытое положение и через него сверлится отверстие в основной трубе.

- Дальше действовать нужно быстро. Через новообразованный выход вода устремляется наружу. Сверло быстро удаляется и кран перекрывается.

- К ответной резьбе крана подсоединяется сгон с обмоткой и замыкается новая ветвь.

- Кран открывается и запускается подача жидкости.

Эту операцию можно проводить на любом давлении. Важно приварить патрубок с краном на небольшом токе, чтобы не прожечь основную трубу. Диаметр сверла должен быть достаточным для передачи объема и требуемого давления, чтобы новая ветвь работала полноценно.

Маленькие хитрости

Чтобы успешно заваривать свищи и трещины с водой необходимо знать несколько секретов, которыми пользуются опытные сварщики. Поскольку вода постоянно мешает процессу формирования сварочной ванны, важно уменьшить ее воздействие. Это достигается несколькими способами.

Во-первых, можно забить болт в образовавшийся свищ. Для этого подбирается соответствующий диаметр стержня. В итоге, вместо дырки из которой течет вода, образовывается закупоренное отверстие с удобной для обварки шляпкой. Конечно, жидкость изолируется не полностью, но ее влияние уменьшается. Нужно постепенно соединить стенки основного металла со шляпкой болта. Метод применим во всех пространственных положениях.

Конечно, жидкость изолируется не полностью, но ее влияние уменьшается. Нужно постепенно соединить стенки основного металла со шляпкой болта. Метод применим во всех пространственных положениях.

Во-вторых, свищ можно заделать приварив на его место гайку крупного диаметра. Последняя накладывается на проблемное место и обваривается. Жидкость при этом не мешает, потому что продолжает свободно вытекать через отверстие в гайке. После окончания сварочных работ в гайку вкручивается болт с плотно намотанной паклей. Это герметизирует место. У метода один недостаток — внешний вид отремонтированного участка не очень презентабельный (с торчащим болтом), но это позволяет быстро заделать течь и укрепить истончившееся место.

Третья хитрость заключается в увеличении присадочного материала. Поскольку за один раз величина наложенной «горошины» расплавленного металла может перекрыть определенный участок свища, важно подать как можно больше присадки в сварочную ванну. Это регулируется диаметром электрода. Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Режимы

Для выполнения сварочных работ на трубопроводе, в котором присутствует жидкость, важно установить силу тока выше обычной для данного положения. Это позволит устойчивее удерживать дугу. Электрод не будет прилипать из-за быстрого охлаждения водой.

Присадочные материалы важно хорошо прокалить. Из распространенных моделей подойдет УОНИ 13/55. Они отлично проявляют себя в подобных условиях. Место желательно прогреть горелкой, чтобы испарить подтекающую воду. Это благоприятнее скажется и на проникновении присадочного металла.

Вид напряжения тоже играет свою роль. Здесь все зависит от личных предпочтений сварщика. Переменный ток хорошо удерживает дугу. Им можно варить под большим слоем воды. Но качество самого шва хуже. Постоянное напряжение менее устойчиво при работе во влажной среде, за то степень проникновения расплавленного материала выше.

Но качество самого шва хуже. Постоянное напряжение менее устойчиво при работе во влажной среде, за то степень проникновения расплавленного материала выше.

Грамотный монтаж трубопровода позволяет сразу получить качественную систему. Но если был допущен брак или материал прохудился, и требуется ремонт без слива жидкости, то приведенные советы в статье помогут справиться с проблемой.

Поделись с друзьями

0

0

0

3

Сварка труб под давлением и врезка в водопровод

Сварка труб под давлением и врезка в водопровод

Сварка труб под давлением представляет собой большую сложность даже для опытных сварщиков, не говоря уже о новичках. Постоянно идущая вода из трубы мешает нормально гореть сварочной дуге, вследствие чего очень трудно получить требуемую температуру плавления металла.

Кроме того, при сварке водопроводных труб под давлением, образуется большое количество пара, который мешает качественно проводить сварочные работы. И, тем не менее, в данной статье сайта о ручной дуговой сварке mmasvarka.ru, будут даны советы по поводу того, как варить трубы под давлением.

И, тем не менее, в данной статье сайта о ручной дуговой сварке mmasvarka.ru, будут даны советы по поводу того, как варить трубы под давлением.

Какими электродами варить водопроводные трубы

По праву лучшими электродами для сварки водопроводных труб под давлением уже долгое время считаются:

Электроды УОНИ 13/15 — универсальные высококачественные электроды для ММА сварки, которые дают возможность отремонтировать протекающие трубы. Сварочный шов, сформированный электродами УОНИ 13/15, имеет высокое сочетание пластичности, прочности и вязкости, что в свою очередь, позволяет заварить свищи и другие разрушения на водопроводных трубах.

Электроды МГМ-50К — сравнительно новый вид электродов, которые оптимизированы для сварки трубопроводов под давлением. Особенность сварки электродами МГМ-50К заключается в том, что вокруг дуги образуется газовый пузырь, способный оттеснить пар и даже жидкость, находящуюся под не слишком большим давлением. Все это упрощает сварочные работы, связанные с ремонтом водопроводных труб, а также даёт возможность в срок осуществить ремонтные работы.

Все это упрощает сварочные работы, связанные с ремонтом водопроводных труб, а также даёт возможность в срок осуществить ремонтные работы.

Сварка труб под давлением

Придерживаясь нижеприведённых советов, вы существенно сможете облегчить работы связанные с ремонтом водопроводных труб под давлением:

- Во время сварки трубы, когда из неё идёт вода, силу тока на сварочном аппарате следует увеличить. В таком случае электрод не будет все время прилипать к трубе из-за того, что металл слишком быстро остывает.

- Перед сваркой труб под давлением, электроды следует прокалить. В таком случае можно добиться более качественной и стабильной дуги, которая, в свою очередь, будет быстрее испарять просачивающуюся воду со свища.

- Выбор постоянного или переменного тока для сварки водопроводных труб, зависит не только от напора водяного слоя, но и от толщины металла, который требуется заварить.

Так, например, сварка на переменном токе, даёт возможность формировать более мощную дугу. Поэтому варить «переменкой» можно даже трубы под высоким давлением.

Поэтому варить «переменкой» можно даже трубы под высоким давлением.

При этом качество сварочного шва оставляет желать лучшего. В свою очередь, сварка на постоянном токе, позволяет глубоко проплавить металл и добиться большей прочности сварочного соединения.

Как заварить свищ в трубе с водой под давлением

Рассмотрим на конкретном примере, как можно заварить свищ (небольшое отверстие) в трубе под давлением:

- Выберите такую позицию, с которой можно было бы легко разглядеть повреждение на трубе;

- Старайтесь держать электрод перпендикулярно дефекту, дабы уменьшить объем воды, попадающей на электрод;

- Ведите работу сверху вниз, до тех пор, пока свищ не будет заварен.

Чтобы заварить свищ в водопроводной трубе под давлением, сначала нужно наплавить некоторое количество металла в верхней части повреждения. Затем, ударив несколько раз по нему молотком, постарайтесь уплотнить дефект и остановить, тем самым, обильное образование пара.

После этого, нужно продолжить устранение свища, таким образом, до тех пор, пока отверстие в трубе не будет полностью перекрыто. Цикл, снова и снова, продолжается сверху вниз, не без участия молотка. После того, как вода перестанет бежать из трубы, следует усилить дефектное место, уменьшив при этом значение сварочного тока.

Врезка в водопровод под давлением

И хотя на сегодняшний день существуют специальные седелки для врезки в водопровод под давлением, многие, до сих пор, используют сварку для этих целей. Как врезаться в водопроводную трубу под давлением?

В первую очередь, нужно подготовить металлический патрубок требуемого диаметра, на одном конце которого была бы нарезана резьба. На резьбу обязательно накручивается шаровой кран, с предварительным уплотнением (сантехническим льном или фум-лентой).

Выбрав место врезки, и очистив трубу от грязи и ржавчины, можно приступать к выполнению сварочных работ:

- Приложите патрубок с краном к трубе для врезки, после чего обварите его по кругу.

Работа эта непростая, ведь нужно не прожечь металл трубопровода, сохранив при этом его целостность;

Работа эта непростая, ведь нужно не прожечь металл трубопровода, сохранив при этом его целостность; - Через открытый кран на патрубке, просверлите отверстие в трубопроводе, используя для этих целей дрель и длинное сверло по металлу;

- После того, как из трубы пойдёт вода, быстро перекройте кран.

Таким образом, можно не только заварить свищ в водопроводной трубе под давлением, но и врезаться в действующий трубопровод.

Поделиться в соцсетях

Сварка полуавтоматом – от А до Я | СОВЕТЫ

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

-

Устройство аппарата полуавтоматической сварки -

Выбираем газ для сварки полуавтоматом -

Проволока для сварки полуавтоматом -

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

-

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат -

Настройка полуавтомата для сварки на живом примере -

Подготовительный этап и процесс сварки аппаратом -

Направление и скорость движения для идеального сварочного шва -

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПОЛЕЗНЫЙ СОВЕТ.При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

|

|

|

|

|

|

|

|

|

|

|

|

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN -

Выбираем газ – смесь аргона и углекислоты -

Выбираем диаметр сварочной проволоки – 0,8 мм -

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

-

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный. К тому же, при таком способе электрическая дуга не проживает металл.

К тому же, при таком способе электрическая дуга не проживает металл.

-

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки. -

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Сварка трубы на просвет — видео о сварке труб ручной дуговой сваркой

Сварочные работы можно производить как дуговой сваркой, так и полуавтоматом. Каждый вариант имеет свои особенности. Но в любом случае стоит знать и помнить основные технические моменты. Каждый сварщик имеет опыт и личные наработки. Для того чтобы научиться варить собственными силами, любитель должен изучить не только письменные рекомендации, но и увидеть процесс своими глазами. Сварка трубы на просвет — видео сможет продемонстрировать особенности каждой части процесса.

Каждый сварщик имеет опыт и личные наработки. Для того чтобы научиться варить собственными силами, любитель должен изучить не только письменные рекомендации, но и увидеть процесс своими глазами. Сварка трубы на просвет — видео сможет продемонстрировать особенности каждой части процесса.

Сварка труб ручной дуговой сваркой

Прежде, чем приступить к самому процессу, необходимо подготовить применяемые детали и материалы.

- Этот вариант предусматривает применение труб диаметром от 159 до 219-и. При этом толщина стенки всего 8 миллиметров.

- В качестве дополнительных материалов можно использовать арматуру. В крайнем случае — проволоку.

- Сварочный аппарат.

- Электроды.

Процесс сварки труб на просвет

Качество сварки контролируется стандартами ГОСТ. Для того чтобы соблюсти стандарты ГОСТ, сварка труб должна производиться в определенной последовательности. В первую очередь, необходимо подготовить катушку.

Если вы применяете трубы с толщиной стенки в 8 миллиметров, тогда угол разделки краев должен быть от 60 до 70-и градусов. При этом ширина зазора между частями должна составлять от 2 до 2.5 миллиметров. Для того чтобы правильно выставить края деталей, можно воспользоваться небольшим куском электрода.

При этом ширина зазора между частями должна составлять от 2 до 2.5 миллиметров. Для того чтобы правильно выставить края деталей, можно воспользоваться небольшим куском электрода.

Прежде, чем начинать делать прихватки, необходимо подготовить вспомогательные материалы. Нам понадобится проволока или арматура. Для этих целей нужно нарезать прутья длиной не менее 15 и не более 20 миллиметров.

Если во время выполнения сварочных работ у вас закончатся заготовки, тогда нужно приостановиться и нарезать необходимое количество. Это позволит сохранить фаску нетронутой. Для трубы указанного диаметра нужно сделать 4 прихватки.

Важно помнить, что прежде, чем начинать сварочные работы, необходимо подготовить поверхность заготовок. Для этого очищается поверхность краев от посторонних веществ. Это грязь, ржа, нагар, жир и так далее.

На следующем этапе производится сварка корня. Для этого необходимо соблюдать правила при выполнении работ.

- Применяется обратная полярность.

- Используются только сухие и обязательно прокаленные электроды.

- Для сварки нужен минимальный ток. Но при этом сварочный аппарат не должен «захлебываться».

- Работы производятся только в закрытом помещении, в котором отсутствует сквозняк.

- Работать нужно только с короткой дугой.

При сварке корня имеется одна особенность. На обратной стороне валика могут образовываться поры различной величины. Для того чтобы по ГОСТ сварка труб соответствовала всем нормам, необходимо подбирать специальную силу тока, которая позволит шву застывать за считанные секунды.

При нагревании металла появляется технологическое окно. Теперь следует равномерно расплавлять притупление. Расплавление производится с двух сторон. Во время сварки сварщик должен всегда видеть тех. окно. При этом нужно всегда поддерживать равномерный диаметр окна.

Оптимальная величина окна составляет примерно 3 миллиметра. Если диаметр тех. окна будет очень большим, тогда будет появляться большое количество пор, что негативно отражается на качестве сварки. Сварка труб ручной дуговой сваркой должна производиться без спешки. Шов должен быть ровным. Корень — это сварочный шов. Высота корня должна быть равной идентичной обратному валику. В основном, это от 0 до 1 миллиметра.

Сварка труб ручной дуговой сваркой должна производиться без спешки. Шов должен быть ровным. Корень — это сварочный шов. Высота корня должна быть равной идентичной обратному валику. В основном, это от 0 до 1 миллиметра.

Сварка труб полуавтоматом

Для того чтобы качественно выполнить работу, необходимо учитывать множество мелких, но важных характеристик.

- Сила тока.

- Напряжение.

- Диаметр и скорость подачи проволоки.

- Полярность и иные характеристики.

Принцип сварки полуавтоматом практически идентичен дуговой сварке. Но стоит уделить особое внимание настройке всей аппаратуры. Если все настройки соответствуют особенностям технологического процесса, тогда шов будет ровным и практически незаметным.

Выполнение работ в домашних условиях

Для того чтобы выполнить все работы, необходимо соблюдать технологию производства всех необходимых мероприятий. При этом нужно учитывать особенности сварочного аппарата. Важно помнить о том, что нужно соблюдать порядок производства всех необходимых мероприятий.

Важно помнить о том, что нужно соблюдать порядок производства всех необходимых мероприятий.

Сварка трубы на просвет – видео сможет наглядно продемонстрировать особенности производства каждого отдельного технологического процесса. Нужно просмотреть несколько роликов, которые подготовили несколько мастеров. Только после этого вы сможете выполнить все сварочные работы качественно и довольно быстро.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Сварка плавящимся электродом в среде углекислого газа

Сварка в среде нейтрального газа является надёжным и прочным соединением заготовок в одно целое. Стоимость углекислоты по отношению к аргону и гелию значительно ниже и это улучшает соотношение цены и качества работы. Необходимо знать, как правильно варить полуавтоматом с углекислотой, добиваясь при этом хорошего качества шва. Можно варить, используя смеси газов, когда необходимо повышенное качество, а можно обучиться сварке в углекислотной среде с использованием полуавтомата и регулируемой подачи сварочной проволоки. Мы расскажем подробно об этом процессе, позволяющем сэкономить немалые средства и добиться необходимого результата.

Можно варить, используя смеси газов, когда необходимо повышенное качество, а можно обучиться сварке в углекислотной среде с использованием полуавтомата и регулируемой подачи сварочной проволоки. Мы расскажем подробно об этом процессе, позволяющем сэкономить немалые средства и добиться необходимого результата.

Режимы и особенности сварки в углекислоте

Основной особенностью сварки в среде СО2 является вытеснение воздуха при сваривании частей. Это позволяет добиться высокого качества шва. Необходимо учитывать, что железо и углерод, находящиеся в составе заготовок, вступая в химическую реакцию с СО2, окисляются. Для предотвращения окисления следует использовать специализированную проволоку, имеющую в своем составе большое количество кремния и марганца.

Технология накладывания сварного шва в углекислоте

Еще одной особенностью полуавтоматической сварки в газовой среде является возможность применения как прямой, так и обратной полярности. Использование обратной полярности прямого тока отлично подходит для начинающих сварщиков. Такой метод дает возможность легко удерживать дугу. Прямая полярность применяется при необходимости наплавления металла.

Такой метод дает возможность легко удерживать дугу. Прямая полярность применяется при необходимости наплавления металла.

Сварка полуавтоматом возможна в различных режимах. Настройку аппарата необходимо производить исходя из толщины металла свариваемых деталей и диаметра проволоки. При повышении сварочного тока увеличивается глубина провара. Так, чем больше толщина металлических частей, тем большую силу тока необходимо установить в настройках.

Характеристики сварки в углекислом газе

Газ, применяемый для сваривания полуавтоматом, имеет более высокую плотность, чем воздух. Благодаря этому он вытесняет воздушную массу из сварочной ванны. Он бесцветен и не имеет запаха. К аппарату СО2 подается из баллона, в котором он находится в жидком состоянии под давлением. Подключение баллона осуществляется через специализированный редуктор. Он поддерживает требуемое давление в системе.

Спаивание в среде СО2 можно выполнять на двух видах оборудования:

- Выпрямитель.

Полуавтоматический аппарат, применяется для дугового сваривания различных заготовок, в том числе и из нержавеющей стали.

Полуавтоматический аппарат, применяется для дугового сваривания различных заготовок, в том числе и из нержавеющей стали. - Инвертор. Является преобразователем переменного тока в постоянный. Преобразованный ток используется для создания дуги.

Электродом при выполнении полуавтоматической сварки в среде углекислого газа является специализированная проволока. В зависимости от толщины деталей, диаметр и состав проволоки может отличаться.

Подготовительные работы

Для того чтобы получить качественный шов, необходимо подготовить заготовки и настроить оборудование. Спаиваемые части следует предварительно очистить от ржавчины, окислений, лакокрасочных покрытий и т. д.

Настройка оборудования перед работой

Окислы и посторонние примеси могут привести к разбрызгиванию электрода и нарушению качества сварного шва. Для очистки используется наждачная бумага, абразивный камень или пескоструйная обработка. При сваривании тонких листов следует предварительно отбортовать кромки заготовок.

Помимо подготовки деталей перед началом сварки полуавтоматом в среде СО2, необходимо настроить оборудование. Все составляющие подключаются в строгом соответствии с определенной схемой. Для нормальной работы устройства нужно исключить утечку вещества из системы.

После включения полуавтомата в электрическую сеть осуществляется его настройка. В зависимости от толщины металла устанавливается сила тока. При выборе скорости подачи электрода нужно опираться на скорость горения сварочной дуги.

Перед началом работы нужно изучить правила техники безопасности во время выполнения сварочных работ полуавтоматическим сварочным аппаратом в среде углекислого газа. Во время работы используются специализированные средства индивидуальной защиты.

ВНИМАНИЕ: Пренебрежение правилами безопасности может привести к различного рода травмам, ожогам или поражению электричеством!

Технология углекислотной сварки

После настройки аппарата выполняют следующие действия:

- Подготавливают металлические элементы.

Разделывают кромки, очищают поверхности от жировых и ржавых пятен, старой краски. Для обработки применяют наждачную бумагу или железную щетку.

Разделывают кромки, очищают поверхности от жировых и ржавых пятен, старой краски. Для обработки применяют наждачную бумагу или железную щетку. - Устанавливают детали в правильное положение, фиксируют их.

- Делают пробный шов. На аппарате выставляют минимальную силу тока. Наблюдают за поведением материала. При розжиге мощной дуги края заготовок могут деформироваться.

- Настраивают параметры работы агрегата с учетом диаметра проволоки. Формируют сварное соединение. При соединении тонких листов дугу перемещают вперед. При сварке толстых деталей применяют вариант «углом назад».

- После завершения сварки продолжают подачу газа. В первую очередь останавливают выводящий присадку механизм, отключают агрегат от сети. После этого закрывают клапан газового баллона. Это способствует правильному остыванию шва.

- Удаляют шлаковую пленку с поверхности соединения.

Рекомендуем к прочтению Плюсы и минусы сварки лазером

Технология и методы выполнения работ

После подготовки деталей и правильной настройки оборудования можно приступать к выполнению сварочных работ. При спаивании в среде углекислого газа начальный шов лучше осуществлять при небольшой силе тока. Таким образом удастся избежать деформации спаиваемых заготовок и вероятности возникновения трещин. Подача электрода, независимо от полярности, осуществляется двумя способами:

При спаивании в среде углекислого газа начальный шов лучше осуществлять при небольшой силе тока. Таким образом удастся избежать деформации спаиваемых заготовок и вероятности возникновения трещин. Подача электрода, независимо от полярности, осуществляется двумя способами:

- Углом вперед. С использованием такого метода глубина провара будет небольшой, а шов — широким;

- Углом назад. Применяя такой метод, сварщику удается добиться большой глубины провара при малой ширине шва.

Как правильно варить полуавтоматом в углекислоте

По окончании работ сварочная ванна заполняется металлом из проволоки. После того как шов положен, подача проволоки прекращается. Электричество, подаваемое на электрод, следует отключить. Углекислоту, в отличие от напряжения, нужно подавать до полного затвердевания шва. Это дает возможность защитить металл, находящийся под воздействием высокой температуры, от негативного влияния воздушных масс.

После полного затвердевания шва металл кристаллизуется и происходит образование шлака. Для контроля над качеством спаивания необходимо удалить шлак. После остывания он становится хрупким и легко очищается.

Для контроля над качеством спаивания необходимо удалить шлак. После остывания он становится хрупким и легко очищается.

Контроль качества спаивания металла

Методы сварки

В сочетании с защитной газовой средой применяют несколько способов. Самыми распространенными считаются MIG -и TIG-режимы. Стоит рассмотреть особенности каждой технологии.

TIG

При использовании этого метода сварку выполняют так:

- Подают углекислый газ в обрабатываемую область.

- Разжигают дугу между наконечником неплавящегося электрода и металлической поверхностью. Шов заполняется не стержнем, а присадочным материалом.

Рекомендуем к прочтению Как варить полуавтоматом без газовой среды

TIG сварка.

MIG/MAG

Эти аббревиатуры обозначают дуговую сварку в среде инертного или активного газа. При использовании углекислоты аппарат снабжают плавящейся присадкой. Сварку ведут полуавтоматическим способом. Применение неплавящегося электрода помогает улучшить результат работы.

Схема сварки MIG/MAG.

Расход СО2

Расход газа при спаивании в среде газа СО2 прямо зависит от толщины металлических заготовок, диаметра проволоки и силы тока. На расход влияют и другие факторы. Если работы выполняются на открытом воздухе, то расход газа будет гораздо больше, чем при сваривании в закрытом помещении. Это связано с тем, что ветер сдувает часть газа, подаваемого в сварочную ванну.

Техника безопасности

Использование защитного газа сопряжено с рисками возникновения таких опасных ситуаций:

- отравление сварщика при работе в закрытых резервуарах;

- взрыв баллона при неконтролируемом росте давления.

Рекомендуем к прочтению Как осуществляется сварка взрывом

С учетом этих рисков были разработаны правила безопасности. При перевозке емкостей с газом необходимо:

- размещать все изделия на специальном поддоне;

- удерживать емкости в вертикальном положении;

- снабжать тару резиновыми кольцами, предотвращающими утечку газа.

При заправке и хранении соблюдают следующие правила:

- в помещениях должны быть установлены датчики газа;

- не допускается превышение нормативного объема;

- температура баллона не должна повышаться при заправке;

- нельзя касаться съемных элементов емкости без защитных рукавиц.

При работе в закрытом пространстве необходимо:

- постоянно контролировать уровень СО2 в воздухе;

- проветривать помещение или надевать подающую кислород изолирующую маску;

- работать с напарником (второй человек должен находиться за пределами резервуара).

Увеличение производительности при работе в среде СО2

Выполняя сварочные работы полуавтоматическим аппаратом в среде углекислого газа, можно повысить производительность несколькими способами:

Увеличить силу тока

При нижнем положении сварки можно увеличить сварочный ток, тем самым повысив КПД. При вертикальном или потолочном положении шва силу тока можно увеличивать только при ускоренной кристаллизации металла.

Увеличение вылета электрода

При применении тонкой проволоки можно повысить производительность, увеличив ее вылет. Такой метод дает возможность повысить скорость плавления электрода. Это увеличивает количество металла, попадающего в сварочную ванну за определенный промежуток времени.

При увеличенном вылете электрода может возникнуть самопроизвольная подача проволоки. Во избежание этого нужно использовать специализированные наконечники. Они изготавливаются из фарфора или керамики.

Преимущества и недостатки

Сварка в углекислом газе СО2 имеет ряд преимуществ. К ним относятся:

- Возможность спаивать тонкие листы металла;

- Хорошая дуга при выполнении работ. Это особенно удобно для начинающих сварщиков;

- Возможна сварка деталей с различными характеристиками;

- Металл, находящийся под действием высокой температуры, защищен от влияния воздуха. Это делает шов прочным и не допускает окислений;

- Высокое качество места соединения заготовок;

- Безопасность в использовании;

- Доступность.

Приобрести оборудование может любой желающий.

Приобрести оборудование может любой желающий.

К недостаткам полуавтоматической сварки в среде углекислого газа можно отнести то, что применяемое оборудование более сложное, чем в случае с другими газами.

Из вышеперечисленного следует, что сварка в среде СО2 является доступным способом соединения металлических деталей. Такой способ спаивания отличается высоким качеством и простотой в применении.

Особенности проведения сварки

Сварка металла данным способом происходит за счет сложных химических реакций. В зону обработки поступает только диоксид углерода. В среде, где наблюдают высокие значения температуры, газ преобразуется на две составляющие – дикислород и угарный газ. В результате в зоне выполнения работ присутствует несколько газообразных веществ. Они защищают металл от негативного воздействия воздуха. При этом образовавшиеся газообразные соединения вступают в реакцию окисления с составляющими компонентами стальных изделий.

Схема процесса сварки в углекислом газе

Для нейтрализации негативного воздействия углекислого газа используется специальная сварочная проволока. Она содержит в составе марганец и кремний, которые намного активнее железа. Вначале именно они вступают в реакцию с газами, не допуская разрушения стали. В процессе сваривания металлов марганец и кремний преобразуются в легкоплавкие соединения. Они выступают на поверхность в виде твердого остатка.

Она содержит в составе марганец и кремний, которые намного активнее железа. Вначале именно они вступают в реакцию с газами, не допуская разрушения стали. В процессе сваривания металлов марганец и кремний преобразуются в легкоплавкие соединения. Они выступают на поверхность в виде твердого остатка.

В углекислом газе сварочные операции осуществляются при постоянном токе. Его полярность должна быть обратной, а не прямой. Это объясняется тем, что при таких условиях ухудшается качества электродуги. В результате происходит деформация сварного шва и увеличивается расход электродов.

Но когда выполняется наплавка металла, постоянный ток с прямой полярностью будет более эффективным. Его коэффициент наплавления почти в 2 раза больше, если сравнивать со значениями, полученными при работе с обратной полярностью. Допустима сварка с непостоянным током. Для этого необходимо использовать осциллятор.

технология процесса, необходимое оборудование и его настройка

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркет

В некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока. При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым.

Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»; - «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

технология процесса, секреты и уроки сварки для начинающих

В ситуации, когда необходимо соединить металлические детали, чаще всего прибегают к методу создания сварного шва, поскольку он способен обеспечить достаточно высокую надежность. Этот способ получил широкое распространение не только в промышленности, но и в обычной повседневной жизни.

Подавляющее большинство домашних мастеров периодически используют сварку. Везет тем из них, кто обладает навыками сварки. Если же их нет, то в этом случае ничего не остается другого, как обращаться к специалистам.

Но при желании каждому под силу научиться варить. И первое, чему следует уделить внимание в самом начале — ознакомиться основами электросварки для начинающих. Речь идет об уроках, рассказывающих об особенностях создания различных швов. Приступать к выполнению более сложных работ следует лишь после того, как владелец получит достаточный опыт. Далее мы остановимся подробнее на нюансах сварочных работ и определенных хитростях этого процесса.

Приступать к выполнению более сложных работ следует лишь после того, как владелец получит достаточный опыт. Далее мы остановимся подробнее на нюансах сварочных работ и определенных хитростях этого процесса.

С чего начать подготовительный этап?

Первое, что нужно сделать тем, кто хочет научиться варить — приобрести необходимое оборудование. Полный комплект, который потребуется для выполнения подобной работы, будет включать:

- аппарат для сварки;

- набор электродов;

- молоток для отбивания шлака;

- щетка.

При выборе электрода необходимо обращать внимание на его диаметр, который будет определяться толщиной свариваемого металлического листа. Также следует позаботиться и о защите. Для сварки нам понадобятся:

- сварочная маска со специальным светофильтром;

- плотная одежда с длинным рукавом;

- перчатки, желательно из замши.

В числе обязательных для выполнения сварочных работ инструментов должны числиться сварочный выпрямитель, трансформатор или инвертор. Именно с помощью этих аппаратов и будет решена задача по преобразованию переменного тока в постоянный, что позволит выполнять сварку.

Именно с помощью этих аппаратов и будет решена задача по преобразованию переменного тока в постоянный, что позволит выполнять сварку.

Технология сварочного процесса

Приступая к электросварке, следует помнить о том, что эта работа проводится в условиях высоких температур. Обеспечивает выполнение подобных работ электрическая дуга, которая должна поддерживаться между электродом и свариваемым изделием.

Именно во время ее контакта с заготовкой и происходит расплавление металла основы и сварочного электрода. В этот момент возникает явление, которое среди специалистов получило название сварочной ванны. В ней основной и металл электрода смешивается в однородную массу.

Ванна может иметь различные размеры, что определяется используемым режимом сварки, пространственным положением, скоростью перемещения дуги, формами и размерами кромки и пр.Обычно она достигает в ширину порядка 8–15 мм, в длину 10–30 мм, а в глубину — около 6 мм.

На каждом электроде имеется специальное покрытие, именуемое обмазкой. В момент ее расплавления возникает специальная газовая зона в области дуги и над ванной. Благодаря ей воздух покидает зону сварки и исключается взаимодействие расплавленного металла с кислородом. Также она содержит пары основного и электродного металла.

В момент ее расплавления возникает специальная газовая зона в области дуги и над ванной. Благодаря ей воздух покидает зону сварки и исключается взаимодействие расплавленного металла с кислородом. Также она содержит пары основного и электродного металла.

Уже на самом шве появляется сплав, не позволяющий контактировать расплаву с воздухом, что ухудшило бы качество сварки. По мере удаления электрической дуги происходит кристаллизация металлов, в результате возникает шов, благодаря которому прочно соединяются свариваемые детали. На самом шве находится защитный слой шлака, который по окончании сварочных работ обязательно нужно убрать.

Азы электродуговой сварки

Чтобы получить как можно лучшие результаты при создании сварочного шва, начинающим сварщикам в первую очередь нужно ознакомиться с уроками, где уделяется внимание правильному выполнению этой работы на первых этапах. Желательно и получать практику выполнения сварочных работ под руководством опытного специалиста, который не только укажет на ошибки, но и подскажет, как их не допускать в будущем. Прежде чем начинать сваривать детали, нужно убедиться, что она достаточно надежно зафиксирована.

Прежде чем начинать сваривать детали, нужно убедиться, что она достаточно надежно зафиксирована.

Не менее важно позаботиться о соблюдении правил пожарной безопасности: для этого нелишне будет расположить неподалеку ведро с водой. Этим же обусловлен запрет на выполнение сварки на деревянном основании. Также следует уделить внимание и небольшим остаткам использованных электродов, которые не следует оставлять на рабочем месте по завершении работы. Без этого невозможно научиться правильно варить металл.

Обязательно нужно удостовериться, что «зажим заземления» надежно зафиксирован. Следует убедиться, что кабель был изолирован и точно введен в специальный держатель. Перед работой для сварочного инвертора следует выбрать расчетный показатель мощности тока, при определении которого следует исходить из диаметра электрода. После этого можно зажигать дугу. Это делается следующим образом: нужно разместить электрод под углом около 60 градусов относительно изделия. Далее нужно не спеша провести им по поверхности. В этот момент возникают искры, теперь же электродом нужно коснуться металла, а затем поднять его, но не выше 5 мм.

Это делается следующим образом: нужно разместить электрод под углом около 60 градусов относительно изделия. Далее нужно не спеша провести им по поверхности. В этот момент возникают искры, теперь же электродом нужно коснуться металла, а затем поднять его, но не выше 5 мм.

При точном соблюдении всех рекомендаций должна зажечься дуга. Пока сварка не будет закончена, нужно держать электрод на расстоянии 5 мм. Следует иметь в виду, что во время сварки металла стержень электрода начнет постепенно выгорать.

Поэтому через равные промежутки времени нужно сокращать расстояние между ним и металлом. Приближать электрод к обрабатываемому изделию следует не спеша. Может возникнуть такая ситуация, что он прилипнет. В этом случае нужно несильно повернуть его в сторону. Если все попытки не позволяют зажечь дугу, то можно попробовать увеличить силу тока.

Когда дуга загорится, а ее пламя станет стабильным, можно уже начинать заниматься наплавлением валика. Электрод с зажженной другой нужно не спеша и плавно двигать по горизонтали, совершая несильные колебательные движения. Это приведет к тому, что жидкий металл начнет самостоятельно перемещаться непосредственно к центру дуги. При соблюдении всех рекомендаций можно выполнить надежный шов, сформированный в виде небольших волн, которые были созданы при помощи наплавленного металла.

Это приведет к тому, что жидкий металл начнет самостоятельно перемещаться непосредственно к центру дуги. При соблюдении всех рекомендаций можно выполнить надежный шов, сформированный в виде небольших волн, которые были созданы при помощи наплавленного металла.

Может возникнуть такая ситуация, что во время сварки изделий электрод будет полностью израсходован, но при этом его не хватило для создания всего шва. В этом случае нужно сделать перерыв в работе. Отключив аппарат, нужно вставить новый электрод, убрать с поверхности шва шлак, а затем продолжить сварку. От созданного в конце шва углубления, часто именуемого кратером, нужно сделать отступ около 12 мм и зажечь дугу. Приближать электрод следует с тем расчетом, чтобы при контакте возник сплав из металла старого и вновь установленного электрода. Далее сварку выполняют в обычном режиме.

Особенности сваривания трубопровода инвертором

Метод дуговой электросварки подходит для создания вертикального шва при условии, что он находится с торца трубы. В случае создания горизонтального шва последний должен находиться на ее окружности. Если приходится выполнять потолочный и нижний швы, то они должны находиться сверху и снизу. Среди всех названных именно последний создает меньше проблем в выполнении.

В случае создания горизонтального шва последний должен находиться на ее окружности. Если приходится выполнять потолочный и нижний швы, то они должны находиться сверху и снизу. Среди всех названных именно последний создает меньше проблем в выполнении.

Если приходится иметь дело со стальными трубами, то чаще всего используется метод сварки встык, предусматривающий проваривание каждой кромки по высоте стенок. Для минимизации наплывов внутри трубы электрод следует располагать под углом не более 45 градусов относительно горизонтали. Подобный шов должен достигать в высоту 2–3 мм, а в ширину 6–8 мм. Если изделия соединяются внахлёст, то в этом случае шов будет иметь высоту 3 мм, а ширину 6–8 мм.

Подготовка

До того как приступить к электосварке металлических изделий, нужно выполнить подготовительные мероприятия:

- Со свариваемой алиментов необходимо удалить верхний слой.

- При наличии у торцов трубы неровностей их нужно срезать или же выправить.

- Далее начинаем обрабатывать кромки. Здесь необходимо не менее 10 миллиметров поверхности, прилегающей к кромкам трубы снаружи и внутри стильно зачислить до появления металлического блеска.

Основные этапы

Далее уже можно начинать непосредственно сварку трубы. Обработка каждого стыка должна выполняться непрерывно, пока они не будут полностью приварены. Создавать поворотные и неповоротные стыки труб со стенками не более 6 мм следует как минимум в два слоя. Если стенки имеют ширину 6–12 мм, то должно быть создано три слоя, более 19 мм — 4 слоя. При сварке труб необходимо учитывать один важный нюанс: с очередного шва, создаваемого на стыке, необходимо удалять шлак, лишь после этого можно переходить к созданию нового.

Особое внимание следует уделить созданию первого шва, поскольку от него многое зависит. Выполнять его нужно таким образом, чтобы он расплавил каждую кромку и участки притупления. Очень важно обследовать его крайне внимательно, поскольку на нём могут быть трещины. В случае их обнаружения их нужно выплавить или же вырубить, после чего участок снова заваривается. При создании остальных слоев необходимо не спеша поворачивать трубу. При этом нужно помнить, что начало и конец каждого слоя должны быть располагаться со смещением по отношению к прошлому слою на расстоянии 15–30 мм.

В случае их обнаружения их нужно выплавить или же вырубить, после чего участок снова заваривается. При создании остальных слоев необходимо не спеша поворачивать трубу. При этом нужно помнить, что начало и конец каждого слоя должны быть располагаться со смещением по отношению к прошлому слою на расстоянии 15–30 мм.

Создавать финишный слой нужно с тем расчетом, чтобы он обеспечил плавный переход на основной металл и при этом имел ровную поверхность. Добиться наивысшего качества заваривания труб при помощи сварки можно, если очередной слой будет выполняться в обратном направлении по отношению к предыдущему, при этом их замыкающие точки должны находиться вразброс друг от друга.

Заключение

Сварочные работы отличаются достаточной сложностью, поэтому начинающим сварщикам предстоит немало потратить времени и сил, чтобы создать качественные и прочные сварные соединения. Но прежде им следует получить представление об основных моментах из уроков, без которых невозможно выполнять качественно и правильно варить металл.

Важно не только подготовить все необходимые инструменты и материалы, но и с особой тщательностью подойти к изучению технологии сварочного процесса. Это очень важно потому, что любая ошибка может впоследствии сказаться на качестве сварного шва, и если этому не уделить внимание на начальном этапе, то в дальнейшем все усилия будут напрасны, в результате придется все переделывать.

Оцените статью: Поделитесь с друзьями!Полуавтоматическая машина для производства железных труб

, Shree Ambica Engineering Works

О компании

Год основания 2002

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Производитель

Количество сотрудников от 11 до 25 человек

Годовой оборот1-2 крор

Участник IndiaMART с февраля 2010 г.

GST24ADCPM1197K1ZG

Код импорта и экспорта (IEC) ADCPM *****

Начав свою деятельность в 2002 , мы, Shree Ambica Engineering Works , занимаемся производством и экспортом полировальных машин, станков для производства труб, оборудования для производства труб, труб из нержавеющей стали, правильных станков и станков для штамповки труб и т. Д.Используя компоненты гарантированного качества для производства, «мы верим в действия, а не на слова», мы продолжаем предоставлять нашим клиентам самые выгодные машины. С целью равномерного полирования труб, прутков и прутков различных размеров предлагаемые станки для полировки труб широко используются в ряде отраслей промышленности.

Д.Используя компоненты гарантированного качества для производства, «мы верим в действия, а не на слова», мы продолжаем предоставлять нашим клиентам самые выгодные машины. С целью равномерного полирования труб, прутков и прутков различных размеров предлагаемые станки для полировки труб широко используются в ряде отраслей промышленности.

Мы оснащены огромной инфраструктурой для производства новейших и наиболее удобных машин для наших клиентов. Чтобы обеспечить бесперебойное выполнение всех процессов, мы разделили нашу инфраструктуру на несколько единиц.В нашем производственном отделении мы используем компоненты гарантированного качества для производства предлагаемых машин согласно отраслевым установленным нормам. Компоненты закупаются у наших надежных поставщиков, а производимые машины проходят различные проверки качества, чтобы гарантировать отсутствие дефектов для наших клиентов. Кроме того, благодаря большой производственной мощности мы смогли обслужить огромную клиентуру.

Видео компании

Автоматическая / полуавтоматическая машина для производства спиральных труб RCC по цене 12000000 рупий за единицу | Вадодара

О компании

Год основания 2010

Юридический статус Фирмы Частное общество с ограниченной ответственностью

Характер бизнеса Производитель

Количество сотрудников От 51 до 100 человек

Годовой оборот25-50 крор

Участник IndiaMART с апреля 2021 г.

GST24AAACP0509Q1ZE

Код импорта и экспорта (IEC) 03900 *****

Pakona Engineers (I) Pvt. Ltd. была основана г-ном Ашоком Дж. Котари в 1983 году.

Pakona Engineers — ведущий производитель упаковочного и погрузочно-разгрузочного оборудования с 1986 года. Мы производим более 250 машин в год и экспортируем их в более чем 70 стран.

В 1995 году была диверсифицирована в заводы по производству бетонных изделий, представляя Columbia Machine Inc. США в Индии. Начал производство в Индии по лицензии Колумбии в 2000 году. Открыл совместное предприятие с Колумбией в 2008 году. Произведено более 150 установок за 15 лет.

В строительном секторе компания Pakona Engineers (India) Pvt. Ltd. производит полностью автоматическую трубную машину в Вадодаре, Индия. Компания Pakona Engineers начала производство вертикальных бетонных бетонных труб в 2010 году.

Pakona предлагает полностью автоматический станок для производства бетонных труб Mach 1200/1600, который может производить 40-60 труб диаметром от 300 до 1600 мм за 8-часовую смену.

Pakona предлагает полуавтоматический станок для производства бетонных труб PPM, который может производить от 40 труб диаметром 800–3500 мм за смену и коробчатый водопропускной канал размером до 3000 мм x 3000 мм.

Пионер в производстве сборного оборудования для бетонных элементов, таких как трубы, водовыпуски, U-образные водостоки, кабельные каналы и люки … и т. Д.Наши машины 100% производятся на наших заводах в Вадодаре, Гуджарат, и соблюдают высочайший контроль качества в соответствии с европейскими технологиями и стандартами. На сегодняшний день мы изготовили и поставили более 50 установок по всей Индии.

Строительные компании, подрядчики, субподрядчики, отдел PWD, дорожно-строительные агентства, MSRDC, MMRDA, MIDC и производители труб составляют базу клиентов.