Лучшая сталь для ножа — тесты шести сталей на джутовом канате

Часто обращаются с вопросом: «Какая лучшая сталь для ножа?». Или второй по популярности вопрос: «Посоветуйте универсальную сталь?». Однозначного ответа здесь нет. Для чего лучше? Для какого вида операций? Для кухни, для ежедневного использования или для охоты, для разделки трофеев …? Разберем каждую ситуацию отдельно и протестируем шесть марок сталей на джутовом канате.

Иногда задаешь провокационный вопрос клиенту про «лучшую» или «универсальную» сталь, а его ответ можно сразу публиковать:

Роман Дорохов, Санк-Петербург

Я не могу определить какая сталь универсальна. Я применяю нож по назначению! У меня 2 ножа: из дамасской стали для разделки крупной добычи, разделал, помыл, заточил, смазал и убрал. И из нержавеющей стали, для мелкой добычи и домашнего быта (хлеб порезать). Любым из них можно организовать стояночку в лесу, хвороста нарубить, бересты, палаточку поставить и т.д. Мне нравятся прочные и жирные ножи, с обухом 4мм.

И, действительно, нож, его эргономику и особенно сталь необходимо подбирать для каждого конкретного случая. Многие учитывают свой «печальный» опыт из жизни, например:

Игнатов Игорь, Магадан

Подарили нож из крутого булата. Взял с собой на промысел. Нож удобен, красив, заточку держит великолепно, но когда «подсел», то заточить его в походных условиях оказалось проблематично. Вспотел!!! Если нож из обычной «нержи» правлю о булыжник и работаю дальше, то здесь нужно еще подумать, что из заточных брусков с собой взять. На сколько знаю, алмазом булат не затачивают. А скорее всего, в следующий раз этот нож дома оставлю.

Я скажу больше, что многие вообще не заморачиваются с поиском лучшей стали. Современные марки сталей, представленные сегодня на рынке, хорошо держат заточку, выдерживают нагрузки на излом (при соответствующей толщине обуха ножа) и устойчивы к коррозии.

Поэтому стремление к поиску самой крутой стали порой оборачивается к излишней трате денег, а нож, в итоге, оказывается на полке.

«Лучшая сталь для ножа» — тестируем некоторые марки сталей

Подведем промежуточный итог. Многие современные марки сталей имеют право именоваться «лучшая сталь для ножа». При соблюдении следующих условий:

- известный производитель

- грамотная закалка

- низкоскоростная заточка

- правильный угол заточки

В принципе, из первого пункта вытекают все остальные. Согласитесь, что даже самая крутая сталь, закаленная с нарушением режимов или «жженая» на высокоскоростном абразивном круге режущая кромка ножа испортят впечатление от хорошей и дорогой покупки. А вот с последним пунктом сложнее — угол заточки необходимо подбирать под характер и специфику своих разделочных работ. Но это отдельная тема и про угол заточки я рассказывал в статье для интернет-магазина Златоустовские ножи, вместе с которым и проводили тесты для шести сталей на резку пенькового каната.

Подготовка к тесту ножей на пеньковом (джутовом) канате

Обязательными условиями для проведения тестов ножей на пеньковом или джутовых канатах являются:

В нашем тесте это было соблюдено, а тестировали ножи Бекас из сталей:

Тест сталей на канате: Результаты (видео)

После тестов лично для себя сделал вывод, что нет смысла переплачивать за стали премиум класса. Обычные современные нержавейки типа 95Х18 или 100Х13М, готовы покрыть 98% потребностей не только рядового пользователя, но и человека, который использует нож в повседневных или своих профессиональных делах.

Возможно считаешь, что лучшая сталь для ножа — это D2? Прочти…

Где купить сталь для ножа?

В заключении немного рекламы. Для тех, кто делает ножи самостоятельно. Наш интернет-магазин закупает сталь для ножей в Германии и Китае. Закупаем в листах, на месте режем болгарками на пластины/полосы. Привозим много, поэтому цены адекватные. Приобрести сталь дня ножей Вы можете в Ножевой мастерской нашего магазина.

Сталь (металл) для ножей. В пластинах, поковках и листах. Из Германии, России и Китая.

Специальная цена на сталь D2.

Стали для ножей. Какая сталь лучше для ножа. Сравнение, рейтинг, маркировка. Твердость, состав, коррозионная стойкость

Таблицы сравнения сталей. Твердость, состав, коррозионная стойкость

Химический состав, %, баллы

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

|

1055 |

0,50-0,60 |

0,60-0,90 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

60-64 |

|

|

|

|

|

1095 |

0,90-1,03 |

— |

— |

— |

— |

— |

0,30-0,50 |

— |

— |

— |

— |

58-60 |

Очень легко (8 из 10) |

2 из 10 |

3 из 10 |

7 из 10 |

|

100Х13М |

0,90-1,05 |

12,5-14,5 |

1,4-1,8 |

— |

— |

— |

0,6 |

0,6 |

— |

— |

— |

58-59 |

|

|

|

|

|

110Х18М-ШД |

1,10-1,20 |

16,5-18,0 |

0,5-0,8 |

— |

— |

0,3 |

0,5-1,0 |

0,53-0,93 |

— |

— |

— |

58-59 |

|

|

|

|

|

12C27 |

0,60 |

13,5 |

— |

— |

— |

— |

0,4 |

0,4 |

— |

— |

— |

54-61 |

Легко (6 из 10) |

4 из 10 |

4 из 10 |

6 из 10 |

|

13C26 |

0,68 |

13,0 |

— |

— |

— |

— |

0,65 |

0,4 |

— |

— |

— |

58-60 |

Легко (7 из 10) |

4 из 10 |

3 из 10 |

6 из 10 |

|

14C28N |

0,62 |

14,0 |

— |

— |

— |

— |

0,6 |

0,2 |

— |

0,11 |

— |

55-62 |

Легко(6 из 10) |

4 из 10 |

4 из 10 |

6 из 10 |

|

14-4CrMo |

1,05 |

14,0 |

4,0 |

— |

— |

— |

0,5 |

0,3 |

— |

— |

— |

60-62 |

|

|

|

|

|

1.  4034 4034 |

0,43-0,50 |

12,5-14,5 |

— |

— |

— |

— |

1,0 |

1,0 |

— |

— |

— |

56 |

|

|

|

|

|

1.4116 |

0,45-0,55 |

14,0-15,0 |

0,5-0,8 |

0,1-0,2 |

— |

— |

1,0 |

0,5-1,0 |

— |

— |

— |

54-56 |

|

|

|

|

|

154CM |

1,05 |

14,0 |

4,0 |

— |

— |

— |

0,5 |

0,3 |

— |

— |

— |

58-62 |

Средне (5 из 10) |

6 из 10 |

5 из 10 |

4 из 10 |

|

19C27 |

0,95 |

13,5 |

— |

— |

— |

— |

0,70 |

0,40 |

— |

— |

— |

61-62 |

|

|

|

|

|

40Х10С2М (ЭИ-107) |

0,35-0,45 |

9,0-10,5 |

0,7-0,9 |

— |

— |

0,6 |

0,8 |

1,9-2,6 |

— |

— |

— |

56-57 |

|

|

|

|

|

420 |

0,15 и выше |

12,0-14,0 |

— |

— |

— |

— |

1,0 |

1,0 |

— |

— |

— |

49-53 |

Очень легко (9 из 10) |

8 из 10 |

3 из 10 |

5 из 10 |

|

420HC |

0,40-0,50 |

12,0-13,0 |

— |

— |

— |

— |

до 0,8 |

до 0,8 |

— |

— |

— |

53-56 |

Очень легко (9 из 10) |

8 из 10 |

3 из 10 |

5 из 10 |

|

440A |

0,65-0,75 |

16,0-18,0 |

0,75 |

— |

— |

— |

1,0 |

1,0 |

— |

— |

— |

55-57 |

Очень легко (9 из 10) |

5 из 10 |

3 из 10 |

5 из 10 |

|

440B |

0,75-0,95 |

16,0-18,0 |

0,75 |

— |

— |

— |

1,0 |

1,0 |

— |

— |

— |

57-59 |

Легко (6 из 10) |

4 из 10 |

4 из 10 |

5 из 10 |

|

440C |

0,95-1,20 |

16,0-18,0 |

0,75 |

— |

— |

— |

1,0 |

1,0 |

— |

— |

— |

58-60 |

Легко (6 из 10) |

4 из 10 |

4 из 10 |

5 из 10 |

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

|

50Х14МФ |

0,45-0,55 |

14,0-15,0 |

0,5-0,8 |

0,1-0,2 |

— |

— |

0,5 |

1,0 |

— |

— |

— |

56-57 |

|

|

|

|

|

5160 |

0,56-0,64 |

0,70-0,90 |

— |

— |

— |

— |

0,75-1,0 |

0,15-0,30 |

— |

— |

— |

50-60 |

|

|

|

|

|

5Cr15MoV |

0,45-0,50 |

14,5-15,0 |

0,60 |

0,10 |

— |

— |

0,40 |

— |

— |

— |

— |

55-57 |

|

|

|

|

|

65Г |

0,62-0,70 |

0,25 |

— |

— |

— |

0,25 |

0,9-1,2 |

0,17-0,37 |

— |

— |

— |

|

|

|

|

|

|

65Х13 |

0,6-0,7 |

12,0-14,0 |

— |

— |

— |

— |

0,25-0,80 |

0,5-0,5 |

— |

— |

— |

|

|

|

|

|

|

70Х16МФС |

0,70 |

15,5-16,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7Cr17 |

0,60-0,75 |

16,0-18,0 |

0,75 |

— |

— |

0,60 |

1,0 |

1,0 |

— |

— |

— |

56-58 |

|

|

|

|

|

7Cr17MoV |

0,60-0,75 |

16,0-18,0 |

0,75 |

? |

— |

0,60 |

1,0 |

1,0 |

— |

— |

— |

56-58 |

|

|

|

|

|

80CrV2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8Cr13MoV |

0,80 |

13,0 |

0,15 |

0,10 |

— |

0,20 |

0,4 |

0,5 |

— |

— |

— |

56-58 |

Легко (8 из 10) |

3 из 10 |

3 из 10 |

|

|

8Cr15MoV |

0,85 |

14,0-15,0 |

0,15 |

0,10 |

— |

0,20 |

0,5 |

1,0 |

— |

— |

— |

56-59 |

Легко |

|

|

|

|

95Х13М3К3Б2Ф (ЭП-766) |

0,85-1,05 |

12,5-14,5 |

3,0-3,8 |

0,3-0,6 |

— |

— |

0,6 |

0,6 |

— |

— |

+ |

|

|

|

|

|

|

95Х18 |

0,9-1,0 |

17,0-19,0 |

— |

— |

— |

0,6 |

0,8 |

0,8 |

— |

— |

— |

|

|

|

|

|

|

9ХС |

0,85-0,95 |

0,95-1,25 |

0,2 |

0,15 |

— |

0,4 |

0,3-0,6 |

1,2-1,6 |

0,2 |

— |

— |

|

|

|

|

|

|

9Cr13CoMoV |

0,85 |

13,5 |

0,20 |

0,20 |

1,0 |

— |

1,0 |

1,0 |

— |

— |

— |

58-60 |

|

|

|

|

|

9Cr18MoV |

0,95 |

17,0-19,0 |

1,0 |

— |

— |

0,10 |

0,8 |

0,8 |

— |

— |

— |

58-60 |

|

|

|

|

|

9Cr19MoV |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

|

A-2 |

1,0 |

5,0 |

1,0 |

0,25 |

— |

0,30 |

0,75 |

0,30 |

— |

— |

— |

57-62 |

Трудно (4 из 10) |

6 из 10 |

6 из 10 |

8 из 10 |

|

ACUTO440 |

|

17,0-18,0 |

1,0-1,25 |

0,08-0,12 |

— |

— |

0,25-0,40 |

0,35-0,50 |

— |

— |

— |

|

|

|

|

|

|

ACUTO+ |

0,90-0,95 |

17,0-18,0 |

1,30-1,50 |

|

— |

— |

0,50 |

0,50 |

— |

— |

— |

|

|

|

|

|

|

AEB-L |

0,67 |

13,0 |

— |

— |

— |

— |

0,60 |

0,40 |

— |

— |

— |

57-60 |

|

|

|

|

|

D2 |

1,40-1,60 |

11,0-13,0 |

0,7-1,2 |

0,9-1,1 |

— |

0,30 |

0,60 |

0,60 |

— |

— |

— |

58-63 |

Средне (3 из 10) |

4 из 10 |

7 из 10 |

6 из 10 |

|

ATS-34 |

1,05 |

14,0 |

4,0 |

— |

— |

— |

0,4 |

0,35 |

— |

— |

— |

59-61 |

Средне |

|

|

|

|

ATS-55 |

1,0 |

14,0 |

0,6 |

— |

0,40 |

— |

0,50 |

0,40 |

— |

— |

— |

59-61 |

|

|

|

|

|

AUS-10 |

0,95-1,10 |

13,0-14,5 |

0,1-0,31 |

0,1-0,27 |

— |

0,49 |

0,50 |

1,0 |

— |

— |

— |

58-60 |

|

|

|

|

|

AUS-4 |

0,40-0,45 |

13,0-14,5 |

— |

— |

— |

0,49 |

1,0 |

— |

— |

— |

— |

55-57 |

Очень легко |

|

|

|

|

AUS-6 |

0,55-0,65 |

13,0-14,5 |

— |

0,1-0,25 |

— |

0,49 |

1,0 |

1,0 |

— |

— |

— |

55-57 |

Очень легко (9 из 10) |

5 из 10 |

3 из 10 |

|

|

AUS-8 |

0,70-0,75 |

13,0-14,5 |

0,1-0,3 |

0,1-0,26 |

— |

0.  49 49 |

0,5 |

1,0 |

— |

— |

— |

57-59 |

Легко (8 из 10) |

4 из 10 |

3 из 10 |

4 из 10 |

|

BG-42 |

1,15 |

14,5 |

4,0 |

1,20 |

— |

— |

0,50 |

0,3 |

— |

— |

— |

61-62 |

|

|

|

|

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

|

Cowry-X |

3,0 |

20,0 |

1,0 |

0,3 |

-? |

-? |

-? |

-? |

-? |

-? |

-? |

65-67 |

|

|

|

|

|

CPM-154 |

1,05 |

14,0 |

4,0 |

— |

— |

— |

0,5 |

0,3 |

— |

— |

— |

58-62 |

Средне (5 из 10) |

6 из 10 |

6 из 10 |

4 из 10 |

|

CPM-20CV |

1,90 |

20,0 |

1,0 |

4,0 |

— |

— |

0,3 |

0,3 |

0,6 |

— |

— |

60-62 |

Очень трудно (2 из 10) |

7 из 10 |

9 из 10 |

6 из 10 |

|

CPM-REX 121 |

3,40 |

4,0 |

5,0 |

9,50 |

9,0 |

— |

— |

— |

10,0 |

— |

— |

70-72 |

|

|

|

|

|

CPM-S30V |

1,45 |

14,0 |

2,0 |

4,0 |

— |

— |

— |

— |

— |

— |

— |

59-61 |

Средне (5 из 10) |

7 из 10 |

8 из 10 |

5 из 10 |

|

CPM-S35VN |

1,4 |

14,0 |

2,0 |

3,0 |

— |

— |

— |

— |

— |

— |

0,5 |

59-61 |

Средне (5 из 10) |

7 из 10 |

8 из 10 |

6 из 10 |

|

CPM-S60V |

2,15 |

17,0 |

0,40 |

5,50 |

— |

— |

0,40 |

0,40 |

— |

— |

— |

58-60 |

|

|

|

|

|

CPM-S90V |

2,3 |

14,0 |

1,0 |

9,0 |

— |

— |

— |

— |

— |

— |

— |

56-59 |

Очень трудно (1 из 10) |

6 из 10 |

9 из 10 |

3 из 10 |

|

CPM-S110V |

2,8 |

15,25 |

2,25 |

9,0 |

2,50 |

3,0 |

0,40 |

0,60 |

— |

— |

— |

60-64 |

Очень трудно (1 из 10) |

6 из 10 |

10 из 10 |

2 из 10 |

|

CPM-S125V |

3,30 |

14,0 |

2,50 |

11,85 |

0,25 |

0,20 |

0,50 |

— |

0,25 |

— |

— |

59-65 |

|

|

|

|

|

CPM-3V |

0,80 |

7,50 |

1,30 |

2,75 |

— |

— |

— |

— |

— |

— |

— |

58-60 |

Средне (5 из 10) |

6 из 10 |

7 из 10 |

10 из 10 |

|

CPM-4V |

1,35 |

5,0 |

2,95 |

3,85 |

— |

— |

0,40 |

0,80 |

— |

— |

— |

62-64 |

5 из 10 |

5 из 10 |

8 из 10 |

9 из 10 |

|

CPM-10V |

2,45 |

5,25 |

1,30 |

9,75 |

— |

— |

0,5 |

— |

— |

— |

— |

58-60 |

|

|

|

|

|

CPM-15V |

3,40 |

5,25 |

1,30 |

14,5 |

— |

— |

0,5 |

— |

— |

— |

— |

61-63 |

|

|

|

|

|

CPM-M4 |

1,40 |

4,0 |

5,25 |

4,0 |

— |

— |

— |

0,55 |

— |

— |

— |

60-62 |

Средне |

2 из 10 |

9 из 10 |

|

|

CROMOVA 18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CRUWEAR |

1,10 |

7,3 |

1,60 |

2,40 |

— |

— |

— |

1,20 |

— |

— |

— |

60-65 |

|

|

|

|

|

CTS-204P |

1,90 |

20,0 |

1,0 |

4,0 |

— |

— |

0,35 |

0,60 |

0,65 |

— |

— |

60-62 |

Очень трудно (2 из 10) |

7 из 10 |

9 из 10 |

6 из 10 |

|

CTS-BD1 |

0,90 |

15,75 |

0,30 |

0,10 |

— |

— |

0,60 |

0,37 |

— |

— |

— |

57-59 |

Легко (7 из10) |

7 из 10 |

5 из 10 |

5 из 10 |

|

CTS-BD1N |

0,80-0,95 |

15,0-17,0 |

0,50 |

— |

— |

— |

1,0 |

1,0 |

— |

0,10-0,15 |

— |

60-63 |

|

|

|

|

|

CTS-Maxamet |

2,15 |

4,75 |

— |

6,0 |

10,0 |

— |

0,30 |

0,25 |

13,0 |

— |

— |

67-68 |

|

|

|

|

|

CTS-XHP |

1,60 |

16,0 |

0,80 |

0,45 |

— |

0,35 |

0,50 |

0,40 |

— |

— |

— |

60-64 |

Трудно (5 из 10) |

6 из 10 |

9 из 10 |

6 из 10 |

|

DSR1K6 |

0,60 |

13,50 |

0,10 |

0,13 |

— |

0,50 |

1,0 |

1,0 |

— |

— |

— |

57-59 |

|

|

|

|

|

ELMAX |

1,72 |

18,0 |

1,0 |

3,0 |

— |

0,15 |

0,3 |

0,8 |

0,11 |

— |

— |

58-62 |

Трудно (4 из 10) |

6 из 10 |

9 из 10 |

6 из 10 |

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

|

G-2 |

0,90 |

15,5 |

0,30 |

— |

— |

— |

0,60 |

0,35 |

— |

— |

— |

56-58 |

|

|

|

|

|

GIN-1 |

0,90 |

15,0-17,0 |

0,30 |

— |

— |

— |

0,60 |

0,35 |

— |

— |

— |

56-58 |

|

|

|

|

|

h2 |

0,15 |

14,0-16,0 |

0,5-1,50 |

— |

— |

6,0-8,0 |

2,0 |

3,0-4,5 |

— |

0,10 |

— |

57-59 |

Легко (8 из 10) |

10 из 10 |

3 из 10 |

7 из 10 |

|

K110 |

1,55 |

11,8 |

0,8 |

0,95 |

— |

— |

0,35 |

0,25 |

— |

— |

— |

59-63 |

|

|

|

|

|

K340 |

1,1 |

8,3 |

2,1 |

0,5 |

— |

— |

0,4 |

0,9 |

— |

— |

+ |

60-63 |

|

|

|

|

|

K390 |

2,47 |

4,20 |

3,8 |

9,0 |

2,0 |

— |

0,40 |

0,55 |

1,0 |

— |

— |

62-66 |

|

|

|

|

|

L6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

LC200N |

0,30 |

15,0 |

0,95 |

— |

— |

0,50 |

1,0 |

— |

— |

0,50 |

— |

60 |

6 из 10 |

9 из 10 |

6 из 10 |

5 из 10 |

|

LO-K 2379 |

1,55 |

12,0 |

0,8 |

0,9 |

— |

— |

— |

— |

— |

— |

— |

58-62 |

|

|

|

|

|

LO-R 4528 |

1,05 |

17,5 |

1,2 |

0,1 |

1,5 |

— |

— |

— |

— |

— |

— |

58-60 |

|

|

|

|

|

LV-03 |

0,95 |

13,5 |

— |

— |

— |

— |

0,65 |

— |

— |

— |

— |

58-60 |

|

|

|

|

|

LV-04 |

0,90 |

18,0 |

1,15 |

0,1 |

— |

— |

0,70 |

— |

— |

— |

— |

59 |

|

|

|

|

|

O-1 |

0,85-1,0 |

0,4-0,6 |

— |

0,3 |

— |

— |

1,0-1,4 |

0,50 |

— |

— |

— |

56-65 |

Легко (5 из 10) |

3 из 10 |

6 из 10 |

8 из 10 |

|

M-2 |

0,95-1,05 |

3,8-4,5 |

4,75-6,50 |

2,25-2,75 |

— |

0,30 |

0,15-0,40 |

0,20 |

— |

— |

— |

61-63 |

|

|

|

|

|

M-4 |

1,25-1,40 |

3,75-4,75 |

4,25-5,50 |

3,75-4,50 |

— |

— |

0,15-0,40 |

0.  20-0.45 20-0.45 |

5,25-6,50 |

— |

— |

|

|

|

|

7 из 10 |

|

MAXAMET |

2,15 |

4,75 |

— |

6,0 |

10,0 |

— |

0,30 |

0,25 |

13,0 |

— |

— |

67-68 |

|

|

|

|

|

M390 |

1,90 |

20,0 |

1,0 |

4,0 |

— |

— |

0,30 |

0,70 |

0,60 |

— |

— |

60-62 |

Очень трудно (2 из 10) |

7 из 10 |

9 из 10 |

6 из 10 |

|

M398 |

2,70 |

20,0 |

1,0 |

7,2 |

— |

— |

0,50 |

0,50 |

0,70 |

— |

— |

60-63 |

|

7 из 10 |

|

|

|

N680 |

0,54 |

17,3 |

1,1 |

0,1 |

— |

— |

0,40 |

0,45 |

— |

0,20 |

— |

56-58 |

Легко (6 из 10) |

8 из 10 |

5 из 10 |

|

|

N690(Co) |

1,08 |

17,3 |

1,1 |

0,1 |

1,5 |

— |

0,40 |

0,40 |

— |

— |

— |

58-60 |

Легко (6 из 10) |

7 из 10 |

5 из 10 |

4 из 10 |

|

Niolox |

0,80 |

12,7 |

1,1 |

0,90 |

— |

— |

— |

— |

— |

— |

0,7 |

58-63 |

|

|

|

|

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

|

Nitro-V |

0,68 |

12,98 |

— |

0,079 |

— |

— |

0,78 |

0,384 |

— |

0,1098 |

— |

58-62 |

|

|

|

|

|

PGK |

1,20 |

8,50 |

1,5 |

2,0 |

— |

— |

— |

1,0 |

1,5 |

— |

— |

62-63 |

|

|

|

|

|

RWL-34 |

1,05 |

14,0 |

4,0 |

0,20 |

— |

— |

0,5 |

0,5 |

— |

— |

— |

|

|

|

|

|

|

S290 |

2,0 |

3,8 |

2,5 |

5,1 |

11,0 |

— |

0,3 |

0,5 |

14,3 |

— |

— |

70 |

|

|

|

|

|

S390 |

1,64 |

1,8 |

2,0 |

4,8 |

8,0-8,3 |

— |

0,30 |

0,60 |

10,4 |

— |

— |

63-68 |

|

|

|

|

|

SG2 |

1,25-1,45 |

14,0-16,0 |

2,3-3,3 |

1,8-2,2 |

— |

— |

0,4 |

0,5 |

— |

— |

— |

62-64 |

|

|

|

|

|

SK-5 |

0,75-0,85 |

0,15-0,20 |

— |

— |

— |

— |

0,35 |

0,35 |

— |

— |

— |

65 |

|

|

|

|

|

Sleipner |

0,9 |

7,8 |

2,5 |

0,5 |

— |

— |

0,5 |

0,9 |

— |

— |

— |

60-64 |

|

|

|

|

|

T5MoV |

0,50 |

14,0 |

0,35 |

0,15 |

— |

— |

— |

— |

— |

— |

— |

56-58 |

|

|

|

|

|

T6MoV |

0,60 |

14,2 |

0,65 |

0,10 |

— |

0,23 |

— |

1,0 |

— |

— |

— |

54-56 |

|

|

|

|

|

Vanadis 10 |

2,9 |

8,0 |

1,5 |

9,8 |

— |

— |

0,5 |

0,5 |

— |

— |

— |

|

|

|

|

|

|

Vanadis 8 |

2,3 |

4,8 |

3,6 |

8,0 |

— |

— |

0,4 |

0,4 |

— |

— |

— |

64 |

|

|

|

|

|

Vancron 40 |

1,1 |

4,5 |

3,2 |

8,5 |

— |

— |

0,4 |

0,5 |

3,7 |

1,8 |

|

58-65 |

|

|

|

|

|

VG-10 |

1,0 |

15,0 |

1,0 |

0,2 |

1,5 |

— |

0,50 |

— |

— |

— |

— |

59-61 |

Легко (6 из 10) |

7 из 10 |

5 из 10 |

4 из 10 |

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

|

X-15 TN |

0,42 |

15,6 |

1,70 |

0,29 |

— |

0,30 |

0,46 |

0,23 |

— |

0.  16-0.25 16-0.25 |

— |

58-60 |

Легко |

|

|

|

|

X105CrMo17 |

|

|

|

|

|

|

|

|

|

|

|

57-60 |

|

|

|

|

|

X50CrMoV15 |

0,55 |

15,0 |

0,80 |

0,20 |

— |

— |

1,0 |

0,5 |

— |

— |

— |

54-56 |

|

|

|

|

|

X55CrMo14 |

0,40-0,60 |

13,0-15,0 |

0,50-0,80 |

0,00-0,15 |

— |

— |

1,0 |

1,0 |

— |

— |

— |

|

|

|

|

|

|

XC90 |

0,80-0,93 |

0,25 |

— |

— |

— |

0,25 |

0,30-0,65 |

0,15-0,35 |

— |

— |

— |

|

|

|

|

|

|

YK-30 |

1,05 |

0,50 |

— |

— |

— |

0,25 |

1,0 |

0,4 |

— |

— |

— |

57-59 |

|

|

|

|

|

ZA-18 |

0,95-1,20 |

17,0-18,0 |

1,0-1,5 |

0,10-0,25 |

1,80 |

— |

— |

— |

— |

— |

— |

60-61 |

|

|

|

|

|

ZDP-189 |

3,0 |

20,0 |

? |

? |

? |

? |

? |

? |

? |

— |

— |

64-67 |

Очень трудно (1 из 10) |

4 из 10 |

8 из 10 |

|

|

Булат |

? |

? |

? |

? |

? |

? |

? |

? |

? |

? |

? |

? |

? |

? |

? |

? |

|

Х12МФ |

1,45-1,65 |

11,0-12,5 |

0,4-0,6 |

0,15-0,30 |

— |

0,35 |

0,15-0,45 |

0,1-0,4 |

— |

— |

— |

|

|

|

|

|

|

ХВ5 |

1,3 |

0,4-0,7 |

— |

0,2 |

— |

— |

0,1-0,3 |

0,1-0,3 |

5,0 |

— |

— |

|

|

|

|

|

|

ХВГ |

0,9-1,05 |

0,9-1,2 |

0,3 |

— |

— |

0,35 |

0,8-1,1 |

0,1-0,4 |

1,2-1,6 |

— |

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

Cr |

Mo |

V |

Co |

Ni |

Mn |

Si |

W |

N |

Nb |

Твердость, HRC |

Простота заточки |

Коррозионная стойкость |

Удержание остроты |

Ударная вязкость |

С (Углерод)

Придает стали: твердость, износостойкость. Углерод входит в состав любой стали. По сути, это элемент, превращающий обычный металл в сталь. Играет огромную роль в придании твердости. Как правило, с увеличением содержания углерода получается более твердая сталь, улучшается прочность на растяжение, удержание остроты кромки и износостойкость. Ножевые стали обычно называют «высокоуглеродистыми», если они содержат более 0,5% углерода, и это, как правило, то, что нужно ножевой стали. Тем не менее, если производитель добавляет в сталь избыточное количество углерода, то сталь может стать хрупкой, а также снизится коррозионная стойкость.

Углерод входит в состав любой стали. По сути, это элемент, превращающий обычный металл в сталь. Играет огромную роль в придании твердости. Как правило, с увеличением содержания углерода получается более твердая сталь, улучшается прочность на растяжение, удержание остроты кромки и износостойкость. Ножевые стали обычно называют «высокоуглеродистыми», если они содержат более 0,5% углерода, и это, как правило, то, что нужно ножевой стали. Тем не менее, если производитель добавляет в сталь избыточное количество углерода, то сталь может стать хрупкой, а также снизится коррозионная стойкость.

-

Повышает износостойкость и увеличивает твердость. -

Улучшает способность стали удерживать остроту и увеличивает прочность на растяжение. -

Один самый важных элементов, упрочняющих сталь.

Cr (Хром)

Придает стали коррозионную стойкость. Добавление хрома в состав повышает устойчивость к воздействию воды и коррозионную стойкость в целом. Чтобы сталь была отнесена к «нержавеющей», в составе должно быть не менее 13% хрома (это примерное количество). Хром является главным компонентом для образования карбида, благодаря которому снижается хрупкость, но он также отрицательно влияет на износостойкость. Помимо улучшения стойкости к коррозии хром также улучшает прокаливаемость и прочность на разрыв. Однако, каждая сталь будет подвергаться коррозии, если ее не использовать долгий период времени и подвергать воздействию агрессивной влажной среды. Также обратите внимание, что слишком большое количество хрома может снизить ударную вязкость.

-

Увеличивает твердость, прочность на разрыв. -

Значительно улучшает коррозионную стойкость.

Mo (Молибден)

Придает твердость. Молибден увеличивает ударную вязкость, что снижает вероятность появления сколов. Также позволяет стали сохранять свою прочность при высокой температуре, что также способствует простоте изготовления клинка. Как и хром, он образует карбиды. Добавляется небольшое количество.

Также позволяет стали сохранять свою прочность при высокой температуре, что также способствует простоте изготовления клинка. Как и хром, он образует карбиды. Добавляется небольшое количество.

-

Повышает легкость обработки. -

Увеличивает прокаливаемость, ударную вязкость и прочность. -

Снижает хрупкость.

Ni (Никель)

Придает прочность. Некоторые производители добавляют небольшое количества никеля для повышения ударной вязкости и прочности, особенно при низких температурах, это предотвращает деформацию и растрескивание во время закалки на этапе термической обработки. Многие производители ножей утверждают, что никель также снижает коррозионное воздействие на сталь, но это утверждение часто оспаривается.

-

Добавляет коррозионную стойкость, твердость и прочность.

V (Ванадий)

Придает: прочность, износостойкость. Ванадий — еще один элемент, похожий на молибден, который способствует образованию карбидов (самый твердый из всех) и добавляет отличные износостойкие свойства стали. Еще более важно то, что ванадий создает очень мелкие зерна в процессе термической обработки стали, что улучшает общую ударную вязкость. Некоторые из сверхпрочных сталей содержат большой процент ванадия, который также способствует очень хорошей остроте режущей кромки.

-

Повышает прочность, твердость и ударную вязкость. -

Увеличивает износостойкость.

Ko (Кобальт)

Придает: твердость. Добавление очень небольшого количества кобальта позволяет улучшить закалку и усиливает воздействие других элементов на свойства в сложных сталях. Сам по себе он не образует карбиды, но, безусловно, способствует достижению общей твердости.

-Включает более высокие температуры при закалке во время термообработки.

-

Хорошо работает с другими элементами для улучшения свойств сложных сталей. -

Повышает прочность и твердость.

Mn (Марганец)

Придает: прокаливаемость, прочность, ударная вязкость, износостойкость. Еще один ключевой элемент, который улучшает процесс закалки, делая сталь более устойчивой во время процесса. Марганец будет способствовать повышению твердости, а также прочности на разрыв и износостойкости. Как и все элементы, которые увеличивают твердость, добавление слишком большого количества делает сталь слишком хрупкой.

-

Позволяет достигать более высоких уровней закалки. -

Улучшает износостойкость и прочность на растяжение

Si (Кремний)

Придает: прокаливаемость, прочность. Кремний увеличивает общую прочность, аналогичную воздействию марганца, делая производство стали намного более стабильным. Тем не менее, реальная ценность кремния заключается в удалении кислорода. Кислород нежелателен при производстве стали, потому что он приводит к образованию дефектов.

-

Повышает прочность на растяжение и предел текучести.

Nb (Ниобий)

Придает: прочность, ударная вязкость, износостойкость, устойчивость к коррозии. Ниобий образует карбиды. Карбиды ниобия улучшают износостойкость и повышают ударную вязкость.

W (Вольфрам)

Придает: твердость, износостойкость. Вольфрам образует карбиды, улучшающие сопротивление износу. Обычно его добавляют в сочетании с хромом или молибденом для достижения наилучших результатов.

-

Повышает прочность, твердость и ударную вязкость.

S (Сера)

Придает: лучшую обрабатываемость. Серу часто считают примесью в стали. Однако в небольших количествах сера улучшает обрабатываемость и процесс образования стружки. Добавление серы производятся пропорционально концентрации марганца.

Серу часто считают примесью в стали. Однако в небольших количествах сера улучшает обрабатываемость и процесс образования стружки. Добавление серы производятся пропорционально концентрации марганца.

-

Улучшает обрабатываемость, но снижает ударную вязкость.

P (Фосфор)

Придает: твердость, коррозионная стойкость. Фосфор обычно считается примесью в сталях. Его количество может достигать до 0,04% в углеродистых сталях. В закаленных сталях может способствовать хрупкости. В высокопрочные низколегированные стали можно добавлять фосфор до 0,10% для улучшения прочности, твердости и устойчивости к коррозии.

-

Улучшает обрабатываемость, твердость и прочность. -

При достаточно высокой концентрации вызывает хрупкость.

N (Азот)

Придает: коррозионная стойкость. Азот можно использовать вместо углерода в стали. Повышает устойчивость к локальной коррозии, особенно в сочетании с молибденом. Атом азота будет функционировать аналогично атому углерода, но дает необычные преимущества в коррозионной стойкости.

Cu (Медь)

Придает: коррозионная стойкость, твердость. Медь повышает коррозионную стойкость. Может добавляться в стали, разработанные для лучшей обрабатываемости.

-

Повышает износостойкость и коррозионную стойкость

Другие редко используемые элементы: алюминий (Al), бор (B), свинец (Pb).

Какую сталь выбрать для ножа? Описание ножевых сталей

Три стальных “родственника” из Китая, различия между ними присутствуют, но настолько незначительны, что я решил объединить их в одну условную категорию. Появились относительно недавно, как аналог японской AUS-8.

Как упоминалось ранее, китайцы скопировали японскую сталь и справились с этим отлично, в некоторых моментах обгоняя оригинал и 440С. Самое полезное отличие для пользователя — это наличие в сплаве элемента Ванадий, он очень положительно влияет на износостойкость за счет которой ножи 8CR13MOV и других прекрасно держат заточку. В подтверждение этого можно привести факт: ножевой гигант Spyderco сразу внедрил ее в производство далеко не бюджетных ножей.

Самое полезное отличие для пользователя — это наличие в сплаве элемента Ванадий, он очень положительно влияет на износостойкость за счет которой ножи 8CR13MOV и других прекрасно держат заточку. В подтверждение этого можно привести факт: ножевой гигант Spyderco сразу внедрил ее в производство далеко не бюджетных ножей.

Интересный момент, реплики и копии моделей многих известных брендов

производятся из “хромовых”.

Твердость 8CR13MOV и 8CR14MOV колеблется в районе 57 HRC, затачиваются легче, чем 440С, а как упоминалось ранее, ванадий отлично влияет на износостойкость, так что в этом параметре ветеран 440с остался позади. Следующий плюс — это сопротивление коррозии, “хромовые” гораздо меньше уязвимы к влаге и не капризны в уходе во время “влажных” работ, но после морской воды желательно промыть.

Различие между 8CR13MOV / 8CR14MOV / 9CR14MOV небольшое, первая чуть более уязвима влаге, а последняя — более твердая (около 60 HRC).

Распознать ее очень просто, на клинке будет гравировка. Выступает аналогом AUS-8, 95X18.

С какими задачами справится клинок из такого материала? Ситуация аналогична 440С, только добавьте сюда лучшее сопротивление коррозии и износостойкость.

8CR13MOV / 8CR14MOV / 9CR14MOV: преимущества и недостатки

Преимущества:

- Цена

- Высокое содержание ванадия

- Сопротивляется коррозии лучше, чем 440С

- Отлично сохраняет остроту

- Проще в заточке (в сравнении с 440С)

Недостатки (а скорее — придирки):

- Меньшая пластичность в сравнении с AUS-8

Ножи с «хромовыми» сталями в нашем магазине (кликайте):

Советские аналоги американских 420 и 440, распространены на территории СНГ, имеют ряд схожих характеристик с западными аналогами, но более доступные. В ножевом производстве используются и по сей день. Например, дагестанский “Кизляр”(65Х13) и российский “Златоуст”(95Х18). За ножами из этой стали обычно гоняются любители всего советского или имеющие положительный опыт эксплуатации.

За ножами из этой стали обычно гоняются любители всего советского или имеющие положительный опыт эксплуатации.

Самая популярная из тройки — 95Х18: отлично держит заточку, твердость в районе 60HRC, не капризна и хорошо сопротивляется коррозии, но без собаки не обошлось и таится она в процессе заточки, он требует сноровки и опыта, но стоит вам раз найти подход к этому “крепкому орешку” и получите поистине неубиваемый нож, способный выдержать многое.

40Х13 (в народе: “сороковка”) — самая мягкая из трех, чаще используется для кухонных ножей, относительно быстро тупится и так же быстро затачивается.

65Х13 (медицинская сталь) — золотая середина, именно за сбалансированность ее полюбили. Да, чуть быстрее теряет остроту в сравнении с 95-й, но и заточить ее куда проще и быстрее.

Как правило, из 65Х13 и 95Х18 делают охотничьи и большие нескладные ножи.

Ножи с советскими сталями в нашем магазине (кликайте):

Из всего этого списка можно сделать такой вывод: идеально-универсального решения нет. Нужно брать нож подходящий под ваши задачи. Если большую часть времени планируется работа во влажной среде (рыбалка, дайвинг и тп), то ваш выбор — это 420-я или 440-я. Если нужна мощь и твердость — 95Х18, 9CR14MOV. Если нужна золотая середина на каждый день, то я бы рассматривал 440С или 8CR13MOV / 8CR14MOV.

Что ж, на этом предлагаю сделать паузу. Как говорилось в начале, в этой статье я рассмотрел самые популярные ножевые стали, ножи из которых можно встретить в любом магазине. Надеюсь, что у меня получилось внести ясность и помочь определиться со столь запутанным выбором. Желаю вам боевого настроения и любите ножи!

23.01.2018

Владислав

Нержавеющая и углеродистая сталь: кому и для чего нужны оба вида

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

- Почти любая сталь ржавеет. Нержавеющая – тоже (при совсем суровых условиях).

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

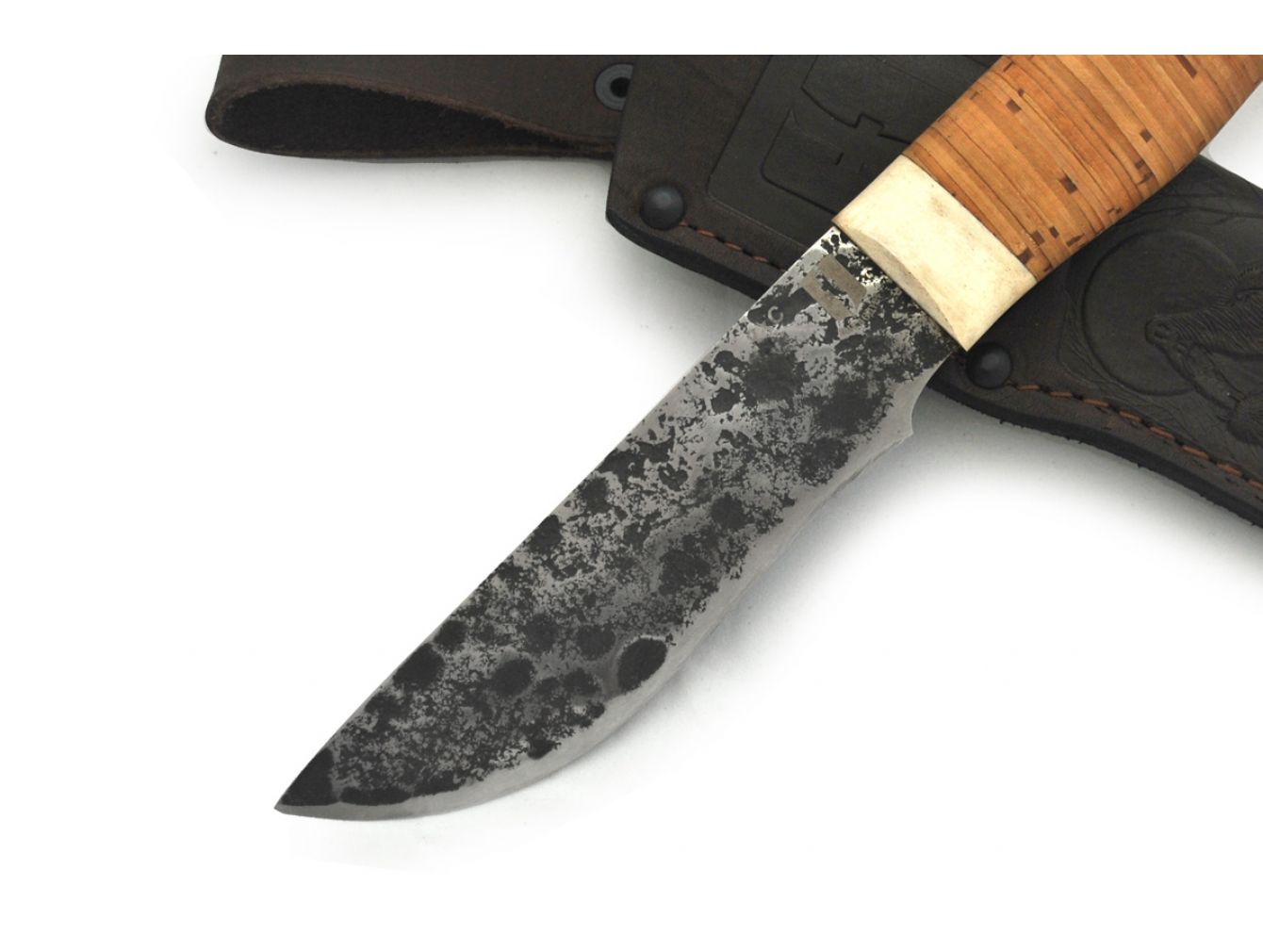

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность.

Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется. - Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

***

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Какая сталь лучше для ножа? – Едана

Основной признак хорошего кухонного ножа – длительная работа с ним не вызывает усталость руки. На это влияет ряд причин: вид стали, острота и геометрия клинка, сбалансированность самого изделия, мастерство производителя. Поэтому при выборе модели чаще всех звучит вопрос: — Какая сталь лучше для кухонного ножа? Давайте попробуем разобраться в этом вопросе.

Характеристика хорошей стали для кухонного ножа

Известные производители кухонных ножей не любят давать информацию о составе стали, держа её в секрете от конкурентов. В технической информации того или иного ножа, когда знакомишься с аннотацией, можно часто увидеть «лезвие выполнено из специальной стали». Варианты написания могут быть разные, но идея остается одна. Хотя для рядового потребителя информация о составе материала не так критична. Важнее информация о его твердости, так как этот показатель отвечает за остроту ножа, его функциональные качества и частоту правки/заточки.

В технической информации того или иного ножа, когда знакомишься с аннотацией, можно часто увидеть «лезвие выполнено из специальной стали». Варианты написания могут быть разные, но идея остается одна. Хотя для рядового потребителя информация о составе материала не так критична. Важнее информация о его твердости, так как этот показатель отвечает за остроту ножа, его функциональные качества и частоту правки/заточки.

Как определить твердость клинка?

Твердость стали всегда определяется по методу Роквелла. Чем выше этот показатель, тем она тверже. Какие характеристики имеет твердая сталь? Клинок из такого металла долго не требует заточки, оставаясь острым. Это явный плюс. Но есть и существенный недостаток. От большой твердости из-за повышенного содержания углерода увеличивается хрупкость металла, которая может приводить к сколам и выкрашиванию частиц. К тому же возникает сложность в методах затачивания – нужны специальные инструменты + мастерство.

Когда показатели твердости по Роквеллу ниже, то сталь становится более мягкой. Какие преимущества и недостатки это имеет? Клинок быстрее теряет остроту, но правится и затачивается без особого специального оборудования. Для этого лезвие можно править мусатом, камнем или обычной точилкой в домашних условиях. Существенный минус – делать это придется часто.

Какую твердость по Роквеллу должен иметь хороший клинок кухонного ножа? Это показатель находится между HRC 52-57. Информация о твердости металла может размещаться на самом полотне лезвия или на упаковке. На сайте производителя этот показатель обязательно находится в технической характеристике изделия.

И здесь нужно для себя понимать, что «вываливание» из этого диапазона будет накладывать уже другие технические характеристики на изделие. Более твердый клинок будет долго оставаться острым, но более активно будет подвержен выкрашиванию и сколам в случае попадания на твердый предмет (кость). Более мягкий клинок не будет образовывать сколы, хотя не исключены будут замятости. И точить такой кухонный нож придется часто из-за быстрой потери остроты.

И точить такой кухонный нож придется часто из-за быстрой потери остроты.

Большинство кухонных ножей изготавливается из нержавеющей стали. Для этого используется железо с углеродом с добавлением легированных, химических элементов: хром, никель, молибден, ванадий и другие. Это позволяет клинку быть гигиеничным; не ржаветь от влаги; при правильном соотношении HRC (твердости) достаточно долго не тупиться; легко затачиваться в домашних условиях.

В качестве металла для изготовления клинков для кухонных ножей используются различные марки стали. Их много и каждая из них имеет свои особые характеристики. Но по одной марке не принято выбирать кухонный нож. Ведь ключевое здесь — правильная твердость клинка и его геометрия.

Под геометрией ножа подразумевается форма клинка, его толщина, угол заточки и сам рез, то есть способность быстро и легко «проваливаться» в продукт. Можно встретить очень острые ножи, но с плохой геометрией клинка, которые в работе давят продукт, а не режут. Вернее режут только верхнюю часть, а нижнюю раздавливают.

Булатная

Классическая булатная сталь в своем составе имеет высокое содержание углерода, примерно от 1,5 до 2,4 %, тем самым обеспечивая ей повышенную твердость и упругость. Цвет полотна не однородный и имеет специальный рисунок. Это могут быть продольные линии или же более закругленные, на это влияет метод ковки. Ковка с помощью молотка оставляет более круглую память.

Булат чаще используется для изготовления охотничьих ножей. Хорошая модель всегда имеет правильную геометрию, что обеспечивает комфорт в руке и отличный рез. Твердость и острота булатного клинка способна легко прорезать шкуру и кожу на животных, чешую на рыбе. Как правило, булатные ножи не точат, а только слегка правят. Для кухни такой нож — дорогое удовольствие. Тем более само лезвие не обладает гибкостью и подвержено коррозии из-за высокого содержания углерода. Хотя ценители и любители этого вида стали заказывают булатные ножи для кухонного назначения тоже.

Дамасская

Дамасская сталь изготавливается путем ковки и чередования метала с большим и более низким содержанием углерода. Делается это для создания пластичной, но в тоже время крепкой стали. В итоге от такой ковки получается дамаск, который может иметь разную твердость. Из-за того, какие слои чередуются и с каким содержанием углерода зависит рисунок дамаска. Некоторые умельцы создают даже своеобразные узоры на полотне, что требует определенного мастерства и длительной работы.

В кухонных ножах дамаск применяется из-за прочности и легенды. Иногда используется для ламинирования клинка, придавая дополнительную защиту краю лезвия. В чистом виде твердый дамаск имеет существенный недостаток – склонность к коррозии из-за повышенного содержания углерода, что нежелательно в кухонных ножах. И часто для большей практичности дамасскую сталь комбинируют с другим видом металла.

Стоит ли покупать кухонные ножи из дамаска? Здесь просто нужно учитывать следующее — цена в большей степени формируется из бренда «дамаск», а не из-за технических характеристик изделия.

Крупповская

Еще есть крупповская (Krupp) сталь, которую иногда используют в своем производстве европейские бренды кухонной посуды. Хотя изначально она создавалась для производства оружия и брони для техники немецкой компанией Krupp. Отличается своей чистотой, сверх прочностью и пластичностью при сравнительно недорогом производстве. Крупповская сталь считается более гигиеничной, так как в своем составе содержит небольшие количества никеля, хрома и других химических элементов. Частично и в совокупности с другими марками применяется в производстве клинков для кухонных ножей (например, немецкая марка WMF). Является основной в нержавеющей стали некоторых европейских брендов кухонной посуды.

Подведем итоги

Вопрос, какая сталь лучше для кухонного ножа, изначально поставлен неправильно. Для клинка кухонного ножа важна «рабочая» твердость металла и его геометрия. Сюда можно добавить удобство рукоятки и его сбалансированность, то есть комфортное и надежное нахождение именно в вашей руке. И важным условием для эффективной работы ножа на кухне являются средства его заточки/правки. Они должны быть простыми и удобными в использовании. Это те составляющие, на которые стоит обратить внимание, при выборе этого кухонного инструмента.

Сюда можно добавить удобство рукоятки и его сбалансированность, то есть комфортное и надежное нахождение именно в вашей руке. И важным условием для эффективной работы ножа на кухне являются средства его заточки/правки. Они должны быть простыми и удобными в использовании. Это те составляющие, на которые стоит обратить внимание, при выборе этого кухонного инструмента.

Какая нержавеющая сталь лучше для ножа

Кухонный нож является очень важным атрибутом любой хозяйки. От его качества зависит скорость процесса готовки, а также конечный результат. Поэтому выбор кухонного ножа является достаточно сложным процессом.

Какие особенности характеризуют качественный нож?

Качественный кухонный нож выбрать очень непросто. Ведь в магазинах предоставлен огромный выбор ножей, которые отличаются материалом лезвия и рукоятки, размером, внешним видом. при этом не стоит забывать, что на кухне одного ножа недостаточно. Для процесса готовки необходимы отдельные ножи для мяса, овощей, хлеба.

Каждый из видов ножей может быть выполнен из нержавеющей стали. При этом каждый из них различается некоторыми параметрами. Хороший кухонный нож характеризуется следующими признаками:

- Режущая кромка ножа должна быть идеально ровной. Любые сколы, трещины или изгибы говорят и низком качестве материала или полученных повреждениях. Такой нож прослужит очень короткий срок, а его качество оставляет желать лучшего. Это же правило распространяется и на все лезвие. Чаще дефекты встречаются на керамических ножах, однако и на ножах из нержавейки возможны трещины и искривления.

- Рукоятка ножа также является очень важной деталью. Она может быть деревянной, металлической или пластиковой. Каждый материал имеет свои преимущества и недостатки, поэтому хозяйке следует выбирать подходящий материал исходя из собственных приоритетов. Самое главное – чтобы она была достаточной длины, подходила под размер ладони и была выполнена из качественного материала.

Ножи из нержавейки с металлической ручкой являются наиболее прочным вариантом;

Ножи из нержавейки с металлической ручкой являются наиболее прочным вариантом; - Очень важно обращать внимание на крепление лезвия. Если лезвие проходит полностью по длине рукоятки, такой нож будет служить долгое время. В обратном случае срок службы ножа очень мал.

- Цена хорошего кухонного ножа не может быть низкой. Качественные материалы и работа требуют больших затрат. Поэтому очень дешевые ножи должны насторожить покупателей, несмотря на все заявленные производителем преимущества.

Какие материалы используются для изготовления ножей?

Нержавеющая сталь является наиболее популярным материалом при изготовлении кухонных ножей. Помимо нержавеющей, существуют также другие виды стали. Это углеродистая и высокоуглеродистая легированная сталь.

Ножи из углеродистой стали очень острые, к тому же их легко затачивать. Однако со временем они ржавеют, что приводит к их негодности. Поэтому такие ножи отличаются низкой стоимостью.

Высокоуглеродистая легированная сталь объединяет преимущества нержавеющей и углеродистой стали. Они очень острые, долго сохраняют остроту, к тому же устойчивы к коррозии. Цена на такие ножи на порядок выше цены на углеродистую сталь.

Главный конкурент ножей из нержавеющей стали – керамический нож. Он завоевывает все большую популярность. Однако среди недостатков такого ножа можно выделить хрупкость, а также довольно бережный уход. Заточка таких ножей также непроста, но при этом они сохраняют остроту несколько дольше, чем ножи из нержавейки.

Преимущества ножа из нержавеющей стали

Ножи из нержавеющей стали являются наиболее популярными и качественными среди всего многообразия выбора кухонных ножей. Часто в такие ножи добавляют дополнительные компоненты, которые улучшают качество ножа. К ним относятся: хром, марганец, молибден, ванадий. Хром, который добавляется в большинство кухонных ножей из стали, придает им дополнительную прочность, а также повышает способность противостоять ржавчине.

Главными преимуществами ножей из нержавеющей стали являются:

- Защита от появления ржавчины, даже при частом и длительном контакте с водой.

- Прочность. Такие ножи очень крепкие, они не ломаются даже при падении или сильных ударах.

- Устойчивость к перепадам температуры. Ножи из нержавейки способны выдерживать как высокие, так и низкие температуры.

- Не оставляет неприятного привкуса на продуктах.

- Имеет приятный внешний вид. Ножи из нержавеющей стали блестят, при этом внешний вид не становится хуже после длительного использования.

Дешевые ножи из нержавейки изготовлены из тонкой стали, которая затупляется уже через несколько дней использования. При этом частая заточка не всегда может вернуть им первоначальную остроту.

Недостатки ножей из нержавейки

- Самым главным недостатком кухонного ножа из нержавеющей стали является то, что он очень быстро затупляется. Такие ножи уже после короткого времени эксплуатации приходится точить практически ежедневно. А частые заточки приводят к утончению лезвия. Однако не стоить верить рекламным слоганам о ножах, которые затачиваются сами. Любой нож, независимо от материала, из которого он изготовлен, через определенное время теряет свою остроту. Поэтому такой недостаток легко компенсируется простотой заточки, с которой может справиться каждая хозяйка.

- Также большим недостатком является частое использование производителем низкокачественной стали. Такие ножи очень сильно гнутся и повреждаются при соприкосновении с твердыми продуктами.

- Нередко производители, в целях экономии, нарушают правила крепления лезвия. Они лишь немного заводят лезвие в полость ручки, в то время как оно должно проходить через ручку полностью. Такие ножи обычно стоят совсем недорого, но они очень легко ломаются.

Вывод

Кухонные ножи из нержавеющей стали имеют большое количество преимуществ. Это позволяет им занимать лидирующие позиции среди всех предоставленных ножей из разнообразных материалов. Кроме того, такие ножи отличаются неприхотливостью, что очень важно для хозяек. Недостатки такого материала, как нержавеющая сталь сполна компенсируются преимуществами, а также возможностью устранения недостатков.

Это позволяет им занимать лидирующие позиции среди всех предоставленных ножей из разнообразных материалов. Кроме того, такие ножи отличаются неприхотливостью, что очень важно для хозяек. Недостатки такого материала, как нержавеющая сталь сполна компенсируются преимуществами, а также возможностью устранения недостатков.

Самое главное, что нужно помнить хозяйке – на кухонных ножах не нужно экономить. Процесс приготовления пищи будет быстрым и легким с использованием качественного кухонного ножа. При этом срок службы дешевых ножей очень короткий. Для более длительного срока службы необходимо учитывать не только качество материала, из которого изготовлен нож, но и особенности ухода за ножом, а также его предназначение.

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность. Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

- Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Первое и самое важное требование для охотничьих ножей – качественная ножевая сталь. Высококачественный нож нетрудно заточить, он долго не тупится в процессе работы, прослужит при этом долгие годы. Охотничий нож должен хорошо резать, рубить и колоть.

Признак хорошей стали

Марки стали различаются по процентному содержанию углерода в них. Важно соблюсти оптимальный баланс, чтобы нож получился не только твёрдым, но и прочным.

Если в процессе выплавки стали в сплаве окажется углерода больше 2,14%, то это, по сути, чугун – быстро ржавеет и очень хрупок, что делает его непригодным для решения задач, возлагаемых на нож, как на инструмент.

Твёрдость сплава

Твёрдость стали считается в единицах Роквелла – HRC. Она определяется процентной долей угля в стальном сплаве. При высоком количестве этих единиц нож надолго сохранит заточку. Однако при неосторожных или неумелых движениях сломать его труда не составит, да и заточить его непросто – не всякий точильный камень для этого подойдет. Трудность заточки ограничивает использование ножа в походе. Здесь неплохо зарекомендовала себя сталь с твердостью 55-60 HRC: выплавленное из неё полотно режет прилично, но бесполезно в рубке или выпиливании.

Сталь с твёрдостью более 60 единиц режет любое дерево или кость, а при сгибании попросту ломается.

Прочность клинка

Выбирая прочный нож, вы неизбежно сэкономите на его твердости – эти два параметра взаимоисключающие. Чем выше твердость, тем ниже прочность. В этом всём суть непростого выбора оптимальной стали для охотничьих ножей. Прочный нож, напротив, сам по себе упругий – даже при значительном сгибании он не даст трещины.

Прочный нож, напротив, сам по себе упругий – даже при значительном сгибании он не даст трещины.

Древние марки стали

Дамасская сталь имеет твёрдостью в 60 единиц. Боится влаги и быстро ржавеет, нуждается в тонком слое оружейного масла. Рецепт варки древней дамасской стали был утерян, а её современные технологии значительно ушли в сторону от тех, что использовались ранее.

Булат сегодня относится к числу малораспространённых марок стали. Точный рецепт варки булатной стали также не сохранился. Его пытались воссоздать, но удалось лишь приблизиться к оригиналу, но не повторить его в точности.

Булатная сталь не требует частой заточки, устойчива к затуплению. Прекрасно заменит дамасскую сталь.

Современные виды

Российская инструментальная сталь – У-8/9/10, Х12МФ. Последняя обладает твёрдостью до 65 единиц. У стали марки ХВ5 показатель твёрдости достигает 70, она же отличается замечательной прочностью.

У зарубежных аналогов маркировка немного отличается. Это марки AUS-6/8/10, по параметрам очень близкие российским маркам стали 440-А/В/С. P6M5K5 – быстрорежущая сталь, из которой делают также свёрла по металлу; для уменьшения её хрупкости используют вторичную закалку. Сталь М-2 подходит для экстремально высоких температур. А вот сталь 95×18 – типичная «нержавейка».

Так, у американцев есть своя марка стали 155СМ. Японцы также не остались в стороне ATS-35. Эти две марки отлично подойдут для изделия.

Нержавеющая сталь 110Х18МШД имеет твердость, равную 60 единицам. Аналог – немецкий сплав X105CrMo17/1,4125, американский 440C и японский SUS440C.

В любом случае на фирменном ноже должна быть указана марка стали, из которой выполнен клинок.

Марки стали Х12ВМ, 40Х12, 50Х13, 95Х13, 95Х19, 65Х13, 50Х14МФ также позволяют изготовить нож приличного качества.

Сталь S35V изготавливается с применением порошковой технологии и содержит повышенное количество углерода – 1,45%. В данном составе также содержится 14% хрома, 4% ванадия, небольшое количество ниобия и 2% молибдена. Содержание повышенного количества карбида ванадия обусловливает повышенную твёрдость (60 единиц), прочность и ударную вязкость этого сплава. Не покрывается ржавчиной.

VG-10 содержит примеси на основе кобальта. Этот сорт стали применяется также для изготовления быстрорежущих конических свёрл. Твёрдость этого сплава составляет 62 единицы.

Сорт стали Sandvik производится в Швеции, очень сложен в закалке. Помимо твёрдости в 59 единиц, обладает значительной гибкостью и неплохо держит заточку.

Устойчивость к появлению ржавчины

Ржавчина на охотничьем ноже образуется при контакте с кровью и водой, вовремя не удалённых с клинка. Важно выбрать сплав, устойчивый к ржавчине – в идеале и вовсе нержавеющий.

Дополнительное покрытие лезвия ножа

Для улучшения характеристик стали в неё добавляют легирующие компоненты: марганец, хром, никель, ванадий, молибден, кремний, вольфрам и другие. Например, марганец и кремний позволяют выковать нож. Вольфрам, хром и никель не дают стали быстро заржаветь.

Наилучшими характеристиками обладают ножи, покрытые титаном или кобальтом. Твёрдость такого клинка достигает 90 единиц, что позволяет ему долго не терять заводскую заточку, не проигрывая при этом в прочности, но и стоит он больших денег. Титановое или кобальтовое покрытие легко опознать по коричневато золотистому оттенку.

На практике

Реальные практические задачи в походных условиях – свежевание туши убитого зверя, нарезание продуктов, нарезка веток дерева, защита от хищников. На третьем месте после прочности и защиты от ржавчины стоит удобство использования ножа. При каждом использовании нож подвергается сильным ударным нагрузкам, которые по силам лишь оригинальному товару. Идеального ножа вы не найдёте, а возможность выбрать наилучший товар из имеющихся всегда есть. Некоторые ножи ломаются при метании и от неосторожного обращения.

При каждом использовании нож подвергается сильным ударным нагрузкам, которые по силам лишь оригинальному товару. Идеального ножа вы не найдёте, а возможность выбрать наилучший товар из имеющихся всегда есть. Некоторые ножи ломаются при метании и от неосторожного обращения.

Нож не топор и не дротик: он в первую очередь хорошо разрезает, а не рубит или прокалывает.

Качественный нож при лёгком ударе по рабочему полотну издаёт отчётливый и ясный металлический звук, что свидетельствует о целостности сплава, отсутствии в клинке микротрещин.

Именитые бренды

Преподнося в подарок охотничий нож другу или знакомому, активно увлекающемуся активным отдыхом, уделите внимание широко известным маркам ножей. Лучшие по исполнению и качеству ножи производятся немецкой фирмой «Золинген», швейцарской «Венгер», английской «Винкисон». Лидируют здесь немцы, их продукция высочайшего качества, но и цена не копеечная. После них по качеству ножей идут Швеция и Финляндия, производящие ножи из стали Elmax.

Япония, США и Финляндия – страны, где охота как занятие и как увлечение не утрачивает своей популярности. Там ответственно относятся к изготовлению охотничьих ножей, оптимально сочетая вековые традиции и современные технологии.

В России крайне востребованы кизлярские и златоустовские ножи – их качество не уступает американским или японским аналогам.

Из какой стали выбрать нож

Выбирая в магазине нож, мы хотим самый-самый. Удобный, красивый, из лучшей стали. Но как определить, что конкретная сталь действительно превосходит остальные? Расскажем без лишней химии.

Во-первых, если смотреть только на страну-изготовителя, то можно упустить из вида более важные параметры. Твердость, пластичность, стойкость к воздействиям (вода, кислоты, механическая), цена на худой конец.

Во-вторых, ножевые стали различаются по назначению. Одни – легко затачиваются «в бритву», вторые – совершенно не ржавеют, третьи – позволяют эффектно снимать стружку с гвоздей, четвертые – объединяют в себе несколько качеств, да и просто красивы.

В-третьих, любая характеристика может быть как плюсом, так и минусом, в зависимости от применения.

Клинок из «нержавейки» удобен и неприхотлив — но его придется чаще точить, зато это можно делать в походе о любой камень, не таская с собой полноценный заточный станок.

«Супер-твердый» клинок из высокоуглеродистой стали будет резать почти все, но его режущая кромка скоро начнет выкрашиваться, а затачивать его придется в мастерской.

Дамаск дорогой, капризный, но справляется с большим спектром задач и выглядит сказочно.