Производство стали – технология, оборудование, этапы

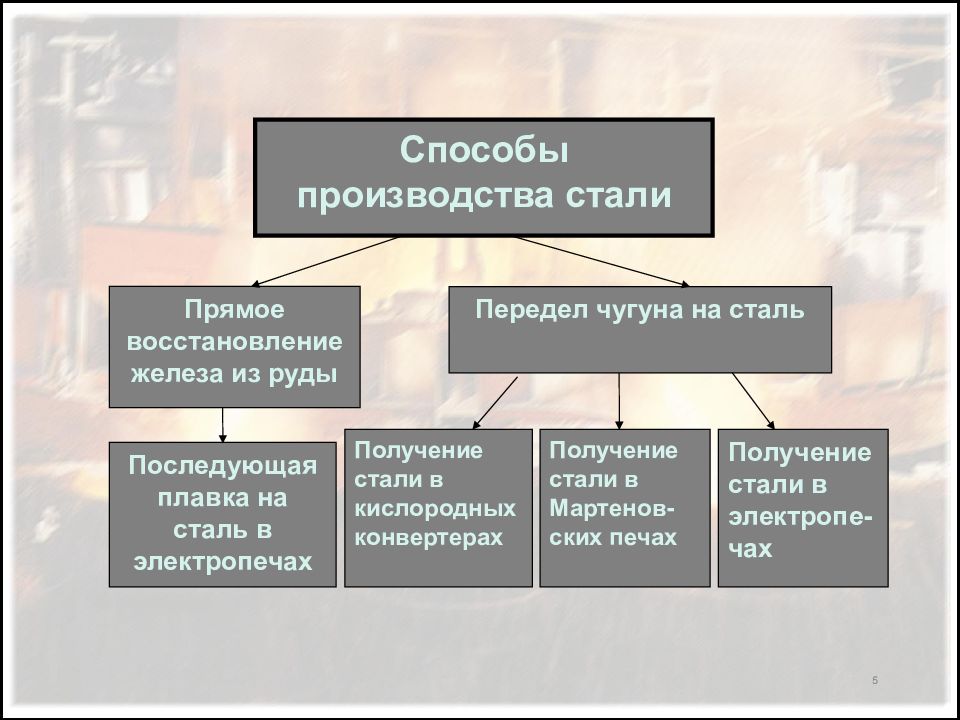

Производство стали сегодня осуществляется в основном из отработанных стальных изделий и передельного чугуна. Сталь представляет собой сплав железа и углерода, последнего в котором содержится от 0,1 до 2,14%. Превышение содержания углерода в сплаве приведет к тому, что он станет слишком хрупким. Суть процесса производства стали, в составе которой содержится гораздо меньшее количество углерода и примесей, по сравнению с чугуном, состоит в том, чтобы в процессе плавки перевести эти примеси в шлак и газы, подвергнуть их принудительному окислению.

Процесс производства стали

Особенности процесса

Производство стали, осуществляемое в сталеплавильных печах, предполагает взаимодействие железа с кислородом, в процессе которого металл окисляется. Окислению также подвергаются углерод, фосфор, кремний и марганец, содержащиеся в передельном чугуне. Окисление данных примесей происходит за счет того, что оксид железа, образующийся в расплавленной ванне металла, отдает кислород более активным примесям, тем самым окисляя их.

Производство стали предполагает прохождение трех стадий, каждая из которых имеет свое значение. Рассмотрим их подробнее.

Расплавление породы

На данном этапе расплавляется шихта и формируется ванна из расплавленного металла, в которой железо, окисляясь, окисляет примеси, содержащиеся в чугуне (фосфор, кремний, марганец). В процессе этого этапа производства из сплава необходимо удалить фосфор, что достигается за счет содержания в шлаке расплавленного оксида кальция. При соблюдении таких условий производства фосфорный ангидрид (Р2О5) создает с оксидом железа (FeO) неустойчивое соединение, которое при взаимодействии с более сильным основанием — оксидом кальция (CaO) — распадается, и фосфорный ангидрид превращается в шлак.

Чтобы производство стали сопровождалось удалением из ванны расплавленного металла фосфора, необходима не слишком высокая температура и содержание в шлаке оксида железа. Чтобы удовлетворить эти требования, в расплав добавляют окалину и железную руду, которые и формируют в ванне расплавленного металла железистый шлак. Содержащий высокое количество фосфора шлак, формирующийся на поверхности ванны расплавленного металла, удаляется, а вместо него в расплав добавляются новые порции оксида кальция.

Чтобы удовлетворить эти требования, в расплав добавляют окалину и железную руду, которые и формируют в ванне расплавленного металла железистый шлак. Содержащий высокое количество фосфора шлак, формирующийся на поверхности ванны расплавленного металла, удаляется, а вместо него в расплав добавляются новые порции оксида кальция.

Кипение ванны расплавленного металла

Дальнейший процесс производства стали сопровождается кипением ванны расплавленного металла. Такой процесс активизируется с повышением температуры. Он сопровождается интенсивным окислением углерода, происходящим при поглощении тепла.

Процесс производства стали в электропечах

Производство стали невозможно без окисления излишков углерода, такой процесс запускают при помощи добавления в ванну расплавленного металла окалины или вдувания в нее чистого кислорода. Углерод, взаимодействуя с оксидом железа, выделяет пузырьки оксида углерода, что создает эффект кипения ванны, в процессе которого в ней снижается количество углерода, а температура стабилизируется. Кроме того, к всплывающим пузырькам оксида углерода прилипают неметаллические примеси, что способствует уменьшению их количества в расплавленном металле и приводит к значительному улучшению его качества.

На данной стадии производства из сплава также удаляется сера, присутствующая в нем в форме сульфида железа (FeS). При повышении температуры шлака сульфид железа растворяется в нем и вступает в реакцию с оксидом кальция (CaO). В результате такого взаимодействия образовывается соединение CaS, которое растворяется в шлаке, но раствориться в железе не может.

Раскисление металла

Добавление в расплавленный металл кислорода способствует не только удалению из него вредных примесей, но и увеличению содержания данного элемента в стали, что приводит к ухудшению ее качественных характеристик.

Чтобы уменьшить количество кислорода в сплаве, выплавка стали предполагает осуществление процесса раскисления, который может выполняться диффузионным и осаждающим методом.

Диффузионное раскисление предполагает введение в шлак расплавленного металла ферросилиция, ферромарганца и алюминия. Такие добавки, восстанавливая оксид железа, снижают его количество в шлаке. В результате растворенный в сплаве оксид железа переходит в шлак, распадается в нем, высвобождая железо, которое возвращается в расплав, а высвобожденные оксиды остаются в шлаке.

Производство стали с осаждающим раскислением осуществляется путем введения в расплав ферросилиция, ферромарганца и алюминия. Благодаря наличию в своем составе веществ, обладающих большим сродством к кислороду, чем железо, такие элементы образуют соединения с кислородом, который, отличаясь невысокой плотностью, выводится в шлак.

Производство стали в мартеновских печах

Регулируя уровень раскисления, можно получать кипящую сталь, которая не полностью раскислена в процессе плавки. Окончательное раскисление такой стали происходит при затвердевании слитка в изложнице, где в кристаллизующемся металле продолжается взаимодействие углерода и оксида железа. Оксид углерода, который образуется в результате такого взаимодействия, выводится из стали в виде пузырьков, также содержащих азот и водород. Полученная таким образом кипящая сталь, содержит незначительное количество металлических включений, что придает ей высокую пластичность.

Производство сталей может быть направлено на получение материалов следующего типа:

- спокойных, которые получаются, если в ковше и печи процесс раскисления полностью завершен;

- полуспокойных, которые по степени раскисления находятся между спокойными и кипящими сталями; именно такие стали раскисляются и в ковше, и в изложнице, где в них продолжается взаимодействие углерода и оксида железа.

Если производство стали предполагает введение в расплав чистых металлов или ферросплавов, то в результате получаются легированные сплавы железа с углеродом. Если в стали данной категории необходимо добавить элементы, которые имеют меньшее сродство к кислороду, чем железо (кобальт, никель, медь, молибден), то их вводят в процессе плавки, не опасаясь за то, что они окислятся. Если же легирующие элементы, которые необходимо добавить в сталь, имеют большее сродство к кислороду, чем железо (марганец, кремний, хром, алюминий, титан, ванадий), то их вводят в металл уже после его полного раскисления (на окончательном этапе плавки или в ковш).

Если же легирующие элементы, которые необходимо добавить в сталь, имеют большее сродство к кислороду, чем железо (марганец, кремний, хром, алюминий, титан, ванадий), то их вводят в металл уже после его полного раскисления (на окончательном этапе плавки или в ковш).

Необходимое оборудование

Технология производства стали предполагает использование на сталелитейных заводах следующего оборудования.

Участок кислородных конверторов:

- системы обеспечения аргоном;

- сосуды конверторов и их несущие кольца;

- оборудование для фильтрации пыли;

- система для удаления конверторного газа.

Участок электропечей:

- печи индукционного типа;

- дуговые печи;

- емкости, с помощью которых выполняется загрузка;

- участок складирования металлического лома;

- преобразователи, предназначенные для обеспечения индукционного нагревания.

Участок вторичной металлургии, на котором осуществляется:

- очищение стали от серы;

- гомогенизация стали;

- электрошлаковый переплав;

- создание вакуумной среды.

Кипящая сталь

Участок для реализации ковшовой технологии:

- LF-оборудование;

- SL-оборудование.

Ковшовое хозяйство, обеспечивающее производство стали, также включает в себя:

- крышки ковшей;

- ковши литейного и разливочного типа;

- шиберные затворы.

Производство стали также предполагает наличие оборудования для непрерывной разливки стали. К такому оборудованию относится:

- поворотная станина для манипуляций с разливочными ковшами;

- оборудование для осуществления непрерывной разливки;

- вагонетки, на которых транспортируются промежуточные ковши;

- лотки и сосуды, предназначенные для аварийных ситуаций;

- промежуточные ковши и площадки для складирования;

- пробочный механизм;

- мобильные мешалки для чугуна;

- оборудование для обеспечения охлаждения;

- участки, на которых выполняется непрерывная разливка;

- внутренние транспортные средства рельсового типа.

Производство стали и изготовление из нее изделий представляет собой сложный процесс, сочетающий в себе химические и технологические принципы, целый перечень специализированных операций, которые используются для получения качественного металла и различных изделий из него.

Технология производства стали. Процесс производства стали. Технологический процесс производства стали. Схема производства стали. Раскисления стали.

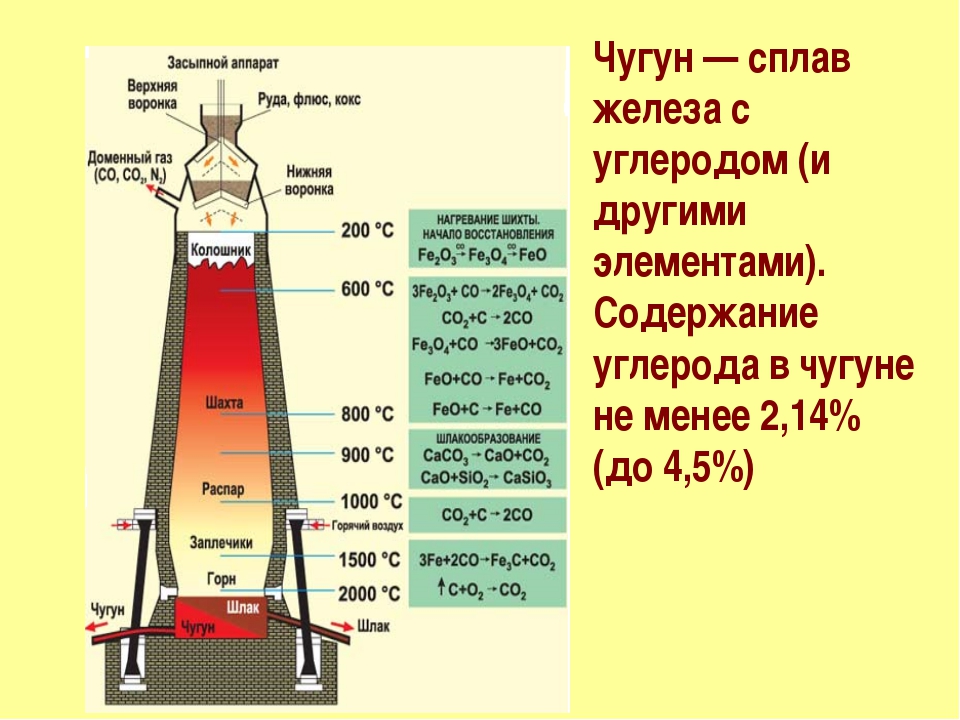

Стали – железоуглеродистые сплавы, содержащие практически до 1,5% углерода, при большем его содержании значительно увеличиваются твердость и хрупкость сталей и они не находят широкого применения (теоретически до 2,14%). Основными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап).

Технология производства стали

Содержание углерода и примесей в стали значительно ниже, чем в чугуне. Поэтому сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Железо окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильных печах:

2Fe + O2 = 2FeO + Q

Одновременно с железом окисляются кремний, фосфор, марганец и углерод. Образующийся оксид железа при высоких температурах отдает свой кислород более активным примесям в чугуне, окисляя их.

Процесс производства стали

Процессы выплавки стали осуществляют в три этапа.

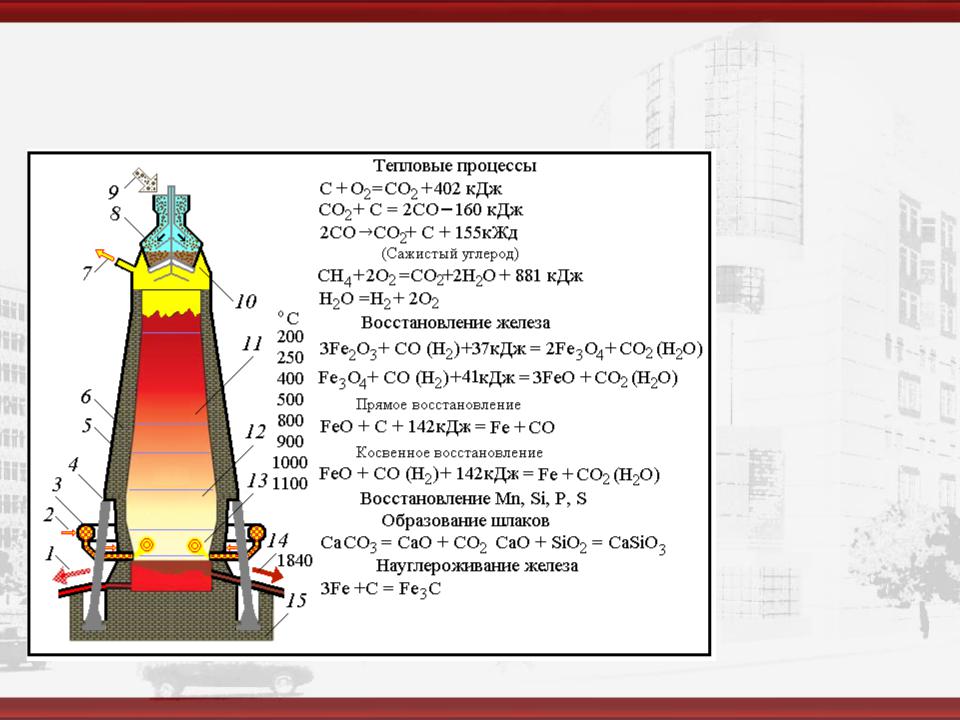

1. Первый этап – расплавление шихты и нагрев ванны жидкого металла. Температура металла сравнительно невысокая, интенсивно происходит окисление железа, образование оксида железа и окисление примесей: кремния, марганца и фосфора.

Наиболее важная задача этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит CaO. Фосфорный ангидрид P2O5 образует с оксидом железа нестойкое соединение (FeO)3 x P2O5. Оксид кальция CaO – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает P2O5 и переводит его в шлак:

Фосфорный ангидрид P2O5 образует с оксидом железа нестойкое соединение (FeO)3 x P2O5. Оксид кальция CaO – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает P2O5 и переводит его в шлак:

2P + 5FeO + 4CaO = (CaO)4 x P2O5 + 5Fe

Для удаления фосфора необходимы невысокие температура ванны металла и шлака, достаточное содержание в шлаке FeO. Для повышения содержания FeO в шлаке и ускорения окисления примесей в печь добавляют железную руду и окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак, содержание фосфора в шлаке увеличивается. Поэтому необходимо убрать этот шлак с зеркала металла и заменить его новым со свежими добавками CaO.

2. Второй этап – кипение металлической ванны. Начинается по мере прогрева до более высоких температур. При повышении температуры более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты:

FeO + C = CO + Fe — Q

Для окисления углерода в металл вводят незначительное количество руды, окалины или вдувают кислород. При реакции оксида железа с углеродом, пузырьки оксида углерода CO выделяются из жидкого металла, вызывая «кипение ванны». При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам CO, а также газы, проникающие в пузырьки CO. Все это способствует повышению качества металла. Следовательно, этот этап — основной в процессе выплавки стали.

Также создаются условия для удаления серы. Сера в стали находится в виде сульфида (FeS), который растворяется также в основном шлаке. Чем выше температура, тем большее количество сульфида железа FeS растворяется в шлаке и взаимодействует с оксидом кальция CaO:

FeS + CaO = CaS + FeO

Образующееся соединение CaS растворяется в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Раскисление стали

3. Третий этап – раскисление стали. Заключается в восстановлении оксида железа, растворённого в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Способы раскисления стали

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество .

В зависимости от степени раскисления выплавляют стали:

- спокойные — спокойная сталь получается при полном раскислении в печи и ковше.

- кипящие — кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO. Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

- полуспокойные — полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Производство стали: способы, технология и сырье

Сталь – это прочный материал и основной конструкционный материал для машиностроения. Он представляет сплав железа с углеродом, содержание которого в структуре составляет 0,01–2,14%. В состав также входят в незначительных количествах кремний, марганец и сера. Этот материал обладает исключительными механическими свойствами: твердостью и ковкостью, благодаря им он считается основным конструкционным материалом в машиностроении. Трудно представить, что могло бы заменить материал. Но активное развитие производство стали и других металлов. Из стали изготавливаются самые разнообразные изделия – от канцелярских скрепок до станин многотонных прессов и обшивки корпусов морских судов.

Процесс производства

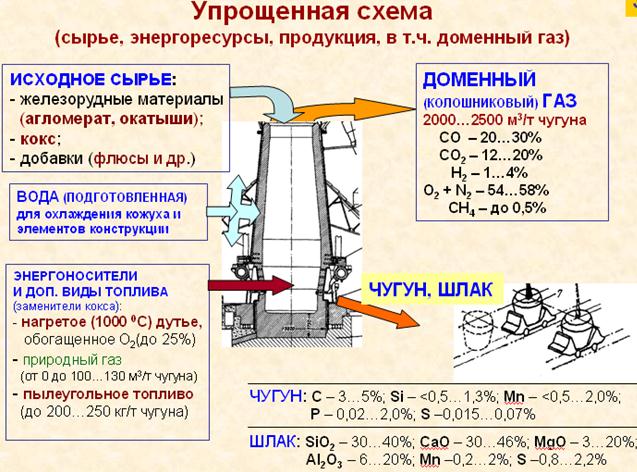

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Особенности процесса

Процесс производства стали происходит последовательно в три этапа.

Первый этап – расплавление породы. На этапе его проведения формируется расплав в ванне и окисляется металл, отдавая одновременно кислород кремнию, фосфору и марганцу.

Одна и главных задач этого этапа – удаление фосфора. Для ее осуществления требуется сравнительно невысокая температура и присутствие в достаточном количестве FeO. При взаимодействии ингредиентов фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3 + P2O5.

Присутствие в шлаке более стойкого основания СаО вызывает замещение FeO. В результате оно связывает фосфорный ангидрит в другое соединение (CaO)4 х P2O5 + 4 Fe, чего и требовалось добиться.

Чистый Fe высвободился в расплаве, а фосфор образовал шлак, который удаляется с зеркала металла и утилизируется за ненадобностью. Поскольку фосфорный ангидрид преобразует состав шлака, процесс должен идти непрерывно.

Поэтому FeO должен непрерывно пополняться за счет загрузки новых партий железной руды и окалины, наводящих в расплаве железистый шлак.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Конвертерное производство стали

Раскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

- диффузионное;

- осаждающее.

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Существуют основные способы получения стали в сталеплавлении.

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

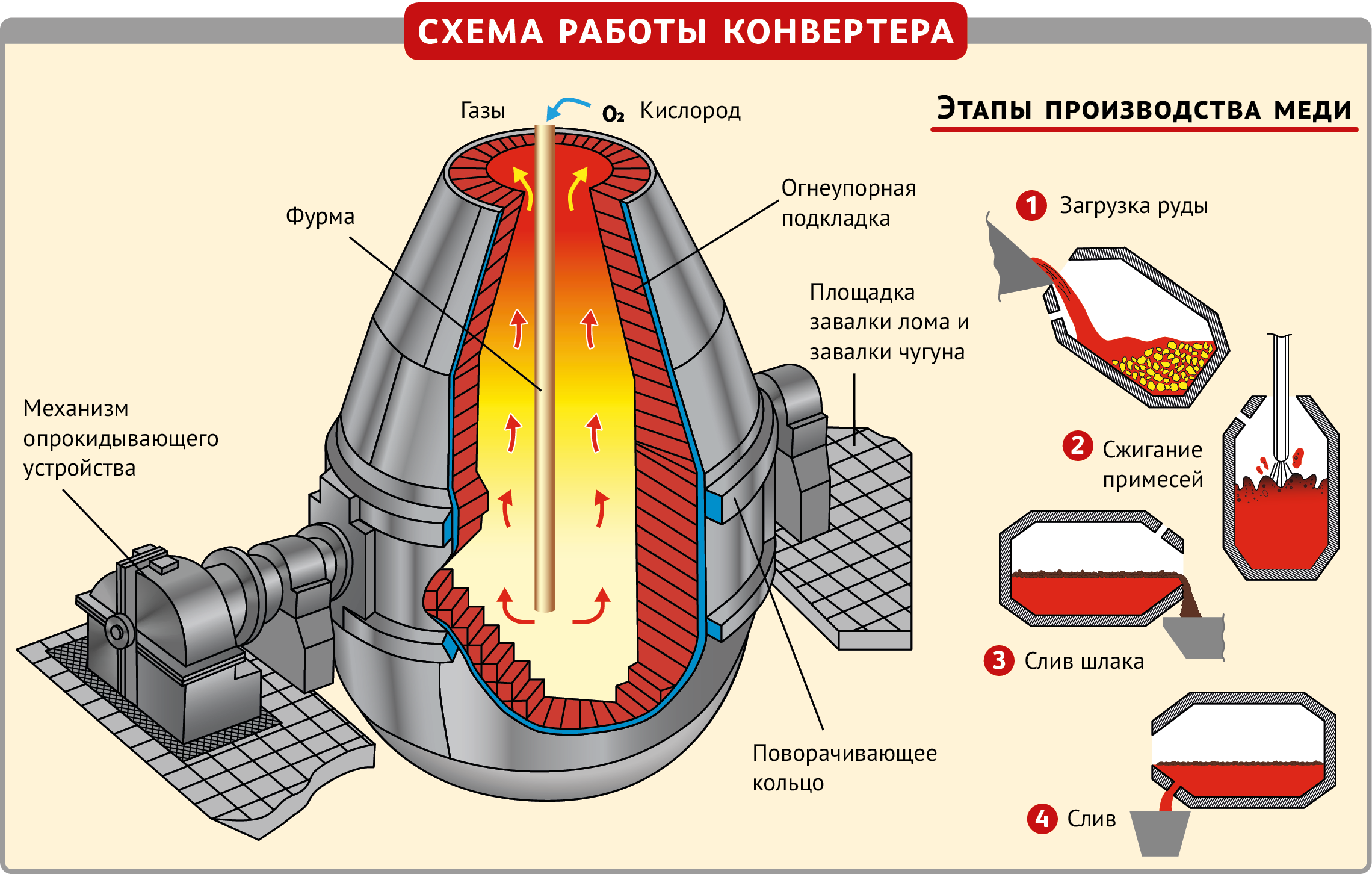

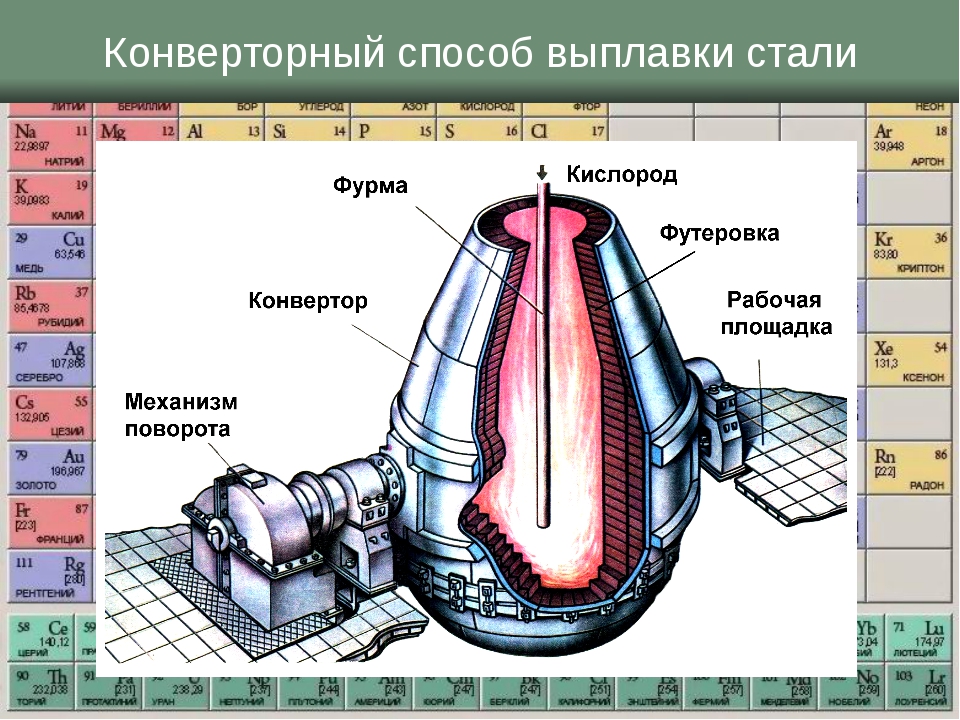

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

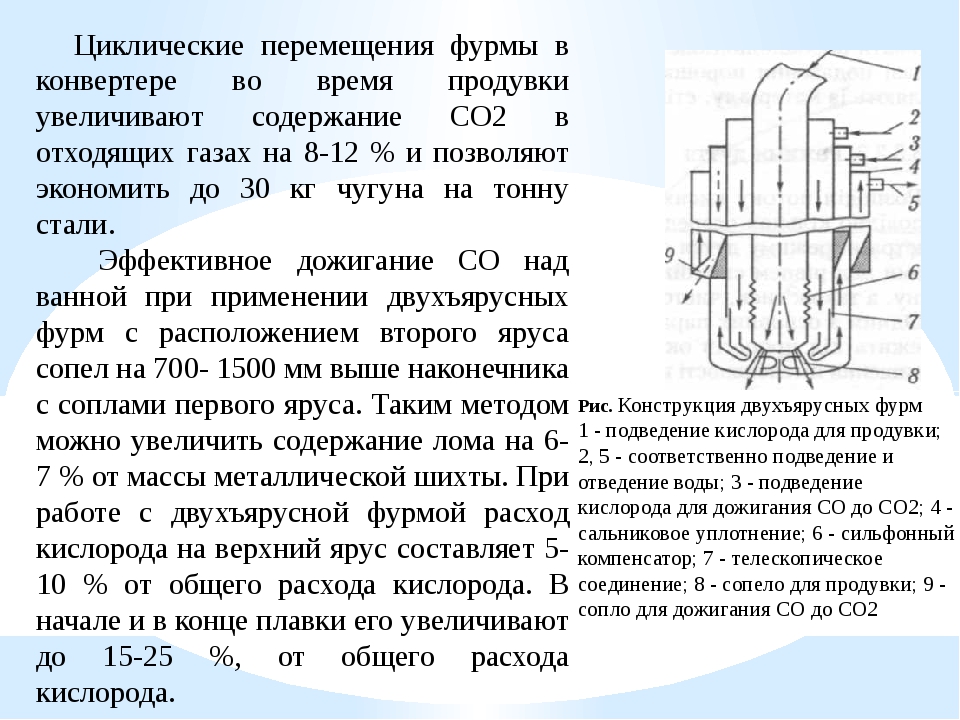

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение стали

Особенности процесса

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Окисляются C, Cr и Mn, снижая процентное содержание в структуре металла. Окисление сопровождается выделением тепла. Благодаря присутствию шлаков СаО и FeO до разогрева происходит выведение фосфора в самом начале продувки.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

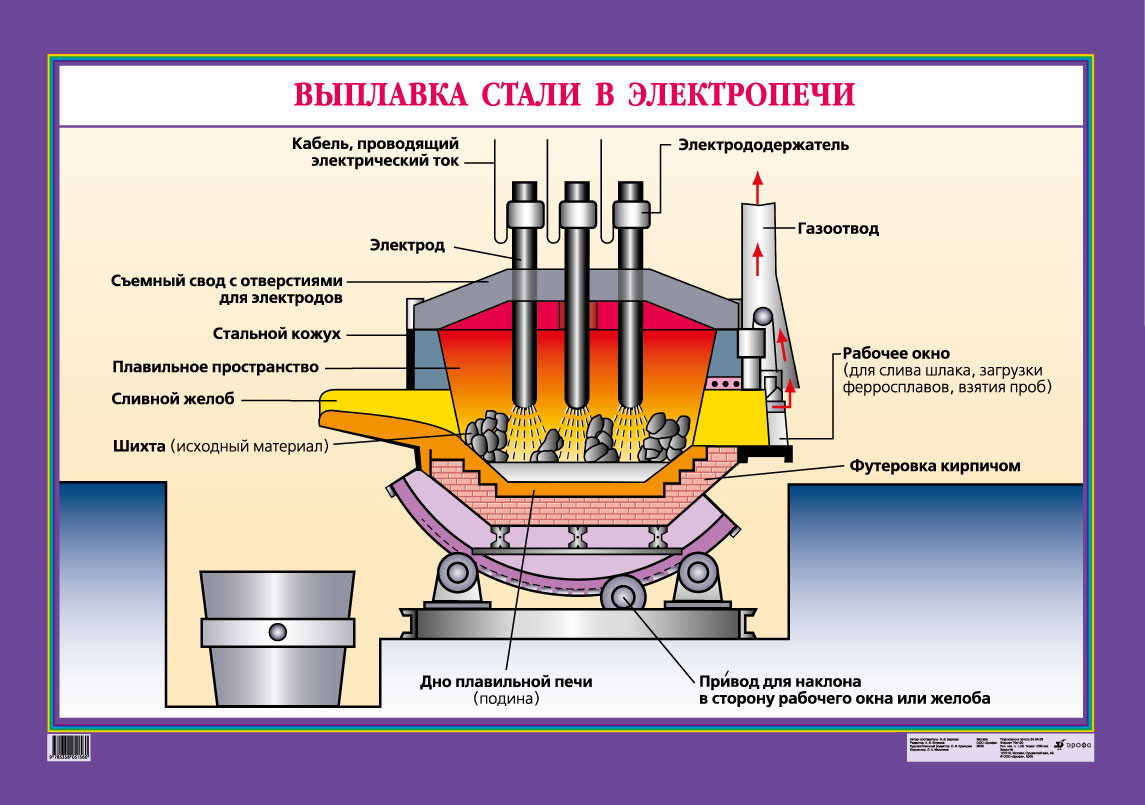

Электросталеплавильный способ

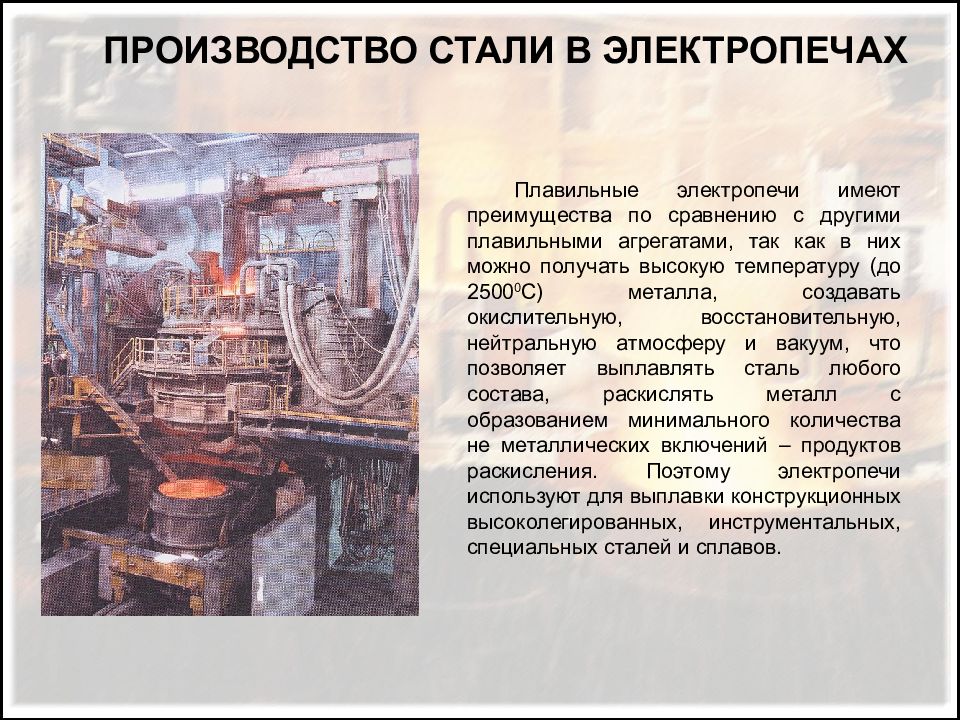

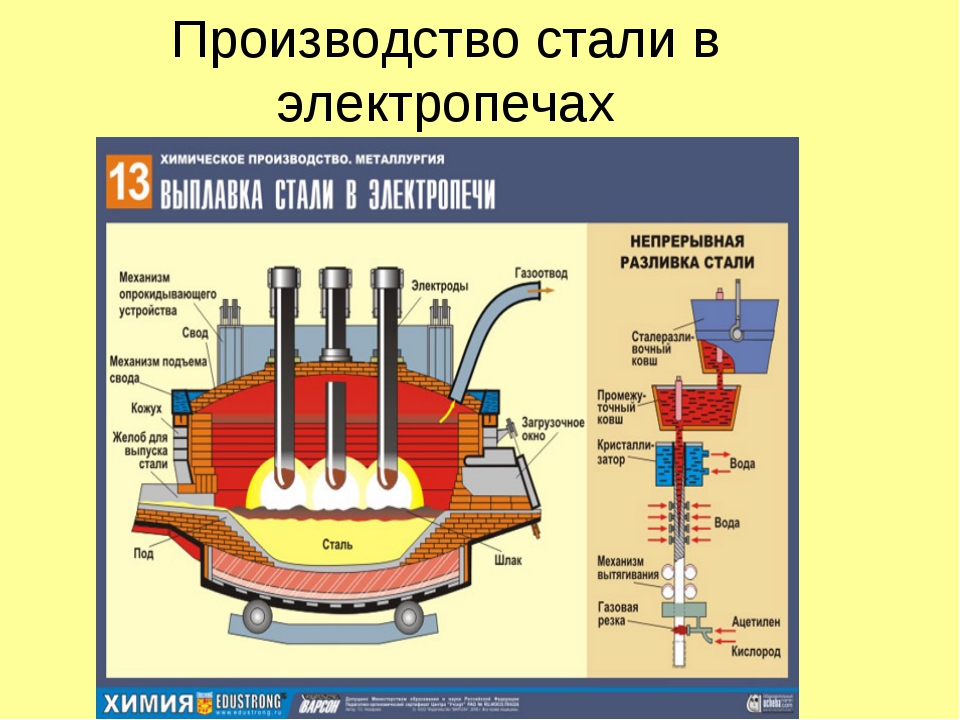

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

- молибден;

- вольфрам;

- ванадий.

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Схема электросталеплавильной печи

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

- углеродистую;

- легированную.

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Видео по теме: Производство чугуна и стали

youtube.com/embed/pf5xBeVTFZk?rel=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Производство стали в электропечах (электрометаллургия) :: Технология металлов

Плавка в электропечах имеет ряд преимуществ перед

плавкой в конверторах и мартеновских печах. Высокая температура позволяет

применять сильноосновные шлаки, вводить большое количество флюсов и достигать

максимального удаления из стали серы и фосфора. Для плавки в электропечи не

требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, сталь получается достаточно

раскисленная и плотная.

Плавка в электропечах имеет ряд преимуществ перед

плавкой в конверторах и мартеновских печах. Высокая температура позволяет

применять сильноосновные шлаки, вводить большое количество флюсов и достигать

максимального удаления из стали серы и фосфора. Для плавки в электропечи не

требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, сталь получается достаточно

раскисленная и плотная. Благодаря высокой температуре в печи можно получить

легированные стали с тугоплавкими элементами: вольфрамовые, молибденовые и др.

Все материалы, загружаемые в электрические печи,

должны быть сухими, чтобы не произошло насыщения стали водородом от разложения

влаги.

Рис. 1. Схема дуговых

электропечей с разными

способами нагрева

Электрические печи для плавки металла делятся на три

вида: печи сопротивления, дуговые и индукционные.

Дуговые печи наиболее распространены в

промышленности, так как устройство и эксплуатация их несложны, коэффициент

полезного действия высок и, кроме того, в них можно выплавлять самые

разнообразные сорта стали и сплавов цветных металлов. В дуговых печах

электроэнергия превращается в тепловую энергию дуги, которая передается

плавящейся шихте посредством излучения.

На рис. 6 показаны схемы трех основных типов дуговых

электропечей, различающихся по способу нагрева: печи прямого действия (рис. 1,

а), печи косвенного действия (рис.

1, б) и печи с закрытой дугой (рис. 1,в).

Печи прямого действия с вертикальным расположением

электродов в настоящее время применяются только для выплавки стали и имеют

емкость от 0,5 до 180 т.

Кладку электросталеплавильных печей делают либо

основной— при выплавке главным образом высококачественных и легированных

сталей для поизводства слитков, либо кислой — при выплавке углеродистых и

низколегированных сталей для фасонного литья.

В зависимости от емкости и конструкции печи

загружаются различно: через завалочное окно вручную, лотками и завалочной машиной

или сверху бадьей или корзиной после подъема и отвода в сторону свода или

выкатывания печи.

В первом периоде

плавки примеси окисляются

кислородом, находящимся в печи (главным образом кислородом железной руды).

Образующаяся закись железа растворяется в металле и вступает в соединение с

кремнием, марганцем, фосфором и углеродом. Образующиеся SiO2, MnO, FeO и создают шлак.

В третьем периоде плавки производят доводку с

целью получения легированных сталей: вводят феррохром, ферротитан, феррованадий

и другие ферросплавы.

Индукционные печи применяют для выплавки высоколегированных

сталей и сплавов с низким содержанием углерода, а также для производства

тонкостенного фасонного литья специальными методами (по выплавляемым моделям,

под давлением и т. п.). Принцип действия индукционной печи заключается в том,

что под действием переменного тока, подводимого к первичной катушке

(индуктору) 2

(рис. 2),

во вторичном кольце (расплавляемый металл 1, находящийся в тигле 3 индуктируется ток, энергия которого

создает высокую температуру. Благодаря этому шихта расплавляется быстро и

Благодаря этому шихта расплавляется быстро и

процесс плавки ускоряется.Эти печи существуют двух видов: с железным

сердечником и без сердечника

(высокочастотные печи). Печи с железным сердечником применяют в литейных

цехах для получения сплавов цветных металлов. Большое распространение в

производстве стали получили индукционные высокочастотные печи без железного

сердечника. Они применяются для плавки стали и специальных высоколегированных

сплавов. емкость высокочастотных печей от 10 кг до 10 т.

Тигель высокочастотной печи изготовляют либо из

кислых, либо (реже) из основных материалов.

Рис 2. Индукционная

электропечь

Электрошлаковый переплав стали представляет собой

совершенно новый метод получения высококачественных легированных сталей, в том

числе и быстрорежущих. Он разработан Институтом электросварки им. Е. О. Патона

Академии наук УССР.

Сущность его состоит в том, что слитки из стали,

полученной в обычных печах, перерабатываются на электроды для последующей

переплавки их в электрошлаковой печи. плавление электродов происходит не за

счет тепла электрической дуги, а за счет тепла, выделяющегося в слое

расплавленного шлака, служащего сопротивлением при прохождении через него

электрического тока. Принцип электрошлакового переплава очень прост.

Электрод-слиток 1 (рис. 3) диаметром до 150 мм и длиной от 2 до б м вводят в медный водоохлаждаемый кристаллизатор 2, который представляет собой

полый цилиндр. К дну кристаллизатора прикреплен поддон 5 с затравкой 4 — это шайба из переплавляемой

стали. На затравку насыпают электропроводный флюс из порошка алюминия с

магнием. В зазор между

слитком-электродом и стенкой кристаллизатора засыпают рабочий флюс 3, состоящий из Аl2O3, CaFe2 и СаО. Плавка происходит следующим образом.

Электрод опускают до соприкосновения с флюсом,

находящимся на затравке, и включают ток. В процессе плавления рабочий флюс

В процессе плавления рабочий флюс

превращается в шлак с температурой 2500° С. Под действием тепла электрод

расплавляется, каждая капля его проходит через слой расплавленного шлака и

очищается от вредных примесей и газов. Из этих капель формируется новый

слиток. Содержание серы в слитке уменьшается в полтора-два раза. В стали почти

нет неметаллических включений, что объясняется тем, что в печи нет огнеупорной

кладки, соприкасающейся с металлом. Особенно ценным свойством этой стали

является почти равномерное распределение в слитке остающихся после переплава

включений, крупные скопления которых являются основной причиной разрушения

изделий. Слитки не имеют пористости, усадочной рыхлости, мельчайших внутренних

трещин, что очень важно при работе деталей в условиях ударных нагрузок.

Электрошлаковый переплав с успехом применяют для получения шарикоподшипниковой,

быстрорежущей, нержавеющей и некоторых других сталей.

Производство стали: технология, способы, процесс

Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении. Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств. Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна. Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ. Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств.

Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла.

Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия. - Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Кислородно-конвертерный способ

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Производство стали в электрических печах

В настоящее время выплавку стали производят в дуговых и индукционных электропечах, причем преимущественное распространение имеют дуговые электропечи.

В электропечах можно получать более высокие температуры по сравнению с другими печами (до 2000°).

В процессе плавки отсутствует непосредственное соприкосновение, жидкого металла с печными газами. Эти особенности электроплавки дают возможность:

получать более высококачественный металл, содержащий меньше вредных примесей — кислорода, серы и фосфора, а также неметаллических включений;

выплавлять любые сорта стали

с содержанием заданного количества различных элементов, таких, как хром, никель, ванадий, и даже таких тугоплавких, как вольфрам и молибден.

Электросталь обладает наилучшими свойствами по сравнению со сталью, получаемой другими способами

(мартеновской, бессемеровской, томасовской).

Все возрастающая потребность в высококачественном металле для инструментов и деталей вызвала быстрое развитие производства электростали.

В Директивах XX съезда КПСС предусматривалась организация производства электростали дуплекс-процессом

в конвертерах и электропечах, обеспечивающих высокое качество стали и уменьшение расхода электроэнергии.

Дуговые электропечи

Дуговые электропечи применяют в настоящее время также для выплавки ферросплавов (феррохрома, ферровольфрама, феррованадия, ферромолибдена и др.), т. е. сплавов, богатых хромом, вольфрамом, ванадием, молибденом и т.д.

Ферросплавы добавляют в шихту при выплавке различных сортов стали сложного состава.

Дуговая электропечь представляет собой железный кожух, выложенный внутри огнеупорным материалом. Электроды угольные или графитовые проходят через свод печи. С помощью специального приспособления печь может поворачиваться на определенный угол. Это облегчает удаление из нее шлака и разливку стали. Емкость современных дуговых электропечей доходит до 80—100

т.

Рабочее напряжение печи 95—220 с. Расход электроэнергии при работе на твердой шихте составляет 600—1000

квт-ч на 1

т готовой стали.

В зависимости от состава футеровки электропечи могут быть кислыми — с динасовой футеровкой и основными

— с доломитовой футеровкой. Основные печи наиболее распространены.

В электропечах экономически целесообразно производить выплавку стали из стального лома с добавкой небольшого количества чугуна.

Обычно (кроме случая переплавки отходов легированной стали) при плавке в основной электропечи различают те же пять периодов, что и в мартеновской печи:

завалка шихты,

расплавление,

кипение металла,

раскисление

и доводка.

Во время периода кипения окисление углерода и других примесей происходит в основном за счет кислорода железной руды, добавляемой в печь.

Значительное количество серы и фосфора удаляется из печи вместе со шлаком.

Раскисление и доводка (или рафинирование) производится под шлаком, который чаще всего состоит из извести, плавикового шпата и кокса.

Введение в сталь легирующих элементов для получения нужного химического состава производится во время обработки ее шлаком.

Когда сталь приобретает заданный состав, ее выпускают из печи в ковш.

§

Производство стали в кислородных конвертерах

Производство стали в кислородных конвертерах. Сталь отличается от чугуна меньшим содержанием углерода (до 2,1 %), кремния (до 0,4 %), марганца (до 0,8 %), примесей серы (до 0,04 %) и фосфора (до 0,04 %). Исходными материалами для получения стали являются передельный чугун и стальной лом (скрап). Сутью передела чугуна в сталь является уменьшение содержания углерода и других входящих в чугун элементов. В настоящее время сталь получают преимущественно в кислородных конвертерах, мартеновских и электрических печах. Кислородно-конвертерным и мартеновским способами выплавляют около 80 % всей стали.

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Сталь, полученная этим способом, наиболее дешевая и не уступает по качеству мартеновской. Кислородный конвертер представляет собой стальной сосуд грушевидной формы, внутренняя поверхность которого облицована алюмосиликатным кирпичом (рис. 2.3). Конвертеры изготовляют емкостью на 100—350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали составляет 50—60 м3. Перед началом работы конвертер поворачивают на цапфах вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % объема металлоломом, затем заливают жидкий чугун, нагретый до температуры 1250—1400 °С, возвращают конвертер в исходное вертикальное положение, подают кислород и добавляют шлакообразующие материалы: известь, плавиковый шпат и железную руду, которая ускоряет процесс окисления. При продувке конвертера техническим кислородом углерод и другие примеси окисляются в процессе дутья и благодаря присутствию в руде оксида железа FeO. При этом образуется химически активный шлак с необходимым содержанием окиси кальция СаО, благодаря чему происходит удаление серы. В момент, когда содержание углерода достигает количества, заданного для выплавляемой стали определенной марки, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак.

Сталь, полученная этим способом, наиболее дешевая и не уступает по качеству мартеновской. Кислородный конвертер представляет собой стальной сосуд грушевидной формы, внутренняя поверхность которого облицована алюмосиликатным кирпичом (рис. 2.3). Конвертеры изготовляют емкостью на 100—350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали составляет 50—60 м3. Перед началом работы конвертер поворачивают на цапфах вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % объема металлоломом, затем заливают жидкий чугун, нагретый до температуры 1250—1400 °С, возвращают конвертер в исходное вертикальное положение, подают кислород и добавляют шлакообразующие материалы: известь, плавиковый шпат и железную руду, которая ускоряет процесс окисления. При продувке конвертера техническим кислородом углерод и другие примеси окисляются в процессе дутья и благодаря присутствию в руде оксида железа FeO. При этом образуется химически активный шлак с необходимым содержанием окиси кальция СаО, благодаря чему происходит удаление серы. В момент, когда содержание углерода достигает количества, заданного для выплавляемой стали определенной марки, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак.

Рис. 2.3. Кислородный конвертер

1 — горловина для загрузки; 2 — водоохлаждаемая фурма; 3 — выпускное отверстие

Для уменьшения содержания кислорода в стали при выпуске из конвертера ее раскисляют, т. е. вводят в нее элементы с большим, чем у железа, сродством к кислороду — Mn, Si, Al. Взаимодействуя с кислородом и оксидом железа FeO, забирая у него кислород, они образуют нерастворимые оксиды MnО, SiO2, Al2O3, переходящие в шлак:

0,5O2 + Mn = MnO; O2 + Si = SiO2;

1,5O2 + 2Al = Al2O3; FeO + Mn = MnO + Fe;

2FeO + Si = SiO2 + 2Fe; 3FeO + 2Al = Al2O3 + 3Fe.

По степени раскисления различают сталь кипящую (кп), спокойную (сп) и полуспокойную (пс). Кипящая сталь — наименее (слабо) раскисленная. В такой стали реакция образования окиси углерода C + O = СО не прекращается до ее полного отверждения: во время разливки металл продолжает «кипеть» из-за выделения пузырей СО. В слитке образуются газовые раковины, которые завариваются впоследствии при обработке стали давлением. Выход годного металла при производстве кипящей стали выше, чем при производстве других сталей, так как в этом случае не образуется усадочной раковины, а сама сталь обходится дешевле. Спокойная сталь получается при полном раскислении, когда выделение СО прекращается. Эта сталь наиболее качественная, но и наиболее дорогая. В верхней части слитка образуются большая усадочная раковина и рыхлота, что уменьшает выход годного металла. Полуспокойная сталь получается при неполном раскислении.

Производительность кислородного конвертера емкостью 300 т достигает 400—500 т/ч, в то время как производительность мартеновских и электрических печей не превышает 80 т/ч. Благодаря высокой производительности, простоте устройства, отсутствию необходимости в топливе и малой металлоемкости кислородно-конвертерный способ становится основным способом производства стали.

Процесс меткомбинат Производство

*

Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократической Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) острова Фарерские островаФиджиФинляндияМорская Республика Югославия МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГуадель oupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская Ара biaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U. S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

Процесс производства стали

Электронная библиотека

Руководство покупателя

Цифровизация

-Производство добавок

-Машинное обучение / машинное зрение

-Дополненная реальность

-Автономная робототехника

-Большие данные / Анализ больших данных

-Облачные вычисления

-Кибербезопасность

-Цифровизация — Почему именно сейчас?

-Edge Computing

-Промышленный Интернет вещей

-Обзор 4 промышленных революций

-Симуляторы

-Системная интеграция

-История

Глоссарий по стали

-Срок отправки

Статистика отрасли

Совет по трудоустройству

-Подать позицию

APB

-APB Брошюра

-APB Войти

-Контакт

Процесс производства стали

-Галерея стальных колес

История стали

-Экологичная сталь

-Сталь и ты: жизнь стали

-WSA: Стальная история

-Стальной город

Производство, формовка и обработка стали AIST

® Колесо

AIST в сотрудничестве с Центром инноваций через визуализацию и моделирование Северо-Западного университета Пердью создал уникальный интерактивный опыт процесса производства стали.Этот единственный в своем роде опыт позволяет вам выбирать каждый этап производства стали и дает более глубокое понимание процесса с помощью видеороликов, фотографий и подробных объяснений функций, используемого оборудования и материалов.

Процесс начинается в центре колеса с трех основных компонентов железа в виде железной руды, кокса и извести, которые загружаются в доменную печь для производства расплавленного чугуна. Расплавленный чугун смешивают с переработанным стальным ломом и затем перерабатывают в кислородной печи с получением стали. Электродуговая печь плавит переработанный стальной лом. Формула жидкой стали имеет точный химический состав во время вторичных процессов рафинирования. Затем очищенную сталь отливают в различные твердые формы, обычно методом непрерывной разливки. Затвердевшие формы перерабатываются в готовую продукцию с помощью различных процессов, включая горячую прокатку, холодную прокатку, отжиг и нанесение покрытий.

Электродуговая печь плавит переработанный стальной лом. Формула жидкой стали имеет точный химический состав во время вторичных процессов рафинирования. Затем очищенную сталь отливают в различные твердые формы, обычно методом непрерывной разливки. Затвердевшие формы перерабатываются в готовую продукцию с помощью различных процессов, включая горячую прокатку, холодную прокатку, отжиг и нанесение покрытий.

AIST также хотел бы поблагодарить Центр передовой обработки стали и продукции Колорадской горной школы за его вклад в проект, в том числе за предоставление описаний сплавов, используемых в процессе производства стали.

►Начать изучение сейчас

шагов в современном сталеплавильном процессе

Сталь — самый популярный строительный материал в мире благодаря уникальному сочетанию прочности, обрабатываемости и стоимости. Это железный сплав, содержащий 0,2-2% углерода по весу.

По данным Всемирной ассоциации производителей стали, одними из крупнейших стран-производителей стали являются Китай, Индия, Япония и США.На Южный Китай приходится примерно 50% этого производства. К крупнейшим мировым производителям стали относятся ArcelorMittal, China Baowu Group, Nippon Steel Corporation и HBIS Group.

Современный процесс производства стали

Способы производства стали значительно изменились с тех пор, как в конце 19 века началось промышленное производство. Однако современные методы все еще основаны на той же предпосылке, что и исходный бессемеровский процесс, который использует кислород для снижения содержания углерода в железе.

Сегодня в производстве стали используются переработанные материалы, а также традиционное сырье, такое как железная руда, уголь и известняк. Практически все производство стали приходится на два процесса: кислородное производство стали (BOS) и электродуговые печи (EAF).

Производство чугуна, первый шаг в производстве стали, включает сырье в виде железной руды, кокса и извести, плавящихся в доменной печи. Полученный расплавленный чугун, также называемый чугуном, по-прежнему содержит 4-4,5% углерода и других примесей, которые делают его хрупким.

Первичное производство стали осуществляется двумя методами: BOS (кислородная печь) и более современные методы EAF (электродуговая печь). Метод BOS добавляет переработанный стальной лом к расплавленному чугуну в конвертере. При высоких температурах через металл продувается кислород, что снижает содержание углерода до 0-1,5%.

Однако при использовании метода EAF переработанный стальной лом подается через электрические дуги большой мощности (с температурой до 1650 градусов Цельсия) для плавления металла и его превращения в высококачественную сталь.Взаимодействие с другими людьми

Вторичное производство стали включает в себя обработку жидкой стали, полученной как из BOS, так и из EAF, для корректировки состава стали. Это делается путем добавления или удаления определенных элементов и / или изменения температуры и производственной среды. В зависимости от требуемых типов стали могут использоваться следующие вторичные процессы выплавки стали:

- Перемешивание

- Ковш-печь

- Впрыск в ковш

- Дегазация

- CAS-OB (регулировка состава путем барботирования герметичного аргона с продувкой кислородом)

При непрерывном литье расплавленная сталь заливается в охлажденную форму, в результате чего тонкая стальная оболочка затвердевает.Стренга оболочки снимается с помощью направляющих валков, затем она полностью охлаждается и затвердевает. Далее прядь разрезается в зависимости от области применения — плиты для плоских изделий (пластины и полосы), блюмы для профилей (балки), заготовки для длинномерных изделий (проволока) или тонкие полосы.

При первичной формовке литой стали затем придают различные формы, часто путем горячей прокатки — процесса, который устраняет дефекты литья и обеспечивает необходимую форму и качество поверхности. Горячекатаный прокат подразделяется на плоский, сортовой, бесшовные трубы и специализированный прокат.

Горячекатаный прокат подразделяется на плоский, сортовой, бесшовные трубы и специализированный прокат.

Наконец, пришло время для изготовления, изготовления и отделки. Вторичные методы формовки придают стали окончательную форму и свойства. Эти методы включают:

- Формовка (холодная прокатка), которая выполняется ниже точки рекристаллизации металла, что означает механическое напряжение, а не нагрев, влияет на изменение

- Обработка (сверление)

- Соединение (сварка)

- Покрытие (цинкование)

- Термическая обработка (отпуск) )

- Обработка поверхности (цементация)

Краткая история американской сталелитейной промышленности | Национальная материальная компания

Сегодня действующая компания U.Сталелитейная промышленность S включает около 100 сталелитейных предприятий и предприятий по производству стали, на которых работают 140 000 человек, которые прямо или косвенно обеспечивают средства к существованию почти 1 миллиону американцев. AHSS (улучшенная высокопрочная сталь) — единственный материал, который снижает выбросы парниковых газов на всех этапах эксплуатации автомобиля: при производстве, вождении и окончании срока службы. Являясь наиболее перерабатываемым материалом в мире, больше, чем алюминий, медь, бумага, стекло и пластик вместе взятые, только в Северной Америке ежегодно перерабатывается или экспортируется для переработки более 60 миллионов тонн стали.

Расцвет американской сталелитейной промышленности

Ранние колонисты преследовали 2 основные цели: укрытие и еда. Им нужно было строить дома, сажать урожай и охотиться. Чтобы облегчить эти задачи, потребовались железные инструменты. Такие вещи, как молотки, ножи, пилы, топоры, гвозди, мотыги, пули и подковы. Металлопродукция пользовалась спросом, но только в 19 веке, когда технический прогресс снизил стоимость и повысил качество продукции, производство стали стало доминирующей отраслью.«Благодаря обильным месторождениям железной руды вокруг озера Верхнее, богатым угольным жилам Пенсильвании и легкому доступу к дешевым водным транспортным маршрутам через Великие озера Средний Запад стал центром американской тяжелой промышленности», — сказал историк бизнеса и финансов Джон Стил Гордон. пишет в своей экспозиции «Важность стали». «В годы после Гражданской войны американская сталелитейная промышленность росла с поразительной скоростью, поскольку экономика страны росла и стала крупнейшей в мире. В период с 1880 года до начала века производство стали в Америке увеличилось с 1.От 25 млн тонн до более 10 млн тонн. К 1910 году Америка производила более 24 миллионов тонн, что было намного больше, чем в любой другой стране ».

пишет в своей экспозиции «Важность стали». «В годы после Гражданской войны американская сталелитейная промышленность росла с поразительной скоростью, поскольку экономика страны росла и стала крупнейшей в мире. В период с 1880 года до начала века производство стали в Америке увеличилось с 1.От 25 млн тонн до более 10 млн тонн. К 1910 году Америка производила более 24 миллионов тонн, что было намного больше, чем в любой другой стране ».

Прочная технологическая база была основной движущей силой стремительного роста сталелитейной промышленности. Поставка стали имела решающее значение для быстрого расширения городов и городской инфраструктуры. Железные дороги, мосты, фабрики, здания и, наконец, в 20 веке сталь использовалась для производства бытовой техники и автомобилей.Именно в это время сталелитейная промышленность США начала использовать мартеновскую печь, а затем и основной кислородный процесс производства стали.

Спустя долгое время после Второй мировой войны американская сталелитейная промышленность продолжала процветать и служить основой национальной экономики. В 1969 году производство стали в США достигло пика, когда страна произвела 141 262 000 тонн. С тех пор крупные сталелитейные заводы были заменены более мелкими мини-заводами и специализированными заводами, использующими в качестве сырья железный и стальной лом, а не железную руду.

American Steel Service and Industry Today

Несмотря на то, что мы вступили в век компьютеров, американская сталь остается главным конкурентом на мировом рынке. Соединенные Штаты являются крупнейшим импортером стали в мире, по данным Американского института железа и стали, производительность труда с начала 1980-х годов выросла в пять раз, с 10,1 человеко-часа на тонну готовой продукции до в среднем 1,9 человеко-часа на тонну готовой продукции. человеко-часов на тонну готовой стали в 2015 году. Кроме того, сталелитейная промышленность Северной Америки придерживается самых высоких стандартов безопасности и гигиены труда. С 2005 года производители стали в США добились 70-процентного сокращения как общего количества регистрируемых OSHA травм и болезней, так и количества случаев потери рабочего дня. Текущие тенденции производства стали в США можно увидеть здесь: https://tradingeconomics.com/united-states/steel-production

С 2005 года производители стали в США добились 70-процентного сокращения как общего количества регистрируемых OSHA травм и болезней, так и количества случаев потери рабочего дня. Текущие тенденции производства стали в США можно увидеть здесь: https://tradingeconomics.com/united-states/steel-production

.

Улучшенная высокопрочная сталь

Эволюция усовершенствованных высокопрочных сталей (AHSS) продолжает расти в области применения, особенно в автомобильной промышленности. Новые улучшенные марки стали — это легкий автомобильный материал, который наилучшим образом удовлетворяет потребность общества в сокращении выбросов парниковых газов без ущерба для безопасности, производительности или доступности.Эти новые типы стали уже используются для улучшения характеристик транспортных средств на дорогах, и новые сорта стали будут применяться все чаще. Каждый год появляются новые модели автомобилей, в которых используются более легкие и высокопрочные стальные компоненты, которые обеспечивают рентабельный ответ на потребность в повышении безопасности и экономии топлива. Исследования показывают, что сорта стали AHSS в новых автомобильных приложениях растут быстрее, чем алюминий и пластик — основные конкуренты стали.

О национальном материале L.P. — NMLP, в которой работают более 3000 сотрудников из многонационального портфеля компаний, поставляет инженерные изделия из металла, в том числе экструзионные компании из алюминия и проката из нержавеющей стали, для автомобильной, аэрокосмической, строительной, оборонной, электротехнической и промышленной отраслей.

Посетите национальный материал: http://www.nationalmaterial.com или позвоните (США) 847-806-7200, Diana Pulido

(ИСТОЧНИКИ: Американский институт черной металлургии , Институт развития рынка стали , Джон Стил Гордон )

Производство стали — SteelConstruction.

info

info

Люди веками производили железо и сталь. Сталь стала двигателем промышленной революции и остается основой современной промышленно развитой экономики. Трудно представить мир без стали — будь то строительство, автомобили, двигатели или машины, сталь всегда присутствует во всем, что мы делаем, и во всем, что мы делаем.

Универсальность стали с точки зрения ее состава и свойств, ее отношения прочности к весу и ее способности бесконечно многоцикловать в новых продуктах отличает сталь от других материалов и способствует ее постоянному успеху.В этой статье кратко объясняется, как производятся чугун и сталь. В отдельных статьях обсуждается, как материал превращается в стальные конструкционные изделия, и основные свойства стали, которые используются при проектировании.

Загрузка чугуна в печь BOS

[вверх] История сталеплавильного производства

Еще 6000 лет назад ранние цивилизации использовали железную руду, найденную в метеоритах, для создания примитивных инструментов.Первые чугунные печи появились примерно в 1400 году до нашей эры. Это были очень простые округлые очаги, в которых железная руда и древесный уголь нагревались до очень высоких температур. При повторном нагреве слесари-металлисты могли молотить по металлу, чтобы удалить примеси и повысить твердость. Было решено, что, сделав высококачественное железо очень горячим и добавив несколько других металлических элементов, можно получить еще более прочный материал.

Небольшие партии необработанной стали были впервые произведены в Восточной Африке и Индии еще в 300 г. до н.э.Спустя несколько сотен лет европейцы и китайцы разработали технологии производства стали. Промышленная революция оказала большое влияние на спрос на сталь для машин, железных дорог и других амбициозных промышленных проектов, и в 1855 году Генри Бессемер получил патент на свой процесс придания чугуна пластичности путем введения воздуха в жидкий металл для удаления углерода. .

.

История процесса производства стали Бессемера является классическим примером военного стимула для технологического развития.Во время Крымской войны Бессемер изобрел артиллерийский снаряд нового типа. Генералы сообщили, что чугунные пушки того времени были недостаточно сильны, чтобы справиться с силами более мощного снаряда, поэтому Бессемер разработал свой усовершенствованный процесс плавки чугуна, который позволил производить большое количество стали высшего качества. Современная сталь по-прежнему производится с использованием технологии, основанной на процессе Бессемера.

[вверх] Современное производство чугуна

Чугун производится в доменной печи. Сначала железная руда смешивается с коксом и нагревается с образованием клинкера, обогащенного железом, который называется «агломерат».Спекание — важная часть всего процесса, поскольку оно снижает количество отходов и обеспечивает эффективное сырье для производства чугуна.

Кокс производится из тщательно отобранных марок угля. Уголь разных сортов хранится отдельно и смешивается перед отправкой в коксовые печи. Уголь нагревают или «обугливают» в печах, пока он не превратится в кокс. Затем его вынимают из печи, охлаждают и сортируют перед использованием в доменной печи. Угольный газ, образующийся во время карбонизации, собирается и используется в качестве топлива в производственном процессе, в то время как побочные продукты, такие как смола, бензол и сера, извлекаются для дальнейшей очистки.

Кокс, руда и агломерат загружаются или «загружаются» в верхнюю часть доменной печи вместе с известняком.

Дутье горячего воздуха, от которого печь и получила свое название, нагнетается через сопла, называемые «фурмами», в основании печи. Дутьевой воздух может быть обогащен кислородом, и иногда также вводится уголь или нефть, чтобы обеспечить дополнительное тепло и снизить потребность в коксе. Дутье раздувает тепло в печи до белого каления, а железо в руде и агломерате расплавляется, образуя лужу расплавленного металла на дне или поде печи. Известняк соединяется с примесями и расплавленной породой из железной руды и агломерата, образуя жидкий «шлак», который, будучи легче металла, плавает поверх него.

Известняк соединяется с примесями и расплавленной породой из железной руды и агломерата, образуя жидкий «шлак», который, будучи легче металла, плавает поверх него.

- Доменная печь