Морозостойкость кирпича и плитки

Наверно все знают, что один кирпич более морозостоек, чем другой. Например, у клинкера морозостойкость выше, чем у эстонского кирпича, а плитка Stroeher куда более устойчива к морозам в сравнении с псевдоитальянскими брендами. Но вряд ли Вам рассказывали, что такое эта морозостойкость. А мы расскажем.

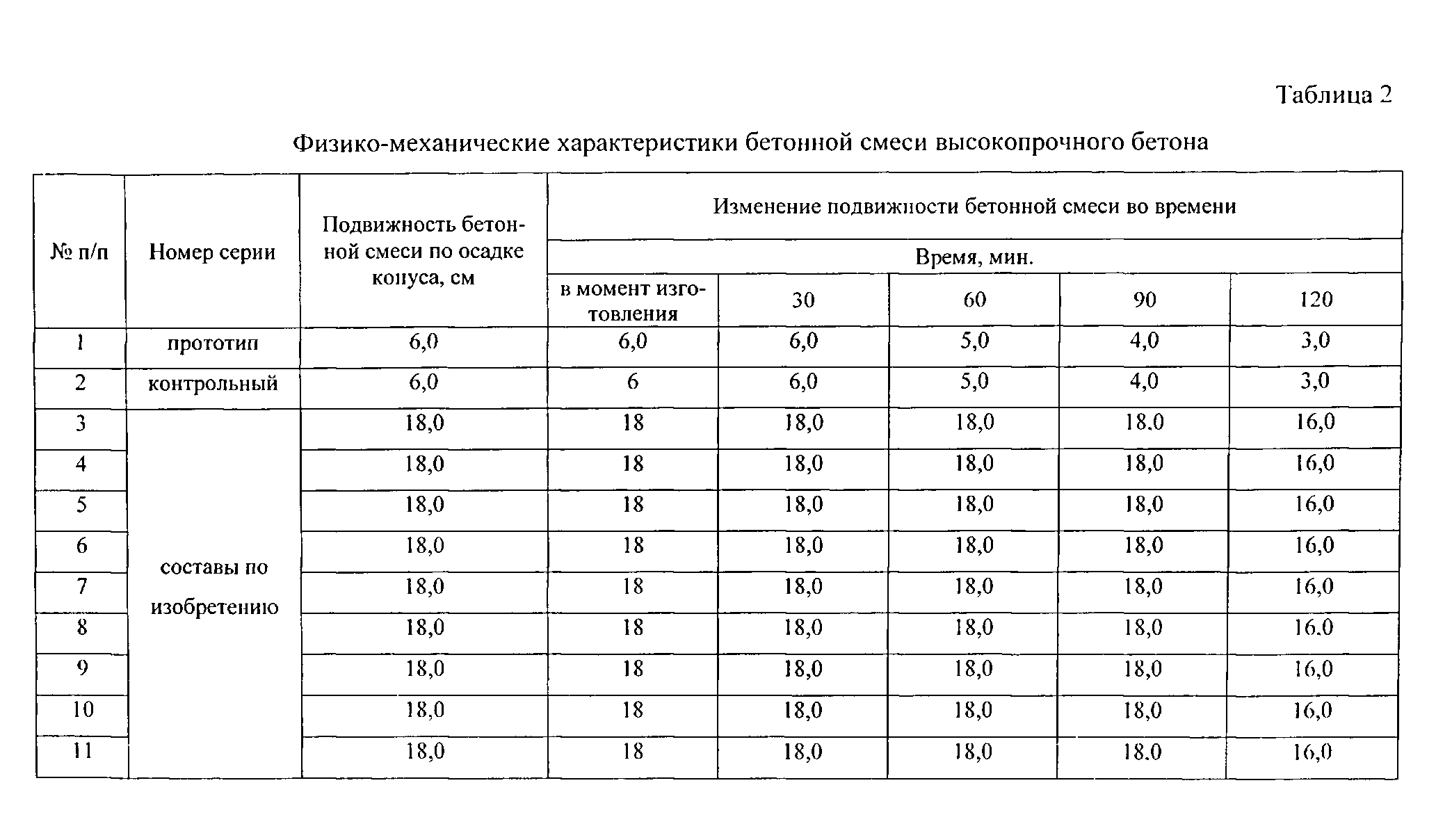

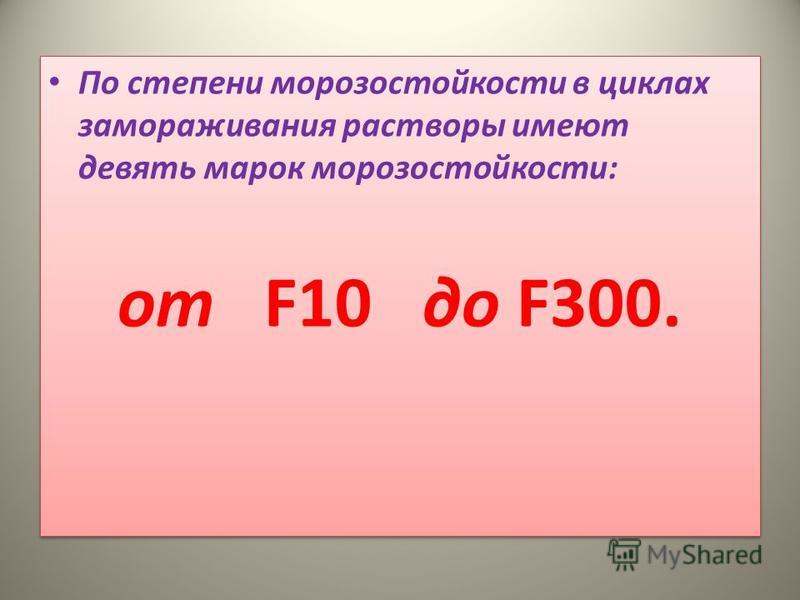

И если перед покупкой облицовочного кирпича и плитки (как плитки под кирпич, так и напольной и тротуарной плитки) Вы хотите узнать о них всё, наша статья для Вас. Мы не будем цитировать нормативные документы, а перескажем Вам их простыми словами, а ещё поделимся нашим богатым опытом. ГОСТ 530-2012 говорит нам, что по морозостойкости кирпич бывает F35, F50, F75, F100, F200, F300.

Цифры после буквы F это количество циклов, которые кирпич прошёл в ходе испытаний на морозостойкость и не получил никаких повреждений. Как выглядит один такой цикл, описано в ГОСТе 7025. Кирпич вымачивают в ёмкости с водой, после чего помещают в промышленную морозильную камеру минимум на 4 часа. Далее его оттаивают в воде комнатной температуры, после чего высушивают. Испытание на один цикл обычно занимает чуть меньше суток. Соответственно, кирпич F100 прошёл сто таких циклов и не получил повреждений, то есть, не потрескался, не выкрасился, не получил сколов и не начал шелушиться. В целом же идея такого испытания в следующем. Один цикл имитирует в сжатые сроки один год эксплуатации.

Далее его оттаивают в воде комнатной температуры, после чего высушивают. Испытание на один цикл обычно занимает чуть меньше суток. Соответственно, кирпич F100 прошёл сто таких циклов и не получил повреждений, то есть, не потрескался, не выкрасился, не получил сколов и не начал шелушиться. В целом же идея такого испытания в следующем. Один цикл имитирует в сжатые сроки один год эксплуатации.

То есть, стандартная для российского лицевого кирпича морозостойкость F50 гарантирует Вам, что кирпич не пострадает от погодных условий в течение 50 лет. Но погода с каждым годом становится всё более непредсказуемой, и за один год кирпич может перенести более одного цикла. Это касается и плитки на Вашем крыльце, и брусчатки на дорожках в саду и парковке. Так какой же должна быть морозостойкость у кирпича и плитки? Ответ на этот вопрос не прост, но мы поможем Вам определиться с выбором. Итак, уже знакомый нам ГОСТ 530-2012 говорит, что морозостойкость клинкера должна быть не менее F75, морозостойкость лицевого кирпича F50, но допускает использование F35 по согласованию с заказчиком.

Морозостойкость лицевого кирпича.

От применения кирпича с морозостойкость F35 мы рекомендуем Вам отказаться сразу. Практика показывает, что он подходит только для регионов с мягким, сухим и тёплым климатом, которых в России совсем немного. Бывали прецеденты, когда даже кирпич с необходимым минимумом F50 давал трещины на шестом году эксплуатации. Это часто случается с кирпичом с большим количеством извести (подробнее об извести и составе глин Вы можете прочитать в других наших статьях). Очень хорошо показывает себя в реальных условиях кирпич F75. Его производят в России на заводах «BRAER», «ЛСР», «Голицынский кирпичный завод», у этих производителей достойное качество удачно сочетается с умеренной ценой. Совсем хорошо использовать кирпич F100 и выше. Это немецкий клинкерный кирпич.

На самом деле его морозостойкость ещё выше, но европейский «гост» предписывает проводить испытания лишь на 100 циклов. Клинкер будет радовать Вас не только высокой морозостокостью, но и непревзойдённой прочностью и низким водопоглощением, а главное — прекрасным внешним видом.

Морозостойкость строительного кирпича.

Действующим ГОСТом морозостойкость строительного кирпича и керамических блоков не регламентируется. С одной стороны, это понятно: при правильной конструкции несущая стена промерзать не будет. Однако, это вовсе не значит, что рачительный хозяин может игнорировать такой важный показатель. Покупайте блоки и строительный кирпич F35 или выше, таким образом, Вы и не переплатите, и подстрахуетесь. Обратите внимание на блоки Porotherm, BRAER, ЛСР. Они не подведут.

Морозостойкость плитки и брусчатки.

В этом разделе как о фасадной плитке под кирпич, так и о напольной и тротуарной плитке (брусчатке). ГОСТ не говорит нам об их морозостойкости ничего. Но наш богатый опыт говорит о многом. Тут есть простое правило: никакого бетона, цемента и пластика. Эти материалы живут в нашем климате в среднем два года, после чего начинаются сколы, трещины, поверхность изделий крошится. Выбирайте плитку из глины, то есть керамическую. Ещё недавно её производили только в Европе, Вы и сейчас можете купить у нас плитку и брусчатку Stroeher, Roeben, Gres de Aragon, ABC, Nelissen, Tiileri, Lode и других заводов. Недавно появилась и российская керамическая брусчатка, её производит завод «ЛСР», их продукцию отличает выгодная цена и достойное качество.

Ещё недавно её производили только в Европе, Вы и сейчас можете купить у нас плитку и брусчатку Stroeher, Roeben, Gres de Aragon, ABC, Nelissen, Tiileri, Lode и других заводов. Недавно появилась и российская керамическая брусчатка, её производит завод «ЛСР», их продукцию отличает выгодная цена и достойное качество.

Возможно, у Вас остались вопросы. Или Вам нужна помощь в выборе. А может быть, Вы хотите посмотреть образцы плитки и кирпича? Увидеть, потрогать, выбрать и купить можно в нашем офисе и на сайте, адрес которого Вы найдёте внизу страницы. Также мы всегда рады Вашему звонку по номеру (812) 337-20-90

Предыдущая статья

Следующая статья

Морозостойкость 100 циклов что это

Газобетонные блоки ‒ это материал, стремительно набирающий популярность. Его ценят за отличные характеристики: хорошую теплоизоляцию, огнестойкость и морозостойкость.

Его ценят за отличные характеристики: хорошую теплоизоляцию, огнестойкость и морозостойкость.

Морозостойкость ‒ это способность газоблока переносить циклы замораживания и оттаивания без потери своих свойств. Морозоустойчивость газобетона – f100, а это значит, что он не боится быть замороженным и размороженным 100 раз. Получается, это 100 лет служения и сохранения качеств.

Как определяют морозостойкость газобетона?

Наш метод – эксперимент. Создаются условия, максимально приближенные к реальному процессу перепада температур:

- Блок погружают в воду комнатной температуры (не ниже 20 °С) на 2ое суток

- Затем материал перемещают в морозилку и держат там 4 часа при температуре от -17°С до -25°С

- Через 4 часа образец возвращают в воду комнатной температуры. Его оставляют там до полного оттаивания, то есть примерно на 2 часа.

- Дальше блок снова возвращают в морозильную камеру.

Такой цикл повторяют до 100 раз, периодически совершая проверки. После 15, 25, 50 и 100 цикла газоблок сжимают, чтобы проверить его физико-механические свойства.

После 15, 25, 50 и 100 цикла газоблок сжимают, чтобы проверить его физико-механические свойства.

Какова морозостойкость газобетона?

Благодаря пористой структуре, газобетонные блоки не разрываются на части при заморозке воды.

Газоблок может пережить до 100 смен циклов, его морозостойкость варьируется от f15 до f100.

Почему такой разброс? Всё зависит от марки. У D200 и D1200 будет разная степень пористости, а мы помним, что структура материала определяет его морозостойкость.

Также многое зависит от состава газобетона и технологии его производства. Ответственные производители используют новые технологии, качественное оборудование. И морозостойкость таких блоков выше, чем у тех, которые изготовлены в гараже.

Многие производители экономят время и останавливают эксперименты на 50ом цикле и записывают в характеристике f50, хотя газоблоки могут выдержать больше.

Доказательства морозостойкости газобетонных блоков

Лучший учитель – это история. Если посмотреть на первые здания, построенные из газобетона, то можно увидеть, что они сохранились в своём первоначальном виде. В Швейцарии дома из газоблоков были построены ещё в далеком 1929 году, но отлично выдержали испытание временем и до сих пор находятся в эксплуатации.

В Швейцарии дома из газоблоков были построены ещё в далеком 1929 году, но отлично выдержали испытание временем и до сих пор находятся в эксплуатации.

Как сделать газобетон ещё более долговечным?

Основная причина разрушения материала – это воздействие воды, которая при замерзании расширяется и давит на стенки блока. Соответственно, можно минимизировать проникновение воды в блок, и тогда газобетонные блоки прослужат ещё дольше.

Что конкретно можно сделать?

Если подойти системно к строительству дома, то он прослужит вам и вашим наследникам долгие годы! А газобетон – хороший и долговечный материал.

«АлтайСтройМаш» — это производитель оборудования для газоблоков. Мы на рынке уже 19 лет и доказали свою надежность. Среди наших клиентов не только изготовители из России, но и из Кипра, Казахстана, Узбекистана и других стран СНГ. Подробнее с оборудованием можно ознакомиться в каталоге. Начать бизнес с нами – легко!

Наверно все знают, что один кирпич более морозостоек, чем другой. Например, у клинкера морозостойкость выше, чем у эстонского кирпича, а плитка Stroeher куда более устойчива к морозам в сравнении с псевдоитальянскими брендами. Но вряд ли Вам рассказывали, что такое эта морозостойкость. А мы расскажем.

Например, у клинкера морозостойкость выше, чем у эстонского кирпича, а плитка Stroeher куда более устойчива к морозам в сравнении с псевдоитальянскими брендами. Но вряд ли Вам рассказывали, что такое эта морозостойкость. А мы расскажем.

Морозостойкость лицевого кирпича.

Морозостойкость строительного кирпича.

Морозостойкость плитки и брусчатки.

Немецкий кирпич отличает неизменно высокое немецкое качество. Производство клинкерного кирпича традиционно для севера Германии

Терракотовый облицовочный кирпич – красивый фасад Вашего дома. Терракотовый цвет – это коричневый оттенок красного цвета, естественный цвет земли. Это прекрасный, домашний, уютный цвет. Современные технологии позволили ему появиться в цветовой палитре кирпича

Автоклавный ячеистый бетон – искусственный пористый камень известен под разными именами например газосиликат, газобетон, или газоблок .

Наша статья — краткий обзор облицовочных материалов для загородного дома. Мы расскажем Вам об особенностях, плюсах и минусах самых распространённых материалов для отделки фасадов.

Мы расскажем Вам об особенностях, плюсах и минусах самых распространённых материалов для отделки фасадов.

Системы оконных проемов нередко вызывают затруднения при отделке фасада керамическими материалами.

Мы глубоко убеждены, что облицовка кирпичом — лучшее решение. О прекрасных свойствах кирпича мы писали уже не раз. В этой статье мы ещё раз пройдёмся по плюсам кирпичной облицовки, а также рассмотрим виды кладки.

Чем выше показатель морозостойкости, тем лучше кирпич выдержит замерзание и последующее во влажном состоянии

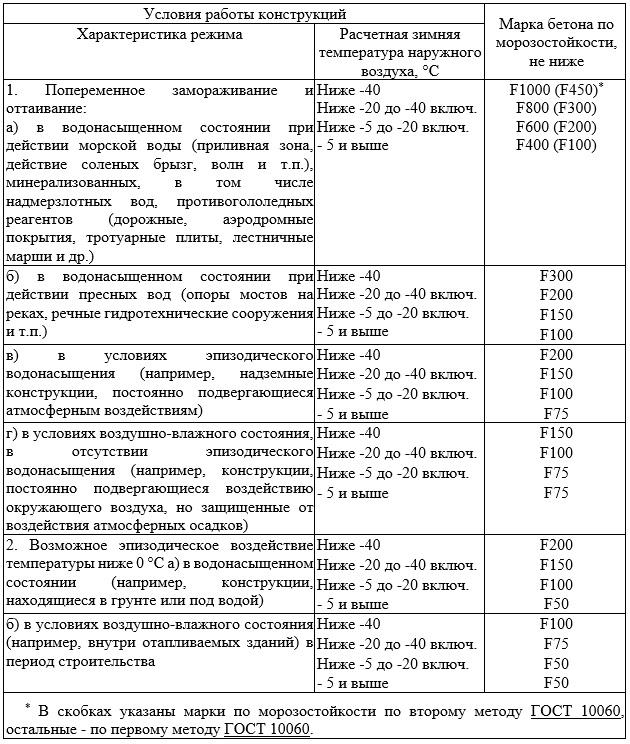

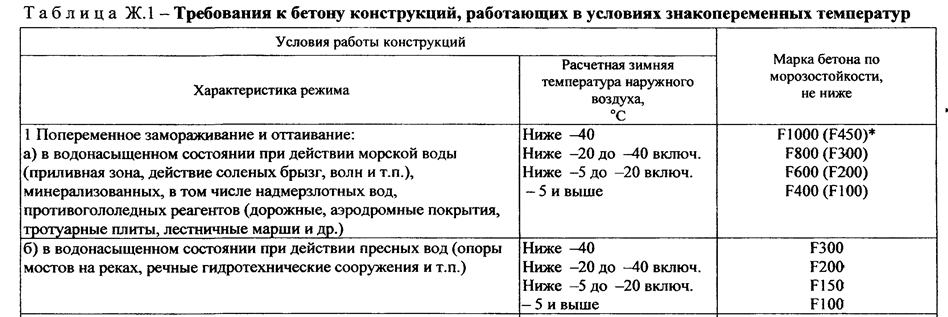

Одна из важных характеристик бетона, используемого для строительства в регионах с холодными зимами и температурными перепадами, – морозостойкость. Она определяет свойство материала выдерживать многократное замораживание и оттаивание.

Показателем морозостойкости бетона является марка, равная количеству циклов замораживания и оттаивания до возникновения видимых признаков разрушения, уменьшения прочности более чем на 5%, изменения физических характеристик.

Марка обозначается буквой F и числом, равным максимальному количеству циклов до состояния, обозначенного в нормативе. Эта величина важна для смесей, применяемых при сооружении фундаментов, наружных стен, объектов гидротехнического назначения, опор мостов и других строительных конструкций ответственного назначения.

Классификация морозостойкости бетонов

Виды бетонных смесей по морозоустойчивости регламентируются ГОСТом 25192-2012. Помимо показателя F, морозостойкость могут определять следующие характеристики:

- F1 – марка, установленная при исследовании материала, находящегося в водонасыщенном состоянии;

- F2 – марка бетонных смесей, производимых для устройства покрытий дорог и аэродромов или эксплуатации в контакте с минерализованными водами, образцы для исследований насыщают 5% раствором NaCl.

Требования к морозостойкости бетона зависят от запланированной области его применения:

- ДоF50.

Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях.

Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях. - F50-F150. Этот материал со средним уровнем морозоустойчивости широко применяется в рядовом строительстве объектов, расположенных в регионах с умеренным, устойчивым климатом.

- F150-F300. Такие бетоны востребованы при строительстве в регионах с холодным климатом.

- ВышеF300. Смеси с высокой стойкостью к температурным перепадам применяются для сооружения объектов специального назначения, а также сооружений, эксплуатируемых в тяжелых климатических условиях.

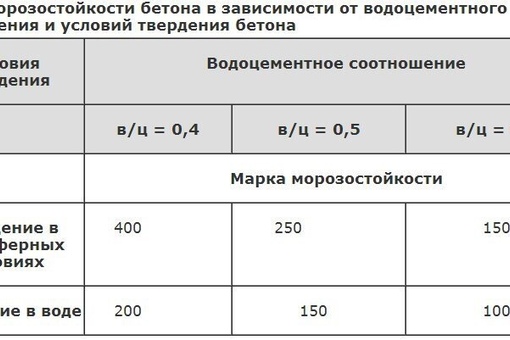

Прочность и показатель морозостойкости всех видов бетона находятся в прямой зависимости: чем выше прочность, тем больше морозоустойчивость материала.

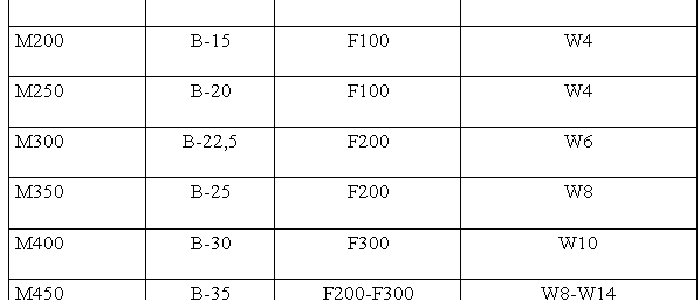

Таблица зависимости класса прочности и морозостойкости бетона

От каких факторов зависит морозостойкость бетона?

Основной параметр, влияющий на способность материала противостоять замораживанию и оттаиванию, – количество пор. Чем оно выше, тем большее количество воды проникает в бетонный элемент.

Чем оно выше, тем большее количество воды проникает в бетонный элемент.

При отрицательных температурах вода меняет агрегатное состояние, превращаясь в лед с увеличением объема примерно на 10%. Поэтому с каждым циклом бетонная конструкция постепенно деформируется, утрачивая прочностные характеристики.

Вода, проникающая вглубь конструкции, разрушает не только сам бетон, но и вызывает коррозию стальной арматуры.

Способы определения морозостойкости бетона

Способы определения морозоустойчивости регламентирует ГОСТ 10060-2012. Методика актуальна при разработке новых рецептур и передовых технологий, контроле качества при купле-продаже. Для испытаний изготавливают образец кубовидной формы со сторонами 100-200 мм. Циклы замораживания и оттаивания осуществляются в диапазоне -18…+18°C. В соответствии с ГОСТом существует несколько вариантов вычисления этого показателя:

- базовый многократный;

- ускоренный многократный;

- ускоренный однократный.

Если результаты ускоренных испытаний отличаются от результатов базовых, то эталонными считаются показатели базовых исследований.

Основные этапы базовых испытаний водонасыщенных образцов, проводимых в соответствии с ГОСТом:

- Бетонные кубики насыщают водой и обтирают влажной тканью. Испытывают на сжатие.

- Исследовательский материал помещают в морозильную камеру для замораживания. Выдерживают заданный режим.

- Оттаивание производят в специальных ваннах.

- После оттаивания с образцов щеткой удаляют отслаивающийся материал.

- Кубики обтирают ветошью, определяют массу и исследуют на сжатие.

- Обрабатывают результаты испытаний.

Пониженную морозостойкость материала можно определить и подручными методами. Конечно, результаты таких исследований не могут использоваться при составлении проектной документации.

- Визуальный осмотр. О низкой устойчивости к знакопеременным температурам свидетельствует наличие трещин, бурых пятен, расслаивания, шелушения.

- Определение водопоглощения. Если этот показатель равен 5-6%, то устойчивость к низким температурам будет пониженной.

- Высушивание влагонасыщенного образца на солнце. Его растрескивание сигнализирует о пониженной морозостойкости.

Способы повышения морозостойкости

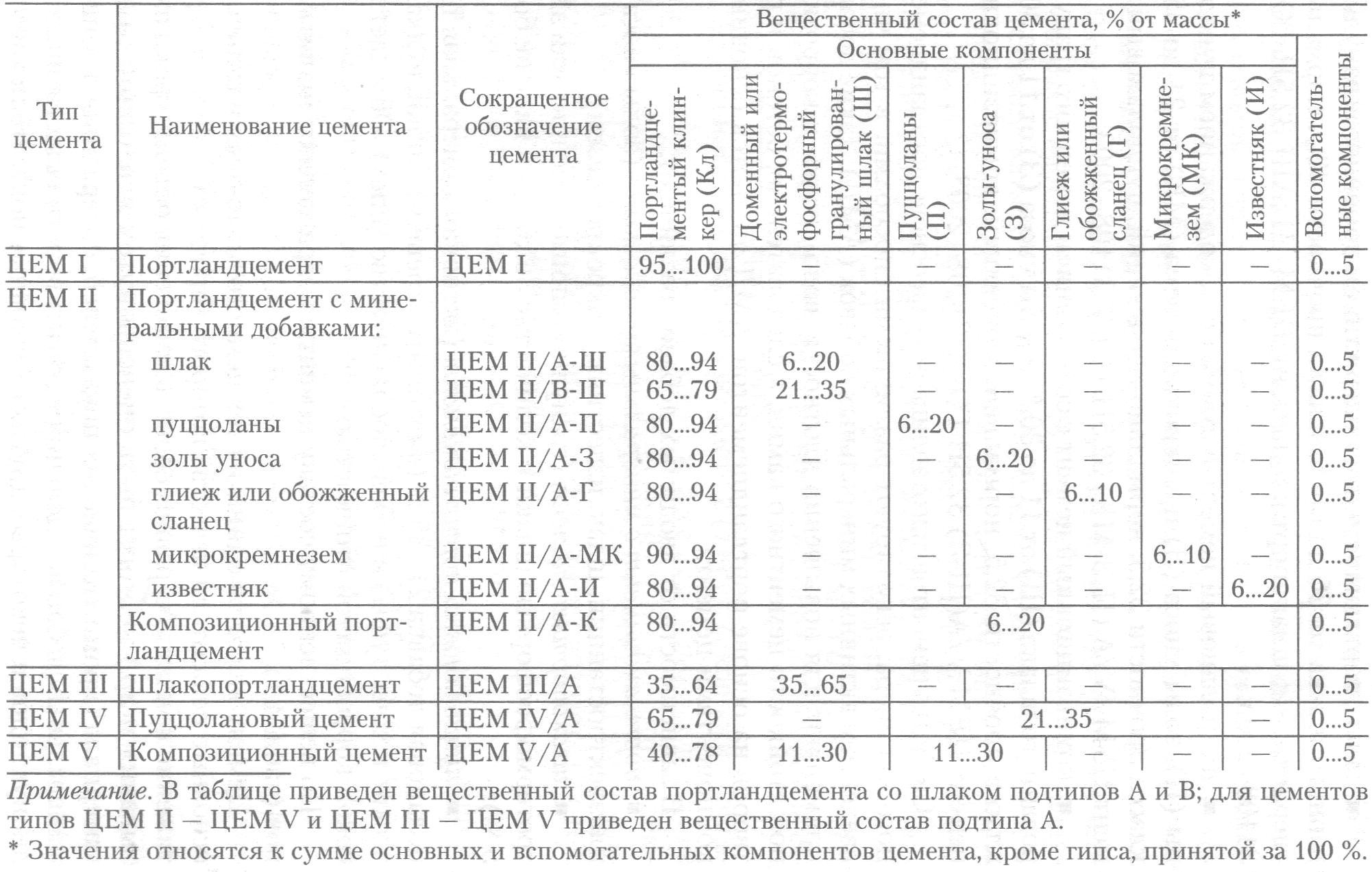

Повысить морозоустойчивость бетона можно несколькими способами:

- Изолировать бетонный элемент от неблагоприятного внешнего воздействия с помощью обмазочных и окрасочных материалов, пропиток.

- Использовать цемент более высоких марок. Чем прочнее вяжущее, тем выше морозоустойчивость готового бетонного элемента.

- Получить плотную структуру материала путем тщательного уплотнения различными способами и создания благоприятных условий твердения бетонной смеси

- Изготовить морозостойкий бетон можно путем введения в его состав специальных присадок.

Подробнее рассмотрим виды и принцип действия добавок:

- Поверхностно-активные вещества.

Обеспечивают образование плотной структуры.

Обеспечивают образование плотной структуры. - Присадки, способствующие появлению шаровидных пор. Вода, проникшая в бетонную конструкцию, при замерзании выталкивается в эти пустоты, поэтому структура материала при изменении агрегатного состояния воды не повреждается.

- Суперпластификаторы. Увеличивают плотность, повышают водонепроницаемость, а следовательно, показатели морозостойкости.

- Добавки, улучшающие водонепроницаемость бетонного элемента и его внутреннюю структуру. К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

Присадки для бетона с глиноземистым цементом обычно не применяются, поскольку они могут не улучшить, а снизить характеристики материала.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

маркировка, определение и как увеличить?

Климат в нашем регионе характеризуется длинной зимой, пониженными температурными показателями, осадками и сильно промерзающим грунтовым слоем. Те материалы, которые используют в ремонтно-строительной сфере, имеют нестандартные характеристики, среди которых – морозостойкость. Морозостойкость бетона – качество, которое определяется умением выдерживать агрессивные погодные условия (перепады температуры), замерзание и оттаивание смеси бетона, что влияет на такое свойство, как прочность. Морозостойкость бетона помечают буквой F, как показатель того, что бетон выдержит даже максимальные температуры.

Преимущество в таком бетоне состоит в том, что он не изменяется в своей форме со временем, не крошится, подстраивается под любые погодные условия, переносит зоны с повышенной влажностью.

Маркировка морозостойкости

Такое определение, как марка является главным показателем. Каждой марке отведены определенные цифры. По ГОСТу обозначают специальные марки бетона: f50, f100, f150, f200, f300. Их объединяют в группы, зависящие от уровня эксплуатации:

Каждой марке отведены определенные цифры. По ГОСТу обозначают специальные марки бетона: f50, f100, f150, f200, f300. Их объединяют в группы, зависящие от уровня эксплуатации:

- Низкий класс морозоустойчивости – меньше f50. Редко используемый тип раствора. При воздействии окружающей среды на бетон, он начнет трескаться, рассыпаться. То есть, закрыты широкие возможности.

- Умеренный – от f50 до f100. Эти виды используются часто в строительной сфере, потому что это средний стандартный показатель. Если будут постоянные колебания температуры, будет обеспечено многолетнее использование такого бетона, без его разрушения.

- Морозоустойчивость повышенного уровня – f150, f200. Выдерживает даже сильные перепады температур, может долго обладать своими характеристиками эксплуатации, которые не будут меняться.

- Высокий – от f300 до f500. Применим для особых случаев. К примеру, места, где время от времени изменяется уровень воды, нужно обеспечить устойчивость к различным переменам.

Стоит дорого.

Стоит дорого. - Морозостойкость бетона очень высокого уровня – выше f500. Из-за очень высокого уровня морозостойкости применяется в индивидуальных случаях, когда строят на долгие века. Тут в составе применяют бетоны самых высоких марок, в которые вмешивают специальные добавки.

Когда на заводе сделали образец бетона, его погружают в водную среду либо специальный раствор. Держат там до полного поглощения воды, затем производят заморозку до температуры -18 градусов. Время от времени делают замеры, определяющие, насколько материал потерял прочность. В зависимости циклов таких замеров определяется коэффициент, а далее – маркировка.

Марка бетона по морозостойкости.

Для каждого региона и вида местности существует определенный класс. Перед началом строительных работ нужно проконсультироваться со специалистами, которые подберут оптимальный вариант. Чем больше уровень морозостойкости, тем выше стоимость на материал, ведь добавляют примеси, позволяющие изменять химический состав.

Вернуться к оглавлению

Способы определения показателя

Морозостойкость определяют благодаря испытаниям, в которых замораживают и размораживают смесь несколько раз. Метод лабораторного эксперимента предполагает следующее: чтобы провести исследование, берут базовые (неоднократный цикл замораживания и размораживания), контрольные (прочность состава) образцы раствора. Они не должны иметь дефектов. Для исследования применяют морозильную камеру, стеллажи, контейнеры, залитые водой. Заморозку производят при температуре до -130 градусов, процесс оттаивания – до 180 градусов. Можно подтвердить маркировку лишь в том случае, если не была потеряна такая характеристика, как прочность.

Такое испытание может не всегда оказаться правдивым, поскольку в искусственно созданных условиях стройматериал может рассыпаться, а в природных – быть надежным продолжительное время. Это проявляется и из-за разных темпов высушивания. Летом высокие температуры влияют на уровень просушки, происходит насыщение солнечной энергией, а в лабораторных – насыщение водой.

Существуют варианты, когда для определения морозостойкости можно провести испытание подручными методами. Чтобы оценить показатель, смотрят на такие параметры:

- Вид стройматериала. Крупнозернистая структура, трещины, пятна, шелушение, расслаивание говорят о том, что такой бетон обладает низким качеством с пониженным уровнем морозостойкости.

- Водопоглощение. Когда показатель колеблется в пределах 5-6 %, можно говорить о плохой устойчивости к низким температурам.

- Если бетон, хорошо насыщенный влажностью, начинают сушить на солнце, и он трескается, говорят о низком показателе.

Вернуться к оглавлению

Как увеличить морозостойкость?

Бетон без морозостойких добавок.

Существует ряд способов увеличения морозостойкости. Исследуемая характеристика напрямую зависима от того, в каком количестве и размерах находятся поры, от качества и состава цемента, от прочности:

- Первый и наиболее простой способ повышения уровня морозостойкости – это снижение макропористости.

Применение добавок и условий для скорейшего затвердевания раствора снижает до минимума потребность в водном компоненте. Как результат, уменьшаются поры.

Применение добавок и условий для скорейшего затвердевания раствора снижает до минимума потребность в водном компоненте. Как результат, уменьшаются поры. - Второй – уменьшение количества воды в цементном растворе. Следует применять заполнители, которые меньше всего загрязнены, добавки, снижающие необходимость в водной массе.

- Третий – если заморозить стройматериал в позднем возрасте, то поры уменьшаются.

- Четвертый – применение добавок. Именно они повышают образование маленьких пор, в которые вода не проникает.

- Пятый – гидроизоляция. Применение специальных красок или пропиток, благодаря которым появляется защитная пленка.

Вернуться к оглавлению

Вывод

Морозостойкостью называют свойство бетонной смеси, способное противостоять колебаниям температурного режима. Морозостойкий раствор предотвращает попадание влаги. Необходимость в нем велика, потому что конструкции находятся в зонах смены температуры, а значит, понижаются свойства обычных смесей. В строительном мире нету ни одного идеально подходящего класса бетона для всех местностей. Все подбирается индивидуально.

В строительном мире нету ни одного идеально подходящего класса бетона для всех местностей. Все подбирается индивидуально.

Существуют методы испытания морозостойкости, которые можно проводить как в специально созданных условиях, так и естественных. Переход к использованию такого морозостойкого бетона обеспечит долговечность и прочность построек, которым не страшны смены погодных условий.

Морозостойкость газобетона и газобетонных блоков

Специфика газобетона заключается в его пористой структуре, которая формируется за счет пузырьков воздуха, отделенных друг от друга твердым составом из цемента и песка. Проникновение влаги внутрь газоблока происходит только при специально созданных условиях, например, при помещении его в жидкость на длительный срок. Средняя часть блока в реальных условиях всегда остается сухой, а излишки воды перераспределяются по сухим порам. Благодаря этому морозостойкость бетона является неоспоримой и он способен выдерживать множество циклов заморозки при низких температурах и оттаивания при их повышении.

Проникновение влаги внутрь газоблока происходит только при специально созданных условиях, например, при помещении его в жидкость на длительный срок. Средняя часть блока в реальных условиях всегда остается сухой, а излишки воды перераспределяются по сухим порам. Благодаря этому морозостойкость бетона является неоспоримой и он способен выдерживать множество циклов заморозки при низких температурах и оттаивания при их повышении.

Может показаться, что газобетонные блоки не поддаются разрушениям под воздействием влажности и низких температур, но деформация может произойти, когда количество влаги в стеновом блоке превышает свой стандартный лимит. Чтобы увеличить морозостойкость газобетонных блоков, стены, перегородки и фасады, которые возводят из этого материала, покрывают грунтовкой или штукатуркой, которые препятствуют воздействию влаги.

Морозостойкость газобетонных блоков говорит о способности изделий, находясь под влиянием влажности, не разрушаясь выдерживать цикличные процессы замораживания и оттаивания, не теряя прочность и показатели устойчивости и теплоизоляции. Устойчивость к низким температурам измеряют количеством пройденных циклов, в ходе которых газобетонные блоки не проявили следов разрушения и трещин, сохранив свои физические и технические характеристики. Приобретая изделия, узнать о степени его морозостойкости можно, обратив внимание на латинскую букву F на упаковке и цифру после нее, которая обозначит количество циклов, которое газобетон будет способен перенести. В таблице ниже приведены примеры морозостойкости газобетона от известных брендов.

Устойчивость к низким температурам измеряют количеством пройденных циклов, в ходе которых газобетонные блоки не проявили следов разрушения и трещин, сохранив свои физические и технические характеристики. Приобретая изделия, узнать о степени его морозостойкости можно, обратив внимание на латинскую букву F на упаковке и цифру после нее, которая обозначит количество циклов, которое газобетон будет способен перенести. В таблице ниже приведены примеры морозостойкости газобетона от известных брендов.

|

Торговая марка |

Морозостойкость, не менее циклов |

|---|---|

|

СтройКомплект |

50 |

|

Н+Н |

100 |

|

AEROC (АЭРОК) |

50 |

|

211 КЖБИ |

250 |

Морозостойкость различных типов газобетона

Самыми популярными видами газобетона являются:

- Гидросиликатный,

- Газосиликатный.

Оценивая степень морозостойкости газосиликатных блоков, можно говорить о том, что их устойчивость к низким температурам зависит от методики производства. Гидросиликатные блоки, не демонстрирующие серьезных показателей прочности, проявляют высокую устойчивость, так как к этому располагает их структура. Плотность гидросиликатов гораздо выше, чем у газосиликатов, что объясняет циркуляцию жидкости в процессе охлаждения и замерзания и, как следствие, отличную устойчивость к воздействию низких температур.

Эксперты считают, что морозостойкость газобетона связана с его технологическими особенностями, например, сырьевым составом и автоклавной обработкой. В большинстве проводимых экспериментов основную роль играет показатель так называемого вяжущего. Как показали испытания, самая низкая морозостойкость свойственна блокам, изготовленным из извести. Изделия, содержащие цемент демонстрируют более высокие качественные характеристики.

Одним из нюансов, который следует учитывать, анализируя способность материала быть устойчивым к низким температурам — это воздушные ячейки, составляющие структуру газобетонных блоков. В зависимости от морозостойкости их разделяют по объемам на:

В зависимости от морозостойкости их разделяют по объемам на:

- Резервные,

- Безопасные,

- Опасные.

Как показали эксперименты, чем меньше поры ячеек, тем более морозостоек бетон. Чем меньше количество опасных пор в структуре блока, тем лучше. Именно поэтому в состав могут добавлять портландцемент, который увеличивает показатели морозостойкости изделий. Например, если при изготовлении газобетонного блока 500 кг/м3 добавить примесь в количестве 25% от массы используемых сухих составов, то есть вероятность увеличить устойчивость газобетона на 25 циклов.

В сравнении с альтернативными материалами газобетон обладает гораздо более серьезными показателями морозостойкости, что делает его актуальным для строительства во всех регионах страны. Купить газобетон отличного качества можно на сайте компании «УниверсалСнаб».

Что такое морозостойкость бетона? | Промбетон

Морозостойкость (F) – это свойство бетона противостоять замораживанию и оттаиванию, при этом, не разрушаясь и сохраняя свои изначальные прочностные характеристики в заданных пределах.

За марку бетона по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое при испытании выдерживают бетонные образцы установленных размеров без снижения прочности на сжатие более 5% по сравнению с прочностью образцов, испытанных в эквивалентном возрасте, а для дорожного бетона, кроме того, и без потери массы более 5%.

Установлены следующие марки по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500.

Режим проведения испытаний на морозостойкость зависит от принятого метода испытаний, вида бетона и проектной марки бетона на морозостойкость.

Чем чревата низкая морозостойкость бетона?

Бетон – это пористая структура с капиллярами и полостями воздуха как закрытыми, так и открытыми. Поэтому, при увлажнении бетона за счет капиллярного подсоса, вода (дождь, тающий снег) заполняет поры и капилляры, затем, замерзая, расширяется и с большой силой начинает давить на стенки пор, разрывая структуру бетона.

От этого появляются микротрещины, куда попадает еще больше воды, которая, замерзнув, разорвет их еще больше и так далее до разрушения больших участков бетонной конструкции.

Таким образом, невысокое значение морозостойкости приводит к понижению несущих способностей и повышению износа поверхности.

На представленной фотографии видно, как бетонное изделие с недостаточной морозостойкостью разрушается под действием неблагоприятных условий в зимний период.

При выборе бетона для наружных работ, когда он будет подвергаться воздействию отрицательных температур и намоканию, необходимо учитывать данный показатель, который в обычном строительстве составляет F100-F200, в транспортном строительстве — F200-F300, F2 200-F2 300.

Для достижения хороших показателей морозостойкости, а значит и долговечности бетона необходимы очень качественные материалы:

- Бездобавочный цемент М 500 (Д-0), большее его содержание в бетоне

- Нормированный цемент М 500 ДО-Н, полученный на основе клинкера нормированного состава, для бетона дорожных и аэродромных покрытий

- Мытый песок с минимальным содержанием глинистых частиц и определенной крупностью частиц в районе Мк 2,5

- Гранитный щебень, у которого показатель морозостойкости составляет F300 и прочность 1200 – 1400 кг/см³

- Минимальное количество воды

- Пластифицирующие и воздухововлекающие добавки

Компания «Промбетон» производит различные виды бетонов с высокими показателями морозостойкости. Приобрести нашу продукцию можно по телефону +7(915) 720-01-00 или прямо на сайте в специальной форме заявке.

Приобрести нашу продукцию можно по телефону +7(915) 720-01-00 или прямо на сайте в специальной форме заявке.

Морозостойкость f50 что это такое

Морозостойкость F100

Компания «Бетон Партнер» является производителем разнообразных бетонных смесей, имеющих высокую морозостойкость. Бетон марки f100 производится строго с учетом требований ГОСТ. Если вы хотите заказать марку бетона по морозостойкости f100, обращайтесь в нашу компанию по телефону +7(863) 226-67-76. Звоните с 8 до 20 часов (без выходных). В данной статье мы познакомим вас с характеристиками и назначением бетона с морозостойкостью f100.

При самостоятельном возведении дома или хозяйственных построек приходится искать большое количество информации. Для непрофессионала в области строительства существует много непонятных терминов и обозначений. Одно из них марка бетона по морозостойкости f100. Что она означает и стоит ли покупать такой материал? Необходимо разобраться.

Что это: марка бетона по морозостойкости f100?

Морозоустойчивость любого материала – это его способность выдерживать переменное замораживание и размораживание без разрушения. Отдельно низкие температуры не оказывают серьезного влияния на бетон. Появление повреждений вызвано совместным действием двух явлений:

наличием в порах материала влаги (бетон обладает впитывающей способностью, хоть она и невелика, но не учитывать ее нельзя),

воздействием отрицательных температур.

Вода – это уникальное вещество, не похожее ни на одно другое на нашей планете. Если все материи при охлаждении уменьшают свой объем, то вода, наоборот, расширяется. В зимний период давление внутри бетона повышается (из-за расширения влаги в пустотах), а в летний уменьшается. Структура материала постоянно подвергается «расшатыванию», что в результате всегда приводит к разрушению.

Разница заключается лишь в том, когда наступит критический момент. Если отвечать на вопрос «бетон F100, что это», то можно сказать следующее: цифра 100 означает среднее число циклов перемены температуры при лабораторных исследованиях, которое образец материала выдержал без изменения прочности. Если сказать проще, морозостойкость бетона f100 обещает, что материал прослужит не менее 100 лет в условиях климата с выраженной сменой зимнего и летнего сезона.

Если сказать проще, морозостойкость бетона f100 обещает, что материал прослужит не менее 100 лет в условиях климата с выраженной сменой зимнего и летнего сезона.

Где применяется бетон F100 по своим характеристикам?

Морозоустойчивость важна лишь для наружных конструкций здания. Внутренние могут подвергаться воздействию влаги, но отсутствие холода не приводит к фатальным последствиям. В целях снижения затрат на строительство для внутренних элементов можно использовать материалы с достаточно низкой устойчивостью к холоду.

Морозостойкость f100 – наиболее распространенный и оптимальный вариант для элементов, вступающих в контакт с холодным воздухом. В среднем нормативный срок службы объектов капитального строительства как раз составляет 100 лет. Также распространены марки F50 и F150, но первая не гарантирует отличного результата, а вторая может повысить затраты на возведение дома.

Бетон f100, характеристики которого способны удовлетворить требования к жилым, общественным или административным зданиям, используется для изготовления следующих конструкций:

- все типы фундаментов (ленточный, плитный, столбчатый) под постоянные и временные строения,

- изготовление наружных стен (обязательно нужно позаботиться об утеплении),

- наружные лестницы, плиты балконов и лоджий,

- изготовление покрытий для проездов, заливка отмостки.

Как расшифровать маркировку бетона?

При покупке важно указать все параметры бетона, которые имеют значение. Для этого нужно понимать, что означает та или иная буква и цифра. Например, бетон в25 w6 f100 расшифровать можно следующим образом:

- класс по прочности В25 (подходит для изготовления фундаментов, перекрытий, колонн, элементов лестниц),

- марка по морозостойкости F100 (о назначении сказано выше),

- марка по водонепроницаемости W6 (низкая проницаемость влаги, подойдет для наружных элементов и фундаментов).

Где купить морозостойкий бетон марки f100 по низкой цене?

Заказать бетон f100 можно в компании «Бетон Партнер». Позвонив по указанному телефону, вы получите материал высокого качества строго в установленные сроки.

За 8 лет кропотливой работы мы завоевали репутацию отличного производителя!” Подробнее

Морозостойкость щебня

Щебнем принято называть строительный сыпучий материал, произведенный дроблением натурального камня или твердых строительных отходов. Фракционность массы щебня составляет более пяти миллиметров. Одним из важнейших качеств этого строительного материала является его морозостойкость.

Фракционность массы щебня составляет более пяти миллиметров. Одним из важнейших качеств этого строительного материала является его морозостойкость.

Морозостойкость характеризует способность материала выдерживать во влажной среде попеременное замерзание и оттаивание. В каждом кусочке щебня имеются микротрещины, в которые попадает вода. При замерзании объем воды увеличивается на 10 процентов. При этом увеличивается и давление льда на поверхность камня. Это приводит к постепенному разрушению его целостности. Именно по этой причине разрушаются дорожные покрытия и осыпается поверхность стеновых материалов из щебня.

Если с поверхности стеновых изделий, железобетонных опор, колонн или перемычек вода быстро стекает и лишь незначительное ее количества остается в микротрещинах, то на поверхности дорожных покрытий картина выглядит иначе. Все микротрещины оказываются полностью заполнены водой, которая в осенне-зимний период то замерзает, то оттаивает, тем самым разрушая структуру материала. Сопротивляемость этим нагрузкам у каждой партии щебня разная. Для того, чтобы спрогнозировать поведение материала при замораживании и оттаивании проводятся соответствующие испытания. Они позволяют определить морозостойкость конкретной партии щебня.

Сопротивляемость этим нагрузкам у каждой партии щебня разная. Для того, чтобы спрогнозировать поведение материала при замораживании и оттаивании проводятся соответствующие испытания. Они позволяют определить морозостойкость конкретной партии щебня.

Анализ делается в лабораторных условиях. Для этого берется несколько образцов из одной партии щебня. Мелкая фракция щебня засыпается в лабораторный сосуд с размерами 5 х 5 х 5 сантиметров или же в цилиндрический с высотой и диаметром по 5 сантиметров. После этого сосуды со щебнем заполняют водой и морозят при температуре минус двадцать градусов Цельсия. После полного замерзания сосуд начинают нагревать при температуре плюс 20 градусов Цельсия и после полного оттаивания вновь замораживать. Такие циклы повторяются двести и более раз. Число циклов зависит от того, где именно будет использоваться щебень.

Высокой морозостойкостью обладает тот щебень, который полностью сохранил целостность поверхности камней после всех этих многочисленных циклов. Такой щебень имеет коэффициент морозостойкости равный единице. К сожалению, столь высокими свойствами обладают далеко не все горные породы. Однако у гранитного щебня коэффициент морозостойкости близок к единице.

Такой щебень имеет коэффициент морозостойкости равный единице. К сожалению, столь высокими свойствами обладают далеко не все горные породы. Однако у гранитного щебня коэффициент морозостойкости близок к единице.

Точный же коэффициент морозостойкости определяют как отношение первоначальной массы щебня к той, массе, которая имеется по факту после полного цикла испытаний.

Существует и другой метод для определения морозостойкости щебня. Его заливают не водой, а раствором сернокислого натрия. Этот раствор воздействует на структуру камня точно так же, как лед. Испытуемый щебень предварительно высушивают и только после этого помещают в лабораторный сосуд. Под воздействием сернокислого натрия образец оставляют на 20 часов. Затем щебень извлекается и сушится при естественных условиях в течение 4 часов. После чего его снова заливают на 4 часа сернокислым натрием. Такие циклы повторяют 5 раз. Только после этого делается анализ реального состояния щебня и вычисляется коэффициент морозостойкости. При этом щебень тщательно промывают водой и полностью высушивают. Лаборант определяет процентный показатель потери веса щебня.

При этом щебень тщательно промывают водой и полностью высушивают. Лаборант определяет процентный показатель потери веса щебня.

Характеристики разных степеней морозостойкости щебня подробно описаны в ГОСТе 8267-93. При присвоении коэффициента морозостойкости обязательно указывается число циклов заморозка-оттайка, которые были проведены во время испытаний. Морозостойкость щебня принято обозначать латинской буквой F и числом, которое указывает на количество циклов. К примеру, щебень с морозостойкостью F150 способен сохранить все свои первоначальные свойства после 150 замораживаний и оттаиваний.

По российским стандартам производится щебень с морозостойкостью F15, F25, F50, F100, F150, F200, F300 и F400.

Морозостойкость щебня важна не только для тех мест, где наблюдаются минусовые температуры, но также для тропических и даже экваториальных широт, где разница дневной и ночной температуры существенно велика. Колебание же температуры в немалой степени приводит к появлению микротрещин в структуре камня.

В России действуют строительные нормы, которые запрещают использование щебня с морозостойкостью ниже F300. Причем для северных регионов действует запрет на использование в строительстве щебня с морозостойкостью менее F400.

Морозостойкость и водонепроницаемость бетона

Устойчивость бетона к воздействию влаги и низких температур является важным показателем его качества и долговечности. Материал способный долгое время выдерживать отрицательное воздействие внешних факторов очень востребован в строительстве особенно при возведении монолитных железобетонных конструкций.

Водонепроницаемость бетона

Сопротивление поверхности бетонных изделий проникновению воды дает возможность использования этих материалов при строительстве гидротехнических и подземных сооружений, мостов, набережных, фундаментных опор и других конструкций. Водонепроницаемость бетона обозначается буквой «W» и показывает внешнее давление воды, при котором она начинает проникать через поры на поверхности в тело бетонного монолита. Определенная стандартом величина этого показателя может находиться в пределах W2-W20. Для большинства зданий и сооружений сопротивление проникновению влаги у бетонных элементов марка бетона по водонепроницаемости не превышает W6.

Определенная стандартом величина этого показателя может находиться в пределах W2-W20. Для большинства зданий и сооружений сопротивление проникновению влаги у бетонных элементов марка бетона по водонепроницаемости не превышает W6.

Самый эффективный способ снижения водопроницаемости бетона это уменьшить пористость поверхностных слоев. Этого можно добиться:

- уменьшением количества воды при приготовлении смеси,

- применением специальных добавок для создания особых условий твердения,

- путем применения особо чистых промытых наполнителей.

В качестве дополнительной меры, повышающей уровень защиты от проникновения влаги в структуру бетона, на его поверхность наносится гидроизоляция. Для этого используют водостойкие лакокрасочные материалы, полимерные пропитки, битумные растворы и расплавы, образующие водонепроницаемое покрытие и хорошо прилегающие к бетонной поверхности.

Морозостойкость бетона

Для бетонирования при минусовой температуре применяются специальные морозостойкие бетоны. Эта способность застывшей бетонной смеси выдерживать многократные циклы заморозки и оттаивания сохраняя при этом на длительное время свои технические характеристики неизменными. Испытательная проверка данного параметра производится до тех пор, пока величина снижения прочности бетона не достигнет пяти процентов. После этого количество пройденных циклов снижается в нижнюю сторону до круглого десятка.

Эта способность застывшей бетонной смеси выдерживать многократные циклы заморозки и оттаивания сохраняя при этом на длительное время свои технические характеристики неизменными. Испытательная проверка данного параметра производится до тех пор, пока величина снижения прочности бетона не достигнет пяти процентов. После этого количество пройденных циклов снижается в нижнюю сторону до круглого десятка.

При классификации обозначается латинской буквой «F» и сопровождается цифровым значением 50 – 1000. При наличии специальных добавок максимальное значение «F» может быть более 300, но такие бетонные смеси при массовом строительстве в условиях умеренного климата применяются мало из-за их высокой стоимости.

Марки бетона по морозостойкости

При определении требований к бетону по морозостойкости следует учитывать климатические условия, глубину промерзания грунта и возможную скорость изменения температуры наружного воздуха. Стандартная классификация определяется в ГОСТ 10060-2012 и подразделяет все производимые смеси на 5 классов по морозостойкости:

- F50 с низкой морозоустойчивостью применяют только в для теплых внутренних помещений,

- до F150 с нормальной устойчивостью для возведения зданий в местности с теплым и умеренным климатом.

Эксплуатация постройки может достигать 100 лет,

Эксплуатация постройки может достигать 100 лет, - F150-300 повышенной морозостойкости для районов с суровой зимой и промерзающей почвой, например Сибирь,

- F300-500 высокой стойкости для северных районов с глубоким промерзанием грунта,

- F500-1000 с крайне высокой устойчивостью для особо ответственных сооружений.

Характеристики различных бетонных смесей согласно ГОСТ

Определения стандарта показывают, что наиболее к распространенным маркам в России следует отнести бетоны с показателями F150 – F250. Классификация по ГОСТ не распространяется на бетоны используемые для дорожного строительства и взлетных полос аэродромов.

Морозостойкость бетона

На что влияет морозостойкость бетона?

Среди прочих характеристик, которыми обладают строительные материалы, большое внимание уделяется морозостойкости. Насколько важно учитывать морозостойкость бетона при его выборе и действительно ли данное свойство влияет на прочность возводимого сооружения? Давайте попробуем разобраться.

Что такое морозостойкость?

Согласно стандартам морозостойкость бетона – это особая способность строительного материала сохранять прочность в условиях повышения влажности и резких температурных перепадах от замерзания до оттаивания. Измеряется эта характеристика количеством циклов, которые конкретная марка бетона способна выдержать и обозначается символом «F». Чем выше данный показатель, тем лучше качество смеси и тем меньше риск уменьшения несущей способности. Морозостойкость бетона является особенно важной характеристикой для материала, который планируется использовать в суровых климатических условиях или же на сооружениях с повышенной влажностью. В чем же опасность низкого уровня морозостойкости?

В условиях снижения температуры присутствующая в составе смеси вода постепенно превращается в лед, который способен занимать площадь на 9% больше, чем жидкость. Это приводит к увеличению давления кусочков замерзшей воды на стенки пор, что способствует ускорению разрушения структуры бетона. Со временем конструкции, где не использовался морозостойкий бетон, подвергаются разнообразным повреждениям и страдают от поверхностного износа. Несоответствие между морозостойкостью бетона и условиями его эксплуатации, приводят к тому, что встречаются сооружения, которые через год-два крошатся и рассыпаются. Избежать этого достаточно просто, если повысить морозостойкость бетона одним из предназначенных для этого методов.

Со временем конструкции, где не использовался морозостойкий бетон, подвергаются разнообразным повреждениям и страдают от поверхностного износа. Несоответствие между морозостойкостью бетона и условиями его эксплуатации, приводят к тому, что встречаются сооружения, которые через год-два крошатся и рассыпаются. Избежать этого достаточно просто, если повысить морозостойкость бетона одним из предназначенных для этого методов.

Способы повышения морозостойкости

Существует несколько вариантов, чтобы повысить морозостойкость бетона.

- Во-первых, используют заполнитель без пор. Уменьшение возможностей воды заполнить полости увеличивает уровень морозостойкости.

- Во-вторых, применение виброустановки после того, как бетон уже помещен в форму или опалубку. Уплотняя смесь, техника повышает морозостойкость.

- В-третьих, применяют специальные добавки, которые позволяет эффективно и недорого справиться с проблемой.

Какой бетон выбрать?

Для точного определения морозостойкости производители бетона проводят ряд исследований в экстремальных условиях. Подсчитывают то количество циклов, при которых прочность способна снизиться не более чем на 25%, а масса не уменьшается более 5%. Эта цифра, которая определяет морозостойкость бетона, и ставиться рядом с буквой «F» при маркировке смеси. В продаже встречается морозостойкий бетон с количеством циклов от 50 до 1000. Учитывая климатические условия и предназначение будущего сооружения, вы можете выбрать материал со следующим уровнем морозостойкости:

- Низкий (до F50) – практически не используется, поскольку на открытом воздухе под воздействием климатический условий быстро разрушается.

- Умеренный (F50 – F150) – очень распространенный состав. Морозостойкий бетон такого уровня способен выдержать перепады температуры на протяжении многих лет службы.

- Повышенный (F150 – F300) – этот материал чаще всего используют в условиях сурового климата, поскольку он может сохранять свою прочность при резкой смене температуры многие десятилетия.

- Высокий (F300 – F500) – такой морозостойкий бетон применяют лишь в особых случаях, когда необходимо работать с переменным уровнем воды.

- Очень высокий (свыше F500) – используется только в исключительных случаях. Такая морозостойкость бетона позволяет создавать сооружения на века.

Чтобы правильно подобрать морозостойкий бетон для вашего строительства необходимо учесть условия, в которых будущая конструкция будет эксплуатироваться. Если вы не совсем уверены, какая именно морозостойкость бетона вам подходит, позвоните менеджерам компании «OLPA». Мы всегда готовы помочь вам в осуществлении правильного выбора, и подскажем, покупка какой марки бетона вам подойдет.

Марка бетона по морозостойкости

Климат России достаточно суров. Частые перепады температур и морозы оказывают существенное влияние на степень разрушения бетона. Поэтому его качество, прочность и долговечность определяются уровнем морозостойкости.

Частые перепады температур и морозы оказывают существенное влияние на степень разрушения бетона. Поэтому его качество, прочность и долговечность определяются уровнем морозостойкости.

Морозостойкий бетон

Морозостойкость бетона – показатель, который определяет устойчивость бетона к резким изменениям температуры. В технической документации морозостойкость марки бетона обозначается буквой «F». Данный показатель отражает пороговую температуру, при которой не снизится показатель прочности бетонной смеси.

Марки бетона и классы морозостойкости определяются подсчетом количества циклов замораживания и оттаивания раствора. Это актуально для северных широт, где конструкции должны простоять не одно десятилетие в условиях вечной мерзлоты. Поэтому, чем выше класс бетона и его марка морозостойкости, тем он надежнее и прочнее. Малая морозостойкость со временем приведет к тому, что несущая способность конструкций и прочность уменьшатся, а поверхностный износ увеличится.

Наша компания «Бетоплюс» производит и реализует морозостойкий бетонный раствор высокого качества. В нашем ассортименте представлены все классы данного материала. Самые невысокие показатели имеет бетон марки F 50 М100. Как правило, такой раствор подходит для выполнения черновых работ. А вот смесь с характеристикой F500 и более предназначена для строительства «на века».

В нашем ассортименте представлены все классы данного материала. Самые невысокие показатели имеет бетон марки F 50 М100. Как правило, такой раствор подходит для выполнения черновых работ. А вот смесь с характеристикой F500 и более предназначена для строительства «на века».

Чем особенна марка бетона f75?

Измеряя количество циклов перехода бетона из влажного в замороженное состоянии и обратно, при которых его начальные характеристики сохраняются, вычисляется морозостойкость. Так у бетона в 7,5 марка по морозостойкости будет небольшая, так как он используется для таких работ как:

- черновая стяжка,

- заливка небольших фундаментов,

- производство бордюров,

- заливка подушки под дорожное покрытие.

Цена на морозостойкий бетон

На формирование нашей цены оказывают влияние следующие факторы:

- качество основных ингредиентов,

- количество добавки понижающей температуру замерзания жидкого бетона и добавки, которая ускоряет его процесс твердения и схватывания,

- способы хранения смеси.

Поэтому более дорогим считается морозостойкий бетон. Цена на него представлена в прайсе. Удорожание от обычного происходит за счет ввода в состав добавок и составляет 4 – 18%.

Например, бетон марки f50 достаточно капризен и при первых же морозах может потерять свои свойства. Поэтому если говорить о хранении бетона, то для этого применяют специальные способы ухода. Мы рекомендуем нашим клиентам подогревать бетон до температуры 40-50 градусов. Особенно это актуально для слабоармированных конструкций, таких как колонны, фундаменты, стены.

Как купить морозостойкий бетон

«Бетоплюс» производит бетон любой марки морозостойкости под заказ. Помимо этого у нас предусмотрена услуга доставки смеси. Мы можем привезти морозостойкий бетон, марка и количество которого выбрано заказчиком, прямо на вашу строительную площадку. Наша компания гарантирует бесперебойность поставок, а также мы можем обеспечить точный подсчет объема на выдаче.

Решив морозостойкий бетон купить в нашей компании, вы получите выгодные условия сотрудничества и возможность получить скидку на дальнейшие поставки. Для оформления заказа просто свяжитесь с нашими менеджерами любым удобным способом. В бланке укажите необходимый товар и его количество. Например, марка бетона морозостойкости f100 – 100 м3, или бетон марки f 50 М100 – 100 м3.

Для оформления заказа просто свяжитесь с нашими менеджерами любым удобным способом. В бланке укажите необходимый товар и его количество. Например, марка бетона морозостойкости f100 – 100 м3, или бетон марки f 50 М100 – 100 м3.

Марка бетона по морозостойкости ГОСТ

Марки бетона по морозостойкости согласно ГОСТу разделяются на 11 видов. Они имеют градацию от F50 до F1000. Для того чтобы удобно было подобрать нужную марку они были разделены на пять групп:

Такой бетон, как правило, специально не производится. Его показатели прочности невелики, а уровень морозостойкости не позволит применить его в строительстве на открытом воздухе, так как это приведет к быстрому растрескиванию поверхности.

Бетон марки f50 и выше достаточно распространен. Он применяется как для проведения внутренних работ, так и для наружного строительства. Подобный диапазон морозостойкости является стандартным для материалов, которые имеют средние показатели прочности на сжатие. Так марка бетона f100 прекрасно выдерживает изменения температуры, обеспечивая при этом многолетнюю эксплуатацию сооружения.

Бетоны, входящие в данный диапазон, эксплуатируются в достаточно суровых условиях. Данные смеси могут выдержать значительные перепады температур, при этом сохраняя свою прочность. Их состав отличается большим содержанием цемента, и малым количеством воды. Марка бетона f150 до f300 часто применяется при строительстве внешних стен сооружений, а также заливке фундамента. Для них не страшно, даже если почва будет промерзшей на несколько метров.

Смеси данной категории имеют высокую стоимость. Поэтому они используются для сооружения конструкций, эксплуатируемых в условиях переменного уровня воды, либо когда есть угроза переувлажнения почвы. Такие бетоны характеризуются высокими показателями прочности и не дают сколов. Они обладают хорошей влагостойкостью.

Это марки морозостойкости тяжелого бетона. Им не страшны даже самые сильные морозы. Данные растворы прекрасно держат форму и не боятся деформации. Конструкции из бетона данного типа возводятся только при крайней необходимости. В составе таких марок минимальное количество воды и большое специальных добавок. Данный продукт считается самым дорогостоящим бетоном.

В составе таких марок минимальное количество воды и большое специальных добавок. Данный продукт считается самым дорогостоящим бетоном.

Какая марка бетона по морозостойкости подойдет для фундамента

Опираясь на нормативную документацию, можно смело сказать, что для заливки фундамента необходима марка бетона морозостойкости f200. Чтобы избежать снижения уровня морозостойкости, на нашем предприятии ведутся специальные работы по устранению воздушных пор. Это позволит избежать образованию кристаллов льда внутри раствора. Чтобы морозостойкость бетона фундамента стала выше, а также увеличились показатели прочности смеси, могут быть проведены следующие работы:

- на этапе замеса используется заполнитель без пор,

- на этапе укладки массы в форму или опалубку применяется вибраторная установка,

- состав рецептуры дополняется специальными добавками.

Решающим показателем, по которому производится выбор марки смеси для заливки фундамента, является класс по морозостойкости, а не класс по прочности.

Наш адрес: г. Санкт-Петербург , пос. Белоостров , ул. Центральная (Дюны), д.1.

Методы и оборудование для определения морозостойкости бетона

Морозостойкость F50 — что это такое, как определить

Бетон – это важная основа любого здания, подвергающаяся большим нагрузкам. Для эксплуатации в суровом российском климате к материалу предъявляются дополнительные требования, ведь ему предстоит выдерживать огромные перепады температур. Количество заморозок и оттаиваний, которое перенесёт без потери качества конкретная марка, обозначается особой характеристикой (F). Для надёжности здания настоятельно рекомендуется применять бетон с минимальной морозостойкостью F50.

Применение бетона с показателем F50

Морозостойкость F50 означает, что рассматриваемый бетон можно размораживать и замораживать минимум 50 раз, и с ним ничего не случится. Если учитывать очерёдность смены времён года, то напрашивается вывод – марка по морозостойкости F50 гарантирует качественную эксплуатацию материала, даже при значительных колебаниях температуры, в течение 50 лет.

И всё-таки марка бетона по морозостойкости F50 обладает не слишком высокими качественными показателями и может применяться только для следующих целей:

- Для создания фундаментов, но при условии, что имеется хорошая и надёжная гидроизоляция.

- Для возведения наружных стен, крыльца и ступеней, но в условиях с умеренными климатическими условиями (не для Крайнего Севера).

- Для устройства внутренних конструкций в здании – лестничных пролётов, перекрытий, межкомнатных перегородок, площадок и других.

Маркировка

Для облегчения выбора бетона в строительстве предусмотрена специальная характеристика – марка по морозостойкости (F50, F100, F200 и до F1000). Все разновидности сгруппированы в классы по критериям устойчивости и эксплуатационным возможностям:

Таблица морозостойкости бетона

- Низкий класс морозостойкости бетона (марки ниже F50) – используется крайне редко, так как может рассыпаться под воздействием среды.

- Умеренный (F50–100) – стандартный, наиболее востребованный тип раствора.

- Повышенный (F150–200) – очень морозоустойчив, спокойно переносит значительные температурные перепады.

- Высокий (F300–500) – применяется там, где бетон может подвергнуться незапланированным вредным воздействиям, затоплениям и другим.

- Очень высокий класс (выше F500) – для особо важных объектов, которые должны оставаться невредимыми веками.

Выбор морозостойкости бетона обуславливается типом местности, в которой планируется строительство. Важно предварительно проконсультироваться со специалистами.

Определение показателя

ГОСТ определяет несколько решающих характеристик бетона, каждая из которых играет важную роль и обуславливает надёжность строительства в заданных условиях:

- Прочность (B или M).

- Водонепроницаемость (W).

- Морозостойкость (F).

Морозостойкость бетона может варьироваться в диапазоне от F25 до F1000, но для наружного использования рекомендуется выбирать марки от F50. Цифра указывает на количество циклов заморозки, которое допустимо для конкретного материала. Потеря качества при этом может составлять не более 5%.

Определяется этот показатель опытным путём и разными способами, установленными ГОСТ:

- Базовый метод.

- Ускоренный однократный.

- Ускоренный многократный.

Базовый метод предполагает многократное замораживание куска бетона (10*10*10 или 15*15*15 см) при температуре минус 18 (+/-2) и размораживание при +20 (+/-2) градусах.

Ускоренные методы предполагают такой же, либо изменённый (минус 50 +/-2, плюс 20 +/-2) температурный интервал. Среда насыщения, замораживания и оттаивания – воздушная или водная (либо 5% солевой раствор). После проведения определённого количества циклов измеряется прочность материала: если она не изменилась, то проверка считается пройденной – присваиваются марка и класс.

Методы увеличения показателя

Размер морозостойкости зависит от нескольких факторов – качество используемых расходников (цемент, песок), процент водного насыщения (чем больше воды, тем ниже будет показатель), размер и количество пор (вода попадает в поры, расширяется при замораживании и разрушает материал).

Устойчивость к промерзанию можно увеличить следующими способами:

- Снижение микропористости – идеальное соотношение цемента с добавками и быстрое затвердевание раствора уменьшают расход воды и поры.

- Уменьшение воды в растворе – применяют специальные добавки, позволяющие уменьшить водное насыщение.

- Заморозка более старого бетона позволяет уменьшить его пористость.

- Гидроизоляция – создание защитной плёнки посредством использования особых пропиток и лакокрасочных изделий.

Марки бетона с морозостойкостью F50 считаются самыми распространёнными и востребованными, но они не являются надёжными на все 100%. Чем выше показатель устойчивости материала к промораживанию, тем лучше для строительства, особенно жилых зданий.

Видео по теме: Измеритель морозостойкости бетона

Для определения марки морозостойкости бетонной смеси существует несколько способов, установленных по ГОСТ:

- базовое;

- ускоренное многократное;

- ускоренное однократное.

Для проверки используется бетон в виде куба со сторонами 100-200 мм. Он подвергается множеству циклов замораживания и оттаивания при температурах -18 и +18°С. После тестов проверяется его прочность. Если этот показатель не изменился, значит, бетон соответствует заявленной марке. Если результаты базовых испытаний отличаются от ускоренных тестов, то правильным считается результат базовой проверки.

По ГОСТ морозостойкость бетона обозначается буквой F, водопроницаемость – W, прочность – В или М. После буквы следует число, например, F100, F250, указывающее максимальное количество циклов, которое может выдержать материал после многократного замораживания и оттаивания. Марка морозостойкости состава для бетонирования находится в диапазоне F25-F1000.

Таблица соответствий морозостойкости и марки по прочности:

| Марка по прочности | Морозостойкость |

| М100-150 | F50 |

| М200-250 | F100 |

| М300-350 | F200 |

| М400 | F300 |

| М450-600 | F200-F300 |

Стоимость добавок и как повысить морозостойкость

Чтобы повысить устойчивость бетона к низким температурам или уменьшить водопроницаемость, используются различные добавки. Наиболее распространенными являются поверхностно-активные вещества, газообразующие и воздухововлекающие. Первый тип добавок делает бетонный состав более плотным. Происходит это благодаря уменьшению скорости затвердевания, в итоге цемент полностью успевает пройти процесс гидратации.

Второй тип добавок в бетон для морозостойкости создает шаровидные поры. Если он втягивает в себя воду, то при ее замерзании и расширении она не сможет разрушить его. Под давлением вода вытесняется в эти ячейки. В них кристалл льда, расширяясь, не сможет повредить структуру бетона за счет ее большой величины.

Добавки делятся на 2 вида:

- ускоряющие процесс схватывания;

- понижающие температуры замерзания воды.

Второй тип понижает температуру замерзания жидкости до -10°С. В итоге процесс затвердевания бетонной смеси будет проходить так же, как и при плюсовой температуре. К таким добавкам относятся нитрит натрия, растворы аммиака и многое другое. Не рекомендуется использовать добавки для бетонных работ в зимнее время, если температура воздуха ниже -30°С (зависит от состава).

Любые добавки для повышения морозостойкости бетона нужно добавлять только строго по инструкции производителя. Если влить слишком много, то могут ухудшиться все характеристики фундамента или другой бетонной конструкции, в том числе и прочность. Также не следует приобретать жидкости по низким ценам, так как они могут быть некачественными и только понизят свойства и марку бетона.

Таблица с ценами добавок разных видов и производителей:

| Наименование | Объем, л | Цена, рубли |

| ПМД Элеосстрой | 20 | 450 |

| Frost-Hardy | 20 | 320 |

| Гидротэкс-ПМД | 5 | 450 |

| Формиат кальция | 25 кг | 1065 |

| Русеан | 10 | 125 |

| С-3 | 20 | 360 |

| Конкорд ОСТ | 30 кг | 630 |

| Фаворит | 20 кг | 620 |

Помимо использования добавок повысить морозостойкость бетонного состава можно, применяя цемент более высоких марок. Чем он прочнее, тем выше показатель морозоустойчивости. Понижение соотношения воды к цементу также увеличивает эту характеристику.

Для обычного строительства достаточно бетона для фундамента и других конструкций с маркой морозостойкости F50-F200. Если бетонное сооружение будет находиться в постоянном контакте с водой и в грунте, то выбираются растворы для бетонирования с высоким показателем этой характеристики.

Выбирая марку бетонной смеси, следует точно определить, в каких условиях она будет использоваться (климат, нагрузка и так далее). Чем выше марка, тем плотнее и тем устойчивее ко всем воздействиям бетонный состав. Если применить бетон не по назначению, то уже через один или два года в нем появятся дефекты. Конструкция начнет крошиться и растрескиваться.

stroitel-lab.ru

ПМД (противоморозные добавки) для бетона

Расчет характеристик готового бетона, его марка и класс определяются лабораторными испытаниями, которые завод-производитель проводит постоянно. Так как компания работает с заказчиками в Москве и Московской области, то продажа смеси F50, F75, F100, F150 является самой востребованной. Быстрое изготовление, доставка и разгрузка при помощи спецтехники компании обеспечивают качество бетона производства ООО «Омега Бетон». Компания предоставляет в аренду специализированную технику, в том числе миксеры с объемом резервуара 6-10 м3.

Требуемая морозостойкость достигается применением спецдобавок. Стандартные добавки для повышения устойчивости к воздействию температур в широком диапазоне имеют следующие свойства:

- Вещества, повышающие плотность бетона за счет замедления схватываемости и скорости седиментации.

- Добавки-катализаторы воздушных пузырьков. Поры воздуха повышают термоизоляционные характеристики бетона и невосприимчивость к перепадам температур.

Добавки улучшают эксплуатационные характеристики бетона, повышают антикоррозийные свойства, определяют цвет бетона.

Изготовление морозостойкого бетона на производственных мощностях ООО «Омега Бетон» происходит с использованием качественных основных материалов и присадок. Очистка песка, щебня или гравия до требуемых фракций, промывание материала, правильный выбор марки цемента – все это не только обеспечивает высокий класс конечного продукта, но и увеличивает стоимость бетона несколько увеличивается. Поэтому ООО «Омега Бетон» предлагает купить бетон у завода-производителя. Цена заказа определяется специалистами отдела продаж, смесь отгружается в м3, для перевозки используется автомобиль-миксер. Выгружается товарный бетон на объекте при помощи собственных АБС компании.

Про морозостойкость кирпича | Remsovet.com

Содержание статьи:

Что такое морозостойкость кирпича?

Наиболее важный для проектировщиков и строителей параметр – прочностные характеристики конструкционного материала. А вот тех, кто эксплуатирует уже готовые сооружения в российском климате, больше интересует его морозостойкость. Этот показатель определяется ГОСТом №530 от 2012 года — «Кирпич и камень керамические. Общие технические условия» и обозначается литерой F

.

Показатель морозостойкости соответствует максимальному количеству циклов замораживания/размораживания, при котором изделие не меняет своих механических и прочностных свойств. Методика определения морозостойкости материала в лабораторных условиях проста – 8 часов замачивания, затем 4 часа замораживания при температуре -20 °C, далее оттаивание в воде при температуре +20 °C, контроль результатов и затем, при необходимости, повторение всех операций.

Вот этот ряд начиная с самого морозостойкого: F300, F200, F100, F75, F50, F35, F25. На рынке иногда встречается сорта и с более низким показателем, F20 или F15. Как правило, это довольно дешёвая продукция мелких предприятий, предназначенная для внутренних работ, где предельно низких температур практически быть не может. Однако, если продукция крупных предприятий проходит лабораторные испытания согласно требованиям действующих норм, то относительно такой нестандартной продукции ничего гарантировать нельзя…

Чем дальше на север строятся объекты, тем выше должна быть морозостойкость – это очевидно. Для применения в малоэтажном жилищном строительстве в средней полосе России гарантированно подходит кирпич с морозостойкостью F35, а облицовочный – F50. Может показаться, что это совсем небольшое значение. Но оно говорит лишь о потенциальной стойкости материала. Параметр ориентировочный, поскольку согласно методике, лабораторные испытания проходят при экстремальных условиях.

Повышение морозостойкости кирпича

В заводских условиях морозостойкость кирпича увеличивают добавлением в состав глинистой массы специальных технологических присадок, понижающих температуру кристаллизации воды. Это способствует увеличению количества циклов замораживания/размораживания.

Морозостойкость сильно зависит от состава исходного сырья. Например, при более высоком содержании кварца или присутствии силикатов кальция показатель F увеличивается.

Применение при монтажных работах в жилищном строительстве гидро- и пароизоляции для повышения морозостойкости тоже даёт весьма неплохие результаты. Это позволяет применять более дешёвый кирпич с низкой морозостойкостью, но при этом увеличиваются затраты на дополнительную защиту от влаги. Посему приходится принимать компромиссное решение.

Несколько рекомендаций по выбору кирпича

- При выборе кирпичных изделий для строительства и облицовки необходимо учитывать, что насыщение влагой происходит как снаружи, так и изнутри помещений, причём её количество, иногда, весьма сильно различается для разных комнат.

- При среднегодовых колебаниях температуры в конкретных районах от -20 до +20 °C достаточно стройматериала с морозостойкостью до 35 единиц.

- Применять для наружных стен и конструкций пустотелый кирпич запрещено стандартами, поскольку проникшая в его структуру вода при некоторых условиях способна задерживаться в пустотах, а после замерзания просто разрывает материал.

remsovet.com

» Морозостойкость бетона

Морозостойкость бетона — это способность материала выдерживать повторное замораживание и оттаивание, сохраняя при этом свои физико-механические свойства. Этой характеристикой должны обладать смеси, предназначенные для возведения фундамента, укрепления массивных конструкций и строительства гидротехнических сооружений. Невысокое значение морозостойкости приводит к понижению несущих способностей и повышению износа поверхности.

Методы расчета морозостойкости

Определение морозостойкости бетона закреплено в ГОСТ 10060.0-95. В этом техническом документе описано 4 метода расчета показателя. Они предполагают испытание материала путем многократного замораживания или оттаивания в воде или соляном растворе.

Требования распространены на все бетонные смеси, за исключением материала, предназначенного для дорожного покрытия или обустройства взлетно-посадочных полос. Не подлежат эксперименту также бетонные смеси, в которых используется воздух в качестве вяжущего элемента.

Для испытания бетона на морозостойкость подготавливаются контрольные и базовые образцы строительной смеси. Первые предназначены для расчета прочности состава на сжатие, а базовые образцы подвергаются повторному циклу замораживания и оттаивания в лабораторных условиях. Допустимая погрешность по массе составляет 0,1%.

Отобранные образцы должны достичь проектного возраста и не содержать дефектов. Для испытания: морозильная камера, стеллажи, контейнеры для насыщения материала водой. Суть всех испытаний сводится к тому, что образцы подвергаются многократному замораживанию и оттаиванию, а затем проверяются на прочность. Заморозка осуществляется при температуре -130 ºС, а оттаивание — при +180 ºС. Марка бетона соответствует заявленной, если материал не потерял свою прочность.

Лабораторные испытания бетона на морозостойкость не всегда являются достоверными. В созданных условиях материал может разрушиться, а в естественных сохранять приемлемую надежность. Разница в естественных условиях и созданных в лабораториях заключается в темпах высушивания. В первом случае на бетонную смесь оказывают значительное влияние высокие температуры в летний период, а во втором — насыщение водой. Соответственно, лабораторные образцы разрушаются быстрее.

Дополнительные способы определения показателя

Морозостойкость бетона можно определить по нескольким подручным методам. Для оценки показателя опытные строители анализируют следующие параметры:

- Внешний вид. Крупнозерность материала, наличие трещин, бурых пятен, шелушения и расслаивания свидетельствуют о низком качестве бетонного состава, которому характерна пониженная морозостойкость.

- Уровень водопоглощения. Если данный показатель составляет 5-6%, то это означает, что в составе есть трещины, которые снижают его устойчивость к низким температурам.

- Высушивание материала, насыщенного влагой, на солнце. Растрескивание материала свидетельствует о низкой морозостойкости бетона.

Ускоренный метод определения показателя осуществляется по следующей схеме: отобранные образцы материала погружают на 24 часа в серно-кислый натрий, а затем высушивают в течение 4 часов при температуре 100 ºС. Затем их снова погружают в раствор и высушивают. Необходимо повторить процедуру 5 раз. По окончании манипуляций бетон осматривают на наличие трещин и других дефектов. Их отсутствие свидетельствует о высоком качестве материала.

Классификация

В редакциях ГОСТ марка материала по морозостойкости обозначается буквой F и цифрой от 25 до 1000. Цифровая шифровка обозначает количество циклов замораживания и оттаивания состава.

Класс морозостойкости материала и его сфера применения

| Класс морозостойкости | Марка материала | Сфера применения |

| низкий | до F50 | Практически не используется |

| нормальный | от F50 до F150 | Это самая распространенная марка бетона по морозостойкости. Применяется во всех широтах России, где можно четко выделить 4 сезона года. Эксплуатация строений может достигать 100 лет. |

| повышенная | от F150 до F300 | Бетон применяется в регионах, где суровой зимой почва промерзает на несколько метров, например, в Западной Сибири |

| высокая | от F300 до F500 | Материал используют в местностях, где есть риск повышенной влажности грунта и он промерзает на несколько слоев |

| крайне высокая | от F500 до F100 | Используется для возведения строений на века |

В обычном строительстве популярен материал с морозостойкостью от F150 до F200. Бетон с повышенными показателями применяется при возведении строений на влагонасыщенном грунте или гидротехнических сооружений.

При выборе марки бетона по морозостойкости нужно учитывать климат местности и число смен оттаивания и замораживания зимой. Только прочный материал устойчив к резким температурным перепадам.

Бетон рекомендуется использовать до тех пор, пока его прочность на сжатие не уменьшиться на 5%. Марка F300 означает, что до начала потери прочности он может замерзнуть и оттаять 300 раз. Его рекомендуется использовать в средней полосе, где перепады температур — частое явление.

Как повысить морозостойкость состава

Морозостойкость бетона зависит от количества и размеров пор в структуре, состава цемента и прочности на растяжение.

Снижение пористости

Самый простой способ повышения показателя — снизить макропористость. Специальные добавки и создание особых условий затвердевания позволяют минимизировать потребность в воде, что приведет к уменьшению размеров пор в структуре.

Сокращение объема воды

Для повышения морозостойкости бетона следует уменьшить количество воды в цементном составе.

Это достигается за счет использования заполнителей с наименьшей загрязненностью и специальных добавок, понижающих потребность в воде. Раствор бетона за счет применения добавок не утрачивает свои другие эксплуатационные свойства.

Увеличение возраста

При замораживании материала в более позднем возрасте можно добиться сокращения пор.

Добавки

Для повышения устойчивости к температурным перепадам можно поменять расположение пор в структуре. Для этого в бетонный состав следует ввести добавки, которые увеличивают образование мелких пор. В них практически не попадает вода. К таким противоморозным усадкам относятся соли соляной, азотной и угольной кислот, а также их основания. Введение добавок осуществляется термосным или прогревным методами.