морозостойкость

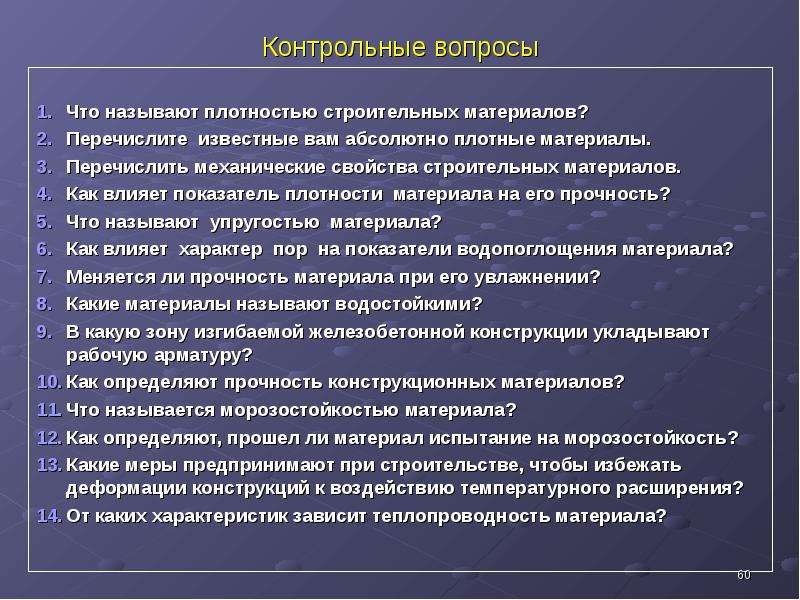

Морозостойкость

и определяющие ее факторы.

Морозостойкость—

это способность материала в водонасыщенном

состояние противостоять многократному

попеременному замораживанию и оттаиванию.

Морозостойкость материала зависит от

его структуры, степени заполнения пор

водой, формы и размера пор, наличия

защемленного воздуха в порах после

водонасыщения, ионного состава,

температуры и тд. Морозостойкость

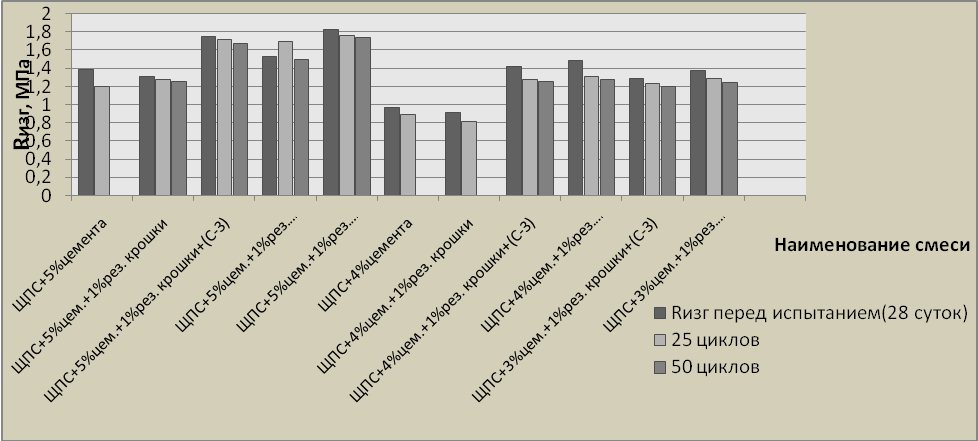

материала определяется числом циклов

замораживания(-18(-\+2)) и оттаивания в воде

(+20(-\+2)), после которых образци снижают

прочность не более чем на 5% или массу

не более чем на 5%/

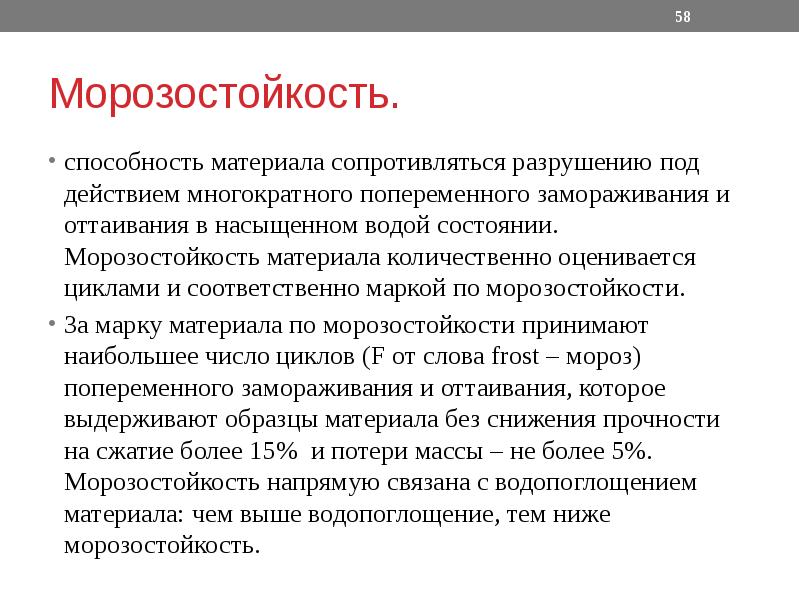

Морозостойкость

— свойство насыщенного водой материала

выдерживать попеременное замораживание

и оттаивание. Морозостойкость материала

количественно оценивается маркой по

морозостойкости. За марку материала по

морозостойкости принимают наибольшее

число циклов попеременного замораживания

и оттаивания, которое выдерживают

образцы материала без снижения прочности

на сжатие более 15%; после испытания

образцы не должны иметь видимых

повреждений — трещин, выкрашивания

(потеря массы не более 5%). От морозостойкости

От морозостойкости

зависит долговечность строительных

материалов в конструкциях, подвергающихся

действию атмосферных факторов и воды.

Марка

по морозостойкости устанавливается

проектом с учетом вида конструкции,

условий ее эксплуатации и климата.

Климатические условия характеризуются

среднемесячной температурой наиболее

холодного месяца и числом циклов

попеременного замораживания и оттаивания

по данным многолетних метеорологических

наблюдений.

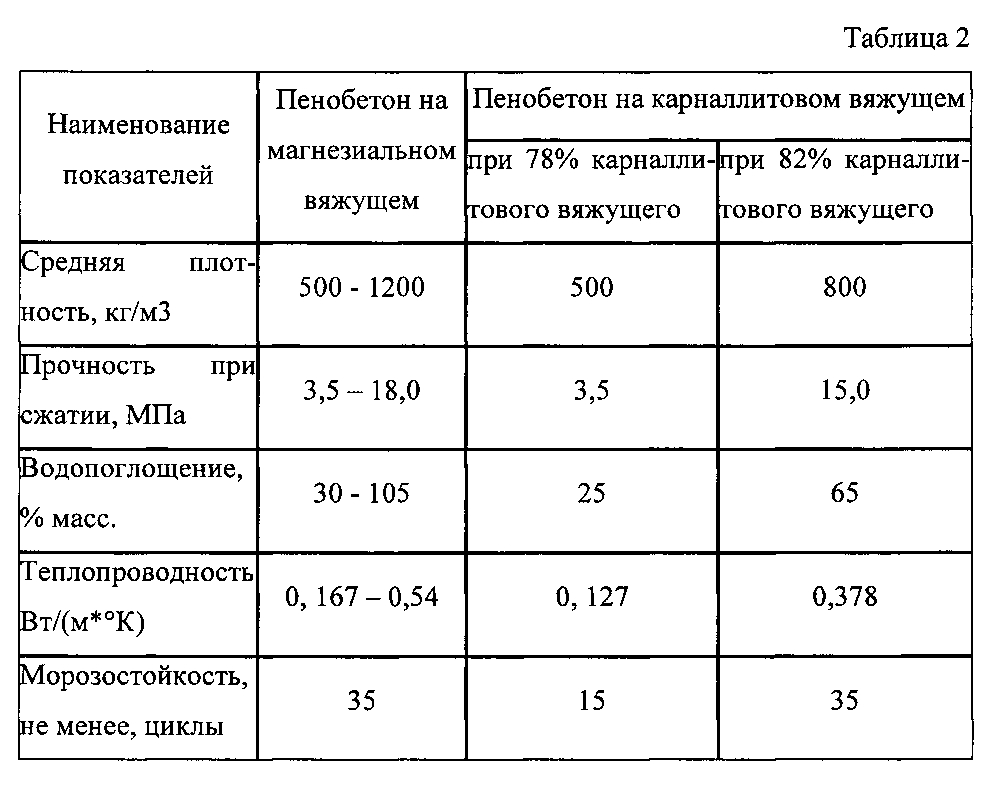

Легкие

бетоны, кирпич, керамические камни для

наружных стен обычно имеют морозостойкость

15, 25, 35. однако бетон, применяемый в

строительстве мостов и дорог, должен

иметь марку 50, 100 и 200, а гидротехнический

бетон — до 500.

Воздействие

на бетон попеременного замораживания

и оттаивания подобно многократному

воздействию повторной растягивающей

нагрузки, вызывающей усталость материала.

Испытание

морозостойкости материала в лаборатории

проводят на образцах установленной

формы и размеров (бетонные кубы, кирпич

и т.п. ). перед испытанием образцы насыщают

). перед испытанием образцы насыщают

водой. После этого их замораживают в

холодильной камере от -15 до -20С, чтобы

вода замерзла в тонких порах. Извлеченные

из холодильной камеры образцы оттаивают

в воде с температурой 15-20С, которая

обеспечивает водонасыщенное состояние

образцов.

Для

оценки морозостойкости материала

применяют физические методы контроля

и прежде всего импульсный ультразвуковой

метод. С его помощью можно проследить

изменение прочности или модуля упругости

бетона в процессе циклического

замораживания и определить марку бетона

по морозостойкости в циклах замораживания

и оттаивания, число которых соответствует

допустимому снижению прочности или

модуля упругости.

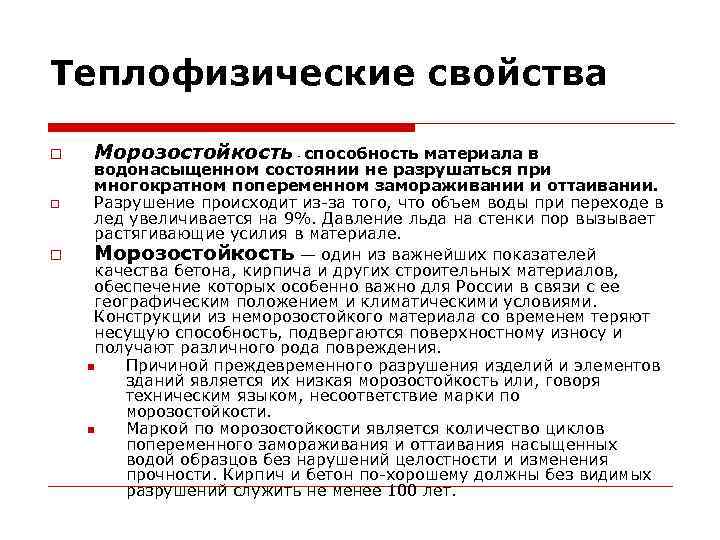

Морозостойкость материалов — Материалы и свойства

Автор Admin На чтение 2 мин. Просмотров 99 Опубликовано

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и допустимого снижения прочности. Морозостойкость материалов связана с их плотностью, пористостью и водостойкостью. Плотные материалы значительно более морозостойки, чем пористые.

Морозостойкость материалов связана с их плотностью, пористостью и водостойкостью. Плотные материалы значительно более морозостойки, чем пористые.

При замерзании воды в порах материала объем ее увеличивается примерно на 9 %, что сопровождается давлением льда на стенки пор, вызывающим разрушение материала. Однако во многих пористых материалах вода не может заполнить более 90 % объема доступных пор и образованный лед имеет пространство для свободного расширения. В связи с этим разрушение таких материалов происходит только после их многократного попеременного замораживания и оттаивания.

Испытание материалов на морозостойкость производят в холодильных камерах путем замораживания насыщенных водой образцов при температуре минус 20 ± 5°С и последующего их оттаивания и воде при температуре плюс 20 ± 5°С.

После заданного количества циклов попеременного замораживания и оттаивания определяют прочность на сжатие образцов, не имеющих видимых признаков разрушения, устанавливают степень морозостойкости, вычисляя коэффициент морозостойкости по формуле Кмрз = R‘ ‘сж / R‘сж, где R‘ ‘сж и R‘сж – пределы прочности при сжатии образцов материала, полученные соответственно после испытания на морозостойкость, и образцов, насыщенных водой,— до замораживания. Для морозостойких материалов Кмрз — 0,75 (что соответствует предельно допустимому снижению прочности не более чем на 25 %).

Для морозостойких материалов Кмрз — 0,75 (что соответствует предельно допустимому снижению прочности не более чем на 25 %).

Если после заданного числа циклов замораживания и оттаивания потеря в массе образцов из-за выкрашивания и расслаивания не превышает 5 %, а прочность на сжатие снижается не более чем на 25 %, то материал считается морозостойким.

По степени морозостойкости, т. е. числу выдержанных циклов, строительные материалы подразделяют на марки (Мр3) 10, 15, 25, 35, 50, 100,?150, 200, 300, 400, 500. К разным по назначению материалам предъявляются соответственно различные требования по морозостойкости. Так, кирпич глиняный обыкновенный должен иметь Мрз = 15, применяемые в наружных облицовках граниты— Мрз = 50, мраморы – Мрз = 25, известняки-ракушечники и туфы – Мрз = 15, асбестоцементные кровельные материалы – Мрз = 304 – 50; бетоны в гидротехнических сооружениях – Мрз= 200 и т. д.

д.

способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разр

1. Описание

Морозостойкость — способность организмов растений длительное время выносить температуры ниже 0 °C. Морозостойкость также предполагает способность противостоять очень сильным более −40 °C морозам.

Наиболее часто используется обозначение: «F» с цифрами от 50 до 1000 пример — F200, означающими количество циклов замерзания-оттаивания.

Морозостойкость строительного материала F — установленное нормами минимальное число циклов F замораживания и оттаивания образцов материала, испытанных по базовым методам, при которых сохраняются первоначальные физико-механические свойства в нормируемых пределах.

Следует учитывать, что современные методы испытания морозостойкости бетонов отличаются от обывательского восприятия циклов замораживания и оттаивания в естественной среде. Современный ГОСТ требует проводить испытания в химически агрессивных средах и учитывать сценарий эксплуатации Примерно это означает, что бетон испытавший нормативное по классу F количество циклов замерзания-оттаивания в среде близкой к естественной будет иметь потерю прочности на сжатие для тяжелых бетонов не выше 5 %, а для легких бетонов — не более 15 %.

Современный ГОСТ требует проводить испытания в химически агрессивных средах и учитывать сценарий эксплуатации Примерно это означает, что бетон испытавший нормативное по классу F количество циклов замерзания-оттаивания в среде близкой к естественной будет иметь потерю прочности на сжатие для тяжелых бетонов не выше 5 %, а для легких бетонов — не более 15 %.

Большинство простых бетонов имеют класс морозостойкости F50 — F150. Для бетонов погруженных в воду с переменным уровнем и со сроком службы измеряемым десятилетиями обычно используются дорогие бетоны класса F300 — F500.

Нет единой теории, которая бы могла пояснить механизм морозного разрушения бетона, однако, снижение прочности из-за циклической заморозки подтверждают все существующие гипотезы. Объем льда больше занимаемого водой, что постепенно разрушает внутреннюю структуру увлажненного материала. Однако в реальности процесс намного сложнее, т. к. микроскопические поры в бетоне не позволяют существенной части воды начать процесс кристаллизации даже при отрицательной температуре. Тем не менее, экспериментально доказано, что морозостойкость бетона напрямую определяется таким параметром, как водопоглощение. Также морозостойкость сильно зависит от того используются ли специальные заполнители пор в бетоне.

Тем не менее, экспериментально доказано, что морозостойкость бетона напрямую определяется таким параметром, как водопоглощение. Также морозостойкость сильно зависит от того используются ли специальные заполнители пор в бетоне.

Морозостойкость кирпича: марки, от чего зависит

Практически на всей территории нашей страны наблюдаются серьезные температурные колебания. В этой связи морозостойкость кирпича по ГОСТ должна быть довольно высокой. В противном случае он начнет быстро терять свои качества.

Любой материал для наружных работ должен обладать повышенными эксплуатационными характеристиками

Почему она так важна

Морозостойкостью называют способность материала выдерживать чередующиеся замораживание и оттаивание без каких-либо последствий. Измеряется она в количестве циклов, которые может выдержать материал. Если наблюдается слабая морозостойкость, кирпич начинает разрушаться, что приводит к фатальным последствиям.

Главная причина разрушений заключается в расширении воды, которой заполнены поры материала, при оттаивании. Как известно, вода имеет больший объем в замершем виде, нежели в жидком. Поэтому и происходит губительное разрушение структуры.

Как известно, вода имеет больший объем в замершем виде, нежели в жидком. Поэтому и происходит губительное разрушение структуры.

Как гласит инструкция, рядовой полнотелый кирпич должен обладать морозостойкостью не менее 15 циклов. Что касается полнотелых облицовочных кирпичей, применяемых для наружных работ, то для них этот показатель должен быть не менее 35.

Совет: данный показатель применим к средней полосе России, где умеренно-континентальный климат. Для северных регионов, вышеупомянутые цифры нужно увеличить на 30-50%.

В данной таблице можно увидеть требования, прилагаемые к материалу, в зависимости от различных факторов

Согласно ГОСТ 379-78, снижение прочности кирпича во время тестирования его морозостойкости должны быть не более 25%. Примерно таким показателем характеризуются большее количество образцов. Разумеется, есть и более совершенные аналоги (снижение может быть менее 5%), но их цена значительно выше.

На современном рынке есть такие марки кирпича по морозостойкости, которые могут выдержать более 200 циклов замораживания и оттаивания. Такой материал имеет очень длительный эксплуатационный период. Применяется он, как правило, для создания фундамента, ведь именно эта часть здания подвергается наиболее сильной нагрузке.

От чего она зависит

Давайте теперь разберемся от чего зависит морозостойкость керамического кирпича.

Форма

По словам экспертов, главный фактор, влияющий на морозостойкость – это его форма. Речь идет о наличии/отсутствие пор и их относительном объеме. Это вполне логично: чем больше пустот в кирпиче, тем большее пространство может заполнить застывшая вода и, как следствие нанести больший ущерб.

На данном фото вы можете увидеть кирпич, который испытал критическое количество температурных циклов, в итоге начал деформироваться

В данном аспекте имеет преимущество двойной силикатный кирпич М 150. Во-первых, в силикатном полнотелом кирпиче нет пор, а во-вторых он состоит из водоотталкивающих веществ.

Химический состав

Другой не менее важный фактор – это состав материала (химический состав, плотность и т.д.).

Ниже мы представим вашему вниманию список важнейших составляющих, которые влияют на морозостойкость.

- Исходное сырье. К примеру, если для создания кирпича были использованы известково-кремнеземистые породы, то коэффициент его морозостойкости будет порядка 0,87-0,93. Также следует обратить внимание и на удельное содержание кварца. Чем его будет больше, тем выше будет морозостойкость.

- Некоторые производители, которые обладают современным оборудованием, добавляют в кирпич особенные дисперсные фракции. Они создают в структуре материала микроскопические капилляры, которые препятствуют застыванию воды.

- Силикаты кальция – благодаря ним строительный кирпич не подвергается температурному расширению. Они бывают высоко- и низко основными. В первом случае морозостойкость будет иметь показатель на 25-30% выше.

Ознакомьтесь с другими характеристиками. Это поможет лучше понимать данный аспект

Это поможет лучше понимать данный аспект

Совет: наилучшие показатели у кирпича, в котором использовалась силикатная смесь.

- От состава глины и песка также зависит данный показатель. Так, использование каолинитовой глины может привести к его снижению, в свое время специальные гидросиликаты могут в несколько раз восполнить это.

Рекомендации

В связи с возникшим спросом, многие производители стараются производить материалы, которые отвечают всем требованиям. Однако можно констатировать, что морозостойкость силикатного кирпича значительно выше, чем его керамического собрата.

Поэтому он гораздо чаще используется в северных регионах, где этот показатель является ключевым. Если вы живете в теплом регионе, в котором среднегодовая амплитуда менее 40 градусов, то использовать кирпич с высокой морозостойкостью не обязательно. Можно воспользоваться образцами с показателем F15-F35.

Сравнение

Теперь проанализируем некоторые разновидности кирпича. В частности, сравним ключевые характеристики (морозостойкость и теплопроводность) этих материалов с их средней ценой.

В частности, сравним ключевые характеристики (морозостойкость и теплопроводность) этих материалов с их средней ценой.

| Вид | Марка по морозостойкости кирпича | Теплопроводность | Средняя стоимость, р/шт. |

| М50 Керамика | F25 | 0,16 | 6-6,5 |

| М50 Силикат | F35 | 0,18 | 7,5-8 |

| М75 Керамика | F40 | 0,2 | 8-9 |

| М75 Силикат | F50 | 0,35 | 9-10,5 |

| М100 Керамика | F60 | 0,45 | 12-14 |

| М150 Силикат | F65 | 0,6 | 15-16 |

Примечание: за основу были взяты наиболее популярные образцы без каких-либо специальных добавок. Цена рассчитывалась как среднее арифметическое между самым дорогим и самым дешевым предложением на рынке.

Облицовочный кирпич обладает более скромными техническими характеристиками, зато его можно при желании демонтировать

Несложно заметить, как сильно розниться цена при увеличении вышеописанных характеристик. Если вы хотите своими руками произвести кирпичную кладку, то лучше используйте полнотелые керамические образцы, так как их легче резать.

Если вы хотите своими руками произвести кирпичную кладку, то лучше используйте полнотелые керамические образцы, так как их легче резать.

Заключение

Надеемся, что смогли во всех деталях раскрыть такой параметр, как морозоусточивость строительного материала. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Источник: https://klademkirpich.ru/svojstva/313-morozostojkost-kirpicha

Морозостойкость кирпича

Морозостойкость кирпича является одной из важнейших технических характеристик, на которую необходимо обращать внимание при покупке строительного материала.

От этого показателя зависит долговечность возводимых зданий и сооружений.

С технической точки зрения морозостойкостью называют способность материала выдерживать многократные циклы замораживания и оттаивания без нарушения его целостности и видимой потери прочности.

Для элементов, которые используются на внешних строительных работах, данный показатель характеризует возможность их применения в том или ином климатическом поясе. Поэтому закупку строительных материалов необходимо доверять профессионалам, которые хорошо разбираются в маркировке и могут из приведенных буквенно-числовых обозначений понять все основные характеристики.

Поэтому закупку строительных материалов необходимо доверять профессионалам, которые хорошо разбираются в маркировке и могут из приведенных буквенно-числовых обозначений понять все основные характеристики.

Как определить качество партии?

По итогам проведенных испытаний кирпича на морозостойкость выносится решение о допущении всей партии в продажу или, при неудовлетворительных результатах, об ее утилизации. Подобная проверка должна проводиться с каждой произведенной продукцией, даже если все предыдущие тесты показывали отличные результаты. Дело в том, что характеристики и качество кирпича напрямую зависят от используемого при производстве сырья.

Даже если используется только один постоянный поставщик, который привозит сырье из одного месторождения нельзя утверждать, что весь материал имеет одинаковый химический состав. Даже незначительная доля примесей может существенно повлиять на готовую продукцию. Поэтому контроль качества является обязательным для каждой новой партии кирпича.

Морозостойкость материала зависит от марки

Стоит также учитывать, что небольшой процент брака в одной партии допускается. Если из 1000 штук 1-2 кирпича прослужили меньше указанного срока, то это связано не с неправильной технологией производства, а с попаданием в данные элементы большего числа вредных примесей. Такое случается крайне редко, так как сырье перед началом производства также проходит контроль качества и несколько степеней очистки.

Морозостойкость строительного материала под маркой F50 является минимальным значением, допустимым для материалов, используемых при наружных работах. Данный кирпич не рекомендуется использовать в местности, где бывают сильные заморозки.

Он хорошо подойдет для южного климата, в котором среднесуточная температура зимой редко опускается ниже нуля градусов по Цельсию. В умеренном климатическом поясе с холодными зимами и жарким летом кирпич данной марки прослужит недолго.

Для указанных погодных условий лучше подойдет кирпич с показателем морозостойкости 100. Эта марка разрабатывалась специально для применения в умеренном поясе, поэтому хорошо подготовлена как к заморозкам, так и к оттепелям. Такие кирпичи используются для строительства большинства объектов жилищного, коммунального и производственного фондов.

Эта марка разрабатывалась специально для применения в умеренном поясе, поэтому хорошо подготовлена как к заморозкам, так и к оттепелям. Такие кирпичи используются для строительства большинства объектов жилищного, коммунального и производственного фондов.

Кирпич с морозостойкостью М150 является одним из наиболее стойких вариантов, доступных на сегодняшний день. Они используется для строительных работ в сибирской зоне, где зимой температура может падать ниже -50 градусов по Цельсию.

Морозостойкость силикатного кирпича находится на высоком уровне. Этот материал гораздо лучше переносит негативное внешнее воздействие, чем любой незакаленный бетон. Постройки из силикатного кирпича рассчитаны не менее чем на 50 лет эксплуатации без проведения капитального ремонта.

Керамический кирпич также обладает высокой морозостойкостью, но меньшей плотностью, чем силикатный. Также данный материал характеризуется хорошими шумоизоляционными качествами, поэтому из него возводят межквартирные стены. Он является экологически чистым, так как изготавливается из натуральной глины.

Он является экологически чистым, так как изготавливается из натуральной глины.

Морозостойкость облицовочного кирпича является максимальной, так как он предназначен для непосредственного украшения зданий и поэтому должен как можно дольше сохранять свой первоначальный внешний вид.

Источник: https://promplace.ru/kirpich-bloki-penobeton-staty/morozostoikost-kirpicha-1689.htm

Что такое морозостойкость кирпича

Морозостойкостью называют способность материала выдерживать чередующиеся замораживание и оттаивание без каких-либо последствий. Измеряется она в количестве циклов, которые может выдержать материал. Если наблюдается слабая морозостойкость, кирпич начинает разрушаться, что приводит к фатальным последствиям.

Главная причина разрушений заключается в расширении воды, которой заполнены поры материала, при оттаивании. Как известно, вода имеет больший объем в замершем виде, нежели в жидком. Поэтому и происходит губительное разрушение структуры.

Как гласит инструкция, рядовой полнотелый кирпич должен обладать морозостойкостью не менее 15 циклов.

Что касается полнотелых облицовочных кирпичей, применяемых для наружных работ, то для них этот показатель должен быть не менее 35.

Совет: данный показатель применим к средней полосе России, где умеренно-континентальный климат. Для северных регионов, вышеупомянутые цифры нужно увеличить на 30-50%.

В данной таблице можно увидеть требования, прилагаемые к материалу, в зависимости от различных факторов

Согласно ГОСТ 379-78, снижение прочности кирпича во время тестирования его морозостойкости должны быть не более 25%. Примерно таким показателем характеризуются большее количество образцов. Разумеется, есть и более совершенные аналоги (снижение может быть менее 5%), но их цена значительно выше.

На современном рынке есть такие марки кирпича по морозостойкости, которые могут выдержать более 200 циклов замораживания и оттаивания. Такой материал имеет очень длительный эксплуатационный период. Применяется он, как правило, для создания фундамента, ведь именно эта часть здания подвергается наиболее сильной нагрузке.

От чего она зависит

Давайте теперь разберемся от чего зависит морозостойкость керамического кирпича.

Форма

По словам экспертов, главный фактор, влияющий на морозостойкость – это его форма. Речь идет о наличии/отсутствие пор и их относительном объеме. Это вполне логично: чем больше пустот в кирпиче, тем большее пространство может заполнить застывшая вода и, как следствие нанести больший ущерб.

На данном фото вы можете увидеть кирпич, который испытал критическое количество температурных циклов, в итоге начал деформироваться

В данном аспекте имеет преимущество двойной силикатный кирпич М 150. Во-первых, в силикатном полнотелом кирпиче нет пор, а во-вторых он состоит из водоотталкивающих веществ.

Химический состав

Другой не менее важный фактор – это состав материала (химический состав, плотность и т.д.).

Ниже мы представим вашему вниманию список важнейших составляющих, которые влияют на морозостойкость.

- Исходное сырье.

К примеру, если для создания кирпича были использованы известково-кремнеземистые породы, то коэффициент его морозостойкости будет порядка 0,87-0,93. Также следует обратить внимание и на удельное содержание кварца. Чем его будет больше, тем выше будет морозостойкость.

К примеру, если для создания кирпича были использованы известково-кремнеземистые породы, то коэффициент его морозостойкости будет порядка 0,87-0,93. Также следует обратить внимание и на удельное содержание кварца. Чем его будет больше, тем выше будет морозостойкость. - Некоторые производители, которые обладают современным оборудованием, добавляют в кирпич особенные дисперсные фракции. Они создают в структуре материала микроскопические капилляры, которые препятствуют застыванию воды.

- Силикаты кальция – благодаря ним строительный кирпич не подвергается температурному расширению. Они бывают высоко- и низко основными. В первом случае морозостойкость будет иметь показатель на 25-30% выше.

- Ознакомьтесь с другими характеристиками. Это поможет лучше понимать данный аспект

- Совет: наилучшие показатели у кирпича, в котором использовалась силикатная смесь.

- От состава глины и песка также зависит данный показатель. Так, использование каолинитовой глины может привести к его снижению, в свое время специальные гидросиликаты могут в несколько раз восполнить это.

Рекомендации

В связи с возникшим спросом, многие производители стараются производить материалы, которые отвечают всем требованиям. Однако можно констатировать, что морозостойкость силикатного кирпича значительно выше, чем его керамического собрата.

Поэтому он гораздо чаще используется в северных регионах, где этот показатель является ключевым. Если вы живете в теплом регионе, в котором среднегодовая амплитуда менее 40 градусов, то использовать кирпич с высокой морозостойкостью не обязательно. Можно воспользоваться образцами с показателем F15-F35.

Сравнение

Теперь проанализируем некоторые разновидности кирпича. В частности, сравним ключевые характеристики (морозостойкость и теплопроводность) этих материалов с их средней ценой.

| Вид | Марка по морозостойкости кирпича | Теплопроводность | Средняя стоимость, р/шт. |

| М50 Керамика | F25 | 0,16 | 6-6,5 |

| М50 Силикат | F35 | 0,18 | 7,5-8 |

| М75 Керамика | F40 | 0,2 | 8-9 |

| М75 Силикат | F50 | 0,35 | 9-10,5 |

| М100 Керамика | F60 | 0,45 | 12-14 |

| М150 Силикат | F65 | 0,6 | 15-16 |

Примечание: за основу были взяты наиболее популярные образцы без каких-либо специальных добавок. Цена рассчитывалась как среднее арифметическое между самым дорогим и самым дешевым предложением на рынке.

Цена рассчитывалась как среднее арифметическое между самым дорогим и самым дешевым предложением на рынке.

Облицовочный кирпич обладает более скромными техническими характеристиками, зато его можно при желании демонтировать

Несложно заметить, как сильно розниться цена при увеличении вышеописанных характеристик. Если вы хотите своими руками произвести кирпичную кладку, то лучше используйте полнотелые керамические образцы, так как их легче резать.

Надеемся, что смогли во всех деталях раскрыть такой параметр, как морозоусточивость строительного материала. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Источник: https://klademkirpich.ru/svojstva/313-morozostojkost-kirpicha

Состав, производство и разновидности керамического кирпича

Изготовление данного вида строительного материала представляет собой сложный процесс, состоящий из нескольких этапов. В настоящее время применяются две технологии производства керамического кирпича.

1. Пластический метод предполагает формование блока из глиняной массы с содержанием воды порядка 17-30 %. Для реализации этого процесса используется ленточный пресс, затем кирпич сушится в специально оборудованной камере или под навесом. На последнем этапе производится его обжиг в печи или в туннелях, остывшие изделия помещаются на склад.

2. Технология полусухого прессования. Исходная масса при этом имеет влажность в пределах 8 -10 %. Процесс формования блока осуществляется путем прессования под высоким давлением до 15 МПа.

Производство кирпича осуществляется в строгом соответствии с национальными стандартами ГОСТ 7484-78 и ГОСТ 530-95.

В процессе подготовки массы используются глинообрабатывающие машины вальцы, бегуны и глиномялки. Формование кирпича на современных предприятиях происходит на высокопроизводительных ленточных прессах.

Однородная структура блоков и отсутствие пустот достигается за счет использования вибростендов.

Сушка сырого кирпича осуществляется камерным или туннельным способом. В первом случае партия изделий загружается в специально оборудованное помещение, где температура и влажность изменяются по заданному алгоритму. Во втором варианте вагонетки с сырцом последовательно проводятся через зоны с разными параметрами микроклимата.

В первом случае партия изделий загружается в специально оборудованное помещение, где температура и влажность изменяются по заданному алгоритму. Во втором варианте вагонетки с сырцом последовательно проводятся через зоны с разными параметрами микроклимата.

Обжиг кирпича происходит в специальных печах при определенных условиях. Температурный режим подбирается в зависимости от состава сырья и его максимальные значения варьируются в пределах от 950 до 1050 °С.

Время обжига подбирается с таким расчетом, чтобы по завершении процесса массовая часть стекловидной фазы в структуре кирпича достигала 8 – 10 %.

Такой показатель обеспечивает максимальную механическую прочность изделию.

Сырьем для производства кирпича служит глина мелкой фракции, которая добывается в карьерах открытым способом с применением одноковшовых или роторных экскаваторов.

Обеспечить надлежащее качество изделий возможно только при использовании материла с однородным составом минералов.

Заводы для изготовления кирпича строятся вблизи месторождений для снижения транспортных расходов и надежного снабжения предприятия минеральным сырьем.

- Основные виды кирпича керамического различаются по назначению и подразделяются на рядовой (другие названия: строительный или обычный) и лицевой.

- Рядовой керамический кирпич.

- Облицовочный керамический кирпич.

- Лицевой в зависимости от технологического исполнения может быть нескольких типов:

- фасадный;

- глазурованный;

- фасонный;

- фигурный;

- ангобированный.

Керамический кирпич, кроме того, может быть монолитным или пустотелым, а его поверхности ложковые и тычковые делаются гладкими или рифлеными.

При этом изделия одного вида часто сочетают несколько признаков, так рядовой блок изготавливается полнотелым или с полостями.

Кладка печей или каминов осуществляется из специального огнестойкого (шамотного) кирпича, а для мощения дорожек применяется его специальный вид – клинкерный.

Керамический кирпич и его структура.

Плотность керамического кирпича

Физико-химические свойства и технические параметры изделия во многом зависят от внутренней структуры. Одним из показателей, наглядно характеризующих названные качества керамического кирпича, является плотность. Она напрямую зависит от фракционного состава сырья, разновидности и пористости строительного кирпича.

Данные о плотности и некоторых других показателях кирпича керамического приведены в таблице:

| кг/м3 | % | |||

| Рядовой полнотелый | 1600 — 1900 | 8 | 75 -300 | 15 — 50 |

| Рядовой пустотелый | 1000 — 1450 | 6 — 8 | 75 — 300 | 15 — 50 |

| Лицевой | 1300 — 1450 | 6 — 14 | 75 — 250 | 25 — 75 |

| Лицевой ангобированный | 1300 — 1450 | 6 — 14 | 75 — 250 | 25 — 75 |

| Клинкерный | 1900 — 2100 | 5 | 400 — 1000 | 50 -100 |

| Шамотный | 1700 — 1900 | 8 | 75 — 250 | 15 — 50 |

Плотность керамического кирпича определяет его класс, который обозначается числовым кодом в пределах от 0,8 до 2,4. Приведенный показатель обозначает вес одного кубического метра строительного материала, выраженный в тоннах. Всего существует шесть классов изделий, введение данного показателя существенно упрощает учет и делопроизводство в строительной отрасли.

Приведенный показатель обозначает вес одного кубического метра строительного материала, выраженный в тоннах. Всего существует шесть классов изделий, введение данного показателя существенно упрощает учет и делопроизводство в строительной отрасли.

Знание такого показателя, как плотность необходимо для проведения расчетно-проектных работ и определения предельных нагрузок на фундаменты и несущие элементы здания.

Однородная структура кирпича обеспечивает ему, с одной стороны, высокую механическую прочность, с другой — низкие теплоизоляционные свойства.

В случае применения для возведения здания монолитного кирпича следует принимать дополнительные меры по утеплению стен.

Пустотелость

В целях снижения массы изделия и его теплопроводности в нем оставляются полости разной формы. Пустотелым может быть как рядовой, так и облицовочный керамический кирпич.

Форма и глубина отверстий задается технологией и может быть самой разной: круглой, щелевидной или прямоугольной.

Пустоты в теле изделия располагаются вертикально или горизонтально, в некоторых разновидностях они делаются сквозными в других закрытыми с одной из сторон.

Направление отверстий по отношению к плоскости нагрузки оказывает заметное влияние на показатель механической прочности. Так, кирпич с горизонтальными пустотами нельзя использовать при кладке несущих стен, возможно его разрушение под действием массы строительной конструкции. При изготовлении пустотелых блоков экономиться до 13 % сырья, что снижает их стоимость и делает более доступными.

Улучшения теплотехнических характеристик кирпича возможно путем повышения его пористости. Для этого в сырую смесь добавляют определенное количество шихты: мелко нарезанной соломы, торфа или опилок. Включения в процессе обжига выгорают и в теле образуются поры, заполненные сухим воздухом. Это обстоятельство оказывает значительное влияние на теплопроводность строительного материала.

- Полнотелый керамический кирпич.

- Пустотелый керамический кирпич с пустотами прямоугольной формы.

- Пустотелый керамический кирпич с пустотами прямоугольной формы.

- Пустотелый керамический кирпич с круглыми полостями по центру.

Теплопроводность керамического кирпича

Физические свойства керамического кирпича в значительной мере зависят от его внутренней структуры. Теплоизоляционные возможности изделия характеризуются коэффициентом теплопроводности.

Его значение показывает, какое количество тепла необходимо для изменения температуры воздуха на 1°C при толщине стены в 1 м.

Коэффициент теплопроводности используется в процессе проектирования здания при проведении расчетов толщины наружных стен.

Наблюдается прямая зависимость между плотностью керамического кирпича и его теплоизолирующими свойствами.

В соответствии с данным показателем изделия могут быть отнесены к одной из пяти групп по теплопроводности:

Полнотелый керамический кирпич теплоизоляционные характеристики, которого сравнительно невысокие используется обычно для возведения несущих конструкций. Для стен сложенных из такого материала необходимо дополнительное утепление.

Для стен сложенных из такого материала необходимо дополнительное утепление.

Применение пустотелых или щелевых изделий позволяет в значительной мере уменьшить толщину ограждающих конструкции в малоэтажных строениях. Наличие сухого воздуха в пустотах существенно снижает потери тепловой энергии сквозь стены.

Звукоизоляция

Источник: https://pacmanstore.ru/chto-takoe-morozostojkost-kirpicha/

Морозостойкость кирпича, что такое, как определить

Более чем за полувековую историю кирпич заслужил огромное доверие, как надежный и крепкий строительный материал. Самое крупное здание, Монаднок-билдинг, которое полностью построено из кирпича достигает 60 метров и располагается в Чикаго. Это полностью опровергает миф о том, что кирпич не пригоден для высотных зданий. До сих пор стоят кирпичные заводы времен СССР и активно эксплуатируются, пусть уже и для других целей. Например, винзавод в Москве был выстроен в 19 веке из кирпича и сейчас используется как площадка для музея современного искусства. Даже лютый мороз, который не редкость для наших русских суровых зим, не помеха кирпичу.

Даже лютый мороз, который не редкость для наших русских суровых зим, не помеха кирпичу.

Что такое морозостойкость кирпича?

Дело в том, что у кирпича есть такой показатель как морозостойкость. Он определяет, сколько циклов замораживание выдерживает материал. Учитывать надо не столько календарную смену сезонов.

К примеру в средних регионах России температура может подскакивать и падать по нескольку раз в течении определенного периода. А в северных регионах холода наступают с середины осени и заканчиваются в середине весны. Таким образом, в северных регионах материал претерпевает меньше вредных метаморфоз.

Один год – один цикл. Марка морозостойкости у каждого изделия своя. Основной фактор, влияющий на него это плотность. Например, для керамики M50 соответствует морозостойкость F25. А для силиката с той же прочностью, она равняется уже F35.

При повышении прочности у первого показатель сменяется до 60 при марке М100, а у второго до 65 при прочности М150. Согласно последнему ГОСТу приняты следующие марки морозостойкости кирпича:

Согласно последнему ГОСТу приняты следующие марки морозостойкости кирпича:

- F 25

- F 35

- F 50

- F 75

- F 100

- F 200

- F 300

Как определить марку морозостойкости?

Какая марка подходит именно вам?

Больше – не значит лучше. Это правило касается и морозостойкости. Все зависит от ваших целей, климатической ситуации и строительных навыков. Давайте определимся, как выбрать кирпич по его морозостойкости.

- Строительный кирпич имеет меньшую морозостойкость, чем облицовочный. В среднем используется F35 для фасадных работ. Но как показывает практика, этого недостаточно. В нашем климате рассматривать материал нужно от марки F75.

- По госстандартам нет определенного регламента к строительному кирпичу. Он используется в основном для несущих стен, а они не промерзают. Однако для подстраховки советуем приобретать кирпич с показателями около F35.

- Учитывайте тип помещения. Влажность может быть не только снаружи, но и внутри.

- Для регионов, где температурные скачки не превышают амплитуду в 40 градусов за год, можно выбирать кирпич с небольшой морозостойкостью от 15 до 35.

- Чем больше морозостойкость кирпича, тем больше цена. Однако вы можете использовать кирпич с меньшей маркой, если обстоятельно подойдете к вопросу паро- и гидроизоляции.

Подведем итоги

Надеемся теперь, вы лучше понимаете значение марки морозостойкости и уже определили для себя нужный материал. Стоит отметить, что не только характеристики самого изделия влияют на его срок службы. Это касается и правил эксплуатации. Не допускайте спуска воды с кровли по стене. Внимательно отнеситесь к выбору облицовочного материала.

Частая ошибка, которая приводила к разрушению и быстрому износу зданий это облицовка плотной плиткой из керамики или полированным камнем. Когда воздух переходит из внутренних помещений и оседает конденсатом в кладке, вода не может пройти сквозь водонепроницаемый материал. Поэтому к оттепели плитка отваливается вместе с частями кирпича.

Компания MosTrading желает вам удачного строительства!

Источник: http://kirpich.com.ru/stati/morozostojkost-kirpicha/

Морозостойкость кирпича и плитки

Наверно все знают, что один кирпич более морозостоек, чем другой. Например, у клинкера морозостойкость выше, чем у эстонского кирпича, а плитка Stroeher куда более устойчива к морозам в сравнении с псевдоитальянскими брендами. Но вряд ли Вам рассказывали, что такое эта морозостойкость. А мы расскажем.

И если перед покупкой облицовочного кирпича и плитки (как плитки под кирпич, так и напольной и тротуарной плитки) Вы хотите узнать о них всё, наша статья для Вас. Мы не будем цитировать нормативные документы, а перескажем Вам их простыми словами, а ещё поделимся нашим богатым опытом. ГОСТ 530-2012 говорит нам, что по морозостойкости кирпич бывает F35, F50, F75, F100, F200, F300.

Цифры после буквы F это количество циклов, которые кирпич прошёл в ходе испытаний на морозостойкость и не получил никаких повреждений. Как выглядит один такой цикл, описано в ГОСТе 7025. Кирпич вымачивают в ёмкости с водой, после чего помещают в промышленную морозильную камеру минимум на 4 часа.

Как выглядит один такой цикл, описано в ГОСТе 7025. Кирпич вымачивают в ёмкости с водой, после чего помещают в промышленную морозильную камеру минимум на 4 часа.

Далее его оттаивают в воде комнатной температуры, после чего высушивают. Испытание на один цикл обычно занимает чуть меньше суток. Соответственно, кирпич F100 прошёл сто таких циклов и не получил повреждений, то есть, не потрескался, не выкрасился, не получил сколов и не начал шелушиться. В целом же идея такого испытания в следующем.

Один цикл имитирует в сжатые сроки один год эксплуатации.

То есть, стандартная для российского лицевого кирпича морозостойкость F50 гарантирует Вам, что кирпич не пострадает от погодных условий в течение 50 лет. Но погода с каждым годом становится всё более непредсказуемой, и за один год кирпич может перенести более одного цикла. Это касается и плитки на Вашем крыльце, и брусчатки на дорожках в саду и парковке. Так какой же должна быть морозостойкость у кирпича и плитки? Ответ на этот вопрос не прост, но мы поможем Вам определиться с выбором. Итак, уже знакомый нам ГОСТ 530-2012 говорит, что морозостойкость клинкера должна быть не менее F75, морозостойкость лицевого кирпича F50, но допускает использование F35 по согласованию с заказчиком. От применения кирпича с морозостойкость F35 мы рекомендуем Вам отказаться сразу. Практика показывает, что он подходит только для регионов с мягким, сухим и тёплым климатом, которых в России совсем немного. Бывали прецеденты, когда даже кирпич с необходимым минимумом F50 давал трещины на шестом году эксплуатации. Это часто случается с кирпичом с большим количеством извести (подробнее об извести и составе глин Вы можете прочитать в других наших статьях). Очень хорошо показывает себя в реальных условиях кирпич F75. Его производят в России на заводах «Браер», «Победа ЛСР», «Голицынский кирпичный завод», у этих производителей достойное качество удачно сочетается с умеренной ценой. Совсем хорошо использовать кирпич F100 и выше. Это немецкий клинкерный кирпич.

Итак, уже знакомый нам ГОСТ 530-2012 говорит, что морозостойкость клинкера должна быть не менее F75, морозостойкость лицевого кирпича F50, но допускает использование F35 по согласованию с заказчиком. От применения кирпича с морозостойкость F35 мы рекомендуем Вам отказаться сразу. Практика показывает, что он подходит только для регионов с мягким, сухим и тёплым климатом, которых в России совсем немного. Бывали прецеденты, когда даже кирпич с необходимым минимумом F50 давал трещины на шестом году эксплуатации. Это часто случается с кирпичом с большим количеством извести (подробнее об извести и составе глин Вы можете прочитать в других наших статьях). Очень хорошо показывает себя в реальных условиях кирпич F75. Его производят в России на заводах «Браер», «Победа ЛСР», «Голицынский кирпичный завод», у этих производителей достойное качество удачно сочетается с умеренной ценой. Совсем хорошо использовать кирпич F100 и выше. Это немецкий клинкерный кирпич.

На самом деле его морозостойкость ещё выше, но европейский «гост» предписывает проводить испытания лишь на 100 циклов. Клинкер будет радовать Вас не только высокой морозостокостью, но и непревзойдённой прочностью и низким водопоглощением, а главное — прекрасным внешним видом.

Клинкер будет радовать Вас не только высокой морозостокостью, но и непревзойдённой прочностью и низким водопоглощением, а главное — прекрасным внешним видом.

Действующим ГОСТом морозостойкость строительного кирпича и керамических блоков не регламентируется. С одной стороны, это понятно: при правильной конструкции несущая стена промерзать не будет. Однако, это вовсе не значит, что рачительный хозяин может игнорировать такой важный показатель. Покупайте блоки и строительный кирпич F35 или выше, таким образом, Вы и не переплатите, и подстрахуетесь. Обратите внимание на блоки Porotherm, Braer, Rauf. Они не подведут. В этом разделе как о фасадной плитке под кирпич, так и о напольной и тротуарной плитке (брусчатке). ГОСТ не говорит нам об их морозостойкости ничего. Но наш богатый опыт говорит о многом. Тут есть простое правило: никакого бетона, цемента и пластика. Эти материалы живут в нашем климате в среднем два года, после чего начинаются сколы, трещины, поверхность изделий крошится. Выбирайте плитку из глины, то есть керамическую. Ещё недавно её производили только в Европе, Вы и сейчас можете купить у нас плитку и брусчатку Stroeher, Roeben, Gres de Aragon, ABC, Nelissen, Tiileri, Lode и других заводов. Недавно появилась и российская керамическая брусчатка, её производит завод «Победа ЛСР», их продукцию отличает выгодная цена и достойное качество.

Выбирайте плитку из глины, то есть керамическую. Ещё недавно её производили только в Европе, Вы и сейчас можете купить у нас плитку и брусчатку Stroeher, Roeben, Gres de Aragon, ABC, Nelissen, Tiileri, Lode и других заводов. Недавно появилась и российская керамическая брусчатка, её производит завод «Победа ЛСР», их продукцию отличает выгодная цена и достойное качество.

Возможно, у Вас остались вопросы. Или Вам нужна помощь в выборе. А может быть, Вы хотите посмотреть образцы плитки и кирпича? Увидеть, потрогать, выбрать и купить можно в нашем офисе и на сайте, адрес которого Вы найдёте вверху страницы. Также мы всегда рады Вашему звонку по номеру (812) 337-20-90

Предыдущая статья Следующая статья

Источник: https://www.baltceramic.ru/informatsiya/stati/morozostoykost-kirpicha-i-plitki/

Про морозостойкость кирпича

Наиболее важный для проектировщиков и строителей параметр – прочностные характеристики конструкционного материала. А вот тех, кто эксплуатирует уже готовые сооружения в российском климате, больше интересует его морозостойкость. Этот показатель определяется ГОСТом №530 от 2012 года — «Кирпич и камень керамические. Общие технические условия» и обозначается литерой F.

А вот тех, кто эксплуатирует уже готовые сооружения в российском климате, больше интересует его морозостойкость. Этот показатель определяется ГОСТом №530 от 2012 года — «Кирпич и камень керамические. Общие технические условия» и обозначается литерой F.

Показатель морозостойкости соответствует максимальному количеству циклов замораживания/размораживания, при котором изделие не меняет своих механических и прочностных свойств.

Методика определения морозостойкости материала в лабораторных условиях проста – 8 часов замачивания, затем 4 часа замораживания при температуре -20 °C, далее оттаивание в воде при температуре +20 °C, контроль результатов и затем, при необходимости, повторение всех операций.

Вот этот ряд начиная с самого морозостойкого: F300, F200, F100, F75, F50, F35, F25. На рынке иногда встречается сорта и с более низким показателем, F20 или F15.

Как правило, это довольно дешёвая продукция мелких предприятий, предназначенная для внутренних работ, где предельно низких температур практически быть не может.

Однако, если продукция крупных предприятий проходит лабораторные испытания согласно требованиям действующих норм, то относительно такой нестандартной продукции ничего гарантировать нельзя…

Чем дальше на север строятся объекты, тем выше должна быть морозостойкость – это очевидно.

Для применения в малоэтажном жилищном строительстве в средней полосе России гарантированно подходит кирпич с морозостойкостью F35, а облицовочный – F50. Может показаться, что это совсем небольшое значение.

Но оно говорит лишь о потенциальной стойкости материала. Параметр ориентировочный, поскольку согласно методике, лабораторные испытания проходят при экстремальных условиях.

2. Повышение морозостойкости кирпича

В заводских условиях морозостойкость кирпича увеличивают добавлением в состав глинистой массы специальных технологических присадок, понижающих температуру кристаллизации воды. Это способствует увеличению количества циклов замораживания/размораживания.

Морозостойкость сильно зависит от состава исходного сырья. Например, при более высоком содержании кварца или присутствии силикатов кальция показатель F увеличивается.

Применение при монтажных работах в жилищном строительстве гидро- и пароизоляции для повышения морозостойкости тоже даёт весьма неплохие результаты. Это позволяет применять более дешёвый кирпич с низкой морозостойкостью, но при этом увеличиваются затраты на дополнительную защиту от влаги. Посему приходится принимать компромиссное решение.

3. Несколько рекомендаций по выбору кирпича

- При выборе кирпичных изделий для строительства и облицовки необходимо учитывать, что насыщение влагой происходит как снаружи, так и изнутри помещений, причём её количество, иногда, весьма сильно различается для разных комнат.

- При среднегодовых колебаниях температуры в конкретных районах от -20 до +20 °C достаточно стройматериала с морозостойкостью до 35 единиц.

- Применять для наружных стен и конструкций пустотелый кирпич запрещено стандартами, поскольку проникшая в его структуру вода при некоторых условиях способна задерживаться в пустотах, а после замерзания просто разрывает материал.

Источник: https://remsovet.com/47-pro-morozostoikost-kirpicha.html

Марка кирпича. Прочность и морозостойкость

Главная » Советы » Марка кирпича. Прочность и морозостойкость

Версия для печати

Марка кирпича позволяет определить его прочность и обозначается буквой «М» и числом (от М75 до М300, чем больше число тем прочнее кирпич) и морозостойкость — то есть способность выдерживать определённое количество циклов замораживания/оттаивания. Морозостойкость кирпича обозначается буквой «F» и числом (о тF15 до F100), у лицевого кирпича марки F15 нет.

Прочность кирпича — основное свойство кирпича сохранять форму без деформаций и разрушений при определенных внутренних нагрузках, таких как сжатие и изгиб из-за наличие прослоек раствора, и других воздействиях. Марка прочности — это главный показатель кирпича.

Прочность кирпича определяют по цифровому значению рядом с маркировкой М. Она может быть М75,100,125,150,175,200,250,300. Цифры показывают давление в килограммах на 1 см2 поверхности, которое выдерживает кирпич данной марки.

Соответственно, забор можно сложить и из кирпича марки М-75, а многоэтажный дом – из кирпича марки не ниже М-150, при этом более прочные кирпичи кладут в основании здания и фундамент, так как нижние этажи выдерживают на себе нагрузку верхних, а верхнюю часть можно сложить из кирпича марки М-100.

Так же и для внутренних работ — несущие стены складывают из М125-М150, а внутренние перегородки-из М-100. Кирпичи марки М-200 используются для строительства шахт лифтов и дымовых труб и отвечают наивысшим требованиям качества.

Разные кирпичи (полнотелый или пустотелый), имеющие одинаковую маркировку прочности, будут иметь одинаковые свойства прочности. Самостоятельно проверить прочность кирпича можно, бросив его на деревянное покрытие с высоты человеческого роста. Прочный кирпич не должен разбиться.

Морозостойкость кирпича определяет количество циклов замораживания/оттаивания, которым подвергается кирпич без признаков деформации, снижения прочности или потери массы, что существенно важно в условиях нашего климата.

При этом кирпич кладут в холодную воду на 8 часов и, после насыщения его водой, замораживают в морозильной камере при температуре -18оС в течение 8 часов, затем оттаивают в воде 8 часов при температуре до +2ооС и снова замораживают.

Водой кирпич насыщают потому, что морозостойкость любого материала зависит от его водопоглощения, ведь всем известно, что вода, замерзая и оттаивая, разрушает его. Марка F15 обозначает, что кирпич с данными характеристиками выдерживает не менее 15 циклов замораживания/оттаивания.

Для наших широт рекомендуется использовать кирпич с морозостойкостью не менее F35, при этом лицевой кирпич, а так же кирпич для подвалов, цоколей должен быть марки F 50.

Важно, что для наружных конструкций, таких как цоколь, фундамент, нельзя использовать пустотелый кирпич, так как попадание воды в его пустоты ускорит разрушения. Проверить морозостойкость можно, ударив по кирпичу твердым предметом. Звук удара должен быть звонким и чистым, что свидетельствует о хорошем качестве глины и обжига, а соответственно и морозостойкости.

Источник: http://xn--80aegjeam1bej3f.xn--p1ai/marka-kirpicha-prochnost-i-morozostoykost

Морозостойкость кирпича

Морозостойкость измеряют в циклах и обозначают буквой F (англ. frost). Например, F25 — морозостойкость в двадцать пять циклов. По морозостойкости кирпич делится на марки Мрз15, Мрз25, Мрз30, Мрз35, Мрз50, Мрз100. В Центральном регионе применять кирпич с морозостойкостью ниже 25 циклов не рекомендуется.

Под морозостойкостью в строительстве подразумевают способность материала противостоять периодически повторяющемуся замораживанию и оттаиванию в случае, когда в его порах находится вода.

Для сухого материала (в нашем случае кирпича) не страшен ни мороз, ни жара.

А вот совокупное действие увлажнения и периодического замораживания — один из главнейших природных деструктивных факторов, определяющий долговечность многих строительный материалов в средней полосе России.

Водопоглощение кирпича должно быть не менее 6 и не более 16%. Водопоглощение определяют следующим образом: после взвешивания кирпич опускают в чистую воду на 48 часов, затем снова взвешивают.

Соотношение полученной разницы (вес впитавшейся воды) и веса сухого образца по ГОСТу должно составлять 12-14% для лицевого кирпича и 6% для рядового.

Последний показатель ниже, так как необходимо, чтобы вода раствора впитывалась в кирпичи, связывая их между собой.

Количественной оценкой морозостойкости материала служит число циклов замораживания при минус 18±2 °С и оттаивания при 20±2 °С в насыщенном водой состоянии до начала структурных нарушений в материале, выражающихся в шелушении поверхности, появлении трещин и, естественно, в снижении его прочности (нормы на эти показатели устанавливаются ГОСТом).

Для такого пористого материала, как кирпич, морозостойкость — очень важный показатель. ГОСТ 530-95 устанавливает следующие марки кирпича: F15, F25, F35 и F50; у лицевого кирпича марки F15 нет. Цифра после буквы F, показывает максимальное число циклов замораживания — оттаивания, которое выдерживает кирпич без признаков разрушения).

Не надо думать, что число циклов (например, 35) говорит, сколько оттепелей и заморозков выдержит кирпич. Эта цифра показывает потенциальную способность кирпича, оцениваемую в лаборатории в экстремальных условиях. В природе перепады температур не такие резкие, а насыщение влагой кирпича далеко от предельного.

Кроме того, правильные конструктивные решения, касающиеся в основном гидроизоляции и пароизоляции, могут обеспечить долговечность кирпича в конструкции.

Приведем два часто встречающихся случая быстрого разрушения кирпича в результате совокупного действия влаги и мороза.

Первый — очень простой и очень распространенный — разрушена кровельная водосточная система, в результате чего вода с крыши течет прямо по стене, и… Второй — не такой очевидный — облицовка цоколя или всего первого этажа кирпичного здания (это характерно, например, при реконструкции здания под офис банка) плитами полированного камня или плотной керамической плиткой. В этом случае в холодное время года влага из помещения сначала в виде пара, а затем в жидком состоянии мигрирует из помещения к наружной поверхности стены. А там — водонепроницаемая облицовка. Последствия ясны: облицовка к весне вместе с частью кирпича падает на тротуар. Аналогичный отрицательный результат может быть получен при пропитке олифой, окраске и т. п. гидроизоляции кирпича без учета миграции влаги.

И еще очень важное обстоятельство, касающееся морозостойкости. Ни в коем случае нельзя использовать пустотелый кирпич для наружных конструкций, где в его пустотах может оказаться вода (фундаменты, цоколь и т. п.). В этом случае разрушение кирпича может произойти очень быстро и полностью.

Источник: http://s1000.ru/2010-10-13-11-20-43

Что значит марка кирпича?

Кирпич является очень популярным строительным материалом, как и сотни лет назад. Это особенно странно, учитывая то, что в последние десятилетия появилось множество альтернативных строительных материалов, включая газобетон , пеноблок, газосиликат, керамические поризованные блоки и др.

Кирпич в зависимости от типа сырья, из которого она изготавливается, делится на несколько видов. Каждый этот вид делится на подвиды в зависимости от сферы применения и технических особенностей. Однако любая кирпич имеет марку, которая не зависит от ее назначения и состава. Марка означает два основных понятия:

- Прочность материала к нагрузке и деформации. Прочность оценивается на сжатие, растяжение и изгиб. Марка прочности показывает, какую нагрузку в килограммах на квадратный сантиметр приемлемое для кирпича. При этом показателе характеристики кирпича еще сохраняются, а целостность не нарушается. Марка прочности кирпича маркируется как М и измеряется в кг / см3. Существует восемь стандартов марки прочности — от М-50 до М-300. Клинкерный кирпич имеет большую марку прочности — от М-350 до М-1000.

- Марка морозостойкости. Показывает, сколько циклов замораживания и оттаивания выдерживает кирпич перед тем, как потрескается и разрушится. Маркируется буквой F (от английского слова «frost» ( «мороз»). Существует морозостойкость кирпича от F-15 F-300.

Стандартизация

Марка прочности и морозостойкости кирпича регламентируется ГОСТ. Это означает, что партия кирпича подлежит обязательной проверке, после которой ей присваивают марку. Чаще всего, выбираются пять кирпичей из партии наугад.

Чтобы определить прочность, им дают предельные нагрузки, а также проводят проверку на сжатие и изгиб. Чтобы проверить морозостойкость, кирпич кладут на 8:00 в воду, насквозь промораживается и превращается в лед, а потом обратно размораживается. Это происходит несколько десятков раз подряд.

Сколько циклов кирпич выдержит, пока не потрескается, такую марку морозостойкости она.

Марки кирпича и их характеристики

Марка кирпича часто зависит от сырья, а также способа производства материала. Керамический кирпич может иметь марку по прочности М-50, М-75 , М-100 , М-125 , М-150 , М-200 , М-250, М-300. Морозостойкость равна F-25, F-30, F-50 и F-150.

Силикатный кирпич имеет марки прочности М-75, М-100, М-125, М-150, М-200, М-250, морозостойкость F-15, F-20, F-25, F-30 F-35, F 40, F-45, F-50.

В клинкерного кирпича данные показатели составляют М-200, М-300, М-350, М-500, М-1000 и F-100, F-200, F-300 соответственно.

Гиперпрессованный кирпич имеет марки прочности М-50, М-75, М-100, М-125, М-150, М-200, М-250, М-300. F-100, F-200, F-300 Морозостойкость составляет F-25, F-50, F-100, F-150, F-200.

В огнеупорной шамотной кирпича марки прочности составляют М-75, М-100, М-125, М-150, М-200, М-250, М-300, М-350, М-400, М-450 и М-500 . Морозостойкость составляет F-25 или F-50.

Использование кирпича различных марок

Для строительства таких малоэтажных зданий, как коттеджи, пансионаты, базы отдыха, гостиницы, частные и загородные дома, виллы, особняки, пентхаусы и бытовые сооружения, подходит кирпич марок М-100 или М-150.

Такая прочность достаточна для строительства несущих стен высотой до трех этажей.

Если кирпич имеет меньшую марку прочности, она активно используется для межкомнатных перегородок, а также зданий с минимальной нагрузкой:

- беседки;

- веранды;

- мастерские;

- Летние кухни;

- Складские помещения;

- Ангары;

- сараи;

- Подсобные помещения;

- Гаражи;

- курятники;

- хлева;

- конюшни;

- Теплицы.

Кирпич 200 нашла себе применение в многоэтажном строительстве, в то время как М-300 применяется для возведения фундаментов и цоколей для высоток.

Чтобы сэкономить средства, при строительстве частного одно- и двухэтажной дома можно выложить цоколь из кирпича марки М-150. Общую картину создается за счет кирпича М-100. На строительном рынке в широком ассортименте можно найти кирпич марок М-75, М-100, М-125 М-150. Наиболее ходовым товаром является кирпич М-100.

Если говорить о марках морозостойкости кирпича, то в данном случае следует учесть климатические условия района, где будет строиться дом.

Если в течение дня происходят многократные перепады температур, причем из положительных на отрицательные и наоборот, количество циклов замораживания и оттаивания за одну зиму может превысить расчетные. Однако на севере Украины все гораздо проще.

В конце осени наступают морозы, которые длятся до начала марта. В средней полосе нужен кирпич марки морозостойкости F-150.

Особенности видов кирпича

Но показатели прочности и морозостойкости не являются единственными важными характеристиками для кирпича. Кроме того, состав материала тоже играет большую роль.

Например, силикатный кирпич лучше впитывает влагу, поэтому она прекрасно подойдет для строительства цоколей и фундаментов. Если местность «мокрая», или грунтовые воды залегают неглубоко, силикатный кирпич использовать не рекомендуется.

Однако она просто прекрасно подойдет для строительства межкомнатных перегородок, так как материал обладает высоким коэффициентом шумопоглощения.

Клинкерный кирпич имеет высокую морозостойкость и марку прочности. Она также характеризуется ризнотонною поверхностью и привлекательным внешним видом, не зря же она является разновидностью декоративной.

Однако, эти феноменальные эксплуатационные характеристики и красота имеют и обратную сторону медали — высокая стоимость.

Кроме того, материал обладает высокой теплопроводностью, поэтому нуждается в дополнительной теплоизоляции.

Гиперпрессованный кирпич используется для декоративной отделки и облицовки. Она состоит не из глины, а из смеси воды, цемента и извести.

Она является прочной и морозостойкой, однако появилась сравнительно недавно. Поэтому никто точно не знает, что будет со зданиями с гиперпрессованного кирпича через 20-30 лет.

Также такой материал имеет большой удельный вес, поэтому для зданий с ней нужен усиленный монолитный фундамент.

Шамотный кирпич также может в равной степени похвастаться прочностью и морозостойкостью. Однако сфера ее использования более узкая — строительство барбекю, печей, каминов, промышленных тепловых агрегатов и дымоходов. К тому же, она достаточно дорога.

В заключение отметим, что керамический кирпич сочетает в себе оптимальные характеристики — прочность, длительный эксплуатационный срок, морозостойкость и др. Благодаря современным технологиям она может иметь различные цвета и фактуру поверхности. Каждый выберет то для себя. Самое главное, чтобы материал имел высокое качество.

Источник: https://building-ooo.ru/vse-dlya-stroitelstva-stati/chto-znachit-marka-kirpicha/.html

Что такое морозостойкость материала щебень?

Щебень – один из наиболее популярных строительных материалов, получаемых путем дробления природного или искусственного камня. Как и другая продукция, используемая в строительстве, к нему предъявляются определенные требования относительно качества. Морозостойкость щебня – важная характеристика, регламентированная государственными нормами.

Что понимают под термином «морозостойкость»?

Под морозостойкостью гранитного и других разновидностей щебня понимают способность материала сохранять свои свойства и целостность при нахождении в среде с повышенной влажностью в процессе попеременного замерзания и оттаивания.

Блог о строительных материалах.

Процесс разрушения материала при указанных выше обстоятельствах выглядит следующим образом:

любой фрагмент щебня обладает микропорами, заполняющимися водой;

в момент замерзания влага увеличивается в объеме до 10 процентов с соответствующим расширением;

целостность материала постепенно нарушается.

За счет особенностей поверхности и положения, на готовых бетонных изделиях вода не задерживается, быстро стекая. В порах остается лишь незначительная часть влаги, незначительно влияющая на прочность элементов.

Со щебнем дорожного покрытия картина иная. Поры полностью заполняются влагой, с последующим разрушением материала. Для этого и введено понятие «морозостойкости щебня», с градацией данной характеристики по ГОСТ.

Обратите внимание! Согласно принятым стандартам, щебень разделяют по морозостойкости на марки, обозначаемые буквой F с числовым индексом 15, 25, 50, 100, 150, 200, 300 и 400.

Проведение испытаний на морозостойкость щебня

Для определения морозостойкости, щебень испытывают по разработанной технологии. Это позволяет установить способность материала сопротивляться разрушению и присвоить ему соответствующую марку.

Предусмотрено несколько вариантов испытаний, проводимых в условиях лаборатории. В одном из них поступают следующим образом:

несколько образцов материала из одной партии помещают в кубическую емкость объемом 125 см3

или цилиндрическую, высота и диаметр которой равны 5 см;емкости с испытываемым материалом заливают водой и охлаждают до температуры -20°С;

когда сосуд полностью замерзнет, приступают к нагреву до аналогичного значения температуры с плюсом;

процедуру повторяют циклично до двухсот и более раз.

Порода с высокой степенью морозостойкости способна выдерживать такие испытания, без разрушения образцов.

По другому методу, вместо воды используют разведенный состав сернокислого натрия, воздействующий на камень, аналогично льду. В этом случае процедура проводится в таком порядке:

образцы предварительно подсушивают, выдерживая в емкости с указанным составом до 20 часов;

щебень извлекают и просушивают при комнатной температуре до 4 часов;

материал еще на 4 часа помещается в сернокислый натрий;

описанную процедуру испытания щебня на морозостойкость повторяют циклично, до 5 раз.

По действующим в РФ строительным нормам, не разрешается использовать щебень с марки ниже F300, а для северных широт – F400. Испытания позволяют определить качество камня, с соответствующей градацией по характеристикам.

марка, определение, класс, таблица, требования и характеристики морозостойкого бетона

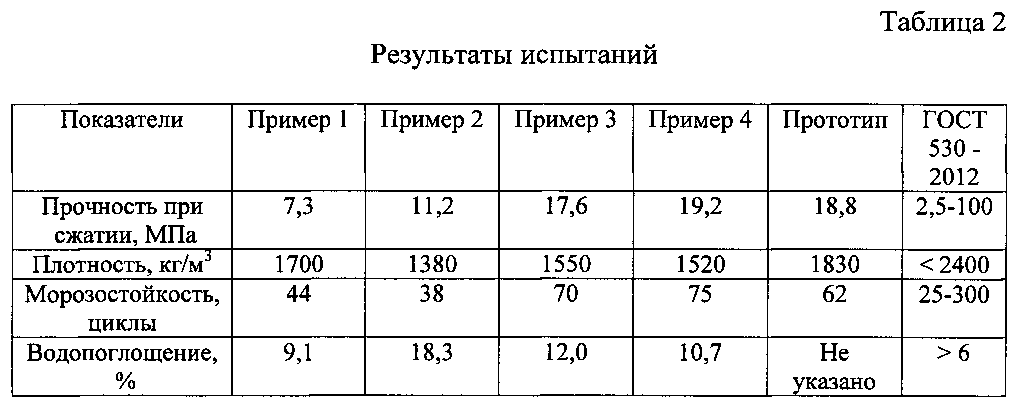

Одна из важных характеристик бетона, используемого для строительства в регионах с холодными зимами и температурными перепадами, – морозостойкость. Она определяет свойство материала выдерживать многократное замораживание и оттаивание.

Показателем морозостойкости бетона является марка, равная количеству циклов замораживания и оттаивания до возникновения видимых признаков разрушения, уменьшения прочности более чем на 5%, изменения физических характеристик.

Марка обозначается буквой F и числом, равным максимальному количеству циклов до состояния, обозначенного в нормативе.

Эта величина важна для смесей, применяемых при сооружении фундаментов, наружных стен, объектов гидротехнического назначения, опор мостов и других строительных конструкций ответственного назначения.

Классификация морозостойкости бетонов

Виды бетонных смесей по морозоустойчивости регламентируются ГОСТом 25192-2012. Помимо показателя F, морозостойкость могут определять следующие характеристики:

- F1 – марка, установленная при исследовании материала, находящегося в водонасыщенном состоянии;

- F2 – марка бетонных смесей, производимых для устройства покрытий дорог и аэродромов или эксплуатации в контакте с минерализованными водами, образцы для исследований насыщают 5% раствором NaCl.

Требования к морозостойкости бетона зависят от запланированной области его применения:

- До F50. Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях.

- F50-F150. Этот материал со средним уровнем морозоустойчивости широко применяется в рядовом строительстве объектов, расположенных в регионах с умеренным, устойчивым климатом.

- F150-F300. Такие бетоны востребованы при строительстве в регионах с холодным климатом.

- Выше F300. Смеси с высокой стойкостью к температурным перепадам применяются для сооружения объектов специального назначения, а также сооружений, эксплуатируемых в тяжелых климатических условиях.

Прочность и показатель морозостойкости всех видов бетона находятся в прямой зависимости: чем выше прочность, тем больше морозоустойчивость материала.

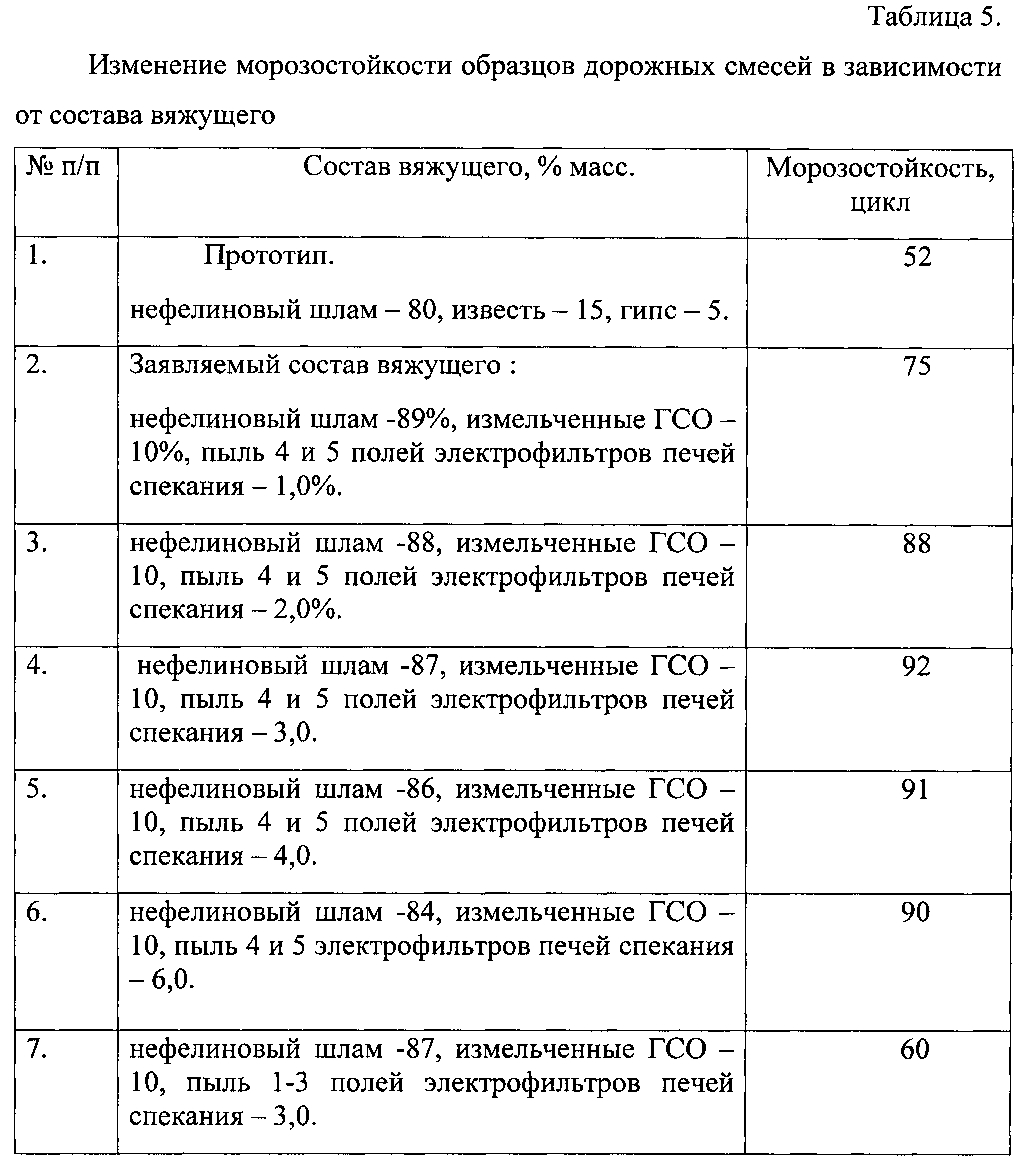

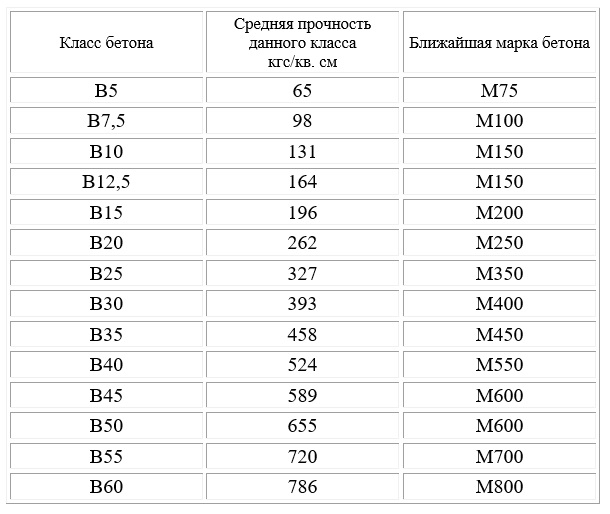

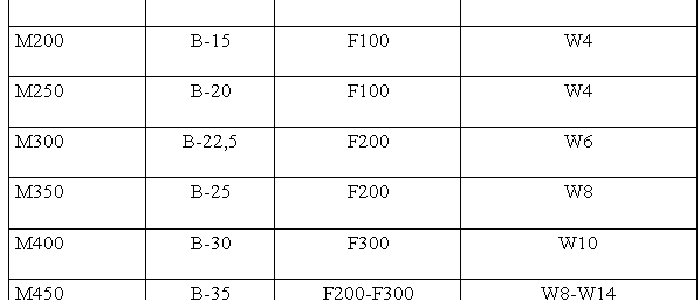

Таблица зависимости класса прочности и морозостойкости бетона

|

Марка бетона

|

Класс прочности

|

Класс морозостойкости

|

Класс водонепроницаемости

|

|

100

|

В7,5

|

F50

|

W2

|

|

150

|

В10-В12,5

| ||

|

200

|

В15

|

F100

|

W4

|

|

250

|

В20

| ||

|

300

|

В22,5

|

F200

|

W6

|

|

350

|

В25

|

W8

| |

|

400

|

В30

|

F300

|

W10

|

|

450-600

|

В35-В45

|

W8-W18

|

От каких факторов зависит морозостойкость бетона?

Основной параметр, влияющий на способность материала противостоять замораживанию и оттаиванию, – количество пор. Чем оно выше, тем большее количество воды проникает в бетонный элемент.

При отрицательных температурах вода меняет агрегатное состояние, превращаясь в лед с увеличением объема примерно на 10%. Поэтому с каждым циклом бетонная конструкция постепенно деформируется, утрачивая прочностные характеристики.

Вода, проникающая вглубь конструкции, разрушает не только сам бетон, но и вызывает коррозию стальной арматуры.

Способы определения морозостойкости бетона

Способы определения морозоустойчивости регламентирует ГОСТ 10060-2012. Методика актуальна при разработке новых рецептур и передовых технологий, контроле качества при купле-продаже. Для испытаний изготавливают образец кубовидной формы со сторонами 100-200 мм. Циклы замораживания и оттаивания осуществляются в диапазоне -18…+18°C. В соответствии с ГОСТом существует несколько вариантов вычисления этого показателя:

- базовый многократный;

- ускоренный многократный;

- ускоренный однократный.

Если результаты ускоренных испытаний отличаются от результатов базовых, то эталонными считаются показатели базовых исследований.

Основные этапы базовых испытаний водонасыщенных образцов, проводимых в соответствии с ГОСТом:

- Бетонные кубики насыщают водой и обтирают влажной тканью. Испытывают на сжатие.

- Исследовательский материал помещают в морозильную камеру для замораживания. Выдерживают заданный режим.

- Оттаивание производят в специальных ваннах.

- После оттаивания с образцов щеткой удаляют отслаивающийся материал.

- Кубики обтирают ветошью, определяют массу и исследуют на сжатие.

- Обрабатывают результаты испытаний.

Пониженную морозостойкость материала можно определить и подручными методами. Конечно, результаты таких исследований не могут использоваться при составлении проектной документации.

- Визуальный осмотр. О низкой устойчивости к знакопеременным температурам свидетельствует наличие трещин, бурых пятен, расслаивания, шелушения.

- Определение водопоглощения. Если этот показатель равен 5-6%, то устойчивость к низким температурам будет пониженной.

- Высушивание влагонасыщенного образца на солнце. Его растрескивание сигнализирует о пониженной морозостойкости.

Способы повышения морозостойкости

Повысить морозоустойчивость бетона можно несколькими способами:

- Изолировать бетонный элемент от неблагоприятного внешнего воздействия с помощью обмазочных и окрасочных материалов, пропиток.

- Использовать цемент более высоких марок. Чем прочнее вяжущее, тем выше морозоустойчивость готового бетонного элемента.

- Получить плотную структуру материала путем тщательного уплотнения различными способами и создания благоприятных условий твердения бетонной смеси

- Изготовить морозостойкий бетон можно путем введения в его состав специальных присадок.

Подробнее рассмотрим виды и принцип действия добавок:

- Поверхностно-активные вещества. Обеспечивают образование плотной структуры.

- Присадки, способствующие появлению шаровидных пор. Вода, проникшая в бетонную конструкцию, при замерзании выталкивается в эти пустоты, поэтому структура материала при изменении агрегатного состояния воды не повреждается.

- Суперпластификаторы. Увеличивают плотность, повышают водонепроницаемость, а следовательно, показатели морозостойкости.

- Добавки, улучшающие водонепроницаемость бетонного элемента и его внутреннюю структуру. К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

Присадки для бетона с глиноземистым цементом обычно не применяются, поскольку они могут не улучшить, а снизить характеристики материала.

» Морозостойкость бетона

Морозостойкость бетона — это способность материала выдерживать повторное замораживание и оттаивание, сохраняя при этом свои физико-механические свойства. Этой характеристикой должны обладать смеси, предназначенные для возведения фундамента, укрепления массивных конструкций и строительства гидротехнических сооружений. Невысокое значение морозостойкости приводит к понижению несущих способностей и повышению износа поверхности.

Методы расчета морозостойкости

Определение морозостойкости бетона закреплено в ГОСТ 10060.0-95. В этом техническом документе описано 4 метода расчета показателя. Они предполагают испытание материала путем многократного замораживания или оттаивания в воде или соляном растворе.

Требования распространены на все бетонные смеси, за исключением материала, предназначенного для дорожного покрытия или обустройства взлетно-посадочных полос. Не подлежат эксперименту также бетонные смеси, в которых используется воздух в качестве вяжущего элемента.

Для испытания бетона на морозостойкость подготавливаются контрольные и базовые образцы строительной смеси. Первые предназначены для расчета прочности состава на сжатие, а базовые образцы подвергаются повторному циклу замораживания и оттаивания в лабораторных условиях. Допустимая погрешность по массе составляет 0,1%.

Отобранные образцы должны достичь проектного возраста и не содержать дефектов. Для испытания: морозильная камера, стеллажи, контейнеры для насыщения материала водой.

Суть всех испытаний сводится к тому, что образцы подвергаются многократному замораживанию и оттаиванию, а затем проверяются на прочность. Заморозка осуществляется при температуре -130 ºС, а оттаивание — при +180 ºС. Марка бетона соответствует заявленной, если материал не потерял свою прочность.

Лабораторные испытания бетона на морозостойкость не всегда являются достоверными. В созданных условиях материал может разрушиться, а в естественных сохранять приемлемую надежность. Разница в естественных условиях и созданных в лабораториях заключается в темпах высушивания. В первом случае на бетонную смесь оказывают значительное влияние высокие температуры в летний период, а во втором — насыщение водой. Соответственно, лабораторные образцы разрушаются быстрее.

Дополнительные способы определения показателя

Морозостойкость бетона можно определить по нескольким подручным методам. Для оценки показателя опытные строители анализируют следующие параметры:

- Внешний вид. Крупнозерность материала, наличие трещин, бурых пятен, шелушения и расслаивания свидетельствуют о низком качестве бетонного состава, которому характерна пониженная морозостойкость.

- Уровень водопоглощения. Если данный показатель составляет 5-6%, то это означает, что в составе есть трещины, которые снижают его устойчивость к низким температурам.

- Высушивание материала, насыщенного влагой, на солнце. Растрескивание материала свидетельствует о низкой морозостойкости бетона.

Ускоренный метод определения показателя осуществляется по следующей схеме: отобранные образцы материала погружают на 24 часа в серно-кислый натрий, а затем высушивают в течение 4 часов при температуре 100 ºС. Затем их снова погружают в раствор и высушивают. Необходимо повторить процедуру 5 раз. По окончании манипуляций бетон осматривают на наличие трещин и других дефектов. Их отсутствие свидетельствует о высоком качестве материала.

Классификация

В редакциях ГОСТ марка материала по морозостойкости обозначается буквой F и цифрой от 25 до 1000. Цифровая шифровка обозначает количество циклов замораживания и оттаивания состава.

Класс морозостойкости материала и его сфера применения

| Класс морозостойкости | Марка материала | Сфера применения |

| низкий | до F50 | Практически не используется |

| нормальный | от F50 до F150 | Это самая распространенная марка бетона по морозостойкости. Применяется во всех широтах России, где можно четко выделить 4 сезона года. Эксплуатация строений может достигать 100 лет. |

| повышенная | от F150 до F300 | Бетон применяется в регионах, где суровой зимой почва промерзает на несколько метров, например, в Западной Сибири |

| высокая | от F300 до F500 | Материал используют в местностях, где есть риск повышенной влажности грунта и он промерзает на несколько слоев |

| крайне высокая | от F500 до F100 | Используется для возведения строений на века |

В обычном строительстве популярен материал с морозостойкостью от F150 до F200. Бетон с повышенными показателями применяется при возведении строений на влагонасыщенном грунте или гидротехнических сооружений.

При выборе марки бетона по морозостойкости нужно учитывать климат местности и число смен оттаивания и замораживания зимой. Только прочный материал устойчив к резким температурным перепадам.

Бетон рекомендуется использовать до тех пор, пока его прочность на сжатие не уменьшиться на 5%. Марка F300 означает, что до начала потери прочности он может замерзнуть и оттаять 300 раз. Его рекомендуется использовать в средней полосе, где перепады температур — частое явление.

Как повысить морозостойкость состава

Морозостойкость бетона зависит от количества и размеров пор в структуре, состава цемента и прочности на растяжение.

Снижение пористости

Самый простой способ повышения показателя — снизить макропористость. Специальные добавки и создание особых условий затвердевания позволяют минимизировать потребность в воде, что приведет к уменьшению размеров пор в структуре.

Сокращение объема воды

Для повышения морозостойкости бетона следует уменьшить количество воды в цементном составе.

Это достигается за счет использования заполнителей с наименьшей загрязненностью и специальных добавок, понижающих потребность в воде. Раствор бетона за счет применения добавок не утрачивает свои другие эксплуатационные свойства.

Увеличение возраста

При замораживании материала в более позднем возрасте можно добиться сокращения пор.

Добавки

Для повышения устойчивости к температурным перепадам можно поменять расположение пор в структуре. Для этого в бетонный состав следует ввести добавки, которые увеличивают образование мелких пор. В них практически не попадает вода. К таким противоморозным усадкам относятся соли соляной, азотной и угольной кислот, а также их основания. Введение добавок осуществляется термосным или прогревным методами.

Морозостойкость бетона можно повысить путем введения в состав воздухововлекающих добавок (до 6% от объема). Оптимальное расстояние между соседними порами воздуха должно не превышать 0,025 см. Объем вовлечения зависит от количества цемента, воды и заполнителя. При снижении крупности заполнителя и увеличения объема цемента и воды объем вовлеченного воздуха рекомендуется повысить.

Гидроизоляция