Этапы выплавки стали | Металлургический портал MetalSpace.ru

Первый этап

На этом этапе идет расплавление шихты и нагрев жидкого металла. Температура металла невысока. Начинается интенсивное окисление железа, так как оно содержится в наибольшем количестве в чугуне и по закону действующих масс окисляется в первую очередь. Одновременно начинает окис-лятся примеси Si, P, Mn. Образующийся оксид железа (FeO) при высоких температурах растворяется в железе и отдает свой кислород более активным элементом (примесям в чугуне), окисляя их. Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси. Для ускорения окисления примесей в сталеплавильную печь добавляют железную руду, окалину, содержащие оксиды же-леза.

Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу, в соответствии с которым хи-мические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах, а реакции поглощающие теплоту, протекают активнее при высоких температурах. Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла.

Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла.

Наиболее важной задачей этого этапа является удаление фосфора. Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО, применяемый для удаления фосфора. В ходе плавки фосфорный ангидрид Р2О5 образует с оксидом железа нестойкое соединение (FeO)3⋅Р2О5. Оксид кальция СаО более сильное основание, чем оксид железа. Поэтому при невысоких температурах он связывает ангидрид Р2О5 в прочное соединение , (CaO)⋅Р2О5 переводя его в шлак. Для удаления фосфора из металла шлак должен содержать достаточное количество оксида железа FeO. Для повышения содержания FeO в шлаке в сталеплавильную печь в этот период плавки добавляют железную руду, окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак содержание его в шлаке возрастает. В соответствии с законом распределения, когда вещество растворяется в двух несмешивающихся жидкостях, распределение его между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому удаление фосфора из металла замедляется и для более полного удаления фосфора из металла шлак, содержащий фосфор удаляют, и наводят новый со свежими добавками (CaO).

По мере удаления фосфора из металла в шлак содержание его в шлаке возрастает. В соответствии с законом распределения, когда вещество растворяется в двух несмешивающихся жидкостях, распределение его между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому удаление фосфора из металла замедляется и для более полного удаления фосфора из металла шлак, содержащий фосфор удаляют, и наводят новый со свежими добавками (CaO).

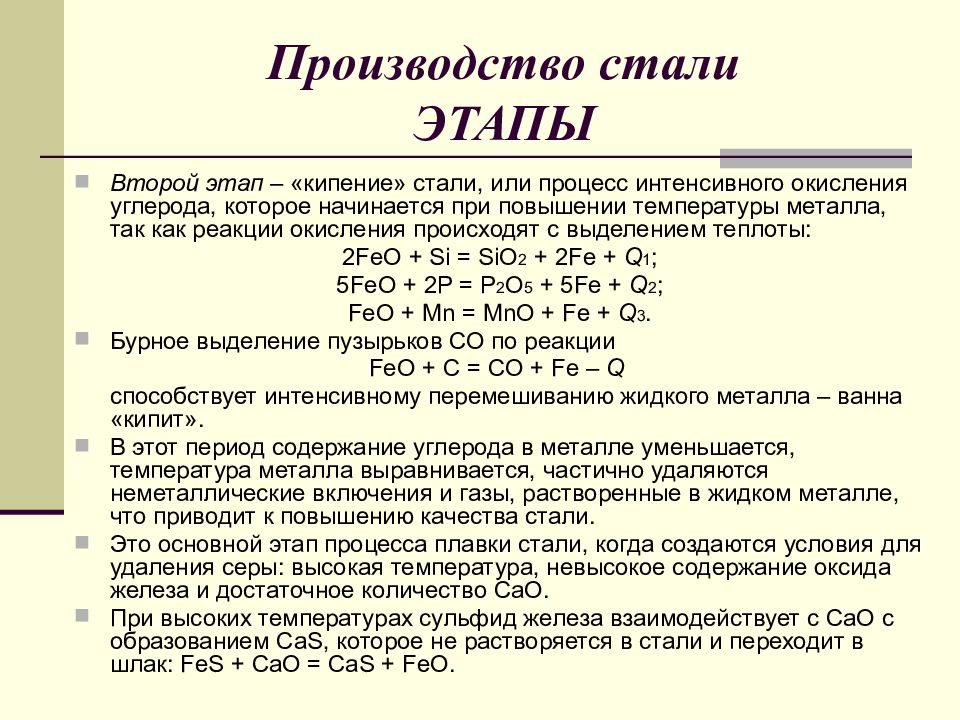

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле [FeS] и шла-ке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак. Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали. Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей. В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. Существует несколько способов раскисления стали. Наиболее широко применяются:

- осаждающий способ;

- диффузионный.

Осаждающий способ

Раскисление по этому способу осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алю-миния), содержащих Mn, Si, Al. В результате раскисления образуются оксиды MnO, SiO2, Al2O3, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть оксидов не успевает всплыть и удалится из металла, что понижает его свойства. Этот способ называют иногда глубинным, так как рас-кислители вводятся в глубину металла.

Диффузионный способ

По этому способу раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители загружают в мелкоизмельченном виде на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак. Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак. Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Ввиду того, что скорость процесса перемещения кислорода из металла в шлак определяется скоростью его диффузии в металле, этот способ имеет и не-которые недостатки. Из-за малой скорости диффузии кислорода в металле про-цесс удаления кислорода идет медленно, возрастает продолжительность плавки. В зависимости от степени раскисленности различают стали:

- кипящие;

- спокойные;

- полуспокойные.

Кипящая сталь

Это сталь, выплавленная без проведения операции рас-кисления. При разливке такой стали и при ее постепенном охлаждении в излож-нице будет протекать реакция между растворенными в металле кислородом и углеродом

[O]+[C]=COг

Образующиеся при этом пузырьки оксида углерода СО будут выделятся из кристаллизующегося слитка, и металл будет бурлить. Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Спокойная сталь

Это сталь, полученная после проведения операции рас-кисления. Такая сталь при застывании в изложнице ведет себя спокойно, из нее не выделяются газы. Такую сталь называют спокойной.

Полуспокойная сталь. Сталь имеет промежуточную раскисленность между спокойной и кипящей. Раскисление ее проводят частично, удаляя из нее не весь кислород. Оставшийся кислород вызывает кратковременное кипение металла в начале его кристаллизации. Такую сталь называют полуспокойной.

Легированные стали

Легированием называют процесс присадки в сталь специальных (легирующих) элементов с целью получить так называемую леги-рованную сталь с особыми физико-химическими или механическими свойствами. Легирование осуществляют введением ферросплавов или чистых металлов в необходимом количестве в сплав. Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.), вводят в металл после или одновременно с раскислением.

Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.), вводят в металл после или одновременно с раскислением.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Современные технологии и способы производства стали

В настоящее время технологические инновации являются определяющим фактором в поддержании конкурентоспособности металлургии на мировом рынке. Каковы основные тренды отрасли на сегодняшний день и что позволит подготовиться к предстоящим вызовам на мировом рынке?

Тенденции в мировой металлургии

Металлургия на самом деле не такая уж и консервативная отрасль, как принято считать, и она не отстает от других отраслей в следовании основным мировым тенденциям.

Главный упор сегодня делается на «зеленое производство стали». Это позволит отрасли выстоять перед лицом экологических проблем и давлением со стороны регулирующих органов.

Это позволит отрасли выстоять перед лицом экологических проблем и давлением со стороны регулирующих органов.

Растущий спрос на высококачественные марки стали потребует особого внимания к оборудованию как на новых, так и на модернизированных предприятиях, а диджитализация будет неотъемлемой частью всех этапов производственной деятельности.

Если говорить общими словами, то будущее производства металлов будет устойчивым, безуглеродным, безопасным, интеллектуальным, модернизированным, и оно, вероятно, приведет к созданию материалов с такими свойствами, в которые сегодня сложно поверить. Но обо всем по порядку.

Водород против углерода

Уже не нужно никому доказывать необходимость перехода на «зеленое производство стали», которое призвано сделать процесс производства более экологичным. В этом ключе есть несколько направлений. Первое из них сейчас считается наиболее перспективным — это отказ от углерода в пользу водорода. Углеродный восстановитель различными способами заменяется водородом.

Углеродный восстановитель различными способами заменяется водородом.

Основанное на водороде решение для прямого восстановления, которое позволяет напрямую использовать любые виды железой руды, может практически исключить углеродный след при производстве железа. Выбросы углекислого газа будут близки к нулю. Побочные продукты будут переработаны, а процессы будут выполнены с максимальной энергоэффективностью.

Активно развивать эту технологию уже начали такие металлургические гиганты, как ArcelorMittal, voestAlpine, SSAB, Dillinger и ряд других производителей. Японский Nippon Steel заявлял о своих намерениях к 2025 отказаться от технологии использования углерода в пользу водорода. На данный момент промышленной установки такой нет, а когда она будет запущена, то какое-то время будет работать в малых масштабах. Тем не менее, эти разработки обнадеживают. Пилотные производственные агрегаты обещают ввести в эксплуатацию уже в 2021 году.

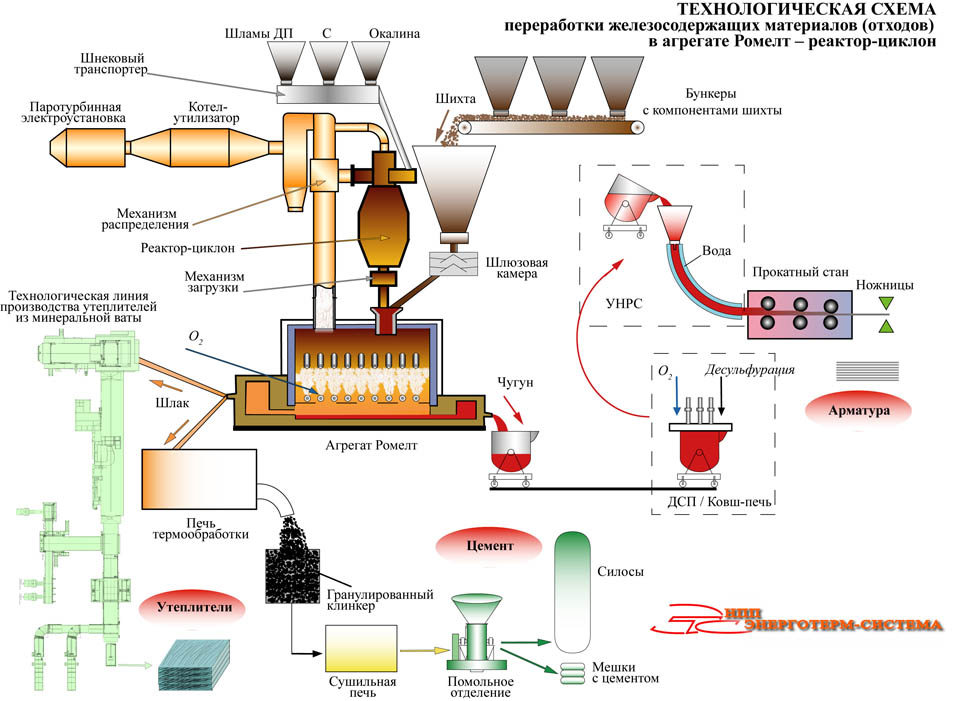

Прямое восстановление железа

Второе «зеленое» направление, которое уже давно применяется в металлургии — это бездоменное получение полупродукта для последующего изготовления стали путем прямого восстановления железа из высокожелезистого сырья специальными технологиями (Midrex, Arex, Hyl и т. д.). На выходе получается так называемое металлизированное сырье – горячебрикетированное железо (HBI), металлизированные окатыши DRI (Direct Reduced Iron), губчатое железо. Это металлический продукт с высоким содержанием железа, вплоть до 99%, который может сразу же использоваться в сталеплавильном переделе для получения стали. На сегодняшний день такое железо прямого восстановления является основным при производстве электростали, как замещение лома и других железосодержащих ингредиентов. Эта технология развивается уже более 30 лет. В той или иной степени ее эффективность доказана, но такая технология требует либо изначально высокочистого рудного материала – железорудного сырья с высоким содержанием железа и низким содержанием примесей, либо наличия больших энергетических мощностей.

д.). На выходе получается так называемое металлизированное сырье – горячебрикетированное железо (HBI), металлизированные окатыши DRI (Direct Reduced Iron), губчатое железо. Это металлический продукт с высоким содержанием железа, вплоть до 99%, который может сразу же использоваться в сталеплавильном переделе для получения стали. На сегодняшний день такое железо прямого восстановления является основным при производстве электростали, как замещение лома и других железосодержащих ингредиентов. Эта технология развивается уже более 30 лет. В той или иной степени ее эффективность доказана, но такая технология требует либо изначально высокочистого рудного материала – железорудного сырья с высоким содержанием железа и низким содержанием примесей, либо наличия больших энергетических мощностей.

Именно поэтому такие линии размещаются в Бразилии, Австралии в районе горнодобывающих предприятий, где имеется в наличии очень хорошая руда, а также на Ближнем Востоке, где в избытке — дешевый газ, который используется для восстановления железа из железосодержащего сырья.

Сегодня технология прямого восстановления уже достигла своего пика и является одной из самых передовых и широко используемых.

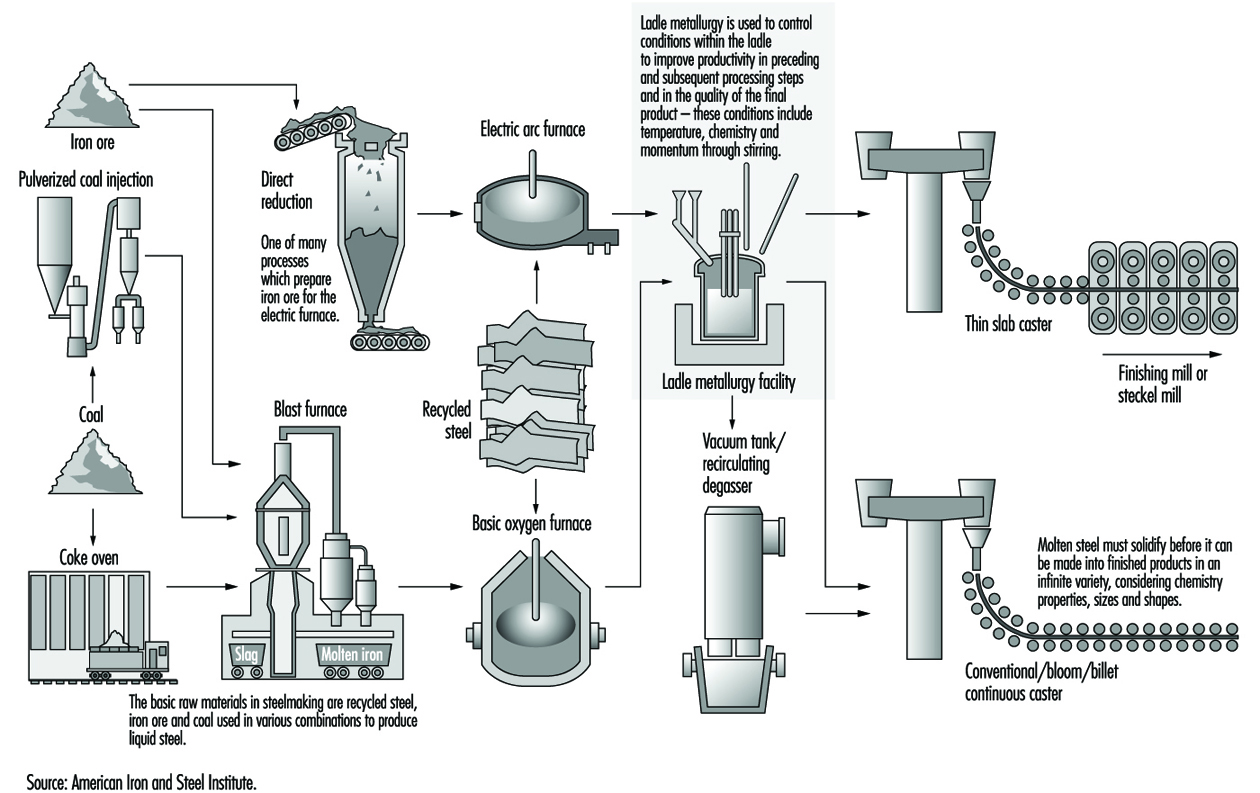

Кислородно-конвертерный и электросталеплавильный процессы

Если говорить о современных сталеплавильных технологиях, ключевыми являются кислородно-конвертерный и электросталеплавильный процессы. Мартеновский способ выплавки стали в мировой металлургии используется все меньше. И это в большей степени связано снова же с «зеленой экологией». Как известно, мартеновская плавка длится 9 часов, а конвертерная и электросталеплавильная — 50 минут. Да, конвертер и электропечь требуют дополнительного оборудования, в то время как в мартене, по большому счету, можно сделать все в одном месте, но тем не менее – мартеновское производство более затратно с точки зрения энергоресурсов и экологии. Для него используется природный газ, в результате чего в атмосферу идут серьезные выбросы. Уже сегодня около 70% стали выплавляется в конвертерах, 29% выплавляется в электропечах и совсем немного — в мартеновских печах.

Совмещенные процессы выплавки и прокатки металла

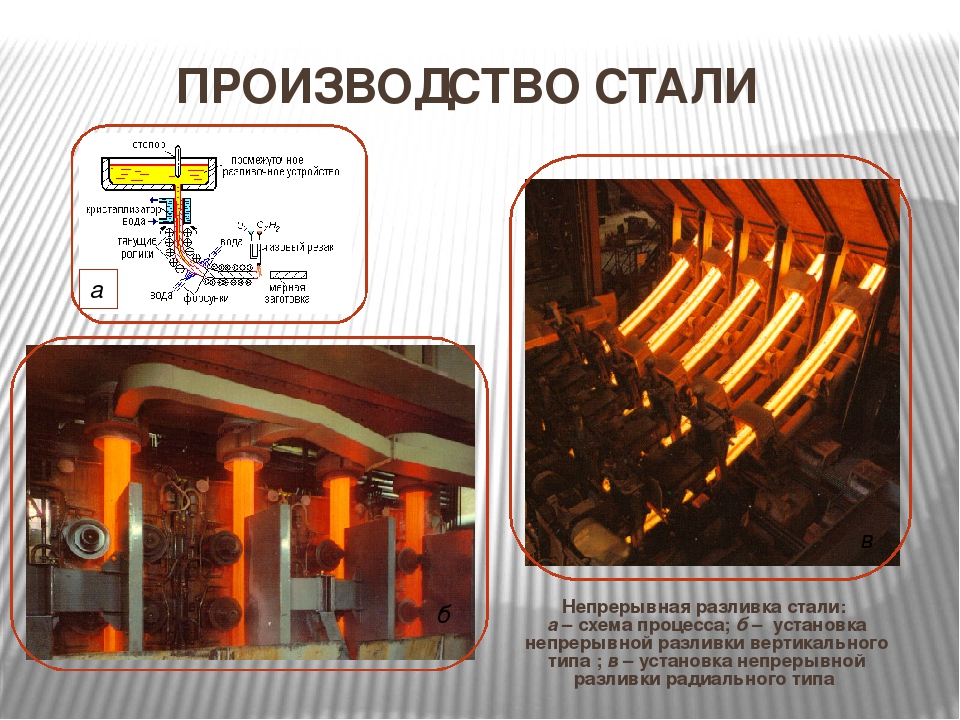

Говоря о выплавке металла, стоит отметить, что все большее распространение получают совмещенные процессы выплавки и прокатки.

В одном цехе устанавливается плавильный агрегат – конвертер либо электропечь, происходит непрерывная разливка на МНЛЗ (машине непрерывного литья заготовок), из которой только застывшие горячие слябы, блюмы или заготовки поступают сразу же в прокатку. Эти агрегаты называются литейно-прокатными модулями или литейно-прокатными агрегатами.

Сегодня во всем мире большинство новых технологических линий стараются строить в том или ином модульном виде. Это позволяет экономить площади, сокращает логистические издержки и время выполнения заказа.

Особенностью такой технологии является наличие очень высокой культуры производства и высококвалифицированного персонала. В противном случае высок риск получения брака конечной продукции (здесь не получится «перехватить» брак на каком-то определенном этапе производства, а только лишь в финале). Все агрегаты должны работать слаженно, и персонал должен быть максимально компетентным, чтобы минимизировать риски получения брака в готовой продукции.

Все агрегаты должны работать слаженно, и персонал должен быть максимально компетентным, чтобы минимизировать риски получения брака в готовой продукции.

Сейчас уже есть такие модули, которые совмещают не только плавление, разливку и горячую прокатку, но еще и дополнительно к этому — холодную прокатку рулонов или длинномерного проката, вытяжку проволоки и пр. То есть на выходе из цеха получается не только горячекатаный прокат, но и продукция более высоких переделов.

Отдельным направлением совмещенного производства при изготовлении рулонов является так называемая валковая прокатка, при которой сталь из сталеплавильного агрегата разливается не на машине непрерывного литья, а через небольшой кристаллизатор на специальные водоохлаждаемые валки, и застывает непосредственно на них. Затем сталь смыкается в полосу и идет в горячую прокатку. Такие технологии больше развиты в цветной металлургии, особенно в алюминиевом производстве полосы и рулонов.

В черной металлургии самый популярный подобный агрегат находится в США, на заводе компании Nucor, и позволяет получать уникальные структуры, которые невозможно получить какими-либо альтернативными способами. Преимущественно такая продукция используется в автомобильной и аэрокосмической отрасли.

Преимущественно такая продукция используется в автомобильной и аэрокосмической отрасли.

Упрочненные марки стали

Важной тенденцией в металлургии на сегодняшний день является переход от рядовых марок стали к высокопрочным (термомеханически упрочненным, закаленным, двухфазным, упрочняемых при сушке покрытия и др.). Особенно это заметно в автомобилестроении, где постоянно растущие нормы безопасности и экономии топлива вынуждают производителей разрабатывать более легкие, экологичные и надежные машины. Обычные высокопрочные (HSS) и прогрессивные высокопрочные (AHSS) стали в течение последних десяти лет все в большей степени заменяют мягкие аналоги в кузовах автомобилей. Типичный современный автомобиль содержит около 30% HSS и 30% AHSS с дальнейшей тенденцией к снижению доли «мягких» низкоуглеродистых низколегированных сталей. Развитие стального проката для автомобилестроения осуществляется под эгидой Международного института чугуна и стали и других профильных ассоциаций.

Цифровые технологии в металлопроизводстве

Диджитализация – еще одно важное направление в современной металлургии. Она полностью автоматизирует все установки и предполагает использование роботов в опасных рабочих зонах, что значительно повысит безопасность на рабочем месте. Системы мониторинга состояния (CMS) и дополненная реальность (AR), среди прочего, облегчат техническое обслуживание. Процессы будут оптимизированы с помощью искусственного интеллекта. Дефекты конечных продуктов станут незначительными.

Реновации наравне с инновациями

Помимо того, что имеет место определенное развитие новых технологий, традиционные тоже нельзя списывать со счетов, они модернизируются и усовершенствуются с целью повысить качество выпускаемого продукта и обеспечить его конкурентоспособность на перенасыщенном рынке.

Так, например, Метинвест с этой целью развивает несколько направлений: реконструкция существующих агрегатов и строительство новых инновационных агрегатов.

Если говорить о реконструкции — она происходит непрерывно в той или иной степени. На доменных печах предприятий компании появляются системы очистки, на аглофабриках внедряется система аспирации, модернизируются существующие прокатные станы. Значительно снизить затраты компании и улучшить качество готовой продукции помогает строительство новых агрегатов на имеющихся предприятиях.

Так, например, в 2018 году на Мариупольском металлургическом комбинате имени Ильича была установлена машина непрерывного литья №4, появилась новая печь-ковш, в 2018-2019 гг. поэтапно был модернизирован стан 1700. Благодаря этому уже сейчас производится горячекатаный рулон толщиной от 1,2 мм до 8 мм и массой до 27 тонн в соответствии с самыми современными Европейскими стандартами качества. В 2020 году на стане будет установлена еще одна моталка, которая позволит увеличить вес рулона до 32 тонн. При этом максимальная толщина сматываемой полосы достигнет 16 мм.

Если говорить о подобных проектах на других предприятиях Группы Метинвест, важно отметить запуск новой домны на «Запорожстали», реконструкцию домны на «Азовстали» и на комбинате имени Ильича. Благодаря новой степени автоматизации на предприятиях в Мариуполе и Запорожье улучшается контроль за технологическими параметрами и за выпуском чугуна из печей. Работы ведутся и по конвертерам.

Благодаря новой степени автоматизации на предприятиях в Мариуполе и Запорожье улучшается контроль за технологическими параметрами и за выпуском чугуна из печей. Работы ведутся и по конвертерам.

В планах — установить на комбинате «Запорожсталь» современный литейно-прокатный модуль, который совместит в себе кислородно-конвертерный цех, непрерывную разливку стали и производство рулонов. Реновации затронули и зарубежные предприятия Группы «Метинвест». На Metinvest Trametal (Италия) появилась линия по дробеструйной обработке и окрашиванию толстого листа, которая помогает устранить проблему коррозии и обеспечит сохранность металла до момента его переработки в готовое изделие. И это лишь малая часть тех изменений, которые постоянно происходят на предприятиях группы.

Стремление передовых металлургических компаний удовлетворять запросы как рынка в целом, так и отдельных клиентов, разработка новых продуктов, диджитализация процессов, усовершенствование имеющихся технологий и имплементация новых «зеленых» проектов являются движущими силами в развитии как отечественной, так и мировой металлургии на сегодняшний день.

Сущность процесса производства стали

Сталь — это железоуглеродистый сплав, в котором содержится практически до 1,5% углерода, при большом его содержании увеличивается хрупкость и твёрдость стали, но они не широко применяются.

Предельный чугун и стальной лом являются основными исходными материалами для производства стали.

В стали малое содержание углерода, чем в чугуне.

При взаимодействии чугуна с кислородом в сталеплавильных печах железо окисляется:

2Fe+O2=2 FeO+Q

Вместе с железом также окисляются кремний, марганец, углерод и фосфор. Оксид железа при высокой температуре отдаёт свой кислород более активным примесям в чугуне, а так же окисляет их.

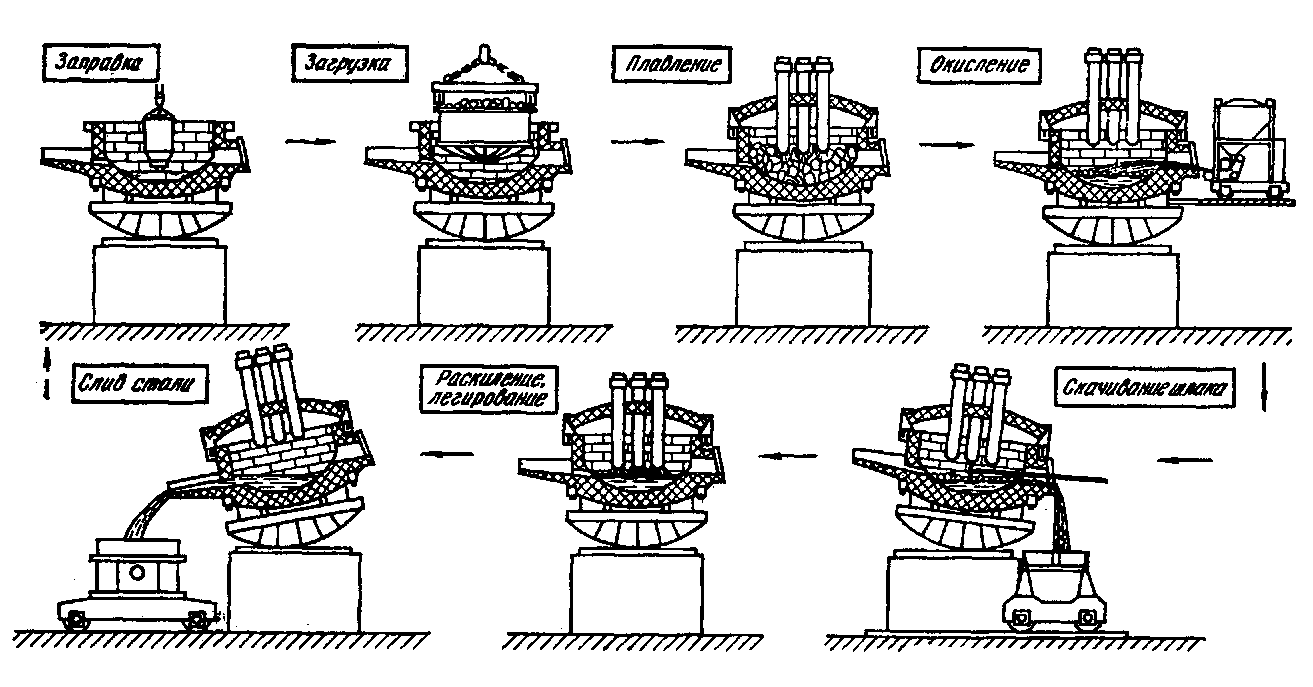

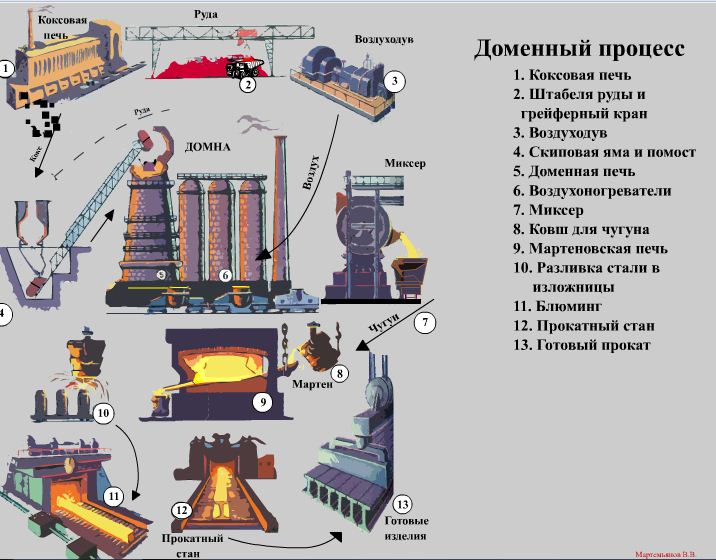

В три этапа осуществляются процессы выплавки стали.

Первый этап. Нагрев ванны жидкого металла и расплавление шихты.

Температура металла не высокая, происходит процесс окисления железа примесей, образование оксида железа, а именно марганца, кремния и фосфора.

Самая важная задача этапа — это удаление фосфора. Для этого желательно провести плавку в основной печи. Должна быть не высокая температура ванны и шлака.

Второй этап. Кипение металлической ванны, которое начинается по мере прогрева к более высоким температурам. Следовательно, при повышении температуры быстрее протекает реакция окисления углерода, которая происходит с поглощением теплоты:

FeO+C=CO+Fe-Q

Для того что бы, произошли окисления углерода в металл необходимо ввести малое количество руды.

Для удаления серы также создаются условия. В стали сера находится в виде сульфида, который тоже растворяется в главном шлаке. Если температура высокая, то количество сульфида железа растворяется в шлаке больше и взаимодействует с оксидом кальция:

FeS+CaO=CaS+Fe

Третий этап. Следовательно, сталь раскисляется в восстановлении оксида железа, который растворён в жидком металле.

Существуют два способа раскисления стали: осаждающее и диффузионное.

Принцип осаждающего раскисления заключается в том, что большее количество в ней кислорода переводят в нерастворимые оксиды элементов — раскислителей.

Диффузионное раскисление взаимодействует со специальным шлаком и за счёт этого происходит процесс снижения концентрации кислорода в расплаве стали.

Стали выплавляют в зависимости от степени раскисления:

а) спокойные,

б) полуспокойные,

в) кипящие.

При полном раскислении в печи и ковше получается спокойная сталь.

Полуспокойная сталь раскисляется промежуточно между спокойной и кипящей. Кипящая же сталь раскисляется в печи не полностью.

В различных по принципу действиях металлургических агрегатах, таких как мартеновских печах, электрических печах и кислородных конвертерах, чугун переделывается в сталь.

Мартеновский процесс в период 70-х годов 20 века являлся главным способом производства стали. Способ характеризуется не особо большой производительностью. Благодаря такому способу можно получить качественную сталь. Вместительность печи составляет приблизительно от 200 до 900 тонн.

По устройству и своему принципу мартеновская печь является пламенной отражательной регенативной печью. В ней находится плавительное пространство, которое сжигает разнообразное топливо или мазут. Для получения стали в расплавленном состоянии нужна высокая температура, благодаря ней обеспечивается регенерацией тепла печных газов. Время плавки составляет от 3 до 6 часов, для крупных печей больше — до 12 часов.

Существуют разновидности мартовского процесса, которые используют при расплавке в зависимость от самого состава шихты.

1. Скрап — процесс. Шихта состоит из стального лома и 25-45% чушкового предельного чугуна. Его применяют только на заводах, где нет доменных печей, но много металлолома.

2. Скрап-рудный процесс. Шихта состоит из железной руды и 55-75% жидкого чугуна. Такой процесс применяют на металлургических заводах, которые имеют доменные печи.

Скрап — рудным процессом стали изготовлять большое количество в мартеновских печах с основной футеровкой. В таких печах выплавляют такие виды сталей как низко- и марганцовистые, конструктивные, углеродистые, но кроме высоколегированных.

В нашей стране в мартеновских печах выплавляют около 20% всей стали. В последние годы доля мартеновского способа производства стали сократилась из-за развития электросталеплавильного и кислородно-конвертного производств.

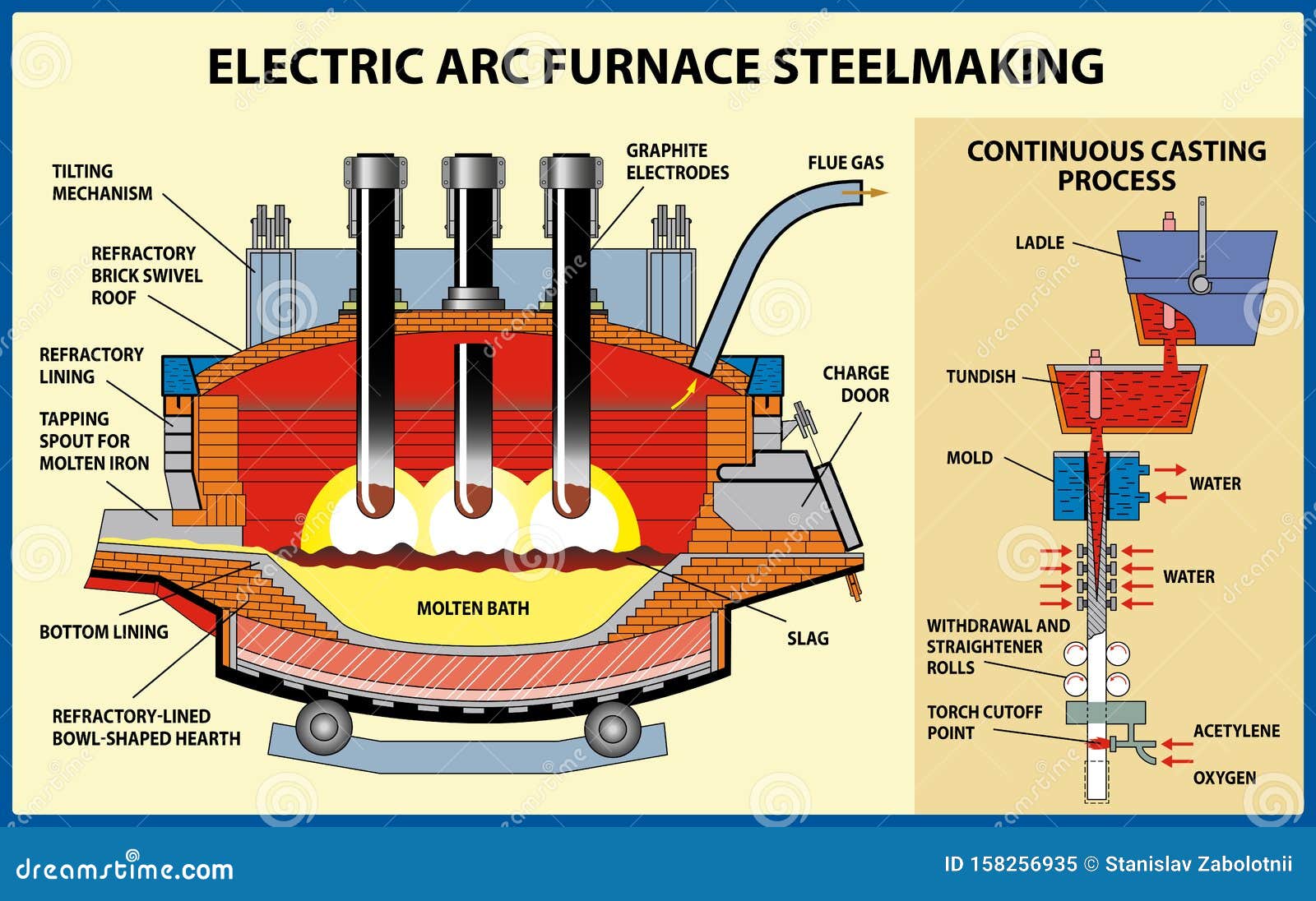

Получение стали в электрических печах, машиностроительных и металлургических заводов называется электросталеплавильное производство.

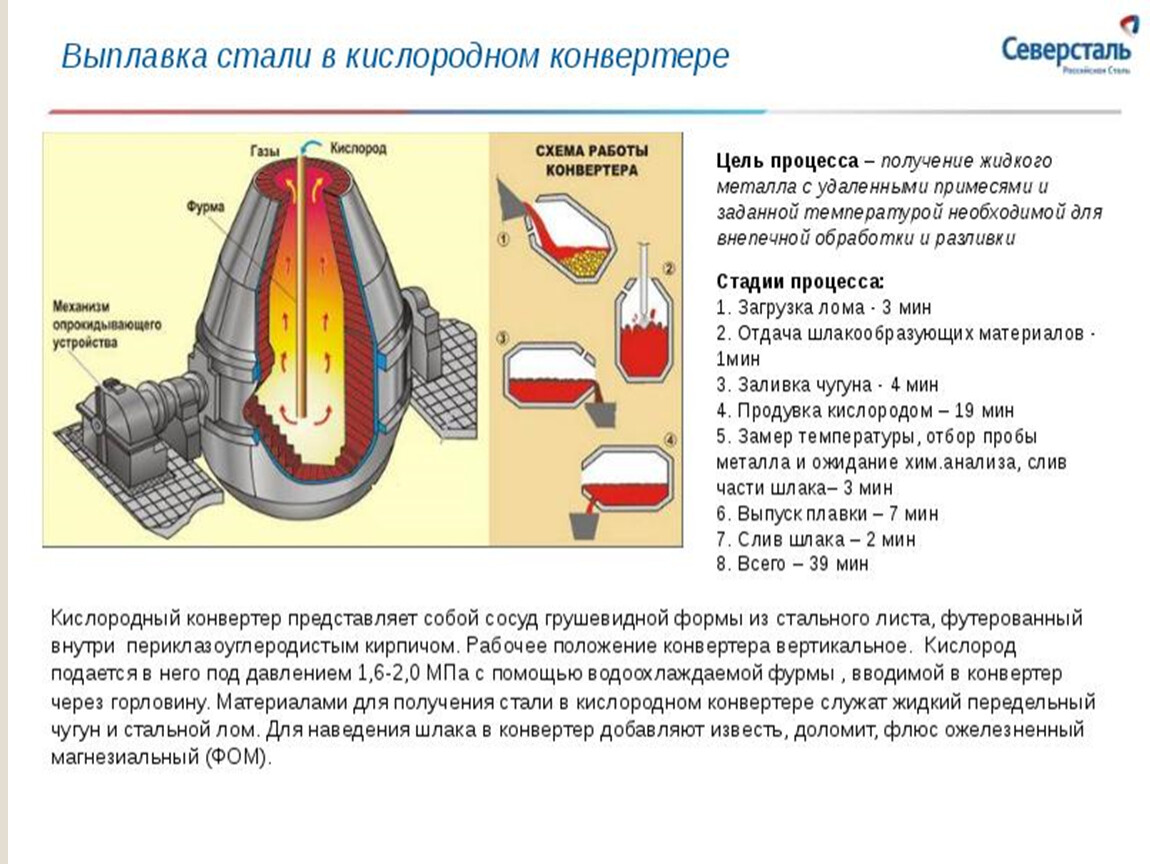

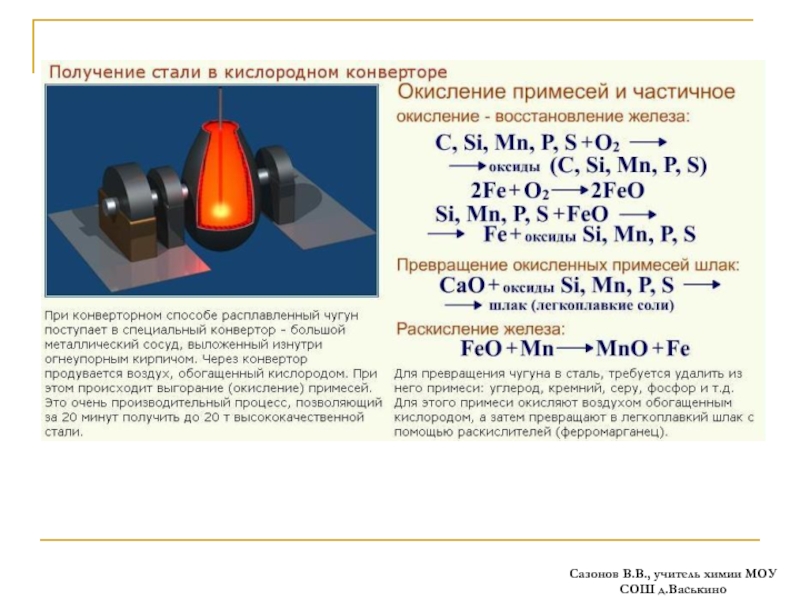

Получение стали в сталеплавильных агрегатах — конвертерах путём продувки жидкого чугуна кислородом или воздухом называется кислородно-конверторное производство.

Кислородный конвертер выглядит в виде сосуда грушевидной формы из стального листа, который футерованный основным кирпичом.

Тоннаж конвертера от 130 до 350 тонн жидкого чугуна. Во время процесса работы конвертера может поворачиваться на 360 градусов для загрузки скрапа, заливки чугуна, слива шлака и стали.

Основные шихтовые материалы кислородно-конвертного процесса: стальной лом, известь для наведения шлака, жидкий предельный чугун, плавиковый шпат для разжижения шлака, железная руда и боксит.

Низколегированные стали, кипящие и спокойные, стали с разным содержанием углерода выплавляют в кислородных конвертерах. Конвертер для плавки ёмкостью от 130 до 300 тонн заканчивается примерно через 25-30 минут.

Более высокопроизводительным способом выплавки стали является именно кислородно-конвертерный процесс. Отсутствие топлива, меньшие затраты на строительство цехов и простота устройства конвертера — другие достоинства этого процесса.

Производство стали в электропечах. Такие печи, прежде всего, используют для выплавки высоколегированных, инструментальных, конструкционных, специальных сталей и сплавов.

Электропечи различают дуговые и индукционные.

Дуговая является более распространенным типом печей. В них проходит разряд между электродами через скрап. Поступление электрического тока происходит через трансформатор, который регулирует параметры и напряжение тока.

Выплавка в таких печах производятся высококачественные конструкционные сплавы и стали. Качество, сравнивая с конверторной и мартеновской, более высокое. Это проявляется её высокой чистотой по фосфору и сере, хорошей раскисляемостью.

Стоит учесть, что эта электросталь стоит дороже, чем конверторная или мартеновская.

Применяя кислород, повышается производительность на 15-25% и снижается расход электроэнергии более 10-15%.

Индукционная служит для плавки материалов с использованием индукционного нагрева. В частности используют индукционный тигельные печи, состоящие из представляющего собой медную водоохлаждаемую трубку, тигля и индуктора. В таких печах чаще всего выплавляют чугун, сталь, металлы, медь, алюминий, магний, сталь.

Преимущества индукционных печей заключается в том, что очень малый угар легкоокисляющихся элементов, таким образом можно выплавить сталь с очень низким содержанием углерода. В такой стали пониженное содержание азота и высокой чистоты по неметаллическим включениям. Индукционные печи высокопроизводительные и имеют высокий электрический КПД. Их недочёты заключают в том, что имеют маленькую вместительность, высокую стоимость электрооборудования и низкую стойкость основных тиглей.

Автор:

студентка Торезского колледжа ДонГУУ

Малеева Виолетта

Процесс производства стали

Производство стали — это сложный физико-химический процесс,

при котором протекают химические реакции в жидком металле и

шлаке, а также на границах между жидким металлом шлаком, между

шлаком и газовой печной средой.

Приготовление стали любым способом сопровождается

химическими реакциями восстановления, окисления и соединения отдельных элементов

и образующихся веществ между собой. Углеродистая сталь по своему химическому

составу отличается он чугуна тем, что в ее составе содержание С, Si, Мn, Р и S

находится в меньшем количестве, чем в чугуне. Легированные стали в отдельных

случаях содержат повышенное количество отдельных легирующих элементов. Поэтому

при производстве стали некоторые элементы из металла удаляются, а другие

вводятся в расплавленный металл.

При рассмотрении химических реакций учитывается, что некоторые из них

являются экзотермическими, а другие — эндотермическими. Элементы, участвующие в

экзотермических реакциях, энергичней вступают во взаимодействие, когда металл

имеет более низкую температуру и, наоборот, в перегретом металле более энергично

протекают реакции тех элементов, которые взаимодействуют с поглощением

тепла.

При плавке чугуна или стали в первую очередь окисляется железо (согласно

закону действующих масс), ввиду превалирующего его содержания в сплаве:

2Fe+O2→2FeO,

4FeO+

O2→2Fe2O3,

Однако ввиду того, что ряд примесей, содержащихся в металле, имеют большее

сродство к кислороду, чем железо, они восстанавливают железо из окислов. Поэтому

окисление примесей производится как непосредственно кислородом, так и за счет

реакций с окислами железа Последовательность реакций подчиняется законам

химического сродства:

Si + O2 →Si O2, Si + 2FeO→2Fe

+ SiO2,

2 Мn→O2 →2 МnО, Мn+FeO→Fe+МnО,

2С + O2→2СО, С + FeO→Fe+СО,

С +

O2→CO2,

4Р +

5O2→2Р2O5, 2P + 5FeO→5Fe +

P2O5

Удаление фосфора успешно протекает в металлургических чах с основной

футеровкой Общий ход реакций, связанных с алением фосфора, будет следующим:

2 Р + 5 FeO→Р2О5+5Fe + 47 850 кал,

Р2О5 + 3 FeO→(FeO)3 Р2О5 + 52

360 кал,

(FeO)3 Р2О5 + 4СаО→(СаО)4

Р2О5 + 3 FeO + 108 340 кал.

Фосфор удаляют в начальный период плавки, создавая окислительные шлаки

высокой основности Серу удаляют в металлургических печах с основной футеровкой

при высокой основности шлака:

FeS+СаО↔CaS 4- FeO,

MnS+СаО↔CaS+МnО.

Эти реакции носят обратимый характер, и при наличии в шлаке повышенного

количества FeO они идут в обратном направлении. Весьма благоприятные условия для

удаления серы можно создать при плавке стали в электрических печах под

восстановительным и карбидным шлаком:

FeS +СаО + С→CaS+Fe + СО,

MnS+СаО +С→CaS + Мn+СО,

3

FeS+СаС2 + 2 СаО→3 Fe+3CaS + 2 СО,

3MnS+CaC2+2CaO→3Мn+3CaS + 2СО.

Поэтому удаление серы протекает весьма успешно в электропечах, в которых

легко создать восстановительную атмосферу.Закись железа растворяется в металле и

шлаке. Закись железа в твердом металле является вредной примесью. Поэтому ее

Стремятся удалить из металла во время плавки путем раскисления.

Шлак и металл можно рассматривать как две несмешивающиеся жидкости,

находящиеся в равновесии, в которых растворяются FeO, FeS и другие соединения.

По закону распределения отношение концентраций растворенных в этих жидкостях

веществ есть величина постоянная при данной температуре, например:

Отношение L называют коэффициентом распределения. В соответствии с этим

законом процессы раскисления стали можно проводить в двух направлениях: в жидком

металле путем осадочного раскисления, или в жидком шлаке путем диффузионного

раскисления. При осадочном раскислении в жидкую сталь в конце плавки добавляют

раскислители: ферромарганец, ферросилиций, алюминии и другие элементы, сродство

к кислороду у которых больше, чем у железа:

FeO + Мn→Fe + МnО,

2FeO + Si→2Fe + SiO2,

3 FeO

+2 Al→3 Fe + Al2O3

При добавке раскислителей в металл они после раскисления частично остаются в

металле в качестве примесей. Продукты раскисления также частично остаются,

загрязняют металл неметаллическими включениями. Диффузионное раскисление стали

ведется при помощи раскислителей, которые добавляются в шлак в виде порошков

углеродистых веществ, молотого ферросилиция, порошка алюминия и т. п. Это

приводит к понижению концентрации закиси железа в шлаке, а следовательно, и в

металле, согласна рассмотренному выше закону распределения. В этом случае металл

не загрязняется неметаллическими включениями. Для определения раскисленности

стали в конце плавки берут технологические пробы.

(PDF) Металлургические процессы: производства стали

46

Для доводки стали до заданной марки необходимо легировать сталь до

заданного состава следующими элементами:

Для этого потребуется:

— для того, чтобы содержание Si в составе стали был равен 0,5%,

необходимо добавить ферросилиций марки ФС 65, коэффициент усвоения

которого равен 0,8, тогда количество необходимого ферросилиция равно

следующему: 0,5-0,032=0,468 и 0,468/0,65·0,8=0,576 кг, на 100 кг шихты;

— для того, чтобы содержание Mn в составе стали был равен 0,40 %,

необходимо добавить ферромарганец марки FeMn 75, коэффициент

усвоения которого равен 80%, тогда количество необходимого

ферромарганца равно следующему: 0,40-0,21=0,19 и 0,19/0,75·0,8=0,203 кг,

на 100 кг шихты;

— для того, чтобы содержание Cr в составе стали был равен 4 %,

необходимо добавить феррохром марки FeCr 65, коэффициент усвоения

которого равен 70%, тогда: 4/0,65·0,70=4,3 кг, на 100 кг шихты;

— для того, чтобы содержание Ni в составе стали было равно 0,4%,

необходимо добавить ферроникель марки FeNi 70, коэффициент усвоения

которого равен 90%, тогда: 0,4/0,7·0,90=0,514 кг, на 100 кг шихты.

— для того, чтобы содержание W в составе стали был равен 17 %,

необходимо добавить ферровольфрам марки FeW 65, коэффициент усвоения

которого равен 70%, тогда: 18/0,65·0,70=19,38 кг, на 100 кг шихты;

— для того, чтобы содержание V в составе стали был равен 2 %,

необходимо добавить феррованадий марки FeV 70, коэффициент усвоения

которого равен 80%, тогда: 2/0,70·0,80=2,28 кг, на 100 кг шихты;

— для того, чтобы содержание Со в составе стали был равен 8 %,

необходимо добавить феррокобальт марки FeV 70, коэффициент усвоения

которого равен 70%, тогда: 8/0,70·0,70=8 кг, на 100 кг шихты;

— для того, чтобы содержание Мо в составе стали был равен 1 %,

необходимо добавить ферромолибден марки FeМо 80, коэффициент усвоения

которого равен 70%, тогда: 1/0,80·0,70=0,875 кг, на 100 кг шихты.

Производство стали в России — технология, процесс и виды

Задача производства стали из чугуна – убрать излишний углерод и ввести в ряде случаев с целью получения конкретных видов сталей определенные легирующие элементы. Наиболее старым является предложенный Бессемером способ рафинирования стали в специальных грушевидных железных сосудах, так называемых конвертерах, выложенных изнутри кирпичом из кремнезема и вмещающих до 40-50 тонн чугуна. Конвертер может вращаться на горизонтальных цапфах при помощи зубчатых колес. Ко дну конвертера, в котором находится много мелких отверстий, приделана воздушная камера для нагнетания воздуха. Конвертер переводят в горизонтальное состояние и заполняют расплавленным чугуном, после чего ставят в вертикальное положение, начинают дутье воздуха, что способствует эффективному выгоранию углерода. Весь процесс обезуглероживания длится 10-20 минут, после чего конвертер можно опорожнять, повернув его отверстием вниз.

Вместе с углеродом, причем перед ним, выгорают, превращаясь в шлаки, кремний и марганец.

Бессемеровским способом получают малоуглеродистые стали, содержащие менее 0,35 углерода. Если желают получить сталь с более высоким содержанием углерода, то либо заканчивают продувку воздухом раньше, пока еще не весь углерод выгорел, либо прибавляют в конвертер некоторое количество богатого углеродом чугуна и еще некоторое время продувают воздух для перемешивания.

Однако если чугун в заметных количествах содержит фосфор, то удалить его при стандартной обкладке конвертера не удается. В таких случаях обкладка конвертера делается из смеси оксидов магния и кальция, получаемых прокаливанием доломита MgCO3 * CaCO3 кроме того, к самому чугуну прибавляют 10 — 15% извести. Это так называемый томасовский способ получения стали. Образующаяся при сгорании фосфора пятиокись соединяется с известью, образуя шлаки.

Но бессемеровский и томасовский способы производства стали обладают рядом недостатков. Ввиду интенсивности окислительного процесса происходит значительный угар металла (выход годного 90%, а для малоуглеродистых сталей и того меньше). Получаемый металл сильно загрязнен шлаками.

Более современным является способ, предложенный инженером Мартеном (мартеновский способ), при котором переработку чугуна производят в регенеративных печах путем сжигания горючих газов над поверхностью расплава. В печи сплавляют чугун вместе с железным ломом и некоторым количеством руды. Выгорание происходит отчасти за счет кислорода воздуха, поступающего в печь вместе с горючими газами, отчасти за счет кислорода прибавленной руды.

Как и в двух предыдущих способах, можно применять как кислую обкладку из кремнезема, так и основную из извести. Добавляя к чугуну железный лом и руду в той или иной пропорции, можно получить сталь с любым содержанием углерода, обладающую более высокими качествами, чем по бессемеровскому и томасовскому способам.

Для получения стали с более воспроизводимым химическим составом используются также электрические печи. Источником тепла в этих печах служит электрическая энергия, вследствие чего процесс выплавки значительно упрощается и создаются благоприятные условия для регулирования режима печи. Наиболее распространены печи, в которых нагревание осуществляется при помощи электрической дуги, причем легко достигается температура 2000°С и выше. Сам процесс выплавки стали в электрической печи почти не отличается от мартеновского, но благодаря возможности точно регулировать температуру печи и, следовательно, течение процесса, сталь получается более высокого качества.

Наконец, существуют варианты тигельной плавки, но они относятся к получению дорогих сортов специальных сталей, поэтому они только упоминаются.

Возможно Вас так же заинтересуют следующие статьи:

comments powered by HyperComments

Первая в мире технология производства стали без выбросов углекислого газа

SSAB вместе с партнерами и клиентами стремится создать глобальную цепочку ценностей, абсолютно исключающую использование ископаемого топлива, от шахты до конечного продукта.

На сталелитейную промышленность в мире приходится около 7% выбросов CO2. Ожидается, что к 2050 году рост мирового населения и растущая урбанизация вызовут рост мирового спроса на сталь. Таким образом, углеродный след в сталелитейной промышленности станет серьезным вызовом для Европы и остального мира.

В 2016 году шведские компании SSAB (крупнейший производитель стали в Северной Европе), LKAB (крупнейший в Европе производитель железной руды) и Vattenfall (один из крупнейших в Европе производителей электроэнергии) приняли решение создать совместное предприятие для продвижения инициативы HYBRIT, целью которой является разработка и внедрение технологии выплавки чугуна без использования углеводородного сырья и эмиссии углекислого газа. Она заключается в том, чтобы заменить уголь и кокс при выплавке чугуна восстановлением железа водородом, благодаря чему в ходе процесса будет выделяться не углекислый газ, а обычный водяной пар.

В Швеции есть все условия для осуществления этого проекта: доступ к электричеству из возобновляемых источников, добыча высококачественной железной руды и передовая специализированная сталелитейная промышленность. Дополнительным шагом будет рассмотрение возможности расширения проекта HYBRIT с целью охвата Финляндии.

Тем временем, первая фаза проекта успешно завершена. Компания SSAB перешла к следующему этапу: от подготовки технико-экономического обоснования к разработке экспериментального производства. Строительство производственных мощностей в шведском городе Лулео началось в июне 2018 года.

Новая технология будет применяться на всех производственных площадках

Ещё до перехода на возобновляемые источники энергии компания SSAB намерена сократить выбросы углекислого газа в Швеции на 25% за счёт запланированной на 2025 год модернизации доменных печей в городе Окселёсунд (Швеция), а в период с 2030 по 2040 годы — на заводах в Лулео (Швеция) и Раахе (Финляндия).

Цель состоит в том, чтобы к 2026 году начать производственный процесс без использования углеводородного топлива и практически полностью прекратить выбросы углекислого газа к 2045 г. Успешно реализовав инициативу HYBRIT, мы сможем совместными усилиями сократить выбросы CO2 в Швеции на 10%, а в Финляндии – на 7%.

Процесс производства стали — как производится сталь?

Процесс производства стали — как производится сталь?

10 апреля 2020

Производство стали — важная отрасль, оказывающая значительное влияние на нашу мировую экономику. С середины 1800-х годов сталь стала одним из наиболее востребованных материалов во всем мире, обслуживая бесчисленные производственные и строительные рынки. По данным Всемирной ассоциации производителей стали, мировое производство стали поддерживает или способствует 2 долларам США.9 триллионов мировой экономической активности, что делает его важным материалом для поддержки миллионов рабочих мест во всем мире.

Сталь

может показаться не товаром, связанным с передовыми технологиями, но процесс ее производства прошел долгий путь. В этом руководстве по процессу производства стали мы исследуем историю стали и сравним ее с тем, как сталь производится и используется в современных приложениях.

История производства стали

Сталь — это открытие железного века, периода, который начался около 1200 г. до н. Э.Железная руда впервые была добыта в Центральной Азии и Европе, и люди в то время использовали железо для изготовления инструментов и оружия в практике, называемой черной металлургией. Изделия из железа развивались в это время, начиная с кузнецов, производящих изделия из кованого железа. Эти торговцы научились нагревать железную руду, и, используя процесс молотка и наковальни, кузнецы удаляли примеси из металла и производили прочный и ковкий конечный железный продукт.

Железо приняло несколько других форм, прежде чем в конечном итоге появилось то, что сегодня считается сталью.В Китае металлурги железного века нагревали железо в больших печах, эффективно плавя вещество в жидкость и смешивая ее с древесным топливом. Затем расплавленную жидкость разливали в формы, которые затем оставляли для затвердевания, в конечном итоге принимая форму кухонных инструментов и других предметов из форм. Этот процесс, известный как чугун, дает более прочный продукт, чем кованое железо, но он был хрупким, что затрудняло его формирование и изгиб.

После чугуна кузнецы Центральной Европы начали покрывать кованые изделия древесным углем, чтобы улучшить прочность чугуна при сохранении его гибкости.После этого железо прошло последнюю итерацию, которая больше всего напоминает сегодняшнюю сталь. В Индии металлурги разработали процесс плавки чугуна, сочетающий в себе идеальное соотношение железа и углерода. Используя тигли или глиняные контейнеры, мастера по металлу смешивали куски железа и древесного угля в высокотемпературной печи. Во время приготовления железо плавится и поглощает атомы углерода из древесного угля. После охлаждения тигли содержали то, что мы теперь называем сталью — сплав железа с углеродом.

После открытия сплавов железа с углеродом, различные цивилизации начали расширять свои методы производства стали, позволяя им изготавливать улучшенное оружие, инструменты и конструкции. Начиная с железного века, люди стремились усовершенствовать процесс производства стали не только для того, чтобы производить ее в больших количествах, но и для более эффективного производства. Постоянное совершенствование производства стали является причиной того, что сегодня сталь стала таким важным глобальным товаром.

Как сегодня производится сталь?

Современный процесс производства стали начался в 1856 году по технологии, известной как Бессемеровский процесс.Считается, что это первый процесс массового производства стали. По словам историков, два разных изобретателя, один из Великобритании и один из Питтсбурга, одновременно разработали процесс производства стали, который включал удаление примесей железа с помощью воздушного потока.

С этим открытием другие производители стали начали совершенствовать процесс, в конечном итоге открыв способ использования струйной обработки воздуха для сохранения содержания углерода при полном удалении примесей.Наконец, этот процесс превратился в очень рентабельный способ массового производства высококачественной стали, которую мы используем до сих пор.

Сегодняшнюю сталь обычно производят одним из двух способов:

- Доменная печь: Доменный процесс, также известный как кислородно-кислородный процесс (BOP), объединяет сырую железную руду с небольшим количеством стального лома в печи. Затем в печь вдувают чистый кислород, повышая ее температуру. Металлолом не только плавится в жидкость при этой температуре, но и примеси железа также окисляются, полностью испаряясь.Кроме того, высокая температура снижает содержание углерода до идеального соотношения, в результате чего получается жидкая сталь.

- Электродуговые печи: В электродуговых печах (EAF) сильноточная электрическая дуга от электродов плавит большие количества стальных отходов в жидкость. Пока стальной лом плавится, техники добавляют другие ферросплавы до тех пор, пока жидкий металл не достигнет желаемого отношения стали к другим сплавам, таким как хром и никель, которые образуют нержавеющую сталь.Затем для очистки стали печь продувают кислородом и добавляют известь и плавиковый шпат. Эти вещества соединяются с примесями стали, превращаясь в шлак. Затем шлак всплывает в верхнюю часть расплавленной стали, где он удаляется, оставляя после себя чистую сталь.

ДСП на сегодняшний день является наиболее распространенным методом производства стали. Современные сталеплавильные печи из ДСП производят 150 тонн стали за плавку, что занимает примерно 90 минут.

Производство металлов на заказ

Сталь

— это универсальный, доступный и доступный в большом количестве материал, что делает его идеальным материалом для использования в бесчисленных производственных мощностях.Производители оригинального оборудования и другие производственные компании полагаются на стоимость стали при производстве своих оригинальных компонентов и продуктов.

По всему миру компании закупают сталь и металлы и сплавы, чтобы создавать свои продукты и воплощать свои проекты в жизнь. Изготовление и проектирование металлических изделий на заказ — критически важная профессиональная услуга в мировой экономике, потому что это то, что позволяет предприятиям изобретать новые и полезные товары и рисковать, создавая инновационные конструкции, которые помогают формировать и улучшать нашу повседневную жизнь.

Производство и проектирование металлических изделий объединяет широкий круг экспертов, от дизайнеров, инженеров и консультантов до сварщиков, слесарей и монтажников. Каждый эксперт должен сыграть свою роль в обеспечении того, чтобы сталь и металлические материалы превратились в хорошо спроектированные, высококачественные компоненты и конечные продукты, которые в дальнейшем будут играть важную роль на нашем мировом рынке.

Выберите Summit Steel для контрактного производства металла на заказ

Производителям и OEM-предприятиям требуются надежные, профессиональные и знающие партнеры по контрактному производству металла, которые помогли бы им производить стальную и металлическую готовую продукцию эффективно и в соответствии с высочайшими стандартами.Если вы ищете компанию по производству высокоточного металла для удовлетворения уникальных потребностей вашего бизнеса, выберите Summit Steel.

Более 25 лет Summit Steel помогает предприятиям эффективно производить детали с помощью передовых производственных и производственных процессов. Наши услуги по контрактному производству металла варьируются от первоначального проектирования и инженерной поддержки до лазерной резки, трехмерной обработки и сварки стали и металлов. Наши гибкие предложения услуг могут быть адаптированы к любому объему производства, необходимому вашему бизнесу.Summit Steel может поставлять высококачественные изделия из металла и стали, а также детали для вашей отрасли — от единого источника до крупных заказов.

Для получения дополнительной информации о заключении контракта с Summit Steel на производство металла на заказ, свяжитесь с нами сегодня. Позвоните нам по телефону (610) 921-1119 или запросите расценки онлайн.

Брайан Рид — вице-президент по продажам и развитию бизнеса Summit Steel & Manufacturing Inc.

Сталеплавильный процесс — обзор

2.4.2 Производство стали в ДСП и образование шлака

Важной особенностью процесса производства стали в ДСП является то, что сырьем является переработанный стальной лом и флюсы без стадии извлечения железной руды. Это приводит к общей стоимости тонны годовой установленной мощности в диапазоне 127–182 долларов США за тонну (140–200 долларов США за тонну) для работы на ЭДП по сравнению с примерно 1110 долларов США за тонну (1000 долларов США за тонну) для доменно-конвертерной печи. -основанная операция (Джонс, 1988).

ДСП имеет цилиндрическую форму. Дно печи представляет собой нижнюю тарелку сферической формы.Оболочка, расположенная наверху, имеет цилиндрическую форму, а свод печи представляет собой сплющенную сферу. Большинство современных печей имеют разъемный корпус. Это означает, что верхнюю часть кожуха печи можно быстро отсоединить и снять с дна. Это значительно сокращает время простоя из-за замены верхней оболочки. После снятия верхней оболочки дно печи также можно довольно быстро заменить. Некоторые магазины сейчас придерживаются практики, согласно которой корпус меняют регулярно каждые несколько недель во время 8-часовой пониженной передачи.

Боковая стенка печи над линией шлака обычно состоит из панелей с водяным охлаждением. Эти панели подвешиваются на поддерживающую их решетку с водяным охлаждением. Свод печи также состоит из панелей с водяным охлаждением. Центральная секция крыши, которая окружает отверстия для электродов, называется дельтой крыши и представляет собой литой участок огнеупора, который может охлаждаться водой. Дно печи состоит из стального кожуха с несколькими слоями огнеупора (Jones, 1988).

Стальной лом сначала разделяется, сортируется и сортируется на различные классы стали на складах металлолома.Оператор склада металлолома подготовит ведра с ломом в соответствии с потребностями завода. Лом укладывается в ковш в соответствии с размером и плотностью, чтобы способствовать быстрому образованию расплавленной стали в печи и минимизировать вдавливание лома, которое может привести к поломке электродов. Плата может включать известь и углерод (Yildirim & Prezzi, 2011).

ДСП оснащены графитовыми электродами и напоминают гигантские котлы с носиком или эксцентрической выемкой на одной стороне. Электрический ток проходит через три графитовых электрода и образует дугу.Тепло, выделяемое этой дугой, плавит лом. Крыша ДСП может поворачиваться и раскачиваться для облегчения загрузки сырья. Мощность ЭДП была увеличена примерно с 135 до 270 тонн (150–300 тонн) стали за цикл.

Работа ДСП начинается с загрузки в печь различных видов стального лома. Свод и электроды поднимаются и поворачиваются в сторону печи, чтобы кран для загрузки лома мог переместить полный ковш лома на место над печью.Два-три ведра лома за плавку — это нормально. Некоторые операции осуществляются за одну зарядку ведра. Лом попадает в печь, и кран для лома снимает ведро для лома. Свод и электроды возвращаются на место над печью. Крыша опускается, а затем опускаются электроды, чтобы вызвать дугу на скрапе, в результате чего электричество проходит через электроды и сам металл. Электрическая дуга и сопротивление металла этому потоку электричества генерируют тепло.Это начинает часть цикла плавления. По мере плавления лома электроды проникают глубже сквозь слои лома. Кислород также можно вводить через насадку, чтобы разрезать лом на меньшие размеры. Обычно поверх заряда кладут легкий лом для ускорения приработки. Примерно 15% лома расплавляется в течение начального периода приработки. Через несколько минут электроды проникают в металлолом настолько, что можно использовать отвод с длинной дугой (высоковольтным). Длинная дуга обеспечивает максимальную передачу энергии на лом, и в поде печи образуется жидкая лужа металла.После образования ванны расплава дуга становится достаточно стабильной, и средняя потребляемая мощность увеличивается. Оксид кальция в виде негашеной извести или доломита либо вводится в печь вместе с ломом, либо выдувается в печь во время плавки. После плавления нескольких корзин с отходами выполняются металлургические операции рафинирования (например, обезуглероживание и дефосфоризация). Во время рафинирования стали кислород вводится в расплавленную сталь через кислородную фурму.Некоторое количество железа вместе с другими примесями в чугуне, включая алюминий, кремний, марганец, фосфор и углерод, окисляются во время нагнетания кислорода. Эти окисленные компоненты соединяются с известью (CaO) с образованием шлака. При рафинировании стали углеродный порошок также вводится через расплавленный шлак, плавающий на поверхности расплавленной стали, что приводит к образованию монооксида углерода. После достижения желаемого химического состава стали ЭДП наклоняют, расплавленный шлак сливают и переносят в установку по переработке шлака с ковшами или носителями для шлаков, а сталь выпускают из печи в отдельный ковш (Seetharaman , 2005).Современные операции стремятся к тому, чтобы время между нажатиями составляло менее 60 минут. На рис. 2.5 представлена схема ДСП и печи-ковша.

Рис. 2.5. Схема ДСП и печи-ковша.

Традиционно шлак EAF можно разделить на окислительный шлак и восстановительный шлак. Окислительный шлак образуется на стадии окислительного рафинирования, а восстановительный шлак образуется во время восстановительного рафинирования. Приблизительно 70 кг (170 фунтов) окислительного шлака из ДСП и 40 кг (97 фунтов) восстановительного шлака образуется на каждую тонну (тонну) стали для электропечи (NSA, 2014).

Производство стали и рафинирование | Введение в химию

Цель обучения

- Напомним, что сталь производится из железной руды.

Ключевые моменты

- Производство стали — это второй этап производства стали из железной руды, при котором из сырого железа удаляются примеси и добавляются легирующие элементы для получения необходимой стали.

- Современные процессы производства стали делятся на две категории: первичная и вторичная выплавка стали.

- В первичном сталеплавильном производстве в качестве сырья используется в основном новый чугун, обычно из доменной печи.

- Вторичная выплавка стали осуществляется в дуговой электропечи с использованием стального лома в качестве основного сырья.

- Рафинирование заключается в очистке нечистого металла.

- Кованое и рафинированное железо — продукты переработки чугуна.

Условия

- Электродуговая печь Печь, в которой загружаемый материал нагревается с помощью электрической дуги.

- Нефтепереработка Рафинирование (как в неметаллургических целях) заключается в очистке загрязненного материала, в данном случае металла.

- Производство стали Второй этап производства стали из железной руды

Обзор сталеплавильного производства

Сталеплавильное производство — это второй этап производства стали из железной руды. На этом этапе из сырого железа удаляются такие примеси, как сера, фосфор и избыточный углерод, и добавляются легирующие элементы, такие как марганец, никель, хром и ванадий, для получения необходимой стали.

Современные процессы производства стали делятся на две категории: первичная и вторичная выплавка стали.В первичном сталеплавильном производстве в качестве сырья используется в основном новый чугун, обычно из доменной печи. Вторичное производство стали использует в качестве первичного сырья стальной лом. Газы, образующиеся при производстве стали, можно использовать в качестве источника энергии.

Первичное производство стали

Производство стали с кислородным азотом — это метод первичного производства стали, при котором обогащенный углеродом жидкий чугун (чугун, полученный в доменной печи) превращается в сталь. Продувка кислородом расплавленного чугуна снижает содержание углерода в сплаве и превращает его в низкоуглеродистую сталь.Процесс называется «основным» из-за pH огнеупоров и оксидов кальция и оксида магния, которые покрывают емкость для защиты от высокой температуры расплавленного металла.

Вторичное производство стали

Вторичная выплавка стали чаще всего выполняется в дуговой электропечи. Печь состоит из футерованного огнеупором сосуда, часто охлаждаемого водой и закрытого раздвижной крышей. Именно через этот сосуд в печь попадает один или несколько графитовых электродов.Как только печь загружается металлоломом, начинается плавление. Электроды опускают на лом, зажигают дугу, и электроды устанавливают так, чтобы врезаться в слой измельченного материала наверху печи. Когда электроды достигают тяжелого расплава у основания печи и дуги экранируются скрапом, напряжение повышается, а электроды слегка приподнимаются, увеличивая мощность, подаваемую на расплав. Кислород вдувается в металлолом, воспламеняя или разрезая сталь, что ускоряет плавление лома.

Электродуговая печь Электродуговая печь (большой цилиндр) выпускная.

Образование шлака, который плавает на поверхности жидкой стали, является важной частью сталеплавильного производства. Шлак обычно состоит из оксидов металлов и служит местом назначения окисленных примесей. Он действует как тепловое одеяло, останавливая чрезмерные потери тепла и помогая уменьшить эрозию огнеупорной футеровки.

Когда лом полностью расплавится и ванна станет плоской, в печь можно загрузить еще одно ведро лома и расплавить его.Как только температура и химический состав будут правильными, сталь выгружается в предварительно нагретый ковш путем наклона печи. В печах с простой углеродистой сталью, как только шлак обнаруживается во время выпуска, печь быстро наклоняется назад в сторону удаления шлака, что сводит к минимуму унос шлака в ковш.

Сталеплавильное производство в Хисарне

Процесс производства стали в Хисарне — это процесс первичного производства стали, при котором железная руда перерабатывается почти непосредственно в сталь. Процесс основан на новом типе доменной печи, называемой циклонной конвертерной печью, которая позволяет пропустить процесс производства чугунных окатышей, необходимый этап основного процесса производства стали в кислородном конвертере.Поскольку этот этап пропускается, процесс HIsarna более энергоэффективен и имеет меньший углеродный след, чем традиционные процессы производства стали.

Нефтепереработка

Рафинирование заключается в очистке нечистого материала, в данном случае металла. При очистке конечный материал обычно химически идентичен исходному, но чище. Существует множество различных способов рафинирования, включая пирометаллургические и гидрометаллургические методы.

Кованое железо

Продукция доменной печи — чугун, содержащий 4-5 процентов углерода и обычно некоторое количество кремния.Для производства ковочного продукта требовался дополнительный процесс, обычно называемый «очисткой», а не «рафинированием». ”Начиная с 16 века этот процесс осуществлялся в кузнице для украшений. В конце 18 века его начали заменять лужением в печи для лужения, которое, в свою очередь, постепенно вытеснялось производством мягкой стали по бессемеровскому процессу.

Эйфелева башня Эйфелева башня построена из кованого железа в лужах.

Термин «переработка» используется в более узком контексте.Первоначальный процесс пудлинга Генри Корта работал только тогда, когда сырьем служил белый чугун, а не серый чугун, который был обычным сырьем для кузниц изысканных украшений. Чтобы серый чугун можно было использовать, был разработан процесс предварительного рафинирования для удаления кремния. Чугун плавился в вытяжной печи, а затем сливался в желоб. Этот процесс окислял кремний с образованием шлака, который плавал по железу и удалялся путем опускания перемычки в конце желоба. Продуктом этого процесса был белый металл, известный как тонкий металл или очищенное железо.

Показать источники

Boundless проверяет и курирует высококачественный контент с открытой лицензией из Интернета. Этот конкретный ресурс использовал следующие источники:

Производство стали

Новое «золото»

Самый часто используемый строительный материал в мире

Ежегодно производится около 1,1 миллиарда тонн стали, и эта цифра быстро растет.Мы можем найти этот увлекательный материал повсюду: в многоэтажных домах, мостах, поездах, станках и в повседневных предметах, таких как винты, скрепки, горшки и ножи.

Производство стали — горячая тема

Различные процедуры, используемые при производстве стали , также впечатляют. Наиболее известным из них является процесс Линца-Донавица (или процесс LD), также известный как основной процесс производства стали в кислородной среде.

В конвертер LD подается жидкий чугун и металлолом, а также добавляется флюс для получения шлака.Кислород попадает в гипс через копье. Элементы, наносящие вред стали, такие как сера, фосфор и углерод, сгорают и превращаются в дымовой газ или шлак. Лом плавится из-за большого количества выделяемого тепла.

Электросталеплавильные заводы с электродуговыми печами также очень распространены. Дуга, идущая от трех графитовых электродов к отливке, создает температуру до 3500 ° C и вызывает плавление материала. Процесс плавления занимает около 30-45 минут.

Типичный объем партии для обеих процедур составляет 100–150 тонн.Есть еще стальные формы, которые могут выдержать до 350 тонн.

Дальнейшая обработка: Неочищенная сталь разливается в сталелитейный ковш, расположенный под конвертерной / электрической печью. Этот ковш находится на переправе ковшей. После заливки паром выезжает из-под конвертера и передает материал на крановые весы для транспортировки.

Технология пневмотранспорта

может использоваться для нагнетания углерода и угля в доменные печи, чтобы снизить зависимость от металлургического кокса и снизить производственные затраты.

RotoFeed можно использовать в качестве дозатора объемного дозирования с приводом с регулируемой скоростью, а благодаря интеграции технологии взвешивания в систему создается гравиметрическая версия, которая может достигать точности лучше ± 1% и диапазона изменения 10: 1.

Альтернативный процесс производства чугуна

Schenck Process работает с рядом признанных лидеров отрасли, включая Siemens VAI, POSCO и Hismelt, чтобы предоставить сырье и системы подачи, которые сочетают в себе точность и надежность, чтобы помочь в стабильном производстве неизменно высокого качества металла.

Использование энергии в производстве стали в США

Использование энергии в производстве стали в США

Николас Мартеларо

4 декабря 2016 г.

Представлено как курсовая работа для Ph340,

Стэнфордский университет, осень 2016 г.

Введение

Сталелитейная промышленность США была краеугольным камнем

Американское производство со времен промышленной революции. Эндрю Карнеги

и Carnegie Steel помогли индустриализировать бессемеровский процесс для

производство стали.С возможностью для новоиспеченного богатства быть

был рост многих сталелитейных компаний, все из которых конкурировали

друг против друга, чтобы увеличить объем производства стали. [1]

Эти компании позже будут объединены J.P. Morgan в ближайшем будущем.

монополия US Steel. Хотя история американской стали часто является одной из

стойких промышленников, это также история использования

Огромные запасы энергии Америки для производства промышленных товаров.Без обильных природных энергоресурсов в США большинство

особенно угля, в США не было бы черной металлургии. В то время как ранняя сталь

производство было преимущественно угольным, современные подходы к производству стали

Производство печей, работающих на природном газе и с электроприводом, выросло.

Тем не менее, уголь и кокс являются важными источниками энергии для производства стали.

производство. На этой странице я исследую потребление энергии в US Steel.

производство. Я рассмотрю основной процесс создания стали, а затем

обрисовать различные источники энергии и количество, используемое в ее производстве.я

затем обсудим настоящее и потенциальное будущее использования энергии в

производство стали и как это может быть связано с общим потреблением энергии в

Соединенные штаты. Пока вся производственная цепочка, от добычи до финала

произведенный продукт, добавляет к общей стоимости энергии при производстве стали

товаров, анализ всей цепочки слишком велик для этой короткой статьи.

Таким образом, в этой статье основное внимание будет уделено энергопотреблению сырых

производство стали, от производства чугуна до разливки сырца

стали.

Основы производства стали

В этом разделе я расскажу об основах стали.

производство. Это никоим образом не означает полный обзор стали.

производственный процесс, а скорее поверхностное введение, чтобы помочь описать

где в процессе используется энергия. Этот раздел основан на хорошем

обзор производства стали во Фруэхане и Раздел 3 Worrell et al.

al. [2,3]

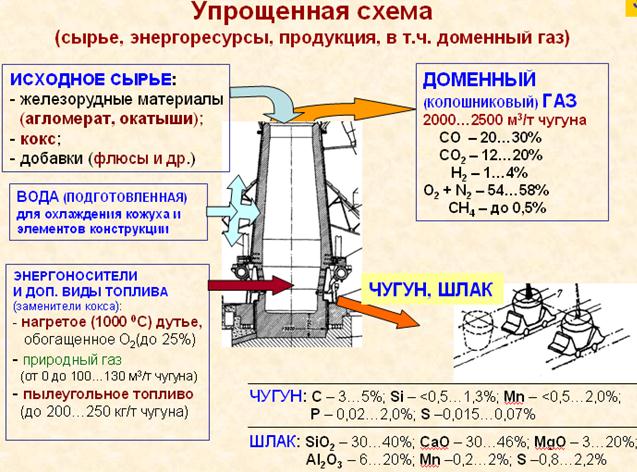

Извлекающий утюг

Сталь

— это просто низкоуглеродистое железо.Таким образом, сталь

производственный процесс начинается с плавки железной руды

(Fe 2 O 3 или Fe 3 O 4 ) во время взрыва

печь. Этот процесс плавления плавится и отделяет железо от

оригинальный рок-материал. Железная руда смешана с коксом, в очень чистой форме.

каменный уголь. Доменная печь сжигает кокс, чтобы нагреть железную руду, вызывая его

реагировать на железо (Fe 2 ), азот (N 2 ) и

диоксид углерода (CO 2 ).Этот чугун часто называют чугунным чугуном.

или «горячий металл», поскольку это жидкий чугун, стекающий со дна

доменная печь. Этот утюг можно использовать на металлургическом заводе или как стартовый

материал для создания стали.

Производство стали

Для создания стали из железа выделяется углерод.

с помощью механических средств или высоких температур. Чтобы понять, как

мы механически создаем сталь, представьте кузнеца, стучащего по раскаленному

кусок железа, скажем, для создания меча.Этот стук не только формирует

объект, но также придает ему прочность, вытесняя углерод. Углерод может

также выделяться при высоких температурах (~ 1800+ ° C). Эти высокие

температура создается за счет вдувания воздуха (и на самом деле кислорода в воздухе)

через утюг. Кислород повышает температуру и вступает в реакцию с

углерод, образуя окись углерода (CO). Это снижает содержание углерода

чугуна, производящего низкоуглеродистую сталь.

В то время как «бессемеровский процесс» производства стали

широко известна как определяющая технология в массовом производстве стали,

современная сталь производится с помощью двух основных процессов: «Базовый

Кислородная печь »и« Электродуговая печь ».[1]

Печь с основным кислородом

| Рис. 3: Энергозатратность различных сталей процессы изготовления. [4] (Источник: Н. Мартеларо). |

В кислородной печи (см. Рис. 1) кислород

продувают жидкий чугун, повышая его температуру и выпуская

углерод. Используется чистый кислород, поскольку он повышает эффективность

реакция между углеродом и кислородом.Впрыск углеводородного топлива (уголь,

природный газ, нефть и гудрон) также используется для повышения температуры и

скорость проходимость.

Электродуговая печь

В дуговой электропечи (см. Рис. 2) лом стальной

а твердый чугун плавится с помощью электрической дуги. Электрический ток

проходит сквозь сталь, сильно нагревая ее. Поскольку электричество

Используемая для нагрева металла, новая сталь может быть полностью изготовлена из лома

стали.Это позволяет избежать этапа создания чугуна из железной руды.

После создания жидкой стали ее можно

охлаждение, прокатка, отливка и формование широкого спектра изделий.

Использование энергии в процессах производства стали

В каждом процессе производства стали используется

определенное количество энергии. В этом разделе дается обзор энергии

требования основных производственных процессов, включая создание свиней

производство чугуна, кислородных печей и электродуговых печей

производство.Fruehan et al. рассчитали теоретическую

минимумы для создания стали, а также собранные данные о практических

минимальное, как и реальное потребление энергии сталелитейными заводами США. [4] Рис. 3

показывает сравнение теоретической, практической и реальной энергии

требования к основным процессам производства стали. Энергия дана в

единиц Джоулей × 10 9 на метрическую тонну стали

произведено.

| ||||||||||||||||||||||||||||||

| Таблица 1: Энергопотребление в сталеплавильном производстве (1 × 10 9 Дж / метрическая тонна).[4] |

Из данных в таблице 1 и на рис.

что производство чугуна или чугуна является наиболее энергоемким

интенсивный процесс производства стали примерно при 13,5 ×

10 9 джоулей на тонну (1000 кг) произведенного чугуна. Основа

кислородная печь — второй по энергоемкости процесс при 11 ×

10 9 джоулей на тонну произведенной стали. Электрическая дуга

печь требует значительно меньше энергии на 2.25 ×

10 9 джоулей на тонну. Наконец, два процесса прокатки

наименьшее количество энергии, необходимое при менее 2,2 ×

10 9 джоулей на тонну.

Чтобы понять, откуда взялись эти числа, давайте

оценить минимальную энергию для электродуговой печи. Поскольку

Электродуговая печь использует чистое электричество для плавления стали, мы можем

вычислить минимальную теоретическую энергию, необходимую на основе энергии, необходимой для

нагрейте сталь от температуры окружающей среды до точки плавления.Этот

дается

Q тепло = м ×

∫ T a T м

в I (Т) dT

где m — масса стали, которую мы нагреваем, T —

температура в Кельвинах, а c I — удельная теплоемкость

функция температуры. Помимо энергии, необходимой для нагрева

стали, мы также должны включить энергию, необходимую для фазовых переходов. В

энергия, необходимая во время фазового перехода, указана в

Q Δ = мГн

где m — масса стали, H — скрытая теплота.

фазового перехода.Для расчета общей энергии, используемой для нагрева и плавления

стальной лом, будем считать, что это чистое железо (Fe). В течение

процесса плавления, удельная теплоемкость железа сильно отличается от окружающей среды.

от температуры 298 ° К до температуры плавления железа 1811 ° К,

в диапазоне 0,45 — 1,5 Дж ° K -1 г -1 . Утюг

также претерпевает в ходе этого процесса три фазовых изменения: от

-> γ, γ -> δ и δ -> жидкость. Десаи имеет

составили термодинамические свойства железа в диапазоне

температуры, а также обеспечивает скрытое тепло для каждого фазового перехода.[5] Используя эти значения, приведенные в Таблице 2, мы можем оценить

энергия для плавки стального лома:

Q итого = м ×

∫ T a T м

с I (T) dT + mH α-γ +

mH γ-δ + mH δ-L

= 1,29 × 10 9 Дж

Скрипт Python, выполнивший эту интеграцию, выглядит так:

доступна здесь. Этот результат очень согласуется

хорошо с теоретическим минимумом для электродуговой печи в таблице

1 и рассчитано в Fruehan et al. [4]

| ||||||||||||||||||||||||

| Таблица 2: Теплофизические свойства железа. |

Более высокая энергия, необходимая для производства чугуна

и основная кислородная печь, скорее всего, связаны с

происходящие химические реакции. Эти реакции эндотермические и

требуют ввода энергии. Например, восстановление железной руды до железа

потребует энергии помимо простого нагрева железной руды для завершения.

С пониманием энергии, необходимой для каждого

основных подпроцессов производства стали, теперь мы можем обсудить, как

много энергии тратится на создание стального объекта.Это предполагает, что

энергозатраты есть только в процессах, которые я перечислил выше; тем не мение,

просто глядя на порядки величины каждого процесса, мы можем увидеть

что процессы производства чугуна, кислородной печи и электрические

дуговая печь требует большей части энергии. Вероятно,

производственные процессы в дальнейшем в производстве не будут такими же энергетическими

интенсивно, как и само производство стали.

Обсуждение

На основе данных Fruehan et al. мы можем

увидеть, что производство сырой стали от железной руды до стали с использованием основных

кислородной печи потребуется примерно 24,5 × 10 9 Дж

на тонну произведенной стали. [4] Это включает восстановление сырого железа.

руда в чугун, а затем преобразование чугуна в сталь.

В качестве альтернативы часто используется энергия дуговой электропечи.

с переработанной сталью, а не чугуном. Это означает, что потребление энергии для

Производство электродуговых печей составит около 2.25 ×

10 9 Дж на тонну стали, в 10 раз меньше энергии, чем при производстве

из сырой железной руды. Даже если для плавки используется дуговая печь

стальной лом, а затем жидкую сталь повторно нагревают в кислородной среде.

печи, у вас все еще будет 15,25 × 10 9 Дж на тонну

стали. Это примерно половина использования при производстве чугуна, а затем

с использованием кислородной печи. Это, конечно, не учитывает

учитывать энергию, которая уже была использована для создания стального лома

(скорее всего, с использованием кислородной печи), однако это все еще

очень полезное число для понимания будущего производства стали, как оно есть

становится все труднее добывать высококачественную железную руду.Один из

Преимущества стали в том, что она пригодна для вторичной переработки и переплавки.

и повторно используется якобы навсегда. Это дает веский повод утилизировать любые

возможна сталь и дает большую мотивацию для компаний по утилизации

отделять и продавать стальной лом как сырье для будущей стали

продукты.

Основная цель этой статьи — обсудить

основные энергетические потребности производства стали. Однако пока энергия

Эффективность может быть одной из целей производства, равно как и рентабельность.В

цена на сталь (на момент написания) около 550 долларов за тонну. Мы

может оценить производственные затраты из-за необходимой энергии, приняв

что для производства чугуна и основной кислородной печи используется уголь или

природный газ для питания процесса, а в дуговой электропечи используется чистый

электричество.

Коксующийся уголь из Аппилачского региона США и

Натуральные продукты в США стоят примерно 2,50 доллара за миллион БТЕ или 2,4 доллара ×

10 -9 за Дж.[6] Стоимость электроэнергии для промышленного использования составляет около 0,07 доллара США.

за кВтч или 1,94 доллара США × 10 -8 за Дж (оценка для

Пенсильвания). Учитывая эти затраты энергии на джоуль, мы можем оценить

затраты на производство для каждого процесса, как показано в Таблице 3.

| ||||||||||||||||||||||||||||||||||||||||||

| Таблица 3: Расчетные затраты на электроэнергию для производства стали.Стоимость энергии. [6] |

Из этого базового анализа затрат мы видим, что

процентная стоимость энергии для производства стали одинакова для каждого

процесс. Даже самая высокая стоимость производства чугуна до электрической дуги

Печное производство составляет всего 14% от общей рыночной цены стали. Таким образом,

в настоящее время, хотя есть значительная экономия энергии за счет использования лома

стали и электродуговой печи для производства новой стали, мало

экономия на издержках.Преимущества использования электродуговых печей в основном будут

происходят от использования лома стали. Поскольку запасы высококачественной железной руды истощаются

Для производства стали потребуется переработка руды с более низким содержанием железа.

Это может привести к увеличению потребности в энергии в будущем и увеличению затрат.

Чтобы была заметная разница в стоимости производства.

между источниками энергии нам нужно будет увидеть расхождение в стоимости за

джоуль. Не исключено, что цены на природный газ упадут ниже

уголь, что делает природный газ более доступным.Однако в это время

затраты на энергию в основном одинаковы для разных источников энергии, большинство

вероятно из-за того, что все эти источники энергии в конечном итоге получены из

углерод (электростанции, работающие на угле или природном газе).

Заключение