Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

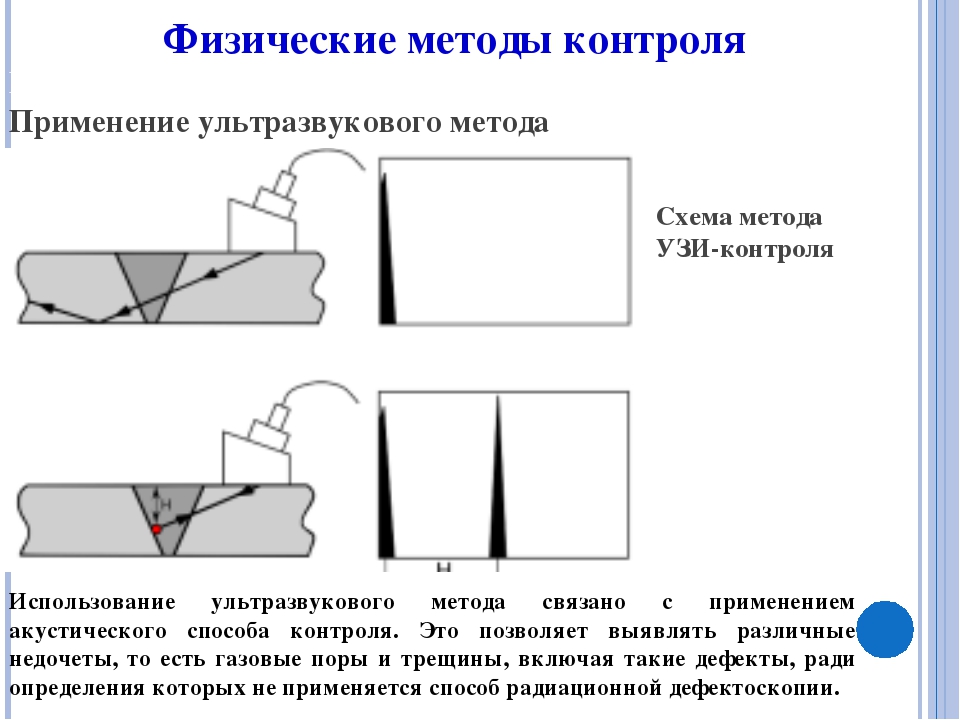

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Контроль качества сварных швов и соединений

21.11.2016

Контроль сварных швов условно можно разделить на 2 этапа – до проведения сварочных работ (предупреждающий образование дефектов) и в процессе эксплуатации металлоконструкций (выявляющий уже имеющиеся дефекты).

Попробуем рассмотреть более детально каждый из этих этапов.

Контроль, предупреждающий образование дефектов сварки.

В нем учитываются и контролируются следующие параметры:

Подготовка сварки, контролируются:

- Состояние и свойства рабочей поверхности

- Сварочное оборудование и расходные материалы (электроды, флюсы, присадки и пр.)

- Квалификация специалистов

- Качество и свойства свариваемых и сварочных материалов

- Порядок наложения швов и дальнейшая зачистка швов

Все сварочные работы регламентируются НД. Сборку под сварку и разделку швов осуществляют по стандартам и техническим условиям.

После проведения всех работ и начала использования металлоконструкций появляется необходимость в выявлении дефектов, возникающих в процессе эксплуатации.

И тут мы переходим к тому, каким образом стоит контролировать и выявлять имеющиеся дефекты.

Способы контроля качества сварных швов и соединений

Внешний контроль

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Внешний осмотр и обмеры швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

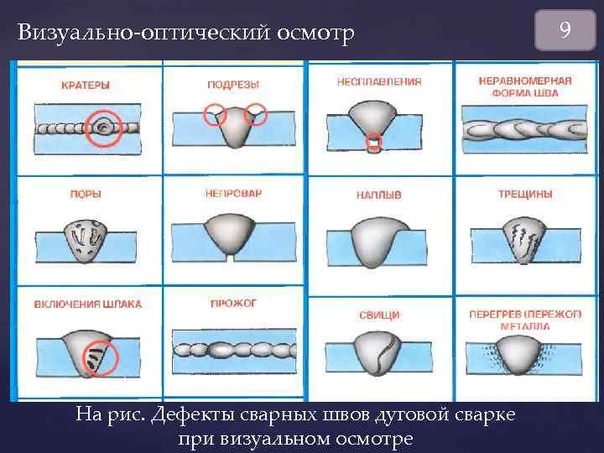

Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры.

Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами.

После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука.

Металлографические исследования (разрушающий контроль)

Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро — и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122—81.

Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Радиографический контроль

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей.

При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

Рентгенографическим способом можно контролировать металлические соединения толщиной не более 6 см.

Контроль непроницаемости сварных швов и соединений

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты. Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения. После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%). Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином. Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм. Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой. При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета. Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

Капиллярный контроль

Основан на капиллярной активности жидкостей — их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Обзор дефектов и контроль качества сварных соединений

Дефекты и контроль качества сварных соединений

Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности — с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая, электрошлаковая и др.). Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Дефекты сварных соединений и причины их возникновения

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Рисунок 1 — Виды дефектов сварных швов:

а — ослабление шва. б — неравномерность ширины, в — наплыв, г — подрез, с — непровар, с — трещины и поры, ж — внутренние трещины и поры, з — внутренний непровар, и — шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги — это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог — наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддаетсяисправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и» т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором (рис. 2).

Рисунок 2 — Вакуумный контроль шва: 1 – вакуумметр, 2 — резиновое уплотнение, 3 — мыльный раствор, 4 — камера.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контроль и контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты — трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением — в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 — 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода — мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 — 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Рисунок 3 — Магнитная запись дефектов на ленту: 1 — подвижный электромагнит, 2 — дефект шва, 3 — магнитная лента.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

Рисунок 4 — Схема радиационного просвечивания швов: а — рентгеновское, б — гамма-излучением: 1 — источник излучения, 2 — изделие, 3 — чувствительная пленка

Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Рисунок 5 — Ультразвуковой контроль швов: 1 — генератор УЗК, 2 — щуп, 3 — усилитель, 4 — экран.

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 — 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 — 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений — технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое .растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.