Горизонтально-расточные станки по выгодной цене

Станок имеет неподвижную переднюю стойку, закрепленную на неподвижном основании. На направляющих стойки может перемещаться вверх-вниз шпиндельная бабка. По направляющим основания двигается стол, который может перемещаться в продольном и поперечном направлениях относительно оси шпинделя, а также совершать круговое движение. Управление станком осуществляется с пульта.

Координаты перемещения шпиндельной бабки, люнета, задней стойки и стола отсчитываются по лимбам или с помощью навесных оптических устройств.

При выборе расточного оборудование следует обращать внимание на следующие его характеристики:

| Характеристика | Значение | |

|---|---|---|

| Размеры рабочего стола | мм | |

| Грузоподъемность рабочего стола | кг | |

| Параметры перемещения рабочих органов (стол, шпиндельная бабка) | мм | |

| Мощность главного привода | кВт | |

| Питаемое напряжение | В | |

| Выбор дополнительной оснастки | да/нет | |

| Размеры станка | мм | |

| Вес | кг | |

| Цена станка | руб |

Стоимость и заказ станка

Компания «РуСтан» предлагает к продаже станки по металлу по выгодной цене. Также мы рекомендуем заказать дополнительное оборудование. Напоминаем, при покупке действует гибкая система скидок!

Также мы рекомендуем заказать дополнительное оборудование. Напоминаем, при покупке действует гибкая система скидок!

Доставка в Москве и по России, возможен самовывоз. Звоните по телефону +7 (495) 249-49-90!

Горизонтально-расточной станок – обработка крупных заготовок + Видео

Для обработки металлических заготовок используют различное оборудование. Горизонтально-расточной станок является универсальным, обеспечивающим выполнение разнообразных операций с помощью разных инструментов.

1 Горизонтально-расточное оборудование – назначение и особенности

Горизонтально-расточное станочное оборудование является подвидом группы металлорежущих многофункциональных устройств, предназначенных для обработки различным инструментом заготовок больших размеров. В эту категорию оборудования входят еще 2 типа станков – координатно-расточные, а также алмазно-расточные.

Всем этим металлорежущим промышленным оснащением можно выполнять растачивание, сверление, зенкерование, подрезку торцов, обтачивание цилиндрических заготовок, нарезание резьб (наружной, внутренней), фрезерование (торцевое и цилиндрическое). В ряде случаев на расточных станках производят окончательную обработку детали без последующей ее перестановки на какое-либо другое оборудование. Расточные станки имеют отличительную особенность – оснащены шпинделем (специальный вал регулируемой длины с зажимным механизмом), в который закрепляют инструмент:

В ряде случаев на расточных станках производят окончательную обработку детали без последующей ее перестановки на какое-либо другое оборудование. Расточные станки имеют отличительную особенность – оснащены шпинделем (специальный вал регулируемой длины с зажимным механизмом), в который закрепляют инструмент:

- сверло;

- развертку;

- зенкер;

- фрезу;

- борштангу (приспособление для крепления инструмента) с резцами;

- другой.

Шпиндель совершает перемещение инструмента в заданное положение. Эти движения в расточном оборудовании обеспечиваются работой различных узлов, состав и функционирование которых зависят от назначения, размеров, компоновки станка, а также от количества, характера производимых операций. Горизонтально-расточное станочное оборудование получило наибольшее распространение, оно универсально и применяется для обработки изделий в условиях промышленного как серийного, так и единичного производства. Эти станки оснащены горизонтальным шпинделем, установленном в бабке, перемещаемой по передней стойке вверх и вниз.

Эти станки оснащены горизонтальным шпинделем, установленном в бабке, перемещаемой по передней стойке вверх и вниз.

Именно шпиндельный узел обеспечивает широкую универсальность оборудования. Он состоит из следующих узлов:

- полого шпинделя, оснащенного планшайбой (шайбовый механизм, преобразующий движение вращение в возвратно-поступательное), обеспечивающей позиционирование закрепленного инструмента;

- расточного внутреннего шпинделя, перемещающегося горизонтально в осевом направлении, выполняя движение подачи.

У внутреннего шпинделя и планшайбы, имеющей радиальный суппорт, приводы раздельные. Эта конструктивная особенность и применение различных приспособлений существенно расширяют функционально-технологические возможности горизонтально-расточного оборудования (совмещение переходов, например). В оборудовании малых размеров стол имеет салазки и сани, обеспечивающие перемещения в поперечном и продольном направлениях. Механизмы, обеспечивающие смену положения стола, позволяют сообщать ему как медленное (со скоростью подачи при обработке) движение, так и установочное быстрое, а также ручное перемещение.

Для поворотного стола есть 4 фиксированные позиции, расположенные через 90°. Устройство вращения предусматривает ручной, а также механический разворот стола с последующей фиксацией и закреплением его. Промежуточные нефиксированные положения выставляются по круговой шкале. В тяжелых станках столы перемещаются в 1 направлении по направляющим непосредственно самой станины посредством червячно-реечных передач. Привод передвижения столов приводится в действие регулируемыми электрическими двигателями постоянного тока.

Задняя стойка станков литая, имеет коробчатую форму. По вертикальным направляющим, расположенным на ней, может передвигаться люнет, который поддерживает борштангу с инструментами.

2 Основные виды универсальных станков

Существует три основных типа горизонтально-расточного универсального оборудования:

- Для обработки средних и мелких заготовок – имеют шпиндель, диаметр которого до 125 мм.

Основные узлы конструкции: станина; неподвижная передняя стойка; задняя стойка, оснащенная люнетом; шпиндельная бабка; стол, перемещающийся в 2 перпендикулярных относительно друг друга направлениях.

Основные узлы конструкции: станина; неподвижная передняя стойка; задняя стойка, оснащенная люнетом; шпиндельная бабка; стол, перемещающийся в 2 перпендикулярных относительно друг друга направлениях. - Для крупных и средних изделий – шпиндель 100–200 мм. Основные узлы такие же, как у оборудования малых размеров. Стойки и стол перемещаются в 1 направлении взаимно перпендикулярно (поперечно или продольно).

- Для особо крупных заготовок – шпиндель 125–320 мм. Колонка (передняя стойка) передвигается в 1 или 2 направлениях. Тяжелые станки не имеют стола. Крепление заготовки осуществляют непосредственно на станине.

Главное движение универсального станка малого размера – вращение шпинделя. Перемещение подачи передается либо заготовке, либо инструменту, что зависит от вида обработки изделия. Первый вариант подачи осуществляется благодаря движению стола в одном из направлений. Второй – за счет вертикального перемещения бабки или осевого движения шпинделя, либо радиального смещения резца по планшайбе.

Вспомогательные движения малых станков – установочная смена положения стола по 2 координатам, шпиндельной бабки вверх или вниз, задней стойки или люнета на ней, переключение скоростей осуществления подач и так далее. В средней и тяжелой серии станков движения и перемещения исполнительных механизмов такие же, как и у оборудования малых размеров, и определяются их компоновкой.

В наиболее универсальных тяжелых станках передняя стойка передвигается поперечно по направляющим станины, а продольно – по промежуточным саням с направляющими. Перемещение стойки производится со скоростью установочных движений, а также рабочих подач (как при фрезеровании). Задняя стойка меняет положение только в поперечном направлении.

В приводах подачи и шпинделя используются электродвигатели постоянного или переменного тока, установленные на шпиндельной бабке. В оборудовании малых размеров для смены положения шпиндельной бабки, стола, задней стойки предусмотрены отдельные электродвигатель и коробка передач.

3 Горизонтально-расточное оборудование с ЧПУ

Горизонтально-расточной станок с ЧПУ, в отличие от обычного универсального такого же оборудования, оснащен позиционной замкнутой системой программируемого управления, которая обеспечивает точность и последовательность всех необходимых операций по обработке заготовки. Значения задаваемых и текущих перемещений по осям отображаются с помощью цифровой индикации. В качестве датчиков, осуществляющих обратную связь между исполнительными узлами и устройством ЧПУ, применены сельсины.

Количество управляемых координатных осей равно 5/2 (всего/одновременно). Дискретность (точность) отсчета (перемещения) по осям – 0,01 мм. Помимо этого, возможно введение корректировки положения и длины инструмента. Станок с ЧПУ имеет выдвижной шпиндель, поворотный поперечно-подвижный стол, продольно-подвижную переднюю стойку. Шпиндель осуществляет вращательное (главное) движение и перемещение по оси (подача).

Салазки перемещаются редуктором подачи по направляющим станины, расположенным горизонтально. Стол перемещается в поперечном направлении посредством редуктора подачи и имеет запрограммированный поворот. Шпиндельная бабка меняет положение, передвигаясь по направляющим вертикальной стойки. Шпиндель получает главное движение от электрического двигателя постоянного тока, передаваемое через модули зубчатых колес и передачу. Блоки и муфта переключаются электрогидравлическим устройством. При механическом переключении ступеней подача выключается, а при электрическом управлении не отключается.

Поворот стола производится от вала двигателя через червячную или иную передачу. Чтобы поворотный стол устанавливался через 90°, на его салазках смонтирован индуктивный датчик, а сам стол оснащен 4 магнитоприводами, имеющими конструкцию, позволяющую регулировать в небольших пределах угол поворота. При подходе магнитопровода к датчику стол перемещается на заданной маленькой скорости.

Подвижные механизмы расточного станка зажимаются индивидуальными наборами тарельчатых пружин, а разжимаются гидравликой. Станочная гидросистема осуществляет отжим подвижных устройств, инструмента, закрепленного в шпинделе, а также переключение ступеней основного привода.

Станочная гидросистема осуществляет отжим подвижных устройств, инструмента, закрепленного в шпинделе, а также переключение ступеней основного привода.

4 Горизонтальный координатно-расточной станок – высокая точность обработки

Такой станок – оборудование, предназначенное для обработки различных пазов, отверстий, плоскостей, взаимное расположение которых относительно базовых точек, поверхностей детали должно иметь особо высокую точность. На таких станках выполняют почти все операции, предусмотренные для расточного оборудования. Помимо этого, на них можно производить разметочные работы.

Для обеспечения точности координатных передвижений узлов станки оснащены различными механическими, индуктивными, электронными и оптико-механическими устройствами отсчета, позволяющими измерять перемещения всех подвижных модулей с очень высокой точностью. Поворотные столы на таком оборудовании установлены универсальные, обеспечивающие возможность обработки наклонных отверстий и выполнения операций в полярной системе координат.

Оборудование подразделяют на одностоечное и двухстоечное. Движения, производимые координатно-расточным оборудованием:

- главное – вращение шпинделя;

- подачи – вертикальное перемещение шпиндельного узла;

- установочные:

- в одностоечных станках – поперечное и продольное перемещение подвижного стола на заданные осевые координаты и вертикальное позиционирование шпиндельной бабки в соответствии с высотой детали;

- в двухстоечных – стол перемещается продольно, шпиндельная бабка поперечно позиционируется на траверсе, которая может передвигаться вертикально.

На данных станках режущий инструмент и изделие взаимно перемещаются (с линейной точностью до 2 мкм) по осям прямоугольных координат. Конструкция оборудования выполнена особо жесткой, с очень плавными передачами всех движений и тщательно сбалансированными быстровращающимися деталями (чтобы уменьшить вибрацию).

2А622Ф4 станок горизонтально-расточной c неподвижной передней стойкой с ЧПУ Схемы, описание, характеристики

Сведения о производителе горизонтально-расточного станка 2А622Ф4

Производитель горизонтально-расточных станков 2А622Ф4 Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

В 2004 г — банкротство завода. Торговая марка продана предприятию Киров-Станкомаш, ООО

Станки производства Ленинградского станкостроительного завода им. Свердлова

2А622Ф4 Горизонтально-расточной станок с ЧПУ. Назначение, область применения

Горизонтальный расточной станок с ЧПУ 2А622Ф4 предназначен для выполнения разнообразных расточных, фрезерных и сверлильных работ, включая контурное фрезерование и нарезание резьб метчиками.

Шероховатость обработанной поверхности отверстия при чистовом растачивании резцом ВК8, установленным в выдвижном шпинделе, в чугуне СЧ15, ГОСТ 1412—79; Ra=1,6 мкм.

Горизонтально-расточной станок 2А622Ф4 выполнен в компоновке с неподвижной стойкой, несущей вертикально-подвижную шпиндельную бабку с выдвижным шпинделем и встроенным поворотным столом, имеющим продольное и поперечное (относительно оси шпинделя) перемещение. Раздельные приводы подач позволяют осуществлять одновременную обработку по трем координатам и выбрать наиболее оптимальный режим резания, а также изменять величину подачи узлов в процессе резания.

Подвижные узлы перемещаются с помощью шарико-винтовых передач качения с предварительным натягом.

Смазка направляющих подвижных узлов и главного привода автоматизирована.

Встроить станок 2А622Ф4 в автоматическую линию нельзя. Степень автоматизации — Ф4 (управление в контурном режиме).

Управление станком 2А622Ф4 осуществляется устройством числового программного управления (УЧПУ). Программируемые перемещения по четырем осям — X, Y, Z ,W. Ось В работает в режиме позиционирования.

Отсутствуют загрузочное устройство и устройство для транспортирования стружки.

Система СОЖ состоит из насосной станций емкостью 200 л, устройства полива инструмента и детали и системы сбора СОЖ.

Станок 2А622Ф4 имеет удобную вспомогательную систему ручного управления с пульта.

Зона обработки освещается светильником с люминисцентными лампами, встроенным в шпиндельную бабку.

Вредные выделения отсутствуют.

По сравнению с предыдущими исполнениями станка модели 2А622Ф4 исполнение 04 имеет следующие преимущества:

- применена новейшая отечественная система ЧПУ класса CNC 2C42—65 с выносным пультом, увеличенными размерами дисплея, с увеличенным объемом памяти до 96К, в том числе объем энергонезависимой памяти (ПЗУ) составляет 48К;

- вся релейная автоматика станка записана в ПЗУ УЧПУ, что позволило исключить большое количество релейно-контактной аппаратуры на станке и тем самым повысить надежность и долговечность электрооборудования;

- режим записи управляющей программы во время обработки детали в ручном режиме (самообучение станка) исключил этап предварительной подготовки программы и ее проверки на станке;

- в режиме программного управления имеются дополнительные автоматические циклы расфрезерования отверстий и обработки крепежных отверстий под фланец, что упрощает и сокращает процесс управляющей программы;

- система диагностики поиска неисправностей с выведением причин неисправностей на дисплей повышает ремонтоспособность станка, резко сокращает время поиска неисправностей;

- устройство ЧПУ позволяет хранить программы как на перфоленте, так и на магнитной ленте кассетного магнитофона, что обеспечивает удобство записи, перезаписи и хранения программ;

- наличие подвижного пульта управления с дисплеем, на который выводятся необходимые для работы данные, обеспечивает удобство управления станком.

Конструктивные и эксплуатационные особенности станка 2А622Ф4:

- Поворотный рабочий стол автоматически останавливается в положениях 0, 90, 180, 270 градусов и имеет высокоточные датчики обратной связи по всем координатам

- Телескопическая защита и автоматизированная смазка направляющих

- Быстродействующие автоматические гидрозажимы

- Шарико-винтовые передачи качения с предварительным натягом

- Механизированный зажим инструмента

- Шпиндельный узел смонтирован на прецизионных подшипниках качения

- Шпиндельная бабка с выдвижным шпинделем подвижна в вертикальном направлении

Станок соответствует высоким требованиям современного технического уровня станкостроения.

Шумовые характеристики в соответствии с ОСТ2 Н89-40—75.

Уровень вибрации в соответствии с ГОСТ 12.2.009—80.

Транспортирование станка должно осуществляться: для внутрисоюзных поставок в таре согласно ГОСТ 10198—78.

Категория упаковки — КУ-2 по ГОСТ 23170—78Е и ОСТ2 М92-1—81.

Временная противокоррозийная защита (консервация) осуществляется в соответствии с ГОСТ 9.014—78 и ОСТ2 Н89-30—79.

Выбор транспортной упаковки и условий транспортирования осуществляется в соответствии с ГОСТ 7599—82 и ОСТ Н92-1—81.

Разработчик—Ленинградское ОКБС.

Класс точности станка Н по ГОСТ 8—82Е.

2А622Ф4 Габаритные размеры рабочего пространства горизонтально-расточного станка

Габаритные размеры рабочего пространства расточного станка 2а622ф4

Габаритные размеры рабочего пространства горизонтально-расточного станка 2А622Ф4. Скачать в увеличенном масштабе

Габаритные размеры рабочего пространства расточного станка 2а622ф4

Габаритные размеры рабочего пространства горизонтально-расточного станка 2А622Ф4. Скачать в увеличенном масштабе

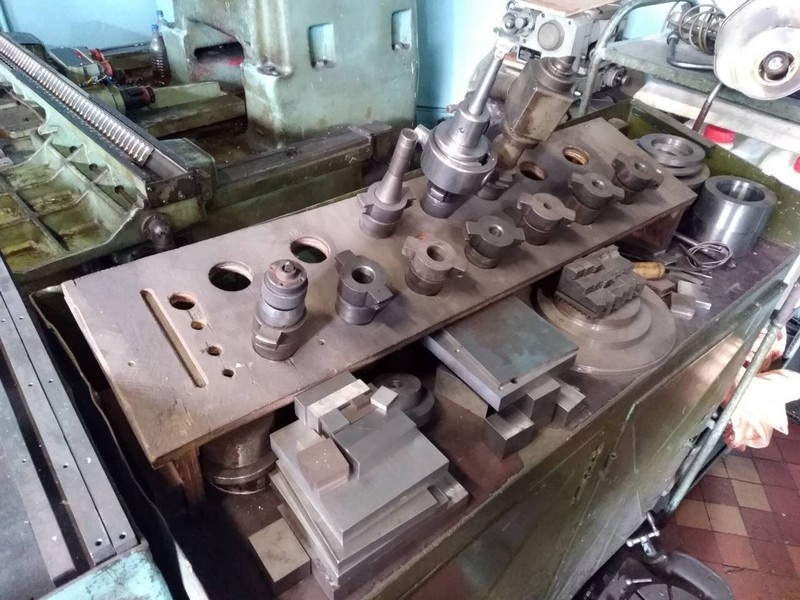

2А622Ф4 Посадочные и присоединительные базы горизонтально-расточного станка

Поворотный стол горизонтально-расточного станка 2а622ф4

Хвостовая часть инструментальной оправки расточного станка 2а622ф4

Головка захватная горизонтально-расточного станка 2а622ф4

Конус выдвижного шпинделя станка 2а622ф4

Посадочный конец полого шпинделя станка 2а622ф4

Общий вид горизонтально-расточного станка 2А622

Фото горизонтально-расточного станка 2а622ф4

Главный пульт горизонтально-расточного станка 2А622Ф4

Главный пульт горизонтально-расточного станка 2а622ф4

Главный пульт горизонтально-расточного станка 2А622Ф4. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

- S12 — Аварийная кнопка ВСЕ СТОП

- — Выносной пульт коррекции УЧПУ

- h35 — Выбор узла В

- h34 — Выбор узла W

- h33 — Выбор узла Z

- h32 — Выбор узла Y

- h31 — Выбор узла X

- S135 — Выбор узла В

- S134 — Выбор узла W

- S133 — Выбор узла Z

- S132 — Выбор узла Y

- S131 — Выбор узла X

- S15 — Вариатор подачи

- S19 — Оператор для управлении узлами подачи

- S136 — Включение рабочей подачи в направлении «+»

- S137 — Включение рабочей подачи в направлении «-«

- S156 — Запись кадра с позиционированием

- S157 — Запись кадра с подачей

- S36 — СТОП подача

- S143 — СТОП вращения шпинделя

- — Выносной пульт управления УЧПУ

- h36 — Автоматическая работа

- h44 — УЧПУ не готово к работе

- h45 — Нет силового питания тиристорных преобразователей

- h46 — Гидростанция неисправна

- h43 — Неисправности холодильной машины

- h37 — Засорение фильтра

- H87 — Наезд на аварийные конечные выключатели

- S16 — Вариатор скорости вращения главного привода

- S151 — Включение насоса охлаждающей жидкости

- S13 — Включение освещения станка

- S144 — Включен не вращения шпинделя по часовой стрелке

- S119 — Включение смазки

- S146 — Включение толчкового проворота шпинделя по часовой стрелке

- S145 — Включение вращения шпинделя против часовой стрелки

- S147 — Включение толчкового проворота шпинделя против часовой стрелки

- S152 — Включение гидростанции

- S148 — СТОП вращения шпинделя

- S153 — СТОП гидростанции

- S52 — Регулирование скорости перемещений

- S54 — Выбор диапазона скоростей шпинделя

- S51 — Выбор направления перемещения узлов, подачи и вращения шпинделя

- S185 — Переключатель выбора работы с пульта главного или переносного

Лампы сигнализации

Кнопки

Лампы сигнализации

Кнопки

Переключатели в наладочном режиме

- S159 — Работа с планшайбой

- S158 — работа с фрезерной головкой

Читайте также: Обозначения кинематических схем металлорежущих станков

2А622Ф4 станок горизонтально-расточной с ЧПУ.

Видеоролик.

Видеоролик.

Технические характеристики горизонтально-расточных станков 2А622Ф4

| Наименование параметра | 2А622Ф4 | 2В622Ф4 |

|---|---|---|

| Основные параметры станка | ||

| Диаметр выдвижного расточного шпинделя, мм | Ø 110 | Ø 125 |

| Наибольший диаметр растачиваемого отверстия, мм | Ø 240 | Ø 320 |

| Наибольший диаметр сверла (по конусу), мм | Ø 50 | |

| Наибольший диаметр фрезы, мм | Ø 250 | |

| Точность перемещений по координатам (X,Y,Z) на длине перемещения 1000 мм, мм | ± 0,015 | |

| Точность углового позиционирования поворотного стола через 90°, мм | ± 0,015 | |

| Стол | ||

| Рабочая поверхность стола, мм | 1250 х 1250 | 1250 х 1250 |

| Наибольшая масса обрабатываемого изделия, кг | 5000 | 5000 |

| Наибольшее продольное перемещение стола (Z), мм | 1000 | 1000 |

| Наибольшее поперечное перемещение стола (X), мм | 1250 | 1250 |

| Наибольший поворот (B), град | 360° | |

| Пределы рабочих подач стола (X, Y, Z, W), мм/мин | 1. .3200 .3200 | 1..5000 |

| Пределы рабочих подач стола (B), град/мин | 1..360° | |

| Наибольшее усиление подачи стола (вдоль и поперек), Н (кгс) | 19600 (2000) | |

| Скорость быстрых продольных перемещений (X, Y, Z, W), м/мин | 8 | 8 |

| Скорость быстрых установочных круговых перемещений (B), об/мин | 3,2 | |

| Шпиндель | ||

| Наибольшее горизонтальное (осевое, продольное) перемещение шпинделя, мм | 710 | 710 |

| Частота вращения шпинделя, об/мин | 4..1250 | 6..1250 |

| Дискретность задания скоростей шпинделя | 1 | 1 |

| Наибольший крутящий момент на шпинделе, Н (кгс*м) | 1765 (180) | 1765 (180) |

| Пределы рабочих подач шпинделя (W), мм/мин | 1..3200 | 1..5000 |

| Пределы рабочих подач шпиндельной бабки вертикально (Y), мм/мин | 1. .3200 .3200 | 1..5000 |

| Скорость быстрых перемещений шпиндельной бабки вертикально (Y), м/мин | 8 | 8 |

| Наибольшее вертикальное перемещение шпиндельной бабки (Y), мм | 1000 | 1000 |

| Скорость быстрых перемещений шпинделя (W), м/мин | 8 | 8 |

| Наибольшее осевое усиление подачи (X, Y, Z, W), Н (кгс) | 10780 (11000) | 10780 (11000) |

| Конец выдвижного шпинделя по ГОСТ19860-74 | 50АТ5 | ISO 50 |

| Устройство программного управления (УЧПУ) | ||

| Модель УЧПУ | 2C42—65 | 2C42—65 |

| Количество одновременно управляемых координат | 3/4 | |

| Дискретность задания координат | 0,001 | 0,001 |

| Привод | ||

| Количество электродвигателей на станке | 10 | |

| Электродвигатель привода главного движения Мощность, кВт | 20 | 22 |

| Электродвигатель привода подач, Н*м | 47 | |

| Суммарная мощность электродвигателей, кВт | 50,6 | |

| Габариты и масса станка | ||

| Габариты станка, включая ход стола и салазок, мм | 3980 х 6335 х 3980 | 7600 х 3750 х 3500 |

| Масса станка, кг | 20500 | 18500 |

- Бернштейн-Коган В.

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969 - Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Богданов А.

В. Расточное дело, 1960

В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация

Координатно-расточный станок: виды и модели

Среди оборудования своеобразными «аристократами» называют координатно-расточные станки, которые предназначаются для создания самых ответственных деталей — отверстий с небольшими отклонениями их взаимного размещения. На подобных станках имеется специальное отсчетное устройство, при помощи которого можно заготовка относительно инструмента перемещается с погрешностью не больше 0,001 миллиметра, и контролирующее устройство для проверки отклонений размеров на обработанных деталях.

Содержание:

- Предназначение координатно-расточного станка

- Классификация координатно-расточных станков

- Модели координатно-расчетных станков

Предназначение координатно-расточного станка

Координатно-расточные станки предназначаются для обработки межцентровых отверстий, расстояние между которыми должно точно выдерживаться от базовых поверхностей в прямоугольной системе координат, без использования приспособлений для направления инструмента.

На подобных станках производится сверление, чистовое фрезерование, растачивание, развертывание и зенкерование отверстий, контроль и измерение деталей, чистовое фрезерование торцов, а также разметочные работы. Станки применяются для проделывания отверстий в корпусных деталях и приспособлениях, а также кондукторах, для которых нужна существенная точность взаимного размещения отверстий, в мелкосерийном, единичном и массовом производстве.

На станках наряду с растачиванием выполняются разметка и проверка размеров, в том числе и межцентровых расстояний. Применяя поворотные столы, которые поставляются со станком, можно обрабатывать отверстия, что заданы в полярной системе координат, взаимноперпендикулярные и наклонные отверстия, а также протачивать торцовые поверхности.

Станок оснащен оптическими отсчетными устройствами, которые позволяют отсчитывать целые и дробные части координатного размера. Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

При нормальной эксплуатации вертикальный координатно-расточный станок способен обеспечивать точность межцентровых расстояний в системе координат порядка 0,004 миллиметра. Чтобы получить более точное расстояние между центрами отверстий, оснащают координатно-расточный станок устройством цифровой индикации, которое дает оператору возможности произведения установки координат с дискретностью около 0,001 миллиметра.

Классификация координатно-расточных станков

Бывают координатно-расточные станки одно- и двухстоечными. Имеют одностоечные станки в своей конструкции крестовый стол, который предназначается для передвижения заготовки в двух направлениях, которые являются взаимно перпендикулярными. Основным движением здесь являются вращающиеся движения шпинделя, а движением подачи — вертикальное перемещение шпинделя.

Двухстоечные станки в своей конструкции имеют стол, который находится на направляющих. Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Основываясь на уровне автоматизации, координатно-расточные станки разделяют на станки с ЧПУ, цифровой индикацией и набором координат, а также с автоматической сменой заготовок и инструментов, которые позволяют выполнять разные фрезерные работы с высоким уровнем точности.

Зависимо от характера производимых операций, конструктивных особенностей и назначения, координатно-расточные станки бывают универсальными и специализированными. Универсальные станки, в свою очередь, разделяются на горизонтально-расточные и отделочно-расточные. Самым существенным параметром для всех видов станков выступает диаметр расточного шпинделя.

Модели координатно-расчетных станков

Популярные модели координатно-расточных станков в своей конструкции имеют прямоугольный стол с поперечным и продольным перемещением. Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Координатно-расточный станок 2а450

Размеры координатно-расточного станка 2а450, включая ход салазок и стола, — 2670 на 3305 на 2660 миллиметров. Рабочая поверхность стола имеет размеры 1100 на 630 миллиметров. Вес станка, не учитывая массу принадлежностей и электрошкафа, — 7300 килограмм. При работе на данном станке можно достичь наибольшего диаметра сверления в 30 миллиметров и наибольшего растачиваемого отверстия в 250 миллиметров при использовании изделия с максимальным весом в 600 килограмм. Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

Координатно-расточный станок 2д450

Координатно-расточный станок 2д450 имеет такие размеры (с ходом салазок и стола) — 3305 на 2705 на 2800 миллиметров. Рабочая поверхность имеет габариты 1100 на 630 миллиметров. Вес станка без электрошкафа и необходимых принадлежностей – 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя — 2 вКт, частота вращения – 700 оборотов в минуту.

Координатно-расточный станок 2в440а

Габариты координатно-расточного станка 2в440а, в том числе хода салазок и стола, — 2520 на 2195 на 2430 миллиметров. Длина рабочей поверхности стола составляет 800, а ширина — 400 миллиметров. Масса станка с выносными принадлежностями составляет 3630 килограмм. При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения – 800 оборотов в минуту.

При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения – 800 оборотов в минуту.

Координатно-расточный станок 2431

Модель 2431 имеет габаритные размеры – 1900 на 1445 на 2435 миллиметров и вес без электрооборудования – 2510 килограмм. Масса электрооборудования к координатно-расточному станку 2431 составляет 420 и комплекта принадлежностей 380 килограмм. Габариты рабочей поверхности стола – 560 на 320 миллиметров. При использовании данной модели достигается максимальный диаметр сверления в 18 миллиметров и максимальный диаметр расточки в 125 миллиметров при применении изделий с наибольшим весом в 250 килограмм. Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Координатно-расточный станок 2421

Габариты координатно-расточного станка 2421 составляют — 900 на 1615 на 2207 миллиметров. Рабочий стол имеет размеры 450 на 250 миллиметров. Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту. Мощность электродвигателя — 10 вКт.

Таким образом, координатно-расточные станки выполняют самую ответственную функцию – проделку отверстий и контроль их отклонений. Станок оснащен устройством цифровой индикации, которое дает возможность оператору устанавливать координаты с дискретностью 0,001 миллиметра, а также отсчетными устройствами для отсчитывания целой и дробной части координатного размера.

Мобильные (портативные) расточные станки CLIMAX

Уважаемые партнёры! Будьте внимательны. Покупайте продукцию CLIMAX только у авторизованных поставщиков, данные о них есть на сайте CLIMAX – www.climaxportable.com/contact-us/

Мобильные (портативные) расточные станки Climax предназначены для токарной обработки внутренних цилиндрических поверхностей диаметром от 38 мм до 3000 мм, торцевых плоских поверхностей диаметром до 2500 мм, (расточки вала, блока, цилиндра) с точностью, качеством и скоростью, как современные высокоточные стационарные станки.

Специально разработанные крепления со сферическими подшипниками, самоцентрирующиеся монтажные конусы, подвижные приводы вращения и подачи упрощают монтаж и настройку, и позволяют применять данное портативное оборудование для работы в любом пространственном положении, условиях ограниченного пространства.

Все модели портативных расточных станков CLIMAX могут комплектоваться электрическим, пневматическим или гидравлическим приводом вращения расточной штанги, мобильными автоматическими наплавочными комплексами, высокоточными системами позиционирования и юстировки.

Мобильный расточной станок BB3000

- Диаметр расточной штанги — 31,8 мм

- Диаметры растачивания — 38,1-127 мм

- Осевой ход — 254 мм

- Крутящий момент на расточной штанге — 54,2 Н·м

Мобильный расточной станок BB4500

- Диаметр расточной штанги — 44,5 мм (31,8 мм опционально)

- Диаметры растачивания — 38,1-254 мм

- Осевой ход — 609,6 мм

- Крутящий момент на расточной штанге — до 565,4 Н·м

Мобильный расточной станок BB5000

- Диаметр расточной штанги — 57,2 мм (44,5 мм, 31,8 мм опционально)

- Диаметры растачивания — 38,1-609,6 мм

- Осевой ход — 914,4 мм

- Крутящий момент на расточной штанге — до 1036 Н·м

Мобильный расточной станок BB5500 (райбер)

- Диаметр расточной штанги — 63,5 мм (47,6 мм опционально)

- Диаметры растачивания — 50,8-106,7 мм

- Максимальный ход — длина штанги

- Крутящий момент на расточной штанге — 88,1 Н·м

- Тип привода — пневматический, гидравлический

Мобильный расточной станок BB6100

- Диаметр расточной штанги — 88,9 мм

- Диаметры растачивания — 152,4-1069,3 мм

- Максимальный ход — длина штанги

- Крутящий момент на расточной штанге — до 2467,6 Н·м

Мобильный расточной станок BB7100

- Диаметр расточной штанги — 127 мм

- Диаметры растачивания — 260,4-1587,5 мм

- Максимальный ход — длина штанги

- Крутящий момент на расточной штанге — до 3930 Н·м

Мобильный расточной станок BB8100

- Диаметры расточной штанги — 203,2 мм

- Диаметры растачивания — 459,7-2481,6 мм

- Максимальный ход — длина штанги

- Крутящий момент на расточной штанге — до 8227 Н·м

Применение мобильных расточных станков:

МЫ можем проконсультировать Вас по цене и условиям поставки нашего оборудования

Горизонтально-расточной станок Skoda W200Ф1

Цель проекта

- Замена устаревшего и неисправного электрооборудования и пневматического оборудования для обеспечения безаварийной работы станка;

- достижение заводских параметров скоростей и точности работы станка;

- создание системы контроля состояний для ускорения технического обслуживания и уменьшения времени простоя станка.

Результат

- Достигнуты заводские характеристики по скоростям подачи суппортов и скорости вращения планшайбы.

- Точность измерительной системы превысила данные завода-изготовителя (см. прилагаемое письмо).

- Преобразователи частоты объединены общим звеном постоянного тока, что позволяет использовать один комплект из блока торможения и тормозных резисторов для повышения быстродействия системы.

- Новая система смазки направляющих позволяет поддерживать большее давление при неизменном расходе.

- Все механические концевые выключатели, установленные на станке, заменены на бесконтактные индуктивные датчики с индикацией срабатывания.

- На сенсорном экране пульта управления индицируется состояние узлов станка, и выводится диагностическая информация об ошибках при работе станка с указанием на источник ошибки.

Дата выполнения проекта: 2013 г.

Характеристика объекта

Горизонтально-расточные станки типа W200 предназначены для обработки тяжелых механических деталей. Применяются для фрезеровки, сверления, нарезания резьбы. Заготовки устанавливаются или на зажимные плиты, или на поворотные столы, которые поставляются в качестве отдельной установки.

Колонна горизонтально-расточного станка перемещается по станине вдоль заготовки (ось X), закрепленной на зажимных плитах или на поворотном столе. По колонне перемещается в вертикальном направлении головка шпинделя (ось Y) с выдвижной четырехбоковой пинолью, в оси которой концентрически находится шпиндель для сверления и фрезеровки.

Сверлильный шпиндель выдвигается в направлении, перпендикулярном к перемещению колонны по станине, вместе с пинолью (ось W), или без неё (ось Z). Пиноль предназначена для подпорки выдвижного сверлильного шпинделя. На ее конце прикрепляются различные дополнительные устройства, как напр. фрезерное устройство, расточное устройство и подобные.

Объем выполненных работ

- Разработана проектная документация, включая конструкторские чертежей;

- Разработаны новые инструкций для операторов и обслуживающего персонала;

- Разработано программное обеспечение;

- Изготовлено электрооборудования в шкафном исполнении;

- Изготовлены деталей для установки оборудования на станке: переходные фланцы, опоры и муфты для присоединения электродвигателей, установочные детали для датчиков, разъёмы и шланги для подключения гидравлического и пневматического оборудования.

- Выполнен демонтаж старого электрооборудования, в т.ч. старых шкафов управления, двигателей, кабельной продукции;

- Выполнены: монтаж новых шкафов управления, нового оборудования на станке, прокладка кабелей, прокладка шлангов гидравлики и пневматики, ремонт пневматических зажимов осей станка, монтаж новой линейной измерительной системы;

- Выполнены пуско-наладочные работы, в т.ч. опытно-промышленная эксплуатация и обучение персонала.

Примененное оборудование

Система управления

- контроллер Mitsubishi серии L — L02CPU-P;

- сенсорный дисплей оператора GT1575-VNBD;

- удаленные станции ввода-вывода AJ65SBTB1-32D

Привод вращения шпинделя

- Асинхронный двигатель OMT1-VP-315S4 110кВт;

- Преобразователь частоты FR-A740-03250 110кВт;

Электропривода подачи осей X и Y

- серводвигатели Fukuta SF- SF-112 11Вт;

- Преобразователь частоты FR-А740-00126 EС 5,5кВт.

Линейная измерительная система

- Магнитная лента Balluff BML-M02, ось X — 8м, ось Y — 4,2м.

- Круговой оптический датчик RHI 503 56 пр-ва Line&Linde,

- Контроллер FX3U для обработки данных с измерительных линеек и датчиков

- Панель оператора GOT для индикации положений и реферирования значения положений.

Система пневматики

- Клапаны, фильтры, соединения производства SMC.

Алмазно-расточные станки: принцип работы и виды

Алмазно-расточные станки используются в сфере шлифования конической формы фасонных вращающихся поверхностей, специальных канав и торцов, подходят при тонком растачивании цилиндрических плоскостей. Такие агрегаты используются при последней стадии шлифовки отверстий. Тонкое растачивание гарантирует гладкость металлической поверхности и 100%-ную точность различной формы углублений.

Алмазно-расточные станки

Оборудование такого типа укомплектовано двумя разновидностями механизма:

- твердосплавный – используется для резки стальных и чугунных материалов;

- алмазные – обработка пластмассовых, вулканизованных видов каучуков, прочих синтетических материалов.

Почти все модели алмазно-расточных станков с числовым программным обеспечением используются не только для создания запчастей к автомобильным двигателям, но и для создания точных деталей для двигателей различных других станков или иного оборудования. Это программное обеспечение создано на базе компьютеризированной системы управления, работающей с приводами технологического оборудования.

Чтобы понять, как работает станок, создана специальная кинематическая схема, на которой изображена последовательность передачи движения от двигателя станка к остальным его рабочим органам, а также их взаимосвязь.

Растачивание тонкого типа

Это заключительный этап шлифования отверстий, которое выполняется высокопрочными инструментами – алмазными или из твердосплавных материалов. Алмазно-расточной станок предназначен для расточки текстолитовых заготовок, цветных металлов, каучуковых, эбонитовых и иных синтоматериалов. К числу таких деталей принадлежат гильзы, шатуны, втулки, вкладыши, проем для пальца в поршнях, головки блока, и многое подобное. Такое растачивание осуществляется при небольших углублениях, высокоскоростным процессом резания, что обеспечивает наименьшую шероховатость отполированных деталей.

Тонкое растачивание

Алмазный вид растачивания обеспечивает отсутствие эффекта шаржирования (т.е. абразивные частицы осуществляют мягкую обработку поверхностного слоя заготовок). Этот эффект появляется в процессе хонингования, шлифовке и доводке будущей запчасти. Он уменьшает износоустойчивость запчастей.

Виды станков

Все модели алмазно-расточных станков представлены четырьмя видами: вертикально и горизонтально направленные, а по количеству шпинделей – много- и одношпиндельные. Вертикальные одношпиндельные ставки наделены раздельным приводом с главным движением, а именно круговое движение шпинделя производится благодаря, ременной передаче. Горизонтальные виды предназначаются для проведения работ наивысшей точности, поэтому у них двигатель располагается за пределами станка, не предусмотрена коробка передач, а вращение шпинделям придается на основе тех же ременных передач. Чтобы настроить интенсивность вращения используются сменные и ступенчатые шкивы.

Общий вид алмазно-расточного станка

Вертикальные модели с одним шпинделем передают движение подачи по специальному шпинделю, а вот в горизонтальных двух или односторонних станках по специальной поверхности при помощи приспособления, которое будет надежно закреплять будущее готовое изделие. Стол осуществляет целый комплекс из заумных рабочих перенесений, путем подач детали различным головкам шпинделя, которые фиксируют на специальных мостиках. Специализированный алмазно-расточной станок работает немного по другому принципу: перемещение происходит благодаря шпиндельным головкам, а сама заготовка фиксируется в недвижимом положении.

Полуавтомат отделочно-расточной 2705

Алмазно-расточной станок 2705 с функцией автопрограммирования цикла, который предназначен для шлифовок цилиндрических, точных конических или фигурных поверхностей, чтобы вырезать канавки, подрезания внутренних или наружных торцов. Возможности этой машины помогают обрабатывать сразу пару небольших отверстий в мелкокалиберных элементах всего лишь за несколько подходов.

Алмазно-расточной станок 2705

Устройство станка позволяет фиксировать детали специальным приспособлением на рабочей поверхности, который производит рабочую передачу с быстрой конвенцией и бесступенчатым контролем скорости. Механизм 2705 позволяется использовать на предприятиях и фабриках, осуществляющих масштабное и массовое изготовление металлических составляющих.

Характеристики алмазно-расточного станка 2705:

- калибр отверстия в виду расточки – 8-200 мм;

- габариты плоскости стола – 320х500 мм;

- напряжение составляет 220/380 В;

- количество головок шпинделя, закреплённых на мостике – 3221.

Более подробный обзор станка показывает вес и многие другие характеристики изделия. Также вы можете посмотреть фото алмазно-расточного станка.

Односторонний алмазно-расточной станок 2706

Алмазно-расточной станок 2706 создан для растачивания цилиндрических отверстий. Он состоит из станины, сверху которой установлены два специализированных мостика, и между них на направляющих станины движется стол. Инструкция по эксплуатации станка 2706 говорит о том, что станок работает на основе электродвигателя, который установлен в станине и закрыт специализированным кожухом от попадания стружки.

Алмазно-расточной станок 2706

Для того, чтобы рассмотреть то, как он работает, вам понадобится электросхема. На станине также имеется гидростанция, которая осуществляет подачу масла в цилиндры, движущие механизмы станка. Схема работы показывает, что она управляется при помощи пульта и гидропанели. Если изучить паспорт изделия и его характеристики, то можно заметь, что все электрооборудование находится в специальном шкафу.

При выборе алмазно-расточного станка, обязательно просматривайте схему работы и паспорт устройства, потому как не все изделия работают по одинаковой схеме. Некоторые из них предусмотрены для того, чтобы более качественно обрабатывать детали различных двигателей. К тому же каждая модель алмазно-расточного станка рассчитана на создание определенных запчастей и приспособлений и иные детали невозможно будет обработать.

Малые расточные станки | Роббинс

Пробить скалу не так сложно, как вы думаете

Приобретите или арендуйте один из сверлильных станков малого диаметра Robbins и воспользуйтесь наиболее экономичным и быстродействующим способом сверления твердых пород. Если у вас есть проект по установке инженерных коммуникаций, требующий скальных отверстий, или если вы являетесь подрядчиком, который хочет расширить свои возможности, прочитайте о высококачественных, надежных и проверенных решениях, которые может предложить Robbins. В Robbins работает высококвалифицированная и знающая команда, которая может помочь вам с уверенностью взяться за ваш следующий проект.

Ни одна другая компания не знает больше о том, как скучать через хард-рок.

Нажмите на ссылки ниже, чтобы узнать больше о каждом типе машины:

Малая расточная установка Robbins (SBU-A)

SBU-A — это камнерезная головка малого диаметра (от 24 дюймов / 600 мм до 72 дюймов / 1,8 м), которую можно использовать с любым буровым станком (ABM) для выемки твердых пород на дисках менее 500 футов (150 футов). м). Роббинс SBU-A был испытан на сотнях работ в США. Более ста подрядчиков в разных странах мира доказали, что SBU-A работает лучше, чем любой другой метод выемки скважин в твердых породах малого диаметра.

Моторизованная бурильная установка Robbins (SBU-M)

Если вам необходимо пробурить туннель небольшого диаметра в твердой породе, где важны линия и уклон, Robbins предлагает моторизованные малые бурильные установки (SBU-M). Эти машины были специально разработаны для работы в длинных скважинах (более 500 футов / 150 м) с тяжелыми грунтовыми условиями. Они предлагаются с диаметром фрезерной головки от 48 дюймов / 1,2 м до 78 дюймов / 2,0 м. Если вы не знакомы с СБУ-А, мы предлагаем вам прочитать о них, прежде чем исследовать СБУ-М.

Роббинс Рокхед (SBU-RHSS или SBU-RHDS)

Если линия и уклон имеют решающее значение и у вас есть более длинный ствол (более 1000 футов / 300 м в длину) для вашего следующего проекта, вам следует подумать о Robbins Rockhead.Диапазон диаметров составляет от 54 дюймов (1,35 м) до 78 дюймов (2,0 м). Robbins Rockhead — это мощная проходческая машина среднего размера, доступная как в моделях с одним щитом, так и в исполнении с двумя щитами.

Малая бурильная установка с дистанционным управлением (SBU-RC)

SBU с дистанционным управлением (SBU-RC) — идеальное решение для высокоточного проходки туннелей малого диаметра. Наша последняя инновация для смешанных грунтов и твердых пород включает в себя точное наведение и шарнирно-сочлененное рулевое управление с поверхности — все в компактном корпусе диаметром от 36 ″ (910 мм) до 42 ″ (1100 мм).

Сверлильный станок [SHIBAURA MACHINE]

ДОМ

ДОМ

Информация о товаре

Станки

Линейка продуктов

Сверлильный станок

Новый

Добавляет спецификации широкоформатного стола 1000 мм x 1200 мм к машине BTD100.

Усовершенствованная машина компактной конструкции, но по жесткости подходит для замены небольшого существующего предприятия

Эта новая модель была модернизирована с точки зрения производительности и дизайна, чтобы удовлетворить потребности рынка в более высокой скорости и точности.

Высоко предпочтительный FLEXMACHINE.Поддерживается многими пользователями от поколения к поколению Простота в использовании и оснащена новыми функциями, поддерживающими более сложные операции обработки

Разработан и изготовлен с функциями для повышения производительности резки

Недавно разработанный шпиндель для оптимально высоких скоростей, обеспечения высокой точности и тяжелой обработки

Опыт работы с более чем 8000 станками с постоянными техническими улучшениями, «BTH-130.R24, H-Cube »был разработан для обеспечения возможности горизонтального растачивания с производительностью и гибкостью обрабатывающего центра

Благодаря опыту работы с более чем 8000 станками с постоянным техническим совершенствованием, станок «BTH-110.R18, H-Cube» был разработан для обеспечения возможности горизонтального растачивания с производительностью и гибкостью обрабатывающего центра.

Горизонтально-расточной станок напольного типа с пинольчатой шпиндельной головкой, обновленной конструкцией и производительностью, отвечающими требованиям пользователей к высокой скорости и точности

Разработан и изготовлен с функциями для повышения производительности резки

Новый станок отличается высокоскоростной, высокоточной и тяжелой обработкой

Универсальный обрабатывающий центр с поворотным шпинделем для штампов / пресс-форм и деталей авиакосмической отрасли / самолетов с высокой точностью и высокой производительностью

СТРАНИЦА ВЕРХНЯЯ

© 2020 Компания Shibaura Machine CO., LTD Все права защищены

Непростая сторона станочного растачивания

Хотя слово «растачивание» чаще всего используется для описания унылой, монотонной или иным образом неинтересной задачи, оно также относится к процессу обработки, в котором существующее отверстие в заготовке расширяется с помощью расточного станка. Растачивание станком существует с середины до конца 1700-х годов, когда американский предприниматель Джон Уилкинсон изобрел первый в мире расточный станок.С тех пор этот процесс используют производственные компании. Итак, как именно работает машинное растачивание?

Объяснение растачивания станка

Некоторые люди предполагают, что машинное растачивание — это то же самое, что сверление, но это не всегда так. Целью растачивания является расширение или увеличение отверстия в заготовке. При машинном растачивании начальное пилотное отверстие не создается. Скорее, он расширяет пилотное отверстие, делая его шире с исключительной точностью.

Если производственной компании необходимо создать отверстие определенного диаметра в заготовке, она может использовать машинное растачивание.Во-первых, компания-производитель должна создать начальное пилотное отверстие, которое обычно делается путем сверления. После создания пилотного отверстия на заготовке можно использовать сверлильный станок. Режущая кромка станка врезается в пилотную скважину, заставляя ее расширяться до желаемого размера производственной компании.

Прямое растачивание и обратное растачивание: в чем разница?

Существует два типа процессов машинного растачивания: расточка и расточка. При растачивании расточная оправка полностью поддерживается на обоих концах заготовки.При обратном растачивании он опирается только на один конец заготовки.

Сверлильные станки

Сверлильные станки — это, конечно, сверхмощные станки, которые используются для сверления отверстий в заготовке. Обычно они содержат острый инструмент, который вдавливается в отверстие в заготовке.

Как и процессы растачивания на расточных станках, существуют два типа расточных станков: универсальные и специальные. Сверлильные станки общего назначения состоят из токарных и фрезерных станков.Хотя они могут выполнять процессы растачивания, они также могут выполнять другие процессы обработки, поэтому их называют «универсальными». С другой стороны, специальные расточные станки разработаны специально для процессов растачивания. Общие примеры расточных станков включают горизонтально-расточные станки и вертикально-расточные станки.

Независимо от того, является ли это общим назначением для специальных расточных станков, большинство расточных станков оснащены алмазными, стальными или твердосплавными сверлами.После позиционирования и фиксации заготовки на месте сверлильный станок включается. Чтобы расширить отверстие в заготовке, сверлильный станок вдавливает вращающуюся головку инструмента в отверстие.

Нет тегов для этого сообщения.

Производитель расточных станков | Станки

Растачивание включает расширение внутреннего диаметра предварительно просверленного или сборного отверстия. В рамках этого широкого определения существует несколько различных типов процессов растачивания, каждый из которых требует специального оборудования или инструментов.Colonial Tool Group специализируется на инструментах и оборудовании для нескольких процессов растачивания, включая растачивание цилиндров, расточку линии, координатное растачивание, горизонтальное растачивание и многое другое.

Boring дает три основных преимущества. Он может довести размер отверстия до заданного диаметра, выпрямить отверстие, которое сместилось от центра, или сделать его более концентрическим с помощью вставки. По сравнению с другими способами достижения этих целей расточка является быстрой, точной и рентабельной, что делает ее идеальной для массового производства.

Расточно-расточные машины используются в различных отраслях промышленности.Он необходим для обработки автомобильных компонентов, а также деталей и продуктов, используемых в военных и аэрокосмических контрактах, а также в общем производстве. Эти и другие процессы требуют точного и надежного оборудования, и здесь на помощь приходит Colonial Tool Group. Продолжайте читать, чтобы узнать больше о роли, которую наши машины и инструменты играют в этих приложениях, или свяжитесь с нами напрямую для получения помощи по любому вопросу.

Высочайшие стандарты точности для расточных станков

Это стандартный двусторонний станок Colonial для точного растачивания, токарной обработки и торцевания.Благодаря своей жесткой конструкции он поддерживает высочайшие стандарты точности при обработке средних и крупных деталей. Наладку можно организовать для самых разных работ: выполнение идентичных операций на обоих концах или черновая или получистовая обработка на одном конце и чистовая обработка на другом, или совершенно разные операции на каждом конце. Кроме того, он может работать на нескольких станциях. Мосты шпинделя можно перемещать близко к работе для увеличения рабочих циклов или раздвигать, чтобы оставить достаточно места для загрузки и выгрузки крупных деталей.Гибкая система управления, которая проста в настройке и эксплуатации, а также выбор стандартных шпинделей и приводов делают эту машину универсальной. Эти же характеристики в сочетании с приспособлениями и подъемно-транспортным оборудованием делают производственную машину хорошей.

Производство и ремонт расточного инструмента

Colonial Tool Group производит расточные инструменты на заказ в дополнение к нашему современному оборудованию. Мы разрабатываем наши продукты так, чтобы свести к минимуму вибрацию и дребезжание, позволяя при этом добиться точного и чистого отверстия за меньшее количество проходов.В результате сокращается время простоя, увеличивается срок службы инструмента, повышается производительность и качество продукции. Выбирайте наши расточные инструменты для малых, средних или больших объемов производства. У нас есть долгая история обслуживания автомобильной промышленности, среди других требовательных секторов, и мы обладаем необходимыми знаниями, чтобы подобрать вам подходящий инструмент для ваших нужд.

Некоторые факторы, влияющие на конструкцию расточного инструмента, включают:

Силы резания: Во время процесса растачивания тангенциальные и радиальные силы будут пытаться опустить инструмент вниз или уменьшить глубину резания.Чтобы противодействовать этому, требуются стабильные инструменты, которые могут предотвратить вибрацию.

Геометрия пластины: Углы кромки и зазора пластины должны быть меньше 90 градусов, чтобы избежать трения между инструментом и заготовкой. Со временем износ может повлиять на геометрию пластины, поэтому для обеспечения точности расточных инструментов требуется периодическая заточка.

Радиус при вершине: Инструменты с большим радиусом приводят к более высоким радиальным и тангенциальным силам резания, что вызывает вибрацию.Размеры радиуса при вершине должны быть меньше глубины резания инструмента, при этом обеспечивая достаточную поверхность для эффективного выполнения работы.

Работа со знающим инженером, который понимает эти и связанные с ними факторы, — лучший способ получить инструмент, соответствующий вашим целям. Плохо сконструированный расточный инструмент изнашивается быстрее, будет менее точным и потребует более частого обслуживания — все это факторы, которые могут повлиять на вашу прибыль.

Максимально эффективное использование расточных инструментов

В дополнение к нашим новым инструментам и станкам Colonial Tool Group также может предоставить услуги по восстановлению, заточке и модернизации существующих расточных станков.Мы можем быстро реализовать сложные проекты, продлив годы жизни вашему дорогостоящему оборудованию.

Продолжайте просматривать наш веб-сайт, чтобы узнать больше о наших возможностях. Чтобы запросить расценки на любой продукт или услугу, посетите нашу страницу «Контакты», чтобы найти ближайшего к вам представителя.

Наладчики, операторы и тендеры на сверлильные и расточные станки, Металл и пластик at My Next Move

Оператор сверла, Оператор наладки сверла, Оператор станка, Машинист

Товары народного потребления состоят из множества металлических и пластиковых деталей.Рабочие по металлу и пластмассе настраивают машины, которые производят детали, и управляют ими во время производства. Сотни тысяч машиностроителей в обрабатывающей промышленности работают на разных этапах производства: следуя чертежам, они настраивают оборудование для производства нужного продукта. Установщики машин подготавливают машины перед производством и проводят тестовые прогоны начальных партий, выполняя ремонт или регулировку по мере необходимости для обеспечения контроля качества. Затем операторы берут на себя ответственность, и им, возможно, придется загружать машину металлическими или пластиковыми материалами или регулировать управление машиной во время производства.Они периодически осматривают детали и проводят мелкое обслуживание. По завершении они удаляют и проверяют готовую продукцию, а затем документируют производственные номера. Операторы станков по металлу и пластмассе могут специализироваться на конкретном типе станков, например: Операторы станков с компьютерным управлением управляют роботами для выполнения функций на заготовках. Программисты станков с ЧПУ, называемые работниками ЧПУ, разрабатывают компьютерные программы для управления автоматизированными процессами. Им требуется больше подготовки, чем другим механикам.Рабочие, занимающиеся экструзией и волочением, выталкивают термопластичные или металлические материалы в виде трубок, стержней или шлангов. Рабочие, занимающиеся резкой, штамповкой и штамповкой, работают на станках, чтобы распиливать, гнуть или править материалы. Рабочие, занимающиеся формованием, изготовлением стержней и литейными машинами, используют машины для формования металлических или термопластичных деталей или изделий. Несколько наладчиков станков, операторов и участников тендеров устанавливают или эксплуатируют более одного типа станков для резки или формовки или роботов. На производственных предприятиях обычно работают механические рабочие на полную ставку, обычно по сменам, которые включают в себя вечера, выходные и частые сверхурочные.С помощью автоматизации можно управлять несколькими машинами одновременно, поэтому рабочие обучаются на разных машинах и приобретают различные навыки. Поскольку эти рабочие работают с мощными высокоскоростными машинами, они обычно носят защитное снаряжение, такое как защитные очки, беруши и ботинки со стальным носком. Респираторы распространены среди тех, кто работает в пластмассовой промышленности рядом с материалами, выделяющими опасные пары или пыль. Работодатели предпочитают нанимать кандидатов со средним образованием, а затем обучать операторов станков на работе.

Чем они занимаются:

Устанавливайте, эксплуатируйте или обслуживайте сверлильные станки для сверления, расточки, развёртывания, фрезерования или зенковки металлических или пластмассовых деталей.

На работе вы бы:

- Проверяйте соответствие обработанной детали техническим условиям, используя измерительные инструменты, такие как штангенциркуль, микрометры, фиксированные или телескопические калибры.

- Изучите инструкции по обработке, рабочие задания или чертежи, чтобы определить спецификации размеров или отделки, последовательности операций, настройки или требования к инструментам.

- Заменить изношенные режущие инструменты с помощью гаечных ключей.

Техника и технологии Математика и естественные науки

Промышленные или сельскохозяйственные товары

| Базовые навыки

Решение проблем

| Использование рук и пальцев

Устный

|

Людям, заинтересованным в этой работе, нравятся занятия, которые включают практических задач и практических задач и решений. Они преуспевают в работе, где требуется:

| Вы можете использовать подобное программное обеспечение на работе: Программа для работы с электронными таблицами Программное обеспечение ERP для планирования ресурсов предприятия Офисное программное обеспечение |

Управляемый расточно-шнековый станок — Аккерман

Сверлильный шнек с пилотной трубой (PTGAB) — один из самых популярных и экономически эффективных бестраншейных методов точной установки стальных обсадных труб в подземных коммуникациях, водопроводах и канализационных коллекторах.Этот метод сочетает в себе высокую точность установки пилотной трубы для контроля линии и уклона с процессом земляного бурения горизонтальным шнеком.

Преимущества

- Точность : Направляющая пилотная труба для бурового шнекового оборудования обеспечивает точность линии и уклона перед продвижением обсадной колонны.

- Безопасность : PTGAB не требует снятия шнеков и входа персонала в стальной кожух для контроля линии и уклона, что может быть чрезвычайно опасным при малых диаметрах.

- Геотехническое подтверждение : Во время установки пилотной трубы подрядчик будет иметь хорошее представление о грунтовых условиях, включая потенциальные препятствия, которые можно устранить, прежде чем продвигать стальную обсадную трубу.

- Экономическая выгода: Конечные пользователи получают экономию социальных и экономических затрат за счет меньшего размера корпуса, большей длины приводов и большей производительности.

Шаг первый

- Бестраншейный подрядчик устанавливает оборудование для бурения шнеков в пусковую шахту в соответствии с той же процедурой, что и при стандартной операции домкрата и проходки.

- Система Akkerman 240A GBM устанавливается непосредственно на гусеницу ABM, а универсальная рама регулируется в соответствии с размерами линии пружины бурового оборудования.

- Контрольные трубы точно устанавливаются от пусковой шахты до приемной шахты с помощью инструментов, выбранных в зависимости от встречающихся грунтовых условий.

Шаг второй

- Система GBM Akkerman 240A снята с пути ПРО и перемещена в другой проект для сохранения производительности.

- Стальной кожух подсоединяется к установленным пилотным трубам. Соединение между пилотными трубами и свинцовым кожухом или шнеком выбирается в зависимости от грунтовых условий и диаметра кожуха.

- Стальной кожух выдвигается расточным станком вперед и направляется при центровке установленными пилотными трубами. Вынутый грунт шнеками удаляется в пусковую шахту. Контрольные трубки последовательно удаляются в приемной шахте и помещаются в стеллажи для хранения для дальнейшего использования.

Для получения дополнительной информации о методе GAB или о наших новейших инновациях в GAB, пожалуйста, свяжитесь с нашими опытными торговыми представителями.

Как выбрать подметод

Диаметр машины

4-48 дюймов и больше с выбранным инструментом

Наземные условия

Проекты со смещаемым значением N или SPT = 50 в однородном грунте с соответствующими инструментами / оборудованием

Длина привода

До 600 футов

Минимальный размер вала

10 фут.длина траншейного ящика

Система наведения

Активный теодолит

Пример

Исследования

Пример использования GBM — Сверло с управляемым шнеком

В рамках проекта реабилитации взлетно-посадочной полосы 17C-35C DFW была заменена взлетно-посадочная полоса длиной 6000 футов, включая замену покрытия и нанесение атмосферостойкого асфальта, реконструкцию обочины, добавление новой параллельной высокоскоростной рулежной дорожки и модернизацию освещения состояния взлетно-посадочной полосы и электрооборудования в качестве основных задач.

Просмотреть полное исследование

Сиэтлу нужна помощь в названии еще одной гигантской туннельной машины — сможете ли вы ее выкопать, или это скучно?

Коммунальные предприятия Сиэтла хотят, чтобы общественность помогла назвать новую бурильную машину для туннелей, предназначенную для работы над проектом по обеспечению качества воды в судовых каналах.(Скриншот Seattle Public Utilities через YouTube)

Любовь Сиэтла к бурильным машинам для туннелей, вероятно, не так уж глубока. Эмоциональные зигзаги и издержки, связанные с эксплуатацией одного из домов под центром города в течение нескольких лет, вроде как позаботились об этом.

Но через четыре года после того, как Берта, самая большая в мире такая машина, окончательно высунула голову из грязи и завершила почти двухмильный путь, чтобы пробить туннель SR-99, Сиэтл снова погружается в захватывающие подвиги скучной инженерии. .

Коммунальные предприятия Сиэтла и Подразделение по очистке сточных вод округа Кинг этим летом начнут строительство туннеля-хранилища длиной 2,7 мили, диаметром 18 футов и 10 дюймов в рамках проекта по обеспечению качества воды в судовом канале. Конечная цель к 2025 году — не допускать попадания более 75 миллионов галлонов сточных вод и загрязненных ливневых вод в среднем каждый год в канал озера Вашингтон, залив Салмон и озеро Юнион.

И теперь им нужна помощь в названии вещи.

Прежде чем вы нажмете кнопку, чтобы ввести «Boring McBoreface» и сделать это перед компьютером, уделите время тому, чтобы рассмотреть уникальный аспект работы и проявить немного больше творчества.В конце концов, это был сильный дождь, несколько кварталов, высокотехнологичное оборудование. И какать!

GeekWire особенно инвестирует в проект, потому что работа, проводимая вдоль канала и Северной 36-й улицы в районе Фремонта, находится прямо рядом с нашей штаб-квартирой, и парковка поблизости стала хуже, чем гигантский туннель, полный… ну, вы понимаете.

Со своей стороны, Берта получила свое имя от первой женщины-мэра Сиэтла, Берты Найт Лэндс, и была выбрана в декабре 2012 года комиссией, в которую входили губернатор и министр транспорта.Википедия сообщает, что было подано 150 заявок от детского сада до 12-х классов, которых попросили указать женские имена, принадлежащие к наследию штата Вашингтон. Победившая работа была подана двумя начальными школами в Пулсбо и Хоквиаме.

Служба

Seattle Public Utilities уже подготовила видеоролик с предложениями некоторых названий от своих сотрудников. Вы, вероятно, сможете лучше, чем Drill Gates, хотя Drill Nye the Boring Guy довольно хорош.

GeekWire предлагает таких победителей, как… The Full Fremonty… Randy Runoff… Susie the Sewage Saver… и Bore.Джеймс Бор.

Твитните свои предложения с #NameThatTBM или отправьте идеи здесь. И посмотрите на рисунок ниже, иллюстрирующий проект, поскольку Сиэтл погружается в еще одно чудо инженерной мысли:

(График коммунальных услуг Сиэтла).

Основные узлы конструкции: станина; неподвижная передняя стойка; задняя стойка, оснащенная люнетом; шпиндельная бабка; стол, перемещающийся в 2 перпендикулярных относительно друг друга направлениях.

Основные узлы конструкции: станина; неподвижная передняя стойка; задняя стойка, оснащенная люнетом; шпиндельная бабка; стол, перемещающийся в 2 перпендикулярных относительно друг друга направлениях.

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969 В. Расточное дело, 1960

В. Расточное дело, 1960