Поршневой насос жидкостный: устройство и принцип действия

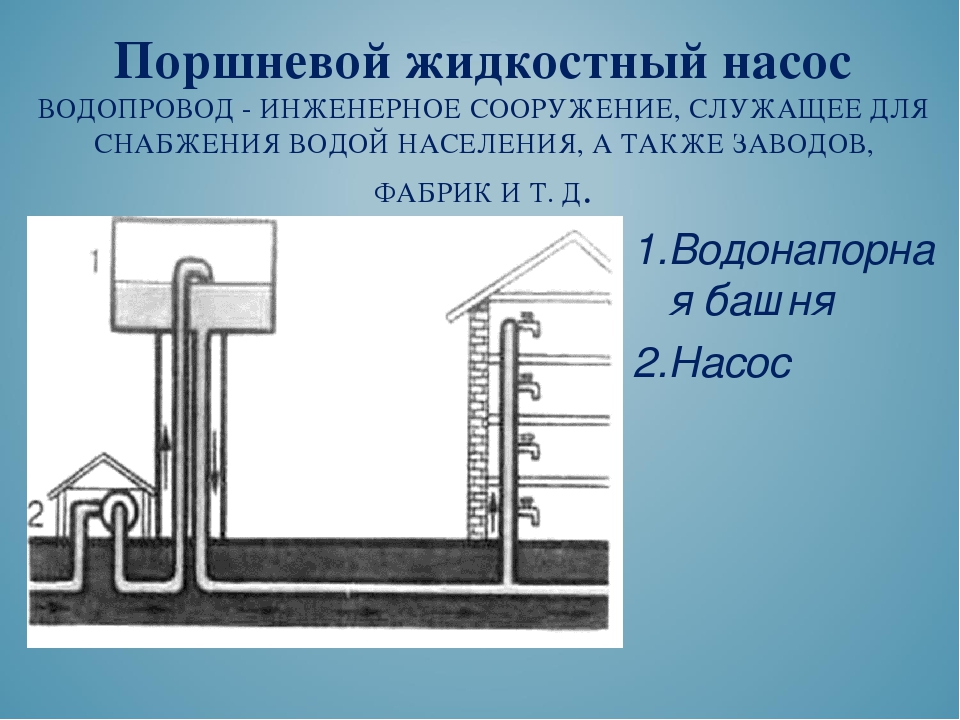

Жидкостный поршневой насос – это одно из древнейших устройств, назначением которых является перекачивание жидких сред. Поршневые насосы работают на основе простейшего принципа вытеснения жидкостей, которое осуществляется механическим способом. По сравнению с первыми моделями подобных устройств, современные жидкостные насосы поршневого типа отличаются значительно более сложной конструкцией, они более надежны и эффективны в использовании. Так, поршневые насосы, выпускаемые современными производителями, имеют не только эргономичный и прочный корпус, но и развитую элементную базу, а также предоставляют более широкие возможности для монтажа в трубопроводные системы. Благодаря такой универсальности насосы жидкостные поршневого типа активно используются в трубопроводных системах как промышленного, так и бытового назначения.

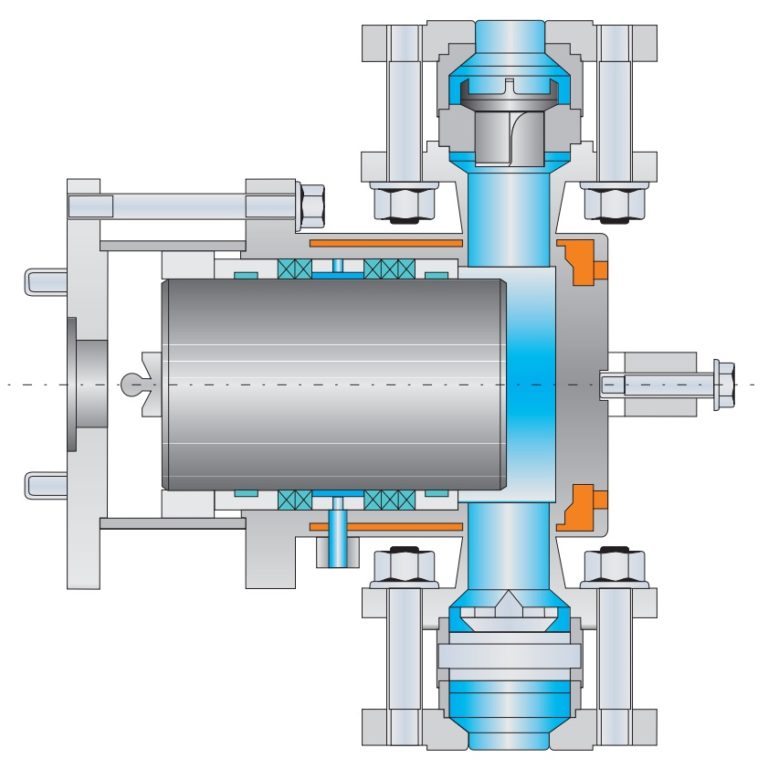

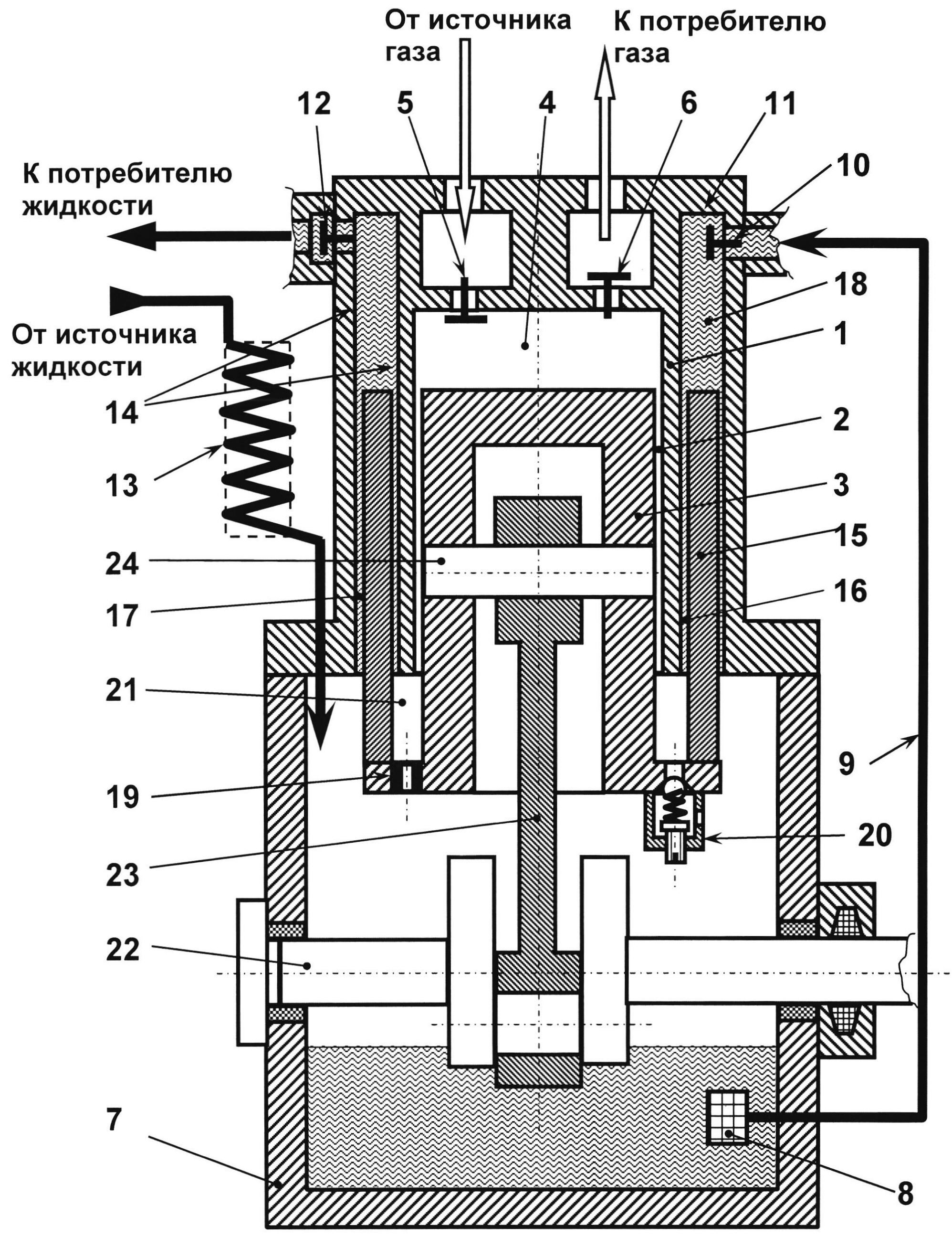

Поршневой насос для незамкнутых гидравлических систем

Конструктивные особенности

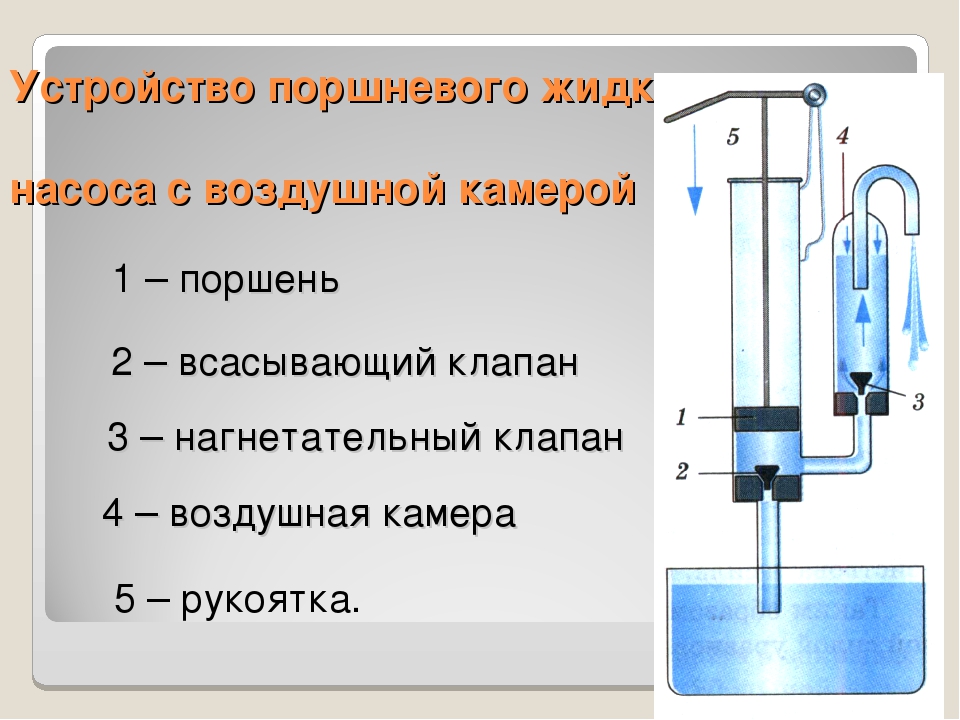

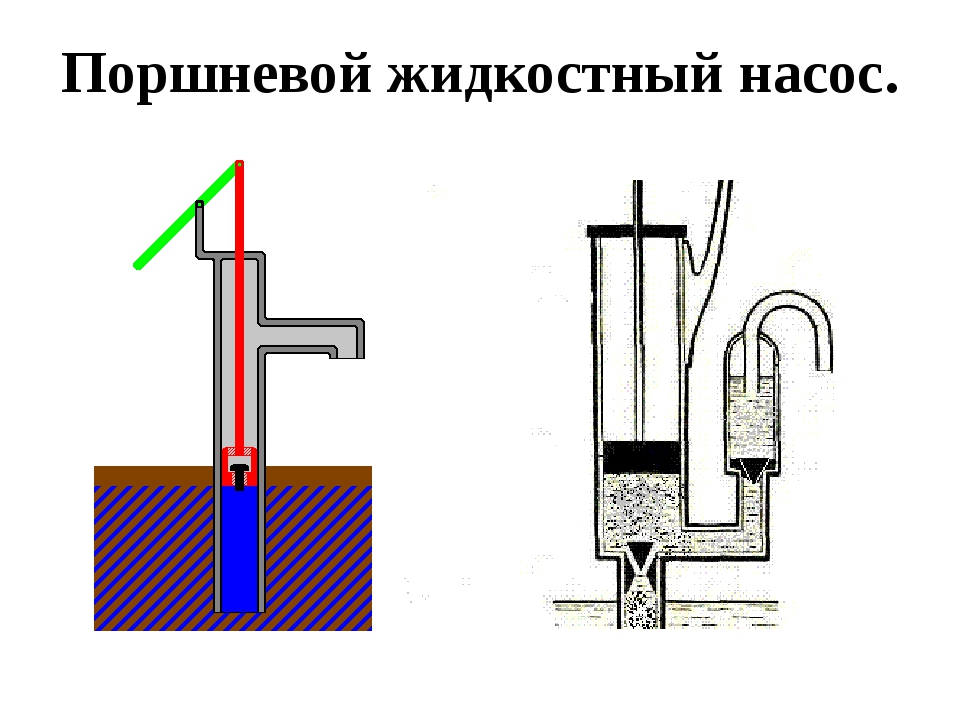

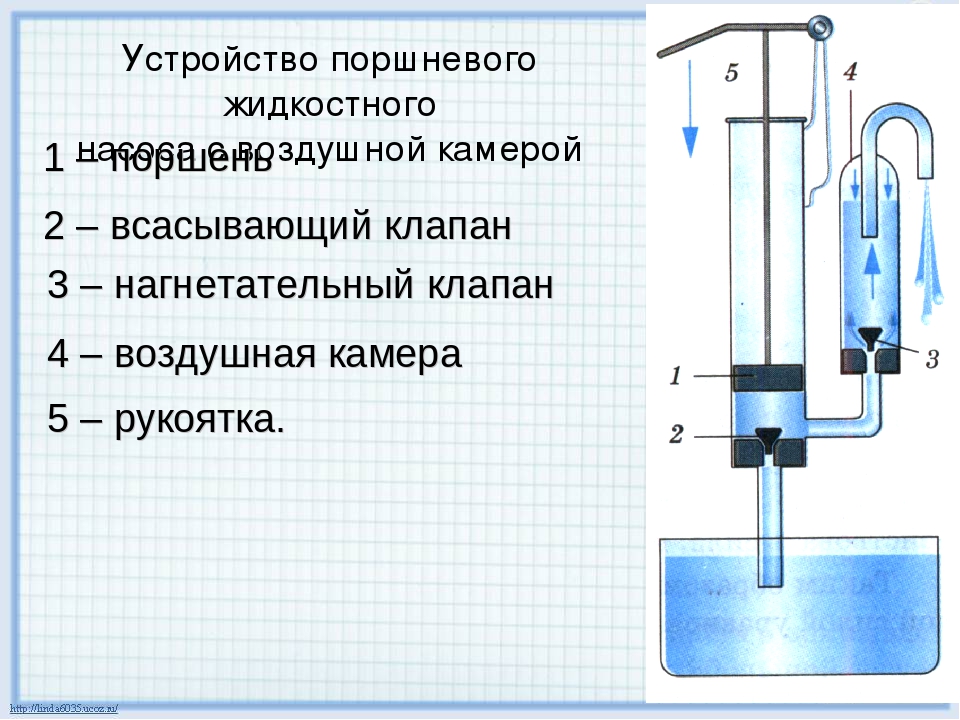

Основным элементом жидкостного поршневого насоса является полый металлический цилиндр, в котором и протекают все рабочие процессы, осуществляемые с перекачиваемой жидкостью. Физическое же воздействие на жидкость осуществляет поршень плунжерного типа. Благодаря этому элементу данный жидкостный насос и получил свое название.

Физическое же воздействие на жидкость осуществляет поршень плунжерного типа. Благодаря этому элементу данный жидкостный насос и получил свое название.

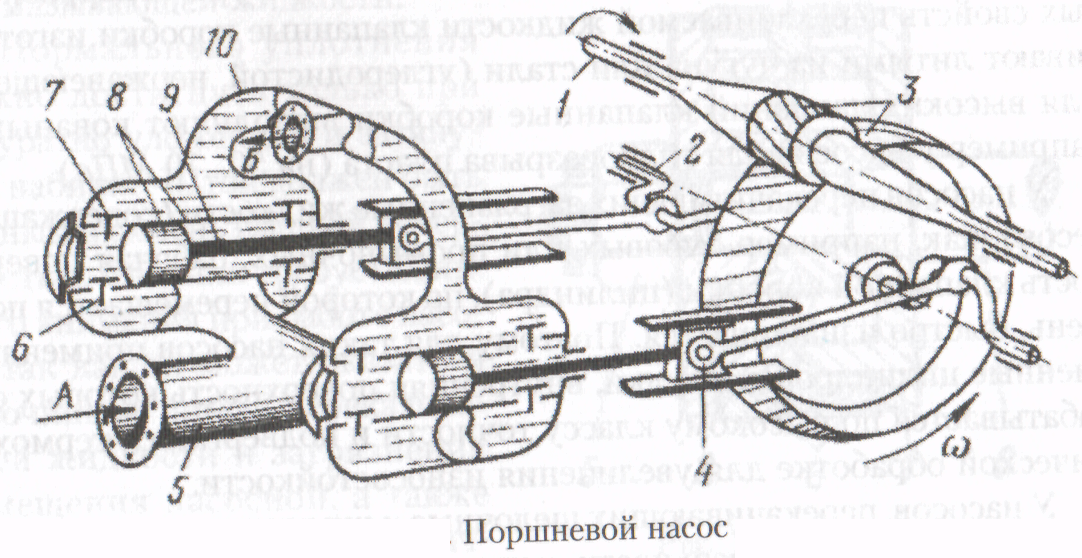

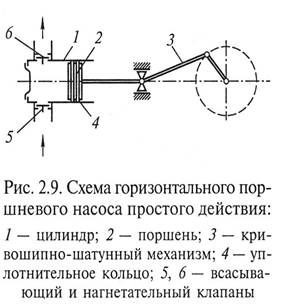

Принцип работы поршневого насоса основывается на возвратно-поступательном движении его рабочего органа, действующего как гидравлический пресс. При этом в конструкции такой машины, в отличие от классических гидравлических устройств, присутствует механизм клапанного распределения, а также ряд дополнительных конструктивных элементов (в частности, кривошип и шатун, составляющие основу силовой части насоса жидкостного поршневого типа).

Устройство аксиально-поршневого насоса

Принцип работы

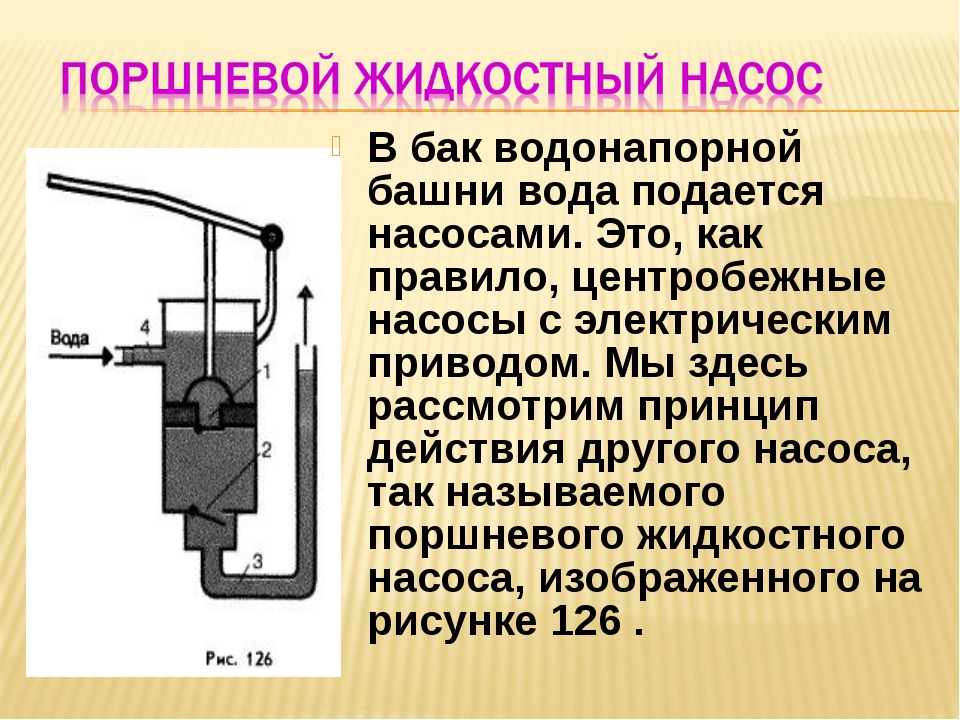

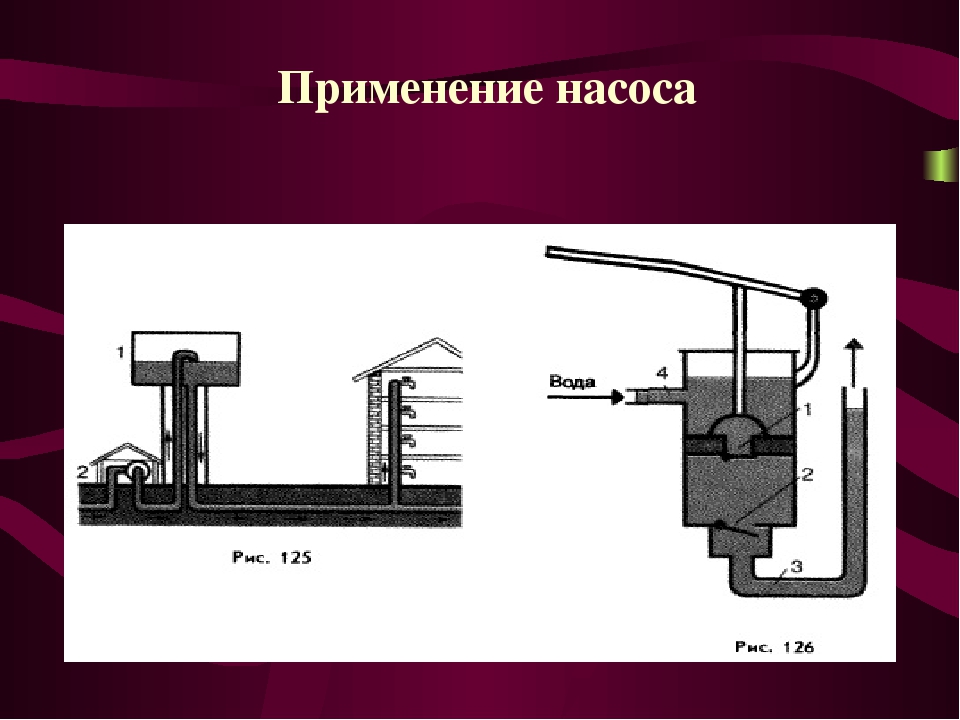

От большинства из тех, кто подбирает технические устройства для оснащения трубопроводных систем, специалисты слышат: «Объясните работу поршневого насоса с воздушной камерой». Следует сразу сказать, что принцип, по которому действует жидкостный поршневой насос, изобретенный еще несколько столетий назад, достаточно прост. Заключается он в следующем: совершая поступательное движение, поршень создает разрежение воздуха в рабочей камере, за счет чего в камеру и всасывается жидкость из подводящего трубопровода. При обратном движении поршня такого насоса, который, по некоторым историческим данным, изобрел древнегреческий механик, жидкость из рабочей камеры выталкивается в нагнетающую магистраль. Поршневые насосы, как уже говорилось выше, оснащаются клапанным механизмом, основная задача которого состоит в том, чтобы не дать перекачиваемой жидкости попасть обратно во всасывающий канал в тот момент, когда она выталкивается в нагнетательную магистраль.

При обратном движении поршня такого насоса, который, по некоторым историческим данным, изобрел древнегреческий механик, жидкость из рабочей камеры выталкивается в нагнетающую магистраль. Поршневые насосы, как уже говорилось выше, оснащаются клапанным механизмом, основная задача которого состоит в том, чтобы не дать перекачиваемой жидкости попасть обратно во всасывающий канал в тот момент, когда она выталкивается в нагнетательную магистраль.

Принцип работы одностороннего поршневого насоса

Принципом, по которому работают поршневые насосы, объясняется тот факт, что поток, создаваемый такими устройствами, двигается по трубопроводу с различной скоростью, скачками. Чтобы избежать этого негативного явления, используют насосы, оснащенные сразу несколькими поршнями, работающими в определенной последовательности. Преимущества, которые достигаются при использовании жидкостных насосов с несколькими поршнями, заключается еще и в том, что такие устройства способны закачивать жидкость даже в тот момент, когда их рабочая камера ею не заполнена. Такое качество многопоршневого плунжерного насоса, которое получило название «сухое всасывание», актуально во многих сферах, где используются подобные устройства.

Такое качество многопоршневого плунжерного насоса, которое получило название «сухое всасывание», актуально во многих сферах, где используются подобные устройства.

Поршневые насосы различаются по числу действий

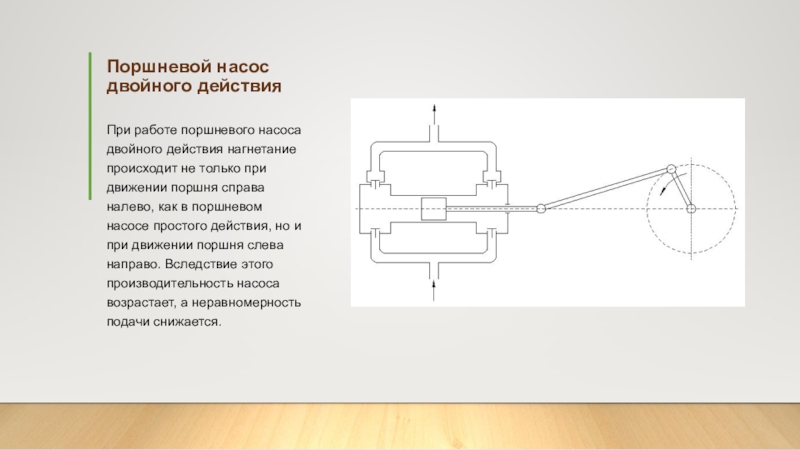

Насосы двухстороннего действия

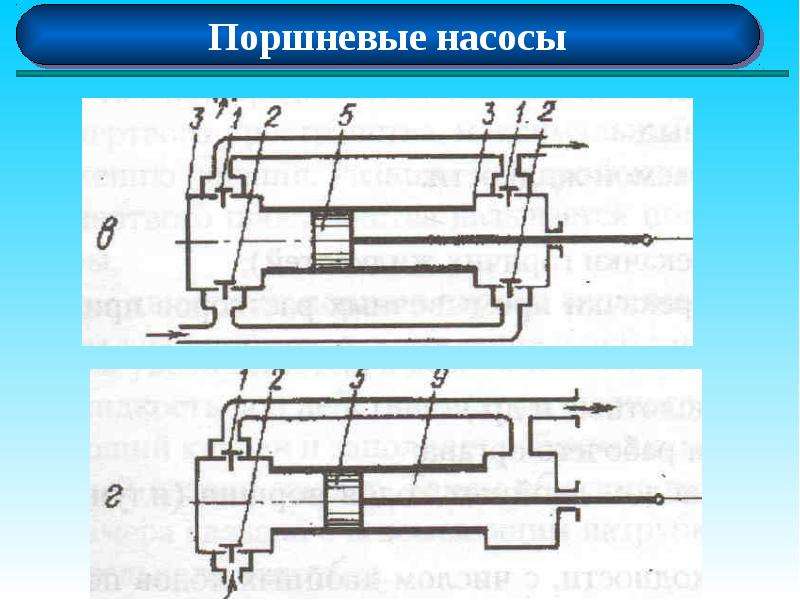

Основная причина, по которой был разработан и стал активно применяться поршневой насос двойного действия, заключается в стремлении производителей уменьшить уровень пульсации потока жидкости, нагнетаемой в трубопроводную систему. Для того чтобы разобраться в преимуществах использования насосного устройства двойного действия, достаточно понять, как работает поршневой жидкостный насос данного типа.

Особенность устройства жидкостного поршневого насоса двойного действия заключается в том, что штоковые и поршневые полости этой машины оснащены индивидуальными клапанными системами. Такая конструкция поршневого насоса двойного действия, уникальность которой можно заметить даже по фото, позволяет не только устранить пульсации потока в трубопроводной системе, но и значительно повысить эффективность использования самой машины. Между тем поршневые насосы одностороннего действия, если сравнивать их с двухсторонними моделями, из-за простой конструкции отличаются более высокой надежностью и долговечностью.

Между тем поршневые насосы одностороннего действия, если сравнивать их с двухсторонними моделями, из-за простой конструкции отличаются более высокой надежностью и долговечностью.

Принцип действия двухстороннего поршневого насоса

Существует еще одна конструктивная схема поршневого насоса, при использовании которой удается добиться устранения пульсационных процессов в трубопроводных системах. Насосное оборудование, выполненное по данной схеме, предполагает применение специального гидроаккумулятора. Основное назначение таких гидроаккумуляторов, используемых для оснащения насосных станций, заключается в том, чтобы накапливать энергию потока жидкости в моменты пикового давления в трубопроводе и отдавать ее тогда, когда такого давления для нормальной работы системы недостаточно.

Однако какие бы виды поршневых насосов ни использовались и какими бы дополнительными техническими устройствами ни оснащались насосные станции, устранить пульсационные процессы в трубопроводах не всегда удается. В таких ситуациях часто применяется дополнительное оборудование, обеспечивающее эффективный отвод лишней жидкости за пределы насосной станции.

В таких ситуациях часто применяется дополнительное оборудование, обеспечивающее эффективный отвод лишней жидкости за пределы насосной станции.

Сферы применения

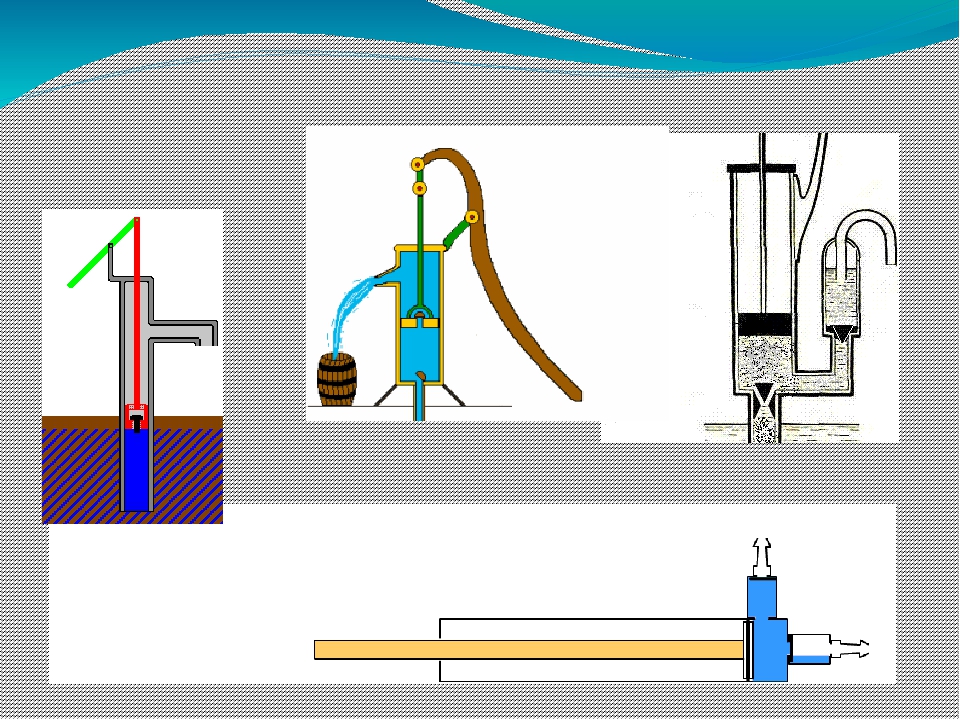

Область применения жидкостных насосов поршневого типа достаточно широка, что объясняется их высокой универсальностью. Между тем конструкция таких машин не позволяет использовать их в тех случаях, когда перекачивать необходимо значительные объемы воды или другой жидкости. Одним из основных достоинств этих гидравлических машин является то, что их поршни, вытесняя жидкость через нагнетательную магистраль, одновременно всасывают ее новую порцию через подающий канал, что в условиях сухого цилиндра очень важно. Этим качеством и предопределяется назначение поршневых жидкостных насосов как наиболее эффективных устройств, используемых на предприятиях химической промышленности.

Гидравлический поршневой насос для автокрана

Сферы применения жидкостных насосов поршневого типа расширяются и за счет того, что такое оборудование может успешно использоваться для работы с химически агрессивными средами, некоторыми видами топлива и взрывоопасными смесями. Активно применяются насосы данного типа и в бытовых целях, с их помощью можно создавать трубопроводные системы для автономного водоснабжения частных строений и для полива. Между тем, решив использовать такой прибор, не забывайте о том, что для перекачивания больших объемов жидкости он не предназначен.

Активно применяются насосы данного типа и в бытовых целях, с их помощью можно создавать трубопроводные системы для автономного водоснабжения частных строений и для полива. Между тем, решив использовать такой прибор, не забывайте о том, что для перекачивания больших объемов жидкости он не предназначен.

Еще одной сферой, в которой активно используются жидкостные насосы поршневого типа, является пищевая промышленность. Это объясняется тем, что такие устройства отличаются очень деликатным отношением к перекачиваемой через них жидкости.

Преимущества и недостатки

Если говорить о достоинствах, которыми обладают насосы поршневого типа, служащие для перекачивания жидких сред, то к наиболее значимым можно отнести:

- простоту конструкции, которую демонстрируют даже картинки и схематическое изображение подобных устройств;

- высокую надежность, которая определяется не только использованием высокопрочных материалов для производства таких машин, но и принципом действия поршневого насоса;

- возможность работы с носителями, при использовании которых предъявляются особые требования к условиям пуска насосного оборудования.

Основным недостатком рассматриваемого насосного оборудования, упомянутым выше, является его невысокая производительность. Конечно, расширить технические возможности таких устройств можно, но зачем это делать, если данная задача решается с меньшими финансовыми затратами посредством насосного оборудования другого вида.

Выбирая жидкостные насосы поршневого типа, сначала определитесь с тем, для чего такое оборудование будет использоваться. Если не предполагается перекачивание слишком больших объемов жидкости, то доступные по стоимости и надежные жидкостные насосы поршневого типа оптимально подойдут для реализации ваших целей.

Конструкция поршневого насоса УНБ-600 — страница 5

степени влияния перечисленных факторов на гидравлические показатели буровых поршневых насосов важно как с научной, так и с практической точек зрения. В настоящее время в числе важнейших научно-технических тем в области нефтяной промышленности предусматривается разработка вопросов технологии проводки скважин на глубину 7 — 10 тыс. м. Известно, что с увеличением глубины бурящейся скважины растет давление на выкиде насоса. В связи с этим создаются буровые поршневые насосы, способные развивать высокие давления. Рассмотрим подробно конструкцию поршневого насоса на примере поршневого бурового насоса УНБ-600 (У8-6М). Общий вид насоса Рис 2.1 Общий вид насоса УНБ-600 (1) 1 – станина; 2 – вал трансмиссионный; 3 – кривошипно-шатунный механизм; 4 – система смазки штоков Рис 2.2 Общий вид насоса УНБ-600 (2) 1 – пневмокомпенсатор; 2 – клапан предохранительный; 3 – блок гидравлический; 4 – рама; 5 — подогреватель 2.2 Технические данные УНБ-600 Ход поршня, мм 400 Диаметр поршня, мм 170 Максимальное число двойных ходов в минуту 66 Давление на выкиде, МН/м² 13,9 Теоретическая подача, дм³/с 35,5 Мощность приводная, кВт 585 Мощность гидравлическая, кВт 497 Масса, кг 27020 со шкивом Масса на единицу приводной мощности, кг/кВт 46 Диаметр всасывающего отверстия, мм 275 Диаметр нагнетательного отверстия, мм 109 Число цилиндров 2 Тип поршня Дисковый гуммированный Клапаны Тарельчатые конические Число клапанов 8 Диаметр проходного отверстия седла клапана, мм 145 Диаметр штока, мм 80 Тип передачи от приводного вала Зубчатая с косым зубом (φ = 9°22´) Передаточное число зубчатой передачи 4,92 Расчетный диаметр приводного шкива, мм 1400 Число клиновых приводных ремней типа Д 18 Скорость вращения приводного вала, об/мин 325 Габариты, мм: — длина 5000 — ширина 2770 — высота 3235 2.

В настоящее время в числе важнейших научно-технических тем в области нефтяной промышленности предусматривается разработка вопросов технологии проводки скважин на глубину 7 — 10 тыс. м. Известно, что с увеличением глубины бурящейся скважины растет давление на выкиде насоса. В связи с этим создаются буровые поршневые насосы, способные развивать высокие давления. Рассмотрим подробно конструкцию поршневого насоса на примере поршневого бурового насоса УНБ-600 (У8-6М). Общий вид насоса Рис 2.1 Общий вид насоса УНБ-600 (1) 1 – станина; 2 – вал трансмиссионный; 3 – кривошипно-шатунный механизм; 4 – система смазки штоков Рис 2.2 Общий вид насоса УНБ-600 (2) 1 – пневмокомпенсатор; 2 – клапан предохранительный; 3 – блок гидравлический; 4 – рама; 5 — подогреватель 2.2 Технические данные УНБ-600 Ход поршня, мм 400 Диаметр поршня, мм 170 Максимальное число двойных ходов в минуту 66 Давление на выкиде, МН/м² 13,9 Теоретическая подача, дм³/с 35,5 Мощность приводная, кВт 585 Мощность гидравлическая, кВт 497 Масса, кг 27020 со шкивом Масса на единицу приводной мощности, кг/кВт 46 Диаметр всасывающего отверстия, мм 275 Диаметр нагнетательного отверстия, мм 109 Число цилиндров 2 Тип поршня Дисковый гуммированный Клапаны Тарельчатые конические Число клапанов 8 Диаметр проходного отверстия седла клапана, мм 145 Диаметр штока, мм 80 Тип передачи от приводного вала Зубчатая с косым зубом (φ = 9°22´) Передаточное число зубчатой передачи 4,92 Расчетный диаметр приводного шкива, мм 1400 Число клиновых приводных ремней типа Д 18 Скорость вращения приводного вала, об/мин 325 Габариты, мм: — длина 5000 — ширина 2770 — высота 3235 2. 3 Конструкция УНБ-600 Буровой насос УНБ-600 горизонтальный, поршневой, двухцилиндровый, двойного действия, состоит из гидравлической и приводной части, смонтированных на общей раме. 2.3.1 Гидравлическая часть насоса УНБ-600 Гидравлическая часть насоса УНБ-600 состоит из следующих основных узлов: двух литых стальных гидравлических коробок, соединенных между собой снизу приемной коробкой, а сверху корпусом блока пневмокомпенсаторов. На приемной коробке установлен всасывающий воздушный колпак. Приемная коробка насоса соединяет всасывающую трубу со всасывающими клапанами (рис. 2.3, 2.4 и 2.5 ). Рис. 2.3 Клапан насоса УНБ-600 в сборе: 1 — втулка; 2 – пружина; 3 – тарелка клапана; 4 – седло в сборе Рис 2.4 Седло насоса УНБ-600 в сборе: 1 – уплотнение клапана; 2 – кольцо пружинное; 3 – кольцо; 4 – кольцо наружное; 5 – седло; 6 – направляющая; 7 – втулка Рис 2.5 Тарелка клапана насоса УНБ-600

3 Конструкция УНБ-600 Буровой насос УНБ-600 горизонтальный, поршневой, двухцилиндровый, двойного действия, состоит из гидравлической и приводной части, смонтированных на общей раме. 2.3.1 Гидравлическая часть насоса УНБ-600 Гидравлическая часть насоса УНБ-600 состоит из следующих основных узлов: двух литых стальных гидравлических коробок, соединенных между собой снизу приемной коробкой, а сверху корпусом блока пневмокомпенсаторов. На приемной коробке установлен всасывающий воздушный колпак. Приемная коробка насоса соединяет всасывающую трубу со всасывающими клапанами (рис. 2.3, 2.4 и 2.5 ). Рис. 2.3 Клапан насоса УНБ-600 в сборе: 1 — втулка; 2 – пружина; 3 – тарелка клапана; 4 – седло в сборе Рис 2.4 Седло насоса УНБ-600 в сборе: 1 – уплотнение клапана; 2 – кольцо пружинное; 3 – кольцо; 4 – кольцо наружное; 5 – седло; 6 – направляющая; 7 – втулка Рис 2.5 Тарелка клапана насоса УНБ-600

Аксиальные роторно-поршневые насосы и гидромоторы реферат 2011 по технологии

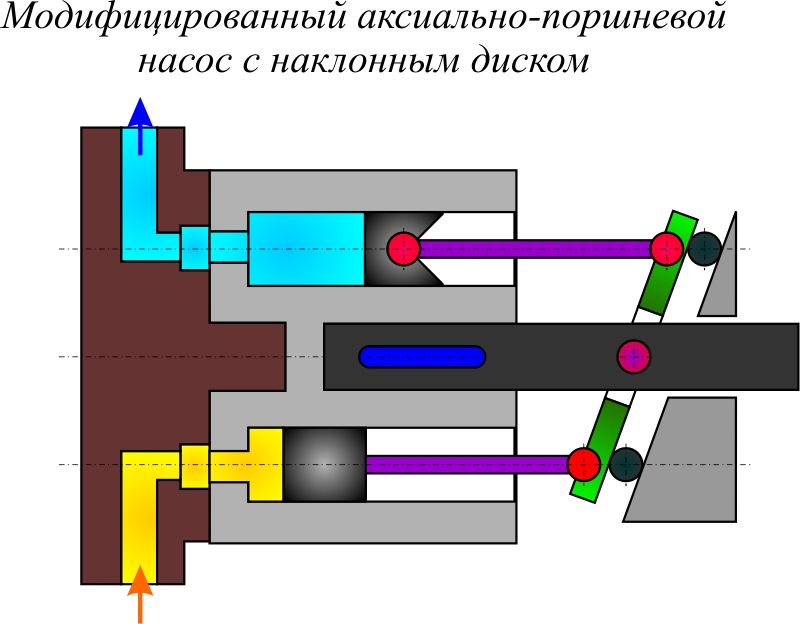

Содержание 1. Аксиальные роторно-поршневые насосы и гидромоторы 2.Электрические схемы и комплектующее оборудование электрогидравлических установок 3.Электрогидравлические устройства для обогащения руд и бесшахтной добычи полезных ископаемых 4. Распределительные и защитные органы гидросистем Литература 1. Аксиально роторно-поршневые насосы и гидромоторы Аксиально-поршневые гидромашины нашли широкое применение в гидроприводах, что объясняется рядом их преимуществ: меньшие радиальные размеры, масса, габарит и момент инерции вращающихся масс; возможность работы при большом числе оборотов; удобство монтажа и ремонта. Аксиально-поршневой насос состоит из блока цилиндров 8 (рис.1) с поршнями (плунжерами) 4, шатунов 7, упорного диска 5, распределительного устройства 2 и ведущего вала 6. аксиальный поршневой насос гидросистема Рис.1 Принципиальные схемы аксиально-поршневых насосов: 1 и 3 — окна; 2 — распределительное устройство; 4 — поршни; 5 — упорный диск; 6 — ведущий вал; 7 — шатуны; 8 — блок цилиндров а — с иловым карданом; б — с несиловым карданом; в — с точечным касанием поршней; г — бескарданного типа Во время работы насоса при вращении вала приходит во вращение и блок цилиндров.

Аксиальные роторно-поршневые насосы и гидромоторы 2.Электрические схемы и комплектующее оборудование электрогидравлических установок 3.Электрогидравлические устройства для обогащения руд и бесшахтной добычи полезных ископаемых 4. Распределительные и защитные органы гидросистем Литература 1. Аксиально роторно-поршневые насосы и гидромоторы Аксиально-поршневые гидромашины нашли широкое применение в гидроприводах, что объясняется рядом их преимуществ: меньшие радиальные размеры, масса, габарит и момент инерции вращающихся масс; возможность работы при большом числе оборотов; удобство монтажа и ремонта. Аксиально-поршневой насос состоит из блока цилиндров 8 (рис.1) с поршнями (плунжерами) 4, шатунов 7, упорного диска 5, распределительного устройства 2 и ведущего вала 6. аксиальный поршневой насос гидросистема Рис.1 Принципиальные схемы аксиально-поршневых насосов: 1 и 3 — окна; 2 — распределительное устройство; 4 — поршни; 5 — упорный диск; 6 — ведущий вал; 7 — шатуны; 8 — блок цилиндров а — с иловым карданом; б — с несиловым карданом; в — с точечным касанием поршней; г — бескарданного типа Во время работы насоса при вращении вала приходит во вращение и блок цилиндров. При наклонном расположении упорного диска (рис.1, а, в) или блока цилиндров ( рис.1 б, г) поршни, кроме вращательного, совершают и возвратно-поступательные аксиальные движения (вдоль оси вращения блока цилиндров). Когда поршни выдвигаются из цилиндров, происходит всасывание, а когда вдвигаются — нагнетание. Через окна 1 и 3 в распределительном устройстве 2 цилиндры попеременно соединяются то с всасывающей, то с напорной гидролиниями. Для исключения соединения всасывающей линии с напорной блок цилиндров плотно прижат к распределительному устройству, а между окнами этого устройства есть уплотнительные перемычки, ширина которых b больше диаметра dк отверстия соединительных каналов в блоке цилиндров. Для уменьшения гидравлического удара при переходе цилиндрами уплотнительных перемычек допускает изменение угла γ, то такие машины регулируемые. При изменении угла наклона шайбы или блока цилиндров с + γ до — γ достигается реверсирование направления потока жидкости или вращения ротора гидромашины.

При наклонном расположении упорного диска (рис.1, а, в) или блока цилиндров ( рис.1 б, г) поршни, кроме вращательного, совершают и возвратно-поступательные аксиальные движения (вдоль оси вращения блока цилиндров). Когда поршни выдвигаются из цилиндров, происходит всасывание, а когда вдвигаются — нагнетание. Через окна 1 и 3 в распределительном устройстве 2 цилиндры попеременно соединяются то с всасывающей, то с напорной гидролиниями. Для исключения соединения всасывающей линии с напорной блок цилиндров плотно прижат к распределительному устройству, а между окнами этого устройства есть уплотнительные перемычки, ширина которых b больше диаметра dк отверстия соединительных каналов в блоке цилиндров. Для уменьшения гидравлического удара при переходе цилиндрами уплотнительных перемычек допускает изменение угла γ, то такие машины регулируемые. При изменении угла наклона шайбы или блока цилиндров с + γ до — γ достигается реверсирование направления потока жидкости или вращения ротора гидромашины. Рис.4. Структура условного обозначения аксиально-поршневых гидромашин серий 200 и 300 Подачу для машин с бесшатунным приводом определяют по формуле: а для машин с шатунным приводом где d — диаметр цилиндра; D и D — диаметр окружности, на которой расположены центры окружностей цилиндров или закреплены шатуны на диске; D tg γ и D’ sin γ — ход поршня при повороте блока цилиндров на 180 ; z — число поршней (z = 7, 9, 11). Крутящий момент аксиально-поршневого гидромотора определяют по формуле: 2.Электрические схемы и комплектующее оборудование электрогидравлических установок Электрические схемы генераторов импульсов тока электрогидравлических устройств Генератор импульсов тока (ГИТ) предназначен для формирования многократно повторяющихся импульсов тока, воспроизводящих электрогидравлический эффект. Принципиальные схемы ГИТ были предложены еще в 1950-х годах [4, 7, 9] и за истекшие годы не претерпели существенных изменений, однако значительно усовершенствовались их комплектующее оборудование и уровень автоматизации.

Рис.4. Структура условного обозначения аксиально-поршневых гидромашин серий 200 и 300 Подачу для машин с бесшатунным приводом определяют по формуле: а для машин с шатунным приводом где d — диаметр цилиндра; D и D — диаметр окружности, на которой расположены центры окружностей цилиндров или закреплены шатуны на диске; D tg γ и D’ sin γ — ход поршня при повороте блока цилиндров на 180 ; z — число поршней (z = 7, 9, 11). Крутящий момент аксиально-поршневого гидромотора определяют по формуле: 2.Электрические схемы и комплектующее оборудование электрогидравлических установок Электрические схемы генераторов импульсов тока электрогидравлических устройств Генератор импульсов тока (ГИТ) предназначен для формирования многократно повторяющихся импульсов тока, воспроизводящих электрогидравлический эффект. Принципиальные схемы ГИТ были предложены еще в 1950-х годах [4, 7, 9] и за истекшие годы не претерпели существенных изменений, однако значительно усовершенствовались их комплектующее оборудование и уровень автоматизации. Современные ГИТ предназначены для работы в широком диапазоне напряжения (5—100 кВ), емкости конденсатора (0,1 — 10000 мкФ), запасенной энергии накопителя (10 —106 Дж), частоты следования импульсов (0,1 —100 Гц). Приведенные параметры охватывают большую часть режимов, в которых работают электрогидравлические установки различного назначения. Выбор схемы ГИТ определяется в соответствии с назначением конкретных электрогидравлических устройств. Каждая схема генератора включает в себя следующие основные блоки: блок питания — трансформатор с выпрямителем; накопитель энергии — конденсатор; коммутирующее устройство — формирующий (воздушный) промежуток; нагрузка — рабочий искровой промежуток. Кроме того, схемы ГИТ включают в себя токоограни- чивающий элемент (это может быть сопротивление, емкость, индуктивность или их комбинированные сочетания). В схемах ГИТ может быть несколько формирующих и рабочих искровых промежутков и накопителей энергии. Питание ГИТ осуществляется, как «правило, от сети переменного тока промышленной частоты и напряжения.

Современные ГИТ предназначены для работы в широком диапазоне напряжения (5—100 кВ), емкости конденсатора (0,1 — 10000 мкФ), запасенной энергии накопителя (10 —106 Дж), частоты следования импульсов (0,1 —100 Гц). Приведенные параметры охватывают большую часть режимов, в которых работают электрогидравлические установки различного назначения. Выбор схемы ГИТ определяется в соответствии с назначением конкретных электрогидравлических устройств. Каждая схема генератора включает в себя следующие основные блоки: блок питания — трансформатор с выпрямителем; накопитель энергии — конденсатор; коммутирующее устройство — формирующий (воздушный) промежуток; нагрузка — рабочий искровой промежуток. Кроме того, схемы ГИТ включают в себя токоограни- чивающий элемент (это может быть сопротивление, емкость, индуктивность или их комбинированные сочетания). В схемах ГИТ может быть несколько формирующих и рабочих искровых промежутков и накопителей энергии. Питание ГИТ осуществляется, как «правило, от сети переменного тока промышленной частоты и напряжения. ГИТ работает следующим образом. Электрическая энергия через токоограничивающий элемент и блок питания поступает в накопитель энергии — конденсатор. Запасенная в конденсаторе энергия с помощью коммутирующего устройства — воздушного формирующего промежутка — импульсно передается на рабочий промежуток в жидкости (или другой среде), на котором происходит выделение электрической энергии накопителя, в результате чего возникает электрогидравлический удар. При этом форма и длительность импульса тока, проходящего по разрядной цепи ГИТ, зависят как от параметров зарядного контура, так и от параметров разрядного контура, включая и рабочий искровой промежуток. Если для одиночных импульсов специальных ГИТ параметры цепи зарядного контура (блока питания) не оказывают существенного влияния на общие энергет-ические показатели электрогидравлических установок различного назначения, то в промышленных ГИТ КПД зарядного контура существенно влияет на КПД электрогидравлической установки. Использование в схемах ГИТ реактивных токоограничивающих элементов обусловлено их свойством накапливать и затем отдавать энергию в электрическую цепь, что в конечном счете повышает КПД.

ГИТ работает следующим образом. Электрическая энергия через токоограничивающий элемент и блок питания поступает в накопитель энергии — конденсатор. Запасенная в конденсаторе энергия с помощью коммутирующего устройства — воздушного формирующего промежутка — импульсно передается на рабочий промежуток в жидкости (или другой среде), на котором происходит выделение электрической энергии накопителя, в результате чего возникает электрогидравлический удар. При этом форма и длительность импульса тока, проходящего по разрядной цепи ГИТ, зависят как от параметров зарядного контура, так и от параметров разрядного контура, включая и рабочий искровой промежуток. Если для одиночных импульсов специальных ГИТ параметры цепи зарядного контура (блока питания) не оказывают существенного влияния на общие энергет-ические показатели электрогидравлических установок различного назначения, то в промышленных ГИТ КПД зарядного контура существенно влияет на КПД электрогидравлической установки. Использование в схемах ГИТ реактивных токоограничивающих элементов обусловлено их свойством накапливать и затем отдавать энергию в электрическую цепь, что в конечном счете повышает КПД. Электрический КПД зарядного контура простой и надежной в эксплуатации схемы ГИТ с ограничивающим активным зарядным сопротивлением (рис. 1, а) весьма низок (30—35 %), так как заряд конденсаторов осуществляется в ней пульсирующими напряжением и током. Введением в схему специальных регуляторов напряжения (магнитного усилителя, дросселя насыщения) можно добиться линейного изменения вольт-амперной характеристики заряда емкостного накопителя и тем самым Однофазный резонансный ГИТ (рис. 1, в) может иметь общий электрический КПД, превышающий 90%. ГИТ позволяет получать стабильную частоту чередования разрядов, оптимально равную либо однократной, либо двукратной частоте питающего тока (т. е. 50 и 100 Гц соответственно) при питании током промышленной частоты. Применение схемы наиболее рационально при мощности питающего трансформатора 15 —30 кВт. В разрядный контур схемы вводится синхронизатор — воздушный формирующий промежуток, между шарами которого расположен вращающийся диск с контактом, вызывающим срабатывание формирующего промежутка при проходе контакта между шарами.

Электрический КПД зарядного контура простой и надежной в эксплуатации схемы ГИТ с ограничивающим активным зарядным сопротивлением (рис. 1, а) весьма низок (30—35 %), так как заряд конденсаторов осуществляется в ней пульсирующими напряжением и током. Введением в схему специальных регуляторов напряжения (магнитного усилителя, дросселя насыщения) можно добиться линейного изменения вольт-амперной характеристики заряда емкостного накопителя и тем самым Однофазный резонансный ГИТ (рис. 1, в) может иметь общий электрический КПД, превышающий 90%. ГИТ позволяет получать стабильную частоту чередования разрядов, оптимально равную либо однократной, либо двукратной частоте питающего тока (т. е. 50 и 100 Гц соответственно) при питании током промышленной частоты. Применение схемы наиболее рационально при мощности питающего трансформатора 15 —30 кВт. В разрядный контур схемы вводится синхронизатор — воздушный формирующий промежуток, между шарами которого расположен вращающийся диск с контактом, вызывающим срабатывание формирующего промежутка при проходе контакта между шарами. мкФ) емкостях и имеет общий электрический КПД — около 85 %. Это достигается тем, что фильтровая емкость работает в режиме неполной разрядки (до 20 %), а рабочая емкость заряжается через индуктивную цепь — дроссель с малым активным сопротивлением — в течение одного полупериода в колебательном режиме, задаваемым вращением диска на первом формирующем . промежутке. При этом фильтровая емкость превышает рабочую в 15—20 раз [4]. Вращающиеся диски формирующих искровых промежутков сидят на одном валу и поэтому частоту чередования разрядов можно варьировать в очень широких пределах, максимально ограниченных лишь мощностью питающего трансформатора. В этой схеме могут быть использованы трансформаторы на 35—50 кВ, так как она удваивает напряжение. Схема может подсоединяться и непосредственно к высоковольтной сети. В схеме ГИТ с фильтровой емкостью (рис. 1, е) поочередное подсоединение рабочей и фильтровой емкостей к рабочему искровому промежутку в жидкости осуществляется при помощи одного вращающегося разрядника — формирующего промежутка [6].

мкФ) емкостях и имеет общий электрический КПД — около 85 %. Это достигается тем, что фильтровая емкость работает в режиме неполной разрядки (до 20 %), а рабочая емкость заряжается через индуктивную цепь — дроссель с малым активным сопротивлением — в течение одного полупериода в колебательном режиме, задаваемым вращением диска на первом формирующем . промежутке. При этом фильтровая емкость превышает рабочую в 15—20 раз [4]. Вращающиеся диски формирующих искровых промежутков сидят на одном валу и поэтому частоту чередования разрядов можно варьировать в очень широких пределах, максимально ограниченных лишь мощностью питающего трансформатора. В этой схеме могут быть использованы трансформаторы на 35—50 кВ, так как она удваивает напряжение. Схема может подсоединяться и непосредственно к высоковольтной сети. В схеме ГИТ с фильтровой емкостью (рис. 1, е) поочередное подсоединение рабочей и фильтровой емкостей к рабочему искровому промежутку в жидкости осуществляется при помощи одного вращающегося разрядника — формирующего промежутка [6]. Однако при работе такого ГИТ срабатывание вращающегося разрядника начинается при меньшем напряжении (при сближении шаров) и заканчивается при большем (при удалении .шаров), чем это задано минимальным расстоянием между шарами разрядников. Это приводит к нестабильности основного параметра разрядов —.напряжения, а следовательно, к снижению надежности работы генератора. Для повышения надежности работы ГИТ путем обеспечения заданной стабильности параметров разрядов в схему ГИТ с фильтровой емкостью включают вращающееся коммутирующее устройство — диск со скользящими контактами для поочередного предварительного безтокового включения и выключения зарядного и разрядного контуров. При подаче напряжения на зарядный контур генератора первоначально заряжается фильтровая емкость. Затем вращающимся контактом без тока (а значит, и без искрения) замыкается цепь, на шарах формирующего разрядника возникает разность потенциалов, происходит пробой и рабочий конденсатор заряжается до напряжения фильтровой емкости.

Однако при работе такого ГИТ срабатывание вращающегося разрядника начинается при меньшем напряжении (при сближении шаров) и заканчивается при большем (при удалении .шаров), чем это задано минимальным расстоянием между шарами разрядников. Это приводит к нестабильности основного параметра разрядов —.напряжения, а следовательно, к снижению надежности работы генератора. Для повышения надежности работы ГИТ путем обеспечения заданной стабильности параметров разрядов в схему ГИТ с фильтровой емкостью включают вращающееся коммутирующее устройство — диск со скользящими контактами для поочередного предварительного безтокового включения и выключения зарядного и разрядного контуров. При подаче напряжения на зарядный контур генератора первоначально заряжается фильтровая емкость. Затем вращающимся контактом без тока (а значит, и без искрения) замыкается цепь, на шарах формирующего разрядника возникает разность потенциалов, происходит пробой и рабочий конденсатор заряжается до напряжения фильтровой емкости. После этого ток в цепи исчезает, и контакты вращением диска размыкаются вновь без искрения. Далее вращающимся диском (также без тока и искрения) замыкаются контакты разрядного контура и напряжение рабочего конденсатора подается на формирующий разрядник, происходит его пробой, а также пробой рабочего искрового промежутка в жидкости. При этом рабочий конденсатор разряжается, ток в разрядном контуре прекращается и, следовательно, контакты вращением диска могут быть разомкнуты вновь без разрушающего их искрения. Далее цикл повторяется с частотой следования разрядов, задаваемой частотой вращения диска коммутирующего устройства. Использование ГИТ этого типа позволяет получать стабильные параметры неподвижных шаровых разрядников и осуществлять замыкание и размыкание цепей зарядного и разрядного контуров в бестоковом режиме, тем самым улучшая все показатели и надежность работы генератора силовой установки. Была разработана также схема питания электрогидравлических установок, позволяющая наиболее рационально использовать электрическую энергию (с минимумом возможных потерь).

После этого ток в цепи исчезает, и контакты вращением диска размыкаются вновь без искрения. Далее вращающимся диском (также без тока и искрения) замыкаются контакты разрядного контура и напряжение рабочего конденсатора подается на формирующий разрядник, происходит его пробой, а также пробой рабочего искрового промежутка в жидкости. При этом рабочий конденсатор разряжается, ток в разрядном контуре прекращается и, следовательно, контакты вращением диска могут быть разомкнуты вновь без разрушающего их искрения. Далее цикл повторяется с частотой следования разрядов, задаваемой частотой вращения диска коммутирующего устройства. Использование ГИТ этого типа позволяет получать стабильные параметры неподвижных шаровых разрядников и осуществлять замыкание и размыкание цепей зарядного и разрядного контуров в бестоковом режиме, тем самым улучшая все показатели и надежность работы генератора силовой установки. Была разработана также схема питания электрогидравлических установок, позволяющая наиболее рационально использовать электрическую энергию (с минимумом возможных потерь). В известных электрогидравлических устройствах рабочая камера заземлена и поэтому часть энергии после пробоя рабочего искрового промежутка в жидкости практически теряется, рассеиваясь на заземлении. Кроме того, при каждом разряде рабочего конденсатора на его обкладках сохраняется небольшой (до 10 % от первоначального) заряд. Опыт показал, что любое электрогидравлическое устройство может эффективно работать по схеме, в которой энергия, запасенная на одном конденсаторе С1, пройдя через формирующий промежуток ФП, поступает на рабочий искровой промежуток РП, где в большей своей части расходуется на совершение полезной работы электрогидравлического удара. Оставшаяся неизрасходованной энергия поступает на второй незаряженный конденсатор С2, где и сохраняется для последующего использования (рис. 2). После этого энергия дозаряженного до требуемого значения потенциала второго конденсатора С2, пройдя через формирующий промежуток ФП, разряжается на_ рабочий искровой промежуток РП и вновь неиспользованная часть ее попадает теперь уже на первый конденсатор С1 и т.

В известных электрогидравлических устройствах рабочая камера заземлена и поэтому часть энергии после пробоя рабочего искрового промежутка в жидкости практически теряется, рассеиваясь на заземлении. Кроме того, при каждом разряде рабочего конденсатора на его обкладках сохраняется небольшой (до 10 % от первоначального) заряд. Опыт показал, что любое электрогидравлическое устройство может эффективно работать по схеме, в которой энергия, запасенная на одном конденсаторе С1, пройдя через формирующий промежуток ФП, поступает на рабочий искровой промежуток РП, где в большей своей части расходуется на совершение полезной работы электрогидравлического удара. Оставшаяся неизрасходованной энергия поступает на второй незаряженный конденсатор С2, где и сохраняется для последующего использования (рис. 2). После этого энергия дозаряженного до требуемого значения потенциала второго конденсатора С2, пройдя через формирующий промежуток ФП, разряжается на_ рабочий искровой промежуток РП и вновь неиспользованная часть ее попадает теперь уже на первый конденсатор С1 и т. д. коллоидного обогащения материалов: / — корпус ваины — отрицательный электрод; 2 — выводные отверстия трубопровода коллектора; 3 — положительный электрод; 4 — загрузочный бункер; 5 — лента транспортера; 6 — пластина положительного электрода; 7 — бункер для обогащенного материала; 8 — отвод коллоида.; 9 элеватор для выгрузки материала Сущность способа та же, что и способа получения коллоидов металлов, но при разработке устройств для его использования в целях получения непрерывного процесса обогащения дно ванны разделения должно быть выполнено’ подвижным, с тем чтобы медленно двигающийся по нему материал успел полностью потерять свой проводящий компонент и был выгруженным в бункер, а на его место поступал бы свежий, необогащенный материал. На рис. 1 предлагается один из вариантов такого устройства. Подлежащий обогащению материал подается в загрузочный бункер, откуда равномерным слоем поступает на конвейерную ленту транспортера, выполненную из непроводящего материала. Сверху, вдоль ленты (по ее середине), размещена тонкая и узкая пластина центрального электрода, благодаря этому обогащаемый материал в процессе движения по ленте постоянно контактирует с этой пластиной.

д. коллоидного обогащения материалов: / — корпус ваины — отрицательный электрод; 2 — выводные отверстия трубопровода коллектора; 3 — положительный электрод; 4 — загрузочный бункер; 5 — лента транспортера; 6 — пластина положительного электрода; 7 — бункер для обогащенного материала; 8 — отвод коллоида.; 9 элеватор для выгрузки материала Сущность способа та же, что и способа получения коллоидов металлов, но при разработке устройств для его использования в целях получения непрерывного процесса обогащения дно ванны разделения должно быть выполнено’ подвижным, с тем чтобы медленно двигающийся по нему материал успел полностью потерять свой проводящий компонент и был выгруженным в бункер, а на его место поступал бы свежий, необогащенный материал. На рис. 1 предлагается один из вариантов такого устройства. Подлежащий обогащению материал подается в загрузочный бункер, откуда равномерным слоем поступает на конвейерную ленту транспортера, выполненную из непроводящего материала. Сверху, вдоль ленты (по ее середине), размещена тонкая и узкая пластина центрального электрода, благодаря этому обогащаемый материал в процессе движения по ленте постоянно контактирует с этой пластиной. Стенки ванны являются вторым отрицательным электродом. Таким образом, искровые разряды распространяются по обеим сторонам от оси конвейерной ленты к бортам удлиненной ванны. При соответствующей скорости движения конвейера в зависимости от мощности питающей силовой установки происходит полное разделение компонентов материала. Освобожденный от примесей материал или пустая порода попадает в приемный бункер, откуда элеватором выдается наружу, а образовавшийся коллоид непрерывно удаляется из ванны по трубопроводу. Расход жидкости в ванне пополняется по трубопроводам, размещенным по бортам ванны, откуда жидкость через отверстия выбрасывается тонкими струями, взбалтывая образующийся коллоид. При этом материал, подлежащий обогащению, должен загружаться в ванну разделения достаточно измельченным. Способ пригоден также и для обогащения золота и других благородных металлов . Способ безшахтной добычи токопроводящих полезных ископаемых вытекает из способа коллоидного обогащения материалов . Электрогидравлическая технология бесшахтной добычи полезных ископаемых может осуществляться следующим образом.

Стенки ванны являются вторым отрицательным электродом. Таким образом, искровые разряды распространяются по обеим сторонам от оси конвейерной ленты к бортам удлиненной ванны. При соответствующей скорости движения конвейера в зависимости от мощности питающей силовой установки происходит полное разделение компонентов материала. Освобожденный от примесей материал или пустая порода попадает в приемный бункер, откуда элеватором выдается наружу, а образовавшийся коллоид непрерывно удаляется из ванны по трубопроводу. Расход жидкости в ванне пополняется по трубопроводам, размещенным по бортам ванны, откуда жидкость через отверстия выбрасывается тонкими струями, взбалтывая образующийся коллоид. При этом материал, подлежащий обогащению, должен загружаться в ванну разделения достаточно измельченным. Способ пригоден также и для обогащения золота и других благородных металлов . Способ безшахтной добычи токопроводящих полезных ископаемых вытекает из способа коллоидного обогащения материалов . Электрогидравлическая технология бесшахтной добычи полезных ископаемых может осуществляться следующим образом. С поверхности, через сетку предварительно пробуренных скважин в рудном теле или пласте, производят взрывы ВВ, вызывающие раздробление и растрескивание пласта, с тем чтобы образующиеся в пласте трещины соединили скважины между собой. Скважины бурятся на расстоянии 10—20 м друг от друга (в зависимости от рабочего напряжения ГИТ). В одни скважины опускают металлические трубы, одновременно служащие отрицательными электродами, а другие такие же -трубы, но с пропущенными сквозь них высоковольтными кабелями-являются положительными электродами. Каждая «положительная» скважина окружена четырьмя—шестью «отрицательными» скважинами. Для того чтобы наиболее, полно охватить электрогидравлическим воздействием всю площадь пласта рудного залегания, через определенные промежутки времени «положительные» скважины меняются на «отрицательные» и наоборот, при сохранении того же принципа взаимного окружения одной «положительной» скважины несколькими «отрицательными». Через «положительные» скважины нагнетается вода, через «отрицательные» — откачивается образующийся коллоид.

С поверхности, через сетку предварительно пробуренных скважин в рудном теле или пласте, производят взрывы ВВ, вызывающие раздробление и растрескивание пласта, с тем чтобы образующиеся в пласте трещины соединили скважины между собой. Скважины бурятся на расстоянии 10—20 м друг от друга (в зависимости от рабочего напряжения ГИТ). В одни скважины опускают металлические трубы, одновременно служащие отрицательными электродами, а другие такие же -трубы, но с пропущенными сквозь них высоковольтными кабелями-являются положительными электродами. Каждая «положительная» скважина окружена четырьмя—шестью «отрицательными» скважинами. Для того чтобы наиболее, полно охватить электрогидравлическим воздействием всю площадь пласта рудного залегания, через определенные промежутки времени «положительные» скважины меняются на «отрицательные» и наоборот, при сохранении того же принципа взаимного окружения одной «положительной» скважины несколькими «отрицательными». Через «положительные» скважины нагнетается вода, через «отрицательные» — откачивается образующийся коллоид. Ввиду потребления при производстве этих работ значительных мощностей, а также в целях получения максимальной экономии электроэнергии при работе на высоких напряжениях рационально подавать в пласт ток разрядного контура ГИТ, питаемого непосредственно от ЛЭП, без трансформаторной подстанции. Для того чтобы процесс мог начаться, достаточно, чтобы только одна из трещин соединила скважины противоположных знаков и заполнилась непрерывной лентой воды. Удаление коллоида расширит пути контакта, а последующая работа горного давления вызовет мощное растрескивание пласта. Поскольку вода в пласт подается под давлением, то независимо от пластового давления пропитка его водой и вымывание коллоида надежно обеспечиваются. По мере удаления образующегося коллоида, с возникновением пустот, горное давление будет разрушать пласт и далее, измельчая его на мелкие куски и значительно облегчая развитие процесса. В силу способности разрядов мигрировать далеко в стороны от линии кратчайшего расстояния между электродами гарантируется удаление полезных ископаемых из разного рода «карманов», впадин, линз и других структурных неравномерностей пласта.

Ввиду потребления при производстве этих работ значительных мощностей, а также в целях получения максимальной экономии электроэнергии при работе на высоких напряжениях рационально подавать в пласт ток разрядного контура ГИТ, питаемого непосредственно от ЛЭП, без трансформаторной подстанции. Для того чтобы процесс мог начаться, достаточно, чтобы только одна из трещин соединила скважины противоположных знаков и заполнилась непрерывной лентой воды. Удаление коллоида расширит пути контакта, а последующая работа горного давления вызовет мощное растрескивание пласта. Поскольку вода в пласт подается под давлением, то независимо от пластового давления пропитка его водой и вымывание коллоида надежно обеспечиваются. По мере удаления образующегося коллоида, с возникновением пустот, горное давление будет разрушать пласт и далее, измельчая его на мелкие куски и значительно облегчая развитие процесса. В силу способности разрядов мигрировать далеко в стороны от линии кратчайшего расстояния между электродами гарантируется удаление полезных ископаемых из разного рода «карманов», впадин, линз и других структурных неравномерностей пласта. Вода может быть использована любая, в том числе и пластовая, если она не слишком минерализирована. В ходе использования воды в качестве рабочей жидкости она насыщается растворимыми соединениями таких элементов, как германий, уран, торий, и превращается в ценный рудный продукт или сельскохозяйственное удобрение и подлежит использованию.’ Поднятый на поверхность коллоид полезного ископаемого подается в отстойники, откуда после отстаивания коллоид в виде густой пульпы (если это, например, уголь) поступает либо на брикетирование, либо на непосредственное сжигание в топках вместе с водой. Осветленная вода закачивается обратно в пласт. Опытным путем установлено, что вода, слитая.с коагулировавшего коллоида, вызывает быструю коагуляцию новой порции коллоида, если будет добавлена к ней. Это позволяет предполагать, что коагуляция начинается еще в процессе транспортирования коллоида из-под земли. Представляется чрезвычайно перспективным извлечение этим способом угля из старых выработок и отвалов.

Вода может быть использована любая, в том числе и пластовая, если она не слишком минерализирована. В ходе использования воды в качестве рабочей жидкости она насыщается растворимыми соединениями таких элементов, как германий, уран, торий, и превращается в ценный рудный продукт или сельскохозяйственное удобрение и подлежит использованию.’ Поднятый на поверхность коллоид полезного ископаемого подается в отстойники, откуда после отстаивания коллоид в виде густой пульпы (если это, например, уголь) поступает либо на брикетирование, либо на непосредственное сжигание в топках вместе с водой. Осветленная вода закачивается обратно в пласт. Опытным путем установлено, что вода, слитая.с коагулировавшего коллоида, вызывает быструю коагуляцию новой порции коллоида, если будет добавлена к ней. Это позволяет предполагать, что коагуляция начинается еще в процессе транспортирования коллоида из-под земли. Представляется чрезвычайно перспективным извлечение этим способом угля из старых выработок и отвалов. В выработку предварительно опускают через старые шахтные или вентиляционные стволы электроды, соединенные с сетью надежно сваренных друг с другом неизолированных проволочных разветвлений, проложенных поштрекам, штольням и прочим горизонтальным выработкам. Затем разрушаются все целики и все выработки заполняются водой. Разработка отвалов осуществляется путем образования золотник и насос через штуцер 3 сообщается с баком, т. е. переключается на холостой ход. При падении давления в полости аккумулятора до заданного нижнего уровня пружины 7 сместит поршень 6 вправо, и как только клапан 8 будет снят со стержня 9, в полости поршня 6 упадет давление, и золотник под действием пружины 10 перекроет канал, соединяющий насос с баком, и насос снова переключится на питание гидросистемы. Техническими требованиями к агрегату обычно задается перепад Др между давлением переключения автомата на разгрузку насоса и давлением, при котором насос вновь переключается на рабочий режим. По величине этот перепад составляет 15- 25 кГ/см.

В выработку предварительно опускают через старые шахтные или вентиляционные стволы электроды, соединенные с сетью надежно сваренных друг с другом неизолированных проволочных разветвлений, проложенных поштрекам, штольням и прочим горизонтальным выработкам. Затем разрушаются все целики и все выработки заполняются водой. Разработка отвалов осуществляется путем образования золотник и насос через штуцер 3 сообщается с баком, т. е. переключается на холостой ход. При падении давления в полости аккумулятора до заданного нижнего уровня пружины 7 сместит поршень 6 вправо, и как только клапан 8 будет снят со стержня 9, в полости поршня 6 упадет давление, и золотник под действием пружины 10 перекроет канал, соединяющий насос с баком, и насос снова переключится на питание гидросистемы. Техническими требованиями к агрегату обычно задается перепад Др между давлением переключения автомата на разгрузку насоса и давлением, при котором насос вновь переключается на рабочий режим. По величине этот перепад составляет 15- 25 кГ/см. В рассматриваемой конструкции перепад Ар обеспечивается за счет разности верхней площади F поршня 6 и площади f кольца, образуемой частью поршня 6 и седлом под клапаном 8, когда он открывается. Считая, что срабатывание автомата на нагрузку и разгрузку происходит при одном и том же положении поршня 6, можно показать, что Х = (174)от аккумулятора к поршню 6, оно сожмет пружину 7 и сместит поршень 6 вместе с клапаном 8. В момент, когда клапан 8 дойдет до стержня 9 и станет на него как на упор, откроется проход под клапаном 8, через который аккумулятор сообщается с полостью поршня 6, смещая его влево. При этом открывается золотник и насос через штуцер 3 сообщается с баком, т. е. переключается на холостой ход. При падении давления в полости аккумулятора до заданного нижнего уровня пружины 7 сместит поршень 6 вправо, и как только клапан 8 будет снят со стержня 9, в полости поршня 6 упадет давление, и золотник под действием пружины 10 перекроет канал, соединяющий насос с баком, и насос снова переключится на питание гидросистемы.

В рассматриваемой конструкции перепад Ар обеспечивается за счет разности верхней площади F поршня 6 и площади f кольца, образуемой частью поршня 6 и седлом под клапаном 8, когда он открывается. Считая, что срабатывание автомата на нагрузку и разгрузку происходит при одном и том же положении поршня 6, можно показать, что Х = (174)от аккумулятора к поршню 6, оно сожмет пружину 7 и сместит поршень 6 вместе с клапаном 8. В момент, когда клапан 8 дойдет до стержня 9 и станет на него как на упор, откроется проход под клапаном 8, через который аккумулятор сообщается с полостью поршня 6, смещая его влево. При этом открывается золотник и насос через штуцер 3 сообщается с баком, т. е. переключается на холостой ход. При падении давления в полости аккумулятора до заданного нижнего уровня пружины 7 сместит поршень 6 вправо, и как только клапан 8 будет снят со стержня 9, в полости поршня 6 упадет давление, и золотник под действием пружины 10 перекроет канал, соединяющий насос с баком, и насос снова переключится на питание гидросистемы. Техническими требованиями к агрегату обычно задается перепад Др между давлением переключения автомата на разгрузку насоса и давлением, при котором насос вновь переключается на рабочий режим. По величине этот перепад составляет 15- 25 кГ/см. В рассматриваемой конструкции перепад Ар обеспечивается за счет разности верхней площади F поршня 6 и площади f кольца, образуемой частью поршня 6 и седлом под клапаном 8, когда он открывается. Считая, что срабатывание автомата на нагрузку и разгрузку происходит при одном и том же положении поршня 6, можно показать, что Х = (174) Литература: 1.Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов. Автор: Т.М. Башта, С.С. Руднев, Б.Б. Некрасов 1982г 2.Гидравлика. Автор: Френкель Н.З. 1956г 3.Гидравлический привод Автор: Гавриленко Б. А., Минин В. А., Рождественский С. Н.1968г 4.Гидропривод. Основы и компоненты. Учебный курс по гидравлике Автор: Коллектив авторов 2003г

Техническими требованиями к агрегату обычно задается перепад Др между давлением переключения автомата на разгрузку насоса и давлением, при котором насос вновь переключается на рабочий режим. По величине этот перепад составляет 15- 25 кГ/см. В рассматриваемой конструкции перепад Ар обеспечивается за счет разности верхней площади F поршня 6 и площади f кольца, образуемой частью поршня 6 и седлом под клапаном 8, когда он открывается. Считая, что срабатывание автомата на нагрузку и разгрузку происходит при одном и том же положении поршня 6, можно показать, что Х = (174) Литература: 1.Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов. Автор: Т.М. Башта, С.С. Руднев, Б.Б. Некрасов 1982г 2.Гидравлика. Автор: Френкель Н.З. 1956г 3.Гидравлический привод Автор: Гавриленко Б. А., Минин В. А., Рождественский С. Н.1968г 4.Гидропривод. Основы и компоненты. Учебный курс по гидравлике Автор: Коллектив авторов 2003г

Ручной поршневой насос

Известны ручные поршневые насосы для накачки пневматических шин, состоящие из цилиндра, поршня со штоком, на верхнем конце которого нанесена шкала давления воздуха, рукоятки и тарированной пружины, установленный между корпусом рукоятки и штоком.

Особенность описываемого насоса состоит в том, что он снабжен фиксатором, представляющий собой подпружиненный палец, последний размещается в корпусе рукоятки и входит в кольцевой паз штока, конец которого со шкалой проходит через отверстие корпуса рукоятки.

Установка фиксатора тарированной пружины разгружает его при накачке пневматических сил, а расположение штока со шкалой в отверстии верхней части корпуса облегчает считывание показаний давления воздуха в шинах.

На чертеже изображен продольный разрез насоса.

В цилиндре 1 расположен поршень 2 со штоком 3, на верхней части которого нанесена шкала давления воздуха.

В кольцевой паз 4 штока входит подпружиненный фиксатор 5, расположенный в корпусе рукоятки 6.

В корпусе размещена тарированная пружина 7, опирающаяся на буртик штока.

Работает насос следующим образом.

Подпружиненный фиксатор вводят в кольцевой паз штока, фиксируя при этом тарированную пружину. С помощью рукоятки приводят в возвратно-поступательное движение шток с поршнем, который нагнетает воздух из цилиндра в шину. По мере нагнетания воздуха замеряют его давление, для чего фиксатор оттягивают до выхода его из кольцевого паза штока.

С помощью рукоятки приводят в возвратно-поступательное движение шток с поршнем, который нагнетает воздух из цилиндра в шину. По мере нагнетания воздуха замеряют его давление, для чего фиксатор оттягивают до выхода его из кольцевого паза штока.

В таком положении тарированная пружина находится в рабочем состоянии. При ходе поршня со штоком под воздействием давления воздуха в шине она сжимается, и верхняя часть штока со шкалой выходит из отверстия, показывая давление воздуха в шине. После замера давления фиксатор устанавливают в первоначальное положение, разгружая при этом тарированную пружину.

Ручной поршневой насос, например, для накачки пневматических шин, состоящий из цилиндра, поршня со штоком, на верхнем конце которого нанесена шкала давления воздуха, рукоятки и тарированной пружины, установленной между рукояткой и штоком, отличающийся тем, что, с целью разгрузки тарированной пружины при накачке шины и облегчения считывания показаний давления воздуха в шине, он снабжен фиксатором в виде подпружиненного пальца, расположенного в рукоятке и входящего в кольцевой паз штока, конец которого со шкалой проходит через отверстие корпуса рукоятки.

Проектирование и исследование механизмов поршневого насоса (Курсовая работа)

Федеральное агентство по

образованию

Государственное образовательное

учреждение высшего профессионального

образования

Сарапульский политехнический

институт (филиал)

Ижевского государственного

технического университета

Кафедра ТММСиИ

Дисциплина «Теория механизмов

и машин»

Пояснительная записка к курсовому

проекту

на тему «Проектирование и

исследование механизмов поршневого

насоса»

Выполнил: студент группы 512

Коробейников С.Н.

Проверил: Урбанович В.С.

Сарапул 2010 г.

Содержание

Введение

1. Техническое задание

1.1 Краткое описание работы

механизма

1.2 Исходные данные

2. Исследование рычажных механизмов

2. 1 Метрический синтез механизма

1 Метрический синтез механизма

2.2 Структурный анализ механизма

2.3 Кинематическое исследование

механизма

3. Проектирование кулачкового

механизма

3.1 Построение диаграмм движения

толкателя

3.2 Определение минимального

радиуса кулачка

3.3 Профилирование кулачка

4. Проектирование зубчатой

передачи

4.1 Расчет привода машины

4.2 Расчет внешнего неравносмещенного

зацепления с прямыми зубьями

4.3 Качественные показатели

зацепления

5. Силовой расчет механизма

6. Расчет маховика

Список литературы

Введение

Развитие современной науки и

техники неразрывно связано с созданием

новых машин, имеющих целью повышение

производительности и облегчение труда

людей, а также обеспечение средств

исследования законов природы и жизни

человека.

Целью создания машины являются

увеличение производительности и

облегчение физического труда человека

путем замены человека машиной. Созданные

Созданные

человеком машины могут управлять

производственными и другими процессами

по определенным, заранее составленным

программам и в некоторых случаях

автоматически обеспечивать процесс с

оптимальными результатами. [1]

Основной целью курсового

проектирования является подготовка к

комплексному проектированию определенной

машины или механизма. Выполняя курсовой

проект, студенты знакомятся с общими

принципами исследований кинематических

и динамических свойств механизмов

методами проектирования их. При курсовом

проектировании начинается профессиональное

становление будущего инженера –

приобретение опыта самостоятельного

решения задач, связанных с производственной

деятельностью. [2]

1. Техническое задание

1.1 Краткое описание работы

механизма

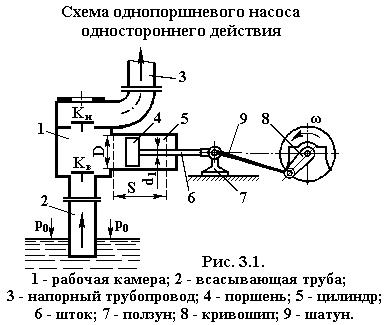

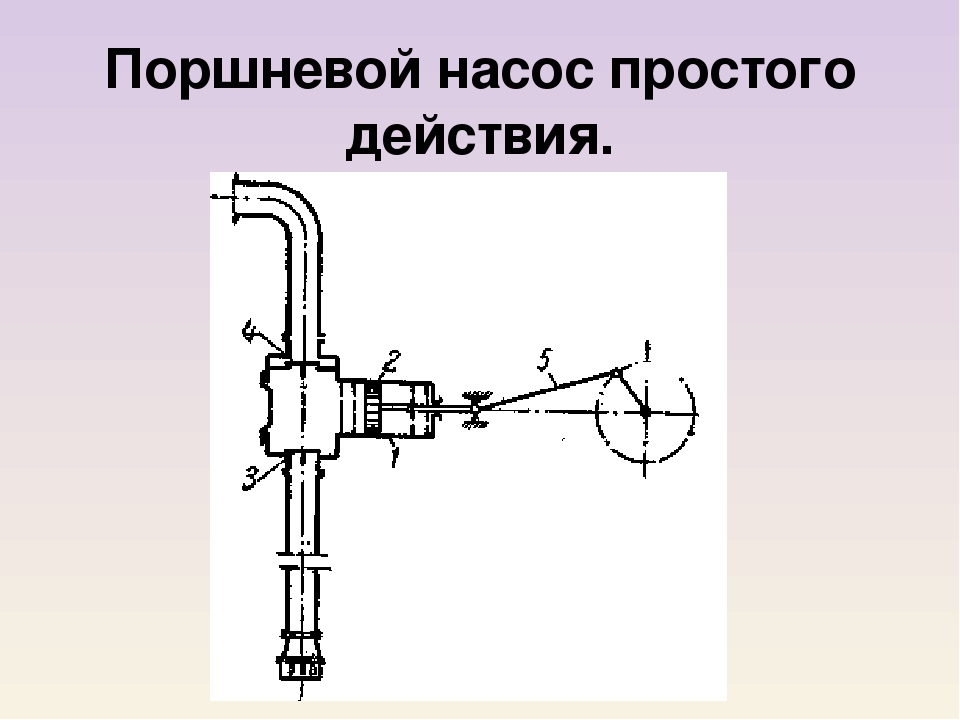

Поршневой насос принадлежит к

насосам объемного типа и характеризуется

наличием одной или нескольких камер, в

которых возвратно-поступательно

двигаются поршни, сообщая перекачиваемой

жидкости или газу избыточное давление.

Изоляция камеры от полостей всасывания

и нагнетания в процессе работы

осуществляется с помощью впускного и

нагнетающего клапанов. Особенностью

поршневых насосов является периодический,

пульсирующий характер подачи,

обуславливающий неравномерность

давлений и подачи по времени.

Для поршневых насосов наряду с

кривошипно-ползунными механизмами для

увеличения производительности применяются

кулисные механизмы. В задании поршневой

насос состоит из кулисного О2АО3

и шатунного ОВС механизмов (рис. 1а). На

ведущий вал О2

крутящий момент передается от вала

электродвигателя через привод насоса

(рис. 1б). Рабочим ходом является процесс

нагнетания. Нагнетание происходит

медленнее, чем всасывание рабочего

тела, соответственно этому необходимо

выбирать направление вращения кривошипа

О2А.

Кулачковые механизмы служат для

открывания всасывающего и нагнетающего

клапанов. В задании необходимо

спроектировать кулачковый механизм,

показанный на рис. 1в, который служит

1в, который служит

для нагнетания рабочего тела. Кулачки

получают вращение от вала кривошипа

через ременную передачу с передаточным

отношением 1 (на рис. не показана).

Диаграммы ускорений толкателя даются

на рис. 1г. [3]

Рис. 1

1.2 Исходные данные

Расстояние между стойками

ход ползуна H

= 0,11 м;

отношения

конструктивный угол III

звена ν

= 80°;

коэффициент изменения скорости

хода К = 2;

длина толкателя ℓED

= 0,22 м;

полный угол размаха толкателя

βmax

= 19°;

минимальный угол передачи

движения γmin

= 45°;

числа зубьев колес Z1

= 21, Z2

= 47, Z6

= 12, Z7

= 18;

модули m1

= 5 мм; m2

= 5,5 мм;

коэффициент неравномерности

хода δ

= 1/3;

погонный вес q

= 120 H/м;

межосевое расстояние

частота вращения двигателя nдв

= 1530 об/мин;

передаточное отношение u1-5

= 15,85;

зацепления Z6

– Z7

неравносмещенное;

сила полезного сопротивления

Рпс = 158 Н;

коэффициент смещения Х выбирать

из условия обеспечения заданного

межосевого расстояния.

Примечания:

1. Фазовые углы кулачкового

механизма для нагнетающего клапана φу

= 0,5 φрх, φд

= 0,2 φрх, φв

= 0,6 φхх.

2. Веса звеньев G3

= q∙ℓ3,

G4

= q∙ℓ4,

G5

= λ∙G4.

3. Моменты инерции вычисляются

по формуле

где g

– ускорение свободного падения.

4. Приведенный момент сил движущих

– величина постоянная.

Реферат — Объемные и динамические насосы

Реферат — Объемные и динамические насосы

скачать (209.5 kb.)

Доступные файлы (1):

n1.doc

Министерство образования и науки Украины

Донбасская академия архитектуры и строительства

Реферат по предмету:

«Гидравлика и аэродинамические машины»

по теме “Объёмные и динамические насосы”

Выполнила: студентка группы ЗВВУ-42

Выбыванец Татьяна

Проверил: Нездойминов В. И.

И.

Макеевка-2009г.

Основные ведения о насосах

Насосы и гидродвигатели – основные элементы всех видов гидравлического привода, назначение которого состоит в передаче энергии к исполнительному рабочему органу и управления его движением посредством жидкости. Насос сообщает энергию жидкости, которая поступает по гидролиниям к гидродвигателю (исполнительному органу).

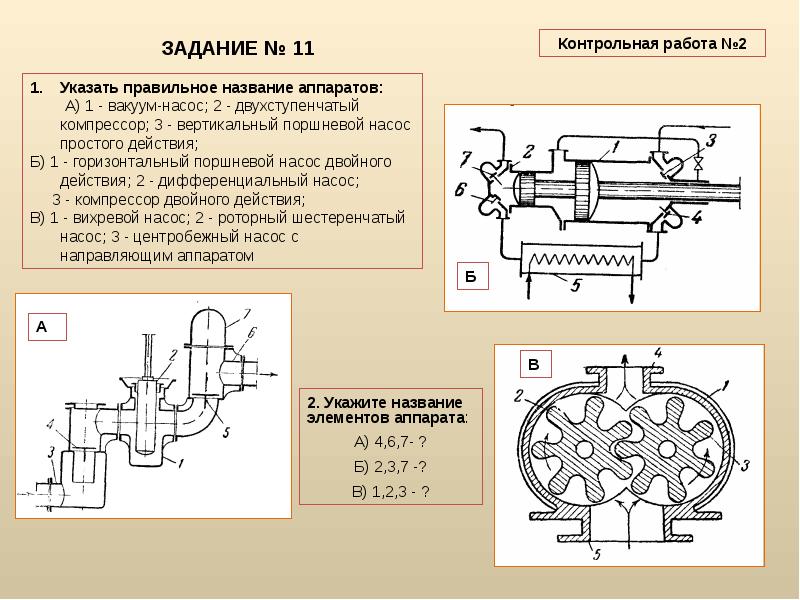

Выделяют две основные группы насосов: лопастные и объёмные. Лопастные насосы создают поток жидкости с помощью вращающегося лопастного рабочего колеса, сообщающего жидкости кинетическую энергию, трансформируемую в энергию давления. В лопастных насосах области всасывания и нагнетании не имеют разграничения. Повышение удельной энергии жидкости происходит постепенно, в процессе ее перемещения из области всасывания в область нагнетания. К лопастным насосам относятся:

а) центробежные – рабочее колесо насоса несёт лопатки, заключённые между дисками. Спиральный корпус переходит в напорный патрубок, на котором монтируется задвижка, перекрывающая выход в напорный трубопровод. К центральной части рабочего колеса примыкает (с небольшим зазором) входной (всасывающий) патрубок, к которому присоединяется всасывающая труба, оканчивающаяся приёмной сеткой с обратным клапаном. Перед пуском, полости насоса и всасывающая линия заполняются жидкостью через горловину. При вращении рабочего колеса с постоянной частотой, жидкость непрерывно движется по каналам колеса, образованного лопастями, которые сообщают протекающей жидкости энергию – давление и значительную скорость. По выходе жидкости в спиральный корпус её скорость постепенно уменьшается в связи с расширением сечения корпуса и достигает нормальных величин при подходе к напорному трубопроводу. При уменьшении скорости повышается давление, которое и обеспечивает подачу жидкости. В процессе работы насоса, на входе в рабочее колесо, создаётся вакуум вследствии отвода жидкости. Под действием этого вакуума на рабочее колесо непрерывно поступает жидкость через всасывающую линию и входной патрубок. Эти насосы предназначены для подачи воды и малоагрессивных жидкостей.

К центральной части рабочего колеса примыкает (с небольшим зазором) входной (всасывающий) патрубок, к которому присоединяется всасывающая труба, оканчивающаяся приёмной сеткой с обратным клапаном. Перед пуском, полости насоса и всасывающая линия заполняются жидкостью через горловину. При вращении рабочего колеса с постоянной частотой, жидкость непрерывно движется по каналам колеса, образованного лопастями, которые сообщают протекающей жидкости энергию – давление и значительную скорость. По выходе жидкости в спиральный корпус её скорость постепенно уменьшается в связи с расширением сечения корпуса и достигает нормальных величин при подходе к напорному трубопроводу. При уменьшении скорости повышается давление, которое и обеспечивает подачу жидкости. В процессе работы насоса, на входе в рабочее колесо, создаётся вакуум вследствии отвода жидкости. Под действием этого вакуума на рабочее колесо непрерывно поступает жидкость через всасывающую линию и входной патрубок. Эти насосы предназначены для подачи воды и малоагрессивных жидкостей. Они бывают разных исполнений:

Они бывают разных исполнений:

— консольные, характерная особенность которого – расположение рабочего колеса на консоли вала, вращающегося в двух широко расставленных шариковых подшипниках. Подвод насоса выполнен в виде прямоосного конфузора заодно с крышкой насоса. Для разгрузки рабочего колеса от осевого усилия, возникающего вследствии разности давления слева и справа на его внутренний диск в пределах диаметра входа рабочего колеса, предусмотрены разгрузочные отверстия и уплотнение. Это обеспечивает выравнивание давления за рабочим колесом (перед сальником) и перед рабочим колесом в зоне всасывания. Чтобы предотвратить просачивание воздуха в насос, сальниковое уплотнение снабжено кольцом гидравлического затвора, жидкость к которому подводится по сверлению. В корпусе и крышке насоса установлены сменные уплотнительные кольца. Корпус насоса крепится на опорной стойке. Неуравновешенные радиальные и осевые усилия через вал воспринимается шарикоподшипником. Иногда рабочее колесо насоса выполняется неразгруженным, тогда осевое усилие воспринимается упорным подшипником;

— одноступенчатые с двухсторонним входом, характеризуется двусторонним подводом жидкости к рабочему колесу. Благодаря этому оно имеет симметричное исполнение и разгружено от осевого усилия. Подвод к рабочему колесу и отвод насоса – спиральные. Корпус насоса имеет горизонтальный разъём. Это обеспечивает ремонт и замену деталей ротора без демонтажа трубопроводов и отсоединения электродвигателя. Сальниковые уплотнения вала в местах подвода насоса снабжены гидравлическими затворами, к которым под давлением по патрубкам подаётся жидкость из отвода. Вал насоса защищён от износа сменными втулками, которые одновременно фиксируют рабочее колесо в осевом направлении. Уплотнение между рабочим колесом и корпусом осуществляется сменными уплотнительными кольцами, закреплёнными на рабочем колесе и корпусе насоса. Радиальная нагрузка ротора воспринимается подшипниками скольжения. Для фиксации вала и восприятия возможного осевого усилия в корпусе левого подшипника установлен радиально-упорный подшипник;

Благодаря этому оно имеет симметричное исполнение и разгружено от осевого усилия. Подвод к рабочему колесу и отвод насоса – спиральные. Корпус насоса имеет горизонтальный разъём. Это обеспечивает ремонт и замену деталей ротора без демонтажа трубопроводов и отсоединения электродвигателя. Сальниковые уплотнения вала в местах подвода насоса снабжены гидравлическими затворами, к которым под давлением по патрубкам подаётся жидкость из отвода. Вал насоса защищён от износа сменными втулками, которые одновременно фиксируют рабочее колесо в осевом направлении. Уплотнение между рабочим колесом и корпусом осуществляется сменными уплотнительными кольцами, закреплёнными на рабочем колесе и корпусе насоса. Радиальная нагрузка ротора воспринимается подшипниками скольжения. Для фиксации вала и восприятия возможного осевого усилия в корпусе левого подшипника установлен радиально-упорный подшипник;

— многоступенчатые, для создания больших напоров. Принцип работы такой же, что и у простых центробежных насосов. Особенность в том, что насос состоит из отдельных секций, стягиваемых шпильками. Жидкость поступает на первое рабочее колесо через входной канал, выполненный во входной крышке. Далее через направляющий аппарат, жидкость поступает на следующее рабочее колесо. Пройдя все пять ступеней, вода выходит через выходной патрубок. Секционность насоса позволяет при одной и той же подаче с помощью различного количества монтируемых ступеней (секций) варьировать его напор, изменяя только длину вала, стержней шпилек и обводной трубки отвода воды от гидравлической пяты. Для создания противоударения осевым усилиям в гидравлическую пяту по щели подводится вода от последней ступени насоса. От пяты она отводится для уплотнения сальников на входе и далее попадает во всасывающую линию или отводится наружу. Подводимая к сальникам вода уплотняет и охлаждает их. Многоступенчатые насосы имеют малые габариты при высоких напорах, однако демонтаж их неудобен, так как, кроме отсоединения трубопроводов, необходима разборка подшипников и сальников;

Особенность в том, что насос состоит из отдельных секций, стягиваемых шпильками. Жидкость поступает на первое рабочее колесо через входной канал, выполненный во входной крышке. Далее через направляющий аппарат, жидкость поступает на следующее рабочее колесо. Пройдя все пять ступеней, вода выходит через выходной патрубок. Секционность насоса позволяет при одной и той же подаче с помощью различного количества монтируемых ступеней (секций) варьировать его напор, изменяя только длину вала, стержней шпилек и обводной трубки отвода воды от гидравлической пяты. Для создания противоударения осевым усилиям в гидравлическую пяту по щели подводится вода от последней ступени насоса. От пяты она отводится для уплотнения сальников на входе и далее попадает во всасывающую линию или отводится наружу. Подводимая к сальникам вода уплотняет и охлаждает их. Многоступенчатые насосы имеют малые габариты при высоких напорах, однако демонтаж их неудобен, так как, кроме отсоединения трубопроводов, необходима разборка подшипников и сальников;

б) скважные центробежные насосы – вертикальные секционные насосы, устанавливаемые в скважине при водоснабжении, водопонижении и орошении. Эти насосы разделяются на две группы:

Эти насосы разделяются на две группы:

— насосы, монтируемые в скважине с приводом от двигателя, располагаемого над скважиной, который соединяется с насосом длинным трансмиссионным валом, монтируемым в водопроводной трубе. В этих насосах используется радиальные и диагональные рабочие колёса. К установке этих насосов предъявляются высокие требования: строго вертикально положение вала трансмиссии, недопущение искривления скважины, тщательный монтаж. К недостаткам следует отнести трудность эксплуатации, и сложность монтажа и демонтажа насоса, изнашивание вала от песка и коррозии. В достоинствах меньшая металлоёмкость и отсутствии сложного оборудования;

— насосы, погружаемые вместе с электродвигателем под динамический уровень воды в скважине. Для привода таких насосов применяются погружные асинхронные водозаполненные электродвигатели с короткозамкнутым ротором. Электродвигатель располагается ниже насоса, вода в который проходит через приёмную сетку, расположенную между насосом и электродвигателем. Подшипники насоса и электродвигателя смазываются и охлаждаются водой. Вода от насоса поступает в водоподъёмную трубу, соединённую с ним специальным патрубком. Энергия к погружённому электродвигателю подводится сверху по специальному кабелю;

Подшипники насоса и электродвигателя смазываются и охлаждаются водой. Вода от насоса поступает в водоподъёмную трубу, соединённую с ним специальным патрубком. Энергия к погружённому электродвигателю подводится сверху по специальному кабелю;

в) осевые – струйки потока движутся параллельно оси насоса, благодаря чему этот тип лопастных насосов и получил название осевых, но помимо осевого, поток участвует в винтовом движении при сходе с лопастей рабочего колеса. На втулке рабочего колеса жёстко закреплены лопасти. Втулка закрыта обтекателем, который обеспечивает плавный подвод жидкости к лопастям. Сойдя с лопастей, поток попадает на неподвижные лопасти направляющего аппарата, Служащего отводом колеса. К отводу крепят колено с напорным патрубком. Для привода рабочего колеса служит вал, установленный в двух направляющих подшипниках скольжения с водяной смазкой. В этих целях применяется отфильтрованная вода, подводимая по трубке в камеру над верхним подшипником, уплотнённую сальником. Пройдя через зазор между вкладышем подшипника и валом, по трубе вода поступает к нижнему подшипнику, после которого – в основной поток. Вал насоса соединяется с валом электродвигателя жёсткой муфтой. Осевое усилие и вес ротора воспринимаются пятой электродвигателя. Промышленностью выпускаются также поворотно-лопастные осевые насосы, в которых положение лопастей рабочего колеса может регулироваться. Благодаря этому обеспечивается регулирование подачи насоса при высоких значениях КПД. Осевые насосы преимущественно предназначаются для подачи больших расходов воды при сравнительно малых напорах. Широко применяются в осушительных насосных станциях, на судоходных шлюзах. Для осевого насоса характерно резкое снижение напора при увеличении подачи. Это приводит к тому, что с увеличением подачи мощность насоса уменьшается. Для поворотно-лопастных характеристика представляет собой более сложную номограмму с широким диапазоном изменения параметров насоса;

Вал насоса соединяется с валом электродвигателя жёсткой муфтой. Осевое усилие и вес ротора воспринимаются пятой электродвигателя. Промышленностью выпускаются также поворотно-лопастные осевые насосы, в которых положение лопастей рабочего колеса может регулироваться. Благодаря этому обеспечивается регулирование подачи насоса при высоких значениях КПД. Осевые насосы преимущественно предназначаются для подачи больших расходов воды при сравнительно малых напорах. Широко применяются в осушительных насосных станциях, на судоходных шлюзах. Для осевого насоса характерно резкое снижение напора при увеличении подачи. Это приводит к тому, что с увеличением подачи мощность насоса уменьшается. Для поворотно-лопастных характеристика представляет собой более сложную номограмму с широким диапазоном изменения параметров насоса;

г) диагональные (полуосевые) – движение жидкости в рабочем колесе происходит под углом к оси насоса (по диагонали). По конструкции они сходны с осевыми насосами. Рабочие колёса их выполняют открытыми, в виде конических пропеллеров, или закрытыми с движением потока по диагонали. По своим гидравлическим параметрам эти насосы занимают среднее положение между центробежными и осевыми насосами. Они относятся к низко- и средненапорным насосам. Бывают одно- и многоступенчатыми, со спиральными или осевыми отводами.

По своим гидравлическим параметрам эти насосы занимают среднее положение между центробежными и осевыми насосами. Они относятся к низко- и средненапорным насосам. Бывают одно- и многоступенчатыми, со спиральными или осевыми отводами.

Объёмные насосы перемещают жидкость по принципу механического переодического вытеснения жидкости рабочим телом, создающим в процессе перемещения определённое давление на жидкость. К ним относятся:

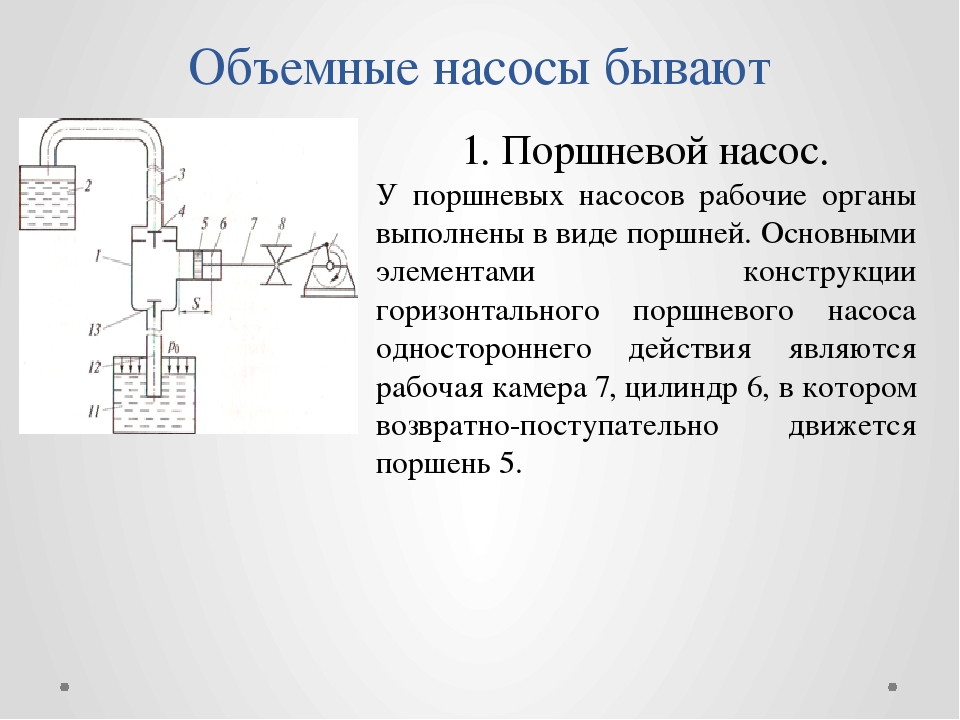

а) поршневые с возвратно-поступательным движением рабочего органа – вытесняющий поршень или плунжер, совершает возвратно-поступательное движение, основная деталь насоса – поршень, перемещающийся в цилиндре. Наружная поверхность поршня плотно прилегает к хорошо обработанной внутренней поверхности цилиндра. Возвратно-поступательное движение поршня совершается под действием кривошипно-шатунного механизма, воздействующего на шток. Рабочая камера сообщается с цилиндром, через всасывающий клапан – с всасывающей линией, а через нагнетательный клапан – с напорной линией. При движении поршня вправо рабочая камера заполняется через всасывающую линию и открывшийся всасывающий клапан. При движении поршня влево, жидкости сообщается давление, всасывающий клапан закрывается, а нагнетательный – открывается, и жидкость вытесняется в напорный трубопровод. Равномерность подачи поршневого насоса простого или двойного действия можно резко повысить, если установить нагнетательный Воздушный колпачок. В такт нагнетания вода поступает частично в колпак, сжимая воздух. В период отсутствия подачи вода под давлением воздуха поступает в нагнетательную линию. При длинной всасывающей линии для более равномерного режима всасывания также применяют всасывающий воздушный колпак. Характерная особенность работы поршневых насосов состоит в том, что развиваемое давление не зависит от подачи и определяется характеристикой трубопровода. К достоинствам насоса можно отнести: довольно высокий КПД, независимость напора от подачи, способность перекачивания жидкостей с различной вязкостью, хорошая всасывающая способность. Недостатки сводятся к: неравномерности подачи и резким колебаниям давления, тихоходности насосов, высокой относительной стоимости и металлоёмкости;

При движении поршня вправо рабочая камера заполняется через всасывающую линию и открывшийся всасывающий клапан. При движении поршня влево, жидкости сообщается давление, всасывающий клапан закрывается, а нагнетательный – открывается, и жидкость вытесняется в напорный трубопровод. Равномерность подачи поршневого насоса простого или двойного действия можно резко повысить, если установить нагнетательный Воздушный колпачок. В такт нагнетания вода поступает частично в колпак, сжимая воздух. В период отсутствия подачи вода под давлением воздуха поступает в нагнетательную линию. При длинной всасывающей линии для более равномерного режима всасывания также применяют всасывающий воздушный колпак. Характерная особенность работы поршневых насосов состоит в том, что развиваемое давление не зависит от подачи и определяется характеристикой трубопровода. К достоинствам насоса можно отнести: довольно высокий КПД, независимость напора от подачи, способность перекачивания жидкостей с различной вязкостью, хорошая всасывающая способность. Недостатки сводятся к: неравномерности подачи и резким колебаниям давления, тихоходности насосов, высокой относительной стоимости и металлоёмкости;

б) роторные с вращательным или вращательным возвратно-поступательным движением рабочего органа – применяются для перекачивания чистых масел и нефтепродуктов. Они подразделяются на: