Припои для пайки. Виды и свойства. Состав и флюсы. Плавление

Для соединения различных металлических деталей между собой часто применяется пайка. Этот вид соединения популярен в различных сферах жизни и производства. Чаще им пользуются радиолюбители и домашние мастера.

Пайка может выручить как при ремонте компьютера, телевизора, радиотехники, так и в промышленности, ремонте холодильников. Пайка хороша в создании герметичности соединения. А некоторые материалы по-другому просто невозможно соединить.

Не все металлы можно соединить сваркой. А чтобы пайка получилась качественной и герметичной, необходимы навыки работы, хорошие инструменты и соответствующие припои для пайки и флюсы.

Составы и виды припоев и флюсов выбирают в соответствии с материалами, из которых изготовлены соединяемые материалы. Например, для алюминия нужен совсем другой флюс, нежели чем для меди. Рассмотрим основные свойства припоев, их применяемость, особенности использования.

Основные свойства

В качестве припоя применяют разные сплавы металлов.

Есть сплавы на одном чистом металле, обычно это олово. Металлы, входящие в состав припоя, отличаются между собой разными параметрами.

Есть сплавы на одном чистом металле, обычно это олово. Металлы, входящие в состав припоя, отличаются между собой разными параметрами.

Смачиваемость

Любые припои для пайки в обязательном порядке должны обладать свойством смачиваемости, иначе соединяемые детали невозможно будет соединить качественной пайкой.

Смачиваемостью называется явление, при котором надежность связи между молекулами твердого вещества с жидкостью больше, чем у жидкости. При наличии хорошей смачиваемости жидкость расходится по поверхности, при этом заполняет все ее полости. Когда припой недостаточно смачивает металл, его не применяют для этого металла. Для пайки меди чистый свинец не используют, он не смачивает медь.

Температура плавления

Несмотря на вид припоя, у любого вида температура плавления не должна быть больше, чем температура спаиваемых деталей. Однако она должна быть больше рабочих температур материалов, чтобы при работе спаянного устройства припой не расплавился.

В этом вопросе есть два порога температуры. Первый – это температура, во время которой только начинается плавление самых легкоплавких составляющих припоя, а второй – это когда весь припой превратился в жидкость. Интервал между этими двумя значениями называется интервалом кристаллизации припоя.

Если соединенное пайкой место будет находиться при температуре кристаллизации, то место пайки может быстро разрушиться, даже от небольшой нагрузки, так как соединение будет иметь повышенное электрическое сопротивление и хрупкость. Во время пайки нужно знать, что пока припой окончательно не затвердел, нельзя прикладывать к нему какие-либо нагрузки.

Свойства припоев

В любом составе припоя не должны содержаться вещества, обладающие токсичными свойствами для человека, выше нормы. Припои для пайки должны иметь свойства термостабильности и электростабильности. При выборе припоя учитывается теплопроводность припоя и его тепловое расширение. Они должны быть на уровне с паяными деталями.

Виды припоев

Все припои для пайки разделяются на твердые и мягкие. Температура плавления твердых припоев составляет более 450 градусов, а мягких – до этого значения.

Мягкие припои для пайки

Наиболее популярные из них являются сплавы олова и свинца с различным процентным соотношением. Для придания особых свойств припою, в него могут добавить вспомогательные составляющие. Кадмий и висмут используются для уменьшения температуры плавления. Сурьма повышает прочность пайки.

Припой на олове и свинце имеют малую температуру плавления и низкую прочность. Для ответственных деталей такой припой лучше не применять. Если приходится паять мягким припоем детали, подверженные серьезным нагрузкам, то рекомендуется повысить площадь пайки деталей.

Наиболее популярными припоями мягкого типа стали от ПОС – 18 до ПОС – 90. Цифры в маркировке обозначают процентное содержания олова в припое. Эти марки припоев применяют в производстве приборов, а также электронных устройств. ПОС-90 служит для пайки деталей, подвергающихся в дальнейшем гальванике. ПОС-61 применяется для пайки точных устройств, особо ответственных деталей из различных материалов. Им осуществляют пайку латуни, меди, когда нужна прочность соединения и повышенная электропроводность.

ПОС-90 служит для пайки деталей, подвергающихся в дальнейшем гальванике. ПОС-61 применяется для пайки точных устройств, особо ответственных деталей из различных материалов. Им осуществляют пайку латуни, меди, когда нужна прочность соединения и повышенная электропроводность.

ПОС-40 применяется для неответственных деталей, для которых не нужна особая точность. Зону пайки можно нагревать до высокого значения температуры. ПОС-30 хорошо сочетается с латунью и медью, а также стальными сплавами.

Твердые припои для пайки

Среди твердых припоев с большой температурой плавления имеется две группы: сплавы меди и серебра. К медным видам припоев можно отнести припои, созданные на основе цинка и меди, которые хорошо сочетаются для соединений, предназначенных для статической нагрузки. Эти сплавы хрупкие, поэтому их не нужно применять для пайки материалов с ударной или вибрационной нагрузкой.

Другие виды припоя

Имеются и другие виды припоя, которые редко применяются. Они необходимы для пайки редких металлов, либо для особых специальных условий. Есть припои на основе никеля, служащие для деталей, работающих при высоких температурах, либо изготовленных из нержавеющей стали. Золотые припои используют для вакуумных трубок. Имеются также припои магния.

Они необходимы для пайки редких металлов, либо для особых специальных условий. Есть припои на основе никеля, служащие для деталей, работающих при высоких температурах, либо изготовленных из нержавеющей стали. Золотые припои используют для вакуумных трубок. Имеются также припои магния.

Форма выпуска

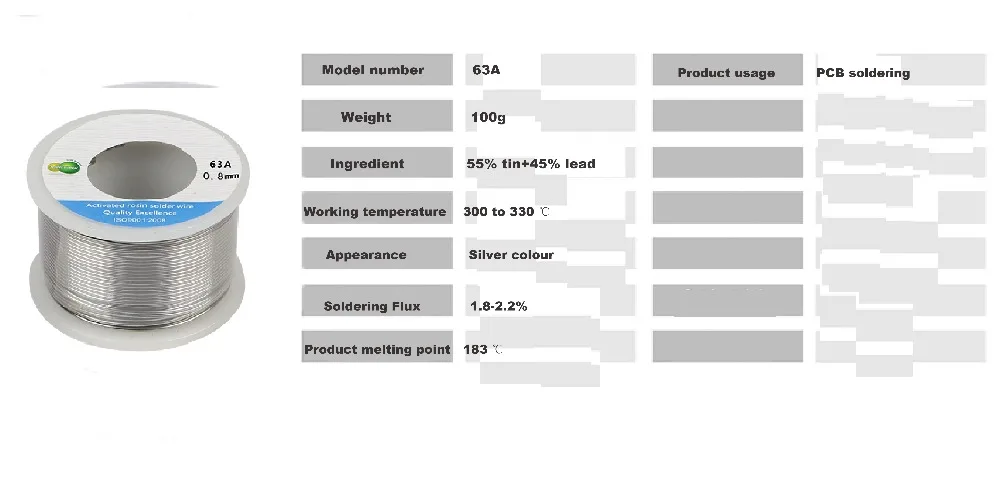

Припои выпускают в виде различных форм и упаковок. Чаще припои изготавливают в виде проволоки, фольги, либо порошка или таблеток. Также бывают гранулированные припои, паяльные пасты. Форма припоя выбирается в зависимости от вида зоны пайки.

Пайка алюминия

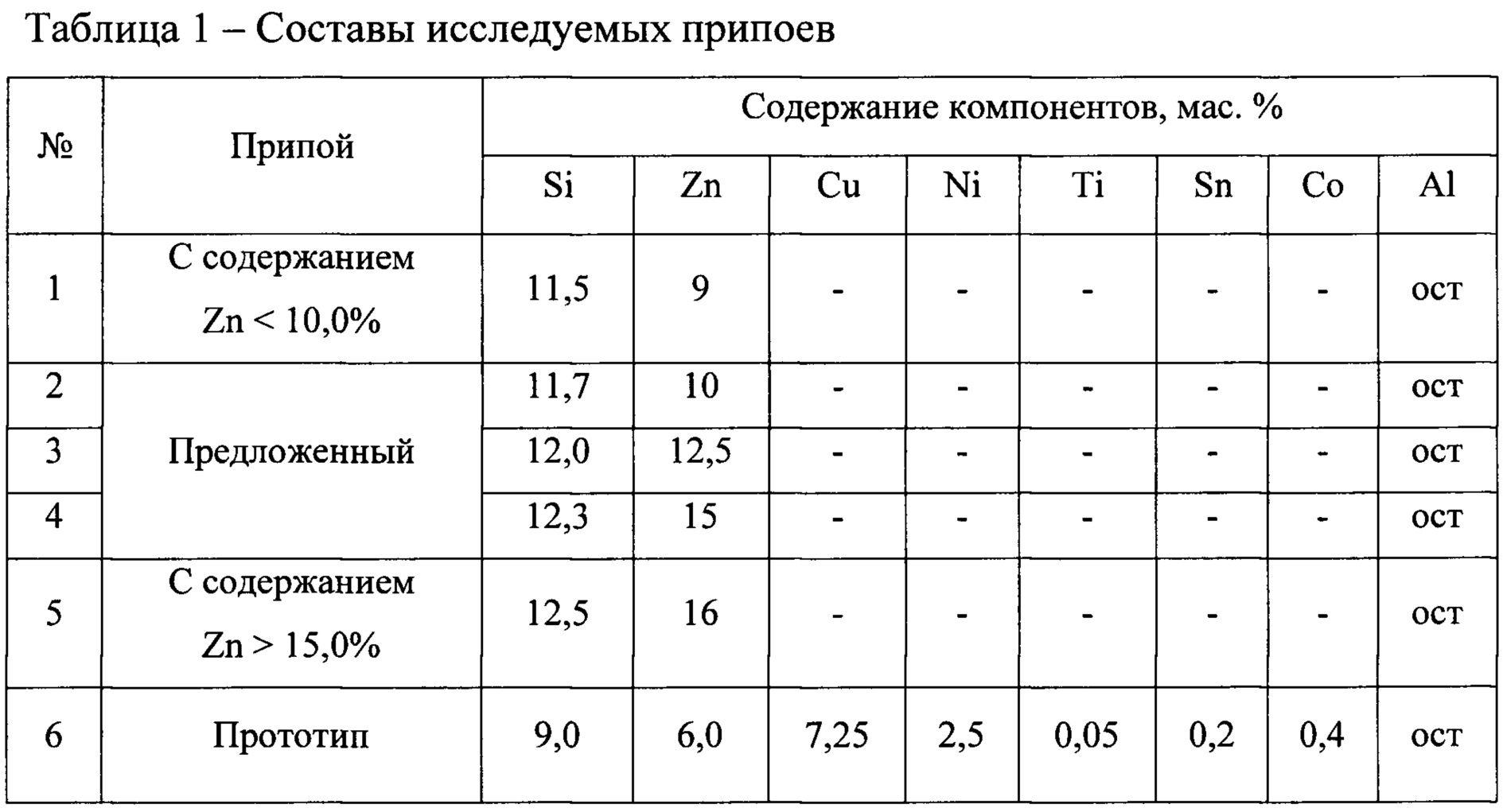

Алюминиевые детали соединяют с помощью пайки, при этом используют специальные припои. Пайку алюминия используют в промышленности, бытовых условиях.

Вообще, пайку алюминия считают сложной работой. Так получается, когда неправильно выбирают вид припоя. Берут совсем не тот припой, какой нужно, предназначенный для других металлов. Причина трудной пайки заключается в образовании оксидной пленки, которая не позволяет создать хорошую смачиваемость алюминия.

Чтобы запаять алюминиевую деталь, применяется припой, содержащий цинк, серебро, медь, алюминий и кремний. В торговой сети имеется множество припоев с такими составляющими в разных пропорциях. При выборе следует учесть, что наибольшая коррозионная стойкость и прочность соединения достигается припоем с значительным содержанием цинка.

Алюминий можно также спаять и обычным припоем из свинца и олова, но для этого нужна качественная подготовка поверхности, которая включает в себя зачистку металлической щеткой из нержавеющей стали. При пайке нужно использовать активный флюс. Но такой способ редко применяется.

Пайку алюминия производят при высокой температуре. Наиболее применяемые припои для пайки алюминия – это алюминиево-медно-кремниевые составы.

Пайка меди

Медь паять легче всего. С ней сочетаются практически все виды припоев. Применяются как мягкие легкоплавкие припои, так и твердые виды, а также сплавы олова, свинца, серебра, цинка и т. д.

Для ремонта компьютера или телевизора подходят любые мягкие припои. Для пайки труб, водопровода, холодильника применяют твердые припои. Соблюдая эти простые правила можно получить хороший результат.

Для пайки труб, водопровода, холодильника применяют твердые припои. Соблюдая эти простые правила можно получить хороший результат.

Пайка нержавейки

Для соединения пайкой деталей, изготовленных из нержавеющей стали, специалисты рекомендуют применять припой, состоящий из свинца и олова. Неплохой результат получается с припоем, содержащим кадмий. Можно использовать мягкие припои на основе цинка.

Их нельзя применять совместно с низколегированными сталями, а также углеродистыми сплавами. Наиболее оптимальный вариант припоя для нержавеющей стали – это припой из чистого олова, тем более, если пайка будет соприкасаться с пищевыми продуктами.

При проведении пайки в сухом месте или в печи, используют марганец с серебром, чистую медь или припои на никеле и хроме. Во время пайки в условиях коррозии, применяют тиноли на основе серебра с частью никеля.

Пайка стали

Эффективным припоем для соединения деталей из стали является ПОС-41. Другие припои для пайки также можно применять, но они не совсем подходят для этих целей. Припой на основе цинка плохо сочетается со сталью, особенно низколегированных и углеродистых сплавов.

Другие припои для пайки также можно применять, но они не совсем подходят для этих целей. Припой на основе цинка плохо сочетается со сталью, особенно низколегированных и углеродистых сплавов.

Как самому приготовить припой

Для приготовления припоя своими руками составляющие части (обычно это свинец и олово) взвешивают на весах. Эту смесь плавят в тигле на газовой горелке. Расплавленный состав перемешивают металлическим стержнем.

Далее, небольшой пластинкой из стали снимают шлак с поверхности расплавленного припоя, затем аккуратно разливают его в формочки, сделанные из жести, либо гипса.

Плавку осуществляют в проветриваемом помещении, с соблюдением мер безопасности, то есть, надевают очки, фартук, перчатки.

Виды флюсов

Ни одна пайка не обходится без флюса, так же как без припоя. Это химическое вещество, растворяющее и поглощающее окислы. Флюс осуществляет защиту металла от окисления и способствует смачиванию соединяемых деталей.

Для процесса пайки припоем на основе олова и свинца используют флюс на основе соляной кислоты, либо хлористого цинка. Флюсом может служить также хлористый аммоний или бура. Эти флюсы являются активными. Пассивные флюсы состоят из канифоли, масла, вазелина и других подобных веществ.

Например, с мягкими видами припоев можно применять раствор соляной кислоты. Со сталью, медью и латунью используют хлористый цинк. Жирные вещества способен растворять нашатырный спирт. Для пайки алюминиевых сплавов в качестве флюса применяют смесь из тунгового масла, хлористого цинка, канифоли. Имеет свое применение и фосфорная кислота.

Похожие темы:

Бессвинцовый припой в Москве — припой ELSOLD от ГК Остек

Бессвинцовый припой является одним из основных материалов, используемых в процессе пайки.

Он специально разработан для применения при групповых методах пайки, таких как пайка волной или двойной волной, протягиванием или погружением.

Так же припой в виде проволоки без флюса используется для ручной пайки с дополнительным флюсованием.

Отличительные особенности и преимущества:

- Высококачественные пайки без образования сосулек

- Качество соответствует требованиям международных стандартов J-STD-006, DINEN 61190-1-3, DINEN 29453 и DIN 1707

- Низкий уровень примесей увеличивает время жизни припоя в паяльной ванне

- Длительный срок жизни в ванне

Недостатки бессвинцового припоя:

- Обладают меньшей текучестью и меньшей смачиваемостью. Из этого следует, что такие составы обеспечивают менее надежный контакт.

- Бессвинцовый припой обладает матовой поверхностью, то есть кристаллизуется под длительным воздействием высоких температур.

- Вследствие описанных выше свойств высока вероятность отпадания припаянных деталей.

- При длительном воздействии припоя на рабочую поверхность при высокой температуре последняя может быть повреждена.

- Бессвинцовые сплавы стоят дороже.

Разновидности бессвинцовых припоев

Существует несколько типов. Самыми популярными являются:

- Олово/Серебро (имеет обозначение SnAg). Количество олова в составе — 96,5%, а серебра — 3,5%. Температура плавления составляет +221°С. Особенностью состава является то, что его можно использовать с более новыми припоями, покрытым чистым оловом. Что касается традиционных оловяно-свинцовых материалов, то с ними он несовместим.

- Олово/Медь (обозначается SnCu). Количество олова в сплаве составляет 99,3%, а меди — 0,7%. Этот состав совместим как с новыми, так и старыми традиционными припоями. Точка плавления составляет +227°С. После затвердения имеет матовую поверхность. Отличительными особенностями является низкая стоимость состава, однако и низкие эксплуатационные характеристики.

- Олово/Серебро/Медь (имеет обозначение SAC). Количество олова в данном соединении — 96,5%, серебра — 3%, меди — 0,5%.

В некоторых случаях количество меди может немного отличаться. Этот состав является одним из наиболее популярных так называемых Pb-free припоев. Он совместим с обычными составами на основе свинца. Точка плавления состава составляет +219°С.

В некоторых случаях количество меди может немного отличаться. Этот состав является одним из наиболее популярных так называемых Pb-free припоев. Он совместим с обычными составами на основе свинца. Точка плавления состава составляет +219°С.

Перечисленные бессвинцовые припои являются очень распространенными, и используются в электронной промышленности.

Основные характеристики

Параметры Sn63Pb37

приведен для сравнения

ELSOLD TC07 ELSOLD FLOWTIN® TC07 Точка плавления (диапазон), °C 183 227 227 Плотность, см г 3 8,4 7,3 7,3 Сопротивление на разрыв N/мм 2 В 20 °C 23 23 23 В 100°C 14 16 16 Сопротивление на сдвиг N/мм 2 В 20 °C 3,3 8,6 8,6 В 100°C 1,0 2,1 2,1

Сплавы Олово/Серебро: ELSOLDTS

Марка Sn % Ag% Плотность г/м3 Точка плавления / Диапазон °C ELSOLD TS35 96,5±0,5 3,5±0,2 7,35 221 ELSOLD TS38 96,2±0,5 3,8±0,2 7,36 221 — 238 ELSOLD TS50 95,0±0,5 5,0±0,2 7,39 221 — 240

Сплавы Олово/Медь: ELSOLDTC

Марка Sn % Cu % Особенности Плотность г/м3 Точка плавления / Диапазон °C ELSOLDFLOWTIN® TC07 99,3±0,5 0,7±0,2 Незначительное количество Ni, Co 7,32 227 ELSOLDTC07 99,3±0,5 0,7±0,2 7,32 227 ELSOLDTC30 97,0±0,5 2,8-3,0 7,35 230 — 250

Сплавы Олово/Серебро/Медь: ELSOLDTSC

Марка Sn % Ag% Cu % Плотность г/м3 Точка плавления / Диапазон °C ELSOLD TSC3005 96,5±0,5 2,8-3,0 0,5±0,2 7,37 217 — 219 ELSOLD TSC3507 95,8±0,5 3,5±0,2 0,7±0,2 7,40 217 — 219 ELSOLD TSC3807 95,5±0,5 3,8±0,2 0,7±0,2 7,40 217

Совместимые продукты

- Indium TACFlux 018 флюс для ремонта

- Indium TACFlux 025 флюс для ремонта

- Indium TACFlux 020В флюс для ремонта

Условия поставки

Высокочистые ELSOLD в форме прутков для систем групповой пайки поддерживается на складе.

Упаковка

Припои маркиELSOLD поставляются в виде слитков:

Описание Размеры мм Вес/ единицыкг Слитки с ушком для автоматической загрузки 50 (W) x 18 (H) x 600 (L) ~ 3,4 -//- 50 (W) x 20 (H) x 490 (L) ~ 3,2 Треугольные бруски для загрузки систем селективной пайки 8 (W) x 10 (H) x 400 (L) ~ 0,160 Пруток 8 (W) x 10 (H) x 30 (L) Около килограмма. Вес не регламентируется. Минимальная партия поставки – коробка 20 или 25 кг.

Бессвинцовый припой поставляется на катушках 500 грамм и 1 кг в виде проволоки разных диаметров в диапазоне от 1,0 до 6,0 мм. Так же в виде проволоки используется в системах автоматической подачи для которых он поставляется на специальных катушках весом от 2 до 20 кг.

Хранение и транспортировка

Срок годности материала не менее 24 месяцев от даты производства. Рекомендуется хранить в чистом сухом помещении. Использование после истечения срока годности в большинстве случаев возможно, однако это должно быть подтверждено испытаниями перед использованием.

Рекомендуется хранить в чистом сухом помещении. Использование после истечения срока годности в большинстве случаев возможно, однако это должно быть подтверждено испытаниями перед использованием.

Особенности пайки бессвинцовым припоем

Переход на использование бессвинцовых припоев обусловлен соображениями повышения экологичности и безопасности человека. Однако это накладывает отпечаток не только на использование данных составов, но и технологии. В каждом конкретном случае они отличаются, однако существует ряд общих нюансов. Среди них:

- Большинство Pb-free составов совместимы с традиционными припоями. Исключения есть, но их немного (уточняйте отдельно в документации).

- Бессвинцовые сплавы, как правило, обладают большей температурой пайки. Поэтому зачастую для них необходимо использовать другое оборудование.

- Из-за высокой температуры пайки компоненты более чувствительны к влажности. Поэтому к готовым изделиям зачастую предъявляются дополнительные требования по хранению.

- Pb-free припои имеют более высокий коэффициент поверхностного натяжения. Это означает увеличения вероятности появления «вздутия» отдельных элементов на плате.

- Смачиваемость выводов обычно хуже. Это приводит к появлению «раковин» на микросхемах.

Другие материалы каталога: материалы Dow Corning.

Бессвинцовые припои. Состав и особенности припоев без свинца.

Состав, свойства и особенности припоев без свинца

Ликвидируем безграмотность в таком вопросе, как бессвинцовые припои.

Припои, в составе которых присутствует свинец, называют свинцовыми или свинцовосодержащими.

Стоит отметить тот факт, что соединения свинца вредны для здоровья. В том числе и по этому, в последнее время всё активнее применяются не содержащие свинец припои.

В Европе и США с недавних времён, а точнее с июля 2006 года директивой RoHS принят запрет на использование свинец-содержащих припоев в производстве электроники. Под раздачу также попали такие химические элементы, как кадмий, ртуть, шестивалентный хром и некоторые другие. Их содержание в электронных компонентах строго нормировано.

Под раздачу также попали такие химические элементы, как кадмий, ртуть, шестивалентный хром и некоторые другие. Их содержание в электронных компонентах строго нормировано.

Наверняка Вы уже наблюдали вот такой логотип на корпусе своего ноутбука или другого электронного устройства (см. фото). Он обозначает, что устройство собрано с применением бессвинцовой технологии.

Эмблема RoHS на корпусе нетбука

Не считайте, что применение бессвинцовых технологий чем-то улучшает потребительские качества электроники. Возможно это и так. Японцы, например, давно занимаются разработкой и внедрением бессвинцовых технологий в производство и, естественно, добились в этом успехов.

Но для тех производителей, которые впервые столкнулись с ограничениями на применение свинца, возникает вопрос переоснащения производства и, как следствие, это удорожает электронную продукцию.

Стоит отметить тот факт, что бессвинцовая технология пайки требует применения соответствующих радиоэлектронных компонентов, адаптированных для пайки припоями без свинца. По сравнению с обычными свинцовыми припоями, они имеют пониженные характеристики по смачиваемости и текучести, требуют соблюдения дополнительных технологических мер при пайке, так как возникает необходимость в выдержке узкой границы термопрофиля.

По сравнению с обычными свинцовыми припоями, они имеют пониженные характеристики по смачиваемости и текучести, требуют соблюдения дополнительных технологических мер при пайке, так как возникает необходимость в выдержке узкой границы термопрофиля.

Известно, что оптимальной температурой при пайке свинец-содержащими припоями считается температура 180 – 2300C. Температура плавления большинства бессвинцовых припоев лежит в интервале 200 – 2500C. Есть и такие, температура плавления которых ниже 1800С.

Припои, не содержащие свинца, дороже обычного свинцово-оловянного. Также вызывает много споров качество пайки бессвинцовыми припоями.

Итак, перейдём ближе к теории.

Для замены свинца в припое применяются такие металлы, как медь (Cu), серебро (Ag), висмут (Bi), индий (In), цинк (Zn) и даже золото (Au).

В изготовлении электроники хорошо зарекомендовал себя трёхкомпонентный сплав олова, серебра и меди (SnAgCu). Процентное соотношение металлов в сплаве может быть разным – до сих пор нет строгого мнения по этому вопросу. Несмотря на это, большую часть в сплаве занимает олово (95-97%). Температура расплавления данного сплава составляет 217-2210C. Чтобы он был пригоден для пайки волной, в него вводят небольшой процент сурьмы (0,5%).

Несмотря на это, большую часть в сплаве занимает олово (95-97%). Температура расплавления данного сплава составляет 217-2210C. Чтобы он был пригоден для пайки волной, в него вводят небольшой процент сурьмы (0,5%).

Сплав SnAgCu с добавлением сурьмы (Sb) применяется в изготовлении особо ответственных узлов в оборонной технике и автономных устройствах.

| Сплав | Температура плавления, 0C |

| Sn96,5/Ag3/Cu0,5 | 221 |

| Sn95,5/Ag3,8/Cu0,7 | 217 |

| Sn96,7/Ag2/Cu0,8/Sb0,5 | 216 — 222 |

Хорошими качествами обладают припои, в которых роль свинца выполняет серебро (SnAg).

| Сплав | Температура плавления, 0C |

| Sn96,5/Ag3,5 | 221 |

| Sn98/Ag2 | 221 — 226 |

Наличие в сплаве серебра улучшает механические свойства пайки. Тестами доказано, что припои, содержащие серебро, делают пайку более прочной, чем аналогичные свинцовосодержащие. Кроме того, серебро обладает хорошей проводимостью. Нередко такие сплавы применяются в профессиональной промышленной электронике и системах связи, где механическая надёжность и качество соединения очень важно.

В сплаве Sn42Bi58 вместо свинца используется висмут (его содержание — 58%). За счёт висмута улучшается легкоплавкость (температура плавления 133-1400C), но ухудшается смачиваемость.

Используется в плавких предохранителях, а также при ступенчатой пайке и монтаже деталей и компонентов, чувствительных к высокой температуре.

Припои с содержанием висмута (Bi), индия (In), цинка (Zn) и серебра (Ag).

| Сплав | Температура плавления, 0C |

| Sn93,5/Ag3,5/Bi3 | 206 — 213 |

| Sn90,5/Ag2/Bi7,5 | 207 — 212 |

| Sn89/Bi3/Zn8 | 189 — 199 |

| Sn70/Bi20/In10 | 143 — 193 |

| Bi67/In33 | 107 — 112 |

Припои с содержанием висмута и индия обладают высокой стоимостью. На поставки этих металлов есть ограничения. Также их не рекомендуют применять в приборах с высокой температурой эксплуатации.

Высокотемпературные припои на основе сурьмы (Sb) и золота (Au).

| Сплав | Температура плавления, 0C |

| Sn95/Sb5 | 232 — 240 |

| Sn20/Au80 (Золотой припой) | 280 |

Припой Sn91Zn9 считается высокотемпературным (91% олова и всего лишь 9% цинка). Температура его плавления составляет 195-2000C. Высокую температуру плавления данному сплаву придаёт практически 100% содержание олова, которое также способствует увеличению прочности.

Припои с содержанием цинка заслужили нелучшую славу. Причина в том, что цинк придаёт сплаву повышенную химическую активность и низкую коррозийную стойкость. В связи с этим, припои на основе цинка требуют использования активных флюсов, а это требует обязательной отмывки после пайки. Припойные пасты с содержанием цинка нельзя долго хранить. А пайку ими рекомендуется вести в среде защитного газа.

Припойные пасты с содержанием цинка нельзя долго хранить. А пайку ими рекомендуется вести в среде защитного газа.

Наиболее удачным для замены оловянно-свинцового припоя Sn63Pb37 является близкий по свойствам сплав Sn95,5Ag3,8Cu0,7. Он применяется для пайки оплавлением при поверхностном монтаже элементов.

Двухкомпонентный припой Sn99,3Cu0,7 имеет низкую прочность пайки и довольно высокую температуру расплавления в 2270C. По сравнению с оловянно-медными припоями лучшими качествами, как по смачиваемости, так и по прочности, обладают серебросодержащие. Так припой Sn96,5Ag3,5 успешно применяется при сборке специальной аппаратуры. Тесты показали, что он имеет более высокие показатели надёжности по сравнению с аналогичными свинцовыми припоями.

Как видим, есть припои, в которых свинец отсутствует вовсе, и его нет даже в небольшом процентном отношении. Но так ли плох свинец на самом деле?

Но так ли плох свинец на самом деле?

Свинец, как в виде сплава, так и в чистом виде известен человечеству давно. Использовался для изготовления даже водопровода в Древнем Риме! Да, именно так, хотя его химические соединения опасны для здоровья, он имеет свойство накапливаться в организме.

Свинец довольно дёшев и обладает свойствами, которые придают припою необходимые характеристики. В связи с этим, с помощью свинца и заменяют олово в припое. Свинец устойчив к действию серной кислоты, применяется для опрессовки кабеля. Без свинца не могло бы быть такого важного направления как ядерная энергетика.

Чистым оловом также можно производить пайку, но оно довольно дорого, обладает высокой температурой плавления (231,90C) и таким нежелательным, но удивительным свойством, как «оловянная чума».

Самое забавное, что принимаются попытки замены свинца на другие компоненты в таких сферах как производство оружия. Ни для кого не секрет, что пули изготавливают, в том числе, и из свинца.

Так что, возможно, в скором времени можно будет сказать, что для уничтожения себе подобных используются боеприпасы безопасные для экологии и здоровья .

Главная » Радиоэлектроника для начинающих » Текущая страница

Также Вам будет интересно узнать:

Виды припоя и флюса

В процессе радиоконструирования и ремонта электроники очень важен элемент аккуратной и качественной пайки изделий и радиодеталей. От этого фактора сильно зависит долговечность изделия и его время наработки на отказ. Решающим моментом качественной пайки является выбор подходящего припоя и флюса, способных оптимальным способом произвести соединение металлических и металлизированных частей с тем условием, чтобы на место пайки внешние факторы оказывали наименьшее влияние, как например: деформация, большие токи, токи высокой частоты, внешние окислители, температура и т.д. В то же время пайка элементов не должна быть излишне перегружена припоем, так как в данном случае могут быть образованы кольцевые трещины, элементы «холодной пайки» (когда визуально припой на месте, но контактирующая область металлов отсутствует), а так же замыкания соседних дорожек или контактов. Чрезмерное применение припоя может не только вывести аппаратуру из строя, но и усугубить процесс настройки и наладки изделия. В этой связи особое внимание необходимо уделить довольно важному аспекту в радиоэлектронике как выбор припоя и флюса, о чем пойдет ниже речь в этой статье.

Чрезмерное применение припоя может не только вывести аппаратуру из строя, но и усугубить процесс настройки и наладки изделия. В этой связи особое внимание необходимо уделить довольно важному аспекту в радиоэлектронике как выбор припоя и флюса, о чем пойдет ниже речь в этой статье.

Из определения известно, что процесс пайки представляет собой соединение двух металлизированных или металлических твердых поверхностей с помощью припоя, температура плавления которого значительно ниже величины разрушения (плавления) соединяемых изделий. Основной функцией припоя является хорошая диффузия с контактируемой металлической поверхностью или, выражаясь простым языком, расплавление припоя на металле (лужение). Кроме того, припой должен иметь оптимальную температурную вязкость, позволяющую ровным слоем распределиться ему по поверхности металлов. Данный фактор качественного лужения возможен только при отсутствии жировых отложений и окислов на спаиваемых поверхностях, удалением которых занимаются флюсы. Флюсы также могут служить катализаторами диффузии припоя для возможности его проникновения в верхний микронный слой металлов в предполагаемом месте пайки. За счет низкой вязкости и ее уменьшения в зависимости от повышения температуры плавление флюсов происходит при гораздо меньших температурных показателях, чем припой.

Флюсы также могут служить катализаторами диффузии припоя для возможности его проникновения в верхний микронный слой металлов в предполагаемом месте пайки. За счет низкой вязкости и ее уменьшения в зависимости от повышения температуры плавление флюсов происходит при гораздо меньших температурных показателях, чем припой.

Припои и их разновидности

Припой состоит большей частью из олова с добавлением различных материалов. В структуру припоя могут входить следующие компоненты:

Олово (Sn) – представляет собой мягкий металл с температурой плавления + 231,9 С градусов. Олово растворяется в соляной и серной кислоте. Большая часть органических кислот на него не действуют. При воздействии комнатных температур олово не подвергается окислению, однако при ее снижении ниже +18 С и особенно ниже -50 С происходит разрушение кристаллической решетки металла, в результате чего олово приобретает серый оттенок.

Свинец (Pb) – очень популярный металл в изготовлении припоя за счет легкоплавкости. В чистом виде металл очень мягкий, легко обрабатываемый. У свинца окисляется только верхняя часть, контактируемая с воздухом. Металл легко растворяется в щелочи и кислотах, содержащих азот и органику.

В чистом виде металл очень мягкий, легко обрабатываемый. У свинца окисляется только верхняя часть, контактируемая с воздухом. Металл легко растворяется в щелочи и кислотах, содержащих азот и органику.

Кадмий (Cd) – применяется для изготовления легкоплавких припоев в малых дозах совместно с оловом, висмутом или свинцом. В чистом виде – токсичен, температура его плавления + 321 С. Зачастую кадмий применяется в антикоррозийных целях.

Висмут (Bi) – один из самых легкоплавких металлов при использовании его в составе припоя с температурой плавления + 271 С. Висмут хорошо растворим в азотной кислоте, а так же в подогретом растворе серной кислоты.

Сурьма (Sb) – тугоплавкий металл с температурой плавления + 630,5 С. Не подвержен воздействию воздуха. Не окисляется. В припое дает эффект глянца. Металл токсичен.

Цинк (Zn) – хрупкий металл синевато-серого цвета с температурой плавления + 419 С. Быстро окисляется на воздухе. Используется в припоях аппаратуры, работающей во влажных условиях, за счет того, что покрывает под воздействием влаги пленкой окиси, защищающей места пайки. Цинк легко растворим в кислотах. Цинк вместе с медью применяется для твердых припоев, а так же кислотных флюсов.

Цинк легко растворим в кислотах. Цинк вместе с медью применяется для твердых припоев, а так же кислотных флюсов.

Медь (Cu) – металл с самой высокой температурой плавления в изготовлении припоя + 1083 С. Не поддается воздействию воздуха, однако верхним слоем окисляется при попадании влаги. Медь применяется в тугоплавких припоях.

Припои разделяют на легкоплавкие и тугоплавкие.

Легкоплавкие припои нашли широкое применение при конструировании радиоаппаратуры и пайке радиоэлектронных компонентов, а так же при лужении дорожек радиомонтажных плат. Температура плавления легкоплавких припоев не выше + 450 С. В основу таких припоев обычно входит олово, свинец, кадмий, висмут или цинк. В радиоэлектронике большое применение получили припои с температурой плавления до + 145 С градусов. В процессе лужения обезжиренных и очищенных плат применяется сплав Розе или сплав Вуда. Температура плавления этих сплавов 70 – 95 градусов, поэтому они равномерно залуживают плату, опущенную в кипящую воду. В отечественной промышленности список легкоплавких материалов большей частью составляют припои оловянно-свинцовые или ПОС. В случае добавления в припой кадмия или висмута к окончанию добавляются буквы К или В. Цифра в окончании маркировки соответствует процентному содержанию олова в припое по отношению к свинцу (большей частью) и сурьме (в мелких количествах). Чем меньше цифра, тем припой более тугоплавкий но и более прочный. Буква Ф означает, что в состав припоя включен флюс. В последнее время из-за европейских экологических стандартов в фирменной аппаратуре применяется в основном бессвинцовый припой с относительно высокой для радиокомпонентов температурой плавления + 220 градусов. Ниже приведен список распространенных отечественных припоев:

В отечественной промышленности список легкоплавких материалов большей частью составляют припои оловянно-свинцовые или ПОС. В случае добавления в припой кадмия или висмута к окончанию добавляются буквы К или В. Цифра в окончании маркировки соответствует процентному содержанию олова в припое по отношению к свинцу (большей частью) и сурьме (в мелких количествах). Чем меньше цифра, тем припой более тугоплавкий но и более прочный. Буква Ф означает, что в состав припоя включен флюс. В последнее время из-за европейских экологических стандартов в фирменной аппаратуре применяется в основном бессвинцовый припой с относительно высокой для радиокомпонентов температурой плавления + 220 градусов. Ниже приведен список распространенных отечественных припоев:

ПОС-18 – состоит из олова (17 – 18%), сурьмы (2 – 2,5%) и свинца (79 – 81%). Применяется при низких требованиях прочности пайки, в основном для лужения металлов. Температура плавления +183 +270 градусов (начало плавления / растекаемость).

ПОС-30 – состоит из олова (29 – 30 %), сурьмы (1,5 – 2%), свинца (68 – 70%). Лужения и пайка меди, стали и их сплавов. Температура плавления +183 +250 градусов.

ПОС-50 – олово 49 – 50%, сурьма 0,8%, свинец 49 – 50%. Применяется для качественного спаивания различных металлов, в том числе и в радиоэлектронике. Плавление +183 +230 градуса.

ПОС-90 – олово 89 – 90%, сурьма 0,15%, свинец 10 – 11%. Высокопрочный припой с температурой плавки +18 + 222 градуса, применяемый в лужении деталей с последующим золочением и серебрением. Не применяется в установках с повышенной рабочей температурой.

Припои ПОС-40 и ПОС-60 в радиоэлектронике наиболее популярны. Для спаивания латуни или пластин для экранирования стоит применять ПОС-30. При поверхностном лужении дорожек на платах лучше всего использовать припои с содержанием кадмия или висмута ПОСК-50 или ПОСВ-33. Припои с флюсами и без их содержания для монтажа радиодеталей выпускаются в виде проволоки с толщиной 1 мм для пайки SMD элементов до 3 мм. для радиокомпонентов в обыкновенном корпусе. Для пайки металлов из стали или пайки крупных площадей, припои идут без флюса в трубках диаметром 5 мм. В импортной промышленности так же выпускают свинцово-оловянные шарики диаметром от 0,2 до 0,8 мм., предназначенные для пайки BGA чипов.

для радиокомпонентов в обыкновенном корпусе. Для пайки металлов из стали или пайки крупных площадей, припои идут без флюса в трубках диаметром 5 мм. В импортной промышленности так же выпускают свинцово-оловянные шарики диаметром от 0,2 до 0,8 мм., предназначенные для пайки BGA чипов.

Тугоплавкие припои большей частью используются в промышленной пайке твердых металлов. Их температура плавления от + 450 до + 800 С. В состав таких припоев входят медь, серебро, никель или магний. Отличительной особенностью этих припоев является их прочность. Из-за высокой температуры плавления тугоплавкие припои в бытовых условиях для радиомонтажных работ не используются. Большей частью они используются для спаивания латуни, стали, меди, бронзы, чугуна и других металлов с высокой температурой плавления. Припои марки ПМЦ (припой медно-цинковый) применяется для спаивания латуни с содержанием меди (ПМЦ-42), бронзы и меди (ПМЦ-52). Данный припой выпускается в виде слитков определенных форм.

ПМЦ-42 – состоит из меди (40 – 45%), цинка (52 – 57%). Также в его состав входят сурьма, свинец, олово и железо. Его температура плавления + 830 градусов.

Также в его состав входят сурьма, свинец, олово и железо. Его температура плавления + 830 градусов.

ПМЦ-53 – медь 49 – 53%, цинк 44 – 49%. Температура плавления +870 градусов.

В производстве припоев особое место занимают, пожалуй, самые дорогие тугоплавкие припои, основу которых составляет медь с добавлением серебра. Маркируются они как ПСР. Припои с серебром обладают высокой прочностью. Место пайки гибко и легко обрабатываемо. Температура таких припоев от +720 до +830 градусов. Высокотемпературные припои ПСР-10 и 12 используют для спаивания сплавов латуни и меди, ПСР-25 и 45 необходимы для работы с медью, бронзой и латунью. ПСР-70 – припой с максимальным содержанием серебра применяют в пайке высокочастотных элементов: волноводов, защитных контуров и т.д.

Существуют припои, применяемые для пайки алюминия на основе олова, цинка и кадмия. Главная проблема пайки алюминия заключается в его быстром окислении на воздухе, поэтому алюминий паяют в масле с использованием ультразвуковых паяльников.

Флюсы

От правильно выбранного флюса довольно сильно зависит качество пайки, ровность шва и его аккуратность. Флюс при нагреве должен образовывать тонкую растекающуюся пленку на поверхности припоя, которая усиливает сцепление припоя с металлом. Чем меньше температура плавления флюса, тем качество пайки лучше. Так же температура его плавления должна быть ниже температурных режимов плавки припоя. Промышленность сегодня изготовляет флюсы двух типов.

— Химически активные флюсы, в состав которых входит, как правило, кислотосодержащие реагенты (ортофосфорная и соляная кислоты, хлористый цинк, хлористый аммоний). Данные флюсы прекрасно справляются с жирными налетами и окислами, однако, недостаточная промывка места пайки со временем приводит к «выеданию» металла и его коррозии, где остался кислотосодержащий флюс. На практике кислотосодержащие флюсы стараются в быту использовать как можно реже, особенно в радиоэлектронике, поскольку они ведут к разрушению текстолита, к тому же, при попадании на кожу человека такие флюсы вызывают ожоги, а их пары при вдыхании человеком особо токсичны. К наиболее популярным активным флюсам относится паяльная кислота, ортофосфорная кислота, хлористый цинк, бура, нашатырь, представляющий собой хлористый аммоний.

К наиболее популярным активным флюсам относится паяльная кислота, ортофосфорная кислота, хлористый цинк, бура, нашатырь, представляющий собой хлористый аммоний.

— Химически пассивные флюсы помогают удалить жировые отложения, а так же в меньшей степени удаляют окислы. Примером может быть канифоль, стеарин, воск. Сами по себе это органические вещества, не вызывающие коррозии, которые служат не только важной сост авляющей при пайке радиокомпонентов, но и выполняют защитную функцию от окисления. Новомодной тенденцией стало использование флюсов ЛТИ, для пайки легкоплавкими припоями. С их помощью можно осуществлять пайку оцинкованных контактов, свинец, очищенное железо, нержавеющую сталь и т.д. В их состав входит спирт, канифоль, малая доза кислоты, триэтаноламин. Для подобной пайки применяют ЛТИ флюс совместно с паяльной пастой. Единственный их минус заключается том, что под действием температуры в месте спайки остаются темные пятна. Пары флюса вредны для человека. Исключение только составляет флюс ЛТИ-120, который не содержит нежелательных компонентов: солянокислотного анилина и метафенилениамина.

Наименования флюсов и их применение

Канифоль сосновая – самый простой, дешевый и доступный вид флюса с низким током утечки. Относится к классу химически пассивных флюсов. На рынке она доступна в свободной продаже из-за популярности. Применяется практически широком спектре радиомотажных работ. Умеренно растворяется в спирте с добавлением глицерина, благодаря чему стали популярны среди радиолюбителей спирто-канифольные флюсы.

Ортофосфорная и паяльная кислота – опасные химически активные флюсы. Применяется при паке сильно окисленных металлов, низколегированных сталей, никеля, а так же их сплавов. После пайки обязательным условием является очистка места спаивания 5% раствором соды, чтобы погасить кислотную активность и выедание металла. Паяльная кислота особо эффективна при температуре 270 – 330 градусов.

Паяльная кислота ПЭТ – оптимальная температура процесса пайки с ее применением 150 – 320 градусов. Применяется при спаивании углеродистых сталей, латуни, меди, никеля.

Паяльный жир – существует в двух видах: активный и нейтральный. Применяется для окисленных деталей, состоящих из черного или цветного металла. Активный паяльный жир в радиоконструировании не применяется. Нейтральный паяльный жир не содержит активных компонентов, поэтомуможет использоваться для пайки радиодеталей.

БУРА – необходима при высокотемпературной пайке высокоулеродитсых металлов: чугуна, меди, стали и т.д.

ТАГС – флюс на глицериновой основе для радиомонтажа. Из-за остаточного сопротивления нуждается в отмывке спиртом.

Флюсы ЗИЛ – хорошо подходят спаивания стали, латуни, меди легкоплавкими припоями на основе висмута.

Ф-38Н ПЭТ – сильно химически активный флюс. Применяется для пайки быстро окисляемых на воздухе металлов при температуре выше 300 градусов. Им паяют нихром, манганин, бронзу. Обязательное применение при его использовании средств индивидуальной защиты. Промывка щелочью так же обязательна

Активные флюсы ФИМ — пайка окисленного серебра, платины. Требует отмывки водном раствором с содержанием соды. В составе флюса фосфорная кислота.

Требует отмывки водном раствором с содержанием соды. В составе флюса фосфорная кислота.

ФКДТ и ФКТ ПЭТ – популярный неактивный флюс широкого применения для лужения проводов и медных контактов в РЭА.

ФТС – бесканифольный пассивный флюс без дыма. Предназначен для пайки радиодеталей.

Паяльная паста «Тиноль» — специальный химический флюс для пайки SMD радиодеталей термофеном паяльной станции.

Флюс-гель ТТ – флюс с индикатором химической активности красноватого оттенка для широкого спектра пайки. При воздействии температурой обесцвечивается, указывая на отсутствие активных компонентов. Не требует отмывки.

СТ-61 – паяльная паста пассивная. А – температура плавления +200 градусов, В – для компьютерных и мобильных радио запчастей, С – канифоль.

Импортные флюсы

IF 8001 Interflux – один из лучших флюсов для бессвинцовой пайки SMD компонентов, в том числе и работы с BGA чипами. Довольно дорогой. Не требует смывания.

IF 8300 BGA Interflux (30cc) – для пайки корпусов BGA. Представляет собой гель. Без вредного галогена.

Представляет собой гель. Без вредного галогена.

IF 9007 Interflux BGA – паяльная безотмывочная паста для пайки свинцовым припоем. После работы оставляет едва заметный слой флюса с высоким удельным сопротивлением.

FMKANC32-005 – крем слабоактивированный безотмывочный. Показывает хорошие результаты при пайке BGA чипов и работе с инфракрасными паяльными станциями.

Классификация импортных флюсов

Нередко в маркировке импортных флюсов можно встретить маркировочные символы. Рассмотрим ниже их обозначение.

«R» — канифоль, которая идет либо в чистом виде, либо в виде раствора (спирто-канифоль). Химически пассивный флюс, поэтому перед применением требует ручной зачистки поверхности спаиваемых компонентов от окислов. После окончания работ требует отмывки спиртом или ацетоном.

«RMA» — флюс на основе канифоли с небольшим добавлением активаторов (органических кислот и их соединениями). При термической обработке кислотосодержащие активаторы испаряются. Для их применения необходима вытяжка. Оптимальная пайка достигается с использованием горячего воздуха.

Для их применения необходима вытяжка. Оптимальная пайка достигается с использованием горячего воздуха.

«RA» — активированная канифоль. По заверению производителей из-за низкой активности кислот не оказывает коррозийных процессов на место пайки, поэтому не требует отмывки. Мы бы все таки рекомендовали после работы с ним использовать слабый раствор щелочи или спирт для отмывки, если речь не идет о BGA пайке!

«SRA» — кислотные флюсы активного действия для пайки нержавеющей стали, никеля. В электронике практически не используются из-за разрушающего действия кислот. После пайки таким флюсом изделие нуждается в тщательной отмывке спиртом или ацетоном.

Так же нередко к импортным флюсам к названию добавляют надпись «no clean», которая означает, что данный флюс не требует смывки. Такие флюсы нередко применяют при пайке радиокомпонентов, где очистка после пайки деталей затруднена физически. Например, при пайке BGA микросхем.

Виды припоя (ПОС30, ПОС40 и ПОС61) | Баббит | Олово | Припой | Купорос | Никель

Припои принято делить на две группы: мягкие и твёрдые. К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — выше 300 °C. Кроме того, припои существенно различаются по механической прочности. Предел прочности мягких припоев составляет диапазон от 50 до 70 МПа, пайка осуществляется путём погружения материалов в расплавленный металл или паяльником.

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — выше 300 °C. Кроме того, припои существенно различаются по механической прочности. Предел прочности мягких припоев составляет диапазон от 50 до 70 МПа, пайка осуществляется путём погружения материалов в расплавленный металл или паяльником.

Твёрдые сплавы имеют высокий предел прочности свыше 500 МПа, пайка ведётся электроконтактным способом, медными, графитовыми электродами, методом дуговой сварки или автогеном в случае соединения мелких деталей. Основными элементами высокотемпературных припоев являются никель, серебро, цинк, медь. Наиболее универсальными являются сплавы ПСр на основе серебра, используемые для пайки всех металлов, кроме легкосплавных, магния и алюминия. Они отличаются пластичностью, прочностью, коррозионной стойкостью, высокой температурой плавления.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС 10) до 90 % (ПОС 90), остальное свинец. Проводимость этих припоев составляет 9—15 % чистой меди. В этих низкотемпературных сплавах основным элементом являются сурьма, свинец, олово. За счёт большого содержания свинца, вызывающего сильную коррозию, оловянно-свинцовые припои неприемлемы для лёгких сплавов. Плавление этих припоев начинается при температуре 183 °C (температура эвтектики системы олово-свинец) и заканчивается при следующих температурах:

В этих низкотемпературных сплавах основным элементом являются сурьма, свинец, олово. За счёт большого содержания свинца, вызывающего сильную коррозию, оловянно-свинцовые припои неприемлемы для лёгких сплавов. Плавление этих припоев начинается при температуре 183 °C (температура эвтектики системы олово-свинец) и заканчивается при следующих температурах:

- ПОС 15 — 280 °C.

- ПОС 25 — 260 °C.

- ПОС 33 — 247 °C.

- ПОС 40 — 235 °C.

- ПОС 60 — 191 °C.

- ПОС 90 — 220 °C.

Припои ПОС 61 и ПОС 63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец. Припой ПОС 61 (ГОСТ 21931-76) состит из олова (Sn): 59-61 % и свинца (Pb): 39-41 %. Припой ПОС 40 (ГОСТ 21931-76) — из олова (Sn): 39-41 % и свинца (Pb): 59-61 %.

Припой для пайки должен быть достаточно тонким, чтобы предотвратить случайное применение слишком большого количества припоя при пайке, но и достаточно толстым, чтобы быть собранным в катушку. Кроме того, толщина припоя влияет на на скорость пайки и Ваше удобство. Толщина припоя зависит и от количества флюса, кислоты, которая удаляет оксиды. Ведь важно, чтобы припой мог присоединиться к металлу в процессе пайки. Присадки помогают припою распространиться по поверхности и проникнуть глубоко и прочно в припаиваемые детали. Припой действует не только в качестве соединителя, но и в качестве защитного покрытия, чтобы удержать кислород вне металла.

Кроме того, толщина припоя влияет на на скорость пайки и Ваше удобство. Толщина припоя зависит и от количества флюса, кислоты, которая удаляет оксиды. Ведь важно, чтобы припой мог присоединиться к металлу в процессе пайки. Присадки помогают припою распространиться по поверхности и проникнуть глубоко и прочно в припаиваемые детали. Припой действует не только в качестве соединителя, но и в качестве защитного покрытия, чтобы удержать кислород вне металла.

Эти моменты стоит учитывать потому, что это необходимо: припой не должен морозить жало паяльника на стыке, а должен создавать металлическую связь между контактами путем расплавления припоя. К сожалению, почти все металлы окисляются на воздухе и образуют окисленный слой. Припой защищает металлы от смачивания и связывания с ними кислорода. Что такое окисление?

Окисление — процесс, когда кислород (или другие окислители, например, сера) сочетается с материалами, образуя оксиды. Наглядно это видно, когда кусочки яблока буреют, железо ржавеет, медь получается черной или зеленой. Когда железо ржавеет, оксиды отслаиваются до тех пор, пока от железа ничего не останется. Напротив, алюминий окисляется очень быстро, при этом оксидная пленка на поверхности защищает металл от дополнительного окисления. Золото остается блестящим, потому что не окисляется, и его легко паять. Припои, а также никель или хром (никелирование и хромирование) образуют антиоксидную пленку на поверхности металла и защищают от ржавчины.

Когда железо ржавеет, оксиды отслаиваются до тех пор, пока от железа ничего не останется. Напротив, алюминий окисляется очень быстро, при этом оксидная пленка на поверхности защищает металл от дополнительного окисления. Золото остается блестящим, потому что не окисляется, и его легко паять. Припои, а также никель или хром (никелирование и хромирование) образуют антиоксидную пленку на поверхности металла и защищают от ржавчины.

Окисление происходит гораздо быстрее при более высоких температурах. Припои, содержащие небольшое количество свинца, как правило, требуют наличие флюса. Они разработаны для пайки на более высоких температурах. Недостатком является то, что более агрессивный способ пайки вызывает после пайки коррозию. При агрессивной пайке, когда припой быстро цепляется к поверхности, остатки чистятся алкоголем при помощи безворсовой салфетки. Жидкий флюс может существенно помочь Вам в процессе монтажа. При пайке компонентов флюс способствует распространению тепла по поверхности, а также защищает металл от кислорода.

Оловянно-свинцовые припои имеют более низкую температуру плавления, чем отдельно свинец или олово. Бессвинцовые припои ныне начинают пользоваться большим спросом. По состоянию на 1 июля 2006 года, европейские законы гласят, что новая электроника должна быть почти полностью без свинца. Пока еще нет американских законов (кроме Калифорнии), обязывающих производителей техники удалять свинца, но большинство производителей переходят на новые правила. Причина кроется во вредности свинца. Ведущий фактор — свинец присутствует в дыме от припоя. Бессвинцовый припой, как правило, плавится при более высокой температуре.

Серебряные припои / ГОСТы / Завод припоев Новосибирск, олово, припой, припои, свинец, сплав, сплавы, цинк, баббиты

Припои на основе серебра – оптимальное решение для создания прочного, надежного и обладающего хорошей электропроводностью шва. В чистом виде благородный металл использовать для пайки невозможно. Он слишком пластичен и имеет очень высокую температуру плавления. Поэтому в припои добавляют другие металлы, чаще всего медь или цинк. Благодаря добавкам температура плавления понижается, а, следовательно, уменьшается расход энергии и времени на пайку.

Поэтому в припои добавляют другие металлы, чаще всего медь или цинк. Благодаря добавкам температура плавления понижается, а, следовательно, уменьшается расход энергии и времени на пайку.

Среди достоинств серебряных припоев следует выделить отличные прочностные качества получаемых швов, устойчивость к окислению, механическим и вибрационным воздействиям.

Количество марок серебряных припоев настолько велико, что подобрать состав можно практически для любых задач по пайке различных металлов.

Содержание серебра в припое

Количество серебра в припое регламентируется требованиями ГОСТ. В маркировке продукции присутствует цифровое обозначение, указывающее на процент благородного металла в сплаве. Припои с большим содержанием серебра (50-70%) применяют для создания швов с большой электропроводностью, сплавы с меньшим количеством серебра рекомендуются для соединения деталей, которые не подвергаются значительному нагреву при эксплуатации. Сплавы с низким содержанием Ag наиболее востребованы в машиностроении для создания швов высокой твердости. Радиолюбители в основном пользуются славами с пониженным содержанием серебра (всего около 2%).

Радиолюбители в основном пользуются славами с пониженным содержанием серебра (всего около 2%).

Бюджетные марки серебряных припоев

Припой ПСр-10 содержит всего 10% серебра. Такой припой применяют для создания твердых швов, выдерживающих температуру до 800 градусов. В качестве спаиваемых материалов могут выступать сталь и сплавы цветных металлов, в том числе латунь с высоким содержанием меди.

Припои с содержанием серебра 12% применяют для спайки латуни (с содержанием меди до 58%) и меди.

Продукция с содержанием серебра 25% позволяет получить чистый шов, однако, с не самыми высокими прочностными качествами.

Припои со средним количеством серебра

Серебряный припой, содержащий 40% серебра, позволяет получить прочный и пластичный шов. Чаще всего такой состав применяют для соединения подвижных деталей, поскольку шов может подвергаться деформации после застывания, не теряя целостности.

Припой ПСр-45 рекомендован для спайки стыков значительной толщины (до 3 мм). Швы получаются прочными, устойчивыми к ударным и вибрационным нагрузкам, не трескаются и не окисляются

Припои с большим процентным содержанием серебра

Припой, содержащий 65% благородного металла, используют для соединения пильных полотен. Сплав с содержанием серебра 70% часто используют для пайки узлов в электронике. Благодаря высокой электропроводности металла такой припой не нарушает проводимость проводов при пайке.

В ювелирном деле нашли применение припои с содержанием серебра 70-80%.

Выбор флюса для пайки

Чтобы шов получился максимально чистым и прочным, перед пайкой поверхность обрабатывают флюсами. Назначение флюса:

- очистка поверхности;

- уменьшение окисления состава;

- снижение поверхностного напряжения металла;

- увеличение прочности соединения.

Чаще всего для этих целей используют раствор буры, который готовят из порошка и воды путем нагревания. Также в продаже представлены готовые к употреблению флюсы на основе фторида калия. Если работа по пайке требует особенно тщательно заполнить все микродефекты поверхности, на помощь придет флюс на основе тетрафторбората калия.

Только для использования в качестве справочного материала.

ГОСТ 19738-74

Постановлением Государственного комитета стандартов Совета Министров СССР от 26.04.74 №1015 дата введения установлена 01.01.75

Ограничение срока действия снято Постановлением Госстандарта от 31.01.85 №241

1. Настоящий стандарт распространяется на серебряные припои общего назначения и устанавливает марки припоев.

Коды ОКП марок серебряных припоев приведены в приложении 3. (Измененная редакция, Изм. №1).

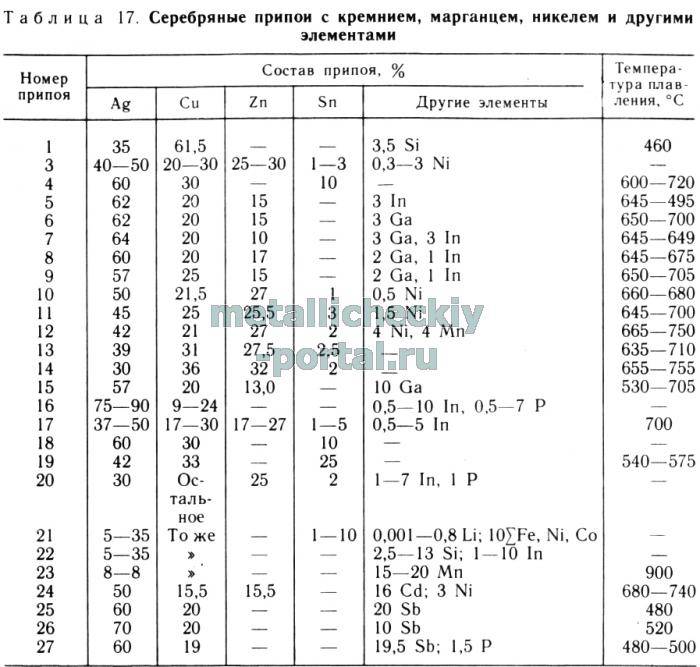

2. Марки и химический состав серебряных припоев должны соответствовать указанным в таблице.

3. Примерное назначение серебряных припоев указано в приложении 1

4. Данные по температурам плавления, плотности и удельном электрическому сопротивлению серебряных припоев приведены в приложении 2.

Марка припоя | Химический состав, % | |||||||||||||

Серебро | Медь | Цинк | Олово | Марганец | Сурьма | Фосфор | Кадмий | Никель | Свинец | Примеси не более | ||||

Железа | Сумма определяемых примесей | |||||||||||||

ПСр 72 | 72+0,5 | Остальное | — | — | — | — | — | — | — | — | 0,005 | 0,10 | 0,005 | 0,10 |

ПСр 71 | 71+0,5 | Остальное | — | — | — | — | 1,0+0,2 | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 70 | 70+0,5 | 26,0+0,5 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСрМО 68-27-5 | 68+0,5 | Остальное | — | 5,0+0,5 | — | — | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 65 | 65+0,5 | 20,0+0,5 | Остальное | — | — | — | — | — | — | — | 0,100 | 0,10 | 0,005 | 0,15 |

ПСр 62 | 62+0,5 | 28,0+1,0 | — | Остальное | — | — | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 50 | 50,0+0,5 | Остальное | — | — | — | — | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 50 Кд | 50,0+0,5 | 16,0+1,0 | 16,0+1,0 | — | — | — | — | Остальное | — | — | 0,100 | 0,10 | 0,005 | 0,15 |

ПСрКдМ 50-34-16 | 50,0+0,5 | Остальное | — | — | — | — | — | 31,0+1,0 | — | — | 0,05 | 0,15 | 0,005 | 0,15 |

ПСр 45 | 45,0+0,5 | 30,0+0,5 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСрМЦКд 45-15-16-24 | 45+0,5 | Остальное | 16,0+1,0 | — | — | — | — | 24,0+1,0 | — | — | 0,150 | 0,15 | 0,005 | 0,15 |

ПСр 40 | 40,0+1,0 | 16,7+0,7 | 17,0+0,8 | — | — | — | — | Остальное | 0,3+0,2 | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСр 37,5 | 37,5+0,3 | Остальное | 5,5+0,5 | — | 8,2+0,3 | — | — |

— | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСр 25 | 25,0+0,3 | 40,0+1,0 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСр 25Ф | 25,+0,3 | Остальное | — | — | — | — | 5,0+0,5 | — | — | — | 0,010 | 0,15 | 0,010 | 0,15 |

ПСр 15 | 15,0+0,5 | Остальное | — | — | — | — | 4,8+0,3 | — | — | — | 0,100 | 0,05 | 0,010 | 0,15 |

ПСр 12М | 12,0+0,3 | 52,0+1,0 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,05 | 0,15 |

ПСр 10 | 10,0+0,3 | 53,0+1,0 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,05 | 0,15 |

ПСрО 10-90 | 10,0+0,5 | — | — | Остальное | — | — | — | — | — | — | 0,200 | 0,15 | 0,010 | 0,30 |

ПСрОСу 8 (ВПр-6) | 8,0+0,5 | — | — | Остальное | — | 7,5+0,5 | — | — | — | — | 0,200 | 0,20 | 0,015 | 0,40 |

ПСрМО 5(ВПр-9) | 5,0+0,5 | 2,0+0,5 | — | То же | — | 1,0+0,2 | — | — | — | — | 0,200 | 0,20 | 0,015 | 0,40 |

ПСрОС 3,5-95 | 3,5+0,4 | — | — | « | — | — | — | — | — | 1,0+0,3 | — | 0,15 | 0,010 | 0,15 |

ПСр 3 | 3,0+0,3 | — | — | — | — | — | — | — | — | Остальное | — | 0,15 | 0,010 | 0,15 |

ПСрО 3-97 | 3,0+0,3 | — | — | Остальное | — | — | — | — | — | — | 0,200 | 0,15 | 0,010 | 0,30 |

ПСрОС 3-58 | 3,0+0,4 | — | — | 57,8+1,0 | — | 0,5+0,3 | — | — | — | Остальное | — | 0,15 | 0,010 | 0,15 |

ПСр 3Кд | 3,0+0,5 | — | 1,0+0,5 | — | — | — | — | Остальное | — | — | 0,200 | 0,10 | 0,010 | 0,30 |

ПСр 2,5 | 2,5+0,3 | — | — | 5,5+0,5 | — | — | — | — | — | Остальное | — | 0,15 | 0,010 | 0,15 |

ПСр 2,5С | 2,5+0,2 | — | — | — | — | — | — | — | — | То же | — | 0,15 | 0,010 | 0,15 |

ПСр 2 | 2,0+0,3 | — | — | 30,0+1,0 | — | — | — | 5,0+0,5 | — | « | — | 0,15 | 0,010 | 0,15 |

ПСрОС 2-58 | 2+0,3 | — | — | 58,8+1,0 | — | 0,5+0,3 | — | — | — | « | — | 0,15 | 0,010 | 0,15 |

ПСр 1,5 | 1,5+0,3 | — | — | 15,0+1,0 | — | — | — | — | — | « | — | 0,15 | 0,010 | 0,15 |

ПСр 1 | 1,0+0,2 | — | — | 35,0+1,0 | — | 0,9+0,4 | — | 2,5+0,5 | — | « | — | 0,15 | 0,010 | 0,15 |

Примечания:

1. В обозначении марок припоев буквы означают: П — припой, Ср – серебро, Кд – кадмий, Ц – цинк, Су – сурьма, М – медь, Ф – фосфор, О – олово, С – свинец. Цифра после буквы означает содержание серебра в процентах.

2. Содержание цинка в сплавах ПСр 72 и ПСр 50 должно быть не более 0,007%.

Приложение 1

Рекомендуемое

Марка припоя | Область применения |

ПСр 72; ПСр 71; ПСр 62; ПСр 50Кд; ПСр 50; ПСр 40; ПСр 37,5; ПСр 25; ПСр 15; ПСр 10; ПСр 2,5 | Лужение и пайка меди, медно-никелевых сплавов, никеля, ковара, нейзильберта, латуней и бронз. |

ПСр 72 | Пайка железониклевого сплава с посеребренными деталями из стали. |

ПСр 72; ПСр 62; ПСр 40; ПСр 25; ПСр 12М | Пайка стали с медью, никелем, медными и медно-никелевыми сплавами. |

ПСр 72; ПСр 62 | Пайка меди с никелированным вольфрамом. |

Пайка титана и титановых сплавов с нержавеющей сталью | |

ПСр 37,5 | Пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями. |

ПСр 40 | Пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз. |

ПСрО 10-90; ПСрОСу 8; ПСрМО 5; ПСрОС 3,5-95; ПСрО 3-97; ПСрОС 3-58; ПСрОС 2-58; ПСр2; ПСр 1,5. | Пайка и лужение меди, никеля, медных и медно-никлевых сплавов с посеребренной керамикой, пайка посеребренных деталей. |

ПСр 3; ПСр 2; ПСр 1,5 | Пайка меди и никеля со стеклоэмалью и керамикой. |

ПСр 72; ПСр 70; ПСр 65; ПСр 45; ПСр 25; ПСр 15; ПСр 2 | Пайка и лужение ювелирных изделий. |

ПСр 71; ПСр 25Ф; ПСр 15 | Самофлюсующийся припой для пайки меди с бронзой, меи с медью, бронзы с бронзой. |

ПСр 3Кд | Пайка меди, медных сплавов и сталей по свеженанесенному медному гальваническому покрытию не менее 10 мкм. |

ПСрМо 68-27-5; ПСрКдМ 50-34-16; ПСрМЦКд 45-15-16-24; ПСр 3; ПСр 2,5 | Пайка и лужение цветных металлов и сталей. |

ПСр 1 | Пайка и лужение серебряных деталей |

Приложение 2

Справочное

Данные по температуре плавления, плотности и удельному электрическому сопротивлению серебряных припоев

Марка припоя | Плотность кг/м3 | Температура плавления, К(оС) | Удельное электрическое сопротивление 10-3 Ом м | |

Верхняя критическая точка | Нижняя критическая точка | |||

ПСр 72 | 10000 | 1052 (779) | 1052 (779) | 2,1 |

ПСр71 | 9800 | 1068 (795) | 918 (654) | 4,3 |

ПСр70 | 9800 | 1043 (770) | 988 (715) | 4,1 |

ПСрМО 68-27-5 | 9900 | 1038 (765) | 928 (655) | 14,0 |

ПСр 65 | 9450 | 995 (722) | 968 (695) | 8,6 |

ПСр 62 | 9600 | 996 (723) | 923 (650) | 25,5 |

ПСр 50 | 9300 | 1133 (860) | 1052 (779) | 2,5 |

ПСр 50 Кд | 9250 | 913 (640) | 898 (625) | 7,8 |

ПСрМЦКд 45-15-16-24 | 9400 | 888 (615) | 888 (615) | 6,5 |

ПСрКдМ 50-34-16 | 9600 | 958 (685) | 903 (630) | 5,8 |

ПСр 45 | 9100 | 1003 (730) | 938 (665) | 10,0 |

ПСр 40 | 9250 | 883 (610) | 863 (590) | 7,0 |

ПСр 37,5 | 8900 | 1083 (810) | 998 (725) | 37,2 |

ПСр 25 | 8700 | 1048 (775) | 1013 (740) | 7,7 |

ПСр 25Ф | 8300 | 998 (725) | 918 (645) | 18,6 |

ПСр 15 | 8500 | 1083 (810) | 913 (640) | 20,7 |

ПСр 12М | 8300 | 1103 (830) | 1066 (793) | 7,4 |

ПСр 10 | 8400 | 1123 (850) | 1095 (822) | 7,1 |

ПСрО 10-90 | 7600 | 553 (280) | 494 (221) | 12,9 |

ПСрОСу 8 (ВПР-6) | 7400 | 523 (250) | 508 (235) | 19,7 |

ПСрМО 5(ВПР-9) | 7400 | 513 (240) | 488 (215) | 15,3 |

ПСрОС 3,5-95 | 7400 | 497 (224) | 493 (220) | 12,3 |

ПСр 3 | 11400 | 588 (315) | 577 (304) | 20,4 |

ПСр 3-97 | 7400 | 498 (225) | 494 (221) | 12,5 |

ПСрОС 3-58 | 8600 | 463 (190) | 453 (180) | 14,5 |

ПСр 3Кд | 8700 | 615 (342) | 587 (314) | 8,0 |

ПСр 2,5 | 11000 | 573 (300) | 568 (295) | 21,4 |

ПСр 2,5С | 11300 | 579 (306) | 577 (304) | 20,7 |

ПСр 2 | 9500 | 511 (238) | 508 (235) | 16,7 |

ПСрОС 2-58 | 8500 | 456 (183) | 456 (183) | 14,1 |

ПСр 1,5 | 10400 | 553 (280) | 546 (273) | 19,1 |

ПСр 1 | 9400 | 508 (235) | 498 (225) | 26,0 |

Приложение 3

Справочное

Марка припоя | Код ОКП | Марка припоя | Код ОКП |

ПСр 72 | 17 5232 0006 | ПСр 12М | 17 5232 0004 |

ПСр 71 | 17 5232 0007 | ПСр 10 | 17 5232 0005 |

ПСр 70 | 17 5232 0001 | ПСрО 10-90 | 17 5232 0020 |

ПСрМО 68-27-5 | 17 5232 0008 | ПСрОСу 8 (ВПР-6) | 17 5232 0021 |

ПСр 65 | 17 5232 0002 | ПСрМО 5(ВПР-9) | 17 5232 0022 |

ПСр 62 | 17 5232 0010 | ПСрОС 3,5-95 | 17 5232 0023 |

ПСр 50 | 17 5232 0011 | ПСр 3 |

|

ПСр 50 Кд | 17 5232 0012 | ПСр 3-97 | 17 5232 0024 |

ПСрКдМ 50-34-16 | 17 5232 0013 | ПСрОС 3-58 | 17 5232 0025 |

ПСр 45 | 17 5232 0014 | ПСр 3Кд | 17 5232 0009 |

ПСрМЦКд 45-15-16-24 | 17 5232 0015 | ПСр 2,5 | 17 5232 0026 |

ПСр 40 | 17 5232 0016 | ПСр 2,5С | 17 5232 0027 |

ПСр 37,5 | 17 5232 0017 | ПСр 2 | 17 5232 0028 |

ПСр 25 | 17 5232 0003 | ПСрОС 2-58 | 17 5232 0029 |

ПСр 25Ф | 175232 0018 | ПСр 1,5 | 17 5232 0030 |

ПСр 15 | 17 5232 0019 | ПСр 1 | 17 5232 0031 |

Легкоплавкие, мягкие припои. Виды. Состав.

Мягкие припои нужны для пайки деталей под низкими температурами. С помощью данных припоев возможно соединение твердых металлов с более высокими температурами плавления. Соединение деталей происходит благодаря диффузии (от латинского diffusio – растекание, распространение, рассеивание, взаимодействие. Процесс, с помощью которого молекулы одного вещества проникают в молекулы другого вещества, в итоге происходит выравнивание их концентрации по занимаемому объему). Т.е. молекулы припоя проникают в молекулы спаиваемых деталей, благодаря взаимному растворению и образуется прочное соединение с хорошей электропроводностью. Предел прочности у таких припоев составляет 5 – 7 кг·с/мм2.

Максимальные температуры плавления достигают 400 ºС, а иногда и 450 ºС. Также мягкими припоями возможна пайка таких легкоплавких металлов и сплавов как свинец, цинк и даже олово. Чем больше процент содержания олова в смеси, тем меньше температура плавления припоя. В мягкие сплавы припоев входят не только олово и свинец, также там идет добавление висмута, кадмия, таллия, индия, цинка, калия, галлия и других химических веществ. Эти химические вещества служат заменителями олова в смеси припоя, из-за его дефицитности. В таких смесях процент содержания олова маленький, а в некоторых его и вовсе может и не быть.

Виды припоев.

Индиевые припои служат для пайки деталей, которые чувствительны к повышениям температуры. Обладают высокими антикоррозийными свойствами в щелочных растворах. Отдельные припои с индием используют для пайки стекла, а именно ПОИн 52 (52 % In и 48 % Sn) с температурой плавления — 117 ºС. Способом натирания их наносят на поверхность стекла. Индий имеет хорошую смачиваемость поверхностей металлических и неметаллических деталей. Нашел свое применение в пайке полупроводников (пластмассы, стекла).

Мягкие припои состав.

Таблица 1. Химический состав индиевых припоев.

| Содержание элементов, % | Температураполногорасплавления, °С | |||||||

| In | Cd | Pb | Sn | Ag | Zn | Ti | Bi | |

| 25 | — | 75 | — | — | — | — | — | 231 |

| 80 | — | 15 | — | 5 | — | — | — | 156 |

| 97,2 | — | — | — | — | 2,8 | — | — | 143 |

| 42,8 | — | 7,8 | 46,8 | — | — | 2,6 | — | 121 |

| 50 | — | — | 50 | — | — | — | — | 120 |

| 44,2 | — | — | 46,8 | — | — | 9,0 | — | 117 |

| 74 | 24,25 | — | — | — | 1,75 | — | — | 116 |

| 48,2 | — | 4 | 46 | — | 1,8 | — | — | 108 |

| 44 | 14 | — | 42 | — | — | — | 93 | |

| 44,2 | 13,6 | — | 41,4 | — | — | 0,8 | — | 90 |

| 66 | — | — | — | — | — | — | 34 | 72 |

| 74 | 26 | — | — | — | — | — | — | 123 |

| 97 | — | — | — | — | — | — | 141 | |

.

Припои с висмутом относятся к легкоплавким сплавам. Имеют характерные отличия в увеличении объема при переходе из жидкого состояния в твердое, а также при охлаждении. Сам по себе висмут металл малопластичный и его очень редко применяю для пайки. Температурные интервалы припоев с висмутом лежат в пределах от 47 до 145 ºС. Припои с висмутом обладают высоким электросопротивлением и низкими механическими свойствами. Плохо смачивают отдельные металлы как железо. В висмутовые припои входят сплав Вуда и сплав Розе.

Читайте также:

Припои для пайки. Твердые и мягкие припои.;

Свинец, свойство металла. Пункт приема свинца.;

Припой ПОС-40 Технические характеристики.

Сплав Вуда. Температура плавления — 68.5 ºС. Состав такого сплава составляет 50% Bi (висмут), 25% Pb (свинец) 12,5% Sn (олово), 12.5% Cd (кадмий). Сплавы из Вуда используют в операциях изгиба тонкостенных труб, в изготовлении с помощью гальванопластики полых тел, заливают шлифы металлографические, в датчиках пожарных сигнализаций, химических лабораториях в качестве низкотемпературной бани.

Сплав Розе. Эти сплавы отличаются своей низкой токсичностью по сравнению с другими сплавами. Температура плавления данного сплава — 94 ºС. В его состав входит 50% Bi (висмут), 25% Pb (свинец) 25% Sn (олово). Используют в качестве полупроводниковой техники в лабораториях и электрических предохранителей.

Таблица 2. Химический состав припоев с висмутом.

| Марка припоя | Содержание компонентов, % | Температура начала плавления, °C | Температура полного расплавления, °С | Предел прочности при растяжении, МПа | ||||||||

| Sn | Pb | Sb | Cd | Ag | Zn | Bi | In | Ga | ||||

| 32,4-34,4 | 32,3-34,3 | — | — | — | — | 33,3–33,4 | — | — | 120 | 130 | 60 | |

| Сплав Вуда | 12-13 | 24-25 | — | 12-13 | — | — | 49 -51 | — | — | 66 | 70 | 61 |

| Сплав Розе | 24,5-25,5 | 24,5-25,5 | — | — | — | — | 49-51 | — | — | 90 | 92 | 70 |

.

Галлиевые припои имеют хорошую смачиваемость поверхности и низкую температуру плавления. Поэтому галлий используют в смеси припоев. Обладает хорошей диффузией с взаимодействием с легкоплавкими металлами как кадмий, олово, свинец, цинк. Галлий при нагреве на воздухе, при температуре выше 400 ºС превращается в темную порошковую массу, это означает, что галлий интенсивно окисляется. Двойные сплавы галлия с золотом, серебром, медью, никелем, титаном, кобальтом, магнием годятся для диффузионной пайки титана, меди, а также и других металлов. В последнее время припои с галлием используют для диффузионной пайки меди. Галлий крайне редко применяется в качестве основы в расплавляемых припоях.

Таблица 3. Химический состав галлиевых припоев.

| Марка припоя | Содержание компонентов, % | ||||

| Ga | In | Sn | Cu | Ag | |

| 1 | 65-70 | — | — | 35-30 | — |

| 2 | 37-32 | — | — | 63-68 | — |

| 3 | 60 | 10 | — | 30 | — |

| 4 | 60 | 10 | — | 26 | 4 |

| Г7 | 36,2 | 16,6 | 7,2 | 22 | 3 |

| Г17 | 30,2 | 13,8 | 6,0 | — | 50 |

| 5 | 39,6 | — | 4,4 | 56 | — |

.

Изготавливают мягкие припои в виде проволоки, прутков и болванок, обычно небольших диаметров от 3 мм.

Легкоплавкие припои должны соответствовать нескольким требованиям:

— хорошая пластичность;

— коррозийной устойчивостью;

— высокой электропроводностью;

— низкой токсичностью;

— высокой текучестью (лужение).

Применение мягких припоев.

Наиболее часто используют мягкие припои для сборки или ремонта радиотехники, из-за малой механической прочности, невысоких

температур плавления и хорошей электропроводности.

Возможно вам будут интересны другие мои статьи:

Состав бессвинцового припоя — Каталог печатных плат

Бессвинцовые припои, как следует из названия, не содержат свинца в своем составе. Первоначально, когда были разработаны припои и паяльная паста, они почти всегда использовали свинец. Однако свинец является вредным / ядовитым материалом, поэтому в 2006 году использование материалов для пайки на основе свинца было запрещено директивой RoHS (2002/95 / EC).

Бессвинцовые припои обычно состоят из бессвинцового припоя и флюса. Бессвинцовый припой может быть изготовлен из металлов различного состава (% по весу), таких как олово (обычно основной элемент), серебро, медь, сурьма, висмут, кобальт, никель, индий, цинк, германий и редкоземельные элементы.Различные составы определяют свойства паяльной пасты. Например, композиция 96,5% Sn / 3% Ag / 0,5% Cu (SAC305) имеет высокую прочность и термическую усталость; аналогично композиция 91% Sn / 9% Zn имеет высокий потенциал образования окалины и коррозии.

Согласно стандарту IPC J-STD 004 доступны три типа флюса; это флюс типа канифоли и заменителя канифоли, флюс водорастворимого типа и флюс типа «без очистки». В паяльной пасте используется любой тип флюса (канифольный, водорастворимый или неочищаемый).

Популярный состав материалов для бессвинцового припоя

Состав припоя (% веса) | Состав | Температура плавления | |

96,5% Sn / 3% Ag / 0,5% Cu (SAC305) | Олово-серебро-медь | 217-220 ° C | Нет |

95.5% Sn / 3,8% Ag / 0,7% Cu | Олово-серебро-медь | 217 ° C | Да |

95,5Sn4.0Ag0.5Cu | олово- Серебро-медь | 217-220 ° C | Нет |

93,5% Sn / 3% Sb / 2% Bi / 1,5% Cu | Олово-сурьма-висмут-медь | 218 ° C | Да |

99.3Sn0.7Cu0.06Ni0.005Ge (SN100C) | Олово-медь-никель-германий | 227 ° C | Да |

95,5% Sn / 3,5% Ag / 1% Zn | Олово-серебро-цинк | 218 ° C — 221 ° C | NO |

96,5% Sn / 3,5% Ag | Олово-серебро | 221 ° C | Да |

95% Sn / 5% Ag | Олово-серебро | 221 ° C — 240 ° C | НЕТ |

96 % Sn / 4% Ag | Олово-серебро | 221 ° C- -225 ° C | Нет |

97.5% Sn / 2,5% Ag | Олово-серебро | 221 ° C — 226 ° C | Нет |

97% Sn / 2% Cu / 0,8% Sb / 0,2% Ag | Олово-медь-серебро | 226 ° C — 228 ° C | Нет |

99,3% Sn / 0,7% Cu | Олово-медь | 227 ° C | Да |

97% Sn / 3% Cu | Олово-медь | 227 ° C — 300 ° C | Нет |

95% Sn / 5% Sb | Олово-сурьма | 232 ° C — 240 ° C | Нет |

91.5% Sn / 8,5% Sb | Олово-сурьма | 232 ° C — 240 ° C | Нет |

65% Sn / 25% Ag / 10% Sb | Олово-Серебро-Сурьма | 233 ° C | Да |

42% Sn / 58% Bi | Олово-висмут | 138 ° C | Да |

91% Sn / 9% Zn | Олово-цинк | 199 ° C | Да |

11% Ag / 89% Bi | Серебро -Висмут | 262 ° C — 360 ° C | № |

Эвтектический припой — это припой, плавящийся и замерзающий при одной температуре.Например, состав припоя 95,5% Sn / 3,8% Ag / 0,7% Cu представляет собой эвтектику, которая плавится и замерзает при температуре 217 ° C. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn / 3% Ag / 0,5% Cu (SAC305) — это неэвтектический припой, который начинает плавиться при 217 ° C и становится полностью жидким при 220 ° C.

Припой — обзор | Темы ScienceDirect

Хотя припой является вторым по распространенности применением олова в мире, он обгоняет оловянную пластину в развитых странах, что неудивительно в зависимости от уровня развития электронной промышленности.Хотя транспортная промышленность потребляет большие объемы припоя, более высокое среднее содержание олова в припое, используемом в электронике, делает последнюю более важным потребителем олова.

Проще говоря, припой представляет собой смесь олова и свинца с содержанием олова до 63% почти во всех случаях. Меньшие количества сурьмы, серебра, меди, кадмия, висмута, индия и других элементов могут быть добавлены для специальных целей. Состав эвтектики 62% олова – 38% свинца плавится при самой низкой температуре комбинаций олово – свинец, то есть при 183 ° C.Эта низкая температура для соединения металлов оказалась полезной для соединения термочувствительных электронных компонентов с минимальной вероятностью теплового повреждения.

Помимо возможности соединения при низких температурах, пайка также выигрывает от способности олова смачиваться и сплавиться с различными конструкционными металлами. Часто припой является относительно недорогим по сравнению с другими соединительными материалами, и возможна разумная степень автоматизации. Хорошая коррозионная стойкость олова и свинца в определенных средах может быть успешно использована путем выбора припоя.

IV.B.1 Основы пайки

Выбор припоя — сложная тема. Чтобы дать несколько рекомендаций, скажем, что почти эвтектический состав олова от 60 до 63% является стандартным для пайки электроники. Сплавы с 50% -ным содержанием олова являются традиционными для сантехники и листового металла. В диапазоне от 20 до 40% сплавы используются для общих инженерных целей, а припои с низким содержанием олова, возможно, вплоть до 10% олова, являются стандартными для пайки банок, пайки радиаторов и пайки некоторых электронных устройств, в которых используется двухступенчатая требуется операция пайки.Чистое олово использовалось для пайки боковых швов банок молочных продуктов и детского питания, а также для ступенчатой пайки. Сурьму или серебро обычно добавляют для пайки при более высоких температурах или для дополнительной прочности. Добавление кадмия или висмута снижает температуру плавления легкоплавких сплавов и специальных применений.

Важное конструктивное ограничение припоев с высоким содержанием олова связано с рабочими температурами в криогенном диапазоне. Сплавы с содержанием олова более ~ 20% претерпевают резкий переход от пластичного к хрупкому при температуре около -100 ° C, поэтому для таких рабочих температур требуются припои с низким содержанием олова.

Основными составляющими паяного соединения являются основные металлы, флюс, припой и источник тепла. Основные металлы должны быть чистыми и поддающимися пайке, и если паяемость металла затруднена (алюминий, нержавеющая сталь, корпусное железо), может быть целесообразно или необходимо нанести покрытие из припояемого металла. Даже если металл имеет хорошую паяемость (медь, латунь, низколегированная сталь), если требуется некоторое хранение, паяемое покрытие поможет сохранить паяемость в течение некоторого времени.Для этой цели отлично подходят оловянные или оловянно-свинцовые покрытия или покрытия, нанесенные методом горячего погружения.

Флюс — это химический агент, который удаляет легкие пленки потускнения с основного металла, защищает поверхности от повторного окисления во время нагрева и, как правило, способствует смачиванию расплавленного припоя и его растеканию по паяемым поверхностям. Флюсы часто имеют запатентованный состав. Для электроники они обычно состоят из основы из натуральной древесной смолы (называемой «канифольной основой») с небольшими количествами галогенидсодержащих активаторов для улучшения характеристик.Для более сложных ситуаций пайки и когда возможна последующая очистка для удаления остатков флюса, в качестве флюсов используются смеси органических кислот или неорганических галогенидов. Эти более агрессивные флюсы могут оставлять коррозионные остатки на паяных поверхностях, поэтому очистка после пайки является необходимой.

Состав припоя выбирается, как уже было сказано, и для многих процессов пайки этап нанесения припоя совмещен с источником нагрева. Например, в процессе пайки волной пайки, обычно используемом для электроники, печатная плата, загруженная электронными компонентами, перемещается конвейером через машину, которая сначала распыляет флюс на нижнюю часть платы или перемещает плату через широкую волну накачиваемого флюса. чтобы встретить это.Затем плата проходит через волну расплавленного припоя, который подводит тепло и припой к поверхности. Наконец, после охлаждения плата проходит через секцию очистки. Таким способом можно сделать несколько сотен паяных соединений за несколько секунд. Пайка погружением — довольно похожий процесс.

Большое количество соединений по-прежнему выполняется ручной пайкой, когда припой и нагрев наносятся отдельно. Припой может быть в форме проволоки, стержня, фольги, штампованных преформ (небольшие формы, адаптированные к конкретному применению) или паяльной пасты.Эти формы могут иметь флюс, включенный внутрь в виде сердечника, или могут быть покрыты флюсом, или, в случае паст, могут быть смесями флюса и порошкового припоя. Затем тепло может быть применено с помощью паяльника, горелки, электрического резистивного нагрева, электрической плиты, печи или конденсации нагретого фторуглерода (так называемая пайка в паровой фазе). Есть много вариантов конкретных деталей пайки.