виды чугунных сплавов, составляющие компоненты и плотность, методы сварки

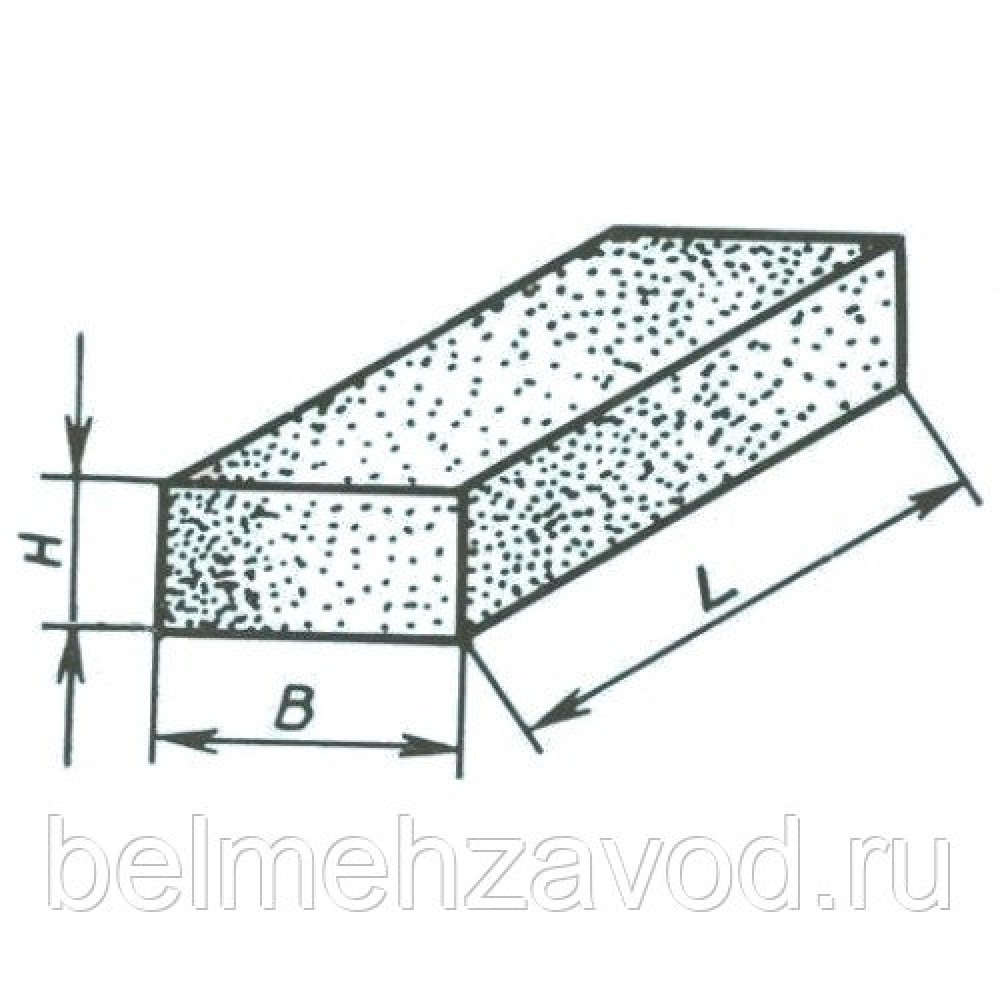

Для изготовления конструкций используются различные сплавы. Одним из наиболее распространённых материалов является чугун. Многим он знаком по радиаторам отопления, а также ваннам, которые изготавливаются преимущественно из него. Чугун представляет собой сплав, в котором большая часть его состава приходится на углерод и железо.

Составляющие компоненты чугуна

Содержание железа и углерода составляет 2,1%. Кроме них, этот сплав содержит кремний около 3%, а также марганец около 1%. Помимо перечисленных элементов, в состав этого сплава входит также сера и фосфор.

При его производстве в состав вносятся легирующие добавки в виде:

- никеля;

- хрома;

- алюминия.

Если легирующие добавки в составе чугунного сплава отсутствуют, а процесс термообработки он не прошёл, то это приводит к снижению таких его качеств, как:

- Прочность.

- Твёрдость.

- Пластичность.

Виды чугуна

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита.

В зависимости от количества содержащегося в чугуне цементита и формы присутствующего в нём графита, чугунные сплавы могут различаться на следующие виды:

- Белые.

- Серые.

- Ковкие.

- Половинчатые.

- Высокопрочные.

Белый чугун — под ним принято понимать сплав, в котором содержащийся углерод представлен в форме цементита. На изломе этот сплав имеет светлый оттенок. Характерной особенностью белого чугуна являются высокие показатели твёрдости.

Поэтому при его использовании обработке режущим инструментом его не подвергают. Обычно белый чугун используют для производства различных видов ковки.

Серый чугун — в его составе углерод представлен в виде графита. На излом это сплав имеет серый оттенок. До этой разновидности чугунного сплава характерны высокие литейные свойства. Этот материал можно подвергать различным видам металлической обработки.

Этот материал можно подвергать различным видам металлической обработки.

Ковкий чугун — его производят из белого сплава с обязательной термической обработкой. Получаемый материал используется главным образом для изготовления чугунных изделий, используемых в конструкции автомобилей и тракторов.

Углерод присутствует в составе половинчатого чугуна. В нём он представлен в форме графита и цементита. Используют его главным образом в качестве фрикционного материала при изготовлении деталей, от которых требуются высокие показатели износоустойчивости.

Высокопрочный чугун — этот сплав содержит шаровидный графит. Его образование происходит в процессе кристаллизации. Материал высокой плотности применяется для изготовления важных деталей, используемых в машиностроении. Также из него изготавливают элементы высокопрочных труб водопровода, а также составные части газо — и нефтепроводов.

com/embed/F6ApHPhpnok»/>

Способность чугуна к свариванию

В технологическом смысле способность чугуна к свариванию очень низкая. Это обусловлено множеством причин:

- Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом.

- Если свариваемые материалы нагреваются или охлаждаются неравномерно, то на сварном шве возникают трещины, что связано с высокой хрупкостью чугунного сплава.

- Так как чугун является жидкотекучим сплавом, то сложной задачей является удержание от вытекания расплавленного металла. Это создаёт трудности для формирования сварного шва.

- При сварке металла в шве могут возникать поры, что обусловлено интенсивным выделением газов.

- Выполнение работ по свариванию чугунных изделий приводит к непроварам. Это обусловлено наличием тугоплавких оксидов, которые образуются в результате процессов окисления кремния и ряда других элементов, присутствующих в составе этого сплава.

Характеристики разновидностей чугуна

Основными компонентами этого сплава являются железо и углерод. Кроме них, чугун содержит разнообразные примеси, благодаря которым он приобретает определённые свойства. При производстве чугунного сплава доля углерода в нём не должна превышать 2,14%.

Если это условие не будет выполняться, то материал будет являться не чугуном, а сталью. Благодаря углероду он приобретает высокие показатели твёрдости, но при этом у него снижаются такие характеристики, как ковкость и пластичность.

Это объясняет то, что даже качественный чугун является хрупким материалом. При производстве отдельных марок чугуна в состав вводятся дополнительные присадки. Благодаря им чугун высокой плотности приобретает особые свойства.

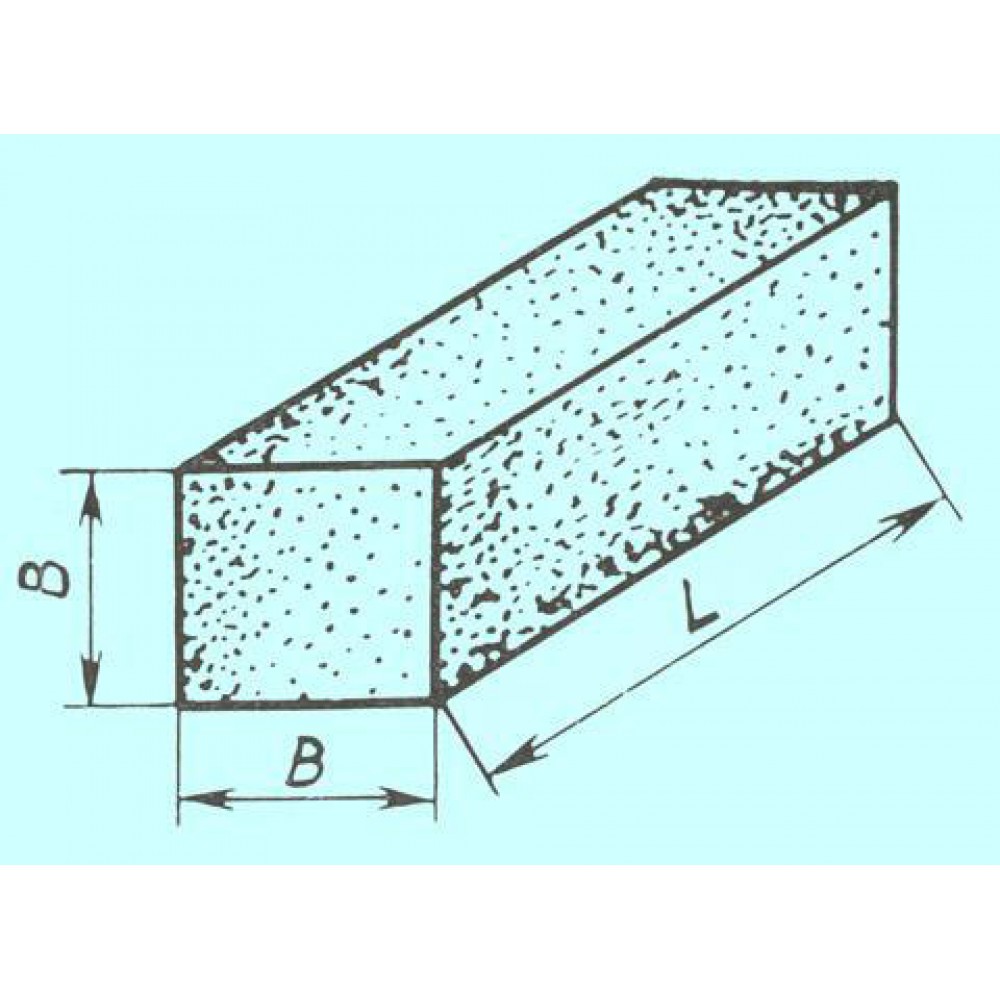

Важной характеристикой этого металла является плотность. У него она находится на уровне 7,2 гр. на кубический сантиметр. Для производства деталей и изделий методом литья этот металл является подходящим материалом.

Детали и элементы, изготавливаемые из него, используются в различных отраслях промышленности. В плане плотности чугун лишь немного уступает некоторым маркам стали, которые по этой характеристике превосходят все сплавы железа.

Способы сварки чугунных изделий

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.

Если рассматривать процесс сварки чугунных изделий высокой плотности с технологической точки зрения, то нужно выделить три основных направления:

- Получение в составе материала качественного сварного шва.

- Получение низкоуглеродистого сварного шва.

- Получение шва, состоящего из сплавов цветных металлов.

При выполнении сварки чугунных изделий высокой плотности важной задачей является предотвращение возникновения закалённых участков. Во избежание этого выполняется предварительный прогрев деталей, которые будут сваривать. По степени прогрева выделяют следующие виды сварки:

По степени прогрева выделяют следующие виды сварки:

- горячая — при таком режиме сварки предварительный прогрев изделий осуществляется до температуры 600–650 градусов Цельсия;

- полугорячая — подготовленное для сварки изделие высокой плотности подогревается до температуры 450 градусов Цельсия;

- холодная сварка — выполняется без предварительного подогрева.

К использованию первых двух режимов сварки чугуна высокой плотности следует прибегать в тех случаях, когда стоит задача получить сплав высокой плотности в материале сварного шва, который приближен к основному материалу.

Горячая сварка. Когда выполняется этот режим, то подготовленная для сварки холодная деталь прогревается до 650 градусов Цельсия. Это позволяет создать условия равномерного нагрева и медленного охлаждения деталей после завершения работ.

Полугорячая сварка. Когда соединение чугунных изделий производится методом полугорячей сварки, то для решения задачи повышения графитизации прибегают к использованию способа введения графитизирующих веществ. В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

Холодный способ сварки чугуна

К такому режиму соединения чугунных изделий высокой плотности прибегают в случаях, если наличие чугуна не предусмотрено в составе сварного шва.

Он также используется в тех случаях, когда необходимо получить чугун высокой плотности в составе материала шва при условии использования во время сварочных работ графитизирующих веществ и допустимости возникновения незначительных дефектов.

Чугун — достаточно популярный материал, который широко применяется в промышленности для изготовления различных деталей, узлов и механизмов. Его отличает высокая прочность и плотность, чем и обусловлена его востребованность.

Сварка чугунных деталей – это актуальная проблема, которая требует серьёзного подхода. При соединении заготовок или конструкций необходимо правильно выбрать подходящий режим сварки в зависимости от свойств и качественных характеристик сварного шва, который требуется получить.

Оцените статью: Поделитесь с друзьями!

Чугун — сплав железа с углеродом

Чугун – самый распространенный литейный сплав. Интересна история его появления. Первоначально железо не плавили, а просто отжигали в горне железную руду с древесным углем, получая губчатое железо – крицу. Для плавления металла было недостаточно температуры, потому что горны были небольшие. Затем крицу ковали. Но в средние века неизвестный металлург сделал большой горн, и металл расплавился и застыл на дне горна. Кузнец попытался его проковать, но разбил на мелкие кусочки. Обруганное свинячье железо (чушка, pig-iron) было непрочным, но прочно заняло место среди литейных сплавов, когда металлурги поняли, что его можно отливать, как тогдашний литейный сплав — бронзу. С тех пор чугунное литье окружает нас в быту и технике.

Чугуны представляют собой сплав железа с углеродом и могут обладать уникальными механическими свойствами которые зависят от количества и формы графита Наряду с углеродом и железом в состав серого чугуна входит кремний, марганец и фосфор. Эти компоненты оказывают существенное воздействие на свойства сплавов и характеристики выполненных из них литейных заготовок. По своей структуре серый чугун может быть ферритным, ферритно-перлитным или перлитным, что следует учитывать при выборе типа сплава для производства отливки.

Эти компоненты оказывают существенное воздействие на свойства сплавов и характеристики выполненных из них литейных заготовок. По своей структуре серый чугун может быть ферритным, ферритно-перлитным или перлитным, что следует учитывать при выборе типа сплава для производства отливки.

Серый чугун

Чугун с включениями пластинчатого графита, обладает высокими показателями прочности на сжатие, растяжение и изгиб, а также такими уникальными свойствами, как вибропоглощение и высокая стабильность размеров при изменении температуры окружающей среды, что делает его незаменимым при станкостроении, изготовлении оптических приборов и т.д.

Пластические свойства серых чугунов данной категории достаточно низкие. Это объясняется тем, что плоские включения разграничивают структуру чугуна на отдельные зерна и, тем самым, становятся причиной хрупкости.

Для маркировки металла используются буквы СЧ с двумя числами, где первое указывает на предел прочности при растяжении, а второе – при изгибе.

Высокопрочный чугун

Представляет собой сплав, содержащий включения графита сферической формы. Такой состав обеспечивает максимальную однородность материала, пластичность и ударную вязкость. Высокое содержание углерода гарантирует таким изделиям износостойкость и прочность на сжатие. Заготовки из ВЧ отличаются лучшими характеристиками для механической обработки, но по своим литейным показателям уступают серому чугуну. Усадка литейных заготовок может достигать 1,3-1,8%. Сырьем для производства высокопрочных марок металла служит обычный серый чугун. Улучшенные характеристики материалу обеспечивает добавление в процессе литья 0,5-1% магния (Mg) и РЗМ (Ce и др.).

Металл маркируется буквами ВЧ. Два числа, присутствующие в маркировке, указывают на предел прочности при растяжении и относительное удлинение.

Чугуны со специальными свойствами

Помимо традиционных сплавов используются материалы со специальными свойствами: антифрикционные, износостойкие и жаростойкие чугуны, а также металлы с повышенной устойчивостью к образованию коррозии.

Антифрикционные чугуны.

Сплавы данной категории включают марки металла АЧС-1 – АЧС-6, АЧВ-1, АЧВ-2, АЧК-1, АЧК-2 с перлитной, перлитно-ферритной или аустенитной структурой. Используются такие сплавы для производства деталей, подверженных в процессе эксплуатации трению со смазкой. Широкое применение они получили при изготовлении изнашиваемых деталей строительной техники, оборудования горнодобывающей и угольной промышленности.

Чугуны, устойчивые к износу, коррозии и высоким температурам.

Для легирования таких металлов используются Al, Si, Cr и другие элементы. Благодаря этому может улучшиться как один, так и несколько показателей сплава. К категории наиболее износостойких сплавов относится белый чугун с высоким содержанием хрома. Такие сплавы активно применяются в металлургии и производстве тяжелой строительной техники. Высокой жаростойкостью обладает чугун, легированный алюминием, а устойчивостью к образованию коррозии в кислотных и щелочных растворах – сплавы с высоким содержанием кремния.

обзорная статья о сплавах от экспертов компании Рослом

Чугун представляет собой железно-углеродный сплав. Кроме основных компонентов он может содержать дополнительные: серу, кремний, фосфор, марганец. Особыми свойствами обладают сплавы с такими составляющими, как молибден, никель, хром, медь и другие. В общем чугун широко применяется в производстве литых деталей, не подвергающихся высоким механическим нагрузкам и напряжению. Этот сплав стоит дешевле стали, менее прочный и пластичный, но обладает хорошими литейными свойствами и легче подвергается резке.

Разновидности

Чугун делится на несколько видов в зависимости от содержания углерода:

- белый;

- серый;

- ковкий;

- высокопрочный.

Белый чугун очень твердый и износостойкий. Среди его недостатков – большая хрупкость. Также он плохо режется. Его либо обрабатывают шлифовальными машинами, либо применяют для отливки деталей. В машиностроении используется редко.

В машиностроении используется редко.

Серый (графитный) чугун высокопрочный и ковкий, но хрупкий. Его широко применяют в машиностроении для производства деталей второстепенного назначения, не подвергающихся ударным и сильным механическим нагрузкам.

Ковкий сплав получается путем нагрева белого чугуна и его продолжительной выдержки. Свое название он получил из-за высокой вязкости. Применяется для небольших отливок, предназначенных для работы при динамических нагрузках.

Высокопрочный чугун получают, добавляя в жидкий сплав магний. По механическим свойствам он схож с углеродистыми сталями, но имеет более высокие литейные свойства. Из таких сплавов делают ответственные детали для машин, а также трубы.

Различные химические добавки улучшают физико-механические свойства чугуна, благодаря чему он широко применятся в бытовых и промышленных целях. Изделия из него выдерживают большие температурные перепады и другие нагрузки.

Сварка и наплавка чугуна — сплава из группы плохо свариваемых металлов

ПАНЧ-11 — проволока для сварки чугуна

Чугун относится к группе плохо свариваемых металлов. Сварка и наплавка чугуна производится только в целях ремонта, устранения трещин и дефектов отливок. От других сплавов на основе железа чугун отличает очень высоким содержанием углерода. Углерод в нем присутствует в таких количествах, что не растворяется полностью, а образует графитовые или цементитовые включения в кристаллической структуре. Кроме углерода в сплаве содержатся и другие примеси — сера, фосфор, марганец, кремний.

Чугун характеризуется высокой твердостью и хрупкостью. Хрупкость — это свойство материала разрушаться без заметных остаточных деформаций. При сильном механическом напряжении изделие просто лопается, практически не изменяя свою форму.

Факторы, затрудняющие сварку чугуна

Сварка чугуна осложняется несколькими факторами.

- При высокой температуре кремний, входящий в состав сплава, образует тугоплавкие окислы, которые создают каверны в сварочном валике;

- Выгорание кремния приводит к отбеливанию чугуна с образованием зон, сильно отличающихся по своим механическим качествам от остального материала. Это вызывает образование трещин в околошовном пространстве.

- Углерод вступает в реакцию с кислородом с образование угарного газа, который создает поры в сварочном шве;

- При нагреве и остывании зоны сварки в чугуне образуются сильное термическое напряжение, которое приводит к образованию трещин и отслаиванию сварочного шва.

- Жидкий сплав обладает высокой текучестью, что затрудняет контроль сварочной ванны и сварку в разных пространственных положениях шва.

Зная, что такое чугун, и изучив его поведение в разных условиях, можно разработать эффективные методы сварки.

Приемы, применяемые при сваривании чугуна

Хрупкость чугуна, из-за которой в околошовной зоне появляются трещины, преодолевается предварительным нагревом. Перед тем как сварить чугун, его нагревают до высокой температуры — от 300 до 600оС, а после обработки не дают остывать слишком быстро. Это позволяет избежать сильных термических напряжений.

Перед тем как сварить чугун, его нагревают до высокой температуры — от 300 до 600оС, а после обработки не дают остывать слишком быстро. Это позволяет избежать сильных термических напряжений.

Применяют и другие приемы:

- тщательная зачистка металла в зоне шва;

- выравнивание и раскрытие краев трещин;

- засверловка концов трещин, устраняющая концентрацию напряжений;

- установка по краям шва анкерных штифтов из низкоуглеродистой стали;

- сварка в среде защитных газов.

Поиски, как и чем сваривать чугун, — постоянная тема прикладной науки. Используются методы сварки покрытыми штучными электродами, которые изготавливаются из сплавов меди, никеля и других металлов, неплавкие электроды, пламя газовой горелки и присадочная проволока. Выбор конкретного способа определяется целями сварки, условиями работы и уровнем требований к качеству шва.

Сварочная проволока ПАНЧ 11

В Институте электросварки имени Патона в середине прошлого столетия была разработана присадочная проволока под названием ПАНЧ-11. Эта проволока предназначена для полуавтоматической дуговой сварки. Сварка чугуна сварочной проволокой ПАНЧ-11 решает множество проблем, связанных с ремонтом чугунных изделий.

Эта проволока предназначена для полуавтоматической дуговой сварки. Сварка чугуна сварочной проволокой ПАНЧ-11 решает множество проблем, связанных с ремонтом чугунных изделий.

Что такое ПАНЧ-11? Это проволока толщиной 1,2 мм, изготовленная на основе никеля с добавками марганца, меди. В ее состав входят флюсы, делающие ненужным использование защитных газов. При ее применении не требуется предварительный прогрев изделия. Сварочный шов, полученный с помощью этой проволоки, по своим механическим качествам мало отличаются от основного материала. При сваривании, наблюдается некоторое повышение твердости металла возле шва. Под нагрузкой на растяжение, разрушение образца, как правило, происходит по телу изделия, а не по сварке.

Сварочный шов, получаемый при использовании этой проволоки, можно обрабатывать резанием, как и чугун. Электрическая дуга демонстрирует стабильность, сварочная ванна легко контролируется, разбрызгивание минимально. Сварочная проволока ПАНЧ-11 позволяет сваривать чугун при любых положениях шва, хотя нижнее положение по-прежнему остается предпочтительным.

Как избежать проблем при обработке чугуна

За счёт большого количества углерода чугун намного твёрже стали. Но при этом очень пластичен и хрупок. Поэтому имеет довольно много специфических особенностей при обработке.

Чугун является востребованным материалом в металлообработке. Он намного дешевле стали, но при этом прочнее её. Чугун идеально подходит, если вам нужно изготовить большую партию изделий. Поэтому материал широко используется в автомобильной промышленности и в художественном литье.

Но чугун чугуну рознь. В зависимости от технологии производства металла, его свойства сильно различаются.

Если рассуждать максимально примитивно, то чугун изготавливают следующим образом. Берут металлический лом, расплавляют его в большом чане – чугун готов. Соответственно, чем больше различных компонентов на входе, тем менее предсказуемо поведёт себя чугун.

Основные виды чугуна

Исходя из количества углерода в составе сплава, чугун делят на несколько сортов.

Белый чугун

отличается тем, что почти весь углерод в его составе химически связан в карбид железа. В машиностроительном производстве белый чугун применяется редко, так как он очень твёрдый, но при этом довольно хрупкий. Данный сплав тяжело поддаётся резке из-за своих абразивных качеств. И обычно в процессе обработки от него откалываются куски. Из-за своих свойств белый чугун используется в основном для отливания деталей, не требующих какой-либо обработки, либо в качестве заготовки для производства ковкого чугуна, о котором мы поговорим ниже.

Серый чугун – наиболее популярная разновидность данного металла. В этом сплаве углерод присутствует преимущественно в виде графитовых включений. Это придаёт металлу хрупкость. Зато в отличие от белого чугуна, серый имеет хорошую теплопроводность, выделяет меньше тепла и во время обработки отлично поглощает вибрации. Кроме того, серый чугун обладает высокой прочностью, поэтому часто применяется для производства деталей, имеющих циклическую нагрузку.

Высокопрочный чугун – альтернатива высокоуглеродистой стали. Он хорошо поддается литью и способен заменять стальные литые элементы в механизмах. Углерод в составе металла присутствует в форме шаровидного графита. Это делает материал пластичным и прочным. Высокий уровень теплопроводности позволяет использовать данный вид при изготовлении отопительных приборов и трубопроводов.

Ковкий чугун к ковке металла никакого отношения не имеет. Говорят, что название материалу дали подковы, которые выполнялись из данного сплава. Ковкий чугун получается путём отжига заготовок из белого чугуна. Углерод в составе сплава находится в форме хлопьевидного графита. Это делает металл менее чувствительным к растрескиванию. При этом он остаётся по-прежнему прочным и износостойким, поэтому активно используется в машиностроении.

Особенности обработки чугуна

Как мы выяснили выше, структура чугуна неоднородна, что сильно отражается на его обрабатываемости. Белый чугун – самый твёрдый (500 HB). Он очень абразивен и сложен в обработке. Высокопрочный чугун имеет твёрдость до 400 HB, поэтому металлорежущий инструмент сильно изнашивается. Ковкий и серый чугуны твёрдостью до 250 HB намного легче поддаются резанию. Таким образом, чем больше содержание графита в сплаве, тем обработка будет проще.

Белый чугун – самый твёрдый (500 HB). Он очень абразивен и сложен в обработке. Высокопрочный чугун имеет твёрдость до 400 HB, поэтому металлорежущий инструмент сильно изнашивается. Ковкий и серый чугуны твёрдостью до 250 HB намного легче поддаются резанию. Таким образом, чем больше содержание графита в сплаве, тем обработка будет проще.

Обработка чугуна – довольно грязное дело, так как графит, который содержится в составе сплава, сильно пылит. Пыль, оседая, загрязняет деталь, станок и всю рабочую зону. Обычно с такой проблемой борются с помощью СОЖ, но не в случае чугуна, ведь СОЖ вызывает довольно серьезные термические колебания. Поэтому обработку предлагается проводить насухую и использовать специальный инструмент по графиту, который и без того испытывает довольно сильные нагрузки.

Высокий нагрев во время обработки является одной из главных причин износа металлообрабатывающего инструмента. А высокая твердость чугуна лишь усугубляет ситуацию. Это необходимо учитывать при выборе инструмента, отдавая предпочтение износостойкому из твёрдого сплава с покрытием в котором оксид алюминия (Al2O3) чередуется с толстыми слоями карбонитрида титана (TiCN). Это позволяет избежать перегрева и повышенного абразивного износа.

Это позволяет избежать перегрева и повышенного абразивного износа.

Чтобы определиться с правильным инструментом для обработки чугуна, читайте наши статьи в блоге по токарной и фрезерной обработке этого металла.

В линейке монолитных твердосплавных фрез корейского производителя Widin есть специальная серия для обработки чугуна Zamus Classic.

Для токарной обработки чугуна можно использовать специальную серию токарного инструмента Beyond от Kennametal.

Актуальные цены и наличие на складе этих пластин представлены в нашем онлайн каталоге.

Как обрабатывается чугун токарным инструментом Kennametal, можно увидеть на видео ниже:

Чугун: сплав с ювелирной историей

Чугун представляет собой сплав железа и углерода, в составе которого углерода не меньше 2,14%. Если изменить состав и добавить меньше углерода, получается сталь. Если невнимательно гуглить, получается информация о печном горшке, в котором на Руси готовили еду. Как видите, тема сложная.

Если изменить состав и добавить меньше углерода, получается сталь. Если невнимательно гуглить, получается информация о печном горшке, в котором на Руси готовили еду. Как видите, тема сложная.

Основное сырье для получения чугуна – железная руда. После ее восстановления железо опускают в доменную печь, где его с помощью природного газа или термоантрацита насыщают углеродом. В результате сего действа получается нужный сплав в жидкой форме.

Чугун. Источник: портал promplace.ru

О чугуне «заговорили» очень давно: по некоторым источникам, в V веке до нашей эры. С большой вероятностью слово уходит корнями в китайское выражение «Чу – гун», которое в переводе означает «литейное изделие». Вместе с литейными технологиями Поднебесной другие страны заимствовали и термин. Так, «чугун» оказался в тюркском языке, а затем, в ходе татаро-монгольского нашествия, переместился в русский.

Характеристики сплава, как можно догадаться, с тех пор слабо изменились. Плотность, удельный вес, электромагнитные и прочие физические свойства по-прежнему зависят от вида чугуна. Есть всего два основных — белый и серый.

Есть всего два основных — белый и серый.

Первый в большей степени обладает главным негативным свойством чугуна – хрупкостью. Несмотря на это, он по-настоящему тверд и легко выдерживает различного рода истирания. Тем временем серый чугун обладает лучшими литейными свойствами. Именно благодаря ему мы можем видеть изгибы и хитросплетения на оградах парков и скверов, ажурные ворота и прочие причуды дизайна наших городских пространств.

Если свойства чугуна не изменились, то кардинально поменялось отношение к нему в ювелирной сфере. Он прошел все стадии, начиная от полного успеха и звания «самого патриотичного металла Европы» и заканчивая материалом для гирь, сковород и прочих элементов быта. Попробуем проследить этот путь с начала.

Брошь из чугуна. Источник: портал jevel.ru

Первые медальоны и цепочки из чугуна появились в начале XIX века в Берлине. Чтобы избежать коррозии, мастера покрывали изделия черным лаком — и ни золотые, ни серебряные вставки не могли добавить им «жизнерадостности». Из-за этого они пользовались особой популярностью в качестве траурных украшений.

Из-за этого они пользовались особой популярностью в качестве траурных украшений.

Но пришли наполеоновские войны, и европейским странам, пострадавшим от них, резко понадобились новые потоки финансирования. В это время в Европе зафиксировали небывалый подъем патриотизма. Европейские благородные дамы обменивали свои золотые украшения на чугунные, жертвуя разницу в стоимости на борьбу с наполеоновской армией. На выменянных чугунных украшениях красовалась надпись «Я отдала золото за железо» и прочие патриотические лозунги.

Медальон с надписью «Сдал золото военным, беру железо для чести». Источник: Фактрум

Мода, как ей свойственно, быстро прошла: чугунные украшения из сплава были хрупкими, защитное покрытие со временем стиралось и материал становился уязвим к коррозии.

В России техника отлива чугунных изделий родилась из опыта западных коллег-металлургов. Чаще всего из этого металла делали изящные ограды, статуэтки и барельефы. Конечно, имели место чугунные цепочки и брелки, однако они не получили широкого распространения.

Сегодня чугунные украшения можно найти в основном в антикварных магазинах, музеях и частных коллекциях. А вот чугунные ванны и радиаторы отопления до сих пор стоят во многих домах нашей огромной страны.

Миниатюра для главной страницы — StroyRes.Net

Характеристики чугуна согласно порталу StroyRes.Net:

Температура плавления — около 1200ºС;

Плотность — 7,2 гр/см3;

Удельная теплоемкость — 540 Дж/кг*С;

Удельная масса — около 7,3±0,2 г/см3

Железоуглеродистые сплавы — сталь и чугун

Наиболее широкое применение в современном машиностроении имеют

железоуглеродистые сплавы — сталь

и чугун.

Сталь — это сплав железа с углеродом; содержание углерода в стали

не превышает 2%.

К сталям относятся:

техническое железо,

конструкционная и

инструментальная сталь.

Чугун — сплавы железа с углеродом, в которых содержание углерода превышает 2%. Среднее содержание углерода в чугуне 2,5—3,5%.

Среднее содержание углерода в чугуне 2,5—3,5%.

Кроме железа и углерода, в сталях и чугунах присутствуют примеси:

кремний и марганец в десятых долях процента (0,15— 0,60%)

сера и фосфор в сотых долях процента (0,05—0,03%) каждого элемента.

Сталь

Сталь с содержанием углерода

до 0,7% применяется для изготовления:

листов,

ленты,

проволоки,

рельсов,

таврового и уголкового железа,

различного фасонного профиля,

а также для многочисленных деталей в машиностроении: шестерни, оси, валы, шатуны, болты, молотки, кувалды и т.п.

Сталь с содержанием углерода

свыше 0,7% применяется для изготовления различного режущего инструмента:

резцы,

сверла,

метчики,

бородки,

зубила и др.

Свойства стали зависят от содержания углерода. Чем больше углерода, тем сталь прочнее и тверже.

Чугун

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

белый,

серый,

ковкий.

Ковкий чугун

Ковкий чугун получается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C

— цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугун

применяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержание

кремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

§

Alloy Cast Iron — обзор

8.4.1 Катализ на основе металлов

В реакциях переэтерификации использовался гетерогенный катализ с участием металлов, соединений (переходных) металлов, металлоорганических соединений и комплексов металлов на носителе. Suppes и др. . [145] сообщили о каталитической активности различных металлов (Ni, Pd) и сплавов (чугун и нержавеющая сталь) для метанолиза соевого масла. Металлические катализаторы оценивали, прежде всего, для определения того, катализируют ли металлические поверхности реактора реакцию алкоголиза.Никель проявляет особенно высокую переэтерификационную активность (таблица 8.14) и может быть эффективным катализатором алкоголиза, если его диспергировать на носителях с большой площадью поверхности. Некоторые металлические сплавы промышленных реакторов действуют как эффективные катализаторы переэтерификации [145]. Очевидно, что исследования, проведенные с корпусами реактора с открытыми металлическими поверхностями, могут привести к неверным интерпретациям каталитической реакционной способности, как, возможно, в случае алкоголиза над ZnO / Al 2 O 3 при высоких T, p [82].

Металлические катализаторы оценивали, прежде всего, для определения того, катализируют ли металлические поверхности реактора реакцию алкоголиза.Никель проявляет особенно высокую переэтерификационную активность (таблица 8.14) и может быть эффективным катализатором алкоголиза, если его диспергировать на носителях с большой площадью поверхности. Некоторые металлические сплавы промышленных реакторов действуют как эффективные катализаторы переэтерификации [145]. Очевидно, что исследования, проведенные с корпусами реактора с открытыми металлическими поверхностями, могут привести к неверным интерпретациям каталитической реакционной способности, как, возможно, в случае алкоголиза над ZnO / Al 2 O 3 при высоких T, p [82].

Таблица 8.14. Конверсия соевого масла на различных порошкообразных катализаторах и цеолитных катализаторах (без прокаливания) a (после ссылки [145])

| Катализатор | Метиловый эфир (мас. %) %) |

|---|---|

| Без катализатора | 0,13 |

| CaCO 3 | 1,7 |

| ZnCO 3 | 9,3 |

| Никель | 53 |

| Палладий | 29 |

| ZnO | Чугун | 3.1 |

| Нержавеющая сталь | 3,9 |

| KX | 11 |

| CsX | 8 |

| (Cs, K) X | 9 |

| Cs-ETS-10 | 18,2 |

| K-ETS-10 | 11,5 |

| (Cs, K) -ETS-10 | 15 |

Другие выбранные металлы (Pb, Zn, Fe, Cu, Ni, Sn, Al) были проверены на их каталитическую активность при переэтерификации SBO / MeOH [164]; Pb показал самую высокую активность, давая конверсию 55% (условия реакции: молярное соотношение MeOH / SBO = 42: 1, 5 мас.% Катализатора, 338 K, без сорастворителя). PCT Int. Заявка на патент. № WO 03/087279, выданный Center et al. . [81] заявлено о большом разнообразии металлических катализаторов (включая Sn, Pb, Cd, Zn, Ti, Zr, Hf, Al, Sb, Ca, Bi, Mg, U) для переэтерификации в реакторе непрерывного действия с поршневым потоком, хотя без цитирования конверсий.

PCT Int. Заявка на патент. № WO 03/087279, выданный Center et al. . [81] заявлено о большом разнообразии металлических катализаторов (включая Sn, Pb, Cd, Zn, Ti, Zr, Hf, Al, Sb, Ca, Bi, Mg, U) для переэтерификации в реакторе непрерывного действия с поршневым потоком, хотя без цитирования конверсий.

Патент США № 5,525,126, Басу и Норрис [11] раскрывает катализаторы на основе соединений не щелочных металлов, состоящие из смеси ацетатов Са / Ва (3: 1 мас. / Мас.) Для производства FAAE для использования в качестве дизельного топлива из безводных масла и жиры с высоким содержанием FFA без стадии предварительной этерификации, но в довольно жестких условиях реакции ( T > 473 K).

Металлоорганические катализаторы, такие как метоксид и этоксид три- n -бутилолова, могут действовать как катализаторы переэтерификации с довольно низкими выходами (20–72%). Хотя оксид бис (три- n -бутилолова) показывает хорошие каталитические результаты при алкоголизе этиленгликоля (EG) и диэтиленгликоля (DEG) соевого масла и твердого жира, эти компоненты хорошо растворимы в сложных эфирах жирных кислот, что затрудняет их разделение. Катализаторы на основе оксида алкилолова (0,01–3 мас.%) Также были заявлены для одностадийной этерификации / переэтерификации растительных масел и животных жиров при 423–473 К и 0.1–3,0 МПа при мольном соотношении спирт / масло от 3: 1 до 30: 1 [165]. Были предложены также оловоорганические оксиды в качестве катализаторов алкоголиза [166]. Абреу и др. . [167] предприняли попытку переэтерификации растительного масла в многофазных каталитических системах на основе связывания Sn (Hpy) 2 (H 2 O) 2 (см. Раздел 8.2.1) с ионными жидкостями, такими как BMI (PF ). 6 ) (ИМТ = 1-бутил-3-метилимидазол) или нанесение комплекса на кислотную ионообменную смолу (Dowex®50 WX8–100).Хотя было невозможно получить пригодную для повторного использования многофазную систему на основе этого иммобилизованного комплекса металла, SnO активен для метанолиза SBO в гетерогенной системе (конверсия 93% за 3 часа при 333 K для молярного отношения SBO / MeOH 4,15: 1.

Катализаторы на основе оксида алкилолова (0,01–3 мас.%) Также были заявлены для одностадийной этерификации / переэтерификации растительных масел и животных жиров при 423–473 К и 0.1–3,0 МПа при мольном соотношении спирт / масло от 3: 1 до 30: 1 [165]. Были предложены также оловоорганические оксиды в качестве катализаторов алкоголиза [166]. Абреу и др. . [167] предприняли попытку переэтерификации растительного масла в многофазных каталитических системах на основе связывания Sn (Hpy) 2 (H 2 O) 2 (см. Раздел 8.2.1) с ионными жидкостями, такими как BMI (PF ). 6 ) (ИМТ = 1-бутил-3-метилимидазол) или нанесение комплекса на кислотную ионообменную смолу (Dowex®50 WX8–100).Хотя было невозможно получить пригодную для повторного использования многофазную систему на основе этого иммобилизованного комплекса металла, SnO активен для метанолиза SBO в гетерогенной системе (конверсия 93% за 3 часа при 333 K для молярного отношения SBO / MeOH 4,15: 1. ). VO (acac) 2 — гомогенная, а VO (acac) 2 / селадонит — гетерогенная система для переэтерификации соевого масла [168].

). VO (acac) 2 — гомогенная, а VO (acac) 2 / селадонит — гетерогенная система для переэтерификации соевого масла [168].

Патент США № 5532392, Gheorghiu [169] описывает катализаторы на основе органотитаната и (органо) карбоксилата титана, в частности тетрабутилортотитанат (промотированный 3 мас.% Ацетилацетоната цинка) для получения FAME из природных масел (таких как PMO, PKO, RSO) или жиров путем переэтерификации при 498 K и 5 МПа в течение 2–3 часов при молярном соотношении спирт / VO от 3: 1 до 9: 1.Поскольку для катализаторов на основе органотитанатов требуются масла или жиры с низким содержанием воды и фосфора, двухступенчатая предварительная обработка сырья (кислотное рафинирование до содержания P ниже 50 частей на миллион и комбинированная сушка / фильтрация через активную отбеливающую землю для получения H 2 ). O <0,01% и P <15 ppm). Удивительно, но при содержании FFA ниже 5% стадия удаления жирных кислот (щелочной нейтрализацией или перегонкой с водяным паром) не требуется. Одновременная этерификация жирных кислот согласно уравнению 8.6 и переэтерификация в безводных условиях кажутся противоречивыми. Результаты скорее предполагают переэтерификацию, катализируемую кислотой. Поскольку катализатор не является ни щелочным, ни коррозионным, и не образуются коррозионные побочные продукты, оборудование может быть изготовлено из мягкой стали.

Одновременная этерификация жирных кислот согласно уравнению 8.6 и переэтерификация в безводных условиях кажутся противоречивыми. Результаты скорее предполагают переэтерификацию, катализируемую кислотой. Поскольку катализатор не является ни щелочным, ни коррозионным, и не образуются коррозионные побочные продукты, оборудование может быть изготовлено из мягкой стали.

В таблице 8.15 перечислены некоторые соединения переходных металлов, активные при переэтерификации. Катализаторы на основе оксида цинка эффективны при переэтерификации масел более тяжелыми спиртами, чем метанол (например, EtOH, i -PrOH, n -BuOH), что имеет преимущество с точки зрения температуры застывания полученного таким образом биодизельного топлива [172] .Дезактивации ZnO-катализатора метанолиза RSO не наблюдали в присутствии 2,5 мас.% H 2 O [172]. Однако склонность ZnO (и ZnCO 3 ) переходить в раствор, особенно в присутствии высоких концентраций свободных жирных кислот, снижает каталитический потенциал. Се и Хуанг [174] показали, что каталитическая активность сравнительно недорогого гетерогенного основного катализатора KF / ZnO в превращении SBO превосходит активность KOH / ZnO и K 2 CO 3 / ZnO.

Се и Хуанг [174] показали, что каталитическая активность сравнительно недорогого гетерогенного основного катализатора KF / ZnO в превращении SBO превосходит активность KOH / ZnO и K 2 CO 3 / ZnO.

Патент США № 5

Переэтерификация глицеридов в биодизельное топливо в одну или несколько стадий также проводилась над родственным алюминатом цинка шпинельного типа, состоящим из ZnAl 2 O 4 xZnOyAl 2 O 3 (x, y = 0–2 ) [177, 178].Процесс IFP на основе катализатора шпинельного типа представляет собой значительное улучшение гетерогенного катализа. При использовании этого процесса окончательная очистка сводится к минимуму, и два продукта (FAAE и глицерин) получают с высокой степенью чистоты в условиях T = 443–523 K и p = 1,0–6,0 МПа [ 162, 172]. (Коммерческий) процесс подходит для рафинированных масел, отработанных масел для жарки, животных масел и жиров; Температура потери текучести более 10 К может быть достигнута с помощью сложных эфиров, образующихся с высшими спиртами.В недавнем PCT Int. Publ. № WO 2008/135665, Lecocq et al. . [157] IFP раскрыла улучшенные (основные) гетерогенные катализаторы фосфатного типа (такие как Zr (O 3 POK) 2 ) и органофосфорированные соединения металлов IV группы (Zr, Hf или Ti) (см.

Переэтерификация глицеридов в биодизельное топливо в одну или несколько стадий также проводилась над родственным алюминатом цинка шпинельного типа, состоящим из ZnAl 2 O 4 xZnOyAl 2 O 3 (x, y = 0–2 ) [177, 178].Процесс IFP на основе катализатора шпинельного типа представляет собой значительное улучшение гетерогенного катализа. При использовании этого процесса окончательная очистка сводится к минимуму, и два продукта (FAAE и глицерин) получают с высокой степенью чистоты в условиях T = 443–523 K и p = 1,0–6,0 МПа [ 162, 172]. (Коммерческий) процесс подходит для рафинированных масел, отработанных масел для жарки, животных масел и жиров; Температура потери текучести более 10 К может быть достигнута с помощью сложных эфиров, образующихся с высшими спиртами.В недавнем PCT Int. Publ. № WO 2008/135665, Lecocq et al. . [157] IFP раскрыла улучшенные (основные) гетерогенные катализаторы фосфатного типа (такие как Zr (O 3 POK) 2 ) и органофосфорированные соединения металлов IV группы (Zr, Hf или Ti) (см. Раздел 15.3.1).

Раздел 15.3.1).Benefuel Inc. (Маунт-Проспект, Иллинойс) использует новый процесс с двойным металлическим катализатором (DMC) для переэтерификации триглицеридов (ENSEL ™; технология NCL), который может быть объединен с другим экономически эффективным способом превращения глицерина в глицериловые полиэфиры. , таким образом преодолевая избыток глицерина [179].

Металлокомплексы на носителе также активны в реакциях переэтерификации простых эфиров и триглицеридов [180, 181]. Комплексы титаната, как в растворе, так и в форме на носителе, катализируют переэтерификацию по механизму кислоты Льюиса, когда реагирующий сложный эфир и металл образуют комплекс Льюиса, активирующий карбонильные группы для нуклеофильной атаки реагирующим спиртом. Промежуточный продукт распадается на полученный спирт и комплекс Льюиса на основе сложного эфира и металла. После десорбции полученного эфира с сайта Льюиса цикл повторяют [180].В целом титанаты очень чувствительны к влаге.

Сильные кислоты Льюиса, такие как Ti (OR) 4 , могут обеспечить эффективную альтернативу традиционным основным катализаторам Бренстеда [182]. Иммобилизованные титановые катализаторы на полимерной основе (Ti (O i -Pr) 4 , привитые на пористые поли ( p -гидроксистирол) смолы с различными уровнями сшивки) были использованы для ускорения переэтерификации метилметакрилата (ММА) с 2-этилгексанол [181]. Высокодисперсные катализаторы TiO 2 / SiO 2 для производства биодизеля были получены прививкой Ti (O i -Pr) 4 на диоксид кремния [183].

Иммобилизованные титановые катализаторы на полимерной основе (Ti (O i -Pr) 4 , привитые на пористые поли ( p -гидроксистирол) смолы с различными уровнями сшивки) были использованы для ускорения переэтерификации метилметакрилата (ММА) с 2-этилгексанол [181]. Высокодисперсные катализаторы TiO 2 / SiO 2 для производства биодизеля были получены прививкой Ti (O i -Pr) 4 на диоксид кремния [183].

Многие металлические катализаторы обладают высокой токсичностью, что требует очень эффективных процедур удаления катализатора. Чтобы улучшить их применимость, они должны быть соответствующим образом закреплены на подходящих твердых опорах. Однако нанесенные (фиксированные) металлоорганические соединения часто менее активны, чем в растворе.

Чугун — обзор

Классификация специальных высоколегированных чугунов

Без графита

Эти чугуны могут иметь структуру зерен карбидов, мартенсита, бейнитов и аустенитов. Они могут быть связаны с некоторыми структурами графита и перлита. Часто можно найти детали этих чугунов, указанных как одна из марок, описанных в ASTM A 532. Таблица 1-7-1 описывает образец типичных марок ASTM только для информации; более точную и полную информацию следует получить из самого последнего выпуска спецификации ASTM.

Они могут быть связаны с некоторыми структурами графита и перлита. Часто можно найти детали этих чугунов, указанных как одна из марок, описанных в ASTM A 532. Таблица 1-7-1 описывает образец типичных марок ASTM только для информации; более точную и полную информацию следует получить из самого последнего выпуска спецификации ASTM.

Таблица 1-7-1. Чугун с графитовым подшипником

| Ферритный | 5% Si-чугун | Термостойкий |

|---|---|---|

| Высокий (15%) кремниевый чугун | Устойчивый к коррозии, как указано в ASTM A 518, 1, 2 и 3 класс. | |

| Аустенитный | 18% Ni (Ni-Resist) 18% Ni, 5% Si | Коррозионно-термостойкий, как указано в ASTM A 439 Термостойкость и устойчивость к коррозии ASTM A 439 |

| Игольчатый | Высокопрочный | Износостойкий |

- 1.

Перлитный чугун: износостойкий чугун

- 2.

Мартенситный белый чугун (Ni-Hard): износостойкий

- 3.

Чугун с высоким содержанием хрома (11–28% Cr): износостойкий, коррозионно-жаростойкий

Чугун с высоким содержанием кремния

В то время как стандартные ковкие чугуны содержат примерно 1,8–2,8% кремния, модифицированного пластичного чугуны обычно содержат 3,5% кремния. Чугун с высоким содержанием кремния содержит кремний в диапазоне от 14,20% до 14,75%.

Кремниевый чугун обладает отличной устойчивостью к коррозии, особенно в среде с серной кислотой (H 2 SO 4 ), во всех концентрациях от 100% до температуры кипения при атмосферном давлении.

Скорость коррозии обычно снижается до очень низкого уровня, обычно менее 5 м / год (0,13 мм / год). Однако, если в окружающей среде содержится горячая кислота в диапазоне от 5% до 55% H 2 SO 4 , то скорость коррозии может возрасти до 20 миль в год (0,51 мм / год).

Свыше 100% H 2 SO 4 , кремниевый чугун быстро разрушается свободным SO 3 . Однако основным ограничением кремниевого чугуна является его подверженность термическим и механическим ударам.Они обладают плохими механическими свойствами, такими как низкая термическая и механическая стойкость к ударам, их трудно отливать, и их практически невозможно обрабатывать.

Обычно содержание кремния в основном легирующем элементе составляет от 12% до 18%. Как указывалось ранее, присутствие кремния выше 14,2% придает материалу характерные свойства коррозионной стойкости. Чугуны с высоким содержанием кремния представляют собой наиболее часто задаваемые коррозионно-стойкие сплавы по умеренной цене.

Хром и молибден также добавляются в сочетании с кремнием для обеспечения превосходной коррозионной стойкости в определенных средах.

В высококремнистых коррозионно-стойких марках с содержанием кремния более 14,2% они демонстрируют превосходную коррозионную стойкость к H 2 SO 4 , HNO 3 , HCl, CH 3 COOH и большинству минералов и органические кислоты и коррозионные вещества. Эти чугуны с содержанием кремния 14,2% или выше имеют очень высокую стойкость к кипению 30% раствора H 2 SO 4 . Эти коррозионно-стойкие марки с высоким содержанием кремния также демонстрируют хорошую стойкость к окислительным и восстановительным средам, и на них меньше всего влияют концентрация кислоты или температура.

Эти чугуны с содержанием кремния 14,2% или выше имеют очень высокую стойкость к кипению 30% раствора H 2 SO 4 . Эти коррозионно-стойкие марки с высоким содержанием кремния также демонстрируют хорошую стойкость к окислительным и восстановительным средам, и на них меньше всего влияют концентрация кислоты или температура.

Исключениями из этой устойчивости к широкому спектру кислых сред являются среды, содержащие плавиковую кислоту, фторидные соли, серную кислоту (H 2 SO 3 ), сульфитные соединения и сильные щелочи и чередующиеся кислотно-щелочные растворы.

Другие чугуны с высоким содержанием кремния с высоким содержанием кремния от 12% до 18% становятся очень стойкими к коррозионным кислотам. Чугуны с высоким содержанием кремния с содержанием кремния 16,5% устойчивы к кипячению H 2 SO 4 и азотной кислоте практически во всех концентрациях.

Содержание кремния менее 3,5% увеличивает скорость роста серого чугуна за счет ускорения графитации. Однако содержание кремния от 4% до 8% значительно снижает как окисление (образование накипи), так и рост. Кремний увеличивает стойкость чугуна к образованию накипи за счет образования легкого поверхностного оксида, непроницаемого для окислительной атмосферы. Кремний также повышает температуру превращения феррита в аустенит примерно до 1652 ° F (900 ° C), что помогает контролировать свойства расширения и сжатия до 1652 ° F (900 ° C) из-за фазового превращения.

Некоторые из этих марок существенно различаются степенью легирования хрома и марганца.

Чугуны с высоким содержанием хрома (Ni-Hard)

По сути, это белые чугуны, легированные хромом от 12% до 18%, широко известные в промышленности как Ni-Hard . Хром придает стойкость к истиранию и предотвращает окисление. Чугуны с высоким содержанием хрома устойчивы к окисляющим кислотам. Они особенно устойчивы к азотной кислоте (HNO 3 ) и полезны для работы со слабыми кислотами в окислительных условиях в нескольких растворах органических кислот и с растворами солей.

Когда содержание хрома превышает 20%, чугуны с высоким содержанием хрома проявляют хорошую стойкость к окисляющим кислотам, особенно к HNO 3 . Чугуны с высоким содержанием хрома устойчивы к восстановительным кислотам. Они используются в солевых растворах, органических кислотах, а также в морской и других кислых промышленных средах. Эти материалы демонстрируют отличную стойкость к истиранию, а с соответствующими легирующими добавками они также могут противостоять сочетанию абразивного износа и жидкостей, включая некоторые разбавленные растворы кислоты.

Механические свойства чугунов с высоким содержанием хрома лучше, чем у чугунов с высоким содержанием кремния. Чугуны с высоким содержанием хрома поддаются термообработке при надлежащем регулировании содержания углерода и хрома. Однако механическая обработка этих сплавов очень трудна.

Хром добавляют в жаропрочные чугуны, поскольку он способствует стабилизации карбидов и образует защитный оксид на поверхности металла. Даже небольшие добавки хрома (0,5–2,0%) уменьшают рост серого чугуна, подвергнутого циклическому нагреванию при 1470 ° F (800 ° C).После продолжительной высокотемпературной службы перлитная матрица из литого 0,8% Cr, жаропрочного чугуна превращается в феррит, а его цементит имеет сфероидизированную структуру. Высокое содержание хрома от 15% до 35% обеспечивает отличную стойкость к окислению и росту при температурах до 1800 ° F (980 ° C). Однако эти высокохромистые чугуны имеют структуру белого железа. Несмотря на то, что они обладают хорошими прочностными характеристиками, их обрабатываемость ограничена. Типичные химические требования для отливок из различных марок и классов сплавов, имеющихся на рынке, приведены в Таблице 1-7-2.

Таблица 1-7-2. Типичный химический состав отливок из сплавов

| Класс | Тип | Обозначение | C | Mn | Si | Ni | Cr | Mo | Cu | P | S |

|---|---|---|---|---|---|---|---|---|---|---|---|

| I | A | Ni-Cr-Hc | 2,8-3,6 | 2,0 макс. | 0,8 макс. | 3,3-5,0 | 1,4-4,0 | 1,0 макс | … | 0.3 макс | 0,15 макс |

| I | B | Ni-Cr-Lc | 2,4-3,0 | 2,0 макс | 0,8 макс | 3,3-5,0 | 1,4-4,0 | 1,0 макс | … | 0,3 макс. | 0,15 макс. |

| I | C | Ni-Cr-GB | 2,5–3,7 | 2,0 макс. | 0,8 макс. | 4,0 макс. | 1,0–2,5 | 1,0 макс. | … | 0,3 макс. | 0.15 макс. |

| I | D | Ni-HiCr | 2,5-3,6 | 2,0 макс. | 2,0 макс. | 4,5-7,0 | 7,0-11,0 | 1,5 макс | … | 0,10 макс | 0,15 макс. |

| II | A | 12% Cr | 2,0-3,3 | 2,0 макс. | 1,5 макс | 2,5 макс | 11,0-14,0 | 3,0 макс | 1,2 макс | 0,10 макс. | 0.06 макс. |

| II | B | 15% Cr-Mo | 2,0-3,3 | 2,0 макс. | 1,5 макс | 2,5 макс | 14,0-18,0 | 3,0 макс | 1,2 макс | 0,10 макс | 0,06 макс |

| II | D | 20% Cr-Mo | 2,0-3,3 | 2,0 макс | 1,0-2,2 | 2,5 макс | 18,0-23,0 | 3,0 макс | 1,2 макс | 0,10 макс | 0.06 макс |

| III | A | 25% Cr | 2,0-3,3 | 2,0 макс | 1,5 макс | 2,5 макс | 23,0-30,0 | 3,0 макс | 1,2 макс | 0,10 макс | 0,06 макс. |

Чугун с высоким содержанием никеля (Ni-Resist)

Эти материалы содержат большое количество никеля и меди и устойчивы к таким кислотам, как концентрированный H 2 SO 4 и фосфорная кислота (H 3 PO 4 ) при слегка повышенных температурах; соляная кислота (HCl) при комнатной температуре; и такие органические кислоты, как уксусная кислота, олеиновая кислота и стеариновая кислота.Когда содержание аустенита в никеле превышает 18%, чугуны в основном невосприимчивы к щелочам или щелочам, хотя возможно коррозионное растрескивание под напряжением.

Чугуны с высоким содержанием никеля широко используются и известны как чугуны с никелевым резистором. Серый аустенитный чугун содержит от 14% до 30% никеля и устойчив к средам с умеренно окислительной кислотой. Они также устойчивы к H 2 SO 4 при комнатной температуре. По сравнению с нелегированным чугуном высоконикелевый чугун наиболее устойчив к щелочам.

Никельрезист особенно полезен для работы при высоких температурах. Из-за своей аустенитной матрицы и чешуйчатого графита чугуны с высоким содержанием никеля являются самыми прочными из всех чугунов. Чешуйчатый графит также придает им отличную обрабатываемость и хорошие литейные свойства, хотя это дает им более низкий предел прочности на разрыв. В отличие от этого высоконикелевый ковкий чугун обладает более высокой прочностью и пластичностью, поскольку в них используется шаровидный графит.

Аустенитные чугуны с содержанием никеля от 18% и более до 7% меди и 1.От 75% до 4% углерода используется там, где требуется устойчивость к нагреванию и коррозии. Чугуны из никелевого резиста обладают хорошей устойчивостью к высокотемпературному образованию накипи и росту до 1500 ° F (815 ° C) для большинства окислительных сред. Однако в серосодержащих атмосферах содержание никеля в этих сплавах ограничивает их использование до температур ниже 932 ° F (500 ° C).

Чугуны из аустенитного никеля обладают значительно большей ударной вязкостью и ударопрочностью, чем другие жаропрочные чугуны из сплавов кремния и хрома.Чугуны с высоким содержанием никеля с микроструктурой шаровидного графита значительно прочнее и имеют более высокую пластичность, чем чугуны из никелевого сплава с чешуйчатым графитом.

Серый аустенитный чугун

Отливки из аустенитного серого чугуна в основном используются из-за их устойчивости к нагреванию, коррозии и износу. Аустенитный серый чугун характеризуется равномерно распределенными чешуйками графита и некоторым количеством карбида. Они отличаются наличием достаточного количества сплава для образования аустенитной структуры.

Эти отливки производятся путем плавки в различных типах литейных печей, которые могут включать любое из следующего:

- •

Купольные печи

- •

Воздушные печи

- •

Электродуговая дуга или индукционные печи

- •

Тигельные печи

Литейные методы включают испытания и химический анализ, чтобы установить, что следующие элементы находятся в отливке до указанных пределов.

- •

Углерод

- •

Кремний

- •

Марганец

- •

Никель

- •

- •

Сера

- •

Молибден

Хром6

Механические свойства, включая твердость, также проверяются и подтверждаются на соответствие указанным значениям.Другой контроль качества включает проверку магнитной проницаемости отливок. Эти отливки не обязательно являются немагнитными, если не указаны особые требования.

В данную группу входят несколько типов и марок обсадных труб; лучший способ узнать о них — обратиться к самым последним спецификациям ASTM. В списке, приведенном ниже и в таблице 1-7-3, указаны некоторые типы, марки и их свойства.

Таблица 1-7-3. Типичные механические свойства аустенитного серого чугуна

| Спецификация типа отливки | Тип | Предел прочности (мин) тыс. Фунтов на кв. Дюйм | Твердость (мин) (BHN) |

|---|---|---|---|

| Ni-Resist | 1 | 25 | 131 |

| Ni-Resist | 1B | 30 | 149 |

| Ni-Resist | 2 | 25 | 118 |

| Ni-Resist | 2B | 30 | 171 |

| Ni-Resist | 3 | 25 | 118 |

- •

Тип 1

- •

Тип 1b

- •

- 9276 9276 9

- •

Тип 2b

- •

Тип 3

- •

Тип 4

- •

Тип 5

- •

Тип 6

Отливки из аустенитного высокопрочного чугуна используются в основном из-за их устойчивости к нагреванию, коррозии и износу, а также для других специальных целей.Отливки производятся с использованием процесса плавления в любой из печей, включая вагранку, воздушные печи, электрические печи или тигельные печи.

Аустенитный высокопрочный чугун, также известный как аустенитное шаровидное железо или аустенитное шаровидное железо, характеризуется тем, что его графит по существу имеет сфероидальную форму и практически не содержит чешуйчатого графита. Он содержит некоторое количество карбидов и достаточное количество сплава для образования аустенитной структуры.

Отливки из чугуна проверяются на магнитную проницаемость.Образцы отливок анализируются на соответствие заданному требуемому химическому составу по следующим элементам.

- •

Углерод

- •

Кремний

- •

Марганец

- •

Фосфор

- 9

- 9

Хром

Механическое испытание проводится для подтверждения того, что чугун соответствует требуемым значениям прочности на растяжение, предел текучести, удлинения и твердости.В таблице 1-7-4 показаны типичные значения прочности на разрыв и твердость аустенитного ковкого чугуна. Твердость часто указывается в числах Бринелля.

Таблица 1-7-4. Аустенитный ковкий чугун

| Спецификация | Тип | Предел прочности (мин) тыс. Фунтов на кв. Дюйм | Твердость (мин) (BHN) |

|---|---|---|---|

| Ni-Resist | D-2 | 58 | 139 — 202 |

| Ni-Resist | D-3 | 55 | 139-202 |

| Ni-Resist | D-3A | 55 | 131 — 193 |

Чугун | Конструкция машины

К чугунам относятся многие металлы, обладающие широким спектром свойств.Хотя чугун часто считается простым металлом для производства и определения характеристик, металлургия чугуна более сложна, чем металлургия стали и большинства других металлов.

И стали, и чугуны в основном состоят из железа с углеродом в качестве основного легирующего элемента. Стали содержат менее 2 и обычно менее 1% углерода; все чугуны содержат более 2% углерода. Два процента — это максимальное содержание углерода, при котором железо может затвердеть как однофазный сплав со всем углеродным раствором в аустените.Таким образом, чугуны по определению затвердевают как гетерогенные сплавы и всегда имеют более одного компонента в своей микроструктуре. Помимо углерода, чугуны также должны содержать кремний, обычно от 1 до 3%; таким образом, они на самом деле представляют собой сплавы железо-углерод-кремний.

Высокое содержание углерода и кремния в чугунах придают им отличную литейную способность. Их температуры плавления заметно ниже, чем у стали. Расплавленное железо более жидкое, чем расплавленная сталь, и менее реагирует с формовочными материалами.Образование графита более низкой плотности во время затвердевания делает возможным изготовление изделий сложной формы. Однако чугуны не обладают достаточной пластичностью для прокатки или ковки.

Содержание углерода в железе является ключом к его отличительным свойствам. Осаждение углерода (в виде графита) во время затвердевания противодействует нормальной усадке затвердевающего металла, создавая прочные сечения. Графит также обеспечивает отличную обрабатываемость (даже при износостойких уровнях твердости), гасит вибрацию и способствует смазке изнашиваемых поверхностей (даже в пограничных условиях смазки).Когда большая часть углерода остается в сочетании с железом (как в белом чугуне), присутствие твердых карбидов железа обеспечивает хорошую стойкость к истиранию.

В некоторых случаях микроструктура железа может быть полностью ферритной — той же составляющей, которая делает низкоуглеродистые стали мягкими и легко обрабатываемыми. Но феррит железа отличается, потому что он содержит достаточно растворенного кремния, чтобы устранить характерную липкую природу низкоуглеродистой стали. Таким образом, чугуны, содержащие феррит, не требуют добавок серы или свинца для беспрепятственной обработки.

Поскольку размер и форма отливки определяют скорость ее затвердевания и прочность, при выборе типа чугуна необходимо учитывать конструкцию отливки и соответствующий процесс литья. В то время как большинство других металлов определяется стандартным химическим анализом, один анализ чугуна может дать несколько совершенно разных типов чугуна, в зависимости от литейной практики, формы и размера отливки, все из которых влияют на скорость охлаждения. Таким образом, железо обычно определяется механическими свойствами.Однако для приложений, связанных с высокими температурами или требующих особой коррозионной стойкости, также могут быть указаны некоторые требования к анализу.

Изготовление моделей больше не является необходимым этапом при производстве чугунных деталей. Многие детали из серого, пластичного и легированного чугуна можно обрабатывать непосредственно из прутка, непрерывно разливаемого до почти чистой формы. Этот метод «детали без рисунка» не только экономит время и затраты на изготовление рисунка, непрерывный чугун также обеспечивает однородно плотную мелкозернистую структуру, по существу свободную от пористости, песка или других включений.Ключи к однородной микроструктуре металла — это ферростатическое давление и контролируемая температура затвердевания, которые являются уникальными для данного процесса.

Для каждого основного типа чугуна существует ряд марок с сильно различающимися механическими свойствами. Эти отклонения вызваны различиями в микроструктуре металла, окружающего графит (или карбидов железа). В одной отливке могут существовать две разные конструкции. Микроструктуру чугуна можно контролировать с помощью термической обработки, но после образования графита он остается.

Марки перлитного чугуна состоят из чередующихся слоев мягкого феррита и твердого карбида железа. Эта слоистая структура, называемая перлитом, является прочной и износостойкой, но при этом вполне поддается механической обработке. По мере того, как слои становятся более тонкими, твердость и прочность чугуна увеличиваются. Размер ламинирования можно регулировать термической обработкой или скоростью охлаждения.

Чугун, закаленный пламенем, индукционной закалкой или нагретый в печи с последующей закалкой в масле, содержит мартенситную структуру.После отпуска эта структура обеспечивает обрабатываемость с максимальной прочностью и хорошей износостойкостью.

Методы спецификации: Спецификации ASTM для чугунных отливок основаны на методе, отличном от метода SAE. Спецификации ASTM обозначают свойства металла, которые должны быть получены в отдельном литом испытательном бруске соответствующего размера, который разливают в тех же условиях, что и отливки. Спецификации SAE, с другой стороны, требуют, чтобы микроструктура отливки соответствовала указанной марке металла и чтобы твердость каждой отливки в указанном месте находилась в указанном диапазоне.

С коммерческой точки зрения, спецификация ASTM чаще используется для общих инженерных приложений, когда прочность железа, необходимая для детали, была установлена. Спецификации SAE обычно используются для больших количеств литых деталей меньшего размера, например, используемых в автомобилях, а также в сельскохозяйственном и холодильном оборудовании. В этих случаях пригодность чугуна определенной марки устанавливается не только по конструктивным соображениям, но и по фактическим эксплуатационным испытаниям; цель спецификации — обеспечить единообразный продукт, сопоставимый с продуктами, признанными на опыте удовлетворительными.

Серый чугун: Это перенасыщенный раствор углерода в железной матрице. Избыток углерода выпадает в виде чешуек графита. Серый чугун обозначается двузначным обозначением; Класс 20, например, определяет минимальную прочность на разрыв 20 000 фунтов на квадратный дюйм. Кроме того, серый чугун определяется поперечным сечением и минимальной прочностью специального испытательного стержня. Обычно поперечное сечение испытательного стержня соответствует или относится к особенно критическому участку отливки.Эта вторая спецификация необходима, потому что прочность серого чугуна очень чувствительна к поперечному сечению (чем меньше поперечное сечение, тем выше скорость охлаждения и выше прочность).

Ударная вязкость серого чугуна ниже, чем у большинства других литых черных металлов. Кроме того, у серого чугуна нет четкого предела текучести (как определено классическими формулами), и его не следует использовать, когда остаточная пластическая деформация предпочтительнее разрушения. Еще одна важная характеристика серого чугуна, особенно для высокоточного оборудования, — это его способность гасить вибрацию.Демпфирующая способность определяется в основном количеством и типом чешуек графита. По мере уменьшения графита демпфирующая способность также уменьшается.

Высокая прочность на сжатие серого чугуна — от трех до пяти раз превышающая предел прочности — может быть использована в определенных ситуациях. Например, размещение ребер на стороне сжатия пластины вместо стороны растяжения дает более прочный и легкий компонент.

Серые чугуны обладают отличной износостойкостью. Даже более мягкие марки хорошо работают в определенных пограничных условиях смазки (например, в верхних стенках цилиндров двигателей внутреннего сгорания).

Для повышения твердости серого чугуна при абразивном износе можно добавлять легирующие элементы, использовать специальные методы литья или термообработку чугуна. Серый чугун можно закалить пламенным или индукционным методами, или литейный цех может использовать охлаждение в форме для получения закаленных поверхностей из белого чугуна.

Типичные области применения серого чугуна включают автомобильные блоки двигателей, шестерни, маховики, тормозные диски и барабаны, а также основания машин. Серый чугун хорошо используется в машиностроении из-за его хорошей усталостной прочности.

Ковкий чугун: Ковкое железо с шаровидным графитом содержит следовые количества магния, который, реагируя с серой и кислородом в расплавленном чугуне, выделяет углерод в виде небольших сфер. Эти сферы улучшают жесткость, прочность и ударопрочность высокопрочного чугуна по сравнению с серым чугуном. Различные сорта производятся путем контроля структуры матрицы вокруг графита, как в отливке, так и путем последующей термообработки.

Для обозначения ковкого чугуна используется трехкомпонентная система обозначений.Обозначение типичного сплава 60-40-18, например, определяет минимальный предел прочности на разрыв 60000 фунтов на квадратный дюйм, минимальный предел текучести 40000 фунтов на квадратный дюйм и 18% удлинение в 2 дюйма.

Ковкий чугун используется в таких устройствах, как коленчатые валы, из-за его хорошей обрабатываемости, усталостной прочности и высокого модуля упругости; в зубчатых передачах для тяжелых условий эксплуатации из-за высокого предела текучести и износостойкости; и в дверных петлях автомобилей из-за их пластичности. Поскольку ковкий чугун содержит в качестве дополнительного легирующего элемента магний, он прочнее и устойчивее к ударам, чем серый чугун.Но хотя ковкий чугун также имеет более высокий модуль упругости, его демпфирующая способность и теплопроводность ниже, чем у серого чугуна.

По весу отливки из высокопрочного чугуна дороже серого чугуна. Однако, поскольку они обладают более высокой прочностью и лучшей ударопрочностью, общая стоимость деталей может быть примерно такой же.

Хотя это не новая обработка высокопрочного чугуна, за последние 5-10 лет она стала все более известной инженерному сообществу.В результате аустеперирования структура не такая, как у стали, из-за высокого содержания углерода и кремния в железе. Матричная структура ковкого чугуна после закалки (ADI) отличает его от других чугунов, делая его действительно отдельным классом технических материалов.

Что касается свойств, матрица ADI почти вдвое превосходит обычный высокопрочный чугун с шаровидным графитом, сохраняя при этом превосходную вязкость. Как и высокопрочный чугун, ADI не является одним материалом; скорее, это семейство материалов, имеющих различные комбинации прочности, ударной вязкости и износостойкости.К сожалению, отсутствие стандартной спецификации для материалов ограничило его широкое признание и использование. Чтобы помочь устранить эту проблему, Общество ковкого чугуна предложило характеристики свойств для четырех марок ковкого чугуна после закалки.

В настоящее время ADI применяется в транспортном оборудовании — автомобилях, грузовиках, а также в железнодорожных и военных транспортных средствах. Ожидается, что такие же улучшенные характеристики и экономия средств сделают эти материалы привлекательными в оборудовании для других отраслей, таких как горнодобывающая промышленность, землеройные работы, сельское хозяйство, строительство и станкостроение.

Белый чугун: Белый чугун получают путем «охлаждения» выбранных участков отливки в форме, что предотвращает осаждение графитового углерода. И серый, и ковкий чугун можно охладить, чтобы получить поверхность из белого чугуна, состоящего из карбида железа или цементита, который является твердым и хрупким. Однако в отливках, которые полностью выполнены из белого чугуна, состав железа выбирается в соответствии с размером детали, чтобы гарантировать, что объем вовлеченного металла может затвердеть достаточно быстро, чтобы создать структуру белого чугуна.

Главный недостаток белого чугуна — его хрупкость. Это можно несколько уменьшить, уменьшив содержание углерода или полностью сняв напряжение в отливке для придания сфероидальности карбидам в матрице. Однако эти меры увеличивают стоимость и снижают твердость.

Chills позволяют производить отливки с рабочими поверхностями и сердечниками из белого чугуна, которые представляют собой более твердый и более легкий в обработке серый или высокопрочный чугун. Во время охлаждения та часть отливки, которая должна сопротивляться износу, охлаждается металлическим или графитовым теплоотводом (охлаждающим элементом) в кристаллизаторе.Когда расплавленное железо контактирует с холодом, оно затвердевает так быстро, что железо и углерод не могут диссоциировать.

Охлаждение не следует путать с закалкой при термической обработке, в которой задействован совершенно другой металлургический механизм. Белое железо, так называемое из-за его очень белого излома, может образовываться только во время затвердевания. Он не размягчается, кроме как при длительном отжиге, и сохраняет свою твердость даже при температуре выше 1000 ° F.

Белый чугун используется в основном для применений, требующих устойчивости к износу и истиранию, таких как футеровка мельниц и сопла для дробеструйной обработки.Другие применения включают железнодорожные тормозные колодки, валки прокатных станов, оборудование для смешивания глины и производства кирпича, а также дробилки и измельчители. Как правило, белый (нелегированный) белый чугун стоит дешевле, чем другие чугуны.

Чугун с компактным графитом: До недавнего времени железо с компактным графитом (CGI), также известное как вермикулярное железо, было в первую очередь лабораторной диковинкой. Он давно известен как промежуточное звено между серым чугуном и высокопрочным чугуном, он обладает многими полезными свойствами каждого из них. Однако из-за трудностей с контролем процесса и необходимости держать добавки сплава в очень жестких пределах, CGI было чрезвычайно трудно успешно производить в промышленных масштабах.Например, если добавление магния изменилось всего на 0,005%, результаты были бы неудовлетворительными.

Проблемы обработки были решены совместными усилиями разработчиков Foote Mineral Co. и Британской ассоциации исследований чугуна. Пакет с легирующими добавками содержит основные легирующие ингредиенты — магний, титан и редкоземельные элементы — в точно правильных пропорциях.

Прочность деталей CGI приближается к прочности высокопрочного чугуна. CGI также обладает высокой теплопроводностью, а его демпфирующая способность почти такая же, как у серого чугуна; Сопротивление усталости и пластичность аналогичны свойствам высокопрочного чугуна.Обрабатываемость превосходит чугун с шаровидным графитом, а производительность отливок высока, поскольку характеристики усадки и подачи больше похожи на характеристики серого чугуна.

Сочетание высокой прочности и высокой теплопроводности предполагает использование CGI в блоках двигателей, тормозных барабанах и выпускных коллекторах автомобилей. Пластины шестерен CGI заменили алюминий в шестеренчатых насосах высокого давления из-за способности железа сохранять стабильность размеров при давлении выше 1500 фунтов на квадратный дюйм.

Ковкий чугун: Ковкий чугун — это белый чугун, который путем двухэтапной термообработки был преобразован в состояние, в котором большая часть содержания углерода представлена в виде графитовых узелков неправильной формы, называемых темперированным углеродом.Полученные свойства противоположны свойствам белого железа, из которого оно получено. Вместо того, чтобы быть твердым и хрупким, он податлив и легко обрабатывается. Отливки из ковкого чугуна обычно стоят немного дешевле, чем отливки из ковкого чугуна.

Три основных типа ковкого чугуна: ферритный, перлитный и мартенситный. Ферритные сорта более поддаются механической обработке и пластичны, тогда как перлитные сорта прочнее и тверже. Обычно мартенситные марки группируются с перлитными материалами; их можно рассматривать как продолжение (в конце диапазона более высокой прочности) перлитного ковкого чугуна.

В отличие от ферритного ковкого чугуна, микроструктура которого не содержит связанного углерода, перлитное ковкое железо содержит от 0,3 до 0,9% углерода в комбинированной форме. Поскольку эта составляющая может быть легко преобразована в самую твердую форму комбинированного углерода путем простого нагрева и закалки, отливки из перлитного ковкого чугуна могут быть выборочно упрочнены. Глубина затвердевания контролируется скоростью подводимого тепла, временем выдержки при температуре и скоростью закалки. Термическая обработка может обеспечить твердость поверхности примерно до C 60 по Роквеллу.

Углерод в ковком чугуне помогает удерживать и хранить смазочные материалы. В условиях экстремального износа поверхность перлитного ковкого чугуна изнашивается на безвредные частицы микронного размера, которые менее опасны, чем частицы железа других типов. Поверхность пористого ковкого чугуна улавливает абразивные частицы, которые скапливаются между поверхностями подшипников. На ковком чугуне могут образовываться полосы желчного пузыря, но истирание обычно не прогрессирует.

Отливки из ковкого чугуна часто используются для изготовления тяжелых опорных поверхностей в автомобилях, грузовиках, железнодорожном подвижном составе, а также в сельскохозяйственной и строительной технике.Марки перлитного класса обладают высокой износостойкостью и имеют твердость от 152 до более 300 Bhn. Однако применение ограничено отливками с относительно тонкими сечениями из-за высокой степени усадки и необходимости быстрого охлаждения для производства белого чугуна.

Высоколегированный чугун: Высоколегированный чугун — это ковкий серый или белый чугун, содержащий от 3 до более 30% сплава. Свойства специализированных литейных производств существенно отличаются от свойств нелегированных чугунов. Эти утюги обычно отличаются химическим составом, а также различными механическими свойствами.

Белые высоколегированные чугуны, содержащие никель и хром, образуют микроструктуру с мартенситной матрицей вокруг первичных карбидов хрома. Эта структура обеспечивает высокую твердость при экстремальной износостойкости и стойкости к истиранию. Чугуны с высоким содержанием хрома (обычно около 16%) сочетают износостойкость и стойкость к окислению с прочностью. Утюги, содержащие от 14 до 24% никеля, являются аустенитными; они обеспечивают отличную коррозионную стойкость для немагнитных применений. Чугуны с содержанием никеля 35% имеют чрезвычайно низкий коэффициент теплового расширения, а также немагнитны и устойчивы к коррозии.

В чем разница между литым и кованым железом?

Люди могут подумать, что термин «чугун» относится ко всем ранним изделиям из железа, или что ранние изделия из железа всегда были «коваными», или что и то и другое может быть правдой. Они будут неправы. На самом деле, основное различие между ними простое:

Чугун — это железо, которое было расплавлено, вылито в форму и оставлено для охлаждения.

Кованое железо — это железо, которое было нагрето, а затем обработано с помощью инструментов.Фактически, термин «обработанный» произошел от причастия прошедшего времени слова «работал».

Но давайте углубимся в подробности.

Чугун

«Чугун» — это общий термин, который относится к ряду сплавов железа, но обычно ассоциируется с наиболее распространенным серым чугуном. Хотя чугун может звучать как литая форма чистого железа, на самом деле это сплав, содержащий от 2 до 4% углерода, плюс меньшее количество кремния и марганца. Другие примеси, такие как сера и фосфор, также обычны.

Чугун получают путем плавки железной руды или чугуна (продукт добычи железной руды) и смешивания с ломом металлов и другими сплавами. Жидкую смесь разливают в формы и дают ей остыть и затвердеть. Из-за более высокого содержания углерода чугун затвердевает как гетерогенный сплав, поэтому он содержит несколько материалов в разных фазах в своей микроструктуре, что влияет на его физические свойства.

Например, в микроструктуре чугуна есть частицы углерода, которые при охлаждении металла образуют удлиненные чешуйки графита.Графит имеет низкую плотность и твердость, но высокую смазывающую способность. Таким образом, он предлагает немного структурных преимуществ, но он действительно ставит под угрозу окружающую железную матрицу, создавая точки внутреннего напряжения, которые могут привести к трещинам.

По сравнению с кованым чугуном или сталью чугун хрупкий, твердый и не ковкий. Его нельзя сгибать, растягивать или придавать форму молотком. Его слабая прочность на разрыв означает, что он сломается, прежде чем согнется или деформируется. Однако он обладает хорошей прочностью на сжатие и широко использовался в строительстве до появления сталелитейной промышленности в начале 20 века.