Углеродистые стали: особенности, классификация, обработка

Автор perminoviv На чтение 5 мин. Опубликовано

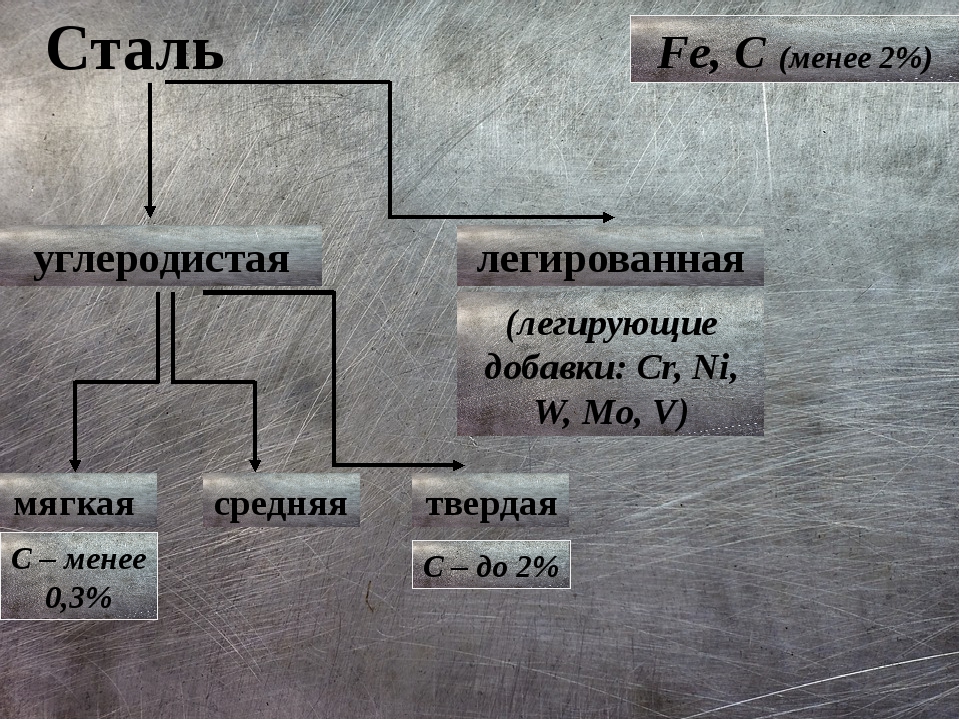

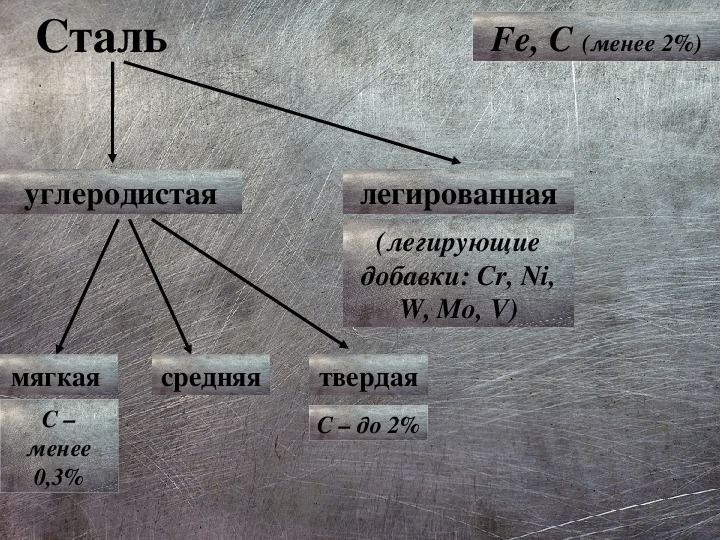

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

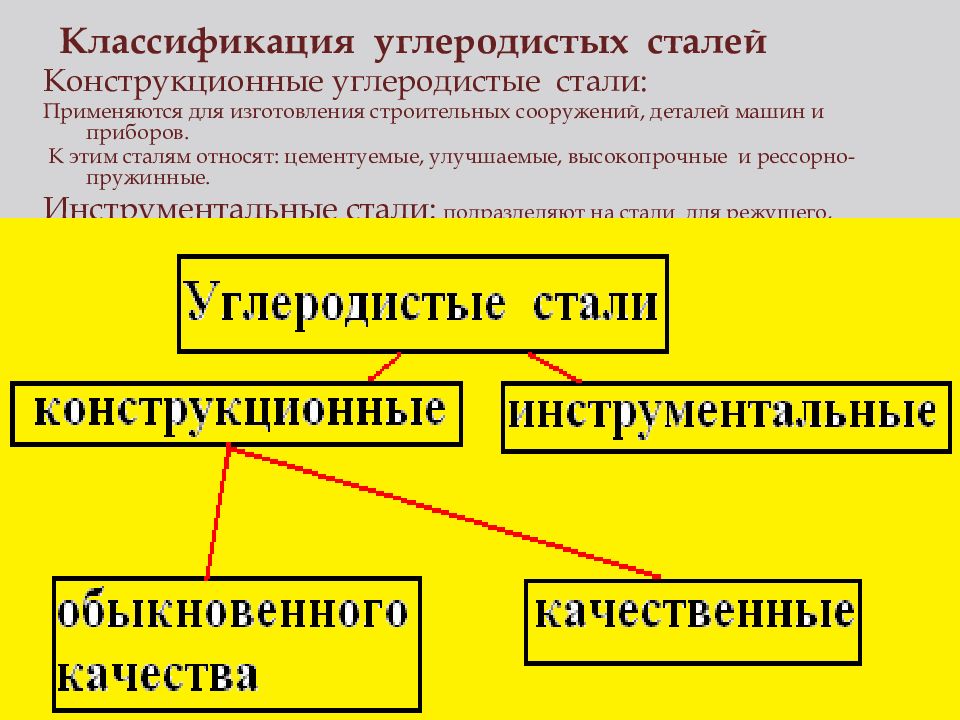

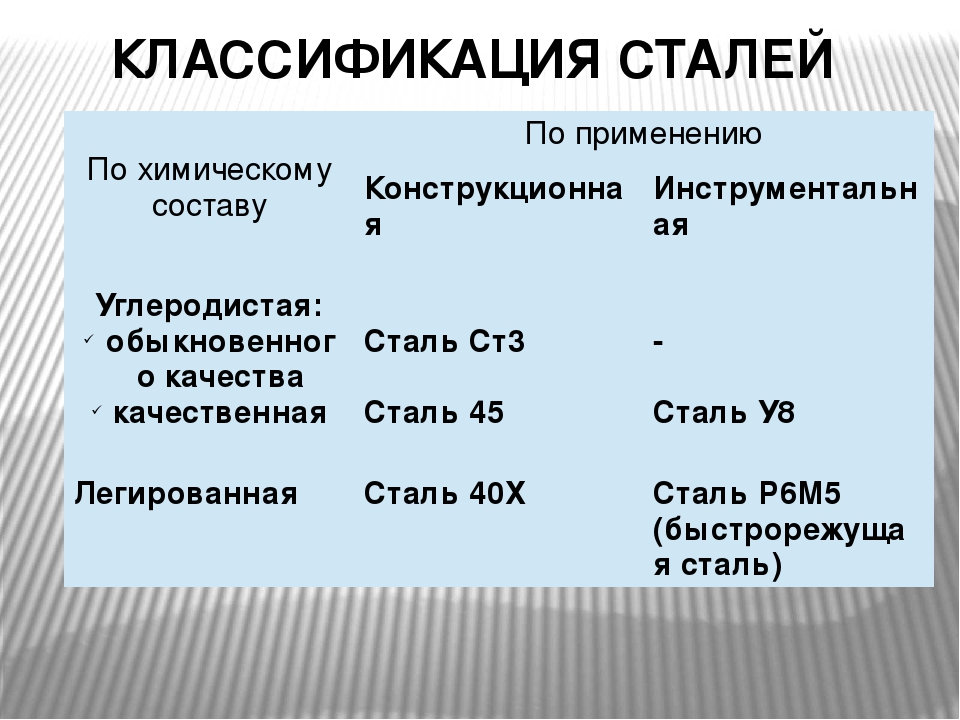

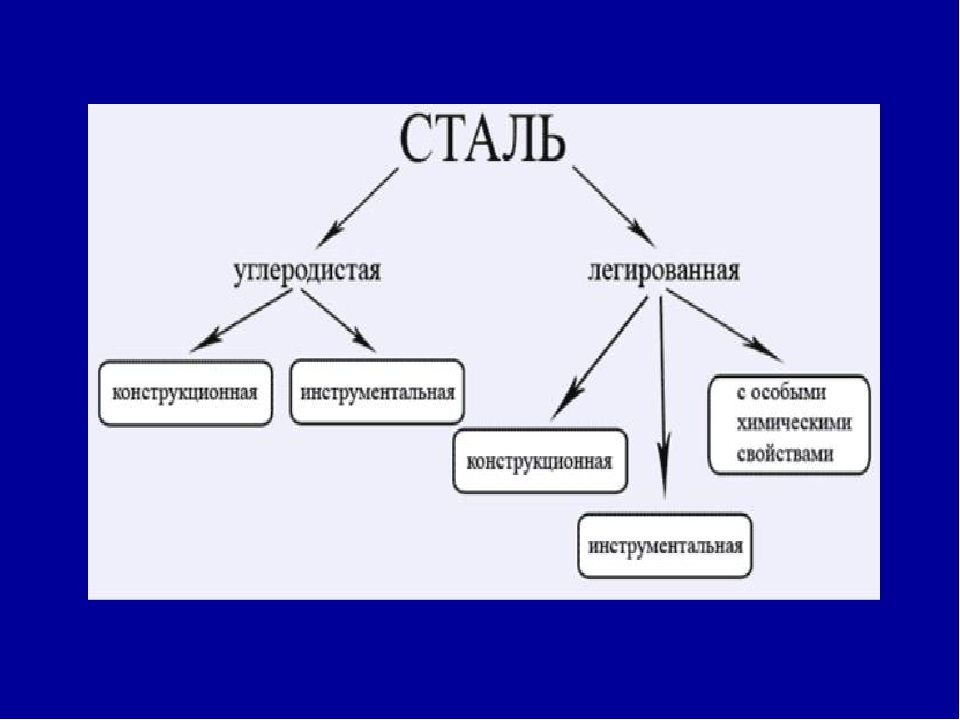

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

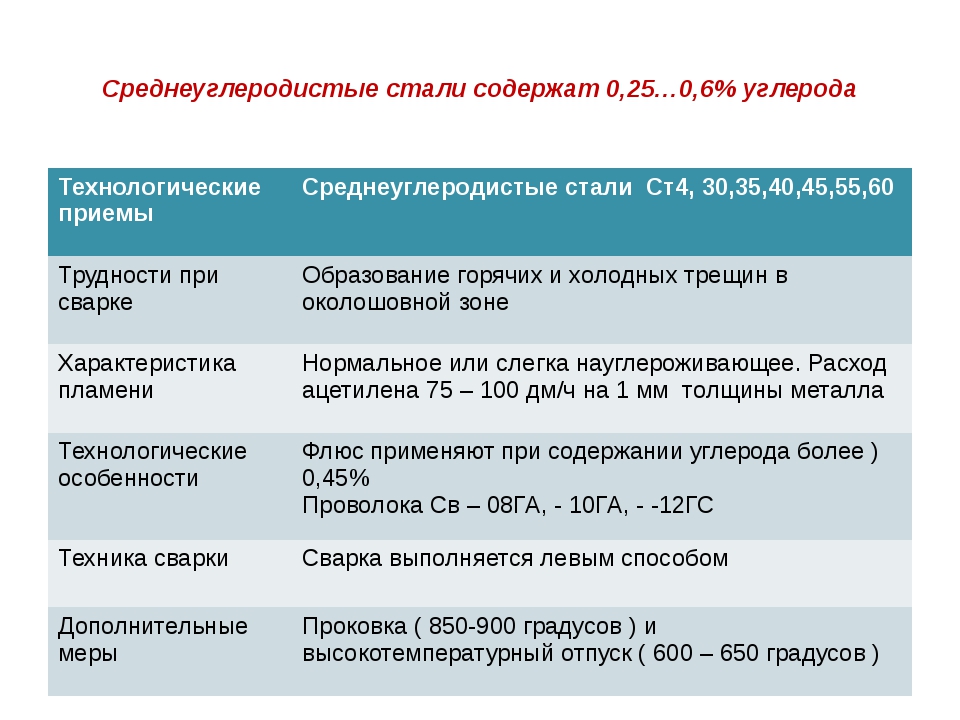

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У.

Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

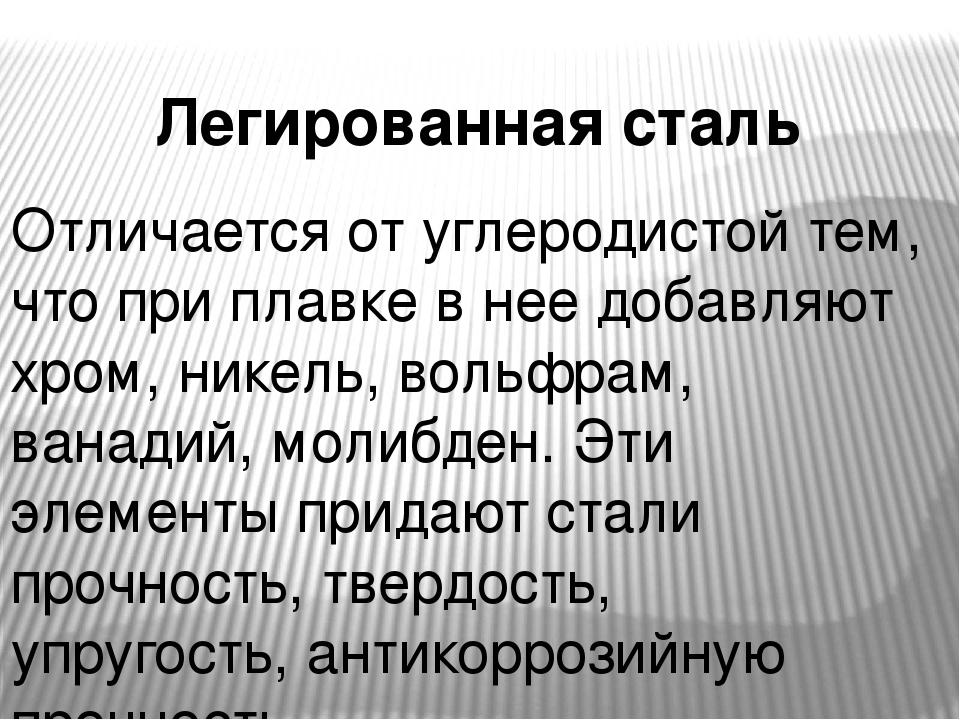

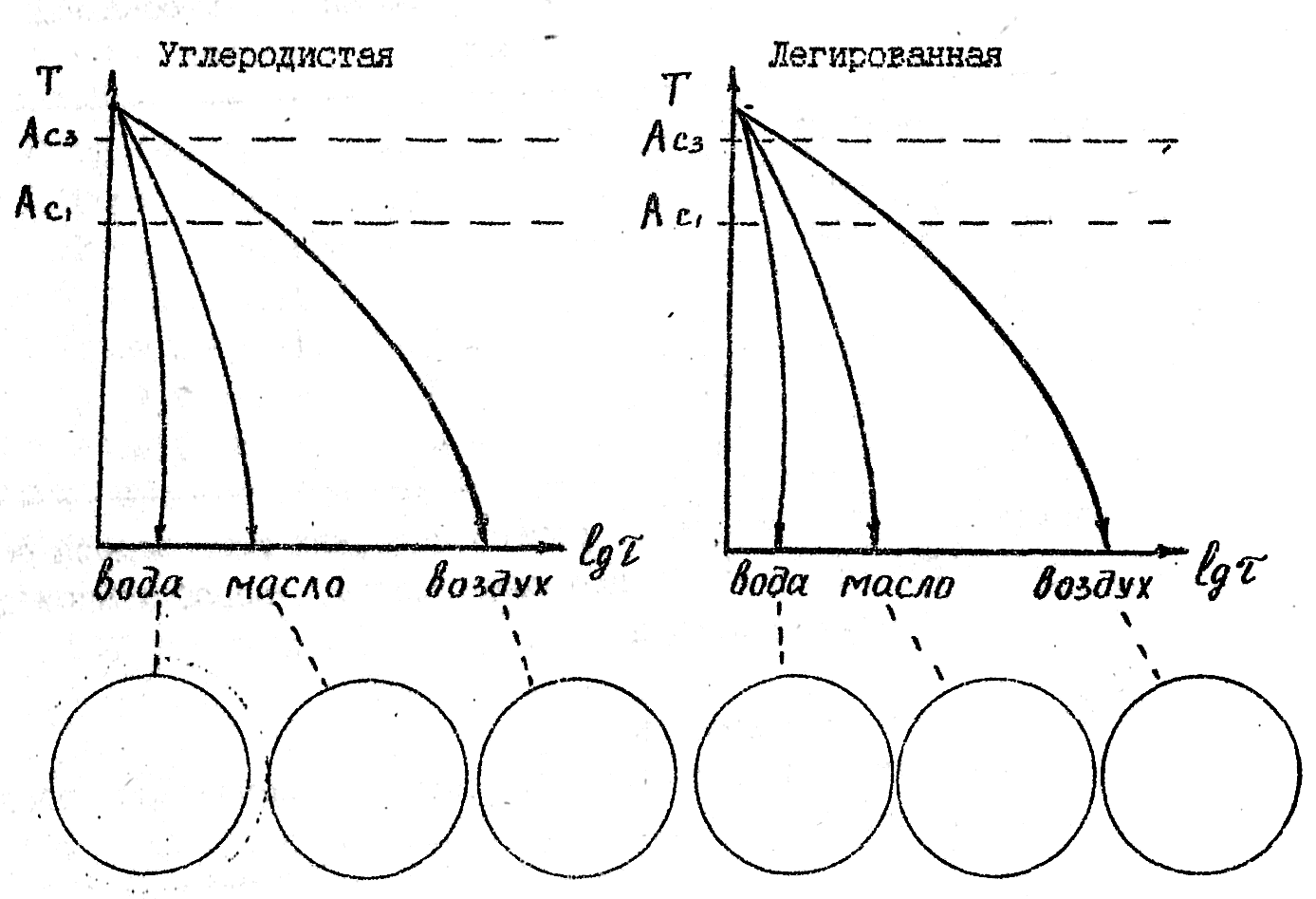

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

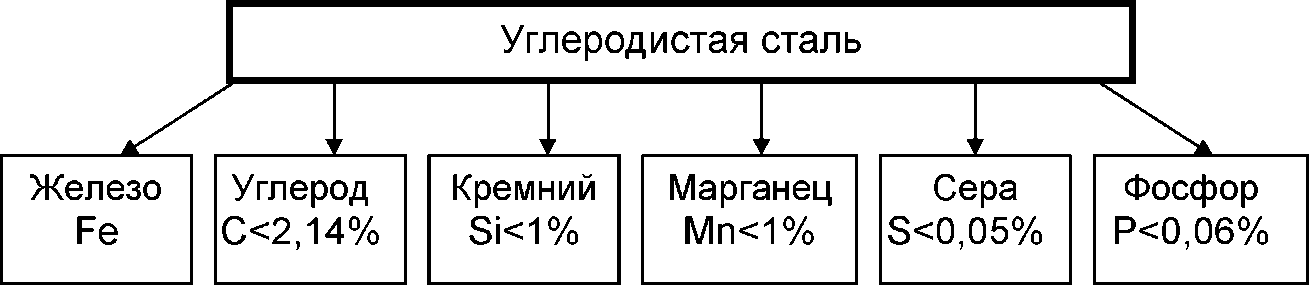

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными.

К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

К первым относится марганец и кремний. Вредные примеси – это сера и фосфор. - В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

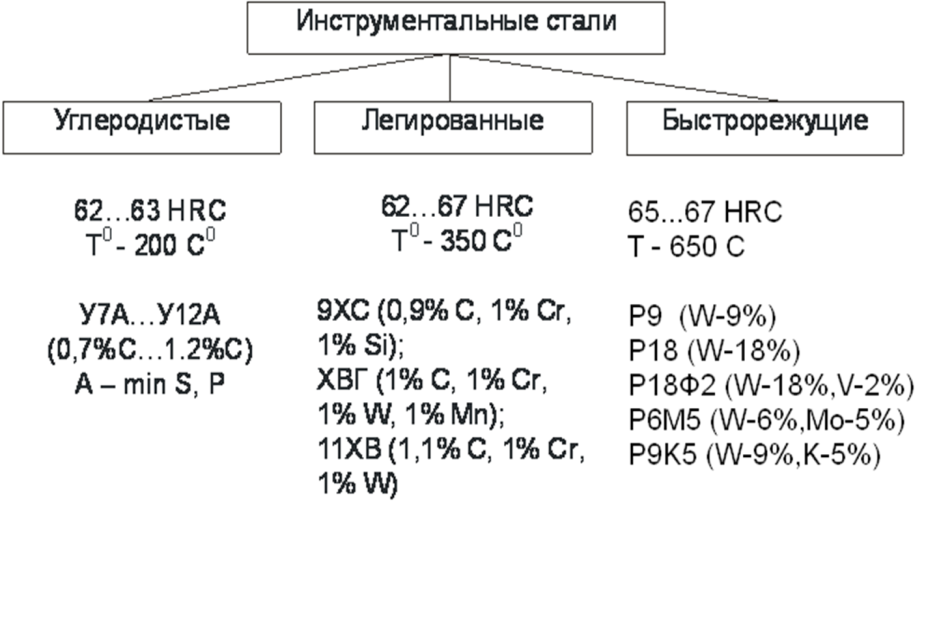

Инструментальная сталь ФЕРРУМ ТРЕЙД

Подразделяется на:

- Инструментальную углеродистую;

- Инструментальную легированную;

- Инструментальную быстрорежущую.

Сортамент инструментальной стали должен соответствовать:

Инструментальная углеродистая сталь

Изготовляется согласно ГОСТ 1435-74.

Инструментальная углеродистая сталь маркируется буквой У, что означает «углеродистая», и цифрой, показывающей содержание углерода в десятых долях процента. Если сталь повышенного качества, то в конце марки ставится буква А. Например: У12А содержит 1,2%С и является сталью повышенного качества.

Марки: У7, У8, У9, У10, У11,У12и У13.

Назначение: предназначены для изготовления инструмента (сверла, метчики, развертки, напильники и др.), работающего в относительно легких условиях резания (небольшие скорости, температура нагрева инструмента не выше 200 °С). Недостаток углеродистых инструментальных сталей заключается в низкой теплостойкости, т. е. быстром разупрочнении при нагреве.

е. быстром разупрочнении при нагреве.

Свариваемость: инструментальная углеродистая сталь не применяется для сварных конструкций.

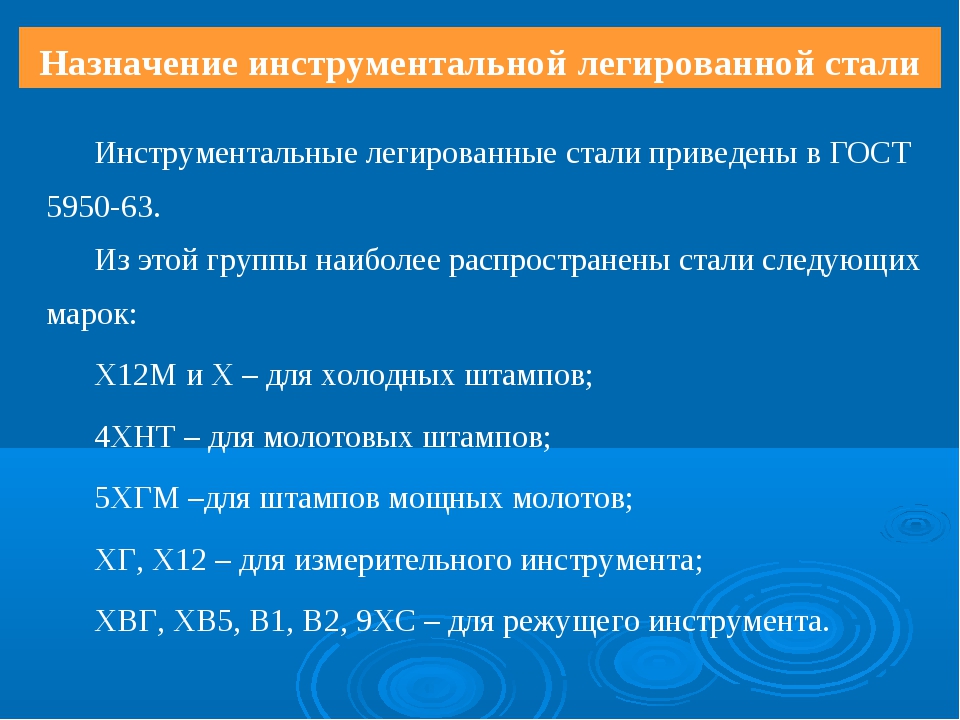

Инструментальная легированная сталь (в том числе штамповая)

Изготовляется согласно ГОСТ 5950-2000.

Марки: 9ХС, ХВГ, Х12МФ, Х12Ф1, 4Х5МФС и т.д.

Стали Х12МФ, Х12Ф1, 4Х5МФС относятся к разряду штамповых сталей.

Буквы и цифры в обозначении марок означают:

- цифра — среднее содержание углерода в десятых долях процента,

- Х— легированная хромом,

- В — легированная вольфрамом,

- Г — легированная марганцем.

Количество хрома, вольфрама, марганца в стали определяется ГОСТом.

Стали 9ХС и ХВГ взаимозаменяемы. Сталь 9ХС является заменителем марки 65Г.

Назначение: применяются для изготовления режущего инструмента (метчики, сверла, плашки, развертки, фрезы, протяжки), а также штампового инструмента более ответственного назначения, чем из углеродистых инструментальных сталей.

Свариваемость: инструментальная легированная сталь не применяется для сварных конструкций.

Инструментальная быстрорежущая сталь

Изготавливается согласно ГОСТ 19265-73.

Марки: Р18, Р6М5, Р9К5 и т.д.

Буквы и цифры в обозначении марок означают:

- Р — быстрорежущая,

- цифра — содержание вольфрама в десятых долях процента,

- М, К — легированная молибденом или кобальтом соответственно.

Их количество определяется ГОСТом.

Назначение: быстрорежущие стали наиболее характерны для режущих инструментов. Они сочетают в себе высокую теплоустойчивость (600-6500С в зависимости от состава и обработки), высокую твердость и износостойкость при повышенных температурах и повышенное сопротивление пластической деформации.

Свариваемость: при стыковой электросварке со сталью 45 и 40Х свариваемость хорошая.

Распространенные марки сталей в ТПА

|

Сталь |

Вид металла |

Относительное удлинение, % |

Относительное сужение, % |

Ударная вязкость, KCU Дж/см2 |

|

40ХНМЛ |

исходный |

6,2 |

16,3 |

30 |

|

литой модифиц.

|

14,5 |

42,4 |

87 | |

|

прокат |

12 |

55 |

100 | |

|

12Х18Н9ТЛ |

исходный |

30,2 |

40,1 |

180 |

|

литой модифиц. |

67,8 |

72,5 |

420 | |

|

прокат |

46-47 |

66-80 |

250-380 |

|

Сталь |

Вид металла |

Ударная вязкость, Дж/см2 при температуре испытаний | ||

|

+20°С |

-20°С |

-50°C | ||

|

20ХЛ |

исходный |

91 |

50 |

32 |

|

модифиц.

|

132 |

115 |

95 | |

|

08ГДНФЛ |

исходный |

135 |

48 |

28 |

|

модифиц. |

223 |

82 |

82 | |

|

Cталь |

Механические свойства | ||||

|

sВ, МПа |

sТ, МПа |

d, % |

y, % |

КСU, Дж/см2 | |

|

Углеродистая | |||||

|

20Л |

540 |

280 |

24 |

40 |

80 |

|

550 |

305 |

33 |

59 |

90 | |

|

45Л |

1280 |

750 |

3 |

9 |

5 |

|

1370 |

800 |

6 |

14 |

13 | |

|

Легированная | |||||

|

40ХЛ |

853 |

684 |

11 |

26 |

33 |

|

866 |

703 |

16 |

38 |

58 | |

|

20ХГСЛ |

750 |

620 |

17 |

38 |

90 |

|

760 |

646 |

23 |

58 |

160 | |

|

ЗОХНМЛ |

863 |

723 |

14 |

34 |

75 |

|

882 |

735 |

22 |

59 |

130 | |

|

5ХНМЛ |

1180 |

972 |

13 |

41 |

50 |

|

1270 |

1014 |

25 |

50 |

78 | |

|

5ХНВЛ |

1130 |

945 |

8 |

30 |

33 |

|

1157 |

990 |

14 |

44 |

53 | |

|

Высоколегированная | |||||

|

10Х18Н9ТЛ |

505 |

264 |

30 |

40 |

180 |

|

512 |

275 |

68 |

72 |

420 | |

|

10Х18Н12МЗТЛ |

516 |

235 |

33 |

34 |

105 |

|

553 |

384 |

50 |

58 |

255 | |

- 40ХНМЛ

Хладностойкая модифицированная литая сталь, применяется для арматурного литья.

Одним из важнейших результатов модифицирования является повышение жидкотекучести стали. Повышение жидкотекучести улучшает качество поверхности отливок. Одновременно отмечено улучшение механической обрабатываемости отливок. - 12Х18Н9ТЛ

Сталь для отливок легированная с особыми свойствами.

Применение: сталь жаростойкая до 750 °С, жаропрочная при температуре до 600 °С, коррозионностойкая, аустенитного класса.

Режимы термической обработки материала: pакалка 1050 — 1100°C, охлаждение в воде, масле или на воздухе.

Ограниченно свариваемая: сварка возможна при подогреве до 100-120°C и последующей термообработке. - 08ГДНФЛ

Сталь для отливок легированная.

Применение: ответственные детали, к которым предъявляются требования высокой вязкости и достаточной прочности, работающие при температурах от -60 до +350°С.

Свариваемость: без ограничений — сварка производится без подогрева и без последующей термообработки.

Склонность к отпускной хрупкости: не склонна. - 20Л

Заменитель: 25Л, 30Л.

Сталь для отливок нелегированная.

Применение: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от -40 до +450°С.

Свариваемость: без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна. - 45Л

Заменитель: 35Л, 55Л, 50Л, 40Л.

Сталь для отливок нелегированная

Применение: детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок.

Свариваемость: трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300°С при сварке, термообработка после сварки.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна. - 40ХЛ

Заменитель: 30ГСЛ, 35ГСЛ

Сталь для отливок легированная.

Применение: детали, требующие повышенной твердости, а также фасонные отливки небольших размеров сложной конфигурации, изготовляемые по выплавляемым моделям.

Свариваемость: ограниченно свариваемая.

Флокеночувствительность: малочувствительна.

Склонность к отпускной хрупкости: склонна. - 20ХЛ

Сталь для отливок легированная

Применяется: для изготовления отливок 1, 2, 3 групп деталей трубопроводной арматуры повышенной прочности в северном исполнении с испытанием ударной вязкости при температуре эксплуатации KCU-50≥200 кДж/м2 (2,0 кгс·м/см2), температурах рабочей среды от -50 до +450 °С без ограничения номинального рабочего давления.

Свариваемость – сварка допустима, рекомендуется последующая термообработка.

Обрабатываемость резанием – удовлетворительная. - 10Х18Н12МЗТЛ

Свариваемость: сварка допустима, рекомендуется последующая термообработка.

Обрабатываемость резанием: плохая. - 20ХГСЛ

Низколегированная хромокремнемарганцевая литейная сталь.

Обладают повышенной прочностью и упругостью.

Назначение: применяется для изготовления корпусов задвижек запорной арматуры. - 5ХНМЛ

Применяется для изготовления фасонных отливок различного технического назначения.

Сталь относиться к классу инструментальных сталей.

Дополнительная теплостойкость стали обеспечивается легированием вольфрамом, молибденом, хромом, ванадием, иногда кобальтом.

Важные свойства – устойчивость к образованию поверхностных трещин при многократных теплосменах (разгаростойкость).

Свариваемость: не применяется для сварных конструкций.

Склонность к отпускной способности: не склонна

Флокеночувствительность: чувствительна. - 5ХНВЛ

Сталь легированная применяется для изготовления молотовых штампов паровоздушных и пневматических молотов массой падающих частей до 3 т; цельнокатаных колец различного назначения.

30ХНМЛ

Сталь для отливок легированная.

Применение: ответственные нагруженные детали, к которым предъявляются требования высокой прочности и достаточной вязкости, работающие под действием статических и динамических нагрузок при температуре до 400°С.

Углеродистая сталь

Углеродистая сталь обыкновенного качества изготовляется по ГОСТ 380-71; качественная, выплавляемая в основных конверторах, мартеновских и электрических печах, — по ГОСТ.

-

Стали группы А применяются, как правило, для неответственных деталей: ограждения, перила и т.д. -

Стали группы Б и В необходимы для нагруженных деталей.

В первом случае углеродистая сталь подразделяется на три группы: А, Б и В.

Ввиду более низкой стоимости стали группы А более распространены в промышленности.

Для изготовления деталей арматуры наиболее часто используют углеродистые стали марок 20Л, 25Л и 35Л. Широкое применение при рабочей температуре до 425° С и рабочем давлении до 6,4 МПа имеет сталь 25Л-П для особо ответственных изделий. Целесообразно применение 25Л-Ш в том случае, если требуется гарантировать определенные показатели ударной вязкости.

Углеродистые стали хорошо ведут себя при низких температурах: спокойная до -40оС, кипящая — до -30оС. С повышением температуры (выше 300оС) механические свойства углеродистой стали стремительно снижаются, поэтому сталь обыкновенного качества обычно применяют до 425оС.

Для ответственных объектов, например, в атомной энергетике, углеродистая сталь в трубопроводной арматуре применяется только для температур до 350оС с целью обеспечения высокой надежности функционирования системы.

Стальная арматура идеально подходит для трубопроводов, в которых проводятся вода, пар, нефтепродукты, иногда – кислые и щелочные среды.

Производство ТПА из углеродистой стали сегодня — достаточно выгодное дело, т.к. данный материал отличается сравнительно небольшой стоимостью, но при этом обладает высокой твердостью и прочностью по сравнению с другими конструкционными материалами.

Легированная сталь

Применение легированной стали позволяет экономить металл, а также повысить износостойкость и долговечность изделий.

- конструкционная,

- инструментальная,

- сталь с особыми физическими и химическими свойствами.

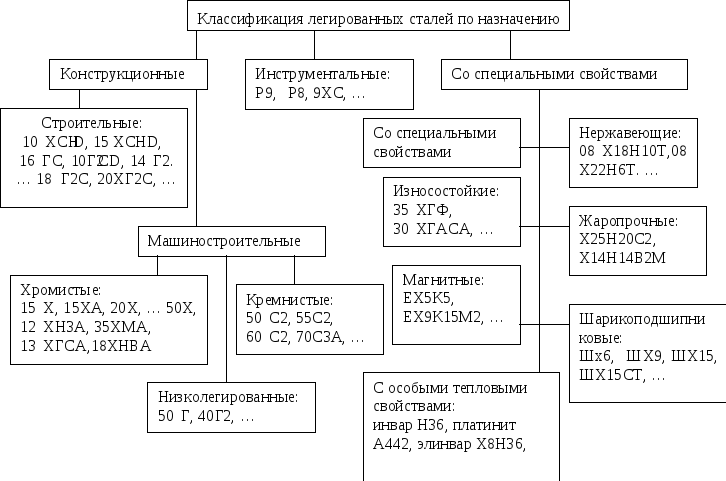

По назначению легированные стали делятся на группы:

В легированной стали, наряду с обычными примесями, имеются легирующие элементы, такие как: хром, вольфрам, молибден, никель, кремний и марганец. Такая сталь обладает высокоценными свойствами, которых не имеет углеродистая сталь.

-

хром повышает твердость, коррозионностойкость; -

никель повышает прочность, пластичность, коррозионностойкость; -

вольфрам увеличивает твердость и красностойкость, т.е. способность сохранять при высоких температурах износостойкость; -

ванадий — повышает плотность, прочность, сопротивление удару, истиранию; -

кобальт — повышает жаропрочность, магнитопроницаемость; -

молибден — увеличивает красностойкость, прочность, коррозионностойкость при высоких температурах; -

марганец — при содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок; -

титан — повышает прочность, сопротивление коррозии; -

алюминий — повышает окалиностойкость; -

ниобий — повышает кислотостойкость; -

медь — уменьшает коррозию.

Влияние легирующих элементов на свойства стали:

Каждая легирующая добавка имеет свое буквенное обозначение: Н — никель, Х — хром, Г — марганец, С — кремний, В — вольфрам, Ф — ванадий, М — молибден, Д — медь, К — кобальт, Б — ниобий, Т — титан, Ю — алюминий, Р — бор, А — азот.

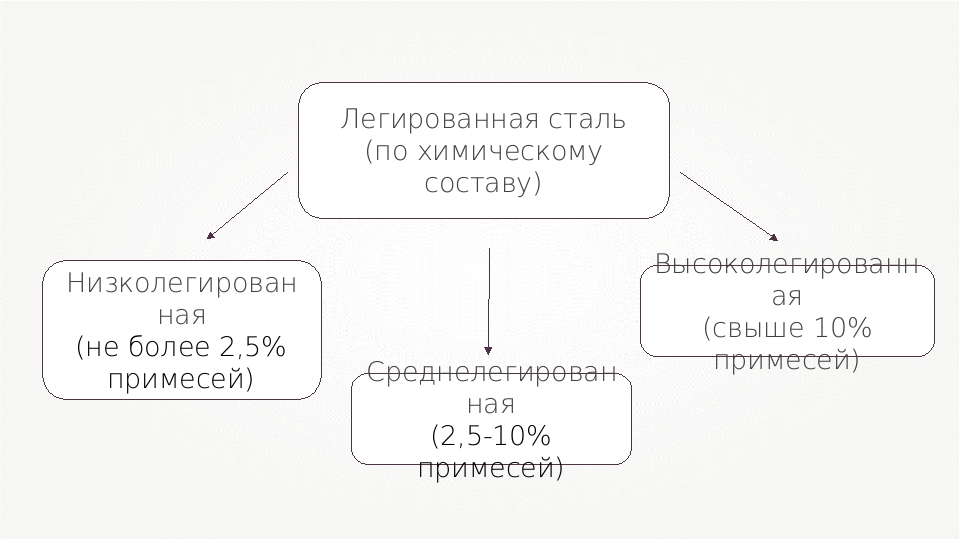

Выделяют три вида легированной стали. Это различие проводят по степени легированности: низколегированная (до 2,5%,), среднелегированная (от 2,5 до 10%) и высоколегированная (более 10%).

Классификация стали осуществляется либо по структуре, либо по назначению. По назначению: конструкционные, инструментальные и стали с особыми свойствами, то есть электротехнические, нержавеющие, жаропрочные и др.

-

высокие показатели сопротивления металла пластическим деформациям; -

высокий запас вязкости и сопротивление хладноломкости, и как следствие, надежность.

Достоинства легированных сталей:

-

сталь склонна к образованию флокенов. Причина их появления – выделение водорода, растворенного в металле.

Причина их появления – выделение водорода, растворенного в металле.

Недостатки:

Высоколегированная сталь

К высоколегированным относят стали, суммарный состав легирующих элементов в которых составляет не менее 10%, при этом содержание одного из компонентов — не менее 8%. Содержание железа должно составлять не менее 45%. В высоколегированных сталях общее содержание легирующих элементов на уровне от 8 до 65%. В соответствии с ГОСТ 5632-61 насчитывают более 100 марок высоколегированных деформируемых сталей и сплавов.

В основном это стали, обладающие повышенной коррозионной стойкостью или жаростойкостью. Так как данный тип металла устойчив к химической, электрической и межкристаллитной коррозии, он часто используется в производстве деталей, которые длительное время находятся в условиях высоких температур (до 600 С) – лопатки турбин, диски компрессоров, клапаны и пр.

При соответствующем легировании и термической обработке стали обладают высокой коррозионной стойкостью в газовой среде, в водных растворах кислот, щелочей и в жидкометаллических средах.

При выборе марки стали необходимо кроме специфики рабочей среды учитывать и ее температуру. Известно, например, что скорость коррозии сталей в 98% серной кислоте при температуре 20оC составляет порядка 0,005 – 0,01 мм в год, при 100оC – 0,5 – 1мм в год.

Определение, классификация и применение стали

Сталь — материал, в составе которого массовая доля железа составляет наибольший процент, а массовая доля углерода — менее 2%.

Сталь классифицируют по химическому составу, а также по другим ее характеристикам, согласно ГОСТ-стандартам. В зависимости от вида стали, области ее применения могут быть довольно разнообразными.

Основные виды стали

- Сталь углеродистая обыкновенного качества;

- Сталь углеродистая повышенного качества;

- Легированная сталь;

- Низколегированная сталь.

Посмотреть прайс-лист и узнать цену металлопроката из различных марок стали — оптовый прайс-лист или розничный прайс-лист на металлопрокат.

Особенности углеродистой стали обыкновенного качества

В данном виде материала массовая доля углерода не должна выходить за пределы допустимых стандартов, таких как — 0,06-0,49%. К такому виду стали относятся несколько марок данного материала: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Такая сталь должна соответствовать ГОСТ 380-94.

При изготовлении металлопрокатной продукции при работе с углеродистой сталью обыкновенного качества нужно придерживаться нормам технических условий, указанных по ГОСТ 535-2005.

По показателям данного материала, углеродистую сталь разделяют на пять категорий:

- Не нормированную по химическому составу;

- Ударная вязкость не нормируется при температуре +20 и −20;

- Ударная вязкость нормируется при −20 и +20 градусах;

- Ударная вязкость нормируется только при температуре −20;

- Ударная вязкость стали нормируется только при температуре +20.

Не предусмотрена категория лишь для одной марки данного вида стали — Ст0, так как ее показатели и химический состав не нормируются.

Прокат углеродистой стали обычного качества разделяют на несколько видов, зависимо от назначения: для применения без обработки поверхности, для холодной механической обработки, а также для горячей обработки давлением.

Применение углеродистой стали

обычного качества:

- Стальные профильные трубы;

- Стальные круглые трубы;

- Сортовый прокат;

- Фасонный прокат;

- Горячекатаные листы и рулоны и др.

Особенности качественной углеродистой стали

Классификация данной стали и ее марки:

- Качественная конструкционная сталь — 10, 15, 20, 25;

- Низкоуглеродистая качественная конструкционная сталь — 08, 08кп, 08пс;

- Твердая качественная сталь — 30, 35, 40, 45 и т.д.

- А также высокоуглеродистая сталь (повышенное содержание марганца), в маркировке таких сталей появляется буква «Г».

Применение марок качественной углеродистой стали:

- Такие марки стали, как 08, 08кп, 08пс используются для изготовления листового проката. Такая сталь легко поддается профилированию, штамповке и давлению, так как является мягким материалом относительно своим показателям;

- Высокой износоустойчивостью обладает твердая качественная углеродистая сталь, она устойчива к коррозии и используется в машиностроении, в изготовлении деталей машин;

- В изготовлении стальных труб, а также в машиностроении широко используется качественная конструкционная сталь, которая не менее противостоит коррозиям, чем марки стали повышенной твердости.

- Из высокоуглеродистого стального материала изготовляют такие высокопрочные детали, как рессоры, пружины, направляющие.

Особенности легированной стали

В данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства.

Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

Классификация сталей

Ниже приведена классификация сталей по наиболее общим признакам.

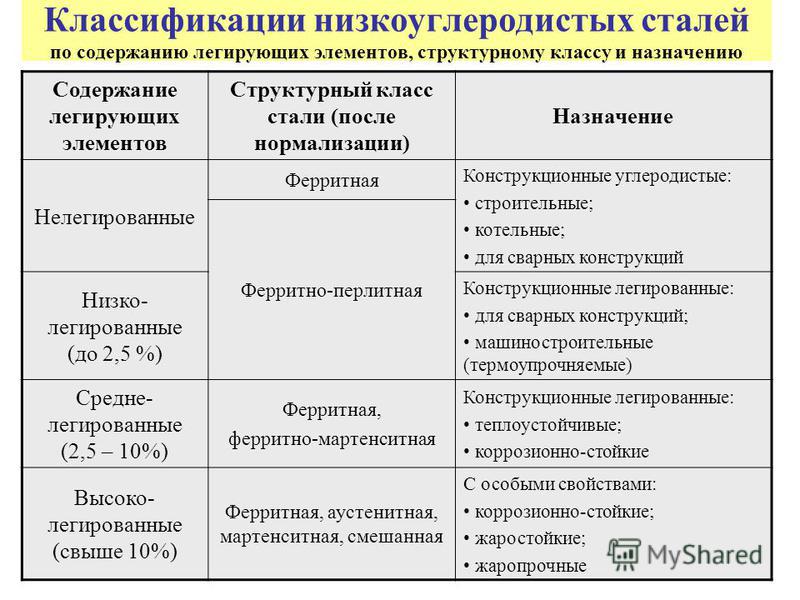

По химическому составу стали и сплавы черных металлов условно подразделяют на углеродистые (нелегированные) стали, низколегированные стали, легированные стали, высоколегированные стали, сплавы на основе железа.

Углеродистые стали не содержат специально введенных легирующих элементов. Их количество в этих сталях должно быть в пределах, регламентированных для примесей соответствующими ГОСТами.

В низколегированных сталях суммарное содержание легирующих элементов должно быть не более 2,5 % (кроме углерода), в легированных — от 2,5 до 10 %, в высоколегированных — более 10 % при содержании в них железа не менее 45 %.

Сплавы на основе железа содержат железа менее 45 % v но его количество больше, чем любого другого легирующего элемента.

В зависимости от наличия тех или иных легирующих элементов стали называют марганцовистыми, кремнистыми, хромистыми, никелевыми, а также хромоникелевыми, хромомарганцовистыми, хромокремнистыми, хромована- диевыми, никельмолибденовыми, хромоникельмолибдено — выми, хромомолибденованадиевыми, хромокремнемарган — цовоникелевыми и т. п.

По назначению специальные стали подразделяют на конструкционные, инструментальные, стали с особыми физическими свойствами.

Конструкционной сталью называется сталь, применяемая для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяют на строительные, машиностроительные и стали и сплавы с особыми свойствами — теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Инструментальной сталью называется сталь, применяемая для обработки материалов резанием или давлением и обладающая высокой твердостью, прочностью, износостой-’ костью и рядом других свойств.

Инструментальные стали подразделяют на стали для режущего инструмента, штамповые стали и стали для измерительного инструмента.

Внутри указанной классификации существуют более узкие подразделения сталей как по назначению, так и по свойствам.

Классификация сталей по структуре в значительной степени условна.

По структуре сталей в равновесном состоянии их делят на доэвтектоидные, эвтектоидные, заэвтектоидные.

Легирующие элементы изменяют содержание углерода в эвтектоиде по отношению к его положению в углеродистой стали , поэтому в зависимости от сочетания легирующих элементов положение эвтектоидной точки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому классифицируют стали, является основная структура, полученная при охлаждении на воздухе образцов небольших сечений после высокотемпературного нагрева 900 0C. При этом в зависимости от структуры , стали подразделяют на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустенитные.

Перлитные и бейнитные стали чаще всего бывают углеродистыми и низколегированными, мартенситные — легированными и высоколегированными, а ферритные и аустенитные, как правило — высоколегированными. Однако такая связь между структурой и легированностью стали далеко неоднозначна. Наряду с перечисленными могут быть смешанные структурные классы: феррито-перлитный,.феррито-мартенситный, аустенит-ферритный, аустенит-мартенситный. Такая классификация применяется при наличии не менее 10 % феррита (как второй структуры).

По качеству стали подразделяют на стали обыкновенного качества, стали качественные, стали высококачественные, стали особо высококачественные.

Главными качественными признаками стали являются более жесткие требования по химическому составу и прежде всего по содержанию вредных примесей, таких как фосфор и сера.

Ниже приведено предельное содержание фосфора и серы, % (не более), в сталях разной категории качества:

Обыкновенного качества 0,04

Качественная 0,035

Высококачественная 0,025

Особое ысококачественная 0,015

Категория обыкновенного качества может относиться только к углеродистым сталям. Все остальные категории качества могут относиться к любым по степени легирования стали.

Все остальные категории качества могут относиться к любым по степени легирования стали.

Наряду с приведенными классификациями по общим признакам, относящимся к разным сталям, существуют более частные классификации определенных групп сталей.

5. Маркировка сталей

В СССР / России принята буквенно-цифровая система обозначения марок сталей и сплавов.

Углеродистые конструкционные качественные стали обозначают двухзначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05; 08; 10; 15; 20; 25…80; 85).

Для сталей, полностью не раскисленных (при С< <0,20 %), в обозначение добавляются индексы: кп — кипящая сталь, пс — полуспокойная сталь (например, 15кп, 20пс). Для спокойных сталей индекс не указывается. Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У7; У8; У9; У10; У11; У12; У13). 0,50% С; 0,5—0,8 % Mn; 0,8—1,0 % Cr; 1,3—1,8 % Ni; 0,2—0,3 i% Mo и 0,10—0,18% V, обозначается маркой 45ХН2МФ. Инструментальная сталь (штамповая) состава: 0,32—0,40 % С; 0,80—1,20 % Si; 0,15—0,40 % Mn; 4,5— 5,5 % Cr; 1,20—1,50 % Mo и 0,3—0,5 % V обозначается 4Х5МФС.

0,50% С; 0,5—0,8 % Mn; 0,8—1,0 % Cr; 1,3—1,8 % Ni; 0,2—0,3 i% Mo и 0,10—0,18% V, обозначается маркой 45ХН2МФ. Инструментальная сталь (штамповая) состава: 0,32—0,40 % С; 0,80—1,20 % Si; 0,15—0,40 % Mn; 4,5— 5,5 % Cr; 1,20—1,50 % Mo и 0,3—0,5 % V обозначается 4Х5МФС.

Если содержание углерода в инструментальных легированных сталях 1 % и более, то цифру в начале марки иногда вообще не ставят (например, X, ХВГ).

Буква «А» в конце марки указывает, что сталь относится к категории высококачественной (ЗОХГСА), если та же буква в середине марки — то сталь легированна азотом (16Г2АФ), а в начале марки буква «А» указывает на то, что сталь автоматная повышенной обрабатываемости (А35Г2). Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

Особовысококачественная сталь обозначается, добавлением через дефис в конце марки буквы «Ш» (ЗОХГС-Ш или ЗОХГСА-Ш).

Сталь, не содержащая в конце марки букв «А» или «Ш», относится к категории качественных (ЗОХГС).

В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих сталях содержится около 4 % Cr, поэтому в обозначении марки буквы «X» нет. Ванадий, содержание которого в различных марках колеблется в пределах от 1 до 5 %, обозначается в марке, если его среднее содержание 2,0 % и более. Так как содержание углерода в быстрорежущих сталях пропорционально количеству ванадия, то содержание углерода в маркировке стали не указывается. Если в быстрорежущих сталях содержится молибден или кобальт, количество указывается в марке.

Например, сталь состава: 0,7—0,8 % С; 3,8—4,4 % Cr; 17,0—18,5% W; 1,0—1,4 % V обозначается маркой Р18, а сталь: 0,95—1,05 % С; 3,8—4,4% Cr; 5,5—6% W; 4,6— 5,2 % Mo; 1,8—2,4 % V и 7,5—8,5 % Со обозначается Р6М5Ф2К8.

Высоколегированные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»),

Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»),

Например, упомянутая быстрорежущая сталь Р6М5Ф2К8 упрощенно обозначается ЭП658, а жаропрочная 37Х12Н8Г8МФБ — ЭИ481.

Маркировка марок жаропрочных и жаростойких сплавов на железоникелевой и никелевой основах состоит только из буквенных обозначений элементов, за исключением никеля, после которого указывается цифра, обозначающая его среднее содержание в процентах.

2—970

Например, сплав состава: 0,12 % С; 14,0—16,0 % Cr; 34,0—38,0 % Ni; 1,1—1,5 % Ti; 2,8—3,5 % W; остальное Fe обозначается ХН35ВТ (ЭИ612), а сплав: <0,07 % С; 19,0—22,0 % Cr; 2,4—2,8 % Ti; 0,6—1,0 % Al; <4,0 % Fe; остальное —Ni обозначается ХН77ТЮР (ЭИ437).

Принятая в России ( СССР ) система маркировки наглядна и проста. В других странах применяют другие принципы обозначения сталей.

Так, буквенно-цифровая система используется в ВНР, ВНР, ПНР, ГДР, ФРГ, Италии, Франции и других странах. В ряде стран применяют цифровое обозначение марок сталей. Ниже приведено обозначение одних и тех же по составу сталей в разных странах:

В ряде стран применяют цифровое обозначение марок сталей. Ниже приведено обозначение одних и тех же по составу сталей в разных странах:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В ряде стран производители присваивают сталям рекламные обозначения [например, Welten 80 (свариваемая), Corten (стойкая к атмосферной коррозии) и др.

Марки сталей. Пример расшифровки.

Единой мировой системы маркировки сталей не существует. Поэтому предлагаем вашему вниманию очень понятную статью, в которой подробно расписаны составляющие стальных сплавов.Итак… Что такое сталь?

Сталь — (польск. stal, от нем. Stahl), сплав железа с углеродом (до 2%) и др. элементами.

Маркировка сталей

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т. е. сталь, содержащую меньше серы и фосфора.

е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой: Р – быстрорежущие, Е – магнитные, Ш – шарикоподшипниковые, Э – электротехнические.

Условные обозначения химических элементов:

азот ( N ) — А

алюминий ( Аl ) — Ю

бериллий ( Be ) — Л

бор ( B ) — Р

ванадий ( V ) — Ф

висмут ( Вi ) — Ви

вольфрам ( W ) — В

галлий ( Ga ) — Гл

иридий ( Ir ) — И

кадмий ( Cd ) — Кд

кобальт ( Co ) — К

кремний ( Si ) — C

магний ( Mg ) — Ш

марганец ( Mn ) — Г

свинец ( Pb ) — АС

медь ( Cu ) — Д

молибден ( Mo ) — М

никель ( Ni ) — Н

ниобий ( Nb) — Б

селен ( Se ) — Е

титан ( Ti ) — Т

углерод ( C ) — У

фосфор ( P ) — П

хром ( Cr ) — Х

цирконий ( Zr ) — Ц

Влияние примесей на стали и ее свойства

Углерод находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний, если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец, как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром – наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалиностойкость.

Медь увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий повышает прочность и особенно пластичность.

Цирконий оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Источник: http://www.elecmet.ru/spravochnik/stal/steelmark/

Некоторые распространенные марки сталей, используемые при производстве ножей.

Cowry X — вязкая порошковая сталь , специально разработана Diado Steel Company для режущих инструментов. Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Cowry Y (CP-4) — японская коррозионностойкая сталь производства Daido Steel Co., LTD с 1.2% углерода, 14% Cr; 3% Mo; 1% V. Используется в производстве ножей.

ZDP-189 (Имеет тот же состав что и Cowry X) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав: C: 2.90-3.00%; Si: 0.35; Cr: 19.00-20.50%; Mo: 0.90-1.00%; V: 0.25-0.35%

ZDP-247 — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав стали является коммерческим секретом корпорации Hitachi Metals.

VG10 Нержавеющая сталь содержащая углерода 0. 95 — 1.05%, Молибдена 0.90 — 1.20% Ванадия 0.10 — 0.30% и 1.30 — 1.50% Кобальта для увелечения прочности. Закаливается до 60 — 61 HRC (единиц по Роквеллу).

95 — 1.05%, Молибдена 0.90 — 1.20% Ванадия 0.10 — 0.30% и 1.30 — 1.50% Кобальта для увелечения прочности. Закаливается до 60 — 61 HRC (единиц по Роквеллу).

AISI 301 – коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Свойства – высокая коррозионная стойкость. Состав — <0.15%C, 16-18%Cr, 6-8%Ni, <2%Mn, <1%Si, <0.045%P, <0.03%S.

AISI 304 (1.4301 08Х18Н10) – коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Свойства – высокая коррозионная стойкость. Состав — <0.08% C, 17.5-20% Cr, 8-11% Ni, <2% Mn, <1% Si, <0.045% P, <0.03% S.

ATS-34 — высокоуглеродистая хромистая подшипниковая сталь японского производства (Hitachi Metals), пользующаяся широкой популярностью с конца 80-х г.г. ХХ века в изготовлении клинков дорогих серийных и авторских моделей. Очень близка по составу американской 154-CM и шведской RWL-34. Состав: С 1.05%, Мn 0.4%, Cr 14.0%, Mo 4.0%.

Состав: С 1.05%, Мn 0.4%, Cr 14.0%, Mo 4.0%.

ATS-55 — высокоуглеродистая хромистая сталь японского производства, использующаяся в изготовлении клинков серийных моделей. Состав: С 1.00%, Мn 0.5%, Cr 14.0%, Mo 0.60%, Co 0,40%, Cu 0.20%, Si 0.40%.

AUS-4 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

Состав: С 0.40…0.45%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%.

AUS-41 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-43 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-6 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей. Существует разновидность AUS-6М повышенной чистоты. Состав: С 0.55…0.65%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.25%.

Существует разновидность AUS-6М повышенной чистоты. Состав: С 0.55…0.65%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.25%.

AUS-8 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей складных и кухонных ножей. Состав: С 0.70…0.75%, Мn 0.50%, Mo 0.10…0.30%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.26%.

AUS-10 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Существует разновидность AUS-10М повышенной чистоты. Состав: С 0.95…1.10%, Мn 0.50%, Mo 0.10…0.31%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.27%.

AUS-118 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Состав: С 0.90…0.95%, Мn 0.50%, Mo 1.30…1.50%, Cr 17…18%, Si 1. 0%, V 0.10…0.25%.

0%, V 0.10…0.25%.

Blue Paper #1 (Ao Gami #1) — японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.20…1.40%, Si — 0.10…0.20%, Mn — 0.20…0.30%, Cr — 0.30…0.50%, W – 1.50…2.00%.

Blue Paper #2 (Ao Gami #2) — японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.00…1.20%, Si — 0.10…0.20%, Mn — 0.20…0.30%, Cr — 0.20…0.50%, W – 1.00…1.50%.

Blue Paper Super (Ao Gami Super) — японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.40…1.50%, Si — 0.10…0.20%, Mn — 0.20…0.30%, Cr — 0.30…0.50%, W – 2.00…2.50%, Mo – 0.30…0.50%, V – 0.30…0.50%

FAX18 – популярная в производстве клинков быстрорежущая сталь повышенной износостойкости и прочности. Аналоги: DEX-M1 (Diado steel) HAP5R (Hitachi metals). Состав: С – 1.10%; W – 1.50%; Mo – 9.50%; Cr – 4.00%; V – 1.00%; Co – 8.00%. Твердость 58-62 HRC

Аналоги: DEX-M1 (Diado steel) HAP5R (Hitachi metals). Состав: С – 1.10%; W – 1.50%; Mo – 9.50%; Cr – 4.00%; V – 1.00%; Co – 8.00%. Твердость 58-62 HRC

G-2 — старое название японской коррозионностойкой стали GIN-1 (Gingami 1), популярной для изготовления клинков. Замена названия произведена в конце 90-х по причине наличия на североамериканском рынке пластика с таким же названием. Состав: С 0.90%; Cr 15.50%; Mn 0.60%; Mo 0.30%; Si 0.37%.

KK — японская легированная сталь производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей и опасных бритв. Состав: C – 1.20…1.30%, Si — 0.15…0.20%, Mn — 0.10…0.30%, Cr — 0.15…0.30%.

LAK41 — коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав 0.50% C; 15.5% Cr; 1.0% Mo.

LAK42 — коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав 0.58% C; 13.0% Cr; Mo.

Состав 0.58% C; 13.0% Cr; Mo.

MoV – класс высокоуглеродистых коррозионностойких сталей, используемых в изготовлении клинков японских поварских ножей, в т.ч. см. AUS-6, AUS-8, AUS-10, VG-10 и пр.

Sandvic 12C27 — инструментальная сталь фирмы Sandvic AB (Швеция), популярный материал для изготовления клинков поварских моделей. Обладает пониженным содержанием примесей – серы и фосфора. Состав: С — 0.6%, Mn — 0.35%, Cr -14.0%.

SGPS (Super Gold Powder Steel) — японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для высококачественного режущего инструмента. Состав: C: 1.40%; Cr:15%; Mn:0.4%; Mo: 2.8%; Si:0.50%; V: 2.0%

Silver 1 — «Серебрянная 1» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: 0.80-0.90 %С; 0.35 — 0.75% Mn; 0.35% Si; 15.0 – 17.0% Cr; 0.30 – 0.50% Мо.

Silver 3 — «Серебрянная 3» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытоых ножниц. Состав: 0.95-1.10 %С; 0.60 — 1.00% Mn; 0.35% Si; 13.0 – 14.5% Cr.

Silver 5 — «Серебрянная 5» сталь – торговая марка корпорации Hitachi Metals (Япония), популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: 0.60-0.70 %С; 0.60 — 0.80% Mn; 0.35% Si; 12.5 – 13.5% Cr.

SLD — популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C: 1.40…1.60%; Cr:11.0…13.0%; Mn: 0.30..0.60%; Si:0.15…0.35%; V 0.2…0.5%.

S-STAR — коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей, близкая по составу к 420J2.

SK4 – углеродистая сталь, используемая в производстве недорогих поварских моделей. Аналог американской AISI 1095, германской W.Nr 1.1274. Состав: C: 0.9-1.1%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

Аналог американской AISI 1095, германской W.Nr 1.1274. Состав: C: 0.9-1.1%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

SK5 – углеродистая сталь, используемая в производстве недорогих поварских моделей. Аналог американской AISI 1084, германской W.Nr 1.1269. Состав: C: 0.8-0.9%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

SRK-8 — популярная на японских ножах рубящих и сельскохозяйственных инструментах марка инструментальной стали. Состав: C: 0.95…1.10%; Cr:0.20…0.50%; Mn:0.25%; Si:0.30% .

SRS15 — популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C: 1.50%; Cr:13%; Mn:0.3%; Mo: 2.8%; Si:0.30%; V: 1.5%; W: 1.25%.

VG-2 — японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для обкладок многослойных кухонных ножей.

VG-10 — японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co. , Ltd. (Япония) для режущего инструмента. Известна под названием V-Gold №10. Состав: C 0.95-1.05%; Cr 14.50-15.50; Co 1.30-1.50%; Mn 0.50%; Mo 0.90-1.20%.

, Ltd. (Япония) для режущего инструмента. Известна под названием V-Gold №10. Состав: C 0.95-1.05%; Cr 14.50-15.50; Co 1.30-1.50%; Mn 0.50%; Mo 0.90-1.20%.

White Paper #1 (Shiro Gami #1) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков высококачественных поварских и промышленных ножей. Состав: 1.20-1.40 %С; 0.20 — 0.30% Mn; 0.10-0.20% Si.

White Paper #2 (Shiro Gami #2) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей, кос, топоров, стамесок. Состав: 1.00-1.20 %С; 0.20 — 0.30% Mn; 0.10-0.20% Si.

White Paper #3 (Shiro Gami #3) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков, кос, топоров, стамесок, поварских ножей, промышленных ножей. Состав: 0.80-0.90 %С; 0. 20 — 0.30% Mn; 0.10-0.20% Si.

20 — 0.30% Mn; 0.10-0.20% Si.

Yellow Paper (см. Kiigami) – «желтая бумага», высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей. Состав: C: 1.0…1.10%; Cr:0.20…0.50%; Mn: <0.50%; Si:<0.35%.

Инструментальные отечественные стали:

ХВГ (9ХВГ) относится к нетеплостойким сталям высокой твердости для режущего инструмента. Клинки из нее сравнительно просты в изготовлении (за счет низкой деформируемости при закалке), легко затачиваются и обладают значительным запасом стойкости режущей кромки. Прочны. Коррозионная стойкость — слабая, поэтому их хромируют или воронят.

Х6ВФ в России используют для штампов и ручных пил. Клинки из такой стали обладают очень хорошими прочностными свойствами в сочетании со стойкостью режущей кромки. Удовлетворительная коррозионная стойкость.Если интересует короткий охотничий клинок или нож для боевых действий — эта сталь для вас.

5ХHМ. Еще более прочная, чем Х6ВФ, и обладающая хорошими режущими свойствами. Эта сталь используется для ленточных пил. Технологична. Прочна даже при низких температурах. Антикоррозионные свойства — слабые. Оптимальна для ножа выживания и экстремального туризма — при минимуме ухода на клинок из такой стали можно положиться смело во всех жизненных коллизиях.

У10, У11, У10А, У11А и повышенной вязкости У7А, У8А, У7, У8. нетеплостойкие инструментальные стали высокой твердости. Эти стали применяют для ручного инструмента, штампов, измерительного инструмента и напильников, которые обычно и прековываются в клинки.Оставленные на клинке следы насечки от напильника придают им особый шарм. Данные марки обеспечивают достаточную прочность в сочетании с хорошей режущей способностью. Коррозионная стойкость — слабая.

Р6М5 Инструментальная теплостойкая сталь высокой твердости, способна “держать” закалку даже в условии сверхвысоких температур и используется в машиностроении для высокопроизводительного режущего инструмента. Способность сохранять режущую кромку — очень хорошая. Достаточно прочна, но не настолько, чтобы конкурировать с приведенными выше марками. Малоупруга. Полируется плохо — немаловажно это иметь ввиду, так как ножевщики- индивидуалы полируют ножи вручную, и полировка клинка из такой стали может стоить 50-60% от стоимости ножа. Коррозионная стойкость — слабая.

Способность сохранять режущую кромку — очень хорошая. Достаточно прочна, но не настолько, чтобы конкурировать с приведенными выше марками. Малоупруга. Полируется плохо — немаловажно это иметь ввиду, так как ножевщики- индивидуалы полируют ножи вручную, и полировка клинка из такой стали может стоить 50-60% от стоимости ножа. Коррозионная стойкость — слабая.

50ХГА — качественная легированная хромомарганцевая рессорно — пружинная сталь — очень популярна среди кузнецов. Очень вязкая. Хорошая стойкость режущей кромки в сочетании с прочностными качествами, сопоставимыми с 5ХHМ, делают ее идеальным материалом для длинноклинкового оружия и для ножей, от которых требуется повышенная прочность, в том числе боевых. Коррозионная стойкость не слишком высокая, несколько выше чем у 5ХHМ.

ШХ15 Шарикоподшипниковая сталь довольно похожа на 50ХГА по свойствам, за исключением того, что в ее пользу делают выбор те, кому приходится незначительно жертвовать прочностью в пользу лучшей стойкости режущей кромки. Эта сталь, в основном, куется, так как сложно найти прямые полосы из нее.

Эта сталь, в основном, куется, так как сложно найти прямые полосы из нее.

Х12М Инструментальная легированная хромистая сталь является коррозионно- стойкой. Конечно, не до такой степени как 4Х13, но намного превосходит марки, приведенные выше. Hедостаточно высокое содержание хрома (11 — 12.5 %) не позволяет отнести ее к разряду, именуемому “нержавеющие стали”. Hо зато по режущим способностям среди обычных и нержавеющих сталей ей нет равных. Прочность несколько ниже, чем у прочих сталей этого класса, но хорошая режущая способность и коорзионная стойкость легко компенсируют этот недостаток. Легко полируется. Технологична.

Высоколегированные нержавеющие стали:

4Х13 (45Х13) имеет уникальные антикоррозионные свойства, но способность держать заточку — крайне слабая. Можно порекомендовать на кухню или для нужд водолаза, но охотничий нож из такой стали доставит много разочарований. Такая сталь идет, как правило, на недорогие хозяйственные ножи, ножи из столовых приборов, дешевые исторические репликанты на стену и т. п.

п.

65Х13 сортовой не является, но широко используется промышленными производителями для своих моделей.При правильной термообработке клинок из такой стали способен порадовать владельца хорошим сочетанием коррозионной стойкости (темнеет без образования ржавчины в активной среде, такой как томаты, цитрусовые, кровь) и приличной режущей способностью. Материал для клинка хорошего кухонного, туристического или рыбацкого ножа. Легко затачивается даже в полевых условиях “о камушек”. Хороший термист может добиться с этой сталью весьма недурных результатов.

9Х18 (95Х18 и Х18) пользуется наибольшим почетом среди нержавеющих сталей. Хорошая стойкость режущей кромки не кажется высокой ценой за незначительное ухудшение по сравнению с 65Х13 коррозионной стойкости. К сожалению, очень велик разброс качества исходного материала. Как и любая высоколегированная сталь требует особых режимов термообработки, Проигрывает углеродистым и инструментальным сталям в прочности. Дорога. Остается одним из наиболее популярных материалов как на складные, так и на обычные ножи.

Дорога. Остается одним из наиболее популярных материалов как на складные, так и на обычные ножи.

Импортные аналоги отечественных сталей:

низкоугледистые (до 0.6% С) — 45Х13 — сталь 18/10, “400-го типа”, 420, 420J2, 420m, 425m, 10C29, X45CrMo14(1.4116), X55CrMo14(1.4110)

среднеуглеродистые (0,65-0,95% C) — 65Х13 — 440A, 440B, AUS6, AUS8, MBS26, NNS-8, 12C27, 13C26, X65CrMo14(1.4109), X89CrMoV18(1.4112)

высокоуглеродистые (0.95 — 1.2% С) — 95Х18 — AUS10, GIN1(G-2), 154CM, 440C, VG10, RS-30, CRB-7, X105CrMo17 (1.4125), ATS34, ATS55, CPV10M

порошковые стали с повышенным содержанием С (до 3%) — наших марочных аналогов нет, только экспериментальные плавки и на заказ — 440XH, BG-42, CPM(T)440V, CPM 420V, zdp-189, Cowry X.

Источник http://knifereviews.net/article/read/steel_table.html

| Задвижка 30лс16нж клиновая | 15 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 20 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 25 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 32 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 40 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 50 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 65 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 80 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 100 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 125 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 150 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 200 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 250 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 300 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 350 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 400 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая | 500 | 10,0 | под приварку, фланцевое | под привод, ручное | У, УХЛ | аммиак, вода и пар, газообразные среды, нефтепродукты от -60 до 600 | жаропрочная сталь, легированная сталь, молибденсодержащая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 15 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 20 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 25 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 32 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 40 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 50 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 80 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 100 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 150 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 200 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 250 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 300 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 400 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

| Задвижка 30лс16нж клиновая компактная с выдвижным шпинделем, класс герметичности A | 500 | 10,0 | фланцевое | под привод, ручное | У, УХЛ | вода и пар, газообразные среды, нефтепродукты от -60 до 600 | легированная сталь, нержавеющая сталь, углеродистая сталь |

Углеродистые стали, применяемые для изготовления крепежных изделий

Более 90% производства стального крепежа в мире осуществляется на основе углеродистой стали. Эта сталь обладает отличной работоспособностью, широким спектром манипулирования различными комбинациями прочностных свойств, а по сравнению с другими широко используемыми материалами, применяемыми для производства крепежа, менее дорогая.

Эта сталь обладает отличной работоспособностью, широким спектром манипулирования различными комбинациями прочностных свойств, а по сравнению с другими широко используемыми материалами, применяемыми для производства крепежа, менее дорогая.

Механические свойства крепежных изделий напрямую зависят от содержания углерода, который составляет обычно менее 1,0%. Наиболее распространенные стали для крепежа, как правило, подразделяются на три группы: низкоуглеродистая, среднеуглеродистая и легированная.

Углеродистые стали, нашедшие свое применение при изготовлении крепежных изделий, прежде всего, метрического крепежа – болтов, винтов, гаек, а также шайб, принято подразделять на три основные группы:

- низкоуглеродистые стали

- среднеуглеродистые стали

- легированные стали

Низкоуглеродистая сталь

Низкоуглеродистая сталь обычно содержит менее 0,25% углерода и не может быть усилена путем термообработки, усиление может быть достигнуто только путем холодной обработки. Низкоуглеродистая сталь является относительно мягкой и слабой, но имеет высокую пластичность и прочность, кроме того, эта сталь легко обрабатываема, свариваема и относительно недорога в производстве.

Низкоуглеродистая сталь является относительно мягкой и слабой, но имеет высокую пластичность и прочность, кроме того, эта сталь легко обрабатываема, свариваема и относительно недорога в производстве.

Низкоуглеродистые стали соответствуют ГОСТ 380-71. Их поставляют в виде качественного проката в нормализованном состоянии и применяют, как правило, для изготовления метизов общего назначения с пределом прочности на разрыв до 600 МПа.

Стандартизированная маркировка таких сталей имеет буквенно-цифровое написание: «Ст» и цифры от 0 до 6. Цифры — это условный номер марки. Большее число означает более высокое содержание углерода, следовательно, большую прочность и более низкую пластичность. Кроме того, для обозначения тех или иных свойств стали применяют следующие индексы (стоящие справа от цифрового обозначения):

- кп — кипящая;

- пс — полуспокойная;

- сп -спокойная сталь.

Между индексом и номером марки может стоять буква Г, это означает повышенное содержание марганца.

Среднеуглеродистая сталь (конструкционная)

Концентрация углерода в среднеуглеродистой стали составляет 0,25 — 0,85%. Эта сталь может подвергаться термообработке по аустениту, закалке и отпуску для улучшения механических свойств крепежных изделий.

Стали углеродистые качественные конструкционные соответствуют ГОСТ 1050-74. От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других примесей, более узкими пределами содержания углерода в каждой марке и в большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn). Эти стали нашли свое применение при изготовлении крепежных изделий (болтов, в первую очередь) с пределом прочности на разрыв свыше 600 Мпа.

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Сталь углеродистую качественную поставляют для производства метизной продукции в виде качественного сортопроката.

МЕХАНИЧЕСКИЕ СВОЙСТВА КАЧЕСТВЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ

Марка стали | Предел прочности на разрыв МПа | Относительное удлинение % | Твердость НВ |

08 | 330 | 33 | 131 |

10 | 340 | 31 | 143 |

15 | 380 | 27 | 149 |

20 | 420 | 25 | 163 |

25 | 460 | 23 | 170 |

30 | 500 | 21 | 179 |

35 | 540 | 20 | 207 |

40 | 580 | 19 | 217 |

45 | 610 | 16 | 229 |

50 | 640 | 14 | 241 |

55 | 660 | 13 | 255 |

60 | 690 | 12 | 255 |

65 | 710 | 10 | 255 |

70 | 730 | 9 | 269 |

75 | 1100 | 7 | 285 |

80 | 1100 | 6 | 285 |

85 | 1150 | 6 | 302 |

60Г | 710 | 11 | 269 |

70Г | 800 | 8 | 285 |

Легированная сталь

Углеродистая сталь может быть классифицирована как легированная сталь, когда содержание марганца превышает 1,65%, кремния или меди 0,60% или когда содержание хрома составляет менее 4%. Углеродистая сталь также может быть классифицирована как сплав, если указанный минимум содержания алюминия, титана, ванадия, никеля или любого другого элемента был добавлен для достижения конкретных результатов. Добавки хрома, никеля и молибдена улучшают способность изделий из этих сплавов к дальнейшей термической обработке и улучшают химические и механические свойства крепежных изделий.

Углеродистая сталь также может быть классифицирована как сплав, если указанный минимум содержания алюминия, титана, ванадия, никеля или любого другого элемента был добавлен для достижения конкретных результатов. Добавки хрома, никеля и молибдена улучшают способность изделий из этих сплавов к дальнейшей термической обработке и улучшают химические и механические свойства крепежных изделий.

Стали могут содержать один или несколько легирующих элементов, которые и придают им заданные свойства.

Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель — элементы с решеткой, отличающейся от решетки Fe. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Что требуется, прежде всего, при использовании крепежных изделий в условиях больших перепадов температур, снижая тем самым возможное разрушение изделий. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сr и 1,5% Мn.

При содержании до 1% марганец и хром повышают ударную вязкость. Что требуется, прежде всего, при использовании крепежных изделий в условиях больших перепадов температур, снижая тем самым возможное разрушение изделий. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сr и 1,5% Мn.

Повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Улучшение прокаливаемости стали достигается при ее легировании несколькими элементами, например Cr+Мо, Cr+Ni, Cr+Ni+Мо и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается сбалансированным содержанием в ней легирующих элементов. Избыточное легирование после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает разрушение стали.

Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите. Кроме того, хром – основной элемент, значительно уменьшающий проникновение водорода в кристаллическую решетку стали при определенных технологических процессах, уменьшая тем самым основную проблему высокопрочных крепежных изделий – водородное охрупчивание.

Кроме того, хром – основной элемент, значительно уменьшающий проникновение водорода в кристаллическую решетку стали при определенных технологических процессах, уменьшая тем самым основную проблему высокопрочных крепежных изделий – водородное охрупчивание.

Никель характеризуется прочностью, тугоплавкостью, способностью к пассивации. Его вводят в сталь в количестве от 1 до 5%. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом, придавая тем самым, дополнительные свойства стали, прежде всего – упругость.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2— 0,4% и вольфрам в количестве 0,8—1,2% в комплексно легированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Молибден в количестве 0,2— 0,4% и вольфрам в количестве 0,8—1,2% в комплексно легированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан — сильные карбидообразушие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002— 0,005%).

Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ 4547-71):

- хром (X)

- никель (Н)

- марганец (Г)

- кремний (С)

- молибден (М)

- вольфрам (В)

- титан (Т)

- алюминий (Ю)

- ванадий (Ф)

- медь (Д)

- бор(Р)

- кобальт (К)

- ниобий (Б)

- цирконий (Ц)

Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%.

В качественных конструкционных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные — Ш (электрошлаковый переплав).