ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

СВАРКА, П А ЙКА

И ТЕ РМ ИЧЕСКА Я

РЕЗКА МЕ ТА ЛЛОВ

ЧАСТ Ь 2

ГОСТ 11534 -75

И здательство СТАНДАРТОВ

Москва 1991

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

|

РУЧН А Я

СОЕДИН Е НИЯ

Основные типы,

Hand arc welding . Acute and blunt

|

ГОСТ

|

Дата введе н ия

01 .01 .77

1 .

Настоящий стандарт устанавливает основные типы, конструктивные элементы и

размеры сварных соединен ий конструкций из

углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой

плавящимся электродом во всех пространственных положениях при толщине

свариваемого металла до 60 мм включительно с

расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не

устанавливает типы, конструктивные элементы и размеры сварных соединений

трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования

настоящего стандарта являются обязательными.

(И змененная

редакция, Изм. № 1 ).

2 .

Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

|

Т и п соедин ения

|

Форма подготовленных кромок

|

Характер выполненного шва

|

Форма поперечного сечения

|

Толщина свариваемых деталей, мм

|

Угол соединения деталей β,

|

Условное обозначение сварного

|

|

Угловое

|

Без скоса кромок

|

Односторонний

|

|

1 — 6

|

179 — 91 ;

89 — 5

|

У 1

|

|

7 — 30

|

135 — 91 ;

89 — 5

| |||||

|

Односторонний на стальной съемной или остающейся подкладке

|

|

1 — 6

|

179 — 136

|

У 2

| ||

|

7 — 26

|

135 — 91

| |||||

|

Двусторонний

|

|

2 — 8

|

179 — 91

|

У 3

| ||

|

2 — 30

|

135 — 91

| |||||

|

9 — 30

|

89 — 45

| |||||

|

Со скосом одной кромки

|

Односторонний

|

|

4 — 26

|

179 — 136;

89 — 46

|

У 4

| |

|

Двусторонний

|

|

4 — 60

|

179 — 136 ;

89 — 45

|

У5

| ||

|

С двумя скосами одной кромки

|

Двусторонний

|

|

12 — 60

|

179 — 165 ;

89 — 75

|

У6

| |

|

С двумя несимметричными скосами одной кромки

|

Двусторонний

|

|

12 — 60

|

89 — 75 ;

179 — 165

|

У 7

| |

|

С двумя скосами одной кромки и одним скосом второй кромки

|

Двусторонний

|

|

12 — 60

|

179 — 136

|

У 8

| |

|

Тавровое

|

Без скоса кромок

|

Односторонний

|

|

1 — 30

|

91 — 175

|

Т 1

|

|

Двусторонний

|

|

1 — 60

|

91 — 135

|

Т2

| ||

|

С одним скосом одной кромки

|

Односторонний

|

|

4 — 26

|

91 — 134

|

Т 3

| |

|

Двусторонний

|

|

4 — 60

|

91 — 134

|

Т 4

| ||

|

Со скосом одной кромки

|

Односторонний

|

|

2 — 30

|

89 — 45 ;

91 — 135

|

Т 5

| |

|

Двусторонний

|

|

2 — 60

|

89 — 45 ;

91 — 135

|

T6

| ||

|

С двумя скосами одной кромки

|

Двусторонний

|

|

12 — 60

|

91 — 100 ;

89 — 80

|

Т7

| |

|

С двумя несимметричными скосами одной кромки

|

Двусторонний

|

|

12 — 60

|

101 — 110 ;

79 — 70

|

Т8

|

3 .

Конструктивные элементы сварных соединений, их размеры и предельные отклонения

по ним должны соответствовать указанным в табл. 2 — 17.

Таблица 2

Размер ы, мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не м енее

|

s

|

e , не более

|

α , град

|

b

|

g

| |||||||||

|

подготовленных кромок свариваемых деталей

|

шва сварного соединения

|

β , град

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

| ||||||||||

|

179 — 160

|

159 — 136

|

135 — 91

|

89 — 61

|

60 — 46

|

45 — 5

|

До 90

|

Св.

| |||||||||

|

У 1

|

|

|

0 ,7 s

|

От 1,0 до 1 ,5

|

6

|

7

|

s + 6

|

( s + 4 ) ± l

|

1,75s

|

2s + b

|

90 — β

|

180 — β

|

0

|

+ 0 ,5

|

1 ,0

|

+ 0 ,5

|

|

Св. 1 ,5 до 3 ,0

|

7

|

9

|

1

|

± 1 ,0

|

1 ,5

|

± 1 ,0

| ||||||||||

|

Св.

|

9

|

12

|

2

|

+ 1 ,0

|

2 ,0

|

+ 1 ,0

— 0 ,5

| ||||||||||

|

Св. 6 ,0 до 10 ,0

|

—

|

2 ,5

|

+ 2 ,0

— 0 ,5

| |||||||||||||

|

Св. 10 ,0 до 26 ,0

|

+ 2,0

— 0 ,5

| |||||||||||||||

|

Св. 26 ,0 до 30 ,0

|

-2,0

| |||||||||||||||

Таблица 3

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

e , не более

|

α , град

|

b

|

g

| ||||||

|

подготовленных кромок

|

шва сварного соединения

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

| ||||||||

|

β , град

| |||||||||||||

|

179 — 160

|

159 — 136

|

135 — 91

| |||||||||||

|

У 2

|

|

|

0 ,7 s

|

От 1 ,0 до 1 ,5

|

6

|

7

|

s + 6

|

180 — β

|

0

|

+ 0,5

|

1 ,0

|

±0 ,5

| |

|

Св. 1 ,5 до 3 ,0

|

7

|

9

|

1

|

± 1 ,0

|

1 ,5

|

±1 ,0

| |||||||

|

Св.

|

9

|

12

|

2

|

+ 1 ,0

— 0 ,5

|

2 ,0

| ||||||||

|

Св. 6,0 до 26 ,0

|

—

| ||||||||||||

Таблица 4

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

e , не более

|

e 1

|

α , град

|

b

|

g

| |||||||||||

|

подготовленных кромок свариваемых

|

шва сварного соединения

|

β , град

|

Номин.

|

Пред.

|

Номин.

|

Пред. откл.

| |||||||||||||

|

179 — 160

|

159 — 136

|

135 — 91

|

89 — 61

|

60 — 45

|

135 — 91

|

89 — 45

|

Св. 90

|

До 90

| |||||||||||

|

У 3

|

|

|

0,7 s

|

От 2 до 3

|

7

|

8

|

s + 5

|

( s + 4) + b

|

1 ,75 s + b

|

Не более 8

|

3 (справочное)

|

180 — β

|

90 — β

|

2

|

±1 ,0

|

1 ,5

|

± 1 ,0

| ||

|

Св.

|

8

|

10

|

s + 8

| ||||||||||||||||

|

Св. 5 до 8

|

9

|

12

|

+1 ,5

-1 ,0

| ||||||||||||||||

|

Св. 8 до 26

|

—

|

Не более 10

|

+1 ,0

|

0 ,5

|

+ 2 ,0

| ||||||||||||||

|

Св. 26 до 30

|

-2 ,0

|

— 0 ,5

| |||||||||||||||||

Таблица 5

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Кон с труктивные элеме нты

|

s 1 , не менее

|

s

|

е , не более

|

α 1 , град

|

b = c

|

g

| |||||

|

подготовленных кромок с в ариваемых деталей

|

шва сварного соед и нения

|

β, град

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

| ||||||

|

179 — 136

|

89 — 46

|

Св. 90

|

До 90

| |||||||||

|

У 4

|

|

|

0 ,7 s

|

От 4 до 6

|

1,4s + 6

|

1,5s + 6

|

α — (180 — β )

|

α — (90 — β )

|

1

|

± 1

|

0 ,5

|

+ 1 ,0

— 0 ,5

|

|

Св. 6 до 10

|

1 ,4 s + 8

|

2

|

+ 1

— 2

|

+ 2 ,0

— 0 ,5

| ||||||||

|

Св. 10 до 16

| ||||||||||||

|

Св.

| ||||||||||||

Таблица 6

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

е , не более

|

е 1

|

α 1 , град.

|

b = c

|

g

| ||||||

|

подготовленных кромок

|

шва сварного соединения

|

β , град

|

Номин.

|

Пред. от кл .

|

Номин.

|

Пред. откл.

| ||||||||

|

179 — 136

|

89 — 46

|

Св. 90

|

До 90

|

Св. 90

|

До 90

| |||||||||

|

У 5

|

|

|

0 ,7 s

|

От 4 до 6

|

1 ,45 s + 8

|

1 ,5 s + 6

|

Не более 8

|

3 (справочное)

|

α — (180 — β )

|

α — ( 90 — β )

|

1

|

± 1

|

0 ,5

|

+ 1 ,0

— 0 ,5

|

|

С в .

|

2

|

+ 1

— 2

|

+ 2 ,0

— 0,5

| |||||||||||

|

Св. 10 до 16

|

Не более 10

| |||||||||||||

|

Св. 16 до 26

| ||||||||||||||

Таблица 7

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

h

|

e = e 1

|

e

|

e 1

|

α 1

|

α 2

|

α 1

|

α 2

|

g = g 1

|

g , не более

| |||||||||||

|

подготовленных кромок

|

шва сварного соединения

|

не более

|

Номи н.

|

Пред. откл.

| ||||||||||||||||||||

|

β , г рад

| ||||||||||||||||||||||||

|

179 — 175

|

80 — 85

|

174 — 170

|

84 — 80

|

169 — 165

|

79 — 75

|

174 — 170

|

84 — 80

|

169 — 165

|

79 — 75

|

Св. 90

|

До 90

|

Св. 90

|

До 90

| |||||||||||

|

У 6

|

|

|

0 ,7 s

|

О т 12 до 14

|

s — 1

2

|

s + 5

|

0,6s + 5

|

0 ,9s + 10

|

1,2s + 8

|

α -

|

α +

|

α -

|

α + (90 — β

|

0 ,5

|

+ 2,0

— 0,5

|

1 ,0

| ||||||||

|

Св.

|

0,8s + 6

|

0,7s + 5

| ||||||||||||||||||||||

|

Св . 30 до 60

|

+ 3,0

-0 ,5

| |||||||||||||||||||||||

Таблица 8

Раз м еры,

мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

h

|

e

|

e 1

|

α1

|

α2

|

α1

|

α2

|

g =g1

|

g , не более

| ||||||||||||

|

подготовленных кромок

|

шва сварного соединения

|

не более

|

град.

| |||||||||||||||||||||

|

β, град.

| ||||||||||||||||||||||||

|

179 — 175

|

89 — 85

|

174 — 170

|

84 — 80

|

169 — 165

|

79 — 75

|

179 — 175

|

89 — 85

|

174 — 170

|

84 — 80

|

169 — 105

|

79 — 75

|

Св. 90

|

До 90

|

Св. 90

|

До 90

| |||||||||

|

Номин.

|

Пред. откл.

| |||||||||||||||||||||||

|

У7

|

|

|

0,7 s

|

От 12 до 14

|

3

|

1,2s + 5

|

0,9s + 10

|

0,6s + 5

|

0,7s + 6

|

0,8s + 6

|

α — (180 -

|

α + (180 -

|

α — (90 -

|

α + (90 — β )

|

0,5

|

+2,0

-0,5

|

1,0

| |||||||

|

Св.

|

0,8s + 10

|

0,8s + 5

| ||||||||||||||||||||||

|

Св . 20 до 30

|

s + 5

| |||||||||||||||||||||||

|

Св. 30 до 60

|

+3,0

-0,5

| |||||||||||||||||||||||

Таблица 9

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s = s 1

|

h = h 1

|

е = е 1 , не более

|

α 1 , град

|

α 2 = α 3 , град

|

b

|

g = g1

| ||||

|

β , г рад

| ||||||||||||

|

подготовленных кромок

|

шва сварного соединения

|

179 — 136

|

Номин.

|

Пред. от кл .

|

Номин.

|

Пред. откл.

| ||||||

|

У8

|

|

|

От 12 до 30

|

s — 1

2

|

0 ,7s + 4

|

α — (180 — β )

|

а/ 2 + (90 — β/2)

|

2

|

+ 1

— 2

|

0 ,5

|

+ 2 ,0

— 0 ,5

| |

|

Св. 30 до 60

|

+ 3,0

— 0,5

| |||||||||||

Таблица 10

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

е , не более

|

α, град.

|

b

|

g

| |||||||

|

подготовленных кромок свариваемых

|

шва сварного соединения

|

β , град

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

| ||||||||

|

91 — 100

|

101 — 110

|

111 — 120

|

121 — 135

|

136 — 175

| ||||||||||

|

Т1

|

|

|

0 ,7 s

|

От 1 ,0 до 2 ,5

|

4

|

5

|

β — 90

|

0

|

+ 1

|

3

|

+ 1

-3

| |||

|

Св.

|

7

|

+ 3

| ||||||||||||

|

Св. 4 ,5 до 6 ,0

|

6

|

0,4 s + 5

|

0,6s + 5

|

0,9s + 5

|

1 ,1s + 3

| |||||||||

|

Св. 6 ,0 до 9 ,0

|

7

| |||||||||||||

|

Св. 9 ,0 до 15 ,0

|

8

|

4

|

±3

| |||||||||||

|

Св. 15 ,0 до 21,0

|

9

|

5

| ||||||||||||

|

Св. 21 ,0 до 30 ,0

|

10

| |||||||||||||

|

Примечание . Размер е относится к

| ||||||||||||||

Таблица 11

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

e , не более

|

e 1

+2

-1

|

α , град.

|

b

|

g

| ||||||||||||||

|

подготовленных кромок

|

шва сварного соединения

|

не более

| ||||||||||||||||||||

|

β, град.

| ||||||||||||||||||||||

|

91 — 100

|

89 — 80

|

101 — 110

|

79 — 70

|

111 — 120

|

69 — 60

|

121 — 134

|

59 — 46

|

135

|

45

|

91 — 135

|

89 — 45

|

Св. 90

|

До 90

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

| |||||

|

Т2

|

|

|

0,7 s

|

От 1,0 до 2 ,5

|

4

|

0,4s + 5

|

0,6s + 5

|

0,9s + 5

|

0,9s + 5

|

3

|

β — 90

|

90 — β

|

0

|

+1

|

3

|

+1

-3

| ||||||

|

Св.

|

6

| |||||||||||||||||||||

|

Св. 4,5 до 6 ,0

|

7

|

4

|

+2

| |||||||||||||||||||

|

Св. 6,0 до 9,0

|

|

5

| ||||||||||||||||||||

|

Св. 9,0 до 15,0

|

8

|

6

|

4

|

±3

| ||||||||||||||||||

|

Св. 15,0 до 21,0

|

9

|

7

|

+3

|

5

| ||||||||||||||||||

|

Св. 21,0 до 30,0

|

10

|

8

|

6

| |||||||||||||||||||

|

Св. 30,0 до 60,0

|

|

10

|

13

| |||||||||||||||||||

Таблица 12

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

e , не более

|

α 1 , град

|

b

|

g

| |||

|

подготовленных кромок

|

шва сварного соединения

|

β , град

|

Но м ин.

|

Пред. откл.

|

Ном и н.

|

Пред . откл.

| ||||

|

91 — 134

| ||||||||||

|

Т 3

|

|

|

0 ,7 s

|

От 4 до 6

|

1,2s + 5

|

α — ( β — 90 )

|

1

|

± 1

|

3

|

+ 1

-3

|

|

Св. 6 до 8

|

2

|

+ 1

-2

| ||||||||

|

Св. 8 до 12

|

1 ,3 s + 6

|

4

|

± 3

| |||||||

|

Св. 12 до 16

| ||||||||||

|

Св. 16 до 20

|

5

| |||||||||

|

Св. 20 до 24

| ||||||||||

|

Св.

| ||||||||||

Таблица 13

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

e , не более

|

α 1 , г рад

|

е 1 (справочное)

|

b

|

g

| |||||

|

подготовленных кромок

|

шва сварного соединения

|

β , град

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

| |||||||

|

91 — 134

|

89 — 46

|

Св. 90

|

До 90

| ||||||||||

|

Т 4

|

|

|

0 ,7 s

|

От 4 до 6

|

1 ,2s + 5

|

α — (β -

|

α — (90 — β )

|

3

|

1

|

1

|

± 1

|

+ 1

-3

| |

|

Св.

|

2

|

2

| |||||||||||

|

Св. 8 до 12

|

1 , 3 s + 6

| ||||||||||||

|

Св. 12 до 16

|

+ 1

— 2

|

± 3

| |||||||||||

|

Св. 16 до 20

| |||||||||||||

|

Св. 20 до 24

| |||||||||||||

|

Св. 24 до 28

| |||||||||||||

|

Св. 28 до 60

| |||||||||||||

Таблица 14

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

e = g

|

α 1 , г р ад

|

b

| ||||||

|

подготовленных кромок

|

шва сварного соединения

|

Номин.

|

Пред . отк л.

| |||||||||

|

β , град

|

Н о мин.

|

Пред. откл.

| ||||||||||

|

89 — 4 5

|

91 — 135

|

89 — 45

|

91 — 135

|

Св. 90

|

До 90

| |||||||

|

Т 5

|

|

|

0 ,7 s

|

От 2 ,0 до 2,5

|

3

|

+2

|

β — 90

|

90 — β

|

0

|

+ 1

| ||

|

С в . 2 ,5 до 4 ,0

|

+ 2

| |||||||||||

|

Св. 4 ,0 до 6 ,0

|

4

|

+ 2

-1

| ||||||||||

|

Св.

|

5

| |||||||||||

|

Св. 9 ,0 до 15 ,0

|

6

| |||||||||||

|

Св. 15 ,0 до 21 ,0

|

7

|

±2

|

+ 3

| |||||||||

|

Св. 21 ,0 до 30 ,0

|

8

| |||||||||||

Таблица 15

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

e = g

|

α 1 , град

|

α , град.

|

b

| ||||||

|

подготовленных кромок

|

шва сварного соединения

|

Н ом ин.

|

Пред . откл .

| ||||||||||

|

β, град

|

Номин.

|

Пред. откл.

| |||||||||||

|

89 — 45

|

91 — 135

|

89 — 45

|

91 — 135

|

Св. 90

|

До 90

| ||||||||

|

Т 6

|

|

|

0 ,7 s

|

От 2 ,0 до 2 ,5

|

3

|

+2

|

β — 90 .

|

90 — β

|

β

|

0

|

+ 1

| ||

|

С в . 2 ,5 до 4 ,5

|

+ 2

| ||||||||||||

|

Св. 4 ,5 до 6 ,0

|

4

|

+ 2

-1

| |||||||||||

|

С в .

|

5

| ||||||||||||

|

С о . 9 ,0 до 15 ,0

|

6

| ||||||||||||

|

Св. 15 ,0 до 21 ,0

|

7

|

± 2

|

+ 3

| ||||||||||

|

Св. 21 ,0 до 30 ,0

|

8

| ||||||||||||

|

Св. 30 ,0 до 60 ,0

|

12

| ||||||||||||

Таблица 16

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не

|

s

|

h

|

e , не более

|

e 1

+2

-1

|

α 1

|

α 2

|

α 1

|

α2

|

b

|

g

| |||||||

|

подготовленных кромок

|

шва сварного соединения

|

не более

|

град.

| ||||||||||||||||

|

β, град.

|

| ||||||||||||||||||

|

91 — 95

|

89 — 85

|

96 — 100

|

84 — 80

|

96 — 100

|

84 — 80

|

Св. 90

|

До 90

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

| ||||||||

|

Т7

|

|

|

0 ,7 s

|

От 12 до 14

|

s — 1

2

|

0,9s + 5

|

s + 5

|

α — (β -

|

α + (β -

|

α — (90 -

|

α + (90 -

|

2

|

+1

-2

|

3

|

±3

| ||||

|

Св.

|

0,8s + 5

|

0,8s + 5

|

5

| ||||||||||||||||

|

С в . 18 до 26

|

0,8s + 5

|

6

| |||||||||||||||||

|

Св. 26 до 38

|

9

| ||||||||||||||||||

|

Св. 38 до 46

|

1,1 s + 3

|

11

| |||||||||||||||||

|

Св. 46 до 60

|

12

| ||||||||||||||||||

Таблица 17

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения

|

Конструктивные элементы

|

s 1 , не м енее

|

s

|

h

|

e , не более

|

e 1

+2

-1

|

α 1

|

α 2

|

α 1

|

α 2

|

b

|

g = g1

| ||||||||||

|

подготовленных кромок свариваемых деталей

|

шва сварного соединения

|

не более

|

град.

| |||||||||||||||||||

|

β,

|

Номин.

|

Пред.

|

Номин.

|

Пред.

| ||||||||||||||||||

|

101 — 105

|

7 9 -

|

10 6 — 1 1 0

|

7 4 — 7 0

|

101 — 105

|

7 9 -

|

10 6 — 1 1 0

|

7 4 — 7 0

|

Св.

|

До 90

| |||||||||||||

|

Т 8

|

|

|

0 ,7 s

|

От 12 до 14

|

s — 1

3

|

0,8s

|

0,6s

|

0,6s

|

s + 5

|

α — (β — 90)

|

α + (β — 90)

|

α + (90 — β)

|

α — (90 — β)

|

2

|

+1

-2

|

3

|

±3

| |||||

|

Св.

|

s + 5

|

1,2s

| ||||||||||||||||||||

|

С в . 18 до 2 0

|

5

| |||||||||||||||||||||

|

Св. 2 0 до 26

|

1 , 3s + 6

| |||||||||||||||||||||

|

Св. 26 до 34

|

6

| |||||||||||||||||||||

|

Св. 32 до 40

|

0, 7s + 5

|

0, 5s + 5

|

9

| |||||||||||||||||||

|

Св. 40 до 46

| ||||||||||||||||||||||

|

Св. 46 до 54

|

11

| |||||||||||||||||||||

|

Св. 54 до 6 0

|

13

| |||||||||||||||||||||

4 .

При двусторонней сварке допускается удалять ранее наложенный корень шва до

чистого металла любым способом.

5 .

Допускается увеличение предельных отклонений усиления шва сварного соединения ( g ) и ширины шва ( e ), выполняемого в

вертикальном, горизонтальном и потолочном положениях и на монтаже на 1

мм для s не более 26

мм и на 2 мм для s более 26

мм.

6 .

Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин

( s 1 — s ) необходимо

выбирать по меньшей толщине ( s ) в соответствии с требованиями табл. 18.

В этом случае

подготовку кромок следует производить так же, как для кромок одинаковой

толщины, конструктивные элементы подготовленных кромок и размеры выполненного

шва необходимо выбирать по большей толщине ( s 1 ).

Таблица 18

мм

|

Толщи на кромки, s

|

Разность толщины s 1 — s , не более

|

|

До 3

|

0 ,7s

|

|

4 — 8

|

0 ,6s

|

|

9 — 11

|

0 ,4s

|

|

12 — 25

|

5

|

|

Свыше 25

|

7

|

При разности толщин

кромок ( s 1 — s ), свариваемых под

углом β = 179 — 160 °, превышающей пределы, указанные

в табл. 18, на кромке, имеющей

18, на кромке, имеющей

большую толщину, должен быть сделан скос с одной или с двух сторон длиной l , равной 5 ( s 1 — s ) при

одностороннем превышении кромок и 2 ,5 ( s 1 — s ) при двустороннем превышен и и

кромок до толщин тонкой кромки ( s ), как указано на черт. 1, 2.

Ч ер т.

1

Черт. 2

7 .

Допускается смещение свариваемых кромок относительн о друг друга не более:

0 ,5 мм — для кромок толщи ной до 4 мм;

1 ,0 мм — д ля кромок толщиной 4

— 10 мм;

0 ,1 s , но не более 3

мм — д ля кромок толщин ой более 10 мм.

8 .

При переменном угле сопряжения деталей шов дели тся

на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с

требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1 .

РАЗРАБОТАН И ВНЕСЕН Министерством судостроительн ой

промышленности СССР

РАЗРАБОТЧИКИ В. А. Попо в а

(руководи тель темы), Л. П. Аряшева, С. Л. Яковлева

2 .

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета

стандартов Совета Министров СССР от 12 .12 .75 № 3881

3 .

Срок проверки — 1996 г.

Периодичность проверки — 5

лет.

4 .

ВЗА МЕН ГОСТ 11534-65

5 .

ПЕ РЕИЗДАНИЕ с

Изменением № 1, утв ержден ным в мае 1991 г . (ИУ С 8-91)

6 .

Ограничени е срока действия снято (П остан овление

Государственного комитета СССР по управлен ию

каче ством продукции и стандартам от 16 .05 .91 № 696 ).

ГОСТ 11534-75 Ручная дуговая сварка.

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Текст ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

СВАРКА, ПАЙКАИ ТЕРМИЧЕСКАЯ

РЕЗКА МЕТАЛЛОВ

ЧАСТЬ 2

ГОСТ 11534-75

Издательство СТАНДАРТОВ

Москва 1991

ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ Основные типы, конструктивные Hand arc welding. Acute and blunt | ГОСТ |

Дата введения01.01.77

1.Настоящий стандарт устанавливает основные типы, конструктивные элементы иразмеры сварных соединений конструкций изуглеродистых и низколегированных сталей, выполняемых ручной дуговой сваркойплавящимся электродом во всех пространственных положениях при толщинесвариваемого металла до 60 мм включительно срасположением свариваемых деталей под острыми и тупыми углами.

Стандарт неустанавливает типы, конструктивные элементы и размеры сварных соединенийтрубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требованиянастоящего стандарта являются обязательными.

(Измененнаяредакция, Изм. № 1).

2.Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм | Угол соединения деталей β, град | Условное обозначение сварного соединения |

Угловое | Без скоса кромок | Односторонний | 1 — 6 | 179 — 91; 89 — 5 | У1 | |

7 — 30 | 135 — 91; 89 — 5 | |||||

Односторонний на стальной съемной или остающейся подкладке | 1 — 6 | 179 — 136 | У2 | |||

7 — 26 | 135 — 91 | |||||

Двусторонний | 2 — 8 | 179 — 91 | У3 | |||

2 — 30 | 135 — 91 | |||||

9 — 30 | 89 — 45 | |||||

Со скосом одной кромки | Односторонний | 4 — 26 | 179 — 136; 89 — 46 | У4 | ||

Двусторонний | 4 — 60 | 179 — 136; 89 — 45 | У5 | |||

С двумя скосами одной кромки | Двусторонний | 12 — 60 | 179 — 165; 89 — 75 | У6 | ||

С двумя несимметричными скосами одной кромки | Двусторонний | 12 — 60 | 89 — 75; 179 — 165 | У7 | ||

С двумя скосами одной кромки и одним скосом второй кромки | Двусторонний | 12 — 60 | 179 — 136 | У8 | ||

Тавровое | Без скоса кромок | Односторонний | 1 — 30 | 91 — 175 | Т1 | |

Двусторонний | 1 — 60 | 91 — 135 | Т2 | |||

С одним скосом одной кромки | Односторонний | 4 — 26 | 91 — 134 | Т3 | ||

Двусторонний | 4 — 60 | 91 — 134 | Т4 | |||

Со скосом одной кромки | Односторонний | 2 — 30 | 89 — 45; 91 — 135 | Т5 | ||

Двусторонний | 2 — 60 | 89 — 45; 91 — 135 | T6 | |||

С двумя скосами одной кромки | Двусторонний | 12 — 60 | 91 — 100; 89 — 80 | Т7 | ||

С двумя несимметричными скосами одной кромки | Двусторонний | 12 — 60 | 101 — 110; 79 — 70 | Т8 |

3. Конструктивные элементы сварных соединений, их размеры и предельные отклоненияпо ним должны соответствовать указанным в табл. 2 — 17.

Конструктивные элементы сварных соединений, их размеры и предельные отклоненияпо ним должны соответствовать указанным в табл. 2 — 17.

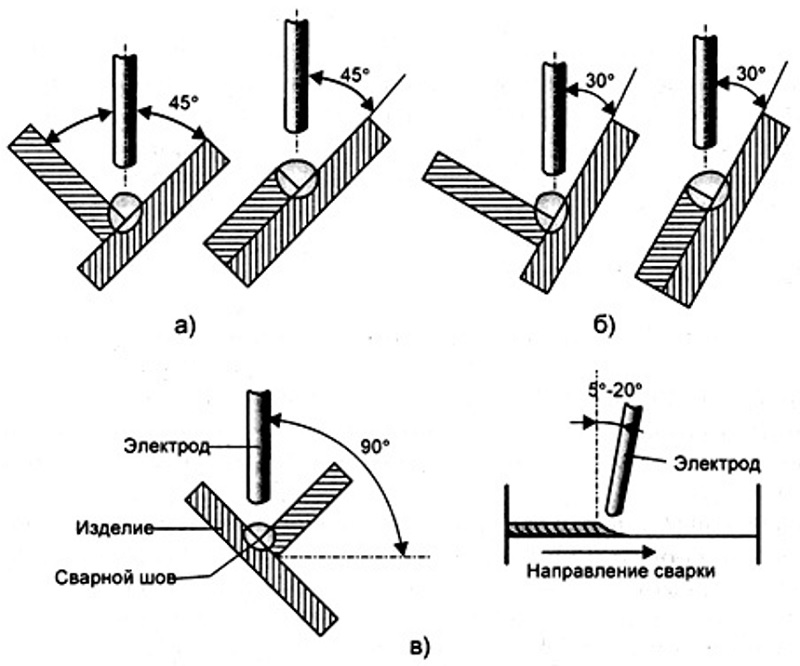

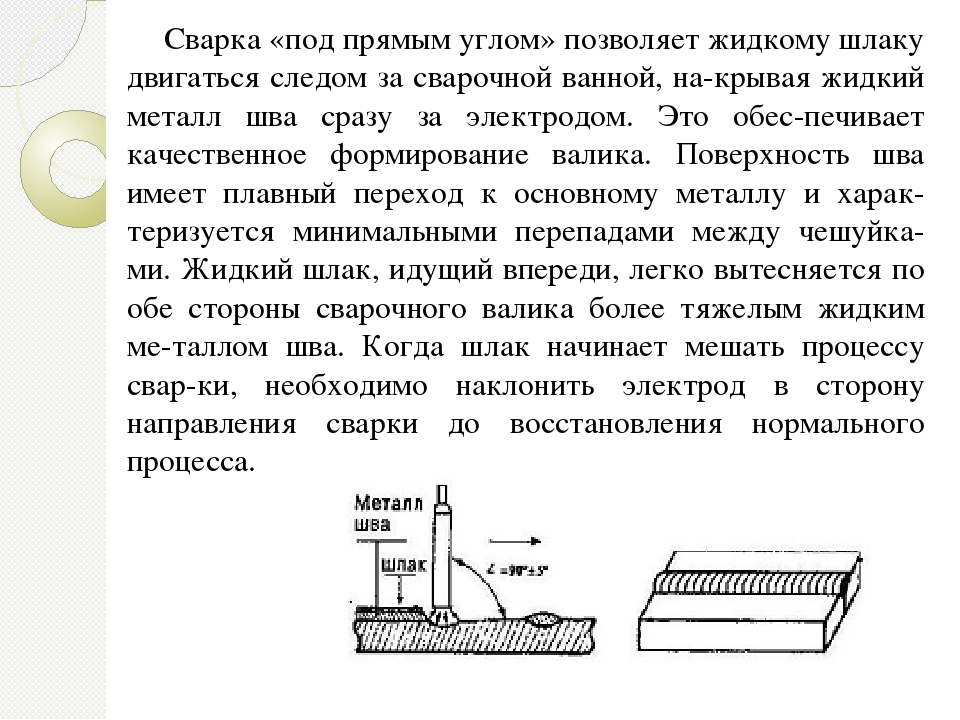

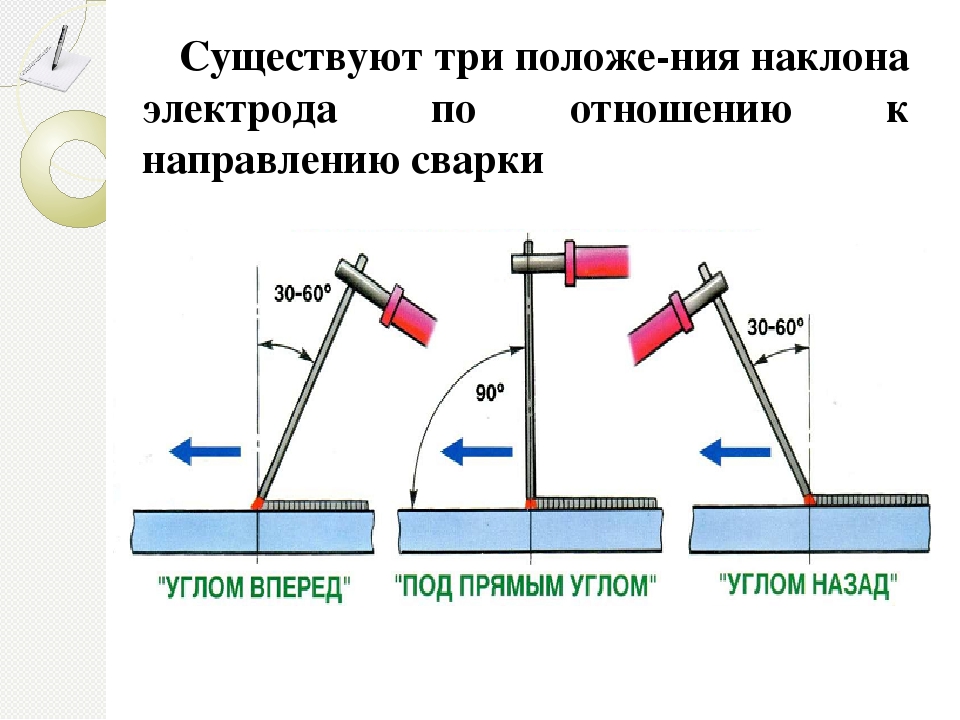

Влияние угла наклона электрода и изделия

СВАРКА УГЛОМ ВПЕРЕД

При сварке углом вперед уменьшается глубина провара и высота выпуклости шва, но заметно возрастает его ширина, что позволяет использовать этот способ при сварке металла небольшой толщины. Лучше проплавляются кромки, поэтому возможна сварка на повышенных скоростях

СВАРКА УГЛОМ НАЗАД

При сварке углом назад глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор

СВАРКА НА СПУСК

Глубина провара уменьшается, ширина шва увеличивается

СВАРКА НА ПОДЪЕМ

Глубина провара увеличивается, ширина шва уменьшается

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ КОНСТРУКЦИОННЫХ НИЗКОУЛЕРОДИСТЫХ СТАЛЕЙ

Толщина металла, мм | СОЕДИНЕНИЕ | |||||

СТЫКОВОЕ | ТАВРОВОЕ | НАХЛЕСТОЧНОЕ | ||||

Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | |

1 | 25-35 | 2 | 30-50 | 2 | 30-50 | 2,5 |

1,5 | 35-50 | 2 | 40-70 | 2-2. | 35-75 | 2,5 |

2 | 45-70 | 2,5 | 50-80 | 2,5-3 | 55-85 | 2,5-3 |

4 | 120-160 | 3-4 | 120-160 | 3-4 | 120-180 | 3-4 |

5 | 130-180 | 3-4 | 130-180 | 4 | 130-180 | 4 |

10 | 140-220 | 4-5 | 150 — 220 | 4-5 | 150 — 220 | 4-5 |

15 | 160 — 250 | 4-5 | 160 — 250 | 4-5 | 160 — 250 | 4-5 |

20 | 160-340 | 4-6 | 160-340 | 4-6 | 160-340 | 4-6 |

Сварные соединения под острыми и тупыми углами

ГОСТ 11534-75 устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами

При производстве двухсторонней сварки допускается удалять ранее наложенный корень шва до чистого металла любым способом. Допускается увеличение предельных отклонений выпуклости сварного шва соединения (g) и ширины шва (е), выполняемого в вертикальном, горизонтальном и потолочном положениях, и на монтаже на 1 мм для толщин (S) не более 26 мм и на 2 мм при толщине более 26 мм. При сварке кромок под тупым углом р = (179-160)° при разной толщине деталей изделия, превышающей допустимые пределы, необходимо на кромке, имеющей большую толщину, сделать скос с одной или с двух сторон длиной l, равной 5(S1 — S) при одностороннем превышении кромок и 2,5(S1 — S) — при двухстороннем. При этом допускается смещение свариваемых кромок относительно друг друга не более:

При сварке кромок под тупым углом р = (179-160)° при разной толщине деталей изделия, превышающей допустимые пределы, необходимо на кромке, имеющей большую толщину, сделать скос с одной или с двух сторон длиной l, равной 5(S1 — S) при одностороннем превышении кромок и 2,5(S1 — S) — при двухстороннем. При этом допускается смещение свариваемых кромок относительно друг друга не более:

- 0,5 мм — для кромок толщиной до 4 мм;

- 1,0 мм — для кромок толщиной 4-10 мм;

- 0,1s, но не более 3 мм — для кромок толщиной более 10 мм.

Основные типы, конструктивные элементы и размеры сварных соединений под острыми и тупыми углами дуговой сварки в защитном газе по ГОСТ 23518

ГОСТ 23518 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитных газах.

Приняты следующие обозначения способов сварки:

- ИН — в инертных газах неплавящимся электродом без присадочного металла;

- ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

- ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

- УП — в углекислом газе и его смеси с кислородом плавящимся электродом. Для сварных соединений У7, У5, У6, У8, T7, T8, T9, выполняемых сваркой в углекислом газе, допускается притупление с — 5 +2 мм.

При сварке деталей неодинаковой толщины и превышении допустимых пределов разницы толщин необходимо сделать скос с одной или двух сторон до толщины тонкой детали под углом 15°.

При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

что из себя представляет, какова технология, как варить, полезная приспособа

Угловое соединение получается в том случае, если край одной детали соединяется сваркой с краем другой детали образуя между собой угол (чаще 90 градусов, но угол может быть под любым углом не менее 30°, если менее, то это уже торцевое).

с односторонней разделкой кромки

Электрод должен быть расположен так, что бы сварочная дуга расплавляла кромки обеих деталей.

Сварщик должен выполнять любое сварное соединение качественно с первого раза, так как любые дефекты полученные в процессе сварки влияют на прочность сварного шва.

без скоса кромок

с двумя скосами одной кромки

односторонний шов с отбортовкой одной кромки

Где применяется

Широкое применение в строительстве, монтаж от небольших до огромных конструкций, в машиностроении, металлическая мебель, каркасы, фермы, емкости, резервуары, строительство мостов и многое другое.

без разделки кромок

Преимущества и недостатки

Угловое соединение является прочным и распространенным, однако важно учесть, что угловой шов в то же время сложный и требует определенных навыков и опыта. При несоблюдении правил сваривания угловых швов возникнут дефекты в виде

- прожегов ( сквозное отверстие в шве, причина высокий ток, задержка электродом на одном месте, большой зазор),

- свищей ( это трубчатая полость в сварном шве. Образуется за счет коротких замыканий электрода или резком прерывании дуги, так же причиной может стать отсутствие хорошей технологической подготовки свариваемых деталей),

- подрезов ( углубления, образующиеся из-за неправильной техники сварки, неправильное положение электрода, что приводит к ослаблению сечения),

- непроваров ( возникающих из-за силы тока, высокой скорости перемещения электрода, некачественная зачистка, смещение электрода и т.д.),

- наплывов ( стекший металл, так же образованный из-за не правильной техники сварки) и т.д.

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

Как варить, технология

Важно правильно расположить электрод, в одной плоскости он наклоняется в сторону его перемещения, а в другой плоскости по биссектрисе относительно угла между деталями.

Настраивается ток в зависимости от толщины металла и диаметра электрода по формуле, важно знать, что если ток будет низкий, то произойдет залипание электрода, если ток будет высокий, то соответственно будут прожеги.

Выбирается сам электрод, соблюдается техника безопасности. Выполняется технологическая подготовка свариваемых деталей, делается зазор примерно 2 мм, выполняются прихватки.

Видео

В данном ролике наглядно показано, как важно сделать прихватки перед свариванием.

Если одна свариваемая деталь тоньше второй, то нужно избегать непровара и прожега путем захватывания и переноса металла более толстой детали на тонкую. Движение электрода так же может быть слева направо, справа налево, верхнее положение и нижнее. Так же следует выбрать колебательное движение электродом наиболее удобное и подходящее для высокого качества сварки.

Отбивается шлак и зачищается поверхность металлической щеткой. Если в ходе работы закончился электрод, следует отбить шлак во избежании непровара, зачистить и продолжить сварку с конечной точки.

Что бы избежать наплыва, подреза, непровара и прочих дефектов, выдерживайте правильный угол и следите за сварочной ванной. Скорость сварки должна быть такой, что бы формировался сварной шов с заданными размерами.

Совет! Так же как и в тавровом соединении, угловой шов удобно делать “лодочкой”, если такое положение возможно.

Приспособа: видео

Блог сварщика

Альтернативные источники энергии

2021-04-06

…

Владимир Будянов. Альтернативные технологии, Россия и Новый мировой порядок.

2021-04-03

Доктора наук Сергей Салль, Анатолий Конев, Валерий Дудышев (акад. Российской экологической академии) и ряд других учёных работают над созданием эффективных технологий, направленных на решение ключевых проблем человечества. Но на их пути стоит Всемирное мировое правительство… Передовые русские учёные обоснованно связывают современную мировую политику, направленную на установление Нового мирового порядка на основе всесилия «золотого тельца», с повсеместным обязательным подавлением новых технологий, в первую очередь энергетических и…

Альтернативная энергия своими руками: обзор лучших возобновляемых источников электричества

2017-12-21

Сегодня всем известно, что запасы углеводородов на Земле имеют свой предел. С каждым годом все труднее становится добывать нефть и газ из недр. Кроме того, их сжигание наносит непоправимый ущерб экологии нашей планеты. Несмотря на то, что технологии производства возобновляемой энергии сегодня очень эффективны, государства не спешат отказываться от сжигания топлива. При этом, цены на энергоносители растут с каждым годом, заставляя простых граждан все больше и больше раскошеливаться.

В связи с этим, производство альтернативной энергии сегодня…

Альтернативные виды энергии. Обзор источников электичесива

2017-12-21

Ограниченные запасы ископаемого топлива и глобальное загрязнение окружающей среды заставило человечество искать возобновляемые альтернативные источники такой энергии, чтобы вред от ее переработки был минимальным при приемлемых показателях себестоимости производства, переработки и транспортировки энергоресурсов.

Современные технологии позволяют использовать имеющиеся альтернативные энергетические ресурсы, как в масштабе целой планеты, так и в пределах энергосети квартиры или частного дома.

Буйное развитие жизни на протяжении нескольких…

Альтернативные технологии — Россия и Новый мировой порядок.

2017-12-21

http://www.dal.by/news/89/28-08-12-25/

Альтернативные технологии, Россия и Новый мировой порядок

Доктора наук Сергей Салль, Анатолий Конев, Валерий Дудышев (акад. Российской экологической академии) и ряд других учёных работают над созданием эффективных технологий, направленных на решение ключевых проблем человечества. Но на их пути стоит Всемирное мировое правительство…

Передовые русские учёные обоснованно связывают современную мировую политику, направленную на установление Нового мирового порядка на основе всесилия «золотого…

Аккумуляторы для солнечных батарей

2017-12-21

Аккумуляторы для солнечных батарей — это буфер, обеспечивающий накопление энергии посредством обратимых химических реакций, благодаря чему гарантируется работа в циклическом режиме.

В солнечных системах используются аккумуляторные батареи герметичные и малообслуживаемые , а также Никель-солевые накопители энергии которые обладают большим ресурсом и предназначены специально для циклической работы. В настоящий момент самые востребованные свинцово-кислотные аккумуляторы для солнечных батарей , т.к это самый доступный класс накопителей…

Аккумуляторы для рынка возобновляемых источников энергии

2017-12-21

Журнал РАДИОЛОЦМАН, июнь 2014

Bruce Dorminey

Renewable Energy World Magazine

Как развивающиеся, так и развитые страны мира имеют веские основания задуматься об использовании аккумуляторных технологий. И вот почему.

С тех дней, когда ваш дедушка вынужден был периодически открывать капот, чтобы добавить воды в свинцово-кислотную батарею, технология аккумуляторов прошла долгий путь.

Всего десять лет назад идея, что блоки аккумуляторов скоро будут «сглаживать потоки энергии», текущей от ветряных и солнечных ферм в электрические сети, казалась почти фантастической….

Безтопливные генераторы — уже реальность (+видео) — Форум Izhcommunal.ru

2017-06-30

Гидроэнергоблок для безплотинных ГЭС Изобретатель Ленёв Николай Иванович. Патент №2166664

В изобретении предлагается оригинальный, ранее не использовавшийся ни в одной из существующих конструкций, способ использования энергии как водного потока любого вида (рек, ручьёв, приливов, морской волны и т.д.) так и движения воздушных масс. При этом используется естественный поток, без предварительного преобразования (строительства дамб, каналов, напорных труб).

Данный способ отъёма мощности водного потока является наиболее выгодным и с экологической…

Альтернативная энергетика

2017-06-22

содержание презентации «Альтернативная энергетика.ppt»

№

Слайд

Текст

1

Альтернативная энергия

в помощь Экологии и Энергосбережению Псков 2010г.

Автономная некоммерческая организация Cоциально-консультационный центр «ПсковРегионИнфо» Альтернативная Энергия

2

Возобновляемые источники энергии

Автономная некоммерческая организация Cоциально-консультационный центр «ПсковРегионИнфо» Альтернативная Энергия.

Возобновляемые источники энергии – это не альтернатива существующей энергетике, а ее будущее, и вопрос лишь в том, когда…

Способы сварки труб под углом и виды угловых стыков

Такой метод соединения элементов трубопровода используется для экономии средств. Используя сварную фиксацию, вы можете не покупать отводы (угловые сопряжения) и тройники (тавровые сопряжения) или крестовины. Вариант довольно популярен, его применяют практически все сварщики и сантехники.

Виды труб, для которых применима сварка

Чаще всего такой метод используется для монтажа элементов из стали. Иногда его применяют при создании арматуры из конструкционных сталей, а также труб из высоколегированных сплавов. Выбор технологии и расходников диктуют свойства материалов.

Сваривают и трубы из меди или алюминия, но для них метод требует специального аргонодугового оборудования. Устройство производит электродугу в аргоновой среде.

Полимеры также соединяют термической сваркой давлением.

Виды угловых стыков

Существует пять вариантов соединения тройников (крестовин) и восемь — секторов в отводе (элементов в колеи). Угловой шов, при котором под разными углами встречаются магистрали, делают следующими видами стыков:

- Для труб одинакового сечения, не скашивая кромки, швом с одной стороной. Необходимо стачивание краев и подгон без щелей. Получается треугольный рисунок сопрягаемой линии.

- Для трубы и штуцера, безраздельно, швом с одной стороной. Получается полукруглый рисунок сопрягаемой линии. Размер щелей при подгонке минимальный.

- Со скашиванием кроем, швом с одной стороной. Получается круглый рисунок сопрягаемой линии. Края нижней трубы не требуют обработки, фаска убирается только с верхней.

- Со скашиванием края на цилиндрическом усе, швом с одной стороной. Получается рисунок сопрягаемой линии, похожий на элемент дуги. Края нижней трубы не требуют обработки.

- С разделом, на прокладке с одной стороной. Внутри устанавливается деталь в виде кольца. Кромку заделывают снаружи.

Такие же методы используются при соединении труб с квадратным сечением.

Виды сварочных швов для секторной сборки колена

- Не скашивая края, фиксируя встык или с применением внутренней подкладки. Шов с одной стороны.

- Со скосом с одной стороны. Нуждается в качественной обработке края одного сектора.

- Со скосом краев. Нуждается в среднеточной обработки формы краев. Дополнительно применяются подкладки в виде цилиндра или кольца.

- Со скосом краев по внешней стороне. Необходимо растачивание внутренней поверхности торца шва.

Как сваривать уголок

Уголок также называется уголком и представляет собой конструкционный элемент из железа или стали с L-образным поперечным сечением. Хотя угловая сталь сделана из того же материала, что и любая другая металлическая заготовка из чугуна или стали, угол, под которым она изгибается, может помочь понять, как именно сваривать угловую сталь.

Использование углового железа

Угольник изготавливается особой формы, потому что угол, под которым он изгибается, позволяет ему быть чрезвычайно устойчивым и придает ему прочность, чтобы выдерживать очень большие нагрузки и давление.Угловые стальные элементы обычно изготавливаются из оцинкованного стального чугуна, что делает его прочнее, чем обычный чугун, и придает ему большую гибкость и устойчивость к коррозии и окислению.

Угольник используется почти во всех отраслях промышленности, но, скорее всего, его можно встретить в строительстве и на фабриках. Иногда в угловом железе есть два перфорированных отверстия с обеих сторон, которые позволяют прикрутить его на место без использования специальных инструментов.

Угловое железо

чаще всего используется в следующих сферах повседневной жизни:

Строительные рамы

В строительной отрасли строители используют угловую сталь для изготовления каркасов зданий для дополнительной поддержки и устойчивости, которую они обеспечивают.Там, где встречаются две части рамы, прикрепляется угловая металлическая деталь, чтобы удерживать угол соединения стабильным и предотвращать разрушение или поломку двух больших частей. В большинстве рам для домов и зданий уголки используются почти в каждой комнате.

Каркас кровати

В металлических каркасах кроватей также обычно используются угловые металлические детали для поддержки кровати, чтобы она могла выдержать вес людей, спящих на ней. Уголок, который чаще используется для металлических каркасов кроватей, также используется для деревянных каркасов, чтобы удерживать части кровати вместе и поддерживать матрас, установленный сверху.

Количество мест

Мебель, особенно сиденья, часто требует дополнительной прочности, чтобы выдержать вес людей, сидящих на ней. Угольник часто используется в сиденьях, особенно на больших общественных скамейках, как часть конструкции, позволяющей выдерживать вес более чем одного человека.

Стеллаж

Полки, которые привинчиваются к стене, особенно промышленные полки, обычно требуют угловых металлических деталей, чтобы удерживать полки в нужном положении и выдерживать вес любых предметов, размещенных сверху.Железные угловые кронштейны обладают удивительной прочностью благодаря своей форме, что позволяет каждому отдельному кронштейну самостоятельно выдерживать несколько фунтов.

Хотя металлические уголки не используются сами по себе, они часто используются для создания и настройки базовой структуры любой заготовки, а затем используются другие материалы, чтобы помочь завершить задачу. Это потому, что они достаточно прочные и стабильные, чтобы выдерживать практически любое использование, поскольку они не ломаются и не изгибаются. Добавляя арматуру в разных направлениях из-за угла, они делают работу более управляемой, а путем соединения деталей болтами или сваркой они могут добавить еще большей устойчивости.

Различные типы работ, для которых они используются, в зависимости от толщины самого кронштейна. Например, меньшие и более тонкие детали обычно используются для проектов, где давление и вес на конструкцию минимальны. Напротив, для стен и строительных балок используются более крупные и толстые детали, которые должны постоянно выдерживать большие веса.

Сварочный уголок

Хотя при работе с угловым железом можно использовать простые инструменты, например сверла, это не дает стабильных или лучших результатов.Приваривание уголка к металлической конструкции каркаса не только обеспечивает прочность, но и делает рабочее пространство гладким и аккуратным, а также помогает избежать разрушения деталей, поскольку они будут соединены вместе.

Инструменты для сварки угловым железом

Сварочные аппараты

Болты и сверла тоже подойдут, но наилучшие результаты для углового железа достигаются при сварке каждого стыка вместе. Аппараты для сварки MIG или дуговой сварки способны обрабатывать даже самые толстые угловые стальные кронштейны, и, немного попрактиковавшись, легко понять, как создавать сложные рамы и конструкции, сваривая разные куски углового железа вместе.

Сварочные маски

При выполнении любых сварочных работ необходимо принимать меры для защиты глаз от воздействия дуги. Воздействие может не только вызвать проблемы со зрением, но и вызвать ожоги от искр. Даже базовые сварочные маски, обеспечивающие неоптимальную защиту, лучше, чем не использовать маску вообще, но там, где доступна каска с автоматическим затемнением, лучше использовать ее.

Разделочная пила

При сварке углового железа вам часто нужно вырезать его по форме и размеру, которые вам нужны.Резка углового железа не очень сложна, а отрезная пила может сделать несколько разрезов с очень высокой точностью. Рубильные пилы могут легко выполнять перпендикулярные разрезы, хотя они довольно дороги, и если требуется всего несколько разрезов, они могут оказаться ненужными.

Угловая шлифовальная машина

Угловая шлифовальная машина также может использоваться для резки углового железа, для придания необходимой формы или для обрезки деталей. Обычно стык очищается шлифовальной машиной до и после сварки, чтобы сварной шов выглядел как можно более аккуратным.Угловые шлифовальные машины доступны во многих размерах, в зависимости от масштаба проекта.

Факел

Иногда резаки могут понадобиться для резки уголка или для вырезания отверстий для крепления деталей, или даже для придания формы стыкам. Резаки поставляются с бензобаками и относительно недороги.

Сварочные магниты

Сварочные магниты

используются для удержания деталей под правильным углом во время сварки. Хотя сварочные магниты можно использовать с любыми сварочными изделиями, они также используются с угловыми металлическими кронштейнами, чтобы удерживать их в стабильном состоянии во время процесса сварки и не использовать ваши руки из-за магнетизма.

Отбойный молоток

Отбойные молотки используются после сварки деталей друг с другом для очистки стыков от шлака. Это делает сварные швы более чистыми, а поверхность — более гладкой для дальнейшей сварки, например, финишного покрытия.

Защитное оборудование

При работе с любыми инструментами, сваркой или иным способом безопасность является важной частью процесса. При использовании дрелей, шлифовальных машин или сварочного оборудования обязательно используйте защитные очки и маски для защиты глаз и лица.Эти процессы также могут создавать много громких шумов, поэтому убедитесь, что у вас есть средства защиты органов слуха и респиратор от пыли, чтобы не вдыхать пыль, пары и металлические частицы.

Расходные материалы

Вам также необходимо иметь соответствующий сварочный стержень или проволоку для вашего сварочного оборудования, а также газы, включая кислород и ацетилен, если вы будете использовать резак для работы с угловым утюгом.

Почему следует использовать угловой утюг?

Угольник

может предложить несколько преимуществ для любого проекта, над которым вы работаете.

Доступность

Угольник

, по сравнению с другими изделиями, используемыми в промышленных целях, которые обеспечивают такой же уровень прочности, является чрезвычайно доступным и подходящей экономичной заменой большого количества металлов, которые часто продаются по более высоким ценам, например алюминия.

Универсальность

Его можно использовать для различных целей, например, для закрепления, создания рам или даже в декоративных целях.

Простота использования

С угловым железом легко работать, если у вас есть некоторый опыт в производстве металла, поскольку вам, возможно, придется вырезать или приварить кронштейн в соответствии с вашим использованием.Его также легко установить в сложные конструкции.

Сильный

Угол, под которым он установлен, делает его чрезвычайно прочным и способным выдерживать более тяжелые веса, чем другие предметы, используемые для той же цели, например, дерево или даже листовая сталь, в некоторых случаях.

Легкий

По сравнению с другими промышленными компонентами, имеющими такой же уровень прочности и возможностей, угловая сталь довольно легкая и компактная. Это означает, что с его помощью можно сделать более мелкие конструкции, такие как столы и полки, прочными, не увеличивая их вес.

Связанные вопросы

Как режут уголки?

Угольник режется так же, как и другие металлические детали, используемые в промышленных целях. Чаще всего угловое железо режется с помощью отрезной пилы, которая обеспечивает точные и легкие пропилы.

Какой уголок самый прочный?

Самая сильная точка углового железного кронштейна находится прямо над вертикальной секцией, то есть точка, в которой кронштейн вертикально входит в раму.

Какие размеры бывают уголки?

Угловые кронштейны

доступны не только нескольких размеров по длине, но также различной толщины, ширины и глубины, чтобы вы могли найти наилучший кронштейн для проекта, над которым вы работаете.

Похожие сообщения:

Сварные соединения и не только: 10 шагов

Мы подготавливаем горячекатаный плоский пруток к сварке путем предварительного шлифования после чистовой обработки стана. Эта отделка защищает сталь от ржавчины при транспортировке с мельницы на ваше рабочее место, но если ее не удалить, у вас будет загрязненный сварной шов, который потенциально может сломаться.

Рекомендуется использовать угловую шлифовальную машину для снятия фаски с кромок стальной заготовки перед сваркой.Создавая две фаски на стыковых кромках, вы создаете крошечную впадину для формирования сварочной ванны. Выполнение этого для стыковых швов — хорошая идея для обеспечения хорошего проплавления.

Завершите первый прихваточный шов. Для этого поместите электрод, торчащий из пистолета, между бороздкой скошенной впадины, созданной с помощью угловой шлифовальной машины. Проволока не должна касаться основного материала. Нажмите на спусковой крючок на две секунды и завершите движение петли закрепки.

Повторите это действие, чередуя из стороны в сторону, чтобы тепло распределялось равномерно, пока не получится расстояние между гвоздями 1 дюйм к 1.5 дюймов друг от друга по пролету, который соединяется встык.

Проведите сварные швы по стыку, начните с соединения прихваток на внешних краях, а затем продвигайтесь к центру. нижнюю часть ложи вверх, продвигая сварной шов вперед кончиком пистолета, однако это не всегда удобно и не является хорошим способом начать обучение. Вначале совершенно нормально сваривать в любом направлении / положении, которое удобно и работает на вас.

После завершения сварки плоского стержня остается большая неровность, на которой в сварочную ванну был добавлен присадочный материал. Вы можете оставить это, если хотите, или вы можете отшлифовать его, в зависимости от того, для чего вы используете металл.

Если вы обнаружите зазоры в сварном шве, вы можете зашпаклевать зазоры, в которых шов не прошел должным образом, и снова отшлифовать материал. Обычно это означает, что вам нужно больше мощности и больше проволоки для заполнения сварного шва.

Параметры сварки и аббревиатура CLAMS

Изготовление сварного шва нужного размера, формы и глубины требует множества переменных. Студенты, изучающие дуговую сварку, запоминают большинство из них, произнося аббревиатуру «CLAMS» , поскольку каждая буква обозначает параметр сварки. Вот список:

Сила тока — Сила тока обычно определяет размер и глубину проплавления сварного шва, когда вы перемещаете резак с правильной скоростью. Сварщики обращаются к таблицам от производителей сварочных аппаратов и электродов или к спецификации процедуры сварки (WPS), чтобы узнать о своих текущих настройках, или попробуйте сваривать образцы пластин той же толщины, чтобы увидеть, что работает лучше всего.

Длина дуги — Насколько близко к рабочим пластинам сварщик держит дугу проволоки или сварочного электрода, может влиять на количество тока и тепла, поступающего в соединение. Держа близко к рабочим пластинам, ток и тепло в сварном шве остаются высокими. На большем удалении электрод выделяет меньше тепла и больше брызг.

Как показывает опыт, длина дуги при сварке штангой должна соответствовать диаметру металла электрода. Другими словами, если вы используете стержень диаметром 1/8 дюйма, держите его на расстоянии 1/8 дюйма от поверхности соединения.Вы можете увеличить длину дуги, чтобы уменьшить нагрев лужи или ограничить осаждение металла сварного шва.

При подаче проволоки (т. Е. Сварка MIG или порошковой сваркой) проволочный электрод удерживается дальше от стыка, чем при сварке штучной сваркой. Это потому, что дуга более концентрированная и, следовательно, способна прожигать металл. По этой причине студенты также узнают разницу между залипанием электрода (длина провода от контактного наконечника) и расстоянием между контактом и работой. Вариации ESO или CTWD влияют на величину тока, идущего в соединение, независимо от настройки скорости проволоки на машине.

Угол — При сварке следует помнить о двух углах горелки. Первый — это рабочий угол, который представляет собой соотношение между шарниром и горелкой (или стержнем). В идеале вы должны держать фонарь перпендикулярно или под углом 90 градусов к суставу. Большим исключением из правил являются тройники, рабочий угол которых варьируется от 30 до 50 градусов. Второй угол, используемый при сварке, — это угол хода. Это соотношение между факелом и линией движения. Чтобы увидеть стык и лужу, сварщик может наклонить стержень до 10 градусов в направлении движения, а иногда и против направления движения.

Как вы можете видеть на первой диаграмме, угол наклона резака к обрабатываемой детали (слева) составляет 90 градусов, что позволяет максимальному теплу и току сосредоточиться вниз в стыковое соединение с открытой канавкой. (Думайте об этом как о виде спереди рабочих пластин.) На диаграмме справа угол перемещения показывает наклон в 5-10 градусов вдоль сустава. Это дает сварщику лучшее представление о том, что происходит в луже. Когда вы перетаскиваете фонарик или электрод, наклон направлен в сторону лужи, что способствует проникновению и получению толстого валика.Когда вы нажимаете, наклон направлен в сторону от лужи, что ограничивает проникновение тепла в основной металл.

Манипуляции — Это относится к движению руки сварщика, когда он или она направляет электрод вдоль стыка. Первостепенное значение имеет закрепление пальцев на ногах, но также важно контролировать проникновение и нагревание. Как описано в разделе «Типы бус», плетение, плетение, перетаскивание или толкание — все это примеры манипуляции.

Скорость — Если вы двигаетесь слишком быстро, размер сварного шва будет небольшим, и проплавление будет недостаточным.Двигайтесь слишком медленно, и вы получите толстый сварной шов и, вероятно, слишком много тепла попадет на рабочие пластины.

На следующей диаграмме показано, как некоторые переменные CLAMS влияют на сварной шов:

В последних двух примерах «WFS» обозначает скорость подачи проволоки, с помощью которой сварочные аппараты MIG и порошковой проволоки регулируют ток. Обратите внимание, что при слишком высоком напряжении валик становится широким и плоским. Кроме того, при слишком низком уровне напряжения сварной шов оказывается поверх основного металла, а не проникает в него.Таким образом, напряжение определяет общий профиль или геометрию сварного шва.

При сварке штучной сваркой сварщик устанавливает напряжение напрямую, но не ток, поэтому аппараты называются постоянными токами (CC). При сварке MIG / порошковой сваркой аппараты обеспечивают постоянное напряжение (CV), поэтому сварщик обычно устанавливает только ток. У некоторых автоматов с палками также есть настройка, известная как Dig. Этот параметр позволяет увеличить ток выше установленной выходной силы тока, если дуга начинает гаснуть.

Хотя на фотографиях выше это не показано, слишком длинная дуга может вызвать пористость (пузырьки воздуха) внутри сварного шва, разбрызгивание на основной металл и подрезание на носках соединения. Подробнее см. В разделе «Дефекты сварных швов».

Помимо CLAMS, при планировании сварочных работ следует учитывать еще несколько переменных:

Проектирование и подгонка стыков: То, как вы готовите рабочие плиты (или стационарную конструкцию) к сварке, может больше повлиять на результат операции, чем что-либо другое. Ваши стыки, скошенные кромки, отшлифованные поверхности корня и поверхности должны ровно и равномерно совмещаться, прежде чем вы начнете сварку.На нем не должно быть заусенцев, зазоров или неровностей.

Будучи студентом, легко предположить, что как только металл нагревается, все естественным образом складывается, и все маленькие неровности исчезают, как по волшебству. На самом деле, вы можете усугубить ситуацию, если не уделите время правильной подгонке. Излишне говорить, что угол скошенных сторон должен соответствовать толщине металла и используемому процессу сварки. (При сварке MIG возможны более крутые углы, чем при сварке штучной сваркой.Вы также должны закрепить пластины и использовать зажимы, если это необходимо, чтобы предотвратить закрытие стыка перед сваркой или другие деформации, вызванные нагревом.

Также важна предварительная очистка кромок сварных швов. Хотя некоторые электроды предназначены для проникновения сквозь ржавчину и прокатную окалину, эти загрязнения могут вызывать проблемы. И хотя с низкоуглеродистой сталью работать намного проще, чем с другими металлами, вам все же следует выработать привычку очищать или шлифовать области, которые вы планируете сваривать.

Размер: Толщина основного металла должна влиять на решение о том, какой диаметр электрода, прутка, проволоки или наконечника горелки вы используете для сварки, а также от настроек напряжения, скорости подачи проволоки и / или тока. Есть много других факторов, которые следует учитывать, но обычно на первом месте стоит толщина металла.

Рассеивание тепла: Различные металлы по-разному рассеивают тепло. Также имеет значение масса ваших деталей: более мелкие детали нагреваются намного быстрее, чем большие и тяжелые детали.. Низкоуглеродистая сталь может быть очень щадящей при перегреве, но другие металлы могут потерять свою прочность на разрыв или другие качества, если вы не будете следить за теплом, входящим и выходящим из пластин или труб.

По мере того, как вы узнаете больше о химических и механических свойствах различных металлов и сплавов, вы можете решить включить предварительную или последующую термообработку ваших заготовок как часть сварочной операции. Закалка пластин после сварки (для их охлаждения) — это практика, которая обычно не одобряется после первого семестра в сварочной школе.Это потому, что закалка оказывает на металл своего рода травмирующий эффект и может сделать его хрупким. На уроке металлургии сварщиков обучают многим формам термической обработки и их преимуществам, таким как закалка, отпуск и отжиг.

Далее: Типы сварных швов

Ресурсы / документы

Ручная сварка TheFabricator.com

Введение в наплавку

Stoody

Улучшение техники сварки штангой MillerWelds.com

Стрингер по стыку внахлест видео

Стыковое соединение с открытым корнем и v-образной канавкой 3G вертикальное вверх видео

Использование параметров CLAMS в Stick Welding

TheFabricator.com

Что нужно знать о снятии фаски или подготовке к сварке

Домашняя страница / Что нужно знать о подготовке к снятию фаски или сварке

Если снятие фаски в вашем цехе обычно является второстепенным делом, на самом деле это может стоить вам больше с точки зрения качества и времени, чем вы думаете, затем рассматриваются некоторые соображения о процессе снятия фаски и оборудовании, которое вы должны использовать, чтобы улучшить ваше конкурентное преимущество.

Лучшие инструменты для снятия фаски не оказывают заметного теплового воздействия и не создают опасных паров.Они не производят пыли, паров или газов, избегают любых микроструктурных изменений в металле и предотвращают любые химические процессы.

Рисунок 1. Различные примеры скосов, используемых для подготовки металла к сварке.

Рисунок 1 (продолжение). Различные примеры скосов, используемых для подготовки металла к сварке.

Какой тип оборудования для снятия фаски используется в вашем производственном предприятии? Если процесс снятия фаски обычно является второстепенным в вашей работе, он может стоить вам больше с точки зрения качества и времени, чем вы думаете.Неудивительно, что те цеха, которые являются наиболее производительными, эффективными и прибыльными, используют инструменты для снятия фаски, которые не требуют настройки, легки и просты в обращении, работают с высокой скоростью и не представляют опасности для здоровья оператора.

Ни один производитель не должен использовать метод фаски каменного века «Фред Флинтстоун» в современной сложной среде металлообработки. Современные инструменты и методы снятия фаски используются мастерскими любого размера, которые считают их незаменимым инструментом в своем арсенале «конкурентных преимуществ».Мы собираемся изучить некоторые соображения, касающиеся вашей операции снятия фаски и оборудования, которое вы должны использовать, но сначала давайте определим, что такое снятие фаски, и рассмотрим его основные принципы.

На самом базовом уровне снятие фаски — это процесс, используемый для подготовки металла к сварному шву путем вырезания склона под углом на краю металла. Эта последовательность подготовки к сварке является неотъемлемой частью строительства всего: от простых металлических шкафов до сложных металлических конструкций и возведения мостов. Другими словами, снятие фаски используется в таком широком диапазоне приложений, что примеры практически неограниченны ( см. Рис. 1, ).

Некоторые из общих символов, используемых для обозначения и описания конфигураций сварных швов определенной формы, упоминаемых в технических характеристиках сварки, — это «V», «двойной V», «K» и «Y». Как хорошо известно большинству из нас, форма свариваемой поверхности не всегда представляет собой прямую плоскую пластину. В некоторых случаях, возможно, потребуется нанести фаску на поверхность круглого или внутреннего диаметра, а также на криволинейную или закругленную поверхность. Поэтому при выборе метода снятия фаски всегда следует учитывать требуемую конфигурацию формы как часть обычной рабочей процедуры, когда необходимо собрать или сварить несколько металлических частей.

Есть много способов снятия фаски. Ручное шлифование, газовая резка и механическая обработка — некоторые из наиболее типичных методов, которые используются в настоящее время. Важно отметить, что метод, который вы выбираете для использования заранее, является важным ключом к достижению успешного конечного результата. Факторы для выбранного метода обычно определяются спецификацией, взятой из чертежа или чертежа производителя, и обычно содержат следующую информацию, которая всегда должна приниматься во внимание при снятии фаски:

СТЕПЕНЬ УГЛА

Для разных применений применяются разные углы.Например, в большинстве случаев снятия фаски на трубе стандартная фаска составляет 37,5 градуса. Это не относится к другим типам металлических изделий. Важно помнить следующее: независимо от степени, способность удерживать этот угол в пределах допуска является одним из важнейших ключей к хорошей фаске.

ДЛИНА ФАСКИ

Другим важным фактором для достижения хорошего скоса является его длина, которая представляет собой длину удаляемого материала, позволяющего уложить сварной шов в материал.Обычно это измеряется гипотенузой угла ( см. Рис. 1 ). Важно иметь одинаковую длину фаски, потому что такая последовательность обеспечивает более легкую работу после сварки. Более ровная фаска служит для усиления сварного шва и делает его прочнее просто потому, что целостность остается неизменной по всей свариваемой детали.

Этот размер также иногда измеряется как «земля», которая представляет собой часть материала, оставшегося на заготовке ( см. Рис. 1 ).Независимо от того, как это измеряется, очевидно, что точность является наиболее важной. Чем точнее будут эти размеры, тем проще и надежнее будет сама сварка.

СКОРОСТЬ

Скорость всегда играет важную роль в любой операции обработки, и при снятии фаски она ничем не отличается. Хотя термин время — деньги является клише, здесь он действительно звучит правдоподобно. Ваш метод снятия фаски должен выполняться за максимально короткое время цикла.

НЕ НАГРЕВАЙТЕ СВАРИВАЕМЫЙ ВМЕСТЕ МЕТАЛЛ

Иногда в технических характеристиках сварного шва упоминается термин «зона термического влияния».Когда металл, который вы покупаете, изначально производится, различные сплавы, такие как хром, магний или железо, комбинируются на разных уровнях, чтобы обеспечить требуемые структурные характеристики металла, заказываемого для вашей конкретной работы. Впоследствии, если нагревать этот металл во время обработки, микроструктурные характеристики этого сплава могут измениться внутри металла. Это означает, что нагрев металла при работе с ним может в конечном итоге изменить материал, который вы изначально купили, на другой металл, что может повлиять и / или изменить многие другие компоненты вашей работы.

ЗДОРОВАЯ ФАСКА

Важным моментом, который нельзя упускать из виду, является то, что необходимо контролировать подготовку к сварке или снятие фаски на предмет нездорового дыма, образующегося во время работы. Когда некоторые металлы нагреваются, пары выделяются в результате сочетания тепла и металла. Всегда знайте, какие металлы используются при работе с источником тепла. Фактически, когда определенный металл нагревается, он может выделять очень токсичный пар, и если ваши рабочие не используют надлежащую вентиляцию или маски, существует реальная возможность серьезного риска для здоровья.Этот критический фактор никогда не следует упускать из виду или преуменьшать.

ЭФФЕКТИВНАЯ, ПРОИЗВОДИТЕЛЬНАЯ ФАСКА

Чтобы на конкурентной основе устранить все эти препятствия при снятии фаски, вам следует выбрать подходящий инструмент для снятия фаски, отвечающий вашим потребностям. Некоторые из самых эффективных когда-либо созданных инструментов для снятия фаски теперь доступны на рынке. У них нет заметного теплового воздействия и, следовательно, нет опасных паров. Этот тип оборудования для снятия фаски выполняет процесс, который не производит пыли, паров или газов, поэтому он позволяет избежать микроструктурных изменений в металле и предотвращает любые химические процессы.

При добавлении инструмента для снятия фаски к производственному процессу задайте следующие вопросы:

- Не выделяет ли фаска (без токсичных паров)?

- Сможете ли вы изготавливать режущие кромки без оксидов?

- Какая скорость машины?

- Какие типы сварных швов вы будете делать радиальными или криволинейными?

- Легко ли отрегулировать?

Хотя в некоторых магазинах о снятии фаски часто думают позже, потратить немного времени на оценку ваших потребностей в этой области может привести к большой окупаемости с точки зрения экономии времени, сохранения качества и получения конкурентного преимущества.

Сварочные позиции: 4 основных типа

Вертикальное положение (3F или 3G)

При сварке в вертикальном положении ось шва приблизительно вертикальна.

Когда сварка выполняется на вертикальной поверхности, расплавленный металл имеет тенденцию стекать вниз и скапливаться.

Угловой шов на стыке внахлест в вертикальном положении

Поток металла можно контролировать, направив пламя вверх под углом 45 градусов к пластине и удерживая стержень между пламенем и расплавленной лужей (см. Выше).

Перемещение горелки и присадочного стержня предохраняет металл от провисания или падения и обеспечивает хорошее проплавление и плавление в месте соединения.

И горелка, и сварочный стержень должны качаться, чтобы наплавить равномерный валик. Сварочный стержень следует держать немного выше средней линии стыка, а сварочное пламя должно перемещать расплавленный металл по стыку, чтобы равномерно распределить его.

Стыковое соединение в вертикальном положении