Токарно-винторезный станок с ЧПУ АС16К25Ф3/1000 (Российский аналог 16А20Ф3)

Токарно-винторезный станок с ЧПУ АС16К25Ф3/1000 является по сути единственным российским аналогом снятого с производства станка 16А20Ф3. Станок относится к универсальному технологическому металлорежущему оборудованию, используемому на различных металлообрабатывающих предприятиях в условиях мелкосерийного и серийного производства.

АС16К25Ф3/1000 Станок применяется для токарной многооперационной обработки в замкнутом полуавтоматическом цикле наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем, а также для нарезания левых и правых резьб: фронтальных, цилиндрических, конических, цилиндрическо-конических с постоянным и переменным шагом как в патроне, так и в центрах.

| Характеристики | Значение | ||||

|---|---|---|---|---|---|

Система ЧПУ | БАЛТСИСТЕМ NC-201М | ||||

Основные параметры | |||||

Max диаметр устанавливаемый над станиной | мм | 500 | |||

Max диаметр устанавливаемый над суппортом | мм | 300 | |||

Шпиндель | |||||

Тип привода |

| ременный | |||

Мощность главного двигателя | кВт | 7,5 | |||

Частота вращения шпинделя | об/мин | 21 – 1500 | |||

Регулировка частоты вращения |

| бесступенчато, в пределах выбранного диапазона | |||

Количество диапазонов оборотов |

| 3, переключаются вручную | |||

I-диапазон | об/мин | 21 – 150 | |||

II-диапазон | об/мин | 66 – 500 | |||

III-диапазон | об/мин | 162 – 1500 | |||

Диаметр обрабатываемого прутка | мм | 52 | |||

Перемещения | |||||

По оси Х поперечное | мм | 250 | |||

По оси Z продольное | мм | 900 | |||

Рабочая подача | мм/мин | 0 – 2500 | |||

Быстрые перемещения по осям Х / Z | м/мин | 6 / 10 | |||

Инструментальная головка | |||||

Тип |

| вертикальная ось вращения | |||

Количество инструментов | шт | 4 | |||

Время смены инструмента | сек | 1,5 | |||

Максимальное время смены инструмента | сек | 3,5 | |||

Сечение резца | мм | 25х25 | |||

Диаметр инструмента с цилиндрическим хвостовиком | мм | 32 | |||

Задняя бабка | |||||

Ход пиноли | мм | 150 | |||

Диаметр пиноли | мм | 75 | |||

Конус пиноли | МТ# | 5 | |||

Габаритные размеры | |||||

Длина / ширина / высота | мм | 2690х1260х1700 | |||

Масса | кг | 2240 | |||

Отзывы о АС16К25Ф3/1000:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

Универсальные токарно-винторезные станки: устройство

Наиболее распространенным типом металлообрабатывающего оборудования можно назвать токарно-винторезные станки. Они могут использоваться для проведения точения и многих других операций. Универсальный токарно-винторезный станок имеет определенные конструктивные особенности, о которых поговорим далее подробно.

Универсальный токарно-винторезный станок

Основные конструктивные элементы

Принципиальные схемы токарного винторезного станка не существенно отличаются друг от друга. Практические все модели, входящие в эту группу, могут использоваться для проведения следующих операций:

- Развертывания отверстий.

- Выполнения операций по обтачиванию и растачиванию поверхностей. Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.

- Рассматривая токарно-винторезные станки и их назначение следует уделить внимание возможности подрезки и обработки торцевых поверхностей.

- При установке соответствующей оснастки и режущего инструмента можно выполнять операции, связанные со сверлением и зенкированием.

- Многие токарно-винторезные станки имеют технические характеристики, позволяющие проводить нарезание резьбы на самых различных поверхностях.

Основные узлы токарно-винторезного станка

Токарно-винторезный станок может иметь описание с указанием того, для решения каких задач может проводится установка данного оборудования. Несмотря на отношение к одной группе, токарно-винторезные станки по металлу могут иметь различную конструкцию. Практически все модели имеют следующие конструктивные элементы:

- Передние и задние бабки, в которых помещают основные системы: коробку скоростей, подач и электроснабжения.

- Суппорт, предназначающийся для крепления режущего инструмента.

- Детали токарного-винторезного станка образуют систему передачи вращения от электрического двигателя, которую называют коробкой скоростей.

- Шпиндель. Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка.

- Несущая станина. Для того чтобы все узлы могли точно позиционироваться относительно друг друга, они крепятся жестко или подвижно, на станине. Данный элемент конструкции также предназначается для гашения вибрационной и иной нагрузки.

- Токарно-винторезный станок имеет область применения в сфере нарезания резьбы, предусматривает наличие сменных гитарных шестерен. Путем подбора сменных колес проводится настраивание наиболее подходящего режима резания.

- Электрический блок для управления оборудованием.

- Фартук. Эта конструкция позволяет защитить зону резания, предотвратить разброс стружки и СОЖ. Кроме этого фартук может иметь и дополнительную оснастку.

Рассматривая основные узлы токарно-винторезного станка следует учитывать, что он отличается наличием ходового винта, а также возможностью проведения операции нарезания резьбы.

Модели токарно-винторезных станков могут быть предназначены для проведения самых различных технологических процессов, но зачастую имеют схожую компоновку. При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления. К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

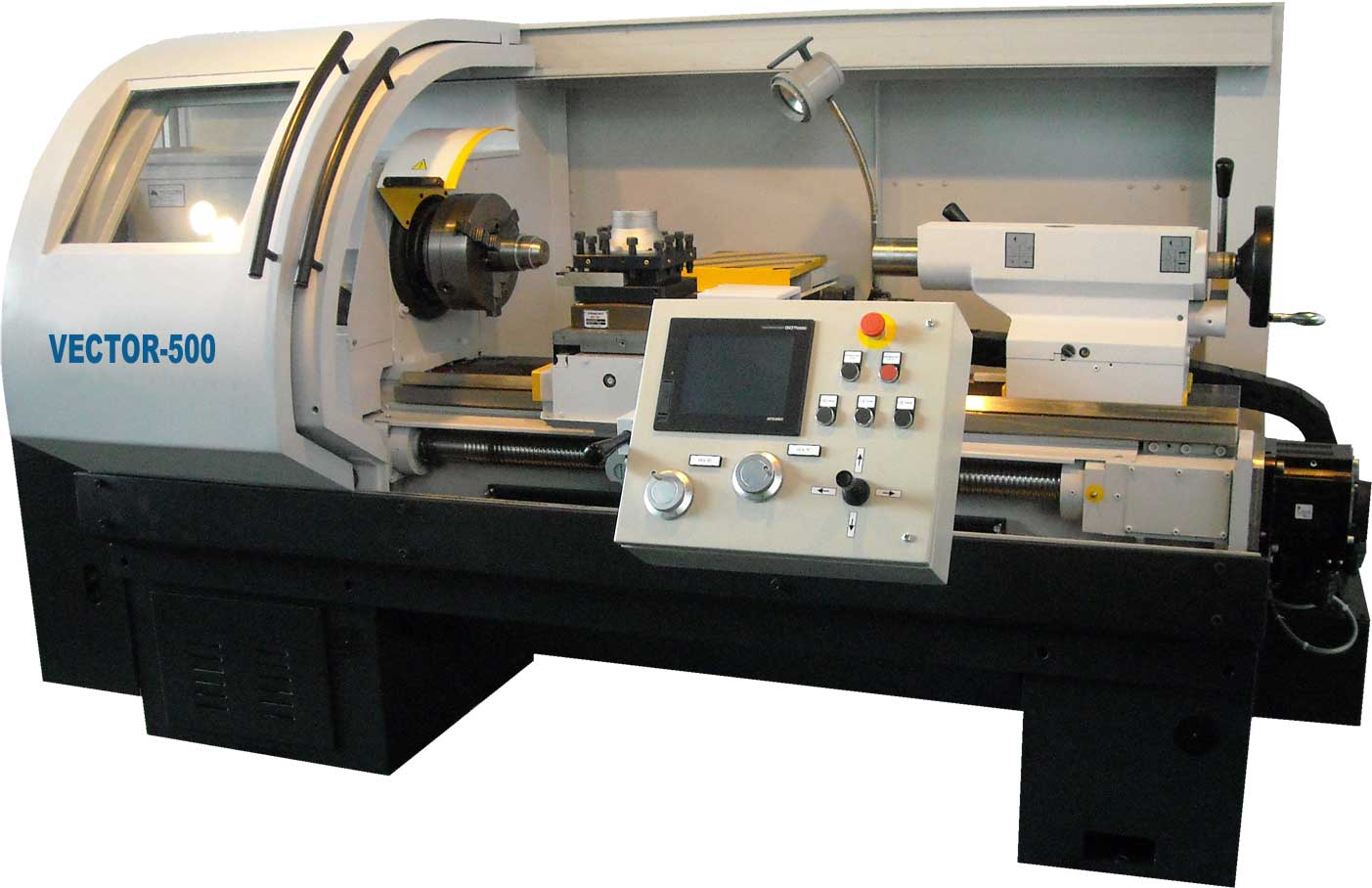

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Классификация

Токарно-винторезные станки имеют классификацию, которая позволяет определить основные параметры. Многие токарно-винторезные станки имеют чертежи, которые позволяют определить сложность конструкции, ее ремонтопригодность и другие параметры. Различные виды токарно-винторезных станков имеют самую разную компоновку. Установленные правила определяют то, что токарно-винторезный станок должен иметь паспорт. Именно в нем указывается вся важная информация об оборудовании.

Основными параметрами, по которым проводится классификация, можно назвать нижеприведенный список:

- Масса конструкции.

- Максимальные размеры устанавливаемой заготовки.

Устанавливаемые детали-токарного винторезного станка могут несколько отличаться, что и отражается на классификации оборудования.

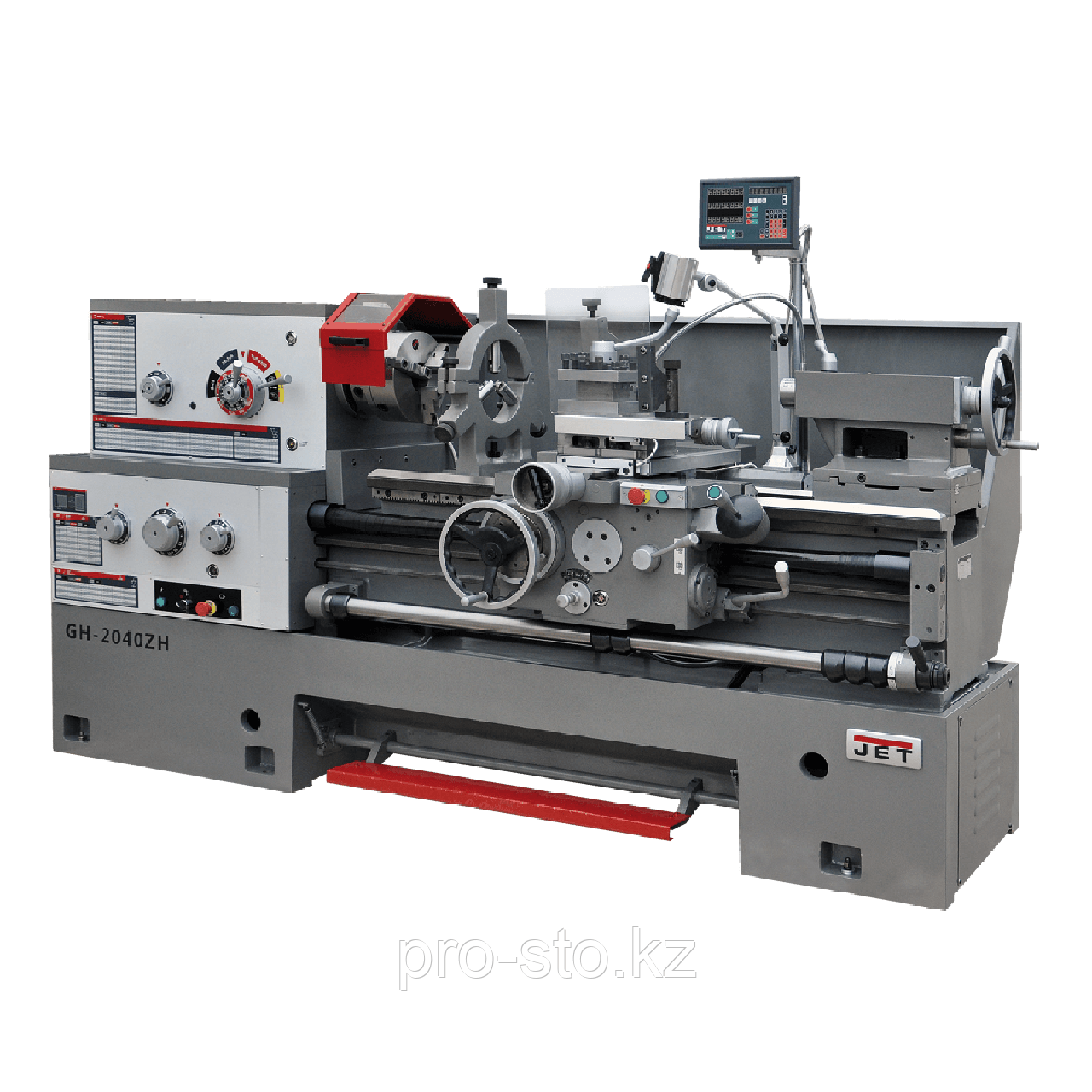

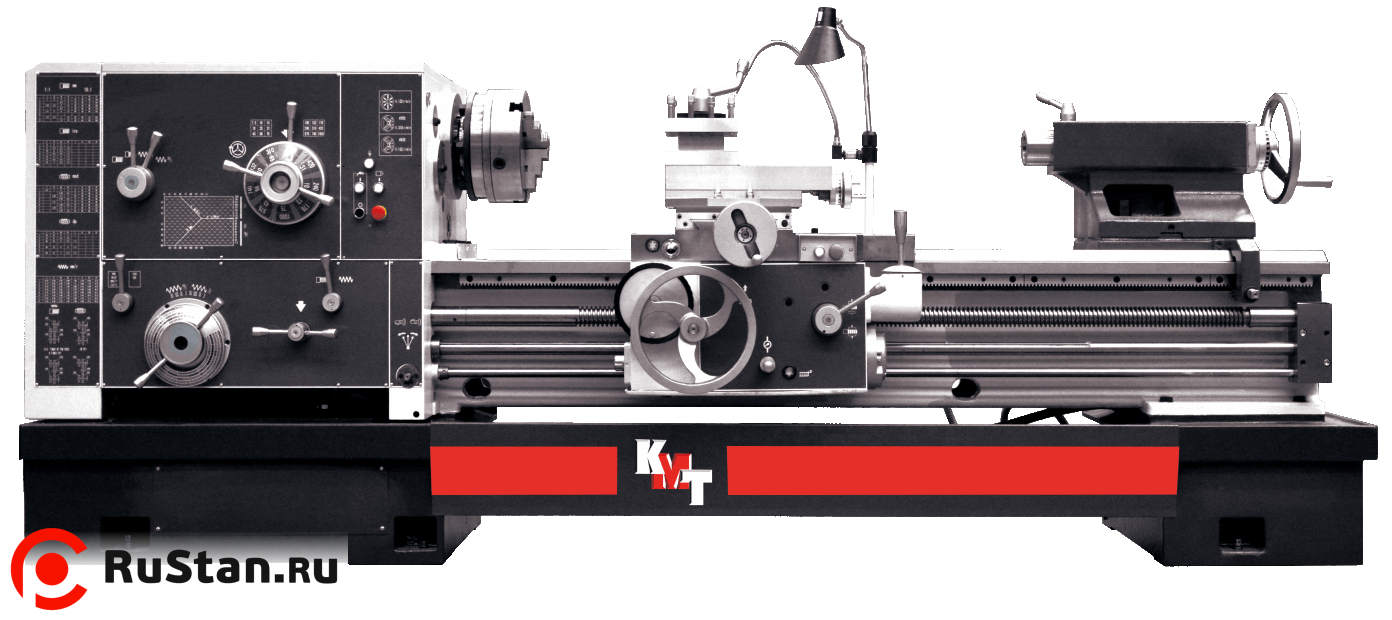

Вариант внешнего вида универсального токарно-винторезного станка

По признаку диаметрального размера заготовки прецизионный токарно-винторезный станок или другого типа делятся на несколько групп. Этот показатель может варьировать в диапазоне от 100 до 4 000 мм. Что касается длины заготовок, то показатель варьируется в достаточно большом диапазоне.

Рассматривая вес конструкции можно выделить то, что прецизионный токарно-винторезный станок относят к следующим группам:

- Тяжелые модели имеют массу до 400 тонн.

Токарно-винторезные современные станки повышенной точности с подобным весом устанавливают для обработки заготовок, диаметр которых варьируется в пределе от 1 600 до 4 000 миллиметров. Токарно-винторезный станок высокой точности в этой группе встречается довольно редко.

Токарно-винторезные современные станки повышенной точности с подобным весом устанавливают для обработки заготовок, диаметр которых варьируется в пределе от 1 600 до 4 000 миллиметров. Токарно-винторезный станок высокой точности в этой группе встречается довольно редко. - Вес до 15 тонн. В этой категории встречаются токарно-винторезные станки моделей, на которых могут обрабатываться заготовки с диаметральным размером от 600 до 1 250 мм.

- Масса до 4 тонн. Токарно-винторезный станок настольного типа также относится к этой группе. Как правило, диаметр поперечного сечения составляет 250-500 мм.

Следует учитывать, что прецизионный токарно-винторезный станок легкой группы устанавливается в домашних условиях, особой подготовки помещения проводить не нужно. Модели токарно-винторезных станков этой группы могут работать и от стандартной домашней сети 220В, для чего на новом оборудовании устанавливаются современные электрические двигатели.

Еще одним важным параметром классификации можно назвать производительность. Различные модели токарно-винторезных станков могут применяться в различных условиях производительности. По данному критерию выделяют:

- Для штучного или мелкосерийного производства. Токарно-винторезный станки в паспорте имеют информацию, касающуюся производительности. Область применения по данному признаку учитывается при наладке производства по выпуску штучных партий.

- Для среднесерийного и массового производства. Современный прецизионный токарно-винторезный станок этой группы устанавливается на различных заводах и производственных линиях в случае, когда нужно получить большую партию деталей за короткий срок.

- Крупносерийное производство, установка на конвейерных линиях. Станки по металлу с ЧПУ или станок по металлу с УЦИ этой группы могут обеспечивать бесперебойное производство. Довольно часто кинематическая схема токарно-винторезного станка высокой производительности имеет возможность быстрой настройки под заданные параметры.

Также в эту группу можно включить модели с ЧПУ.

Также в эту группу можно включить модели с ЧПУ.

Общий вид токарно-винторезного станкаКонструкция некоторых винторезных станков имеет устройство с УЦИ.

Проведенная классификация позволяет подобрать наиболее подходящую модель под определенные условия работы. Так есть виды, подходящие для установки в заводах машиностроительной отрасли, другие в большей степени подходят для изготовления деталей, которые используются при изготовлении бытовых приборов. Многие варианты исполнения с УЦИ и ЧПУ появилось относительно недавно.

Какие могут проводится операции?

Крупногабаритный или настольный токарно-винторезный станок устанавливается для образования деталей типа вал или фланец. Режущим инструментом выступает проходной резец, который подбирается под условия резания.

Кроме этого есть и подрезные резцы, которые можно использовать для обработки торцевых поверхностей. Образование канавок проводится при установке резцов упорного типа. Различные типы резцов применяются для проведения определенных операций. При этом уделяется внимание форме, а также виду используемого материала при изготовлении. Прецизионный токарно-винторезный станок также позволяет проводить основные виды работ.

Некоторые виды данного оборудования могут применяться и для выполнения сверлильных операций. Но стоит учитывать, что в данном случае сверло расположено вдоль оси заготовки. Принцип действия данной схемы сверления следующий: инструмент крепиться в специальной оснастке на задней бабке, находится в неподвижном состоянии, а вращение получает сама заготовка. Задняя бабка может перемещаться в продольном направлении для осуществления подачи.

Технические характеристики

При выборе наиболее подходящей модели всегда рассматриваются технические характеристики. Они определяют особенности работы и возможность применения в той или ной ситуации.

Основные технические характеристики заносятся в описание. К ним можно отнести:

- Количество оборотов: минимальный и максимальный показатель.

Основные технические характеристики определяют возможность обработки по заданным параметрам. Создавая чертеж технолог указывает то, при какой скорости вращения должно проходить резание.

Основные технические характеристики определяют возможность обработки по заданным параметрам. Создавая чертеж технолог указывает то, при какой скорости вращения должно проходить резание. - Класс точности. В чертеж заносятся данные о том, с какой точностью должна проводится обработка. В ГОСТ установлены нормы определения класса точности, по которым маркируется оборудование.

- Для того чтобы можно было регулировать показатель скорости вращения шпинделя устанавливается коробка передач. Установленные стандарты ГОСТ требуют указания в паспорте число передач.

- Деталь может иметь самые различные размеры, что определяет возможность установки.

- Вес и габаритные размеры.

- Величина подачи и максимального перемещения по оси.

Все технические характеристики можно узнать их паспортных данных и другой документации.

Общий вид токарно-винторезного станка

Особенности УЦИ

Рассматривая прецизионный токарно-винторезный станок следует отметить его применимость в самых различных сферах.

Довольно большое распространение получили варианты исполнения с УЦИ. Данные виды токарного оборудования имеет высокую точность работы благодаря отображению осей основных органов на индикационном дисплее. Существует довольно большое количество моделей с УЦИ, каждая обладает своими особенностями. Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Для чего предназначен рассматриваемый блок? Этот цифровой блок позволяет контролировать положение различных элементов конструкции, а также вычислять требуемую информацию, к примеру, расстояние, на которое должен перемещаться суппорт или другой элемент. Производство подобных блоков началось относительно недавно, назначение некоторых моделей расширяется за счет их оборудования данным блоком управления.

Производство подобных блоков началось относительно недавно, назначение некоторых моделей расширяется за счет их оборудования данным блоком управления.

Варианты с ЧПУ

Токарно-винторезный станок с ЧПУ

Современным подходом можно назвать установку оборудования с числовым программным управлением. Электрическая схема с принципиальной измененной конструкцией основных узлов позволяет добиться высокой точности обработки. К особенностям электросхемы и всей конструкции данного типа можно отнести нижеприведенные моменты:

- Токарно-винторезный станок ЧПУ производится в соответствии с ГОСТ: класс точности и другие параметры также указываются в паспорте. В ГОСТ установлены и другие стандарты, которые стоит учитывать при выборе оборудования.

- Все подвижные органы работают от мини блока управления. Это определяет то, что токарно-винторезный станок имеет сложную электрическую схему.

- Многие модели мини, могут устанавливаться в домашних условиях по причине небольшого веса. При этом подобные токарно-винторезные станки с высокой точностью мини типа могут выдерживать большую нагрузку.

- У конструкции есть блок индикации и ввода основной информации. Государственный стандарт и ГОСТ определяет применение определенных языков программирования, которые применяются для указания пути обработки и основных режимов.

- Настольный токарно-винторезный станок по металлу (мини тип) применяется для высокоточной обработки и получения малогабаритных деталей. Токарно-винторезные станки повышенной точности широко используются при производстве деталей различной электроники и бытовой техники. Мини оборудование имеет высокую точность и небольшую потребительскую мощность, что определяет рентабельность установки.

Многие производители создают токарно-винторезные станки по ГОСТ, но стоит учитывать, что самое современное оборудование производится за границей, где не учитывается данный стандарт.

Мини токарно-винторезный станок обойдется намного дешевле, но у них есть ограничение по размерам заготовки.

В заключение отметим, что рассматривая типы токарно-винторезных станков, следует уделять внимание возможности установки самой различной оснастки. Токарно-винторезные станки по металлу имеют классификацию, которая указывается в маркировке. Каждая цифра и буква обозначают самую различную информацию, применяется маркировка с учетом принятых норм.

Токарно-винторезный станок с ЧПУ 16М30Ф3 — РМЗ Новотроицк

Мы занимаемся продажей полностью восстановленных до заводского состояние токарно-винторезных станков с ЧПУ 16М30Ф3.

Станки с ЧПУ типа 16М30Ф3 могут быть поставлены по желанию заказчика с различными приводами и системами ЧПУ.

Приобретая станок у нас Вы получаете

- Полностью функционирующую единицу готовую к работе

- Восстановленный до заводского состояние внешний вид станка

- Обкатку станка на холостом ходу на всех скоростях и подачах

- Проверка на шум и нагрев всех узлов

- Мы гарантируем качество проводимого сервисного обслуживания

Общее описание

Токарный станок с ЧПУ 16М30Ф3 предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Область применения станка: мелкосерийное и серийное производство.

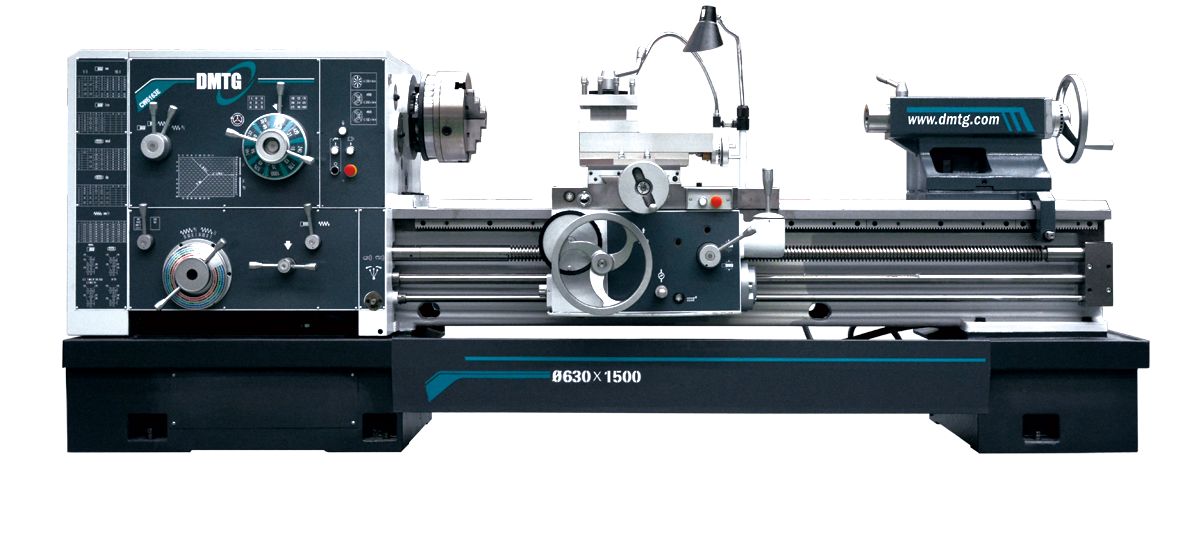

| Технические характеристики | РМЦ 1500 / 3000 |

| Наибольший диаметр устанавливаемого изделия над станиной, мм | 630 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 320 |

| Наибольшая длина устанавливаемой заготовки, мм | 1500 / 3000 |

| Наибольшая масса устанавливаемой заготовки, кг | 850 |

| Наибольший поперечный ход суппорта, мм | 300 |

| Наибольший продольный ход суппорта, мм | 1200 |

| Пределы частот вращения шпинделя, мин-1 | 6,3 — 1600 |

| Пределы продольных подач, мм/об | 0,01 — 20,47 |

| Пределы поперечных подач, мм/об | 0,01 — 20,47 |

| Скорость быстрых продольных перемещений, м/мин | 10 |

| Скорость быстрых поперечных перемещений, м/мин | 10 |

Количество инструментов, устанавливаемых на одну грань резцедержателя, шт. | 2 |

Узнать стоимость токарно-винторезного станка с ЧПУ 16М30Ф3 Вы можете по номеру телефона расположенного на странице контакты или заполните форму ниже, тогда мы перезвоним в ближайшее время.

Поле отмеченное * является обязательным для заполнения.

Токарные станки с чпу модели и типы

Существуют токарные станки с чпу модели которых, классифицируются следующим образом: токарно винторезный станок с чпу, токарно карусельный станок с чпу, токарно револьверный станок чпу и токарно расточной станок чпу. Вообще, токарные станки с чпу модели и типы которых отличаются, на сегодняшний день занимают доминирующую часть среди металлообрабатывающего оборудования. При помощи таких станков обрабатываются детали цилиндрической формы, а также формы конического вида. Главным свойством токарного станка, определяющим скорость резания, является вращение шпинделя и при этом режущий инструмент передвигается совместно с салазками суппорта при помощи ходового винта. Применение на токарных станках устройств специального назначения существенно увеличивает технологические возможности станка, для проведения следующих видов работ: шлифование, фрезерование, сверление отверстий и дополнительных типов обработки металла.

Токарно карусельные станки имеют характеристики которые позволяют использовать их для выполнения обработки деталей с большой массой и диаметром, но относительно небольшой высоты. При помощи инструмента обрабатывают внутреннюю и наружную поверхности. Помимо обработки, токарно карусельный станок может производить долбление, шлифование и фрезеровку. Подобный станок можно увидеть только на больших заводах и компаниях, основное направление деятельности которх обработкой металла. Пдобные станки бывают двухстоечными и одностоечными. Технические характеристики станков тоже зависят от модели и производителя.

Токарно расточной станок в отличии от токарно винторезного станка где крутится шпиндель с заготовкой, у расточных станков заготовка закрепляется на станине, а в шпиндель устанавливается режущий инструмент. Используются для обработки крупногабаритных деталей в массовом и мелкосерийном производстве. Оборудование может иметь явные отличия по конструкции и области использования. Также имеются модификации с ЧПУ, которые функционируют по программам написанным заранее наладчиком илит самим оператором станка.

Используются для обработки крупногабаритных деталей в массовом и мелкосерийном производстве. Оборудование может иметь явные отличия по конструкции и области использования. Также имеются модификации с ЧПУ, которые функционируют по программам написанным заранее наладчиком илит самим оператором станка.

Токарно винторезный станок составляют доминирующую долю всего металлообрабатывающего оборудования. Основное назначение токарно винторезного станка — для обработки заготовок цилиндрической формы, изготовленных из стали и других материалов, снимая лишний слой токарным инструментом. При этом деталь устанавливается в трехкулачковый патрон. В основном, такое оборудование применяется на больших и малых предприятиях, связанных с промышленностью. Винторезный станок, помимо обычной обработки заготовок цилиндрической формы, выполняет нарезку резьбы, левой и правой: модульная резьба, дюймовая резьба, метрическая резьба. Характеристики винторезного станка зависят от комплектации и модели станка.

Работа токарно револьверного станка похожа на работу токарно винторезного станка, он может выполнять ту же самую работу с одним отличием, если в токарно винторезном станке устанавливается 4 резца на держателе резцов, то в токарно-револьверном 16 резцов, так как держатель резцов имеет форму револьвера. Также, станки могут отличаться по модулю и модификациям. В итоге, существующие токарные станки с чпу, модели и типы которых предназначены для разных видов обработки, позволят быстро и с наименьшими усилиями изготавливать нужную деталь и нужную форму.

| Наименование параметра | 16К30 | |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка по ГОСТ 8—77 | Н | |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 630 | |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 350 | |

| Наибольшая масса обрабатываемого изделия, обрабатываемого в центрах, мм | 2000 | |

| Шпиндель | ||

| Мощность двигателя главного движения, кВт | 17, 13, 22 | |

| Диаметр отверстия в шпинделе, мм | 71 | |

| Наибольший диаметр прутка проходящего через отверстие в шпинделе, мм | 70 | |

| Количество скоростей шпинделя | 24 | |

| Пределы оборотов шпинделя, об/мин | 6,3…1600 | |

| Центр шпинделя по ГОСТ 13214-67 | Метрический 100 | |

| Конец шпинделя по ГОСТ 12593-72 | ||

| Наибольший крутящий момент на шпинделе, кгс*м | 315 | |

| Суппорт | ||

| Наибольшее продольное перемещение суппорта, мм | 1200, 1800, 2600 | |

| Наибольшее поперечное перемещение суппорта, мм | 470 | |

| Высота резца, устанавливаемого в резцедержателе, мм | 32 | |

| Количество инструментов, устанавливаемых в резцедержатель, мм | 4 | |

| Количество подач суппорта | 18 | |

| Диапазон скоростей продольных подач, мм/об | 0,055. .1,20 .1,20 | |

| Диапазон скоростей поперечных подач, мм/об | 0,023..0,50 | |

| Размеры нарезаемых метрических резьб, мм | 1…288 | |

| Размеры нарезаемых дюймовых резьб, ниток/дюйм | 0,25..56 | |

| Размеры нарезаемых модульных резьб, модуль | 0,25..88 | |

| Размеры нарезаемых питчевых резьб, питч | 1..224 | |

| Скорость быстрых ходов при движении в продольном перемещении, мм/мин | 4,1 | |

| Скорость быстрых ходов при движении в поперечном перемещении, м/мин | 1,7 | |

| Цена деления лимба при движении в продольном перемещении, мм | 1,0 | |

| Цена деления лимба при движении в поперечном перемещении, мм | 0,1 | |

| Допустимые тяговые нагрузки на механизмы подач при продольной подаче, кгс | 1700 | |

| Допустимые тяговые нагрузки на механизмы подач при поперечной подаче, кгс | 1200 | |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 200 | |

| Наибольший угол поворота резцовых салазок, град | ±90 | |

| Цена деления лимба, мм | 0,05 | |

| Допустимые тяговые нагрузки на механизмы подач на резцовые салазки, кгс | 840 | |

| Задняя бабка | ||

| Центр шпинделя задней бабки по ГОСТ 13214-67 | Морзе 6 | |

| Наибольшее перемещение пиноли, мм | 200 | |

| Электрооборудование и приводы станка | ||

| Электросеть | 380 В, 50 Гц | |

| Количество электродвигателей на станке | 3 | |

| Электродвигатель главного привода, кВт | 17, 13, 22 | |

| Электродвигатель быстрого хода, кВт | 0,8 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Суммарная мощность электродвигателей, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 5545 х 2010 х 1545 | |

| Масса станка с ЧПУ, кг | 6875 |

Когда появился первый отечественный станок с ЧПУ ?

ВИКИПЕДИЯ :

Сменяемые программы, нанесённые на перфокарты с помощью двоичного кода, использовались уже в Жаккардовом ткацком станке, созданом в 1801 году (http://en. wikipedia.org/wiki/Jacquard_loom).

wikipedia.org/wiki/Jacquard_loom).

Изобретателем первого станка с числовым (программным) управлением (англ. Numerical Control, NC) является Джон Пэрсонс (John T. Parsons), работавший инженером в компании своего отца Parsons Inc, выпускавшей в конце Второй мировой войны пропеллеры для вертолетов. Он впервые предложил использовать для обработки пропеллеров станок, работающий по программе, вводимой с перфокарт.

В 1949 году ВВС США профинансировали Parsons Inc разработку станка для контурного фрезерования сложных по форме деталей авиационной техники. Однако, компания не смогла самостоятельно выполнить работы и обратилась за помощью в лабораторию сервомеханики Массачусетского технологического института (MIT). Сотрудничество Parsons Inc с MIT продолжалось до 1950 года. В 1950 году MIT приобрел компанию по производству фрезерных станков Hydro-Tel и отказался от сотрудничества с Parsons Inc, заключив самостоятельный контракт с ВВС США на создание фрезерного станка с программным управлением.

В сентябре 1952 года станок был впервые продемонстрирован публике – про него была напечатана статья в журнале Scientific American. Станок управлялся с помощью перфоленты.

Первый станок с ЧПУ отличался особой сложностью и не мог быть использован в производственных условиях. Первое серийное устройство ЧПУ было создано компанией Bendix Corp. в 1954 году и с 1955 года стало устанавливаться на станки. Широкое внедрение станков с ЧПУ шло медленно. Предприниматели с недоверием относились к новой технике. Министерство обороны США вынуждено было на свои средства изготовить 120 станков с ЧПУ, чтобы передать их в аренду частным компаниям.

Первыми отечественными станками с ЧПУ промышленного применения являются токарно-винторезный станок 1К62ПУ и токарно-карусельный 1541П. Эти станки были созданы в первой половине 1960-х годов. Станки работали совместно с управляющими системами типа ПРС-3К и другими. Затем были разработаны вертикально-фрезерные станки с ЧПУ 6Н13 с системой управления «Контур-ЗП». В последующие годы для токарных станков наибольшее распространение получили системы ЧПУ отечественного производства 2Р22 и Электроника НЦ-31.

В последующие годы для токарных станков наибольшее распространение получили системы ЧПУ отечественного производства 2Р22 и Электроника НЦ-31.

ПОД КАТОМ КНИЖКА О ВСЕМИРНОЙ ВЫСТАВКЕ В БРЮССЕЛЕ В 1958 Г.

ТАК КОГДА ЖЕ ПОЯВИЛСЯ ПЕРВЫЙ СОВЕТСКИЙ СТАНОК С ЧПУ?

Токарно-винторезный станок Metal Master X40100 c УЦИ по низкой цене.

Модель обладает удобной эргономикой управления, понятной любому токарю без переучивания.

Под защитной крышкой шпиндельной бабки расположены приводные шкивы и гитара зубчатых колес.

В стандартную комплектацию входят: система подачи СОЖ и станочный светильник местного освещения.

Модель позволяет раздельно регулировать обороты ходового вала и ходового винта.

Модель оснащена трехкулачковым патроном диаметром 200 мм и эргономичной защитой со смотровым окошком.

Внутренний диаметр шпинделя составляет 52 мм.

Все рукоятки оснащены четкими и удобными лимбами.

Вылет пиноли задней бабки – 110 мм.

Многофункциональная УЦИ SINO SDS6-3V позволяет отслеживать перемещение по трем осям с дискретностью до 0,001 мм

Продольная, поперечная и тонкая продольная подачи оснащены оптическими линейками.

На ходовой винт смонтирован защитный кожух для защиты от стружки.

Все подвижные части станка оснащены тавотницами.

Для удобства нарезания резьбы станок оснащен 8-позиционным резьбоуказателем.

Metal Master X40100 оснащен выдвижным поддоном для быстроты и удобства чистки станка после работы.

Четырехкулачковый патрон с независимым перемещением кулачков входит в базовый комплект поставки станка.

Станок «в базе» комплектуется подвижным и неподвижным люнетами.

В ЗИП входят ключи, масленка, обратные каленые кулачки, неподвижный центр МТ №4, конус-переходник с МТ-6 на МТ-4 и сменные шестерни для гитары.

Токарно-винторезный станок Metal Master — надёжная техника для Вашего производства!

Для выполнения токарной обработки металлических изделий в условиях серийного производства нужно надёжное, функциональное и износостойкое оборудование. Универсальный токарно-винторезный станок Metal Master X40100 c УЦИ позволяет комплексно и качественно решать задачи связанные с обточкой цилиндрических поверхностей, нарезанием резьбы, сверлением, зенкерованием и развёртыванием отверстий. Используя рассматриваемую технику, Вы легко сможете заниматься изготовлением сложных металлических деталей, составных частей различных конструкций. Оборудование отлично подходит для таких сфер производства, как машиностроение, приборостроение, авиастроение, строительство, а также других, где требуется качественное выполнение технологических операций.

Устройство цифровой индикации открывает большие функциональные возможности для токарной обработки. Благодаря его наличию Вы сможете добиться высокоточных показаний (отображения положения инструмента и значений измерений, а также контроль перемещения в соответствии с требуемыми значениями).

Отличная цена токарных станков Metal Master

- Мы предлагаем оборудование по привлекательной стоимости, без накруток за бренд;

- Вы всегда можете проконсультироваться у наших технических специалистов, которые обладают впечатляющими знаниями обо всех тонкостях устройства того или иного станка;

- Если тяжело определиться с выбором, то посетите наш демо-зал и посмотрите токарно-винторезный станок Metal Master X40100 c УЦИ в работе. Таким образом, Вы сможете оценить станок на соответствие реалиям Вашего производства, существенно снизить производственные риски и получить уверенность в правильности сделанного выбора.

Позвоните нашим менеджерам, уточните необходимую информацию и сделайте заказ!

В стандартную комплектацию станка входят:

- Цифровой индикатор УЦИ с оптическими линейками для трех осей;

- Система подачи СОЖ;

- Патрон трехкулачковый 200 мм;

- Патрон четырехкулачковый 200 мм;

- Люнет подвижный;

- Люнет неподвижный;

- 2 упорных центра МК №4;

- Переходник с МК 6 на МК 4;

- Сменные шестерни гитары;

- Обратные кулачки – 3 шт;

- Кожух патрона с выключателями;

- Защита ходового винта;

- Шпиндельный тормоз;

- Светильник;

- Защитный экран резцедержателя;

- Резьбоуказатель;

- Четырехпозиционный резцедержатель;

- Инструментальный ящик:

- Масленка;

- Ключ резцедержателя;

- Ключ патрона;

- 2 отвертки;

- Набор ключей;

- Набор шестигранников.

- Руководство пользователя

G76 Цикл резьбы винта

При обработке резьбы на токарном станке с ЧПУ у нас есть несколько возможностей. В зависимости от версии элементов управления FANUC мы можем

используйте одну или две строчки кода. Оба метода используют команду G76 и содержат информацию, которая сообщает органам управления машиной

детали нити, которую мы хотим обрезать. Нарезание резьбы также может выполняться с использованием кодов G32 G и G92. Мы возьмем

посмотрите, как они работают вместе с более распространенным G76.

G76 X, Z, I, K, D, A, F;

Пример:

T1212 M06;

G97 S400 M03;

G76 X18.2 Z-18.0 I-0.1 K900 D100 A60 F1.5;

G00 X25.0 Z10. 0;

0;

Этот цикл содержит много информации в строке G76.Размер X — это диаметр сердцевины резьбы, расстояние между основанием зуба резьбы и осевой линией, умноженное на 2. Размер Z — это расстояние до конца резьбы от исходной позиции. Мы предполагаем, что база данных находится на передней поверхности детали в нашем примере.

«I» сообщает машине величину конуса резьбы по всей длине. Нам часто нужно добавить конус, чтобы иметь возможность нарезать параллельную резьбу, особенно если это длинная резьба небольшого диаметра.Это связано с отражением материала. Это регулируется во время настройки, если калибр резьбы затянут или теряется на одном конце резьбы. Это значение также можно использовать для нарезания конической резьбы при необходимости.

Значение «K» используется, чтобы сообщить органам управления глубину зубца резьбы. Эту информацию можно найти в диаграммах потоков, таких как диаграммы, доступные в моей бесплатной электронной книге.

«D» обозначает глубину первого прохода, глубина автоматически уменьшается по мере нарезания резьбы из-за того, что на каждом проходе удаляется больше материала.При использовании однострочной G76 элементы управления решают эту проблему с помощью встроенных функций.

«А» определяет угол зуба резьбы. Например, стандартная метрическая резьба составляет 60 градусов, а британская резьба BSF — 55 градусов.

Наконец, «F» используется, чтобы сообщить органам управления шаг резьбы. Расстояние между каждым зубом.

G76 P (1) (2) (3), Q, R;

G76 X, Z, P, Q, F;

Первая строка

Вторая линия

Пример:

T1212 M06;

G97 S400 M03;

G76 P040060 Q100 R0. 2

2

G76 X18.2 Z-18.0 P180 Q160 F1.5;

G00 X25.0 Z10.0;

Двухстрочный метод G76 дает нам немного больше контроля над обработкой резьбы, некоторые версии элементов управления FANUC позволяют нам использовать этот стиль нарезания резьбы.

Слово «P» дает нам три команды в одной, каждое значение представляет собой двузначное число. Первый определяет количество проходов пружины, которое машина сделает после того, как резьба будет нарезана на глубину. Это помогает улучшить качество поверхности и повторяемость, чтобы наши резьбы оставались в пределах допусков на многих деталях.Второе значение определяет угол фаски биения на конце резьбы, а третье — угол зубьев резьбы (т.е. 60 градусов для метрической резьбы или 55 градусов для резьбы BSF).

Слово «Q» определяет наш минимальный разрез. Это сделано для того, чтобы станок не начинал резать 0,001 мм по мере приближения к диаметру сердечника.

‘R’ — это количество материала, которое мы оставляем перед выполнением чистовых проходов.

X и Z — это диаметр сердцевины резьбы и конечная точка резьбы от исходной точки соответственно.

Слово «P» во второй строке обозначает глубину резьбы в микронах, а буква «Q» определяет глубину первого прохода.

Наконец, мы сообщаем контроллеру шаг резьбы, используя значение «F». Когда G76 активен, машина знает, что мы используем подачу за оборот, а не подачу за минуту.

G-код нарезания резьбы G32 не является постоянным циклом. Он используется для фиксации вращения патрона в соответствии с шагом ходового винта, чтобы мы могли полностью контролировать глубину каждого прохода.Это больше похоже на команду G01, где каждую строку нужно программировать отдельно, но позволяет нам установить высоту тона. Это классифицируется как модельная операция. G32 также можно использовать для нарезания резьбы торцом.

Пример:

G00 X8.0 Z5.0; (Стартовая позиция)

G32 X5.0 F0.8; (Глубина и шаг первого прохода резьбы)

Z-15. 0; (Конечная точка резьбы в Z)

0; (Конечная точка резьбы в Z)

G00 X8.0; (Убрать в X)

G00 Z5.0; (Убрать по Z)

G32 X4.8 F0.8; (Глубина прохода второй резьбы и шаг)

Z-15.0; (Конечная точка резьбы в Z)

G00 X8.0; (Убрать в X)

G00 Z5.0; (Убрать по Z)

G32 X4.6 F0.8; (Глубина и шаг третьей резьбы)

Z-15.0; (Конечная точка резьбы в Z)

И т.п.

G92 — это цикл нарезания винта, который позволяет нам программировать глубину каждого прохода. Это дает нам полный контроль над диаметром X для каждого прохода. Его нужно программировать для каждого прохода, как показано ниже.

Пример:

G00 X5.0 Z5.0; (Стартовая позиция)

G92 X5.0 Z-15.0 F0.8; (Внешний диаметр резьбы, конечная точка резьбы и шаг)

X4.8; (Второй проход)

X4.65; (Третий проход)

X4.5; (Четвертый проход)

X4.4; (Пятый проход)

И т.п.

Нарезание резьбы на токарном станке — Производственные процессы 4-5

После завершения этого раздела вы сможете:

• Определить глубину подачи.

• Опишите, как нарезать правильную нить.

• Объясните, как рассчитать шаг, глубину и малый диаметр, ширину плоскости.

• Опишите, как установить правильные обороты.

• Опишите, как правильно настроить быструю коробку передач.

• Опишите, как правильно установить составной упор.

• Опишите, как установить правильную насадку.

• Опишите, как установить нулевое значение для комбинированной и поперечной подачи на обоих дисках.

• Опишите операцию нарезания резьбы.

• Опишите расширение.

• Опишите, как заточить насадку.

Нарезание резьбы на токарном станке — это процесс, при котором на заготовке образуется винтовой гребень равномерного сечения. Это выполняется путем выполнения последовательных резов с помощью насадки для нарезания резьбы той же формы, что и требуемая форма резьбы.

Практическое задание:

1. Для этого практического упражнения по нарезанию резьбы вам понадобится кусок круглого материала, повернутый к наружному диаметру протектора.

2. С помощью отрезного инструмента или специального шлифованного инструмента сделайте поднутрение протектора, равное его глубине плюс 0,005 дюйма.

3. Приведенная ниже формула даст вам единую глубину для выполнения унифицированных потоков:

d = P x 0,750

Где d = одинарная глубина

P = Шаг

n = Количество витков на дюйм (TPI)

Глубина подачи = 0,75 / n

Чтобы нарезать правильную резьбу на токарном станке, необходимо сначала произвести расчеты, чтобы резьба имела надлежащие размеры.Следующие ниже диаграммы и формулы будут полезны при расчете размеров резьбы.

Пример: Рассчитайте шаг, глубину, малый диаметр и ширину фаски для резьбы NC-10.

P = 1 / n = 1/10 = 0,100 дюйма

Глубина = 0,7500 x шаг = 0,7500 x 0,100 = 0,0750 дюйма

Малый диаметр = Большой диаметр — (D + D) = 0,750 — (0,075 + 0,075) = 0,600 дюйма

Ширина плоскости = P / 8 = (1/8) x (1/10) =.0125 дюйм

Порядок нарезания резьбы:

1. Установите скорость примерно на четверть скорости вращения.

2. Установите скоростной редуктор на требуемый шаг резьбы. (Число ниток на дюйм)

Рисунок 1. Схема резьбы и подачи

Рисунок 2. Настройка коробки передач

3. Установите составной упор на 29 градусов вправо для правой резьбы.

Рисунок 3. 29 градусов

4. Установите насадку для нарезания резьбы на 60 градусов и установите высоту по центру токарного станка.

Рис. 4. Инструмент для нарезания резьбы под 60 градусов

5. Установите насадку под прямым углом к работе с помощью резьбового калибра.

Рис. 5. Использование центрирующего калибра для позиционирования инструмента для обработки резьбы

6. Используя компоновочный раствор, нанесите покрытие на участок, на который будет нарезана резьба.

Используя компоновочный раствор, нанесите покрытие на участок, на который будет нарезана резьба.

Рисунок 6. Схема

7. Переместите резьбонарезной инструмент вверх к детали, используя смесь и поперечную подачу. Установите микрометр на ноль на обоих дисках.

Рисунок 7. Составной рисунок 8.Поперечная подача

8. Переместите поперечную подачу на задний инструмент от заготовки, переместите каретку к концу детали и сбросьте поперечную подачу на ноль.

Рис. 9. Конец детали и поперечная подача до нуля

9. Используя только составной микрометр, введите от 0,001 до 0,002 дюйма.

Рисунок 10: Комбинированный корм, 0,002 дюйма

10. Включите токарный станок и затяните полугайку.

Рисунок 11: Рычаг включения / выключения и полугайка

11. Сделайте царапину на детали без смазочно-охлаждающей жидкости.Освободите половину гайки в конце пропила, остановите токарный станок и вытащите инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Рисунок 12. Исходное положение

12. С помощью измерителя шага винта или линейки проверьте шаг резьбы. (Число ниток на дюйм)

Рисунок 13. Измеритель шага винта Рисунок 14. Измеритель шага винта (10)

13. Залейте смесь от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Когда вы приблизитесь к окончательному размеру, уменьшите глубину реза до.От 001 до 0,002 дюйма.

14. Продолжайте этот процесс, пока инструмент не окажется в пределах 0,010 дюйма от чистовой глубины.

Рисунок 15. Операция нарезания резьбы

15. Проверьте размер с помощью микрометра для винтовой резьбы, калибратора или трехпроводной системы.

Рисунок 16. Трехпроводное измерение

16. Снимите фаску с конца резьбы, чтобы защитить его от повреждений.

Развертки

используются для быстрой и точной обработки просверленных отверстий или отверстий до отверстия заданного размера, а также для получения хорошей отделки поверхности. Расширение может выполняться после того, как отверстие было просверлено или просверлено до конечного размера в пределах 0,005-0,015 дюйма, поскольку развертка не предназначена для удаления большого количества материала.

Расширение может выполняться после того, как отверстие было просверлено или просверлено до конечного размера в пределах 0,005-0,015 дюйма, поскольку развертка не предназначена для удаления большого количества материала.

Заготовка устанавливается в патрон на шпинделе передней бабки, а развертка поддерживается задней бабкой.

Скорость токарного станка для машинного развёртывания должна быть примерно 1/2 скорости, используемой для сверления.

Развертка ручной разверткой

Отверстие, которое нужно развернуть вручную, должно быть в пределах 0.005 дюймов требуемого готового размера.

Заготовка устанавливается на шпиндель передней бабки в патроне, и шпиндель передней бабки блокируется после точной настройки заготовки. Ручная развертка установлена в разводной ключ для развертки и поддерживается центром задней бабки. Когда гаечный ключ вращается вручную, ручная развертка вводится в отверстие одновременно с поворотом маховика задней бабки. Для развёртывания используйте большое количество смазочно-охлаждающей жидкости.

Развертка машинной разверткой

Отверстие, которое будет рассверливаться машинной разверткой, должно быть просверлено или просверлено с точностью до 0.010 дюймов готового размера, так что машинной развертке останется только удалить следы от фрезерной насадки. Для развёртывания используйте большое количество смазочно-охлаждающей жидкости.

Процедура:

1. Крепко возьмитесь за насадку, поддерживая руку за набор шлифовальных инструментов.

2. Держите насадку под правильным углом, чтобы отшлифовать угол режущей кромки. Одновременно наклоните нижнюю часть насадки к диску и отшлифуйте боковой зазор или угол зазора 10 градусов на режущей кромке.Режущая кромка должна быть около 0,5 дюйма в длину и примерно на ширины насадки.

3. При шлифовании насадки перемещайте насадку вперед и назад по поверхности шлифовального круга. Это ускоряет шлифование и предотвращает нарезание канавок на круге.

Это ускоряет шлифование и предотвращает нарезание канавок на круге.

4. Во время шлифования долото необходимо часто охлаждать, погружая в воду. Никогда не перегревайте инструмент.

5. Отшлифуйте концевой режущий угол так, чтобы он образовывал угол чуть менее 90 градусов с боковой режущей кромкой.Держите инструмент так, чтобы угол режущей кромки конца и угол заделки края 15 градусов одновременно шлифовали.

6. Проверьте величину концевого зазора, когда насадка находится в держателе инструмента.

7. Удерживая верхнюю часть насадки под углом примерно 45 градусов к оси круга, отшлифуйте боковые грабли примерно на 14 градусов.

8. Отшлифуйте острие режущего инструмента с небольшим радиусом, соблюдая одинаковый передний и боковой угол зазора.

Шлифование передней стороны Шлифование стороны Радиус шлифования

Токарные резцы обычно изготавливаются из четырех материалов:

1.Быстрорежущая сталь

2. Литые сплавы

3. Карбиды цементированные

4. Керамика

Каждый из этих материалов обладает разными свойствами, и применение каждого из них зависит от обрабатываемого материала и состояния станка.

Насадки токарные должны обладать следующими свойствами.

1. Они должны быть жесткими.

2. Они должны быть износостойкими.

3. Они должны выдерживать высокие температуры, возникающие во время резки.

4. Они должны выдерживать удары во время резки.

Режущие инструменты, используемые на токарном станке, обычно представляют собой однонаправленные режущие инструменты, хотя форма инструмента изменяется для различных применений. Такая же номенклатура применяется ко всем режущим инструментам.

Процедура:

1. Основание: нижняя поверхность хвостовика инструмента.

2. Режущая кромка: передняя кромка резца, выполняющая резку.

3.Лицевая сторона: поверхность, на которую опирается стружка при отделении от заготовки.

4. Боковая поверхность: поверхность инструмента, которая находится рядом с режущей кромкой и ниже ее.

5. Носик: острие режущего инструмента образовано стыком режущей кромки и передней поверхности.

6. Радиус носа: радиус, до которого отшлифован носик. Размер радиуса влияет на отделку. Для черновой резки использовался радиус при вершине 1/16 дюйма. Для чистовой обработки используется радиус при вершине от 1/16 до ⅛ дюйма.

7. Острие: конец инструмента, заточенный для резки.

8. Хвостовик: корпус насадки или деталь, удерживаемая в держателе инструмента.

9. Углы и зазоры для насадок токарного станка

Правильная работа насадки зависит от зазора и передних углов, которые необходимо отшлифовать от насадки. Хотя эти углы различаются для разных материалов, номенклатура одинакова для всех насадок.

• Угол боковой режущей кромки: угол, который образует режущая кромка со стороной хвостовика инструмента.Этот угол может составлять от 10 до 20 градусов в зависимости от разрезаемого материала. Если угол больше 30 градусов, инструмент будет дребезжать.

• Угол торцевой режущей кромки. Угол, образованный торцевой режущей кромкой и линией, расположенной под прямым углом к средней линии резца. Этот угол может составлять от 5 до 30 градусов в зависимости от типа резки и желаемой отделки. Для черновой обработки используется угол от 5 до 15 градусов, а для токарных инструментов общего назначения — угол от 15 до 30 градусов. Больший угол позволяет поворачивать режущий инструмент влево при выполнении легких резов рядом с собачкой или патроном или при повороте к плечу.

• Угол бокового поднятия (зазора): угол заточки на боковой поверхности инструмента ниже режущей кромки. Этот угол может составлять от 6 до 10 градусов. Боковой зазор на насадке позволяет режущему инструменту продвигаться по длине во вращающуюся заготовку и предотвращает трение боковой поверхности о заготовку.

• Угол концевого снятия (зазора): угол, отшлифованный под вершиной резца, позволяющий подавать режущий инструмент в работу. Этот угол может составлять от 10 до 15 градусов для резки общего назначения.Этот угол необходимо измерить, когда насадка для инструмента удерживается в держателе инструмента. Угол заделки концов зависит от твердости, типа материала и типа разреза. У более твердых материалов угол заделки кромок меньше, чтобы обеспечить опору под режущую кромку.

Этот угол может составлять от 10 до 15 градусов для резки общего назначения.Этот угол необходимо измерить, когда насадка для инструмента удерживается в держателе инструмента. Угол заделки концов зависит от твердости, типа материала и типа разреза. У более твердых материалов угол заделки кромок меньше, чтобы обеспечить опору под режущую кромку.

• Боковой передний угол: угол, под которым поверхность шлифуется от режущей кромки. Для насадок общего назначения этот угол может составлять 14 градусов. Боковые грабли центрируют более острую режущую кромку и позволяют стружке быстро стекать.Для более мягких материалов обычно увеличивают боковой передний угол.

• Задняя (верхняя) грабли: обратный наклон режущей кромки инструмента от носка. Этот угол может составлять около 20 градусов и предусмотрен в держателе инструмента. Задний передний борт позволяет стружке стекать с острия режущего инструмента.

1. Что такое шаг для метчика-20?

2. На какой угол нужно повернуть компаунд для унифицированной резьбы?

3. Объясните, почему вы поворачиваете соединение в вопросе 2.

4.Какова глубина резьбы винта UNF ½-20?

5. Как сделать левую резьбу? Это не рассматривается в чтении — придумаешь?

6. Какую насадку мы используем для нарезания резьбы?

7. Опишите, пожалуйста, Center Gage.

8. Что мы используем для проверки шага резьбы (резьба на дюйм)?

9. Первый и последний проход, сколько мы вводим соединение?

10. Назовите четыре материала, которые используются для изготовления насадок.

Эта глава была получена из следующих источников.

- Токарный станок , полученный из токарного станка Массачусетским технологическим институтом, CC: BY-NC-SA 4.0.

- Терминология режущего инструмента получена из документа «Токарные инструменты — формы режущего инструмента» Технического колледжа Висконсина, CC: BY-NC 4.

0.

0. - Терминология режущего инструмента заимствована из Cutter Types (Lathe) Университета Айдахо, CC: BY-SA 3.0.

- Центровка на основе [Документа по ручным токарным станкам]

Одноточечная нарезка резьбы | Summit Machine Tool

Что такое одноточечная нарезка резьбы?

Нарезание резьбы , как правило, означает нарезание резьбы на заготовке.Безусловно, наиболее распространенное использование резьбы — это изготовление винтов и болтов. Рисунок гребней и впадин на винте — , внешняя резьба ; тот, что на внутренней стороне болта, имеет внутреннюю резьбу .

Одноточечная нарезка резьбы указывает конкретный метод, используемый для создания этих потоков. При одноточечной нарезке резьбы отдельная режущая головка, часто прикрепляемая к токарному станку, перемещается линейно или горизонтально по отношению к вращающейся детали.

По мере того, как единственная режущая кромка перемещается вниз по длине винта, она удаляет материал для создания резьбы.Скорость движения фрезы и скорость вращения винта также работают вместе, чтобы определить глубину резьбы и насколько они плотно или близко друг к другу.

Теоретически одноточечная нарезка резьбы может использоваться для создания любой резьбы на любой детали, внутренней или внешней, большой или малой. Только с помощью этого метода можно создать все винты в мире, что важно: резьба является самым производимым элементом оборудования каждый год.

На самом деле, одноточечная нарезка резьбы — это один из многих возможных методов нарезания резьбы.Одноточечная нарезка резьбы удаляет материал, как и фрезерование; оба известны как вычитающие методы.

Винтовая резьба также может быть создана преобразующими методами, такими как формование, формование или прокатка, или аддитивными методами, такими как 3D-печать. Но одноточечная нарезка резьбы остается распространенным методом нарезания винтовой резьбы.

Одноточечная нарезка резьбы, как и многие другие промышленные технологии, была значительно улучшена и сделана более эффективной за счет внедрения технологии ЧПУ.Начиная с середины 1970-х, токарные станки с ЧПУ позволяли операторам вводить «стандартные программы», бесконечно повторяемые инструкции для станков с ЧПУ для производства почти постоянного потока винтов.

Раньше процесс полагался на обученных операторов, которые должны были отслеживать как скорость вращения шпинделя и режущей головки, так и скорость обрабатываемой детали. Благодаря программированию ЧПУ современные станки автоматически отслеживают обе скорости, обеспечивая идеальную синхронизацию токарного станка.

Некоторые другие методы нарезания резьбы, такие как метчик и матрица, более рентабельны для деталей большого объема.Для производителей, производящих сотни тысяч винтов для конкретного станка, одноточечная нарезка резьбы может быть нерентабельной.

Однако этот метод остается очень полезным в обстоятельствах, когда требуется лишь несколько резьбовых деталей, таких как недоступные запасные части или специализированное, единственное в своем роде оборудование. Для деталей небольшого объема очень полезна одноточечная нарезка резьбы на токарном станке с ЧПУ.

Дополнительные ресурсы

Ищете дополнительную информацию? Ниже приведены некоторые полезные ссылки, чтобы продемонстрировать больше о одноточечной потоковой передаче.

нарезание резьбы, три способа | Режущие инструменты

Нажмите на изображение для увеличения Кипа Хансона

Экономящие время альтернативы традиционным методам нарезания резьбы

Ни один процесс обработки не идеален. Одиночное наведение работает медленно. Таппинг негибкий. Фрезы дорогие, и, по крайней мере, для новичков может быть сложно программировать. Однако, несмотря на кажущиеся недостатки, эти устоявшиеся процессы нарезания резьбы по-прежнему превосходят альтернативные, часто гораздо более эффективные способы изготовления винтовой резьбы.

Это могло произойти из-за непонимания. Возможно, это потому, что нет времени изучать то, что есть в наличии. Или это может быть простой случай того, как мы всегда это делали, так зачем менять? Какова бы ни была причина, вы должны ради прибыли вашего цеха изучать различные производственные технологии, особенно если это означает улучшение одного из самых распространенных процессов обработки: нарезания резьбы.

Щелкните изображение, чтобы увеличитьКручение примерно

Один из них — это завихрение нити.Специалист Sandvik Coromant по фрезерованию и применению Брайан МакНил описывает это как «очень быстрый процесс нарезания резьбы», хотя и ограниченный в основном медицинскими деталями. Это почти исключительно выполняется на токарных станках с ЧПУ швейцарского типа, хотя нет реальной причины (за исключением отсутствия специального оборудования для станка), почему это нельзя было бы сделать на многозадачном токарном станке или даже на токарно-фрезерном станке.

Процесс аналогичен резьбофрезерованию, за исключением того, что он нарезает внешнюю резьбу, а не внутреннюю, и используется для производства компонентов с большим отношением длины к диаметру, таких как костные винты и канюли.Whirling использует корпус фрезы в форме кольца, содержащий шесть или более полнопрофильных пластин, установленных по окружности вокруг внутреннего диаметра кольца. Сам корпус монтируется в специальный вращающийся адаптер, который наклоняется под угол наклона винтовой линии резьбы и позиционируется по оси X токарного станка для достижения правильного диаметра основания.

В то время как заготовка вращается с относительно низкой скоростью, скажем, от 10 до 20 об / мин, фреза вращается вокруг нее в том же направлении, вращаясь со скоростью, необходимой для достижения подходящей поверхностной скорости для материала.Затем заготовка подается в кольцо по оси Z (продольно), нарезая всю резьбу за один проход.

Щелкните изображение, чтобы увеличить «Наша фреза CoroMill 325 доказала свою высокую эффективность при обработке титана, кобальтхрома и других сложных материалов», — говорит МакНил. «Его можно использовать для одно- или многозаходной резьбы, и он доступен с рядом стандартных вставок для костных винтов, а также со специальными. Превосходный контроль стружки, стойкость инструмента и качество деталей, поэтому завихрение резьбы является лучшим выбором для производителей медицинских изделий, специализирующихся на резьбовых ортопедических компонентах.”

«Его можно использовать для одно- или многозаходной резьбы, и он доступен с рядом стандартных вставок для костных винтов, а также со специальными. Превосходный контроль стружки, стойкость инструмента и качество деталей, поэтому завихрение резьбы является лучшим выбором для производителей медицинских изделий, специализирующихся на резьбовых ортопедических компонентах.”

Эдвин Тонн, специалист по обучению и технический специалист Horn USA Inc., согласен. Он говорит, что новая линейка головок Jet-Whirling решает проблему, с которой сталкиваются многие потенциальные завихрители: недостаточный поток охлаждающей жидкости. «Jet-Whirling был разработан в сотрудничестве с нашей партнерской компанией W&F Werkzeugtechnik», — говорит он. «Это первая модульная вихревая система, которая наносит СОЖ непосредственно на кромку пластины, улучшая стойкость инструмента и качество поверхности детали, значительно улучшая удаление стружки.”

Horn также недавно представила свою систему высокоскоростного вращения, в которой используется передняя пластина для одновременной черновой и чистовой обработки заготовки во время вращения. «Обе эти системы являются модульными, поэтому там, где медицинская компания может иметь семейство деталей, они могут просто заменить модуль на передней панели вихревого устройства, настроить программу и приступить к работе», — говорит Тонн. «Это сокращает время настройки и избавляет от хлопот».

Щелкните изображение, чтобы увеличить Откатите

Еще один способ уменьшить хлопоты — накатка резьбы.Как и вращение, качение существует уже много десятилетий. Это процесс холодной штамповки без стружки, который в основном «выжимает» наружную резьбу до желаемой формы в течение нескольких секунд, в отличие от операции нарезания резьбы валком. Как и в случае нарезания резьбы по форме, можно наматывать широкий спектр материалов для получения очень высококачественной и механически превосходной резьбы.

Тило Кнобельсдорф, менеджер Центра компетенции по резьбонарезанию LMT Tools USA в Чикаго, говорит, что первая система осевой прокатки была разработана в Германии вскоре после Второй мировой войны и использовалась для устранения вторичных операций нарезания резьбы, которые когда-то выполнялись на специализированных прокатных станках. .Спустя несколько лет появились так называемые тангенциальные накатные головки, а в 1973 году — первая система накатки радиальной резьбы. Сегодня LMT Fette использует 3D-печать для производства рычагов для своих прокатных головок, что позволяет компании создавать интегрированные форсунки для охлаждения и промывки. повышение прочности продукта за счет оптимизации топологии.

.Спустя несколько лет появились так называемые тангенциальные накатные головки, а в 1973 году — первая система накатки радиальной резьбы. Сегодня LMT Fette использует 3D-печать для производства рычагов для своих прокатных головок, что позволяет компании создавать интегрированные форсунки для охлаждения и промывки. повышение прочности продукта за счет оптимизации топологии.

Нажмите на изображение для увеличения. Подобно завихрению, накатка может использоваться для получения глубокой и сложной формы резьбы практически неограниченной длины деталей. Однако, в отличие от вихревой, накатка резьбы подходит для широкого спектра станков, включая токарные станки с ЧПУ и обрабатывающие центры, многошпиндельные винторезные станки, поворотные диски и линии передачи, и даже ручные токарные станки и сверлильные станки.Его также можно использовать для накатки, шлицевания, полировки и штамповки деталей. Все, что требуется, — это правильный стиль прокатной головки, набор штампов и немного ноу-хау.

По словам Кнобельсдорфа, единственным ограничением прокатки является материал — он должен иметь коэффициент удлинения не менее 5%. «Твердые металлы до 50 Rc — это хорошо, но идеально подходят нержавеющие стали, пластичные стальные сплавы и многие суперсплавы. Из-за смещения материала может произойти небольшое удлинение заготовки, но мы можем отрегулировать шаг валков, чтобы компенсировать это, если это станет проблемой.И вопреки тому, что некоторые могут подумать, прокатка не требует большого крутящего момента или мощности шпинделя для привода инструмента. Скорость производства в десять раз выше, чем при резании или фрезеровании, и возможность нарезания резьбы от 1,4 мм (# 0-80) до 230 мм (9 дюймов), это просто самый быстрый и надежный доступный процесс нарезания резьбы ».

Щелкните изображение, чтобы увеличитьС радостью познакомиться с вами

Для внутренней резьбы один из лучших способов сократить время цикла — это уменьшить количество инструментов, необходимых для ее обработки.Это по словам Патрика Мейгаттера, менеджера по производству режущих инструментов Ceratizit Chicago Inc., который указывает на фирменный бренд компании Komet, состоящий из комбинированных резьбофрезерных и сверлильных инструментов — или триллеров — в качестве решения.

Щелкните изображение, чтобы увеличить «Триллер — это твердосплавный инструмент, который сверлит и снимает фаски на заготовке, немного отступает от отверстия, а затем интерполирует резьбу, как любая резьбовая фреза», — говорит он. «Мы предлагаем несколько стилей, в том числе те, которые могут растачивать отверстие или интерполировать его по спирали, как при использовании концевой фрезы.”

Все это звучит великолепно, но есть одна загвоздка: подобные многоцелевые инструменты предназначены для работы с более мягкими материалами, такими как алюминий, пластик и некоторые виды чугуна; Попробуйте проделать отверстия в инконеле или нержавеющей стали 316, и вы, скорее всего, испортите относительно дорогой резак. Однако для правильного применения захватывающие ощущения могут привести к значительной экономии — Мейгаттер отметил, что один заказчик сократил время, затрачиваемое на сверление и нарезку резьбовых отверстий M6 в высококремнистом алюминии с 9,1 секунды до 3.2, сокращение на 65%. Другой сократили алюминиевую коробку передач с шестью отверстиями с резьбой M4 на 12 секунд на каждую деталь, при этом срок службы инструмента составил 30 000 отверстий на триллер.

Щелкните изображение, чтобы увеличить Тем не менее, Maigatter допускает сверление и нарезание резьбы одним и тем же инструментом не для всех. «Лучшее место достигается при обработке деталей из алюминия или серого чугуна, а также деталей с небольшим количеством резьбовых отверстий», — говорит он. «Это потому, что вы устраняете по крайней мере одну, а возможно, и три смены инструмента.Но если вы, например, выполняете разноплановую работу и вам нужно проделать 10 или 15 отверстий, возможно, будет быстрее применить традиционный подход. В любом случае, я призываю людей взглянуть на что-то захватывающее, особенно если речь идет о более длительных и повторяющихся работах. Это может иметь большое значение ». SMT

Услуги по обработке винтов — Обработка винтов

Обработка винтов — это тип обработки с ЧПУ, который можно использовать для создания небольших сложных деталей, а также более длинных и тонких деталей, которые не могут быть надежно установлены на обычном токарном станке.Винтовые станки с ЧПУ, также известные как токарные станки швейцарского типа, известны тем, что производят изделия с чрезвычайно высокими допусками на размеры.

Отличительной особенностью винторезного станка швейцарского типа является дисковый кулачок, который перемещает заготовку через направляющую втулку, чтобы расположить ее как можно ближе к инструменту. Путем перемещения детали, а не инструмента, вибрация и прогиб сводятся к минимуму, и могут быть достигнуты более жесткие допуски.

Другим основным преимуществом обработки винтов с ЧПУ является минимизация расстояния, на которое должен перемещаться инструмент, сокращение времени производства и повышение производительности.С помощью винтовой машины можно очень быстро выполнять крупные проекты, сохраняя при этом исключительно высокие стандарты контроля качества.

Обработка винтов может выполняться на различных материалах. Распространены такие металлы, как алюминий, латунь и нержавеющая сталь, а также АБС, акрил и другие пластмассы.

Приложения

Как следует из названия, швейцарские винтовые станки были впервые разработаны в Швейцарии и использовались для производства небольших сложных деталей, которые используются в знаменитых часах страны.По мере развития технологии с появлением компьютерных средств управления появился более широкий спектр приложений. Сегодня спрос на все более компактные технологии сделал обработку винтов предпочтительным процессом для автомобильных деталей, медицинских устройств, электроники и других производств. Штифты, шарнирные стержни, прокладки, электронные разъемы и клеммы, среди прочих мелких деталей, являются хорошими кандидатами для обработки винтами.

Обработка винтов с ЧПУ выполняется быстро, надежно и обеспечивает допуски +/-.005 ». Используйте его в любом приложении, в котором контроль качества является приоритетом. Основным недостатком винтовой обработки является то, что направляющая втулка должна быть точно установлена для достижения оптимальной производительности. Это требует дополнительного времени на настройку и опыта квалифицированного персонала, который знает, как правильно работать с оборудованием — все это факторы, увеличивающие производственные затраты.

Работа с American Micro Industries

Мы обеспечиваем высокоточную обработку винтов с ЧПУ для клиентов из любой отрасли.Мы будем работать с вами, чтобы разработать готовое решение, которое позволит быстрее вывести ваш продукт или деталь на рынок. Мы рады предложить услуги мелкосерийной обработки без минимальной суммы заказа.

Швейцарские станки олицетворяют точность. Если для вас важна точность при изготовлении готовых изделий и связанных приложений, вы хотите использовать American Micro Industries для обработки винтов с ЧПУ. В American Micro Industries мы всегда стремимся иметь самые современные станки на нашем предприятии, будь то винтовые устройства с ЧПУ, фрезерные станки с ЧПУ, токарные станки с ЧПУ или любой другой инструмент для резки или формовки заготовок.

Мы можем не только обеспечить точность, на которую вы рассчитываете при обработке винтов в Швейцарии, но и быстро предоставить ее вам. Мы разработали организационную систему обработки винтов и других процессов механической обработки, которая позволяет нам выполнять заказы чрезвычайно быстро, не жертвуя при этом качеством. У нас есть чувство, что мы можем быть именно тем, что вам нужно, когда речь идет об услугах по обслуживанию винтовых станков.

Вы можете подумать, что такой уровень скорости и точности имеет повышенную цену, но наша оптимизированная система позволяет нам сэкономить на расходах, которые мы затем можем переложить на вас.Мы просто стремимся предоставить решение для обработки, которое отвечает как вашим потребностям, так и бюджету.

Мы всегда работаем, чтобы найти лучшие способы обслуживания наших клиентов, и мы всегда будем стремиться к 100-процентной удовлетворенности клиентов. Мы проведем вас через весь процесс изготовления от начала до конца — от проектирования до завершения — чтобы убедиться, что вы и ваша компания получаете именно то, что вам нужно.

Чтобы получить дополнительную информацию о наших возможностях или запросить расценки на любой предстоящий проект, свяжитесь с American Micro Industries, чтобы поговорить напрямую с представителем.

Производители винтовых машин Поставщики

Список производителей винтовых машин

Производители винтовых машин производят детали и продукты для клиентов в различных чувствительных и критических областях / отраслях, включая бытовую технику, строительство, производство, автомобилестроение, компоненты электроники, лаборатории, военное дело и оборона, медицина и здравоохранение.

Произведенная продукция

Несмотря на то, что подразумевает их название, винтовые машины производят больше, чем просто винты.Используя различные рентабельные методы механической обработки и обработки с ЧПУ, винтовые станки производят широкий спектр деталей и изделий. Примеры включают как стандартные, так и нестандартные биоимплантаты, фитинги, миниатюрные медицинские инструменты, металлические ручки, специальные крепежные детали, шпиндели, шлицы, шпоночные пазы, резьбовые стержни, манометры для шин и многие другие металлические детали, обработанные с точными допусками.

Винтовые машины — H&R Screw Machine Products, Inc.

История

За последние двести лет термин «винтовой станок» изменился и стал означать несколько разных вещей.Во-первых, в 1840-е годы токарно-револьверные станки называли винтовыми станками. Они использовали их для создания множества деталей и продуктов, составляющих неотъемлемую часть машин, используемых в их стремительно развивающемся мире. В 1860-х годах разные изобретатели начали брать элементы револьверного станка и механизировать их. После этого люди стали называть токарно-механические станки автоматическими винторезными станками, а более ранние винтовые станки — ручными или ручными винторезными станками. Затем, в 1865 году, после того, как Джозеф Р. Браун запатентовал свой фрезерный станок для нарезания спиралей и назвал его винтовой машиной, некоторые люди начали использовать другую терминологию для токарного станка с револьверной головкой, а другие — нет.К их чести, было довольно сложно угнаться за всеми быстрыми изменениями, происходившими во время промышленной революции.

Между тем, примерно в это же время швейцарцы изобрели собственные винтовые станки, чтобы помочь им в производстве точных часов. По сей день люди называют этот тип винтовой машины швейцарской винтовой машиной.

В 1880 году Оскар С. Бил и инженеры Brown and Sharpe разработали первый полностью автоматизированный винтовой станок. Все, что производилось до этого, были переведены в полуавтоматические винтовые машины.Вскоре после этого производители вообще перестали называть револьверные головки токарными станками.

В 1940-х и 1950-х годах инженеры разработали технологию с числовым программным управлением (ЧПУ). С его помощью они смогли изготавливать винтовые станки с ЧПУ. В 1970-х они создали первый швейцарский винтовой станок с ЧПУ, который сначала использовался только в электронике и полупроводниковой промышленности. В течение 1990-х годов инженеры распространили использование швейцарских резьбовых соединений с ЧПУ в аэрокосмической отрасли, здравоохранении и различных промышленных приложениях.

Сегодня производители используют оба винтовых станка с ЧПУ для изготовления множества деталей и изделий для винтовых станков. Современные винтовые машины быстрее, эффективнее и способны выдерживать более высокие объемы нагрузки, чем когда-либо. Поскольку наш мир требует застежек, мы сомневаемся, что в ближайшее время они потеряют актуальность.

Материалы Процесс

При выполнении своих многочисленных услуг винтовые машины могут использовать любое количество металлических материалов, наиболее распространенными из которых являются алюминий, латунь, сталь, нержавеющая сталь и титан.

Алюминий — это природный элемент с атомным номером 13. Этот пластичный металл немагнитен, устойчив к коррозии и имеет низкую плотность. Производители винтовых машин полагаются на алюминиевые винты в таких отраслях, как строительство и архитектура, аэрокосмическая промышленность и транспорт.

Латунь — это сплав, состоящий в основном из меди и цинка. Латунь яркая, с сильным золотистым оттенком. Он отличается низким коэффициентом трения, хорошей обрабатываемостью, долговечностью и искрообразованием.Он также обладает противомикробным действием. Латунные винты чаще всего используются в архитектуре, декоративной отделке и сантехнике.

Сталь Сплавы являются одними из наиболее часто обрабатываемых металлов. Стальные сплавы, состоящие в основном из железа и углерода, известны своей высокой прочностью на разрыв. По этой причине стальные винты используются в самых разных отраслях промышленности, от транспорта до обороны.

Нержавеющая сталь — один из самых прочных стальных сплавов. Это не менее 10,5% хрома по массе.Нержавеющая сталь устойчива к коррозии, пятнам, прочна и легко поддается стерилизации. Он популярен в строительстве, производстве медицинских приборов, деталей, машин, товаров для дома и многого другого.

Титан , известный в периодической таблице как Ti, является чрезвычайно прочным переходным металлом. Помимо прочности, он известен своей низкой плотностью, легким весом и исключительной коррозионной стойкостью. Титан является фаворитом в аэрокосмической, автомобильной, санитарной и медицинской отраслях.

Описание процесса

Производители выполняют свою работу в мастерских по производству винтов, где у них есть доступ ко всему необходимому для выполнения точной обработки винтов. Они делают выбор в отношении материала продукта, дизайна продукта и типов обработки в зависимости от требований заказчика. Во время работы винтового станка производители начинают с подачи металлического прутка, который может быть квадратным, круглым или шестиугольным, в его подачу прутка. Пруток вращается, когда сталкивается с любым количеством автоматизированных инструментов, таких как инструменты для сверления, резки, надрезания или накатки.Такие инструменты крепятся к винтовой машине. Эти инструменты формируют пруток на части путем сверления, стрижки излишков и сглаживания прутка. Часто производители размещают эти инструменты на станциях, установленных на множестве возможных осей, включая револьверную головку, горизонтальный суппорт и вертикальный суппорт.

Используемое оборудование

Самыми распространенными типами винтовых станков являются винторезные станки с ЧПУ и токарные станки с ЧПУ, также известные как токарные центры с ЧПУ.

Винтовые станки с ЧПУ могут обрабатывать до шести деталей одновременно, и они могут иметь одновременно несколько шпинделей.Они чрезвычайно полезны для приложений массового производства. Обработка винтов с ЧПУ и токарная обработка с ЧПУ позволяют создавать более однородные, сложные и точные детали.

Токарные станки с ЧПУ также могут обрабатывать до шести деталей одновременно. Однако они не могут иметь столько шпинделей, сколько винтовые станки с ЧПУ, и поэтому не так универсальны. Они также не подходят для массового производства.

Другой тип винтового оборудования включает механические винтовые станки, многошпиндельные винтовые станки с ЧПУ, швейцарские винтовые станки и вальцовые станки.

Механические винтовые машины состоят из восьми или более одновременно работающих шпинделей, металлического прутка, прикрепленного к пружинным цангам шпинделей, главного приводного вала, ведущего рабочего вала станины, двух передних распределительных валов, двигателя и органов управления. Главный приводной вал управляет двумя передними распределительными валами и приводит в действие ведущий рабочий вал станины. Между тем, двигатель, который находится в основании машины, обеспечивает питание для всех операций. Его мощность варьируется в зависимости от размера и скорости машины, которую он приводит в действие, и запаса, который формирует машина.Традиционные винтовые станки изначально дешевле, могут производить большие объемы продукции и по своей сути не медленнее, чем их аналоги с ЧПУ. Так что в некоторых настройках они работают невероятно хорошо.

Многошпиндельные винторезные станки с ЧПУ являются примером гибридных станков, которые устраняют разрыв между механическими станками и станками с ЧПУ. Для настройки многошпиндельных винторезных станков с ЧПУ требуется время, требующее проектирования деталей, проектирования САПР и общего системного программирования.Однако после установки они оказываются довольно рентабельными, особенно при длительных производственных циклах.

Швейцарские винтовые машины — более традиционные винтовые машины. Они успешно производят массовое производство винтовых машин с момента их изобретения в Швейцарии в конце 1800-х годов. Они отличаются от других винтовых машин, потому что они используют поворотные суппорты для перемещения металлической прутковой заготовки. Кроме того, они работают в основном за счет сокращения указанного прутка. Они доступны как в механическом исполнении, так и в исполнении с ЧПУ.Швейцарские винтовые станки с ЧПУ чрезвычайно универсальны; их более 8 веретен могут работать одновременно с разными скоростями.

Вальцовые станки — это станки, которые производители используют для накатывания внутренней винтовой резьбы. Обычно прокатные станки состоят из резьбонакатного штампа, который вдавливает в заготовку. Станки для накатки резьбы позволяют производить большие партии.

Варианты и аналогичные процессы

Производители выбирают различные процессы наплавки, чтобы придать изделиям винтовых машин различный внешний вид или функции.Примеры этих процессов включают точение, накатку, нарезание резьбы, накатку резьбы и протяжку с вращением.

Токарная обработка — это процесс ротационной обработки, с помощью которого производители выполняют ряд услуг на детали, таких как сверление, прорезание пазов, накатка, нарезание резьбы и фрезерование.

Накатка — это процесс создания узорчатой текстуры на поверхности металла для обеспечения сцепления. Производители используют этот процесс для отделки металлических фонариков, гаек, ручек, ручек инструментов и многого другого.