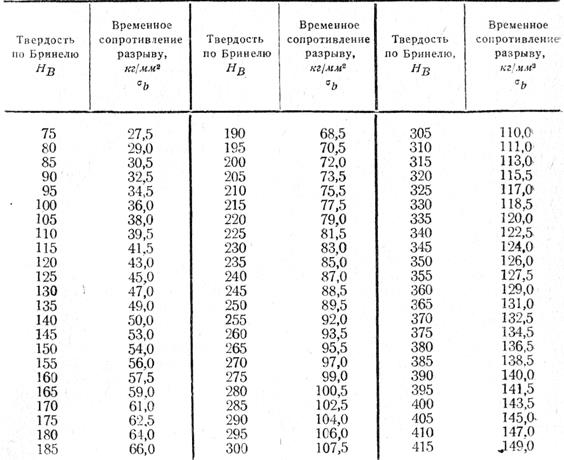

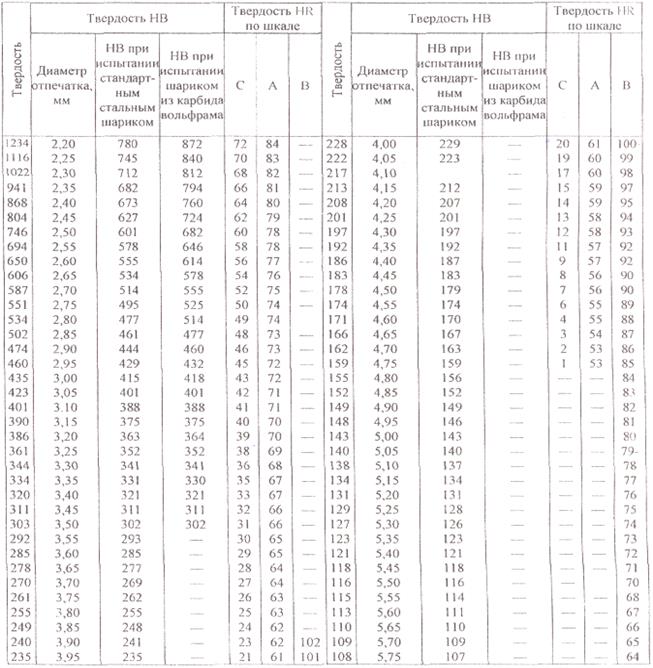

Таблица соответствия HB-HRC

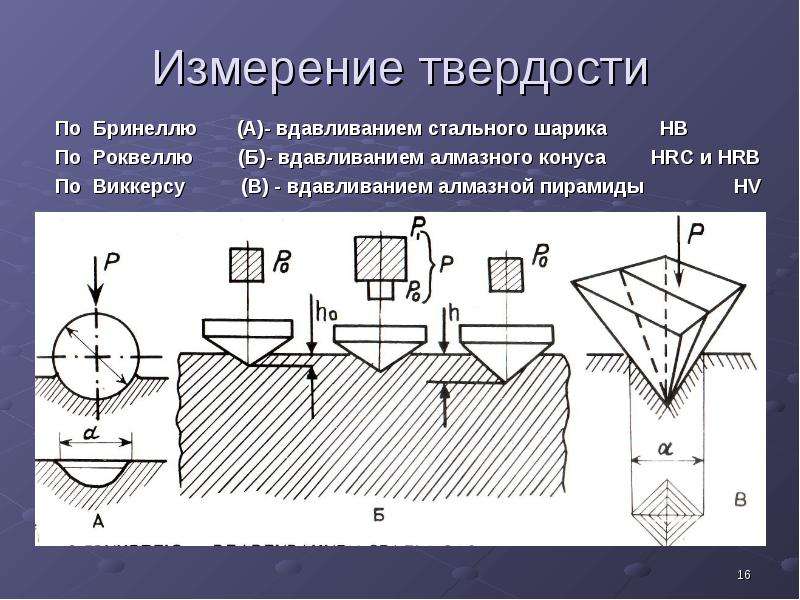

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

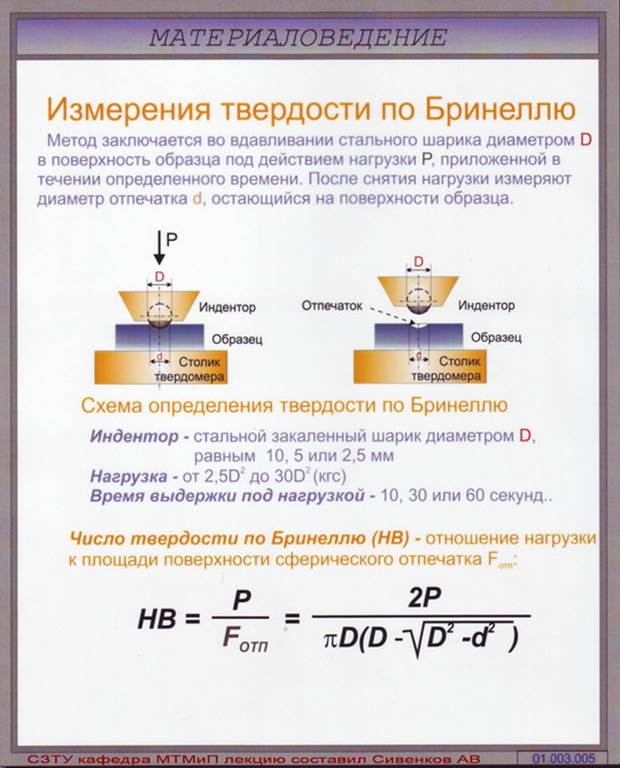

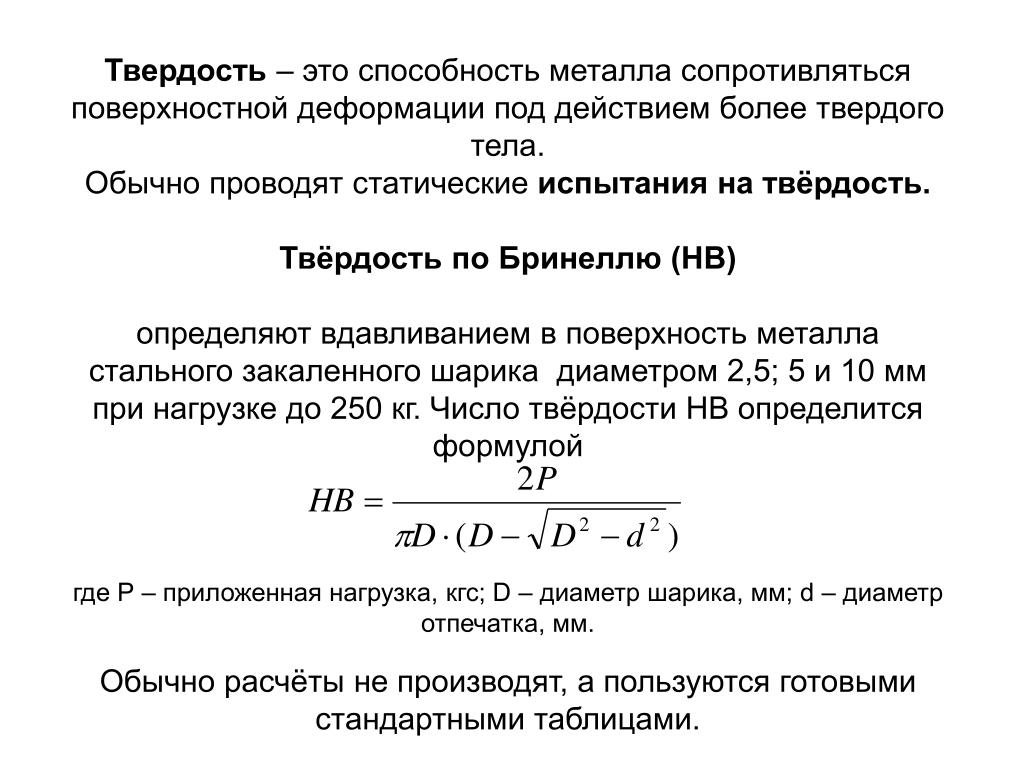

Измерение твёрдости по Бринеллю

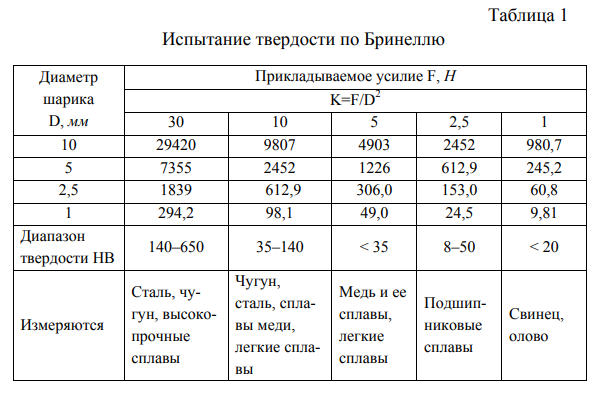

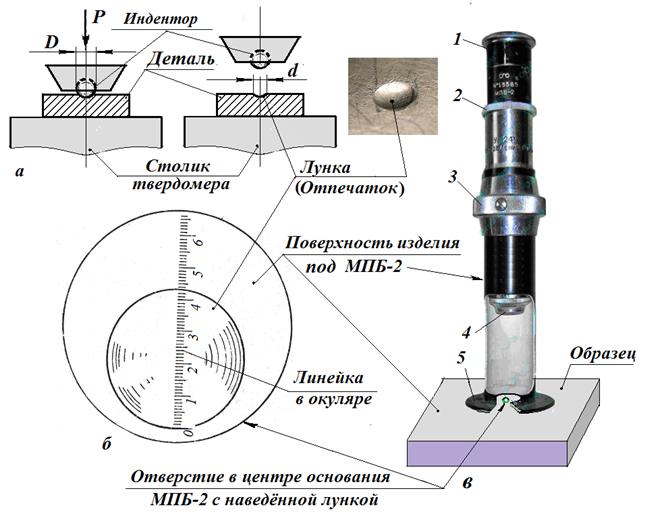

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм2) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D2=30, материалы средней твёрдости (HB 30-130) — при P:D2=10, мягкие (HB<30) — при P:D2=2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

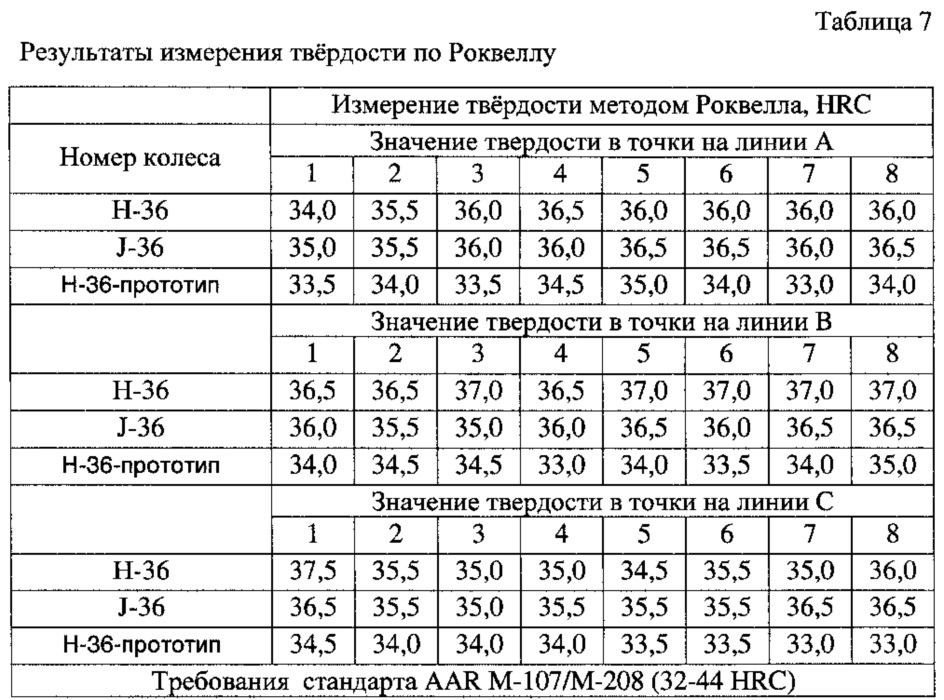

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю»: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод [по имени американского металлурга С. Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методов Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методов Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Таблица соответствия HB – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу,определяемых методами в соответствии с ГОСТ 8.064-79)

|

Твердость по Роквеллу

| Твердость по Роквеллу | Твердость по Бринеллю | |

| HRCэ | HRC | D=10мм HB | Р=3000кг диаметр отпечатка в мм |

| — | — | HB 95,0 | 6 |

| — | — | HB 100 | 5,87-5,89 |

| — | — | HB 111 | 5,60-5,62 |

| — | — | HB 115 | 5,51-5,53 |

| — | — | HB 116 | 5,49-5,50 |

| — | — | HB 120 | 5,41-5,42 |

| — | — | HB 125 | 5,31-5,42 |

| — | — | HB 130 | 5,22 |

| — | — | HB 135 | 5,13 |

| — | — | HB 137 | 5,09-5,10 |

| — | — | HB 138 | 5,07-5,08 |

| — | — | HB 140 | 5,04-5,05 |

| — | — | HB 141 | 5,02-5,03 |

| — | — | HB 142 | 5,01 |

| — | — | HB 143 | 5 |

| — | — | HB 143 | 4,99 |

| — | — | HB 144 | 4,98 |

| — | — | HB 144 | 4,97 |

| — | — | HB 145 | 4,96 |

| — | — | HB 146 | 4,95 |

| — | — | HB 152 | 4,86 |

| — | — | HB 161 | 4,72-4,73 |

| — | — | HB 164 | 4,68-4,69 |

| — | — | HB 167 | 4,64-4,65 |

| — | — | HB 170 | 4,60-4,61 |

| — | — | HB 174 | 4,55-4,56 |

| — | — | HB 179 | 4,49-4,50 |

| — | — | HB 185 | 4,42-4,43 |

| — | — | HB 197 | 4,29-4,30 |

| — | — | HB 198 | 4,28 |

| — | — | HB 199 | 4,27 |

| — | — | HB 200 | 4,26 |

| — | — | HB 201 | 4,25 |

| — | — | HB 202 | 4,24 |

| — | — | HB 203 | 4,23 |

| — | — | HB 204 | 4,22 |

| — | — | HB 205 | 4,21 |

| HRCэ 20,0 | HRC 17,9 | HB 206 | 4,2 |

| HRCэ 20,5 | HRC 18,3 | HB 209 | 4,18 |

| HRCэ 21,0 | HRC 19,0 | HB 212 | 4,15 |

| HRCэ 21,5 | HRC 19,7 | HB 215 | 4,12 |

| HRCэ 22,0 | HRC 20,1 | HB 217 | 4,1 |

| HRCэ 22,5 | HRC 20,5 | HB 219 | 4,08 |

| HRCэ 23,0 | HRC 20,9 | HB 222 | 4,06 |

| HRCэ 23,5 | HRC 21,3 | HB 224 | 4,04 |

| HRCэ 24,0 | HRC 22,0 | HB 229 | 4 |

| HRCэ 24,5 | HRC 22,4 | HB 231 | 3,98 |

| HRCэ 25,0 | HRC 22,8 | HB 234 | 3,96 |

| HRCэ 25,5 | HRC 23,6 | HB 239 | 3,92 |

| HRCэ 26,0 | HRC 24,0 | HB 241 | 3,9 |

| HRCэ 26,5 | HRC 24,4 | HB 244 | 3,88 |

| HRCэ 27,0 | HRC 24,8 | HB 246 | 3,86 |

| HRCэ 27,5 | HRC 25,6 | HB 252 | 3,82 |

| HRCэ 28,0 | HRC 26,0 | HB 255 | 3,8 |

| HRCэ 28,5 | HRC 26,4 | HB 257 | 3,78 |

| HRCэ 29,0 | HRC 27,3 | HB 263 | 3,74 |

| HRCэ 30,0 | HRC 28,1 | HB 269 | 3,7 |

| HRCэ 30,5 | HRC 28,6 | HB 272 | 3,68 |

| HRCэ 31,0 | HRC 29,0 | HB 275 | 3,66 |

| HRCэ 31,5 | HRC 29,4 | HB 278 | 3,64 |

| HRCэ 32,0 | HRC 29,9 | HB 282 | 3,62 |

| HRCэ 32,5 | HRC 30,3 | HB 285 | 3,6 |

| HRCэ 33,0 | HRC 30,8 | HB 288 | 3,58 |

| HRCэ 33,5 | HRC 31,6 | HB 295 | 3,54 |

| HRCэ 34,0 | HRC 32,1 | HB 298 | 3,52 |

| HRCэ 34,5 | HRC 32,5 | HB 302 | 3,5 |

| HRCэ 35,0 | HRC 33,0 | HB 306 | 3,48 |

| HRCэ 35,5 | HRC 33,8 | HB 313 | 3,44 |

| HRCэ 36,0 | HRC 34,3 | HB 317 | 3,42 |

| HRCэ 36,5 | HRC 34,7 | HB 321 | 3,4 |

| HRCэ 37,0 | HRC 35,2 | HB 325 | 3,38 |

| HRCэ 37,5 | HRC 35,6 | HB 329 | 3,36 |

| HRCэ 38,0 | HRC 36,0 | HB 333 | 3,34 |

| HRCэ 38,5 | HRC 36,5 | HB 337 | 3,32 |

| HRCэ 39,0 | HRC 36,9 | HB 341 | 3,3 |

| HRCэ 39,5 | HRC 37,8 | HB 350 | 3,26 |

| HRCэ 40,0 | HRC 38,2 | HB 354 | 3,24 |

| HRCэ 40,5 | HRC 38,7 | HB 359 | 3,22 |

| HRCэ 41,0 | HRC 39,1 | HB 363 | 3,2 |

| HRCэ 41,5 | HRC 40,0 | HB 373 | 3,16 |

| HRCэ 42,0 | HRC 40,5 | HB 378 | 3,14 |

| HRCэ 42,5 | HRC 40,9 | HB 383 | 3,12 |

| HRCэ 43,0 | HRC 41,4 | HB 388 | 3,1 |

| HRCэ 43,5 | HRC 41,9 | HB 393 | 3,08 |

| HRCэ 44,0 | HRC 42,4 | HB 398 | 3,06 |

| HRCэ 44,5 | HRC 42,9 | HB 403 | 3,04 |

| HRCэ 45,0 | HRC 43,3 | HB 409 | 3,02 |

| HRCэ 45,5 | HRC 43,8 | HB 415 | 3 |

| HRCэ 46,0 | HRC 44,4 | HB 420 | 2,98 |

| HRCэ 46,5 | HRC 44,9 | HB 426 | 2,96 |

| HRCэ 47,0 | HRC 45,4 | HB 432 | 2,94 |

| HRCэ 47,5 | HRC 45,9 | HB 438 | 2,92 |

| HRCэ 48,0 | HRC 46,5 | HB 444 | 2,9 |

| HRCэ 48,5 | HRC 47,0 | HB 451 | 2,88 |

| HRCэ 49,0 | HRC 47,6 | HB 457 | 2,86 |

| HRCэ 49,5 | HRC 48,2 | HB 464 | 2,84 |

| HRCэ 50,0 | HRC 48,8 | HB 470 | 2,82 |

| HRCэ 50,5 | HRC 49,4 | HB 477 | 2,8 |

| HRCэ 51,0 | HRC 50,0 | HB 484 | 2,78 |

| HRCэ 51,5 | HRC 50,6 | HB 492 | 2,76 |

| HRCэ 52,0 | HRC 50,7 | HB 502 | 2,74 |

| HRCэ 52,5 | HRC 51,5 | HB 503 | 2,73 |

| HRCэ 52,0 | HRC 51,8 | HB 506 | 2,72 |

| HRCэ 53,5 | HRC 52,5 | HB 514 | 2,7 |

| HRCэ 54,0 | HRC 53,1 | HB 522 | 2,68 |

| HRCэ 54,5 | HRC 53,5 | HB 526 | 2,67 |

| HRCэ 55,0 | HRC 53,8 | HB 530 | 2,66 |

| HRCэ 55,5 | HRC 54,1 | HB 534 | 2,65 |

| HRCэ 56,0 | HRC 54,5 | HB 538 | 2,64 |

| HRCэ 56,5 | HRC 55,1 | HB 547 | 2,62 |

| HRCэ 57,0 | HRC 55,8 | HB 555 | 2,6 |

| HRCэ 57,5 | HRC 56,5 | HB 564 | 2,58 |

| HRCэ 58,0 | HRC 57,2 | HB 573 | 2,56 |

| HRCэ 58,5 | HRC 57,6 | HB 578 | 2,55 |

| HRCэ 59,0 | HRC 57,9 | HB 582 | 2,54 |

| HRCэ 59,5 | HRC 58,6 | HB 592 | 2,52 |

| HRCэ 60,0 | HRC 59,3 | HB 601 | 2,5 |

| HRCэ 60,5 | HRC 59,7 | HB 606 | 2,49 |

| HRCэ 61,0 | HRC 60,0 | HB 611 | 2,48 |

| HRCэ 61,5 | HRC 60,4 | HB 616 | 2,47 |

| HRCэ 62,0 | HRC 60,7 | HB 621 | 2,46 |

| HRCэ 62,5 | HRC 61,1 | HB 627 | 2,45 |

| HRCэ 63,0 | HRC 61,4 | HB 632 | 2,44 |

| HRCэ 63,5 | HRC 62,1 | HB 643 | 2,42 |

| HRCэ 64,0 | HRC 63,2 | HB 659 | 2,39 |

| HRCэ 64,5 | HRC 63,6 | HB 665 | 2,38 |

| HRCэ 65,0 | HRC 63,9 | HB 670 | 2,37 |

| HRCэ 65,5 | HRC 64,3 | HB 676 | 2,36 |

Задать вопрос

Метод Бринелля

Метод Бриннеля — один из основных методов определения твёрдости.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения.

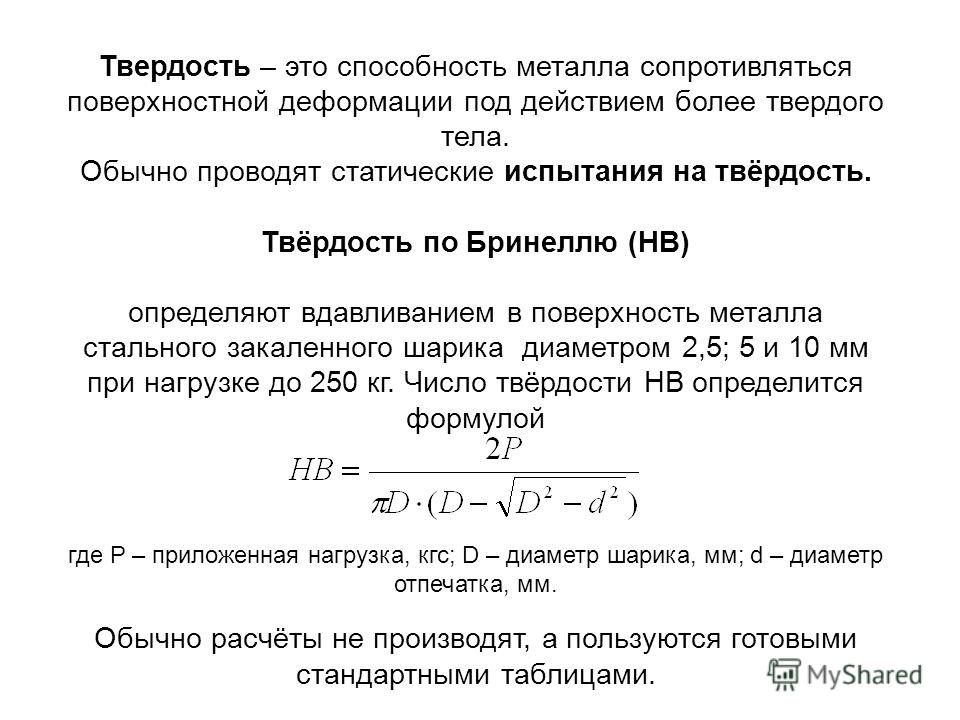

Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:

,

где — приложенная нагрузка, H;

— диаметр шарика, мм;

— диаметр отпечатка, мм,

или по формуле:

,

где — глубина внедрения индентора.

Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора.

- В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика 5 мм, глубины внедрения от 0,13 до 0,35 мм. В разных спецификациях эти значения различны.

- Наиболее распространённые диаметры шарика — 10, 5, 2,5 и 1 мм и нагрузки 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс.

- Для выбора диаметра шарика обычно используют следующее правило: диаметр отпечатка должен лежать в пределах 0,2—0,7 диаметра шарика.

- В методиках ISO и ASTM объединены метод с одним шариком и разными нагрузками и метод с применением разных шариков, а также дана формула вычисления твёрдости, не зависящей от нагрузки.

Твёрдость по шкале Бринелля выражают в кгс/мм². Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные.

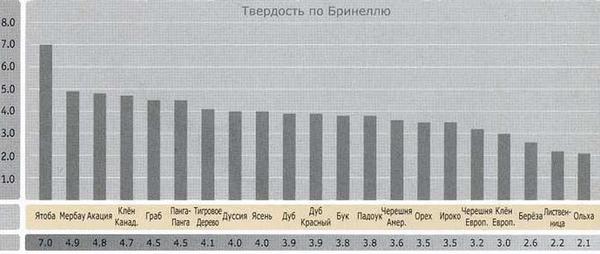

Таблица: Типичные значения твёрдости бринелль для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик.

Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW. - Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Следует отметить, что таблицы перевода в разных нормативных документах отличаются.

Возврат к списку

| Материал | HВ | |

|---|---|---|

| кгс/мм2 | 107 Н/м2 | |

| Металлы | ||

| Алюминий мягкий | 16-26 | 15,7-25,5 |

| Алюминий отожженный | 18,8 | 18,4 |

| Алюминий прокатанный | до 39 | до 38,3 |

| Ванадий отожженный | 75,7 | 74,2 |

| Висмут | 9-10 | 8,8-9,8 |

| Вольфрам | 350 | 343 |

| Вольфрам отожженный | 200-250 | 196-245 |

| Железо кованое | 60-80 | 59-78 |

| Золото | 15-20 | 14,7-19,6 |

| Золото кованое | 19-25 | 18,6-24,5 |

| Золото отожженное | 19,3 | 18,9 |

| Индий | 1,0 | 0,98 |

| Иридий | 170-216 | 167-212 |

| Кадмий | 21-24 | 20,6-23,5 |

| Калий | 0,04 | 0,039 |

| Кальций | 30-42,4 | 29,4-41,6 |

| Кобальт | ок. 100 100 | ок. 98 |

| Кобальт отожженный | 132 | 129,2 |

| Латунь | 95-140 | 93-137 |

| Магний | 25-29 | 24,5-28,4 |

| Магний литой | 4,5 | 4,4 |

| Марганец | 20 | 19,6 |

| Медь деформированная | 53 | 52 |

| Медь наклепанная | до 80 | до 78,5 |

| Медь электролитическая | 28-30 | 27,5-29,4 |

| Молибден | 150-200 | 147-196 |

| Молибден литой | 137 | 134 |

| Натрий | 0,07-0,08 | 0,068-0,078 |

| Никель литой | 90-110 | 88-108 |

| Никель отожженный | 92-122 | 90-120 |

| Никель прокатанный | 110-300 | 108-294 |

| Ниобий отожженный | 75 | 73,5 |

| Олово | 5-6 | 4,9-5,9 |

| Олово литое | 4,9-5,3 | 4,8-5,2 |

| Осмий | 355 | 348,7 |

| Палладий | 45-50 | 44-49 |

| Палладий литой | 31,6 | 31 |

| Платина жесткая | до 60 | до 59 |

| Платина отожженная | 24-26 | 23,5-25,5 |

| Родий отожженный | 55 | 54 |

| Рутений отожженный | 183 | 179,5 |

| Свинец | 4,0-4,2 | 3,9-4,1 |

| Свинец литой | 3,82-4,26 | 3,75-4,18 |

| Серебро | 20-25 | 19,6-24,5 |

| Серебро кованое | до 30 | до 29,4 |

| Серебро отожженное | 21 | 20,6 |

| Сурьма | 30 | 29,4 |

| Сталь закаленная | до 600 | до 588 |

| Сталь отожженная | 120-200 | 118-196 |

| Тантал отожженный | 45-125 | 44,1-122,4 |

| Титан отожженный | 105 | 102,8 |

| Хром | 70-130 | 68,7-127,5 |

| Хром отожженный | 70 | 68,8 |

| Цинк жесткий | до 20 | до 19,6 |

| Цинк литой | 29,8-45,0 | 29,2-44,1 |

| Цинк мягкий | 8-10 | 7,8-9,8 |

| Цирконий | 34 | 33,3 |

| Чугун | ок. 160 160 | ок. 157 |

| Чугун твердый | до 200 | до 196 |

| Пластмассы | ||

| Аминопласт | 0,035-0,055 | 0,034-0,054 |

| Аминопласт | 0,0300-0,0448 | 0,0294-0,0440 |

| Винипласт | 0,0150-0,0160 | 0,0147-0,0157 |

| Гетинакс электротехнический | 0,0250 | 0,0245 |

| Гранулированный сополимер | 0,0120 | 0,0118 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 0,0250 | 0,0245 |

| Древесно-коротковолничтый волокнит К-ФВ25 | 0,0270 | 0,0265 |

| Капрон стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Капроновая смола первичная | 0,0100-0,0120 | 0,0098-0,0118 |

| Полиамид наполненный П-68 | 0,0150-0,0179 | 0,0147-0,0176 |

| Полиамид стеклонаполненный СП-68 | 0,0279-0,0300 | 0,0274-0,0294 |

| Поликапроамид | 0,0100-0,0120 | 0,0098-0,0118 |

| Поликапроамид стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Поликарбонат (дифион) | 0,0150-0,0160 | 0,0147-0,0157 |

| Полипропилен ПП-1 | 0,0062 | 0,0061 |

| Полистирол эмульсионный А | 0,0140-0,0150 | 0,0137-0,0147 |

| Полиформальдегид стабилизированный | 0,0200-0,0400 | 0,0196-0,0392 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,00120-0,00250 | 0,00118-0,00245 |

| Полиэтилен низкого давления П-4007-Э | 0,0045-0,0058 | 0,0044-0,0057 |

| Полиэтилен среднего давления | 0,0056-0,0065 | 0,0055-0,0064 |

| Сополимер МСН-А | 0,0160-0,0180 | 0,0157-0,0176 |

| Стекло органическое ПА, ПБ, ПВ | 0,0070-0,0120 | 0,0069-0,0118 |

| Текстолит поделочный ПТК | 0,0300-0,0350 | 0,0294-0,0343 |

| Текстолит металлургический | 0,0300 | 0,0294 |

| Фаолит А | 0,0250-0,0330 | 0,0245-0,0323 |

| Фторопласт 4 | 0,0030-0,0040 | 0,0029-0,0039 |

| Фторопласт 4Д-Б | 0,0030-0,0040 | 0,0029-0,0039 |

| Этрол ацетобутиратцеллюлозный АБЦЭ-45-20 | 0,0040-0,0060 | 0,0039-0,0059 |

| Этрол нитроцеллюлозный | 0,0060-0,0140 | 0,0059-0,0137 |

| Этрол этилцеллюлозный ЭПТ тропический | 0,0045-0,0060 | 0,0044-0,0059 |

| Целлулоид белый технический | 0,0060 | 0,0059 |

| Дерево | ||

| Акация | 3,6-5,5 | 3,5-5,4 |

| Амарант | 5,5 | 5,4 |

| Афрормозия | 3,8 | 3,7 |

| Балау | 5,2 | 5,1 |

| Бамбук | 4,8 | 4,7 |

| Береза карельская | 3,2 | 3,1 |

| Береза черная | 3,2 | 3,1 |

| Билинга | 4,6 | 4,5 |

| Бубинга | 4,9 | 4,8 |

| Бук | 3,9 | 3,8 |

| Венге | 4,3 | 4,2 |

| Вишня | 3,1-3,7 | 3,0-3,6 |

| Вяз | 3,9 | 3,8 |

| Гонкало (тигровое дерево) | 4,8 | 4,7 |

| Граб | 3,6 | 3,5 |

| Гикори | 4,4 | 4,3 |

| Груша | 4,5 | 4,4 |

| Дару | 3,1 | 3,0 |

| Доуссия (дуссия) | 4,4 | 4,3 |

| Дуб | 3,8-4,0 | 3,7-3,9 |

| Зебрано | 4,2 | 4,1 |

| Ироко (камбала) | 3,3-3,9 | 3,2-3,8 |

| Каштан | 3,2 | 3,1 |

| Кекатонг | 5,6 | 5,5 |

| Кемпас | 4,6 | 4,5 |

| Керанжи | 3,6 | 3,5 |

| Клен европейский | 3,3-4,3 | 3,2-4,2 |

| Клен канадский | 4,9 | 4,8 |

| Кокоболо | 5,4 | 5,3 |

| Кокосовая пальма | 3,9 | 3,8 |

| Кулим | 4,7 | 4,6 |

| Кумару | 6,0 | 5,9 |

| Кумьер (кумье) | 4,0-4,6 | 3,9-4,5 |

| Лапачо (ипе) | 6,0 | 5,9 |

| Махагон | 5,1 | 5,0 |

| Мербау | 4,2-5,5 | 4,1-5,4 |

| Мутения | 4,1-5,1 | 4,0-5,0 |

| Олива | 6,1 | 6,0 |

| Орех | 5,1 | 5,0 |

| Падук африканский | 3,9 | 3,8 |

| Палисандр | 3,6 | 3,5 |

| Панга-панга | 4,5 | 4,4 |

| Сукупира | 4,2-5,7 | 4,1-5,6 |

| Тауари (бразильский дуб) | 3,9 | 3,8 |

| Тик | 3,6 | 3,5 |

| Че | 7,9 | 7,7 |

| Эбен | более 8,2 | более 8,0 |

| Ярра | 4,8-6,1 | 4,7-6,0 |

| Ясень | 4,1-4,3 | 4,0-4,2 |

| Ятоба (курбарил) | 4,5 | 4,4 |

методы измерения, шкалы HB, HRC, HV

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

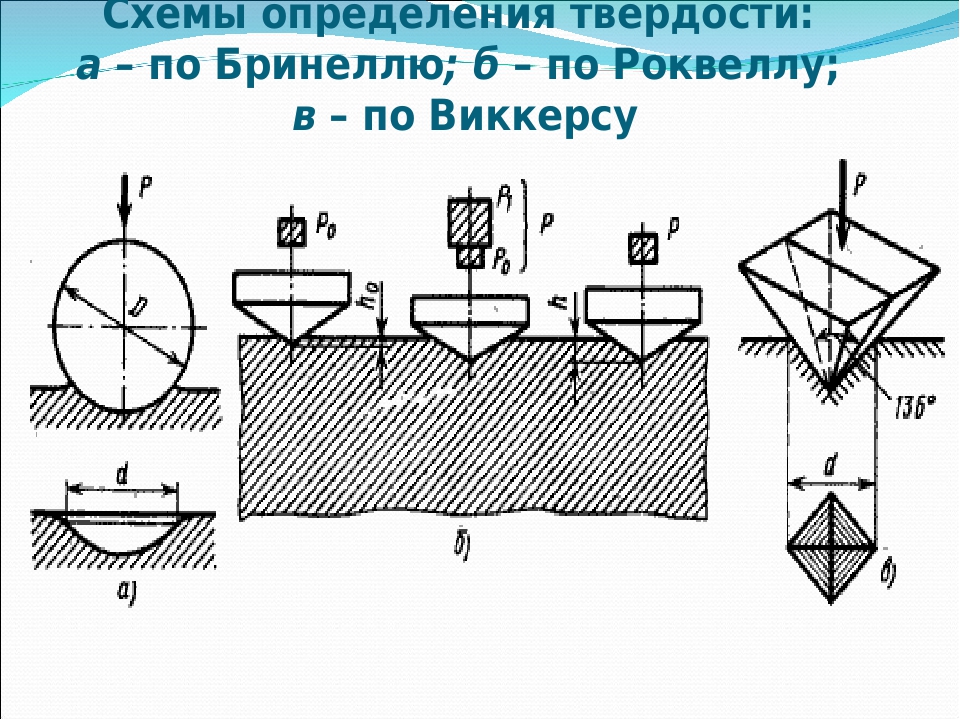

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

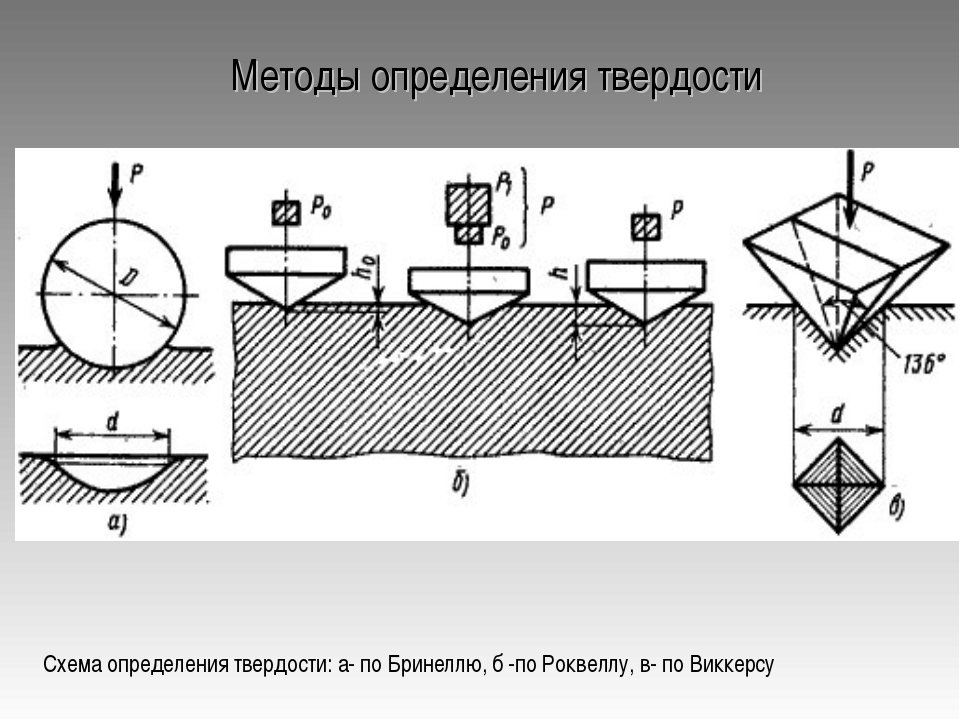

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

youtube.com/embed/vpYLIc-0MmM?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34. 5 5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

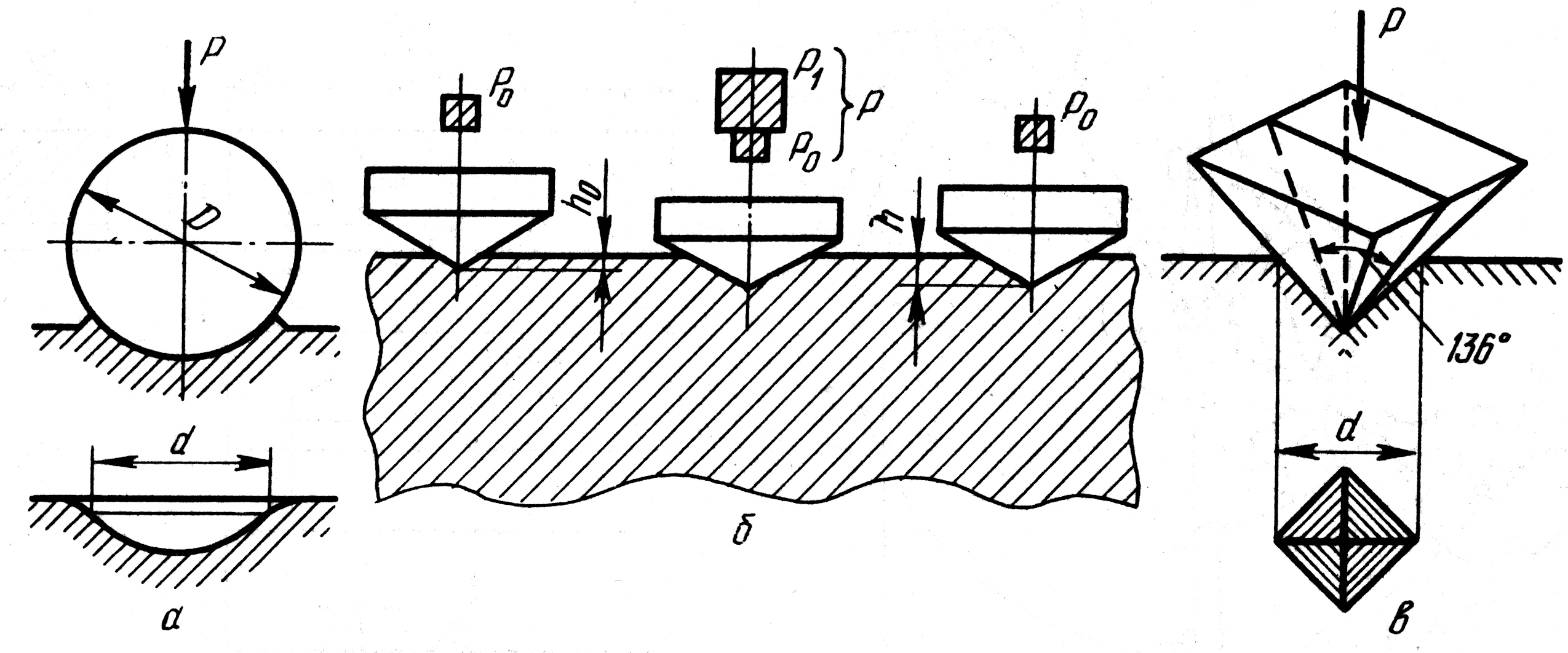

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D2;

медь и ее сплавы — 10D2;

баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:

HV=0.189*P/d2 МПа

HV=1,854*P/d2 кгс/мм2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Испытания на твердость

СОДЕРЖАНИЕ

- Способ измерения твердости методом царапания

- Измерение твердости по Бринеллю

- Измерение твердости по Виккерсу

- Измерение твердости по Роквеллу

- Измерение твердости по Шору

- Измерение микротвердости

- Соотношение значений твердости

Твердость — свойство материала оказывать сопротивление упругой и пластической деформации или разрушению при внедрении в поверхностный слой материала другого, более твердого и не получающего остаточной деформации тела — индентора.

Способы определения твердости в зависимости от временного характера приложения нагрузки и измерения сопротивления вдавливанию индентора подразделяют на:

- статические

- динамические

- кинетические

Наиболее распространенными являются статические методы, при которых нагрузку к индентору прикладывают плавно и постепенно, а время выдержки под нагрузкой регламентируется стандартами на соответствующие методы.

При динамических методах определения твердости индентор подействует на образец с определенной кинетической энергией, затрачиваемой на упругую отдачу и/или формирование отпечатка, динамическую твердость часто называют также твердостью материала при ударе. Твердость при ударе характеризует сопротивление внедрению не только на поверхности образца, но и в некотором объеме материала.

Кинетические методы определения твердости основываются на непрерывной регистрации процесса вдавливания индентора с записью диаграммы «нагрузка на индентор — глубина внедрения индентора. Особенность такого подхода заключается в регистрации всей кинетики процесса упругопластического деформирования материала при вдавливании индентора, а не только конечного результата испытаний, как при других методах.

По принципу приложения нагрузки способы определения твердости можно подразделить на способы вдавливания, отскока, царапания и резания.

Способы вдавливания являются наиболее распространенными. Твердость в этом случае определяется как сопротивление, которое оказывает испытуемое тело внедрению более твердого индентора и отражает преимущественно сопротивление поверхностных слоев материала пластической деформации.

Твердость в этом случае определяется как сопротивление, которое оказывает испытуемое тело внедрению более твердого индентора и отражает преимущественно сопротивление поверхностных слоев материала пластической деформации.

Способы отскока основаны на измерении твердости по высоте отскока бойка, падающего на испытуемую поверхность. Твердость при этом отражает преимущественно сопротивление упругой деформации. Измерение твердости способом отскока широко применяют для контроля качества прокатных валков, больших изделий и конструкций с использованием переносных приборов.

Способ измерения твердости методом царапания

Способами царапания и резания твердость определяется соответственно как сопротивление материала царапанию или резанию. Способ царапания разработал Моос в начале XIX в.; им были предложена шкала твердости минералов по способности одного наносить царапины на поверхности другого. Эта десятибалльная шкала (от талька № 1 до алмаза № 10) используется в минералогии, а также для оценки твердости технической керамики и монокристаллов.

При определении твердости всеми методами (кроме микротвердости) измеряют интегральное значение твердости материала (усредненное для всех структурных составляющих).

Значения твердости нельзя однозначно переводить в значения других механических свойств материала. Однако определение твердости является эффективным способом сравнения друг с другом однотипных материалов и контроля их качества.

Измерение твердости по Бринеллю

Метод измерения твердости по Бринеллю регламентирован ГОСТ 9012.

При определении твердости этим методом стальной шарик определенного диаметра D вдавливают в тестируемый образец под действием нагрузки Р, приложенной перпендикулярно к поверхности образца, в течение определенного времени. После снятия нагрузки измеряют диаметр отпечатка d. Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка F.

Для удобства имеются таблицы чисел твердости по Бринеллю и зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р.

В качестве инденторов используют полированные (Ra < 0,04 мкм) шарики из стали ШХ15 с номинальными диаметрами D =1; 2; 2,5; 5 и 10 мм, последние считаются более предпочтительными, как обеспечивающие большую точность измерения твердости.

Минимально допустимая толщина образца для корректного измерения твердости НВ должна быть не менее десятикратной глубины отпечатка h.

Испытания проводят при комнатной температуре в отсутствие вибраций и ударов. Время выдержки под нагрузкой т для черных металлов составляет 10…15 с, а для цветных металлов и сплавов от 10 до 180 с. Нагрузку на индентор выбирают с учетом соотношения К=Р/D2:

Металлы и сплавы К, кгс/мм2

Сталь, чугун и другие высокопрочные сплавы ………..30

Медь, никель и их сплавы………………………………………..10

Алюминий, магний и их сплавы…………………………………5

Например, при испытании сталей и чугунов при диаметре шарика D =10 мм нагрузка должна быть 3000 кгс, а время выдержки под нагрузкой 10. ..15 с. Число твердости в этом случае обозначается цифрами со стоящим после них символом НВ (например, 250 НВ). Иногда после букв НВ указывают условия испытаний — НВ D/P/τ, например: 250 НВ 5/750/25 — твердость по Бринеллю 250, полученная при диаметре шарика D =5 мм, нагрузке Р= 750 кгс и времени выдержки под нагрузкой т=25 с.

..15 с. Число твердости в этом случае обозначается цифрами со стоящим после них символом НВ (например, 250 НВ). Иногда после букв НВ указывают условия испытаний — НВ D/P/τ, например: 250 НВ 5/750/25 — твердость по Бринеллю 250, полученная при диаметре шарика D =5 мм, нагрузке Р= 750 кгс и времени выдержки под нагрузкой т=25 с.

Измерение твердости по Бринеллю не рекомендуется применять для стали с твердостью более 450 НВ, а для цветных металлов более 200 НВ

Измерение твердости по Виккерсу

Метод измерения твердости по Виккерсу регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу измеряют путем вдавливания в образец алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки τ. После снятия нагрузки измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

Значения твердости по Виккерсу при стандартных нагрузках н зависимости от длины диагонали d (мм) даны в соответствующих таблицах.

При испытаниях применяют следующие нагрузки Р, кгc: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100. Число твердости по Виккерсу обозначают цифрами, характеризующими величину твердости со стоящим после них символом HV (например, 200 HV). Иногда после символа HV указывают нагрузку и время выдержки, например: 200 HV 10/40 — твердость по Виккерсу, полученная при нагрузке Р= 10 кгс и времени выдержки под нагрузкой т=40 с.

В ГОСТе сказано, что точного перевода чисел твердости по Виккерсу на числа твердости, полученные другими методами, или на механические свойства при растяжении не существует и таких переводов (за исключением частных случаев) следует избегать.

Измерение твердости по Роквеллу

Метод измерения твердости по Роквеллу регламентирован ГОСТ 9013. При определении твердости этим методом тестируемый образец под действием двух последовательно прилагаемых нагрузок — предварительной P0 (обычно Р0 =10 кгс) и общей Р — вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок:

При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок:

P = P0+P1

После выдержки под приложенной общей нагрузкой Р в течение 3…5 с основную нагрузку Р1 снимают и измеряют глубину проникновения индентора в материал А под действием общей нагрузки Р затем снимают оставшуюся предварительную нагрузку P0.

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Число твердости определяется по шкале индикатора (как правило, часового типа). Индикатор показывает результат вычитания разности глубин (h –h0), на которые вдавливается индентор под действием двух последовательно приложенных нагрузок, из некоторой константы. Величина h0 — глубина внедрения индентора в испытуемый образец под действием предварительной нагрузки P0.

В зависимости от формы индентора и прилагаемой нагрузки введены три измерительные шкалы: А, В, С. Наиболее часто используемыми шкалами являются А и С.

Число твердости по Роквеллу обозначается цифрами, характеризующими величину твердости, со стоящим после них символом HRA, HRB или HRC (в зависимости от используемой шкалы измерения), например: 28 HRC

Шкалы, использующиеся при измерении твердости по Роквеллу

Измерение твердости по Шору

Метод измерения твердости по Шору регламентирован ГОСТ 23273. Это — основной метод определения твердости поверхности прокатных валков при их изготовлении, поставке на металлургическое предприятие, а также в процессе эксплуатации валков на прокатных станах.

При измерении твердости по Шору боек определенной массы с алмазным индентором на конце свободно надает по вертикали с определенной высоты h падения =19,0 ± 0,5 мм на испытуемую поверхность. Индентор представляет собой алмазный наконечник в виде тела вращения с радиусом закруглений рабочего конца R =1,0 ± 0,1 мм. Масса бойка вместе с алмазным индентором составляет 36,0 г. За характеристику твердости принимается высота отскока бойка h. За 100 единиц твердости по Шору принимается определенная величина отскока бойка h200 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту, твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD). Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящими после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

За 100 единиц твердости по Шору принимается определенная величина отскока бойка h200 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту, твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD). Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящими после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

Измерение микротвердости

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р в течении определенного времени выдержки т. Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным нконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ =3000. Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 =3000 — число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

Соотношение значений твердости

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Выше были рассмотрены основные методы контроля твердости. Существуют и другие методики контроля, которые основаны на косвенных измерениях значений механических свойств. Например электрические, магнитные, акустические и т.д. Все эти методы основаны на составлении экспериментальных корреляционных таблиц «измеряемый параметр — параметр механических свойств», где все параметры постоянны (химический состав металла, номер плавки, количество загрязнений), а меняются лишь табличные параметры. Такие методы на производстве практически не работают, т.к. например химический состав металлов по ГОСТам требуется в селекте, т.е. может быть в заданном пределе и меняться от плавки к плавке. Составление градуировочных таблиц на каждую партию металла — очень трудоёмкая работа.

может быть в заданном пределе и меняться от плавки к плавке. Составление градуировочных таблиц на каждую партию металла — очень трудоёмкая работа.

Твердость металлов по Бринеллю — Энциклопедия по машиностроению XXL

Метод Бринелля. Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012 — 59 (ИСО 6506 — 81, ИСО 410 -82) (в редакции 1990 г.). [c.76]

Материал образца Предел прочности при Предел теку- Предел прочности при Ударная Относительное Твердость металла по Бринеллю [c.328]

В чем состоит сущность способа определения твердости металла по Бринеллю

[c.32]

Приведены минимальные допускаемые значения предела текучести и временного сопротивления разрыву а,, в столбце 8 — максимально допускаемые значения твердости НВ по Бринеллю основного металла и сварных соединений сосудов и аппаратов. [c.320]

[c.320]

Пресс ТШ-2 (рис. 18) предназначен для измерения твердости металлов по методу Бринелля, т. е. путем вдавливания стального закаленного шарика в поверхность испытываемого образца с максимальной нагрузкой до 30000 н. [c.39]

В отличие от обычных способов измерения твердости индентор прижимается к и.зделию с небольшой (порядка 4—6 Н) силой и внедряется в материал на глубину в несколько микрон. Размеры отпечатков, остающихся на поверхности контролируемых объектов, очень малы. Поэтому в отличие от других методов измерения твердости (например, по Бринеллю), измерение осуществляется на участке с очень малой площадью, в связи с чем акустический импедансный способ максимально приближается к способу определения микротвердости. Разброс результатов измерения обусловлен разной твердостью отдельных зерен поликристаллических материалов (металлов). [c.272]

Легкоплавкие сплавы использовались для изготовления недолговечных штампов. Прн охлаждении сплавов в жидком азоте (—195,6°) удалось осуществить чеканку на листовом металле за короткое время (24—48 час). При охлаждении до—195,6° твердость сплава по Бринеллю возрастала с 9,2 до 45.

[c.134]

Прн охлаждении сплавов в жидком азоте (—195,6°) удалось осуществить чеканку на листовом металле за короткое время (24—48 час). При охлаждении до—195,6° твердость сплава по Бринеллю возрастала с 9,2 до 45.

[c.134]

Обоз- наче- ние Твердость наплавленного металла по Бринеллю (НЕ) [c.86]

При определении твердости металлов по методу Бринелля (рис. 63) стальной закаленный шарик определенного диаметра вдавливается в испытуемый образец или изделие под действием заданной нагрузки, которую выдерживают в течение определенного времени. После снятия нагрузки измеряют диаметр отпечатка, оставшегося на поверхности испытуемого образца или изделия. [c.127]

Требования к приборам для определения твердости металлов по методу Бринелля и правила их поверки изложены в ГОСТ 7038—63, ГОСТ 9012—59 и в инструкции 235—56 По поверке при-боров для измерения твердости металлов и сплавов . [c.131]

Как испытывают твердость металла по способу Бринелля

[c. 51]

51]

В приборе ТШ-2М для измерения твердости металлов по шкале Бринелля (рис. 144,6) проверяемый образец устанавливают на стол 7 и вращением маховика 8 поднимают к шариковому наконечнику 6 до упора в ограничитель 5. Затем нажимают пусковую кнопку 9 и включают привод 11. Кривошип /2, поворачиваясь, опускает [c.186]

Испытание на твердость металла по методу Бринелля вдавливанием стального шарика производят на приборе ТБ (рис. 9, а). Стальной шарик крепят в шпинделе 1 прибора. Испытуемый образец 2 ставят на предметный столик 3, который подводят к шарику вращением маховика 4. При включении электродвигателя 5 груз 6 опускается и сталь- ной шарик с помощью рычажной системы вдавливается в образец [c.18]

Толщина детали в мм Диаметр электрода в мм Толщина покрытия в мм Режим сварки Твердость наплавленного металла по Бринеллю НВ [c.84]

II) дает основание полагать что для уменьшения сопро тивления / ,. в первую оче редь следует отдать предпо чтение покрытиям из мягких металлов ( кадмирование, свинцевание, лужение). Действительно, из табл. 5-10 видно, что теплопроводность меди больше теплопроводности свинца в 11 раз, но в то же время твердость свинца по Бринеллю, наоборот, в 8—10 раз меньше, а потому термическое сопротивление омедненных образцов на целый порядок превышает сопротивление освинцованных образцов.

[c.137]

Действительно, из табл. 5-10 видно, что теплопроводность меди больше теплопроводности свинца в 11 раз, но в то же время твердость свинца по Бринеллю, наоборот, в 8—10 раз меньше, а потому термическое сопротивление омедненных образцов на целый порядок превышает сопротивление освинцованных образцов.

[c.137]

Марка металла Временное сопротивление кгс/мм2 Твердость по Бринеллю ИВ Допускаемое наибольшее давление на площадке контакта кгс/см = [c.656]

При определении механических свойств металлов по твердости наиболее целесообразно использовать наконечник в форме шара по методу Бринелля, так как в этом случае по мере вдавливания увеличивается 3/ гол вдавливания, который характеризуется отношением d/D, а следовательно и степень деформации в лунке. [c.318]

Число твердости по Бринеллю равно отношению нагрузки Р к площади поверхности отпечатка, образуемого шариком диаметром D на поверхности испытуемого металла, т.е. [c.318]

[c.318]

ГОСТ 9012. Металлы. Методы испытаний. Измерение твердости по Бринеллю. [c.354]

ГОСТ 22761. Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия. [c.354]

Твердость по Бринеллю НВ) определяют главным образом у заведомо мягкого основного металла стали после отжига, нормализации, бронз, латуней и т. д. Суть метода заключается в том, что в поверхность образца вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм. Регламентируется время выдержки под нагрузкой и величина нагрузки, причем последняя подбирается таким образом, чтобы ее отношение к квадрату диаметра шарика было постоянным. Значение твердости определяется по диаметру отпечатка, оставшегося на поверхности образца после снятия нагрузки. Для этого используют специальные таблицы. Диаметр отпечатка замеряют с помощью лупы Бринелля. Твердость по Бринеллю испытуемых материалов должна быть меньше 450, в противном случае стальной шарик может деформироваться или разрушаться. [c.26]

[c.26]

Метод Бринелля. Метод измерения твердости металлов и сплавов по Бринеллю регламентирует ГОСТ 9012-59 (СТ СЭВ 468-77). [c.307]

Образцовые динамометры этого типа выпускаются нескольких типоразмеров. На рис. 24, а изображен образцовый динамометр для поверки приборов, предназначенных для определения твердости металлов по методу Бринелля, на рис. 24, б — тоже для поверок приборов по методу Роквелла. Образцовые динамометры этого типа изготавливаются для усилий до 200 тс (1960 кн). [c.44]

Технические условия на изготовление образцовых мер твердости 1 и 2-го разрядов, применяемых при поверках приборов для определения твердости металлов по методам Бринелля, Роквелла и Виккерса, установлены ГОСТ 9031—63. [c.124]

Требования к приборам для определения твердости металлов вдавливанием алмазной пирамиды (по методу Виккерса) и правила их поверки изложены в ГОСТ 7038—63, ГОСТ 2999—59, ГОСТ 9377—63 и в инструкции 235—56 По поверке приборов для измерения твердости металлов по методам Бринелля, Роквелла и Виккерса . [c.144]

[c.144]

Нагрузки переносных приборов для определения твердости поверяют образцовым переносным динамометром 3-го разряда, а показания посредством образцовых мер твердости 2-го разряда с соблюдением указаний, содержащихся в инструкции 235—56 по поверке приборов для измерения твердости металлов по методам Бринелля, Роквелла и Виккерса. [c.148]

По поверке приборов для измерения твердости металлов по методам Бринелля, Роквелла и Виккерса.

[c.170]

А 03—001—43 Поверка испытательных машин (разрывных машин приборов для определения твердости металлов по методам Бринелля, Роквелла и Виккерса маятниковых копров). [c.172]

Что такое твердость металла 2. Как определяется число твердости по шкале Бринелля 3. Сколько шкал имеет прибор для контроля твердости металла по методу Роквелла 4. Что называют микротвердостью 5. Что представляет собой прибор для измерения микротвердости

[c. 190]

190]

Существует несколько способов измерения твердости вдавливанием по Бринеллю (НВ, мерой твердости служит отношение нагрузки к площади поверхности сферического отпечатка шарика) по Роквеллу (НКА, НКВ, яле — условная величина, обратная глубине вдавливания шарика или алмазного конуса в зависимости от твердости испытуемого металла, с соответствующим отсчетом на приборе Роквелла) по Виккерсу (НУ — определяется отношением нагрузки к квадрату средней длины диагоналей отпечатка от вдавливания четырехгранной алмазной пирамидки). [c.193]

Плотность хрома, кг/см Плотность сцепления слоя хрома с основным металлом, КГ/ММ2 Твердость покрытия по Бринеллю (НВ) Износостойкость Состояние покрытия 7,1 30 300 Вькокая Значительная вязкость 7, 30 500—600 Средняя Хрупкость 6,9 30 950 Низкая Повышенная хрупкость [c.212]

Еще более чистый бериллий можно получить возгонкой в вакууме в высокочастотной печи при 5-10-a мм рт. ст. и 1 600—2 000° С [Л. 27, 47] при тщательной очистке исходных материалов. Полученный таким способом металл содержит до 99,97% бериллия (табл. 5-6-2 материал V) и очень дуктилен (см. следующий раздел). Твердость его по Бринеллю колеблется от 60 до 120 кг/мм , в то время как твердость по Бринеллю 99,5%-ного бериллия равна ШкГ мм . О дук-тильном газонепроницаемом бериллии с присадкой титана см. следующий раздел.

[c.241]

27, 47] при тщательной очистке исходных материалов. Полученный таким способом металл содержит до 99,97% бериллия (табл. 5-6-2 материал V) и очень дуктилен (см. следующий раздел). Твердость его по Бринеллю колеблется от 60 до 120 кг/мм , в то время как твердость по Бринеллю 99,5%-ного бериллия равна ШкГ мм . О дук-тильном газонепроницаемом бериллии с присадкой титана см. следующий раздел.

[c.241]

Определение твердости по Бринеллю. Метод основан на том, что в плоскую поверхность металла под постоянной нагрузкой Р (Н) вдавливается 1вердьп 1 стальной шарик (рис. 43, а). После снятия нагрузки в испытуемом металле образуется отиечагок (лунка). [c.66]

Используя зависимости (5.29-5.31), вычислены допустимые значения твердости металла конструктивных элементов аппарата. Значения твердости по Бринеллю НВ (ст ) в столбце 6 табл. 5.1 соответствуют минимальным регламентируемым значениям предела текучести а . Значения твердости по Бринеллю НВ (aj, приведенные в столбце 7 табл. 5.1, получены для регламентируемых минимальных значений временных сопротивлений разрыву ст, металла с учетом использованной стали, из которой изготовлен диапюстируемый аппарат.

[c.320]

5.1, получены для регламентируемых минимальных значений временных сопротивлений разрыву ст, металла с учетом использованной стали, из которой изготовлен диапюстируемый аппарат.

[c.320]

Приведенные в табл. 5.1 значения твердости могут быть использованы при диагностике технического состояния основного металла и сварных соединений аппарата (как наиболее экономичный метод обследования). При этом если твердость металла испытанных участков будет ниже допустимого значения, то необходимо провести дополнительное испытание механических свойств с вырезкой металла из аппарата или контроль состояния микроструктуры металла в этих зонах. Так, для металла конструктивных элементов обследуемого аппарата из стали марки 17ГС измеренные значения твердости по Бринеллю должны быть ниже 145 единиц. Методика оценки структурного состояния металла поверхности аппарата с помощью реплик изложена в разделе 5.2.2. [c.321]

Механические свойства металлов и сплавов при растяжении определяются по ГОСТ 1497—84, при сжатии — по ГОСТ 25. 503—80, при кручении — по ГОСТ 3565—80, при срезе — по 0СТ1. 90148—74. ГОСТ 9012—59 регламентирует методику определения твердости по Бринеллю, ГОСТ 9013—59 — твердости по Роквеллу, ГОСТ 9450— 76 — микротвердости, ГОСТ 9454—78 — ударной вязкости.

[c.46]

503—80, при кручении — по ГОСТ 3565—80, при срезе — по 0СТ1. 90148—74. ГОСТ 9012—59 регламентирует методику определения твердости по Бринеллю, ГОСТ 9013—59 — твердости по Роквеллу, ГОСТ 9450— 76 — микротвердости, ГОСТ 9454—78 — ударной вязкости.

[c.46]

Серебро — металл белого цвета, один из наиболее дефицитных материалов, так как содержание его в земной коре составляет всего лишь 7-10 % мае. Среди всех проводниковых материалов серебро обладает минимальным удельным сопротивлением при нормальной температуре (см. табл. 4.1). В соответствии с ГОСТ 6836—80 серебро, имеющее марку Ср999—999,9, должно содержать не более 0,1 % примесей. Механические характеристики серебра невысоки твердость по Бринеллю составляет всего 25 (немного более золота), предел прочности при разрыве не превышает 200 МПа, а относительное удлинение при разрыре достигает 50 %. По сравнению с другими благородными металлами (золотом, платиной) серебро имеет пониженную химическую стойкость, имеет тенденцию диффундировать в материал подложки, на который оно нанесено. В условиях высокой влажности и при повышенных температурах процесс диффузии серебра в материал подложки значительно усиливается. [c.118]

СВОЙСТВ. В работе [14] показана возможность использования магнитных методов для проведения контроля качества термической обработки зоны сварного шва изделий котлоагрега-тов из стали Х5М. Для осуществления контроля был применен прибор локального типа, разработанный в ОФНК АН БССР [15J. Производственные испытания прибора показали, что контроль твердости магнитным методом не только дает хорошее совпадение с замерами твердости по Бринеллю, но и позволяет полнее оценить качество термической обработки благодаря участию в замере большей толщины металла, чем при контроле по методу Бринелля. Авторы работы показывают, что при обнаружении брака термической обработки по показаниям прибора ИМА-2А, дополнительно проверив твердость по Бринеллю, можно выяснить причину брака (недогрев или перегрев при отпуске) и рекомендовать режим дополнительной термической обработки для его исправления. [c.95]

Основными характеристиками, определяющими прочностные, пластические и вязкостные свойства металлов, являются предел пропорциональности Опц, предел упругости Сту, предел текучести ао,2 (или От), временное сопротивление (или предел прочности») Ств, относительное удлинение при разрыве 5, сужение поперечного сечения при разрыве (или относительное сужение) ij), ударная вззкость (или сопротивление удару) Ан, модуль упругости первого рода (при растяжении) Е, твердость (или макротвердость) по Бринеллю (или по Роквеллу и другим

[c.9]

Твердость (точнее макротвердость) характеризует свойство металла сопротивляться проникновению в него другого металла, т. е. степень прочности металла, так как существует определенная зависимость между твердостью и временным сопротивлением металла. При этом следует принимать во внимание, что обычные методы определения макротвердости (по Бринеллю, Роквеллу и др.) не учитывают микропустот и межкристаллитных прослоек. При большом количестве подобных дефектов зависимость между макротвердостью и временным сопротивлением будет нарушена. [c.11]

Вторая группа способов основана на определении характеристик пластичности путем вдавливания [55]. В ПЭО Донбассэнерго при испытании переносными твердомерами металла котлов, турбин и паропроводов получены данные, устанавливающие связи относительного удлинения 6s и относительного сужения г ) с твердостью по Бринеллю НЕ (табл. 8.94) [3]. [c.351]

Твердость по Бринеллю — что это такое и для чего ее нужно знать

При выборе паркета покупатель сталкивается со множеством характеристик, ранее ему не знакомых. Одной из них является Твердость по Бринеллю, которая чаще всего используется для оценки твердости полов из разных пород древесины. Иногда в тех же целях применяются и другие методы, например, шкала Янка (широко используется в США).

Автор метода — шведский ученый Юхан Андерс Бринелль, предложивший в 1900 году измерять твердость металлов с помощью вдавливания с определенной силой в их поверхность металлического шарика. Позже метод был применен для определения твердости древесины. По диаметру оставленного шариком отпечатка оценивают степень твердости образца.

В качестве индентора используется шарик из твердого сплава диаметром от 1 до 10 мм, в зависимости от материала исследуемого образца. От него же зависит и степень прилагаемой нагрузки. Для образцов из древесины используется нагрузка в 100 кг и шарик диаметром 10 мм.

Твердость по Бринеллю обозначают HB (BHN, HBS, HBW). Она рассчитывается по формуле:

HB = F/S

Где F — приложенная сила;

S — площадь квадрата, в который вписана окружность полученного отпечатка.

Ниже приведены породы древесины и их показатели HB (чем выше число, тем тверже древесина):

Нетрудно заметить, что у хвойных и быстрорастущих лиственных пород твердость гораздо ниже, чем у медленно растущих лиственных пород, например, дуба. Кроме того, показатель твердости древесины зависит от климатических условий, в которых дерево росло, так что у одной и той же породы твердость может варьироваться. К примеру:

- Вишня — от 3,0 до 3,2

- Ясень — от 3,3 до 4,1

- Клен — от 3,2 до 4,2

- Дуб — от 2,9 до 3,7

- Бук — от 2,7 до 4,0

- Береза - от 2,2 до 2,7

- Сосна — от 1,3 до 1,8

Почему нужно знать твердость древесины по Бринеллю?

Эта информация важна, т. к. позволяет судить о прочности и потенциальной износостойкости конкретного продукта, будь то массивная доска, штучный паркет или инженерные конструкции. Чем мягче слой износа паркета, тем легче он будет повреждаться от твердых предметов (например, ножек мебели, каблуков и т. п.) и быстрее изнашиваться с годами.

Особенно это актуально для мест высокой проходимости: прихожих, детских, кухонь. В таких помещениях рекомендуют укладывать паркет, сделанный из пород высокой и средней твердости. Например, бамбуковый паркет для детской.

Обычно производители широко применяют в изготовлении паркета древесину пород средней твердости (дуб, ясень), реже — древесину сверхтвердых пород (ятоба, сукупира, ярра, венге и др.). При этом стоимость массивной доски тем выше, чем тверже древесина, из которой она сделана. Исключение — паркет из бамбука, сверхпрочный, но при этом доступный по цене. Пример: массивная доска из Бамбука от Amigo.

Для паркетной доски твердость древесины тоже имеет значение, однако нужно иметь в виду, что чем тоньше слой ценной древесины, тем меньшую нагрузку принимает он на себя. Поэтому при производстве шпонированной паркетной доски (ценный слой — 0,5-1,5 мм) в качестве промежуточного слоя используется сверхтвердая HDF-плита, выдерживающая высокие нагрузки.

BHN — Номер твердости по Бринеллю

Испытание на твердость по Бринеллю обычно используется для определения твердости таких материалов, как металлы и сплавы.

Испытание проводится путем приложения известной нагрузки к поверхности испытываемого материала через шарик из закаленной стали известного диаметра. Диаметр образовавшегося постоянного отпечатка в испытуемом металле измеряется, и число твердости по Бринеллю рассчитывается как

BHN = 2 P / (π D (D — (D 2 — d 2 ) 1/2). )) (1)

где

BHN = число твердости по Бринеллю

P = нагрузка на инструмент для вдавливания (кг)

D = диаметр стального шарика (мм)

d = измерение диаметра на краю слепка (мм)

Желательно, чтобы испытательная нагрузка ограничивалась диаметром слепка в диапазоне 2.От 5 до 4,75 мм.

Приблизительные нагрузки и числа твердости по Бринеллю:

| Число твердости по Бринеллю | Нагрузка (кг) |

|---|---|

| 160-600 | 3000 |

| 80-300 | 1500 |

| 26-100 | 500 |

Типичные числа твердости по Бринеллю для металлов

| Материал | Число твердости по Бринеллю |

|---|---|

| Мягкая латунь | 60 |

| Мягкая сталь | 130 |

| Отожженная зубчатая сталь | 235 |

| Белый чугун | 415 |

| Азотированная поверхность | 750 |

Твердость стали в зависимости от прочности

Для полного стола — поверните экран!

| Бринелл | Викерс | Роквелл | Эквивалент Rm | |||||

|---|---|---|---|---|---|---|---|---|

Диаметр оттиска | НВ | HB | Твердость C | (тонна f / дюйм 2 ) | (кг f | 5 мм 2 ) | (Н / мм 2 ) | |

| 2.50 | 601 | 640 | — | 57,0 | — | — | — | |

| 2,55 | 578 | 615 | — | 56,0 | — | — | — | |

| 2,60 | 555 | 591 | 120 | 54,5 | — | — | — | |

| 2,65 | 534 | 569 | 119 | 53.5 | — | — | — | |

| 2,70 | 514 | 547 | 119 | 52,0 | — | — | — | |

| 2,75 | 495 | 528 | 117 | 51,0 | — | — | — | |

| 2,80 | 477 | 508 | 117 | 49,5 | — | — | — | |

| 2.85 | 461 | 491 | 116 | 48,5 | 101 | 160 | 1569 | |

| 2,90 | 444 | 474 | 115 | 47,0 | 98 | 155 | 1520 | |

| 2,95 | 429 | 455 | 115 | 45,5 | 95 | 150 | 1471 | |

| 3,00 | 415 | 440 | 114 | 44.5 | 92 | 145 | 1422 | |

| 3,05 | 401 | 425 | 113 | 43,0 | 88 | 139 | 1363 | |

| 3,10 | 388 | 410 | 112 | 42,0 | 85 | 134 | 1314 | |

| 3,15 | 375 | 396 | 112 | 40,5 | 82 | 129 | 1265 | |

| 3.20 | 363 | 383 | 110 | 39,0 | 80 | 126 | 1236 | |

| 3,25 | 352 | 372 | 110 | 38,0 | 77 | 121 | 1187 | |

| 3,30 | 341 | 360 | 109 | 36,5 | 75 | 118 | 1157 | |

| 3,35 | 331 | 350 | 109 | 35.5 | 73 | 114 | 1118 | |

| 3,40 | 321 | 339 | 108 | 34,5 | 71 | 111 | 1089 | |

| 3,45 | 311 | 328 | 108 | 33,0 | 68 | 107 | 1049 | |

| 3,50 | 302 | 319 | 107 | 32,0 | 66 | 104 | 1020 | |

| 3.55 | 293 | 309 | 106 | 31,0 | 64 | 101 | 990 | |

| 3,60 | 285 | 301 | 105 | 30,0 | 63 | 99 | 971 | |

| 3,65 | 277 | 292 | 104 | 29,0 | 61 | 96 | 941 | |

| 3,70 | 269 | 284 | 104 | 27.5 | 59 | 93 | 912 | |

| 3,75 | 262 | 276 | 103 | 26,5 | 58 | 91 | 892 | |

| 3,80 | 255 | 269 | 102 | 25,5 | 56 | 89 | 873 | |

| 3,85 | 248 | 261 | 102 | 24,0 | 55 | 87 | 853 | |

| 3.90 | 241 | 253 | 100 | 23,0 | 53 | 84 | 824 | |

| 3,95 | 235 | 247 | 99 | 22,0 | 51 | 81 | 794 | |

| 4,00 | 229 | 241 | 98 | 20,5 | 50 | 79 | 775 | |

| 4,05 | 223 | 235 | 97 | — | 49 | 77 | 755 | |

| 4.10 | 217 | 228 | 96 | — | 48 | 76 | 745 | |

| 4.15 | 212 | 223 | 96 | — | 46 | 73 | 716 | |

| 4,20 | 207 | 218 | 95 | — | 45 | 71 | 696 | |

| 4,30 | 197 | 208 | 93 | — | 43 | 68 | 667 | |

| 4.40 | 187 | 197 | 91 | — | 41 | 65 | 637 | |

| 4,50 | 179 | 189 | 89 | — | 39 | 62 | 608 | |

| 4,60 | 170 | 179 | 87 | — | 36 | 57 | 559 | |

| 4,70 | 163 | 172 | 85 | — | 35 | 55 | 539 | |

| 4.80 | 156 | 165 | 83 | — | 34 | 54 | 530 | |

| 4,90 | 149 | 157 | 81 | — | 32 | 51 | 500 | |

| 5,00 | 143 | 150 | 79 | — | 31 | 49 | 481 | |

| 5,10 | 137 | 144 | 77 | — | 31 | 49 | 481 | |

| 5.20 | 131 | 138 | 74 | — | 30 | 47 | 461 | |

| 5,30 | 126 | 133 | 72 | — | 29 | 46 | 451 | |

| 5,40 | 121 | 127 | 70 | — | 28 | 44 | 431 | |

| 5,50 | 116 | 122 | 68 | — | 27 | 43 | 422 | |

| 5.60 | 111 | 117 | 66 | — | 26 | 41 | 402 | |

| 5,70 | 107 | 113 | 64 | — | 25 | 39 | 382 | |

| 5,80 | 103 | 108 | 61 | — | 24 | 38 | 373 | |

Твердость по Бринеллю — обзор

5.8.2 Дизайн гидроразрыва и использование качественных данных (газовый сланец Игл-Форд)

В исследовании, проведенном Stegent et al. (2011) было установлено, что гидроразрыв не стимулирует все сланцевые пласты одинаковым образом. Инженер заканчивания сталкивается с проблемой разработки проекта гидроразрыва пласта с небольшим количеством информации или инструментов, относящихся к конкретному сланцевому пласту. Это исследование предоставляет качественный метод, который инженер заканчивания может использовать в качестве руководства при разработке проекта гидроразрыва пласта на участке, имеющем мало достоверных исторических данных.При разработке проекта гидроразрыва следует учитывать: (1) тип углеводородов, которые предполагается добыть, (2) сложность трещиноватости коллектора, (3) литологию и минералогию породы, (4) гео- механические свойства породы, (5) другие параметры коллектора и (6) история добычи (при наличии). Результаты этого исследования могут быть применены к любому горизонтальному заканчиванию в коллекторах с низкой / сверхнизкой проницаемостью. Двумя основными качественными компонентами дизайна трещины являются характеристики коллектора и конструктивные соображения.

Характеристика коллектора имеет решающее значение при гидроразрыве пласта. Сланцевые пласты значительно различаются по своим свойствам, поэтому понимание характеристик коллектора имеет жизненно важное значение для проектирования трещин. В качестве примера можно привести сланцевую формацию Игл Форд, которая считается нефтематеринской нефтематеринской породой, которая простирается в поперечном направлении с юго-запада на северо-восток Техаса (рис. 5-2). Сланец Игл-Форд образовался в меловой период (145 миллионов лет назад) и может быть охарактеризован как смесь аргиллита и мела, обогащенная органическими веществами.Характеристики формации Игл-Форд существенно меняются по простиранию месторождения с юго-запада на северо-восток, а также от падения с северо-запада на юго-восток к Мексиканскому заливу (рис. 5-4). Толщина может колебаться от 45 до 500 футов. Глубина формации колеблется от 2500 до 4500 футов вниз по склону от Сан-Антонио к побережью Техаса.

Рисунок 5-4. Поперечный разрез сланца Игл Форд.

(Геологическая служба США, 2010 г.) Авторские права © 2010 г.

Анализ керна из стратегических мест по всему сланцевому пласту важен для проектирования обработки трещин, поскольку каждое место имеет разные свойства, которые делают каждую конструкцию трещины уникальной.Тонкие разрезы керна Игл Форд в северо-восточной части тренда характеризуют пласт как плоский слоистый сланец с многочисленными трещинами напластования и матрицей, богатой органическим веществом. Каротажные диаграммы также снимаются в вертикальных скважинах, пробуренных в сланцевых пластах, и калибруются с помощью лабораторных анализов керна. Таким образом, позже могут быть получены надежные каротажные диаграммы горизонтальных скважин для определения местоположения и количества ступенчатых трещин, необходимых для максимальной добычи сланцевого газа.

Анализ керна сланца Игл Форд выявил присутствие около 25% глины, которая набухает на 5–10% при контакте с пресной водой на большей части сланцевого пласта. Это означает, что если в качестве жидкости для гидроразрыва используется пресная вода, гидратированные глины будут закрывать и эффективно закупорить как поры матрицы, так и каналы трещин, значительно снижая конечное извлечение углеводородов. Таким образом, жидкости для гидроразрыва должны были включать 1,0 молярный раствор хлорида натрия или калия (6% NaCl; 7% KCl) для защиты от набухания глины.

Сланец Игл-Форд представляет собой мягкую породу с числом твердости по Бринеллю 22, и поэтому проппант может быть внедрен в матрицу давлением смыкания пласта после завершения гидроразрыва, что приводит к закрытию трещин (Tiab и Дональдсон, 2012). Проппанты с большим размером ячеек (20/40) использовались для поддержания проводимости каналов трещин. В отличие от этого газовый сланец Барнетта представляет собой очень твердое, хрупкое образование (число твердости по Бринеллю 80), в котором проппант практически отсутствует.

Таблица 5-6. Коллекторские свойства сланца Игл Форд по данным керна

| Параметр | Единица | Диапазон |

|---|---|---|

| Общий органический углерод | % | 2–9 |

| Пористость | % | 8– 18 |

| Водонасыщение | % | 7–31 |

| Проницаемость | наночастиц | 20–1 200 |

| Статический модуль Юнга | фунтов / квадратный дюйм | 1.00E + 06–2.50E06 |

| Коэффициент Пуассона | 0,25–0,27 |

Сланцы Игл Форд богаты как нефтью, так и газом. Геохимия керна может определить тип керогена и его термическую зрелость, а также определить, находится ли скважина в зоне сухого или сжиженного газа. Если ожидается наличие жидкостей, то используются расклинивающие наполнители с высокой проводимостью и большим размером ячеек. Для участков, которые могут содержать как нефть, так и газ, конструкция трещины должна учитывать одновременный трехфазный поток (вода, нефть и газ) и условия, способствующие образованию эмульсии.Неэмульгирующее поверхностно-активное вещество входит в жидкости для гидроразрыва. Обычно добавление неэмульгирующего поверхностно-активного вещества обеспечивает защиту от несовместимости с жидкостями для интенсификации притока и пластовыми флюидами.

Жидкость для заканчивания (жидкость, используемая на заключительной стадии ГРП) и расклинивающие наполнители имеют решающее значение для успеха любой трещины и поэтому требуют значительного внимания для правильной разработки. В приведенном ниже списке подробно описаны наиболее важные петрофизические и химические критерии проектирования для жидкостей заканчивания:

- •

В начале гидроразрыва критически важны как скорость закачки жидкости, так и удельная расчетная вязкость жидкости гидроразрыва. требуемую систему трещин и установить точную ширину трещины.Микросейсмическое картирование в реальном времени используется для контроля надлежащей скорости закачки и физических свойств флюида, необходимых для получения эффективной геометрии трещины.

- •

Пластичный (мягкий) сланец, такой как у большинства вилок Eagle Fork, требует более вязкой жидкости для гидроразрыва.

- •

Относительно небольшая глубина коллектора позволяет размещать проппант с высокой концентрацией (4 фунта / галлон) крупноячеистого проппанта (20/40 меш) в чистой воде; но на более глубоких глубинах требуются более вязкие жидкости.

- •

Большой размер проппанта с более высокой проводимостью используется для добычи сжиженного газа.

- •

Заливка проппанта, мелкие частицы пласта, раздробленный проппант и диагенез проппанта — все это может иметь большое влияние на поддержание проводимости с течением времени.

- •

Агенты, модифицирующие поверхность, могут помочь минимизировать эффект медленного снижения проводимости проппанта с течением времени.

- •

Выполнение процедур интенсификации притока требует управления огромным объемом данных (каротажные данные по буровому раствору, записи долот, анализ шлама, анализ керна, анализ каротажа в открытом стволе пилотной скважины, анализ горизонтального каротажа в обсаженном стволе, трехмерная поверхность сейсмические исследования и микросейсмическое картирование трещин, среди прочего).Когда это возможно, используется единая программная система, способная выполнять трехмерную визуализацию анализа в реальном времени, геологических свойств, петрофизических свойств и статистического анализа.

- •

Картирование трещин с использованием микросейсмических инструментов может предоставить важную информацию об успехе (или неудаче) заканчивания.

- •

Многоканальный и многопетрофизический анализ, связанный с добычей, дает ценную информацию и лучшее понимание для будущего дизайна трещин.

Число твердости по Бринеллю — шкала Бринелля

Твердость при вдавливании измеряет способность выдерживать отпечаток на поверхности (локализованная пластическая деформация) и сопротивление образца деформации материала из-за постоянной сжимающей нагрузки от острого предмета. Испытания на твердость при вдавливании в основном используются в машиностроении и металлургии. Традиционные методы основаны на четко определенных испытаниях на твердость при вдавливании. Очень твердые инденторы определенной геометрии и размеров непрерывно вдавливаются в материал под определенным усилием.Параметры деформации, такие как глубина вдавливания в методе Роквелла, регистрируются для определения твердости. Распространенные шкалы твердости при вдавливании: по Бринеллю , по Роквеллу и по Виккерсу .

См. Также: твердость

Число твердости по Бринеллю — шкала Бринелля

Испытание на твердость по Бринеллю — это одно из испытаний на твердость при вдавливании, которое было разработано для испытания на твердость. При испытаниях по Бринеллю твердый сферический индентор прижимается под определенной нагрузкой к поверхности испытываемого металла.В типичном испытании используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение определенного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов шарик из карбида вольфрама заменяет стальной шарик.

Испытание обеспечивает численные результаты для количественной оценки твердости материала, которая выражается числом твердости по Бринеллю — HB .Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14 [2] и ISO 6506–1: 2005) как HBW (H от твердости, B от твердости по Бринеллю и W от материала индентора, вольфрама ( вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, сделанных со стальными инденторами.

Число твердости по Бринеллю (HB) — это нагрузка, деленная на площадь поверхности вмятины. Диаметр слепка измеряется с помощью микроскопа с наложенной шкалой.Число твердости по Бринеллю рассчитывается по формуле:

Существует множество широко используемых методов испытаний (например, по Бринеллю, Кнупу, Виккерсу и Роквеллу). Существуют таблицы, которые коррелируют значения твердости по различным методам испытаний, где корреляция применима. Во всех шкалах высокое число твердости соответствует твердому металлу.