Системы управления станками — Фрезерные работы

Системы управления станками

Категория:

Фрезерные работы

Системы управления станками

При механической обработке заготовок необходимо обеспечить определенную последовательность рабочих и вспомогательных движений в станках, которую называют программой.

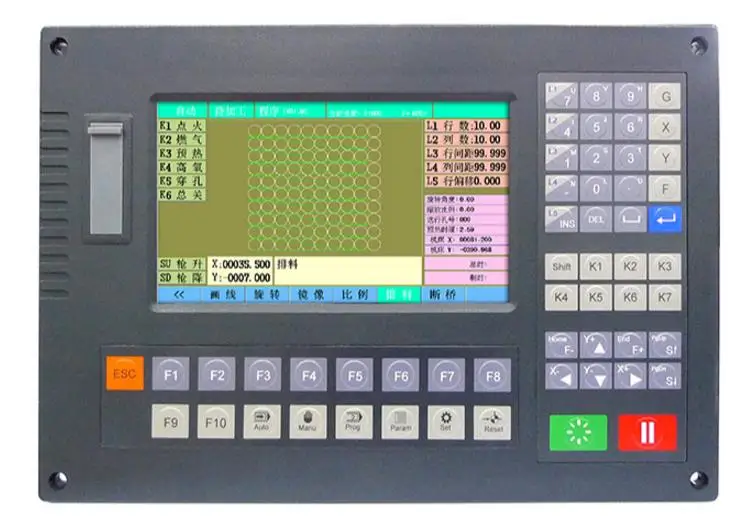

Рис. 1. Системы числового программного управления

Системами управления называют устройства, воздействующие на приводные механизмы исполнительных органов станка.

Ручное управление при обработке на станках предусматривает выполнение программы самим оператором на основе исходной информации (чертеж, технологическая документация), а также текущей информации по результатам измерений и наблюдений за работой станка и инструмента.

Автоматическое управление станком (или линией) предусматривает запись и выполнение всей программы (или ее части) при использовании специального программоносителя — запоминающего устройства. В качестве программоносителей применяют регулируемые упоры, кулачки, копиры, наборные устройства и др.

В качестве программоносителей применяют регулируемые упоры, кулачки, копиры, наборные устройства и др.

Числовое программное управление (ЧПУ) является разновидностью автоматического управления и предусматривает запись программы в виде буквенно-цифрового кода (на перфоленте или магнитной ленте переключателями, штекерными панелями, либо хранится в памяти управляющей вычислительной машины).

Числовые системы программного управления, применяемые на фрезерных станках, бывают двух видов: разомкнутые (или без обратной связи) и замкнутые (или с обратной связью). В разомкнутых системах (рис. 198, а) имеется один поток информации, направленный от считывающего устройства к исполнительному механизму. При перемещении ленты с программой через считывающее устройство и дешифратор на его входе возникают командные сигналы. Однако обычно эти сигналы не обладают достаточной мощностью для приведения в действие исполнительных органов. Поэтому в системах автоматических устройств часто используют усилители для усиления сигналов. После усиления сигналы поступают в привод М, который перемещает определенный узел станка в требуемое положение непосредственно или через промежуточные механизмы. Перемещение рабочих органов здесь точно дозировано шаговыми двигателями. Эта система Отличается простотой и невысокой стоимостью, однако надежность и точность этой системы . уступает системам управления с обратной связью.

После усиления сигналы поступают в привод М, который перемещает определенный узел станка в требуемое положение непосредственно или через промежуточные механизмы. Перемещение рабочих органов здесь точно дозировано шаговыми двигателями. Эта система Отличается простотой и невысокой стоимостью, однако надежность и точность этой системы . уступает системам управления с обратной связью.

В замкнутых системах в процессе обработки детали ведется непрерыв

ное сопоставление действительного размера обрабатываемой заютовки или действительного перемещения узла станка с заданной программой. При считывании заданной программы на выходе считывающего устройства и дешифратора возникают командные сигналы, которые поступают в сравнивающее устройство. В него же поступают сигналы датчика обратной связи. Датчик производит измерение действительного перемещения узла станка или размера заготовки и преобразует его в сигнал обратной связи, направляемый в сравнивающее устройство. В сравнивающем устройстве сравниваются сигналы от датчика обратной связи с сигналами от считывающего устройства и дешифратора. В случае разницы между заданными и фактическими величинами перемещений (или размеров) на выходе сравнивающего устройства появляется сигнал, соответствующий величине рассогласования. Этот сигнал через усилитель подается к исполнительному устройству, которое производит регулировку работы станка в соответствии с заданной программой.

В случае разницы между заданными и фактическими величинами перемещений (или размеров) на выходе сравнивающего устройства появляется сигнал, соответствующий величине рассогласования. Этот сигнал через усилитель подается к исполнительному устройству, которое производит регулировку работы станка в соответствии с заданной программой.

В аналоговых системах программного управления информация поступает в сравнивающее устройство от задающей программы и от датчика обратной связи не в числовом коде, а в преобразованном виде. Используется аналог (напряжение, фаза), пропорциональный заданному числу. В этих системах используют индуктивные и погенциометрические датчики обратной связи.

Кодовые системы программного управления основаны на использовании специальных кодовых датчиков. Показания о фактическом перемещении в числовом коде снимают с датчика и сравнивают с программой, считываемой с перфоленты в том же условном коде.

В импульсных системах программного управления используется принцип сравнения числа импульсов, поступающих с исходной программы с числом импульсов, выработанных датчиком обратной связи в соответствии с величиной фактического перемещения. При совпадении числа заданных и числа отработанных датчиком обратной связи импульсов двигатель привода отключается.

При совпадении числа заданных и числа отработанных датчиком обратной связи импульсов двигатель привода отключается.

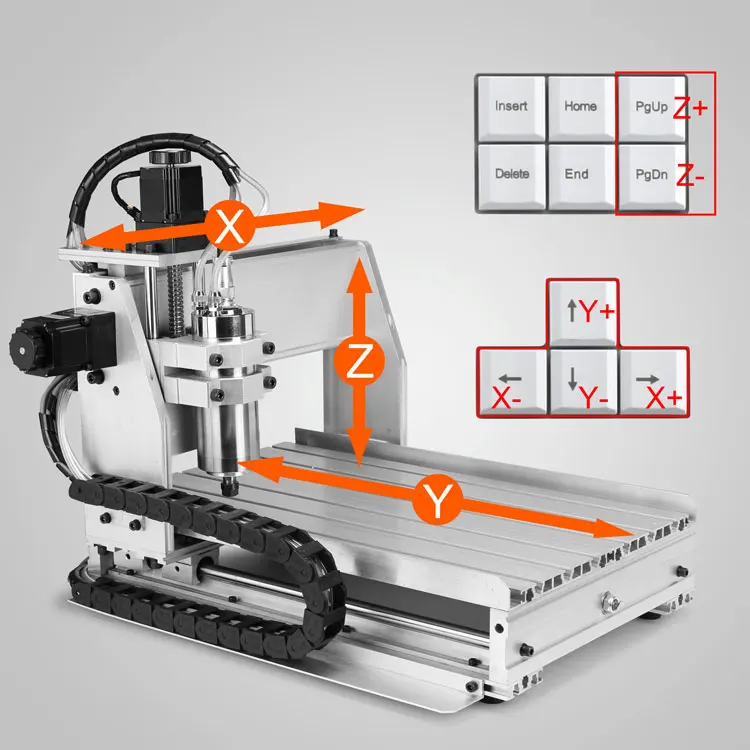

По технологическому назначению системы программного управления делят на позиционные и контурные. Позиционные системы ЧПУ для независимого перемещения рабочих органов станка, как правило, в прямоугольных координатах. Их используют для автоматизации сверлильньгх и координатно-расточных станков. Контурные системы ЧПУ предназначаются для обработки деталей сложной формы за счет согласованного перемещения рабочих органов по нескольким координатам. Применяются двухкоординатные, трехкоорди-нагные, четырехкоординатные и даже пяти-координатные системы числового программного управления (три прямолинейных перемещения по взаимно перпендикулярным направлениям и два вращательных движения).

В последнее время большое внимание уделяется вопросам диагностики системы «станок— устройство ЧПУ» в целях сокращения времени простоев, связанных с отказами оборудования. Так, устройства ЧПУ типа CNC контролируют следующие параметры: ошибки программирования, ошибки обслуживания станка, отказы электронных блоков, повышение температуры в шкафу управления выше установленного значения, состояние приводов, состояние механических узлов станка и др.

Нашли применение упрощенные системы с ручным вводом управляющей программы с клавиатуры непосредственно на рабочем месте. Они предназначены для контурного управления универсальными станками в единичном и мелкосерийном производстве. Применение таких систем уменьшает время переналадки станка при сохранении высокой точности. Малый габарит системы позволяет встраивать их непосредственно в станок.

Системы группового управления станками с устройствами ЧПУ (для управления несколькими станками) осуществляют следующие функции: распределение программы обработки деталей; контроль за работой станков и диагностику ошибок; выдачу данных для управления станками; оценку состояния станков; проверку и корректировку программ на рабочем месте и др.

Системы циклового управления. Программное управление делят на числовое и цикловое. При числовом управлении в состав задаваемой программы входит информация о цикле и режимах обработки, а также о пути перемещения рабочих органов станка. В системах циклового управления программа содержит только информацию о цикле и режимах обработки, а величину перемещения рабочих органов задают наладкой упоров. Цикловые системы программного управления отличаются от числовых сравнительной простотой структуры, однако имеют меньшие технологические возможности. В качестве программоносителя используют штепсельные и шпоночные коммутаторы. Заданную программу обработки детали на станке с цикловым управлением выполняют с помощью установки штекеров в соответствующие гнезда штекерной наборной панели (коммутатор помимо штепсельного), применяется также шпоночный коммутатор, в котором штепсельные гнезда заменены кнопочными переключателями. Устройства циклового программного управления имеют более высокую надежность, чем устройства ЧПУ, они просты в эксплуатации и наладке.

Цикловые системы программного управления отличаются от числовых сравнительной простотой структуры, однако имеют меньшие технологические возможности. В качестве программоносителя используют штепсельные и шпоночные коммутаторы. Заданную программу обработки детали на станке с цикловым управлением выполняют с помощью установки штекеров в соответствующие гнезда штекерной наборной панели (коммутатор помимо штепсельного), применяется также шпоночный коммутатор, в котором штепсельные гнезда заменены кнопочными переключателями. Устройства циклового программного управления имеют более высокую надежность, чем устройства ЧПУ, они просты в эксплуатации и наладке.

Адаптивные системы (AQ управления предусматривают переработку текущей информации об изменениях в станке, обрабатываемой заготовке или инструменте для внесения соответствующих изменений в программу обработки. Они применяются главным образом на станках с ЧПУ. В настоящее время различают адаптивные системы предельного регулирования (АСР) и адаптивные системы оптимизации (АСО). Они в свою очередь делятся на две группы — геометрические, предназначенные для повышения точности обработки, и технологические — для повышения производительности при снижении себестоимости.

Они в свою очередь делятся на две группы — геометрические, предназначенные для повышения точности обработки, и технологические — для повышения производительности при снижении себестоимости.

При использовании технологических АСР желаемый эффект достигается благодаря тому, что при смене условий обработки, приводящих к изменению регулируемого параметра (например, мощности или силы резания), изменяется регулирующий параметр (например подача). Фиксируя и поддерживая регулируемый параметр на некотором заданном уровне, можно управлять ходом процесса обработки — подавать команды на переход от холостого хода к резанию, на смену инструмента, изменять режим резания, обеспечивать защиту инструмента и станка от поломок и т. п. При использовании АСО желаемый эффект достигается благодаря тому, что при изменении условий обработки автоматически устанавливается режим резания, близкий к оптимальному.

Реклама:

Читать далее:

Системы автоматического контроля

Статьи по теме:

Управление станками с ЧПУ

Функция скорости подачи использует адрес F, за которым следует число, указывающее на скорость подачи при обработке.

Установленная скорость подачи остается неизменной, до тех пор, пока не указано новое числовое значение вместе с F или не изменен режим перемещений при помощи G00.

- N45 G01 Z-l F40 – перемещение на глубину

1 ммна подаче (40 мм/мин) - N50 G01 Х12 Y22 – перемещение инструмента (

40 мм/мин) - N55 G01 Y50 – перемещение инструмента (

40 мм/мин) - N60 G01 Y50 F22 – перемещение инструмента (

22 мм/мин) - N65 G01 Х30 Y120 – перемещение инструмента (

22 мм/мин) - N70 G00 Z5 – быстрое перемещение по

Z - N75 Х00 Y00 – быстрое перемещение

Автоматическое управление

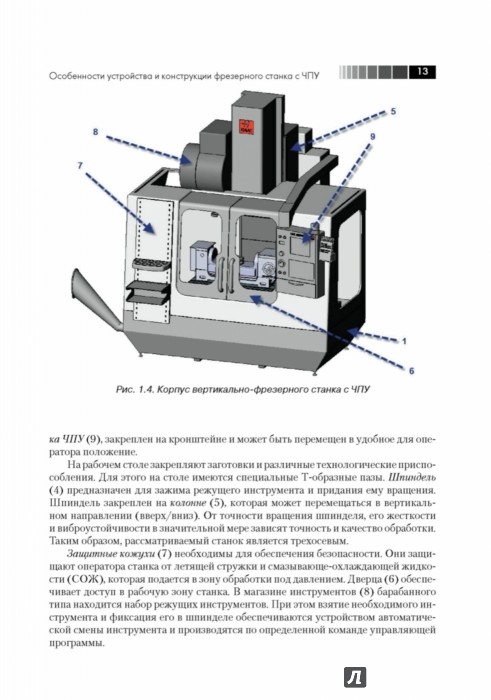

В настоящее время подавляющее большинство промышленных предприятий, в чью сферу деятельности входит механическая обработка, располагает парком станков, оснащенных системой числового программного управления (ЧПУ). Такие станки в принципе предназначены для выполнения тех же функциональных задач, что и их аналоги с ручным или механическим управлением. Различие заключается в том, что перемещение исполнительных органов станков с ЧПУ осуществляется при помощи электроники, в соответствии со специальной компьютерной программой.

Такие станки в принципе предназначены для выполнения тех же функциональных задач, что и их аналоги с ручным или механическим управлением. Различие заключается в том, что перемещение исполнительных органов станков с ЧПУ осуществляется при помощи электроники, в соответствии со специальной компьютерной программой.

Преимущества использования станков с числовым программным управлением очевидны, и важнейшее из них состоит в обеспечении качественно более высокого уровня автоматизации производственного процесса. Изготовление деталей ведется в автономном режиме, практически без вмешательства оператора-станочника, роль которого сводится лишь к выполнению операций на подготовительном и завершающем этапах: установке заготовки и снятию готовой детали, а также в первоначальной наладке и последующему контролю за ходом выполнения заложенной программы и соблюдением автоматикой технологического процесса. Автономная работа станков с ЧПУ по одной и той же программе может продолжаться беспрерывно и сколь угодно долго, причем качество обработанной продукции остается неизменно высоким. Таким образом, один оператор может одновременно обслуживать большое количество станков с ЧПУ.

Таким образом, один оператор может одновременно обслуживать большое количество станков с ЧПУ.

Еще один безусловный плюс – обеспечение производственной гибкости: чтобы станок перешел к обработке другого вида деталей, необходима лишь замена специально подготовленной управляющей программы. При этом в любой момент при необходимости можно воспользоваться предыдущей программой, уже отработанной и проверенной в деле. Замену управляющих программ можно осуществлять любое количество раз.

Третье значимое достоинство – наличие высокой повторяемости циклов обработки. Одна и та же программа позволяет изготавливать на требуемом уровне качества тысячи полностью аналогичных по отношению друг к другу деталей. К тому же сама суть методики работы с использованием управляющих программ – предельная минимизация периода времени, в течение которого происходит обработка партии деталей. Что, в свою очередь, обуславливает наиболее полную загрузку оборудования и достижение максимальной производительности.

Наконец, четвертое преимущество данного оборудования – возможность изготавливать детали сложной пространственной геометрии, такие, изготовление которых с использованием обычной станочной техники не представляется возможным.

Конечно, стоимость станков с ЧПУ достаточно высока, да и затраты на монтаж и техническое обслуживание значительно выше по сравнению с обычными станками. Однако в случае грамотной эксплуатации все расходы достаточно быстро окупаются, особенно если объемы производства делают использование подобной техники экономически целесообразным.

Что же представляет собой ЧПУ? Автоматическое числовое программное управление станком осуществляет специальный компьютер – неотъемлемая составляющая станка – при помощи управляющей программы (программа обработки). В программу заложены все параметры обработки: количество оборотов шпинделя, скорость подачи обрабатывающих инструментов, другие команды, позволяющие четко соблюдать режимы резания и осуществлять полноценную обработку. Изобретение и последующее совершенствование станков с ЧПУ, без преувеличений, явилось наступлением нового этапа научно-технической революции – ведь ранее управлять станками приходилось исключительно в ручном и механическом режимах.

Изобретение и последующее совершенствование станков с ЧПУ, без преувеличений, явилось наступлением нового этапа научно-технической революции – ведь ранее управлять станками приходилось исключительно в ручном и механическом режимах.

Считывая данные управляющей программы, компьютерный модуль станка посылает на соответствующие двигатели те или иные электронные команды. А значит, фактически руководит всем циклом обработки, поскольку под воздействием двигателей происходит перемещение непосредственно осуществляющих механическую обработку детали исполнительных органов станка. Направляющие оснащены системой специальных датчиков обратной связи, каждый из которых направляет обратно в компьютер данные о фактических позициях исполнительных механизмов. Обрабатывая проступающие сведения и сопоставляя их с требованиями управляющей программы, компьютер в нужный момент отдает команды на последующие перемещения. Этот процесс будет продолжаться вплоть до полного завершения управляющей программы.

Управление станком — Энциклопедия по машиностроению XXL

Для уяснения преимуществ систем электрического управления станками-автоматами, прежде чем приступить к чтению схем таких устройств, рассмотрим конструктивную схему станка с полуавтоматическим управлением. На рис. 242 показана схема копировального станка с полуавтоматическим управлением.

[c.333]

На рис. 242 показана схема копировального станка с полуавтоматическим управлением.

[c.333]

Совершенствование органов управления станков, автоматов и полуавтоматов привело к созданию станков с программным управлением. [c.291]

В приводе, который используется в системе управления станка, самолета, корабля или другого объекта, могут отсутствовать некоторые функциональные блоки. Однако структуру привода может определять комбинация некоторых ключевых функциональных блоков ДП, ШВП, БР, ЭДВ (исполнительный двигатель электрического типа), УМз и УМ . Наличие или отсутствие каких-либо из перечисленных элементов позволяет определить структуру всего привода подач рабочего органа машины. Наличие или отсутствие ключевых элементов привода будем обозначать приравниванием соответствующих коэффициентов К единице или нулю. Датчику перемещения поставим в соответствие коэффициент Кп, ШВП — коэффициент K , БР — коэффициент Кг, ЭДВ — коэффициент Кз, УМз — коэффициент К4 и УМг — коэффициент Кз. [c.33]

[c.33]

Характерный признак развития современной техники — частая сменяемость изделий производства. Однако при этом требования к производительности не только не уменьшаются, но и значительно возрастают. Требования мобильности и производительности находят решение в создании гибких производственных систем (ГПС) при рациональном сочетании оборудования, организации транспортных операций и управления. Растет выпуск станков с ЧПУ и роботов с управлением от ЭВМ N . Получили развитие системы группового управления станками с ЧПУ от ЭВМ DN (прямое числовое управление). [c.143]

Значительные изменения в технике управления станками от ЭВМ стали наблюдаться с появлением микропроцессорных устройств ЧПУ, которые могут принимать от ЭВМ полные тексты управляющих программ. Работа центральной ЭВМ перешла от обслуживания устройств ЧПУ управляющими программами в режиме реального времени к режиму обслуживания устройств ЧПУ по прерыванию. [c.143]

В 1950—1970-х годах проводились многочисленные исследования по системам адаптивного управления станками, групповой обработке, определению влияния различных факторов на точность обработки и качество поверхности. В разработке этих проблем участвовали Б. С. Балакшин, С. П. Митрофанов, П. Е. Дьяченко, М. Е. Егоров, В. С. Корсаков и др.

[c.7]

В разработке этих проблем участвовали Б. С. Балакшин, С. П. Митрофанов, П. Е. Дьяченко, М. Е. Егоров, В. С. Корсаков и др.

[c.7]

Наступает 2-й этап процесса — программное управление станком. На рис. 14.1 показаны этапы и элементы процесса обработки на станке с ЧПУ. Существуют системы автоматического программирования если собрать передовой опыт рабочих и технологов и вложить его в форме специальной числовой программы в память вычислительной машины, го она будет в состоянии заменить программиста и в кратчайший срок самостоятельно разрабатывать высококачественные программы для станков с числовым программным управлением. [c.200]

Pv. . H.l. Этапы процесса программного управления станком

[c.201]

При этой системе управления станком с механическим или гидравлическим приводом скорость рабочих ходов ИО определяют по режимам работы, ИО перемещается с выбранной скоростью до момента подачи сигнала остановки, после чего движение про-

[c. 480]

480]

Вся информация направляется в механизм управления, имеющий специализированное вычислительное устройство, которое рассчитывает необходимую величину компенсации, вводит соответствующие поправки в программу работы станка и дает команды на включение механизмов подналадки, исправляющих изменившиеся параметры исполнительных механизмов. В сложных станках-автоматах возможно также введение блока, который запоминает и анализирует информацию, попадающую механизм управления от датчиков, и вырабатывает наиболее рациональную коррекцию программы управления станком. [c.465]

Электрогидравлические толкатели могут быть использованы и в других комбинациях с различными рабочими органами при управлении станками и механизмами, в прессах и ножницах для резки различных материалов, в механизмах подъема и опускания дорожных шлагбаумов, для перевода стрелок внутризаводских железнодорожных путей, открывания и закрывания ворот и т. п. [c.462]

Детали управления станков. Маховички со спицами и с выемкой на ободе

[c.452]

Маховички со спицами и с выемкой на ободе

[c.452]

Детали управления станков. Маховички со спицами [c.452]

Детали управления станков. Рукоятки с противовесом [c.452]

Детали управления станков. Ручки фасонные Детали управления станков. Ручки шаровые из пластмассы для станков Диаметры заплечиков для подшипников качения МН 389—60 112 [c.452]

Все системы программного управления станками делятся на две группы системы нечислового и системы числового управления. В последних различают две разновидности системы позиционного управления и системы контурного управления. [c.174]

Сделать так, чтобы скорости по каждой координате изменялись непрерывно, — трудно. Поэтому кривая профиля детали задается опорными точками — местами сопряжений участков различной кривизны, прямых и кри- вых, прямых отрезков с различными углами наклона к осям координат, а в задачу системы управления станка входит расчет координат промежуточных точек. Этот расчет выполняется специальными счетно-решающими устройствами — интерполяторами, наличие которых является характерной особенностью систем контурного управления.

[c.177]

Этот расчет выполняется специальными счетно-решающими устройствами — интерполяторами, наличие которых является характерной особенностью систем контурного управления.

[c.177]

Измерительные устройства станков с ЧПУ предназначены для получения информации о действительном положении рабочего органа, усиления и преобразования ее и передачи в систему управления станком. Они включают в себя датчик обратной связи, механизм [c.193]

Пульты второго типа сначала с помощью коммутатора распределяют импульсы по трем каналам, каждый из которых используется для записи перемещений по одной из дорожек. Импульсы, записанные в определенной последовательности на трех дорожках, управляют тремя обмотками шагового электродвигателя, обеспечивая перемещение по соответствующей координате на определенную величину и в заданном направлении. Система управления станком в этом случае проще, так как не имеет кольцевого распределителя. [c.228]

Развернулись углубленные теоретические и экспериментальные работы, направленные к разрешению важнейших проблем станкостроения разработка основных типов станков и типажа их в целом, увеличение быстроходности и мощности, изыскание наиболее совершенных конструкций деталей и механизмов, расширение области электро-автоматического управления станками, создание гидравлических механизмов, повышение износоустойчивости и долговечности станков. [c.76]

[c.76]

Достигнутые успехи в технике автоматизированного электропривода позволили значительно облегчить и упростить управление станками и агрегатами. До войны было налажено производство свыше 60 различных приборов и автоматических устройств для контроля и сортировки деталей по размерам, качеству поверхности, твердости, приборов контроля твердости колец профилографов, определяющих чистоту обработки поверхности с точностью до четырех сотых микрона, механических приборов контроля и сортировки деталей игольчатых подшипников с производительностью 90 тыс. деталей за смену и целый ряд других приборов. [c.242]

Возможна также коррекция законов управления после сбора информации на первых циклах движения аналогично принципу самонастройки от прохода к проходу (см. [7]) в самонастраивающихся системах цифрового управления станками.

[c.32]

Для автоматического управления технологическим оборудованием и регулирования хода технологического процесса применяют различные автоматизирующие устройства. Автоматическое управление станка воздействует на его рабочий орган, предназначенный для выполнения движения с целью получения готового изделия без ручного вмешательства. Система автоматического управления станка состоит из механизмов и устройств, обеспечивающих точное и согласованное во времени взаимодействие рабочих и вспомогательных узлов и агрегатов станков-авто-матов и автоматических линий по заданному циклу. При выборе процесса автоматического управления следует исходить из основного критерия — производительности автоматической машины.

[c.101]

Автоматическое управление станка воздействует на его рабочий орган, предназначенный для выполнения движения с целью получения готового изделия без ручного вмешательства. Система автоматического управления станка состоит из механизмов и устройств, обеспечивающих точное и согласованное во времени взаимодействие рабочих и вспомогательных узлов и агрегатов станков-авто-матов и автоматических линий по заданному циклу. При выборе процесса автоматического управления следует исходить из основного критерия — производительности автоматической машины.

[c.101]

Рассмотрим схему автоматической систел ы программного управления станков типа токарных или револьверных (рис. 28.10). Иа этой схеме каждглй из электродвигателей W является приводом соответствующего исполнительного механизма станка. Блок программы представляет собой устройство, протягивающее магнитную лепту 5 последовательно мимо двух магнитных головок 3 и 4. Для управления каждым из электродвигателей 10 установлен магнитный пускатель 9 и кнопка /. При нажиме кнопки 1 одновременно включается двигатель 10 и соответствующий генератор 2, генерирующий электрические колебания определенной частоты.

[c.587]

При нажиме кнопки 1 одновременно включается двигатель 10 и соответствующий генератор 2, генерирующий электрические колебания определенной частоты.

[c.587]

Основное преимущестно станков с программным управлением состоит в сокраш,ении времени обработки, простоте переналадки и возможности использования в цехах, где наблюдается быстрая смена объектов производства. Металлорежущие станки оснащают цикловым (ЦПУ) и числовым (ЧПУ) программным управлением. Станки с ЦПУ имеют позиционную систему управления с панелями упоров, отключающих подачу суппорта или ползуна. Такую систему используют, например, для обработки заготовок типа ступенчатых валов. Программа задается расстановкой специальных стержней-штекеров в гнездах панели, расположенной в отдельном пульте системы ПУ, что дает возможность запрограммировать несколько различных этапов обработки. [c.394]

Рассмотрим в общем виде этапы работы ГАП. Склад автоматически выдает транспортному устройству ваготовку или партию заготовок, установленных в ячейках специальной тары. Заготовки, доставленные к станку, поочередно передаются с помощью робота, управляемого от единой ЭВМ, на рабочую позицию станка и закрепляются в определенном положении. Программное управление станком обеспечивает все его движения, смену инструмента и гарантирует качество детали. Если необходимо выполнить на той же заготовке другие технологические операции на другом станке, то тот же или другой робот осуществляет дальнейшую перестановку заготовки. Второй станок также управляется соответствующей программой. В работе могут участвовать несколько станков, образующих участок или цех с гибким производством. Готовая продукция с помощью роботов передается к измерительным устройствам, которые также работают по определенной программе и оценивают результаты действий всего комплекса технологического оборудования. Информация, получаемая по данным измерений, может быть использована для автоматической подналадки этого оборудования. Детали, прошедшие контроль, автоматически направляются на склад готовой продукции.

Заготовки, доставленные к станку, поочередно передаются с помощью робота, управляемого от единой ЭВМ, на рабочую позицию станка и закрепляются в определенном положении. Программное управление станком обеспечивает все его движения, смену инструмента и гарантирует качество детали. Если необходимо выполнить на той же заготовке другие технологические операции на другом станке, то тот же или другой робот осуществляет дальнейшую перестановку заготовки. Второй станок также управляется соответствующей программой. В работе могут участвовать несколько станков, образующих участок или цех с гибким производством. Готовая продукция с помощью роботов передается к измерительным устройствам, которые также работают по определенной программе и оценивают результаты действий всего комплекса технологического оборудования. Информация, получаемая по данным измерений, может быть использована для автоматической подналадки этого оборудования. Детали, прошедшие контроль, автоматически направляются на склад готовой продукции. [c.399]

[c.399]

На панели пульта управления станка размещены два двухполюсных переключателя для управления прямым и обратным ходом каретки и реверсом шпинделя, регулятор оборотов ишин-деля и скорости каретки включения освещения дозатора, светосигнальное устройство, сигнализирующее о наличии напряжение в цепи управления. [c.292]

Примерюм может служить применение вихревых труб для продувки с целью охлаждения шкафов управления станков с ЧПУ. Отечественные стойки и шкафы обычно оснашены вентиляторами, которые в летнее время и при длительной работе не в состоянии обеспечить необходимый температурный режим работы, в результате происходят тепловые отказы радиоэлектронной аппаратуры (РЭА), потери от которых в масштабе страны весьма ощутимы. Одним из наиболее надежных и наименее капиталоемких способов обеспечения нормального режима работы является продувка шкафов и стоек управления воздухом, охлажденным в вихревой трубе. Опыт применения показывает, что затраты на выработку электроэнергии для сжатия воздуха на одну стойку современных ЧПУ намного меньше, чем экономический ущерб от отказов с последующим браком детали по технологическим причинам. [c.263]

[c.263]

Система качества применительно к проектированию, разработке, производству и обслуживанию продукции блочного автоматизированного оборудования для автоматизации, контроля, регулирования технологического процессов закачки химреагентов, ингибиторов коррозии, газа в нефтяной пласт котельной автоматики для промышленных котельных установок щитов КИП и А блоков управления станком — качалкой установок массоизмерительных. [c.133]

| Рис. 16.11. Тактограмма и блок-схема управления станком-автоматом |

Движение от коробки скоростей 2 передается механизмам фартука 5 через ходовой вал 8 (при точении) или через ходовой винт Ю (при нарезании резьбы резцом). На передних стенках передней бабки 3, коробки передач 2 и фартука 9 расположены рукоятки управления станком. Экран 4 и щиток 5 ббеспечивают безопасность, работы на станке. Электрооборудование станка сосредоточено в эл,еКтрошкафу 13.

[c.73]

Электрооборудование станка сосредоточено в эл,еКтрошкафу 13.

[c.73]

Выпускаются станки, оснащенные системами абтоматичееком (адаптивного) управления. Эти системы применяют и в станках программного управления. За разработку и внедрение системы адаптивного управления станками группа сотрудников Московского станкоинструментального института во главе с заслуженным деятелем науки и техники РСФСР проф. д-ром техн. наук Б. С. Балакшиным удостоена в 1972 г. Ленинской премии. Применение этих систем позволяет оптимизировать режим обработки. Оптимизация улучшает условия работы инструмента, способствует повышению его стойкости, дает ош,утимую прибавку в производительности и стабилизирует точность обработки.

[c.174]

Одним из перспективных путей развития систем программного управления станками является разработка самонастраивающихся или адаптивных систем управления. Особенностью этих систем является их способность самостоятельно вносить в заданную программу режимов обработки, величины и направления перемещений такие коррективы, которые вытекают из складывающихся условий обработки. При этом программа может разрабатываться более укруп-ненно, с учетом именно этих способностей системы, само программирование упрощается. Станку в этом случае можно задать только общие, принципиальные установки, на основе которых он будет действовать самостоятельно, оптимизируя процесс обработки по тому или иному показателю (производительности, точности, экономичности). В выполненных разработках системы адаптивного управления используются, в основном, для автоматического регулирования режимов обработки. Оно может быть предельным или функциональным.

[c.211]

При этом программа может разрабатываться более укруп-ненно, с учетом именно этих способностей системы, само программирование упрощается. Станку в этом случае можно задать только общие, принципиальные установки, на основе которых он будет действовать самостоятельно, оптимизируя процесс обработки по тому или иному показателю (производительности, точности, экономичности). В выполненных разработках системы адаптивного управления используются, в основном, для автоматического регулирования режимов обработки. Оно может быть предельным или функциональным.

[c.211]

Ратмиров В. А., Сиротенко А. П. Повышение точности контурной обработки на ()резер ых станках с программным управлением. — Станки и инструмент ,

[c.235]

Способы подготовки программ и интерполяторы для контурных систем числового управления станками. Под общ. ред. Харизомеиова И. В., серия Электроавтоматика станков . М., Машиностроение , 1970. [c.236]

[c.236]

Machine control / Unimach

Согласие на обработку персональных данных

Пользователь, посещающий Сайт unimach.ru (далее – «Сайт»), вправе принять настоящее Согласие на обработку персональных данных (далее — Согласие). А акцептом оферты является проставление Пользователем «галочки» и нажатие кнопки «Дать согласие на обработку персональных данных» в размещенной для этой цели веб-форме раздела Сайта, касающегося предоставления персональных данных в формах обратной связи. Пользователь дает свое согласие ООО «НПК Морсвязьавтоматика» (далее – ООО «НПК МСА», «Оператор»), которому принадлежит Сайт, расположенное по адресу: 192174, г. Санкт-Петербург, ул. Кибальчича, д.26, лит. Е, на обработку своих персональных данных со следующими условиями:

Данное Согласие дается на обработку персональных данных как без, так и с использованием средств автоматизации.

Согласие на обработку персональных данных Пользователя дается с целью использования ООО «НПК МСА» данных для осуществления обработки запросов, коммуникаций и аналитики действий Пользователей на Сайте. Согласие предоставлено для использования следующих персональных данных: фамилия, имя, отчество; номера контактных телефонов; адреса электронной почты; место работы и занимаемая должность; адрес; сведения о местоположении; тип, версия, язык операционной системы, браузера; тип устройства и разрешение его экрана; страницы, открываемые пользователем; ip-адрес и др.

Согласие предоставлено для использования следующих персональных данных: фамилия, имя, отчество; номера контактных телефонов; адреса электронной почты; место работы и занимаемая должность; адрес; сведения о местоположении; тип, версия, язык операционной системы, браузера; тип устройства и разрешение его экрана; страницы, открываемые пользователем; ip-адрес и др.

С персональными данными могут быть совершены следующие действия: сбор, запись, систематизация, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передача (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение.

Сбор персональных данных Пользователей Сайта производится через формы обратной связи, которые Пользователь заполняет собственноручно. Также персональные данные могут быть получены Компанией, если их владелец указывает их в электронном письме, отправляемом в Компанию на адреса, указанные на Сайте. Оператор обеспечивает сохранность персональных данных и принимает все возможные меры, исключающие доступ к персональным данным неуполномоченных лиц.

Также на Сайте происходит сбор и обработка обезличенных данных о Пользователях (в т.ч. файлов «cookie») с помощью сервисов интернет-статистики (Яндекс Метрика и Гугл Аналитика и других). Обезличенные данные Пользователей, собираемые с помощью сервисов интернет-статистики, служат для сбора информации о действиях Пользователей на Сайте, улучшения качества сайта и его содержания. Оператор обрабатывает обезличенные данные о Пользователе в случае, если это разрешено в настройках браузера Пользователя (включено сохранение файлов «cookie» и использование технологии JavaScript).

Передача персональных данных третьим лицам осуществляется на основании законодательства Российской Федерации, договора с участием субъекта персональных данных или с его согласия.

Обработка может быть прекращена по запросу субъекта персональных данных.

Срок обработки персональных данных является неограниченным. Пользователь может в любой момент отозвать свое согласие на обработку персональных данных, направив Оператору уведомление с помощью электронной почты на электронный адрес Оператора info@unimach. ru с пометкой «Отзыв согласия на обработку персональных данных».

ru с пометкой «Отзыв согласия на обработку персональных данных».

Управление станком с ЧПУ

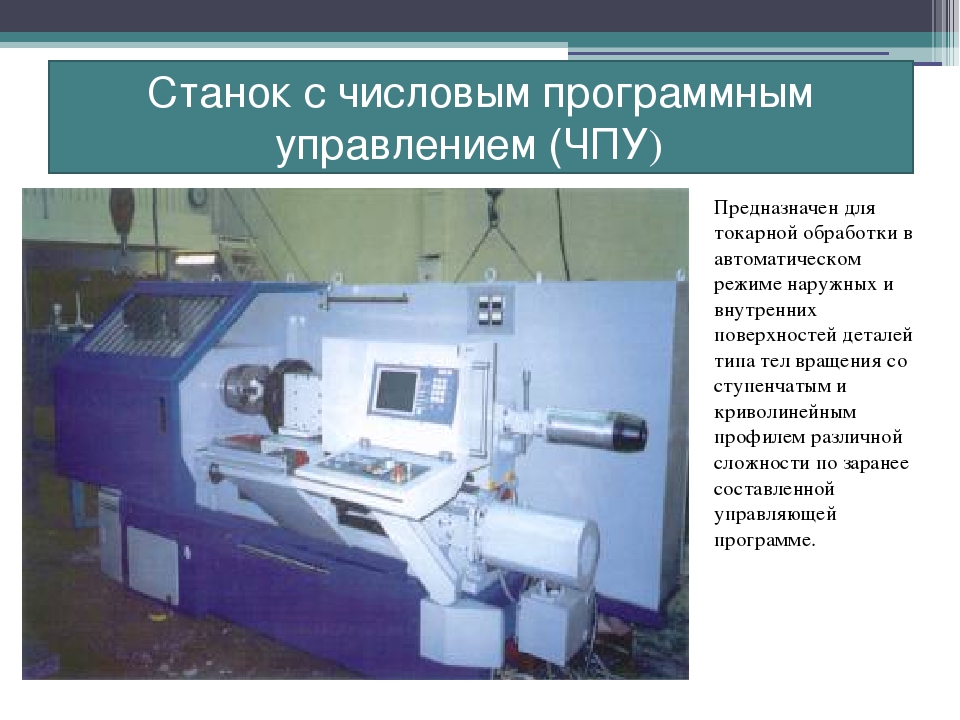

Существует несколько групп станков с ЧПУ (числовым программным управлением): фрезерная, токарная группы, системы газоплазменной, гидроабразивной и лазерной порезки металла, электроэрозионные станки и т.д.

Устройство ЧПУ станка

При работе станка с ЧПУ друг другом взаимодействует огромное количество гидравлических, пневматических, механических и электронных узлов. Точность выполнения заданной станку программы по механической токарной обработке деталей напрямую зависит от четкости и синхронности работы этих компонентов. Сбои в точности обработки детали, которые не зависят от человеческого фактора, происходят из-за воздействия внешних обстоятельств. Именно они приводят к появлению брака обработки, вызывая неисправность или некорректную работу оборудования.

Так называемые индикатируемые сбои — наиболее частая причина поломки. Эти сбои бывают двух видов: индикатируемые сбои, фиксирующиеся компьютером в момент их появления и устойчивые отказы, которые влекут за собой мгновенную остановку станка ЧПУ. Из этого следует, что индикатируемые сбои и устойчивые отказы ЧПУ останавливают станок, в то время как неиндикатируемые сбои вызывают параметрические отказы системы.

Из этого следует, что индикатируемые сбои и устойчивые отказы ЧПУ останавливают станок, в то время как неиндикатируемые сбои вызывают параметрические отказы системы.

Методы компенсации

Большая часть центров с ЧПУ могут компенсировать погрешность как непосредственно самого станка, так и погрешностей, которые возникают при обработке деталей. В первом методе компенсация происходит за счет введения в расчеты априорной информации, которая описывает погрешности станка. Традиционно эта информация рассчитывается экспериментальными исследованиями либо математически. Во втором методе учитываются такие неточности обработки как накопленная погрешность шага ходового винта, деформации механизмов и устройств от перегрева, зазоры в приводе подачи. Компенсация происходит из-за перманентно работающих коррекционных программ. Они периодически пересчитывают предельное отклонение заданных показателей и, в результате полученных данных, вносят изменения в рабочие параметры управления.

Гораздо сложнее устроена система обратных связей в станке. Она дает возможность отслеживать рабочие параметры (скорость вращения инструмента, рабочую подачу, геометрические показатели обрабатываемого изделия, координаты перемещения инструмента и стола и т.д.) независимо оттого, что задано в управляющей программе. Эти полученные данные принимаются за эталон, в соответствии с полученными сведениями, в программу вносятся корректировки. Этот принцип работы комплексный. Он позволяет уйти от повторения ошибок системных, и не допустить ошибки, вызванной человеческим фактором и окружающей средой. Увы, вмонтированное в ЧПУ устройство обратной связи существенно повышает сложность конструкции оборудования и увеличивает его стоимость.

Она дает возможность отслеживать рабочие параметры (скорость вращения инструмента, рабочую подачу, геометрические показатели обрабатываемого изделия, координаты перемещения инструмента и стола и т.д.) независимо оттого, что задано в управляющей программе. Эти полученные данные принимаются за эталон, в соответствии с полученными сведениями, в программу вносятся корректировки. Этот принцип работы комплексный. Он позволяет уйти от повторения ошибок системных, и не допустить ошибки, вызванной человеческим фактором и окружающей средой. Увы, вмонтированное в ЧПУ устройство обратной связи существенно повышает сложность конструкции оборудования и увеличивает его стоимость.

Резюмируя, важно подчеркнуть, что наиболее важным производственным показателем станков с ЧПУ, в отличии от других устройств, является точность обработки. Этот факт повлиял на широчайшее применение и их все возрастающую популярность на различных производствах во всем мире.

«Гидромаш» запустил цифровое управление станками

В рамках программы по модернизации станочного парка нижегородское ОАО «Гидромаш» подключило 67 станков к цифровой системе «Диспетчер». Среди подключенного оборудования есть уникальные станки, использующиеся только на нижегородском «Гидромаше».

Среди подключенного оборудования есть уникальные станки, использующиеся только на нижегородском «Гидромаше».

«Гидромаш» — российское предприятие по разработке, производству и испытаниям шасси. Завод производит детали для большинства современных самолетов, в частности нового МС-21-300, и вертолетов и обеспечивает более 80% потребностей производителей авиационной техники. «Диспетчер» — отечественная разработка для цифровизации машиностроительных предприятий от компании «Цифра». К ней подключены более 9000 станков на 270 предприятиях в России.

Внедрение «Диспетчера» на НОАО «Гидромаш» позволило собрать данные о загрузке оборудования и выявить причины простоев. Уже на первом этапе внедрения системы при стабильном количестве заказов загрузка оборудования была увеличена с 40% до 60—70%. Анализ загрузки позволил дозагрузить оборудование, а где-то наоборот, отказаться от высвободившейся третьей смены.

Перераспределение работы и оптимизация загрузки станков дали возможность добиться существенных показателей в кратчайшие сроки в результате чего необходимый объем заказов стал производиться быстрее и на высоком уровне качества.

«Благодаря внедрению системы «Диспетчер», мы можем в режиме реального времени оценивать производственные резервы оборудования, инвестировать в то, что действительно нужно. Кроме того, мы более точно можем планировать загрузкупроизводственных мощностей, выполняя больше заказов без ущерба качеству или срокам производства», — прокомментировал представитель НОАО «Гидромаш».

«Диспетчер», созданный для мониторинга оборудования и персонала, позволяет определять ответственных за невыполнение производственного плана, несоблюдение дисциплины и выявлять простои оборудования. Решение дает возможность проводить оперативный анализ, с помощью которого сокращаются непроизводительные потери рабочего времени, совершенствуются технологические процессы, оптимизируются регламенты работы персонала, уменьшаются простои, увеличиваются сроки работы станков.

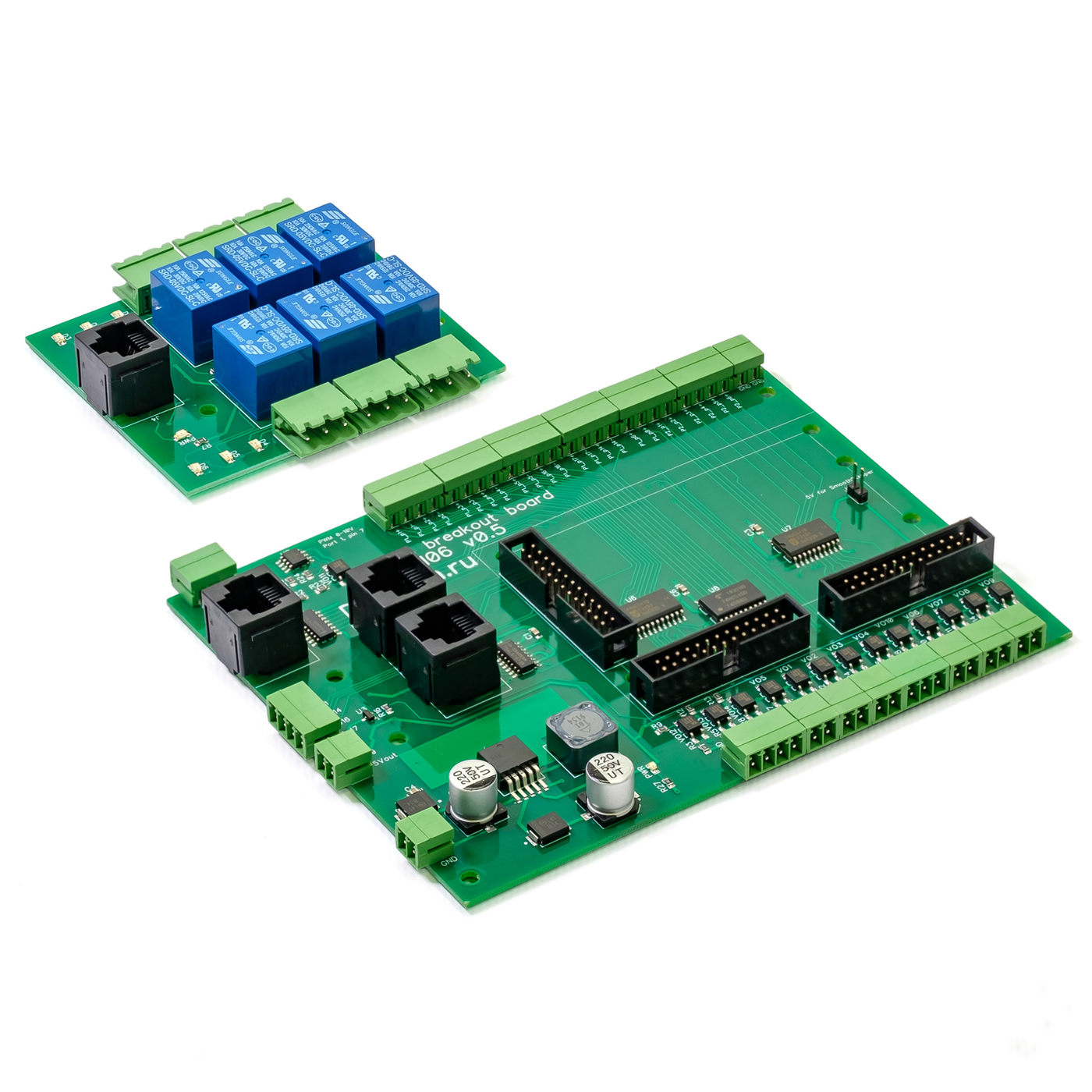

Контроллеры управления станками в Ростове и на Юге РФ

Для выбора нужного контроллера перейдите в каталог товаров:

1. Программируемые логические контроллеры ПЛК

Программируемые логические контроллеры ПЛК

2. Панели и контроллеры оператора

3. Контроллеры для систем отопления и ГВС

4. Контроллеры для систем вентиляции и климата

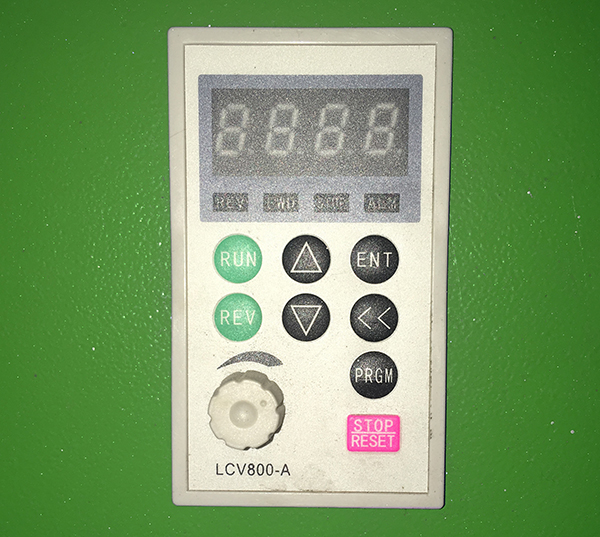

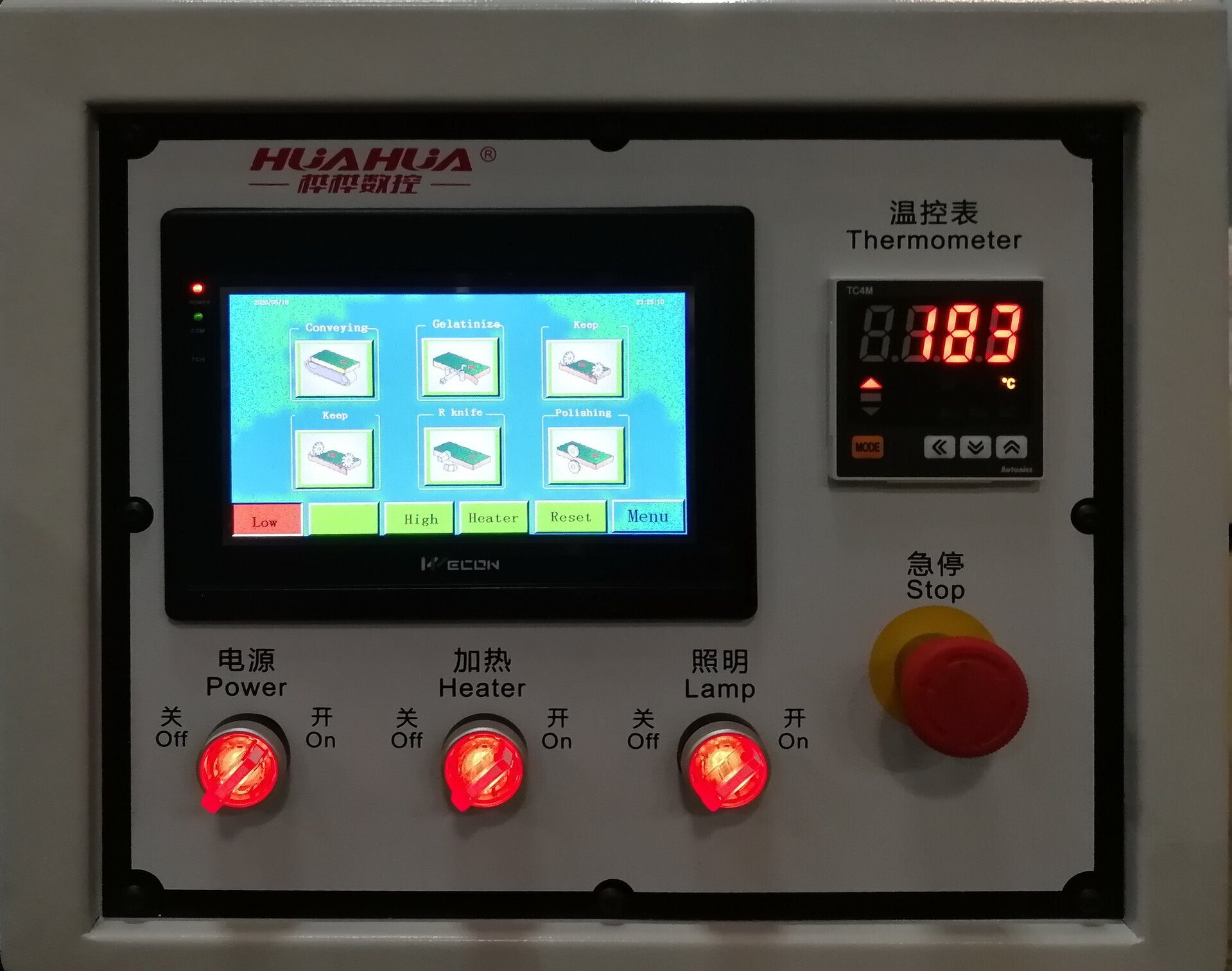

Контроллеры управления станками

Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие выполнение технологического цикла обработки, а под системой управления — устройство или совокупность устройств, реализующих эти воздействия. Числовое программное управление (ЧПУ) — это управление, при котором программу задают в виде записанного на каком-либо носителе массива информации. Управляющая информация для систем ЧПУ является дискретной и ее обработка в процессе управления осуществляется цифровыми методами. Управление технологическими циклами практически повсеместно осуществляется с помощью программируемых логических контроллеров, реализуемых на основе принципов цифровых электронных вычислительных устройств.

Контроллеры используются в различных отраслях.

Программируемые контроллеры — это устройства управления автоматикой станка. Большинство программируемых контроллеров имеют модульную конструкцию, в состав которой входят источник питания, процессорный блок и программируемая память, а также различные модули входов/выходов. Для создания и отладки программ работы станка применяют программирующие аппараты. Принцип работы контроллера: опрашиваются необходимые входы/выходы и полученные данные анализируются в процессорном блоке. При этом решаются логические задачи и результат вычисления передается на соответствующий логический или физический выход для подачи в соответствующий механизм станка.

В программируемых контроллерах используют различные типы памяти, в которой хранится программа автоматики станка: электрическую перепрограммируемую энергонезависимую память; оперативную память со свободным доступом; стираемую ультрафиолетовым излучением и электрически перепрограммируемую. Программируемый контроллер имеет систему диагностики: входов/выходов, ошибки в работе процессора, памяти, батареи, связи и других элементов. Для упрощения поиска неисправностей современные интеллектуальные модули имеют диагностику. Носитель может содержать как геометрическую, так и технологическую информацию. Технологическая информация обеспечивает определенный цикл работы станка, а геометрическая — характеризует форму, размеры элементов обрабатываемой заготовки и инструмента и их взаимное положение в пространстве.

Для упрощения поиска неисправностей современные интеллектуальные модули имеют диагностику. Носитель может содержать как геометрическую, так и технологическую информацию. Технологическая информация обеспечивает определенный цикл работы станка, а геометрическая — характеризует форму, размеры элементов обрабатываемой заготовки и инструмента и их взаимное положение в пространстве.

В последнее время большое внимание уделяется вопросам диагностики системы «станок— устройство ЧПУ» с использованием современных контроллеров в целях сокращения времени простоев, связанных с отказами оборудования. Так, устройства ЧПУ типа CNC контролируют следующие параметры: ошибки программирования, ошибки обслуживания станка, отказы электронных блоков, повышение температуры в шкафу управления выше установленного значения, состояние приводов, состояние механических узлов станка и др. Нашли применение упрощенные системы с ручным вводом управляющей программы с клавиатуры непосредственно в программируемый контроллер на рабочем месте. Они предназначены для контурного управления универсальными станками в единичном и мелкосерийном производстве. Применение таких систем уменьшает время переналадки станка при сохранении высокой точности. Малый габарит системы позволяет встраивать их непосредственно в станок. Системы группового управления станками с устройствами ЧПУ (для управления несколькими станками) на основе применения контроллеров осуществляют следующие функции: распределение программы обработки деталей; контроль за работой станков и диагностику ошибок; выдачу данных для управления станками; оценку состояния станков; проверку и корректировку программ на рабочем месте и др.

Они предназначены для контурного управления универсальными станками в единичном и мелкосерийном производстве. Применение таких систем уменьшает время переналадки станка при сохранении высокой точности. Малый габарит системы позволяет встраивать их непосредственно в станок. Системы группового управления станками с устройствами ЧПУ (для управления несколькими станками) на основе применения контроллеров осуществляют следующие функции: распределение программы обработки деталей; контроль за работой станков и диагностику ошибок; выдачу данных для управления станками; оценку состояния станков; проверку и корректировку программ на рабочем месте и др.

Купить контроллеры для управления станками по выгодной цене

Купить по низкой цене контроллеры для систем управления станками в Ростове-на-Дону, Ростовской области, в Краснодаре и Краснодарском Крае, Ставрополе и Ставропольском Крае, Волгограде и Волгоградской области, в городах:Владикавказ, Грозный, Махачкала, Нальчик и других городах Юга России можно в нашей компании. Все покупатели могут получить бонусы и подарки!

Все покупатели могут получить бонусы и подарки!

Доставка контроллеров и других приборов автоматики для управления станками в города Юга России

Мы доставим любые контроллеры и приборы автоматизации и автоматики в города: Ростов, Краснодар, Волгоград, Элиста, Астрахань, Ставрополь, Невинномысск, Минеральные Воды, Кисловодск, Таганрог, Новочеркасск, Азов, Шахты, Сочи, Новороссийск, Анапа, Туапсе, Геленджик, Ейск, Майкоп, Армавир, Пятигорск, Железноводск, Черкесск, Нальчик, Владикавказ, Грозный, Махачкала, Волгодонск, Сальск, Тихорецк, Тимашевск. Возможна доставка до двери предприятия. Для больших проектов и крупных заказчиков доставка до склада транспортной компании бесплатна.

GPS / GNSS 101: Как работают системы управления машинами и что вам нужно для начала работы

Подрядчикам, инвестирующим в них, системы GPS / GNSS могут значительно повысить производительность, точность и скорость землеройных работ. Но поскольку это электронные и цифровые продукты, и поскольку полнофункциональные системы GPS / GNSS для автоматического управления отвалом могут стоить от 60 000 до 100 000 долларов за машину, многие подрядчики не пошли на такой шаг.

Если из-за сложности этих систем вы сидите в стороне или просто хотите освежить в памяти технологию, эта серия статей о GPS / GNSS 101 для вас.

Для ознакомления с основами мы попросили Дэвида Хилбига, регионального менеджера по продажам в юго-западном регионе Topcon Positioning Systems, объяснить, как компоненты системы GPS / GNSS работают вместе. В следующих статьях мы более подробно расскажем о том, как настроить экскаваторы, бульдозеры и автогрейдеры с GPS / GNSS управлением машиной, и закончим серию рассказом о том, как интегрировать эту технологию в систему управления на объекте.

Как работает GPS / GNSS?

Проще говоря, эти системы принимают те же сигналы спутникового позиционирования, которые вы получаете от карты вашего автомобиля или смартфона и навигационных систем.Большое различие заключается в том, что системы, предназначенные для геодезических и землеройных работ, получают радиоправок в радиопередаче от местных базовых станций GPS, что делает их очень точными для вездеходов или полевых машин.

Роверы используют эту информацию для проверки или обследования участка без необходимости установки кольев в земле. Машины используют информацию, чтобы вырезать, засыпать или выкопать профиль, который точно соответствует координатам X-Y-Z на цифровом топографическом плане. Это устраняет большую часть разметки опроса, в которой нуждается сайт, и время ожидания, которое часто сопровождает повторные исследования.

Оператор машины, управляемой по GPS / GNSS, имеет две возможности. В режиме «индикации» он видит окончательные контуры участка на цифровом плане на экране в своей кабине и вручную регулирует высоту и наклон отвала в соответствии с планом. В «автоматическом» режиме гидравлика машины берет на себя отвал и автоматически выполняет эти настройки.

В дополнение к устранению большинства рутинных операций по размещению ставок, GPS / GNSS делает менее опытных операторов более эффективными. Кроме того, это может помешать операторам перерезать проход и несколько раз переместить грязь для достижения окончательного качества.

Эволюция спутника

Для того, чтобы все это работало, требуется немного цифровой магии, которую мы объясним, но, чтобы избежать путаницы, давайте начнем с определения некоторых терминов. Вы часто будете видеть эту технологию, называемую GPS или GNSS или, как мы выражаемся, GPS / GNSS. Какая разница?

Раньше единственными спутниками, доступными для передачи этой информации о местоположении из космоса, были спутники глобального позиционирования, или GPS, запущенные в космос правительством США.В начале 2000-х годов стал доступен доступ к российской спутниковой группировке «Глонасс». Европейцы планируют завершить создание собственной серии спутников под названием Galileo. Эта комбинация спутниковых созвездий создала Глобальные навигационные спутниковые системы или GNSS. Сегодня люди используют термины GPS и GNSS как синонимы.

Базовая станция

В основе любой системы GPS / GNSS лежит базовая станция. Через антенны он принимает сигналы позиционирования от спутников, вращающихся вокруг Земли. Но поскольку эти сигналы проходят через атмосферу на большое расстояние, их точность обычно находится в диапазоне +/- 30 футов. Достаточно хорошо для автомобилей или самолетов, но не для гражданского строительства.

Но поскольку эти сигналы проходят через атмосферу на большое расстояние, их точность обычно находится в диапазоне +/- 30 футов. Достаточно хорошо для автомобилей или самолетов, но не для гражданского строительства.

Ключ к базовой станции заключается в том, что она установлена точно над известной исследуемой точкой. Поскольку сигнал спутника проходит через атмосферу, его положение при приеме на Земле имеет ошибку. Поскольку базовая станция точно знает, где находится, она может определить ошибку.Ошибка базовой станции также видна марсоходам. Базовая станция передает эту «дифференциальную поправку» по рабочей площадке всем доступным людям и машинным вездеходам. Скорректированный сигнал называется кинематикой в реальном времени или RTK. По словам Хилбига, это повышает точность с точностью до миллиметра.

Трансляция этой базовой станции обычно осуществляется посредством радиосигнала. Однако там, где радиопередача проблематична, передача RTK также может осуществляться через сотовый модем.

По словам Хилбига, хорошей аналогией базовой станции является строительный лазер. «Как лазер на штативе, он может транслировать бесконечное количество приемников или нескольких конечных пользователей на сайте», — говорит он. «Но с помощью GPS вы можете преодолевать огромные перепады высот и большие расстояния в зависимости от местности, и вам не нужно перемещать его, как лазер. В зависимости от типа радио и местности вы часто можете покрыть радиус в три мили ».

Как уже упоминалось, для правильной работы базовой станции она должна быть установлена над контрольной точкой или известной точкой съемки.По словам Хилбига, для этого многие подрядчики устанавливают его на прицеп на строительной площадке или ставят на опору 4 × 4, закрепленную в бетоне в земле. Сверху стойки обычно устанавливают болт с резьбой, чтобы бригады могли снять устройство для сохранности в конце рабочего дня и переустановить его на следующий день.

«Главное, что вы хотите сделать при установке базовой станции, — это обеспечить беспрепятственный обзор неба», — говорит Хилбиг. Чем лучше доступ к ясному небу, тем больше спутниковых сигналов может принять устройство и тем точнее будут данные.«Марсоходам и марсоходам, возможно, придется работать рядом со зданиями или деревьями, что может ограничить их доступ к спутникам».

Чем лучше доступ к ясному небу, тем больше спутниковых сигналов может принять устройство и тем точнее будут данные.«Марсоходам и марсоходам, возможно, придется работать рядом со зданиями или деревьями, что может ограничить их доступ к спутникам».

Современные базовые станции представляют собой интегрированные системы с GPS-приемником, GPS-антенной, радиомодемом (или сотовым) для отправки RTK-сигнала и источником питания — обычно аккумуляторной батареей.

Роверы и машины

В мире землеройных работ с использованием GPS / GNSS есть два типа роверов. Роботизированный вездеход используется для проведения топосов на площадке, измерения запасов, разметки проекта и разбивки площадок, дорог и т. Д., во время раскопок. У них есть приемник GPS / GNSS на вершине мачты, радиоантенна для приема скорректированного сигнала RTK от базовой станции, а затем контроллер или сборщик данных, содержащий 3D-модель или цифровую модель местности.

3D-модель создается подрядчиком или консультантом, показывая все элементы работы: поверхность конструкции, трассы, линии, показывающие площадки, проезжую часть, бордюры и водостоки, инженерные сети и т. Д., А также файлы точек. Все файлы содержат систему координат, используемую местным геодезистом.

Д., А также файлы точек. Все файлы содержат систему координат, используемую местным геодезистом.

Марсоход используется для калибровки или определения местоположения GPS в установленной системе координат. Обследуемые контрольные точки, обычно размещаемые по периметру рабочей площадки, заняты марсоходом в течение примерно двух минут для создания взаимосвязи между координатами GPS (широта, долгота, высота эллипсоида) и координатами геодезиста (север, восток и высота) . Это разовая операция, выполняемая в первый день работы.

Машины

действуют так же, как вездеходы, за исключением того, что их антенны GPS / GNSS установлены на мачтах, прикрепленных к отвалу бульдозера или автогрейдера, а в кабине установлен блок управления, служащий связующим звеном между пользователями.На экскаваторах антенны GPS расположены рядом с противовесом.

Изменения в технологии

Землеройные работы

на базе GPS появились примерно в 2002 году. С тех пор ряд изменений и усовершенствований сделали их более практичными и эффективными.

Одним из таких изменений является появление в некоторых областях сотовых опорных станций. Базовая станция сотовой связи выполняет те же функции, что и местная базовая станция, но избавляет подрядчика от необходимости владеть или устанавливать базовую станцию на своем объекте.Эти опорные станции передают свою информацию RTK через сотовый модем, а не радиосигналы.

Любой, кто находится в пределах досягаемости сотовой связи от базовой станции, может подключиться к сигналу и получить точную информацию о местоположении. Справочные станции, спонсируемые государством, обычно требуют, чтобы вы подали заявку на разрешение на их использование. Существуют также частные справочные станции, которые взимают плату за использование.

Местные дилеры, продающие оборудование GPS / GNSS, могут помочь вам найти эти услуги, и многие из них имеют собственные сети.

Без мачт

Недавно мы стали свидетелями появления «безмачтовых» систем GPS / GNSS на машинах. Вместо высоких мачт, торчащих с обоих концов отвала машины, в этих новых системах используются один или два инерциальных измерительных блока (IMU), прикрепленных к корпусу машины.

Вместо высоких мачт, торчащих с обоих концов отвала машины, в этих новых системах используются один или два инерциальных измерительных блока (IMU), прикрепленных к корпусу машины.

В IMU используются датчики, размеры машины и гироскопы, которые измеряют тангаж, крен и рыскание машины. Эта пространственная информация вместе с известными размерами станка позволяет системе всегда точно определять, где находится режущая кромка лезвия.Машина получает сигналы RTK от низкопрофильной антенны, установленной наверху кабины (вместо приемников на мачте), а затем IMU и программное обеспечение координируют эту информацию с точным положением отвала по осям X-Y-Z относительно рабочей поверхности. «Двойные IMU могут разговаривать друг с другом 100 раз в секунду и дают нам еще лучший отклик и более быструю реакцию», — говорит Хилбиг.

Machine Control — основы

Управление машинами приобретает все большее значение для различных типов строительной техники, включая грейдеры, бульдозеры и, в последнее время, экскаваторы. Однако до его внедрения операторы должны были вручную проверять оборудование для выравнивания и позиционирования — процесс, который был менее точным, отнимающим много времени и сопряженным с более высокими рисками безопасности из-за близости проверяющих или банкиров к машинам. Когда начали развиваться 2D- и 3D-технологии, начали развиваться и ранние технологии управления машинами. Предоставляя операторам доступ к простым визуальным подсказкам, эта ранняя технология, которая часто использовалась, показывает системы, демонстрирующие глубину резания, и позволяла контролировать отвал бульдозера и грейдера и удерживать их на уровне.

Однако до его внедрения операторы должны были вручную проверять оборудование для выравнивания и позиционирования — процесс, который был менее точным, отнимающим много времени и сопряженным с более высокими рисками безопасности из-за близости проверяющих или банкиров к машинам. Когда начали развиваться 2D- и 3D-технологии, начали развиваться и ранние технологии управления машинами. Предоставляя операторам доступ к простым визуальным подсказкам, эта ранняя технология, которая часто использовалась, показывает системы, демонстрирующие глубину резания, и позволяла контролировать отвал бульдозера и грейдера и удерживать их на уровне.

Для этого были установлены вращающиеся лазеры для передачи сигналов, которые могли улавливаться датчиками, установленными на бульдозерах или грейдерах. Это давало операторам основную информацию, необходимую им для грейдера или бульдозера. Тем не менее, по сравнению с современными системами управления машинами, эти ранние системы все еще были очень ограничены в предоставлении полной и точной картины, а также часто были слишком дорогими или сложными.

Современные вызовы отрасли

Перенесемся в наши дни, и строительная отрасль сталкивается с рядом серьезных проблем.Не секрет, что в сектор не хватает свежих талантов. В частности, сектор испытывает трудности с привлечением молодежи, и, как следствие, становится меньше операторов, вступающих в эту профессию.

Если эта тенденция сохранится, отрасль останется с нехваткой опытных и надежных операторов, а это означает, что на качество и производительность проектов повлияет значительный дефицит навыков. Чтобы достичь целей строительства и решить проблему нехватки навыков, отрасль обращается к автоматизированному управлению машинами, чтобы еще больше улучшить свой рабочий процесс.

Автомат управления станком

Помимо простого предоставления операторам визуального руководства по расположению ковша или отвала, автоматизированное управление машиной перемещает отвал в горизонтальное положение, взаимодействуя с гидравликой машины. В отличие от обычного управления машинами, технология автоматизированного управления машинами твердо возлагает ответственность за точность и скорость на технологии, повышающие производительность. Это означает, что благодаря использованию этой технологии новые или менее квалифицированные операторы могут работать как профессионалы, и даже самые опытные операторы могут работать лучше и быстрее.

В отличие от обычного управления машинами, технология автоматизированного управления машинами твердо возлагает ответственность за точность и скорость на технологии, повышающие производительность. Это означает, что благодаря использованию этой технологии новые или менее квалифицированные операторы могут работать как профессионалы, и даже самые опытные операторы могут работать лучше и быстрее.

Насколько хорошо внедрено автоматизированное управление машинами?

Если посмотреть на текущую ситуацию в сфере строительства, становится ясно, что, несмотря на значительные преимущества, автоматизация управления машинами не применяется на всех машинах с одинаковой скоростью. Фактически, несмотря на то, что автоматизация применяется на таких машинах, как грейдеры и бульдозеры, использование экскаваторов идет гораздо медленнее, при этом уровень внедрения автоматизированного управления машинами на этих машинах в настоящее время оценивается примерно в 10% в Европе по сравнению с более чем 50% для бульдозеров. В прошлом это было неудивительно, поскольку, хотя раньше в отрасли было стабильное предложение квалифицированных рабочих, потребность в автоматизации экскаваторов не считалась высокой. Также труднее доказать увеличение производительности экскаваторов, а это означает, что было трудно оценить, насколько велика потребность в автоматизации. Тем не менее, очевидно, что сейчас отрасли необходимо пересмотреть это требование. В связи с повышением производительности и нехваткой квалифицированных операторов строительство должно учитывать преимущества, которые могут принести инвестиции в автоматизированное управление машинами.

В прошлом это было неудивительно, поскольку, хотя раньше в отрасли было стабильное предложение квалифицированных рабочих, потребность в автоматизации экскаваторов не считалась высокой. Также труднее доказать увеличение производительности экскаваторов, а это означает, что было трудно оценить, насколько велика потребность в автоматизации. Тем не менее, очевидно, что сейчас отрасли необходимо пересмотреть это требование. В связи с повышением производительности и нехваткой квалифицированных операторов строительство должно учитывать преимущества, которые могут принести инвестиции в автоматизированное управление машинами.

5 тенденций, которые необходимо знать подрядчикам

Перемещение грунта и строительство дорог с помощью систем управления машинами и GPS, возможно, еще не является стандартной рабочей процедурой в строительной отрасли, но она уже идет полным ходом. В настоящее время около половины всех автогрейдеров и 35 процентов всех бульдозеров используют датчики позиционирования и дисплей, чтобы операторы могли отслеживать положение отвала и целевой уклон.

«Данные показывают рентабельность инвестиций», — говорит Скотт Крозье, генеральный менеджер подразделения гражданского строительства и строительства Trimble.«Для подрядчика это означает, что операторы с меньшим опытом могут выполнять более сложные задачи, а опытные операторы могут выполнять задачи с большей эффективностью».

«Трехмерное управление машиной — единственная технология, которую подрядчик может установить на бульдозер или автогрейдер и получить 50–100-процентный прирост производства по сравнению с традиционными методами», — говорит Мэтт Колер, менеджер по продажам в Западном регионе Topcon Positioning Systems в Северной Америке.

Многие операторы рады познакомиться с новой технологией.

«Технологии и улучшения рабочего процесса возвращают людей в строительную отрасль, чего не хватало в течение многих лет», — говорит Пол Томас, директор отдела продаж и распространения в Северной и Южной Америке, гражданского строительства и строительства компании Trimble.

Вот основные тенденции, о которых вы должны знать:

1.

Автоматизация распространяется на другие категории машин

Крупные производители строительного оборудования внедрили технологию контроля уклона, расширив предложения, включив в них интегрированное управление машинами и опции с поддержкой GPS для всего, от бульдозеров и автогрейдеров до экскаваторов, мини-погрузчиков, фрезерных машин, асфальтоукладчиков и т.

«Тенденция номер один, которую мы наблюдаем в настоящий момент, — это стремление к повышению уровня автоматизации», — говорит Крозье.«Уровень функциональности, которая автоматизируется на экскаваторах и компактных машинах, ежегодно увеличивается». По словам Крозье, экскаваторы с системой управления машиной в настоящее время выполняют чистовую работу после того, как их завершили бульдозеры.

Достижения в области технологий GPS и управления машинами для дорожного строительства позволяют подрядчикам сканировать дорожное покрытие в режиме реального времени во время его ремонта. «С нашим продуктом SmoothRide подрядчик может обследовать, проектировать и восстанавливать покрытие дороги, что приводит к более качественному продукту. при управлении и контроле над урожайностью », — говорит Колер.

2. Повышенная надежность за счет большего количества спутниковых группировок и добавленных частот

Для правильной работы GPS на стройплощадке необходим сигнал как минимум от пяти спутников, что иногда бывает сложно при работе рядом со зданиями или в густо заросших лесах. Сигналы могут поступать от государственной системы GPS США или других глобальных навигационных спутниковых систем (GNSS), таких как российская ГЛОНАСС, китайская навигационная спутниковая система BeiDou (BDS) и Galileo Европейского союза.Расширение этих систем, а также модернизация систем GPS в США облегчают подрядчикам поиск надежных сигналов.

Новая частота L5 для гражданского использования разработана для удовлетворения требований высокопроизводительных приложений, включая управление машинами.

«Добавление этих частот сделает GPS более надежным в сложных ситуациях», — говорит Дэвид Роулетт, менеджер отдела управления машинами в США, Leica Geosystems. «Сейчас достаточно спутников, чтобы L5 стал полезным инструментом для отрасли.”

3. Технология IMU и безмачтовые системы получают признание

При использовании технологии IMU (инерциальный измерительный блок) в системах контроля уклона соотношение между машиной и отвалом измеряется 100 раз в секунду по сравнению с 10 раз в секунду для систем контроля уклона без IMU.

«Теперь машины могут выполнять профилирование быстрее, с большей стабильностью отвала и большей точностью», — говорит Колер.

Вместо крепления GPS-приемников к длинным мачтам, прикрепленным к отвалу, с помощью кабелей, протянутых от приемников к бульдозеру, новые безмачтовые системы интегрируют приемники в верхнюю часть кабины и работают с датчиками и IMU для ориентации отвала.Преимущества: повышенная безопасность и обзор, а также меньшее количество проблем, связанных с износом кабелей.

4. Инструменты позиционирования для профессионалов, не занимающихся позиционированием

Управление машинами — это новый способ работы, и одной из задач является обучение строительного персонала технологиям позиционирования. «Следующий шаг — взять то, что раньше было очень сложными инструментами, и сделать их более простыми и удобными в использовании», — говорит Роулетт. Новые интерфейсы разработаны так, чтобы ими было так же легко пользоваться, как с мобильным телефоном.

Растущая доступность сетей GPS должна упростить и удешевить использование технологии GPS.Постоянно работающие сети базовых станций — это не укомплектованные персоналом, постоянно настроенные объекты, которые собирают и записывают данные GPS. «С сетью GPS нет необходимости устанавливать базу. Вы можете настроить и сразу же приступить к работе », — говорит Роулетт.

Еще одним простым в использовании GPS-инструментом является наклоняемый вездеход iCON 70T от Leica, который избавляет от необходимости удерживать веху вертикально для выравнивания пузыря и проведения измерений. Некоторые подрядчики используют его в сочетании с грузовиками и квадроциклами для измерения материала и отслеживания хода землеройных работ.«Поскольку он компенсирует уклон, он обеспечивает мгновенное повышение точности возможностей топографической съемки», — говорит Роулетт.

5. Управление машиной для каждой работы, для каждого подрядчика

Принятие управления станком — это не просто добавление инструмента; это требует изменения в процессе. Компании, которые его применяют, должны быть готовы к изменениям. По мере расширения использования управления машинами в отрасли поставщики технологий GPS надеются изменить представление о том, что управление машинами имеет смысл только для крупных работ или крупных подрядчиков.

«3D-технологии и управление машинами не ограничиваются мегапроектами», — говорит Крозье. «Его можно широко использовать во всех аспектах строительства».

«Более мелкие подрядчики действительно могут извлечь максимальную выгоду из машинной технологии», — говорит он. «Они могут преобразовать весь рабочий процесс, сделав его полностью цифровым, и именно здесь вы получите максимальную выгоду».

Роулетт советует подрядчикам инвестировать как в технологии, так и в обучение. «Планируйте с самого начала посвятить время и усилия тому, чтобы обучить своих сотрудников максимально эффективно использовать технологии», — говорит Роулетт.

При выборе поставщика Crozier советует подрядчикам выбирать того, кто заинтересован не только в первоначальной продаже и настройке. «Вам нужен кто-то, кто сделает это в вашей организации», — говорит он.

Чтобы быть в курсе последних решений и тенденций в области GPS-позиционирования, подпишитесь на CONEXPO-CON / AGG 365.

04.02.2019

Системы управления машинами | SITECH West

Современные системы управления машинами и наведения GPS обеспечивают передовую техническую поддержку строительным предприятиям, которая необходима для поддержания продуктивности и конкурентоспособности.SITECH West с гордостью предлагает широкий выбор систем управления машинами, совместно разработанных брендами Trimble и Caterpillar ® . Мы предлагаем широкий спектр полностью совместимых решений, обеспечивающих гибкость для оснащения вашего парка бульдозеров, экскаваторов, катков, асфальтоукладчиков и другого тяжелого оборудования и землеройных машин для обеспечения оптимальной универсальности и производительности.

Изучите наш обширный перечень систем контроля уклона GPS

SITECH West предлагает доступ к инновационным системам управления машинами, которые объединяют опыт Caterpillar в области строительного оборудования с возможностями управления данными, программным обеспечением, позиционированием и инфраструктурой рабочей площадки, разработанными Trimble.Мы предлагаем полностью масштабируемые решения, настраиваемые под конкретные задачи ваших приложений и рабочих сред. От двухмерных и трехмерных систем управления оборудованием Trimble и технологий позиционирования и компоновки до простых в использовании, полностью обновляемых систем контроля уклона — вы найдете то, что ищете, в нашем обширном ассортименте.

Рекомендуемые продукты для управления машинами:

- Контроль уклона для компактных машин: Мы предлагаем системы контроля подъема и наклона с одинарным и двойным контролем подъема и наклона Trimble для увеличения мощности, скорости, гибкости и производительности компактных строительных машин.

- Контроль уклона для бульдозеров: Используйте системы контроля уклона 2D и 3D GPS для повышения качества уклона практически в любых почвенных условиях при ускорении операций на 35-40 процентов.

- Контроль нивелирования для экскаваторов, автогрейдеров и скреперов: SITECH West предлагает несколько вариантов в технологиях GPS управления машинами Trimble для более эффективного профилирования и чистовой обработки с помощью экскаваторов, автогрейдеров и скреперов для снижения затрат на материалы и рабочую силу и повышения прибыльности.

- Сваебойно-буровая система DPS900:

Повысьте безопасность, точность и эффективность площадки и устраните необходимость в геодезистах и позиционировании столбов с помощью передовых систем управления машинами для свайных и буровых работ.

Наш партнер по системам управления машинами

SITECH West — поставщик комплексных решений, предлагающий доступ к самой последней линейке систем управления оборудованием Trimble GPS. Просмотрите нашу онлайн-подборку сегодня и свяжитесь с нами, чтобы получить дополнительную информацию и помощь в выборе продуктов, наиболее подходящих для вашего бизнеса.

Свяжитесь с нами онлайн сегодня, чтобы поговорить с действующим представителем о наших системах управления машинами.

Machine Control упрощает жизнь

Вы наверняка слышали о беспилотных автомобилях, домашних помощниках, которые слушают наши команды, и роботах-доставщиках, которые могут «видеть», куда доставлять товары. Что, если бы эта научно-фантастическая сила была в руках сегодняшних операторов сортировки и раскопок?

Как это возможно? Не ищите ничего, кроме управления машиной.Управление машиной позволяет тяжелой технике «видеть» ландшафт перед собой, «думать» о шагах, необходимых для выполнения работы, и показывать оператору, что необходимо сделать.

Конечно, никакое устройство управления машиной не заменит оператора. Подумайте об этом больше как о GPS — вам все еще нужен водитель, но вы тратите меньше времени на споры с пассажиром о том, какую боковую дорогу выбрать, и больше времени на пение Брэда Пейсли по радио.

Управление машиной включает в себя автоматизированные системы во многих типах современного тяжелого оборудования, которые помогают операторам наилучшим образом регулировать свои инструменты, такие как лезвие, для получения востребованного решения, например, определенного класса.Он часто использует GPS или другое программное обеспечение для определения местоположения, чтобы изучить местоположение машины и рельеф в целевой области. Система управления машиной отображается на экране внутри кабины машины и обычно подключается к локальной базовой станции. Управление машиной заменяет информированные предположения операторов о том, где разместить отвал для заданного уклона, и обычно позволяет выполнять работы быстрее с такими же качественными результатами.

В управлении машинами нет ничего нового, но то, что нового в отрасли управления машинами, может просто поразить вас.Новейшие и лучшие механизмы управления машинами часто больше похожи на дисплеи планшетов и работают с опытом 30-летнего ветерана на стройплощадке. Новейшая технология управления машиной для профилирования и земляных работ имеет расширенные функции пользовательского интерфейса и экраны, датчики более высокого качества и дополнительные функции, которые устраняют опасность некоторых работ на объекте.

Оператор экскаватора использует Trimble Earthworks.

Экраны как у смартфонов; Insights Like Experts

Производители оборудования для профилирования и земляных работ часто предлагают управление машиной в составе оборудования, когда оно построено, часто из-за резкого роста спроса на эти функции.

Джейсон Анетсбергер, старший менеджер по продукции Komatsu America Corp., говорит, что управление машинами направлено на оказание операторам дополнительной помощи, сродни тому, что первоклассный подрядчик говорит вам в ухо.

«Упреждающий бульдозерный бульдозер Komatsu сочетает в себе точность и оптимизацию технологии с пониманием и визуализацией 30-летнего ветерана бульдозеров», — говорит он. «Тот факт, что клиенты искренне принимают эту технологию, является неопровержимым доказательством ее влияния».

Дисплеи похожи на современные смартфоны и планшеты, и они даже могут предлагать 3D-модели.

«Дисплеи переместились на сенсорные экраны, похожие на ваши смартфоны. Вы можете масштабировать, перемещать и вращать 3D-модель прямо на экране », — говорит Скотт Хагеманн, специалист по маркетингу, специализирующийся на технологиях сортировки в Caterpillar Global Infrastructure and Construction.