гидратация цемента, схватывание бетона, твердение бетона, гидратация

Многие знают, что цемент при взаимодействии с водой твердеет и превращается в так называемый цементный камень. Однако, немногие знают суть этого процесса: как твердеет, почему твердеет, что нам даёт осознание происходящей реакции и каким образом мы можем на неё воздействовать. На сегодняшний момент понимание всех стадий гидратации позволяет учёным изобретать новые добавки в бетон или цемент, так или иначе воздействующие на процессы, происходящие в период схватывания цемента и твердения бетонной или ЖБИ конструкции.

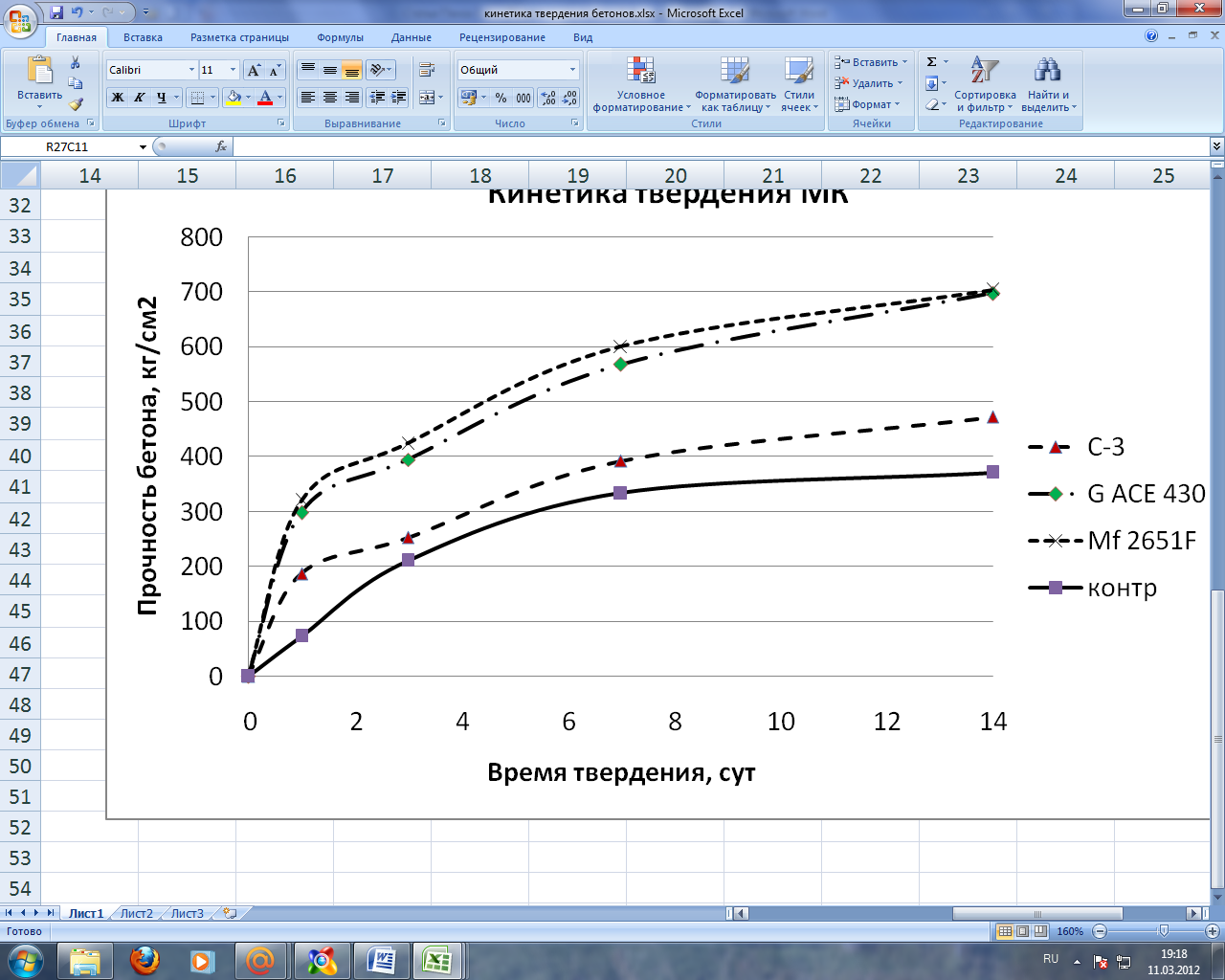

Заводы выпускающие ЖБИ или товарный бетон могут пользоваться этими добавками с огромной пользой для себя. Это и экономия электроэнергии и газа за счёт сокращения сроков пропаривания ЖБИ изделий, и снижение трудозатрат на вибрирование, и скорость оборачивания формоснастки или опалубки, и экономия цемента, и улучшение качественных характеристик товарного бетона и изделий ЖБИ. Всё это возможно за счёт применения специальных добавок для бетона или цемента. Перечень используемых на сегодняшний день добавок довольно велик, поэтому ему посвящён отдельный раздел добавки в бетон.

Всё это возможно за счёт применения специальных добавок для бетона или цемента. Перечень используемых на сегодняшний день добавок довольно велик, поэтому ему посвящён отдельный раздел добавки в бетон.

Вообще, в процессе набора прочности бетона присутствуют две основные стадии:

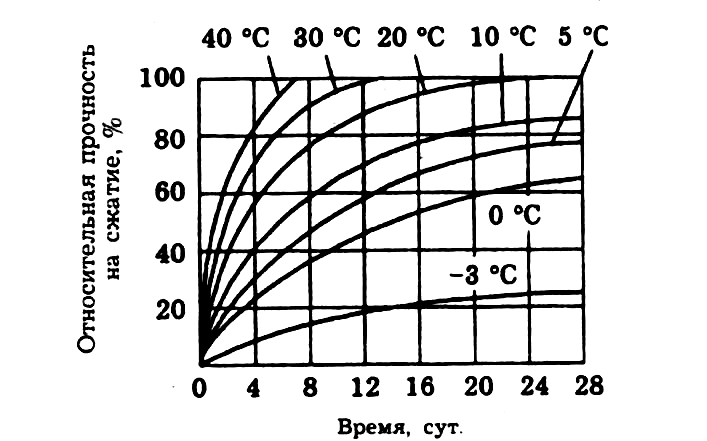

- схватывание бетона довольно короткая стадия, происходящая в первые сутки жизни бетона. Время схватывания бетона или цементного раствора существенно зависит от температуры окружающего воздуха. При классической расчётной температуре 20 градусов начало схватывания цемента происходит примерно через 2 часа после затворения цементного раствора, а конец схватывания наступает примерно через три часа. То есть — процесс схватывания занимает всего 1 час. Однако, при температуре 0 градусов этот период растягивается до 15-20 часов. Чего говорить, если само начало схватывания цемента при 0 градусов начинается лишь спустя 6-10 часов после затворения бетонной смеси. При высоких температурах, например при пропаривании ЖБИ в специальных камерах мы ускоряем период схватывания бетона до 10-20 минут!

В течение периода схватывания бетон или цементный раствор остаются подвижными, на них ещё можно воздействовать.

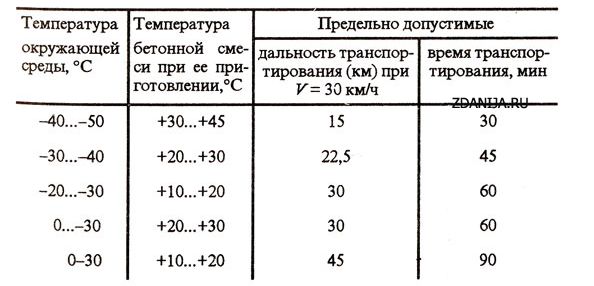

Тут действует механизм тиксотропии. Пока Вы «шевелите» несхватившийся до конца бетон, он не переходит в стадию твердения, и процесс схватывания цемента растягивается. Именно поэтому доставка бетона на бетоносмесителях, сопровождающаяся постоянным перемешиванием бетонной смеси, способна сохранить её основные свойства. При желании прочтите подробности про основные свойства и состав бетона.

Тут действует механизм тиксотропии. Пока Вы «шевелите» несхватившийся до конца бетон, он не переходит в стадию твердения, и процесс схватывания цемента растягивается. Именно поэтому доставка бетона на бетоносмесителях, сопровождающаяся постоянным перемешиванием бетонной смеси, способна сохранить её основные свойства. При желании прочтите подробности про основные свойства и состав бетона.Из личного опыта могу вспомнить экстраординарные случаи, когда наши миксера с бетоном стояли и «молотили» на объекте по 10-12 часов, в ожидании разгрузки. Бетон в такой ситуации не твердеет, но происходят некие необратимые процессы, существенно снижающие его качества в дальнейшем. Мы называем это свариванием бетона. Особенно критичны такие мероприятия летом в жару. Вспомните сокращённые сроки схватывания цемента при высокой температуре, о которых мы говорили выше. Менеджеры и диспетчера Компании BESTO стараются избегать подобных казусов, но иногда происходят непредвиденные ситуации, в основном связанные с обрушением некачественной опалубки.

Бетон разливается, все бегают, пытаясь его собрать, восстанавливают опалубку, а время идёт, а ещё не разгрузившиеся бетоносмесители с бетоном стоят и молотят. Хорошо, если есть куда переадресовать, а если нет? Одним словом — беда.

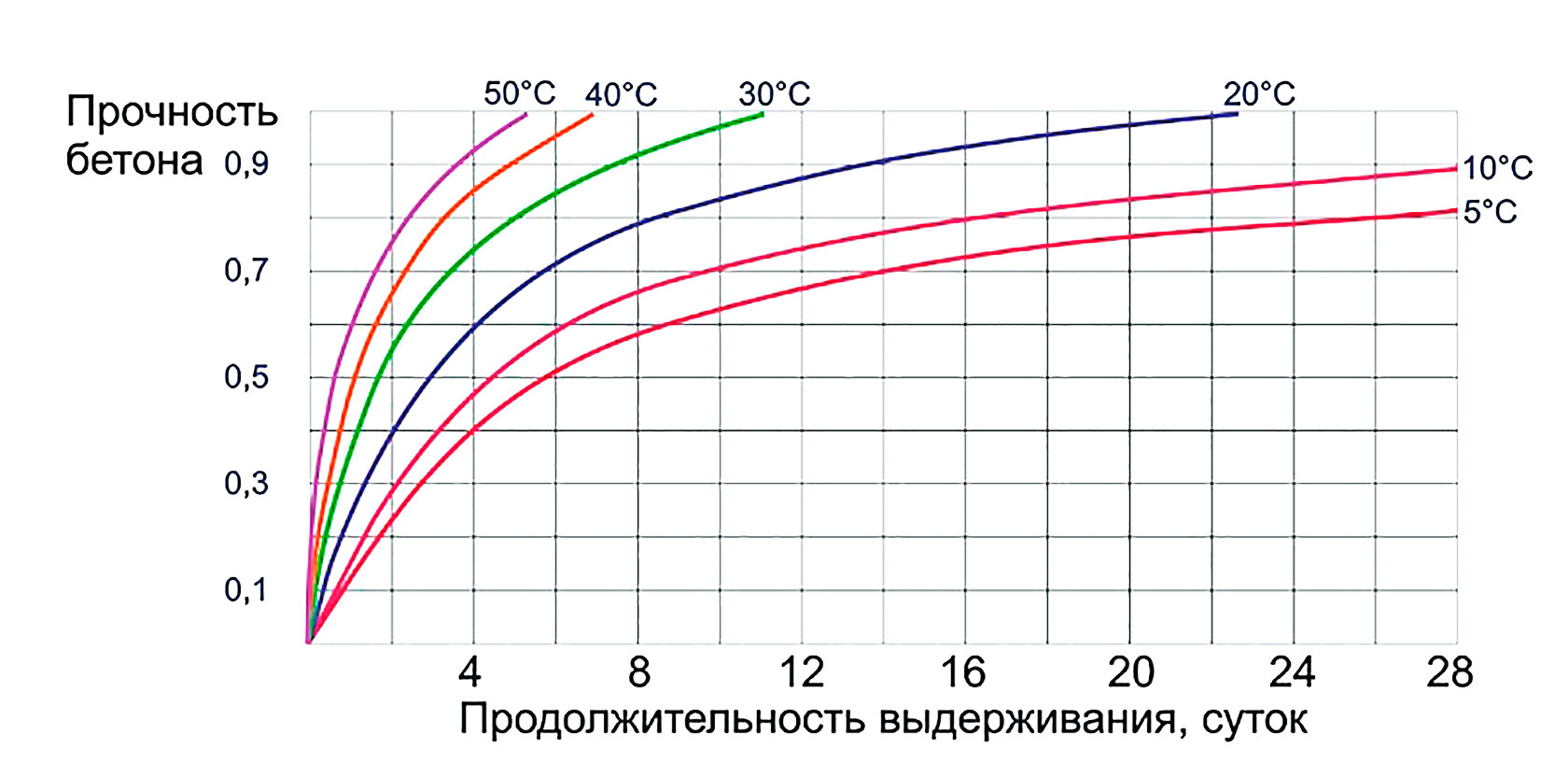

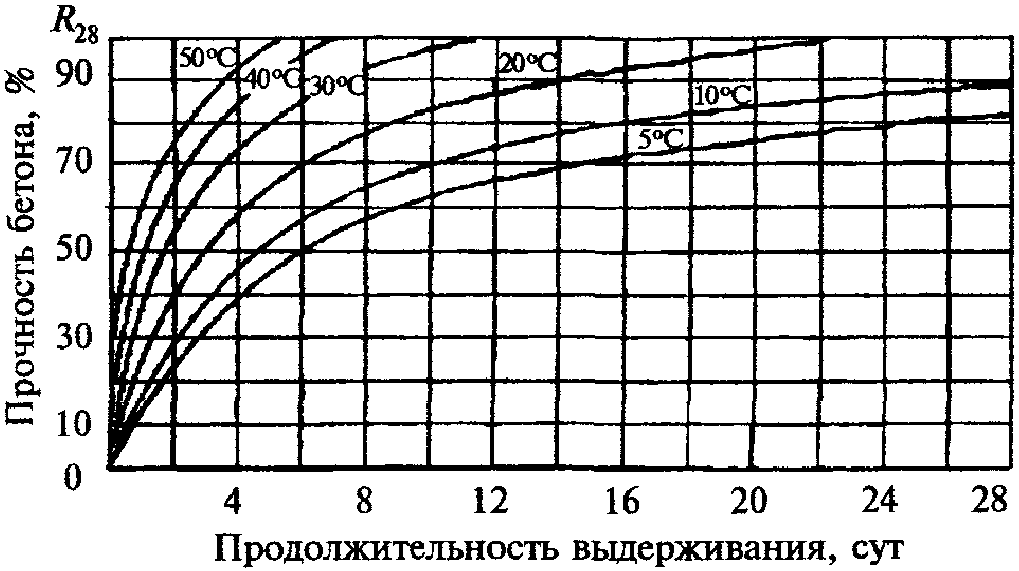

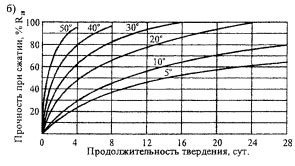

Бетон разливается, все бегают, пытаясь его собрать, восстанавливают опалубку, а время идёт, а ещё не разгрузившиеся бетоносмесители с бетоном стоят и молотят. Хорошо, если есть куда переадресовать, а если нет? Одним словом — беда. - твердение бетона это процесс наступает сразу после окончания схватывания цемента. Представьте, что мы при помощи бетононасоса наконец-то уложили бетон в опалубку, он благополучно схватился, и тут собственно и начинается процесс твердения бетона. Вообще, твердение бетона и набор прочности ЖБИ идёт не месяц, и не два, а годы. 28 суточный срок регламентирован лишь для того, чтобы гарантировать определённую марку бетона на тот или иной период. График набора прочности бетона или ЖБИ нелинеен и в первые дни и недели процесс происходит наиболее динамично. Почему же так? А вот как раз давайте разберёмся. Пришла пора поговорить про процесс гидратации цемента.

Минералогический состав и гидратация цемента

Мы не будем здесь разбирать сами стадии получения портландцемента, для этого есть специальный раздел, описывающий производство цемента более подробно. Нас интересует лишь состав цемента и его основные компоненты, вступающие в реакцию с водой при затворении цементного раствора или бетона. Итак. В качестве основы портландцемента рассматриваются четыре минерала, полученные в результате всех стадий производства цемента:

Нас интересует лишь состав цемента и его основные компоненты, вступающие в реакцию с водой при затворении цементного раствора или бетона. Итак. В качестве основы портландцемента рассматриваются четыре минерала, полученные в результате всех стадий производства цемента:

- C3S трёхкальциевый силикат

- C2S двухкальциевый силикат

- C3A трёхкальциевый алюминат

- C4AF четырёхкальциевый алюмоферит

Поведение каждого из них на разных стадиях схватывания бетона и его твердения, существенно отличается. Одни минералы вступают в реакцию с водой затворения сразу, другие немного погодя, а третьи — вообще не понятно зачем здесь «ошиваются». Давайте рассмотрим всех по порядку:

C3S трёхкальциевый силикат 3CaO x SiO2 минерал участвующий в процессе нарастания прочности цемента в течение всего времени. Без сомнения, он является главным звеном, хотя, в период первых суток жизни бетона у трёхкальциевого силиката есть серьёзный более шустрый соперник C3A, о котором мы упомянем позже. Процесс гидратации цемента является изотермическим, то есть — химическая реакция сопровождающаяся выделением тепла. Именно C3S «греет» раствор цемента при затворении, прекращает греть в период с начала затворения до момента начала схватывания, затем выброс тепла в течение всего периода схватывания и дальше происходит постепенное снижение температуры.

Процесс гидратации цемента является изотермическим, то есть — химическая реакция сопровождающаяся выделением тепла. Именно C3S «греет» раствор цемента при затворении, прекращает греть в период с начала затворения до момента начала схватывания, затем выброс тепла в течение всего периода схватывания и дальше происходит постепенное снижение температуры.

Трёхкальциевый силикат и его вклад в набор прочности бетона наиболее значим лишь в первый месяц жизни бетонной или ЖБИ конструкции. Это те самые 28 дней нормального твердения. Далее, его влияние на набор прочности цемента ощутимо уменьшается.

C2S двухкальциевый силикат 2CaO x Si02 начинает активно действовать лишь спустя месяц после затворения цемента в бетонной смеси, как будто принимая смену у своего трехкальциевого брата-силиката. В течение первого месяца жизни бетона или ЖБИ он в общем-то валяет дурака и ждёт своего часа. Это период безделья и расслабухи можно существенно сократить за счёт применения специальных добавок в цемент. Зато, его действие длится годами, в течении всего периода нарастания прочности железобетона, ЖБИ или бетона.

Зато, его действие длится годами, в течении всего периода нарастания прочности железобетона, ЖБИ или бетона.

C3A трёхкальциевый алюминат 3CaO x Al2O3 наиболее активный из перечисленных. Он начинает кипучую деятельность с самого начала процесса схватывания. Именно ему мы обязаны за набор прочности, в течение первых дней жизни бетона или железобетона. В дальнейшем его роль в твердении и наборе прочности минимальна, но в скорости ему нет равных. Марафонцем его не назовёшь, а вот спринтером, пожалуй — да.

C4AF четрыёхкальциевый алюмоферит 4CaO x Al2O3 x Fe2O3 это как раз тот самый, который — «непонятно зачем вообще здесь ошивается». Его роль в наборе прочности и твердении минимальна. Незначительное воздействие на набор прочности отмечается лишь на самых поздних сроках твердения.

Все перечисленные компоненты при затворении водой вступают в химическую реакцию, благодаря которой происходит нарастание, сцепление и осаждение кристаллов гидратированных соединений. По сути, гидратацию можно назвать и кристаллизацией. Так наверное понятней.

По сути, гидратацию можно назвать и кристаллизацией. Так наверное понятней.

Благодаря стараниям учёных и научным разработкам многочисленных испытательных лабораторий и НИИ стало возможным прогнозируемое и регулируемое воздействие на процесс гидратации цемента, влияние на начало и конец схватывания, регулируемая подвижность бетона, его прочность, коррозионная стойкость и так далее. В основном это делается за счёт применения специальных добавок в бетон. Спектр доступных методов воздействия на процесс схватывания цемента и дальнейшего набора прочности бетона или ЖБИ довольно широк и более подробно он описан в разделе добавки для бетона.

Компания БЭСТО поставляет товарный бетон и раствор, изготовленные с применением самых современных добавок, позволяющих получать бетонные смеси и цементные растворы с улучшенными показателями по морозостойкости, водонепроницаемости, подвижности и т.д. Современное дозирующее и бетоносмесительное оборудование помогает добиться наилучших результатов по однородности состава бетонной смеси или цементного раствора.

Надеюсь, что не загидратировал Вам мозги своими силикатами и алюминатами. С трёхкальциевым приветом, Эдуард Минаев.

Время высыхания цемента, от чего зависит, этапы затвердевания

Любые ремонтные работы в доме или возведение здания не обходятся без использования цементной смеси. Установить фундамент, залить пол, оштукатурить стены невозможно без этого материала.

Оглавление:

- Описание процесса

- Правила сушки бетона

- Методы воздействия на раствор

Этапы затвердевания

Цементный состав, изготовленный в соответствии с технологией и с соблюдением необходимых пропорций, начинает застывать с первых минут заливки в форму или опалубку. Но полностью свою прочность он наращивает в течении определенного отрезка времени. В этот период масса не способна выдержать существенную нагрузку. Залитая стяжка может растрескаться и разрушиться.

Обычное время затвердевания – 4 недели. Мощным фундаментам под многоэтажное здание, промышленным сооружениям для высыхания отводится 3 месяца. Тонкой стяжке, например, под укладку плиточного пола или бетонную дорожку, достаточно 72 часов.

Тонкой стяжке, например, под укладку плиточного пола или бетонную дорожку, достаточно 72 часов.

Строительный раствор проходит два этапа:

- Схватывание. Продолжается от 1-2 до 24 часов с момента замешивания. Масса сохраняет подвижное состояние, не давая производить дальнейшие работы.

- Затвердевание. Согласно СНиП, происходит на протяжении 30 дней с момента заливки. Эта норма подразумевает высыхание, позволяющее начать новый этап строительства или отделки здания. Полностью этот процесс заканчивается спустя как минимум 1 год.

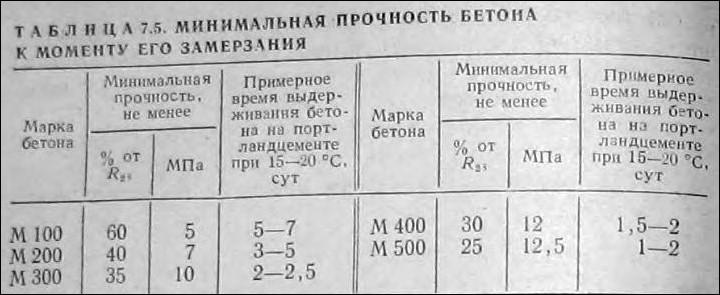

Разные марки не твердеют за равные промежутки времени. При температуре +10 °C и достаточной влажности цемент М400 позволяет продолжать работы через 12-15 дней, а М500 – уже на 9-10 день.

Условия для схватывания бетона

К факторам, влияющим на продолжительность высыхания, относятся:

- Температура.

При +20+23 °C этот процесс протекает 1-3 часа, при 0 °C затягивается до 20-24 часов. Застывшая на морозе вода полностью останавливает твердение.

При +20+23 °C этот процесс протекает 1-3 часа, при 0 °C затягивается до 20-24 часов. Застывшая на морозе вода полностью останавливает твердение. - Влажность. Оптимальный показатель – 65-70%. Повышается уровень влаги в воздухе путем обрызгивания поверхности, покрытием мокрой тканью или пленкой, засыпанием стяжки сырыми опилками или соломой.

- Марка цемента. Отличающиеся по плотности и другим характеристикам составы требуют разного времени для набора марочной прочности. М400 схватывается за 1,5-2 часа, М500 достаточно 1 часа.

- Соблюдение технологии заливки. Важно приготовить смесь, тщательно перемешивая компоненты в соответствии с необходимыми пропорциями и утрамбовать залитый слой.

- Уход за стяжкой при затвердевании. В этот период не рекомендуется попадание прямых солнечных лучей и сквозняков.

Введение различных добавок ускоряет процесс и повышает качественные характеристики сооружения. Самый распространенный вид – портландцемент – имеет в своем составе минеральные вещества, увеличение или уменьшение пропорций которых влияет на время твердения.

Способы воздействия на высыхание цемента

Зачастую резкое изменение погоды не позволяет закончить бетонирование в срок и обеспечить необходимые условия для получения качественного покрытия. Для таких ситуаций существуют следующие методы:

- При понижении температуры окружающего воздуха ниже допустимых пределов готовые растворы подогреваются различными способами: электричеством, паром, оборудованием тепляков и прочими. Трехкальциевая силикатная добавка при гидратации смеси повышает ее температуру.

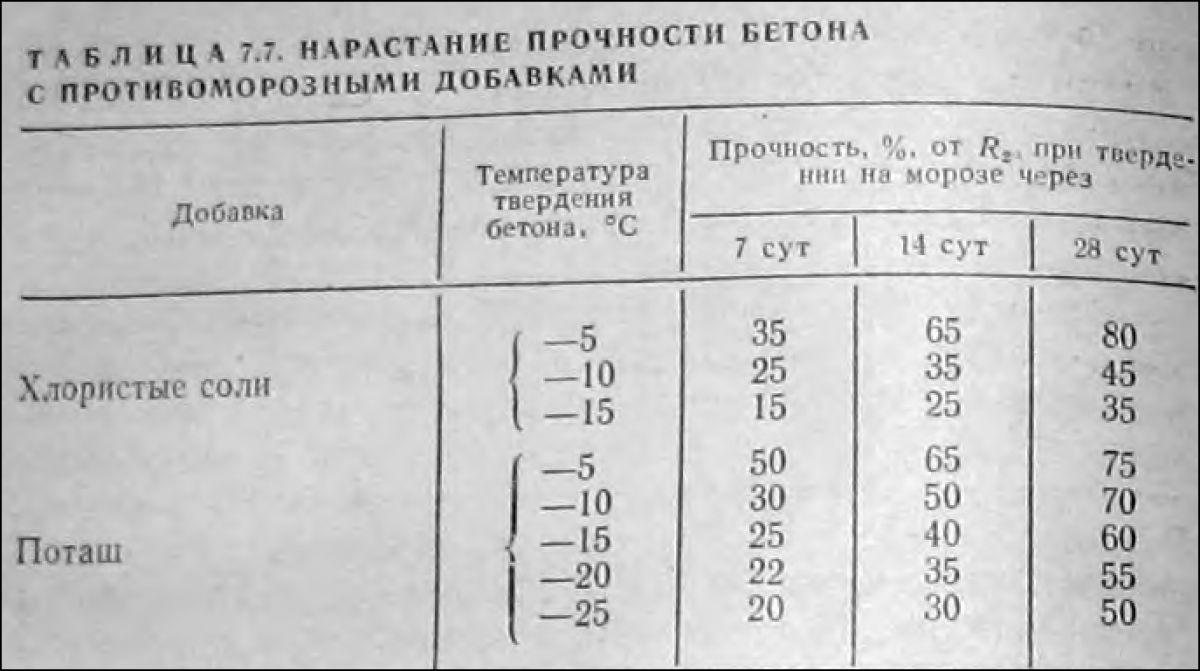

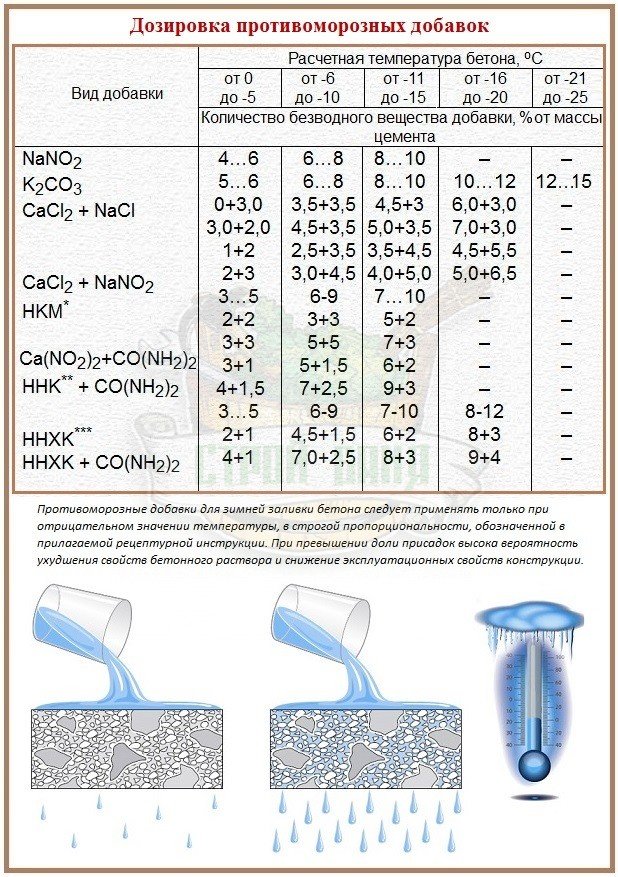

- Необходимость закончить бетонирование при низких температурах обуславливает использование противоморозных присадок на основе солей кальция и натрия.

- Изменение состава отражается на продолжительности застывания стяжки: песок и щебень сокращают время, пористые наполнители (шлак и керамзит) продлевают процесс.

- Замедляют схватывание поверхностно-активные вещества. Например, добавление бетонита или мыльного раствора задерживает испарение воды и избавляет поверхность от пересыхания.

На 14 день после заливки при удовлетворительных условиях температурного режима и влажности марка М400 набирает 50 % прочности, а М500 – 75 %. Использование различных добавок позволяет регулировать сроки строительства.

Сколько по времени сохнет цемент?

В соответствии с общепринятой технологией, если раствор или бетон изготовлен в соответствии с правилами и пропорциями, сразу после заливки в форму, опалубку или на поверхность он начинает застывать. Однако его прочностные характеристики наращиваются не сразу, а в течение определенного периода времени.

В течение этого периода, даже если визуально раствор или бетон выглядят твердыми, к ним нельзя прикладывать существенную нагрузку – материала может пойти трещинами и разрушиться.

В связи с этим начинающих строителей интересует вопрос, сколько сохнет цемент (бетон или раствор), а также какие факторы влияют на замедление или ускорение данного процесса.

Этапы отвердевания цементной смеси

В общем случае, для продолжения строительных работ будет достаточно 30-дневной выдержки свежезалитой конструкции. В отдельных случаях, при заливке мощных фундаментов под здания, сооружения или промышленное оборудование, этот срок увеличивают до 90 дней.

В отдельных случаях, при заливке мощных фундаментов под здания, сооружения или промышленное оборудование, этот срок увеличивают до 90 дней.

При небольшом «бытовом» строительстве – заливке стяжки пола, укладке керамической плитки, обустройстве бетонной отмостки или дорожки и других подобных работах, ходить и перемещать предметы по поверхности можно через 72 часа с момента укладки раствора или бетона.

При этом материал проходит два этапа отвердевания: схватывание и собственно отвердение

- Схватывание. Это достаточно быстрый процесс – не более 24 часов с момента приготовления смеси. Основной фактор, влияющий на скорость схватывания – температура окружающей среды.

В теплое время года, когда температура воздуха находится в пределах 20-22 градуса Цельсия, раствор (бетон) начинает «схватываться» примерно через 2 часа после замешивания. Если же температура воздуха колеблется около 0 градусов, этот процесс может затянуться на 20 часов.

При этом все это время материал сохраняет «подвижность», и если в это время начать производить ним какие-либо действия, стадия «схватывания» может существенно затянутся во времени.

- Отвердение. Согласно строительных норм и инструкций отвердение раствора (бетона) происходит в течение 30 дней после заливки конструкции.

Однако в этом случае подразумевают не полное отвердение, а отвердение до такой величины, при которой можно начинать следующий этап строительных работ. Полное же отвердение происходит в течение одного, а то и нескольких лет.

Надо заметить, что указанные сроки действительны при поддержании оптимальной температуры окружающей среды и влажности согласно инструкции. Также, чтобы схватившийся раствор или бетон набирал свою прочность равномерно и не трескался, его поверхность необходимо защищать от прямых солнечных лучей (как правило, полиэтиленовой пленкой), в очень жаркие дни заливку производить в утренние или вечерние часы, а течение дня сбрызгивать поверхность водой в течение 72 часов.

Время схватывания цементного раствора: температура и условия

Многим начинающим строителям знакомо неизбежное появление дефектов на поверхности бетона: мелкие трещины, сколы, быстрый выход из строя покрытия. Причина не только в несоблюдении правил бетонирования, или в создании цементного раствора с неправильным соотношением компонентов, чаще проблема кроется в отсутствии ухода за бетоном на этапе застывания.

Время схватывания цементного раствора зависит от многочисленных факторов: температуры, влажности, ветра, воздействия прямых солнечных лучей и т. п. Важно на этапе застывания увлажнять бетон, это позволит приобрести максимальную прочность и целостность покрытия.

Время схватывания цементного раствора зависит от многочисленных факторов

Общие сведения

В зависимости от того, при какой температуре застывает цемент, отличается и период затвердевания. Наилучшая температура – 20°С. В идеальных условиях процесс занимает 28 суток.

В жарких регионах или в холодные периоды года обеспечить данную температуру сложно или невозможно.

Зимой бетонирование требуется по ряду причин:

- закладывание фундамента под здание, которое располагается на осыпающихся грунтах. В тёплый период года невозможно выполнить строительство;

- зимой производители делают скидки на цемент. Порой сэкономить на материале можно действительно неплохо, но хранение до наступления тепла является нежелательным решением, ведь качество цемента снизится. Заливание бетоном внутренних поверхностей зданий и даже наружные работы зимой вполне уместны при наличии скидок;

- частные работы по бетонированию;

- зимой больше свободного времени и проще взять отпуск.

Недостатком работы в холодное время является сложность копания траншеи и необходимость оборудования места обогрева для рабочих. С учётом дополнительных затрат экономия наступает не всегда.

Особенности заливки бетона при низких температурах

Время застывания цементного раствора зависит от температуры. При низкой температуре время существенно увеличивается. В строительной сфере принято называть погоду холодной при снижении уровня термометра в среднем до отметки 4°С. Чтобы успешно использовать цемент в холода, важно предпринять защитные меры для предотвращения замерзания раствора.

При низкой температуре время существенно увеличивается. В строительной сфере принято называть погоду холодной при снижении уровня термометра в среднем до отметки 4°С. Чтобы успешно использовать цемент в холода, важно предпринять защитные меры для предотвращения замерзания раствора.

Особенности заливки бетона при низких температурах

Схватывание бетона в условиях низких температур протекает несколько иначе, наибольшее значение на итоговый результат оказывает температура воды. Чем теплее жидкость, тем быстрее протекает процесс. В идеале для зимы стоит обеспечить показатель термометра на уровне 7-15°. Даже в условиях подогрева воды окружающий холод замедляет скорость гидратации цементного раствора. Приобретение прочности и схватывание занимает больше времени.

Для расчёта сколько застывает цемент важно учесть закономерность, что падение температуры на 10° приводит к снижению скорости отвердения в 2 раза. Важно проводить расчёты, так как преждевременное снятие опалубки или эксплуатация бетона может привести к разрушению материала. Если окружающая температура опустится до -4°С и отсутствуют добавки, утеплители или подогрев, раствор кристаллизуется, а процесс гидратации цемента остановится. Конечное изделие утратит 50% прочности. Время застывания увеличится в 6-8 раз.

Если окружающая температура опустится до -4°С и отсутствуют добавки, утеплители или подогрев, раствор кристаллизуется, а процесс гидратации цемента остановится. Конечное изделие утратит 50% прочности. Время застывания увеличится в 6-8 раз.

Несмотря на то, что следует определять, сколько времени застывает бетон, и приходится контролировать процесс твердения, есть обратная сторона – возможность улучшить качество результата. Снижение температуры увеличивает прочность бетона, но только до критической отметки -4°С, хотя процедура и требует больше времени.

Факторы, влияющие на застывание

На этапе планирования работ с цементом важным фактором, влияющим на конечный результат, является скорость обезвоживания бетона. На процесс гидратации влияют многочисленные факторы, точнее определить сколько застывает цементный раствор можно с учётом факторов:

- окружающая среда. Учитывают влажность и температуру воздуха. При высокой сухости и жаре бетон застынет всего за 2-3 дня, но ожидаемую прочность он не успеет приобрести.

В противном случае он останется мокрым на протяжении 40 дней или больше;

В противном случае он останется мокрым на протяжении 40 дней или больше;

Факторы, влияющие на застывание бетона

- плотность заливки. По мере уплотнения цемента снижается скорость отдачи влаги, это улучшает процедуру гидратации, но несколько уменьшает скорость. Уплотнять материал лучше с помощью виброплиты, но подойдёт и прокалывание раствора вручную. Если состав плотный, его будет сложно обрабатывать после застывания. На этапе финишной отделки или прокладывания коммуникаций в уплотнённом бетоне приходится использовать алмазное бурение, так как победитовые свёрла быстро подвергаются износу;

- состав раствора. Фактор достаточно важен, ведь уровень пористости наполнителя влияет на темпы обезвоживания. Медленнее застывает раствор с керамзитом и шлаком, в наполнителе скапливается влага, а отдают её медленно. С гравием или песком состав высыхает быстрее;

- наличие добавок. Снизить или ускорить этапы затвердевания раствора помогают специальные добавки с влагоудерживающими свойствами: раствор мыла, бетонит, противоморозные присадки.

Приобретение подобных компонентов увеличивает сумму работ, но многие присадки упрощают работу с составом и увеличивают качество результата;

Приобретение подобных компонентов увеличивает сумму работ, но многие присадки упрощают работу с составом и увеличивают качество результата; - материал опалубки. Время застывания цемента зависит от склонности впитывать или сохранять влагу опалубкой. Влияние на скорость затвердения оказывают пористые стенки: нешлифованные доски, пластик со сквозными отверстиями или неплотным монтажом. Лучший способ выполнить строительные работы в срок и с сохранением технических характеристик бетона – применять щиты из металла или поверх дощатой опалубки устанавливать полиэтиленовую плёнку.

На то, сколько застывает цементный раствор, также оказывает влияние тип основания. Сухая земля быстро впитывает влагу. При затвердении бетона на солнце время затвердения увеличивается в разы, чтобы предотвратить получение низкой прочности материала следует постоянно увлажнять поверхность и затенять участок.

Искусственное увеличение скорости застывания

Время затвердевания цементного раствора в холодное время сильно увеличивается, но сроки все равно остаются ограниченными. Чтобы ускорить процедуру, разработаны различные методики.

Чтобы ускорить процедуру, разработаны различные методики.

BITUMAST Противоморозная добавка в бетон

В современном строительстве время высыхания можно ускорить с помощью:

- внесение присадок;

- электроподогрев;

- повышение необходимых пропорций цемента.

Использование модификаторов

Самый простой способ выполнить работы в срок даже зимой – применять модификаторы. При внесении определенной пропорции наступает сокращение сроков гидратации, при использовании некоторых присадок происходит твердение даже в -30°С.

Условно добавки, влияющие на скорость затвердения, разделяются на несколько групп:

- тип С – ускорители высыхания;

- тип Е – водозамещающие добавки с ускоренным застыванием.

Калькулятор застывания фундамента и отзывы показывают максимальную эффективность при внесении в раствор хлорида калия. Материал расходится экономно, так как его массовая доля составляет до 2%.

Если применять смеси отвердения бетона типа С, стоит позаботиться о подогреве, так как они не защищают от замерзания.

Пластификаторы и добавки для бетона

Рекомендуется позаботиться о прокладке коммуникации в фундаменте или стяжке заранее, иначе потребуется бурение отверстий. Проделывание коммуникационных отверстий после застывания приведёт к необходимости в специальном инструменте и шлифовке бетонной поверхности. Процедура достаточно трудоёмкая и снижает прочность конструкции.

Подогрев бетона

Преимущественно для подогрева состава применяют особый кабель, который преобразует электрический ток в тепло. Методика обеспечивает наиболее естественный путь застывания. Важным фактором является необходимость следования инструкции по монтажу провода. Способ защищает от кристаллизации жидкости, также существуют инструменты (фен, сварочный аппарат) и теплоизоляция для защиты от замерзания.

Увеличение дозировки цемента

Повышение концентрации цемента применяется исключительно при небольшом уменьшении температуры. Увеличение дозировки важно выполнять в небольшом количестве, иначе качество и долговечность значительно снизятся.

Увеличение дозировки важно выполнять в небольшом количестве, иначе качество и долговечность значительно снизятся.

Рекомендации

Бетон – многофункциональный состав, из которого можно возвести любые конструкции. В современном строительстве используются самые разные составы цемента и способы его обработки:

- первым этапом строительства здания является составление схемы и расчёт нагрузки. Прочность и плотность цемента зависит от различных характеристик. Важно соблюсти все правила кладки для получения расчётной прочности;

- в частном строительстве распространены блоки из цемента и опилок. Они улучшают теплоизоляционные свойства, снижают нагрузку на фундамент, позволяют легко и быстро укладывать стены. Их можно изготавливать самостоятельно.

Цементно-стружечные плиты для пола формируются по аналогичному алгоритму с блоками;

Цементно-стружечные плиты для пола формируются по аналогичному алгоритму с блоками; - во влажных помещениях есть необходимость в дополнительной защите бетона. Используется специальная краска для цементного раствора, так как стандартные смеси не покрывают бетонную стену полностью;

- одной из самых востребованных и частых процедур работы с раствором является стяжка. Пропорции цемента и песка для стяжки отличаются в зависимости от поставленной задачи.

Вывод

Бетонирование в условиях жары или холода требует принятия особых мер. Если создать идеальные условия для гидратации бетона, он приобретёт высокую прочность, будет способен выдерживать значительные несущие нагрузки и приобретёт устойчивость к разрушению. Главная задача строителя – предотвратить замерзание или преждевременное высыхание раствора.

Время высыхания цементного раствора

13.09.2016

Этапы застывания цементного раствора

Выделяют два основных этапа данного процесса. Первый называется схватывание, он занимает от 2 до 24 часов, в зависимости от свойств цементной смеси и температуры окружающей среды. Последний фактор наиболее важен: сколько времени сохнет раствор цемента с песком и как долго придется ждать до момента, когда процесс схватывания подойдет к концу, во многом зависит именно от температуры. Оптимальным считается, когда в помещении или на улице температура достигает 20–22 градусов по Цельсию, в этом случае схватывание произойдет в течение 2–10 часов. При температуре около 0 градусов ждать придется от 18 до 24 часов.

Первый называется схватывание, он занимает от 2 до 24 часов, в зависимости от свойств цементной смеси и температуры окружающей среды. Последний фактор наиболее важен: сколько времени сохнет раствор цемента с песком и как долго придется ждать до момента, когда процесс схватывания подойдет к концу, во многом зависит именно от температуры. Оптимальным считается, когда в помещении или на улице температура достигает 20–22 градусов по Цельсию, в этом случае схватывание произойдет в течение 2–10 часов. При температуре около 0 градусов ждать придется от 18 до 24 часов.

Второй этап называется отвердением, он занимает порядка 1 месяца, именно по истечении этого срока бетон приобретет нужную прочность. Таким образом, только через 30 дней можно говорить о том, что цемент полностью застыл.

Когда можно приступать к дальнейшим работам

Конечно, не во всех случаях необходимо выжидать месяц для того, чтобы приступить к дальнейшим этапам строительства или ремонта. Все зависит от характера работ. Например, при устройстве фундамента ранее, чем через 1 месяц, делать ничего нельзя, так как основание должно полностью затвердеть. В некоторых случаях рекомендуют и вовсе ждать год, все зависит от типа фундамента и свойств бетона.

Например, при устройстве фундамента ранее, чем через 1 месяц, делать ничего нельзя, так как основание должно полностью затвердеть. В некоторых случаях рекомендуют и вовсе ждать год, все зависит от типа фундамента и свойств бетона.

При проведении ремонтных работ в помещении, например при выравнивании пола бетоном, ждать можно намного меньше. 72 часа – вот сколько сохнет стяжка пола из цемента, после этого времени можно вносить в комнату мебель, приступать к укладке плитки или другого напольного покрытия.

Зависимость времени высыхания бетона от свойств и условий

Не секрет, что различные цементные смеси обладают различными же характеристиками. Одним из таких свойств является время застывания. Производители на упаковках смеси

всегда указывают, при каких условиях должен застывать раствор и сколько времени это займет. Как правило, обозначенный выше срок в 72 часа (для мелких работ) и в 1 месяц (для более масштабных) будет учтен. Но некоторые смеси все же склонны сохнуть быстрее или, напротив, медленнее.

Важно помнить: чем тщательнее будут соблюдены условия во время высыхания бетона, тем выше вероятность, что цемент застынет в указанный на упаковке срок. Необходимо не только выверить температурный режим, но и защитить раствор от прямого воздействия солнечных лучей и периодически обрызгивать его водой, используя для этого пульверизатор или другие подобные приспособления.

Сколько сохнет цемент, цементный раствор

Прочность, долговечность любой строительной конструкции зависит как от качеств основного материала, так и связующих веществ. Смеси на основе цемента не имеют заметной конкуренции в области возведения несущих конструкций при кладке кирпича, блоков, монолитном методе устройства фундаментов, стен, перекрытий.

Уникальные свойства твердения цемента, ассортимент предлагаемой продукции позволяют подобрать оптимальную марку для решения предстоящий задач. Из наиболее популярных вопросов по той теме можно отметить интерес к тому, сколько сохнет цемент и смеси на его основе. Многое зависит от состава строительного материала и условий его применения.

Многое зависит от состава строительного материала и условий его применения.

От чего зависит время высыхания цемента

На прочность, долговечность, соответствие заявленным характеристикам смеси влияют несколько факторов, в том числе сколько застывает цемент. Регулировать этот процесс можно двумя способами: температурой и выбором марки связующего.

Цифры в маркировке цемента означают его прочность, измеряемую в кг/см2. Чем выше это значение, тем быстрее сохнет смесь. Марку прочности указывают на упаковке. Соответственно М 200 будет сохнуть дольше чем М 400.

Немаловажным фактором для определения — сколько сохнет цементный раствор, становится температура. Оптимальным значением для этой операции является диапазон 15-25° C. При более низкой температуре время существенно увеличивается. Значения выше 30° C тоже не очень благоприятно влияют на качество застывающей смеси. Необходимо применять дополнительные меры по предотвращению преждевременного высыхания и контролю над происходящим процессом.

Самое быстрое и качественное затвердение бетона происходит при применении технологии, использующейся на предприятиях по выпуску ЖБИ. Сколько времени застывает цемент при формировании, например, плит перекрытия? Через 12-18 часов бетон набирает 90% от заявленной прочности. Такая скорость высыхания возможна только на специальном оборудовании, которое обеспечивает герметизацию изделия, нужную температуру, указанную марку прочности и некоторые другие условия. Точная дозировка состава, вибрационная обработка, прогрев изделия паром, исключение потерь влаги — непременные условия изготовления изделий ЖБИ.

Добиться таких показателей на строительной площадке невозможно. Поэтому точно знать сколько времени застывает цемент в обычных условия можно на упаковке продукции. Там указаны рекомендуемые пропорции, температурный режим и срок затвердевания смеси. Производитель может вводить присадки в состав для получения специальных качеств, поэтому точное время может несколько отличаться даже у одинаковых марок цемента. Нужно знать основной принцип — сколько сохнет обычный цемент в стандартных условиях. 28 суток считается необходимым минимум для достижения эксплуатационных качеств смеси. Далее процесс существенно замедляется и упрочнение за последующий год составляет не более 10%.

Нужно знать основной принцип — сколько сохнет обычный цемент в стандартных условиях. 28 суток считается необходимым минимум для достижения эксплуатационных качеств смеси. Далее процесс существенно замедляется и упрочнение за последующий год составляет не более 10%.

Два основных этапа затвердевания

Для достижения заявленных качеств необходимо соблюсти правильные пропорции при замешивании раствора. Только в этом случае будет достигнута желаемая прочность. Примерно через час после заливки смеси начинается процесс изменения ее структуры. Этот этап называют схватыванием. Сколько времени застывает цементный раствор до продолжения дальнейшей работы?

Через сутки масса становится настолько прочной, что по ней можно ходить. Но до заявленной марочной прочности еще далеко. Это был только первый этап, называемый схватыванием. Далее начинается процесс затвердевания. Через двое суток смесь набирает около 50% прочности в теплое время года.

Полную эксплуатационную нагрузку, операции по дальнейшему возведению следующего этажа рекомендуется начинать не ранее 28 суток, когда прочность бетона приближается к заявленной на 90%. Особое значение, сколько схватывается цементный раствор и каково время полного отвердения, придается времени при строительстве несущих конструкций. Мощные фундаменты, при возможности, лучше заливать за год до начала основного строительства. За это время происходят практически все процессы изменения структуры. Значимых изменений геометрии конструкции не будет. Точное время полного застывания конкретного цементного раствора определить сложно. Длиться он может годами, но через 12 месяцев эти изменения не сказываются на качестве здания.

Особое значение, сколько схватывается цементный раствор и каково время полного отвердения, придается времени при строительстве несущих конструкций. Мощные фундаменты, при возможности, лучше заливать за год до начала основного строительства. За это время происходят практически все процессы изменения структуры. Значимых изменений геометрии конструкции не будет. Точное время полного застывания конкретного цементного раствора определить сложно. Длиться он может годами, но через 12 месяцев эти изменения не сказываются на качестве здания.

Сколько сохнет цемент М 500

Маркировка материала важна при выборе смеси для достижения необходимых качеств. Сколько при этом застывает цемент по времени становится вторым по важности вопросом. Знать это необходимо для планирования дальнейших операций. Например, М 500 при рекомендуемых условиях за две недели после того, как началось отвердение раствора, набирает 75% прочности, а М 400 — 50%.

Например, М 500 при рекомендуемых условиях за две недели после того, как началось отвердение раствора, набирает 75% прочности, а М 400 — 50%.

То есть более качественный цемент дает возможность проводить строительные операции существенно быстрее. Пропорционально действует на смесь и температура.

Время застывания цемента (любой марки) практически останавливается при 0° C, если в составе нет специальных присадок. При превращении воды в лед происходит структурное разрушение материала. Нельзя допускать обморожения смеси до достижения ей 90% прочности. Марка М 500 к исходу месяца набирает нужное значение. Пропорции цемента и песка также могут оказывать влияние на скорость затвердения. Небольшое количество связующего может замедлить процесс отвердения, если наполнитель будет впитывать влагу. Растворы с большим количеством песка больше нуждаются в увлажнении, нежели более концентрированные смеси.

Как повлиять на время высыхания цемента М 500

Ускорить процесс затвердевания смеси можно поддержкой оптимальной температуры. Вычисляется среднесуточное значение и если оно ниже 15-20° C, то нужно принять дополнительные меры по обогреву материала. При этом нельзя допускать обезвоживания смеси. Цемент имеет склонность к самовысыханию. Недостаток влаги не дает возможности проходить реакции гидратации, отчего качества материала ухудшаются. Решить эту проблему можно принудительным увлажнением, укрытием поверхности пленкой, опилками, тканью. Установка обогревательного оборудования заметно ускорит процесс высыхания, но и увеличивает риски потерь влаги смесью.

Вычисляется среднесуточное значение и если оно ниже 15-20° C, то нужно принять дополнительные меры по обогреву материала. При этом нельзя допускать обезвоживания смеси. Цемент имеет склонность к самовысыханию. Недостаток влаги не дает возможности проходить реакции гидратации, отчего качества материала ухудшаются. Решить эту проблему можно принудительным увлажнением, укрытием поверхности пленкой, опилками, тканью. Установка обогревательного оборудования заметно ускорит процесс высыхания, но и увеличивает риски потерь влаги смесью.

Сколько времени сохнет цемент в помещении и на улице

Прямая зависимость скорости схватывания от температуры дает возможность точно определить сколько сохнет раствор цемента с песком внутри и снаружи здания. В помещении воздух прогрет более равномерно, поэтому можно подсчитать время достаточно точно. Для вычисления срока затвердевания на открытом пространстве необходимо сделать замеры температуры с интервалом в несколько часов в течение суток. Благодаря факторам окружающей среды время может существенно измениться.

Разница дневных и ночных показаний могут отличаться на 10-20° C. Необходимо определить среднесуточное значение, которое и станет основным критерием при определении времени затвердевания цементного раствора на улице. При этом показатель влажности воздуха в помещении, как правило, ниже, значит процесс испарения идет активнее, особенно, если здание оборудовано системой отопления. Пересушивание смеси приведет к ухудшению качеств. Если при оштукатуривании стен это не может являться критическим дефектом, то стяжке необходима прочность, поэтому нужно защитить поверхность от пересыхания.

Состав цемента и его гидратация

Реакция превращения сухой смеси в твердую массу запускается после введения воды в ее состав. Клинкерные минералы являясь силикатами активно начинают образовывать пространственные связи. Процесс необратим, поскольку коагуляция частичек приводит к полному изменению структуры материала. Сколько сохнет обычный цементный раствор с песком, зависит от химического состава сухой смеси. Высокое содержание силикатов ускоряет процесс.

Процесс необратим, поскольку коагуляция частичек приводит к полному изменению структуры материала. Сколько сохнет обычный цементный раствор с песком, зависит от химического состава сухой смеси. Высокое содержание силикатов ускоряет процесс.

Марки высокой прочности, такие как М 400, М 500, имеют малое количество примесей, и время схватывания цементного раствора происходит быстрее, нежели чем при использовании менее прочных материалов.

Смесь сначала становится пластичной, что дает возможность формировать из нее элемент необходимой формы, а затем она затвердевает, приобретая необходимую прочность. Рекомендуется использовать жидкий раствор в указанный на упаковке срок. Обычно он находится в диапазоне от 30 мин до 4 часов. Тогда возможно бес потери качества возможно восстановление пластичности застывающего раствора При низких температурах допускается незначительная корректировка в сторону увеличения срока. Тогда производитель гарантирует заявленные качества и время затвердевания цементного раствора в стандартных значениях.

Реакция называется гидратацией, где первая часть слова означает воду. Процесс уникален и отличается принципиально от схватывания и затвердевания смесей на основе гипса, где необходим воздух для полноценной реакции, которая проходит многократно быстрее и набирает заявленные качества в первые же часы. Время, необходимое для высыхания цемента зависит только от марки и температуры окружающей среды при достаточной влажности массы.

Сколько времени сохнет цемент в помещении и на улице

Многие люди выполняют заливку фундамента, бетонирование пола или стен, не прибегая к помощи специалистов. Чтобы старания увенчались успехом, важно учитывать время схватывания и затвердевания цемента, а также условия, влияющие на скорость всего процесса.

Оглавление:

- Что влияет на срок затвердевания

- Ускоряем процесс застывания

Время затвердевания

Основной фактор, который влияет на то, как долго сохнет стяжка или фундамент, – это температура. При ее перепадах раствор не может хорошо схватываться. После высыхания в таких условиях прочность бетона оставляет желать лучшего.

При ее перепадах раствор не может хорошо схватываться. После высыхания в таких условиях прочность бетона оставляет желать лучшего.

Зимой время застывания цемента увеличивается. При температуре ниже 10 °С схватывание замедляется, а вода в составе даже может его разрушить. Во избежание этих последствий необходимо постоянно поддерживать тепло. Если погода недостаточно теплая, то придется это делать самостоятельно. При возведении фундамента из портландцемента марок М400 или М500 работу спасает опалубка или насыпь из опилок.

Благоприятные условия – это +22-25 °С и влажность около 65 %. Если заготавливать цемент на улице, то стоит позаботиться о том, чтобы он не находился под прямыми лучами солнца, а также следить за перепадами температуры. Следует избегать и недостатка влаги, иначе материал начнет крошиться и трескаться.

Как заставить цемент сохнуть быстрее?

Нет нужды надеяться на погодные условия. Ускорить работу можно и самостоятельно следующим образом:

Ускорить работу можно и самостоятельно следующим образом:

- Необходимо поддерживать температуру, равную 22-25 °С. При строительстве фундамента это может частично обеспечить деревянная опалубка, а в других случаях – насыпь из опилок. Также используют тепловую пушку, но только по прошествии суток с момента заливки и с осторожностью. Иначе на бетоне начинают появляться трещины, так как испаряется вода, которая входит в его состав.

- Если завершение работы запланировано до наступления зимы, то в расчет первым делом рекомендуется включить то, сколько сохнет при 0 °С цементный раствор. При такой температуре бетонная смесь схватывается только через 6-10 часов, а отвердевает на протяжении более 28 суток. С появлением заморозков специалисты рекомендуют отложить постройку до конца холодов.

- Производя бетонирование полов или стен, не нужно наносить слишком толстый слой раствора.

- Замешивать раствор необходимо в правильных пропорциях. Цемент с песком и щебнем смешивается в таких соотношениях: 1:3:5.

На 1 м3 заливается 0,68 м3 воды. Смесь должна быть однородной.

На 1 м3 заливается 0,68 м3 воды. Смесь должна быть однородной. - Рекомендуется использовать бетономешалку. Она быстрее и тщательнее перемешивает раствор. Это ускоряет процесс работы и улучшает качество бетона.

Выбор цемента

На то, сколько сохнет цемент, также влияет его состав и плотность. Марки портландцемента отмечаются буквой М и числом, которое указывает, какую нагрузку способен выдержать. Чем плотнее смесь, тем дольше она затвердевает. Качественное бетонирование не допускает нарушение пропорций при изготовлении раствора.

М50-М100 не подходят для крупногабаритных сооружений. М400 и М500 – самые надежные марки, и они используются для возведения фундамента.

Нельзя сказать точно, сколько сохнет портландцемент. Трудно на протяжении всей работы поддерживать благоприятные условия для затвердевания, а это сильно влияет на скорость процесса. Примерное время высыхания марок М400 или М500, – это месяц.

Этапы затвердевания

Весь процесс делится на схватывание и затвердевание раствора.

1. Схватывание при благоприятных условиях наступает уже через 2-4 часа. За 24 часа цемент достаточно затвердевает, чтобы человек мог работать на нем, не оставляя следов. Через неделю набирается прочность в 70 %, а далее этот показатель постепенно приближается к значению в 100 %.

2. Время затвердевания – от нескольких недель до 1-2 лет. Все зависит от правильности бетонирования, а также от вида портландцемента.

Цементный раствор

— обзор

16.2.1 Характеристики закачки

Чтобы закачать цементный раствор в скважину и поместить его в затрубное пространство между обсадной колонной и пластом или на желаемую глубину, для обычных скважин требуется не менее 3 часов (≈ 10 000 футов), а для глубоких скважин необходимо дополнительное время. Следовательно, суспензия должна оставаться жидкостью с низкой вязкостью в течение этого времени и должна быстро затвердеть при помещении в ствол скважины. Операции на нефтяных платформах дороги, а отказы могут быть дорогостоящими. По этой причине каждый цементный состав предварительно тестируется в лаборатории перед использованием в полевых условиях, чтобы гарантировать его надежность.

По этой причине каждый цементный состав предварительно тестируется в лаборатории перед использованием в полевых условиях, чтобы гарантировать его надежность.

Предварительные испытания проводятся с помощью консистометра (рис. 16.2), в котором чаша для цементного раствора помещается в масляную ванну. Температура и давление масла могут быть повышены или понижены за счет контролируемого джоулева нагрева и сжатия, что позволяет создавать профили температуры и давления в забое скважины.

■ Рис. 16.2. Типичный консистометр в сборе.

В типичном консистометре, таком как показанный на рис.16.2, температуру и давление можно изменять от окружающих условий до 400 ° F (215 ° C) и 21000 фунтов на квадратный дюйм (147 МПа), но доступны консистометры с более высокими температурами и давлениями. Подключив чиллер к консистометру, можно моделировать температуру замерзания.

Чаша для суспензии оснащена вращающейся лопастью. Он вращается с постоянной скоростью (150 об / мин). Сопротивление лопасти измеряется предварительно откалиброванным потенциометром. Консистенция, которая является функцией нелинейной вязкости суспензии, измеряется в единицах Бердена (Bc).Температура и давление в забое скважины и Bc регистрируются самописцем, а также часто на компьютере.

Сопротивление лопасти измеряется предварительно откалиброванным потенциометром. Консистенция, которая является функцией нелинейной вязкости суспензии, измеряется в единицах Бердена (Bc).Температура и давление в забое скважины и Bc регистрируются самописцем, а также часто на компьютере.

Считается, что полностью затвердевший цемент имеет консистенцию 100 Bc. Чтобы избежать полного схватывания цемента и его сцепления с чашей для раствора и лопастью, испытание проводят только до 70 Bc.

Согласно API Spec. 10, блендер Waring только с двумя скоростями используется для смешивания суспензии. В блендер добавляют воду, а затем добавляют цементный порошок в течение первых 15 секунд, после чего блендер работает в течение 20 секунд на более низкой скорости.Смешивание продолжается с более высокой скоростью в течение следующих 35 с, так что общее время этой операции превышает 1 мин. Полученная суспензия переносится в чашку консистометра до тех пор, пока эта чаша с лопастью в ней не будет полностью заполнена. Затем чашу закрывают и опускают в камеру давления. Ячейка закрывается заглушкой, позволяющей вставить термопару в ось лопасти; в противном случае вся сборка запечатана. Необходимые профили давления и температуры программируются в соответствии со спецификациями, приведенными в Таблице 16.1. Ожидается, что удовлетворительный состав цемента достигнет 70 Bc за 3–5 часов. Загустевшая суспензия с этим Bc переносится в камеру отверждения, в которой поддерживаются забойные температура и давление, и определяется время ее затвердевания.

Затем чашу закрывают и опускают в камеру давления. Ячейка закрывается заглушкой, позволяющей вставить термопару в ось лопасти; в противном случае вся сборка запечатана. Необходимые профили давления и температуры программируются в соответствии со спецификациями, приведенными в Таблице 16.1. Ожидается, что удовлетворительный состав цемента достигнет 70 Bc за 3–5 часов. Загустевшая суспензия с этим Bc переносится в камеру отверждения, в которой поддерживаются забойные температура и давление, и определяется время ее затвердевания.

Время загустевания — обзор

10.4.11 Контроль водоотдачи

Агенты контроля водоотдачи, также рассматриваемые как добавки для контроля фильтрации, используются в цементных композициях скважин для снижения потерь жидкости из цементных композиций в проницаемые пласты или зоны в или через которые перекачиваются цементные композиции.При первичном цементировании потеря жидкости, то есть воды, в проницаемые подземные формации или зоны может привести к преждевременному гелеобразованию цементной композиции, в результате чего перекрытие кольцевого пространства между проницаемой формацией или зоной и цементируемой в ней колонной труб предотвращает цементный состав от размещения по всей длине затрубного пространства [92].

Добавки для контроля фильтрации добавляются к цементам по той же причине, по которой они используются в буровых растворах. Однако необработанные цементные растворы имеют гораздо большую скорость фильтрации, чем необработанные буровые растворы.Поэтому очень важно ограничить потерю воды из суспензии в проницаемый пласт. Это необходимо по нескольким причинам:

- •

для минимизации гидратации чувствительных к воде пластов,

- •

для обеспечения достаточного количества воды для гидратации цемента,

- •

, чтобы избежать изменение свойств суспензии, то есть реологии, плотности, времени загустевания,

- •

, чтобы избежать перекрытия кольцевого зазора.

Однако механизм действия добавок, регулирующих фильтрацию, еще полностью не изучен. Примерами являются бентонит, латекс и различные органические полимеры. Многие добавки для снижения водоотдачи представляют собой водорастворимые полимеры.

Добавка, увеличивающая вязкость и контролирующая водоотдачу, для композиций скважинного цемента представляет собой в основном смесь сополимера и гомополимера. Сополимер изготовлен из [92]:

- 1.

сомономеров, толерантных к кальцию, анионной природы и дисперсных основных цементных растворов;

- 2.

сомономеры, которые могут гидролизоваться в основных цементных растворах с образованием анионных карбоксилатных групп, которые связываются с кальцием, повышают вязкость суспензий и предотвращают осаждение в растворах;

- 3.

сомономеров, которые образуют неионные боковые группы на полимере при гидролизе в основных цементных растворах для предотвращения осаждения полимера.

Примерами сомономера первого типа являются AMPS, винилсульфонат, аллилсульфонат, 3-аллилокси-2-гидрокси-1-пропансульфоновая кислота и их соли.

Примеры сомономера второго типа выбраны из акрилонитрила, акриламида (AAm), трет-бутилакрилата, N , N -диалкилакриламида, N -винилпирролидона, AMPS и сложных эфиров акриловой кислоты. Другие добавки, снижающие водоотдачу для цементов, приведены в Таблице 10.18.

Другие добавки, снижающие водоотдачу для цементов, приведены в Таблице 10.18.

Таблица 10.18. Добавки для снижения гидродинамики для цементов

| Состав | Ссылки | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Водорастворимые полимеры a | [183] | ||||||||||||||

Гильсонит b| AM присадки, снижающие водоотдачу c | [184] | Стирол-бутадиеновый латекс d | [148] | Анионно-ароматические полимеры e | 185 9010 Поли (нафталинсульфонат) и акриловый тройной сополимер | [186] | Поли (винилацетат) f | [162, 187, 188] | Сополимеры акриловой кислоты с длинной стороной акриловые эфиры и несколько подобных материалов (например,g., метакриловые) | [189] | Гидрофобно модифицированный гидроксипропилгуар | [190] | |

Водорастворимые AAm трет- сополимеры на основе бутилсульфоновой кислоты обычно используются для контроля потери жидкости скважинные цементные растворы. Велановая камедь может негативно повлиять на эффективность этих сополимеров. А именно, он конкурирует с полимером за участки адсорбции на поверхностях цемента и кремнезема [191]. Их воздействие обычно зависит от их плотности анионного заряда, качества их группы крепления к поверхности цемента или кремнезема и их концентрации.

Велановая камедь может негативно повлиять на эффективность этих сополимеров. А именно, он конкурирует с полимером за участки адсорбции на поверхностях цемента и кремнезема [191]. Их воздействие обычно зависит от их плотности анионного заряда, качества их группы крепления к поверхности цемента или кремнезема и их концентрации.

Водорастворимые азосоединения служат радикальными инициаторами полимеризации, например, 2,2′-азобис ( N , N ‘-диметиленизобутирамидин) дигидрохлорид, 2,2′-азобис (2-амидинопропан) дигидрохлорид и 2,2’-азобис [2-метил- N — (2-гидроксиэтил) пропионамид]. Азоинициаторы термически разлагаются на радикалы, тем самым инициируя полимеризацию in situ. Азоинициатор объединяют с водным раствором, содержащим мономер [8].

Сомономеры третьей группы — это N -алкил- N -винилалканамиды, такие как N -метил- N -винилацетамид, аллилглицидиловый эфир или винилацетат [92, 192].Сополимеризация AMPS с сопряженными мономерами дает агент водоотдачи, свойства которого включают минимальное замедление, солеустойчивость, высокую эффективность, термическую стабильность и отличную поддержку твердых веществ [192].

Соотношение сомономеров выбирается таким образом, чтобы сополимер не приводил к чрезмерному увеличению вязкости суспензий в условиях окружающей среды, но при прохождении реакций гидролиза в цементных растворах во время укладки полимер будет непрерывно генерировать достаточное количество карбоксилатных групп при температурах в скважине, чтобы реагировать с ионы кальция, присутствующие в суспензиях в реакциях сшивания, повышают вязкость суспензий, чтобы противодействовать термическому разжижению суспензий.Таким образом, чем выше температура в скважине, тем больше термическое разжижение цементных растворов и тем выше скорость загустения суспензии из-за реакций гидролиза, генерирующих карбоксилат.

Различные гомополимеры, содержащие карбоксилатные фрагменты, могут использоваться в комбинации с вышеописанным сополимером. Например, было обнаружено, что полимер можно использовать в синергической смеси с другими гомополимерами. Вышеописанный сополимер может быть успешно использован в смеси с поли (винилпирролидоном) или поли (акриламидом) для предотвращения оседания частиц в цементных растворах [92].

Поли (виниловый спирт) (ПВС) снижает проницаемость фильтрационной корки за счет коалесценции гидратированных частиц микрогеля ПВС, которые затем образуют полимерную пленку. При температуре выше 38 ° C несшитый ПВС начинает растворяться в воде. Следовательно, выше этой температуры образование пленки больше невозможно, и невозможно контролировать водоотдачу [193]. Однако добавление поликонденсата ацетон-формальдегид-сульфит в качестве диспергатора расширяет температурный диапазон, при котором можно успешно использовать ПВС.

Кроме того, были идентифицированы анионные ароматические полимеры, которые одновременно придают богатым солью цементным растворам улучшенный контроль водоотдачи и адекватные реологические свойства. Преимущество этих анионных ароматических полимеров заключается в их использовании даже при низких температурах циркуляции на забое скважины.

Обычно включение добавок для контроля водоотдачи или уменьшителей трения противопоказано в системах с высоким содержанием соли, когда температура циркуляции ниже 65 ° C, поскольку обычные добавки вызывают чрезмерное замедление времени схватывания.Анионные ароматические полимерные системы по-прежнему демонстрируют приемлемо короткое время загустевания (<6 часов) и хорошее раннее развитие прочности при температурах циркуляции всего лишь 50 ° C.

Определенные полимеры на натуральной основе использовались в качестве добавок для контроля водоотдачи при цементировании. К ним относятся HEC, карбоксиметилгидроксиэтилцеллюлоза, сополимеры AMPS и AAm или N , N -диметилакриламид. Кроме того, привитые сополимеры с лигниновой или лигнитовой основной цепью и AMPS, акрилонитрил и N , N -диметилакриламид в качестве привитых фрагментов использовали в качестве добавок для контроля водоотдачи.

Недавно разработанная разновидность представляет собой привитой сополимер с основной цепью мономеров, аналогичных солям гуминовой кислоты, как упоминалось ранее. К ним, в частности, относятся AMPS и AAm, акриловая кислота, винилфосфоновая кислота, хлорид диаллилдиметиламмония и соответствующие соли [194].

Гильсонит активен как добавка, снижающая водоотдачу, поскольку проницаемость цемента снижается. Латексные добавки также действуют как добавки, снижающие водоотдачу. Они также действуют как вспомогательные средства склеивания, предотвращают миграцию газа и усиливают матрицу.

Они улучшают эластичность цемента и устойчивость к коррозионным жидкостям [195]. Стирол-бутадиеновый латекс в сочетании с неионными и анионными поверхностно-активными веществами показывает меньшую потерю жидкости. Стирол-бутадиеновый латекс добавляют в количестве до 30% от сухого цемента. Соотношение стирола и бутадиена в латексе обычно составляет 2: 1. Кроме того, неионное поверхностно-активное вещество, этоксилат октилфенола и поли (этиленоксид) или анионное поверхностно-активное вещество, сополимер MA и 2-гидроксипропилакрилат [149] могут быть добавлены в количествах до 2%.

Органические добавки для снижения водоотдачи

Может быть трудно приготовить концентрат на водной основе для снижения водоотдачи из некоторых набухающих в воде полимеров, поскольку полимер может образовывать «рыбий глаз» в водной жидкости [196]. Рыбий глаз обычно возникает в процессе смешивания набухающего в воде полимера с водной жидкостью. Рыбий глаз — это шарики из негидратированного полимера, окруженные гелеобразным покрытием из гидратированного полимера. «Рыбий глаз» предотвращает попадание воды внутрь «рыбьего глаза» и содержащегося в нем негидратированного полимера.Сформированный рыбий глаз может быть трудно сломать на части. Жидкий концентрат, содержащий «рыбий глаз», не является однородной системой. Однако желательно иметь однородный жидкий концентрат.

Чтобы избежать проблемы образования «рыбьего глаза», можно использовать суспензию на масляной основе, содержащую набухающий в воде полимер. Однако суспензия на масляной основе, содержащая набухающий в воде полимер, может иметь плохую стабильность. Набухающий в воде полимер в концентрате на масляной основе также может прилипать к стенке контейнера, что может вызвать затруднения при разливании.Нестабильность относится к суспензии, в которой равномерно диспергированные нерастворенные твердые частицы оседают из жидкой непрерывной фазы с течением времени. Напротив, стабильная суспензия может оставаться гомогенной в течение от нескольких дней до нескольких месяцев [196].

Другая проблема с использованием суспензии на масляной основе заключается в том, что углеводородная жидкость может быть биоразлагаемой или биосовместимой. Более того, для суспензии на масляной основе углеводородная жидкость не смешивается с цементной композицией на водной основе.В результате для эмульгирования масла в цементной композиции требуются поверхностно-активные вещества и другие химические вещества, что приводит к еще более сложной системе.

Было обнаружено, что композиция для обработки скважины может быть приготовлена в виде жидкого концентрата, содержащего [196]:

- 1.

водорастворимую органическую жидкость;

- 2.

высокомолекулярный, набухающий в воде полимер в качестве добавки для снижения водоотдачи;

- 3.

органофильный суспендирующий агент.

Некоторые из преимуществ композиции для обработки скважин заключаются в том, что композиция более гомогенная, более стабильная, менее вязкая, легче разливается, растворяется в воде и имеет более высокую активность по сравнению с некоторыми маслами и водой на основе концентратов [196].

В качестве органического жидкого полиэтиленгликоля и в качестве добавки для снижения водоотдачи используется набухающий в воде статистический сополимер на основе AMPS. Суспендирующий агент представляет собой органофильную глину [196]. Органофильная глина — это глина, обладающая катионообменной способностью, которая была покрыта четвертичным амином жирной кислоты, который связывается с органической жидкостью.Примером такой глины является органофильный аттапульгит. Коммерчески доступным примером органофильной глины является Suspentone®, продаваемый Halliburton.

Повышение надежности испытаний времени схватывания цемента за счет учета влияния сдвига | SPE Drilling & Completion

Сводка

Во время лабораторных испытаний APT на время загустевания цементного раствора, температура и давление моделируются в соответствии с условиями в скважине. Однако скорость сдвига, применяемая к суспензии в тесте API, обычно значительно отличается от скорости сдвига в реальных полевых цементациях.Это приводит к неточному прогнозированию времени схватывания суспензии. Время схватывания цемента следует определять в лабораторных испытаниях в реальных условиях температуры, давления и сдвига. давление и сдвиг.

Введение

Важным параметром, характеризующим поведение цементного раствора в скважинных условиях, является время загустевания по API. Он измеряется консистометром для высоких температур и высокого давления (HTHP), в котором крутящий момент прикладывается к подпружиненной лопасти цементным раствором во вращающейся чашке для жидкого раствора со скоростью 150 об / мин.Крутящий момент интерпретируется с точки зрения консистенции цементного раствора, которая увеличивается по мере схватывания цемента. В частности, время загустевания по API — это время, которое проходит до достижения заданного значения консистенции (100 единиц Бердена, B). Koninklijke / Shell E and P Laboratorium (KSEPL) утверждает, что цементный раствор не следует перекачивать после того, как он начинает загустевать. Реологические свойства цементного раствора необходимо перекачивать после того, как он начнет загустевать. Реология цементного раствора должна быть оптимизирована для вытеснения бурового раствора, и этого нельзя сделать, если суспензия загустеет во время вытеснения. Более того, суспензия, загустевшая до более чем 30-40 B, вряд ли будет перекачиваться без создания перепадов давления на трение, которые приводят к к разрыву пласта.Поэтому KSEPL определяет «время прокачиваемости» цемента как время, необходимое цементному раствору для начала загустения. В это время температура цементного раствора также повысится из-за начала экзотермических реакций гидратации цемента. Основным недостатком теста на время загустевания APT является то, что определение консистенции суспензии фактически изменяет свойства цемента, поскольку во время теста суспензия подвергается сильному сдвигу. Предыдущие исследования показали, что консистометр API применяет непрерывную скорость сдвига около 800 секунд к цементному раствору, при этом скорость сдвига цементного раствора при закачке в скважину может быть на два порядка меньше, как в таблице 1.Полевой пример иллюстрирует важность точного воспроизведения (в лабораторных испытаниях времени загустевания) величины сдвига, приложенного к цементному раствору во время перемешивания на буровой. Недавно цементный раствор с высокотемпературным замедлителем схватывания преждевременно затвердел внутри 17,78-сантиметрового хвостовика. Предварительные испытания этой рецептуры цемента показали загущение по API. Предварительные испытания этой цементной рецептуры показали, что время загустевания по API составляет более 9 часов. Однако во время фактических цементных работ суспензия была разрезана на 1.5 часов в резервуаре для замеса порционной смеси на поверхности перед перекачкой. Впоследствии испытания показали, что эта обработка сократила время загустевания до менее 4 часов. Время загустевания было сокращено, и цемент схватился преждевременно, вероятно, из-за того, что общая величина сдвига, приложенная к цементному раствору во время фактических цементных работ, была больше, чем при испытании API. Однако, как было сказано ранее. обычно бывает наоборот; чрезмерный сдвиг, применяемый при испытании цементного раствора API, может привести к чрезмерно замедленной конструкции цементного раствора и вызвать длительное время ожидания цемента в полевых условиях.В конце 1970-х годов компания KSEPL разработала прибор CEMSET для испытаний времени схватывания цемента методом HTHP. Благодаря простоте и компактной конструкции инструмент CEMSET можно использовать на буровой. Аппарат CEMSET содержит одноразовый ниппель из стальной трубы, который заполняется цементным раствором, находится под давлением и помещается в ванну с регулируемым термостатом. Время схватывания цемента определяется путем отслеживания повышения температуры, вызванного экзотермическими реакциями гидратации цемента. Известно, что цемент начинает густеть с наступлением гидратации.Как указывалось ранее, период, необходимый для достижения этой стадии цементным раствором, является периодом, необходимым для достижения этой стадии цементным раствором, поэтому называется временем прокачиваемости или «временем начальной гидратации». Время, необходимое для завершения реакций гидратации цемента (то есть, чтобы кривая температура / время достигла вершины), называется «временем окончательной гидратации» и связано с развитием прочности на сжатие. Основное различие между испытанием CEMSET и испытанием времени загустевания API состоит в том, что в испытании CEMSET не происходит сдвига цемента после его помещения в испытательную установку.Корреляция между началом повышения температуры жидкого навоза и концом периода бездействия недавно была подтверждена. В этой статье мы описываем влияние сдвига и давления на время прокачиваемости цементных растворов, содержащих различные концентрации обычных добавок. Используемые добавки являются стандартными продуктами сервисной компании. В таблице 2 перечислены природа каждой добавки и ее обозначения. Также обсуждаются применимость и ограничения тестов CEMSET и APT на время загустения.Конечная цель этих исследований — найти надежный способ воспроизвести во время лабораторных испытаний сдвиг, приложенный к цементному раствору, когда он смешивается и перекачивается в полевых условиях. Это приведет к точному прогнозированию прокачиваемости и времени конечной гидратации определенной прокачиваемости цемента и времени конечной гидратации определенного состава цемента, используемого в конкретной цементной работе. В этом отношении могут влиять и другие факторы. Например, период между добавлением добавок и сухого цемента к воде для смеси может определять, как различные добавки реагируют друг с другом, что может повлиять на такие важные параметры суспензии, как время схватывания, реологические свойства и водоотдача.Однако в этой статье мы не будем рассматривать такие другие потенциальные влияния. потенциальные влияния, однако, в этой статье.

Дизайн цементного раствора — PetroWiki

Свойства портландцемента часто необходимо изменять, чтобы соответствовать требованиям конкретной скважины. Эти модификации достигаются путем смешивания химических соединений, обычно называемых добавками, которые эффективно изменяют химию гидратации.

Обзор добавок

Обзор наиболее распространенных цементирующих добавок приведен в Таблица 1 . [1]

Таблица 1 — Сводная информация о добавках для цементирования для нефтяных скважин

В таблице также указаны основные области применения и преимущества, а также цементы, с которыми они могут использоваться. Основное влияние добавок к цементу на физические свойства цемента, будь то суспензия или затвердевший раствор, представлено в , Таблица 2, . [1] Это краткий справочник, и отдельные добавки в данной категории могут не соответствовать в целом с указанными эффектами.Он также обычно определяется для отдельных добавок, свойства и эффекты которых могут быть изменены при использовании комбинаций добавок.

Таблица 2 — Влияние цементных добавок на физические свойства цемента

Многие химические соединения доказали свою эффективность в изменении свойств портландцементных растворов. Эти соединения, когда они используются по отдельности, будут иметь преимущественное влияние на цементный раствор, который считается полезным.Они также будут демонстрировать по крайней мере одну вторичную характеристику, которая может быть либо полезной, либо вредной для эксплуатационных свойств цементного раствора. Эффекты добавок уменьшаются или усиливаются за счет модификации добавки или использования дополнительных добавок. Для большинства требований в скважине требуется более одной добавки. Эта компромиссная взаимосвязь между добавками является основой конструкции цементного раствора.

Влияние добавок

Реакция этих добавок с цементом и взаимодействие между ними химически недостаточно четко определено.Фактически известно физическое влияние этих добавок на эксплуатационные свойства суспензии. Измеряемые эксплуатационные характеристики суспензии включают:

- Время загустения

- Прочность на сжатие

- Реология

- Потеря жидкости

- Свободная жидкость

- Стабильность суспензии

Цемент, произведенный в соответствии с требованиями Американского института нефти (API) по глубине и температуре, можно приобрести в большинстве нефтедобывающих регионов мира.Любой правильно сделанный портландцемент (постоянный от партии к партии) можно использовать при температурах до 570 ° F. Например, цемент класса H с соответствующими добавками обычно используется на глубинах до 20 000 футов.

В дополнение к цементу, другие факторы, такие как правильная температура циркуляции забоя скважины (BHCT), должны быть приняты во внимание при проектировании цементного раствора для удовлетворения требований скважины. При составлении цементного раствора проектировщик должен учитывать не только температуру, но и другие скважинные условия, такие как проницаемость и водочувствительность пластов.

Жидкий раствор должен быть разработан для конкретного применения с хорошими свойствами, позволяющими вносить его в нормальный период времени. Идеальный цементный раствор должен:

- Нет поддающейся измерению свободной воды

- Обеспечьте адекватный контроль водоотдачи

- Содержат адекватный замедлитель схватывания, чтобы обеспечить правильное размещение

- Поддерживайте стабильную плотность для обеспечения гидростатического контроля.

Не добавляйте диспергаторы или замедлители схватывания в количестве, превышающем количество, указанное в условиях ствола скважины, и обеспечьте достаточный контроль водоотдачи для размещения цемента до его гелеобразования.

На дизайн суспензии влияют следующие критерии:

- Глубина скважины

- Качество смешанной воды

- BHCT

- Контроль водоотдачи

- (определите аббревиатуру) BHST

- Режим потока

- Гидростатическое давление бурового раствора

- Отстойная и бесплатная вода

- Тип бурового раствора

- Качество цемента

- Плотность суспензии

- Сухие или жидкие добавки

- Прекращено обращение

- Развитие силы

- Потенциал миграции газа

- Качество испытаний цемента

- Время откачки

- Лаборатория и оборудование

При оценке времени работы учитывайте время перемешивания на поверхности, особенно если работа будет смешиваться партиями.Рассчитайте фактическое время работы, используя объем суспензии и среднюю скорость вытеснения. Ограничьте время устранения неполадок от 1 до 1,5 часов. Чтобы рассчитать приблизительное время загустевания суспензии, добавьте к рабочему времени от 1 до 1,5 часов.

Категории добавок

Добавки, используемые для изменения свойств цементных растворов для использования при цементировании нефтяных скважин, делятся на следующие широкие категории:

Спрос на новые присадки со специальными свойствами и улучшенными характеристиками продолжает расти.Эти требования включают:

- Диапазон плотности нанесения

- Температурная стабильность

- Экономика

- Диапазон вязкости

- Сингулярная функция

- Многофункциональный

- Скорость растворимости

- Синергизм с дополнительными добавками

- Устойчивость к изменчивости цемента

Ссылки

- ↑ 1.0 1.1 Smith, D.K. 2003. Цементирование. Серия монографий, SPE, Ричардсон, Техас 4, гл.2 и 3.

См. Также

Испытания конструкции цементного раствора

Цементировочные работы

PEH: Цементирование

Интересные статьи в OnePetro

Внешние ссылки

Монография SPE по цементированию

Категория

Конструкция цементного раствора — PetroWiki

Свойства портландцемента часто необходимо изменять, чтобы соответствовать требованиям конкретной скважины. Эти модификации достигаются путем смешивания химических соединений, обычно называемых добавками, которые эффективно изменяют химию гидратации.

Обзор добавок

Обзор наиболее распространенных цементирующих добавок приведен в Таблица 1 . [1]

Таблица 1 — Сводная информация о добавках для цементирования для нефтяных скважин

В таблице также указаны основные области применения и преимущества, а также цементы, с которыми они могут использоваться. Основное влияние добавок к цементу на физические свойства цемента, будь то суспензия или затвердевший раствор, представлено в , Таблица 2, . [1] Это краткий справочник, и отдельные добавки в данной категории могут не соответствовать в целом с указанными эффектами. Он также обычно определяется для отдельных добавок, свойства и эффекты которых могут быть изменены при использовании комбинаций добавок.

Таблица 2 — Влияние цементных добавок на физические свойства цемента

Многие химические соединения доказали свою эффективность в изменении свойств портландцементных растворов.Эти соединения, когда они используются по отдельности, будут иметь преимущественное влияние на цементный раствор, который считается полезным. Они также будут демонстрировать по крайней мере одну вторичную характеристику, которая может быть либо полезной, либо вредной для эксплуатационных свойств цементного раствора. Эффекты добавок уменьшаются или усиливаются за счет модификации добавки или использования дополнительных добавок. Для большинства требований в скважине требуется более одной добавки. Эта компромиссная взаимосвязь между добавками является основой конструкции цементного раствора.

Влияние добавок

Реакция этих добавок с цементом и взаимодействие между ними химически недостаточно четко определено. Фактически известно физическое влияние этих добавок на эксплуатационные свойства суспензии. Измеряемые эксплуатационные характеристики суспензии включают:

- Время загустения

- Прочность на сжатие

- Реология

- Потеря жидкости

- Свободная жидкость

- Стабильность суспензии

Цемент, произведенный в соответствии с требованиями Американского института нефти (API) по глубине и температуре, можно приобрести в большинстве нефтедобывающих регионов мира.Любой правильно сделанный портландцемент (постоянный от партии к партии) можно использовать при температурах до 570 ° F. Например, цемент класса H с соответствующими добавками обычно используется на глубинах до 20 000 футов.

В дополнение к цементу, другие факторы, такие как правильная температура циркуляции забоя скважины (BHCT), должны быть приняты во внимание при проектировании цементного раствора для удовлетворения требований скважины. При составлении цементного раствора проектировщик должен учитывать не только температуру, но и другие скважинные условия, такие как проницаемость и водочувствительность пластов.

Жидкий раствор должен быть разработан для конкретного применения с хорошими свойствами, позволяющими вносить его в нормальный период времени. Идеальный цементный раствор должен:

- Нет поддающейся измерению свободной воды

- Обеспечьте адекватный контроль водоотдачи

- Содержат адекватный замедлитель схватывания, чтобы обеспечить правильное размещение

- Поддерживайте стабильную плотность для обеспечения гидростатического контроля.

Не добавляйте диспергаторы или замедлители схватывания в количестве, превышающем количество, указанное в условиях ствола скважины, и обеспечьте достаточный контроль водоотдачи для размещения цемента до его гелеобразования.

На дизайн суспензии влияют следующие критерии:

- Глубина скважины

- Качество смешанной воды

- BHCT

- Контроль водоотдачи

- (определите аббревиатуру) BHST

- Режим потока

- Гидростатическое давление бурового раствора

- Отстойная и бесплатная вода

- Тип бурового раствора

- Качество цемента

- Плотность суспензии

- Сухие или жидкие добавки

- Прекращено обращение

- Развитие силы

- Потенциал миграции газа

- Качество испытаний цемента

- Время откачки

- Лаборатория и оборудование