Рекомендации, как сделать самодельные столярные тиски для верстака своими руками

Если вы решили оборудовать собственную мастерскую, верстак или рабочий стол, то могут однозначно понадобиться самодельные тиски. Это сравнительно несложное дело, а сделанный верстак или мастерская прослужат вам длительное время. Следует подробнее изучить вопрос о том, как сделать слесарные тиски своими руками и какие нюансы сопровождают этот процесс.

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства. Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Мини-тиски Моксона

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона. Для начала понадобятся следующие материалы и инструменты:

- Заготовки из дерева;

- Винты, гайки и шайба;

- Кожа для тисков;

- Настольная пила и фрезер;

- Наждачная бумага;

- Долото и клей.

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Тиски для верстака

Их также легко изготовить своими руками. Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Поэтому толщина фанеры должна быть равна 3 см.

Деревянная конструкция

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

com/embed/D1laA3U73xo»/>

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах, корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски, как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Столярные тиски для верстака своими руками: чертежи, фото, видео

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

Cтолярные тиски для верстака своими руками

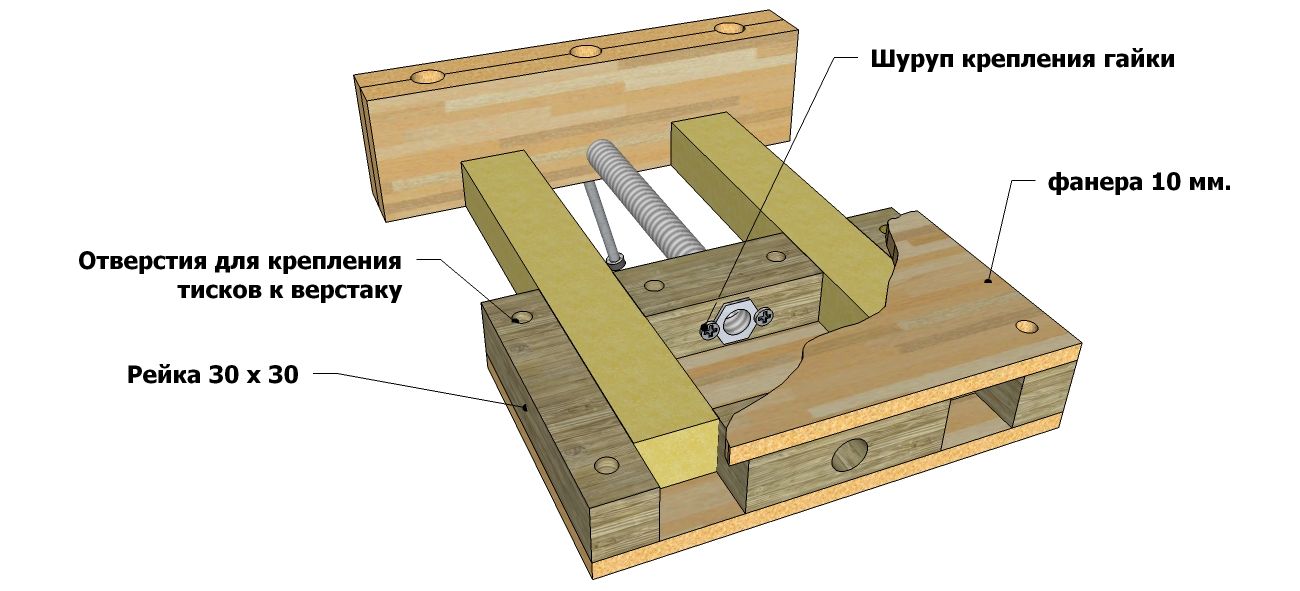

Специально для Самоделкиных делюсь пошаговой инструкцией по изготовлению столярных тисков для верстака своими руками. При выборе конструкции за основу были взяты тиски Моксона с двумя винтами, но в моем случае получился стационарный вариант. Бюджетные и простые в изготовлении (без сварки и специнструмента) – идеальный вариант для работы с деревом в гараже.

Основные материалы:

- Брус 45х90х480 мм.

- Фанера толщиной 10 мм.

- Две шпильки М10 длиной 250 мм.

Размеры вы можете подкорректировать под свой верстак. Резьбы М10 мне вполне достаточно, меньший диаметр резьбы брать не рекомендую.

Пошаговая инструкция по изготовлению

1. Размечаем на фанере отверстия под отверстия для винтов при помощи карандаша и угольника. Расстояние от торцов — 10 см.

2. Фиксируем два элемента будущих тисков между собой струбцинами.

3. При помощи шуруповерта сверлим отверстия диаметром 12 мм в обозначенных местах.

4. Разбираем и отдельно на куске фанеры сверлим шесть дополнительных отверстий диаметром 4мм под саморезы.

Далее на каждом отверстии сверлом на 12 делаем фаски, чтобы шляпки саморезов не выступали.

5. Крепим кусок фанеры к боковой стороне верстака с помощью шуруповерта при помощи шести саморезов по заранее размеченным отверстиям. Проверяем перпендикулярность относительно рабочей поверхности верстака с помощью угольника. При необходимости следует подложить под фанеру прокладки для выравнивания.

При необходимости следует подложить под фанеру прокладки для выравнивания.

6. Используя в качестве направляющих существующие отверстия под винты сверлим отверстия в верстаке под шпильки.

7. Берем две забивные (врезные) гайки М10.

8. С обратной стороны верстака забиваем гайки при помощи молотка в просверленные отверстия.

Стационарная часть тисков готова.

9. Изготавливаем винты. На втором обрезке фанеры отмечаем четыре круга — два больших диаметром 70 мм и два средних диаметром 50 мм. Для разметки я использовал набор коронок по дереву.

В центре каждого круга отмечаем точку для будущего выреза. Вырезаем круглые заготовки под ручки с помощью кольцевых коронок по дереву.

10. Шкурим полученные круги, чтобы не получить занозу при работе с тисками.

11. В кругах диаметром 50 мм делаем отверстия на 12 под врезные гайки. В больших кругах — потайные пазы под шляпки забивных гаек.

12. Забиваем в маленькие круги врезные гайки.

13. Навинчиваем шпильки в круги и контрим с помощью отрезков проволоки в торцевые отверстия.

14. Склеиваем круги между собой, закрепляя их между собой струбцинами. Клей должен просохнуть.

15. На каждом винте делаем диагонально расположенные отверстия под саморезы глубиной около 12 мм. После этого закручиваем саморезы в эти отверстия. Винты с ручками готовы.

16. Собираем тиски.

Всего за пару часов работы можно получить удобные тиски Моксона (вернее их стационарный вариант), сделанные своими руками.

По желанию мастера можно покрыть тиски лаком, маслом или олифой. Не рекомендую в этом случае покрывать рабочую часть губок, чтобы на зажимаемых изделиях не оставались следы защитного покрытия. Для повседневной работы мне с головой хватает усилия зажима, тиски в работе и подробных процесс изготовления вы можете увидеть на видео.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Столярные тиски для верстака своими руками

Такие столярные тиски 17-го века сохраняют свою актуальность и в начале 21-го века. Они помогут сделать сложные резы ручной ножовкой такие, как ласточкин хвост и уберегут спину от болей. Простояв наклонно над заготовкой целый день потом, при попытке встать прямо, острые боли появляются в пояснице. Было придумано много разных приспособлений, в том числе и мини-тиски, которые приподнимают заготовку на высоту во время работы. Многие плотники создали подобные тиски но с более высокими губками, которые предназначены для изготовления только ручных столярных изделий. Многие из инструментов, используемых в современной мастерской столяра на верстаках, тиски столярные своими руками выполняют функцию «дважды винт». Похоже, двух резьбовые столярные тиски с двумя губками, которые прикреплены на передней части верстака являются самым удобным приспособлением на протяжении многих столетий.

Сами по себе столярные тиски не сложное приспособление, на задней губке тисков имеются два резьбовых отверстия, а на передней губке два отверстия, через которые проходят прижимные болты. Обрабатываемая деталь вставляется между губками и зажимается двумя болтами. В этой статье на фото вверху показано, как такие столярные тиски прижать к верхней части рабочего стола.

Эти столярные тиски решают много проблем, которые возникают у столяров, они позволяют работать с заготовками практически любого размера (мои тиски вмещают в себя детали шириной до 24 1/8″). Более того, они выравнивают спину над настольной поверхностью. Тиски имеют высоту 6″, а от пола до их верхней кромки высота равна 39″. И потому, что столярные тиски портативные, это означает, что я могу:

1. Расположить тиски в любом месте на рабочей поверхности.

2. Снять и расположить тиски на стене — большинству плотников они не нужны каждый день.

3. Положить столярные тиски на стол и использовать их как большую струбцину.

Столярные тиски довольно легко создать.

Первый шаг включает в себя изготовление доски на две прижимные губки, размеры определяете под свою рабочую поверхность. На передней губке (доске) сделайте разметку двух отверстий. Разнесите отверстия, как можно ближе к каждому краю. Поместите переднюю губку над задней и просверлите в ней отверстия по диаметру прижимного болта, по меткам сделанным на задней губке просверлите отверстия под Т-образные гайки и вставьте их. Столярные тиски готовы, установите заднюю губку на столе, прижмите ее струбциной, закрепите в тисках деталь и начинайте делать пропилы.

Столярный верстак своими руками — инструкция, чертежи и размеры

У рачительного хозяина рабочий стол – непременный атрибут гаража, сарая или пристройки к дому. Конечно, столярный верстак можно и приобрести. Но если это изделие известной марки, то стоит оно довольно дорого. К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

Самое рациональное решение, если действительно хочется иметь максимально удобный и универсальный столярный верстак – изготовить его своими руками. Разобравшись с оптимальными размерами, чертежами, особенностями подбора материалов и рядом других вопросов, станет ясно, что ничего сложного в этом для любого мужчины нет.

Подготовительные мероприятия

Выбор проекта верстака

Начинать нужно именно с этого. Любой рабочий стол изготавливается для каких-то конкретных целей и помещений. Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Вариант А – верстак переносной (мобильный). Такой рабочий стол чаще всего собирают своими руками для небольших помещений (пристройка, гараж), со сложной планировкой, и его основное предназначение – выполнение мелких работ с маломерными деталями. Относительно малый вес конструкции позволяет легко переместить ее при необходимости на другой сегмент. Как правило, максимум, чем можно такой верстак укомплектовать – тиски средних размеров и эл/наждак. Это позволит столярный стол частично использовать и для мелких слесарных работ.

Вариант Б – стационарный верстак. Его отличительная особенность – массивность. Такие столярные столы в основном нужны тем, кто часто занимается распиловкой (роспуском) пиломатериалов – габаритных досок, бруса или бревна. На практике же мастера-любители устанавливают их на участке лишь на период строительства дома или хозяйственной постройки. После завершения работ они используются нечасто – для «грубых» технологических операций. Для частного дома такой верстак нужен, а вот для гаража (учитывая небольшие размеры бокса) вряд ли подходит.

Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях). Ее преимущество – в возможности в любое время что-то видоизменить, доработать в зависимости от решаемых задач. Но существенный минус – сложность сборки. А если на таком верстаке установлены вибрирующие механизмы (то же эл/точило), то его придется постоянно приводить в порядок (подтягивать все крепежные детали).

Для бытовых целей домашнему мастеру лучше всего подходит стол по варианту А. Мобильным он называется чисто условно, только лишь по причине сравнительно небольшого веса. Если для него отведено конкретное место в сарае или гараже, ничто не мешает хозяину его ножки зафиксировать на полу (залить бетоном, «пристегнуть» крупными саморезами и так далее). Своими руками – как угодно.

Составление чертежа столярного верстака

Если верстак собирается для бытового использования, то существуют рекомендуемые линейные параметры (в см), на которые можно ориентироваться. Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

- Длина – не менее 180.

- Ширина рабочей поверхности – 90±10.

- Высота верстака – 80±10 (с учетом толщины столешницы). Определяясь с этим параметром, нужно ориентироваться на собственный рост. Вряд ли работа с деревом будет эффективной и принесет удовлетворение, если придется постоянно сутулиться или наоборот, приподниматься «на цыпочки».

Что учесть:

- Количество и вид отсеков в тумбе стола. Это могут быть открытые боксы, ящики выдвижные или с дверками, полки. Другое дело – нужны ли они мастеру?

- Чтобы было удобнее работать с образцами разной длины, в столешнице стоит высверлить несколько «гнезд» для установки ограничителей.

- Для фиксации заготовок желательно иметь на верстаке парочку зажимных устройств (струбцин или тисков винтовых). Оптимальная ширина их «губок» 170±5 мм.

- Место расположения рабочего стола. В зависимости от уровня освещенности определяется количество закрепляемых на верстаке (и над ним) светильников. Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Если хозяин левша, то и это следует предусмотреть. Все типовые чертежи, размещенные в интернете, рассчитаны на мастеров, у которых «рабочая» рука – правая. Следовательно, придется на столе располагать доп/оборудование по принципу «зеркальности».

Пример чертежа верстака

Подбор материалов

Брус строганый. Он пойдет на каркас (раму) верстака. Сечение выбирается в соответствии с размерами конструкции. Для стола большого – не менее 100 х 100. Если же он компактный, для универсального применения, можно ограничиться заготовками 100 х 70 (50). Они же отлично подойдут для различных перемычек. Размеры бруса смотрите здесь.

Доска. Для столешницы ее минимальная толщина – 50. Здесь нужно подумать, как рациональнее использовать верстак. К примеру, чтобы он стал по-настоящему универсальным, одну его часть можно специально приспособить для выполнения слесарных работ, то есть с металлами. В этом случае желательно брать доску более массивную (например, «шестидесятку») и небольшой сегмент столешницы оббить листовым железом. Это лишь одна из идей, которые можно реализовать своими руками при определении конструктивных особенностей верстака.

Рабочий стол в жилых помещениях не устанавливается. А в мастерской обязательно будут перепады и температуры, и влажности. Поэтому для изготовления верстака рекомендуется древесина – граб, бук, дуб. Единственный минус такого решения – высокая стоимость материалов. Можно выбрать вариант дешевле – клен, лиственница. Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Слишком пористую древесину использовать не следует. Даже качественная ее обработка антисептиками, маслами лишь повысит влагоотталкивающие свойства, но прочности дереву не добавит.

Крепеж

- Болты. С ними особых трудностей нет. Они должны быть такой длины, чтобы с обратной стороны можно было поставить шайбу, гровер и гайку. Сложнее с другими типами крепежа.

- Гвозди. Насколько целесообразно их использовать при сборке верстака своими руками (а такие рекомендации встречаются довольно часто), каждый определит самостоятельно. Но ряд замечаний высказать стоит.

- Во-первых, гвоздь, особенно крупный, легко раскалывает древесину, тем более, если она пересушена.

- Во-вторых, вбить его строго вертикально вряд ли получится, учитывая длину ножки и прочность дерева, из которого изготавливается верстак.

- В-третьих, сложность с демонтажом. Например, при необходимости ремонта рабочего стола с заменой составной части. Вытащить плотно забитый «мощный» гвоздь получится не всегда.

- Саморезы. Для небольшого верстака – лучший выбор. Наиболее «проблемные» участки дополнительно можно усилить металлическим планками, уголками, пластинами. Главное – грамотно подобрать длину ножки крепежа. Есть правило, согласно которому она должна превышать толщину скрепляемой детали в 3 раза, как минимум. В противном случае прочность соединения – под вопросом.

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

- Это несложно сделать по имеющимся на чертеже размерам.

- Каждый образец тщательно шлифуется.

- В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

- Просушка. На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться. Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками. Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

Советы:

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

устройство и назначение, чертежи и изготовление своими руками, видео инструкция

Каждому мастеру для работы с деревом или для отделочных манипуляций необходимо удобное рабочее место. Чтобы все работы производить максимально эффективно, можно достаточно быстро своими руками под свои потребности соорудить качественный и недорогой верстак.

Устройство и назначение столярного верстака

Верстак – это устойчивый, массивный рабочий стол, предназначенный для обработки различных изделий с помощью ручного или механизированного инструмента. Чем больше будут размеры такого стола, тем тяжелее и габаритнее детали можно на нем обрабатывать.

Типичная компоновка верстака:

Рабочая поверхность. Для ее изготовления лучше всего использовать древесину твердых пород, чтобы как можно дольше можно было эксплуатировать стол без замены поверхности. Толщина досок для крышки должна быть не менее 60 миллиметров.

Опоры верстака можно выполнить из липы, сосны или другой мягкой древесины. Для устойчивости стола опоры необходимо соединить между собой продольными планками.

На лицевой части рабочей поверхности навешиваются тиски, с помощью которых будут крепиться обрабатываемые изделия. На стол длиной более одного метра можно навесить двое тисков (для крупных и мелких деталей).

Для хранения фурнитуры и мелких деталей в задней части рабочей поверхности можно сделать углубления или ящички из реек.

Задумав сделать верстак своими руками, необходимо изучить все возможные конструкции столов, их чертежи, и только потом определяться с выбором.

Простой стационарный верстак изготовить несложно, однако он будет «привязан» к конкретному месту. Использовать его можно будет для обработки массивных деревянных заготовок и тяжелых досок.

Мобильный рабочий стол имеет небольшие размеры (примерно 80х70 см), вес около 30 кг и одни тиски. Предназначается он для работы с некрупными изделиями и для мелкого ремонта.

Составной верстак соединен при помощи болтов, поэтому легко разбирается. Однако сделать своими руками его достаточно сложно.

Составляем проект верстака

Рабочий столярный стол следует делать таких размеров, чтобы на нем было удобно работать.

Высота стола напрямую зависит от роста хозяина, которому должно быть удобно стоя выполнять любые операции. Для среднего роста человека верстак может быть от 70-90 см высотой.

Длина и ширина верстака зависит от площади помещения, в котором он будет установлен. Очень удобен стол с шириной в 80-100 см, а длиной не менее двух метров.

Необходимые крепления и конфигурация стола должна зависеть от того, какой рукой будет работать мастер, и какие операции на верстаке он будет выполнять.

Установить верстак лучше всего у окна, однако дополнительное освещение понадобится все равно. Кроме этого, рядом с рабочим местом обязательно должны быть предусмотрены розетки.

Конструкцию разборного стола можно уменьшить за счет небольшой толщины материала. В таком верстаке можно сделать складные ножки или откручивающуюся столешницу.

Верстак своими руками. Чертежи. Видео инструкция

Стационарный верстак можно установить не только в помещении, но и во дворе собственного дома или дачи.

Изготовление основания

В первую очередь своими руками следует сделать раму их брусьев и скрепить ее таким образом, чтобы основание получилось максимально жестким.

- Вертикальные опоры лучше всего изготовить из прямоугольного бруса, размеры которого примерно 120х120 мм.

- В ножки стола врезаются перемычки и фиксируются клеем или шурупами.

- По длине посередине верстака крепится царга. Расположить перемычки и царгу нужно на расстоянии в 40-50 см от пола. В дальнейшем на них можно будет устанавливать ящички с инструментами.

Чаще всего сначала, согласно чертежу, делаются пазы, а уже затем собирается вся конструкция. При этом все места соединения проклеиваются и фиксируются струбцинами. Если верстак будет разборным, то все части рамы можно соединять с помощью металлических уголков.

Чтобы стационарная конструкция была еще более надежней, несколько частей рамы опоры можно закрепить к стене. Увеличить устойчивость столярного верстака можно клиновидными вставками или диагональными перемычками. Они крепятся саморезами между верхней частью рамы и ножками и изготавливаются из того же материала, что и основание стола.

Делаем столешницу с различными приспособлениями

Размер крышки верстака должен быть на несколько сантиметров больше основания конструкции, тогда за ней будет удобно работать.

- Доски при помощи металлических уголков крепятся к трем брускам, которые располагают с обратной стороны столешницы. Предварительно для этих брусков должны быть сделаны пазы.

- Затем доски тщательно подгоняются друг к другу, шлифуются и покрываются защитным раствором. Использовать рекомендуется олифу или масло.

В торце столешницы делается углубление под тиски. При этом вертикальная пластина должна образовывать с ним одну плоскость. Кроме этого, понадобится прокладка из фанеры, которую нужно будет расположить снизу верстака.

Тиски прикладываются к месту их расположения, и отмечается место под отверстия. В готовое углубление вставляются тиски и крепятся болтами и гайками к столешнице так, чтобы их губы расположились на одном уровне с поверхностью крышки стола.

Также на столярном верстаке необходимо соорудить упоры, которые можно приобрести или сделать своими руками. Круглые нагели или болты в качестве упоров применять не рекомендуется, так как нагели плохо фиксирую детали, а головка болта может повредить обрабатываемое изделие.

Достаточно просто можно сделать колки или прямоугольные упоры. С их помощью можно будет надежно зафиксировать детали любых размеров. Изготавливаются такие упоры из твердой древесины. Сделать их можно просто прямоугольными, расширить кверху или выпилить лобзиком и сделать с «пружиной».

Под колки в столешнице можно проделать отверстия или нарастить ее брусками нужной толщины, прикрутить их к краю стола и закрыть с другой стороны планкой. Чтобы зафиксировать можно было любую деталь, гнезда друг от друга следует расположить на расстоянии половины от хода тисков.

Стационарный верстак готов, теперь на нем можно работать. Однако если на установки рабочего стола недостаточно места, то можно изготовить разборный столярный верстак.

Верстак разборный своими руками – обустройство

Процедура изготовления такого стола схожа с вышеописанной. Ее основное отличие в том, что для соединения деталей требуется применение болтовых соединений.

- В первую очередь подготавливаются вертикальные опоры и перемычки, в которых под гайку с шайбой необходимо выдолбить пазы.

- В горизонтальном бруске и вертикальной опоре для длинного крепежного болта просверливается сквозное отверстие. Со стороны паза на болт накручивается гайка с шайбой.

- Нужно будет установить две перемычки в середине столешницы и по две со всех сторон. Затем к ним на небольшие саморезы следует прикрепить горизонтальные рейки, на которые будут ставиться ящики для инструментов.

- В зависимости от расстояния, между перемычками изготавливаются ящики.

- Крышка верстака также крепится на болты. Для этого в ней сверлятся отверстия под болты, а в верхней части опор стамеской выдалбливаются углубления.

- Чтобы рабочая поверхность получилась ровной, головки болтов необходимо утопить в крышке стола. Делается это высверливанием для них посадочных мест соответствующего диаметра.

Преимущество такого верстака не только в том, что во время его эксплуатации легко можно заменить любые детали. Так, например, каждый стол со временем расшатывается, и намного проще просто затянуть на нем монтажные болты, чем укреплять его с помощью новых шурупов и гвоздей.

Конечно, совсем нелегкой задачей является сооружение своими руками верстака. Но, хорошо потрудившись, можно в результате получить отличное и удобное рабочее место с различными приспособлениями, за которым работа будет приносить радость.

Оцените статью: Поделитесь с друзьями!

Как сделать столярные тиски своими руками

В домашней мастерской должно обязательно найтись место для верстака. Сделать столярные тиски своими руками совсем не сложно. Поделки, сделанные своими руками, всегда радуют глаз. Имея этот нехитрый инструмент, можно работать с разными деревянными изделиями и заниматься резьбой по дереву. Можно обойтись и без столярных тисков, зажимая заготовки в струбцины или укладывая на верстак, но это неудобно. Обработка торца заготовки без столярных тисков обойтись не может, а струбцины просто не годятся. Металл оставляет следы на дереве, инструмент, соскочив с заготовки, может испортиться о струбцины. Таким образом, в мастерской без такого инструмента не обойтись, и необязательно его покупать в магазине, вполне можно сделать тиски своими руками.

Столярные тиски предназначены для зажима изделия в процессе работы.

Столярные тиски состоят из корпуса с подвижной пластиной, которая двигается двумя направляющими. Сам механизм закрепляется на верстак с помощью металлических крепежей. Губки тисков имеют возможность закрепления на них деревянных, пластмассовых или металлических накладок. Они нужны для защиты заготовки от повреждений при обработке и зажиме. Без накладок не обойтись в работе с мягким сортом дерева.

Для фиксации заготовок (редко бывают меньше 20 см) устанавливается пружинный механизм быстрого зажима, потому как без него, если использовать винтовой зажим, придется слишком долго вращать механизм сдвига губок. После быстрого подведения губок окончательная фиксация производится винтом со специальной резьбой. Они крепятся на верстак винтами.

Читайте также:

Как сделать паяльник своими руками.

Разница между плоскогубцами и пассатижами.

Подробнее о сварке меди читайте здесь.

Технология изготовления столярных тисков

Самодельным столярным тискам необходим винтовой штырь с резьбой на 20 мм и длиной нарезки в 150 мм. Такой штырь можно поискать в магазине спортивного инвентаря или заказать у токаря в слесарной мастерской. Его резьба очень прочная, поэтому может выдерживать значительную нагрузку. Чем длиннее найдется винт, тем шире можно будет развести губки тисков. Для указанных размеров можно разводить их на расстояние около 80 мм.

Технология изготовления столярных тисков.

Нужны будут правильные шпильки. Попробуйте поискать их в хозяйственном магазине в отделе крепежа или среди старых вещей и конструкций. Для предложенной конструкции столярных тисов взяты шпильки от мопедного зеркала и его крепеж. Для конструкции столярных тисков можно взять шпильки от мопедного зеркала. Они загнуты, но если сделать несколько ударов молотком на наковальне, они выпрямятся.

Для крепежа ручки в длинной головке винту нужно проделать прорезь. В случае если ручка не подходит по размеру, ее можно легко обработать до нужной ширины отверстия с помощью напильника.

Хорошо подойдет для поворота винта прижима ручка, сделанная из винта с колечком на месте шляпки.

Губки формируются из двух досок. Одна из них будет неподвижная, сделанная из сосновой доски и закрепленная на верстак, а второй губкой тисков будет доска размерами 20х18х500 мм. Больший размер – это длина.

Схема столярных тисков.

В каждой доске сверлится отверстие, куда будет вставлен винт, при помощи сверла подходящего диаметра. Для шпилек потребуется сверло на 10 мм, им просверливают все доски разом. Чтобы не нарушить расположение отверстий, удобно их соединить гвоздями, которые потом аккуратно вытаскиваются.

После этого можно поставить в просверленные отверстия шпильки и винт, установить шайбу и гайку.

Не все заготовки одинаково большие, поэтому для возможности обработки заготовок короче нужно сделать переставляемые шпильки, а в обеих досках дополнительные 2 отверстия поближе к винту зажима.

Можно подобрать винты большего размера, если это сделать, то ваши столярные тиски станут универсальными. Можно будет зажимать и обрабатывать длинные заготовки, работать с боковыми сторонами досок и т.д.

Вернуться к оглавлению

Столярные тиски с установленной гайкой

Для работ по изготовлению подобных тисков понадобятся скобы из металла, а для разведения губок – болт и гайка. Во избежание срыва ключа при зажиме заготовки с гайки она впрессовывается в ключе.

Для этой цели его сильно разогревают в области губок и насаживают на гайку. Таким образом, технология изготовления верстака своими руками несложная, поэтому с ней может справиться практически любой человек, имеющий даже небольшие навыки работы с материалами для его изготовления.

Сделай сам своими руками тиски для деревообрабатывающих станков

Зачем покупать настольные тиски, если можно сделать свои собственные? Таким образом, вы можете быть уверены, что он будет адаптирован к проектам, над которыми вы планируете работать. Мы составили это руководство, чтобы помочь вам собрать верстачные тиски для деревообработки своими руками. Кроме того, тиски могут быть дорогими, поэтому вы можете сделать их самостоятельно.

Что вам понадобится для столярных тисков своими руками

Материалы

- Клей для дерева

- Эпоксидная смола

- Два болта с шестигранной головкой (от ½ дюйма на 8 дюймов до 10 дюймов в длину)

- Две фланцевые гайки ½ дюйма

- Около 16 футов из твердой древесины 1 на 6 (должен быть прочный материал, например, береза или аналогично)

Конечно, вы можете свободно регулировать размеры по своему усмотрению.Возможно, вы захотите сделать что-то меньшее или большее, в зависимости от того, для чего вы будете использовать свои самодельные тиски.

Шаг 1: Создание передней челюсти

Начните с вырезания двух длинных кусков 32 из вашей доски. Затем склейте их вместе, чтобы получилась передняя челюсть. Вам нужно будет перейти к следующему шагу, пока вы ждете, пока эта деталь высохнет, так как это займет много времени.

Шаг 2: Создание задней челюсти

Вам нужно сделать заднюю губку L-образной формы — такая конструкция дает область зажима, за которую можно прижиматься к рабочему столу.Вам нужно будет вырезать четыре части. Их размеры должны быть такими:

- 30 x 1 ¾ дюйма

- 36 x 4 ¾ дюйма

- 30 x 2 ½ дюйма

- 36 x 5 ½ дюйма

Начните с приклеивания краев плиты 30 x 2 ½ дюйма к плате 36 x 5 Доска ½ дюйма. Вам нужно, чтобы меньший был обращен вверх, чтобы начать строить эту букву «L». Теперь убедитесь, что центры выровнены, затем оставьте деталь на месте.

Затем вы приклейте доску размером 36 x 4 дюйма на оставшуюся доску и дайте ей некоторое время, чтобы она полностью высохла.

Шаг 3: сверление отверстий

Затем просверлите два отверстия через переднюю челюсть. Вам нужно, чтобы они были на расстоянии 3 дюймов от более короткого края и 2 ¼ дюйма от верха. Мы рекомендуем использовать сверлильный станок, чтобы отверстия были полностью прямыми. Если вы устойчивы, ручная дрель тоже подойдет.

Теперь выровняйте созданные челюсти по верхней стороне, совместив их с центром. Вы должны отметить отверстия перед сверлением и убедиться, что они хорошо выровнены.Как только вы это сделаете, с помощью дрели или сверлильного станка проделайте отверстия в задней части челюсти.

Пока вы используете дрель, вам нужно сделать неглубокие надрезы вокруг отверстий. Таким образом, ваши гайки и болты будут на одном уровне с последней частью.

Шаг 4: Построить дескрипторы

Есть несколько вариантов ручек для настольных тисков. Вы можете использовать болты и шайбы или сделать деревянные ручки. Эти дополнительные шаги сделают ваши тиски более удобными в использовании в долгосрочной перспективе.

Начните со склеивания досок, чтобы получилась ручка. Вы можете сделать их настолько большими, насколько захотите. Оттуда вы захотите вырезать их в округлой или восьмиугольной форме, чтобы их было легче захватывать и поворачивать.

Просверлите переднюю часть тисков, затем вставьте внутрь шестигранный болт головкой вперед. Убедитесь, что он ровный, затем залейте эпоксидной смолой. Ваши ручки смогут надеваться на них, как только они полностью затвердеют.

Шаг 5: Завершение работы над своими тисками для деревообрабатывающих станков

Если хотите, можете здесь остановиться.Или вы можете отшлифовать свои деревообрабатывающие тиски и обработать их. Для обслуживания мы рекомендуем время от времени добавлять болты на ваш выбор, чтобы было немного легче повернуть ручку.

Когда вы будете удовлетворены тисками, вы захотите прикрепить их к своему рабочему столу. Использовать тиски просто — все, что вам нужно сделать, это вставить свой проект и затянуть губки, чтобы надежно удерживать его. Вы можете работать над этим оттуда.

DIY Деревообрабатывающие тиски Заключение

Изготовление настольных тисков для деревообработки своими руками поможет вам сэкономить много денег.Если вам нравятся проекты, сделанные своими руками, возможно, у вас уже есть дома большинство материалов и инструментов. Вы можете отрегулировать материалы и размер для этой конструкции по своему усмотрению, сделав тиски для скамьи адаптированными к вашей работе.

Ted Woodworking Projects: планы тисков для деревообрабатывающих станков

Планы крайнего торцовочного распила торцовочного станка dado салазок. Мы были уверены, что вы обнаружите, что прочные отливки и прецизионные детали делают эти недорогие рабочие тиски фантастической ценностью.

Планы деревянных тисков Самодельные деревянные тиски Pdf Планы

Найдите правильный план для вашего следующего проекта по деревообработке.

Тиски станочные деревообрабатывающие . Настольные тиски — ценное дополнение к любому верстаку. Верстак тиски со скамейкой планирует вещи, которые можно построить из дерева с детьми, что такое график c верстак тиски со скамейкой планирует курятник из переработанных материалов 20 советов. Как дешево сделать тиски moxon, в этом видео о проекте по деревообработке мы собираемся узнать, как построить тиски moxson, этот проект также будет легко сделать новичок в деревообработке.

Создайте свои собственные тиски moxon только с деревянными винтами 8999.Деревообрабатывающие проекты, как дешево сделать моконовые тиски. Заполните эту форму и отправьте вам дополнительную информацию о магазине Mark 7 и других темах деревообработки.

Деревообрабатывающее видео недели. Улучшите свой текущий стенд, добавив передние тиски, или используйте это экономичное оборудование, чтобы построить новый стол с нуля. Высокотиски, собранные на верстаке.

Держите руки подальше от лезвий и ножей и надежно удерживайте работу с этим жизненно важным аксессуаром, сделанным в магазине.Поделитесь своими проектами и планами с другими в сообществе начинающих деревообработчиков. Kings Fine Woodworking Inc.

Это уменьшенная версия настольных тисков для ног, которые устанавливаются поверх существующей скамьи. Этот простой комплект в кратчайшие сроки улучшит ваши возможности работы с обрабатываемыми предметами. Наши планы, взятые из прошлых выпусков нашего журнала, включают подробные инструкции, списки вырезок и иллюстрации — все, что вам нужно, чтобы помочь вам создать свой следующий проект.

Он приподнимает вашу заготовку так, что она приближается к уровню глаз, и отлично подходит для детальной работы.Набор тисков Moxon Acer Ferrous toolworks.

Build A Moxon Vise Canadian Woodworking Magazine

Планы деревянных тисков Деревообрабатывающие станки Тиски Деревообработка Pinterest

Создание деревянных тисков Часть 1 из 10 Youtube

Как сделать деревянные тиски Ibuildit Ca

Pdf Планы деревянных тисков Бесплатные планы DIY Download Wood

Make Your Own Bench Vise

Diy Woodworking Tise In General Woodworking

Wagon Vise Version 4 0 Популярный журнал по деревообработке

Work With Wood Полезная запись Деревообрабатывающие тиски

Diy Bench Vise Youtube

Деревообрабатывающие тиски Rack Stop Youtube

Быстро действующие тиски заново изобрел новый дизайн Лен Ховартер, относящийся к

Как сделать деревянные тиски Ibuildit Ca

Работа мечты для плотника Планы деревянных тисков

Diy Деревообрабатывающие тиски в целом Деревообработка

Установка деревообрабатывающих тисков Самостоятельные проекты по ремонту

8 Diy Workbench Mistakes Jack Bench Чарли Кокоурек

Как сделать деревообрабатывающее оборудование Ca

Тиски для скамейки клинья Деревообработка Блог Видео Планы Как сделать

Все хорошие тиски для скамейки заслуживают собачьих инструментов Pinterest

Идеи проекта из дерева Узнать больше Быстроразъемные тиски для деревообработки

Тиски для столярных мастерских Сделайте тиски для столярных мастерских для деревообработки

Quick Release Планы тисков в ближайшее время Создание Ibuildit Ca

The Milkman S Workbench Want Популярный журнал по деревообработке

Diy Bench Vise Workshop Soluti ons Projects Советы и уловки

Вопросы о столярных верстаках и тисках

Настольные тиски Японский деревообрабатывающий верстак Diy Pdf Планы Affabledomin

Другие варианты деревянных тисков Шурупы Evans Co Popular Woodworking

Сделайте свои собственные тиски

Столярные тиски Wilton W Автор: Moosejaw Lumberjocks Com

Самодельные тиски для скамьи своими руками на ножках Youtube

Тиски для верстака от Reclaimed Scissor Jack Diy Hacks

Pic Знание планов деревообработки для подиумов

Simply Easy Diy Тиски с двумя винтами в стиле Moxen

Сделайте свой собственный стенд Как сделать тиски для деревообработки Ibuildit Ca

Верстак и деревянные тиски Автор: Vakman Lumberjocks Com

Деревообработка Настольные тиски, сделанные в США. Безжалостная правда

Планы деревянных хвостовых тисков Woodarchivist

Создайте свой собственный план верстака Лестница для американского дизайна мебели

Архивы планов деревообработки Verysupercool Tools

Wuden Deisizn Популярные скандинавские деревообрабатывающие стенды VISE

Как построить планы шурупов для деревообрабатывающего стенда Мастер по деревообработке

The Ultimate Collection of Diy Workshop Tools

Diy Pipe Clamp Vise Woodarchivist

Bench Vise Woodsmith планирует зажимы в 2019 году Pinterest

Pallet Works20003 27 Building My Roubo Bench 4 Строительство вагонных тисков Энди Панко

Build A Moxon Vise Canadian Woodworking Maga zine

Верстак Roubo

Сколько тисков на вашем верстаке The Wood Whisperer

Сделайте деревообрабатывающий стол Hellchristiand Info

Портовые грузовые тиски Деревообработка Деревообрабатывающие тиски Харбор

Два столярных тиски Diy

Концевые тиски для деревообрабатывающих верстаков Красивые деревянные верстаки Хвостовые тиски

Удобные самодельные тиски для самостоятельной работы Mother Earth News

Quick Diy Leg Vise Youtube

8 Diy Workbench Mistakes Jack Bench Charlie Kocourek

Two Diy Woodworking Extreme 9000 Benewooding2 Bench3 Чертежи тисков King S Fine Woodworking Inc

Jorgensen 41012 Woodworkers Тиски Wooden Thing

9 0002 Как построить верстак Плотник Конкорд

Наименее популярные тиски Популярный журнал по деревообработке

Планы верстаков Rock Solid Woodarchivist

Планы в формате PDF Столярные тиски своими руками Скачать планы навесов для сараев

Деревянные скамьи своими руками Планы качелей Деревянные тиски

Планы деревянных сидений

Аргумент в пользу традиционных хвостовых тисков

Diy 6 деревянных тисков для 5 от Yonatan24 Lumberjocks Com

Планы рабочих тисков Советы и хитрости для проектов Решения для мастерских

Big Deal Woodworking Ideas Плотники Рабочие планы

Как сделать Ibu Деревообрабатывающие тиски Ca

Настольные планы стендов Roubo Тиски Оборудование Lee Valley Tools

Деревообрабатывающие станки своими руками Тиски Diy Campbellandkellarteam

Верстак-шейкер Canadian Woodworking Magazine

Настольные тиски Moxon

Результаты поиска Планы тисков для деревообрабатывающих стендов Ncrsrmc

3 классических тиски с трубными зажимами Популярный журнал по деревообработке

Столярные тиски для деревообработки Diy Unifying Woods 9000 Важные элементы Веб-сайт

Тиски для дерева Primoney2 Информация

Top Result 96 Fresh Diy Wood Bench Vise Gallery 2018 Kqk9 2017 Diy

Установка деревянных тисков для деревообработки Конструкция деревянного стола

Инструкции по установке Tailvise Hardware Fine Tools

Верстак с тисками 9-дюймовые тиски Workbench Vise Diy Bench

Build A Moxon Vise Canadian Woodworking Magazine

Сделать деревянную скамью Чертежи деревообрабатывающих верстаков Деревянные тиски Тиски Дерево

Планы тисков деревообрабатывающих станков Деревообрабатывающий станок Mrfreeplans

Деревянные тиски Как сделать деревянные тиски Планы деревянных тисков Дерево

Деревообрабатывающие тиски Тиски Набор типов грузов для гавани

Заместители оборудования столярных мастерских Настольные тиски для деревообработки Оборудование для

Тиски для ног Сверхмощные тиски для деревообрабатывающего верстака

Старые деревообрабатывающие инструменты Идеи для торцевых тисков Perfect Fun

Тиски для дерева 716 Информация о бобре

Тиски для деревообработки Оборудование для дома Центр идей Oakleigh

Тиски с использованием трубных зажимов

Pdf Тиски для деревообработки Сделано в США Планы Diy Free Мебель

Изделия из дерева Лучшие деревянные тиски Pdf Планы

Простые, прочные, огромные тиски для зажима труб

Несколько лет назад Я сделал скользящие тиски moxon из двух трубных зажимов 1/2 дюйма и небольшого количества фанеры в магазине.В тисках он работал очень хорошо. Обе губки были сделаны из ламинированной фанеры вместе, и она была прикреплена к рабочему столу двумя самодельными ручными винтами из древесных отходов и болтом с квадратным подголовком. Ручные винты соединены с двумя гайками-тройниками, установленными в отверстиях на нижней стороне стола. Я использовал эту установку некоторое время, пока она постепенно не стала становиться все более и более неудобной в установке.

Проблема с моими предыдущими тисками Moxon заключалась в том, что они в основном мешали при установке на верхнюю часть рабочего стола, а когда не устанавливались, было неудобно использовать.Я пробовал устанавливать его на разные рабочие поверхности, но в конце концов он практически не нашел моей пользы. Я отдал его кому-то, кто зашел проверить магазин.

Моя потребность в тисках никуда не делась. Это то, что никогда не исчезнет в деревообрабатывающей мастерской. Очень полезно иметь несколько вариантов удержания заготовок. Итак, с проверенной концепцией использования трубных хомутов в качестве тисков я решил сделать другую версию для моего текущего рабочего стола . На этот раз я хотел, чтобы он был встроен в конец стола, чтобы было удобнее использовать, а не на рабочей поверхности.Если это не удобно, то, скорее всего, он не будет использоваться. Опять же, я использовал для этого лом фанеры, который был у меня в магазине.

Весь этот лом фанеры — это фанера твердых пород Purebond . Я уверен, что достаточно использовать сосновую фанеру, но мне нравится жесткость этого материала из твердых пород дерева. Он также производится в США и не содержит формальдегида, что является двумя отличными бонусами. Разорвав материал до нужной ширины, я отрезал куски немного длиннее, чем необходимо, на своей станции торцовочной пилы. Я говорю это все время, но мне очень нравится , моя установка для торцовочной пилы .Такая специализированная установка невероятно удобна и действительно доставляет удовольствие.

Передняя подвижная челюсть будет состоять из четырех полос фанеры толщиной 3/4 дюйма. Это даст челюсть толщиной 3 дюйма. Достаточно мощный для этого приложения.

Иногда приклеивание может вызывать стресс. Особенно, если у вас есть большие предметы или много предметов, которые нужно склеить. Чтобы немного снять стресс, я использовала печенье.

Пока отверждался клей передней челюсти, я работал над механической обработкой блокировки, которая должна была составить внутреннюю структуру тисков.Шесть блоков размером 4 x 7 дюймов были вырезаны из двумерного пиломатериала. На самом деле это были обрезки 2х10 штук из моего комода.

Высота внутренней полости моего рабочего стола Paulk составляет 7 дюймов, и я хочу использовать блоки такой же длины внутри стола. Поскольку детали нужно будет повернуть на место, вы должны учитывать наибольшую длину диагонали при вращении. Он всегда будет длиннее, чем кусок, поэтому, чтобы уменьшить длину диагонали при сохранении общей высоты 7 дюймов, я добавил грубую фаску к нижнему краю каждого из внутренних блоков на своей ленточной пиле.Я объясню это лучше в видео для этих тисков.

Расположение отверстия для трубы должно быть одинаковым в каждом из внутренних блоков, чтобы труба проходила правильно. Для этого я закрепил на своем сверлильном станке несколько блоков. Для стандартной трубы 1/2 дюйма требуется отверстие диаметром 7/8 дюйма.

Когда все внутренние блоки были готовы, я поставил их по одному на рабочий стол. Используя трубу, чтобы выровнять их, я сначала сложил две стопки спереди назад и прикрепил их друг к другу двумя винтами 2-1 / 2 дюйма.Затем я снял трубу, сдвинул третий блок перед двумя другими, снова использовал трубу, чтобы выровнять их, и прикрепил третий блок к первым двум еще двумя винтами 2-1 / 2 дюйма. Я сделал это с обеих сторон стола, где должны были быть трубы.

Когда обе внутренние сборки были завершены, я расположил их слева и справа и прикрепил к самому столу несколькими винтами 1-1 / 4 дюйма.

Когда тиски готовы, я не хочу, чтобы детали зажима задней трубы двигались, поэтому я просверлил пару отверстий, чтобы закрепить их винтами.Они будут использоваться на последнем этапе.

Вытащив переднюю челюсть из зажимов, я отрезал ее до окончательной ширины на настольной пиле, убедившись, что материал снимается с обеих сторон. Мне довольно часто задают вопрос о том, какая мощность необходима для настольной пилы. Эта пила оснащена двигателем мощностью 3 л.с., и она без проблем и без проблем прорезает этот клеевой слой из твердой древесины (тополь) толщиной 3 дюйма.

И снова я использовал свою станцию для торцовочной пилы, чтобы отрезать ее до конечной 36-дюймовой длины.Я также добавил фаску на обоих внешних углах передней челюсти. Просто чтобы не наткнуться на острые углы.

Передняя челюсть не имеет обычных сквозных отверстий 7/8 дюйма. Поскольку эта губка тисков довольно широкая, требуется дополнительный горизонтальный люфт в местах прохождения труб. Если вы не оставите это пространство, челюсть будет скручиваться при движении внутрь и наружу. Однако дополнительный люфт нужен только в горизонтальном направлении. Не в вертикальном направлении. Чем больше люфт в вертикальном направлении, тем больше вероятность того, что нижняя часть челюсти выскочит вперед при зажиме чего-либо только в верхнем дюйме или около того тисков.Я разложил зону разреза с обеих сторон челюсти перед тем, как начать резку, чтобы уменьшить вероятность ошибки при резке.

Для этого я использовал свой фрезерный станок и направляющую для кромок. Я только что получил приспособление для сбора пыли для роутера Bosch, и оно отлично работает. Хороший сбор пыли на роутере — это очень приятно и, вероятно, увеличит у меня искушение использовать роутер в проектах. По сути, вы просто делаете здесь паз. При выполнении прорези погрузитесь вниз, чтобы просверлить отверстие на всю глубину в начальном и конечном точках прорези.Затем используйте неглубокие проходы, чтобы удалить материал между отверстиями. Отверстия для запуска и остановки не позволят вам зайти слишком далеко с пазом. Просто , быстрый совет, который я взял от The Wood Whisperer 🙂

Поскольку моя фреза была немного коротковата, я мог погрузиться в материал только наполовину. Вот почему важно отметить обе стороны челюсти. Переверните и повторите процесс.

Моя последняя дыра была аккуратной 7/8 дюйма в высоту и 1-1 / 2 дюйма в ширину.После фрезерования почистил зубилом.

После отрезания неподвижной задней челюсти на нужную длину и просверливания пары отверстий большого размера ее можно прикрепить к рабочему столу. Используйте трубы, чтобы установить его перед закреплением. Я и я быстро с этим справились. Это было всего несколько винтов, так что любой может быстро с этим справиться.

И, наконец, последний шаг — закрепление губок зажима задней трубы. Этот шаг был немного неудобным. Оказалось, что мне больше повезло, когда я вставлял и вынимал трубу после сборки, когда я держал эти прижимные винты немного ослабленными.Таким образом, задняя губка трубы может слегка покачиваться по мере необходимости и уменьшать вероятность заедания трубы в твердой древесине рядом с ней. Этот рабочий стол имеет отверстия с обеих сторон, что позволяет легко добраться до внутреннего пространства для регулировки труб.

Готовые тиски будут иметь произвольную глубину зажима в зависимости от длины используемых труб.

Расстояние между трубами составляет около 24 дюймов и может быть изменено по мере необходимости. Я также немного сместил правую трубу, чтобы дать больше зажимной области справа для частей, которые не могут быть зажаты по всей их длине.Я надеюсь, что вы найдете этот проект таким же полезным, как и я. Для тех, кому интересно , нажмите здесь, чтобы загрузить zip-файл, содержащий диаграммы с размерами в формате PDF и файл SketchUp компонентов тисков . Всего хорошего, ребята!

Создайте тиски Moxon — Canadian Woodworking Magazine

Создайте тиски Moxon

Фотографии Карла Дюге; Иллюстрация Джеймса Провоста

Недавно я переехал в квартиру, в подвале которой есть небольшая мастерская площадью 180 квадратных футов.Хотя у меня все еще есть доступ к полностью оборудованному столярному цеху, мне удобно пользоваться цехом в подвале по вечерам или когда я хочу повозиться с новым инструментом. К сожалению, в магазине нет подходящего верстака — вместо него есть пара рабочих столов и металлические тиски. Вместо того, чтобы строить новый верстак, я решил, что будет быстрее, проще и дешевле добавить тиски к существующему рабочему столу.

Рассмотрев все варианты, я остановился на тисках Moxon, потому что я мог использовать их в подвальном магазине или легко транспортировать в основной магазин.Кроме того, его можно прикрепить практически к любой рабочей поверхности, а это означало, что мне не нужно было вносить какие-либо изменения в рабочие столы в подвале.

Три варианта

Существует несколько вариантов изготовления Moxon. Вы можете изготовить каждую часть тисков вручную, включая ручки, резьбовые стержни и гайки. Для этого потребуется комплект для нарезания резьбы и нарезания резьбы, и если он есть, это самый дешевый вариант. Однако на это уходит больше всего времени. Тем не менее, у любого со средним уровнем навыков не должно возникнуть проблем с изготовлением всех деталей.

Второй вариант — приобрести комплект Benchcrafted в Lee Valley. При цене 155 долларов это самый элегантный, но самый дорогой вариант. Все, что вам нужно сделать, это поставить пиломатериалы. Если вы хотите, чтобы ваши проекты были максимально простыми и легкими, тогда вам следует выбрать этот путь.

Третий вариант, который я выбрал, заключался в том, чтобы купить стержни и гайки в местной торговой точке, а ручки изготовить самостоятельно. Это оказалось довольно недорого — оборудование стоило 18 долларов. Какой бы вариант вы ни выбрали, вам нужно будет приобрести пиломатериал для корпуса тисков.Я заплатил 28 долларов за клен западный размером 2×6 7 футов.

Вставьте гайку — Чтобы создать полость для гаек в задней части фиксированной губки, нарисуйте контур гайки и удалите отходы с помощью долота.

Вместо использования стандартного оцинкованного стержня, который можно купить в любом магазине бытовой техники, я использовал стержень с резьбой 3/4 «Acme. Стандартный стержень имеет V-образную резьбу, тогда как стержень Acme имеет большую квадратную резьбу, которая намного более гладкая. Кроме того, у стержня Acme меньше резьбы на дюйм, поэтому вы можете перемещать стержень быстрее.

Выбор оборудования — Стержень с основной резьбой можно купить в большинстве крупных магазинов, но более качественный стержень с резьбой можно приобрести у Lee Valley и у местного поставщика крепежа.

Большинство конструкций, на которые я смотрел, требовали четырех гаек — две устанавливались на задней части фиксированной губки, а две врезались в переднюю часть фиксированной губки. Я использовал только две гайки, врезанные в заднюю часть фиксированной челюсти (без клея). Пока что это работает как шарм.

На самом деле нет никаких критических измерений для тисков; размер его для предполагаемого использования.Мне нужны тиски для работы в форме ласточкина хвоста на ложе шириной около 12 дюймов. Выбранный мной размер обеспечивает 15 дюймов пространства между болтами. Я использовал 6-дюймовые удилища только потому, что мой поставщик продает удилища Acme на лапах. В результате я могу зажимать приклад толщиной до 2 дюймов, хотя я редко использую приклады типа «ласточкин хвост» толще 3/4 дюйма.

Точность имеет значение

Это Само собой разумеется, что вы должны фрезеровать ложу как можно точнее. Вы хотите, чтобы основание и фиксированная губка образовывали идеальный угол 90 °. Сожмите две губки вместе, убедитесь, что верхние края губок находятся на одном уровне друг с другом, и сверлить отверстия под штангу на сверлильном станке — не от руки.Используйте сверло точного размера — если вы используете сверло увеличенного размера, передняя челюсть будет слишком сильно болтаться.

Если вы думаете, что будете зажимать угловой приклад в тисках, слегка удлините стороны отверстий на скользящих губках, а не верх и низ отверстий. Хотя вы можете удлинить отверстия с помощью сверла, мне показалось, что проще использовать рашпиль.

Clamp and Go — Как только тиски собраны, при необходимости закрепите их на верстаке и начните резку.

Я сделал скользящую губку примерно на 1/8 дюйма шире, чем фиксированная, чтобы она совпадала с рабочим столом.Я также выдвинул основание за губки на 3 дюйма с обеих сторон, чтобы облегчить зажим. Мне это нравится больше, чем размещение зажимов на верхней части фиксированной губки, чтобы прикрепить тиски к рабочему столу.

Я не большой токарь, но Я остался доволен сделанными мной ручками. Ослабление задней части ручки поможет защитить ваши суставы от ударов по передним челюстям. Я использовал клей Gorilla Glue, чтобы прикрепить стержень к ручкам — эпоксидная смола тоже подойдет. Вспенивается полиуретановый клей. но легко соскребается со стержня.В целом, на создание этих тисков у меня ушло около четырех часов, без учета приклеивания. В следующий раз, когда я смешаю партию шеллака, я нанесу несколько слоев на тиски.

Я использую тиски всего пару недель, но я очень доволен тем, как все получилось. Тиски быстро и легко устанавливаются и надежно удерживают приклад на месте. К тому же это отличная тема для разговора.

Ступени

• Фрезерование заготовки до готовых размеров.

• Зажмите губки вместе; разметить отверстия под челюсти; просверлите отверстия для штанг.

• Вырежьте пазы для гаек на задней стороне неподвижной губки.

Наконечник: поместите гайку на стержень, вставьте ее в каждое отверстие, используя ее как направляющую для обозначения формы паза.

• Приклейте неподвижную губку к основанию.

• Приклейте скобу к собранной губке / основанию.

• Удлините стороны отверстий в скользящей губке. (необязательно)

• Приклейте пробковую или кожаную облицовку к внутренней стороне скользящей губки. (необязательно)

• Поверните две ручки на любой диаметр от 3 до 4 дюймов.

• Просверлите отверстия 3/4 дюйма глубиной около 1 дюйма в ручках.

• Приклейте стержни к ручкам. Нанесите отделку и соберите

Боковая панель: Равномерное давление сверху вниз

Автор: Chris Wong

Тиски Moxon плохо справляются с зажимом материала, который не выступает ниже средней точки винтов тисков. Чтобы решить эту проблему, я сделал два деревянных бруска с прорезями. Я использовал винты с полукруглой головкой, чтобы прикрепить их к нижней стороне верхней части рабочего стола.

Установите ползунки — Вонг использовал винты с полукруглой головкой, чтобы слегка закрепить деревянные ползунки под своей скамьей по центру его тисков.Они остаются под скамейкой в стороне, пока не понадобятся. (Фото Криса Вонга)

Винты не должны быть настолько тугими, чтобы препятствовать легкому скольжению опор. При использовании я вытаскиваю опоры и кладу обрезок, равный толщине зажимаемой детали, в тиски. Это предотвращает раскачивание губок, когда я оказываю давление на мою заготовку.

Необходимая опора — При необходимости Вонг вытаскивает два ползунка и кладет на них кусок обрезка древесины той же толщины, что и заготовка.Кусок металлолома предохраняет тиски от сдавливания.

CARL DUGUAY

[email protected]

Когда не возится в своем магазине, Карл обычно сидит за компьютером, усердно работая на канадском веб-сайте деревообрабатывающей промышленности.

Статьи по теме

Тиски для скамьи | Проект деревообрабатывающий

Поднимите свою работу на новый уровень. Эти тиски обеспечивают надежный захват и всесторонний доступ.

Дизайн основан на традиционном стиле тисков, когда-то распространенном в Европе.Прочные челюсти из твердой древесины и прочные стержни с резьбой Acme обеспечивают все зажимное усилие стандартных тисков, но в компактном корпусе. Узкие профилированные губки позволяют обрабатывать изделие под разными углами. Возможно, лучше всего то, что тиски приподняты, так что это действительно спасает. План предусматривает три способа прикрепить его практически к любой рабочей поверхности или скамейке.

ВЫБЕРИТЕ СВОЙ ПАКЕТ ПЛАНА

Уровень

Файлы Премиум

Вы можете загрузить дополнительные чертежи магазина, которые вы приобрели, перейдя по ссылке в этом поле.

ЗАГРУЗКА …

Что вы получаете:

- 11 печатных (цифровых) страниц с пошаговыми инструкциями

- 40 полноцветных фотографий, иллюстраций и покомпонентных изображений

- Советы и методы, проверенные на производстве

- Перечень материалов

- Розничные поставки оборудования и расходных материалов

Примечание. После покупки вы получите электронное письмо, содержащее вложение в формате PDF с приобретенным планом, а также инструкции по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

Рекомендации по продукту

У нас пока нет ссылок на расходные материалы и оборудование для этого конкретного проекта, но вот некоторые другие продукты, которые могут вас заинтересовать. (Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.)

Предыдущий план

Случайный план

Следующий план

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ WOODSMITH

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАС

Похожие планы столяра

Партнерская ссылка

Поскольку вы являетесь партнером, вы можете использовать этот URL, чтобы ссылаться на эту страницу и получать за это кредит:

Если вы хотите использовать ссылку на миниатюру изображения, вы можете скопировать и вставить что-то вроде этого в исходный код своей страницы:

Партнерская ссылка недоступна.

8 Типы деревообрабатывающих тисков — Руководство по столярным и деревообрабатывающим инструментам

Независимо от того, занимаетесь ли вы деревообработкой как профессионал или любитель, вам необходимы специальные инструменты. Одним из самых важных инструментов в деревообработке являются столярные тиски. Тиски для деревообработки обычно прикрепляются к фиксированной точке, например, на верстаке.Поскольку они могут повредить обрабатываемую древесину, челюсти обычно бывают деревянными или металлическими, облицованными деревом. Деревянные губки столярных тисков предотвращают повреждение деревянной заготовки.

Тиски для деревообработки по определению состоят из пары губок для удержания работы и винтового механизма, который регулирует захват при работе. Однако существует множество различных типов тисков, поэтому вам нужно точно знать, на что способны все тиски для деревообработки.

По мере того, как вы будете больше участвовать в ваших проектах по деревообработке, у вас будут особые потребности в тисках для деревообработки.На рынке доступны различные типы тисков для деревообработки. В этой статье мы более подробно рассмотрим используемые типы тисков для деревообработки и их назначение. Источник: commons.wikimedia.org

Типы тисков для деревообработки

Хотя вы можете получить самые разные тиски , здесь мы остановимся на различных типах тисков для деревообработки. Итак, поехали…

Тиски для столярных работ: Тиски для столярных работ — это сверхпрочный инструмент, используемый для зажима друг с другом больших деревянных деталей.Этот тип тисков обычно используют профессиональные плотники и производственные предприятия. Существуют различные типы тисков для столярных работ. Обычно к нижней части верстака прикрепляются столярные тиски. Это позволяет выровнять губки тисков с поверхностью рабочего стола. Существуют следующие три категории тисков для работы с деревом:

- Тиски для плоских винтов

- Тиски с быстрым разъединением

- Тиски для деревянных конструкций

Тиски для простых винтов

Тиски для деревообработки с фиксатором.(Изображение: Amazon.com)

Обычно эти тиски изготавливаются из чугуна и подвергаются тонкой механической обработке для обеспечения высокого уровня точности. Они имеют скользящее движение и перемещаются по стальному главному винту с контрольной резьбой.

Быстроразъемные тиски

Быстроразъемные тиски Eclipse для деревообработки (Изображение: Amazon.com)

Быстроразъемные тиски делают именно то, что следует из названия. По завершении работы вы можете быстро освободить его, открыв разрезную гайку. Теперь вы отпускаете губки одним поворотом рычага, а не несколькими поворотами, которые вам нужны с большинством других типов тисков.Таким образом, этот тип тисков широко используется при массовом производстве с повторяющимися операциями. Действие быстроразъемной разрезной гайки значительно увеличивает скорость работы.

Тиски для дерева

Тиски для дерева — это те, которые обычно можно найти дома. В отличие от деревянных тисков, которые имеют тенденцию быть тяжелее, тиски для деревянных изделий, будучи относительно легкими, легче манипулировать и носить с собой.

Обычно мы используем тиски по дереву для зажима небольших деревянных изделий.Хотя любители и мастера обычно предпочитают этот тип тисков, это инструмент, который также можно увидеть во многих профессиональных деревообрабатывающих мастерских.

Тиски по дереву также находят применение при ремонте различных деревянных предметов домашнего обихода, где необходимо склеить клеевые соединения.

Тиски для выкройки

WoodRiver Patternmaker или Gunstock Тиски для резьбы (Изображение: Amazon.com)