Как сделать вакуумный пресс своими руками (чертежи)

Полезные приспособления /16-дек,2018,00;02 /

11907

Вакуумный пресс – это устройство, с помощью которого из такого материала как МДФ можно заниматься изготовлением мебельных фасадов с пленкой ПВХ и декоративных накладок для дверей. Такой агрегат продается в магазинах, но вы достаточно легко можете сделать его своими руками.

Для чего нужен вакуумный пресс и как он работает

Корпусная и мягкая мебель часто производится из пленочных мебельных фасадов, поскольку последние сочетают в себе такие достоинства как:

• широкий спектр цветов;

• различные формы;

• невысокую стоимость.

Для изготовления таких фасадов применяется специальное оборудование, и главный инструмент в этом производстве – вакуумный пресс. Устройство позволяет усадить пленку ПВХ на заготовку с МДФ основой.

Пресс состоит из следующих ключевых элементов:

• вакуумной камеры или стола;

• термомодуля.

Камера обычно выполнена в прямоугольной форме, для нее используется жесткий материал – когда изнутри искусственно создается отрицательное давление, этот материал не сжимается. С наружной стороны происходит укладка пленки ПВХ, и герметизация ее краев с рамой.

Пленка усаживается в таком порядке действий:

• заготовки укладываются на стол;

• процесс герметизации;

• пленки разогреваются;

• откачивается воздух;

• процесс охлаждения;

• вырезаются заготовки, излишки пленки с фасада удаляются.

Как сделать вакуумный стол

Вакуумная ванна

В качестве дна в вакуумной ванне используется 2-миллиметровый стальной лист. Чтобы максимально уменьшить прогибы листа, на который будет воздействовать отрицательное внутреннее давление, и сделать поверхность стола как можно более ровной, приступаем к изготовлению каркаса жесткости. Эту конструкцию делаем из той же профильной трубы 60х40х2.

Предварительно нарезанная труба, как указано в проекте, укладывается на стапель, жестко закрепляется при помощи струбцин, все примыкания провариваются. Когда каркас жесткости готов, поверх него приваривается лист стали. На этом наиболее ответственном этапе сварочных работ следует обеспечить непрерывный герметичный сварной шов. Его рекомендуется делать с двойным проваром.

Когда каркас жесткости готов, поверх него приваривается лист стали. На этом наиболее ответственном этапе сварочных работ следует обеспечить непрерывный герметичный сварной шов. Его рекомендуется делать с двойным проваром.

Чтобы лист не коробило из-за продолжительного воздействия высокой температуры, можно использовать нижеследующий альтернативный способ, как приварить лист к каркасу. Прежде, чем уложить стальной лист на каркас жесткости, по периметру листа наносим состав для герметизации, который рассчитан на действие высоких температур. Здесь можно воспользоваться, к примеру, силиконовым высокотемпературным герметиком. Сварка же проводится не в виде сплошного шва, тут мы делаем регулярные фиксирующие прихватки – шаг примерно 50 мм.

Этот способ предусматривает то, что из-за кратковременных локальных воздействий сварки весь герметик не будет поврежден, выжжен, а только небольшая часть непосредственно у прихваток. В большей своей части герметик, после того как отвердеет, будет выполнять свою функцию.

Вакуумный пресс своими руками

Как делаем каркас жесткости и собираем вакуумную ванну:

• варим каркас жесткости;

• к нему привариваем лист стали;

• по периметру листа герметично привариваем стационарную нижнюю раму, которая включает часть шарнирного соединения, что фиксирует подъемную верхнюю раму.

Как сделать подъемную, прижимную, верхнюю раму

В качестве материала изготовления рамы применяем профильную трубу 60х40х2 мм. Прижимную раму выполняем точно в тех размерах, что и у вакуумной рамы. Если ровный профиль – не погнутый и не покрученный достать не удалось, тогда отбираем попарно самые ровные листки. Из них мы изготовим части вакуумного стола, которые плотно примыкают между собой.Вакуумный пресс своими руками

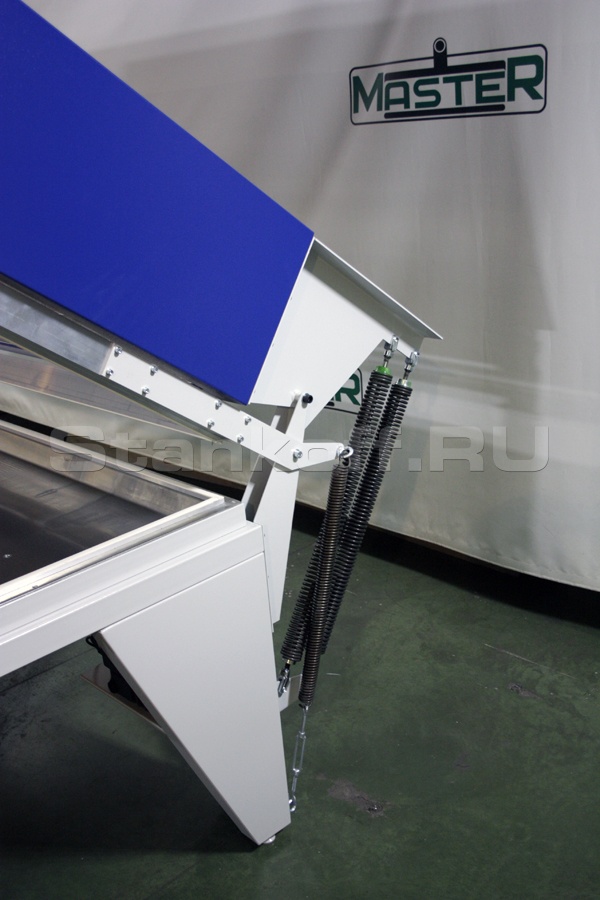

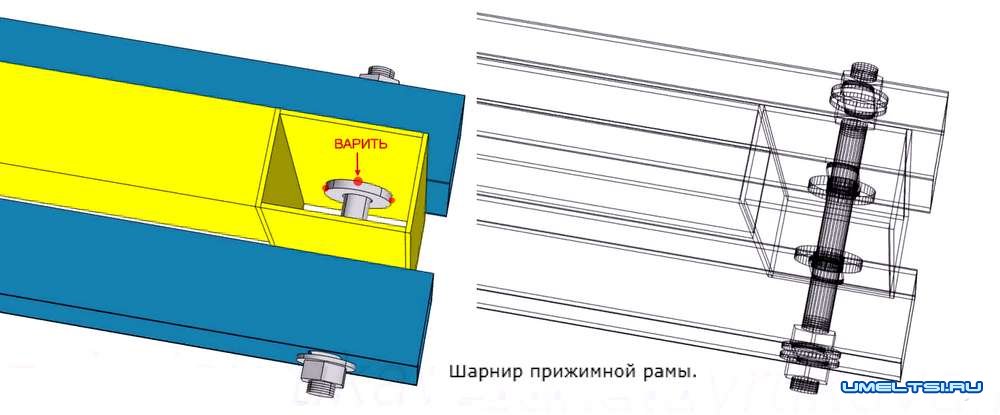

Подъем прижимной рамы будет осуществляться за счет регулируемых шарнирных соединений. Шарниры можно регулировать, когда будет наклеен уплотнитель в виде полос листовой резины со средней жесткостью – толщина примерно 2 мм.

Приваренные шайбы требуются, чтобы увеличить площадь трения. Шкворень шарнирного соединения в виде стального прута D12, на концах которого имеется резьба.

Шкворень шарнирного соединения в виде стального прута D12, на концах которого имеется резьба.

Вакуумный пресс своими руками

Чтобы удерживать прижимную раму поднятой, можем воспользоваться газовыми лифтами.

Зажимы

Чтобы надежно и герметично удерживать пленку, когда происходит вакуумное прессование, мы плотно и равномерно прижимаем верхнюю раму к периметру вакуумной рамы. Таким образом резиновый уплотнитель будет полностью прилегать.

Самодельные зажимы, которые работают по принципу эксцентрика, изготовляются из следующего стального металлопроката:

• 1 труба ДУ50: 0,5 м, со внешним диаметром примерно 60 мм;

• прут: 2 м, диаметр 10 мм;

• профильная труба: 2 м, 20х20х2 мм.Вакуумный пресс своими руками

Вакуумный пресс своими руками

Зажимы настраиваем, установив комбинированные гайки в нужное место резьбы шпильки, и зафиксировав с помощью контргаек. Эту операцию выполняем на завершающей стадии изготовления вакуумного стола, после того как будет наклеен резиновый уплотнитель.

Вот и готов термовакуумный пресс. Теперь просто добавляем вакуумную систему, термомодуль, и блок электроуправления.

Вакуумный пресс своими руками. Часть I. Введение

Даём старт циклу статей, посвященных вопросам самостоятельного изготовления вакуумного пресса для производства мебельных фасадов из МДФ, покрытых пленками ПВХ (пленочных фасадов), а также декоративных дверных накладок. Весь материал статей основал на личном опыте по организации производства пленочных фасадов с нуля, включая изготовление подавляющего большинства оборудования и приспособлений своими руками. Материал статей не претендует на абсолютную точность и верность, а лишь описывает один конкретный (частный) случай и индивидуальное видение рассматриваемых вопросов.

В статьях будут затронуты вопросы, касающиеся непосредственно изготовления и эксплуатации самодельного вакуумного пресса, сопутствующие же темы (например, фрезеровка фасадов, нанесения клея и т. п.) планируется рассмотреть в других, отдельных статьях.

п.) планируется рассмотреть в других, отдельных статьях.

План изложения информации:

-

Теоретические основы вакуумного прессования пленок ПВХ. Постановка цел ей. Какой пресс строим? -

Стани на. -

Вакуумный стол. -

Система откачки воздуха (вакуумная система). -

Термомодуль. -

Шкаф электроуправления.

Перед тем, как начать повествование, необходимо предупредить потенциальных повторителей пресса о возможном риске для их здоровья. Самостоятельно изготовление — дело хорошее, мы его всегда приветствуем, но не нужно забывать о технике безопасности. В ходе работы над изготовлением пресса, придется иметь дело с электрическим напряжением до 400 В, высокими температурами, электроинструментом высокой степени опасности, массивными, тяжелыми металлическим конструкциями. Отдавайте себе отчет в собственных действиях! Трезво оценивайте свои знания и умения! Если есть сомнения в правильности выполнения той или иной операции, то обязательно посоветуйтесь со специалистом или полностью передайте работу ему. Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Теоретические основы вакуумного прессования пленок ПВХ.

Пленочные фасады очень давно применяются при изготовлении корпусной (иногда, жестких элементов мягкой) мебели, но до сих пор пользуются большой популярностью благодаря богатой цветовой гамме, разнообразию форм и невысокой цене. В отличие от некоторых других типов мебельных фасадов (например, рамочных), пленочные фасады изготавливаются только с применением специализированного оборудования, требующего немалых производственных площадей и энергообеспечения. Главным станком в производстве фасадов из МДФ, покрытых пленками ПВХ, по праву считается вакуумный пресс. Вакуумный (его часто называют термовакуумным) пресс выполняет усаживание пленки ПВХ на поверхность заготовки из МДФ (фасада, дверной накладки и др. ).

).

Любой термовакуумный пресс для производства пленочных фасадов, состоит из двух основных элементов: вакуумной камеры (стола, ванны) и нагревателя (термомодуля). Вакуумная камера, как правило, имеет прямоугольную форму (параллелепипед), все стенки (за исключением верхней) изготавливается из жесткого материала (например, стали), не подверженного сжатию под воздействием искусственно создаваемого отрицательного давления внутри камеры. Сверху камеры кладется пленка ПВХ, края пленки герметизируются с рамой. Таким образом, мы получаем герметичный объем: сверху лежит лист пленки ПВХ, снизу и с боков – жесткая вакуумная камера. Перед накрытием пленкой ПВХ и герметизации внутреннего объема вакуумной ванны, во внутреннее пространство вакуумной ванны определенным образом укладываются заготовки будущих мебельных фасадов, предварительно покрытые специальным термоактивируемым клеем. При комнатной температуре пленка ПВХ весьма жесткая, без разогрева она не сможет обогнуть весь рельеф заготовки. Также, без нагрева пленка не сможет приклеиться к заготовке, так как температура активации клея начинается от 50°C. Для разогрева пленки применяют электронагревательные приборы (инфракрасные лампы накаливания или ТЭНы). Суммарная мощность всех нагревательных приборов высокая и составляет, как правило, от одного до нескольких десятков киловатт.

Также, без нагрева пленка не сможет приклеиться к заготовке, так как температура активации клея начинается от 50°C. Для разогрева пленки применяют электронагревательные приборы (инфракрасные лампы накаливания или ТЭНы). Суммарная мощность всех нагревательных приборов высокая и составляет, как правило, от одного до нескольких десятков киловатт.

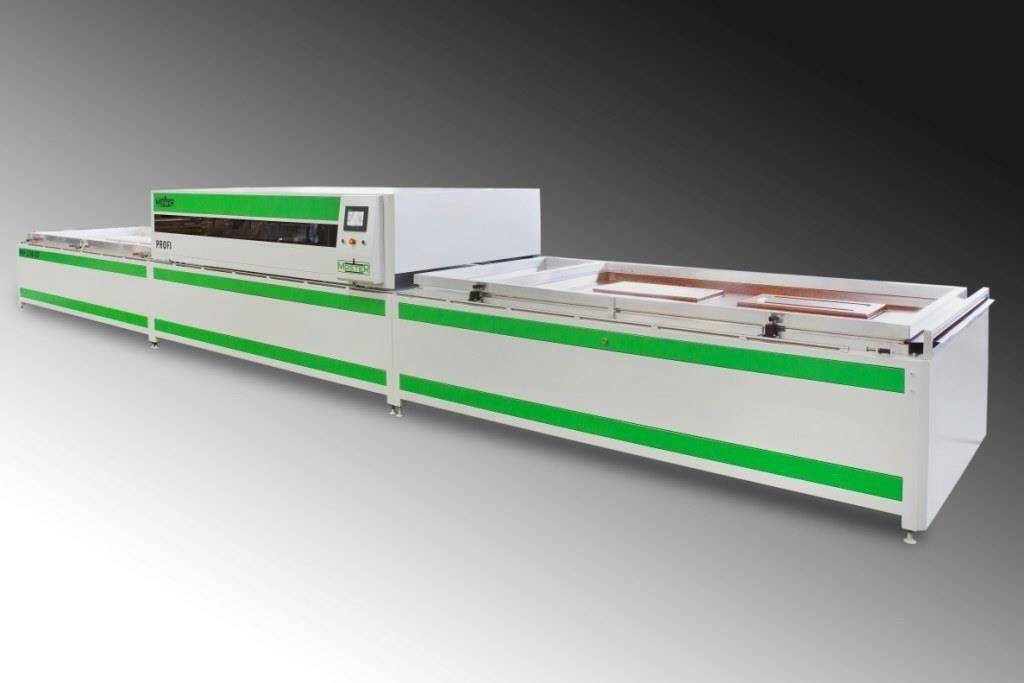

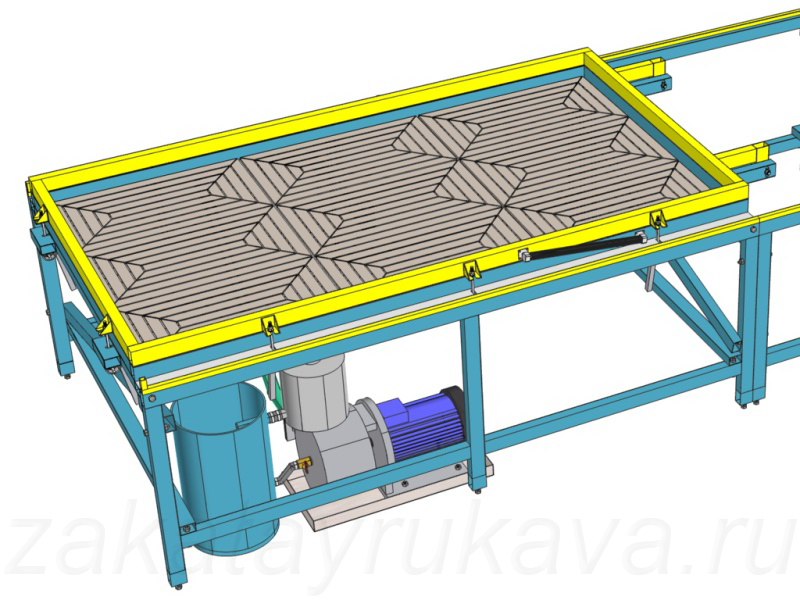

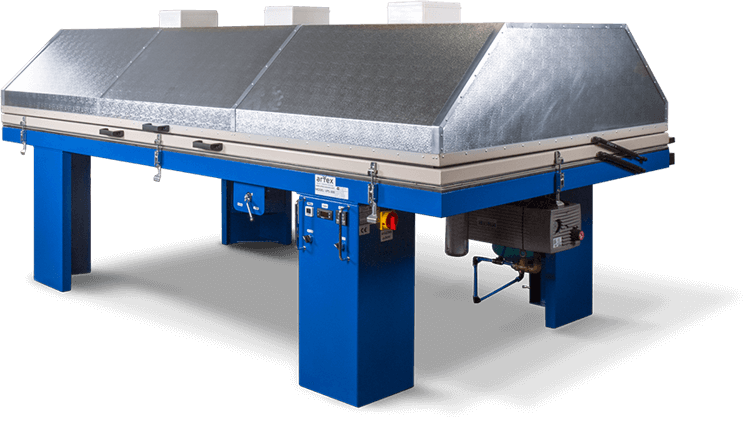

Термовакуумный пресс заводского изготовления с вертикальным поднятием термомодуля.

Основные элементы.

Примечание: существуют прессы с т.н. верхним давлением, у них, помимо окачивания воздуха из герметичной камеры снизу, сверху над пленкой располагают еще одну камеру, в которую нагнетают воздух сверх атмосферного давления (дополнительно давят на пленку сверху). Подобные прессы, конечно, выгодно отличаются рядом характеристик на фоне прессов без верхнего давления. Однако, такое оборудование на порядок сложнее в самостоятельном изготовлении, в данном цикле статей рассматриваться не будет.

Итак, процесс усаживания (еще говорят, протяжки) пленки состоит из следующих последовательных основных операций:

-

Укладывание заготовок на стол пресса.

-

Накрытие пленкой ПВХ, герметизация. -

Разогрев пленки до определенной температуры. -

Откачивание воздуха. -

Охлаждение. -

Вырезание заготовок, удаление излишек пленки с фасадов.

При отлаженном процессе производства, на типовую протяжку одного стола (от накрытия пленкой и до вырезания готовых фасадов) расходуется времени не более 10 минут. Однако, чтобы добиться таких результатов, работая на самодельном вакуумном прессе, необходимо наличие весьма большого навыка, ряда экспериментальных данных по протяжке того или иного типа пленки, полученных на основе собственных проб и ошибок. Настоятельно рекомендуется основательно взвесить все «за» и «против», браться за изготовление пресса своими руками только в условиях жесткой экономии денежных средств, наличия свободного времени, большого желания, уверенности в собственных силах.

Мебельные фасады изготовлены на самодельном прессе.

Дверные накладки изготовлены на самодельном прессе.

Постановка целей. Какой пресс строим?

Прежде чем приступить непосредственно к изготовлению пресса, необходимо поставить конечную цель, то есть определить с какими характеристиками, возможностями и за какую себестоимость мы должны получить в итоге самодельный вакуумный пресс.

Каждый, кто хоть раз серьезно задумывался над изготовлением любого промышленного оборудования своими руками, в первую очередь сравнивал себестоимость самостоятельного изготовления с ценой на аналогичный готовый промышленный (заводской) образец. Здесь очень важно сделать правильный выбор, постараться ответить на вопрос «стоит ли игра свеч?». Переоценив собственные силы, можно безвозвратно потерять не только вложенные деньги, но и много бесценного времени. Сделав обоснованный выбор в пользу самостоятельного изготовления, можно хорошо сэкономить, получив новые знания и жизненный опыт.

На сегодняшний день, купить термовакуумный пресс начального уровня можно за относительно небольшие деньги. Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Если увлекательный процесс изготовления пресса не является самоцелью, а главное – скорейшее получение прибыли от будущей его эксплуатации, то не нужно пытаться копировать какую-либо самую последнюю, продвинутую модель заводского пресса известного производителя. Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

-

Срок эксплуатации пресса около пяти лет. В дальнейшем предполагается покупка более совершенного оборудования или глубокая модернизация существующего. -

Высокая ремонтопригодность. Сжатые сроки устранения возможных неисправностей, в том числе касаемо сроков покупок запчастей. -

Отсутствие автоматического или программного управления, только ручной контроль. -

Использование самых распространенных, легкодоступных материалов и комплектующих. -

Дизайн и внешняя красота вторичны. -

Удобство и скорость работы на прессе должны быть сравнимы с подобными характеристиками заводских аналогов. -

Сэкономленная денежная разница между себестоимостью изготовления пресса и цены заводского аналога должна быть для предприятия, как минимум, весомой.

Примерное время, которое будет потрачено на закупку комплектующих и выполнение всех работ, составляет один-три месяца. Мы должны будем получить надежный и неприхотливый в эксплуатации термовакуумный пресс для изготовления самых ходовых (имеющих традиционно хороший спрос) видов мебельных плёночных фасадов и дверных накладок на основе МДФ. При грамотном планировании закупок и выполнении работ надлежащего качества, себестоимость самодельного пресса (на момент публикации статьи) должна быть, как минимум, в два раза ниже цены любого аналогичного вакуумного пресса заводского изготовления.

Похожие статьи:

назначение, принцип работы, изготовление своими руками

Вакуумный пресс является многофункциональным устройством, применяющимся во многих направлениях. Чаще всего пресс используется в мебельной промышленности, где он помогает производить красивую мебель.

Принцип действия

Технология прессования используется по-разному. В настоящее время она важна для производства плоских и изогнутых деталей в деревообработке, мебели, дизайне интерьеров и термоформовании твердых поверхностей (акриловый камень) и пластмассовых изделий. Даже автомобильная, авиационная и композитная промышленность открыли для себя многоцелевое применение мембранного и вакуумного прессования для изготовления приборных панелей, крыш, композитных материалов из различных листов и для композитных деталей со смолой.

В настоящее время она важна для производства плоских и изогнутых деталей в деревообработке, мебели, дизайне интерьеров и термоформовании твердых поверхностей (акриловый камень) и пластмассовых изделий. Даже автомобильная, авиационная и композитная промышленность открыли для себя многоцелевое применение мембранного и вакуумного прессования для изготовления приборных панелей, крыш, композитных материалов из различных листов и для композитных деталей со смолой.

Термоформование с помощью пресса используется в ванных комнатах, кухнях и мебели, а также для производства МДФ фасадов, дизайна в ресторанах, гостиницах, аэропортах и магазинах. Благодаря термоформованию акриловые твердые поверхности могут принимать изогнутые формы в 2D и можно создавать эффектные дизайны в 3D. Кроме того, поверхности легко обрабатываются стандартными инструментами.

Вакуумный пресс имеет простой принцип работы. Процесс термоформования состоит из двух фаз: нагрева и применения давления. Твердые поверхности должны быть нагреты до температуры 155-165 °C, чтобы быть гибкими и формованными. Время, необходимое для нагрева сплошной поверхности, зависит от толщины материала и технологии нагревательной печи.

Время, необходимое для нагрева сплошной поверхности, зависит от толщины материала и технологии нагревательной печи.

После нагревания материал может быть изменен с помощью мембранных прессов. Предварительно разогретый материал помещается на пресс-форму внутри. После закрытия мембранной рамы создается вакуум, и атмосферное давление плотно прижимает мембрану и материал к пресс-форме. В зависимости от толщины, материал должен остыть до температуры не менее 60 °C, прежде чем его можно будет извлечь из пресса.

Конструкция

Конструкция вакуумного пресса очень проста. Жесткая рама для создания плоской рабочей поверхности, подходящая для поддержки пресс-форм и больших и тяжелых материалов, вакуумный насос для откачки воздуха, содержащегося в вакуумной камере между столом пресса и мембранной рамой. Несомненно, сердцевиной каждого пресса является вакуумный насос, который, в зависимости от типа насоса, может создавать вакуум от 85 % до 99 % от давления окружающей среды.

Виды мембран

Различают три вида мембран: из латекса, натурального каучука и силикона. Латексная мембрана выделяется своей эластичностью и рекомендуется для очень малых радиусов. В основном используется в автомобильной промышленности для прессования кожи и тканей. Однако она чувствительна к ультрафиолетовым лучам и имеет высокий уровень износа. Мембрана из натурального каучука также обладает очень высокой эластичностью и выделяется своей режущей способностью, что делает ее пригодной для шпонирования, ламинирования и сгибания древесины.

Латексная мембрана выделяется своей эластичностью и рекомендуется для очень малых радиусов. В основном используется в автомобильной промышленности для прессования кожи и тканей. Однако она чувствительна к ультрафиолетовым лучам и имеет высокий уровень износа. Мембрана из натурального каучука также обладает очень высокой эластичностью и выделяется своей режущей способностью, что делает ее пригодной для шпонирования, ламинирования и сгибания древесины.

Силиконовая мембрана необходима для термоформования твердых поверхностей и пластмасс из-за ее высокой термостойкости до 230 °C. Максимальная температура латекса и натурального каучука составляет около 120 °C. С другой стороны, силикон не рекомендуется для большинства применений в деревообработке. По этой причине рекомендуется приобрести сменную мембрану, если в дополнение к работе с деревом необходимо нагревать твердые или пластмассовые материалы.

Виды

В целом, существует два типа вакуумных насосов: со смазкой и с сухим ходом. Насосы с сухим ходом более универсальны и не требуют обслуживания. Они используются для шпонирования, ламинирования и сгибания древесины, а также для термоформования твердых поверхностей и могут достигать максимального давления до 9 т/м².

Насосы с сухим ходом более универсальны и не требуют обслуживания. Они используются для шпонирования, ламинирования и сгибания древесины, а также для термоформования твердых поверхностей и могут достигать максимального давления до 9 т/м².

Вакуумные насосы со смазкой достигают уровня вакуума до 99% от давления окружающей среды при давлении прессования до 9,9 т/м². Они рекомендуются для таких применений, как 3D ПВХ ламинирование кухонных дверей, термоформование пластмасс и применение в композитном секторе. Они также используются для шпонирования, ламинирования и сгибания древесины из-за высокого давления. Важно поддерживать правильное техническое обслуживание, так как вода из таких клеев, как белый клей, может попасть в масляный контур.

Термовакуумный пресс необходим для производства столешниц, МДФ-фасадов, облицовки дверей.

Вакуумные мембранные прессы также поставляются с модулями верхнего нагрева, способными нагреваться от 80 °C до 180 °C. Этот тип пресса в основном используется для шпонирования, ламинирования и гибки древесины, а также для 3D ламинирования ПВХ (полиламината). Нагревание осуществляется конвекцией с помощью циркулирующего воздуха или инфракрасных кварцевых ламп и имеет следующие задачи:

Нагревание осуществляется конвекцией с помощью циркулирующего воздуха или инфракрасных кварцевых ламп и имеет следующие задачи:

- Ускорение времени прессования/сушки для более высокой производительности.

- Активация 2-компонентных клеев.

- Обогрев ПВХ для 3D ламинирования кухонных дверей или полиламината.

- Предварительный нагрев пластиковых листов для термоформования.

Кроме того, существуют области применения (такие как сублимация), где необходим нагрев снизу.

Самостоятельное изготовление вакуумного пресса

Современные вакуумные мембранные прессы очень удобны в использовании. Они могут управляться простым в использовании цифровым программируемым управлением с помощью сенсорного экрана. Определяемая пользователем программная память и управление с помощью вакуумных параметров давления, времени и/или температуры позволяют осуществлять полностью автоматическое производство. Контроль процесса гарантирует высокий уровень качества.

Vs канал.» src=»https://www.youtube.com/embed/Rako3iM8k34?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Многие мастера руководствуются желанием минимизировать расходы и задумываются о том, возможно ли изготовление пресса своими руками. Вакуумный пресс, изготовленный своими руками — это просто. В интернете можно найти чертежи устройства и купить необходимые комплектующие. Если подойти ко всему с умом, то самостоятельное изготовление обойдется намного дешевле, чем покупка серийного оборудования. До изготовления пресса необходимо внимательно изучить конструкцию, найти оптимальные технические параметры и купить комплектующие с расходниками. Также необходимо иметь электродрель, сварочный аппарат, угловую шлифовальную машинку и набор слесарных инструментов.

Вакуумный пресс: вакуумные термопрессы, виды вакуумных станков, а также вакуумно формовочный станок и вакуумного стола для станков ЧПУ

Вакуумный пресс

Что же такое вакуумный пресс? В первую очередь это производственное оборудование, предназначенное для выполнения широкого круга задач (в зависимости от вида, используемого на производстве пресса).

В данной статье мы рассмотрим:

- мембранно вакуумные прессы;

- термо вакуумный пресс чемодан мвп 2500с;

- устройство вакуумного пресса;

- конструкция вакуумного пресса;

- схема и принцип вакуумного пресса;

- характеристики вакуумного пресса;

- стол вакуумного пресса;

- прессы термо вакуумные;

- производство вакуумных прессов;

- 3d термопресс для вакуумной сублимации;

- мембранно вакуумные пресса;

- вакуумно мембранные пресса избыточного давления;

- вакуумно формовочный станок;

- станок вакуумной формовки;

- фрезерный станок с чпу с вакуумным столом.

Навигация по разделу:

- Вакуумный пресс

- Вакуумный термопресс

- Вакуумные станки, виды, применение

- Вакуумно формовочный станок

- Стол вакуумный для станков ЧПУ (с числовым программным управлением)

Вакуумные прессы используют:

- мебельные производства;

- фабрики по производству пластиковой посуды и предметов из пластика;

- строительные компании и другие производства.

Начнем с того, что современная промышленность развивается быстрыми темпами предлагая своим потребителям большое количество и разнообразие выпускаемой продукции. Всего это достичь было бы просто невозможно без использования современных технологий в производстве, в том числе и без использования специального оборудования.

Мы ежедневно сталкиваемся с деталями или продуктами производства, которые были выпущены вакуумными прессами. Такая продукция выпускается в автоматическом или полуавтоматическом режиме, значительно дешевле продукции выпускаемой с помощью использования только ручного труда. Плюсом является и большая скорость производства продукции, ее качество, а так же соблюдение производственных стандартов.

Внешний вид вакуумного пресса

Таким оборудованием являются вакуумные прессы, которые служат для таких целей как:

- создание узоров, рисунков, линий, фигур на фасадах для дверей;

- для корректного и качественного нанесения пленки;

- склеивания заготовок;

- производства деталей сложной формы;

- конечное снижение стоимости производства;

- снижение трудозатрат на изготовление и снижение времени на производство;

- нанесение изображений, рисунков на различные предметы.

Вакуумный термопресс

Сегодня имеется большой рост и тенденция для дальнейшего развития рекламной и полиграфической отраслей. Мы можем наблюдать всевозможные сувениры с нанесенными на них изображениями, футболки с логотипами известных брендов, различные авторские чехлы для мобильных телефонов, ткани и полотна с нанесенными изображениями. Все эти товары – результат производственной деятельности вакуумных термопрессов различных видов и модификаций.

Большинство термопрессов относительно доступны с точки зрения цены, что так же обусловило их широкое распространение и популярность среди профессионалов и любителей.

Являясь популярным во всем мире оборудованием, оно позволяет наносить на различные предметы (плоские, округлые, гнутые и прочие). Такие возможности достигаются в результате нагрева материалов наносимых на изделие до высоких температур при одновременном обеспечении вакуумного давления.

Внешний вид вакуумного термопресса

Большой популярностью заслуженно пользуются мембранно вакуумные прессы. Это такие прессы, которые применяются в мебельном производстве для нанесения (наклеивания) на мебельные фасады и другие элементы мебели декоративную пленку их ПВХ.

Это такие прессы, которые применяются в мебельном производстве для нанесения (наклеивания) на мебельные фасады и другие элементы мебели декоративную пленку их ПВХ.

Он является стационарным станком прямоугольной формы с подключенным к нему вакуумным насосом. Работа таких прессов полностью автоматизирована. Прессы могут быть и мембранными и не мембранными.

Мембранно-вакуумный пресс имеет простую конструкцию, за счет которой является практичным, долговечным и простым в обслуживании и ремонте на любом производстве.

Существуют и другие вакуумные прессы, применяемые в других сферах и производствах. К примеру, одним из довольно интересных прессов является вакуумный термопресс для сублимации 420 (ST-420).

Что это такое и чем он интересен? Интересен он тем, что вакуумный 3d термопресс model 420:

- служит для качественной печати как на ровных (плоских поверхностях) так и на неровных.

- Вакуумный 3d термопресс это конструкция которая состоит из вакумного насоса для создания необходимого давления, тепловой камеры с теплоизоляцией и нескольких электронагревателей, производящих нагрев порядка 230 градусов.

- Принцип работы такого пресса заключается в переносе изображений на изделие при высокой температуре нагрева и применении вакуума.

- При переносе может использоваться бумага (сублимированная бумага) со специальными чернилами.

- Вакуумный насос служит для создания необходимого давления – вакуума который способствует ровному переносу изображений на изделие.

- Вакуумные прессы могут производить печать, как с использованием мембраны, так и с использованием пленки.

Вакуумный 3d термопресс позволит вам осуществить печать:

- на тарелках и кружках;

- на футболках, майках, элементах одежды;

- на различных видах ткани;

- на различных бутылках

- других материалах.

Вакуумные станки, виды, применение

Различаются вакуумные станки на виды по применению и своим конструктивным особенностям. Бывают автоматические, полуавтоматические, используются в различных производственных сферах таких как: изготовление мебели, упаковка продуктов питания, станки для производства пластиковых форм, станки для производства фасадов и других сферах.

Внешний вид вакуумного станка

Вакуумно формовочный станок служит для изготовления форм разнообразных размеров и назначения. Широко применяется для изготовления изделий для строительства, пластиковых изделий, изделий для пищевой промышленности.

Принцип действия такого станка – это вакуумное формирование, которое и задает необходимую форму заготовке путем нагрева с помощью высокой температуры и придания заготовке заранее определенной формы. После чего, в форме при откачивании воздуха происходит перепад давления, в результате чего изделие и приобретает необходимую форму.

Вакуумного формовочный станок

Стол вакуумный для станков ЧПУ (с числовым программным управлением)

Долгое время не теряет востребованности вакуумный стол для станков ЧПУ. Что он из себя представляет? Основным его предназначением является удержание или фиксация рабочей заготовки на месте, для ее последующей обработки.

Внешний вид стола для вакуумного станка

Фиксация осуществляется без необходимости применения механических средств удержания или прижима заготовки. В итоге вакуумный стол напрямую влияет на повышение качества работы всего станка в целом, и эффективности обработки материалов и деталей.

В итоге вакуумный стол напрямую влияет на повышение качества работы всего станка в целом, и эффективности обработки материалов и деталей.

Вакуумный пресс своими руками — порядок работ по изготовлению

Открытие небольшого предприятия по изготовлению мебели начинается с приобретения необходимого оборудования.

Хорошо если есть возможность закупить фирменные станки заводского изготовления.

А что делать, если стартовый капитал весьма ограничен?

Выход один – кое-какие из агрегатов собрать самостоятельно. Можно, например, сделать вакуумный пресс своими руками.

Применение

При изготовлении мебели детали из древесно-стружечных плит, например, МДФ, оклеивают ПВХ-пленкой. Ее же используют для покрытия дверных накладок. Такая облицовка при небольшой стоимости имеет привлекательный внешний вид. Но оклеивание древесины пленкой – совсем не такая простая задача, как, например, наклеивание обоев. Требуется специальное приспособление, именуемое вакуумным прессом.

Требуется специальное приспособление, именуемое вакуумным прессом.

Этот станок состоит из следующих составляющих:

- Станина – основание, на котором компонуются все элементы.

- Вакуумная камера. Прочная открытая сверху коробка, в которую укладываются обрабатываемые детали. Затем ее накрывают ПВХ-пленкой.

- Нагревательный элемент (термомодуль), посредством которого пленка разогревается до необходимой температуры.

- Вакуумная система – насос с дополнительным оборудованием. Эти компоненты предназначены для откачивания воздуха из вакуумной камеры.

- Шкаф, в котором собрана электросхема станка.

При откачивании воздуха разогретая пленка облегает промазанные клеем детали в вакуумной камере, после чего покрытие остается только просушить и кое-где подрезать.

Инструменты

Основной набор инструментов – такой же, как при изготовлении любых других изделий из стального профиля:

- сварочный аппарат инверторного типа с током сварки до 130 А;

- электроды диаметром 2 – 2,5 мм;

- болгарка с диаметром рабочей части 150 мм и отрезной круг для нее;

- электрическая дрель со сверлами по металлу диаметром 10 мм и металлической щеткой;

- чертилка по металлу;

- ножницы по металлу;

- вытяжной заклепочник;

- рулетка.

Понадобится и набор гаечных ключей.

Материалы для изготовления пресса

Для изготовления станка потребуются следующие материалы:

Станина

- стальная прямоугольная труба 60х40х2 мм;

- то же сечением 20х20х2 мм;

- болты М10х60, М10х80, М10х140 с гайками и шайбами.

Для устройства твердой дорожке на участке наилучшим вариантом будет мощение тротуарной плиткой. Укладка плитки тротуарной своими руками – пошаговая инструкция поможет вам разобраться с технологическим процессом.

Порядок изготовления забора из евроштакетника описан тут.

Инструкция по сборке вибростола для тротуарной плитки представлена в этой теме.

Вакуумная камера

- стальная труба 60х40х2 мм;

- стальной лист S – 2 мм;

- резиновая лента для уплотнителя;

- шпилька диаметром 12 мм и 2 гайки для нее;

- труба Ду50;

- прут диаметром 10 мм;

- стальная труба 20х20х2 мм.

Вакуумная система

- вакуумный водокольцевой насос ВВН 1-1,5-5,5;

- вакуумметр;

- стальной лист S = 2 мм;

- шаровой кран для горячей воды;

- вакуумный шланг диаметром 50 мм.

Термомодуль

- труба сечением 20х20 и 60х40 мм;

- шариковые подшипники типа 6200;

- стальной лист S = 0,5 мм;

- алюминиевые заклепки;

- стекло с тонировочной пленкой;

- алюминиевая фольга S = 0,1 мм;

- лампа КГТ 220-1000-6 (22 шт.).

Чертеж конструкции

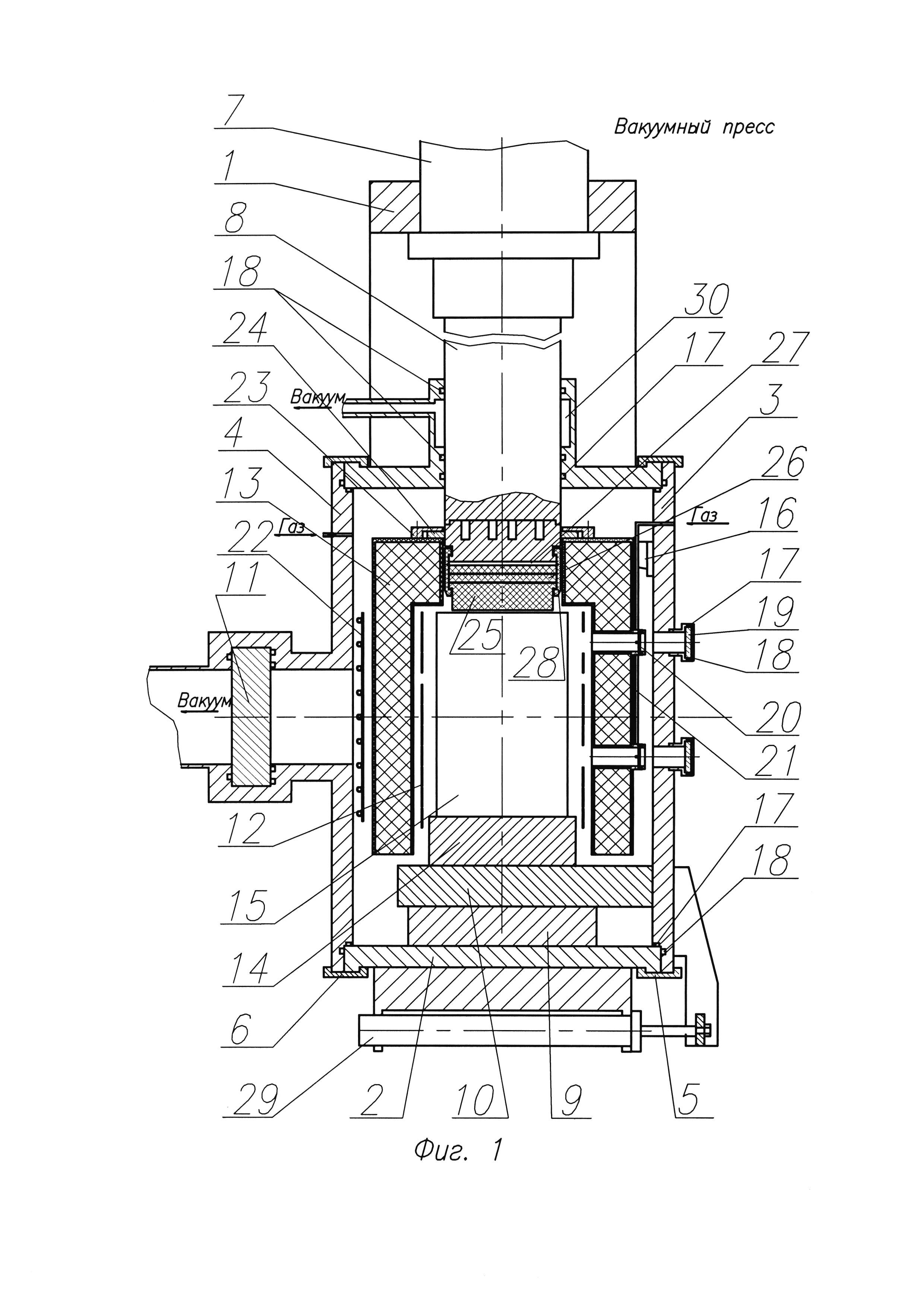

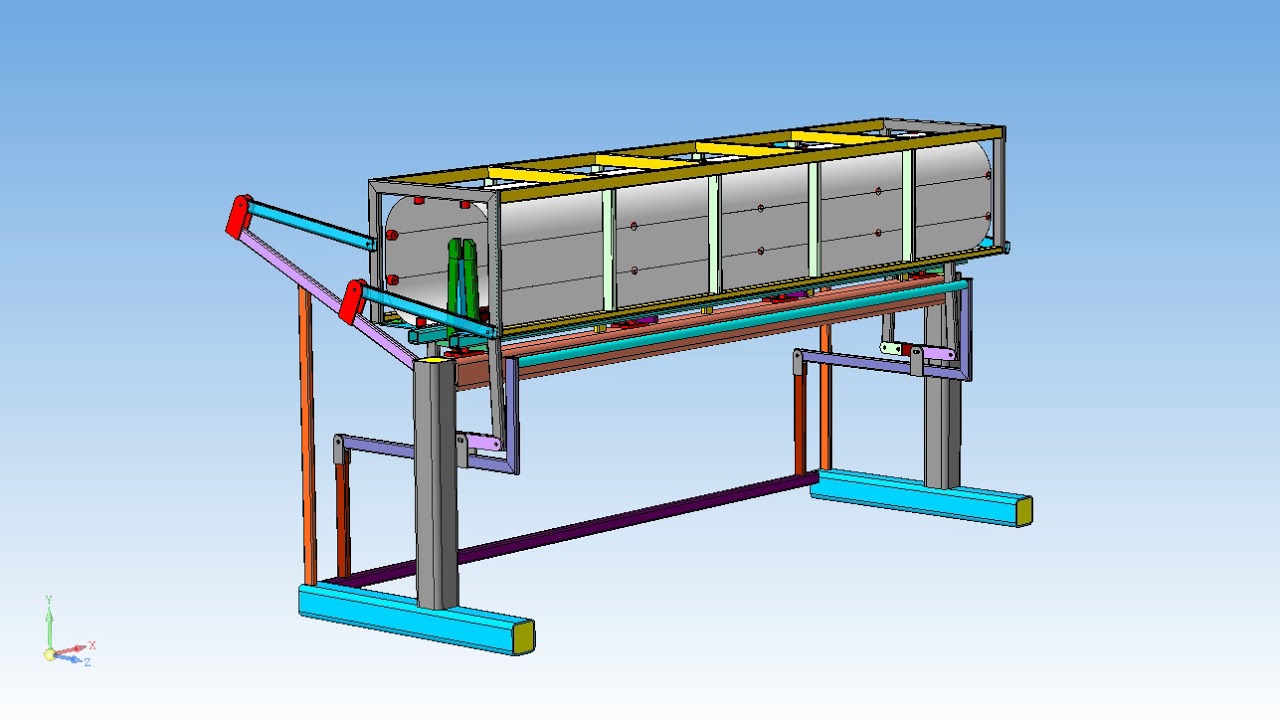

Данный вариант самодельного вакуумного пресса предполагается оснастить термомодулем откатного типа (черт. См. ниже).

Другие виды нагревателей – подъемный и распашной – сложнее в изготовлении и менее удобны в эксплуатации. Термомодуль оборудован роликами (шарикоподшипники) и передвигается по рельсам (труба 20х20). На станине для него предусмотрено парковочное место.

Для вакуумной камеры выбраны размеры 2,5х1,4 м. Такая длина является оптимальной для изготовления наиболее типовых мебельных фасадов, а ширина соответствует наиболее распространенному типу ПВХ-пленки.

Чертеж вакуумного пресса

В камеру предполагается загружать детали толщиной не более 32 мм, поэтому ее высота с учетом толщины подкладок, воздухопроницаемой платформы и уплотнителей принята равной 60 мм (изготовлена из трубы 60х40х2 мм).

Станок скомпонован таким образом, чтобы прижимная рама будучи откинутой опиралась на припаркованный нагреватель, таким образом для ее удержания в поднятом состоянии не требуется дополнительных устройств. Рама откидывается благодаря шарниру (работает аналогично дверной петле).

Порядок работ

Изготовление вакуумного пресса осуществляется следующим образом:

Станина

Детали станины нужно сварить согласно чертежу. Далее швы зачищаются, высверливаются необходимые отверстия, ржавчину счищают металлической щеткой и грунтуют всю конструкцию для последующей покраски.

Самодельная станина

Вакуумная камера

Из трубы 60х40 следует сварить каркас жесткости, который будет удерживать днище камеры (стальной лист толщиной 2 мм) от прогиба под воздействием атмосферного давления.

Далее к каркасу приваривают днище, а поверх него – стенки камеры (труба 60х40, поставленная на узкую сторону). Сварные швы внутри камеры должны быть герметичными (рекомендуется двойной провар).

К одной из стенок необходимо приварить часть шарнира с двумя проушинами.

Прижимная рама выполняется из того же профиля и имеет те же размеры, что и вакуумная камера. К ней приваривается вторая часть шарнира.

Мембранно-вакуумная камера

Для плотного обжатия пленки прижимной рамой используются эксцентриковые зажимы, которые делаются из трубы ду50, прута диаметром 10 мм и квадратной трубы 20х20 мм.

Если при изготовлении камеры ее днище повело, его можно залить самовыравнивающейся смесью (к примеру, на базе эпоксидной смолы), используемой для изготовления наливных полов.

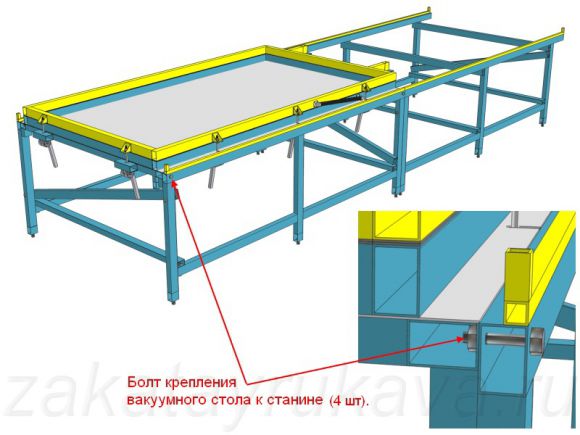

Готовую камеру нужно закрепить 4-мя болтами на специальных опорах станины. Далее следует установить эксцентриковые зажимы, собрать шарнир прижимной рамы и наклеить уплотнитель.

Самодельный пресс

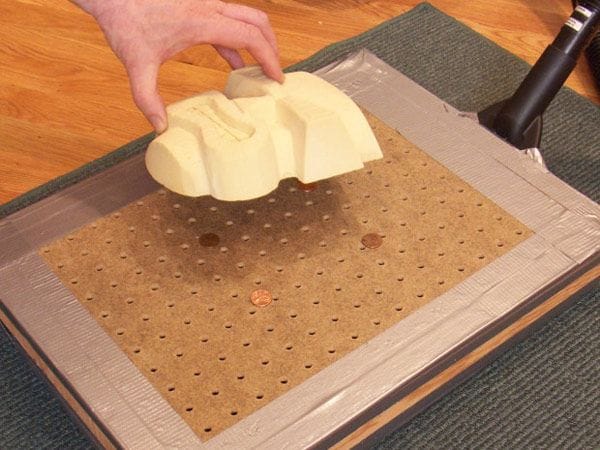

Внутри камеры по всей ее площади устанавливается платформа из МДФ, состоящая из 9-ти перфорированных прямоугольников с прорезанными на их поверхности канавками (толщина листа МДФ – 10 мм). Обрабатываемые детали будут укладываться на нее. Благодаря этой платформе, воздух будет откачиваться по всему объему камеры равномерно, независимо от положения обрабатываемых деталей и пленки.

Обрабатываемые детали будут укладываться на нее. Благодаря этой платформе, воздух будет откачиваться по всему объему камеры равномерно, независимо от положения обрабатываемых деталей и пленки.

Вакуумная система

Для откачивания воздуха из вакуумной камеры пресс рекомендуется оснастить насосом водокольцевого типа (модель ВВН1-1,5-5,5). В трубопровод, которым насос соединяется с вакуумной камерой, должны быть врезаны обратный клапан и вакуумметр. Для надежности можно установить еще и запорный кран.

Для работы насоса нужна чистая, свободная от механических примесей вода, для хранения которой должен быть предусмотрен стальной резервуар объемом около 30 л (можно сварить самостоятельно из стального листа).

Насос вакуумный

Насос необходимо установить в строго горизонтальном положении (контролируется уровнем) на бетонном основании, и прикрутить анкерными болтами. При этом вокруг агрегата необходимо соорудить стенки либо разместить его в углублении, так как в процессе работы из него будет вытекать вода.

Подача воды из бака в насос и ее возврат осуществляется по двум шлангам, которые должны выдерживать температуру до 100 градусов.

Водокольцевой вакуумный насос ВВН1-6

Все резьбовые соединения в вакуумном трубопроводе должны быть уплотнены лентой ФУМ или аналогичным материалом. Для подсоединения трубопровода к вакуумной камере в последнюю врезается патрубок. Он должен быть ниже воздухопроницаемой платформы и располагаться посредине одной из стенок. К насосу трубопровод присоединяется посредством фланца.

После сборки станка вакуумную систему нужно проверить. Входное отверстие вакуумного трубопровода внутри камеры перекрывают куском фанеры, после чего запускают насос. Через 5 сек вакуумметр должен показать хотя бы -0,85 атм.

Самый простой и современный вариант оформления придомовой территории – мощение тротуарной плиткой. Тротуарная плитка на даче – рассмотрим разновидности укладки.

Как сделать забор из штакетника, читайте в этой публикации. Особенности монтажа ворот.

Особенности монтажа ворот.

Термомодуль

Каркас термомодуля сваривается из трубы 20х20 и оснащается ручками, а также опорами для крепления колесных осей (труба 60х40).

Функцию колес будут выполнять подшипники типа 6200.

Обшивка каркаса изготавливается из стального листа толщиной 0,5 мм на алюминиевых заклепках.

В боковых стенках следует прорезать смотровые окна размером 40х20 см и установить в них тонированные стекла. Также в стенках должны быть просверлены отверстия диаметром 50 мм с заслонками, через которые можно будет производить измерение температуры пленки посредством пирометра.

Регулируемые по высоте подвесы для ламп КГТ (кварцевые галогенные тепловые) следует изготовить из резьбовых шпилек, закрепив на их концах изолирующие пластины из стеклотекстолита с размерами 40х20х2 мм. Шпильки вкручиваются в отверстия, просверленные в крышке термомодуля. Сами лампы прикручиваются к стеклотекстолитовым пластинам болтами м5х20 с использованием шайб Гровера.

Питание ламп (они разделены на несколько групп) обеспечивается проводом РКГМ в жаростойкой оболочке с наконечниками типа ТМЛ. Несколько проводов от разных групп запитываются от общей шины в распределительной коробке, к которой подводится питающий кабель.

После изготовления термомодуль следует установить на рельсы, приваренные к станине.

Шкаф с электрическим оборудованием

3-фазный двигатель вакуумного насоса мощностью 5,5 кВт подключается через 3-полюсный автоматический выключатель и тепловое реле.

Для кварцевых ламп нагревателя точность силы тока особого значения не имеет, поэтому в установке теплового реле нет необходимости.

Для включения и отключения насоса на операторском пульте устанавливается контактор с двумя нефиксируемыми кнопками.

В случае отключения электричества контактор блокируется и при последующем возобновлении электроснабжения произвольного запуска оборудования не произойдет.

В случае с лампами блокировка при отключении электричества не столь критична, поэтому их можно подключить через обычный 2-позиционный выключатель. Преимущество такого варианта заключается в следующем: органы управления насосом и термомодулем будут сильно отличаться, и их невозможно будет перепутать.

Преимущество такого варианта заключается в следующем: органы управления насосом и термомодулем будут сильно отличаться, и их невозможно будет перепутать.

Видео на тему

Мембранно вакуумный пресс — характеристики и применение

Вакуумные прессы применяются чаще всего на мебельных производствах, а также других видах предприятий, на которых производится продукция, состоящая из древесных плит. Иногда такие устройства применяют и для придания рельефности материалам, а также для формирования изделий.

Как устроено оборудование

Вакуумный пресс для фасадов имеет такие составляющие:

- рама, которая является несущей и имеет разборный тип

- рабочий стол, тоже являющийся несущим. На столе установлена особая рама прижимного типа

- вакуумная пневматическая рабочая система.

Без нее невозможно реализовать весь технологический процесс

Без нее невозможно реализовать весь технологический процесс - каретка откатного типа. Она оборудована нагревательными устройствами электрического типа. Вакуумный пресс работает при помощи автоматического управления, следовательно, выполнение работы на этом оборудовании не требует привлечения ручного труда. Вполне достаточно нескольких операторов, занимающихся обслуживанием и запуском установки.

Виды

Сегодня существует несколько модификаций вакуумных прессов. Они отличаются автоматизацией и количеством дополнительных опций, присутствующих на том или ином устройстве.

Пресс может быть:

- автоматический. В таком прессе вся работа выполняется без участия оператора в

- полуавтоматический. В таких устройствах открывание дверцы установки, нажатие кнопок запуска ее в работу, затем выключение и извлечение заготовки осуществляется самим оператором. Оператор должен следить и за процессом работы установки

- мембранный. В таком прессе осуществляется оклеивание поверхности пленкой или шпоном.

Для этого в термоустойчивую мембрану помещают материал, на который предварительно наносится клей. Потом мембрана прогревается, а вакуумный насос откачивает воздух из мембраны. Вследствие этого в ней формируется давление отрицательного типа. В таких условиях пленка или шпон прочно приклеиваются на материал

Для этого в термоустойчивую мембрану помещают материал, на который предварительно наносится клей. Потом мембрана прогревается, а вакуумный насос откачивает воздух из мембраны. Вследствие этого в ней формируется давление отрицательного типа. В таких условиях пленка или шпон прочно приклеиваются на материал - безмембранный. Такой пресс используют для приклеивания более толстых покрытий. Для тонких пленок этот вариант не подойдет.

Сегодня мембранно-вакуумный пресс применяется все чаще, в сравнении с оборудованием старого образца. Такая популярность обусловлена тем, что времени на обработку материала при помощи вакуумного пресса тратится намного меньше, но качество готового изделия не уменьшается, а наоборот повышается.

Также прессы могут быть: Виды вакуумного прессовального оборудования:

- 3d вакуумный пресс

- вакуумный сублимационный пресс

- 3d вакуумный сублимационный пресс

- пресс вакуумная сушильная камера.

Вакуумные пресса характеризуются высоким уровнем производительности. Оборудование имеет довольно высокую стоимость вследствие того, что на нем обрабатывают заготовки крупных габаритов.

3d вакуумные сублимационные прессы являются универсальными электро-механическими устройствами. Они нужны для того, чтобы создавать сувенирную продукцию. В них наносят изображения на предметы правильной и неправильной формы. Наиболее востребовано такое оборудование при нанесение разных изображений на керамические, тканевые, и прочие изделия. Современное производство использует такие прессы для украшения декоративных камней, рисунках на защитных крышках сотовых телефонов, на кристаллах, пазлах.

В вакуумном сублимационном прессе осуществляется перенос изображения из одного носителя, на другой. Для этой цели применяется высокое давление и повышенные температуры. Выполнение операции требует предварительной подготовки рисунка на специальной поверхности и его закрепление. После этого температура поднимается, а воздух откачивается. Продукция получается довольно высокого качества.

Продукция получается довольно высокого качества.

Товарный внешний вид у изделия, созданного при помощи вакуумного пресса, отличается более долгим периодом эксплуатации. Еще одним преимуществом таких устройств можно назвать тот факт, что полученная поверхность не нуждается в дальнейших доработках. Можно сразу осуществлять сборку изделий.

Работа вакуумного пресса

Вакуумный пресс для МДФ имеет довольно простой принцип работы. Вначале заготовку с нанесенным на нее клеем помещают на поверхность стола. Далее на нее кладется мембрана для вакуумного пресса. И в закрытом положении начинается работа вакуумного насоса и нагревательной системы. Происходит одновременное нагревание объекта до необходимой температуры и создание разряжения.

Мембрану силиконовую для вакуумных прессов применяют, когда нужно гарантировать плотное прилегание пленки. Насос для вакуумного процесса способен формировать вакуум разной глубины, все зависит от свойств материала. Помимо этого, нужно чтобы мембрана подходила для вакуумного пресса. Приобретать ее стоит вместе с агрегатом.

Приобретать ее стоит вместе с агрегатом.

Виды мембран

Мембраны для вакуумного пресса могут быть:

- силиконовыми

- каучуковыми.

Силиконовые мембраны отличаются длительным периодом эксплуатации. Их можно использовать и в пакетозапаечных машинах для холодного и горячего прессования.

Рулонное силиконовое мембранное полотно используется как мембранное полотно в горячих и холодных мембранно-вакуумных и мембранных прессах для нанесения шпона на фасады мебели, филенок дверей и прочих фасонных панелей, создания гнуто-клееных мебельных изделий.

Мембрану делают из эластичной силиконовой пленки или же из термостойкой резины. Резиновая мембрана имеет способность растягиваться до 700%. Мембрана нужна в прессах, как для отделки натуральным шпоном, так и в работе с заготовками, имеющими сложный профиль (к примеру, если пленку нужно завести на тыльную сторону фасада) или высокоглянцевые пленки. Последние пленки не в коем случае не должны прикасаться к верхней нагревательной плите пресса. Мембрана также применяется в том случае, когда габариты пленки меньше габаритов загрузочного стола или, когда толщина пленки превышает стандартные 0,3–0,6 мм.

Мембрана также применяется в том случае, когда габариты пленки меньше габаритов загрузочного стола или, когда толщина пленки превышает стандартные 0,3–0,6 мм.

В большей части прессов мембрану устанавливают на специальной раме, имеющей герметичное уплотнение по верхнему и нижнему периметрам. Такую раму можно легко демонтировать, сделав тем самым из двухкамерного пресса однокамерный, а из трехкамерного – двухкамерный. Таким образом, оператор может не только более точно управлять процессом облицовки, но и изменять режим прессования, который более подходит к технологии компании.

Задачи, которые выполняет мембрана:

- более равномерно прогревает пленку, в сравнении с просто горячим воздухом

- выполняет роль каркаса

- препятствует разрывам пленки

- не допускает попадания воздуха под мембрану, что существенно снижает объем брака на производстве

- равномерно передает тепло к торцевым поверхностям изделия.

Процедура усаживания пленки состоит из следующих этапов:

- укладка заготовки на стол

- герметизация

- разогрев пленок

- откачка воздуха

- охлаждение

- вырезка заготовок и удаление с фасада излишек пленки.

Оператор может прижать мембрану к пленке для прогрева, до того, как она коснется заготовки. Вследствие этого исключается образование воздушных пузырей между мембраной и пленкой. После прижатия давление в верхней и средней камере стабилизируется.

В это же время воздух, который попадает в среднюю камеру, отделяет пленку от мембраны, и процесс отделки становится больше похож на безмембранный метод. Единственная разница заключается в том, что пленка равномерно прогрета. В конце прессового цикла в нижнюю камеру под давлением поступает прохладный воздух, чтобы немного охладить заготовку. Это помогает предотвратить отслоение пленки с изделия в процессе снятия с пресса, в то время, пока деталь еще теплая.

Мембрана – это расходный материал. Если правильно соблюдать все правила эксплуатации, то она прослужит примерно 3000 рабочих циклов. Средний период ее эксплуатации составляет не более двух месяцев.

Вакуумный пресс своими руками

Прежде чем приступить к созданию вакуумного пресса своими руками, помните, что через 5 лет после сборки устройство нужно модернизировать или делать новое. Если вы грамотно спланируете закупки комплектующих и выполните все работы правильно, то себестоимость пресса получится существенно ниже заводского устройства.

Если вы грамотно спланируете закупки комплектующих и выполните все работы правильно, то себестоимость пресса получится существенно ниже заводского устройства.

Первым делом нужно создать хорошую станину, поскольку она является опорой всего устройства. Однако перед этим подберите оптимальный вид нагревательного узла, потому что это окажет влияние не только на конструкцию станины, но и всех остальных составляющих частей пресса. Наилучшим образом для этого подойдет откатной термомодуль. Его просто собирать, удобно использовать, но он имеет довольно внушительные параметры.

Для создания станины вам понадобится:

- стальная профилированная труба

- рельсы для термомодуля.

Если вы хорошо владеете компьютером, то проект станины лучше всего смоделировать при помощи специальных программ по 3 D -моделированию.

Инструменты, которые могут понадобиться в работе:

- небольшая одноручная угловая шлифовальная машина с диаметром диска 115 или 125 мм сварочное устройство

- электрическая дрель

- слесарный набор

- включающий молоток

- гаечные ключи

- карандаш

- рулетка.

Когда все собрано, можно приступать к работе. Вначале нужно порезать стальной профиль на детали строго по карте раскроя. Выложите их на ровную поверхность согласно проекту, выровняйте и зафиксируйте струбцинами. Далее приступайте к сварке деталей. Сварочные швы нужно зачистить болгаркой со шлифовальным кругом. После этого можно просверлить все необходимые отверстия, прогрунтовать деталь и окрасить ее.

Процедура сборки стола, пожалуй, самое ответственное мероприятие. Во время проектирования вы определите его габариты и материал. Обязательно нужно продумать метод фиксации и уплотнения элементов разъема для того, чтобы сохранить внутренний вакуум. Вакуумный стол представляет собой конструкцию, которая состоит из:

- ванны

- прижимной рамы

- зажимов.

Габариты вакуумной ванны оказывают влияние на количество помещающихся в ней заготовок. Специалисты советуют делать ванну в длину примерно 2,5 метра. Ширину стоит выбирать в зависимости от ширины используемой пленки ПВХ. Чаще всего ширина составляет 1,4 м. А высота ванны предусматривается с учетом небольшого пространства между верхней частью фасада и пленкой, которой он будет покрыт. Дном ванны может стать стальной лист, толщина которого составляет 2 мм, а каркас можно сделать из профильной трубы.

Чаще всего ширина составляет 1,4 м. А высота ванны предусматривается с учетом небольшого пространства между верхней частью фасада и пленкой, которой он будет покрыт. Дном ванны может стать стальной лист, толщина которого составляет 2 мм, а каркас можно сделать из профильной трубы.

Создать прижимную раму и зажимы также можно из профильной трубы, ее габариты должны полностью совпадать габаритам ванны. Для удержания прижимной рамы в поднятом состоянии, необходимо поставить 4 газовых лифта, и убедиться в том, что они могут ее удержать. Зажимы гарантируют надежное и герметичное удержание пленки во время прессования. Верхнюю раму нужно плотно и равномерно прижать к периметру ванны. Фактически, зажимы являются эксцентриками. Их можно создать из стального металлопроката. Монтировать их нужно в 8 заранее просверленных отверстиях в вакуумном столе.

В том случае, если стол не имеет идеально ровной поверхности, его можно выровнять специальными эпоксидными составами.

Вакуумная система отвечает за удаление и откачку воздуха, чтобы пленка легко обтягивала поверхность рабочих заготовок. В процессе монтажа системы, обратите внимание на такие моменты:

В процессе монтажа системы, обратите внимание на такие моменты:

- приобретайте все составляющие в рознице, чтобы их легко можно было заменить

- она должна гарантировать скорость откачки воздуха и глубину вакуума так, чтобы их хватило для создания типовых плоских фасадов и накладок

- система удаления воздуха не должна наносить вред экологии

- контролирующие и управляющие органы должны быть простыми и подавать сигналы о текущем давлении, плавно регулировать скорость выкачивания воздуха.

Термомодуль является нагревательным прибором, который позволяет равномерно греть пленку до нужной температуры и на протяжении определенного времени удерживать ее. Каркас для него делается из стальной трубы с сечением 20 на 20 мм. К каркасу нужно приварить корпуса профильных колесных опор и Г-образные ручки для передвижения по рельсам модуля. В качестве колес можно использовать шариковые подшипники. После этого каркас необходимо обшить листовой сталью и укрепить алюминиевыми вытяжными заклепками. На боковой части в обшивке нужно сделать проемы прямоугольной формы для смотровых окон и монтировать силикатные стекла, заблаговременно затемнив их тонирующей пленкой.

На боковой части в обшивке нужно сделать проемы прямоугольной формы для смотровых окон и монтировать силикатные стекла, заблаговременно затемнив их тонирующей пленкой.

Для улучшения отражающей способности, внутри термомодуль необходимо оборудовать алюминиевой фольгой. Далее идет установка нагревательных элементов. Для этой цели отлично подходят линейные лампы КГТ (кварцевые галогенные тепловые). Их нужно соединить по электро-схеме. В этой схеме должны быть учтены требования в плане симметрии трехфазной нагрузки и возможность зонального управления группами ламп.

Как видите процедура самостоятельного изготовления вакуумного пресса не так уж и сложна. Помните, что очень важно пользоваться средствами индивидуальной защиты, потому что работа с таким устройством может стать опасной, если не соблюдать правила безопасности.

Вакуумный пресс | Вакуумные технологии и оборудование для вакуумных систем

Использование такого устройства, как вакуумный пресс (включая мембранный) является неотъемлемой частью промышленного производства. В частности, при изготовлении мебельной продукции широкого профиля и ее комплектующих. Технология вакуумного пресса применима в производстве:

В частности, при изготовлении мебельной продукции широкого профиля и ее комплектующих. Технология вакуумного пресса применима в производстве:

- объемных облицовок ПВХ пленкой;

- фанерования шпоном филенок, фасадов;

- накладных декоративных панелей на двери;

- формования гнуто-клеенных изделий.

Интересно! Вакуумные прессы не имеющие мембраны, применяют в изготовлении фасадов МДФ с отделкой из термопленки. Это возможно, благодаря воздухонепроницаемости материала и высоких показателей разрежения воздуха, обеспеченное работой вакуумного насоса.

Перед началом процедуры заготовку необходимо привести в надлежащее состояние: отшлифовать, избавить поверхность от пыли, нанести специальный клей с помощью распылительной техники. После, обработанная деталь готова к передаче на вакуумные прессы. Предварительно выставляется нужный температурный режим и время процедуры, которые зависят от толщины и размеров материала, используемого клея, а также разнице в высоте подложки по соотношению к изделию.

Мембранно-вакуумные прессы

Основное предназначение данных устройств — это производство мебельных заготовок, дверных накладок, способом прессования горячим вакуумом декоративной пленки из ПВХ и нанесения на поверхность из МДФ материала. Используя вакуумно мембранные прессы, удается получать мебельные фасады с качественными декоративными свойствами при меньших затратах времени и ресурсов. Выбирая вакуумный пресс цена которого рассчитана на ведение малого и среднего бизнеса, следует обращать внимание на габариты, мощность и марку производителя. Процесс обработки разбит на три этапа:

- Создание базы рисунков и заготовок в графическом редакторе.

- Изготовление необходимой детали из МДФ.

- Непосредственное наложение пленки ПВХ на поверхность.

Отдельного внимания заслуживает 3d вакуумный пресс (фото выше), с его помощью можно нанести нужный узор на поверхность гораздо быстрее, нежели стандартные аналоги. К преимуществам относят его компактность, богатый набор функций и демократичную стоимость. Впрочем, большинство моделей вакуумного 3d пресса не предназначены для конвейерного производства, а скорее подойдут для ведения частного предпринимательства.

Впрочем, большинство моделей вакуумного 3d пресса не предназначены для конвейерного производства, а скорее подойдут для ведения частного предпринимательства.

Вакуумный пресс для МДФ

Работая, с материалом на основе МДФ вакуумный пресс купить следует для облицовки фасадов, дверей, кухни, других элементов мебели. Слой наносится пленкой ПВХ и шпоном, используя технологию вакуумного нагрева. Результатом становится готовое изделие, отличающееся длительным сроком эксплуатации, элегантными формами, а также выполненный в любой сложности рельеф. Используя вакуумный пресс для МДФ можно применять высокоглянцевые ПВХ пленки, которые не наносят ущерба внешней поверхности заготовки. Осуществляется работа вакуумного пресса для МДФ в таком порядке:

- Укладка и расположение изделий на рабочий стол.

- Наложение ПВХ пленки по всей поверхности зоны.

- Перемещение подвижной верхней части пресса.

- Начало процедуры вакуумирования.

- Изъятие готовой детали.

Обратите внимание! Также можно ознакомиться с видео вакуумный пресс своими руками (см. ниже)

Для нагрева вакуумный пресс для фасадов использует специальные тены, которые располагаются на внутренней поверхности крышки. Оптимальная комплектация устройства включает в себя: панель управления, таймеры нагрева и прессования, датчик контроля температуры, а также функции экстренного отключения станка. Стандартное время операции около 30 секунд, примерное давление до 10000 кг/м2.

Вакуумные прессы для фасадов

Оптимальным оборудованием для работы с МДФ фасадами, покрытыми ПВХ пленкой, является термо вакуумный сублимационный пресс. Потребительский рынок предлагает различные модификации и технические характеристики подобных устройств. Обращая внимание на вакуумные прессы для фасадов, следует учитывать будущий объем производства, а также номенклатуру деталей.

Например, 3d вакуумный сублимационный пресс для работы с фасадами может иметь параметры рабочего полотна от 1150х1090 мм, а некоторые аналогичные образцы могут похвастаться столом 4000х1400 мм, что позволяет работать с большим количеством материала. Сопоставляя стандарты производства рулонов пленки с габаритами вакуумных прессов, можно просчитать выбор необходимого агрегата, существенно сэкономив бюджет. Производители предлагают мембранно вакуумный пресс для фасадов МДФ нескольких конструкций:

Сопоставляя стандарты производства рулонов пленки с габаритами вакуумных прессов, можно просчитать выбор необходимого агрегата, существенно сэкономив бюджет. Производители предлагают мембранно вакуумный пресс для фасадов МДФ нескольких конструкций:

- на шарнирных крепления с подъемным термомодулем;

- на рельсовых направляющих с подвижной кареткой нагревания;

- имеющий выдвижной стол для загрузки изделий МДФ и ПВХ;

- станки на основе гидравлики либо пневматики вертикального типа.

Обратите внимание! Некоторые производители предлагают в комплектации такую вещь, как мембрана силиконовая вакуумного пресса, демонстрирующая высокий уровень термостойкости и эластичности. Она поможет в склейке различных материалов и сделает более рациональным расход пленки из ПВХ. Также дополнительно можно купить вакуумный насос для пресса, что сократит временные расходы на его поиски.

Где купить вакуумный пресс

Выбирая, вакуумные пресса для МДФ стоит руководствоваться простыми правилами: ожидания от размеров производства, количество обрабатываемой продукции и порог стоимости. Если масштабы невелики, обратить внимание стоит на 3d вакуумные сублимационные прессы. Они многофункциональны, просты в работе и компактны. На вакуумные прессы цена устанавливается в зависимости от комплектации, но рассчитывается для широкого круга потребителей, что не ударит по карману начинающего бизнесмена. Также у нас можно приобрести качественный и надежный насос для вакуумного пресса, а грамотные консультанты помогут с его выбором.

Если масштабы невелики, обратить внимание стоит на 3d вакуумные сублимационные прессы. Они многофункциональны, просты в работе и компактны. На вакуумные прессы цена устанавливается в зависимости от комплектации, но рассчитывается для широкого круга потребителей, что не ударит по карману начинающего бизнесмена. Также у нас можно приобрести качественный и надежный насос для вакуумного пресса, а грамотные консультанты помогут с его выбором.

Деталь Проект: EVS ™ | Использование рамного пресса для вакуумной облицовки представляет собой интересное и часто упускаемое из виду удобство, и эта идея заставила меня задуматься о его создании на долгие годы. Для всех проектов в моем рамном прессе я использую дышащую сетку сверху, а выходной стол из пластикового ламината из моей настольной пилы в качестве нижней плиты.Дыхательная сетка в показанном выше проекте больше, чем подложка, поэтому острые края защищены от проколов полиуретановой мембраны. Всегда полезно защитить полиуретан, используя дышащую сетку или верхний уплотнитель с закругленными краями. Преимущества рамного пресса

Типичное использование

Что нужно знать перед строительством

Список материалов

Определение размеров пресса для рамы и сборка стола Не забывайте, даже небольшие проекты будут работать внутри большого рамного пресса.

Создайте свой стол так, чтобы он соответствовал раме подходящего размера. Не забудьте добавить 6 дюймов к длине и ширине предлагаемого проектного размера, чтобы оставить место для рамной части пресса.См. Пример в таблице ниже.

Постройте стол

Сборка рамы

Начало работы с рамочным прессом Если рама идеально ровно лежит на поверхности стола, она должна прижаться к столу и закрываться. Когда рама готова к работе с вакуумом, прикрепите фиксирующий соединитель вакуумного пресса к латунному фитингу пресса рамы. Включите вакуумный пресс и посмотрите на стрелку манометра. Через мгновение игла должна начать двигаться, поскольку внутри пресса создается вакуум. Склад Следите за чистотой уплотнительной ленты на нижней стороне рамы.На поверхности стола также не должно быть мусора. Некоторые из труднодоступных деталей для вакуумного рамного пресса можно найти на VeneerSupplies.com, другом моем веб-сайте, посвященном деревообработке. Надеюсь, вы нашли эту статью интересной и полезной. Если вы хотите внести свой вклад в успех этой статьи или любой другой статьи на веб-сайте JoeWoodworker, пожалуйста, присылайте мне свои комментарии и вопросы по электронной почте. Наконец, если вы построили рамный пресс с этими планами, пришлите мне, пожалуйста, фотографии! |

Самодельный вакуумный пресс для фанеры (с насосом из фрицикла)

Готово и протестировано мешок (2.5 м x 1 м) сегодня утром (обнаружил, что когда мне нужно использовать его по-настоящему, пол на кухне — лучшее место!). Фотографии после текста «как сделать» …

Окончательная версия была построена с использованием следующего (я привел ссылки и приблизительную стоимость, если они известны)

- Материал мешка — полиэтилен 250 микрон (1000) с http: // www .

allplas.co.uk / acatalog / 4mtr_x_25mtr_x_250mu__1000gauge.html Стоимость погонного метра (ширина 4 м) составляет 3,39 фунтов стерлингов с НДС. Я заказал 8 беговых мтр и с P&P 34 фунта стерлингов.62 (в сумке, показанной здесь, использовалось чуть более 2 погонных метров пластика) Крепление

allplas.co.uk / acatalog / 4mtr_x_25mtr_x_250mu__1000gauge.html Стоимость погонного метра (ширина 4 м) составляет 3,39 фунтов стерлингов с НДС. Я заказал 8 беговых мтр и с P&P 34 фунта стерлингов.62 (в сумке, показанной здесь, использовалось чуть более 2 погонных метров пластика) Крепление— После неудачного испытания образцов со сварным швом из ПВХ трубы и мягким пластиковым клеем Bostik я последовал предложению из предыдущего сообщения и использовал двустороннюю ленту общего назначения для внутреннего использования ‘ширина 38 мм, роль 5 м 3,16 фунтов стерлингов, включая НДС. В основном хорошая лента для коврового покрытия, которую нельзя перемещать.

Система уплотнения открытого конца — длина соснового дюбеля 18 мм — 2,4 м, фокус 5,99 фунтов стерлингов и длина пластикового канала с внутренним отверстием 20 мм — со склада.

Воздушный соединитель — см. Предыдущие рисунки в начале потока. Глядя в каталог Axminster, я думаю, что то же самое можно сделать из 100314 (1/4 дюйма, охватывающий байонет, 1,04 фунта стерлингов) и 500083 (муфта вилка-женщина 1/4 дюйма, фунтов стерлингов 1,23) плюс шайбы и уплотнительные кольца.

Итак, собственно изготовление …. (Если нужна сумка меньшего размера, это намного проще — с сумкой такого размера (2,5 м x 1 м) изначально количество пластика усложняет задачу). Все методы, которые я использовал, были почерпнуты из других сообщений и «Джо Столяр.сайт.

Первая задача — сформировать соединение длинной стороны (2,5 м). У меня была древесина подходящей длины, и я положил ее поверх пластика, обернул пластиком дерево, прижал его к дереву и острым ножом и прямой кромкой обрезал длину. Затем двусторонний скотч был уложен (с помощью шовного валика) так, чтобы он прилегал к краю полиэтилена. Затем я использовал синий маркер, чтобы обозначить край ленты (иначе, когда коричневая лента будет поднята, вы не увидите, где выровнять другую часть соединения).

Затем поднимите другой конец полиэтилена так, чтобы образовался цилиндр с открытым концом (соединение не каплевидного типа — по завершении этот боковой шов не будет на краю пакета). Убедитесь, что этот край также прямой, временно закрепите и снимите вес с остальной пластмассы. На этой фотографии показан этот этап, готовый начать оттягивание коричневой ленты (6 дюймов за раз) и выравнивание пластикового шва по синей линии, шов раскатывается по ходу … катится, чтобы избежать пузырьков воздуха…

На этой фотографии показан этот этап, готовый начать оттягивание коричневой ленты (6 дюймов за раз) и выравнивание пластикового шва по синей линии, шов раскатывается по ходу … катится, чтобы избежать пузырьков воздуха…

По завершении удалите древесину изнутри трубы (древесина действует как поверхность, по которой скатывается).

Далее идет закрытый конец мешка. С большой сумкой две пары рук облегчают задачу, но сгладьте трубку так, чтобы длинный шов находился на расстоянии около 4 дюймов от «плоского края» сумки (чтобы он не находился на той стороне, где он может быть напряжен). Перед тем, как запечатать конец пакета, самое время установить воздухозаборник (мне не пришлось бороться с 2.5 м пластика, чтобы вставить гаечный ключ).

Конец заклеен двухсторонним скотчем, но с отрывной крышкой (достаточно легко вставить ленту прямо в угол — снова используйте синий маркер). Как только это было сделано, я наложил еще одну ленту на внешнюю сторону пакета, следуя синей линии, затем загнул уже запечатанный конец на эту вторую ленту.

Наконец, сделайте уплотнение с открытым концом, как показано в начале резьбы. На этот раз я использовал 18-миллиметровый дюбель, он легче прилегал и по-прежнему отлично герметизировался.

Это первое испытание на моей кухне с использованием всего лишь куска ироко подходящей длины. Датчик вакуума показал, что давление составляет 24 дюйма рт. Ст. Вы можете увидеть синюю линию длинного шва — это то место, где находится край соединенного пластика, а не на углу мешка

Пакеты для вакуумных прессов для деревообработки — ofwoodworking

Обычному плотнику доступно лишь несколько инструментов, которые могут сразу и существенно повлиять на качество готового проекта.Удаляя воздух изнутри герметичного мешка, вес воздуха снаружи давит на мешок и его содержимое.

Пресс для пакетов — AirPress Developments Limited

Download Full Resolution

Вакуумное прессование Система мешков, полностью покрывающая деревянную конструкцию, и стол вакуумного пресса Рамная система с откидной крышкой, которая опускается на нажимаемую деревянную панель.

Деревообработка . Деревообработка Марк Я ходил в школу, где нас учили вакуумировать композитные материалы, такие как стекловолокно и другие материалы.После того, как ткань будет разглажена до поверхности ткани, она также поможет предотвратить втягивание эпоксидной смолы в складки вакуумного мешка. Это видео было опубликовано 31 мая 2007 г. и не было добавлено на YouTube до сегодняшнего дня. Самые требовательные плотники захотят рассмотреть полиуретановые вакуумные пакеты DuraMax. Системы вакуумного прессования для ламинирования шпона. Введение Создание вакуумного пресса. Вакуумный мешок 8 x 4 в комплекте с генератором вакуума сжатого воздуха. Мы предлагаем вакуумные пресс-пакеты из винила и полиуретана более десятка размеров от 2×2 до 5×15 футов.

Vacuum Pressing Systems предлагает два типа систем облицовки и ламинирования. Вот наш выбор деталей и принадлежностей для комплектов. Изготовленный на заводе мешок для вакуумного пресса Тонкий слой ткани с мелкими ячейками создает однородный законченный вид по мере того, как эпоксидная смола застывает в вакуумном мешке. Как работают вакуумные системы. Вакуумный мешок распределяет значительную силу на больших площадях, даже на вогнутых или выпуклых поверхностях, которые могут быть непрактичными или невозможными для сжатия с помощью обычных методов зажима. Есть два материала на выбор. Вы можете создать практически любой тип вакуумного пресса, используя детали, указанные ниже, или сразу перейти к облицовке с помощью нашей линейки комплектов вакуумных прессов Excel.Мы также предлагаем полную линейку вакуумных пакетов для облицовки и детали для изготовления вакуумных пакетов нестандартных размеров. Вакуум создается подключением К вакуумному насосу с ЭЛЕКТРОПРИВОДОМ, который входит в комплект поставки, который откачивает мешок за пару минут.

Эти невероятно эластичные пакеты для ламинирования идеально подходят для промышленного и коммерческого вакуумного прессования. В этом выпуске я покажу вам процесс изготовления собственного вакуумного мешка. Предоставление огромных возможностей для роста и личного удовлетворения. Работа с деревом в качестве хобби — одно из величайших развлечений Америки.Комплекты для вакуумного пресса Детали Комплекты для вакуумного пресса Пакеты для вакуумного пресса Вакуумные насосы Расходные материалы для шпона Смягчитель шпона Клеи для шпона Пилы для шпона Лента для шпона Transtint Dyes. То, что мы использовали, чтобы запечатать пакеты, было липким материалом, похожим на игрушку. Это позволило нам изменить размер вакуумируемой площади. Хорошая торцовочная пила, классическая фреза или тонкий ручной рубанок, каждый из этих инструментов может помочь превратить груду пиломатериалов в лучший вид. Мы даже использовали пресс для формования, чтобы сформировать из нее длинные струны.

Деревообработчики — удачливые люди.

Как сгибать древесину с помощью системы вакуумного пресса для пакетов — YouTube

Загрузить в полном разрешении

Вакуумный пресс — Lee Valley Tools

Загрузить в полном разрешении

Планы деревообрабатывающих станков для заливки поддонов

Загрузить в полном разрешении

Вакуумный пресс промышленного производства Bag WOOD Magazine

Загрузить в полном разрешении

Сделай сам вакуумное формование фанеры — Google mekl ana

Загрузить в полном разрешении

Изготовление большого вакуумного мешка для облицовки

Загрузить в полном разрешении

Вакуумная гибка фанеры для скейтборда

Загрузить в полном разрешении

Как прессовать фанеру — Журнал «Мебель краснодеревщик»

Загрузить в полном разрешении

Силиконовая резиновая пленка для прессования древесины Вакуумный пресс

Загрузить в полном разрешении

Полиуретановые пакеты на молнии 30 милов для вакуумного прессования

Загрузить в полном разрешении

Комплект системы вакуумного пресса для пакетов — YouTube

Загрузить полное разрешение

9009 8 Магазинный вакуумный пресс-мешок WOOD Magazine

Загрузить полное разрешение

Lee Valley Tools — Информационный бюллетень по деревообработке

Загрузить полное разрешение

Переносная система прессования пакетов

Загрузить полное разрешение

Как построить вакуумный пресс для шпона Обзор комплекта для пресса для шпона

Загрузить Полное разрешение

Вакуумный пресс Облицовка и прессование вакуумных пакетов

Скачать в полном разрешении

Дыхательная сетка — Вакуумное прессование стало проще

Скачать в полном разрешении

497 лучших изображений о деревообработке на Pinterest

Скачать в полном разрешении

Методы облицовки вакуумных пакетов WoodArchivist

Загрузить в полном разрешении

29 лучших изображений для вакуумного формования на Pinterest Вакуум

Загрузить в полном разрешении

Полиуретановые пакеты на молнии 30 мил Вакуумное прессование

Загрузить в полном разрешении

Вакуумный пресс для облицовки и системы вакуумных пакетов

Загрузить полное разрешение

Виниловый мешок для вакуумного прессования 20 мил 49 x 49 20 мил 49 x

Загрузить в полном разрешении

Галерея вакуумного пресса «Сделай сам» — страница 2

Загрузить полное разрешение

Изготовление небольших или узких пакетов для вакуумного прессования

Загрузить полное разрешение

Качество продукции VAKuum Superior Зажимы, которые хорошо всасывают

Загрузить в полном разрешении

Вакуумный пресс для шпона Bagpress Pro4 4M3 Prof с разрешением 1300 x

Загрузить полное разрешение

Строительный вакуумный пресс для шпона | Популярный журнал Woodworking

Мы можем получать комиссию, когда вы используете наши партнерские ссылки.Однако это не влияет на наши рекомендации.

Прошли годы (точнее, два десятилетия) с тех пор, как я в последний раз пользовался вакуумным прессом, когда работал в коммерческом магазине. Насколько я помню, это была громоздкая и шумная задача. Вы знакомы с пронзительным воем многих вакуумных насосов?

Итак, несколько месяцев назад я начал исследовать системы зажима пакетов и был заинтригован теми, которые используют компрессор и трубку Вентури *, потому что они устраняют необходимость в вакуумном насосе.Теперь вы можете сказать: «Компрессоры тоже шумные!» Да, но, используя систему, которую я нашел на информативном сайте Джо Вудворкера, я узнал, что соединение трубки Вентури с переключателем и плотным мешком означает, что компрессор практически не включается и не выключается.