Печи для плавки алюминия: классификация – aluminium-guide.com

Ниже представлена классификация печей для плавки алюминия с точки зрения их конструкции. На рисунке – обзор плавильных печей, которые применяют в алюминиевой промышленности.

Классификация плавильных печей для алюминия

Рисунок – Классификация плавильных печей для алюминия

- 1.00 – отражательная печь, стационарная

- 1.11 – печь с загрузкой шихты сверху

- 1.12 – круглая печь

- 1.13 – печь с загрузочным колодцем

- 1.14 – двухкамерная печь

- 1.15 – печь с сухим подом

- 1.16 – печь скоростного плавления

- 1.17 – шахтная печь

- 1.21 – отражательная печь, наклоняемая

- 1.22 – наклоняемая цилиндрическая печь

- 1.23 – наклоняемая овальная печь

- 2.00 – тигельная печь

- 2.11 – газовая тигельная печь

- 2.12 – электрическая тигельная печь сопротивления

- 2.21 – тигельная индукционная печь

- 2.22 – канальная индукционная печь

- 3.

00 – роторная печь

00 – роторная печь - 3.10 – наклоняемая роторная печь

Три класса плавильных печей для алюминия

Чаще всего в производстве вторичного алюминия применяют так называемые отражательные (подовые) печи. Этот тип печей для плавки алюминия (1.00) имеет много модификаций. Все эти модификации, так или иначе, приспосабливают классическую отражательную печь под особые условия работы и специальную шихту.

Популярными являются тигельные печи (2.00), особенно, на малых производствах.

Производители вторичного алюминия широко применяют в качестве плавильных печей роторные печи (3.00), особенно для переработки лома с высокой удельной поверхностью, например, алюминиевую стружку, а также сильно загрязненный алюминиевый лом.

Семейное древо плавильных печей, которое показано на рисунке, относится именно к производству вторичного алюминия. Некоторые технологии плавления алюминия имеют очень ограниченное и специальное применение.

Кроме того, производители вторичного оборудования применяют различное оборудование в зависимости от назначения своей продукции и типа алюминиевого лома, который они применяют.

Печи для литейного вторичного алюминия

Производителей вторичного алюминия обычно подразделяют на две категории. К первой категории относят производства, которые выпускают в основном литейные сплавы для производителей алюминиевых отливок, а также алюминий для раскисления стали. Сырьем для этих производителей является «старый» лом и производственные отходы литейных производств. По-английски их называют «refiners». Эти производства кроме введения легирующих элементов для доводки заданного сплава применяют оборудование для очистки алюминиевого расплава и удаления нежелательных химических элементов и примесей.

Роторные плавильные печи применяют именно эти переработчики алюминиевого лома.

Литейные предприятия, которые изготавливают алюминиевые отливки из вторичного литейного алюминия, широко применяют тигельные печи – газовые и электрические, индукционные и сопротивления, как для плавки и выдержки алюминия, так и для разливки алюминиевого расплава в литейные формы.

Печи для деформируемого вторичного алюминия

Вторая категория производителей вторичного алюминия включает производства для получения деформируемых алюминиевых сплавов. Они применяют в качестве шихты чистый и отсортированный лом деформируемых алюминиевых сплавов. Продукция этих производителей вторичного алюминия – слябы и слитки для прокатки и экструзии (прессования). Их по-английски называют «remelters». К ним относятся и производства, которые являются подразделениями заводов по прокатке и прессованию алюминиевой продукции и которые перерабатывают в основном собственные технологические отходы.

Эти плавильщики-литейщики алюминиевого лома применяют в основном отражательные (подовые) печи – стационарные и наклоняемые. Различные конструкции этих печей отвечают требованиям конкретных производств: по энергетической эффективности, по чистоте металла, по производительности и т. д.

В таблице представлен обзор применения различных типов печей в алюминиевой промышленности. Индексы типов печей – по схеме классификации печей на рисунке.

Индексы типов печей – по схеме классификации печей на рисунке.

Таблица – Применение печей (плавильных, для выдержки, раздаточных) в алюминиевой промышленности

Обозначения: 0 – не применяется, 1 – применяется в отдельных случаях, 2 – часто применяется, 3 – стандартная технология, 4 – ключевая технология

Источник: Ch. Schmitz, Handbook of Aluminium Recycling, Vulkan-Verlag GmbH, 2006.

Подпишитесь на новые публикации!

Технологические особенности плавки цветных металлов и сплавов в электропечах :: Технология металлов

Плавка

алюминия

Алюминий и его сплавы применяются практически во всех

отраслях промышленности, а также при производстве предметов домашнего обихода.

В настоящее время плавка алюминия проводится

преимущественно в пламенных отражательных печах, работающих на углеродистом

топливе, и в электрических печах. Естественно, качественные и экономические

показатели при этом получаются не одинаковые.

В тигельных индукционных электропечах для плавки

алюминия при отсутствии «болота» (слоя жидкого металла, оставленного в тигле

от предыдущей плавки) быстрому нагреву подвергается слой садки, расположенный

возле внутренних боковых стенок тигля. Таким образом, в начальный период

плавки, когда отдельные куски шихты еще не покрыты жидким металлом, они

свободно соприкасаются с воздухом и подвергаются окислению, но в значительно

меньшей степени, чем в пламенных отражательных или в камерных электропечах

сопротивления.

Температура металла па поверхности шахты всегда имеет

минимальное значение, в результате чего готовые отливки, получаемые из

канальных электропечей, содержат меньшее количество окислов, чем отливки,

полученные в печах других типов. Этим же преимуществом обладают тигельные

индукционные электропечи, в которых по технологическим требованиям в тигле

после каждой плавки оставляют часть жидкого металла 20—35% от емкости тигля

печи.

Жидкий алюминий и его сплавы обладают способностью

поглощать газы и особенно водород. В пламенных печах большое количество

В пламенных печах большое количество

водорода находится в топочных газах. Кроме того, в плавильные печи всех типов

он может быть занесен сырой шихтой.

3Н2О + 2Аl → Аl2O3 + 3Н2

Газовый

горн (плавка без флюса) ……….2,5

Газовый

горн (плавка под флюсом) ………1,05

Отражательная

печь на газообразном топливе………..2,5—3

Отражательная

печь на мазуте …….3—4

Электропечь

сопротивления ……..1,05

Электропечь канальная

индукционная …………0,13

Электромиксер………0,12

Влияние времени выдержки жидкого алюминия в

металлическом тигле на насыщение его железом показано ниже:

Время выдержки, Содержание железа,

мин %

25 1,75

35 1,90

40 1,97

45 2,01

65 2,30

100 2,50

Однако если целостность пленки нарушить, то оголенные

участки жидкого металла быстро окислятся, а изломанные куски пленки начнут

оседать на дно ванны. При интенсивной циркуляции жидкого металла в печи куски

При интенсивной циркуляции жидкого металла в печи куски

окиси затягиваются в каналы и, оседая на его стенках, уменьшают его рабочее

сечение. В практике это явление называется зарастанием канала.

Полностью избавиться от зарастания каналов в индукционных

канальных печах практически невозможно, так как нарушение поверхностной пленки

окиси может быть вызвано причинами, не зависящими от конструкции печи

(отдельных ее узлов) и от технологических режимов.

Нормальная Работа канальной электропечи возможна

только при условии, что в ней всегда будет оставаться некоторое количество (до

35% от полной емкости печи) жидкого металла.

В тех случаях, когда по технологическим требованиям

необходимо изменить химический состав расплавляемого сплава, печь должна быть

полностью освобождена от ранее выплавляемого сплава и залита жидким сплавом

нужного химического состава. Это в значительной степени ограничивает

производственные возможности электропечи и снижает ее экономические показатели.

Наиболее экономически эффективно эксплуатируются

канальные электропечи при круглосуточной работе, выплавляя однородные сплавы,

замена которых не требует полного освобождения электропечи от жидкого металла.

Плавка магния

Магний принадлежит к группе легких металлов. В чистом

виде он очень активен. Металлический магний в виде порошка или тонкой ленты

быстро окисляется горит) па воздухе даже

при комнатной температуре. : машиностроении магний используется в специальных

сплавах.

Обычно магний и его сплавы выплавляются в тигельных

или отражательных печах под слоем флюса, так ак обнаженный жидкий металл

мгновенно воспламеняется.

Из сказанного следует, что тепловая энергия, необходимая

для расплавления и особенно для перегрева жидкого металла, должна передаваться

металлу с максимально возможной скоростью, и металл в тигле должен находиться

в спокойном состоянии.

Полностью удовлетворяют этим условиям только тигельные

индукционные печи промышленной частоты. Электрическая энергия в тигельных

Электрическая энергия в тигельных

индукционных печах превращается в тепловую, главным образом в стальном тигле.

Поэтому установки с тигельными индукционными печами имеют очень высокий к. п.

д., до 85%, в то время как к. п. д. тигельных электропечей сопротивления

колеблется в пределах 40—70%, а у тигельных мазутных печей он не превышает 10%.

Скорость нагрева садки в тигельных индукционных печах

теоретически может быть очень большой, поэтому эти печи имеют большую

производительность. Так, че-тырсхтонаня индукционная тигельная печь типа ИГТ-7

отечественного производства может при круглосуточной работе выдать до 60 т магниевого сплава.

В настоящее время для плавки магниевых сплавов

изготавливают тигельные индукционные печи промышленной частоты емкостью до 16

г.

Плавка цинка

Другой особенностью цинка является то, что его пары

имеют значительное давление, благодаря чему они проникают в поры некоторых

футеровочных материалов, где вступают в химическое взаимодействие с металлами,

находящимися в футеровке, и разрушают ее. В настоящее время имеются массы для

В настоящее время имеются массы для

футеровок, лишенных названного выше недостатка. Примером такого состава

является масса, содержащая 53% обожженной глины, 35% синей гончарной глины и

12% каолина.

Пары цинка, кроме того, ядовиты, поэтому печная установка

должна иметь хорошую вытяжную вентиляцию.

Плавка меди

Медь представляет собой тягучий мягкий металл красного

цвета, с высокими электро- и теплопроводностью. В технике медь получила

широкое распространение как в чистом виде, так и в виде сплавов. На медной основе

получают многие сплавы с ценными физическими свойствами, из которых основными

являются латунь, бронза, томпак и др.

Основным потребителем как первичной, так и вторичной

меди является электротехническая промышленность. Вся производимая

отечественной промышленностью медь распределяется примерно так:

на изготовление токопроводящих деталей 50%; на

производство сплавов на медной основе —40%; все прочие производства — 10%.

Плавка никеля

Никель отличается высокой антикоррозионной стойкостью

и пластичностью при механической обработке. В технике он применяется как в

чистом виде, так и в сплавах. Практически в настоящее время применяются

никелевые сплавы высокого омического сопротивления. Кроме того, никель

расходуется на антикоррозионные и художественные покрытия различных деталей.

Однако до настоящего времени большинство сплавов на

основе никеля типа Х15Н60, Х20Н80, ЭИ437, применяемых для нагревательных

элементов электропечей сопротивления, выплавляется в обычных электродуговых

печах с графитовыми электродами.

Плавка титана

Жидкий титан хорошо взаимодействует с кислыми,

основными и нейтральными огнеупорными материалами, применяемыми в настоящее

время в металлургии. Поэтому титан и его сплавы в печах с обычной футеровкой

практически получать невозможно. В открытых печах плавить титан нельзя, так

как, находясь в жидком состоянии, он быстро окисляется и может полностью

сгореть. Даже в вакууме при температуре, близкой к 2000° С, он хорошо

Даже в вакууме при температуре, близкой к 2000° С, он хорошо

взаимодействует с алюминием и углеродом, образуя карбиды титана, которые

способствуют понижению пластичности и ухудшению обрабатываемости в холодном состоянии.

В настоящее время жидкий титан для получения фасонных

отливок выплавляют только в вакуумных дуговых печах гарниссажного типа с

расходуемым электродом.

Плавка алюминия в электропечах – особенности процесса

Так как алюминий относится к легкоплавким металлам, то оборудование для его переработки можно изготовить и в домашних условиях. Конечно, для получения оптимального результата стоит выбрать печь для плавки алюминия у надежного поставщика. Однако делать это или нет, решать только Вам.

Какие бывают электропечи для плавления алюминия

Классификация оборудования в первую очередь опирается на вид используемой теплоэнергии. Согласно ей, плавка алюминия в печах может происходить от электричества, газа или тепла, получаемого от сжигания твердого топлива.

Твердотопливные системы используются в быту или небольших мастерских, поскольку поддержание определенной температуры требует немалого количества топлива. Электрические модели выносят в отдельную категорию, поскольку они могут быть любого размера, а количество получаемой энергии не ограничено.

Небольшая самодельная печь для нерегулярного использования в домашних условиях

Рассмотрим подробнее способы изготовления электропечей.

Устройства плавления алюминия для использования в быту

Температура расплавленного алюминия составляет 660ºС, поэтому для сооружения печи необходимо применять термостойкие материалы.

Устройства для плавления металлов лучше всего размещать на отрытом пространстве, в гаражах или цехах. В жилых помещениях такие работы проводить нельзя

Перечислим основные конструктивные элементы самодельной печки и материалы, не обходимые для ее создания:

- Огнеупорные кирпичи. Следует выбирать мягкие стройматериалы, поскольку в дальнейшем в них будут сверлиться канавки. Кирпичи с низким процентом влажности просто разломаются на куски.

- Металлические части. Уголок предназначается для создания рамы печи. Для дверцы подойдет листовой метал квадратной формы. Чтобы понять, как правильно работать с металлом, не сложно найти видео «как расплавить алюминий в самодельной печи», и действовать по инструкции.

- Греющий элемент. Нагрев происходит путем прохождения электротока через спираль, которая разогревается. Нагреватель можно купить в готовом виде, а можно изготовить самостоятельно – из нихромовой проволоки.

- Дополнительные материалы. Гайки, болты (в том числе жаропрочные), кабель для подключения к электросети.

Плюсы самодельной электропечи – доступность стройматериалов

Как плавить алюминий в таком устройстве? Нужно собрать печку из кирпичей с проделанной канавкой. Уложить в нее нагревательную спираль, заключить всю конструкцию в металлический уголок и навесить дверцу, защитив ее огнеупорной плитой. После этого уже можно подключать печь к электросети, а потом уже закладывать в нее тигель с алюминием.

Учитывая, что потребление электричества будет значительным, убедитесь, что ваша проводка находится в исправном состоянии, и способна выдерживать подобные нагрузки

Оригинальная мини-печь для плавления алюминия

Хочется рассказать еще об одном интересном устройстве, которое можно собрать собственноручно.

Плавильная печь из бутылки

Это довольно оригинальный способ создания мини-печки. Бутылка из стекла с подходящим диаметром смазывается маслом, после чего обматывается бинтом. Следующий слой – глина, смешанная с жидким стеклом. После просушки поверхность обматывается проволокой из нихрома и опять покрывается глиняной смесью. После окончательного высушивания стекло извлекается, а края проволоки подключаются к электросети.

Несмотря на кажущуюся простоту, вышеописанные способы не являются полностью безопасными для использования

Промышленные печи для плавления алюминия

Мы рассмотрели вопрос, можно ли расплавить алюминий в домашних условиях. Несомненно, выход из ситуации найдется всегда. Но если Вы хотите быть полностью уверенными в качестве полученного металла и в сохранении своего здоровья, рекомендуем использовать профессиональные установки для выплавки (например, SNOL 100/1100 MT).

В промышленности применяют множество разновидностей печей для расплавления алюминия. Наибольшей популярностью пользуются тигельные индукционные печи, создающие электромагнитные поля. Различают такие их разновидности:

- Компрессорные.

- Вакуумные.

- Открытые.

В промышленных печах можно быстро обрабатывать большие объемы металла

Плавильное оборудование также классифицируется по типу используемого нагревательного элемента, который бывает:

- Керамическим. Не соприкасается с обрабатываемым алюминием. В эту категорию входят многие лабораторные печи.

- Графитовым. Отличается долговечностью, может применяться и для работы с драгоценными металлами.

- Металлическим. Бывает проводящим и водоохлаждаемым.

Все эти типы печей применяют при изготовлении вторичного алюминиевого сырья. Для шихты используется чистый, заранее отсортированный лом. Результатом выплавки является изготовление слитков и слябов, которые применяются для дальнейшей прокатки или прессования.

Преимущества индукционных электропечей

Тигельные индукционные установки чаще всего используются для плавки алюминия, поскольку они обладают рядом достоинств. Перечислим их подробнее:

- Достаточная производительность.

- Простота обслуживания и управления.

- Практически полная автоматизация.

- Высокая скорость работы.

- Возможность опорожнения тигля до последней капли.

Благодаря удобной конструкции индукционных печей работать с металлом можно в чистоте

В качестве сырья для электрических печей используются отходы литейной промышленности, а также старый лом с высокой удельной поверхностью

В данном производстве применяют легирующие элементы для доведения сплавов до желаемого уровня. При этом используется специальное оборудование для глубокого очищения расплавов и удаления из них примесей и ненужных химических элементов.

Мы описали, как расплавить алюминий в домашних и промышленных условиях. За более детальной консультацией обращайтесь в компанию «Лабор». Наши специалисты всегда к Вашим услугам!

Индукционные плавильные печи 5-200 кг

Индукционные тигельные печи с транзисторным преобразователем предназначены для плавки от 5 до 200 кг цветных металлов и плавки от 5 до 100 кг черных металлов. Они мобильны, при необходимости легко переставляются с места на место. Индукционные печи комплектуются универсальным среднечастотным транзисторным высоковольтным преобразователем марки СЧВ. Если у вас имеются ограничения по подключаемой мощности, можно легко подобрать именно ту мощность преобразователя, которая вам необходима, с соответствующей коррекцией веса плавки.

Транзисторные индукционные нагреватели марки СЧВ могут использоваться самостоятельно для нагрева массивных деталей перед кузнечной обработкой. В том числе и в составе индукционного кузнечного нагревателя ИКН. А так же для глубокой закалки деталей в сочетании со среднечастотным закалочным трансформатором. Покупая индукционную плавильную тигельную печь вы можете быть уверены в самом разнообразном применении ее комплектующих.

Индукционные печи для плавки 5-200 кг могут быть укомплектованы как керамическими, так и графитовыми тиглями. Причем керамические тигли применяются для плавки металлов с ферромагнитными свойствами, такими как сталь и чугун.

Графитовые тигли косвенного нагрева применяются в основном для плавки цветных металлов, таких как медь, латунь, бронза, золото, серебро. Однако графитовые тигли могут применяться для плавки стекла и кремния. Для плавки алюминия могут использоваться стальные и чугунные тигли.

Индукционные плавильные печи с транзисторным преобразователем имеют ряд существенных преимуществ:

- Высокий КПД транзисторного преобразователя, доходящий до 98%. Однако небольшая толщина тигля и засыпной футеровки способствует потерям тепла. И поэтому необходимо стараться производить плавку как можно быстрее. Следующую плавку желательно производить на горячем тигле.

- Высокая производительность индукционных плавильных печей достигается за счет высокой удельной мощности на единицу веса расплава.

- Только в индукционных плавильных печах возможно получение сплавов с самыми лучшими свойствами. При плавлении, расплав интенсивно перемешивается за счет электродинамической циркуляции, чем достигается его высокая гомогенность (однородность). Стали выплавленные в индукционных плавильных печах выдерживают до образования закалочных трещин до 30 циклов закалка — отпуск. А стали, выплавленные в любых других печах не более 20 циклов.

- Индукционные печи с весом плавки 5-200 кг просты в обслуживании, их легко очищать от шлаков и налипшего металла. Применение редуктора и ручного штурвала позволяет легко производить разливку расплава. Они очень компактны, что позволяет размещать их на ограниченных площадях.

- Замена тигля на данных печах, так же достаточно простая операция. Мы даем рекомендации нашим клиентам по подбору и замене китайских тиглей на тигли российских производителей.

- Сервисная служба компании «Мосиндуктор» производит любой ремонт индукционных плавильных печей с весом плавки от 5 до 200 кг. В том числе ремонт блока конденсаторов, ремонт транзисторного преобразователя, ремонт плавильного узла, с полной разборкой и заменой футерованной индукционной катушки.

- Несмотря на то, что индукционные плавильные печи с транзисторным преобразователем работают в звуковом диапазоне частот 1-8 кГц, звуковой фон и шум от их работы совсем незначительный. Воздействующее на человека индукционное поле, так же невелико, что обусловлено небольшой мощностью транзисторного преобразователя и его низкой рабочей частотой.

Внимание: По водоохлаждаемому тоководу от конденсаторной батареи к плавильному узлу текут резонансные токи большой величины. Во избежание перегорания тоководов, необходимо исключить их прилегание к любым металлическим элементам: пола, станины печи, корпуса преобразователя и т.п.

Индукционные плавильные печи с весом плавки 5-200 кг с транзисторным преобразователем:

|

Название |

Мощность, кВт |

Загрузка по стали/чугуну, кг |

Загрузка по меди и драг металлам, кг |

Масса, кг |

|

ИПП-15 |

15 |

4 |

10 |

90 |

|

ИПП-25 |

25 |

8 |

20 |

120 |

|

ИПП-35 |

35 |

12 |

40 |

140 |

|

ИПП-45 |

45 |

18 |

70 |

215 |

|

ИПП-70 |

70 |

28 |

100 |

245 |

|

ИПП-90 |

90 |

45 |

120 |

285 |

|

ИПП-110 |

110 |

60 |

150 |

295 |

|

ИПП-160 |

160 |

100 |

200 |

335 |

Комплектность поставки индукционной плавильной печи:

— Среднечастотный высоковольтный индукционный нагреватель СЧВ — 1 шт.

— Блок водоохлаждаемой конденсаторной батареи — 1 шт.

— Плавильный узел в сборе, с устройством наклона печи — 1 шт.

— Межблочные соединительные кабели — 1 к-т.

— Водоохлаждаемые тоководы — 1 к-т.

— Инструкция по эксплуатации — 1 шт.

— Инструкция по технике безопасности — 1 шт.

Время плавки для всех индукционных печей около 1 часа. Учтите, что в комплект печи не входит система водяного охлаждения, насос и бак для воды. Самым лучшим решением для системы охлаждения является двухконтурная градирня, которую вы можете заказать и купить в компании «Мосиндуктор». Так же вы можете приобрести у нас чиллер для охлаждения транзисторного преобразователя, а печь охлаждать проточной или оборотной водой.

Компания «Мосиндуктор» уже поставила клиентам и обслуживает десятки индукционных плавильных печей данного типа по всей России. Приобретение индукционных плавильных печей с весом плавки от 5 до 200 кг являются одним из лучших вариантов начала собственного металлургического дела и расширения уже действующего.

Видео товара:

Сопутствующие товары

Автор статьи директор компании «Мосиндуктор»

© 2013 Кучеров Вячеслав Васильевич

Авторские права защищены.

Гарантируется судебное преследование

за размещение статьи или ее части

на любом сайте кроме www.mosinductor.ru

Индукционная печь для плавления: изготовление своими руками

В этой статье предлагаю вам ознакомится с индукционными печами, которые применяют в промышленности для плавки металлов, с их видами и конструкциями.

Если необходимо расплавить цветной или драгоценный металл, то для этого лучше применить индукционную печь, она имеет очень много преимуществ по сравнению с другими видами устройств. А также вы сможете узнать как сделать индукционную печь своими руками и их каких материалов.

Содержание статьи

Индукционная печь и сфера её применения

Индукционные печи применяются для выплавки металлов и отличаются тем, что нагрев в них происходит посредством электрического тока. Возбуждение тока происходит в индукторе, а точнее в непеременном поле.

Плавление металлов в индукционных плавильных печах на сегодняшний день получило широкое распространение за счет их энергоэффективности, надежности, простоты в обслуживание, универсальности, возможности получения высококачественных отливок, а также относительно низкой стоимости.

Для нагрева и плавки железной руды и металлов сталелитейная промышленность применяет различные типы печей для переработки металла.

По виду применяемого топлива индукционные печи бывают – пламенные, к ним относятся мартеновские, доменные, шахтные, газовые тигельные, и печи для плавки металла с электрическим нагревом.

Электропечи имеют классификацию, которая зависит от метода конвертации электрической энергии в тепловую.

Одним из таких методов является плавка металлов в среде индуктивного магнитного поля.

К основным характеристикам индукционных печей относятся:

- название металла, подлежащего плавлению;

- емкость в тоннах;

- мощность в киловаттах;

- напряжение и частота питающей сети, номинальное значение тока и число фаз.

Преимущества индукционных печей

Высокая чистота получаемого расплава.

В других типах металлоплавильных термопечей обычно имеется прямой контакт теплоносителя с материалом, и, как следствие, — загрязнение последнего.

В индукционных печах нагрев производится поглощением внутренней структурой проводящих материалов электромагнитного поля индуктора. Поэтому такие печи идеальны для ювелирных производств.

- Для термических печей главной проблемой является уменьшение содержания в расплавах черных металлов фосфора и серы, ухудшающих их качество.

- Высокий кпд индукционно плавильных устройств, доходящий до 98%.

- Большая скорость плавки благодаря нагреву образца изнутри и, как следствие высокая производительность ИПП, особенно для маленьких рабочих объемов до 200 кг.

- Разогревание муфельной электропечи с загрузкой 5 кг происходит в течение нескольких часов, индукционной печи — не более часа.

- Аппараты с загрузкой до 200 кг просты в размещении, монтаже и эксплуатации.

Разновидности индукционных печей

В группе производственного металлургического оборудования можно выделить несколько разновидностей печей:

Тигельные.

Один из самых распространенных в металлургии видов.

В конструкции таких агрегатов отсутствует сердечник. Подобные устройства могут применяться для плавки и обработки любых металлов. Хорошо зарекомендовали себя не только в металлургии, но и в других отраслях, например, в ювелирном деле.

Важнейшими элементами тигельной печи индукционного типа являются:

- индуктор;

- генератор напряжения питания.

Достоинства тигельных плавильных печей:

- Выделение энергии непосредственно в загрузке, без промежуточных нагревательных элементов;

- Интенсивная электродинамическая циркуляция расплава в тигле, обеспечивающая быстрое плавление мелкой шихты, отходов, выравнивание температуры по объёму ванны и отсутствие местных перегревов, гарантирующая получение многокомпонентных сплавов, однородных по химическому составу;

- Принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной или нейтральной) при любом давлении;

- Высокая производительность, достигаемая благодаря высоким значениям удельной мощности, особенно на средних частотах;

- Возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создаёт условия для снижения тепловой инерции печи благодаря уменьшению тепла, аккумулируемого футеровкой. Печи этого типа удобны для периодической работы с перерывами между плавками и обеспечивают возможность быстрого перехода с одной марки сплава на другую;

- Простота и удобство обслуживания печи, управления и регулировки процесса плавки, широкие возможности для механизации и автоматизации процесса;

Канальные.

По конструкции напоминают трансформатор.

Вакуумные.

Используются в том случае, если необходимо обеспечить удаление из расплава примесей.

Конструкция индукционного нагревателя представляет собой многовитковую катушку цилиндрической формы, которая называется индуктором, через него пропускается электрическое напряжение переменного тока, вследствие чего возникают магнитные поля, возбуждающие вихревые токи.

Во внутреннее пространство индуктора помещается сосуд, или емкость, в которой находится металл или руда. Под воздействием магнитного поля и вихревых токов в металле повышается сопротивление, что по всем законам физики вызывает его нагрев и за счет этого происходит процесс плавки.

Мощность индукционных плавильных печей зависит от величины подаваемого напряжения и частоты электрического тока. Эта зависимость применяется в типах индукционных печей – нагревательные установки для термической обработки и плавильные печи.

Печи промышленного назначения делятся на несколько типов.

- Конструкции средней частоты обычно используются в машиностроении и металлургии. С их помощью плавится сталь, а при использовании графитовых тиглей и цветные металлы.

- Конструкции промышленной частоты применяются при выплавке чугуна.

- Конструкции сопротивления предназначаются для плавки алюминия, алюминиевых сплавов, цинка.

Индукционная печь широко применяется на больших и малых предприятиях для плавки металлов (цветных и черных). В индукционных литейных печах металл или сплав нагревается до изменения своего агрегатного состояния.

При этом, канальные печи, несмотря на более высокий КПД используются гораздо реже — в основном, для получения чугуна высокого качества и сплавов, температура плавления которых является относительно низкой, а также для плавления цветных металлов.

Для стали такие печи не используются, так как температура ее плавления способствует сильному снижению стойкости футеровки (защитной отделки). Также нельзя плавить низкосортную породу, стружку и мелкую породу.

Тигельные печи применяются гораздо чаще из-за простоты эксплуатации и более широких возможностей управления процессом, включая возможность нерегулярного и прерывистого режима работы. Они хороши как для производства большого количества литья в несколько десятков тонн, так и для небольших порций, измеряющихся десятками грамм.

С помощью тигельных печей осуществляется плавка легированных сталей и прочих сплавов, для которых нужна особая чистота химического состава и однородность.

Особенности применения индукционных печей

Индукционная печь — часть индукционной установки, включающая в себя индуктор, каркас, камеру для нагрева или плавки, вакуумную систему, механизмы наклона печи или перемещения нагреваемых изделий в пространстве и др.

Индукционная тигельная печь (индукционная печь без сердечника), представляет собой плавильный тигель цилиндрической формы, выполненный из огнеупорного материала и помещённый в полость индуктора, подключенного к источнику переменного тока.

Футеровка индукционной плавильной печи должна обладать следующими свойствами:

- высокой огнеупорностью и шлакоустойчивостью;

- высокой термостойкостью;

- высокой механической прочностью;

- минимальной толщиной.

Конструктивная схема индукционных печей имеет свои особенности, которых нет в других конструкциях печей.

Передача электрической энергии к нагреваемому объекту происходит без контакта с электроустановкой.

Выделение тепла происходит непосредственно в месте нагрева, что позволяет максимально использовать энергию образующегося тепла.

Высокая скорость нагрева объекта, помещенного в индуктор.

Индукционные печи для плавки металлов значительно меньше потребляют электроэнергию.

Так как этот метод нагрева происходит непосредственно в среде металла, это позволяет получать их сплавы различных марок и свойств фактически не имеющих примесей и получать отливки равномерные по химическому составу.

В индукционных печах можно плавить различные типы металлов, это стали различных марок, высококачественный чугун, цветные металлы.

Особенность конструкции нагревателей, это малая масса футеровки индукционной печи по сравнению с массой металла, в связи, с чем снижается тепловая энергия печи, позволяет производить плавку периодически, что исключается в печах других конструкций.

К недостаткам индукционных печей можно отнести следующие факторы:

- дорогое и сложное в изготовление электрическое оборудование;

- наличие «холодных» шлаков, которые затрудняют процесс рафинации металла, этот метод термообработки используется при изготовлении высококачественных сталей;

- от резкого перепада температур, низкая долговечность футеровки.

Применение индукционных нагревательных печей позволяет автоматизировать процессы плавки, получать высоко легирующие металлы, обеспечивать хорошие условия труда для обслуживающего персонала. К тому же максимально снижается загрязнение окружающей среды.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла (SiO2). Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В таких печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Преимущества перед другими видами плавильных печей

Индукционные печи – не единственное изобретение, используемое для плавления металлов.

Есть ещё знаменитые мартены, домны и другие виды. Однако рассматриваемая нами печь имеет перед всеми остальными ряд неоспоримых преимуществ.

Печи, работающие на принципе индукции, могут быть довольно компактными, и их размещение не доставит никаких трудностей.

Высокая скорость плавки. Если другие печи для плавки металла требуют несколько часов только на разогрев, индукционная справляется с этим в несколько раз быстрее.

Коэффициент полезного действия лишь немного не достигает отметки в 100 %.

По чистоте расплава индукционная печь уверенно занимает первое место. В других устройствах приготовленная к расплаву заготовка непосредственно соприкасается с нагревательным элементом, что зачастую приводит к загрязнению. Токи Фуко нагревают заготовку изнутри, воздействуя на молекулярную структуру металла, и побочных элементов в неё не попадает.

Последнее преимущество просто необходимо в ювелирном деле, где частота материала повышает его ценность и уникальность.

Индукционные печи используют при плавке металлов принципиально иной метод нагрева. Благодаря этому, усовершенствовалась и технология плавки, расширились возможности переплавления металлов из лома.

Работа индукционных печей построена на принципе выделения тепла металлом при прохождении через него электрического тока. Таким образом, нагрев происходит не за счет тепловых волн, достигающих металла, а за счет превращения металлической массы в самостоятельный источник выделения тепла.

Для создания электромагнитного поля в печи используется индуктор. В связи с этим применяемый принцип плавки обозначается как индукционный нагрев. Индуктор входит в конструкцию плавильного агрегата.

Обязательное условие эффективной работы печи – продуманная система охлаждения. К печи необходимо одновременно подвести и электроснабжение для нагрева металлов, и воду для охлаждения самого индуктора.

При использовании индукционных печей значительно повышается удобство и качество плавки металлов. Под воздействием электромагнитного потока в расплавленной массе металла усиливается циркуляция.

Это способствует повышению однородности полученного в результате плавки металла.

Кроме того, плавильные печи, использующие принцип индукционного нагрева, дают на выходе металл с более высокими показателями и по чистоте, и по однородности.

Повышение качества металла дополняется снижением себестоимости всего процесса плавки. Достигается это за счет экономии электроэнергии, затрачиваемой на весь процесс переплавки металлов.

Высокий коэффициент полезного действия работы печей подобного типа — еще одно дополнительное условие, приводящее к снижению производственных затрат.

В настоящий момент в промышленности чаще используются индукционные печи высокой частоты.

Однако, среднечастотные печи также имеют свои преимущества. Они позволяют снизить расходы электроэнергии почти в два раза.

Индукционные печи среднего нагрева отличаются сжатым временным циклом плавки (от 40 до 45 минут). Это достигается за счет того, что значительно повышен предел допустимой мощности в таких печах.

При использовании печей этого типа расширяются и возможности усовершенствовать технологию плавки металлов. Например, для производства чугуна можно использовать отходы других производств (кузнечного, токарно-фрезерного, прокатного).

Полученный состав чугуна близок к идеальному. Это достигается за счет того, что печи средней частоты дают возможность активнее управлять химическим составом расплавляемого металла.

В целом преимущества использования индукционной переплавки металла повышаются за счет использования разных типов агрегатов.

Индукционные печи средней частоты создают дополнительные преимущества для использования этого метода плавки.

В настоящее время на российских предприятиях используется порядка 23 % индукционных печей. Еще 76 % приходится на газовые вагранки.

Широкомасштабное внедрение на производствах оборудования для индукционной плавки позволит значительно повысить эффективность всего процесса и его производительность, отразится на качестве получаемого металла.

Индукционная печь своими руками

В повседневную жизнь печи, работающие по принципу электромагнитной индукции, пришли из промышленности.

В металлургической отрасли они применяются для плавки цветных и черных металлов.

Конечно, для того, чтобы индукционные отопительные приборы стали пригодны для использования в бытовых условиях, их конструкция претерпела ряд кардинальных изменений. Неизменным остался только принцип преобразования энергии.

Рассмотрим, как можно сделать простейшую индукционную печь своими руками.

При изготовлении необходимо помнить о некоторых важных моментах, влияющих на скорость правления металла.

Это:

- мощность;

- частота;

- вихревые потери;

- интенсивность теплопередачи;

- потери на гистерезисе.

Конструкция индуктора очень проста.

Центром его является электропроводящая заготовка, как правило, графитовая или металлическая.

Вокруг заготовки наматывается провод. Питание осуществляется от мощного генератора, способного запускать токи разной частоты.

В результате вокруг индуктора образуется электромагнитное поле. Оно, в свою очередь, создает вихревые токи в заготовке. Под воздействием токов графит и металл сильно разогреваются и их тепло передается окружающему воздуху помещения.

Во время работы индукционного нагревателя создается высокая температура. Именно этим и объясняется применение подобных печей в промышленности.

Получаемых температур достаточно для плавки и поверхностной закалки металлов, термической обработки металлических заготовок.

В быту индукторы стали применяться относительно недавно.

Необходимо правильно подобрать все необходимые детали схемы для получения достаточных условий для плавки в мастерской.

Если агрегат собирают своими руками, частота генератора должна составлять 27,12 МГц. Катушку следует делать из провода или тонкой медной трубки, при этом не должно быть больше 10 витков.

Мощность электронных ламп должна быть большая.

Схема предусматривает установку неоновой лампы, которая будет использоваться в качестве индикатора готовности устройства. В схеме также предусмотрено применение дросселей и керамических конденсаторов.

К домашней розетке подключение осуществляется через выпрямитель.

Индукционная печь, изготовленная своими руками, выглядит следующим образом: небольшая подставка на ножках, к которой крепится генератор со всеми необходимыми деталями схемы. А уже к генератору подключается индуктор.

Самодельная индукционная печь не таит в себе никаких сложностей, чтобы её не смог собрать обычный человек, хоть немного знакомый с электротехникой.

У неё всего три основных блока:

- Генератор.

- Индуктор.

- Тигель.

Индуктор – медная обмотка, которую можно смастерить самостоятельно. Тигель придётся искать или в соответствующих магазинах, или доставать иными способами. А в качестве генератора могут быть использованы: сварочный инвертор, собственноручно собранная транзисторная или ламповая схема.

Самодельные индукционные печи чаще всего применяются для обогрева помещений.

Небольшие тигельные конструкции хорошо подходят для плавки и обработки металлов в небольших объемах, например, при самостоятельном изготовлении ювелирных украшений или бижутерии.

Индукционная плита – идеальное решение для дачного домика. Даже в городской квартире самоделки нашли свое применение. Их можно применять в качестве дополнительного нагревателя, на случай сбоев в центральной системе отопления.

Промышленные плавильные установки оснащены системой принудительного охлаждения на воде или антифризе.

Выполнение водяного охлаждения в домашних условиях потребует дополнительных затрат, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора.

В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Важным вопросом использования печи индукционного типа является безопасность.При эксплуатации изготовленной своими руками индукционной печи необходимо принимать меры для защиты пользователя печью от возможного высокочастотного излучения и учитывать возможность ожога индуктором.

Индукционная печь на сварочном инверторе

Самый простой и широко распространённый вариант. Усилия придётся затратить лишь на сооружения индуктора.

Берётся медная тонкостенная трубка 8-10 см в диаметре, и загибается по нужному шаблону. Витки должны располагаться на расстоянии 5-8 мм, а их количество зависит от характеристик и диаметра инвертора.

Закрепляется индуктор в текстолитовом или графитовом корпусе, а внутрь установки помещается тигель.

Индукционная печь, созданная на основе инвертора, не обладает какими-либо установками, которые позволяли бы людям устанавливать нужную температуру воды. Поэтому можно говорить о том, что данное оборудование не является совершенно безопасным для постоянного использования.

Поэтому лучше всего во время процесса формирования индукционной печи предусматривать установку автоматики и устройства контроля. В этом случае можно не только повысить безопасность устройства, но и упростить его использование, а ремонт будет требоваться очень редко.

Чтобы во время использования оборудования не возникало перегрева, необходимо выполнить установку элемента аварийного отключения, которым можно управлять с помощью термостата.

Может быть установлен терморегулятор, оснащенный датчиком температуры.

Можно смонтировать реле, которое обеспечивает размыкание цепи в том случае, если температура теплоносителя достигает определенного уровня.

Индукционная печь на транзисторах

В этом случае придётся поработать не только руками, но и головой. И побегать по магазинам в поисках нужных запчастей. Ведь понадобятся транзисторы разной ёмкости, парочка диодов, резисторы, плёночные конденсаторы, два разных по толщине медных провода и парочка колец от дросселей.

- Перед сборкой необходимо учитывать, что полученная в итоге схема во время работы будет сильно нагреваться. Поэтому необходимо использовать довольно большие радиаторы.

- Конденсаторы параллельно собираются в батарею.

- На дроссельные кольца наматывается медная проволока диаметром 1,2 мм. В зависимости от мощности, витков должно быть от 7 до 15.

- На цилиндрический предмет, подходящий по диаметру к размерам тигля, наматывают 7-8 витком медной проволоки диаметром 2 мм. Концы проволоки оставляют достаточно длинными для подключения.

- По специальной схеме всё монтируется на плату.

- Источником питания может быть 12-вольтовый аккумулятор.

- Если есть необходимость, можно изготовить текстолитовый или графитовый корпус.

- Мощность устройства регулируется путём увеличения или уменьшения витков обмотки индуктора.

Собрать такое устройство самостоятельно не просто. И браться за эту работу можно только в том случае, когда есть уверенность в правильности своих действий.

Индукционная печь на лампах

В отличие от транзисторной, ламповая печь получится намного мощнее, а значит, и обращаться и с ней и со схемой придётся осторожнее.

- Соединённые параллельно 4 лучевые лампы будут генерировать токи высокой частоты.

- Медную проволоку сгибают спиралью. Расстояние между витками 5 и более миллиметров. Сами витки диаметром 8-16 см. Индуктор должен быть такого размера, чтобы внутри легко помещался тигель.

- Индуктор помещают в корпус из материала, не проводящего ток (текстолит, графит).

- На корпус можно поставить неоновую лампу-индикатор.

- Так же можно включить в схему подстроечный конденсатор.

Индукционную печь можно изготовить самостоятельно, но это не всегда целесообразно. Лучше не браться за такую работу, если нет совершенно никаких знаний в области электрооборудования и физики.

Перед тем как приступить к конструированию даже самого простого устройства, его следует разработать, спроектировать и составить схему. Если нет никакого опыта в изготовлении электроприборов, лучше всего приобрести такой агрегат заводского изготовления.

Печь для плавки и выдержки алюминия

Категория продукта Печь для плавки и выдержки алюминия, мы специализированные производители из Китая, Алюминиевая плавильная печь, Печь выдержки для плавки алюминия поставщики / фабрики, оптовые продажи высокого качества продукты Печь для плавки и выдержки алюминия R & D и производство, мы имеем совершенный послепродажное обслуживание и техническую поддержку. Посмотрите вперед к вашему сотрудничеству!

Просмотр в виде :

Китай Печь для плавки и выдержки алюминия Поставщики

Здесь вы можете найти соответствующие продукты в Печь для плавки и выдержки алюминия, мы являемся профессиональным производителем Алюминиевая плавильная печь,Печь выдержки для плавки алюминия,Печь для плавки и выдержки алюминия,Индукционная печь для выдержки и плавления алюминия,,. Мы сосредоточились на международное развитие экспорта продукции, производства и продаж. Мы улучшили процессы контроля качества Печь для плавки и выдержки алюминия для обеспечения каждой экспортной квалифицированный продукт.

Если вы хотите узнать больше о продуктах в Печь для плавки и выдержки алюминия, пожалуйста, нажмите детали продукта, чтобы просмотреть параметры, модели, фотографии, цены и другую информацию о Алюминиевая плавильная печь,Печь выдержки для плавки алюминия,Печь для плавки и выдержки алюминия,Индукционная печь для выдержки и плавления алюминия,,.

бы вы ни групп или отдельных лиц, мы сделаем все возможное, чтобы предоставить вам точную и всестороннюю сообщения о Печь для плавки и выдержки алюминия!

Тигельная печь: ее виды и их особенности. Испытательные климатические камеры соляного тумана и тепла холода влаги

Тигельная печь – это печь с емкостью из огнеупорного материала (тигель), в которой плавиться, варится, нагревается металл или другой материал.

Навигация:

- Индукционная печь

- Камера соляного тумана

- Камера тепла холода влаги

Применяется тигельная печь для плавки практически всех видов металла: сталь, алюминий, медь, драгоценные, цветные металлы и прочее, но в небольшом количестве. Примечание. Вместимость печи составляет от двух килограмм до 30 тн.

Распространение получили тигельные электрические печи за счет того, что в них возможно достигать очень высоких температур, которые легко регулировать электронным блоком. Если есть ограничения по мощности, можно использовать транзисторный преобразователь, который позволяет подобрать необходимую мощность и, соответственно, загрузку печи. Примером является печь индукционная плавильная тигельная ИПП 45 (цена может изменятся в зависимости от комплектации).

Тигельная плавильная печь может иметь три вида тиглей:

- керамический;

- графитовый;

- чугунный.

Керамические тигли получили самое большое распространение, так как они никак не влияют на свойства выплавляемых веществ.

Индукционная тигельная печь эксплуатируется, как самостоятельное оборудование, так и в комплексе с другим оборудованием, доводя плавку до требуемого состава.

Преимущества использования тигельных печей:

- нет надобности в промежуточных нагревательных элементах, так как энергия выделяется непосредственно в загрузочной камере;

- равномерное прогревание металла или сплава за счет электродинамической циркуляции вещества в емкости;

- атмосфера и давление в рабочей камере могут создаваться в любом диапазоне;

- удобство в использовании, поскольку небольшая емкость позволяет полностью сливать металл, а относительно небольшой вес облицовки быстро остывает и позволяет за короткий промежуток времени переходить с одного сплава на другой;

- простота в обслуживании и управлении процессом за счет возможности автоматизации;

- небольшие загрязнения воздуха.

Но есть и недостатки, индукционные плавильные печи тигельные имеют:

- низкую стойкость футеровки в силу ее небольшой толщины, ведь ее температура сменяется достаточно часто;

- небольшую температуру шлаков, которые нагреваются от металла;

- большую стоимость оборудования.

Индукционная тигельная печь, купить которую можно на специализированном заводе, может иметь достаточно разные типы.

Примечание. В силу своей простоты конструкции можно даже заказать печь индивидуального строения или сделать ее самому.

Но в основном шахтная тигельная печь подразделяется по следующим критериям:

- по размерам рабочей емкости;

- по температурному режиму;

- по особенностям конструкции.

Емкость от 2 до 1000 кг имеет маленькая печь и применяются для плавки драгоценных металлов, выплавки сплавов в небольших количествах или как лабораторная тигельная печь. Более емкостная печь тигельная плавильная — для плавки цветных металлов и черных в промышленных масштабах. Все зависит от потребностей производителя и от выплавляемого вещества. Например, тигельная печь для алюминия и сплавов с ним, чаще всего бывает от 0,04 до 2 т, а для меди и медных сплавов – от 0,1 до 0,6 т.

Тигельная печь, цена которой зависит от размеров и конструкции, в основном имеет максимальную температуру до 1400 – 1600 градусов. Но есть высокочастотная печь тигельная, 2000 градусов для которой является рабочей температурой.

Конструктивно различается стационарная электрическая тигельная печь и поворотная. Обычно стационарные печи имеют небольшие габариты и применяются для лабораторных исследований, а поворотные используются в промышленных масштабах для удобства разливки.

Примечание. Стационарная печь отлично подходит для выплавки металла и хранения его в жидком виде.

Кроме того, бывает тигельная печь (купить ее можно какой угодно конструкции) открытого и закрытого типа. Первый тип позволяет производить выплавку на открытом воздухе, а второй – в вакуумном пространстве.

Примечание. Мощность вакуума в закрытых тигельных печах пребывает в диапазоне от 0,1МПа до 10 Па.

Тигельные печи прямого действия, еще называют тигельными печами сопротивления, позволяют производить нагревание металла в очень сжатые сроки за счет преобразования электрической энергии в тепловую.

Если необходимо отойти от электрического носителя, применяются тигельные печи пламенные. Нагрев в них происходит от газовой пламенной горелки между футеровкой и тиглем, производительность их составляет около 400 кг металла в час. Поэтому часто применяют такие тигельные печи для плавки алюминия и других цветных металлов.

Индукционная печь

Индукционные печи и установки работают на принципе преобразования электромагнитной энергии в тепло. Этот процесс обеспечивает индуктор (многовитковая катушка), внутри которого размещается исходный материал. Причем плавка в индукционной печи происходит без контакта нагревательного элемента с металлом.

Плавка металла в индукционной печи осуществляется двумя способами:

- кислым;

- основным.

Производство стали в индукционных печах с кислой плавкой происходит без окисления. Поэтому шихту загружают в промышленные индукционные печи легированную или добавляют лом с ферросплавами, которые тщательно взвешивают и просчитывают.

Примечание. В кислой плавке не рекомендуется выплавлять сплавы, которые содержат марганец, титан, алюминий и прочие металлы, взаимодействующие с кислой футеровкой.

Плавка стали в индукционных печах с основным процессом позволяет использовать любой состав скрапа.

На температуру плавки влияет частота магнитного тока. Этот показатель определяет типы индукционных печей.

- Индукционные печи промышленной частоты.

- Печи повышенной (средней) частоты.

- Высокочастотные индукционные печи.

Виды индукционных печей определяют, какой металл в них можно использовать.

Индукционные плавильные печи для плавки чугуна (ИЧТ) чаще всего бывают промышленной частоты. Также допускается плавка меди в индукционной печи такого типа. Температура в ней пребывает в диапазоне 1400 – 1550 градусов, объем выплавляемого материала от 1 до 10 т. Чтобы узнать, сколько стоят индукционные печи для плавки меди или других металлов, надо определиться, какие необходимы конструктивные параметры: объем, мощность, комплектация, и тогда заводы производители индукционных тигельных печей смогут предоставить информацию о цене.

Плавка алюминия в индукционных печах (ИАТ) повышенной частоты протекает при температурах 700 – 800 градусов. Технические характеристики индукционных печей ИАТ зависят от их мощности и объемов.

Индукционные тигельные плавильные печи средней частоты (ИСТ) позволяют расширить разнообразие выплавляемого материала.

Примечание. Производство индукционных печей средней частоты многих моделей дает возможность работать при мощности от 0,32МВт до 1,6МВт, а объем загрузки варьируется от 0,25т до 2,5 т.

Индукционные плавильные печи (цена зависит от мощности и комплектации) могут плавить драгоценные металлы. Хотя выплавка стали или выплавка чугуна в индукционных печах такого типа также возможна.

Высокочастотные индукционные тигельные печи от производителя типа ИСТ могут переплавить с очень высокой степенью чистоты медь, серебро, золото и другие металлы и сплавы. Температурный диапазон таких печей достаточно широкий. Чтобы в этом убедится наглядно, рассмотрим температурные характеристики, необходимые для плавления отдельных металлов:

- выплавка стали в индукционных печах, температура плавления 1450-1520 градусов;

- плавка чугуна в индукционной печи – 1450-1520 градусов;

- плавка латуни в индукционных печах – 880-950 градусов;

- плавка палладия в индукционной печи – 1300-1600 градусов;

- плавка серебра в индукционной печи – 960 градусов;

- плавка титана в индукционных печах – 1680 градусов;

- плавка бронзы в индукционной печи – 930-1140 градусов;

- литье цинка в индукционных печах – 420 градусов;

- плавка никеля в индукционной печи – 1455 градусов;

- плавка силуминов в индукционных печах – 500-660 градусов;

- индукционные печи для плавки меди – 1083 градуса.

Купить индукционные печи для плавки меди, алюминия и других легированных металлов можно как отечественного, так и зарубежного производства. Лидером в производстве индукционных печей является Китай, индукционные плавильные печи китайского производства имеют широкий модельный ряд и хорошую ценовую политику. Качество и модельный ряд печей российского производителя ничуть не хуже, например, фирма Эпос не только изготавливает типовые, но и разрабатывает новые индукционные печи (Новосибирск). Компания «Росиндуктор» производит очень широкий перечень оборудования, в том числе и печи электродуговые и индукционные для литья заготовок. Продажа индукционных печей этой компании производится не только по всей России, но и за рубежом. Существует еще много других предприятий, изготавливающих печи индукционные сталеплавильные, внедрение которых на рынок промышленного оборудования находится на стадии развития.

В заключение необходимо сказать, что индукционные печи, литейная способность которых ограничена небольшими объемами, применяются чаще всего для фасонного и мелкого литья. А в массовом производстве металла не применяются индукционные печи — стали низкоуглеродистые и сплавы в них без раскисления плавить сложно.

Камера соляного тумана

Камера соляного тумана предназначена для определения коррозионной стойкости материалов при воздействии соляного тумана.

Испытания в камере соляного тумана происходят до 30 суток, в течении которых на материал воздействует солевой туман, равномерно распыляющийся по всей его поверхности. Камера соляного тумана КСТ позволяет максимально воспроизвести условия эксплуатации и добиться необходимых антикоррозийных характеристик.

Аттестация камеры соляного тумана предусматривает определение дисперсности и водности раствора. Методика аттестации камеры соляного тумана подробно изложена в соответствующих нормативных документах.

Согласно аттестации, самые распространенные типы камер имеют следующие характеристики:

- камера соляного тумана КСТ 2 — дисперсность 1-10 мкм, водностью 1-2,5 мл/ч;

- камера соляного тумана КСТ 1м – дисперсность 1-10 мкм, водность 2-3 г/куб.м;

Мировым лидером по разработкам новых технологий является компания Atlas Material Testing Technology, поэтому камера соляного тумана Atlas пользуется успехом в различных отраслях промышленности из-за качества и долговечности.

Камера соляного тумана (цена зависит от конструкции и производителя) полностью автоматизирована, регулируются лишь режимы работы. В процессе эксперимента постоянно контролируется и поддерживается состав раствора и чистота воды. Если есть необходимость, камера соляного тумана, купить которую можно на территории России, может также изменить положение в пространстве образца.

Камера тепла холода влаги

Климатическая камера тепло холод влага используется для испытания веществ на устойчивость к климатическим условиям (температура и влажность).

Для создания равномерной пониженной или повышенной температуры камера тепла холода и влаги снабжена широколопастным винтом в задней части. Высокая и низкая влажность создается за счет подогрева или охлаждения воды и образования «водяной бани». Причем испытательная климатическая камера тепла холода влаги одновременно регулирует оба этих параметра, создавая необходимые условия.

Преимущества плавки алюминия с использованием индукционных печей без сердечника

17 октября 2013 г.,

Чарли Парсана,

Индукционная плавильная печь для алюминия разработана специально для плавления металла с низкой плотностью, используя точно правильные температуры и равномерно распределяя тепло. Это жизненно важно при плавлении таких металлов, как алюминий, если вы хотите сохранить ожидаемый срок службы алюминия и его качество. Идеальная плавильная печь для алюминия будет обеспечивать точный контроль температуры для достижения этой цели.

Индукционная печь впервые появилась в Италии в 1877 году, и она была впервые использована для плавки британцами в 1927 году. Когда разразилась Вторая мировая война, и литье алюминия стало приобретать все большее значение, индукционная печь наконец получила известность. Индукционная плавильная печь для алюминия в настоящее время используется во всем мире при обработке алюминиевых изделий.

В индукционной плавильной печи используется переменный ток для плавления алюминия. Чистый алюминий, будучи тяжелым, утонет, а любые примеси поднимутся вверх, позволив им вынуть их сверху с помощью механизма наклона, и у вас останется чистый алюминий.Системы водяного охлаждения обеспечивают охлаждение змеевиков. Этот тип современного процесса позволяет гораздо более точно контролировать температуру и быстрее плавить алюминий. Циркуляция воды также помогает предотвратить перегрев металлов.

Индукционные плавильные печи для алюминия обеспечивают КПД от 60 до 75%, снижение потерь из-за окисления, низкие выбросы, а также обеспечивают гораздо большую степень чистоты и однородности конечного продукта. Основное преимущество использования индукционной плавильной печи для приготовления заключается в том, что источник тепла не вступает в прямой контакт с алюминием.Этот процесс также позволяет смешивать, когда должны производиться алюминиевые сплавы, потому что электрическое поле, которое проходит через расплавленный алюминий, фактически постоянно перемешивает металл по мере его плавления.

Легко понять, почему индукционная плавильная печь для алюминия является лучшим вариантом для переработки алюминия с целью извлечения чистого алюминиевого элемента или создания литых алюминиевых сплавов. Хотя они выполняют оба этих процесса, индукционная плавильная печь потребляет гораздо меньше энергии, чем другие традиционные типы печей.Печи для плавки алюминия могут быть изготовлены по индивидуальному заказу с точной производительностью, необходимой для конкретной отрасли. Существует также множество дополнительных опций, которые можно выбрать для включения в печь, чтобы упростить работу и сделать ее более удобной для операторов печи.

Индукционная печь без сердечника для плавления алюминия

1. Характеристики среднечастотной индукционной печи без сердечника для плавки алюминия.

1.1. Степень окисления алюминиевого состава мала, потери при горении невелики.

Алюминий — это активный металл. Когда его нагревают для литья, температура достигает около 700 градусов по Цельсию (температура плавления чистого алюминия составляет 660 ℃). Кислородная реакция алюминия на воздухе в настоящий момент легко дает образование Al₂O₃. Это жгучий феномен. Порошок Al₂O₃ удаляется как шлак, это потеря алюминия. Под действием электромагнитного перемешивания алюминиевая жидкость вздувается. Степень потерь при горении жидкого алюминия, которая представляет собой степень окисления, связана со степенью вздутия жидкого алюминия.Более сильное вздутие алюминиевой жидкости приведет к большей площади контакта с воздухом, чем к более серьезному окислению. Напротив, потери меньше.

Чтобы четко прояснить проблему, формула 1 и диаграмма 1 выглядят следующим образом:

В формуле:

ΔH представляет высоту перемешивания (также называемую высотой горба) на / см;

ρ2 представляют собой удельное сопротивление жидкого алюминия на / Ом · см;

f — среднечастотная частота источника питания в / Гц;

P2 представляют собой потребляемую мощность на 1 кВт;

S — площадь поверхности нагрузки, которая окружена датчиком / см2;

γ представляют собой жидкий алюминий в жидкой пропорции по / кг и см-2.

Согласно формуле, при условии постоянной мощности, чем выше частота, тем меньше высота алюминиевой жидкой колонны, вздутие жидкого металла будет слабее. Напротив, он сильнее. Чтобы уменьшить потери жидкого алюминия, повышение частоты — хороший способ. Индукционная печь средней частоты имеет более высокую частоту, чем печь линейной частоты, поэтому использование печи промежуточной частоты может уменьшить потери алюминиевых компонентов, снизить степень окисления алюминиевых компонентов.Однако слишком высокая частота усложняет изготовление печи (из-за утечки магнитного поля). Более того, срок службы футеровки печи будет значительно сокращен. Поэтому для достижения наилучших результатов следует выбрать подходящую частоту.

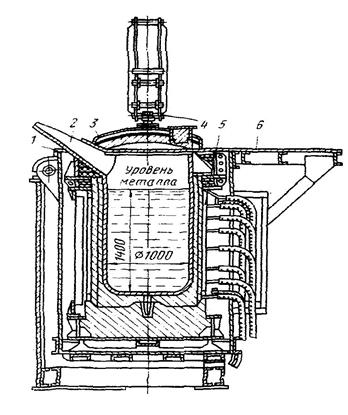

Схема 1 Индукционная печь для плавления алюминия

1.2 Индукционная печь без сердечника промежуточной частоты для плавления алюминия имеет более высокую эффективность, чем электрическая печь сопротивления

Индукционная печь средней частоты без сердечника для плавления алюминия основана на принципе электромагнитного индукционного нагрева, эффективность нагрева может достичь 0.59, и он может улучшить скорость плавления за счет повышения мощности.

Печь сопротивления с излучением тепла для передачи тепла, согласно результатам предыдущего проекта, общий КПД составляет всего 0,15 ~ 0,30.

Для большей гибкости алюминиевого расплава, подумайте о индукционной плавке

В предыдущих статьях этой серии была рассмотрена роль оксида железа и атомов свободного кислорода в процессах вагранки. Оба эти фактора являются важными факторами для литейных производств, стремящихся максимизировать работу вагранки.Предполагая, что образование оксида железа внутри вагранки было устранено и противодействовано, следующим шагом операторов является внесение изменений, необходимых для максимального повышения термического КПД вагранки.

Во время цикла плавки вагранки кокс сжигается для выделения тепла. Максимальное тепловыделение происходит в канале канала фурмы или немного выше него. Поскольку дутьевой воздух ниже уровня фурмы не содержит кислорода, там не происходит горения кокса; следовательно, ниже уровня фурмы тепло не выделяется.Следовательно, вся тепловая энергия ниже уровня фурмы должна передаваться из горячей зоны каналов канала фурмы.

Капли расплавленного железа, опускающиеся через горячую зону, обеспечивают механизм теплопередачи. Тепло отводится от капель во время их спуска на дно вагранки, передавая тепло находящимся там коксу и шлаку. Большее расстояние между уровнем фурмы и днищем вагранки приводит к контакту большего количества кокса и шлака с расплавленными каплями. Эта важная деталь конструкции купола — i.Т. е. высота фурмы над леткой — будет сказано подробнее.

Тепловая энергия, выделяемая коксом, зависит от количества кокса. При заданном расходе кокса выделяется конечное количество тепловой энергии. Тепловой КПД вагранки определяет, как доступная тепловая энергия распределяется между явным теплом для расплавленного чугуна и потерянным теплом для вагранки; выхлопные газы, шлак и т. д.

Остаточный шлак — это жидкость, и поэтому он передает тепло корпусу вагранки и огнеупору намного быстрее, чем куски кокса.Объем остаточного шлака внутри вагранки практически неизвестен для большинства вагранок. Признаки скопления жидкого шлака и достижения уровня фурмы являются обычным явлением. Обычно уровень фурмы находится почти на 40 дюймов выше летки, разделение, которое приводит к большим объемам нежелательного шлака, присутствующего внутри рабочих вагранок.

Регулировка гидравлического давления. Объем удерживаемого шлака внутри вагранки регулируется гидравлической зависимостью, создаваемой высотой металлической перемычки, по сравнению с противодавлением внутри вагранки, давящим на слой шлака, и — весом шлака, давящего на расплавленный чугун. резервуар, созданный металлической плотиной.Металлическая перемычка образует железный резервуар, который необходимо вытолкнуть из летки, прежде чем более легкий шлак сможет выйти из летки. Другими словами, сила, действующая на резервуар с расплавленным металлом, представляет собой давление, создаваемое внутри вагранки под действием дутьевого воздуха и веса шлака на поверхности расплавленного металла.

Противодавление в печи обычно не измеряется ни на одной вагранке. Однако, когда для этого прилагаются чрезвычайные усилия, зарегистрированное давление значительно отличается от рабочего противодавления, зарегистрированного приборами, предоставленными производителем купола.Указанные нормальные противодавления включают сопротивление воздушному потоку из-за ограниченной конструкции фурм, фурменных труб, воздушной камеры и т.д. указанное противодавление купола. Операторы купола в течение многих лет вводились в заблуждение из-за ошибочных показаний давления.

Большинство куполов содержат «предохранительные фурмы», которые представляют собой дренажные отверстия, благодаря которым давление струи ограничивается тонкими алюминиевыми пластинами; спроектирован так, чтобы мгновенно плавиться и открываться для потока металла, если уровень жидкого чугуна поднимается до уровня, на котором установлены эти пластины.Обычно предохранительные фурмы устанавливаются примерно на 14-17 дюймов ниже уровня фурм с водяным охлаждением.

Купольные конструкции не позволяют легко измерить внутреннее давление, создаваемое воздушной струей. Производители куполов должны изменить это и включить простые порты давления, которые обеспечат точное давление внутри купола и облегчат точную регулировку высоты металлической плотины.

Оптимизация потока металла. Один из методов, используемых для определения внутреннего рабочего противодавления, — это установка манометра через алюминиевую пластину для выгорания в предохранительной фурме.Проблема, с которой сталкивается большинство вагранок с этой технологией, заключается в том, что предохранительная фурма быстро забивается шлаком во время запуска расплава, поэтому можно получить только быстрое представление о внутреннем давлении. Но можно получить значение противодавления, полученное во время прожига слоя перед плавлением, и сравнить его с «нормальным» показанием противодавления. Таким образом, можно установить взаимосвязь между фактическим противодавлением внутри купола и «нормальным» противодавлением в куполе.

Шлак, образующийся во время цикла плавки, накапливается в вагранке в соответствии с гидравлическим соотношением; «Высота металлической плотины» дает примерно пять унций на дюйм высоты плотины и компенсируется внутренним противодавлением, создаваемым дутьевым воздухом и массой шлака на расплавленном металле.

Потери тепловой энергии в остаточный шлак составляют основную часть всех тепловых потерь. Тем не менее, немногие вагранки связаны с высоким уровнем остаточного шлака. Это должно измениться. Необходимо обратить внимание операторов на то, чтобы минимизировать объем остаточного шлака внутри вагранок.

Фактическое внутреннее противодавление указывает на наличие максимального давления в 2–8 унций. Для определения типичных давлений необходимы дополнительные измерения. Но пять унций противодавления компенсируют один дюйм металлической дамбы. Большинство вагранок работают с чрезмерно высокой металлической плотиной, создавая условия остаточного шлака, близкие к уровню фурмы, которые сегодня затрудняют плавление вагранок.

Купольные операторы на заметку: проверьте высоту металлической перемычки в вашей печи — и проверьте время появления шлака после разливки. Время является точным индикатором уровня удерживаемого шлака (стремитесь к 7-8 минутам) и правильной высоты дамбы.

Управление объемами шлака. После разводки вагранки расплавленный металл возвращается в вагранку и устанавливает свою высоту над леткой по отношению к высоте металлической перемычки. Вступает в действие ранее обсужденный гидравлический баланс.Шлак не может выйти из летки до тех пор, пока не будет преодолен гидравлический баланс.

После разливки шлак продолжает накапливаться внутри вагранки до тех пор, пока весь расплавленный чугун не будет вытеснен из вагранки. В этот момент шлак с меньшей плотностью вытекает из летки и достигается установившийся уровень остаточного шлака.

Время, необходимое для вытекания шлака после отвода, служит хорошим индикатором уровня удерживаемого шлака внутри вагранки и необходимости уменьшения высоты металлической перемычки. Многие купола не зашлаковываются в течение часа и более.Несложные расчеты покажут объем шлака внутри вагранки. Операторы вагонетки должны понимать, что объем шлака отнимает тепло у плавящегося чугуна.

В слое остаточного шлака происходит множество нежелательных химических реакций шлак / металл. Большой объем остаточного шлака способствует продолжительному времени контакта, которое расплавленная капля выдерживает во время движения вниз. Что касается удаления кремния из расплавленного чугуна извести, то в одном случае уменьшение металлической перемычки на два дюйма значительно снизило потери кремния.

Купола с металлической перемычкой соответствующей высоты должны позволять шлаку вытекать из летки в течение 10 минут.

Уровни остаточного шлака определяют потери тепла / тепло, отбираемое металлическими каплями. Нисходящие капли расплавленного металла непрерывно нагревают весь шлак, оставшийся внутри вагранки. Незначительное снижение уровня остаточного шлака внутри вагранок привело к увеличению температуры металла на 75 ° F и еще большему. Купола эффективно работают с диаметром от 2 до 3 дюймов. металлические плотины.

Регулировка давления в вагранке. Позже в этом году Mastermelt представит конструкцию подвижной металлической перемычки для передних ящиков купола, которая может подниматься и опускаться при колебаниях внутреннего противодавления. Это устройство нельзя использовать до тех пор, пока химический состав шлака не будет усовершенствован для удаления оксида железа. Должен существовать свободно текучий, нелипкий, некоркий шлак, чтобы огнеупоры подвижной дамбы могли скользить по себе, не разрывая соприкасающиеся поверхности. Этот тип ваграночного шлака сегодня производится на раскисленных вагранках, но это малоизвестный процесс.Тем не менее, это важный аспект новой технологии подвижных металлических плотин.

Шлак, образующийся во время обычных циклов плавки вагранки, является результатом расплавленной золы / остатка кокса, расплавленного прилипшего песка и грязи, побочных продуктов реакций окисления, происходящих внутри вагранки, и расплавленной извести. Коксовая зола в основном состоит из кремнезема SiO 2 и составляет примерно 8% от веса кокса.

Побочные продукты окисления, содержащиеся в шлаке, в основном представляют собой SiO 2 и MnO. Многие купола работают с потерей на окисление кремния / марганца 35%.Известь добавляется для снижения температуры плавления составного шлака. При деокислении в шлаке содержится меньше кремнезема, что позволяет уменьшить объем добавляемой извести.

Тепловой КПД купола. К обзору:

1) Скорость кокса определяет количество тепла, доступного для плавления и перегрева чугуна.

2) Высота металлической перемычки определяет объем шлака внутри вагранки.

3) Определите высоту металлической плотины, используя фактические рабочие данные с купола.

4) Весь материал, кокс и остаточный шлак ниже уровня фурмы нагревается за счет отвода тепла от металлических капель.

5) Остаточный шлак должен быть минимизирован.

6) Обработка металла Mastermelt DeOX снижает количество шлаков, образующихся во время цикла плавки вагранки, на 62% или более.

В статьях этой серии будет более подробно рассмотрено образование шлака в ЭФ и вагранках. Факторы конструкции купола, влияющие на тепловой КПД, будут продолжать изучаться. Высота фурмы над леткой, очень важный параметр конструкции купола, будет тщательно пересмотрена.

В конце будут представлены оптимальная эксплуатация вагранки и оптимальная технология эксплуатации вагранки.

Рон Бейерштедт — президент Mastermelt LLC . Свяжитесь с ним по телефону [email protected]

Это третий в серии отчетов, посвященных конструкции вагранки, практике вагранки и технологическим решениям вагранки. См. Также:

Максимизация производительности купола , FM&T, март 2021 г.

Условия управления купольной плавкой , FM&T Апрель 2021 г.

Печи для плавки алюминия -CDOCAST MACHINERY

1: Характеристики алюминия Металл

Алюминий, серебристо-белый легкий металл с пластичностью. Товары часто превращаются в стержни, хлопья, фольгу, порошки, ленты и волокна. Относительная плотность алюминия 2,70. Точка плавления 660 C. Температура кипения 2327 C , Алюминий — самый распространенный металлический элемент в коре, занимающий третье место после кислорода и кремния.С развитием авиации, строительства и автомобилестроения требуется, чтобы свойства материалов обладали уникальными свойствами алюминия или его сплавов.