Как работать сварочным полуавтоматом: виды, режимы, применение

Среди достаточно большой разновидности аппаратов для сварки, недешевыми, но весьма практичными, удобными и многофункциональными являются сварочные полуавтоматы.

Их положительной особенностью признана возможность без усиления дополнительными элементами качественно выполнять сварку, как цветного, так и черного металлов.

Сварка полуавтоматом осуществляется при помощи углекислого газа либо аргона. Считается, что полуавтоматическое оборудование весьма просто освоить даже новичку.

Принцип работы сварочного полуавтомата

Выражаясь техническим языком, полуавтоматическая сварка – это процесс, проходящий в среде защищенных газов при помощи плавящейся проволоки. Последняя обязательно должна быть сплошной.

Углекислый или инертный газ должен поступать из газового редуктора (баллона для сварки полуавтоматом) во время работы бесперебойно, его количество дозируется автоматически или вручную.

Сопротивление электрода намного ниже сопротивления дуги, выделение тепловой энергии оплавляет поверхности, с которыми и проводится работа – металл и непосредственно электрод. Жидкая металлическая масса как бы «склеивает» две части, отчего получается крепкий шов, один из самых надежных.

Если рассказывать все о сварке полуавтоматом, то стоит упомянуть профессиональную классификацию, которая делит этот вид оборудования по трем основным принципам:

По материалу, используемой проволоки:

- Стальная сплошная.

- Алюминиевая сплошная.

- Универсальная, применяется при всех видах сварки.

По принципам защиты сварного шва:

- В среде защитных газов.

- В самозащитной среде, создаваемой порошковой проволокой.

Регулярно работаете с металлом в домашних условиях? Узнайте, какой лучше выбрать сварочный аппарат для дома, чтоб он был компактным и надёжным.

А если нужно просто соединить несколько мелких деталей, будет достаточно холодной сварки.

Узнайте по ссылке, как работает холодная сварка.

По размерам и возможности перемещения:

- Стационарные. Это большие по габаритам и мощные сварочные полуавтоматы, используемые в работе промышленных предприятий и на заводах.

- Передвижные. Достаточно немаленькое сварочное оборудование, которое мобильно может быть перемещено из одного цеха в другой.

- Переносные. К этой категории относятся, в основном, те полуавтоматы, которые изготавливают для бытового использования.

Режимы сварки

Режимы полуавтоматической сварки мастер выбирает, ориентируясь на толщину металла. Так, возможность сделать шов на металле, толщина которого от 0,5 до полутора миллиметров, осуществляется электродом с диаметром 6 миллиметров.

Работа с металлом более 5 миллиметров должна делаться, как минимум, в два этапа. Каждый из слоев нужно стараться накладывать строго друг на друга, тогда шов будет более качественным.

Минимальный расход газа при работе с самыми тонкими металлическими частями составляет от 5 до 7 литров в минуту. При работе таким оборудованием, железо, практически, не деформируется.

При работе таким оборудованием, железо, практически, не деформируется.

Это достигается за счет того, что зона теплового влияния необычайно узка, а скорость сварки полуавтоматом, напротив, очень высокая, что выгодно отличает данную технологию от плазменной или точечной сварки.

Как работать сварочным полуавтоматом

Учитывая, что полуавтоматом можно заварить, как очень тонкий металл, до полу миллиметра, так и достаточно толстый, до 4 сантиметров, стоит знать, что существует несколько основных технологий полуавтоматической сварки.

Стыковая. Очень актуальна при ремонтных работах автомобилей, когда какая-либо деталь меняется частично. Важно, чтобы при соединении зазоры между деталями отсутствовали.

В таком случае, как работать сваркой полуавтоматом? Ответ – сварка встык – это соединение точечным сплошным швом. Применяется этот метод при ремонте наружных частей кузовов и требует достаточно высокой квалификации от работника.

Внахлест. Этот способ самый простой. На подготовленную поверхность кладется кусок металла. Его заваривают, скорее всего, методом точечной сварки. Допустимо работать и методом, при котором получается сплошной шов.

Этот способ самый простой. На подготовленную поверхность кладется кусок металла. Его заваривают, скорее всего, методом точечной сварки. Допустимо работать и методом, при котором получается сплошной шов.

По готовым отверстиям. Готовую заплатку с просверленными дырками приваривают к нужной части поверхности. Соединение происходит по подготовленным отверстиям.

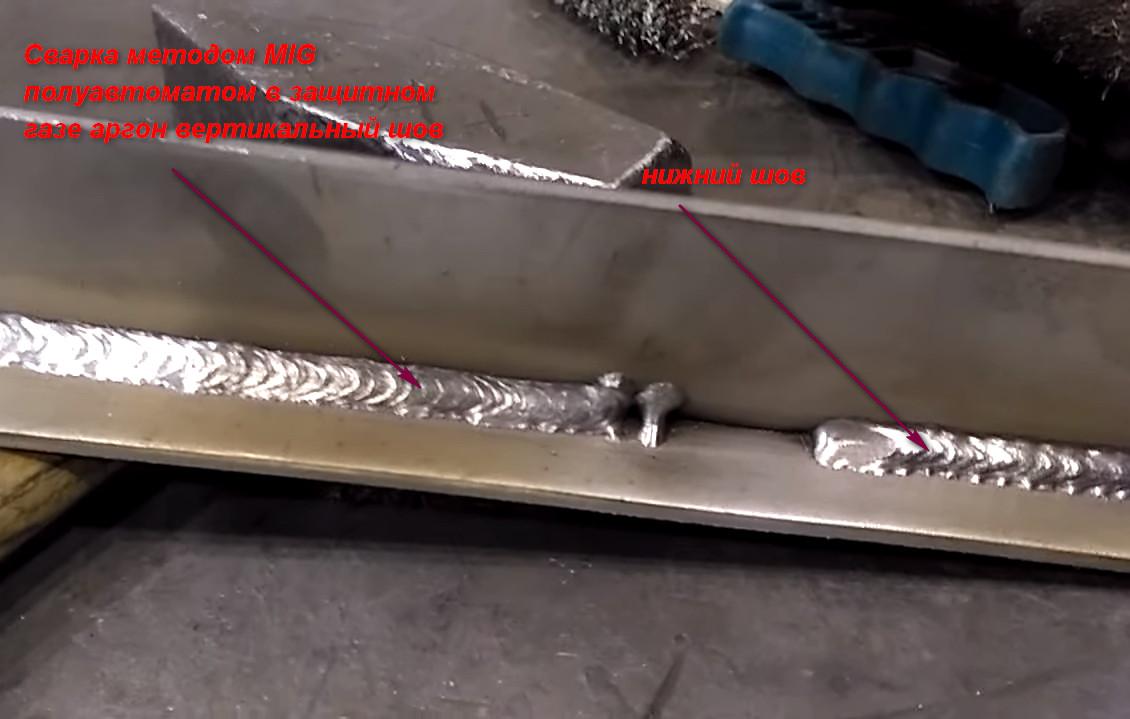

В любом случае, что нужно для сварки полуавтоматом? Сам полуавтомат. Защитная маска и перчатки, немного терпения и масса желания. Особенно все это пригодится, когда проводится сварка полуавтоматом вертикальных швов.

При выполнении таких работ, горячий металл стремится скатиться вниз, поэтому нужно выставлять более короткую дугу. Тогда благодаря силе натяжения, металлические капли будут быстрее переходить из электрода в шов. Важно отводить электрод от шва, давая капле застыть.

Работа с полуавтоматическим оборудованием

Работа мастера при помощи полуавтоматического оборудования значительно облегчена. Поджиг дуги происходит быстро, не нужно постоянно менять электроды, нет необходимости затирать уже готовый шов от шлака.

Поджиг дуги происходит быстро, не нужно постоянно менять электроды, нет необходимости затирать уже готовый шов от шлака.

Технология сварки полуавтоматом при помощи газа можно представить так:

- Созданное после включения полуавтомата напряжение проволоки (у нее стабильно одинаковая длина во время всего процесса) дает ей возможность пройти через газовое сопло.

- Происходит ее расплавление под действием электрической дуги.

- После чего осуществляется автоматическая подача тепловой энергии.

В отличие от классических трансформаторных аппаратов сварочный инвертор очень компактен, легок, и может подключаться к комнатной розетке. Читайте детальнее о преимуществах и использовании сварочных инверторов.

Сварка легкосплавных металлов, таких как алюминий, возможна не всеми аппаратами. Читайте подробнее тут, об особенностях сварки алюминия и других цветных металлов.

Для того чтоб защитить глаза во время сварки, рекомендуем использовать щиток сварщика хамелеон, детальнее по адресу.

Настройка работы аппарата

Мастер сам выбирает, как работать полуавтоматической сваркой, а именно скорость работы и высоту шва.

Большинство профессионалов умеют проводить настройку полуавтомата для сварки на слух.

- Газ должен шипеть, но негромко, а однородно.

- При это газ должен обдувать, а не дуть.

- Чтобы дуга не обрывалась, нужно выставлять проволоку вперед.

- Металл шва не должен закипать.

Если настройка проведена правильно, то дуга горит ровно, а процесс проходит почти без брызг.

Техника сварки полуавтоматом без газа несколько отличается от описанной выше. И главное отличие в том, что во время работы необходимо применять порошковую проволоку.

Проволока изготавливается с добавлением марганца или кремния. Ее предназначение – самозащита оборудования. Именно этот металл при нагревании сгорает и образует защитную среду, в которой и происходит создание нужного шва.

Полуавтомат для автомобильной сварки

Перечисленные выше принципы сварки полуавтоматом позволяют говорить об универсальности этого агрегата в нелегком деле ремонта автомобилей.

Кузовная сварка должна проводиться как можно точнее и с меньшими потерями для общей плоскости всего металла. Поэтому заваривать металл при помощи полуавтоматов – дело наиболее благодарное из всех возможных принципов починки кузова.

Углекислый газ, который защищает завариваемую поверхность от кислорода и азота, имеет еще возможность и окислять металл. Дабы минимизировать этот процесс при кузовных работах, используют проволоку, которая содержит медь, а также кремний или марганец.

При сварке кузова, чтобы положительный результат после процесса держался как можно дольше, лучше всего использовать точечный метод проведения работ.

Современные полипропиленовые трубы для водопровода, можно проложить даже самостоятельно. Узнайте, как использовать сварочный аппарат для полипропилена, для соединения труб своими руками.

Во время проведения сварочных работ важно правильно подобрать подходящие расходные материалы. В этой странице описано как происходит сварка сварочной проволокой.

Хотите приобрести сварочный аппарат для работы с разными видами металлов? Тут размещена информация обо всех видах аппаратов для сварки металла.

Специалисты утверждают, что таким образом можно намного продлить жизнь металлу. Заваривание заплатками может происходить разными способами.

Вот один из них, при котором не сложно осуществить сварку полуавтоматом даже для начинающих:

- Очень тщательно зачистить ржавчину, можно даже до настоящих дыр.

- Обработать поверхность преобразователем ржавчины, желательно, чтобы он не содержал кислоты.

- Затем нанести антикоррозийный спрей или грунт.

- Сделать выкройку завариваемой дырки из плотного картона. Важно, чтобы она была с каждой стороны на несколько сантиметров больше завариваемой дырки.

- Вырезать из подходящего металла, кусок по выкройке.

- По периметру готовой металлической заплатки, отступив от края по 1 сантиметру, сделать отверстия, расстояния между ними должны быть в пределах полутора 0 двух сантиметров.

- Наложить заплатку поверх дыры в металле и работать полуавтоматом по дыркам.

Теоретически не нужно даже зачищать готовый шов, а после его остывания можно уже приступать и к покраске «зашитой» части.

Сварочный полуавтомат отнюдь недешевая, но чрезвычайно нужная и доступная в освоении вещь. Полуавтоматом можно заварить, практически, любой вид металла, в том числе и цинк, причем без повреждения поверхности. Он обладает свойствами хорошей, качественной работы даже на загрязненных частях.

Этот вид оборудования снабжен устройством для дуговой сварки, которая дает возможность качественного выполнения всех видов сварочных работ.

Защитная газовая среда даже при нагревании до больших температур электродов и непосредственно металлических частей защищает их от агрессивной внешней среды, что в разы повышает качество шва.

Читайте также:

Как варить полуавтоматом: инструкция для начинающих

На чтение 5 мин. Опубликовано

Полуавтоматическая сварка помогает быстро и надежно соединить 2 металлических заготовки. Устройство работает с деталями любой толщины, применяется в производственных и бытовых условиях. Чтобы понять, как варить полуавтоматом, нужно изучить теоретические и практические аспекты.

О технологии сварки полуавтоматом

Устройство для полуавтоматической сварки работает с газом или без, с применением специальной проволоки.

В газовой среде

Для скрепления металлических заготовок применяют несколько типов газа, например углекислый или гелий. Это объясняется невысокой стоимостью и экономичным расходом. Газы снижают окисление металла, делая шов более прочным.

При сваривании с углекислотой требуется предварительная подготовка материала – очищение от пыли, грязи, коррозии и краски. Для этого понадобится металлическая щетка или шлифовальная машина.

Применяют 3 техники сварки с газом:

- Непрерывная обработка. Электрод или горелка устанавливается на начало шва и проводится до конца.

- Точечная обработка. При таком способе элементы соединяют не сплошным швом, а пунктирной линией.

- Коротким замыканием. Применяется для соединения деталей из тонкого металла. Материал расплавляют импульсами, подаваемыми от замыкания в агрегате. Жидкий металл формирует каплю, необходимую для создания шва.

Для работы с углекислотой устанавливают функцию переменного тока. Агрегат настраивают в соответствии с видом и толщиной металла. Расход газа определяется режимом сварки. Проволока расплавляется с одинаковой скоростью. Подготовив детали, запускают подачу газа, активируют сварочную дугу.

Для этого проводят электродом по детали, нажимают на клавишу «Пуск». Качество сварочного шва зависит от следующих нюансов:

- Расстояние от электрода до заготовки. Нельзя устанавливать проволоку близко к металлу, это затрудняет обзор шва.

- Зазор между краями деталей. При толщине листа менее 1 см оставляют расстояние в 1 мм. При больших значениях зазор составляет 10%.

- Использование подложки. Этот инструмент препятствует вытеканию расплава из шва.

Пайка алюминия

С помощью полуавтомата сваривают разные металлы, в т. ч. алюминий. Однако есть тонкости, связанные со структурой материала. Поверхность покрыта тонким слом окисла, который плавится при более высокой температуре. В качестве вспомогательного газа в таком случае применяют аргон. Алюминий сразу расплавляется, поэтому под детали ставят подложку.

Заготовки соединяют плавкими электродами под воздействием постоянного тока. На дугу ставится плюсовой заряд, на металл – отрицательный. Так верхний слой расплавляется быстрее. Перед началом сварки поверхность можно очистить от оксидной пленки. Детали устанавливают в любой пространственной позиции.

С использованием проволоки

Сварку с проволокой выполняют как с применением газа, так и без него. Самый распространенный способ – использование флюса. Такой метод необходим на производственных площадках. Необходимо учитывать высокую стоимость флюса. Материал представляет собой порошок, расположенный в сердцевине проволоки. При плавлении образуется газ, защищающий шов от окисления. Дополнительной подачи вещества не происходит. Этот способ сварки полуавтоматом для начинающих имеет следующие особенности:

Необходимо учитывать высокую стоимость флюса. Материал представляет собой порошок, расположенный в сердцевине проволоки. При плавлении образуется газ, защищающий шов от окисления. Дополнительной подачи вещества не происходит. Этот способ сварки полуавтоматом для начинающих имеет следующие особенности:

- Возможность использования во всех условиях. При газовой сварке качество шва ухудшается в ветреную погоду или при сквозняке.

- Сварку с проволокой не рекомендуется применять для обработки тонкого металла или низкоуглеродистой стали. Шов может трескаться или деформироваться.

- Для повышения температуры сварочной дуги используют обратную полярность.

Правила варки полуавтоматом

Чтобы научиться качественно соединять детали, нужно знать нюансы работы с аппаратом. Не менее важной считают технику безопасности. При сварке полуавтоматом соблюдают следующие правила:

- Надевают защитный костюм, маску, нейтрализующую негативное воздействие ультрафиолета на глаза.

- Делают пробный шов на черновых деталях. Это поможет правильно настроить аппарат. Перед использованием устройства изучают инструкцию.

- Во время работы делают паузы, препятствующие перегреву агрегата.

Рабочие параметры выставляют с помощью настроечных таблиц, входящих в руководство по эксплуатации устройства. Варить толстые детали при низкой силе тока не рекомендуется. Это ухудшает качество шва. Иногда соединить детали друг с другом не удается.

Силу тока устанавливают на основании того, какой толщины заготовки будут свариваться. С учетом принципа работы агрегата меняют и напряжение.

Инструкция по работе со сварочным аппаратом

Сварку металлических заготовок осуществляют так:

- Подготавливают рабочее место и детали. Подсоединяют массу к свариваемому материалу. При работе с небольшими заготовками используют металлический стол. К нему подсоединяют нужный проводник. Стол можно заменить горизонтально установленным металлическим листом, к которому подключают «нуль» сварочного агрегата.

- Выбирают величину выступа проволоки из сопла. Рекомендованное значение – 5 мм. Сильно выступающий элемент отрезают кусачками.

- Устанавливают свариваемые детали рядом друг с другом. Проводят электродом по 2 точкам. Это сделает заготовки неподвижными. При сварке внахлест используют струбцины, надежно удерживающие детали.

- Возбуждают сварочную дугу, расплавляют металл в местах соединения. Если аппарат работает нестабильно, увеличивают силу генерируемого агрегатом тока.

- Проваривают шов от одного конца к другому, плавно ведя дугу над металлом.

Какие ошибки нельзя допускать

При нарушении технологии сварки шов получается недостаточно прочным. При неправильном выборе расходного материала появляются трещины и пустоты, делающие соединение некачественным. Ошибки возникают при некорректном подборе следующих величин:

При неправильном выборе расходного материала появляются трещины и пустоты, делающие соединение некачественным. Ошибки возникают при некорректном подборе следующих величин:

- Размер проволоки. С недостаточным значением сварочный шов получается слишком узким, с избыточным – широким. Это негативно отражается на глубине соединения.

- Сила тока. Также сказывается на глубине провара. Чем больше значение, тем глубже соединение. Это приводит к появлению отверстий, особенно при работе с тонкими изделиями. Увеличение напряжения способствует расширению шва.

- Скорость сварки. Если вести дугу вдоль стыка слишком быстро, соединение получится неглубоким. При снижении скорости работы образуются прожоги, соединение становится неравномерным. Заготовки нередко деформируются.

Дефекты возникают, если пользователь не знает, как работает полуавтомат и что нужно для качественной сварки.

Как варить полуавтоматом без газа порошковой проволокой, видео

Сваривание деталей полуавтоматом без газа уже не является чем-то из ряда вон выходящим. Более того, технология стала доступной не только для избранных специалистов, но и для всех без исключения любителей. В торговой сети представлен широкий выбор соответствующего оборудования и оснастки. Популярность метода обусловлена простотой его применения и высоким качеством конечного результата.

Более того, технология стала доступной не только для избранных специалистов, но и для всех без исключения любителей. В торговой сети представлен широкий выбор соответствующего оборудования и оснастки. Популярность метода обусловлена простотой его применения и высоким качеством конечного результата.

Сварка полуавтоматом по сравнению с электродуговой имеет важные преимущества. С ее помощью шов получается более качественным, а закрыть за один проход длинный стык — это уже не проблема. Плюс к этому оборудование отлично справляется с задачами сваривания листовых материалов толщиной 1,5 мм и меньше.

Наряду с приличным перечнем достоинств полуавтоматический сварочный аппарат имеет и недостаток. Он заключается в необходимости защитной среды, которая формируется специальным газом. Поэтому приходится тащить увесистые баллоны, что тяжело и очень неудобно. Есть выход. Можно избавиться от тяжелой ноши и заваривать стыки только одной лишь проволокой. Но не простой, а специальной — порошковой. Она еще называется флюсовой. О том, как варить полуавтоматом без газа, читайте в материале дальше.

Она еще называется флюсовой. О том, как варить полуавтоматом без газа, читайте в материале дальше.

Особенности сварки без газа

Как работать с электродуговой сваркой, знают не только специалисты, но и любознательные люди со стороны. По крайней мере многие видели, что к рабочей платформе присоединяется провод, в держатель вставляется электрод и далее цепь замыкается, генерируя дугу. С аппаратами для полуавтоматической сварки дела обстоят несколько иначе. Электрод здесь заменяет проволока, которая во время сварки окутывается защитным газом.

Газовая среда необходима для того, чтобы защитить расплавленный металл от окисления. В окружающем воздухе много паров влаги и других активных элементов, которые будут взаимодействовать с расплавом. Подаваемый в рабочую зону газ вытесняет атмосферный, создавая тем самым защитную среду. Это и есть слабое место полуавтоматической сварки. Для ее работы нужен газ, который не всегда есть под рукой. И что делать, если баллона нет? Ответ прост: можно воспользоваться проволокой с флюсом внутри.

Читайте также: Сварка полуавтоматом для начинающих

Как варить полуавтоматом без газа порошковой (флюсовой) проволокой

Порошковая проволока предназначена для того, чтобы дать возможность работать без использования баллонного газа. Внутри такой проволоки есть полость, которая наполняется флюсом. Когда пруток плавится, он освобождает содержимое и порошок попадает в зону высокой температуры. Он начинает плавиться и при этом выделяет газ, который и формирует защитную среду.

Порошок можно назвать тем же самым защитным газом или электродной обмазкой. В любом случае их роли идентичны: обеспечение защитной среды для сварочной ванны. В состав порошка включен рутил и флюорит. Более точный состав можно узнать на этикетке или сопроводительной документации.

Вот и получается, что выполняется сварка флюсовой проволокой без газа. Точнее без баллонов — громоздких и тяжелых. Благодаря этому оборудование можно использовать в сложных и труднодоступных местах: в узких проходах, тоннелях; на высоте и т.д. Если нет возможности доставить туда баллон, то делать это вовсе не обязательно.

Особенности порошковой проволоки

На рынке представлена присадочная проволока разных диаметров, начиная от 0,8 мм. Наибольшая толщина расходного материала составляет 2,4 миллиметра. Широкий ассортимент проволоки значительно расширяет возможности сварки. Полуавтомат работает с металлами разной толщины: начиная от тонких листов и заканчивая заготовками толщиной в сантиметр.

Полуавтоматом с присадочной проволокой можно варить как оцинкованное железо, так и углеродистую сталь или нержавейку. Важно учитывать при выборе расходного материала состав порошка. От этого зависит конечный результат всей работы.

Как варить полуавтоматом с углекислотой

Сварка в среде нейтрального газа является надёжным и прочным соединением заготовок в одно целое. Стоимость углекислоты по отношению к аргону и гелию значительно ниже и это улучшает соотношение цены и качества работы. Необходимо знать, как правильно варить полуавтоматом с углекислотой, добиваясь при этом хорошего качества шва. Можно варить, используя смеси газов, когда необходимо повышенное качество, а можно обучиться сварке в углекислотной среде с использованием полуавтомата и регулируемой подачи сварочной проволоки. Мы расскажем подробно об этом процессе, позволяющем сэкономить немалые средства и добиться необходимого результата.

Способы сварки в защитной среде

Сварка с регулируемой полуавтоматической подачей проволоки в среду воздействия дуги короткого замыкания, может происходить в активном газовом составе или же в инертном, препятствующем окислению в зоне соединения заготовок. Углекислый газ изолирует сварной шов от воздействия кислорода и придаёт эластичность и прочность месту стыка деталей.

Использование полуавтоматических инверторов придало новый качественный уровень процессу соединения заготовок и большие возможности ремонта дефектных узлов и деталей. Это особенно важно при сварке различных сплавов алюминия, титана и нержавеющих и легированных сталей.

Итак, как варить полуавтоматом и какие методы при этом используются в наше время? Наиболее популярными способами соединения металлов в инертной газовой среде являются схемы с использованием защитной оболочки, которая препятствует окислению, свариваемых металлов или сплавов.

В настоящее время используются наиболее активно следующие способы:

- соединение металлов и сплавов методом TIG с применением чрезвычайно тугоплавкого вольфрамового электрода в среде инертного газа и ручной подачей необходимой присадочной проволоки в сварочную ванночку;

- метод MIG/MAG, позволяющий осуществлять полуавтоматическую, регулируемую подачу сварочной проволоки в зону дуги короткого замыкания под действием защитного газа.

Нужно отметить, что метод TIG более дешёвый, но менее технологичный, поскольку при нём необходима ручная подача сварочной проволоки в ванночку тогда, как при способе MIG/MAG подразумевается полуавтоматический процесс. Инверторы MIG/MAG позволяют сваривать огромное количество материалов с помощью устройства автоматической, регулируемой подачи сварочной проволоки различного состава в зону действия дуги короткого замыкания. Этот процесс происходит с помощью протяжки проволоки со встроенного барабана через еврорукав и горелку непосредственно в зону сварки.

Эта совершенная схема позволяет задействовать электрическую цепь задержки подачи импульсного тока на проволоку, являющуюся электродом, после подачи защитного газа. Горелка снабжается насадками, которые позволяют подавать проволоку разного диаметра в зону воздействия сварочного тока с необходимой скоростью.

Важно отметить, что состав и диаметр сварочной проволоки завит от толщины и состава заготовок и подбирается индивидуально для каждого процесса.

Преимущества и недостатки сварки в углекислотной среде

У сварки этим методом, как и всяким другим, есть свои преимущества и недостатки, которые облегчают выбор в пользу наилучшего варианта по цене и качеству работы. Чтобы понять, как правильно варить полуавтоматом с углекислотой, необходимо оценить перспективы использования именно этого метода, заключающиеся в следующем:

- стоимость углекислоты ниже стоимости аргона или смеси инертных газов;

- качество сварки сравнимо с использованием инертных газов;

- производительность и узкая зона температурного воздействия позволяет сваривать тонкий листовой металл и всевозможные сплавы;

- примеси приводят к образованию шлака, который легко удаляется после застывания шва.

- отсутствие чувствительности ко многим загрязнениям заготовок;

- высокая чистота углекислого газа до 99%, что обеспечивает высокое качество сварочного шва;

- подача проволоки необходимого для сварки состава в зону плавления с регулируемой скоростью;

- после очистки от шлака имеется возможность повторного прохождения шва с целью увеличения его прочностных характеристик.

Как и у каждого метода, у углекислотной сварки имеются и некоторые недостатки, прежде всего связанные с химическим составом среды, в которой происходит соединение металлов, они заключаются в следующем:

- углекислотная сварка уступает по качеству работе в среде инертных газов;

- шов получается более пористым и требует дополнительной очистки;

- подача газа требует экспериментальной настройки;

- выбор проволоки корректируется к условиям сварки в углекислоте.

Химический состав проволоки зависит от реакций, происходящих в зоне горения дуги короткого замыкания, и требует особо тщательного согласования состава свариваемых заготовок с составом присадочного материала. Но недостатки носят временный характер и обусловлены привыканием к неоднозначному процессу. В целом подбор проволоки типа СВ-08 ГС или же СВ-08ХГСМФ полностью решает проблему свариваемости заготовок. В дальнейшем процесс зависит от скорости сварки, величины тока и согласования состава деталей и проволоки, подаваемой в зону плавления металла. А это приходит только с опытом и обучением, как и подбор вылета проволоки в сварочную ванночку.

Крайне важен квалифицированный подбор состава проволоки при сварке в углекислоте, поскольку физико-химический процесс термического воздействия на шов, сильно влияет на качество соединения металлов и сплавов.

Порядок действия и технология работ при сварке углекислотой

Необходимость подготовки заготовок заключается в зачистке будущего шва от оксидной плёнки, загрязнений и формирования краёв для наилучшего соединения деталей. Практически толщина металла также влияет на выбор особого режима сварки, например, при толщине металла в 1,5−2 мм диаметр сварочной проволоки подбирается в диапазоне от 0,8 до 1,2 мм.

При толщине деталей от 3 до 8 мм, диаметр проволоки равен от 1,2 до 1,6 мм, а сварочный ток колеблется от 90 А до 250 А. Напряжение сварочной дуги меняется от 18 до 30 В, а скорость подачи проволоки зависит от качественного процесса сварки и колеблется от 150 м/час до 500 м/час.

Весь процесс крайне индивидуален и настраивается экспериментально вплоть до расхода газа и вылета проволоки в зоне действия углекислоты. Важно соблюдать следующие принципы:

- обеспечить правильный подбор силы тока для сварки в углекислотной среде;

- выставить скорость подачи соответствующей проволоки в зону сварочной ванночки;

- обеспечить подготовку заготовок для наилучшего сочленения в зоне шва;

- выставить оптимальную подачу газа в зону сварочной дуги короткого замыкания;

- проверить герметичность соединений во избежание утечки углекислоты.

После проведения этих процедур необходимо опробовать качество и скорость сварки на пробных деталях, и отредактировать параметры действия схемы сварочного процесса. При большой толщине заготовок первый шов необходимо вести с малым током, а при повторном прохождении увеличивать силу тока пропорционально скорости движения горелки.

Провар вертикального шва должен проходить снизу вверх для обеспечения последовательного затвердения нижней части соединения металла, при этом расход углекислого газа следует немного увеличить. Расход газа может колебаться в зависимости от условий процесса от 5 л/мин до 20 л/мин. Последовательность проходящего движения руки сварщика при полуавтоматическом процессе в ореоле углекислого газа должна напоминать нанесение чешуек расплавленного металла на поверхность шва.

Очень важно, особенно в труднодоступных условиях соблюдать правила техники безопасности и пользоваться защитными средствами и сварочной маской, а также соблюдать осторожность при использовании углекислого газа.

Итог

Подводя итоги, нужно сказать, что сварка полуавтоматом в среде углекислого газа является практически полноценной заменой инертным газовым средам, но при этом обходится значительно дешевле. Практическое применение этой схемы работы вынуждает более внимательно относиться к технологическому процессу сварки деталей и узлов, которое мало отличается от сварки в среде аргона или гелия. Мы постарались максимально подробно рассказать об этом виде деятельности.

Сварка полуавтоматом без газа обычной проволокой

Полуавтоматический тип сварки является одной из разновидностей классической электродуговой сварки. Подобный вид сварки имеет различие в том, каким именно образом электрод попадает в рабочую область. Для этого применяется специальная сварочная проволока, которая и выступает в качестве электрода. Она беспрерывно поступает в сварочную головку с неизменным темпом с помощью механического привода.

На сегодняшний день возможно проведение сварочных работ полуавтоматом с использованием углекислой газовой среды или без неё. Это требуется для того, чтобы полностью исключить вероятность попадания воздуха в зону сварки, иначе, в результате контакта с окружающей средой, шов окажется мягкий и непрочный. Именно для этой цели необходимы баллоны под высоким давлением с такими газами, как: аргон, гелий, углекислотой или их смесями. Однако данный вид сварки является довольно трудоёмким и затратным, а если необходимо всего лишь сделать пару небольших швов, то явно не будете покупать и заправлять газовый баллон.

В таком случае многие задаются вопросом , а возможна ли сварка полуавтоматом без газа обычной проволокой ?

Для создания точек ( прихваток) он может и сгодится, но для формирования качественного шва полностью не пригоден. Шов получится неровным, не говоря уже про качество. И если вы только знакомитесь с процессом полуавтоматической сварки, то сварочный полуавтомат без газа принесет вам одно разочарование.

Значит все же придется раскошелиться на покупку газового баллона и сопутствующего оборудования?

Предлагаю ознакомиться с возможным выходом из положения.

Сварка полуавтоматом порошковой проволокой без газа

Этот вид сварки без газа возможен благодаря использованию так называемой порошковой проволоки для автомата или, как её ещё называют, флюсовой проволоки. Изнутри её стержень заполнен специальным флюсованным порошком. Во время проведения сварочных работ, флюс нагревается под высокой температурой и образует небольшое газовое облако, радиус которого достаточен для защиты расплавленного металла.

Схема сварки порошковой проволокой

Стоит обратить внимание на то, что в процессе варки вертикальных швов, тепло распространяется от нижних частей к верхним. Во избежание подобного неудобства следует вести головку пистолета сверху вниз, слегка наклонив её к верху, и в итоге вам удастся сдержать часть тепла в сварочной ванне. Движения так же должны проводиться в скором темпе.

Преимущества:

- мобильность сварочного оборудования. Не нужно таскать за собой баллон, редуктор и кучу рукавов;

- наличие возможности использовать проволоку абсолютно любого химического состава при формировании шва. Выбираем какой тип металла будем сваривать.

Недостатки:

- высокая стоимость сварочной проволоки. Здесь речь идет о действительно качественном материале, а не дешевом китайском аналоге;

- требует повышенного внимания при выборе самой проволоки и сварочного аппарата.

Если положительные моменты для вас в приоритете, стоит изучить процесс в виде пошаговой инструкции

Процесс полуавтоматической сварки своими руками

Здесь вы можете узнать как варить полуавтоматом самостоятельно. Сам алгоритм подобной сварки требует наличия опыта и усиленного контроля. В ином случае, сварка порошковой проволокой будет выполнена некачественно. Необходимо правильно настроить оборудование, для этого выполняется определенная последовательность действий:

- Подберите необходимую величину сварочного тока в зависимости от толщины свариваемого металла. Все современные аппараты имеют данные таблицы на корпусе.

- Производите сварку током обратной полярности.

- Выберите оптимальную скорость подачи сварочной проволоки. Регулировка производится сменными шестернями, поставляемыми в комплекте. Стоит отметить, что сила прижима должна быть достаточной, чтобы проволока не проскальзывала и не слишком сильной, для предотвращения ее повреждения.

- Начинайте сварку с пробного образца. Необходимо попробовать сварить небольшой кусок металла для подбора требуемого режима работы. Если все настройки выполнены верно, то сварная дуга должна быть стабильной, количество флюса выдается согласно норме.

- Переключатель для подачи сварной проволоки передвигается в указанное положение «вперед», а далее воронку нужно заполнить флюсовым порошком. Держатель ставится так, чтобы наконечник полностью оказался в сварочной зоне. Заслонка флюсовой воронки включается, зажимается кнопка «Пуск». В то же время с этим нужно чиркнуть по свариваемой зоне, чтобы дуга могла загореться.

- Далее начинается собственно процесс сварки. Кончик ведется плавно, не медленно, но и не слишком быстро, нужно всегда наблюдать за положением и наклоном сварочного аппарата.

В заключении хочется отметить, что полуавтоматическая сварка флюсовой проволокой в домашних условиях возможна, но нужно взвесить все за и против в пользу данного метода. Любому начинающему сварщику не рекомендуется пытаться пользоваться полуавтоматической сваркой под флюсом лишь из за одного единственного момента – дороговизны.

Подробнее об этом виде полуавтоматической сварки вы можете узнать , посмотрев данное видео

Как варить углекислотной сваркой

Сварку в углекислом газе можно назвать самой распространенной разновидностью сварки под флюсом. Она выполняется практически повсеместно при ремонтных или монтажных работах. Если она настолько популярна, полезно знать, как сделать и варить углекислотной сваркой и какое оборудование для этого нужно?

Применение углекислотной сварки

Углекислотная сварка характеризуется простотой, доступностью и небольшим расходом материалов. Благодаря этому она находит применение во многих областях:

- в машиностроении;

- при производстве котлов;

- в судостроении;

- при ремонте литых изделий;

- при строительстве трубопроводов.

Такой вид работы с металлами часто применяется для ремонта деталей кузова автомобилей.

Углекислотная сварка в автомобилестроении

Знаменитая Эйфелева башня состоит из 18 038 элементов, соединенных с помощью электросварки. Ее общий вес – 9 441 т, а высота – 324 м.

Преимущества углекислотной сварки

- Хорошее качество и механические свойства швов даже при недостаточно тщательно очищенных поверхностях свариваемых изделий.

- Высокая производительность сварки.

- Отсутствие необходимости последующей очистки сварных швов.

- Низкая стоимость углекислоты.

- Небольшая зона нагрева, вследствие чего отсутствуют значительные тепловые деформации металла.

Сравнение с другими видами сварки

Сварка полуавтоматами с помощью углекислоты имеет ряд отличий от газовой сварки:

- в четыре раза уменьшена зона термического влияния;

- механизирован процесс подачи сварочной проволоки;

- скорость сварки тонколистовой стали увеличена в пять раз;

- снижено количество выделений вредных газов.

Ряд преимуществ имеется и перед ручной дуговой сваркой:

- углекислота обеспечивает хорошую защиту расплавленного металла от вредного воздействия воздуха;

- в четыре раза увеличивается производительность процесса;

- работа с углекислотной сваркой возможна в любых пространственных положениях;

- техника выполнения сварки проста для освоения.

С помощью углекислотной сварки можно работать с металлами толщиной до 30 мм. При использовании в стационарных условиях с ней не может сравниться ни один другой вид сварки. Она идеально подходит для изготовления изделий, в которых присутствует большое количество швов небольшой длины: ворот, заборов, высоковольтных электроопор, решеток, дверей, автомобилей, сельскохозяйственной техники, железнодорожных вагонов и много другого. Пример такого устройства – полуавтомат BRIMA MIGSTAR 210.

Процесс сварки в углекислоте

Задача углекислого газа – нейтрализовать негативное влияние кислорода из окружающего воздуха на металлы шва, в результате которого образуются пористые и хрупкие оксиды. Под влиянием высокой температуры дуги углекислота частично распадается на кислород и окись углерода. Этот процесс активнее идет в центральной части дуги и менее заметен возле сварочной ванны.

В итоге в сварке участвует смесь из трех газов. Все они защищают металл от воздействия воздуха, но одновременно и окисляют его. В первую очередь воздействию поддаются элементы, имеющие наибольшее химическое сродство к кислороду: кремний и марганец. Чтобы этого не происходило, в сварочную проволоку вводится избыточное количество этих металлов. В итоге сохраняются защитные свойства углекислоты по отношению к атмосферному воздуху и нейтрализуются окислительные реакции металлов.

Схема процесса сварки в углекислом газе

Сварочное оборудование и материалы

Вкратце полуавтоматическая сварка в углекислом газе происходит следующим образом. Сварочная проволока проходит через газовое сопло. На нее и свариваемое изделие подается заряд разной полярности. В результате при небольшом расстоянии между ними возникает дуга. Сохранение ее постоянной длины обеспечивает автоматическая подача сварочной проволоки.

В комплект сварочного оборудования входит непосредственно сварочный аппарат, источник питания и баллон с защитным газом. Основными материалами для полуавтоматической сварки являются сварочная проволока и сжиженная углекислота. Защитный газ бесцветен и нетоксичен

Углекислотные баллоны для сварки вмещают 40 л газа под давлением 60-70 кг/см2. Этого достаточно для работы в течение 15-20 ч. При этом следует контролировать, чтобы давление в баллоне не опустилось ниже 4 кг/см2. При таких условиях в углекислом газе содержится много влаги, что приводит к повышенному разбрызгиванию металла. Расход углекислоты контролируется с помощью редуктора. Он понижает выходное давление до 0,5 кг/см2 и обеспечивает оптимальный расход.

В процессе работы следует не забывать о вылете проволоки: это расстояние от ее конца до сопла. Оно должно находиться в пределах 15-25 мм. Дополнительные рекомендации по режимам работы и особенностям эксплуатации оборудования содержатся в инструкциях по эксплуатации. При их соблюдении углекислотная сварка будет надежным помощником при проведении монтажных или ремонтных работ.

Технология сварки полуавтоматом MIG/MAG

Сварка MIG/MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG/MAG (Metal Inert Gas/ Metal Active Gas).

MIG/MAG-сварка – это электро-дуговая сварка, использующая постоянный ток (DC). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ (CO2 и смеси).

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода (CO2) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

MIG/MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

Содержание статьи:

Принцип действия

Сварка MIG/MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG/MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Оборудование для сварки MIG/MAG

Сварочный аппарат MIG/MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Движение сварочной горелкой во время сварки

- Существует множество движений сварочной горелкой при формировании шва. Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Угол сварочной горелки во время сварки

Сварка MIG/MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG/MAG, которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода (CO2) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

Диаметр сварочной проволоки

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

Длина выхода сварочной проволоки

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

При сварке с газом – электрод (+), масса (-).

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

Звук правильной сварки полуавтоматом

При обучении сварки MIG/MAG, важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Меры безопасности

- Свет, который образуется в процессе любого вида электродуговой сварки, очень яркий. Нужно защищать глаза и кожу. Для этого важно использовать сварочную маску. Сейчас продаются сварочные маски с автозатемнением, которые автоматически защищают от яркого света, как только он появляется. Это позволяет пользоваться двумя руками, не заботясь о маске.

- Важно использовать перчатки для защиты от брызг расплавленного металла. Они важны для защиты также и от нагрева и ультрафиолетового излучения, образуемого в процессе сварки. Если сварка длится больше минуты, то ультрафиолетовое излучение губительно воздействует на незащищённые участки кожи.

- Защитный костюм должен быть сделан из материала, который хорошо выдержит воздействие расплавленных брызг металла. Если нет возможности использовать защитный костюм, то материал одежды не должен содержать синтетических материалов, которые легко плавятся и могут причинить вред сварщику.

- Нужно надевать закрытую обувь, внутрь которой не попадут брызги раскалённого металла при сварке.

- Помещение, в котором осуществляется сварка должно хорошо вентилироваться. В процессе сварки выделяются вредные испарения, которые нельзя вдыхать.

Печатать статью

Ещё интересные статьи:

Разница между ручной, полуавтоматической, машинной и автоматической сваркой

В этой статье мы обсудили разницу между сварщиком и оператором сварки, цель их квалификации и то, как раздел IX ASME разделил сварку на ручную, полуавтоматическую, машинную и автоматическую.

Раздел IX ASME устанавливает требования к квалификации персонала, занимающегося сваркой. В разделе IX персонал, занимающийся сваркой, разделен на сварщика и оператора сварки, и даны различные критерии и переменные для их квалификации.

Цель служебной аттестации

Целью служебной аттестации сварщика является определение способности человека, использующего процесс соединения материалов, производить прочное соединение.

Основным критерием квалификации оператора является определение способности оператора правильно управлять оборудованием для обеспечения надежного соединения.

Сварщик и оператор сварщика

Что такое сварщик: Сварщиком называется сварщик, выполняющий ручную или полуавтоматическую сварку.

Что такое оператор сварки: Оператор сварки называется оператором сварочного аппарата или автоматического сварочного оборудования.

Как указано выше, сварщик и оператор сварки зависят от используемой техники сварки. Таким образом, чтобы понять разницу между сварщиком и оператором сварки, нужно понимать разницу между ручной, полуавтоматической, машинной и автоматической сваркой. Мы описали эти термины ниже с помощью картинок, чтобы можно было легко понять разницу:

Различия между ручной, полуавтоматической, машинной и автоматической сваркой

Ручная сварка: Ручная сварка — это метод сварки, при котором все сварочные операции контролируются вручную i.е. Электрододержатель, ручная сварочная горелка и паяльная трубка управляются только руками. Никакие механические устройства не используются для управления этим оборудованием. Примерами этой техники являются дуговая сварка SMAW и ручная дуговая сварка GTAW.

Ручная сварка SMAW

Ручная сварка GTAW

Полуавтоматическая сварка: Полуавтоматическая сварка — это сварка, при которой используемое оборудование контролирует подачу присадочного металла, но продвижение сварки регулируется вручную, т.е. к сварочному оборудованию прикреплен механизм подачи проволоки, который непрерывно продвигает присадочный металл через сварочную горелку и горелка управляется вручную для сварки.Примерами этой техники сварки являются сварка FCAW, GMAW и GTAW с пожарным механизмом подачи, как показано на рисунке

ниже.

Полуавтоматическая сварка GMAW

Машинная сварка: Машинная сварка — это сварка, выполняемая с помощью оборудования, имеющего элементы управления, которые могут регулироваться оператором сварки или регулироваться под руководством оператора сварки в ответ на изменения условий сварки. Горелка, пистолет или электрододержатель удерживается механическим устройством, т. Е.В этом методе все сварочные операции контролируются с помощью механических или электронных устройств, и операторы сварки могут вручную изменять параметры во время сварки в соответствии с конфигурацией сварного соединения для создания прочного шва. Примерами этой техники сварки являются SAW, GMAW, FCAW и GTAW, когда горелка удерживается механически, а подача присадочного металла контролируется электронно, а сварщики вручную изменяют параметры только тогда, когда это необходимо для получения качественной сварки. На рисунке ниже показан процесс сварки на машине.

Машинная сварка GTAW

Автоматическая сварка: Автоматическая сварка — это когда сварка выполняется с помощью оборудования, которое выполняет сварочные операции без регулировки органов управления оператором сварки, т.е. оператору сварки не требуется контролировать параметры этого метода во время сварки вместо этого. перед запуском выполняется программа сварки, в которой параметры сварки задаются и выполняются сварочным оборудованием автоматически во время процесса.Примером этого вида сварки является роботизированная сварка, при которой программа сохраняется перед сваркой, и оператору просто нужно запустить программу, и все сварочные операции будут выполняться автоматически. Запрещается производить погрузку и разгрузку с помощью сварочного оборудования. На рисунке ниже изображена автоматическая сварка

.

Автоматическая сварка GMAW

Ссылка на определение взята из раздела IX ASME BPVC, AWS 3.0 и BS 499-1. Вы можете проверить эти коды на предмет применимых стандартных определений.

Также посетите наши другие сообщения по ссылкам ниже для получения дополнительных сведений

видов методов сварки | Qualifab

Qualifab специализируется на всех видах сварки и имеет большой опыт выполнения основных процедур сварки.

SMAW

SMAW (дуговая сварка защищенным металлом) или металлическая дуговая сварка покрытым электродом, широко известная как сварка стержнем. Электрический ток используется для плавления припоя к заготовке. Сварной шов защищен покрытием стержня, которое всплывает на поверхность во время работы. В зависимости от состава покрытия сварщик может работать в разных положениях. Этот процесс сварки широко используется на строительных площадках, так как он практически не пропускает сквозняки.

FCAW

FCAW (порошковая сварка) — это полуавтоматический или автоматический процесс сварки. Электрический ток используется для непрерывного плавления припоя к заготовке. Электрод содержит флюс, который всплывает на поверхность сварного шва, как и при сварке методом SMAW. Сварочная ванна также защищена инертным газом. Однако для некоторых электродов защитный газ не требуется. Этот процесс сварки очень популярен из-за скорости, с которой он дает результаты.

GMAW

GMAW (газовая дуговая сварка металлическим электродом) аналогична FCAW, но электрод не содержит флюса.Хотя этот процесс выполняется очень быстро, его трудно использовать в условиях сквозняков.

GTAW

GTAW (газовая вольфрамовая дуговая сварка), широко известная как TIG, использует сильный ток, проходящий через вольфрамовый электрод, чтобы сформировать сварочную ванну. Операция защищена газом, и сварщик вручную наносит припой на сварочную ванну. GTAW — это высокоточный процесс сварки, который чаще всего используется для пайки тонких металлических деталей.

ПИЛА

SAW (сварка под флюсом) — это полуавтоматический процесс, в котором электрический ток используется для плавления припоя к заготовке.Сварной шов защищен токопроводящим гранулированным флюсом, механически нанесенным на зону сварного шва. Флюс помогает предотвратить появление сварочной дуги брызг и ультрафиолетового излучения. Этот процесс широко используется для больших и толстых сварных швов, поскольку он позволяет наплавить до 10 раз больше металла, чем SMAW.

Орбитальная

Орбитальная сварка — это процесс автоматической сварки на основе GTAW с вольфрамовым электродом и защитным газом. Это в 2–3 раза быстрее, чем GTAW. Этот процесс обычно используется для сварки тонкостенных труб с прекрасными результатами.Он особенно популярен в фармацевтической и пищевой промышленности.

Классификация сварочных процессов: 7 видов

Эта статья проливает свет на семь основных типов сварочных процессов. Типы: 1. Ручная сварка 2. Полуавтоматическая сварка 3. Автоматическая сварка 4. Автоматическая сварка 5. Адаптивное управление 6. Дистанционная сварка 7. Роботизированная сварка.

Тип № 1. Ручная сварка:

Это означает, что все восемь операций последовательности сварки выполняются вручную.Однако обратите внимание, что этап 4, который представляет собой «относительное движение между сварочной головкой и изделием», может включать в себя некоторую механическую помощь, такую как сварочный манипулятор, который перемещает деталь примерно с правильной скоростью для сварки.

Один из таких манипуляторов, называемый гравитационным двигателем, показан на рис. 21.1, на котором сварщик наматывает груз, а затем регулирует скорость стола, удерживая край и позволяя ему проходить сквозь пальцы с желаемой скоростью, что позволяет ему выполнять более аккуратные, непрерывные сварные швы. о круговых аферах в положении сварки вниз.

Ручная сварка наиболее популярна при сварке SMAW, GTAW, газокислородной и плазменной сварке.

Тип №2. Полуавтоматическая сварка:

В этой системе этап 5, который представляет собой «управление параметрами сварки, такими как скорость подачи проволоки в GMAW или продолжительность тока при контактной сварке с помощью сварочного аппарата, является автоматическим», но сварочные средства находятся в руках. Этап 4, то есть относительное движение между сварочной головкой и работой, обычно выполняется вручную, но можно использовать механические средства, такие как конвейерная лента или рабочий манипулятор.Таким образом, процесс GMAW можно использовать в сочетании с гравитационным двигателем для повышения качества и производительности сварки.

Различные операции на стадиях 3 и 6, то есть «запуск и остановка работы», могут выполняться последовательно автоматически с помощью одного двухпозиционного переключателя.

Полуавтоматическая сварочная система наиболее популярна с GMAW и FCAW. Хотя этот метод можно использовать с процессами GTAW, SAW и ESW, но он используется редко.

Тип # 3. Сварочный автомат :

Это система, в которой, по крайней мере, этап 5, который представляет собой «управление параметрами сварки», и этап 4, то есть «относительное движение между сварочной головкой и изделием», выполняются автоматически. Обычно один переключатель, работающий через устройство последовательности, управляет элементами управления питанием и расходными материалами, такими как провод и газ. Это также может автоматически привести в действие устройство для заполнения кратера, если оно установлено. На рис. 21.2 показана блок-схема типичной автоматической сварочной системы.

В автоматической системе сварки этапы 1, 2, 7 и 8 выполняются вручную или запускаются вручную. Согласно приведенной выше логике, гравитационная сварка классифицируется как переносной автоматический метод сварки.

Автоматическая сварочная система наиболее популярна с процессами SAW и ESW. Он также в ограниченном объеме используется в процессах GTAW, GMAW, FCAW и плазменно-дуговой сварке.

Тип № 4. Автоматическая сварка:

Автоматическая сварочная система выполняет все восемь этапов от сборки и передачи деталей на сварочную головку без регулировки органов управления сварщиком.Сварка, которая может быть завершена в один или несколько этапов, и окончательный выброс готового продукта выполняются механически без ручного вмешательства. Важным аспектом автоматизированной сварки является то, что оператору не нужно постоянно контролировать операцию. По сравнению с автоматической сваркой это увеличивает производительность, улучшает качество и снижает утомляемость оператора.

На рис. 21.3 показана принципиальная схема автоматизированной сварочной системы, в которой используются мини-компьютер, мульти-программатор и блок отслеживания мошенничества.Автоматические сварочные системы широко используются с процессами SAW, GMAW и FCAW. В ограниченной степени GTAW, PAW и ESW также используются в автоматических режимах.

Рис. 21.3 Принципиальная схема автоматизированной сварочной системы

Тип # 5. Адаптивное управление:

В связи с более широким использованием автоматических и автоматизированных сварочных систем крайне важно, чтобы сварочная головка двигалась точно по траектории соединения и обеспечивала сварку желаемых характеристик и качества.Обычно это делается с помощью устройств, называемых адаптивным управлением.

Адаптивный контроль в сварочных системах, таким образом, преследует две цели, а именно: отслеживание мошенничества и контроль качества.

Есть несколько типов устройств для отслеживания шва. Самый простой из них показан на рис. 21.4. представляет собой механический толкатель, который использует подпружиненные колеса для физического следования стыковому шву. Эта система удовлетворительно работает на длинных горизонтальных или вертикальных путях, но может оказаться бесполезной для отслеживания швов по изогнутой траектории, как видно из двух положений этого типа трекера мошенничества, показанных на рис.21.5.

Другие системы отслеживания швов включают электромеханические устройства, в которых используются легкие электронные датчики. Однако их способность отслеживать многопроходные сварные швы и сварные швы с квадратной канавкой ограничена. На них также отрицательно влияет высокая температура сварки.

Некоторые другие системы, используемые в процессе GTAW, основаны на обнаружении дуги с использованием управления напряжением дуги для поддержания пути. Более сложные версии отслеживания дугового шва используют механизм для колебания дуги и интерпретации изменения характеристик дуги для определения местоположения стыка.Такая система может быть желательной или нежелательной для конкретного процесса сварки и может быть ограничена в скорости движения из-за требований к колебаниям.

Самыми сложными системами отслеживания мошенничества являются оптические системы, в которых используются видеокамеры, как показано на рис. 21.6, или другие устройства для получения двух- или трехмерного изображения сварного шва. Эти изображения используются компьютерной системой, чтобы сварочная головка очень точно следовала траектории соединения.

Оптическая система слежения за швом с использованием лазерного луча — это новейший метод достижения высокой точности при следовании заданной траектории сварки.Однако острые углы и эффект сварочного тепла и дыма по-прежнему создают проблемы, которые не решаются полностью.

Адаптивное управление при использовании для контроля качества в процессе контактной сварки позволяет продолжать процесс до тех пор, пока не сформируется крупинка нужного размера.

Когда используется какая-либо форма адаптивного управления, слова «с отслеживанием мошенничества» или «с адаптивным управлением» должны быть добавлены к основному режиму процесса, например, «автоматическая сварка с отслеживанием мошенничества или точечная сварка сопротивлением с контролем качества в процессе. ‘.

Тип # 6. Дистанционная сварка:

Дистанционная сварка и автоматическая сварка имеют много общего. В обоих случаях сварка выполняется без непосредственного присутствия сварщика-человека. В случае автоматической сварки оператор может находиться всего в нескольких метрах от места проведения сварки, но сварщик также может находиться на расстоянии многих метров.

Это связано с тем, что во время работы не требуется контроль и регулировка. Во многих случаях сварочные операции выполняются за шторами, так что оператор не может даже видеть операции или на него не влияет дуга.

Дистанционная сварка во многом похожа на автоматическую сварку, поскольку сварщик не находится в месте сварки и может находиться на большом расстоянии от него. Однако разница в том, что автоматическая сварка обычно предназначена для выполнения одного и того же идентичного сварного шва раз за разом. Дистанционная сварка обычно включает операции технического обслуживания, при которых каждый сварной шов может отличаться от предыдущего.

Когда один и тот же шов выполняется снова и снова, дистанционная сварка становится похожей на автоматическую сварку.Дистанционная сварка становится все более широко используемой с увеличением числа атомных электростанций. Как правило, это выполняется там, где люди не могут присутствовать из-за враждебной атмосферы, например, там, где существует высокий уровень радиоактивности. Поэтому блоки технического обслуживания должны предусматривать удаленную работу, включая сварку.

Некоторые из типичных применений дистанционной сварки включают запечатывание радиоактивных материалов в металлические контейнеры. Герметизация твэлов и стержней мишеней также выполняется в атомной промышленности дистанционной сваркой, как показано на рис.21.12.

Дистанционная сварка находит применение на некоторых предприятиях радиохимической обработки, где работают с высококоррозионными растворами. Это также делается для ядерных реакторов, где условия эксплуатации требуют наивысшего качества сварки. Заглушка негерметичных трубок теплообменников на атомных электростанциях — еще одно применение удаленной сварки с использованием автоматической установки GTAW.

Сварные швы труб в радиоактивной атмосфере также выполняются дистанционно с помощью автоматических GTAW-головок.Дистанционные сварные швы в трубах и трубках выполняются так, как если бы они выполнялись на оборудовании в нормальных условиях.

Тип # 7. Роботизированная сварка:

Роботизированная сварка в основном является частью автоматизированной сварочной системы, но рассматривается отдельно, потому что из всех технологий, доступных в настоящее время, роботы, возможно, являются наиболее захватывающими и, следовательно, нуждаются в особом справочнике по автоматизации сварки. Шарнирно-сочлененные роботы могут точно имитировать продуктивные действия человека в сварочной среде и в определенных пределах обеспечивают приемлемую альтернативу для выполнения многих монотонных и, следовательно, утомительных задач, которые часто встречаются в промышленности.В этом контексте робот может быть экономичным решением многих задач дуговой сварки.

В простейшем случае робот — это манипулятор, который можно программировать по желанию. Манипулятор приводится в действие исполнительными механизмами, такими как электродвигатели, и управляется компьютером. Большинство сварочных роботов имеют пять или шесть осей, по которым они перемещаются. Некоторые из этих осей являются линейными, а другие — вращательными.

Комбинация линейных осей и осей вращения делает робота более или менее подходящим для конкретной задачи или ряда задач.Контроллер робота имеет память, в которой могут храниться программы, и эти программы можно воспроизводить по желанию. Таким образом, обучаемые программы могут быть записаны для использования в будущем. Поскольку роботы обладают такой гибкостью, они отличаются от фиксированной автоматизации, которая предназначена только для одной задачи. На рис. 21.13 показаны основные элементы роботизированной сварочной системы с шарнирно-сочлененным роботом.

Несомненно, роботы не могут выполнять всю работу, выполняемую в настоящее время людьми, и сомнительно, что они когда-нибудь будут.Там, где необходимо сваривать экзотические материалы или где доступ сильно ограничен, где допуски на предварительные сварочные процессы недостаточно легкие или когда компоненты не могут быть надлежащим образом зажаты во время сварки, возможности использования робота сокращаются.

Несмотря на эти ограничения, существует множество приложений, в которых роботизированная система доказывает свою ценность, потому что сварка вряд ли может не стать областью роста, поскольку операция по своей природе трудоемкая, часто повторяющаяся и является экологически неприятным занятием, поэтому она требует навыки, которые можно довольно легко передать роботу. Также случайно при сварке часто используется рабочий манипулятор, устройство, которое благодаря своим собственным движениям может упростить программу, которую необходимо обучить роботу, и может легко взаимодействовать с последним.

Таким образом, эффективная роботизированная сварка — это не только вопрос правильного взаимодействия между управляющей электроникой и сварочным комплексом, но и зависит от прецизионного программируемого оборудования для обработки деталей, работающего в очень узких диапазонах.

Типы сварочных роботов:

В области сварки роботы были впервые представлены для точечной сварки в автомобильной промышленности, и они хорошо зарекомендовали себя в этой области. Однако в настоящее время основное внимание уделяется разработке сварочных роботов MIG.В последнее время были разработаны даже сварочные роботы TIG, поскольку сварка TIG — это сложная, медленная и, следовательно, утомительная работа, при которой сварочная горелка должна находиться в точном положении, а сварщик вынужден мириться с интенсивно пульсирующей дугой вольфрамового электрода.

Если соединение требует присадочной проволоки, ситуация еще хуже, поскольку другая рука должна подавать проволоку под правильным углом и с такой же точностью. Когда заготовка имеет сложную форму с несколькими короткими соединениями под разными углами или в случае несимметричного соединения труб, подходящего оборудования до сих пор не было.Поскольку к сварке TIG прибегают только в том случае, если основной материал представляет собой специальный сплав или когда в процессе производства необходимо обеспечить полное проплавление без каких-либо сварочных дефектов, это обычно только для некоторых специальных применений.

Однако, поскольку он используется для изготовления критических соединений в таких отраслях, как авиастроение, производство пищевых продуктов, химическая промышленность, производство огнестрельного оружия и прецизионных инструментов, роботы для сварки TIG были разработаны для промышленного использования, в котором они работают. сварочной горелкой и подает присадочную проволоку в стык.На рис. 21.14 показаны основные элементы системы сварки TIG, использующей инфракрасный сканер для отслеживания шва.

Рис. 21.14 Робот-система для сварки TIG, использующая инфракрасный сканер для отслеживания мошенничества

Последней разработкой в индустрии сварочных роботов является внедрение робота, который использует систему технического зрения на основе лазера для дуговой сварки, когда свариваемые детали имеют большие неровности. Такой робот может обнаруживать вариации и исправлять их, как это сделали бы люди в режиме реального времени.

Для эффективного использования сварочного робота важно соблюдать установленную процедуру, в противном случае это может привести к смещению дуги и, как следствие, низкому качеству сварных швов, как показано для стыковых и угловых швов на рис. 21.15 и 21.16 соответственно. Кроме того, неправильная процедура может повлечь за собой дополнительное перемещение заготовки, как показано на рис. 21.17, что приведет к задержке в производстве и увеличению стоимости продукта.

Меры предосторожности при использовании роботов :