Что такое шпиндель станка: устройство и применение

В строительстве, металлообработке и деревообработке, а также в некоторых других сферах профессиональной деятельности, существуют термины, которые находятся на слуху у строителей и людей, кто хоть как-то знаком с этой темой. Но многие из них могут вызвать интерес неподготовленного человека, который может воспринять некоторые термины даже как ругательства. Примером таких слов может служить термин шпиндель. Что такое шпиднель?

Шпиндель, как правило, это элемент каких-либо устройств, используемых в производстве. И самым распространенным значением этого слова является ось вращения. Иногда, даже уместно употреблять эти слова как синонимы.

Как ось вращения, шпиндель может использоваться в станках, прядильных аппаратах, двигателях и других механических устройствах. Так, к шпинделю, как правило, крепится катушка, если он используется в прядильной машине как веретено.

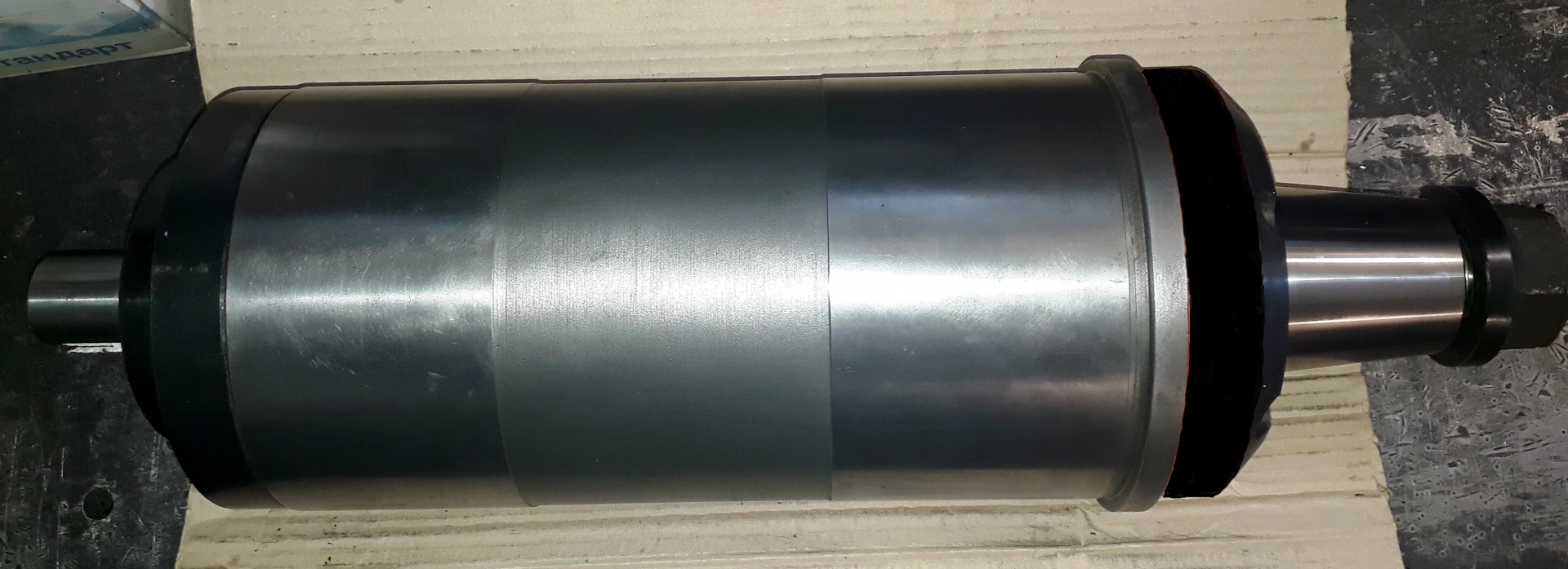

В других сферах шпинделем могут называться и другие элементы. Так, в металлорежущих станках шпинделем является вал, который снабжен устройством для закрепления деталей, подлежащих обработке. Следовательно, к шпинделю крепится зажимной патрон или другие элементы в зависимости от типа станка. В таких станках и приспособлениях шпиндель даже может быть регулируемой длины.

Так, в металлорежущих станках шпинделем является вал, который снабжен устройством для закрепления деталей, подлежащих обработке. Следовательно, к шпинделю крепится зажимной патрон или другие элементы в зависимости от типа станка. В таких станках и приспособлениях шпиндель даже может быть регулируемой длины.

Если рассматривать двигателестроение, то шпинделем в этом случае может называться передаточный вал от двигателя к прокатному валу, а также специальный элемент, осуществляющий передачу крутящего момента от двигателя к другим движущимся частям.

Также шпинделем могут называть и асинхронный двигатель со специальным валом, который используется для закрепления фрезы. Таким двигатели для работы используют переменный ток и используются как во фрезерных, так и в других типах станков, например, шлифовальных или точильных.

В производстве компьютерной технике также используется понятие шпинделя. В данном случае это вал, который крепит пластины жесткого диска и обеспечивает их вращение. Таким образом. Шпиндель также является и осью, и валом, и креплением одновременно, и также поворотным механизмом.

Таким образом. Шпиндель также является и осью, и валом, и креплением одновременно, и также поворотным механизмом.

Можно сделать заключение о том, что шпиндель – это достаточно употребляемое слово в просторечии, которое может обозначать легкое ругательство, но реального значения этого слова многие не знают. Таким образом, шпиндель является всего лишь осью, валом или элементом вращения, который используется во многих сферах производства: машиностроении, разработке компьютерной технике, металлообработке, деревообработке и многих других сферах. Значит, что шпиндель очень даже важный элемент, вокруг которого крутится все, и который играет очень важную роль в производственной сфере. Получается, что слово шпиндель может являться не только ругательством, но и комплиментом.

Шпиндели станков

Шпиндели станков нормальной и повышенной точности изготовляют из легированных сталей 50Х, 40ХГТР, 40ХФА, цементируемых сталей 18ХТ, 20Х, а станков высокой и особо высокой точности из сталей 40ХФА, 18ХГТ, 12ХНЗА. Термообработка шпинделей: закалка или поверхностная закалка с предшествующей (при необходимости) цементацией. Основные поверхности шпинделей — шейки под подшипники и центрирующие патрон, конусное отверстие — шлифуют и полируют.

Термообработка шпинделей: закалка или поверхностная закалка с предшествующей (при необходимости) цементацией. Основные поверхности шпинделей — шейки под подшипники и центрирующие патрон, конусное отверстие — шлифуют и полируют.

Предельные отклонения шеек шпинделя под подшипники качения (в порядке ужесточения условий работы) js5, k5, m5, а шеек под патрон – js5.

Класс точности применяемых для шпиндельного узла подшипников качения зависит от точности станка. В таблице приведена эта зависимость для токарных станков.

Возможные дефекты и способы ремонта шпинделей.

При износе шеек до 0,01-0,02 мм производят притирку на токарном станке сначала смесью наждачного порошка и масла, а затем доводочной пастой с керосином. При износе шеек более 0,02 мм производят:

1) шлифование с последующей доводкой под ремонтный размер (при возможности изменения размера отверстия сопрягаемой со шпинделем детали). После шлифования цементированные шейки проверяют на наличие цементированного слоя и при необходимости проводят повторную цементацию;

После шлифования цементированные шейки проверяют на наличие цементированного слоя и при необходимости проводят повторную цементацию;

2) при условии сохранения размера отверстия — восстановление шеек, изношенных до 0,05 мм, хромированием с последующим шлифованием, а изношенных более 0,05 мм — металлизацией или вибродуговой наплавкой с последующим обтачиванием и шлифованием;

3) при значительном износе — протачивание шейки и напрессовка или установка на клею ремонтной втулки с последующим ее протачиванием и шлифованием.

Связь точности токарной обработки и точности шпиндельного узла станка.

| некруглость, мкм | 5 | 3 | 2 | 1,2 | 0,7 |

| шероховатость поверхности Ra, мкм | 2,0 | 1,0 | 0,8 | 0,63 | 0,3 |

| Подшипник качения d<80 мм — класс точности | 4-5 | 4 | 2-4 | 2 | Св. 2 2 |

| шпинделя | 1,3 | 0,8 | 0,5 | 0,3 | 0,2 |

| корпуса | 2,5 | 1,3 | 1,0 | 0,6 | 0,4 |

| Шпиндельный узел в сборе — радиальное биение оси вращения шпинделя, мкм | 4,0 | 2,3 | 1,6 | 0,9 | 0,5 |

При небольших износах конического отверстия шпинделя, рисках и забоинах на его поверхности производят шлифование на внутришлифовальном станке или не снимая шпинделя со станка с помощью специального приспособления. При значительном износе конического отверстия его растачивают и напрессовывают или устанавливают на клею ремонтную втулку с последующим растачиванием и шлифованием.

При значительном износе конического отверстия его растачивают и напрессовывают или устанавливают на клею ремонтную втулку с последующим растачиванием и шлифованием.

При износе или повреждении резьбы производят наплавку или металлизацию с последующим нарезанием резьбы, реже перенарезают резьбу на меньший диаметр.

Отремонтированные шпиндели должны отвечать следующим требованиям:

1. Отклонение от цилиндричности шеек под подшипники не должно превышать 10 % допуска на диаметр шейки для шпинделей станков точности А и С, 25 % допуска — при точности станков П и В и 50 % допуска — при точности Н.

2. При проверке правильности геометрической формы конусных поверхностей шпинделя с помощью конусного калибра длина неокрашенных мест не должна превышать 5 мм по окружности и 20 % длины образующей вдоль нее; нанесенные на калибр через 90° четыре продольные риски должны равномерно растираться, нестертые места не должны быть более 3 мм.

3. При проверке размера конусного отверстия торец шпинделя должен находиться в пределах двух рисок на конусном калибре.

4. При протачивании и перешлифовке основных поверхностей шпинделя допускается уменьшение диаметра в пределах 5%, а уменьшение

диаметра резьбы — до следующего меньшего стандартного размера.

5. Увеличение размеров шпоночного паза недопустимо.

6. Вращение шпинделя от руки должно происходить без люфта и заедания.

7. После сборки шпиндельного узла проверяется параллельность или перпендикулярность оси шпинделя к поверхности стола или направляющих. Допустимые погрешности расположения поверхностей шпинделя приведены в таблице.

Нормы точности шпинделей металлорежущих станков

| Радиальное биение центрирующей поверхности шпинделя: | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 250 | 8 | 5 | 3 | — |

| от 250 до 800 | 10 | 7 | 5 | — |

2. Фрезерные станки с шириной стола до 500 мм Фрезерные станки с шириной стола до 500 мм | 10 | 6 | — | — |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 100 | — | 4 | 2,5 | 1,5 |

| от 100 до 200 | — | 5 | 3 | 2 |

| Осевое биение шпинделя: | ||||

1. Токарные станки с наибольшим диаметром обработки, мм: Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 8 | 5 | 3 | — |

| от 400 до 800 | 10 | 7 | 5 | — |

| 2. Фрезерные станки с шириной стола до 500 мм | 10 | 6 | — | — |

3. Круглошлифовальные станки при диаметре изделия, мм: Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 200 | — | 4 | 2,5 | 1,5 |

| от 200 до 400 | — | 5 | 3 | 2 |

| Торцовое биение базовой поверхности шпинделя (опорного буртика): | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 16 | 10 | 7 | — |

| от 400 до 800 | 20 | 12 | 7 | — |

2. Фрезерные станки с шириной стола до 500 мм Фрезерные станки с шириной стола до 500 мм | 20 | 12 | — | — |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 200 | — | 6 | 4 | 2,5 |

| 200-400 | — | 8 | 5 | — |

| Радиальное биение конического отверстия шпинделя (у торца): | ||||

1. Токарные станки с наибольшим диаметром обработки, мм: Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 10 | 7 | 5 | |

| 400-800 | 12 | 5 | 5 | |

| 2. Фрезерные станки с шириной стола до 500 мм | 10 | 6 | — | — |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 100 | — | 4 | 2,5 | 1,5 |

| 100-200 | — | 5 | 3 | 2 |

Смотрите также:

Шпиндель станка: типы, принцип работы, устройство

Производственное оборудование получило весьма широкое распространение, так как за счет механизации процесса существенно повышается качество получаемого результата, снижается его стоимость, а также ускоряется процедура. Довольно большое распространение получило понятие шпинделя. Шпиндель станка устанавливается для фиксации инструментов, а также заготовок. Бытовой вариант исполнения напоминает фрезерный станок или дрель. Подробное описание того, что такое шпиндель во многом позволяет определить его предназначение и многие другие свойства. Рассмотрим особенности конструкции подробнее.

Довольно большое распространение получило понятие шпинделя. Шпиндель станка устанавливается для фиксации инструментов, а также заготовок. Бытовой вариант исполнения напоминает фрезерный станок или дрель. Подробное описание того, что такое шпиндель во многом позволяет определить его предназначение и многие другие свойства. Рассмотрим особенности конструкции подробнее.

Устройство и характеристики

Практически все конструкции шпинделя схожи, однако технические характеристики могут существенно отличаться. Особенностями можно назвать нижеприведенные моменты:

- Роторный вал фиксируется в корпусе за счет подшипника качения. При этом могут применяться самые различные варианты исполнения подшипника качения, некоторые характеризуются повышенной устойчивостью к вибрации, другие обходятся намного дешевле. Большая часть оборудования предусматривает подачу смазывающего вещества в зону скольжения. За счет этого существенно повышается ресурс работы, а также снижается степень нагрева всего механизма.

- Главное вращательное движение передается от асинхронного двигателя, который также монтируется в корпусе. Подобный механизм питается от электричества, может работать от напряжения 220 В или 380 В. На протяжении длительного периода проводилась установка исключительно трехфазного варианта исполнения, так как он характеризовался большей мощностью и устойчивостью к возникающей нагрузке. Однако через некоторое время появились более современные конструкции моделей на 220 В, которые позволили ставить оборудование в бытовых условиях.

- Не стоит забывать о том, что шпинделю передается вращательное движение. При этом оно может передаваться напрямую или через различный привод, каждый характеризуется своими определенным особенностями. Примером можно назвать клиноременную передачу, представленную сочетанием шкивов различного диаметра и ремня с определенным профилем. За счет натяжения ремень может передавать существенное усилие, в случае превышения допустимого показателя ремень начинает проскальзывать и исключается вероятность повреждения основных элементов.

для передачи особых свойств проводится установка зубчатых колес, в некоторых случаях есть возможность провести их замену.

для передачи особых свойств проводится установка зубчатых колес, в некоторых случаях есть возможность провести их замену. - На валу находятся зажимы цангового типа. За счет подобной конструкции обеспечивается крепление инструмента с определенным диаметром хвостовика. Стоит учитывать, что не всем инструменты могут быть зафиксированы в подобном устройстве. В случае, когда фиксация проводится по внешней цилиндрической поверхности обеспечить высокую степень надежности практически невозможно. Именно поэтому инструменты изготавливают со специальными хвостовиками, которые исключают вероятность осевого смещения.

- Довольно большое количество вариантов исполнения имеет систему охлаждения. Она может быть воздушного или жидкого типа. Стоит учитывать, что только при обеспечении надлежащего охлаждения можно эксплуатировать устройство на протяжении длительного периода.

- Сложное устройство шпинделя станков с ЧПУ. Это связано с тем, что подобные фрезерные станки характеризуется повышенной точностью в работе, а также большой сложностью по причине применения блока числового программного управления.

Устройство с ЧПУ может быть подвижным и работать в автоматическом режиме, то есть выполнять сжатие детали без участия оператора. Часто встречается гидравлический привод, который характеризуется относительно невысокой стоимостью и возможностью передачи большого усилия. Электрические более точные и характеризуются большой скоростью срабатывания.

Устройство с ЧПУ может быть подвижным и работать в автоматическом режиме, то есть выполнять сжатие детали без участия оператора. Часто встречается гидравлический привод, который характеризуется относительно невысокой стоимостью и возможностью передачи большого усилия. Электрические более точные и характеризуются большой скоростью срабатывания. - Рассматривая характеристики шпинделя следует уделить внимание максимальной и минимальной скорости вращения. Она наиболее актуальна для устройства, которое предназначено для фиксации заготовки.

Стоит учитывать, что стандартный ряд частот вращения во многом зависит не от устройства и где находится шпиндель, а от особенностей механизма привода. Производители фрезерных станков указывают стандартные значения частоты вращения шпинделя или диапазон. Некоторые устройства позволяют проводить плавную регулировку параметров. Также есть шпиндельный привод, который классифицируется по достаточно большому количеству признаков.

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Рассматривая особенности шпинделя станка скоростного типа следует уделить внимание тому, что его предназначение заключается в срезании небольшого слоя металла с поверхности заготовки.

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности.

Изменить частоту вращения можно за счет зубчатой или ременной передачи.

Изменить частоту вращения можно за счет зубчатой или ременной передачи. - Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя.

За счет этого обеспечивается равномерное распределение возникающей нагрузки.

За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.

Применение шпинделя

Используется подобное устройство при создании самого различного оборудования и инструментов. Как ранее было отмечено, назначение заключается в фиксации инструментов и деталей. Область применения может быть существенно расширена за счет применения различной оснастки. Среди особенностей отметим следующее:

- Все электрооборудование производится при применении шпинделя. Оно используется для непосредственной фиксации различных насадок.

- Фрезерные станки получили весьма широкое распространение. Это связано с тем, что при применении фрезерного станка можно получить корпусные детали различного типа.

- Шпиндель можно встретить и как отдельный узел других станков, к примеру, токарной группы. Предназначение в этом случае заключается в фиксации проката для его обработки.

Ключевыми особенностями механизма можно назвать то, что оно обеспечивает надежное крепление инструмента и деталей даже при высокой осевой скорости и вращении.

Классификация шпинделей

Выделяют несколько различных типов рассматриваемого устройства, все виды шпинделей станков фрезерной группы характеризуются своим определенными особенностями. Основными видами можно назвать:

- Коллекторные получили весьма широкое распространение при изготовлении фрезерных станков, которые предназначены для гравировки и ювелирной обработки. Чаще всего в эту группу относится устройство с цангой высокоскоростного типа.

Резка мягких сплавов может проходить при применении версии цанги ER11 на станке различных групп.

Резка мягких сплавов может проходить при применении версии цанги ER11 на станке различных групп. - Высокоскоростные варианты исполнения чаще встречаются в конструкции фрезерных станков. Именно высокоскоростной шпиндель позволяет существенно расширить возможности фрезерных станков с числовым программы управлением.

- В отдельную групп также относится конструкция, способная подавать охлаждающую жидкость в зону обработки. За счет этого существенно снижается температура в зоне резания, поэтому можно существенно повысить показатель производительности.

- Крепление фрезы станков осуществляется за счет цанги, которая также дополняется гайками. При изготовлении цанги применяется металл с повышенной твердостью.

- В продаже встречается продукция европейских и китайских происхождения. Дешевле всего обходится именно продукция китайских производителей. Они применяют подшипники из керамики, которые могут выдерживать существенную нагрузку.

На современном рынке доступно довольно большое количество различных шпинделей, которые могут устанавливаться на фрезерных станках. При этом классификация проводится по типу применяемой системы охлаждения, способу фиксации режущего инструмента и заготовки. Вариант исполнения с мощностью около 0,8 кВт может применяться для обработки небольших изделий, а также выполнения гравировки. Анкерный вариант исполнения распространен в меньшей степени, но все может применяться при в определенных случаях.

При этом классификация проводится по типу применяемой системы охлаждения, способу фиксации режущего инструмента и заготовки. Вариант исполнения с мощностью около 0,8 кВт может применяться для обработки небольших изделий, а также выполнения гравировки. Анкерный вариант исполнения распространен в меньшей степени, но все может применяться при в определенных случаях.

Как выбрать шпиндель?

Есть довольно много рекомендаций, касающихся непосредственного выбора шпинделя для фрезерного станка. Стоит учитывать тот момент, что шпиндель токарного станка существенно отличается, так как его предназначение заключается в креплении заготовки. Основными рекомендациями назовем нижеприведенные моменты:

- Для начала рассматривается то, какая нагрузка будет оказываться на хвостовую часть. При этом не стоит забывать о том, что выделяют два различных типа нагрузки: осевая и центробежная. В случае, когда за один проход будет сниматься большой слой металла следует выбирать механизм с большей устойчивостью к нагрузке.

- Еще одним критерием выбора можно назвать количество оборотов, при котором будет работать оборудование. Этот показатель указывается в инструкции по эксплуатации всех фрезерных станков и электрического инструмента.

- Габаритные размеры также имеют важное значение. От этого зависит минимальный и максимальный диаметр устанавливаемого инструмента.

- Важным моментом является то, какая фирма занимается выпуском устройства для станка. От этого зависит качество сборки, длительность эксплуатации, основные эксплуатационные характеристики.

- Некоторые производители фрезерных станков также указывают то, какой шпиндель подходит в большей степени. Рекомендуется следовать рекомендациям по выбору, так как указываемый механизм подходит в большей степени.

Как правило, рассматриваемые устройства выполнены в универсальном виде. За счет этого есть возможность подобрать самый подходящий вариант исполнения для самых различных фрезерных станков.

В заключение отметим, что шпиндель является сложной конструкцией, которая предназначена для фиксации различных элементом на момент работы.

Именно поэтому его выбору следует уделять довольно много внимания, так как некачественная и ненадежная конструкция не сможет прослужить в течение длительного периода. Следует уделять внимание и правильности установки, так как допущенные ошибки могут стать причиной появления самых различных дефектов.

Шпиндели для фрезерных станков с чпу

Шпинделем называют движок с надетым на него патроном, который именуется «цанга». Шпиндель станка держит и вращает инструмент, например, сверло, гравер, резак. Это устройство условно можно подразделить на две категории: производственная и любительская. Рассмотрим, в чём их отличие.

- Производственный (промышленный) шпиндель фрезерного станка рассчитывается и проектируется для большой боковой нагрузки. У него усложнённая охлаждающая система и схема смазки.

- К любительским шпинделям можно отнести обычную дрель или маломощный фрезерный станок, чаще всего использующийся в быту. Заметим, что работа дрели предусматривает вертикальную нагрузку, производимую вдоль инструмента, у неё довольно слабые подшипники удержания вала.

Производственный шпиндель

Производственный шпиндель станка встроен в агрегат перпендикулярно получаемой нагрузке, поэтому без качественных подшипников давление будет для него непосильным. Устройство такого вида не нуждается в смазке, его не нужно чистить, вообще он требует минимум ухода в течение всего срока использования. Купить шпиндель станка производственного типа – значит избавить себя от проблем по уходу за ним и риска того, что устройство не выдержит нагрузку.

Благодаря цанговому зажиму, который присутствует в комплектации шпинделя, прочно и надёжно фиксируется рабочий инструмент. Устройство рассчитано на стандартный зажим инструмента с типовым хвостовиком. Наиболее популярны цанги ER11 и ER16. Они сочетаются с инструментом, имеющим хвостовик 2,5-3 и 3,2-8 мм соответственно. Размер цанги 25 на хвостовик 16 мм используется только для специфических операций по снятию толстых слоёв металла. Кроме того, направляющие не смогут полноценно взаимодействовать с инструментом такого диаметра хвостовика. Поэтому принцип: «больше — лучше» здесь не работает. Поставив такой инструмент, вы получите в итоге деформированные направляющие и сломанный агрегат. Максимально подходящая маркировка цанги ER11.

Любительский фрезерный шпиндель

Представьте себе бытовую дрель, вмонтированную во фрезерный агрегат. Что из этого получается? Подшипники быстро выходят из строя, ведь они не выдерживают такой нагрузки, патрон будет вибрировать и биться, точность выполнения работ снизится. Кроме того, дрель быстро перегревается, а на агрегате работают не один час. Автоостанов дрели просто сработает в целях безопасности и ваш фрезер остановится, проработав час или два. Но ПО фрезерного станка с ЧПУ не знает, что такое бытовая дрель и каковы её параметры работы. Сам фрезер не остановится и продолжит работу. Результатом будет поломка оборудования.

Какая мощность должна быть у шпинделя

В данном случае справедливо правило «больше – лучше». Если предполагается выполнять сверление, гравировку, то оптимально подойдёт шпиндель, мощность которого 400 – 600 Вт. Резка на фрезерном станке ЧПУ металла, твёрдого дерева потребует шпиндель, чья мощность 1000 – 1500 Вт. Для более серьёзных воздействий на материал, нужен шпиндель мощностью 2000 Вт и более. Имеется ввиду твёрдость материала или глубина обработки.

Особенности шпинделя по мощности

Надо заметить, что фрезерование может быть силовым и скоростным. Здесь получается два варианта: в одном случае производится медленная подача фрезы при быстром вращении, во втором – быстро подаётся, но медленно вращается.

Производственный фрезерный станок использует силовой метод, так как он позволяет делать быструю выборку заготовки. На фрезерном станке устанавливают нужные параметры и режимы скорости для каждой фрезы: подачи, вращения, углубления. Так появляется оптимальное соответствие между возможностями станка и его отдачей. Отличная производительность без перегрева и перенапряжения со стороны оборудования. Регулировать базовую комплектацию не нужно. Разработчики оборудования уже позаботились от этом.

Усилие подачи – один из важных режимов агрегата. В случае невозможности станка развивать необходимое усилие подачи, то поможет максимальная раскрутка шпинделя. То есть шпиндель станка должен раскрутиться по максимуму и медленно двигать инструмент по материалу. Это скоростной тип фрезеровки.

Как подобрать шпиндель фрезерного станка по мощности

Итак, на основании вышесказанного, получается, что шпиндель фрезера должен быть выбран по скорости или по мощности. Целью является максимальная, но безопасная для оборудования раскрутка инструмента. Производственные шпиндели не нуждаются в подборе. Здесь «всё включено»: скоростные параметры – более 20000 оборотов, усилие подачи на фрезе – свыше 2000 Вт. То есть, фрезеровка будет производиться на скорости 8000 – 15000 оборотов.

Удобное соответствие, взятое производителем за эталон. Но не всегда такое вращение даёт нужный результат. К примеру, обработка древесины маленькими кусочками образует древесную пыль. Она забивает элементы фрезы и увеличивает трение, соответственно, нагрев деталей. В результате рабочие детали станка перегреваются. Это может привести к порче оборудования.

Важный нюанс: если рассматриваются шпиндели на 3 фазах, то у них имеются 3 провода питания плюс одно заземление. Их подключают на соответствующее количество проводов.

Комплектация и мощность скоростных шпинделей поставляемых в Россию

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ

Написать инженеру

Поделиться:

Шпиндели деревообрабатывающих станков — Деревообрабатывающие станки

Шпиндели деревообрабатывающих станков

Категория:

Деревообрабатывающие станки

Шпиндели деревообрабатывающих станков

Шпиндели служат для закрепления и вращения режущего инструмента в продольно-фрезерных, фрезерных, шипорезных, сверлильных, цепнодолбежных и некоторых других станках, предназначенных для обработки древесины методом фрезерования или сверления.

На рис. 1 показана конструкция шпинделя фрезерного станка. Шпиндель с помощью шариковых подшипников устанавливается в полом стакане суппорта станка. В верхней части шпинделя предусмотрено коническое гнездо для закрепления насадки с режущим инструментом. На нижней консольной части крепится на шпонке гайками шкив.

Суппорт вместе со шпинделем может перемещаться в вертикальном направлении. Для этого используется механизм подъема с неподвижно укрепленным на станине винтом, взаимодействующим с гайкой. Гайка связана с шестерней, которая входит в зацепление с другой шестерней (на рисунке не показана), сидящей на валу с маховичком. При поворачивании маховичка поворачивается гайка и перемещает суппорт со шпинделем. Перемещать шпиндель надо при настройке станка.

Шпиндельная насадка закрепляется в конусе шпинделя дифференциальной гайкой (рис. 2) с двумя резьбами — одной на участке а, второй на участке. Резьбы имеют различный шаг (отсюда и название гайки), но одно направление. При затягивании гайка одновременно перемещается относительно шпинделя и насадки. Так как шаг резьбы, соприкасающийся со шпинделем на участке, больше шага резьбы на участке а, то перемещение гайки относительно шпинделя при одном угле поворота несколько опережает ее осевое перемещение относительно насадки, и конус насадки с большой силой входит в коническое гнездо, обеспечивая надежное крепление насадки с режущим инструментом на шпинделе.

В станках, предназначенных для обработки деталей цилиндрической формы (круглопалочных и других), применяют полые шпиндели (рис. 3), внутри которых проходит заготовка. Обработанная резцами ножевой головки заготовка подается роликами церез шпиндель, который через шкив получает вращательное движение от привода. Иногда требуется, чтобы длина шпинделя изменялась. Для этого шпиндель делают составным из двух частей, одна из которых на шпонке или шлицевом соединении может скользить по другой части.

На рис. 4 показана схема составного шпинделя: верхняя его часть со шкивом установлена в шариковых подшипниках; подвижная часть закреплена в специальном стакане, который может скользить в направляющих под действием рычага с рукояткой.

Рис. 1. Шпиндель фрезерного станка в сборе

В деревообрабатывающих станках шпинделями часто служат удлиненные валы электрод вигателей. Режущий инструмент закрепляется непосредственно на валу или с помощью шпиндельной насадки. При нормальной частоте то ка 60 Гц шпиндели-валы электродвигателей могут делать около 3000 об/мин; однако для того чтобы обеспечить требуемое качество обработки и высокую производительность оборудования, шпиндели-валы совершают около 4500, 6000 об/мин и более.

Для этого в станках устанавливают преобразователи, повышающие частоту тока соответственно до 75; 100 Гц и выше.

Рабочие органы ленточкопильных станков (рис. 5) выполняют в виде двух шкивов. Нижний шкив приводной.

Ось верхнего ведомого шкива ленточно-пильного станка закрепляется на специальном суппорте, позволяющем изменять его положение относительно нижнего шкива, что необходимо для натяжения полотна пилы и регулирования его положения в процессе работы.

Рабочие органы шлифовальных станков выполняют в виде двух или трех шкивов, соединенных шлифовальной шкуркой, а также в виде диска или цилиндра. Лобовую плоскость диска или поверхность цилнндра обтягивают шлифовальной шкуркой. Шкурку натягивают на диск с помощью кольца (рис. 6). Под шкурку подкладывают фетр или войлок, что позволяет избежать обрыва шкурки и улучшить работу шлифовальных станков.

Рис. 2. Закрепление на шпинделе насадки с помощью дифференциальной гайки:

1 — шпиндель, 2 — насадка, 3 — дифференциальная гайка, 4 — кольца, 5 — гайка для крепления фрезы; а — резьба на насадке, б — резьба на шпинделе

Рис. 3. Полый шпиндель:

1 — задние подающие ролики, 2 — шкив шпинделя, 3 — корпус подшипников 4 — подшипник, 5 — шпиндель, 6 —ножевая головка, 7 — передние, подающие ролики, « — обрабатываемая заготовка

Рис. 4. Схема составного шпинделя:

1 — сверло, 2 — подвижная часть шпинделя, 3— стакан, 4 — шкив, 5, 7 — подшипники. 6 — закрепленная часть шпинделя, 8 — рукоятка рычага

Рис. 5. Схема рабочего органа ленточнопильного станка:

1 — ведущий шкив, 2 — полотно пилы, 3 — противовес, 4 — суппорт крепления верхнего шкива, 5 — ведомый шкив, 6— направляющее устройство, 7 — стол

Рис. 6. Схема рабочего органа шлифовального станка:

1 — шлифовальная шкурка, 2 — войлок, 3 — кольцо, 4 — диск, 5 — электродвигатель, б — станина

Реклама:

Читать далее:

Механизмы подачи деревообрабатывающих станков

Статьи по теме:

Электрические шпиндели и аксессуары

Электрические шпиндели и аксессуары

- Фрезерно-гравировальныe станки

- Лазерные станки с ЧПУ

- Станок плазменной резки

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Комплектующие для волоконных лазеров

- Готовые модули

- Режущий инструмент

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы «Ласточкин хвост»

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза «Гусёк» (псевдофилёнка), 222 серия

- Фрезы «Гусёк» 210 серия

- Фрезы «Тройной внешний радиус», 323 серия

- Фрезы «Декоративный гусёк» 212 серия

- Фрезы «Классический узор», 211 серия

- Фрезы «Тройной внутренний радиус», 324 серия

- Фрезы «Шар» 208 серия

- Фрезы Бычий нос «Катушка», 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка «Волна-1»

- Фрезы профильные «Ручка» 502 серии

- Фрезы профильные «Углубленный шар», 329 серия

- Фрезы профильные «Французская классика», 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные «Классический гусёк», 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

- Ручной инструмент

Шпиндель | MoscowShpindel

Шпиндели фрезерных станков

Для любого фрезерного станка шпиндель является тем узлом, который осуществляет главное движение резания. Основная функция шпинделя – это крепление инструмента и придание ему вращательного движения во время обработки. Можно сказать, что шпиндель – это сердце фрезерного станка.

Для чего служит шпиндель

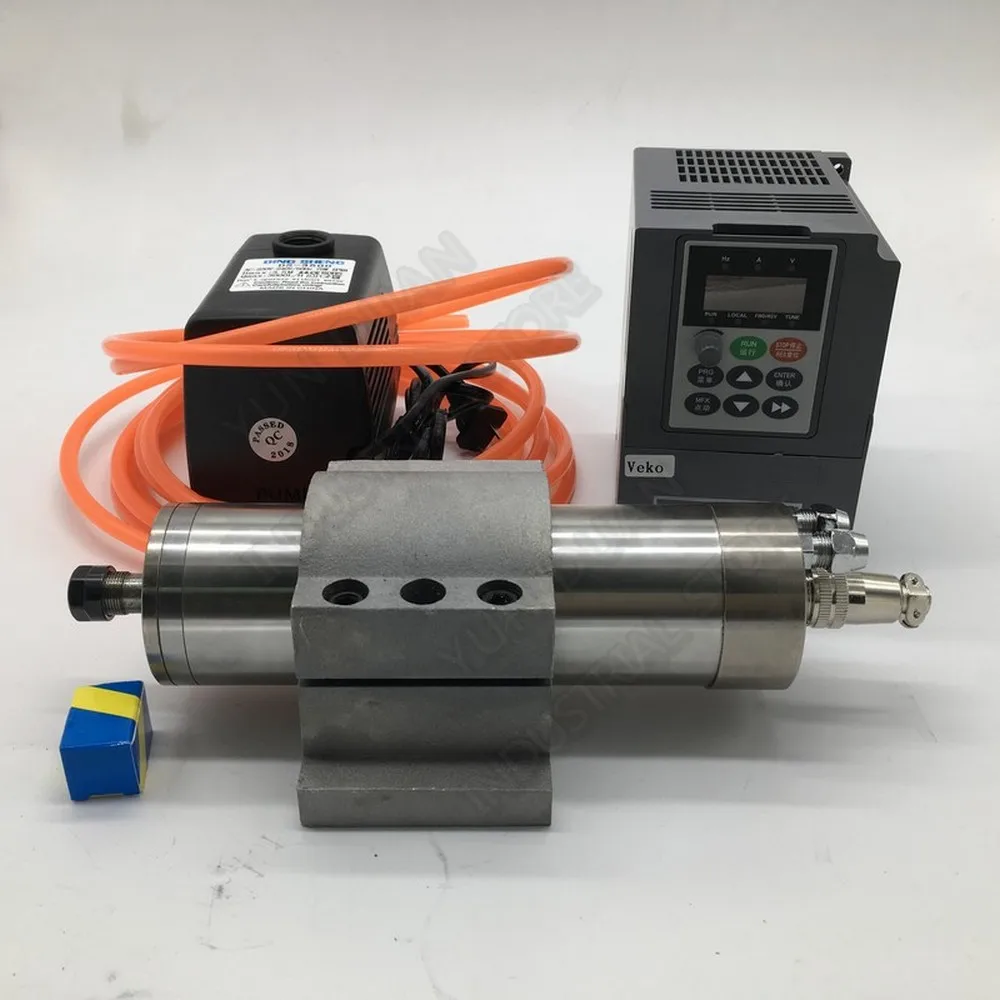

Шпиндели ЕТ представляют собой довольно сложный агрегат. Это вал, на оси которого установлен асинхронный двигатель переменного тока. Вал опирается на подшипники и вращается с высокой скоростью. На переднем конце шпинделя имеется коническое отверстие для установки цанги. В цангу устанавливается инструмент. Гайка, которая накручивается на резьбовой конец шпинделя, зажимает цангу вместе с инструментом.

Шпиндели ЕТ используют на фрезерных, фрезерно-гравировальных и гравировальных станках с ЧПУ. Чаще всего эти станки портального типа с неподвижным столом. Портал совершает движение подачи по осям X и Y.

Шпиндель может перемещаться вверх и вниз по оси Z. Крепление шпинделя для ЧПУ на портале зависит от того, как перемещается шпиндель по оси Z, механически или вручную. Питания шпинделя электрическим током происходит от частотного преобразователя – инвертора. Он плавно регулирует скорость вращения шпинделя, изменяя частоту подаваемого тока.

Основные виды шпинделей

По применению шпиндели ЕТ можно разделить на три группы:

- Шпиндели с высокой мощностью от 4 кВт и выше. Они имеют скорость вращения от 12 000 до 18 000 об/мин. Применяются на крупных станках и обрабатывающих центрах. С помощью их можно обрабатывать все материалы, в том числе сталь и камень.

- Шпиндели средней мощности от 1,5 до 4 кВт. Они устанавливаются на средних по размерам фрезерных станках портального типа. Их скорость доходит до 24 000 об/мин. Обрабатывают на них в основном пластик, дерево, цветные металлы.

- Шпиндели малой мощности до 1,5 кВт. Их устанавливают на небольших фрезерных и гравировально-фрезерных станках, а также на станках для обработки печатных плат. Частота их вращения достигает 60 000 об/мин.

Все шпиндели представляют собой асинхронные электродвигатели. Но напряжение питания их может быть 220В или 380В. Чаще всего шпиндель ЕТ — это шпиндель с цанговым зажимом.

По конструктивным особенностям они бывают:

- С воздушным охлаждением.

- С жидкостным охлаждением.

- Высокоскоростные шпиндели.

При воздушном охлаждении корпус шпинделя имеет вытянутую призматическую форму. Иногда могут быть выступающие ребра для улучшения охлаждения. На верхнем конце вала установлена крыльчатка, которая гонит воздух во внутренние охлаждающие каналы. Такие шпиндели имеют большие размеры и выдерживают большие нагрузки, поэтому могут работать крупным инструментом. Они более мобильны, так как не привязаны к системе охлаждения.

Но они могут перегреваться, особенно при низких оборотах. К тому же сильны поток охлаждающего воздуха, раздувает стружку во все стороны и создает много шума. Цена таких шпинделей выше, чем у агрегатов с жидкостным охлаждением.

В шпинделях с жидкостным охлаждением для удаления тепла используют тосол, антифриз или просто воду. Эти жидкости по трубкам подаются в корпус шпинделя из бака и затем вновь возвращаются в него для охлаждения.

Такие агрегаты более компактны, меньше шумят, проще крепятся к станку, имеют более низкую цену. К их недостаткам можно отнести необходимость дополнительного оборудования для охлаждения.

Высокоскоростные шпиндели имеют значительно более высокую скорость вращения. Она достигает 60 000 об/мин. Они имеют небольшую мощность до 1,5 кВт и часто используются в шлифовальном и полировальном оборудовании. Все они имеют жидкостное охлаждение. На фрезерных станках они применяются для обработки пластмасс, цветных металлов и низкоуглеродистых сталей.

Все перечисленные шпиндели производятся фирмой ЕТ. Они отлично зарекомендовали себя на российском рынке по качеству и цене. Купить китайский шпиндель всегда дешевле, чем аналогичный европейский при сопоставимом качестве.

Шпиндели станков

Ремонт шпинделей всех шпинделей станков

Шпиндели станков являются неотъемлемой частью любого станка и определяют качество конечного продукта, а также общую производительность и эффективность самого станка. GTI Spindle Technology производит шпиндели, детали и аксессуары для высокоточных станков, которые соответствуют или превосходят спецификации OEM для различных областей применения. GTI Spindle Technology использует объединенный вековой опыт в продаже, производстве шпинделей для станков, продукции и управленческих услуг.Мы предлагаем полную линейку шпинделей для станков и специализируемся на модернизации шпинделей станков и восстановлении шпинделей станков в соответствии с вашими текущими и будущими требованиями. GTI Spindle Technology с гордостью обслуживает клиентскую базу, охватывающую большинство отраслей, включая аэрокосмическую, автомобильную, оборонную и медицинскую. и металлообработка. Мы предлагаем широкий ассортимент шпинделей для станков стандартного и специального применения, которые включают в себя множество конфигураций, размеров, частот, мощностей и диапазонов скоростей.

Ремонт шпинделей станков

- Услуги по ремонту шпинделей станков: Услуги по ремонту станков на месте и услуги по ремонту шпинделей станков на месте, включая анализ вибрации, ремонт шпинделей и подшипников, профилактическое обслуживание и обучение. Включает полные статистические отчеты и технические рекомендации.

- Комплексный ремонт шпинделя станка на месте: включает программу анализа вибрации для диагностики различных проблем на шпинделях станков, включая шпиндели шлифовальных головок, шпиндели рабочих головок, приводные двигатели и гидравлику, а также проблемы с электричеством.Данные вибрационного анализа собираются на месте, а затем анализируются на нашем предприятии. Создан полный отчет, который включает рекомендуемые корректирующие и предупреждающие действия.

- Восстановление шпинделей для прецизионных станков: Мы обладаем уникальными возможностями для производства шпинделей для различных шпинделей станков. Наши тщательные процедуры анализа отказов шпинделя станков, калибровки шпинделя и тестирования шпинделя делают GTI Spindle Technology идеальным ресурсом для ремонта, восстановления или восстановления шпинделей ваших станков.

- Услуги по модернизации существующего оборудования: определено оптимальное решение для модернизации шпинделя станка для сокращения времени простоя, сокращения времени цикла и сохранения размера и качества производимых деталей. Шпиндели станков модернизируются с использованием проверенных методов сборки и использования экзотических материалов и гибридных подшипников по мере необходимости.

Приложения для станков

- Шлифование гусениц Ballrace

- Шлифование отверстий для автомобилей

- Керамика

- Компоненты

- Алмазная токарная обработка

- Шлифовка дизельных форсунок

- Шлифовальный

- Фрезерование графита

- Обработка прецизионной оптики

- Нарезка / нарезка вафель

- Шлифование задней части пластины

- Расточка

- Обрабатывающие центры с ЧПУ

- Бурение

- Шлифовальный

- Высокая частота

- Хонингование

- ID / OD

- Притирка

- Фрезерный

- Развертка

- Нарезка

- Шлифование поверхности

- Специализированные приложения

- Нарезание резьбы

- Токарная

- Вертикальные токарные станки

- Ременный привод

- Картридж и кронштейн

- Высокая частота

- Интегральный корпус

- Моторизованный

- Монтаж на основании

- Блок

- Картридж

- Глубокое отверстие

- Картридж с фланцем

- Специальный

- Шпиндели станков: GTI Spindle Technology предлагает инновационные экономичные решения для ремонта, восстановления и модернизации шпинделей ваших станков.

Наши уважаемые клиенты чувствуют себя уверенно, зная, что специалисты GTI Spindle Technology находятся на месте и готовы предоставить широкий спектр услуг по ремонту шпинделей высокоточных станков. Мы предлагаем годовую гарантию на все изготовленные шпиндели и восстановленные шпиндели.

Если у вас есть вопросы по ремонту шпинделя, позвоните по телефону 888.473.9675 или по электронной почте: [email protected]. И спросите о нашей программе гарантированного снижения затрат

Руководство по выбору шпинделей для станков

: типы, характеристики, применение

Шпиндели станков — это вращающиеся компоненты, которые используются для удержания и привода режущих инструментов или деталей на токарных, фрезерных и других станках.Они используют ременные, зубчатые, моторизованные, гидравлические или пневматические приводы и доступны в различных конфигурациях. Например, узлы картриджей размещены в стационарном корпусе, в то время как расположенные под углом шпиндели сконфигурированы так, чтобы допускать прямой угол или регулируемое вращение инструмента. Некоторые шпиндели станков размещены в массивном блоке или корпусе коробчатого типа. Другие крепятся болтами с помощью фланцев или ножек в нижней части корпуса.

Большинство шпинделей станков, которые подходят к головкам режущих инструментов, имеют конус Морзе или другой стандартизированный конус станка.Множественные шпиндельные головки используются для ускорения операций обработки и при повторяющихся точных работах, таких как центровые отверстия с малым допуском. В шпинделях станков используются различные типы подшипников. Примеры включают:

Технические характеристики

Выбор шпинделей для станков требует анализа технических характеристик, крепления инструмента и характеристик шпинделя. Технические характеристики включают:

- Рабочая скорость

- Мощность шпинделя

- Максимальный крутящий момент

- Входное напряжение

Размеры крепления инструмента, такие как внешний диаметр (OD) и внутренний диаметр (ID), измеряются либо в английских единицах, таких как дюймы, либо в метрических единицах, например сантиметрах.Размер интерфейса шпинделя — это диаметр режущего инструмента или отверстие шлифовального круга, на котором установлен шпиндель. Тип установки держателя инструмента или рабочего держателя описывает монтажный интерфейс шпинделя. Примеры включают стандартные, резьбовые и фланцевые отверстия; беседки и валы; цанги и цанги колесные; а также внешние и внутренние конусы.

Что касается характеристик, шпиндели некоторых станков имеют возможность продувки воздухом или автоматической балансировки. Другие включают высокочастотные приводы с жидкостным охлаждением для улучшения теплоотвода.Также доступны шпиндели с подачей СОЖ. Шпиндели станков, которые могут совершать осевые, линейные или сложные движения, используются в некоторых операциях обработки. Шпиндели с энкодерами или резольверами обеспечивают обратную связь о положении и / или скорости.

Приложения

Шпиндели станков используются в самых разных областях.

- Расточные шпиндели используются при обработке внутренних диаметров.

- Сверлильные шпиндели обладают хорошей осевой нагрузкой и радиальной нагрузкой.

- Шлифовальные шпиндели используются со шлифовальными кругами для обеспечения точности, размера и чистовой обработки поверхности.

- Шпиндели для правки кругов подходят для правки, правки, контурной обработки и перепрофилирования абразивных шлифовальных кругов.

- Нарезные шпиндели используются с метчиками для создания внутренней резьбы.

- Шпиндели настроечные предназначены для горизонтальных или вертикальных токарных станков и токарных центров.

- Зубофрезерные шпиндели используются при нарезании профилей зубьев шестерен.

- Фрезерные шпиндели используются с широким спектром обрабатывающих инструментов и операций.

Шпиндели станков, которые используются в тестовых системах, подходят для таких операций, как динамическая балансировка и тестирование компьютерных приводов и полупроводников. Другие специализированные шпиндели станков используются в таких областях, как производство ювелирных изделий и обработка оптических линз.

Стандарты

DIN 69001-13 — Станки; Многошпиндельные головки; Узлы, расточные шпиндели типов от A до D

DIN 69001-33 — Станки; Многошпиндельные головки; Расточные шпиндели типов A и B

Кредит изображения:

Aerotech, Inc.

Шпиндели станков | Colonial Tool

Colonial Tool Group уже почти столетие находится в авангарде производителей шпинделей станков, что дает нам долгую и проверенную историю создания качественной продукции для клиентов любого типа.

Обладая опытом и современными технологиями, наш надежный штат инженеров, сборщиков и других специалистов по шпиндельным станкам сделает все возможное, чтобы найти наилучшие решения для ваших нужд. Все начинается с консультации, на которой мы обсудим желаемые области применения и подробно расскажем о ваших требованиях.Мы уверены, что сможем вам помочь — от плотницких работ до военных целей.

Шпиндельные станки — это далеко не универсальные устройства, поскольку вы можете разделить их на несколько широких категорий — например, с ременным приводом, с пневматическим приводом и электрические — и специализировать их компоненты в соответствии с необходимой рабочей нагрузкой.

Мы можем производить шпиндели для широкого диапазона различных станков, включая токарные станки, фрезерные станки, сверлильные и шлифовальные станки. Понимание требуемой выходной мощности ваших машин будет иметь большое значение для определения технических характеристик, включая рабочую скорость, входное напряжение, мощность, максимальный крутящий момент, размер и угловую гибкость.

К другим настраиваемым компонентам вашего шпинделя относятся уплотнения, а также подшипники трех типов:

Мы предлагаем широкий спектр монтажных интерфейсов для оптимальной посадки. Вы можете выбрать один из следующих примеров, в том числе:

Резьбовые, стандартные и фланцевые отверстия

Валы и оправки

Цанги и цанги колес

Внутренний и внешний конус

Шпиндели станков могут быть созданы с возможностью автоматической балансировки или продувки воздухом.Мы также можем реализовать высокочастотные приводы, которые используют жидкостное охлаждение для функционального регулирования нагрева, или вы можете выбрать шпиндели, которые используют подачу охлаждающей жидкости.

Вы также можете вести текущий журнал информации, чтобы поддерживать высокую эффективность. Шпиндели могут быть оснащены энкодерами и резольверами для получения подробной информации о положении и скорости.

После того, как мы отсортируем информацию и заложим основу для плана, мы можем перейти к обработке и изготовлению различных деталей по мере необходимости.

Один шпиндель, два шпинделя, три шпинделя, еще?

По-видимому, существует бесконечное количество вариантов оснащения фрезерных и токарных станков, включая токарно-фрезерные и токарно-фрезерные станки. Но один из основных способов различать станки — это подсчет шпинделей.

Токарный станок Index MS одновременно обрабатывает шесть независимых шпинделей (здесь показаны три). Шпиндели вращаются в барабане, поэтому каждая станция атакует деталь по очереди, создавая сложные формы за секунды.(Предоставлено Index Corp.)

В токарных станках первичный шпиндель удерживает деталь, и обычно их бывает больше одного. На мельницах шпиндель удерживает режущий инструмент, а на большинстве станков есть только один. Какие компромиссы привели к этому выбору, и меняются ли они?

Когда дело доходит до токарных станков, вероятно, есть только три ситуации, в которых конфигурация с одним шпинделем является правильным выбором. Первый простой: детали, которые можно собрать с одного конца. Но, по словам Филипа Джадта, инженера по приложениям в Absolute Machine Tools Inc., Лорейн, Огайо, проблема в том, что таких частей не так много. Таким образом, эти станки становятся трудоемкими, если пользователи вынуждены повторно зажимать детали, требующие механической обработки с обеих сторон. Это указывает на вторую причину покупки одношпиндельного станка: бюджет.

Токарные шпиндели и экономия

Джадт сказал, что он обычно находит одношпиндельные токарные станки в небольших магазинах. «Они выполняют операцию 10 части, а затем помещают ее в другую машину, которая выполняет операцию 20. Может быть, это идет на другой машине, которая выполняет операцию 30 и так далее.Но, добавил он, разница в цене между одношпиндельным и многошпиндельным токарными станками «больше не так велика, особенно с учетом затрат на рабочую силу».

В конце концов, простое добавление вспомогательного шпинделя дает возможность обрабатывать все шесть сторон детали, не обращаясь с ней. (Вспомогательный шпиндель захватывает деталь перед отрезанием и удерживает ее для последующей обработки.) И если детали требуют поперечного сверления или других неповоротных сложностей, аргумент в пользу новых многофункциональных токарных станков становится убедительным.

Как сказал Джадт: «Мои двухшпиндельные станки стоят намного меньше, чем два, три или четыре одношпиндельных станка и вертикальный обрабатывающий центр». Это не несправедливое сравнение, потому что двухшпиндель LICO, о котором он упоминает, не просто имеет вспомогательный шпиндель, который удерживает деталь для обработки «другого конца». Он также оснащен тремя или четырьмя независимо программируемыми поперечными суппортами, установленными вокруг главного шпинделя, и револьверной головкой с приводными инструментами для бокового сверления и фрезерования.

«У вас может быть пять независимо задействованных инструментов, когда деталь удерживается в основном шпинделе, а затем отрезать ее и переместить на вспомогательный шпиндель, а затем задействовать по одному инструменту за раз», — пояснил Джадт.Это ускоряет работу со сложными деталями.

Станок Okuma MULTUS имеет настоящий фрезерный шпиндель на шарнирной оси B для полной пятиосевой обработки. Револьверная станция может использоваться как задняя бабка, как показано здесь. (Предоставлено Okuma America Corp.)

Общая тенденция в производстве — отделка деталей за одну настройку и минимальное обслуживание, нежно называемое «одно-и-готово». По словам Дэвида Фишера, специалиста по токарным изделиям в Okuma America Corp., стремление к массовой настройке является ключевой причиной., Шарлотта, Северная Каролина «Номера деталей, которые использовались десять лет назад, теперь в лучшем случае годятся», — сказал он. «Происходят постоянные изменения конструкции и постоянные обновления. Поэтому все больше и больше клиентов хотят адаптировать машины ». В результате, по словам Фишера, растет популярность токарных станков с вспомогательным шпинделем, револьверными головками по оси Y, а также многоцелевых станков, таких как Okuma MULTUS.

Фишер сказал, что несколько лет назад общее практическое правило диктовало многофункциональный токарный станок только в том случае, если фрезерование ограничивалось примерно 20 процентами общего времени обработки.Теперь револьверные головки токарных станков обеспечивают гораздо большую мощность и крутящий момент для приводного инструмента, так что сочетание фрезерования и токарной обработки 50-50 является разумным. На таких станках, как MULTUS или Index G220, деталь также может быть призматической, при этом обрезка является единственной операцией токарной обработки. Это потому, что эти станки оснащены «настоящим» фрезерным шпинделем на шарнирно-сочлененной головке (ось B) для полной пятиосевой способности.

Как сказал Рафаэль Энгель, менеджер по разработке приложений для Index Corp., Ноблсвилл, Индиана, зубчатые колеса и держатели, необходимые для привода нескольких инструментов в револьверной головке, приводят к более низким скоростям и меньшему крутящему моменту, чем у сравнительно компактных мотор-шпинделей.Index G220 может похвастаться фрезерным шпинделем с осью B с интерфейсом HSK 63, который обеспечивает мощность до 17 кВт и крутящий момент 90 Нм при скоростях до 12 000 об / мин. (Опция HSK 40 рассчитана на 11 кВт, 30 Нм и 18 000 об / мин.) Сравните это с приводным инструментом в револьверной головке, который максимален на 6 кВт, 18 Нм и 7200 об / мин. Эти многоцелевые станки также имеют большие инструментальные магазины для автоматической смены инструмента.

Фишер хорошо выразился, когда сказал, что «токарный станок и обрабатывающий центр не принесут больших жертв» на токарно-фрезерном станке, таком как MULTUS или G220.Фактически, с учетом скорости съема материала шпинделей оси B и скорости и эффективности подачи прутка многофункциональный токарный станок часто является лучшим решением для многих мелких фрезерованных деталей.

Насколько он должен быть маленьким? Index G220 имеет диаметр стержня 90 мм, больший G420 — до 120 мм, а Okuma MULTUS — до 4 дюймов (101,6 мм). При необходимости эти станки могут также выполнять токарную обработку и фрезеровку более крупных деталей, которые не загружаются через устройство подачи прутков. Фишер также указал, что револьверная головка имеет больше ограничений по размеру и проблем с помехами, чем шарнирно-сочлененная фрезерная головка.

Index называет свой вспомогательный шпиндель «противошпинделем», чтобы подчеркнуть тот факт, что оба шпинделя имеют одинаковый крутящий момент, мощность и размер. «Вспомогательные шпиндели обычно немного слабее основного», — сказал Энгель. Index также называет свои двухшпиндельные станки «одношпиндельными» станками, поскольку они предлагают другой подход к многошпиндельным станкам. Он не предлагает по-настоящему одношпиндельный станок в США

.

Джадт сказал, что команда Absolute называет многошпиндельный станок LICO винторезным станком с ЧПУ, что, вероятно, помогает объяснить его возможности старожилам из нас.Наконец, Fischer из Okuma сказал, что теперь на его токарных станках револьверного типа и на MULTUS можно выполнять зубофрезерование и зуборезку.

Программное обеспечение CAD / CAM помогает определить, какая конфигурация шпинделя наиболее эффективна, и помогает предотвратить столкновения. (Предоставлено компанией Methods Machine Tools)

«Зубообрабатывающее нарезание обычно выполняется на другом станке, и его часто отправляют для обработки в другое место», — заметил он. «При отправке запчастей легко потерять контроль над производственным графиком, и это может быстро превратиться в кошмар.Имея такую возможность на машине, мы сохраняем контроль ».

Токарная обработка больших объемов

Третья ситуация, в которой одношпиндельный токарный станок может быть лучшим, — это обработка больших объемов деталей. В таком случае специальный набор относительно недорогих одношпиндельных станков, каждый из которых оптимизирован для определенной операции, мог бы сбалансировать ситуацию, чтобы время цикла соответствовало. Например, две машины, выполняющие 30-секундную операцию 1, плюс третья машина, выполняющая 15-секундную операцию 2. Точно так же операции фрезерования могут выполняться отдельными станками, а затем роботы могут передавать детали между всеми устройствами.Фактически, это будет означать одновременную работу трех, четырех или более шпинделей.

Однако, утверждал Фишер, при таком подходе необходимо учитывать стоимость инструмента. «Для каждой машины необходимо приспособление, которое может включать поворотные столы для фрезерных операций», — заметил он. А если конструкция детали изменится, возможно, все это придется изменить, увеличив расход.

Напротив, для многофункционального токарного станка потребуется всего два набора кулачков патрона, и даже их, возможно, не придется менять с изменением конструкции.Кроме того, автоматизация в этом подходе так же проста, как использование устройства подачи прутка и перемещение главного шпинделя от детали к вспомогательному шпинделю.

Index предлагает уникальную альтернативу для деталей большого объема: токарные станки серии MS с шестью или восемью (в зависимости от модели) независимыми шпинделями оси Z во вращающемся барабане, а также одним или двумя контршпинделями, которые в данном контексте они называют «Синхронные шпиндели». Моментный двигатель вращает шпиндельный барабан из одного положения в другое за 0,4 секунды (каждые 60 ° для шести шпинделя и каждые 45 ° для восьмишпинделя), где он точно фиксируется на месте с помощью муфты Хирта.Два независимых поперечных суппорта оси X обслуживают каждый шпиндель, каждый с фиксированным или приводным инструментом.

В общем, цех будет выполнять одну и ту же операцию в каждом положении шпинделя и перемещать шпиндель к следующему набору инструментов для другой операции и так далее, пока не будет завершена передняя сторона. Затем синхронный шпиндель захватил бы деталь, инструмент в этом положении шпинделя отрубил бы ее, а затем станок выполнял бы конечную работу.

В большинстве конфигураций шпиндели синхронизатора могут поворачиваться, обеспечивая возможность применения до шести инструментов на тыльной стороне детали.Также есть возможность добавить поворотную ось Y к поперечным салазкам осей X / Z. Система управления может интерполировать это движение вместе с вращением шпинделя (ось C) и линейным движением X, чтобы произвести линейное движение Y к плоскостям станка и другим функциям.

Энгель объяснил, что балансировка объема работы для каждой позиции шпинделя является ключевым моментом для увеличения производительности. «Если одно положение шпинделя занимает 30 секунд, а все остальные положения шпинделя — три секунды, время цикла для этой детали составляет 30 секунд.Цель состоит в том, чтобы иметь одинаковое время цикла для каждой позиции шпинделя. Это возможно только теоретически, но мы часто укладываемся в пределах нескольких процентов ».

Новый UNISIG B850 отличается современными концепциями зубчатых колес и силовой передачи и обладает мощностью 166 л.с. как в головке, так и в головке инструмента для глубокого сверления никелевых сплавов и углеродистой стали. (Предоставлено UNISIG)

Фактически, среднее время полного цикла обработки сложных деталей в этой установке составляет всего от 3,5 до 40 секунд. Для относительно простых деталей станки с двумя синхронными шпинделями могут удвоить производительность следующим образом: выполните первую операцию с деталями 1 и 2 в позициях шпинделя 1 и 2, затем вторую операцию в позициях шпинделя 3 и 4 и так далее.И наоборот, если деталь слишком сложна для выполнения на одной машине, обычно подают пруток на первую машину, а затем робот загружает частично готовые детали, выходящие из этой машины, во вторую машину. Хотя время переналадки любой из этих конфигураций довольно короткое, с учетом их стоимости экономическое обоснование зависит от потребности в высокой производительности.

CAD / CAM a Vital Tool

Engel от Index настоятельно рекомендует использовать пакет CAD / CAM для предотвращения столкновений и оптимизации резки.

CAD / CAM также может быть полезен при выборе правильной конфигурации станка, — сказал Серджио Тондато, менеджер по продукции линии Накамура-Томе из компании Methods Machine Tools Inc., Садбери, Массачусетс. «Мы регулярно моделируем работу детали на разных станках и сравниваем время цикла. Например, какова производительность двухшпиндельной или одинарной револьверной головки? Двойная башня? Три башни? И так далее. Требуемый объем детали и такие соображения, как принадлежность к семейству аналогичных деталей, помогают выбрать лучшую машину.”

Однако Тондато сказал, что постпроцессор в большинстве пакетов CAM не так точен в отношении времени цикла, поэтому Methods сотрудничает с CAMplete в этой области. Помимо точной проверки времени цикла, программное обеспечение CAMplete также выполняет проверку столкновений и упрощает изменение конфигурации инструмента. Компания Methods настолько увлечена своими преимуществами, что включает в себя токарную фрезу CAMplete TurnMill со всеми ее токарными станками с несколькими револьверными головками Nakamura-Tome, эксклюзивная конфигурация для Methods. CAMplete только что выпустил TurnMill V9, который включает улучшенные возможности трехмерного изображения, улучшения моделирования и обновленную поддержку постобработки.

Многошпиндельное фрезерование

Для крупных деталей и большинства отливок и поковок лучше всего подходят обрабатывающие центры. И, как мы уже говорили вначале, подавляющее большинство этих станков имеет только один шпиндель. Как объяснил Фишер из Index, «для обработки нескольких инструментов на фрезе вы обычно используете многосверловую головку от такой компании, как Zagar. Станок загружал эту головку, чтобы просверлить круг под болт с шестью отверстиями, а затем заменял ее на обычную оправку для инструмента ».

Горизонтальный PCI METEOR оснащен двумя полностью независимыми шпинделями и может обрабатывать две разные детали одновременно, что на 30 процентов меньше, чем у двух одношпиндельных станков.

Так почему же растет интерес к горизонтальным многошпиндельным обрабатывающим центрам? Почему их предлагают несколько поставщиков высоких технологий? В этот список входят SW North America, New Hudson, Mich., И PCI-SCEMM, который распространяется в Северной Америке компанией Absolute Machine Tools.

Согласно расчетам SW, двухшпиндель потребляет на 36 процентов меньше электроэнергии, чем одношпиндель, при той же мощности, а четырехшпиндель потребляет на 52 процента меньше. Но президент и руководитель службы безопасности Джим Кэмпбелл сказал, что это даже не отображается в электронной таблице покупателя в США.S. В США большим преимуществом многошпинделя является максимизация производительности при заданной площади пола. SW считает, что сдвоенный шпиндель занимает на 33 процента меньше места, чем одношпиндель, при той же производительности, в то время как четырехшпиндель занимает на 66 процентов меньше. Кэмпбелл сказал, что для обработки алюминия двухшпиндельный станок компании обычно заменяет три одношпиндельных станка «из-за конструкции наших приспособлений и устройств смены инструмента, а также всех перемещений, которые станок может выполнять одновременно. Так что для парня, у которого есть работа, но нет места на полу и он не может найти людей, это идеальная ситуация.”

Макс Поле, менеджер по работе с ключевыми клиентами PCI-SCEMM, добавил, что его двухшпиндельный станок стоит на 30 процентов меньше, чем два одношпиндельных станка. Так что цифры убедительны с нескольких точек зрения.

Мультишпиндели являются центральным элементом фирменного стиля SW, и Кэмпбелл сказал, что на данный момент компания продает только одношпиндели для больших батарейных отсеков, новый рынок для всех. «Благодаря линейным приводам этот станок будет производить намного больше, чем обычный одношпиндельный станок», — добавил Кэмпбелл.«И эти детали требуют большого количества перемещений, что проще для одношпинделя, чем для двухшпинделя».

Он также отметил, что, хотя рынок США не решался выйти за рамки двухшпинделя, «в этом году мы продаем много четырехшпинделя. Теперь, когда все больше людей видят, на что способен двухшпиндель, некоторые приходят к выводу, что они могут удвоить свою производительность с помощью четырехшпинделя ».

SW производит многошпиндельные HMC, такие как этот твин W02. (Предоставлено SW)

Устойчивость к работе многошпиндельных обрабатывающих центров обусловлена, по крайней мере, частично, опасениями по поводу настройки и тем фактом, что при наличии большего количества шпинделей, естественно, будет прикладываться большее усилие к рабочему столу и приспособлениям, чем при традиционной обработке.Последнее решается с помощью продуманной конструкции машины, и Кэмпбелл сказал, что предполагаемая сложность настройки — это «скорее воспринимаемая проблема, чем реальная проблема. И даже если на это уйдет немного времени, к тому времени, когда станки будут работать, они будут производить больше, чем на одношпинделе ».

В большинстве случаев эти многошпиндельные фрезы используют все шпиндели для выполнения одной и той же операции с несколькими деталями одновременно. Точно так же, пояснил Поле, «шпиндели обычно устанавливаются на одной каретке с одной независимой осью, которой обычно является Z.Но как на таком станке обработать две очень точные детали, если невозможно ввести точную компенсацию с обеих сторон? »

Для PCI ответом было сделать каждый шпиндель независимым по осям X, Y и Z. Это обеспечило точную компенсацию и высокую точность на каждом шпинделе, а также способность каждого шпинделя одновременно обрабатывать разные области одной и той же детали. Примеры применения сдвоенных шпинделей к одной и той же детали включают обработку правой и левой стороны больших деталей шасси, таких как поворотные кулаки, и обработку большого поддона для аккумуляторных батарей, что, по словам Поле, привело к сокращению времени цикла почти на 40 процентов по сравнению с одинарными. шпиндельное решение.

Благодаря концепции PCI «две машины в одной» можно обрабатывать совершенно разные детали одновременно. Полет сказал, что клиенты начинают двигаться к этому инновационному решению, и PCI уже продала линейку двухшпиндельных станков, в которых корпус коробки передач изготавливается на одном шпинделе, а другой шпиндель обрабатывает корпус сцепления.

БОКОВАЯ РУКА: Легкое бурение глубоких скважин

Независимо от того, насколько хорош токарный станок или обрабатывающий центр, сверление глубоких отверстий может быть чрезвычайно сложной задачей, настолько сложной, что UNISIG, Menomonee Falls, Wis., имеет надежные машины для построения бизнеса специально для этого приложения. Генеральный директор Энтони Феттиг сказал, что большая часть бизнеса его компании сосредоточена на станках, которые просверливают отверстия с отношением длины к диаметру от 20: 1 до 200: 1, но они могут подходить и для меньших соотношений, если допускаются допуски на диаметр отверстия и прямолинейность. , и отделка поверхности плотные.

Еще один фактор, как выразился Феттиг, — это «терпимость к разочарованию». При ручном сверлении на обрабатывающем центре обычно ломаются сверла, или вырезаются отверстия слишком большого размера, или они довольно сильно смещаются, и вы действительно не знаете, почему.Так что надежность процесса и требуемое качество ствола побуждают некоторых людей к глубокому бурению. Наши станки предназначены для процесса глубокого бурения и, как правило, позволяют делать отверстия гораздо более высокого качества. И они будут делать это каждый раз, тысячи раз подряд. Машина вмешается, если в процессе что-то пойдет не так ».

UNISIG достигает этого с помощью комбинации специализированных конфигураций станка, специализированного инструментария и, конечно же, ноу-хау в области применения.Ключевым методом обработки отверстий большего диаметра (20-200 мм) является использование инструментов BTA. (BTA — это аббревиатура от Boring and Trepanning Association.) С помощью оснастки BTA станок продувает охлаждающую жидкость под высоким давлением вокруг внешней части инструмента, и стружка проходит через центр инструмента и обратно через бурильную трубу и шпиндель станка. Этот подход в пять-семь раз быстрее, чем gundrilling, но требует большей мощности.

UNISIG также справляется с глубокими скважинами с использованием нескольких шпинделей при наличии гарантии.Феттиг сказал, что UNISIG спрашивает клиентов об ожидаемых объемах и геометрии деталей, а затем пытается «сбалансировать общую эффективность и удобство переналадки и использования оборудования».

Феттиг выделил три общие категории применения: «Очень сложные детали с большим количеством отверстий в одной и той же детали, и в этом случае вы проектируете станок так, чтобы на детали было задействовано как можно больше шпинделей, чтобы максимально использовать ее». Примером может служить теплообменник с 5000 отверстиями.

«Другой крайностью будут идентичные, простые детали, которым просто нужно много одного и того же шпинделя, выполняющего одно и то же», — сказал он.Примером могут служить идентичные трансмиссионные валы, каждый из которых требует просверливания 14-миллиметрового отверстия в центре. В этом случае UNISIG может использовать четыре шпинделя для обработки четырех деталей в каждом цикле.

Третий случай, золотая середина, по словам Феттига, довольно распространен, когда требуются последовательные операции в одной и той же части. Например, трансмиссионный вал со ступенчатым отверстием (фактически два глубоких отверстия, концентричные друг другу). В этом случае Fettig может порекомендовать двухшпиндельный станок с независимой подачей, при котором каждый шпиндель последовательно ударяет по детали, или двухшпиндель, на котором деталь перемещается от шпинделя к шпинделю.Феттиг добавил, что несколько лет назад UNISIG обычно поставляла шестишпиндельные станки, но сегодня наблюдается тенденция к размещению робота между несколькими двухшпиндельными станками с использованием более высокопроизводительных инструментов.

«Это обеспечивает большую гибкость и очень высокую степень использования шпинделя, потому что время переналадки на двухшпиндельном станке очень короткое, и станки могут реконфигурироваться для работы с заготовками различной длины и диаметра», — сказал он. «И робот достаточно быстр, чтобы не отставать от двухшпиндельного станка.”

Spindle — Как это работает | Макиньюс

Сегодня мы поговорим о шпинделе, о том, что это такое и, прежде всего, о том, как он работает!

После краткого ознакомления с характеристиками обрабатывающего центра сегодня мы с удовольствием поговорим об одном из его основных компонентов! Шпиндель является важным элементом, и мы можем найти его не только в обрабатывающих центрах, но и во всех других станках для удаления стружки.

Характеристики шпинделя на обрабатывающем центре

Как мы уже говорили, шпиндель является наиболее важным механическим элементом в обрабатывающих центрах, но также и в токарных, фрезерных, сверлильных станках и всех других станках, предназначенных для удаления стружки.

Шпиндель — высокопроизводительный элемент! Шпиндель работает с высоким крутящим моментом (большой мощностью) на низкой скорости для фрезерных операций, таких как строгание. Он также работает с низким крутящим моментом (низкая мощность) и высокой скоростью, когда нам нужно сверлить инструментами малого диаметра.

Обычно он изготавливается из высокопрочной стали для установки на упорные подшипники и радиальные подшипники с высокой точностью.

Шпиндель обрабатывающего центра укомплектован губками, позволяющими удерживать режущий инструмент.Это устройство чрезвычайно важно для автоматической смены инструмента.

Электрошпиндели также очень широко распространены, особенно те, которые имеют прямое соединение с электродвигателем, заменяющим шестерни трансмиссии. Эти электрические шпиндели используются во всех случаях, когда угловая скорость превышает 10 000 об / мин.

Многообразие обработки, выполняемой на обрабатывающих центрах, требует стандартного интерфейса между инструментом и шпинделем, чтобы иметь возможность использовать устройство автоматической смены инструмента.Этот интерфейс представлен держателем инструмента.

Детали держателя инструмента

В этом элементе можно выделить две отличительные части.

- Коническая верхняя часть, которая будет соединена со шпинделем

- Нижняя часть, где будет установлен инструмент.

Верхняя часть стандартизирована и доступна в двух версиях:

Версия HSK менее массивна, имеет большую статическую жесткость и большую динамику; с HSK мы можем получить большую осевую и радиальную точность; у нас есть гарантия более высокой безопасности оператора.

Таким образом, этот тип больше ориентирован на обработку, требующую высокой скорости, чем тип ISO. (Скорость вращения еще 20000-40000 об / мин). В таких случаях очень высокие центробежные силы вызывают радиальное расширение намного больше, чем у массивной резцедержателя.

Шпиндель — Механическая часть обрабатывающего центра

Хотите получить больше информации о станках или о мире промышленности? Пожалуйста, не стесняйтесь обращаться к нам.

Свяжитесь с нами!

Если вы заинтересованы в покупке бывшего в употреблении станка, вы можете легко просмотреть наш каталог на Makinate.com.

Сердце станков: шпиндели станков

Шпиндель станка — один из важнейших компонентов машинного оборудования, и его статус так же важен, как и пять литых оснований и корпусов. Среди всех обрабатывающих шпинделей шпиндель с ременным приводом является наиболее широко используемым и разработанным.

Сердце станков: шпиндели станков.

Шпиндель станка — один из самых важных компонентов машинного оборудования, и его существование так же важно, как и пять литых оснований и корпусов.Среди всех обрабатывающих шпинделей шпиндель с ременным приводом является наиболее широко используемым и разработанным. Шпиндель — одна из самых важных вращающихся механических частей, используемых для удержания и привода обрабатываемой детали на токарном станке. Движущая сила шпинделя станка варьируется в зависимости от конструкции. Большинство токарных шпинделей имеют ременной привод, другие — моторизованные, а различные конструкции могут быть настроены в соответствии с требованиями обработки.

Подробнее: как шпиндели определяют качество обработки

Привод шпинделя

Шпиндель станка приводится в действие различными способами.Из-за различных требований к обработке влияние различных методов вождения также различается. Шпиндель станка может быть установлен в прочном корпусе или закреплен на станке с помощью фланца. Большинство шпинделей станков, используемых для резки, имеют конус. Иногда в станке используется несколько шпинделей для ускорения обработки и выполнения повторяющейся прецизионной обработки, такой как прецизионная обработка центральных отверстий. В ответ на тенденцию интеллектуального производства встроенный шпиндель становится все более популярным на рынке.

Практическое использование

В дополнение к моторизованному шпинделю (встроенному шпинделю) метод с приводом от шпинделя также включает ременной привод, прямой привод и шестеренчатый привод. Хотя существуют разные типы механизмов привода шпинделя, различия в производительности между разными типами не очевидны. Ранние токарные станки в основном использовали шпиндели с ременным приводом, потому что конструкция шпинделя была простой и на рынке не было много вариантов. Шпиндели с ременным приводом обладают многими превосходными характеристиками и просты в обслуживании.

Шпиндели к токарно-фрезерным станкам

Производители токарно-фрезерных станков могут выбирать из большего количества типов шпинделей, и шпиндели с ременным приводом по-прежнему остаются одними из самых популярных. Моторизованные шпиндели также широко используются в токарных станках с высокой точностью, таких как токарные центры с револьверными головками и некоторые токарные и фрезерные центры с несколькими шпинделями спереди и сзади. Моторизованные шпиндели имеют много удобных преимуществ, таких как высокий крутящий момент, отсутствие проблем с потерей зубьев и лучшая стабильность.Нет различий между типами шпинделей, но необходимо выбрать наиболее подходящее решение в зависимости от применения и процесса обработки.

Корпус шпинделя станка

Для правильной установки шпинделя на станок очень важен корпус, используемый для фиксации шпинделя. Может потребоваться шпиндель с ременным приводом, прямым приводом, зубчатым приводом или моторизованным шпинделем. При проектировании корпуса шпинделя необходимо учитывать не только его функциональные возможности, но и факторы стоимости.Покупателям необходимо учитывать общий бюджет шпиндельного узла, чтобы сделать выбор. Расположение шпинделей вертикальных и горизонтальных токарных станков в основном одинаковое, но есть небольшие различия.

Расположение станка направления обработки